PENINGKATAN PATI RESISTEN TIPE III PADA TEPUNG

SINGKONG MODIFIKASI (MOCAF) DENGAN PERLAKUAN

PEMANASAN-PENDINGINAN BERULANG DAN

APLIKASINYA PADA PEMBUATAN MI KERING

RAMLAN ASBAR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Peningkatan Pati Resisten Tipe III pada Tepung Singkong Modifikasi (Mocaf) dengan Perlakuan Pemanasan-Pendinginan Berulang dan Aplikasinya pada Pembuatan Mi Kering adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2014

Ramlan Asbar

RINGKASAN

RAMLAN ASBAR. Peningkatan Pati Resisten Tipe III pada Tepung Singkong Modifikasi (Mocaf) dengan Perlakuan Pemanasan-Pendinginan Berulang dan Aplikasinya pada Pembuatan Mi Kering. Dibimbing oleh SUGIYONO dan BAMBANG HARIYANTO

Pati resisten tipe III (RS3) merupakan tipe pati yang paling banyak digunakan sebagai bahan baku pangan fungsional yang berbasis resistant starch. RS3 merupakan fraksi pati resisten yang terdiri dari amilosa teretrogradasi yang terbentuk selama pendinginan pati tergelatinisasi. Penelitian ini bertujuan (1) memodifikasi Mocaf untuk meningkatkan kadar RS3, dengan cara pemanasan-pendinginan secara berulang dan (2) mengaplikasikan Mocaf hasil modifikasi tersebut dalam pembuatan mi kering.

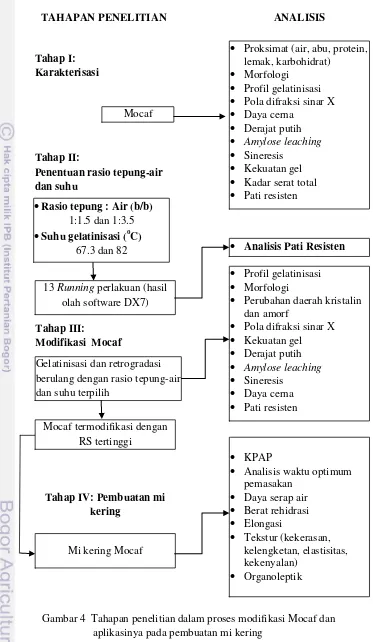

Penelitian ini dilakukan dalam 4 (empat) tahapan, yaitu : (1) Karakterisasi Mocaf, (2) Penentuan rasio tepung-air dan suhu, yang bertujuan untuk mendapatkan kombinasi rasio tepung-air dan suhu optimum yang dapat menghasilkan pati resisten tertinggi, (3) Modifikasi Mocaf dengan pemanasan (gelatinisasi) disertai dengan pendinginan (retrogradasi) secara berulang dengan rasio tepung-air dan suhu dari hasil optimasi, (4) Pembuatan mi kering dengan Mocaf termodifikasi yang memiliki kadar pati resisten tertinggi sebagai pensubstitusi dengan metode ekstrusi. Produk mi kering yang dihasilkan dianalisis kadar pati resistennya serta dilakukan penilaian atribut sensori secara keseluruhan oleh 79 panelis tidak terlatih dengan metode uji rating hedonik.

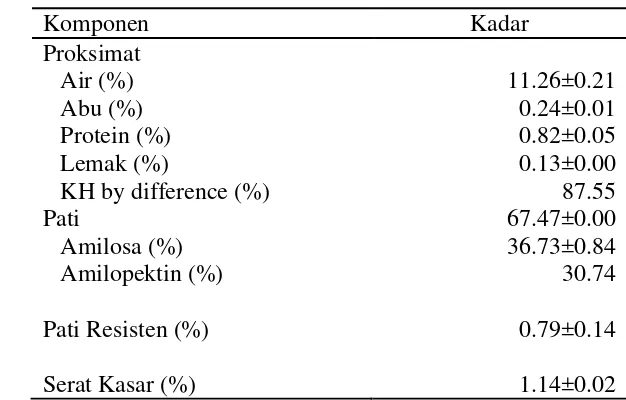

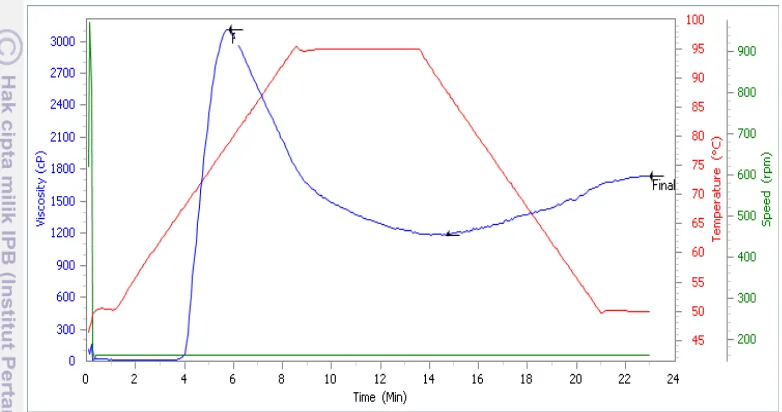

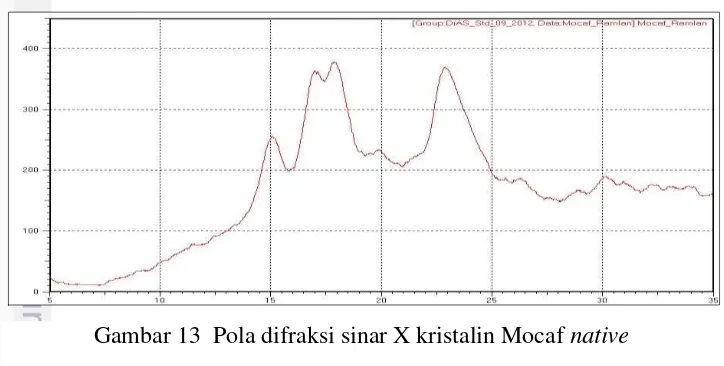

Beberapa karakteristik Mocaf native yang menjadi sampel penelitian ini adalah kadar pati, kadar amilosa, kadar amilopektin, ukuran granula, daya cerna, pati resisten, derajat putih, amylose leaching, persen sineresis dan kekuatan gel masing-masing adalah 67.47%, 36.73%, 30.74%, 5 - 60 µm, 86.30%, 0.79%, 115.01%, 4.25%, 28.04%, dan 190.7 gf. Analisis RVA menunjukkan Mocaf

native memiliki profil gelatinisasi tipe A.

Kondisi optimum kombinasi rasio tepung-air dan suhu masing-masing adalah 1:3.44 b/b dan 79.93 oC. Mocaf yang diberi perlakuan dengan 1 siklus, 2 siklus dan 3 siklus pemanasan-pendinginan memiliki kadar pati resisten berturut-turut adalah 4.16%, 6.30% dan 8.73%. Mocaf modifikasi 3 siklus digunakan sebagai bahan pensubstitusi pada pembuatan mi Mocaf native. Kadar pati resisten mi kering Mocaf yang disubstitusi 15% Mocaf termodifikasi 3 siklus adalah 3.73% sedang yang disubstitusi 25% adalah 4.43%. Beberapa karakteristik mi kering Mocaf yang dihasilkan adalah kehilangan padatan akibat pemasakan (KPAP) 16.50% - 23.07%, waktu optimum pemasakan 13.01 – 12.01 menit, daya serap air 126.66 – 169.63%, dan berat rehidrasi 189.79 – 233.01 gram. Kekerasan mi kering Mocaf tanpa substitusi 423.9 gf, mi Mocaf substitusi 15% dan 25% masing-masing 357.7 gf dan 266.8 gf. Secara organoleptik rata-rata penilaian panelis terhadap kekerasan mi masuk dalam rentang skala sedikit keras sampai tidak keras sedangkan penilaian tingkat kesukaan secara keseluruhan berada diantara rentang skala netral sampai skala agak suka.

SUMMARY

RAMLAN ASBAR. Increasing Resistant Starch Type III on the Modified Cassava Flour ( Mocaf ) through Heating-Cooling Cycles and Its Application on Production of Dried Noodles. Supervised by SUGIYONO and BAMBANG HARIYANTO

Resistant starch tipe III (RS3) is a major resistant starch used in the production of resistant starch-based functional foods. RS3 is formed through retrogradation of gelatinized starch. The objectives of this study were : (1) to increase the resistant starch content of Mocaf through heating-cooling cycles, (2) to use the modified Mocaf in Mocaf dried noodle production.

The research was conducted in the following 4 (four) steps, namely : (1) characterizing of native Mocaf, ( 2 ) Determination the optimum combination of flour-water ratio and temperature that produced the highest level of resistant starch, (3) Modifying of Mocaf through heating-cooling cycles, (4) Production of dried noodles using modified Mocaf having the highest resistant starch content. The resulting product dried noodles made an analysis of resistant starch content as well as an assessment of the overall sensory attributes by 79 untrained panelists with hedonic rating test method.

The native Mocaf contained starch (67.47%), amylose (36.73%), amylopectin (30.74%), and resistant starch (0.79%). The analysis by RVA showed that native Mocaf had an A-type starch gelatinization profile.

The optimum conditions to increase the resistant starch content of Mocaf was flour-water ratio of 1:3.44 (w/w) and heating at 79.93o C. The resistant starch contents as results of 1, 2, and 3 heating-cooling cycles were 4.16%, 6.30% and 8.73% respectively. Addition of 15% and 25% modified Mocaf (3 cycles) in Mocaf dried noodle production increased the resistant starch content up to 3.77% and 4.43% respectively. Some characteristics of the Mocaf dried noodles were cooking loss of between 16.50% and 23,07%, optimum cooking time of 13:01 to 12:01 minutes, water absorption of 126.66% to 169.63%, and rehydration weight of 189.79% to 233.01%. The hardness of Mocaf dried noodle was 423.9 gf. Modified Mocaf substitution of 15% and 25% caused the hardness were 357.7 gf and 266.8 gf respectively. Based on the hedonic evaluation the noodle hardness was between hard slightly and not hard while assessment of overall attribute was between neutral to rather like.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

PENINGKATAN PATI RESISTEN TIPE III PADA TEPUNG

SINGKONG MODIFIKASI (MOCAF) DENGAN PERLAKUAN

PEMANASAN-PENDINGINAN BERULANG DAN

APLIKASINYA PADA PEMBUATAN MI KERING

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

Judul Tesis : Peningkatan Pati Resisten Tipe III pada Tepung Singkong Modifikasi (Mocaf) dengan Perlakuan Pemanasan-Pendinginan Berulang dan Aplikasinya pada Pembuatan Mi Kering

Nama : Ramlan Asbar NIM : F251100251

Disetujui oleh Komisi Pembimbing

Prof. Dr. Ir. Sugiyono, M.App.Sc Ketua

Dr. Ir. Bambang Hariyanto, MS. APU Anggota

Diketahui oleh

Ketua Program Studi Ilmu Pangan

Prof. Dr. Ir. Ratih Dewanti–Hariyadi, M.Sc

Dekan Sekolah Pascasarjana

Dr. Ir. Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan September 2012 ini ialah pati resisten Tipe III, dengan judul Peningkatan Pati Resisten Tipe III pada Tepung Singkong Modifikasi (Mocaf) dengan Perlakuan Pemanasan-Pendinginan Berulang dan Aplikasinya pada Pembuatan Mi Kering.

Terima kasih penulis ucapkan kepada Bapak Prof. Dr Ir. Sugiyono, M.App.Sc dan Bapak Dr. Ir. Bambang Hariyanto, MS. APU selaku pembimbing atas dorongan dan bimbingan sehingga karya ilmiah ini dapat diselesaikan. Terima kasih juga penulis haturkan kepada Badan Pengkajian dan Penerapan Teknologi (BPPT) Serpong, atas bantuan dana, fasilitas laboratorium dalam pembuatan mi dan bantuan enzim untuk analisis pati resisten. Kepada Ibu Dr. Elvira Syamsir, STP, M.Si penulis mengucapkan terimakasih atas kesediaannya menjadi dosen penguji. Masukan yang ibu berikan sangat berarti untuk perbaikan karya ilmiah ini.

Ungkapan terimakasih juga penulis sampaikan kepada ayahanda Drs. Baharuddin Musa, ibunda Siti Aisyah yang selalu memberikan semangat dan

doa restu yang tidak ada hentinya. Kepada istri tercinta R. Sri Rahayu dan anak-anak tersayang Ahmad Fadhlan dan Ahmad Naufal, penulis mengucapkan terima kasih banyak atas kasih sayang, pengertian dan pengorbanan yang diberikan selama penulis menjalani studi.

Kepada rekan-rekan mahasiswa angkatan 2010 Mayor Ilmu Pangan penulis ucapkan terimakasih atas kerjasamanya selama perkuliahan dan penelitian ini. Kepada rekan-rekan teknisi di Departemen Ilmu dan Teknologi Pangan, SEAFAST Center, dan Laboratorium Pengolahan Pangan Labtiab BPPT-Serpong, Tangerang penulis ucapkan terimakasih atas bantuan dan kerjasamanya yang tidak ternilai harganya. Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2014

DAFTAR ISI

DAFTAR ISI xi

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xiv

1 PENDAHULUAN 1

Latar Belakang 1

Kerangka Pemikiran 3

Tujuan 4

Manfaat 4

Hipotesis 4

2 TINJAUAN PUSTAKA 4

Singkong 4

Tepung Singkong Modifikasi 6

Pati Resisten (RS) 11

Amilosa dan Amilopektin 12

Gelatinisasi dan Retrogradasi 13

Mi Kering 14

3 METODOLOGI PENELITIAN 15

Tempat dan Waktu Penelitian 15

Bahan dan Alat 16

Metode 16

Prosedur Analisis 21

4 HASIL DAN PEMBAHASAN 30

Karakteristik Mocaf Native 30

Rasio Tepung-Air dan Suhu 36

Modifikasi Mocaf 42

Aplikasi Mocaf Termodifikasi pada Formulasi Mi Mocaf 58

5 SIMPULAN DAN SARAN 68

Simpulan 68

Saran 69

DAFTAR PUSTAKA 69

LAMPIRAN 76

DAFTAR TABEL

1 Syarat mutu edible cassavaflour dalam CODEX 9

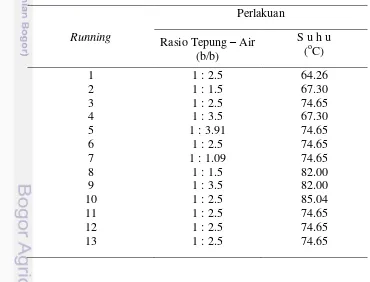

2 Spesifikasi mutu Mocaf produksi Koperasi Loh Jinawi 10 3 Perlakuan rasio tepung-air dan suhu berdasarkan RSM 19

4 Komposisi kimia Mocaf native 31

5 Profil gelatinisasi Mocaf native dari hasil pengukuran RVA 34 6 Rancangan rasio tepung-air dan suhu dari program DX7 36

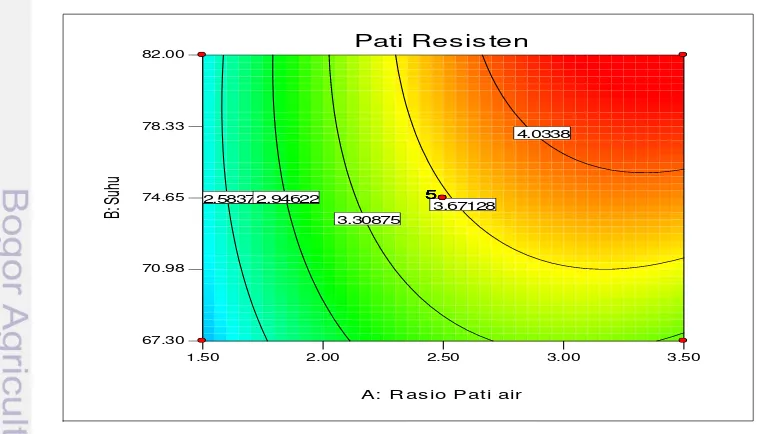

7 Hasil analisis pati resisten Mocaf pada setiap perlakuan 37

8 Kriteria optimasi yang terpilih 41

9 Rasio tepung-air dan suhu terpilih 41

10 Data hasil analisis profil gelatinisasi Mocaf native dan Mocaf

termodifikasi 43

11 Perubahan daerah kristalin dan daerah amorf dari Mocaf akibat modifikasi berdasarkan hasil pengukuran dengan FTIR 48

12 KPAP dan waktu pemasakan optimum pada mi 59

13 DSA dan berat rehidrasi pada mi 60

14 Tekstur mi kering Mocaf 62

DAFTAR GAMBAR

1 Kerangka pemikiran penelitian 3

2 Diagram alir proses pengolahan singkong menjadi chips kering

(Subagio et al. 2008) 8

3 Diagram alir proses pengolahan chips kering menjadi Mocaf pada

pabrik induk (Subagio et al. 2008) 9

4 Tahapan penelitian dalam proses modifikasi Mocaf dan aplikasinya

pada pembuatan mi kering 17

5 Simulasi input faktor rasio tepung-air dan suhu pada DX7 18 6 Pemanasan-pendinginan berulang (Modifikasi Sugiyono et al. 2009) 19

7 Diagram alir pembuatan mi Mocaf 20

8 Profil kurva gelatinisasi dengan RVA 21

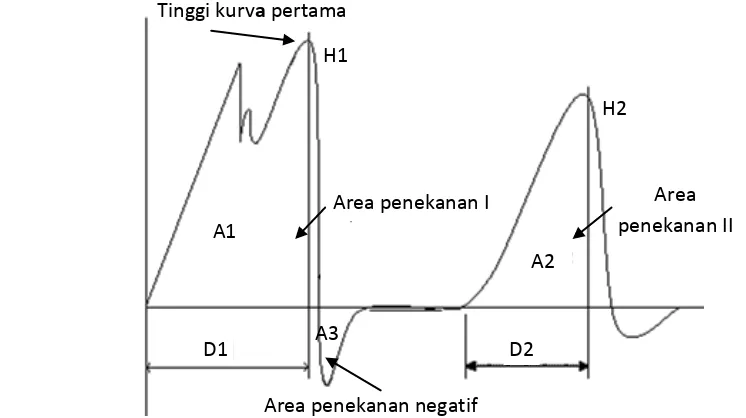

9 Kurva texture profile analysis (TPA) 27

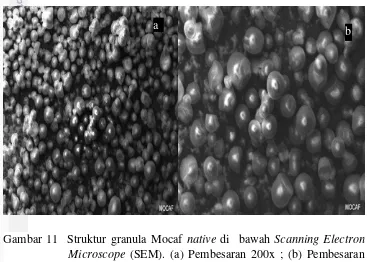

10 Struktur granula Mocaf native di bawah mikroskop polarisasi

(pembesaran 200x) 31

11 Struktur granula Mocaf native di bawah scanning electron microscope

(SEM). (a) Pembesaran 200x; (b) Pembesaran 400x 32 12 Profil gelatinisasi Mocaf native yang diukur dengan RVA 33

13 Pola difraksi sinar X kristalin Mocaf native 34

14 Grafik kenormalan respon pati resisten 39

15 Grafik countour plot respon pati resisten 39

16 Grafik tiga dimensi respon pati resisten 40

18 Struktur granula Mocaf di bawah mikroskop polarisasi (pembesaran 200x). (a) Mocaf native, (b) Mocaf 1 siklus, (c) Mocaf 2 siklus, (d)

Mocaf 3 siklus 46

19 Struktur granula Mocaf di bawah SEM (pembesaran 200x). (a) Mocaf

native, (b) Mocaf 1 siklus, (c) Mocaf 2 siklus, (d) Mocaf 3 siklus 47

20 Pola difraksi sinar X kristalin Mocaf native dan Mocaf termodifikasi 49 21 Pengaruh siklus pemanasan-pendinginan terhadap kekuatan gel. Garis

vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 50

22 Pengaruh siklus pemanasan-pendinginan terhadap derajat putih. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 52

23 Pengaruh siklus pemanasan-pendinginan terhadap Amylose leaching.

Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada

taraf nyata 0.05 53

24 Pengaruh siklus pemanasan-pendinginan terhadap Sineresis. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 54

25 Pengaruh siklus pemanasan-pendinginan terhadap daya cerna. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 55

26 Pengaruh siklus pemanasan-pendinginan terhadap pati resisten. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 57

27 Mi kering Mocaf substitusi dan tanpa substitusi ulangan 1 (A) dan

ulangan 2 (B) 58

28 Pengaruh substitusi Mocaf termodifikasi terhadap elongasi. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 61

30 Rata-rata penilaian panelis terhadap elastisitas mi. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata 0.05 64 31 Rata-rata penilaian terhadap kelengketan mi. Garis vertical di atas tiap

balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata 0.05 65 32 Rata-rata penilaian terhadap kesukaan secara keseluruhan. Garis

vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata

0.05 66

33 Kadar pati resisten pada mi Mocaf. Garis vertical di atas tiap balok data menunjukkan galat baku dan huruf-huruf di atas tiap balok data menunjukkan pembandingan nilai tengah pada tiap kelompok perlakuan berdasarkan uji beda nyata pada taraf nyata 0.05 67 34 Proses pregelatinisasi. A) Mocaf, B) Pengukusan, C) Mocaf yang telah

dikukus 68

DAFTAR LAMPIRAN

1 Analysis of variance dan uji lanjut (Tukey) profil gelatinisasi 76

2 Pola difraksi sinar X 80

3 Daya cerna Mocaf native dan Mocaf termodifikasi 90 4 Derajat putih Mocaf native dan Mocaf termodifikasi 94

5 Amylose leaching Mocaf native dan Mocaf termodifikasi 96

6 Sineresis Mocaf native dan Mocaf termodifikasi 99

7 Kekuatan gel Mocaf native dan Mocaf termodifikasi 101 8 Kadar pati resisten tipe III (RS3) Mocaf dari ke-13 running proses

(rasio tepung-air dan suhu) 102

9 Kadar pati resisten tipe III (RS3) Mocaf termodifikasi 1 siklus, 2 siklus,

dan 3 siklus 106

10 Kehilangan padatan akibat pemasakan (KPAP) 108

11 Waktu optimum pemasakan 110

12 Daya serap air (DSA) 111

13 Berat rehidrasi 113

14 Elongasi dan TPA 115

15 Uji organoleptik pada mi Mocaf 119

1 PENDAHULUAN

Latar Belakang

Ketergantungan masyarakat terhadap beberapa jenis bahan pangan sudah cukup dirasakan, terutama untuk bahan pangan sumber karbohidrat. Saat ini konsumsi beras dan pangan berbahan dasar terigu, seperti mi sudah sangat sulit dilepaskan dari pola konsumsi masyarakat Indonesia. Faktor kebiasaan dan adanya program akulturasi menjadikan beras sebagai makanan pokok hampir seluruh daerah di Indonesia. Langkah yang dapat ditempuh untuk mengurangi ketergantungan tersebut adalah dengan menggali dan mengembangkan sebanyak mungkin bahan pangan berbasis lokal (bahan pangan indigenus), baik bahan pangan baru, maupun bahan pangan yang sudah dikenal tetapi belum cukup banyak dikembangkan (Syah et al. 2009).

Salah satu sumber daya lokal yang sudah mulai dikembangkan adalah tepung singkong termodifikasi (Mocaf). Mocaf merupakan produk turunan dari tepung singkong yang menggunakan prinsip modifikasi sel singkong secara fermentasi selama 12 – 72 jam. Penggunaan Mocaf sebagai pensubstitusi tepung terigu sudah banyak dilakukan. Mocaf dapat digunakan sebagai bahan baku dari berbagai jenis produk makanan, mulai dari mi, bakery, cookies, makanan semi basah dan campuran produk lain berbahan baku tepung terigu, dengan karakteristik produk yang dihasilkan tidak jauh berbeda dengan penggunaan tepung terigu (Subagio et al. 2008).

Saat ini kapasitas produksi Mocaf baru mencapai 360.000 ton per tahun. Dengan penanaman singkong sebagai bahan baku pembuatan Mocaf sekitar 2 juta ha pemerintah optimistis bisa mengurangi ketergantungan pada tepung terigu impor. Tren pengembangan Mocaf saat ini terus meningkat karena teknologinya sederhana, tapi bernilai ekonomis. Dibandingkan dengan harga jual tepung tapioka, harga Mocaf di pasar lebih tinggi, namun masih lebih murah dibandingkan dengan harga tepung terigu (Munthe dan Ginting 2008).

Salah satu UKM yang memproduksi dan menggunakan Mocaf sebagai bahan baku makanan olahan adalah Koperasi Serba Usaha (KSU) Gemah Ripah Loh Jinawi, Trenggalek. Hasil ujicoba menunjukkan Mocaf dapat digunakan sebagai ingredient pangan dengan penggunaan yang sangat luas. Mocaf ternyata tidak hanya bisa dipakai sebagai bahan pelengkap, namun dapat langsung digunakan sebagai bahan baku dari berbagai jenis makanan. Kue brownis, kue kukus, cookies, nastar, dan kastengel dapat dibuat dengan berbahan baku 100% Mocaf sebagai tepungnya. Produk yang dihasilkan mempunyai karakteristik yang tidak jauh berbeda dengan produk yang dibuat menggunakan tepung terigu tipe berprotein rendah (soft wheat). Sebagai produk yang pengembangan volumenya berdasarkan kocokan telur, maka tidaklah sulit bagi Mocaf untuk mengganti tepung terigu tersebut. Untuk cita rasanya, hasil uji organoleptik dengan resep standar menunjukkan bahwa panelis tidak mengetahui bahwa kue-kue tersebut dibuat dari Mocaf yang berasal dari ubi kayu (Anonima 2009).

dicanangkan oleh pemerintah melalui Menteri Pertanian, maka diperlukan usaha lain dalam meningkatkan sifat fungsionalitas Mocaf, salah satunya melalui peningkatan kandungan pati resisten (RS) pada Mocaf tersebut.

Istilah RS awalnya digunakan untuk menunjukkan fraksi pati yang tahan terhadap amylase/pullulannase. Mencakup semua pati dan produk degradasi pati yang secara fisiologis tidak dapat diserap dalam usus halus orang sehat. Sajilata et al. (2006) menyatakan bahwa RS dapat berperan dalam mengurangi risiko timbulnya kanker kolon, mempunyai efek hipoglikemik, berperan sebagai prebiotik, mengurangi risiko pembentukan batu empedu, mempunyai efek hipokolesterolemik, menghambat akumulasi lemak, dan meningkatkan absorpsi mineral.

Menurut Nugent (2005) RS dibagi menjadi empat tipe berdasarkan keberadaan pati secara alami dalam makanan. RS tipe I (RS1) adalah jenis pati yang secara fisik terperangkap di dalam matriks sel, seperti pada biji dan kacang-kacangan. RS tipe II (RS2) adalah granula pati yang secara alami tahan terhadap enzim pencernaan seperti pisang mentah, kentang mentah, beberapa kacang-kacangan dan pati dengan kadar amilosa yang tinggi. RS tipe III (RS3) adalah pati hasil retrogradasi yang terbentuk akibat pemanasan suhu tinggi yang disusul dengan penyimpanan pada suhu rendah seperti kentang yang telah dimasak dan didinginkan. RS tipe IV (RS4) adalah pati yang dimodifikasi secara kimia.

Diantara keempat jenis RS tersebut RS3 yang paling banyak dijadikan sebagai bahan bahan baku pangan fungsional. Escarpa et al. (1997) menyatakan bahwa untuk membentuk RS3 dari granula pati alami (raw starch), pati harus tergelatinisasi dan sesudahnya diikuti oleh proses retrogradasi. Selama proses gelatinisasi, granula pati secara bertahap menjadi irreversibel. Pasta atau gel pati diperoleh setelah gelatinisasi menjadi tidak stabil, kemudian terjadi transformasi struktural selama penyimpanan yang melibatkan amilosa dan amilopektin, yang kemudian disebut dengan proses retrogradasi.

Proses gelatinisasi yang dapat menyebabkan gangguan dari struktur granula pati disebabkan karena suhu pemanasan dengan air berlebih dan retrogradasi terjadi karena rekristalisasi dari komponen pati (amilosa dan amilopektin) pada saat pendinginan (Milasinovic et al. 2010). Parker & Ring (2001) menjelaskan bahwa suhu pemanasan dan air berlebih yang dapat menyebabkan gelatinisasi sehingga granula pati membengkak dan bersifat irreversible adalah pada suhu diatas suhu gelatinisasi (suhu karakteristik) dengan perbandingan air dengan pati yang berlebih (> 90% b/b).

Pati tergelatinisasi yang kemudian mengalami penurunan suhu dapat mengkristal kembali, peristiwa ini disebut dengan retrogradasi. Retrogradasi pati terutama dipercepat dengan penyimpanan gel pati pada suhu rendah, yaitu umumnya pada suhu sekitar 4 oC. Menurut Yadav et al. (2010) pendinginan pada suhu 4 oC memberikan efek yang sangat nyata terhadap peningkatan RS, karena pada suhu tersebut lebih banyak pati yang teretrogradasi.

RS3 yang didapatkan hasil dari fraksi amilosa yang teretrogradasi. Kuantitas (kandungan) yang terbentuk berbanding lurus dengan kadar amilosa dari pati alaminya (Milasinovic et al. 2010). Kadar amilosa pada Mocaf sebesar 34.75%, sedangkan kadar amilopektinnya sebesar 39,55% (Panikulata 2008).

gelatinisasi (pemanasan) menggunakan autoclave pada suhu di atas 100 oC seperti yang dilaporkan oleh Haralampu (2000); Shin et al. (2004); Leong et al. (2007); Zhao dan Lin (2009); Sugiyono et al. (2009) dan Milasinovic et al. (2010).

Berdasarkan beberapa hal tersebut di atas, maka diperlukan kajian mengenai cara peningkatan RS3 pada Mocaf. Cara yang bisa dipilih untuk hal tersebut adalah dengan pemanasan-pendinginan secara berulang. Namun proses pemanasan yang dipilih dalam penelitian ini tidak menggunakan suhu di atas 100 o

C, tetapi dengan pemanasan pada suhu di bawah 100 oC (suhu gelatinisasi Mocaf).

Kerangka Pemikiran

Penumbuhan rantai nilai berbasis potensi lokal merupakan strategi jitu untuk menggerakkan ekonomi daerah berdasarkan potensi yang dimilikinya. Teknologi dapat berperan sebagai penghela tumbuhnya agroindustri pangan lokal yang dapat menggerakkan ekonomi masyarakat dan diversifikasi pangan secara simultan (Syah 2012). Kerangka pemikiran penelitian yang dilakukan didasarkan atas pemikiran akan tersedianya sumber pangan berbasis bahan baku lokal yang memiliki nilai fungsional (Gambar 1).

Program diversifikasi pangan Deklarasi Kemandirian Tepung Nasional

Sumber daya singkong

Tepung singkong modifikasi(Mocaf)

Bentuk makanan yg sudah dikenal

Modifikasi Mocaf dengan pemanasan-pendinginan

berulang

Mi kering Mocaf Mocaf dengan kadar RS tinggi

Tujuan

Penelitian ini bertujuan untuk (1) Memodifikasi Mocaf untuk meningkatkan kandungan RS3, dengan cara pemanasan-pendinginan secara berulang, dan (2) Mengaplikasikan Mocaf hasil modifikasi tersebut pada pembuatan mi kering.

Manfaat

Penelitian ini memberikan informasi ilmiah tentang cara peningkatan RS3 pada Mocaf dan aplikasinya pada pembuatan produk mi yang memiliki sifat fungsionalitas yang berbeda dari tepung lain sehingga mendorong penggunaan tepung Mocaf sebagai alternatif pengganti tepung terigu.

Hipotesis

1. Kombinasi siklus pemanasan – pendinginan dan perbandingan tepung-air menghasilkan Mocaf termodifikasi dengan kandungan RS3 yang lebih tinggi dibandingkan dengan tepung alaminya (Mocaf tanpa modifikasi).

2. Mocaf termodifikasi dengan RS3 tertinggi berpengaruh terhadap karakteristik fisik dan organoleptik mi kering yang dihasilkan

2 TINJAUAN PUSTAKA

Singkong

Tanaman singkong menurut Steenis (1998) merupakan tanaman yang memiliki klasifikasi sebagai berikut :

Divisio : Spermatophyta

Sub Divisio : Angiospermae

Classis : Dicotyledoneae

Ordo : Euphorbiales

Familia : Euphorbiaceae

Genus : Manihot

Species : Manihot utilissima

digunakan sebagai pagar kebun atau di desa-desa sering digunakan sebagai kayu bakar untuk memasak. Dengan perkembangan teknologi, ketela pohon dijadikan bahan dasar pada industri makanan dan bahan baku industri pakan. Selain itu digunakan pula pada industri obat-obatan (Prihatman 2000).

Menurut Tarwotjo (1998), singkong merupakan jenis ubi yang paling banyak dikonsumsi masyarakat, Singkong mengandung glukosa yang jumlahnya bervariasi. Bila kadar glukosa lebih dari 100 mg/ 1kg singkong ini termasuk singkong manis, menurut Subagio et al. (2008) berbagai varietas singkong dapat digunakan untuk membuat Mocaf, namun hasil penelitian menunjukkan bahwa singkong manis lebih baik dibandingkan dengan singkong yang pahit karena mengandung HCN tinggi.

Singkong merupakan komoditas hasil pertanian, sumber karbohidrat yang penting setelah beras. Namun sesuai dengan perkembangan teknologi, singkong tidak hanya dimanfaatkan sebagai makanan saja tetapi juga dimanfaatkan sebagai bahan baku industri, terutama industri pellet atau makanan ternak dan industri pengolahan tepung. Industri pengolahan tepung akan menghasilkan antara lain : tepung tapioka yang merupakan bahan baku pembuatan krupuk, gula cair, industri tekstil dan sebagainya (Soetanto 2001).

Produk-produk intermediate dari singkong, menurut Prabawati et al (2011) adalah :

1. Gaplek

Gaplek dibuat dari singkong yang dikeringkan setelah dikupas. Masyarakat umumnya membuat gaplek dengan cara sederhana, yaitu singkong dikupas, utuh atau dibelah kemudian dijemur. Ada dua jenis gaplek, yaitu gaplek yang putih biasa ditepungkan atau dibuat thiwul dan gaplek hitam yang disebut gatot. Warna hitam pada gatot dihasilkan oleh bermacam fungi dan bakteri yang tumbuh karena selama penjemuran, singkong dibiarkan pada hamparan siang dan malam. Perombakan pati menjadi senyawa yang lebih sederhana oleh berbagai fungi dan bakteri menyebabkan tekstur gatot menjadi kenyal.

2. Tepung Kasava

Singkong dapat diolah menjadi tepung yang dikenal dengan nama tepung kasava atau tepung gaplek agar lebih tahan disimpan untuk waktu lama dan mudah diolah. Proses pengerjaannya masih sederhana yaitu: ubikayu setelah dikupas dan dicuci bersih, kemudian disawut dan dikeringkan. Sawut kering digiling dan diayak dengan ayakan 80 mesh. Untuk mencegah terjadinya pencoklatan, maka sawut ubikayu direndam dalam larutan sodium bisulfit 0,02% selama 15 menit . Tepung ubikayu ini juga sangat berguna sebagai bahan baku industri.

3. Tapioka

mesh. Ampas hasil pengolahan pati tersebut dapat digunakan untuk makanan ternak.

4. Sagu Kasbi

Sagu kasbi merupakan makanan khas Maluku Utara dibuat dengan cara mencetak tepung kasbi (singkong) dalam cetakan berbentuk persegi, kemudian memanggangnya dalam forna/cetakan sagu hingga kering dan matang. Sagu kasbi memiliki rasa tawar, teksturnya keras, warna putih, bentuk dan ukurannya besar persegi panjang. Jenis makanan ini sangat cocok sebagai bahan pangan di musim paceklik karena memiliki daya tahan yang lama, yaitu 1-2 tahun, apabila disimpan dalam kondisi yang baik dan kering. Masyarakat Maluku Utara biasanya mengonsumsi sagu kasbi sebagai pangan pokok dengan cara mencelupkan ke dalam air atau kuah dari makanan hingga lembek lalu dikonsumsi bersama lauk pauk, sebagaimana layaknya mengonsumsi nasi. Selain itu sagu kasbi juga dikonsumsi pada saat sarapan pagi dengan dicelupkan dalam minuman teh dan kopi. Sekarang sudah dikembangkan sagu kasbi aneka rasa, dengan bahan ubi kayu, susu bubuk, perisa mangga, perisa jeruk, perisa stawberry, coklat, dan gula halus.

5. Kasoami

Adalah makanan khas masyarakat Kabupaten Wakatobi, Sulawesi Tenggara. Singkong yang telah dikupas, diparut, diperas dibuang airnya, kemudian dikeringkan. Jika akan dikonsumsi, kasoami dikukus dan disantap dengan sayur dan lauk.

6. Tepung Kasava Termodifikasi

Adalah tepung singkong yang dibuat dengan menambahkan proses fermentasi sebelum pengeringan. Fermentasi dilakukan dengan cara merendam chips singkong dengan starter. Setelah perendaman, dipres dan dikeringkan kemudian digiling. Hasilnya tepung kasava termodifikasi dengan karakter lebih putih dan tidak beraroma singkong.

Okafor (1998), menyatakan bahwa di barat Afrika dan sebagian Karibia, tepung singkong dikenal sebagai gari (farinha di Karibia) diproduksi dari singkong yang diparut, fermentasi dalam baskom kemudian ditumbuk dan diayak.

Tepung Singkong Modifikasi

Subagio et al. (2008) melaporkan bahwa mikroba yang tumbuh pada singkong akan menghasilkan enzim pektinolitik dan selulolitik yang dapat menghancurkan dinding sel singkong sedemikian rupa sehingga terjadi pembebasan granula pati. Proses pembebasan granula pati ini akan menyebabkan perubahan karakteristik dari tepung yang dihasilkan berupa naiknya viskositas, kemampuan gelasi, daya rehidrasi, dan kemudahan melarut. Selanjutnya granula pati tersebut akan mengalami hidrolisis menghasilkan monosakarida sebagai bahan baku untuk menghasilkan asam-asam organik. Senyawa asam ini akan bercampur dalam tepung, sehingga ketika tepung tersebut diolah akan menghasilkan aroma dan cita rasa yang khas yang dapat menutupi aroma dan cita rasa singkong yang cenderung tidak disukai konsumen. Kondisi saat ini menunjukkan bahwa produk Mocaf secara ekonomis ternyata jauh lebih murah daripada produk terigu yang selama ini beredar di pasaran. Bahan baku yang mudah dibudidayakan, murahnya harga ubi kayu di pasaran saat ini, serta proses pengolahan tepung yang tidak memerlukan teknologi tinggi, membuat harga Mocaf saat ini hanya berkisar antara 40-60 persen dari harga terigu. Hal ini membuat produk jadi apapun yang dihasilkan dari Mocaf ini akan lebih menguntungkan dibandingkan dengan tepung terigu (Anonimb 2009).

Tahapan proses pembuatan Mocaf berdasarkan Prosedur Operasi Standar (POS) produksi Mocaf berbasis klaster (Subagio et al. 2008), yaitu dilakukan 2 (dua) kali proses perendaman. Perendaman I dilakukan pada air yang telah ditambahkan dengan senyawa aktif A dengan ketentuan, 1 m3 air sawah dilakukan penambahan senyawa aktif A sebanyak 1 sendok teh, dan untuk 1 m3 air sumber pegunungan dilakukan penambahan senyawa aktif A sebanyak 1 sendok makan. Kemudian dilakukan penambahan senyawa aktif B, yang dibuat dengan cara merendam chips singkong segar sebanyak 1 ons dalam air yang telah dicampur enzim (1 sendok teh) dan kultur mikroba (1 sendok makan), perendaman dilakukan selama 24 – 30 jam untuk menghasilkan senyawa aktif B yang diinginkan. Senyawa aktif B yang dihasilkan dapat dipergunakan semua untuk air sebanyak 1 m3 (diagram alir pada Gambar 2). Selanjutnya pada perendaman II, bahan direndam pada larutan senyawa aktif C (1 sendok makan dalam 1 m3 air) selama 10 menit. Tujuan dari proses perendaman ini adalah mencuci scum

`

Gambar 2 Diagram alir proses pengolahan singkong menjadi chips kering (Subagio et al. 2008)

Singkong

Pengupasan Kulit Pencucian

Air Limbah cair

Pengecilan ukuran (tebal chip = 1-1.5 mm)

Perendaman I (12 – 72 jam)

Perendaman II (10 menit)

Pressing dan pengeringan

Chips kering

Chips singkong (± 1 ons)

Limbah cair

Limbah cair Air +

Enzim + Kultur mikroba

Perendaman (24 – 30 jam)

Senyawa aktif B

Senyawa aktif C Senyawa aktif A

Mocaf merupakan produk hasil olahan dari singkong yang dapat dimakan

(edible cassava). Oleh karena itu, syarat mutu Mocaf dapat mengacu kepada CODEX

STAN 176-1989 (Rev. 1-1995) tentang edible cassava flour, dengan syarat-syarat mutu seperti ditunjukkan pada Tabel 1.

Tabel 1 Syarat mutu edible cassava flour dalam CODEX

No Jenis Uji Satuan Persyaratan

1.

Seseuai dengan aturan yang berlaku Tidak Terdeteksi

Tidak Terdeteksi Sumber : http://www.standardsreports.com

Spesifikasi mutu Mocaf yang diproduksi oleh Koperasi Loh Jinawi Trenggalek, Jawa Timur, tertuang dalam Certificate of Analysis (CoA) yang dikeluarkan oleh Laboratorium Kimia dan Biokimia Hasil Pertanian, Fakultas Teknologi Pertanian, Universitas Jember (Tabel 2)

Gambar 3 Diagram alir proses pengolahan chips kering menjadi Mocaf pada pabrik induk (Subagio et al. 2008)

Pati Resisten (RS)

Saat ini, konsumen menunjukkan peningkatan minat dalam memilih produk makanan yang sehat dan memiliki nilai fungsional. Pati resisten (RS) memainkan peran utama dalam industri makanan kesehatan karena memiliki sifat yang mirip dengan serat larut dan tidak larut dalam saluran pencernaan. Karena RS tahan terhadap enzim pencernaan manusia, lambat dalam pelepasan glukosa sehingga asupan energi berkurang pada sel-sel usus, yang terbukti dengan rendahnya indeks glikemik. Ini dapat membantu mengendalikan glukosa pada penderita diabetes dan mengendalikan berat badan pada penderita obesitas (Ohr 2004). Sejalan dengan itu, menurut Liu (2005) menyatakan bahwa RS memiliki sifat dan fungsi seperti serat pangan, yaitu mengandung nilai energi yang rendah, dapat menurunkan indeks glikemik, menurunkan level kolesterol dalam darah dan menurunkan risiko kanker kolon dengan cara memperbanyak produksi asam lemak rantai pendek, terutama asam butirat.

Topping et al. (2008) mendifinisikan RS sebagai fraksi pati yang lolos dari usus halus dan memasuki usus besar. Fraksi pati tersebut memberikan kontribusi terhadap total serat dan sangat penting sebagai polisakarida non-pati yang memberikan dampak kesehatan pada usus besar.

RS dikelompokkan menjadi 4 macam, yaitu RS1, RS2, RS3 dan RS4 (dikenal juga dengan sebutan pati tipe I, II, III dan IV). RS1 merupakan pati yang tahan terhadap proses hidrolisis karena secara fisik tidak dapat ditembus oleh enzim, misalnya yang terdapat dalam serealia dan biji-bijian serta dalam bahan pangan berpati yang bersifat sangat kental. RS1 bersifat stabil terhadap pemanasan yang biasa digunakan secara normal untuk memasak. RS1 komersial telah digunakan sebagai ingridien bermacam-macam makanan konvensional (Sajilata et al. 2006).

RS2 merupakan pati yang dalam bentuk granula tertentu, tahan terhadap pencernaan oleh enzim, ditetapkan secara kimia sebagai selisih antara glukosa yang dilepaskan oleh pencernaan enzim dari makanan homogen yang telah direbus dengan makanan yang sama tetapi belum direbus dan tidak dihomogenkan. Dalam granula pati mentah, pati secara kuat dipak dalam pola radial dan relative terhidrasi. Struktur yang kompak tersebut membatasi aksesibilitas (masuknya) enzim pencernaan (amylase). Yang tergolong RS2 adalah pati yang belum tergelatinisasi dan makanan yang dikonsumsi dalam keadaan mentah (tidak direbus),misalnya pisang. Pati tipe RS1 dan RS2 merupakan residu pati, yang dicerna dalam usus halus secara sangat lambat dan tidak sempurna (Sajilata et al. 2006).

RS3 merupakan fraksi pati paling resisten dan terutama terdiri dari amilosa teretrogradasi yang terbentuk selama pendinginan pati tergelatinisasi. Karena itu sebagian besar makanan basah yang dipanaskan nampaknya mengandung fraksi pati RS3. Pati tipe RS3 dapat diukur jumlahnya secara kimia sebagai fraksi yang tahan terhadap dispersi dengan cara pendidihan maupun dicerna oleh enzim. Fraksi ini hanya dapat didispersikan dalam KOH atau metil sulfoksida. Fraksi pati RS3 seluruhnya tahan terhadap pencernaan oleh amylase pancreas. Sedangkan

RS3 merupakan tipe pati yang paling banyak digunakan sebagai bahan baku pangan fungsional yang berbasis resistant starch. Kandungan RS tipe III dalam makanan secara alami umumnya rendah, namun beberapa penelitian tentang teknik modifikasi untuk meningkatkan RS telah dilaporkan.

Li et al. (2011) melaporkan peningkatan kandungan RS dari 11.2% menjadi

45.2% pada pati kacang hijau dengan teknik Heat Moisture Treatment (HMT). Pati kacang hijau yang dimodifikasi dengan HMT menghasilkan produk dengan pati resisten, yang dicirikan oleh butiran granula pada permukaan, penurunan birefringence, peningkatan jumlah amilosa, kristalinitas yang relatif lebih besar, peningkatan stabilitas termal, serta mengurangi kapasitas pembengkakan.

Shin et al. (2004), menggunakan teknik hidrolisis asam secara lambat yang dikombinasikan dengan autoclaving-cooling dan diikuti dengan HMT, melaporkan penigkatan RS pada kentang dan ubi jalar. Kombinasi teknik yang digunakan menyebabkan terjadinya rekristalisai yang menyebabkan peningkatan RS3, karena adanya pembentukan double helix baru.

Teknik kombinasi yang lain dilaporkan oleh Zhao dan Lin (2009) yaitu dengan menggunakan debrancing dengan pullulanase dikombinasikan dengan siklus autoclaving-cooling. Kadar RS3 hasil modifikasi pati jagung meningkat dari 4,10% (1 siklus) menjadi 11,2% (6 siklus), sedangkan untuk 3 siklus sebesar 8,5%, hanya naik sekitar 2,7% dari 6 siklus. Sugiyono et al. (2009), melaporkan bahwa pati garut yang diberi perlakuan siklus pemanasan suhu tinggi-pendinginan (autoclaving-cooling) berulang dapat menghasilkan pati modifikasi yang daya cernanya lebih rendah dari RS3 komersial (Novelose 330), sehingga potensial untuk dijadikan pangan fungsional berbasis RS3. Milasinovic et al. (2010) melaporkan bahwa, konsentrasi suspensi pati (10% dan 20%) tidak secara signifikan mempengaruhi hasil RS tetapi yang berpengaruh adalah jumlah siklus pada autoclaving-cooling, dimana setelah tiga siklus, hasil RS meningkat sebesar 2,1% pada kedua konsentrasi suspensi pati tersebut.

Proses autoclaving-cooling secara berulang dapat menyebabkan semakin banyaknya pembentukan fraksi amilosa teretrogradasi atau terkristalisasi. Fraksi amilosa yang berikatan dengan fraksi amilosa lainnya melalui ikatan hydrogen membentuk struktur double helix. Struktur double helix berikatan dengan struktur

double helix lainnya membentuk kristalit sehingga terjadi rekristalisasi fraksi amilosa yang dikenal dengan proses pembentukan RS3. Rekristalisasi amilosa ini terjadi selama proses pendinginan (cooling) (Haralampu 2000). Leong et al.

(2007), menyatakan bahwa proses autoclaving-cooling yang berulang dapat menyebabkan terjadinya peningkatan penyusunan amilosa dan amilosa-amilopektin dan peningkatan pembentukan kristalin yang lebih sempurna yang berakibat pada peningkatan kadar RS3.

Amilosa dan Amilopektin

Amilosa merupakan komponen pati yang mempunyai rantai lurus dan larut dalam air. Umumnya pati tersusun dari 17 – 21% amilosa, terdiri dari satuan

glukosa yang bergabung melalui ikatan α-(1-4) D-glukosa. Sementara amilopektin merupakan komponen pati yang mempunyai rantai cabang, terdiri dari satuan

glukosa yang bergabung melalui ikatan α-(1-4) D-glukosa dan α-(1-6) D-glukosa (Schwartd dan Zelinskie 1978).

Menurut Muchtadi et al. (1993), amilosa yang merupakan fraksi linear merupakan komponen minor yaitu sekitar 17-30% total pati. Pembentukan warna biru yang dihasilkan oleh pati melalui penambahan yodium menunjukan fraksi linear, sedangkan amilopektin merupakan komponen yang bercabang karena terdapat ikatan alpha 1-6 pada titik tertentu dari molekul tersebut dan reaksi dengan yodium akan menghasilkan warna merah.

Kandungan amilosa pada singkong dilaporkan oleh Sudarmonowati et al.

(2007), bahwa kandungan amilosa dari 160 genotip singkong yang ada di Indonesia berkisar antara 22.65% - 32,4%, dan dikelompokkan berdasarkan kandungan amilosa adalah sebagai berikut: sangat rendah (22,6% -22,8%), rendah (23,8% -24,9%), medium (25,4% -29,6%), tinggi (30% -31,2%), dan sangat tinggi (32,4% - 32,5%). Amilosa terendah adalah genotip L-89-26 dan Selengan (22,6-23,3%) sedangkan amilosa tertinggi adalah genotip Iding (32,53%). Pendugaan kadar amilosa sebagai komponen pada Mocaf dengan alat Near Infra Red (NIR) ditunjukkan pada panjang gelombang 2280 – 2320 nm, yang menunjukkan penyerapan cahaya yang tinggi oleh kadar amilosa. Kadar amilosa pada Mocaf adalah sebesar 34.75%, sedangkan kadar amilopektinnya adalah sebesar 39,55% (Purba 2010 ; Panikulata 2008).

Gelatinisasi dan Retrogradasi

Gelatinisasi dan retrogradasi dua fenomena fisik penting yang terjadi pada makanan berbasis pati. Gelatinisasi pati adalah sebuah proses yang merubah molekul granula pati alami dan biasanya terjadi pada saat pengolahan termal dan terdapat air. Pati yang tergelatinisasi, cenderung membentuk struktur seperti gel yang akhirnya menginduksi perubahan dalam perilaku fisik pati. Pati berubah dari kondisi amorf ke keadaan kristal, dan dengan demikian retrogradasi dinyatakan sebagai proses yang mencakup rekristalisasi (Yuan et al. 1993).

Gelatinisasi pati merupakan fenomena umum yang terjadi pada pati dan sering menjadi prinsip utama pada berbagai cara pengolahan pati. Gelatinisasi adalah peristiwa hilangnya sifat birefringent granula pati akibat penambahan air secara berlebih dan pemanasan pada waktu dan suhu tertentu sehingga granula membengkak dan tidak dapat kembali pada kondisi semula (irreversible) (Kusnandar 2010). Greenwood (1979) menjelaskan bahwa pada proses gelatinisasi terjadi pengrusakan ikatan hidrogen. Ikatan hidrogen ini berfungsi untuk mempertahankan struktur integritas granula. Terdapatnya gugus hidroksil yang bebas akan menyerap molekul air sehingga selanjutnya terjadi pembengkakan granula pati.

kekompakan granula pati. Di sisi lain, dengan meningkatnya suhu, maka molekul-molekul air mempunyai energi kinetik yang lebih tinggi sehingga dengan mudah berpenetrasi ke dalam granula pati. Dengan demikian, bila suhu suspensi pati meningkat, maka air akan terikat secara simultan dalam molekul amilosa dan amilopektin yang mengakibatkan pengembangan ukuran granula pati tersebut. Setelah pengembangan granula mencapai maksimum pada suhu pemanasan tertentu, maka granula pati akan pecah (rupture), sehingga pemanasan pada suhu yang lebih tinggi akan menyebabkan penurunan kekentalan pasta pati secara tajam (Meyer 2003).

Sha et al. (2012), melaporkan bahwa untuk menguji perubahan struktur internal pati resisten, maka dapat diperiksa dengan menggunakan DSC. Penurunan suhu gelatinisasi dan entalpi gelatinisasi (∆H) menunjukkan rusaknya ikatan hidrogen selama proses gelatinisasi. Chung et al. (2009) menyatakan bahwa ∆H berkorelasi dengan jumlah double helix dan kristalin. ∆H juga menunjukkan hilangnya susunan ikatan double helix dan merupakan salah satu parameter yang sangat dipengaruhi oleh kadar amilosa, panjang rantai dari amilopektin dan kompleks amilosa-lipid.

Proses gelatinisasi pati juga menyebabkan terjadinya disosiasi double helix

dari amilopektin dan peluruhan (melting) dari kristalit. Disosiasi double helix dari rantai amilopektin menyebabkan hilangnya sifat birefringence dan kristalinitas granula pati. Semakin tinggi suhu dan semakin besar total energi maka semakin kuat struktur kristalin pada granula pati (Cooke dan Gidley 1992). Menurut BeMiller dan Whistler (1996), jika gel pati didiamkan beberapa lama maka akan terjadi perluasan daerah kristal sehingga mengakibatkan pengkerutan struktur gel yang biasanya diikuti dengan keluarnya air dari gel. Pati tergelatinisasi yang kemudian mengalami penurunan suhu dapat mengkristal kembali, peristiwa ini disebut dengan retrogradasi.

Retrogradasi mengakibatkan perubahan sifat gel pati diantaranya meningkatkan ketahanan pati terhadap hidrolisis enzim amilolitik, menurunkan kemampuan melewatkan cahaya (transmisi) dan kehilangan kemampuan untuk membentuk kompleks berwarna biru dengan iodin. Faktor yang mendukung terjadinya retrogradasi adalah temperatur yang rendah, derajat polimerisasi yang relatif rendah, konsentrasi amilosa yang tinggi, dan adanya ion-ion organik tertentu (Jane 2004). Retrogradasi pati dipengaruhi oleh jumlah amilosa, suspensi dan suhu penyimpanan, sedangkan lipid atau senyawa yang ditambahkan seperti surfaktan bisa mengganggu atau menghambat retrogradasi tersebut (Gudmundsson 1994).

Mi Kering

Mi atau noodle salah satu makanan yang kian memasyarakat. Mi bukanlah makanan asli Indonesia, dibuat dari terigu sebagai sumber karbohidrat utama (100%) dan bahan makanan tambahan : garam dapur 0.5%, soda abu 0.34%, pengawet dan air 30% untuk dibentuk adonan yang dapat dirol menjadi lembaran dan diiris memanjang (Rohadi, 2005).

menyajikan mi pada perayaan ulang tahun sebagai lambang atau simbol umur yang panjang, yang terbuat dari beras dan tepung kacang-kacangan.

Proses pembuatan mi secara umum terdiri dari proses pencampuran, pembentukan lembar adonan, pembentukan mi, pengukusan (pemasakan), penggorengan serta pendinginan. Menurut Haryanto dan Munarso (2004) mi kering adalah produk yang tidak mengalami proses pemasakan lanjut ketika benang mi telah dipotong, tetapi merupakan mi segar yang langsung dikeringkan hingga kadar airnya mencapai 8-10% Pengeringannya biasanya dilakukan melalui penjemuran. Karena bersifat kering, daya simpannya juga relatif panjang dan mudah penanganannya.

Menilik potensi dan prospek yang dimiliki mi sebagai pangan penting dalam menu masyarakat Indonesia, berbagai pihak telah dan tengah mencoba untuk mengembangkan mi, bukan saja sebagai produk yang diharapkan menjadi jembatan dalam usaha penganeka-ragaman pangan, tetapi juga sebagai produk yang dapat memberikan tambahan pendapatan melalui pengembangan bisnis mi. Perhatian seperti ini lebih banyak diberikan pada pengembangan teknologi mi berbahan baku non-terigu, mengingat bahan baku non-terigu merupakan produk lokal yang mendapat dorongan lebih kuat dalam pengembangannya.

Mi yang dibuat dari bahan baku non terigu memerlukan proses yang berbeda dengan mi dari terigu. Mi non terigu membutuhkan adanya mekanisme gelatinisasi dan retrogradasi pati untuk membentuk struktur mi yang kokoh. Bahan baku yang digunakan umumnya berupa pati (Muhandri 2012).

Penelitian tentang mi berbahan baku non terigu telah banyak dilakukan, Simanjuntak (2001), melaporkan pemanfaatan ubi jalar sebagai bahan dasar pembuatan mi kering, sedangkan Affy (2007) juga melaporkan hal sama, namun menggunakan ubi jalar varietas unggulan. Fahmi (2007) melaporkan mi basah berbasis tepung jagung dengan teknik ekstrusi dan Ekafitri (2009) melakukan karakterisasi tepung lima varietas jagung kuning hibrida sebagai bahan untuk pembuatan mi. Sementara itu Purwani et al. (2006) melaporkan hasil kajian tentang karakterisasi dan penerimaan mi sagu oleh masyarakat di Sulawesi Selatan.

3 METODOLOGI PENELITIAN

Tempat dan Waktu Penelitian

Penelitian ini dilakukan pada bulan September 2012 – Juni 2013. Proses modifikasi Mocaf dan pengujian/analisis dilakukan di beberapa laboratorium di IPB, yaitu Laboratorium Kimia Pangan dan Laboratorium Biokimia Pangan di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian-IPB; Laboratorium Rekayasa Proses Pangan di South East Asia Food Agricultural

Science and Technology (Seafast) Center IPB. Pembuatan mi kering dilakukan di

Bahan dan Alat

Bahan utama yang digunakan yaitu Mocaf yang diperoleh dari BPPT Serpong. Bahan-bahan untuk analisis yaitu Aquades, K2SO4, H2SO4 pekat, larutan NaOH-Na2S2O3, H3BO3, HCl 1N, indikator metil merah, HCL, etanol, eter, NaoH, anthrone, larutan glukosa murni, petroleum eter, buffer fosfat pH 7, termamyl (A 3306), amiloglukosidase (A 9913), protease (P 3910), enzim α-amylase, DNS (asam dinitrosalisilat), dan larutan maltosa murni.

Alat-alat yang digunakan yaitu rapid visco analyzer (2061904TMA, Tecmaster), Whitenessmeter (Kett electric laboratory C-100-3), vacuum pump

(WP-15-1, Oakton), pH meter (pH 700, Eutech), kertas saring no. 42 (Whatman, CAT No. 1442-090), spektrofotometer UV-Vis Spectronic 20D+, FTIR (IRPrestige-21, Shimadzu), X-ray difractometer (XRD-7000, Shimadzu), freezer, waterbath, texture profile analyser (TA-XT2i), scanning electron microscopy

(EVO 50, Zeiss), centrifuge (5810R, Eppendorf), ekstruder ulir tunggal dan alat-alat gelas lainnya.

Metode

Penelitian ini dilakukan dalam 4 (empat) tahapan, yaitu : (1) karakterisasi bahan utama (Mocaf), (2) penentuan suhu dan rasio tepung air, (3) modifikasi Mocaf dengan pemanasan (gelatinisasi) disertai dengan pendinginan (retrogradasi) secara berulang dengan suhu dan rasio pati air dari hasil optimasi, (4) pembuatan mi kering dari Mocaf yang memiliki RS3 tertinggi (daya cerna terendah) dengan metode ekstrusi. Secara garis besar, skema penelitian disajikan pada Gambar 3.1

13 Running perlakuan (hasil

Proksimat (air, abu, protein, lemak, karbohidrat)

Pola difraksi sinar X Kekuatan gel Suhu gelatinisasi (oC)

67.3 dan 82

Penjelasan masing-masing tahapan penelitian adalah sebagai berikut : Karakterisasi Bahan Utama (Mocaf)

Tahapan ini bertujuan untuk mendapatkan data dasar tentang sifat fisik, sifat kimia dan termal dari bahan utama, karena minimnya data tentang Mocaf disebabkan masih kurangnya kajian dan penelitian tentang Mocaf. Hasil dari karakterisasi ini dijadikan data pembanding setelah dilakukan perlakuan (modifikasi) terhadap Mocaf.

Pada tahapan ini analisa yang dilakukan adalah: (1) sifat fisik berupa karakteristik pasta pati, derajat putih, kekuatan gel, dan morfologi (SEM dan mikroskop polarisasi), (2) analisa kimia berupa proksimat, kadar amilosa, kadar amilopektin, kadar serat total (3) analisa daya cerna pati (in vitro), dan (5) analisa pati resisten.

Penentuan Rasio Tepung-Air dan Suhu

Pada tahapan ini rasio tepung-air yang digunakan adalah 1:1.5, 1:2.5 dan 1:3.5, sedangkan suhu pemanasan adalah 67.3 oC, 74.65 oC dan 82 oC. Rasio tepung-air terendah (1:1.5) dan tertinggi (1:3.5) serta suhu pemanasan terendah (67.3 oC) dan yang tertinggi (82 oC) di input ke dalam peranti lunak Design Expert 7.0 (DX7). Rancangan percobaan yang digunakan dalam penelitian ini adalah response surface dengan rancangan central composite (Gambar 5).

Kombinasi perlakuan tersebut diolah lebih lanjut dalam program DX7, yang selanjutnya akan mengeluarkan 13 kombinasi rasio tepung-air dan suhu, yang selanjutnya disebut running (Tabel 3). Selanjutnya Mocaf dimodifikasi berdasarkan ke-13 kombinasi perlakuan, sehingga didapatkan 13 Mocaf termodifikasi. Masing-masing Mocaf termodfikasi dianalisa kadar pati resistennya, kadar pati resisten selanjutnya disebut sebagai response.

Response kemudian diinput kembali ke dalam program DX7, sehingga akan

menghasilkan satu kombinasi rasio tepung-air dan suhu dengan RS tertinggi. Kombinasi rasio tepung-air dan suhu tersebut dinyatakan sebagai rasio tepung-air dan suhu terpilih. Selanjutnya dilakukan verifikasi terhadap rasio tepung-air dan suhu terpilih tersebut, dengan melakukan percobaan, sehingga didapatkan kadar pati resisten aktual dan membandingkan dengan kadar pati resisten yang diperidikasi oleh DX7.

Suhu

Rasio

o

C

gr

67.3 82

1.5 3.5

Tabel 3 Perlakuan rasio tepung-air dan suhu berdasarkan RSM

Pembuatan Mocaf termodifikasi dengan siklus pemanasan – pendinginan dilakukan dengan 3 perlakuan berbeda. Perlakuan tersebut adalah modifikasi rasio tepung-air dan suhu terpilih dengan variasi 1, 2, dan 3 siklus pemanasan – pendinginan. Modifikasi Mocaf dengan 1 siklus pemanasan dan pendinginan dilakukan dengan tahapan proses seperti yang ditunjukkan pada Gambar 6.

2 dan 3 siklus

Disimpan pada suhu 4 oC selama 24 jam Mocaf

Disuspensikan dalam air rasio Tepung-air terpilih (1:3.44 b/b)

Dipanaskan pada suhu terpilih (79.93 oC)

Didinginkan pada suhu ruang selama 1jam

Dikeringkan dengan drum dryer

3 rpm, suhu 130±5 oC

Dihaluskan dan diayak 100 mesh

Mocaf modifikasi 1, 2, 3 siklus

Untuk pembuatan Mocaf termodifikasi 2 dan 3 siklus, prosesnya sama dengan proses modifikasi 1 siklus, dengan mengulang pemanasan dan pendinginan sebanyak 2 dan 3 kali. Masing-masing siklus diulang sebanyak 2 kali ulangan, sehingga pada hasil akhir didapatkan enam Mocaf termodifikasi. Hasil modifikasi pada tahap ini selanjutnya dilakukan analisis daya cerna pati (in vitro), analisa pati resisten, analisa fisik (sineresis, amilosa leaching, morfologi (SEM dan mikroskop polarisasi), karakteristik pasta pati dan derajat putih.

Pembuatan Mi Kering (Haryanto et al. 2011)

Pada pembuatan mi dari Mocaf native dan mi Mocaf substitusi dengan kandungan pati resisten tertinggi, dilakukan proses pregelatinisasi sehingga terbentuk adonan dan selanjutnya dicetak dalam ekstruder. Setelah adonan masuk, maka oleh ulir adonan akan ditekan dan masuk dalam cetakan dan akan keluar berbentuk seperti tali . Selanjutnya untaian mi ini dipotong dibentuk menjadi mi, kemudian dikering-anginkan selama 1 minggu untuk mendapatkan mi kering. Produk mi kering yang dihasilkan dilakukan analisis berupa analisis sensori (kesukaan secara keseluruhan, kekerasan, kelengketan, dan elastisitas) oleh 79 panelis tidak terlatih dan analisa sifat fisik (elongasi, kekerasan, kelengketan dan elastisitas). Gambar 7 menunjukkan tahapan proses pembuatan mi dengan metode ekstruder.

Mocaf native + Mocaf termodifikasi

Air 22.5%

Garam 2% Pencampuran bahan

Pregelatinisasi pada suhu 100oC, 30 menit

Adonan

Ekstrusi

Pengeringan pada suhu ruang selama 1 minggu

Mi Mocaf kering

Prosedur Analisis

Karakteristik Pasta Pati (Cai et al. 2011, modifikasi)

Profil gelatinisasi Mocaf dianalisis dengan menggunakan Rapid Visco Analyzer (RVA). Sebanyak 3,0 g sampel (berat kering) ditimbang dalam wadah RVA, lalu ditambahkan 25,0 g akuades. Pengukuran dengan RVA mencakup fase proses pemanasan dan pendinginan pada pengadukan konstan (160 rpm). Pada fase pemanasan, suspensi pati dipanaskan dari suhu 50 oC hingga 95 oC dengan kecepatan 6 OC/menit, lalu dipertahankan pada suhu tersebut (holding) selama 5

menit. Setelah fase pemanasan selesai, pasta pati dilewatkan pada fase pendinginan, yaitu suhu diturunkan dari 95 OC menjadi 50 OC dengan kecepatan 6 OC/menit, kemudian dipertahankan pada suhu tersebut selama 2 menit. Instrumen

RVA memplot kurva profil gelatinisasi sebagai hubungan dari nilai viskositas (cP) pada sumbu y dengan perubahan suhu (OC) selama fase pemanasan dan

pendinginan pada sumbu x (Gambar 8).

Data yang diperoleh dari pengukuran RVA adalah suhu awal gelatinisasi (SAG), viskositas puncak atau maximum viscosity (PV), viskositas pada 95 oC atau hot paste viscosity (HPV), viskositas breakdown (BD), viskositas setelah mencapai suhu 50 oC, viskositas akhir setelah dipertahankan di 50 oC atau cold paste viscosity (CPV), viskositas setback atau setback viscosity (SB), dan stabilitas pengadukan pada 50 oC. SAG (oC) adalah suhu pada saat nilai viskositas mulai terbaca yang menandakan pati mulai mengalami gelatinisasi. PV diukur saat pasta pati mencapai viskositas maksimum selama fase pemanasan. BD menunjukkan kestabilan viskositas terhadap pemanasan yang dihitung dari selisih

antara PV dengan HPV. SB menunjukkan kecenderungan pati untuk mengalami retrogradasi yang dihitung sebagai selisih antara CPV dengan HPV.

Derajat Putih (Kett Electric Laboratory 1981)

Derajat putih tepung Mocaf diukur dengan menggunakan alat Kett Electric Laboratory C-100-3 Whitenessmeter. Sebelum digunakan alat dikalibrasi dengan standar derajat putih yaitu BaSO4 yang memiliki derajat putih 100% (81.6). Setelah dikalibrasi, derajat putih sampel diukur dengan memasukkan sejumlah sampel dalam wadah sampel yang tersedia sampai benar-benar padat, kemudian wadah ditutup. Wadah yang telah berisi sampel dimasukkan ke dalam tempat pengukuran lalu nilai derajat putih akan keluar pada layar (A). Derajat putih dihitung dengan cara sebagai berikut:

DP (%) =

x 100 %

DP = Derajat putih (%)

A = Nilai yang terbaca pada alat

Morfologi dengan Mikroskop Polarisasi (Faridah 2011)

Mocaf dibuat suspensi encer dengan melarutkan 1 sudip sampel dalam ± 20 ml air. Selanjutnya beberapa tetes suspensi diambil dan diletakkan di atas sebuah gelas objek. Gelas penutup dipasang, lalu preparat diamati dengan menggunakan mikroskop polarisasi cahaya pada skala pembesaran 200 kali dan gambar yang teramati dipotret dengan kamera dan foto granula pati yang dihasilkan dicetak pada film. Ukuran granula pati dibaca dari gambar (dalam satuan µm).

Kadar Abu (AOAC 1995)

Cawan porselen dipanaskan dalam oven selama 15 menit, lalu didinginkan dalam desikator dan ditimbang. Sebanyak 3-5 g sampel dimasukkan dalam cawan porselen dan ditimbang, lalu dibakar sampai tidak berasap lagi dan diabukan dalam tanur bersuhu 550oC sampai berwarna putih (semua contoh menjadi abu) dan beratnya konstan. Setelah itu didinginkan dalam desikator dan ditimbang.

Kadar abu (%bb) =

x 100 %

Kadar abu (%bk) =

x 100 %

Kadar Air (AOAC 1995)

dalam desikator, dan ditimbang. Pengeringan dilakukan kembali hingga diperoleh berat konstan. Kadar air dihitung berdasarkan kehilangan berat yaitu selisih berat awal sampel sebelum dikeringkan dengan berat akhir setelah dikeringkan.

Kadar air (%bb) =

Kadar Protein (960.52 AOAC 1998)

Ditimbang sejumlah kecil sampel (0.2 g) dalam labu Kjeldahl 30 ml. Ditambahkan 1.9 + 0.1 g K2SO4, dan 2.0 + 0.1 ml H2SO4 pekat. Sampel didestruksi selama 1-1.5 jam sampai cairan menjadi jernih. Cairan didinginkan, ditambah 8-10 ml NaOH-Na2S2O3 dan dimasukkan ke dalam alat destilasi. Di bawah kondensor alat destilasi diletakkan erlenmeyer berisi 5 ml larutan H3BO3 dan beberapa tetes indikator merah metil. Ujung selang kondensor harus terendam larutan untuk menampung hasil destilasi sekitar 15 ml. Distilat dititrasi dengan HCl 0.0235 N sampai terjadi warna abu-abu. Prosedur yang sama juga dilakukan terhadap blanko (tanpa sampel). Jumlah titran sampel (a) dan titran blanko (b) dinyatakan dalam ml HCl 0.0235 N.

Kadar N (%) =

x 100%

Kadar protein (%bb) = Kadar N (%) x 6.25 (faktor konversi) Kadar protein (%bk) =

x 100%

Kadar Lemak (SNI 01-2891-1992)

Labu lemak dikeringkan dengan oven. Sampel ditimbang sebanyak 5 g dibungkus dengan kertas saring dan ditutup kapas bebas lemak. Kertas saring berisi sampel tersebut diletakkan dalam alat ekstraksi soxhlet yang dirangkai dengan kondensor. Pelarut heksana dimasukkan ke dalam labu lemak lalu direfluks selama minimal 5 jam. Sisa pelarut dalam labu lemak dihilangkan dengan dipanaskan dalam oven, lalu ditimbang.

Kadar lemak (%) =

x 100%

Kadar lemak (%bk) =

x 100%

Kadar Karbohidrat by difference

Kadar karbohidrat (%bk) = 100 % - kadar abu (%bk) - kadar protein (%bk) - kadar lemak (%bk) Kadar Pati Total (AOAC 1970)

Hidrolisis pati dengan asam

Sampel tepung sebanyak 0.5 g ditimbang dan dimasukkan ke dalam erlenmeyer 300 ml. Ditambahkan 50 ml etanol dan diaduk selama 1 jam. Suspensi tersebut disaring dengan kertas saring dan dicuci dengan air sampai volume filtrat 250 ml. Filtrat ini mengandung karbohidrat yang terlarut dan dibuang. Residu yang terdapat pada kertas saring dicuci 5 kali dengan 10 ml eter. Eter dibiarkan menguap dari residu, kemudian dicuci kembali dengan 150 ml alkohol 10% untuk membebaskan lebih lanjut karbohidrat yang terlarut. Residu dipindahkan secara kuantitatif dari kertas saring ke erlenmeyer dengan cara pencucian dengan 200 ml air ditambah 20 ml larutan HCl 25 %. Erlenmeyer ditutup dengan pendingin balik dan dipanaskan di atas penangas air sampai mendidih selama 2.5 jam untuk menghidrolisis pati. Setelah didinginkan, larutan hasil hidrolisis dinetralkan dengan larutan NaOH 25 % dan diencerkan sampai volume 500 ml dan dihomogenkan dan disaring untuk kemudiandisebut sebagai larutan stok.

Penentuan total gula pereduksi dengan metode Anthrone

Disiapkan larutan pereaksi Anthrone 0.1 % dengan melarutkan 0.1 g bubuk Anthrone dalam 100 ml asam sulfat pekat. Larutan dibuat sesaat sebelum digunakan. Larutan stok sampel sebanyak 1 ml dimasukkan ke dalam tabung reaksi bertutup, lalu ditambahkan dengan 5 ml pereaksi Anthrone. Untuk kurva standar, sampel diganti dengan larutan glukosa murni 0.2 mg/ml sebanyak 0.0, 0.2, 0.4, 0.6, 0.8, dan 1.0 ml yang masing-masing kemudian ditepatkan menjadi 1 ml dengan air destilata. Tabung ditutup dan diinkubasikan dalam penangas air pada suhu 100ºC selama 12 menit. Larutan segera didinginkan dengan air mengalir, lalu dibaca absorbansinya dengan spektrofotometer pada panjang gelombang 630 nm. Kadar glukosa sampel ditentukan berdasarkan kurva standar glukosa yang diperoleh dari plot kadar glukosa dan absorbansi larutan glukosa murni.

Penentuan kadar pati sampel

Nilai kadar gula pereduksi yang diperoleh dikalikan dengan faktor pengenceran. Kadar pati total (%bb) dalam sampel diperoleh dengan mengalikan kadar total gula dengan faktor konversi 0.9.

Kadar pati total (%bk) =

Kadar Amilosa dan Kadar Amilopektin (Apriyantono et al. 1989) Pembuatan kurva standar amilosa

Sebanyak 40 mg amilosa murni dimasukkan ke dalam labu takar 100 ml, ditambahkan 1 ml etanol 95 % dan 9 ml larutan NaOH 1 N ke dalam labu. Labu takar lalu dipanaskan dalam penangas air pada suhu 95 ºC selama 10 menit. Setelah didinginkan, larutan gel pati ditambahkan air destilata sampai tanda tera sebagai larutan stok standar. Dari larutan stok dipipet 1, 2, 3, 4, dan 5 ml dan dipindahkan masingmasing ke dalam labu takar 100 ml. Ke dalam masing-masing labu takar tersebut kemudian ditambahkan 0.2, 0.4, 0.6, 0.8, dan 1.0 ml larutan asam asetat 1 N. Dalamsetiap labu ditambahkan 2 ml larutan iod (0.2 g I dan 2 g KI dilarutkan dalam 100 ml air destilata), lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kurva standar dibuat sebagai hubungan antara kadar amilosa dan absorbansi.

Analisis sampel

Sebanyak 100 mg sampel pati dimasukkan ke dalam labu takar 100 ml. Kemudian ditambahkan 1 ml etanol 95% dan 9 ml larutan NaOH 1 N ke dalam labu. Labu takar lalu dipanaskan dalam penangas air pada suhu 95 ºC selama 10 menit. Setelah didinginkan, larutan gel pati ditambahkan air destilata sampai tanda tera dan dihomogenkan. Gel pati dipipet 5 ml larutan, dipindahkan ke dalam labu takar 100 ml. Ke dalam labu takar tersebut kemudian ditambahkan 1.0 ml larutan asam asetat 1 N dan 2 ml larutan iod, lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa ditentukan berdasarkan persamaan kurva standar yang diperoleh.

Kadar amilosa (%bk) =

x 100%

Kadar amilopektin (%bk) = Pati total – kadar amilosa

Kadar Serat Kasar (SNI-01-2891-1992)