KAJIAN PENGERINGAN DAN PENDUGAAN UMUR SIMPAN

SELEDRI PADA BERBAGAI BAHAN KEMASAN FLEKSIBEL

TRI YULNI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Kajian Pengeringan dan Pendugaan Umur Simpan Seledri pada Berbagai Bahan Kemasan Fleksibel adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

TRI YULNI. Kajian Pengeringan dan Pendugaan Umur Simpan Seledri pada Berbagai Bahan Kemasan Fleksibel. Dibimbing oleh ROKHANI HASBULLAH dan LEOPOLD OSCAR NELWAN.

Seledri (Apium graveolens L.) merupakan produk hortikultura yang mudah rusak karena memiliki kandungan air yang tinggi. Kondisi ini menyebabkan seledri tidak tahan lama disimpan sehingga diperlukan penanganan untuk memperpanjang umur simpannya. Tujuan penelitian ini adalah mengkaji pengaruh perendaman dalam larutan natrium metabisulfit dan suhu pengeringan terhadap mutu daun seledri kering dan menentukan umur simpan daun seledri kering berdasarkan metode akselerasi dengan pendekatan kadar air kritis.

Seledri pada umur panen 100-110 hari setelah persemaian diperoleh dari petani di Cipanas Kabupaten Cianjur Jawa Barat. Setelah dilakukan sortasi dengan memisahkan batang dan daun kemudian daun dibagi menjadi dua kelompok masing-masing sebanyak 700 g. Kelompok pertama direndam ke dalam larutan natrium metabisulfit 300 ppm selama 30 menit, sedangkan kelompok kedua tanpa perendaman. Seledri kemudian dikeringkan menggunakan pengering tipe rak pada suhu 40, 50, dan 60 °C hingga kadar air mencapai 10.71% bb. Rancangan percobaan yang digunakan adalah rancangan acak lengkap petak terpisah dimana suhu pengeringan sebagai petak utama dan perlakuan prapengeringan berupa perendaman dalam larutan natrium metabisulfit sebagai anak petak. Setelah dikeringkan seledri didiamkan sekitar 5 menit yang kemudian disimpan di dalam desikator pada suhu ruang selama satu hari untuk kemudian dilakukan analisis mutu yang meliputi: kadar air, klorofil, densitas kamba, rasio rehidrasi, dan VRS (volatile reducing substance). Daun seledri kering dikemas dalam kemasan LLDPE (linear low density polyethilene), PP (polypropylene), dan aluminium foil OPP (oriented polypropylene) untuk ditentukan umur simpannya berdasarkan metode akselerasi pendekatan kadar air kritis.

Hasil penelitian menunjukkan perendaman dalam larutan natrium metabisulfit sebelum pengeringan mampu mempertahankan mutu daun seledri kering, dimana dihasilkan kandungan klorofil lebih tinggi (21.20±1.38 mg g-1),

densitas kamba lebih rendah (0.017±0.000 g cm-3), rasio rehidrasi lebih tinggi

(4.00±0.11 g g-1), serta kandungan VRS lebih tinggi (29.54±1.35 mEq g-1)

dibandingkan dengan tanpa perendaman. Suhu pengeringan berpengaruh terhadap densitas kamba, rasio rehidrasi, dan VRS, namun tidak berpengaruh nyata terhadap kandungan klorofil. Densitas kamba terbaik (0.017 g cm-3) dan rasio

rehidrasi terbaik (4.14 g g-1) terjadi pengeringan suhu 60 °C. VRS terbaik ada

pada pengeringan 50 °C sebesar 29.97 mEq g-1. Daun seledri kering terbaik dipilih

SUMMARY

TRI YULNI. Study on Drying and Shelf Life Prediction of Celery in Various Flexible Material Packaging. Supervised by ROKHANI HASBULLAH and LEOPOLD OSCAR NELWAN.

Celery (Apium graveolens L.) is a perishable horticultural product due to its high moisture content. This condition leads to a short durability of the celery, thus efforts to prolong its shelf life are required. This study aimed at studying the effects of immersion in sodium metabisulfite and air drying temperature on the quality of dried celery leaves, and determining its shelf life using acceleration method based on critical moisture content approach.

Celery at harvesting time of 100-110 days was obtained from farmers in Cipanas, Cianjur Regency, West Java. The celery was sorted by separating the stems and leaves, and the leaves were then divided into two groups (700 g in each group). The first group was soaked in sodium metabisulphite (300 ppm) for 30 min, while the other was without soaking treatment. Celery was then dried using a shelf-type dryer at 40, 50, and 60 °C until the moisture content was 10.71% wb. The experimental design used was completely randomized design with split plot. The drying temperature was the whole plot, and the pretreatment (immersion in sodium metabisulphite) was the split plot. After dried, the celery was allowed to stand about 5 min, and then stored in a desiccator at room temperature for a day prior to analysis. The celery qualities observed were water content, chlorophyll, bulk density, rehydration ratio, and VRS (reducing volatile substance). Dried celery leaves were packed in LLDPE (linear low-density polyethylene), PP (polypropylene), and aluminum foil OPP (oriented polypropylene) for determination of shelf life using acceleration method based on critical water content approach.

The results showed that soaking treatment using solution of sodium metabisulphite prior to drying process was able to maintain the dried celery leaves qualities, which resulted in higher chlorophyll content (21.20±1.38 mg g-1), lower

bulk density (0.017±0.000 g cm-3), higher rehydration ratio (4.00±0.11 g g-1), and

higher VRS (29.54±1.35 mEq g-1) in comparison without soaking treatment. The

drying temperature influenced the bulk density, rehydration ratio, and VRS, but had no effect on chlorophyll content. The best bulk density (0.017 g cm-3) and

rehydration ratio (4.14 g g-1) occurred at 60 °C drying temperature, whereas the

best VRS content (29.97 mEq g-1) occurred at 50 °C. The best treatment affecting

celery leaves quality was selected using Bayes method. The most desirable dried celery was obtained at soaking treatment with sodium metabisulphite and drying temperature 50 °C. The shelf life of dried celery leaves using acceleration method according to critical water content approach in the flexible material packaging of LLDPE, PP, and aluminum foil OPP with relatif humidity about 60-75% were 6-30, 10-52, and 147-799 days, respectively.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Pascapanen

KAJIAN PENGERINGAN DAN PENDUGAAN UMUR SIMPAN

SELEDRI PADA BERBAGAI BAHAN KEMASAN FLEKSIBEL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga tesis ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak Agustus 2015 ini ialah pengeringan, dengan judul Kajian Pengeringan dan Pendugaan Umur Simpan Seledri pada Berbagai Bahan Kemasan Fleksibel.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Rokhani Hasbullah, MSi dan Bapak Dr Leopold Oscar Nelwan, STP, MSi selaku dosen pembimbing, serta Bapak Prof Dr Ir Sutrisno MAgr selaku dosen penguji. Di samping itu, penghargaan penulis sampaikan kepada Bapak Sulyaden, Bapak Ahmad, dan Baskara selaku teknisi, Ibu Ismi beserta Bapak Taufik selaku laboran, serta teman-teman S2, khususnya mahasiswa Teknologi Pascapanen yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada Bapak, Mama, Ayuk, serta seluruh keluarga atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2016

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

2 TINJAUAN PUSTAKA 2

Seledri 2

Pengeringan 3

Mesin Pengering 4

Perlakuan Prapengeringan (Pretreatment) 5

Pengemasan 6

LLDPE (Linear Low Density Polyethylene) 6

Polipropilen(Polyprophylene) 6

OPP (Oriented Polypropylene) 7

Aluminium Foil 7

Umur Simpan 7

3 METODE 8

Bahan 8

Alat 8

Prosedur Penelitian 9

Prosedur Pengeringan Daun Seledri 9

Prosedur Pendugaan Umur Simpan 10

Rancangan Percobaan 12

Analisis Data 13

Pengamatan 13

Pengukuran Kadar Air (AOAC 1995) 13

Pengukuran Kandungan Klorofil (Sims dan Gamon 2002) 13 Pengukuran Densitas Kamba (Muchtadi dan Sugiyono 1992) 13

Rasio Rehidrasi (Abbasi et al. 2011) 13

Pengukuran Volatile Reducing Substance (Farber dan Ferro 1956) 14

4 PEMBAHASAN 14

Proses Pengeringan Daun Seledri 14

Pengaruh Perendaman Natrium Metabisulfit dan Suhu Pengeringan 16

Klorofil 16

Rasio Rehidrasi 20

Volatile Reducing Substance (VRS) 22

Pemilihan Daun Seledri Kering Terbaik 24

Pendugaan Umur Simpan Daun Seledri Kering 25

Kadar Air Awal dan Kadar Air Kritis 25

Kurva Sorpsi Isotermi Air dan Kemiringan Kurva 26

Kadar Air Kesetimbangan 27

Luasan Kemasan dan Massa Padatan Daun Seledri Kering 27

Penentuan Umur Simpan 27

5 SIMPULAN DAN SARAN 28

Simpulan 28

Saran 28

DAFTAR PUSTAKA 29

LAMPIRAN 35

RIWAYAT HIDUP 47

DAFTAR TABEL

1 Kriteria mutu fisik beberapa produk pangan pada kadar air kritis (Syarief

dan Halid1989) 7

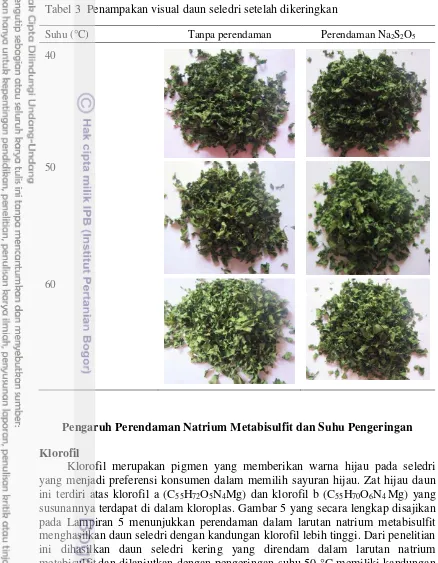

2 Konstanta permeabilitas uap air (k/x) beberapa kemasan fleksibel 11 3 Penampakan visual daun seledri setelah dikeringkan 16 4 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap

kandungan klorofil 18

5 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap

densitas kamba 19

6 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap

rasio rehidrasi 22

7 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap

VRS 23

8 Pengaruh pretreatment dan suhu pengeringan terhadap laju pengeringan dan

mutu daun seledri kering 24

9 Penilaian tingkat kepentingan parameter daun seledri kering 25 10 Perubahan kadar air dan skor kesukaan panelis selama periode pengamatan 25 11 Data perhitungan umur simpan dengan pendekatan kadar air kritis 27 12 Umur simpan daun seledri kering dalam beberapa kemasan fleksibel pada

DAFTAR GAMBAR

1 Seledri daun 3

2 Pengering kabinet (rak) 5

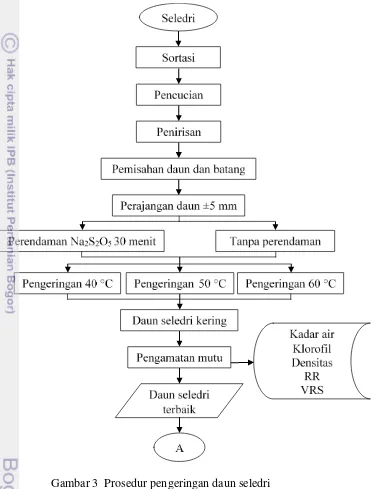

3 Prosedur pengeringan daun seledri 9

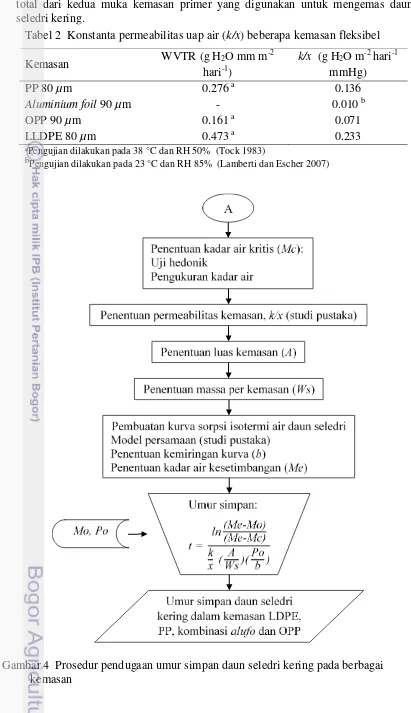

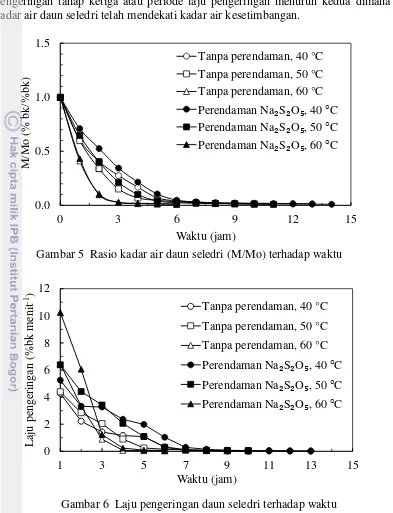

4 Prosedur pendugaan umur simpan daun seledri kering pada berbagai kemasan11 5 Rasio kadar air daun seledri (M/Mo) terhadap waktu 15 6 Laju pengeringan daun seledri terhadap waktu 15 7 Kandungan klorofil daun seledri dengan perlakuan perendaman

Na2S2O5 dan suhu pengeringan 17

8 Densitas kamba daun seledri kering dengan perlakuan perendaman

Na2S2O5 dan suhu pengeringan 18

9 Rasio rehidrasi daun seledri kering dengan perlakuan perendaman

Na2S2O5 dan suhu pengeringan 21

10 Kandungan VRS (mEq g-1) daun seledri kering dengan perlakuan

perendaman Na2S2O5 dan suhu pengeringan 23

11 Hubungan kadar air dan skor kesukaan daun seledri kering 26 12 Kurva sorpsi isotermi air dari daun seledri pada suhu ruang 25°C 26

DAFTAR LAMPIRAN

1 Kadar air daun seledri sebelum pengeringan dengan dan tanpa

perendaman Na2S2O5 35

2 Kadar air daun seledri setelah pengeringan 36

3 Suhu plenum dan lingkungan selama pengeringan 37 4 Tabel analisis sidik ragam pengaruh perendaman dalam larutan natrium

metabisulfit (pretreatment) dan suhu pengeringan 38

5 Kandungan klorofil daun seledri kering 39

6 Densitas kamba daun seledri kering 40

7 Rasio rehidrasi (RR) daun seledri kering 41

8 Kandungan VRS daun seledri kering 42

9 Uji pembobotan untuk penentuan daun seledri kering terbaik dengan

Metode Bayes 43

10 Hasil uji hedonik daun seledri kering 44

11 Hasil pengukuran kadar air (metode oven) dari sampel yang digunakan

1

PENDAHULUAN

Latar Belakang

Di Indonesia, seledri (Apium graveolens L.) dikenal juga dengan daun sop dikarenakan seledri merupakan bahan pelengkap dalam sayur sop yang memiliki aroma khas yang perannya tidak bisa disubstitusi dengan bahan lain. Konsumsi sayur sop ini meningkat dari tahun 2011-2015 dengan pertumbuhan rata-rata 3.97% per tahun (Kementan Pusdatin 2015). Seledri juga merupakan sayuran ekspor dengan negara tujuan adalah Singapura, Malaysia, Pakistan, dan Pulau Natal. Namun, ekspor ini menurun pada 2012-2015 dari 114170 kg menjadi 19727 kg (Kementan 2016) dimana pada tahun 2015 ekspor hanya dilakukan ke Singapura. Berkurangnya volume dan negara tujuan ekspor untuk produk hortikultura salah satunya dikarenakan masalah infrastruktur yang menyebabkan lamanya pengiriman sehingga produk hortikultura rusak (busuk) sebelum sampai di negara tujuan. Seledri merupakan produk hortikutura yang bersifat perishable dikarenakan memiliki kandungan air yang tinggi, sangat cocok untuk tempat pertumbuhan mikroorganisme penyebab kebusukan, sehingga tidak tahan lama disimpan. Untuk mengatasi permasalahan ini, perlu dilakukan upaya memperpanjang umur simpan seledri sehingga masa jualnya lebih lama, salah satunya dapat dilakukan dengan pengeringan dan pengemasan.

Pengeringan bertujuan membuang air dari bahan sampai kadar air dimana pertumbuhan mikroorganisme dan reaksi kimia penyebab kebusukan dapat diminimalkan. Bersamaan dengan terjadinya pengeringan, bahan yang dikeringkan juga akan mengalami perubahan yang dapat menurunkan mutu akibat dari proses pengeringan itu sendiri dan juga akibat pengupasan atau perajangan yang merusak jaringan. Menurut Lewicki (1998), perlakuan prapengeringan (pretreatment) dapat menghentikan metabolisme jaringan yang terluka dan juga meminimalkan penurunan mutu selama pengeringan. Barbanti et al. (1991) melaporkan penggunaan bahan yang mengandung sulfit meningkatkan rasio rehidrasi pada apel dan persik kering. Andarwulan et al. (1992) melaporkan bahwa perendaman asam sulfit 300 ppm selama 30 menit menghasilkan aroma dan warna hasil uji organoleptik terbaik untuk seledri kering. Kulkarni dan Vijayanand (2012) mengeringkan labu-labuan (Coccinia indica L.) dengan pretreatment yang berbeda, yaitu menggunakan kalium metabisulfit, kalsium klorida, dan asam sitrat, dimana pengeringan dengan perendaman dalam larutan kalium metabisulfit menghasilkan labu kering dengan warna hijau dan tekstur renyah terbaik.

2

kol berdasarkan lama pengeringan, kandungan vitamin C, rasio rehidrasi, dan pencoklatan.

Setelah dilakukan pengeringan untuk membatasi interaksi faktor-faktor eksternal yang dapat mempercepat kerusakan mutu, yaitu: suhu, RH, paparan terhadap cahaya selama penyimpanan dan distribusi, komposisi gas di dalam kemasan, serta penanganan oleh konsumen (Brown dan Williams 2003) perlu dilakukan pengemasan sehingga umur simpan seledri kering dapat diperpanjang.

Untuk itu perlu dilakukan kajian pengeringan dengan mengkombinasikan perlakuan prapengeringan dan suhu pengeringan untuk mendapatkan daun seledri kering dengan mutu terbaik serta mengemas daun seledri kering untuk mengetahui umur simpannya pada berbagai bahan kemasan.

Perumusan Masalah

Rumusan masalah dari penelitian ini adalah apakah pretreatment berupa perendaman dalam larutan natrium metabisulfit (Na2S2O5)dan suhu pengeringan

berpengaruh terhadap mutu daun seledri kering dan berapa umur simpan daun seledri kering.

Tujuan Penelitian

Tujuan dari penelitian ini adalah mengkaji pengaruh perendaman dalam larutan natrium metabisulfit dan suhu pengeringan terhadap mutu daun seledri kering dan menentukan umur simpan daun seledri kering berdasarkan metode akselerasi dengan pendekatan kadar air kritis.

Manfaat Penelitian

Penelitian ini diharapkan menjadi sumbangsih dalam dunia pendidikan, khususnya teknologi pascapanen dan masyarakat untuk pengembangan produk seledri kering sebagai peluang bisnis.

2

TINJAUAN PUSTAKA

Seledri

3 (Apium graveolens L. Var. Sylvestre Alef), dan seledri daun (Apium graveolens L. Var Scalinum Alef). Di Indonesia seledri yang banyak ditanam adalah seledri daun (Gambar 1).

Seledri umumnya dipanen saat berumur 2-4 bulan setelah persemaian dengan cara memetik batang setiap 1-2 minggu sekali atau mencabutseluruh tanaman untuk jenis seledri daun. Hasil panen disortasi dengan membuang tangkai daun yang rusak atau terserang hama. Seledri dicuci dengan air mengalir atau disemprot untuk menghilangkan kotoran atau tanah dan residu pestisida, kemudian ditiriskan pada rak-rak. Pengelompokan (grading) dilakukan jika seledri dipasarkan di pasar swalayan atau untuk ekspor berdasarkan ukuran dan jenis yang seragam atau sesuai permintaan pasar, kemudain seledri diikat dengan massa tertentu.

Pengemasan dilakukan menggunakan karung goni untuk distribusi ke pasar tradisional, serta dus karton atau wadah plastik untuk distribusi ke pasar swalayan atau keperluan ekspor.

Pengeringan

Pengeringan merupakan cara untuk mengeluarkan kandungan air pada bahan melalui proses evaporasi dengan aplikasi panas sampai tercapai kadar air tertentu sehingga dapat menghambat laju kerusakan bahan akibat aktivitas biologis dan kimia. Pengeringan perlu dilakukan karena alasan kebutuhan agar bahan mudah dalam penanganan, pengawetan dan penyimpanan, pengurangan biaya transportasi, serta untuk mencapai kualitas produk yang diinginkan.

Dasar dari proses pengeringan adalah terjadinya penguapan air dalam bahan (bebas dan terikat) ke udara karena perbedaan uap air antara bahan yang dikeringkan dengan udara lingkungan, dimana kandungan uap air udara lingkungan lebih rendah dari bahan yang akan dikeringkan. Selama pengeringan akan terjadi proses simultan antara pindah panas dari udara pengering untuk menguapkan air pada permukaan bahan dan pindah massa pada saat yang bersamaan, yaitu air meninggalkan bahan dengan membawa panas keluar dari bahan (Mujumdar 2006). Pergerakan air dalam bahan merupakan fungsi dari sifat

4

fisik bahan, suhu, dan kadar air. Bersamaan dengan terjadinya pindah panas dan massa terjadi proses lain, seperti transformasi fisika atau kimia yang dapat menyebabkan perubahan kualitas bahan serta mekanisme pindah panas dan massanya. Perubahan fisik yang dapat terjadi, meliputi: pengerutan, penggembungan, dan kristalisasi. Selain itu, reaksi biokimia yang terjadi dapat menyebabkan perubahan warna, tekstur, bau, atau sifat propertis lainnya.

Terdapat tiga tahap dalam pengeringan, yaitu: tahap laju pengeringan konstan, laju pengeringan menurun pertama, dan laju pengeringan menurun kedua. Selama tahap pertama, laju pengeringan konstan dengan permukaan bahan mengandung air bebas. Umumnya, produk pertanian tidak menunjukkan adanya periode laju pengeringan konstan ini karena seluruh airnya tergolong dalam air terikat. Produk dengan kadar air awal tinggi atau yang mengandung air permukaan memperlihatkan laju pengeringan konstan yang berlangsung singkat. Ketika air permukaan habis, air yang selanjutnya diuapkan adalah air terikat, maka laju pengeringan akan menurun terhadap waktu. Periode ini disebut periode laju pengeringan menurun yang akan berlangsung selama pengeringan sampai pada kadar air keseimbangan. Pindah panas yang terjadi meliputi konduksi di dalam bahan dan konveksi di permukaan bahan. Pada pengeringan tahap kedua atau periode laju pengeringan menurun pertama air terikat yang diuapkan masih banyak sehingga laju pengeringan masih cukup tinggi walaupun menurun terhadap waktu. Ketika laju pengeringan semakin kecil dan perbedaan laju pengeringan terhadap waktu tidak berbeda signifikan maka terjadi pengeringan tahap ketiga atau periode laju pengeringan menurun kedua dimana kadar air bahan telah mendekati kadar air keseimbangan.

Faktor-faktor yang berpengaruh selama pengeringan, yaitu diantaranya suhu pengeringan, kelembaban relatif, kecepatan aliran udara, dan perlakuan prapengeringan (pretreatment). Krokida et al. (2003) meneliti kinetika pengeringan beberapa sayuran yang digunakan di dalam sayur sop (termasuk seledri) yang menghasilkan suhu pengeringan merupakan faktor yang sangat penting dalam menentukan laju pengeringan dibandingkan kelembaban relatif ruang pengeringan dan kecepatan aliran udara. Doymaz (2011) mengeringkan daun thyme pada suhu pengeringan 40, 50, dan 60 ºC. Pengeringan pada suhu 60 ºC menghasilkan nilai rasio rehidrasi daun mint terbaik. Gupta et al. (2013) melakukan optimasi parameter pengeringan pada pengeringan kembang kol dengan suhu pengeringan 40, 50, dan 60 ºC. Hasilnya, suhu pengeringan 60.10 ºC merupakan suhu optimum untuk mengeringkan kembang kol berdasarkan lama pengeringan, kandungan vitamin C, rasio rehidrasi, dan pencoklatan.

Mesin Pengering

5 dikeringkan untuk memfasilitasi perpindahan panas dan massa secara konveksi. Untuk mendapatkan produk kering berkualitas tinggi dengan biaya yang sesuai, pengeringan harus dilakukan dengan cepat.

Holdsworth (1971) menyatakan bahwa ada empat faktor utama yang mempengaruhi laju dan lama pengeringan, yaitu: sifat fisik bahan, terutama ukuran dan geometri, pengaturan geometri yang berkaitan dengan udara, sifat fisik udara, dan karakteristik perancangan dari peralatan. Pemilihan metode pengeringan ditentukan oleh parameter kualitas, bahan baku, dan ekonomi.

Pengering yang umum digunakan untuk mengeringkan potongan buah-buahan dan sayuran adalah pengering kabinet, tanur, terowongan (tunnel), belt-trough, bin, pneumatik, dan pengering konveyor (Jayaraman dan Gupta 2006). Pengering kabinet (Gambar 2) merupakan pengering skala kecil yang digunakan di laboratorium dan pilot plan untuk pengeringan eksperimental buah-buahan dan sayuran. Pengering ini terdiri atas ruang terisolasi dengan rak bertingkat untuk meletakkan bahan di atasnya dan kipas yang digunakan untuk mengalirkan udara panas ke ruang pengering.

Perlakuan Prapengeringan (Pretreatment)

Perlakuan prapengeringan merupakan salah satu faktor yang berpengaruh terhadap pengeringan. Lewicki (1998) menyatakan perlakuan prapengeringan dapat menghentikan metabolisme jaringan yang terluka dan juga meminimalkan penurunan mutu selama pengeringan. Perlakuan prapengeringan dapat dilakukan dengan menggunakan bahan kimia (senyawa organik dan anorganik, gula, biopolimer, serta agen permukaan aktif) dan tanpa bahan kimia (blansing dan freezing).

Barbanti et al. (1991) melaporkan penggunaan bahan yang mengandung sulfit meningkatkan rasio rehidrasi pada apel dan persik kering. Nour et al. (2011) mengeringkan jamur kancing dengan pretreatment menggunakan kalium

6

metabisulfit, asam sitrat dan askorbat, ethylene diamine tetra acetic acid (EDTA), dan blansing, dimana perendaman dalam larutan asam sitrat dan askorbat menghasilkan jamur kering dengan whiteness dan warna terbaik. Kulkarni dan Vijayanand (2012) mengeringkan labu-labuan (Coccinia indica L.) dengan pretreatment yang berbeda, yaitu menggunakan kalium metabisulfit, kalsium klorida, dan asam sitrat, dimana pengeringan dengan perendaman dalam larutan kalium metabisulfit menghasilkan labu kering dengan warna hijau dan tekstur renyah terbaik. Pada seledri, Andarwulan et al. (1992) melaporkan bahwa perendaman dalam larutan asam sulfit (H2SO3) 300 ppm selama 30 menit

menghasilkan aroma dan warna hasil uji organoleptik terbaik. Asam sulfit ini dapat diperoleh dari garam natrium metabisufit (Na2S2O5).

Pengemasan

Pengemasan merupakan sistem yang terkoordinasi untuk menyiapkan barang menjadi siap untuk ditransportasikan, didistribusikan, disimpan, dijual, dan dipakai. Adanya wadah atau pembungkus dapat membantu mencegah atau mengurangi kerusakan, melindungi produk yang ada di dalamnya, dan melindungi dari bahaya pencemaran serta gangguan fisik (gesekan, benturan, dan getaran). Fungsi paling mendasar dari kemasan adalah untuk mewadahi dan melindungi produk dari kerusakan-kerusakan sehingga lebih mudah disimpan, diangkut, dan dipasarkan.

Kemasan yang umum digunakan adalah kemasan fleksibel yaitu suatu bentuk kemasan yang bersifat fleksibel yang dibentuk dari aluminium foil, film plastik, selopan, film plastik berlapis logam aluminium (metalized film), dan kertas dibuat satu lapis atau lebih dengan atau tanpa bahan thermoplastic maupun bahan perekat lainnya sebagai pengikat ataupun pelapis konstruksi kemasan yang berbentuk lembaran, kantong, sachet, maupun bentuk lainnya (Sampurno 2008). LLDPE (Linear Low Density Polyethylene)

LLDPE merupakan jenis polietilen (PE) yang memiliki kekuatan tarik lebih tinggi 75% dan elongasi lebih panjang 50% dari LDPE (Low Density Polyethylene). Karakteristik lain serupa dengan LDPE, yaitu berwarna sedikit buram dan penghambat uap air yang baik tetapi transmisi gas tinggi (Brody 2000).

Polipropilen(Polyprophylene)

7

OPP (Oriented Polypropylene)

OPP merupakan perbaikan dari PP dimana plastik memberikan hambatan yang lebih baik terhadap uap air, lebih jernih, dan lebih kaku (Risch 2009), juga meningkatkan ketahanan terhadap suhu dingin (Brody 2000).

Aluminium Foil

Aluminium foil merupakan kemasan yang memberikan hambatan sangat baik terhadap air, udara, bau, cahaya, mikroorganisme, serta tahan terhadap korosi dan panas (Marsh dan Bugusu 2007). Selain itu, kemasan ini mudah dibentuk, ringan, mudah dibawa, tidak mudah robek, namun memiliki harga relatif mahal dan tidak transparan.

Umur Simpan

Penentuan umur simpan produk pangan dapat dilakukan dengan dua metode yaitu metode Extended Storage Studies (ESS) dan Accelerated Self Life Testing (ASLT). ESS adalah penentuan tanggal kadaluarsa dengan jalan menyimpan suatu seri produk pada kondisi normal sehari-hari sambil dilakukan pengamatan terhadap penurunan mutunya hingga mencapai tingkat mutu kadaluarsa. Metode ini akurat dan tepat, namun memerlukan waktu yang lama dan analisis parameter yang relatif banyak. Metode ASLT menggunakan suatu kondisi lingkungan yang dapat mempercepat reaksi penurunan mutu produk pangan. Kelebihan metode ini adalah waktu pengujian yang relatif singkat, namun tetap memiliki ketepatan dan akurasi yang tinggi. Metode akselerasi pada dasarnya adalah metode kinetik yang disesuaikan untuk produk-produk pangan tertentu.

Model-model yang diterapkan pada penelitian akselerasi ini menggunakan dua cara pendekatan yaitu pendekatan kadar air kritis dan pendekatan semi empiris dengan bantuan persamaan Arrhenius. Pendekatan kadar air kritis dilakukan dengan bantuan teori difusi yang diterapkan untuk produk kering dengan menggunakan kadar air atau aktifitas air sebagai kriteria kadaluwarsa. Pendekatan semi empiris yaitu suatu cara pendekatan yang menggunakan teori kinetika yang pada umumnya mempunyai ordo reaksi nol atau satu untuk produk pangan.

Pendugaan umur simpan dengan pendekatan kadar air kritis dilakukan pada produk kering yang peka terhadap perubahan kadar air. Kerusakan produk diamati dari penurunan kekerasan atau kerenyahan, dan/atau peningkatan kelengketan atau penggumpalan, dimana kriteria tersebut dapat dilihat pada Tabel 1.

Tabel 1 Kriteria mutu fisik beberapa produk pangan pada kadar air kritis (Syarief dan Halid1989)

Bahan pangan Kriteria

Biji-bijian Tidak hancur, tidak berjamur, keras Biskuit, produk kering Tidak lembek, renyah

Roti tawar Tidak keras, tidak berjamur

Gula Keras, tidak lengket

8

Laju penyerapan air oleh produk pangan selama penyimpanan dipengaruhi oleh tekanan uap air murni pada suhu udara tertentu (Po, mmHg), permeabilitas uap air (k/x, g m-2 hari-1 mmHg-1) dan luasan kemasan yang digunakan (A, m2), kadar air awal produk (Mo, g H2O g-1 padatan), berat kering awal produk (Ws, g

padatan), kadar air kritis (Mc, g H2O g-1 padatan), kadar air kesetimbangan pada

RH penyimpanan (Me, g H2O g-1 padatan), dan slope kurva sorpsi isotermi air (b).

Faktor-faktor tersebut diformulasikan oleh Labuza (1982) menjadi model matematika (Persamaan (1)) dan digunakan sebagai model untuk menduga umur simpan (t) yang dapat diterapkan khususnya untuk produk pangan kering yang memiliki kurva sorpsi isotermi berbentuk sigmoid.

(1)

3

METODE

Bahan

Bahan baku utama yang digunakan adalah seledri daun yang berumur 100-110 hari setelah persemaian yang berasal dari kebun petani di Cipanas Kabupaten Cianjur Jawa Barat sebanyak 12 kg. Beberapa bahan kimia juga digunakan dalam penelitian ini, baik untuk kebutuhan perlakuan prapengeringan maupun untuk pengukuran perubahan mutu, seperti: Natrium metabisulfit (Na2S2O5), aquades,

KMnO4, H

2SO4 6 N, KI 20%, Natrium tiosulfat 0.02 N, dan aseton. Untuk

pengemasan, digunakan tiga jenis kemasan yang diperoleh perusahaan plastik di Jakarta Barat, yaitu: plastik LLDPE 80 m, plastik polipropilen (PP) 80 m, serta plastik kombinasi aluminium foil dan OPP 90 m dengan ukuran masing-masing 8 × 10 cm untuk mengemas seledri kering sebanyak 7 g.

Alat

9

Prosedur Penelitian

Penelitian ini dibagi ke dalam dua tahap, yaitu tahap pertama adalah menentukan perlakuan prapengeringan dan suhu pengeringan yang tepat agar menghasilkan daun seledri kering dengan mutu terbaik dan tahap kedua adalah menentukan umur simpan daun seledri kering berdasarkan metode akselerasi dengan pendekatan kadar air kritis pada berbagai kemasan fleksibel.

Prosedur Pengeringan Daun Seledri

Pada tahap pertama (Gambar 3), proses pengeringan daun seledri diawali dengan melakukan sortasi untuk memisahkan produk dari benda asing dan bagian

10

yang tidak diinginkan, dapat berupa: tanah, akar, maupun daun yang telah rusak atau menguning untuk selanjutnya dilakukan pencucian menggunakan air untuk menghilangkan kotoran dan residu pestisida yang masih tertinggal, kemudian ditiriskan. Pada penelitian ini bagian yang digunakan adalah daun sehingga dilakukan pemisahan daun dan batang untuk diambil daunnya. Daun dirajang ±5 mm untuk mempermudah proses pengeringan, pengemasan, dan penggunaannya.

Daun yang telah dirajang dibagi menjadi dua kelompok masing-masing sebanyak 700 g. Kelompok pertama direndam ke dalam larutan natrium metabisulfit yang mengandung asam sulfit 300 ppm selama 30 menit, sedangkan kelompok kedua tanpa perendaman. Seledri kemudian dikeringkan menggunakan pengering tipe rak pada suhu 40, 50, dan 60 °C (masing-masing suhu terdiri atas 700 g daun seledri setiap perlakuan) hingga kadar air mencapai ≤10.71% bb. Setelah dikeringkan seledri didiamkan sekitar 5 menit yang kemudian disimpan di dalam desikator pada suhu ruang selama satu hari untuk kemudian dilakukan analisis mutu yang meliputi: kadar air, klorofil, densitas kamba, rasio rehidrasi, dan VRS (volatile reducing substance).

Prosedur Pendugaan Umur Simpan

Parameter yang diperlukan untuk menduga umur simpan (t) daun seledri kering berdasarkan pendekatan kadar air kritis, yaitu: kadar air awal (Mo), kadar air kritis (Mc), konstanta permeabilitas kemasan (k/x), luas kemasan (A), massa padatan per kemasan (Ws), kemiringan kurva (b), kadar air kesetimbangan (Me), dan tekanan uap jenuh pada ruangan penyimpanan (Po). Tahapan prosedurnya dapat dilihat pada Gambar 2. Kadar air awal merupakan kadar air daun seledri kering dengan mutu terbaik yang didapat dari hasil pengeringan.

Kadar air kritis (Mc) merupakan kadar air yang dijadikan batas dimana bahan mulai tidak diterima oleh konsumen. Penentuan kadar air kritis ini mengikuti metode yang digunakan oleh Kusnandar et al. (2010) dimana bahan disimpan terlebih dahulu di suhu kamar pada ruangan terbuka tanpa kemasan (RH 75-80%). Selama penyimpanan dilakukan uji hedonik oleh panelis (15 orang) setiap jam. Pengujian dilakukan dengan menekan atau meremas daun seledri kering hingga kerenyahan mulai hilang atau daun seledri kering mulai lembab. Skala penilaian berkisar antara 1 sampai 7, dimana skor 1 menunjukkan skala sangat tidak suka dan skor 7 menunjukkan skala sangat suka. Selain uji hedonik setiap jam, juga dilakukan pengukuran kadar air dengan metode oven. Data kadar air kemudian diplotkan terhadap skor kerenyahan sehingga didapat grafik hubungan antara kadar air dengan skor kerenyahan yang dinyatakan dalam persamaan regresi linier. Kadar air kritis dihitung pada saat skor kerenyahan panelis bernilai 3 (skala agak tidak suka) berdasarkan persamaan regresi linier yang didapat.

Konstanta permeabilitas kemasan (k/x) terhadap uap air dari plastik LLDPE, PP, serta kombinasi aluminium foil dan OPP diperoleh dari literatur yang disajikan pada Tabel 2. Nilai konstanta permeabilitas uap air diperoleh dengan membagai laju transmisi uap air (WVTR) dengan hasil perkalian tekanan uap air murni pada suhu pengujian dengan nilai RH.

11 total dari kedua muka kemasan primer yang digunakan untuk mengemas daun seledri kering.

Gambar 4 Prosedur pendugaan umur simpan daun seledri kering pada berbagai kemasan

Tabel 2 Konstanta permeabilitas uap air (k/x) beberapa kemasan fleksibel

Kemasan WVTR (g H2O mm m

-2

hari-1)

k/x (g H2O m-2 hari-1

mmHg)

PP 80 µm 0.276 a 0.136

Aluminium foil 90 µm - 0.010 b

OPP 90 µm 0.161 a 0.071

LLDPE 80 µm 0.473 a 0.233

aPengujian dilakukan pada 38 °C dan RH 50% (Tock 1983)

12

Kurva sorpsi isotermi air merupakan hubungan kadar air kesetimbangan terhadap kelembaban relatif atau aktivitas air. Dalam pendugaan umur simpan dengan pendekatan kadar air kritis kurva sorpsi isotermi air digunakan untuk menentukan kemiringan kurva dan kadar air kesetimbangan. Kemiringan kurva (b) diperoleh dengan membuat regresi linier dari titik kadar air awal (Mo) sampai titik kadar air kritis (Me) pada kurva sorpsi isotermi air (Sugiyono et al. 2010). Roman dan Hensel (2010) telah melaporkan mengenai sorpsi isotermi air dari daun seledri dan mendapatkan model yang paling tepat untuk menggambarkan kurva sorpsi isotermi air dari daun seledri adalah modifikasi model Peleg yang dapat dilihat pada Persamaan (2). Model ini berlaku untuk suhu udara 25 hingga 50 °C.

Rancangan percobaan yang digunakan adalah rancangan acak lengkap petak terpisah (split-plot RAL) dengan perlakuan prapengeringan sebagai anak petak dan suhu pengeringan sebagai petak utama. Perlakuan prapengeringan memiliki dua taraf, yaitu perendaman dalam larutan natrium metabisulfit yang mengandung asam sulfit 300 ppm selama 30 menit dan tanpa perendaman (kontrol), sedangkan suhu pengeringan terdiri atas tiga taraf, yaitu: 40 °C, 50 °C, dan 60 ºC. Kombinasi dua faktor tersebut menghasilkan enam kombinasi perlakuan dengan model linier dari rancangan percobaan tersebut (Mattjik dan Sumertajaya 2006) terdapat pada Persamaan (3).

Ai = Pengaruh perlakuan prapengeringan taraf ke i

jk = Komponen acak dari suhu pengeringan taraf ke j dan ulangan ke k

Bj = Pengaruh suhu pengeringan taraf ke j

13

Analisis Data

Analisis data pada hasil pengeringan dilakukan berupa analisis sidik ragam ANOVA (analysis of variance) serta uji lanjut dengan menggunakan uji selang berganda Duncan taraf 5% dengan bantuan statistical analysis software (SAS).

Pengamatan

Pengukuran Kadar Air (AOAC 1995)

Pengukuran kadar air dilakukan dengan menggunakan metode oven dengan cawan aluminium sebagai wadah yang dikeringkan dalam oven 105 ºC selama 15 menit. Cawan kemudian didinginkan dalam desikator selama 10 menit, timbang dengan neraca analitik (a). Sampel sebanyak 5 g dimasukkan ke dalam cawan kemudian ditimbang (b). Cawan yang berisi sampel dimasukkan ke dalam oven, lakukan pengeringan dengan suhu 105 ºC hingga massa daun seledri konstan. Dinginkan dalam desikator, lalu timbang (c). Kadar air dapat dihitung menggunakan Persamaan (4).

Kadar air g H2O g−1 padatan = (b - a) (c -- a) (c - a) (4)

Pengukuran Kandungan Klorofil (Sims dan Gamon 2002)

Pengukuran kandungan klorofil dilakukan menggunakan spektrofotometer pada panjang gelombang 537, 647, dan 663 nm. Sebanyak 2 ml aseton disiapkan dalam tabung reaksi 25 ml. Sampel daun seledri ditimbang sebanyak 0.004±0.0005 g, kemudian dimasukkan ke dalam tabung reaksi yang telah diisi aseton. Ekstrak larutan berwarna hijau yang diperoleh, dibaca dengan spektrofotometer. Kandungan klorofil a (Chla) dan b (Chlb) dihitung berdasar

Persamaan (5) dan (6), kemudian dijumlahkan untuk mendapatkan kadar klorofil total.

Chla = 0.01373 A663 - 0.000897 A537 -0.003046A647 (5) Chlb = 0.02405 A647 - 0.004305 A537 -0.005507A663 (6)

Pengukuran Densitas Kamba (Muchtadi dan Sugiyono 1992)

Gelas ukur 50 ml ditimbang (a g), lalu sampel dimasukkan ke dalam gelas ukur sambil diguncang agar daun seledri dapat mengisi ruang kosong sampai tanda tera. Kemudian dilakukan pengukuran massa gelas ukur yang berisi sampel (b g), densitas kamba (ρa) dihitung dengan Persamaan (7).

ρb = (b 50 ml- a)g (7)

Rasio Rehidrasi (Abbasi et al. 2011)

14

selama 10 menit dan ditimbang (M). Rasio rehidrasi dihitung dengan Persamaan (8).

RR =Mo (g)ε (g) (8)

Pengukuran Volatile Reducing Substance (Farber dan Ferro 1956)

Sampel sebanyak 1 g dimasukkan labu aerasi Volatile Reducing Substance (VRS, mEq g-1) apparatus dan ditambahkan 10 ml air destilata dan 10 ml KMnO4. Alat VRS dipasang selama kurang lebih 40 menit, kemudian ke dalam tabung aerasi tersebut segera ditambahkan 5 ml H2SO4 6 N dan 3 ml KI 20%. Isi labu reaksi kemudian dituangkan ke dalam erlenmeyer. Titrasi dilakukan dengan mempergunakan natrium tiosulfat dengan nomalitas (N) 0.02 N sampai terbentuk warna kuning. Tambahkan indikator kanji pada akhir penetrasi. Titrasi dihentikan apabila warna biru hilang, volume titran yang dipergunakan dicatat sebagai b (ml). Hal yang sama juga dilakukan terhadap blanko, volume titran yang dipergunakan untuk mentitrasi blanko dicatat (a, ml), kemudian hitung kadar VRS dengan Persamaan (9).

VRS=(a-b)×Ngram contohNa-Tiosulfat×1000 (9)

4

PEMBAHASAN

Proses Pengeringan Daun Seledri

Selama proses pengeringan, daun seledri mengalami penurunan kadar air, dimana kadar air awal sebesar 1085.37% bk untuk daun seledri dengan perendaman dan 656.49% bk untuk daun seledri tanpa perendaman (Lampiran 1). Rasio kadar air terlihat pada Gambar 5, dimana suhu pengeringan yang tinggi mempercepat penurunan kadar air, sedangkan perendaman dalam larutan natrium metabisulfit memperlambat penurunan kadar air. Pengeringan dilakukan sampai kadar air mencapai di bawah 12% bk, yaitu berkisar 9.30-11.34% bk untuk suhu pengeringan yang berbeda (40, 50, dan 60 °C), dimana profil suhu selama pengeringan dapat dilihat pada Lampiran 3. Untuk mencapai kadar air tersebut pengeringan pada suhu 60 °C berlangsung selama 6 jam, suhu 50 °C berlangsung selama 10 jam (tanpa perendaman) dan 11 jam (perendaman natrium metabisulfit), serta pengeringan pada suhu 40 °C berlangsung selama 13 jam (tanpa perendaman) dan 11 jam (perendaman natrium metabisulfit). Penampakan hasil pengeringan dapat dilihat pada Tabel 3.

15 laju pengeringan semakin kecil dan perbedaan laju pengeringan terhadap waktu tidak berbeda signifikan yang ditandai dengan grafik yang landai maka terjadi pengeringan tahap ketiga atau periode laju pengeringan menurun kedua dimana kadar air daun seledri telah mendekati kadar air kesetimbangan.

Perendaman dalam larutan natrium metabisulfit dan suhu pengeringan yang tinggi memiliki laju pengeringan yang tinggi. Senyawa sulfida dalam natrium metabisulfit menyebabkan perubahan pada permeabilitas membran (Ramirez-Martinez et al. 1977, Levi et al. 1980) sehingga air dapat keluar dari bahan dengan lebih cepat. Suhu pengeringan yang tinggi mempercepat pengeringan dikarenakan kelembaban relatif (RH) menjadi menurun dengan meningkatnya suhu. RH udara pengering yang kecil memiliki tekanan uap yang kecil pula,

Gambar 5 Rasio kadar air daun seledri (M/Mo) terhadap waktu

0

16

yang menyebabkan perpindahan air dari bahan ke lingkungan menjadi lebih cepat. Selain itu, suhu pengeringan yang tinggi juga meningkatkan difusivitas massa sehingga laju pengeringan akan lebih tinggi.

Pengaruh Perendaman Natrium Metabisulfit dan Suhu Pengeringan

Klorofil

Klorofil merupakan pigmen yang memberikan warna hijau pada seledri yang menjadi preferensi konsumen dalam memilih sayuran hijau. Zat hijau daun ini terdiri atas klorofil a (C55H72O5N4Mg) dan klorofil b (C55H70O6N4 Mg) yang

susunannya terdapat di dalam kloroplas. Gambar 5 yang secara lengkap disajikan pada Lampiran 5 menunjukkan perendaman dalam larutan natrium metabisulfit menghasilkan daun seledri dengan kandungan klorofil lebih tinggi. Dari penelitian ini dihasilkan daun seledri kering yang direndam dalam larutan natrium metabisulfitdan dilanjutkan dengan pengeringan suhu 50 °C memiliki kandungan klorofil paling tinggi (21.83 mg g-1), sedangkan daun seledri kering tanpa

perendaman yang dikeringkan pada suhu 50 °C memiliki kandungan klorofil terendah (14.52 mg g-1).

Tabel 3 Penampakan visual daun seledri setelah dikeringkan

Suhu (°C) Tanpa perendaman Perendaman Na2S2O5

40

50

17

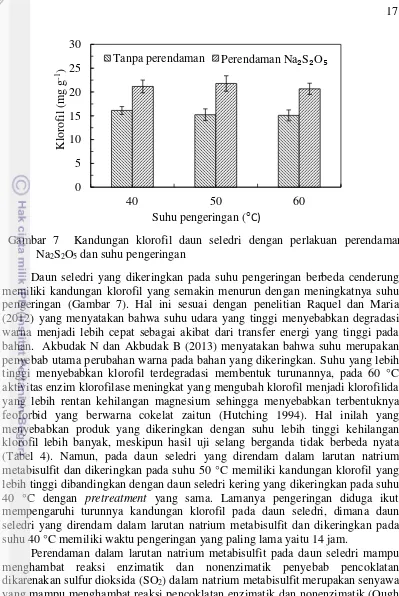

Daun seledri yang dikeringkan pada suhu pengeringan berbeda cenderung memiliki kandungan klorofil yang semakin menurun dengan meningkatnya suhu pengeringan (Gambar 7). Hal ini sesuai dengan penelitian Raquel dan Maria (2012) yang menyatakan bahwa suhu udara yang tinggi menyebabkan degradasi warna menjadi lebih cepat sebagai akibat dari transfer energi yang tinggi pada bahan. Akbudak N dan Akbudak B (2013) menyatakan bahwa suhu merupakan penyebab utama perubahan warna pada bahan yang dikeringkan. Suhu yang lebih tinggi menyebabkan klorofil terdegradasi membentuk turunannya, pada 60 °C aktivitas enzim klorofilase meningkat yang mengubah klorofil menjadi klorofilida yang lebih rentan kehilangan magnesium sehingga menyebabkan terbentuknya feoforbid yang berwarna cokelat zaitun (Hutching 1994). Hal inilah yang menyebabkan produk yang dikeringkan dengan suhu lebih tinggi kehilangan klorofil lebih banyak, meskipun hasil uji selang berganda tidak berbeda nyata (Tabel 4). Namun, pada daun seledri yang direndam dalam larutan natrium metabisulfit dan dikeringkan pada suhu 50 °C memiliki kandungan klorofil yang lebih tinggi dibandingkan dengan daun seledri kering yang dikeringkan pada suhu 40 °C dengan pretreatment yang sama. Lamanya pengeringan diduga ikut mempengaruhi turunnya kandungan klorofil pada daun seledri, dimana daun seledri yang direndam dalam larutan natrium metabisulfit dan dikeringkan pada suhu 40 °C memiliki waktu pengeringan yang paling lama yaitu 14 jam.

Perendaman dalam larutan natrium metabisulfit pada daun seledri mampu menghambat reaksi enzimatik dan nonenzimatik penyebab pencoklatan dikarenakan sulfur dioksida (SO2) dalam natrium metabisulfitmerupakan senyawa

yang mampu menghambat reaksi pencoklatan enzimatik dan nonenzimatik (Ough 1993, Ozkan dan Cemeroglu 2002). Latapi dan Barrett (2006) juga menyatakan bahwa sulfur dioksida dalam natrium metabisulfit mencegah degradasi warna selama pengeringan. Hal ini ditunjukkan dari hasil analisis keragaman (Lampiran 4) dimana P≤0.05 yang menunjukkan bahwa pretreatment berpengaruh terhadap kandungan klorofil. Uji selang berganda Duncan pada Tabel 4 juga menunjukkan bahwa perlakuan perendaman dalam larutan natrium metabisulfit berbeda nyata terhadap kandungan klorofil daun seledri kering. Selain itu juga berdasarkan

0

Tanpa perendaman Perendaman Na₂S₂O₅

Suhu pengeringan (°C)

Kloro

fil (mg

g

-1)

18

analisis keragaman pada Lampiran 4 tidak terjadi interaksi antara perendaman dalam larutan natrium metabisulfit dengan suhu pengeringan. Tidak adanya interaksi antara perendaman dalam larutan natrium metabisulfit dan suhu pengeringan disebabkan pada rentang suhu antara 40-60 °C tidak terjadi perubahan kandungan klorofil yang signifikan, artinya pada rentang suhu 40-60 °C masih aman dilakukan pengeringan berdasarkan parameter klorofil.

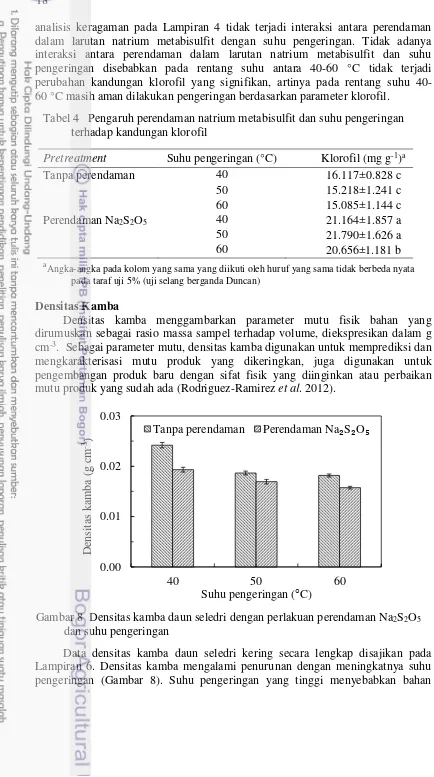

Densitas Kamba

Densitas kamba menggambarkan parameter mutu fisik bahan yang dirumuskan sebagai rasio massa sampel terhadap volume, diekspresikan dalam g cm-3. Sebagai parameter mutu, densitas kamba digunakan untuk memprediksi dan

mengkarakterisasi mutu produk yang dikeringkan, juga digunakan untuk pengembangan produk baru dengan sifat fisik yang diinginkan atau perbaikan mutu produk yang sudah ada (Rodriguez-Ramirez et al. 2012).

Data densitas kamba daun seledri kering secara lengkap disajikan pada Lampiran 6. Densitas kamba mengalami penurunan dengan meningkatnya suhu pengeringan (Gambar 8). Suhu pengeringan yang tinggi menyebabkan bahan

0.00 0.01 0.02 0.03

40 50 60

Tanpa perendaman Perendaman Na₂S₂O₅

D

Tabel 4 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap kandungan klorofil

Pretreatment Suhu pengeringan (°C) Klorofil (mg g-1)a

Tanpa perendaman 40 16.117±0.828 c

50 15.218±1.241 c

60 15.085±1.144 c

Perendaman Na2S2O5 40 21.164±1.857 a

50 21.790±1.626 a

60 20.656±1.181 b

aAngka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda nyata

pada taraf uji 5% (uji selang berganda Duncan)

Gambar 8 Densitas kamba daun seledri dengan perlakuan perendaman Na2S2O5

19 menjadi kurang padat (Wang dan Brennan 1995, Lopez-Ortiz et al. 2013). Hal ini berkaitan dengan penyusutan yang terjadi selama penguapan air yang dapat meningkatkan densitas kamba (Attanasio et al. 2004, Gabas et al. 2005, Krokida dan Philippopoulos 2005, Sablani et al. 2007). Penyusutan (shrinkage) merupakan perubahan bentuk dan ukuran bahan selama pengeringan yang dipengaruhi oleh beberapa faktor, yaitu: mobilitas matrik polimer penyusun bahan, kadar air, suhu pengeringan, dan kondisi pengeringan (Mayor dan Sereno 2004). Penyusutan menyebabkan ukuran partikel mengecil karena berkurangnya volume kosong diantara partikel sehingga menghasilkan densitas kamba yang besar (Littlefield et al. 2011). Setiap jaringan memiliki tekanan turgor yang mempengaruhi bentuk sel. Selama proses pengeringan, cairan sel terdesak keluar oleh udara panas sehingga dinding sel menjadi mengkerut.

Wang dan Brennan (1995) menyatakan bahwa pada pengeringan suhu rendah terjadi penyusutan yang lebih besar dibandingkan suhu tinggi. Hal ini dikarenakan perbedaan kadar air pada pusat dan permukaan bahan tidak terlalu besar sehingga tekanan internal menjadi rendah yang menyebabkan bahan menyusut hingga ke pusat. Sedangkan pengeringan pada suhu yang lebih tinggi menyebabkan lapisan luar dari bahan menjadi kaku sehingga volume akhir sama dengan saat awal pengeringan yang menghasilkan densitas yang lebih rendah dibandingkan dengan suhu yang lebih rendah (Aguilera 2003).

Gambar 8 menunjukkan perendaman dalam larutan natrium metabisulfit menyebabkan penurunan densitas kamba pada daun seledri kering. Perendaman dalam larutan sulfida menyebabkan penurunan penyusutan (Riva dan Masi 1988) sehingga nilai densitas kamba menurun. Penyusutan menjadi berkurang dikarenakan natrium metabisulfit menyebabkan membran lebih permeabel (Ramirez-Martinez et al. 1977, Levi et al. 1980) dan tekanan turgor menjadi berkurang sehingga efek pengkerutan bisa dikurangi. Densitas kamba terendah terjadi pada daun seledri yang dikeringkan dengan perendaman dalam larutan natrium metabisulfit dan suhu pengeringan 60 °C (0.0174 g cm-3), sedangkan

densitas kamba tertinggi terjadi pada daun seledri tanpa perendaman dan suhu pengeringan 40 °C (0.0242 g cm-3). Nilai densitas kamba terkecil merupakan

densitas kamba terbaik dikarenakan densitas kamba yang kecil memiliki perubahan volume yang tidak berbeda jauh dengan kondisi segar.

Tabel 5 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap densitas kamba

Pretreatment Suhu pengeringan (°C) Densitas kamba (g cm-3)a

Tanpa perendaman 40 0.0242±0.0005 a

50 0.0186±0.0004 bc

60 0.0182±0.0003 c

Perendaman Na2S2O5 40 0.0193±0.0005 b

50 0.0169±0.0005 d

60 0.0157±0.0003 e

aAngka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda nyata

20

Dari analisis keragaman (Lampiran 4) diketahui bahwa perendaman dalam larutan natrium metabisulfitdan suhu pengeringan berpengaruh terhadap densitas kamba yang ditunjukkan dengan nilai P≤0.05, dimana terjadi interaksi antara keduanya. Uji lanjut selang berganda Duncan pada taraf 5% (Tabel 5) menunjukkan bahwa kedua faktor tersebut memiliki pengaruh yang signifikan terhadap densitas kamba. Hanya daun seledri yang dikeringkan pada suhu pengeringan 40 dan 50 °C tanpa perendaman dalam larutan natrium metabisulfit yang tidak saling berbeda nyata.

Rasio Rehidrasi

Rehidrasi adalah proses membasahi bahan kering, dimana dalam banyak kasus makanan kering direndam dalam air sebelum dimasak atau dikonsumsi sehingga rehidrasi merupakan salah satu kriteria mutu yang penting (Sagar dan Suresh 2010). Rastogi et al. (2004) menyatakan bahwa rehidrasi dipengaruhi oleh beberapa faktor yang dikelompokkan sebagai faktor intrinsik (komposisi kimia produk, perlakuan prapengeringan, teknik dan kondisi pengeringan, prosedur pascapengeringan, dan sebagainya) dan faktor ekstrinsik (komposisi media perendaman, suhu, dan kondisi hidrodinamik). Beberapa faktor tersebut menyebabkan perubahan struktur dan komposisi jaringan tanaman yang menghasilkan kerugian pada sifat pemulihan (Taiwo et al. 2002).

Rehidrasi merupakan proses kompleks yang dimaksudkan untuk mengembalikan sifat dari produk segar dengan menghubungkan produk kering ke dalam fase cair. Proses ini terdiri atas tiga tahap yang simultan, yaitu: imbibisi air, penambahan volume, dan hilang atau berdifusinya komponen terlarut (McMinn dan Magee 1997, Lewicki 1998, Lee et al. 2006). Kemampuan rehidrasi bahan kering secara luas dianggap sebagai indeks evaluasi mutu terhadap kerusakan produk yang disebabkan oleh pengeringan, juga dapat mengindikasikan perubahan fisikokimia pada struktur dan komposisi jaringan tanaman yang disebabkan oleh pengeringan dan perlakuan prapengeringan (Krokida dan Maroulis 2001).

Pengeringan udara panas menyebabkan struktur padat pada bahan menjadi runtuh karena hilangnya integritas jaringan yang disebabkan terjadinya dislokasi dan pecahnya sel yang bersifat ireversibel (Jayaraman et al. 1990, Dissa et al. 2010, Markowski dan Zielinska 2011). Hal ini berakibat pada terjadinya penyusutan yang signifikan pada kapiler yang diikuti dengan menurunnya sifat hidrofilik yang dapat menghambat imbibisi air dan meninggalkan pori yang tidak terisi sehingga nilai rasio rehidrasi menjadi rendah (Krokida dan Maroulis 2001).

21 lebih cepat sehingga bahan hanya mengalami sedikit perubahan seluler dan struktural. Hal serupa juga terjadi pada pengeringan daun sirih oleh Balasubramanian et al. (2011), pengeringan tomat oleh Santos-Sanchez et al. (2012), serta pengeringan rebung oleh Madan dan Pare (2014). Pengeringan yang lebih cepat juga menyebabkan terbentuknya struktur yang lebih berpori sehingga bahan dapat lebih banyak menampung air (Wu et al. 2014).

Sebaliknya, pada suhu pengeringan yang lebih rendah, daun seledri memiliki nilai rasio rehidrasi lebih kecil dikarenakan daun seledri terpapar panas yang lebih lama. Thimm et al. (2000) mengamati secara mikroskopi perubahan mikrofibil daun seledri sebagai efek pengeringan. Selama proses pengeringan, diameter mikrofibril daun seledri bertambah dengan menurunnya kadar air. Peningkatan diameter selama pengeringan terjadi karena mikrofibril membentuk agregat dan dinding sel matriks polisakarida menumpuk pada permukaan mikrofibril membentuk lapisan keras. Lapisan keras inilah yang menghambat difusi air selama rehidrasi sehingga nilai rasio rehidrasi menjadi kecil. Hal tersebut juga ditemukan oleh Cui et al. (2003), Singh et al. (2008), Aghbashlo et al. (2010), dan Balasubramanian et al. (2011) dimana lapisan keras tersebut selanjutnya disebut karamelisasi gula yang menghasilkan penyumbatan pada pori-pori permukaan yang dapat menghambat difusi air selama proses rehidrasi.

Perendaman dalam larutan natrium metabisulfit terbukti mampu meningkatkan rasio rehidrasi daun seledri kering (Gambar 9). Perendaman dengan larutan sulfit dapat mengurangi penyusutan (Riva dan Masi 1988) dan meningkatkan rehidrasi (Barbanti et al. 1991, Kaymak-Ertekin 2002). Natrium metabisulfit dapat meningkatkan difusi air (Latapi dan Barret 2006, Sra et al. 2011) karena membran menjadi lebih permeabel sehingga air yang diserap oleh bahan kering selama rehidrasi bertambah.

Berdasarkan analisis sidik ragam (Lampiran 4) diketahui perendaman dalam larutan natrium metabisulfit dan suhu pengeringan berpengaruh terhadap nilai rasio rehidrasi yang ditunjukkan oleh nilai P≤0.05, dimana tidak terjadi interaksi

0

Tanpa perendaman Perendaman Na₂S₂O₅

R

22

antara keduanya. Suhu pengeringan yang meningkat dari 40-60 °C dan perendaman dalam larutan natrium metabisulfit menyebabkan rasio rehidrasi meningkat. Pengaruh kombinasi perlakuan dapat dilihat pada Tabel 6, dimana setiap perlakuan yang diberikan mengakibatkan nilai rasio rehidrasi yang berbeda nyata, kecuali untuk perlakuan dengan perendaman dalam larutan natrium metabisulfityang dikeringkan pada suhu 40 °C dan perlakuan tanpa perendaman yang dikeringkan pada suhu 50 °C.

Nilai rehidrasi berhubungan dengan densitas dan porositas yang menunjukkan bahwa dalam bahan yang berpori kapasitas penyerapan air menjadi lebih tinggi, dapat dilihat pada Gambar 8 dan 9 yang menunjukkan nilai rasio rehidrasi yang paling besar dimiliki oleh daun seledri kering yang berdensitas kamba paling kecil.

Volatile Reducing Substance (VRS)

Seledri memiliki aroma khas yang berasal dari komponen volatil dengan kandungan sebagai pembawa aroma utama dari kelompok phtalide (Uhlig et al. 1987, MacLeod et al. 1988, Sellami et al. 2012). Kandungan volatil dalam bahan dapat diukur dengan mengetahui kadar VRS yang dinyatakan dalam mEq g-1.

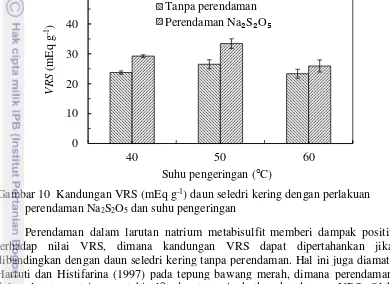

Semakin tinggi kadar VRS pada bahan menunjukkan mutu yang semakin baik (Racmat et al. 2005). Pengeringan akan menyebabkan kandungan volatil tersebut menurun sehingga bahan akan kehilangan aroma setelah pengeringan (Díaz-Maroto et al. 2002). Penurunan kandungan volatil bergantung pada suhu dan waktu pengeringan (Raghavan et al. 1994, Venskutonis 1996), juga bergantung pada struktur kimia dan sensitivitas termal dari konstituen bahan (Venskutonis 1996, Figiel et al. 2010, Antal et al. 2011b).

Pengeringan daun seledri mengalami peningkatan kandungan VRS pada suhu pengeringan 40 dan 50 °C, kemudian menurun pada 60 °C (Gambar 10 dan Lampiran 8). Peningkatan kandungan VRS ini disebabkan oleh waktu pengeringan yang lebih cepat (Dwivedy et al. 2012) dialami oleh seledri yang dikeringkan pada suhu 50 °C. Komponen volatil yang larut dalam air dapat menguap bersamaan dengan menguapnya air selama pengeringan (Strom 2011) sehingga semakin lama pengeringan, kandungan volatil semakin banyak diuapkan.

Lain halnya dengan pengeringan pada suhu 60 °C, meskipun pengeringan berlangsung cepat, kandungan VRS mengalami penurunan. Hal serupa juga

Tabel 6 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap rasio rehidrasi

Pre-drying treatment Suhu pengeringan (°C) Rasio rehidrasi (g g-1)a

Tanpa perendaman 40 3.218±0.110 d

aAngka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda nyata

23 diamati oleh Cui et al. (2003), Dev et al. (2011), dan Calin-Sanchez et al. (2012) dimana pada suhu yang lebih tinggi, kandungan volatil mengalami penurunan. Pada pengeringan dengan suhu yang lebih tinggi (60 °C), suhu pengeringan lebih bertanggungjawab terhadap kandungan volatil yang menguap dibandingkan dengan lamanya pengeringan. Pada pengeringan suhu tinggi, terjadinya proses transformasi termal pada volatil menyebabkan perubahan komposisi kimia yang dapat berakibat pada menguapnya volatil (Antal et al. 2011a). Cui et al. (2003) mengamati pengeringan bawang putih pada suhu tinggi (60-65 °C), senyawa volatil lebih banyak menguap yang disebabkan oleh enzim yang tidak aktif.

Perendaman dalam larutan natrium metabisulfit memberi dampak positif terhadap nilai VRS, dimana kandungan VRS dapat dipertahankan jika dibandingkan dengan daun seledri kering tanpa perendaman. Hal ini juga diamati Hartuti dan Histifarina (1997) pada tepung bawang merah, dimana perendaman dalam larutan natrium metabisulfit dapat meningkatkan kandungan VRS. Oleh karena itu didapat perendaman dalam larutan natrium metabisulfit dan pengeringan pada suhu 50 °C menghasilkan daun seledri kering dengan kandungan VRS tertinggi, yaitu 33.37±2.46 mEq g-1.

0

Tabel 7 Pengaruh perendaman natrium metabisulfit dan suhu pengeringan terhadap VRS

Pre-drying treatment Suhu pengeringan (°C) VRS (mEq g-1)a

Tanpa perendaman 40 23.744±0.551 d

50 26.523±1.476 c

60 23.366±1.483 d

Perendaman Na2S2O5 40 29.255±0.409 b

50 33.422±1.601 a

60 25.938±2.031 cd

aAngka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berbeda nyata

pada taraf uji 5% (uji selang berganda Duncan)

Gambar 10 Kandungan VRS (mEq g-1) daun seledri kering dengan perlakuan

24

Hasil analisis sidik ragam (Lampiran 4) menunjukkan bahwa perendaman dalam larutan natrium metabisulfit dan suhu pengeringan berpengaruh terhadap kandungan VRS (P≤0.05), dimana tidak ada interaksi antara keduanya. Hal ini menunjukkan bahwa tidak ada hubungan antara perubahan suhu pengeringan pada kisaran 40-60 °C terhadap perendaman seledri dalam larutan natrium metabisulfit. Tabel 7 menunjukkan bahwa kandungan VRS pada daun seledri tanpa perendaman yang dikeringkan pada suhu 40 °C tidak berbeda nyata dengan daun seledri tanpa perendaman yang dikeringkan pada suhu 60 °C, sedangkan kombinasi perlakuan lainnya menunjukkan kandungan VRS yang berbeda nyata berdasarkan uji selang berganda Duncan.

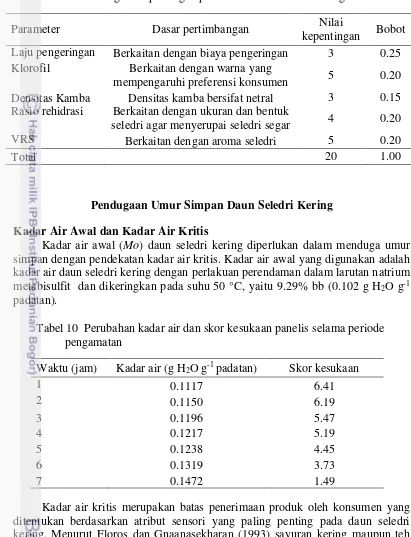

Pemilihan Daun Seledri Kering Terbaik

Daun seledri kering terbaik berdasarkan parameter yang telah diamati (Tabel 8) dipilih secara subjektif melalui pembobotan menggunakan Metode Bayes. Setiap parameter yang diukur diberi bobot yang berbeda sesuai dengan tingkat kepentingan, yaitu: 5 untuk parameter yang dianggap sangat penting, 4 untuk parameter yang dianggap penting, 3 untuk parameter yang dianggap biasa, 2 untuk parameter yang dianggap tidak penting, dan 1 untuk parameter yang dianggap sangat tidak penting. Bobot didapatkan dengan membagi nilai kepentingan setiap parameter dengan total nilai kepentingan. Nilai kepentingan ditentukan berdasarkan pertimbangan pada Tabel 9. Hasil dari pengamatan terhadap parameter mutu diperingkatkan dari nilai yang paling tinggi (6) ke nilai paling rendah (1) berdasarkan yang terbaik. Perkalian antara bobot dengan nilai peringkat masing-masing mutu dijumlahkan sehingga didapat nilai total, dimana nilai total tertinggi merupakan daun seledri terbaik hasil pengeringan. Perhitungan penentuan seledri terbaik dapat dilihat pada Lampiran 9.

Berdasarkan perhitungan dengan Metode Bayes didapat bahwa daun seledri kering terbaik adalah seledri yang dikeringkan dengan perlakuan perendaman dalam larutan natrium metabisulfit selama 30 menit yang kemudian dikeringkan pada suhu 50 °C. Daun seledri kering terbaik selanjutnya digunakan untuk Tabel 8 Pengaruh pretreatment dan suhu pengeringan terhadap laju pengeringan

25 pendugaan umur simpan daun seledri kering pada berbagai kemasan fleksibel berdasarkan metode akeselarsi dengan pendekatan kadar air kritis.

Pendugaan Umur Simpan Daun Seledri Kering

Kadar Air Awal dan Kadar Air Kritis

Kadar air awal (Mo) daun seledri kering diperlukan dalam menduga umur simpan dengan pendekatan kadar air kritis. Kadar air awal yang digunakan adalah kadar air daun seledri kering dengan perlakuan perendaman dalam larutan natrium metabisulfit dan dikeringkan pada suhu 50 °C, yaitu 9.29% bb (0.102 g H2O g-1

padatan).

Kadar air kritis merupakan batas penerimaan produk oleh konsumen yang ditentukan berdasarkan atribut sensori yang paling penting pada daun seledri kering. Menurut Floros dan Gnaanasekharan (1993) sayuran kering maupun teh kering mengalami mekanisme penurunan mutu yang disebabkan oleh penyerapan uap air, karenanya kadar air kritis daun seledri kering ditentukan saat seledri kehilangan kerenyahan atau menjadi lembab. Tabel 10 menyajikan data hasil uji hedonik (Lampiran 10) dan peningkatan kadar air daun seledri kering (Lampiran Tabel 9 Penilaian tingkat kepentingan parameter daun seledri kering

Parameter Dasar pertimbangan kepentingan Nilai Bobot Laju pengeringan Berkaitan dengan biaya pengeringan 3 0.25 Klorofil Berkaitan dengan warna yang

mempengaruhi preferensi konsumen 5 0.20 Densitas Kamba Densitas kamba bersifat netral 3 0.15 Rasio rehidrasi Berkaitan dengan ukuran dan bentuk

seledri agar menyerupai seledri segar 4 0.20

VRS Berkaitan dengan aroma seledri 5 0.20

Total 20 1.00

Tabel 10 Perubahan kadar air dan skor kesukaan panelis selama periode pengamatan

Waktu (jam) Kadar air (g H2O g-1 padatan) Skor kesukaan

1 0.1117 6.41

2 0.1150 6.19

3 0.1196 5.47

4 0.1217 5.19

5 0.1238 4.45

6 0.1319 3.73

26

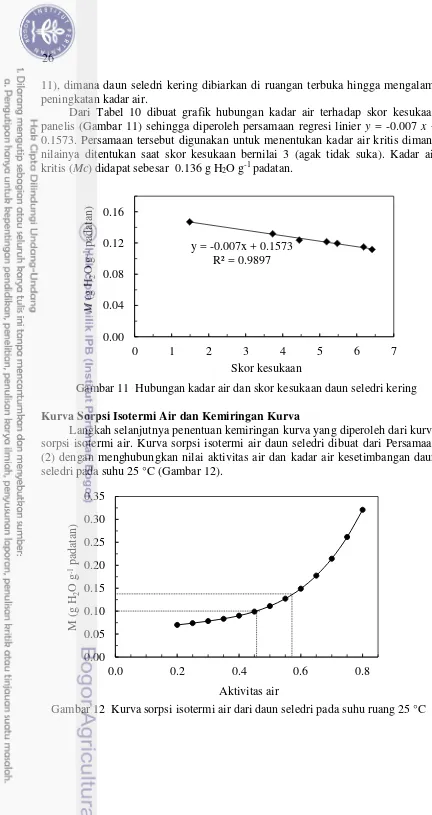

11), dimana daun seledri kering dibiarkan di ruangan terbuka hingga mengalami peningkatan kadar air.

Dari Tabel 10 dibuat grafik hubungan kadar air terhadap skor kesukaan panelis (Gambar 11) sehingga diperoleh persamaan regresi linier y = -0.007 x + 0.1573. Persamaan tersebut digunakan untuk menentukan kadar air kritis dimana nilainya ditentukan saat skor kesukaan bernilai 3 (agak tidak suka). Kadar air kritis (Mc) didapat sebesar 0.136 g H2O g-1 padatan.

Kurva Sorpsi Isotermi Air dan Kemiringan Kurva

Langkah selanjutnya penentuan kemiringan kurva yang diperoleh dari kurva sorpsi isotermi air. Kurva sorpsi isotermi air daun seledri dibuat dari Persamaan (2) dengan menghubungkan nilai aktivitas air dan kadar air kesetimbangan daun seledri pada suhu 25 °C (Gambar 12).

Gambar 11 Hubungan kadar air dan skor kesukaan daun seledri kering

27 Kemiringan kurva (b) diperoleh dengan membuat regresi linear dari kadar air 0.102 hingga 0.136 g H2O g-1 padatan (Aw 0.465-0.573) yang merupakan

daerah antara kadar air awal hingga kadar air kritis, sehingga didapat persamaan y = 0.317x - 0.0469 dengan b sebesar 0.317.

Kadar Air Kesetimbangan

Gambar 12 juga digunakan untuk mendapatkan nilai kadar air kesetimbangan (Me) pada RH 60, 65, 70, dan 75% yaitu berturut-turut sebesar 0.149, 0.177, 0.214, dan 0.262 g H2O g-1 padatan. Kadar air kesetimbangan ini

merupakan kadar air kesetimbangan daun seledri dengan ruang penyimpanan, dimana ketika mencapai kondisi setimbang kadar air daun seledri tidak akan bertambah lagi.

Luasan Kemasan dan Massa Padatan Daun Seledri Kering

Kemasan yang digunakan berukuran (A) 2 × 8 × 10 cm2 dengan massa daun seledri kering 7.00 g dalam setiap kemasan. Massa padatan (Ws) dari 7.00 g seledri dengan kadar air 0.102 g H2O g-1 padatan adalah 6.40 g. Ukuran kemasan

yang dipilih merupakan kemasan kecil untuk penggunaan daun seledri beberapa kali pakai dikarenakan seledri biasa digunakan dalam jumlah sedikit sebagai bahan pelengkap masakan.

Penentuan Umur Simpan

Umur simpan daun seledri kering ditentukan pada suhu 25 °C dan RH 60-75% (Aw 0.60-0.75) untuk masing-masing kemasan dengan nilai tekanan uap murni (Po) sebesar 23.76 mmHg. Secara ringkas, parameter-parameter yang digunakan untuk perhitungan umur simpan dengan pendekatan kadar air kritis ditampilkan pada Tabel 11.

Pendugaan umur simpan daun seledri kering dilakukan dengan memasukkan nilai parameter pada Tabel 2 dan 11 ke Persamaan (1), dimana hasil perhitungan dapat dilihat pada Tabel 12. Kelembaban relatif ruang penyimpanan sangat berpengaruh terhadap umur simpan daun seledri kering yang dikemas pada berbagai bahan kemasan fleksibel, dimana semakin tinggi kelembaban relatif maka umur simpan daun seledri semakin pendek.

Tabel 11 Data perhitungan umur simpan dengan pendekatan kadar air kritis

Parameter Nilai

Kadar air awal (Mo, g H2O g-1 padatan) 0.102

Kadar air kritis (Mc, g H2O g-1 padatan) 0.136

Kadar air kesetimbangan (Me, g H2O g-1 padatan) 0.149

Kemiringan kurva sorpsi isotermi air (b) 0.29

Massa padatan (Ws, g) 6.35

Luas kemasan (A, m2) 0.016