REKAYASA PROSES DAN ALAT PEMISAH

MINYAK NILAM DAN AIR DISTILAT

HARI SOESANTO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI TESIS

DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Rekayasa Proses dan Alat Pemisah Minyak Nilam dan Air Distilat adalah karya saya sendiri atas arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada

perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya

yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam

teks dan dicantumkan dalam daftar pustaka di bagian akhir tesis ini.

Bogor, Februari 2010

Hari Soesanto

ABSTRACT

HARI SOESANTO. Process and Equipment Engineering for Separation of Patchouly Oil and Distillate Water. Supervised by MEIKA S RUSLI and ERLIZA NOOR.

Many distilleries of small medium industry separate patchouly oil and distillate water with a cascade of three relatively small receiver-separators about 35 cm in diameter. These are placed in series so that the discharge of the first flows to the intake of the second and so on. The oil loss can reached up to 4.3%. A completely modified process and prototype equipment design approach to patchouly oil/distillate water separation has been developed based on careful observations of patchouly oil/distillate water separation phenomena. In laboratory scale experiment, it was observed that particle speed of patchouly oil rising through water increased by highering temperature from 28oC to 62oC. At 45oC, small droplets of patchouly oil rise through water was double compared to temperature 28oC. In industrial scale by using separator prototype, it was observed that oil loss at 45oC was 0.10%. The industrial scale separator prototype has 55 cm in diameter, 60 cm in height of main cylinder and inner cylinder that holds more than the first four minutes of distillate flow.

RINGKASAN

HARI SOESANTO. Rekayasa Proses dan Alat Pemisah Minyak Nilam dan Air Distilat. Dibimbing oleh MEIKA S RUSLI dan ERLIZA NOOR.

Industri penyulingan minyak nilam di Indonesia yang pada umumnya adalah industri kecil menengah (IKM) yang dilakukan oleh rakyat memiliki masalah pada pemisahan minyak nilam dan air distilat di separator. Mereka memisahkan minyak nilam dan air distilat dengan alat pemisah (separator) yang konvensional yaitu dengan menggunakan tiga drum berukuran kecil berdiamater sekitar 35 cm yang disusun secara seri dan dengan cara yang tidak praktis yaitu dengan cara diciduk serta kondisi suhu yang tidak terkontrol. Kehilangan (loss) minyak yang terjadi mencapai 4.3%. Jumlah ini sangat signifikan terhadap kerugian yang ditimbulkan pada skala industri terutama pada volume yang besar dan waktu yang lama.

Penelitian ini bertujuan untuk mengetahui pengaruh suhu pemisahan terhadap tingkat pemisahan minyak nilam dan air distilat, mengetahui pengaruh inner core dalam separator prototipe terhadap pembentukan lapisan minyak dan merekayasa separator yang praktis, efektif dan efisien sehingga kehilangan minyak yang terjadi dapat dikurangi. Kecepatan minyak nilam bergerak naik dalam air diyakini akan berbeda pada suhu yang berbeda. Suhu yang lebih hangat pada proses pemisahan minyak nilam dan air distilat diduga akan mengurangi kehilangan minyak nilam yang terjadi di separator. Disain separator yang memperhitungkan kecepatan butiran minyak nilam bergerak naik dalam air distilat, holding time aliran distilat yang masuk ke separator, dan suhu distilat diduga akan berpengaruh terhadap kehilangan yang terjadi. Pola aliran fluida yang terjadi pada pemisahan minyak nilam dan air distilat di separator prototipe diduga cenderung laminer.

Pada tahap awal, penelitian ini dilakukan untuk memperoleh profil pembentukan gelembung minyak dan kecepatan minyak nilam bergerak naik dalam air antara suhu 28oC - 62oC. Selanjutnya dilakukan perancangan separator dengan pertimbangan suhu, kecepatan minyak nilam bergerak naik dalam air, pemilihan silinder dalam dan inner core, serta dimensi. Selanjutnya dilakukan pengujian pemisahan minyak di separator rancangan dengan waktu tinggal 4 menit.

Pada suhu 45oC kecepatan minyak nilam bergerak naik dalam air dua kali lebih cepat daripada yang terjadi pada suhu 28oC. Suhu pemisahan yang optimal pada separator prototipe skala industri yaitu pada suhu 45oC dimana kehilangan minyak yang terjadi sebesar 0.1% pada kondisi laju alir distilat yang relatif rendah. Tipe aliran fluida yang terjadi pada separator prototipe adalah aliran laminer.

dan tinggi silinder utama 60 cm. Separator ini dilengkapi dengan silinder dalam, sensor suhu, kaca pengamat, kran pengeluaran minyak, pipa pengatur pengeluaran air distilat dan kran drain.

Pada penelitian di masa mendatang perlu ditinjau mengenai model dinamika fluida pemisahan minyak nilam dan air distilat yang mencakup pengaruh laju alir distilat, rasio dimensi diameter dan tinggi separator dan analisa kromatografi gas pada air distilat yang terbuang. Perlu dilakukan uji coba penyulingan dan pemisahan minyak nilam dan air distilat pada laju alir distilat yang lebih tinggi.

©

Hak Cipta milik Institut Pertanian Bogor, tahun 2010 Hak cipta dilindungi undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber:

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar Institut Pertanian Bogor.

REKAYASA PROSES DAN ALAT PEMISAH

MINYAK NILAM DAN AIR DISTILAT

Oleh:

HARI SOESANTO

TESIS

sebagai salah satu syarat untuk memperoleh gelar

Magister Sains

pada Mayor Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

HALAMAN PENGESAHAN

Judul Tesis : Rekayasa Proses dan Alat Pemisah Minyak Nilam dan Air Distilat

Nama Mahasiswa : Hari Soesanto

N I M : F351070131

Disetujui

Komisi Pembimbing

Dr. Ir. Meika Syahbana Rusli, M. Sc. Dr. Ir. Erliza Noor

Ketua Anggota

Diketahui

Ketua Mayor

Teknologi Industri Pertanian Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Irawadi Jamaran Prof. Dr. Ir.Khairil A. Notodiputro, MS.

PRAKATA

Alhamdulillahirabbil’aalamiin. Dengan izin Allah subhana wa ta’ala tesis yang berjudul Rekayasa Proses dan Alat Pemisah Minyak Nilam dan Air Distilat ini selesai disusun. Tulisan ini merupakan laporan hasil penelitian yang dilakukan dalam rangka memenuhi salah satu syarat untuk memperoleh gelar

Magister Sains pada Mayor Teknologi Industri Pertanian, SPs, IPB.

Penulis menyadari bahwa penyelesaian tulisan ini tidak lepas dari bantuan

beberapa pihak. Oleh karena itu, penulis menyampaikan penghargaan dan ucapan

terima kasih kepada Dr. Ir. Meika S Rusli, M.Sc selaku ketua komisi

pembimbing, Dr. Ir. Erliza Noor selaku anggota komisi pembimbing, serta Dr.Ir.

Dwi Setyaningsih, M.Si selaku penguji luar komisi atas bimbingan, arahan, saran,

dan dorongan moral yang diberikan selama penyusunan tesis ini.

Ucapan terima kasih yang tulus penulis haturkan kepada Ibu dan Ayah

beserta seluruh keluarga besar yang telah memberikan dukungan, do’a dan kasih

sayang sehingga penulis dapat menyelesaikan studi ini. Terima kasih kepada

Elmina Furi atas dukungan semangatnya. Terima kasih kepada semua civitas

Departemen Teknologi Industri Pertanian dan rekan-rekan di mayor Teknologi

Industri Pertanian khususnya rekan-rekan TIP 2007 (Mas Khaidir, Mas Arnata,

Dedi, Mba Mia, Mba Yuana, Mba Ria, Mba Iffan, Zora, Mba Yessi, Teh Dewi,

Nida, Mba Yaya, Patma, Mba Ami, Mba Windi, Mba Wiwin, Mba Siti, Kang

Encep, Bung Malik, Mas Andi). Terima kasih kepada Safik atas kerjasamanya

dalam riset lapangan di Kuningan, Bu iin atas bantuannya dalam pembuatan

separator gelas dan Pak Ade Iskandar atas bantuannya dalam pembuatan separator

industri serta semua pihak yang tidak penulis sebutkan satu per satu.

Semoga hasil penelitian yang telah dilakukan ini dapat bermanfaat bagi

masyarakat Indonesia. Semoga Allah SWT menerima apa yang telah penulis

lakukan ini sebagai salah satu upaya beribadah kepada-Nya. Amiin.

Bogor, Februari 2010

RIWAYAT HIDUP

Hari Soesanto, lahir di Ciputat, Tangerang Selatan pada

tanggal 3 Maret 1984 dari orang tua yang bernama H.

Sahlan S H Markum dan Hj. Eli Marlinah. Penulis

adalah anak ketiga dari empat bersaudara.

Pendidikan dasar diselesaikan di SDN Kampung Sawah

II, Ciputat pada tahun 1996 dan pendidikan menengah

pertama di SLTPN II Ciputat pada tahun 1999. Pada

tahun 2002, penulis lulus dari SMUN 1 Ciputat. Pada

tahun yang sama, penulis diterima sebagai mahasiswa IPB melalui jalur Undangan

Seleksi Masuk IPB (USMI) di Departemen Teknologi Industri Pertanian dan lulus

pada tahun 2006.

Pada tahun 2007 penulis melanjutkan pendidikan pada Sekolah

Pascasarjana IPB mayor Teknologi Industri Pertanian. Penulis bekerja sebagai

asisten dosen di Departemen Teknologi Industri Pertanian sejak tahun 2006

hingga tahun 2008. Pada tahun 2009 penulis bekerja di BALITBANGDA Provinsi

Banten.

Untuk korespondensi dapat melalui e-mail : [email protected]

Ku persembahkan untuk

DAFTAR ISI

E. Kehilangan (loss) Minyak Atsiri pada Air Distilat ... 11

III. BAHAN DAN METODE PENELITIAN A. Tempat dan Waktu Penelitian ... 13

B. Bahan dan Alat ... 13

C. Metode Penelitian ... 13

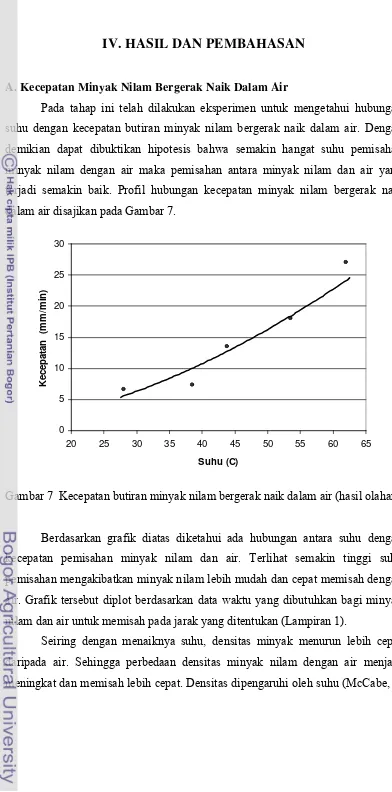

IV. HASIL DAN PEMBAHASAN A. Kecepatan Minyak Nilam Bergerak Naik dalam Air ... 17

B. Perancangan Separator Prototipe Skala Pilot ... 19

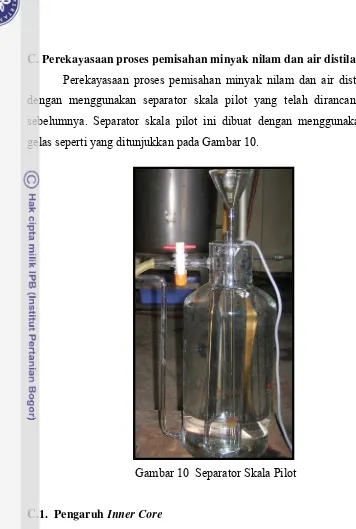

C. Perekayasaan Proses Pemisahan Minyak Nilam dan Air Distilat... 22

DAFTAR TABEL

Halaman Tabel 1: Rekomendasi dimensi untuk separator minyak eucalyptus ... 8

Tabel 2: Viskositas air pada beberapa tingkatan suhu ... 18

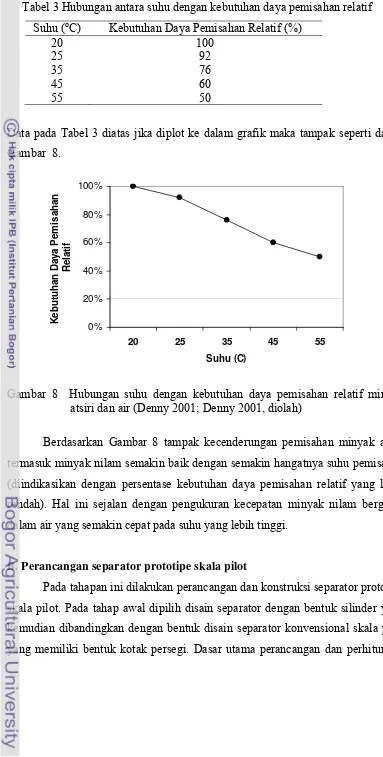

Tabel 3: Hubungan antara suhu dengan kebutuhan daya pemisahan relatif ... 19

DAFTAR GAMBAR

Halaman Gambar 1: Perbandingan densitas antara minyak huon pine dan minyak

mandarin petitgrain dengan air murni pada suhu pemisahan

yang berbeda. ... 6

Gambar 2: Kecepatan butiran minyak lavender bergerak naik dalam air pada suhu yang berbeda ... 7

Gambar 3: Disain beberapa macam separator minyak atsiri ... 7

Gambar 4: Contoh model separator di luar negeri ... 9

Gambar 5: Skema alat penyulingan skala pilot... 15

Gambar 6: Skema alat penyulingan skala industri... 16

Gambar 7: Kecepatan butiran minyak nilam bergerak naik dalam air... 17

Gambar 8: Hubungan suhu dengan kebutuhan daya pemisahan relatif atsiri dan air... 19

Gambar 9: Skema disain separator prototipe skala pilot... 21

Gambar 10: Separator skala pilot... 22

Gambar 11: Komponen inner core ... 23

Gambar 12: Lubang pengeluaran inner core... 23

Gambar 13: Pembentukan lapisan minyak tidak terganggu tanpa penggunaan inner core ... 24

Gambar 14: Pembentukan lapisan minyak terganggu dengan penggunaan inner core... 24

Gambar 15: Penampakan visual pemisahan minyak nilam dan air distilat saat awal penyulingan pada suhu pemisahan dingin (a) dan suhu pemisahan hangat (b)... 25

Gambar 16: Penampakan visual pemisahan minyak nilam dan air distilat saat akhir penyulingan pada suhu pemisahan hangat (a) dan suhu pemisahan dingin (b) ... 26

Gambar 17: Penampakan visual separator prototipe skala pilot (a) dan air distilat buangan dari separator pada laju alir distilat 60 ml/menit (b). ... 27

Gambar 18: Penampakan visual separator prototipe (a) dan air distilat buangan dari separator pada laju alir distilat 90 ml/menit (b) ... 28

Gambar 19: Pemisahan minyak nilam dan air distilat pada separator

konvensional ... 29

Gambar 20: Skema disain separator prototipe skala industri... 32

Gambar 21: Separator konvensional IKM ... 34

Gambar 22: Hubungan suhu pemisahan dengan kehilangan yang terjadi

pada separator prototipe skala industri ... 35

Gambar 23: Simulasi prediksi hubungan laju alir distilat terhadap

kecepatan air bergerak turun di dalam separator prototipe ... 37

Gambar 24: Separator prototipe skala industri dan pergerakan minyak

nilam dalam kaca pengamat ... 38

DAFTAR LAMPIRAN

Halaman Lampiran 1A : Kecepatan Rata-Rata Butiran Minyak Nilam Bergerak Naik

dalam Air Pada Berbagai Suhu ... 44

Lampiran 1B : Prosedur Pengukuran Kecepatan Minyak Nilam dalam Air ... 44

Lampiran 2A : Prosedur Pengukuran Kehilangan Minyak Nilam ... 45

Lampiran 2B : Perhitungan Kehilangan Minyak Nilam pada Separator ... 45

Lampiran 2C : % Kehilangan Minyak Nilam pada Separator Prototipe ... 45

Lampiran 3 : Perhitungan Disain Separator ... 46

Lampiran 4 : Perhitungan Bilangan Reynold ... 48

Lampiran 5 : Simulasi % Kehilangan Minyak Nilam dalam Separator dengan Kecepatan Minyak Nilam Bergerak Naik dalam Air ... 50

Lampiran 6 : Persamaan Neraca Momentum untuk Fluida di dalam Separator 51 Lampiran 7 :Simulasi Prediksi Hubungan Laju Alir Distilat Terhadap Kecepatan Air Bergerak Turun Di Dalam Separator Prototipe ... 53

I. PENDAHULUAN

A. Latar Belakang

Industri penyulingan minyak nilam di Indonesia pada umumnya adalah

industri kecil menengah (IKM) yang dilakukan oleh rakyat. Salah satu masalah

pada pemisahan minyak nilam dan air distilat di separator. Mereka memisahkan

minyak nilam dan air distilat dengan alat pemisah (separator) yang konvensional

yaitu dengan menggunakan tiga drum berukuran kecil berdiamater sekitar 35 cm

yang disusun secara seri dan dengan cara yang tidak praktis yaitu dengan cara

diciduk serta kondisi suhu yang tidak diperhatikan. Kehilangan (loss) minyak

yang terjadi mencapai 4.3%. Jumlah ini sangat signifikan terhadap kerugian yang

ditimbulkan pada skala industri terutama pada volume yang besar dan waktu yang

lama.

Para penyuling sering melakukan kesalahan dalam mengkondisikan air

distilat dengan suhu yang dingin dalam rangka minimisasi kehilangan dengan

persepsi bahwa kelarutan yang lebih besar akan terjadi pada air distilat yang lebih

hangat. Mereka juga khawatir jika suhu distilat lebih hangat maka minyak yang

disuling akan menguap lebih banyak sehingga lebih banyak kehilangan yang

terjadi. Di tambah lagi kurangnya perhatian terhadap separator yang tidak

memperhatikan disain yang memungkinkan minyak nilam dan air distilat dapat

lebih sempurna untuk memisah.

Masalah-masalah tersebut mendorong dilaksanakannya penelitian ini. Oleh

karena itu dilakukan rekayasa terhadap kondisi proses dan disain separator untuk

memisahkan minyak nilam dan air distilat.

B. Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui kecepatan minyak nilam

bergerak naik dalam air pada kondisi suhu yang berbeda, mengetahui pengaruh

suhu pemisahan terhadap tingkat pemisahan minyak nilam dan air distilat, serta

2

C. Hipotesa Penelitian

Kecepatan minyak nilam bergerak naik dalam air diyakini akan berbeda

pada suhu yang berbeda. Suhu yang lebih hangat pada proses pemisahan minyak

nilam dan air distilat diduga akan mengurangi kehilangan minyak nilam yang

terjadi di separator. Disain separator yang memperhitungkan kecepatan butiran

minyak nilam bergerak naik dalam air distilat, holding time aliran distilat yang masuk ke separator, dan suhu distilat diduga akan berpengaruh terhadap

kehilangan yang terjadi. Pola aliran fluida yang terjadi pada pemisahan minyak

nilam dan air distilat di separator prototipe diduga cenderung laminer.

D.Perumusan Masalah

Perumusan masalah dalam penelitian ini yaitu:

1. Apakah kecepatan butiran minyak nilam bergerak naik dalam air dipengaruhi

oleh suhu ?

2. Bagaimana disain separator yang dapat meminimalkan kehilangan minyak

nilam ?

3. Bagaimana pengaruh suhu pada proses pemisahan minyak nilam dan air distilat

terhadap kehilangan minyak nilam yang terjadi ?

4. Bagaimana pola aliran fluida yang terjadi pada proses pemisahan minyak nilam

dan air di separator secara kualitatif ?

5. Bagaimana kinerja separator prototipe dibandingkan dengan separator

konvensional terutama terhadap kehilangan yang dihasilkan dan kemudahan

pengoperasiannya ?

E. Ruang Lingkup Penelitian

Bahan baku yang digunakan dalam penelitian ini adalah daun nilam

(Pogostemon cablin Benth) yang berasal dari perkebunan nilam di daerah Kuningan, Jawa Barat. Sebelum disuling bahan baku dibersihkan, dikeringkan,

dan dirajang (pengecilan ukuran). Penelitian ini terdiri dari penelitian

pendahuluan dan penelitian utama. Penelitian pendahuluan berupa percobaan

3

mendapatkan profil pergerakan butiran minyak nilam bergerak naik dalam air

pada berbagai kondisi suhu. Suhu yang dianggap terbaik dalam selang

pengamatan dijadikan acuan untuk tahap penelitian utama. Penelitian utama

meliputi perancangan separator prototipe skala pilot, perekayasaan proses

pemisahan minyak nilam dan air distilat, perancangan separator prototipe skala

II. TINJAUAN PUSTAKA

A. Minyak Nilam

Minyak nilam adalah minyak atsiri yang diperoleh dengan cara

penyulingan daun nilam (Pogostemon cablin Benth). Walaupun tidak banyak digunakan di dalam negeri, minyak nilam merupakan salah satu komoditas

andalan atsiri Indonesia. Sebagai komoditas ekspor minyak nilam mempunyai

prospek yang baik karena dibutuhkan secara kontinyu dalam industri parfum,

kosmetika, sabun, dan lain-lain. Minyak nilam dikenal dengan sebutan patchouli oil (Yanyan 2004). Penggunaan minyak nilam tersebut karena daya fiksasinya yang cukup tinggi terhadap bahan pewangi lain sehingga dapat mengikat bau

wangi dan mencegah penguaapan zat pewangi sehingga bau pewangi tidak cepat

hilang atau tahan lama sekaligus membentuk bau yang khas dalam suatu

campuran (Ketaren 1985).

Minyak nilam yang bermutu baik memiliki warna kuning muda sampai

coklat tua. Minyak nilam tergolong minyak yang ringan karena memiliki bobot

jenis kurang dari bobot jenis air yaitu antara 0.943 – 0.983. Minyak nilam dapat

larut dalam pelarut-pelarut polar seperti etanol (Nurdjannah 2006).

Minyak nilam terdiri dari komponen bertitik didih tinggi seperti patchouli

alkohol, patchoulen, kariofilen, dan non patchoulenol yang berfungsi sebagai zat

pengikat dan belum dapat digantikan oleh zat sintetik lain (Ketaren 1985).

B. Penyulingan Minyak Nilam

Meskipun minyak atsiri dapat diproduksi dengan metode yang

berbeda-beda seperti ekstraksi dengan pelarut, pengepresan, dan ekstraksi fluida

superkritis, sebagian besar diproduksi melalui cara penyulingan uap. Proporsi dari

minyak atsiri yang berbeda yang diekstraksi melalui penyulingan uap adalah 93%

dan sisanya 7% diekstraksi dengan metode lainnya (Masango 2005).

Penyulingan dapat didefinisikan sebagai proses pemisahan

komponen-komponen suatu campuran yang terdiri atas dua cairan atau lebih berdasarkan

perbedaan tekanan uap mereka atau berdasarkan perbedaan titik didih

5

Pada penyulingan minyak atsiri dari tanaman, uap harus berfungsi

mentransmisikan panas. Berbeda dengan cairan, bahan tanaman tidak mampu

untuk meneruskan panas ke seluruh bagian tanaman. Energi panas ditransmisikan

melalui air mendidih ke dalam bahan dengan cara perendaman bahan, atau dengan

mengalirkan uap panas diantara bahan tanaman tersebut. Minyak atsiri yang

mudah menguap terdapat di dalam kelenjar minyak khusus di dalam kantung

minyak atau di dalam ruang antarsel dalam jaringan tanaman; minyak atsiri

tersebut harus dibebaskan sebelum disuling, yaitu dengan merajang/memotong

jaringan tanaman dan membuka kelenjar minyak sebanyak mungkin, sehingga

minyak dapat dengan mudah diuapkan. Jika bahan tidak dirajang/dipotong, berarti

minyak dalam tanaman sewaktu distilasi harus dibebaskan dengan kekuatan difusi

air (hydrodiffusion).

Penyulingan minyak nilam pada umumnya dilakukan dengan dua cara,

yaitu :

1. Penyulingan secara dikukus, pada cara ini bahan (terna kering) berada

pada jarak tertentu di atas permukaan air.

2. Penyulingan dengan uap langsung, dimana bahan berada dalam ketel

suling dan uap air dialirkan dari ketel uap pada bagian bawah ketel

suling.

Kapasitas ketel suling umumnya dinyatakan dalam volume (liter).

Kerapatan (bulk density) terna nilam kering berkisar antara 90 – 120 g/liter, tergantung dari prosentase daun dan kadar airnya. Bahan konstruksi alat suling

akan mempengaruhi mutu minyak (warna minyak). Jika dibuat dari bahan plat

besi tanpa digalvanis akan menghasilkan minyak berwarna gelap dan keruh

karena karat. Alat suling yang baik adalah dibuat dari besi tahan karat (Balittro

2005).

C. Pemisahan Minyak Nilam dan Air Distilat C.1. Prinsip Umum

Dasar pemisahan minyak nilam ataupun minyak atsiri lainnya dari air

adalah berdasarkan perbedaan bobot jenis atau densitas (Ketaren 1985; Denny

6

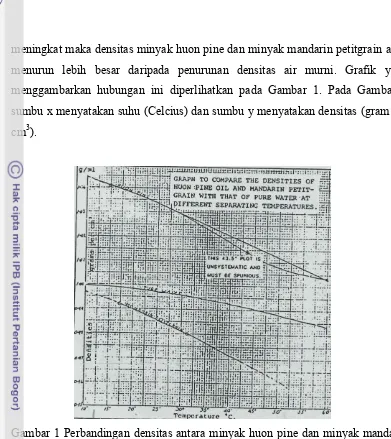

meningkat maka densitas minyak huon pine dan minyak mandarin petitgrain akan

menurun lebih besar daripada penurunan densitas air murni. Grafik yang

menggambarkan hubungan ini diperlihatkan pada Gambar 1. Pada Gambar 1

sumbu x menyatakan suhu (Celcius) dan sumbu y menyatakan densitas (gram per

cm3).

Gambar 1 Perbandingan densitas antara minyak huon pine dan minyak mandarin petitgrain dengan air murni pada suhu pemisahan yang berbeda (Denny 2001)

Denny (2001) menyatakan bahwa pemisahan minyak atsiri dipengaruhi

oleh suhu pemisahan. Semakin meningkatnya suhu pada alat pemisah minyak

atsiri maka gradien densitas antara air dengan minyak atsiri akan semakin tinggi

sehingga pergerakan molekul minyak atsiri dalam air akan lebih cepat dan

pemisahan akan lebih sempurna (kehilangan minyak atsiri akan semakin

berkurang). Minyak lavender memiliki kecepatan pergerakan dalam minyak yang

7

Gambar 2 Kecepatan butiran minyak lavender bergerak naik dalam air pada suhu yang berbeda (Denny 2001).

C.2. Disain Separator

Alat pemisah minyak atau separator berfungsi untuk memisahkan minyak

atsiri dari air suling (condensed water). Alat ini berbentuk botol florentine berukuran kecil yang biasanya dibuat dari logam dan gelas sedangkan yang

berukuran besar terbuat dari logam (Guenther 1987).

Pada pemisahan minyak dan air secara umum, istilah yang digunakan

untuk alat yang menggunakan prinsip perbedaan densitas disebut dengan gravity separator (Hansen 2009) atau gravity decanter (McCabe, et al. 1985). Dengan memanfaatkan gravitasi maka dua cairan yang memiliki densitas yang berbeda

akan berpisah (Hansen 2009; McCabe, et al. 1985)

Laju alir distilat akan mempengaruhi disain alat pemisahan (separator)

yang digunakan. Denny (2002) merekomendasikan dimensi-dimensi untuk

separator minyak eucalyptus dari distilat seperti pada Tabel 1. Tabel tersebut bisa

menjadi gambaran dalam perancangan separator minyak nilam. Menurut Denny

8

Tabel 1 Rekomendasi dimensi untuk separator minyak eucalyptus

Diameter silinder luar(cm)

Berdasarkan Tabel 1 tersebut dapat dilihat bahwa pada kasus minyak

eucalyptus, penggunaan laju alir distilat yang berbeda akan mempengaruhi

dimensi separator yang digunakan. Ukuran dekanter arau separator juga

ditentukan oleh waktu yang diperlukan untuk pemisahan, dimana dipengaruhi

oleh densitas dari kedua cairan yang ingin dipisahkan dan viskositas (McCabe, et al. 1985).

Pada kasus minyak nilam, campuran minyak nilam dan air yang masuk ke

dalam alat pemisah minyak (separator) memiliki kondisi tertentu seperti laju alir dan suhu campuran distilat. Ketika campuran minyak nilam dengan air masuk ke

dalam alat pemisah minyak terjadilah proses pemisahan. Karena minyak nilam

memiliki densitas kurang dari densitas air maka di separator minyak nilam berada

pada lapisan atas sedangkan air berada pada lapisan bawah. Lawrence (1995)

merekomendasikan bahwa waktu distilat untuk memisah tanpa menimbulkan

overflowing yaitu lebih lama dari 4 menit. Hal ini berdampak pada pengaturan laju alir dan kesesuaiannya dengan dimensi atau kapasitas alat pemisah minyak nilam

yang dirancang.

Perkembangan disain separator minyak atsiri (termasuk minyak nilam)

dari air distilat diperlihatkan pada Gambar 3. Pada gambar 4 disajikan contoh

model-model separator di luar negeri. Semua jenis separator ini pada prinsipnya

9

Gambar 3 Disain beberapa macam separator minyak atsiri (Lawrence 1995)

Gambar 4 Contoh model separator di luar negeri (Rangus 2007; Seidel 2009)

Dalam proses mendisain separator perlu diperhatikan juga

komentar-komentar dari para praktisi dan akademisi dibidang minyak atsiri. Clark dan Read

(2000) menyatakan bahwa penting untuk membuat baffle antara input distilat

dengan output air buangan. Disain tangki atau wadah separator sebaiknya dapat

10

bergerak turun sebelum akhirnya air buangan dikeluarkan melalui pipa

pembuangan.

D. Fenomena Aliran Fluida

Tingkah laku dari suatu fluida adalah penting untuk rekayasa teknik secara

umum. Salah satu ilmu yang mempelajari mengenai tingkah laku fluida adalah

mekanika fluida (McCabe, et al. 1985).

Pada proses pemisahan antara minyak nilam dengan air distilat pasti

terjadi aliran fluida tertentu. Pada pemisahan minyak dan air biasanya mengacu

pada hukum Stokes dimana dengan persamaan Stoke dapat dihitung kecepatan

pergerakan droplet minyak dan memperkirakan waktu tinggal dalam rangka

merancang ukuran separator minyak dan air. Perancangan alat pemisah minyak

dan air diusahakan dapat mengkondisikan aliran yang terjadi adalah aliran laminar

(Nassif dan Hansard 2003).

Sifat-sifat fisik fluida yang umumya banyak digunakan dalam perhitungan:

densitas, viskositas, dan surface tension (de Nevers 2005). Persamaan di bawah ini adalah Hukum Stokes yang dapat digunakan untuk menghitung kecepatan

droplet minyak dalam air:

VT = g (ρw - ρo) d2

18μ

Dimana: VT = kecepatan droplet minyak atau terminal velocity (cm/detik) g = percepatan gravitasi (cm/detik2)

menggunakan hukum stoke’s dalam perhitungan disain separator minyak dan air.

Data kecepatan minyak dalam air dapat diperoleh melalui eksperimen (Oldcastle

11

Untuk menghitung distribusi kecepatan fluida, kecepatan rata-rata fluida,

dan kecepatan maksimum fluida di dalam silinder tegak dapat diturunkan dari

persamaan neraca momentum (Bird, et al. 2002) sebagai berikut :

(2πrLφrz)|r - (2πrLφrz)|r+∆r + (2πr∆r)(φzz)|z=0 - (2πr∆r)(φzz)|z=L + (2πr∆rL)ρg = 0

Asumsi-asumsi utama untuk menurunkan persamaan neraca momentum tersebut

yaitu steady-state dan aliran fluida yang laminar. Tipe suatu aliran fluida dapat ditentukan dengan menghitung Bilangan Reynold. Untuk menghitung Bilangan

Reynold (NRe) dapat digunakan persamaan sebagai berikut (McCabe, et al. 1985;

Jackson dan Lamb 1981) :

Bilangan Reynold = (diameter x kecepatan x densitas) / (viskositas)

Diameter dalam (m), kecepatan dalam (m/detik), densitas (kg/m3), viskositas dalam (kg/m detik). Setelah diperoleh bilangan reynold maka dapat diketahui

apakah suatu aliran fluida di dalam silinder tegak termasuk ke dalam region

laminar atau turbulen dengan kaidah sebagai berikut (Bird, et al. 2002; Jackson dan Lamb 1981) :

Jika NRe < 2100 maka aliran fluida termasuk region laminar

Jika NRe > 2100 maka aliran fluida termasuk region turbulen

E. Kehilangan (Loss) Minyak Atsiri pada Air Distilat

Pada proses pemisahan minyak nilam dan air distilat di separator yang ada

di industri kecil menengah (IKM) masih banyak terjadi loss pada air buangan.

Hughes (1952) menyatakan bahwa kehilangan minyak yang signifikan disebabkan

oleh kegagalan separator dalam memisahkan minyak. Fleisher dan Fleisher (1985)

melaporkan bahwa kejadian loss minyak atsiri pada distilat bisa mencapai 25%.

Hal ini berarti inefisiensi atau kerugian yang besar terutama bila pada skala

12

Untuk mendapatkan minyak yang terbuang pada air buangan dapat

digunakan busa karena minyak akan menempel pada matriks busa. Teknik ini

untuk merecovery minyak yang tidak terlarut dalam air. Masango (2005)

menentukan banyaknya minyak yang terlarut dalam limbah air distilat dengan

menggunakan bantuan kromatografi gas. Kurva kalibrasi digunakan sebagai acuan

untuk menghitung komponen dominan pada contoh minyak yang diuji. Bobot

minyak total (gram) dihitung dengan persamaan sebagai berikut :

Minyak total (g) = (area total dibawah kromatogram) (konsentrasi pada kurva kalibrasi)

(area komponen utama)

Minyak total adalah equivalen (massa) dari komponen utama minyak tersebut.

Masango menghitung kandungan minyak artemisia yang terdapat pada air limbah

distilat sebesar 0.24% dan 0.26% pada minyak lavender. Untuk skala penyulingan

komersial, nilai-nilai ini dapat berarti loss yang besar pada produk yang berharga.

Rajendra dan Anom (2009) melakukan penelitian proses dekantasi

(pemisahan) minyak atsiri dengan variasi plat interceptor dalam dekanter. Mereka

membandingkan dekanter dengan drum bertingkat untuk pemisahan minyak nilam

dan minyak cengkeh. Pengurangan minyak nilam yang terbuang dalam air suling

bisa mencapai 11,8%.

Teknik lain untuk merecovery minyak atsiri dari air buangan dilakukan

oleh Rajeswara-Rao et al. (2002). Rajeswara-Rao et al. Melakukan penelitian untuk merecovery minyak geranium beraroma mawar dari hidrosol. Hidrosol yang

dimaksud adalah minyak atsiri yang terlarut pada air distilat yang kemudian

dibuang. Rajeswara-Rao melakukan recovery minyak geranium beraroma mawar

dengan menggunakan pelarut heksan sebagai ekstraktan. Hasilnya, 7% dari

rendemen total minyak berhasil direcovery. Teknik ini merupakan salah satu cara

III. METODOLOGI PENELITIAN

A. Tempat dan Waktu Kegiatan

Tempat kegiatan penelitian dilakukan di Laboratorium Teknologi Kimia

Departemen Teknologi Industri Pertanian - IPB, Bangsal Atsiri Balittro, Bogor

dan IKM minyak nilam di Desa Sumur Wiru, Kecamatan Cibeurem,Kuningan,

Jawa Barat.

Waktu pelaksanaan kegiatan penelitian ini yaitu dari bulan Februari 2009

hingga Januari 2010.

B. Bahan dan Alat

Bahan baku yang digunakan adalah daun nilam, minyak nilam dan air.

Pada tahapan penelitian pendahuluan peralatan yang digunakan antara lain gelas

ukur berpenutup, termometer, pemanas air, stopwatch, mistar, dan gelas piala.

Pada tahap selanjutnya digunakan peralatan sistem penyulingan skala lab, skala

pilot, skala industri dan alat pengukur kadar minyak dan kadar air. Alat

penyulingan terdiri dari boiler, ketel penyuling, alat pendingin (kondensor), alat

penampung dan pemisah minyak (separator).

C. Metode Penelitian

C.1. Penelitian Pendahuluan

Penelitian pendahuluan bertujuan untuk mendapatkan profil kecepatan

pergerakan butiran minyak nilam bergerak naik dalam air pada berbagai kondisi

suhu. Dilakukan simulasi pemisahan antara minyak nilam dan air. Gelas ukur

berukuran 1000 ml dengan tinggi 300 mm diberi alat pengukur suhu (termometer)

pada bagian atasnya. Sebanyak 900 ml air dengan beberapa perlakuan suhu (30oC, 40oC, 45oC, 55oC, 60oC) dan 100 ml minyak nilam suhu kamar dituang ke dalam gelas ukur tersebut, lalu ditutup dan dikocok. Kemudian dilakukan pengamatan

(Denny 2001, dilakukan modifikasi). Masing-masing perlakuan suhu diulang

sebanyak 2 kali. Suhu awal campuran (air dan minyak) dan suhu akhir campuran

14

Kecepatan minyak nilam bergerak dalam air diukur (mm/menit) dengan

mengukur jarak pergerakan minyak (mm) dan waktu (menit) yang dibutuhkan

minyak tersebut untuk dapat jernih (clear) pada setiap perlakuan suhu. Data pengukuran selanjutnya diolah dan disajikan dalam bentuk grafik dengan

menggunakan Microsoft Excel 2003. Hasil dari percobaan ini digunakan untuk

merekayasa proses dan alat pemisah pada pemisahan minyak nilam dan air

distilat.

C.2. Penelitian Utama

C.2.1. Perancangan Separator Prototipe Skala Pilot

Dilakukan perancangan alat pemisah atau separator skala pilot. Dasar

utama dalam perancangan separator adalah faktor densitas minyak nilam, suhu

distilat, holding time distilat dan laju alir distilat yang masuk ke dalam separator. Dengan dasar-dasar ini dihitung dimensi yang sesuai dengan kondisi proses yang

diinginkan. Komponen utama yang dirancang dalam separator ini yaitu silinder

utama, silinder dalam dan inner core. Separator skala pilot dibuat dengan menggunakan bahan dari gelas (kaca).

C.2.2. Perekayasaan Proses Pemisahan Minyak Nilam dan Air Distilat

Sebanyak 10 kg daun nilam disuling dengan menggunakan seperangkat

alat penyulingan skala pilot beserta dengan dua tipe separator yang berbeda yaitu

separator konvensional dan separator prototipe skala pilot. Penyulingan

menggunakan penyulingan uap langsung (boiler terpisah). Boiler yang digunakan

yaitu boiler listrik. Tekanan penyulingan yang digunakan yaitu tekanan atmosfer.

Perlakuan yang digunakan pada separator prototipe yaitu suhu pemisahan di

separator dan laju alir distilat. Perlakuan suhu pemisahan ada dua taraf yaitu suhu

relatif dingin (27oC -32oC ) dan suhu relatif hangat (42oC - 45oC) pada laju alir distilat rata-rata 60 ml/menit . Sedangkan perlakuan laju alir distilat yaitu laju alir

distilat 60 ml/menit dan 90 ml/menit pada kondisi suhu pemisahan rata-rata 45oC. Sedangkan separator konvensional diuji pada kondisi suhu pemisahan rata-rata

15

Suhu diukur dengan menggunakan termometer. Laju alir distilat diukur

dengan menggunakan gelas ukur dan stopwatch. Diamati juga pola aliran fluida

terhadap pembentukan lapisan minyak yang terjadi di dalam separator skala pilot.

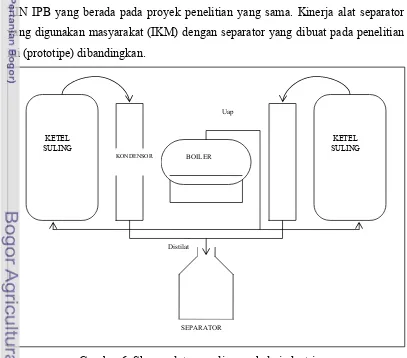

Skema penyulingan skala pilot disajikan pada Gambar 5.

SEPARATOR

Gambar 5 Skema alat penyulingan skala pilot

C.2.3. Perancangan Separator Prototipe Skala Industri

Dilakukan perancangan alat pemisah atau separator skala industri. Dasar

utama dalam perancangan separator ini adalah faktor densitas minyak nilam, suhu

distilat, holding time distilat dan laju alir distilat yang masuk ke dalam separator. Dasar pertimbangan lainnya adalah hasil pengujian kinerja separator prototipe

skala pilot. Dengan dasar-dasar ini dihitung dimensi yang sesuai dengan kondisi

proses yang diinginkan. Separator prototipe skala industri dibuat dengan

menggunakan bahan dari stainless steel dan kaca.

C.2.4. Pengujian Kinerja Separator Skala Industri

Pada tahap ini dilakukan pengujian hasil rekayasa alat dan proses

pemisahan minyak nilam dan air distilat pada penyulingan skala industri kecil

menengah minyak nilam. Skala penyulingan IKM yaitu pada kapasitas bahan

16

dengan metode sistem uap langsung (boiler terpisah). Boiler yang digunakan yaitu

boiler dengan bahan bakar kayu bakar. Digunakan dua ketel suling dengan

kapasitas masing-masing 150 kg. Kondensor yang digunakan juga sebanyak dua

unit dengan tipe tubular. Distilat yang keluar melalui dua kondensor tersebut

ditampung dalam satu unit separator. Skema alat penyulingan skala industri ini

disajikan pada Gambar 6.

Perlakuan suhu pemisahan (suhu separator prototipe) yaitu 36oC, 39oC, 43oC (2 kali ulangan), dan 47oC sehingga jumlah percobaan diperoleh sebanyak 5 unit percobaan. Respon utama yang diukur pada tahap ini adalah suhu pemisahan,

laju alir distilat, dan kehilangan (loss) minyak. Pengukuran kehilangan minyak

dilakukan dengan cara menangkap air distilat buangan dari separator

menggunakan spon lalu cairan dari spon disaring dengan menggunakan kain

monel sehingga terpisah antara minyak nilam dan air. Pengukuran kehilangan

minyak dilakukan bersama-sama dengan Shafeeg Ahmad, mahasiswa program S1

TIN IPB yang berada pada proyek penelitian yang sama. Kinerja alat separator

yang digunakan masyarakat (IKM) dengan separator yang dibuat pada penelitian

ini (prototipe) dibandingkan.

IV. HASIL DAN PEMBAHASAN

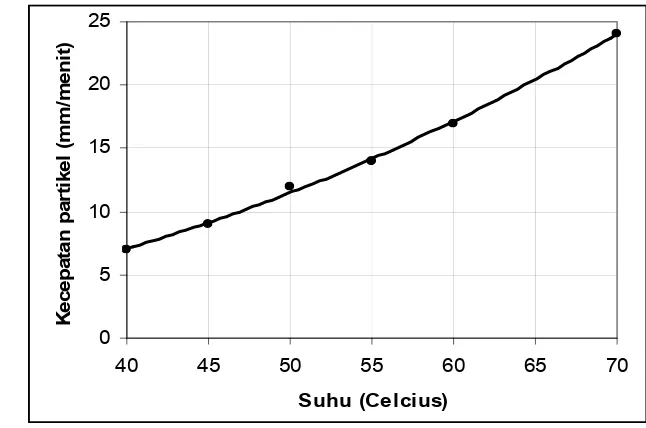

A. Kecepatan Minyak Nilam Bergerak Naik Dalam Air

Pada tahap ini telah dilakukan eksperimen untuk mengetahui hubungan

suhu dengan kecepatan butiran minyak nilam bergerak naik dalam air. Dengan

demikian dapat dibuktikan hipotesis bahwa semakin hangat suhu pemisahan

minyak nilam dengan air maka pemisahan antara minyak nilam dan air yang

terjadi semakin baik. Profil hubungan kecepatan minyak nilam bergerak naik

dalam air disajikan pada Gambar 7.

0

Gambar 7 Kecepatan butiran minyak nilam bergerak naik dalam air (hasil olahan)

Berdasarkan grafik diatas diketahui ada hubungan antara suhu dengan

kecepatan pemisahan minyak nilam dan air. Terlihat semakin tinggi suhu

pemisahan mengakibatkan minyak nilam lebih mudah dan cepat memisah dengan

air. Grafik tersebut diplot berdasarkan data waktu yang dibutuhkan bagi minyak

nilam dan air untuk memisah pada jarak yang ditentukan (Lampiran 1).

Seiring dengan menaiknya suhu, densitas minyak menurun lebih cepat

daripada air. Sehingga perbedaan densitas minyak nilam dengan air menjadi

18

al. 1985; Denny 2001). Viskositas air diketahui dapat menghambat pemisahan minyak dari air (Denny 2001). Akan tetapi viskositas ini dapat menurun dengan

adanya peningkatan suhu. Denny (2001) menyatakan bahwa jika perbedaan

densitas antara air dan minyak dibagi dengan viskositas aktual dari air maka

quotientnya akan membandingkan tingkat pemisahan (motive force). Contohnya pada suhu 20 oC minyak mandarin petitgrain memiliki densitas hanya 0.0083 g/ml lebih kecil daripada air. Viskositas air pada suhu 20oC yaitu 1.005 cP dan quotientnya 0.0083/1.005 adalah 0.00826. Pada suhu 47.5oC, minyak mandarin petitgrain memiliki densitas 0.0252 g/ml lebih kecil daripada air dan viskositas air

sebesar 0.576 cP. Pada 47.5oC quotient sebesar 0.04378. Sehingga disimpulkan bahwa minyak mandarin petitgrain lebih siap memisah lima kali pada suhu 47.5oC daripada suhu 20oC. Pada Tabel 2 diperlihatkan bahwa viskositas air berubah-ubah seiring dengan perberubah-ubahan suhu.

Tabel 2 Viskositas air pada beberapa tingkatan suhu

Suhu (oCelcius) Viskositas (Centipoise)

20 1.0050

Analog dengan hasil penelitian Denny (2001), pada suhu yang semakin

tinggi (hangat) kebutuhan daya pemisahan relatif antara minyak nilam dan air

distilat menjadi lebih kecil karena kebutuhan daya pemisahan relatif akibat dari

viskositas air menjadi lebih rendah. Hal ini sama pula dengan yang terjadi pada

minyak eucalyptus sebagaimana yang telah dilaporkan oleh Denny (2002). Pada

45oC, kebutuhan daya pemisahan relatif akibat dari viskositas air yang menghambat pemisahan minyak eucalyptus, hanya 60% dari yang terjadi pada

suhu 20oC (Denny 2002). Profil hubungan kebutuhan daya pemisahan relatif minyak atsiri dan air distilat pada suhu yang berbeda yang diolah dari Denny

19

Tabel 3 Hubungan antara suhu dengan kebutuhan daya pemisahan relatif

Suhu (oC) Kebutuhan Daya Pemisahan Relatif (%)

20 100 25 92 35 76 45 60 55 50

Data pada Tabel 3 diatas jika diplot ke dalam grafik maka tampak seperti dalam

Gambar 8.

Gambar 8 Hubungan suhu dengan kebutuhan daya pemisahan relatif minyak atsiri dan air (Denny 2001; Denny 2001, diolah)

Berdasarkan Gambar 8 tampak kecenderungan pemisahan minyak atsiri

termasuk minyak nilam semakin baik dengan semakin hangatnya suhu pemisahan

(diindikasikan dengan persentase kebutuhan daya pemisahan relatif yang lebih

rendah). Hal ini sejalan dengan pengukuran kecepatan minyak nilam bergerak

dalam air yang semakin cepat pada suhu yang lebih tinggi.

B. Perancangan separator prototipe skala pilot

Pada tahapan ini dilakukan perancangan dan konstruksi separator prototipe

skala pilot. Pada tahap awal dipilih disain separator dengan bentuk silinder yang

kemudian dibandingkan dengan bentuk disain separator konvensional skala pilot

20

dimensi mengacu pada disain yang dibuat oleh Denny (2001). Modifikasi dan

pengembangan alat dilakukan terutama pada dimensi alat yang harus disesuaikan

dengan kecepatan partikel minyak nilam bergerak naik dalam air (data kecepatan

minyak nilam bergerak naik dalam air berdasarkan penelitian pendahuluan),

holding time distilat dalam silinder dalam, dan laju alir distilat maksimum yang dapat masuk ke dalam separator.

Separator prototipe skala pilot dirancang untuk penyulingan nilam skala

pilot dengan kapasitas bahan baku dalam ketel suling sebanyak 10 kg dan laju alir

distilat sebesar 100 ml/menit. Untuk menyesuaikan dengan laju alir distilat

sebesar ini maka terlebih dahulu ditentukan diameter silinder dalam pada

separator prototipe. Untuk memperoleh rasio antara diameter silinder luar dan

tinggi silinder maka dipertimbangkan pula ketersediaan material gelas yang

tersedia di pasaran dan rasio yang wajar supaya diameter silinder dalam memiliki

ukuran yang proporsional terhadap diameter silinder luar. Rasio antara diameter

silinder dalam terhadap tinggi silinder yang diestimasi cukup proporsional yaitu

pada kisaran 1 : 1.6 sampai 1 : 1.8.

Selanjutnya ditetapkan diamater silinder dalam yaitu 4 cm. Dengan cara

perhitungan luas alas lingkaran diperoleh luas alas silinder dalam sebesar 13 cm2. Asumsi holding time (waktu yang aman bagi minyak nilam untuk berpisah dari air) yaitu selama 3 menit (Denny 2001). Hal ini berarti volume yang masuk ke

dalam silinder dalam selama 3 menit yaitu sebanyak 300 cm3. Maka tinggi silinder dalam yang aman untuk menampung laju alir distilat maksimum 100 ml

per menit yaitu 300 cm3/13 cm2 = 23 cm.

Pada suhu 45oC, kecepatan linier butiran-butiran minyak nilam bergerak naik dalam air yaitu 14 mm per menit atau 1.4 cm per menit. Supaya kecepatan air

bergerak turun kurang dari kecepatan minyak nilam bergerak naik maka luas

permukaan di luar silinder dalam harus lebih besar daripada 100 ÷ 1.4 = 71 cm2. Luas permukaan (dasar separator) menjadi 13 + 71 = 84 cm2. Untuk mendapatkan nilai diameter separator keseluruhan diperoleh dari:

Luas Alas = π x jari-jari

84 = π x jari-jari

21

Maka diameter separator keseluruhan yang dapat memberikan margin

keamanan yaitu 13 cm (ditambah extra safety). Dengan demikian luas alas dasar separator total sebesar 133 cm2. Luas alas dasar di luar silinder dalam sebesar 133 cm2 - 13 cm2 = 120 cm2. Pada laju alir distilat sebesar 100 ml/menit, kecepatan air bergerak turun dalam ruang di silinder luar sebesar 100/120 = 0.83 cm/menit. Hal

ini berarti kecepatan bergeraknya air turun lebih rendah daripada kecepatan

bergeraknya butiran minyak nilam dalam air.

Corong utama yang menampung distilat masuk ke dalam separator

berbentuk seperti huruf ”J”, mengadopsi prinsip botol florentine. Pada separator

skala pilot ini dirancang pula alat tambahan yaitu inner core dengan diameter 0.4 cm. Diameter sebesar ini diasumsikan dapat mengalirkan minyak naik ke atas

dengan mudah. Pipa pengeluaran minyak yang terdapat pada leher separator

dilengkapi dengan kran dari teflon. Skema disain separator prototipe skala pilot

22

C. Perekayasaan proses pemisahan minyak nilam dan air distilat

Perekayasaan proses pemisahan minyak nilam dan air distilat dilakukan

dengan menggunakan separator skala pilot yang telah dirancang pada tahap

sebelumnya. Separator skala pilot ini dibuat dengan menggunakan bahan dari

gelas seperti yang ditunjukkan pada Gambar 10.

Gambar 10 Separator Skala Pilot

C.1. Pengaruh Inner Core

Pada tahap ini bertujuan untuk menguji efektivitas pemisahan minyak

nilam dan air menggunakan inner core. Inner core ini menampung sementara distilat yang masuk ke dalam silinder dalam. Menurut Denny (2001), inner core dapat berfungsi sebagai tempat pemisahan awal bagi minyak dan air sebelum

memisah di bagian leher separator. Tampak pada Gambar 11

gelembung-gelembung distilat bergerak naik ke atas. Selanjutnya minyak keluar melalui

23

Gambar 11 Komponen Inner Core

Keberadaan inner core dalam separator prototipe skala pilot dibandingkan untuk mengetahui pengaruhnya terhadap pembentukan lapisan minyak nilam.

Penggunaan inner core pada separator prototipe ternyata menimbulkan efek

terhadap lapisan minyak yang sudah terbentuk pada leher separator bagian atas

menjadi terganggu akibat kecepatan keluar minyak dari lubang pengeluaran inner

core yang kuat. Dugaan penyebabnya adalah terjun bebasnya droplet minyak ke

satu arah saja yang diperlihatkan pada Gambar 12. Hal ini tidak dikehendaki

untuk pemisahan minyak nilam dan air.

24

Sebaliknya bila tanpa menggunakan inner core, lapisan minyak yang sudah terbentuk relatif tidak terganggu oleh aliran minyak yang baru masuk ke

silinder dalam separator dan aliran minyak yang terjadi yaitu lapisan demi lapisan

tanpa terjadi agitasi. Perbandingan penampakan akibat keberadaan inner core dalam separator selengkapnya disajikan pada Gambar 13 dan Gambar 14.

Gambar 13 Pembentukan lapisan minyak tidak terganggu tanpa penggunaan innercore

Gambar 14 Pembentukan lapisan minyak terganggu dengan penggunaan inner core

a b c

25

C.2. Pengaruh Suhu

Berdasarkan hasil penelitian pendahuluan diperoleh informasi bahwa

kecepatan butiran minyak nilam dalam air berbeda-beda pada suhu yang berbeda.

Fenomena yang terjadi pada proses pemisahan minyak nilam dari air distilat

akibat adanya penggunaan suhu yang berbeda diperjelas dengan pengujian pada

separator skala pilot. Separator yang dibuat dengan menggunakan material dari

bahan gelas ini memungkinkan untuk mengamati secara jelas (visual) proses

pemisahan antara minyak nilam dari air distilat selama proses penyulingan

berlangsung.

Pada tahapan ini diamati fenomena yang terjadi akibat aplikasi suhu

pemisahan dalam separator yaitu suhu relatif dingin (27 - 320C) dan suhu relatif hangat (42 - 450C). Jika menggunakan suhu pemisahan yang relatif dingin maka dapat terlihat pergerakan minyak naik ke bagian atas separator lebih lambat

daripada suhu yang lebih hangat. Hal ini dapat dilihat pada Gambar 15.

Gambar15 Penampakan visual pemisahan minyak nilam dan air distilat saat awal penyulingan pada suhu pemisahan dingin (a) dan suhu pemisahan hangat (b)

Pada saat akhir penyulingan (6 jam penyulingan) kondisi air distilat dalam

separator antara aplikasi suhu yang relatif dingin dengan aplikasi suhu yang relatif

hangat memperlihatkan bahwa aplikasi suhu yang relatif dingin mengakibatkan

warna air distilat lebih cloudy (warna susu) daripada separator yang menggunakan suhu lebih hangat (lebih clear). Warna yang terlihat lebih cloudy dapat menjadi

a

26

indikator bahwa ada sejumlah minyak yang terbawa dalam air dan hal ini tentunya

menjadi kehilangan (loss) minyak. Perbedaan ini diperlihatkan pada gambar 16.

Gambar 16 Penampakan visual pemisahan minyak nilam dan air distilat saat akhir penyulingan pada suhu pemisahan hangat (a) dan suhu pemisahan dingin (b)

Walaupun penampakan separator yang menggunakan suhu pemisahan

relatif dingin memperlihatkan adanya proses pemisahan yang kurang baik

dibandingkan dengan penggunaan suhu pemisahan yang relatif lebih hangat air

distilat buangan (discharged water) tidak memperlihatkan adanya minyak nilam yang ikut terbawa. Sehingga dapat dikatakan bahwa pada kondisi pemisahan ini

tidak terdapat kehilangan minyak pada air distilat buangan.

C.3. Pengaruh Laju Alir Distilat

Laju alir distilat rata-rata yang masuk ke dalam separator prototipe skala

pilot yaitu 60 ml/menit dan suhu pemisahan rata-rata 45oC. Pada laju alir sebesar ini dihasilkan kinerja pemisahan minyak nilam dan air distilat buangan yang baik.

Hal ini diindikasikan dari jernihnya warna air distilat buangan dan tidak terdapat

spot-spot butiran minyak yang berada pada air distilat buangan. Aliran fluida yang

terjadi pada laju alir distilat sebesar ini adalah laminer (Lampiran 4B).

Penampakan visual disajikan pada Gambar 17.

27

Gambar 17 Penampakan visual separator prototipe skala pilot (a) dan air distilat buangan dari separator pada laju alir distilat 60 ml/menit (b)

Sedangkan jika laju alir distilat yang masuk ke dalam separator prototipe

lebih besar dari 60 ml/menit) yaitu sebesar 90 ml/menit terlihat adanya perbedaan

pada kinerja pemisahan yang tampak secara visual. Suhu pemisahan rata-rata yang

digunakan sama yaitu 45oC.Warna pada separator menjadi lebih keruh (Gambar 18a) dan pada air buangan distilat terlihat adanya spot-spot minyak nilam

walaupun sangat sedikit (Gambar 18). Spot-spot yang terlihat tersebut

sebagaimana yang diperlihatkan pada Gambar 18b yaitu yang diberi penanda

lingkaran-lingkaran warna merah. Tipe aliran fluida yang terjadi pada laju alir

distilat sebesar 90 ml/menit yaitu laminer (Lampiran 4C).

Laju alir distilat yang berbeda akan mempengaruhi proses pemisahan pada

tingkatan tertentu. Maksudnya adalah separator yang dirancang dalam hal ini

separator prototipe memiliki kapasitas tertentu untuk dapat mentolerir laju alir

distilat yang masuk ke dalamnya. Ketika laju alir distilat tersebut melebihi

kemampuan maksimumnya maka pemisahan yang terjadi antara minyak nilam

dan air distilat menjadi menurun kinerjanya. Kapasitas separator berarti berkaitan

dengan dimensi separator. Dimensi separator memang tidak bisa diterka-terka

melainkan perlu dihitung dengan pendekatan-pendekatan tertentu yang mampu

a

28

melingkupi faktor pengaruh laju alir distilat dan suhu seperti pada pembahasan

sebelumnya.

Gambar 18 Penampakan visual separator prototipe skala pilot (a) dan air distilat buangan dari separator pada laju alir distilat 90 ml/menit (b)

C.4. Pengaruh Disain Separator

Pada tahap ini dibandingkan kinerja separator prototipe dengan separator

konvensional (separator bertingkat). Perbandingan ini dimaksudkan untuk

mengetahui bagaimana kehilangan minyak yang terjadi antara kedua disain

separator tersebut. Pada bahasan sebelumnya sudah banyak diketahui bahwa

separator prototipe skala pilot memiliki kinerja yang baik dalam memisahkan

minyak nilam dari air distilat yaitu dalam hal menghasilkan persentase kehilangan

minyak yang sangat rendah. Kehilangan minyak yang terjadi pada air distilat

buangan bisa dikatakan tidak signifikan walaupun pasti ada sejumlah kecil

minyak yang terbawa dalam air buangan distilat yang tidak dapat dipisahkan

melalui mekanisme gravitasi atau perbedaan densitas.

Bentuk separator konvensional yang diuji ini adalah bentuk kotak persegi

panjang dengan dua ruang. Antara ruang satu dengan ruang dua dipisahkan oleh

sebuah sekat yang terdapat lubang pada sekat tersebut (Gambar 19a). Distilat

masuk ke separator konvensioal melalui corong yang ujungnya keluar pada ruang

pertama (Gambar 19a). Pada saat awal-awal penyulingan butiran-butiran minyak

nilam menyebar menuju permukaan diatas lapisan air (Gambar 19a). Semakin

a

29

lama seiring dengan bertambahnya minyak nilam yang masuk ke dalam separator

maka terbentuklah lapisan minyak yang menutupi lapisan air di bawahnya

(Gambar 19a dan Gambar 19b). Butiran-butiran minyak ketika keluar dari lubang

corong berbentuk seperti bola-bola kecil (Gambar 19c) kemudian bola-bola kecil

tersebut pecah bergabung dengan lapisan minyak makro yang telah terbentuk.

Sementara itu air buangan dari ruang satu mengalir ke dalam ruang dua.

Dari hasil pengamatan air distilat yang berada pada ruangan kedua ternyata bukan

hanya berwarna keruh tetapi terlihat banyak spot-spot butiran minyak nilam pada

lapisan permukaan air (Gambar 19d).

Gambar 19 Pemisahan minyak nilam dan air distilat pada separator konvensional: (a) saat awal penyulingan; (b) saat lapisan minyak mulai terbentuk; (c) saat lapisan minyak menutupi seluruh permukaan lapisan air; (d) kehilangan minyak nilam pada ruang kedua separator

Secara kuantitatif jumlah kehilangan minyak nilam rata-rata yang terjadi

pada separator konvensional yaitu sebesar 4.2% pada kondisi suhu pemisahan

rata-rata 35oC dan laju alir distilat rata-rata 60 ml/menit. Kehilangan yang terjadi

a b

30

pada separator konvensional yang mencapai 4.2% ini disebabkan oleh beberapa

hal. Disain separator konvensional yang memiliki dua ruang dan dipisahkan oleh

sekat yang memiliki lubang untuk menghubungkan antara ruang satu dengan

ruang dua tidak efektif didalam memisahkan minyak secara baik. Bentuk

separator persegi panjang yang berarti luas permukaan antara minyak nilam

dengan air semakin besar sehingga lapisan minyak yang terbentuk menjadi sangat

tipis sekali dan hal ini sangat rentan bagi butiran-butiran minyak nilam kecil untuk

dapat lepas dari lapisan minyak nilam yang telah terbentuk baik karena tarikan air

distilat yang menuju ruang dua dan juga karena dorongan distilat yang baru masuk

ke dalam ruang pertama. Kemudian faktor lainnya yaitu penempatan lubang

penghubung antara ruang satu dengan ruang dua dinilai kurang sesuai. Ketika

lapisan minyak terganggu oleh adanya distilat yang masuk dalam ruang pertama

(terjadi turbulensi) maka akan ada sejumlah minyak dan air yang lolos melalui

lubang penghubung tersebut.

Sedangkan tidak terdapatnya kehilangan pada separator prototipe

disebabkan oleh perancangan disain dan dimensi yang dapat meminimumkan

kehilangan yang terjadi. Walaupun pengukuran kehilangan pada air distilat

buangan tidak mengukur jenis komponen residu yang terlarut dalam air, tetapi

hanya mengukur komponen minyak yang terpisah dari air.

D. Perancangan separator prototipe skala industri

Pada tahapan ini dilakukan perancangan dan konstruksi separator prototipe

skala industri. Dasar utama perancangan mengacu pada disain yang dibuat oleh

Denny (2001). Modifikasi dan pengembangan alat dilakukan terutama pada

dimensi alat yang harus disesuaikan dengan kecepatan partikel minyak nilam

bergerak naik dalam air (data kecepatan minyak nilam bergerak naik dalam air

berdasarkan penelitian tahap pertama), bentuk bagian atas separator (ada kaca

pengamat dan bentuknya mengecil), pengukur suhu (termometer), lubang

pembuangan (drain), pipa keluar air buangan dilengkapi dengan selang fleksibel,

serta kran pada semua pipa pengeluaran seperti ditunjukkan pada Gambar 20.

Separator prototipe skala industri dirancang untuk pemisahan minyak

31

Separator bekerja dengan suhu pemisahan 45oC dimana pada suhu tersebut diharapkan kecepatan butiran-butiran minyak nilam bergerak naik dalam air

berada pada kecepatan 14 mm per menit.

Diamater silinder dalam yaitu 15 cm. Luas alas silinder dalam ini sebesar

177 cm2. Asumsi holding time (waktu yang aman bagi minyak nilam untuk berpisah dari air) yaitu selama 4 menit. Hal ini berarti volume yang masuk ke

dalam silinder dalam selama 4 menit yaitu sebanyak 9600 cm3. Volume = Luas Alas x Tinggi

9600 cm3 = 177 cm2 x Tinggi Tinggi = 54,2 cm

Maka tinggi silinder dalam yang aman untuk menampung laju alir distilat

2.4 liter per menit yaitu 60 cm (extra safety).

Pada suhu 45oC, kecepatan linier butiran-butiran minyak nilam bergerak naik dalam air yaitu 14 mm per menit atau 1.4 cm per menit. Supaya kecepatan air

bergerak turun kurang dari kecepatan minyak nilam bergerak naik maka luas

permukaan di luar silinder dalam harus lebih besar daripada 2400 ÷ 1.4 = 1714

cm2.

Luas permukaan (dasar separator) menjadi 177 + 1714 = 1891 cm2. Untuk mendapatkan nilai diameter separator yang diperoleh dari:

Luas Alas = π x jari-jari

1891 = π x jari-jari

Jari-jari = 24.5 cm, Diameter = 49 cm

Maka diameter separator keseluruhan yang dapat memberikan margin keamanan

yaitu 55 cm (ditambah extra safety). Dengan demikian luas alas dasar separator total sebesar 2375 cm2. Luas alas dasar di luar silinder dalam sebesar 2375 - 177 = 2198 cm2.

Pada laju alir distilat sebesar 2.4 liter per menit, kecepatan fluida bergerak

turun dalam ruang di silinder luar sebesar 2400 ÷ 2198 = 1.09 cm per menit. Hal

ini berarti kecepatan bergeraknya air turun lebih rendah daripada kecepatan

bergeraknya butiran minyak nilam dalam air. Jika kecepatan minyak lebih lambat

daripada kecepatan air maka minyak tersebut mudah terbawa air buangan dan

32

Kecepatan rata-rata fluida di dalam silinder separator dapat juga dihitung

dengan menggunakan persamaan neraca momentum (Bird, et al. 2002), sebagai berikut:

Kecepatan Rata-Rata < vz> = laju alir volumetrik / luas alas selubung silinder

< vz> = (Po - PL) R2 = vz max/2 4μ L

Berdasarkan persamaan di atas dapat dilihat bahwa kecepatan fluida di pengaruhi

oleh dimensi silinder (dalam separator) yaitu variable diameter (R) dan tinggi silinder (L). Selain itu faktor suhu juga berpengaruh karena suhu mempengaruhi viskositas (μ).

33

Berdasarkan Gambar 20, separator prototipe skala industri ini dilengkapi dengan

kaca pengamat (D) yang terbuat dari gelas sehingga operator dapat melihat

minyak yang sudah terbentuk pada leher separator. Untuk mengeluarkan minyak

melalui kran (E), maka dilakukan dengan cara mengatur ketinggian level buangan

air distilat melalui pipa pengatur (F). Untuk mengontrol kondisi suhu dalam

separator agar sesuai dengan kondisi yang diinginkan maka dipantau dengan

termometer (G). Pada bagian dasar silinder dalam dan silinder luar separator

dipasang kran drain (H) yang berfungsi untuk pembersihan separator.

E. Pengujian kinerja separator skala industri

Separator konvensional yang digunakan IKM minyak nilam rakyat di

Kuningan, Jabar diperlihatkan pada Gambar 21. Jenis separator seperti ini lazim

juga digunakan IKM minyak nilam dan minya atsiri lainnya di banyak wilayah di

Indonesia. Tampak pada Gambar 21a, terdapat tiga buah silinder sebagai separator

bertingkat. Separator pertama sebagai tempat pemisahan pertama ketika distilat

keluar dari kondensor. Dari separator pertama ini dialirkan air distilat buangan ke

separator kedua dan seterusnya sampai separator ketiga. Material separator

pertama menggunakan stainless steel sedangkan separator kedua dan ketiga

menggunakan bahan plastik. Diameter separator ini tidak lebih dari 35 cm.

Kehilangan minyak nilam pada separator konvensional ini berkisar antara

2% (v/b) sampai 4.3% (v/b) pada laju alir rata-rata 2 liter/menit. Kehilangan yang

besar ini memang terjadi karena separator yang digunakan tidak mampu

sepenuhnya memisahkan minyak nilam dan air distilat dengan sempurna. Pada

Gambar 21b terlihat bagaimana minyak pada ruang pertama mengalir pula ke

ruang kedua walaupun sudah diberi sekat. Kelemahan lain separator konvensional

adalah ketidakpraktisannya. Operator kesulitan dalam mengambil minyak pada

bagian atas separator. Biasanya digunakan sendok besar dari stainless steel untuk

menciduknya. Kemudian sebelum dimasukkan ke dalam kemasan disaring

terlebih dahulu dengan kain monel agar kotoran dan air yang masih dapat

34

Gambar 21 Separator Konvensional (IKM Minyak Nilam di Kuningan, Jabar)

Kelemahan-kelemahan yang terdapat pada separator konvensional

tentunya tidak terjadi pada separator prototipe skala industri. Separator prototipe

skala industri dirancang untuk dapat memberikan kepraktisan kepada operator

dalam mengeluarkan minyak dari separator dan juga meminimalkan jumlah

kehilangan yang terjadi. Jika pada separator konvensional jumlah kehilangan yang

terjadi bisa mencapai 4.3% (v/b) dari jumlah minyak yang diperoleh, misalkan

jika diperoleh 4 kg minyak dari 300 kg daun nilam dalam satu kali penyulingan

maka jumlah kehilangannya adalah sebanyak 4.3% x 4 kg = 0.172 liter = 172 ml.

Tentunya kehilangan ini sangat tidak diharapkan. Ujicoba kinerja separator

prototipe skala industri memberikan nilai kehilangan di bawah 0.2% (v/b). Hal ini

berarti kinerja pemisahan minyak nilam dan air distilat dalam separator prototipe

skala industri sesuai dengan rancangan yang diharapkan. Pengujian separator

prototipe skala industri dilakukan pada kondisi laju alir distilat yang relatif rendah

terhadap dimensi separator sehingga memungkinkan kecepatan air bergerak turun

b a

35

di silinder luar lebih rendah daripada kecepatan minyak bergerak naik dalam

silinder dalam. Profil kehilangan minyak nilam yang terjadi pada separator

prototipe skala industri disajikan pada Gambar 22.

y = 5823.7x-2.8675

Gambar 22 Hubungan suhu pemisahan dengan kehilangan yang terjadi pada separator prototipe skala industri

Berdasarkan Gambar 22 terlihat bahwa suhu pemisahan mempengaruhi

jumlah kehilangan yang terjadi pada separator. Semakin tinggi suhu pemisahan

maka kehilangan yang terjadi akan semakin berkurang. Hal ini sesuai dengan hasil

penelitian pendahuluan dimana pada suhu yang semakin tinggi kecepatan butiran

minyak nilam bergerak naik dalam air semakin cepat sehingga pemisahan bisa

berlangsung dengan lebih baik. Semakin tinggi suhu, perbedaan densitas antara

minyak nilam dan air pun menjadi semakin besar sehingga minyak menjadi lebih

mudah dan cepat untuk memisah. Separator prototipe ini diuji sampai suhu

pemisahan sebesar 47oC. Denny (2001) menyatakan bahwa sulit untuk menunjukkan bahwa minyak akan lebih banyak larut (loss) pada rentang suhu

20oC sampai 50oC yang menjadi alasan mengapa pada penyuling khawatir menggunakan suhu distilat yang lebih hangat. Akan tetapi dengan

memperlihatkan bahwa kehilangan yang terjadi akan berkurang jika menggunakan

suhu yang lebih hangat di separator maka ini menjadi informasi yang sangat

36

Untuk memprediksi persentase kehilangan minyak nilam berdasarkan

fungsi suhu pada kondisi operasi pemisahan minyak nilam dan air di separator

prototipe dapat mengikuti persamaan sebagai berikut (Gambar 22):

Y = 5823.7 X-2.8675

dimana Y adalah persentase kehilangan minyak nilam dan X adalah suhu

pemisahan (oC). Persamaan ini dibatasi oleh kondisi-kondisi yaitu aliran fluida yang laminer, laju alir distilat relatif terhadap dimensi separator yang rendah yaitu

sekitar 1.2 liter/menit.

Selain berdasarkan fungsi suhu, persentase kehilangan minyak dapat juga

diprediksi dari fungsi kecepatan minyak nilam yang mengikuti persamaan sebagai

berikut:

Y = 5.7956 X-1.5629

dimana Y adalah persentase kehilangan minyak nilam dan X adalah kecepatan

butiran minyak nilam bergerak naik dalam air (Lampiran 5). Persamaan

persentase kehilangan minyak yang dapat diprediksi dari fungsi kecepatan minyak

bergerak naik dalam air ini dengan asumsi bahwa kondisi yang terjadi pada

silinder separator prototipe skala industri sama dengan kondisi percobaan

kecepatan butiran minyak bergerak naik dalam air (Gambar 7).

Berdasarkan kedua persamaan tersebut dapat diketahui bahwa

kecenderungan kehilangan minyak akan semakin besar jika kecepatan minyak

nilam dalam air rendah atau suhu pemisahan yang digunakan rendah (dingin).

Sebaliknya jika kecepatan minyak nilam dalam air semakin tinggi (contoh pada

kasus kecepatan 14 mm/menit) dan suhu pemisahan yang hangat (contoh pada

37

1000 1500 2000 2500 3000 3500

Laju alir distilat (cm3/menit) = X

Kec

Gambar 23 Simulasi prediksi hubungan laju alir distilat terhadap kecepatan air bergerak turun di dalam separator prototipe

Laju alir distilat rata-rata yang masuk ke dalam separator yaitu sebesar 1.2

liter/menit. Pada laju alir sebesar ini aliran fluida yang terjadi di dalam separator

yaitu laminer (Lampiran 4A). Pada laju alir sebesar ini kecepatan minyak

bergerak naik dalam air (1.4 cm/menit) lebih besar daripada kecepatan air

bergerak turun di silinder luar (0.55 cm/menit) (Gambar 23). Sedangkan jika

dilakukan simulasi prediksi penggunaan laju alir yang semakin besar terhadap

kecepatan air bergerak turun maka kecepatan air bergerak turun akan semakin

cepat. Kecepatan air bergerak turun akan lebih besar daripada kecepatan minyak

nilam bergerak naik pada saat laju alir distilat lebih besar dari 3000 cm3/menit. Simulasi hubungan antara laju alir distilat terhadap kecepatan air bergerak turun

pada dimensi separator prototipe ini dinyatakan dengan persamaan :

Y = 0.0005X - 2E-15,

dimana Y adalah kecepatan air bergerak turun di silinder luar (cm/menit) dan X

38

Pada Gambar 24 diperlihatkan separator prototipe skala industri dan

penampakan bagaimana minyak nilam di dalam kaca pengamat separator

prototipe skala industri.

Gambar 24 Separator prototipe skala industri (a); pergerakan minyak nilam dalam kaca pengamat separator prototipe skala industri (b) - (d)

Tampak pada Gambar 24, ketinggian minyak nilam didalam kaca

pengamat semakin naik. Kenaikan ini dilakukan dengan cara mengatur ketinggian

level pipa pengatur air buangan. Ketika ketinggian minyak sudah memasuki

lubang pengeluran minyak maka minyak dapat dikeluarkan dengan membuka kran

pengeluaran minyak. Hal ini sangat praktis dibandingkan dengan cara menciduk

yang umumnya dilakukan oleh para penyuling IKM. Volume minyak yang dapat

terlihat pada kaca pengamat yaitu sebesar 300 cm3. Mengingat jarak antara kaca pengamat dengan silinder dalam cukup jauh yaitu sekitar 41 cm maka dipastikan

a

c d

39

lapisan minyak yang terbentuk selama penyulingan tidak akan mencapai level titik

tertinggi silinder dalam sehingga tidak terganggu oleh aliran air keluar dari

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Pada suhu 45oC kecepatan minyak nilam bergerak naik dalam air dua kali lebih cepat daripada yang terjadi pada suhu 28oC. Suhu pemisahan yang optimal pada separator prototipe skala industri yaitu pada suhu 45oC dimana kehilangan minyak nilam yang terjadi sebesar 0.1% pada kondisi laju alir distilat yang relatif

rendah. Tipe aliran fluida yang terjadi pada separator prototipe adalah aliran

laminer. Laju alir distilat berpengaruh terhadap kecepatan air bergerak turun di

silinder luar separator relatif terhadap kecepatan minyak nilam bergerak naik

dalam air yang akibatnya berpengaruh terhadap kehilangan (loss) minyak nilam.

Separator prototipe skala industri berbentuk silinder yang bagian atasnya

berbentuk kerucut. Separator prototipe memiliki diameter silinder utama 55 cm

dan tinggi silinder utama 60 cm. Separator ini dilengkapi dengan silinder dalam,

sensor suhu, kaca pengamat, kran pengeluaran minyak, pipa pengatur pengeluaran

air distilat dan kran drain.

B. SARAN

Pada penelitian di masa mendatang perlu ditinjau mengenai model

dinamika fluida pemisahan minyak nilam dan air distilat yang mencakup

pengaruh laju alir distilat, rasio dimensi diameter dan tinggi separator dan analisa

kromatografi gas pada air distilat yang terbuang.

Perlu dilakukan uji coba penyulingan dan pemisahan minyak nilam dan air