Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

STUDI SIFAT MEKANIS PERBANDINGAN HASIL

PENGELASAN OKSIASETILIN DAN ARC LISTRIK

PADA PLAT ST 37 DENGAN KETEBALAN 3,5 MM

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi

Syarat Memperoleh Gelar Sarjana Taknik

NIM : 040 401 031

RAHMAD SETIAWAN

UNIVERSITAS SUMATERA UTARA

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

i

KATA PENGANTAR

Puji dan syukur penulis panjatkan di hadapan Allah SWT. Yang telah

memberikan ilmu dan kesehatan sehingga atas perkenaannya penulis bisa menulis

skripsi ini.

Penulis terdorong untuk menulis skripsi ini mengingat bahwa pengetahuan

tentang pengelasan sangat diperlukan oleh setiap orang yang memilih profesi di

bidang keteknikan. Kebutuhan tersebut perlu di tunjang adanya karya ilmiah,

ataupun riset yang berhubungan terhadap ilmu pengelasan.

Skripsi ini di sarikan dari beberapa buku, artikel serta pengujian langsung

yang berkaitan dengan pengetahuan pengelasan yang pernah penulis baca dan

lakukan seperti yang tercantum dalam daftar pustaka. Penulis berusaha agar

penyajiannya sesederhana mungkin agar mudah difahami oleh setiap pembaca.

Penulis juga menyadari keterbatasan pengetahuan, kelemahan dalam hal

isi dan penyajiannya. Oleh karena itu, kritik membangun dari segala pihak akan

diterima dengan senang hati.

Penulis berharap agar isi skripsi ini bermanfaat bagi semua kalangan yang

berkecimpung di bidang keteknikan khususnya di bidang pengelasan serta harapan

penulis untuk membantu pemerintah dalam rangka peningkatan sumberdaya

manusia, dapat terwujud.

Akhir kata, pada kesempatan ini penulis ingin sampaikan rasa

terimakasihnya kepada Ir. Raskita Meliala, Prof. Bustami Syam, Ir. Suparmin, Ir.

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

ii

Kedua Orang Tua, Endah Noviana SE., serta semua pihak yang mendukung

penulisan skripsi ini.

Medan Maret 2009

Penulis

Rahmad Setiawan

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

iii

ABSTRAK

Mengingat pengelasan merupakan bagian tak terpisahkan dari

pertumbuhan peningkatan industri, karena memegang peranan utama dalam

rekayasa dan reparasi produksi logam. Maka dibutuhkan sebuah riset dan karya

ilmiah yang berorientasi kepada terwujudnya peningkatan mutu sambungan las,

efesiensi yang tinggi, biaya yang murah, penghematan tenaga dan penghematan

enerji sebaik mungkin.

Hasil dari studi pengelasan oksiasetilin dan busur listrik pada plat St 37 untuk

tebal 3,5 mm menunjukkan penurunan sifat mekanis dari kedua metode

penyambungan ini. Meskipun pada kondisi ini metode penyambungan busur

listrik lebih baik dari hasil penyambungan dengan metode penyambungan

Oksiasetilin sebagai berikut: Proporsional Stress turun 11,78% untuk pengelasan

busur listrik, dan 23,12% untuk hasil pengelasan oksi asetilen dari 298,48

(N/mm

2), sedangkan untuk Yield stress turun 12,79% untuk hasil pengelasan

busur listrik, dan 22,21% untuk hasil pengelasan oksiasetilin dari 309,95

(N/mm

2), selanjutnya Maksimum Stress Turun 20% untuk hasil pengelasan busur

listrik, dan 43,77% untuk hasil pengelasan oksiasetilin dari 454,41 (N/mm

2).

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

iv

DAFTAR ISI

SPESIFIKASI TUGAS

LEMBAR PERSETUJUAN

KARTU BIMBINGAN

KATA PENGANTAR………...

i

ABSTRAK………

iii

DAFTAR ISI………

iv

DAFTAR TABEL………

vii

DAFTAR GAMBAR………

viii

DAFTAR LAMPIRAN……….

xi

BAB I

PENDAHULUAN

1.1.

LATAR BELAKANG………..

1

1.2.

RUMUSAN MASALAH………..

3

1.3.

BATASAN MASALAH………...

4

1.4.

TUJUAN PENELITIAN………...

4

1.5.

MANFAAT PENELITIAN………...

4

1.6.

SISTEMATIKA PENULISAN………...

5

BAB II

TINJAUAN PUSTAKA

2.1

PENGELASAN……… 7

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

v

2.3

PENGELASAN CAIR (FUSION WELDING)………… 10

2.4

PENGELASAN DENGAN GAS………. 10

2.5

LAS BUSUR LISTRIK……… 17

2.6

PARAMETER PENGELASAN………... 25

2.7

KLASIFIKASI KAWAT ELEKTRODA DAN FLUKS…. 27

2.8

PERSIAPAN SAMBUNGAN……….. 30

BAB III

METODE PENELITIAN

3.1

JADWAL PENELITIAN DAN LOKASI PENELITIAN… 36

3.2

METODE PENELITIAN……….. 36

3.3

VARIABEL-VARIABEL PENGUJIAN……… 37

3.3.1 BAHAN DASAR St 37 (BASE METAL)…………... 37

3.3.2 PROSES PENGELASAN………. 38

3.3.3 PROSES PEMBENTUKAN………. 43

3.4

PROSES PENGUJIAN TARIK……….. 44

BAB IV

ANALISA HASIL PERCOBAAN

4.1.

METAL DASAR St 37 (BASE METAL)……….. 48

4.2.

PENGELASAN OKSI ASETILEN (OAW)……….. 54

4.3.

PENGELASAN BUSUR LISTRIK……… 60

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

vi

4.5.

PERSENTASE PENURUNAN SIFAT MEKANIS AKIBAT

PROSES PENGELASAN……… 69

BAB V

KESIMPULAN DAN SARAN

5.1.

KESIMPULAN……… 71

5.2.

SARAN……… 72

DAFTAR PUSTAKA

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

vii

DAFTAR TABEL

Tabel 2.1.

Hubungan Diameter Elektroda Dengan Arus Listrik …… 26

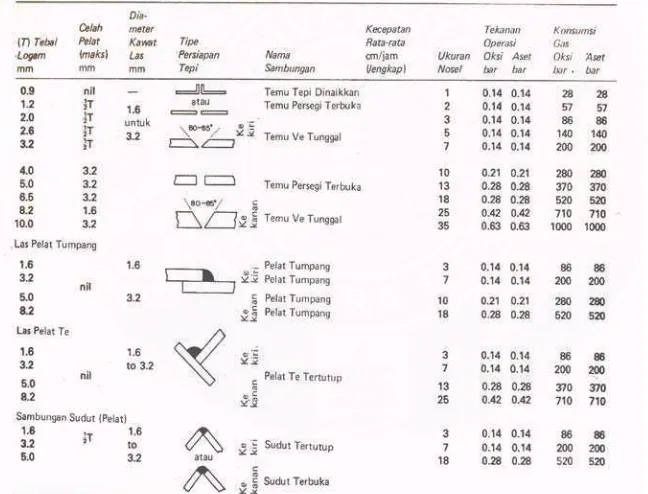

Tabel 3.1.

Persiapan Tepi, Teknik, Kecepatan Dan Kunsumsi Gas..

38

Tabel 3.2.

Hubungan Antara Material Dasar Dan Tipe Elektroda

Yang Dipakai……… 40

Tabel 3.3.

Hubungan Tipe Elektroda, Posisi Pengelasan, Besar

Arus Dan Tegangan Kerja……… 41

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

viii

DAFTAR GAMBAR

Gambar 2.1. Diagram Temperatur Cair Material……….. 9

Gambar 2.2. Tabung Asetilen Dan Oksigen Untuk Pengelasan

Oksiasetilen……… 11

Gambar 2.3. Generator Asetilin System Lempar / Celup Sederhana….. 12

Gambar 2.4. Generator Asetilin Sistem Tetes………... 13

Gambar 2.5. Skema Nyala Las Oksiasetilen Dan Sambungan Gasnya… 14

Gambar 2.6. Nyala Netral Dan Suhu Yang Dicapai Pada Ujung

Pembakaran………... 14

Gambar 2.7. Skema Cara Pengelasan Tumpu Dengan Gas

Bertekanan………. 17

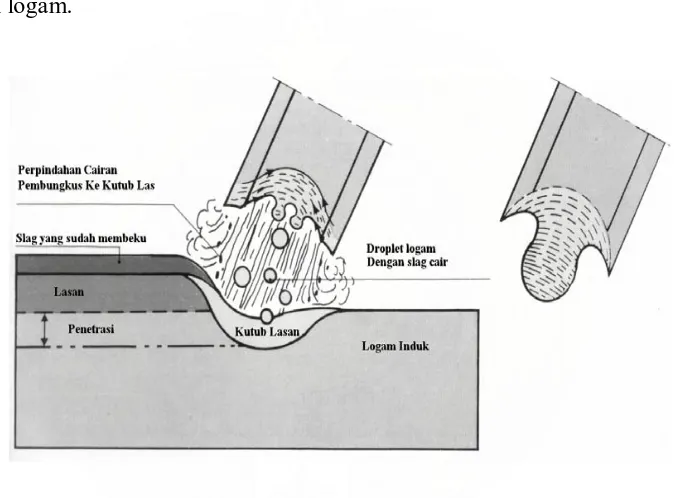

Gambar 2.8. Prinsip Kerja Perpindahan Logam Pada Proses SMAW.... 18

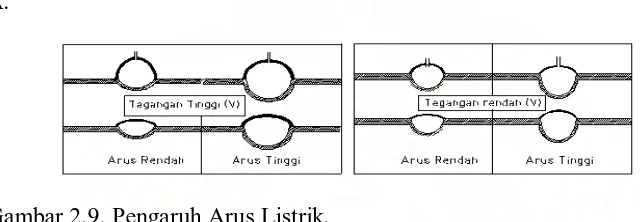

Gambar 2.9. Pengaruh Arus Listrik………... 26

Gambar 2.10. Tatanama Elektroda Berdasarkan AWS……….. 30

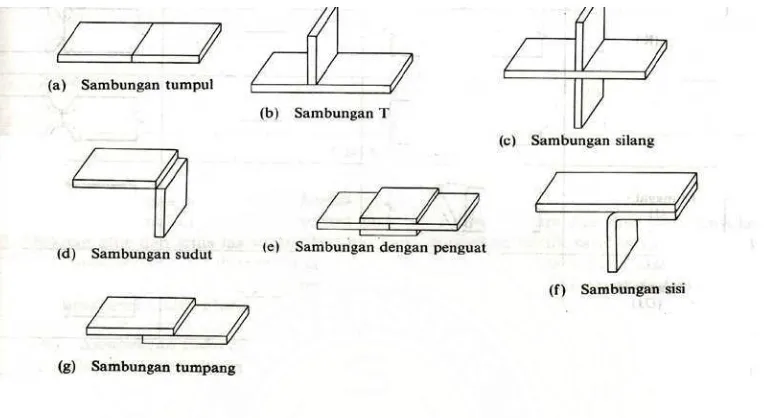

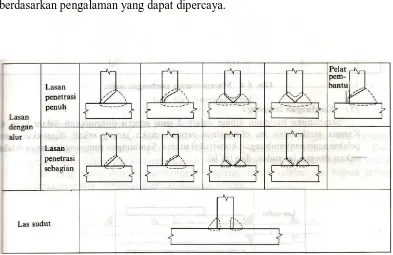

Gambar 2.11. Jenis-Jenis Sambungan Dasar……….. 31

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

ix

Gambar 2.13. Sambungan T……… 29

Gambar 2.14. Macam-Macam Sambungan Sudut………. 30

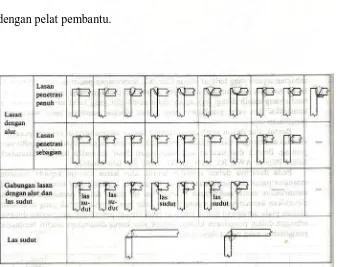

Gambar 2.15. Sambungan Tumpang……….. 31

Gambar 2.16. Sambungan Dengan Penguat ………... 31

Gambar 2.17. Sambungan Dengan Penguat ………... 32

Gambar 3.1. Gambar Specimen………. 49

Gambar 3.2. Verifikasi Pengerjaan Specimen Pada Program

Master CAM……….. 50

Gambar 3.3. Verifikasi Bentuk Specimen Akhir Pada Program

Master CAM……….. 52

Gambar 3.4. Specimen Yang Siap di Uji Tarik……….. 53

Gambar 3.5. Alat Uji Tarik……….. 54

Gambar 3.6. Spesimen Yang Akan Di Uji Tarik……….. 54

Gambar 3.7. Proses Uji Tarik………. 55

Gambar 3.8. Proses Uji Di Pantau Pada Monitor………. 56

Gambar 3.9. Specimen Setelah Mengalami Uji Tarik……….. 56

Gambar 3.10. Diagram Hasil Uji Tarik Tegangan VS Regangan… …….. 57

Gambar 3.11. Diagram Hasil Pengujian Gaya VS Pertambahan Panjang… 57

Gambar 4.1. Grafik Load VS Stroke BM I………. 60

Gambar 4.2. Grafik Tegangan VS Regangan BM I ……….. 60

Gambar 4.3. Grafik Load VS Stroke BM II

……….. 62

Gambar 4.4. Grafik Tegangan VS Regangan BM II……….. 62

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

x

Gambar 4.6. Grafik Tegangan VS Regangan BM III………. 64

Gambar 4.7. Grafik load VS Stroke OAW I………... 66

Gambar 4.8. Grafik Tegangan VS Regangan OAW I ………... 66

Gambar 4.9. Grafik Load VS Stroke OAW II……… 68

Gambar 4.10. Grafik Tegangan VS Regangan OAW II……….. 68

Gambar 4.11. Load VS Stroke OAW III………... 70

Gambar 4.12. Grafik Tegangan VS Regangan OAW III………. 70

Gambar 4.13. Grafik Load VS Stroke ARCW I………... 72

Gambar 4.14. Grafik Tegangan VS Regangan ARCW I………... 72

Gambar 4.15. Grafik Load VS Stroke ARCW II……….. 74

Gambar 4.16. Grafik Tegangan VS Regangan ARCW II………. 74

Gambar 4.17. Grafik Load VS Stroke ARCW III... 76

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

xi

DAFTAR LAMPIRAN

Lampiran 1

Pengujian BM 1………. 1

Lampiran 2

Pengujian BM 2………. 9

Lampiran 3

Pengujian BM 3………. 17

Lampiran 4

Pengujian OAW 1……….. 22

Lampiran 5

Pengujian OAW 2……….. 28

Lampiran 6

Pengujian OAW 3……….. 34

Lampiran 7

Pengujian ARCW 1………....38

Lampiran 8

Pengujian ARCW 2………... 52

Lampiran 9

Pengujian ARCW 3………....58

Lampiran 10 Ukuran Spesimen Uji

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan zaman yang disertai oleh perkembangan ilmu pengetahuan

dan teknologi (IPTEK) yang pesat dewasa ini menciptakan era globalisasi dan

keterbukaan yang menuntut setiap individu untuk ikut serta di dalamnya, sehingga

sumber daya manusia harus menguasai IPTEK serta mampu mengaplikasikannya

dalam setiap kehidupan.

Pengelasan merupakan bagian tak terpisahkan dari pertumbuhan peningkatan

industri karena memegang peranan utama dalam rekayasa dan reparasi produksi

logam. Sehingga hampir tidak mungkin pembangunan suatu pabrik tanpa

melibatkan unsur pengelasan.

Pada era industrialisasi dewasa ini teknik pengelasan telah banyak

dipergunakan secara luas pada penyambungan batang-batang, konstruksi

bangunan baja dan konstruksi mesin. Luasnya penggunaan teknologi ini

disebabkan karena bangunan dan mesin yang dibuat dengan teknik penyambungan

menjadi ringan dan lebih sederhana dalam proses pembuatannya.

Lingkup penggunaan teknik pengelasan dalam bidang konstruksi sangat luas,

meliputi perkapalan, jembatan, rangka baja, pipa saluran dan lain sebagainya.

Disamping itu proses las dapat juga dipergunakan untuk reparasi misalnya untuk

mengisi lubang-lubang pada coran, membuat lapisan keras pada perkakas,

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

2

tujuan utama dari konstruksi, tetapi merupakan sarana untuk mencapai pembuatan

yang lebih baik. Karena itu rancangan las harus betul-betul memperhatikan

kesesuaian antara sifat-sifat las yaitu kekuatan dari sambungan dan

memperhatikan sambungan yang akan dilas, sehingga hasil pengelasan sesuai

dengan yang diharapkan. Dalam memilih proses pengelasan harus dititik beratkan

pada proses yang paling sesuai untuk tiap-tiap sambungan las yang ada pada

konstruksi. Dalam hal ini dasarnya adalah efesiensi yang tinggi, biaya yang

murah, penghematan tenaga dan penghematan energi sejauh mungkin.

Mutu dari pengelasan di samping tergantung dari pengerjaan lasnya sendiri

dan juga sangat tergantung dari persiapan sebelum pelaksanaan pengelasan,

karena pengelasan adalah proses penyambungan antara dua bagian logam atau

lebih dengan menggunakan energi panas. Pada penelitian ini pengelasan yang

digunakan adalah las busur listrik dan asetilen. Hal ini sangat erat hubungannya

dengan arus listrik, ketangguhan, cacat las, serta retak yang pada umumnya

mempunyai pengaruh yang fatal terhadap keamanan dari konstruksi yang dilas.

Maka dari itu untuk mengusahakan terhadap hasil pengelasan yang baik dan

berkualitas maka perlu memperhatikan sifat-sifat bahan yang akan dilas. Untuk itu

penelitian tentang pengelasan sangat mendukung dalam rangka memperoleh hasil

yang lebih baik. Terwujudnya standar-standar teknik pengelasan akan membantu

memperluas lingkup pemakaian sambungan las dan memperbesar ukuran

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

3

Untuk dapat mengetahui pengaruh hasil pengelasan las listrik dan asetilen

pada pelat baja terhadap uji kekerasan, struktrur mikro dan uji tarik dari

pengelasan maka perlu dilakukan pengujian terhadap benda uji hasil pengelasan.

1.2. Rumusan Masalah.

Bertolak dari latar belakang maka dapat dirumuskan beberapa permasalahan

yaitu:

1.

Bagaimana sifat mekanis yang dimiliki pelat baja St 37 setelah dilas dengan

menggunakan las listrik dan asetilen?

2.

Berapa besar pengaruh pengelasan dengan menggunakan las listrik dan asetilen

terhadap kekuatan tarik pada daerah HAZ logam induk?

1.3. Batasan Masalah

Agar dalam penyusunan skripsi ini lebih mengarah ke tujuan penelitian

dengan membatasi pokok permasalahan sebagai berikut:

1.

Bahan yang digunakan adalah pelat baja St 37.

2.

Pengelasan yang dilakukan adalah pengelasan listrik dengan elektroda

terbungkus E 6013.

3.

Pengelasan asetilen menggunakan kawat penambah sebagai umpan pengelasan.

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

4

5.

Sambungan yang di gunakan adalah tipe sambungan tumpul (but joint) dua

sisi.

6.

Pengujian yang dilakukan adalah pengujian tarik dengan standarisasi ASME

E8.

7.

Pengaruh proses pembentukan spesimen uji meliputi proses milling, grinding,

di abaikan.

1.4. Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengetahui pengaruh hasil pengelasan

dengan las listrik dan asetilen terhadap kekuatan tarik, pada pelat baja St 37.

1.5. Manfaat Penelitian

1.

Untuk mengetahui nilai hasil uji tarik, yang terjadi pada proses penyambungan

setelah proses pengelasan listrik dan pengelasan asetilen.

2.

Membandingkan hasil pengelasan, dengan cara mengetahui pengaruh hasil

pengelasan listrik dan asetilen terhadap kekuatan tarik, pada pelat baja St 37.

3.

Dari data-data ini dapat menjadi referensi bagi penelitian selanjutnya tentang

pengelasan listrik dan asetilen.

1.6. Sistematika Penulisan

Penulisan skripsi ini akan dibagi dalam beberapa bab. Secara garis besar, isi

yang dimuat dalam skripsi ini adalah seperti yang tercakup dalam sistematika

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

5

BAB 1: PENDAHULUAN

Pada bab ini dijelaskan latar belakang, rumusan masalah, batasan masalah,

tujuan penelitian, manfaat penelitian, dan sistemetika penulisan.

BAB 2: TINJAUAN PUSTAKA

Pada bab ini berisikan tinjauan umum tentang pengelasan, parameter

pengelasan, dan persiapan sambungan.

BAB 3: METODE PENELITIAN

Pada bab ini akan dibahas tentang metode yang dijalankan untuk mendapatkan

hasil pengujian.

BAB 4: ANALISA HASIL PERCOBAAN

Pada bab ini akan dibahas hasil pengujian yang didapat setelah proses

sebelumnya dicapai.

BAB 5: KESIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan yang diperoleh dari analisa hasil percobaan

pada bab 4.

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

6

BAB II

TINJAUAN PUSTAKA

2.1. Pengelasan

Berdasarkan penemuan benda-benda sejarah dapat diketahui bahwa teknik

penyambungan logam telah diketahui sejak zaman prasejarah, misalnya

pembrasingan logam paduan emas tembaga dan pematrian paduan timbal-timah.

Menurut keterangan yang didapat telah diketahui dan dipraktekkan dalam rentang

waktu antara tahun 3000 sampai 4000 SM.

Alat-alat las busur dipakai secara luas setelah alat tersebut digunakan dalam

praktek oleh Benardes (1985). Dalam penggunaan yang pertama ini Benardes

memakai elektroda yang dibuat dari batang karbon atau grafit. Karena panas yang

timbul, maka logam pengisi yang terbuat dari logam yang sama dengan logam

induk mencair dan mengisi tempat sambungan. Zerner (1889) mengembangkan

cara pengelasan busur yang baru dengan dengan menggunakan busur listrik yang

dihasilkan oleh dua batang karbon. Slavianoff (1892) adalah orang pertama yang

menggunakan kawat logam elektroda yang turut mencair karena panas yang

ditimbulkan oleh busur listrik yang terjadi. Kemudian Kjellberg menemukan

bahwa kualitas sambungan las menjadi lebih baik bila kawat elektroda logam

yang digunakan dibungkus dengan terak.

Di samping penemuan-penemuan oleh Slavianoff dan Kjellberg dalam las

busur dengan elektroda terbungkus seperti diterangkan di atas, Thomas (1886)

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

7

termit dan tahun 1901 las oksi-asitelin mulai digunakan oleh Fouche dan Piccard.

Baru pada tahun 1926 ditemukannya las hidrogen atom oleh Lungumir, las busur

logam dengan pelindung gas mulia oleh Hobart dan Dener serta las busur rendam

oleh Kennedy (1935). Wasserman (1936) menyusul dengan menemukan cara

pembrasingan yang mempunyai kekuatan tinggi.

Dari tahun 1950 sampai sekarang telah ditemukan cara-cara las baru antara

lain las tekan dingin, las listrik terak, las busur dengan pelindung gas CO

2, las

gesek, las ultrasonik, las sinar elektron, las busur plasma, las laser, dan masih

banyak lagi lainnya.

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah ikatan

metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam

keadaan lumer atau cair. Dengan kata lain, pengelasan adalah suatu proses

penyambungan logam menjadi satu akibat panas dengan atau tanpa pengaruh

tekanan atau dapat juga didefinisikan sebagai ikatan metalurgi yang ditimbulkan

oleh gaya tarik menarik antara atom.

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya

pengelasan hanya digunakan pada sambungan-sambungan dari reparasi yang

kurang penting. Tapi setelah melalui pengalaman dan praktek yang banyak dan

waktu yang lama, maka sekarang penggunaan proses-proses pengelasan dan

penggunaan konstruksi-konstruksi las merupakan hal yang umum di semua negara

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

8

Terwujudnya standar-standar teknik pengelasan akan membantu memperluas

ruang lingkup pemakaian sambungan las dan memperbesar ukuran bangunan

konstruksi yang dapat dilas. Dengan kemajuan yang dicapai sampai saat ini,

teknologi las memegang peranan penting dalam masyarakat industri modern.

2.2. Klasifikasi Pengelasan

Ditinjau dari sumber panasnya. Pengelasan dapat dibedakan menjadi:

1.

Mekanik

2.

Listrik

3.

Kimia

Sedangkan menurut cara pengelasan, dibedakan menjadi dua bagian besar:

1.

Pengelasan tekanan (Pressure Welding)

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

9

Gambar 2.1. Diagram Temperatur Cair Material.

Sumber: Haynes Techbook Welding Manual, Jay Storer And John Haynes.

2.3. Pengelasan Cair (Fusion Welding)

Pengelasan cair adalah proses penyambungan logam dengan cara mencairkan

logam yang tersambung.

Jenis-jenis pengelasan cair adalah sebagai berikut:

1.

Oxyacetylene Welding

2.

Electric Arc Welding

3.

Shield Gas Arc Welding

Rahmad Setiawan : Studi Sifat Mekanis Perbandingan Hasil Pengelasan Oksiasetilin Dan ARC Listrik Pada Plat ST 37 Dengan Ketebalan 3,5 mm, 2009.

10

- MIG

- MAG

- Submerged Welding

4.

Resistance Welding

- Spot Welding

- Seam Welding

- Upset Welding

- Flash Welding

-Electro Slag Welding

- Electro Gas Welding

5.

Electron Beam Welding

6.

Laser Beam Welding

11

2.4. Pengelasan Dengan Gas

1.

Pengelasan Oksi-asetilen (Oxyacetylin welding).

Pengelasan dengan oksi–asetilen adalah proses pengelasan secara manual

dengan pemanasan permukaan logam yang akan dilas atau disambung sampai

mencair oleh nyala gas asetilen melalui pembakaran C2H2 dengan gas O2 dengan

atau tanpa logam pengisi. Dalam proses ini digunakan campuran gas oksigen

dengan gas asetilen. Suhu nyalanya bisa mencapai 3500

o

C. Oksigen berasal dari

proses hidrolisa atau pencairan udara. Oksigen disimpan dalam silinder baja pada

tekanan 14 MPa. Gas asetilen (C2H2) dihasilkan oleh reaksi kalsium karbida

dengan air dengan reaksi sebagai berikut :

C2H2

+

2 H2O

Ca(OH)2

+

C2H2

Kalsium

air kapur tohor

gas karbida

asetilen

Gambar 2.2.

Tabung Asetilen

Dan Oksigen

Untuk Pengelasan

Oksi-asetilen.

12

Gas asetilen yang digunakan untuk pengelasan dapat diperoleh dengan

membeli pada tabung-tabung yang ada di pasaran atau dengan cara membuat

sendiri. Alat yang berfungsi sebagai pembuat dan penyimpan gas asetilen disebut

generator asetilen. Gas asetilen yang dibuat pada generator diperoleh dengan cara

mereaksikan CaC2 ( Kalsium Karbida ) dengan air.

Cara kerja generator asetilen sistem lempar atau celup sederhana seperti terlihat

pada gambar berikut.

Gambar 2.3. Generator Asetilen System Lempar / Celup Sederhana.

Sumber: Teknik Pengelasan Kapal; Jilid 2; Heri Sunaryo.

Karbit yang dicelupkan dalam air yang ditampung. Gas asetilen yang terjadi

bergerak naik, gas yang terjadi berkumpul dalam ruang gas terus kekunci air, dari

13

Cara kerja generator asetilen sistem tetes kebalikan dari generator asetilen

sistem celup, seperti pada gambar 2.3. Generator asetilen jenis ini air diteteskan

kepermukaan karbit yang terletak pada laci didalam rotor, gas asetilen yang

terbentuk kemudian masuk keruang gas, dari ruang gas masuk kekunci air dan

siap digunakan. Generator asetilen harus mendapatkan perawatan dan perhatian

yang khusus karena sistem ini menghasilkan gas yang tidak berwarna dan tidak

berbau tetapi mudah terbakar dan mempunyai sifat racun bila dihirup dalam

jumlah yang banyak sehingga harus disimpan dengan baik .

Gambar 2.4. Generator Asetilen Sistem Tetes.

Sumber: Teknik Pengelasan Kapal; Jilid 2; Heri Sunaryo.

Agar aman dipakai gas asetilen dalam tabung tekanannya tidak boleh melebihi

100 kPa dan disimpan tercampur dengan aseton. Tabung asetilen diisi dengan

14

asetilen. Tabung asetilen mampu menahan tekanan sampai 1,7 MPa. Skema nyala

las dan sambungan gasnya bisa dilihat pada gambar 2.4.

Gambar 2.5. Skema Nyala Las Oksi-asetilen Dan Sambungan Gasnya.

Sumber: Teknik Pengelasan Kapal; Jilid 2; Heri Sunaryo.

Pada nyala gas oksi-asetilen bisa diperoleh 4 jenis nyala yaitu nyala netral,

karburasi dan oksidasi dan nyala asitelin. Nyala netral diperlihatkan pada gambar

2.5 dibawah ini.

15

Tanda-tanda dari keempat nyala api seperti berikut ini:

1).

Nyala netral

Perbandingan antara gas asetilen dan oksigen seimbang yaitu 1:1,2. Pada

nyala terdapat 2 bagian yaitu : nyala inti dan nyala luar. Nyala inti berbentuk

tumpul dan berwarna agak keputih-putihan.

2).

Nyala api karburasi

Nyala ini adalah nyala kelebihan asetilen. Bila kita perhatikan dalam

penyalaan ada 3 bagian yaitu nyala inti, nyala ekor minimal 1¼ x nyala netral dan

nyala luar. Ujung nyala inti berbentuk tumpul dan berwarna biru.

3).

Nyala oksidasi

Nyala oksidasi adalah nyala kelebihan oksigen, nyala ini terdiri dari 2 bagian,

yaitu nyala inti dan nyala luar, nyala ini berbentuk runcing dan berwarna biru

terang/cerah.

4).

Nyala Asetilen

Nyala ini hanya campuran gas oksigen yang terdapat pada udara luar dengan

asetilen, maka inti nyala api tidak terdapat pada penyalaan.

2.

Pengelasan Oksi-hidrogen

Nyala pengelasan oksi-hidrogen mencapai 2000

o

C, lebih rendah dari

oksigen-asetilen. Pengelasan ini digunakan pada pengelasan lembaran tipis dan paduan

dengan titik cair yang rendah. Meskipun jenis peralatan yang digunakan disini

16

yang berbeda tidak memberikan warna nyala yang berlainan. Namun utuk mutu

sambungan las setara dengan hasil proses las lainnya.

3.

Pengelasan Udara-Asetilen

Nyala dalam pengelasan ini mirip dengan pembakar Bunsen. Untuk nyala

dibutuhkan udara yang dihisap sesuai dengan kebutuhan. Suhu pengelasan lebih

rendah dari yang lainnya maka kegunaannya sangat terbatas yaitu hanya untuk

patri timah dan patri suhu rendah.

4.

Pengelasan Gas Bertekanan

Sambungan yang akan dilas dipanaskan dengan nyala gas menggunakan

oksi-asetilen hingga 1200

o

C kemudian ditekankan. Ada dua cara penyambungan yaitu

sambungan tertutup dan sambungan terbuka.

Pada sambungan tertutup, kedua permukaan yang akan disambung ditekan satu

sama lainnya selama proses pemanasan. Nyala menggunakan nyala ganda dengan

pendinginan air. Selama proses pemanasan, nyala tersebut diayun untuk mencegah

panas berlebihan pada sambungan yang dilas. Ketika suhu yang tepat sudah

diperoleh, benda diberi tekanan. Untuk baja karbon tekanan permulaan kurang

dari 10 MPa dan tekanan upset antara 28 MPa.

Pada sambungan terbuka menggunakan nyala ganda yang pipih yang

ditempatkan pada kedua permukaan yang disambung. Permukaan yang disambung

17

kedua permukaan ditekan sampai 28 MPa hingga logam membeku. Proses

pengelasan terbuka bisa dilihat pada gambar 2.6.

Gambar 2.7. Skema Cara Pengelasan Tumpu Dengan Gas Bertekanan.

Sumber: Teknik Pengelasan Kapal; Jilid 2; Heri Sunaryo.

5.

Pemotongan Nyala Oksi-asetilen

Pemotongan dengan nyala juga merupakan suatu proses produksi. Nyala untuk

pemotongan berbeda dengan nyala untuk pengelasan dimana disekitar lubang

utama yang dialiri oksigen terdapat lubang kecil untuk pemanasan mula. Fungsi

nyala pemanas mula adalah untuk pemanasan baja sebelum dipotong. Karena

bahan yang akan dipotong menjadi panas sehingga baja akan menjadi terbakar dan

mencair ketika dialiri oksigen.

2.5. Las Busur Listrik

Las busur listrik atau umumnya disebut dengan las listrik adalah suatu proses

penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas.

18

menggunaan busur listrik untuk pemanasan. Panas oleh busur listrik terjadi karena

adanya loncatan elektron dari elektroda melalui udara ke benda kerja. Elektron

tersebut bertumbukan dengan udara/gas serta memisahkannya menjadi elektron

dan ion positif. Daerah di mana terjadi loncatan elektron disebut busur (Arc).

Menurut Bernados (1885) bahwa busur yang terjadi di antara katoda karbon dan

anoda logam dapat meleburkan logam sehingga bisa dipakai untuk penyambungan

[image:30.595.145.488.283.532.2]2 buah logam.

Gambar 2.8. Prinsip Kerja Perpindahan Logam Pada Proses SMAW.

Sumber: Teknik Pengelasan Kapal; Jilid 2; Heri Sunaryo.

Las Busur Listrik dapat dibagi menjadi:

1).

Las Elektroda Karbon

2).

Las Elektroda Terbungkus

3).

Las Busur Rendam

19

5).

Las TIG

6).

Las MIG

7).

Las Busur dengan elektroda berisi fluks

Prinsip Kerja Las Listrik.

Pada dasarnya las listrik yang menggunakan elektroda karbon maupun logam,

menggunakan tenaga listrik sebagai sumber panas. Busur listrik yang terjadi

antara ujung elektroda dan benda kerja dapat mancapai temperatur tinggi yang

dapat melelehkan sebagian bahan merupakan perkalian antara tegangan listrik (E)

dangan kuat arus (I) dan waktu (t) yang dinyatakan dalam satuan panas joule, atau

kalori seperti rumus dibawah ini :

H = E x I x t

dimana :

H = Panas Dalam Satuan Joule.

E = Tegangan Listrik Dalam Volt.

I = Kuat Arus Dalam Amper.

t = Waktu Dalam Detik.

1).

Las Listrik Dengan Elektroda Karbon

Carbon Arc Welding mungkin adalah proses las listrik yang dikembangkan

pertama kali menurut catatan, eksperimen las listrik pertama kali dilakukan pada

tahun 1881, ketika Auguste de Meritens (Perancis) menggunakan busur karbon

20

eksperimennya, dia menghubungkan benda kerja dengan kutub positif. Walaupun

kurang efisien, proses ini berhasil menyatukan timah dengan timah.

Carbon Arc Welding adalah proses untuk menyatukan logam dengan

menggunakan panas dari busur listrik, tidak memerlukan tekanan dan batang

pengisi (filler metal) dipakai jika perlu. Carbon Arc Welding banyak digunakan

dalam pembuatan aluminium dan besi. Mula-mula elektroda

kontak/bersinggungan dengan logam yang dilas sehingga terjadi aliran arus listrik,

kemudian elektroda diangkat sedikit sehingga timbullah busur. Panas pada busur

bisa mencapai 5.500

oC.

Sumber arusnya bisa DC maupun AC. Dengan menggunakan DC/AC, proses

Carbon Arc Welding bisa dipakai secara manual ataupun otomatis.

Pendinginannya tergantung besarnya arus, bila penggunaan arus di atas 200

Ampere digunakan air pendingin (Water Cooled). Dan sebaliknya bila di bawah

200 Ampere digunakan pendingin dengan udara bebas (Air cooled).

Jenis bahan elektroda yang banyak digunakan adalah elektroda jenis logam

walaupun ada juga jenis elektroda dari bahan karbon namun sudah jarang

digunakan. Elektroda berfungsi sebagai logam pengisi pada logam yang dilas

sehingga jenis bahan elektroda harus disesuaikan dengan jenis logam yang dilas.

Untuk las biasa mutu lasan antara arus searah dengan arus bolak-balik tidak jauh

berbeda, namun polaritas sangat berpengaruh terhadap mutu lasan.

Elektroda yang digunakan pada pengelasan jenis ini ada 3 macam yaitu :

21

adalah elektroda tanpa diberi lapisan dan penggunaan elektroda jenis ini terbatas

antara lain untuk besi tempa dan baja lunak. Elektroda fluks adalah elektroda yang

mempunyai lapisan tipis fluks, dimana fluks ini berguna melarutkan dan

mencegah terbentuknya oksida-oksida pada saat pengelasan. Kawat las berlapis

tebal paling banyak digunakan terutama pada proses pengelasan komersil.

Lapisan pada elektroda berlapis tebal mempunyai fungsi :

1.

Membentuk lingkungan pelindung.

2.

Membentuk terak dengan sifat-sifat tertentu untuk melindungi logam cair.

3.

Memungkinkan pengelasan pada posisi diatas kepala dan tegak lurus.

Kecepatan pengelasan dan keserbagunaan mesin las arus bolak-balik dan arus

searah hampir sama, namun untuk pengelasan logam/pelat tebal, las arus

bolak-balok lebih cepat.

2).

Las Elektroda Terbungkus (Coated Electrode Welding)

Cara Pengelasan dimana elektrodanya dibungkus dengan fluks merupakan

pengembangan lebih lanjut dari pengelasan dengan eletroda logam tanpa

pelindung (Bare Metal Electrode). Dengan elektroda logam tanpa pelindung,

busur sulit dikontrol dan mengalami pendinginan terlalu cepat sehingga O

2dan N

2dari atmosfir diubah menjadi oksida dan nitrida, akibatnya sambungan menjadi

22

Prinsip Las Elektroda Terbungkus adalah akibat dari busur listrik yang terjadi

antara elektroda dan logam induk yang mengakibatkan logam induk dan ujung

elektroda mencair dan kemudian membeku bersama-sama. Lapisan (Pembungkus)

elektroda terbakar bersama dengan meleburnya elektroda.

Fungsi Fluks ini antara lain:

-

Melindungi logam cair dari lingkungan udara.

-

Menghasilkan gas pelindung

-

Menstabilkan busur

-

Sumber unsur paduan (V, Zr, Cs, Mn).

3).

Las Busur Rendam (Submerged Arc Welding)

Dalam pengelasam busur rendam otomatis, busur dan material yang

diumpankan untuk pengelasan tidak diperlukan seorang operator yang ahli.

Pengelasan otomatis ini pertama kali diusulkan oleh Bernardos dan N. Slavianoff

dan las busur rendam dipraktekkan pertama kali oleh D. Dulchevsky.

Las busur rendam adalah pengelasan dimana logam cair tertutup dengan fluks

yang diatur melalui suatu penampung fluks dan logam pengisi yang berupa kawat

pejal diumpankan secara terus menerus. Dalam pengelasan ini busur listriknya

terendam dalam fluks. Karena dalam pengelasan ini, busur listriknya tidak

kelihatan, maka sangat sukar untuk mengatur jatuhnya ujung busur. Di samping

23

memegang alat pembakar dengan tangan tepat pada tempatnya. Karena kedua hal

tersebut maka pengelasan selalu dilaksanakan secara otomatis penuh. Mesin las

ini dapat menggunakan sumber listrik AC yang lamban dan DC dengan tegangan

tetap.

Bila menggunakan listrik AC perlu adanya pengaturan kecepatan

pengumpanan kawat las yang dapat diubah-ubah untuk mendapatkan panjang

busur yang diperlukan. Bila menggunakan sumber listrik DC dengan tegangan

tetap, kecepatan pengumpanan dapat dibuat tetap dan biasanya menggunakan

polaritas balik (DCRP). Mesin las dengan listrik DC kadang-kadang digunakan

untuk mengelas pelat tipis dengan kecepatan tinggi atau untuk pengelasan dengan

eletroda lebih dari satu.

4).

Tungsten Inert Gas (TIG)

Pengelasan ini pertama kali ditemukan di Amerika Serikat (1940), berawal

dari pengelasan paduan untuk bodi pesawat terbang. Prinsipnya : Panas dari busur

terjadi diantara elektrode tungsten dan logam induk akan meleburkan logam

pengisi ke logam induk di mana busurnya dilindungi oleh gas mulia (Ar atau He).

Las ini memakai elektroda tungsten yang mempunyai titik lebur yang sangat

tinggi (3260 C) dan gas pelindungnya Argon/Helium. Sebenarnya masih ada gas

lainnya, seperti xenon. Tetapi karena sulit didapat maka jarang digunakan. Dalam

penggunaannya tungsten tidak ikut mencair karena tungsten tahan panas melebihi

24

elektroda tidak terumpan. Keuntungan : Digunakan untuk Alloy Steel, Stainless

Steel maupun paduan Non Ferrous: Ni, Cu, Al (Air Craft). Disamping itu mutu las

bermutu tinggi, hasil las padat, bebas dari porositas dan dapat untuk mengelas

berbagai posisi dan ketebalan. Dibandinkan dengan Carbon Arc Welding,

tungsten memiliki beberapa keunggulan. Pada umumnya Tungsten Arc Welding

hampir sama dengan Carbon Arc Welding.

Persamaannya:

-

Sumber arusnya sama (Power Supply/Welding Circuit)

-

Memakai elektroda kawat

-

Dikhususkan hanya untuk las.

Perbedaannya:

-

Carbon Arc Welding memakai fluks (Coating), TIG memakai gas pelindung.

-

Elektroda pada Carbon Arc Welding ikut mencair sebagai logam pengisi, TIG

elektrodanya tidak ikut mencair.

-

Carbon Arc Welding tidak perlu filler metal, TIG diperlukan filler metal.

2.6. Parameter Pengelasan

Kestabilan dari busur api yang terjadi pada saat pengelasan merupakan

masalah yang paling banyak terjadi dalam proses pengelasan dengan SAW, oleh

25

harus benar-benar sesuai dengan spesifikasi kawat elektroda dan fluksi yang

dipakai.

1).

Pengaruh dari Arus Listrik (I)

Setiap kenaikan arus listrik yang dipergunakan pada saat pengelasan akan

meningkatkan penetrasi serta memperbesar kuantiti lasnya. Penetrasi akan

meningkat 2 mm per 100 A dan kuantiti las meningkat juga 1,5 Kg/jam per 100

[image:37.595.120.442.291.402.2]A.

Gambar 2.9. Pengaruh Arus Listrik.

Sumber: Dasar-dasar pengelasan, W. Keynyon terjemahan Dines Ginting.

Sedangkan pengaruhnya terhadap kawat elektroda dengan diameter yang

dipergunakan pada saat proses pengelasan adalah diammeter (mm) x (100-200)

(A).

2).

Pengaruh dari Tagangan Listrik (V)

Setiap peningkatan tegangan listrik (V) yang dipergunakan pada proses

pengelasan akan semakin memperbesar jarak antara tip elektroda dengan material

yang akan dilas, sehingga busur api yang terbentuk akan menyebar dan

mengurangi penetrasi pada material las.

Konsumsi fluksi yang dipergunakan akan meningkat sekitar 10% pada setiap

26

3).

Pengaruh Kecepatan Pengelasan

Jika kecepatan awal pengelasan dimulai pada kecepatan 40 cm/menit, setiap

pertambahan kecepatan akan membuat bentuk jalur las yang kecil (Welding

Bead), penetrasi, lebar serta kedalaman las pada benda kerja akan berkurang.

Tetapi jika kecepatan pengelasannya berkurang dibawah 40 cm/menit cairan

las yang terjadi dibawah busur api las akan menyebar serta penetrasi yang

dangkal, hal ini dikarenakan over heat.

4).

Pengaruh Polaritas arus listrik (AC atau DC)

Pengelasan dengan kawat elektroda tunggal pada umumnya menggunakan tipe

arus Direct Current (DC), elektroda positif (EP), jika menggunakan elektroda

negatif (EN) penetrasi yang terbentuk akan rendah dan kuantiti las yang tinggi.

Pengaruh dari arus Alternating Curret (AC) pada bentuk butiran las dan

kuantiti pengelasan antara elektroda positif dan negatif adalah sama yaitu

cenderung porosity, oleh karena itu dalam proses pengelasan yang menggunakan

arus AC harus memakai fluks yang khusus.

2.7. Klasifikasi Kawat Elektroda Dan Fluksi

1.

Fluksi

Fluksi merupakan pembungkus elektroda yang sangat diperlukan untuk

meningkatkan mutu sambungan karna fluksi bersifat melindungi metal cair dari

27

Terdapat 2 macam Fluksi sesuai dengan pembuatannya :

-

Fused Fluksi.

-

Bonded Fluksi.

A).

Fused Fluksi

Fused Fluksi terbuat dari campuran butir-butir material seperti mangan, kapur,

boxit, kwarsa dan fluorpar didalam suatu tungku pemanas. Cairan terak yang

terbentuk akan diubah ke dalam bentuk fluksi dengan jalan :

-

Dituang di suatu cetakan dalam bentuk beberapa lapis / susun yang tebal

kemudian dipecah serta disaring sesuai dengan ukuran butiran yang diinginkan.

-

Dari kondisi panas dituang ke dalam air, sehingga timbul percikan – percikan

yang kemudian disaring sesuai ukurannya. Metode ini lebih effisien, tetapi

kualitas fluksi yang dihasilkan mengandung hidrogen yang cukup tinggi yang

memerlukan prose lebih lanjut untuk mengurangi kadar hidrogen tersebut.

B).

Bonded Fluksi

Bonded Fluksi ini dibuat di pabrik dengan jalan mencampur butiran-butiran

material yang ukurannya jauh lebih halus seperti mineral, ferroalloy, water glass

sebagi pengikat dalam suatu pengaduk (mixer) yang khusus.

Campuran tersebut kemudian akan dikeringkan dalam suatu pengering yang

28

2.

Kawat Elektroda

Elektroda baja lunak dan baja paduan rendah untuk las busur listrik manurut

klasifikasi AWS (American Welding Society) dinyatakan dengan tanda E XXXX

yang artInya sebagai berikut :

•

E menyatakan elaktroda busur listrik.

•

XX (dua angka) sesudah E menyatakan kekuatan tarik deposit las dalam

ribuan Ib/in

2lihat table.

•

X (angka ketiga) menyatakan posisi pangelasan angka 1 untuk pengelasan

segala posisi. angka 2 untuk pengelasan posisi datar di bawah tangan.

•

X (angka keempat) menyatakan jenis selaput dan jenis arus yang cocok

dipakai untuk pengelasan.

Contoh : E 6013

Artinya:

•

Kekuatan tarik minimum dan deposit las adalah 60.000 Ib/in2 atau 42

kg/mm2

•

Dapat dipakai untuk pengelasan segala posisi

•

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan arus AC atau

29

Ukuran Kawat Elektroda Elektroda dimulai dari 1.2, 1.6, 2.0, 2.5, 3, 4, 5, dan 6

mm .

Tabel 2.1. Hubungan Diameter Elektroda Dengan Arus Listrik.

Kawat Elektroda Diameter (mm)

Arus listrik (A) Kawat Elektroda Dimeter (mm)

Arus listrik (A)

1,2 120 – 250 3 280 – 650

1,6 160 – 350 4 350 – 900

2,0 200 – 450 5 500 – 1100

2,5 240 – 570 6 600 – 1400

Sumber: Tim Kurikulum Fakultas Perkapalan ITS, Dasar-Dasar Pengelasan

Menggunakan Peralatan Las Busur Listrik, 2003.

2.8. Persiapan Sambungan

Klasifikasi sambungan las berdasarkan jenis sambungan dan bentuk alur.

1.

Sambungan Las Dasar

Sambungan las dalam konstruksi baja pada dasarnya dibagi dalam sambungan

tumpul, sambungan t, sambungan sudut dan sambungan tumpang. Sebagai

perkembangan sambungan dasar tersebut diatas terjadi sambungan silang,

30

gambar 2.10. Pembagian lebih lanjut dari sambungan ini dapat dilihat dalam

[image:42.595.114.496.195.404.2]gambar 2.11 sampai dengan gambar 2.16.

Gambar 2.10. Jenis-Jenis Sambungan Dasar.

31

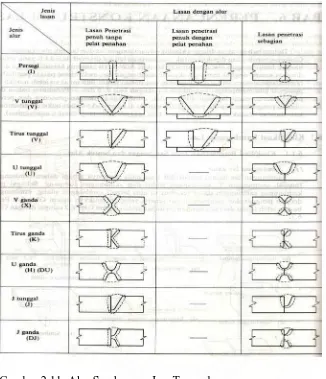

Gambar 2.11. Alur Sambungan Las Tumpul.

Sumber: Teknologi Pengelasan Logam, Prof. Dr. Ir. Harsono wiryosumarto.

2.

Sambungan Tumpul

Sambungan tumpul adalah jenis sambungan yang paling efisien. Sambungan

ini dibagi lagi mejadi dua yaitu sambungan penetrasi penuh dan sambungan

penetrasi sebagian seperti yang terlihat dalam gambar 2.11. Sambungan penetrasi

penuh dibagi lebih lanjut menjadi sambungan tanpa pelat pembantu dan

sambungan dengan pelat pembantu yang masih dibagai lagi dalam pelat pembantu

yang turut menjadi bagian dari konstruksi dan pelat pembantu yang hanya sebagai

32

Bentuk alur dalam sambungan tumpul sangat mempengaruhi efisiensi

pengerjaan, efisiensi sambungan dan jaminan sambungan. Karena itu pemilihan

bentuk alur sangat penting. Bentuk dan ukuran alur sambungan datar ini sudah

banyak di standarkan dalam standar AWS, DIN, JSSC dan sebagainya.

Pada dasarnya dalam memilih bentuk alur harus menuju kepada penurunan

masukan panas dan penurunan logam las sampai kepada harga terendah yang

tidak menurunkan mutu sambungan. Karena hal ini maka dalam pemilihan bentuk

alur diperlukan kemampuan dan pengalaman yang luas. Bentuk-bentuk yang telah

distandarkan pada umumnya hanya meliputi bentuk alur harus ditentukan sendiri

[image:44.595.114.507.366.621.2]berdasarkan pengalaman yang dapat dipercaya.

Gambar 2.12. Sambungan T.

33

3.

Sambungan Bentuk T Dan Bentuk Silang

Pada kedua sambungan ini secara garis besar dibagi dalam dua jenis yaitu jenis

las dengan alur dan jenis las sudut. Hal-hal yang dijelaskan untuk sambungan

tumpul di atas juga berlaku untuk sambungan jenis ini. Dalam pelaksanaan

pengelasan mungkin sekali ada bagian batang yang menghalangi yang dalam hal

ini dapat diatasi dengan memperbesar sudut alur.

4.

Sambungan sudut

Dalam sambungan ini dapat terjadi penyusutan dalam arah tebal pelat yang

dapat menyebabkan terjadinya retak lamel. Hal ini dapat dihindari dengan

membuat alur pada pelat tegak seperti yang terlihat dalam gambar 2.13. Bila

pengelasan dalam tidak dapat dilakukan karena sempitnya ruang maka

pelaksanaanya dapat dilakukan dengan pengelasan tembus atau pengelasan

[image:45.595.116.472.441.708.2]dengan pelat pembantu.

34

Sumber: Teknologi Pengelasan Logam, Prof. Dr. Ir. Harsono wiryosumarto.

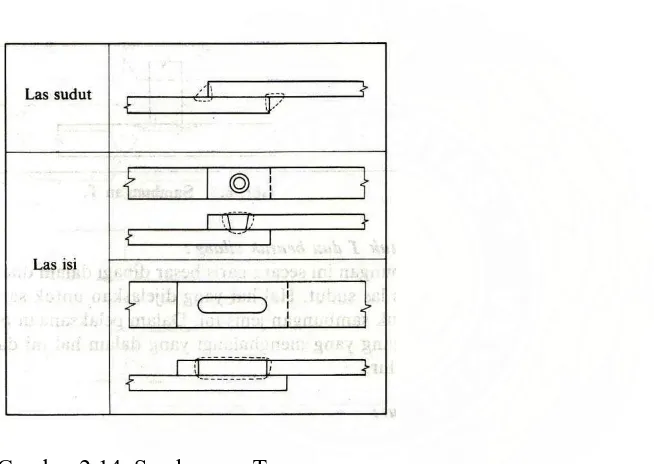

5.

Sambungan Tumpang

Sambungan tumpang dibagi dalam 3 jenis seperti ditunjukkan dalam gambar

2.14. Karena sambungan ini efisiensinya rendah maka jarang sekali digunakan

untuk pelaksanaan penyambungan konstruksi utama. Sambungan tumpang

[image:46.595.115.442.284.516.2]biasanya dilakukan dengan las sudut, dan las sisi.

Gambar 2.14. Sambungan Tumpang.

Sumber: Teknologi Pengelasan Logam, Prof. Dr. Ir. Harsono wiryosumarto.

6.

Sambungan Sisi

Sambungan sisi dibagi dalam sambungan las dengan alur dan sambungan las

ujung seperti yang terlihat dalam gambar 2.15.

Untuk jenis yang pertama pada pelatnya harus dibuat alur sedangkan pada jenis

kedua pengelasan dilakukan pada ujung pelat tanpa ada alur. Jenis yang kedua ini

35

posisi datar dengan aliran listrik yang tinggi. Karena hal ini maka jenis ini hanya

dipakai untuk pengelasan tambahan atau sementara pada pengelasan pelat-pelat

[image:47.595.112.399.652.727.2]yang tebal.

Gambar: 2.15. Sambungan Sisi.

Sumber: Teknologi Pengelasan Logam, Prof. Dr. Ir. Harsono wiryosumarto.

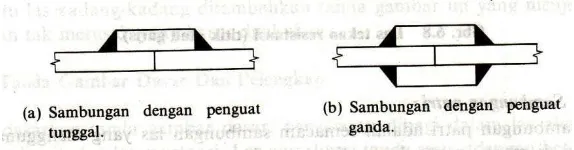

7.

Sambungan Dengan Pelat Penguat

Sambungan ini dibagi dalam dua jenis yaitu sambuangna dengan pelat penguat

tunggal dan dengan pelat penguat ganda seperti yang ditunjukkan dalam gambar

2.16. Dari gambar dapat dilihat bahwa sambungan ini mirip dengan sambungan

tumpang. Dengan alasan yang sama dengan sambungan tumpang, maka

36

Gambar 2.16. Sambungan Dengan Penguat.

37

BAB III

METODE PENELITIAN

Dalam bab ini akan dijelaskan metode-metode yang dilakukan pada proses

pengujian.

3.1.

Jadwal Penelitian Dan Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Pengujian Logam Departemen

Teknik Mesin Politeknik Negeri Medan. Penelitian ini dilaksanakan mulai bulan

Februari 2009 sampai dengan selesai.

3.2.

Metode Penelitian

1.

Proses pengujian dilaksanakan sepenuhnya, terhadap variabel-variabel yang

mempengaruhi pemakaian dari metode penyambungan, dalam hal ini

penyambungan las oksi-asetilen dan las busur listrik terhadap sambungan pelat

baja karbon yang hanya ditinjau dari pemeriksaan secara uji merusak dengan

jenis pengujian tarik.

2.

Teknik pengumpulan data yang diperoleh dari proses pengelasan yang

dilakukan dari hasil pengujian tarik terhadap benda uji sebanyak 9 spesimen,

masing-masing 3 spesimen untuk uji material dasar (base metal), 3 spesimen

untuk las oksi-asetilen dan selanjutnya untuk pengelasan busur listrik yang

keseluruhannya dilakukan pengujian tarik dengan standarisasi ASME E8.

3.

Metoda analisa dan evaluasi data yang diperoleh dari pengujian yang dilakukan

38

Dari data inilah akan dicari harga rata-rata (mean) untuk uji tarik dari

masing-masing spesimen dan merupakan nilai yang dicapai dari uji tarik dari bahan

tersebut.

4.

Dari sinilah penelitian akan mendapatkan kesimpulan yang sebenarnya

bagaimana pengaruh pengelasan oksi-asetilen dan las busur listrik terhadap

kekuatan tarik dari baja karbon menengah didalam standar pengujian yang

berlaku.

5.

Penyusunan laporan, yang termasuk didalamnya kesimpulan dari hasil yang

dicapai serta pengambilan langkah-langkah yang berhubungan terhadap hasil

kekuatan sambungan las pada material uji lebih ditekankan, sehingga pada

akhirnya tujuan penelitian dapat sepenuhnya tercapai.

3.3.

Variabel- Variabel Pengujian

Dari metode penelitian diatas maka dapat ditentukan hal-hal dasar terhadap

variabel-variabel pengujian berikut ini:

3.3.1

Bahan Dasar St 37 (Base Metal)

Bahan yang digunakan pada penelitian adalah baja karbon menengah St 37

dengan pertimbangan:

a.

Baja karbon menengah St 37 banyak digunakan di industri, terlebih industri

kecil dan menengah, sebagai bahan konstruksi.

b.

Baja karbon menengah mudah dilakukan proses penyambungan, baik dengan

las listrik maupun las oksi-asetilen (tidak membutuhkan keahlian khusus).

39

Ketebalan bahan dasar yang dipakai dalam pengujian adalah 3,5 mm. Hal ini

didasarkan kepada tebal minimum pengelasan listrik, yaitu 3-4 mm.

3.3.2

Proses Pengelasan

Hal-hal yang perlu ditekankan pada proses pengelasan:

1)

Pengelasan Oksi-Asetilen

Dalam menentukan hal-hal dasar yang dipakai pada proses pengelasan

[image:51.595.115.439.344.591.2]oksi-asetilen dapat dilihat pada tabel berikut ini:

Tabel: 3.1. Persiapan Tepi, Teknik, Kecepatan Dan Konsumsi Gas.

Sumber: Dasar-dasar pengelasan, W. Keynyon terjemahan Dines Ginting.

Dari tabel 3.1, didapat untuk ketebalan pelat 3,5 mm maka dipakai nomor

ukuran nosel 10, dengan celah sambungan 1,5 mm (maks 1/2 T), diameter kawat

40

0,14:0,14 bar dengan kata lain perbandingan asetilin dan oksigen adalah 1:1

(nyala Netral).

2)

Pengelasan Busur Listrik

a.

Pemilihan elektroda:

Elektroda yang digunakan pada proses pengujian adalah elektroda tipe E 6013, Ø

[image:52.595.112.513.618.756.2]3,2 mm, arus yang dipakai adalah arus DC+ (seperti pada gambar 3.1),

Gambar 3.1. Elektroda Yang Dipakai Pada Proses Pengelasan Busur Listrik.

Hal ini didasarkan kepada:

Jenis metal dasar yang akan dilakukan pengelasan yaitu St 37 dimana tipe ini

merupakan jenis baja karbon menengah (37 kg/mm

2).

Tabel 3.2: Hubungan Antara Material Dasar dan Tipe Elektroda yang dipakai.

1/8”, 5/32” & 3/16” E6013,

E7014, E7016 & E701

Carbon steel

American Welding

Society,WS A5.18

1/8”, 5/32” & 3/16” E309,

E310 & E312

Stainless steel

American Welding

Society, AWS

A5.4

1/8” & 5/32” ENiCrFe-2,

ENiCrFe-3 & ENiCrMo-3

41

MATERIALS

Epoxy 152

4MIL-P-24441

Lea-Lac 30-L2093

Non-petroleum-based,

clear, polyurethane

Sumber: Sumber: U.S. Navy Underwater Cutting & Welding Manual; hal: 3-4.

Dari sini maka didapat kan beberapa tipe elektroda yang sesuai dengan pengelasan

metal dasar diantaranya: E 6013; E 7014; E 7016; E701, dan penguji memilih tipe

elektroda E 6013.

Dari tipe elektroda E 6013 didapat informasi sebagai berikut:

E 6013

Artinya:

•

Kekuatan tarik minimum deposit las adalah 60.000 Ib/in2 atau 42 kg/mm2

•

Dapat dipakai untuk pengelasan segala posisi

•

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan arus AC atau DC + atauDC –

Dari penjelasan di atas tipe elektroda E 6013 dapat dipakai menggunakan

arus DC dan AC, dan seperti penjelasan pada bab II hal:19, maka penguji

menggunakan arus DC- mengingat arus ini sangat baik pada pengelasan pelat

tipis.

Untuk menyesuaikan diameter elektroda, dan besar arus, yang dipakai

didasarkan kepada ketebalan pelat, posisi pengelasan dan jenis elektroda. Seperti

42

Tabel 3.3: Hubungan Tipe Elektroda, Posisi Pengelasan, Besar Arus Dan

Tegangan kerja

Electrode

Welding Position

Type

Size

Horizontal

Vertical

Overhead

Arc

1Inch

Amps

Amps

Amps

Voltage

E6013

1/8

130-140

130-140

130-135

25-35

5/32

150-180

150-180

150-170

26-36

E7016

1/8

140-150

140-150

130-140

25-35

5/32

160-200

160-200

160-180

26-36

E7014

1/8

140-150

140-150

130-145

25-35

5/32

170-200

170-200

170-190

26-36

3/16

190-240

190-240

190-230

28-38

E3XX

1/8

130-140

135-140

125-135

22-30

High

1/8

130-150

125-145

125-145

22-30

Nickel

Sumber: U.S. Navy Underwater Cutting & Welding Manual.

Dengan demikian diameter elektroda yang dipakai adalah Ø 3,2 mm dan arus

43

3.3.3.

Proses Pembentukan.

[image:55.595.112.524.429.716.2]Bentuk spesimen mengikuti standarisasi ASME E8 sebagai berikut:

Gambar 3.2. Gambar Spesimen.

Sumber: Boiler and Pressure Vessel Code, Bab IX, 1986.

Mengingat fillet radius yang dipakai pada spesimen uji tarik cukup besar (Ø

50,8 mm) dan untuk menjaga ketelitian yang dimaksud, maka penguji

menggunakan mesin CNC untuk proses pembentukannya dengan bantuan

program CAM yaitu program MASTER CAM.

44

Gambar 3.4. Verifikasi Bentuk Spesimen Akhir Pada Program Master CAM.

Setelah setiap langkah pada proses pemograman Master CAM telah dipenuhi,

maka program lagsung dapat dihubungkan kemesin milling numerik yang sesuai

pada post prosessor yang yang telah ditentukan sebelumnya. Pada akhirnya

spesimen yang telah diproses pada mesin CNC dapat dilihat pada gambar di

45

Gambar 3.5: Spesimen Yang Siap Diuji Tarik.

3.4.

Proses Pengujian Tarik

Spesimen uji ditarik dengan mesin uji tarik Universal Testing Machine (UTM),

jenis Tarno Test UPH 100 kN di laboratorium jurusan Teknik Mesin, Politeknik

Negeri Medan (gambar 3.6.).

[image:57.595.111.415.466.723.2]46

Gambar 3.7.: Proses Uji Tarik.

Proses pengujian dipantau pada monitor yang mencatat setiap nilai dari hasil

[image:58.595.113.441.133.447.2]uji tarik seperti yang terlihat pada gambar berikut ini:

47

Proses dihentikan saat terjadi perpatahan (fracture) seperti yang dapat dilihat

[image:59.595.114.443.186.450.2]pada gambar 3.9.

Gambar 3.9. : Spesimen Setelah Mengalami Uji Tarik.

48

Gambar 3.10. Diagram Hasil Uji Tarik Tegangan VS Regangan.

[image:60.595.112.443.130.603.2]49

BAB IV

ANALISA HASIL PERCOBAAN

Pada penjelasan bab 3 dijelaskan bahwa setiap nilai hasil uji tarik dipantau

pada monitor dari setiap spesimen uji yaitu: 3 spesimen metal dasar St 37 (Base

Metal), 3 spesimen untuk hasil las oksi-asetilen (OAW), dan 3 spesimen untuk

hasil las busur listrik (ARCW). Dan selanjutnya untuk membedakan 3 spesimen

uji yang ada, setiap spesimen dibedakan berdasarkan tahapan pengujian. Sebagai

contoh:

1.

Untuk St 37 sebagai metal dasar yang diuji pertama berturut-turut diberikan

kode BM I, BM II, BM III.

2.

Kemudian untuk St 37 yang dilas oksi-asetilen diuji berturut-turut diberikan

kode OAW I, OAW II, OAW III.

3.

Dan St 37 yang dilas busur listrik yang diuji berturut-turut diberikan kode

ARCW I, ARCW II,ARCW III.

4.1. Metal Dasar St 37 (Base Metal)

1)

Hasil Pengujian Metal Dasar 1 (BM I)

Data pengujian BM 1 (data lengkap dapat dilihat pada lampiran 1, hal: 1)

diterjemahkan kedalam bentuk grafik hubungan penambahan beban (Load)

dengan panjang langkah (Stroke), serta grafik hubungan tegangan (Stress) dengan

50

Gambar 4.1. Grafik Load vs Stroke BM I.

51

Dari data pengujian dan grafik pengujian tarik didapatkan beberapa nilai sifat

mekanis BM 1 berikut ini:

Prop. Limit Force

: 26514,64

[N]

Yield Force

: 27518,29 [N]

Maximum Force : 40485,94 [N]

Proporsional Stress

: 297,08

[N/ mm

2]

Yield Stress

: 308,33

[N/ mm

2]

Maximum Stress

: 453,62

[N/ mm

2]

Elasticity Modulus

: 209457,87 [N/ mm

2]

Elongation

: 37,09

[%]

2)

Hasil Pengujian Metal Dasar 2 (BM II)

Selanjutnya data pengujian BM 2 ( data lengkap dapat dilihat pada lampiran 2,

hal: 9) diterjemahkan kedalam bentuk grafik hubungan penambahan beban (Load)

dengan panjang langkah (Stroke) serta grafik hubungan tegangan (Stress) dengan

52

Gambar 4.3. Grafik Load vs Stroke BM II.

53

Dari data pengujian dan grafik pengujian tarik didapatkan beberapa nilai sifat

mekanis BM II berikut ini:

Prop. Limit Force

: 26670,11

[N]

Yield Force

: 27625,58 [N]

Maximum Force

: 40595,66 [N]

Proporsional Stress

: 298,82

[N/mm

2]

Yield Stress

: 309,53

[N/ mm

2]

Maximum Stress

: 454,85

[N/ mm

2]

Elasticity Modulus

: 205093,49 [N/ mm

2]

Elongation

: 32,46

[%]

3)

Hasil Pengujian Metal Dasar 3 (BM III)

Kemudian data pengujian BM 3 (data lengkap dapat dilihat pada lampiran 3,

hal: 17) diterjemahkan kedalam bentuk grafik hubungan penambahan beban

(Load) dengan panjang langkah (Stroke) serta grafik hubungan tegangan (Stress)

54

Gambar 4.5. Grafik Load vs Stroke BM III.

55

Dari data pengujian dan grafik pengujian tarik didapatkan beberapa nilai sifat

mekanis BM III seperti daftar berikut ini:

Prop. Limit Force

: 26732,87 [N]

Yield Force

: 27846,23 [N]

Maximum Force

: 40587,15

[N]

Proporsional Stress

: 299,53

[N/ mm

2]

Yield Stress

: 312,00

[N/ mm

2]

Maximum Stress

: 454,76

[N/ mm

2]

Elasticity Modulus

: 217070,81 [N/ mm

2]

Elongation

: 35,55

[%]

4.2. Pengelasan Oksi-Asetilen

1)

Hasil Pengujian Pengelasan Oksi-Asetilen 1 (OAW I)

Data pengujian OAW1 (data lengkap dapat dilihat pada lampiran 4, hal: 22),

diterjemahkan kedalam bentuk grafik hubungan penambahan beban (Load)

dengan panjang langkah (Stroke), serta grafik hubungan tegangan (Stress) dengan

56

Gambar 4.7. Grafik Load vs Stroke OAW I.

57

Dari data pengujian dan grafik pengujian tarik dapat didapatkan beberapa nilai

sifat mekanis OAW I seperti daftar berikut ini:

Prop. Limit Force

: 20498,02 [N]

Yield Force

: 21712,60 [N]

Maximum Force

: 29202,50 [N]

Proporsional Stress

: 229,67

[N/ mm

2]

Yield Stress : 243,28

[N/ mm

2]

Maximum Stress : 327,20

[N/ mm

2]

Elasticity Modulus : 207753,93 [N/ mm

2]

Elongation : 21,95

[%]

2)

Hasil Pengujian Pengelasan Oksi-Asetilen 2 (OAW II)

Selanjutnya data OAW 2 (data lengkap dapat dilihat pada lampiran 5, hal: 28)

diterjemahkan kedalam bentuk grafik hubungan penambahan beban (Load)

dengan panjang langkah (Stroke) serta grafik hubungan tegangan (Stress) dengan

58

Gambar 4.9. Grafik Load vs Stroke OAW II.

59

Dari data pengujian dan grafik pengujian tarik didapatkan beberapa nilai sifat

mekanis OAW II seperti daftar berikut ini:

Prop. Limit Force : 20478,58 [N]

Yield Force : 21530,40 [N]

Maximum Force : 28187,71

[N]

Proporsional Stress : 229,45

[N/ mm

2]

Yield Stress : 241,24

[N/ mm

2]

Maximum Stress : 315,06

[N/ mm

2]

Elasticity Modulus : 206433,52 [N/ mm

2]

Elongation : 21,07

[%]

3)

Hasil Pengujian Pengelasan Oksi Asetilen 3 (OAW III)

Kemudian data OAW 3 (data lengkap dapat dilihat pada lampiran 6, hal: 34)

diterjemahkan kedalam bentuk grafik hubungan penambahan beban (Load)

dengan panjang langkah (Stroke) serta grafik hubungan tegangan (Stress) dengan

60

Gambar 4.11. Load vs Stroke OAW III.