PEMANFAATAN PATI KELAPA SAWIT SEBAGAI

BAHAN BAKU DEKSTRIN

RIDWANSYAH

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

RIDWANSYAH. F325010011. Pemanfaatan Pati Kelapa Sawit Sebagai Bahan Baku Dekstrin. Di bawah bimbingan M. Zein Nasution, Titi Candra Sunarti dan Anas M. Fauzi.

ABSTRAK

Batang kelapa sawit merupakan limbah dari peremajaan perkebunan kelapa sawit. Ekstraksi batang kelapa sawit menghasilkan ± 4,7% pati. Pati yang dihasilkan dikarakterisasi sifat fisik dan kimianya dibandingkan dengan pati komersil yaitu sagu dan tapioka. Pati tersebut dimodifikasi menjadi dekstrin dengan hidrolisis enzimatis dan asam dan dikarakterisasi mutu dekstrin yang dihasilkan.

Pati kelapa sawit memiliki kadar lemak (0,37%), abu (0,68%), serat (1,78%) lebih tinggi dari pati sagu dan tapioka, tetapi memiliki kandungan amilosa (28,76%) yang lebih rendah. Suhu gelatinisasi pati kelapa sawit (770C) sama dengan sagu tetapi lebih besar dari tapioka, sedangkan derajat putih pati (83,02%) dan kejernihan pasta (15,4%T) lebih kecil dari sagu dan tapioka.

Penerimaan pati kelapa sawit terhadap α-amilase lebih rendah dibandingkan dengan sagu dan tapioka sedangkan penerimaan pati kelapa sawit terhadap asam adalah hampir sama dengan sagu dan tapioka. Mutu dekstrin pati kelapa sawit baik hidrolisis secara enzimatis dan asam lebih rendah dari tapioka tetapi hampir sama dengan sagu berdasarkan kadar abu, viskositas dan kelarutan dalam air dingin dari dekstrin yang dihasilkan.

RIDWANSYAH. F325010011. Utilization of Oil Palm Starch for Dextrin Production. Supervised by M. Zein Nasution, Titi Candra Sunarti dan Anas M. Fauzi.

ABSTRACT

The oil palm trunks become waste from the rejuvenation of the oil palm plantation. The extraction of the oil palm trunk yielded 4,7% of starch. The starch was extracted and characterized its physical and chemical properties and compared it to the commercial starches (sago and tapioca). The extracted starch was modified to be dextrin by enzymatic and acid hydrolysis.

The oil palm starch contained lipid (0,37%), ash (0,68%), fiber (1,78%) which were higher than that of sago and tapioca. However, the amylosa content (28,67%) of the oil palm starch was lower. The gelatinization temperature of oil palm starch (770C) was similar with that of sago, but was higher than of tapioca. The whiteness degree of starch (83,02%) and the paste clarity (15,4%T) of the oil palm starch were lower than sago and tapioca.

The α-amilase susceptibility of oil palm starch was lower than that tapioca and sago; however, the susceptibility of the oil palm starch on acid was almost similar with sago and tapioca. The dextrin quality of the oil palm starch, either from enzymatic or acid hydrolysis was lower than the tapioca; however, it was almost similar with the sago based on ash content, viscosity an solubility in cold water.

@ Hak cipta milik Fransiskus Anggawen, tahun 2006 Hak cipta dilindungi

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Pemanfaatan Pati Kelapa Sawit

Sebagai Bahan Baku Dekstrin adalah karya saya sendiri dengan arahan dari

komisi pebimbing dan belum diajukan dalam bentuk apaun kepada perguruan

tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2006

Ridwansyah

PEMANFAATAN PATI KELAPA SAWIT SEBAGAI

BAHAN BAKU DEKSTRIN

RIDWANSYAH

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan Rahmat dan Karunia-Nya sehingga tesis ini dapat diselesaikan. Adapun judul dari tesis ini adalah Pemanfaatan Pati Kelapa Sawit Sebagai Bahan Baku Dekstrin.

Terima kasih penulis sampaikan kepada Bapak M. Zein Nasution, Ibu Titi Candra Sunarti dan Bapak Anas M. Fauzi sebagai pembimbing yang telah mengarahkan dan membimbing penulis hingga dapat menyelesaikan tesis ini. Disamping itu penghargaan penulis sampaikan kepada staff laboran dan rekan-rekan TIP atas kerjasamanya. Ungkapan terima kasih penulis sampaikan kepada bapak, ibu dan adik-adik serta keluarga atas kasih sayang, doa dan segala pengorbanan yang telah diberikan kepada penulis hingga dapat menyelesaikan studinya.

Semoga tesis ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2006

RIWAYAT HIDUP

Penulis dilahirkan di Medan, Sumatera Utara, pada tanggal 13 Desember

1972 dari Bapak M. Hasan dan Ibu Hanifah. Penulis merupakan putra kedua dari

lima bersaudara.

Penulis menyelesaikan pendidikan tingkat dasar pada SD Negeri 060908

Medan pada tahun 1985, Sekolah Menengah Pertama di SMP Negeri 4 Medan

pada tahun 1988, Sekolah Menengah Atas di SMA Negeri 13 Medan pada tahun

1991. Pada tahun 1991 penulis diterima menjadi mahasiswa Fakultas Pertanian

Jurusan Teknologi Hasil Pertanian Universitas Sumatera Utara dan lulus pada

tahun 1996.

Penulis diterima menjadi staff Pengajar Fakultas Pertanian USU tahun

1999, pada tahun 2001 melanjutkan pendidikan Magister (S2) di Program Studi

DAFTAR ISI TINJAUAN PUSTAKA ... Potensi Batang Kelapa Sawit ...

BAHAN DAN METODELOGI PENILITIAN ... Tempat Dan Waktu Penelitian...

HASIL DAN PEMBAHASAN ... Ekstraksi Pati Kelapa Sawit... Karakterisasi Pati ... Produksi Dekstrin ... Karakterisasi Mutu Dekstrin ... Potensi Pemanfaatan Limbah Batang Kelapa Sawit ...

DAFTAR TABEL

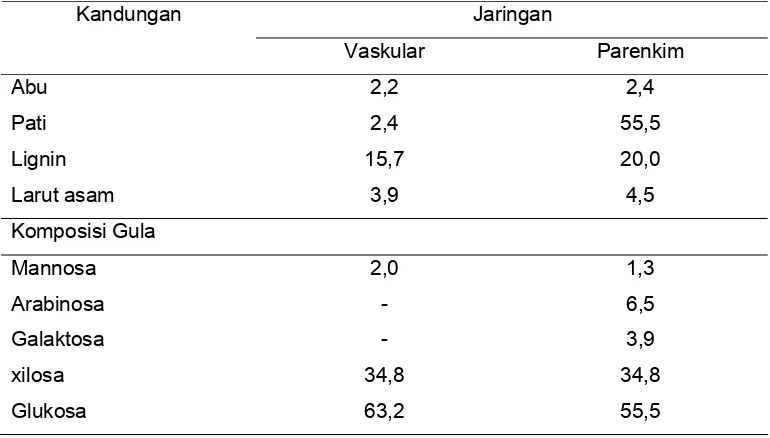

Halaman 1 Volume impor dekstrin Indonesia ... 2 Potensi batang kelapa sawit dari kegiatan peremajaan ... 3 Kandungan amilosa dan amilopektin dari beberapa sumber pati... 4 Komposisi pati kelapa sawit, tapioka dan sagu ... 5 Karakteristik dan sifat pirodekstrin ... 6 Komposisi kimia kandungan jaringan vaskular dan parenkim batang

kelapa sawit ... 7 Komposisi pati kelapa sawit, sagu dan tapioka ... 8 Sifat-sifat fisik pati kelapa sawit, sagu dan tapioka ... 9 Sifat amilografi kelapa sawit, sagu dan tapioka... 10 pH suspensi pati sebelum dan sesudah penambahan HCl... 11 Hasil analisa mutu dekstrin hidrolisis enzimatis dan asam... 12 Hubungan panjang rantai degan warna dalam lugol ... 13 Asumsi dasar produksi pati kelapa sawit... 14 Biaya tetap produksi pati kelapa sawit ... 15 Biaya tidak tetap produksi pati kelapa sawit... 16 Biaya pengolahan kayu sawit terkompregnasi ...

3 4 7 9 17

PEMANFAATAN PATI KELAPA SAWIT SEBAGAI

BAHAN BAKU DEKSTRIN

RIDWANSYAH

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

RIDWANSYAH. F325010011. Pemanfaatan Pati Kelapa Sawit Sebagai Bahan

Baku Dekstrin. Di bawah bimbingan M. Zein Nasution, Titi Candra Sunarti dan Anas M. Fauzi.

ABSTRAK

Batang kelapa sawit merupakan limbah dari peremajaan perkebunan kelapa sawit. Ekstraksi batang kelapa sawit menghasilkan ± 4,7% pati. Pati yang dihasilkan dikarakterisasi sifat fisik dan kimianya dibandingkan dengan pati komersil yaitu sagu dan tapioka. Pati tersebut dimodifikasi menjadi dekstrin dengan hidrolisis enzimatis dan asam dan dikarakterisasi mutu dekstrin yang dihasilkan.

Pati kelapa sawit memiliki kadar lemak (0,37%), abu (0,68%), serat (1,78%) lebih tinggi dari pati sagu dan tapioka, tetapi memiliki kandungan amilosa (28,76%) yang lebih rendah. Suhu gelatinisasi pati kelapa sawit (770C) sama dengan sagu tetapi lebih besar dari tapioka, sedangkan derajat putih pati (83,02%) dan kejernihan pasta (15,4%T) lebih kecil dari sagu dan tapioka.

Penerimaan pati kelapa sawit terhadap α-amilase lebih rendah dibandingkan dengan sagu dan tapioka sedangkan penerimaan pati kelapa sawit terhadap asam adalah hampir sama dengan sagu dan tapioka. Mutu dekstrin pati kelapa sawit baik hidrolisis secara enzimatis dan asam lebih rendah dari tapioka tetapi hampir sama dengan sagu berdasarkan kadar abu, viskositas dan kelarutan dalam air dingin dari dekstrin yang dihasilkan.

RIDWANSYAH. F325010011. Utilization of Oil Palm Starch for Dextrin Production. Supervised by M. Zein Nasution, Titi Candra Sunarti dan Anas M. Fauzi.

ABSTRACT

The oil palm trunks become waste from the rejuvenation of the oil palm plantation. The extraction of the oil palm trunk yielded 4,7% of starch. The starch was extracted and characterized its physical and chemical properties and compared it to the commercial starches (sago and tapioca). The extracted starch was modified to be dextrin by enzymatic and acid hydrolysis.

The oil palm starch contained lipid (0,37%), ash (0,68%), fiber (1,78%) which were higher than that of sago and tapioca. However, the amylosa content (28,67%) of the oil palm starch was lower. The gelatinization temperature of oil palm starch (770C) was similar with that of sago, but was higher than of tapioca. The whiteness degree of starch (83,02%) and the paste clarity (15,4%T) of the oil palm starch were lower than sago and tapioca.

The α-amilase susceptibility of oil palm starch was lower than that tapioca and sago; however, the susceptibility of the oil palm starch on acid was almost similar with sago and tapioca. The dextrin quality of the oil palm starch, either from enzymatic or acid hydrolysis was lower than the tapioca; however, it was almost similar with the sago based on ash content, viscosity an solubility in cold water.

@ Hak cipta milik Fransiskus Anggawen, tahun 2006 Hak cipta dilindungi

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Pemanfaatan Pati Kelapa Sawit

Sebagai Bahan Baku Dekstrin adalah karya saya sendiri dengan arahan dari

komisi pebimbing dan belum diajukan dalam bentuk apaun kepada perguruan

tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2006

Ridwansyah

PEMANFAATAN PATI KELAPA SAWIT SEBAGAI

BAHAN BAKU DEKSTRIN

RIDWANSYAH

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah

melimpahkan Rahmat dan Karunia-Nya sehingga tesis ini dapat diselesaikan.

Adapun judul dari tesis ini adalah Pemanfaatan Pati Kelapa Sawit Sebagai

Bahan Baku Dekstrin.

Terima kasih penulis sampaikan kepada Bapak M. Zein Nasution, Ibu Titi

Candra Sunarti dan Bapak Anas M. Fauzi sebagai pembimbing yang telah

mengarahkan dan membimbing penulis hingga dapat menyelesaikan tesis ini.

Disamping itu penghargaan penulis sampaikan kepada staff laboran dan

rekan-rekan TIP atas kerjasamanya. Ungkapan terima kasih penulis sampaikan kepada

bapak, ibu dan adik-adik serta keluarga atas kasih sayang, doa dan segala

pengorbanan yang telah diberikan kepada penulis hingga dapat menyelesaikan

studinya.

Semoga tesis ini dapat bermanfaat bagi kita semua.

Bogor, Agustus 2006

RIWAYAT HIDUP

Penulis dilahirkan di Medan, Sumatera Utara, pada tanggal 13 Desember 1972 dari Bapak M. Hasan dan Ibu Hanifah. Penulis merupakan putra kedua dari lima bersaudara.

Penulis menyelesaikan pendidikan tingkat dasar pada SD Negeri 060908 Medan pada tahun 1985, Sekolah Menengah Pertama di SMP Negeri 4 Medan pada tahun 1988, Sekolah Menengah Atas di SMA Negeri 13 Medan pada tahun 1991. Pada tahun 1991 penulis diterima menjadi mahasiswa Fakultas Pertanian Jurusan Teknologi Hasil Pertanian Universitas Sumatera Utara dan lulus pada tahun 1996.

DAFTAR ISI

TINJAUAN PUSTAKA ... Potensi Batang Kelapa Sawit ...

BAHAN DAN METODELOGI PENILITIAN ... Tempat Dan Waktu Penelitian...

HASIL DAN PEMBAHASAN ... Ekstraksi Pati Kelapa Sawit... Karakterisasi Pati ... Produksi Dekstrin ... Karakterisasi Mutu Dekstrin ... Potensi Pemanfaatan Limbah Batang Kelapa Sawit ...

DAFTAR TABEL

Halaman 1 Volume impor dekstrin Indonesia ...

2 Potensi batang kelapa sawit dari kegiatan peremajaan ...

3 Kandungan amilosa dan amilopektin dari beberapa sumber pati...

4 Komposisi pati kelapa sawit, tapioka dan sagu ...

5 Karakteristik dan sifat pirodekstrin ...

6 Komposisi kimia kandungan jaringan vaskular dan parenkim batang

kelapa sawit ...

7 Komposisi pati kelapa sawit, sagu dan tapioka ...

8 Sifat-sifat fisik pati kelapa sawit, sagu dan tapioka ...

9 Sifat amilografi kelapa sawit, sagu dan tapioka...

10 pH suspensi pati sebelum dan sesudah penambahan HCl...

11 Hasil analisa mutu dekstrin hidrolisis enzimatis dan asam...

12 Hubungan panjang rantai degan warna dalam lugol ...

13 Asumsi dasar produksi pati kelapa sawit...

14 Biaya tetap produksi pati kelapa sawit ...

15 Biaya tidak tetap produksi pati kelapa sawit...

16 Biaya pengolahan kayu sawit terkompregnasi ... 3

4

7

9

17

30

34

35

38

42

45

46

64

65

65

DAFTAR GAMBAR

Halaman 1 Struktur rantai linier dari molekul amilosa... 2 Struktur molekul amilopektin ... 3 Pengaruh dari aktivitas enzim amilase pada amilopektin... 4 Proses dekstrinisasi pati dengan enzim α-amilase ... 5 Mekanisme reaksi transglukosidasi... 6 Mekanisme reaksi hidrolisis dan repolimerisasi ... 7 Tahapan proses ekstraksi pati kelapa sawit... 8 Proses dekstrinisasi secara enzimatis... 9 Proses dekstrinisasi secara hidrolisis asam ... 10 Proses peremajaan tanaman kelapa sawit PTPN 2 Langkat ... 11 Bagian batang yang akan diekstraksi... 12 Serbuk kayu hasil penyerutan dari batang kelapa sawit ... 13 Neraca masa pembuatan pati kelapa sawit... 14 Bentuk granula pati tapioka, sagu dan kelapa sawit tanpa polarisasi

cahaya... 15 Bentuk granula pati tapioka, sagu dan kelapa sawit dengan polarisasi

cahaya... 16 Pati tapioka, sagu dan kelapa sawit ... 17 Pola amilografi pati tapioka, sagu dan kelapa sawit... 18 Bagian yang tidak dapat diserang α-amilase ... 19 Hidrolisis enzimatis pati tapioka, sagu dan kelapa sawit... 20 Hidrolisis asam terhadap pati tapioka, sagu dan kelapa sawit ... 21 Warna dekstrin yang ditetesin larutan lugol... 22 Kadar abu dekstrin tapioka, sagu dan kelapa sawit hidrolisis enzimatis . 23 Kadar abu dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam ... 24 Kadar serat dekstrin tapioka, sagu dan kelapa sawit hidrolisis enzimatis 25 Kadar serat dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam ... 26 Kelarutan air dingin dekstrin tapioka, sagu dan kelapa sawit hidrolisis

enzimatis ... 27 Kelarutan air dingin dekstrin tapioka, sagu dan kelapa sawit hidrolisis

asam ... 28 Viskositas dekstrin tapioka, sagu dan kelapa sawit hidrolisis enzimatis ..

29 Viskositas dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam... 30 Derajat putih dekstrin tapioka, sagu dan kelapa sawit hidrolisis

enzimatis ... 31 Dekstrin komersial, tapioka, sagu dan kelapa sawit hidrolisis enzimatis. 32 Derajat putih dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam... 33 Dekstrin komersial, tapioka, sagu dan kelapa sawit hidrolisis asam ... 34 Kejernihan pasta dekstrin tapioka, sagu dan kelapa sawit hidrolisis

enzimatis ... 35 Kejernihan pasta dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam... 36 Derajat asam dekstrin tapioka, sagu dan kelapa sawit hidrolisis asam.... 37 Pemanfaatan limbah batang kelapa sawit... 38 Diagram alir peralatan ekstraksi pati kelapa sawit ...

55

56 56 57 58

59

DAFTAR LAMPIRAN

Halaman 1 Analisa sifat fisik-kimia pati...

2 Karakterisiasi dekstrin ...

3 Hasil pengamatan nilai DE dan DP terhadap hidrolisis enzimatis pati

kelapa sawit, sagu dan tapioka ...

4 Hasil pengamatan nilai DE dan DP terhadap hidrolisis asam pati kelapa

sawit, sagu dan tapioka ...

5 Hasil analisa mutu dekstrin hidrolisis enzimatis ...

6 Hasil analisa mutu dekstrin hidrolisis asam ...

7 Sidik ragam mutu dekstrin hidrolisis enzimatis...

8 Sidik ragam mutu dekstrin hidrolisis asam ... 74

79

82

83

84

85

86

PENDAHULUAN

Latar Belakang

Pati merupakan zat yang penting dalam dunia perdagangan dan industri

terutama pada negara berkembang di seluruh dunia. Pati tersebut dimanfaatkan

dalam industri tekstil, pengolahan pangan, produk-produk farmasi, kertas, dan

industri polimer sintetik (Lawal dan Adebowale 2005). Pati dapat diperoleh

dengan cara mengekstrak dari bagian beberapa tanaman seperti akar dan umbi,

batang dan biji-bijian.

Indonesia merupakan daerah yang cukup potensial sebagai penghasil

pati seperti ubi kayu, sagu, jagung, ubi jalar dan lain sebagainya karena tanaman

tersebut tersebar di seluruh wilayah Indonesia. Disamping itu ada upaya baru

untuk menghasilkan pati dari batang kelapa sawit.

Areal perkebunan kelapa sawit Indonesia tumbuh dengan laju sekitar

11% per tahun, dari 1 126 juta ha pada tahun 1991 mencapai sekitar 3 584 juta

ha pada tahun 2001(Susila 2003). Kelapa sawit yang pertama kali ditanam dalam

skala besar di Indonesia pada tahun 1978, akan segera mengakhiri masa

produktifnya (Guritno dan Darnoko 2003).

Rata-rata luas areal peremajaan selama kurun waktu tahun 2001 – 2005

diperkirakan mencapai 32 155 ha/tahun. Limbah padat berupa batang atau kayu

sawit dan pelepah kelapa sawit akan dihasilkan masing-masing sebesar 2 257

281 ton dan 514 480 ton per tahun, sedangkan pada kurun waktu tahun 2006 –

2010 ada kenaikan di dalam areal tanaman kelapa sawit yang diremajakan yaitu

rata-rata setiap tahunnya seluas 89 965 ha. Pada kurun waktu tersebut batang

dan pelepah hasil peremajaan akan mencapai berturut-turut 6 315 543 ton dan 1

439 440 ton per tahun. Sebagai limbah lignoselulosa, pemanfaatan kedua limbah

padat tersebut perlu mendapatkan perhatian. Hal ini mengingat bahwa cara-cara

yang telah dilakukan sekarang ini yaitu dengan cara bakar akan mencemari

udara dan juga adanya pelarangan sesuai dengan aturan yang tertuang di dalam

Rencana Undang-Undang Perkebunan. Membiarkan batang dan pelepah hasil

peremajaan dapat menimbulkan masalah bagi tanaman kelapa sawit baru yaitu

dijadikan sebagai sarang serangga dan tikus. Hasil evaluasi sifat fisik dan kimia

batang dan pelepah kelapa sawit menunjukkan bahwa kedua limbah tersebut

pulp dan kertas, industri pati, serta industri perkayuan. Pemanfaatan

limbah-limbah padat ini tentunya akan memberikan keuntungan tambahan bagi

perkebunan kelapa sawit (Guritno dan Darnoko 2003).

Sampai saat ini pemanfaatan batang kelapa sawit untuk keperluan

industri masih terbatas. Ginting (1995) memanfaatkan batang kelapa sawit

menjadi pati dengan cara mengekstrak 2 meter dari pucuk batang kelapa sawit

dengan rendemen pati dari batang kelapa sawit adalah 7,15%. Selanjutnya pati

tersebut dapat dijadikan bahan pangan maupun bahan baku untuk fermentasi

alkohol (Tomimura 1992). Dari hasil penelitian pendahuluan Azemi et al. (1999)

menyatakan pati kelapa sawit memiliki potensi untuk menggantikan pati

komersial baik dalam bidang pangan dan non pangan.

Untuk beberapa keperluan industri, pati yang digunakan merupakan pati

hasil modifikasi atau turunannya. Modifikasi pati bertujuan untuk memperbaiki

atau menambah sifat-sifat fungsional tertentu, yang tidak terdapat pada pati asli

sehingga aplikasinya dalam industri menjadi lebih luas. Sifat-sifat fungsional

tersebut antara lain memperbaiki kelarutan dalam air dingin dan sifat-sifat

gelatinisasi, pembentukan gel, pembentukan film dan sebagainya. Salah satu

produk pati termodifikasi diantaranya adalah dekstrin.

Dekstrin adalah suatu produk hidrolisat parsial dari pati, berbentuk tepung

halus, bewarna putih sampai agak kekuningan. Dalam pembuatan dekstrin rantai

panjang pati dipotong oleh enzim atau katalis asam menjadi molekul rantai

pendek dengan jumlah unit glukosa antara 6 sampai 10 unit. Proses ini

mengakibatkan terjadinya perubahan sifat-sifat diantaranya menjadi larut pada

air dingin, kurang menyerap air, tekstur menjadi lembut dan daya rekat

meningkat (Soekarto et al. 1991).

Dekstrin sangat dibutuhkan dalam industri, baik industri pangan dan

industri non pangan. Kebutuhan dekstrin dan pati termodifikasi dari tahun ke

tahun terus meningkat, dan kebutuhan tersebut masih diimpor dari luar negeri.

Volume impor dekstrin dan pati termodifikasi Indonesia disajikan pada Tabel 1.

Bahan baku untuk pembuatan dekstrin umumnya dibuat dari pati

komersial seperti tapioka, jagung, sagu dan lain sebagainya. Dalam penelitian ini

akan dimanfaatkan batang kelapa sawit yang merupakan limbah dari perkebunan

menjadi pati dan dikonversi menjadi dekstrin. Hal ini dimaksudkan sebagai salah

satu upaya untuk mengurangi impor dekstrin Indonesia. Selain itu juga untuk

pembanding dalam penelitian ini juga dibuat dekstrin dari jenis pati komersial

yaitu pati sagu dan tapioka.

Tabel 1 Volume impor dekstrin dan pati termodifikasi Indonesia

Tahun Berat bersih (kg) Nilai (US $)

2001 87 927 717 50 184 576

2002 80 319 465 41 875 152

2003 78 752 720 34 064 818

2004 77 720 843 35 328 984

2005 93 070 990 44 020 497

Sumber : BPS (2001 - 2005)

Tujuan Penelitian

1. Mempelajari proses ekstraksi pati kelapa sawit dan mengkarakterisasi

pati kelapa sawit yang dihasilkan, dibandingkan dengan sagu dan

tapioka.

2. Mempelajari proses dekstrinisasi dari pati kelapa sawit, sagu dan tapioka

secara enzimatis dan asam

3. Membandingkan mutu dekstrin dari pati kelapa sawit, sagu dan tapioka.

Ruang Lingkup Penelitian

1. Kelapa sawit yang digunakan berasal dari limbah batang peremajaan

PTPN 2, Gohor Lama, Kabupaten Langkat, Sumatera Utara, berumur 25

tahun dan varietas Tenera.

2. Pati komersial sebagai pembanding sagu dan tapioka berasal dari industri

kecil di Bogor daerah Kedung Halang dan Pabrik Budi yang selanjutnya

dikeringkan dan disaring dengan saringan 80 mesh.

3. Proses dekstrinisasi secara enzimatis menggunakan α-amilase thermofil

TINJAUAN PUSTAKA

Potensi Batang Kelapa Sawit

Kegiatan replanting atau peremajaan tanaman kelapa sawit di Indonesia mulai berjalan secara besar-besaran pada awal tahun 1990-an karena pada

umumnya penanaman kelapa sawit secara komersial dilakukan pada awal tahun

1960. Diperkirakan rata-rata luas areal peremajaan pada kurun waktu tahun

2001-2005 mencapai 32 155 ha/tahun. Dari luas areal tersebut akan dihasilkan

batang hasil peremajaan 2 257 281 ton. Pada kurun waktu tahun 2006 – 2010,

rata-rata luas areal yang akan diremajakan seluas 89 965 ha. Dengan perkataan

lain, ada kenaikan lebih kurang sebesar 2,5 kali luas areal yang diremajakan

pada kurun waktu tahun 2001 – 2005. Pada kurun waktu tersebut batang hasil

peremajaan akan mencapai 6 315 543 ton. Data tersebut dapat dilihat pada

Tabel 2. Limbah kelapa sawit berupa batang hasil kegiatan peremajaan akan

bertambah pada kurun waktu berikut, karena penanaman kelapa sawit meningkat

pesat pada tahun 1990 (Guritno dan Darnoko 2003).

Tabel 2 Potensi batang kelapa sawit dari kegiatan peremajaan

Tahun Total luas areal

peremajaan (ha)1

Dihitung berdasarkan penambahan luas areal pada 25 tahun yang lalu 2

Dihitung berdasarkan 70,2 ton/ ha dari luas areal yang diremajakan

Pohon kelapa sawit yang diremajakan umurnya sudah lebih dari 25 tahun,

mempunyai tinggi 10-15 m dengan diameter batang berkisar antara 45 – 65 cm

yang diukur dari ketinggian 1,5 meter dari tanah. Bagian kulitnya mempunyai

ketebalan 3 – 3,5 cm (Susila 2003 ; Guritno dan Darnoko 2003).

Pati

Pati adalah cadangan karbohidrat dari tanaman, pati ini disimpan dalam

butiran granula yang ukuran diameter selnya berkisar 1 – 100 µm (Wurzburg,

1989). Pati secara alami terdapat dalam senyawa–senyawa organik yang

tersebar luas seperti di dalam biji-bijian, akar, batang dari tanaman yang berdaun

hijau yang disimpan sebagai energi selama dormansi dan perkecambahan

(Smith 1982).

Secara histologis, pati disimpan dalam bentuk plastid yang dinamakan

amiloplast atau kloroplast di dalam sel, Pati terdapat dalam bentuk ikatan dengan

air, lemak, silikat, serta senyawa-senyawa lainnya terutama fosfat. Dilihat dari

susunan kimianya, pati adalah polimer dari glukosa atau maltosa. Unit terkecil di

dalam rantai pati adalah glukosa yang merupakan hasil proses fotosintesa di

dalam bagian tubuh tumbuh-tumbuhan yang mengandung klorofil. Pembentukan

polimer yang lebih panjang dilakukan dengan bantuan D-enzim untuk amilosa

dan Q-enzim untuk amilopektin (Tjokroadikoesoemo 1986).

Pati adalah polimer yang seluruhnya terdiri dari unit D-glukosa, dengan

ikatan α-glikosidik. Berbagai macam pati tidak sama sifatnya, tergantung dari

panjang rantai C-nya, serta apakah lurus atau bercabang rantai molekulnya

(Wilbraham dan Matta 1992; Winarno 1997).

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas.

Fraksi terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin. Amilosa

mempunyai struktur lurus dengan ikatan α-(1,4)-D-glikosidik, sedangkan

amilopektin mempunyai cabang dengan ikatan α-(1,6)-D-glikosidik sebanyak 4 –

5% dari berat total (Winarno 1997).

Amilosa merupakan homopolimer berantai lurus dengan ikatan α

(1,4)-glikosidik. Panjang rantainya bervariasi tergantung dengan jenis tanaman, secara

umum panjang rantai amilosa 500-2000 unit glukosa. Sedangkan amilopektin

terdiri dari molekul D-glukosa yang berikatan α-(1,4) dan juga mengandung

ikatan silang α-(1,6). Ikatan ini menyebabkan penampilan molekul amilopektin

O

berada di titik percabangan amilopektin. Setiap percabangan terdiri atas 25

sampai 30 unit D-glukosa. Rumus bangun dari amilosa dan amilopektin disajikan

pada Gambar 2 dan 3 berikut ini (Wilbraham dan Matta 1992; Smith 1982).

Gambar 1 Struktur rantai linier dari molekul amilosa

Gambar 2 Struktur molekul amilopektin.

Perbandingan antara amilosa dan amilopektin di dalam pati sangat

bervariasi, tergantung jenis tanaman asalnya. Pati yang kecil kandungan

amilosanya semakin lengket pati tersebut sedangkan pati yang kandungan

amilosanya tinggi berperan dalam pembentukan gel dan menghasilkan film yang

O

baik (Winarno 1997; Smith 1982). Perbandingan kandungan antara amilosa dan

amilopektin dari beberapa sumber pati disajikan pada Tabel 3 berikut ini.

Tabel 3 Kandungan amilosa dan amilopektin dari beberapa sumber pati

Sumber pati Amilosa (%, bb) Amilopektin (%, bb)

Jagung 28 72

Kentang 21 79

Gandum 28 72

Tapioka 17 83

Jagung waxy 0 100

Sorgum 28 72

Beras 17 83

Sagu 27 73

Garut 20 80

Amilomaize 50-80 20-50

Pati batang kelapa sawit mempunyai bentuk butiran (granula) agak bulat

dan bersifat memadat ( truncated ). Ukurannya hampir sama dengan pati jagung dan waxymaize, tetapi bentuknya seperti pati tapioka. Komposisi pati kelapa sawit, tapioka dan sagu disajikan pada Tabel 4 berikut ini.

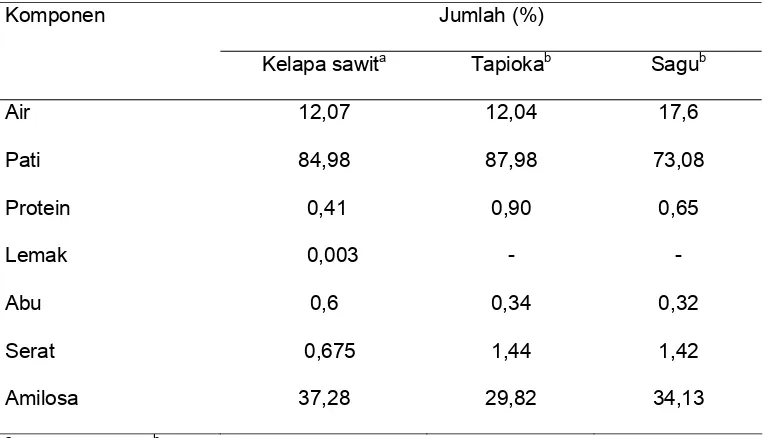

Tabel 4 Komposisi pati kelapa sawit, tapioka dan sagu

Jumlah (%) Komponen

Kelapa sawita Tapiokab Sagub

Air 12,07 12,04 17,6

Pati 84,98 87,98 73,08

Protein 0,41 0,90 0,65

Lemak 0,003 - -

Abu 0,6 0,34 0,32

Serat 0,675 1,44 1,42

Amilosa 37,28 29,82 34,13

Ukuran granula pati sangat bervariasi (2 – 100 µm) tergantung dari

sumber patinya. Sifat yang penting dari pengaruh ukuran granula pati adalah

perbedaan derajat gelatinisasi. Bila pati mentah dimasukan ke dalam air dingin,

granula patinya akan menyerap air dan membengkak. Namun demikian jumlah

air yang terserap dan pembengkakannya terbatas. Peningkatan volume granula

pati yang terjadi didalam air pada suhu 55 - 650C merupakan pembengkakan

yang sesungguhnya dan bersifat dapat kembali kebentuk pati semula. Granula

pati dapat dibuat membengkak luar biasa dan tidak dapat kembali lagi pada

kondisi semula. Perubahan tersebut disebut gelatinisasi (Winarno 1997).

Pada dasarnya mekanisme gelatinisasi terjadi melalui tiga tahapan yaitu :

(1) Penyerapan air oleh granula pati sampai batas yang akan mengembang

secara lambat dimana air secara perlahan-lahan dan bolak-balik berimbibisi ke

dalam granula, sehingga terjadi pemutusan ikatan hidrogen antara

molekul-molekul granula,(2) Pengembangan granula secara lambat karena menyerap air

secara cepat sampai kehilangan sifat birefringence, dan (3) Jika suhu terus naik molekul amilosa keluar dari granula (Swinkels 1985).

Bila suspensi pati dalam air dipanaskan, beberapa perubahan selama

terjadi gelatinisasi dapat diamati. Mula-mula suspensi pati yang keruh seperti

susu tiba-tiba mulai menjadi jernih pada suhu tertentu, tergantung jenis pati yang

digunakan. Terjadinya translusi larutan pati tersebut biasanya diikuti

pembengkakan granula. Bila energi kinetik molekul-molekul air menjadi lebih kuat

daripada daya tarik menarik antarmolekul pati di dalam granula, air dapat masuk

ke dalam butir-butir pati.

Suhu gelatinisasi tergantung juga pada konsentrasi pati. Makin kental

larutan, suhu tersebut makin lambat tercapai. Suhu gelatinisasi berbeda-beda

bagi tiap jenis pati dan merupakan suatu kisaran. Dengan viskosimeter suhu

gelatinisasi dapat ditentukan, misalnya jagung 62 – 720C, beras 68 – 780C,

gandum 54,5 - 640C dan tapioka 52 – 640C. Granula pati mempunyai sifat

merefleksikan cahaya terpolarisasi sehingga di bawah mikroskop terlihat kristal

hitam-putih. Sifat ini disebut birefregence. Pada waktu granula pati mulai pecah,

sifat birefregence ini akan menghilang (Winarno 1997).

Suhu gelatinisasi dapat ditentukan dengan Brabender Visco-amylograph,

dengan mikroskop elektron maupun mikroskop terpolarisasi yang didasari oleh

hilangnya sifat birefregence.

Alfa Amilase

Amilase merupakan enzim yang mempunyai aktivitas memecah molekul

pati, glikogen dan turunan polisakarida. Amilase menghidrolisis ikatan α-(1,4) dan

atau α-(1,6) glikosidik. Amilase yang dapat memecah ikatan α-(1,4) dibagi dua

yaitu (1) endo-enzim yang memecah ikatan α-(1,4) yang berada ditengah rantai

polimer, dan (2) ekso-enzim yang memecah ikatan α-(1,4)dari ujung polimer

(Judoamidjodjo 1989 ; Whitaker 1994).

Alfa amilase adalah endo-enzim yang bekerja memutuskan ikatan α-(1,4)

secara acak di bagian dalam molekul baik pada amilosa dan amilopektin. Karena

pengaruh aktivitasnya, pati terputus-putus menjadi dekstrin dengan rantai

sepanjang 6 – 10 unit glukosa. Jika waktu reaksi diperpanjang, dekstrin tersebut

dapat dipotong-potong menjadi campuran antara glukosa, maltosa, maltotriosa,

dan ikatan lain yang lebih panjang.

Secara umum α-amilase stabil pada pH 5,5 – 8,0; aktivitas optimum α

-amilase secara normal berada pada pH 4,8 – 6,5; tetapi bentuk kurva aktivitas

pH berbeda untuk enzim yang dihasilkan dari sumber berbeda. Amilase dari

Bacillus subtilis mempunyai aktivitas optimum pada kisaran pH 5 – 7, sedangkan amilase dari Bacillus stearothermophilus pada pH 3. Aktivitas α-amilase menurun secara cepat pada suhu diatas 500C, tetapi dengan adanya ion Ca2+ penurunan

aktivitas α-amilase pada suhu tersebut dapat diperlambat

Baciilus licheniformis menunjukkan spektrum pH yang luas diantara pH 5 dan 9. Enzim ini dapat dikatakan tidak bergantung kepada kalsium. Stabilitasnya

yang tinggi menyebabkan enzim ini dapat dimanfaatkan pada suhu sampai

1050C.

Alfa amilase mempunyai rantai peptida tunggal pada gugusan proteinnya

dan setiap molekul mengandung satu g atom Ca. Adanya kalsium yang berikatan

dengan molekul protein enzim, membuat enzim α-amilase bersifat relatif tahan

terhadap suhu, pH, dan senyawa seperti urea atau enzim-enzim protease.

Karena peranannya didalam industri, α-amilase dari berbagai sumber telah

Bacillus amyloliquefaciens dan Baciilus licheniformis dikenal menghasilkan enzim yang bersifat termostabil (Suhartono 1989).

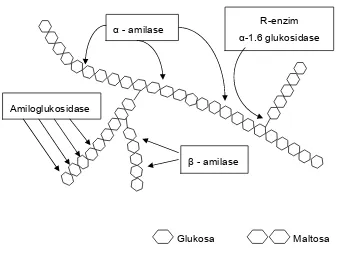

Aktivitas kerja enzim amilase terhadap ikatan yang terdapat pada

amilopektin disajikan pada Gambar 3 berikut (Pomeranz 1991).

Gambar 3 Pengaruh dari aktivitas enzim amilase pada amilopektin.

Hidrolisis amilopektin oleh α-amilase menghasilkan glukosa, maltosa dan

berbagai jenis α-limit dekstrin, yaitu oligisakarida yang teridiri dari empat atau

lebih residu glukosa yang mengandung ikatan α-1,6-glikosidik. Hidrolisis amilosa

oleh α-amilase terjadi melalui dua tahap. Tahap pertama adalah degradasi

menjadi maltosa dan maltotriosa yang terjadi secara acak. Degeredasi ini terjadi

sangat cepat diikuti pula dengan penurunan viskositas dengan cepat. Tahapan

kedua relatif lambat dengan pembentukan glukosa dan maltosa sebagai hasil

akhir.

β - amilase Amiloglukosidase

R-enzim

α-1.6 glukosidase

α - amilase

Likuifikasi Pati

Likuifikasi adalah proses dispersi granula pati yang tidak larut di dalam air

dan diikuti dengan hidrolisis parsial dengan menggunakan amilase termostabil.

Selain enzim dapat juga digunakan asam sebagai katalis. Likuifikasi merupakan

proses yang penting dan mendasar dalam menghidrolisis pati. Jika proses ini

tidak berlangsung dengan baik maka berbagai masalah akan muncul sepeti

sulitnya proses filtrasi larutan yang diproses. Proses likuifikasi yang baik penting

untuk keberhasilan proses sakarifikasi dan isomerisasi (Fogarty 1983; Taji 1988;

Olsen 1995).

Likuifikasi Pati dengan α-Amilase

Likuifikasi adalah tahap awal dari proses hidrolisis pati, misalnya pada

pembuatan dekstrin, glukosa dan sirup fruktosa. Dalam proses likuifikasi dengan

α- amilase akan terjadi pemutusan ikatan α-1,4 glikosidik. Kesempurnaan dan lama proses likuifikasi akan menentukan komposisi akhir produk likuifikasi

(Dziedzic dan Kearsley 1984).

Menurut Bigelis (1993) proses likuifikasi yang diawali dengan proses

gelatinisasi, dimana larutan pati yang sudah digelatinisasi mengandung 30 – 40

% bahan padatan ditambahkan α-amilase termostabil yang dihasilkan Bacillus licheniformis dapat bekerja pada pH 6,5 dan suhu 103 – 1070C selama 5 – 10 menit. Setelah itu suhu diturunkan menjadi 950C selama satu sampai dua jam

yang memungkinkan hidrolisis pati ini menjadi sirup dengan DE 0,5 – 1,5.

Hidrolisis dibiarkan terus berlangsung sampai mencapai DE 10 – 15. Proses

likuifikasi baik pada suhu lebih tinggi maupun lebih rendah tergantung pada

efisensi kerja dari heat-stable bacterial α- amilase.

Likuifikasi merupakan proses yang penting dan mendasar dalam proses

pengolahan pati dan bilamana proses ini tidak berlangsung dengan baik,

berbagai masalah seperti sulitnya filtrasi, turbilitas larutan yang diproses dan

lain-lain terjadi. Faktor yang paling penting untuk likuifikasi pati yang ideal yaitu

larutan pati yang mengandung α-amilase dipanaskan pada suhu 105 – 1070C

secepat mungkin (Taji 1988). Menurut Pomeranz (1991) pada proses likuifikasi

dengan α-amilase pati harus terlebih dahulu digelatinisasi, hal ini disebabkan α

-amilase mempunyai aktivitas yang rendah terhadap pati yang belum

Likuifikasi dengan α-amilase menyebabkan komponen amilosa

terhidrolisis menjadi produk glukosa, maltosa, maltotriosa, maltopentaosa dan

maltoheksosa. Pemecahan maltoheptosa menghasilkan maltoheksosa dan

glukosa, sedangkan maltooktaosa menjadi maltoheksosa dan maltosa. Likuifikasi

dengan α-amilase tidak dapat memutuskan ikatan α-1,4-glikosidik yang

berdekatan dengan ikatan α-1,6-glikosidik pada pati dan glikogen (Yamamoto

1988). Hidrolisis amilopektin akan menghasilkan glukosa, maltosa dan α- limit

dekstrin. Produk α- limit dekstrin dengan minimal empat residu glukosa masih

mempunyai ikatan glikosidik α-1,6 (Pomeranz 1991).

Likuifikasi Pati dengan Asam Klorida

Hidrolisis asam adalah suatu metode yang digunakan untuk

menghasilkan thin boiling starch. Perlakuan dengan asam lemah dari granula pati cenderung memotong ikatan α-D-glikosidik dari fraksi amilosa pati jagung,

menurunkan ukuran molekul dan viskositas pasta panas. Asam yang digunakan

biasanya HCl dan H2SO4 di dalam kondisi terkontrol. Sifat-sifat birefregence tidak terpengaruh, hal ini mengindikasikan bahwa proses hidrolisis cenderung

berlangsung di dalam daerah amorf daripada daerah kristalin dari granula.

Perlakuan hidrolisis asam memungkinkan pati untuk dimasak didalam sistem

padatan gula yang tinggi, karena retrogradible amylose ada dalam konsentrasi yang tinggi sehingga dapat diperoleh gel yang kuat (Smith 1982). Modifikasi

asam lebih lanjut akan menghasilkan dekstrin yang memiliki viskositas yang

rendah (Fleche 1985).

Pada likuifikasi ini, asam akan menghidrolisis ikatan glikosidik,

memendekkan rantai. Ikatan α-1,4 lebih mudah terhidrolisis daripada ikatan α

-1,6. Hidrolisis asam lebih mudah menyerang daerah amorf dibandingkan dengan

daerah kristalin. Pada daerah kristalin, struktur linier dengan ikatan α-1,4 lebih

tahan terhadap asam. Hal ini disebabkan bahwa daerah tersebut tersusun sangat

rapat sehingga sukar dimasuki air atau asam. Bagian daerah amorf walaupun

tersusun dari ikatan α-1,6 tetapi merupakan daerah yang kurang padat, sehingga

dapat ditembus oleh air dan selanjutnya memudahkan penetrasi asam untuk

menghidrolis pati (Wurzburg 1986).

Dalam proses likuifikasi asam, akan terjadi pemutusan ikatan –C-O-C-

dengan menghasilkan gula dan beberapa polimernya. Bila diteruskan proses

polimer-polimer tersebut dihidrolisa menjadi glukosa. Asam memecah pati secara

acak dan gula yang terbentuk sebagian besar merupakan gula pereduksi

(Wurzburg 1986).

Penggunaan asam pekat pada proses hidrolisis membutuhkan biaya yang

lebih mahal dan peralatan yang tahan korosi dibanding dengan penggunaan

asam encer. Di samping itu hidrolisis dengan asam pekat dapat mempercepat

proses hidrolisis akan tetapi menurunkan hasil hidrolisis karena glukosa lebih

mudah diuraikan oleh asam pekat. Penggunaan asam encer memperlambat

proses hidrolisis karena adanya daya tahan dari kristal pati, akan tetapi

mengurangi proses penguraian glukosa oleh asam encer. Dari beberapa

penelitian menyatakan bahwa penggunaan HCl dengan konsentrasi 0,1 % dalam

proses likuifikasi menunjukkan hasil yang optimal (Ega 2002).

Hidrolisis asam mempunyai kelemahan antara lain yaitu diperlukan

peralatan yang tahan korosi, menghasilkan sakarida dengan spektra-spektra

tertentu saja karena katalis asam menghidrolisis secara acak. Kelemahan lain,

jika nilai dekstrosa ekuivalen ditingkatkan, disamping terjadi degradasi

karbohidrat juga terjadi rekombinasi produk degradasi yang yang dapat

mempengaruhi warna, rasa, bahkan menimbulkan masalah teknis (Judoamidjojo

1989).

Dekstrin

Pengertian dan Klasifikasi Dekstrin

Dekstrin adalah suatu produk yang merupakan hasil modifikasi pati

melalui proses hidrolisa asam, enzimatis dan pemanasan kering (Wurzburg

1986). Menurut Somaatmadja (1984) dekstrin adalah oligosakarida (beberapa

monosakarida) yang dapat diperoleh dengan menghidrolisis pati (polisakarida).

Dekstrin murni berupa serbuk (bubuk), bewarna putih atau hampir putih, tidak

mempunyai rasa, tidak berbau dan dapat larut dalam air dingin. Berdasarkan

Standar Nasional Indonesia (1992) dekstrin didefinisikan sebagai salah satu

produk hidrolisis pati, berbentuk serbuk amorf, bewarna putih sampai

kekuning-kuningan.

Pengertian dekstrin sangat luas mencakup setiap produk degradasi pati

yang diperoleh secara kimia maupun enzimatis, tetapi secara praktis kata

pirokonversi pati. Pirokonversi adalah proses pemanasan kering pati, produknya

terdiri dari tiga kelompok yaitu dekstrin putih, dekstrin kuning dan British gum (Fleche, 1985).

Berdasarkan tahapan pembentukan dalam proses hidrolisis pati, dikenal

tiga jenis dekstrin yaitu amilodekstrin, eritrodekstrin dan akrodekstrin. Pada tahap

awal konversi akan dihasilkan amilodekstrin yang memiliki sifat larut dalam air.

Amilodekstrin akan memberikan warna biru apabila direaksikan dengan larutan

iodium. Konversi berikutnya dihasilkan jenis dekstrin yang kedua yaitu

eritrodekstrin yang akan memberikan warna merah kecoklatan bila direaksikan

dengan larutan iodium. Tahap terakhir dari konversi dihasilkan adalah

eritrodekstrin yang apabila ditetesi dengan iodium tidak akan memberikan warna

(Garard 1977).

Proses Dekstrinisasi

Proses dekstrinisasi pati dapat dilakukan dengan tiga cara yaitu (a)

hidrolisis dengan α-amilase, (b) hidrolisis dengan asam klorida, (c) pemanasan

kering (Satterwaite dan Iwinski 1973 ; Fleche 1985 ; Wurzburg 1986).

1. Hidrolisis dengan α-amilase

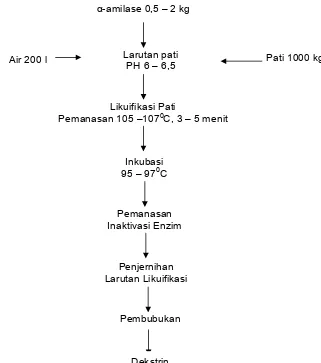

Secara umum produksi dekstrin dilakukan proses likuifikasi dengan α

-amilase dari bakteri, kemudian inkubasi dengan suhu 95 – 970C. Lamanya

inkubasi tergantung dari jenis produk yang diinginkan, selanjutnya diikuti dengan

proses penjernihan larutan pati terlikuifikasi, dan dikeringkan dengan spray drying. Proses Dekstrinisasi pati secara hidrolisis dengan α-amilase disajikan pada Gambar 5.

Produksi dekstrin dengan hidrolisis α-amilase berlangsung dalam dua

tahap, pemanasan bubur pati pada suhu 1000C atau lebih tinggi untuk

mengembangkan dan menggelatinisasi pati diikuti dengan hidrolisis enzimatis

pada suhu 80–950C. Waktu yang dibutuhkan untuk menghasilkan dekstrin antara

2 – 4 jam (Pithcer 1980).

Alfa amilase komersial yang berasal dari Bacillus licheniformis tahan terhadap suhu tinggi. Enzim ini aktif dan stabil pada proses likuifikasi larutan pati

sampai suhu 1100C, dikenal dengan nama dagang Termamyl (Novo Enzyme)

(Judoammidjojo 1989). Reaksi hidrolisis α-amilase termostabil tersebut disajikan

α-amilase

Pati + n (H2O) G1 + G2 + G3 + G4 + G5 + …..

Termostabil + Oligosakarida bercabang

Tahapan hidrolisis α-amilase termostabil yang berasal dari Bacillus licheniformis terhadap pati adalah sebagai berikut ; pada tahap pertama amilosa dihidrolisis menjadi G5 – G9 dalam jumlah yang lebih banyak dari pada G2 dan

G3. pada tahap berikutnya terbentuk G1 dan G5 dalam jumlah yang meningkat,

sementara pembentukan G6 dan G9 menurun. Cara hidrolisis α-amilase pada

amilopektin hampir sama dengan amilosa (Endo 1988).

Gambar 4 Proses dekstrinisasi pati dengan α-amilase (Taji, 1988).

Turunan pati yang diperoleh melalui proses likuifikasi mempunyai nilai

komersial sebagai bahan pangan. Produk mempunyai nilai DE sekitar 10 dan

dijual sebagai maltodekstrin, yang akan membentuk karbohidrat dengan Larutan pati

PH 6 – 6,5 Pati 1000 kg

α-amilase 0,5 – 2 kg

Pembubukan Pemanasan Inaktivasi Enzim

Inkubasi 95 – 970C

Penjernihan Larutan Likuifikasi

Likuifikasi Pati

Pemanasan 105 –1070C, 3 – 5 menit Air 200 l

komposisi 3 % maltosa, 4 % maltotriosa dan 93 % tetraosa atau polisakarida

berukuran besar (Bigelis 1993).

Maltodekstrin dapat dihasilkan dengan hidrolisis dispersi pati secara

enzimatis maupun asam, biasanya dijelaskan dengan nila dekstrosa ekuivalen

(DE). Nilai DE ini terkait dengan derajat polimerisasi (DP) dengan formula DE =

100/DP. Maltodekstrin didefinisikan sebagai produk dengan nilai DE kurang dari

20, maltodekstrin dengan nilai DE terendah bersifat tidak higroskopis sedangkan

dengan nilai DE tertinggi cenderung menyerap air. Maltodekstrin bersifat lunak

dan tidak berasa manis dan sangat baik sumbangannya terhadap sistem pangan

(BeMiller dan Whistler 1996).

2. Hidrolisis dengan Asam Klorida

Pembuatan dekstrin dengan hidrolisis asam dilakukan dengan

memanaskan bubur pati didalam larutan asam secara perlahan-lahan sampai

pada derajat konversi yang diinginkan. Selanjutnya larutan dinetralisasi kemudian

didinginkan dan selanjutnya dikeringkan pada roll panas atau spray dryer (Satterwaite dan Iwinski 1973). Somaatmadja (1984) membuat dekstrinisasi

basah dengan katalis asam yaitu dengan merendam pati dalam larutan asam

klorida encer (10%) selama 24 jam. Dan setelah asam dipisahkan, pati

dikeringkan sampai sisa-sisa asam menguap dan selanjutnya digiling.

Proses dekstrinisasi pati dengan hidrolisis katalis HCl, terlebih dahulu

dilakukan proses likuifikasi. Proses likuifikasi asam dilakukan dengan sistem

curah, pada pH 1,8 sampai 2,0 dengan HCl. Pati yang telah diasamkan

dipanaskan pada suhu 900C selama 30 menit kemudian dimasak pada pressure cooker pada suhu 120 – 1400C sampai pemecahan pati menjadi sempurna. Tingkat degradasi pati dapat diukur dari nilai DE dari Produk yang dilikuifikasi,

dikontrol dengan mengatur waktu di pressure cooking. Nilai DE diatas 3 diperoleh dengan mengontrol laju alir didalam alat pengkonpersi. Tujuannya untuk

mendapat produk dengan nilai DE sedang, nilai DE yang rendah akan

menghasilkan produk yang akan mengalami retrogradasi. Nilai DE yang tinggi

akan menurunkan produk akhir glukosa (Fullbrook 1984).

Katalis asam yang sering digunakan dalam proses pembuatan dekstrin

adalah asam klorida. Hal ini disebabkan karena aktivitas HCl yang tinggi,

biayanya murah, bersifat volatil. Pada saat proses dekstrinisasi berlangsung

(Kennedy dan Fischer 1984). Konsentrasi HCl yang digunakan tergantung pada

derajat konversi yang diinginkan, untuk praktisnya dapat digunakan 0,1 – 1%

(Fleche 1985).

3. Pemanasan Kering

Dekstrin yang dihasilkan dengan cara hidrolisis asam atau pemanasan

kering (roasting) disebut pirodekstrin (Satterwaite dan Iwinski 1973). Prosesnya disebut dengan pirodekstrin, yaitu perlakuan pati yang diasamkan kering dengan

menggunakan panas (Fleche 1985). Prosesnya dilakukan dengan pemanasan

pati kering sambil diaduk, kemudian disemprot dengan asam klorida dan sulfat.

Derajat hidrolisisnya tergantung dari waktu, suhu, dan pH dari proses konversi

(Smith 1982).

Secara umum berdasarkan sifat dan kondisi pembuatannya pirodekstrin

dapat diklasifikasikan menjadi tiga jenis yaitu dekstrin putih, dekstrin kuning dan

British gum. Kondisi dan sifat dekstrin disajikan pada Tabel 5 berikut ini.

Tabel 5. Karakteristik dan sifat pirodekstrin

Karakteristik Dekstrin Putih Dekstrin Kuning Britihs Gum

Suhu Pemanasan

Jumlah Katalis Tinggi Medium Rendah

Kelarutan Rendah – tinggi Tinggi Rendah-tinggi

Viskositas Rendah – tinggi Rendah Rendah-tinggi

Warna Putih – krem

Kekuning-kuningan-gelap

Terang – gelap

Sumber : Ruterlberg dan Solarek (1984)

Jenis pirodekstrin ini berbeda dalam cara perlakuan pati sebelum

dipanaskan, cara dan tingkat pemanasan, dan sifaf-sifat produk yang dihasilkan.

Secara umum dekstrin putih dibuat dengan konversi pada suhu rendah dan pH

yang tergantung kecepatan proses konversi tanpa pembentukan warna yang

berlebihan. Dekstrin kuning merupakan produk yang terkonversi lebih tinggi yang

lain dikonversi pada pH yang tinggi dan suhu yang tinggi untuk konversinya,

sehingga warna British gum lebih gelap daripada dekstrin putih (Wurzburg 1986). Prinsip pembuatan dekstrin adalah menghidrolisis molekul-molekul pati

yang besar menjadi fraksi-fraksi yang lebih kecil. Pemanasan dan penggunaan

asam akan menggunting ikatan-ikatan α-D-glikosidic pada pati sehingga

didapatkan monomer-monomer glukosa (Smith, 1982). Proses pirokonversi,

pengunaan panas selain untuk pemotongan ikatan α-D-glikosidik juga untuk

mengurangi kadar air pati. Pengurangan air ini akan mencegah proses konversi

dekstrin lebih lanjut, dekstrin yang dihasilkan harus segera dikeringkan.

Proses pembuatan dekstrin dengan pemanasan kering dilakukan empat

tahap meliputi persiapan bahan, pemanasan pendahuluan, pirokonversi atau

pemanasan lanjut, dan pendinginan.

Persiapan bahan

Pada tahap persiapan, pati diberi katalis asam. Jumlah asam yang

diberikan tergantung dari sifat pirodekstrin yang diinginkan, kandungan air pati,

jenis pati dan peralatan yang digunakan untuk pengeringan awal dan

pemanasan. Biasanya larutan asam disemprotkan ke pati dengan pengadukan

secara horizontal dan vertikal. Pengadukan ini bertujuan untuk mendistribusikan

asam ke seluruh bagian pati hingga homogen (Wurzburg 1986; Somaatmadja

1970).

Pemanasan pendahuluan

Pemanasan pendahuluan dapat dilakukan atau tidak, tergantung dari

jenis pirodekstrin yang akan dihasilkan atau peralatan yang digunakan. Tujuan

dari pemanasan pendahuluan untuk mengurangi kandungan air yang terdapat di

dalam pati sehingga proses reaksi hidrolisis berkurang. Hal ini penting untuk

pembuatan dekstrin kuning. Berbeda halnya dalam pembuatan dekstrin putih dan

British gum, reaksi hidrolisis diperlukan untuk menentukan sifat-sifat produk yang diinginkan. Pemanasan pendahuluan dapat digabungkan dengan proses

pirokonversi yang dilakukan dengan pemanasan pati asam dilakukan secara

lambat, pengadukan yang kuat dan dialirkan udara yang maximum untuk

menghilangkan air. Pemanasan pendahuluan juga dapat dilakukan terpisah dari

proses pirokonversi.

Pirokonversi

Pirokonversi dilakukan dengan alat pemasakan yang dapat bergerak

pengaduk. Panas yang digunakan berupa pemanasan langsung (direct heat) maupun dengan sistem jacket pemanas.

Suhu dan waktu konversi bervariasi tergantung kepada jenis pirodekstrin

yang dihasilkan dan bentuk alat yang digunakan. Suhu pemanasan bervariasi

dari 100 sampai lebih dari 2000C, waktu pemanasan bervariasi dari beberapa

menit sampai beberapa jam. Secara umum dekstrin putih cenderung dibuat pada

suhu rendah dan waktu yang singkat sedangkan dekstrin kuning dan British gum memerlukan waktu reaksi yang lama dan suhu yang tinggi. Kadar air dekstrin dari

proses konversi dapat dicapai 0 – 5 % (Wurzburg 1986).

Pendinginan

Dekstrin yang dihasilkan dari proses pirokonversi harus segera

didinginkan dengan cara memasukkan dekstrin panas kedalam mixer pendingin

atau konveyor yang dilengkapi dengan jaket pendingin. Tujuan proses

pendinginan adalah untuk mencegah konversi lebih lanjut dari dekstrin.

Apabila pH konversi sangat rendah maka dilakukan penetralan asam

untuk mencegah konversi lebih lanjut. Netralisasi dilakukan dengan

pencampuran kering yang menggunakan reagen alakali amonium karbonat dan

garam fosfat. Kelembaban dekstrin pada akhir konversi berkisar 0,5 sampai 2 –3

%. Dekstrin dilembabkan dengan membiarkannya di udara terbuka sampai

tingkat kelembaban 5 – 12 % sebelum pengemasan (Fleche 1985; Wurzburg

1986).

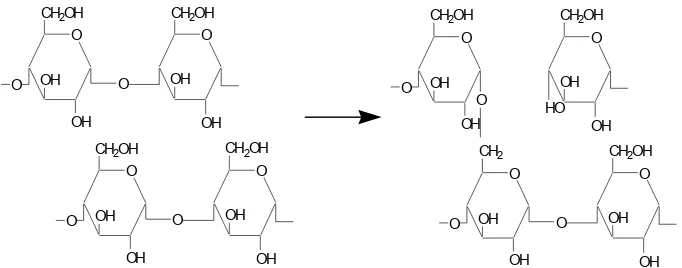

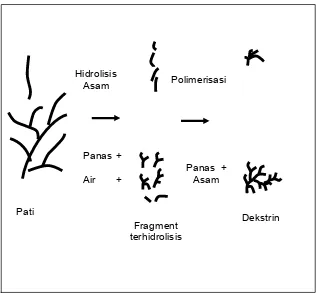

Kimia Konversi

Perubahan - perubahan kimia yang terjadi pada pati selama proses

dekstrinisasi adalah kompleks dan belum sepenuhnya dipahami. Terdapat tiga

reaksi kimia yang terjadi yaitu hidrolisis, transglukosidasi dan repolimerisasi

(Wurzburg 1986).

Reaksi hidrolisis akan mengakibatkan pemotongan ikatan α-D-(1,4) dan

α-D-(1,6) dalam pati selama tahap pemanasan pendahuluan dan tahap awal proses dekstrinisasi. Dalam reaksi ini akan terjadi penurunan berat molekul pati,

viskositas dan peningkatan gugus reduksi yang disebakan oleh hidrolisis ikatan

glikosidik. Mekanisme hidrolisis pati oleh enzim telah dijelaskan dalam proses

likuifikasi dengan α-amilase. Mekanisme hidrolisis dengan asam disajikan pada

O

Transglukosidasi adalah reaksi yang mengakibatkan hilangnya ikatan

glukosida α-D- (1,4) dari proses hidrolisis yang diikuti dengan penggabungan

fragmen-fragmen yang dekat dengan gugus bebas yang menghasilkan struktur

bercabang (Wurzburg 1986).

Transglukosidasi merupakan reaksi yang penting dalam pirodekstrinisasi.

Hal ini mungkin karena reaksi tersebut merupakan reaksi perubahan intermolekul

pada beberapa ikatan α-D-(1,4)-glikosidik pati asli yang diubah ke ikatan α

-D-(1,6). Mekanisme reaksinya disajikan pada Gambar 6 berikut ini.

Gambar 5 Mekanisme reaksi transglukosidasi (Satterwaite dan Iwinski 1973).

Glukosa dapat mengalami proses polimerisasi pada suhu tinggi dengan

adanya katalis asam. Pembuatan dekstrin kuning membuktikan terjadinya

repolimerisasi glukosa. Hal ini diduga dari penurunan kadar gula pereduksi,

kecilnya peningkatan viskositas serta penurunan jumlah dekstrin yang larut

dalam campuran 90% etanol dan 10% air. Walaupun proses repolimerisasi ini

belum sepenuhnya diyakini, namun proses ini terjadi dalam pembuatan dekstrin

kuning (Wurzburg 1986).

Dekstrin kuning dihasilkan dengan pemanasan pati kering yang

diasamkan sampai mencapai suhu yang lebih tinggi dari suhu dekstrin putih. Bila

kandungan air turun dibawah 3 %, proses hidrolisis tidak lagi berlangsung.

sebaliknya molekul-molekul yang terfragmentasi oleh reaksi hidrolisis kembali

membentuk struktur yang bercabang. Pengabungan kembali fragment tersebut

bersifat acak. Mekanisme reaksi hidrolisis asam dan repolimerisasi disajikan

pada Gambar 7.

Beberapa bukti memperlihatkan bahwa produk dekstrin kuning memiliki

berat molekul yang lebih tinggi dari pati asalnya, tetapi sebagian molekulnya kecil

Hidrolisis

Asam Polimerisasi

Panas +

Air +

Panas + Asam

Dekstrin Fragment

terhidrolisis Pati

Karena panjang cabang sangat pendek, dekstrin kuning memperlihatkan tidak

adanya sifat retrogradasi dalam larutan yang konsentrasinya tinggi (Pomeranz

1991). Pada pembuatan British gum, reaksi yang terjadi adalah reaksi hidrolisis pada tahap awal dekstrinisasi. Hidrolisis disebabkan oleh adannya residu air

yang terdapat didalam pati dan sejumlah asam yang terbentuk selama

pemanasan, sebagian besar proses transglukosidasi (Satterwaite dan Iwinski

1973).

Gambar 6 Mekanisme reaksi hidrolisis asam dan repolimerisasi. (Pomeranz 1991)

Penggunaan Dekstrin

Dekstrin dapat digunakan dalam industri pangan dan non pangan. Dalam

bidang pangan dekstrin digunakan sebagai pembentuk film dan edible adhesive untuk menggantikan gum arab pada produk-produk tertentu seperti pelapis

kacang dan candy. Dekstrin juga digunakan sebagai bahan pengisi dan pembawa aroma yang disemprot kering (Smith 1982). Dekstrin dapat juga

Maltodeksrin dalam industri pangan dimanfaatkan untuk meningkatkan

penerimaan konsumen terhadap produk pangan cair, sebagai bahan pembantu

dalam proses pengeringan dengan pengeringan semprot, dan maltodekstrin DE

rendah dapat digunakan sebagai bahan pengisi dan aditif dalam proses

pengeringan bahan makananan yang besifat higroskopis (Bigelis 1993).

Penggunaan dekstrin dalam bidang non pangan meliputi industri bahan

perekat, industri kertas dan tekstil dan farmasi (Satterwaite dan Iwinski 1973;

Somaatmadja 1984).

Dekstrin mempunyai daya rekat yang sangat baik sehingga banyak

digunakan dalam pembuatan berbagai perekat seperti glokul, glotun dan

sebagainya. Perekat (lem) yang dihasilkan dari dekstrin dapat dicampurkan

dengan berbagai resin sintetik pada pH netral utnuk menghasikan perekat karton

yang dilapisi berbagai bahan seperti alumminium foil. Dekstrin ini juga dapat digunakan untuk perekat rokok (BAT) dan Faroka (Somaatmadja 1984). Selain

itu dekstrin kuning dapat dijadikan sebagai perekat yang lembab pada prangko,

label dan amplop (Pomeranz 1991). Dalam industri kertas desktrin digunakan

sebagai bahan pelapis dan membentuk permukaan yang halus.

Dalam industri farmasi, dekstrin digunakan sebagai carrier atau pembawa. Hal ini disebabkan karena dekstrin mudah larut dalam air dingin,

sehingga tablet yang menggunakan dekstrin mudah larut dalam air ludah bila

tablet tersebut dimakan (Somaatmadja 1984).

Dalam industri tekstil, dekstrin digunakan dalam finishing kain mori (kain putih) dimana apabila hendak dicetak harus dihilangkan kanjinya terlebih dahulu.

Penghilangan dekstrin dalam kain putih lebih mudah dilakukan dibandingkan

dengan penggunaan pati (polisakarida). Dekstrin dapat dihilangkan dengan air

dingin, sedangkan pati dihilangkan dengan air panas dan sedikit asam klorida

BAHAN DAN METODOLOGI PENELITIAN

Tempat dan Waktu Penelitian

Penelitian dilaksanakan di Laboratorium Kimia, Fakultas Pertanian

Universitas Sumatera Utara, Laboratorium Teknik Kimia, Bioindustri, LDIT

Departemen Teknologi Industri Pertanian dan Pusat Antar Universitas Pangan

dan Gizi Institut Pertanian Bogor. Penelitian ini dilaksanakan 24 bulan sejak

Februari 2004.

Bahan dan Alat

Bahan baku yang digunakan dalam penelitian ini adalah batang kelapa

sawit yang berasal dari peremajaan PTPN 2 Gohor Lama Kabupaten Langkat

Universitas Sumatera Utara, berumur 25 tahun dan varitas Tenera. Selain itu

digunakan juga pati sagu industri kecil (Kedung Halang) Bogor dan tapioka

komersial (Pabrik Budi Bogor) sebagai pembanding. Enzim yang digunakan

adalah α-amilase dengan merek dagang Termamyl (Novo) dan HCl (katalis

proses hidrolisis).

Bahan kimia analisa yang digunakan untuk penelitian ini adalah H2SO4, H2BO3, NaOH, Pereaksi KI (Kadar amilosa), pereaksi Somoygi (kadar pati), larutan lugol, larutan iod, larutan kanji, DNS, kertas saring Whatman No. 41,

alkohol dan akuades.

Peralatan dan instrumentasi yang digunakan adalah pemarut, ember, kain

saring dan plastik, blender (alat ekstraksi). Peralatan proses desktrinisasi adalah

water bath shaker, ruang asam, pengaduk kaca dan sarung tangan. Peralatan analisa yang digunakan antara lain labu Kjeldahl, Soxhlet, Oven, Biuret,

desikator, spektrofotometer UV 200 S, penangas air, pH meter, mixer,

mikropipet, pengaduk magnetik, saringan 80 mesh, timbangan kasar, timbangan

analitis, Brookfield viscometer, tanur, pinggan datar, Kett whitenessmeter,

Metode Penelitian

Penelitian ini terdiri lima tahap, yaitu ekstraksi pati kelapa sawit,

karakterisasi pati kelapa sawit, sagu dan tapioka. Selanjutnya dekstrinisasi pati

kelapa sawit, sagu dan tapioka dilakukan melalui hidrolisis enzimatis dan asam.

Pada proses dekstrinisasi dilakukan pengamatan waktu dekstrinisasi. Waktu

proses tersebut digunakan dalam pembuatan dekstrin dan selanjutnya

karakterisasi produk dekstrin.

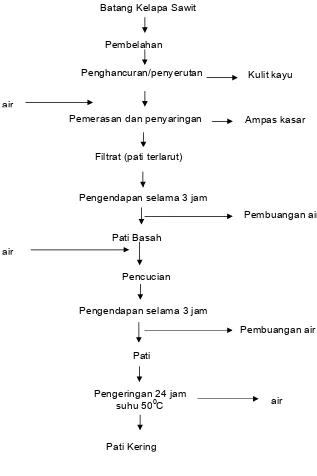

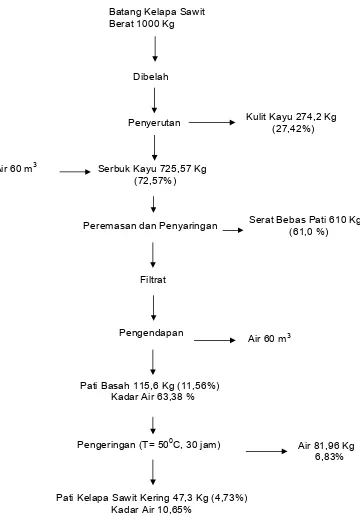

Ekstraksi Pati Kelapa Sawit.

Pembuatan pati kelapa sawit dilakukan dengan membelah batang kelapa

sawit kemudian memisahkan kulit keras dan empelurnya. Empelur tersebut

diserut hingga jadi serbuk kayu. Serbuk kayu ditambah air, selanjutnya diperas

kemudian disaring dengan kain saring. Ampasnya dibuang sedangkan air yang

mengandung pati diendapkan selama 3 jam, kemudian dihasilkan pati basah.

Pati basah tersebut dicuci dengan menambahkan air dan diendapkan selama 3

jam kemudian pati basah tersebut dikeringkan dengan oven pada suhu 500C sampai kadar air pati menjadi ±10 %. Proses pembuatan pati kelapa sawit dapat

dilihat pada Gambar 7. Pohon kelapa sawit yang dipotong serbuk gergajiannya

diuji dulu kandungan patinya yaitu dengan penambahan air dan diremas dan

disaring selanjutnya diendapkan pada erlenmeyer 250 ml. Jika mengandung pati

proses ekstraksi dilanjutkan.

Karakterisasi Pati

Pati kelapa sawit yang diperoleh dari ekstraksi batang kelapa sawit,

dikarakterisasi meliputi komposisi kimia (kadar air, kadar abu, kadar serat, kadar

protein, kadar lemak, kadar amilosa dan kadar pati), sifat fisik (derajat putih,

bentuk dan ukuran granula pati dan sifat amilografi) demikian juga dilakukan

terhadap pati sagu dan tapioka. Tata cara analisa dapat dilihat pada Lampiran 1.

Pengaruh waktu Proses Terhadap Laju Dekstrinisasi

Penentuan waktu proses dekstrinisasi hidrolisis pati secara enzimatis dan

asam disajikan pada Gambar 8 dan 9. Untuk masing-masing proses dekstrinisasi

pengamatan waktunya dilakukan setiap 15 menit sekali selama tiga jam

nilai DE dan DP. Pengamatan ini dilakukan pada saat kondisi substrat dalam

bentuk hidrolisat pati.

Inaktivasi untuk desktrin enzimatis dilakukan dengan penambahan NaOH

0,1 N kemudian dinetralkan dengan penambahan HCl 0,1 N, sedangkan dalam

proses hidrolisis asam, penghentian proses hidrolisis dilakukan dengan

penambahan NaOH 0,1N sampai pH hampir mendekati netral.

Gambar 7 Tahapan proses ekstraksi pati kelapa sawit ( Modifikasi Ginting 1995)

Penghancuran/penyerutan Batang Kelapa Sawit

Pembelahan

air

Pemerasan dan penyaringan Ampas kasar

Filtrat (pati terlarut)

Pengendapan selama 3 jam

Pati Basah

Pencucian

Pengendapan selama 3 jam

Pati

Pengeringan 24 jam suhu 500C

Pati Kering air

Kulit kayu

air

Pembuangan air

Proses Pembuatan Dekstrin

Pada penelitian ini akan dikaji pengaruh proses dekstrinisasi pati kelapa

sawit (hidrolisis enzim dan asam) terhadap produk dekstrin yang dihasilkan,

sebagai pembanding digunakan pati sagu dan tapioka.

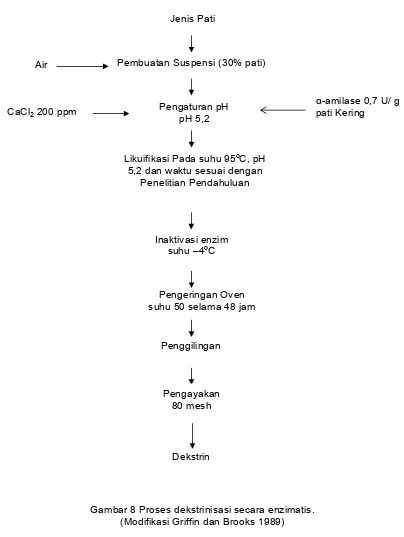

1. Dekstrinisasi dengan Hidrolisis enzimatis

Pada proses ini masing-masing pati (substrat) dibuat dengan konsentrasi 30 % (b/b) substrat kering, sedangkan untuk dosis α-amilase yang digunakan 0,7 U/g dari pati kering. Enzim yang digunakan pada penelitian ini optimal pada suhu

950C, pH 5,2 dan memiliki aktivitas 1478,12 U/ml enzim (Gunawan 2004). Proses pembuatan dekstrin, dilakukan dengan mensuspensikan jenis pati sesuai dengan

perlakuan diatas, lalu diaduk sampai merata. Keasaman suspensi diatur pada

kisaran pH 5,2 dengan penambahan NaOH 0,1 N melalui bantuan pH meter.

Kemudian ditambahkan α-amilase, suspensi dilikuifikasi pada suhu 950C sambil terus diaduk dan waktunya sesuai dengan proses dekstrinisasi. Pengadukan

dilakukan secara manual, setelah lewat gelatinisasi water bathnya ditutup dan

lamanya sesuai dengan proses likuifikasi. Proses likuifikasi dihitung menit ke nol

pada saat suspensi pati dihidrolisis dalam water bath shaker yang sudah mencapai suhu 950C. Proses ini merupakan modifikasi dari penelitian Griffin dan Brooks (1989).

Proses inaktivasi enzim dilakukan dengan pendinginan pada suhu -40C selama 60 menit. Dekstrin cair yang diperoleh dituang setebal lima mm kedalam

loyang aluminum yang sudah dilapisi dengan plastik, kemudian dikeringkan

dalam oven pada suhu 500C selama dua hari. Setelah kering dekstrin tersebut dihaluskan dengan blender kemudian saring dengan ayakan 80 mesh. Proses

pembuatan dekstrin hidrolisis secara enzimatis dapat dilihat pada Gambar 8.

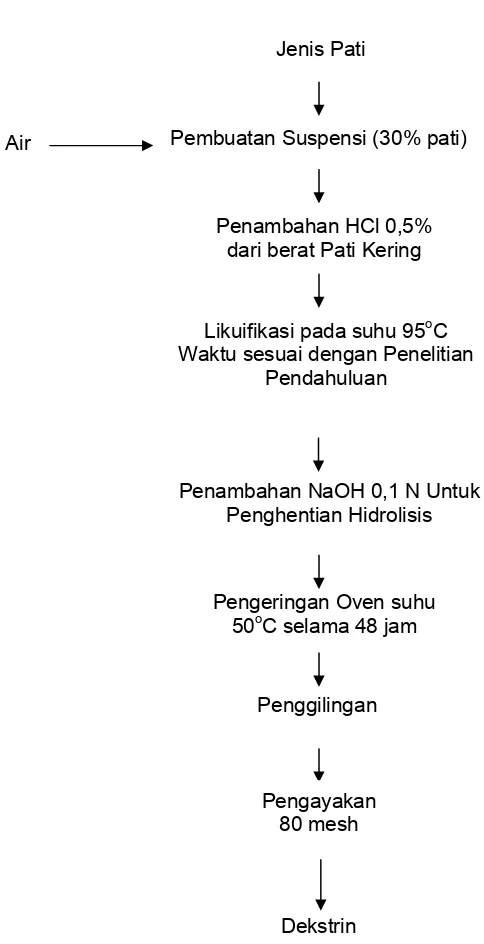

2. Dekstrinisasi dengan Hidrolisis HCl

Proses dekstrinisasi ini dilakukan dengan pembuatan suspensi pati

dengan konsentrasi 30% (b/b) substrat kering, konsentrasi HCl yang digunakan

0,5 % dari pati kering. Suspensi pati kemudian dilikuifikasi pada 950C dengan pengadukan manual dan lamanya sesuai dengan waktu dari pengamatan

pendahuluan. Setelah proses likufikasi pHnya dinetralkan, dekstrin cair yang

diperoleh dituang setebal 5 mm kedalam loyang aluminum yang sudah dilapisi

hari. Setelah kering dekstrin tersebut dihaluskan dengan blender kemudian

disaring dengan ayakan 80 mesh. Proses dekstrinisasi secara hidrolisis dengan

katalis asam klorida dapat dilihat pada Gambar 9.

Gambar 8 Proses dekstrinisasi secara enzimatis. (Modifikasi Griffin dan Brooks 1989)

α-amilase 0,7 U/ g pati Kering

Inaktivasi enzim suhu –4oC

Likuifikasi Pada suhu 95oC, pH 5,2 dan waktu sesuai dengan

Penelitian Pendahuluan Air

Penggilingan Pengeringan Oven suhu 50 selama 48 jam

Pengaturan pH pH 5,2

Pembuatan Suspensi (30% pati)

Dekstrin Pengayakan

80 mesh Jenis Pati

Gambar 9 Proses dekstrinisasi secara hidrolisis asam. (Modifikasi Ega 2002).

Dalam proses hidrolisis asam dilakukan penambahan HCl dengan cara

mencoba berbagai konsentrasi HCl 0,25-0,75 % dengan konsentrasi suspensi

pati 30% (b/b) berat kering pati. Kemudian ditetapkan konsentrasi HCl 0,5 % pati

kering kemudian dilakukan hidrolisis terhadap ketiga jenis pati. Penambahan HCl

ini dilakukan pada saat sebelum proses likuifikasi. Proses likuifikasi dihitung Penambahan NaOH 0,1 N Untuk

Penghentian Hidrolisis Likuifikasi pada suhu 95oC Waktu sesuai dengan Penelitian

Pendahuluan Air

Penggilingan Pengeringan Oven suhu

50oC selama 48 jam Penambahan HCl 0,5%

dari berat Pati Kering Pembuatan Suspensi (30% pati)

Dekstrin Pengayakan

menit ke-nol pada saat suspensi pati dihidrolisis dalam water bath shaker yang sudah mencapai suhu 950C. Proses ini merupakan modifikasi dari penelitian Ega (2002).

Rancangan penelitian yang digunakan adalah rancangan acak lengkap

faktor tunggal. Faktor yang diamati yaitu jenis pati meliputi pati kelapa sawit,

sagu dan tapioka. Penelitian dilakukan pada pembuatan dekstrin enzimatis dan

asam yang dilakukan secara terpisah dan dibandingkan sesuai dengan nilai DE

dan DP yang terbentuk. Ulangan dilakukan sebanyak tiga kali, model rancangan

percobaan adalah sebagai berikut.

Y(ijk) = µ + i + εij

Dengan : i=1, 2, 3…,t dan j = 1,2…,r

Y(ijk) = Respon hasil pengaruh dari jenis pati ke-i dan ulangan ke-j. µ = Rataan umum.

i = Pengaruh jenis pati taraf ke-i.

εij = Galat percobaan dari jenis pati ke-ipada ulangan ke-j. (Montgomery 1991).

Karakterisasi Dekstrin.

Dekstrin yang dihasilkan dikarakterisasi dan dibandingkan dengan SNI

dekstrin untuk industri pangan (SNI 01-2593-1992) dan non pangan (SNI

06-1451-1989). Sifat-sifat dekstrin yang dianalisa meliputi : warna dalam larutan

lugol, kadar air, kadar abu, serat kasar, bagian yang larut dalam air dingin,

kekentalan, derajat putih dan derajat asam dan kejernihan pasta. Tata cara

HASIL DAN PEMBAHASAN

Ekstraksi Pati Kelapa Sawit

Kelapa sawit adalah tanaman monokotil dan batangnya mengandung

jaringan vaskular dan parenkim. Batang kelapa sawit memiliki karakter yang

spesial. Kandungan airnya tinggi 1,5 sampai 2,5 kali dari bobot keringnya, serta

memiliki kandungan selulosa dan lignin yang rendah dan kandungan yang larut

dalam air dan NaOH yang tinggi dibanding kayu karet dan ampas tebu (Husin et

al. 1985 diacu dalam Tomimura 1992). Batang kelapa sawit ini mengandung

jaringan vaskular sekitar 71-76 % dan jaringan parenkim 24-26 %. Tabel 6

berikut ini menyajikan hasil analisa kimia jaringan vaskular dan parenkim

(Tomimura, 1992).

Tabel 6 Komposisi kimia kandungan jaringan vaskular dan parenkim batang kelapa sawit (%).

Jaringan Kandungan

Vaskular Parenkim

Abu 2,2 2,4

Pati 2,4 55,5

Lignin 15,7 20,0

Larut asam 3,9 4,5

Komposisi Gula

Mannosa 2,0 1,3

Arabinosa - 6,5

Galaktosa - 3,9

xilosa 34,8 34,8

Glukosa 63,2 55,5

(Tomimura 1992)

Batang kelapa sawit yang diekstraksi berasal dari PTPN 2 kebun Gohor

Lama Kabupaten Langkat, Propinsi Sumatera Utara hasil peremajan kebun.

Proses penebangan di kebun PTPN 2 ini dapat dilihat pada Gambar 10. Proses

ekstraksi pati dilakukan dengan cara memotong 2 m batang kelapa sawit dari

pucuk batang. Hal ini disebabkan batang sawit bagian atas mempunyai struktur