OPTIMASI FORMULA FILM BERBASIS AMILOPEKTIN

PATI SINGKONG DAN KARAGENAN SEBAGAI BAHAN

BAKU CANGKANG KAPSUL

G JENI CHRISTI A

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Optimasi Formula Film Berbasis Amilopektin Pati Singkong dan Karagenan sebagai Bahan Baku Cangkang Kapsul adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, 31 Agustus 2015

G Jeni Christi A

RINGKASAN

G JENI CHRISTI A. Optimasi Formula Film Berbasis Amilopektin Pati Singkong dan Karagenan sebagai Bahan Baku Cangkang Kapsul. Dibimbing oleh LAKSMI AMBARSARI dan HERI PURWOTO.

Kapsul sangat penting dalam pengemasan sediaan obat. Cangkang kapsul komersial umumnya berasal dari gelatin sapi atau babi. Alternatif pengganti gelatin dari bahan non hewani dapat diperoleh dari polisakarida seperti karagenan dan pati. Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik yang terdiri atas dua fraksi yaitu amilopektin dan amilosa. Amilopektin memiliki sifat alir dan daya kompresibilitas yang kurang baik, tetapi memiliki sifat granuler yang mengembang dan daya pengikat yang baik, sehingga sangat berpotensi untuk dimanfaatkan sebagai bahan baku pembuatan cangkang kapsul pengganti gelatin.

Indonesia merupakan negara kepulauan dengan potensi hasil kelautan dan perkebunan yang cukup besar. Salah satu potensi hasil kelautannya adalah rumput laut merah dari jenis Eucheuma cottonii yang menghasilkan karagenan. Selain potensi hasil kelautan, Indonesia juga memiliki potensi hasil perkebunan yang cukup besar yaitu tanaman singkong yang mengandung pati sangat tinggi. Produksi pati yang tinggi, penanamannya yang mudah dan mudah didapatkan di Indonesia menjadikan singkong sangat potensial untuk dijadikan sebagai bahan baku pembuat cangkang kapsul. Kebutuhan akan kapsul yang halal dengan bahan baku yang murah dan ketersediaan bahan baku yang berlimpah menjadi alasan dalam pembuatan film berbasis amilopektin pati singkong dan karagenan sebagai bahan baku cangkang kapsul.

Penelitian ini dilakukan untuk mendapatkan formula optimum antara amilopektin dan karagenan sebagai bahan baku cangkang kapsul pengganti gelatin. Program Design Expert 7.0.0 (trial version) dengan Response Surface Methodology (RSM) Central Composite Design digunakan untuk mengoptimasi formula film. Variabel bebas yang digunakan yaitu persentase amilopektin, karagenan dan gliserin. Variabel respon yang diukur yaitu viskositas, kekuatan gel, kelarutan dalam air, kadar abu dan kadar air. Variabel respon yang dioptimasi yaitu kelarutan dalam air, kadar air dan kadar abu.

Hasil optimasi dari program Design Expert 7.0.0 (trial version) Response Surface Methodology (RSM) Central Composite Design merekomendasikan 29 solusi optimasi dengan nilai deserability 1. Formula 6 dan 28 dipilih untuk divalidasi dengan faktor-faktor yaitu amilopektin 1.01 %, karagenan 1.01 %, gliserin 2.17 % (formula 6) dan amilopektin 3.00 %, karagenan 2.00 % dan gliserin 2.90 % (formula 28). Nilai respon prediksi yaitu kadar air 12.94 %, kadar abu 6.35 % (formula 6) dan kadar air 12.99 %, kadar abu 8.67 % (formula 28). Nilai hasil validasi yaitu kadar air 21.45 %, kadar abu 7.5 %, kelarutan dalam air 6’12” (formula 6) dan kadar air 17.67 %, kadar abu 7.78 %, kelarutan dalam air 9’30” (formula 28).

SUMMARY

G JENI CHRISTI A. Optimization of Formula Film based on Amylopectin Cassava Starch and Carrageenan as a Raw Materials of Capsule Shell. Supervised by LAKSMI AMBARSARI and HERI PURWOTO.

E Capsules are very important in the packaging of pharmaceutical preparations. Commercial capsule shell is generally made of gelatin from cows and pig. Alternatives to gelatin from non-animal materials can be obtained from polysaccharides such as carrageenan and starch. Starch is a homopolymer of

glucose by α-glycosidic bonds consisting of two fractions, amylopectin and amylose. Amylopectin has flow properties and unfavorable compressibility power, but has a expanding granular properties and good binding power, so it has the potential to be used as raw material for the manufacture of gelatin capsule shell replacement.

Indonesia is an archipelago with a yield potential sizable of marine and platantion. One of the potential outcome maritime is red seaweed Eucheuma cottonii type which produces carrageenan. In addition to the potential yield of marine, Indonesia also has the sizeable potential crop that is cassava which contains a very high starch. High starch production, easy planting and readily available in Indonesia is very potential to make cassava very potential to be used as a raw material of capsule shell. Requirement of halal capsule with cheap raw materials and availability of abundant raw materials be a reason in the manufacture of amylopectin cassava starch and carrageenan-based film as a raw material capsules shell.

This study was conducted to obtain the optimum formula between amylopectin and carrageenan as a raw material substitute for gelatin capsule shell. Program Design Expert 7.0.0 (trial version) with Response Surface Methodology (RSM) Central Composite Design is used to optimize the formula films. The independent variable used is the percentage of amylopectin, carrageenan and glycerin. Variables measured response that is viscosity, gel strength, solubility in water, ash and moisture content. Optimized response variables is solubility in water, moisture and ash content.

Results of the optimization program Design Expert 7.0.0 (trial version) Response Surface Methodology (RSM) Central Composite Design recommends 29 optimization solutions with deserability value 1. Formula 6 and 28 was selected for validation with factor 1.01% amylopectin, 1.01% carrageenan, 2.17% glycerin (formula 6) and 3.00% amylopectin, 2.00% carrageenan and 2.90% glycerin (formula 28). Prediction response value was 12.94% of moisture content, 6.35% of ash content (formula 6) and 12.99% of moisture content, 8.67% of ash content (Formula 28). Validation result value was 21.45% of moisture content, 7.5% of ash content, 6’12” of solubility in water (formula 6) and 17.67% of moisture content, 7.78% of ash content, 9’30” of solubility in water (formula 28 ).

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Biokimia

OPTIMASI FORMULA FILM BERBASIS AMILOPEKTIN

PATI SINGKONG DAN KARAGENAN SEBAGAI BAHAN

BAKU CANGKANG KAPSUL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

Judul Tesis : Optimasi Formula Film Berbasis Amilopektin Pati Singkong dan Karagenan sebagai Bahan Baku Cangkang Kapsul

Nama : G Jeni Christi A

NIM : G851130321

Disetujui oleh Komisi Pembimbing

Dr Laksmi Ambarsari, MS Ketua

Dr Ir Heri Purwoto, MEng Anggota

Diketahui oleh

Ketua Program Studi Biokimia

Prof Dr drh Maria Bintang, MS

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2015 ini ialah Optimasi Formula Film Berbasis Amilopektin Pati Singkong dan Karagenan sebagai Bahan Baku Cangkang Kapsul.

Terima kasih penulis ucapkan kepada Dr Laksmi Ambarsari, MS dan Dr Ir Heri Purwoto, MEng selaku pembimbing, serta Dr Aton Yulianto, MEng dan Dr AE Zainal Hasan, MS yang telah banyak memberi saran. Di samping itu, penghargaan penulis sampaikan kepada Laboratorium Pengolahan Hasil Perikanan dan Peternakan LAPTIAB BPPT yang telah mendanai penelitian ini, PT Kapsulindo Nusantara, serta staf Laboratorium Pengolahan Hasil Perikanan dan Peternakan LAPTIAB BPPT, yang telah membantu selama penelitian. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya, icut, ita, yunita serta anak kost happy untuk semua support dan doanya.

Semoga karya ilmiah ini bermanfaat.

Bogor, 31 Agustus 2015

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xiii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

2 METODE 3

Bahan 3

Alat 3

Prosedur Penelitian 3

3 HASIL DAN PEMBAHASAN

Hasil 6

Pembahasan 21

4 SIMPULAN DAN SARAN 34

Simpulan 34

Saran 34

DAFTAR PUSTAKA 35

LAMPIRAN 38

DAFTAR TABEL

1 Hasil analisis dan syarat mutu bahan baku 6

2 Kisaran nilai variabel faktor 6

3 Rancangan formulasi bahan baku kapsul menggunakan program Design

Expert 7.0.0 (Trial version) 7

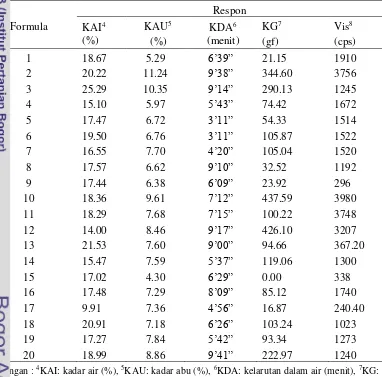

4 Hasil pengukuran respon 7

5 Analisis model respon kadar air 10

6 Analisis model respon kadar abu 12

7 Analisis model respon kelarutan dalam air 14

8 Analisis model respon kekuatan gel 16

9 Analisis model respon viskositas 18

10 Uraian variabel dan respon yang akan dioptimasi 18 11 Perbandingan nilai respon prediksi solusi optimasi dengan nilai hasil

validasi 18

12 Nilai validasi respon kelarutan dalam air 19

13 Hasil optimasi 19

14 Hasil FTIR amilopektin, karagenan, gliserin, film formula 6 dan film

formula 28 20

DAFTAR GAMBAR

1 Kontur respon permukaan hasil uji respon kadar air antara amilopektin

dan karagenan 8

2 Kontur respon permukaan hasil uji respon kadar air antara karagenan

dan gliserin 9

3 Kontur respon permukaan hasil uji respon viskositas antara gliserin dan

amilopektin 9

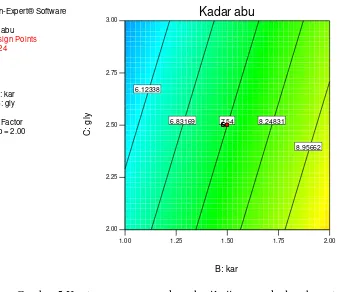

4 Kontur respon permukaan hasil uji respon kadar abu antara amilopektin

dan karagenan 10

5 Kontur respon permukaan hasil uji respon kadar abu antara karagenan

dan gliserin 11

6 Kontur respon permukaan hasil uji respon kadar abu antara gliserin dan

amilopektin 11

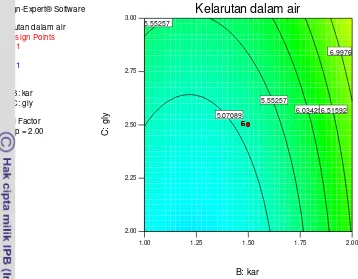

7 Kontur respon permukaan hasil uji respon kelarutan dalam air antara

amilopektin dan karagenan 12

8 Kontur respon permukaan hasil uji respon kelarutan dalam air antara

karagenan dan gliserin 13

9 Kontur respon permukaan hasil uji respon kelarutan dalam air antara

gliserin dan amilopektin 13

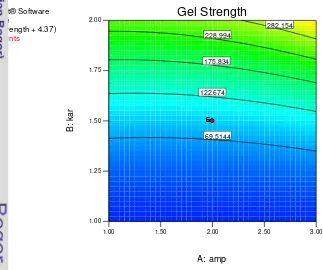

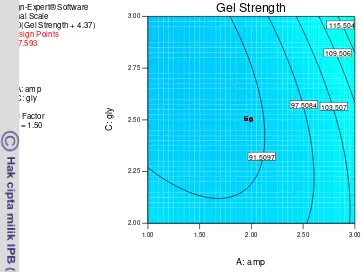

10 Kontur respon permukaan hasil uji respon kekuatan gel antara

amilopektin dan karagenan 14

11 Kontur respon permukaan hasil uji respon kekuatan gel antara

amilopektin dan gliserin 15

12 Kontur respon permukaan hasil uji respon kadar air antara karagenan

13 Kontur respon permukaan hasil uji respon viskositas antara amilopektin

dan karagenan 16

14 Kontur respon permukaan hasil uji respon kadar abu antara karagenan

dan gliserin 17

15 Kontur respon permukaan hasil uji respon kadar abu antara gliserin dan

amilopektin 17

16 Hasil foto SEM permukaan film formula 6 dan formula 28 perbesaran

5000 kali 21

17 Hasil pencetakan kapsul formula 6 dan formula 28 21

DAFTAR LAMPIRAN

1 Diagram alir penelitian 38

2 Hasil trial and error 39

3 Hasil ANOVA respon kadar air 40

4 Hasil ANOVA respon kadar abu 41

5 Hasil ANOVA respon kelarutan dalam air 42

6 Hasil ANOVA respon kekuatan gel 43

7 Hasil ANOVA respon viskositas 44

8 Spektrum FTIR amilopektin, karagenan, gliserin, film formula 6 dan

1

PENDAHULUAN

Latar Belakang

Kapsul merupakan bahan yang sangat penting dalam pengemasan sediaan obat (Sahilah et al. 2012). Cangkang kapsul komersial umumnya terbuat dari bahan gelatin yang berasal dari babi atau sapi, sumber gelatin tersebut menjadi masalah untuk kalangan tertentu terkait kehalalannya. Alternatif sumber gelatin dapat diperoleh dari ikan dan unggas, akan tetapi volume gelatin yang dihasilkan relatif kecil sehingga diperlukan alternatif pengganti gelatin dari bahan non hewani seperti polisakarida (Suryani et al. 2009, Fonkwe et al. 2003, Depkes RI 1995). Polisakarida seperti pati, karagenan, alginat, pektin dan gum arab dapat dijadikan sebagai bahan baku pembuat cangkang kapsul pengganti gelatin.

Indonesia merupakan negara kepulauan dengan potensi hasil kelautan dan perkebunan yang cukup besar. Salah satu potensi hasil kelautannya adalah rumput laut yang memiliki nilai ekonomi tinggi terutama rumput laut merah dari jenis

Eucheuma cottonii yang menghasilkan karagenan dengan sifat gel yang keras dan kokoh dengan adanya ion kalium (Handito 2011, Fonkwe et al. 2003). Karagenan banyak dimanfaatkan dalam industri sebagai pengental, stabilizer dan pembentuk gel pada makanan dan produk lainnya (Bawa et al. 2007, Abdou dan Sorour 2014). Selain potensi hasil kelautan, Indonesia juga memiliki potensi hasil perkebunan yang cukup besar yaitu tanaman singkong yang merupakan salah satu hasil perkebunan dengan kandungan pati yang sangat tinggi yaitu bisa mencapai 90 % (Cui 2005). Menurut Badan Pusat Statistik (2014), produksi tanaman singkong di Indonesia pada tahun 2013 mencapai 23.936.921 ton. Jika dilihat kandungan pati pada singkong sebesar 90 %, maka pada tahun tersebut dapat menghasilkan 21.543.228 ton pati singkong. Produksi pati yang tinggi, penanamannya yang mudah dan mudah didapatkan di Indonesia menjadikan singkong sangat potensial dijadikan sebagai bahan baku pembuat cangkang kapsul. Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik yang terdiri atas dua fraksi yaitu amilopektin dan amilosa. Amilopektin memiliki sifat alir dan daya kompresibilitas yang kurang baik, tetapi memiliki sifat granuler yang mengembang dan daya pengikat yang baik, sehingga sangat berpotensi untuk dimanfaatkan sebagai bahan baku pembuatan cangkang kapsul pengganti gelatin (Oktavia et al. 2013).

2

Perumusan Masalah

Kebutuhan akan kapsul yang halal dengan bahan baku yang murah dan ketersediaan bahan baku yang berlimpah menjadi alasan dalam pembuatan film berbasis amilopektin pati singkong dan karagenan sebagai bahan baku cangkang kapsul. Optimasi formula perlu dilakukan untuk mendapatkan film yang memiliki spesifikasi sama atau mendekati spesifikasi cangkang kapsul komersial.

Tujuan Penelitian

Penelitian ini bertujuan untuk menentukan formula optimum antara amilopektin dan karagenan sebagai bahan baku cangkang kapsul. Parameter yang diamati dalam penelitian ini meliputi viskositas, kekuatan gel, kadar air, kadar abu dan kelarutan dalam air.

Manfaat Penelitian

Manfaat dari penelitian ini dapat memberikan informasi ilmiah mengenai formula optimum antara amilopektin dan karagenan sebagai bahan baku cangkang kapsul pengganti kapsul gelatin.

Ruang Lingkup Penelitian

3

2

METODE

Bahan

Amilopektin pati singkong, karagenan (Galic), gliserin (PT. Brataco) dan air demineralisasi.

Alat

Neraca analitik (Kern ABS 220-4N), oven (Memmert), desikator, hotplate

(Thermo Scientific, Cimarec), cetakan film, texture analyzer (TA-XT Plus Stable Micro System), viskometer (Brookfield), tanur (Fuji), mikrometer, disintegration tester (Veego VTD-D), SEM (JEOL JSM-5310LV Japan) dan FTIR (Bruker Tensor 37).

Prosedur Penlitian

Karakterisasi Bahan Baku

Pengujian mutu amilopektin dan karagenan sebagai bahan baku dilakukan dengan uji kadar air (AOAC 2005) dan uji kadar abu (AOAC 2005).

Pemisahan Amilopektin (Modifikasi Riyanto 2012)

Pemisahan amilopektin dari amilosa dilakukan dengan cara menimbang 70 gr tepung pati dengan perbandingan 1:30 (tepung pati-air). Tepung dilarutkan pada suhu 55 0C selama 1.5 jam. Setelah larutan dingin, larutan disaring menggunakan kertas saring. Residu (amilopektin) yang diperoleh dikeringkan pada suhu ruang.

Trial & Error

Trial & error dilakukan untuk menentukan nilai batas minimum dan maksimum persentase bahan baku yang akan digunakan dalam formulasi, meliputi amilopektin, karagenan dan gliserin.

Rancangan Formulasi & Respon (Nurmiah et al. 2013)

Pembuatan rancangan formulasi dan respon dilakukan dengan menggunakan program Design Expert 7.0.0 (trial version) Response Surface Methodology (RSM) Central Composite Design (CCD) (Stat-Ease Inc., Minneapolis, MN, USA). Pada penelitian variabel bebas yang digunakan yaitu amilopektin, karagenan, dan gliserin. Respon yang akan diukur meliputi viskositas, kekuatan gel, kadar air, kadar abu dan kelarutan dalam air. Sedangkan respon yang akan dioptimasi yaitu kadar air, kadar abu dan kelarutan dalam air.

Pembuatan rancangan formulasi dimulai dengan memasukkan nilai batas minimum dan maksimum persentase bahan baku dan plasticizer (Tabel 2) ke dalam program Design Expert 7.0.0 untuk diacak. Setelah dilakukan pengacakan kombinasi oleh program, didapatkan 20 perlakuan yang akan dianalisis (Tabel 3). Formulasi dan Pengukuran Respon

4

diberikan oleh program (Tabel 3). Proses pembuatan film menggunakan metode

gel casting yang dimulai dengan proses gelatinasi dari amilopektin (70 0C) dan karagenan (60 0C). Setelah keduanya tergelatinasi, dilakukan pencampuran kedua larutan dan dipanaskan hingga suhu 90 0C ± 5 0C. Jika suhu pencampuran telah dicapai, larutan dituang ke cetakan film dan dikeringkan dalam ruang bersuhu 20 0C - 25 0C dengan kelembapan 40 % - 45 % selama 48 jam. Film kering diambil dan dibungkus dengan aluminium foil, disimpan dalam wadah tertutup yang diisi dengan silica gel sebelum dilakukan analisa.

Pengukuran Respon Viskositas (Al-Hassan dan Norziah 2012). Pengukuran dilakukan pada suhu ruang. Spindle direndam dalam larutan selama 3 menit untuk kesetimbangan suhu antara larutan dan spindle. Lima pembacaan viskometer dicatat dari setiap larutan dan diambil nilai rata-rata.

Pengukuran Respon Kekuatan Gel (Pimpa et al. 2007). Sampel

dituangkan ke dalam wadah plastik silinder (d = 4.0 cm, t = 5.5 cm) setinggi 2.7 cm sebagai cetakan dan diukur setelah pengadukan pada suhu 25 0C selama 24 jam. Pasta dalam cetakan dipadatkan pada kecepatan 1.0 mm/detik dengan jarak 4 mm menggunakan probe silinder (P0.5) dan kemudian ditarik dengan kecepatan 1 mm/detik untuk mendapatkan kurva. Kekuatan maksimum disebut kekuatan gel.

Pengukuran Respon Kadar Air (AOAC 2005). Cawan dikeringkan pada suhu 105 0C selama 30 menit kemudian didinginkan dalam desikator dan ditimbang. Sebanyak ± 3 gram film dimasukkan ke dalam cawan dan dimasukkan ke dalam oven pada suhu 105 0C selama 3 jam kemudian didinginkan dalam desikator lalu ditimbang. Kadar air ditentukan dengan persamaan:

dengan : x = bobot film mula-mula (g)

Pengukuran Respon Kelarutan dalam Air (Kapsulindo Nusantara 2007). Air sebagai media pada pengukuran kelarutan dalam air dipanaskan hingga suhu 37 0C. Kemudian 6 sampel dimasukkan ke dalam 6 keranjang pada alat

disintegeration tester. Sampel kemudian dihancurkan dan waktu hancurnya dihitung secara manual menggunakan stopwatch yang terdapat pada

disintegration tester.

Analisis Respon (Nurmiah et al. 2013)

Analisis data dilakuakan menggunakan program Design Expert 7.0.0 (trial version). Perbandingan ketepatan antara prediksi dan hasil penelitian dilakukan menggunakan Analysis of Variance (ANOVA).

5 Optimasi dan Validasi (Nurmiah et al. 2013)

Pada tahap optimasi, masing-masing respon ditentukan tujuan optimasinya dalam program Design Expert 7.0.0 (trial version). Program akan melakukan optimasi sesuai dengan data variabel dan data pengukuran respon yang dimasukkan. Keluaran dari tahap optimasi adalah rekomendasi beberapa formula baru yang optimal menurut program (Tabel 11). Setelah didapatkan hasil optimasi, kemudian dilakukan validasi.

Analisis Morfologi dan Gugus Fungsi

Analisis Morfologi (Setiani et al. 2013). Sampel film ditempatkan pada

set holder dengan perekat ganda, kemudian dilapisi dengan logam emas dalam keadaan vakum. Setelah itu, sampel dimasukkan ke dalam tempatnya di dalam SEM, kemudian gambar topografi diamati dan dilakukan perbesaran 5000 kali.

Analisis Gugus Fungsi (Setiani et al. 2013). Sampel ditempatkan ke

6

3

HASIL

Karakterisasi Bahan Baku

Hasil pengujian mutu bahan baku diperoleh kadar air karagenan sebesar 8.24 % dengan kadar abu sebesar 18.04 %. Hasil pengukuran untuk kadar air dan kadar abu dari amilopektin masing-masing sebesar 13.12 % dan 0.12 % (Tabel 1). Tabel 1 Hasil analisis dan syarat mutu bahan baku

Parameter Standar

Kadar air (%) Kadar abu (%) Kadar air (%)

Kadar abu (%)

Karagenan 8.24 18.04 12 * 15 - 40 *

Amilopektin

Pati singkong 13.12 0.12

*Standar FAO 2004

Rendemen Amilopektin

Pemisahan amilopektin dari amilosa dilakukan pada suhu 55 0C selama 1.5 jam. Dari 100 gr pati yang dipisahkan dihasilkan rendemen amilopektin sebesar 96.24 gr atau sebesar 96.24 %. Amilopektin hasil ekstraksi inilah yang akan digunakan sebagai bahan baku dalam pembuatan film.

Hasil Trial and Error Formulasi

Trial and error dilakukan untuk menentukan batasan nilai maksimum dan minimum dari variabel faktor bahan baku yang akan digunakan. Kisaran nilai variabel faktor dapat dilihat pada Tabel 2. Faktor yang digunakan yaitu persentase amilopektin, karagenan dan gliserin, dimana kisaran nilai variabel faktor dari amilopektin yaitu 1 % - 3 %, karagenan 1 % - 2 %, dan gliserin 2 % - 3 %. Kisaran variabel faktor yang didapat dimasukkan ke dalam program Design Expert 7.0.0 (trial version), kemudian program akan membuat rancangan formula yang akan dianalisis dilaboratorium.

Tabel 2 Kisaran nilai variabel faktor

Komponen Variabel Faktor (%) Minimum (%) Maksimum (%)

A Amilopektin 1 3

B Karagenan 1 2

C Gliserin 2 3

Hasil Rancangan Formulasi dan Pengukuran Respon

7 Tabel 3 Rancangan formulasi bahan baku kapsul menggunakan program Design

Expert 7.0.0 (trial version)

Tabel 4 Hasil pengukuran respon Formula

8

Nilai-nilai hasil pengukuran respon tersebut tersebut kemudian dimasukkan ke dalam program Design Expert 7.0.0 (trial version) untuk dilakukan analisis dari tiap-tiap respon sebelum dilakukan optimasi dari respon yang diinginkan.

Hasil Analisis Respon

Hasil analisis respon diperoleh dari analisis yang dilakukan oleh program

Design Expert 7.0.0 (trial version) pada tiap-tiap respon sebelum masuk ke dalam tahapan optimasi oleh program. Hasil analisis dari tiap-tiap respon yang diukur dapat dilihat pada Lampiran 3-7.

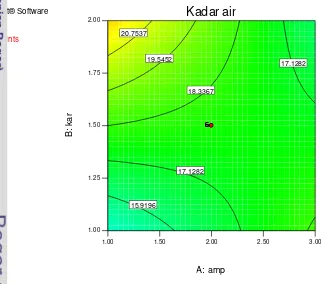

Analisis Respon Kadar Air

Nilai kadar air yang dihasilkan berkisar antara 9.91 % sampai 25.29 % (Gambar 1, 2 & 3). Model yang direkomendasikan program yaitu model interaksi. Nilai rata-rata respon kadar air adalah 17.85 dengan standar deviasi sebesar 2.044 (Lampiran 3). Pada analisis keragaman (ANOVA) (Tabel 5) menunjukkan bahwa model yang dihasilkan signifikan dengan p-value < 0.05 dan uji lack of fit tidak signifikan dengan p-value > 0.05.

Berdasarkan persamaan model (Tabel 5), diketahui bahwa respon kadar air akan menurun dengan peningkatan interaksi persentase amilopektin dan karagenan, interaksi amilopektin dan gliserin, dan interaksi karagenan dan gliserin. Kadar air akan mengalami peningkatan dengan menurunnya persentase amilopektin, karagenan dan gliserin.

Grafik kontur permukaan pada Gambar 1, 2 dan 3 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi.

Gambar 1 Kontur respon permukaan hasil uji respon kadar air antara

9

Gambar 2 Kontur respon permukaan hasil uji respon kadar air antara amilopektin dan gliserin

10

Tabel 5 Analisis model respon kadar air

Model Persamaan Signifikan

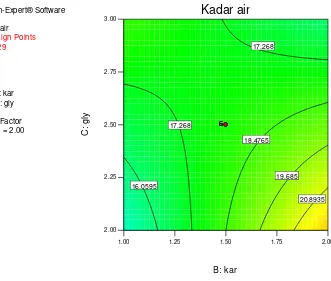

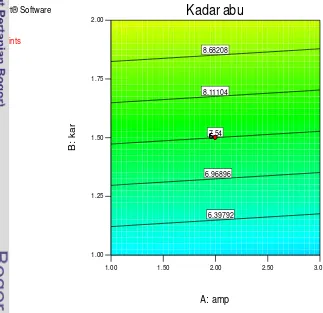

(p<0.05) linier. Nilai rata-rata respon kadar abu adalah 7.54 dengan standar deviasi sebesar 0.819 (Lampiran 4). Pada analisis keragaman (ANOVA) (Tabel 6) menunjukkan bahwa model yang dihasilkan signifikan dengan p-value < 0.05 dan uji lack of fit

tidak signifikan dengan p-value > 0.05

Berdasarkan persamaan model (Tabel 6), diketahui bahwa respon kadar abu akan menurun dengan peningkatan persentase amilopektin dan karagenan, yang ditunjukkan dengan nilai konstanta yang negatif. Kadar abu akan mengalami peningkatan dengan menurunnya persentase karagenan.

Grafik kontur permukaan pada Gambar 4, 5 dan 6 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi.

Gambar 4 Kontur respon permukaan hasil uji respon kadar abu antara

11

Gambar 5 Kontur respon permukaan hasil uji respon kadar abu antara

karagenan dan gliserin

12

Tabel 6 Analisis model respon kadar abu

Model Persamaan Signifikan

(p<0.05)

Lack of fit (p<0.05)

R2 Linier Y=-0.08827A+3.24969B-1.00016C <0.0001 0.0550 0.7864

Keterangan : A: amilopektin, B: karagenan, C: gliserin

Analisis Respon Kelarutan dalam Air

Nilai kelarutan dalam air yang dihasilkan berkisar antara 4’02” sampai 9’41” (Gambar 7, 8 & 9). Model yang direkomendasikan oleh program yaitu model

mean dan kuadratik. Nilai rata-rata respon kelarutan dalam air adalah 6.69 dengan standar deviasi sebesar 1.70 (Lampiran 6). Pada analisis keragaman (ANOVA) (Tabel 7) menunjukkan bahwa model yang dihasilkan tidak signifikan dengan p-value > 0.05 yang berarti bahwa tidak ada model yang cocok untuk respon kelarutan dalam air dan uji lack of fit tidak signifikan dengan p-value > 0.05.

Berdasarkan persamaan model (Tabel 7), diketahui bahwa respon kelarutan dalam air akan menurun dengan peningkatan persentase amilopektin, karagenan dan gliserin. Hal tersebut ditunjukkan dengan nilai konstanta yang negatif. Kelarutan dalam air akan mengalami peningkatan dengan menurunnya kuadrat amilopektin, karagenan, dan gliserin.

Grafik kontur permukaan pada Gambar 7, 8 dan 9 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi.

13

Gambar 8 Kontur respon permukaan hasil uji respon kelarutan dalam air antara karagenan dan gliserin

14

Tabel 7 Analisis model respon kelarutan dalam air

Model Persamaan Signifikan

(p<0.05)

Keterangan : A: amilopektin, B: karagenan, C: gliserin

Analisis Respon Kekuatan gel

Nilai kekuatan gel yang dihasilkan berkisar antara 0 gf sampai 437.593 gf (Gambar 10, 11 & 12). Model yang direkomendasikan oleh program yaitu model kuadratik. Nilai rata-rata respon kekuatan gel adalah 1.943412 dengan standar deviasi sebesar 0.121 (Lampiran 6). Pada analisis keragaman (ANOVA) (Tabel 8) menunjukkan bahwa model yang dihasilkan signifikan dengan p-value < 0.05 dan uji lack of fit tidak signifikan dengan p-value > 0.05.

Berdasarkan persamaan model (Tabel 8), diketahui bahwa respon kekuatan gel akan menurun dengan kenaikan persentase amilopektin, gliserin, interaksi karagenan dan gliserin dan kuadrat karagenan. Hal tersebut ditunjukkan dengan nilai konstanta yang negatif. Kekuatan gel akan mengalami peningkatan dengan menurunnya persentase karagenan, interaksi amilopektin dan karagenan, interaksi amilopektin dan gliserin, kuadrat amilopektin dan kuadrat gliserin.

Grafik kontur permukaan pada Gambar 10, 11 dan 12 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi.

15

Gambar 11 Kontur respon permukaan hasil uji respon kekuatan gel antara amilopektin dan gliserin

Gambar 12 Kontur respon permukaan hasil uji respon kekuatan gel antara

16

Tabel 8 Analisis model respon kekuatan gel

Model Persamaan Signifikan

(p<0.05)

Keterangan : A: amilopektin, B: karagenan, C: gliserin

Analisis Respon Viskositas

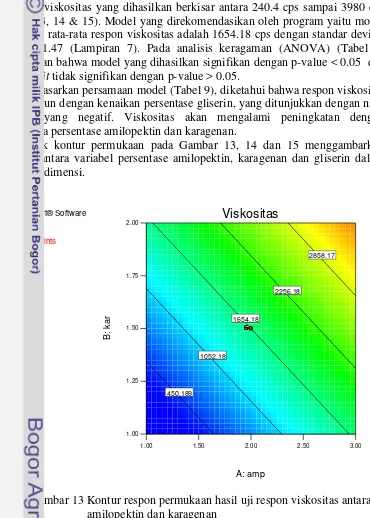

Nilai viskositas yang dihasilkan berkisar antara 240.4 cps sampai 3980 cps (Gambar 13, 14 & 15). Model yang direkomendasikan oleh program yaitu model linier. Nilai rata-rata respon viskositas adalah 1654.18 cps dengan standar deviasi sebesar 421.47 (Lampiran 7). Pada analisis keragaman (ANOVA) (Tabel 9) menunjukkan bahwa model yang dihasilkan signifikan dengan p-value < 0.05 dan uji lack of fit tidak signifikan dengan p-value > 0.05.

Berdasarkan persamaan model (Tabel 9), diketahui bahwa respon viskositas akan menurun dengan kenaikan persentase gliserin, yang ditunjukkan dengan nilai konstanta yang negatif. Viskositas akan mengalami peningkatan dengan menurunnya persentase amilopektin dan karagenan.

Grafik kontur permukaan pada Gambar 13, 14 dan 15 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi.

17

Gambar 14 Kontur respon permukaan hasil uji respon viskositas antara karagenan dan gliserin

Gambar 15 Kontur respon permukaan hasil uji respon viskositas antara

18

Tabel 9 Model respon viskositas

Model Persamaan Signifikan

(p<0.05)

Lack of fit (p<0.05)

R2 Linier Y=932.0891A+1747.795B–140.701C <0.0001 0.0803 0.8872

Keterangan : A: amilopektin, B: karagenan, C: gliserin

Setelah semua respon dianalisis maka program akan melakukan optimasi. Pada tahap ini, dimasukkan tujuan dan nilai batasan dari setiap variabel dan respon yang akan dioptimasi untuk mendapatkan solusi optimasi (Tabel 10). Keluaran dari tahap optimasi ini berupa rekomendasi formula baru yang kemudian divalidasi untuk membuktikan nilai respon dari formula yang direkomendasikan. Tabel 10 Uraian variabel dan respon yang akan dioptimasi

Kriteria Tujuan Batas bawah Batas atas

Amilopektin (%) Dalam batasan 1 3

Karagenan (%) Dalam batasan 1 2

Gliserin (%) Dalam batasan 2 3

Kadar Air (%) Minimal 13 16

Kadar Abu (%) Minimal 0 5

Kelarutan dalam Air (Menit) Dalam batasan 1 15 Hasil Optimasi dan Validasi

Analisis data dilakukan pada semua respon menggunakan program Design Expert 7.0.0 (trial version), akan tetapi optimasi hanya dilakukan pada respon kadar air dan kadar abu. Program merekomendasikan solusi optimasi sebanyak 29 formula optimasi (Tabel 13). Dari ke 29 solusi optimasi, diambil 2 formula untuk divalidasi yaitu formula 6 dan formula 28. Berdasarkan Tabel 11, nilai prediksi dari program pada formula 6 untuk kadar air sebesar 12.94 % dan kadar abu sebesar 6.35 %. Pada formula 28, prediksi program untuk kadar air sebesar 12.99 % dan kadar abu sebesar 8.67 %. Hasil validasi pada formula 6 untuk kadar air sebesar 21.45 % dan kadar abu sebesar 7.58 %. Pada formula 28, nilai hasil validasi untuk kadar air sebesar 17.67 % dan kadar abu sebesar 7.78 %. Nilai interval prediksi (PI) untuk kadar air terendah yaitu 13.32 % dan tertinggi sebesar 22.37 %, sedangkan PI untuk kadar abu terendah sebesar 5.75 % dan tertinggi sebesar 9.32 %. Nilai validasi untuk respon kelarutan dalam air pada formula 6 sebesar 6’12” dan formula 28 sebesar 9’30” (Tabel 12).

Tabel 11 Perbandingan nilai respon prediksi solusi optimasi dengan nilai hasil validasi

19 Tabel 12 Nilai validasi respon kelarutan dalam air

Formula Validasi

Hasil Analisis Gugus Fungsi dan Morfologi Analisis Gugus Fungsi

20

2148.27 cm-1 (O-H), 1653.46 cm-1 (pita serapan yang mengikat air), 1020.21 cm-1 - 1079.53 cm-1 (ikatan glikosida), 996.35 cm-1 (C-H tekuk), 615.23 cm-1 (O=S=O tekuk). Pada film formula 28, spektrum FTIR menunjukkan pita serapan pada panjang gelombang 3329.06 cm-1 (O-H ulur), 2149.38 cm-1 (O-H), 1652.97 cm-1 (pita serapan yang mengikat air), 1258.56 cm-1 (O=S=O ulur asimetrik), 1038.39 cm-1 – 1073.18 cm-1 (ikatan glikosida), 981.75 cm-1 (C-H tekuk), 738.96 cm-1 (C-O-C α-1,3 ulur).

Tabel 14 Hasil FTIR amilopektin, karagenan, film formula 6 dan film formula 28

Spesimen Bilangan gelombang

(cm-1)

21

(a) (b)

Gambar 16 Hasil foto SEM permukaan (a) film formula 6, (b) film formula 28 dengan perbesaran 5000 kali

Hasil Pencetakan Kapsul

Pada tahap akhir (tahap validasi) dilakukan pencetakan kapsul dari solusi optimasi yang dipilih yaitu formula 6 dan formula 28. Bentuk dari kapsul yang dihasilkan dapat dilihat pada Gambar 17.

(a) (b)

Gambar 17 Hasil pencetakan kapsul (a) formula 6, (b) formula 28

PEMBAHASAN

Karakteristik Bahan BakuAir menurut Winarno (2002) dapat mempengaruhi penampakan, cita rasa, tekstur serta mutu dari suatu bahan pangan. Pengujian kadar air perlu dilakukan untuk mengetahui jumlah air yang terkandung dalam bahan baku yang dalam hal

20kV X5,000 26.4um 000006 20kV X5,000 26.4um 000028

22

ini adalah kadar air amilopektin dan karagenan. Kadar air akan berpengaruh pada daya simpan bahan baku sebagai bahan dasar film. Hal ini terkait dengan aktivitas metabolisme yang terjadi selama penyimpanan seperti aktivitas mikroba dimana semakin tinggi kadar air maka daya simpan bahan baku akan semakin pendek karena akan mudah terkontaminasi oleh mikroba (Setiani et al. 2013).

Kadar air dari amilopektin dan karagenan yang diperoleh sebesar 13.12 % dan 8.24 % (Tabel 1). Tinggi rendahnya kadar air suatu bahan baku ditentukan oleh sifat dan kemampuan bahan tersebut dalam menarik air serta proses pengeringan dan kadar air bahan baku itu sendiri. Kadar air yang diperoleh untuk karagenan telah memenuhi standar FAO, dimana nilai yang ditetapkan oleh FAO untuk standar kadar air karagenan adalah 12 %.

Kadar abu dari amilopektin dan karagenan yang diperoleh sebesar 0.12 % dan 18.04 % (Tabel 1). Pengujian kadar abu dilakukan untuk mengetahui kandungan komponen anorganik atau garam mineral yang tertinggal pada pembakaran dan pemijaran senyawa organik. Nilai kadar abu suatu bahan dapat menunjukkan besarnya jumlah mineral yang terkandung dalam bahan tersebut. Semakin tinggi kadar abu suatu bahan, maka semakin rendah kemurniannya. Tinggi rendahnya nilai kadar abu dapat dipengaruhi oleh bebrapa faktor, diantaranya dapat dipengaruhi oleh proses demineralisasi pada saat pembuatan bahan baku dan kandungan mineral yang berbeda pada sumber bahan baku tersebut. Kadar abu yang diperoleh untuk karagenan telah memenuhi standar FAO yaitu sebesar 15 % - 40 %.

Rendemen Amilopektin

Pati merupakan karbohidrat penyimpan energi pada tumbuhan. Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik yang terdiri dari dua fraksi yaitu amilopektin dan amilosa. Amilosa merupakan komponen pati dengan rantai lurus yang larut dalam air. Komposisi amilosa sebagai penyusun pati umumnya berkisar antara 15 % - 30 %. Amilosa terdiri dari satuan glukosa yang tergabung melalui ikatan (1,4) D-glukosa. Rantai lurusnya menyebabkan amilosa bersifat kristalin yang mengakibatkan molekul pati menjadi rapuh jika digunakan sebagai bahan baku pembuat film, sehingga perlu dilakukan pemisahan antara amilosa dan amilopektin untuk mendapatkan film dengan hasil yang lebih baik. Amilopektin merupakan komponen pati yang paling dominan dengan rantai bercabang dan kurang larut dalam air. Komposisi amilopektin sebagai penyusun pati umumnya berkisar antara 70 % - 85 %. Amilopektin memiliki sifat alir dan daya kompresibilitas yang kurang baik, tetapi memiliki sifat granuler yang mengembang dan daya pengikat yang baik, sehingga sangat berpotensi untuk dimanfaatkan sebagai bahan baku pembuatan cangkang kapsul pengganti gelatin (Krogras 2003, Oktavia et al. 2013).

23 baru untuk pemisahan amilosa dan amilopektin dengan menggunakan air telah diberikan oleh Riyanto (2012) yang melakukan pemisahan dan pencirian amilosa dan amilopektin pada tepung tapioka dan sagu menggunakan ragam suhu air. Kadar amilopektin tertinggi dari tepung tapioka didapatkan pada suhu pemanasan 55 0C dengan nisbah 1:30 (tepung-air) sebesar 76.74 %, sedangkan untuk pati sagu kadar amilopektin tertinggi didapatkan pada suhu pemanasan 55 0C dengan nisbah 1:45 sebesar 79.39 %. Boediono (2012), juga melakukan pemisahan dan pencirian amilosa dan amilopektin dari pati jagung dan pati kentang pada berbagai suhu. Kadar amilopektin pati jagung tertinggi didapatkan pada kondisi suhu 70 0C, nisbah 1:30 sebesar 97.74 %; sedangkan untuk pati kentang berada pada suhu 55 0C, nisbah 1:30 sebesar 93.69 %.

Amilopektin diisolasi dari pati dan dipisahkan dari amilosa berdasarkan pada perbedaan sifat keduanya dalam air panas yaitu amilosa bersifat dapat larut dalam air panas sedangkan amilopektin tidak larut. Pemisahan amilosa dilakukan pada pati singkong dengan perbandingan 1:30 (pati-air) pada suhu 55 0C selama 1.5 jam yang mengacu pada hasil penelitian Riyanto (2012). Digunakannya air dalam pemisahan amilopektin dari amilosa dikarenakan air lebih aman, ekonomis serta efisien untuk proses lebih lanjut dibandingkan dengan menggunakan DMSO dan n-butanol (Mua dan Jackson 1995).

Dari hasil pemisahan didapatkan dua fase yaitu filtrat dan endapan. Filtrat yang dihasilkan diduga amilosa sedangkan endapan yang didapat diduga merupakan amilopektin. Identifikasi fraksi amilosa dan amilopektin dilakukan secara kualitatif. Hasil analisis menunjukkan jika fraksi amilosa ditetesi dengan pereaksi iodin akan memberikan warna biru keunguan sedangkan fraksi amilopektin ditetesi dengan pereaksi iodin memberikan warna merah ungu. Pati jika berikatan dengan iodium akan memberikan warna biru jika polimer glukosanya lebih besar dari 20 (seperti amilosa) dan jika polimer glukosanya kurang dari 20 (seperti amilopektin) akan menghasilkan warna merah atau ungu coklat (Koswara 2009).

Rendemen merupakan parameter yang sangat penting untuk diketahui sebagai dasar perhitungan finansial, memperkirakan jumlah bahan baku untuk memproduksi suatu produk dalam jumlah tertentu serta untuk mengetahui efisiensi dari suatu proses pengolahan bahan baku. Semakin besar rendemen yang didapat menunjukkan semakin efektin dan efisien proses yang dilakukan pada pengolahan bahan baku. Dari hasil pemisahan 100 gr pati singkong, didapatkan rendemen amilopektin sebesar 96.24 %.

Hasil Analisis Trial and Error Formulasi

Trial and error dilakukan untuk menentukan batas maksimum dan minimum dari bahan baku yang akan digunakan. Bahan baku (variabel faktor) yang akan digunakan yaitu amilopektin, karagenan dan gliserin. Trial and error

24

2). Penetapan kisaran nilai tersebut merujuk pada penggunaan karagenan yang dianjurkan dalam produk makanan berkisar antara 0.05 % - 2 % (Necas dan Bartosikova 2013) dan penggunaan gliserin sebesar 10 % - 60 % dari berat hidrokoloid.

Hasil Analisis Rancangan Formulasi dan Pengukuran Respon Tujuan dari rancangan formulasi yaitu untuk menentukan formula/perlakuan yang akan dianalisis dilaboratorium. Rancangan formulasi dilakukan dengan menggunakan program Design Expert 7.0.0 (trial version) Response Surface Methodology Central Compoiste Design untuk menetukan variabel faktor. Hasil dari tahapan ini adalah rekomendasi formula oleh program yang akan dianalisis dimana jumlah rekomendasi formulanya tergantung dari berapa jumlah variabel faktor yang digunakan. Variabel faktor merupakan variabel yang akan mempengaruhi respon yang dihasilkan. Pada penelitian ini yang menjadi variabel faktor adalah persentase amilopektin, karagenan dan gliserin. Penentuan variabel faktor diperoleh berdasarkan kajian penelitian sebelumnya (Saleha dan Desiyana 2011, Anggraeni 2011, dan Anthony 2009) dan dilakukan trial and error untuk menentukan batas minimum dan maksimum dari variabel faktor yang akan digunakan. Dari hasil trial and error yang telah dilakukan didapatkan nilai batas minimum dan maksimum seperti pada Tabel 2. Setelah didapatkan nilai minimum dan maksimum, nilai tersebut dimasukkan ke dalam program untuk dilakukan pengacakan kombinasi. Setelah dilakukan pengacakan kombinasi didapatkan 20 rancangan formula rekomendasi program yang akan dianalisis di laboratorium (Tabel 3) dengan respon yang akan diukur meliputi kadar air, kadar abu, kelarutan dalam air, kekuatan gel dan viskositas. Respon yang dioptimasi meliputi kadar air, kadar abu dan kelarutan dalam air yang merupakan bagian dari standar cangkang kapsul komersial. Standar cangkang kapsul komersial meliputi bobot cangkang kapsul (69-83 mg/100 cangkang kapsul), kadar air (13 % - 16 %), kadar abu (< 15 %), derajat keasaman (pH) (5 – 7), kelarutan dalam air (< 15 menit), dan kelenturan cangkang kapsul (Kapsulindo Nusantara 2007, Depkes RI 1995).

25 Setelah suhu gelatinasi masing-masing tercapai, dilakukan pencampuran kedua larutan tersebut dan dipanaskan hingga suhu 90 0C ± 5 0C yang bertujuan agar amilopektin dan karagenan benar-benar larut yang berarti ikatan hidrogen antar amilopektin dan karagenan terputus dan digantikan oleh ikatan hidrogen antara molekul amilopektin dan karagenan dengan molekul air. Pada saat pemanasan gerakan molekul air akan lebih besar sehingga penetrasi kedalam molekul amilopektin dan karagenan akan menjadi lebih besar yang menyebabkan akan banyak molekul air yang terperangkap pada molekul karagenan dan amilopektin.

Film dicetak dengan metode gel casting, dimana pelarut diuapkan melalui pengeringan dingin sehingga menurunkan kelarutan polimer dan rantai polimer menyesuaikan diri untuk membentuk film. Film dikeringkan selama 48 jam pada suhu 20 0C – 25 0C dengan kelembapan 40 % - 45 %. Digunakannya suhu dan kelembapan tersebut yaitu menyesuaikan dengan kondisi pengeringan dan kelembapan cangkang kapsul pada pabrikasi cangkang kapsul. Film yang dihasilkan homogen, bening dan lentur, tetapi tidak mudah robek. Karagenan dapat membentuk film karena memiliki kemampuan untuk terhidrasi dan membentuk gel yang baik. Pemlastis gliserin menyebabkan film menjadi lentur dan penambahan amilopektin diharapkan dapat memperbaiki kekuatan film.

Setelah film kering kemudian dilakukan pengukuran respon yang meliputi kadar air, kadar abu dan kelarutan dalam air, sedangkan pengukuran viskositas dan kekuatan gel dilakukan sebelum pencetakan film. Data-data hasil pengukuran respon tersebut kemudian dimasukkan ke dalam program Design Expert 7.0.0 (trial version) untuk kemudian dilakukan analisis dari masing-masing respon oleh program sebelum program melakukan optimasi untuk menentukan solusi optimasi.

Hasil Analisis Respon

Analisis respon dilakukan untuk mengetahui pengaruh masing-masing faktor terhadap variabel respon yang diamati. Data hasil pengujian dianalisis dengan Design Expert 7.0.0 (trial version untuk menghasilkan persamaan matematis dan model polinomial yang sesuai dengan hasil penelitian (Lampiran 3 - 7). Ada empat tipe model polinomial yaitu mean (pangkat 0), linear (pangkat 1),

quadratic (pangkat 2) dan cubic (pangkat 3). Masing-masing dari variabel respon akan menghasilkan satu tipe model yang disarankan oleh program. Kelayakan dari model polinomial ditunjukkan oleh determinasi koefisien R2 dan signifikasi dari nilai F-hitung masing-masing variabel faktor (Puspitojati dan Santoso 2012, Aktas

et al. 2006).

26

Variabel respon yang dianalisis meliputi kadar air, kadar abu, kelarutan dalam air, kekuatan gel dan viskositas. Sedangkan variabel respon yang dioptimasi adalah kelarutan dalam air, kadar air dan kadar abu.

Respon Kadar Air

Respon kadar air sangat penting ditentukan nilainya karena berkaitan dengan ketahanan cangkang kapsul terhadap aktivitas dari mikroba. Produk dari bahan organik umumnya akan ditumbuhi oleh jamur dan kapang jika kadar airnya lebih dari 20 % sampai dengan 60 %, sedangkan jika kadar airnya melebihi 60 % akan mudah untuk ditumbuhi oleh bakteri sehingga kadar air menjadi salah satu parameter penting yang harus dipenuhi untuk cangkang kapsul komersial (Junianto et al. 2013).

Pada analisis keragaman (ANOVA) (Lampiran 3) dapat dilihat pengaruh masing-masing faktor terhadap respon kadar air. Dari ketiga faktor yang digunakan, faktor yang berpengaruh terhadap kadar air adalah karagenan dengan F-hitung = 5.16. Faktor tersebut berpengaruh signifikan terhadap respon kadar air ditandai dengan p-value “Prob > F” lebih kecil dari 0.05 (0.0407). Pada pengujian

lack of fit didapatkan nilai lack of fit yang tidak signifikan yaitu lebih besar dari 0.05 (0.4328). Lack of fit yang tidak signifikan menunjukkan adanya kesesuaian data respon kadar air dengan model yang didapatkan. Model yang dihasilkan signifikan dengan dengan p-value “prob>F” lebih kecil dari 0.05 (<0.0065). Nilai R2 pada model respon kadar air sebesar 0.7036 yang berarti bahwa pengaruh variabel A, B dan C terhadap perubahan variabel respon sebesar 70.36 % sedangkan sisanya 29.64 % dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Grafik kontur permukaan pada Gambar 1, 2 dan 3 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi. Perbedaan warna yang terdapat pada grafik, menunjukkan nilai respon kadar air. Warna biru menunjukkan nilai respon kadar air terendah yaitu 9.91 % sampai warna merah yang menunjukkan nilai respon kadar air tertinggi yaitu 25.29 %. Pada Gambar 1, dapat dilihat bahwa kadar air akan meningkat meskipun tidak signifikan jika persentase amilopektin dinaikkan dan persentase karagenan dibuat konstan. Pada Gambar 2, jika persentase amilopektin dibuat konstan dan persentase karagenan dinaikkan maka akan meningkatkan nilai kadar air meskipun tidak terlalu signifikan. Pada Gambar 3, kenaikan persentase amilopektin dan persentase gliserin yang dibuat konstan akan menaikkan nilai kadar air namun tidak signifikan, sebaliknya nilai kadar air akan menurun jika persentase amilopektin dan gliserin dinaikkan. Dari keseluruhan nilai respon yang didapat, terdapat beberapa nilai respon yang memenuhi standar cangkang kapsul komersial yaitu antara 13 % sampai 16 % (Kapsulindo Nusantara 2007).

Respon Kadar Abu

27 Pada analisis keragaman (ANOVA) (Lampiran 4) dapat dilihat pengaruh masing-masing faktor terhadap respon kadar abu. Dari ketiga faktor yang digunakan, faktor yang berpengaruh terhadap kadar abu adalah karagenan dengan F-hitung = 53.69. Faktor tersebut berpengaruh signifikan terhadap respon kadar abu ditandai dengan p-value “Prob > F” lebih kecil dari 0.05 (<0.0001). Pada pengujian lack of fit didapatkan nilai lack of fit yang tidak signifikan yaitu lebih besar dari 0.05 (0.0550). Lack of fit yang tidak signifikan menunjukkan adanya kesesuaian data respon kadar abu dengan model yang didapatkan. Model yang dihasilkan signifikan dengan dengan p-value “prob>F” lebih kecil dari 0.05 (<0.0001). Nilai R2 pada model respon kadar abu sebesar 0.7865 yang berarti bahwa pengaruh variabel A, B dan C terhadap perubahan variabel respon sebesar 78.65 % sedangkan sisanya 21.35 % dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Grafik kontur permukaan pada Gambar 4, 5 dan 6 menggambarkan hubungan antara variabel persentase amilopektin, karagenan dan gliserin dalam bentuk dua dimensi. Perbedaan warna yang terdapat pada grafik, menunjukkan nilai respon kadar abu. Warna biru menunjukkan nilai respon kadar abu terendah yaitu 4.3 % sampai warna merah yang menunjukkan nilai respon kadar abu tertinggi yaitu 11.24 %. Pada Gambar 4, persentase amilopektin yang konstan dan kenaikan persentase karagenan dapat meningkatkan nilai kadar abu, sedangkan persentase karagenan yang konstan dan kenaikan persentase amilopektin dapat menurunkan kadar abu namun tidak signifikan. pada Gambar 5, nilai kadar abu akan meningkat jika persentase karagenan dinaikkan dan persentase gliserin konstan, sedangkan jika persentas karagenan konstan dan persentase gliserin dinaikkan akan menyebabkan penurunan nilai kadar abu. Pada Gambar 6, jika persentase gliserin dinaikkan dan persentase amilopektin konstan dapat menyebabkan penurunan kadar abu, penurunan nilai kadar abu juga terjadi jika persentase amilopektin dinaikkan dan persentase gliserin konstan. Kadar abu yang tinggi melebihi dari standar diduga karena tingginya mineral bahan baku yang dapat dilihat dari tingginya kadar abu karagenan yaitu sebesar 18.04 %.

Respon Kelarutan dalam Air

Kelarutan dalam air (waktu hancur) merupakan waktu yang diperlukan untuk hancurnya kapsul sehingga tidak ada bagian yang tertinggal. Sebagai pembungkus sediaan obat, cangkang kapsul haruslah mudah dimetabolisme oleh tubuh karena setelah ditelan oleh pasien, kapsul akan langsung menuju ke lambung sehingga cangkang kapsul sudah harus hancur dalam waktu kurang dari 15 menit.

28

respon kelarutan dalam air sebesar 0.5406 yang berarti bahwa pengaruh variabel A, B dan C terhadap perubahan variabel respon sebesar 54.06 % sedangkan sisanya 45.94 % dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Grafik kontur pada Gambar 7, 8 dan 9 menunjukkan kombinasi antara komponen yang saling mempengaruhi terhadap nilai respon kelarutan dalam air melalui warna warni yang berbeda. Akan tetapi, grafik tersebut tidak dapat menjelaskan respon kelarutan dalam air, hal ini dikarenakan keseluruhan data yang didapat untuk respon kelarutan dalam air nilainya tidak ada yang diatas standar sehingga tanpa pengujian nilai kelarutan dalam air sudah masuk dalam standar meskipun dengan kombinasi faktor yang berbeda akan menghasilkan kelarutan dalam air yang sama.

Nilai dari respon kelarutan dalam air yang didapat berkisar antara 3’41”

sampai 9’41”. Nilai respon yang didapat keseluruhannya memenuhi standar nilai kelarutan untuk cangkang kapsul komersial yaitu kurang dari 15’.

Respon Kekuatan gel

Kekuatan gel adalah beban maksimum yang dibutuhkan untuk dapat memecahkan matriks polimer pada daerah yang diberi beban. Semakin berat beban yang diperlukan maka akan menghasilkan kekuatan gel yang semakin tinggi (Whyte dan Englar 1980). Kekuatan gel sangat penting ditentukan terkait dengan kemampuan membentuk gel dari karagenan yang menjadi dasar penggunaannya dalam pembuatan cangkang kapsul.

Pada analisis keragaman (ANOVA) (Lampiran 6) dapat dilihat pengaruh masing-masing faktor terhadap respon kekuatan gel. Dari ketiga faktor yang digunakan, faktor yang berpengaruh terhadap respon kekuatan gel adalah karagenan dengan F-hitung = 289.0365. Faktor tersebut berpengaruh signifikan terhadap respon kekuatan gel ditandai dengan p-value “Prob > F” lebih kecil dari 0.05 (< 0.0001). Sementara untuk kombinasi dari ketiga faktor tersebut, tidak didapatkan kombinasi faktor yang berpengaruh signifikan terhadap respon viskositas karena p-value “Prob > F” lebih besar dari 0.05. Pada pengujian lack of fit didapatkan nilai lack of fit yang tidak signifikan yaitu lebih besar dari 0.05 (0.3966). Lack of fit yang tidak signifikan menunjukkan adanya kesesuaian data respon kekuatan gel dengan model yang didapatkan. Model yang dihasilkan signifikan dengan dengan p-value “prob>F” lebih kecil dari 0.05 (<0.0001). Nilai R2 pada model respon kekuatan gel sebesar 0.9881 yang berarti bahwa pengaruh variabel A, B dan C terhadap perubahan variabel respon sebesar 98.81 % sedangkan sisanya 1.19 % dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

29 persentase amilopektin dan kenaikan persentase gliserin. Pada Gambar 9, kenaikan persentase karagenan dan persentase gliserin yang konstan dapat meningkatkan nilai kekuatan gel, sedangkan kenaikan persentase gliserin dan persentase karagenan konstan dapat meningkatkan nilai kekuatan gel namun tidak signifikan.

Respon Viskositas

Viskositas merupakan resistensi suatu bahan untuk mengalir yang disebabkan oleh adanya gesekan suatu bahan terhadap perubahan bentuk jika bahan tersebut dikenai gaya tertentu. Semakin kental suatu larutan, maka akan semakin besar gaya yang dibutuhkan untuk membuatnya mengalir pada kecepatan tertentu. Kekentalan larutan dipengaruhi oleh kadar zat terlarut serta suhu, dimana semakin rendah suhu akan mengakibatkan pergerakan molekul zat relarut akan semakin rendah sehingga menyebabkan viskositas akan semakin tinggi. Semakin tinggi kadar zat terlarut akan menyebabkan semakin besar tahanan yang diberikan oleh molekul-molekul zat terlarut tersebut.

Pada analisis keragaman (ANOVA) (Lampiran 7) dapat dilihat pengaruh masing-masing faktor terhadap respon viskositas. Dari ketiga faktor yang digunakan, faktor yang berpengaruh terhadap respon viskositas adalah amilopektin dengan F-hitung = 66.79. Faktor tersebut berpengaruh signifikan terhadap respon viskositas ditandai dengan p-value “Prob > F” lebih kecil dari 0.05 (< 0.0001). Pada pengujian lack of fit didapatkan nilai lack of fit yang tidak signifikan yaitu lebih besar dari 0.05 (0.0803). Lack of fit yang tidak signifikan menunjukkan adanya kesesuaian data respon viskositas dengan model yang didapatkan. Model yang dihasilkan signifikan dengan dengan p-value “prob>F” lebih kecil dari 0.05 (<0.0001). Nilai R2 pada model respon viskositas sebesar 0.8872 yang berarti bahwa pengaruh variabel A, B dan C terhadap perubahan variabel respon sebesar 88.72 % sedangkan sisanya 11.28 % dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Grafik kontur pada Gambar 10, 11 dan 12 menunjukkan bagaimana kombinasi antara komponen faktor saling mempengaruhi nilai respon viskositas. Warna biru menunjukkan nilai respon viskositas terendah yaitu 240.4 cps. Warna merah menunjukkan nilai respon viskositas tertinggi yaitu 3980 cps. Garis-garis yang terdiri atas titik-titik pada grafik kontur menunjukkan kombinasi dari ketiga komponen faktor dengan jumlah berbeda yang menghasilkan respon viskositas yang sama. Pada Gambar 10, kenaikan viskositas berbanding lurus dengan kenaikan persentase amilopektin dan karagenan. Pada Gambar 11, jika nilai gliserin konstan dan persentase karagenan dinaikkan akan menyebabkan kenaikan nilai viskositas, sedangkan jika nilai persentase gliserin dinaikkan atau diturunkan maka nilai viskositasnya akan konstan. Pada Gambar 12, peningkatan nilai viskositas dipengaruhi oleh kenaikan persentase amilopektin dan persentase gliserin yang konstan.

Setelah semua respon dianalisis, kemudian program Design Expert 7.0.0 (trial version) akan melakukan optimasi sesuai dengan goal serta batasan variabel dan respon yang dimasukkan. Tujuan dilakukannya optimasi ini adalah untuk mendapatkan kombinasi model terbaik sehingga menghasilkan kadar air, kadar abu dan kelarutan dalam air sesuai dengan yang diinginkan. Nilai optimasi terbaik ditunjukkan dengan nilai desirability yang mendekati satu, dengan kisaran nilai

30

yang akan yang akan dioptimasi, serta goal dan batasan dari setiap variabel dan respon untuk mendapatkan solusi dari variabel yang menghasilkan respon yang optimum.

Variabel seperti persentase amilopektin, karagenan dan gliserin dioptimalkan dengan goal (target komponen) in range karena ada kemungkinan dihasilkan respon yang optimal bukan pada titik pusat melainkan ada pada kisaran nilai yang ditentukan. Respon kadar air dan kadar abu ditetapkan dengan goal

minimal, sedangkan respon kelarutan dalam air ditetapkan dengan goal in range, hal ini dikarenakan pada penelitian ini dapat dihasilkan kadar air dan kadar abu sesuai dengan standar mutu cangkang kapsul yang digunakan pada pabrik kapsul. Semakin kecil kadar air yang terdapat dalam suatu produk maka kerusakan yang diakibatkan oleh mikroorganisme akan semakin kecil dan semakin kecil kadar abu maka tingkat kemurnian dari produk tersebut semakin tinggi karena kandungan mineralnya semakin sedikit. Akan tetapi tetap diperlukan batasan nilai yang sesuai untuk kadar air, kadar abu dan kelarutan dalam air, oleh karena itu ditetapkan batas atas untuk kadar air 16 % dan batas bawah 13 %, batas atas kadar abu 5 % dan batas atas kelarutan dalam air 15 menit.

Hasil Analisis Optimasi dan Validasi

Optimasi merupakan bagian dari kegiatan penelitian dan pengembangan proses maupun produk, baik yang telah ada maupun penemuan baru untuk menghasilkan produk maupun proses dengan biaya yang minimal. Peubah bebas (faktor) dan peubah tidak bebas (respon) merupakan hal yang sangat mempengaruhi dalam penelitian yang menggunakan teknik optimasi. Teknik optimasi yang digunakan adalah Resonse Surface Methodology (RSM) Central Composite Design (CCD) menggunakan software Design Expert 7.0.0 (trial version) keluaran Stat-Ease Inc. USA.

RSM merupakan salah satu metode perancangan yang digunakan untuk mengetahui kondisi optimal dengan menggabungkan teknik matematika dan teknik statistika yang digunakan untuk membuat dan menganalisis suatu respon Y yang dipengaruhi oleh beberapa faktor untuk mengoptimalkan respon tersebut (Rahardjo dan Iman 2002, Montgomery 2001). Metode RSM memiliki beberapa keunggulan dibandingkan metode konvensional diantaranya yaitu jumlah perlakuan yang lebih sedikit dengan akurasi yang lebih tinggi sehingga lebih efisien dari segi waktu dan biaya. Metode ini dapat mengeksplorasi korelasi dari banyak faktor dalam suatu bioproses untuk mendapatkan kondisi produksi yang optimal serta dapat memprediksi suatu respon (Chang et al. 2006). CCD adalah desain eksperimen yang digunakan dalam RSM untuk membangun model orde kedua (kuadratik) dari variabel respon. Pada umumnya CCD terdiri atas faktorial 2k (atau fraksional faktorial dengan resolusi V) atau disebut nF, 2k titik atau percobaan aksial dan titik pusat atau center point sebanyak nC (Chauhan et al.

2012).

31 Setelah semua variabel dan respon ditentukan goal dan batasannya, program

Design Expert 7.0.0 (trial version) akan melakukan analisis untuk mendapatkan nilai optimumnya dengan melihat nilai desirability. Solusi optimal yang didapat setelah diolah oleh program Design Expert 7.0.0 (trial version) dapat dilihat pada Tabel 13.

Berdasarkan analisis dari tiga variabel faktor dan dua variabel respon yang ada serta dengan penentuan range yang telah disesuaikan, program Design Expert 7.0.0(trial version) merekomendasikan solusi optimasi penelitian ini sebanyak 29 formula optimasi dengan nilai desirability sebesar 1. Dari ke 29 formula tersebut diambil dua formula yaitu formula 6 dan formula 28 untuk kemudian divalidasi. Faktor-faktor pada formula 6 diantaranya adalah persentase amilopektin 1.01 %, karagenan 1.01 % dan gliserin 2.17 %, sedangkan pada formula 28 diantaranya yaitu persentase amilopektin 3.00 %, karagenan 2.00 % dan gliserin 2.90 % dengan desirability masing-masing sebesar 1.

Pada tahap ini, nilai respon aktual akan dibandingkan dengan nilai respon prediksi yang diberikan program dan standar cangkang kapsul komersial. Menurut Madamba (2005), model akan dinilai baik dan memadai jika nilai prediksi respon yang dihasilkan mendekati nilai verifikasi pada kondisi aktual. Program memberikan nilai respon prediksi yang diikuti selang prediksinya 95 %. Definisi 95 % pada selang prediksi menunjukkan nilai kepercayaan dari pengamatan individual sebesar 95 %. Selang prediksi atau PI (Prediction Interval) dibagi menjadi dua yaitu, 95 % PI rendah dan 95 % PI tinggi. PI rendah adalah nilai terendah dari interval yang diprediksikan, sedangkan PI tinggi adalah nilai tertinggi dari interval yang diprediksikan. Nilai pada kolom aktual didapatkan dari hasil pengamatan laboratorium sedangkan nilai pada kolom prediksi dan 95 % PI didapatkan dari hasil pengolahan program Design Expert 7.0.0 (trial version).

Perbandingan nilai respon prediksi solusi optimasi program dengan nilai hasil aktual dan standar cangkang kapsul komersial dapat dilihat pada Tabel 11.

Tahapan validasi bertujuan untuk membuktikan nilai respon dari solusi optimasi yang direkomendasikan. Setelah dilakukan validasi, didapatkan film dengan kadar air 21.45 % (formula 6) dan 17.67 % (formula 28) serta kadar abu 7.58 % (formula 6) dan 7.78 % (formula 28). Apabila dibandingkan dengan standar cangkang kapsul komersial maka film yang dihasilkan belum memenuhi standar, dimana standar untuk kadar air berkisar antara 13 % sampai 16 % dan standar untuk kadar abu yaitu kurang dari 5 %. Apabila dibandingkan dengan nilai respon prediksi yang diberikan oleh program, nilai respon hasil validasi tidak berbeda jauh dari nilai respon prediksi karena masih berada dalam selang prediksi. Berdasarkan hasil tersebut dapat disimpulkan bahwa solusi optimasi yang direkomendasikan oleh program belum cukup baik.

Hasil Analisis Gugus Fungsi dan Morfologi Gugus Fungsi Film Formula 6 dan Formula 28

32

gliserin (Tabel 14). Lampiran 8 menunjukkan pola spektrum FTIR dari amilopektin, karagenan, gliserin, film formula 6, serta film formula 28.

Pita-pita khas dalam karagenan ditunjukkan pada panjang gelombang 1242.85 cm-1 yang merupakan representasi dari serapan gugus ester sulfat (S=O) dan pada 1081.94 cm-1 yang merupakan daerah serapan ikatan glikosida.

Berdasarkan spektrum FTIR pada formula 6 dan 28, terlihat terjadi pergeseran beberapa panjang gelombang dibandingkan pada film karagenan dan amilopektin yaitu dari 3399.55 cm-1 dan 3433.01 cm-1 menjadi 3399.64 cm-1 (formula 6) dan 3329.06 cm-1 (formula 28) yang merupakan vibrasi ulur dari gugus O-H. Selain pergeseran beberapa panjang gelombang, pita serapan mengalami perubahan intensitas, yaitu pada bilangan gelombang 2148.27 cm-1 (formula 6) dan 2149.38 cm-1 (formula 28). Kedua spektra menghasilkan pita serapan lebar pada panjang gelombang sekitar 3300 cm-1 – 3400 cm-1 yang mengindikasikan adanya vibrasi ulur dari gugus O-H. Pita serapan pada panjang gelombang 1646.28 cm-1 mengindikasikan adanya O-H tekuk molekul air. Pita serapan tersebut mengalami kenaikan panjang gelombang pada film formula 6 (1653.46 cm-1) dan 28 (1652.97 cm-1). Kenaikan panjang gelombang tersebut karena terjadi ikatan hidrogen antara molekul karagenan, amilopektin dan glisein dengan air.

Berdasarkan interpretasi spektra FTIR film yang dihasilkan, dapat disimpulkan bahwa tidak terjadi perubahan gugus fungsi yang signifikan pada film karagenan dan amilopektin dengan film formula 6 dan 28. Bergesernya beberapa bilangan gelombang dan perubahan intensitas serapan mengindikasikan bahwa interaksi yang terjadi antara polimer karagenan dan amilopektin adalah interaksi fisik. Menurut Harvey (2000), interaksi secara kimia pada film terjadi jika muncul gugus fungsi baru pada spektrum FTIR.

Morfologi Film Formula 6 dan Formula 28

Analisis morfologi dilakukan untuk mengetahui kehomogenan film formula 6 dan formula 28 dari solusi optimasi. Analisis dilakukan menggunakan Scanning Electron Microscopy (SEM) JOEL JSM-5310LV dengan perbesaran 5000 kali. SEM merupakan mikroskop yang menggunakan prinsip pancaran elektron yang ditembakkan oleh sampel.

33 Pencetakan Kapsul

34

4

SIMPULAN DAN SARAN

Simpulan

Dari hasil optimasi didapatkan 29 solusi optimasi dengan 2 formula yang divalidasi yaitu formula 6 dan formula 28. Faktor-faktor pada solusi terpilih yaitu amilopektin 1.01 %, karagenan 1.01 %, gliserin 2.17 % (formula 6) dan amilopektin 3.00 %, karagenan 2.00 %, gliserin 2.90 % (formula 28). Nilai validasi respon solusi terpilih yaitu kadar air 21.45 %, kadar abu 7.58 %, kelarutan

dalam air 6’12” (formula 6) dan kadar air 17.67 %, kadar abu 7.78 %, kelarutan

dalam air 9’30 (formula 28). Standar cangkang kapsul untuk kadar abu < 5 %,

kadar air 13 % - 16 %, kelarutan dalam air < 15 menit, sehingga solusi yang direkomendasikan oleh program belum cukup baik.

Saran