Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

PERENCANAAN PERBAIKAN MUTU PRODUK JADI

B E R D A S A R K A N M E T O D E K A I Z E N

DI PT. GROWTH PAKANINDO SPESIAL

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian Dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

SITI KHADIJAH PARINDURI

080423043

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

KATA PENGANTAR

Puji dan Syukur Penulis ucapkan kehadirat Allah SWT, atas berkah, rahmat dan karunia-Nya yang telah menyertai penulis dalam menyelesaikan Tugas Sarjana ini.

Tugas Sarjana ini merupakan syarat dalam pelaksanan Tugas Sarjana yang harus dilaksanakan untuk memenuhi kurikulum pada Program Pendidikan Sarjana Ekstensi Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penulis menyadari bahwa Tugas Sarjana ini masih jauh dari kesempurnaan, maka penulis akan sangat berterimakasih kepada pembaca yang telah memberikan saran-saran dan kritik yang membangun untuk kesempurnaan Tugas Sarjana ini. Dan semoga Tugas Sarjana ini bermanfaat bagi pembaca dan terutama bagi penulis.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

UCAPAN TERIMAKASIH

Puji dan syukur atas kehadirat Allah SWT, yang telah melimpahkan hidayah-Nya kepada penulis sehingga dapat menyelesaikan Tugas Sarjana di PT. Growth Pakanindo Spesial.

Dalam penyusunan Tugas Sarjana ini, penulis telah mendapat bimbingan dan bantuan dari berbagai pihak, baik bantuan spiritual dan material. Oleh karena itu penulis mengucapkan terima kasih banyak kepada:

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Sugih Arto Pujangkoro MM., selaku Dosen Pembimbing I dan Kordinator Tugas Sarjana Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, atas waktu dan kesediaanya menuntun dan mengarahkan saya dalam penyelesaian Tugas Sarjana ini

3. Bapak Ir. Ukurta Tarigan, MT selaku Dosen Pembimbing II atas waktu dan kesediaannya menuntun dan mengarahkan saya dalam penyelesaian Tugas Sarjana ini.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

5. Bapak Pimpinan Perusahaan PT. Growth Pakanindo Spesial yang telah memberikan izin untuk melaksanakan penelitian di perusahaan.

6. Bapak Irwan SH, Ir. Lukito dan Bapak Ahyar selaku pembimbing lapangan yang telah membimbing dan memberikan arahan serta masukan selama proses pelaksanaan penelitian di PT. Growth Pakanindo Spesial.

7. Seluruh staf dan karyawan pada PT. Growth Pakanindo spesial .

8. Kedua orangtuaku Ayahanda H. Amir Hasan Parinduri dan Hj. Ibunda Hermawati, S.Pd serta saudara/i Edi Hidayat, Fauzan Amri SE, Khairuddin dan Irma Hidayah SHI yang telah banyak memberikan dukungan moral dan materil bagi penulis.

9. Teman-teman seperjuangan, Rusdi, Dwi, Yati, Sri, Melli, Dina, Beni, Fauzi, David dan temanku Dacko yang banyak memberikan saran dan bantuan.

Penulis berupaya menyempurnakan Tugas Sarjana ini, namun penulis menyadari bahwa tidak ada yang sempurna, mungkin terdapat kekurangan-kekurangan akibat kesalahan penulis, untuk itulah penulis mengharapkan saran dan kritik yang membangun guna menyempurnakan Tugas Sarjana ini.

Akhir kata penulis mengucapkan terimakasih, semoga Tugas Sarjana ini bermanfaat bagi kita semua.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN

KATA PENGANTAR ... i

UCAPAN TERIMAKASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

ABSTRAK ... xi

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

II.GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Usaha ... II-2 2.3. Lokasi Perusahaan... II-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4. Daerah Pemasaran ... II-5 2.5. Proses Produksi ... II-6

2.5.1. Standar Mutu Bahan Produk ... II-7 2.5.2. Bahan yang Digunakan ... II-8 2.5.3. Uraian Proses Produksi ... II-12 2.5.4. Mesin dan Peralatan ... II-16 2.6. Organisasi dan Manajemen ... II-17

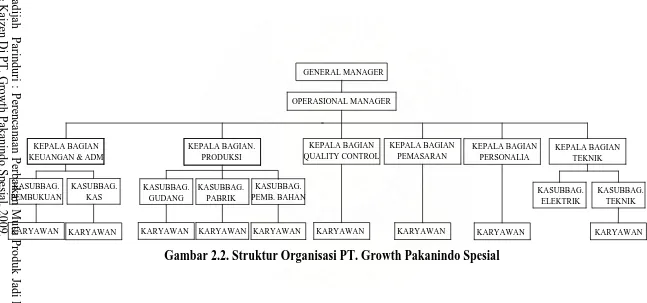

2.6.1. Sturktur Organisasi ... II-17 2.6.2. Pembagian Tugas, Wewenang dan Tanggung Jawab ... II-19 2.6.3. Tenaga Kerja dan Jam Kerja ... II-19 2.6.3.1. Tenaga Kerja ... II-19 2.6.3.2. Jam Kerja ... II-20 2.6.4. Sistem Pengupahan dan Fasilitas ... II-21

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

3.3. Lima Langkah Pemeliharaan Tempat... III-3 3.4. Strategi Kaizen ... III-6 3.5. Gemba Kaizen ... III-8 3.6. Alat Pemecah Masalah Kaizen ... III-10

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.7. Implikasi Pengendalian Mutu Dalam Kaizen ... III-16 3.8. Kaizen dan Pengendalian Mutu Terpadu (PMT) ... III-20 3.9. Perencanaan Perbaikan Mutu... III-21

IV. METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan waktu Penelitian ... IV-1 4.2. Metode Penelitian ... IV-1 4.3. Pengumpulan Data... IV-2 4.4. Langkah-langkah Penelitian ... IV-2 4.5. Pengolahan Data ... IV-3 4.6. Analisa dan Evaluasi ... IV-6 4.7. Kesimpulan dan Saran ... IV-6 V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data... V-1 5.2. Pengolahan Data ... V-3

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

6.1. Analisis ... VI-1 6.1.1. Analisis Histogram ... VI-1 6.1.2. Analisis Pareto Diagram ... VI-1 6.1.3. Analisis Scatter Diagram ... VI-3 6.1.4. Analisis Cause Effect Diagram ... VI-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.2. Evaluasi ... VI-5 6.2.1. Evaluasi Histogram ... VI-5 6.2.2. Evaluasi Pareto Diagram ... VI-5 6.2.3 Evaluasi Scatter Diagram ... VI-5 6.2.3. Evaluasi Cause Effect Diagram ... VI-6 6.3. Usulan Perencanaan Perbaikan ... VI-7 6.4. Siklus PDCA (Plan-Do-Check-Action) ... VI-7 6.4.1. Penerapan Delapan Langkah Pemecahan Masalah ... VI-10 6.5. Penerapan 5 S ... VI-14 6.6. Penghapusan (Muda) ... VI-16 6.7. Standarisasi ... VI-17

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

7.2. Saran ... VII-4

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

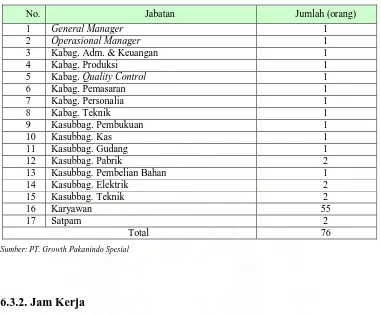

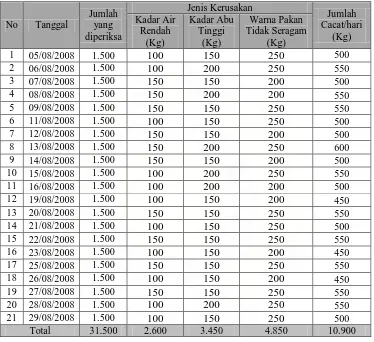

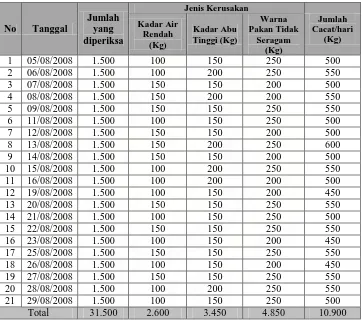

2.1. Komposi Bahan Produk Jadi C-281 untuk 4.256 Kg ... II-10 2.2. Tenaga Kerja PT.Growth Pakanindo Spesial ... II-20 5.1. Jumlah Kerusakan Pakan C-281 di Stasiun Pengepakan... V-2 5.2. Jumlah Kerusakan Pakan C-281 ... V-2 5.3. Check Sheet Kerusakan Pakan C-281 ... V-4 5.4. Pengurutan Jumlah Kerusakan Pakan C-281 ... V-5 5.5. Jumlah Kerusakan Warna Pakan Tidak Seragam dan

Kadar Abu Tinggi Pakan C-281 ... V-7 5.6. Data Perhitungan Koefisien Korelasi Antara Kerusakan

Warna Pakan Tidak Seragam dan Kadar Abu Tinggi

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

6.3. Pelaksanaan Penanggulangan Jenis Kerusakan C-281 ... VI-12

DAFTAR GAMBAR

GAMBAR HALAMAN

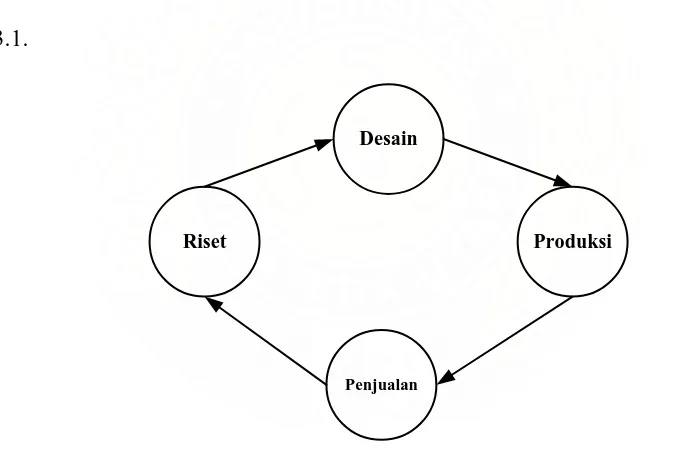

2.1. Block Diagram Pembuatan Pakan C-281 ... II-16 2.2. Sturktur Organisasi PT. Growth Pakanindo Spesial ... II-30 3.1. Roda Deming ... III-14 4.1. Block Diagram Langkah-langkah Penelitian ... IV-3 5.1. Histogram Kerusakan Pakan C-281 ... V-4 5.2. Diagram Pareto Kerusakan Pakan C-281 ... V-6 5.3. Scatter Diagram Kerusakan Warna Pakan Tidak Seragam

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

6.1. Histogram Kerusakan Pakan C-281 ... VI-7 6.2. Pareto Digram ... VI-2 6.3. Siklus PDCA ... VI-12

DAFTAR LAMPIRAN

LAMPIRAN

1. Daftar Mesin dan Peralatan ... L-1 2. Tugas dan Tangung Jawab setiap Jabatan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

ABSTRAK

Industri manufaktur merupakan sistem yang disusun dan didukung oleh setiap subsistemnya. Salalah satunya adalah kualitas produk yang sangat mempengaruhi kedudukan perusahaan dalam persaingan industri.

PT. Growth Pakanindo Spesial adalah perusahaan yang bergerak dalam industri manufaktur yang memproduksi pakan ternak ayam dan ikan. Permasalahan yang sering timbul di lantai produksi, terutama di bagian pengepakan yaitu, tingginya frekuensi pengembalian produk jadi ke bin penampungan kembali karena produk tidak memenuhi standar (rusak). Tujuan dari dilakukannya penelitian ini adalah untuk mengurangi kerusakan produk di proses-proses pengolahan produksi selanjutnya, memberikan usulan, dan rencana perbaikan mutu produk jadi.

Untuk mendukung pemecahan masalah ini, peneliti menggunakan metode kaizen. Kaizen merupakan konsep Jepang yang berarti perbaikan proses secara terus menerus untuk selalu meningkatkan mutu dan produktivitas output. Penelitian ini dilakukan terbatas pada studi penerapan kaizen menggunakan seven tools pada bagian proses produksi dan analisis penerapan 5S, pemborosan (Muda), serta standarisasi yang dapat diterapkan perusahaan di lantai pabrik. Pada histogram yang diperoleh dari check sheet, pareto diagram terlihat kerusakan yang terjadi dibagian pengepakan kerusakan terbesar adalah warna pakan tidak seragam (44,50%), dan diikuti dengan kadar abu pakan tinggi (31,65%), dan kadar air rendah (23,85%).

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

pakan ini adalah faktor lingkungan, manusia, metode kerja, peralatan, dan bahan baku.

Setelah diketahui kerusakan dan penyebabnya dilakukan analisis dengan siklus PDCA. Dari siklus PDCA diperoleh perencanaan perbaikan yang dapat dilakukan dilantai produksi yakni: Menciptakan lingkungan kerja yang nyaman dan bersih dengan melengkapi ruangan dengan filter atau exhaust pan untuk kebersihan udara dilingkungan kerja, dilakukan pelatihan untuk operator untuk meningkatkan kenyamanan operator dalam melaksanakan tugas, metode kerja harus benar-benar dimengerti oleh operator, peralatan dilengkapi dan jumlahnya harus sesuai dengan kebutuhan, dan setiap penerimaan bahan baku sebaiknya dilakukan pemeriksaan kualitas untuk memastikan kualitas bahan baku. Hasil analisis penerapan 5S di lingkungan lantai produksi menunjukkan bahwa perusahaan sudah hampir menerapkan keseluruhan walaupun masih ada beberapa ketidak disiplinan timbul di lantai produksi, pemborosan yang terjadi dalam proses produksi adalah pengulangan pengolahan produk yang cacat, tidak mengikuti jadwal induk produksi serta pembelian persediaan bahan baku yang berlebihan hal ini hanya akan membuat perusahaan mengalami kerugian besar jika frekuensinya tidak segera dikurangi atau dihapuskan. Dengan adanya standarisasi di lantai produksi perusahaan dapat mengeliminasi pemborosan pada semua departemen pengolahan produk.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

PT. Growth Pakanindo Spesial sering mendapati produk yang kualitasnya tidak sesuai dengan standar yang diharapkan, hal ini menyebabkan lebih seringnya bagian quality control melakukan inspeksi terhadap produk jadi dan mengembalikannya ke bin penampungan untuk di proses ulang hingga memenuhi standar.

Dalam pelaksanaannya selama ini perusahaan melakukan inspeksi terhadap bahan baku pada awal proses produksi. Inspeksi terhadap bahan baku dilakukan secara visual di bagian penerimaan bahan baku dan inspeksi terhadap akhir proses dilakukan di bagian pengepakan. Inspeksi dilakukan untuk mengantisipasi adanya kerusakan/cacat pada produk pakan ayam yang dihasilkan. Namun pada yang akan datang, perusahaan bermaksud meminimisasi jumlah produk cacat sehingga mampu mencapai tingkat keberhasilan yang lebih baik dibanding dengan saat ini.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

1.2. Pokok Permasalahan

Yang menjadi pokok permasalahan dalam penulisan Tugas Sarjana ini adalah bagaimana upaya penanggulangan produk yang tidak memenuhi standar. Diharapkan dengan metode kaizen ini perbaikan mutu produk jadi dapat terealisasi.

1.3. Tujuan Penelitian

Pelaksanaan Tugas Sarjana (penelitian) memiliki tujuan sebagai berikut: 1. Mengurangi produk cacat (produk yang tidak memenuhi standar)

2. Memberikan masukan pada perusahaan dalam peningkatan mutu produk melalui usulan perbaikan proses produksi dengan konsep kaizen.

1.4. Pembatasan Masalah

Yang menjadi batasan masalah pada penelitian ini adalah:

1. Masalah yang diteliti berfokus pada kualitas fisik produk mencakup pada kualitas bahan baku yang akan mempengaruhi kadar abu, kadar air dan keseragaman warna pakan pada akhir proses.

2. Penelitian dilakukan pada unit pengepakan pakan ayam (crumble) 3. Penelitian hanya dilakukan pada crumble C-281

1.5. Asumsi-asumsi yang Digunakan

Adapun asumsi-asumsi yang digunakan dalam pelaksanaan penelitian ini

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

1. Faktor-faktor yang mempengaruhi kualitas produk yaitu faktor bahan baku, manusia, mesin, peralatan, metode kerja, serta lingkungan dan dianggap tidak mengalami perubahan selama penelitian berlangsung

2. Selama penelitian faktor bahan baku, manusia, mesin, peralatan-peralatan, metode kerja dan lingkungan tidak mengalami perubahan.

3. Adanya open management (Keterbukan manajemen) pada perusahaan. 4. Data yang diperoleh dari perusahaan dianggap benar.

1.6. Sistematika Penulisan Tugas Sarjana

Untuk memudahkan penulisan, pembahasan dan penilaian Tugas Sarjana ini, maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai berikut:

BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, ruang lingkup penelitian, asumsi, tujuan penelitian, manfaat penelitian, dan sisitematika penulisan.

II : GAMBARAN UMUM PERUSAHAAN

Bab ini memberikan informasi mengenai perusahaan yang dijadikan objek penelitian meliputi produk yang dihasilkan, bahan baku yang digunakan untuk membuat produk, bahan penolong dan bahan tambahan, proses produksi, serta struktur organisasi dan manajemen perusahaan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Bab ini berisi mengenai seluruh teori yang mendukung dalam pembahasan dan penyelesaian masalah.

IV : METODOLOGI PENELITIAN

Bab ini berisi tentang cara-cara dalam melakukan penelitian, dimulai dari penjabaran studi pendahuluan, tujuan penelitian, ruang lingkup penelitian, studi kepustakaan, identifikasi variable penelitian, teknik pengumpulan data, pengolahan data, analisa dan pembahasan data serta kesimpulan dan saran.

V : PENGUMPULAN DAN PENGOLAHAN DATA

Pada bab ini akan dijabarkan metode pengumpulan data dan penyelesaian/pengolahan data dengan konsep kaizen pada perusahaan

VI : ANALISA PEMECAHAN MASALAH

Bab ini menjabarkan isi tentang hasil pengolahan data yang telah dilakukan sebelumya agar dapat ditarik kesimpulan dan saran yang baik untuk perusahaan.

VII : KESIMPULAN DAN SARAN

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Sebelum berubah nama menjadi PT. Growth Pakanindo Spesial adalah PT. Global Pakanindo Spesial. Tahun 1997 tepatnya bulan September perusahaan mulai beroperasi secara operasional dan mengolah makanan ternak ikan dan ayam dengan jenis pellet dan butiran. Tahun 1990 perusahaan hanya membeli konstruksi mesin-mesin dan peralatan langsung dari Jerman dan memasang semua konstruksi mesin-mesin dan peralatan tersebut. Pada tanggal 12 Maret 1988 dengan surat izin mendirikan dan menjalankan perusahaan No. 0035/647/MDL/130 dikeluarkan oleh Dinas Perindustrian propinsi daerah Tingkat I Sumatera Utara Medan untuk PT. Growth Pakanindo Spesial sebagai landasan dalam menyelenggarakan usaha pengolahan makanan ternak.

Melalui hasil survei yang telah dilakukan disimpulkan bahwa kebutuhan masyarakat sangat besar pada makanan ternak, maka didirikanlah perusahaan PT. Growth Pakanindo Spesial ini untuk membantu masyarakat, khususnya masyarakat peternak. Perusahaan ini memproduksi beberapa jenis makanan ternak dengan jenis tepung dan butiran dan memproduksi makanan ikan. Proses Pengolahan pada PT. Growth Pakanindo Spesial ini menggunakan mesin-mesin yang cukup modern dalam memproduksi makanan ternaknya agar hasil yang diproduksi tidak kalah dengan perusahaan lain.

2.2. Ruang Lingkup Bidang Usaha

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Perusahaan mengolah dan memproduksi makanan ternak ayam yang berbentuk butiran yang disebut crumbles dan bentuk pellet untuk makan ternak ikan, perusahaan juga memproduksi jenis mess.

Kode yang digunakan untuk produk PT. Growth Pakanindo Spesial adalah sebagai berikut:

a. Jenis Butiran (crumbles)

Crumbles ini adalah makanan ternak ayam dan dapat langsung diberikan kepada ternak tanpa penambahan dengan bahan makanan lain.

1. C – 281 : berbentuk agak halus diberikan untuk anak ayam pedaging (broiler starter) untuk umur 1 – 20 hari dan pakan ini makanan komplit 2. C – 282 : berbentuk kasar diberikan untuk ayam pedaging dewasa (broiler

finisher) untuk umur 21 hari sampai dijual dan pakan ini makanan komplit.

3. C – 294 : berbentuk kasar diberikan untuk ayam petelur (layer grower) untuk umur 4 bulan ke atas dan pakan ini makanan komplit

b. Jenis Pellet

Jenis ini adalah makanan ternak ikan dalam bentuk pellet (butiran) dan dapat lansung diberikan kepada ternak tanpa bahan tambahan lain.

1. P – 181 : makanan komplit untuk ikan nila dengan ukuran diameter 2 mm dan panjang ± 6 – 8 mm.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

3. P – 183 : makanan komplit untuk ikan nila dengan ukuran diameter 4 mm dan panjang ± 6 – 8 mm.

4. P – 191 : makanan komplit untuk ikan mas dengan ukuran diameter 2 mm dan panjang ± 6 – 8 mm.

5. P – 192 : makanan komplit untuk ikan mas dengan ukuran diameter 3 mm dan panjang ± 6 – 8 mm.

6. P – 193 : makanan komplit untuk ikan mas dengan ukuran diameter 4 mm dan panjang ± 6 – 8 mm.

c. Jenis Mess

Jenis mess adalah jenis makan ternak dalam ukuran yang merupakan

pencampuran semua bahan baku yang digiling tanpa melalui proses pemasakan, yang langsung dapat diberikan kepada ternak tanpa tambahan bahan lain. Untuk masing-masing kode makanan ternak ini mempunyai kandungan nutrisi tersendiri. Kode makanan ternak yang diproduksi terkadang mengalami perubahan. Perubahan kode makanan ternak ini juga akan merubah kandungan nutrisi di dalamnya dan perubahan ini dilakukan sesuai dengan kebutuhan.

2.3. Lokasi Perusahaan

PT. Growth Pakanindo Spesial ini didirikan di Kawasan Industri Medan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Adapun alasan-alasan perusahaan mendirikan perusahaan di kawasan industri medan ini adalah sebagai berikut:

1. Mudah dalam memperoleh bahan baku, karena bahan baku rata-rata diperoleh dari daerah sekitarnya.

2. Dekat dengan pelabuhan Belawan yang digunakan sebagai sarana pengiriman produk jadi.

3. Keadaan tanah cukup baik untuk persyaratan pendirian sebuah pabrik. 4. Tersedianya lahan yang baik untuk pabrik.

5. Dekatnya fasilitas umum untuk kepentingan dalam memperoleh sehari-hari dan pendidikan.

6. Tersedianya sumber tenaga kerja di lokasi sekitar perusahaan.

2.4. Daerah Pemasaran

Pemasaran dapat diartikan dengan suatu total sistem dari aktivitas-aktivitas perusahaan yang saling mempengaruhi dalam melakukan perencanaan produk, penentuan harga, promosi dan distribusi. Dari sini dapat disimpulkan bahwa pemasaran adalah fungsi manajemen yang bertujuan untuk mencapai penjualan produk yang efektif dengan cara mengidentifikasi apa yang menjadi keinginan konsumen, distribusi dengan waktu yang tepat, menetapkan harga yang dapat bersaing dan memanfaatkan periklanan sebagai media memperkenalkan produk kepada konsumen.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

efisien serta didukung produktivitas kerja yang tinggi akan diperoleh laba yang sesuai. Namun demikian secara umum setiap perusahaan memiliki empat dimensi sasaran yaitu:

1. Meningkatkan kepuasan pelanggan. Misalnya ketepatan produk sampai ke tangan pelanggan, mutu produk yang dapat diterima olah pelanggan, dan harga yang terjangkau bagi pelanggan.

2. Pembayaran dividen kepada pemegang saham sesuai dengan yang mereka tanamkan.

3. Menimbulkan rasa kebanggaaan bagi para karyawan, dan ini dapat tercapai bila karyawan merasa terjamin dalam bekerja dan terjamin kelangsungan kesejahteraan juga peningkatan karirnya lebih diperhatikan.

4. Adanya manfaat yang dirasakan oleh lingkungan perusahaan dengan didirikannya perusahaan baik secara langsung maupun tidak langsung.

Ada beberapa kelompok daerah pemasaran berdasarkan letak geografisnya yaitu:

- Aceh

- Sumatera Barat - Sumatera Utara - Pekan baru

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Hari Raya Cina, pola permintaan terhadap makanan ternak terutama ayam pedaging turun.

2.5. Proses Produksi

Produk yang dihasilkan PT. Growth Pakanindo Spesial adalah produk makanan ternak ayam dan makanan ikan, tetapi yang paling dominanan diproduksi adalah makanan ternak ayam kurang lebih 75%, sedangkan untuk makanan ayam kurang lebih 25% dan bila ada permintaan lebih maka produk akan diproduksi sesuai dengan permintaan. Proses produksi untuk makanan ternak ayam, dan ikan sama saja, hanya berbeda pada perbandingan formula dari bahan baku, bahan tambahan, dan obat-obatan (vitamin).

2.5.1. Standar Mutu Bahan/Produk

Untuk menghasilkan makanan ternak digunakan bahan-bahan yang mengandung zat-zat makanan yang dapat memenuhi kebutuhan ternak yang akan mengkomsumsi pakan, agar ternak cepat berkembang dan juga menjadi ternak yang memiliki mutu baik terpenuhi. Dari bahan yang digunakan harus dapat diperoleh zat-zat makanan yang diperlukan hewan seperti hidrat arang, protein, lemak, serat kasar, mineral dan vitamin.

Standar Mutu Bahan pembuatan pakan ternak pada PT. Growth Pakanindo Spesial ditinjau dari segi kualitas bahan baku yang digunakan adalah:

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

2. Dedak : dedak yang bermutu baik dapat dilihat dari kehalusan dan aromanya.

3. Soya Bean Meal : bungkil kacang kedelai yang matang merupakan bungkil yang baik, mutunya juga dapat dilihat dari aromanya saja. 4. Copra : buntil copra yang baik dilihat dari aroma (wanginya enak)

dan warnanya.

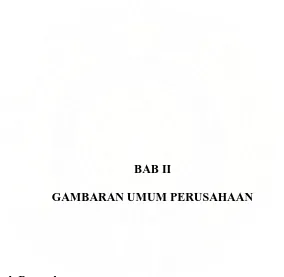

Dan untuk produk jadi misalnya saja untuk satu buah produk, sebagai contoh: produk C – 281 pakan untuk anak ayam pedaging untuk umur 1 – 20 hari dilakukan analisa mengenai kandungan nutrisi seperti protein, fat, salt, kalsium, abu dan kadar airnya. Bentuk dari produk ini agak halus, analisa dilakukan di lantai produksi sebelum dilakukan pengarungan, jika produk tidak mencapai standar yang telah ditetapkan maka produk akan di masukkan kembali ke dalam bin untuk kemudian diolah kembali hingga memenuhi standar, begitu selanjutnya untuk semua produk. Dan produk yang telah memenuhi standar mutu yang telah ditentukan perusahaan maka produk akan dikarungkan dan siap untuk dijual. Tabel 2.1 berupa daftar komposisi bahan yang digunakan untuk memenuhi standar mutu produk jadi C – 281 dengan total produksi 4.256 Kg (4,256 Ton) dalam satu kali produksi.

Tabel 2.1. Komposisi Bahan Produk Jadi C – 281 Untuk 4.256 Kg

Bahan Jumlah (Kg)

Jagung 2.618

MBM (Meat Bean Meal) 135

SBM (Soya Bean Meal) 1.027

Tetra 0,9

Copra 80

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Dedak 63

Multi 108

Zollite 45

TBH 73

Colour 0,9

Sumber: PT. Growth Pakanindo Spesial

2.5.2. Bahan yang Digunakan

Untuk menghasilkan pakan ternak digunakan bahan-bahan yang mengandung zat-zat makanan yang mampu memenuhi kebutuhan ternak yang mengkomsumsinya, agar ternak dapat cepat berkembang dan juga untuk menghasilkan mutu ternak yang baik dapat tercapai. Dari bahan-bahan yang digunakan harus dapat diperoleh zat-zat yang dibutuhkan hewan, seperti hidrat arang, protein, lemak, serat kasar, mineral dan vitamin.

1. Bahan Baku

Bahan baku adalah bahan utama yang merupakan PT. Growth Pakanindo

Spesial dalam memproduksi pakan ternak menggunakan bermacam bahan, yang termasuk bahan baku adalah sebagai berikut:

1. Jagung

Jagung merupakan bahan utama dalam membuat pakan ternak, karena penghasil energi metabolisme terbesar, jenis jagung yang digunakan adalah jagung kuning. Jagung harus dalam keadaan kering. Jagung ini diperoleh dari daerah lokal, petani lokal di Sumatera Utara.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Dedak kasar yang dimaksud adalah pecahan kulit gabah/padi dan sedikit pecahan kulit beras. Dedak kasar mengandung serat kasar dan sedikit protein. Dedak kasar diperoleh dari petani lokal Medan.

3. Tepung ikan (fish meal)

Tepung ikan mengandung protein, lemak dan kalsium. Bahan baku ini termasuk bahan baku yang masih di impor dari Spanyol.

4. Bungkil kacang kedelai (SBM)

Bungkil kacang yang dimaksud adalah bungkil kacang kedelai. Bungkil kacang mengandung sumber protein nabati tersebar bagi hewan. Bungkil kacang kedelai ini diperoleh dari daerah lokal perusahaan.

5. Eby

Udang-udang kecil yang sudah dikeringkan yang dikenal dengan sebutan eby. Eby ini mengandung protein yang banyak.

6. Tepung batu kapur

Tepung batu kapur ini berfungsi sebagai alat pembantu dalam pencernaan dan sumber Kalsium (Ca), dan Phosfor (P) bagi ternak. Bahan ini berasal dari kulit kerang atau batu-batuan gunung.

7. Menir (Rice brain)

Merupakan pecahan-pecahan beras. Menir banyak mengandung karbohidrat dan lemak.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Sebagai bahan baku makanan ternak yang dapat menghasilkan energi mencapai 1.540 Kcal per Kilogramnya. Bungkil kopra ini paling rendah proteinnya dibandingkan dengan bahan baku lain, tetapi mengandung serat kasar yang paling tinggi. Bahan ini diketahui sangat potensial untuk meningkatkan kualitas ayam pedaging.

9. Tapioka

Adalah ubi yang telah diambil sarinya dan mengandung karbohidrat yang cukup untuk menghasilkan fnergi pada ternak unggas. Tapioka yang dipakai adalah tapioka lokal yang dibeli langsung dari pabriknya.

2. Bahan Tambahan

Bahan tambahan adalah suatu bahan yang ditambahkan ke dalam proses

pembuatan produk untuk meningkatkan mutu produk yang mana bahan ini bukan bagian dari produk akhir. Adapun yang merupakan bahan tambahan yang digunakan oleh PT. Growth Pakanindo Spesial untuk memproduksi pakan ternak adalah:

1. Minyak sawit (Crude Palm Oil)

Adalah bahan yang mengandung lemak nabati untuk menambah kandungan gizi yang sangat baik untuk perkembangan ternak, terutama pada ternak ayam yang baru menetas. Minyak sawit yang dipakai adalah minyak sawit local yang di beli dari pabrik kelapa sawit yang ada di Medan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Yang berfungsi sebagai suplemen untuk meningkatkan imun tubuh ternak yang akan menjaga kondisi tubuh ternak tetap baik. Vitamin pakan diperoleh di impor dari negeri Brazil.

3. Obat-obatan

Obat-obatan ini digunakan untuk membunuh kuman penyebab penyakit pada ternak, sehingga ternak dapat berkembang dengan baik. Obat-obatan ini diperoleh dari luar negri yaitu Brazil dan Jerman.

4. Karung

Karung yang digunakan adalah karung pelastik untuk membungkus produk jadi yang diberi label sesuai dengan jenis produk dan lambang yang dimiliki perusahaan. Dari pabrik lokal dekat perusahaan.

5. Benang jahit, dan jarum jahit karung

Digunakan untuk menutup karung, mengemas produk jadi sehingga siap untuk dikirim kepada pelanggan. Diperoleh dari daerah lokal.

3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk memperlancar proses,

dimana bahan ini bukan bagian dari produk akhir. Bahan-bahan penolong yang digunakan adalah:

1. Air, air yang digunakan berupa uap dari boiler untuk pemasakan bahan baku dalam proses produksi. Air diperoleh dari PDAM Tirtanadi Medan. 2. Bahan bakar, sebagai bahan bakar boiler untuk menghasilkan uap air yang

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

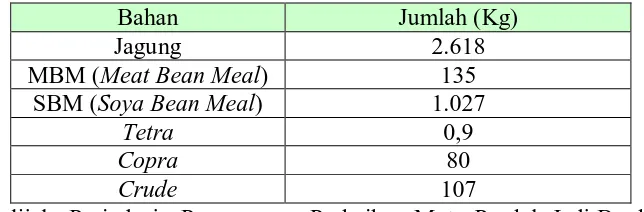

2.5.3. Uraian Proses Produksi

Uraian proses produksi pakan ternak dikelompokkan dalam beberapa tahap, yaitu: 1. Penimbangan

Jagung dimasukkan terlebih dahulu ke mesin dumping, yaitu tempat pemasukan bahan baku yang kemudian dialirkan dengan chains conveyor dan elevator ke sifhter untuk mengayak bahan baku dari sampah-sampah yang terdapat pada bahan baku. Kemudian jagung dari sifter dimasukkan ke salah satu tabung dari tempat penampungan material melalui elevator. Proses ini terjadi pada semua bahan baku yaitu jagung, ebi, tepung ikan, tapioca, copra cake, menir (rice brain), tepung kapur, tepung ikan dan dedak. Dan dari tempat penampungan ini, masing-masing bahan baku akan ditimbang dahulu, sampai timbangan menunjukkan berat 400 Kg. Kemudian bahan baku yang telah ditimbang dibawa dengan screw conveyor ke hammer mill machine untuk dilakukan penggilingan. Sedangkan bahan tambahan seperti minyak sawit, mineral, obat-obatan dan vitamin ditimbang di ruang obat, dan dilakukan setiap satu kali pencampuran. Bahan baku yang telah ditimbang kemudian dibawa ke hammer hill machine dengan screw conveyor untuk dilakukan proses selanjutnya.

2. Penggilingan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

masuk ke ayakan yang terpasang sepanjang sisi palu yang berputar. Hasil penggilingan yang sudah halus akan keluar dari hammer mill machine dan masuk ke tempat pencampuran untuk dilakukan proses selanjutnya.

3. Pengadukan

Bahan baku yang telah digiling akan dicampur dengan memasukkan bahan-bahan tambahan-bahan seperti mineral, vitamin dan obat-obatan yang semuanya telah ditimbang dengan komposisi ± 1%. Sedangkan untuk minyak sawit, dialirkan melalui pipa kecil kemudian dimasukkan ke dalam mesin pencampur, yang kemudian dipancarkan lewat pipa-pipa tersebut. Pencampuran dilakukan selama 3 menit, kemudian material dibawa dengan chains conveyor lalu dilanjutkan dengan bucket elevator ke bin penampungan untuk dilakukan proses pembentukan. 4. Pembentukan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

bahan dihisap oleh cyclone dan dibawa ke tempat penampungan. Dari mesin pendingin, bahan diangkut de crumble machine dengan chains conveyor, bucket elevator dan pipa.

5. Penghancuran

Bahan yang berasal dari mesin pendingin yang telah bebrbentuk pellet langsung dibawa ke mesin penghancur pellet (crumble mesin) melalui elevator untuk dilakukan pemecahan pellet pada crumble machine tersebut. Proses penghancuran ini dilakukan dengan menggunakan roller yang terdapat pada crumble machine. Bahan yang telah dipecah atau dihancurkan tersebut (crumbles), kemudian dibawa ke tempat pengayakan.

6. Pengayakan

Setelah penghancuran crumble dibawa dengan conveyor dan bucket elevator ke pengayakan untuk memisahkan crumbles dengan bentuk tepung yang terjadi karena proses penghancuran. Bentuk tepung ini dibawa kembali ke proses pembentukan untuk dilkukan pemeletan ulang. Jenis crumbles yang ukurannya sesuai dengan ukuran yang telah ditentukan dicurahkan ke penampungan crumbles untuk selanjutnya dilakukan pengarungan dan penimbangan.

7. Pengepakan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

karung ini dilakukan dengan mesin jahit karung (sewing machine), selanjutnya produk yang sudah dikepak dibawa ke gudang bahan jadi dengan fork lift.

Produk yang dihasilkan PT. Growth Pakanindo Spesial adalah produk makanan ternak ayam dan makanan ikan, tetapi yang paling dominan diproduksi adalah makanan ternak ayam kurang lebih 75%, sedangkan untuk makanan ayam kurang lebih 25% dan bila ada permintaan lebih maka produk akan diproduksi sesuai dengan permintaan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

PENERIMAAN BAHAN

PENGAYAKAN

PEMELLETAN PENGGILINGAN PENGGILINGAN

PENIMBANGAN

PEMASAKAN

PENDINGINAN

PEMBENTUKAN CRUMBLE

[image:36.595.159.441.104.521.2]PENGARUNGAN PENGAYAKAN PENCAMPURAN

Gambar 2.1. Block Diagram Pembuatan Pakan Ternak

2.5.4. Mesin dan Peralatan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

fire protecton. Daftar mesin, peralatan, utilitas, dan safety and fire protecton dapat dilihat pada lampiran 1.

2.6. Organisasi dan Manajemen

2.6.1. Struktur Organisasi

Untuk mengorganisasikan bagian-bagian yang berbeda dalam perusahaan

diperlukan suatu struktur organisasi yang dapat mempersatukan sumber daya dengan cara yang teratur. Dengan adanya struktur organisasi, diharapkan dapat mengarahkan orang-orang yang berada dalam organisasi tersebut sehingga mengetahui batas kewajibannya, wewenang, serta tanggung jawab yang dilimpahkan kepadanya dan dapat melaksanakan aktivitas untuk mendukung tercapainya sasaran perusahaan. Dengan demikian diharapkan ada satu kesatuan perintah dalam gerak dan langkah untuk mencapai tujuan perusahaan yang telah ditentukan, sehingga masing-masing pekerja akan mengetahui dengan jelas dari mana ia mendapat perintah dan kepada siapa dia mmepertanggung jawabkan hasil kerjanya. Sebelum menjalankan suatu aktivitas dalam perusahaan, sangat penting untuk mencantumkan struktur organisasi yang ada, dalam hal ini merupakan landasan kerja bagi seluruh pegawai yang ada dalam perusahaan..

Struktur organisasi yang digunakan pada PT. Growth Pakanindo adalah struktur organisasi yang berbentuk garis. Kalau dilihat dari struktur organisasinya, terlihat adanya pembidangan tugas. Di samping itu, wewenang dari pimpinan dilimpahkan pada unit-unit organisasi di bawahnya dalam bidang-bidang tertentu secara langsung.

S it i K ha d ija h P ar in dur i : P er en ca na a n P er ba ika n M ut u P ro duk Jadi B er d as ar ka n M et o de K a iz e n D i PT . G ro wt h P aka ni n do S pe sia l, 2009. US U R epo sit o ry © 2009

Gambar 2.2. Struktur Organisasi PT. Growth Pakanindo Spesial

GENERAL MANAGER OPERASIONAL MANAGER KEPALA BAGIAN QUALITY CONTROL KASUBBAG. GUDANG KARYAWAN KASUBBAG. PABRIK KASUBBAG. PEMB. BAHAN KEPALA BAGIAN. PRODUKSI KEPALA BAGIAN PEMASARAN KASUBBAG. ELEKTRIK KASUBBAG. TEKNIK KEPALA BAGIAN TEKNIK KEPALA BAGIANKEUANGAN & ADM

KASUBBAG. PEMBUKUAN KASUBBAG. KAS KEPALA BAGIAN PERSONALIA

KARYAWAN KARYAWAN KARYAWAN

KARYAWAN KARYAWAN

KARYAWAN KARYAWAN

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

2.6.2. Pembagian Tugas, Wewenang dan Tanggung Jawab

Untuk melaksanakan aktivitas perusahaan PT. Growth Pakanindo Spesial

membutuhkan personil-personilnya untuk menjalankan fungsi manajemen, tugas, wewenang dan tanggung jawab yang dibebankan sesuai dengan jabatannya masing-masing. Pembagian tugas dalam organisasi didasarkan atas kualifikasi dan tanggung jawab. Tugas dan tanggung jawab untuk setiap jabatan di PT. Growth Pakanindo spesial dapat dilihat pada lampiran 2.

2.6.3. Tenaga Kerja dan Jam Kerja

2.6.3.1. Tenaga Kerja

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

[image:40.595.122.503.136.451.2]USU Repository © 2009

Tabel 2.2. Tenaga kerja PT. Growth Pakanindo spesial

No. Jabatan Jumlah (orang)

1 General Manager 1

2 Operasional Manager 1

3 Kabag. Adm. & Keuangan 1

4 Kabag. Produksi 1

5 Kabag. Quality Control 1

6 Kabag. Pemasaran 1

7 Kabag. Personalia 1

8 Kabag. Teknik 1

9 Kasubbag. Pembukuan 1

10 Kasubbag. Kas 1

11 Kasubbag. Gudang 1

12 Kasubbag. Pabrik 2

13 Kasubbag. Pembelian Bahan 1

14 Kasubbag. Elektrik 2

15 Kasubbag. Teknik 2

16 Karyawan 55

17 Satpam 2

Total 76

Sumber: PT. Growth Pakanindo Spesial

2.6.3.2. Jam Kerja

Jam kerja yang berlaku pada PT. Growth Pakanindo Spesial adalah bekerja berdasarkan shift. Jam kerja tersebut adalah sebagai berikut:

1. Hari Senin sampai hari Jumat: a.Shift I

- Pukul 08:00 – 12:00 WIB (kerja biasa) - Pukul 12:00 – 13:00 WIB (istirahat) - Pukul 13:00 – 16:00 WIB (kerja biasa) - Pukul 16:00 – 19:00 WIB (kerja lembur) b. Shift II

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

- Pukul 19:00 – 20:00 WIB (istirahat) - Pukul 20:00 – 24:00 WIB (kerja biasa) 3. Hari Sabtu:

a. Shift I

- Pukul 08:00 – 12:00 WIB (kerja biasa) - Pukul 12:00 – 13:00 WIB (istirahat) - Pukul 13:00 – 14:00 WIB (kerja biasa)

b. Shift II

- Pukul 14:00 – 18:00 WIB (kerja biasa) - Pukul 18:00 – 19:00 WIB (istirahat) - Pukul 19:00 – 20:00 WIB (kerja biasa)

Pergantian shift dilakukan secara bergiliran tiap minggu untuk semua tenaga kerja secara merata.

2.6.4. Sistem Pengupahan dan Fasilitas

Jumlah gaji yang diberikan kepada karyawan ditentukan menurut jabatan masing-masing. Pembayaran gaji kepada karyawan PT. Growth Pakanindo Spesial dibedakan untuk karyawan bulanan dan mingguan. Untuk karyawan bulanan, pembayaran gaji dilakukan setiap akhir bulan, sedangkan untuk karyawan mingguan diberikan tiap dua minggu sekali. Adapun system pengupahan pada karyawan PT. Growth Pakanindo Spesial adalah sebagai berikut:

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009 - Upah lembur

- Tunjangan kesehatan

- Tunjangan hari raya dan tahun baru

Selain itu perusahaan juga memberikan tunjangan kesehatan berupa Jaminan Sosial Tenaga Kerja (JAMSOSTEK) dan fasilitas pengobatan ke klinik yang dibiayai perusahaan.

Tunjangan hari raya dan tahun baru adalah jenis tunjangan yang diberikan kepada karyawan dalam rangka merayakan hari raya dan tahun baru, diberikan kepada karyawan yang telah bekerja selama lebih 1 tahun di perusahaan sebesar 1 bulan gaji.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

BAB III

LANDASAN TEORI

3.1. Sejarah Kaizen

Meskipun istilah “Kaizen” untuk pertama kalinya menjadi nyata di Barat pada pertengahan 1990-an, akarnya mulai tumbuh sesudah Perang Dunia II. Setelah kekalahan Jepang, bangsa Amerika bekerja keras mendorong agar bangsa Jepang membangun kembali. Mulai tahun 1970-an, banyak organisasi Jepang telah menerapkan 14 butir kunci Dr. Deming (seorang ahli statistika di Amerika) tentang manajemen. Semua butir kunci ini memiliki pelajaran yang berharga untuk saat ini, tetapi yang akan dipaparkan hanya 8 butir seperti sebagai berikut : 1. Mengejar tujuan secara konstan dengan mengadakan peningkatan produk dan

pelayanan secara terus-menerus.

2. Filsafat baru untuk memenuhi kebutuhan para pelanggan dan menghadapi perubahan.

3. Meningkatkan setiap proses dalam perencanaan, produksi, dan pelayanan. 4. Melembagakan latihan yang berkelanjutan di tempat kerja bagi semua staff

dengan menggunakan beraneka ragam metodologi.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

6. Menghilangkan hambatan yang ada di dalam departemen dan orang-orangnya. 7. Mendorong diadakannya pendidikan guna peningkatan pribadi bagi setiap

anggota organisasi.

8. Manajemen puncak yang memiliki komitmen untuk meningkatkan semua butir ini khususnya dalam hal kualitas dan kepemimpinan.

Jadi dasar pemikiran yang telah digunakan di sekolah manajemen Jepang serta membuat iri seluruh dunia, dan khususnya dianggap seni dari Timur. Sesungguhnya justru berasal dari Amerika Serikat memperlihatkan sedikit ketertarikan pada karya Dr. Deming disaat antara perang dan tahun 1970-an ketika ekspor jepang mulai menggariskan pengaruhnya.

3.2. Konsep Kaizen

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Tiga aturan dasar dalam penerapan kaizen adalah sebagai berikut: 1. Penataan atau 5S

Penataan atau 5S merupakan unsure yang esebsial bagi manajemen yang baik. Melalui 5S, karyawan mempelajari dan mempraktekkan disiplin pribadi. Karyawan tanpa disiplin pribadi tak mungkin menghasilkan produk atu jasa layanan yang berkualitas bagi konsumen.

2.Penghapusan Pemborosan (muda)

Pemborosan (muda) merupakan segala macam kegiatan yang tidak memberikan nilai tambah. Penghapusan pemborosan dapat menjadi cara yang paling baik, hemat dan efektifdalam meningkatkan produktivitas dan menurunkan biaya operasi. Kaizen lebih menekankan penghapusan pemborosan daripada menambah investasi yang diharapkan akan memberikan nilai tambah.

3.Standarisasi

Standar adalah cara terbaik dalm melaksanakan suatu tugas. Oleh karena itu jasa atau layanan tercipta sebagai hasil darti serangkaian proses, maka standar tentu harus diterapkan dan dipatuhi pada setiap proses yang terlibat guna menjamin kualitas pada setiap proses dan mencegah trjadinya kesalahan yang terulang. Standar belum muncul bila 5S dan penghapusan pemborosan belum dilaksanakan, jadi kegiatan 5S dan penghapusan pemborosan ini sebaiknya mendahului penulisan standar.

3.3. Lima Langkah Pemeliharaan Tempat (Seiri, Seiton, Seiso, Seiketsu, dan

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Lima langkah pemeliharaan tempat kerja atau gerakan 5 S adalah salah satu dari tiga pilar utama (standarisasi dan penghapusan muda) Kaizen dalam perbaikan dan penyempurnaan tempat kerja dengan pendekatan akal sehat dan berbiaya rendah.

Lima langkah dalam pemeliharaan tempat kerja dalam bahasa Jepang disebut sebagai 5 S (Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke), dalam bahasa Indonesia disebut 5 R (Ringkas, Rapi, resik, Rawat, dan Rajin). 5 R merupakan 5 langkah penataan dan pemeliharaan tanpa kerja dikembangkan melalui intensif dalam bidang manufaktur.

1. Ringkas (Seiri)

Ringkas mempunyai pengertian membedakan antara yang diperlukan dan tidak diperlukan di tempat kerja dan menyingkirkan yang tidak diperlukan. Membuat tempat ringkas, yang hanya menampung barang-barang yang diperlukan saja. Pada ringkas (Seiri) yang diutamakan adalah manajemen statifikasi dan mencari penyebab-penyebab untuk menghilangkan yang tidak diperlukan serta menghilangkan penyebab itu sebelum menimbulkan masalah.

2. Rapi (Seiton)

Rapi merupakan menyimpan barang ditempat yang tepat sehingga mudah dan

cepat ditemukan dan dipakai, serta mudah untuk menyimpannya kembali di tempat semula. Hal yang diutamakan adalah manajemen fungsional dan penghapusan proses pencarian. Jika segala sesuatu disimpan ditempatnya demi mutu dan keamanan, berarti perusahaan memiliki tempat yang rapi.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Resik berarti membersihkan lingkungan kerja, termasuk di dalamnya mesin dan alat kerja, lantai tempat kerja, dan berbagai daerah di dalam tempat kerja. Ada sebuah aksioma yang patut dianut yaitu “membersihkan berarti memeriksa”. Operator yang membersihkan mesin dapat menemukan berbagai fungsi yang gagal. Bila mesin dilingkupi oleh minyak, debu, dan daki tebal sulit sekali menemukan masalah yang mungkin akan mendadak menimbulkan gangguan. Saat membersihkan mesin, sesorang dengan mudah menemukan kejadian oli bocor atau baut dan mur kendur. Bila keadaan ini ditemukan secara dini, maka dengan mudah dapat diperbaiki.

4. Rawat (Seiketsu)

Rawat dalam bahasa Jepang adalah seiketsu yang berarti tertib pribadi, seperti mengenakan pakaian yang pantas dan bersih, kaca mata pengaman, sarung tangan, sepatu dan selalu menjaga keadaan lingkungan kerja yang bersih dan sehat. Pengertian lain dari Rawat adalah mempertahankan keadaan yang sudah Ringkas, Rapi, dan Resik setiap hari secara terus-menerus. Misalnya, mudah sekali menerapkan Ringkas satu kali pada suatu saat dan perbaikan terjadi, namun tanpa adanya upaya untuk menlanjutkan kegiatan tersebut, tempat kerja akan kembali ke keadaan semulademikian, pemantapan mencakup kebersihan pribadi dan kebersihan lingkungan.

5. Rajin (Shitsuke)

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

disiplin pribadi. 5R dapat disebut sebagai filsafah jalan kehidupan dalam kerja kita. Intisari dari 5R adalah mematuhi dari apa yang telah disepakati bersama. Dimulai dengan menyingkirkan apa yang tidak dibutuhkan dari gemba (ringkas) dan menata kembali semua barang yang dibutuhkan di gemba dengan tertib (rapi). Kemudian, lingkungan yang bersih diciptakan (resik) dan dipelihara sehingga ketidakwajaran dapat mudah ditemukenali. Tiga langkah tersebut harus dijaga agar berlangsung setiap saat (rawat). Pekerja harus mengikuti aturan yang disepakati dan ditetapkan pada tiap langkah tersebut dan pada saat mereka mencapai langkah rajin, mereka telah cukup terbekali dengan disiplin pribadi untuk mengikuti dan mematuhi berbagai aturan lain dalam pekerjaan meraka. Itulah sebabnya kita menyebut langkah terakhir dari 5R sebagai disiplin diri pribadi.

3.4. Strategi Kaizen

Manajemen harus belajar untuk menerapkan konsep dan sistem yang mendasarkan tertentu dalam rangka mewujudkan strategi kaizen adalah sebagai berikut:

1. Kaizen dan Manajemen

Dalam konteks kaizen, manajemen memiliki dua fungsi utama yaitu pemeliharaan dan perbaikan. Perbaikan berkaitan dengan kegiatan untuk memilihara teknologi., system manajerial, standar operasional yang ada, dan menjaga standar tersebut melalui pelatihan serta disiplin.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Kaizen menekankan pola pikir beorientasi proses, karena proses harus disempurnakan agar hasil dapat meningkat. Kegagalan mencapai yang direncanakan merupakan cermin dari kegagalan proses. Manajemen harus menemukan dan memperbaiki kesalahan pada proses tersebut. Kaizen berfokus pada usaha manusia, yakni suatu orientasi yang sangat berbeda dengan orientasi hasil hasil yang diterapkan di barat. Strategi kaizen gagal diterapkan dibanyak perusahaan justru karena mereka mengabaikan proses. Elemen paling penting dalam menerapkan kaizen adalah komitmen dan keterlibatan penuh dari manajemen puncak. Strategi kaizen harus didemonstrasikan secara terbuka, konsisten dan langsung guna menjamin keberhasilan proses kaizen.

3. Siklus PDCA dan SDCA

Langkah pertama dari kaizen adalah menerapkan PDCA (plan-do-check-action) sebagai sarana yang menjamin terlaksananya kesinambungan dari kaizen guna mewujudkan kebijakan untuk memelihara dan memperbaiki/meningkatkan standar. Proses ini merupakan konsep yang terpenting dari proses kaizen. SDCA (standardize-do-check-action) menerapkan standarisasi guna mencapai kestabilan proses, sedangkan PDCA menerapkan perubahan guna meningkatkan SDCA berkaitan dengan fungsi pemeliharaan, sedangkan PDCA merujuk pada fungsi perbaikan, kedua hal inilah yang menjadi tanggung jawab manajemen.

4. Mengutamakan mutu

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

penyerahan yang ditawarkan pada konsumen, perusahaan tidak akan mampu bersaing jika mutu produk dan pelayanan tidak memadai.

5. Berbicara dengan data

Kaizen adalah proses pemecahan masalah, agar suatu masalah dapat dipahami secara benar dan dipecahkan. Masalah harus dapat ditemukan agar kemudian data data yang relevan dikuimpulkan ditelaah. Mengumpulkan data tentang keadaan saat ini sangat membantu untuk memahami kearah mana focus harus diarahkan yang meupakan langkah awal dalam upaya perbaikan.

6. Konsumen

Semua pekerjaan pada dasarnya terselenggara melalui serangkaian proses, dan masing-masing proses memiliki pemasok maupun konsumen, merujuk pada dua macam konsumen yaitu konsumen internal (proses yang ada diperusahaan)dan konsumen eksternal (konsumen yang ada dipasar).

3.5. Gemba Kaizen

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Menurut sejarah, staf memainkan peranan penting dalam hal gemba. Staf bertanggung jawab atas efisiensi yang makin tinggi dengan menyediakan bimbingan bagi orang-orang di gemba untuk diikuti. Kekurangan dari sistem ini adalah pemisahan yang tegasnya antara mereka yang memberi arah dan mereka yang melaksanakannya. Pendekatan baru yang kita sebut saja sebagai pendekatan berpusat gemba, dimana gemba bertanggung jawab tidak hanya terhadap produksi namun juga kualitas dan biaya, sedangkan staf membantu mereka dari pinggir.

Kondisi yang dibutuhkan untuk tercapainya penerapan pendekatan terpusat gemba ada tiga, yaitu :

1. Manajemen gemba harus menerima tanggung jawab dalam mencapai kualitas, biaya, dan penyerahan (quality, cost, delivery/QDC).

2. Gemba harus diberi ruang gerak yang cukup untuk melakukan Kaizen. 3. Manajemen hendaknya menerapkan target untuk gemba, namun dia juga

harus mempertanggung jawabkan hasilnya.

Pendekatan terpusat gemba sangatlah banyak manfaatnya bagi perusahaan. Beberapa manfaatnya adalah :

- Kebutuhan di gemba lebih mudah diidentifikasi oleh mereka yang bekerja di sana.

- Beberapa orang di gemba selalu memikirkan segala macam masalah dan pemecahannya.

- Penolakan terhadap perubahan dapat dikurangi. - Penyesuaian secara terus-menerus dapat diterapkan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

- Pemecahan masalah menekankan pendekatan akal sehat, berbiaya rendah daripada berorientasi dan mahal.

- Orang-orang mulai menikmati Kaizen dan mendapatkan banyak inspirasi. - Pekerja dapat berpikir tentang Kaizen sambil bekerja.

Menjaga kontak dengan dan memahami gemba adalah langkah pertama dalam mengelola tempat produksi secara efektif. Lima aturan emas dari manajemen gemba adalah sebagai berikut :

1. Bila masalah (ketidakwajaran) muncul, langkah pertama pergilah ke gemba.

2. Periksa keadaan objek.

3. Lakukan penanggulangan sesaat langsung di tempat kejadian. 4. Temukan akar penyebab masalah.

5. Standarisasi guna mencegah terulangnya masalah.

3.6. Alat Pemecah Masalah Kaizen

Menganalisa data untuk memecahkan masalah, maka dapat diperoleh dengan menggunakan teknik dasar pengendalian mutu terpadu yang umum disebut 7 tools (tujuh alat pengendalian mutu terpadu), yaitu: Check Sheet (lembar pemeriksaan), Histogram, Pareto Diagram, Cause effect diagram, Stratifikation, Scatter Diagram (diagram pencar), Control Chart (peta control).

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Check Sheet merupakan alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisa data sederhana dan mudah. Ada beberapa jenis check sheet yang dikenal dan umum digunakan untuk keperluan pengumpulan data yaitu :

- Production Process Distribution Check Sheet.

Check Sheet ini digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja sesuai dengan klasifikasi yang telah ditetapkan dimasukkan dalam lembar kerja, sehingga akhirnya secara langsung akan dapat diperoleh pola distribusi yang terjadi.

- Defective check Sheet

Mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses kerja maka terlebih dahulu kita harus mampu mengidentifikasi jenis kesalahan yang ada dan persentasenya. Setiap kesalahan biasanya akan diperoleh dari faktor-faktor penyebab yang berbeda sehingga tindakan korektif yang tepat harus diambil sesuai dengan jenis kesalahan dan penyebabnya tersebut.

- Defect Location Check Sheet

Check Sheet ini berupa lembaran pemeriksaan dimana gambar skets dari benda kerja disertakan sehingga lokasi cacat yang terjadi bisa segera diidentifikasikan check sheet seperti ini akan dapat mempercepat proses analisis dan pengumpulan tindakan-tindakan korektif yang diperlukan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

Histogram adalah salah satu metode statistik untuk mengatur data sehingga dapat dianalisa dan diketahui distribusinya. Histrogram merupakan tipe grafik batang yang jumlah datanya dikelompokkan ke dalam beberapa kelas dengan interval tertentu. Setelah data dalam setiap kelas diketahui, maka dapat dibuat histrogram dari data tersebut. Histrogram tersebut dapat dilihat gambaran penyebaran data masih sesuai dengan yang diharapkan atau tidak.

Penggambaran histogram dapat dianalisa tentang beberapa hal yaitu :

a. Berapa persen produk atau hasil kerja lainnya yang keluar dari standart spesifikasi yang ditetapkan ?

b. Apakah produk atau output kerja lainnya benar-benar bisa memenuhi spesifikasi yang direncanakan?

c. Apakah harga rata-rata dari ukuran output kerja yang diperoleh benar-benar sudah sesuai dengan nilai nominal yang di spesifikasikan?

d. Apakah penyimpangan atau penyebaran data (disperse) masih berada dalam batas-batas toleransi yang diizinkan?

3. Diagram Pareto

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

yang dominan ini akan membawa pengaruh yang lebih besar dibandingkan dengan menyelesaikan penyebab yang tidak berarti.

4. Cause and Effect Diagram (Digram Sebab Akibat)

Diagram ini dikenal dengan istilah diagram tulang ikan (Fish BoneDiagram) yang diperkenalkan pertama kali oleh Prof. Kaoru Ishkawa (Tokyo University) pada tahun 1943. Diagram ini berguna untuk menganalisa dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja. Disamping itu juga diagram ini berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah.

Hal ini berguna untuk mencari penyebab utama yang signifikan yang perlu diperhatikan yaitu :

a. Manusia (man).

b. Metode kerja (work method).

c. Mesin atau peralatan kerja lainnya (machine/equipment).

d. Bahan-bahan baku (raw material)

e. Lingkungan kerja (work environment).

5. Stratifikasi

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

a. Mencari faktor-faktor penyebab utama kualitas secara mudah.

b. Membantu pembuatan Scatter Diagram.

c. Mempermudah pengambilan keputusan-keputusan di dalam penggunaan peta kontrol.

d. Mempelajari secara menyeluruh masalah yang dihadapi.

Kriteria stratifikasi yang efektif adalah : - Jenis kerusakan - Produk

- Sebab kerusakan - Kelompok kerja

- Lokasi kerusakan - Supplier bahan

- Material

6. Scatter Diagram (Diagram Pencar)

Scatter Diagram (Diagram Pencar) digunakan untuk melihat korelasi/ hubungan dari suatu faktor penyebab yang berkesinambungan terhadap suatu karakteristik kualitas hasil kerja. Pada umumnya apabila kita membicarakan tentang hubungan antara dua jenis data, kita sesungguhnya berbicara tentang : a. Hubungan sebab akibat.

b. Suatu hubungan antara satu dan lain sebab.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

] ) ( ] ) ( [ ] ) ( ) (

[

∑

2∑

2∑

2∑

2∑ ∑

∑

− − − = Y Y N x X X N Y X XY N rxy7. Control Chart (Peta Kontrol/Bagian Pengendalian)

Control Chart (Peta Kontrol/Bagian Pengendalian) merupakan suatu grafik yang digunakan untuk menentukan suatu proses berada dalam batas kontrol, maka proses dikatakan dalam batas kendali (stabil). Bagan ini menunjukkan penyebab penyimpangan yang terjadi pada bagan pengendalian tersebut. Bagan ini merupakan grafik garis dengan mencantumkan batas maksimum dan minimum yang merupakan daerah pengendalian. Untuk menetukan garis pusat dan batas-batas pengendali pada peta pengendali menggunakan ± 3 sebagai pengendalinya. Rumus-rumus yang akan digunakan dalam pembuatan peta np adalah sebagai berikut:

g xi p n g i

∑

= = 1 Dimana:np = garis pusat peta pengendali banyaknya kesalahan g = banyaknya observasi yang dilakukan

n = banyaknya sampel yang diambil setiap kali observasi xi = banyaknya kesalahan dalam setiap observasi

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

np = (n.p(1−p)), maka batas pengendali atas dan bawah menjadi:

BPA = np + 3 (n.p(1−p)) BPB = np – 3 (n.p(1− p))

ng np p=

∑

Dimana:

p = proporsi banyaknya kesalahan terjadi BPA = Batas Pengendali Atas

BPB = Batas Pengendali Bawah

3.7 Implikasi Pengendalian Mutu dalam Kaizen

Walaupun tidak diketahui apa sebenarnya mutu dan produktivitas itu, dibalik itu semuanya itu selalu ada kaizen. Titik awal penyempurnaan mutu tersebut adalah meyadari kebutuhan akan hal itu. Perasaan puas atas apa yang telah tercapai merupakan musuh besar kaizen. Oleh sebab itu kaizen mengutamakan kesadaran akan adanya masalah dan memberikan cara untuk mengidentifikasi masalah tersebut.

Sekali ditemukan, masalah harus dipecahkan. jadi kaizen juga merupakan proses untuk memecahkan masalah. Penyempurnaan perlu dibakukan supaya dapat dinaikkan ke tingkat yang baru. Jadi kaizen juga perlu dibakukan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

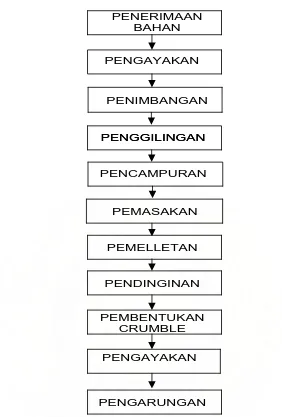

roda Deming atau siklus PDCA (Plan-Do-Check-Action) atau dalam bahasa Indonesianya RLPT (Rencanakan-Laksanakan-Periksa-Tindakan). Deming juga menekankan pentingnya interaksi tetap antara riset, desain, produksi dan penjualan supaya perusahaan memperoleh mutu yang lebih baik dan memuaskan pelanggan.

Ia menjelaskan bahwa roda ini harus dijalankan atas dasar pengertian dan tanggung jawab untuk mengutamakan mutu. Ia menjelaskan bahwa dengan cara ini perusahaan dapat menenangkan kepercayaan pelanggan, diterima dan memperoleh keuntungan. Gambar siklus roda Deming dapat dilihat pada Gambar 3.1.

Riset

Penjualan Desain

[image:59.595.117.458.349.576.2]Produksi

Gambar 3.1 Roda Deming

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

manajemen dan keempat tahap roda itu disesuaikan dengan tindakan manajerial yang khusus. Berikut ini merupakan korelasi antara roda deming dengan RLPT. Desain ⇒ Rencana Desain produk sama dengan tahap manajemen

perencanaan.

Produksi ⇒ Laksanakan Produksi sama dengan melaksanakan, membuat atau mengerjakan produk yang di desain.

Penjualan ⇒ Periksa Angka penjualan memastikan apakah pelanggan puas

Riset ⇒ Tindakan Bila ada keluhan, hal itu harus dimasukkan ke dalam tahap perencanaan dan diambil langkah positif (tindakan) untuk usaha selanjutnya. Tindakan disini mengacu kepada tindakan penyempurnaan

Dengan demikian eksekutif Jepang memperbaiki roda Deming dan menyebutnya roda RLPT untuk diterapkan dalam semua aspek dan situasi. Siklus RLPT adalah suatu seri kegiatan yang dilaksanakan demi penyempurnaan.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

menjaminn bahwa metode baru yang diintroduksikan akan diterapkan terus-menerus demi melanjutkan penyempurnaan.

Pada tingkat awal penerapan roda, fungsi “periksa” berarti bahwa pemeriksa memeriksa hasil kerja karyawan dan “tindakan” mengacu kepada tindakan korektif yang diambil bila ditemukan kesalahan atau cacat. Maka konsep RLPT pada awalnya berdasarkan pembagian tugas antara penyelia, pemeriksa dan karyawan.

Konsep RLPT yang baru/revisi segera muncul karena tidak cukup sehingga tercipta siklus RLPK dengan K (kelahi) terjadi pada kriteria H yang ekstrim dan pemecatan karyawan atau manajer menjadi solusi yang cepat. Dalam siklus RLPT yang telah direvisi, “rencana” berarti merencanakan penyempurnaan dalam penerapan saat itu dengan menggunakan alat statistikal seperti “Seven Tools” yang berupa diagram pareto, diagram sebab akibat, histogram, peta kendali, diagram pencar, grafik dan lembar periksa. “Laksanakan” berarti melaksanakan rencana tersebut. “Periksa” berarti memeriksa apakah telah menghasilkan penyempurnaan yang didambakan dan “tindakan” berarti mencegah terulangnya kembali dan melembagakan penyempurnaan sebagai panutan baru. Siklus RLPT berputar terus-menerus. Segera setelah tercapai penyempurnaan, hal itu menjadi standar untuk ditantang dengan rencana baru demi penyempurnaan lebih lanjut. Proses Kaizen dinyatakan sebagai titik puncaknya.

Siti Khadijah Parinduri : Perencanaan Perbaikan Mutu Produk Jadi Berdasarkan Metode Kaizen Di PT. Growth Pakanindo Spesial, 2009.

USU Repository © 2009

PMT mengalami perubahan dan penyempurnaan berkesinambungan dan tidak pernah sama dari hari ke hari. Misalnya alat statistik (Seven Tools) yang sangat dibutuhkan dan dipakai secara luas oleh gugus kendali mutu, insinyur dan manajemen. Belum lama ini “Seven Tools” telah ditambah dengan “New Seven Tools” yang dipakai untuk memecahkan masalah yang lebih rumit seperti pengembangan produk baru, penyempurnaan mutu, dan pengurangan biaya. Penerapan baru dikembangkan hampir setiap hari.

PMT di Jepang adalah gerakan yang dipusatkan pada penyempurnaan kegiatan manajer pada semua tingkat. Oleh sebab itu, gerakan ini khusus menangani :

− Pemastian Mutu