FORMALDEHID

AGUNG PRASETYO E24102036

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

FORMALDEHID

AGUNG PRASETYO E24102036

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan,

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

FORTIFIKASI MELAMIN FORMALDEHID

NAMA : AGUNG PRASETYO

NRP : E 24102036

DEPARTEMEN : HASIL HUTAN

FAKULTAS : KEHUTANAN

Disetujui oleh : Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, MSc NIP. 130 354 163

Mengetahui,

Ketua Departemen Hasil hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. Dede Hermawan, MSc NIP. 131 950 984

FORTIFIKASI MELAMIN FORMALDEHID

NAMA : AGUNG PRASETYO

NRP : E 24102036

DEPARTEMEN : HASIL HUTAN

FAKULTAS : KEHUTANAN

Disetujui oleh : Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, MSc NIP. 130 354 163

Mengetahui, Dekan Fakultas Kehutanan

Institut Pertanian Bogor

Prof. Dr. Ir. Cecep Kusmana, MS NIP. 131 430 799

Bambu Dengan Fortifikasi Melamin Formaldehid. Di bawah bimbingan Prof. Dr. Ir. Surdiding Ruhendi, MSc

Pembuatan papan partikel sangat berhubungan dengan perekat. Perekat yang digunakan biasanya berupa perekat sintetis dengan permintaan yang akan terus meningkat seiring dengan perkembangan industri. Disamping persediaan yang sangat terbatas dan harganya yang mahal serta adanya efek samping yang berupa pencemaran emisi formaldehid yang sangat berbahaya bagi kesehatan, maka perlu adanya alternatif perekat yang digunakan dalam pembuatan papan partikel. Teknologi perekat sudah sampai kepada perkembangan perekat likuida dari bahan berlignoselulosik dan aplikasinya dalam pembuatan papan partikel. Salah satu bahan lignoselulosik yang potensial dapat digunakan untuk pembuatan papan partikel adalah bambu. Beberapa keunggulan dari bambu sebagai bahan baku papan partikel antara lain cepat tumbuh, harganya murah, buluhnya panjang dan mudah diolah, serta arah sejajar serat mempunyai sifat mekanik yang lebih baik dari kayu.

Dari penelitian yang telah dilakukan diperoleh perekat likuida berupa cairan, terdapat beberapa butiran – butiran, serta warna perekat likuida bambu coklat kehitaman. Keasaman perekat likuida pada penelitian ini sebesar 8,04. Nilai ini masih diatas pH netral (7), sehingga perekat yang bersifat basa akan lebih mudah diaplikasikan dan perekat tidak mudah rusak. Nilai viskositas dari perekat likuida bambu adalah 150 cps. Nilai berat jenis perekat likuida bambu adalah 1,109. Kadar padatan perekat likuida sebesar 34,31 %. Waktu gelatinasi > 60 menit.

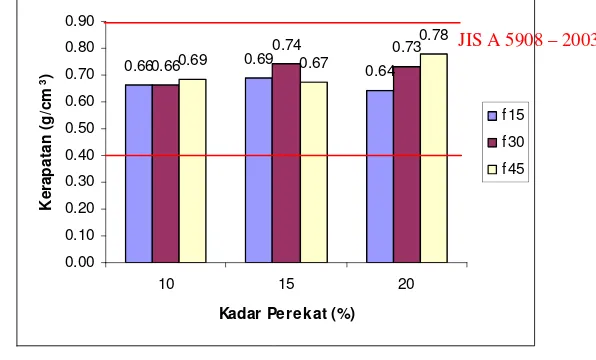

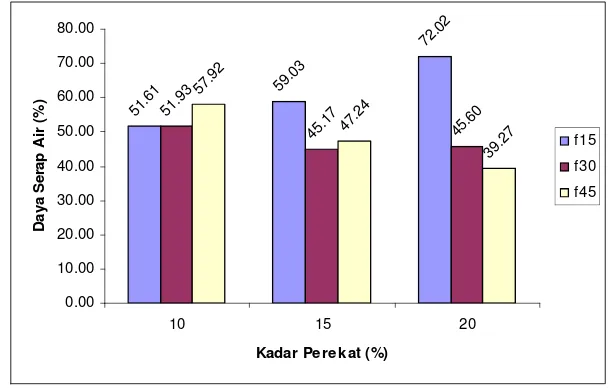

Nilai kerapatan tertinggi diperoleh 0.78 g/cm3 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %, sedangkan terendah 0.64 g/cm3 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 15 %. Nilai kerapatan rata- rata sebesar 0,70 g/cm3. Nilai kadar air tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 7,94 %, sedangkan kadar air terendah diperoleh 6,34 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai kadar air rata- rata sebesar 7,34 %. Nilai daya serap air tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 72,02 %, sedangkan nilai daya serap air terendah diperoleh 39,27 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai daya serap air rata- rata sebesar 52,20 %. Nilai pengembangan tebal tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 73,04 %. Nilai pengembangan tebal terendah diperoleh 23,44 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai pengembangan tebal rata- rata sebesar 38,06 %.

Penulis dilahirkan di Nganjuk, Jawa Timur pada tanggal 14 Januari 1984. penulis merupakan anak pertama dari tiga bersaudara dari pasangan Sueb dan Asmawati. Penulis telah menempuh bangku pendidikan dasar di SDN Kepolorejo III pada tahun 1990 – 1996. Kemudian melanjutkan pendidikan menengah pertama di SLTP Negeri 4 Magetan pada tahun 1996 – 1999. Setelah itu pada tahun 1999 – 2002, penulis melanjutkan pendidikan sekolah menengah atas di SMU Negeri 1 Magetan. Setelah tamat dari SMU, penulis diterima sebagai mahasiswa S-1 Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor dengan jalur USMI (Undangan Seleksi Masuk IPB) pada tahun 2002.

Selama kuliah di Institut Pertanian Bogor, penulis mempunyai pengalaman organisasi menjadi Ketua OMDA (Organisasi Daerah) IMPATA (Ikatan Mahasiswa Pelajar dan Mahasiswa Magetan) pada massa jabatan 2003/2004. Selain itu menjadi Pengurus HIMASILTAN (Himpunan Mahasiswa Hasil Hutan) Fakultas Kehutanan IPB di bidang PSDM (Pengembangan Sumber Daya Mahasiswa). Penulis juga pernah menjadi panitia Olimpiade Pertanian dan Kelautan Nasional tahun 2004. Pada tahun 2005 penulis melaksanakan kegiatan Praktek Pengenalan Umum Pengelolaan Hutan (PUPH) di Getas Kabupaten Ngawi, Jawa Timur dan Praktek Umum Kehutanan (PUK) di Cilacap-Baturaden, Jawa Tengah. Selain itu penulis juga melaksanakan Praktek Kerja Lapang (PKL) di CV. Citra Jepara Furniture Exporter Semarang Jawa Tengah.

Dengan mengucapkan syukur Alhamdulillah kehadirat Allah SWT atas segala rahmat, nikmat, taufik, serta hidayahnya penulis telah berhasil menyusun skripsi yang berjudul “Kualitas Papan Partikel Limbah dan Likuida Bambu Dengan Fortifikasi Melamin Formaldehid” dengan baik sebagai salah satu syarat untuk memperoleh gelar sarjana kehutanan di Fakultas Kehutanan Institut Pertanian Bogor.

Dalam kesempatan ini, penulis mengucapkan banyak terima kasih kepada :

1. Bapak, Ibu, Adik serta seluruh keluarga atas segala doa dan dukungannya selama menempuh pendidikan di Fakultas Kehutanan IPB.

2. Bapak Prof. Dr. Ir. Surdiding Ruhendi, MSc. selaku dosen pembimbing atas dorongan semangat, nasehat, serta bimbingannya.

3. Bapak Ir. Edhi Sandra, MSi dan Ir. I.G.K. Tapa Darma, MSc selaku dosen penguji atas dukungan dan bimbingannya.

4. Alfiani Arumndari serta keluarga yang senantiasa memberikan doa, semangat serta dukungannya.

5. Semua laboran Laboratorium Bio Komposit (Bapak Abdullah), Laboratorium Kimia Hasil Hutan (Bapak Atin), Laboratorium Keteknikan Hasil Hutan serta Laboratorium Kayu Solid yang telah membantu selama pelaksanaan penelitian.

6. Teman – teman satu bimbingan : Edwin Alqurmani Pamungkas, Wisudoto Patria M, Alvin Andromeda, dan Nia Wulansari atas persahabatan dan kebersamaannya selama ini.

7. Teman – teman THH 39 dan seluruh civitas Fakultas Kehutanan atas dorongan dan motivasinya, serta atas persahabatan dan kerjasamanya.

8. Semua teman – teman PURI NAON yang senantiasa memberikan dorongan semangat dan kebersamaannya selama ini.

memperbaiki segala kekurangan dalam skripsi ini. Semoga skripsi ini dapat bermanfaat dan dapat memberikan pengetahuan tambahan bagi pembacanya.

Bogor, September 2006

DAFTAR ISI

Halaman

DAFTAR ISI……….……… i

DAFTAR TABEL………..… iii

DAFTAR GAMBAR………. iv

DAFTAR LAMPIRAN... v

PENDAHULUAN………..……….….. 1

A. Latar Belakang……….……….. 1

B. Tujuan………..….……... 1

C. Hipotesis……… 2

D. Manfaat Penelitian………...….…. 2

TINJAUAN PUSTAKA……….... 3

A. Papan Partikel……….………... 3

B. Bambu dan Bambu Tali (Gigantochloa apus Kurz)……….. 6

C. Perekat dan Perekat Likuida... 8

D. Melamin Formaldehid..………... 9

METODE PENELITIAN………...… 11

A. Waktu dan Tempat………..…...…... 11

B. Bahan dan Alat……….. 11

C. Rancangan Percobaan dan Analisis Data……….. 12

D. Prosedur Penelitian ……….. 13

1. Pembuatan Perekat Likuida Bambu……… 13

2. Pengujian Perekat Likuida Bambu (SNI 06-4567-1998)……… 13

3. Pembuatan Papan Partikel ………. 16

4. Pengujian Papan Partikel (JIS A 5908-2003)………. 16

HASIL DAN PEMBAHASAN... 22

A. Kualitas Perekat Likuida Bambu... 22

1. Kenampakan Perekat Likuida... 22

2. Derajat Keasaman (pH)... 22

3. Kekentalan (Viskositas)... 23

4. Berat Jenis (BJ)... 23

6. Waktu Gelatinasi... 24

B. Sifat Fisis Papan Partikel Likuida Bambu... 25

1. Kerapatan... 25

2. Kadar Air (%)... 27

3. Daya Serap Air (%)... 28

4. Pengembangan Tebal (%)... 30

C. Sifat Mekanis Papan Partikel Likuida Bambu... 32

1. Kekakuan / MOE (Modulus of Elasticity)... 32

2. Modulus Patah / MOR (Modulus of Rupture)... 33

3. Kuat Pegang Sekrup... 35

4. Internal Bond (IB)... 37

KESIMPULAN DAN SARAN... 39

A. Kesimpulan... 39

B. Saran... 39

DAFTAR PUSTAKA………... 40

DAFTAR TABEL

No Tabel Halaman

1. Sifat Fisis dan Mekanis Papan Partikel Menurut Standar JIS A

5908 : 2003... 4

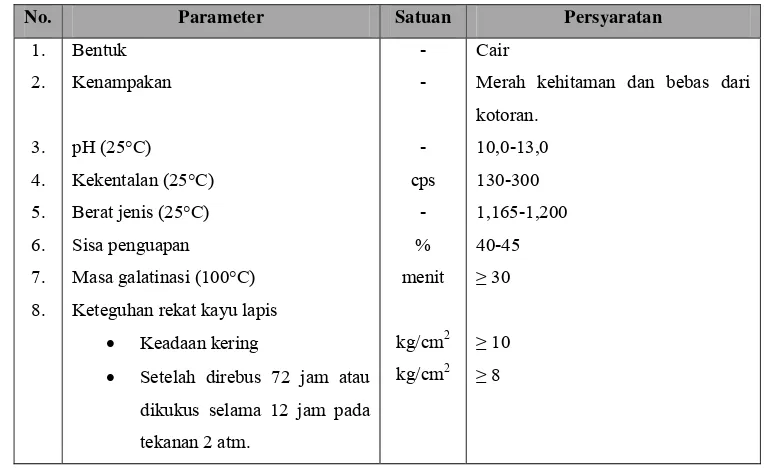

2. Persyaratan Mutu Fenol Formaldehid Cair Menurut Standar SNI 06-4567-1998)... 9

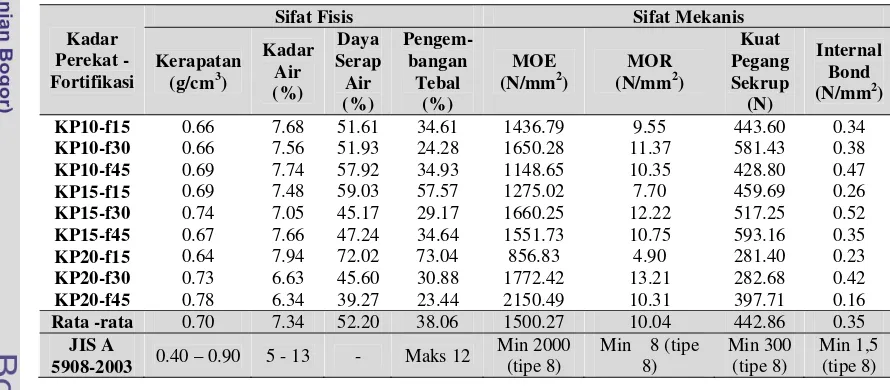

3. Kualitas Papan Partikel dengan Perekat Likuida Bambu... 25

4. Analisis sidik ragam kerapatan papan partikel... 27

5. Analisis sidik ragam kadar air papan partikel... 28

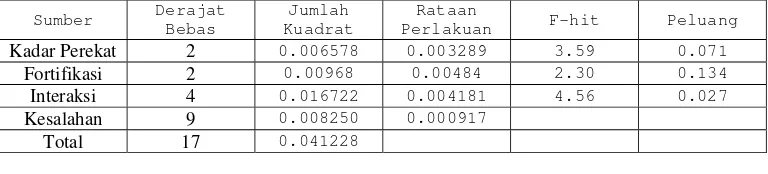

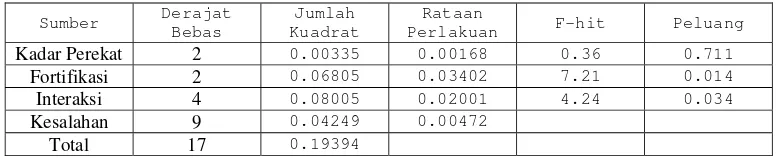

6. Analisis sidik ragam daya serap air papan partikel... 30

7. Analisis sidik ragam pengembangan tebal papan partikel... 31

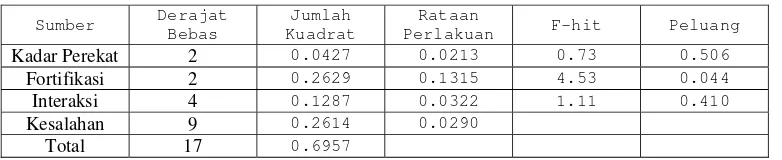

8. Analisis sidik ragam MOE papan partikel... 33

9. Analisis sidik ragam MOR papan partikel... 35

10. Analisis sidik ragam kuat pegang sekrup papan partikel... 36

DAFTAR GAMBAR

No Gambar Halaman

1. Pola pemotongan contoh uji... 17

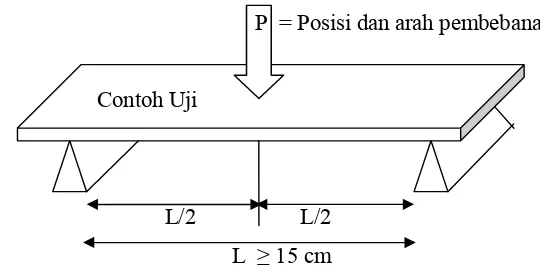

2. Pengujian MOE dan MOR... 19

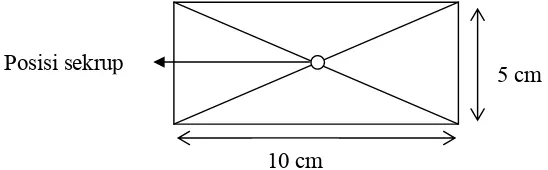

3. Pengujian internal bond………...…... 20

4. Pengujian kuat pegang sekrup... 21

5. Histogram hubungan kerapatan dengan kadar perekat ... 26

6. Histogram hubungan kadar air dengan kadar perekat... 27

7. Histogram hubungan daya serap air dengan kadar perekat... 29

8. Histogram hubungan pengembangan tebal dengan kadar perekat... 31

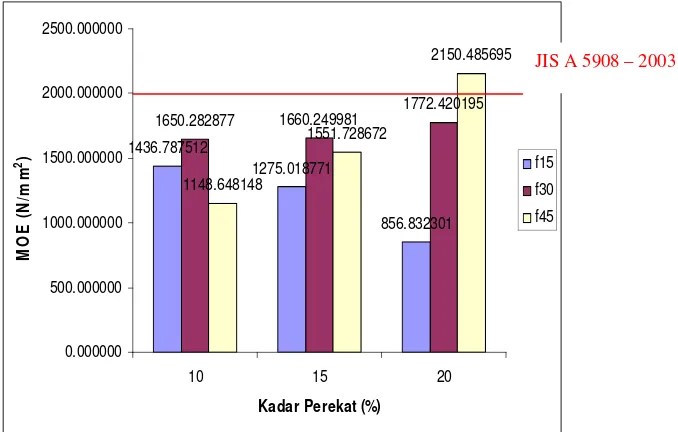

9. Histogram hubungan MOE dengan kadar perekat ... 32

10. Histogram hubungan MOR dengan kadar perekat ... 34

11. Histogram hubungan kuat pegang sekrup dengan kadar perekat... 36

DAFTAR LAMPIRAN

No Lampiran Halaman

1. Daya Serap Air... 43

2. Pengembangan Tebal... 43

3. MOR... 44

PENDAHULUAN

A. Latar Balakang

Produk papan partikel pada saat sekarang ini sudah banyak dikenal baik di

Indonesia maupun di luar negeri. Oleh masyarakat luas, papan partikel banyak

digunakan sebagai komponen mubel maupun komponen bahan bangunan. Bahan

baku yang digunakan sangat bervariatif dari hasil hutan kayu maupun hasil hutan

bukan kayu.

Pembuatan papan partikel sangat berhubungan dengan perekat. Perekat

yang digunakan biasanya berupa perekat sintetis dengan permintaan yang akan

terus meningkat seiring dengan perkembangan industri. Disamping persediaan

yang sangat terbatas dan harganya yang mahal serta adanya efek samping yang

berupa pencemaran emisi formaldehid yang sangat berbahaya bagi kesehatan,

maka perlu adanya alternatif perekat yang digunakan dalam pembuatan papan

partikel. Teknologi perekat sudah sampai kepada perkembangan perekat likuida

dari bahan berlignoselulosik dan aplikasinya dalam pembuatan papan partikel.

Salah satu bahan lignoselulosik yang potensial dapat digunakan untuk

pembuatan papan partikel adalah bambu. Beberapa keunggulan dari bambu

sebagai bahan baku papan partikel antara lain cepat tumbuh, harganya murah,

buluhnya panjang dan mudah diolah, serta arah sejajar serat mempunyai sifat

mekanik yang lebih baik dari kayu.

Di Indonesia sendiri diperkirakan terdapat hutan bambu seluas 5 juta ha

yang sebagian besar tumbuh di daerah dataran rendah dan menengah pada hutan

hujan tropis di Sumatra, Kalimantan, Sulawesi, Maluku, Irian Jaya, kepulauan

Nusa Tengara, dan Jawa (Nasendi, 1995 dalam Widiyanto, 2002).

B. Tujuan

Tujuan dari penelitian ini adalah :

1. Mengetahui kualitas perekat likuida bambu sesuai standar SNI

06-4567-1998 sebagai salah satu alternatif perekat dalam pembuatan papan partikel.

2. Mengetahui kualitas papan partikel yang dibuat dari limbah bambu tali

menggunakan perekat likuida bambu dengan fortifikasi melamin

formaldehid.

C. Hipotesis

Hipotesis dari penelitian ini adalah :

1. Kualitas likuida bambu tali (Gigantochloa apus Kurz) akan semakin meningkat dengan adanya penambahan fortifikasi melamin formaldehid.

2. Kualitas papan partikel bambu tali (Gigantochloa apus Kurz) dalam sifat fisis dan mekanis akan semakin meningkat dengan meningkatnya kadar

perekat yang digunakan.

D. Manfaat

Penelitian ini diharapkan mampu untuk memberikan informasi mengenai

kualitas perekat likuida bambu serta sifat fisis dan mekanis mengenai papan

partikel dari limbah bambu tali (Gigantochloa apus Kurz) yang menggunakan perekat likuida bambu dengan fortifikasi melamin formaldehid sehingga

II. TINJAUAN PUSTAKA

A. Papan Partikel

Papan partikel adalah produk panel yang dihasilkan dengan memanfaatkan

partikel-partikel kayu dan sekaligus mengikatnya dengan suatu perekat

(www.dephut.go.id). Papan partikel merupakan salah satu produk yang berbentuk panil yang dibuat dengan menggunakan perekat. Papan partikel ini banyak

digunakan sebagai bahan bangunan, tetapi tidak digunakan untuk menyangga

beban. Salah satu pemanfaatan limbah kayu adalah untuk pembuatan papan

partikel yaitu lembaran hasil pengempaan panas campuran partikel kayu atau

bahan berligno selulosa lainnya dengan perekat organik dan bahan lainnya.

Partikel berarti butir atau bahan yang berukuran relatif kecil. Partikel kayu berarti

potongan kecil kayu yang bentuknya bermacam-macam tergantung pada cara

pengolahannya (www.dephut.go.id). Seperti produk komposit dibentuk dari bahan – bahan dari sumber – sumber biologi khususnya bahan – bahan nabati yang

berlignoselulosa (lignin dan selulosa) ( Tambunan, 2000 dalam Widiyanto, 2002). Papan partikel dapat diukur melalui kerapatannya. Makin tinggi kerapatan

papan partikel, maka makin tinggi pula kekuatannya. Kerapatan papan partikel

sendiri adalah suatu ukuran kekompakan partikel dalam satu lembaran. Faktor

tekanan, waktu, dan suhu kempa akan mempengaruhi besarnya kerapatan akhir

papan partikel yang dihasilkan. Tekanan kempa yang optimal akan menghasilkan

kualitas papan yang baik. Jika tekanan kempa terlalu tinggi maka akan merusak

partikel – partikelnya, sedangkan jika tekanan terlalu rendah maka ikatan yang

terjadi antara partikel dan perekat tidak terlalu kuat. Papan partikel

diklasifikasikan berdasarkan kerapatannya, yakni papan partikel berkerapatan

rendah (Low Density Board) dan sedang (Medium Density Board) (FAO, 1958 dalam http://www.republika.co.id). Papan partikel berkerapatan rendah memiliki kerapatan antara 0,24 - 0,40 g/cm3. Papan tipe ini mempunyai sifat isolator

terhadap panas dan suara serta dapat digunakan untuk pembuatan mebel yang

tidak memerlukan kekuatan besar. Sementara papan partikel berkerapatan sedang

memiliki kerapatan antara 0,40 - 0,80 g/cm3. Papan tipe ini biasanya digunakan

Maloney (1993) dalam Widiyanto (2002) mengemukakan bahwa papan partikel dapat menjadi tiga golongan berdasarkan kerapatannya, yaitu :

• Papan partikel berkerapatan rendah (Low Density Particle Board), yaitu

papan partikel yang mempunyai kerapatan kurang dari 0,4 g/cm3.

• Papan partikel berkerapatan sedang (Medium Density Particle Board), yaitu papan partikel yang mempunyai kerapatan 0,4 – 0,8 g/cm3.

• Papan partikel berkerapatan tinggi (High Density Particle Board), yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Menurut Japanese Industrial Standard (2003) sifat fisis dan mekanis papan

partikel harus memenuhi persyaratan (Lihat Tabel 1)

Tabel 1. Sifat Fisis dan Mekanis Papan Partikel (Standard JIS A 5908 : 2003)

Sifat Papan Partikel Persyaratan Nilai

Kerapatan (g/cm3) 0,40 - 0,90

Kadar Air (%) 5 - 13

Pengembangan tebal (%) Maks 12

MOR (N/mm2) Daya Pegang Sekrup (N)

Tipe 8 Keteguhan Rekat Internal (N/mm2)

Tipe 8

• Tipe 8 : base particleboard atau decorative particleboard dengan kuat lentur minimal 8,0 N/mm2 (82 kg/cm2).

• Tipe 13 : base particleboard atau decorative particleboard dengan kuat lentur minimal 13,0 N/mm2 (133 kg/cm2).

• Tipe 18 : base particleboard atau decorative particleboard dengan kuat lentur minimal 18,0 N/mm2 (184 kg/cm2).

Faktor yang mempengaruhi mutu papan partikel (Sutigno, 2006) :

1. Berat jenis kayu

Berat jenis papan partikel dibandingkan dengan berat jenis kayu harus

lebih dari satu, biasanya sekitar 1,3 agar mutu papan partikelnya baik

karena pada kondisi tersebut proses pengempaan berjalan optimal

2. Zat ekstraktif kayu

Kandungan zat ekstraktif yang tinggi akan menghambat pengerasan zat

perekat. Akibatnya, muncul pecah-pecah pada papan yang dipicu tekanan

ekstraktif yang mudah menguap pada proses pengempaan dan zat

ekstraktif semacam itu akan mengganggu proses perekatan.

3. Jenis partikel

Antara jenis partikel yang satu dengan jenis partikel yang lainnya antara

kayu dan bukan kayu akan menghasilkan kualitas papan partikel yang

berbeda – beda.

4. Campuran jenis partikel

Papan partikel yang dibuat dari satu jenis bahan baku akan memiliki

kualitas struktural lebih baik dari campuran jenis partikel.

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik dari pada yang dibuat

dari serbuk karena ukuran tatal lebih besar dari serbuk. Oleh karena itu

ukuran partikel yang semakin besar memiliki kualitas struktural lebih baik.

6. Kulit kayu

Kulit kayu akan mempengaruhi sifat papan partikel karena kulit kayu

banyak mengandung zat ekstraktif sehingga akan mengganggu proses

perekatan antar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

7. Perekat

Penggunaan perekat eksterior akan menghasilkan papan partikel eksterior

sedangkan pemakaian perekat interior akan menghasilkan papan partikel

interior. Walaupun demikian, masih mungkin terjadi penyimpangan,

misalnya karena ada perbedaan dalam komposisi perekat dan terdapat

banyak sifat papan partikel. Sebagai contoh, penggunaan perekat urea

formaldehid yang kadar formaldehidanya tinggi akan menghasilkan papan

partikel yang keteguhan lentur dan keteguhan rekat internalnya lebih baik

tetapi emisi formaldehidanya lebih tinggi.

8. Pengolahan

Dalam pembuatan papan partikel, kadar air hamparan (campuran partikel

keteguhan lentur dan keteguhan rekat internal papan partikel akan

menurun. Selain itu tekanan kempa dan suhu optimum yang digunakan

juga akan mempengaruhi kualitas papan partikel.

B. Bambu dan Bambu Tali (Gigantochloa apus Kurz)

Bambu termasuk hasil hutan bukan kayu mempunyai peranan yang sangat

penting dalam pembangunan di Indonesia, karena bambu dapat dimanfaatkan oleh

masyarakat dalam berbagai bentuk produk yang dihasilkan serta dapat menjadi

sumber pendapatan bagi masyarakat dan sumber devisa negara melalui kegiatan

ekspor impor. Tanaman bambu tidak tergantung musim yang biasanya

mengelompok dalam satu rumpun. Bentuk bambu silinder dengan garis tengah 2 –

30 cm dan panjang dapat mencapai 3 – 35 m. Panjang, diameter batang, dan

ketebalan dinding batang tergantung jenis dan umurnya. Bambu dapat tumbuh

pada tanah vulkanis, tanah tidak terlalu kering atau berbatu dari dataran rendah

sampai pada ketinggian 2000 mdpl. Lama pertumbuhannya beberapa bulan

setelah musim tumbuh pertama. Setelah pertumbuhan maksimal, maka terjadi

proses pematangan sekitar 3 – 5 tahun dan untuk membentuk rumpun diperlukan

6 – 12 tahun (Surjokusumo, 1993). Sifat bambu secara umum antara lain batang

lurus, silindris dengan bentuk meruncing ke ujung, berbuku, kuat, elastis, tidak

mudah patah, ringan, mudah dibelah atau disayat dan dibentuk sesuai ukuran yang

diinginkan dengan menggunakan alat yang sederhana, kekuatan tarik tinggi serta

kulit luar yang sukar ditembus oleh cairan. Tanaman bambu dapat dijumpai

dimana – mana dan harganya relatif rendah dibandingkan dengan harga kayu atau

bahan konstruksi lainnya. Oleh sebab itu bambu banyak digunakan sebagai bahan

konstruksi bangunan, meubel, anyaman, perabot rumah tangga, saluran air,

jembatan dan sebagainya. Hanya saja bambu rentan terhadap serangan

mikroorganisme perusak.

Karena potensi hutan bambu Indonesia sangat besar, yang diperkirakan

seluas 5 juta ha, maka kegunaan dan peranan bambu sangat besar pula yang

menjadi bahan baku pengganti dari kayu (Sulthoni, 1994 dalam Nuriyatin, 2000). Potensi bambu di Indonesia diperkirakan kurang lebih 10 % dari 1200 jenis

bambu dunia. Sekitar 70 jenis bambu terdapat di Indonesia yang tersebar luas baik

Sedangkan bambu yang telah diketahui kegunaannya sebanyak 35 jenis

diantaranya 10 jenis termasuk bambu asing (Alrasyid, 1990 dalam Nuriyatin, 2000). Potensi bambu di Kabupaten Tasikmalaya cukup tinggi dengan luas

7.464,89 ha. dan perkiraan populasi mencapai 3 ribu batang (

http://www.pikiran-rakyat.com/cetak). Jenis yang paling banyak dijumpai berturut-turut adalah bambu

tali (Gigantochloa apus), bambu hitam (Gigantochloa verticillata), bambu surat (Gigantochloa pseudoarundinaceae), dan bambu temen (Gigantochloa atter). Dari hasil listing Sensus Pertanian 2003 (ST03) (http://www.dephut.go.id)

menunjukkan bahwa di Indonesia tercatat sekitar 4,73 juta rumah tangga dapat

mengelola tanaman bambu dengan populasi mencapai 37,93 juta rumpun atau

rata-rata pengelolaannya per rumah tangganya sebesar 8,03 rumpun. Dari total

sebanyak 37,93 juta rumpun tanaman bambu, sekitar 27,88 juta rumpun atau

73,52 persen diantaranya adalah merupakan tanaman bambu yang siap tebang.

Apabila diamati lebih lanjut, seperti halnya tanaman akasia, tanaman bambu lebih

banyak di tanam di Jawa yaitu mencapai 29,14 juta rumpun atau sekitar 76,83 %

dari total populasi bambu Indonesia, sedangkan sisanya sekitar 8,79 juta rumpun

(23,17 %) berada di luar Jawa. Tanaman bambu di Jawa terkonsentrasi di tiga

propinsi berturut-turut adalah di Jawa Barat (28,09 %), Jawa Tengah (21,59 %),

dan Jawa Timur (19,38 %), sementara di Luar Jawa di propinsi Sulawesi Selatan

(3,69 %).

Bambu tali (Gigantochloa apus Kurz) merupakan salah satu spesies yang digunakan sebagai material bangunan (Misdarti, 2002). Bambu ini juga

merupakan tanaman serba guna mulai dari penggunaannya sebagai tanaman hias,

bahan baku kertas, peralatan pertanian dan rumah tangga, serta beberapa alat

musik. Bambu tali biasanya digunakan untuk bahan anyaman dinding, langit –

langit, reng, lis. Jenis bambu ini umumnya mempunyai rumpun yang rapat dengan

buluh yang mencapai tinggi 10 – 20 m, warna hijau terang sampai kekuning –

kuningan. Percabangan yang tidak sama besar dengan cabang primer yang tumbuh

dengan baik kemudian diikuti oleh cabang berikutnya. Pada buku – bukunya

terdapat tonjolan yang berwarna agak kuning dengan miang coklat kehitam –

hitaman yang melekat. Pelapah tidak mudah lepas dari bukunya meskipun

luas di seluruh Indonesia. Umumnya jenis ini dapat tumbuh baik dari dataran

rendah sampai ketinggian 1000 mdpl (LIPI, 1980). Menurut Ardianto (1995)

bahwa bambu tali memiliki barat jenis antara 0,47 – 0,69 dengan rata – rata 0,60,

MOE sebesar 108557,74 kg/cm2, MOR 1330,44 kg/cm2, tekan sejajar serat 455,57

kg/cm2, dan tarik sejajar serat 2059 kg/cm2. Penyusutan volume dari keadaan

basah sampai kekering udara 9,59 – 16,28 % dan penyusutan volume dari kering

udara sampai kering tanur 2,56 – 6,59 %.

Komponen kimia bambu tali meliputi : kadar holoselulosa 52,1 – 54,7 %;

kadar pentosan 19,1 – 19,3 %; kadar lignin 24,8 – 25,8 %; kadar abu 2,7 – 2,9 %;

kadar silika 1,8 – 5,2 %; kelarutan dalam air dingin 5,2 %, kelarutan dalam air

panas 5,4 – 6,4 %; kelarutan dalam air alkohol benzene 1,4 – 3,2 %; NaOH 1 %

sebesar 21,2 – 25,1 % (Dransfield S, Widjaja E. A, 1995).

C. Perekat dan Perekat Likuida

Perekat merupakan suatu bahan atau substansi yang digunakan untuk

merekatkan dua / lebih benda melalui ikatan permukaan. Perekat dibagi menjadi

dua berdasarkan reaksi terhadap panas antara lain perekat thermosetting yaitu perekat jika terkena panas akan mengeras dan bersifat irreversible dan thermoplastic yaitu perekat jika terkena panas akan melunak dan akan mengeras kembali jika dalam suhu yang rendah (Pizzi, 1983). Dalam penggunaan perekat

harus dipilih dengan tepat agar dapat memberikan kualitas perekatan yang baik

dan dapat tahan dalam waktu yang lama. Persyaratan perekat yang ideal untuk

kayu diantaranya murah, masa simpan yang lama, cepat mengeras dan cepat

matang pada suhu yang rendah, tahan terhadap panas, kelembaban, dan

mikroorganisme serta dapat digunakan dalam berbagai keperluan (Ruhendi,

1988).

Perekat yang dipakai akan mempengaruhi ketahanan papan partikel

terhadap pengaruh kelembaban, yang selanjutnya tergantung dalam

penggunaannya. Perekat dibedakan berdasarkan sifat perekatnya, yaitu interior

dan eksterior. Sedangkan berdasarkan macam perekatnya maka digolongkan

menjadi 3, yaitu Tipe U (urea formaldehid atau yang setara), Tipe M (melamin

urea formaldehid atau yang setara) dan Tipe P (phenol formaldehid atau yang

dampak terhadap lingkungan, yaitu emisi formaldehid dengan kadar yang

bervariasi yaitu rendah, sedang dan tinggi, tergantung dalam banyaknya

formaldehid yang digunakan (Sutigno P, 2006 dalam www.dephut.go.id).

Lignin merupakan salah satu penyusun utama sel kayu yaitu molekul

polifenol dengan struktur tiga dimensi, kompleks, bobot molekul yang tinggi, dan

bercabang banyak. Salah satu cara membuat turunan lignin adalah dengan

mereaksikan kayu dengan larutan yang mengandung SO2 dan ion hydrogen sulfit

pada suhu yang tinggi. Reaksi ini dikenal sebagai reaksi lignosulfonat (Achmadi,

1990 dalam Widiyanto, 2002).

Hasil reaksi antara lignin pada serbuk kayu dan senyawa aromatik alkohol

pada suhu tinggi sehingga dapat diperoleh suatu larutan yang dapat digunakan

sebagai perekat sering dikenal dengan perekat likuida kayu (Ruhendi dkk, 2000 dalam Widiyanto 2002). Proses pembuatan perekat likuida kayu mengacu pada metode Pu (1991).

Tabel 2. Persyaratan mutu fenol formaldehid cair menurut SNI 06-4567-1998 :

No. Parameter Satuan Persyaratan

1.

Keteguhan rekat kayu lapis

• Keadaan kering

• Setelah direbus 72 jam atau

dikukus selama 12 jam pada

tekanan 2 atm.

Merah kehitaman dan bebas dari

kotoran.

Perekat melamin formaldehid (MF) merupakan salah satu perekat

dan alkohol. Perekat ini diperoleh dari reaksi antara melamin dengan

formaldehida yang menghasilkan methylol melamine dari kondensasi pada titik didihnya dengan perbandingan 1 : 2,5 – 3,5 pada pH 8 – 9 (Ruhendi, 1988).

Perekat MF biasanya digunakan untuk produk interior, furniture, laminasi dekoratif, produk dekoratif dengan garis rekat yang hampir tidak terlihat dan

jarang digunakan sebagai perekat kayu struktural. Beberapa kelebihan dari perekat

MF adalah tahan terhadap air dingin dan air panas, tahan terhadap serangan

mikroorganisme, tahan terhadap cuaca, penampilan yang bagus serta stabilitas

yang tinggi. Selain itu juga memiliki beberapa kekurangan yaitu harganya yang

relatif mahal dibandingkan dengan perekat yang lain, dan storage life yang relatif pendek. Dalam aplikasinya pada proses pengempaan menggunakan kempa panas

METODE PENELITIAN

A. Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Mei 2006 sampai bulan Agustus

2006, bertempat di Laboratorium Biokomposit, Laboratorium Keteknikan Kayu,

serta Laboratorium Kimia Kayu Departemen Hasil Hutan Fakultas Kehutanan

Institut Pertanian Bogor.

B. Bahan dan Alat

Bahan baku yang digunakan dalam penelitian ini adalah bambu tali

(Gigantochloa apus Kurz) yang berasal dari desa Cibeureum yang telah digunakan pada bagian ruas tanpa buku untuk likuida bambu ukuran serbuk 20 –

60 mesh dan pembuatan papan partikel. Bahan – bahan lain yang digunakan

antara lain larutan phenol teknis (C6H6O), larutan H2SO4 98 %, formalin (HCHO),

NaOH 40 %, serta melamin formaldehid.

Alat yang digunakan meliputi peralatan persiapan pembuatan likuida

bambu dan pengujian mutu likuida, peralatan pembuatan papan partikel, serta

peralatan pengujian papan partikel.

Peralatan persiapan pembuatan likuida dan pengujian mutu likuida terdiri

dari golok, ember plastik, drum, oven, Willey mill, saringan 20-60 mesh, desikator, pemanas elektrik, pengaduk, gelas ukur, kaca datar, timbangan elektrik,

cawan abu, indikator pH, beaker glass, erlenmeyer, tabung reaksi, viscotester VT-04, piknometer, pipet tetes, stopwatch, alat tulis, alat hitung, dan tally sheet.

Peralatan pembuatan papan partikel terdiri dari bak pencampur partikel dan

perekat (blender), penyemprot perekat (compressor), pencetak papan, plat aluminium, pengempa panas, kipas angin, gelas ukur, beaker glass, dan alat pemotong (cutter).

Peralatan pengujian papan partikel terdiri dari alat tulis, penggaris, jangka

C. Rancangan Percobaan dan Analisis Data

Besarnya pengaruh perlakuan terhadap sifat fisis mekanis (respon) yaitu

kadar air, kerapatan, pengembangan tebal, MOR, MOE, Internal Bonding, dan kuat pegang sekrup, dapat diketahui dengan menganalisa data hasil pengukuran.

Penelitian ini menggunakan analisis faktorial 3x3 dalam Rancangan Acak

Lengkap (RAL). Faktor yang diteliti yang menjadi perlakuan pada papan partikel

adalah kadar perekat (faktor A) terdiri dari tiga taraf yaitu 10%, 15%, dan 20%;

dan fortifikasi melamin formaldehida (faktor B) terdiri dari tiga taraf yaitu 15%,

30%, dan 45%. Masing-masing perlakuan dilakukan dengan dua kali ulangan

sehingga contoh uji yang dibuat sebanyak 18 papan.

Model statistika rancangan percobaan yang digunakan adalah sebagai

berikut :

Yijk = μ + αi + βj + (αβ)ij + εijk

keterangan :

Yijk = nilai pengamatan pada perlakuan kadar perekat ke-i dan

fortifikasi MF ke-j serta ulangan ke-k.

i = 10%, 15%, 20% (faktor kadar perekat)

j = 15%, 30%, 45% (faktor kadar fortifikasi)

k = 1, 2 (ulangan) μ = nilai rata-rata umum

αi = pengaruh akibat perlakuan kadar perekat

βj = pengaruh akibat perlakuan penambahan fortifikasi MF

(αβ)ij = pengaruh interaksi antara kadar perekat ke-i dengan fortifikasi

MF ke-j

εijk = kesalahan percobaan pada perlakuan kadar perekat ke-i dengan

fortifikasi MF ke-j

Dengan adanya perlakuan kadar perekat dan fortifikasi maka perlu

dilakukan analisis keragaman (ANOVA), selanjutnya F-hitung yang diperoleh

dari ANOVA tersebut dibandingkan dengan F-tabel pada tingkat kepercayaan

95% dan 99% sehingga pengaruh perlakuan kadar perekat dan fortifikasi MF

terhadap sifat fisis mekanis papan partikel yang dihasilkan dapat diketahui yaitu

• Terima H0 : Apabila F-hitung < F-tabel, maka perlakuan tidak memberi

pengaruh nyata.

• Terima H1 : Apabila F-hitung > F-tabel, maka perlakuan memberikan

pengaruh nyata sehingga menimbulkan perbedaan pada suatu tingkat

kepercayaan. Kemudian untuk mengetahui perbedaan antara perlakuan

dilakukan uji Tukey.

Sifat-sifat papan partikel yang dihasilkan selanjutnya dibandingkan dengan

standar JIS A 5908-2003 untuk mengetahui kualitas papan partikel yang sesuai

dengan standar tersebut.

D. Prosedur Penelitian

1. Pembuatan Perekat Likuida Bambu

Pembuatan perekat mengacu pada metode Pu (1991) dalam Masri (2005). Bahan baku bambu dicacah terlebih dulu, dikeringkan kemudian digiling sehingga

diperoleh serbuk bambu berukuran 20-60 mesh. Serbuk bambu diukur sampai KA

± 5 %. Kemudian dipersiapkan phenol dengan perbandingan 5 : 1 dari berat

serbuk bahan likuida, H2SO4 98 % sebanyak 5 % dari berat phenol. Ketiga bahan

tersebut dicampur lalu dimasak dengan pemanas elektrik pada suhu 100 oC selama

30 menit sampai larutan homogen. Larutan yang sudah homogen didinginkan.

Lalu ditambahkan NaOH 40% sampai pH 8, selanjutnya ditambahkan formalin

(HCHO) dengan perbandingan molar F/P 0,5. Perekat likuida tersebut siap diuji

sebelum ditambahkan dengan fortifikasi MF yang kemudian digunakan untuk

aplikasi papan partikel.

2. Pengujian Perekat Likuida Bambu (SNI 06-4567-1998)

Pengujian kualitas perekat likuida berdasarkan SNI 06-4567-1998. Faktor –

faktor yang diuji meliputi :

a. Kenampakan

Kenampakan merupakan pengamatan secara visual terhadap warna dan

benda asing dalam perekat. Prosedur pengujian kenampakan adalah sebagai

berikut :

• Contoh uji diamati secara visual adanya butiran padat, debu dan benda lain yang mengurangi kualitas contoh uji.

b. Keasaman / pH

Keasaman / pH merupakan tingkat keasaman berdasarkan banyaknya

konsentrasi ion H+ dalam suatu larutan berair yang diukur dengan menggunakan

pH meter. Prosedur pengujian pH adalah sebagai berikut :

• pH meter distandarisasikan dengan menggunakan larutan bufer pH 8 pada suhu 25 °C.

• Contoh uji dituangkan ke dalam gelas piala 200 ml secukupnya. • Pengukuran dilakukan dengan pH meter pada suhu 25 °C.

c. Kekentalan

Kekentalan merupakan gesekan internal yang disebabkan adanya kohesi

molekul dalam suatu aliran yang diukur dengan menggunakan viskotester.

Prosedur pengujian kekentalan adalah sebagai berikut :

• Contoh uji dituangkan secukupnya ke dalam gelas piala 200 ml.

• Rotor yang terpasang pada viskotester dicelupkan ke dalam contoh uji, dimana rotor akan berputar dengan kecepatan yang sesuai hingga nilai

viskositasnya dapat diketahui.

d. Berat jenis

Berat jenis merupakan perbandingan berat contoh dengan berat air pada

volume dan suhu yang sama. Prosedur pengujian berat jenis perekat likuida

diperoleh dengan cara sebagai berikut:

• Piknometer ditimbang kosong (W1).

• Air suling dengan suhu 25 °C dimasukkan ke dalam piknometer hingga penuh dan tutup, tidak boleh ada gelembung udara.

• Bagian luar piknometer dibersihkan dan kemudian ditimbang (W2).

• Contoh uji dimasukan ke dalam piknometer hingga penuh dan tutup, tidak boleh ada gelembung udara.

• Piknometer yang berisi contoh uji ditimbang (W3).

• Berat jenis contoh uji dihitung dengan menggunakan rumus :

BJ =

W1 = Berat piknometer dalam keadaan kosong (gram).

W2 = Berat piknometer setelah diisi air (gram).

W3 = Berat piknometer setelah diisi contoh uji (gram).

e. Sisa penguapan / kadar padatan

Sisa penguapan merupakan perbandingan antara berat contoh sebelum

dipanaskan dengan berat contoh setelah dipanaskan pada suhu tertentu hingga

berat konstan. Prosedur pengujian sisa penguapan adalah sebagai berikut : • Contoh uji ditimbang 1,5 gram dalam cawan penguap (W1). • Dikeringkan dalam oven dengan suhu 103±2 °C selama 24 jam.

• Contoh uji dimasukkan dalam desikator hingga suhu kamar dan ditimbang (W2).

W2 = Berat contoh setelah dikeringkan (gram).

f. Waktu Gelatinasi

Waktu gelatinasi merupakan waktu yang dibutuhkan perekat untuk

membentuk gelatin pada suhu tertentu. Tahapan pengujian waktu gelatinasi adalah

• Contoh uji ditimbang ± 10 gram dan dimasukkan ke dalam tabung reaksi.

• Dipanaskan di atas penangas air pada suhu 100 °C, permukaan contoh uji diletakkan 2 cm di bawah permukaan air.

• Diamati waktu yang dibutuhkan contoh tersebut tergelatin dengan cara

memiringkan tabung reaksi dan terlihat contoh tidak mengalir lagi.

3. Pembuatan Papan Partikel

Sebelum dibuat papan partikel, partikel yang digunakan berupa chips

dengan ukuran (2 – 3 x 2) cm heterogen. Partikel – partikel tersebut diberikan

perlakuan pendahuluan dengan direndam menggunakan air dingin selama + 24

jam untuk menghilangkan kotoran – kotoran dan pati yang ada pada partikel

tersebut. Setelah direndam, partikel – partikel bambu tersebut diangin – anginkan

+ 24 jam kemudian dioven sampai kadar air partikel kurang dari 10 %.

Proses pembuatan papan partikel dengan ukuran (30x30x1) cm yaitu

pencampuran (blending) partikel dan perekat dalam blender. Perekat disemprotkan ke dalam blender dengan menggunakan spray gun. Kemudian dilakukan pembentukan lembaran (mat forming) yaitu pembentukan lembaran panil dengan menyusun partikel yang sudah tercampur dengan perekat pada

cetakan yang sudah ada dengan kerapatan sasaran 0,7 g/cm3. Setelah lembaran

terbentuk maka dilakukan pengempaan dengan menggunakan mesin kempa pada

suhu 160 oC selama 15 menit dengan tekanan sebesar 26 kg/cm2(dalam Setiawan, 2004). Setelah pengempaan maka dilakukan pengkondisian selama 7 hari untuk

menghilangkan tegangan-tegangan pada papan setelah pengepresan. Selain itu

untuk memberikan waktu tambahan agar perekat lebih mengeras.

4. Pengujian Papan Partikel (JIS A 5908-2003)

Papan partikel dari bambu tali setelah perlakuan pengkondisian, maka

dipotong-potong menjadi contoh uji sifat fisis dan mekanis. Contoh uji dan

pengujiannya mengacu pada standar JIS A 5908-2003. Pola pemotongan contoh

Gambar 1. Pola pemotongan contoh uji

Keterangan :

a. Contoh uji kerapatan dan kadar air berukuran (10x10) cm.

b. Contoh uji pengembangan tebal dan daya serap air berukuran (5x5) cm.

c. Contoh uji kuat pegang sekrup berukuran (5x10) cm

d. Contoh uji keteguhan elastisitas dan keteguhan patah berukuran (5x20) cm.

e. Contoh uji keteguhan rekat internal berukuran (5x5) cm. f. Contoh uji emisi formaldehida ( 2,5 cm x 2,5 cm )

( i ) Sifat Fisis : a. Kerapatan

Contoh uji berukuran 10 cm x 10 cm dalam keadaan kering udara

ditimbang beratnya kemudian diukur panjang, lebar dan tebalnya untuk

menentukan volume contoh uji. Kerapatan papan dihitung menggunakan

rumus :

Contoh uji berukuran 10 cm x 10 cm ditimbang untuk mendapatkan berat

kering udara (BKU) kemudian di oven pada suhu 103±2 0C selama 24 jam kemudian didesikator dan ditimbang. Selanjutnya dimasukan dalam oven

kembali selama ± 3 jam kemudian didesikator dan ditimbang. Demikian selanjutnya dihitung sampai beratnya konstan yaitu beret kering tanur (BKT).

Nilai kadar air dihitung menggunakan rumus :

Kadar air (%) =

Contoh uji berukuran 5 cm x 5 cm diukur tebalnya (pada kondisi kering

udara), tebal diukur pada tiap sudut kemudian dirata - ratakan (T1).

Selanjutnya contoh uji direndam dalam air dingin selama 24 jam. Pengukuran

dimensi dilakukan pada tiap – tiap sudut kemudian dirata – ratakan (T2). Nilai

pengembangan tebal dihitung menggunakan rumus :

Pengembangan (%) =

Pengujian daya serap air dilakukan bersamaan dengan pengujian

pengembangan tebal panil. Contoh uji ditimbang (D1) kemudian direndam

dalam air dingin selama 24 jam. Kemudian contoh uji ditimbang kembali

(D2). Nilai daya serap air dapat dihitung menggunakan rumus :

Daya serap air (%) =

a. Keteguhan elastisitas / kekakuan (Modulus of Elasticity / MOE)

Kekakuan merupakan ukuran kemampuan suatu bahan menahan lentur

tanpa terjadi perubahan bentuk yang tetap. Pengujian akan dilakukan

Instron. Contoh uji berukuran 5 cm x 20 cm pada kondisi kering udara

dibentangkan dengan pembebanan dilakukan di tengah-tengah jarak sangga

(Lihat Gambar 2). Kecepatan pembebanan 10 mm/menit yang selanjutnya

diukur besarnya beban yang dapat ditahan oleh contoh uji tersebut.

P = Posisi dan arah pembebanan

Contoh Uji

L/2 L/2

L ≥ 15 cm

Gambar 2. Pengujian MOE dan MOR

Nilai MOE dihitung menggunakan rumus :

MOE = 3

3

4 ybh PL Δ Δ

Keterangan : MOE = Modulus of Elasticity (kg/cm2)

ΔP = Perubahan beban yang digunakan (kg)

L = Jarak penyangga (cm)

Δy = Perubahan defleksi setiap perubahan beban (cm)

b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm)

L/2 = Panjang bentang dari titik sangga ke titik pembebanan

(Konversi MOE dalam N/mm2 sebesar 0.0980665)

b. Keteguhan patah (Modulus of Rupture / MOR)

Keteguhan patah merupakan ukuran kekuatan suatu bahan pada saat

menerima beban maksimum yang menyebabkan terjadinya kerusakan.

Pengujian dilakukan bersamaan dengan pengujian keteguhan elastisitas. Nilai

MOR= 2 2

3 bh

PL

Keterangan : MOR = Modulus of Rupture (kg/cm2) P = Berat beban sampai patah (kg)

L = Panjang bentang (cm)

b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm)

(Konversi MOR dalam N/mm2 sebesar 0.0980665)

c. Keteguhan rekat internal (Internal Bond / IB)

Contoh uji berukuran 5 cm x 5 cm direkatkan pada dua buah blok kayu

dengan menggunakan perekat epoxy dan dibiarkan mengering selama 24 jam. Kedua blok besi ditarik lurus permukaan contoh uji sampai beban maksimum

(Lihat Gambar 3).

Gambar 3. Pengujian internal bond

Nilai keteguhan rekat internal dapat dihitung menggunakan rumus :

IB= A P

Keterangan : IB = Keteguhan rekat internal (kg/cm2)

P = Beban saat ikatan partikel lepas (kg)

A = Luas permukaan contoh uji (cm2)

(Konversi IB dalam N/mm2 sebesar 0.0980665) Blok kayu

Blok kayu Contoh uji

d. Kuat pegang sekrup

Pengujian kuat pegang sekrup secara tegak lurus permukaan dengan

memasang sekrup yang berdiameter 3,1 mm masuk kedalam contoh uji pada

bagian tengah hingga kedalaman 8 mm. Contoh uji diapit kanan kiri kemudian

sekrup ditarik keatas hingga beban maksimum sampai sekrup tercabut (Lihat

Gambar 4). Besarnya beban maksimum yang dicapai dalam satuan kilogram (kg) yang kemudian dikonversi dalam satuan Newton (N) sebesar 9,80665.

Gambar 4. Pengujian kuat pegang sekrup Posisi sekrup

5 cm

HASIL DAN PEMBAHASAN

A. Kualitas Perekat Likuida Bambu 1. Kenampakan Perekat Likuida

Dari penelitian yang telah dilakukan diperoleh warna perekat likuida bambu coklat kehitaman. Warna tersebut sedikit agak berbeda dengan warna yang ditetapkan oleh standar SNI 06-4567-1998 tentang warna perekat phenol formaldehid yang berwarna merah kehitaman yang mungkin disebabkan karena penggunaan beberapa bahan kimia dalam pembuatan perekat likuida bambu seperti phenol teknis, H2SO4 98 %, formalin, NaOH 40 %, serta melamin formaldehid serta suhu dan waktu pemasakan yang secara dominan mempengaruhi warna perekat likuida menjadi lebih gelap.

Selain itu terdapat beberapa butiran – butiran atau serat – serat kecil dalam perekat likuida yang menyebabkan warna menjadi lebih gelap. Beberapa butiran kecil – kecil tersebut karena proses pembuatan perekat likuida dengan menggunakan bahan baku bambu yang memiliki serat yang panjang sehingga serat tersebut tidak terpotong secara sempurna. Menurut penelitian Masri (2005) mengenai tandan kosong kelapa sawit, bahwa penggunaan ukuran serbuk 20 – 60 mess dinilai lebih efisien dan ditetapkan sebagai ukuran yang optimal dari segi kenampakan perekat.

Perekat likuida ini berupa cairan yang agak kental sehingga perlu dicairkan lagi dengan menggunakan air agar lebih mudah dalam penyemprotan perekat likuida pada partikel bambu saat pembuatan papan partikel dengan perbandingan 1 : 1 (dalam berat).

2. Derajat Keasaman (pH)

Keasaman perekat likuida pada penelitian ini sebesar 8,04. Nilai ini masih diatas pH netral (7), sehingga perekat yang bersifat basa akan lebih mudah diaplikasikan dan perekat tidak mudah rusak, karena keasaman dengan nilai dibawah 7 akan mengurangi waktu simpan dan perekat yang dihasilkan mudah rusak. Peningkatan pH ini sangat diperlukan karena pH yang asam akan merusak kayu (Ruhendi dkk, 2000 dalam Widiyanto, 2002). Menurut Maloney (1993) bahwa dengan semakin tinggi pH maka akan semakin lama waktu penyimpanan.

Menurut SNI 06-4567-1998, pH perekat berkisar antara 10,0 – 13,0. Akan tetapi penelitian ini mengacu pada penelitian sebelumnya yang dilakukan oleh Masri (2005), yang menyatakan bahwa pH 8 memiliki taraf yang optimal sebagai perekat likuida.

3. Kekentalan (Viskositas)

Kekentalan yang dimiliki oleh perekat likuida merupakan salah satu faktor yang penting, karena menunjukan kemampuan perekat dapat mengalir pada permukaan yang direkat sehingga dapat menyebar merata pada permukaan sirekat. Dengan semakin tinggi kekentalan maka kemampuan untuk membasahi permukaan sirekat dan dapat berpenetrasi kedalam sirekat menjadi sulit dan dengan semakin kecil nilai viskositas maka perekat memiliki kemampuan untuk membasahi permukaan sirekat dan dapat berpenetrasi kedalam sirekat sehingga dapat meningkatkan kualitas dari perekat tersebut. Akan tetapi jika semakin encer maka kualitas perekat tersebut akan semakin rendah. Untuk itu perlu adanya nilai viskositas optimal agar kualitas perekat tetap baik (Ruhendi dkk, 2000 dalam Widiyanto, 2002). Dari penelitian Setiawan (2004) menyatakan bahwa semakin tinggi formalin yang diberikan maka akan semakin encer.

Nilai viskositas dari perekat likuida bambu adalah 150 cps. Nilai yang dihasilkan ini sesuai dengan standar SNI 06-4567-1998, yaitu sebesar 130 – 300 cps sehingga nilai ini sudah optimal untuk kualitas perekat likuida.

4. Berat Jenis (BJ)

jenisnya semakin tinggi pula. Berat jenis merupakan perbandingan antara contoh kayu / contoh uji terhadap berat air dari volume yang sama (Tsoumis, 1991). Berat ditentukan setelah kayu / contoh uji kering tanur dan volume ditetapkan baik volume kering tanur atau volume kayu / contoh uji basah.

Nilai berat jenis perekat likuida bambu adalah 1,109. Nilai mendekati nilai standar SNI 06-4567-1998 yaitu 1,165-1,200. Dengan demikian berarti dengan volume yang sama, komponen perekat likuida bambu lebih rendah dari perekat phenol formaldehid.

5. Kadar Padatan

Peningkatan kadar padatan pada proses perekatan akan meningkatkan molekul – molekul perekat sampai batas tertentu akan menghasilkan keteguhan rekat yang tinggi pula (Ruhendi dkk, 2000 dalam Widiyanto, 2002). Apabila perekat yang dihasilkan memiliki kadar perekat yang lebih tinggi dari standar minimal perekat PF maka keteguhan rekat yang dihasilkan juga lebih baik.

Dalam penelitian ini kadar padatan perekat likuida sebesar 34,31 %. Jika dibandingkan dengan standar SNI 06-4567-1998 yaitu 40 – 45 %, ternyata tidak memenuhi standar yang ada. Hal ini disebabkan karena perekat likuida yang telah jadi dicairkan kembali dengan menambahkan air dengan perbandingan 1 : 1 (dalam berat) agar dalam proses penyemprotan perekat likuida pada partikel bambu lebih mudah. Dengan adanya penambahan air tersebut maka kadar padatan yang ada pada perekat likuida tersebut lebih rendah dari standar yang ada. Selain itu pada proses pemasakan dengan suhu yang tinggi dan menggunakan bahan kimia maka padatan terjadi proses penguapan bahan likuida. Dari nilai tersebut dapat diketahui bahwa jumlah komponen likuida bambu yang reaktif berkaitan dengan proses perekatan lebih rendah dari phenol formaldehid.

6. Waktu Gelatinasi

Dari penelitian yang telah dilakukan diperoleh waktu gelatinasi > 60 menit. Sedangkan menurut standar SNI 06-4567-1998, waktu gelatinasinya > 30 menit. Perekat likuida yang dihasilkan mempunyai waktu gelatinasi yang lebih lama dari standar yang ada. Hal ini menunjukan bahwa dengan lamanya waktu gelatinasi maka semakin lama pula waktu simpannya (storage life) sehingga perekat tidak mudah rusak.

B. Sifat Fisis dan Mekanis Papan Partikel Likuida Bambu

Kualitas papan partikel dari hasil penelitian dengan menggunakan perekat likuida bambu meliputi : sifat fisis : kerapatan, kadar air, daya serap air (DSA), dan pengembangan tebal (PT); serta sifat mekanis : MOE, MOR, kuat pegang sekrup (KPS), dan Internal Bond (IB).

Secara keseluruhan, kualitas papan partikel bambu tali dengan menggunakan perekat likuida bambu dapat dilihat pada tabel dibawah ini :

Tabel 3. Kualitas Papan Partikel dengan Perekat Likuida Bambu

Kadar Perekat - Fortifikasi

Sifat Fisis Sifat Mekanis

Kerapatan

Sifat Fisis Papan Partikel Likuida Bambu : 1. Kerapatan

Kerapatan merupakan perbandingan antara massa kayu dengan volumenya. Kerapatan umumnya berbanding lurus dengan kekuatan papan partikel.

papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai terendah diperoleh 0.64 g/cm3 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 15 %. Nilai kerapatan rata- rata sebesar 0,70 g/cm3.

Secara umum dapat dilihat pada Gambar 5 bahwa nilai kerapatan cenderung naik seiring dengan meningkatnya kadar perekat. Kerapatan rata – rata pada kadar perekat 10 % sebesar 0,67 g/cm3; pada kadar perekat 15 % sebesar 0,70 g/cm3; dan pada kadar perekat 20 % sebesar 0,72 g/cm3. Nilai – nilai tersebut telah memenuhi standar JIS A 5908 – 2003 yang digunakan dengan nilai kerapatan papan partikel sebesar 0,4 - 0,9 g/cm3 untuk papan pertikel berkerapatan sedang.

Gambar 5. Histogram hubungan kerapatan (g/cm3) dengan kadar perekat (%)

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa kerapatan papan partikel tidak berbeda nyata (Lihat Tabel 4). Berarti dengan perbedaan pemberian kadar perekat berapapun, nilai kerapatan akan memberikan nilai yang sama. Oleh karena itu kadar perekat 10 % lebih disarankan sehingga dapat menghemat penggunaan perekat.

Tabel 4. Analisis sidik ragam kerapatan papan partikel

Sumber Derajat

Kesalahan 9 0.008250 0.000917

Total 17 0.041228

2. Kadar Air (%)

Kadar air papan partikel menunjukan banyaknya persentase jumlah air yang terkandung di dalam papan partikel tersebut terhadap berat kering oven (BKO).

Kadar air papan partikel bambu yang dihasilkan untuk nilai tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 7,94 %. Nilai kadar air terendah diperoleh 6,34 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai kadar air rata- rata sebesar 7,34 %.

Gambar 6. Histogram hubungan kadar air (%) dengan kadar perekat (%)

Dengan kadar perekat yang semakin banyak maka menyebabkan ikatan antar partikel menjadi kuat, sehingga air akan semakin sulit masuk ke dalam papan. Kadar air rata – rata pada kadar perekat 10 % sebesar 7,66 %; pada kadar perekat 15 % sebesar 7,40 %; dan pada kadar perekat 20 % sebesar 6.97 %. Nilai – nilai tersebut telah memenuhi standar JIS A 5908 – 2003 yang digunakan dengan nilai kadar air papan partikel sebesar 5 – 13 %.

Dilihat dari histogram (Lihat Gambar 6) hubungan kadar air dengan kadar perekat dapat diketahui bahwa nilai kadar air bervariasi. Hal ini disebabkan karena distribusi perekat likuida bambu tidak merata pada kadar perekat ini sehingga ikatan antar partikel menjadi kurang kuat. Selain itu penyusunan partikel bambu yang kurang merata sehingga papan partikel yang dihasilkan masih terdapat rongga sehingga air dapat masuk ke dalam papan yang mengakibatkan kadar air menjadi lebih tinggi. Kerapatan papan partikel yang dihasilkan pada bagian tengah akan lebih tinggi dibandingkan dengan kerapatan papan pada bagian tepi, sehingga dengan pengambilan contoh uji akan menentukan kerapatan papan partikel yang menunjukan nilai kerapatan yang berbeda. Oleh karena itu kerapatan papan partikel yang semakin tinggi maka semakin rendah kadar air yang dihasilkan.

Hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa kadar air papan partikel tidak berbeda nyata pada kadar perekat dan fortifikasi sehingga nilai yang dihasilkan relatif akan sama (Lihat Tabel 5). Oleh karena itu kadar perekat 10 % lebih disarankan sehingga dapat menghemat penggunaan perekat.

Tabel 5. Analisis sidik ragam kadar air papan partikel

Sumber Derajat

Kesalahan 15 0.0003658 0.0000244

Total 17 0.0005098

3. Daya Serap Air (%)

Hasil penelitian menunjukan bahwa nilai daya serap air yang cukup bervariasi. Nilai daya serap air tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 72,02 %. Nilai daya serap air terendah diperoleh 39,27 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai daya serap air rata- rata sebesar 52,20 %.

Gambar 7. Histogram hubungan daya serap air (%) dengan kadar perekat (%)

Pada Gambar 7 bahwa nilai daya serap air cenderung menurun seiring dengan meningkatnya kadar perekat. Banyak kadar perekat yang diberikan maka menyebabkan ikatan antar partikel menjadi kuat, sehingga air akan semakin sulit masuk ke dalam papan. Daya serap air rata – rata pada kadar perekat 10 % sebesar 53,82 %; pada kadar perekat 15 % sebesar 50,48 %; dan pada kadar perekat 20 % sebesar 52,30 %. Mengenai standar JIS A 5908 – 2003 tidak memiliki nilai daya serap air papan partikel yang ditentukan. Akan tetapi daya serap air juga mempengaruhi kualitas papan partikel. Semakin kecil nilai daya serap air maka kualitas papan akan semakin baik karena mempunyai hubungan linier dengan pengembangan tebal.

Daya serap air pada kadar perekat dengan fortifikasi 15 % cenderung naik, sedangkan kadar perekat dengan fortifiksi 30 % dan 45 % cenderung menurun. Hal ini disebabkan karena distribusi perekat likuida bambu yang menutupi pori – pori papan partikel tidak sama. Daya serap air dipengaruhi juga oleh jenis partikel

yang digunakan. Kerapatan papan partikel yang tidak merata menyebabkan adanya rongga sehingga air dapat masuk ke dalam papan partikel.

Hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa daya serap air papan partikel hanya dipengaruhi oleh fortifikasi (Lihat Tabel 6). Sedangkan kadar perekat dan interaksinya tidak memberikan perbedaan yang nyata.

Tabel 6. Analisis sidik ragam daya serap air papan partikel

Sumber Derajat

Hasil uji Tukey pada taraf nyata 5 % menunjukan bahwa fortifiksi 15 % berbeda nyata dengan fortifiksi 30 % tetapi tidak berbeda nyata dengan fortifiksi 45 %. Fortifiksi 30 % tidak berbeda nyata dengan fortifiksi 45 %. Secara sistematis bahwa fortifikasi 15 % akan menghasilkan kualitas papan partikel sama dengan fortifikasi 45 % sehingga fortifiksi 15 % lebih disarankan karena lebih efisien dalam penggunaan perekat.

4. Pengembangan Tebal (%)

Pengembangan tebal menunjukan persentase penambahan tebal papan partikel setelah direndam dalam air selama 24 jam terhadap tebal papan awal.

Nilai pengembangan tebal yang dihasilkan cukup bervariasi. Nilai pengembangan tebal tertinggi pada kadar perekat 20 % dengan fortifikasi 15 % yaitu sebesar 73,04 %. Nilai pengembangan tebal terendah diperoleh 23,44 % untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai pengembangan tebal rata- rata sebesar 38,06 %.

2003 yang mensyaratkan maksimal 12 %. Akan tetapi pengembangan tebal yang terjadi jauh melebihi standar yang ada.

Gambar 8. Histogram hubungan pengembangan tebal dengan kadar perekat

Pengembangan tebal pada kadar perekat dengan fortifikasi 15 % dan 30 % cenderung naik, sedangkan kadar perekat dengan fortifiksi 45 % cenderung menurun. Hal ini disebabkan karena kurang meratanya penyebaran partikel dan distribusi perekat sehingga masih terdapat rongga – rongga dan perekat tidak dapat menutup pori – pori tersebut yang menyebabkan air dapat masuk ke dalam papan. Kerapatan papan partikel sangat menentukan pengembangan tebal. Pengembangan tebal sangat berhubungan dengan daya serap air. Semakin kecil nilai pengembangan tebal maka kualitas papan akan semakin baik karena mempunyai hubungan linier dengan daya serap air.

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa pengembangan tebal papan partikel hanya dipengaruhi oleh fortifikasi (Lihat Tabel 7). Sedangkan kadar perekat dan interaksinya tidak memberikan perbedaan yang nyata.

Tabel 7. Analisis sidik ragam pengembangan tebal papan partikel

Hasil uji Tukey pada taraf nyata 5 % menunjukan bahwa fortifiksi 15 % berbeda nyata dengan fortifiksi 30 % tetapi tidak berbeda nyata dengan fortifiksi 45 %. Fortifiksi 30 % tidak berbeda nyata dengan fortifiksi 45 %. Secara sistematis bahwa fortifikasi 15 % akan menghasilkan kualitas papan partikel sama dengan fortifikasi 45 % sehingga fortifiksi 15 % lebih disarankan karena lebih efisien dalam penggunaan perekat.

C. Sifat Mekanis Papan Partikel Likuida Bambu 1. Kekakuan / Modulus of Elasticity (MOE)

Kekakuan merupakan ukuran kemampuan suatu bahan menahan lentur tanpa terjadi perubahan bentuk yang tetap. Jika semakin tinggi MOE suatu bahan maka semakin kaku bahan tersebut dan semakin kuat dalam menahan beban dari luar.

Setelah dilakukan pengujian sifat mekanis papan partikel menunjukan bahwa nilai MOE cukup bervariasi. Nilai MOE tertinggi pada kadar perekat 20 % dengan fortifikasi 45 % yaitu sebesar 2150.49 N/mm2. Nilai MOE terendah diperoleh 856.83 N/mm2 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 15 %. Nilai MOE rata- rata sebesar 1500.27 N/mm2.

Gambar 9. Histogram hubungan MOE (N/mm2) dengan kadar perekat (%)

Gambar 9 menunjukan bahwa nilai MOE cenderung meningkat seiring dengan meningkatnya kadar perekat. MOE rata – rata pada kadar perekat 10 % sebesar 1411,91 N/mm2; pada kadar perekat 15 % sebesar 1495,67 N/mm2; dan pada kadar perekat 20 % sebesar 1593,25 N/mm2. Nilai – nilai tersebut tidak memenuhi standar JIS A 5908 – 2003 yang mensyaratkan minimal 2000 N/mm2. Akan tetapi MOE yang terjadi kurang mencapai standar yang ada, meskipun terdapat hanya satu papan yang memenuhi yaitu 2150,49 N/mm2 pada kadar perekat 20 % dengan fortifkasi 45 %.

Pada dasarnya dengan semakin meningkatnya penambahan kadar perekat maka semakin tinggi pula nilai MOE yang dihasilkan. Dilihat dari histogram hubungan MOE dengan kadar perekat dapat diketahui bahwa MOE pada kadar perekat dengan fortifikasi 15 % cenderung menurun, sedangkan kadar perekat dengan fortifiksi 30 % dan 45 % cenderung naik. Hal ini diduga disebabkan karena kurang sempurnanya pencampuran perekat dengan partikel dalam pembuatan papan. Dengan demikian sifat keteguhan lentur dan stabilitas dimensi hanya terdapat pada beberapa bagian dari papan tersebut. Selain itu kerapatan papan yang tidak sama antara papan yang satu dengan yang lainnya menyebabkan nilai MOE juga bervariasi.

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa MOE papan partikel tidak memberikan perbedaan yang nyata (Lihat Tabel 8). Untuk itu dengan berbagai taraf kadar perekat yang digunakan, maka nilai MOE akan memberikan nilai yang sama sehingga dapat disimpulkan behwa kadar perekat 10 % lebih disarankan.

Tabel 8. Analisis sidik ragam MOE papan partikel

Sumber Derajat

Kesalahan 15 3592921 239528

Total 17 3757239

2. Modulus Patah / Modulus of Rupture (MOR)

Hasil penelitian menunjukan bahwa nilai MOR cukup bervariasi. Nilai MOE tertinggi pada kadar perekat 20 % dengan fortifikasi 30 % yaitu sebesar 13.21 N/mm2. Nilai MOR terendah diperoleh 4.90 N/mm2 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 15 %. Nilai MOR rata- rata sebesar 10.04 N/mm2.

Secara umum dapat dilihat pada Gambar 10 bahwa nilai MOR cenderung menurun seiring dengan meningkatnya kadar perekat. MOR rata – rata pada kadar perekat 10 % sebesar 10,43 N/mm2; pada kadar perekat 15 % sebesar 10,23 N/mm2; dan pada kadar perekat 20 % sebesar 9,47 N/mm2. Nilai rata – rata tersebut memenuhi standar JIS A 5908 – 2003 yang mensyaratkan minimal 8 N/mm2. Dengan meningkatnya MOR maka papan partikel semakin kuat pula dalam menahan beban dari luar.

Gambar 10. Histogram hubungan MOR (N/mm2) dengan kadar perekat (%)

Dilihat dari histogram hubungan MOR dengan kadar perekat dapat diketahui bahwa MOR pada kadar perekat dengan fortifikasi 15 % dan 45 % cenderung menurun, sedangkan kadar perekat dengan fortifiksi 30 % cenderung naik. Hal ini diduga disebabkan karena kurang meratanya partikel dalam pembuatan papan yang mengakibatkan papan masih terdapat rongga sehingga keteguhan patahnya relatif menurun.

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa MOR papan partikel hanya dipengaruhi oleh fortifikasi (Lihat Tabel 9). Sedangkan kadar perekat dan interaksinya tidak memberikan perbedaan yang nyata.

Tabel 9. Analisis sidik ragam MOR papan partikel

Sumber Derajat

Hasil uji Tukey pada taraf nyata 5 % menunjukan bahwa fortifiksi 15 % berbeda nyata dengan fortifiksi 30 % dan fortifiksi 15 % juga berbeda nyata dengan fortifiksi 45 %. Tetapi fortifiksi 30 % tidak berbeda nyata dengan fortifiksi 45 %. Secara sistematis bahwa fortifikasi 30 % akan menghasilkan kualitas papan partikel sama dengan fortifikasi 45 % sehingga fortifiksi 30 % lebih disarankan.

3. Kuat Pegang Sekrup

Pengukuran kuat pegang sekrup menunjukan besarnya gaya maksimum yang diberikan pada papan partikel dalam suatu luasan tertentu sampai sekrup tersebut lepas.

Nilai kuat pegang sekrup cukup bervariasi. Nilai kuat pegang sekrup tertinggi pada kadar perekat 15 % dengan fortifikasi 45 % yaitu sebesar 593,16 N. Nilai kuat pegang sekrup terendah diperoleh 281,40 N untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 15 %. Nilai kuat pegang sekrup rata- rata sebesar 442.86 N.

Gambar 11. Histogram hubungan kuat pegang sekrup dengan kadar perekat (%)

Histogram hubungan kuat pegang sekrup dengan kadar perekat dapat diketahui bahwa kuat pegang sekrup pada kadar perekat dengan fortifikasi 15 %, 30 % dan 45 % sangat bervariatif. Hal ini diduga disebabkan karena kurang meratanya partikel dalam pembuatan papan.

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa kuat pegang sekrup papan partikel hanya dipengaruhi oleh kadar perekat (Lihat Tabel 10). Sedangkan fortifikasi dan interaksinya tidak memberikan perbedaan yang nyata.

Tabel 10. Analisis sidik ragam kuat pegang sekrup papan partikel

Sumber Derajat

Kesalahan 9 84577 9397

Total 17 287724

4. Internal Bond (IB)

Internal Bond (IB) menunjukan besarnya daya rekat perekat terhadap sirekat per satuan luas. Internal Bond merupakan daya tahan papan partikel terhadap kemungkinan pecah atau belah.

Nilai internal bond tertinggi yang dihasilkan pada kadar perekat 15 % dengan fortifikasi 15 % yaitu sebesar 0,52 N/mm2. Nilai internal bond terendah diperoleh 0,16 N/mm2 untuk papan partikel bambu dengan kadar perekat 20 % dan fortifikasi 45 %. Nilai internal bond rata- rata sebesar 0.35 N/mm2.

Nilai internal bond cenderung menurun meskipun dengan meningkatnya penambahan kadar perekat (Lihat Gambar 12). Internal bond rata – rata pada kadar perekat 10 % sebesar 0,40 N/mm2; pada kadar perekat 15 % sebesar 0,38 N/mm2; dan pada kadar perekat 20 % sebesar 0,27 N/mm2. Nilai rata – rata tersebut tidak memenuhi standar JIS A 5908 – 2003 yang mensyaratkan minimal 1,5 N/mm2.

Gambar 12. Histogram hubungan internal bond dengan kadar perekat (%)

Dengan semakin meningkatnya penambahan kadar perekat maka semakin tinggi pula nilai internal bond yang dihasilkan. Dilihat dari histogram hubungan internal bond dengan kadar perekat dapat diketahui bahwa internal bond pada kadar perekat dengan fortifikasi 15 %, 30 % dan 45 % sangat bervariatif. Hal ini diduga disebabkan karena kerapatan papan partikel yang dihasilkan bervariasi.

Kerapatan yang tinggi maka daya rekat antar molekul akan semakin kuat sehingga nilai IB yang dihasilkan akan tinggi pula.

Dari hasil analisis sidik ragam pada selang kepercayaan 95 % atau taraf nyata 5 % bahwa internal bond papan partikel tidak memberikan perbedaan yang nyata (Lihat Tabel 11).

Tabel 11. Analisis sidik ragam internal bond papan partikel

Sumber Derajat

Bebas

Jumlah Kuadrat

Rataan

Perlakuan F-hit Peluang

Kadar Perekat 2 0.0559 0.0280 1.69 0.239

Fortifikasi 2 0.0835 0.0417 2.52 0.135

Interaksi 4 0.0750 0.0187 1.13 0.401

Kesalahan 9 0.1492 0.0166

Total 17 0.3635

KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil penelitian maka didapat :

1. Kualitas perekat likuida bambu antara lain : kenampakan : berupa cairan berwarna coklat kehitaman, dan terdapat butiran – butiran / serat – serat kecil; pH likuida 8.04; berat jenis (BJ) 1.109; viskositas 150 cps; kadar padatan 34.31 %; serta waktu gelatinasi > 60 menit. Dari hasil yang didapat terdapat beberapa sifat yang telah memenuhi standar SNI 06- 4567-1998, akan tetapi masih terdapat beberapa sifat yang belum memenuhi standar.

2. Kualitas papan partikel yang dibuat dari limbah bambu antara lain : kerapatan rata – rata 0.70; KA rata – rata 7.34 %; daya serap air 52.20 %, pengembangan tebal 38.06 %; MOE 1500.27 N/mm2; MOR 10.04 N/mm2; kuat pegang sekrup 442.86 N; internal bond 0.35 N/mm2. Secara umum kualitas papan partikel telah memenuhi standar JIS A 5908-2003, meskipun masih terdapat beberapa sifat yang belum memenuhi standar.

B.Saran

1. Perlu dilakukan penelitian lebih lanjut mengenai kualitas perekat likuida dengan penambahan fortifikasi yang lain.

2. Perlu dilakukan penelitian lebih lanjut mengenai bahan baku yang digunakan selain bambu tali.

DAFTAR PUSTAKA

Achmad B. 2000. Alternatif Pemanfaatan Limbah Kerajinan Bambu Tasikmalaya.

(http://www.pikiran-rakyat.com/cetak/2006/042006/20/cakrawala/

lainnya01.htm [07 Mei 2006].

Anonim. 2006. Limbah Kayu Dibuang Jangan.

http://www.republika.co.id/koran_detail.asp?id=244907&kat_id=1 3 [07 Mei 2006].

_________2006. Potensi Tanaman Bambu di Indonesia.

http://www.dephut.go.id/INFORMASI/BUKU2/PHRI_03/PHRI_03.htm.

[07 Mei 2006].

[BPS] Badan Standarisasi Nasional. 1998. SNI 06-4567-1998 tentang Fenol Formaldehida Cair untuk Perekat Kayu Lapis. Jakarta : BSN

Charles V B. 1999. Wood Hand Book : Adhesive Bonding of Wood Material. USA : Forest Product Society.

Dransfield S, Widjaja E. A. 1995. Plant Resources of South – East Asia. Bamboos No 7. Bogor : Prosea

Haygreen, J.G dan J.L. Bowyer. 1989. Hasil Hutan dan Ilmu Kayu Suatu Pengantar (terjemahan). Gadjah Mada University Press. Yogyakarta.

Heyne K. 1987. Tumbuhan Berguna Indonesia (terjemahan). Jakarta : Badan Litbang Kehutanan. Jilid 1

Jatmiko, A. 2006. Kualitas Papan Partikel pada Berbagai Kadar Perekat Likuida Tandan Kosang Kelapa Sawit. [Skripsi]. Bogor : Insitut Pertanian Bogor, Departemen Hasil Hutan. Fakultas Kehutanan.

[JSA] Japanese Standards Association. 2003. Japanese Industrial Standards JIS A 5908 : 2003 Particleboard. Japan : Japanese Standards Association.

[LIPI]. 1980. Beberapa Jenis Bambu. Jakarta : Lembaga Biologi Nasional - LIPI.

Misdarti. 2002. Pengaruh Laminasi Pita Bambu Tali (Gigantochloa apus Kurz) terhadap Kekuatan Lentur Balok Contoh Kecil Bebas Cacat Kayu Sengon. Makasar : Buletin Penelitian dan Pengembangan Kehutanan. Vol 8 No 3.

Nuriyatin N. 2000. Studi Analisa Sifat – Sifat Dasar Bambu Pada Beberapa Tujuan Penggunaan. [disertasi]. Bogor : Insitut Pertanian Bogor.

Pizzi. 1983. Wood Adhesives : Chemistry and Tecnology. National Timber Research Institute Council for Scientific And Industrial Research. Pretoria South Africa.

Ruhendi S. 1988. Teknologi Perekatan. Pusat Antar Universitas Bioteknologi IPB.

Setiawan, C.N.B. 2004. Pemanfaatan Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq) Sebagai Bahan Baku Perekat Likuida dan Papan Partikel Berkerapatan Sedang. [Skripsi]. Bogor : Insitut Pertanian Bogor, Fakultas Kehutanan.

Surjokusumo S, Nugroho N. 1993. Studi Penggunaan Bambu Sebagai Bahan Tulangan Beton. Laporan Penelitian. Bogor : Insitut Pertanian Bogor, Fakultas Kehutanan.

Sutigno P. 2006. Mutu Papan Partikel. (www.dephut.go.id/INFORMASI/ SETJEN/PUSSTAN/INFO_VI02/IV_VI02.htm - 32k). [06 Mei 2006].

Tsoumis, G. 1991. Science and Tecnology of Wood (structure, properties, utilization). (terjemahan). New York.