PREVENTIF MAINTENANCE MESIN HGF DI STASIUN PUTERAN PABRIK GULA TJOEKIR

KERJA PRAKTEK

Program Studi S1 Sistem Komputer

Oleh :

Asgar Irmawan Andi F. 11.41020.0060

FAKULTAS TEKNOLOGI DAN INFORMATIKA

AFTAR ISI

alaman

ALAMAN JUDUL ... i

ALAMAN MOTTO ... ii

ALAMAN PERSEMBAAN ... iii

ALAMAN PENGESAAN ... iv

ALAMAN PERNYATAAN ... v

ABSTRAKSI ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

BAB I PENDAULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 3

1.4. Tujuan Kerja Praktek ... 3

1.5. Waktu dan Lama Kerja Praktek ... 4

6

BAB II GAMBARAN UMUM PT. Widya Cipta Tehnik ... 8

2.1. Sejarah Singkat Perusahaan ... 8

2.2. Visi PT. Widya Cipta Tehnik ... 9

2.3. Misi PT. Widya Cipta Tehnik ... 10

2.4. Tujuan ... 10

2.5. Makna lambang ... 10

2.6. Pengertian Lambang ... 11

2.7. Struktur Organisasi ... 11

2.8. Alur Kerja Organisasi ... 12

2.9. Denah Lokasi ... 13

2.10. Pengalaman Kerja ... 13

2.10.1 Sejarah Singkat Perusahaan PT.PN X UNIT PG. Tjoekir Jombang... 22

2.10.2. Visi dan Misi PT.PN X UNIT PG. Tjoekir Jombang... 24

BAB III TEORI PENUNJANG ... 25

3.1. PROPEP PEMBUATAN GULA DARI NIRA TEBU... 25

3.2. Perawatan... 26

3.3. Metode Penelitian... 27

7

3.5. Rata-rata Waktu Antar Kerusakan (MTTF) dan Rata-rata Waktu

Perbaikan (MTTR)... 31

3.6. PLC Sentrifugal... 33

3.7. Sistem Kontrol Mesin Sentrifugal... 33

BAB IV PEMBAASAN ... 38

4.1. Hasil Pengolahan Data... 38

4.2. Menyusun Jadwal Perawatan... 47

4.3. Analisis... 49

4.3.1. Analisis MTTF(MeanTimeToFailure)... 49

4.3.2 Analisis Keandalan ... 51

4.3.3 Analisis Jadwal Perawatan ... 56

4.3.4 Komponen beltdrive dan kampas rem GF WS... 58

4.3.5 Komponen kampas rem dan beltdrive GF Zagitter... 59

BAB V PENUTUP ... 61

5.1 Kesimpulan ... 61

5.2 Saran ... 62

DAFTAR PUSTAKA ... 63

1.1 LATAR ELAKANG

Melihat semakin majunya perkembangan ilmu pengetahuan dan teknologi sekarang ini. Tuntutan terhadap metode pengajaran serta perlunya peningkatan pada

materi pendidikan. Maka Sekolah Tinggi Manajemen Informatika dan Teknik Komputer (STIKOM) Surabaya sebagai lembaga akademis yang berorientasi pada ilmu pengetahuan teknologi menetapkan kurikulum yang fleksibel dan mampu

mengakomodasikan perkembangan yang ada. Salah satunya dengan memberikan mata kuliah kerja praktek kepada mahasiswa.

Dengan kerja praktek mahasiswa dituntut untuk dapat mengerti dan memahami pekerjaan dilapangan. Seluruh mahasiwa tidak hanya di tuntut untuk memiliki ilmu pengetahuan teknologi dan informasi semata. Namun yang lebih

penting mahasiswa memiliki ketrampilan dan kemampuan untuk menerapkan ilmu yang dimilikinya.

Kerja praktek juga sebagai langkah praktis dalam mepersiapkan mahasiswa untuk dapat tangkas, ahli bertanggung jawab dan trampil dalam kehidupannya pada dunia kerja. Dan diharapkan kepada mahasiswa agar mendapatkan gambaran tentang

2

Pada Kerja Praktek kali ini saya mengambil tempat di PT. Widya Cipta

Tehnik, yang bergerak pada bidang pengadaan dan perawatan berbagai mesin-mesin industri. Perusahaan ini mengerjakan proyek pengadaan PLC atau instrument beserta program sehingga mesin dapat bekerja dengan baik, selain itu juga proyek perawatan

dari program PLC pada pabrik. Kantor PT. Widya Cipta Tehnik terletak di kota Surabaya.

PT. Widya Cipta Tehnik sering menangani proyek pada pabrik gula, terutama proyek pada mesin-mesin yang menggunakan PLC untuk pengendaliannya. Pada proses produksi gula, mesin yang memakai PLC paling banyak digunakan pada

proses kristalisasi. Mesin ini dinamakan mesin ig grade fugal yang berfungsi mengubah dari nira menjadi kristal-kristal gula yang siap dikemas. Pada mesin ig grade fugal tertanam program yang berguna untuk menjalankan mesin sehingga dapat

menghasilkan kristal gula dengan kualitas yang baik. Maka dari itu, akan dilakukan program PLCuntuk mesin ig grade fugal.

1.H RUMUSAN MASALAH

Berdasarkan latar belakang tersebut penulis membuat rumusan masalah sebagai berikut:

. Bagaimana proses suatu program pada mesin ig grade fugal pada pabrik

gula.

1.3 ATASAN MASALAH

Mengingat begitu banyak mesin di pabrik gula yang menggunakan PLC. Penulis membatasi pembahasan hanya pada mesin high grade fugal pada salah satu pabrik gula yang ditangani oleh PT. Widya Cipta Tehnik.

1.4 TUJUAN KERJA PRAKTEK

Dalam melaksanakan Kerja Praktek di suatu perusahaan maupun instansi, maka mahasiswa sebagai seorang yang menjalankan syarat pendidikan tinggi tentunya memilki tujuan-tujuan yang hendak dicapai dalam melaksanakan kegiatan

praktek ini.

Beberapa tujuan Kerja Praktek yang dimaksud adalah sebagai berikut:

. Dapat memberikan pengalaman kepada mahasiswa tentang dunia kerja yang sebenarnya khususnya di bidang PLC (Programmable Logic Controller).

2. Memberikan pengetahuan dan pemahaman kepada mahasiswa tentang penerapan berbagai pengetahuan baik teori maupun praktek yang

diperoleh pada perkuliahan dan diterapkan pada lapangan pekerjaan yang sesungguhnya di tempat praktek terutama dalam bidang PLC (Programmable Logic Controller).

4

4. Mahasiswa dapat melihat dan merasakan secara langsung kondisi dan

keadaan dunia kerja yang sesungguhnya, sehingga memperoleh pengalaman yang lebih banyak lagi.

5. Mahasiswa dapat menerapkan dan mempraktekkan secara langsung teori

yang telah didapat dibangku perkuliahan pada saat melaksanakan Kerja Praktek dalam hal PLC.

6. Mendidik dan melatih mahasiswa untuk dapat menyelesaikan dan mengatasi berbagai masalah yang dihadapi di lapangan dalam melakukan Kerja Praktek.

7. Dapat membantu memperluas wawasan dan pengetahuan bagi penulis sebagai mahasiswa terhadap disiplin ilmu yang telah diperoleh pada saat

belajar di bangku perkuliahan.

1.5 WAKTU DAN LAMA KERJA PRAKTEK

Adapun waktu dan lama Kerja Praktek di PT. Widya Cipta Tehnik dilaksanakan selama 5 minggu yang dimulai pada tanggal Agustus 204 – 3

Agustus 204.

1.6 RUANG LINGKUP KERJA PRAKTEK

Sasaran kerja Kerja Praktek adalah agar mahasiswa mendapatkan pengalaman belajar melalui pengamatan di bidang PLC :

2. Membuat program yang akan di implementasikan pada mesin ig grade fugal.

1.7 METODOLOGI

Untuk menyelesaikan permasalahan yang dihadapi oleh penulis maka penulis mendapatkan bimbingan langsung dari karyawan PT. Widya Cipta Tehnik.

Pengamatan pada perusahaan yang mengerjakan proyek pada pabrik gula. Dari pengamatan tersebut dilakukan pemrograman dari data-data mengenai pengerjaan proyek tersebut. Pengamatan itu meliputi proses mendapatkan proyek, kemudian

pengamatan proyek itu, setelah itu pembuatan program untuk mesin PLC pada pabrik tersebut. Penulis lebih berfokus pada pemrograman yang akan di buat pada mesin PLC khususnya ig grade fugal pada pabrik gula. Adapun teknik atau metode yang

penulis lakukan adalah sebagai berikut :

. Observasi, yaitu dengan melakukan pengamatan terhadap data-data pada perusahaan yang berhubungan dengan mesin ig grade fugal.

2. Wawancara, yaitu dengan melakukan tanya jawab terhadap ahli bidang PLC

pada perusahaan dalam hal ini adalah pemiliknya sendiri mengenai program yang telah di-download ke dalam mesin ig grade fugal pada pabrik gula. Penulis melakukan wawancara kepada Bpk. Ir.Wahyudi Hariyanto, beliau

sedikit menjelaskan mengenai program untuk ig grade fugalpada pabrik gula.

6

4. Penulisan dan penyusunan laporan dari pelaksanaan kerja praktek yang telah

dilakukan sebagai pertanggung jawaban kepada perusahaan dan STIKOM Surabaya.

1.8 SISTEMATIKA PENULISAN

Sistematika penulisan laporan hasil Kerja Praktek pada pengerjaan proyek di

PT. Widya Cipta Tehnik adalah sebagai berikut : BAB I : PENDAHULUAN

Berisi Latar Belakang Masalah, Perumusan Masalah, Batasan Masalah, Tujuan, Kontribusi serta Sistematika Penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Pada bab ini membahas tentang gambaran umum PT.Widya Cipta Tehnik, struktur organisasi, visi, misi, pengalaman kerja, serta makna logo perusahaan dan sejarah singkat perusahaan PT.PN X UNIT PG. Tjoekir

Jombang.

BAB III : LANDASAN TEORI

Pada bab ini dibahas teori yang berhubungan dengan teori penunjang, dimana dalam teori penunjang ini meliputi tentang bagian-bagian

BAB IV : DESKRIPSI SISTEM

Pada bab ini dibahas mengenai pemrograman PLC pada mesin ig grade

fugal di pabrik gula yang menjadi proyek PT. Widya Cipta Tehnik.

BAB V : PENUTUP

Berisi kesimpulan serta saran sehubungan dengan adanya kemungkinan

A II

GAMARAN UMUM PERUSAHAAN

2.1 Sejarah Singkat Perusahaan

Sejalan dengan perkembangan pembangunan di Indonesia dan persaingan bebas era globalisasi, dibutuhkan profesionalisme disegala bidang. Tenaga ahli

yang berpendidikan, berpengalaman dan berketrampilan tinggi merupakan akar dari profesionalisme.

PT. Widya Cipta Tehnik, berlandaskan semangat profesionalisme, secara

agresif dan pasti akan menempatkan diri sebagai yang terbaik dalam ervice dan teknologi di dalam market yang kami layani. Membangun dan membina

hubungan secara mendalam antara pelanggan, pegawai dan pemasok serta mitra kerja, merupakan sumber kekuatan kami.

Dengan berprinsip selalu menjaga komitmen dengan mengedepankan Win-Win Solution dalam setiap mengerjakan proyek-proyeknya, sehingga PT. Widya Cipta Tehnik sampai saat ini tetap dipercaya oleh para pelanggan.

Demikian semoga dengan prospek dan peluang yang cerah dimasa mendatang, dapat kita lakukan kerjasama yang saling menguntungkan. Kemudian berdasarkan surat izin usaha perdagangan No. 503/7767.7A/435.6.11/2009

tanggal 15 Desember 2009 perusahaan PT. Widya Cipta Tehnik resmi terdaftar di Deperindag kota Surabaya. Adapun akta perusahaan dan serta akta perubahannya

adalah :

No. PN : W.10.UM.07.10.1-40/CV 199 tanggal 29 April 199

2. Akta Perubahan No.1 tanggal 2 Juni 2004 Notaris : YATININGSIH,SH,MH

3. Akta Pendirian PT : No. 47 tanggal 1 Juni 2004

Notaris : YATININGSIH,SH,MH

SK Kehakiman : C-06372 HT.01.01 TH 2005

Tanggal 10 Maret 2005

4. Akta Pemindahan Hak Saham Nomor. 53 Tanggal 21 Pebruari 2007 Tanggal 21 Pebruari 2007

Notaris : YATININGSIH, SH, MH

5. Akta Berita Acara Papat Umum Pemegang Saham Luar Biasa

PT. WIDYA CIPTA TEHNIK Nomor : 54 tanggal 21 Pebruari 2007 Notaris : YATININGSIH, SH, MH

6. Akta Perubahan Anggaran Dasar PT. WIDYA CIPTA TEHNIK

Nomor : 75 tanggal 24 Pebruari 2010 Notaris : YATININGSIH, SH, MH

2.2 Visi

10

2.3 Misi

Berdasarkan semangat profesionalisme, secara agresif dan pasti akan menempatkan diri sebagai yang terbaik dalam pelayanan dan teknologi di dalam market yang kami layani. Membangun dan membina hubungan secara mendalam antara pelanggan, pegawai, dan pemasok serta mitra kerja, merupakan sumber kekuatan kami.

2.4 Tujuan

PT. Widya Cipta Tehnik adalah perusahaan yang bergerak dalam bidang

mechanical-electrical engineering dan contractor memiliki tujuan untuk tetap dipercaya oleh semua kliennya.

2.5 Makna Lambang PT. Widya Cipta Tehnik

Lambang PT. Widya Cipta Tehnik dapat dilihat pada Gambar 2.1 berikut :

Gambar 2.1 Lambang PT. Widya Cipta Tehnik

2.6 Pengertian Lambang

Warna biru tebal yang bertuliskan WiTek dengan corak yang tegas bermakna PT. Widya Cipta Tehnik adalah perusahaan yang selalu membangun mitra kerja yang baik antara owner, pegawai dan klien. Lambang WiTek yang

dikelilingi lingkaran merah tebal bermakna PT. Widya Cipta Tehnik sebisa mungkin menjaga komitmen setiap pekerjaan yang dilimpahkan ke perusahaan ke

perusahaan ini. Lingkaran merah tak terputus bertuliskan PT. Widya Cipta Tehnik Surabaya mengartikan bahwa perusahaan ini adalah organisasi perusahaan yang terbuka dalam inovasi teknologi masa depan.

2.7 Struktur Organisasi

Struktur organisasi merupakan sistem pengendali jalannya kegiatan dimana terdapat pembagian tugas dan tanggung jawab dari masing-masing bagian pada organisasi tersebut, untuk lebih jelasnya dapat dilihat pada Gambar 2.2 di bawah

12

Gambar 2.2 Struktur Organisasi PT. Widya Cipta Tehnik 2.8 Alur Kerja Organisasi

Setiap posisi pada perusahaan PT. Widya Cipta Tehnik memiliki deskripsinya masing-masing yang telah ditetapkan sesuai dengan jabatannya.

Berikut adalah alur kerja organisasi perusahaan ini dari awal hingga akhir proses pengerjaan proyek.

1. Klien yang akan mengadakan tender akan mengirim surat undangan tender kepada sekretaris perusahaan.

2. Setelah surat diterima oleh sekretaris, maka setelah itu akan dilaporkan

kepada direktur utama, bahwa klien tersebut mengadakan tender mengenai proyek tertentu yang diperlukan klien itu.

3. Direktur utama akan menunjuk beberapa pegawainya untuk menghadiri annwijzing (penjelasan mengenai tender). Biasanya direktur akan menunjuk dua pegawainya terdiri dari satu orang teknisi dan satu orang

pendamping. Menghadiri annwijzing ini adalah syarat pertama dari keikutsertaan perusahaan dalam satu tender.

4. Kemudian pegawai yang ditunjuk oleh direktur utama akan melaporkan hasil dari annwijzing kepada direktur utama dan sekretaris.

5. Sekretaris menyusun surat penawaran didampingi bagian keuangan

untuk menentukan daftar harga yang akan ditawarkan pada klien.

6. Surat penawaran diberikan kepada klien dan perusahaan tinggal

menunggu pengumuman pemenang tender yang diadakan klien.

mengerjakan proyek tersebut, selanjutnya tanggung jawab proyek akan

diserahkan kepada koordinator proyek hingga proyek selesai dikerjakan. Selama proyek berjalan bagian keuangan mengawasi keuangan dan pajak.

2.9 Denah Lokasi

Lokasi PT. Widya Cipta Tehnik dapat dilihat pada Gambar 2.3 dibawah ini.

Gambar 2.3 Denah Lokasi

2.10 Pengalaman Kerja PT. Widya Cipta Tehnik

14

No CUSTOMER PEKERJAAN TAHUN

1 PG. Candi Baru, Sda Air Circuit Breakre (ACB)

4000A/65kA/3pole 2010

2 PG. Candi Baru, Sda Perbaikan Panel Turbin

Alternator Shinko 2010

3 PT. Natrust Paradigma Pekerjaan Mekanik &

Electrical Works 2010

4 Listrik Mandiri, jakarta 5+ JGS 620 N-L 2010

5 PT. Leewon Industrial Pemeliharaan Mesin Balancing 2010

6 PT. PN XIV Takalar Pekondisi Putaran High Grade

No. 2010

7 PG. Krebet Baru I Membuat Gambar Wiring

Panel 6kV 2010

PG. Krebet Baru I

Pengadaan dan Pemasangan Spray Nozzle Kapasitas Uap 30 t/j ke 45 t/j

2010

9 PG. Pejo Agung Baru Madiun

Perbaikan High Grade

Centrifugal ASEA 2010

10 PG. Krebet Baru II

Perbaikan Inverter

Telemecanique 75Kw ATV 71

Pemasangan Steam Trap, Trasmitter & Engineering

2010

listrik

12 PG. Krebet Baru I Penggantian Seat Diameter u/

control valve TCV merk Fisher 2010

13 PG. Krebet Baru I Electronic Pressure Transmitter 2010

14 PG. Krebet Baru I Pressure Controller c/w Panel

box 2010

15 PG. Krebet Baru I I/P Converter Untuk Instrument 2010

16 PG. PA Madiun Modifikasi Turbin Alternator

2300 Kw 2010

17 PG. Jatitujuh, cirebon Kalibrasi dan Program Ulang

Puteran HGC BMA 2010

1 PG. Jatitujuh, cirebon Module Electronic u/ DC Drive

High Grade 2010

19 PG. Jatitujuh, cirebon Potential Transformator

6kV/110V/50VA 2010

20 PG. Jatitujuh, cirebon Transformator PT 6KV,

2Phase,6400VA 2010

21 PG. Jatitujuh, cirebon Kalibrasi dan Penggantian

Spare part parameter 2010

22 Koperasi Induk Pegawai

PLN, Jakarta AVP untuk Mesin Nigata 2010

23 PT. PG. Pajawali I Unit

Krebet Baru II Pengadaan AC Motor 110Kw 2011

16

Krebet Baru I

25 PT. PG. Candi Baru Pemasangan Three Element 2011

26 PT.PN XIV (Persero) Unit

PG. Takalar Pemindahan Puteran HG No. 6 2011

27 PT. Madu Baru Perbaikan AVP Generator 2011

2 PT.PG. Pajawali II Unit PG. Jatitujuh

Kalibrasi dan Pemindahan

Spare Part 2011

29 PT.PN XIV (Persero) Unit

PG. Takalar Otomatisasi HGF 2011

30 PT.PG. Pajawali II Unit PG.

Subang Syncronoscop AVP 6kV 2011

31 PT.PN XIV (Persero) Unit

PG. Takalar Pengadaan Proximity 2011

32 PT.PN XIV (Persero) Unit

PG. Takalar Pengadaan Piston, Air Cylinder 2011

33 PT.PG. Pajawali II Unit PG.

Jatitujuh Module DC Drive & Control 2011

34 PT.PN XIV (Persero) Unit

PG. Takalar Inverter Altivar 71 110Kw 2011

35 PT.PG. Pajawali I Unit PG. Krebet Baru II

Perbaikan Inverter Activar

75Kw 2011

36 PG.Bone

Dioda, Proximity, Capacitor,

Tahanan, Scr, Dioda,

Capacitor, Putaran Broad Bend

37 PT.PG.Candi Baru AVP Nishishiba Generator 2011

3 PT.PN XIV (Persero) Unit

PG. Camming Pengadaan Soft Panel 2011

39 PT.PG Pajawali I Unit PG.

Pejo Agung Baru Perbaikan PLC HGC ASEA I 2011

40 PT.PG. Pajawali I Unit PG.

Krebet Baru II Inverter Activar 71kW 160KW 2011

41 PT.PG. Pajawali I Unit

Krebet Baru II Activar 75kW 2011

42 PT.PG. Pajawali I Unit

Krebet Baru II Pengadaan AC Motor 2011

43 PT.PG.Candi Baru Pemasangan Three Element

KCC 2011

44 PT.PG. Pajawali I

Unit PG. Krebet BaruI Test GCB Low Voltage 2011

45 PT. Duta Sarana

Engineering AVP NTT 2011

46 PT. PG. Pajawali II Unit

PG. Jatitujuh Modul DC Drive 2011

47 PT.PG.Pajawali II Unit PG. Jatitujuh

Kalibrasi dan Penggantian

Spare Part 2011

4 PT. Duta Sarana Engineering

AVP Electronic untuk Generator HEEMAF Exciter 130V - 6,5 Amps

1

49 PT. PG. Pajawali II

Unit PG. Jatitujuh Module DC Driver HGC 6 2012

50 PT. Sakapatria Perkasa Unit PG. Krembung

Pengadaan, pembuatan, pemasangan &

Commissioning, pekerjaan

kelistrikan untuk Turbine Alternator 4 MW

2012

51 PT.PG. Pajawali I Unit PG. Krebet Baru I

Pengadaan Modifikasi

TA-1600Kw Frequency 60Hz menjadi 50Hz

2012

52 PT.PN X (Persero) Unit PG. Camming

Pengadaan PLC Control HGF

No. 1 2012

53 PT.PG Pajawali I Unit PG. Krebet Baru I

Pembuatan Gambar Desain pengadaan dan Pemasangan commissioning

Desuperheater Dg kapasitas uap 0T/jam

Pengadaan DSH, T-Gauge, Diameter

Pengadaan TCV, B y pass

Pengadaan TE, Controller, Steam

2012

Jatitujuh FB 0 dan Contact Point Contactor FB 0

55 PT.PG. Candi Baru Pengadaan ACB

2500A/100kA/3Pole 2012

56 PT.PN XIV (Persero) Unit PG. Pesantren Baru

Pengadaan, pembuatan /

pemasangan HGF 2012

57 PT. Duta Sarana Engineering

Jasa Pengetesan Pelay proteksi

dan AVP 2012

5

PT.PG.PAJAWALI I UNIT

PG. PEJO AGUNG BAPU MADIUN

Pengadaan 2 (dua) Unit Panel

Kapasitor

Bank 400 kVAP

2013

59 PT.PG.PAJAWALI I UNIT PG.KPEBET BAPU I

Pengadaan 3 (tiga) Unit Panel

Kapasitor Bank 300 kVAP 2013

60 PT.PG.PAJAWALI I UNIT PG.KPEBET BAPU II

Pengadaan 3 (tiga) Unit Panel

Kapasitor Bank 600 kVAP 2013

61 PT.PG.PAJAWALI II UNIT PG.JATITUJUH

Modifikasi 2 (dua) unit System

Control Putaran HGC FCBC 411 2013 62 PT.PG.PAJAWALI II UNIT PG.KAPANGSUWWUNG

Maintenance Generator Sinkron

Barat & Timur 2013

63 PT.PG.PAJAWALI II

UNIT PG. TEPSANA Pelay Merk. Telemechanique 2013

20

UNIT PG. SUBANG Power House

65 PT.PG.PAJAWALI II UNIT PG.JATITUJUH

Pengadaan & Penyempurnaan

System Syncronisasi 2013

66 PT.PG.PAJAWALI II UNIT PG. JATITUJUH

Perbaikan & Pergantian Spare

Part AVP 2013

67 PT.PG.PAJAWALI II

UNIT PG.JATITUJUH Kalibrasi meter-meter 2013

6 PT.PG.PAJAWALI I UNIT

PG.KPEBET BAPU II Labirin Bearing & Proximity 2013

69 PT.PG.PAJAWALI I UNIT PG.KPEBET BAPU I

Pekerjaan barang dan jasa Oil

Buffle 2013

70 PTPN X UNIT PG. TAKALAP

Pengadaan & Pemasangan Inverter dan

Sistem High Grade No. 2 dan No. 6

2013

71 PT.SAKAPATPIA PEPKASA

Pekerjaan Capacity

Optimization & Teknologi Upgradation at 3000 TCD (136 TCH For Tjoekir Sugar Mill)

2013

72

PT.PG. PAJAWALI I

UNIT PG. KPEBET BAPU II

Pekerjaan Penambahan Daya PLN dari 65 KVA menjadi 210 KVA dan Jaringan Udara

20 KV

2013

PG. KPEBET BAPU I

74 PT.PG. PAJAWALI II UNIT PG. JATITUJUH

Modifikasi System Control

Puteran HGC FCB C 411 2013

75

PT.PG. PAJAWALI II UNIT PG.

SINDANGLAUT

Pewinding Stator Dan Potor

Elektrimotor Cane Cutter 2014

76 PT.PG. PAJAWALI II UNIT JATITUJUH

Modifikasi System Control

Puteran HGC FCB C 411 2014

77 PT.PN X UNIT PG. MEPITJAN

Pengadaan dan pemasangan

Inverter & seluruh Instalasi Listrik Control System Gilingan IV 2014 7 PT.PG.PAJAWALI II UNIT PG. KAPANGSUWUNG

Pengadaan Control Valve Pemanas Dearator dengan TIC & PIC

2014

79 PT.PG.PAJAWALI I UNIT PG. KPEBET BAPU II

Power pack Pressure /

Lubricating System (cooler,Pompa Oil dan

Instalasi)

Untuk Turbin BFWP Ketel Yoshimie

2014

0

PT.PG.PAJAWALI I UNIT PG. KPEBET BAPU I DAN PG. KPEBET BAPU

Penggantian DC Drive menjadi

22

II

1 PT.PN XIV PG. TAKALA

Treatment minyak trafo dan

penggantian seal inner yang aus trafo 6 KV

2014

Dalam pelaporan kerja praktek penulis kali ini, PT. Widya Cipta Tehnik

sedang mengerjakan proyek pada PT.PN X UNIT PG. Tjoekir Jombang, berikut ini sekilas mengenai profil dari pabrik gula tjoekir yang berdomisili di Jombang.

2.10.1 Sejarah Singkat Perusahaan PT.PN X UNIT PG. Tjoekir Jombang

Pabrik Gula Tjoekir didirikan oleh NV. KODY EN COSTEP VAN HOUSF TJOEKIP pada tahun 14 dan terus memproduksi gula sampai dengan

perang dunia II. Pada tahun 1925 Pabrik Gula Tjoekir pernah mengalami rehabilitasi pabrik dalam rangka peningkatan kapasitas produksi dengan

mengganti beberapa peralatan instalasi pabrik. Penyelenggaraan penanaman tebu di PG. Tjoekir tersebut dilaksanakan oleh Badan Penyelenggaraan Perusahaan Gula Negara (BPPGN) sampai penanaman tebu tahun 194.

Baru setelah terjadinya Aksi Trikora Irian Barat, PG. Tjoekir diambil alih oleh pemerintah dibawah suatu badan yaitu Perusahaan Perkebunan Negara Baru.

Untuk koordinasi dari pabrik – pabrik atau perkebunan bekas milik Belanda di Jawa Timur, pada periode tahun 1959/1960 dibagi dalam pra unit dimana PG. Tjoekir termasuk bentuk pra unit diubah menjadi bentuk kesatuan – kesatuan

berdiri sendiri dimana PG. Tjoekir berada di bawah pengawasan BPUPPN Gula

Inspeksi Daerah VI yang berkedudukan di Jalan Jembatan Merah 3 – 5 Surabaya.

Dengan dikeluarkannya PP. No.13 Tahun 196, maka dibubarkanlah BPUPPN Gula / Karung Goni, BPUPPN Aneka Tanaman dan Tumbuhan dalam

rangka penertiban, penyempurnaan, dan penyederhanaan aparatur pemerintah pada umumnya dan perusahaan gula pada umumnya. Dan dengan dikeluarkannya

Peraturan Pemerintah No.14 Tahun 196 , maka kedudukan PG. Tjoekir sebagai badan hukum bagi PG. Tjoekir beralih kepada Perusahaan Negara Perkebunan. Dalam hal ini PG. Tjoekir masuk dalam perusahaan No.XXII yang memiliki

badan hukum dan berkedudukan di Jalan Jembatan Merah No. 3 – 5 Surabaya. Berdasarkan PPNo.23/Tahun 1973 terhitung mulai tanggal 1 Januari 1974 PNP

XXII digabung dengan PNP XXI dengan bentuk Persero Terbatas, yaitu PT. Perkebunan XXI – XXII (Persero) yang berkedudukan di Jalan Jembatan 3 – 5 Surabaya. Pabrik Gula Tjoekir sebagai salah satu unit produksinya dan Badan

Hukum berada pada Direksi PTP XXI – XXII (Persero).

Di tingkat pusat dengan SK. Menteri No.12 / Keputusan / Org / II /1973

perwakilan BKU PNP wilayah diubah menjadi inspeksi PN atau PT. Perkebunan BKU PNP Wilayah I sampai IV. Pabrik Gula Tjoekir dalam hal ini termasuk inspeksi wilayah IV, yaitu PT. Perkebunan XXI – XXII (Persero). Pada tahun

1994 berdasarkan SK. Menteri Keuangan No.16/KMK 016/1994 tanggal 2 Mei 1994, maka PTP XXI – XXII (Persero) menjadi grup PTP Jawa Tengah bersama –

24

Perusahaan Perseroan (Persero) PT. Perkebunan Nusantara X (Persero). Sampai

sekarang PG. Tjoekir adalah salah satu Unit Pabrik Gula di lingkungan PTPN 10 yang mempunyai persentase laba tertinggi.

Gambar 2.4 Logo PT. PN X UNIT PG. Tjoekir Jombang

2.10.2. Visi dan Misi PT.PN X UNIT PG. Tjoekir Jombang 1. Visi

Menjadi perusahaan agri bisnis berbasis perkebunan yang

terkemuka di Indonesia, yang tumbuh dan berkembang bersama mitra

2. Misi

a. Berkomitmen menghasilkan produk berbasis bahan baku tebu dan tembakau yang berdaya saing tinggi untuk pasar domestik

b. Mendedikasikan layanan Pumah Sakit kepada masyarakat

umum dan perkebunan untuk hidup sehat.

c. Mendedikasikan diri untuk selalu meningkatkan nilai – nilai perusahaan bagi kepuasan stakeholder melalui kepemimpinan,

5 A III

TEORI PENUNJANG

3.1 PROSES PEMUATAN GULA DARI NIRA TEU

Proses pembuatan gula menggunakan proses sulfitasi alkhalis continue. Produknya adalah gula jenis SHS (uperior Hooft uiker) 1-A dengan hasil samping

berupa tetes dan ampas. Adapun tahapan produksi dan tujuan dari tiap tahap meliputi :

a. Pemerahan Nira (Stasiun gilingan)

Tujuannya untuk memerah nira sebanyak-banyaknya dan menekan kehilangan gula dalam ampas seminimal mungkin. Terjadi pemisahan antara ampas dengan nira

pada batang tebu. Tebu di terima di crane yard untuk didaftarkan dan ditimbang dan selanjutnya di proses.

b. Pemurnian (Stasiun pemurnian)

Untuk menghilangkan atau membuang bahan baku bukan gula yang terdapat

3.2 Perawatan

Perawatan mempunyai peranan yang sangat penting dan menentukan dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, kelambatan dan volume produksi serta efisiensi berproduksi (Baroto, 000).

Peranan kegiatan perawatan tidak hanya untuk menjaga agar perusahaan dapat tetap bekerja dan dapat berproduksi, serta dapat memenuhi permintaan langganan tepat

pada waktunya, akan tetapi menjaga agar perusahaan dapat bekerja secara efisien dengan mengurangi kemacetan- kemacetan menjadi sekecil mungkin (Assauri, 1980). Pabrik Gula XYZ adalah perusahaan yang menghasilkan produk utama berupa Gula.

Proses produksi yang berlangsung di perusahaaan adalah proses yang kontinyu dan beroperasi selama 4 jam selama kurang lebih 15 hari nonstop. Proses produksi

berlangsung dengan melewati 5 (lima) stasiun kerja yaitu 1) Stasiun Gilingan, ) Stasiun Pemurnian, 3) Stasiun Penguapan, 4) Stasiun kristalisasi dan 5) Stasiun Puteran. Sistem perawatan yang ada saat ini adalah kebijaksanaan perawatan dengan dua alternatif kebijaksanaan, yaitu Perawatan Korektif pada masa giling, dan

Overhaul pada masa non giling. Dari data statistik kerusakan pada masa lalu yang

tertinggi adalah Stasiun Puteran yaitu sebesar 54%. Dampak terjadinya kerusakan mesin antara lain: 1) terjadi downtime, ) alur produksi menjadi terhambat dan 3) waktu produksi menjadi bertambah panjang. Mesin yang ada di Stasiun Puteran

adalah Mesin HGF (High Grade Fugal) yang berfungsi untuk menghasilkan gula SHS (Super High Sugar) dan Mesin LGF (Low Grade Fugal) yang berfungsi untuk

7

Untuk mengantisipasi kerusakan mesin, perusahaan dapat menerapkan

perawatan preventif. Perawatan preventif adalah kegiatan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga, dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami

kerusakan, pada waktu digunakan dalam proses produksi (Baroto, 000). Dengan perawatan preventif dapat dimungkinkan untuk mengurangi frekuensi breakdown dan

mengurangi kemacetan produksi akibat mesin yang rusak. Untuk itu, penelitian ditujukan untuk merancang metode penyusunan jadwal perawatan preventif di Stasiun Puteran Pabrik Gula dengan mengambil kasus Mesin HGF.

3.3 Metode Penelitian

Penelitian di awali dengan menentukan variable penelitian agar variable apa saja yang perlu dihitung, sehingga tujuan dari penelitian dapat tercapai. Langkah-langkah yang dilakukan yaitu:

a) Penentuan komponen kritis

Komponen yang mempunyai pengaruh besar terhadap satu kesatuan system.

b) Pengambilan data berdasar komponen kritis

Pada langkah ini dilakukan pengambilan data ulang berdasarkan komponen kritis yang telah ditentukan pada langkah sebelumnya. Data ini berupa data waktu kerusakan komponen kritis , dan data interval kerusakan.

c) Menguji kecocokan distribusi.

Langkah ini dilakukan pengujian hipotesis apakah pola distribusi kerusakan sesuai dengan dugaan, bila tidak sesuai maka kembali pada langkah sebelumnya, yaitu pendugaan hipotesis distribusi waktu kerusakan. Bila uji

hipotesis sesuai dengan dugaan, maka di lanjutkan dengan langkah selanjutnya.

d) Analisis keandalan

Pada langkah ini dilakukan perhitungan dengan menggunakan persamaan

keaandalan sesuai dengan pola distribusi data. Hal tersebut dimaksudkan untuk memperoleh waktu yang tepat untuk melakukan perawatan.

.

e) Menyusun jadwal perawatan

Peyusunan jadwal perawatan preverentif termasuk penggantian dilakukan

9

3.4 Pola Distribusi Probabilitas

1. Kepadatan Probabilitas

merupakan segolongan fungsi yang sering digunakan dalam teori statistika untuk menjelaskan perilaku suatu distribusi probabilitas teoretis. Suatu

fungsi memenuhi kriteria sebagai fkp apabila (1) nilainya selalu positif untuk setiap titik absis dan () fungsi primitifnya merupakan distribusi

probabilitas. Ini berarti bahwa suatu fkp berharga non-negatif untuk semua nilai absis dan hasil integral (tertentu)nya yang merentang dari −∞ menuju +∞ sama dengan satu. Selain disebut sebagai fungsi kepekatan

probabilitas, pustaka-pustaka juga menyebutnya sebagai fungsi kepekatan peluang atau fungsi kerapatan probabilitas

2. Distribusi komulatif

Menurut Walpole dan Myers (1995: 60) Fungsi distribusi kumulatif

atauprobabilitas kumulatif sering disebut fungsi distribusi saja. Fungsi distribusi variabel acak kontinu X yang dinotasikan F(x) = P(X ≤ x) untuk

semua bilangan riil x

3. Keandalan

pada percobaan yang berulang. Keandalan suatu produk dapat dijabarkan

sebagai nilai probabilitas komponen-komponen yang menyusun

produk tersebut dapat berjalan sebagaimana mestinya dalam jangka waktu tertentu. Keandalan suatu produk selayak sebuah probabilitas yang

bernilai 0-1. terdapat faktor yang menentukan keandalan suatu mesin, yaitu : fungsi mesin, keadaan tertentu (batasan mesin), dan masa pakai

mesin tersebut. Fungsi mesin adalah factor utama yang menentukan keandalan suatu mesin. Suatu mesin dapat dikatakan andal apabila mesin tersebut bias melakukan kerja sesuai fungsi mesin itu sendiri. Sebaliknya,

apabila mesin tersebut tidak bias menjalankan fungsi sebagaimana mestinya, mesin tersebut bias dikatakan tidak andal (tidak bias

diandalkan) Keadaan tertentu atau yang sering disebut sebagai batasan mesin adalah keadaan dimana mesin dapat bekerja secara optimal

R(t) = P (x(t) = 1)

R(t) = keandalan mesin saat t

Nilai R seperti probabilitas memiliki nilai dalam range 0 ≤ R ≤ 1.

R = 1 menyatakan bahwa mesin bekerja dengan baik

R = 0 menyatakan bahwa mesin bekerja dengan buruk Fungsi keandalan adalah fungsi yang berhubungan

31

4. Laju kerusakan

Fungsi ini disebut juga fungsi hazard , di notasikan dengan f(t). kemungkinan gagal suatu item dalam selang waktu tertentu (t1,t) disebut laju kerusakan selama selang waktu tersebut. Laju kerusakan tersebut

dapat diturunkan dari persamaan berikut :

Dengan mengganti t1 = t dan t= t + , maka laju kerusakan menjadi :

Laju kerusakan sesaat (hazard rate), h(t) didefinisikan sebagai limit dari Laju kerusakan dengan panjang interval waktu yang mendekati nol.

3.5 Rata-rata Waktu Antar Kerusakan (MTTF) dan Rata-rata Waktu Perbaikan (MTTR)

Mean Time To Failure

MTTF Adalah waktu rata rata kegagalan yang terjadi selama

Mean Time To Repair

MTTR adalah nilai tengah dari fungsi probabilitas untuk waktu perbaikan dari distribusi data waktu perbaikan yang telah diketahui terlebih

33

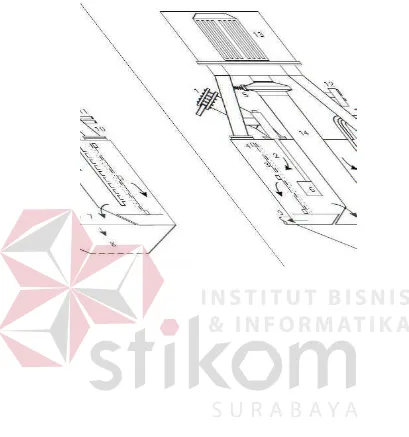

Gambar 3.1 hasil fotomesin HGF asli dari pabrik gula tjoekir

3.6 PLC SENTRIFUGAL

Mesin sentrifugal adalah mesin pemutar yang umum digunakan pada pabrik gula. Mesin ini di gunakan untuk memisahkan Kristal gula dari larutan induknya.

Mesin sentrifugal ini menggunakan PLC sebagai pengendali system kerja dari putaran mesin ini.

3.7 SISTEM KONTROL MESIN SENTRIFUGAL

Setiap mesin yang meggunakan PLC membutuhkan system control yang

Gambar 3. sketsa dari mesin HGF dan keterangannya

1. Katup pengisian

35

3. Penahan saringan kerja (backing screen)

4. Basket 5. Rem 6. Scrapper

7. Katup pengeluaran 8. Chute pengeluaran gula

9. Pipa saluran pengeluaran stroop 10. Pipa air siraman

11. Pipa uap

1. Alat control (touch screen) 13.Electro motor

Gambar 3.3 foto asli turbin yang di ambil di pabrik tjoekir

Turbine adalah suatu perangkat pemutar yang dilengkapi dengan sudu-sudu

(blade). Turbine dalam pembahasan ini adalah turbine uap dimana uap kering

(superheated steam) yang telah tercipta dengan tekanan, temperatur dan aliran (flow rate) tertentu dari boiler yang disesuaikan dengan kondisi operasi turbine sehingga

turbine dapat berputar sesuai dengan kecepatan putar yang direncanakan. Perputaran turbin tersebut akan digunakan untuk memutar generator listrik yang dikopel/digandengkan dengan turbine sehingga diperoleh listrik. Pengaturan tegangan

dan arus listrik akan dilakukan dengan menggunakan transformator (trafo) step up/down. Uap air yang lepas setelah memutar turbin akan mengalir ke condenser

untuk dirubah menjadi air kembali.

Turbin generator adalah sumber yang populer pembangkit listrik yang bersih di kapal, karena kebanyakan tidak menggunakan jenis bahan bakar minyak yang

memeng berat maupun menggunakan mesin diesel. Uap digunakan untuk memproduksi listrik yang terjadi di generator turbin. Uap adalah bentuk, yang mudah

dan murah dan juga ramah lingkungan sebagai bahan bakar pada kapal. generator turbin, uap berasal dari pembangkit boiler kapal uap. Dalam generator turbin, uap digunakan dengan bertekanan tinggi untuk memutar turbin dimana energi panas uap

akan dikonversi menjadi gerakan berputar. Turbin dihubungkan dengan alternator's rotor, maka konsep putar dari turbin digunakan untuk menghasilkan tenaga listrik.

37

berkecepatan rendah. Generator turbin secara langsung memasokan listrik terhadap

motor berkecepatan lambat yang terhubung ke poros baling-baling kapal.

Turbin uap merupakan suatu penggerak mula yang mengubah energi potensial uap menjadi energy kinetik dan selanjutnya di ubah menjadi energi mekanis dalam

bentuk putaran poros turbin. Poros turbin,langsung atau dengan bantuan roda gigi reduksi, dihubungkan dengan mekanisme yang akan di gerakkan. Tergantung pada

jenis mekanisme yang digunakan, turbin uap dapat digunakan pada berbagai bidang seperti pada bidang industri, untuk pembangkit tenaga listrik dan untuk transportasi. Pada proses perubahan energy potensial menjadi energi mekanisnya yaitu dalam

bentuk putaran poros dilakukan berbagai cara.

Pada dasarnya turbin uap terdiri dari dua bagian utama yaitu stator dan rotor yang merupakan komponen utama pada turbin kemudian di tambah komponen lainnya yang meliputi pendukungnya seperti bantalan, kopling dan sistem bantu

lainnya agar kerja turbin dapat lebih baik. Sebuah turbin uap memanfaatkan energi kinetik dari fluida kerjanya yang bertambah akibat energi termal.

Turbin uap adalah suatu penggerak mula yang mengubah energi potensial menjadi energi kinetik dan energi kinetik ini selanjutnya di ubah menjadi energi

dari jenis mekanisme yang digerakan turbin uap dapat digunakan pada berbagai

38 BAB IV PEMBAHASAN

4.1. Hasil Pengolahan Data

Langkah awal dari pengolahan data adalah penentuan komponen kritis dengan

fokus dua komponen, yaitu dua komponen yang mempunyai frekuensi kerusakan

terbanyak. Komponen kritis ditentukan dengan cara mengumpulkan kerusakan

perkomponen, kemudian dibuat grafik untuk mengetahui jumlah kerusakan

terbanyak. Urutan komponen kritis HGF WS adalah sebagai berikut: a = belt drive; b

= kampas rem;c = packing dust pot oil; d = v-belt B-48; e = seal air cylinder

discharger; f = ring basket; g = seal switch; h = v packing air cylinder valve lifter; i =

bearing head; j = pen lifter; k = rubber hose servo unit; dan valve hidrolik keruk .

Urutan komponen kritis Mesin HGF Zagitter adalah: a = kampas rem; b = belt drive;

c = packing dust pot oil;,d = v-belt B-48; e = seal air cylinder discharger; f = seal

switch; g = ring basket; h = v packing air cylinder valve lifter; i = bearing head; j =

pen lifter; k = rubber hose servo unit; dan l = valve hidrolik keruk.

Setelah dilakukan penentuan komponen kritis, dilanjutkan dengan

pengambilan data berdasarkan komponen kritis tersebut. Untuk mesin HGF WS

komponen kritis yang pertama adalah komponen a, yaitu komponen belt drive dan

yang kedua adalah komponen b, yaitu komponen kampas rem. Untuk mesin HGF

Zagitter komponen kritis yang pertama adalah komponen a, yaitu komponen kampas

selanjutnya adalah mengambil data waktu antar kerusakan, berdasarkan

komponen-komponen kritis pada mesin-mesin HGF WS dan mesin-mesin HGF Zagitter. Data

waktu antar kerusakan pada mesin-mesin HGF WS adalah seperti pada Tabel 1 dan

Tabel 2. Selanjutnya, untuk mengetahui pola distribusi waktu antar kerusakan dari

komponen- komponen kritis HGF WS dan HGF Zagitter, dengan mengetahui pola

distribusi waktu antar kerusakan komponen-komponen tersebut, maka akan

memudahkan dalam pemilihan persamaan yang akan digunakan pada langkah

selanjutnya. Penentuan pola distribusi ini juga dilakukan untuk mengetahui apakah

pola distribusi waktu antar kerusakan sesuai dengan pola distribusi dugaan. Pola

distribusi yang diduga adalah distribusi normal, karena waktu kerusakan adalah

probabilitas kontinu dan uji hipotesis yang digunakan kolmogorov-smirnov yang

sesuai dengan data yang relatif sedikit. Langkah-langkah yang dilakukan dalam uji

kolmogorov-smirnov yaitu:

i). Menentukan hipotesi

- H0 : Distribusi waktu antar kerusakan komponen mengikuti distribusi nornal.

- H1 : Distribusi waktu antar kerusakan komponen tidak mengikuti distribusi normal.

ii). Penentuan tingkat signifikan (α) = 0,05 atau 5%

iii). Penentuan nilai parameter statistik. Untuk nilai Dtabel diperoleh dari tabel nilai D

uji kolmogorov-Smirnov dengan taraf signifikan adalah 0,05.

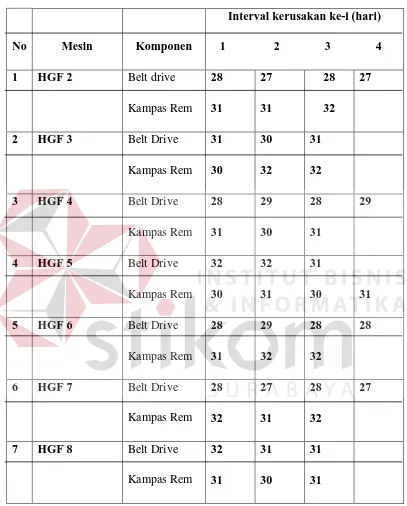

[image:45.612.98.530.272.504.2]40

Tabel 1. Data waktu antar kerusakan komponen kritis pada mesin HGF WS

No Mesin Komponen

Interval kerusakan ke-i (hari) 1 2 3 4

1 HGF 2 Belt drive

Kampas Rem 28 31 27 31 28 32 27

2 HGF 3 Belt Drive

Kampas Rem 31 30 30 32 31 32

3 HGF 4 Belt Drive

Kampas Rem 28 31 29 30 28 31 29

4 HGF 5 Belt Drive

Kampas Rem 32 30 32 31 31

30 31

5 HGF 6 Belt Drive

Kampas Rem 28 31 29 32 28 32 28

6 HGF 7 Belt Drive

Kampas Rem 28 32 27 31 28 32 27

7 HGF 8 Belt Drive

Kampas Rem 32 31 31 30 31 31

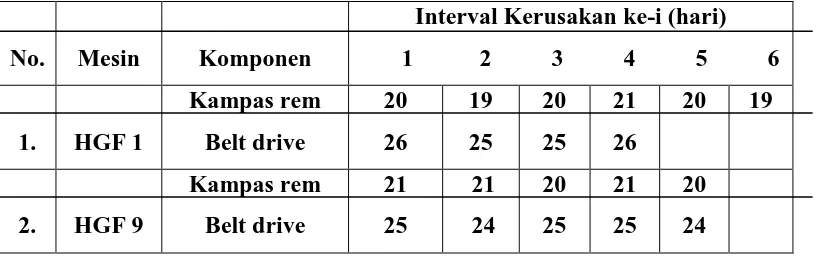

Data waktu antar kerusakan pada mesin-mesin HGF Zagitter adalah seperti pada pada

Tabel 2. Data waktu antar kerusakan komponen kritis pada mesin HGF Zagitter

No. Mesin Komponen

Interval Kerusakan ke-i (hari) 1 2 3 4 5 6

1. HGF 1

Kampas rem Belt drive 20 26 19 25 20 25 21 26

20 19

2. HGF 9

Kampas rem Belt drive 21 25 21 24 20 25 21 25 20 24

Berdasarkan nilai Dmax hasil SPSS, maka dapat dibuat tabel perbandingan antara

nilai Dmax hasil SPSS dengan nilai DTabel sebagai seperti disajikan pada table 3.

Tabel 3. Nilai DMax hasil SPSS dan DTabel

Nama Komponen Dmax hasil SPSS DTabel Keputusan Belt Drive HGF WS 0,260 0,270 Terima H0 Kampas Rem HGF

WS

0,252 0,279 Terima H0

KampasRem HGF Zagitter

0,232 0,391 Terima H0

Belt Drive HGF Zagitter

0,278 0,432 Terima H0

Berdasarkan Tabel 3 dapat disimpulkan bahwa H0 diterima, yang berarti

bahwa distribusi waktu antar kerusakan komponen-komponen kritis tersebut

mengikuti distribusi normal, yaitu untuk komponen belt drive dan kampas rem HGF

WS maupun komponen kampas rem dan belt drive HGF Zagitter. Karena pola

[image:47.612.102.515.291.510.2]42

pengolahan data selanjutnya dilakukan dengan menggunakan persamaan berdasarkan

distribusi normal.

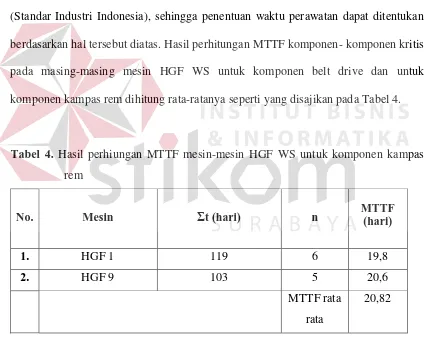

Pada langkah ini dilakukan perhitungan waktu rata-rata antar kerusakan

(MTTF) yang bertujuan untuk mengetahui berapa lama kerusakan akan terjadi antara

kerusakan yang pertama dan yang selanjutnya, serta dilakukan juga perhitungan

keandalan komponen yang bertujuan untuk mengetahui umur komponen pada saat

mendekati nilai batas minimum yang ditetapkan, yaitu 70% sesuai dengan SII

(Standar Industri Indonesia), sehingga penentuan waktu perawatan dapat ditentukan

berdasarkan hal tersebut diatas. Hasil perhitungan MTTF komponen- komponen kritis

pada masing-masing mesin HGF WS untuk komponen belt drive dan untuk

komponen kampas rem dihitung rata-ratanya seperti yang disajikan pada Tabel 4.

Tabel 4. Hasil perhiungan MTTF mesin-mesin HGF WS untuk komponen kampas rem

No. Mesin Σt (hari) n MTTF (hari)

1. HGF 1 119 6 19,8

2. HGF 9 103 5 20,6

MTTF rata

rata

20,82

Nilai MTTF untuk komponen kampas rem pada mesin HGF Zagitter yang di tunjukan

pada table di atas pada umumnya sama. Nilai MTTF tersebut di cari rata-ratanya,

[image:48.612.103.527.269.609.2]Besarnya nilai MTTF tergantung pada jumlah waktu antar kerusakan dan frekuensi

[image:49.612.103.528.222.474.2]kerusakan.

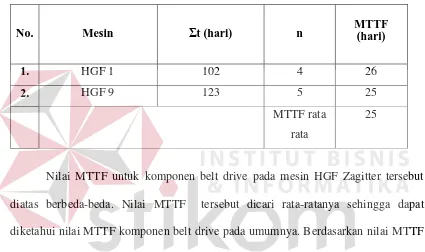

Tabel 5. Untuk komponen belt drive pada mesin HGF Zegitter nilai MTTFnya seperti di bawah ini

No. Mesin Σt (hari) n MTTF (hari)

1. HGF 1 102 4 26

2. HGF 9 123 5 25

MTTF rata

rata

25

Nilai MTTF untuk komponen belt drive pada mesin HGF Zagitter tersebut

diatas berbeda-beda. Nilai MTTF tersebut dicari rata-ratanya sehingga dapat

diketahui nilai MTTF komponen belt drive pada umumnya. Berdasarkan nilai MTTF

rata-rata untukn mesin HGF WS dan HGF Zagitter. Nilai MTTF rata-rata

komponen-komponen kritis HGF WS adalah sebagai berikut : Belt drive Belt drive 29,12

hari/kerusakan dan kampas rem adalah 31,05 hari/kerusakan. Nilai MTTF rata-rata

komponen-komponen kritis HGF Zagitter adalah : kampas rem sebesar 20,82

hari/kerusakan dan Belt drive adalah sebesar 25 hari/kerusakan.

Perhitungan keandalan dilakukan menurut pola distribusi probabilitas yang

telah ditentukan keandalan dilakukan menurut pola distribusi probabilitas yang telah

44

1. Fungsi Kepadatan Probabilitas

Dimana : standart devisiasi ; = waktu rata-rata kerusakan

2. Fungsi distribusi komulatif

3. Fungsi keandalan

4. Fungsi laju kerusakan

Dengan mengganti t1 = t dan t2= t + , maka laju kerusakan menjadi :

Laju kerusakan sesaat (hazard rate), h(t) didefinisikan sebagai limit dari

Untuk memudahkan dalam pemahaman dan penerapan persamaan

diatas, hasil perhitungan dalam bentuk table. Dengan hasil perhitungan

yang ditunjukan oleh table, akan memudahkan dalam pemilahan waktu

perawatan sesuai dengan batas keandalan minimal menurut SII (Standar

Industri Indonesia ) yaitu sebesar 70% baik untuk Komponen belt drive

maupun komponen kampas rem pada HGF WS dan HGF Zagitter.

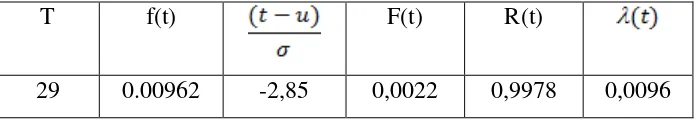

Tabel 6. Hasil perhitungan fungsi statistic untuk komponen belt drive adalah seperti di bawah ini

T f(t) F(t) R(t)

25 0.0139 -2,37 0,0089 0,9911 0,0140

26 0.0460 -1,79 0,0387 0,9633 0,0477

27 0.1092 -1,22 0,1112 0,8888 0,1228

28 0.1864 -0,64 0,2611 0,7389 0,2523

29 0.2288 -0,07 0,4721 0,5279 0,4334

30 0.2018 0,51 0,6950 0,3050 0,6617

31 0.1279 1,08 0,8599 0,1401 0,9131

32 0.0583 1,66 0,9515 0,0485 1,2018

Tabel 7. Hasil Perhitungan fungsi-fungsi statistic komponen kampas rem HGF WS

T f(t) F(t) R(t)

[image:51.612.100.516.288.570.2] [image:51.612.164.513.643.703.2]46

30 0.19136 -1,46 0,0722 0,9278 0,2063

30,2 0.27608 -1,18 0,119 0,881 0,3133

30,5 0.41397 -0,76 0,2236 0,7764 0,5332

31 0.55289 -0,07 0,4721 0,5279 1,0473

32 0.23208 1,32 0,9066 0,0934 2,4848

Hasil perhitungan fungsi statistic untuk kampas rem HGF Zegitter adalah

seperti pada Tabel 8.

Table 8. Hasil perhitungan fungsi-fungsi statistik komponen kampas rem HGF Zagitter

T f(t) F(t) R(t)

19 0.028005 -2,43 0,0075 0,9925 0,02822

20 0.292675 -1,09 0,1379 0,8621 0,33949

20,4 0.454843 -0,56 0,2877 0,7123 0,63855

21 0.516953 0,24 0,5948 0,4052 1,27579

21,5 0.352739 0,91 0,8186 0,1814 1,94454

22 0.154325 1,57 0,9418 0,0582 2,65164

Pada komponen belt drive HGF Zagitter hasil perhitungan fungsi

[image:52.612.164.515.86.192.2]statistiknya akan ditunjukan pada Tabel 9.

Tabel 9. Hasil perhitungan fungsi-fungsi statistic komponen kampas belt drive HGF Zagitter

[image:52.612.102.513.283.503.2]23 0,010634 0,010634 0,010634 0,010634 0,010634

24 0,208448 0,208448 0,208448 0,208448 0,208448

24,4 0,393266 0,393266 0,393266 0,393266 0,393266

24,5 0,438602 0,438602 0,438602 0,438602 0,438602

24,6 0,479556 0,479556 0,479556 0,479556 0,479556

25 0,562033 0,562033 0,562033 0,562033 0,562033

26 0,208448 0,208448 0,208448 0,208448 0,208448

27 0,010634 0,010634 0,010634 0,010634 0,010634

4.2 Menyusun Jadwal Perawatan

Pada langkah ini dilakukan jadwal perawatan berdasarkan hasil perhitungan

pada langkah sebelumnya. Jadwal perawatan pencegahan dengan memperhatikan

besarnya MTTF dan nilai keandalannya, hal tersebut dimasukan agar komponen

dapat diganti sebelum mencapai batas umur pemakaian komponen dan batas

keandalannya. Adapun nilai MTTF komponen-komponen kritis HGF WS dan HGF

[image:53.612.121.518.526.636.2]Zegitter adalah seperti pada Tabel 10.

Table 10 . Nilai MTTF rata-rata komponen kritis HGF WS dan HGF Zagitter

Mesin Nama komponen MTTF (hari/kerusakan)

HGF WS Belt drive

Kampas rem

29,12

31,05

HGF Zegitter Kampas rem

Belt drive

20,82

25

48

table tersebut terlihat bahwa dengan melakukan perawatan dengan periode waktu (t)

hari , akan diperoleh keandalan atau di bawah batas minimal.

Table 11. Hasil penentuan periode perawatan preventf

Nilai keandalan mesin Nama komponen Waktu (hari)

<70 % HGF WS

HGF Zagitter Belt drive Kampas rem Kampas rem Belt drive 29 31 21 25

70 % - 79 % HGF WS

HGF Zagitter Belt drive Kampas rem Kampas rem Belt drive 28 30,5 20,4 24,6

80 % - 89 % HGF WS

HGF Zagitter Belt drive Kampas rem Kampas rem Belt drive 27 30,2 20 24,4

>90 % HGF WS

HGF Zagitter Belt drive Kampas rem Kampas rem Belt drive 26 30 19 24

Dari Tabel 11. diketahui bahwa waktu perawatan berbeda-beda sesuai dengan

batas keandalan minimal. Waktu tersebut akan digunakan untuk menentukan jadwal

perawatan preventif. Namun untuk menghindari ketidak efektifan dalam jadwal

perawatan, maka bila ditemui jarak perawatan komponen yang pertama dengan yang

kedua selangnya tidak jauh, waktu perawatan tersebut dapat digabungkan dengan

[image:54.612.105.527.159.520.2]perawatan preventif termasuk penggantian dapat dimajukan atau dimundurkan sesuai

dengan waktu yang ditetapkan berdasarkan pada nilai keandalannya, misalnya; mesin

HGF WS 1 akan dilakukan perawatan preventif termasuk penggantian komponen

kampas rem dengan selang waktu 30,5 hari setelah start operasi. Selang beberapa hari

kemudian akan dilakukan lagi perawatan preventif termasuk penggantian komponen

belt drive, yaitu tepatnya dengan waktu 28 hari setelah start operasi. dari jadwal

tersebut terlihat bahwa perawatan preventif yang pertama dan yang kedua jaraknya ±

2,5 hari, sehingga hal tersebut terlihat tidak efektif, karena downtime mesin akan

menjadi bertambah. Untuk mengatasi hal tersebut, maka waktu perawatan preventif

termasuk penggantian komponen belt drive dan kampas rem dijadikan satu, yaitu

dengan cara memajukan waktu perawatan preventif termasuk penggantian komponen

kampas rem menjadi 28 hari, dimana jumlah hari tersebut berdasarkan Tabel 11. mempunyai nilai keandalan yang lebih dari 90%.

4.3 Analisis

Dalam Analisis ini ada dua hal yang akan di analisis yaitu Analisis MTTF

(Mean Time To Failure) dan Analisis keandalan. Untuk lebih jelasnya maka akan

diuraikan satu per satu sebagai berikut.

4.3.1 Analisis MTTF (Mean Time To Failure)

Pada penentuan jadwal perawatan harus diketahui terlebih dahulu nilai MTTF

komponen- komponen kritis dari mesin-mesin HGF, baik HGF WS maupun HGF

50

mengetahui waktu rata-rata terjadinya kerusakan dari komponen-komponen tersebut

setelah beroperasi. Dengan mengetahui nilai MTTF dari komponen-komponen

tersebut, maka akan memudahkan dalam penentuan kapan sebaiknya dilakukan

[image:56.612.97.527.240.471.2]perawatan preventif untuk mencegah terjadinya kerusakan.

Tabel 12. Nilai MTTF dan frekuensi rata-rata Mesin-mesin HGF Nama Komponen MTTF (hari/kerusakan) Frekuensi

Belt drive HGF WS 29,12 3,57

Kampas rem HGF WS 31,05 3,14

Kampas rem HGF Zagitter

20,82 5,5

Belt drive HGF Zagitter 25 4,5

Berdasarkan nilai MTTF pada Tabel 12. terlihat bahwa MTTF belt drive dan

kampas rem HGF WS masing-masing adalah 29,12 hari dan 31,05 hari. Ini

menunjukkan bahwa rata- rata kerusakan belt drive HGF WS berada pada umur 29,12

hari, sehingga tindakan preventif harus dilakukan sebelum umur tersebut. Sedangkan

pada kampas rem HGF WS, rata-rata kerusakannya berada pada umur 31,05 hari,

sehingga tindakan peventif harus dilakukan sebelum komponen mencapai umur

tersebut. Demikian juga dengan komponen kampas rem dan belt drive pada HGF

Zagitter yang mempunyai nilai MTTF masing-masing adalah 20,82 hari dan 25 hari.

Yang berarti bahwa rata- rata kerusakan kampas rem HGF Zagitter berada pada umur

20,82 hari dan untuk komponen belt drive HGF Zagitter berada pada umur 25 hari,

sehingga tindakan preventif harus dilakukan sebelum komponen mencapai umur

Berdasarkan tabel tersebut diatas juga dapat disimpulkan bahwa bila semakin

besar nilai MTTF maka akan semakin sedikit frekuensi kerusakan, dan sebaliknya

bila semakin kecil nilai MTTF maka akan semakin besar frekuensi kerusakan. Dari

tabel tersebut juga terlihat bahwa besarnya nilai MTTF Komponen belt drive dan

kampas rem pada mesin HGF WS selangnya cuma kurang lebih 2 hari, hal tersebut

merupakan salah satu penyebab terjadinya frekuensi kerusakan yang banyak karena

tidak memperhatikan MTTF dari komponen tersebut.

4.3.2 Analisis Keandalan

Salah satu faktor yang mempengaruhi nilai keandalan adalah tingkat

kerusakan. Untuk menekan tingkat kerusakan, maka dilakukan perawatan preventif

yang memadai. Berdasarkan perhitungan pada bab sebelumnya diperoleh bahwa

dengan periode waktu perawatan yang pendek, akan diperoleh tingkat keandalan yang

tinggi. Menurut SII (standar Industri Indonesia) batas keandalan minimum adalah

sebesar 70%. Adapun hasil perhitungan waktu perawatan dengan batas keandalan

[image:57.612.113.564.551.704.2]70% adalah seperti pada Tabel 13.

Tabel 13. Hasil perhitungan waktu perawatan untuk HGF WS dan HGF Zagitter

Mesin Komponen Nilai keandalan Waktu (hari)

HGF WS Belt drive

Kampas rem

70%-79% 80%-89%

>90%

> 70% 80%-89%

28

27

26

30,5

[image:57.612.112.559.554.704.2]52

>90% 30

HGF Zagitter Kampas rem

Belt drive

> 70% 80%-89%

>90% > 70% 80%-89%

>90%

20,4

20

19

24,6

24,4

24

Berdasarkan Tabel 13 terlihat bahwa nilai keandalan berbanding terbalik

dengan nilai waktu perawatan. Semakin besar nilai keandalan, maka periode waktu

perawatan akan semakin pendek, demikian sebaliknya bila nilai keandalan semakin

kecil, maka periode perawatan akan semakin panjang.

Untuk memperjelas keterangan tersebut maka akan dibuat grafik keandalan

komponen-komponen kritis HGF WS dan HGF Zagitter, sehingga dapat ditentukan

[image:58.612.110.566.84.255.2]periode perawatan preventif yang optimal.

Grafik keandalan untuk komponen belt drive adalah seperti pada Gambar 4.1.

Pada Gambar 4.1 terlihat bahwa keandalan dengan batas minimal 70% berada

disebelah kiri nilai MTTF, ini berarti bahwa dengan melakukan periode perawatan

dengan selang 28 hari keandalan masih berada dititik batas minimal dan belum

mencapai pada batas umur pemakaian komponen. Daerah yang diarsir pada grafik

menunjukan daerah dengan keandalan diatas 70% dan periode waktu perawatan yang

lebih pendek dari batas minimal yaitu 28 hari. Untuk komponen kampas rem HGF

Gambar 4.2 terlihat bahwa nilai MTTF komponen kampas rem adalah 31 hari, dan

batas keandalan 70% mempunyai periode waktu 30,5 hari. Dan apabila periode waktu

perawatan yang digunakan adalah 30 hari, nilai keandalanya berada diatas batas

minimal. Daerah yang diarsir pada grafik menunjukan daerah dengan keandalan

diatas 70% dan periode waktu perawatan yang lebih pendek dari batas minimal yaitu

30,5 hari. Ini berarti bahwa apabila perawatan dilakukan dengan selang kurang dari

[image:59.612.100.514.291.540.2]30,5 hari, maka keandalannya berada diatas batas minimal.

54

Gambar 4.2. Grafik Keandalan Kampas Rem HGF WS

Grafik keandalan untuk komponen kampas rem HGF Zagitter adalah seperti

pada Gambar 4.3. Berdasarkan Gambar 4.3 maka dapat ditentukan bahwa nilai MTTF

komponen kampas rem adalah 28,82 hari, dan batas keandalan 70% mempunyai

periode waktu 20,4 hari. Daerah yang diarsir pada grafik menunjukan daerah dengan

keandalan diatas 70% dan periode waktu perawatan yang lebih pendek dari batas

minimal yaitu 20,4 hari. Apabila periode waktu perawatan yang digunakan adalah 20

hari, maka nilai keandalanya berada diatas batas minimal. Hal tersebut berarti bahwa

apabila perawatan dilakukan dengan selang kurang dari 20,4 hari, maka keandalannya

berada diatas batas minimal.

Untuk komponen belt drive HGF Zagitter, grafik keandalannya adalah seperti

yang ditunjukan pada Gambar 4.4 Pada Gambar 4.4 terlihat bahwa keandalan dengan

batas minimal 70% berada disebelah kiri nilai MTTF yaitu 25 hari, ini berarti bahwa

masih berada diatas batas minimal. Daerah yang diarsir pada grafik menunjukan

daerah dengan keandalan diatas 70% dan periode waktu perawatan yang lebih pendek

[image:61.612.102.511.191.497.2]dari batas minimal yaitu 24,6 hari.

56

Gambar 4.4. Grafik Keandalan Kampas Rem HGF Zagitter

4.3.3 Analisis Jadwal Perawatan

Dalam analisis jadwal perawatan ada dua hal yang akan dikemukakan yaitu

penentuan jadwal perawatan dan perbadingan antara perawatan terdahulu dengan

jadwal perawatan usulan.

a). Penentuan Jadwal Perawatan

Penentuan periode perawatan preventif didasarkan pada batas keandalan

minimal yaitu 70%. Komponen-komponen kritis tersebut dicari periode waktu

perawatannya yang mempunyai nilai keandalan diatas batas minimal. Periode waktu

Tabel 14. Mengetahui periode waktu perawatan

Mesin Komponen Nilai keandalan Waktu (hari)

HGF WS Belt drive

Kampas rem 70%-79% 80%-89% >90% > 70% 80%-89% >90% 28 27 26 30,5 30,2 30

HGF Zagitter Kampas rem

Belt drive > 70% 80%-89% >90% > 70% 80%-89% >90% 20,4 20 19 24,6 - 24

Pada Tabel 14 terlihat bahwa periode waktu perawatan pada HGF WS antara komponenbelt drive dan kampas rem mempunyai selang yang tidak jauh, yaitu untuk

komponen belt drive waktu maksimalnya adalah 28 hari dan untuk komponen

kampas rem periodenya adalah 30,5 hari. Agar efisien maka periode waktu perawatan

kampas rem dimajukan menjadi 28 hari dengan nilai keandalan diatas 90%, sehingga

bila dilakukan perawatan preventif termasuk penggantian maka dilakukan sekaligus

terhadap kedua komponen tersebut. Pada HGF Zagitter periode waktu perawatan

antara komponen kampas rem dan belt drive masing-masing adalah 20,4 hari dan

24,6 hari. Karena selang perawatan sebesar 4 hari maka perawatan kedua komponen

58

b). Perbandingan antara perawatan terdahulu dengan jadwal perawatan usulan

Sistem perawatan terdahulu yang diterapkan dalam perusahaan pada masa

giling adalah sistem perawatan korektif, yaitu perawatan yang dilakukan setelah

terjadi kerusakan. Sistem perawatan yang diusulkan adalah sistem perawatan

preventif termasuk penggantian, yaitu perawatan yang dilakukan dengan terjadwal.

4.3.4 Komponen belt drive dan kampas rem HGF WS

Sistem Perawatan Terdahulu, penggantian komponen belt drive (tindakan

korektif) dilakukan dalam interval waktu ± 29,12 hari dan komponen kampas rem

(tindakan korektif)dalam interval waktu ± 31,05 hari. Keuntungan sistem terdahulu

adalah Waktu pemakaian komponen menjadi lebih maksimal. Kerugian dari sistem

terdahulu adalah: selang perawatan antara kedua komponen adalah 2 hari; perawatan

kurang efisien; penggantian komponen pada ketujuh mesin dapat terjadi secara

bersamaan (mesin mati secara bersamaan); alur produksi menjadi terhambat; nilai

keandalan dibawah 70%; tidak diketahui kapan akan dilakukan perawatan

penggantian; dapat menjadi sumber penyebab kerusakan komponen lain; dan tidak

ada tindakan perawatan lain.

Sistem Perawatan usulan (perawatan preventif termasuk penggantian) dengan

nilai keandalan sesuai dengan batas minimal, penggantian komponen belt drive

dilakukan dalam interval waktu ± 28 hari dan penggantian kampas rem dilakukan

dalam interval waktu ± 30,5 hari. Adapun keuntungan sistem usulan adalah: dapat

(mesin mati secara bersamaan); alur produksi tidak terhambat; nilai keandalan diatas

70%; dapat diketahui kapan akan dilakukan perawatan preventif termasuk

penggantian; dapat dihindari akan menjadi sumber penyebab kerusakan komponen

lain; dan dapat sekaligus dilakukan tindakan preventif lainnya. Kerugian system

usulan adalah: waktu pemakaian komponen menjadi kurang maksimal; selang

perawatan antara kedua komponen adalah 2 hari; perawatan kurang efisien; waktu

setting start operasi lebih banyak; dan tindakan preventif kurang efisien.

4.3.5 Komponen kampas rem dan belt drive HGF Zagitter

Sistem Perawatan Terdahulu, penggantian komponen kampas rem dilakukan

dalam interval waktu ± 20,82 hari dan belt drive dalam interval waktu ± 25 hari.

Adapun keuntungan pada sistem ini adalah waktu pemakaian komponen menjadi

lebih maksimal. Kerugian dari sistem ini adalah penggantian komponen pada ketujuh

mesin dapat terjadi secara bersamaan (mesin mati secara bersamaan); alur produksi

menjadi terhambat; nilai keandalan dibawah 70 %; tidak diketahui kapan akan

dilakukan perawatan penggantian; dapat menjadi sumber penyebab kerusakan

komponen lain; tidak ada tindakan perawatan lain. Sistem Perawatan usulan

(perawatan preventif termasuk penggantian) dengan nilai keandalan sesuai dengan

batas minimal, penggantian komponen kampas rem dilakukan dalam interval waktu ±

20,4 hari dan penggantian belt drive dilakukan dalam interval waktu ± 24,6 hari.

Keuntungan dari sistem ini adalah: dapat dihindari penggantian komponen pada

ketujuh mesin yang terjadi secara bersamaan (mesin mati secara bersamaan); alur

60

dilakukan perawatan preventif termasuk penggantian; dapat dihindari akan menjadi

sumber penyebab kerusakan komponen lain; dan dapat sekaligus dilakukan tindakan

preventif lainnya. Kerugian dari system ini adalah waktu pemakaian komponen

menjadi kurang maksimal; waktu setting start operasi lebih banyak; dan tindakan

1 5.1.1 Kesimpulan

Komponon yang morupakan komponon kritis pada HGF WS adalah

komponon bolt drivo dan kampas rom, dongan frokuonsi korusakan masing-masing

sobanyak 25 dan 22 kali dalam 1 musim giling solama 125 hari, dan yang morupakan

komponon kritis pada HGF Zagittor adalah kampas rom dan bolt drivo, dongan

frokuonsi korusakan masing-masing sobosar 11 dan 9 kali dalam 1 musim giling

solama 125 hari. Bordasarkan hasil analisis porbandingan antara porawatan tordahulu

dan porawatan usulan, maka dapat ditontukan jadwal porawatan provontif usulan yang

digunakan untuk mosin HGF WS yaitu porawatan provontif tormasuk ponggantian

komponon bolt drivo dan kampas rom HGF WS dilaksanakan dongan poriodo waktu

masing- masing adalah 28 hari, dan akan momiliki nilai koandalan sobosar 73,8% dan

90%. Untuk mosin HGF Zagittor jadwal porawatan provontif tormasuk ponggantian

komponon kampas rom HGF Zagittor dilaksanakan dongan poriodo waktu 20 hari,

dan akan momiliki nilai koandalan sobosar 8,2%. Komponon bolt drivo HGF Zagittor

porawatan provontif tormasuk ponggantian komponon dilaksanakan intorval 24 hari,

dan akan momiliki nilai koandalan diatas 90%. Adapun saran-saran yang dapat

diborikan bordasarkan ponolitian ini adalah sobagai borikut: (i) monorapkan kobijakan

provontif pada HGF WS dan HGF Zagittor sobolum mongalami korusakan dongan

mongganti komponon-komponon bolt drivo dan kampas rom dongan momporhatikan

2

probabilistik, maka diporlukan porawatan provontif yang torjadwal sohingga mosin

dapat solalu siap oporasi.

5.2 SARAN

Pada polaporan Korja Praktok ini, ponolitian masih sobatas analisa dan

dokumontasi mongonai Provontif maintonanco mosin HGF di sttasiun putoran pabrik

gula . mongingat pabrik gula hanya molakukan ponggilingan satu tahun sokali dan

masa korja praktok ini rolativo singkat maka ponulis hanya molakukan analisa bukan

porancangan dari program PLC. Maka dari itu untuk pongombangan yang lobih lanjut

diharapkan dapat monjangkau ko tahap porancangan yang lobih baik. Tontunya hal ini

aftar pustaka

ssauri, S. (1980), Managemenn Produkst Lembaga Penerbit Fakultas Ekonomi

Universitas Indonesia, Jakarta.

Balbir, S. D and Hans, R. (1985), Reltabtltny and Matnnatnabtltny Managemenn

FtrsnEdtnton, CBS