STUDY OF SORGHUM FLOUR PREPARATION AND

APLICATION FOR ANALOGUES RICE PRODUCTION

Yuliyanti and Slamet Budijanto

Department of Food Science and Technology, Faculty of Agricultural

Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220,

Bogor, West Java, Indonesia

Phone: +62 85711434955, E-mail: [email protected]

YULIYANTI. F24080048. Studi Persiapan Tepung Sorgum dan Aplikasinya pada Pembuatan Beras Analog. Di bawah bimbingan Dr. Ir. Slamet Budijanto, M. Agr. 2012.

RINGKASAN

Sumber karbohidrat yang paling banyak dikonsumsi masyarakat Indonesia adalah beras dan terigu. Ketergantungan masyarakat terhadap beras disebabkan oleh kebiasaan pola makan masyarakat yang cenderung menggabungkan nasi dengan lauk pauk. Pergeseran pola makanan pokok di Indonesia juga membuat beras sebagai makanan pokok tunggal (Ariani 2010). Sementara itu Indonesia kaya akan sumber karbohidrat lain seperti jagung, singkong, sorgum, sagu, dan umbi-umbian lainnya. Bahan-bahan tersebut sudah digunakan sebagai bahan pangan, namun masih belum bisa menggantikan beras sebagai makanan pokok. Biasanya bahan tersebut lebih sering diolah menjadi penganan, kue atau jajanan pasar.

Salah satu produk olahan sumber karbohidrat non padi dan non terigu mirip beras yang dikembangkan akhir-akhir ini adalah beras tiruan atau beras analog. Beras analog merupakan beras tiruan yang hanya terbuat dari tepung-tepungan selain beras (Budijanto et al. 2011). Salah satu bahan pangan yang berpotensi digunakan sebagai sumber karbohidrat adalah sorgum. Biji sorgum mengandung karbohidrat sebesar 80.42%, protein 10.11%, lemak 3.65%, serat 2.74%, dan abu 2.24% (Suarni 2004). . Beras analog yang berbahan baku sorgum diharapkan dapat menjadi sumber karbohidrat pengganti beras. Penelitian ini memanfaatkan varietas sorgum untuk diolah menjadi beras analog menggunakan Twin Screw Ekstruder. Penelitian ini bertujuan untuk mengetahui rendemen maksimum tepung sorgum dan pengaruh varietas sorgum terhadap karakteristik beras analog.

Penelitian ini dibagi menjadi tiga tahap, yaitu (1) penelitian pendahuluan, (2) pembuatan beras analog, dan (3) karakterisasi beras analog yang dipilih pada tahap sebelumnya. Proses penyosohan dilakukan selama satu menit dengan jumlah feed sebnayak 100 gram. Sebelum proses penggilingan tepung sorgum, dilakukan pengkondisian dengan menambahkan air sebanyak 0, 10, 15, 20, dan 25 ml ke dalam 100 gram sorgum sosoh. Selanjutnya karakteriasi tepung sorgum yang meliputi analisis amilosa dan amilopektin serta profil gelatinisasi pati menggunakan RVA (Rapid Visco Analyzer). Pembuatan beras analog dilakukan menggunakan twin screw ekstruder. Varietas sorgum yang digunakan dalam pembuatan beras analog, diantaranya sorgum pahat, B100, numbu, dan genjah. Rendemen penepungan tertinggi (79.60%) diperoleh dari penambahan air sebanyak 25 ml. Sorgum genjah memiliki kandungan amilosa (21.19%) dan suhu gelatinisasi (75.48°C) lebih rendah dibandingkan dengan varietas sorgum lainnya. Varietas sorgum berpengaruh nyata (p>0.05) pada karakteristik beras analog. Beras analog yang berbahan baku sorgum Pahat dan Numbu memiliki skor kesukaan lebih tinggi dibandingkan beras analog berbahan baku sorgum B100 dan Genjah.

2

I.

PENDAHULUAN

1.1

LATAR BELAKANG

Sumber karbohidrat yang paling banyak dikonsumsi masyarakat Indonesia adalah beras dan terigu. Ketergantungan masyarakat terhadap beras disebabkan oleh kebiasaan pola makan masyarakat yang cenderung menggabungkan nasi dengan lauk pauk. Pergeseran pola makanan pokok di Indonesia juga membuat beras sebagai makanan pokok tunggal (Ariani 2010). Sementara itu Indonesia kaya akan sumber karbohidrat lain seperti jagung, singkong, sorgum, sagu, dan umbi-umbian lainnya. Bahan-bahan tersebut sudah digunakan sebagai bahan pangan, namun masih belum bisa menggantikan beras sebagai makanan pokok. Biasanya bahan tersebut lebih sering diolah menjadi penganan, kue atau jajanan pasar. Kendala dalam mengonsumsi bahan sumber karbohidrat non padi dan non terigu sebagai bahan makanan pokok, antara lain tidak tersedinya dalam bentuk bahan yang mudah diolah, kurangnya pengetahuan gizi masyarakat, kurangnya kesiapan masyarakat secara psikologis untuk mengganti makanan pokok dan kurangnya ketersediaan produk pangan yang memenuhi selera masyarakat. Masyarakat merasa bosan dengan cara konsumsi umbi-umbian yang belum bervariasi sehingga lebih memilih produk berbasis gandum sebagai pengganti beras (Hidayah 2011). Salah satu solusi yang dapat dilakukan masalah tersebut adalah mengolah bahan-bahan tersebut menjadi produk yang dapat dikonsumsi seperti beras. Salah satu produk olahan sumber karbohidrat non padi dan non terigu mirip beras yang dikembangkan akhir-akhir ini adalah beras analog atau dikenal juga sebagi beras tiruan.

Beras analog merupakan beras tiruan yang terbuat dari tepung-tepungan selain beras (Budijanto et al., 2011). Beras analog yang akan dikembangkan dalam penelitian ini adalah beras yang dibuat dari sumber karbohidrat lokal selain beras dan terigu. Adanya beras analog diharapkan dapat menjadi kendaraan bagi diversifikasi pangan. Beras analog atau beras tiruan dapat diolah menggunakan teknologi granulasi (Kurachi 1995) dan ekstruksi (Mishra et al. 2012). Adapun pembuatan beras artificial yang banyak dikembangkan menggunakan teknologi ekstruksi. Ekstruksi terdiri atas dua metode, yaitu hot and cold extruksion. Suhu yang digunakan pada metode hot extruksion diatas 70°C dengan melakukan pre-conditioning dan atau tanpa pindah panas dari steam yang dihasilkan dari barrel. Sementara cold extruksion biasa digunakan dalam pembuatan pasta dan suhu yang digunakan di bawah 70°C. Namun pada penelitian ini beras analog dibuat dengan menggunakan metode hot extruksion.

2

1.2

TUJUAN

Tujuan umum dari penelitian ini diantaranya sebagai berikut:

1. Mengetahui pengaruh pengkondisian terhadap rendemen tepung sorgum.

2. Mengetahui pengaruh varietas sorgum terhadap karakteristik beras analog berdasarkan penerimaan konsumen.

1.3

MANFAAT

3

II.

TINJAUAN PUSTAKA

2.1

SORGUM

2.1.1 Tanaman Sorgum

Sorgum (Sorghum bicolor (L.) Moench) merupakan salah satu serealia sumber karbohidrat. Sorgum adalah serealia kelima yang terpenting di dunia setelah gandum, padi, jagung, dan barley baik dalam hal produksi maupun luas area tanam. Menurut Laimeheriwa (1990) biji sorgum tersusun atas kulit luar (8%), endosperm (82%), dan lembaga (10%). Lapisan kulit luar terdiri atas perikarp dan testa (Mujisihono dkk 1987). Bagian endosperm terdiri atas lapisan aleuron, lapisan luar (horny endosperm), dan lapisan dalam (floury endosperm). Bagian lembaga terletak pada dasar biji dan menempel kuat sehingga sulit untuk dihilangkan pada proses penggilingan (Sinuseng dkk 1999).

Biji sorgum umumnya berbentuk oval dengan salah satu ujungnya meruncing. Pada ujung yang meruncing terdapat bagian yang cekung berwarna hitam tempat embrio. Berat biji sorgum bervariasi antara 8-50 mg dengan rata-rata 28 mg. Berdasarkan ukurannya, biji sorgum dibedakan menjadi sorgum biji kecil (8-10 mg), sorgum biji sedang (12-24 mg), dan sorgum biji besar (25-35 mg) (Laimeheriwa 1990). Sorgum juga dapat dibedakan berdasarkan warna bijinya. Bagian luar (epicarp) dari kulit biji sorgum merupakan lapisan lilin yang sangat tipis (4-8% dari bobot biji), berfungsi melindungi bagian dalam terhadap kekeringan. Bagian ini mengandung zat warna (pigment) yang menentukan warna biji sorgum, yaitu putih hingga sawo matang tua.

Sorgum merupakan biji-bijian yang mengandung nilai gizi yang baik, komposisi kimia biji sorgum didominasi oleh karbohidrat. Kandungan proteinnya lebih tinggi dibandingkan beras. Kandungan gizi sorgum dibandingkan dengan pangan lain disajikan dalam Tabel 1.

Tabel 1. Kandungan gizi beberapa bahan pangan dalam 100 g

Sumber Protein (g) Lemak (g) Karbohidrat (g) Serat kasar (g) Energi (kcal) Ca (mg) Fe (mg)

Beras 7.9 2.7 76.00 1.0 362.0 33.0 1.8

Gandum 11.6 2.0 71.0 2.0 348.0 30.0 3.5

Jagung 9.2 4.6 73.0 2.8 358.0 26.0 2.7

Sorgum 10.4 3.1 70.7 2.0 329.0 25.0 5.4

Sumber : FAO 1995

4 Produktifitas sorgum cukup tinggi (2,5-6 ton/ha), bahkan dapat mencapai 11 ton/ha jika kelembaban tanah tidak menjadi penghalang (Hoeman 2007). Menurut International Crops Research Institute for the Semi-Arid Tropics (ICRISAT) (2004), penyebaran sorgum di dunia sebesar 59% terdapat di Afrika, 25% di Asia, 11% di Amerika Utara dan Tengah, dan 4% di Amerika Selatan. Negara-negara Asia berkontribusi sebesar 46% terhadap total produksi sorgum dunia. Indonesia termasuk dalam penyebaran wilayah budidaya sorgum di Asia, walaupun persentasenya kecil bila dibandingkan dengan Cina dan India. Pengembangan sorgum di Indonesia dapat membantu peningkatan produktivitas lahan kosong seperti lahan marginal, lahan tidur, dan atau lahan non-produktif lainnya yang jumlahnya sangat luas di Indonesia. Produktivitas sorgum di Indonesia cukup bervariasi dan masih relatif lebih rendah dibandingkan dengan produktivitas potensial. Hal ini disebabkan budidaya, penelitian, dan pengembangan tanaman sorgum masih sangat terbatas di Indonesia. Selain itu, produk yang berasal dari tanaman sorgum juga belum populer di masyarakat. Produktivitas sorgum di daerah Jawa Timur dan NTB lebih tinggi dibandingkan tempat-tempat lain di Indonesia seperti yang terlihat pada Tabel 2.

Tabel 2. Rata-rata luas tanam dan produktivitas sorgum di beberapa daerah di Indonesia

Tempat Tahun Luas Tanam

(ha)

Produksi (t)

Produktivitas (t/ha)

Jawa Tengah 1973-1983 15,309 17,350 1.13

Jawa Timur 1984-1988 5,963 10,522 1.76

DI Yogyakarta 1974-1980 1,813 670 0.37

NTB 1993/1994 30 54 1.80

NTT 1993/1994 26 39 1.50

Sumber: Sirappa (2003)

Saat ini sorgum banyak diteliti oleh Badan Pusat Aplikasi Teknologi Isotop dan Radiasi di Badan Tenaga Nuklir Nasional (PATIR-BATAN), aplikasi Iptek nuklir banyak dilakukan, salah satu diantaranya adalah untuk pemuliaan sorgum. Kegiatan pemuliaan mutasi sorgum di PATIR-BATAN diarahkan menjadi tanaman sorgum yang tahan akan kekeringan . Galur sorgum yang tahan kekeringan diantaranya adalah varietas; B-100, B-95, B-92, B-90, B-83 , B-76 , B-75 , B-72 , B-69 , Zh-30 dan Cty-33.

Pada penelitian ini, varietas sorgum yang digunakan meliputi sorgum Pahat, Numbu, B100, dan Genjah. Sorgum Numbu merupakan sorgum yang memiliki biji yang berwarna krem. Kandungan protein, lemak, dan karbohidrat pada sorgum Numbu masing-masing yaitu 9.12% dan 3.94%, 84.58% (Anonim 2012). Sorgum B100 merupakan sorgum hasil pemuliaan BATAN yang tahan terhadap kekeringan. Kandungan kimia biji sorgum B100 antara lain 7.61% protein, 9.48% lemak, dan 82.04% karbohidrat (Kharunia 2012). Sorgum Genjah merupakan sorgum yang memiliki warna sekam hitam dan biji berwarna putih. Kandungan kimia pada sorgum Genjah antara lain 9.44% protein, 4.9% lemak, 0.129% tanin, 0.233% kalium, dan 0.113% phosphor, dan 0.231% magnesium (Anonim 2012).

2.1.2

Tepung Sorgum

5 Varietas sorgum yang berwarna lebih terang akan menghasilkan tepung yang lebih putih dan begitu pula sebaliknya. Tepung dari varietas yang berwarna gelap memiliki rasa yang lebih pahit sehingga lebih cocok sebagai bahan dasar minuman (Mudjisihono dkk 1987).

Pengolahan sorgum menjadi tepung sorgum lebih dianjurkan dibandingkan produk setengah jadi lainnya, karena tepung lebih tahan disimpan, mudah dicampur, dapat diperkaya dengan zat gizi, dan lebih cepat dimasak sesuai tuntutan kehidupan modern yang serba praktis (Damardjati et al. 2000). Tepung sorgum dapat diolah menjadi bahan baku snack ekstrusi, mi, maupun sebagai tepung substirtusi pada berbagai produk seperti roti, cookies, pop sorgum, bubur, mie dan snack ekstrusi (Sirappa 2003). Pembuatan cookies menggunakan tepung sorgum masih diperlukan penambahan maizena untuk mengurangi rasa sepat dan sebagai bahan perekat (Suarni 2004). Penyimpanan sorgum dalam bentuk tepung lebih menguntungkan dibandingkan dalam bentuk biji. Nonci et al. (1999) menyatakan Biji sorgum yang disimpan dalam waktu dua bulan sudah terserang serangga Coleobrucbus calandra. Sementara penyimpanan tepung sorgum dalam kantong plastik mampu menekan serangan hingga penyimpanan enam bulan (Suarni 2000).

2.2

JAGUNG

2.2.1 Biji Jagung

Jagung (Zea mays) merupakan salah satu jenis tanaman padi-padian dengan spesies mays (mahiz). Biji jagung terdiri atas empat bagian pokok anatomi, yaitu kulit (perikarp), endosperm, lembaga, dan tip cap. Berdasarkan tipe bijinya, jagung dapat diklasifikasikan ke dalam empat kelompok, yaitu jagung tepung (floury corn), jagung gigi kuda (dent corn), jagung mutiara (flint corn), dan berondong (pop corn). Berdasarkan komposisi pati dalam endospermnya, jagung terdiri atas jagung manis (sweet corn), jagung ketan (waxy corn), dan jagung amilosa tinggi (no waxy corn) (Damardjati et al. 1988).

Menurut Boyer dan Shannon (2003), komponen terbesar dalam biji jagung adalah karbohidrat yang sebagian besar berupa pati yang terkandung dalam endosperm. Endosperm terdiri atas 86% pati yang tersusun atas dua polimer glucan, yaitu amilosa (25-30%) dan amilopektin (70-75%). Komposisis kimia lainnya yang terdapat dalam biji jagung dapat dilihat pada Tabel 3.

Tabel 3. Komposisi kimia rata-rata biji jagung beserta bagian-bagiannya

Komponen Jumlah (%)

Pati Protein Lemak Gula Abu Serat

Biji utuh 73.4 9.1 9.1 1.9 1.4 9.5

Endosperma 87.6 8.0 0.8 0.62 0.3 1.5

Lembaga 8.3 18.4 33.2 10.8 10.5 14.0

Pericarp 7.3 3.7 1.0 0.34 0.8 90.7

Tip cap 6.3 9.1 3.8 1.6 1.6 95.0

Sumber : Watson (2003)

2.2.2

Tepung Jagung

6 sehingga kulit harus dipisahkan dari endosperm karena berdampak pada tekstur tepung. Lembaga juga harus dipisahkan karena memiliki kandungan lemak yang tinggi yang dapat menurunkan kualitas tepung. Tip cap merupakan tempat melekatnya biji jagung pada tongkol jagung yang harus dipisahkan sebelum proses penepungan agar tidak terdapat butir-butir hitam pada tepung (Johnson et al. 2003).

Penggilingan jagung menjadi tepung jagung dapat dilakukan dengan dua metode, yaitu penggilingan basah dan penggilingan kering. Penggilingan kering lebih mengutamakan pemisahan endosperm dari bagian-bagian lembaga dan tip cap dapat menghasilkan grits, meal, flour, dan germ. Grits digunakan untuk membuat makanan sereal yang dibuat dengan metode ekstruksi (Johnson 1991). Sementara pada penggilingan basah menghasilkan pati, protein, minyak, dan serat (Hoeseney 1991). Berikut merupakan tabel hasil analisis proksimat pada beberapa varietas tepung jagung.

Tabel 4. Hasil analisis proksimat tepung jagung

Analisis Tepung Jagung

P11 P21 BISI 2

Air (%) 5.61 5.46 5.23

Abu (%) 0.50 0.36 0.37

Lemak (%) 1.45 1.99 1.57

Protein (%) 6.43 7.28 6.50

Karbohidrat (%) 86.01 84.91 86.37

Pati (%) 75.70 76.68 79.37

Amliosa (%) 29.62 30.05 27.32

Amilopektin (%) 70.38 69.95 72.68

Sumber : Muhandri (2007)

2.2.3

Pati Jagung

Pati jagung pada umumnya diekstrak dari biji jagung dengan melalui proses penggilingan biji, pemisahan kulit dan lembaga, perendaman dengan air panas, penghancuran, pemisahan endapan, perendaman endapan dengan natrium metabisulfit, pencucian dengan natrium hidroksida dan air, reduksi kandungan air, pengeringan dan pengayakan (Rambitan 1988). Pati jagung mempunyai ukuran granula yang cukup besar dan tidak homogen yaitu 1-7μm untuk yang kecil dan 15-20 μm untuk yang besar. Granula besar berbentuk oval polyhedral dengan diameter 6-30 μm. Granula pati yang lebih kecil akan memperlihatkan ketahanan yang lebih kecil terhadap perlakuan panas dan air dibanding granula yang besar. Pengamatan dengan DSC pada berbagai ukuran granula memperlihatkan nilai entalpi dan kisaran suhu gelatinisasi yang lebih rendah dari ukuran granula yang lebih besar (Singh et al. 2005).

7 Tabel 5. Hasil analisis proksimat pati jagung

Analisis Pati jagung

Air (%) 13.20

Abu (%) 0.01

Lemak (%) 0.17

Protein (%) 0.67

Karbohidrat (%) 85.95

Pati (%) 86.34

Amliosa (%) 35.20

Amilopektin (%) 64.80

Sumber : Muhandri (2007)

Teknologi pembuatan beras analog menggunakan metode ekstrusi juga dilakukan oleh Mishra et al. (2012). Proses pembuatan beras analog meliputi persiapan bahan, pembentukkan adonan, pengondisian adonan (pre-conditioning), ekstrusi dan pengeringan. Bahan yang digunakan antara lain tepung beras, air, bahan pengikat (sodium alginate), setting agent (kalsium laktat dan kalsium klorida), fotificants (multivitamin), antioksidan dan pewarna (titanium). Tujuan dari tahap pre-conditioning adalah untuk mencampur dan mengadon air atau uap dengan bahan-bahan yang telah mengalami pemanasan sebelumnya.

2.3

SAGU AREN

Sagu aren merupakan hasil ekstraksi empulur batang tanaman aren (Arenga pinnata W. Merr). Penyebaran tanaman aren sangat luas dari Sumatra, Jawa, sampai Irian Jaya (Miller 1984). Sagu aren sudah lama dikenal masyarakat Indonesia, daerah Jawa Barat dikenal dengan nama “Aci Kawung”, sedangkan di Jawa Timur dan Jawa tengah dikenal dengan nama “Pati Aren”. Proses pembuatan sagu aren terdiri atas pemarutan, ekstraksi (pemerasan), pengendapan I, pencucian, pengendapan II, penirisan, dan pengeringan (Hendarsono 1984).

Bentuk garnula sagu aren lonjong (ellips) dengan hillum membentuk titik pusat pada salah satu ujungnya (eksentris). Ukuran granula pati aren berkisar antara 3.80-13.50 mikron. Ukuran garnula pati yang kecil menyebabkan gelatinisasi berlangung lebih lama sehingga suhu gelatinisasi relative lebih tinggi (73.5°C) (Hendarsono 1984).

8 Tabel 6. Komposisi kimia sagu aren

Analisis Sagu Aren

Air (%) 7.47

Abu (%) 0.18

Protein (%) 0.24

Lemak (%) 0.63

Serat (%) 0.21

Pati (%) 91.19

Amilosa (%) 37.45

Amilopektin (%) 62.55

Sumber: Alam dkk (2009)

2.4

BERAS ANALOG

Beras tiruan merupakan produk mirip beras yang dibuat dari sumber karbohidrat selain padi dengan kandungan karbohidrat mendekati atau melebihi beras (Samad 2003). Menurut Kurachi (1995), beras artificial terbuat dari bahan baku antara lain 50-98% bahan yang mengandung pati atau turunannya, 2-45% bahan yang dapat memperkaya beras artificial, dan 0.1-10% hidrokoloid. Metode pemasakan dilakukan seperti menanak nasi pada umumnya, namun jumlah air yang ditambahkan dua kali volume beras artificial. Proses pembuatan beras analog dimulai dengan mencampurkan bahan-bahan kering dalam mixer. Air ditambahkan ke dalam adonan lalu campur hingga mengandung kadar air 25-55%. Adonan kemudian dibentuk mirip beras dengan granulator tipe roll atau mesin yang dapat mencetak produk mirip beras, kemudian dilakukan pengukusan selama 3-30 menit pada suhu 75-105°C. beras artificial yang telah dicetak selanjutnya dikeringkan sampai kadar air produk kurang dari 20%.

Metode pembuatan beras analog yang banyak dikembangkan menggunakan teknologi ekstruksi. Ekstruksi terdiri atas dua metode, yaitu hot and cold extruksion. Suhu yang digunakan pada metode hot extruksion diatas 70°C dengan melakukan pre-conditioning dan atau tanpa pindah panas dari steam yang dihasilkan dari barrel. Sementara cold extruksion biasa digunakan dalam pembuatan pasta dan suhu yang digunakan di bawah 70°C. Namun metode yang paling banyak digunakan dalam pembuatan beras analog adalah hot extruksion. Organisasi yang telah mengembangkan beras analog dengan metode ekstruksi yaitu DSM/Buchler, COFCO, Superlative Snack Inc., dan PATH. Beras analog ini merupakan produk yang sangat potensial untuk meningkatan kualitas gizi (Mishra 2012).

9

2.5

EKSTRUKSI

2.5.1 Proses Ekstruksi

Ekstruksi adalah satuan proses yang memaksa suatu bahan untuk mengalir pada suatu ruangan yang sempit dan akhirnya memaksanya untuk keluar melalui sistem bukaan (die) yang sempit juga. Bahan mengalami beberapa satuan proses sekaligus meliputi proses pencampuran, pengadukan, pemasakan, pengulian, pembentukan, pengembangan, atau pengeringan tergantung dari desain esktruder dan kondisi proses (Dziezak 1989). Secara umum Pontoh (1986) menyatakan bahwa proses ekstruksi memberi manfaat untuk merubah flavor, merubah protein (denaturasi) dan pati (gelatinisasi), menghasilkan makanan yang lebih mudah dicerna, merusak enzim yang merugikan, memperbaiki bentuk bahan dan menciptakan tekstur yang dikehendaki.

Bahan baku yang dapat diproses dengan ekstruder umumnya berupa grits atau tepung. Komposisi bahan baku yang akan diekstruksi perlu diperhatikan. Kadar air memegang peranan penting terhadap pengembangan dalam proses ekstruksi. Holay dan Harper (1982) mengatakan bahwa kadar air sangat mempengaruhi derajat gelatinisasi dan air juga berfungsi sebagai reaktan dalam reaksi kompleks dengan komponen lainnya. Hasil ekstruksi dengan kelembaban tinggi mempunyai ukuran pori-pori lebih besar dan dinding sel lebih tebal. Apabila hasil ekstruksi terlalu lembab, produk yang diperoleh dapat mengembang cukup besar setelah keluar dari cetakan tetapi menyusut sebelum dingin, memadat dan menjadi produk dengan tekstur yang tidak disukai (Muchtadi et al. 1988).

Pada pembuatan beras ekstrusi ada dua teknologi ekstrusi yang dapat digunakan, yaitu teknik ekstrusi panas (hot exstrussion) dan teknik ekstrusi dingin (cold extrussion). Ekstrusi panas dilakukan dengan cara melewatkan adonan tepung beras, campuran fortifikan, dan air melewati ekstruder ulir ganda atau ulir tunggal dan dipotong oleh pisau pada ekstruder menjadi butiran yang mirip butiran beras. Pada proses ini suhu yang digunakan adalah 70-110oC yang didapat dengan transfer panas yang melewati jaket pemanas. Pada suhu ini terjadi pemasakan sempurna atau pemasakan sebagian yang akan memicu butiran beras mirip penampakannya (kilau dan transparansinya) seperti beras asli. Sementara proses pembuatan beras dengan menggunakan teknologi ekstrusi dingin hampir mirip dengan teknologi ekstrusi yang digunakan dalam memproduksi pasta dengan teknologi cold exktrussion . Adonan tepung beras, fortifikan, dan air dilewatkan pada ekstruder tanpa pemanasan kecuali panas yang dihasilkan dari proses itu sendiri yang biasanya dibawah suhu 70oC. Dengan suhu ini adonan keluaran dari ekstruder belum masak sempurna (Mishra et al. 2012).

2.5.2 Ekstruder

Ekstruder adalah alat untuk melakukan proses ekstrusi (Harper 1981). Menurut Muchtadi et al. (1988), fungsi pengekstrusi meliputi gelatinisasi, pemotongan molekuler, pencampuran, sterilisasi, pembentukan dan penggelembungan atau pengeringan. Kombinasi satu atau lebih fungsi-fungsi tersebut di atas merupakan hal yang tidak dapat terpisahkan dalam proses ekstrusi. Ekstruder dapat digolongkan berdasarkan jumlah ulirnya menjadi dua kelompok, yaitu ektruder berulir tunggal dan ekstruder berulir ganda (Fellows 2000).

10 itu, setiap partikel bahan akan diproses dengan lebih konsisten sehingga diperoleh struktur dan tekstur yang lebih homogen. Ekstruder ulir ganda memiliki fleksibilitas yang lebih baik dibandingkan dengan ekstruder ulir tunggal. Pada ekstruder ulir tunggal, rancangan ulir, sistem pemasukan bahan (feeding), dan pola suhu di dalam ekstruder merupakan tiga faktor yang berkaitan erat. Pada ekstruder ulir ganda, ketiga faktor ini tidak berkaitan erat, sehingga operator dapat mengendalikan kondisi-kondisi tersebut untuk mengahasilkan tekstur produk akhir yang diinginkan (Muchtadi et al. 1988).

Terdapat empat komponen dasar di dalam ekstruder. Komponen pertama adalah sistem pengumpan (feeding system). Sistem pengumpan berfungsi untuk tempat bahan yang akan diekstrusi. Komponen kedua berupa sistem preconditioner, yaitu sistem yang berfungsi untuk menyeragamkan atau memodifikasi kondisi bahan sebelum masuk ke dalam laras ekstruder. Sistem ini dapat berupa injeksi uap maupun pencampuran dengan air. Komponen ketiga adalah ekstruder. Komponen terakhir berupa die pada ujung keluaran ekstruder. Die inilah yang berperan membentuk produk sesuai yang diinginkan (Lusas dan Lloyd 2001).

11

III. METODOLOGI PENELITIAN

3.1

BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini terdiri dari bahan-bahan untuk membuat beras analog dan analisis. Bahan yang digunakan untuk pembuatan beras analog terdiri dari sorgum, jagung, sagu aren, pati jagung, GMS dan air. Bahan untuk analisis terdiri dari larutan H2SO4, HCl, H3BO3, HgO, K2SO4, air destilata, larutan NaOH-Na2S2O3, heksana, larutan NaOH, larutan K2SO4 10%, KI, HCl, etanol dan alkohol 95% .

Alat yang digunakan dalam penelitian ini terdiri dari alat-alat untuk pembuatan beras analog dan analisis. Alat-alat yang digunakan untuk pembuatan beras analog yaitu ekstruder, mixer, mesin sosoh, pin disc mill, oven, dan saringan. Alat-alat yang digunakan untuk analisis, yaitu tabung reaksi bertutup, oven, pipet volumetrik 1 ml, pipet volumetrik 10 ml, kuvet, spektrofotometer, vortex, timbangan analitik, sentrifuse, erlenmeyer, kertas saring soxhlet, kertas lakmus, penangas air, rheoner, kjeldahl, pH-meter, cawan porselin, dan tanur.

3.2

METODE PENELITIAN

Penelitian yang dilakukan terdiri dari tiga tahap, yaitu penelitian pendahuluan, penelitian utama dan karakterisasi produk yang terpilih. Penelitian pendahuluan terdiri dari penyosohan biji sorgum, penepungan sorgum, dan karasterisasi tepung sorgum. Penelitian utama merupakan formulasi pembuatan beras analog dengan menggunakan ekstruder ulir ganda. Pemilihan formula yang lebih diterima konsumen dilakukan dengan analisis sensori menggunakan uji rating hedonik. Karakterisasi beras analog yang terpilih terdiri atas analisis fisik dan kimia. Analisis fisik yang dilakukan yaitu analisis warna, densitas kamba dan bobot 1000 butir. Analisis kimia yang dilakukan antara lain analisis proksimat yang meliputi kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat, serta analisis kadar serat pangan.

3.2.1 Penelitian Pendahuluan

12 Gambar 1. Diagram alir proses penepungan sorgum

Selanjutnya tepung sorgum dianalisis secara fisik dan kimia. Analisis fisik yang dilakukan yaitu analisis viskositas dengan menggunakan Rotovisco Analyzer (RVA). Sementara analisis kimia yang dilakukan yaitu analisis amilosa dan amilopektin.

3.2.2 Penelitian Utama

3.2.2.1 Pembuatan Beras Analog

Beras analog diproduksi dengan menggunakan ekstruder. Ekstruder yang digunakan adalah twin screw ekstruder. Bahan baku digunakan pada pembuatan beras analog yaitu tepung sorgum, tepung jagung, pati jagung, sagu aren, GMS, dan air. Beras analog yang dibuat terdiri atas empat formula dengan varietas sorgum sebagai variabelnya. Varietas sorgum yang digunakan yaitu Pahat (F1), B100 (F2), Numbu (F3), dan Genjah (F4).

Tabel 7. Formulasi Beras Analog

Bahan Baku F1 F2 F3 F4

Tepung Sorgum 30 30 30 30

Tepung Jagung 40 40 40 40

Pati Jagung 15 15 15 15

Sagu Aren 15 15 15 15

Air* 50 50 50 50

GMS* 2 2 2 2

* % dari berat adonan

Sorgum sosoh

KONTROL + AIR 15

% + AIR 10 %

( F1)

+ AIR 20 %

+ AIR 25 %

Aduk secara merata

Dibungkus alumunium dan seal

Diamkan 12 jam

Giling

13 Keterangan :

F1 = Sorgum Pahat F2 = Sorgum B100 F3 = Sorgum Numbu F4 = Sorgum Genjah

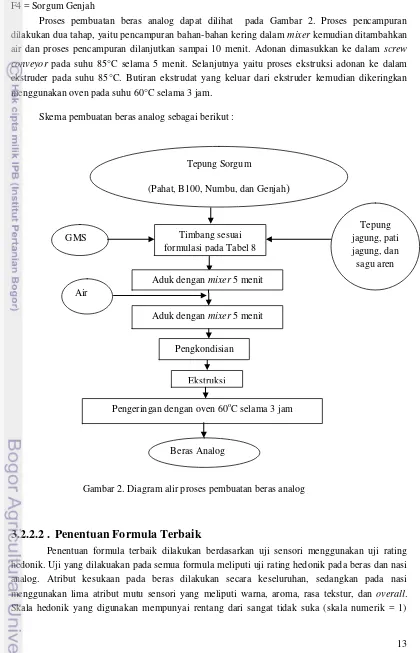

Proses pembuatan beras analog dapat dilihat pada Gambar 2. Proses pencampuran dilakukan dua tahap, yaitu pencampuran bahan-bahan kering dalam mixer kemudian ditambahkan air dan proses pencampuran dilanjutkan sampai 10 menit. Adonan dimasukkan ke dalam screw conveyor pada suhu 85°C selama 5 menit. Selanjutnya yaitu proses ekstruksi adonan ke dalam ekstruder pada suhu 85°C. Butiran ekstrudat yang keluar dari ekstruder kemudian dikeringkan menggunakan oven pada suhu 60°C selama 3 jam.

Skema pembuatan beras analog sebagai berikut :

Gambar 2. Diagram alir proses pembuatan beras analog

3.2.2.2 .

Penentuan Formula Terbaik

Penentuan formula terbaik dilakukan berdasarkan uji sensori menggunakan uji rating hedonik.Uji yang dilakuakan pada semua formula meliputi uji rating hedonik pada beras dan nasi analog. Atribut kesukaan pada beras dilakukan secara keseluruhan, sedangkan pada nasi menggunakan lima atribut mutu sensori yang meliputi warna, aroma, rasa tekstur, dan overall. Skala hedonik yang digunakan mempunyai rentang dari sangat tidak suka (skala numerik = 1)

Tepung Sorgum

(Pahat, B100, Numbu, dan Genjah

)

Timbang sesuai formulasi pada Tabel 8

Tepung jagung, pati jagung, dan sagu aren GMS

Aduk dengan mixer 5 menit

Aduk dengan mixer 5 menit Air

Pengkondisian

Ekstruksi

Pengeringan dengan oven 60oC selama 3 jam

14 sampai dengan skala sangat suka (skala numerik = 7). Hasil uji organoleptik kemudian diolah menggunkan Analysis of Variance (ANOVA). Jika hasil uji ANOVA menunjukkan perbedaan nyata pada taraf kepercayaan 0.05 maka dilakukan uji lanjut Duncan’s Multiple Test.

3.2.2.3 Rancangan Percobaan

Rancangan percobaan yang dilakukan adalah rancangan acak lengkap sederhana dengan satu faktor, yaitu sorgum pahat, B100, numbu, dan genjah. Model rancangan percobaan yang digunakan adalah sebagai berikut :

Yij = μ + τi + εij Keterangan :

μ = rataan umum

Yij = respon pada perlakuan ke-i, ulangan ke-j τi = pengaruh sorgum ke-i

εij = error atau galat pada perlakuan ke-i, ulangan ke-j

3.2.3 Karakterisasi Beras Analog

Karakterisasi beras analog terdiri atas analisis fisik dan kimia pada beras analog yang pilih pada penelitian utama berdasarkan analisis sensori.

METODE ANALISIS

Analisis Fisik

Analisis warna dengan Chromamater CR 300 Minolta (Firmansyah 2003)

Chromameter CR 300 Minolta adalah suatu alat untuk analisis warna secara tristimulus untuk mengukur warna yang dipantulkan oleh suatu permukaan. Data pengukuran dapat berupa nilai absolut maupun nilai selisih dengan standar. Cara kerjanya sebagai berikut, pertama lakukan kalibrasi terlebih dahulu dengan menekan tombol „CALIBRATE‟; masukkan data kalibrasi Y, x dan y yang terdapat pada penutup bagian plat kalibrasi. Kemudian letakkan measuring head pada plat kalibrasi yang berwarna putih, tekan tombol „MEASURE‟. Biarkan alat bekerja secara otomatis sebanyak tiga kali hingga pengukuran selesai. Setelah kalibrasi selesai, pengukuran contoh atau sampel baru bisa dilakukan. Pertama letakkan measuring head pada contoh yang akan diukur, dan tekan tombol „MEASURE‟, biarkan alat bekerja sendiri, tunggu beberapa saat hingga pengukuran selesai. Pengujian warna dilakukan sebanyak dua kali ulangan.

Bobot Seribu Butir

Sampel yang dipilih memiliki butir yang utuh, baik, dan memiliki panjang hampir sama. Sampel tersebut diambil sebanyak seribu butir kemudian ditimbang menggunakan timbangan analitik untuk diketahui bobotnya. Bobot seribu butir tersebut dibagi 1000 sehingga diketahui bobot rata-rata beras per butir.

Densitas Kamba

15 Densitas Kamba (g/ml) =

Analisis Viskositas dengan Menggunakan Rotovisco Analyzer (RVA) (Singh et al. 2010)

Sifat amilografi diidentifikasi dengan cara mengukur viskositas pasta pada empat tepung sorgum (Pahat, B100, Numbu, dan Genjah) menggunakan RVA (Rapid Visco Analyzer). Sampel sebanyak 3-3.5 gram ditambahkan sekitar 25 gram air aquades di dalam vessel (bejana) panas, lalu dimasukkan alat spendle (pengaduk). Vessel dimasukkan ke dalam alat, tekan ke bawah dan biarkan alat bekerja selama kurang lebih 25 menit. Hasil yang diperoleh berupa viskositas peak 1, viskositas through 1, viskositas breakdown, viskositas akhir, viskositas setback, peak time, dan pasting time.

Analisis Kimia

Kadar Air (AOAC 2006)

Cawan alumunium dikeringkan dalam oven selama 15 menit, didinginkan dalam desikator selama 10 menit, kemudian ditimbang (A). Sejumlah sampel dengan bobot tertentu (B) dimasukkan dalam cawan. Cawan beserta isinya dikeringkan dalam oven bersuhu 105oC selama 6 jam, didinginkan dalam desikator selama 15 menit, kemudian ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan (C). Kadar air contoh dapat dihitung dengan persamaan berikut :

Kadar air (%bb) =

Kadar air (%bk)

Dimana:

bb = basis basah bk = basis kering

Kadar Abu (AOAC 2006)

Cawan porselen yang dipersiapkan untuk pengabuan dikeringkan dalam oven selama 15 menit, lalu didinginkan dalam desikator dan ditimbang (A). Sampel dengan bobot tertentu (B) dimasukkan ke dalm cawan, kemudian dibakar dalam ruang asap sampai tidak mengeluarkan asap lagi. Selanjutnya, dilakukan pengabuan di dalam tanur listrik pada suhu 400-600oC selama 4-6 jam hingga terbentuk abu berwarna putih dan memiliki bobot konstan. Abu berserta cawan didinginkan dalam desikator, kemudian ditimbang (C). kadar abu contoh dapat dihitung dengan persamaan berikut:

Kadar abu (%bb) = Kadar abu (%bk) =

Kadar Lemak(AOAC 2006)

16 lemak. Alat kondensor diletakkan di atasnya dan labu lemak diletakkan di bawahnya. Pelarut hexana dimasukan ke dalam labu lemak secukupnya. Selanjutnya dilakukan ekstraksi selama 6 jam. Pelarut yang ada dalam labu lemak didestilasi dan ditampung kembali. Kemudian labu lemak yang berisi lemak hasil ekstraksi dikeringkan dalam oven pada suhu 105oC, didinginkan dalam desikator dan ditimbang. Pengeringan diulangi hingga mencapai berat tetap. Kadar lemak dapat diperoleh dengan persamaan berikut :

% 100 W W2 -W1 (%bb) Lemak

Kadar x

Keterangan:

W : Bobot sampel (gram) W1: Bobot labu+ lemak (gram) W2: Bobot labu (gram)

Kadar Protein (AOAC 2006)

Sebanyak 0,1-0.25 gram contoh ditimbang di dalam labu Kjeldahl, lalu ditambahkan 1.0 + 0.1 gram K2SO4, 40 + 10 ml HgO, dan 2.0 + 0.1 ml H2SO4, selanjutnya contoh didihkan sampai cairan jernih kemudian didinginkan. Larutan jernih ini dipindahkan ke dalam alat destilasi secara kuantitatif. Labu Kjeldahl dibilas dengan 1-2 ml air destilata, kemudian air cuciannya dimasukan ke dalam alat destilasi, pembilasan dilakukan sebanyak 5-6 kali. Tambahkan 8-10 ml larutan 60% NaOH – 5% Na2S2O3.5H2O ke dalam alat destilasi.

Di bawah kondensor diletakkan erlenmeyer yang berisi 5 ml larutan H3BO3 jenuh dan 2-4 tetes indikator (campuran 2 bagian 0.2% metilen red dan 1 bagian 0.2% metilen blue dalam etanol 95%). Ujung tabung kondensor harus terendam dalam larutan H3BO3, kemudian dilakukan destilasi sehingga diperoleh sekitar 15 ml destilat. Destilat yang diperoleh kemudian dititrasi dengan HCl 0.02 N sampai terjadi perubahan warna dari hijau menjadi abu-abu. Kadar protein kasar dapat dihitung dengan persamaan :

% 100 contoh mg 14.007 x HCl N x blanko) HCl V -contoh HCl (V (%bb) N

Kadar x

Fk x N % bb) % ( protein

Kadar

Keterangan :

Fk : Faktor konversi (6.25 untuk tepung dan mi)

Kadar Karbohidrat (by difference)

Perhitungan kadar karbohidrat dilakukan dengan cara by difference dengan persamaan : Kadar karbohidrat = 100% - (% air + %abu + %protein + % lemak)

Serat Pangan Metode Multienzim (Asp et al. 1983)

Sampel sebanyak 1 gram dimasukkan ke dalam Erlenmeyer, kemudian ditambahkan 25 ml larutan buffer Na-phospat pH 6 dan diaduk hingga terbentuk suspensi. Selanjutnya ditambahkan 0.1 ml enzim termamyl ke dalam erlenmeyer yang berisi sampel. Erlenmeyer kemudian ditutup dengan alumunium foil dan diinkubasi dalam penangas air suhu 100oC selama 15 menit sambil diaduk sesekali.

17 dalam sampel, lalu ditutup dan diinkubasi dalam penangas air bergoyang suhu 40oC selama 1 jam. Erlenmeyer kemudian diangkat, ditambahkan air destilata, dan pH diatur menjadi 6.8 menggunakan NaOH. Setelah pH 6.8 tercapai, ditambahkan enzim pankreatin sebanyak 100mg ke dalam erlenmeyer. Erlenmeyer ditutup, diinkubasikan pada suhu 40oC selama 1 jam. Selanjutnya pH diatur sampai 4,5 menggunakan HCl. Larutan sampel tersebut kemudian disaring menggunakan crucible kering yang telah ditimbang beratnya (porositas 2) dan ditambahkan 0.5 gram celite kering (berat tepat diketahui). Pada penyaringan dilakukan dua kali pencucian dengan masing-masing 10 ml air destilata.

Residu (Serat pangan tidak larut)

Hasil yang diperoleh selanjutnya dicuci dengan 2 x 10 ml etanol 95 % dan 2 x 10 ml aseton lalu dikeringkan pada suhu 105oC sampai berat tetap (sekitar 12 jam). Selanjutnya didinginkan dalam desikator, lalu timabang. Setelah itu diabukan dalam tanur 500oC selama minimal 5 jam, lalu didinginkan dalam desikator dan timbang beratnya.

Filtrat (serat pangan larut)

Volume filtrate diatur dengan air sampai 100 ml, kemudian ditambahkan 400 ml etanol 95 % hangat (60oC) dan diendapkan selam 1 jam. Selanjutnya disaring dengan crucible kering (porositas 2) yang mengandung 0.5 g celite kering, dicuci lagi dengan 2x 10 ml etanol 78 %, 2 x 10 ml etanol 95 %, dan 2 x 10 ml aseton, kemudian dikeringkan pada suhu 105oC sampai berat konstan. Setelah itu didinginkan dalam desikator dan timbang beratnya. Selanjutnya diabukan dalam tanur suhu 550oC selama 5 jam dan ditimbang setelah didinginkan dalam desikator.

Blanko

Penetapan blanko dapat dilakukan dengan cara seperti pada prosedur untuk sampel, tetapi tanpa penambahan sampel.

Setelah mendapatkan berat sampel sebelum dan sesudah diabukan serta berat blanko, persamaan untuk menghitung sebagai berikut :

% Serat tak Larut (IDF) =

% Serat Larut (SDF) =

% Total Serat (TDF) = (SDF + IDF) (%)

Keterangan :

D = berat setelah pengeringan (g) I = berat setelah pengabuan (g) B = berat blanko bebas abu (g)

Analisis Kadar Pati Metode Luff Schoorl (Sudarmadji et al. 1997)

Pembuatan Larutan Luff Schoorl

18 larutan C dan diaduk. Selanjutnya larutan A ditambahkan ke dalam campuran larutan B dan C. Setelah dingin, ditambahkan air destilata hingga volume 500 ml.

Standarisasi larutan Na2S2O3 0.01 N

Larutan Na2S2O3 0.1 N dibuat dengan mencampurkan 12.5 g Na2S2O3.5H2O dan 0.15 g Na2CO3, kemudian ditambahkan air destilata hingga volume 500 ml. standardisasi larutan Na2S2O3 0.1 N dilakukan dengan menimbang 140-150 mg KIO3 ke dalam Erlenmeyer 300 ml. kemudian larut kan dengan air destilata secukupnya dan tambahkan ± 2 mg KI. Tambahkan 10 ml HCl 2 N ke dalam larutan (titrasi harus segera dilakukan setelah penambahan HCl). Titrasi dilakukan dengan Na2S2O3 0.1 N yang akan distandardisasi hingga warna larutan berubah dari merah bata menjadi kuning pucat. Selanjutnya tambahkan 1-2 ml larutan pati dan titrasi dilanjutkan hingga warna biru menghilang. Normalitas larutan Na2S2O3 0.1 N dapat dihitung dengan persamaan :

Normalitas Na2S2O3=

Pengukuran Sampel

Sebanyak ± 0.1 g sampel dan 5 ml HCl 25 % dimasukkan ke dalam gelas piala pendingan balik, kemudian direfluks selama 3 jam. Setelah selesai, netralkan pH larutan dengan NaOH 45 %. Tambahkan air destilata hingga volume larutan 100 ml. larutan tersebut kemudian disaring dengan kertas saring. Sebanyak 25 ml filtrat dimasukkan ke dalam Erlenmeyer, kemudian ditambahkan 25 ml larutan Luff Schoorl. Tutup erlenmeyer dengan alumunium foil dan panaskan hingga larutan mendidih. Lakukan pemanasan selama 10 menit sejak larutan mendidih. Selanjutnya tambakan 15 ml KI 20 % dan 25 ml H2SO4 26.5 %. Lakukan titrasi dengan Na2S2O3 0.1 N yang telah distandardisasi hingga warna larutan berubah dari merah bata menjadi kuning pucat. Tambahkan 1-2 ml larutan pati dan titrasi dilanjutkan hingga warna biru menghilang. Pengukuran blanko juga dilakukan dengan mengganti 25 ml filtrat sampel dengan 25 ml air destilata.

Kadar pati contoh dapat dihitung dengan persamaan berikut :

Volume Na2S2O3 yang digunakan = –

Kadar Gula (%) = Kadar Pati (%) = Kadar gula x 0.9

Keterangan :

Vb = Volume Na2S2O3 yang digunakan untuk titrasi blanko Vs = Volume Na2S2O3 yang digunakan untuk titrasi sampel FP = Faktor pengenceran

Analisis Kadar Amilosa ( Apriyanto et al. 1989)

Pembuatan kurva standar

19 dalam labu takar 100 ml. Larutan asam asetan 1 N ditambahkan sebanyak 0.2, 0.4, 0.6, 0.8 dan 1.0 ml ke dalam masing-masing labu takar. Kemudian tambahkan 2 ml larutan iod (0.2 g I2 dan 2 g KI dilarutkan dalam 100 ml air destilata) ke dalam setiap labu takar, lalu ditera dengan air destilata. Larutan dibiarkan 20 menit, lalu diukur absorbansinya dengan menggunakan spektrofotometer pada panjang gelombang 625 nm.

Pengukuran Sampel

Sebanyak 100 mg sampel dimasukkan ke dalam tabung reaksi. Kemudian ditambahkan 1 ml etanol 95 % dan 9 ml larutan NaOH 1 N ke dalam tabung reaksi. Tabung reaksi kemudian dipanaskan dalam penangas air pada suhu 95oC selama 10 menit. Larutan gel pati dipindahkan ke dalam labu takar 100 ml, kemudian ditambahkan air destilata hingga tanda tera dan dihomogenkan. Larutan dipipet sebanyak 5 ml ke dalam labu takar 100 ml. tambahkan 1 ml asam asetat dan 2 ml larutan iod ke dalam labu takar tersebut, lalu ditera dengan air destilata. Larutan dibiarkan selama 20 menit, lalu diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa contoh dapat dihitung dengan persamaan berikut :

Kadar Amilosa (%)

20

IV. HASIL DAN PEMBAHASAN

4.1 PENELITIAN PENDAHULUAN

4.1.1 Penepungan Sorgum

Biji sorgum utuh pada awalnya disosoh menggunakan Satake Grain Testing Mill untuk menghilangkan kulit ari dari bijinya. Proses penyosohan dilakukan selama satu menit dengan feed sebanyak 100 gram (Marissa 2012). Proses penyosohan juga bertujuan untuk memisahkan kulit biji sorgum. Selain itu, Proses penyosohan sorgum juga dapat menurunkan kadar tanin sorgum. Kandungan tanin pada biji sorgum menurun setelah proses penyosohan. Begitu pula dengan protein yang ikut terbawa karena bagian endosperm yang dekat dengan aleuron juga ikut terkikis (Suarni 2004). Sorgum yang mempunyai testa atau kulit biji berwarna gelap (coklat) mengandung senyawa antigizi yaitu tanin. Tanin merupakan senyawa polifenolik, dapat membentuk kompleks dengan protein sehingga menurunkan mutu dan daya cerna protein. Senyawa polifenolik juga dapat menghambat aktivitas enzim pencernaan, terutama amilase dan tripsin (Despandhe dan Salunkhe 1982), Keberadaan tanin juga dapat menyebabkan rasa pahit pada produk olahan sorgum.

Biji sorgum sosoh kemudian digiling menjadi tepung sorgum mengunakan pin disc mill dengan ayakan 40 mesh. Sebelum proses penggilingan menjadi tepung sorgum, biji sorgum sosoh mengalami pengkondisian dengan menambahkan air pada biji sorgum. Pada tahap ini biji sorgum sosoh ditambahkan air sebanyak 10 %, 15 %, 20 %, dan 25 % dari berat sorgum. Air yang ditambahkan harus diaduk agar terdistribusi secara merata pada seluruh biji sorgum. Selanjutnya biji sorgum disimpan dalam kemasan alumunium selama 12 jam agar terjadi kesetimbangan kadar air pada biji sorgum.

Gambar 3. Grafik pengaruh jumlah air (%) terhadap rendemen tepung sorgum (%) Air yang ditambahkan pada biji sorgum dapat meningkatkan rendemen tepung sorgum secara signifikan (p<0.05). Hasil pengukuran pada Gambar 3 menunjukkan bahwa penambahan air sebanyak 25 % menghasilkan rendemen yang paling besar (79.60%). Rendemen pada tepung sorgum ini lebih tinggi jika dibandingkan rendemen maksimum pada tepung gandum (71.48%) yang telah mengalami pengkondisian dengan kadar air 12% selama 3 hari (Kweon et al. 2009). Air yag ditambahkan dapat melunakan endosperm biji sehingga pada saat digiling mudah hancur dan menghasilkan tepung yang lebih halus. Apabila air yang ditambahkan melebihi 25% maka air tidak akan meresap ke dalam biji sorgum dan menyebabkan kesulitan dalam proses penepungan.

28,65a 44,20b 54,60c

73,20d 79,60e

0 10 20 30 40 50 60 70 80 90

0% 10% 15% 20% 25%

21

4.1.2 Karakterisasi Tepung Sorgum

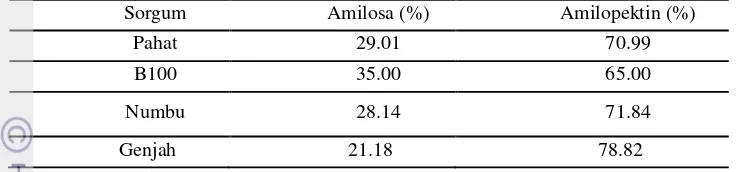

4.1.2.1 Kadar Amilosa dan Amilopektin

Tabel 8. Kandungan amilosa dan amilopektin tepung sorgum

Sorgum Amilosa (%) Amilopektin (%)

Pahat 29.01 70.99

B100 35.00 65.00

Numbu 28.14 71.84

Genjah 21.18 78.82

Tabel 5. Menunjukkan perbandingan amilosa dan amilopektin pada tepung sorgum varietas Pahat, B100, Numbu, dan Genjah. Sorgum B100 memiliki kandungan amilosa yang paling tinggi (35.00%). Sementara sorgum Genjah yang merupakan satu-satunya sorgum cokelat dalam penelitian ini memiliki kandungan amilosa yang paling rendah (21.19%). Berdasarkan penelitian Boudries et al. (2009) sorgum putih memiliki kadar amilosa (27.10%) yang lebih tinggi dari sorgum merah (24.80%). Hasil penelitian ini juga mendukung penelitian sebelumnya yang menyatakan bahwa pati sorgum Genjah memiliki kandungan amilosa (18.62%) yang lebih rendah dibandingkan pati sorgum Numbu (22.48%) (Marissa 2012). Kandungan amilosa dan amilopektin berpengaruh pada tekstur beras setelah ditanak. Beras yang mengandung amilosa yang tinggi akan menghasilkan nasi pera dan tekstur keras setelah dingin, sedangkan beras yang mengandung amilopektin yang tinggi akan menghasilkan nasi yang pulen dan tekstur yang lunak (Yusof et al. 2005).

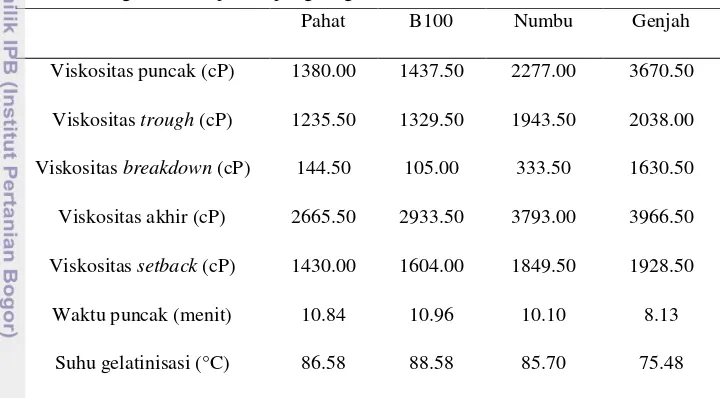

4.1.2.2 Profil Gelatinisasi Pati

Viskositas puncak merupakan kemampuan pati untuk mengembang dengan bebas sebelum mengalami breakdown. Hasil pengukuran pada Tabel 6 menunjukkan bahwa tepung sorgum Genjah memiliki viskositas puncak yang lebih tinggi (3670.50 cP) dari tepung sorgum varietas lainnya. Sorgum Genjah merupakan biji sorgum berpigmen cokelat. Dalam penelitian Boudries et al. (2009), dilaporkan bahwa pati sorgum yang berpigmen menghasilkan viskositas puncak yang lebih tinggi. Selain itu, kandungan amilopektin juga berpengaruh terhadap viskositas puncak. Menurut Ratnayake et al. (2002), amilopektin merupakan komponen pati yang bertanggung jawab terhadap proses pengembangan granula sehingga pati dengan kadar amilopektin yang tinggi akan menghasilkan viskositas puncak yang tinggi pula. Hal ini sesuai dengan hasil pengukuran yang menunjukkan bahwa sorgum B100 yang memiliki kandungan amilopektin yang rendah (65.00%) menghasilkan viskositas puncak yang rendah (1437.50 cP). Sementara sorgum Genjah yang memiliki amilopektin yang tinggi (78.82%) menghasilkan viskositas puncak yang tinggi pula (3670.50 cP).

22 proses pemanasan dan pendinginan serta ketahanan pasta terhadap gaya geser yang terjadi selama pengadukan. Viskositas akhir pati sorgum varietas Pahat lebih rendah dari varietas lainnya.

Viskositas setback adalah parameter yang dipakai untuk melihat kecenderungan retrogradasi maupun sineresis dari suatu pasta. Retrogradasi adalah proses kristalisasi kembali pati yang telah mengalami gelatinisasi, sedangkan sineresis adalah keluarnya atau merembesnya cairan dari suatu gel dari pati (Winarno 2008). Sorgum genjah memilki viskositas setback yang paling tinggi dibandingkan sorgum varietas lainnya. Hal ini menunjukkan proses retrogadasi semakin kuat. Profil gelatinisasi pada tepung sorgum ini sesuai dengan penelitian sebelumnya yang menyatakan bahwa viskositas setback lebih tinggi dibandingkan viskositas puncak pada sorgum Numbu (Marissa 2012). Namun, pati dari serealia lain seperti jagung dan umbi pada umumnya memiliki karakteristik sebaliknya. Pati garut memiliki viskositas setback (806 cP) yang jauh lebih rendah dibandingkan viskositas maksimumnya (2715 cP) (Faridah 2011).

Tabel 9. Profil gelatinisasi pada tepung sorgum

Pahat B100 Numbu Genjah

Viskositas puncak (cP) 1380.00 1437.50 2277.00 3670.50

Viskositas trough (cP) 1235.50 1329.50 1943.50 2038.00

Viskositas breakdown (cP) 144.50 105.00 333.50 1630.50

Viskositas akhir (cP) 2665.50 2933.50 3793.00 3966.50

Viskositas setback (cP) 1430.00 1604.00 1849.50 1928.50

Waktu puncak (menit) 10.84 10.96 10.10 8.13

Suhu gelatinisasi (°C) 86.58 88.58 85.70 75.48

Suhu gelatinisasi merupakan suhu dimana mulai terdeteksi adanya peningkatan viskositas yang disebabkan oleh pembengkakan granula pati. Suhu gelatinisasi tepung sorgum dari empat varietas di atas berkisar antara 75-90°C. Kandungan amilosa dapat meningkatkan suhu puncak gelatinisasi. Sorgum B100 yang memiliki kandungan amilosa tinggi (35.00%) menyebabkan suhu gelatinisasinya tinggi (88.58°C). Sementara Kandungan amilosa yang rendah pada sorgum Genjah (21.19%) menyebabkana suhu gelatinisasinya juga rendah (75.48°C). Amilosa mampu mengadakan ikatan dengan sesama amilosa maupun dengan amilopektin membentuk konfigurasi yang sulit dirusak karena terdapat banyak ikatan didalam granula sehingga dibutuhkan energi yang lebih besar (Jane et al., 1999).

4.2 Penelitian Utama

4.2.1

Pembuatan Beras Analog

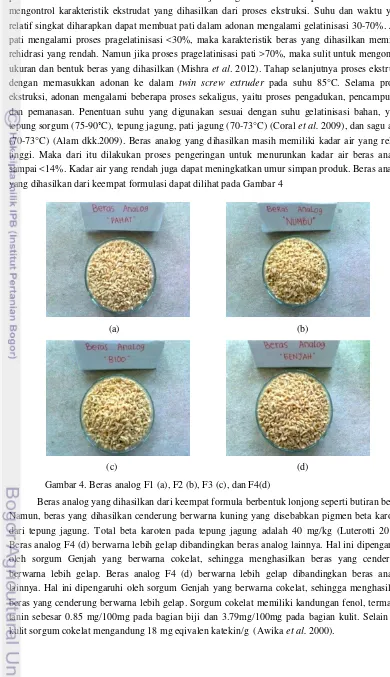

23 pada suhu 85°C selama 1-5 menit. Hal ini bertujuan agar adonan tercampur merata dan mudah mengontrol karakteristik ekstrudat yang dihasilkan dari proses ekstruksi. Suhu dan waktu yang relatif singkat diharapkan dapat membuat pati dalam adonan mengalami gelatinisasi 30-70%. Jika pati mengalami proses pragelatinisasi <30%, maka karakteristik beras yang dihasilkan memiliki rehidrasi yang rendah. Namun jika proses pragelatinisasi pati >70%, maka sulit untuk mengontrol ukuran dan bentuk beras yang dihasilkan (Mishra et al. 2012). Tahap selanjutnya proses ekstruksi dengan memasukkan adonan ke dalam twin screw extruder pada suhu 85°C. Selama proses ekstruksi, adonan mengalami beberapa proses sekaligus, yaitu proses pengadukan, pencampuran, dan pemanasan. Penentuan suhu yang digunakan sesuai dengan suhu gelatinisasi bahan, yaitu tepung sorgum (75-90˚C), tepung jagung, pati jagung (70-73°C) (Coral et al. 2009), dan sagu aren (70-73°C) (Alam dkk.2009). Beras analog yang dihasilkan masih memiliki kadar air yang relatif tinggi. Maka dari itu dilakukan proses pengeringan untuk menurunkan kadar air beras analog sampai <14%. Kadar air yang rendah juga dapat meningkatkan umur simpan produk. Beras analog yang dihasilkan dari keempat formulasi dapat dilihat pada Gambar 4

(a) (b)

(c) (d)

Gambar 4. Beras analog F1 (a), F2 (b), F3 (c), dan F4(d)

24

4.2.2

Penentuan Formula Terbaik

Keempat formulasi beras analog yang sudah dibuat kemudian dilakukan uji organoleptik pada 70 panelis berdasarkan kesukaan (hedonik). Produk yang diujikan kepada panelis dalam dua bentuk, yaitu beras dan nasi. Uji organoleptik yang dilakukan ialah uji rating hedonik skala kategori yang diolah dengan menggunakan Analysis of Varience (ANOVA) dan jika berpengaruh perlakuan berpengaruh nyata pada beras dan nasi analog makaakan dilanjutkan dengan uji Duncan untuk mengetahui beda atau tidak pada taraf signifikasi 0.05.

a. Beras (overall)

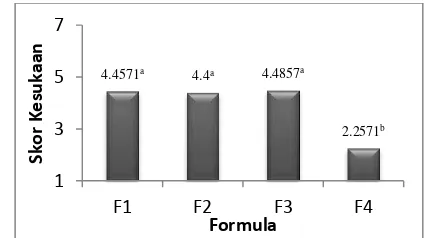

Gambar 5. Grafik pengaruh varietas sorgum terhadap kesukaan pada beras analog (overall)

Perlakuan varietas sorgum berpengaruh nyata terhadap karakteristik beras analog secara keseluruhan (p<0.05). Beras F1 memiliki skor kesukaan tertinggi, tetapi tidak beda nyata beras F3 pada taraf signifikasi 0.05. sementara kedua beras tersebut berbeda nyata dengan beras F2 dan F4 pada taraf signifikasi 0.05. Beras analog F2 dan F4 cenderung tidak disukai konsumen. Hal ini disebabkan sorgum genjah berwarna cokelat sehingga beras analog F4 berwarna lebih gelap. Beras F2 yang berasal dari sorgum B100 kurang disukai karena memiliki kandungan amilosa yang cukup tinggi sehingga beras terasa lebih pera. Suhu ekstruder yang kurang mencapai suhu gelatinisasi tepung sorgum B100 juga dapat menyebabkan beras analog memiliki tekstur yang kurang kuat sehingga cenderung kurang disukai konsumen.

b. Nasi (overall)

Gambar 6. Grafik pengaruh varietas sorgum terhadap kesukaan pada nasi analog (overall)

Perlakuan varietas sorgum berpengaruh nyata terhadap karakteristik nasi analog secara keseluruhan (p<0.05). Gambar 6 menunjukkan nas ianalog F1, F2, dan F3 memiliki kesukaan yang

5.4571a 4.0571b 5.3143a 2.9429b 1 3 5 7

F1 F2 F3 F4

S ko r Kesu kaan Formula b

4.5143a 4.4286a 4.4571a

3.5714b

1 3 5 7

F1 F2 F3 F4

25 lebih tinggi dan ketiganya berbeda nyata dengan nasi dari beras analog F4 secara overall pada taraf signifikasi 0.05. Nasi analog berbahan baku sorgum Genjah memiliki tingkat kesukaan yang paling rendah (3.5714). Hal ini disebabkan beras tersebut berwarna lebih gelap dan kandungan tanin yang lebih tinggi dari sorgum berwarna putih sehingga ada rasa sedikit pahit. Mayoritas konsumen di Indonesia menyukai nasi yang memiliki kandungan amilosa yang sedang dan tidak terlalu pera, terkecuali masyarakat di daerah Sumatra dan Sulawesi.

c. Nasi (warna)

Gambar 7. Grafik pengaruh varietas sorgum terhadap kesukaan pada nasi analog (Warna)

Varietas sorgum berpengaruh nyata terhadap warna beras analog (p<0.05). Nasi dari beras analog F1, F2, dan F3 memiliki skor kesukaan yang lebih tinggi dan berbeda nyata dengan nasi dari beras analog F4 pada atribut warna pada taraf signifikasi 0.05. Nasi dari beras analog F4 memiliki skor kesukaan terkecil karena sorgum genjah berwarna cokelat sehingga menghasilkan nasi yang berwarna lebih gelap. Pada umumnya, konsumen lebih menyukai beras yang berwarna lebih terang.

d. Nasi (Aroma)

Varietas sorgum berpengaruh nyata terhadap aroma nasi beras analog. Semua formula nasi analog memiliki skor kesukaan 3-4, yang menunjukkan bahwa aroma keempat formula termasuk kategori agak tidak suka dan moderat. Nasi yang cenderung disukai konsumen adalah nasi yang beraroma pandan. Sementara nasi dari beras analog ini masih menghasilkan aroma tepung-tepungan dan sedikit tengik. Aroma yang tidak disukai konsumen ini berasal dari biji sorgum dan tepung lainnya yang mengandung serangga sehingga perlu adanya cara untuk menyimpan tepung dan biji-bijian yang terbebas dari serangga.

Gambar 8. Grafik pengaruh varietas sorgum terhadap kesukaan pada nasi analog (Aroma)

4.4571a 4.4a 4.4857a

2.2571b

1 3 5 7

F1 F2 F3 F4

S

ko

r Kesu

kaan

Formula

3.4714b 4.0143 a 3.5571b 3.2286b 1 3 5 7

F1 F2 F3 F4

S

ko

r Kesu

kaan

26

e. Nasi (Rasa)

Varietas sorgum berpengaruh nyata terhadap rasa nasi analog (p<0.05). Nasi dari beras analog F1 dan F3 memiliki skor kesukaan yang lebih tinggi dan berbeda nyata dengan nasi dari beras analog F2 dan F4 pada atribut rasa pada taraf signifikasi 0.05. Beras analog F4 memiliki skor kesukaan terkecil karena kandungan tanin yang lebih tinggi dari sorgum berwarna putih. Tanin dapat menyebabkan rasa pahit pada nasi analog sehingga nasi ini kurang disukai konsumen. Nasi dari beras analog F2 kurang disukai karena memiliki kandungan amilosa yang tinggi sehingga menghasilkan nasi yang lebih pera. Beras yang mengandung amilosa yang tinggi akan menghasilkan nasi pera dan tekstur keras setelah dingin (Yusof et al. 2009).

Gambar 9. Grafik pengaruh varietas sorgum terhadap kesukaan pada nasi analog (Rasa)

f. Nasi (Tekstur)

Gambar 10. Grafik pengaruh varietas sorgum terhadap kesukaan pada nasi analog (Tekstur)

Varietas sorgum berpengaruh nyata terhadap tekstur nasi dari beras analog (p<0.05). Nasi dari beras analog F1, F2, dan F3 memiliki skor kesukaan yang lebih tinggi dan berbeda nyata dengan nasi dari beras analog F4 pada atribut tekstur pada taraf signifikasi 0.05. Pada umumnya konsumen cenderung menyukai nasi yang tidak pera, namun tidak terlalu pulen juga.

Berdasarkan skor kesukaan pada beras analog secara overall, maka dipilih dua formulasi tertinggi yang diterima konsumen. Kedua formulasi tersebut yaitu beras analog yang berasal dari sorgum pahat dan numbu. Selanjutnya, kedua formulasi ini akan digunakan pada tahap karakterisasi fisiko-kimia.

4.5143a

4.2571b 4.4a

4.0714b

1 3 5 7

F1 F2 F3 F4

S ko r Kesu kaan Formula 4.6143a

4.5a 4.6a

4.3714b

1 3 5 7

F1 F2 F3 F4

27

4.3 KARAKTERISASI BERAS ANALOG

Varietas sorgum yang dipilih pada penelitian utama yaitu pahat dan numbu. Kedua formulasi ini selanjutnya dianalisis secara fisik dan kimia. Analisis fisik yang dilakukan yaitu warna, densitas kamba,dan bobot 1000 butir. Namun, analisis kimia yang dilakukan meliputi analisis kadar air, kadar abu, protein, lemak, karbohidrat, dan serat pangan.

4.3.1 Analisis Fisik

4.3.1.1 Warna

Tabel 10. Warna beras analog F1 dan F3

Sampel L (kecerahan) a b

F1 55.82 ± 0.56a +4.23 ± 0.02 a +26.15 ± 0.13 a F3 59.22 ± 0.00b +4.66 ± 0.01 a +28.82 ± 0.01 a

Warna merupakan salah satu atribut penting yang menentukan sisi penerimaan produk pangan oleh konsumen. Nilai L menunjukkan tingkat kecerahan sampel. Semakin cerah sampel yang diukur maka nilai L mendekati 100. Sebaliknya semakin kusam (gelap), maka nilai L mendekati 0. Nilai a merupakan pengukuran warna kromatik campuran merah-hijau. Nilai b merupakan pengukuran warna kromatik campuran kuning-biru (Hutching 1999). Berdasarkan Tabel 10 dapat dilihat bahwa warna dari beras analog F3 (59.22) memiliki tingkat kecerahan yang lebih tinggi dibandingkan beras analog F1 (55.82). Namun, kedua beras analog ini memiliki tingkat kecerahan yang lebih tinggi dibandingkan beras analog berbasis ubi jalar yang memiliki nilai L=+40.00 (Hackiki 2012). Kedua beras analog juga memiliki nilai a dan b positif. Hal ini menunjukkan kedua sampel cenderung berwarna merah kuning.

4.3.1.2

Densitas Kamba

Tabel 11. Densitas kamba beras analog F1 dan F3 Sampel Densitas Kamba (g/ml)

F1 0.5910 ± 0.00 a

F3 0.5697 ± 0.01 b

Densitas kamba merupakan massa produk atau contoh per satuan volume. Semakin besar densitas kamba maka semakin kecil volumenya atau berbanding terbalik. Tabel 11 menunjukkan densitas kamba beras analog F1 (0.5910 g/ml) lebih besar dan berbeda nyata dengan beras analog F3 (0.5697 g/ml). Hal ini menunjukkan bahwa dalam massa yang sama, beras analog F1 memiliki volume yang lebih besar. Apabila produk F1 ini dikemas akan membutuhkan kemasan yang lebih besar dibandingkan beras analog F3. Apabila dibandingkan dengan densitas kamba beras analog berbasis ubi jalar (0.5882 gr/ml), kedua beras analog ini memiliki densitas kamba yang hampi mirip (Hackiki 2012).

4.3.1.3 Bobot 1000 Butir

Tabel 12. Bobot 1000 butir pada beras analaog F1 dan F3 Formula Bobot 1000 butir (g)

F1 18.1663 ± 0.12 a

28 Bobot 1000 butir menunjukkan bobot tiap butir beras yang menentukan hasil produksi. Hasil analisis bobot 1000 butir dapat dilihat pada Tabel 12. Bobot 1000 butir beras analog F1 (18.1663 g) lebih besar dari beras analog F3 (17.5844 g). Keduannya memiliki bobot 1000 butir yang tidak berbeda nyata dan mendekati nilai bobot 1000 butir beras IR-64 (19.00 gram) (Setiyaningsih 2008). Sementara jika dibandingkan dengan beras analog yang berbasis ubi jalar (13.06 gram), beras analog berbahan baku sorgum ini memiliki bobot 1000 butir yang lebih tinggi (Hackiki 2012).

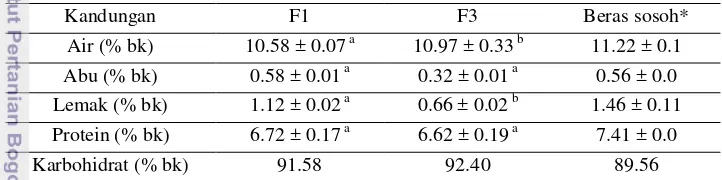

[image:30.595.111.472.352.442.2]4.3.2Analisis Kimia

4.3.2.1Proksimat

Tabel 13. Hasil analisis proksimat beras analog F1 dan F3

Kandungan F1 F3 Beras sosoh*

Air (% bk) 10.58 ± 0.07 a 10.97 ± 0.33 b 11.22 ± 0.1

Abu (% bk) 0.58 ± 0.01 a 0.32 ± 0.01 a 0.56 ± 0.0

Lemak (% bk) 1.12 ± 0.02 a 0.66 ± 0.02 b 1.46 ± 0.11

Protein (% bk) 6.72 ± 0.17 a 6.62 ± 0.19 a 7.41 ± 0.0

Karbohidrat (% bk) 91.58 92.40 89.56

*Sumber :Ohtsubo et al. (2005)

Analisis proksimat pada bahan pangan perlu dilakukan untuk mengetahui nilai gizi yang terkandung di dalamnya. Hasil analisis proksimat dapat dilihat pada Tabel 13. Kadar air beras analog F3 (10.97%) lebih tinggi dibandingkan F1 (10.58%). Namun, kedua formula memiliki nilaki kadar air hampir mendekati kadar air beras sosoh. Kadar air kedua beras analog masih dikatakan aman untuk penyimpanan beras dan mencegah pertumbuhan kapang.

Kadar abu beras analog F1 dan F3 berbeda nyata pada taraf signifikasi 0.05. Beras analog F3 (0.58% bk) lebih tinggi dibandingkan beras analog F3 (0.32% bk). Namun keduanya memiliki kadar abu yang hampir sama dengan kadar abu beras IR-64 (0.56% bk). Hal ini menunjukkan kandungan mineral dalam beras analog cenderung sama dengan beras.

Kadar lemak beras analog F1 dan F3 berbeda nyata pada taraf signifikasi 0.05. Beras analog F1 hampir sama dengan beras sosoh yaitu masing-masing 1.13% dan 1.46% (bk). Sementara kadar lemak F3 lebih rendah, yaitu 0.66 % (bk). Selain tepung sorgum dan jagung, kandungan lemak dalam beras analog juga berasal dari GMS (Gliserol Mono Sterarat). Namun, bahan baku pati yang mengandung sedikit lemak menyebabkan kandungan lemak beras analog cukup kecil. Kandungan lemak yang rendah dapat mencegah beras analog menjadi tengik dan dapat membuat beras analog memiliki masa simpan yang lebih lama.

Kadar protein kedua formula beras analog tidak berbeda nyata pada taraf signifikasi 0.05. Kadar protein beras analog F1 (6.72% bk) dan F3 (6.62% bk) yang hampir sama dengan beras sosoh, yaitu 7.41% (bk). Sementara kadar protein beras analog F1(6.72%) dan F3 (6.62%) hampir sama dengan beras sosoh (7.41%). Beras analog yang memilki kandungan protein yang tinggi

Beras IR-64* 19.0000

29 berasal dari sorgum yang tinggi protein. Beras analog yang terbuat dari ubi jalar dengan penambahan tepung tempe mengandung 10-11% protein. Hal ini menunjukkan bahwa beras analog berbahan baku sorgum ini mengandung protein yang tidak terlalu berbeda jika dibandingkan beras analog dengan penambahan protein.

Banyaknya jumlah pati yang ditambahkan sebagai bahan baku beras analog juga menyebabkan kandungan karbohidrat beras analog F1 dan F3 lebih tinggi dibandingkan beras sosoh yang memiliki karbohidrat sebesar 89.56% (bk). Berdasarkan data-data di atas, maka dapat dikatakan bahwa beras analog dapat dijadikan sebagai sumber karbohidrat selain beras.

4.3.2.2Analisis Kadar Serat Pangan

Kadar serat pangan pada suatu produk dapat menentukan tingkat kekenyangan yang dihasilkan oleh produk tersebut. Serat pangan juga berfungsi untuk melancarkan saluran pencernaan dan membantu menghindari konstipasi pada usus. Kekurangan serat pangan dapat menyebabkan penyakit degeneratif seperti kanker usus besar, jantung dan pembuluh darah, diabetes mellitus dan batu empedu (Astawan et al. 2004).

Tabel 14. Serat pangan pada beras analog F1 dan F3

Sampel IDF (%) SDF (%) TDF (%)

F1 1.71± 0.20a 2.41± 0.11 a 4.12 ± 0.13 a F3 1.11± 0.03 b 2.36 ± 0.14 b 3.48 ± 0.11 b

Beras sosoh* 0.6 <0.5 0.6

*Sumber : Ohtsubo et al. (2005)

30

V. KESIMPULAN DAN SARAN

5.1

KESIMPULAN

Proses conditioning pada biji sorgum sosoh sebelum ditepungkan dapat meningkatkan rendemen tepung sorgum. Hasil rendemen tertinggi diperoleh dengan menambahkan air 25% dan didiamkan selam 12 jam sebesar 79.60%. Kandungan amilosa dari sorgum Pahat, B100, Numbu, dan Genjah masing-masing yaitu 29.01%, 35.00%, 28.14%, dan 21.18%. sementara kandungan amilopektin sorgum Pahat, B100, Numbu, dan Genjah masing-masing yaitu 70.99%, 65.00%, 71.86%, dan 78.82%. Suhu gelatinisasi tepung sorgum berkisar antara 75-90°C.

Varietas sorgum berpengaruh nyata pada beras dan nasi analog berdasarkan analisis sensori. Beras analog F1 dan F3 berbeda nyata dengan F2 dan F4 pada taraf signifikasi 0.05 pada beras analog secara keseluruhan. Sementara pada nasi analog secara overall, beras analog F1, F2, dan F3 memiliki skor kesukaan yang lebih tinggi dan berbeda nyata dengan F4 pada taraf signifikasi 0.05. Beras analog yang lebih diterima oleh konsumen yaitu beras analog yang berbahan baku sorgum pahat dan numbu.

Hasil analisis warna beras analog sorgum pahat dan numbu cenderung berwarna merah kuning. Densitas kamba pada beras analog F1 dan F3 berturut-turut yaitu 0.5910 dan 0.5697 gr/mL. Sementara bobot 1000 butir beras analog F1 dan F3 berturut-turut yaitu 18.1663 dan 17.5844 gram. Hasil analisis proksimat menunjukkan bahwa Kadar air, abu, protein, lemak, dan karbohidrat beras analog berbahan baku sorgum pahat secara berturut-turut sebesar 10.58%, 0.58%, 1.12%, 6.72%, dan 91.58% (bk). Sementara untuk beras analog berbahan baku sorgum numbu sebesar 10.97%, 0.32%, 0.66%, 6.62%, 92.40% (bk). Kandungan serat pangan total pada beras analog berbahan baku sorgum pahat dan numbu secara berturut-turut yaitu 4.12% dan 3.48%.

5.2

SARAN

STUDI PERSIAPAN TEPUNG SORGUM DAN APLIKASINYA

PADA PEMBUATAN BERAS ANALOG

SKRIPSI

YULIYANTI

F24080048

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

31

VI. DAFTAR PUSTAKA

[Anonim]. 2012. Deskripsi Sorgum Varietas Hegari Genjah.

http://puslittan.bogor.net/index.php?bawaan=varietas/varietas_detail&komoditas=05023 &id=Hegari%20Genjah&pg=1&varietas=1 [30 Juli 2012].

[Anonim]. 2012. Numbu (Sorgum).

http://balitsereal.litbang.deptan.go.id/ind/index.php?option=com_content&view=article& id=117:numbu-sorgum&catid=44:database-varietas-jagung [30 Juli 2012].

[AOAC]. 1995. Official Method of Analysis. AOAC, Inc, Washington DC.

[BSN]. 1995. Standar Tepung Jagung (SNI 01-3727-1995). Badan Standardisasi Nasional. www.bsn.go.id. [23 Mei 2012].

[FAO]. 1995. Sorghum and Millets in HumanNutrition. FAO Food and Nutrition Series, No. 27. FAO, Roma.

[ICRISAT]. 2004. Sorghum Production Practices-Area and Distribution of Sorghum. www.icrisat.org. [9 Mei 2012].

Alam N dan Saleh MS. 2009. Karakterisasi Pati dari Batang Pohon Aren pada Berbagai Fase Pertumbuhan. J. Agroland 16(3):199-205.

Apriyantono A, Fardiaz D, Puspitasari NL, Sedarwati, Budijanto S. 1989. Analisis Pangan. IPB Press, Bogor.

Ariani M. 2010. Diversifikasi pangan pokok mendukung swasembada beras. Prosiding Pekan Serealia Nasional ISBN 978-979-8940-29-3.

Asp NG, Johannson CG, H Hallmer and Sijestrin M. 1983. Rapid Assay of Insoluble and Soluble Dietary Fiber. J. Agr. Food Chem. 31: 476-482.

Astawan M, Koswara S, dan Herdiani F. 2004. Pemanfaatan Rumput Laut (Eucheuma cottoni) untuk Meningkatkan Kadar Iodium dan Serat Pada Selai dan Dodol. Jurna Teknol. Dan Industri Pangan Vol XV, No.1

Awika JM, Rooney Lw, dan Waniska RD. 2000. Comparing Antioxidant Potential of High Tannin Sorghum with Those of Common Fruit. Texas A&M University, TX 77843-2474 USA.

Budijanto S, dkk. 2011. Pengembang rantai nilai serelalia lokal (indegenous sereal) untuk memperkokoh ketahanan pangan nasional. [Laporan Program Riset Strategi]. Bogor: Fakultas Teknologi Pertanian, Institut Peranian Bogor.

Bhattacharva M dan Padmanabhan M. 1992. Extrusion Processing : Texture and Rheology. In: Y.H. Hui (ed.). Encyclopedia of Food Science and Technology. John Wiley & Sons, Inc. Toronto, Chichester, Brisbane, Singapore.

32 Blazek J dan Copeland L. 2007. Pasting and Swelling Properties of Wheat Flour and Starch in

Relation to Amylase Content. Carbohydrate Polymer 7: 380-387.

Boudries N, Belhaneche N, Nadjemi B, Deroanne C, Mathlouthi M, Roger B, dan Sindic M. 2009. Physicochemical and Functional Properties of Starches from Sorghum Cultivated in the Sahara of Algeria. Carbohydrate Polymers 78: 475-480.

Boyer CD and Shannon JC. 2003. Carbohydrate of The Kernel. Di dalam: White PJ and Johnson LA (eds). Corn : Chemistry and Technology, 2nd edition. American Association of Cereal Chemistry Inc., St. Paul, Minnesota, USA.

Coral DF, Gomez PP, Rivera AR, and Garcia MER. 2009. Determination of The Gelatinization Temperature of Starch Presented in Maize Flours. Journa of Physics 167:1-5.

Damardjati DS, Widowati S, Wargiono J, dan Pusba S. 2000. Potensi dan Pendayagunaan Sumber Bahan Lokal Serealia, Umbia-umbian, dan Kacang-kacangan untuk Penganekaragaman Pangan. Pusat Penelitian dan Pengembangan Pangan.

Deshpande SS and Salunke DK. 1982. Interactions of Tannin Acid and Catechin with Legume Starches. J Food Science 47:2080-2081.

Dziezak JD. 1989. Single and twin screw extrudes in food processing. J. Food Technol 43(4): 164 – 174.

Faridah DN. 2011. Perubahan Karakteristik Kristalin Pati Garut (Maranta arundinaceae L.) dalam Pengembangan Pati Resisten Tipe III. [Disertasi]. Institut Pertanian Bogor.

Fellows 2000. Food Processing Technology : Principles and Practices, 1st edition. CRC press, New York.

Firmansyah Y dan D R Adawiyah. 2