DAFTAR PUSTAKA

Apple, James M. 1990. Tataletak Pabrik dan Pemindahan Bahan. Edisi Ketiga. Bandung: Penerbit ITB.

Azadeh. A, dkk. 2015. Optimization of facility layout design with ambiguity by an

efficient fuzzy multivariate approach. International Journal Advanced

Manufacture Technology.

Badiru, Adedeji.B. 2007. FLEXPERT: Facility Layout Expert System Using Fuzzy

Linguistic Relationship Codes. University of Oklahoma.

Chang, Da Yong. 1996. Application of The Extent Analysis Method on Fuzzy AHP. European Journal of Operation Research.

Che, Jui Tu. 2015. Fuzzy AHP and Fuzzy TOPSIS Integrated Multicriteria Decision

Making Scheme Employing Chinese Environmental Esthetics for Facility

Layout Design Evaluation. Journal of Industrial and Production

Engineering.

Deb, S.K. 2010. Facilities Layout Planning Based on Fuzzy Multiple Criteria

Decision Making Methodology. International Journal of Production

Research.

Darmanto, Eko. 2014. Penerapan Metode AHP untuk Menentukan Kualitas Gula

Tumbu. Universitas Muria Kudus.

Dweiri, Fikri. 1999. Fuzzy Development of Crisp Activity Relationship Charts for

Gracia, Alberto Diaz. 2008. Facility Planning and Design. United Stated of America: Pearson.

Purnomo, Hari. 2004. Perencanaan dan Perancangan Fasilitas. Edisi Pertama. Yogyakarta: Graha Ilmu.

Qoriyana, Farieza. 2014. Rancangan Tata Letak Fasilitas Bagian Produksi pada

CV. Visa Insan Madani. Bandung: ITB.

Saaty, Thomas L. 1993. Pengambilan Keputusan Bagi Para Pemimpin. PT. Pustaka Binaman Pressindo.

Sinulingga, Sukaria. 2009. Perencanaan dan Pengendalian Produksi. Yogyakarta: Graha Ilmu.

Wignjosoebroto,Sritomo. 2009. Tataletak Pabrik dan Pemindahan Bahan. Surabaya: Guna Widya.

BAB III

TINJAUAN PUSTAKA

3.1. Tata Letak Fasilitas

Rekayasawan rancang fasilitas menganalisis, membentuk konsep, merancang, dan mewujudkan sistem bagi pembuatan barang atau jasa. Rancangan ini umumnya digambarkan sebagai rencana lantai, yaitu satu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran barang, aliran informasi, dan tatacara yang diperlukan untuk mencapai tujuan usaha secara sangkil, ekonomis dan aman (James M. Apple, 1990).

3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik

James M. Apple (1990) menyatakan bahwa tujuan keseluruhan rancangan fasilitas adalah membawa masukan (bahan, pasokan dll.) melalui setiap fasilitas dalam waktu tersingkat yang memungkinkan, dengan biaya yang wajar.

Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, sebagai berikut:

1. Memudahkan proses manufaktur 2. Meminimumkan pemindahan barang 3. Memelihara keluwesan susunan operasi

6. Menghemat penggunaan ruangan bangunan 7. Meningkatkan kesangkilan tenaga kerja

8. Memberikan kemudahan, keselamatan bagi pegawai, dan memberi kenyamanan dalam melaksanakan pekerjaan.

3.3. Analytical Hierarchy Process (AHP)

Menurut Eko Darmanto (2014) AHP (Analytic Hierarchy Process) adalah suatu teori umum tentang pengukuran yang digunakan untuk menemukan skala rasio, baik dari perbandingan berpasangan yang diskrit maupun kontinyu. AHP menguraikan masalah multi faktor atau multi kriteria yang kompleks menjadi suatu hirarki. Hirarki didefinisikan sebagai suatu representasi dari sebuah permasalahan yang kompleks dalam suatu struktur multi level dimana level pertama adalah tujuan, yang diikuti level faktor, kriteria, sub kriteria, dan seterusnya ke bawah hingga level terakhir dari alternatif. Dengan hirarki, suatu masalah yang kompleks dapat diuraikan ke dalam kelompok-kelompoknya yang kemudian diatur menjadi suatu bentuk hirarki sehingga permasalahan akan tampak lebih terstruktur dan sistematis. Berikut tahapan dalam AHP :

1. Mendefinisikan masalah.

2. Membuat struktur hierarki yang diawali dengan tujuan umum, dilanjutkan dengan kriteria-kriteria dan alternatif- alternatif pilihan.

Gambar 3.1. Struktur Hierarki AHP

3. Membuat matrik perbandingan berpasangan yang menggambarkan kontribusi relatif atau pengaruh setiap elemen terhadap tujuan atau kriteria yang setingkat di atasnya. Perbandingan dilakukan berdasarkan pilihan atau judgement dari pembuat keputusan dengan menilai tingkat kepentingan suatu elemen dibandingkan elemen lainnya.

4. Menormalkan data yaitu dengan membagi nilai dari setiap elemenp di dalam matrik yang berpasangan dengan nilai total dari setiap kolom

5. Menghitung nilai eigen vector dan menguji konsistensinya, jika tidak konsisten maka pengambilan data (preferensi) perlu diulangi. Nilai eigen vector yang dimaksud adalah nilai eigen vector maksimum yang diperoleh. 6. Mengulangi langkah 3, 4 dan 5 untuk seluruh tingkat hirarki.

7. Menghitung eigen vector dari setiap matriks perbandingan berpasangan. Nilai

eigen vector merupakan bobot setiap elemen.

Thomas L. Saaty (1993) menyatakan bahwa proses hierarki analitik (AHP) menyusun perasaan serta intuisi dan logika dalam suatu ancangan terstruktur untuk pengambilan keputusan. Proses Hierarki Analitik ini memungkinkan para pengambil keputusan menggambarkan interaksi serentak dari banyak faktor dalam situasi yang kompleks dan tidak terstruktur. Proses ini membantu mereka mengidentifikasi dan menetapkan prioritas atas dasar sasaran serta pengalaman dan pengetahuan mereka tentang setiap masalah.

Analytic Hierarchy Process (AHP) mempunyai landasan aksiomatik yang

terdiri dari :

1. Resiprocal Comparison, yang mengandung arti bahwa matriks perbandingan

berpasangan yang terbentuk harus bersifat berkebalikan. Misalnya, jika A adalah f kali lebih penting dari pada B maka B adalah 1/f kali lebih penting dari A.

2. Homogenity, yaitu mengandung arti kesamaan dalam melakukan perbandingan. Misalnya, tidak dimungkinkan membandingkan jeruk dengan bola tenis dalam hal rasa, akan tetapi lebih relevan jika membandingkan dalam hal berat.

-3. Dependence, yang berarti setiap level mempunyai kaitan (complete hierarchy)

walaupun mungkin saja terjadi hubungan yang tidak sempurna (incomplete

hierarchy).

4. Expectation, yang berarti menonjolkon penilaian yang bersifat ekspektasi dan

Dalam memecahkan masalah persoalan dengan analisis logis eksplisit, ada tiga prinsip, yaitu prinsip menyusun hierarki, prinsip menetapkan prioritas, dan prinsip konsistensi logis.

1. Prinsip menyusun hierarki

bentuk matriks yang dinamakan matriks pairwise comparison. Dalam penyusunan skala kepentingan menggunakan patokan yang dapat dilihat pada Tabel 3.1.

Tabel 3.1. Dasar Perbandingan Kriteria Intensitas

Pentingnya Definisi

1 Kedua elemen sama pentingnya

3 Elemen yang satu sedikit lebih penting ketimbang lainnya 5 Elemen yang satu sangat penting ketimbang elemen lainnya 7 Satu elemen jelas lebih penting dari elemen lain

9 Satu elemen mutlak lebih penting ketimbang elemen lainnya 2,4,6,8 Nilai-nilai antara dua pertimbangan berdekatan

Kebalikan

Jika untuk aktivitas I mendapat satu angka bila dibandingkan dengan aktivitas j, maka j mempunyai kebalikannya bila dibandingkan dengan i

Sumber: Saaty(1994)

2. Prinsip menentukan prioritas

Dalam konteks ini, elemen pada tingkat yang tinggi tersebut berfungsi sebagai suatu kriteria dan disebut sifat (property). Hasil dari proses pembedaan ini adalah suatu vektor prioritas, atau relatif pentingnya elemen terhadap setiap sifat. Pembandingan berpasangan diulangi lagi untuk semua elemen dalam tiap tingkat. Langkah terakhir adalah memberi bobot setiap vektor dengan prioritas sifatnya. Sintesis ini menghasilkan seperangkat bobot prioritas netto untuk tingkat paling dasar. Elemen dengan bobot tertinggi adalah rencana yang patut dipertimbangkan paling serius untuk diambil tindakannya, meski rencana yang lain tidak harus dikesampingkan sama sekali.

3. Prinsip konsistensi logis

kuantitatif untuk mengekspresikan penilaian dan preferensi secara ringkas padat. Proses itu sendiri dirancang untuk mengintegrasikan dwi sifat ini. Proses ini dengan jelas menunjukkan bahwa demi pengambilan keputusan yang lebih baik, segi kualitatif merupakan dasar untuk pengambilan keputusan yang sehat dalam situasi kompleks, dimana kita perlu menetapkan prioritas dan melakukan perimbangan (trade offs). Indikator konsistensi diukur melalui Consistency Index (CI) yang dirumuskan :

CI = (Zmaks-n) / (n - 1) Keterangan :

n = Jumlah item yang dibandingkan

Zmaks = Harga rata-rata yang dihitung sebelumnya Harga Random Index dapat dilihat pada Tabel 3.2.

Tabel 3.2. Harga Random Index

N 2 3 4 5 6 7 8 9 10

RI 0 0,58 0,90 1,12 1,24 1,32 1,41 1,45 1,51

Sumber: Saaty(1994)

Jadi derajat inkonsistensi untuk komparasi pasangan pada matriks kriteria keputusan pada contoh terdahulu dihitung dengan rasio CI terhadap RI :

CR = CI / RI Keterangan :

CR = Consistency Ratio RI = Random Index

CI = Consistency Index

3.4. Teori Fuzzy

Setiadji (2009) menyatakan bahwa logika fuzzy memberikan solusi praktis dan ekonomis untuk mengendalikan sistem yang kompleks. Logika fuzzy memberikan rangka kerja yang kuat dalam memecahkan banyak masalah pengontrolan. Aturan dasar logika fuzzy tidak membutuhkan model matematis yang kompleks untuk mengoperasikannya, yang dibutuhkan adalah pemahaman praktis dan teoritis dari perilaku sistem keseluruhan. Untuk menghitung derajat yang tak terbatas jumlahnya antara benar dan salah, Zadeh mengembangkan ide penggologan himpunan yang dinamakan himpunan samar (fuzzy). Tidak seperti logika Boolean, logika fuzzy memiliki banyak nilai. Tidak seperti elemen yang dikategorikan 100% ini atau itu, atau sebuah dalil yang menyatakan semuanya benar atau seluruhnya salah, fuzzy membaginya dalam derajat keanggotaan dan derajat kebenaran, yaitu sesuatu yang dapat menjadi sebagian benar dan sebagian salah pada waktu yang sama. Logika fuzzy memberikan metode ketepatan yang dapat diandalkan dari persoalan pengambilan keputusan tegas/ pasti (crisp).

3.4.1. Fuzzifikasi dan Fungsi Keanggotaan

Langkah pertama daam memproses logika fuzzy memuat transformasi domain yang dinamakan fuzzifikasi. Masukan crisp ditransformasikan kedalam masukan

fuzzy/ tingkat keanggotaan atau tingkat kebenaran. Untuk mengubah bentuk

dan membandingkan dengan informasi fungsi keanggotaan yang tersimpan untuk menghasilkan nilai masukan fuzzy.

Gambar 3.2. Proses Fuzzifikasi

Keluaran fuzzy juga mempunyai fungsi keanggotaan. Bentuk fungsi keaggotaan mempengaruhi proses fuzzy. Sebagai contoh, bentuk fungsi mempengaruhi secara langsung waktu dan ruang yang dibutuhkan pada saat mengejutkan fuzzifikasi dan defuzzifikasi. Fungsi keanggotaan dapat menggambil beberapa bentuk berbeda. Bentuk trapezoid dan segitiga adalah yang paling sering digunakan dalam praktik. Meskipun bentuk yang lain mungkin saja lebih mewakili fenomena alam yang terjadi.

3.4.2. Defuzzifikasi

Metode penegasan (defuzzifikasi) digunakan untuk menghasilkan nilai variabel solusi yang diinginkan dari suatu daerah konsekuen samar (fuzzy).

Masukkan Fungsi Keanggotaan (1)

Fuzzifikasi (2) Masukkan Crisp (3)

Pemilihan fungsi penegasan (defuzzifikasi) biasanya ditentukan oleh beberapa kriteria, yaitu:

1. Masuk akal (plausibility) artinya secara intuitif bilangan tegas Z dapat diterima sebagai bilangan yang mewakili himpunan samar kesimpulan dari semua himpunan samar keluaran untuk setiap aturan.

2. Perhitungan sederharan (computational simplicity) artinya diharapkan perhitungan untuk menentukan bilangan penegasan kesimpulan dari semua aturan adalah sederhana.

3. Kontinyuitas (continuity) diartikan perubahan kecil pada himpunan samar kesimpulan tidak menghabiskan perubahan besar pada bilangan penegasan.

3.4.3. Fuzzy Analytical Hierarchy Process

himpunan linguistik. Jadi, bilangan pada tingkat intensitas kepentingan pada AHP ditransformasikan ke dalam himpunan skala TFN.

Bilangan fuzzy adalah sebuah fuzzy subset dari bilangan real, menyatakan pengembangan konsep rentang kepercayaan. Sebuah Triangular Fuzzy Number (TFN) memiliki ciri-ciri dasar seperti di bawah ini. Sebuah bilangan fuzzy à pada

3 adalah TFN bila fungsi keanggotaannya μA(x) : 3 [0,1] adalah sama dengan:

μà x =

{

x-L

M-L ,L≤x≤M U-x

U-M ,M≤x≤U

0, lainnya }

Di mana L dan U adalah batas bawah dan batas atas bilangan fuzzy Ã, sedangkan M adalah nilai tengah. TFN dapat dinotasikan dengan à = (L,M,U), dan berikut adalah hukum operasi pada dua TFN Ã1 = (L1,M1,U1) dan Ã2 = (L2,M2,U2).

Chang (1996) mendefinisikan nilai intensitas AHP ke dalam skala fuzzy segitiga yaitu membagi tiap himpunan fuzzy dengan 2, kecuali untuk intensitas kepentingan 1. Skala fuzzy segitiga yang digunakan Chang dapat dilihat pada Tabel 3.3 berikut ini.

Tabel 3.3. Fungsi Keanggotaan Skala Linguistik Bilangan Fuzzy

Intensitas Kepentingan

AHP

Himpunan Linguistik Triangular Fuzzy

Number (TFN)

Reciprocal (Kebalikan)

1 Perbandingan elemen

Tabel 3.3. Fungsi Keanggotaan Skala Linguistik Bilangan Fuzzy (Lanjutan)

Intensitas Kepentingan

AHP

Himpunan Linguistik Triangular Fuzzy

Number (TFN)

Reciprocal

(Kebalikan)

2 Pertengahan

(Intermediate) (1/2, 1, 3/2) (2/3, 1, 2)

3

Elemen satu cukup penting dari yang lainnya (moderately

important)

(1, 3/2, 2) (1/2, 2/3, 1)

4

Pertengahan (Intermediate) elemen

satu lebih cukup penting dari yang

lainnya)

(3/2, 2, 5/2) (2/5, 1/2, 2/3)

5

Elemen satu kuat pentingnya dari yang

lain

(Strongly Important)

(2, 5/2, 3) (1/3, 2/5, 1/2)

6 Pertengahan

(Intermediate) (5/2, 3, 7/2) (2/7, 1/3, 2/5)

7

Elemen satu lebih kuat pentingnya dari yang

lain (Very Strong)

(3, 7/2, 4) (1/4, 2/7, 1/3)

8 Pertengahan

(Intermediate) (7/2, 4, 9/2) (2/9, 1/4, 2/7)

9

Elemen satu mutlak lebih penting dari yang

lainnya (Extremely

Strong)

(4, 9/2, 9/2) (2/9, 2/9, 1/4)

1

0

1 3 5 7 9

Sedikit lebih penting

Jelas lebih penting

Sangat nyata lebih

penting

Mutlak lebih penting

μ(x)

Sama penting

Gambar 3.3. Representasi Triangular Fuzzy Number

Langkah-langkah dalam penentuan bobot (tingkat) kepentingan kriteria dan alternatif ternormalisasi menggunakan TFN adalah sebagai berikut.

1. Melakukan perbandingan berpasangan menggunakan fuzzy TFN

2. Menentukan tingkat kepentingan dengan menghitung rata-rata geometrik pada setiap baris

3. Normalisasi dengan cara sebagai berikut:

a. Nilai bawah dibagi dengan jumlah nilai atas b. Nilai atas dibagi dnegan jumlah nilai bawah

c. Nilai tengah dibagi dengan jumlah dari nilai tengah

Tahapan pengolahan data dengan menggunakan Fuzzy AHP adalah sebagai berikut.

1. Uji konsistensi terhadap penilaian yang didapat dari hasil kuesioner AHP 2. Konversi data linguistik penilaian yang konsisten ke dalam bilangan fuzzy 3. Menentukan tingkat kepentingan kriteria dan normalisasinya

4. Melakukan defuzzifikasi tingkat kepentingan kriteria

7. Menentukan peringkat alternatif dengan menghitung vektor eigen menggunakan angka crisp.

3.4.5. Chang’s Extent Analysis

Langkah-langkah dari model Chang’s extent analysis adalah sebagai berikut (Wu, 2009).

Langkah 1: Nilai dari tambahan sintetik fuzzy terhadap objek ke I didefinisikan sebagai:

� = ∑ ��

=

⊗ [∑ ∑ ��

=

= ]

−

Untuk mendapatkan nilai ∑ = �� , lakukan operasi penambahan fuzzy dari nilai analisis tambahan m untuk sebuah matriks sehingga:

∑ ��

= = ∑= , ∑= , ∑=

dan untuk mendapatkan [∑= ∑ = �� ]− , lakukan operasi penjumlahan fuzzy dari nilai �� (j = 1, 2, . . ., m) sehingga

∑ ∑ ��

= =

= ∑

=

, ∑

=

, ∑

=

Kemudian hitung invers dari vektor persamaan di atas sehingga

[∑ ∑ ��

= =

]

−

Prinsip dari perbandingan angka-angka fuzzy diperkenalkan untuk menurunkan bobot vektor dari semua elemen untuk tiap level dari hirarki dengan menggunakan nilai sintetik fuzzy.

Langkah 2: Derajat kemungkinan dari M2≥ M1 didefiinisikan sebagai

� ≥ � = ≥ [min �� ,�� ].

dimana sup merupakan singkatan dari supremum (batas terbawah dari suatu

himpunan) dan ketika sebuah pasangan (x,y) eksis dimana y≥x dan �� =

�� , maka didapatkan � ≥ � = .

Oleh karena M1 = (l1, m1, u1) dan M2 = (l2, m2, u2) adalah angka fuzzy

konveks maka berlaku aturan:

� ≥ � = ℎ � ∩ � = ��

(dimana istilah hgt adalah ketinggian dari angka fuzzy pada perpotongan dari M1

dan M2)

�� =

{

, � ≥

, � ≥ −

− − − ℎ �

dimana d adalah abscissa titik seberang dari M1 dan M2. Untuk membandingkan M1 dan M2, kita memerlukan kedua nilai dari � ≥ � dan � ≥ � .

Langkah 3: Derajat kemungkinan dari sebuah angka fuzzy konveks agar lebih besar dari k angka fuzzy konveks Mi (i = 1, 2, . . ., k) dapat ditulis sebagai

� ≥ � , � , … , �

= [ � ≥ � � � ≥ � � � ≥ � ]

asumsikan bahwa

′ � = min � ≥ � ,

untuk k = 1, 2, … ,n; k ≠ i. kemudian bobot vektor diperoleh sebagai berikut:

′= ( ′ � , ′ � , … , ′ � )�

dimana Ai= (I = 1, 2, …, n) adalah n elemen.

Langkah 4: Setelah normalisasi, bobot vektor ternomalisasi adalah,

= ( � , � , … , � )�

dimana W bukan merupakan angka fuzzy. Keterangan:

li,j : lower (batas bawah)

mi,j : mean (nilai tengah)

ui,j : upper (batas atas)

Mi : li, mi, ui W’ : bobot vektor

W : bobot vektor ternomalisasi Si : nilai sintetik fuzzy

V : derajat kemungkinan

d : abscissa titik seberang antar M1 dan M2

hgt : nilai ketinggian angka fuzzy pada perpotongan M1 dan M2

3.5. Activity Relationship Chart

Hari Purnomo (2004) menyatakan bahwa dalam perancangan tata letak, analisis aliran material lebih cenderung untuk mendapatkan atau mengetahui biaya dari pemindahan material, jadi dalam hal ini lebih bersifat kuantitatif. Sedangkan analisis yang bersifat kualitatif dalam perancangan tata letak dapat digunakan apa yang dinamakan activity relationship chart (ARC) yang dikembangkan oleh Muther, merupakan teknik yang sederhana dalam merencanakan tata letak fasilitas. Metode ini mengubungkan aktivitas-aktivitas secara berpasangan sehingga semua aktivitas dalam suatu organisasi atau perusahaan bisa ditinjau dari sis hubungan keterkaitan secara organisasi; keterkaitan aliran; keterkaitan lingkungan; dan juga keterkaitan proses.

Dalam setiap tingkat hubungan harus mempunyai alasan yang jelas dan

tepat. Setiap tingkat dinyatakan dengan simbol yang telah ditentukan, yaitu: A : Mutlak perlu berdekatan

E : Sangat perlu berdekatan I : Penting berdekatan O : Tidak jadi soal

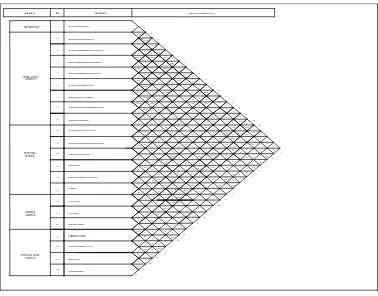

BAGIAN NO. AKTIVITAS DERAJAT KEDEKATAN 1 2 3 4 5 6 8 9 10 11 12 13 14 15 16 17 18 19 20 BAGIAN PRODUKSI 7

BAGIAN PENERIMAAN BAHAN BAGIAN PENGEPAKAN

GUDANG BAHAN PENGEPAKAN BAGIAN PENGIRIMAN PRODUK

PENUMPUKAN LIMBAH

BENGKEL

POWER HOUSE

WC & KAMAR MANDI KARYAWAN

POLIKLINIK

PARKIR UMUM POS JAGA BAGIAN PENGENDALIAN MUTU

KANTIN GUDANG PRODUK MUSHOLA/TEMPAT IBADAH PRODUCTION PRODUCTION SERVICE GENERAL SERVICE PHYSICAL PLANT SERVICE PERSONAL SERVICE 20 19 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 1,2,3,5 A 1,2,3,5 A 1,2 I I 1,2,3 A 1,2,5,6 A 9,12 X 9,13 U 1 I 9,11,13 U 1,2,3,5,6 A 1 I 12 U 1 I 1,2 I 1,2 I 8,9,12 U 1,2 I 7 I 7 I 7 E 5 I -O 9 U 5,7 I 3,5 E 3,5 E 5 I 9 U 8,9 U -O 5,7 I 5 I I 7 I 7 I 9 U 2,5 I 5 I U U -O 8,9,11 U 5 I 5,6 I O O 5 I 9,11 U 2,5 I 5 I 8,9,11 U 9,11 X 5,6 I 8,9,11 U 5 I 1 I 9,12 U 9 U 1 I 1 I 1,2 I 1,2 I 8,9,12 U 8,9,12 U 1 I 8,9,12 U 8,9,11 U 1,2,3,4,5 A -O 7 I 7 I 8,9 U 7 I 7 I -O 7 I U E 8,9 U 8,9 U 1,2 I 1,2 E 1,2,3,4,5,6 A 8,9,12 9,12 U 9,12 U 1,2,3,5 A 1,2 I 7 I 8,9,11 U 7 I 8,9 U 9 U 7 I 7 I 7 I 7 I 7 I 8,9 U 7 A 5 I 5 E O 8,9,11 U X 6 I U U I 7 I 7 I 7 I 8,9,11 U 5,6 I O I I -O 8,9,11 U -O 8,9,11 U 8,9,11 U 8,9,11 U 8,9,11 U U -O -O 5 I 5 E 7 I 7 I U 9,11 U 7 7 I E E I 5 I 9,10 U 5 I 7 I 7 I 5 I 5 I 7 I 7 I 7 I 7 I -O 7 E 3 E X 8,9 U 2 I 7 I 2,5 I 2 I 8,9 U 9 U 5 E I 8,9 U 9 U 8,9 U 5 I 9 U 7 I 7 I 9 U 5 I 5 I 5 I 5 I 3,5 E 5 I 7 I -O 8,9 X 8,9 X 8,9 U 7 I 9 U 9,11 U -O -O 7 I -O 8,9 U X PARKIR KARYAWAN 1,3 4 3,5 9 9 7 3,5 8,9,11 7 3,5 -9 9,11 9 7 7 7 -9,11 -9,11 8,9,11 21 22 GUDANG PERALATAN 21 22 5,6 I 5,6 E 5,6 5 5 I X 8,9,10 U U 9 9,10 8,9 7 I 7 I 7 I 7 7 21 22 GUDANG BBM KANTOR KAMAR GANTI PAKAIAN GUDANG BAHAN BAKU

[image:35.595.121.499.110.406.2]I E I I I I O U I X I U X U I O O X I I I I I I I I I U U E E E 5 5,6 6 6 2 2,5 -9,12 5 8,9 5,6 9 8,9,12 8,9,10 5,6 -9,12 7 7 7 7 7 7 7 9,11 5,6 I

Gambar 3.4. Activity Relationship Chart

3.6. Prinsip-prinsip Dasar dalam Tata Letak

1. Integrasi secara menyeluruh dari semua faktor yang mempengaruhi proses produksi.

2. Perpindahan jarak yang seminimal mungkin.

3. Aliran kerja berlangsung secara lancar melalui pabrik. 4. Semua area yang ada dimanfaatkan secara efektif dan efisien. 5. Kepuasan kerja dan rasa aman dari pekerja dijaga sebaik-baiknya. 6. Pengaturan tata letak harus cukup fleksibel.

Tujuan-tujuan tersebut juga dinyatakan sebagai prinsip dasar dari proses perencanaan tata letak pabrik yang selanjutnya dapat dijelaskan sebagai berikut : 1. Prinsip integrasi secara total

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi besar.

2. Prinsip jarak perpindahan bahan yang paling minimal

3. Prinsip aliran dari suatu proses kerja

Prinsip ini merupakan kelengkapan dari jarak perpindahan bahan yang telah disebutkan sebelumnya. Dengan prinsip ini diusahakan untuk menghindarinya adanya gerakan balik (back-tracking), gerakan memotong (cross-movement), kemacetan (congestion) dan sedapat mungkin material bergerak terus tanpa ada interupsi. Perlu diingat bahwa aliran proses yang baik tidaklah berarti harus selalu dalam lintasan garis lurus. Banyak layout pabrik yang baik menggunakan bentuk aliran bahan secara zig-zag ataupun melingkar. Ide dasar dari prinsip aliran kerja ini adalah aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

4. Prinsip pemanfaatan ruangan

Pada dasarnya tata letak adalah suatu pengaturan ruangan yaitu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, mesin dan peralatan penunjang proses produksi lainnya. Mereka ini memiliki dimensi tiga yaitu, aspek volume (cubic space) dan tidak hanya sekedar aspek luas (floor space).

5. Prinsip kepuasan dan keselamatan kerja

yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila akhirnya justru memahayakan keselamatan orang yang bekerja didalamnya.

6. Prinsip Fleksibilitas

Prinsip ini sangat berarti dalam abad dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu untuk mengimbanginya. Kondisi tersebut menyebabkan beberapa perubahan terjadi pada disain produk, peralatan produksi, waktu pengiriman barang dan sebagainya yang akhirnya juga membawa akibat kearah pengaturan kembali layout yang telah ada. Untuk ini kondisi ekonomi akan bisa dicapai apabila tata letak yang ada direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dan suatu layout baru dapat dibuat dengan cepat dan murah.

3.7. Jenis Tata Letak dan Dasar Pemilihannya

komponen-komponen suatu produk untuk mendapatkan interelasi yang paling efektif dan paling ekonomis antara pekerja, peralatan, pemindahan bahan mulai dari bagian penerimaan bahan baku sampai pengolahan bahan dan akhirnya pengiriman produk jadi ke konsumen. Tata letak pabrik yang baik dapat diartikan sebagai penyusunan yang teratur dan efisien dari semua fasilitas-fasilitas pabrik dan tenaga kerja yang ada di pabrik. Fasilitas pabrik disini tidak hanya mesin-mesin tetapi juga

service area, termasuk tempat penerimaan dan pengiriman barang, maintenance,

gudang dan sebagainya. Di samping itu juga, sangat penting diperhatikan keamanan dan kenyamanan pekerja dalam melaksanakan pekerjaannya. Oleh karena itu, tata letak pabrik yang baik adalah tata letak yang memiliki daerah kerja yang memiliki interrelation, sehingga bahan-bahan dapat diproduksi secara ekonomis. Tata letak pabrik sangat berkaitan erat dengan efesiensi dan efektivitas pekerjaan. Hal ini dapat diuraikan sebagai berikut:

1. Kegiatan produksi akan lebih ekonomis bila aliran suatu bahan dirancang dengan baik.

2. Pola aliran bahan menjadi dasar terhadap suatu susunan peralatan yang efektif.

3. Alat pemindahan bahan (material handling) akan mengubah pola aliran bahan yang stasis menjadi dinamis dengan melengkapinya dengan alat angkut yang sesuai.

5. Operasi yang efisien akan meminimumkan biaya produksi.

6. Biaya produksi yang minimum akan memberikan profit yang lebih tinggi. Dalam tata letak pabrik, sangat ditentukan oleh susunan mesin-mesin yang ada di pabrik, yang membentuk suatu aliran produksi. Berdasarkan hal ini ada 4 (empat) tipe tata letak pabrik yang utama, yaitu:

1. Tata Letak Pabrik Berdasarkan Aliran Produksi (Product Layout atau

Production Line Product)

Product layout dapat didefenisikan sebagai metode atau cara pengaturan dan

penempatan semua fasilitas produksi yang diperlukan ke dalam suatu departemen tertentu atau khusus. Suatu produk dapat dibuat/diproduksi sampai selesai di dalam departemen tersebut. Bahan baku dipindahkan dari stasiun kerja ke stasiun kerja lainnya di dalam departemen tersebut, dan tidak perlu dipindah-pindahkan ke departemen yang lain.

Gambar 3.5. Tata Letak Berdasarkan Aliran Produksi (Product Layout)

Tujuan dari tata letak ini adalah untuk mengurangi proses pemindahan bahan dan memudahkan pengawasan di dalam aktivitas produksi, sehingga pada akhirnya terjadi penghematan biaya. Keuntungan tipe product layout adalah:

a. Layout sesuai dengan urutan operasi, sehingga proses berbentuk garis.

b. Pekerjaan dari satu proses secara langsung dikerjakan pada proses berikutnya, sebagai akibat inventori barang setengah jadi menjadi kecil. c. Total waktu produksi per unit menjadi pendek.

d. Mesin dapat ditempatkan dengan jarak yang minimal, konsekuensi dari operasi ini adalah material handling dapat dikurangi.

e. Memerlukan operator dengan keterampilan yang rendah, training operator tidak lama dan tidak membutuhkan banyak biaya.

g. Memerlukan aktivitas yang sedikit selama proses produksi berlangsung.

Sedangkan kerugian dari product layout adalah:

a. Kerusakan dari satu mesin akan mengakibatkan terhentinya proses produksi.

b. Layout ditentukan oleh produk yang diproses, perubahan desain produk

memerlukan penyusunan layout ulang.

c. Kecepatan produksi ditentukan oleh mesin yang beroperasi paling lambat.

d. Membutuhkan supervisi secara umum tidak terspesifikasi.

e. Membutuhkan investasi yang besar karena mesin yang sejenis akan dipasang lagi kalau proses yang sejenis diperlukan.

2. Tata Letak Pabrik Berdasarkan Fungsi (Process Layout)

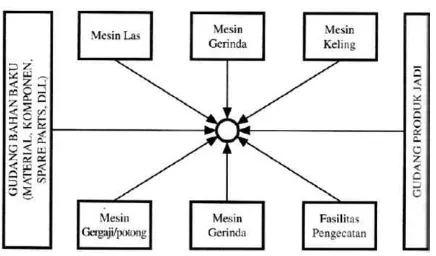

Gambar 3.6. Tata Letak Berdasarkan Fungsi Proses (Process Layout)

Proses layout dilakukan bila volume produksi kecil, dan terutama untuk jenis

produk yang tidak standar, biasanya berdasarkan order. Kondisi ini disebut sebagai

job shop. Tata letak tipe process layout banyak dijumpai pada sektor industry

manufaktur maupun jasa. Kelebihan atau keuntungan menggunakan layout tipe ini adalah:

a. Penggunaan mesin dapat dilakukan dengan efektif, konsekuensinya memerlukan sedikit mesin.

b. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup berbagai macam jenis dan model produk.

c. Investasi mesin relatif kecil karena digunakan mesin yang umum (general purpose).

e. Adanya aktivitas supervisi yang lebih baik dan efisien melalui spesialisasi pekerjaan, khususnya untuk pekerjaan yang sulit dan memerlukan ketelitian yang tinggi.

f. Mudah untuk mengatasi breakdown pada mesin, yaitu dengan cara memindahkannya ke mesin yang lain dan tidak menimbulkan hambatan-hambatan dalam proses produksi.

Sedangkan sisi kelemahan atau kekurangannya adalah:

a. Aliran proses yang panjang mengakibatkan material handling lebih mahal karena aktivitas pemindahan material. Hal ini disebabkan karena tata letak mesin tergantung pada macam proses atau fungsi kerjanya dan tidak tergantung pada urutan proses produksi.

b. Total waktu produksi lebih panjang.

c. Inventori barang setengah jadi cukup besar, jadi menyebabkan penambahan tempat.

d. Diperlukan keterampilan tenaga kerja yang tinggi guna menangani berbagai macam aktivitas produksi yang memiliki variasi besar. e. Kesulitan dalam menyeimbangkan tenaga kerja dari setiap fasilitas

produksi karena penempatan mesin yang terkelompok.

3. Tata Letak Pabrik Berdasarkan Kelompok Produk (Group Technology

Layout)

penggunaan akhir. Mesin-mesin dikelompokkan dalam satu kelompok dan ditempatkan dalam sebuah manufacturing cell. Gambar tata letak pabrik berdasarkan kelompok produk dapat dilihat pada Gambar 3.7.

Gambar 3.7. Tata Letak Berdasarkan Kelompok Produk

Kelebihan tata letak berdasarkan kelompok teknologi ini adalah:

a. Karena group technology memanfaatkan kesamaan komponen/ produk maka dapat mengurangi pemborosan waktu dalam perpindahan antar kegiatan yang berbeda.

b. Penyusunan mesin didasarkan atas family produk sehingga dapat mengurangi waktu set up, mengurangi ongkos material handling dan mengurangi area lantai produksi.

c. Apabila ada urutan proses yang terhenti maka dapat dicari alternatif lain.

e. Operator makin terlatih, cacat produk dapat dikurangi dan dapat mengurangi bahan yang terbuang.

Seperti halnya tipe tata letak fasilitas yang lain, tipe tata letak berdasarkan kelompok produk juga mempunyai kekurangan-kekurangan yaitu:

a. Utilisasi mesin yang rendah.

b. Memungkinkan terjadinya duplikasi mesin. c. Biaya yang cukup tinggi untuk realokasi mesin.

d. Membutuhkan tingkat kedisiplinan yang tinggi karena ada kemungkinan komponen yang diproses berada pada sel yang salah. 4. Layout Berposisi Tetap (Fixed Position Layout)

Sistem berdasarkan product layout maupun process layout, produk bergerak menuju mesin sesuai dengan urutan proses yang dijalankan. Layout yang berposisi tetap ditunjukkan bahwa mesin, manusia serta komponen-komponen bergerak menuju lokasi material untuk menghasilkan produk.

Layout ini biasanya digunakan untuk memproses barang yang relatif besar

Gambar 3.8. Tata Letak Berposisi Tetap (Fixed Position Layout)

Keuntungan tata letak tipe ini adalah:

a. Karena yang berpindah adalah fasilitas-fasilitas produksi, maka perpindahan material dapat dikurangi.

b. Bila pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka kontinuitas produksi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya.

Sedangkan kerugian dari tipe tata letak ini adalah:

a. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator pada saat operasi berlangsung.

b. Adanya duplikasi peralatan kerja yang akhirnya menyebabkan perubahan space area dan tempat untuk barang setengah jadi.

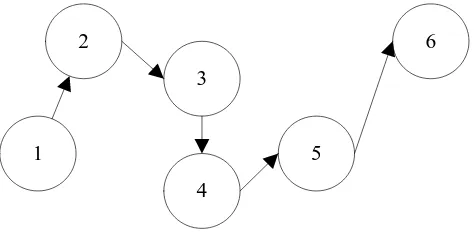

3.8. Pola Aliran Bahan

Pola aliran bahan merupakan pola aliran produksi dari awal proses produksi yaitu penerimaan bahan baku sampai dengan proses akhir (produk jadi). Pola aliran bahan dapat dibagi atas:

1. Garis Lurus (Straight Line) : Dapat digunakan jika proses produksi pendek, relatif sederhana, dan hanya mengandung sedikit komponen atau beberapa peralatan produksi.

1 2 3 4 5 6

Gambar 3.9. Pola Aliran Bahan Garis Lurus

2. Seperti ular atau zig-zag : Dapat diterapkan jika lintasan lebih panjang dari ruangan yang dapat digunakan untuk ditempatinya, dan karenanya berbelok- belok dengan sendirinya untuk memberikan lintasan aliran yang lebih panjang dalam bangunan dengan luas, bentuk, ukuran yang lebih ekonomis.

1

6 5 4

3 2

Gambar 3.10. Pola Aliran Bahan Zig-Zag

1

4 3 2

[image:49.595.259.369.319.485.2]5 6

Gambar 3.11. Pola Aliran Bahan Bentuk U

4. Melingkar (Circulair): Dapat diterapkan jika diharapkan produk kembali ke tempat awal waktu memulai.

2

6

4 3

5 1

Gambar 3.12. Pola Aliran Bahan Melingkar

5. Pola Tak Tentu/Tak beraturan (Odd-Angle) : Tujuan memperpendek lintasan aliran antar kelompok, pemindahan mekanis, dll.

2 6

4 3

5 1

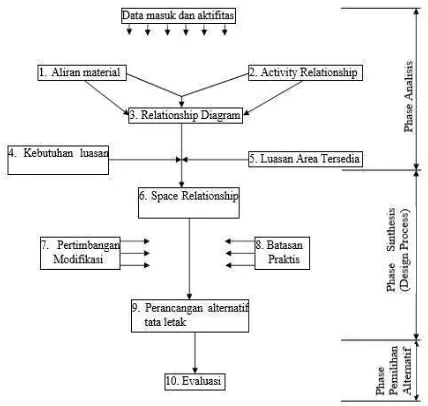

[image:49.595.194.431.611.731.2]3.9. Pendekatan Systematic Layout Planning (SLP) dalam Perancangan Tata Letak

Sritomo Wignjosoebroto (2009) menyatakan langkah SLP (Systematic

Layout Planning) ini sudah banyak diaplikasikan dalam perancangan baik jalur

[image:50.595.112.540.273.679.2]perakitan sampai pelayanan. Secara ringkas, prosedur pelaksanaan SLP digambarkan dalam Gambar 3.14 berikut.

Langkah-langkah dalam perencanaan SLP adalah sebagai berikut : 1. Pengumpulan data masukan dan aktivitas

Hal pertama yang harus dilakukan adalah mengumpulkan data informasi yang berkaitan dengan aktivitas pabrik, seperti desain produk dan urutan proses perakitannya dengan disimpulkan menggunakan Route Sheet atau Operation

Process Sheet dengan simbol ASME, serta schedule kerja yang nantinya akan

berpengaruh pada waktu kerja.

2. Analisa aliran material dan aktivitas operasional

Analisa ini berkaitan dengan perpindahan material diantara aktivitas-aktivitas operasional. Setelah didapat informasi data masukan, terlebih dahulu dilakukan analisa aliran material, peralatan kerja serta operatornya, karena

layout pada dasarnya dirancang untuk pengaturan kelancaran aliran kerja

pembuatan produk. Kemudian dibuat pola aliran materialnya, dan menentukan macam layout yang akan dipilih, yang akan berpengaruh pada layout yang akan dibuat, apakah product layout atau process layout. Dalam hal ini akan dilakukan perubahan menjadi product layout. Setelah itu baru dilakukan analisa pendekatan aliran material dengan menggunakan berbagai simbol ASME.

3. Activity Relationship Chart

Activity Relationship Chart (ARC) bisa digunakan untuk menganalisa suatu

layout dengan melihat sisi kualitatifnya, dan melihat hubungan keterkaitan

4. Relationship Diagram

Berisikan kombinasi antara aliran material dengan keterkaitan satu departemen dengan departemen lainnya dalam pertimbangan pembuatan suatu layout. Pertimbangan tersebut dengan memperhatikan segi kuantitatif dan kualitatif.

5. Kebutuhan luas area dan yang tersedia

Langkah selanjutnya adalah menganalisa jumlah kebutuhan area (space) yang dibutuhkan untuk fasilitas pabrik. Analisa ini menyangkut luas area pabrik yang dibutuhkan dan mempertimbangkan juga luas area yang tersedia untuk membangun fasilitas dari pabrik tersebut.

6. Perancangan Layout

Langkah yang paling akhir dan paling utama adalah membuat alternatif-alternatif layout yang bisa diusulkan untuk kemudian diambil alternatif-alternatif yang paling baik yang sesuai dengan tolak ukur yang ditetapkan.

3.9.1. Data Masukan

Langkah awal dalam perencanaan tata letak adalah dengan melakukan pengumpulan data awal. Terdapat tiga sumber data di dalam perencanaaan tata letak, yaitu data rancangan produk, rancangan proses, dan rancangan jadwal produksi.

demikian proses rancangan produk secara tidak langsung berpengaruh terhadap perancangan tata letak, karena perancangan tata letak dipengaruhi juga oleh langkah-langkah proses pengerjaan produk atau urutan operasi perakitan yang telah dirancang. Dengan demikian data yang berkaitan dengan rancangan produk yang dibuat seperti gambar kerja, peta perakitan, daftar komponen, bills of material, bahkan prototype dari produk yang akan dibuat sangat diperlukan.

2. Data masukan yang kedua bersumber pada rancangan proses. Selain rancangan produk, data mengenai proses yang menggambarkan tahapan-tahapan pembuatan komponen, peralatan dan mesin-mesin yang dibutuhkan untuk melakukan proses produksi, serta waktu yang dibutuhkan dalam melakukan proses produksi sangat dibutuhkan dalam perancangan tata letak ini. Data di atas biasanya disimpulkan dalam bentuk peta proses operasi. Dari peta proses operasi dapat dilihat dan dianalisis aliran material dari satu proses ke proses yang lain. Dalam hal ini peta proses operasi merupakan dasar utama dalam perancangan tata letak fasilitas.

handling, kebutuhan personal, dan sebagainya. Dengan demikian rancangan jadwal memberi pengaruh yang sangat besar dalam proses perencanaan tata letak.

3.9.2. Analisis Aliran Material

3.9.3. Analisis Hubungan Aktivitas

Dalam perancangan tata letak, analisis aliran material lebih cenderung untuk mendapatkan atau mengetahui biaya dari pemindahan material, jadi dalam hal ini lebih bersifat kuantitatif. Sedang analisis yang lebih bersifat kualitatif dalam perancangan tata letak dapat digunakan apa yang dinamakan activity relationship

chart (ARC).

3.9.4. Diagram Hubungan Aktivitas

Gambar 3.15. Activity Relationship Diagram

2.9.5. Diagram Hubungan Ruangan

Gambar 3.16. Diagram Hubungan Ruangan

Diagram hubungan ruangan dapat dibuat setelah dilakukan analisis terhadap luasan yang dibutuhkan dan dikombinasikan dengan ARC.

3.9.6. Luas Area yang Dibutuhkan

Tiga hal yang dapat dijadikan dasar untuk menentukan luas area yang dibutuhkan, yaitu penentuan tingkat produksi, peralatan yang dibutuhkan untuk proses produksi, dan karyawan yang diperlukan. Selain digunakan untuk mengestimasi kebutuhan ruangan, tingkat produksi digunakan sebagai panduan dalam proses pemilihan tata letak, apakah product layout atau process layout. Penentuan tingkat produksi untuk tiap-tiap tahap proses, memberi gambaran berapa jumlah mesin dan peralatan yang dibutuhkan.

karyawan ditentukan oleh adanya keberadaan pekerja kontrak dan kebutuhan akan pekerjaan. Jika peralatan atau mesin yang digunakan bersifat otomatis, bisa terjadi satu orang operator menangani sejumlah mesin-mesin. Untuk keperluan ini seorang analis penjadwalan atau para analis di bidang metode kerja. Dalam menentukan kebutuhan ruangan, fasilitas-fasilitas yang perlu dipertimbangkan adalah sebagai berikut (Francis R. L. Et al.).

1. Gudang bahan baku

2. Gudang bahan setengah jadi 3. Gudang barang jadi

4. Gang

5. Pengiriman dan penerimaan

6. Tempat peralatan dan material handling 7. Ruang perkakas dan rak perkakas 8. Perbaikan

9. Pengepakan 10. Pengawasan

11. Inspeksi dan pengendalian kualitas 12. Pelayanan kesehatan

13. Pelayanan makanan 14. Kamar mandi/ toilet 15. Kantor

16. Parkir tamu dan tenaga kerja

3.9.7. Rancangan Alternatif Tata Letak

Diagram hubungan ruangan merupakan dasar dalam pembuatan rancangan alternatif tata letak dengan mempertimbangkan modifikasi dan batasan praktis. Untuk membuat rancangan tata letak dapat dibuat suatu Block layout yang merupakan diagram blok dengan skala tertentu dan merupakan representasi bangunan. Block layout menggambarkan batasan-batasan ruang dengan adanya dinding-dinding yang memisahkan antara blok satu dengan blok lainnya. Berikut contoh suatu block layout yang didasarkan atas diagram hubungan ruangan yang telah dibuat sebelumnya. Block layout dapat dilihat pada Gambar 3.17 berikut.

Gambar 3.17. Block Layout

Langkah selanjutnya adalah perancangan detail layout berdasarkan block

layout yang telah dibuat. Analisis yang digunakan untuk merancang detail layout

detail layout digunakan sebagai pengatur mesin atau fasilitas kerja yang ditempatkan pada blok-blok yang ada, dan di dalam detail layout ini kita sangat berkepentingan untuk mengetahui hubungan di antara stasiun kerja yang terdapat pada blok tersebut. Sedangkan perancangan overhall layout adalah pengaturan suatu blok terhadap blok lainnya dan dari overhall layout dapat tergambarkan aliran material antara blok/ departemen satu dengan yang lainnya. Yang perlu diperhatikan dalam proses perancangan tata letak ini, baik detail layout maupun

overhall layout adalah bahwa rancangan harus bersifat fleksibel untuk

mengakomodasi perubahan yang nantinya bisa terjadi baik pada rancangan produk, rancangan proses maupun rancangan jadwal.

Pada dasarnya detail layout dirancang dengan tidak meninggalkan konsep

material handling. Aktivitas yang menyangkut pemilihan metode dan peralatan

yang digunakan dalam penanganan material, merupakan suatu aktivitas yang tidak terpisahkan dengan aktivitas perancangan tata letak. Atau dengan kata lain bahwa aktivitas dalam penanganan material merupakan bagian integral dari perancangan tata letak, dan semua itu dilakukan agar proses perancangan dapat berlangsung secara efisien.

3.10. Material Handling

Material Handling adalah salah satu jenis transportasi (pengangkutan) yang

dilakukan dalam perusahaan industri, yang artinya memindahkan bahan baku, barang setengah jadi atau barang jadi dari tempat asal ketempat tujuan yang telah ditetapkan. Pemindahan material dalam hal ini adalah bagaimana cara yang terbaik untuk memindahkan material dari satu tempat proses produksi ketempat proses produksi yang lain (Apple James, 1990).

Tujuan dibuatnya perencanaan material handling adalah: 1. Meningkatkan kapasitas

2. Memperbaiki kondisi kerja

3. Memperbaiki pelayanan pada konsumen

4. Meningkatkan kelengkapan dan kegunaan ruangan 5. Mengurangi ongkos

3.11. Hubungan Antara Material Handling dan Tata Letak Fasilitas

Tata letak fasilitas dan penanganan material mempunyai tujuan umum yaitu meminimumkan biaya. Biaya penanganan material dapat diminimumkan dengan menyusun lebih dekat departemen-departemen yang berhubungan, agar perpindahan material terjadi dengan jarak yang pendek.

Minimasi biaya merupakan salah satu tujuan utama dari sistem penanganan material. Ada beberapa cara untuk mencapai tujuan tersebut, antara lain (Wignjosoebroto, 2009):

1. Mengurangi waktu menganggur peralatan.

2. Pemakaian maksimum peralatan untuk mendapatkan satuan muatan yang tinggi.

3. Meminimumkan perpindahan material.

4. Mengatur departemen-departemen sedekat mungkin agar jarak perpindahan material lebih pendek.

5. Mencegah perbaikan yang besar dengan melakukan perencanaan aktivitas perawatan yang lebih baik.

6. Harus menggunakan peralatan yang tepat untuk mengurangi kerusakan material.

7. Menghindari pekerjaan yang tidak aman bagi tenaga kerja seperti mengangkat beban yang terlalu berat.

8. Mengurangi keanekaragaman jenis peralatan untuk mengurangi kebutuhan investasi.

Penentuan ongkos material handling dapat digunakan sebagai dasar untuk menentukan tata letak fasilitas. Ditinjau dari segi biaya, tata letak yang baik adalah tata letak yang mempunyai total ongkos material handling kecil, meskipun dalam hal ini biaya bukan satu-satunya indikator untuk menyatakan bahwa tata letak itu baik dan masih banyak faktor-faktor lain yang perlu dipertimbangkan. Secara umum biaya yang termasuk dalam perancangan dan operasi sistem penanganan material adalah sebagai berikut (Sutalaksana, 1997):

1. Biaya investasi

Yang termasuk dalam biaya ini adalah harga pembelian peralatan, harga komponen alat bantu dan biaya instalasi.

2. Biaya operasi yang terdiri dari: a. Biaya perawatan.

b. Biaya bahan bakar.

c. Biaya tenaga kerja yang terdiri dari upah dan jaminan kecelakaan. d. Biaya pembelian muatan, yang digolongkan dalam pembelian alat-alat

material.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Bata Ringan Utama, di Jalan Pulau Bunaken Kawasan Industri Medan 3 Tangkahan, Medan Labuhan. Penelitian dilaksanakan pada bulan Februari 2016 sampai selesai.

4.2. Objek Penelitian

Objek penelitian yang diamati adalah tata letak fasilitas awal PT. Bata Ringan Utama serta hubungan dan jarak antar departemen yang ada di PT. Bata Ringan Utama.

4.3. Jenis Penelitian

Jenis penelitian yang digunakan adalah berbentuk penelitian tindakan (action

research) ialah suatu penelitian yang dilakukan untuk mendapatkan temuan-temuan

praktis/ untuk keperluan pengambilan keputusan operasional yang mampu diaplikasikan pada perusahaan.

4.4. Kerangka Berpikir

yaitu aliran bahan, informasi, peralatan serta tenaga kerja yang mempengaruhi komponen output berupa variabel dependen yaitu hubungan kedekatan antar departemen, dimana kedekatan ini digunakan dalam perancangan usulan tata letak yang dapat meminimalisasi ongkos material handling.

4.5. Variabel Penelitian

Variabel adalah apapun yang dapat membedakan atau membawa variasi pada nilai. Nilai bisa berbeda pada berbagai waktu untuk objek atau orang yang sama, atau pada waktu yang sama untuk objek atau orang yang berbeda (Sekaran, 2006). Terdapat dua variabel yang digunakan dalam penelitian ini. Berikut ini adalah penjelasan mengenai dua variabel tersebut. Variabel yang digunakan dalam penelitian ini ada dua yaitu variabel dependen dan variabel independen.

4.5.1. Variabel Dependen

Variabel dependen ataupun variabel terikat adalah variabel yang nilainya dipengaruhi atau ditentukan oleh nilai variabel lain. Yang menjadi variabel dependen dalam penelitian ini adalah hubungan kedekatan antar departemen serta ongkos material handling.

4.5.2. Variabel Independen

1. Aliran bahan adalah variabel yang menunjukkan frekuensi perpindahan material dari satu departemen ke departemen lainnya.

2. Aliran peralatan adalah variabel yang menunjukkan frekuensi perpindahan peralatan dari satu departemen ke depatemen lainnya.

3. Aliran informasi adalah variabel yang menunjukkan frekuensi perpindahan informasi dari satu departemen ke depatemen lainnya.

4. Aliran tenaga kerja adalah variabel yang menunjukkan frekuensi perpindahan tenaga kerja dari satu departemen ke depatemen lainnya.

4.6. Populasi dan Sampel

Populasi adalah wilayah generalisasi yang terdiri atas objek/subjek yang mempunyai kuantitas dan karakteristik tertentu yang ditetapkan oleh peneliti untuk dipelajari dan kemudian ditarik kesimpulannya (Sugiyono, 2001). Populasi yang digunakan dalam penelitian ini adalah pekerja PT. Bata Ringan Utama. Sampel yang digunakan dalam penelitian ini adalah kepala bagian dan kepala seksi PT. Bata Ringan Utama yang beralamat di di Jalan Pulau Bunaken Kawasan Industri Medan 3 Tangkahan, Medan Labuhan. Berikut sampel yang digunakan dapat dilihat pada Tabel 4.1.

Tabel 4.1. Sampel PT. Bata Ringan Utama

No Jabatan Jumlah (orang)

1 Kepala bagian produksi 1

2 Kepala seksi produksi 1

3 Kepala seksi gudang 1

4 Kepala seksi teknik 1

5 Staff perbengkelan 1

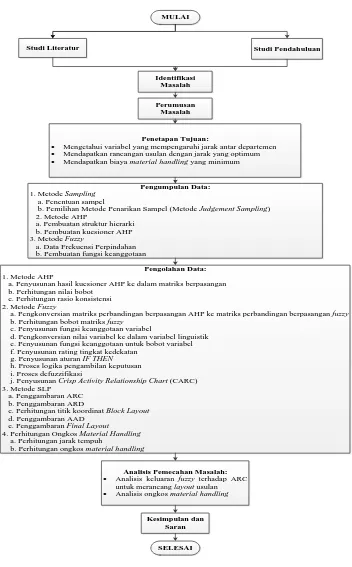

Tahapan-tahapan dalam penelitian disebut juga dengan metodologi penelitian. Gambar 4.1. menunjukkan blok diagram proses penelitian.

Gambar 4.1. Blok Diagram Proses Penelitian

MULAI

Studi Literatur Studi Pendahuluan

Identifikasi Masalah

Perumusan Masalah

Penetapan Tujuan:

· Mengetahui variabel yang mempengaruhi jarak antar departemen

· Mendapatkan rancangan usulan dengan jarak yang optimum

· Mendapatkan biaya material handling yang minimum

Pengolahan Data:

1. Metode AHP

a. Penyusunan hasil kuesioner AHP ke dalam matriks berpasangan b. Perhitungan nilai bobot

c. Perhitungan rasio konsistensi 2. Metode Fuzzy

a. Pengkonversian matriks perbandingan berpasangan AHP ke matriks perbandingan berpasangan fuzzy b. Perhitungan bobot matriks fuzzy

c. Penyusunan fungsi keanggotaan variabel

d. Pengkonversian nilai variabel ke dalam variabel linguistik e. Penyusunan fungsi keanggotaan untuk bobot variabel f. Penyusunan rating tingkat kedekatan

g. Penyusunan aturan IF THEN h. Proses logika pengambilan keputusan i. Proses defuzzifikasi

j. Penyusunan Crisp Activity Relationship Chart (CARC) 3. Metode SLP

a. Penggambaran ARC b. Penggambaran ARD

c. Perhitungan titik koordinat Block Layout d. Penggambaran AAD

e. Penggambaran Final Layout 4. Perhitungan Ongkos Material Handling a. Perhitungan jarak tempuh

b. Perhitungan ongkos material handling

Analisis Pemecahan Masalah:

· Analisis keluaran fuzzy terhadap ARC

untuk merancang layout usulan

· Analisis ongkos material handling

Kesimpulan dan Saran

SELESAI Pengumpulan Data:

1. Metode Sampling a. Penentuan sampel

b. Pemilihan Metode Penarikan Sampel (Metode Judgement Sampling) 2. Metode AHP

a. Pembuatan struktur hierarki b. Pembuatan kuesioner AHP 3. Metode Fuzzy

4.7. Pengumpulan Data

Data yang digunakan dalam penelitian ini ada dua jenis, yaitu data primer dan data sekunder.

4.7.1.Data Primer

Data primer yaitu hasil pengamatan atau pengukuran langsung. Data primer dikumpulkan sebanyak dua tahap seperti berikut.

1. Tahap I (pertama)

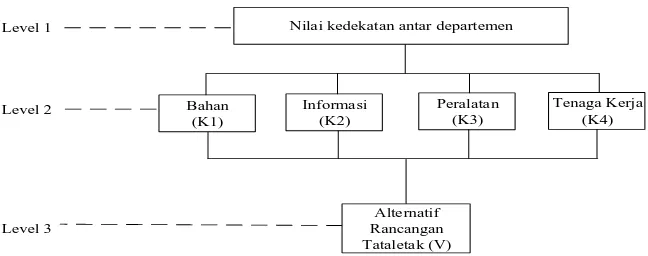

Data yang dikumpulkan pada tahap I (pertama) adalah data perbandingan berpasangan dengan instrumen berupa kuesioner tertutup. Responden yang dipilih adalah orang yang dianggap memiliki pengetahuan mengenai tata letak fasilitas, yaitu sebanyak 5 (lima) orang yang dipilih dengan metode judgement sampling. Sebelum membuat kuesioner tertutup, terlebih dahulu membentuk struktur hierarki dari matriks perbandingan berpasangan yang ditunjukkan pada Gambar 4.2 berikut.

Bahan (K1)

Informasi (K2)

Tenaga Kerja (K4) Nilai kedekatan antar departemen

Peralatan (K3) Level 1

Level 2

Level 3

Alternatif Rancangan Tataletak (V)

[image:68.595.154.478.564.692.2]2. Tahap II (kedua)

Data yang dikumpulkan pada tahap II (kedua) adalah data frekuensi perpindahan aliran bahan, informasi, peralatan serta tenaga kerja dengan instrumen berupa matriks frekuensi. Matriks frekuensi dibagi menjadi 4 (empat), yaitu matrik frekuensi aliran bahan, matrik frekuensi aliran informasi, matrik frekuensi aliran peralatan dan matrik frekuensi aliran tenaga kerja.

4.7.2.Data Sekunder

Data sekunder yaitu data yang diperoleh dari perusahaan, yaitu data luasan total area pabrik, data proses produksi, sejarah perusahaan, struktur organisasi dan jumlah operator.

4.8. Analisis Pemecahan Masalah

Metode analisis yang digunakan dalam penelitian adalah:

1. Analisis fuzzy-AHP untuk mendapatkan nilai hubungan kedekatan di dalam ARC sebagai landasan perancangan ulang tata letak.

2. Analisis hasil perancangan ulang tata letak dengan tata letak awal.

4.9. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Pengumpulan Data Perbandingan Berpasangan

Data yang digunakan untuk analisis pemilihan variabel performansi tata letak, yaitu data primer dan data sekunder. Data primer yaitu data yang diperoleh dengan cara mencari/menggali secara langsung dari sumbernya oleh peneliti (Sinulingga, 2011). Instrumen yang digunakan dalam analisis pemilihan variabel performansi tata letak di PT. Bata Ringan Utama adalah kuesioner AHP. Kuesioner AHP ini disebarkan kepada kepala bagian dan kepala seksi PT. Bata Ringan Utama yang memiliki kemampuan dalam hal tata letak dan pengambilan keputusan. Berikut responden kuesioner AHP dapat dilihat pada Tabel 5.1.

Tabel 5.1. Responden Kuesioner AHP

No Jabatan Jumlah

1 Kepala bagian produksi 1

2 Kepala seksi produksi 1

3 Kepala seksi gudang 1

4 Kepala seksi teknik 1

5 Staff perbengkelan 1

Total 5

Sumber: PT. Bata Ringan Utama

1. Aliran bahan (K1) : perpindahan bahan yang terjadi antar departemen 2. Aliran informasi (K2) : perpindahan informasi yang terjadi antar

departemen

3. Aliran peralatan (K3) : perpindahan peralatan yang terjadi antar departemen

4. Aliran tenaga kerja (K4) : perpindahan tenaga kerja yang terjadi antar departemen

Kriteria yang dijelaskan di atas akan dicantumkan pada kuesioner AHP yang digunakan untuk menganalisis pemilihan variabel performansi tata letak.

5.1.1.1. Struktur Hierarki Pemilihan Kedekatan Departemen

Struktur hierarki bertujuan untuk mengetahui alternatif variabel performansi tata letak yang akan digunakan. Kriteria-kriteria ini disusun ke dalam bentuk hierarki seperti yang dapat dilihat pada Gambar 5.1.

Bahan (K1)

Informasi (K2)

Tenaga Kerja (K4) Nilai kedekatan antar departemen

Peralatan (K3) Level 1

Level 2

Level 3

Alternatif Rancangan Tataletak (V)

Sumber: Pengumpulan Data

Langkah-langkah pembuatan kuesioner akan dijelaskan sebagai berikut. 1. Tentukan kriteria dan alternatif untuk bahan pertimbangan pemilihan variabel

performansi tata letak.

2. Penyusunan kuesioner dibuat berdasarkan metode perbandingan berpasangan untuk mengetahui tingkat bobot dari kriteria dan alternatif.

Kriteria Penilaian Kriteria

A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 B A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 C B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 C

Keterangan: 1 : Sama pentingnya 3 : Sedikit lebih penting 5 : Lebih penting daripada 7 : Jauh lebih penting 9 : Mutlak lebih penting

2,4,6,8 : Nilai antara dua pertimbangan yang berdekatan

3. Kuesioner berisi perbandingan kepentingan antara tiap kriteria dengan kriteria lainnya, perbandingan antara alternatif dengan alternatif lainnya dalam setiap kriteria.

Kuesioner dirancang agar mudah dipahami dan tidak menimbulkan kerancuan. Pada kuesioner AHP ini disertakan bidata dari responden yang terdiri dari:

2. Jenis Kelamin 3. Umur

4. Jabatan

Daftar kriteria dan alternatif yang digunakan di dalam kuesioner berdasarkan struktur hierarki terdiri dari 3 level yang terdapat pada Gambar 5.1. yaitu:

1. Level 1 merupakan variabel performansi tata letak yang akan dipilih melalui beberapa alternatif.

2. Level 2 terdiri dari masing-masing kriteria yang terdapat pada level 1 yang terdiri dari, bahan (K1), informasi (K2), peralatan (K3), dan tenaga kerja (K4). 3. Level 3 terdiri dari alternatif dari kriteria level 2 yaitu alternatif rancangan tata

letak (V)

Kuesioner dan pengumpulan data kuesioner yang diisi oleh responden untuk penelitian ini dapat dilihat pada lampiran.

5.1.1.3. Matriks Perbandingan Berpasangan (Pairwise Comparison) 5.1.1.3.1. Level 2 (Kriteria)

Berikut data pengumpulan hasil kuesioner responden pertama dapat dilihat pada Tabel 5.2. Untuk matriks berpasangan keseluruhan responden dapat dilihat pada Lampiran L-2.

Tabel 5.2. Matriks Perbandingan Berpasangan Variabel Performansi Tata Letak Responden 1

Kriteria K1 K2 K3 K4

K1 1 1/4 3 3 K2 4 1 1/3 1/2 K3 1/3 3 1 3 K4 1/3 2 1/3 1

Sumber: Pengumpulan Data

5.1.2. Pengumpulan Data Frekuensi untuk Masing-Masing Variabel Data yang dikumpulkan adalah data frekuensi untuk satu bulan pada periode tahun 2016 di PT. Bata Ringan Utama. Metode yang dilakukan yaitu dengan metode pengamatan dan wawancara kepada pihak pabrik PT. Bata Ringan Utama.

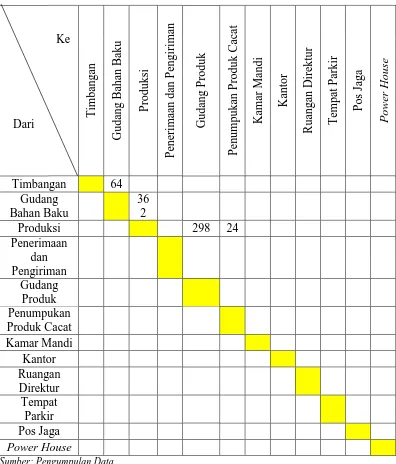

5.1.2.1. Pengukuran Nilai Variabel Aliran Bahan

Tabel 5.3. Matriks Frekuensi Perpindahan Aliran Bahan per Bulan Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 64

Gudang

Bahan Baku 36

2

Produksi 298 24

Penerimaan dan Pengiriman Gudang Produk Penumpukan Produk Cacat Kamar Mandi Kantor Ruangan Direktur Tempat Parkir Pos Jaga Power House

Sumber: Pengumpulan Data

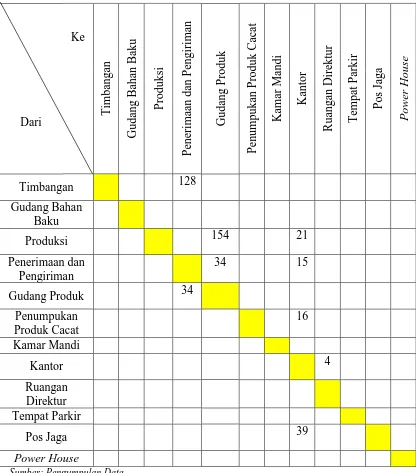

5.1.2.2. Pengukuran Nilai Variabel Aliran Informasi

Tabel 5.4. Matriks Frekuensi Perpindahan Aliran Informasi per Bulan Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 128

Gudang Bahan Baku

Produksi 154 21

Penerimaan dan Pengiriman

34 15

Gudang Produk 34

Penumpukan Produk Cacat

16 Kamar Mandi

Kantor 4

Ruangan Direktur Tempat Parkir

Pos Jaga 39

Power House

Sumber: Pengumpulan Data

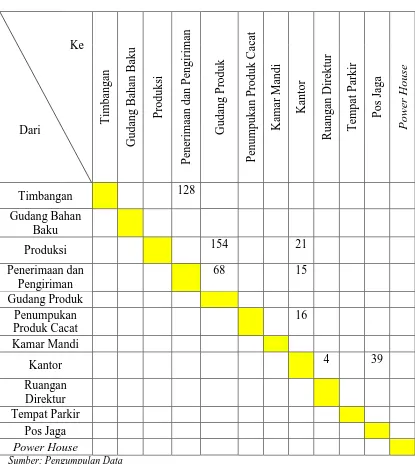

Tabel 5.5. Matriks Frekuensi Perpindahan Aliran Informasi per Bulan yang Telah Dinormalkan Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 128

Gudang Bahan Baku

Produksi 154 21

Penerimaan dan Pengiriman

68 15

Gudang Produk Penumpukan Produk Cacat

16 Kamar Mandi

Kantor 4 39

Ruangan Direktur Tempat Parkir

Pos Jaga

Power House

Sumber: Pengumpulan Data

5.1.2.3. Pengukuran Nilai Variabel Aliran Peralatan

Tabel 5.6. Matriks Frekuensi Perpindahan Aliran Peralatan per Bulan Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 58

Gudang Bahan Baku

320

Produksi 260 13

Penerimaan dan Pengiriman Gudang Produk Penumpukan Produk Cacat Kamar Mandi Kantor Ruangan Direktur Tempat Parkir Pos Jaga Power House

Sumber: Pengumpulan Data

5.1.2.4. Pengukuran Nilai Variabel Aliran Tenaga Kerja

Tabel 5.7. Matriks Frekuensi Perpindahan Aliran Tenaga Kerja per Bulan Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 256 512

Gudang Bahan Baku

254 1810 545 120

Produksi 1808 1490 142 248 12

Penerimaan dan Pengiriman

498 213

Gudang Produk 289

Penumpukan Produk Cacat

136 Kamar Mandi

Kantor 110 48

Ruangan Direktur Tempat Parkir

Pos Jaga 87

Power House

Sumber: Pengumpulan Data

gudang bahan baku terjadi 256 kali perpindahan, kemudian departemen gudang bahan baku ke timbangan terjadi 254 kali perpindahan. Banyaknya perpindahan ini dijumlahkan menjadi 510 kali perpindahan. Hal ini ditampilkan pada Tabel 5.8 berikut.

Tabel 5.8. Matriks Frekuensi Perpindahan Aliran Tenaga Kerja per Bulan yang Telah Dinormalkan

Ke Timb anga n Guda ng B aha n B aku P roduk si P ene rima an da n P engi rima n Guda ng P roduk P

enumpukan Produk Cac

at Ka mar Ma ndi Ka ntor R ua nga n Dir ektur Te mpat P arkir P os Jaga Power H ouse Dari

Timbangan 510 512

Gudang Bahan Baku

3618 1043 120

Produksi 1779 278 358 12

Penerimaan dan Pengiriman 213 Gudang Produk Penumpukan Produk Cacat Kamar Mandi

Kantor 135

Ruangan Direktur Tempat Parkir

Pos Jaga

Power House

5.2. Pengolahan Data

5.2.1. Perhitungan Rata-rata Pembobotan untuk Setiap Kriteria dan Alternatif

[image:82.595.184.442.358.748.2]Dalam AHP, perhitungan rata-rata pembobotan dilakukan dengan menggunakan rata-rata geometrik. Nilai rata-rata geometrik dianggap sebagai hasil penilaian kelompok dari nilai-nilai yang diberikan oleh responden. Berikut ini adalah contoh perhitungan rata-rata geometrik untuk elemen level 2 antara kriteria bahan dan informasi.

Tabel 5.9. Matriks Perbandingan Berpasangan Level 2 Responden 1

Kriteria K1 K2 K3 K4

K1 1 1/5 3 3

K2 5 1 1/3 1/2

K3 1/3 3 1 3

K4 1/3 2 1/3 1

Responden 2

Kriteria K1 K2 K3 K4

K1 1 2 4 3

K2 1/2 1 5 1/3

K3 1/4 1/5 1 2

K4 1/3 3 1/2 1

Responden 3

Kriteria K1 K2 K3 K4

K1 1 5 1/4 1/5

K2 1/5 1 5 3

K3 4 1/5 1 1/5

K4 5 1/3 5 1

Responden 4

Kriteria K1 K2 K3 K4

K1 1 1/3 1/4 2

K2 3 1 1/3 1/5

K3 4 3 1 1/4

Tabel 5.9. Matriks Perbandingan Berpasangan Level 2 (Lanjutan) Responden 5

Kriteria K1 K2 K3 K4

K1 1 1/4 2 3

K2 4 1 1/3 1

K3 1/2 3 1 3

K4 1/3 1 1/3 1

Responden 1 : 1/5 Responden 2 : 2 Responden 3 : 5 Responden 4 : 1/3 Responden 5 : 1/4

Maka rata-rata geometriknya adalah :

0,6988

4 1 3 1 5 2 5 1 5

x x x x

Dengan cara yang sama rata-rata pembobotan untuk setiap elemen (kriteria) dicari dan hasil rekapitulasinya dapat dilihat pada Tabel 5.10.

Tabel 5.10. Perhitungan Rata-rata Pembobotan untuk Elemen Level 2

Kriteria K1 K2 K3 K4

K1 1,0000 0,6988 1,0845 1,6095

K2 1,4310 1,0000 0,9847 0,6310

K3 0,9221 1,0155 1,0000 0,9791

K4 0,6213 1,5849 1,0213 1,0000

Sumber: Pengolahan Data

5.2.2. Perhitungan Bobot Parsial dan Konsistensi Matriks

1. Perhitungan Rasio Konsistensi

= (Matriks Perhitungan Rata-Rata Pembobotan) x (Vektor Bobot tiap baris) 2. Perhitungan Konsistensi Vektor

= (Rasio Konsistensi / Bobot Parsial tiap baris) 3. Rata-rata Entri (Zmaks)

maks

Z =

n

iVektor Konsistens

n

1 i

4. Consistency Index (CI)

1