“PENGARUH SIFAT MEKANIK BETON PADA

PENAMBAHAN MASTER GLENIUM SKY 8316.”

TUGAS AKHIR

Diajukan untuk syarat penyelesaian

pendidikan Sarjana Teknik Sipil

Disusun Oleh :

RAHMADSYAH RANGKUTI

10 0404 146

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Dalam perkembangan teknologi beton (concrete technology) masa kini diperlukan perlakuan khusus pada suatu konstruksi bangunan beton mutu tinggi, sementara untuk menghasilkan beton mutu tinggi dibutuhkan pengerjaan dan campuran yang tepat.

Maka dari itu untuk mencapai mutu tersebut perlu dilakukan penambahan suatu zat aditif yang berfungsi mempermudah pengerjaan dan dapat meminimalisir biaya. Dalam penelitian ini peneliti menggunakan superplasticizer tipe f yang berfungsi sebagai water reducing admixture, dalam penelitian ini digunakan

Master Glenium SKY 8316 produk dari BASF. Aditif ini berfungsi untuk mengurangi pemakaian air dan semen serta mempermudah pengerjaan beton.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penambahan Master Glenium SKY 8316 terhadap nilai slump, kuat tekan, tarik belah, biaya pembuatan 1m3 campuran beton.Dosis yang digunakan adalah 800 ml,1400 ml dan 2000 ml per 100 kg cementitious.Parameter yang dikunci yaitu faktor air semen sebesar 0.36 dan slump sebesar 12 cm untuk tiap variasi. .

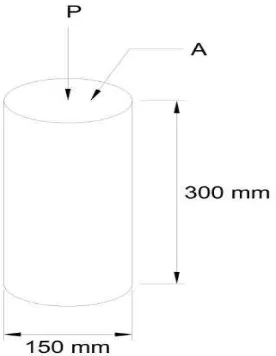

Sampel yang digunakan adalah berbentuk silinder (Φ = 15 ; h = 30) dengan mutu

beton yang direncanakan 35 MPa. Jumlah sampel sebanyak 120 sampel, terdiri dari 4 variasi dan masing-masing variasi sebanyak 30 sampel. Sampel diuji pada umur 7, 14, dan 28 hari, dengan terlebih dahulu dilakukan perawatan sebelum pengujian.

Dari hasil penelitian diperoleh kuat tekan tertinggi pada penambahan

Master glenium SKY 8316 yaitu pada variasi 2000 ml/100 kg cementitious untuk umur 7, 14, dan 28 hari sebesar 35,10 MPa, 38,39 MPa, dan 39,75 MPa. Kuat tekan terendah yaitu pada variasi 800 ml/100 kg cementitious untuk umur 7, 14, dan 28 hari sebesar 32,84 MPa, 36,69 MPa, dan 38,95 MPa.Sedangkan pada pengujian kuat tarik belah tertinggi yaitu pada variasi 2000 ml/100 kg

cementitious untuk umur 7,14, dan 28 hari sebesar 5,39 MPa, 6,89 MPa, dan 7,57 MPa. Kuat tarik belah terendah yaitu pada variasi 800 ml/100kg cementitious

untuk umur 7, 14, dan 28 hari sebesar 4,82 MPa, 6,26 MPa, dan 6,90 MPa. Biaya pembuatan 1m3 campuran yang paling ekonomis yaitu pada variasi 800 ml/100 kg

cementitious sebesar 0,17 % lebih ekonomis dari campuran beton normal.

Jika diadakan penelitian lebih lanjut ada baiknya nilai variasi dosis penambahan Master Glenium SKY 8316 diperbanyak agar dapat ditentukan dosis yang paling ekonomis.

KATA PENGANTAR

Alhamdulillah, segala puji syukur bagi Allah SWT yang telah

memberikan karunia kesehatan dan kesempatan kepada penulis untuk

menyelesaikan Tugas Akhir ini. Shalawat dan salam atas Baginda Rasullah

Muhammad SAW yang telah memberi keteladanan dalam menjalankan setiap

aktifitas sehari-hari, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil

bidang Struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara, dengan judul “Pengaruh Sifat Mekanik Beton pada Penambahan

Master Glenium SKY 8316”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak

terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak sehingga

penulisan Tugas Akhir ini dapat terselesaikan. Pada kesempatan ini pula, Penulis

menyampaikan ucapan terima kasih yang sebesar – besarnya kepada :

1. Bapak Prof. Dr. Ing. Johannes Tarigan, sebagai Ketua Departemen Teknik

Sipil Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. Syahrizal, MT., selaku Sekretaris Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

3. Ibu Nursyamsi, ST. MT., sebagai Dosen Pembimbing, yang telah banyak

memberikan dukungan, masukan, bimbingan serta meluangkan waktu,

tenaga dan pikiran dalam membantu saya menyelesaikan Tugas Akhir ini.

4.

Bapak Ir. Torang Sitorus, MT dan Ibu Rahmi Karolina, ST. MT., sebagaiDosen Pembanding dan Penguji, atas saran dan masukan yang diberikan

5. Ibu Rahmi Karolina, ST. MT., sebagai Kepala Laboratorium Bahan

Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara.

6. Seluruh Bapak dan Ibu Dosen Pengajar Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara yang telah membimbing dan

memberikan pengajaran kepada Penulis selama menempuh masa studi di

Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

7. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan selama ini

kepada penulis.

8. Teristimewa keluarga saya, Ayahanda Muhammad Yusnan Rangkuti dan

Ibunda Supartik serta kakak-kakak saya Zahrani Utami Rangkuti dan Efi

Setiawati Rangkuti yang telah memberikan doa, motivasi, semangat dan

nasehat. Terima kasih atas segala pengorbanan, cinta, kasih sayang dan

doa yang tiada batas.

9. Teristimewa sahabat saya Reisy Tane S.Kep., yang telah memberikan doa,

motivasi, semangat, nasehat dan membantu saya dalam menyelesaikan

tugas akhir ini, terima kasih atas doanya.

10.Buat keluarga besar Laboratorium Beton USU. Bg. Budi, Bg. Eko,

Bg.Ray, Bg Indra, Bg. Arlin, Bg. Gemal, Bg. Pau, Bg. Nova, Bg. Hamzah,

Bg. Ghafur, Bg. Andi, Bg. Faim, Bg. Yusuf Saleh, Bg. Tami, Bg. Ari

Yusman, Bg. Harli, Bg. Hafiz, Bg. Reza, Fauzi, Bagus, Nanda, yang selalu

membantu dari awal sampai akhir, memberi masukan-masukan hingga

11.Teman-teman mahasiswa Jurusan Teknik Sipil Angkatan 2010, Iqbal,

Reza, Dicky, Syahru, Lutfi, Yanti, serta teman-teman angkatan 2010 sipil

lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas semangat

dan bantuannya selama ini.

12.Adik-adik Angkatan 2013 Yashir, Arif, Yahya, Delvin, Akmal serta

adik-adik angkatan 2013 sipil lainnya yang tidak dapat disebutkan seluruhnya

terima kasih atas semangat dan bantuannya selama ini.

13.Buat Mas Subandi, bapak dan ibu kantin beton.

14.Dan segenap pihak yang belum penulis sebut disini atas jasa-jasanya

dalam mendukung dan membantu penulis dari segi apapun, sehingga

Tugas Akhir ini dapat diselesaikan dengan baik

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna.

Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun

dari Bapak dan Ibu Staf Pengajar serta rekan–rekan mahasiswa demi

penyempurnaan Tugas Akhir ini.

Akhir kata, Penulis berharap Tugas Akhir ini dapat memberikan manfaat

yang sebesar–besarnya bagi kita semua. Amin.

Medan, Januari 2015

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR NOTASI ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Maksud dan Tujuan Penelitian ... 2

1.3 Pembatasan Masalah ... 3

1.4 Metodologi Penelitian ... 4

1.5 Manfaat Penelitian ... 7

1.6 Sistematika Penulisan ... 8

BAB II TINJAUAN PUSTAKA 2.1 Umum ... 9

2.2 Beton Segar (Fresh Concrete) ... 10

2.2.1 Kemudahan Pengerjaan (Workability) ... 11

2.2.2 Pemisahan Kerikil (Segregation) ... 13

2.2.3 Pemisahaan Air (Bleeding) ... 14

2.3.1 Kekuatan Tekan Beton (f’c) ... 15

2.3.2 Kuat Tarik Beton ... 21

2.4 Bahan Penyusun Beton ... 22

2.4.1 Semen ... 22

2.4.1.1 Umum ... 22

2.4.1.2 Semen Portland ... 24

2.4.1.3 Jenis Semen Portland ... 24

2.4.1.4 Bahan Penyusun Semen Portland ... 25

2.4.2 Agregat ... 26

2.4.2.1 Umum ... 26

2.4.2.2 Jenis Aggregat ... 26

2.4.3 Air ... 30

2.4.4 Bahan Tambahan ... 31

2.4.4.1 Umum ... 31

2.4.4.2 Jenis dan Pengaruh Bahan Tambah kimia ... 33

2.4.4.3 Master Glenium SKY 8316 (Superplastisizer type f) “ Water Reducing,High Range Admixture” ... 36

BAB III METODE PENELITIAN 3.1 Umum ... 37

3.2 Bahan-Bahan Penyusun Beton ... 38

3.2.1 Semen Portland ... 39

3.2.2 Agregat Halus ... 39

3.2.3 Agregat Kasar ... 43

3.3 Perencanaan Campuran Beton (Mix Design) ... 47

3.4 Penyediaan Bahan Penyusun Beton ... 48

3.5 Pembuatan Benda Uji ... 48

3.6 Master Glenium SKY 8316 (Superplastisizer type f) “ Water Reducing,High Range Admixture” ... 50

3.7 Pengujian Sampel ... 52

3.7.1 Uji Kuat Tekan Beton ... 52

3.7.2 Uji Kuat Tarik Beton ... 53

BAB IV HASIL DAN PEMBAHASAN 4.1 Mekanisme Penyebaran dari Admixture ... 55

4.2 Nilai Slump ... 61

4.3 Kuat Tekan Silinder Beton ... 62

4.4 Kuat Tarik Belah Silinder Beton ... 63

4.5 Kuat analisa Biaya 1m³ Campuran Beton ... 65

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 67

5.2 Saran ... 68

DAFTAR GAMBAR

Gambar 1.1 Benda uji silinder ... 3

Gambar 2.1 Kerucut abrams ... 12

Gambar 2.2 Slump sebenarnya ... 12

Gambar 2.3 Slump geser ... 13

Gambar 2.4 Slump runtuh ... 13

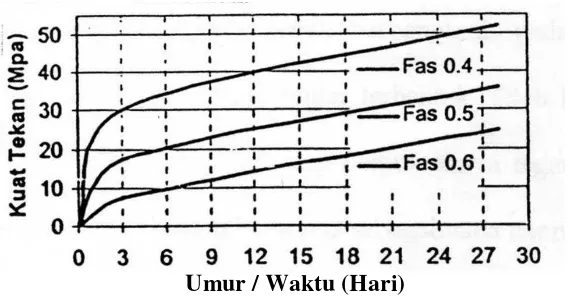

Gambar 2.5 Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya ... 17

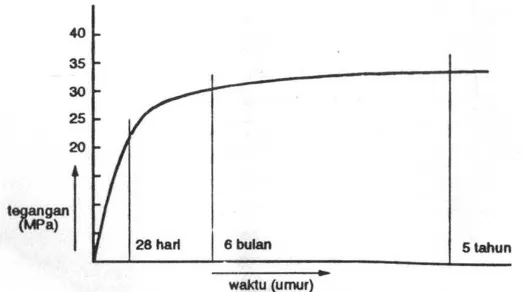

Gambar 2.6 Perkiraan kuat tekan beton pada berbagai umur ... 18

Gambar 2.7 Hubungan antara umur beton dan kuat tekan beton ... 19

Gambar 2.8 Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen ... 19

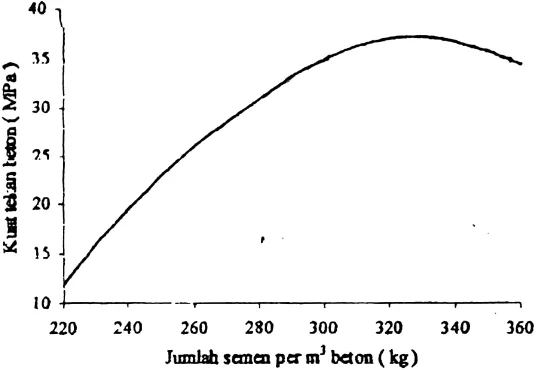

Gambar 2.9 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama ... 20

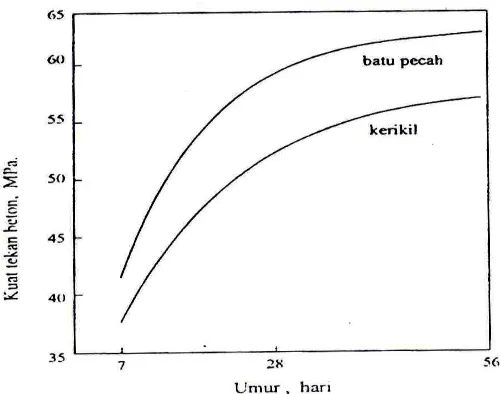

Gambar 2.10 Pengaruh jenis agregat terhadap kuat tekan beton ... 21

Gambar 3.1 Uji tekan beton ... 53

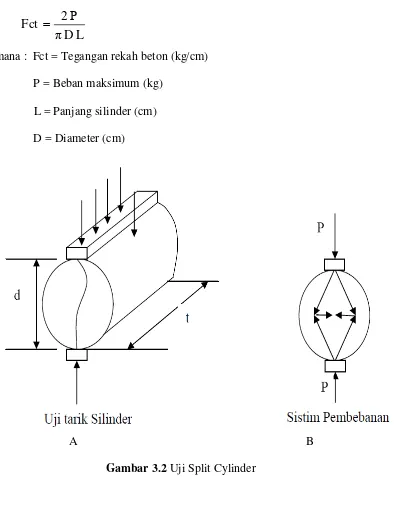

Gambar 3.2 Uji split cylinder ... 54

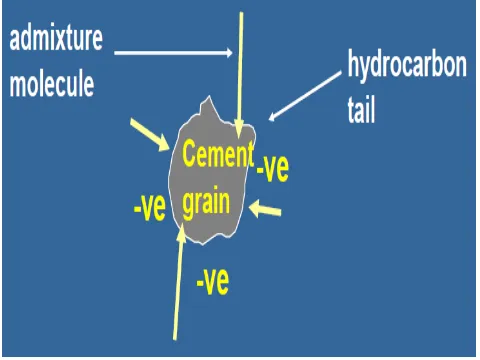

Gambar 4.1 Gumpalan butiran semen ... 55

Gambar 4.2 Pencampuran molekul-molekul admixture ... 55

Gambar 4.3 Migrasi agen water reducer ke permukaan air ... 56

Gambar 4.4 Muatan listrik negatif pada permukaan butiran semen ... 56

Gambar 4.5 Keluarnya air dari floc ... 57

Gambar 4.6 Molekul-molekul yang sudah terserap... 57

Gambar 4.8 Beton sebelum dan sesudah penambahan admixture... 58

Gambar 4.9 Efek getaran terhadap beton ... 59

Gambar 4.10 Efek rembesan air terhadap beton... 59

Gambar 4.11 Efek sinar matahari terhadap beton ... 60

Gambar 4.12 Efek lendutan terhadap beton ... 60

Gambar 4.13 Grafik kuat tekan silinder beton terhadap dosis penambahan master glenium sky 8316 ... 63

DAFTAR TABEL

Tabel 1.1 Distribusi pengujian benda uji silinder ... 6

Tabel 2.1 Perkiraan kuat tekan beton pada berbagai umur ... 18

Tabel 2.2 Komposisi senyawa utama semen portland ... 25

Tabel 2.3 Komposisi senyawa pembentuk semen portland ... 25

Tabel 2.4 Batasan gradasi untuk agregat halus ... 27

Tabel 2.5 Susunan besar butiran agregat kasar ... 29

Tabel 3 Proporsi campuran beton ... 48

Tabel 4.1 Nilai slump untuk tiap variasi beton ... 62

Tabel 4.2 Kuat tekan beton untuk tiap variasi ... 62

Tabel 4.3 Kuat tarik belah beton untuk tiap variasi ... 64

Tabel 4.4 Berat isi material ... 65

Tabel 4.5 Daftar harga bahan... 65

Tabel 4.6 Harga beton normal f’c 35 Mpa ... 65

Tabel 4.7 Harga beton normal f’c 35 Mpa penambahan 800 ml/100 kg Cementitious ... 66

Tabel 4.8 Harga beton normal f’c 35 Mpa penambahan 1400 ml/100 kg Cementitious ... 66

DAFTAR NOTASI

SSD : saturated surface dry

n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa)

fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas penampang (cm2)

S : deviasi standar (kg/cm2)

σ’b : kekuatan masing – masing benda uji (MPa)

σ’bm : kekuatan beton rata –rata (MPa)

N : jumlah total benda uji hasil pemeriksaan

Fct : tegangan rekah beton (kg/cm)

P : beban maksimum (kg)

L : panjang sampel (cm)

D : diameter (cm)

DAFTAR LAMPIRAN

Lampiran I Pemeriksaan Material

Lampiran II Perencanaan Campuran

Lampiran III Kuat Tekan Beton

Lampiran IV Kuat Tarik Belah Beton

ABSTRAK

Dalam perkembangan teknologi beton (concrete technology) masa kini diperlukan perlakuan khusus pada suatu konstruksi bangunan beton mutu tinggi, sementara untuk menghasilkan beton mutu tinggi dibutuhkan pengerjaan dan campuran yang tepat.

Maka dari itu untuk mencapai mutu tersebut perlu dilakukan penambahan suatu zat aditif yang berfungsi mempermudah pengerjaan dan dapat meminimalisir biaya. Dalam penelitian ini peneliti menggunakan superplasticizer tipe f yang berfungsi sebagai water reducing admixture, dalam penelitian ini digunakan

Master Glenium SKY 8316 produk dari BASF. Aditif ini berfungsi untuk mengurangi pemakaian air dan semen serta mempermudah pengerjaan beton.

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penambahan Master Glenium SKY 8316 terhadap nilai slump, kuat tekan, tarik belah, biaya pembuatan 1m3 campuran beton.Dosis yang digunakan adalah 800 ml,1400 ml dan 2000 ml per 100 kg cementitious.Parameter yang dikunci yaitu faktor air semen sebesar 0.36 dan slump sebesar 12 cm untuk tiap variasi. .

Sampel yang digunakan adalah berbentuk silinder (Φ = 15 ; h = 30) dengan mutu

beton yang direncanakan 35 MPa. Jumlah sampel sebanyak 120 sampel, terdiri dari 4 variasi dan masing-masing variasi sebanyak 30 sampel. Sampel diuji pada umur 7, 14, dan 28 hari, dengan terlebih dahulu dilakukan perawatan sebelum pengujian.

Dari hasil penelitian diperoleh kuat tekan tertinggi pada penambahan

Master glenium SKY 8316 yaitu pada variasi 2000 ml/100 kg cementitious untuk umur 7, 14, dan 28 hari sebesar 35,10 MPa, 38,39 MPa, dan 39,75 MPa. Kuat tekan terendah yaitu pada variasi 800 ml/100 kg cementitious untuk umur 7, 14, dan 28 hari sebesar 32,84 MPa, 36,69 MPa, dan 38,95 MPa.Sedangkan pada pengujian kuat tarik belah tertinggi yaitu pada variasi 2000 ml/100 kg

cementitious untuk umur 7,14, dan 28 hari sebesar 5,39 MPa, 6,89 MPa, dan 7,57 MPa. Kuat tarik belah terendah yaitu pada variasi 800 ml/100kg cementitious

untuk umur 7, 14, dan 28 hari sebesar 4,82 MPa, 6,26 MPa, dan 6,90 MPa. Biaya pembuatan 1m3 campuran yang paling ekonomis yaitu pada variasi 800 ml/100 kg

cementitious sebesar 0,17 % lebih ekonomis dari campuran beton normal.

Jika diadakan penelitian lebih lanjut ada baiknya nilai variasi dosis penambahan Master Glenium SKY 8316 diperbanyak agar dapat ditentukan dosis yang paling ekonomis.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Beton adalah campuran antara semen, agregat halus ( pasir ), agregat kasar

(kerikil) dan air dengan perbandingan tertentu dengan atau tanpa penambahan zat aditif.

Jumlah proporsi dan kualitas (kelayakan) material campuran itu harus diperiksa dengan

pengujian-pengujian yang harus memenuhi standar yang telah ditetapkan (SNI dan

ASTM) sesuai dengan mutu yang direncanakan.

Bersamaan dengan meningkatnya skala pembangunan menunjukkan juga

semakin banyak kebutuhan beton di masa yang akan datang. Beton banyak

digunakan pada bagian konstruksi seperti pondasi, kolom, pelat lantai, jalan dan

lain-lain. Banyak keuntungan yang diperoleh dari beton, seperti memiliki

kekuatan yang besar terhadap tekan, mutu dapat direncanakan sesuai kebutuhan

dan mudah dirawat serta memerlukan biaya yang murah dalam pengangkutan,

pencetakan dan perawatannya.

Dalam perkembangan teknologi beton (concrete technology) masa kini

yang semakin hari tiada henti-hentinya, seiring dengan tingginya kebutuhan akan

beton sebagai suatu material konstruksi yang memiliki sifat tingkat kemudahan

dalam pengerjaan yang tinggi dan dilaksanakan sesuai desain yang telah

direncanakan dan jenis kontruksi yang akan dilaksanakan. Pada suatu konstruksi

bangunan tertentu memerlukan beton mutu tinggi, sementara untuk menghasilkan

beton mutu tinggi maka diperlukan pemakaian jumlah semen yang lebih banyak

dibandingkan dengan beton mutu rendah, sementara semen adalah material yang

tersebut mudah dikerjakan maka campuran beton harus mempunyai tingkat

kemudahan dalam pengerjaan yang tinggi pula. Namun untuk mencapai beton

mutu tinggi harus digunakan faktor air semen (water cement ratio) yang rendah,

karena semakin tinggi faktor air semen maka jumlah air yang digunakan semakin

banyak pula, yang menyebabkan daya rekat dari semen menjadi berkurang yang

mengakibatkan kuat tekan dari beton menjadi berkurang. Namun dengan faktor

air semen yang rendah campuran beton akan sukar untuk dikerjakan, maka dari itu

untuk mengatasi persoalan di atas kita perlu menggunakan zat aditif. Dimana zat

aditif yang paling tepat adalah superplasticizer tipe f yang berfungsi sebagai

water reducing admixture, dalam penelitian ini digunakan Master Glenium SKY

8316 produk dari BASF.

1.2 Maksud dan Tujuan Penelitian

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini sebagai berikut:

1. Mengetahui perilaku mekanik beton yang menggunakan bahan tambah Master

Glenium SKY 8316 (superplasticizer tipe f ) dalam campuran beton dan

membandingkannya dengan beton normal. Perilaku mekanik yang diteliti

meliputi: kuat tekan dan kuat tarik belah.

2. Mengetahui workability beton segar yang menggunakan bahan tambah Master

Glenium SKY 8316 (superplasticizer tipe f ) dan beton normal.

3. Mengetahui biaya pembuatan 1m3 campuran beton penambahan Master Glenium

SKY 8316 (superplasticizer tipe f ) dan beton normal untuk mutu beton f’c 35

MPa. Serta membandingkan biaya pembuatan 1m3 campuran beton penambahan

Master Glenium SKY 8316 (superplasticizer tipe f ) dengan beton normal f’c 35

1.3 Pembatasan masalah

Dalam penelitian ini permasalahan dibatasi cakupan/ruang lingkupnya agar tidak

terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah f’c 35 Mpa.

2. Menggunakan bahan campuran Master Glenium SKY 8316 (superplasticizer tipe

f ).

3. Penambahan Master Glenium SKY 8316 (superplasticizer tipe f ),

yang digunakan sebanyak 800 ml,1400 ml dan 2000 ml/100 kg cementitious.

4. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30

cm.

5. Perawatan beton dengan cara perendaman di air.

6. Pengujian kuat tekan dilakukan pada umur 7, 14 dan 28 hari untuk semua variasi.

7. Pengujian kuat tarik belah dilakukan pada umur 7, 14 dan 28 hari untuk semua

variasi.

1.4 Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian

eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai

berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen dan bahan

tambahan Master Glenium SKY 8316 (superplasticizer tipe f ).

2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat halus (ASTM C 136-84a) dan agregat kasar (ASTM

C 136-84a dan ASTM D 448-86).

Pemeriksaan berat jenis dan absorbsi agregat halus (ASTM C 128-88) dan

agregat kasar (ASTM C 127-88).

Pemeriksaan berat isi pada agregat halus (ASTM C 29/C 29M-90) dan

agregat kasar (ASTM C 29/C 29M-90).

Pemeriksaan kadar lumpur agregat halus (ASTM C 117-90) dan kasar (

ASTM C 117-90).

Pemeriksaan kandungan organik pada agregat halus (ASTM C40-48 C

1990).

Pemeriksaan kadar liat pasir (ASTM C 117-90).

Pemeriksaan abrasi kerikil (ASTM C 131-89 & ASTM C 535-89).

3. Perencanaan Campuran Beton ( SNI 03-2834-2000 ).

Penimbangan/penakaran bahan penyusun beton berdasarkan kuat tekan beton

f’c 35 Mpa.

4. Pengujian slump (ASTM C143-90 A), untuk mengetahui tingkat kemudahan

5. Pengujian kuat tekan beton (ASTM C39-86) dan kuat tarik belah (ASTM C

496-90) menggunakan benda uji silinder.

6. Analisa biaya pembuatan 1 m3 beton normal dan penambahan Master Glenium

SKY 8316 (superplasticizer tipe f ) mutu f’c 35 Mpa.

Adapun variasi yang digunakan adalah:

a) Variasi 1, tanpa penambahan Master Glenium SKY 8316

( beton normal ).

b) Variasi 2, penambahan Master Glenium SKY 8316

(superplasticizer tipe f ) sebesar 800 ml/100 kg cementitious dengan

pengurangan air dan semen.

c) Variasi 3, penambahan Master Glenium SKY 8316

(superplasticizer tipe f ) sebesar 1400 ml/100 kg cementitious dengan

pengurangan air dan semen.

d) Variasi 4, penambahan Master Glenium SKY 8316 (superplasticizer

tipe f ) sebesar 2000 ml/100 kg cementitious dengan pengurangan air dan

Tabel 1.1 Distribusi Pengujian Benda Uji Silinder

Variasi Campuran Kuat Tekan

Beton

1.5 Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa

manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut :

1. Dari hasil penelitian ini kiranya dapat kita jadikan suatu acuan bahwa

penambahan Master Glenium SKY 8316 (superplasticizer tipe f ) dapat

mengurangi pemakaian semen dan menigkatkan kuat tekan beton.

2. Menjadi bahan pertimbangan bagi perusahaan/individu untuk menggunakan

Master Glenium SKY 8316 (superplasticizer tipe f ) pada campuran beton

untuk mengurangi pemakaian air sehingga mengefisiensikan penggunaan

semen.

3. Menjadi referensi untuk penelitian selanjutnya yang akan membahas masalah

penggunaan Master Glenium SKY 8316 (superplasticizer tipe f ) dengan

mengkombinasikan dengan bahan tambahan lainnya untuk beton mutu tinggi.

4. Mengetahui biaya pembuatan 1m3 beton dengan penambahan Master Glenium

1.6 Sitematika Penulisan

BAB. I Pendahuluan

Bab ini mencakup latar belakang penelitian,perumusan masalah,batasan

Masalah,maksud dan tujuan penelitian dan sistematika penulisan.

BAB. II Dasar Teori

Pada bab ini berisikan tentang dasar-dasar teori yang berkaitan tentang

Penelitian.

BAB. III Metode Penelitian

Pada bab ini berisikan tentang prosedur percobaan yang meliputi pendahuluan,

sistematika penelitian, peralatan,pembuatan benda uji dan pengujian.

BAB. IV Hasil dan Pembahasan

Pada bab ini membahas tentang hasil dari percobaan kuat tekan,tarik belah dan

menganalisa harga beton dengan penambahan zat aditif dan beton normal.

BAB. V Kesimpulan dan Saran

Pada bab ini berisikan kesimpulan dari hasil peneelitian yang diperoleh dan

Saran-saran dari penulis mengenai penelitian yang dilakukan.

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Beton didefinisikan sebagai campuran antara semen portland atau semen

hidraulik yang lain, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan

tambahan membentuk massa padat (SK SNI T-15-1991-03). Campuran tersebut

akan mengeras seperti batuan. Pengerasan terjadi karena peristiwa reaksi kimia

antara semen dengan air.

Beton yang sudah mengeras dapat juga dikatakan sebagai batuan tiruan,

dengan rongga – rongga antara butiran yang besar (agregat kasar atau batu pecah),

dan diisi oleh batuan kecil (agregat halus atau pasir), dan pori-pori antara agregat

halus diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai

perekat atau pengikat dalam proses pengerasan, sehingga butiran – butiran agregat

saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang padat dan

tahan lama.

Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi

kinerja dari beton yang dibuat. Pemilihan material yang memenuhi persyaratan

sangat penting dalam perencanaan beton, sehingga diperoleh kekuatan yang

optimum. Selain itu kemudahan pengerjaan (workabilitas) juga sangat dibutuhkan

pada perancangan beton. Meskipun suatu struktur beton dirancang agar

mempunyai kuat tekan yang tinggi, tetapi jika rancangan tersebut tidak dapat

diimplementasikan di lapangan karena sulit untuk dikerjakan, maka rancangan

Menurut (Tri Mulyono, 2003) Sebagai bahan konstruksi beton mempunyai

kelebihan dan kekurangan, kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi.

4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh

karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat

dimasuki air, dan air yang membawa kandungan garam dapat merusak

beton.

3. Bentuk yang telah dibuat sulit diubah.

4. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

2.2 Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, dan tidak ada kecendrungan untuk terjadi segregasi

(pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari

adukan). Hal ini karena segregasi maupun bleeding mengakibatkan kualitas beton

yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu:

kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation),

2.2.1 Kemudahan Pengerjaan (Workability)

Yang dimaksud dengan workabilitas adalah bahwa bahan-bahan beton

setelah diaduk bersama, menghasilkan adukan yang bersifat sedemikian rupa

sehingga adukan mudah diangkut, dituang / dicetak, dan dipadatkan menurut

tujuan pekerjaannya tanpa terjadi perubahan yang menimbulkan kesukaran atau

penurunan mutu. Unsur-unsur yang mempengaruhi workabilitas yaitu :

1. Jumlah air pencampur.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan

( namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi)

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara

pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air

campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan

oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah

distribusiukuran dari agregat berdasarkan hasil persentase berat yang lolos pada

setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang

didasarkan pada SNI 03-1972-1990. Percoban ini menggunakan corong baja yang

berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams.

Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30

cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Gambar 2.1. Kerucut Abrams

Ada tiga jenis slump yaitu slump sejati (slump sebenarnya), slump geser

dan slump runtuh.

1. Slump sebenarnya, merupakan penurunan umum dan seragam tanpa ada

adukan beton yang pecah, oleh karena itu dapat disebut slump yang sebenar.

Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum

dari puncak kerucut.

2. Slump geser terjadi bila separuh puncaknya tergeser atau tergelincir ke bawah

pada bidang miring. Pengambilan nilai slump geser ini ada dua yaitu dengan

mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

Gambar 2.3. Slump geser (Paul Nugraha, 2007)

3. Slumpruntuh, terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat

adukan beton yang terlalu cair, pengambilan nilai slump ini dengan mengukur

penurunan minimum dari puncak kerucut

Gambar 2.4. Slump runtuh (Paul Nugraha, 2007)

2.2.2 Pemisahan Kerikil (Segregation)

adalah pemisahan agregat kasar dari campuran adukan beton. Ada dua tipe

pemisahan agregat, yaitu pemisahan partikel berat ke dasar beton segar atau

Faktor-faktor yang menyebabkan segregasi adalah :

1. Campuran yang kurus (kurang semen)

2. Campuran yang terlalu banyak air

3. Semakin besar butir agregat kasar

4. Semakin kasar permukaan agregat

5. Jumlah agregat halus sedikit

Segregasi berakibat kurang baik terhadap beton setelah mengeras. Untuk

mengurangi kecenderungan pemisahan agregat tersebut, maka dapat diupayakan

sebagai berikut:

1. Mengurangi jumlah air yang digunakan

2. Adukan beton jangan dijatuhkan dengan ketinggian terlalu besar

3. Cara mengangkut, penuangan maupun pemadatan harus mengikuti

cara-cara yang betul

2.2.3 Pemisahan Air (Bleeding)

Bleeding adalah keluarnya air pada permukaan beton sesudah dicampur

tetapi belum mengalami pengikatan. Jadi bleeding adalah bentuk dari segregasi.

Bleeding disebabkan karena partikel-partikel agregat dalam campuran beton tidak

mampu menahan air.

Bleeding dapat menyebabkan kelemahan, porositas dan keawetan yang

kurang. Kantung-kantung air terjadi di bawah agregat kasar atau di bawah

tulangan, yang menimbulkan daerah-daerah lemah dan mereduksi ikatan-ikatan.

Bleeding dapat direduksi dengan :

1. Memberi lebih banyak semen

2. Menggunakan air seminimal mungkin

3. Menggunakan pasir lebih banyak

4. Meningkatkan hidrasi semen dengan menggunakan semen dengan kadar

C3S yang tinggi

2.3 Beton Keras ( hardened concrete )

Sifat-sifat beton yang mengeras mempunyai arti yang penting selama masa

pemakaiannya. Perilaku mekanik beton keras merupakan kemampuan beton di

dalam memikul beban pada struktur bangunan. Sifat-sifat penting dari beton yang

telah mengeras antara lain : kekuatan tekan beton dab kekuatan tarik belah beton.

2.3.1 Kekuatan Tekan Beton (f’c)

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras.

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan

luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin

tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu

beton yang dihasilkan.

Kekuatan tekan benda uji beton dihitung dengan rumus :

� ′= �

� ...(1)

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

Standar deviasi dihitung berdasrakan rumus :

= �(�′ −�′ ) 2

�−1 ...(2)

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing – masing benda uji (kg/cm2)

σ’bm : Kekuatan Beton rata –rata ( kg/cm2 )

N :Jumlah Total Benda Uji hasil pemeriksaan

Nilai kuat beton beragam sesuai dengan umurnya dan biasanya nilai kuat

tekan beton ditentukan pada waktu beton mencapai umur 28 hari setelah

pengecoran.

Kekuatan tekan beton diwakili oleh tegangan tekan maksimum fc’ dengan

satuan N/mm2 atau Mpa dan juga memakai satuan kg/cm2. Kekuatan tekan beton

merupakan sifat yang paling penting dari beton keras. Untuk struktur beton

bertulang pada umumnya menggunakan beton dengan kuat tekan pada umur 28

hari berkisar 17-35 Mpa, untuk beton prategang digunakan beton dengan kuat

tekan lebih tinggi, berkisar antara 30-45 Mpa.

Beberapa faktor utama yang mempengaruhi mutu dari kekuatan beton, yaitu :

1. Proporsi bahan-bahan penyusunnya

2. Metode perancangan

3. Perawatan

4. Keadaan pada saat pengecoran dilaksanakan, yang terutama dipengaruhi

oleh lingkungan setempat.

Dari faktor-faktor utama tersebut termasuk didalamnya beberapa faktor lain yang

1. Faktor air semen dan kepadatan

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya,

namun kenyataannya pada suatu nilai faktor air semen tertentu semakin rendah

nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal ini karena jika

faktor air semen terlalu rendah adukan beton sulit dipadatkan. Dengan demikian

ada suatu nilai faktor air semen tertentu (optimum) yang menghasilkan kuat tekan

beton maksimum. Duff dan Abrams (1919) meneliti hubungan antara faktor air

semen dengan kekuatan beton pada umur 28 hari dengan uji silinder yang dapat

dilihat pada Gambar 2.6.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya

setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat

dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan

memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan

adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.5. Hubungan antara faktor air semen dengan kekuatan beton selama

2. Umur beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari.

Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari, tetapi setelah

itu kenaikannya tidak terlalu signifikan (Gambar 2.7). Umumnya pada umur 7

hari kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari

kuat tekan umur 28 hari.

Umur beton (hari) 3 7 14 21 28

PC Type 1 0.40 0.65 0.88 0.95 1.0

Tabel 2.7 Perkiraan Kuat Tekan Beton pada berbagai Umur (Tri Mulyono, 2003)

Gambar 2.8. Hubungan antara umur beton dan kuat tekan beton

(Istimawan, 1999)

3. Jenis semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V. Jenis-jenis semen

tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak

pada Gambar 2.8.

Gambar 2.9. Perkembangan kekuatan tekan mortar untuk berbagai tipe Portland semen (Tri Mulyono, 2003)

4. Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak

pada Gambar 2.9. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga

sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan

beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga

berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat

tekan beton rendah. Jika nilai slump sama (fas berubah), beton dengan kandungan

Gambar 2.10. Pengaruh jumlah semen terhadap kuat tekan beton pada faktor

air semen sama (Kardiyono, 1998)

5. Sifat agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah

kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus pada

kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar \ tegangan

saat retak retak beton mulai terbentuk. Oleh karena itu kekasaran permukaan ini

berpengaruh terhadap bentuk kurva tegangan-regangan tekan dan terhadap

kekuatan betonnya yang terlihat pada Gambar 2.10. Akan tetapi bila adukan beton

nilai slump nya sama besar, pengaruh tersebut tidak tampak karena agregat yang

permukaannya halus memerlukan air lebih sedikit, berarti fas nya rendah yang

menghasilkan kuat tekan beton lebih tinggi.

Gambar 2.10. Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah

pasta lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya

lebih tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat

sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat

tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20

mm.

2.3.2 Kuat Tarik Beton

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat

kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f’c. Kuat tarik beton

berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum

dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara:

1. Pengujian tarik langsung,untuk menguji tarik langsung pada spesimen

silinder maupun prisma dilakukan dengan menempelkan benda uji pada suatu

intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban

kecepatan 0,005 MPa/detik sampai runtuh.

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan

menggunakan “Split cylinder test”. Dengan membelah silinder beton terjadi

pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu

silinder dan silinder beton tersebut terbelah sepanjang diameter yang

dibebaninya. Tegangan tarik tidak langsung dihitung dengan persamaan :

=�2� ...(3)

Dimana : T = kuat tarik beton (MPa) P = beban hancur (N) l = Panjang spesimen (mm) d = diameter spesimen (mm)

2.4 Bahan Penyusun Beton

2.4.1 Semen

2.4.1.1 Umum

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam

pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan

menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi

mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran

beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk

suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

a. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Secara

umum, semen berbutir halus meningkatkan kohesi pada beton segar dan

dapat mengurangi bleeding (kelebihan air yang bersama dengan semen

bergerak ke permukaan adukan beton segar), akan tetapi menambah

kecendrungan beton untuk menyusut lebih banyak dan mempermudah

terjadinya retak susut.

b. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai sutu tahap

dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut

terhitung sejak air tercampur dengan semen. Waktu dari pencampuran

semen dengan air sampai saat kehilangan sifat keplastisannya disebut

waktu ikat awal, dan pada waktu sampai pastanya menjadi massa yang

keras disebut waktu ikat akhir. Pada semen portrland biasanya batasan

waktu ikaran semen adalah :

Waktu ikat awal > 60 menit

Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton,

yaitu waktu transportasi, penuanga, pemadatan, dan perataan permukaan.

c. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media

perekat yang memadat lalu membentuk massa yang keras. Reaksi

d. Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon,

karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville,

1995). Akibat perbesaran volume tersebut, ruang antar partikel terdesak

dan akan timnul retak – retak.

2.4.1.2 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder)

yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat

hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat

sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.4.1.3 Jenis Semen Portland

Jenis/tipe semen yang digunakan merupakan salah satu faktor yang

mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang

telah distandarisasi di Indonesia.

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC

(Ordinary Portland Cement) atau Tipe I, yaitu semen hidrolis yang dipergunakan

secara luas untuk konstruksi umum, seperti konstruksi bangunan yang tidak

memerlukan persyaratan khusus, antara lain bangunan perumahan,

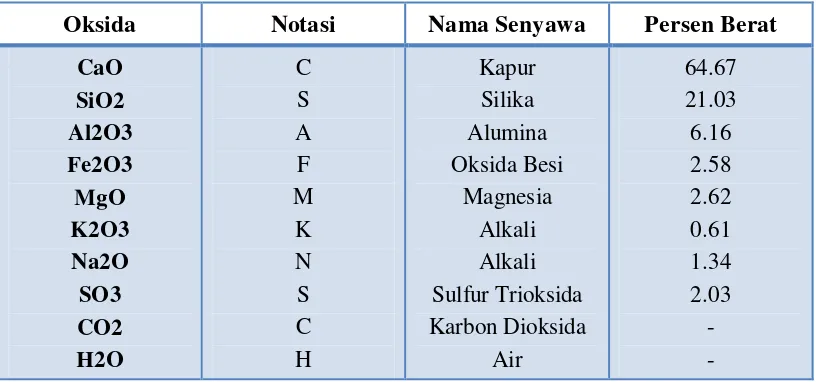

2.4.1.4 Bahan Penyusun Semen Portland

Bahan utama pembentuk semen portland adalah kapur (CaO), silica

(SiO3), alumina (Al2O3), sedikit magnesia (MgO), dan terkadang sedikit alkali.

Untuk mengontrol komposisinya, terkadang ditambahkan oksida besi, sedangkan

gipsum (CaSO4.2H2O) ditambahkan untuk mengatur waktu ikat semen. (Tri

Mulyono, 2004)

Komposisi senyawa utama dan senyawa pembentuk dalam semen portland

dapat dilihat pada tabel 2.2 dan 2.3 berikut ini.

Nama Kimia Rumus Kimia Notasi Persen

Berat Tabel 2.2. Komposisi Senyawa Utama Semen Portland (Tri Mulyono, 2003)

Oksida Notasi Nama Senyawa Persen Berat

CaO

2.4.2. Agregat

2.4.2.1. Umum

Agregat adalah bahan-bahan campuran beton yang saling diikat oleh

perekat semen (CUR 2, 1993). Kandungan agregat dalam campuran beton

biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Agregat ini

harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi

sebagai benda yang utuh, homogen, dan rapat, di mana agregat yang kecil

berfungsi sebagai pengisi celah yang ada di antara agregat berukuran besar (Nawy,

1998).

2.4.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat

buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan

beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukurannya, agregat dapat dibedakan menjadi dua golongan yaitu

agregat kasar dan agregat halus.

1. Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi

alami dari batu-batuan atau berupa pasir buatan yang dihailkan oleh alat-alat

pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos saringan

no.4 dan tertahan pada saringan no.200.

Agregat halus yang digunakan pada campuran beton harus memenuhi

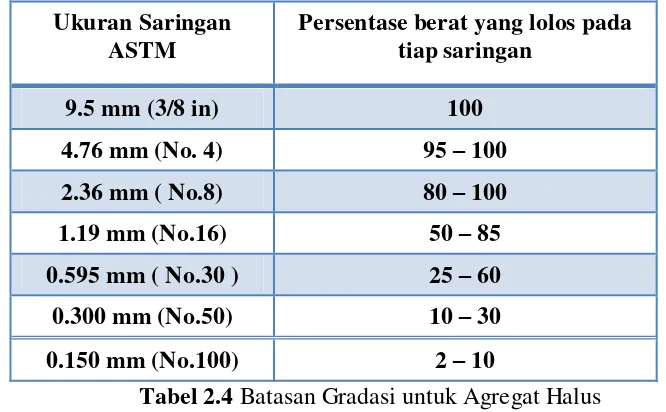

a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena

akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain

sehingga menghasilkan beton yang padat disamping untuk mengurangi

penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat

halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine

Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2,9 < FM ≤ 3,2

Pasir Sedang : 2,6 < FM ≤ 2,9

Pasir Halus : 2,2 < FM ≤ 2,6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Ukuran Saringan ASTM

Persentase berat yang lolos pada tiap saringan

Tabel 2.4 Batasan Gradasi untuk Agregat Halus

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan

no.200 ), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar

Lumpur melampaui 5 % maka agragat harus dicuci.

d. Agregat halus harus bebas dari pengotoran zat organic yang akan

merugikan beton, atau kadar organic jika diuji di laboratorium tidak

menghasilkan warna yang lebih tua dari standart percobaan Abrams –

Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif

terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan

pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar

alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya

dapat mencegah pemuaian.

f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %.

Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum

15%.

2. Agregat Kasar

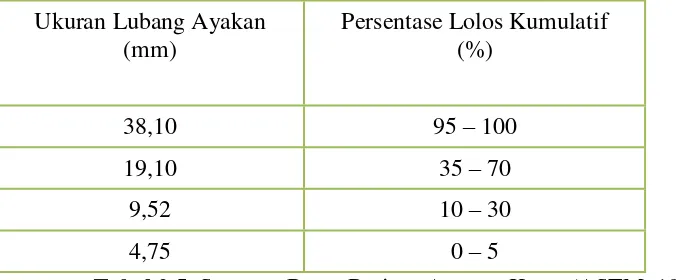

Agregat kasar adalah agregat dengan ukuran butir lebih besar dari 5

mm.Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari

butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat

ukuran yang besar, sehingga akan mengurangi penggunaan semen atau

penggunaan semen yang minimal.

Agregat kasar yang digunakan pada campuran beton harus memenuhi

1. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas

seperti yang terlihat pada tabel 2.5.

Ukuran Lubang Ayakan

Tabel 2.5. Susunan Besar Butiran Agregat Kasar (ASTM, 1991)

2. Agregat kasar yang digunakan untuk pembuatan beton dan akan mengalami

basah dan lembab terus menerus atau yang akan berhubungan dengan tanah

basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam

semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang

berklebihan di dalam mortar atau beton. Agregat yang reaktif terhadap alkali

dapat dipakai untuk pembuatan beton dengan semen yang kadar alkalinya

tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah

terjadinya pemuaian.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori

atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari

atau hujan.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200),

tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban

penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24%

berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22%

berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles

dimana tingkat kehilangan berat lebih kecil dari 50%.

2.4.3 Air

Fungsi dari air disini antara lain adalah sebagai bahan pencampur antara

semen dan agregat. Air harus bebas dari bahan yang bersifat asam basa, dan minyak.

Air yang mengandung tumbuh-tumbuhan busuk harus benar-benar dihindari karena

dapat mengganggu pengikatan semen. Pada umumnya air yang memenuhi

persyaratan sebagai air minum juga memenuhi syarat bila dipakai untuk membuat

beton, dengan pengecualian pada air minum yang banyak mengandung sulfat

(Oglesby, 1996).

Air yang mengandung kotoran yang cukup banyak akan mengganggu

proses pengerasan atau ketahanan beton. Kotoran secara umum dapat

menyebabkan :

1. Gangguan pada hidrasi dan pengikatan

2. Gangguan pada kekuatan dan ketahanan

3. Perubahan volume yang dapat menyebabkan keretakan

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk

pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang

merusak warna permukaan beton. Besi dan zat organis dalam air umumnya

sebagai penyebab utama pengotoran atau perubahan warna, terutama jika

perawatan cukup lama.

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang

terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

2.4.4 Bahan Tambahan

2.4.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke

dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi

dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih

cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard

Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM

C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19)

adalah sebagai material selain air, agregat dan semen hidrolik yang dicampurkan

dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan

berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik

dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat

pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan

harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat

memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari

penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan

agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan.

Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi

ketentuan yang diberikan oleh SNI.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui

terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent, yaitu bahan tambah yang ditujukan untuk

membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih

kecil didalam beton atau mortar selama pencampuran, dengan maksud

mempermudah pengerjaan beton pada saat pengecoran dan menambah

ketahanan awal pada beton.

2. Chemical admixture, yaitu bahan tambah cairan kimia yang ditambahkan

untuk mengendalikan waktu pengerasan (memperlambat atau

mempercepat), mereduksi kebutuhan air, menambah kemudahan

pengerjaan beton, meningkatkan nilai slump dan sebagainya.

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah

yang dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan

tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja

tekan beton, sehingga bahan ini cendrung bersifat penyemenan.

mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan

daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah

pozzolan, fly ash, slang, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang

tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis

polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan

lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat

(bonding agent).

2.4.4.2 Jenis dan Pengaruh Bahan Tambah Kimia

Menurut standar ASTM. C.494 dan SNI 03-2495-1991, jenis bahan

tambah kimia dibedakan menjadi tujuh tipe bahan tambah. Bahan Tambahan

adalah berupa bubuk atau cairan yang d campurkan kedalam campuran beton

selama pengadukan dalam jumlah tertentu untuk merubah beberapa sifatnya.

Bahan tambah kimia terdiri dari tipe A sampai G yang digunakan untuk

mengurangi jumlah air campuran, memperlambat waktu pengikatan dan

menambah kekuatan awal beton yang diuji dengan beton pembanding dengan

proporsi yang sama tanpa bahan tambahan.

Adapun jenis-jenis bahan tambah kimia antara lain:

Tipe A “Water-Reducing Admixtures

Water-Reducing Admixtures adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi

tidak mengurangi kadar semen dan nilai slump untuk memproduksi beton

dengan nilai perbandingan atau rasio faktor air semen (wcr) yang rendah. Tipe B “Retarding Admixtures”

Retarding Admixtures adalah bahan tambah yang berfungsi untuk

memperlambat waktu pengikatan beton. Tipe C “Accelerating Admixtures”

Accelerating Admixtures adalah bahan tambah yang berfungsi untuk

mempercepat pengikatan kekuatan awal beton. Bahan ini digunakan untuk

mempercepat pencapaian kekuatan pada beton. Tipe D “Water-Reducing and Retarding Admixtures”

Water-Reducing and Retarding Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dengan konsistensi tertentu dan menghamat

waktu pengikatan awal.

Tipe E “Water-Reducing and Accelerating Admixtures”

Water-Reducing and Accelerating Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat

pengikatan awal.

Tipe F “Water Reducing, High Range Admixtures

Water Reducing, High Range Admixtures adalah bahan tambah yang

berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

menghasilkan beton dengan konsistensi tertentu, sebnayak 12% atau lebih.

Kadar pengurangan air dalam bahan ini lebih tinggi sehingga diharapkan

kekuatan beton yang dihasilkan lebih tinggi denga air yang sedikit, tetapi

tingkat kemudahan pekerjaan juga lebih tinggi. Jenis bahan tambah ini

dapat berupa superplasticizer.

Tipe G “Water Reducing, High Range Retarding Admixtures”

Water Reducing, High Range Retarding Admixtures adalah bahan tambah

yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dnegan konsistensi tertentu, sebanyak 12% atau

lebih dan juga untuk menghambat pengikatan beton. Biasanya digunakan

untuk kondisi pekerjaan yang sempit karena sedikitnya sumber daya yang

mengelola beton yang disebabkan oleh keterbatasan ruang kerja.

2.4.4.3 Master glenium sky 8136 ( superplastisizer tipe f ) “Water Reducing, High

Range Admixtures”

Master glenium sky 8136 biasa disebut juga dengan glenium C136

merupakan superplastisizer tipe f yang berfungsi mengurangi pemakaian air

berkisar antara 12-35% dari jumlah air yang direncanakan.Master glenium sky

8136 merupakan produk baru dari BASF yang berfungsi sebagai water reducing

(superplastisizer type f ),dikembangkan diutamakan untuk industri beton dimana

daya tahan terhadap penurunan slump, mutu tinggi dan ketahanan pada saat cuaca

Master glenium sky 8136 sangat cocok khusus untuk beton yang

digunakan untuk konstruksi dari elemen precast dibutuhkan kemudahan dalam

pengerjaan yang baik,kekuatan awal dan akhir yang tinggi seperti : Tiang pancang

Beton yang memadat sendiri

Beton dengan nilai slump yang rendah

Beton yang segera untuk dibebani

Pengecoran pada cuaca panas

Adapun keunggulan dari Master Glenium SKY 8136 antara lain sebagai

berikut :

Mereduksi pemakaian air.

Beton yang reoplastik dengan FAS yang rendah.

Tidak segregasi.

Tidak bleeding.

Beton sedikit getaran sudah memadat pada perkuatan beton mutu tinggi.

Permukaan beton mulus.

BAB III

METODE PENELITIAN

3.1 Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental

yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil

Universitas Sumatera Utara. Secara umum urutan tahap penelitian meliputi :

a. Penyediaan bahan penyusun beton.

b. Pemeriksaan bahan.

c. Perencanaan campuran beton (Mix Design).

d. Pembuatan benda uji.

e. Pemeriksaan nilai slump.

f. Pengujian kuat tekan beton umur 7,14 dan 28 hari.

g. Pengujian kuat tarik beton umur 7,14 dan 28 hari.

Bagan Alir Penelitian

3.2. Bahan-bahan penyusun beton

Bahan penyusun beton terdiri dari semen portland, agregat halus, agregat

kasar dan air. Sering pula ditambah bahan campuran tambahan yang sangat

bervariasi untuk mendapatkan sifat-sifat beton yang diinginkan. Biasanya

perbandingan campuran yang digunakan adalah perbandingan jumlah bahan

penyusun beton yang lebih ekonomis dan efektif.

Pemeriksaan Bahan

Pembuatan benda uji Silinder

Perawatan Benda Uji di dalam air Pengujian Nilai Slump

Analisa hasil percobaan

Pengujian Kekuatan Tekan dan Tarik Belah Mulai

Perencanaan Campuran / Mix Design (Silinder) F’c = 35 Uji Pendahuluan

Persiapan Bahan dan Alat

1. 30 buah beton variasi 1

2. 30 buah beton variasi 2

3. 30 buah beton variasi 3

3.2.1 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder)

yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat

hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat

sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC

(Ordinary Portland Cement) atau Tipe I, yang diproduksi oleh PT. SEMEN

PADANG dalam kemasan 1 zak 50 kg.

3.2.2 Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi

alami dari batu-batuan atau berupa pasir buatan yang dihasilkan oleh alat-alat

pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos saringan

no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) yang dipakai dalam

campuran beton diperoleh dari quarry Sei Wampu, Binjai. Pemeriksaan yang

dilakukan terhadap agregat halus meliputi :

Analisa ayakan pasir

Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no.200)

Pemeriksaan kandungan organik (colometric test)

Pemeriksaan kadar liat (clay lump)

Pemeriksaan berat isi pasir

Analisa Ayakan Pasir

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

kehalusan pasir (FM)

b. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 2.43

Pasir dapat dikategorikan pasir sedang.

c. Pedoman :

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam

beberapa kelas, yaitu :

Pasir halus : 2.20 < FM < 2.60

Pasir sedang : 2.60 < FM < 2.90

Pasir kasar : 2.90 < FM < 3.20

Pencucian Pasir Lewat Ayakan no.200

a. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir.

b. Hasil pemeriksaan :

Kandungan lumpur : 2.4% < 5% , memenuhi persyaratan.

c. Pedoman :

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka

pasir harus dicuci.

Pemeriksaan Kandungan Organik

a. Tujuan :

Untuk memeriksa kadar bahan organik yang terkandung di dalam pasir.

b. Hasil pemeriksaan :

Warna kuning terang (standar warna no.3), memenuhi persyaratan.

c. Pedoman :

Standar warna no.3 adalah batas yang menentukan apakah kadar bahan

organik pada pasir lebih kurang dari yang disyaratkan.

Pemeriksaan Clay Lump Pada Pasir

a. Tujuan :

Untuk memerisa kandungan liat pada pasir.

b. Hasil pemeriksaan :

Kandungan liat 0.25% < 1% , memenuhi persyaratan.

c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1%

Pemeriksaan Berat Isi Pasir

a. Tujuan :

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan

longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1513.75 kg/m3.

Berat isi keadaan longgar : 1615.89 kg/m3.

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi pasir dengan cara merojok

lebih besar daripada berat isi pasir dengan cara menyiram, hal ini berarti

bahwa pasir akan lebih padat bila dirojok daripada disiram. Dengan

mengetahui berat isi pasir maka kita dapat mengetahui berat pasir dengan

hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Pasir

a. Tujuan :

Untuk menetukan berat jenis (specific grafity) dan penyerapan air (absorbsi)

pasir.

b. Hasil pemeriksaan :

Berat jenis SSD : 2.51 ton/m3.

Berat jenis kering : 2.46 ton/m3.

Berat jenis semu : 2.59 ton/m3.

c. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat pasir dalam keadaan

SSD dengan volume pasir dalam keadaan SSD. Keadaan SSD (Saturated

Surface Dry) dimana permukaan pasir jenuh dengan uap air sedangkan

dalamnya kering, keadaan pasir kering dimana pori-pori pasir berisikan udara

tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu

dimana pasir basah total dengan pori-pori penuh air. Absorbsi atau penyerapan

air adalah persentase dari berat pasir yang hilang terhadap berat pasir kering

dimana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu.

3.2.3 Agregat Kasar

Agregat kasar adalah agregat dengan ukuran butir lebih besar dari 5 mm.

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang

beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang

besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen

yang minimal. Agregat kasar (batu pecah) yang dipakai dalam campuran beton

diperoleh dari quarry sei Wampu, Binjai. Pemeriksaan yang dilakukan pada

agregat kasar meliputi :

Analisa ayakan batu pecah

Pemeriksaan kadar lumpur (pencucian lewat ayakan no.200)

Pemeriksaan keausan menggunakan mesin pengaus Los Angeles

Pemeriksaan berat jenis dan absorbsi batu pecah

Analisa Ayakan Batu Pecah

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

kehalusan(fineness modulus / FM) kerikil.

b. Hasil pemeriksaan : 6.71

5.5 < 6.71 < 7.5 , memenuhi persyaratan.

c. Pedoman :

1.

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus

kehalusan (FM) antara 5.5 sampai 7.5.

Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no.200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil.

b. Hasil pemeriksaan :

Kandungan lumpur : 0.35% < 1% , memenuhi persyaratan.

c. Pedoman :

Kandungan Lumpur yang terdapat pada agregat kasar tidak dibenarkan

melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur melebihi

1% maka pasir harus dicuci.

Pemeriksaan Keausan Dengan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar.

b. Hasil pemeriksaan :

Persentase keausan : 10.36% < 50%

c. Pedoman :

keausan tidak boleh lebih dari 50%.

Pemeriksaan Berat Isi Batu Pecah

a. Tujuan :

Untuk memeriksaan berat isi (unit weight) agregat kasar dalam keadaan padat

dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1457.24 kg/m3

Berat isi keadaan longgar : 1565.58 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi batu pecah dengan cara

merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti

bahwa kerikil akan lebih padat bila dirojok daripada disiram. Dengan

mengetahui berat isi batu pecah maka kita dapat mengetahui berat batu becah