PEMANFAATAN KULIT ROTAN

SEBAGAI

FILLER

BIONANOKOMPOSIT PADA APLIKASI

FAN COVER COMP

SEPEDA MOTOR

HANI MONAVITA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pemanfaatan Kulit Rotan sebagai Filler Bionanokomposit pada Aplikasi Fan Cover Comp Sepeda Motor adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

HANI MONAVITA. Pemanfaatan Kulit Rotan sebagai Filler Biokomposit pada Aplikasi Fan Cover Comp Sepeda Motor. Dibimbing oleh SITI NIKMATIN.

Telah dilakukan penelitian untuk mendapatkan optimasi parameter sintesa nanopartikel sebagai filler bionanokomposit kulit rotan bermatriks polipropilena pada aplikasi fan cover comp sepeda motor. Variasi waktu milling yang digunakan pada proses pembuatan nanopartikel adalah 15 menit, 30 menit, dan 45 menit dengan menggunakan mesin Hammer Mill. Sebaran partikel terbaik didapatkan pada sampel 2 dengan ukuran rerata sebesar 24.35 nm. Proses pembuatan bionanokomposit menggunakan sampel2 (15 menit). Filler yang digunakan dalam pembuatan bionanokomposit sebesar 5% berdasarkan penelitian yang telah dilakukan sebelumnya. Kualitas uji kekuatan benturan dan kekerasan bionanokomposit kulit rotan melebihi standar HES yang digunakan oleh komposit sintetis PPFG. Nilai uji densitas bionanokomposit adalah sebesar 0.84 g cm-3 dan komposit sintetis PFFG sebesar 1.03 g cm-3. Dari hasil pengujian menunjukkan bahwa nanopartikel kulit rotan layak digunakan sebagai filler material komposit fan cover comp sepeda motor.

Kata kunci: Bionanokomposit, Fan Cover Comp, Kulit Rotan, Nanopartikel, Polipropilena.

ABSTRACT

HANI MONAVITA. Rattan peel utilization as a filler biocomposite on fan covercomp motorcycles application. Supervised by SITI NIKMATIN.

The resesarch has been conducted to obtain the optimization of process parameters to synthesize nanoparticle as bionanocomposite filler made from rattan peel waste with polypropilane matrix on fan covercomp motorcycle application. Variations of milling time used in manufacturing process of nanoparticles are 15 minutes, 30 minutes, and 45 minutes using Hammer Mill machine. The distribution of the smallest particle were gained in sample 2 with an average size of 24.35 nm. Manufacturing bionanocomposite using filler were gained from sample 2 (15 minutes). Filler used in the manufacture process of bionanocomposite is 5%, based on the research that has been done before. The quality of rattan peel fibers based on impact strength and hardness test exceeds the HES which using PPFG synthetic composite. Bionanocomposite density test value is equal to 0.84 g cm-3 and PPFG synthetic composite is 1.03 g cm-3. Based on the characteriztion showed that the nanoparticles rattan fibers are suitable for use as a filler of composite material fan covercomp motorcycle.

skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

PEMANFAATAN KULIT ROTAN

SEBAGAI

FILLER

BIONANOKOMPOSIT PADA APLIKASI

FAN COVER COMP

SEPEDA MOTOR

HANI MONAVITA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul skripsi : Pemanfaatan Kulit Rotan sebagai Filler Bionanokomposit pada Aplikasi Fan Cover Comp Sepeda Motor

Nama : Hani Monavita NIM : G74100035

Disetujui oleh

Dr Siti Nikmatin, Msi Pembimbing I

Diketahui oleh

Dr Akhiruddin Maddu, MSi Ketua Departemen

PRAKATA

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan usulan penelitian ini dengan judul “Pemanfaatan kulit rotan sebagai filler bionanokomposit pada aplikasi fan cover comp sepeda motor”. Tugas ini disusun sebagai salah satu syarat melakukan penelitian dan memperoleh gelar sarjana Sains di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Dalam penelitian ini tidak terlepas dari bantuan berbagai pihak, oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Ibu Siti Nikmatin selaku pembimbing skripsi yang telah memberi bimbingan, motivasi, kritik, dan saran.

2. Bapak Irmansyah dan Ibu Mersi Kurniati selaku dosen penguji, serta Bapak Mn. Indro selaku editor yang telah memberi masukan, kritik, dan saran.

3. Kedua orang tua penulis Bapak Jasril dan Ibu Nur‟aini, serta adik dan kakak yang selalu mendoakan, menyayangi dan memberikan semangat. 4. Teman-teman tercinta, Parah Banged & Genk Tjantik yang selalu

memotivasi, mendukung dan menyayangi.

5. Rekan – rekan seperjuangan angkatan 47 yang selalu memberikan semangat.

6. Teman – teman tersayang sejak TPB A3 lorong 8 yang selalu memberikan tawa dan motivasi.

7. Seluruh Dosen Pengajar, staf dan karyawan di Departemen Fisika FMIPA IPB.

8. Keluarga Kost Queen Castle atas dukungan dan kebersamaannya.

9. Kakak – kakak kelas ku, Mbak Ais, Kak Helen, Kak Nina, dan Kak Vina atas bantuannya selama ini.

Selanjutnya, penulis menyadari bahwa penelitian ini masih jauh dari sempurna, sehingga kritik dan saran yang membangun sangat penulis harapkan demi kemajuan penelitian ini.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2014

DAFTAR ISI

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

METODE 2

Waktu dan Tempat Peralatan 2

Alat dan Bahan 3

Prosedur Penelitian 3

Sintesa Nanopartikel Kulit Rotan 3

Sintesa Bionanokomposit 4

HASIL DAN PEMBAHASAN 6

Hasil Sintesa Nanopartikel Kulit rotan 6

Hasil Analisa PSA 7

Hasil Analisa Kristalografi (XRD) 8

Hasil Analisa Struktur Mikro (SEM) 9

Densitas Nanopartikel 10

Bionanokomposit Hasil Ekstrusi (TSE) dan Injeksi 11 Karakteristik Mekanik Bionanokomposit Kulit Rotan 12 Hasil Analisa XRD Bionanokomposit Kulit Rotan 13 Hasil Analisa Struktur Mikro Bionanokomposit Kulit Rotan 15

Hasil Analisa Termal Bionanokomposit 15

Densitas Bionanokomposit Kulit Rotan 17

SIMPULAN DAN SARAN 17

Simpulan 17

Saran 18

DAFTAR PUSTAKA 18

RIWAYAT HIDUP 29

DAFTAR TABEL

1 Variasi waktu milling yang digunakan 3

2 Komposisi bionanokomposit yang akan digunakan 4

3 Hasil pengujian PSA tiap sampel 8

4 Atomic Crystal Size (ACS) tiap sampel 9

5 Densitas tiap sampel 10

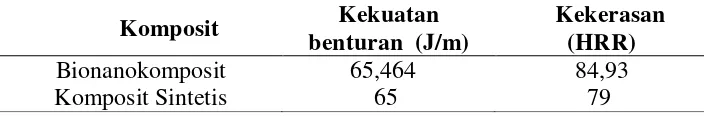

6 Perbandingan sifat mekanik bionanokomposit dengan komposit

sintetis 13

7 Perbandingan komposisi unsur 15

8 Densitas masing – masing komposit 17

DAFTAR GAMBAR

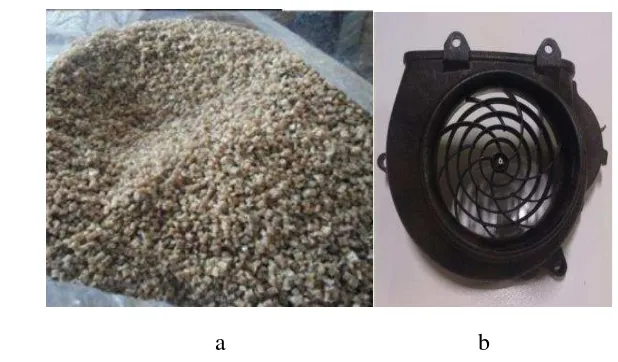

1 Spesimen (Test piece) untuk pengujian sifat mekanik 5 2 Serbuk nanopartikel hasil pengecilan Hammer Mill dengan waktu

(a)15menit, (b)30 menit, dan (c) 45 menit 7

3 Grafik hubungan antara ukuran partikel dengan waktu milling 8

4 Hasil pengujian XRD tiap sampel 9

5 Morfologi SEM (a) partikel kulit rotan 75μm, (b) sampel 1,

(c) sampel 2, (d) dan sampel 3 10

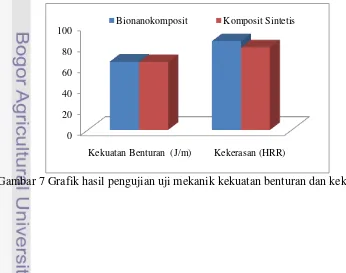

6 (a) Granular hasil ekstruksi dan (b) Fan Cover Comp hasil cetakan

Mesin Injeksi Molding 11

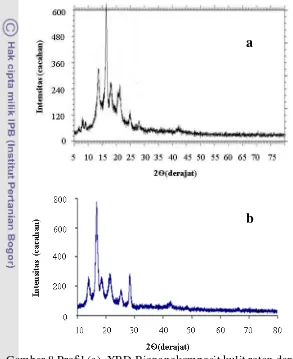

7 Grafik hasil pengujian uji mekanik kekuatan benturan dan kekerasan 12 8 Profil (a) XRD Bionanokomposit kulit rotan dan (b) Komposit

Sintetis PPFG 14

9 (a) Foto Mikro dan (b) EDS Bionanokomposit kulit rotan 14 10(a) Grafik DSC Bionanokomposit kulit rotan, (b) Komposit sintetis

PPFG11, dan (c) Grafik DTA Polipropilena11 16

DAFTAR LAMPIRAN

1 Diagram Alir Penelitian 19

2 Proses pembuatan nanopartikel 20

3 Pembuatan Bionanokomposit dengan Metode Ekstruksi (Twin Screw

Extruder) 20

4 Hasil Uji Kekuatan benturan dan Kekerasan 21

5 Pengujian Densitas Nanopartikel 21

6 Hasil Pengujian XRD 22

7 Menentukan parameter kisi selulosa, dan ACS (Atomic Crystal Size)

sampel 23

8 Data JCPDS Selulosa 27

9 Perhitungan Densitas Komposit 27

PENDAHULUAN

Latar Belakang

Pemilihan material komposit merupakan salah satu masalah yang dihadapi produsen dari sekian banyak material yang tersedia, terkait dengan efisiensi proses produksi, produk ramah lingkungan, kebutuhan konsumen akan produk yang ringan, murah, dan kuat serta kebutuhan komposit yang stabil selama proses produksi berlangsung.1 Pemakaian serat yang diperoleh dari keanekaragaman hayati sebagai bahan baku material komposit merupakan alternatif yang sangat baik untuk menggantikan penggunaan serat sintetis di berbagai industri.

Indonesia merupakan negara yang terkenal sebagai negara penghasil rotan terbesar yang memberikan sumbangan sebesar 85% kebutuhan rotan dunia. Nilai ekspor rotan Indonesia pada tahun 1992 mencapai US$ 208,183 juta.2 Oleh karena itulah, rotan telah dipandang sebagai komoditi perdagangan hasil hutan bukan kayu (HHBK) yang cukup penting bagi Indonesia karena dapat diandalkan sebagai sumber penerimaan kas negara.

Rotan adalah salah satu material alam yang dapat dengan mudah dibengkokkan tanpa deformasi yang nyata.1 Dilihat dari segi pemanfaaatan, rotan belum termanfaatkan secara maksimal dan hanya terbatas pada batang rotan saja, sehingga kulit rotan yang tidak terpakai menumpuk dan menjadi limbah. Hal ini menjadikan pengembangan industri pengolahan komposit dengan bahan baku kulit rotan pada penelitian ini mempunyai arti yang sangat penting. Pada bidang industri sepeda motor, produsen masih menggunakan serat sintetis (fiber glass) sebagai bahan utama yang berfungsi sebagai filler komposit dalam pembuatan komponen fan cover comp sepeda motor. Fan Cover Comp merupakan adalah salah satu komponen sepeda motor komposit polimer berbasis serat sintetis fiber glass. Kelemahan dari penggunaan fiber glass adalah serat ini merupakan sumber daya alam yang nonbiodegredable yaitu minyak bumi yang suatu saat akan habis

apabila „dikeruk‟ terus menerus tanpa perhitungan.

Perkembangan nanoteknologi khususnya di Indonesia sampai saat ini masih sangat tertinggal dibandingkan dengan negara-negara maju. Salah satu faktor yang menyebabkan permasalahan ini adalah kurangnya pengetahuan mengenai nanoteknologi beserta aplikasinya di kalangan masyarakat. Padahal apabila dilihat dari aplikasi nanoteknologi sedemikian luasnya akan memberikan peluang kepada kita untuk mengembangkannya di semua bidang kehidupan. Dengan nanoteknologi, energi yang dibutuhkan lebih sedikit dan mempercepat proses serta menghemat biaya.

2

rotan sebagai bahan baku amat menarik untuk diteliti dan dikembangkan lebih lanjut.

Pada penelitian ini dilakukan pembuatan bahan bionanokomposit berbasis polimer polipropilena sebagai matriks dan nanopartikel kulit rotan sebagai bahan filler. Bionanokomposit yang biodegradable diharapkan merupakan salah satu penyelesaian dalam mengatasi keterbatasan sumber daya alam yang tidak terbaharui.

Perumusan Masalah

Adapun perumusan masalah yang penulis ajukan adalah bagaimana pengaruh waktu milling menggunakan Hammer Mill terhadap sintesa nanopartikel dan kualitas fisis-mekanis bionanokomposit dan apakah binanokomposit memiliki sifat mekanik yang sebanding dengan komposit fiber glass?

Tujuan Penelitian

Tujuan dari penelitian ini adalah mendapatkan nanopartikel terbaik berdasarkan tiga variasi waktu milling (15 menit, 30 menit, 45 menit) dan bionanokomposit bermatriks polipropilena dengan filler nanopartikel limbah kulit rotan dengan didukung sifat termal, sifat mekanik, dan struktur mikro. Melakukan analisa perbandingan karakteristik bionanokomposit dengan komposit sintetis dengan filler fiber glass.

Manfaat Penelitian

1. Mengembangkan penelitian tentang sintesa bionanokomposit yang sudah banyak diteliti oleh para peneliti sebelumnya.

2. Mendapatkan sebuah alternatif untuk menggantikan atau mengurangi serat sintetis fiber glass pada aplikasi industri komponen sepeda motor serta memberikan nilai tambah bagi limbah kulit tanaman rotan sebagai filler komposit dalam bidang rekayasa material yang ramah lingkungan.

METODE

Waktu dan Tempat Peralatan

3

Alat dan Bahan

Peralatan yang digunakan antara lain Hammer Mill, Disk Milling, Electromagnetic Shaker (ayakan partikel), X-Ray Diffraction (XRD) merek GBC Emma, Scanning Electron Microscopy/EDS, Partikel Size Analizer (PSA) merek Vasco, Twin Screw Extruder (TSE) merek Collin, Izod Impact Strength ASTM , Hardness Rockwell dan Injection Molding. Bahan-Bahan yang digunakan antara lain Kulit Rotan Semambu yang berasal dari Desa Sukamadu Pontianak, Polipropilena, dan PPMA sebagai coupling agent.

Prosedur Penelitian Sintesa Nanopartikel Kulit Rotan

1. Persiapan Kulit Rotan

Pertama, kulit rotan dicuci dan dibersihkan dari kotoran dan debu. Kulit rotan yang sudah bersih direbus dengan suhu air 100oC kemudian dijemur di bawah sinar matahari hingga kering.

2. Pembuatan Nanopartikel

Kulit rotan yang sudah kering kemudian diperkecil ukurannya menggunakan alat Disk Milling. Hasil tersebut kemudian disaring menggunakan electromagnetic shaker sampai menghasilkan serbuk partikel berukuran 75 µm. Pembuatan nanopartikel dibuat berdasarkan variasi lama waktu milling yaitu 15 menit, 30 menit, dan 45 menit. Alat yang digunakan adalah Hammer Mill (lampiran 2).

3. Karakterisasi Nanopartikel a. Karakterisasi PSA

Nanopartikel yang dihasilkan kemudian dikarakterisasi menggunakan PSA dengan cummulant method untuk mengetahui ukuran dari partikel. Pengujian dilakukan dengan mengambil sedikit dari masing – masing sampel kemudian dilarutkan terlebih dahulu dalam aquades dan diaduk hingga homogen. Hasil pengukuran menggunakan PSA diinterpretasikan dalam bentuk distribusi jumlah (number distribution).

b. Karakterisasi XRD

Tujuan dari karakterisasi XRD adalah untuk menganalisa kristalografi nanopartikel. Alat yang digunakan adalah GBC EMMA. Sampel ditempatkan pada holder kemudian diletakkan pada difraktometer. Target yang digunakan adalah Cu dengan panjang gelombang 1,54 Å. Sebelumnya,

Tabel 1 Variasi waktu milling yang digunakan

Nama

Sampel Waktu Milling (menit)

1 15

4

pada komputer diatur terlebih dahulu nama sampel, sudut awal dan sudut akhir yang akan digunakan. Sudut awal pada 10o dan sudut akhir pada 60o. Hasil dari karakterisasi ini akan dibandingkan dengan data Joint Commite on Powder Diffraction Standards (JCPDS) dan diolah dengan menggunakan Origin dan X Powder.

c. Karakterisasi SEM

Tujuan dari karakterisasi SEM adalah untuk mengetahui foto mikro permukaan sampel. Sampel diletakkan pada plat alumunium kemudian dilapisi dengan pelapis emas setebal 48 nm. Proses selanjutnya, setelah sampel dilapisi emas, setting alat dengan tegangan sebesar 22 kV dan perbesaran 1000×.

d. Pengujian Densitas

Setelah pengujian PSA, sampel dilakukan pengujian densitas. Serbuk nanopartikel dari masing – masing sampel ditimbang massanya terlebih dahulu. Setelah ditimbang, sampel dibuat menjadi bentuk pelet menggunakan mesin press. Sampel yang sudah berbentuk pelet kemudian dihitung volume dan ditimbang kembali massanya. Perhitungan massa jenis dapat dilakukan dengan menggunakan persamaan :

(1)

Keterangan :

= densitas (g cm-3) = massa (g)

= volume (cm-3)

Nanopartikel yang digunakan sebagai filler untuk proses ektruksi dan pencetakan adalah nanopartikel terbaik yang ditentukan berdasarkan ukuran partikel terkecil (PSA), analisa kristalografi (XRD), foto mikro permukaan sampel (SEM), dan massa jenis terkecil. Metode Van Soest dilakukan untuk mengetahui fraksi kandungan serat pada kulit rotan.

Sintesa Bionanokomposit

1. Proses Ekstruksi

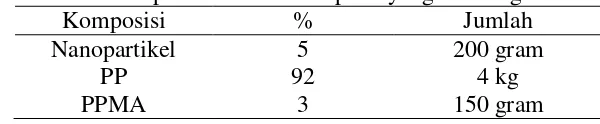

Pembuatan bionanokomposit dilakukan dengan menggunakan komposisi matriks Polipropilena, coupling agent PPMA, dan filler terbaik nanopartikel kulit rotan. Komposisi pembuatan bionankomposit dapat dilihat pada Tabel 1.

Semua komposisi tersebut kemudian diayak sampai bahan menjadi homogen atau menyebar rata. Setelah itu bahan dimasukan ke dalam hooper TSE, sampel akan bergerak melalui barrel dengan menggunakan poros berulir yang kemudian akan bergerak terus menuju cetakan (die) dengan kecepatan 50 rpm dan temperatur 190oC. Hasil dari proses ini, semua material yang dimasukan tadi menjadi bentuk granular atau pelet.

Tabel 2 Komposisi bionanokomposit yang akan digunakan

Komposisi % Jumlah

Nanopartikel 5 200 gram

PP 92 4 kg

5 2. Proses Pencetakan

Granular yang didapat dari proses TSE kemudian dibawa ke sebuah Perusahaan Motor di Jakarta untuk dilakukan proses pencetakan komposit dengan metode pencetakan injeksi. Granular dimasukan ke dalam hooper yang berbentuk corong. Pada Hooper terjadi proses pemanasan dengan suhu sebesar 60oC, granular kemudian bergerak menuju barrel untuk dilelehkan dan diaduk pada suhu 160oC-200oC yang berujung pada nozzle. Setelah itu, dilakukan pencetakan sesuai dengan mould yang diinginkan.

3. Karakterisasi Bionanokomposit a. Karakterisasi Sifat Mekanik

Bionanokomposit yang dihasilkan diuji sifat mekanik ketangguhan terhadap benturan dan kekerasan. Setiap material yang diuji dibuat dalam bentuk cuplikan kecil atau spesimen. Spesimen yang digunakan juga dicetak oleh mesin cetak injeksi, dengan ukuran sesuai standar sebesar tebal 0.5 cm, panjang 15.5 cm, dan lebar 2 cm.

Dasar pengujian kekuatan bentur adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk spesimen sehingga spesimen mengalami deformasi. Banyaknya energi yang diserap oleh spesimen untuk terjadinya perpatahan (deformasi) merupakan ukuran ketahanan atau kekuatan material tersebut. Pada pengujian ini, energi yang diserap oleh benda uji dinyatakan dalam satuan joule dan dibaca langsung pada skala penunjuk yang telah dikalibrasi yang terdapat pada mesin penguji.4

Pada pengujian kekerasan, sampel dilakukan pengulangan sebanyak tiga kali kemudian hasil dari pengulangan tersebut dirata-ratakan. Sedangkan pada pengujian kekuatan benturan, sampel dilakukan pengulangan sebanyak lima kali, kemudian hasil pengujian tersebut dirata-ratakan.

6

b. Karakterisasi XRD dan SEM

Karakterisasi XRD bertujuan untuk menganalisa struktur kristal dan fasa material komposit. Sedangkan karakterisasi SEM/EDS bertujuan untuk mengetahui foto mikro permukaan sampel dan komposisi unsur penyusun komposit. Tahap-tahap pengerjaan pengujian XRD dan SEM/EDS pada bionanokomposit sama dengan pengujian terhadap nanopartikel.

c. Karakterisasi DSC

Pengujian DSC dilakukan untuk mengetahui ketahanan material komposit terhadap panas. DSC digunakan untuk mempelajari transisi fase, seperti melting, suhu transisi gelas (Tg), atau dekomposisi eksotermik, serta untuk menganalisa kestabilan terhadap oksidasi dan kapasitas panas suatu bahan. Bahan yang diteliti menjalani siklus termal identik. DSC merekam perbedaan suhu sampel dengan suhu referen Suhu yang digunakan 20ºC - 250 ºC. Referen berupa alumina, lingkungan berupa udara bebas. Pengujian DSC dilakukan dengan scan rate 20 ºC/min.

d. Pengujian Densitas

Massa jenis atau densitas binonanokomposit dapat diketahui dengan menggunakan prinsip archimedes. Densitas didefinisikan sebagai rasio antara massa dan volume material. Nilai densitas masing-masing sampel akan didapatkan dengan menggunakan persamaan (2). Pembenam dibutuhkan karena sampel tidak dapat tenggelam dalam air. Pembenam yang digunakan dalam penelitian ini berupa silinder logam kecil.

(2)

Keterangan:

= densitas material (g cm-3) air = densitas air (g cm-3) = 1 g cm-3 m = massa sampel saat di udara (g)

m1 = massa sampel di udara dan pembenam dalam air (g) m2 = massa sampel dan pembenam dalam air (g)

HASIL DAN PEMBAHASAN

Hasil Sintesa Nanopartikel Kulit rotan

Kulit rotan yang sudah selesai dibersihkan dengan air dari sisa kotoran, debu dan duri dipanaskan pada suhu 100oC selama kurang lebih 15 menit. Hal ini bertujuan untuk menghilangkan impuritas dan jaringan non selulosa.1 Kulit Rotan yang sudah dikeringkan dibawah sinar matahari untuk mengurangi kadar airnya, kemudian diperkecil ukurannya dengan menggunakan Disk Milling (Lampiran 2). Penghancuran kulit rotan dengan mesin ini bertujuan untuk mempermudah proses pembuatan partikel hingga berukuran nanometer. Efek pengecilan partikel dihasilkan akibat kekuatan tekanan dan friksi. Hasil dari proses disk milling disaring dengan menggunakan elektromagnetic shaker sampai mendapatkan

7

Gambar 2 Serbuk nanopartikel hasil pengecilan Hammer Mill dengan waktu (a) 15menit, (b) 30 menit, dan (c) 45 menit

Ada dua macam dalam pembuatan nanopartikel, yaitu dengan memecah partikel berukuran besar menjadi partikel berukuran nanometer (top-down), dan penggabungan material berukuran skala kecil, seperti cluster membentuk partikel berukuran nanometer yang dikehendaki (bottom-up) tanpa mengubah sifat bahannya.5 Pembuatan nanopartikel secara ultrasonikasi mempunyai kelemahan yaitu sebaran ukuran partikel yang kurang homogen dan dinilai lebih banyak mengeluarkan energi karena perlu dilakukan pengeringan kembali setelah pemrosesan. Sedangkan fermentasi merupakan proses pemecahan senyawa kompleks menjadi senyawa yang lebih sederhana dengan bantuan enzim dan aktivitas metabolisme suatu mikroba tertentu. Proses fermentasi kurang efektif karena memerlukan proses pembuatan yang sangat lama. Hammer Mill adalah alat pembuat nanopartikel melalui proses tumbukan, menggeser dan milling. Berbeda dengan proses HEM (High Energy Milling) yang memvariasikan jumlah dan ukuran bola yang digunakan untuk penghancuran partikel, proses penghancuran partikel dengan Hammer Mill menggunakan variasi waktu milling dan kecepatan alat yang konstan. Semakin lama waktu milling yang digunakan, akan mengakibatkan temperatur sistem yang semakin tinggi. Akibat milling warna serbuk partikel menjadi lebih gelap, hal ini disebabkan karena serat mudah teroksidasi sehingga terjadi pemutusan rantai polimer pada serat kemudian terbentuk gugus kromofor sehingga bahan menjadi coklat lebih gelap.6

Hasil Analisa Ukuran Partikel

Ukuran serbuk partikel kulit rotan hasil dari pengecilan oleh alat Hammer Mill dapat diketahui dengan menggunakan analisa pendekatan PSA. Prinsip penggunaan PSA adalah Dynamic Light Scaterring (DLS). Partikel dalam larutan bergerak secara acak. Pergerakan partikel tersebut akan menghasilkan tumbukan ke segala arah. Ukuran partikel yang kecil menyebabkan pergerakan cenderung tidak seimbang sehingga terdapat suatu resultan tumbukan yang menyebabkan perubahan gerak partikel menjadi gerak zigzag atau gerak Brown. Gerak Brown yang dihasilkan oleh pergerakan partikel menyebabkan fluktuasi pada penyebaran cahaya, sehingga akan menghasilkan grafik yang lebih fluktuatif. Gerak Brown yang terjadi dipengaruhi oleh ukuran partikel yang terdispersi. Semakin kecil ukuran partikel, semakin cepat gerak Brown terjadi.

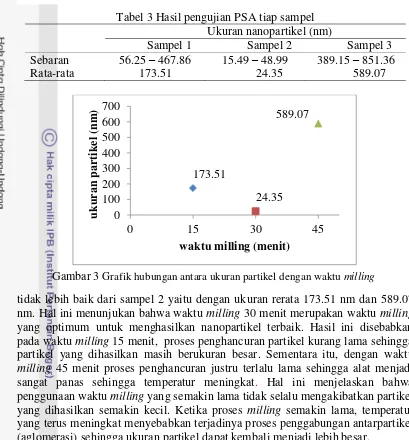

Tabel 3 merupakan hasil pengukuran PSA yang menunjukan pengaruh waktu variasi milling terhadap ukuran partikel. Ukuran partikel kulit rotan yang paling kecil terdapat pada sampel 2 yaitu dengan ukuran rerata sebesar 24.35 nm. Sedangkan sampel 1 dan sampel 3, menghasilkan ukuran rerata partikel yang

8

Tabel 3 Hasil pengujian PSA tiap sampel Ukuran nanopartikel (nm)

Sampel 1 Sampel 2 Sampel 3

Sebaran 56.25 – 467.86 15.49 – 48.99 389.15 – 851.36

Rata-rata 173.51 24.35 589.07

Gambar 3 Grafik hubungan antara ukuran partikel dengan waktu milling

tidak lebih baik dari sampel 2 yaitu dengan ukuran rerata 173.51 nm dan 589.07 nm. Hal ini menunjukan bahwa waktu milling 30 menit merupakan waktu milling yang optimum untuk menghasilkan nanopartikel terbaik. Hasil ini disebabkan pada waktu milling 15 menit, proses penghancuran partikel kurang lama sehingga partikel yang dihasilkan masih berukuran besar. Sementara itu, dengan waktu milling 45 menit proses penghancuran justru terlalu lama sehingga alat menjadi sangat panas sehingga temperatur meningkat. Hal ini menjelaskan bahwa penggunaan waktu milling yang semakin lama tidak selalu mengakibatkan partikel yang dihasilkan semakin kecil. Ketika proses milling semakin lama, temperatur yang terus meningkat menyebabkan terjadinya proses penggabungan antarpartikel (aglomerasi) sehingga ukuran partikel dapat kembali menjadi lebih besar.

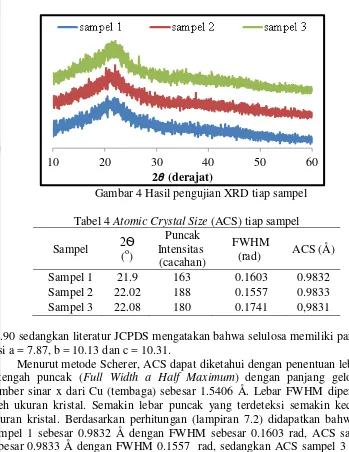

Hasil Analisa Kristalografi

Pengujian XRD dilakukan untuk mengidentifikasi fasa, struktur, dan ukuran kristal dalam suatu material. Berdasarkan persamaan Bragg, jika seberkas sinar X dijatuhkan pada sampel kristal, maka bidang kristal itu akan membiaskan sinar X yang memiliki panjang gelombang sama dengan jarak antar kisi dalam kristal tersebut. Sinar yang dibiaskan akan ditangkap oleh detektor kemudian diterjemahkan sebagai puncak difraksi. Makin banyak bidang kristal yang terdapat pada sampel, makin kuat intensitas pembiasan yang dihasikan.

Gambar 4 menunjukkan hasil karakterisasi XRD dari sampel dengan waktu milling 15 menit, 30 menit, dan 45 menit. Profil nanopartikel kulit rotan membentuk struktur kristal dan amorf. Puncak tertinggi nanopartikel (sampel 2) terletak pada 2Ѳ=22.02o dengan puncak intensitas sebesar 188 cacahan. Berdasarkan perhitungan (lampiran 7.1), nanopartikel kulit rotan yang didapat yang mendekati dengan literatur JCPDS (lampiran 8) adalah sampel 2. Sampel 2 memiliki struktur monoklinik dengan parameter kisi a = 7.87, b = 10.95 dan c =

173.51 24.35 589.07 0 100 200 300 400 500 600 700

0 15 30 45

u k u ran p ar tikel (nm )

9

Gambar 4 Hasil pengujian XRD tiap sampel Tabel 4 Atomic Crystal Size (ACS) tiap sampel Sampel 2Ѳ(o)

Puncak Intensitas

(cacahan)

FWHM

(rad) ACS (Å)

Sampel 1 21.9 163 0.1603 0.9832

Sampel 2 22.02 188 0.1557 0.9833

Sampel 3 22.08 180 0.1741 0,9831

10.90 sedangkan literatur JCPDS mengatakan bahwa selulosa memiliki parameter kisi a = 7.87, b = 10.13 dan c = 10.31.

Menurut metode Scherer, ACS dapat diketahui dengan penentuan lebar dari setengah puncak (Full Width a Half Maximum) dengan panjang gelombang sumber sinar x dari Cu (tembaga) sebesar 1.5406 Å. Lebar FWHM dipengaruhi oleh ukuran kristal. Semakin lebar puncak yang terdeteksi semakin kecil nilai ukuran kristal. Berdasarkan perhitungan (lampiran 7.2) didapatkan bahwa ACS sampel 1 sebesar 0.9832 Å dengan FWHM sebesar 0.1603 rad, ACS sampel 2 sebesar 0.9833 Å dengan FWHM 0.1557 rad, sedangkan ACS sampel 3 sebesar 0.9831 Å dengan FWHM sebesar 0.1741 rad. Semakin kecil ukuran kristal suatu material makan FWHM semakin besar dan puncak intensitas semakin menurun.

Hasil Analisa Struktur Mikro

SEM merupakan suatu metode untuk membentuk bayangan daerah mikroskopis permukaan sampel. Pengolahan data SEM berdasarkan deteksi elektron sekunder (pantul) dari permukaan spesimen. Elektron tidak menembus spesimen tetapi hanya pantulan hasil dari tumbukan elektron dengan permukaan spesimen yang ditangkap oleh detektor dan diolah menjadi gambar struktur obyek yang sudah diperbesar. Morfologi yang diamati oleh SEM berupa bentuk, ukuran, dan susunan partikel.

Gambar 5 menunjukan hasil morfologi permukaan nanopartikel kulit rotan yang tidak dimilling dan dimilling dengan waktu 15, 30, dan 45 menit pada perbesaran 1000x. Gambar 5a menunjukan citra SEM sebelum proses milling, terlihat partikel masih berukuran besar dan tidak beraturan. Gambar 5b menunjukkan dengan waktu milling 15 menit partikel berukuran lebih kecil dibandingkan dengan tanpa proses milling. Gambar 5c menunjukan partikel

10 20 30 40 50 60

10

semakin kecil dan terlihat semakin homogen seperti bola – bola. Sementara itu, gambar 5d menunjukan partikel mengalami pembesaran ukuran kembali karena saling menggumpal atau beraglomerasi. Hal ini bersesuaian dengan analisa PSA, bahwa pada sampel 3 partikel kembali membesar karena partikel tersebut beraglomerasi akibat suhu alat yang semakin panas.

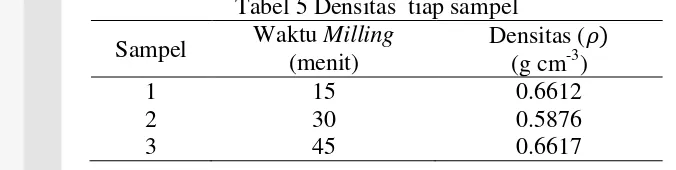

Densitas Nanopartikel

Uji Densitas dilakukan untuk mengukur massa jenis nanopartikel kulit rotan. Hasil dari pengujian densitas (lampiran 5) menunjukkan bahwa massa jenis nanopartikel sampel 2 adalah yang paling terkecil, yaitu sebesar 0.5876 g cm-3, sedangkan sampel 1 adalah sebesar 0.6612 g cm-3 dan sampel 3 sebesar 0.6617 g cm-3.

Tabel 5 Densitas tiap sampel

Sampel Waktu Milling (menit) Densitas ((g cm-3)

1 15 0.6612

2 30 0.5876

3 45 0.6617

Metode Van Soest dan Robertson7 berfungsi untuk memperoleh data yang lebih akurat tentang fraksi kandungan serat seperti selulosa, lignin dan hemiselulosa berdasarkan atas keterikatan dengan anion atau kation detergen. Berdasarkan metode pengujian yang dikembangkan oleh Van Soest, serat selanjutnya dikelompokkan menjadi serat yang terlarut dalam detergen netral dan serat yang terlarut dalam detergen asam. Metode Van Soest mengelompokkan komponen isi sel dan dinding sel.10 Isi sel merupakan komponen yang sangat mudah dicerna, sedangkan komponen dinding sel adalah kelompok yang larut dalam deterjen netral (Netral Detergent Fiber atau NDF) sisa setelah ekstraksi dengan asam ethylenediaminetetraacetate (EDTA). Kandungan kimia yang dimiliki oleh rotan adalah selulosa 37.38% dan lignin 22.19% dengan kadar air

Gambar 5 Morfologi SEM (a) partikel kulit rotan 75μm, (b) sampel 1, (c) sampel 2, (d) dan sampel 3

a b

11 3%. Dengan adanya kandungan selulosa yang tinggi akan meningkatkan sifat fisis mekanik pada komposit.

Berdasarkan hasil analisa PSA, SEM, densitas dan XRD yang telah dilakukan, dapat disimpulkan bahwa serbuk nanopartikel terbaik adalah sampel 2 dengan waktu milling 30 menit.

Bionanokomposit Hasil Ekstrusi (TSE) dan Injeksi

Pembuatan bionanokomposit dilakukan dengan menggunakan matriks Polipropilena sebesar 92% yaitu sebanyak 4 kg, 3 % coupling agent PPMA 150 gram, dan filler nanopartikel kulit rotan sebanyak 5% yaitu 200 gram. Pemilihan komposisi filler sebanyak 5 % diadaptasi dari penelitian Siti Nikmatin tahun 2010. Fiiller yang digunakan adalah nanopartikel sampel 2 (dua) dengan waktu milling optimum, yaitu 30 menit berdasarkan hasil analisa PSA, XRD, SEM dan densitas. Ekstruksi adalah suatu proses dimana bahan polimer dibentuk dengan cara menekannya melalui rongga cetakan. Mesin yang digunakan pada penelitian ini adalah Twin Screw Extruder merek Collin dengan dua ulir yang paralel ditempatkan dalam barel berbentuk angka delapan dan jarak ulir yang diatur dengan rapat sehingga hasilnya bahan akan terhindar dari aliran balik ke arah bahan masuk tetapi digerakkan pada arah positif yaitu menuju tempat bahan keluar. Polimer dimasukan ke dalam hooper berbentuk silinder kemudian akan didorong melalui barrel dan dengan menggunakan sebuah poros berulir (screw) polimer akan bergerak hingga keluar dari cetakan (die) dengan kecepatan 50rpm serta temperatur 190oC.8 Polimer yang digunakan pada penelitian ini adalah polimer polipropilena. Polimer polipropilena merupakan polimer kristalin yang dihasilkan dari proses polimerisasi gas polipropilena dan mempunyai titik leleh(Tm) yang cukup tinggi yaitu 190oC - 200oC. Polipropilena merupakan suatu bahan polimer yang memiliki banyak keunggulan diantaranya sifat kekerasan yang tinggi dan bahannya yang ringan serta harganya murah. Penambahan serat alam seperti selulosa dapat meningkatkan kualitas dari komposit.9

Gambar 6 (a) Granular hasil ekstruksi dan (b) Fan Cover Comp hasil cetakan Mesin Injeksi Molding

12

Adanya perbedaan polaritas yang besar diantara polipropilena dengan selulosa membuat hasil dari campuran tersebut tidak dapat berikatan secara kimia. Afiniti dan ikatan adhesi antar polipropilena dan nanopartikel sangatlah rendah, oleh karena itu diperlukan coupling agent sebagai compatibilizer yaitu PPMA. Coupling agent10 dalam pembuatan bionanokomposit berfungsi sebagai penguat ikatan adhesi dari filler dan matriks. Pemilihan PPMA (poliphenyl metalakrilat) sebagai coupling agent dikarenakan PPMA merupakan polimer yang dapat terpolimerasi dengan matriks Polipropilena sehingga dapat memperkuat ikatan antarmuka sehingga memperbaiki sifat mekanik dari bionanokomposit. Penambahan PPMA dapat menyebabkan adanya ikatan mekanik antara permukaan yang kasar sehingga antara matriks dan filler dapat berikatan serta memperbaiki sifat polipropilena yang terlalu lentur.

Gambar 6 merupakan hasil dari proses ekstrusi berlanjut pada proses injeksi molding. Injeksi molding merupakan mesin cetak yang digunakan untuk membuat komposit dari bentuk granular menjadi lelehan yang nantinya akan dimasukan ke dalam cetakan (mould). Pada Hooper, granular yang telah masuk akan mengalami proses pemanasan pada suhu 60oC (0.3Tm - 0.6Tm)11 yang bertujuan untuk mengurangi kadar air yang terkandung. Bahan kemudian bergerak menuju barrel untuk dilelehkan dan diaduk pada suhu 160oC-200oC yang berujung pada nozzle. Penetapan rentang suhu yang dilakukan berdasarkan dari suhu literatur untuk titik leleh polipropilena yaitu dibawah 200oC, agar bahan tidak mengalami kerusakan. Hal ini ditunjukkan pada analisa termal polipropilena menggunakan DSC (Gambar 10). Setelah mengalami proses pelelehan, bahan telah berubah menjadi cairan dan akan dimasukan ke dalam cetakan (mould) dengan tekanan tinggi.

Karakteristik Mekanik Bionanokomposit Kulit Rotan

Sifat mekanik adalah salah satu sifat terpenting yang terdapat pada suatu bahan, karena sifat mekanik menyatakan kemampuan suatu bahan untuk menerima beban/gaya/energi tanpa menimbulkan kerusakan pada bahan tersebut. Sifat ini sangat penting diketahui agar perancangan suatu komponen dapat dilakukan dengan tepat dan aman. Setiap material yang diuji dibuat dalam bentuk cuplikan kecil atau spesimen. Pengujian mekanik yang dilakukan pada penelitian ini meliputi uji kekerasan dan kekuatan impak.

Gambar 7 Grafik hasil pengujian uji mekanik kekuatan benturan dan kekerasan 0

20 40 60 80 100

Kekuatan Benturan (J/m) Kekerasan (HRR)

13 Tabel 6 Perbandingan sifat mekanik bionanokomposit dengan komposit sintetis

Tabel 6 dan Gambar 8 menunjukakan perbandingan kekuatan mekanik bionanokomposit kulit rotan dan standar material komposit sintetis dengan penyusun Polipropilena dan serat sintetis Fiber glass (PPFG). Komposit PPFG digunakan sebagai pembanding karena merupakan komposit yang digunakan secara umum dan diproduksi oleh perusahaan sepeda motor. Standar yang dijadikan perbandingan dalam penelitian adalah HES (Honda Engineering Standart) yang digunakan di sebuah Perusahaan Motor Jakarta.

Gambar 8 menunjukkan bahwa penambahan filler nanopartikel kulit rotan meningkatkan kekuatan benturan bahan. Pada pengujian terhadap kekuatan terhadap benturan, bionanokomposit memiliki nilai di atas standar HES yaitu sebesar 65,464 J/m. Pengujian kekuatan benturan merupakan suatu pengujian yang mengukur ketahanan material terhadap beban kejut. Pengujian ini merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau kontruksi dimana beban tidak selamanya terjadi secara perlahan-lahan. Nilai kekuatan benturan bionanokomposit lebih besar sedikit dibandingkan komposit sintetis PPFG, hal ini menunjukkan bahwa nanopartikel kulit rotan memiliki kemampuan yang baik dala menyerap gaya yang diberikan tiba – tiba. Pada pengujian kekerasan (hardness), nilai pengujian bionanokomposit adalah sebesar 84,93 HRR sedangkan komposit sintetis sebesar 79 HRR. HRR meupakan satuan yang dikeluarkan alat uji (Rockwell). Kekerasan dapat didefinisikan sebagai kemampuan material terhadap gaya penekanan dari material lain yang lebih keras. Sifat ini berkaitan dengan sifat tahan aus dan mempunyai kolerasi dengan kekuatan.

Adanya penambahan PPMA sebagai coupling agent sebesar 3% mempengaruhi karakteristik bionanokomposit. Ikatan mekanik antarmuka menjadi salah satu mekanisme adhesi dalam mengontrol proses transfer beban antara matriks dan pengisi dan menambah kekuatan komposit.6 Selain itu bionanokomposit yang tersusun oleh partikel – partikel kecil dan terdistribusi secara merata di permukaan komposit juga merupakan faktor pendukung kekuatan komposit. Semakin kecil ukuran partikel maka permukaan atom penyusun benda tersebut yang terekspos di permukaan akan memiliki fraksi yang semakin besar.5 Semakin teratur atom atau molekul – molekul penyusun maka akan mengurangi jumlah void atau kekosongan atom sehingga spesimen akan kuat terhadap deformasi dari luar.

Hasil Analisa XRD Bionanokomposit Kulit Rotan

Keteraturan suatu bahan komposit dapat dilakukan melalui analisa pendekatan dengan pengujian struktur kristal atau uji XRD. Gambar 9a menunjukan bahwa bionanokomposit kulit rotan berstruktur kristal pada 2Ѳ < 40o dengan puncak intensitas difraksi 600 cacahan. Tiap puncak yang muncul pada pola XRD mewakili satu bidang kristal yang memiliki orientasi tertentu dalam

Komposit Kekuatan benturan (J/m)

Kekerasan (HRR)

Bionanokomposit 65,464 84,93

14

sumbu tiga dimensi. Bionanokomposit serta memiliki dua fasa yang tidak saling melarutkan yaitu monoklinik dengan indeks miller pada bidang 102, 021, 002, 101, 202 dan orthorhombik pada bidang 200, 010, 110, 111, 400. Gambar 9b Komposit sintetis PPFG berstruktur kristal dengan intensitas tertinggi 800 cacahan. Puncak tertinggi difraksi ini dimiliki oleh usnur C (karbon) sebagai unsur utama dalam penyusunan komposit, sementara unsur-unsur penyusun yang lain memiliki intensitas difraksi yang sangat tajam.

Gambar 8 Profil (a) XRD Bionanokomposit kulit rotan dan (b) Komposit Sintetis PPFG

a b

Gambar 9 (a) Foto Mikro dan (b) EDS Bionanokomposit kulit rotan

a

15

Hasil Analisa Struktur Mikro Bionanokomposit Kulit Rotan

Analisa sifat mekanik dan struktur kristal dari bionanokomposit kulit rotan dapat dihubungkan dengan pengamatan struktur mikro permukaan sampel oleh SEM. Gambar 9 menunjukan foto mikro permukaan bionanokomposit kulit rotan dengan perbesaran 1000x yang didapatkan dari uji SEM. Pada gambar terlihat bahwa bionanokomposit memiliki tingkat homogenitas yang baik antara filler dan matriks. Penyebaran yang merata disebabkan karena nanopartikel yang berukuran sangat kecil dan pengadukan yang kuat selama proses TSE dan injeksi molding.

EDS (Energy Dispersive Spectroscopy) merupakan karakterisasi material dengan menangkap bahan dan mengolah sinyal dari flouresensi sinar-x yang dikeluarkan oleh suatu volume kecil dari permukaan sampel sehingga komposisi unsur dapat diketahui. Hasil dari penelurusan dengan menggunakan EDS (Tabel 7) terlihat bahwa bionanokomposit didominasi oleh atom Carbon (C) sebagai unsur utama yaitu dengan %massa sebesar 93.87% dan memiliki unsur pendukung seperti Si dan Ca. Atom Oksigen (O) seharusnya dimiliki oleh nanopartikel, akan tetapi tidak terbaca pada karakterisasi EDS ini. Atom O hilang dikarenakan proses mekanik dari Hammer Mill. Cu adalah logam coating yang digunakan untuk pengujian SEM-EDS. Jika dibandingkan dengan komposit fiber glass (Tabel 7) perbedaan terdapat pada unsur makro dan mikro. Komponen mineral makro dan mikro serat alam diperoleh dari unsur hara tanah yang memiliki unsur-unsur yang sangat beragam, namun akan mudah terdegradasi oleh proses mekanik dan pemanasan. Sementara itu fiber glass adalah serat sintetis yang ukuran dan komposisinya dapat diatur sesuai dengan kebutuhan serta memiliki sifat sintetik atau tidak mudah hancur karena proses panas dan mekanik.

Tabel 7 Perbandingan komposisi unsur Elemen

% Massa Kulit

Rotan Bionanokomposit

Komposit Sintetis

PPFG1

C 53.11 93.87 79.13

O 45.39 - 15.18

Si 0.36 1.70 2.75

Ca 0.21 0.38 1.56

Cu 0.68 4.05 -

Na - - 0.05

Mg - - 0.65

Cl 0.10 -

K 0.15 -

Al - - 0.68

Total 100.00 100.00 100.00

Hasil Analisa Termal Bionanokomposit

16

Gambar10 (a) Grafik DSC Bionanokomposit kulit rotan, (b) Komposit sintetis PPFG12, dan (c) Grafik DTA Polipropilen12

Gambar 10a menunjukkan hasil uji DSC untuk komposit dengan matrik PP dan filler nanopartikel kulit rotan. Puncak endoterm pertama (113.60ºC) proses terjadinya Tg, dengan temperatur mula-mula 108.50ºC. Puncak endoterm ke dua pada temperatur 166.47oC, ini menunjukkan proses pelelehan polimer dari padatan menjadi cairan. Gambar 10b merupakan hasil uji DSC matrik PP dan filler fiber glass, puncak endoterm ke dua (162.83ºC) menunjukkan pelelehan pada polimer. Proses Tg terlihat jelas dengan DSC terjadi pada puncak endoterm pertama (125.26ºC) dengan temperatur mula-mula 120.08ºC. Gambar 11c merupakan hasil pengujian DTA polipropilena sebagai pembanding. Dari grafik terlihat pula pelelehan polimer pada suhu 168.8oC. Hasil pengujian DSC dari kedua jenis komposit tidak menunjukkan perbedaan yang signifikan. Hal ini membuktikan bahwa penambahan filler nanopartikel kulit rotan tidak memberikan dampak negatif terhadap karakteristik termal komposit tersebut.

166.47oC

c a

b

onset

endset

onset

17

Densitas Bionanokomposit Kulit Rotan

Pengujian massa jenis bionanokomposit dilakukan bedasarkan hukum Archimedes, dimana benda yang berada sebagian atau seluruhnya dalam fluida akan mengalami gaya keatas (Fapung) yang besarnya sama dengan berat fluida yang dipindahkan. Fluida yang digunakan dalam pengukuran adalah air. Hasil pengujian massa jenis masing – masing komposit dapat dilihat pada Tabel 8.

Tabel 8 Densitas masing – masing komposit

Bionanokomposit Komposit Sintetis Massa jenis (g cm-3) 0.84 1.03

Berdasarkan hasil perhitungan (lampiran 9), didapatkan massa jenis bionanokomposit kulit rotan sebesar 0.84 g cm-3 dan massa jenis komposit sintetis PPFG adalah sebesar 1.03 g cm-3. Hal ini menunjukkan bahwa untuk mencapai kualitas yang sama, bionanokomposit kulit rotan hanya membutuhkan massa filler yang lebih sedikit sehingga menjadikan bionanokomposit kulit rotan memiliki massa yang lebih ringan dibandingkan komposit sintetis PPFG. Komposit yang lebih ringan tentu akan lebih efisien karena dapat mengurangi beban kendaraan sehingga menghemat bahan bakar.

SIMPULAN DAN SARAN

Simpulan

Bionanokomposit dengan matriks polimer polipropilena dan filler nanopartikel kulit rotan sebesar 5% dengan metode ekstruksi dan metode injeksi molding menghasilkan material yang berstruktur kristal monoklinik dan orthorhombik dengan fasa yang tidak saling melarutkan dan memiliki struktur mikro, karakteristik termal, densitas, serta sifat mekanik (kekerasan dan ketangguhan) yang lebih baik daripada komposit sintetis berfiller fiber glass sebesar 10% dengan matriks polipropilena.

Waktu optimum untuk mensintesa nanopartikel kulit rotan dengan menggunakan mesin Hammer Mill adalah 15 menit dan didapatkan ukuran rerata partikel adalah 24.35 nm. Massa jenis bionanokomposit kulit rotan yang lebih kecil dibandingan komposit sintetis fiber glass mengakibatkan bionanokomposit sebagai material yang ringan dan efisien karena mampu menghemat bahan bakar.

18

Saran

Perlu dilakukan penelitian lanjutan mengenai pengujian sifat mekanik lainnya seperti tensile strenth, flextural strength, dupont impact, uji FTIR, dan pemvariasian waktu di atas 45 menit agar data lebih akurat dan bisa menjadikan bionanokomposit kulit rotan memenuhi syarat dan layak untuk digunakan di pasaran.

DAFTAR PUSTAKA

1 Nikmatin S. Bionanokomposit berfiller nanopartikel kulit rotan sebagai material pengganti komposit sintetis fiber glass pada aplikasi box luggage sepeda motor [disertasi]. Bogor. 2012.

2 Rachman, O. Dan Jasni. Rotan, Sumberdaya, Sifat dan Pengelolaannya. Pusat Penelitian dan Pengembangan Hasil Hutan, Departemen Kehutanan Bogor. 2006.

3 Nuryadi, Ratno. Urgensi dan Tren Nanosains dan Nanoteknologi. Pusat teknologi Material. BPPT. 2013.

4 Ekayonar, Afif. Material Teknik. Universitas Indonesia : Depok

5 Abdullah M, Virgus, Nirmin, Khairurrijal. Review Karakterisasi Nanomaterial. Journal of Sains & Nanoteknologi. 2:1-9. 2009.

6 Kusuma Ardani, Helen. Pengembangan Serat Kenaf (Hibiscus Cannabinus L.) sebagai Filller Komposit Bermatriks Polimer ABS pada Aplikasi Helm [skripsi]. Bogor. 2013

7 Van Soest, P. J. & Robertson, J. B. (1980) Systems of analysis for evaluating fibrous feeds. In: Standardization of Analytical Methodology in Feeds (Pigden,W. J., Balch, C. C. & Graham, M., eds.), pp. 49–60. International Research Development Center, Ottawa, Canada.

8 Pratama RI. Kajian mengenai prinsip-prinsip dasar teknologi ekstrusi untuk bahan makanan dan beberapa aplikasinya pada hasil perikanan. Universitas Padjajaran : Jatinangor. 2007.

9 Jamasri. Prospek pembangunan komposit serat alam di Indonesia. Universitas Gadjah Mada : Yogyakarta. 2008.

10Ray, D., Sarkar, B. K., Rana, A. K., Bose, N. R. (2001). Effect of Alkali treated jute fibres on composites properties. Bulletin of Material Science 24:129-135 11Van Vlack, Lawrence. Elemen – elemen Ilmu dan Rekayasa Material. Jakarta.

Erlangga : 2002

19

LAMPIRAN

Lampiran 1 Diagram Alir Penelitian

Produk

(Uji Mekanik , XRD, SEM/EDS, DSC, dan Densitas) Preparasi sampel

Pencetakan Pend Disk Milling

Hammer Mill Nanopartikel, 200 gram

(15,30,dan 45 menit)

Proses Ekstruksi (berbentuk granular)

Shaker (75mikro,200mesh)

Polipropilena (matriks)

PPMA (coupling agent) Nanopartikel

(Karakterisasi PSA XRD, SE M, Densitas, Van Soest)

Tidak

Analisa data Siap?

Ya

Penyusunan Laporan Pembelian Kulit Rotan

20

Lampiran 2 Proses pembuatan nanopartikel

s

Lampiran 3 Pembuatan Bionanokomposit dengan Metode Ekstruksi (Twin Screw Extruder)

Keterangan :

a. Polipropilena, PPMA, nanopartikel kulit rotan b. Mesin Ekstruksi (Twin Screw Extruder) c. Hasil Ektruksi (Granular)

Keterangan :

a. Kulit rotan hasil preparasi b. Pencucian kulit rotan c. Perebusan kulit rotan

d. Disk Milling (alat pengecilan kulit ukuran kulit rotan) e. Kulit rotan hasil disk milling

f. Pengayakan dengan Electromagnetic Shaker g. Mesin Hammer Mill

h. Serbuk nanopartikel

(a) (b) (c) (d)

21 Lampiran 4 Hasil Uji Kekuatan benturan dan Kekerasan

Ulangan ke- Energi Impak (J)

1 2,25

2 1,86

3 1,60

4 2,12

5 1,86

Energi Terabsorbsi

rata-rata 2,136

Impact Strength

(kgf.cm/cm) 6,675

Impact Strength

(J/m) 65,464 Standar HES (J/m) 65

Lampiran 5 Pengujian Densitas Nanopartikel

a. Sampel 1

Keterangan: = =

b. Sampel 2

Keterangan: = =

c. Sampel 3

Keterangan: = =

Ulangan ke- Energi Terabsorbsi

1 86,3

2 86,4

3 82,1

22

Lampiran 6 Hasil Pengujian XRD 6.1Gambar XRD Sampel 1

6.2 Gambar XRD Sampel 2

23 Lampiran 7 Menentukan parameter kisi selulosa, dan ACS (Atomic Crystal Size)

sampel

7.1 Penentuan parameter kisi selulosa berstruktur monoklinik Jarak antar bidang, d

d2 sin2 h2 a2

k2sin2 a2

2hlcos ac

Menurut Bragg :

2 d2sin2Ѳ atau sin2Ѳ = 2 d2

Penggunaan persamaan (1) dan (2) menghasilkan :

d2 sin2

(

h2 a2k2sin2 a2

-2hlcos ac

)

=

sin2Ѳ 2 Atau

sin2Ѳ

2

[

sin2Ѳ(

h 2a2

k2sin2Ѳ a2

-2hlcos ac

)]

Untuk memperoleh nilai parameter kisi menggunakan hubungan :

sin2Ѳ 2

[

sin2Ѳ(

h 2a2

k2sin2Ѳ a2

-2hlcos ac

)]

sin2Ѳ 2 h2 sin2

2

b2(k

2) 2

c2 l2

sin2 2ac

hlcos

sin2 sin

2Ѳ

Akan diperoleh bentuk :

sin2Ѳ

Keterangan :

a22 h2

sin2Ѳ

2

b2 k

2 2

c2 l2 sin2

-

2 a2hlcos

sin2

dan sin22Ѳ

Nilai E, D, C, B dan A dapat diperoleh dari persamaan :

∑ sin2Ѳ ∑a2 ∑ ∑ ∑ ∑

∑ sin2Ѳ ∑ ∑ 2 ∑ ∑ ∑

∑ sin2Ѳ ∑ ∑ ∑ 2 ∑ ∑

∑ sin2Ѳ ∑ ∑ ∑ ∑ 2 ∑

24

Nilai E, D, C, B dan A diperoleh dari 5 persamaan, yaitu : 256.306 = 65.246 + 237.035 + 121.271 + 88.831

65.246 = 616.000 + 222.113 – 38.173 + 181.311 237.035 = 222.113 + 504.904 + 133.500 + 164.332 -121.271= -38.173 - 133.500 + 66.286 – 43.099 88.831 = 181.311 + 164.332 – 43.099 + 82.078 Bentuk Ax = B

256,306 65,246 237,035 121,271 88,831 E = 2,413

65,246 616,000 222,113 38,173 181,311 D = 4,962

237,035 222,113 504,904 133,500 164,332 C = 4,476

-121,271 38,173 133,500 66,286 43,099 B = -1,171

88,831 181,311 164,332 43,099 82,078 A = 2,238

Mencari determinan matriks A

256,306 65,246 237,035 121,271 88,831 65,246 616,000 222,113 38,173 181,311

|A|= 237,035 222,113 504,904 133,500 164,332 = 1565931468 -121,271 38,173 133,500 66,286 43,099

88,831 181,311 164,332 43,099 82,078

Mencari determinan matriks A1

2,413 65,246 237,035 121,271 88,831 4,962 616,000 222,113 38,173 181,311

|A1|= 4,476 222,113 504,904 133,500 164,332 = 149695756,6 -1,171 38,173 133,500 66,286 43,099

2,238 181,311 164,332 43,099 82,078

Mencari determinan matriks A2

256,306 2,413 237,035 121,271 88,831 65,246 4,962 222,113 38,173 181,311

|A2|= 237,035 4,476 504,904 133,500 164,332 =77369010,95 -121,271 -1,171 133,500 66,286 43,099

88,831 2,238 164,332 43,099 82,078

Mencari determinan matriks A3

256,306 65,246 2,413 121,271 88,831 65,246 616,000 4,962 38,173 181,311

|A3|= 237,035 222,113 4,476 133,500 164,332 =78114504,19 -121,271 38,173 -1,171 66,286 43,099

25 Nilai E diperoleh dari : | |

| | . Nilai D diperoleh dari : | 2|

| | . Nilai C diperoleh dari : | |

| | .

Sehingga didapatkan :

Nilai parameter kisi a 2√ 7. 75 5

Nilai parameter kisi b

2√ . 5 5 Nilai parameter kisi c

2√ . 2

Puncak 2θex 2θre %2θ h K l θ sin sin2 cos 1 11,8 11,712 99,254 1 0 1 5,9 2,128 0,849 0,720 -0,529 2 17,24 17,238 99,988 1 0 2 8,62 2,128 0,849 0,720 -0,529 3 20,02 20,004 99,920 0 2 1 10,01 2,128 0,849 0,720 -0,529 4 22,3 22,263 99,834 0 1 2 11,15 2,128 0,849 0,720 -0,529 5 23,54 23,517 99,902 2 0 2 11,77 2,128 0,849 0,720 -0,529 6 26,24 26,189 99,806 0 3 0 13,12 2,128 0,849 0,720 -0,529 7 27,64 27,594 99,834 0 3 1 13,82 2,128 0,849 0,720 -0,529 8 28,16 28,127 99,883 2 1 0 14,08 2,128 0,849 0,720 -0,529 9 29,54 29,455 99,712 2 2 2 14,77 2,128 0,849 0,720 -0,529 10 30,92 31,475 101,795 1 3 2 15,46 2,128 0,849 0,720 -0,529 11 32,86 32,778 99,750 0 1 3 16,43 2,128 0,849 0,720 -0,529 12 33,46 33,408 99,845 1 3 1 16,73 2,128 0,849 0,720 -0,529 13 36,66 36,65 99,973 3 1 3 18,33 2,128 0,849 0,720 -0,529 14 40,84 40,798 99,897 0 4 2 20,42 2,128 0,849 0,720 -0,529

Α 2 Γ 2 Δ 2 ϕ ϕ2

1,388 1,927 0,000 0,000 1,388 1,927 -0,734 0,539 0,000 1,927 1,388 1,927 0,000 0,000 5,553 30,834 -1,468 2,156 0,000 7,708 0,000 0,000 4,000 16,000 1,388 1,927 0,000 0,000 0,000 0,000 0,000 0,000 1,000 1,000 5,553 30,834 0,000 0,000 0,000 0,000 5,553 30,834 0,000 0,000 5,553 30,834 -2,936 8,623 0,000 30,834 0,000 0,000 9,000 81,000 0,000 0,000 0,000 0,000 0,000 0,000 0,000 0,000 9,000 81,000 1,388 1,927 0,000 0,000 0,000 0,000 5,553 30,834 1,000 1,000 0,000 0,000 0,000 0,000 5,553 0,000 5,553 30,834 4,000 16,000 5,553 30,834 -2,936 8,623 22,211 30,834 1,388 1,927 9,000 81,000 5,553 30,834 -1,468 2,156 12,494 7,708 0,000 0,000 1,000 1,000 12,494 156,096 0,000 0,000 0,000 0,000 1,388 1,927 9,000 81,000 1,388 1,927 -0,734 0,539 12,494 1,927 12,494 156,096 1,000 1,000 12,494 156,096 -6,607 43,652 12,494 156,096

0,000 0,000 16,000 256,000 5,553 30,834 0,000 0,000 0,000 0,000

26

Τ Τ Τ sin2θ sin2θ sin2θ ϕsin2θ sin2θ

0,571 0,000 0,571 0,015 0,000 0,015 -0,008 0,004 4,872 0,000 1,218 0,031 0,000 0,125 -0,033 0,020 1,623 4,676 0,000 0,000 0,121 0,042 0,000 0,035 7,963 1,434 0,000 0,000 0,037 0,207 0,000 0,054 8,833 0,000 8,833 0,231 0,000 0,231 -0,122 0,066 0,000 17,513 0,000 0,000 0,463 0,000 0,000 0,100 2,976 19,292 0,000 0,000 0,513 0,079 0,000 0,122 0,000 2,220 12,329 0,328 0,059 0,000 0,000 0,131 13,415 9,663 13,415 0,361 0,260 0,361 -0,191 0,157 15,124 24,513 3,781 0,099 0,639 0,394 -0,104 0,193 36,586 2,928 0,000 0,000 0,080 0,999 0,000 0,234 4,205 27,260 4,205 0,115 0,745 0,115 -0,061 0,251 44,479 3,560 44,479 1,234 0,099 1,234 -0,653 0,352 23,686 68,251 0,000 0,000 1,946 0,675 0,000 0,519

164,332 181,311 88,831 2,413 4,962 4,476 -1,171 2,238

7.2 Penentuan ACS nanopartikel dengan menggunakan software Origin

Keterangan :

ACS = Atomic Crystal Size (Å)

B = FWHM (Full Width at Half Maximum) = Panjang gelombang Cu = 1.5406 Å = Sudut difraksi

T Γ Γϕ ϕ sin22θ sin2θ 2 ϕ

-1,019 0,000 0,000 -1,019 0,041 0,011 0,412 0,169 -0,302 -2,038 0,000 0,000 -8,153 0,088 0,022 0,877 0,770 -1,288 0,000 5,553 0,000 0,000 0,117 0,030 1,169 1,367 0,000 0,000 5,553 0,000 0,000 0,143 0,037 1,434 2,056 0,000 -16,305 0,000 0,000 -16,305 0,159 0,042 1,591 2,530 -4,671

0,000 0,000 0,000 0,000 0,195 0,051 1,946 3,787 0,000 0,000 12,494 0,000 0,000 0,214 0,057 2,144 4,595 0,000 0,000 0,000 0,000 0,000 0,222 0,059 2,220 4,930 0,000 -16,305 22,211 -11,746 -16,305 0,242 0,065 2,416 5,836 -7,094

-2,038 49,975 -13,214 -8,153 0,272 0,071 2,724 7,418 -3,999 0,000 12,494 0,000 0,000 0,293 0,080 2,928 8,575 0,000 -1,019 12,494 -6,607 -1,019 0,303 0,083 3,029 9,174 -2,223 -82,546 12,494 -6,607 -82,546 0,356 0,099 3,560 12,674 -23,521

0,000 88,845 0,000 0,000 0,427 0,122 4,266 18,196 0,000

27

Nama Sampel

Lorenztian

Area Center (o) cos B (rad) B (o) u ACS (Å) Sampel 1 1095,0 21,032 10,52 0.1603 0.000279 0,94 0.9832 Sampel 2 1211,3 20,994 10,50 0.1557 0.000272 0,94 0.9833 Sampel 3 1575,7 21,079 10,54 0.1741 0.000304 0,94 0,9831 Lampiran 8 Data JCPDS Selulosa

Lampiran 9 Perhitungan Densitas Komposit

a. Biokomposit

m

m m2x air

. 2

5.5 2 . 5x . g cm

b. Komposit Fiber Glass

mm m

2x air

5.

28

29

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 10 Mei 1992 dari pasangan Jasril

dan Nur‟aini. Penulis adalah anak kelima dari enam bersaudara. Tahun 2010 penulis lulus dari SMA Negeri 1 Jakarta dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam (FMIPA).

Selama menempuh pendidikan, penulis menjadi asisten praktikum Fisika TPB IPB 2012/2013 sampai 2013/2014. Penulis juga pernah aktif dibeberapa kegiatan kepanitian organisasi dan menjadi anggota organisasi Himpunan Mahasiswa Fisika sebagai anggota Divisi Pengembangan Sumberdaya Manusia (2012-2013).

Penulis juga aktif di kegiatan ilmiah sebagai Ketua PKM yang menerima dana hibah Dikti bidang Karsa Cipta 2013, penerima dana hibah Tanoto sebagai PKM KC terbaik ke 5 dari seluruh PKM KC yang terdanai Dikti tahun 2013, dan penerima hibah Dikti Program Kreativitas Mahasiswa bidang Penelitian tahun 2014.