ANALISIS BEBAN KERJA DENGAN METODE RULA PADA STASIUN PEREBUSAN DI PABRIK KELAPA SAWIT

PT. PP. LONDON SUMATERA INDONESIA, Tbk

KARYA AKHIR

Diajukan Untuk Memenuhi Sebagian

dari Syarat-syarat Mendapatkan Gelar Sarjana Sains Terapan

Oleh :

UTAMI SARTIKA

045204011

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A IV

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ANALISIS BEBAN KERJA DENGAN METODE RULA PADA STASIUN PEREBUSAN DI PABRIK KELAPA SAWIT

PT. PP. LONDON SUMATERA INDONESIA, Tbk

KARYA AKHIR

Diajukan Untuk Memenuhi Sebagian

dari Syarat-syarat Mendapatkan Gelar Sarjana Sains Terapan

Oleh :

UTAMI SARTIKA

045204011

Disetujui Oleh,

Dosen Pembimbing I Dosen Pembimbing II

( Ir. Khawarita Siregar, MT ) ( Ir. Dini Wahyuni, MT )

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A IV

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Pabrik kelapa sawit PT. PP. London Sumatera Indonesia, Tbk Begerpang POM merupakan perusahaan yang bergerak pada pengolahan sawit yang tidak terlepas dari masalah yang berhubungan dengan postur kerja. Hal ini dapat terlihat dengan adanya postur dan cara kerja yang salah dari operator stasiun perebusan yang dapat mengakibatkan cidera muculoskeletal, sehingga dapat menurunkan produktivitas kerja. Oleh karena itu diperlukan analisis beban kerja terhadap operator stasiun perebusan untuk mendapatkan postur kerja yang efektif dalam melakukan pekerjaan sehingga seorang operator dapat melakukan aktivitas pekerjaanya sesuai dengan kemampuan atau kapasitas kerjanya.

Rapid Upper Limb Assessment (RULA) adalah sebuah metode untuk menilai postur, gaya, dan gerakan suatu aktivitas kerja yang berkaitan dengan penggunaan tubuh bagian atas (upper limb). Metode ini dikembangkan untuk menyelidiki resiko kelainan yang akan dialami oleh seorang pekerja dalam melakukan aktivitas kerja yang memanfaatkan tubuh bagian atas (upper limb).

Tahapan pertama dalam analisis beban kerja dengan metode RULA adalah dengan menganalisis postur kerja saat ini yang kemudian dilanjutkan dengan analisis postur kerja yang dapat menimbulkan cidera. Setelah didapatkan postur kerja yang dapat menimbulkan cidera maka dilakukan pemecahan masalah dengan usulan rancangan postur kerja yang nyaman dan tidak menimbulkan cidera.

Kesimpulan yang dapat diambil dari analisis beban kerja dengan metode RULA bahwa postur kerja yang memiliki resiko tertinggi adalah postur kerja menarik kabel sling dari winch. Posisi pengkait hook yang berada pada bagian bawah lorry juga sangat mempengaruhi postur kerja operator. Kondisi ini menunjukkan bahwa postur kerja operator pada stasiun perebusan memiliki resiko kelainan yang sangat besar yang dapat mengakibatkan cidera musculoskeletal sehingga dapat menurunkan produktivitas kerja.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, atas segala Berkat dan

Rahmad-Nya sehingga penulis dapat menyelesaikan karya akhir ini.

Karya akhir ini merupakan salah satu persyaratan dalam penyelesaikan studi

pada Program Studi Teknik Manajemen Pabrik D-IV, Fakultas Teknik, Universitas

Sumatera Utara. Dalam hal ini penulis mengangkat judu l yaitu “Analisis Beban Kerja

dengan Menggunakan Metode RULA pada Stasiun Perebusan di Pabrik Kelapa

Sawit PT. PP. London Sumatera Indonesia, Tbk.” diharapkan mampu memberikan

perbaikan metode kerja pada Stasiun Perebusan Pabrik Kelapa Sawit PT. PP. London

Sumatera Indonesia, Tbk.

Akhir kata dengan segala kerendahan hati, penulis menyadari bahwa karya akhir

ini masih jauh dari kesempurnaan. Oleh karena itu penulis mengharapkan saran dari

para dosen dan teman-teman mahasiswa. Saya berharap tulisan ini dapat memberi

manfaat bagi pembacanya dan bagi Pabrik Kelapa Sawit PT. PP. London Sumatera

Indonesia, Tbk.

Medan, Mei 2010

Penulis

UCAPAN TERIMA KASIH

Dalam penulisan karya akhir ini penulis banyak mendapat bimbingan dan

dorongan dari berbagai pihak. Maka dari itu penulis mengucapkan terima kasih yang

sebesar-besarnya kepada:

1. Kedua orang tuaku Ayahanda Usman Effendi dan Ibunda Dra. Sri Rahayu yang

tercinta yang telah memberikan motivasi dan dorongan dengan penuh cinta serta

kedua adikku Ulfah Dwi Safira dan Syafwan Tri Umarsyah, karena berkat doa restu

serta dukungan material kepada penulis hingga terselesainya karya akhir ini.

2. Ibu Ir. Khawarita Siregar, MT selaku dosen pembimbing I yang telah banyak

memberikan bimbingan kepada penulis.

3. Ibu Ir. Dini Wahyuni, MT selaku dosen pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian karya akhir ini.

4. Ibu Ir. Rosnani Ginting, MT selaku ketua Departemen Teknik Industri yang telah

memberikan izin pelaksanaan karya akhir ini dan dukungan moril serta perhatian

yang diberikan kepada penulis.

5. Bapak Catur Riyadi, Bapak Michael Ben Philips Tambunan, Bapak Zulkarnain

selaku pembimbing perusahaan, serta Bapak Julianton Marbun yang telah

memberikan kami izin untuk melakukan penelitian di PT. PP. London Sumatera

Indonesia, Tbk.

6. Seluruh staff dan karyawan PT. PP. London Sumatera Indonesia, Tbk yang telah

memberikan bantuan baik berupa informasi dan dukungan moril dalam melakukan

7. Seluruh pegawai Departemen Teknik Industri, Fakultas Teknik, Universitas

Sumatera Utara khususnya Bang Tumijo, Kak Dina, Bu Ani, Bang Ridho, Kak

Rahma, dan Bang Kumis Margono.

8. Teman-teman terbaikku Sonya Coriza, Yudha Wibowo, Melli Sribina, Dessy

Alemina, dan R.M Tri Cipto yang selalu memberikan semangat, canda dan tawa,

serta berbagi dalam keadaan susah dan senang.

9. Teman-teman seperjuanganku Program Studi Teknik Manajemen Pabrik 2004 yang

telah banyak memberikan dukungan dalam menyelesaikan karya akhir ini.

Kepada semua pihak yang telah ikut membantu yang tidak dapat saya sebutkan

satu persatu, saya mengucapkan banyak sebesar-besarnya. Semoga karya akhir ini

bermanfaat bagi kita semua.

Medan, Mei 2010

Penulis,

DAFTAR ISI

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

III LANDASAN TEORI

3.1. Ergonomi ... III-1 3.2. Tujuan dan Pentingnya Ergonomi ... III-2 3.3. Musculoskeletal ... III-3 3.4. Biomekanika ... III-4 3.5. Faktor Penyebab Terjadinya Keluhan Musculoskeletal ... III-5 3.6. Mengukur dan Mengenali Sumber Penyebab Keluhan

Musculoskeletal ... III-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.9.2.1. Prosedur RULA ... III-22 3.9.3. Rapid Entire Body Assessment (REBA) ... III-32 3.9.4. Quick Exposure Check (QEC) ... III-33

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Posisi Komponen dan Peralatan Kerja ... V-4 5.1.2. Postur Kerja ... V-6 5.1.3. Standard Nordic Questionnare ... V-10 5.2. Pengolahan Data ... V-12 5.2.1. Menarik Kabel Sling dari Winch ... V-13

5.2.1.1. Postur Kerja 1 ... V-13 5.2.1.1.1. Skor Postur Grup A untuk Postur Kerja 1 .. V-13 5.2.1.1.2. Skor Postur Grup B untuk Postur Kerja 1 .. V-16 5.2.1.1.3. Skor Postur Grup A dan Grup B untuk

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.2.3. Skor Postur Grup A dan Grup B untuk

Postur Kerja 2 ... V-23 5.2.1.3. Postur Kerja 3 ... V-24 5.2.1.3.1. Skor Postur Grup A untuk Postur Kerja 3 .. V-24 5.2.1.3.2. Skor Postur Grup B untuk Postur Kerja 3 .. V-26 5.2.1.3.3. Skor Postur Grup A dan Grup B untuk

Postur Kerja 3 ... V-28 5.2.1.4. Postur Kerja 4 ... V-29 5.2.1.4.1. Skor Postur Grup A untuk Postur Kerja 4 .. V-29 5.2.1.4.2. Skor Postur Grup B untuk Postur Kerja 4 .. V-31 5.2.1.4.3. Skor Postur Grup A dan Grup B untuk

Postur Kerja 4 ... V-33 5.2.1.5. Postur Kerja 5 ... V-34 5.2.1.5.1. Skor Postur Grup A untuk Postur Kerja 5 .. V-34 5.2.1.5.2. Skor Postur Grup B untuk Postur Kerja 5 .. V-36 5.2.1.5.3. Skor Postur Grup A dan Grup B untuk

Postur Kerja 5 ... V-38 5.2.1.6. Postur Kerja 6 ... V-39 5.2.1.6.1. Skor Postur Grup A untuk Postur Kerja 6 .. V-39 5.2.1.6.2. Skor Postur Grup B untuk Postur Kerja 6 .. V-41 5.2.1.6.2. Skor Postur Grup A dan Grup B untuk

Postur Kerja 6 ... V-43 5.2.1.7. Postur Kerja 7 ... V-44 5.2.1.7.1. Skor Postur Grup A untuk Postur Kerja 7 .. V-44 5.2.1.7.2. Skor Postur Grup B untuk Postur Kerja 7 .. V-46 5.2.1.7.3. Skor Postur Grup A dan Grup B untuk

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2. Menarik Lorry dengan Menggunakan Winch ... V-49 5.2.2.1. Postur Kerja 8 ... V-49 5.2.2.1.1. Skor Postur Grup A untuk Postur Kerja 8 .. V-49 5.2.2.1.2. Skor Postur Grup B untuk Postur Kerja 8 .. V-52 5.2.2.1.3. Skor Postur Grup A dan Grup B untuk

Postur Kerja 8 ... V-54

VI ANALISA PEMECAHAN MASALAH

6.1. Analisa Masalah ... VI-1 6.1.1. Analisa Postur Kerja Berdasarkan Metode Rapid Upper

Limb Assessment (RULA) ... VI-1

6.1.2. Analisa Berdasarkan Hasil Standard Nordic Questionnare .. VI-4 6.1.3. Hubungan Analisis Postur Kerja dengan Hasil Standard

Nordic Questionnare ... VI-6

6.2. Pemecahan Masalah ... VI-8

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

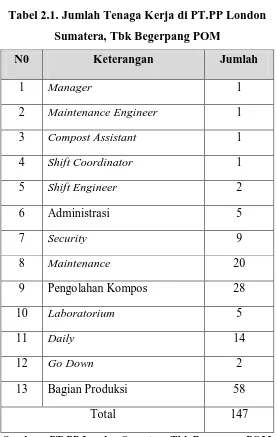

2.1 Jumlah Tenaga Kerja di PT. PP. London Sumatera,Tbk

Begerpang POM ………... II-8

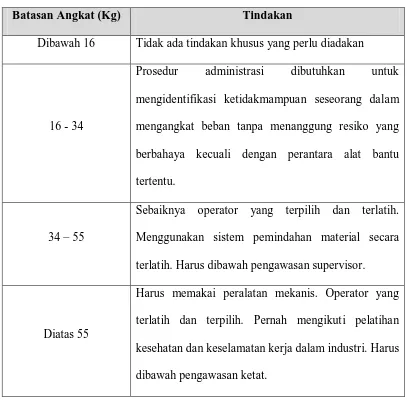

3.1 Tindakan yang Harus Dilakukan Sesuai dengan Batasan

Angkat ... III-15

3.2 Tindakan yang Harus Dilakukan Sesuai dengan

Batas Angkatnya ... III-16

3.3 Skor Bagian Lengan Atas (upper arm)... III-23

3.4 Skor Bagian Lengan Bawah (lower arm) ... III-24

3.5 Skor Pergelangan Tangan (wrist) ... III-25

3.6 Skor Bagian Leher (neck) ... III-26

3.7 Skor Bagian Punggung (trunk) ... III-26

3.8 Skor Bagian Kaki (legs) ... III-27

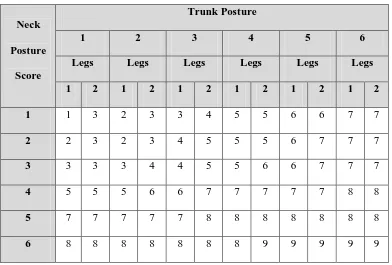

3.9 Skor Postur Grup A (Tabel A) ... III-28

3.10 Skor Postur Grup B (Tabel B) ... III-29

3.11 Skor Penggunaan Tenaga (beban) ... III-30

3.12 Kategori Tindakan RULA ... III-31

5.1 Hasil Standard Nordic Questionnare ... V-11

5.2 Skor Postur Grup A Postur Kerja 1 ... V-15

5.3 Total Skor Grup A Postur Kerja 1 ... V-16

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.5 Total Skor Grup B Postur Kerja 1 ... V-17

5.6 Skor Total Grup A dan Grup B Postur Kerja 1 ... V-18

5.7 Kategori Tindakan RULA Postur Kerja 1 ... V-18

5.8 Skor Postur Grup A Postur Kerja 2 ... V-20

5.9 Total Skor Grup A Postur Kerja 2 ... V-21

5.10 Skor Postur Grup B Postur Kerja 2 ... V-22

5.11 Total Skor Grup B Postur Kerja 2 ... V-22

5.12 Skor Total Grup A dan Grup B Postur Kerja 2 ... V-23

5.13 Kategori Tindakan RULA Postur Kerja 2 ... V-18

5.14 Skor Postur Grup A Postur Kerja 3 ... V-25

5.15 Total Skor Grup A Postur Kerja 3 ... V-26

5.16 Skor Postur Grup B Postur Kerja 3 ... V-27

5.17 Total Skor Grup B Postur Kerja 3 ... V-27

5.18 Skor Total Grup A dan Grup B Postur Kerja 3 ... V-28

5.19 Kategori Tindakan RULA Postur Kerja 3 ... V-28

5.20 Skor Postur Grup A Postur Kerja 4 ... V-30

5.21 Total Skor Grup A Postur Kerja 4 ... V-31

5.22 Skor Grup B Postur Kerja 4 ... V-32

5.23 Total Skor Grup B Postur Kerja 4 ... V-32

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.25 Kategori Tindakan RULA Postur Kerja 4 ... V-33

5.26 Skor Postur Grup A Postur Kerja 5 ... V-35

5.27 Total Skor Grup A Postur Kerja 5 ... V-36

5.28 Skor Postur Grup B Postur Kerja 5 ... V-37

5.29 Total Skor Grup B Postur Kerja 5 ... V-37

5.30 Skor Total Grup A dan Grup B Postur Kerja 5 ... V-38

5.31 Kategori Tindakan RULA Postur Kerja 5 ... V-38

5.32 Skor Postur Grup A Postur Kerja 6 ... V-40

5.33 Total Skor Grup A Postur Kerja 6 ... V-41

5.34 Skor Postur Grup B Postur Kerja 6 ... V-42

5.35 Total Skor Grup B Postur Kerja 6 ... V-42

5.36 Skor Total Grup A dan Grup B Postur Kerja 6 ... V-43

5.37 Kategori Tindakan RULA Postur Kerja 6 ... V-43

5.38 Skor Postur Grup A Postur Kerja 7 ... V-45

5.39 Total Skor Grup A Postur Kerja 7 ... V-46

5.40 Skor Postur Grup B Postur Kerja 7 ... V-47

5.41 Total Skor Grup B Postur Kerja 7 ... V-47

5.42 Skor Total Grup A dan Grup B Postur Kerja 7 ... V-48

5.43 Kategori Tindakan RULA Postur Kerja 7 ... V-48

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.45 Total Skor Grup A Postur Kerja 8 ... V-52

5.46 Skor Postur Grup B Postur Kerja 8 ... V-53

5.47 Total Skor Grup B Postur Kerja 8 ... V-53

5.48 Skor Total Grup A dan Grup B Postur Kerja 8 ... V-54

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Struktur Organisasi Begerpang Palm Oil Mill ... II-5

2.2 Grafik Sistem Perebusan Tekanan vs Waktu ... II-14

3.1 Kegiatan mengangkat/menurunkan ... III-12

3.2 Kegiatan mendorong/menarik ... III-13

3.3 Kegiatan memutar ... III-13

3.4 Kegiatan membawa ... III-14

3.5 Kegiatan menahan ... III-14

3.6 Nordic Body Map ... III-18 3.7 Standar RULA untuk postur lengan atas ... III-23

3.8 Standar RULA untuk postur lengan bawah ... III-24

3.9 Standar RULA untuk postur pergelangan tangan ... III-24

3.10 Standar RULA untuk postur leher ... III-25

3.11 Standar RULA untuk postur punggung ... III-26

3.12 Diagram Penilaian RULA ... III-30

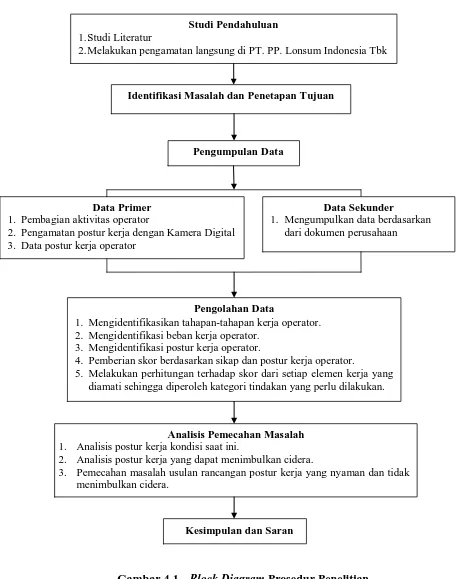

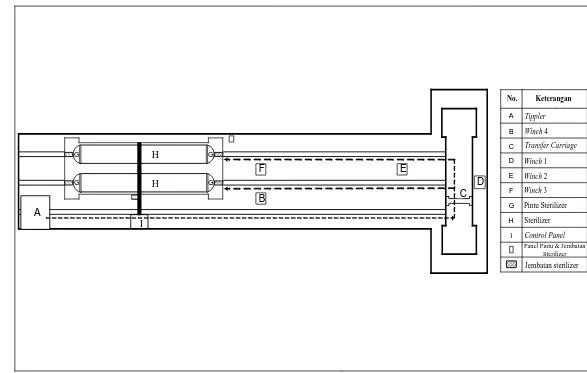

3.13 Grand Score (Tabel C) ... III-31 4.1 Block Diagram Prosedur Penelitian ... IV-14 5.1 Posisi Komponen dan Peralatan Kerja pada Stasiun

Sterilizer ... V-5

5.2 Postur Kerja 1 ... V-6

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

5.4 Postur Kerja 3 ... V-7

5.5 Postur Kerja 4 ... V-8

5.6 Postur Kerja 5 ... V-8

5.7 Postur Kerja 6 ... V-9

5.8 Postur Kerja 7 ... V-9

5.9 Postur Kerja 8 ... V-10

5.10 Postur Kerja 1 ... V-13

5.11 Postur Kerja 2 ... V-19

5.12 Postur Kerja 3 ... V-24

5.13 Postur Kerja 4 ... V-29

5.14 Postur Kerja 5 ... V-34

5.15 Postur Kerja 6 ... V-39

5.16 Postur Kerja 7 ... V-44

5.17 Postur Kerja 8 ... V-49

6.1 Posisi Komponen dan Peralatan Kerja Sebelum Menggunakan Sistem Hidrolik (A) dan Sesudah Menggunakan Sistem

ABSTRAK

Pabrik kelapa sawit PT. PP. London Sumatera Indonesia, Tbk Begerpang POM merupakan perusahaan yang bergerak pada pengolahan sawit yang tidak terlepas dari masalah yang berhubungan dengan postur kerja. Hal ini dapat terlihat dengan adanya postur dan cara kerja yang salah dari operator stasiun perebusan yang dapat mengakibatkan cidera muculoskeletal, sehingga dapat menurunkan produktivitas kerja. Oleh karena itu diperlukan analisis beban kerja terhadap operator stasiun perebusan untuk mendapatkan postur kerja yang efektif dalam melakukan pekerjaan sehingga seorang operator dapat melakukan aktivitas pekerjaanya sesuai dengan kemampuan atau kapasitas kerjanya.

Rapid Upper Limb Assessment (RULA) adalah sebuah metode untuk menilai postur, gaya, dan gerakan suatu aktivitas kerja yang berkaitan dengan penggunaan tubuh bagian atas (upper limb). Metode ini dikembangkan untuk menyelidiki resiko kelainan yang akan dialami oleh seorang pekerja dalam melakukan aktivitas kerja yang memanfaatkan tubuh bagian atas (upper limb).

Tahapan pertama dalam analisis beban kerja dengan metode RULA adalah dengan menganalisis postur kerja saat ini yang kemudian dilanjutkan dengan analisis postur kerja yang dapat menimbulkan cidera. Setelah didapatkan postur kerja yang dapat menimbulkan cidera maka dilakukan pemecahan masalah dengan usulan rancangan postur kerja yang nyaman dan tidak menimbulkan cidera.

Kesimpulan yang dapat diambil dari analisis beban kerja dengan metode RULA bahwa postur kerja yang memiliki resiko tertinggi adalah postur kerja menarik kabel sling dari winch. Posisi pengkait hook yang berada pada bagian bawah lorry juga sangat mempengaruhi postur kerja operator. Kondisi ini menunjukkan bahwa postur kerja operator pada stasiun perebusan memiliki resiko kelainan yang sangat besar yang dapat mengakibatkan cidera musculoskeletal sehingga dapat menurunkan produktivitas kerja.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Peranan manusia sebagai sumber tenaga kerja masih dominan dalam

menjalankan proses produksi terutama kegiatan yang bersifat manual. Salah satu bentuk

peranan manusia adalah aktivitas pemindahan material secara manual (Manual Material

Handling / MMH). Penggunaan MMH yang dominan bukanlah tanpa sebab, MMH

memiliki keunggulan dalam hal fleksibilitas yang tinggi dan murah dibandingka n

dengan alat transportasi (alat bantu pemindahan material) lainnya.

Kelebihan MMH bila dibandingkan dengan penanganan material menggunakan

alat bantu adalah pada fleksibilitas gerakan yang dapat dilakukan untuk beban-beban

ringan. Akan tetapi aktivias MMH dalam pekerjaan-pekerjaan industri banyak

diidentifikasi beresiko besar sebagai penyebab penyakit tulang belakang (low back pain)

akibat dari penanganan material secara manual yang cukup berat dan posisi tubuh yang

salah dalam bekerja. Faktor lain yang dapat menyebabkan penyakit ini adalah beban

kerja yang berat, postur kerja yang salah dan pengulangan pekerjaan yang tinggi, serta

adanya getaran terhadap keseluruhan tubuh. Faktor-faktor yang dapat menimbulkan

adanya gangguan pada tubuh manusia jika pekerjaan berat dilakukan secara terus

menerus akan berakibat buruk pada kondisi kesehatan pekerja terutama dalam jangka

waktu panjang (Suma’mur, 1995).

Dilihat dari sudut pandang ergonomis terutama dari sudut pandang biomekanika,

pemindahan material secara manual menimbulkan kecelakaan kerja yaitu cidera pada

(MMH) atau pemindahan material secara manual membutuhkan energi yang cukup

besar. Tetapi pemindahan bahan secara manual apabila tidak dilakukan secara

ergonomis akan menimbulkan kecelakaan dalam industri, yang disebut juga “Over

Exertionlifting and carrying” yaitu kerusakan jaringan tubuh yang disebabkan oleh

beban angkat yang berlebihan (Nurmianto, 1996).

Aktivitas membungkuk dan memutar didalam tempat kerja saat melakukan

Manual Material Handling seharusnya dikurangi atau bahkan jika memungkinkan

aktivitas ini sebaiknya dihilangkan karena sikap ini rawan yang dapat menimbulkan

gangguan pada sistem musculoskeletal. Keluhan musculoskeletal adalah keluhan pada

bagian-bagian otot skeletal yang dirasakan oleh seseorang mulai dari keluhan ringan

sampai sangat sakit. Apabila seseorang menerima beban statis secara berulang dan

dalam waktu yang lama, akan dapat menyebabkan keluhan berupa kerusakan pada

sendi, ligamen, dan tendon. Keluhan hingga kerusakan inilah yang biasanya diistilahkan

dengan musculoskeletal disorders (MSDs) atau cidera pada sistem musculoskeletal.

Salah satu prinsip perancangan sistem kerja dalam aktivitas MMH adalah

menjaga posisi pinggul dan bahu lurus atau segaris ketika melakukan aktivitas MMH.

Hal ini untuk menjaga pembebanan pada punggung tetap sedikit, karena jarak antar

pusat beban dengan tubuh dekat sehingga momen dihasilkan relatif kecil.

Salah satu cara untuk menganalisis beban kerja karyawan dapat dilakukan

dengan menggunakan metode Rapid Upper Limb Assesment (RULA) yaitu sebuah

metode untuk menilai postur, gaya, dan gerakan suatu aktivitas kerja yang berkaitan

dengan penggunaan anggota tubuh bagian atas (upper limb).

Pada PT. PP. London Sumatera Indonesia, Tbk Begerpang POM stasiun

secara manual (Manual Material Handling) dengan sikap kerja yang tidak nyaman

yang dapat mengakibatkan cidera pada sistem musculoskeletal yang dapat mengurangi

produktivitas kerja.

1.2 Perumusan Masalah

Analisis beban kerja terhadap operator stasiun perebusan pada PT. PP. London

Sumatera Indonesia, Tbk Begerpang POM perlu dilakukan karena terlihat ada postur

dan cara kerja yang salah dari operator stasiun perebusan yang dapat mengakibatkan

cidera musculoskeletal, sehingga dapat menurunkan produktivitas kerja.

1.3 Tujuan dan Manfaat 1.3.1 Tujuan Penelitian 1.3.1.1 Tujuan Umum

Tujuan umum yang ingin dicapai dalam penelitian ini adalah sebagai berikut:

1. Mendapatkan postur kerja (postur tubuh saat bekerja) yang efektif dalam

melakukan pekerjaan sehingga seorang operator dapat melakukan aktivitas

pekerjaanya sesuai dengan kemampuan atau kapasitas kerjanya.

2. Memberikan saran bagi pihak PT. PP. London Sumatera Indonesia, Tbk Begerpang

POM dalam menerapkan postur kerja ergonomis dan efisien.

1.3.1.2 Tujuan Khusus

Adapun tujuan khusus yang ingin dicapai dalam penelitian ini adalah:

1. Menganalisis postur kerja yang dapat mengakibatkan cidera musculoskeletal.

2. Memberikan masukan kepada pihak PT. PP. London Sumatera Indonesia, Tbk

1.3.2 Manfaat Penelitian

Bagi mahasiswa sendiri manfaat penelitian ini adalah sebagai berikut :

1. Dapat mengimplementasikan teori-teori pengukuran beban kerja dengan metode

RULA dengan cara praktek langsung dilapangan.

2. Mengetahui faktor-faktor yang mempengaruhi penilaian beban kerja.

3. Memperoleh pengetahuan baru yang berguna dalam perwujudan kerja yang akan

dihadapi kelak setelah penulis menyelesaikan studinya.

Adapun manfaat bagi perusahaan tempat dilakukannya penelitian ini adalah

sebagai berikut :

1. Memberi masukan kepada perusahaan untuk dapat memperbaiki metode kerja.

2. Sebagai bahan pertimbangan bagi perusahaan untuk menganalisa beban kerja untuk

mengambil kebijakan perbaikan perusahaan.

1.4 Batasan Masalah dan Asumsi

Agar penyelesaian masalah tidak menyimpang dari tujuan dan menghindari

kemungkinan meluasnya pembahasan dari yang seharusnya diteliti, maka penulis

membuat batasan masalah dan asumsi.

Pembatasan masalah dalam penelitian ini adalah sebagai berikut :

1. Penelitian beban kerja dilakukan pada pekerja di PT. PP. London Sumatera

Indonesia, Tbk Begerpang POM bagian perebusan (sterilizer).

2. Metode yang digunakan dalam menganalisa beban kerja adalah metode RULA.

Sedangkan asumsi yang digunakan dalam penelitian ini adalah :

1. Mekanisme dan aktivitas setiap stasiun pada perusahaan berjalan normal.

3. Tidak ada perubahan metode kerja selama penelitian berlangsung.

1.5 Sistematika Penulisan Laporan

Sistematika penulisan ini bertujuan untuk memberikan gambaran umum tentang

penelitian yang dilakukan. Adapun sistematika penulisan adalah sebagai berikut :

BAB I PENDAHULUAN

Menguraikan latar belakang masalah, perumusan masalah, batasan

masalah, tujuan, manfaat, dan sistematika laporan.

BAB II GAMBARAN UMUM PERUSAHAAN

Gambaran ringkas dan jelas tentang objek studi meliputi sejarah

perusahaan, bidang usaha, struktur organisasi, proses produksi, pemasaran

dan ringkasan lain.

BAB III TINJAUAN PUSTAKA

Berisi konsep dan teori beban kerja menggunakan metode RULA,

ergonomi, postur kerja dan hal-hal yang menjadi dasar dalam menganalisa

dan membahas persoalan-persoalan penelitian.

BAB IV METODOLOGI PENELITIAN

Mengembangi metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan

secara ringkas.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi pengumpulan dan pengolahan data untuk mendapatkan

hasil yang akan dipakai untuk membahas dan menyajikan hasil-hasil

Ada pun data yang dikumpulkan pada bab ini meliputi:

1. Gambar komponen dan peralatan kerja.

2. Postur kerja operator ketika beraktivitas.

3. Standard Nordic Questionnare.

Sedangkan pengolahan data dilakukan dengan menggunakan metode

RULA (Rapid Upper Limb Assessment).

BAB VI ANALISA PEMECAHAN MASALAH

Menganalisis hasil yang diperoleh dari pengolahan data dan pemecahan

yang dilakukan pada bab sebelumnya.

BAB VII KESIMPULAN DAN SARAN

Berdasarkan kesimpulan yang dapat diambil oleh penulis dari hasil

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. PP. London Sumatra Indonesia, Tbk berdiri sejak tahun 1906 dengan nama

awal Harrisons and Crossfield Plc (H&C). Perusahaan ini merupakan bekas hak

Concessie berdasarkan perjanjian Zelfbes Turn tanah jawa dengan beberapa perusahaan

Rubber Company Ltd, yang disahkan dengan ketetapan Residen Sumatera Timur, dalam

kerangka konversi Undang-Undang Pokok Agraria (UU No. 5 tahun 1906). Hak

Concessie tersebut dikonversi menjadi Undang-Undang Hak Guna Usaha (UU HGU)

yang ditegaskan dalam surat Menteri Agraria 1 Maret 1962 No. Ka. 13/7/1962.

Perusahaan ini didirikan oleh Group Harrisons and Crossfield dari Inggris. Pada tahun

1962 perusahaan ini berganti nama menjadi PT. PP. London Sumatra Indonesia dengan

akte notaris Raden Kadiman di Jakarta tanggal 18 Desember 1962 dan akte

pembaharuan tanggal 9 September 1963 No. 2 dengan status Hak Guna Usaha (HGU).

PT. PP. London Sumatra Indonesia, Tbk memiliki perkebunan dan pabrik yang

tersebar di pulau Sumatera, Jawa, Kalimantan serta Sulawesi. Namun dari semua itu

yang terbanyak dan terluas terletak di pulau Sumatera. Di pulau Sumatera terdapat 24

kebun yang terdiri dari 11 kebun di Sumatera Utara dan 13 kebun di Sumatera Selatan

berupa kebun kelapa sawit dan karet. Di Jawa terdapat 2 perkebunan cokelat, dan teh.

Sedangkan di Kalimantan timur terdapat 1 kebun kelapa sawit dan Sulawesi Selatan

terdapat 1 perkebunan karet.

PT. PP. London Sumatera Indonesia, Tbk yang aktifitasnya mencakup

terkemuka di Indonesia. Pada Desember 2000, PT. PP. London Sumatera Indonesia,

Tbk telah melakukan penanaman kelapa sawit seluas 38.163 hektar, karet seluas 15.879

hektar, dengan 16 pabrik dan sejumlah kawasan yang masih mungkin untuk

pembangunan.

PT. PP. London Sumatera Indonesia, Tbk mendirikan beberapa pabrik dan

kebun (estate) yang tersebar di beberapa wilayah di Indonesia terutama di Pulau

Sumatera. Di bawah ini adalah pabrik-pabrik yang telah berdiri :

1. Sumatera Utara, antara lain :

- TOM (Turangi Oil Mill), kapasitas 50 ton/jam

- Begerpang POM (Palm Oil Mill), kapasitas 45 ton/jam

- Dolok Palm Oil Mill, kapasitas 30 ton/jam

- Gunung Melayu POM, kapasitas 30 ton/jam

- Sei Rumbia, komoditi karet

2. Sumatera Selatan, antara lain :

- Sei Lakitan POM, kapasitas 60 ton/jam

- Belani Elok POM, kapasitas 60 ton/jam

- Artha Kencana POM, kapasitas 15 ton/jam

- Tirta Agung POM, kapasitas 45 ton/jam

- Gunung Bais POM, kapasitas 10 ton/jam

- Terawas POM, kapasitas 20 ton/jam

- Makp Crumb Rubber, komoditi karet

3. Di luar daerah Sumatera ada beberapa, diantaranya :

- Kertasari (Jawa Barat), komoditi teh

- Trebasala (Jawa Timur), komoditi kopi dan cokelat

- Palangisang (Sulawesi Selatan), komoditi karet

Begerpang POM (Palm Oil Mill) adalah salah satu Pabrik Kelapa Sawit (PKS)

milik PT. PP. London Sumatra Indonesia Tbk, yang terdapat di Pulau Sumatera yang

terletak di Begerpang Kecamatan Galang Kabupaten Deli Serdang. Pabrik ini didirikan

pada tahun 2002 dan mulai beroperasi pada tanggal 9 Juli 2003 dengan kapasitas

produksi 45 ton/jam.

PT. PP. London Sumatera Indonesia, Tbk memiliki badan khusus peneliti

kelapa sawit yaitu BLRS (Bahlias Research Station), yang memproduksi sawit jenis

Tenera.

2.2 Ruang Lingkup Bidang Usaha

Begerpang POM (Palm Oil Mill) milik London Sumatra Indonesia Tbk,

bergerak dalam bidang pengolahan buah kelapa sawit dari Fresh Fruit Bunch (FFB)

menjadi minyak sawit atau Crude Palm Oil (CPO) dan inti biji sawit atau Palm Kernel.

Sekitar awal bulan Juni 2006, pabrik menambah hasil produk yang dipasarkan yaitu

Palm Kernel Oil (PKO) yang bahannya berasal dari inti biji sawit.

2.3 Lokasi Perusahaan

Begerpang POM (Palm Oil Mill) milik London Sumatra Indonesia Tbk, terletak

di desa Begerpang kecamatan Galang Kabupaten Deli Serdang, dengan jarak 10

2.4 Struktur Organisasi Perusahaan

Organisasi adalah sekelompok orang yang secara formal dipersatukan dalam

suatu kerjasama untuk mencapai tujuan yang telah ditetapkan. Sedangkan struktur

organisasi adalah susunan komponen-komponen (unit-unit) kerja dalam organisasi.

Struktur organisasi menunjukkan adanya pembagian kerja dan menunjukkan bagaimana

fungsi-fungsi atau kegiatan-kegiatan yang berbeda-beda tersebut dikoordinasikan.

Selain daripada itu, struktur organisasi juga menunjukkan spesialiasi-spesialisasi

pekerjaan, saluran perintah,dan penyampaian laporan.

Suatu sistem pengorganisasian pada unit yang berbeda-beda memerlukan

struktur organisasi yang dapat mempersatukan seluruh sumberdaya dengan cara yang

teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang ada didalam

organisasi dapat diarahkan sehingga mendorong mereka melaksanakan aktifitas

masing-masing dengan baik dan mendukung tercapainya sasaran perusahaan dengan efektif dan

efisien.

Struktur organisasi pada pabrik kelapa sawit PT. PP. London Sumatera

Gambar 2.1. Struktur Organisasi Begerpang Palm Oil Mill

Struktur organisasi yang digunakan pada PT. PP. London Sumatera Indonesia

Begerpang POM adalah lini fungsional. Dimana struktur organisasi lini fungsional

adalah bentuk organisasi yang didalamnya merupakan garis wewenang yang saling

menghubungkan langsung antara bawahan dan atasan berdasarkan atas fungsi-fungsi

2.5 Pembagian Tugas dan Tanggung Jawab

1. Mill Manager

Mill Manager memiliki wewenang dan tanggung jawab antara lain sebagai

berikut:

1. Mempunyai garis komando langsung terhadap bawahannya.

2. Menganalisa penyusunan anggaran belanja tahunan dan dokumen keuangan.

3. Menciptakan dan mengendalikan teknologi serta komponen sesuai kebutuhan.

4. Menandatangani permintaan material sesuai program kerja yang dibutuhkan.

2. Assistant Maintenace

Assistant Maintenance memiliki tugas dan tanggung jawab antara lain sebagai

berikut:

1. Bertanggung jawab merawat dan memelihara mesin dan peralatan produksi.

2. Bertanggung jawab melakukan tindakan perbaikan dan pencegahan terhadap

masalah-masalah yang berkaitan di bidang teknik.

3. Bertanggung jawab mengawasi pengoperasian peralatan dan mesin produksi

sesuai prosedur untuk mencapai mencapai kapasitas pabrik.

3. Shift Coordinator

Shift Coordinator memiliki tugas dan tanggung jawab antara lain sebagai

berikut:

1. Mengkoordinasi hampir keseluruhan pabrik mulai dari office, laboratorium,

security dan daily.

4. Shift Engineer

Shift Engineer memiliki tugas dan tanggung jawab antara lain sebagai berikut:

1. Mengatasi kelancaran proses produksi di lantai produksi secara langsung.

2. Memberikan pengarahan kepada operator di lantai produksi.

3. Membantu Assistant Manager dalam memelihara mesin dan peralatan.

5. Asisstant Compost

1. Bertanggung jawab atas pengolahan limbah hingga menjadi kompos.

2. Bertanggung jawab kepada Manager.

2.6 Jumlah Tenaga Kerja dan Jam Kerja 2.6.1 Jumlah Tenaga Kerja

Tenaga kerja pada pabrik kelapa sawit PT. PP. London Sumatera Begerpang

POM adalah tenaga kerja bulanan (MRP) dan tenaga kerja harian (DRP).

1. Month Rate Payment (MRP)

Month Rate Payment atau tenaga kerja bulanan adalah tenaga kerja dengan sistem

pengupahannya dilakukan setiap bulan.

2. Daily Rate Payment (DRP)

Daily Rate Payment atau tenaga kerja harian adalah tenaga kerja dengan sistem

pengupahaanya dilakukan setiap hari.

Adapun jumlah keseluruhan tenaga kerja pada pabrik kelapa sawit PT. PP.

Tabel 2.1. Jumlah Tenaga Kerja di PT.PP London Sumatera, Tbk Begerpang POM

N0 Keterangan Jumlah

1 Manager 1

2 Maintenance Engineer 1

3 Compost Assistant 1

Sumber : PT.PP London Sumatera.Tbk Begerpang POM

2.6.2 Jam Kerja

Pembagian jam kerja pada pabrik kelapa sawit PT. PP. London Sumatera

Begerpang POM dapat dibagi menjadi 2 bagian, yaitu waktu kerja karyawan kantor dan

waktu kerja karyawan produksi.

Pengaturan jam kerja pada pabrik kelapa sawit PT. PP. London Sumatera

1. Waktu kerja karyawan kantor :

Senin – Jumat : 07.00 – 14.30 WIB

Sabtu : 07.00 – 12.00 WIB

2. Waktu kerja karyawan produksi :

Shift I : 07.00 – 17.00 WIB

Shift II : 17.00 – 24.00 WIB

2.7 Proses Produksi

2.7.1 Standard Mutu Bahan / Produk

Jenis FFB (Fresh Fruit Bunch) yang digolongkan didasarkan pada jumlah buah

yang loose fruit. Dimana jenis FFB ini nantinya akan menjadi standar mutu

bahan/produk. Jenis-jenis FFB tersebut dapat dikelompokkan dalam 10 kategori FFB,

yaitu :

1. Buah Immature (0%)

Digolongkan sebagai buah yang masih hitam dan keras, tidak ada loose fruit yang

lepas dari bunch.

2. Buah Unripe (0%)

Digolongkan sebagai buah mentah dan loose fruit yang lepas dari bunch kurang dari

10 loose fruit.

3. Buah Under Ripe (20%)

Digolongkan sebagai buah mengkal dengan kurang dari 10-24 loose fruit yang lepas

4. Buah Normal Ripe (75%)

Digolongkan sebagai buah yang telah matang dengan lebih dari 25 loose fruit yang

lepas dari bunch.

5. Buah Over Ripe (2%)

Buah dengan loose fruit yang lepas dari 75% atau masih tertinggal 25%.

6. Buah Rotten (2%)

Buah yang seluruhnya atau sebagian dari bunch telah lembek, warnanya hitam dan

bau. Buah ini mengandung FFA tinggi. Loose fruit tinggal 10%.

7. Buah Abnormal (0%)

Buah bunch pecah.

8. Buah Bruissed (0%)

Buah yang memar dan teroksidasi, ini juga mengandung asam lemak bebas (FFA)

yang tinggi.

9. Empty Bunch (0%)

Buah yang sudah 90% lebih loose fruit yang lepas.

10. Long Stalk (1%)

Tangkai bunch yang panjang lebih dari 2,5 cm, hal ini akan menambah berat saat

penimbangan dan menimbulkan looses saat perebusan.

2.7.2 Bahan yang Digunakan 2.7.2.1 Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk,

dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi dan ikut

dalam proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan

Adapun bahan baku di Bergepang POM adalah jenis kelapa sawit Tenera.

Tenera adalah jenis varietas kelapa sawit yang mempunyai bentuk buah agak lonjong,

dengan ciri-ciri sebagai berikut :

1. Tebal Daging buah (Pericarp) : 4 – 10 mm

2. Tebal cangkang : 79 – 80 mm

3. Pericarp terhadap buah (%) : ± 100 %

4. Inti terhadap buah (%) : 8 – 10 %

2.7.2.2 Bahan Penolong

Bahan penolong adalah bahan yang diperlukan dalam proses produksi untuk

menambah mutu produk, tetapi tidak terdapat dalam produk akhir. Pada Begerpang

POM digunakan 2 macam bahan penolong, yaitu :

1. Air

Penggunaan air pada pabrik kelapa sawit adalah untuk proses pengolahan

sebagai sumber uap dan juga keperluan air panas.

2. Uap

Uap memegang peranan sangat penting dalam pabrik kelapa sawit. Karena

sebagian dari proses produksi menggunakan tenaga uap. Uap yang di supply dari boiller

yang digunakan untuk memutar turbin uap dengan tekanan ± 30 kg / cm2.

2.7.3 Uraian Proses Produksi

Dibawah ini merupakan uraian proses pengolahan FFB hingga menjadi CPO

Palm Kernel yang dibagi atas 6 tahapan, yaitu : penerimaan buah (Reception Station),

perebusan (Sterilizer Station), pembantingan (Thresing Station), pengepressan

1. Stasiun Penerimaan Buah (Reception Station)

FFB hasil panen dari kebun diangkut ke pabrik dengan menggunakan truk.

Selanjutnya dilakukan penimbangan buah untuk mengetahui berat bersih (netto) FFB

yang masuk dengan menggunakan jembatan timbang. Berat bersih FFB yang masuk

didapat dengan menghitung selisih antara berat truk beserta isinya (bruto) dengan berat

truk dalam keadaan kosong (tarra).

Setelah itu, FFB dibawa ke bagian penimbunan buah yaitu loading ramp.

Sebelumnya, buah disortir untuk mengetahui mutu buah yang akan diolah yang

didasarkan pada jumlah buah yang brondol sampai di loading ramp. Adapun fungsi

loading ramp adalah sebagai tempat penampungan sementara.

Buah yang telah disortasi dimasukkan ke dalam loading ramp dengan tujuan

untuk memudahkan masuknya buah ke dalam lori. Lantai loading ramp dibuat dari

plate baja dengan kemiringan 25-40o dan mempunyai 20 pintu dengan kapasitas 300 ton

dan tiap pintu loading ramp dapat menampung 15 ton yang dilengkapi dengan plat

penahan yang berguna untuk menahan FFB agar tidak keluar sewaktu FFB diturunkan

ke lorry. Pintu dari setiap ruangan dibuka secara mekanis dengan menggunakan tenaga

hidrolik.

Cara pengisian lorry :

1. Lorry yang digunakan untuk mengangkut dan tempat perebusan buah sawit di tarik

dan diposisikan di depan pintu loading ramp. Satu unit lorry berkapasitas sekitar 10

ton FFB.

2. Pintu loading ramp dibuka satu persatu dan FFB masuk ke dalam lorry.

3. Lorry yang sudah penuh ditarik dengan capstand ke stasiun perebusan

2. Stasiun Perebusan (Sterilizer Station)

Perebusan atau sterilisasi buah dilakukan dalam sterilizer yang berupa bejana

uap bertekanan. Tujuan dari perebusan (Sterilizer) adalah:

1. Mematikan enzim untuk mencegah kenaikkan asam lemak bebas minyak yang

dihasilkan.

2. Memudahkan pelepasan loose fruit dari bunch.

3. Melunakkan buah untuk memudahkan dalam proses pengepresan dan pemecahan

biji.

Lorry yang telah berisi FFB di loading ramp dimasukkan ke rebusan (sterilizer)

dengan bantuan bollard dan tali Capstand. Pada Begerpang POM tedapat 2 unit

sterilizer, yang mana setiap sterilizer berkapasitas 50 ton FFB atau memuat 5 lorry di

dalamnya yang masing-masing lorry berkapasitas 10 ton FFB.

Waktu yang diperlukan untuk perebusan sebesar 90 menit.

41

20 24 46 95 105

1,5 2,5 3,5

Time Bar

3. Stasiun Pembantingan (Treshing Station)

Treshing station adalah proses pemisahan loose fruit dari fruit bunch yang sudah

direbus dengan cara pembantingan. Pada Treshing station, fruit bunch yang sudah

direbus mengalami 8 proses yang terdiri dari :

a. Tippler

Tippler berfungsi mengeluarkan fruit bunch yang telah direbus dengan cara

memutar lorry 3600 kedalam bak hopper. Lorry ini kemudian dituang dengan

menggunakan tippler sehingga buah yang ada didalamnya akan masuk kedalam hopper

kemudian menggunakan rotary feder/gate tippler akan ditumpahkan ke bunch scraper

conveyor. Penuangan fruit bunch ini harus benar-benar dijaga agar tidak terjadi

kelebihan kapasitas pada tresher serta kehilangan minyak pada empty bunch.

b. Fruit Bunch Scraper Conveyor

Fruit bunch yang telah ditumpahkan oleh tippler selanjutnya dibawa oleh fruit

bunch scraper conveyor ke 1st tresher dengan bantuan top distributing bunch conveyor.

c. Tresher

Setelah fruit bunch masuk kedalam tresher, maka fruit bunch tersebut akan diputar

dan dibanting berulang-ulang dengan tujuan melepaskan semua loose fruit dari bunch.

Tresher dilengkapi dengan batang-batang besi yang memanjang sepanjang Tresher.

Putaran tresher ± 20 rpm, bila terlalu cepat bunch tidak terbanting secara sempurna dan

loose fruit tidak akan terlepas dari bunch.

d. Hard Bunch Recycling Conveyor

Empty bunch dari 1st tresher kemudian dibawa oleh hard bunch recycling conveyor

e. Empty Bunch Crusher

Sebelum dimasukkan ke 2nd thresher, Empty bunch yang dibawa oleh hard bunch

recycling conveyor lalu dihancurkan oleh empty bunch crusher dengan tujuan

memudahkan pemisahan lebih lanjut loose fruit yang masih melekat pada bunch.

f. Fruit Conveyor

Loose fruit yang berasal dari tresher kemudian diangkut oleh fruit conveyor menuju

fruit elevator.

g. Empty Bunch Scraper Conveyor

Empty bunch dari tresher 2nd dibawa ke mesin empty bunch press dengan bantuan

scraper 1st conveyor. Hasil dari empty bunch press (Choping) dibawa ke empty bunch

hoper dengan bantuan empty bunch scraper conveyor 2nd.

h. Empty Bunch Hopper

Empty bunch yang dibawa empty bunch conveyor kemudian di tampung dan

disimpan sementara di empty bunch hopper untuk dikirim ke enriched mulch

location/composting area.

4. Stasiun Pengepresan (Pressing)

Pressing Station adalah stasiun dimana pengambilan minyak dari pericarp

dilakukan dengan cara pelumatan pengempaan. Pelumatan dilakukan di dalam Digester

sedangkan pengempaan dilakukan dengan Screw Press. Proses pada Press station terdiri

1. Loose Fruit Elevator

Loose Fruit yang berasal dari Fruit Conveyor pada Threshing Station kemudian

diangkut dengan Loose Fruit Elevator ke bagian atas pembagian dari buah-buahan

tersebut (Distribution Conveyor).

2. Top Distributing Fruit Conveyor

Loose Fruit dari Loose Fruit Elevator selanjutnya didistribusikan oleh Top

Distributing Fruit Conveyor ke bagian Digester.

3. Digester

Digester adalah sebuah tabung silinder pelapis dan mempunyai as putar yang

dilengkapi dengan pisau pengaduk. Pisau-pisau ini dibuat bersilang antara satu dengan

yang lainnya, agar daya aduk pisau ini cukup besar maka letak pisau dibuat miring,

sehingga buah yang diaduk turun naik dan demikian pelumatan lebih sempurna. Alat ini

berfungsi untuk melumatkan Loose Fruit sebelum diproses di dalam mesin pengempa.

Tujuan pelumatan ini adalah membuka daging buah (Mesocarp), sehingga

mempermudah dalam proses pengempaan (Pressing). Dalam Digester loose fruit diaduk

dengan pisau-pisau pengaduk yang berputar pada as sehingga pericarp pecah dan

terlepas dari bijinya.

Beberapa hal yang perlu diperhatikan dalam proses pengadukan ini adalah:

1. Minyak yang berbentuk dalam proses pengadukan harus di keluarkan karena jika

minyak dan air tersebut tidak dikeluarkan maka akan bertindak sebagai bahan

pelumas sehingga gaya gesekan akan berkurang di mesin press.

2. Digester harus selalu penuh atau sedikitnya ¾ dari kapasitas Digester. Hal ini

dilakukan agar terjadi penekanan buah di dalam Digester untuk masuk kedalam

3. Temperatur dijaga kira-kira 95o C untuk mempermudah proses pada Digester.

4. Screw Press

Screw Press adalah peralatan yang memiliki fungsi untuk mengekstraksi minyak

dari daging buah. Prinsip dari pengepresan adalah suatu penekanan terhadap buah yang

telah diaduk sehingga terperas dan mengeluarkan minyak yang selanjutnya melalui Oil

Gutter dialirkan ke Sand Trap Tank, sedangkan campuran Nut dan Fibre dari Screw

Press dikirim ke Cake Breaker Conveyor pada bagian Kernel Recovery Station. Ekstrak

Crude Oil dari mesin Press kemudian ditambahkan dengan kondensat sebagai Dilution

Water. Campuran Crude akan Dilution Water ini dinamakan Diluted Crude Oil (DCO).

Dilution Water yang ditambahkan berfungsi untuk mempermudah proses pemisahan

antara Crude Oil dengan Sludge di bagian Clarification Station.

5. Sand Trap Tank

Minyak yang berasal dari Screw Press selanjutnya diproses di Sand Trap Tank

untuk menahan pasir ke DCO sebelum diproses di Clarification Station.

5. Stasiun Pengolahan Biji (Kernel Station)

Pada proses Pressing diperoleh Crude Oil dan Nut. Crude Oil diproses di

Clarification Station sedangkan Nut dan Fibre diolah di stasiun ini hingga diperoleh

produk berupa inti sawit (Palm Kernel). Pada stasiun ini dapat dibagi menjadi 3 proses

yaitu Depericarper, Nut Cracking System, dan Kernel Drying.

Depericarper :

1. Cake Breaker Conveyor

Nut dan Fibre dari Screw Press yang masih bersatu masuk ke Cake Breaker

pada poros. Pada alat ini Press Cake dipecahkan serta dibawa menuju Depericarper

untuk mempermudah proses pemisahan serat dan biji pada Separating Column.

2. Depericarper and Fibre Cyclone

Pada Depericarper dilakukan pemisahan Fibre dari Nut. Fibre yang merupakan

partikel ringan akan terhisap menuju Fibre Cyclone. Dari Fibre Cyclone, Fibre

ditransfer ke Boiller dengan menggunakan Fuel Conveyor untuk dijadikan sebagai

bahan bakar. Nut yang merupakan partikel berat akan dikirim ke Nut Polishing Drum.

3. Nut Polishing Drum

Nut yang berasal dari Depericarper kemudian dipoles atau dibersihkan di Nut

Polishing Drum sehingga Nut bebas dari Fibre.

4. Destoner

Dengan menggunakan Nut Auger Conveyor, biji-biji tersebut dari Nut Polishing

Drum diteruskan ke Destoner Nut Separating Column. Alat ini berfungsi untuk

memisahkan kotoran-kotoran seperti batu dan besi yang terdapat pada biji-biji tersebut.

Batu dan besi harus dipisahkan dari biji untuk mencegah kerusakan mesin pemecah biji

(Ripple Mill).

Nut Cracking:

1. Nut Grading Drum

Nut Separating Column yang berfungsi memisahkan fibre-fibre halus dan dihisap

oleh Nut Cyclone Fun, sedangkan biji-biji masuk ke Nut Grading Drum. Nut Grading

Drum berfungsi sebagai alat pembagi menurut besar kecilnya diameter biji. Kemudian

masuk ke Nut Hopper yang merupakan tempat penyimpanan sementara sebelum Nut

2. Nut Hopper

Dengan menggunakan Nut Grading Drum, Nut dipisahkan menjadi tiga fraksi, yaitu

fraksi besar, sedang, dan kecil. Ketiga fraksi tersebut berfungsi juga untuk

mempermudah proses pemecahan biji. Biji-biji dari Nut Grading Drum ditampung di

Nut Hopper sebelum diproses di Ripple Mill. Nut Hopper berfungsi sebagai tempat

penyimpanan sementara sebelum Nut diolah di Ripple Mill.

3. Ripple Mill

Pada alat ini dilakukan pemecahan biji. Nut akan masuk ke dalam Ripple Mill di

antara Rotor Tube yang berputar dan Ripple Plate yang bergerigi. Nut akan bergesekan

dan terbentur berkali-kali oleh rotor dan gerigi Ripple Plate dan akhirnya memecahkan

Shell sehingga Kernel dapat keluar. Nut yang diproses oleh Ripple Mill disebut Cracked

Mixture selanjutnya melalui Cracked Mixture Conveyor diangkut ke Winnowing System.

4. Cracked Mixture Elevator

Nut yang diproses di Ripple Mill disebut Cracked Mixture. Selanjutnya Nut tersebut

diangkut ke 1st Winnowing System dengan menggunakan Cracked Mixture Elevator.

5. 1st Winnowing System

Dalam alat ini, Shell dari kernel dipisahkan. Shell yang merupakan partikel ringan

akan ditarik ke 1st Winnowing System dengan menggunakan Winnowing Cyclone Fan.

Dari 1st Shell Winnowing Cyclone kulit-kulit tersebut ditransfer oleh Fuel Conveyor

menuju Boiller sebagai bahan bakar. Kernel merupakan partikel berat akan masuk ke

Claybath. Sedangkan Cracked Mixture yang merupakan partikel menuju ke 2nd

6. 2nd Winnowing System

Shell dari kernel yang tidak bisa dipisahkan oleh 1st Winnowing , selanjutnya

dipisahkan pada 2nd Winnowing System. Pada 2nd Winnowing System, Shell yang berupa

partikel ringan akan ditarik ke Winnowing Cyclone dengan menggunakan Winnowing

fan. Dari Shell Cyclone Shell tersebut di transfer ke Boiller sebagai bahan bakar oleh

Fuel Conveyor. Kernel yang merupakan partikel berat selanjutnya menuju ke Kernel

Conveyor (pengangkut kernel). Cracked Mixture yang tidak dapat dipisahkan oleh 2nd

Winnowing System ditransfer ke Claybath.

7. Claybath

Shell dari kernel yang tidak dapat dipisahkan oleh 1st Winnowing System dan 2nd

Winnowing System kemudian di pisahkan dengan Claybath berdasarkan sensitifitas gaya

berat antara Shell dan kernel. Dengan menggunakan larutan CaCO3 (Specific grafity

1,140 – 1,160) sebagai media, kernel pecah yang memiliki berat jenis yang lebih kecil

dari pada Shell akan mengapung di atas dan mengalir ke Kernel Side pada Claybath

Screen. Berat jenis larutan makin lama makin turun karena terbawa atau lengket pada

inti sawit maupun cangkang, sehingga secara berkala dilakukan penambahan CaCO3.

Cangkang di transfer ke Shell Cyclone dan diangkut ke Boiller sebagai bahan bakar.

8. Wet Kernel Conveyor

Kernel yang jatuh dari 1st Winnowing System dan Claybath selanjutnya diangkut

oleh Wet Kernel Elevator.

9. Wet Kernel Elevator

Dengan menggunakan Kernel Elevator, kernel diangkut Wet Kernel Conveyor

Kernel Drying :

1. Kernel Dryer Silo

Melalui Wet Kernel Elevator, kernel tersebut di distribusikan ke Kernel Dryer Silo.

Kernel Dryer Silo berfungsi untuk mengeringkan kernel dengan demikian dihasilkan

kernel dengan kualitas baik sesuai target. Proses pengeringan di Kernel Silo memakai

panas Steam dari BPV dengan menggunakan system air Heater. Kernel dari Kernel

Dryer Silo ditransfer ke Kernel Bulking Silo dengan menggunakan Kernel Transporter

yang memakai System fan.

Kualitas dari kernel kering (produksi kernel) adalah sebagi berikut :

- Dirt : < 6,00 %

- VM (Volatile Matter) : < 7,00 %

- FFA : < 1 %

2. Kernel Bulking Silo

Kernel yang berasal dari Kernel Dryer Silo selanjutnya dikirim ke kernel Bulking

Silo sebagai tempat penyimpanan produksi kernel sebelum dikirim pada pembeli dan

sebelum diproses pada Kernel Crushing Plant menjadi Palm Kernel Oil (PKO).

6. Stasiun Klarifikasi (Clarification Station)

Dari Condensate Tank, Crude Oil masih banyak mengandung kotoran seperti

lumpur, air, dan sebagainya. Hal ini tentunya dapat menyebabkan penurunan mutu

CPO. Untuk memperoleh CPO yang memenuhi standar mutu diperlukan pemurnian

CPO tersebut yang terjadi di Clarification station. Proses yang terjadi di Clarification

1. Sand Trap Tank

Dari screw press, minyak selanjutnya di press di Sand Trap Tank untuk memisahkan

pasir dengan minyak sebelum di press di Clarifier Station.

2. Vibrating Screen

Fungsi dari Vibrating Screen adalah untuk menyaring minyak (Crude Oil) dari

kotoran seperti serabut, ampas dan pasir yang dapat mengganggu proses pemisahan

minyak. Vibrating Screen yang digunakan bertipe Double Deck (dua kali penyaringan)

dengan saringan pertama 20 mesh dan saringan terakhir 40 mesh.

3. DCO Tank

Crude Oil dari Vibrating Screen disimpan sementara di DCO Tank sebelum di

distribusikan ke Clarification Tank. Pada DCO Tank dilengkapi dengan Steam Injection

agar minyak tetap encer.

4. Distribution Tank

Berfungsi untuk menerima Crude Oil dari DCO tank dan mendistribusikannya ke 2

unit Clarifier tank.

5. Clarifier Tank

Pada Clarifier Tank terjadi pemisahkan antara Crude Oil dengan Sludge dengan cara

pengendapan. Clarifier Tank dilengkapi dengan alat pengaduk yang berfungsi untuk

mempercepat proses pemisahan minyak, dengan temperatur tetap pada suhu 95o C.

Minyak pada lapisan atas meluap melalui Skimmer ke bagian Clean Oil sedangkan

Sludge turun melalui Under Flow menuju Vibrating Screen Sludge.

6. Clean Oil Tank

Dari Clarifier Tank, Clean Oil yang masih mengandung air dan kotoran ditampung

Down Clean Oil Tank setiap 1 jam sekali. Kandungan air (Vm) pada Clean Oil Tank

sebesar 0,79% dan kotoran 0,061%.

7. Float Tank

Float Tank berfungsi menstabilkan air untuk Feeding pada Vacuum Drier agar

Vacum Drier tidak hanya akan menghisap udara.

8. Vacuum Drier

Vacuum Drier digunakan untuk memisahkan air dari Crude Oil yang masih

mengandung kadar air setelah dari Float Tank yang dihisap dengan bantuan Vacuum

Pump sehingga air terhisap dan keluar menuju Hot Water Tank.

9. Storage Tank

Storage Tank merupakan tempat penyimpanan CPO (Crude Palm Oil) yang telah

selesai diproduksi sebelum dipasarkan kepada konsumen. Pada tangki ini, CPO dijaga

pada suhu ±55o C dengan tujuan agar tidak cepat beku.

10.Vibrating Screen Sludge

Vibrating Screen Sludge berfungsi untuk menyaring Sludge yang masih

mengandung kotoran padat. Vibrating Screen Sludge yang digunakan bertipe Single

Deck (satu kali penyaringan) dengan ukuran saringan 30 mesh.

11.Sludge Tank

Kotoran dari Vibrating Screen Sludge yang masih mengandung minyak ditampung

dalam Sludge Tank sebelum dipompakan ke Sand Cyclone. Sludge dipanaskan pada

suhu 95o C dengan menggunakan Steam Coil.

12.Sand Cyclone

Pada Sand Cyclone, pasir yang terikut pada Sludge dari Sludge Tank dipisahkan

dengan Sand Collecting Tank. Sludge yang bersih keluar dari bagian atas dan dialirkan

ke Balance Tank yang kemudian menuju ke Sludge Centrifuge.

13.Balance Tank

Sludge yang keluar dari Sand Cyclone ditampung sementara dalam Balance Tank

sebelum di distribusikan ke Sludge Centrifuge.

14.Sludge Centrifuge

Sludge Centrifuge berfungsi untuk memisahkan minyak yang masih terdapat pada

Sludge. Dengan adanya gerak Vertical Centifugal maka Sludge yang masih banyak

mengandung minyak akan terkumpul ditengah dan akan mengalir ke Reclaimed Oil

Tank yang kemudian dipompakan ke DCO tank untk di Recycle, sedangkan Sludge akan

keluar melewati Nozzle dan keluar dari Sludge Centrifuge menuju Sludge Pit.

15.Sludge Pit

Sludge yang keluar dari Centrifuge dialirkan ke Sludge Pit untuk ditampung

sementara dan sebelum dialirkan kembali ke kolam limbah. Sludge turun melalui Under

Flow menuju bak Sludge Pit kedua dan dialirkan menuju Sediment Pond.

2.8 Mesin Peralatan dan Utilitas

Mesin, peralatan, dan utilitas yang digunakan dalam kegiatan produksi PT. PP.

London Sumatera Indonesia, Tbk Begerpang POM dapat dilihat pada Lampiran.1

2.9 Safety and Fire Protection

Upaya pencegahan timbulnya kecelakaan kerja dan penyakit akibat kerja dengan

akibat kerja, serta mengambil langkah pecegahan dan tindakan bila terjadi hal tersebut.

Untuk itu perlu diperhatikan beberapa hal penting, yaitu:

1. Memberikan pelatihan untuk karyawan sebelum diijinkan bekerja yang dapat

menimbulkan potensi bahaya.

2. Pemeriksaan kesehatan setidaknya dilakukan secara berkala misalnya satu tahun

sekali dan pada saat karyawan berhenti kerja.

3. Memberikan demonstrasi kepada karyawan tentang pentingnya pemakaian APD

(Alat Pelindung Diri) dan pentingnya keselamatan kerja.

4. Pelaksanaan housekeeping yang baik (pelaksanaan yang teratur dan baik).

5. Pemberian sanksi kepada pekerja jika kecelakaan kerja dapat dikurangi sehingga

dana yang dianggarkan oleh perusahaan untuk biaya dampak akibat kecelakaan

dapat dialihkan untuk kesejahteraan pekerja

Pada posisi dan jarak tertentu di lingkungan pabrik, disediakan peralatan

penganggulanan kebakaran seperti racun api, penyemporot air, dan mesin pompa.Pada

Begerpang POM ini, setiap pekerja diwajibkan untuk memakai alat pelindung diri

(APD) seperti helm safety, safety shoes, earplug dan seragam kerja.

2.10 Pengolahan Limbah 2.10.1 Pengolahan Limbah Cair

Dalam proses produksinya, PT. PP London Sumatera Indonesia, Tbk

menghasilkan limbah cair yang disebut Palm Oil Mill Effluent (POME). Pada

perusahaan ini, limbah cair yang dihasilkan diolah sehingga dapat dipergunakan sebagai

Untuk menentukan keberhasilan pengolahan limbah cair ada beberapa tahapan

yang harus dilakukan. Tahapan-tahapan pengolahan limbah tersebut adalah :

1. Acidification Pond

Limbah cair yang dihasilkan dari proses produksi dialirkan kedalam

Acidification Pond dan secara bersamaan dialirkan juga Anaerobic Liqour atau Acid

Bacteri dari Anaerobic Pond dengan menggunakan pompa. Pada Acidification Pond

terjadi perubahan bahan-bahan organik limbah secara bertahap oleh Anerobic Liqour

(Acid Bacteri). Pada pond ini dilakukan penyimpanan selama 2 hari agar proses

perubahan berjalan lebih lama.

2. Anaerobic Pond

Bahan organik yang terkandung pada Anerobic Pond diubah menjadi bahan

organik yang mudah menguap (Volatile Fatty Acid) dan pada pond ini terjadi

pembentukkan gas-gas akibat terjadinya proses perubahan senyawa organik tersebut

menjadi metana, NH3, HZS, dan Nitrogen.

3. Sediment Pond

Pada pond ini dilakukan sirkulasi untuk membantu melepaskan gas-gas yang

masih terperangkap dan pond ini juga untuk menahan pasir yang mungkin terbawa dari

over flow.

4. Facultative Pond

Pada Facultative Pond terjadi proses pengenceran air untuk mengurangi kadar

parameter air limbah yang kemudian dipompakan ke lahan aplikasi secara teratur setiap

2.10.2 Pengolahan Limbah Padat

Limbah padat yang dihasilkan di pabrik kelapa sawit PT. PP London Sumatera

Indonesia, Tbk Begerpang POM mengalami pengolahan guna memperkecil pencemaran

lingkungan akibat pemakaian bahan kimia tambahan. Limbah padat yang dihasilkan

adalah berupa fibre, shell dan empty bunch. Fibre dan shell dari sisa proses produksi

dapat digunakan sebagai bahan bakar boiler yang membantu proses produksi.

Sedangkan limbah padat yang berupa empty bunch (tandan kosong) disiram dengan

limbah cair untuk dimanfaatkan sebagai kompos.

Proses pembutan kompos dari empty bunch adalah sebagai berikut :

Setelah keluar dari proses produksi, empty bunch diletakkan pada mesin pemotong.

Pada mesin ini empty bunch akan dipotong menjadi potongan kecil dan menghancurkan

empty bunch menjadi serat yang teratur sehingga menghasilkan luas permukaan yang

keras untuk masuknya limbah cair kedalam serat.

Selanjutnya empty bunch yang telah dihancurkan dibawa ke area pengomposan

(Enriched Mulch Location). Limbah cair disiram secara manual pada empty bunch dan

tidak ada mengalami penambahan bahan kimia apapun. Empty bunch disiram dengan

limbah cair setiap hari selama jangka waktu 30 hari. Empty bunch yang telah disiram ini

dibalik secara teratur dua kali seminggu dengan menggunakan mesin pembalik window

BAB III

TINJAUAN PUSTAKA

3.1 Ergonomi

Aspek-aspek manusia dalam lingkungan kerjanya ditinjau secara anatomi,

fisiologi, psikologi, teknik, manajemen dan desain /perancangan yang berkenaan pula

dengan optimasi, efisiensi, kesehatan, keselamatan, dan kenyamanan manusia di tempat

kerja, di rumah, dan tempat rekreasi. Dikenal dengan nama Ergonomi yang berasal dari

bahasa latin yaitu Ergon (kerja) dan Nomos (huku m alam).

Di dalam ergonomi dibutuhkan studi tentang sistem dimana manusia, fasilitas

kerja dan lingkungannya saling berinteraksi dengan tujuan utama yaitu menyesuaikan

suasana kerja dengan manusianya. Ergonomi disebut juga sebagai “Human Factors”.

Ergonomi digunakan oleh berbagai macam ahli/profesional pada bidangnya misalnya

ahli anatomi, arsitektur, perancangan produk industri, fisika, fisioterapi, terapi

pekerjaan, psikologi, dan teknik industri. Selain itu, ergonomi juga dapat diterapkan

untuk bidang fisiologi, psikologi, perancangan, analisis, sintesis, evaluasi proses kerja

dan produk bagi wiraswastawan, manajer, pemerintah, militer, dan mahasiswa.

Peranan ergonomi pada umumnya merupakan aktivitas rancang bangun (desain)

ataupun rancang ulang (re-desain). Ergonomi dapat berperan pula sebagai desain

pekerjaan pekerjaan pada suatu organisasi, misalnya penentuan jumlah jam istirahat,

pemilihan jadwal pergantian waktu kerja (shift kerja), meningkatkan variasi pekerjaan,

dan lain-lain. Ergonomi dapat pula berfungsi sebagai desain perangkat lunak karena

Disamping itu ergonomi juga memberikan peranan penting dalam meningkatkan

faktor keselamatan dan kesehatan kerja, misalnya desain suatu sistem kerja untuk

mengurangi rasa nyeri dan ngilu pada sistem rangka dan otot manusia, desain stasiun

kerja untuk peragaan visual (visual display unit station). Hal itu adalah untuk

mengurangi ketidaknyamanan visual dan postur kerja, desain suatu perkakas kerja

(handtools) untuk mengurangi kelelahan kerja, desain suatu peletakan instrumen dan

sistem pengendalian agar di dapat optimasi dalam proses transfer informasi dengan

dihasilkannya suatu respon yang cepat dengan meminimumkan resiko kesalahan, serta

supaya didapatkan optimasi, efisien kerja dan hilangnya resiko kesehatan akibat metode

kerja yang kurang tepat.

3.2 Tujuan dan Pentingnya Ergonomi

Tujuan ergonomi adalah untuk meningkatkan produktivitas tenaga kerja pada

suatu institusi atau organisasi. Hal ini dapat tercapai apabila terjadi kesesuaian antara

pekerja dengan pekerjaannya. Pendekatan ergonomi mencoba untuk mencapai kebaikan

bagi pekerja dan pimpinan institusi.

Hal itu dapat tercapai dengan cara memperhatikan empat tujuan utama

ergonomik, antara lain :

1. Memaksimalkan efisiensi karyawan.

2. Memperbaiki kesehatan dan keselamatan kerja.

3. Menganjurkan agar bekerja aman (comfort), nyaman (convinience) dan

bersemangat.

3.3 Musculoskeletal

Keluhan musculoskeletal adalah keluhan pada bagian otot skeletal yang

dirasakan oleh seseorang dari mulai keluhan ringan hingga keluhan yang terasa sangat

sakit. Apabila otot statis menerima beban statis secara berulang dan dalam waktu yang

lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligamen, dan

tendon. Hal inilah yang menyebabkan rasa sakit, keluhan ini disebut musculoskeletal

disorders (MSDs) atau cidera pada sistem musculoskeletal.

Secara garis besar, keluhan otot dapat dibagi menjadi 2, yaitu :

1. Keluhan sementara (reversible), yaitu keluhan otot yang terjadi saat otot menerima

beban statis, namun demikian keluhan tersebut akan segera hilang apabila

pembebanan dihentikan.

2. Keluhan menetap (persistent), yaitu keluhan otot yang bersifat menetap, walaupun

pembebanan kerja telah dihentikan, namun rasa sakit pada otot terus berlanjut.

Keluhan otot skeletal pada umumnya terjadi karena kontraksi otot yang terlalu

berlebihan akibat pembebanan kerja yang terlalu panjang dan durasi pembebanan yang

panjang. Sebalinya, keluhan otot kemungkinan tidak terjadi apabila kontraksi otot

berkisar antara 15-20 % dari kekuatan otot maksimum. Namun apabila kontraksi otot

melebihi 20% maka peredaran darah ke otot berkurang menurut tingkat kontraksi yang

dipengaruhi oleh besarnya tenaga yang diperlukan. Suplai oksigen ke otot menurun,

proses metabolisme karbohidrat terhambat dan sebagai akibatnya terjadi penimbunan