TEKNOLOGI BETON

Beton, sejak dulu dikenal sebagai material dengan

kekuatan tekan yang memadai, mudah dibentuk,

mudah diproduksi secara lokal, relatif kaku, dan

ekonomis. Agar menghasilkan beton yang sesuai

dengan penggunaannya dan ketepatan pemilihan jenis

bahannya, maka dibutuhkan pengetahuan tentang

material/bahan beserta sifatnya.

Sifat Fisika

Volume, Berat dan Hubungannya

Sifat utama suatu benda adalah berat (W) dan volume (V).

Volume

benda terdiri dari volume bagian padat dan

volume bagian tidak padat. Bagian tidak padat berasal dari

volume rongga yang disebut pori-pori (void) baik yang

Volume Benda :

V

V

s

V

v

ov cv

s

w a

s

V

V

V

V

V

V

V

Porositas benar :

.

100

%

V

V

V

%

100

.

V

V

P

v

ov

cvPorositas tampak :

.

100

%

V

V

P

t

ovDerajat Kejenuhan :

.

100

%

V

V

S

v w

Rapat Massa (faktor mampat) :

.

100

%

V

V

d

sBerat Benda :

W

W

s

W

w

W

a

W

s

W

wv

V : volume pori ov

V : volume pori terbuka cv

V : volume pori tertutup w

V : volume air a

V : volume udara

s

V : volume butir/padat

a

W : berat udara

w

W : berat air s

W : berat butir/padat d

W : berat butir kering

Berat Volume Kering :

d

W

V

sBerat Volume Jenuh (saturated) :

sat sat sat

V

W

Berat Volume Jenuh Kering Muka

(saturated surface dry/SSD) :

V

.

V

W

s v wssd

Berat Jenis

(specific gravity) :

w ss w s s

V

.

W

V

/

W

G

Daya

Serap Air :

W

.

100

%

W

W

%

100

.

W

W

W

Koefisien Pelunakan :

perbandingan kekuatan bahan

pada saat jenuh air terhadap kekuatan bahan pada saat

kering,

•

merupakan indikator ketahanan bahan terhadap air.

•

bila nilai koefisien > 0,80 bahan tahan air (

water proof

).

Pelolosan (

Permeability

) Air dan Gas

:

parameter yang

menyatakan kemampuan/kekedapan bahan untuk

melewatkan air atau gas melalui satu satuan luas

selapis-an bahselapis-an. Dipengaruhi oleh porositas, ukurselapis-an pori, kadar

air bahan, beda tekanan dan ketebalan bahan.

Kadar Air :

.

100

%

W

W

W

%

100

.

W

W

w

d d dw

Berat

benda merupakan berat bagian padat dan berat

air yang mengisi sebagian atau seluruh pori-pori,

sedang berat udara yang mengisi sisa ruang pori-pori

dianggap nol.

Zat Padat Air Udara

Va

Vw

Wa

Ww

Ws Vs

Vv

V W

Berat Volume

Penghantaran panas

:

jumlah panas (kcal/mjam oC) yangdialirkan melalui 1 m tebal lapisan bahan seluas 1 m2 selama 1 jam

pada setiap 1o C.

Kapasitas panas

:

kemampuan bahan untuk menyerap panas oleh setiap berat bahan untuk menaikkan setiap 1o C temperaturbahan.

Ketahan bakar

:

kemampuan bahan untuk tidak menyala atau sulit menyala atau mudah menyala ketika dibakar.Ketahanan terhadap api (

fire proof

)

:

ketahanan bahan untuk melebur pada suatu tingkat suhu. Katagori sebagai bahan tahan api :• tinggi jika tidak melebur pada suhu sampai 1580o C

• sedang jika melebur pada suhu 1350o C – 1580o C dan • rendah jika melebur pada suhu di bawah 1350o C.

Sifat Mekanik

:

adalah respon suatu benda terhadap gangguan berupa gaya dari luar. penting dalam bidang teknik sipil, dapat dibagi dalam dua katagori, yaitu• tegangan (stress) : merupakan respon dalam bentuk gaya dalam,

• deformasi yang merupakan respon berupa perubahan bentuk.

Tegangan

Tegangan Aksial (Axial Stresses) : adalah tegangan pada suatu elemen struktur dengan arah sejajar dengan sumbu memanjang (aksial) elemen

P R = P

P

h b

A

P

h

.

b

R

Tegangan Lentur (Bending Stresses) : adalah tegangan pada

elemen struktur yang muncul/timbul akibat adanya lenturan/momen lentur, momen lentur disebabkan oleh beban-beban tegak lurus sum-bu memanjang elemen yang bekerja, dimana serat atas mengalami tekan dan serat bawah mengalami tarik.

bh 4 1 . b . h 2 1 . 2 1 T D I y . M bh h . M bh M 3 12 1 2 1 2 61

Tegangan Geser/Lintang (Shear Stresses) : tegangan yang bekerja

┴ sumbu memanjang elemen. Umumnya tegangan geser terbesar

berada pada garis netral kemudian mengecil dan akhirnya nol pada serat tampang terjauh/tepi penampang.

Tegangan Geser Puntir (Torsional Stresses) : tegangan yang timbul akibat terpuntirnya/terputarnya elemen terhadap sumbu memanjang.

Deformasi/Perubahan Bentuk

Suatu bahan akan mengalami perubahan bentuk (deformasi) akibat dikenai beban. Perubahan bentuk dapat bersifat menetap atau

sementara, karenanya mekanisme deformasi dibedakan dalam :

• Deformasi Elastis, merupakan jenis perubahan bentuk yang akan hilang (kembali kebentuk semula) ketika beban ditiadakan.

• Deformasi Plastis, merupakan jenis perubahan bentuk yang tetap ada meskipun sudah tidak dibebani/beban dihilangkan

Deformasi pada suatu benda, yang jika dikaitkan dengan dimensi benda, disebut dengan regangan (strain), diekspresikan dalam

perbandingan perubahan dimensi terhadap dimensi awal dan menurut arahnya terbagi dalam jenis :

• regangan aksial/transversal/lateral,

• regangan geser (shear Strain)

L L

x

b b

y

h h

z

h d LbG

V

Bahan Isotropik : bahan yang mempunyai regangan yang sama untuk semua arah. x y z

Kekuatan (Strength) : ukuran besarnya gaya yang dapat ditahan sampai saat bahan mengalami kerusakan.

Ketangguhan (Toughness) : besarnya energi yang dapat diserap oleh suatu benda sampai saat mengalami kerusakan.

Kekerasan (Hardness) : ketahanan benda terhadap penetrasi pada permukaannya dipresentasikan dengan luasan daerah lekukan

Keuletan (Ductility) : kemampuan suatu bahan untuk mengalami perubahan bentuk (secara bolak balik) sambil mempertahankan sebagian kekuatannya.

Relaksasi : peristiwa semakin berkurangnya (secara bertahap) tegangan intern bahan pada saat menerima peregangan secara tetap.

Histeresa : peristiwa tertinggalnya respon regangan dari pada respon tegangan pada saat menerima pembebanan bolak-balik.

Rayapan (Creep) : peristiwa bertambahnya regangan plastis suatu bahan yang mengalami tegangan tetap yang besar dalam jangka waktu yang lama pada temperatur tertentu.

Hubungan Tegangan dan Regangan

Tegangan (stress) merupakan respon dalam bentuk gaya dalam dan

deformasi yang merupakan respon perubahan bentuk, terjadi akibat suatu benda dikenai beban.

Dari diagram tegangan-regangan, dapat diketahui perilaku meka-nika yang dapat dijadikan sebagai parameter karakteristik yang

ber-kaitan dengan kekuatan (menahan beban) dan ketahanan

(mena-han peruba(mena-han bentuk) suatu ba(mena-han.

Diagram tegangan-regangan pengujian pembebanan tarik baja

me-miliki bagian-bagian yang lengkap, dapat menjelaskan perilaku bahan berkenaan dengan interaksi antara tegangan dengan regangan.

Diagram ini terdiri dari segmen-segmen daerah elastis, plastis,

Daerah Elastis dan Batas Sebanding.

Daerah elastis (0 – a) :

daerah dimana akibat pertam-bahan beban, mengakibatkan

pertambahan tegangan (σ)

juga menyebabkan pertam-bahan regangan (ε), dimana

hubungan σ dan ε linier

(garis kurva relatif lurus). Juga bila beban dikurangi

berakibat tegangan berkurang dan ternyata regangan juga berkurang, sehingga

Kemungkinan lain, kondisi tegangan dan regangan bertambah

sehingga membentuk kurva naik sampai titik 2, dan bila tegangan dan regangan berkurang, lintasan kurva turun tidak selintasan kurva naik dan tidak berakhir di titik 0, disebut elastis sebagian/tidak sempurna, kondisi ini memberikan regangan-sisa.

Bahan dengan perilaku elastis memberikan hubungan tegangan dan regangan yang linier disebut elastis linear, jika hubungan tersebut tidak linier maka disebut elastis non-linier. Kebanyakkan bahan padat bersifat elastis linier.

Hubungan linier antara tegangan dengan regangan ini sangat penting, terutama untuk menentukan nilai Modulus Elastisitas/Modulus

Young (E) dan Modulus Kenyal. Nilai Modulus Elastisitas tergantung kemiringan kurva tegangan-regangan pada daerah linier, dan menurut

Hukum Hooke dinyatakan :

f

E

atauf

.

E

A

P

f

Tegangan dan regangan pada akhir dari garis linier disebut batas sebanding σp dan εp. Luas daerah dibawah garis sebanding (daerah diarsir) disebut Modulus kenyal, secara numeris dinyatakan

Modulus kenyal = 21

.

p.

pDaerah Pelelehan atau Plastis Sempurna

Sedikit melewati batas elastis terdapat suatu titik yang disebut

titik/batas leleh (yield point), sebagai awal dari kondisi dimana bahan mulai mengalami pertambahan regangan tanpa adanya

pertambahan tegangan (daerah pelelehan atau plastis sempurna). Deformasi bahan yang terjadi pada daerah ini merupakan

regangan permanen atau menetap (plastis). Daerah ini juga

diawali oleh bagian kurva yang naik turun tak beraturan, kemudian akan mendatar (disebut yield plateau) dan berakhir pada titik

dimana kurva akan menanjak kembali.

Nilai tegangan pada garis mendatar disebut tegangan leleh (σy) yang digunakan dalam perhitungan analisis dan perencanaan. Tetapi pada kurva dimana yield

plateau tidak terlihat dengan jelas, digunakan nilai lain,

Daerah perkuatan Regangan (

strain hardening

) &

Konstraksi Luas Tampang

Daerah ini berupa kurva cembung dengan titik puncaknya adalah

tegangan maksimum (kuat ultimit) dan berakhir pada titik putus (benda uji tarik putus) dengan nilai tegangan disebut tegangan putus/patah (fracture).

Setelah daerah pelelehan, tegangan meningkat yang disebut strain hardening, kemudian diikuti terjadinya pengecilan penampang

(konstraksi luasan penampang), lalu benda uji (tarik) putus. Jika pada daerah konstraksi

luasan tampang, tegangan dihitung berdasarkan luasan tampang yang mengecil

Sifat Kimiawi

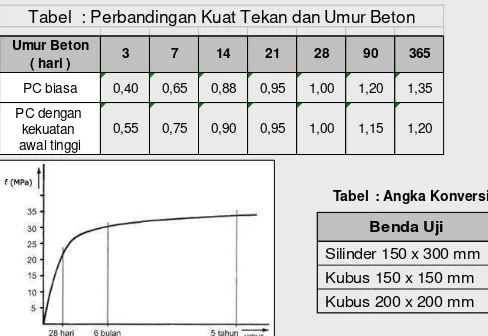

Menurut SK-SNI-T15-1991-03, Beton dibuat dengan mencampur

Semen Portland (PC), Air dan Agregat, dengan atau tanpa bahan tambah (admixture) dalam perbandingan tertentu.

Bahan tambah (admixture) dapat berupa bahan kimia, serat, ataupun bahan buangan non-kimia.

Campuran beton pada awalnya berbentuk plastis, jika dituang dalam cetakan dan kemudian dibiarkan akan mengeras seperti batuan.

Pengerasan terjadi karena peristiwa kimia PC dengan air (hidrasi) dan dalam kurun waktu yang cukup panjang, sehingga beton akan selalu bertambah keras sesuai dengan pertambahan umurnya.

Batu tiruan ini cukup padat, rongga-rongga antara butiran besar (agregat kasar/krikil/batu pecah) diisi oleh butiran yang lebih halus (agregat halus/pasir). Sedang pori-pori antara agregat halus diisi oleh pasta semen (yang terbentuk oleh campuran PC dan air).

Bahan Aktif

Semen Air

P

e

re

k

a

t

Bahan Pasif / Pengisi

Mortal

Beton

Pasir Kerikil

Pasta Semen

Membuat beton tidaklah hanya sekedar mencampur bahan-bahan dasar pembentuknya, tetapi untuk mendapatkan beton dengan

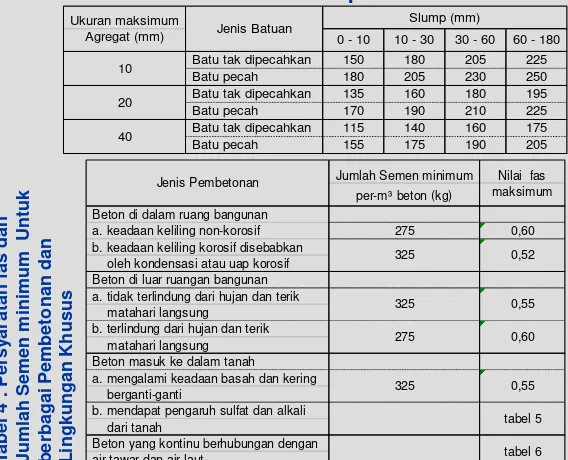

kualitas yang baik, yang memenuhi persyaratan yang ketat, karena tuntutan yang lebih tinggi, maka harus diperhitungkan/dilakukan dengan seksama sesuai SNI 03-2834-1993, Tata Cara Pembuatan Rencana Campuran Beton Normal dan SNI 03-3976-1995, Tata Cara Pengadukan Pengecoran Beton.

Beton segar (fresh concrete) yang baik ialah beton segar yang dapat diaduk, diangkut, dituang dalam cetakan dan dapat dipadatkan, serta tidak cenderung terjadi segregasi (pemisahan butiran dari adukan) maupun bleeding (pemisahan air dan semen dari adukan).

Semen Portland (PC)

Semen portland atau Portland Cement (PC) atau semen hidraulis merupakan bahan ikat yang banyak dipergunakan dalam

pembangunan fisik.

Nama Portland Cement diusulkan oleh Joseph Aspdin tahun 1824, karena berbentuk butiran yang berasal dari pulau Portland, Inggris. Produksi PC secara pabrikasi pertama kali dilakukan oleh David Saylor di Coplay, Pennsylvania, Amerika Serikat pada tahun 1875.

Semen portland disebut juga semen hidraulis karena

1. Sifat-Sifat Semen Portland

Semen diperoleh dengan membakar secara bersama, suatu campur-an ycampur-ang terdiri dari calcareous (mengandung kalsium karbonat atau batu gamping) dan argillaceous (mengandung alumina) dengan

perbandingan tertentu.

Kandungan semen portland adalah kapur, silika dan alumina.

Ketiganya dicampur dengan perbandingan tertentu dan dibakar pada suhu 1550o C sehingga menjadi klinker. Kemudian didinginkan, lalu

di giling sampai halus, dimasukkan ke dalam kantong-kantong semen dengan berat 40 kg atau 50 kg. Butir-butir yang halus dari semen memiliki sifat adhesif maupun kohesif.

Pembuatan Klinker :

proses kering : bahan-bahan dasar dicampur dan dikeringkan, kemudian digiling menjadi bubuk kasar, lalu dibakar dalam tanur tinggi

Tabel : Unsur Kimia Semen Biasa

Oksida Persentase

Kapur CaO 60 – 65

Silika SiO2 17 - 25

Alumina Al2O3 3 - 8

Besi Fe2O3 0,5 - 6

Magnesia MgO 0,5 - 4

Sulfur SO3 1 - 2

Soda / potash Na2O + K2O 0,5 - 1

Dalam produksi

semen, oksida-oksida berinteraksi satu

dengan yang lain, sehingga terjadi

perubahan susunan kimia yang komplek. Pada dasarnya

terdapat 4 unsur yang paling penting, yaitu :

a. Susunan Kimia

Bahan dasar semen terdiri dari bahan-bahan yang terutama mengandung kapur, silika dan alumina, serta oksida besi.

Saat penggilingan klinker, ditambahkan sekitar 2 - 4% gips atau kalsium sulfat (CaSO4) yang berfungsi sebagi pengontrol waktu ikat. Bahan

1. Trikalsium Silikat 3CaO.SiO2 disingkat C3S

2. Dikalsium Silikat 2CaO.SiO2 disingkat C2S

3. Trikalsium Aluminat 3CaO.Al2O3 disingkat C3A

4. Tetrakalsium Aluminoferit 4CaO.Al2O3.Fe2O3 disingkat C4AF

Bila prosentase C3S lebih tinggi akan menghasilkan proses pengerasan awal cepat yang membentuk kekuatan awalnya, disertai panas hidrasi yang tinggi. Sedang jika prosentasi C2S yang lebih tinggi, mengakibat-kan proses pengerasan yang lambat, panas hidrasi yang lebih rendah, tetapi ketahanan serang kimia lebih baik.

C3A berhidrasi secara exothermic dan bereaksi sangat cepat, serta

memberikan kekuatan setelah 24 jam. Kebutuhan air untuk reaksi C3A ± 40% beratnya. Tetapi karena jumlah unsur ini sedikit, pengaruhnya

terhadap jumlah air keseluruhan kecil.

Unsur ini sangat mempengaruhi panas hidrasi (menjadi makin tinggi), baik pada pengerasan awal ataupun pengerasan selanjutnya dalam kurun waktu yang lama.

Bila semen mengandung C3A > 10% akan kurang ketahanannya terhadap asam sulfat (SO4), karena itu untuk semen tahan sulfat

kandungan unsur ini harus ≤ 5%. Semen yang terkena asam sulphat

Jenis Semen

Senyawa Kimia

C3S C2S C3A C4AF

Normal 40% 30% 11% 11%

Cepat

Keras 50% 21% 9% 9%

Panas

Rendah 25% 45% 6% 14%

Tahan

Sulfat 40% 40% 2% 9%

C = CaO : S = SiO2 A = Al O : F = Fe O

0 20 40 60 80 100

Umur (hari) 0 10 20 30 40 50 60 70 K u a t T e k a n ( M P a )

C AF4

C S3

C 2 S

C A3

Hubungan Umur dan

b. Hidrasi Semen

Jika semen bersentuhan dengan air, maka terjadilah proses hidrasi, baik arah ke luar maupun ke dalam. Hasil hidrasi mengendap di bagian luar, dan inti semen yang belum terhidrasi di bagian dalam secara

bertahap terhidrasi sehingga volumenya mengecil. Reaksi tersebut

berjalan lambat, sekitar 2 – 5 jam (disebut periode induksi atau tak aktif), sebelum terjadi percepatan setelah kulit permukaan pecah.

Pada tahap hidrasi berikutnya, pasta semen terdiri dari gel (berbentuk butiran sangat halus dan luas permukaan yang sangat besar) dan sisa-sisa semen yang tidak bereaksi, kalsium hidroksida Ca(OH)2 dan air, serta beberapa senyawa lain.

Kristal-kristal dari berbagai senyawa yang dihasilkan membentuk suatu rangkaian tiga dimensi yang saling melekat secara random, lalu mengisi ruangan yang mula-mula ditempati air, menjadi kaku dan mengeras

menjadi benda padat dan kuat, serta memiliki struktur berpori, ukuran pori mulai dari 4.10-4 mm sampai yang lebih besar, yang disebut

Setelah hidrasi berlangsung (pasta semen sudah mengeras), endap-an hasil hidrasi pada permukaendap-an butirendap-an semen mengakibatkendap-an difusi air kebagian dalam butir semen yang belum berhidrasi semakin sulit, sehingga laju hidrasi semakin lambat.

Proses hidrasi sangat kompleks, tidak semua reaksi yang terjadi dapat diketahui. Untuk reaksi hidrasi unsur C2S dan C3S sbb.

2 C3S + 6 H2O (C3S2H3) + 3 Ca(OH)2 2 C2S + 4 H2O (C3S2H3) + Ca(OH)2 C3A + Air C A H + panas tinggi

C4AF + gypsum + Air ettringite (menunda pengerasan) Hasil utama proses ini adalah C3S2H3 yang disebut Tobermorite yang berbentuk gel. Terdapat juga beberapa butir yang bersifat seperti

c. Kekuatan Pasta Semen :

Kekuatan semen yang sudah mengeras tergantung pada jumlah air yang dipakai waktu proses hidrasi. Jumlah air yang digunakan untuk proses hidrasi ± 25% berat semen. Penambahan jumlah air akan mengurangi kekuatan setelah mengeras. Kelebihan air dari yang dipergunakan untuk proses hidrasi semen umumnya memang

diperlukan pada pembuatan beton, agar adukan tercampur dengan baik, diangkut dengan mudah, dan dapat dicetak dan dipadatkan dengan baik (tidak keropos).

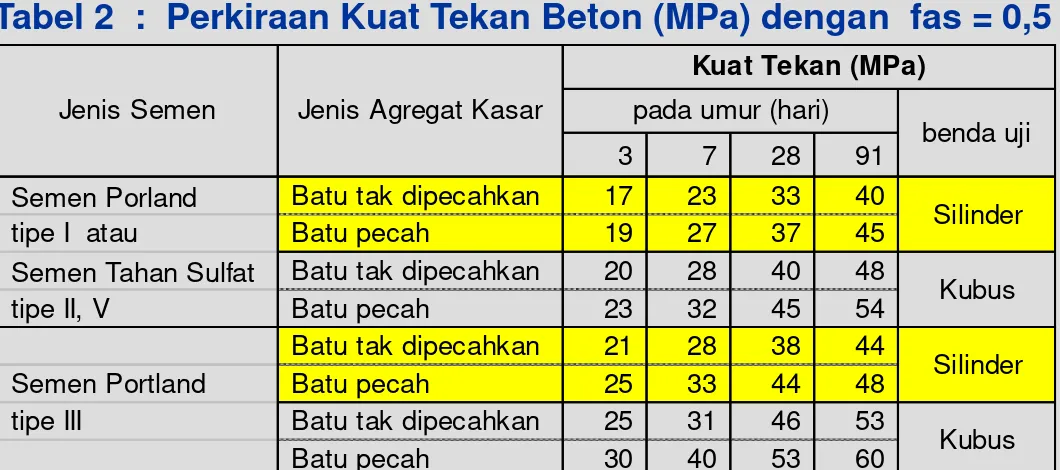

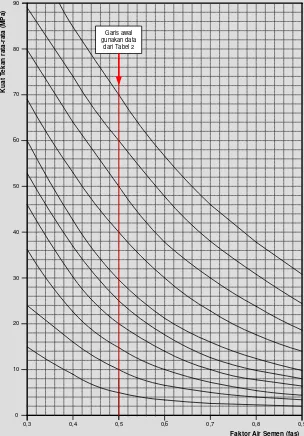

Hendaknya selalu diusahakan jumlah air sesedikit mungkin, agar pori-pori sedikit sehingga kuat tekan beton tinggi, kelebihan air mengaki-batkan pasta semen (beton) kekuatannya berkurang dan porous. Pada beton dikenal suatu nilai yang menunjukkan jumlah air yang diberikan pada beton, yaitu nilai faktor air semen (fas), berat air dibagi berat semen, pada beton normal nilai fas = 0,40 – 0,65.

d. Sifat Fisik Semen.

Kehalusan Butir (fineness) : reaksi semen dengan air dimulai dari permukaan butir semen, sehingga makin makin kecil butir-butir

semen (jumlah luas permukaan makin besar), makin cepat proses hidrasinya. Berarti semen yang halus akan cepat menjadi kuat dan meningkatkan kohesi pada beton segar, dapat mengurangi

bleeding, tetapi cenderung terjadi susut lebih besar dan mudah terjadinya retak susut.

Menurut SII 0013-81, > 90% berat semen harus lolos ayakan

lubang 0,09 mm, namun jika butir semen telalu halus, menyebab-kan terjadinya hidrasi awal karena kelembaban udara.

Waktu Ikat (setting time) : semen jika dicampur air akan menjadi bubur yang plastis, secara bertahap sifat plastis ini berkurang dan menjadi keras. Waktu dari pencampuran semen dan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal (initial

setting time), dan waktu sampai pasta semen menjadi massa yang keras disebut waktu ikat akhir (final setting time).

Panas Hidrasi. Silika dan Alumina dalam semen akan bereaksi dgn air dan menjadi media perekat, memadat, dan membentuk massa yang keras. Reaksi ini disebut hidrasi dan bersifat eksotermis dan mengeluarkan panas ± 110 kalori/gram.

Pada pembetonan dengan massa besar, dapat terjadi perbedaan temperatur antara bagian luar dan dalam cukup besar yang dapat menyebabkan retak cukup besar. Pada daerah dingin, panas hidrasi tinggi menguntungkan karena mencegah air membeku dalam beton.

Panas hidrasi didifinisikan sebagai kualitas panas dalam kalori/gram pada semen yang terhidrasi, waktu berlangsungnya dihitung sampai proses hidrasi berlangsung sempurna pada temperatur tertentu.

Panas hidrasi dipengaruhi ketinggian temperatur. Untuk PC biasa panas hidrasi bervariasi antara 37 kalori/gram pada 5oC sampai 80

kalori/gram pada 40o C, dan ± 60% dari panas total dibebaskan pada

1 - 3 hari pertama, ± 80% sampai hari ke tujuh, dan sekitar 90 – 95% dalam jangka waktu 6 bulan. Laju hidrasi dan peningkat panas juga dipengaruhi oleh peningkatan kehalusan butir semen, walaupun

Berat Jenis. Umumnya berat jenis semen adalah 3,15 dan berat jenis ini dipergunakan dalam perencanaan campuran beton.

e. Sifat Kimia Semen

Kesegaran Semen. Kehilangan berat merupakan ukuran kesegaran semen, terjadi karena kelembaban (mengakibatkan pre-hidrasi

semen) dan adanya karbon dioksida dalam bentuk kapur bebas atau magnesium yang menguap. Hidroksida dan karbon dari kapur serta magnesium bukan merupakan unsur perekat, tetapi unsur pengisi, semakin sedikit kehilangan berat berarti makin sedikit unsur pengisi, berarti semen semakin baik.

2. Jenis-jenis Semen Portland

Jenis I : Semen Portland untuk penggunaan umum yang tidak me-merlukan persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain.

Jenis II : Semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang

Jenis III : Semen Portland yang dalam penggunaannya menuntut kekuatan awal yang tinggi

Jenis IV: Semen Portland yang dalam penggunaannya menuntut panas hidrasi rendah

Jenis V : Semen Portland yang dalam penggunaannya menuntut persyaratan sangat tahan terhadap sulfat.

Jenis Semen

Kandungan Kimia (%)

Jenis I, digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus.

Jenis II, relatif sedikit melepaskan panas, di gunakan untuk struktur besar, untuk konstruksi bangunan dan beton yang terus menerus berhubungan dengan air kotor atau air tanah atau pondasi yang tertanam di dalam tanah yang mengandung air agresif, saluran air buangan dan bangunan yang berhubungan langsung dengan rawa.

Jenis III, mengandung kadar C3A dan C3S yang tinggi dan butirannya sangat halus, cepat mengalami hidrasi, sehingga mencapai kekuatan awal tinggi dalam umur 3 hari. Jenis ini dipergunakan pada daerah dingin, terutama daerah yang mempunyai musim dingin.

Jenis IV, merupakan semen dengan panas hidrasi rendah, dimana kadar C3S ≤ 35% dan C3A ≤ 5%. Dipergunakan untuk pembetonan yang besar dan masif, seperti bendung, pondasi berukuran besar, dll.

Semen Portland Puzolan (PPC), adalah campuran semen portland dengan pozolan. Kandungan PC 85 – 60% dan puzolan 15 – 40% berat total campuran, dan puzolan mengandung (silika atau silika dan alumina) SiO2 + Al2O3 + F2O3 minimum 70%.

PPC menghasilkan panas hidrasi yang lebih rendah dari pada PC,

mempunyai ketahan yang tinggi terhadap agresi sulfat, tetapi kecepatan pertambahan kekuatan relatif rendah, lebih workable

dibanding PC pada nilai slump yang sama. Kuat tekan setara PC pada umur 28 hari baru tercapai pada umur 90 hari.

Puzolan itu sendiri tidak mempunyai sifat mengikat seperti semen, tetapi dalam bentuknya yang halus dan adanya air, senyawa

tersebut akan bereaksi secara kimia dengan kalsium hidroksida pada suhu biasa, membentuk senyawa yang memiliki sifat-sifat seperti semen (kalsium silikat dan kalsium aluminat hidrat)

SPP jenis A : dapat digunakan untuk berbagai adukan beton, bersifat tahan sulfat sedang dan panas hidrasi sedang.

3. Penyimpanan Semen

Semen dapat dijaga mutunya dalam jangka waktu tidak terbatas, asal-kan tidak tersentuh uap air. Semen yang berhubungan dengan udara akan menyerap air secara perlahan yang dapat merusak semen.

Penyerapan 1-2% air tidak terlalu mempengaruhi kualitas semen, tetapi dapat memperlambat proses pengerasan dan mengurangi kekuatan. Jika semen diletakkan langsung diatas tanah akan lebih reaktif, semen lebih cepat menyerap uap air dari kelembaban

sekeliling.

Semen curah disimpan dalam silo/kontainer penyimpanan dari baja atau beton. Umumnya hanya bagian luar setebal ± 5 cm yang

mengeras (penyimpanan cukup lama), harus dibuang.

Agregat

Agregat berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Karena volume agregat pada beton ± 70% volume beton, agregat sangat berpengaruh terhadap sifat-sifat mortar/beton, serta memberikan kekuatan pada beton, sehingga kualitas agregat sangat mempengaruhi mutu beton yang akan dihasilkan.

Ukuran butir > 40 mm disebut batu

Ukuran butir 4,80 – 40,00 mm disebut Agregat Kasar/Kerikil/Split

Ukuran butir ≤ 4,80 mm Agregat Halus/Pasir

Agregat dengan ukuran butir < 1,20 mm sering disebut Pasir Halus, sedang jika ukuran butir < 0,075 mm disebut Silt (lumpur), dan

disebut Clay (lempung) bila ukuran butirnya < 0,002 mm.

Agregat yang dipergunakan untuk mendapatkan beton dengan

kualitas baik, paling sedikit mempunyai dua kelompok ukuran, yaitu

kelompok agregat halus (ukuran butir ≤ 4,50 mm) dan kelompok

1. Fungsi Agregat (pada beton)

Agregat Kasar/Kerikil/Split

a. Bahan pengisi, ± 70% volume beton b. Memberikan stabilitas volume dan

keawetan

c. Memberikan kekuatan

Agregat

Halus/Pasir

a. Memberikan sifat dapat dikerjakan dan keseragaman campuran

b. Membantu semen dalam merekatkan agregar kasar

c. Mencegah terjadinya segregasi pasta semen dengan agregat kasar

2. Klasifikasi Agregat

KLASIFIKASI AGREGAT

Geologikal Bentuk Berat Ukuran

Alami

Buatan

Bulat

Bulat Sebagian

Pipih

Tak Beraturan

Panjang

Bersudut

Ringan

Normal

Berat

Halus < 4,8 mm

Kasar 4,8 – 40 mm

Batu > 40 mm

Tekstur

Kasar

Agak Kasar

Agak Licin

Licin

BJ < 2,0

BJ 2,5 – 2,7

a. Geologikal

Agregat diperoleh dari :

• sumber daya alam (agregat alami) yang telah mengalami

pengecilan ukuran secara/oleh proses alam ataupun mekanis (pemecahan batu dan dihaluskan),

• agregat buatan dengan meniru sifat agregat alam ataupun me-manfaatkan limbah mineral atau hasil sampingan suatu proses.

Agregat alami dapat digolongkan menjadi

1. Agregat Galian (pasir/kerikil)

• diperoleh langsung dari permukaan atau dengan cara menggali terlebih dahulu

• Umumnya berbutir tajam, bersudut dan berpori

• Bebas dari garam, tetapi umumnya tercampur dengan kotoran

tanah/lumpur sehingga harus dicuci terlebih dahulu

2. Agregat Sungai (pasir/kerikil)

• Diperoleh langsung dari dasar sungai

3. Agregat Laut (pasir)

• Diambil dari pantai

• Butir-butirnya bulat akibat proses gesekan dan halus

• Merupakan pasir yang paling jelek karena mengandung

garam-garaman yang menyerap air dari udara, sehingga selalu agak basah, dan menyebabkan mengembang setelah menjadi eleman bangunan

Agregat pecah (pasir atau kerikil/split) didapat dari memecah batu menjadi ukuran yang diingini, dengan cara meledakkan, memecah, menggiling dan menyaring (stone crusher)

Berdasar terbentuknya/proses geologi, agregat alami dikelompokkan menjadi agregat beku, metamorf dan sedimen.

Agregat Beku (agregat magma) terbentuk oleh proses pembekuan

magma dibawah permukaan bumi (instrusif) atau pembekuan magma

yang keluar akibat letusan gunung berapi (ekstrusif).

Batuan Metamorf terbentuk karena proses metamorfosis, yaitu perubahan yang dialami oleh batuan karena perubahan temperatur dan tekanan, umumnya peningkatan temperatur dan tekanan akan memperbesar butiran yang terbentuk. Proses metamorfosis dibeda-kan menjadi : Metamorfosis Regional, yaitu perubahan bentuk

dalam skala besar yang dialami batuan di dalam kulit bumi yang lebih dalam sebagai akibat terbentuknya pegunungan; Metamorfosis

Kontak, yaitu perubahan bentuk akibat intrupsi magma panas disekitarnya.

Ageregat Buatan/Tiruan dapat berupa :

Pecahan batu bata/genteng

Tanah liat bakar, dibuat dengan ukuran butir 5 – 20 mm, dibakar dan diperoleh agregat yang keras, ringan dan berpori. Resapan air

8 – 20%, BJ beton dengan agregat ini ± 1,90.

Limbah/buangan dari suatu proses, seperti

b. Bentuk Butir Agregat

Bentuk butir (dan tekstur permukaan) agregat belum terdefinisi dengan jelas, sulit diukur, serta pengaruhnya terhadap beton juga sulit diperiksa dengan teliti. Bentuk butir agregat lebih berpengaruh pada beton segar (mobilitas dan daya rekat) dari beton keras.

Bentuk agregat tergantung pada kebulatan dan sperikal :

Kebulatan (kebulatan atau ketajaman sudut)

Sifat yang dimiliki butir yang tergantung pada ketajaman relatif sudut dan ujung butir

Didifinisikan secara numeris, sebagai rasio antara jari-jari rata-rata sudut lengkung ujung atau sudut butir ter-hadap jari-jari maksimum lengkung salah satu

• Bulat, ketiga sumbu relatif sama panjang

• Panjang, dua sumbu pokok amat pendek dibanding sumbu ketiga

• Pipih, dua sumbu pokok amat panjang dibanding sumbu ketiga.

Secara Numeris :

Angka Sperikal atau angka Sperikal

d : diameter ekivalen bulatan dengan volume yang sama dengan butiran a, b dan c adalah panjang sumbu-sumbu pokok butiran dimana a > b > c.

a d

3

2

a c . b

Sperikal

Sifat yang tergantung pada rasio luas bidang permukaan dan volume butir.

Agregat Bulat Sebagian

Mempunyai rongga 35 – 38%

Membutuhkan pasta semen lebih banyak agar adukan dapat dikerjakan

Ikatan antar butir lebih baik dari agregat bulat, tetapi belum cukup kuat untuk beton mutu tinggi

Agregat Bersudut

Mempunyai rongga 38 – 40%

Memerlukan lebih banyak pasta semen agar adukan dapat dikerjakan

Ikatan antar butirnya baik, sehingga membentuk daya lekat yang baik

Cocok untuk beton mutu tinggi maupun perkerasan jalan Agregat Bulat

Menghasilkan tumpukan butir yang erat bila dikonsolidasikan, lebih sedikit membutuhkan pasta semen pada tingkat kemudahan pekerjaan yang sama (perpindahan butir lebih mudah pada beton segar) dibanding butir pipih, panjang, atau bersudut/tajam

Rongga udara minimum 33%, angka sperikal (rasio luas permukaan dan volume) kecil, sehingga kebutuhan pasta semen lebih sedikit

Agregat panjang, bila ukuran terbesar > 9/5 ukuran rata-rata

Misal : agregat lolos saringan lubang ayakan 20 mm, dan tertahan pada lubang ayakan 10 mm, berarti ukuran rata-rata 15 mm maka agregat disebut panjang bila :

ukuran sisi terpanjang butiran > 9/5 . 15 = 27 mm

Agregat pipih/panjang berpengaruh buruk terhadap daya tahan/ keawetan beton, agregat ini cenderung berkedudukan rata air

(horizontal), sehingga membentuk rongga udara dibawahnya.

Agregat Pipih dan Panjang

Agregat pipih, bila ukuran terkecil butiran < 3/5 ukuran rata-rata Misal : agregat lolos saringan lubang ayakan 20 mm, dan tertahan

pada lubang ayakan 10 mm, berarti ukuran rata-rata 15 mm maka agregat disebut pipih bila :

c. Tekstur Permukaan Agregat

Tekstur permukaan ialah suatu sifat permukaan butir, halus, kasar, licin, mengkilap, atau kusam. Ukuran secara numerik, seperti pada logam belum terdapat pada agregat.

Tekstur permukaan tergantung pada kekerasan, ukuran molekul, tekstur batuan, dan tergantung juga pada besar gaya yang bekerja pada

permukaan butiran yang membuat licin atau kasar permukaan tersebut. Berdasarkan pemeriksaan visual agregat, tekstur permukaan agregat dibedakan menjadi : sangat halus (glassy), halus, granuler, kasar,

berkristal (crystalline), berpori dan berlubang-lubang.

Agregat dengan permukaan berpori dan kasar lebih disukai dari agregat dengan permukaan halus, karena agregat dengan tekstur kasar dapat meningkatkan rekatan agregat – pasta sampai 1,75 kali, dan akibatnya kuat tekan beton meningkat sampai 20%.

Selain itu, kekasaran permukaan agregat menambah kuat tarik dan

kuat lentur beton, ini disebabkan menambah gesekan antara pasta dan permukaan butir.

Bila tekstur permukaan licin, maka membutuhkan air lebih sedikit di-banding butiran dengan permukaan kasar.

d. Berat Agregat

Berat Jenis

(spesific gravity) agregat adalah rasio antara massa padat agregat terhadap massa air dengan volume dan suhu yang sama.Karena umumnya butiran agregat mengandung pori-pori yang tertu-tup/tidak saling berhubungan, maka bj agregat dibedakan menjadi :

bj mutlak : volume zat padat saja (tanpa volume pori)

bj semu (bj tampak) : volume zat padat termasuk volume pori tertutup

Berat jenis agregat normal berkisar 2,50 – 2,70.

Berat Satuan

(berat isi/volume) agregat adalah berat agregat dalam satu satuan volume, dinyakan dalam kg/liter atau ton/m3. Volume yang digunakan adalah volume total, yang meliputi volume zat padat (termasuk pori tertutup) dan volume pori terbuka.Jika : Vt = volume total

Vb = volume butiran/zat padat (termasuk pori tertutup) Vp = volume pori terbuka

Berat Jenis

b

V W

bj dengan W = berat kering agregat

Berat Satuan :

t .

sat

V W

b

Porositas : .100%

V V P

t p

Kepadatan/kemampatan .100%

V V K

t b

Hubungan antara porositas – kepadatan 100 P

Besaran-besaran agregat dari beberap hasil penelitian sbb.

Porositas = 35 – 40 %

Kepadatan = 60 – 65 %

Berat Jenis = 2,50 – 2,70

e. Ukuran Butir Agregat

Pengukuran ukuran butir agregat didasarkan atas suatu pemeriksa-an dengpemeriksa-an alat berupa satu set ayakan/saringan dengan lubang-lubang tertentu, berturut-turut : 76 mm, 38 mm, 19 mm, 9,6 mm, 4,8 mm, 2,4 mm, 1,2 mm, 0,6 mm, 0,3 mm dan 0,15 mm.

Adukan beton dengan tingkat kemudahan yang sama, atau beton dengan kekuatan yang sama, akan membutuhkan semen yang lebih sedikit bila digunakan butir-butir kerikil yang besar (karena luas

permukaan agregat kecil) dibanding menggunakan kerikil dengan butiran kecil. Pengurangan jumlah semen, berarti mengurangi panas hidrasi dan berarti mengurangi kemungkinan beton retak akibat

susut dan perbedaan panas yang besar. Besar butir maksimum

agregat tidaklah dapat terlalu besar, karena terdapat faktor-faktor yang membatasi.

a) ≤ 3/4 kali jarak bersih antar baja-tulangan atau antara baja-tulangan dan cetakan

b) ≤1/3 kali tebal pelat

c) ≤ 1/5 kali jarak terkecil antara bidang-bidang samping cetakan.

Untuk beton bertulang, ukuran agregat ≤ 40 mm, dan untuk beton

tanpa baja-tulangan ukuran maksimum butiran dapat lebih besar.

3. Gradasi dan

Syarat Gradasi Agregat untuk Beton

Tingkat gradasi mempengaruhi jumlah volume pori, kemampatan dan kebutuhan perekat (pasta semen).

Semakin bervariasi ukuran butir (dari ukuran besar ke kecil), semakin kecil pori diantara butiran, maka agregat semakin mampat dan

se-makin sedikit kebutuhan perekat (semen/pasta semen) untuk merekat-kan butiran dan mengisi ruang diantara butiran.

Gradasi Sela : didifinisikan sebagai agregat dengan salah satu atau lebih ukuran fraksi yang berukuran tertentu tidak ada.

Pada suatu nilai fas dan rasio agregat – semen tertentu,

ke-mudahan pengerjaan akan lebih tinggi jika kandungan pasir lebih sedikit

Adukan beton segar dengan tingkat kemudahan pengerjaan

tinggi, lebih mudah mengalami segregasi. Dianjurkan agregat dengan gradasi sela digunakan pada tingkat kemudahan

pengerjaan rendah, sedang pemadatannya dilakukan dengan penggetaran

Gradasi Seragam : agregat mempunyai ukuran butir seragam/ tunggal, atau agregat dengan ukuran butir berbeda dalam batas sempit/hampir sama.

Pada kurva gradasi ditandai oleh garis yang hampir tegak/vertikal

Biasa digunakan untuk beton ringan tanpa pasir, untuk mengisi agregat gradasi sela, tambahan agregat gradasi campuran yang tidak memenuhi syarat.

Gradasi Menerus : pada gradasi ini ukuran butir agregat beragam, serta memiliki semua ukuran saringan.

Ditandai dengan kurva gradasi yang menerus.

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l ol os a y a kan

ukuran mata ayakan (mm)

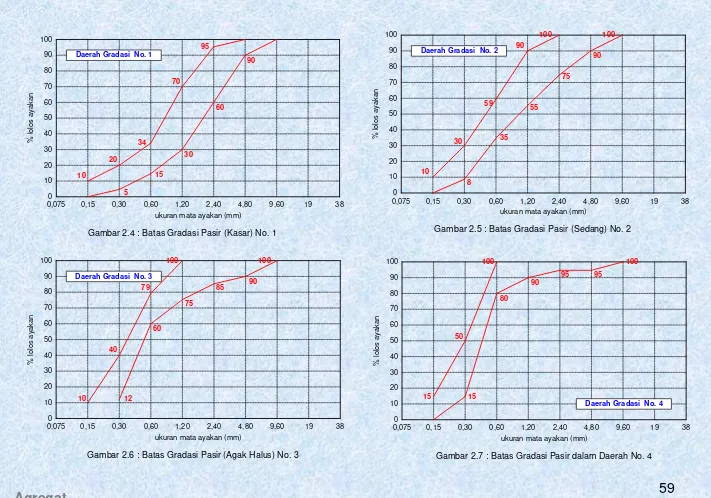

Daerah Gradasi No. 1

10 20 34 70 95 5 15 30 60 90

Gambar 2.4 : Batas Gradasi Pasir (Kasar) No. 1

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % lo lo s a ya ka n

ukuran mata ayakan (mm)

Daerah Gradasi No. 2

[image:58.720.2.713.16.514.2]10 30 59 90 90 75 55 35 8

Gambar 2.5 : Batas Gradasi Pasir (Sedang) No. 2

100 100

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l o lo s a ya k a n

ukuran mata ayakan (mm)

Daerah Gradasi No. 3

79 40 10 12 60 75 85 90

Gambar 2.6 : Batas Gradasi Pasir (Agak Halus) No. 3

100 100

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l o lo s a ya ka n

ukuran mata ayakan (mm)

Daerah Gradasi No. 4

50 15 100 100 15 80 90 95 95

4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l o lo s a yak an

ukuran mata ayakan (mm)

76

85

100

50

[image:59.720.8.711.15.504.2]10

Gambar 2.8 : Batas Gradasi Kerikil ukuran maksimum 10 mm

4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l ol o s a y a ka n

ukuran mata ayakan (mm)

76 60 10 100 100 95 30

Gambar 2.9 : Batas Gradasi Kerikil ukuran maksimum 20 mm

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38

100 90 80 70 60 50 40 30 20 10 0 % l ol o s a ya ka n

[image:60.720.52.707.11.523.2]ukuran mata ayakan (mm)

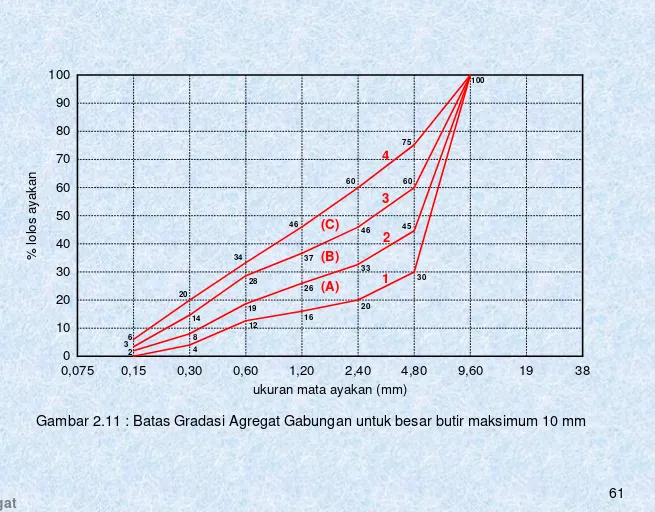

Gambar 2.11 : Batas Gradasi Agregat Gabungan untuk besar butir maksimum 10 mm

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38

100 90 80 70 60 50 40 30 20 10 0 % l o lo s a y a ka n

[image:61.720.47.707.11.517.2]ukuran mata ayakan (mm)

Gambar 2.12 : Batas Gradasi Agregat Gabungan untuk besar butir maksimum 20 mm

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38

100 90 80 70 60 50 40 30 20 10 0 % l o lo s a ya ka n

[image:62.720.58.708.10.520.2]ukuran mata ayakan (mm)

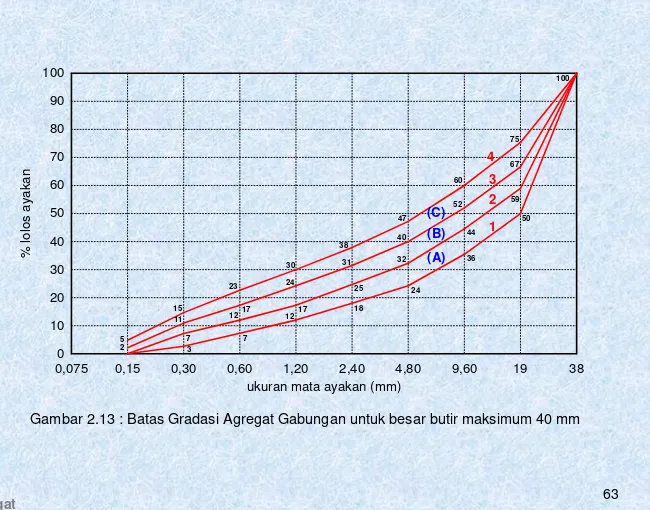

Gambar 2.13 : Batas Gradasi Agregat Gabungan untuk besar butir maksimum 40 mm

Sering terjadi bahwa untuk memenuhi syarat gradasi agregat tertentu, tidak dapat dengan hanya menggunakan satu macam agregat, tetapi harus menggabungkan beberapa agregat dengan prosentase untuk masing-masing agregat tertentu.

Untuk mendapatkan prosentase masing-masing agregat digunakan rumus :

Pgab : prosentase agregat gabungan

y1 & y2 : prosentase lolos saringan tertentu agregat 1 dan agregat 2 x1 & x2 : prosentase masing-masing agregat untuk agregat

gabungan 100

x . y x

. y

Pgab 1 1 2 2 atau

100

) x 100 .( y x

. y

CONTOH :

Terdapat dua macam pasir, pasir A dan pasir B dengan gradasi seperti tabel dibawah ini. Direncanakan kedua pasir tersebut digabungkan sehingga memenuhi syarat pasir daerah gradasi No. 2.

Ukuran Pasir A Pasir B

Lubang Bagian Bagian

mata lolos lolos

Ayakan ayakan ayakan

(mm) (%) (%)

96 100 100

48 100 100

24 100 62

12 100 50

0,6 85 10

0,3 60 0

0,15 30 0

Untuk mencari proporsi

masing-masing ukuran butir pasir dilakukan dengan cara coba-coba.

Pada contoh ini ditinjau bagian yang lolos saringan 0,60, dimana pada gradasi pasir daerah 2, jumlah yang lolos saringan 0,60 antara 35% – 59%, karena itu pasir gabungan/pasir C diambil jumlah pasir yang lolos

100

) x 100 .( y x

. y

Pgab 1 1 2 1

100

) x 100 .( 10 x

. 85

45 1 1 4500 85.x110.x11000

10 85

1000 4500

x1

= 46,67 47%

Prosentase Pasir A = 47%

Prosentase Pasir B = (100 – 47)% = 53%

Perhitungan kebutuhan Pasir A dan Pasir B yang lolos setiap mata

Ukuran Pasir A Pasir B

Lubang Bagian lolos Bagian lolos Pasir A 47% Pasir B 53% Gabungan mata ayakan ayakan ayakan Bagian lolos Bagian lolos Bagian lolos

(mm) (%) (%) ayakan ayakan ayakan

(%) (%) (%)

a b c d e f

9,6 100 100 47 53 100

4,8 100 100 47 53 100

2,4 100 62 47 33 80

1,2 100 50 47 27 74

0,6 85 10 40 5 45

0,3 60 0 28 0 28

0,15 30 0 14 0 14

0,075 0 0 0 0 0

Daerah Gradasi No. 2

Batas Gradasi No. 2

Pa sir

B

Pas ir C

(Gab un

gan )

Pasi r A

0,15

0,075 0,30 0,60 1,20 2,40 4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l o lo s a ya ka n

ukuran mata ayakan (mm)

10 30 59 90 90 75 55 35 8

100 100 100

14 28 45 75 80 30 60 85 62 50 10

CONTOH :

Untuk mendapatkan gradasi yang memenuhi syarat untuk kerikil

dengan ukuran maksimum 40 mm, dilakukan dengan menggabung 3 macam kerikil,

Kerikil I ukuran 19 – 39 mm proporsi 57% Kerikil II ukuran 9,6 – 39 mm proporsi 29% Kerikil III ukuran 4,8 – 9,6 mm proporsi 14%

Distribusi butiran dan hasil hitungan Kerikil Gabungan sbb.

Kerikil I Kerikil II Kerikil III

Ukuran 19 - 39 mm 9,6 -39 mm 4,8 - 9,6 mm

lubang Bagian Bagian Bagian Kerikil I Kerikil II Kerikil III Gabungan

mata lolos lolos lolos Bagian Bagian Bagian Bagian ayakan ayakan ayakan ayakan lolos lolos lolos lolos

(mm) (%) (%) (%) ayakan ayakan ayakan ayakan

(%) (%) (%) (%)

a b c d e f g h

76 100 100 100 57 29 14 100

38 95 95 100 54 28 14 96

19 5 80 100 3 23 14 40

9,6 0 5 95 0 1 13 15

4,8 0 0 5 0 0 1 1

2,4 0 0 0 0 0 0 0

4,80 9,60 19 38 100 90 80 70 60 50 40 30 20 10 0 % l o lo s a ya ka n

ukuran mata ayakan (mm)

76 100 70 40 5 95 35 10 96 40 15 1 Ke riki

l IV (g ab un ga n) 95 5 5 80 Ke rik il I Ke rik il II Ke riki

l I II

4. Daya Serap Air dan Kadar Air Agregat

Dalam pori-pori agregat yang terbentuk pada saat pembentukannya terdapat udara yang terperangkap, atau akibat dekomposisi mineral pembentuk tertentu akibat perubahan cuaca menyebabkan terjadinya rongga kecil/pori-pori pada agregat. Beberapa merupakan pori-pori tertutup dan beberapa lainnya merupakan pori-pori terbuka terhadap permukaan butiran.

Kondisi Kandungan Air Penyerapan Air

Kering Tungku tidak terdapat air baik di dalam

pori atau dipermukaan butiran banyak

Kering Udara permukaan butiran kering,

sebagian pori-pori berisi air sedikit Jenuh kering muka

(SSD saturated surface-dry)

permukaan butiran kering, tetapi pori-pori penuh terisi air

tidak menyerap air, dan tidak menambah air campuran

Basah permukaan butiran basah dan pori-pori penuh terisi air

Karena volume agregat ± 70% dari volume beton, maka porositas agregat memberikan kontribusi pada porositas beton secara

keseluruhan dan pori-pori agregat dapat menjadi reservoar air bebas didalam agregat

Daya Serap : persentase berat air yang mampu diserap jika agregat direndam dalam air.

Kadar Air : persentase berat air yang dikandung agregat. Keadaan kandungan air dalam agregat perlu diketahui untuk menghitung jumlah air yang perlu dipakai dalam adukan beton, juga untuk mengetahui

berat satuan agregat.

Kondisi Agregat :

Kondisi yang sering digunakan sebagai dasar hitungan kebutuhan air campuran adalah kondisi kering tungku dan kondisi SSD, karena konstan untuk suatu agregat tertentu

Kondisi basah atau kering udara bervariasi sesuai lingkungannya, dan merupakan kondisi alami di lapangan

Resapan Effektip : jumlah air yang diserap oleh agregat kering udara untuk menjadi agregat SSD.

% 100 . W W W R ssd ku ssd

eff

Untuk menghitung/memperkirakan jumlah air adukan beton yang akan terserap oleh agregat, karena kadar air agregat < kadar air SSD,

digunakan persamaan :

ag eff

sr R .W

A

Air Kelebihan : jumlah air yang berasal dari agregat basah dan menjadi air kelebihan / tambahan air dalam adukan beton

% 100 . W W W A ssd ssd bsh

kel

Untuk menghitung jumlah air yang akan ditambahkan (oleh agregat basah) dalam adukan beton, digunakan rumus :

ag kel

tambah A .W

Kadar Air .100% W

W W

K

kt kt agr

air

Kadar Air Agregat SSD .100%

W W W

K

kt

kt ssd

ssd

Pasir yang dipakai untuk campuran beton, biasanya

digunakan berat satuan jenuh kering muka (SSD) A B

A bj

Reff : resapan effektip Wag : berat agregat

Wku : berat agregat kering udara Wkt : berat agregat kering tungku Wssd : berat agregat SSD

Wbsh : berat agregat basah

Asr : jumlah air yang diserap agregat Akel : jumlah air kelebihan

5. Modulus Halus Butir (MHB)

Modulus halus butir (fineness modulus) adalah suatu indeks yang digunakan untuk menunjukkan kehalusan/kekasaran butiran agregat. MHB didefinisikan sebagai jumlah persen komulatif butir agregat yang tertinggal/ tertahan diatas suatu set ayakan dan dibagi 100 (seratus). Susunan lubang ayakan tersebut adalah : 38 mm, 19 mm, 9,6 mm, 4,8 mm, 2,4 mm, 1,2 mm, 0,6 mm, 0,3 mm dan 0,15 mm.

MHB pasir : 1,5 – 3,8 MHB kerikil : 5 – 8

Selain sebagai ukuran kehalusan butir, mhb dapat dipakai untuk mencari nilai perbandingan berat antara pasir dan kerikil dalam pembuatan campuran beton.

MHB campuran (pasir + kerikil) 5 – 6,5.

Hubungan antara mhb pasir, mhb kerikil dan mhb campuran : %

100 . P C

C K

W

Pengembangan volume ini disebabkan karena adanya lapisan tipis

(selaput permukaan) air disekitar butir-butir pasir. Ketebalan lapisan air itu bertambah sesuai bertambahnya kandungan air didalam pasir, dan berarti pengembangan volume secara keseluruhan.

Pengembangan volume pasir tersebut dapat mencapai 25 – 40% pada kadar air (berat air dibagi berat pasir) 5 – 8%. Pasir halus akan

me-ngembang lebih besar dibandingkan pasir kasar.

30 40

20

10

0 5 10 15 20

Kandungan Air (%)

Pe

n

ge

mb

an

g

an

V

ol

ume

(

%

)

a b c

halus

kasar a b c

7. Kekuatan dan Keuletan Agregat

Kekuatan dan keuletan agregat mempengaruhi kekuatan dan keawet-an beton. Kekuatkeawet-an Agregat dipengaruhi oleh :

Jenis partikel pembentuk

Ikatan antar partikel

Porositas atau kepadatan (yang juga mempengaruhi keuletan/keta-hanan terhadap kejut)

Sifat Elastisitas agregat (modulus elastisitas dalam pengujian beban uniaksial), sama seperti bahan getas lain. Pada umumnya agregat yang lebih kuat mempunyai modulus elastisitas lebih tinggi.

Pengujian Kekuatan agregat kasar dilakukan dengan antara lain : Alat Uji Derak (Los Angeles)

agregat dimasukkan dalam silinder baja bersama-sama dengan bola-bola baja, kemudian silinder di-putar sehingga butiran agregat terpukul dan terabra-si. Prosentase agregat yang hancur (terabrasi)

Dengan Bejana Rudeloff,

(berupa bejana silinder baja dan stempel baja) : agregat dimasuk-kan dalam silinder kemudian ditedimasuk-kan dengan stempel dengan gaya tekan 20 ton selama 2 menit. Bagian butiran yang hancur dengan ukuran < 2 mm ditimbang dan merupakan ukuran kekuatan agregat.

8. Ketahanan Cuaca (kekekalan)

Ketahanan Cuaca atau Kekekalan adalah sifat ketahanan agregat terhadap perubahan cuaca. Sifat ini merupakan petunjuk kemampuan agregat untuk menahan perubahan volume yang berlebihan akibat

perubahan kondisi lingkungan/cuaca, misalnya perubahan suhu, musim kering dan musim hujan yang berganti-ganti.

9. Reaksi Alkali-Silika

Reaksi alkali-silika adalah reaksi antara silika aktif yang terkandung dalam agregat dengan alkali dalam semen. Bentuk-bentuk silika yang reaktif dalam batuan opaline, chalcodonic cherts, phylites, rhyolites, tuff rhyolites, andesif, tuff andesif, batu gamping silika, dan sebagainya.

Reaksi dimulai dengan serangan terhadap mineral-mineral silika dalam agregat oleh alkalin hidroksida semen. Reaksi ini membentuk gel

alkali-silika yang menyelimuti butiran-butiran agregat, dan gel tersebut dikelilingi oleh pasta semen. Akibat adanya pemuaian yang disebab-kan oleh reaksi alkali-silika itu sendiri, serta ditambah tedisebab-kanan hidraulik melalui proses osmose, maka terjadilah tegangan internal yang dapat mengakibatkan pasta semen retak atau pecah.

Reaktifitas alkali-silika dipengaruhi oleh ukuran butir dan porositas, karena keduanya mempengaruhi luas permukaan dimana reaksi itu berlangsung, dan kadar alkali semen serta kehalusan butir-butir

Pemuaian akibat reaksi alkali-silika dapat dikurangi dengan menambah bubuk silika reaktif ke dalam campuran adukan beton, karena akan

menambah luas permukaan agregat dan terbentuk silika-kalsium-alkali yang tidak memuai. Dosis penambahan bubuk silika reaktif adalah 20 gram untuk setiap gram alkali yang melebihi 0,50% berat semen.

10. Sifat Termal Agregat

Sifat termal agregat mempengaruhi keawetan dan kualitas beton. Sifat fisik yang berkaitan dengan perubahan suhu/sifat termal adalah :

a. Koefisien Mual

koefisien muai agregat tergantung jenis material agregat, umum-nya bernilai 5,4.10-6 – 12,6.10-6 per oC

koefisien muai pasta semen berkisar 10,8.10-6 – 16,2.10-6 per oC

koefisien muai agregat dan pasta semen mempengaruhi koefisien

muai beton

jika koefisien muai agregat dan pasta semen berbeda terlalu besar ( > 5,4.10-6 per oC), akibat perubahan suhu dapat

b. Panas Jenis perlu diperhatikan pada pembuatan beton massa c. Penghantaran Panas perlu menjadi perhatian pada pengerjaan

beton sebagai bahan isolator.

11. Zat-zat yang Berpengaruh Buruk

Pada Beton

Pada pembuatan beton, keberadaan bahan-bahan yang mungkin memberikan pengaruh buruk terhadap kekuatan, kemudahan penger-jaan, dan kemampuan jangka panjang, yang disebut zat-zat penggang-gu harus dihindari keberadaannya.

Ditinjau dari aksi dari zat-zat pengganggu yang berpengaruh buruk tersebut, dapat dibedakan menjadi :

a. zat yang mempengaruhi proses hidrasi semen

b. zat yang melapisi agregat sehingga mengganggu terbentuknya lekatan yang baik antara agregat dan pasta semen

Zat organik umumnya berasali tanaman yang telah busuk dan muncul dalam bentuk humus. Kandungan organik ini lebih banyak terdapat pada agregat halus dan berinterferensi terhadap reaksi kimia hidrasi.

Lempung atau bahan-bahan halus lainnya, seperti silt atau debu

pecahan batu mungkin terdapat pada permukaan/melapisi permukaan agregat, sehingga dapat mengurangi lekatan antara agregat dengan pasta semen, dan berpengaruh pada kekuatan dan daya tahan beton. Lapisan yang lunak dan longgar dapat dihilangkan dengan pencucian, sedang lapisan yang bersifat stabil secara kimiawi dan melekat kuat pada agregat tidak dapat dihilangkan secara pencucian dan tidak berpengaruh terhadap lekatan, namun jika lapisan tersebut bersifat reaktif dapat menimbulkan masalah.

Silt atau debu halus dalam jumlah yang berlebihan akan menambah luas permukaan agregat, sehingga jumlah air yang dibutuhkan untuk membasahi semua butiran dalam campuran tersebut juga akan

meningkat, berakibat menurunkan kekuatan dan daya tahan beton.

Shale dan butiran lain dengan bj rendah, tidak boleh terdapat pada pasir > 5% dan 1% pada kerikil, karena dapat memberikan pengaruh buruk pada beton.

Mika dalam agregat halus akan mengurangi kuat tekan beton.

Pyrites (tanah tambang yang mengandung belerang) dan marcasite

merupakan bahan yang menyebabkan pemuaian yang sering terdapat pada agregat. Sulfida ini bereaksi dengan air dan oksida di udara

mengakibatkan perubahan warna permukaan beton, menimbulkan retak dan kemudian lepas, kejadian ini pada kondisi udara panas dan udara lembab akan lebih terlihat.

12. Persyaratan Agregat

Agregat untuk bahan bangunan sebaiknya memenuhi persyaratan SNI

03-6861.1-2002 sebagai berikut.

a. Persyaratan Agregat Halus

1) agregat halus harus terdiri dari butir-butir yang tajam dan keras,

2) butir-butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca, seperti terik matahari dan hujan

3) sifat kekal, apabila diuji dengan larutan jenuh garam sulfat sbb, a) jika dipakai Natrium Sulfat, bagian yang hancur maksimum 12% b) jika dipakai Magnesium Sulfat, bagian yang hancur maksimum 10% 4) agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan

terhadap berat kering). Yang diartikan lumpur adalah bagian yang lolos saringan 0,060 mm. Apabila kadar lumpur melampaui 5% maka agregat harus dicuci

5) agregat halus tidak boleh mengandung bahan-bahan organis terlalu banyak yang harus dibuktikan dengan percobaan warna dari Abrams-Herder. Untuk itu bila direndam dalam larutan 3% NaOH, cairan diatas endapan warnanya tidak boleh lebih gelap dari warna larutan

6) susunan butir agregat halus harus mempunyai modulus kehalusan butir antara 1,50 – 3,80, dan harus terdiri dari butir-butir yang beraneka

ragam besarnya, serta harus masuk salah satu daerah susunan butir/gradasi menurut zone/daerah gradasi 1, 2, 3 atau 4, dan harus memenuhi syarat-syarat sbb.

a) sisa diatas ayakan 4,80 mm, maksimum 2% berat b) sisa diatas ayakan 1,20 mm, minimum 10% berat c) sisa diatas ayakan 0,30 mm, minimum 15% berat

7) untuk beton dengan tingkat keawetan yang tinggi, reaksi terhadap alkali harus negatif

8) pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton, kecuali dengan petunjuk-petunjuk dari lembaga pemeriksaan bahan-bahan yang diakui

9) agregat halus yang dipergunakan untuk spesi plesteran dan spesi terapan (pasir pasang) harus memenuhi persyaratan diatas.

b. Persyaratan Agregat Kasar

Mesin Los Angeles Maksimum bagian yang

hancur, menembus ayakan 1,7 mm

(persen) 19 - 30 mm 9,6 - 19 mm

Kelas I

≤ 10 MPa

Kelas II 10 - 20 MPa Kelas III

> 20 MPa 14 16 27 Maksimum bagian yang

hancur, menembus ayakan 2 mm (persen)

30 32 50

22 Kekuatan Beton

24 40

Bejana Rudeloff

Ukuran butir

Persyaratan Kekerasan Agregat untuk Beton

2) agregat kasar yang mengandung butir-butir pipih dan panjang hanya

dapat dipakai apabila jumlah butir-butir pipih dan panjang tidak lebih dari 20% dari berat keseluruhan.

3) butir-butir agregat kasar harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca seperti terik matahari dan hujan

4) sifat kekal, apabila diuji dengan larutan garam sulfat sbb.

5) agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton, seperti zat-zat yang reaktif alkali

6) agregat kasar tidak boleh mengandung lumpur lebih dari 1% (ditentukan terhadap berat kering). Apabila kadar lumpur lebih dari 1%, maka

agregat kasar harus dicuci

7) agregat kasar harus terdiri dari butir-butir yang beraneka ragam besar-nya dan apabila diayak dengan susunan ayakan tertentu, susunan besar butir mempunyai modulus kehalusan butir antara 6 – 7,10. dan harus memenuhi syarat-syarat berikut :

a. sisa diatas ayakan 38 mm, harus 0% berat

b. sisa diatas ayakan 4,80 mm, harus berkisar antara 90 – 98% berat c. selisih antara sisa-sisa kumulatip di atas dua ayakan yang

ber-urutan, adalah maksimum 60% dan minimum 10% berat.

8) besar butir agregat maksimum tidak boleh lebih dari seperlima jarak terkecil antara bidang-bidang samping dari cetakan, sepertiga dari tebal pelat atau tiga per empat dari jarak bersih minimum diantara batang-batang atau berkas-berkas tulangan. Penyimpangan dari pembatasan ini diijinkan apabila menurut penilaian pengawas ahli cara-cara

Pengaruh Bentuk dan Tekstur Permukaan

• Agregat merupakan komponen terbesar (60 – 80%), sehingga merupakan komponen yang sangat berperan dan menentukan

• Karena itu sifat-sifat agregat sangat berpengaruh pada sifat-sifat beton ataupun mortar

• Untuk membuat beton berkualitas baik, digunakan agregat yang sedikitnya

mempunyai dua kelompok ukuran (≤ 4,76 mm pasir dan > 4,76 mm agregat

kasar)

• Sifat agregat yang mempengaruhi kualitas beton, antara lain bentuk dan

tekstur permukaan

• Klasifikasi bentuk agregat : bulat, tak beraturan, falky, angular, Elongated, dan falky-elongated.

• Tekstur permukaan didasarkan pada drajat kekasaran permukaan partikel dan macam kekasarannya, di klasifikasi menjadi : sangat halus (glassy), halus/licin (smooth), agak kasar/berbutir (granular), kasar (rough), berkristal

(crystaline), berpori (porous), dan berlubang-lubang (honeycombed).

• Ikatan antara agregat dan pasta semen sangat menentukan kekuatan beton. Ikatan ini disebabkan antara lain oleh interloking agregat dengan pasta semen akibat kekasaran permukaan agregat. Permukaan yang lebih kasar

menghasilkan gaya adhesif yang lebih besar antara agregat dengan semen.

A i r

Air merupakan bahan dasar pembuatan beton yang penting dan paling murah. Air berfungsi sebagai reaktor (± 25% berat semen) semen dan pelumas antar butir-butir agregat. Selain itu, air juga diperlukan untuk perawatan beton.

Persyaratan Air untuk campuran beton (SNI 03-6861.1-2002) :

a. Harus bersih, tidak mengandung lumpur, minyak dan benda terapung lainnya yang dapat dilihat secara visual

b. Tidak mengandung benda-benda tersuspensi lebih dari 2 gram/liter c. Tidak mengandung garam-garam yang dapat larut dan merusak beton

(asam-asam, zat organik dsb) lebih dari 15 gram/liter.

d. Kandungan khlorida (Cl) < 0,50 gram/liter, dan senyawa sulfat < 1 gram/liter sebagai SO3

e. Bila dibandingkaan dengan kekuatan tekan adukan beton yang

menggunakan air suling, maka penurunan kekuatan beton yang meng-gunakan air yang diperiksa tidak lebih dari 10%

Air cenderung bergerak kepermukaan (bersama-sama/membawa butiran semen) adukan beton segar (bleeding) yang kemudian menjadi buih dan membentuk suatu lapisan tipis/selaput tipis yang disebut laitance. Lapisan ini akan mengurangi lekatan antaralapis-lapis beton dan merupakan bidang sambung yang lemah

Air cenderung mengalir keluar (bersama-sama/membawa butiransemen) bila cetakan kurang rapat, yang menyebabkan terjadinya sarang-sarang kerikil

Kandungan kimia dan atau organik dalam air mempengaruhikualitas beton :

Air laut mengandung 3,50% larutan garam (sodium klorida dan magne-sium sulfat) yang dapat mengurangi kekuatan beton sampai 20%.

Adanya garam ini dan menyebabkan baja-tulangan atau baja-prategang terkorosi, maka air laut tidak boleh dipergunakan untuk campuran beton yang menggunakan baja-tulangan/baja-prategang.

Air yang mengandung gula > 0,05%, memperlambat ikatan awal dan

Pengaruh dan Ukuran :

Jumlah air mempengaruhi sifat mudah dikerjakan (workability) beton segar, kualitas beton segar dan kekuatan beton.

Jumlah air ditentukan oleh perbandingan beratterhadap berat semen (fas) dan tingkat kemudahan pengerjaan. Nilai fas < 0,35 menyebabkan beton segar sulit dikerjakan (tanpa bahan tambah).

Kelebihan air (berdasarkan fas) dari yangdibutuhkan untuk reaksi kimia dengan semen dipakai sebagai pelumas. Penambahan air (dari jumlah air berdasarkan fas) dengan tujuan

meningkatkan kemudahan pengerjaan akan

mengakibatkan kualitas beton turun dan betonnya porous.

Bahan tambah (admixture) adalah bahan selain unsur utama beton

(air, semen dan agregat) yang ditambahkan pada adukan beton,

sebelum, segera atau selama pengadukan beton, dengan tujuan untuk mengubah satu atau lebih sifat-sifat beton segar dan atau beton keras, sehingga didapatkan sifat-sifat khusus dari beton yaitu

kemudahan pengerjaan (workability), waktu pengikatan (memper-lambat/mempercepat), pengerasan, kekedapan dan keawetan.

Bahan tambah umumnya diberikan dalam jumlah yang relatif sedikit (dalam % berat semen) dan harus dengan pengawasan yang ketat. Pemberian bahan tambah yang berlebihan justru akan merusak kualitas beton, dan dapat menyebabkan baja-tulangan korosi.

1. Bahan Tambah Kimia

Bahan tambah kimia (chemical admixture) berupa cairan atau bubuk, yang dicampurkan pada adukan beton. Bahan tambah kimia dapat dikelompokkan menjadi (SNI 03-2495-1991) :

a. Tipe A (Water-Reducing