Informasi Dokumen

- Sekolah: Universitas Sumatera Utara

- Mata Pelajaran: Teknik Mesin

- Topik: Pengaruh Struktur Mikro Terhadap Sifat Mekanis Baja Hss Asp 23 Untuk Bahan Mata Pisau Pemanen Sawit

- Tipe: tugas akhir

- Tahun: 2013

- Kota: Medan

Ringkasan Dokumen

I. Pendahuluan

Artikel ini membahas pengaruh struktur mikro terhadap sifat mekanis baja HSS ASP 23 yang digunakan dalam pembuatan mata pisau pemanen sawit. Tujuan utama dari penelitian ini adalah untuk memahami bagaimana perlakuan panas seperti hardening dan tempering mempengaruhi kekerasan, kekuatan tarik, dan struktur mikro dari material tersebut. Penelitian ini relevan untuk tujuan pendidikan dalam bidang metalurgi dan teknik material, serta memberikan wawasan bagi mahasiswa mengenai aplikasi praktis dari teori yang dipelajari.

II. Tinjauan Pustaka

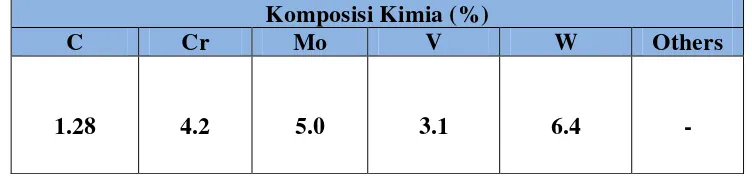

Tinjauan pustaka menjelaskan dasar-dasar teori mengenai baja dan proses perlakuan panas. Baja HSS ASP 23 adalah jenis baja yang memiliki kandungan karbon tinggi, yang menjadikannya cocok untuk aplikasi yang memerlukan ketahanan terhadap aus. Proses heat treatment, termasuk hardening dan tempering, adalah metode yang umum digunakan untuk meningkatkan sifat mekanis baja. Pemahaman tentang sifat-sifat ini penting bagi mahasiswa untuk menerapkan teori metalurgi dalam konteks praktis.

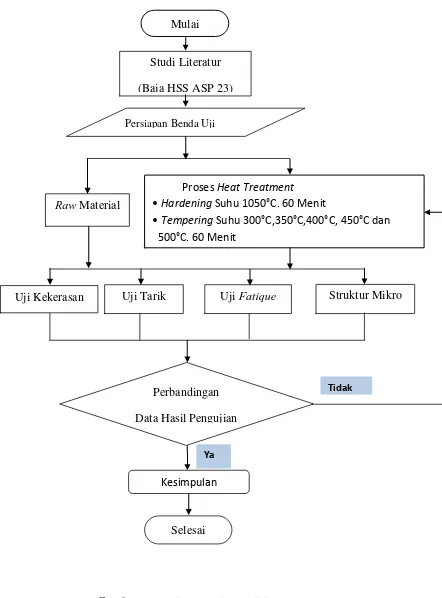

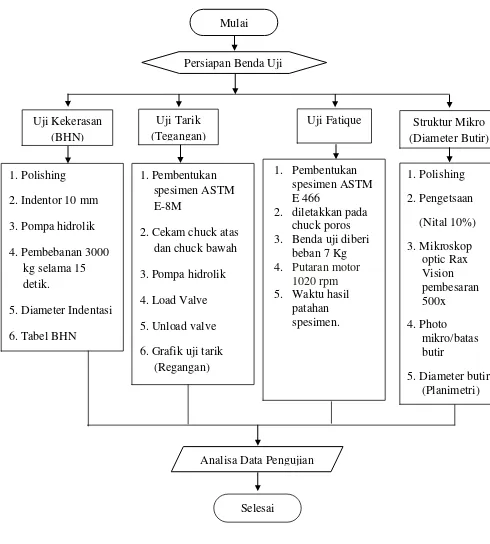

III. Metodologi Penelitian

Metodologi penelitian mencakup langkah-langkah yang diambil dalam melakukan eksperimen, termasuk pemilihan spesimen, perlakuan panas, serta metode pengujian. Proses heat treatment dilakukan pada suhu 1050°C untuk hardening, diikuti dengan tempering pada variasi suhu. Pengujian kekerasan, tarik, dan metallografi dilakukan untuk mengevaluasi hasil perlakuan panas. Penjelasan metodologi ini memberikan pemahaman praktis kepada mahasiswa tentang bagaimana eksperimen dilakukan dan data dikumpulkan.

3.1 Proses Heat Treatment

Pada sub-bagian ini, dijelaskan tentang proses pemanasan dan pendinginan yang dilakukan pada spesimen baja HSS ASP 23. Proses hardening dilakukan untuk meningkatkan kekerasan, diikuti dengan tempering untuk mengurangi kerapuhan. Pemahaman tentang proses ini penting bagi mahasiswa untuk mengerti bagaimana perlakuan panas mempengaruhi sifat mekanis material.

3.2 Waktu dan Tempat

Penelitian ini dilaksanakan di Laboratorium Teknologi Mekanik dan Metalurgi Fakultas Teknik Universitas Sumatera Utara. Penjelasan mengenai lokasi dan waktu penelitian memberikan konteks praktis bagi mahasiswa tentang lingkungan penelitian.

3.3 Alat dan Bahan

Detail tentang alat dan bahan yang digunakan dalam penelitian ini menjelaskan kepada mahasiswa tentang peralatan laboratorium yang diperlukan untuk pengujian material. Ini juga memberikan wawasan tentang pentingnya pemilihan alat yang tepat dalam penelitian ilmiah.

IV. Hasil dan Pembahasan

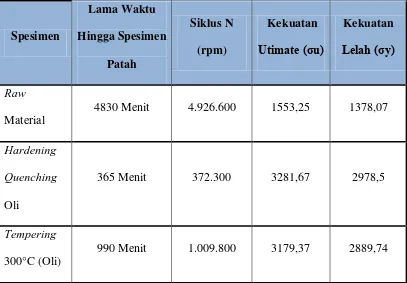

Bab ini menyajikan data hasil pengujian kekerasan, tarik, dan analisis struktur mikro dari spesimen yang telah diperlakukan. Hasil menunjukkan bahwa perlakuan panas yang tepat dapat meningkatkan kekerasan dan kekuatan tarik, tetapi juga dapat mempengaruhi struktur mikro, yang pada gilirannya berpengaruh pada sifat fatique material. Pembahasan ini penting untuk membantu mahasiswa memahami hubungan antara perlakuan material dan sifat mekanisnya.

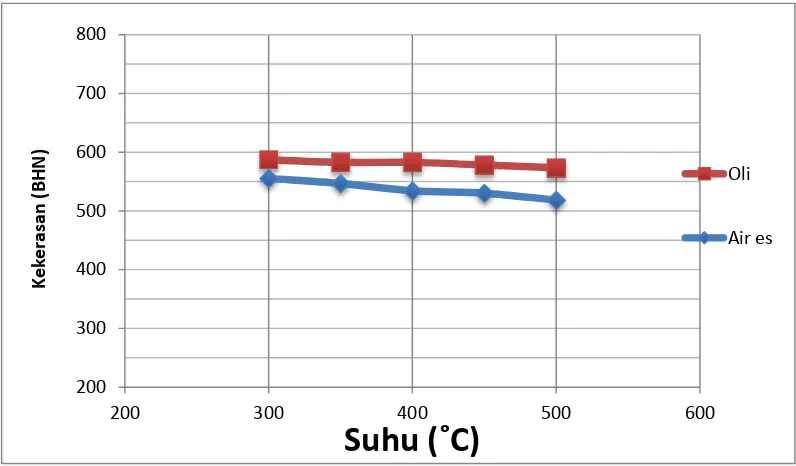

4.1 Hasil Uji Kekerasan

Hasil pengujian kekerasan menunjukkan bahwa proses hardening dan tempering secara signifikan mempengaruhi nilai kekerasan baja HSS ASP 23. Data ini menunjukkan bahwa pemahaman tentang pengujian kekerasan sangat penting dalam evaluasi material.

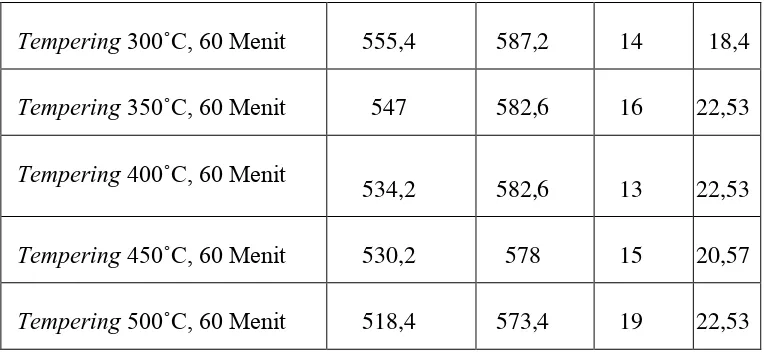

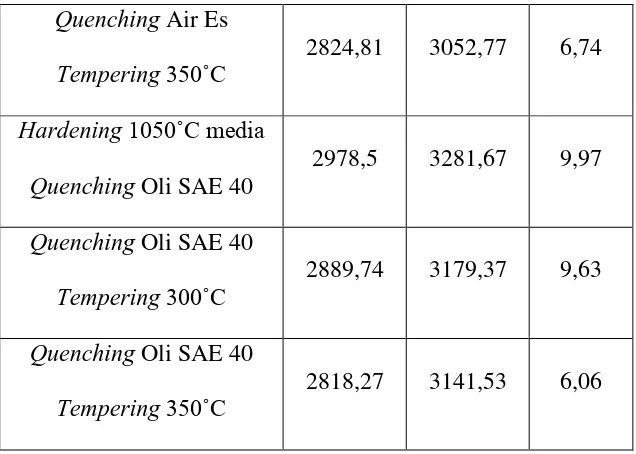

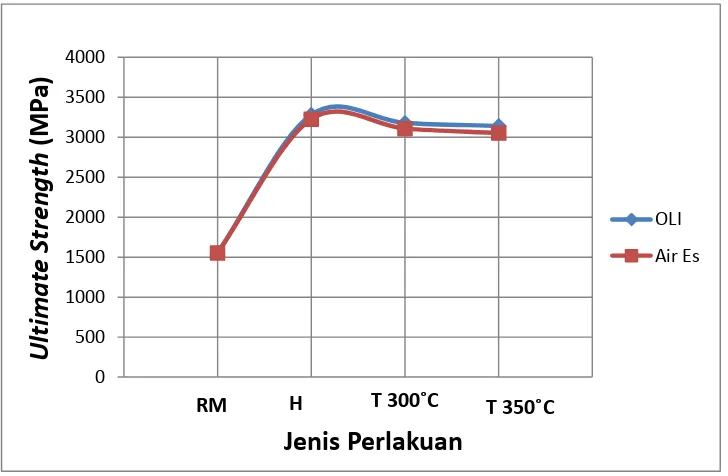

4.2 Hasil Uji Tarik

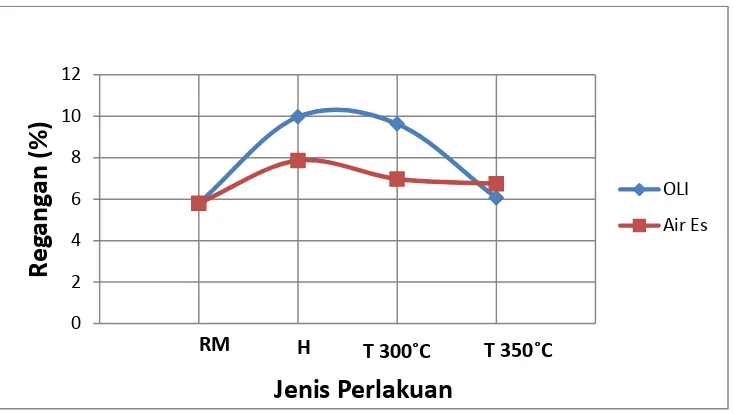

Uji tarik memberikan informasi tentang kekuatan luluh dan kekuatan batas material. Hasil menunjukkan bahwa proses heat treatment meningkatkan sifat tarik material, yang memberikan wawasan penting bagi mahasiswa tentang aplikasi praktis dari baja dalam industri.

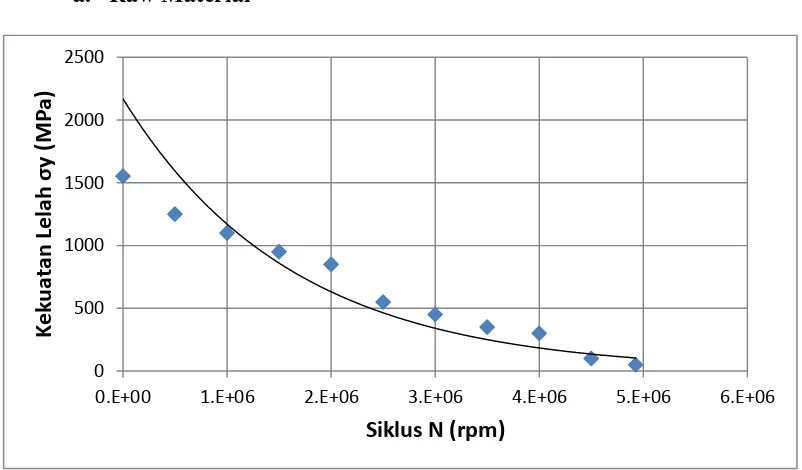

4.3 Hasil Uji Fatique

Pengujian fatique menunjukkan hubungan antara kekuatan material dan masa pakai. Hasil ini sangat penting untuk aplikasi industri, di mana ketahanan terhadap kelelahan adalah faktor kunci dalam desain komponen.

4.4 Hasil Pengamatan Struktur Mikro

Analisis struktur mikro memberikan wawasan tentang perubahan yang terjadi pada tingkat mikroskopis setelah perlakuan panas. Ini membantu mahasiswa memahami bagaimana struktur material berpengaruh terhadap sifat mekanisnya.

V. Kesimpulan dan Saran

Kesimpulan dari penelitian ini menyatakan bahwa perlakuan panas yang tepat dapat meningkatkan sifat mekanis baja HSS ASP 23. Namun, ada trade-off antara kekerasan dan ketahanan fatique. Saran untuk penelitian selanjutnya termasuk eksplorasi media pendingin alternatif dan pengujian sifat mekanis lainnya. Kesimpulan dan saran ini memberikan arah bagi penelitian lanjutan dan aplikasi praktis di industri.

Referensi Dokumen

- Kekerasan Baja HSS ASP 23 ( (1) )