BAJA BOHLER K-110 KNL EXTRA UNTUK BAHAN MATA PISAU PEMANEN SAWIT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

ALDIANSYAH LEO 080401004

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

ABSTRAK

Depormasi plastis adalah suatu proses pembentukan logam, dimana ukuran dan bentuk logam tidak dapat kembali ke bentuk semula. Tujuan dari penelitian ini adalah Mengamati pengaruh hammering dan tingkat deformasi terhadap sifat mekanis bahan seperti kekerasan, kekuatan tarik, dan struktur mikro bahan. Mengetahui hubungan dan pengaruh diameter butir terhadap sifat mekanis bahan. Melihat apakah baja K-110 yang telah diproses dengan perlakuan hammering memliki sifat mekanis lebih baik dari bahan awal (raw material) tanpa perlakuan apapun. Perbaikan sifat mekanis baja K-110 KNL EXTRA untuk mata pisau pemanen sawit ini dilakukan dengan metode deformasi plastis dengan menggunakan mesin hammering.Pemanasan pada suhu 700°C, 750°C, 800°C, 850°C dan 900°C ditahan selama 1 jam dengan waktu pukulan 5 detik, 10 detik, 15 detik, dan 20 detik. Hasil dari pengujian ini adalah Sifat mekanis baja karbon tinggi tipe K-110 KNL EXTRA dengan proses Hammering diperoleh Hasil uji kekerasan maksimum adalah 617,8 BHN pada proses Hammering dengan suhu 850°C dan waktu pukulan 20 detik. Hasil uji tarik maksimum untuk nilai tarik ultimate sebesar 995,06 Mpa dan nilai tarik yield (luluh) sebesar 680 Mpa pada suhu 850°C dengan waktu pukulan 10 detik. Hubungan antara kekerasan dan ukuran butir berbanding terbalik, dimana semakin kecil ukuran butir maka bahan akan semakin keras. Sedangkan untuk hubungan antara kekuatan tarik dan ukuran butir juga berbanding terbalik, dimana semakin besar ukuran butir maka kuat tarik bahan akan semakin kecil. Pengaruh dari proses yang telah dilakukan, setelah diambil nilai-nilai optimalnya maka hasil yang diperoleh masih diatas dari pada bahan mentahnya (raw material), sehingga dapat disimpulkan bahwa pengaruh proses hammering menaikan sifat-sifat mekanisnya.

Kata kunci: deformasi plastis, Baja K-110 KNL EXTRA, Sifat Mekanis,Diameter Butir.

Depormasi plastic is a metal forming process , in which the size and shape of the metal can not return to its original shape . The purpose of this study is the effect of watching hammering and the degree of deformation of the material mechanical properties such as hardness , tensile strength , and microstructure of materials. Knowing the relationship and influence of grain diameter on mechanical properties of materials . See whether the steel K - 110 which had been processed by hammering treatment possess better mechanical properties of the starting materials ( raw material) without any treatment . Improvement of mechanical properties of steel K - 110 KNL EXTRA for palm harvester blade is done by plastic deformation method using hammering.Pemanasan machine at a temperature of 700 ° C , 750 ° C , 800 ° C , 850 ° C and 900 ° C held for 1 punch a time clock to 5 seconds , 10 seconds , 15 seconds , and 20 seconds . The results of this testing are mechanical properties of high carbon steel type K - 110 KNL EXTRA with the test results obtained Hammering maximum hardness is BHN 617.8 Hammering on the process temperature 850 ° C and time blow 20 seconds. Tensile test results for the maximum value of 995.06 MPa ultimate tensile and tensile yield value ( yield ) of 680 MPa at a temperature of 850 ° C with a time of 10 seconds blow . Relationship between hardness and grain size is inversely proportional , where the smaller the grain size of the material will be the hardest . As for the relationship between tensile strength and grain size is also inversely proportional , where the larger the grain size of the material tensile strength will be smaller . The influence of the process that has been done , after having taken the optimal values are still above the results obtained from the raw material (raw material ) , so it can be concluded that the effect of the process of hammering increasmechanicalproperties.

KATA PENGANTAR

Syukur Alhamdulilah saya ucapkan Kehadirat Allah SWT yang telah memberikan nikmat kesehatan dan kesempatan sehingga tugas sarjana ini dapat selesai. Tugas sarjana yang berjudul “Pengaruh Proses Termomekanik Terhadap Sifat Mekanis Baja K-110 KNL EXTRA Untuk Bahan Mata Pisau Pemanen Sawit” ini dimaksudkan sebagai salah satu syarat untuk menyelesaikan pendidikan Sarjana Teknik Mesin Program Reguler di Departemen Teknik Mesin – Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berisikan penelitian yang berhubungan dengan pembentukan ukuran butiran pada skala mikro dengan menggunakan metode deformasi dengan menggunakan mesin hammering pada baja K-110 KNL EXTRA sehingga diharapkan terjadi perubahan sifat-sifat mekanis pada material tersebut.

Selama pembuatan tugas sarjana ini dimulai dari penelitian sampai penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan terimakasih kepada:

1. Kedua orangtuaku, Ayahanda Adi Sucipto Leo dan Ibunda Aisyah yang telah memberikan perhatian, do’a, nasehat dan dukungan baik moril maupun materil, juga adikku Rahmanisyah yang terus menerus memberikan masukan selama pembuatan tugas sarjana ini.

2. Bapak Dr. Eng. Ir. Indra, MT selaku dosen pembimbing Tugas sarjana yang telah banyak membantu menyumbang pikiran dan meluangkan waktunya dalam memberikan bimbingan dalam menyelesaikan tugas sarjana ini.

3. Bapak Dr. Ing- Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik Mesin, Ibu Ismawati, Kak Sonta, Bapak Syawal, Bang Sarjana, dan Bang Lilik yang telah banyak membantu dan memberikan ilmu selama perkuliahan.

Maujan Yudika. Penelitian ini merupakan suatu kesempatan yang sangat berharga bagi saya untuk dapat meningkatkan ilmu, dan kualitas, serta pengalaman yang tidak akan pernah saya lupakan.

6. Seluruh teman-teman stambuk 2008, Fadli, Abdul, Ikram, Rozy, Rahman, dan yang lainnya yang namanya tidak dapat saya sebutkan satu persatu yang telah banyak memberikan bantuan baik selama perkuliahan maupun dalam pembuatan tugas sarjana ini.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh sebab itu, saran dan kritik dari pembaca sekalian sangat diharapkan demi kesempurnaan skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi semua pihak.

Medan, 09 November 2013

BAB III METODOLOGI PENELITIAN ... 32

4.2.3 Hubungan Antara Kekuatan Tarik dan Diameter Butir 53 BAB V KESIMPULAN DAN SARAN ... 54

5.1 Kesimpulan ... 54

5.2 Saran ... 55 DAFTAR PUSTAKA

DAFTAR GAMBAR

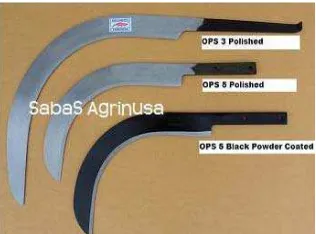

Gambar 1.1 Pisau Pemanen Sawit ... 1

Gambar 2.1 Egrek Sawit Merek Crocodile ... 7

Gambar 2.2 Egrek Sawit Warna Hitam ... 8

Gambar 2.3 Egrek Sawit Warna Putih ... 8

Gambar 2.4 Pisau Dodos ... 9

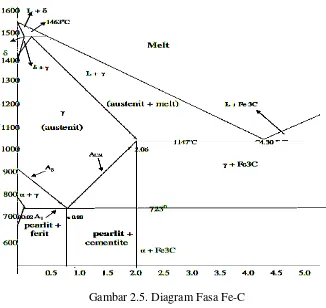

Gambar 2.5 Diagram Fasa Fe-C ... 15

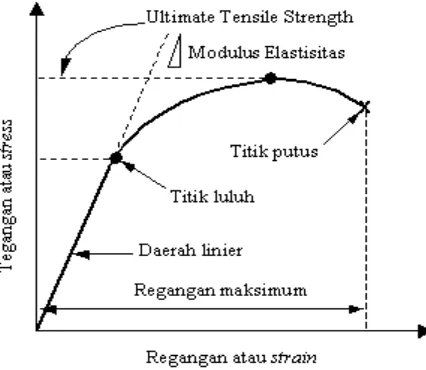

Gambar 2.6 Pengaruh Proses Pemanasan Pada Perubahan Struktur Mikro Baja 23 Gambar 2.7 Kurva Tegangan Regangan Baja ... 26

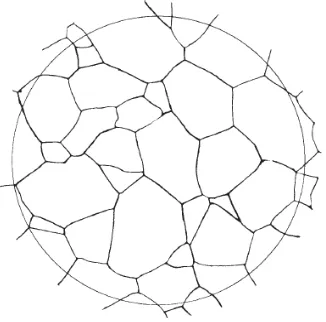

Gambar 2.8 Perhitungan Diameter Butir Menggunakan Metode Planimetri ... 30

Gambar 3.1 Spesimen Uji Kekerasan ... 33

Gambar 3.2 Spesimen Polishing ... 34

Gambar 3.3 Spesimen Uji Tarik ... 34

Gambar 3.4 Pemanasan Spesimen Di Dalam Furnace ... 35

Gambar 3.5 Thermocouple Digital Tipe K ... 36

Gambar 3.6 Mesin Hammer ... 37

Gambar 3.7 Alat Uji Brinell ... 38

Gambar 3.8 Alat Uji Tarik Torsee Instron ... 39

Gambar 3.9 Mikroskop Optic ... 41

Gambar 3.10 Diagram Alir Penelitian ... 43

Gambar 4.1 Grafik Deformasi ... 45

Gambar 4.2 Grafik Uji Kekerasan ... 46

Gambar 4.3 Foto Mikro Pembesaran 500X Pada Baha Awal (Raw Material) 47 Gambar 4.4 Foto Mikro Pembesaran 500X ... 48

Gambar 4.5 Grafik Hasil Uji Tarik ... 50

Gambar 4.6 Hubungan Antara Kekerasan Dengan Kekuatan Tarik Terhadap Deformasi ... 51

Gambar 4.7 Hubungan Antara Kekerasan Dengan Diamter Butir ... 52

DAFTAR TABEL

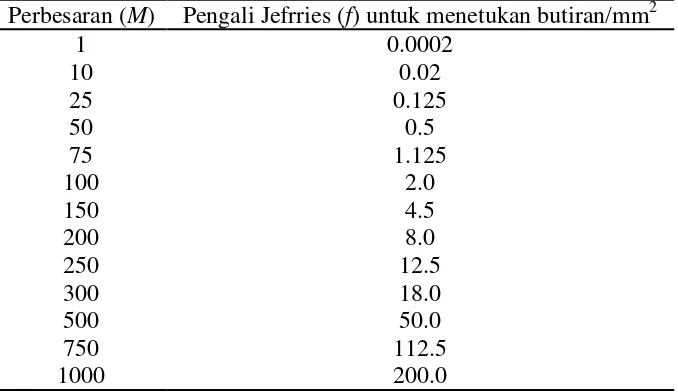

Tabel 2.1 Hubungan Antara Perbesaran Mikroskop Optic Yang Digunakan

Dengan Pengali Jeffries ... 31

Tabel 4.1 Hasil Uji Komposisi Bahan Baja K-110 KNL EXTRA ... 44

Tabel 4.2 Pengujian Kekerasan Bedasarkan Skala Brinell ... 45

Tabel 4.3 Hasil Pengukuran Diameter Butir ... 48

DAFTAR NOTASI

Lambang Keterangan Satuan

A luas penampang mm2

d diameter butir Μm

D Diameter mm2

ε Regangan %

f pengali Jeffries butiran/mm2

F gaya tarik N

L Panjang Mm

σ Tegangan MPa

N jumlah butir -

Δ Perubahan -

ABSTRAK

Depormasi plastis adalah suatu proses pembentukan logam, dimana ukuran dan bentuk logam tidak dapat kembali ke bentuk semula. Tujuan dari penelitian ini adalah Mengamati pengaruh hammering dan tingkat deformasi terhadap sifat mekanis bahan seperti kekerasan, kekuatan tarik, dan struktur mikro bahan. Mengetahui hubungan dan pengaruh diameter butir terhadap sifat mekanis bahan. Melihat apakah baja K-110 yang telah diproses dengan perlakuan hammering memliki sifat mekanis lebih baik dari bahan awal (raw material) tanpa perlakuan apapun. Perbaikan sifat mekanis baja K-110 KNL EXTRA untuk mata pisau pemanen sawit ini dilakukan dengan metode deformasi plastis dengan menggunakan mesin hammering.Pemanasan pada suhu 700°C, 750°C, 800°C, 850°C dan 900°C ditahan selama 1 jam dengan waktu pukulan 5 detik, 10 detik, 15 detik, dan 20 detik. Hasil dari pengujian ini adalah Sifat mekanis baja karbon tinggi tipe K-110 KNL EXTRA dengan proses Hammering diperoleh Hasil uji kekerasan maksimum adalah 617,8 BHN pada proses Hammering dengan suhu 850°C dan waktu pukulan 20 detik. Hasil uji tarik maksimum untuk nilai tarik ultimate sebesar 995,06 Mpa dan nilai tarik yield (luluh) sebesar 680 Mpa pada suhu 850°C dengan waktu pukulan 10 detik. Hubungan antara kekerasan dan ukuran butir berbanding terbalik, dimana semakin kecil ukuran butir maka bahan akan semakin keras. Sedangkan untuk hubungan antara kekuatan tarik dan ukuran butir juga berbanding terbalik, dimana semakin besar ukuran butir maka kuat tarik bahan akan semakin kecil. Pengaruh dari proses yang telah dilakukan, setelah diambil nilai-nilai optimalnya maka hasil yang diperoleh masih diatas dari pada bahan mentahnya (raw material), sehingga dapat disimpulkan bahwa pengaruh proses hammering menaikan sifat-sifat mekanisnya.

Kata kunci: deformasi plastis, Baja K-110 KNL EXTRA, Sifat Mekanis,Diameter Butir.

Depormasi plastic is a metal forming process , in which the size and shape of the metal can not return to its original shape . The purpose of this study is the effect of watching hammering and the degree of deformation of the material mechanical properties such as hardness , tensile strength , and microstructure of materials. Knowing the relationship and influence of grain diameter on mechanical properties of materials . See whether the steel K - 110 which had been processed by hammering treatment possess better mechanical properties of the starting materials ( raw material) without any treatment . Improvement of mechanical properties of steel K - 110 KNL EXTRA for palm harvester blade is done by plastic deformation method using hammering.Pemanasan machine at a temperature of 700 ° C , 750 ° C , 800 ° C , 850 ° C and 900 ° C held for 1 punch a time clock to 5 seconds , 10 seconds , 15 seconds , and 20 seconds . The results of this testing are mechanical properties of high carbon steel type K - 110 KNL EXTRA with the test results obtained Hammering maximum hardness is BHN 617.8 Hammering on the process temperature 850 ° C and time blow 20 seconds. Tensile test results for the maximum value of 995.06 MPa ultimate tensile and tensile yield value ( yield ) of 680 MPa at a temperature of 850 ° C with a time of 10 seconds blow . Relationship between hardness and grain size is inversely proportional , where the smaller the grain size of the material will be the hardest . As for the relationship between tensile strength and grain size is also inversely proportional , where the larger the grain size of the material tensile strength will be smaller . The influence of the process that has been done , after having taken the optimal values are still above the results obtained from the raw material (raw material ) , so it can be concluded that the effect of the process of hammering increasmechanicalproperties.

BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia salah satu termaksuk negara agraris yang sebagian besar daerahnya terdapat pertanian dan perkebunan, salah satunya perkebunan kelapa sawit. Permasalahan yang dihadapi saat proses panen kelapa sawit adalah masalah pada material pisau yang sering dikenal dengan sebutan pisau egrek. Pisau jenis ini banyak beredar dipasaran dan secara umum dipakai dalam memanen sawit. Salah satu persoalan pada pisau ini adalah umur pakai yang pendek, patah pada mata pisau. Pisau pemanen sawit ditunjukkan pada gambar 1.1.

Gambar 1.1 Pisau Pemanen Sawit

pisau. Banyak proses yang bisa dilakukan dalam perbaikan sifat mekanis pada material seperti, penambahan unsur paduan, mekanisme pengerasan regangan, proses carburizing, proses deformasi menyeluruh dan sebagainya.

Meningkatkan kualitas produk yang ada didalam dunia industri keteknikan khususnya untuk pembuatan mata pisau pemanen sawit maka dalam skripsi ini saya membahas cara untuk memperbaiki atau meningkatkan sifat mekanis pada mata pisau pemanen sawit. Seiring dengan perkembangan yang ada maka dibutuhkan baja dengan sifat dan karakteristik yang sesuai terhadap kondisi pada saat diaplikasikan. Untuk memenuhi tuntutan konsumen dalam teknik pengerasan logam pada baja karbon. Salah satu aplikasi baja karbon tinggi adalah penggunaanya sebagai bahan baku pembuatan pisau pemanen sawit. Hal yang mendasari penelitian ini adalah sifat mekanis dari mata pisau pemanen sawit yang kurang baik, salah satunya kekerasan yang tidak merata akibat proses penempaan konvensional, dan sifat tangguh yang masih rendah.

Kekerasan dapat didefinisikan sebagai ketahanan terhadap penetrasi atau kemampuan bahan untuk tahan terhadap penggoresan indentasi dan penetrasi. Nilai kekerasan berkaitan dengan kekuatan tarik atau luluh logam karena selama penjejakan, logam mengalami deformasi plastis sehingga terjadi regangan. Kekerasan juga berhubungan dengan ketahanan aus dari logam [2].

Kekerasan baja amutit yang dilakukan dengan lama waktu penahanan suhu untuk menahan suhu pemanasan homogen sehingga kekerasan maksimum dapat diperoleh. Penelitian tersebut menunjukkan bahwa pada lama waktu penanahan suhu 10 menit kekerasan naik menjadi 60,08 HRc dari 34,24 HRc sebelum dilakukan proses perlakuan panas kemudian naik menjadi 62,693 HRc pada lama waktu penahanan suhu 20 menit dan meningkat mencapai maksimum pada lama waktu penahanan suhu 40 menit yaitu 65,146 HRc. Sehingga dapat diketahui bahwa tingkat kekerasan logam baja amutit dipengaruhi oleh lama waktu penahanan suhu di samping temperature pemanasan dan laju pendinginan [3].

Pengaruh suhu tempering terhadap kekerasan struktur mikro dan kekuatan tarik baja K-460. Semakin tinggi suhu proses tempering setelah proses hardening (850oC - 1000oC) menurunkan nilai kekerasan baja K-460 (48,5 – 56.5 HRC) dan struktur mikro yang terbentuk adalah martensite dan struktur partikel karbida dalam matriks martensite [4].

1.2 Perumusan Masalah

Permasalah yang menjadi pokok bahasan dalam penilitian ini adalah:

1. Bagaimana melakukan proses termomekanik untuk meningkatkan sifat mekanis pada baja K-110 KNL EXTRA sebelum diaplikasikan untuk pembuatan mata pisau pemanen sawit.

2. Bagaimana menganalisa sejauh mana pengaruh hasil deformasi plastis dari proses termomekanik, terhadap sifat mekanis seperti kekerasan bahan, kekuatan tarik bahan dan struktur mikro bahan.

1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Menganalisa pengaruh perlakuan termomekanik dan tingkat deformasi terhadap sifat mekanis bahan seperti kekerasan dan kekuatan tarik.

2. Menganalisa hubungan dan pengaruh ukuran butir terhadap sifat mekanis bahan.

3. Menganalisa apakah baja Bohler K-110 KNL EXTRA yang telah diproses dengan perlakuan termomekanik memliki sifat mekanis lebih baik dari bahan awal (raw material) tanpa perlakuan apapun.

1.4 Manfaat Penelitian

Manfaat penelitian ini adalah:

1. Bagi peneliti, dapat menambah wawasan dan pengetahuan serta pengalaman tentang ilmu logam fisik.

3. Bagi industri, dapat digunakan sebagai acuan atau pedoman dalam pembuatan mata pisau pemanen sawit.

1.5 Batasan Masalah

Batasan masalah pada skripsi ini yaitu:

1. Material yang digunakan adalah baja karbon tinggi produk Bohler tipe K-110 KNL EXTRA yang diaplikasikan pada mata pisau pemanen sawit. 2. Pemanasan pada suhu 700°C, 750°C, 800°C, 850°C dan 900°C ditahan

selama 1 jam dengan waktu pukulan 5 detik, 10 detik, 15 detik, dan 20 detik.

3. Pengujian sifat mekanis setelah dilakukan proses termomekanik meliputi uji kekerasan, uji tarik dan pengamatan struktur mikro.

1.6 Sistematika Penulisan

Sistematika penulisan yang di gunakan dalam penelitian ini adalah sebagai berikut:

BAB I PENDAHULUAN

Pendahuluan berisi tentang latar belakang penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah, dan sistematika penulisan. BAB II TINJAUAN PUSTAKA

BAB III METODOLOGI PENELITIAN

Metodologi penelitian yang dilakukan mencakup diagram alir penelitian berdasarkan data-data yang diperoleh dan proses pengujian.

BAB IV HASIL DAN PEMBAHASAN PENELITIAN

Meliputi hasil uji tarik, uji kekerasan, pengamatan struktur mikro dan pembahasan hasil penelitian.

BAB V KESIMPULAN DAN SARAN

Dari hasil pengujian tersebut pada bab sebelumnya akan diperoleh kesimpulan tentang sifat mekanik dan struktur mikro pada baja K-110 KNL EXTRA yang diuji.

BAB II

TINJAUAN PUSTAKA

2.1 Klasifikasi Pisau Pemanen Sawit

Pisau pemanen sawit dapat diklasifikasikan menjadi 2 macam yaitu pisau dodos dan pisau egrek. Penggunaan alat ini tergantung dari umur atau ketinggian pohon sawit. Berdasarkan tinggi tanaman ada 2 cara panen yg umum di lakukan oleh perkebunan kelapa sawit:

a. Untuk tanaman yang berumur kurang dari 7 tahun cara pemanenannya dengan menggunakan alat dodos dengan gagang pipa besi atau tongkat kayu.

b. Untuk tanaman yg berumur lebih dari 7 tahun pemanenannya menggunakan egrek yg disambung dengan pipa almunium atau batang bambu.

Berikut ini adalah jenis-jenis atau merek pisau pemanen sawit yang dijual dipasaran antara lain:

1.

Pisau ini buatan dari Inggris yang dipasarkan di Indonesia. Pisau egrek ini mempunyai berbagai ukuran dan digunakan untuk memanen sawit yang tinggi. Pisau ini dapat dilihat pada gambar 2.1.

2.

Egrek sawit warna hitam ini adalah pisau egrek khusus kebun sawit yang berasal dari negara Malaysia dan juga beredar di Indonesia. Egrek hitam tersebut terbuat dari carbon steel yang sangat berkualitas. Pisau sawit ini dapat dilihat pada gambar 2.2.

Gambar 2 3. Egrek Sawit Warna Putih

Egrek jenis ini adalah egrek yang bahan dasarnya terbuat dari baja stainlees steel oleh karena itu disebut dengan egrek putih, jenis ini umumnya banyak digunakan di Malaysia. Pisau ini dapat dilihat pada gambar 2.3.

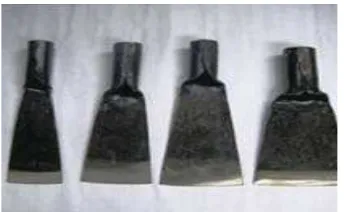

Gambar 4. Pisau Dodos

Indonesia banyak diproduksi dengan menggunakan dengan material baja bekas dari per mobil dan dikerjakan secara konvensional. Pisau ini dapat dilihat dari gambar 2.4.

Gambar 2.4 Pisau Dodos 2.2 Klasifikasi Baja

Baja adalah besi karbon campuran logam yang dapat berisi konsentrasi dari element campuran lainnya. Baja merupakan bahan dasar vital untuk industri. Semua segmen kehidupan, mulai dari peralatan dapur, transportasi, generator pembangkit listrik, sampai kerangka gedung dan jembatan menggunakan baja. Besi baja menduduki peringkat pertama di antara barang tambang logam dan produknya melingkupi hampir 90 % dari barang berbahan logam.

2.2.1 Baja Karbon

Berdasarkan komposisi dalam prakteknya baja terdiri dari beberapa macam yaitu baja karbon (carbon steel), dan baja paduan (alloy steel). Baja karbon dapat diklasifikasikan sebagai berikut:

1. Baja Karbon Rendah (Low Carbon Steel)

Baja kabon rendah (low carbon steel) mengandung karbon dalam campuran baja karbon kurang dari 0,3% C. Baja ini bukan baja yang keras karena kandungan karbonnya yang rendah kurang dari 0,3% C. Baja karbon rendah tidak dapat dikeraskan karena kandungan karbonnya tidak cukup untuk membentuk struktur martensit. Berdasarkan jumlah karbon yang terkandung dalam baja maka baja karbon rendah dapat digunakan atau dijadikan baja-baja sebagai berikut:

a. Baja karbon rendah yang mengandung 0,04% C - 0,10% C digunakan untuk baja-baja plat atau strip.

b. Baja karbon rendah yang mengandung 0,10% C - 0,15% C digunakan untuk keperluan badan-badan kendaraan.

c. Baja karbon rendah yang mengandung 0,15% C - 0,30% C digunakan untuk konstruksi jembatan, bangunan, membuat baut atau dijadikan baja konstruksi.

2. Baja Karbon Sedang (Medium Carbon Steel)

dengan baja karbon rendah. Berdasarkan jumlah karbon yang terkandung dalam baja maka baja karbon sedang dapat digunakan atau dijadikan baja-baja sebagai berikut:

a. Baja karbon sedang yang mengandung 0,35% C - 0,45% C digunakan untuk roda gigi dan poros.

b. Baja karbon sedang yang mengandung 0,4% C digunakan untuk keperluan industri kendaraan, mur, poros, engkol dan batang torak. c. Baja karbon sedang yang mengandung 0,5% C - 0,6% C digunakan

untuk roda gigi.

d. Baja karbon sedang yang mengandung 0,55% C - 0,6% C digunakan untuk pegas.

3. Baja Karbon Tinggi (High Carbon Steel)

Baja karbon tinggi mengandung 0,60% C - 1,7% C dan setiap satu ton baja karbon tinggi mengandung karbon antara 70-130 Kg. Baja ini mempunyai tegangan tarik paling tinggi dan banyak digunakan untuk material tools.

Berdasarkan kegunaanya baja karbon tinggi diklasifikasikan sebagai berikut:

a. Baja karbon tinggi yang mengandung 0,6% C - 0,7% C digunakan untuk pembuatan pegas, perkakas (landasan mesin, martil) dan alat-alat potong.

2.2.2 Sifat-Sifat Baja

Sifat-sifat baja banyak ditentukan oleh kadar karbon, unsur paduan (jenis dan jumlahnya) dan mikrostruktur. Untuk menggunakan bahan teknik dengan tepat, maka bahan tersebut harus dapat dikenali dengan baik sifat-sifatnya yang akan dipilih untuk digunakan. Sifat-sifat tersebut tentunya sangat banyak macamnya, secara umum sifat-sifat baja dapat diklasifikasikan sebagai berikut:

1. Sifat Kimia

Sifat kimia diartikan sebagai sifat bahan yang mencakup kelarutan bahan terhadap larutan kimia, basa atau garam dan pengoksidasiannya terhadap bahan tersebut. Salah satu contoh dari sifat kimia yang terpenting adalah korosi.

2. Sifat Teknologi

Sifat teknologi adalah sifat suatu bahan yang timbul dalam proses pengolahannya. Sifat ini harus diketahui terlebih dahulu sebelum mengolah atau mengerjakan bahan tersebut. Sifat-sifat teknologi antara lain sifat mampu las, sifat mampu dikerjakan dengan mesin, sifat mampu cor dan sifat mampu dikeraskan.

3. Sifat Mekanik

Kekuatan (strength) menyatakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan tersebut menjadi patah. Kekuatan ini ada beberapa macam, dan ini tergantung pada beban yang bekerja dapat dilihat dari kekuatan tarik, kekuatan geser, kekuatan tekan, kekuatan puntir, dan kekuatan bengkok.

Kekerasan (hardness) dapat didefenisikan sebagai kemampuan bahan untuk bertahan terhadap goresen, pengikisan (abrasi) dan penetrasi. Sifat ini berkaitan erat dengan sifat keausan (wear resistance). Dimana kekerasan ini juga mempunyai korelasi dengan kekuatan.

Kekenyalan (elasticity) menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Bila suatu bahan mengalami tegangan maka akan terjadi perubahan bentuk. Bila tegangan yang bekerja besarnya tidak melewati suatu batas tertentu maka perubahan bentuk yang terjadi bersifat sementara, perubahan bentuk ini akan hilang bersamaan dengan hilangnya tegangan, akan tetapi bila tegangan yang bekerja telah melampaui batas, maka sebagian bentuk itu tetap ada walaupun tegangan telah dihilangkan.

Kekakuan (stiffness) menyatakan kemampuan bahan untuk menerima tegangan atau beban tanpa mengakibatkan terjadinya perubahan bentuk deformasi atau defleksi. Dalam beberapa hal kekakuan ini lebih penting dari pada kekuatan.

terjadinya kerusakan. Sifat ini sangat diperlukan bagi bahan yang akan diproses dengan berbagai proses pembentukan seperti, forging, rolling, extruding dan sebagainya. Sifat ini sering juga disebut sebagai keuletan atau kekenyalan (ductility). Bahan yang mampu mengalami deformasi plastis yang cukup tinggi dikatakan sebagai bahan yang mempunyai keuletan atau kekenyalan tinggi, dimana bahan tersebut dikatakan ulet atau kenyal (ductile). Sedangkan bahan yang tidak menunjukan terjadinya deformasi plastis dikatakan sebagai bahan yang mempunyai keuletan rendah atau dikatakan getas atau rapuh (brittle).

Ketangguhan (toughness) menyatakan kemampuan bahan untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan. Juga dapat dikatakan sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja, pada suatu kondisi tertentu. Sifat ini dipengaruhi oleh banyak faktor, sehingga sifat ini sulit untuk diukur.

Kelelahan (fatigue) merupakan kecenderungan dari logam untuk patah apabila menerima tegangan berulang-ulang (cyclic stress) yang besarnya masih jauh di bawah batas kekuatan elastisitasnya. Sebagian besar dari kerusakan yang terjadi pada komponen mesin disebabkan oleh kelelahan. Karenanya kelelahan merupakan sifat yang sangat penting tetapi sifat ini juga sulit diukur karena sangat banyak faktor yang mempengaruhinya.

2.2.3 Diagram Fasa Fe – C

Diagram keseimbangan besi karbon adalah diagram yang menampilkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan kadar karbon. Diagram ini merupakan dasar pemahaman untuk semua operasi-operasi perlakuan panas. Dimana fungsi diagram fasa adalah memudahkan memilih temperatur pemanasan yang sesuai untuk setiap proses perlakuan panas baik proses anil, normalizing maupun proses pengerasan. Diagram ini dapat dilihat pada gambar 2.5.

Gambar 2.5. Diagram Fasa Fe-C

disebut hypoetectoid dan baja yang mengandung lebih dari 0,83% C sampai dengan 2% C disebut dengan hyperetectoid.

Pemanasan pada suhu 723oC dengan komposisi 0,8% C disebut dengan titik eutectoid. Apabila dilakukan pemanasan sebelum mencapai titik eutectoid, pada titik hypoeutectoid terbentuk fasa pearlit dan ferrit. Sedangkan di bawah hypereutectoid mempunyai fasa pearlit dan sementit. Pada pemanasan melewati garis eutectoid, terjadi perubahan fasa pearlit menjadi austenit.

Ketika paduan A (A1) mencapai suhu 723oC (suhu eutektoid) sisa austenit sekitar 0,8% C (meskipun sebenarnya jumlah komposisinya 0,4%). Oleh karena itu, pada titik eutectoid reaksi yang terjadi adalah perubahan

sisi austenite menjadi pearlite (α + Fe3C). ketika paduan A (A3) mencapai

suhu 910oC, ferit BCC mulai berubah bentuk menjadi austenite. Ini merupakan reaksi solid dan dipengaruhi oleh difusi karbon pada austenit. Ferrit yang berisi karbon terbentuk dengan sangat lambat. Keadaaan paduan A (Acm) transformasi Fe3C menjadi austenit secara keseluruhan pada suhu ini, seperti prediksi pada diagram. Seluruh sistem austenit FCC dengan kadar karbon 0.95%.

menjadi karbida (sementit). Dalam hal ini, pengaruh waktu tahan sangat menetukan pada pembetukan perubahan butir. Adapun macam-macam struktur yang ada pada besi karbon adalah sebagai berikut:

1. Ferrit

Ferrit adalah fasa larutan padat yang memiliki struktur BCC (Body Centered Cubic). Ferrit terbentuk akibat proses pendinginan yang lambat dari austenit baja hypotectoid pada saat mencapai A3. Ferrit bersifat sangat lunak, ulet dan memiliki kekerasan sekitar 70-100 BHN dan memiliki konduktifitas yang tinggi.

2. Austenit

Fasa Austenit memiliki struktur atom FCC (Face Centered Cubic). Dalam keadaan setimbang fasa austenit ditemukan pada temperatur tinggi. Fasa ini bersifat non magnetik dan ulet (ductile) pada temperatur tinggi. Kelarutan atom karbon di dalam larutan padat austenit lebih besar jika dibandingkan dengan kelarutan atom karbon pada fasa ferrit dan memiliki kekerasan sekitar 200 BHN.

3. Sementit

Sementit adalah senyawa besi dengan karbon yang umum dikenal sebagai karbida besi dengan kandungan karbon 6,67% yang bersifat keras sekitar 5-68 HRC.

4. Perlit

5. Bainit

Bainit merupakan fasa yang kurang stabil yang diperoleh dari austenit pada temperatur yang lebih rendah dari temperatur transformasi ke perlit dan lebih tinggi dari transformasi ke martensit.

6. Martensit

Martensit merupakan larutan padat dari karbon yang lewat jenuh pada besi alfa sehingga latis-latis sel satuanya terdistorsi.

2.3 Mekanisme Penguatan Logam

Penguatan logam yang berdampak terhadap peningkatan sifat mekanik dapat terjadi berbagai cara, antara lain dengan mekanisme pengerasan regangan (strain hardening), larut-padat, fasa kedua, prespitasi, dispersi, penghalusan butir dan tekstur.

1. Pengerasan regang (strain hardening)

Penguatan melalui mekanisme pengerasan regangan dapat terjadi terhadap semua logam akibat proses deformasi plastis yang menyebapkan terjadinya peningkatan kerapatan dislokasi. Dislokasi yang semakin rapat mengakibatkan dislokasi itu sendiri semakin sukar bergerak sehingga bahan semakin kuat atau keras.

2. Larut padat

mengakibatkan timbulnya medan tegangan yang berdampak terhadap pergerakan dislokasi. Pergerakan dislokasi semakin sukar dengan timbulnya medan tegangan sehingga mengakibatkan logam menjadi lebih kuat atau keras.

3. Fasa kedua

Penguatan atau pengerasan dapat pula terjadi melalui mekanisme fasa kedua karena timbulnya senyawa fasa paduan. Pembentukan senyawa fasa kedua dalam paduan terjadi karena penambahan unsur paduan yang melampaui batas larut padat. Senyawa fasa yang terbentuk relatif bersifat keras dan pergerakan dislokasi cenderung akan terhambat oleh fasa kedua tersebut. Pergerakan dislokasi yang terhambat oleh fasa kedua akan memperkuat dan memperkeras logam.

4. Prespitasi

5. Dispersi

Penguatan logam tanpa pengaruh suhu overaging dapat dilakukan dengan metode dispersi. Pengerasan dispersi merupakan pengerasan melalui proses memasukkan partikel-partikel dispersi dalam bentuk serbuk yang tercampur secara homogen. Partikel dispersi yang digunakan merupakan partikel yang sama sekali tidak larut dalam matriknya. Campuran serbuk logam tersebut dikenai proses kompaksi dan sintering dengan suhu pemanasan sampai mendekati titik cair logam matrik sehingga mengakibatkan terjadi ikatan yang kuat. Partikel dispersi tersebut merupakan rintangan bagi gerakan dislokasi dan semakin banyak partikel akan semakin banyak terjadinya dislokasi. Dislokasi yang semakin banyak mengakibatkan dislokasi semakin rapat dan semakin sulit bergerak sehingga bahan akan semakin keras.

6. Penghalusan butir dan tekstur

memperbanyak batas butir. Batas butir yang banyak akan mengakibatkan gerakan dislokasi semakin sukar karena semakin banyak rintangan sehingga material menjadi semakin kuat. Penghalusan butir dapat dilakukan melalui proses pembekuan dan proses rekristalisasi. Penguatan tekstur merupakan peningkatan kekuatan atau kekerasan melalui orientasi kristal. Logam yang ditingkatkan kekuatannya diusahakan kristalnya memiliki orientasi tertentu. Pembentukan kristal logam agar sel-satuan memiliki orientasi yang mendekati arah tertentu dapat dilakukan dengan cara deformasi plastis.

2.4 Proses Deformasi

Depormasi plastis adalah suatu proses pembentukan logam, dimana ukuran dan bentuk logam tidak dapat kembali ke bentuk semula. Proses pengerjaannya dilakukan dengan proses dingin (cool work) yaitu proses pembentukan logam di bawah suhu rekristalisasi. Apabila suatu logam mengalami suatu proses pengerjaan dingin maka logam tersebut mengalami perubahan sifat mekanis, yang menyimpan tegangan sisa (internal stress), sehingga menimbulkan cacat material (dislokasi), jadi untuk mengatasi kerusakan tersebut maka logam akan diberikan perlakuan panas.

Deformasi plastis terjadi karena gerakan dislokasi disebut slip. Bidangnya disebut bidang slip. Dislokasi terbentuk pada saat pembekuan material, selama proses deformasi plastis dan karena tegangan termal pada proses pendinginan cepat.

mobilitas dislokasi dan kemampuan untuk bertambah. Jika logam mengalami deformasi, 5% energi deformasi tetap berada pada material, sisanya menjadi panas. Sebagian besar energi yang disimpan tersebut berupa energi pegangan dan berada disekitar dislokasi. Energi regangan berupa tekan, tarik dan geser.

Deformasi dan slip pada bahan polikristal lebih kompleks. Polikristal terdiri dari banyak butiran yang arah slipnya berbeda satu sama lain. Deformasi plastis secara keseluruhan terjadi pada masing-masing butiran, namun butiran tidak robek atau terbuka tetapi tetap utuh hanya bentuk butir yang berubah.

2.5 Proses termomekanik

Proses termomekanik adalah teknik perlakuan logam yang didesain untuk meningkatkan sifat mekanis dengan proses deformasi plastis. Secara umum proses termomekanik terdiri dari proses pemanasan (thermal) dan proses mekanik seperti Thermo–Forging Hammer.

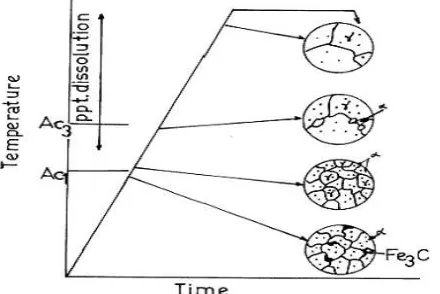

2.5.1 Pemanasan

Pada temperatur di atas Ac3, seluruh struktur mikro baja bertransformasi menjadi austenit. Hal ini dapat dilihat pada gambar 2.6.

Gambar 2.6. Pengaruh proses pemanasan pada perubahan struktur mikro baja

2.5.2 Proses Mekanik

Proses mekanik adalah proses pembentukan logam secara plastis dengan mempergunakan gaya tekan untuk menguba dari logam yang dikerjakan. Proses ini dapat dikerjakan dengan 2 cara yaitu pengerjaan panas Banyak cara yang digunakan dalam proses mekanik seperti rolling, hammering, extrusi dan darwing.

1. Proses Pengerjaan Panas

pengerjaan panas biasanya digunakan pada proses-proses pembentukan primer yang dapat memberikan deformasi yang besar.

2. Proses Pengerjaan Dingin

Proses pengerjaan dingin didefinisikan sebagai proses pembentukan yang dilakukan pada daerah temperatur dibawah temperatur rekristalisasi. Dalam praktek memang pada umumnya pengerjaan dingin dilakukan pada temperatur kamar, atau dengan lain perkataan tanpa pemanasan benda kerja. Agar lebih singkat, untuk selanjutnya daerah temperatur dibawah temperatur rekristalisasi disebut saja sebagai daerah temperatur rendah. Pada kondisi ini pada logam yang dideformasi terjadi peristiwa pengerasan regangan. Logam akan bersifat makin keras dan makin kuat tetapi makin getas bila mengalami deformasi.

2.6 Forging Hammer

Hammering adalah alat pemukul dengan enegi terbatas dimana sebuah objek dengan massa tertentu yang dipengaruhi oleh gravitasi juga fluida hidrolik bertekanan. Palu pemukul bisa menghantam antara 60 - 150 per menitnya tergantung dari ukuran dan kapasitasnya. Kapasitas mempengaruhi energi yang dihasilkan dari pukulan mesin hammer.

Energy dari mesin hammer dapat ditentukan berdasarkan persamaan 2.1.

� =1

2��2+���= (��+��)�…...…….(2.1) Dimana;

v = kecepatan (m/s)

H = ketinggian Jatuh palu (m) A = luas penampang ram (m2) P = tekanan Hammer (pascal)

Luas Penampang dapat ditentukan berdasarkan persamaan 2.2.

�= ��2……….………(2.2)

Tekanan Hammer dapat ditentukan berdasarkan persamaan 2.3.

P = � .g.h ………..(2.3) Perubahan Tinggi Spesimen dapat ditentukan berdasarkan persamaan 2.4.

Δh = hawal - hakhir ………..…….(2.4)

2.7 Pengujian Kekerasan

Dimana d adalah diameter jejak dan D adalah diameter indentor. Agar diperoleh hasil yang kosisten maka rasio d/D harus kecil dan diusahakan agar tetap konstan. Nilai BHN untuk material lunak adalah sama. Pengujian kekerasan sangat penting untuk pengendalian kerja maupun penelitian.

2.8 Pengujian Tarik

Banyak hal yang dapat kita pelajari dari hasil uji tarik. Bila kita terus menarik suatu bahan sampai putus. Kita akan mendapatkan profil tarikan yang lengkap berupa kurva. Kurva ini menunjukkan hubungan antara tegangan dengan regangan.

Perubahan panjang dalam kurva disebut sebagai regangan teknik (

ε

eng) yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik(∆L) terhadap panjang batang mula-mula (L0). Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik (σeng) dimana didefinisikan sebagai nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0). Kurva tegangan regangan baja digambarkan pada gambar 2.7.

Tegangan normal tesebut akibat gaya tarik dapat ditentukan berdasarkan

Ao = Luas penampang spesimen mula-mula (mm2)

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan 2.7.

L = Perubahan panjang spesimen akibat beban tekan (mm) Lo = Panjang spesimen mula-mula (mm)

Nilai praktek hasil pengukuran tegangan pada suatu pengujian tarik pada umumnya merupakan nilai teknik. Regangan akibat gaya tarik yang terjadi akan menjadi bertambah panjang dan diameter pada spesimen akan menjadi kecil. maka akan terjadi deformasi plastis. Hubungan antara stress dan strain dapat ditentukan berdasarkan persamaan 2.8.

E = σ / ε ……….. (2.8)

E adalah gradien kurva dalam daerah linier dimana perbandingan tegangan

“Young Modulus”. Kurva yang menyatakan hubungan antara strain dan stress seperti ini kerap disingkat kurva SS (SS curve).

Pada umumnya limit elastis bukan merupakan definisi tegangan yang jelas, tetapi pada besi tidak murni dan baja karbon rendah, titik awal terjadinya deformasi plastis ditandai dengan penurunan beban secara tiba-tiba yang menunujukan adanya titik luluh atas dan titik luluh bawah. Perilaku luluh ini merupakan karakteristik bebagai jenis logam, khususnya yang memiliki struktur bcc dan mengandung sejumlah kecil elemen terlarut. Untuk material yang tidak memiliki titik luluh yang jelas, berlaku definisi konvensional mengenai titik awal deformasi plastis, yaitu tegangan uji 0,1% atau 0,2%. Di sini ditarik garis sejajar dengan bagian elastis kurva tegangan-regangan dari titik dengan regangan 0,2 %.

2.9 Analisa Struktur Butir

Volume yang mempunyai orientasi tertentu disebut butir dan daerah tidak teratur antar butir disebut batas butir. Lebar batas butir sekitar dua atau tiga deretan atom. Butir dan batas butir berdimensi tiga dan hanya menampilkan penampang tertentu. Gelembung polyhedral yang terbentuk bila larutan sabun kita kocok merupakan model tiga dimensi dari kristal dengan batas butirnya.

�� =�1+���−1 2� ……….(2.9)

Dimana:

σy = tegangan luluh

σ1 = tegangan friksi (friction stress)

k = koefisien penguat (strengthening coefficient) d = ukuran (diameter) butir.

2.10 Pertumbuhan Struktur Butir

Struktur kristal logam akan rusak pada titik cairnya. Batas butir akan lenyap dan kekuatan mekanik tidak akan berarti lagi. Struktur kristal akan terbentuk kembali jika logam didinginkan. Sewaktu membeku energi dilepaskan dalam bentuk panas dan laju pembekuan bergantung pada jumlah panas yang dapat dilepaskan.

Pendinginan berlangsung secara perlahan-lahan dapat membentuk kelompok atom pada permukaan cairan yang kemudian menjadi inti butiran padat. Selama solidifikasi dengan laju pendinginan lambat, inti pertama bertambah besar akibat kepindahan atom dari cairan ke bahan padat. Akhirnya semua cairan bertransformasi dan butir bertambah besar. Batas butir merupakan titik pertemuan pertumbuhan berbagai inti. Bila pendinginan cepat jumlah kelompok bertambah dan tiap-tiap kelompok tumbuh dengan cepat hingga akhirnya saling bertemu. Sebagai hasil akhir, diperoleh logam dengan jumlah butir yang banyak disebut logam padat berbutir halus.

rangkaian dislokasi. Struktur coran logam yang langsung membeku dari cairan tidak mengadung energi deformasi mekanik. Oleh karena itu, struktur akan stabil dan hampir-hampir tidak mempunyai kecederungan untuk berubah. Pemanasan hingga suhu tinggi hanya akan mengubah bentuk butir secara terbatas kecuali pada besi dan baja. Pada logam ini transformasi struktur padat terjadi jauh dibawah titik cair dan mempunyai efek memperhalus butir struktur coran. Akan tetapi, pada umumnya bahan teknik tidak mengalami transformasi seperti itu dan struktur coran akan tetap ada sampai dipecahkan secara mekanik.

2.11 Perhitungan Diameter Butir

Metode yang dapat dilakukan untuk mengukur besar butir dari struktur mikro suatu material adalah metode planimetri yang dikembangkan oleh Jeffries. Dimana metode ini cukup sederhana untuk menetukan jumlah butir persatuan luas pada bagian-bidang yang dapat dihubungkan pada standar ukuran butir ASTM E 112. Metode planimetri ini melibatkan jumlah butir yang terdapat dalam suatu area tertentu yang dinotasikan dengan NA. Secara skematis proses perhitungan menggunakan metode ini seperti pada gambar 2.8.

Jumlah butir bagian dalam lingkaran (Ninside) ditambah setengah jumlah butir yang bersingungan (Nintercepted) dengan lingkaran dikalikan oleh pengali Jeffries (f) dapat dituliskan pada persamaan 2.10.

�� = � (�������+ ������������2 ) ……….…..(2.10)

Untuk selanjutnya setelah diperoleh nilai NA maka ukuran butir dapat dihitung pada persamaan 2.7.

G = (3,322 log NA) – 2,95 ………(2.7)

Dimana pengali Jeffries yang digunakan tergantung pada perbesaran pada saat melihat struktur mikro dan dapat ditetukan melalui tabel 2.1.

Tabel 2.1. Hubungan perbesaran mikroskop optic yang digunakan dengan pengali Jeffries

Perbesaran (M) Pengali Jefrries (f) untuk menetukan butiran/mm2

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Waktu penelitian ini direncanakan selama lima bulan yang dimulai dari bulan Oktober sampai dengan September 2013. Tempat dilaksanakannya penelitian ini adalah di Laboratorium Teknologi Mekanik, Laboratorium Metalurgi Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara dan Balai Riset Standarisasi Industri Medan (BARISTAND INDUSTRI MEDAN).

3.2 Alat dan Bahan 3.2.1 Alat

Adapun peralatan yang di pergunakan selama penelitian ini adalah: 1. Tungku Pemanas (Furnace Naber)

2. Thermocouple Type- K 3. Pneumatic Hammer 4. Jangka sorong 5. Penjepit spesimen 6. Mesin poles 7. Mikroskop optic 8. Mikroskop VB

9. Alat uji kekerasan Brinell 10. Mesin uji tarik

15

55 5

12. Mesin uji tarik Torsee INSTRON model 100 HDX – GIB. 3.2.2 Bahan

Bahan yang dipergunakan dalam penelitian ini sebagai berikut:

1. Baja karbon tinggi produk Bohler K-110 KNL EXTRA yang diaplikasikan pada mata pisau pemanen sawit.

2. Resin dan hardener.

3. Kertas pasir dengan grade 120, 240, 400, 600, 800, 1000, 1200 dan 1500.

4. Larutan etsa nital 5% 5. Kain Panel

6. Serbuk alumina.

3.3 Spesifikasi Spesimen

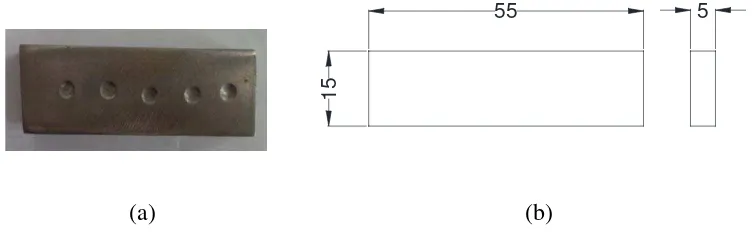

Spesimen yang dipergunakan dalam pengujian ini ada 3 yaitu spesimen uji kekerasan, spesimen uji polishing dan spesimen uji tarik. Jumlah spesimen uji kekerasan diambil dari spesimen uji hammering 20 ditambah dengan raw material. Jadi jumlah spesimen uji kekerasan ada 21. Spesimen uji kekerasan dan dimensi spesimen ditunjukkan pada gambar 3.1.

(a) (b)

15

15 5

200

60 60

R 12

.5

1

3

5

Jumlah spesimen uji polishing ada 4 (raw material, Suhu 8000C - 5 detik, Suhu 850°C - 10 detik dan Suhu 850°C - 20 detik). Spesimen uji polishihing dan dimensi spesimen ditunjukkan pada gambar 3.2.

(a) (b)

Gambar 3.2 (a) Spesimen polihing (b) Dimesi spesimen

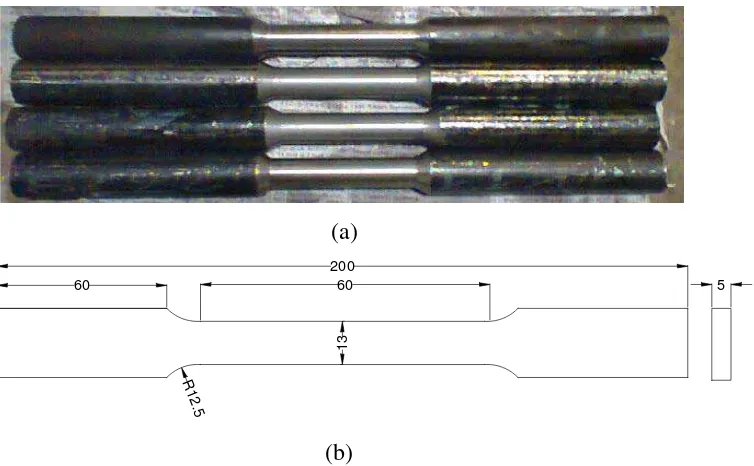

Jumlah spesimen uji tarik ada 4 (raw material, Suhu 8000C – 5 detik, Suhu 850°C - 10 detik dan Suhu 850°C - 20 detik). Spesimen uji tarik dan dimensi spesimen ditunjukkan pada gambar 3.3.

(a)

(b)

3.4 Proses hammering

Jumlah specimen uji hamering sebanyak 20. Pemanasan spesimen dilakukan bertahap dengan 4 spesimen per suhu. Suhu yang diterapkan dalam proses ini adalah 7000C, 7500C 8000C, 8500C dan 9000C dengan menggunakan thermocouple digital untuk didapatkan pembacaan suhu yang akurat di dalam furnace, kemudian ditahan selama 60 menit untuk didapatkan panas yang menyeluruh pada spesimen seperti diperlihatkan pada gambar 3.4.

Gambar 3.4 Pemanasan spesimen di dalam furnace

Spesifikasi:

Merk : WILMONN

Made in : Bremen Germany

Type : 2804

Suhu max : 1500 ºC

Pada proses pemanasan digunakan thermocouple untuk pengukuran temperatur yang akurat di dalam furnace. Berikut ini adalah gambar dari

Gambar 3.5 Thermocouple digital tipe K Spesifikasi:

Merk : KRISBOW Made in : Japan Type : Kw 06-278

Suhu max : 1100 ºC

Benda uji yang telah dipanaskan dan ditahan selama 60 menit selanjutnya di

keluarkan dan langsung di beri proses mekanik dengan menggunakan mesin

tempa (hammer) dengan waktu pukulan 5 detik ,10 detik,15 detik dan 20 detik.

Setelah mengalami deformasi spesimen kemudian didinginkan perlahan

mengunakan udara bebas (air cooling) sampai dengan temperatur ruang. Martil

adalah sebuah alat pemukul dengan energi terbatas dimana sebuaha objek dengan

masa terentu percepatan oleh grafitasi udara, gas, uap atau fluida hidrolik

Gambar 3.6 Mesin Hammer

Spesifikasi :

Merk : GLASER

Type : GSH 51

3.5 Pengujian

Pengujian pertama yang dilakukan adalah pengujian kekerasan yang dilakukan terhadap baja K-110 yang telah mengalami proses deformasi. Kemudian diambil 3 spesimen dengan nilai kekerasan terendah, sedang, dan tertinggi untuk selanjutnya dilakukan pengujian tarik dan pengamatan struktur mikro.

3.5.1 Pengujian Kekerasan

Pengujian kekerasan dilakukan di laboratorium metallurgi fakultas teknik USU. Sebelum diuji kekerasannya, spesimen dibersihkan dan diratakan permukanya terlebih dahulu dengan menggunakan kikir. Setelah

1.500 kg dan diameter jejak diukur menggunakan teropong indentor.

Adapun alat uji brinell dapat dilihat pada gambar 3.7.

Gambar 3.7 Alat uji Brinell

Spesifikasi:

Type : BH - 3CF

Kapasitas max : 3.500 kg

Bola indentasi : 3, 5, dan 10 mm

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian kekerasan dengan metode brinell:

1. permukaan Spesimen dibersihkan dengan kikir.

2. Setelah bersih, spesimen diletakkan pada landasan uji dan bola indentor yang digunakan adalah bola dengan diameter 10 mm.

3. Spesimen dinaikkan hingga menyentuh bola indentor, kemudian katup hidrolik dikunci.

4. Tuas hidrolik ditekan berulang-ulang hingga skala pada panel menunjukkan angka 1.500 kg kemudian ditahan selama 30 detik dengan mengunakan penghitung waktu.

6. Pengambilan data kekerasan diulang sebanyak 5 kali untuk masing-masing spesimen dan diambil data rata-ratanya.

7. Pengamatan diameter indentasi dilakukan dengan menggunakan teropong Indentor dan data diameternya disesuaikan dengan tabel kekerasan.

3.5.2 Pengujian Tarik

Pada penelitian ini pengujian tarik diambil 4 spesimen dengan nilai kekerasan terendah, sedang, dan tertinggi dari hasil uji kekerasan yaitu raw material, suhu 700°C dengan waktu 5 detik, suhu 850°C dengan waktu 10

detik dan suhu 900°C dengan waktu 20 detik. Pada pengujian tarik dicari

tegangan luluh (σy), tengangan batas (σu) dan regangan (ɛ). Karena terjadi

perbedaan kelunakan bahan akibat variasi suhu perlakuan panas maka perlu

dihitung kembali ketebalan bahan sebelum dilakukan pengujian. Pada

penelitian ini pengujian tarik menggunakan alat uji tarik Torsee Type

INSTRON dengan kapasitas 100 ton seperti yang diperlihatkan pada

gambar 3.8.

Spesifikasi:

Type : INSTRON

Made in : USA (UNITED STATES OF AMERICA) Beban max : 100 Ton Force

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian tarik dengan menggunakan alat uji tarik Torsee Type INSTRON:

1. Spesimen dibentuk sesuai ukuran menurut standar ASTM E - 8M, yaitu panjang daerah uji 60 mm, panjang daerah cekam 60 mm, tebal spesimen 5 mm.

2. Mesin uji tarik dan komputer dihidupkan kemudian disetting dikomputer untuk memulai uji tarik.

3. Spesimen dicekam pada chuck atas, kemudian chuck bawah dinaikkan dengan menekan tombol UP hingga mencekam spesimen secara keseluruhan.

4. Katup hidrolik dibuka kemudian mesin dijalankan sampai spesimen putus.

5. Setelah spesimen putus katup hidrolik (load valve) ditutup dan katup pembuka (unload valve) dibuka, kemudian chuck bawah diturunkan dengan menekan tombol DOWN.

6. Spesimen yang putus dilepas dari chuck atas dan bawah, kemudian diukur besar pertambahan panjangnya dan besar nilai regangan yang diperoleh dari grafik hasil uji tarik seperti yang terlihat pada lampiran uji tarik kemudian dicatat data hasil pengujian.

3.5.3 Pengujian Metalografi

Pengujian metalografi agar dapat diamati mikrostrukturnya, maka

terlebih dahulu benda uji di potong yang merupakan bagian dari spesimen

uji kekerasan pada bagian ujungnya, kemudian di mounting mengunakan

resin dan hardener kemudian dipolishing dan dilihat struktur mikro yang

terbentuk dengan menggunakan mikroskop optik. Alat mikroskop optik

seperti terlihat pada gambar 3.9.

Gambar 3.9 Mikroskop optic

Spesifikasi:

Merk : Rax Vision 3

Pembesaran Optik : 50X, 100X, 200X, 500X, dan 800X

Berikut ini adalah prosedur percobaan yang dilakukan pada pada pengujian metallografi:

2. Spesimen dipolish dengan kertas pasir grade 120 dan 240 selama 15 menit, kemudian dilanjutkan dengan grade 400, 600, 800, 1.000, dan 1.500 selama 15 menit.

3. Setelah dipolish dengan kertas pasir, spesimen dipolish dengan kain kasa yang ditaburi serbuk alumina sampai terbentuk kilatan seperti cermin.

4. Etsa nital 5% dituangkan dalam wadah atau cawan kemudian spesimen dicelupkan kedalam etsa selama 20 detik.

5. Spesimen yang telah dietsa dibersihkan dengan cara dicelupkan lagi ke dalam alkohol kemudian dikeringkan di udara bebas atau dikeringkan dengan kipas angin.

6. Pengamatan struktur mikro dilakukan dengan menggunakan alat mikroskop optik rax vision yang disambungkan ke program rax vision plus 4.1 pada komputer.

7. Spesimen diletakkan diatas bidang uji atau meja mikroskop kemudian didekatkan dengan optic mikroskop.

8. Digunakan perbesaran 500X dan diambil foto dari masing-masing spesimen.

9. Fokus pada mikroskop diputar untuk mendapatkan pengamatan yang baik pada spesimen.

10. Setelah didapatkan fokus dan pencahayaan yang yang pas, diambil foto dari spesimen dengan mengklik icon capture frame pada program rax vision plus 4.1.

Persiapan Benda Uji

Analisa Data Hasil Pengujian

Proses Heat Treatment

pemanasan pada suhu 7000C, 7500C 8000C, 8500C, 9000C ditahan selama 60 Menit

Analisa Data Pengujian Akhir 3.6 Diagram Alir Penelitian

Diagram alir penelitian diperlihatkan pada gambar 3.10.

Tidak

Gambar 3.10 Diagram alir penelitian

Uji Kekerasan Uji Polishing

Uji Tarik (Regangan

Perbandingan Data hasil Pengujian awal dan akhir

Selesai Mulai

Ya Studi Literatur

Laporan

Disetujui

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

Berikut ini adalah data hasil pengujian sifat mekanis dan uji komposisi sebelum dilakukan proses hammering dapat dilihat pada tabel 4.1.

Tabel 4.1. Sifat Mekanis Baja K-110 KNL EXTRA Sifat Mekanis

Tegangan Luluh (MPa) 490 Tegangan Tarik (MPa) 767,82

Elongation (%) 10,80 Kekerasan (BHN) 196.8

Berikut ini adalah data hasil pengujian uji komposisi sebelum dilakukan proses hammering dapat dilihat pada tabel 4.2.

Tabel 4.2. Hasil Uji Komposisi Bahan Baja K-110 KNL EXTRA Komposisi Kimia Unsur (%)

C 1,4

4.1.1 Hasil Uji Kekerasan

perubahan nilai kekerasan material baja K-110 KNL EXTRA. Secara umum hasil pengujian kekerasan dari penelitian dapat dilihat pada tabel 4.3.

Tabel 4.3. Pengujian kekerasan badasarkan skala Brinell

Sampel Waktu

Tabel diatas jika disajikan dalam bentuk grafik dapat dilihat seperti gambar 4.1

Berdasarkan hasil pengujian hamering yang digambarkan pada gambar 4.1, dapat dilihat bahwa semakin lama baja dipanaskan didalam furnace dengan penahanan selama 1 jam dan semakin lama waktu pukulan hammer maka semakin tinggi tingkat deformasinya. Hal ini dapat dilihat pada suhu 7000C dengan waktu pukulan 5 detik, terjadi deformasi sebesar 27,1%. Pada suhu 9000C dengan waktu pukulan 20 detik, terjadi deformasi sebesar 69,12%. Berikut adalah grafik uji kekerasan ditunjukan pada gambar 4.2.

Gambar 4.2 Grafik uji kekerasan

Berdasarkan hasil pengujian kekerasan yang digambarkan pada gambar 4.2, dapat dilihat bahwa kekerasan dengan nilai yang optimum terjadi pada suhu 8500C dengan waktu deformasi 20 detik yaitu sebesar 617,8 BHN, diikuti dengan deformasi pada suhu 850°C dengan waktu deformasi 10 detik yaitu sebesar 578,6 BHN dan pada suhu 800°C dengan tingkat waktu 5 detik sebesar 578,6 dimana nantinya nilai-nilai tersebut akan dijadikan acuan untuk pengukuran hasil uji tarik dan pengamatan struktur

mikro serta untuk penelitian lanjutan yang berhubungan dengan sifat mekanis bahan.

4.1.2 Hasil Pengamatan Struktur Mikro

Dalam pengamatan struktur mikro, perlu dilakukan persiapan benda uji. Pengamatan struktur mikro dilakukan untuk mengamati besar ukuran butir pada nilai-nilai optimal yang diambil sebelumnya. Dengan menggunakan metode planimetri maka dapat diketahui besar butir dari spesimen. Hasil pengamatan struktur mikro ditunjukan pada gambar 4.3.

Gambar 4.3.Foto Mikro Pembesaran 500X pada Bahan Awal (Raw Material)

Maka dengan menggunakan rumus

�� = � (�������+ ������������2 )

Dapat diketahui bahwa Ninside = 100

Nintercepted = 11

Kemudian dengan menggunakan rumus: G = (3,322 log NA) – 2,95

G = 8,5

Maka diperoleh besar d yaitu sebesar 19 μm

Untuk selanjutnya dengan cara yang sama maka dapat diperoleh berapa besar butir untuk masing-masing spesimen pada nilai perlakuan optimal. Hasil pengukuran butir ini nantinya berkaitan dengan sifat mekanis yaitu kekerasan dan hasil uji tarik. Foto mikrostruktur ditunjukan pada gambar 4.4.

(a) (b)

(c) (d)

Dari gambar mikrostruktur diketahui bahwa jenis fasa pada baja K-110 KNL EXTRA adalah carbide. Hasil pengukuran diameter butir ditampilkan pada tabel 4.4 berikut ini.

Tabel 4.4. Hasil Pengukuran Diameter Butir

Bahan G (ukuran besar butir) Diameter Butir (μm)

Pengujian tarik dilakukan untuk mengetahui sifat-sifat mekanis dari spesimen. Dalam penelitian ini pengujian tarik hanya dilakukan pada deformasi dengan nilai-nilai optimal yang mengacu pada hasil uji kekerasan, karena dari hasil pengujian kekerasan perubahan yang signifikan.grafik hasil uji tarik ditunjukan pada gambar 4.5.

(c) (b)

Gambar 4.5. Grafik Hasil Uji Tarik (a) raw material, (b) 800°C- 5 detik, (c) 850°C- 10 detik, dan (d) 850°C- 20 detik.

Dari gambar diatas dapat dilihat bahwa raw material bersifat ulet sedangkan pada baja yang mengalami proses hammering bersifat getas dan hasil dari perhitungan dapat dilihat pada tabel 4.5 berikut.

Tabel 4.4. Hasil Uji Tarik Pada Nilai Optimal

4.2 Pembahasan

Pada subbab ini akan membahas hubungan antara kekerasan, kekuatan tarik, serta diameter butir setelah dilakukan pengerolan dibawah temperatur rekristalisasi

4.2.1 Hubungan Antara Kekerasan, Kekuatan Tarik, dan Deformasi. Jika dihubungkan antara hasil pengujian kekerasan, pengujian tarik dan deformasi dari nilai-nilai optimal yang diperoleh, maka akan didapat hasil berupa grafik pada gambar 4.6 berikut.

Gambar 4.6. Hubungan antara Kekerasan, Kekuatan tarik terhadap deformasi

Jika dihubungkan antara kekerasan dengan kekuatan tarik dan deformasi, dari grafik bisa dibuat suatu kesimpulan semakin tinggi tingkat deformasi maka. Kekuatan tarik dan kekerasan semakin meningkat.

4.2.2 Hubungan Antara Kekerasan dan Diameter Butir

Jika dihubungkan antara hasil pengujian kekerasan dan diameter butir dari nilai-nilai optimal yang diperoleh, maka akan didapat hasil berupa grafik pada gambar 4.7 berikut.

Gambar 4.7. Hubungan antara Kekerasan dengan Diameter Butir

Dari gambar diatas diketahui bahwa semakin besar diameter butir maka kekerasan akan semakin menurun, dan apabila semakin kecil diameter butir maka kekerasan semakin tinggi. Hal ini dapat dilihat dalam hubungan pada rumus hall and petch method dimana :

�1 =�1+�1�−1 2�

Rumus tersebut nampak apabila bahwa diameter (d) semakin kecil nilainya maka nilai kekerasan (H) semakin besar. Apabila diameter butir tersebut semakin kecil, mana gesekan antar butir jauh lebih kecil, serta kerapatan antar butir juga jauh lebih rapat, sehingga kekerasan yang dihasilkan akibat daripada kerapatan butir tersebut menghasilkan kekerasan yang tinggi. Sedangkan apabila butir tersebut lebih besar, hubungan

kerapatan antar butir jauh lebih renggang, sehingga ada ruang kosong antar butir, sehingga dapat dikatakan kekerasan lebih rendah.

4.2.3 Hubungan Antara Kekuatan Tarik dan Diameter Butir

Jika dihubungkan antara hasil pengujian kekuatan tarik dan diameter butir dari nilai-nilai optimal yang diperoleh, maka akan didapat hasil berupa grafik pada gambar 4.8 berikut.

Gambar 4.8. Hubungan antara Kekuatan Tarik dengan Diameter Butir

Dari gambar diatas jika dihubungkan antara diameter butir dan tegangan tarik maka akan dihasilkan semakin besar diameter butir maka kekuatan tariknya akan semakin menurun, dan jika semakin kecil diameter butir maka kekuatan tariknya semakin besar.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian dan pembahasan, kesimpulan yang dapat diambil dari penelitian ini adalah:

1. Sifat mekanis baja karbon tinggi tipe K-110 KNL EXTRA dengan proses Hammering diperoleh Hasil uji kekerasan maksimum adalah 617,8 BHN pada proses Hammering dengan suhu 850°C dan waktu pukulan 20 detik. Hasil uji tarik maksimum untuk nilai tarik ultimate sebesar 995,06 Mpa dan nilai tarik yield (luluh) sebesar 680 Mpa pada suhu 850°C dengan waktu pukulan 10 detik.

2. Hubungan antara kekerasan dan ukuran butir berbanding terbalik, dimana semakin kecil ukuran butir maka bahan akan semakin keras. Sedangkan untuk hubungan antara kekuatan tarik dan ukuran butir juga berbanding terbalik, dimana semakin besar ukuran butir maka kuat tarik bahan akan semakin kecil.

5.2 Saran

Berdasarkan hasil penelitian dan pembahasan, maka penulis dapat memberikan saran sebagai berikut:

1. Perlu dilakukan penelitian lanjutan dengan menggunakan mesin pengerolan agar dapat menentukan deformasi yang diperlukan.

2. Untuk perkembangan selanjutnya peneliti menyarankan untuk diadakan penelitian lanjutan dari data hasil penelitian yang menyangkut sifat mekanis lain seperti uji ketangguhan bahan (impact) dan uji kelelahan bahan (fatigue). 3. Perlu dilakukan penelitian lanjutan pada jenis baja lainnya untuk bahan mata

DAFTAR PUSTAKA

[1] Harahap (2008), Penentuan Persentase Pembentukan Fasa Austenit pada Transformasi Bainit Baja Mangan dengan Validasi Microhardness dan Macrohardness pada Temperatur 500 oC’, PhD Thesis, Universitas Sumatera Utara, Medan.

[2] Haryadi (2005), ‘Pengaruh Suhu Tempering Terhadap Kekerasan struktur Mikro dan Kekuatan Tarik Pada Baja K-460’, Rotasi, Vol. 7,No. 3, pp. 1-10.

[3] Suprijanto Djoko (2011), pengaruh diameter pengerolan dingin terhadap kekuatan bending baja karbon rendah. Teknik Mesin STTNAS Yogyakarta

[4] Al Hasa, M. Husna. Karakterisasi Sifat Mekanik Dan Mikrostruktur Paduan Intermetalik Alfeni Sebagai Bahan Kelongsong Bahan Bakar, J. Tek. Bhn. Nukl. Vol. 3 No. 2 Juni 2007: 49–109.

[5] Amanto, Hari, dan Daryanto. Ilmu Bahan, Jakarta: PT. Bumi Aksara, 1999.

[6] Alexander,W.O. Davies, G.J. Heslop, S. Reynolds,K.A. Dasar Metalurgi Untuk Rekayasawan. Jakarta: PT. Gramedia Utama, 1991

[7] ASM Handbook vol 9. Metallography and Microstructures, ASM International: USA, 2004.

[9] Lange, K., Handbook of metal forming, 1919, McGraw-Hill Book company

[10] Tapany U.domphol, Forging Analysis – 1. Suranaree. University of Technology Maret 2007

[11] Groover, Mikell P. Fundamentals of modern manufacturing: materials, processes and systems, 4th ed. Printed in the United States of America

[12] Thermomechanical Processing of Steels. Volume 4: Heat Treating ASM Handbook, 1991

[13] Beddoes, J. and Bibbly M.J., Principles of metal manufacturing process, 1999, Arnold

[14] Lange, K., Handbook of metal forming, 1919, McGraw-Hill Book company

[15] J.R. Davis, Structure/Property Relationships in Irons and Steels Volume 20, ASM Handbook, 1997,\

[16] ASTM E 10-01. Standard Test Method for Brinell Hardness of Metallic Materials. ASTM International, 2004

[17] ASTM E 112-96 rev, Standart Test Methods for Determining Average Grain Size. ASTM International, 2000.

[18] Hand book Bohler Special Steels.PT BHINEKA BAJANAS