ABSTRAK

Mengetahui dan menjelaskan proses perlakuan logam aluminium cair siap cetak khususnya waktu penahanan aluminium cair pada proses pencetakan aluminium cair menjadi aluminium batangan, mendapatkan besar jumlah partikel aluminium cair terhadap waktu penahanan di dapur penampung PT. INALUM dan, mengetahui pengaruh waktu penahanan terhadap jumlah partikel aluminium cair siap cetak. Dalam skripsi ini, dilakukan simulasi dengan bantuan komputer yang bertujuan untuk menganalisa hasil dari data yang telah diperoleh pada saat pengamatan dilapangan. Simulasi komputer menggunakan software Microsoft Excel 2003 buatan dari Microsoft. Software ini mampu melakukan analisa hasil dari beberapa data yang telah di masukan, selanjutnya dapat diketahui hasil data yang disimpulkan dari pengamatan terhadap grafik yang ditampilkan. Grafik menunjukkan bahwa hasil analisa yang ditampilkan oleh garis linear menyimpulkan semakin lama waktu penahanan berlangsung maka jumlah partikel aluminium cair di dalam penampung akan semakin berkurang.

Kata kunci : Analisa jumlah partikel, aluminium cair siap cetak, software Microsoft

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, atas segala karunia dan rahmatNya yang senantiasa diberikan kepada penulis sehingga penulis dapat menyelesaikan Skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun Skripsi yang dipilih, diambil dari mata kuliah Metalurgi Fisik, yaitu “ Studi

Pengaruh Waktu Penahanan Terhadap Jumlah Partikel Aluminium Cair Siap

Cetak Pada Proses Perlakuan Logam Aluminium Cair Di Dapur Penampung

PT. INALUM“.

Dalam penulisan Skripsi ini, penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur serta bimbingan dan arahan dari Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua tercinta, Ayahanda Drs. Zulkifli Dalimunthe dan Ibunda Hafni Nasution Spd, Abanghanda dan adik-adik tersayang yang atas doa, kasih sayang, pengorbanan dan tanggung jawab yang selalu menyertai penulis, dan kepada istri tercinta Hj. Lianita Siregar AMKep. yang telah memberikan penulis semangat sehingga penulis dapat menyelesaikan skripsi ini.

3. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri dan Bapak Tulus Burhanuddin Sitorus,ST, MT, selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU,

4. Bapak Ir. Syahrul Abda, M.sc selaku dosen pembanding/ penguji I, dan Bapak Dr.Ing.Ir.Ikhwansyah Isranuri, selaku dosen pembanding/ penguji II

5. Bapak Ir. Awaluddin Thayab, M.Sc selaku dosen wali penulis.

6. Bapak/ Ibu Staff Pengajar dan Pegawai Departemen Teknik Mesin, Fakultas Teknik USU,

7. Bapak M. Ridwan selaku pembimbing dari PT. Inalum, Seksi Pencetakan Aluminium, Bapak Mukayat I.S yang telah banyak memberikan data survei kepada penulis,

8. Teman-teman stambuk 2004 khususnya, yang menjadi teman diskusi dan menemani penulis selama mengikuti studi dan menyusun skripsi ini.

9. Serta semua pihak yang banyak membantu penulis dalam menyelesaikan Skripsi ini.

Penulis menyadari bahwa Skripsi ini masih jauh dari sempurna, oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun demi penyempurnaan di masa mendatang.

Akhir kata, penulis berharap semoga tulisan ini berguna bagi kita semua. Semoga Allah SWT selalu menyertai kita.

Medan, Maret 2009 Penulis,

DAFTAR ISI

LEMBAR PENGESAHAN

PEMBIMBING...i

LEMBAR PENGESAHAN

PEMBANDING...ii

SPESIFIKASI

TUGAS...iii

KARTU

BIMBINGAN...iv

LEMBAR EVALUASI SEMINAR

SKRIPSI...v

ABSENSI PEMBANDING BEBAS

MAHSISWA...vi

ABSTRAK...

..vii

KATA

PENGANTAR...viii

DAFTAR

ISI...x

DAFTAR

GAMBAR...xiv

BAB II. TINJAUAN PUSTAKA

2.1. Aluminium...8

2.1.1 Sejarah penemuan Aluminium...8

2.1.2 Sifat-sifat Aluminium murni...9

2.2 Proses peleburan Aluminium...11

2.2.1 Proses Peleburan...11

2.2.2 Pabrik Peleburan ( Smelter Plant )...13

2.3. Proses penuangan ... 14

2.3.1 Penjelasan Umum...14

2.3.2 Dapur...14

2.4. Proses pencetakan...18

2.4.1 Diagram alir kegiatan produksi...18

2.4.2 Kesetimbangan Massa (Material Balance)...20

2.4.3 Konsumsi dan Unit Konsumsi Bahan Baku...21

2.4.4 Perencanaan Produksi ...22

2.4.5 Standart Pengendalian Grade...22

2.4.6 Pengisian Dapur (Charging)...23

2.4.7 Pencampuran fluks (Flux Treatment)...25

2.4.8 Pengikatan inklusi oksida...26

2.4.9 Pelepasan gas-gas (Degassing)...26

2.4.10 Waktu Penahanan (Holding Time)...27

2.4.11 Pengambilan Terak (Skimming Off Dross)……...28

2.5. Jumlah Partikel ...30

2.5.1 Pengertian Jumlah Partikel...30

2.5.2 Satuan Jumlah Partikel...31

2.5.3 Hubungan Jumlah Partikel dengan mol...32

2.5.4 Hubungan waktu penahanan dengan Jumlah Partikel...33

BAB III. METODOLOGI STUDI 3.1 Pendahuluan...34

3.2 Proses Penimbangan...36

3.3 Prosedur Pengambilan Data Pengukuran ...37

3.3.1. Langkah Prosedur Pengambilan Data Pengukuran...37

3.3.2. Pengolahan dengan flux...38

3.3.3. Biarkan Molten bereaksi dengan sempurna. ...39

BAB IV. ANALISA HASIL STUDI 4.1 Pendahuluan...41

4.2 Analisa Perhitungan...42

4.2.1 Menentukan kadar Fe...42

4.2.2 Menentukan waktu penahanan...42

4.2.3 Menentukan massa molten...43

4.3 Analisa Jumlah Partikel ...47

4.3.1 Menentukan Jumlah mol Aluminium Cair Siap Cetak...47

4.3.2 Menentukan Jumlah Partikel Aluminium Cair Siap Cetak...49

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan……….52

5.2 Saran...52

DAFTAR GAMBAR

Halaman

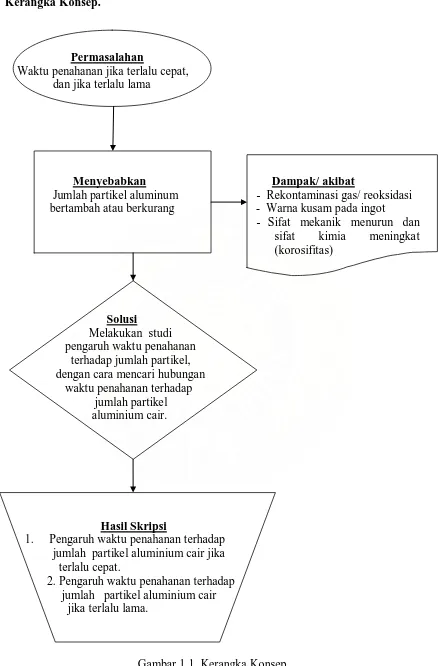

Gambar 1.1 Kerangka konsep 4

Gambar 2.1 Dapur reduksi 12

Gambar 2.2 Dapur penampung 17

Gambar 2.3 Dapur penampung 17

Gambar 2.4 Diagram jumlah pemakaian material 20

Gambar 2.5 Pengisian dapur(Charging) 24

Gambar 2.6 Pencampuran fluks(Fluxing) 25

Gambar 2.7 Waktu penahanan(Holding time) 27

Gambar 2.8 Pengambilan terak 28

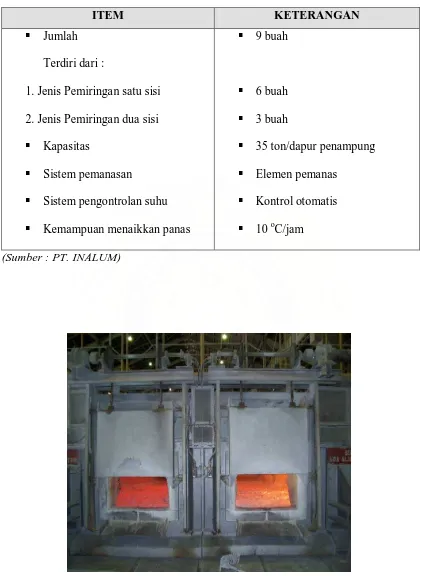

Gambar 3.1 Dapur penampung 35

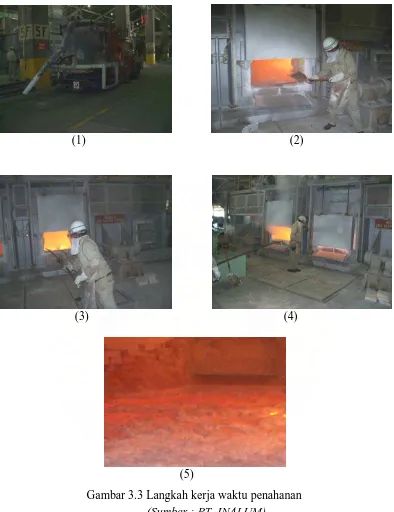

Gambar 3.2 Langkah kerja waktu penahanan 40

Gambar 4.1 Grafik waktu penahanan terhadap jumlah partikel Al cair 50

DAFTAR TABEL

Halaman

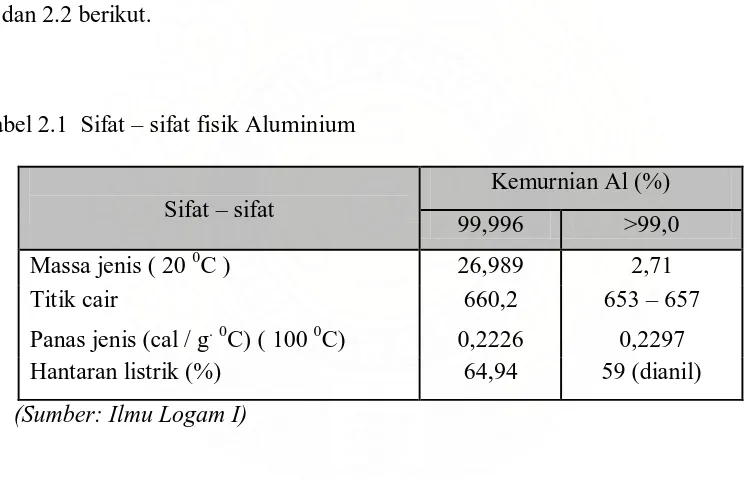

Tabel 2.1 Sifat-sifat fisik aluminium 10

Tabel 2.2 Sifat-sifat mekanik aluminium 10

Tabel 2.3 Spesifikasi dapur pelebur 16

Tabel 2.4 Spesifikasi dapur penampung 17

Tabel 3.1 Spesifikasi dapur penampung 35

Tabel 3.2 Data pengamatan pada dapur penampung 36

Tabel 4.1 Standart pengendalian Fe produk 42

Tabel 4.2 Temperature setting standart 43

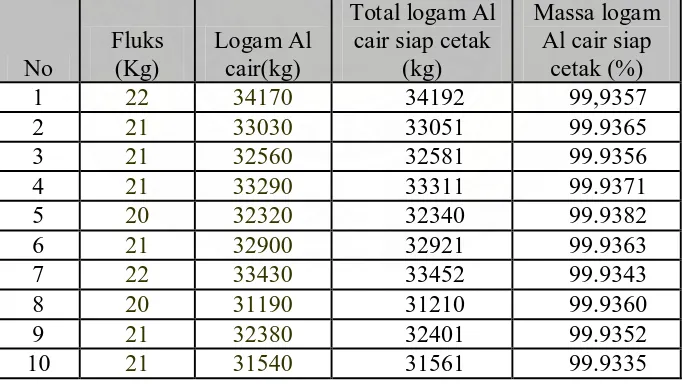

Tabel 4.3 Data hasil pengamatan massa logam Al cair 44

Tabel 4.4 Hasil perhitungan massa logam Al siap cetak 45

Tabel 4.5 Hasil perhitungan persentase massa fluks 47

Tabel 4.6 Hasil perhitungan jumlah mol Aluminium 48

BAB I

PENDAHULUAN

1.1Latar belakang

Pada proses pencetakan aluminium cair menjadi aluminium batangan dalam proses perlakuan aluminium cair(molten treatment) produsen aluminium batangan(ingot) banyak melakukan pengujian di dapur penampung (holding furnaces) untuk meningkatkan kualitas dari aluminium cair sampai menjadi aluminium batangan.

Kualitas aluminium cair dapat mempengaruhi kualitas dari produk yang dihasilkan, untuk itu sering dilakukan pengujian yang terkait dengan hal yang berhubungan pada aluminium batangan. Adapun teknik yang menonjol dan terkini untuk mengelola aluminium cair yang telah dikembangkan, misalnya waktu yang dilakukan pada saat proses penahanan(Holding time) aluminium cair di dalam dapur penampung.

Waktu penahanan jika dilakukan terlalu cepat maka akan menyebabkan tidak semua cemaran oksida sempat terapung dipermukaan. Sebaliknya, jika waktu penahanan lama maka dapat mengakibatkan rekontaminasi gas atau reoksidasi sehingga menyebabkan warna yang tidak dinginkan pada permukaaan produk(Sumber; INALUM). Jika muncul warna yang tidak di inginkan pada permukaan produk, maka akan mempengaruhi daya jual produk.

Dampak yang ditimbulkan adalah ketidak efisiensinan kerja yang dilakukan oleh bagian pencetakan aluminium batangan PT. INALUM. Hal inilah yang mendasarin dilakukannya studi pengaruh proses waktu penahanan terhadap jumlah partikel aluminium cair siap cetak.

Proses pemindahan zat-zat pengotor yang terdapat pada aluminium cair dapat diamati pada proses perlakuan logam aluminium cair dan proses waktu penahanan yang dilakukan pada saat pencetakan aluminium cair menjadi aluminium batangan. Proses waktu penahanan tersebut juga akan berkaitan dengan pengaruh jumlah partikel aluminium cair siap cetak sehingga akan mempengaruhi kualitas aluminium batangan tersebut.

Waktu penahanan aluminium cair yang dilakukan oleh produsen aluminium batangan khususnya PT. INALUM standart yang berlaku sampai saat ini adalah 120 menit. Namun pada saat dilakukan pengamatan dilapangan, waktu penahanan yang dilakukan oleh bagian pencetakan PT. INALUM pada dasarnya bervariasi, dikarenakan oleh beberapa faktor yaitu jadwal target produksi aluminium ingot bulanan dan untuk jadwal produksi aluminium ingot harian, dan juga karena pengaruh kadar persen Fe dari pabrik bagian reduksi yang tidak dapat ditentukan.

Dengan menggunakan bantuan komputer, analisa hasil grafik, diharapkan mampu menyelesaikan persoalan-persoalan yang menyangkut tentang jumlah partikel aluminium cair siap cetak terhadap waktu penahanan di dalam dapur penampung PT. INALUM.

1.2 Perumusan Masalah

Kerangka Konsep

Dalam proses perlakuan logam aluminium cair siap cetak, salah satu faktor yang mempengaruhi kualitas akhir dari produk aluminium batangan(ingot) adalah waktu penahanan. Waktu penahanan jika terlalu cepat dilakukan pada proses perlakuan logam aluminium cair siap cetak dapat mengakibatkan tidak semua cemaran oksida sempat terapung di permukaan, sebaliknya jika waktu penahanan jika terlalu lama dilakukan pada proses perlakuan logam aluminium cair siap cetak dapat mengakibatkan rekontaminasi gas atau reoksidasi yang pada akhirnya menyebabkan penampakan warna kusam pada aluminium batangan (ingot).

Kerangka Konsep.

Waktu penahanan jika terlalu cepat,

Permasalahan

- Sifat mekanik menurun dan sifat kimia meningkat

1.3 Tujuan Studi

1. Mengetahui dan menjelaskan proses perlakuan logam aluminium cair siap cetak khususnya waktu penahanan aluminium cair pada proses pencetakan aluminium cair menjadi aluminium batangan di PT. INALUM.

2. Mendapatkan besar jumlah partikel aluminium cair terhadap waktu penahanan di dapur penampung PT. INALUM, dan mengetahui pengaruh waktu penahanan terhadap jumlah partikel aluminium cair siap cetak.

1.4 Metodologi

Dalam skripsi ini, dilakukan simulasi dengan bantuan komputer yang bertujuan untuk menganalisa hasil dari data- data yang telah diperoleh pada saat pengamatan dilapangan. Simulasi komputer menggunakan software Microsoft Excel 2003 buatan dari Microsoft. Software ini mampu melakukan analisa hasil dari beberapa data yang telah di masukan, selanjutnya dapat diketahui hasil data yang disimpulkan dari pengamatan terhadap grafik yang ditampilkan.

1.5 Batasan Masalah

1.6 Manfaat Studi

Diharapkan dapat memberi kontribusi yang positif terhadap usaha peningkatan kualitas produk dari aluminium cair maupun aluminium batangan (ingot), khususnya kepada industri aluminium batangan. Selain itu juga studi ini dapat digunakan sebagai bahan referensi untuk digunakan sebagai pengembangan pengetahuan pada studi selanjutnya.

1.7 Sistematika penulisan

Penulisan tugas akhir ini terbagi dalam beberapa sistematika penulisan, yang terdiri dari 5 bab yaitu:

Bab I : Pendahuluan

Pada bab ini memuat latar belakang permasalahan, perumusan masalah, kerangka konsep, tujuan studi, metodologi, batasan masalah, manfaat studi dan sistematika penulisan.

Bab II : Tinjauan Pustaka

Bab ini berisikan tentang sejarah penemuan aluminium, sifat-sifat aluminium, proses peleburan aluminium, proses penuangan, proses pencetakan, pengertian jumlah part ikel, dan hubungan antara jumlah partikel aluminium cair terhadap waktu penahanan.

Bab III : Metodologi Studi

Bab ini berisikan mengenai spesifikasi dapur penampung yang dipergunakan oleh bagian pencetakan, dan juga mengenai prosedur langkah pengambilan data pengamatan pada dapur penampung di PT. INALUM.

Bab IV : Analisa hasil Studi

Bab V : Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

2.1.1 Sejarah penemuan aluminium

Bauksit merupakan salah satu sumber aluminium yang terdapat di alam.

Bauksit ini banyak terdapat di daerah Indonesia terutama di daerah Bintan dan pulau Kalimantan. Aluminium merupakan salah satu material yang sering digunakan oleh masyarakat, karena karakteristiknya yang ringan, kuat, mudah diproses dan tahan korosi. Aluminium merupakan logam yang ringan, namun mempunyai kekuatan yang lebih besar daripada struktur baja. Aluminium mempunyai konduktivitas listrik dan panas yang baik dan reflektivitas yang tinggi terhadap panas dan cahaya. Aluminium mempunyai sifat tahan korosi yang tinggi dan non toksin(tak beracun). Aluminium juga mempunyai massa jenis yang rendah (Ï= 2.71 g/cm ).

Aluminium ini pertama kali ditemukan oleh Sir Humprey Davy pada tahun 1809 sebagai suatu unsur dan kemudian direduksi sebagai logam pertama kali oleh H. C. Oersted pada tahun 1825. C.M. Hall seorang berkebangsaan Amerika dan Paul Heroult berkebangsaan Prancis, pada tahun 1886 mengolah aluminium dari alumina dengan cara elektrolisa dari garam yang terfusi. Selain itu Karl Josef Bayer seorang ahli kimia berkebangsaan Jerman mengembangkan proses yang dikenal dengan nama Proses Bayer untuk mendapat aluminium murni.

Selanjutnya tekanan dikurangi dan ampas yang terdiri dari oksida besi, silikon, titanium dan kotoran-kotoran lainnya ditekan melalui saringan dan dikesampingkan. Alumina dalam bentuk aluminat natrium tersebut dipompa ke tangki pengendapan dan dibubuhkan kristal hidroksida aluminium yang halus. Sehingga kristal itu menjadi inti kristalisasi. Dan kristal hidroksida aluminium terpisah dari larutan. Hidroksida aluminium disaring kemudian dipanaskan diatas suhu 980 oC dan menghasilkan alumina dan dielektrolisa sehingga terpisah menjadi oksigen dan aluminium murni.

2.1.2 Sifat-sifat aluminium murni

Dalam pengertian kimia aluminium termasuk logam yang reaktif. Apabila di udara terbuka ia akan bereaksi dengan oksigen, jika reaksi berlangsung terus maka aluminium akan rusak dan sangat rapuh. Permukaan aluminium sebenarnya bereaksi bahkan lebih cepat daripada besi. Namun lapisan luar aluminium oksida yang terbentuk pada permukaan logam itu merekat kuat sekali pada logam di bawahnya dan membentuk lapisan yang kedap oleh karena itu dapat dipergunakan untuk keperluan kontruksi tanpa takut terhadap sifat kimia yang sangat reaktif.

Tapi jika logam bertemu dengan alkali lapisan oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan akhirnya akan mudah larut pada cairan alkali. Sebaliknya berbagai asam termasuk asam nitrat pekat tidak berpengaruh terhadap aluminium, karena lapisan aluminium kedap terhadap asam.

Aluminium merupakan logam ringan yang mempunyai ketahanan korosi yang sangat baik karena pada permukaannya terdapat suatu lapisan oksida yang melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali daya hantar listrik besi. Berat jenis aluminium 2,643 kg/m3 cukup ringan dibandingkan logam lain, titik cair aluminium 660 0C dan titik didihnya 1800 0C.

Kekuatan tarik aluminium yang berkisar 83 – 310 Mpa dan dapat dilipatkan melalui pengerjaan dingin atau pengerjaan panas. Dengan menambah unsur paduan pengerjaan panas maka dapat diperoleh paduannya dengan kekuatan melebihi 700 MPa paduannya, dimana sifat fisik dan mekanik aluminium dapat kita lihat pada tabel 2.1 dan 2.2 berikut.

Hantaran listrik (%) 64,94 59 (dianil)

(Sumber: Ilmu Logam I)

Tabel 2.2 Sifat – sifat mekanik Aluminium

2.2. Proses Peleburan Aluminium

2.2.1 Proses peleburan

Proses peleburan logam telah dikenal manusia sejak dahulu, dengan pemanfaatan temperatur yang tinggi bulah logam dapat melebur atau meleleh. Dengan demikian tentunya untuk menghasilkan produk dari hasil peleburan logam harus melalui proses tersebut.

Untuk itu kita memerlukan metode yang tepat dalam pemanfaatan sumberdaya untuk menghasilkan produk dengan kualitas yang cukup baik.Pemanfaatan energi listrik untuk melebur logam adalah salah satu cara yang dapat dilakukan jika terdapat sumber daya listrik yang cukup memadai. Baik dari segi kualitas dan dari segi kuantitasnya.

Untuk daerah Sumatera Utara sendiri, merupakan salah satu daerah dengan potensi sumber daya untuk menghasilkan energi listrik dengan pemanfaatan ketinggian dan jumlah debet air dapat mendukung metode tersebut.

PT. Indonesia Asahan Aluminium adalah perusahaan yang didukung oleh modal, sistem manajemen, pemanfaatan teknologi yang efektif dan efisien dapat mewujudkan hal tersebut. Dengan Pemanfaatan energi listrik yang diproduksi sendiri, maka perusahaan ini mampu untuk melakukan suatu usaha kerja pemanfaatan energi listrik untuk meleburkan bijih logam menjadi logam(Aluminium Ingot) dengan cara elektrolisa.

Endapan aluminium cair yang dihasilkan dari proses elektrolisa tersebut akan terkumpul pada katoda. Karbon pada anoda akan teroksidasi dan gelembung gas yang keluar adalah Carbon Dioxide. Dengan mengalirkan arus listrik searah, terjadi elektrolisa alumina menjadi ion positif dan ion negatif (Al2O3 2 Al3+ + 3O2-).

Ion aluminium tertarik ke katoda dan dinetralisasi sehingga terbentuk aluminium. Demikian juga ion zat asam mendekati anoda kemudian dinetralisasi. Selain dari pada itu terjadi juga reaksi reduksi, dimana karbon yang berasal dari anoda berfungsi sebagai reduktor menjadi zat asam :

Aluminium cair yang terkumpul di bagian bawah tungku, selanjutnya dihisap dan diproses lanjut sehingga menjadi aluminium batangan Ingot. Untuk itu, perusahaan ini terdiri atas beberapa pabrik dengan fungsi kerja yang tertentu.

Gambar 2.1 Dapur Reduksi

Keterangan gambar 2.1 Dapur Reduksi : 1. Alumina feed system

2. Anoda bus conection 3. Gus colection cover 4. Carbon anoda 5. Alumina cover 6. Ledge

7. Bath

8. Alumina path

9. Carbon cathode lining 10. Steel shell

11. Insulation

12. Cathode bus conection

2.2.2 Pabrik peleburan( Smelter Plant )

a. Pabrik Karbon

b. Pabrik Reduksi

Unit Reduksi terdiri dari 3 gedung yang masing-masing dipasangi 170 tungku tipe anoda prapanggang(Prebaked Anode Furnace) dengan desain 175.000 amp, dan dengan lisensi dari Sumitomo Aluminium Smellting Co., Ltd. Total kapasitas produksi dari unit reduksi ini adalah 225.000 ton aluminium per tahun dari 510 tungku terpasang. Pada tungku reduksi ini, bahan baku alumina (Al2O3) dilebur oleh

balok-balok anoda karbon dengan proses elektrolisa menjadi cairan aluminium.

c. Pabrik Penuangan

Aluminium cair dari tungku reduksi diangkut ke Bagian Penuangan dan setelah dimurnikan lebih lanjut dalam tungku-tungku penampung, dibentuk menjadi aluminium batangan (ingot).

2.3. Proses Penuangan

2.3.1 Penjelasan umum

Setelah melalui proses elektrolisa di tungku reduksi, aluminium cair yang dihasilkan akan dihisap dan akan dikirim ke bagian penuangan. Disini logam aluminium cair(molten) akan dibawa dengan menggunakan Metal Transport Car (MTC) sesuai dengan jadwal yang telah direncanakan. Bagian Penuangan mempunyai tugas untuk mencetak aluminium cair menjadi aluminium batangan dengan kadar kandungan materi yang tertentu(sesuai grade produk).

ruang pendingin terak(dross). Di Seksi Penuangan aluminium cair yang diangkut dari tungku reduksi diisikan ke dalam dapur dan diolah dan kemudian dicetak. Setelah dicetak, aluminium ingot ditimbang, didinginkan di ruang pendingin(cooling yard), lalu diikat dan disimpan di tempat penyimpanan(storage yard).

Fasilitas Pencetakan

2.3.2 Dapur(Furnace)

Dapur ini berfungsi sebagai penampung alumunium cair yang akan dicetak. Dalam hal ini dapur yang dimaksud terbuat dari susunan bata tahan api dan tahan terhadap temperatur yang tinggi dari logam aluminium cair. Adapun jenis dapur yang terdapat pada Seksi Penuangan terdiri dari :

a. Dapur Pelebur(Melting Furnace)

Ingot-ingot aluminium dan logam sisa aluminium(cold metal) di pabrik penuangan kembali dilebur(remelt) di dalam dapur pelebur. Proses pengeluaran aluminium cair dilakukan dengan cara memiringkan dapur, dimana operasi pemiringan dapur tersebut digerakkan dengan sistem hidrolik. Proses pemiringan ada 2 jenis, yaitu : miring ke satu arah dan miring ke dua arah.

Tabel 2.3. Spesifikasi dari Dapur Pelebur

Pembakaran minyak berat dan pemiringan 1 sisi

Aluminium cair ditampung dengan menggunakan dapur penampung, tujuannya untuk mempertahankan temperatur logam aluminium cair siap cetak sesuai dengan yang diinginkan. Dapur ini dilengkapi dengan elemen-elemen pemanas. Tenaga listrik dari elemen pemanas ini dikontrol secara otomatis. Yang menjadi perbedaan antara dapur pelebur dengan dapur penampung adalah pada sistem pemanasan dapur.

Tabel 2.4 Spesifikasi dari Dapur Penampung

ITEM KETERANGAN

Jumlah Terdiri dari :

1. Jenis Pemiringan satu sisi 2. Jenis Pemiringan dua sisi

Kapasitas dapur

Sistem pemanas

Sistem pengontrolan suhu

Kemampuan menaikkan panas

9 buah

6 buah

3 buah

35 ton/dapur penampung

Elemen pemanas

Kontrol otomatis

10 oC/jam (Sumber : PT. INALUM)

2.4. Proses Pencetakan(Casting)

2.4.1 Diagram alir kegiatan produksi

Perencanaan produksi merupakan acuan dasar yang digunakan untuk menyusun kegiatan produksi dalam jangka waktu yang tertentu. Salah satu kegunaannya adalah untuk mengetahui jumlah aluminium cair yang akan dihisap dari Seksi Reduksi. Dengan bantuan truk pengangkut logam aluminium cair siap cetak(Metal Transport Car), Ladel pada Metal Transport Car akan dibawa ke Seksi Pencetakan.

Sebelum aluminium cair dimasukkan kedalam dapur, terlebih dahulu ditimbang untuk mengetahui jumlah beratnya. Kemudian aluminium didalam ladel dituang kedalam dapur dengan bantuan Overhead Crane. Setelah aluminium dimasukkan kedalam dapur dengan jumlah dan kadar material tertentu, maka proses selanjutnya adalah perlakuan logam aluminium cair siap cetak, yaitu aluminium cair tersebut mengalami pengolahan dengan penambahan De Inclusion Flux.

Jika proses perlakuan logam aluminium cair telah dilakukan proses selanjutnya adalah proses pengujian sample(Test Product Metal) di Semelter Quality Assurance(SQA) yaitu seksi yang bertugas untuk menganalisa kadar aluminium. Kadar material yang paling menentukan tingkatan(Grade) untuk aluminium ingot salah satunya adalah besi(Fe).

Setelah kadar Fe berada didalam batas grade yang telah ditetapkan, selanjutnya proses pencetakan dapat dilakukan dengan catatan terak(dross) hasil perlakuan logam aluminium cair telah dikeluarkan(Proses Skimming-off). Untuk pengolahan dross hasil Skimming off sendiri yaitu menggunakan Dross Processing Equipment (DPE) dengan efisiensi sekitar 40 %.

Terak(Dross) hasil olahan DPE didinginkan di ruang pendingin dross, sedangkan aluminium cair hasil dari pengolahan DPE dapat dimasukkan lagi kedalam dapur. Untuk logam aluminium cair siap cetak yang terdapat didapur, setelah mesin cetak telah dipersiapkan selanjutnya pencetakan aluminium cair menjadi ingot dapat dilakukan.

2.4.2 Kesetimbangan Massa(Material Balance)

Untuk memproduksi ingot aluminium selain diperlukan logam aluminium cair dibutuhkan juga beberapa bahan-bahan lainnya untuk diproses. Jumlah bahan-bahan tersebut dapat ditentukan berdasarkan jumlah produk yang akan diproduksi.

Adanya data-data pemakaian material(molten, flux, scrap dan lain-lain) dan jumlah produk yang dihasilkan(aluminium ingot dan dross) akan dapat ditentukan nilai konsumsi unit(Unit Consumtion) atau jumlah pemakaian material per ton aluminium. Secara skematis keseimbangan metarial untuk ingot 50lb digambarkan sebagaiberikut:

Gambar 2.4 Diagram Jumlah pemakaian material (Sumber : PT. INALUM)

Terak (Dross) 8,94 kg

Al 4,2 kg 47 %

Al2O3 4,11 kg 46 %

Dll 0,62 kg 7,0 % Dapur

Cairan aluminium 1005,3 kg

O2 3,0 kg

Fluks 0,64 kg

2.4.3 Konsumsi dan unit konsumsi bahan baku

Konsumsi(consumption) adalah banyaknya bahan yang dipakai atau diperlukan untuk menghasilkan sejumlah produk. Data konsumsi bahan diambil/dikumpulkan dari data harian pemakaian material dari tiap-tiap kelompok(group) atau shift. Banyaknya bahan material yang terpakai dibagi dengan banyaknya produk yang dihasilkan disebut ‘unit konsumsi’ dirumuskan sebagai berikut:

Adapun tujuan dari perhitungan unit konsumsi(UC) diantaranya untuk menentukan:

Angka banyaknya material dan scrap diperoleh dari:

Banyak material + scrap = (A + B + C + D) – (E + F + G)………(2.2)

Dimana;

A: cadangan molten aluminium SCA bulan yang lalu (kg) B: cadangan cold metal di SCA bulan yang lalu (kg)

C: molten aluminium yang diterima dari (SRD) bulan ini (kg) D: cold metal yang diterima dari SCA bulan ini ( kg)

E: molten yang dikirim ke SCA bulan ini (kg)

F: cold metal aluminium yang tersisa di SCA bulan ini (kg) G: cold metal di SCA bulan ini (kg)

(Sumber : PT. INALUM)

2.4.4 Perencanaan produksi

Perencanaan produksi aluminium ingot diseksi penuangan terdiri dari perencanaan produksi aluminium ingot tahunan(SCA’S Annual Management Plan), perencanaan produksi aluminium ingot bulanan(SCA’S Monthly Aluminium Production Plan ), dan perencanaan produksi aluminium ingot harian.

2.4.5 Standart pengendalian grade

Apabila kadar Fe sesuai dengan yang dijadwalkan, maka proses pencetakan dapat dimulai. Tetapi bila kadar Fe tidak sesuai maka dilakukan penanggulangan. Adapun jenis penganggulangan ada 2 yaitu :

1. Jika kadar Fe tinggi, maka ditambahkan kadar Fe rendah dengan cara memilih potline dari Smelter reduction Departement(SRD) yang berkadar Fe rendah, setelah itu dicampur dan diaduk di dalam dapur.

2. Jika kadar Fe tinggi dan tidak diperoleh aluminium cair dengan kadar Fe rendah, maka dapat menurunkan tingkat grade orderan.

2.4.6 Pengisian dapur(Charging)

Pengisian logam aluminium cair ke dalam dapur, baik dapur pelebur maupun dapur penampung dilakukan dengan menggunakan MT car(Metal Transport Car) dan ladle dengan bantuan Hoist Crane. Pada pengisian di dapur pelebur selain diisikan logam aluminium cair juga dilakukan pengisian aluminium dingin(cold metal). Pengisian aluminium dingin ini dilakukan pada tahap awal sebelum dapur diisi dengan logam aluminium cair.

Temperatur logam aluminium pada akhir proses pengisian ini diharapkan adalah paling rendah ± 7200C, dimana jumlah logam aluminium yang dimasukkan ke dalam dapur rata-rata 32 ton. Waktu yang dibutuhkan untuk transportasi ladle dari gedung reduksi ke seksi penuangan berkisar 35-40 menit.

2.4.7 Pencampuran fluks(Flux Treatment)

Setelah proses pengisian logam aluminium cair selesai, selanjutnya dilakukan pemasukan fluks ke dalam dapur. Kemudian dilakukan pengadukan selama 2 menit agar fluks tersebut dapat menyebar di dalam logam aluminium cair. Leburan aluminium mudah mengalami oksidasi membentuk senyawa oksida dipermukaan leburan logam.

Karena oksida memiliki berat jenis yang hampir sama dengan logam cair maka sulit untuk memisahkan oksia-oksida tersebut. Selain itu karena temperatur operasi reduksi aluminium adalah 960-971 0C maka aluminium yang dibawa dari seksi reduksi ke seksi penuangan mengandung gas H2. Adanya gas hidrogen dan inklusi

didalam logam aluminium cair akan mengakibatkan cacat pada produk akhir seperti penampakan kusam, adanya lubang-lubang pada permukaan ingot, dan lain-lain. Komponen utama dari fluks adalah khlorida dan florida yang akan bereaksi dengan logam aluminium cair dan mendekomposisi serta memperbaiki berbagai sifat produk aluminium(Sumber: PT. INALUM).

Fungsi fluks dapat dibagi sebagai berikut:

2.4.8 Pengikatan inklusi oksida

Oksida-oksida inklusi dalam produk aluminium menyebabkan turunnya sifat-sifat mekanik seperti ketahanan terhadap korosi, turunnya kualitas permukaan dan lain-lain. Fluks yang telah ditaburkan pada permukaan logam aluminium cair akan terdekomposisi dan bersentuhan dengan oksida-oksida pengotor.

Akibat penambahan fluks akan terjadi dua hal, yaitu:

Keluarnya aluminium dari oksida yang menyelubungi dengan cara reaksi eksoterm yang akan membakar oksida-oksida tersebut.

Oksida-oksida tersebut akan terabsorbsi oleh fluks, membesar dan akhirnya mengapung pada permukaan aluminium cair. Reaksi antar fluks dengan oksida ditunjukan oleh persamaan reaksi dibawah ini:

4 NaF + 2 Al2O3 3NaAlO2 + NaAlF4

6NaF + Al2O3 2 AlF3 + 3Na2O

2.4.9 Pelepasan gas-gas(Degassing)

Fluks tidak hanya berfungsi untuk menghilangkan oksida-oksida inklusi tetapi juga untuk membantu pengeluaran gas-gas yang ada(terutama gas hydrogen). Adanya gas hydrogen tersebut akan diabsorbsi oleh oksida-osida tersebut.

2.4.10 Waktu Penahanan(Holding Time)

Proses penahanan atau(holding) dilaksanakan setelah pengadukan. Dilakukan untuk memberi kesempatan pada inklusi untuk mengapung ke permukaan dan gas-gas terlepas ke udara bebas. Sodium yang mengakibatkan kerapuhan pada temperatur tinggi dapat dengan mudah menguap pada saat penahanan dan juga untuk menurunkan temperatur hingga mencapai temperatur pencetakan(casting) ≥7200C. Sistem pengontrolan temperatur ini bekerja secara otomatis. Lama waktu penahanan yang ideal adalah 2 jam(Sumber: PT. INALUM).

2.4.11 Pengambilan terak(Skimming Off Dross)

Proses pengambilan terak adalah proses pengambilan terak yang telah mengapung di dalam dapur akibat dari proses pemberian fluks. Lamanya waktu skimming off ± 30 menit. Tujuan dari proses skimming off adalah untuk mengeluarkan terak dari dalam dapur. Proses pengambilan terak di seksi penuangan dilakukan dengan bantuan forklift. Adanya bantuan forklift tersebut maka proses skimmimg off dapat dilakukan dengan cepat dan aman bagi keselamatan operator. Mengingat ukuran dapur relatif besar maka proses pengambilan terak dilakukan dalam dua tahap. Proses ini dibagi menjadi:

1. Pengambilan terak menggunakan dross stratcher.

2. Terak yang tidak dapat dijangkau oleh dross stretcher didorong oleh dross pusher sehingga dapat dijangkau oleh dross stretcher.

3. Terak dikumpulkan dan dimasukkan ke dalam crucible untuk kemudian ditimbang lalu dibawa ke mesin pengolah terak.

2.4.12 Pencetakan Dengan Mesin Cetak(Casting machine).

Operasi pencetakan ingot dilakukan secara berkesinambungan dengan kecepatan penuangan 12 ton per jam. Aluminium cair dituang dari tungku penampungan ke dalam cetakan dengan cara memiringkan dapur. Aluminium cair mengalir melalui launder ke pouring device. Jumlah mould total adalah 146 buah. Pouring device menuangkan aluminium cair secara otomatis ke dalam mould yang berjalan pada sistem rantai berjalan. Pemiringan dapur diatur sesuai dengan debit aluminium yang diinginkan.

Operator selain mengatur kemiringan dapur juga melakukan scum skimming pada permukaan logam cair yang terdapat didalam mould. Tujuan dari proses scum skimming ini untuk menyingkirkan terak oksida-oksida yang terbentuk pada permukaan logam cair. Cetakan sebelum diisi dengan logam cair terlebih dahulu disemprot dengan parafin untuk memudahkan pelepasan ingot dari cetakan setelah membeku. Batas waktu antara pemasukan aluminium cair ke dalam mould sampai ingot dilepas kira-kira ± 5 menit.

Pendinginan ingot dilakukan dengan dua cara yaitu:

1. Pendinginan pertama dilakukan secara tak langsung dengan cara melewatkan air pada bagian bawah mould.

Ingot diberi nomor sesuai dengan nomor lot logam cair yang dimasukkan ke dalam dapur penampungan. Pemberian nomor lot ingot dilakukan pada saat ingot masih berada di dalam cetakannya. Setelah di beri nomor lot, ingot dilepas dari cetakannya dengan cara di ketuk. Dengan bantuan Servo Arm ingot ditumpuk, proses pencetakan ingot ini melibatkan personel sebanyak 7 orang dengan waktu sekitar ± 2,5 jam.

2.5 Jumlah Partikel

2.5.1 Pengertian jumlah partikel

Kimia adalah ilmu yang mampelajari materi, dan suatu hal yang penting dan dibutuhkan dalam pengkajian untuk mengklasifikasi materi-materi untuk menjadi beberapa kategori. Materi didefenisikan sebagai setiap benda yang menempati ruangan dan mempunyai massa.

Unsur adalah zat yang tidak dapat diuraikan menjadi zat-zat yang lebih sederhana oleh reaksi kimia. Oleh karena itu, unsur merupakan jenis materi yang paling sederhana. Senyawa adalah zat yang terdiri atas dua unsur atau lebih. Hal yang dibicarakan dalam ilmu kimia, memperhatikan materi sebagai zat, berupa unsur atau senyawa, atau campuran homogen atau campuran heterogen.

Fungsi jumlah partikel adalah untuk menghitung seberapa besar jumlah partikel dalam zat tersebut, dan juga untuk mengatasi penggunaan bilangan yang sangat besar, karena di dalam zat terdapat jumlah partikel yang sangat besar, misalnya setetes air terdiri dari 1.67x1023 molekul (1.67 miliar triliun).

Hubungan kuantitatif antara zat-zat yang terlibat dalam reaksi disebut juga dengan stoikiometri. Stoikiometri berasal dari bahasa Yunani stoicheion yang artinya unsur. Dari literatur, stoikiometri artinya mengukur unsur-unsur. Namun, para ahli kimia berhasil menemukan cara menghitung jumlah partikel, massa zat, dan volume gas. Satuan yang digunakan untuk menyatakan jumlah partikel dalam suatu zat dinamakan dengan mol.

Jumlah partikel-partikel atom, molekul atau ion dalam 1 mol zat akan sama dengan jumlah partikel-partikel dalam 1 mol zat lainnya. Namun, massa setiap zat dalam 1 mol tidak sama. Mol menyatakan banyaknya zat dalam jumlah satuan individu yang ada. Mol dapat digunakan sebagai jembatan penghubung antara massa zat dengan jumlah partikel.

2.5.2 Satuan jumlah partikel

Pada Satuan Sistem Internasiaonal, mol(mole) adalah banyaknya suatu zat yang mengandung entitas dasar(atom, molekul, atau partikel lain) sebanyak jumlah atom yang terdapat dalam tepat 12 gram(0.012 kg) isotop karbon-12. Jumlah ini disebut konstanta bilangan avogadro(avogadro’s number) ( NA), untuk menghormati

ilmuwan Italia, Amedeo Avogadro. Nilai yang diterima saat ini adalah :

Pada umumnya kita membulatkan bilangan Avogadro menjadi 6.02×1023. Telah diketahui bahwa satu mol atom karbon-12 mempunyai massa tepat 12 gram dan mengandung 6.02×1023 atom. Massa dari karbon-12 ini adalah massa molar(molar mass). Zat mempunyai susunan dan sifat yang tetap dalam contoh yang sama, tetapi berlainan dengan contoh lainnya.

Zat meliputi unsur dan senyawa. Unsur adalah salah satu dari sebuah kelompok zat dasar yang tidak dapat dipecah menjadi zat yang lebih sederhana. Senyawa adalah suatu zat yang tersusun oleh dua atau lebih unsur. Zat ini tidak berubah identitasnya karena perubahan fisis tetapi dapat terurai menjadi unsur-unsur penyusunnya melalui perubahan kimia.

2.5.3 Hubungan jumlah partikel dengan mol

Telah kita ketahui bahwa partikel adalah bagian dari penyusun suatu zat yang di dalamnya terdapat atom, molekul, dan ion. Sedangkan mol adalah banyaknya suatu zat yang mengandung entitas dasar(atom, molekul, atau partikel lain). Satuan mol merupakan satuan jumlah yang mudah dirubah kedalam satuan lain, sehingga mol dapat dijadikan pusat untuk mengubah dari satuan yang satu ke satuan yang lainnya.

Partikel yang terkecil dari suatu unsur adalah atom, yang tidak dapat di pecah lagi atau dibagi. Atom berasal dari kata atomos yang berarti tidak dapat dibagi lagi. Dengan kata lain molekul adalah suatu kumpulan(agregat) yang terdiri dari sedikitnya dua atom dalam susunan tertentu yang terikat bersama oleh gaya-gaya kimia.

Suatu molekul dapat mengandung atom-atom dari unsur yang sama atau atom-atom dari perbandingan tetap. Jadi, suatu molekul tidak harus berupa senyawa, yang berdasarkan defenisi terbentuk dari dua atau lebih unsur. Satu mol adalah sejumlah bilangan Avogadro(6.02×1023) dari atom, molekul, atau partikel lain. Massa molar(dalam gram) suatu unsur atau senyawa nilainya sama dengan massa dari atom, molekul, atau satuan rumus lain dalam sma(satuan massa atom)

2.5.3 Hubungan waktu penahanan dengan jumlah partikel

BAB III

METODOLOGI STUDI

3.1 Pendahuluan

Bab ini berisikan metodologi yang digunakan untuk menyelesaikan

permasalahan pada studi skripsi ini. Secara umum metodologi yang dipergunakan dalam skripsi ini dibagi kedalam 2 tahapan yaitu ;

1. Survei data berupa spesifikasi dapur penampung yang dipergunakan oleh bagian pencetakan PT INALUM, dan juga data aluminium cair siap cetak dalam dapur penampung(Data terlampir pada lampiran 1).

2. Analisa data studi dengan menggunakan Microsoft Excel 2003 buatan dari Microsoft.

3. Analisa hasil studi diperoleh dari data yang ditampilkan dengan grafik.

Tabel 3.1, Spesifikasi dari Dapur Penampung

ITEM KETERANGAN

Jumlah Terdiri dari :

1. Jenis Pemiringan satu sisi 2. Jenis Pemiringan dua sisi

Kapasitas

Sistem pemanasan

Sistem pengontrolan suhu

Kemampuan menaikkan panas

9 buah

6 buah

3 buah

35 ton/dapur penampung

Elemen pemanas

Kontrol otomatis

10 oC/jam (Sumber : PT. INALUM)

Tabel 3.2, Data pengamatan pada dapur penampung

( Sumber: PT. INALUM)

Dapur penampung ini berfungsi sebagai penampungan aluminium cair siap cetak yang telah di isi oleh kendaraan pengangkut aluminium cair(Molten Transport car), yang sebelumnya sudah dilakukan proses penimbangan untuk kemudian selanjutnya dilakukan proses perlakuan aluminium cair pada dapur penampung ini.

Jumlah dapur penampung pada bagian pencetakan ini sebanyak 9 buah. Kapasitas dapur penampung 35 Ton. Pengisian dilakukan dengan bantuan ladle, yang telah dilakukan proses penghisapan dari bagian reduksi, yang selanjutnya diangkut menggunakan MTc. Satu buah ladle rata-rata berisi 7.3 Ton aluminium cair. Rata-rata pengisian dalam 1 buah dapur, memerlukan 4 sampai 5 ladle.

3.2. Proses Penimbangan

Mesin penimbang ini berfungsi sebagai timbangan truk pengangkut aluminium cair(MTC) pada saat mengangkut ladle yang berisi cairan logam aluminium yang akan diadakannya proses pengisian kedalam dapur penampung. Diadakannya proses penimbangan sebelum pengisian dan sesudah pengisian aluminium cair ke dalam

dapur untuk mendapatkan selisih dari hasil timbangan yang nantinya dijadikan sebagai acuan kapasitas ladle yang di isikan ke dalam dapur penampung.

3.3 Prosedur Pengambilan Data Pengukuran

3.3.1. Langkah prosedur pengambilan data aluminium cair di dapur penampung

Setelah selesai pengisian aluminium cair ke dalam dapur lakukan operasi pengolahan dengan fluks dengan catatan;

a. Jika dipastikan bahwa pengisian aluminium cair satu ladle terakhir akan terlambat hingga proses waktu penahanan nantinya hanya 1 jam saja maka operasi pengolahan dengan dapat dilakukan segera dan setelah selesai pengisian satu ladle terakhir dilakukan lagi pengolahan dengan fluks.

b. Apabila ada penanggulangan, setelah selesai pengisian dilakukan kembali. 1. Pakai alat pelindung diri dengan sempurna

2. Pergi ke instrument panel untuk meyakinkan temperatur dapur apakah sesuai dengan yang ditetapkan. Yakinkan dengan cara melihat pada termometer dan recording paper. Lihat standard setting & operasi holding/melting furnace. Jika temperatur aluminium cair di bawah standar, nyalakan burner dapur pelebur atau hidupkan heater element dapur penampung.

3. Sediakan deinclusion flux sesuai dengan ketentuan Sesuai dengan Unit consumption standard of aluminium source, electric power and material. Yakinkan de-inclusion flux dalam keadaan kering.

5. Matikan burner dapur pelebur sesuai dengan instruksi kerja Operasi penyalaan minyak berat.

6. Siapkan dross scrather dan skop di depan pintu pembersih.

7. Buka pintu pembersih seperlunya dengan menekan tombol "Open". Hat i-hat i t erhadap hembusa n udara panas dari da la m dapur dan ja ngan buka sekaligus dua pintu yang berhadapan.

3.3.2. Pengolahan dengan De inclusion flux.

Setelah selesai langkah persiapan, pekerjaan yang selanjutnya yaitu pekerjaan pengolahan dengan menggunakan fluks. Adapun langkah-langkah kerjanya sbb.:

1. Taburkan de-inclusion flux melalui dua pintu pembersih ke permukaan aluminium cair menggunakan sekop yang tersedia.

2 .Aduk aluminium cair dengan dross-scratcher ke atas, bawah, kanan dan kiri. Pastikan dross scratcher telah dipanaskan selama kira-kira 2 menit dengan udara panas dari dalam dapur.

3. Setelah selesai keluarkan dross-scratcher lalu angkat dan letakkan pada tempatnya. Jangan sampai dross scratcher mengenai tubuh atau membentur benda di sekitarnya.

4. Tutup pintu pembersih dengan menekan tombol "Close"

5. Untuk dapur pelebur buka damper gas buang menurut ketentuan yang berlaku. Jika sate burner yang nyala pembukaan damper : 40° C dan jika dua burner 70° C.

7.Catat temperatur dapur dan ukur serta catat temperatur dasar dapur tersebut pada formulir Furnace temperatur checking sheet . Jika temperatur dasar > 180°C maka setting alat pendingin dan laporkan ke atasan.

8. Tulis status OK, nama dan paraf petugas pada papan status yang ada di depan dapur.

3.3.3. Biarkan Logam Aluminium Cair bereaksi dengan sempurna.

Setelah fluks ditaburkan kedalan logam aluminium, maka akan terjadi reaksi yang menghasilkan terak. Kemudian dilakukan langkah kerja sbb:

1. Setelah dibiarkan selama ±120 menit, lalu pintu dapur dibuka, dilakukan proses selanjutnya yaitu pengambilan terak(dross) dalam logam aluminium cair dengan menggunakan Dross Scratcher dan Forklift.

Langkah kerja waktu penahanan:

(1) (2)

(3) (4)

(5)

Gambar 3.3 Langkah kerja waktu penahanan (Sumber : PT. INALUM)

Keterangan ganbar : 1. Pengisian(Charging). 2. Proses Penaburan fluks. 3. Pengadukan(stirring). 4. Penutupan pintu.

BAB IV

ANALISA HASIL STUDI

4.1 Pendahuluan

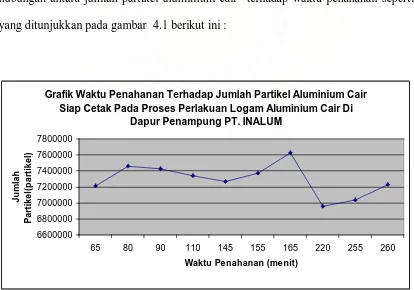

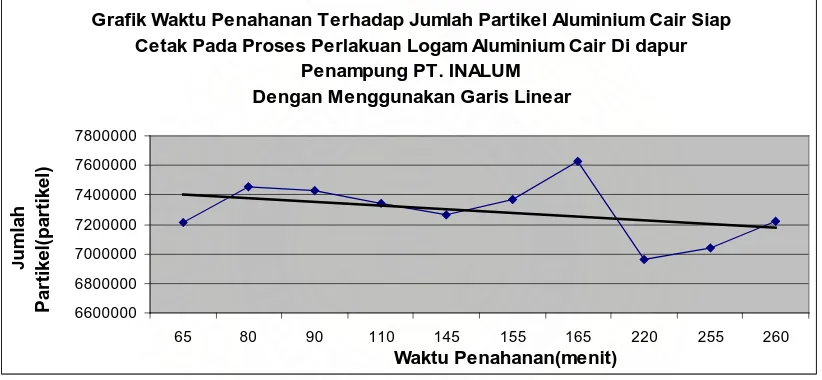

Seperti yang telah dijelaskan pada bab yang sebelumnya, dimana analisa studi pada penulisan skripsi ini menggunakan software Microsoft Excel 2003 buatan dari Microsoft yang menampilkan hasil berupa: (1) grafik, (2) Garis linear(trend line) yang menunjukkan besar pengaruh waktu penahanan terhadap jumlah partikel aluminium cair siap cetak di dapur penampung PT. INALUM. Dari hasil yang ditunjukkan oleh garis linear akan terlihat besar pengaruh waktu penahanan terhadap jumlah partikel aluminium cair siap cetak.

Pada bab ini disajikan hasil-hasil yang di peroleh diantaranya adalah perhitungan massa logam aluminium cair siap cetak, massa fluks, perhitungan jumlah mol aluminium cair siap cetak, dan yang terakhir perhitungan jumlah partikel aluminium cair siap cetak. Pada bab ini juga akan disajikan hasil-hasil yang diperoleh yang berupa tabel dan juga grafik yang sangat mudah untuk dianalisa.

Untuk dapat memperoleh jumlah aluminium cair yang nantinya akan digunakan sebagai acuan untuk menentukan jumlah partikel aluminium cair di dalam dapur penampung. Terlebih dahulu harus memperhatikan parameter apa saja yang berpengaruh terhadap besaran jumlah aluminium cair yang terjadi. Adapun paramater yang dapat dipertimbangkan yaitu:

4.2 Analisa Perhitungan

4.2.1 Menentukan Kadar Fe

Untuk menentukan kadar Fe dapat dilihat dari Standart Grade yang telah ditetapkan oleh perusahaan. Dalam prakteknya, karena ketidak stabilan keadaan potline di pabrik peleburan(Reduction Plant), maka kadar Fe logam aluminium cair hasil reduksi tersebut tidak konstan. Oleh karena hal inilah yang menyebabkan kadar Fe yang dihasilkan juga berubah–ubah. Standart Grade untuk aluminium Ingot PT. Indonesia Asahan Aluminium dapat di lihat pada tabel 4.1 berikut ini.

Tabel 4.1 Standar Pengendalian Kadar Fe Produk

(Sumber: PT. INALUM)

4.2.2 Menentukan Waktu Penahanan

Tabel 4.2 Temperature Setting Standart

(Sumber: PT. INALUM)

4.2.3 Menentukan Massa Molten

Dalam menentukan massa logam aluminium cair dapat diketahui dari peninjauan langsung di lapangan. Sebelum logam aluminium cair diolah lebih lanjut (Molten Treatment), dari pabrik reduksi terlebih dahulu dimasukkan ke dalam cawan tuang(Crucible) yang kemudian ditimbang, lalu dimasukkan kedalam dapur penampung. Dari hasil pengamatan langsung dilapangan selama beberapa hari, massa logam aluminium cair total dan massa aluminium siap cetak dapat dilihat pada tabel 4.3. berikut ini.

Tabel 4.3 Data hasil pengamatan massa logam aluminium cair

( Sumber: PT. INALUM)

Keterangan:

Chk : Pengambilan sample(Cheking % Fe)

Schedule (standart grade untuk aluminium ingot PT. INALUM) persen (%) Fe maksimum adalah 0.20 (Grade G1)

Dari tabel hasil pengamatan tersebut maka dapat ditentukan persentase dari logam aluminium cair siap cetak. Untuk menentukan persentase logam aluminium cair siap cetak dapat dihitung dengan cara:

Jika di masukkan nilai fluks dan total logam aluminium cair siap cetak pada setiap percobaan kedalam persamaan 4.1, maka akan diperoleh nilai % logam aluminium cair siap cetak siap cetak. Dapat dijelaskan sebagai berikut:

Untuk fluks 22 kg, dan Total logam Al siap cetak 34192 kg, maka :

Logam Al Siap Cetak = 100%

Untuk pengamatan 2 sampai dengan percobaan 10 dapat dilakukan dengan cara yang sama seperti dengan cara yang diatas. Dari hasil perhitungan maka akan di peroleh data berikut pada tabel 4.4 sebagai berikut.

Tabel 4.4 Hasil Perhitungan Massa Logam Al cair Siap Cetak

4.2.4 Menentukan Massa Fluks

Sama halnya dengan menentukan massa logam Al cair siap cetak, massa fluks ini diperoleh dari pengamatan langsung di lapangan, yang dapat dilihat pada tabel 4.3. Sedangkan untuk menentukan persen logam aluminium cair siap cetak dapat dihitung dengan cara:

Jika di masukkan nilai massa fluks dan massa total logam Al cair siap cetak ke dalam persamaan 4.2, maka akan diperoleh nilai persentase massa fluks. Hal ini dapat dijelaskan pada perhitungan sebagai berikut.

Untuk massa fluks 22 kg, dan massa total logam Al cair siap cetak 34192 kg, maka:

Fluks = 100%

Tabel 4.5 Hasil Perhitungan Persentase Massa Fluks

4.3 Analisa jumlah partikel

Dalam menentukan jumlah partikel Aluminium cair siap cetak di dalam dapur penampung, terlebih dahulu harus diketahui hubungan antara mol dan jumlah partikel. Satuan mol merupakan satuan jumlah yang mudah dirubah ke dalam satuan lain, sehingga mol dapat dijadikan pusat untuk mengubah dari satuan yang satu ke satuan yang lainnya.

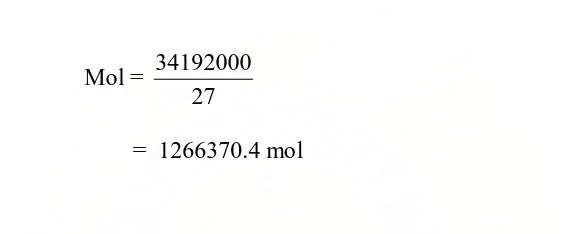

4.3.1 Menentukan Jumlah mol Aluminium Cair Siap Cetak

Untuk menentukan jumlah partikel aluminium cair siap cetak, terlebih dahulu harus kita ketahui jumlah mol aluminium cair siap cetak. Jumlah mol aluminium cair dapat ditentukan dengan rumus mol(Kimia X). Maka dapat dihitung dengan cara sebagai berikut :

Mol =

- gram = Total Aluminium cair siap cetak (kg) (Sumber: Kimia X)

Untuk total aluminium cair siap cetak sebesar 34192 kg, (34192000 gram) maka :

Mol =

27 34192000

= 1266370.4 mol

Untuk pengamatan 2 sampai dengan pengamatan 10 dapat dilakukan dengan cara yang sama seperti dengan cara di atas. Dari hasil perhitungan maka akan di peroleh data berikut pada tabel 4.6 :

Tabel 4.6 Hasil Perhitungan jumlah mol aluminium

4.3.2 Menentukan Jumlah Partikel Aluminium Cair Siap Cetak

Dengan telah diperolehnya nilai jumlah mol aluminium cair siap cetak, maka akan diperoleh jumlah partikel aluminum cair siap cetak tersebut,(Kimia X), yaitu dengan cara sebagai berikut :

Jumlah Partikel = mol × 6.02×1023 ………(4.4)

Dimana :

- mol = Jumlah mol Aluminium cair - 6.02x1023 = konstanta bilangan Avogadro (Sumber: Kimia X)

Jika di masukkan nilai mol dari aluminium cair siap cetak ke dalam persamaan 4.4 maka akan diperoleh nilai jumlah partikel aluminium cair siap cetak. Dapat dijelaskan sebagai berikut :

Untuk total mol aluminium cair siap cetak 34192 kg (mol = 1266370.4), maka

Jumlah partikel = 1266370.4 × 6.02×1023 = 7623550

Tabel 4.7 Hasil Perhitungan jumlah partikel aluminium

Hasil analisa pada tabel 4.7dapat diplot dengan menggunakan grafik pada gambar 4.1, dan gambar 4.2. Pada gambar 4.1 menampilkan waktu penahanan terhadap jumlah partikel aluminium cair siap cetak. Pada grafik berikut akan terlihat hubungan antara jumlah partikel aluminium cair terhadap waktu penahanan seperti yang ditunjukkan pada gambar 4.1 berikut ini :

Grafik Waktu Penahanan Terhadap Jumlah Partikel Aluminium Cair Siap Cetak Pada Proses Perlakuan Logam Aluminium Cair Di

Dapur Penampung PT. INALUM

Dari gambar 4.1 terlihat bahwa jumlah partikel aluminium cair yang terbanyak berjumlah 7623550 partikel, dengan waktu penahanan 165 menit. Sedangkan jumlah partikel aluminium cair yang paling sedikit adalah 6958674 partikel aluminium cair, dengan waktu penahanan 229 menit. Analisa yang dihasilkan oleh gambar 4.2 berikut ini akan terlihat dengan adanya garis linear yang terlihat menunjukkan penurunan jumlah partikel, hal ini disebabkan karena terlalu lamanya waktu penahanan yang dilakukan maka akan menyebabkan terjadinya terak(dross).

Grafik Waktu Penahanan Terhadap Jumlah Partikel Aluminium Cair Siap Cetak Pada Proses Perlakuan Logam Aluminium Cair Di dapur

Penampung PT. INALUM

Gambar 4.2 : Grafik jumlah partikel aluminium cair siapterhadap waktu penahanan dengan menggunakan garis linear(trend line).

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Proses perlakuan logam aluminium cair(Molten Treatment) meliputi proses pengisian logam aluminium(Charging) ±40 menit, Pemberian Fluks (Fluxing)±7 menit, Waktu penahanan(Holding Time) ±120 menit , dan Pengadukan(Skimming Off) ±30 menit. Jadi total keseluruhan pada proses perlakuan logam aluminium cair(Molten Treatment) adalah 197 menit (3 jam 17 menit).

2. Waktu penahanan(holding time) mempengaruhi jumlah partikel aluminium cair di dapur penampung(holding furnace). Semakin lama proses penahanan berlangsung, maka jumlah partikel aluminium cair semakin berkurang.

5.2 Saran

1. Peningkatan kualitas Aluminium cair siap cetak berpengaruh terhadap waktu penahanan, maka untuk menjaga kualitas aluminium cair tersebut diusahakan agar waktu penahanan berjalan dengan optimum yaitu ±120 menit, sesuai dengan yang ditetapkan oleh PT. INALUM.

2. Diharapkan bahan kajian skripsi ini dapat digunakan sebagai referensi untuk menyelesaikan masalah terkait, dengan pemrograman bantuan komputer. 3. Diharapkan studi pengamatan dapat dilakukan pada material yang berbeda,

DAFTAR PUSTAKA

Agustin Yuanis “ Kimia X “, Acarya media utama, Bandung, 2006.

B. H. Amstead, Sriati, “ Teknologi Mekanik, Jilid 1 “ , Erlangga, Jakarta, 1989.

George E Dieter, “ Metalurgi Mekanik, Jilid 2 “, Erlangga, Jakarta, 1986. F. A. Lewis, “ Aluminium Alloy Casting And Foundry “ John Winley and Sons, New York, 1976.

Joseph E. Shingley, “ Perencanaan Teknik Mesin “, Erlangga, Jakarta, 1986. Lithel Rchard, “ Metal Working Teknology “, Mc Graw Hill Inc, New York, 1982.

Michael purba, “ Kimia X “, Erlangga, Jakarta, 2006

Muchtaridi, Sandri justiana. “ Kimia SMA X “, Yudhistira, Bandung, 2007. Ralph H P,Suminar, “ Kimia Dasar “, Erlangga, Jakarta, 1987

Raymond Chang, “ Kimia Dasar “, Erlangga, Jakarta, 2004

Tata Surdia, Kenji Chijiwa, “ Teknik Pengecoran Logam “, PT Pradnya Paramita, Jakarta, 1975.

Van Vlack, Lawrence H, “ Ilmu Dan Teknologi Bahan “, Erlangga, Jakarta, 1989.

http://findarticles.com/