BIOPLASTIK KOMPOSIT PATI TAPIOKA DAN LILIN

LEBAH DENGAN TAMBAHAN NATRIUM ALGINAT

SEBAGAI PENGEMULSI

NOVIYANTI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Bioplastik komposit pati tapioka dan lilin lebah dengan tambahan natrium alginat sebagai pengemulsi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks yang dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Noviyanti

ABSTRAK

NOVIYANTI. Bioplastik Komposit Pati Tapioka dan Lilin Lebah dengan Tambahan Natrium Alginat sebagai Pengemulsi. Dibimbing oleh TETTY KEMALA dan NOVIYAN DARMAWAN.

Film bioplastik komposit pati tapioka dan lilin lebah dengan tambahan natrium alginat sebagai pengemulsi berpotensi menjadi salah satu alternatif bahan pengemas yang bersifat biodegradabel. Komposisi pati tapioka dan gliserol adalah tetap, yaitu 8:2. Natrium alginat dan lilin lebah ditambahkan dengan berbagai perbandingan komposisi, yaitu 19:6, 15:10, 12.5:12.5, 10:15, dan 6:19. Film yang dihasilkan diuji kuat tarik, bobot jenis, permeabilitas uap air, struktur morfologi, dan sifat termalnya. Film dengan komposisi natrium alginat dan lilin lebah 6:19 memiliki nilai permeabilitas uap air yang terendah, sedangkan film pada komposisi 19:6 menunjukkan nilai bobot jenis dan kuat tarik tertinggi sebesar 1.5 g/mL dan 4.1 MPa. Film tersebut memiliki titik leleh dan bobot massa yang hilang lebih rendah dibandingkan dengan komposisi 6:19 sehingga tidak sesuai dengan nilai bobot jenis yang diperoleh karena kehomogenan film yang dihasilkan masih rendah. Analisis morfologi juga menunjukkan permukaan film yang kasar dan kurang homogen.

Kata kunci: gliserol, lilin lebah, natrium alginat, pati tapioka.

ABSTRACT

NOVIYANTI. Bioplastic Composite of Tapioca Starch and Beeswax with Addition of Sodium Alginate as Emulsifier. Supervised by TETTY KEMALA and NOVIYAN DARMAWAN.

Bioplastic film made of tapioca starch and beeswax with addition of sodium alginate as emulsifier may be a potential alternative for biodegradable packing. The composition of tapioca starch-glycerol was fixed at 8:2. The sodium alginate-beeswax was added at various level, i.e. 19:6, 15:10, 12.5:12.5, 10:15, and 6:19. The films were analyzed for their tensile strength, density, water vapor permeability, morphology, and thermal properties. The film made of 6:19 sodium alginate and beeswax addition showed the lowest water vapor permeability, whereas the film with 19:6 sodium alginate and beeswax addition had the highest density and tensile strength, i.e. 1.5 g/mL and 4.1 MPa, respectively. The film had melting point and weight loss lower as compared to the 6:19 composition, therefore, these characteristic are not corresponding to the density due to in homogeneousity of the film. Morphology analysis showed the surface was rough and less homogeneous.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

BIOPLASTIK KOMPOSIT PATI TAPIOKA DAN LILIN

LEBAH DENGAN TAMBAHAN NATRIUM ALGINAT

SEBAGAI PENGEMULSI

NOVIYANTI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Laporan : Bioplastik komposit pati tapioka dan lilin lebah dengan tambahan natrium alginat sebagai pengemulsi

Nama : Noviyanti

NIM : G44090100

Disetujui oleh

Dr Tetty Kemala, SSi MSi

Pembimbing I Dr rer nat Noviyan Darmawan, MSc Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian yang dilaksanakan sejak bulan April 2013 ini diberi judul Bioplastik komposit pati tapioka dan lilin lebah dengan tambahan natrium alginat sebagai pengemulsi.

Terima kasih penulis ucapkan kepada Ibu Dr Tetty Kemala, SSi Msi selaku pembimbing pertama dan Bapak Dr rer nat Noviyan Darmawan, MSc selaku pembimbing kedua. Penghargaan penulis sampaikan kepada staf Laboratorium Kimia Anorganik serta staf Komisi Pendidikan Departemen Kimia, yang telah membantu selama penelitian berlangsung dan pengumpulan data. Ungkapan terima kasih juga disampaikan kepada papah, mamah, dan semua keluarga atas segala bantuan, doa, dan kasih sayangnya, serta teman seperjuangan Yusni Nur amalina, Didin Rizki, Naadilah Ramadhan, Asep Sarifudin, Donni Eka Saputra dan teman-teman yang sedang melakukan penelitian di Labolatorium Anorganik serta rekan Kimia 46 atas bantuan selama penelitian.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

BAHAN DAN METODE 2

Alat dan Bahan 2

Metode 2

HASIL DAN PEMBAHASAN 5

Film 5

Bobot Jenis 6

Uji Tarik 7

Analisis Termal 8

Permeabilitas Uap Air 10

Analisis Morfologi 11

SIMPULAN DAN SARAN 11

Simpulan 11

Saran 12

DAFTAR PUSTAKA 12

LAMPIRAN 14

TABEL

1 Komposisi film pati tapioka terplastisasi gliserol dengan penambahan lilin lebah dan natrium alginat

2

DAFTAR GAMBAR

1 Gambar dumbell 3

2 Film pati tapioka terplastisasi gliserol dengan penambahan natrium

alginat dan lilin lebah 5

3 Hubungan konsentrasi natrium alginat dan lilin lebah terhadap ketebalan film

6 4 Hubungan konsentrasi natrium alginat dan lilin lebah dengan bobot jenis

dari film yang dihasilkan

7 5 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai kuat

tarik

7 6 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai

persen elongasi

8 7 Kurva DTA-TGA film dengan komposisi natrium alginat:lilin lebah

19:6 dan 6:19

9 8 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai WVP 10 9 Hasil foto SEM permukaan film dengan komposisi natrium alginat: lilin

lebah 19:6

11

DAFTAR LAMPIRAN

1 Diagram alir penelitian 14

2 Data dan perhitungan ketebalan film 15

3 Data bobot jenis film pati terplastisasi gliserol dengan penambahan agar 16

4 Data dan perhitungan analisis uji tarik film 17

PENDAHULUAN

Penggunaan plastik konvensional terus mengalami peningkatan dari tahun ke tahun. Plastik ini biasanya terbuat dari hidrokarbon turunan gas dan minyak bumi yang merupakan sumber daya alam tidak terbarukan. Selain itu, plastik juga tidak dapat dihancurkan dengan cepat dan alami oleh mikrob penghancur di dalam tanah. Hal ini mengakibatkan limbah menumpuk sehingga mencemari dan merusak lingkungan hidup (Cereda 2007). Berdasarkan data dari Deputi Pengendalian Pencemaran Kementerian Negara Lingkungan Hidup (KLH) pada tahun 2012, jumlah sampah di 14 kota besar di Indonesia mencapai 1.9 m3 dan 53% diantaranya merupakan sampah plastik. Oleh karena itu, sekarang banyak dikembangkan plastik yang bersifat biodegradabel (bioplastik).

Menurut Firdaus (2004), prospek pengembangan biopolimer untuk kemasan plastik di Indonesia sangat potensial karena adanya sumber daya alam yang mendukung, salah satunya bersumber dari biomassa pertanian (agroresources) yang berbentuk polisakarida, seperti dalam bentuk pati dan glukomanan (Pradipta 2012). Kemala et al. (2010) membuat polipaduan antara gabus polistirena-pati dengan poli(asam laktat) sebagai bahan pengompatibel. Resalina (2013) meneliti plastik kemasan polietilen tereftalat (PET) bekas ditambahkan pati sagu sebagai material yang dapat terurai.

Pati tapioka juga berpotensi sebagai bahan utama pembuatan bioplastik, tetapi film berbahan baku pati bersifat rapuh sehingga perlu dimodifikasi agar menghasilkan film yang bersifat hidrofobik dan tidak rapuh. Salah satu caranya ialah dengan penambahan gliserol. Hasanah (2012) membuat film berbahan dasar pati tapioka dengan penambahan pemlastis gliserol. Film yang dihasilkan tidak rapuh, homogen, dan transparan, tetapi masih memiliki sifat mekanik yang rendah. Sifat mekanik dapat ditingkatkan dengan menambahkan bahan lain seperti lipid dan hidrokoloid lainnya. Ulfiah (2012) telah memodifikasi film pati terplastisasi-gliserol dengan penambahan natrium alginat. Kuat tarik yang dihasilkan meningkat dibandingkan dengan film pati dan gliserol, yaitu sebesar 187.50 MPa, tetapi morfologi film yang dihasilkan masih kurang homogen.

Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik. Pati terdiri atas amilosa dan amilopektin. Amilosa mempunyai rantai linear yang biasanya memiliki hingga 3000 molekul glukosa dan dihubungkan oleh ikatan α -1,4 glikosida. Amilopektin merupakan polimer rantai bercabang dengan hubungan

antara α-1,4 sebagai tulang punggung dan α-1,6 sebagai jembatan titik percabangan (Beninca 2008). Sifat pati sangat dipengaruhi oleh nisbah antara amilosa dan amilopektin. Menurut Chaplin (2006), kadar amilosa pati tapioka berkisar 20−27%, sedangkan amilopektin berkisar 70−80%.

2

kemuluran polimer (Prasetyaningrum 2010). Penambahan natrium alginat dan lilin lebah ini diharapkan mampu meningkatkan sifat mekanik dan menurunkan laju transmisi uap air dari film pati tapioka.

BAHAN DAN METODE

Alat dan Bahan

Alat-alat yang digunakan adalah piknometer Pyrex 10 mL, alat uji tarik Instron 3369, alat penganalisis termal diferensial dan penganalisis termogravimetri Shimadzu DTG-60H, TA-60WS, dan FC-60A, mikroskop elektron payaran (SEM) Jeol T330A, pelat mika, dan peralatan kaca. Bahan-bahan yang digunakan adalah tepung tapioka (kualitas pangan), gliserol (kualitas pangan), natrium alginat (kualitas pangan), lilin lebah, lem epoksi dan akuades.

Metode

Preparasi Plastik Pati Tapioka (modifikasi Prasetyaningrum 2010 dan Hasanah 2012)

Komposisi pati tapioka dan gliserol dibuat tetap, yaitu 3 g pati tapioka (60% b/b) dan 0.75 g gliserol (15% b/b), sedangkan natrium alginat dan lilin lebah dibuat bervariasi pada berbagai komposisi (Tabel 1). Jumlah total bahan yang digunakan yaitu 5 g. Semua bahan ditimbang sesuai dengan komposisinya. Pati dilarutkan dalam 30 mL akuades, kemudian ditambahkan gliserol dan diaduk hingga homogen dengan pemanasan 50 °C selama 20 menit. Natrium alginat dimasukkan ke dalam 20 mL akuades yang telah dipanaskan sebelumnya untuk mencegah penggumpalan, lakukan hingga semua larut dan larutan mendidih. Lilin lebah ditambahkan ke dalam larutan natrium alginat dan diaduk hingga homogen, lalu dimasukkan sedikit demi sedikit ke dalam larutan pati tapioka yang sudah terplastisasi gliserol. Campuran dipanaskan pada suhu 64 °C selama 45 menit hingga homogen dan mengental. Larutan film yang terbentuk didiamkan selama 10 menit agar terbebas dari gelembung udara dan dicetak pada pelat kaca. Setelah itu, film dikeringkan dalam suhu ruang selama 24 jam, lalu dilepaskan, dan dianalisis sifat mekanik, permeabilitas uap air, morfologi, bobot jenis, dan sifat termalnya.

Tabel 1 Komposisi film Komposisi pati

tapioka-gliserol (%)

3

Penentuan Bobot Jenis

Setiap sampel film dipotong dengan ukuran yang seragam menggunakan pembolong kertas. Bobot kosong piknometer ditimbang (W0). Potongan sampel dimasukkan ke dalam piknometer dan ditimbang (W1). Akuades ditambahkan ke dalam piknometer yang telah berisi potongan sampel hingga tidak terdapat gelembung udara dan ditimbang bobotnya (W2). Piknometer yang hanya berisi akuades juga ditimbang bobotnya (W3). Bobot jenis sampel ditentukan berdasarkan data yang didapat melalui persamaan 1.

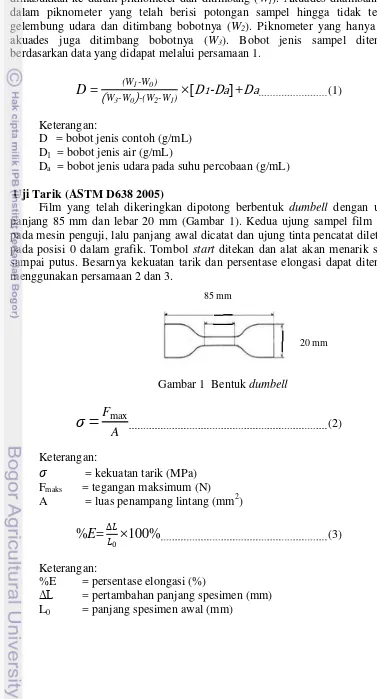

D

=

(W1-W0)Film yang telah dikeringkan dipotong berbentuk dumbell dengan ukuran panjang 85 mm dan lebar 20 mm (Gambar 1). Kedua ujung sampel film dijepit pada mesin penguji, lalu panjang awal dicatat dan ujung tinta pencatat diletakkan pada posisi 0 dalam grafik. Tombol start ditekan dan alat akan menarik sampel sampai putus. Besarnya kekuatan tarik dan persentase elongasi dapat ditentukan menggunakan persamaan 2 dan 3.

Gambar 1 Bentuk dumbell

σ

=

FmaxΔL = pertambahan panjang spesimen (mm) L0 = panjang spesimen awal (mm)

85 mm

4

Uji Termal dengan DTA-TGA (Hasanah 2012)

Film sebanyak 23 mg digerus dalam mortar kemudian dicetak pada pelat platinum dan dianalisis sifat termalnya. Kondisi alat diatur dan dioperasikan pada suhu 0−400 °C dengan kecepatan pemanasan 20 °C per menit.

Uji Permeabilitas Uap Air (WVP)

Teknik yang digunakan adalah dengan mengukur laju transmisi uap air menggunakan metode wet cup yang telah dimodifikasi berdasarkan ASTM E 96−95. Film yang diuji dijadikan penutup cawan petri yang telah diisi akuades. Bobot akuades yang hilang dipantau berdasarkan fungsi waktu sampai keadaan tunak dan laju transmisi uap air (WVTR) dihitung dari keadaan tunaknya. Ketebalan film diukur pada 10 tempat berbeda. Lubang dibuat pada kertas aluminium dengan luas lubang 10% luas permukaan akuades dan nilainya harus diketahui dengan pasti. Lubang kemudian ditutup menggunakan film yang direkatkan dengan lem pada kertas aluminium. Akuades sebanyak 30 mL dimasukkan ke dalam cawan petri, lalu cawan ditutup dengan kertas alumunium tersebut. Dengan 30 mL akuades, diharapkan jarak antara permukaan akuades dan film sebesar 6 mm. Cawan petri yang telah ditutup disimpan selama 1 jam agar film merekat sempurna. Cawan ditimbang kemudian dimasukkan ke dalam oven pada suhu 37±0.5 °C. Sampel diambil dan ditimbang setiap 1 jam selama 5 jam. Kurva dibuat antara waktu uji (sumbu x) dalam menit dan bobot akuades yang

Analisis Morfologi dengan SEM (Ulfiah 2012)

5

HASIL DAN PEMBAHASAN

Film

Film dibuat dari pati tapioka yang terlebih dahulu diplastisasi dengan gliserol untuk meningkatkan kelenturan paduan dan mengurangi keretakan film berbahan dasar pati. Plastisasi adalah proses terdispersinya molekul pemlastis, yaitu gliserol ke dalam fase polimer. Proses plastisasi ini dilakukan pada suhu 40 °C. Larutan pati tapioka terplastisasi-gliserol kemudian dicampurkan dengan larutan natrium alginat dan lilin lebah pada komposisi tertentu (Tabel 1). Proses selanjutnya ialah gelatinisasi pada suhu 20−27 °C. Gelatinisasi mengakibatkan ikatan hidrogen intermolekul yang mempertahankan struktur granula pati rusak dan molekul air masuk sehingga granula pati membengkak dan tidak dapat kembali kebentuk semula.

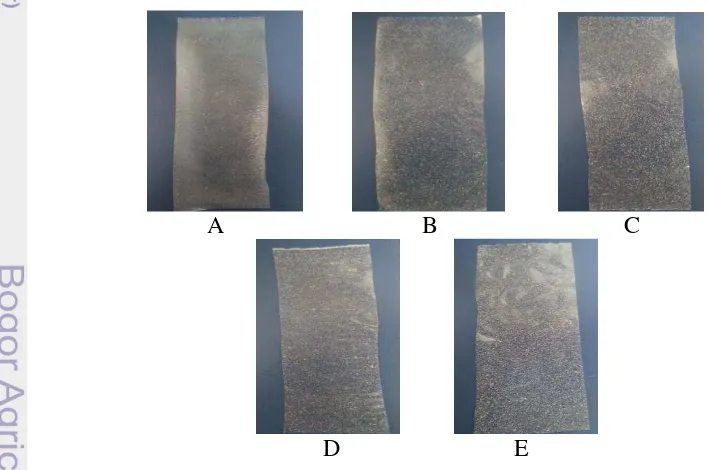

Kompatibilitas film dapat dianalisis secara kualitatif melalui pengamatan visual. Semakin kompatibel suatu film, semakin homogen penampakannya (Kemala 2010). Hasil pengamatan pada Gambar 2 yang diperoleh dengan menggunakan kamera digital menunjukkan film yang dihasilkan tidak berwarna, elastis, dan cenderung transparan. Peningkatan konsentrasi lilin lebah dan penurunan konsentrasi natrium alginat membuat permukaan film memjadi lebih kasar dan kurang homogen. Lilin lebah tergolong lipid sedangkan pati bersifat larut dalam air, maka dibutuhkan suatu zat pengemulsi agar kedua bahan tersebut dapat saling bercampur. Semakin rendah komposisi natrium alginat yang ditambahkan sebagai zat pengemulsi, pencampuran pati dengan lilin lebah tidak berjalan sempurna sehingga homogenitas film yang dihasilkan semakin rendah.

A B C

D E

6

Penambahan konsentrasi natrium alginat dan lilin lebah ke dalam pati tapioka terplastisasi-gliserol juga berpengaruh pada ketebalan film. Penambahan konsentrasi natrium alginat dan lilin lebah menaikkan total padatan terlarut dalam larutan film, sehingga menyebabkan film semakin tebal (Gambar 3). Penelitian ini menghasilkan bioplastik yang mempunyai ketebalan 0.082−0.117 mm (Lampiran 2). Peningkatan ketebalan terjadi karena lilin lebah dapat membentuk jejaring kristal yang berbentuk ortorombik pada matriks film sehingga ketebalan film bertambah (Santoso 2006). Menurut Winarno (2002), bila suatu lemak didinginkan, hilangnya panas akan memperlambat gerakan molekul-molekul dalam lemak sehingga jarak antara molekul-molekul lebih pendek. Jika jarak tersebut mencapai 5 Å, maka akan timbul gaya tarik menarik antar molekul yaitu gaya Van der Walls. Akibat adanya gaya ini, radikal-radikal asam lemak dalam molekul lemak akan tersusun berjajar dan saling bertumpuk serta berikatan membentuk kristal. Ketebalan film ini akan berpengaruh pada permeabilitas uap air dan sifat uji tarik film.

Gambar 3 Hubungan konsentrasi natrium alginat dan lilin lebah terhadap ketebalan film

Bobot Jenis

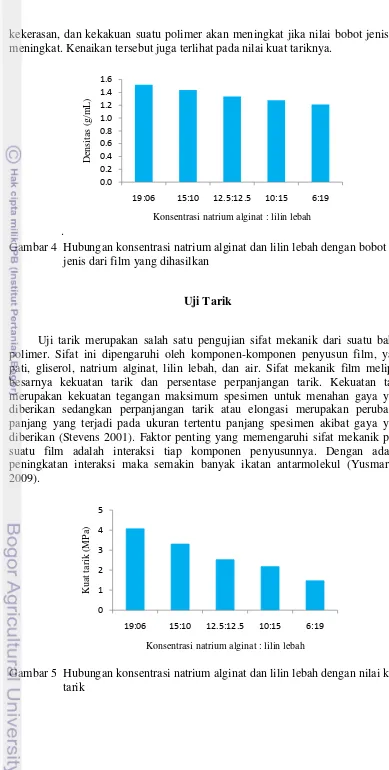

Penentuan bobot jenis dilakukan untuk melihat keteraturan molekul dalam menempati ruang. Semakin besar nilai bobot jenis dari suatu polimer, maka polimer tersebut memiliki tingkat keteraturan yang semakin tinggi (Kemala 2010). Penentuan bobot jenis dilakukan dengan menggunakan piknometer. Variasi penambahan komposisi natrium alginat dan lilin lebah pada film pati tapioka terplastisasi-gliserol menunjukkan perubahan nilai bobot jenis (Gambar 4). Nilai bobot jenis yang diperoleh pada perbandingan natrium alginat dan lilin lebah 19:6, 15:10, 12.5:12.5, 10:15, dan 6:19 berturut-turut adalah 1.5174, 1.4384, 1.3342, 1.2781, dan 1.2118 g/mL (Lampiran 3). Semakin besar komposisi natrium alginat dan semakin rendah komposisi lilin lebah, maka semakin besar nilai bobot jenis yang diperoleh. Menurut Ulfiah (2010), natrium alginat memiliki bobot jenis sebesar 1.601 g/mL sehingga kenaikan konsentrasi natrium alginat dapat meningkatkan keteraturan molekul dalam matriks film. Semakin tinggi nilai bobot jenis suatu bahan, struktur molekulnya semakin rapat dan semakin kuat bahan

7 kekerasan, dan kekakuan suatu polimer akan meningkat jika nilai bobot jenisnya meningkat. Kenaikan tersebut juga terlihat pada nilai kuat tariknya.

.

Gambar 4 Hubungan konsentrasi natrium alginat dan lilin lebah dengan bobot jenis dari film yang dihasilkan

Uji Tarik

Uji tarik merupakan salah satu pengujian sifat mekanik dari suatu bahan polimer. Sifat ini dipengaruhi oleh komponen-komponen penyusun film, yaitu pati, gliserol, natrium alginat, lilin lebah, dan air. Sifat mekanik film meliputi besarnya kekuatan tarik dan persentase perpanjangan tarik. Kekuatan tarik merupakan kekuatan tegangan maksimum spesimen untuk menahan gaya yang diberikan sedangkan perpanjangan tarik atau elongasi merupakan perubahan panjang yang terjadi pada ukuran tertentu panjang spesimen akibat gaya yang diberikan (Stevens 2001). Faktor penting yang memengaruhi sifat mekanik pada suatu film adalah interaksi tiap komponen penyusunnya. Dengan adanya peningkatan interaksi maka semakin banyak ikatan antarmolekul (Yusmarlela 2009).

Gambar 5 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai kuat tarik

Konsentrasi natrium alginat : lilin lebah

0

8

Penentuan kuat tarik ini berhubungan erat dengan jumlah komposisi natrium alginat dan lilin lebah yang ditambahkan. Kuat tarik film yang dihasilkan pada penelitian berkisar 1.4661−4.0649 MPa (Lampiran 4). Peningkatan konsentrasi natrium alginat dan penurunan konsentrasi lilin lebah dapat menaikkan nilai kuat tariknya (Gambar 5). Film pada komposisi natrium alginat dan lilin lebah sebesar 19:6 menghasilkan kuat tarik yang paling tinggi. Menurut Prasetyaningrum (2010), konsentrasi lilin lebah yang tinggi dapat menurunkan nilai kuat tarik dari suatu bahan. Lilin lebah merupakan lipid yang tidak larut dalam air pada saat pembuatan film sehingga ikatan yang terjadi tidak terbentuk dengan baik dan menurunkan nilai kuat tariknya.

Hasil uji persen elongasi ditunjukkan pada Gambar 6. Dari data yang diperoleh menunjukkan secara umum peningkatan konsentrasi natrium alginat dapat menurunkan nilai persen elongasinya. Konsentrasi natrium alginat yang tinggi menghasilkan film yang sangat kental sehingga film yang terbentuk lebih kaku daripada komposisi lainnya (Prasetyaningrum 2010). Pengaruh ini disebabkan natrium alginat merupakan hidrokoloid yang akan menghasilkan struktur matriks yang kokoh sehingga film menjadi kaku dan mudah patah sedangkan lilin lebah mempunyai sifat untuk memperlemah kekakuan dan meningkatkan kelenturan dan kemuluran polimer sehingga sifat elastis film dapat bertambah. Nilai elongasi mengalami peningkatan dari komposisi natrium alginat dan lilin lebah 19:6 sampai 10:15 tetapi pada komposisi 6:19 terjadi penurunan nilai elongasinya yaitu 5.9%. Hal ini disebabkan pada komposisi 6:19 campuran melampaui titik jenuh sehingga lilin lebah yang berlebih berada pada fase tersendiri di luar fase pati yang menyebabkan film semakin tidak homogen.

Gambar 6 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai persen elongasi

Analisis Termal

Analisis termal merupakan pengukuran sifat fisik dan kimia bahan polimer sebagai fungsi suhu. Analisis termal ini menggunakan alat DTA-TGA. Secara umum terdapat tiga kurva pada termogram yang dihasilkan dari analisis termal

0

9 menggunakan DTA-TGA, yaitu kurva kenaikan suhu, DTA, dan TGA. TGA adalah suatu teknik analitik untuk menentukan stabilitas termal suatu material dan fraksi komponen volatil dengan menghitung perubahan bobot yang dihubungkan dengan perubahan suhu (Asy’ari 2013). Pada suhu tertentu akan terjadi degradasi senyawa-senyawa pada sampel. Hasil TGA pada komposisi natrium alginat dan lilin lebah 19:6 menunjukkan berat massa yang hilang sekitar 18.0640 mg atau 69.5% sedangkan untuk komposisi 6:19 berat massa yang hilang, yaitu sebesar 19.3960 mg atau 74.3% selama 20 menit. Semakin tinggi konsentrasi lilin lebah yang ditambahkan membuat berat massa polimer yang hilang lebih banyak karena film semakin tidak homogen sehingga komponen penyusunnya masih berada pada fase tersendiri yang menyebabkan semakin mudah polimer tersebut mengalami degradasi.

10

Prinsip analisis DTA adalah pengukuran panas yang diserap atau dilepaskan dari suatu sampel yang diamati dengan cara mengukur perbedaan suhu antara material sampel dengan pembanding. Pembanding yang digunakan adalah Al(OH)3. Perubahan panas yang dicatat akibat adanya reaksi dalam sampel baik secara endotermik maupun eksotermik. Reaksi endotermik menunjukkan suhu sampel lebih rendah dari suhu pembanding sedangkan reaksi eksotermik menunjukkan suhu sampel lebih tinggi dari suhu pembanding. Secara umum, kurva DTA yang dihasilkan menunjukkan suhu transisi yang tidak tajam, tetapi cenderung melebar. Hal ini menggambarkan sifat polimer yang cenderung amorf. Hasil DTA dari kedua film menunjukkan suhu leleh sebesar 124.58 °C untuk komposisi film natrium alginat dan lilin lebah 19:6 dan untuk komposisi 6:19 yaitu sebesar 130.20 °C (Gambar 7). Pada proses ini terjadi perubahan atau transisi fase dari komponen penyusun film. Data DTA TGA ini tidak sesuai dengan nilai bobot jenis yang diperoleh. Semakin tinggi nilai bobot jenis, semakin tinggi pula suhu lelehnya. Hal ini disebabkan oleh kurang homogennya film yang dihasilkan sehingga mempengaruhi peningkatan atau penurunan titik leleh saat pengujian terutama pada film dengan komposisi natrium alginat dan lilin lebah 6:19.

Permeabilitas Uap Air

Analisis permeabilitas uap air dilakukan untuk mengetahui daya tembus film oleh uap air. Permeabilitas uap air (WVP) merupakan salah satu sifat penting yang menunjukkan ketahanan suatu film dalam menjaga kandungan uap air dalam bahan yang dikemas terutama dalam sistem pangan. Semakin besar nilai WVP, maka semakin buruk pula film tersebut dapat diaplikasikan sebagai bahan kemasan karena semakin banyak uap air yang dapat tembus ke dalam film menyebabkan kadar air bahan yang dikemas semakin meningkat (Asy’ari 2013).

WVP dilakukan dengan terlebih dahulu mengukur laju transmisi uap air berdasarkan metode ASTM E 96−95. Pengukuran laju transmisi uap air ini dilakukan selama 5 jam karena menurut Hu (2001) pada waktu 5 jam tersebut laju transmisi uap air telah berada pada kondisi steady state.

Gambar 8 Hubungan konsentrasi natrium alginat dan lilin lebah dengan nilai WVP

11 Penambahan natrium alginat dan lilin lebah pada film pati tapioka menunjukkan adanya perubahan nilai permeabilitas uap air. Semakin banyak konsentrasi lilin lebah yang ditambahkan pada film, nilai permeabilitas uap air pada film semakin menurun (Gambar 8). Nilai WVP terbesar dihasilkan pada film dengan komposisi natrium alginat dan lilin lebah 19:6 yaitu sebesar 5.6219x10-9 gs-1m-1Pa-1. Pada komposisi 15:10, 12.5:12.5, dan 10:15 nilai WVP yang diperoleh adalah 5.2108x10-9, 4.8603x10-9, dan 4.5621x10-9 gs-1m-1Pa-1. Nilai WVP terkecil yaitu pada komposisi 6:19 sebesar 4.4042x10-9 gs-1m-1Pa-1 (Lampiran 5). Lilin lebah berguna untuk menahan laju transmisi uap air. Pada waktu pengeringan, lilin lebah membentuk jejaring kristal sehingga dapat berfungsi sebagai penahan uap air. Menurut Deberaufort (1993) laju transmisi uap air akan menurun dengan meningkatnya sifat hidrofobik dari senyawa penyusun film.

Analisis Morfologi

Analisis morfologi dilakukan untuk mengetahui kehomogenan film. Analisis dilakukan menggunakan mikroskop elektron payaran (SEM). Film yang dianalisis adalah yang paling homogen yaitu pada komposisi natrium alginat dan lilin lebah 19:6. Analisis menggunakan SEM dilakukan dengan perbesaran 1500 kali. Gambar SEM (Gambar 9) menunjukkan hasil yang kurang homogen dengan permukaan yang kasar. Permukaan kasar tersebut diduga akibat kurang homogennya pencampuran pati dan lilin lebah.

Gambar 9 Hasil foto SEM permukaan film dengan komposisi natrium alginat dan lilin lebah 19:6

SIMPULAN DAN SARAN

Simpulan

12

Analisis termal film pada penambahan konsentrasi natrium alginat dan lilin lebah 19:6 menunjukkan berat massa yang hilang dan titik leleh yang lebih rendah dibandingkan dengan komposisi 6:19 karena pada komposisi 6:19 film yang dihasilkan mempunyai homogenitas yang rendah sehingga mempengaruhi saat pengujian. Morfologi film pada komposisi natrium alginat dan lilin lebah 19:6 mempunyai permukaan yang kasar karena pencampuran antara pati dan lilin lebah yang belum sempurna.

Saran

Perlu dilakukan pengadukan menggunakan homogenizer pada pembuatan film sehingga menghasilkan film yang lebih homogen. Penggunaan zat pengemulsi dapat diganti menggunakan zat pengemulsi alami atau sintetik agar pati dan lilin lebah dapat bercampur dengan baik. Perlu dilakukan juga pengujian adesif, kelarutan, permeabilitas gas oksigen dan karbon dioksida, serta analisis derajat kristalinitas menggunakan difraktogram sinar-x (XRD). Selain itu, penggantian lilin lebah dengan lipid atau bahan komposit film lainnya juga dapat dilakukan agar menghasilkan film dengan sifat mekanik yang lebih baik.

DAFTAR PUSTAKA

[ASTM] America Sociaty for Testing and Materials. 2005. Standard Test Methods for Tensile Properties of Thin Plastic Sheeting. Philadelphia (US): ASTM.

Asy’ari A. 2013. Film biodegradabel karaginan yang dipadukan dengan tepung kedelai [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Beninca C. 2008. Thermal Behaviour of Corn Starch Granules Modified by Acid Treatment at 30 and 50 oC. Ecletica Quimica 33:3.

Cereda M. 2007. Characterization of Edible Film of Cassava Starch by Electron Microscopy. J Food Technology :91-95.

Chaplin M. 2006. Starch as an ingredients: manufacture and applications. Di dalam: Eliasson AC, editor. Starch in Food: Structure, Function, and Application. Boca Raton (US): CRC Press.

Debeaufort F, Martin Polo M, dan Volley. 1993. Polarity Homogenity and Structure Affect Water Vapour Permeability of Model Edible Film. J Food Sci. 58:426-434.

Firdaus F, Chairil Anwar. 2004. Potensi limbah padat-cair industri tepung tapioka sebagai bahan baku film plastik biodegradabel. J Sains-teknologi LOGIKA 1(2):38-44.

Hasanah N. 2012. Pembuatan dan pencirian plastik pati tapioka dengan pemlastis gliserol [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Hu Y, Topolkaraev V, Hiltner A, dan Baer E. 2001. Measurement of water vapor transmission rate in highly permeable films. J App Polym Sci. 81:1624-1633. Kemala T, Fahmi MS, Achmadi SS. 2010. Pembuatan dan pencirian paduan

13 Kementerian Lingkungan Hidup. 2012. Pengelolaan Sampah Perkotaan di Indonesia. Bahan Menteri Lingkungan Hidup dalam Pembahasan RUU tentang Pengelolaan Sampah.

Pradipta IMD, Mawarani MJ. 2012. Pembuatan dan karakterisasi polimer ramah lingkungan berbahan dasar glukomanan umbi porang. J Sains dan Seni POMITS 1(1):1-6.

Prasetya T. 2009. Pra perancangan pabrik pembuatan natrium alginat (Na-alginat) dari rumput laut coklat (Phaeophyceae) dengan proses ekstraksi [Skripsi]. Medan (ID): Universitas Sumatera Utara.

Prasetyaningrum A, Rokhati N, Kinasih DN, Wardhani FDN. 2010. Karakterisasi bioactive edible film dari komposit alginat dan lilin lebah sebagai bahan pengemas makanan biodegradable. Seminar rekayasa kimia dan Proses, ISSN:1411-4216.

Santoso B. 2006. Karakterisasi komposit edible film buah kolang kaling (Arenge pinnata) dan lilin lebah (beeswax). J Teknol Indust Pangan 2(1):17.

Stevens MP. 2001. Kimia Polimer. Sopyan I, penenerjemah. Jakarta (ID): Erlangga. Terjemahan dari Polymer Chemistry: An Introduction.

Syamsu K, Pandji C, Waldi J. 2008. Karakterisasi bioplastik poli-β -hidroksialkanoat yang dihasilkan oleh Ralstonia eutropha pada substrathidrolisat pati sagu dengan pemlastis isopropil palmitat. J Teknol Pertan. 3(2):68-78.

Ulfiah. 2012. Pencirian edible film tepung tapioka terplastisasi gliserol dengan penambahan natrium alginat [Skripsi]. Bogor (ID): Institut Pertanian Bogor. Winarno FG. 2002. Kimia Pangan dan Gizi. Jakarta (ID): Gramedia.

14

Lampiran 1 Diagram alir penelitian

Larutan natrium alginat dan lilin lebah Pembuatan Film

Kemasan

Pati tapioka terplastisasi gliserol

Film

Pati tapioka terplastisasi gliserol dengan penambahan natrium

alginat dan lilin lebah

Uji Tarik Bobot

Molekul

SEM

DTA/TGA Permeabilitas

uap air

Komposisi natrium alginat-lilin lebah 19:6. 15:10. 12.5:12.5,

15 Lampiran 2 Data dan perhitungan ketebalan film

Ulangan

Tebal Tebal film (mm)

lakban (mm) Konsentrasi natrium alginat:lilin lebah 4 lapis 19:6 15:10 12.5:12.5 10:15 6:19

1 0.961 0.080 0.100 0.105 0.110 0.11

2 0.961 0.080 0.085 0.105 0.100 0.110

3 0.941 0.070 0.080 0.105 0.100 0.120

4 0.951 0.080 0.095 0.115 0.115 0.120

5 0.961 0.080 0.100 0.110 0.120 0.115

6 0.951 0.090 0.090 0.115 0.115 0.115

7 0.951 0.085 0.090 0.110 0.115 0.120

8 0.951 0.095 0.090 0.110 0.120 0.115

9 0.941 0.085 0.090 0.115 0.110 0.115

10 0.941 0.080 0.095 0.115 0.115 0.120

Rerata (mm) 0.951 0.082 0.092 0.110 0.112 0.117 Contoh perhitungan:

Rerata = Ketebalan film

Banyaknya ulangan

= 0.080+0.080+0.070+0.080+0.080+0.090+0.085+0.095+0.085+0.080 mm 10

16

Lampiran 3 Data bobot jenis film bioplastik komposit pati tapioka dan lilin lebah dengan penambahan natrium alginat

17 Lampiran 4 Data dan perhitungan analisis uji tarik film

Konsentrasi

19:06 1 4.3842 1.3619 1.65 2.6571 1.6 4.0649 5.3

2 9.0300 7.6933 1.65 5.4727 9.1

15:10 1 4.8956 11.5387 1.83 2.6752 13.6 3.3053 8.1

2 7.2019 2.1415 1.83 3.9355 2.5

12.5:12.5 1 3.6059 4.0777 2.21 1.6316 4.8 2.5264 8.4

2 7.5609 10.2436 2.21 3.4212 12.1

10:15 1 8.2902 2.6201 2.24 3.7010 3.1 3.4480 12.3

2 1.4496 18.3339 2.24 0.6472 21.6

6:19 1 5.0777 4.2950 2.34 2.1700 5.1 3.6329 5.9

2 1.7838 5.6860 2.34 0.7623 6.7

18

Lampiran 5 Data dan perhitungan permeabilitas uap air film

Jam ke-

1 7.0137x10-09 6.3879x10-09 6.5018x10-09 6.4121x10-09 5.5160x10-09

2 6.0277x10-09 6.0836x10-09 6.3721x10-09 5.8888x10-09 5.2200x10-09

3 5.5680x10-09 4.7658x10-09 4.1482x10-09 3.7735x10-09 4.1005x10-09

4 4.9026x10-09 4.5647x10-09 3.8241x10-09 3.5082x10-09 3.7145x10-09

5 4.5972x10-09 4.2522x10-09 3.4555x10-09 3.2281x10-09 3.4700x10-09

Rerata 5.6219x10-09 5.2108x10-09 4.8603x10-09 4.5621x10-09 4.4042x10-09

Contoh perhitungan:

WVTR = bobot hilang

waktu s ×luas m2

= 0.2319gram

19 Permeabilitas uap air= WVTR

S× R1-R2 ×ketebalan

= 0.1012 g sm2

6266.134 Pa× 1-0.81 ×0.000082 m

20

RIWAYAT HIDUP

Penulis dilahirkan di Bekasi pada tanggal 5 April 1991 dari ayah Husen dan ibu Rohmanih. Penulis merupakan putri ketiga dari tiga bersaudara. Tahun 2009 penulis lulus dari SMA Negeri 4 Bekasi dan pada tahun yang sama lulus ujian SMPTN. Penulis diterima di Departemen Kimia Institut Pertanian Bogor.