PENGARUH UKURAN PARTIKEL TEPUNG KEDELAI DAN

KONSENTRASI GLUKONO DELTA LAKTON TERHADAP

SIFAT FISIK TAHU INSTAN

SITI FAUZIYYAH MASYKUR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Pengaruh Ukuran Partikel Tepung Kedelai dan Konsentrasi Glukono Delta Lakton terhadap Sifat Fisik Tahu Instan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2016

Siti Fauziyyah Masykur

RINGKASAN

SITI FAUZIYYAH MASYKUR. Pengaruh Ukuran Partikel Tepung Kedelai dan Konsentrasi Glukono Delta Lakton terhadap Sifat Fisik Tahu Instan. Dibimbing oleh PURWIYATNO HARIYADI, DEDE ROBIATUL ADAWIYAH dan HOERUDIN.

Di Indonesia proses pembuatan tahu umumnya dilakukan dengan proses basah melalui pembuatan sari kedelai kemudian dilanjutkan proses penggumpalan dengan penambahan asam organik disertai proses pemanasan. Pada proses pembuatan tahu tidak semua protein kedelai dapat digumpalkan. Sebagian protein tersebut masih terdapat dalam limbahnya, yaitu ampas dan whey tahu. Oleh karena

itu, untuk mengurangi zat gizi yang terbuang dalam limbah diperlukan teknik/proses baru dalam pembuatan tahu. Teknologi proses yang dimaksud adalah pembuatan tahu dengan cara kering melalui proses penepungan kedelai. Proses pembuatan tahu instan dilakukan dengan cara mencampurkan tepung kedelai yang dihasilkan dengan bahan penggumpal berupa garam maupun asam sehingga dengan penambahan air dan dilanjutkan proses pemasakan akan membentuk gel menyerupai tahu yang disebut sebagai tahu instan.

Proses pembentukan gel merupakan tahapan sangat penting dalam pembuatan tahu instan. Proses tersebut merupakan hasil interaksi komponen tepung kedelai khususnya protein selama proses pemanasan dan diduga dipengaruhi oleh ukuran partikel tepung tersebut. Namun demikian, belum banyak penelitian mengenai fenomena proses gelasi fraksi protein dengan ukuran partikel tepung yang berbeda.

Penelitian ini bertujuan mempelajari pengaruh ukuran tepung kedelai dan konsentrasi Glukono Delta Lakton (GDL) terhadap karakteristik fisik tahu instan. Kedelai digiling menggunakan disc mill untuk menghasilkan tepung kedelai

berlemak dan tanpa lemak, kemudian kedua tepung tersebut digiling menggunakan planetary ball mill (PBM) untuk memperkecil ukuran partikelnya.

Hanya tepung kedelai tanpa lemak yang dapat digiling dengan PBM dan penggilingan dilakukan selama 10, 20 dan 30 menit. Ukuran partikel tepung kedelai kemudian diukur dengan teknik difraksi laser. Tahu instan dibuat dengan cara menambahkan tepung kedelai kedalam air mendidih (15 % b/v), kemudian ditambahkan GDL (0,3 % dan 0,5 % dari total campuran) dan diaduk serta dilanjutkan dengan proses pemanasan selama 10 menit tanpa pengadukan. Karakteristik fisik tahu instan dianalisis menggunakan texture analyzer, chromameter dan scanning electron microscope. Ukuran partikel tepung kedelai

berpengaruh terhadap tekstur dan mikrostruktur, namun tidak berpengaruh terhadap warna tahu instan yang dihasilkan. Semakin kecil ukuran partikel tepung kedelai tanpa lemak (D50= 36,4; 23,8; dan 16,1 μm) dapat meningkatkan nilai kekerasan, daya kunyah dan daya kohesif (pada penambahan 0.3 % GDL) serta meningkatkan elastisitas dan daya kunyah (pada penambahan 0.5 % GDL).

SITI FAUZIYYAH MASYKUR. Effects of Soy Flour Particle Size and Glucono Delta Lactone Concentration on Physical Properties of Instant Tofu. Supervised by PURWIYATNO HARIYADI, DEDE ROBIATUL ADAWIYAH and HOERUDIN.

In Indonesia, tofu is commonly produced by wet process from soy milk with adding coagulant such as organic acids followed by heating. During tofu processing, not all proteins could be coagulated. A part of them could be found in tofu waste such as okara and whey tofu. To reduce nutrition loss in tofu making, new techniques need to be developed. A new process for making instant tofu has been developed from soy flour. In this process, soy flour is mixed with coagulant (salt or acid). Then, water is added to the mixture followed by heating to promote gel formation and develop tofu-like structure, which is then called as instant tofu.

The gel formation process is a very important step in tofu making. The process occurs as a result of interaction of soy flour components, particularly proteins, during heating. The intensity of gel formation may be influenced by particle size of soy flour. To date, studies on gelation process of proteins from soy flour with different particles sizes are still limited.

In this study, effects of soy flour particle size and Glucono Delta Lactone (GDL) concentration on physical properties of instant tofu were investigated. Soy beans were ground using a disc mill to produce defatted and undefatted soy flours, and then both were ground using planetary ball mill (PBM) to further reduce their particle sizes. Only defatted soy flour was able to be ground using PBM for 10, 20 and 30 min. Particle sizes were analyzed with laser diffraction technique. Instant tofu was made by adding soy flour to boiling water (15 % w/v) and GDL (0.3 % and 0.5 % of the total mixture). The mixture was mixed well, followed by stove heating without stirring for 10 min. Physical properties of instant tofu were analyzed using texture profile analyzer, chromameter and scanning electron microscope. Particle size of soy flour showed significant effects on textural properties and microstructure, but not on colour of tofu. Smaller particle size of deffated soy flour (D50= 36.4; 23.8; and 16.1 μm) improved several textural characteristics of the resulting instant tofu; i.e. increased hardness, chewiness and cohesiveness (with addition of 0.3 % GDL) and increased springiness and chewiness (with addition of 0.5 % GDL).

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

PENGARUH UKURAN PARTIKEL TEPUNG KEDELAI DAN

KONSENTRASI GLUKONO DELTA LAKTON TERHADAP

SIFAT FISIK TAHU INSTAN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah berupa tesis ini bisa diselesaikan. Penelitian ini berjudul Pengaruh Ukuran Partikel Tepung Kedelai Dan Konsentrasi Glukono Delta Lakton (GDL) Terhadap Sifat Fisik Tahu Instan sebagai salah satu syarat untuk mencapai gelar Magister Sains Mayor Ilmu Pangan Fakultas Teknologi Pertanian Institut Pertanian Bogor. Pada kesempatan ini penulis mengucapkan terimakasih kepada:

1. Prof Dr Ir Purwiyatno Hariyadi, MSc, selaku ketua komisi pembimbing yang telah memberikan banyak perhatian, arahan, bimbingan, masukan dan pelajaran berharga lainnya kepada penulis selama penelitian ini.

2. Dr Ir Dede R. Adawiyah, MSi dan Hoerudin, SP, MFoodSt, PhD selaku anggota komisi pembimbing yang telah banyak memberi bimbingan, pengarahan dan saran selama penelitian.

3. Dr Ir Harsi D Kusumaningrum dan Prof Dr Ir Ratih Dewanti, M.Sc selaku ketua program studi Ilmu Pangan beserta seluruh dosen IPN lainnya yang telah mengajar dan membimbing penulis selama perkuliahan di IPN IPB 4. Dr Puspo Edi Giriwono, STP, M Agr selaku dosen penguji yang telah

memberikan banyak saran dan masukan terhadap penulis

5. Bapak Said Masykur (ayah), Ibu Neng Juariah (ibu), M.Faturrahman dan M.Taufiqurrahman serta seluruh keluarga besar H.Abdurrahman atas segala doa, dukungan moral dan material serta kasih sayangnya.

6. Dirjen Pendidikan Tinggi (Dikti) yang telah memberikan beasiswa BPPDN Calon Dosen selama proses studi di IPB

7. Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian yang telah menyediakan fasilitas laboratorium selama proses penelitian

8. Seluruh staf dan pegawai Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian dan kepada seluruh pegawai SEAFAST Center IPB yang telah banyak membantu penulis dalam melaksanakan penelitian.

9. Mahasiswa IPN 2013 yang telah memberikan do’a dan semangat dalam menyelesaikan tesis ini khususnya untuk Jordan Kahfi yang telah banyak membantu penulis selama perkuliahan di IPB.

10.Teman-teman RQ-IPB, Liqo Maryam, BSC, Nyantrend Weekend, rekan-rekan LPPOM MUI DKI Jakarta, rekan-rekan di Puslit Bioteknologi LIPI serta semua pihak yang telah memberikan do’a serta support kepada penulis dalam menyelesaikan tesis ini.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2016

DAFTAR TABEL ix

DAFTAR GAMBAR x

DAFTAR LAMPIRAN xi

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Hipotesis 3

2 TINJAUAN PUSTAKA 3

Tepung Kedelai 3

Ukuran Partikel Tepung Kedelai 4

Glukono Dekta Lakton 6

Tahu Instan 7

3 METODE 8

Bahan 8

Alat 8

Prosedur Penelitian 8

Pembuatan Tepung Kedelai 9

Analisis Ukuran Partikel Tepung Kedelai 9

Pembuatan Tahu Instan 10

Pengukuran Tekstur Tahu Instan 10

Pengukuran Warna Tepung Kedelai dan Tahu Instan 11 Analisis Mikrostruktur Tahu Instan dengan Scanning Electron Microscope

11

Analisis Data 12

4 HASIL DAN PEMBAHASAN 12

Hasil Penggilingan dan Ukuran Partikel Tepung Kedelai 12

Warna Tepung Kedelai 14

Proses Pembuatan Tahu Instan 15

Tekstur Tahu Instan 15

Warna Tahu Instan 19

Mikrostruktur Tahu Instan 21

5 SIMPULAN DAN SARAN 24

Simpulan 24

Saran 24

2 Distribusi ukuran partikel tepung kedelai berlemak dan tanpa lemak 13 3 Pengaruh proses penggilingan terhadap warna tepung kedelai 14 4 Hasil analisis tekstur tahu instan dari tepung kedelai berlemak dan

tepung kedelai tanpa lemak hasil penggilingan disc mill 16

5 Hasil analisis tekstur tahu instan dari tepung kedelai tanpa lemak hasil

penggilingan disc mill dan PBM 16

6 Nilai rata-rata analisis statistik tekstur tahu instan menggunakan uji

Duncan 17

7 Hasil analisis warna tahu instan dari tepung kedelai berlemak dan tepung kedelai tanpa lemak hasil penggilingan disc mill 20

8 Hasil analisis warna tahu instan dari tepung kedelai tanpa lemak hasil

penggilingan disc mill dan PBM 20

9 Nilai rata-rata analisis statistik warna tahu instan dari tepung kedelai tanpa lemak hasil penggilingan disc mill dan PBM menggunakan uji

Duncan 20

DAFTAR GAMBAR

1 Pola distribusi ukuran partikel 5

2 Kesetimbangan massa protein pada proses pembuatan tahu biasa 7

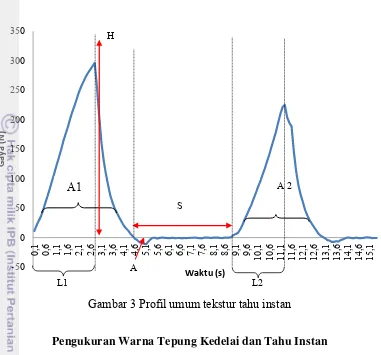

3 Profil umum tekstur tahu instan 11

4 Distribusi ukuran partikel tepung kedelai a) berlemak 13 5 Mikrostruktur tahu komersial (a) dan tahu instan dari tepung kedelai

berukuran partikel D50= 40.0 μm (b); 50.3 μm (c); 36.40 μm (d); 22

DAFTAR LAMPIRAN

1 Distribusi ukuran partikel tepung kedelai 31

2 Tahu instan dari tepung kedelai berukuran partikel a) 50.3 μm, b) 40.0 μm, c) 36.4 μm, d) 23.8 μm, e) 16.1 μm dengan penambahan 0.3 %

GDL 33

3 Tahu instan dari tepung kedelai berukuran partikel a) 50.3 μm, b) 40.0 μm, c) 36.4 μm, d) 23.8 μm, e) 16.1 μm dengan penambahan 0.5 %

GDL 34

4 Hasil Analisis Statistik Tekstur Tahu Instan Menggunakan Program

IBM Statistic SPSS 20.0 35

5 Hasil Analisis Statistik Analisis Warna Tahu Instan Menggunakan

1

PENDAHULUAN

Latar Belakang

Tahu merupakan makanan tradisional terbuat dari kedelai yang banyak dikonsumsi di negara Asia (Jayasena et al. 2010; Leiva 2011). Proses pembuatan

tahu di Indonesia umumnya dilakukan dengan proses basah melalui pembuatan susu kedelai kemudian dilanjutkan dengan proses pemanasan dan ditambahkan penggumpal berupa garam kalium sulfat atau asam organik. Protein yang terekstrak pada susu kedelai tidak semuanya dapat menggumpal (sekitar 79-82% b/b) sehingga sisa protein yang tidak menggumpal dan zat-zat lain yang larut dalam air akan terdapat dalam whey tahu yang dihasilkan termasuk lesitin dan oligosakarida (Enie et al. 1993). Menurut Wang dan Murphy (1996), pada

pembuatan tahu secara basah terdapat kehilangan senyawa isoflavon pada kedelai sebesar 67%. Hal ini dikarenakan pada saat pengolahan sari kedelai dan tahu, kacang kedelai mengalami proses perendaman dan pemanasan hingga 1000C selama beberapa waktu (Jackson et al. 2002). Liu et al (2013) menyatakan bahwa

hanya sekitar 53% dari bahan kedelai yang menjadi produk akhir berupa tahu dan sisanya merupakan limbah dalam bentuk cair maupun padat. Limbah dari proses pembuatan tahu cara basah ini masih banyak mengandung komponen zat gizi seperti serat, isoflavon dan komponen lainnya (Hariyadi et al. 2002). Oleh karena

itu, diperlukan pengembangan teknologi proses pembuatan tahu untuk meminimalkan limbah dan zat gizi yang hilang.

Teknologi proses yang dimaksud adalah pembuatan tahu dengan cara kering melalui proses penepungan kedelai. Proses pembuatannya dilakukan dengan mencampurkan tepung kedelai dengan bahan penggumpal berupa garam maupun asam sehingga saat ditambahkan air dan dilanjutkan proses pemasakan akan membentuk gel menyerupai tahu yang disebut sebagai tahu instan (Katrina 2003, Arofah 2004, Sugiyono 2005).

Tepung kedelai merupakan salah satu produk yang potensial dalam pembentukan gel karena mengandung protein cukup tinggi dan memiliki kemampuan membentuk gel cukup baik selama proses thermal (Liu et al. 2000).

Menurut Bhattacharya & Jena (2007), agen pembentuk gel pada produk pangan terdiri dari protein dan polisakarida. Interaksi antara komponen dalam tepung kedelai saat membentuk gel dimungkinkan dipengaruhi oleh ukuran partikel dalam tepung tersebut. Namun, belum banyak penelitian mengenai fenomena proses gelasi protein dengan ukuran partikel yang berbeda. Hal ini dikarenakan proses gelasi dipengaruhi oleh berbagai macam faktor seperti jenis dan konsentrasi protein pembentuk gel, kadar garam, suhu, pH.

dilihat bahwa tahu yang dibuat dengan cara kering masih memiliki karakteristik yang kurang baik, oleh karena itu diperlukan upaya perbaikan terhadap premix tahu instan terutama tekstur dari tahu, upaya yang dapat dilakukan yaitu dengan cara memperkecil ukuran partikel tepung kedelai dan penambahan GDL dalam jumlah yang tepat.

Perumusan Masalah

Karakteristik partikel bahan pangan, seperti ukuran, bentuk, permukaan, densitas, kekerasan dan sifat adsorpsi dapat berpengaruh terhadap sifat fungsional dan fisikokimia produk akhir pangan.Ukuran partikel bahan pangan umumnya tidak homogen, sehingga secara kuantitatif dapat disajikan sebagai distribusi ukuran partikel. Distribusi ukuran partikel merupakan perbandingan partikel pada kisaran tertentu dalam sejumlah atau sekumpulan partikel. Oleh karena itu, distribusi ukuran partikel ini sangat penting untuk diketahui karena berhubungan dengan kualitas produk pangan yang dihasilkan dan proses pengolahannya.

Ukuran dan distribusi partikel tepung kedelai dipengaruhi oleh proses dan lamanya waktu penggilingan. Tahu instan pada penelitian dibuat dari tepung kedelai yang memiliki ukuran partikel tepung tertentu dan ditambahkan glukono delta lakton (GDL) dengan konsentrasi yang berbeda, selanjutnya dilakukan proses pemanasan sehingga akan menghasilkan tahu instan dengan karakteristik yang berbeda. Oleh karena itu, perlu dipelajari mengenai pengaruh ukuran partikel tepung kedelai dan konsentrasi glukono delta lakton (GDL) terhadap sifat fisik tahu instan yang dihasilkan meliputi tekstur, warna, dan mikrostrukturnya.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui apakah proses penggilingan berpengaruh terhadap ukuran partikel tepung kedelai yang dihasilkan dan untuk mengetahui berapa ukuran partikel tepung kedelai dari setiap proses penggilingan. Adapun tujuan khususnya yaitu untuk mengetahui bagaimana pengaruh ukuran partikel tepung kedelai dan konsentrasi GDL yang ditambahkan terhadap sifat fisik tahu instan yang dihasilkan meliputi tekstur, warna dan mikrostuktur.

Manfaat Penelitian

Hipotesis

Kualitas tahu bergantung pada beberapa parameter seperti metode koagulasi, kondisi proses pengolahan, tekstur, kadar kandungan protein, serta konsentrasi dan jenis koagulan yang digunakan. Proses pengecilan ukuran partikel tepung kedelai diharapkan dapat memperluas permukaan partikel dan diperoleh partikel tepung dengan protein terpapar (exposed protein) yang lebih banyak, sehingga

interaksi protein-protein antar partikel akan meningkat dan menghasilkan tepung dengan sifat fungsional tertentu. Hal ini menunjukkan bahwa ukuran partikel berpengaruh terhadap sifat fisik bahan pangan.

Ukuran partikel tepung kedelai dan konsentrasi glukono delta lakton (GDL) diduga akan berpengaruh terhadap kualitas tahu instan. Semakin kecil ukuran partikel tepung kedelai dan semakin tinggi konsentrasi glukono delta lakton (GDL) yang ditambahkan akan mempengaruhi tekstur, warna dan mikrostruktur tahu instan yang dihasilkan.

2

TINJAUAN PUSTAKA

Tepung Kedelai

Tepung kedelai merupakan produk hasil penggilingan kacang kedelai yang paling tidak 97% harus lolos saringan standar 100 mesh (Smith dan Circle 1978). Tepung kedelai berdasarkan kandungan lemaknya dibagi menjadi 3 yaitu (1) tepung kedelai lemak penuh, dengan kandungan lemak 18 - 20%; (2) tepung kedelai berlemak rendah, kandungan lemak 4,9 - 9%; dan (3) tepung kedelai tanpa lemak. Menurut USAID (2014), tepung kedelai tanpa lemak mengandung lemak kurang dari 1%, biasanya digunakan untuk fortifikasi zat gizi pada produk sereal berbahan baku jagung, gandum dan beras. Tepung kedelai tanpa lemak memiliki peluang yang cukup baik dalam industri pangan karena harganya yang murah, tinggi protein dan memiliki kemampuan pembentukan gel yang sangat baik saat diberi perlakuan panas (Liu 2000). Pembuatan tepung kedelai dilakukan dengan beberapa tahapan yaitu proses perendaman, pencucian, pengeringan, penggilingan dan pengayakan. Kandungan proksimat dari kedelai dan tepung kedelai dapat dilihat pada Tabel 1.

Tabel 1 Kandungan proksimat dari kedelai dan tepung kedelai

Tepung kedelai masih mengandung lemak yang cukup tinggi, sehingga untuk mendapatkan tepung kedelai berlemak rendah dan tepung kedelai tanpa lemak perlu dilakukan proses penghilangan lemak. Proses penghilangan lemak pada tepung kacang kedelai juga merupakan salah satu cara untuk menghilangkan bau langu. Proses penghilangan lemak dilakukan dengan merendam kedelai pada pelarut dalam jangka waktu tertentu. Jenis pelarut yang paling sering digunakan di Amerika Serikat adalah heksan, sedangkan di negara-negara Eropa sering menggunakan cyclic hydrocarbon. Heksan secara luas digunakan untuk

menghilangkan lemak pada tepung kedelai sejak proses pembuatan tepung dimulai (Liu 2000).

Ukuran Partikel Tepung Kedelai

Bahan baku dan produk setengah jadi dalam industri pangan terlebih dahulu mengalami proses pengecilan ukuran seperti pemotongan, penyacahan, penggilingan, penepungan dan lain-lain. Proses pengecilan ukuran pada produk cair atau semi padat meliputi proses penghalusan, homogenisasi, dan lain-lain. Pengecilan ukuran secara umum memiliki berbagai tujuan, hal ini berkaitan dengan perbedaan tujuan berbagai proses pengolahan produk pangan seperti untuk mengakselerasi panas dan pindah masa dalam proses pembuatan flake kedelai, penggilingan kopi untuk persiapan ektraksi, pengecilan ukuran zat cair pada susu untuk menentukan kondisi terbaik penyemprotan pada udara panas dalam spray drying; untuk menentukan tekstur produk yang diinginkan (pada proses

penyulingan massa cokelat, penggilingan daging); memfasilitasi proses pencampuran dan pendispersi (proses penggilingan atau penghancuran inggredient untuk proses pencampuran kering, proses homogenisasi cairan untuk kestabilan emulsi).

Ukuran bentuk partikel yang teratur dapat didefinisikan sebagai bagian kecil dimensi yang mana antara lain dapat berbentuk bola atau kotak, silinder atau elips, prisma dan lain-lain. Bahan pangan biasanya terdiri dari partikel dengan ukuran yang berbeda, untuk mengetahui sifat partikel bahan tersebut harus ditentukan distribusi ukuran partikelnya sehingga diketahui rata-rata ukuran partikelnya.

Distribusi ukuran partikel merupakan perbandingan partikel pada kisaran tertentu dalam sejumlah atau sekumpulan partikel. Distribusi ukuran partikel ini sangat penting untuk diketahui karena berhubungan dengan kualitas produk pangan yang dihasilkan dan proses pengolahannya (Servais et al. 2002). Metode

untuk menentukan distribusi ukuran partikel diantaranya penyaringan, uji mikroskopik, teknik difraksi laser, dan lain-lain.

Ukuran partikel merupakan karakteristik fisik yang paling penting pada partikel. Bentuk partikel yang sederhana seperti bentuk bulat atau silinder, ukurannya secara eksplisit ditentukan oleh satu atau beberapa dimensi. Umumnya partikel yang berbentuk tidak beraturan akan memiliki ukuran dimensi yang cukup besar sehingga diperlukan deskripsi mengenai ukuran dan bentuk partikel tersebut.

Particle size (μm)

untuk 10%, 50% dan 90% populasi partikel. Nilai masing-masing diameter persentil menunjukkan bahwa 10%, 50%, dan 90% partikel memiliki ukuran diameter lebih kecil dari kriteria standar masing-masing persentil. Dengan demikian D50 adalah nilai tengah (mean) diameter partikel yang berarti 50% partikel berukusan < D50 dan 50% lainnya berukuran > D50. (Bengston dan Tornberg 2011, Lopez-Sanchez et al 2011, Lee dan Yoon 2015).

Gambar 1 Pola distribusi ukuran partikel (Anonim 2014)

Ukuran dan distribusi partikel tepung kedelai dipengaruhi oleh proses penggilingan. Beberapa penelitian yang telah dilakukan menunjukkan hasil bahwa perbedaan ukuran partikel berpengaruh terhadap sifat fungsional dan fisikokimia bahan pangan (Kerr et al. 2000). Perbedaan proses penggilingan dan

prosedur pemisahan berpengaruh terhadap absorpsi, kehilangan padatan dan kelarutan protein. Tepung yang memiliki ukuran partikel kecil dengan diameter sekitar 19-21 μm berhubungan dengan granula pati sedangkan ukuran partikel yang lebih besar berhubungan dengan agregasi partikel tepung (Wood & Malcolmsom 2011).

Pengecilan ukuran partikel dalam mempersiapkan bahan baku dalam pengolahan pangan merupakan faktor penting yang berpengaruh terhadap nilai tambah efisiensi proses pengolahan. Lee and Yoon (2013) melakukan penelitian pembuatan tepung kedelai yang digiling selama 15 detik kemudian diayak dengan ukuran ayakan yang berbeda seperti <20, 20-40, 40-60 mesh, selanjutnya karakteristik perbedaan ukurannya dibandingkan dengan kontrol (tepung yang tidak diayak) dan diukur menggunakan particle size analyzer hasilnya

menunjukkan bahwa tepung yang diayak dengan ayakan <20 mesh memiliki ukuran partikel yang terlalu besar untuk dianalisis, sehingga rata-rata partikelnya sekitar 850.000 μm. Tepung kedelai yang diayak dengan ayakan 20-40 mesh memiliki rata-rata ukuran partikel 632.76 μm, dan tepung kedelai yang diayak menggunakan ayakan 40-60 mesh memiliki rata-rata ukuran partikel 149.11 μm.

Ukuran partikel dan luas area permukaan dari tepung kedelai dapat divariasikan sejak proses penghancuran atau penggilingan. Luas permukaan tepung merupakan salah satu faktor penting yang mempengaruhi beberapa unit operasi pada proses pengolahan pangan seperti proses pencucian, ekstraksi dan

pengeringan serta laju reaksi kimia dan reaksi enzimatis. Menurut Lee dan Yoon (2013), ukuran partikel akan lebih kecil seiring dengan lamanya waktu penghancuran atau penggilingan dan menyebabkan luas area permukaan tepung kedelai pun meningkat sehingga reaksi kimia pada permukaan kedelai juga dapat diakselerasi.

Russin et al. (2007) melakukan penelitian mengenai pengaruh ukuran

partikel tepung kedelai terhadap karakteristik isolat protein kedelai. Hasilnya menunjukkan bahwa dengan menurunkan ukuran partikel rata-rata dari 223.4μm menjadi 89.5μm, total padatan yang diperoleh meningkat dari 23 % menjadi 32%, sedangkan residu protein yang didapat meningkat dari 40% menjadi 52%. Kadar protein akhir (yang terdapat pada bahan murni) dari isolat protein kedelai secara signifikan tidak dipengaruhi oleh rata-rata ukuran partikel, namun residu protein yang diperoleh dapat ditingkatkan dengan cara menurunkan >30 % ukuran rata-rata partikel sejak pembuatan bahan baku (tepung kedelai tanpa lemak), tanpa adanya pengaruh kerusakan pada produk akhir berupa isolat protein kedelai.

Glukono Dekta Lakton

Kualitas tahu yang dihasilkan dipengaruhi oleh jenis dan jumlah koagulan yang ditambahkan saat proses pemasakan. Koagulan yang biasanya digunakan yaitu garam kalsium, garam magnesium dan glukono delta lakton (GDL). Masing-masing koagulan tersebut memiliki konsentrasi optimum yang berbeda-beda sesuai dengan jenis tahu yang dibuat (Lim et al., 1990; Sun and Breene, 1991;

Shen et al., 1991; Shih et al., 1997, Kasetsart 2008).

Glukono delta lakton (GDL) merupakan salah satu penggumpal tahu yang digunakan untuk produk tahu sutra. Penggunaan GDL sebagai koagulan akan menghasilkan curd yang lembut dan seperti jeli (Chang 2006). Konsentrasi koagulan yang ditambahkan serta kondisi suhu pada saat penambahan koagulan akan mempengaruhi kecepatan proses koagulasi dan agregasi protein menjadi curd, pada konsentrasi dan suhu tinggi koagulasi proses agregasi akan berlangsung cepat. Kecepatan koagulasi protein akan mempengaruhi banyaknya protein yang menyatu membentuk matriks curd dan kemampuan matriks protein untuk mengikat komponen lain khususnya air yang pada akhirnya akan mempengaruhi tekstur curd yang dihasilkan (Milewski 2001).

Mekanisme koagulasi bergantung pada jenis koagulan yang digunakan. Jenis koagulan yang bersifat asam akan mengkoagulasikan protein pada pH isoelektrik (Sidar et al. 2010). Kondisi pemanasan yang dibawah standar dapat

memperburuk sifat fisikokimia protein kedelai, sehingga dapat mempengaruhi sifat protein dalam bahan pangan. Semakin tinggi konsentrasi koagulan yang ditambahkan maka kekerasan tahu akan meningkat, namun menurunkan yield tahu

(Hou et al 1997). Perera et al. (2006) menyatakan bahwa perbedaan jenis

koagulan yang digunakan akan menghasilkan kadar isoflavon, tekstur dan yield

Tahu Instan

Tahu merupakan salah satu jenis makanan tradisional utama di negara kawasan Asia dan menu utama bagi kaum vegetarian (Liu et al. 2013). Tahu

dianggap sebagai salah satu produk pangan yang rendah kalori dan kaya akan sumber zat besi, kalsium, rendah lemak jenuh dan sumber isoflavon yang baik (Murdia et al. 2010). Tahu diproduksi dengan cara mengkoagulasikan protein

susu kedelai menggunakan koagulan (Sidar et al. 2010 ). Proses pembuatan tahu

dilakukan dengan cara merendam kedelai selama 6-8 jam, selanjutnya digiling dengan penambahan air, dan disaring sehingga didapatkan sari kedelai. Sari kedelai biasanya dipanaskan hingga 80 – 90 0C selama 10 menit, kemudian didinginkan hingga mencapai suhu 60 - 70 0C untuk ditambahkan koagulan dan selanjutnya dipanaskan kembali hingga mencapai 800C agar terjadi proses gelasi. Proses pembuatan tahu tersebut merupakan proses pengolahan tahu cara basah. Kesetimbangan massa protein pada proses pembuatan tahu biasa dapat dilihat pada Gambar 2.

Proses pembuatan tahu dengan cara basah menghasilkan produk tahu yang mudah rusak karena memiliki umur simpan yang pendek, selain itu sejumlah komponen gizi seperti protein banyak yang ikut terbuang dalam bentuk limbah padat maupun cair. Pembuatan tahu cara kering atau tahu instan dianggap dapat memperpanjang umur simpan produk tersebut. Pembuatan tahu cara kering diharapkan dapat meminimalisir jumlah limbah padat dan cair dari proses pengolahan tahu cara basah.

Tahu instan merupakan salah satu produk yang dibuat dari campuran tepung kedelai dengan penggumpal berupa asam ataupun garam selanjutnya ditambahkan air dan kemudian dilakukan proses pemanasan sehingga membentuk gel menyerupai massa tahu. Menurut Kasetsart (2008), selain dapat dikonsumsi langsung, tahu instan juga bisa digunakan sebagai ingredien bahan pangan lain, salah satu penggunaan tahu instan yaitu pada pembuatan sosis sehingga menyebabkan kadar lemaknya turun sedangkan kadar protein dan kadar airnya meningkat namun tidak menimbulkan perbedaan yang signifikan pada atribut sensori produk sosis dibandingkan dengan kontrol.

Kualitas tahu yang diolah secara basah terdapat pada kualitas paramater tekstur dan ada atau tidaknya bau langu (Leiva et al. 2011). Menurut Murdia

(2010) kualitas tahu bergantung pada beberapa parameter seperti metode koagulasi, kondisi proses pengolahan, tekstur, kadar kandungan protein dan perbandingan protein yang berupa gycinin dan β-congyicinin, konsentrasi dan jenis koagulan yang digunakan. Berbeda dengan kualiatas tahu yang diolah secara basah, kualitas tahu bubuk atau tahu instan dipengaruhi oleh proses pembuatan tahu instan tersebut seperti varietas kedelai, kualitas kedelai serta kondisi proses pengolahan seperti koagulan yang digunakan dan proses pengeringan (Cai dan Chang 1998; Panyathitipong dan Puchkamut 2008).

Penelitian mengenai pembuatan tahu dari tepung kedelai telah dilakukan Liu et al. (2013) melalui proses pembuatan tahu dari tepung kedelai yang

disuspensikan, hasilnya menunjukkan bahwa pengecilan ukuran partikel suspensi tepung kedelai mampu menghasilkan tahu dengan kualitas yang baik. Selain itu, tahu bubuk yang terbuat dari tepung kedelai menurut Panyathitipong dan Puchkamut (2002) dapat digunakan sebagai emulsi yang bersifat stabil meskipun kelarutannya sangat rendah. Chotipratoom (2003) melaporkan bahwa sifat emulsi dari tahu bubuk dapat menggantikan emulsi daging hingga 90% namun dapat menimbulkan after taste dan perubahan rasa pada produk.

3

METODE

Bahan

Bahan yang digunakan dalam penelitian ini yaitu kacang kedelai lokal varietas Wilis yang diperoleh dari Balai Penelitian Tanaman Kacang dan Umbi UPBS Malang, penggumpal glucono delta lactone (GDL), hexan, air mineral, dan Tween 20.

Alat

Alat yang digunakan yaitu oven cabinet drier, penggiling disc mill (Mdoel FFC 23), sohxlet, ayakan tyller ukuran 100 mesh, Planetary Ball Mill (Retsch PM100), texture analyzer, chromameter, Scanning Electron Microscopy (Zeiss EVO|MA10) dan Particle Size Analyzer Mastersizer 3000 (Malvern Instrument Ltd).

Prosedur Penelitian

Penelitian ini dilakukan dalam tiga tahapan. Tahap pertama adalah pembuatan tepung kedelai yang digiling dengan menggunakan disc mill dan planetary ball mill yang bertujuan untuk memperkecil ukuran partikel tepung

dapat menghasilkan struktur menyerupai tahu komersial. Tahap terakhir adalah analisis sifat fisik tahu instan yang meliputi analisis tekstur, warna dan mikrostuktur tahu instan.

Pembuatan Tepung Kedelai

Pembuatan tepung kedelai diawali dengan proses perendaman kacang kedelai dalam air dengan perbandingan 1: 3 (kacang kedelai : air) selama 6-8 jam Proses perendaman bertujuan untuk mempermudah proses penghilangan kulit kedelai sehingga dapat meminimalisir bau langu dan didapatkan kedelai tanpa kulit. Menurut Koswara (1992), perendaman kedelai bertujuan untuk mengurangi waktu pemasakan, meningkatkan rendemen, menonaktifkan faktor antinutrisi seperti antitripsin, fitat dan hemaglutinin.

Kedelai tanpa kulit kemudian dikeringkan dengan menggunakan oven

cabinet drier selama 10-12 jam dengan suhu 60 0C. Proses pengeringan bertujuan

untuk menurunkan kadar air kacang kedelai sebelum dilakukan proses penggilingan dengan menggunakan disc mill. Menurut Aguilera et al. (1982)

dalam Wood (2011) proses pengeringan pada kedelai sebelum dijadikan tepung dapat menurunkan aktivitas hemaglutinin dan menghambat aktivitas tripsin, memperbaiki kemampuan pembentukan gel dan meningkatkan kapasitas daya ikat air.

Kacang kedelai yang telah kering selanjutnya digiling menggunakan disc mill menghasilkan tepung kedelai. Tepung kedelai yang dihasilkan selanjutnya

diayak menggunakan ayakan tyler berukuran 100 mesh sehingga diperoleh

tepung kedelai yang lolos saringan 100 mesh yang masih mengandung lemak. Sebagian tepung kedelai yang masih mengandung lemak dihilangkan lemaknya menggunakan pelarut hexan sehingga menghasilkan tepung kedelai tanpa lemak. Menurut Aguilera dan Stanley (1999), saat ekstraksi lemak terjadi perpindahan partikel lemak yang diekstrak ke bagian luar matriks tepung kedelai, selanjutnya lemak yang terekstrak akan berpindah dari permukaan tepung kedelai ke dalam pelarut yang dipakai.

Tepung kedelai berlemak dan tepung kedelai tanpa lemak yang lolos ayakan 100 mesh selanjutnya digiling menggunakan planetary ball mill (PBM) dengan

kecepatan 300 rpm. Penggilingan dengan menggunakan PBM bertujuan untuk memperoleh tepung kedelai dengan ukuran partikel yang lebih kecil dan lebih seragam sehingga luas permukaannya meningkat.

Analisis Ukuran Partikel Tepung Kedelai

Diameter rata-rata dan distribusi partikel tepung kedelai dianalisis menggunakan particle size analyzer dengan teknik difraksi laser. Pada sampel

tepung kedelai ditambahkan tween 20 dan diaduk hingga merata. Campuran tersebut kemudian didispersikan dalam air dan dilakukan proses pengadukan selama 10 s. Nilai indeks rekraktif yang digunakan yaitu 1,333.

diameter partikel yang berarti 50% partikel berukuran < D50 dan 50% lainnya berukuran > D50. Distribusi partikel pada penelitian ini dihitung dengan menggunakan software mastersizer V3.10. Nilai yang dinyatakan adalah nilai rata-rata dari 6 kali pengukuran masing-masing sampel. Software ini juga menyajikan ukuran rata-rata partikel sebagai D[3,2] dan D[4,3], yang diformulasikan dengan menggunakan persamaan dibawah ini (Lee dan Yoon 2015) :

∑ ∑ ∑ ∑

Dimana ni merupakan jumlah partikel dengan diameter di. Nilai D[3,2] sering disebut sebagai diameter rata-rata Sauter (Sauter mean diameter) yaitu nilai

diameter rata-rata partikel bola dengan nilai rasio volume/luas permukaan partikel yang sama. Nilai D[4,3] sering disebut sebagai diameter rata-rata De Brouckere (De Brouckere mean diameter) yaitu nilai diameter rata-rata partikel bola yang

memiliki nilai rasio massa/volume partikel yang sama.

Pembuatan Tahu Instan

Pembuatan tahu instan dilakukan dengan cara menambahkan tepung kedelai kedalam air mendidih (15 % b/v) dan ditambahkan penggumpal berupa GDL (0.3 % dan 0.5 % dari berat sari kedelai) hingga tercampur rata, selanjutnya dilakukan proses pemanasan selama 10 menit diatas kompor dengan api sedang tanpa pengadukan hingga membentuk gel. Tahu yang telah dipanaskan kemudian dicetak menggunakan kotak alumunium foil berukuran 5x5 cm lalu didinginkan pada suhu ruang.

Pengukuran Tekstur Tahu Instan

Tekstur tahu instan dianalisis menggunakan texture analyzer berdasarkan

metode texture profile analysis (TPA) yang dikembangkan oleh Liu et al. (2013).

Sampel tahu dibentuk kotak dengan ukuran 20 mm dan tingginya 20 mm. Sampel ditekan 2 kali sampai kedalaman 30% dari tingginya menggunakan probe silinder

(diameter 30 mm) dengan kecepatan 2.0 mm/s. Pengukuran dilakukan sebanyak 2 kali. Secara umum, hasil analisis akan memberikan profil tekstur seperti pada Gambar 3. Parameter tekstur yang diukur yaitu kekerasan (hardness), elastisitas

(springiness), daya kohesif (cohesiveness), daya adhesif (adhesiveness) dan daya

kunyah (chewiness).

dihitung dengan cara mengalikan nilai kekerasan (hardness) dan daya kohesif

(cohesiveness) dengan elastisitas (springiness) (Adawiyah et al. 2013).

Gambar 3 Profil umum tekstur tahu instan

Pengukuran Warna Tepung Kedelai dan Tahu Instan

Analisis warna dilakukan pada tepung kedelai dan tahu instan dengan menggunakan alat Minolta Chromameter. Pengukuran dilakukan sebanyak 5 titik

dari masing-masing permukaan sampel. Hasil pengukuran dikonversi ke dalam sistem Hunter Lab dengan notasi L yang menyatakan parameter kecerahan dari hitam (0) sampai putih (100), a yang menyatakan warna kromatik campuran merah-hijau dan b yang menyatakan warna kromatik campuran biru-kuning.

Analisis Mikrostruktur Tahu Instan dengan Scanning Electron Microscope

Analisis mikrostruktur tahu instan dilakukan dengan menggunakan

Scanning Electron Microscope. Sampel tahu instan dikeringkan menggunakan freeze drying, sampel yang telah kering kemudian di tempatkan pada lempengan

Analisis Data

Data dianalisis menggunakan software SPSS 20.0. Data hasil analisis

tekstur dan warna tahu instan dari tepung kedelai yang digiling disc mill

dianalisis menggunakan uji t-test, sedangkan hasil analisis tekstur dan warma tahu instan dari tepung kedelai tanpa lemak yang digiling disc mill dan planetary ball mill (PBM) dianalisis menggunakan two way ANOVA. Jika terdapat perbedaan

yang nyata, maka dilakukan uji lanjut menggunakan uji Duncan pada taraf α=5 %.

4

HASIL DAN PEMBAHASAN

Hasil Penggilingan dan Ukuran Partikel Tepung Kedelai

Tepung kedelai yang dihasilkan pada penelitian ini digiling menggunakan 2 jenis penggiling yaitu disc mill dan planetarry ball mill (PBM). Prinsip kerja disc mill yaitu adanya gaya tekan dan gaya gesek antara permukaan masing-masing

biji dengan dua permukaan piringan (cakram) yang bersifat abrasif, saat mesin

disc mill dioperasikan satu piringan akan berputar dan piringan lainnya tetap diam

(McCabe, Smith & Harriot 1999). Adapun prinsip kerja dari planetarry ball mill

(PBM) yaitu wadah yang berisi bola-bola penggiling dan tepung akan berputar mengikuti pusat putaran dalam alat, sehingga terjadi gesekan antara bahan atau sampel yang digiling dengan bola. Akibat dari gesekan tersebut menyebabkan antar bola saling bertabrakan dengan bola lain dan dengan dinding wadah sampel saat alat beroperasi (Zoz et al. 2003).

Hasil penelitian ini menunjukan bahwa hanya tepung kedelai tanpa lemak yang dapat digiling menggunakan PBM. Tepung kedelai yang masih mengandung lemak tidak dapat digiling dengan PBM karena mengalami penggumpalan saat proses penggilingan berlangsung. Perbedaan sifat giling kedua jenis tepung kedelai ini diduga disebabkan karena adanya pengaruh lemak, dimana tepung kedelai berlemak mengandung lemak sekitar 21.2 % (Nicolic & Lazic 2011) sedangkan tepung kedelai tanpa lemak hanya mengandung lemak sebesar 0.9 % (Vishnawathan et al. 2011).

Penggilingan tepung kedelai tanpa lemak dengan PBM efektif dilakukan selama 10, 20 dan 30 menit untuk memperoleh partikel tepung dengan ukuran lebih kecil yang berbeda-beda. Distribusi partikel tepung kedelai pada penelitian ini memiliki pola distribusi partikel bimodal yang dapat dilihat pada Gambar 4. Tepung kedelai berlemak dan tanpa lemak cenderung memiliki distribusi partikel yang luas dibandingkan tepung kedelai tanpa lemak dengan proses penggilingan menggunakan planetarry ball mill yang menghasilkan pola distribusi partikel

tepung berukuran lebih kecil.

Proses pengecilan ukuran partikel tepung kedelai tanpa lemak dengan menggunakan PBM diharapkan dapat memperluas permukaan partikel dan diperoleh partikel tepung dengan protein terpapar (exposed protein) yang lebih

Gambar 4 Distribusi ukuran partikel tepung kedelai a) berlemak b) tanpa lemak; c) PBM 10 menit; d) PBM 20 menit; e) PBM 30 menit

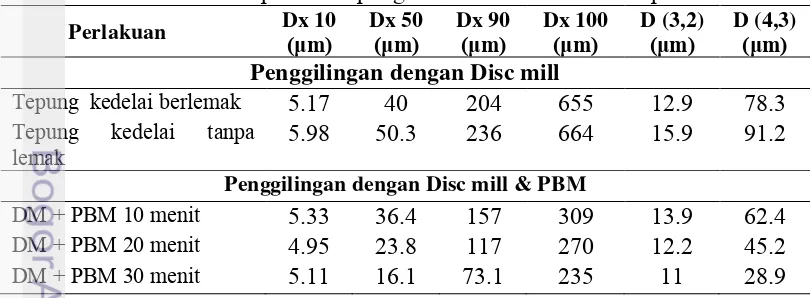

Karakteristik ukuran partikel tepung kedelai dapat dinyatakan dengan nilai D10, D50 dan D90, yang berurut-turut menunjukkan nilai diameter maksimum dari 10 %, 50 %, dan 90 % populasi partikel tepung. Tepung kedelai tanpa lemak yang lolos ayakan 100 mesh memiliki nilai D50 = 40 μm, nilai ini lebih kecil dari nilai D50 tepung kedelai tanpa lemak yaitu 50.3 μm (Tabel 2). Hal ini terjadi diduga karena pada tepung kedelai tanpa lemak terjadi proses aglomerasi. Jika dibandingkan dengan konversi nilai mesh terhadap mikron, tepung yang berukuran partikel 100 mesh memiliki nilai 149 μm (Anonim 2004). Berdasarkan hasil penelitian yang dilakukan Russin et al. (2007), menurunnya ukuran partikel

pada tepung kedelai bergantung pada peningkatan kadar lemak hingga mencapai nilai maksimum 18% basis kering. Adanya perlakuan panas pada proses penghilangan lemak dari tepung kedelai dengan cara direflux kemudian dikeringkan dengan cabinet drier diduga menyebabkan tepung kedelai tanpa

lemak lebih mudah teraglomerasi sehingga pada penelitian ini ukuran partikel tepung kedelai tanpa lemak menjadi lebih besar daripada tepung kedelai yang mengandung lemak.

Tabel 2 Distribusi ukuran partikel tepung kedelai berlemak dan tanpa lemak

Perlakuan Dx 10 (μm) Dx 50 (μm) Dx 90 (μm) Dx 100 (μm) D (3,2) (μm) D (4,3) (μm)

Penggilingan dengan Disc mill

Tepung kedelai berlemak 5.17 40 204 655 12.9 78.3 Tepung kedelai tanpa

lemak 5.98 50.3 236 664 15.9 91.2

Penggilingan dengan Disc mill & PBM

DM + PBM 10 menit 5.33 36.4 157 309 13.9 62.4 DM + PBM 20 menit 4.95 23.8 117 270 12.2 45.2 DM + PBM 30 menit 5.11 16.1 73.1 235 11 28.9 Keterangan: nilai merupakan rata-rata dari 6 kali pengukuran

Tabel 2 menunjukkan bahwa penggilingan tepung kedelai tanpa lemak dengan PBM dapat memperkecil ukuran partikel. Nilai D50 partikel tepung kedelai tanpa lemak hasil penggilingan disc mill adalah 50.3 µm setelah digiling PBM

ukurannya menjadi semakin kecil dengan semakin lamanya waktu penggilingan, dimana nilai D50 berturut-turut adalah 36.40; 23.80; dan 16.10 µm untuk penggilingan selama 10, 20 dan 30 menit. Hasil ini menunjukkan bahwa penggilingan PBM selama 30 menit dapat memperkecil ukuran partikel (nilai D50) tepung kedelai tanpa lemak hingga sekitar 3 kali ukuran partikel awalnya. Hal ini sejalan dengan penelitian Lee & Yoon (2013) yang menunjukkan bahwa semakin lama waktu penggilingan menghasilkan distribusi ukuran partikel tepung kedelai yang semakin seragam dan partikelnya berukuran semakin kecil. Menurut Wood & Malcolmsom (2011), perbedaan proses penggilingan dan prosedur pemisahan berpengaruh terhadap absorpsi, kehilangan padatan dan kelarutan protein. Tepung yang memiliki ukuran partikel kecil dengan diameter sekitar 19-21 μm berhubungan dengan granula pati. Tepung dengan ukuran partikel yang besar berhubungan dengan agregasi partikel tepung.

Warna Tepung Kedelai

Umumnya warna pada pangan diukur dalam sistem Hunter Lab dengan notasi L, a dan b yang merupakan standar internasional untuk pengukuran warna. Hasil analisis warna tepung kedelai disajikan dalam Tabel 3.

Tabel 3 Pengaruh proses penggilingan terhadap warna tepung kedelai Ukuran Partikel

Tepung Kedelai

(μm) L a b Hue

Penggilingan dengan disc mill

40* (berlemak) 98.71±0.85 -1.99±0.04 17.35±0.68 Kuning 50.3 101.93±0.25 -1.01±0.06 10.64±0.09 Kuning

Penggilingan dengan disc mill dan PBM

36.4 102.58±0.22 -0.66±0.08 8.31±0.13 Kuning 23.8 102.27±0.14 -0.81±0.03 8.56±0.07 Kuning 16.1 101.65±1.47 -1.09±0.48 9.47±0.15 Kuning Tabel 3 menunjukkan tepung kedelai tanpa lemak (D50= 36.4 μm) memiliki nilai L paling besar yaitu 102.58 ± 0.22 yang berarti memiliki nilai kecerahan paling tinggi. Warna tepung kedelai berlemak dengan ukuran partikel D50 = 40 μm memiliki nilai L paling kecil yaitu 98.71 ± 0.85 yang berarti memiliki tingkat kecerahan paling rendah dibandingkan sampel tepung lainnya. Hal ini dikarenakan pada tepung kedelai berukuran partikel D50= 40 μm masih mengandung lemak yang lebih tinggi dibandingkan tepung kedelai tanpa lemak yang mengalami proses ekstraksi lemak sehingga dimungkinkan beberapa pigmen dan komponen lainnya ikut terlarut saat ekstraksi berlangsung.

semakin menurun. Hal ini terjadi diduga karena adanya gesekan antara ball mill dengan tepung kedelai yang semakin lama seiring lamanya waktu proses penggilingan. Menurut Zoz et al (2003) saat alat planetarry ball mill beroperasi

akan terjadi gesekan antar bola saling bertabrakan dengan bola lain dan dinding wadah sampel, sehingga akibat gesekan tersebut tingkat kecerahan tepung kedelai semakin menurun.

Proses Pembuatan Tahu Instan

Tepung yang digunakan sebagai bahan baku tahu instan yaitu tepung kedelai berlemak dan tanpa lemak hasil penggilingan disc mill serta tepung

kedelai tanpa lemak hasil penggilingan disc mill dan PBM. Proses pemanasan

pada pembuatan tahu instan dilakukan selama 10 menit diatas kompor dengan api sedang tanpa pengadukan. Saat proses pemanasan ini GDL akan membantu interaksi protein-protein antar partikel tepung kedelai, sehingga dapat menghasilkan massa tahu yang cukup baik. Menurut Liu (1997) glucono delta lakton (GDL) memerlukan suhu tinggi untuk menggumpalkan protein tahu dan bekerja secara perlahan untuk menghidrolisis lakton menjadi asam glukonat. Gugus karbonil pada asam glukonat yang terbentuk cenderung tidak stabil dan membentuk COO- dan H+, terdapatnya ion H+ inilah yang menyebabkan penurunan pH lingkungan. Proses hidrolisis GDL menjadi asam glukonat akan meningkat seiring dengan kenaikan suhu (Trisna 2011).

Secara umum dapat diamati bahwa semakin kecil ukuran partikel tepung kedelai tanpa lemak dan semakin tinggi konsentrasi GDL yang ditambahkan akan menghasilkan massa tahu yang lebih padat dan kompak (Lampiran 2), hal ini dikarenakan matriks yang terbentuk lebih padat sehingga rongga pada matriks lebih sedikit. Selama sari kedelai dipanaskan, struktur globular protein akan terbuka sehingga bagian protein tersebut yang bersifat hidrofobik lebih terpapar, semakin lama waktu pemanasan ikatan hidrofobik yang terbentuk akan semakin banyak. Protein dapat mengikat molekul air dengan ikatan hidrogen yang kuat, kemampuan ini disebabkan protein bersifat hidrofilik, sehingga air akan terperangkap pada agregat protein tersebut dan dapat dikeluarkan melalui proses pengepresan. Keluarnya air menyebabkan timbulnya rongga-rongga pada matriks protein.

Tekstur Tahu Instan

Analisis tekstur merupakan komponen penting dalam menentukan kualitas tahu (Liu et al. 2013). Parameter tekstur yang penting untuk mengkuantifikasi

tekstur tahu adalah kekerasan, kohesivitas, dan daya kunyah (Prabakharan et al.

2006).

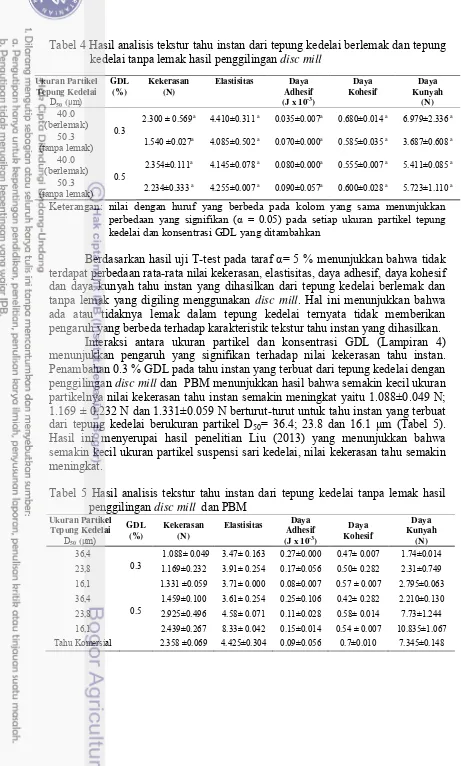

Tabel 4 Hasil analisis tekstur tahu instan dari tepung kedelai berlemak dan tepung kedelai tanpa lemak hasil penggilingan disc mill

Ukuran Partikel

(tanpa lemak) 1.540 ±0.027a 4.085±0.502 a 0.070±0.000a 0.585±0.035 a 3.687±0.608 a 40.0

(berlemak) 0.5 2.354±0.111a 4.145±0.078 a 0.080±0.000a 0.555±0.007 a 5.411±0.085 a 50.3

(tanpa lemak) 2.234±0.333 a 4.255±0.007 a 0.090±0.057a 0.600±0.028 a 5.723±1.110 a

Keterangan: nilai dengan huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang signifikan (α = 0.05) pada setiap ukuran partikel tepung kedelai dan konsentrasi GDL yang ditambahkan

Berdasarkan hasil uji T-test pada taraf α= 5 % menunjukkan bahwa tidak terdapat perbedaan rata-rata nilai kekerasan, elastisitas, daya adhesif, daya kohesif dan daya kunyah tahu instan yang dihasilkan dari tepung kedelai berlemak dan tanpa lemak yang digiling menggunakan disc mill. Hal ini menunjukkan bahwa

ada atau tidaknya lemak dalam tepung kedelai ternyata tidak memberikan pengaruh yang berbeda terhadap karakteristik tekstur tahu instan yang dihasilkan.

Interaksi antara ukuran partikel dan konsentrasi GDL (Lampiran 4) menunjukkan pengaruh yang signifikan terhadap nilai kekerasan tahu instan. Penambahan 0.3 % GDL pada tahu instan yang terbuat dari tepung kedelai dengan penggilingan disc mill dan PBM menunjukkan hasil bahwa semakin kecil ukuran

partikelnya nilai kekerasan tahu instan semakin meningkat yaitu 1.088±0.049 N; 1.169 ± 0.232 N dan 1.331±0.059 N berturut-turut untuk tahu instan yang terbuat dari tepung kedelai berukuran partikel D50= 36.4; 23.8 dan 16.1 μm (Tabel 5). Hasil ini menyerupai hasil penelitian Liu (2013) yang menunjukkan bahwa semakin kecil ukuran partikel suspensi sari kedelai, nilai kekerasan tahu semakin meningkat.

0.3 1.088± 0.049 3.47± 0.163 0.27±0.000 0.47± 0.007 1.74±0.014

23,8 1.169±0.232 3.91± 0.254 0.17±0.056 0.50± 0.282 2.31±0.749

16,1 1.331 ±0.059 3.71± 0.000 0.08±0.007 0.57 ± 0.007 2.795±0.063

36,4

0.5 1.459±0.100 3.61± 0.254 0.25±0.106 0.42± 0.282 2.210±0.130

23,8 2.925±0.496 4.58± 0.071 0.11±0.028 0.58± 0.014 7.73±1.244

16,1 2.439±0.267 8.33± 0.042 0.15±0.014 0.54 ± 0.007 10.835±1.067

Tabel 6 Nilai rata-rata analisis statistik tekstur tahu instan menggunakan uji Duncan

Nilai rata-rata

Kekerasan Elastisitas Daya adhesif Daya kohesif Daya kunyah % GDL 0.3 0.5 1.196±0.1242.274±0.747a b 3.697±0.2205.507±2.493 b a 0.170±0.0720.173±0.095 a a 0.513±0.0830.513±0.051 b b 6.925±4.368 2.282±0.528 a c kedelai dan konsentrasi GDL yang ditambahkan

Berdasarkan hasil uji Duncan (Lampiran 4), ukuran partikel dan konsentrasi GDL berpengaruh signifikan terhadap kekerasan tahu instan pada taraf α = 5%. Kekerasan tahu instan yang dihasilkan pada penelitian ini sedikit lebih rendah dibandingkan dengan kekerasan tahu komersial (2.358 ±0.069 N) namun tidak berbeda jauh dengan nilai kekerasan tahu instan dari suspensi tepung kedelai dengan penambahan 0.5 % GDL hasil penelitian Liu et al. (2013) yang

memiliki nilai kekerasan 2.34 N. Cai et al. (2002) menyatakan bahwa tahu yang

lembut memiliki nilai kekerasan sekitar 5 N. Karena itu, kekerasan tahu instan yang dihasilkan dalam penelitian ini masih cukup rendah, untuk memperoleh tahu instan dengan kekerasan yang lebih tinggi disarankan untuk melakukan pengecilan ukuran lebih lanjut terhadap tepung kedelai yang dihasilkan.

Nilai elastisitas menunjukkan kemudahan sampel dapat kembali ke kondisi semula setelah diberikan tekanan pertama (Liu et al. 2013). Tahu instan dari

tepung kedelai berukuran partikel D50 = 16.10 μm dengan penambahan 0.5 % GDL memiliki nilai elastisitas tertinggi yaitu 8.33 ± 0.042 (Tabel 5) dibandingkan sampel tahu instan lainnya. Hasil ini menunjukkan bahwa semakin kecil ukuran partikel dan semakin tinggi konsentrasi GDL yang ditambahkan mampu meningkatkan nilai elastisitas tahu instan. Nilai elastisitas tahu instan hasil penelitian ini lebih rendah dari nilai elastisitas tahu yang dihasilkan oleh Kao et al.

(2003) dengan penambahan 0.3 % CaSO4 yaitu 9.74 mm. Bhattacharya & Jena (2007) menyatakan bahwa semakin tinggi konsentrasi penggumpal dapat meningkatkan kekerasan dan elastisitas. Berdasarkan hasil uji Duncan (Lampiran 4), ukuran partikel dan konsentrasi GDL serta interaksi antara keduanya berpengaruh signifikan terhadap elastisitas tahu instan pada taraf α = 5%.

diduga karena proses pemanasan yang terlalu tinggi (suhu > 800 C) sehingga menurunkan daya ikat air dalam matriks.

Daya kohesif menunjukkan seberapa erat ikatan antar gel untuk menahan tekanan setelah diberikan tekanan pertama (Teng et al. 2011). Berdasarkan hasil

uji Duncan (Lampiran 4), ukuran partikel tepung kedelai dan interaksi antara tepung kedelai dengan konsentrasi GDL menunjukkan pengaruh yang signifikan terhadap daya kohesif tahu instan, sedangkan konsentrasi GDL tidak berpengaruh signifikan terhadap daya kohesif tahu instan. Tahu instan yang dibuat dengan penambahan 0.3 % GDL (Tabel 5) menunjukkan nilai kohesivitas yang semakin meningkat (0.47±0.007; 0.50±0.282; dan 0.57±0.007) seiring dengan semakin kecilnya ukuran partikel tepung kedelai hasil penggilingan PBM (D50= 36.4; 23.8 dan 16.1 μm). Hasil ini sejalan dengan penelitian Liu et al. (2013) yang

menyatakan bahwa semakin kecil ukuran partikel suspensi tepung kedelai dapat memperluas area permukaan partikel dan menyebabkan ikatan antara protein-protein, protein-lemak dan protein-serat dalam tahu semakin kuat sehingga nilai kohesivitas tahu semakin meningkat.

Daya kunyah didefinisikan seberapa mudah tahu untuk ditelan. Interaksi antara ukuran partikel dan konsentrasi GDL menunjukkan pengaruh yang signifikan terhadap daya kunyah tahu instan. Tahu instan dari tepung kedelai berukuran partikel D50=16.10 μm dengan penambahan 0.5 % GDL memiliki nilai daya kunyah tertinggi 10.835±1.067 N (Tabel 5) dibandingkan tahu instan lainnya, sedangkan tahu instan yang terbuat dari tepung kedelai berukuran 23.8 μm dengan penambahan 0.5 % GDL memiliki nilai daya kunyah tidak jauh berbeda dengan tahu komersial yaitu 7.73±1.244 N, nilai ini juga tidak jauh berbeda dengan nilai daya kunyah tahu yang dihasilkan oleh Liu et al. (2013) yaitu 10.94 N.

. Berdasarkan hasil uji Duncan (Lampiran 4), ukuran partikel dan konsentrasi GDL dan interaksi keduanya berpengaruh signifikan terhadap daya kunyah tahu instan pada taraf α = 5%. Hal ini menunjukkan bahwa semakin kecil ukuran partikel dan semakin tinggi konsentrasi GDL yang ditambahkan dapat meningkatkan nilai daya kunyah tahu instan.

Tabel 6 menunjukkan bahwa ukuran partikel tepung kedelai berpengaruh signifikan terhadap nilai kekerasan, elastisitas, daya adhesif, daya kohesif dan daya kunyah tahu instan yang terbuat dari tepung kedelai tanpa lemak berukuran partikel D50= 36.4; 23.8 dan 16.1 μm (α<0.05). Hal ini menunjukkan bahwa ukuran partikel merupakan sifat yang paling penting dan paling berpengaruh pada proses pengolahan bahan pangan (Barbosa & Canovas et al. 2005). Menurut Kerr et al (2000) ukuran partikel berpengaruh terhadap sifat fungsional dan fisikokimia

bahan pangan.

Tahu instan yang memiliki karakteristik tekstur menyerupai tahu komersial yaitu tahu yang terbuat dari tepung kedelai berukuran partikel 23.8 μm dengan penambahan 0.5 % GDL. Secara umum, terdapat sedikit perbedaan karakteristik tekstur tahu instan yang dihasilkan dengan tahu komersial. Hal ini dikarenakan kualitas dari produk tahu selain dipengaruhi oleh proses pengolahan dan kondisi lingkungan (pH), juga dipengaruhi oleh komposisi protein (Malaki Nik et al. 2009). Koagulasi dari sari kedelai merupakan tahapan penting dalam

dan jumlah koagulan serta konsentrasi koagulan, metode penambahan dan pencampuran koagulan, serta suhu dan waktu koagulasi (Shurtleff and Aoyagi 1990; Cai and Chang 1997, Cai and Chang 1998).

Selain itu, perbedaan karakteristik tekstur yang dihasilkan juga dimungkinkan karena adanya perbedaan bentuk bahan baku, konsentrasi koagulan, dan kecepatan pengadukan selama koagulasi. Hal ini disebabkan karena perbedaan mekanisme koagulasi protein akibat penambahan jenis-jenis koagulan tersebut (Prabakharan et al. 2006). Pengendapan menggunakan GDL dengan

konsentrasi 0.8 % akan menghasilkan tahu dengan kekerasan, daya kohesif, dan daya kunyah yang lebih tinggi dibandingkan dengan tahu yang diendapkan dengan 0.4 % GDL dan 1.2 % GDL (Syah et al. 2014).

Liu et al. (2013) menyebutkan bahwa tepung kedelai tanpa lemak

merupakan produk yang potensial dalam pembentukan gel karena mengandung protein cukup tinggi dan memiliki kemampuan membentuk gel cukup baik selama proses termal, sehingga interaksi antara komponen pada tepung kedelai dalam membentuk gel dipengaruhi oleh ukuran partikel dalam tepung tersebut. Kapasitas pembentukan gel protein dapat berpengaruh nyata terhadap tekstur seperti kohesivitas, kekerasan, kelengketan dan daya adhesif (Bhattacharya & Jena 2007).

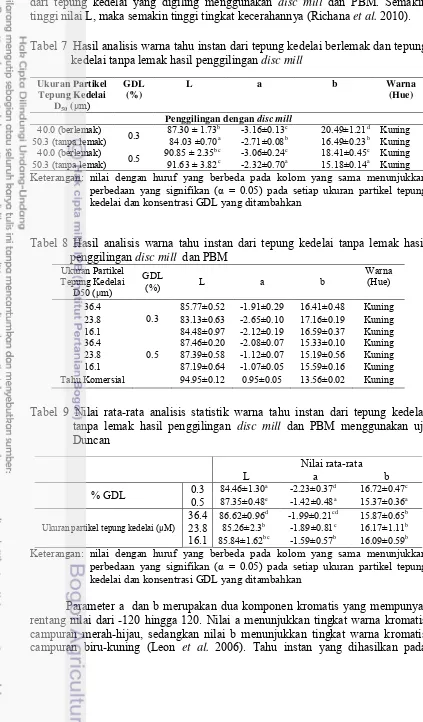

Warna Tahu Instan

Karakteristik warna merupakan faktor penentu utama penerimaan konsumen terhadap beberapa jenis pangan tertentu. Chromameter merupakan suatu alat untuk analisis warna secara tritimulus untuk mengukur warna yang dipantulkan oleh suatu permukaan bahan pangan. Pengukuran absolut yang digunakan dalam penelitian ini menggunakan sistem Hunter Lab. Secara visual warna tahu instan dapat dilihat pada Lampiran 1, sedangkan untuk data hasil pengukuran tersaji pada Tabel 6.

Nilai L (lightness) menunjukkan tingkat kecerahan yang memiliki nilai

antara 0 (hitam) sampai 100 (putih). Tabel 7 dan Tabel 8 menunjukkan bahwa semakin kecil ukuran partikel tepung kedelai akan menghasilkan produk tahu instan dengan nilai L semakin rendah yang berarti tingkat kecerahannya semakin menurun. Hal ini terjadi karena semakin kecil ukuran partikel jumlah protein yang terpapar semakin banyak sehingga dapat menyebabkan reaksi Maillard pada proses pemanasan sari kedelai. Reaksi Maillard terjadi karena adanya interaksi pada bahan pangan yang memiliki gugus karbonil pada gula pereduksi dengan gugus amina pada asam amino bebas saat dipanaskan pada suhu tinggi sehingga menimbulkan warna kecoklatan (Kim and Lee 2009).

Tahu instan dari tepung kedelai berukuran partikel D50=50.3 μm dengan penambahan 0.5 % GDL memiliki nilai L tertinggi yaitu 91.63±3.82, nilai ini tidak jauh berbeda dengan nilai L tahu komersial yaitu 94.95±0.12. Berdasarkan hasil uji T-Test (Lampiran 5) menunjukkan bahwa ukuran partikel tepung kedelai dengan penambahan 0.3 % dan 0.5 % GDL berpengaruh signifikan terhadap kecerahan (nilai L) tahu instan dari tepung kedelai yang digiling menggunakan

disc mill. Hasil uji Duncan pada taraf α=5% (Lampiran 5) menunjukkan bahwa

dari tepung kedelai yang digiling menggunakan disc mill dan PBM. Semakin

tinggi nilai L, maka semakin tinggi tingkat kecerahannya (Richana et al. 2010).

Tabel 7 Hasil analisis warna tahu instan dari tepung kedelai berlemak dan tepung kedelai tanpa lemak hasil penggilingan disc mill

Ukuran Partikel kedelai dan konsentrasi GDL yang ditambahkan

Tabel 8 Hasil analisis warna tahu instan dari tepung kedelai tanpa lemak hasil

0.3 85.77±0.52 -1.91±0.29 16.41±0.48 Kuning 23.8 83.13±0.63 -2.65±0.10 17.16±0.19 Kuning 16.1 84.48±0.97 -2.12±0.19 16.59±0.37 Kuning 36.4

0.5 87.46±0.20 -2.08±0.07 15.33±0.10 Kuning 23.8 87.39±0.58 -1.12±0.07 15.19±0.56 Kuning 16.1 87.19±0.64 -1.07±0.05 15.59±0.16 Kuning Tahu Komersial 94.95±0.12 0.95±0.05 13.56±0.02 Kuning

Tabel 9 Nilai rata-rata analisis statistik warna tahu instan dari tepung kedelai

Ukuran partikel tepung kedelai (μM) 36.4 86.62±0.96

d -1.99±0.21cd 15.87±0.65b

23.8 85.26±2.3b -1.89±0.81c 16.17±1.11b

16.1 85.84±1.62bc -1.59±0.57b 16.09±0.59b

Keterangan: nilai dengan huruf yang berbeda pada kolom yang sama menunjukkan perbedaan yang signifikan (α = 0.05) pada setiap ukuran partikel tepung kedelai dan konsentrasi GDL yang ditambahkan

penelitian ini memiliki nilai a berkisar -1.07 sampai dengan -2.65 sedangkan Noh

et al. (2005) menghasilkan tahu dengan warna kromatis (nilai a) berkisar antara

1.3-1.6. Hasil uji Duncan pada taraf α=5% (Lampiran 5) menunjukkan bahwa ukuran partikel tepung kedelai, konsentrasi GDL dan interaksi antara keduanya berpengaruh signifikan terhadap warna kromatis a tahu instan yang dihasilkan dari tepung kedelai yang digiling menggunakan disc mill dan PBM. Hal ini dapat

dilihat pada Tabel 8, semakin kecil ukuran partikel tepung kedelai dengan penambahan 0.5 %, tahu instan yang dihasilkan memiliki warna kromatis (nilai a) yang semakin tinggi.

Nilai b pada tahu instan yang dihasilkan berkisar antara 15.19 sampai 17.16 (Tabel 7 dan Tabel 8). Berdasarkan hasil uji T-Test (Lampiran 5) menunjukkan bahwa ukuran partikel tepung kedelai dengan penambahan 0.3 % dan 0.5 % GDL berpengaruh signifikan terhadap warna kromatis (nilai a) dan warna akromatis b tahu instan dari tepung kedelai yang digiling menggunakan

disc mill. Berdasarkan hasil uji Duncan pada taraf α=5% (Lampiran 5)

menunjukkan bahwa ukuran partikel tidak berpengaruh signifikan, namun konsentrasi GDL yang ditambahkan serta interaksi antara konsentrasi GDL dengan ukuran partikel tepung kedelai menunjukkan pengaruh yang signifikan terhadap warna akromatis (nilai b) tahu instan yang dihasilkan dari tepung kedelai hasil penggilingan disc mill dan PBM. Tabel 9 menunjukkan bahwa pada

penambahan 0.5 % GDL warna akromatisnya semakin tinggi dibandingkan dengan penambahan 0.3 % GDL. Hasil ini sejalan dengan hasil penelitian Obatulu (2008) yang menyatakan bahwa koagulan berpengaruh terhadap warna tahu yang dihasilkan.

Tabel 7 dan Tabel 8 menunjukkan bahwa warna kromatis (a) tahu instan yang dihasilkan sangat lemah karena bernilai negatif, sedangkan warna akromatisnya (b) sangat dominan sehingga secara visual produk tahu instan yang dihasilkan terlihat berwarna putih kekuningan (Lampiran 1).Hue merupakan spektrum yang dominan sesuai dengan panjang gelombangnya. Hasil pengukuran dengan alat chromameter menunjukkan bahwa tahu instan dan tahu komersial yang dihasilkan memiliki nilai Hue yang dinyatakan sebagai warna kuning. Menurut Noh et al. (2005), tahu yang berkualitas baik memiliki warna kuning

terang, sehingga bisa dikatakan bahwa tahu instan yang dihasilkan memenuhi kriteria ini.

Mikrostruktur Tahu Instan

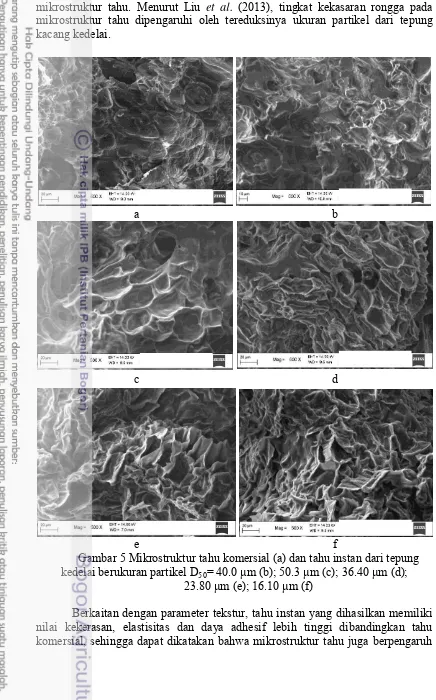

berpengaruh terhadap karakteristik tekstur juga berpengaruh terhadap mikrostruktur tahu. Menurut Liu et al. (2013), tingkat kekasaran rongga pada

mikrostruktur tahu dipengaruhi oleh tereduksinya ukuran partikel dari tepung kacang kedelai.

a b

c d

e f

Gambar 5 Mikrostruktur tahu komersial (a) dan tahu instan dari tepung kedelai berukuran partikel D50= 40.0 μm (b); 50.3 μm (c); 36.40 μm (d);

23.80 μm (e); 16.10 μm (f)

5

SIMPULAN DAN SARAN

Simpulan

Tahu instan dapat dibuat dengan cara menambahkan tepung kedelai kedalam air (15 % b/v) dan ditambahkan GDL (0.3 dan 0.5 %) dan dilanjutkan dengan proses pemanasan selama 10 menit tanpa pengadukan. Ukuran partikel tepung kedelai berpengaruh terhadap tekstur dan mikrostruktur, namun secara visual tidak berpengaruh terhadap warna tahu instan yang dihasilkan. Semakin kecil ukuran partikel tepung kedelai tanpa lemak (D50= 36.4; 23.8; dan 16.1μm) akan meningkatkan beberapa karakter tekstur tahu instan yang dihasilkan; yaitu meningkatkan nilai kekerasan, daya kunyah dan daya kohesif (pada penambahan 0.3 % GDL) dan meningkatkan elastisitas dan daya kunyah (pada penambahan 0.5 % GDL).

Saran

DAFTAR PUSTAKA

Adawiyah DR, Tomoko S, and Kaoru K. 2013. Characterization of arenga starch in comparison with sago strach. J Carbohyd Polym 92 : 2306-2313.

Aguilera JM, DW Stanley. 1999. Microsructural principles of food processing and engineering. 2nd ed. An Aspen Publ., Maryland.

Anonim. 2004. Aldrich 2003-2004 Catalog/ Handbook of fine chemicals. [internet] [diunduh 2016 Juli 7 ] Tersedia pada

www.sigmaaldrich.com/chemistry/stockroom-reagents/learning-center/technical-library/particle-size-conversion.html

Anonim. 2014. A guide book to particle size analysis. Horiba Instrument, INC. Arofah D. 2004. Kajian formulasi tepung premix tahu instan dari tepung kedelai

bebas lemak dengan metode aglomerasi dan pengaruh penyimpanan terhadap sifat fisiko-kimianya [Skripsi]. Bogor : Institut Pertanian Bogor.

Barbosa-Canovas, GV Ortega-Rivas, E Juliano P, Yan H. 2005. Food powders physical properties, processing and functionality. New York. Kluwer Academic/ Plenum Publisher.

Bhattacharya S, and Jena R. 2007. Gelling behaviour of defatted soybean flour dispersion due to microwave treatment: textural, oscillatory, microstructural and sensory properties. J Food Eng 78 : 1305-1314.

Cai TD, Chang KC. 2002. Characteristic of production scale tofu as afected by soymilk coagulation method: Propeller blade size, mixing time and coagulation concentration. Food Res Intl 31: 289-295.

Chotipratoom S. 2003. Study on Gelation of the Product from Tofu Powder and Ground Pork. Thesis King Mungkut’s Institute of Technology Landkrabang Bangkok.

Enie A.B., Supriyatna dan Suyarti. 1993. Penelitian Pembuatan Gel Selulosa Mirobial (Nata de Soya) dari Air Limbah Pengolahan Tahu. Alporan Penelitian. House Research. BBIHP. Bogor.

Fajri I. 2002. Mempelajari Proses Pembuatan Tepung dari Whey Tahu dengan Pengering Semprot dan Pengering Beku serta Analisis Sifat Fungsional Tepung yang Dihasilkan. Tesis. Institut Pertanian Bogor. Bogor.

Hariyadi P, Budiyanto S dan Permana AW. 2002. Pemanfaatan limbah cair tahu untuk memproduksi ingredien pangan fungsional. LPPM IPB.

Hou H J. Chang and M C Shih. 1997. Yield and Textural Properties of Soft Tofu as Affected by Coagulation Method. J. Food Science 62 : 824-827.

Jackson G.C.J, Dini J.P, Lavandier G, Rupasinghe H.P.V, Faulkner H. Poysa V, Buzzel D, and Degrandis. 2002. Effects of processing on the content and composition of isoflavones during manufacturing of soy beverages and tofu. Process Biochemistry 37 : 1117-1123.

Jayasena V, WS Khu, and SM Nasar Abbas. 2010. The development and sensory acceptability of lupin based tofu. J Food Quality. 33:85-97.

Katrina D. 2003. Kajian proses pembuatan tahu instan fungsional dari tepung kedelai bebas lemak (defattedsoy flour) dengan teknik aglomerasi