MODIFIKASI ALAT PENCETAK BRIKET ARANG

DENGAN SISTEM PRESS HIDROLIK

MENGGUNAKAN BAHAN BAKU

LIMBAH TEH

SKRIPSI

OLEH : Michael Samuel

110308065

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

ABSTRAK

MICHAEL SAMUEL: Modifikasi Alat Pencetak Briket Arang dengan Sistem Press Hidrolik Menggunakan Bahan Baku Limbah Teh, dibimbing oleh LUKMAN ADLIN HARAHAP dan ACHWIL PUTRA MUNIR.

Briket merupakan salah satu bahan bakar alternatif yang berasal dari biomassa yang digunakan sebagai sumber energi sederhana dan murah.Biomassa yang digunakan dalam penelitian ini adalah limbah teh.Penelitian ini bertujuan untuk memodifikasi alat pencetak briket arang agar dapat diperoleh peningkatan kapasitas efektif alat dan peningkatan kualitas mutu briket yang dihasilkan.Pengujian yang dilakukan adalah dengan rancangan acak lengkap non faktorial dengan parameter kapasitas efektif alat, nilai kalor, keteguhan tekan, analisis ekonomi, break even point, net present value dan internal rate of return.

Hasil penelitian ini menunjukkan bahwa modifikasi alat pencetak briket arang dengan sistem press hidrolik ini memberikan pengaruh yang sangat nyata terhadap kapasitas efektif alat, nilai kalor dan keteguhan tekan. Kapasitas alat terbaik diperoleh pada penelitian ini sebesar 5,985 kg/jam. Nilai Kalor terbaik sebesar 6677,9583 kal/gr yang memenuhi standar briket buatan Jepang, Inggris dan Indonesia. Keteguhan Tekan terbaik dalam penelitian ini yaitu sebesar 10,56 kg/cm2yang memenuhi standar briket buatan Indonesia. Biaya pokok pada tahun ke-5 sebesar Rp. 6.004,52/kg. Break even point pada tahun ke-5 sebesar 1.291,38 kg/tahun. Net present value diperoleh sebesar Rp. 41.422.753,34. Internal

rate of return diperoleh sebesar 38,83%, artinya alat ini layak untuk diusahakan.

ABSTRACT

MICHAEL SAMUEL “Modification of charcoal briquette cast using hydraulic press system from tea waste”. Supervised by LUKMAN ADLIN HARAHAP and ACHWIL PUTRA MUNIR.

Briquette is one of the alternative energy from biomass which is used as a simple and inexpensive energy source. Biomass used in this research is tea waste. The aim of this research was to modify the charcoal briquette cast to increase the effective capacity and quality of the briquette. Testing was conducted using a non-factorial completely randomized design with parameters of effective capacity, calorific value, firmness press, economic analysis, break even point, net present value and internal rate of return.

The results of this research showed that the modification of the charcoal briquette cast using hydraulic press system had highly significant effect on effective capacity, calorific value, and firmness press. The best effective capacity in this research was 5,985 kg tool/hour. The best calorific value in this research was 6677,9583 cal/g that met Japanese, British and Indonesian standards. The best firmness press in this research was 10,56 kg/cm2that met the Indonesian standards. Main cost was Rp. 6.004,52/kg for the fifth year. Break even point was 1.291,38 kg/year for the fifth year. Net present value was Rp. 41.422.753,34. Internal rate of return was 38,83%, which mean that this equipment was worthy to used.

RIWAYAT HIDUP

Michael Samuel, dilahirkan di Medan, pada tanggal 4 Juli1993 dari Ayah Eka Humulanta Isakar dan Ibu Lieviana Yohanna Ketaren. Penulis merupakan anak pertama dari dua bersaudara.

Penulis menyelesaikan Sekolah Menengah Atas (SMA) dari SMA Swasta Santo Thomas 3 Medan pada tahun 2011. Pada tahun 2011 penulis lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi Mandiri, Program Studi Keteknikan Pertanian, Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis aktif mengikuti organisasi Ikatan Mahasiswa Teknik Pertanian (IMATETA).

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Esa atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul “ModifikasiAlatPencetakBriketArangDengan Sistem Press Hidrolik MenggunakanBahan Baku LimbahTeh” yang merupakan salah satu syarat untuk dapatmendapatkan gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada BapakLukmanAdlinHarahap, STP, M.Si selaku ketua komisi pembimbing serta

Bapak Achwil Putra Munir, STP, M.Si selaku anggota komisi pembimbing yang telah membimbing dan memberikan berbagai masukan, saran dan kritikan berharga kepada penulis sehingga skripsi ini dapat diselesaikan dengan baik.

Penulis menyadari banyak kekurangan di dalam skripsi ini. Untuk kesempurnaan skripsi ini, maka penulis sangat mengharapkan saran dan kritikan yang membangun untuk lebih menyempurnakan skripsi ini pada masa yang akan datang.

Semoga skripsi ini dapat berguna bagi semuapihak yang membutuhkannya.

Terima kasih.

Medan, Oktober 2015

DAFTAR ISI

Break even point ...16

Net present value...17

Internal rate of return ...17

BAHAN DAN METODE

Parameter yang Diamati ...24

HASIL DAN PEMBAHASAN

Kapasitas Efektif Alat ...30

Nilai Kalor ...31

Keteguhan Tekan ...32

Analisis Ekonomi ...34

KESIMPULAN DAN SARAN ...36

DAFTAR TABEL

Hal

1. Kualitas mutu briket arang ... 11

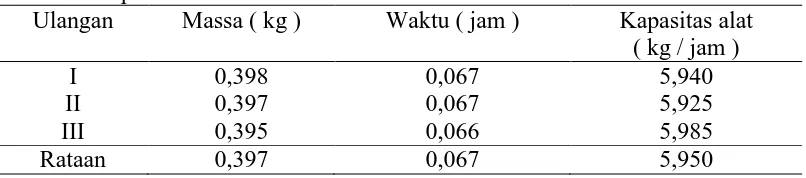

2. Kapasitas efektif alat ... 30

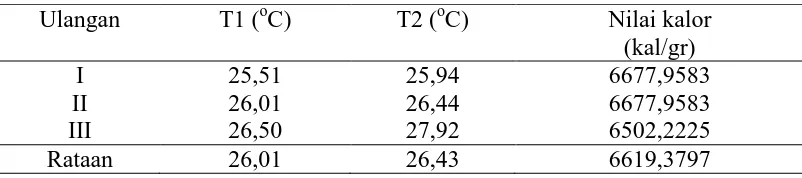

3. Nilai kalor ... 31

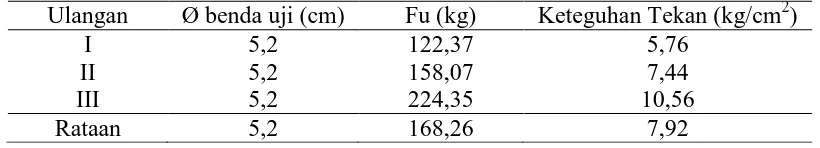

4. Keteguhan tekan ... 33

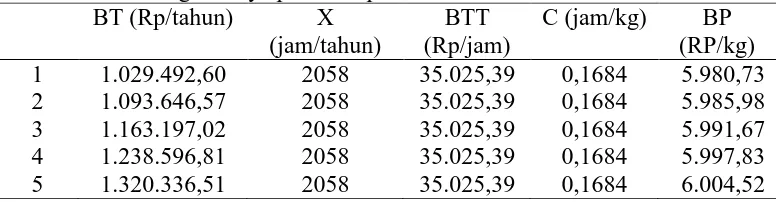

5. Perhitungan biaya pokok tiap tahun ... 34

DAFTAR GAMBAR

Hal

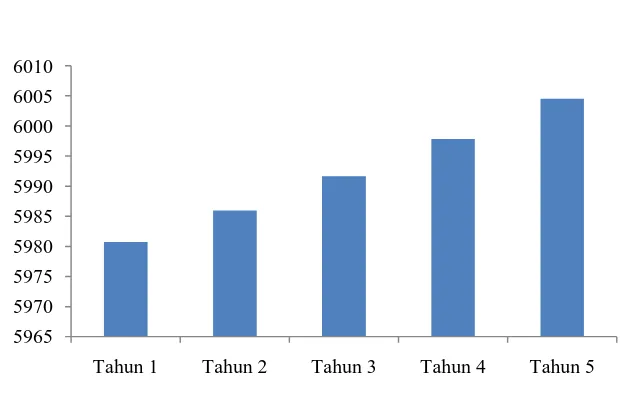

1. Grafik Kapasitas Alat ...31

2. Grafik Nilai Kalor ...32

3. Grafik Keteguhan Tekan ...33

4. Grafik Biaya Pokok Alat Pencetak Briket ...35

DAFTAR LAMPIRAN

Hal

1. Flowchart penelitian ...41

2. Kapasitas alat ...42

3. Nilai kalor...43

4. Keteguhan Tekan ...44

5. Analisis ekonomi ...45

6. Biaya Produksi ...45

7. Break even point ...48

8. Net present value ...49

9. Internal rate of return ...52

10.Standar Mutu Briket Arang Jepang, Inggris, Amerika dan Indonesia ....54

11.Gambar alat pencetak briket arang ...55

12.Gambar bahan ...56

13.Gambar pengujian keteguhan tekan ...58

14.Gambar pengujian nilai kalor ...59

15.Gambar teknik alat pencetak briket arang ...61

ABSTRAK

MICHAEL SAMUEL: Modifikasi Alat Pencetak Briket Arang dengan Sistem Press Hidrolik Menggunakan Bahan Baku Limbah Teh, dibimbing oleh LUKMAN ADLIN HARAHAP dan ACHWIL PUTRA MUNIR.

Briket merupakan salah satu bahan bakar alternatif yang berasal dari biomassa yang digunakan sebagai sumber energi sederhana dan murah.Biomassa yang digunakan dalam penelitian ini adalah limbah teh.Penelitian ini bertujuan untuk memodifikasi alat pencetak briket arang agar dapat diperoleh peningkatan kapasitas efektif alat dan peningkatan kualitas mutu briket yang dihasilkan.Pengujian yang dilakukan adalah dengan rancangan acak lengkap non faktorial dengan parameter kapasitas efektif alat, nilai kalor, keteguhan tekan, analisis ekonomi, break even point, net present value dan internal rate of return.

Hasil penelitian ini menunjukkan bahwa modifikasi alat pencetak briket arang dengan sistem press hidrolik ini memberikan pengaruh yang sangat nyata terhadap kapasitas efektif alat, nilai kalor dan keteguhan tekan. Kapasitas alat terbaik diperoleh pada penelitian ini sebesar 5,985 kg/jam. Nilai Kalor terbaik sebesar 6677,9583 kal/gr yang memenuhi standar briket buatan Jepang, Inggris dan Indonesia. Keteguhan Tekan terbaik dalam penelitian ini yaitu sebesar 10,56 kg/cm2yang memenuhi standar briket buatan Indonesia. Biaya pokok pada tahun ke-5 sebesar Rp. 6.004,52/kg. Break even point pada tahun ke-5 sebesar 1.291,38 kg/tahun. Net present value diperoleh sebesar Rp. 41.422.753,34. Internal

rate of return diperoleh sebesar 38,83%, artinya alat ini layak untuk diusahakan.

ABSTRACT

MICHAEL SAMUEL “Modification of charcoal briquette cast using hydraulic press system from tea waste”. Supervised by LUKMAN ADLIN HARAHAP and ACHWIL PUTRA MUNIR.

Briquette is one of the alternative energy from biomass which is used as a simple and inexpensive energy source. Biomass used in this research is tea waste. The aim of this research was to modify the charcoal briquette cast to increase the effective capacity and quality of the briquette. Testing was conducted using a non-factorial completely randomized design with parameters of effective capacity, calorific value, firmness press, economic analysis, break even point, net present value and internal rate of return.

The results of this research showed that the modification of the charcoal briquette cast using hydraulic press system had highly significant effect on effective capacity, calorific value, and firmness press. The best effective capacity in this research was 5,985 kg tool/hour. The best calorific value in this research was 6677,9583 cal/g that met Japanese, British and Indonesian standards. The best firmness press in this research was 10,56 kg/cm2that met the Indonesian standards. Main cost was Rp. 6.004,52/kg for the fifth year. Break even point was 1.291,38 kg/year for the fifth year. Net present value was Rp. 41.422.753,34. Internal rate of return was 38,83%, which mean that this equipment was worthy to used.

PENDAHULUAN

Latar Belakang

Situasi energi di Indonesia tidak lepas dari situasi energi dunia.Konsumsi energi dunia hanya makin meningkat membuka kesempatan bagi Indonesia untuk mencari sumber energi alternatif untuk memenuhi kebutuhannya sendiri. Seperti diketahui Indonesia sangat berkepentingan untuk menggantikan sumber daya energi minyak dengan sumber daya energi lainnya karena minyak merupakan sumber daya energi yang menghasilkan devisa selain gas alam. Oleh karena itu, sektor sektor perekonomian yang memanfaatkan minyak sedapat mungkin menggantikannya dengan sumber daya lain seperti gas alam, batubara, panas bumi, tenaga air dan biomassa yang tersedia dalam jumlah besar (Reksohadiprojo, 1998).

Telah terjadi krisis energi yang besar di Indonesia.Maka untuk mengurangi penggunaan minyak bumi yang berlebihan maka perlu dikembangkan suatu energi alternatif yang bisa dimanfaatkan sebagai pengganti minyak bumi. Bentuk alternatif ini ada berbagai macam antara lain gasohol bahan-bahan organik. Biobriket yang bisa di gunakan untuk kebutuhan rumah tangga dan bentuk-bentuk energi alternatif yang lain. Energi yang dihasilkan di harapkan memiliki kualitas dan berbuat dari bahan baku yang diperbaharui dan murah.

lingkungan di lain pihak, Indonesia sebagai negara agraris banyak menghasilkan limbah pertanian yang kurang ter manfaatkan. Briket arang dapat digunakan sebagai bahan bakar alternatif untuk menggantikan bahan bakar minyak dan gas dalam kegiatan industri dan rumah tangga. Limbah pertanian yang merupakan biomassa tersebut merupakan sumber energi alternatif yang melimpah dengan kandungan energi yang relatif besar. Limbah pertanian tersebut diolah menjadi suatu bahan bakar padat buatan sebagai bahan bakar alternatif yang disebut briket.

Dengan memperhatikan prospek briket arang dan arang aktif yang cukup cerah yang bernilai ekonomi yang cukup tinggi, maka sangatlah diperlukan penelitian tentang pemanfaatan limbah teh menjadi briket sebagai energi alternatif pengganti bahan bakar minyak dan gas,serta menjadi bahan baku pembuatan arang aktif.

Indonesia adalah salah satu dari negara penghasil teh terbesar di dunia denganpenduduknya yang mengkonsumsi minuman teh cukup besar sehingga banyakmenghasilkan limbah ampas teh yang merupakan sisa proses produksi minuman teh. Limbah ampas teh tersebut sangat banyak dihasilkan oleh pabrik industri minuman teh yang tersebar di Indonesia, yang selama ini hanya digunakan sebagai pupuk kompos.

menjadi bahan baku pembuatan papan partikel, pupuk organik dan lainnya. Pada penelitian ini, limbah daun teh akan dimanfaatkan sebagai bahan dalam pembuatan briket arang.

Pada tahun 2009, Nodali Ndraha melakukan penelitian menggunakan cetakan pipa paralon yang berdiameter 3,5 inch yang di masukan kedalam pipa dan ditekan secara manual oleh tenaga manusia. Sedangkan pada penelitian yang dilakukan sekarang menggunakan 4 buahsilinder cetakan besi yang berdiameter 5.5 cm dan ditekan dengan bantuan alat dongkrak hidrolik bertenaga kapasitas 3 ton.

Pada tahun 2014, M. Fajar Arfani melakukan penelitian menggunakan dongkrak hidrolik dengan kekuatan sebesar 10 ton sebagai sumber tekanan untuk melakukan pencetakan briket pada alat pencetak briket.

Alat untuk mencetak briket ini adalah cetakan berbentuk silinder yang berdiameter 6 cm dan bahan alat ini dengan menggunakan besi padu, bahan briket dimasukkan melalui plat cetakkan briket dan dioperasikan dongkrak sehingga mendorong plat cetakkan keatas. Dongkrak bertujuan sebagai sumber tenaga untuk menekan plat cetakan agar bahan briket menjadi padat bahan yang digunakan untuk merangkai alat ini dengan menggunakan besi padu.

Tujuan Penelitian

Batasan Penelitian

Modifikasidan pengujian alat pencetak briket arang dengan bahan baku hanyalimbah teh.

Kegunaan Penelitian

1. Untuk penulis sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan S1 di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

2. Untuk mahasiswa, sebagai sarana untukmelakukan penelitian lebih lanjut mengenai alat pencetak briket arang dengan bahan baku limbah teh.

TINJAUAN PUSTAKA

Energi

Energi merupakan salah satu kebutuhan dasar manusia dan saat ini konsumsinya semakin meningkat. Namun cadangan bahan bakar konvensional yang tidak dapat diperbaharui makin menipis dan akan habis pada suatu saat nanti, karena itu berbagai usaha diversifikasi sumber energi telah banyak dilakukan dan salahsatunya adalah pemanfaatan limbah pertanian,perkebunan dan kehutanan (Sumanto, dkk., 1994).

Sejarah Teh

Pada mulanya tanaman teh (Camellia sinensis) diduga berasal dari daratan Asia Selatan dan Tenggara, namun sekarang telah dibudidayakan di seluruh dunia, baik daerah tropis,maupun subtropis. Teh merupakan jenis tanaman perdu atau pohon kecil yang biasanya di pangkas bila dibudidayakan untuk dipanen daunnya.Tanaman teh pertama kali masuk ke Indonesia pada tahun 1684,berupa biji teh dari Jepang di bawa oleh orang Jerman bernama Andreas Cleyer,dan ditanam sebagai tanaman hias di Jakarta (Abidin, 1984).

Botani Tanaman Teh

Klafisikasi tanaman adalah sebagai berikut Kingdom : Plantea

Genus : Camelia

Spesies : Camelia sinensis (Tjitrosoepomo, 2004).

Syarat Tumbuh

Dari seluruh faktor fisik lingkungan yang ada, faktor yang paling berpengaruh terhadap tanaman teh adalah iklim, curah hujan dan tanah.

Iklim

Faktor iklim secara langsung sangatberpengaruh terhadap pertumbuhan tanaman teh. Contohnya adalahcahaya matahari, suhu dan kelembapan udara, Tingkat curah hujan dan angin.

Cahaya matahari

Sinar matahari sangat berpengaruh terhadap pertumbuhan tanaman teh. Makin banyak sinar matahari,pertumbuhan tanaman teh makin cepat, sepanjang curah hujan mencukupi. Apabila suhu mencapai 30oC, maka pertumbuhan tanaman teh akan terhambat. Fungsi pohon pelindung di daerah dataran rendah adalah mengurangi intesitas sinar matahari, sehingga suhu tidakmeningkat terlalu tinggi.

Suhu dan kelembapanudara

Tingkat curah hujan

Curah hujan juga berpengaruh dalam proses pertumbuhan tanaman teh. Curah hujan tahunan yang bisa ditolerir tanaman teh maksimal adalah sebesar 2500mm, dengan curah hujan tahunan minimal sebesar 2000 mm.

Angin

Angin merupakan salah satu faktor penting dalam penanaman teh. Angin yang berasal dari dataran rendah membawa udara panas dan kering.Angin yang bertiup kencang kencang dapat menurunkan tingkat kelembapan di udara, meskipun hanya berpengaruh sedikit pada kelembapan tanah lapisan bawah. Ketinggiantempat

Ketinggian tempat untuk penanaman teh yang diterapkan di indonesia ada 3 jenis yaitu ketinggian 400m diatas permukaan laut (dpl), 800m dpl dan 1200m dpl.

Tanah

Tanah yang baik dan sesuai dengan kebutuhan tanaman teh adalah tanah yang cukup subur dengan kandungan bahan organik cukup,tidak bercadas,serta mempunyai derajat keasamaan (pH) antara 4,5 sampai 6,0 (Soehardjo,dkk, 1996).

Produksi Teh

Tanaman teh produktif adalah tanaman teh yang pucuk-pucuknya dipetik. Tanaman menghasilkanmengalami giliran daun petik yaitu jangka waktu antara satu pemetikan berikutnya dihitung dalam hari. Panjang pendeknya giliran petik tergantung pada kecepatan pertumbuhan pucuk. Pada kebun teh baik produktif maupun non produktif terdapat pohon pelindung,pohon pelindung yang umumnya terdapat pada kebun teh adalah Crotalaria sp dan Theprosia sp. Pohon pelindung didasarkan pada pertimbangan kemiringan lereng,arah lereng terhadap sinar matahari dan angin (Nasution, 2003).

Pemetikan adalah pekerjaan memungut sebagian dari tunas-tunas teh beserta daunnya yang masih muda,untuk kemudian diolah menjadi produk teh kering yang merupakan komoditi perdagangan. Penelitian harus dilakukan berdasarkan ketentuan-ketentuan sistem petikan dan syarat-syarat pengolahan yang berlaku pemetikan berfungsi sebagai usaha membentuk kondisi tanaman agar mampu berproduksi tinggi secara berkesinambungan (Ghani, 2002).

Arang Aktif

Arang aktif merupakan bahan yang banyak digunakan di industri farmasi sebagai bahan absorben dan sebagai bahan pemucat (bleaching), di depot-depot pengisian air mineral.Arang aktif dapat dibuat dari arang hasil pembakaran biomassa dari tanaman seperti tempurung kelapa, kayu, sekam padi, serbuk kayu gergaji dan tongkol jagung.Ditinjau dari sisi ekonomi arang aktif dapat dijadikan menjadi suatu usuha menambah pendapatan ekonomi keluarga (Kirk, 1992).

dengan udara terbatas dan dapat menghasilkan arang,terasam,asetat,alkohol kayu,dan gas kayu. Pada pembuatan arang tradisional,keluarnya asap selama pembakaran berlangsung perlu diawasi agar kayu tidak menjadi abu,asap yang keluar dilihat dari jumlah danwarna, jika asap tebal dan warna yang merah maka proses pengarangan berjalan dengan baik, sedangkan jika asap tipis menunjukkan pembakaran besar dan proses pengarangan kurang baik (Sudrajat, 1994).

Briket Arang

Briket arang adalah arang diolah lebih lanjut menjadi bentuk briket (penampilan dan kemasan yang lebih menarik) yang bisa digunakan untuk keperluan sehari-hari. Pembuatan briket arang dapat dilakukan dengan cara bahan baku diarangkan,kemudian dihaluskan,dicampur perekat, dicetak dengan sistem hidrolik selanjutnya dikeringkan (Pari, 2002).

Briket arang yang banyak digunakan oleh masyarakat antara lain untuk membakar daging (barbecue di hotel, restoran atau konsumsi kelompok masyarakat tertentu dalam selera eksklusif). Di Negara yang memiliki 4 musim, briket arang bisa digunakan sebagai pemanas ruangan.Untuk industri kecil dan menengah sebagai sumber energi misalnya pada pembuatan plat baja, keramik, kaca, pengrajin,pandai besi dan lain lain (Balitbang Kehutanan, 1994).

proses pembakaran). Briket bio-batubara adalah briket campuran antara batubara dan biomassa dengan sedikit perekat (Sulistyanto, 2006).

Pembuatan briket arang dari limbah pertanian dapat dilakukan dengan menambah bahan perekat, dimana bahan baku diarangkan terlebih dahulu kemudian ditumbuk,dicampurkan perekat, dicetak dengan sistem hidrolik maupun manual dan selanjutnya dikeringkan. Hasil penelitian yang dilakukan oleh Hartoyo menyimpulkan bahwa briket arang buatan Inggris dan memenuhi persyaratan yang berlaku di Jepang karena menghasilkan kadar abu dan zatyang menguap (volatile matter) yang rendah serta kadar karbon terikat (fixed carbon) dan nilai kalor yang tinggi. Kualitas briket bioarang juga di tentukan oleh bahan pembuat/penyusunnya, sehingga mempengaruhi kualitas nilai kalor, kadar air, kadar abu, kadar bahan menguap, dan kadar karbon terikat pada briket terserbut (Hartoyo, 1983).

Jenis dan Sifat Briket Arang

Ada dua jenis briket yaitu, tipe Yontan (silinder) untuk keperluan rumah tangga. Berbentuk silinder dengan garis tengah 150 mm, tinggi 142 mm, berat 3,5 kg dan mempunyai lubang-lubang sebanyak 22 lubang dan tipe Egg (telur) untuk keperluan industri dan rumah tangga. Jenis ini mempunyai lebar 32-39mm, panjang 46-58 mm, dan tebal 20-24 mm (Sukandarrumidi, 1995).

Faktor-faktor yang mempengaruhi sifat briket arang adalah berat jenis bahan bakar atau berat jenis serbuk arang, kehalusan serbuk, suhu karbonisasi dan tekanan pengempaan.Selain itu pencampuran formula briket juga mempengaruhi sifat briket.Sifat briket yang baik adalah :

2. Mempunyai kekuatan tertentu sehingga tidak mudah pecah waktu diangkat dan dipindah-pindahkan.

3. Mempunyai suhu pembakaran yang tetap 350oC dalam jangka waktu yang cukup panjang (8 – 10 jam).

4. Setelah pembakaran masih mempunyai kekuatan tertentu sehingga mudah untuk dikeluarkan dari dalam tungku masak.

5. Gas hasil pembakaran tidak mengandung gas karbon dioksida yang tinggi. Adapun beberapa parameter dalam pembuatan briket antara lain dijabarkan sebagai berikut :

1. Ukuran butiran arang.

2. Tekanan mesin pada waktu pembuatan briket. 3. Kadar air yang terkandung dalam briket. 4. Kekuatan tekstur.

Beberapa pengalaman,briket tidak mudah pecah pada saat dibawa, diangkut dan diangkat (Pari, 2002).

Briket yang baik harus memenuhi standar yang telah di tentukan kualitas briket yang dihasilkan menurut standar mutu Inggris dan Jepang dapat dilihat pada tabel berikut.Sebagai data pembanding,sehingga dapat kualitas briket yang dihasilkan dalam penelitian ini.

Tabel 1. Kualitas mutu briket arang Briket Arang

Jenis Analisa Inggris Jepang Amerika Indonesia

Kadar Air (%) 3,59 6 – 8 6,2 7,57

Kadar Abu (%) 5,9 3 – 6 8,3 5,51

Bahan Perekat

Bahan perekat dapat dibedakan atas 3 (tiga) jenis yaitu : 1. Perekat anorganik

Termasuk dalam jenis adalah sodium silkat,magnesium, cement dan sulphite, Kerugian dari bahan perekat ini adalah sifatnya yang banyak meninggalkan abu sekam pada waktu pembakaran.

2. Perekat tumbuh-tumbuhan

Jumlah bahan perekat yang dibutuhkan untuk jenis ini jauh lebih sedikit bila dibandingkan dengan bahan perekat hydrocarbon.Kerugian yang dapat ditimbulkan adalah arang cetak yang dihasilkan kurang tahan terhadap kelembapan.

3. Hydrocarbon dengan berat molekul besar

Bahan perekat jenis ini sering kali dipergunakan sebagai bahan perekat untuk pembuatan arang cetak atau pun batubara cetak.

Pemakaian bahan perekat makan tekanan akan jauh lebih kecil bila dibandingkan dengan briket tanpa memakai bahan perekat (Joseph dan Hislop, 1981).

Menurut Ruhendi, dkk., 2007, perekat adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua benda melalui ikatan permukaan. Beberepa istilah lain dari perekat yang memiliki khususan meliputi glue,mucilage, pastedan cement.

Ayakan

bagian-bagian yang akan dipisahkan. Ukuran besar lubang ayak untuk memisahkan bahan yang kasar dengan bahan halussehingga bagian yang kasar tertinggal di atas ayakan danbagian yang lebih halus jatuh melalui lubang

(Bergeiyk dan Liedekerken, 1981).

Ayakan biasanya berupa anyaman dengan mata jala (mesh) yang berbentuk bujur sangkar atau empat persegi panjang, berupa pelat yang berlubang-lubang bulat atau bulat panjang atau berupa kisi. Ayakan terbuat dari material yang dapat berupa paduan baja, nikel, tembaga, kuningan, perunggu, sutera, dan bahan-bahan sintetik.Material ini harus dipilih agar ayakan tidak lekas rusak baik karena korosi maupun karena gesekan. Selain selama proses pengayakan ukuran lubang ayakan harus tetap konstan (Bernasconi, dkk, 1995).

Alat Mesin Pertanian dengan Sumber Tenaga Mekanis

Dalam kegiatan agribisnis dan agroindustri, teknologi pertanian diperlukan sejak penyiapan lahan, penyediaan pupuk, produksi, pemanenan, penanganan pasca panen, pengolahan hasil, pengemasan serta distribusi dan pengangkutan sampai pemasaran.Hal penting yang patut dicermati pada kegiatan agroindutri adalah teknologi yang menjadi kendala utama.Oleh sebab itu teknologi harus dikembangkan secara terus menerus melalui kegiatan penelitian dan pengembangan (Mangunwidjaja dan Sailah, 2005).

Dongkrak dan Prinsip kerjanya

menggerakkan tuas pada dongrak ke atas dan kebawah yang menjadi pemicu dongkrak itu bergerak, dongkrak akan naik dan akan mengangkat benda yang ada di atasnya menekan benda yang ada di bawahnya.

Prinsip kerjanya hidrolik adalah dengan memanfaatkan hukum Pascal yaitu, tekanan yang diberikan pada suatu fluida dalam ruang tertutup akan diteruskan ke segala arah. Dongkrak hidrolik terdiri dari 2 tabung yang berhubungan yang memiliki diameter yang berbeda ukurannya,masing-masing ditutupi dan diisi air (Triatmodjo, 1993).

Kapasitas Kerja Alat dan Mesin Pertanian

Menurut Daywin, dkk., 2008, kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk (contoh : ha, Kg, lt) persatuan waktu (jam). Dari satuan kapasitas kerja dapat dikonversikan menjadi satuan produk per kW per jam, bila alat/mesin itu menggunakan daya penggerak motor. Jadi satuan kapasitas kerja menjadi: Ha.jam/kW, Kg.jam/kW, Lt.jam/kW. Persamaan matematisnya dapat ditulis sebagai berikut :

Kapasitas Alat = Produk yang dihasilkan

waktu ……….(1)

Analisis Ekonomi

Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok).

Biaya pokok = [��

dimana :

BT = total biaya tetap (Rp/tahun) BTT = total biaya tidak tetap (Rp/jam) x = total jam kerja pertahun (jam/tahun) C = kapasitas alat (jam/satuan produksi) 1. Biaya tetap

Biaya tetap terdiri dari:

1. Biaya penyusutan (metode sinking fund)

Dt= (P-S) (A/F, i, n) (F/P, i, t-1) ... (3)

dimana:

Dt = biaya penyusutan tiap akhir tahun (Rp/tahun)

P = harga beli (Rp)

S = nilai akhir (10% dari P) (Rp) n = perkiraan umur ekonomi (tahun)

t = umur perkiraan mesin/alat pada permulaan tahun berikutnya (Hidayat dkk, 1999).

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya :

I = �(�)(�+1)

2� ... (4)

dimana :

i = total persentase bunga modal dan asuransi (17% pertahun)

4. Biaya gudang atau gedung diperkirakan berkisar antara 0,5 - 1%, rata-rata diperhitungkan 1% nilai awal (P) pertahun.

2. Biaya tidak tetap

Biaya tidak tetap terdiri dari biaya perbaikan untuk motor listrik sebagai sumber tenaga penggerak.

Biaya perbaikan ini dapat dihitung dengan persamaan :

Biaya reparasi = 1,2% (�−�)

1000 ��� ... (5)

Biaya karyawan / operator yaitu biaya untuk gaji operator.Biaya ini tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya (Hidayat dkk, 1999).

Break even point

Manfaat perhitungan titik impas (break event point) adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk dijalankan. Pada kondisi ini income yang diperoleh hanya cukup untuk menutup biaya operasional dan ada keuntungan (Waldiyono, 2008).

Untuk mengetahui produksi titik impas (BEP) maka dapat digunakan rumus sebagai berikut:

N = F

(R−V) ... (6)

dimana:

R = penerimaan dari tiap unit produksi (harga jual) (Rupiah) V = biaya tidak tetap per unit produksi

Net present value

Net Present Value (NPV) adalah metode menghitung nilai bersih (netto)

pada waktu sekarang (present). Asumsi present yaitu menjelaskan waktu awal per hitunganbertepatandengansaatevaluasidilakukanataupadaperiodetahunkenol (0) dalamperhitungancash flowinvestasi.

Cash flow yang benefitsajaperhitungannyadisebutdenganpresent worth

of benefit (PWB), sedangkanjika yang diperhitungkanhanyacash out

(cost) disebut dengan present worth of cost (PWC).Sementara itu NPV diperoleh

dari PWB dikurangi PWC, yakni:

NPV = PWB - PWC ... (7) PWB = present worth of benefit

PWC = present worth of cost

Untuk mengetahui apakah rencana suatu investasi tersebut layak ekonomis atau tidak, diperlukan suatu ukuran atau kriteria tertentu dalam metode NPV ialah NPV > 0 artinyainvestasiakanmenguntungkan/ layak

NPV < 0 artinyainvestasitidakmenguntungkan (Giatman, 2006).

Internal rate of return

Internal rate of return adalah suatu tingkatan discount rate, pada discount

rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung

dengan menggunakan rumus sebagai berikut:

IRR = i1 –

NPV 1

dimana :

i1 = suku bungabank paling atraktif

i2 = suku bunga coba-coba

NPV1 = NPV awal pada i1

NPV2 =NPV pada i2

19

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian inidilaksanakan di Laboratorium Keteknikan Pertanian Fakultas PertanianUniversitas Sumatera Utara pada Maret– Agustus 2015.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah ampas teh sebagai bahan baku, tepung kanji sebagai perekat,air sebagai campuran bahan perekat. Adapun alat yang digunakan dalam penelitian ini adalah kuali sebagai tempat untuk sangrai,lumpang dan alu sebagai alat untuk menghaluskan ampas teh yang telah disangrai, baskom sebagai tempatuntuk mengaduk adonan briket arang, gelas ukur sebagai untuk mengukur banyaknya air yang dibutuhkan untuk membuat larutan kanji,kayu pengaduk sebagai alat untuk adonan briket arang campuran merata, timbangan sebagai alat untuk mengukur berat briket arang yang akan dicetak, oven sebagai alat untuk mengeringkan briket arang yang telah di cetak,bombcalorimeter sebagai alat untuk mengukur nilai kalori dari briket yang dihasilkan,label nama sebagai penanda untuk setiap sampel pada setiap perlakuan, alat tulis sebagai alat untuk mencatat hasil yang diperoleh dalam penelitian,sieve shakersebagai alat untuk mengayak teh yang telah dihaluskan Metode Penelitian

pembuatan/perangkaian ulang komponen-komponen alat pencetak briket arang. Setelah itu,dilakukan pengujian alat dan pengamatan parameter.

Komponen Alat

Alat pencetak briket arang dengan bahan baku limbah teh terdiri dari beberapa komponen penting yaitu :

1. Rangka alat

Rangka alat ini berfungsi sebagai penyokong komponen-komponen alat lainnya,yang berbuat dari besi siku. Alat ini mempunyai panjang 60 cm, tinggi 60 cm dan lebar 40 cm.

2. Dongkrak hidrolik

Dongkrak hidrolik adalah sebagai sumber tenaga yang akan menekan / memadatkan bahan yang akan di cetak. Pada alatini digunakan dongkrak hidrolik dengan kapasitas 3 ton.

3. Plat cetakan

Berguna sebagai media meletakkan briket yang akan dicetakdengan alat ini. Bentuk cetakan dibuat bulat, dengan diameter 5cm.

4. Plat besi pengepress

Plat besi penekan ini berguna untuk menekan besi penopang silinder pengepressan agar menekan bahan yang terdapat dalam cetakan, selain itu plat penekan ini juga berfungsi sebagai penahan dudukan dongkrak. Panjang plat ini 40 cm dan lebarnya 10 cm.

5. Plat penahan press

23

6. Pengait plat penahan

Pengait plat penahan ini berguna untuk mengaitkan plat penahan press dengan rangka alat agar tetap kokoh untuk menahan tekanan selama proses pengepressan / pemadatan bahan berlangsung.Adapun gambar dapat dilihat pada lampiran gambar teknik alat di lampiran 14.

7. Rel Penyangga

Rel penyangga ini berfungsi untuk menjaga agar plat pengepressan tetap dalam posisi stabil dan berada dalam jalur pencetakan briket yang tepat. Rel ini terbuat dari batang besi dengan diameter 0,8 cm dan panjang 50 cm.

8. Silinder pengepressan

Silinder pengepressan berfungsi untuk menekan / memadatkan bahan briket yang ada didalam silinder cetakan. Ketika pada posisi idle, silinder pengepressan berada sekitar 1,5 cm sampai 3 cm dibawah posisi silinder cetakan. Hal ini bertujuan agar silinder cetakan capat dibersihkan. Besi silinder adalah besi padat, dengan diameter 4 cm dan tinggi 8 cm.

9. Silinder cetakan

23

Persiapan Penelitian

Sebelum penelitian ini dilaksanakan,terlebih dahulu dilakukan persiapan untuk penelitian yaitu merancang ulang bentuk dan ukuran alat pencetak briket,mempersiapkan bahan-bahan dan peralatan pendukung lainnya yang akan digunakan dalam penelitian serta menyediakan dongkrak sebagai sumber tenaga yang akan digunakan pada alat pencetak briket ini.

Perancangan ulang

Adapun langkah-langkah dalam memodifikasi alat pencetak briket dengan berbahan baku limbah tehyaitu :

1. Dirancang ulang alat pencetak briket arang dengan bahan baku limbah teh. 2. Digambar serta di tentukan kembali ukuran alat pencetak briket arang dengan

bahan baku limbah teh yang telah diperbaharui.

3. Dipilih dan ditentukan bahan yang akan digunakan untuk memodifikasi alat pencetak briket.

4. Dilakukan pengukuran terhadap bahan-bahan yang akan digunakan sesuai dengan ukuran yang telah di tentukan pada gambar alat.

5. Dipotong bahan sesuai dengan ukuran yang telah ditentukan.

6. Dibubut dan diperhalus plat cetakan sesuai dengan bentuk yang diinginkan. 7. Disatukan silinder cetakan dengan rangka alat bagian atas agar menyatu

dengan rangka utama alat.

8. Dipasang besi penyokong dibawah silinder pengepressan agar membantu kinerja dongkrak untuk menekan / memadatkan bahan.

23

10.Dilakukanpemotongan plat besi penekan, dari panjang semula 60 cm menjadi 20 cm.

11.Dilakukan pengelasan untuk menyambung setiap bahan yang telah di rangkai ulang.

12.Digerinda permukaan bekas pengelasan agar tampak lebih halus.

13.Dilakukan pengecatan guna memperpanjang umur pemakaian alat dan menambah daya tarik alat pencetak briket berbahan baku limbah teh.

14.Dipasangkan kembali dongkrak pada plat besi penekan sebagai sumber tenaga untuk menekan bahan.

Persiapan bahan

1. Disiapkan bahan limbah teh sebanyak 340 gram,campurantepung kanjidan air yang telah dimasak sebanyak 60 gram (untuk sekali pencetakan).

2. Dijemur limbah teh dibawah cahaya matahari hingga limbah teh tersebut menjadi kering.

3. Disangrai limbah teh didalam kuali hingga berwarna hitam dan rapuh. 4. Dimasukkan limbah teh yang telah selesai disangrai kedalam lumpang dan

alu.

5. Dihaluskan limbah teh yang ada di dalam lumpang dengan alu hingga halus.

6. Diayak limbah teh yang selesai di tumbuk dengan menggunakan ayakan 7. Dicampurkan limbah teh selesai ayakan kedalam ember dengan tepung

yang sudah dilarutkan dengan air.

23

Prosedur Penelitian

1. Ditimbang adonan briket dengan ukuran 100 gram untuk setiap silinder pencetakan.

2. Dimasukkan adonan briket ke dalam cetakan yang tersedia pada alat pencetak briket.

3. Dioperasikan dongkrak dengan menekan tuas dongkrak naik sehingga dongkrak mulai menekan plat cetakan ke atas.

4. Dicatat waktu yang dibutuhkan untuk mencetak briket arang dengan alat pencetak briket.

5. Dihitung kapasitas cetakan yang dihasilkan alat ini per jam, dihitung persentase hasil yang rusak,dilakukan analisis ekonomi dan analisa kelayakan usaha.

6. Diambil hasil briket yang setelah dicetak.

7. Dilakukan pengujian terhadap briket arang yang dihasilkan sebanyak 3 kali.

Parameter yang Diamati Kualitas nilai kalor

Pengukuran nilai kalor dilakukan pada satu perwakilan sampel dari setiap ulangan.Kualitas nilai kalor dapat di ukur dengan menggunakan alat bombcalorimeter (kal/gr).Cara pengujian nilai kalor pada briket arang adalah

sebagai berikut :

1. Dibersihkan tabung bom kalorimeter.

23

3. Dipasang kawat penyala pada tangkai penyala.

4. Ditempatkan cawan platina pada ujung tangkai penyala. 5. Ditutup tabung dengan kuat.

6. Dimasukkan oksigen dengan takanan 30 bar. 7. Ditempatkan tabung bom dalam kalorimeter. 8. Ditutup kalorimeter dengan penutupnya.

9. Dihidupkan pengaduk air pendingin selama 5 menit. 10. Dicatat temperatur yang tertera pada termometer. 11. Dilakukan penyalaandan dibiarkan selama 5 menit. 12. Dicatat kenaikan suhu pada termometer.

13. Dihitung nilai kalor dengan rumus :

HHV = (T2 – T1 – 0.05 ) x Cv x 0. 239 ... (4) Kenaikan temperatur kawat penyala = 0.050C

(Atkins, 1999).

Kapasitas efektif alat

23

Nilai Keteguhan Tekan

Penentuan nilai keteguhan tekan pada briket ini dilakukan dengan tujuan untuk mengetahui kekuatan dari briket ini untuk menahan beban yang diberikan (kg/cm2).Prinsip pengujian keteguhan tekan adalah mengukur kekuatan tekan briket dengan memberikan penekanan sampai briket pecah. Penentuan keteguhan tekan dapat dihitung dengan menggunakan persamaan:

Kt = �

Perhitungan biaya mencetak briket arang dilakukan dengan cara menjumlahkan biaya yang dikeluarkan, yaitu biaya tetap dan biaya tidak tetap, atau lebih dikenal dengan biaya pokok. Hal ini dapat dihitung berdasarkan persamaan (2) pada tinjauan pustaka.

a. Biaya tetap

Biaya tetap adalah beberapa biaya tergabung yang terdiri dari :

1. Biaya penyusutan (metode SingkingFund). Hal ini dapat dihitung berdasarkan persamaan (3) pada tinjauan pustaka.

23

3. Biaya pajak

Diperkirakan bahwa biaya pajak adalah 1% pertahun dari nilai awal alat. 4. Biaya gudang/gedung

Biaya gudang atau gedung diperkirakan berkisar antara 0,5 – 1 %, rata-rata diperhitungkan 1 % dari nilai awal (P) pertahun.

(Hidayat dkk, 1999). b. Biaya tidak tetap

Biaya tidak tetap terdiri dari: 1. Biaya listrik (Rp/Kwh)

Menurut Peraturan Menteri Energi Dan Sumber Daya Mineral Republik Indonesia Nomor 31 Tahun 2014 Tentang Tarif Tenaga Listrik Yang Disediakan Oleh Perusahaan Perseroan (Persero) PT. Perusahaan Listrik Negara, dengan batas daya sebesar 450 VA biayanya adalah sebesar Rp. 415/ kWh, sedangkan untuk batas daya sebesar 900 VA adalah sebesar Rp. 605/ kWh.

2. Biaya perbaikan alat. Biaya perbaikan ini dapat dihitung dengan persamaan (5) pada tinjauan pustaka.

3. Biaya Operator

Biaya operator tergantung pada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya.

Break even point

23

diperolehhanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan. Untuk menentukan BEP maka dapat dihitung berdasarkan persamaan (6) pada tinjauan pustaka.

Net present value

Identifikasi masalah kelayakan financial dianalisis dengan metode analisis financial dengan kriteria investasi.Net Present Value (NPV) adalah kriteria yang

digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan.Hal ini dapat dihitung berdasarkan persamaan (7) pada tinjauan pustaka.

Dengan kriteria :

- NPV > 0, berarti usaha menguntungkan, layak untuk dilaksanakan dan dikembangkan.

- NPV < 0, berarti sampai dengan n tahun investasi proyek tidakmenguntungkan dan tidak layak untuk dilaksanakan serta dikembangkan. - NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang

dikeluarkan.

Internal rate of return

Untuk mengetahui kemampuan untuk dapat memperoleh kembali investasi yang sudah dikeluarkan dapat dihitung dengan menggunakanInternal rate of return(IRR).Hal ini dapat dihitung berdasarkan persamaan (8) pada tinjauan

36

HASIL DAN PEMBAHASAN

Alat pencetak briket dengan sistem press hidrolik ini adalah alat yang dirancang untuk mencetak briket arang yang sudah dicampurkan dengan tepung kanji dan ampas teh yang sudah dihaluskan. Modifikasi alat pencetak briket sistem press hidrolik ini bertujuan untuk meningkatkan kapasitas kerja dan kualitas mutu dari briket yang dihasilkan. Pada alat pencetak briket ini, proses pencetakkan dilakukan dengan mencampurkan arang ampas teh dan kanji yang sudah dimasak, kemudian ditimbang dengan berat setara yaitu 100 gram untuk setiap silinder cetakan. Alat ini dirancang dengan sistem presshidrolik dengan dongkrak sebagai sumber tenaga tekanan utama untuk mencetak bahan briket tersebut. Alat pencetak briket sistem presshidrolikini terdiri dari beberapa bagian utama yaitu :

6. Plat penahan cetakan 7. Plat pengepress 8. Rel penyangga 9. Pengait

30

38

bahan teknik yang dipakai pada alat ini harus memenuhi persyaratan yang ditetapkan yaitu harus kokoh, memiliki ketahanan (durabilitas) yang tinggi dan juga mudah diperoleh.Selain kualitas bahan, pemilihan bahan juga didasarkan pada pertimbangan nilai ekonomis atau harga bahan tersebut agar pembuatanalat ini tidak memakan biaya yang besar. Jenis besiyang digunakan besi pada kerangka alat dan struktur pendukung alat ini adalah besi UNP (U normal profil) dan besi padat. Besi UNP yang digunakan pada pembuatan alat ini memiliki ketebalan 0,3 cm dan besi padat memiliki ketebalan 1 cm yang bertujuan untuk menghindari terjadinya bengkok atau fraktur pada alat selama proses pencetakan.

Alat ini memiliki panjang 60 cm, lebar 40 cm dan tinggi 60 cm. Adapun dongkrak yang digunakan sebagai sumber tenaga pencetakan briket pada alat ini memiliki tenaga tekan 3 ton.Untuk menjaga kestabilan saat prosespencetakan briket, maka dibuat rel penyangga pada plat pengepressan yang disatukan dengan rangka atas dan bawah alat. Rel penyangga ini terbuat dari batang besi dengan diameter 0,8 cm. Adapun gambar teknik alat pencetak briket arang dengan sistem press hidrolik ini dapat dilihat pada lampiran 15.

Kapasitas Efektif Alat

Kapasitas efektif alat adalah kemampuan alat untuk menghasilkan suatu produk (kg) dalam satuan waktu (jam).Kapasitas alat dihitung sesuai persamaan (1), hasil yang diperoleh dapat dilihat pada tabel 2.

Tabel 2. Kapasitas efektif alat

30

38

Penghitungan lama waktu pencetakan dimulai dari pemasokan bahan ke dalam silinder cetakan sampai dengan proses pengeluaran hasil cetakan. Dari hasil penelitian pada ulangan I diperoleh kapasitas alat sebesar 5,940 kg/jam, pada ulangan II diperoleh kapasitas alat sebesar 5,925 kg/jam dan pada ulangan ke III diperoleh kapasitas alat sebesar 5,985 kg/jam. Dari tabel 3 dapat diperoleh kesimpulan bahwa kapasitas efektif alat rata-rata yang diperoleh dalam tiga pengulangan adalah sebesar 5,950 kg/jam.

Nilai Kalor

Salah satu indikator baiknya kualitas dari suatu briket arang adalah nilai kalor.Semakin tinggi nilai kalor bakar briket arang, semakin baik pula kualitas briket arang yang dihasilkan.Nilai kalor dipengaruhi juga dipengaruhi oleh banyaknya perekat dalam adonan briket. Semakin tinggi kandungan perekat dalam briket maka akan menurunkan nilai kalor briket arang yang dihasilkan. Adapun hasil dari pengujian nilai kalor dari briket arang teh pada penelitian ini dapat dilihat pada tabel 3.

Tabel 3. Nilai kalor

Ulangan T1 (oC) T2 (oC) Nilai kalor

30

38

6619,3797 kal/gr. Pada penelitian ini, komposisi perekat yang digunakan adalah sebesar 15% dari total berat briket. Banyaknya komposisi perekat pada bahan briket sangat berpengaruh terhadap kualitas nilai kalor yang dihasilkan, semakin banyak perekat yang digunakan dalam briket maka kualitas briket menjadi kurang baik dan semakin banyak pula kadar abu yang dihasilkan. Sebaliknya, jika semakin sedikit kandungan perekat yang digunakan dalam briket maka kualitas briket akan menjadi lebih baik dan akan menghasilkan nilai kalor yang lebih tinggi lagi.Dari hasil pengujian nilai kalor yang telah dilakukan pada briket dari hasil penelitian ini, diperoleh nilai kalor tertinggi sebesar 6677,9583 kal/gr, sedangkan nilai kalor terendah yang diperoleh pada briket hasil penelitian ini adalah sebesar 6502,2225kal/gr. Maka dapat disimpulkan bahwa briket dari hasil pencetakan pada penelitian ini telah memenuhi Standar Nasional Indonesia (SNI) dengan nilai minimal 5000 kal/gr. Hal ini sesuai denganHartoyo (1983), yang menyatakan bahwa nilai kalor briket yang dihasilkan dipengaruhi oleh nilai kalor atau energi yang dimiliki oleh bahan penyusunnya. Dimana nilai kalor sangat menentukan kualitas briket arang. Semakin tinggi nilai kalor bakar briket arang, semakin baik pula kualitas briket arang yang dihasilkan.

Keteguhan Tekan

30

38 Tabel 4. Keteguhan Tekan

Ulangan Ø benda uji (cm) Fu (kg) Keteguhan Tekan (kg/cm2)

I 5,2 122,37 5,76

II 5,2 158,07 7,44

III 5,2 224,35 10,56

Rataan 5,2 168,26 7,92

30

38 Analisis Ekonomi

Biaya pemakaian alat

Pada penelitian ini, analisis ekonomi digunakan untuk menentukan dan memperkirakan besar biaya yang harus dikeluarkan untuk produksi dan pemeliharaan alat.Dengan menggunakananalisis ekonomi juga dapat diketahui besar biaya produksi dan besar keuntungan yang diperoleh dari alat ini.

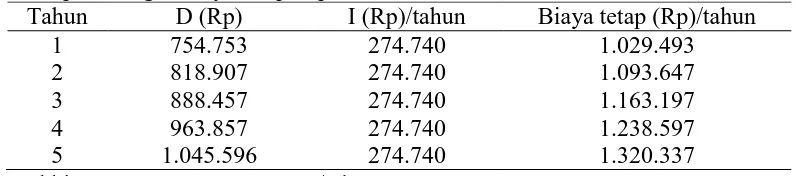

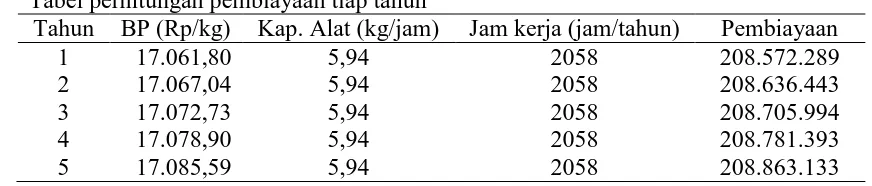

Dari analisis biaya yang dilakukan pada penelitian ini, diperoleh biaya pencetakan briket dengan alat ini sebesar Rp.6004,52/kg, yang merupakan hasil perhitungan dari biaya tetap dan biaya tidak tetap terhadap kapasitas alat pencetak briket arang. Menurutperhitungan analisis biaya, diperoleh total biaya tetap sebesar Rp.1.320.336,51/tahun dan total biaya tidak tetap sebesar Rp.35.025,39 /jam.

Tabel 5. Perhitungan biaya pokok tiap tahun BT (Rp/tahun) X

30

38

analisatitik impas dari alat ini untuk mengetahui seberapa lama waktu yang dibutuhkan alat ini agar mencapai titik impas.

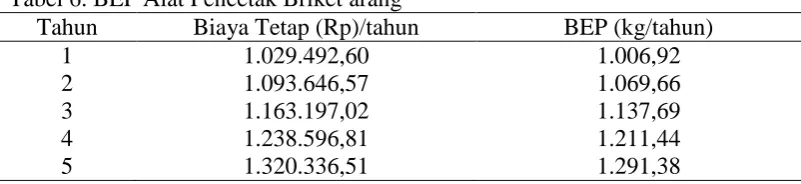

Tabel 6. BEP Alat Pencetak Briket arang

Net present value

Dalam menginvestasikan modal dalam penambahan alat pada suatu usaha maka net present value ini dapat dijadikan salah satu alternatif dalam analisa finansial. Dari percobaan dan data yang diperoleh pada penelitian maka dapat diketahui besarnya nilai Jadi besarnya NPV 7,5% adalah Rp. 41.422.753,34 Sedangkan NPV 9,5% adalah Rp. 39.086.456,32. Hal ini berarti usaha ini layak untuk dijalankan karena nilainya lebih besar atau sama dengan nol.Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa kriteria NPV yaitu:

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan n tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan.

Internal rate of return

Internal rate of return berfungsi untuk melihat apakah suatu usaha layak

untuk dijalankan atau seberapa besar keuntungan investasi maksimum yang ingin dicapai. Dari hasil analisa ekonomi pada penelitian ini, hasil yang didapat adalah

Tahun Biaya Tetap (Rp)/tahun BEP (kg/tahun)

1 1.029.492,60 1.006,92

2 1.093.646,57 1.069,66

3 1.163.197,02 1.137,69

4 1.238.596,81 1.211,44

30

38

36

KESIMPULAN DAN SARAN

1. Alat pencetak briket ampas teh ini memiliki kapasitas efektif rata-rata

5,94kg/jam.

2. Dari ulangan I diperoleh kapasitas alat 5,940 kg/jam, nilai kalor 6677,9583 kal/gr, keteguhan tekan 5,76 kg/cm2

, II kapasitas alat 5,925 kg/jam, nilai kalor 6677,9583, keteguhan tekan 7,44 kg/cm2

, III kapasitas alat 5,985 kg/jam, nilai kalor 6502,2225, keteguhan tekan 10,56 kg/cm2

.

3. Pada pengujian keteguhan tekan diperoleh hasil dengan beda yang signifikan, dimana hal ini terjadi karena tidak ada tolak ukur yang jelas untuk batas penentuan fraktur bahan briket pada saat pengujian keteguhan tekan sehingga penentuan fraktur hanya berdasarkan penampakan kasat mata.

4. Alat pencetak briket arang ini akan mencapai break even point setelah memproduksi briket sebanyak 1.291,38 kg/tahun.

5. Usaha pengolahan briket arang limbah ampas teh menjadi briket ini layak untuk dilaksanakan dan dikembangkan karena memiliki net present value (NPV) 7,5% yaitu sebesar Rp. 41.422.753,34dan net present value (NPV) 9,5% yaitu sebesar Rp. 39.086.456,32.

38 Saran

1. Perlu ditentukan penentuan batas fraktur pada saat uji keteguhan tekan agar dapat diperoleh hasil yang lebih valid kedepannya.

38

DAFTAR PUSTAKA

Abidin, Z., 1984. Dasar Pengetahuan Ilmu Tanaman.Angkasa, Bandung.

Atkins, P. W., 1999. Kimia Fisika Jilid I. Edisi keempat. Penerbit Erlangga. Jakarta.

Bahri, S., 2007. Pemanfaatan Limbah Industri Pengolahan Kayu Untuk Pembuatan Briket Arang Dalam Mengurangi Pencemaran Lingkungan Di Nanggroe Aceh Darussalam. USU-Press, Medan.

Badan Penelitian dan Pengembangan Kehutanan., 1994. Pedoman Teknis Pembuatan Briket Arang. Departemen KehutananNo. 3.

Bergeyk Van, K, dan I.A.J. Liedekerden., 1981. Teknologi Proses.Jilid 1. Bhratara Karya Aksara, Jakarta.

Bernasconi, G., H. Gerster, H. Hauser, H.Stauble, dan E. Scheiter., 1995. Teknologi Kimia 2. Penerjemah Lienda Handojo. Pradnya Paramita, Jakarta.

Daywin, F. J., dkk., 2008. Mesin-Mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Jakarta.

Departemen Kehutanandan Perkebunan, 1994.Badan Penelitian dan Pengembangan Kehutanan. Pedoman Teknis Pembuatan Briket Arang, Bogor.

Ghani, M. A., 2002. Dasar-Dasar Budidaya Teh. Penebar Swadaya, Jakarta. Giatman, M., 2006. Ekonomi Teknik. Raja Grafindo Persada, Jakarta.

Hartoyo., 1983.Pembuatan Arang dari Briket Arang Secara Sederhana dari Serbuk Gergaji dan Limbah Industri Perkayuan.Puslitbang Hasil Hutan, Bogor. Hidayat, I., dkk., 1999. Mesin-Mesin Budidaya Pertanian di Lahan Kering. IPB,

Bogor.

Joseph, S, dan D. Hislop., 1981.Residue Briquetting in Developing Countries.ApplyedSciencePublisher akses pada tanggal 17 Juni 2015].

Kastaman, R., 2006. Analisis Kelayakan Ekonomi Suatu Investasi. Kanisius, Tasikmalaya.

38

Martin, Alfred., 1993. Farmasi Fisika I. Penerbit Universitas Indonesia, Jakarta. Mangunwidjaja, D, dan Sailah, I., 2005. Pengantar Teknologi Pertanian. Penebar

Swadaya, Jakarta.

Napitupulu, F. H., 2006. Analisis Nilai Kalor Bahan Bakar Serabut dan Cangkang sebagai Bahan Bakar Ketel Uap di Pabrik Kelapa Sawit. Universitas Sumatera Utara, Medan.

Nasution, A. H., 2003.Perencanaan dan Pengendalian Produksi. Penerbit Guna Widya, Surabaya.

Pari, G., 2002. Teknologi Alternatif Pemanfaat Limbah Industri Pengolahan Kayu, Makalah Falsafah Sains, Program Pasca Sarjana / S3, Institut Pertanian Bogor.

Reksohadiprojo., 1998. EkonomiEnergi. Edisi Pertama. UGM-Press, Yogyakarta. Riseanggara, R. R., 2008. Optimasi Kadar Perekat Pada Briket Limbah Biomassa.

IPB, Bogor

Ruhendi, S., D.N. Koroh, F.A. Syahmani, H. Yanti, Nurhaida, dan T. Sucipto, 2007. Analisis Perekat Kayu. IPB-Press, Bogor.

Soehardjo, Dijiman, dan Hartat., 1996.VademecumTeh. PT Perkebunan Nusantara IV (Persero), Pematang Siantar.

Spiline, J., 1992. Komoditi Teh: Peranannya dalam perekonomian Indonesia. Kanisius.Yogyakarta.

Sudrajat, R, dan S. Soleh., 1994. Petunjuk Teknis Pembuatan Arang Aktif. Badan Penelitian dan Pengembangan Kehutanan, Bogor.

Sukandarrumidi., 2006, Batubara dan Gambut, UGM-Press, Yogyakarta.

Sulistyanto, A., 2006.Karakteristik Pembakaran Biobriket Campuran Batubara dan Sabut Kelapa.Kanisius, Yogyakarta.

Tjitrosoepomo, G., 2004. Taksonomi Tumbuhan (Spermatophyta). UGM-Press, Yogyakarta.

Triatmodjo, B., 1993. Hidraulika. Beta Offset, Yogyakarta.

38

Waldiyono., 2008. Ekonomi Teknik (Konsep, Teori dan Aplikasi). Pustaka Pelajar,Yogyakarta.

38 Lampiran 1.Flowchart penelitian

Tidak

Ya Mulai

Merancang Ulang / Modifikasi bentuk alat

Menggambar dan menentukan dimensi alat

Memilih bahan yang akan digunakan

Diukur bahan yang akan digunakan

Dipotong dan dihaluskan bahan yang akan di gunakan sesuai dengan dimensi pada gambar

Pemasangan plat besi penahan press pada rangka alat

Merangkai alat

Pengelasan

Pengujian alat

Layak ?

Pengecatan

Pengukuran parameter

Data

Analisis data

38 Lampiran 2. Kapasitas alat

Kapasitas alat

KA U1 =Massa bahan yang diolah (kg)

waktu (jam)

KA U1 = 0,398 kg

0,067 jam

KA U1 = 5,940 kg /jam

KA U2 =Massa bahan yang diolah (kg)

waktu (jam)

KA U2 = 0,397 kg

0,067 jam

KA U2 = 5,925 kg /jam

KA U3 =Massa bahan yang diolah (kg)

waktu (jam)

KA U3 = 0,395 kg

0,066 jam

38 Lampiran 3. Nilai kalor

Nilai kalor

Ulangan T1 T2 Nilai kalor

( kal/gr )

1 25,51 25,94 6677,9583

2 26,01 26,44 6677,9583

3 26,50 26,92 6502,2225

Rataan 26,01 26,43 6619,3797

CV = 73529,6 ( joule/ ℃ ) 1 joule = 0,239 kal

Rumus :

HHV = ( T2 - T1 ) – 0,05 x CV x 0,239 = kal/gr U1 HHV = ( T2 - T1 ) – 0,05 x CV x 0,239 = kal/gr

= ( 25,94 – 25,51 ) – 0,05 x 73529,6 x 0,239 = 6677,9583 kal/gr U2 HHV = ( T2 - T1 ) – 0,05 x CV x 0,239 = kal/gr

= ( 26,44 – 26,01 ) – 0,05 x 73529,6 x 0,239 = 6677,9583 kal/gr U3 HHV = ( T2 - T1 ) – 0,05 x CV x 0,239 = kal/gr

38 Lampiran 4. Keteguhan tekan

Keteguhan tekan

Ulangan Ø benda uji (cm) Fu (kg) ơu (kg/cm2)

I 5,2 122,37 5,76

II 5,2 158,07 7,44

III 5,2 224,35 10,56

Rataan 5,2 168,26 7,92

38 Lampiran 5.Analisis Ekonomi

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat produksi menggunakan suatu alat.Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Lampiran 6. Biaya Produksi 1. Biaya tetap (BT)

1. Biaya penyusutan (D)

Dt = (P−S)(A F⁄ . i, n)(F P⁄ , i, t−1)

Tabel perhitungan biaya penyusutan dengan metode sinking fund Akhir Tahun 2. Bunga modal dan asuransi (I)

Bunga modal 7,5% dan Asuransi 2%

I =i(P)(n + 1)

2n

I =9,5%(Rp 4.820.000)(5 + 1)

2(5)

38 Tabel perhitungan biaya tetap tiap tahun

Tahun D (Rp) I (Rp)/tahun Biaya tetap (Rp)/tahun

total biaya tetap = Rp. 1.320.337/tahun 2. Biaya tidak tetap (BTT)

1. Biaya perbaikan alat (reparasi)

Biaya reparasi = 1,2%(P−S) X

Biaya reparasi = 1,2%(Rp .4.820.000−Rp .482.000) 2058 jam

Biaya reparasi = Rp. 25,29/ jam 2. Biaya operator

Biaya operator = Rp. 8.000/jam 3. Biaya bahan baku Bahan baku = Rp. 27.000

Total biaya tidak tetap = Rp. 35.025,29/jam 3. Biaya Pokok Pencetakan briket

Biaya pokok =

[

BT38 Tabel perhitungan biaya pokok tiap tahun Tahun BT (Rp/tahun) X

Tahun 1 Tahun 2 Tahun 3 Tahun 4 Tahun 5

38 Lampiran 7.Break even point

Biaya tetap (BT)

Tahun Biaya Tetap (Rp)/tahun

Biaya Tetap (Rp)/jam Biaya Tetap (Rp)/kg

Penerimaan setiap kg produksi (R) = Rp. 18.000/kg (angka ini diperoleh dari hasil pengamatan di pasaran)

Alat akan mencapai break even point jika alat telah menghasilkan briket arang sebanyak :

Tahun Biaya Tetap (Rp)/tahun BEP (kg/tahun)

1 1.029.492,60 1.006,92

Tahun 1 Tahun 2 Tahun 3 Tahun 4 Tahun 5

38 Lampiran 8.Net present value

CIF – COF ≥ 0 ... (7) dimana :

CIF = Cash inflow COF = Cash outflow

Sementara itu keuntungan yang diharapkan dari investasi yang dilakukan bertindak sebagai tingkat bungan modal dalam perhitungan :

Penerimaan (CIF) = pendapatan x (P/A, i, n) + nilai akhir x (P/F, i, n) Pengeluaran (COF) = investasi + pembiayaan (P/A, i, n).

Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan - NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang

dikeluarkan.

Berdasarkan persamaan (10), nilai NPV alat ini dapat dihitung dengan rumus sebagai berikut:

38

Pendapatan = penerimaan × kapasitas alat × jam kerja alat 1 tahun dengan asumsi alat bekerja pada kapasitas penuh

= Rp. 18.000/kg × 5,94 kg/jam × 2058 jam/tahun = Rp. 220.041.360/tahun

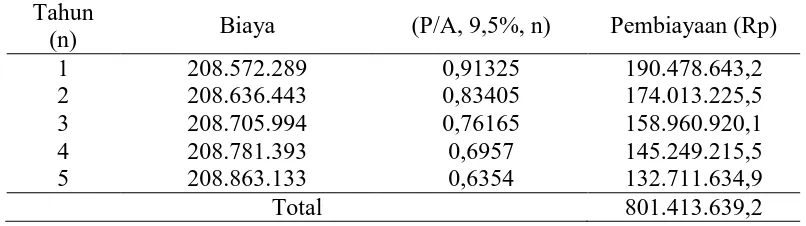

Pembiayaan = Biaya pokok × Kapasitas alat × jam kerja alat 1 tahun Tabel perhitungan pembiayaan tiap tahun

Tahun BP (Rp/kg) Kap. Alat (kg/jam) Jam kerja (jam/tahun) Pembiayaan

38 Tabel perhitungan pembiayaan

Tahun (n) Biaya (P/F, 7,5%, n) Pembiayaan (Rp)

1 208.572.289 0,9302 194.013.943,50

2 208.636.443 0,8654 180.553.978

3 208.705.994 0,8050 168.008.325

4 208.781.393 0,7489 156.356.385,60

5 208.863.133 0,6968 145.535.831,20

Total 844.468.463,40

Jumlah COF = Rp. 4.820.000 + Rp. 844.468.463,40 = Rp. 849.288.463,40

NPV 7,5% = CIF – COF

= Rp. 890.711.216 - Rp. 849.288.463,40 = Rp. 41.422.753,34

52

Lampiran 9.Internal Rate of Return

Internal rate of return (IRR) ini digunakan untuk memperkirakan

kelayakan lama (umur) pemilikan suatu alat atau mesin pada tingkat keuntungan tertentu.Harga IRR dihitung dengan menggunakan rumus berikut :

IRR = p % + X

X+Yx (q% - p%) (positif dan negatif)

dan

IRR = q % + X

X− Yx (q% - p%) (positif dan positif)

Dimana: p = suku bunga bank paling atraktif q = suku bunga coba-coba ( > dari p)

Cash out Flow 9,5%

1 208.572.289 0,91325 190.478.643,2

2 208.636.443 0,83405 174.013.225,5

3 208.705.994 0,76165 158.960.920,1

4 208.781.393 0,6957 145.249.215,5

5 208.863.133 0,6354 132.711.634,9

Total 801.413.639,2

Jumlah COF = Rp. 4.820.000 + Rp. 801.413.639,2 = Rp. 806.233.639,2

NPV 9,5% = CIF – COF

= Rp. 845.320.095,5 – Rp. 806.233.639,2 = Rp. 39.086.456,32 Karena nilai X dan Y adalah positif maka digunakan rumus:

Lampiran 10. Standar Mutu Briket Arang Jepang, Inggris, Amerika dan Indonesia

Sifat Briket Arang

Kualifikasi briket arang

Jepang Inggris Amerika

Indonesia (SNI No 1/6235/200)

Kadar air (%) 6 - 8 3 - 4 6 < 8

Kadar abu (%) 3 -7 8 - 10 18 < 8

Kadar zat menguap (%) 15 - 30 16,4 19 < 15 Kadar karbon terikat (%) 60 - 80 75 58 < 77 Kerapatan (gr/cm3) 1 - 2 0,84 1 0,4407* Keteguhan tekan (kg/cm2) 60 12,7 62 > 6*

Nilai kalor (kal/gram)

6000-7000

6500 7000 > 5000

Lampiran 11. Gambar alat pencetak briket arang

Tampak depan alat pencetak briket arang

Tampak samping alat pencetak briket arang Lampiran 12. Gambar bahan

Ampas daun teh kering

Penggongsengan ampas teh

Briket arang setelah dicetak

Lampiran 13. Gambar pengujian keteguhan tekan

Penempatan briket di alat uji keteguhan tekan

Lampiran 14. Gambar pengujian nilai kalor

Penandaan bahan setiap ulangan

Pemasangan kawat penyala dan pemasukan oksigen

Pengukuran waktu untuk T1 dan T2