13

IV. HASIL DAN PEMBAHASAN

A.

KARAKTERISTIK BAHAN BAKU

1.

Karakteristik SIR 20

Karet spesifikasi teknis yang digunakan dalam penelitian ini adalah SIR 20 (Standard Indonesian Rubber 20). Penggunaan SIR 20 dilakukan agar hasil penelitian dapat diaplikasikan dalam bidang industri dengan mudah. SIR 20 terdapat dalam jumlah yang banyak di pasaran dengan harga yang relatif murah, sehingga penggunaannya sebagai bahan aditif aspal tidak membuat biaya produksi aspal modifikasi menjadi tinggi.

SIR 20 yang digunakan terlebih dahulu dianalisis karakteristiknya seperti viskositas Mooney, plastisitas awal (Po) dan Plasticity Retension Index (PRI) untuk mengetahui bobot molekul kasar dan tingkat plastisitas sebelum karet didegradasi.Viskositas Mooney merupakan parameter penting dalam penelitian depolimerisasi karena dapat memberikan gambaran kasar bobot molekul karet. Proses depolimerisasi dapat dinyatakan berhasil jika nilai viskositas Mooney kontrol (SIR 20) lebih tinggi daripada nilai viskositas Mooney SIR 20 depolimerisasi yang dihasilkan. Nilai viskositas Mooney tertentu diperlukan agar proses pencampuran antara dua jenis bahan yang berbeda seperti karet dan aspal dapat dilakukan dengan mudah dan tidak memerlukan energi yang besar. Hasil uji karakteristik SIR 20 dapat dilihat pada Tabel 3.

Tabel 3. Hasil uji karakteristik SIR 20

Kriteria Uji Hasil uji Persyaratan (berdasarkan

SNI.06-1903-1990)

Viskositas Mooney dapat diukur dengan menggunakan Mooney Viscosimeter. Nilai viskositas Mooney menunjukkan panjangnya rantai molekul karet atau berat molekul karet secara kasar. Semakin panjang rantai molekul karet, maka akan semakin tinggi berat molekulnya dan semakin tinggi sifat tahanan aliran bahannya. Adapun prinsip kerja alat tersebut adalah berdasarkan pengukuran nilai torsi rotor yang dapat berputar. Mooney viscosimeter pada dasarnya adalah alat untuk mengukur aliran shear viscosity yang dirancang pada Ml (1’ + 4’) dengan strain rate ± 1,5/detik setelah pemanasan pendahuluan pada suhu 100 oC selama 1 menit, kemudian dilanjutkan periode shear selama 4 menit. Pengukuran aliran dilakukan selama kompresi sederhana pada suhu 100 oC.Dari hasil uji viskositas Mooney pada SIR 20 diketahui bahwa nilai viskositas Mooney SIR 20 sebesar 58,7 Ml(1`+4`) 100 oC. Nilai tersebut menunjukkan bahwa bobot molekul karet masih tinggi.

14 Plasticity Retention Index merupakan analisis untuk mengetahui keadaan molekul karet sebagai akibat dari pemanasan yang dapat memecah molekul karet sehingga karet menjadi lunak. Proses ini berhubungan dengan oksidasi. Karet yang memiliki nilai PRI tinggi berarti mempunyai ketahanan terhadap oksidasi pada suhu tinggi. PRI merupakan nilai perbandingan antara plastisitas sebelum pengusangan (Po) dan sesudah pengusangan (Pa). Nilai PRI yang didapatkan telah sesuai dengan standar nilai PRI SIR 20 yang ada.

2.

Karakteristik Aspal Pen 60

Aspal yang digunakan dalam penelitian ini adalah aspal jenis pen 60. Aspal pen 60 yang akan digunakan terlebih dahulu diuji nilai titik lembek dan nilai penetrasinya untuk mengetahui kemampuan aspal melunak dan tingkat kekerasannya. Hasil uji karakteristik aspal pen 60 dapat dilihat pada Tabel 4.

Tabel 4. Hasil uji karakteristik aspal Pen 60

Kriteria Uji Hasil uji Persyaratan (berdasarkan SNI

2456-1991 dan SNI 06-2434-1991)

Titik Lembek (oC) 51 48-58

Penetrasi (dmm) 55 60-79

Titik lembek merupakan suhu pada saat aspal mulai melunak dikarenakan pemanasan yang terus-menerus. Aspal pen 60 yang dipakai memiliki nilai titik lembek sebesar 51 oC. nilai tersebut menunjukkan bahwa titik lembek aspal pen 60 yang dipakai memenuhi standar aspal Pen 60/70 yang ditetapkan.

Uji penetrasi dilakukan untuk mengetahui tingkat kekerasan aspal. Semakin rendah nilai penetrasi yang didapat menunjukkan tingkat kekerasan aspal yang semakin tinggi (keras). Berdasarkan hasil uji penetrasi, aspal pen 60 yang dipakai memiliki nilai penetrasi sebesar 55 dmm. Nilai tersebut apabila dibandingkan dengan nilai standar penetrasi untuk aspal pen 60 tidak memenuhi standar yang ada. Hal ini menunjukkan bahwa aspal pen 60 yang dipakai telah mengalami penurunan nilai penetrasi atau menjadi keras karena penyimpanannya yang terlalu lama. Secara teoritis, aspal pen 60 seharusnya memiliki nilai penetrasi minimum sebesar 60 dmm.

3.

Karakteristik SIR 20 Terdegradasi

Degradasi SIR 20 merupakan proses pemutusan rantai polimer isoprene yang panjang pada karet menjadi rantai polimer yang pendek. Jika rantai polimer lebih pendek, maka diharapkan kemampuan karet alam melekat pada media aspal menjadi lebih baik. Penurunan bobot molekul SIR 20 diharapkan dapat memudahkan proses pencampurannya dengan aspal sehingga tidak membutuhkan energi yang besar dan proses yang lama.

15

Mesin giling ini terdiri atas 2 roll mill yang berputar dengan arah yang berlawanan untuk membantu proses pelunakan karet atau mastikasi. Alat degradasi SIR 20 yang digunakan dapat dilihat pada Gambar 5.

Gambar 5. Alat degradasi SIR 20 (two roll mill)

Mastikasi yang digunakan pada penelitian ini adalah mastikasi dingin karena menggunakan suhu 60 oC. Pengontrolan suhu dilakukan dengan adanya aliran steam pada mesin. Menurut Amir (1990), pelunakan digolongkan dalam mastikasi dingin jika mastikasi dilakukan pada suhu dibawah 100 oC.

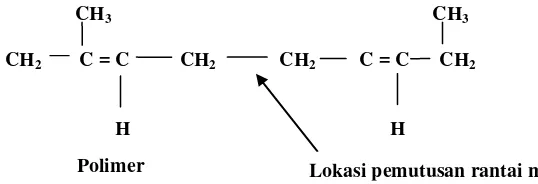

Proses pemutusan ikatan polimer pada SIR 20 dilakukan dengan cara menggiling karet selama waktu yang telah ditentukan yaitu 8, 16 dan 24 menit. Lokasi pemutusan terjadi pada ikatan karbon-karbon dari rantai utama polimer (backbone) yaitu –CH2-CH2-. Lokasi pemutusan ikatan karbon-karbon rantai utama polimer dapat dilihat pada Gambar 6.

CH3 CH3

CH2 C = C CH2 CH2 C = C CH2

H H

Proses pemutusan rantai molekul selama mastikasi selain dipengaruhi oleh suhu juga dipengaruhi oleh tenaga mesin mastikasi itu sendiri. Menurut Straudinger et al. (1931), proses mastikasi pada suhu rendah bukan reaksi thermal biasa tetapi merupakan penyatuan energi mekanik berupa gaya gesekan shearing force yang dipaksakan untuk menghancurkan molekul

Gambar 6. Ionasi rantai molekul dalam mastikasi karet alam (Bristow dan Watson 1963)

Lokasipemutusan rantai molekul

Polimer

Keterangan:

- Kecepatan rol yang lambat : 24 rpm

- Rasio kecepatan rol yang lambat dibandingkan rol yang cepat : 1:1,4

16

karet. Penghancuran molekul yang dimaksud adalah perubahan ikatan rantai polimer (Kauzman et al. 1940) yang digambarkan sebagai berikut:

R – R energi mekanik 2R •

Selanjutnya sebagian radikal mengikat oksigen (O2) dari udara,

R • + O2 R O2 •

Radikal lainnya bergabung kembali menjadi:

R • + R • R – R

Untuk memudahkan proses mastikasi ditambahkan peptizer dan hidroksilamin netral sulfat (HNS). HNS digunakan untuk mencegah terjadinya reaksi ikatan silang pada rantai molekul karet. HNS banyak digunakan sebagai bahan pemantap viskositas Mooney karet. Mekanisme reaksi pengikatan gugus aldehida oleh senyawa hidroksilamin dapat di lihat pada Gambar 7.

Gambar 7. Mekanisme Pengikatan Gugus Aldehida oleh Senyawa Hidroksilamin (Pristiyanti, 2006)

Peptizer dapat membantu memutuskan rantai polimer karet. Oleh karena itu, penggunaan sedikit bahan ini cukup besar pengaruhnya dalam menurunkan viskositas karet. Dalam pengolahan karet secara tidak langsung peptizer dapat membuat karet menjadi mantap karena gugus tiolnya akan memblokade gugus aldehid membentuk tioasetal, sehingga tidak membentuk gel. Akibatnya viskositas karet tidak mengalami peningkatan selama penyimpanan. Bentuk dari SIR 20 sebelum didegradasi dan setelah didegradasi secara mekanis dapat dilihat pada Gambar 8.

Gambar 8. Bentuk SIR 20 sebelum didegradasi dan sesudah didegradasi

Degradasi molekul karet pada proses mastikasi mengakibatkan karet menjadi lebih plastis dibandingkan dengan sebelum mastikasi. Oleh karena itu, plastisitas karet dipengaruhi oleh durasi mastikasi. Semakin lama karet digiling atau diberi perlakuan mastikasi, maka karet akan menjadi semakin plastis. Hal ini juga mengakibatkan nilai viskositas Mooney karet semakin menurun. Pada mastikasi SIR 20 selama 8, 16 dan 24 menit didapatkan nilai viskositas Mooney yang semakin menurun. Nilai viskositas Mooney karet dapat dilihat pada Gambar 9.

Gugus

Aldehida Hidroksilamin

Aldoksin Air

17

Gambar 9. Grafik nilai viskositas Mooney SIR 20 terdegradasi

Grafik di atas menunjukkan nilai viskositas Mooney dari SIR 20 dengan waktu giling 0, 8, 16, dan 24 menit. Dari grafik dapat dilihat bahwa nilai viskositas Mooney dari SIR 20 setelah degradasi berada pada kisaran 5,0 - 12,8 Ml (1`+4`) 100 oC. Hal ini menunjukkan terjadinya perubahan nilai viskositas setelah dilakukan degradasi. Semakin panjang rantai poliisoprene karet, maka dengan sendirinya pelepasan rantai monomer sebagian atau seluruhnya akan semakin sulit, jadi viskositasnya akan tinggi. Akibatnya akan terjadi aliran yang kecil dan bahan tersebut dikatakan mempunyai elastisitas tinggi. Sebaliknya, jika rantai poliisoprene pendek, maka dengan sendirinya akan semakin mudah terjadinya aliran bahan (viskositasnya rendah), sehingga bahan akan kurang elastic atau lebih plastis. Viskositas Mooney SIR 20 menurun seiring dengan bertambahnya durasi penggilingan karet. Semakin lama waktu penggilingan membuat karet menjadi semakin plastis dan lunak yang menghasilkan tahanan lemah, akibatnya rotor mooney viscometer berputar cepat dan memerlukan tenaga rendah.

B.

HOMOGENITAS CAMPURAN SIR 20 DENGAN ASPAL SECARA

VISUAL

SIR 20 yang telah didegradasi secara mekanis dicampurkan ke dalam aspal. Pencampuran SIR 20 ke dalam aspal dilakukan pada suhu 160 o C. Suhu 160 o C digunakan untuk proses pencampuran agar aspal tidak rusak karena suhu yang terlalu tinggi dan agar energi yang digunakan untuk proses pencampuran tidak terlalu besar. Wadah yang digunakan untuk proses pencampuran adalah wadah berbahan kaleng dengan volume aspal 2/3 dari volume wadah untuk memberi ruang karet mengembang dan aspal tidak tumpah pada saat proses pencampuran. Sebelum dimasukkan, SIR 20 terlebih dahulu dibentuk dengan ukuran yang sama agar terjadi keseragaman perlakuan pencampuran pada tiap sampel. Bentuk dari SIR 20 yang akan dicampurkan ke dalam aspal pada konsentrasi 3%, 5% dan 7 % dapat dilihat pada Gambar 10.

18

Gambar 10. Bentuk SIR 20 depolimerisasi sebelum dicampurkan ke dalam aspal

Pada proses pencampuran akan terlihat ukuran SIR 20 yang dimasukkan mengalami pengembangan. Pengembangan tersebut disebabkan karena adanya proses pemanasan dan pengadukan pada saat pencampuran, sehingga karet menjadi mengembang. Menurut Suroso (1995), pada saat pencampuran antara aspal dengan karet alam, karet alam akan menyerap minyak yang ada dalam aspal (malten), sehingga karet menjadi kenyal. Hal ini disebabkan karena karet alam adalah bahan padat sehingga berfungsi seperti aspalten dalam aspal. Salah satu faktor yang harus diperhatikan pada penggunaan karet alam sebagai bahan aditif adalah temperatur. Apabila temperatur terlalu panas maka akan menyebabkan degradasi mutu karet alam sehingga fungsi utama modifikasi aspal dengan karet alam akan berkurang.

Aspal yang telah bercampur dengan karet diaduk hingga aspal dan karet (SIR 20) yang dimasukkan sebagai bahan aditif homogen atau tercampur sempurna. Untuk mengetahui tingkat kehomogenan campuran, uji homogenitas campuran secara visual dilakukan, yaitu dengan mengamati aliran jatuh aspal. Aspal yang telah dipanaskan pada menit ke-30 diambil sampelnya dengan menggunakan sendok dan diamati aliran jatuhnya dari permukaan sendok ke wadah datar. Apabila pada saat pengamatan masih terdapat aliran yang tidak konstan dan pada wadah datar masih terlihat butiran karet yang belum tercampur, maka proses pencampuran dilanjutkan sampai tidak ada lagi butiran pada aliran jatuh saat uji homogenitas secara visual.

Dari hasil pengujian secara visual dapat terlihat bahwa semakin lama durasi penggilingan SIR 20, maka waktu pencampuran yang dibutuhkan akan semakin sedikit. Hal ini disebabkan karena karet yang mengalami waktu mastikasi yang panjang memiliki nilai viskositas Mooney yang rendah. Nilai viskositas Mooney ini menunjukkan nilai bobot molekul karet secara kasar. Semakin pendek rantai polimer karet, maka akan semakin mudah karet dan aspal bercampur, sehingga waktu pencampuran yang dibutuhkan akan semakin sedikit.

19 Gambar 11. Grafik hubungan lama waktu pencampuran dan jenis SIR 20

Dari grafik diatas dapat dilihat lama proses pencampuran antara karet dan aspal pada konsentrasi dan jenis SIR 20 dengan waktu giling yang berbeda. SIR 20 yang tidak diberi perlakuan degradasi secara mekanis (waktu giling karet 0 menit) dianalisis waktu pencampurannya dengan aspal untuk mengetahui pengaruh dari adanya proses penurunan bobot molekul dengan proses degradasi secara mekanis. Pada SIR 20 tanpa perlakuan dapat dilihat pada grafik lama waktu pencampuran yang dibutuhkan sampai campuran homogen, yaitu sebesar 660 menit (11 jam). Hal ini jauh berbeda dengan kisaran waktu pencampuran SIR 20 yang telah didegradasi, yaitu berada antara 50 - 325 menit. Dari grafik dapat dilihat proses degradasi karet dapat mempersingkat waktu pencampuran karet dalam aspal. SIR 20 dengan konsentrasi karet terhadap aspal 3% dengan lama waktu penggilingan 24 menit merupakan perlakuan pencampuran yang membutuhkan waktu paling sedikit, sedangkan SIR 20 dengan konsentrasi karet terhadap aspal sebesar 7 % dengan waktu penggilingan karet selama 8 menit merupakan perlakuan pencampuran yang membutuhkan waktu paling lama, yaitu sebesar 325 menit.

C.

PENGARUH SIR 20 TERHADAP TITIK LEMBEK ASPAL

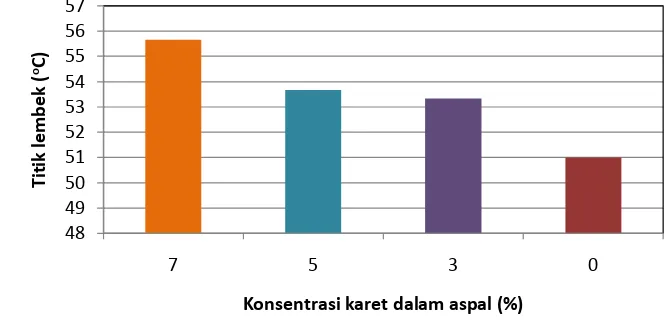

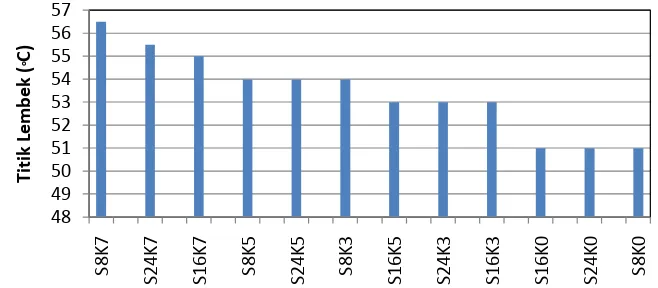

Analisis titik lembek aspal dilakukan untuk menentukan ketahanan aspal terhadap deformasi permanen. Titik lembek merupakan pendekatan utama selain penetrasi aspal untuk mengklasifikasikan kelas dan kualitas aspal untuk perkerasan jalan. Proses modifikasi aspal dengan penambahan bahan aditif berupa SIR 20 dinyatakan berhasil apabila nilai titik lembek aspal modifikasi lebih tinggi daripada nilai titik lembek kontrol (aspal pen 60). Nilai titik lembek aspal dapat dilihat pada Gambar 12.

Dari histogram dapat dilihat bahwa nilai titik lembek aspal modifikasi meningkat seiring dengan meningkatnya konsentrasi karet yang ditambahkan ke dalam aspal. Pada konsentrasi karet terhadap aspal 0% (kontrol) yang berupa aspal pen 60, nilai titik lembek yang didapatkan adalah sebesar 51 oC. Titik lembek aspal modifikasi berada pada kisaran nilai 53 oC sampai dengan 57 oC. Hal ini menunjukkan bahwa penambahan SIR 20 terdegradasi ke dalam aspal telah berhasil membuat titik lembek aspal menjadi lebih tinggi dari titik lembek kontrol. Nilai titik lembek yang tertinggi terjadi pada aspal modifikasi dengan waktu giling karet 8 menit dan

20

konsentrasi karet terhadap aspal sebesar 7% yaitu sebesar 56,5 oC. Nilai titik lembek terendah yaitu sebesar 53 oC dihasilkan oleh aspal modifikasi dengan waktu giling karet 16 menit pada konsentrasi karet terhadap aspal sebesar 3% dan 5%. Sampel dengan waktu giling karet selama 24 menit juga menghasilkan nilai titik lembek terendah pada konsentrasi karet terhadap aspal sebesar 3%. Data hasil pengujian titik lembek dapat dilihat pada Lampiran 3.

Gambar 12. Histogram nilai titik lembek sampel pada tiap konsentrasi

Berdasarkan hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, perlakuan variasi konsentrasi karet dalam aspal berpengaruh nyata terhadap nilai titik lembek. Hasil uji lanjut Duncan dapat dilihat pada Gambar 13. Dari gambar tersebut dapat dilihat bahwa nilai titik lembek aspal modifikasi pada konsentrasi karet dalam aspal 0% berbeda nyata dengan nilai titik lembek aspal modifikasi pada konsentrasi 3%, 5% dan 7%. Nilai titik lembek aspal modifikasi dengan konsentrasi karet dalam aspal 3% juga berbeda nyata dengan nilai titik lembek aspal modifikasi dengan konsentrasi 0% dan 7%, namun tidak berbeda nyata dengan taraf konsentrasi 5%. Nilai titik lembek aspal modifikasi pada konsentrasi 5% juga menunjukkan perbedaan nyata dengan konsentrasi 0% dan 7%, namun tidak berbeda nyata dengan konsentrasi 3%. Pada konsentrasi 7%, nilai titik lembek aspal modifikasinya juga berbeda nyata dengan nilai titik lembek aspal pada konsentrasi 0%, 3%, dan 5%. Hasil analisis ragam titik lembek dapat dilihat pada Lampiran 4.

Gambar 13. Histogram signifikansi titik lembek berdasarkan ANOVA pada faktor konsentrasi

21

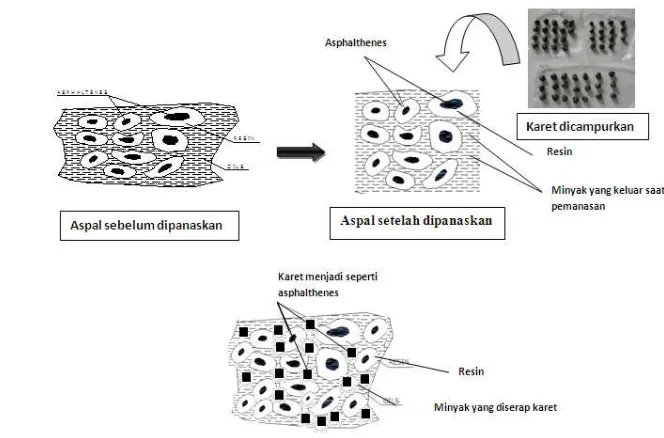

Semakin tinggi konsentrasi karet dalam aspal, maka nilai titik lembek aspal juga akan meningkat. Hal ini disebabkan karena adanya penambahan partikel karet dalam aspal yang mengisi ruang partikel aspal, sehingga partikel karet tersebut membuat aspal lebih sulit untuk melunak. Semakin tinggi kadar karet dalam aspal, maka semakin banyak partikel karet yang memenuhi ruang-ruang partikel aspal. Hal ini menyebabkan nilai titik lembek aspal modifikasi akan semakin meningkat seiring dengan meningkatnya konsentrasi karet. Karet dengan rantai molekul yang pendek atau viskositas rendah relatif lebih mudah terpenetrasi ke dalam pori – pori permukaan, sehingga daya rekatnya dengan aspal relatif lebih kuat. Ilustrasi pencampuran antara karet dan aspal yang membuat titik lembek aspal menjadi lebih tinggi dapat dilihat pada Gambar 14 berikut.

Gambar 14. Ilustrasi pencampuran antara aspal dan karet (SIR 20)

Pada Gambar 14 dapat dilihat bahwa aspal minyak semi padat yang dipakai memiliki komponen penyusun seperti aspalten, resin dan minyak. Selanjutnya apabila aspal dipanaskan, minyak dari aspal tersebut akan keluar dan aspal mencair. Aspal yang telah mencair ditambahkan karet sebagai bahan aditif. Karet yang dimasukkan akan menyerap minyak yang keluar dari aspal, sehingga fungsi karet menjadi seperti asphalten dalam aspal. Karet menjadi kenyal dan lama – kelamaan bercampur dengan aspal karena proses pemanasan dan pengadukan. Karet alam adalah bahan padat sehingga berfungsi seperti aspalten dalam aspal. Karet tersebut mengisi ruang antar partikel aspal, sehingga aspal menjadi lebih padat dan lebih sulit untuk melunak.

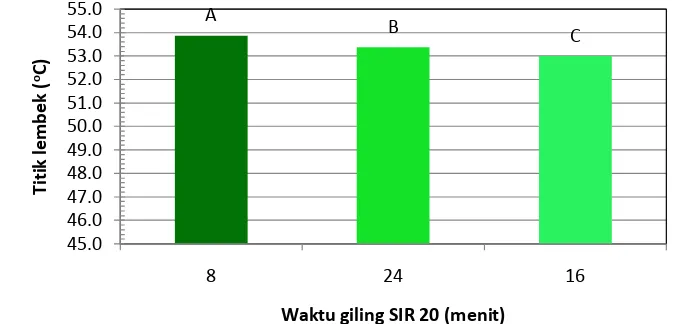

Hasil analisis keragaman dan uji lanjut Duncan untuk perlakuan variasi waktu penggilingan SIR 20 terhadap nilai titik lembek aspal modifikasi dapat dilihat pada Gambar 15. Berdasarkam

hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, perlakuan variasi waktu

22

waktu giling karet selama 16 menit juga menunjukkan hasil yang berbeda nyata dengan nilai titik lembek aspal pada watu giling karet 8 dan 24 menit. Hal yang sama juga ditunjukkan oleh nilai titik lembek aspal modifikasi pada waktu giling 24 menit. Hasil uji menunjukkan bahwa nilai titik lembek aspal modifikasi pada waktu giling karet selama 24 menit berbeda nyata dengan nilai titik lembek aspal modifikasi pada waktu giling karet 8 dan 16 menit.

Gambar 15. Histogram signifikansi titik lembek berdasarkan ANOVA pada faktor waktu giling

SIR 20

Berdasarkan hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, interaksi antara variasi jenis SIR 20 dan variasi konsentrasi karet dalam aspal berpengaruh nyata terhadap nilai titik lembek aspal modifikasi. Pada Gambar 17 dapat dilihat histogram dari hasil uji lanjut Duncan. Aspal modifikasi S8K7 berbeda nyata dengan nilai titik lembek semua aspal modifikasi yang ada. Aspal modifikasi S24K7 tidak berbeda nyata dengan nilai titik lembek aspal modifikasi S24K7, namun berbeda nyata dengan aspal modifikasi lainnya. Aspal modifikasi S16K7 tidak berbeda nyata dengan aspal modifikasi S24K7, tetapi berbedanyata dengan aspal modifikasi lainnya. Aspal modifikasi S8K5 tidak berbeda nyata dengan aspal modifikasi S24K5 dan S8K3, namun berbeda nyata dengan jenis aspal modifikasi lainnya. Aspal modifikasi S24K5 tidak berbeda nyata dengan aspal modifikasi S8K5 dan S8K3, namun berbeda nyata dengan jenis aspal modifikasi lainnya. Begitu pula dengan aspal modifikasi S24K5 yang tidak berbeda nyata dengan aspal modifikasi S8K5 dan S8K3, namun berbeda nyata dengan jenis aspal modifikasi lainnya. Hasil analisis ragam titik lembek dapat dilihat pada Lampiran 5.

23

Gambar 16. Histogram Signifikansi Titik Lembek pada Faktor Interaksi

Dari histogram juga dapat dilihat bahwa variasi waktu giling SIR 20 dan variasi konsentrasi karet dalam aspal telah berhasil meningkatkan nilai titik lembek aspal modifikasi bila dibandingkan dengan nilai titik lembek kontrol. Sebagian besar kombinasi dari aspal modifikasi yang ada dapat memenuhi standar aspal polimer jenis elastomer. Nilai titik lembek minimal untuk standar aspal polimer jenis elastomer adalah 54,0 oC. Aspal modifikasi S8K7, S24K7, S16K7, S8K5, S24K5 dan S8K3 telah memenuhi standar aspal polimer jenis elastomer karena berada pada kisaran nilai 54 – 56,5 oC.

D.

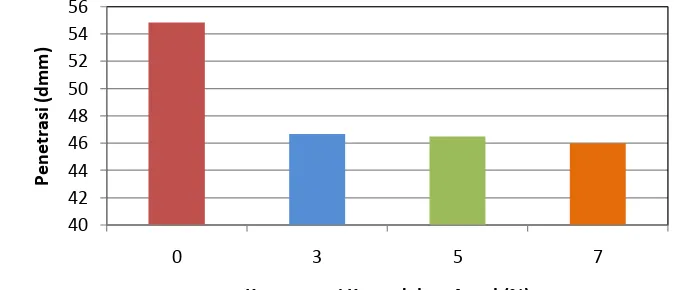

PENGARUH SIR 20 TERHADAP PENETRASI ASPAL

Uji penetrasi dan titik lembek merupakan dua uji standar yang biasa dilakukan untuk mengklasifikasikan kelas dan kualitas aspal untuk perkerasan jalan. Proses penambahan karet alam (SIR 20) ke dalam aspal dinyatakan berhasil apabila nilai penetrasi aspal modifikasi lebih rendah dari nilai penetrasi kontrol yaitu aspal pen 60. Nilai penetrasi sampel pada tiap konsentrasi yang berbeda dapat dilihat pada Gambar 18. Dari Gambar tersebut dapat dilihat bahwa penetrasi aspal modifikasi yang dihasilkan berkisar antara 41 sampai 51 dmm (0,1 mm), dengan nilai penetrasi control sebesar 55 dmm. Penambahan SIR 20 yang telah didegradasi ke dalam aspal telah berhasil meningkatkan kekerasan aspal dilihat dari semakin menurunnya nilai penetrasi. Aspal modifikasi dengan konsentrasi karet dalam aspal sebesar 0% menghasilkan nilai penetrasi yang berkisar antara 54,5 sampai 55 dmm. Nilai penetrasi aspal modifikasi pada konsentrasi 3% berkisar antara 44 sampai 50 dmm. Konsentrasi karet dalam aspal 5% menghasilkan nilai penetrasi yang berkisar antara 41 sampai 51 dmm. Aspal modifikasi dengan konsentrasi karet dalam aspal sebesar 7 % menghasilkan nilai penetrasi yang berkisar antara 41 sampai 50,5 dmm. Sebagian sampel aspal modifikasi telah memenuhi standar aspal polimer. Sebanyak 6 sampel berada di luar standar persyaratan minimum aspal polimer, yaitu sampel dengan kode S8K3 sebesar 44 dmm, S8K5 sebesar 47,5 dmm, S8K7 sebesar 41 dmm, S16K3 sebesar 46 dmm, S16K5 sebesar 41 dmm, dan S16K7 sebesar 46,5 dmm. Data hasil pengujian nilai penetrasi dapat dilihat pada Lampiran 6.

24

Gambar 17. Histogram Nilai Penetrasi Sampel pada Tiap Konsentrasi

Berdasarkan hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, perlakuan variasi konsentrasi karet dalam aspal berpengaruh nyata terhadap nilai penetrasi. Pada Gambar 18 dapat dilihat histogram signifikansi penetrasi pada faktor konsentrasi karet. Hasil uji lanjut Duncan menunjukkan bahwa nilai penetrasi aspal modifikasi dengan konsentrasi 0% berbeda nyata dengan nilai penetrasi aspal modifikasi dengan konsentrasi 3%, 5%, dan 7%. Nilai penetrasi aspal modifikasi dengan konsentrasi 3% berbeda nyata dengan nilai penetrasi aspal modifikasi 0% namun tidak berbeda nyata dengan nilai penetrasi aspal modifikasi 5% dan 7%. Nilai penetrasi aspal modifikasi dengan konsentrasi 5% berbeda nyata dengan nilai penetrasi aspal modifikasi 0% namun tidak berbeda nyata dengan nilai penetrasi aspal modifikasi 3% dan 7%. Begitu pula dengan nilai penetrasi aspal modifikasi konsentrasi 7% berbeda nyata dengan nilai penetrasi aspal modifikasi 0 % namun tidak berbeda nyata dengan nilai penetrasi aspal modifikasi 3% dan 5%. Data hasil analisis ragam penetrasi dapat dilihat pada Lampiran 7.

Gambar 18. Histogram signifikansi penetrasi berdasarkan ANOVA pada faktor konsentrasi karet

Tingkat konsentrasi karet dalam aspal yang bertambah menyebabkan nilai penetrasi menjadi semakin rendah. Nilai penetrasi yang rendah menunjukkan bahwa tingkat kekerasan aspal meningkat. Tingkat kekerasan aspal meningkat seiring dengan meningkatnya konsentrasi karet dalam aspal. Hal ini disebabkan semakin tinggi kadar karet dalam aspal, maka semakin banyak

25

partikel karet yang memenuhi ruang-ruang antar partikel aspal. Pada saat proses pencampuran, jarak antar partikel aspal menjadi renggang disebabkan oleh adanya perlakuan pemanasan. Pada saat partikel aspal menjadi renggang, partikel karet akan masuk ke dalam ruang-ruang antar partikel aspal dan menyerap minyak yang ada pada aspal sehingga karet mengembang. Partikel karet tersebut mengisi ruang-ruang partikel aspal sehingga aspal modifikasi yang dihasilkan menjadi lebih padat dan lebih keras. Ilustrasi dari ruang – ruang partikel aspal yang diisi oleh partikel karet sebagai bahan padat dalam aspal dapat dilihat pada Gambar 19.

Gambar 19. Karet (SIR 20) yang terpenetrasi ke dalam aspal (Anonim 2000)

Gambar 20. Histogram signifikansi penetrasi berdasarkan ANOVA pada faktor jenis SIR 20

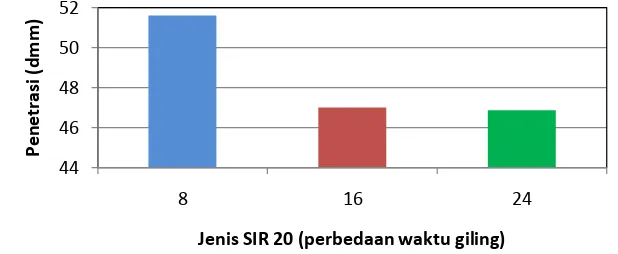

Berdasarkan hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, perlakuan variasi jenis SIR 20 dengan waktu giling yang berbeda berpengaruh nyata terhadap nilai penetrasi yang dihasilkan. Hasil uji lanjut Duncan menunjukkan bahwa nilai penetrasi aspal modifikasi dengan waktu giling selama 8 menit berbeda nyata dengan nilai penetrasi aspal modifikasi dengan waktu giling 16 menit dan waktu giling karet 24 menit. Pada variasi waktu giling karet selama 16 menit, nilai penetrasinya berbeda nyata dengan nilai penetrasi aspal modifikasi dengan variasi waktu giling 8 menit, namun tidak berbeda nyata dengan nilai penetrasi aspal modifikasi dengan waktu giling 24 menit. Begitu pula pada variasi waktu giling 24 menit, nilai penetrasi aspal modifikasinya berbeda nyata dengan nilai penetrasi aspal modifikasi dengan waktu giling 8 menit. Namun,nilai penetrasi aspal modifikasi dengan waktu giling 24 menit tidak berbeda nyata dengan nilai penetrasi aspal modifikasi dengan waktu giling karet selama 16 menit. Histogram signifikasi penetrasi pada faktor jenis SIR 20 dapat dilihat pada Gambar 20.

Berdasarkan hasil analisis keragaman pada tingkat kepercayaan 95% dan α = 0,05, interaksi antara variasi jenis SIR 20 dan variasi konsentrasi karet dalam aspal berpengaruh nyata terhadap

44

26

nilai penetrasi. Hasil uji lanjut Duncan dapat dilihat pada Gambar 21. Dari histogram tersebut terlihat bahwa nilai penetrasi aspal modifikasi kombinasi S8K0 tidak berbeda nyata dengan aspal modifikasi kombinasi S24K0 dan S16K0 namun berbeda nyata dengan kombinasi lainnya. Aspal modifikasi kombinasi S24K0 tidak berbeda nyata dengan aspal modifikasi kombinasi S8K0 dan kombinasi S16K0 namun berbeda nyata dengan kombinasi lainnya. Begitu pula dengan aspal modifikasi kombinasi S16K0 yang tidak berbeda nyata dengan aspal modifikasi kombinasi S8K0 dan S24K0 namun berbeda nyata dengan kombinasi lainnya. Aspal modifikasi kombinasi S24K5 tidak berbeda nyata dengan kombinaso S24K7 namun berbeda nyata dengan aspal kombinasi lainnya. Aspal modifikasi kombinasi S24K7tidak berbeda nyata dengan kombinasi S24K5 namun berbeda nyata dengan aspal kombinasi lainnya.

Gambar 21. Histogram Signifikansi Penetrasi pada Faktor Interaksi

Pada aspal modifikasi kombinasi S24K3, nilai penetrasinya tidak berbeda nyata dengan nilai penetrasi aspal S24K7, S24K5 dan S8K5, namun berbeda nyata dengan kombinasi lainnya. Aspal modifikasi dengan kombinasi S8K5 tidak berbeda nyata dengan kombinasi S24K3, namun berbeda nyata dengan kombinasi lainnya. Pada aspal kombinasi S16K7, nilai penetrasinya tidak berbeda nyata dengan nilai penetrasi aspal modifikasi kombinasi S16K3, S8K3 dan S8K5, namun berbeda nyata dengan nilai penetrasi aspal kombinasi lainnya. Kombinasi S16K3 tidak berbeda nyata dengan S16K7, S8K5, dan S8K3,namun berbeda nyata dengan kombinasi lainnya. Kombiasi S8K3 tidak berbeda nyata dengan kombinasi aspal modifikasi S16K3, S16K7, dan S8K5, namun berbeda nyata dengan kombinasi lainnya. Pada aspal modifikasi kombinasi S16K5, nilai penetrasinya tidak berbeda nyata dengan nilai penetrasi kombinasi aspal S8K7, namun berbeda nyata dengan aspal kombinasi lain. Begitu pula untuk aspal modifikasi kombinasi S8K7 yang tidak berbeda nyata dengan nilai penetrasi aspal kombinasi S16K5, namun berbeda nyata dengan nilai penetrasi aspal modifikasi kombinasi lainnya. Data hasil analisis ragam interaksi penetrasi dapat dilihat pada Lampiran 8.

Banyaknya nilai penetrasi aspal modifikasi yang berada diluar nilai penetrasi standar aspal polimer disebabkan karena aspal pen 60 yang dipakai telah mengalami penurunan nilai penetrasi. Standar minimum untuk nilai penetrasi aspal keras pen 60/70 adalah sebesar 60 dmm sedangkan nilai penetrasi kontrol aspal pen 60 yang dipakai sebesar 55 dmm. Aspal pen 60 yang dipakai sebagai bahan utama yang dicampurkan dengan karet telah menjadi lebih keras sebelum dicampurkan. Apabila dilakukan perhitungan selisih penurunan nilai penetrasi aspal pen 60 setelah dilakukan modifikasi dengan aspal pen 60 (kontrol), maka akan didapatkan nilai

27

penurunan antara 4-14 dmm. Grafik selisih penurunan nilai aspal penetrasi setelah dilakukan modifikasi dengan bahan aditif karet dapat dilihat pada Gambar 22.

Gambar 22. Grafik selisih penurunan nilai penetrasi aspal modifikasi terhadap penetrasi kontrol

Pada grafik dapat dilihat adanya penurunan nilai penetrasi aspal modifikasi terhadap aspal pen 60 (kontrol). Penurunan yang terjadi tampak tidak seragam, aspal modifikasi yang memiliki selisih penurunan tertinggi yaitu aspal modifikasi dengan waktu giling karet selama 8 menit dan konsentrasi penambahan karet dalam aspal sebesar 7% (S8K7) dan aspal modifikasi dengan waktu giling 16 menit dengan konsentrasi penambahan karet dalam aspal sebesar 5% (S16K5) yaitu sebesar 14 dmm. Nilai selisih penurunan terendah terdapat pada aspal modifikasi dengan waktu giling karet sebesar 24 menit dan konsentrasi karet terhadap aspal 5% (S24K5) yaitu sebesar 4 dmm. Berdasarkan nilai tersebut, semakin lama waktu giling karet akan menghasilkan selisih nilai penetrasi yang semakin kecil terhadap kontrol.

Apabila diasumsikan aspal pen 60 yang dipakai memenuhi satandar minimum aspal pen 60 yaitu sebesar 60 dmm, maka dari selisih penurunan nilai penetrasi diatas dapat dibuat nilai penetrasi aspal modifikasi dengan nilai kontrol sebesar 60 dmm. Data selisih penurunan nilai penetrasi aspal dan asumsi nilai penetrasi dengan kontrol sebesar 60 dmm dapat dilihat pada Lampiran 9.

Gambar 23. Grafik nilai penetrasi aspal modifikasi dengan nilai penetrasi kontrol 60 dmm

28

Pada Gambar 23 dapat dilihat bahwa nilai kontrol atau nilai penetrasi awal dari aspal yang dipakai akan mempengaruhi nilai penetrasi aspal modifikasi yang dihasilkan. Apabila diasumsikan nilai penetrasi kontrol awal sebesar 60 dmm, maka didapatkan nilai penetrasi berdasarkan selisih penurunan aspal modifikasi dengan nilai kontrol awal 55 dmm berada pada kisaran nilai 46-55,5 dmm. Asumsi ini digunakan sebagai pembanding apabila aspal yang digunakan sebagai bahan utama penelitian memiliki nilai penetrasi yang memenuhi standar aspal pen 60 yang ditetapkan. Aspal modifikasi yang memenuhi standar aspal polimer apabila nilai penetrasi kontrol sebesar 60 dmm adalah aspal modifikasi dengan kode S8K5, S16K3, S16K7, S24K3, S24K5, dan S24K7. Aspal yang tidak memenuhi standar aspal polimer untuk nilai penetrasi berkurang menjadi sebanyak 3 sampel dibandingkan aspal modifikasi yang dihasilkan dengan nilai penetrasi kontrol 55 dmm. Berdasarkan asumsi tersebut, apabila nilai penetrasi kontrol aspal pen 60 yang dipakai memenuhi standar minimum aspal pen 60 maka nilai penetrasi aspal modifikasi yang dihasilkan sebagian besar akan memenuhi standar aspal polimer.

E.

PENGARUH PENYIMPANAN SIR 20 TERDEGRADASI

Pada penelitian ini dilakukan penyimpanan SIR 20 yang telah didepolimerisasi untuk melihat pengaruh penyimpanan terhadap sifat SIR 20 dan mutu dari aspal modifikasi yang dihasilkan. Penelitian tentang pengaruh penyimpanan ini tidak termasuk penelitian utama dan hanya dilakukan untuk memberikan informasi kasar agar dilakukan penelitian lanjutan. SIR 20 dengan waktu giling 24 menit disimpan pada suhu kamar selama 33 hari. Untuk mengetahui ada tidaknya penambahan bobot molekul pada waktu penyimpanan, SIR 20 yang telah disimpan diuji nilai viskositas Mooney-nya. Nilai viskositas Mooney untuk SIR 20 dengan waktu giling 24 menit yang telah disimpan selama 33 hari adalah sebesar 5,0 Ml (1`+4`) 100 oC. Sedangkan, SIR 20 dengan waktu giling 24 menit tanpa proses penyimpanan memliki nilai viskositas Mooney sebesar 6,7 Ml (1`+4`) 1000C. Hal ini menunjukkan adanya penurunan bobot molekul SIR 20 yang ditandai dengan penurunan nilai viskositas Mooney.

29

Gambar 24. Grafik perbandingan lama waktu pencampuran SIR 20

Gambar 25. Grafik perbandingan nilai titik lembek SIR 20 pada tiap konsentrasi

Selanjutnya, dilakukan analisa titik lembek untuk sampel aspal modifikasi dengan waktu giling karet 24 menit yang telah disimpan selama 33 hari. Hasil pengujian menunjukkan bahwa nilai titik lembek aspal modifikasi yang mengalami masa simpan tidak jauh berbeda dengan nilai titik lembek aspal modifikasi tanpa proses penyimpanan. Titik lembek SIR 20 dengan waktu giling 24 menit tanpa proses penyimpanan berkisar antara 51 - 55,5 oC.Sedangkan nilai titik lembek SIR 20 dengan waktu giling 24 menit yang mengalami proses penyimpanan berkisar antara 51 - 54,5 oC.

Pada uji penetrasi, perbandingan nilai penetrasi antara aspal modifikasi dengan waktu giling 24 menit yang telah diberi perlakukan penyimpanan dengan yang tidak mengalami perlakuan

0

A = karet dengan waktu giling 24 menit tanpa penyimpanan

B = karet dengan waktu giling 24 menit dengan masa simpan 33 hari

Konsentrasi karet terhadap aspal:

Keterangan:

A = karet dengan waktu giling 24 menit tanpa penyimpanan

30

penyimpanan menunjukkan perbedaan nilai yang signifikan. Nilai penetrasi SIR 20 dengan waktu giling 24 menit tanpa proses penyimpanan berkisar antara 50 - 55 dmm.Sedangkan nilai Penetrasi SIR 20 dengan waktu giling 24 menit yang mengalami proses penyimpanan berkisar antara 44,5 - 55 dmm.

Gambar 26. Grafik nilai penetrasi SIR 20 (waktu giling 24 menit) pada tiap konsentrasi

Selama penyimpanan, karet SIR 20 yang telah didegradasi secara mekanis menjadi lebih keras. Gejala ini disebut storage hardening yang terjadi karena adanya reaksi ikatan silang antara gugus aldehida pada rantai poliisoprene dengan gugus aldehida terkondensasi yang ada di dalam bahan bukan karet. Karet alam mengalami pengerasan selama penyimpanan karena terbentuknya gel secara perlahan. Gel ini dihasilkan dari ikatan silang rantai polimer secara alami dan karena adanya gugus aldehida abnormal yang reaktif. Reaksi ikatan silang antara gugus aldehida berjalan lambat dan sangat dipengaruhi oleh tingkat kadar air dalam karet tersebut (Subramaniam, 1984). Hal inilah yang menyebabkan penurunan nilai penetrasi aspal modifikasi dengan menggunakan karet yang telah disimpan. Karet mengalami pengerasan selama penyimpanan sehingga pada saat dicampurkan ke dalam aspal, karet membuat aspal modifikasi menjadi lebih keras.

Keterangan: A = karet dengan waktu giling 24 menit tanpa penyimpanan