STUDI IMPLEMENTASI

PREVENTIVE MAINTENANCE SYSTEM

DENGAN MENGGUNAKAN METODE

RELIABILITY CENTERED

MAINTENANCE – CONSEQUENCE OF FAILURE ANALYSIS

(RCM

– COFA) DI PT PANCAKARSA BANGUN REKSA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

oleh

Rahma Maidani

090403012

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur yang sebesar-besarnya penulis panjatkan kepada Tuhan Yang Maha Esa, karena berkat, rahmat, ridho, kasih dan karunia-Nya penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini berjudul “Studi Implementasi Preventive Maintenance System dengan Menggunakan

Metode Reliability Centered Maintenance – Consequence of Failure Analysis (RCM – COFA) di PT Pancakarsa Bangun Reksa”.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

Juli, 2014

UCAPAN TERIMA KASIH

Selama proses penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan dan dukungan yang besar, baik berupa materi, spiritual, informasi maupun administrasi dari berbagai pihak. Oleh sebab itu penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Sukaria Sinulingga M. Eng selaku Dosen Pembimbing I penulis, atas bimbingan, arahan dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

4. Ibu Rahmi M. Sari, ST, MM(T) selaku Dosen Pembimbing II penulis, atas bimbingan, arahan dan masukan yang diberikan dalam penyelesaian Tugas Sarjana ini.

5. Bapak Lailan Juriadi, SH selaku Legal & HCR Departement PT Pancakarsa Bangun Reksa yang telah memberikan bantuan berupa bimbingan serta informasi dan data selama melakukan penelitian di perusahaan.

7. Kedua orang tua penulis Bapak Heriadi dan Ibu Julita, SPd yang telah banyak memberikan kasih sayang, perhatian, semangat, dukungan, materi dan motivasi dari awal hingga akhir penyelesaian Tugas Sarjana ini. Penulis mengucapkan banyak terima kasih yang sebesar-besarnya karena penulis menyadari belum bisa membalas jasa-jasa yang telah diberikan kepada penulis.

8. Wilda Jairini dan Bayu Agustian sebagai kakak dan adik penulis yang telah banyak memberikan dukungan penulis dari awal hingga Tugas Sarjana ini terselesaikan.

9. Rizky Hardiansyah yang setia menemani sekaligus sebagai motivator penulis dari awal hingga akhir dalam menyelesaikan Tugas Sarjana ini. Penulis ucapkan terima kasih yang sebesar-besarnya karena telah banyak memberikan dukungan, masukan, arahan, ilmu, dan bantuan secara moril dan materi yang penulis belum bisa membalasnya.

10. Nilda, Rizky, Devy, Benny dan seluruh teman-teman stambuk 2009 (IE-KLAN) yang selama ini selalu memberikan dukungan.

11. Christy, Regina, Ari, Wildan, Teguh, Tonggo, Andi, Wesly, dan adik-adik asisten di Laboratorium Tataletak Pabrik dan Pemindahan Bahan atas masukan dan dukungannya dalam menyelesaikan Tugas Sarjana ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

ABSTRAK ... xvii

I PENDAHULUAN... I-1 1.1. Latar Belakang Permasalahan ... I-1 1.2. Perumusan Masalah ... I-4 1.3. Tujuan Penelitian ... I-5 1.4. Manfaat Penelitian ... I-5 1.5. Pembatasan dan Asumsi Penelitian ... I-6 1.6. Sistematika Penulisan Laporan... I-7

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha... II-1 2.3. Lokasi Perusahaan... II-2 2.4. Daerah Pemasaran... II-2 2.5. Proses Produksi... II-3 2.5.1. Standar Mutu Bahan/Produk... II-3 2.5.2. Bahan Baku, Bahan Penolong, dan Bahan Tambahan... II-4 2.5.3. Uraian Proses Produksi ... II-7 2.6. Mesin dan Peralatan... II-9 2.6.1. Mesin Produksi... II-9 2.6.2. Peralatan Produksi... II-11 2.7. Utilitas ... II-12

2.8. Safety and Fire Protection... II-12 2.9. Pengolahan Limbah (Waste Treatment)... II-13 2.10.Organisasi Perusahaan ... II-13 2.10.1.Pembagian Tugas dan Tanggungjawab... II-14 2.10.2.Jumlah Tenaga Kerja dan Jam Kerja... II-19 2.10.3.Sistem Pengupahan dan Fasilitas Lainnya... II-20

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.1.1. Preventive Maintenance... III-3 3.1.2. Corrective Maintenance... III-4 3.2. RCM (Reliability Centered Maintenance) ... III-5 3.3. Consequence of Failure Analysis(COFA)... III-11 3.4. Kehandalan(Reliability)... III-14 3.5. Availability... III-18 3.6. Uji Kolmogorov – Smirnov... III-18 3.7. Interval Penggantian Komponen dengan Total Minimum

Downtime... III-19 3.8. Maintenance Value Stream Mapping (MVSM) ... III-20 3.9. Cause and Effect Diagram (Fishbone Diagram)... III-25

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.8. Pengumpulan Data ... IV-6 4.8.1. Sumber Data... IV-6 4.8.2. Metode Pengumpulan Data... IV-7 4.9. Metode Pengolahan Data ... IV-8 4.10. Metode Analisis Data ... IV-11 4.11. Kesimpulan dan Saran ... IV-12

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Data Waktu Downtime Mesin/ Peralatan Produksi Tahun 2013... V-1

5.1.2. Data Historis Kerusakan Mesin/ Peralatan ProduksI... V-2 5.2. Pengolahan Data ... V-3 5.2.1. Identifikasi Sistem Perawatan Sekarang ... V-3 5.2.2. Reliability Centered Maintenance(RCM) ... V-9 5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi... V-9 5.2.2.2. Pendefinisian Batasan Sistem... V-11 5.2.2.3. Deskripsi Sistem dan Blok Diagram Fungsi ... V-11 5.2.2.4. Pendeskripsian Fungsi Sistem dan Kegagalan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.5. Analisis Akibat Kegagalan (Consequence of Failure Analysis/ COFA) ... V-18 5.2.2.6. Analisis Pohon Logika (COFA Logic Tree)... V-22 5.2.2.7. Pemilihan Tindakan ... V-24 5.2.3. Pengujian Pola Distribusi dan Reliability ... V-27 5.2.4. Perhitungan Total Minimum Downtime... V-32

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Spesifikasi Mesin Produksi Kernel Silo di PT Pancakarsa

Bangun Reksa ... II-11 2.2. Perincian Jumlah Tenaga Kerja di PT Pancakarsa Bangun Reksa II-19 2.3. Jam Kerja Reguler di PT Pancakarsa Bangun Reksa... II-20 3.1 Contoh Lembar Kerja COFA... III-13 3.2. Framework(Kerangka Kerja) MVSM... III-22 5.1. Downtime Mesin/ Peralatan Produksi Kernel Silo Tahun 2013 ... V-1 5.2. Frekuensi Kerusakan Mesin/ Peralatan Produksi Kernel Silo PT

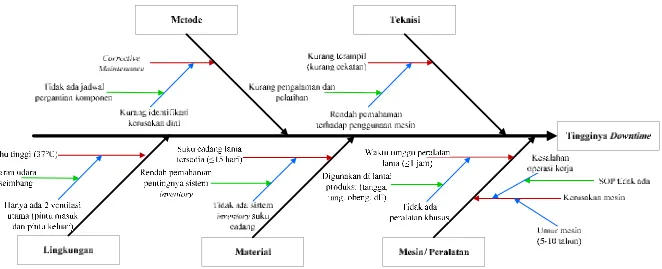

Pancakarsa Bangun Reksa Tahun 2013 ... V-3 5.3. Identifikasi Penyebab Tingginya Downtime Mesin/ Peralatan

Produksi... V-7

5.4. SWBS Sistem Produksi Kernel Silo dan Sistem Peralatan

Pendukung Produksi Kernel Silo PT Pancakarsa Bangun Reksa . V-16 5.5. Fungsi dan Kegagalan Fungsi Sistem ... V-17 5.6. Matrix Kegagalan Fungsi Sistem... V-18 5.7. Penyusunan COFA... V-19 5.8. Rekapitulasi COFA Logic Tree... V-23 5.9. Rekapitulasi Pemilihan Tindakan ... V-26 5.10. Hasil Rekapitulasi Uji Distribusi dan Penentuan Parameter

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.11. Parameter Distribusi dan Lama Pergantian Komponen ... V-33 5.12. Interval Pergantian Optimum Komponen Kritis... V-7 6.1. Rekapitulasi Kategori Komponen Mesin ... VI-2 6.2. Rekapitulasi Tindakan Perawatan Komponen Mesin/ Peralatan

Produksi Kernel Silo ... VI-3 6.3. Rencana kegiatan Preventive Maintenance Komponen Mesin/

DAFTAR GAMBAR

GAMBAR HALAMAN

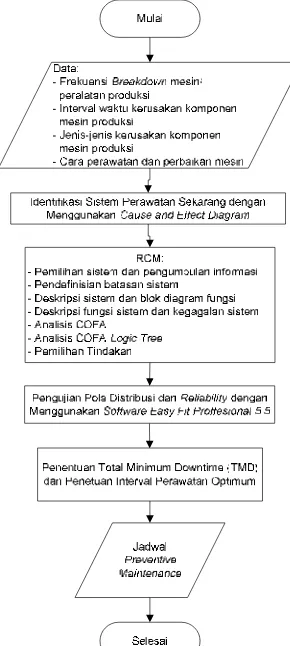

2.1. Struktur Organisasi PT Pancakarsa Bangun Reksa ... II-14 3.1. COFA Logic Tree... III-10 4.1. Kerangka Konseptual Penelitian... IV-2 4.2. Blok Diagram Langkah-langkah Penelitian... IV-6 4.3. Diagram Langkah-langkah Pengolahan Data ... IV-11 5.1. Cause and Effect Diagram Penyebab Tingginya Persentase

Downtime pada Sistem Perawatan Aktual... V-8 5.2. Sub-sistem Produksi Kernel Silo dan Sub-sistem Peralatan

Pendukung Produksi Kernel Silo PT Pancakarsa Bangun Reksa . V-10 5.3. Blok Diagram Fungsi Produksi Kernel Silo dan Peralatan

Pendukung Produksi Kernel Silo PT Pancakarsa Bangun Reksa . V-15 5.4. Struktur SWBS Sistem Produksi Kernel Silo dan Sistem

Peralatan Pendukung Produksi Kernel Silo PT Pancakarsa

Bangun Reksa ... V-16 5.5. COFA Logic Tree Komponen Nozzle Ø 2,5mm Mesin Cutting

Torch... V-23 5.6. Pemilihan Tindakan Komponen Nozzle Ø 2,5mm Mesin Cutting

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tabel Kerusakan Mesin/ Peralatan Produksi Kernel Silo di PT

Pancakarsa Bangun Reksa Tahun 2013 ... L-1 2. Tabel Interval Waktu Kerusakan Komponen Kritis (Hari)... L-2 3. Pengujian Pola Distribusi dengan MenggunakanSoftware Easy

Fit Proffesional 5.5... L-3 4. Perhitungan Total Minimum Downtime (TMD) dengan

Microsoft Excel 2007... L-4 5. Gambar Current StateMVSM Komponen ... L-5 6. Gambar Future StateMVSM Komponen.... L-6 7. Surat Permohonan Tugas Sarjana Halaman 1 ... L-7 8. Formulir Penetapan Tugas Sarjana Halaman 2 ... L-8

9. Surat Permohonan Riset Tugas Sarjana di PT Pancakarsa

Bangun Reksa ... L-9 10. Surat Balasan Penerimaan Riset Tugas Sarjana di PT

Pancakarsa Bangun Reksa... L-10 11. Surat Keputusan Tugas Sarjana Mahasiswa... L-11 12. Berita Acara Laporan Tugas sarjana dengan Dosen

DAFTAR LAMPIRAN (Lanjutan)

LAMPIRAN HALAMAN

13. Berita Acara Laporan Tugas sarjana dengan Dosen

ABSTRAK

PT Pancakarsa Bangun Reksa (PBR) merupakan perusahaan manufaktur yang bergerak dibidang jasa konsultan, desain dan konstruksi, mekanikal, sipil, dan elektrikal untuk memenuhi kebutuhan Pabrik Minyak Kelapa Sawit (PKS) yang akan dibangun maupun PKS yang sudah dibangun. Permasalahan yang terjadi adalah tingginya rata-rata waktu kerusakan mesin (downtime) pada mesin-mesin/ peralatan produksi Kernel Silo hingga mencapai 11,93% atau rata-rata 25-26 jam setiap bulannya. Hal ini tentunya akan menimbulkan kerugian pada perusahaan baik dari segi waktu produksi maupun biaya yang ditimbulkan. Dengan kapasitas produksi 5 unit/ hari, maka perusahaan mengalami penurunan kapasitas produksi rata-rata 16 unit setiap bulannya. Metode perawatan yang digunakan sekarang ini masih belum optimal, yaitu masih bersifat corrective maintenance, dimana teknisi hanya melakukan perbaikan dengan mencari komponen yang rusak dan menggantinya dengan komponen yang baru. Perusahaan masih kurang memperhatikan dalam menyediakan suku cadang komponen yang dapat mengakibatkan adanya delay saat perbaikan dilaksanakan.

Delay yang ditimbulkan dapat mencapai 60 menit. Penelitian ini dilakukan untuk merencanakan kegiatan dan jadwal perawatan preventif pada mesin-mesin/ peralatan produksi Kernel Silo dengan menggunakan metode Reliability Centered Maintenance – Consequence of Failure Analysis (RCM – COFA). Berdasarkan hasil perencanaan dengan metode RCM-COFA maka diperoleh tiga rekomendasi tindakan perawatan yaitu Condition Directed (CD), Time Directed (TD), dan

Finding Failure (FF). Hasil perhitungan dengan kriteria Total Minimum Downtime (TMD) menunjukkan bahwa interval pergantian optimum komponen

nozzle Ø 2,5mm, nozzle Ø 2mm, nozzle Ø 1,7mm, mata bor, dan konektor adalah 9 hari, 42 hari, 41 hari, 16 hari, dan 14 hari. Dengan keunggulan yang diperoleh dari sistem perawatan usulan (preventive maintenance), yaitu dapat memberikan dampak penurunan rata-rata downtime komponen kritis sebesar 42,7%, adanya rata-rata peningkatan Reliability sebesar 42,3%, peningkatan Availability sebesar 0,24% dan rata-rata peningkatan Maintenance Efficiency sebesar 47,25% diharapkan perusahaan mampu mengganti sistem corrective maintenancemenjadi

preventif maintenance.

ABSTRAK

PT Pancakarsa Bangun Reksa (PBR) merupakan perusahaan manufaktur yang bergerak dibidang jasa konsultan, desain dan konstruksi, mekanikal, sipil, dan elektrikal untuk memenuhi kebutuhan Pabrik Minyak Kelapa Sawit (PKS) yang akan dibangun maupun PKS yang sudah dibangun. Permasalahan yang terjadi adalah tingginya rata-rata waktu kerusakan mesin (downtime) pada mesin-mesin/ peralatan produksi Kernel Silo hingga mencapai 11,93% atau rata-rata 25-26 jam setiap bulannya. Hal ini tentunya akan menimbulkan kerugian pada perusahaan baik dari segi waktu produksi maupun biaya yang ditimbulkan. Dengan kapasitas produksi 5 unit/ hari, maka perusahaan mengalami penurunan kapasitas produksi rata-rata 16 unit setiap bulannya. Metode perawatan yang digunakan sekarang ini masih belum optimal, yaitu masih bersifat corrective maintenance, dimana teknisi hanya melakukan perbaikan dengan mencari komponen yang rusak dan menggantinya dengan komponen yang baru. Perusahaan masih kurang memperhatikan dalam menyediakan suku cadang komponen yang dapat mengakibatkan adanya delay saat perbaikan dilaksanakan.

Delay yang ditimbulkan dapat mencapai 60 menit. Penelitian ini dilakukan untuk merencanakan kegiatan dan jadwal perawatan preventif pada mesin-mesin/ peralatan produksi Kernel Silo dengan menggunakan metode Reliability Centered Maintenance – Consequence of Failure Analysis (RCM – COFA). Berdasarkan hasil perencanaan dengan metode RCM-COFA maka diperoleh tiga rekomendasi tindakan perawatan yaitu Condition Directed (CD), Time Directed (TD), dan

Finding Failure (FF). Hasil perhitungan dengan kriteria Total Minimum Downtime (TMD) menunjukkan bahwa interval pergantian optimum komponen

nozzle Ø 2,5mm, nozzle Ø 2mm, nozzle Ø 1,7mm, mata bor, dan konektor adalah 9 hari, 42 hari, 41 hari, 16 hari, dan 14 hari. Dengan keunggulan yang diperoleh dari sistem perawatan usulan (preventive maintenance), yaitu dapat memberikan dampak penurunan rata-rata downtime komponen kritis sebesar 42,7%, adanya rata-rata peningkatan Reliability sebesar 42,3%, peningkatan Availability sebesar 0,24% dan rata-rata peningkatan Maintenance Efficiency sebesar 47,25% diharapkan perusahaan mampu mengganti sistem corrective maintenancemenjadi

preventif maintenance.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT Pancakarsa Bangun Reksa (PBR) merupakan perusahaan manufaktur yang bergerak dibidang jasa konsultan, desain dan konstruksi, mekanikal, sipil, dan elektrikal untuk memenuhi kebutuhan Pabrik Minyak Kelapa Sawit (PKS) yang akan dibangun maupun PKS yang sudah dibangun. Untuk kelangsungan proses produksinya, perusahaan tersebut didukung oleh sejumlah mesin dan peralatan yang saling berinteraksi untuk mencapai produktivitas yang optimal. Jika proses produksi berjalan dengan baik, maka target perusahaan akan tercapai dan permintaan konsumen juga terpenuhi. Untuk itu diperlukan sistem perawatan yang sudah terjadwal pada mesin-mesin/ peralatan produksi di perusahaan untuk meminimisasi terhambatnya proses produksi jika terjadi kerusakan.

penurunan kapasitas produksi, perusahaan tidak dapat memenuhi permintaan konsumen dikarenakan tidak dapat menyelesaikan proyek pembangunan PKS atau memodifikasi PKS yang sudah dibangun sesuai dengan jadwal yang sudah disepakati oleh kedua belah pihak. Selain itu, kerusakan yang terjadi juga dapat mengakibatkan keselamatan tenaga kerja menjadi terancam. Hal ini dapat dilihat dari mesin hoisting crane sebagai alat pemindah benda kerja dari satu stasiun ke stasiun berikutnya yang dapat menjatuhkan benda kerja tersebut (beratnya ± 1 ton) yang disebabkan oleh hilangnya fungsi mesin karena mesin mengalami kerusakan. Jatuhnya benda kerja dapat menimpa karyawan yang sedang melakukan pekerjaan dan tentunya akan membahayakan keselamatan tenaga kerja. Salah satu penyebab dari permasalahan ini adalah belum optimalnya sistem perawatan yang diterapkan oleh perusahaan terhadap permasalahan mesin/ peralatan produksi.

pendekatan Consequence of Failure Analysis (COFA) terhadap mesin sehingga resiko terjadinya breakdownmesin dapat diminimalkan.

RCM merupakan salah satu alat yang digunakan untuk pengoptimalan kegiatan perawatan untuk meningkatkan keefektifan perusahaan dalam menangani permintaan pelanggan. Analisis RCM menggunakan COFA, yaitu kegiatan untuk mengidentifikasi fungsi peralatan dan akibat yang dapat ditimbulkan dari peralatan tersebut jika terjadi kegagalan operasional berdasarkan keandalannya. Selain itu, analisis RCM juga menggunakan COFA logic tree untuk mengidentifikasi akibat yang ditimbulkan oleh masing-masing mode kegagalan dan diklasifikasikan ke dalam beberapa kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penanganan masing-masing mode kegagalannya berdasarkan kategori tersebut.

Penelitian terdahulu pernah dilakukan di Perusahaan Thermal Power Plant Khaperkheda Nagpuryang dituangkan dalam jurnal dengan judul “Implementasi

Selain itu, penelitian juga dilakukan di PT XYZ yang dituangkan dalam jurnal dengan judul “Studi Reliability Centered Maintenance (RCM) untuk Peralatan Putar Melalui Predictive Maintenance” (Mariam, 2014). Penelitian dilakukan pada unit Paint Booth dengan komponen Fans. Didalam proses paint booth, komponen kritis seperti fans rusak diluar jadwal yang diprediksikan yang dapat mengakibatkan kehilangan produksi. Hasil penelitian diperoleh bahwa jenis kegiatan perawatan schedule restoration sebanyak 1 komponen, schedule on conditionsebanyak 3 komponen, dan schedule discardsebanyak 1 komponen.

Penerapan metode RCM-COFA diharapkan mampu memberikan keuntungan terhadap perusahaan dalam meningkatkan atau mempertahankan produktivitas perusahaan sehingga permintaan konsumen dapat terpenuhi, serta dapat menurunkan biaya operasi dan perawatan. Selain itu perusahaan juga dapat lebih mengutamakan keselamatan para pekerja dengan meminimalkan bahaya yang akan terjadi jika terjadinya kerusakan pada mesin-mesin/ peralatan produksi.

1.2. Perumusan Masalah

(Reliability Centered Maintenance – Consequence of Failure Analysis) dalam menentukan jadwal pergantian komponen kritis agar tidak terjadi kerusakan secara tiba-tiba yang dapat mengakibatkan breakdownpada mesin.

1.3. Tujuan Penelitian

Penelitian ini mempunyai beberapa tujuan yang ingin dicapai yaitu:

1. Mengetahui penggolongan komponen mesin sesuai dengan kategori dalam penyusunan COFA Logic Tree.

2. Mengetahui pemilihan tindakan yang tepat untuk setiap komponen kritis yang berpotensi menjadi penyebab kegagalan berdasarkan metode RCM-COFA. 3. Menentukan interval pergantian optimum komponen mesin berdasarkan

perhitungan Total Minimum Downtime(TMD).

4. Mengetahui dampak positif yang ditimbulkan dengan diterapkannya sistem perawatan usulan (preventive maintenance) sebagai pengganti corrective maintenanceyang diterapkan oleh perusahaan.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dalam penelitian ini adalah sebagai berikut : 1. Bagi Mahasiswa

2. Bagi Perguruan Tinggi/ Universitas

Mempererat hubungan kerja sama antara perusahaan tempat dilakukannya penelitian dengan universitas serta memperkenalkan Departemen Teknik Industri secara luas sebagai forum disiplin ilmu terapan yang sangat bermanfaat bagi perusahaan.

3. Bagi Perusahaan

Laporan penelitian mahasiswa dalam penyelesaian masalah dapat dijadikan sebagai bahan koreksi dan masukan untuk peningkatan kinerja perusahaan dan pengembangan berbagai aspek dalam perusahaan.

1.5. Pembatasan dan Asumsi Penelitian

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Penelitian dilakukan untuk mesin-mesin/ peralatan produksi Kernel Silo yang sering mengalami kerusakan.

2. Data kerusakan mesin-mesin/ peralatan produksi yang dianalisis berdasarkan data historis perawatan tahun 2013.

3. Studi implementasi dilakukan hanya pada komponen kritis saja.

1. Tidak ada penambahan mesin-mesin/ peralatan produksi selama proses penelitian dilakukan.

2. Operator mekanik bagian perawatan adalah operator yang terampil dan mempunyai kompetensi.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT Pancakarsa Bangun Reksa (PBR) merupakan perusahaan swasta nasional yang bergerak dibidang jasa konsultan, desain dan konstruksi, mekanikal, sipil, dan elektrikal untuk memenuhi kebutuhan Pabrik Minyak Kelapa Sawit (PKS) yang akan dibangun maupun PKS yang sudah dibangun. Pada awalnya, pemimpin perusahaan ini merupakan bagian dari PT Atmindo. Berdasarkan pengamatan dari waktu ke waktu, permintaan pembuatan Pabrik Minyak Kelapa Sawit (PKS) semakin banyak sehingga membuat inisiatif untuk membuka pabrik sendiri. Kemudian pemimpin perusahaan ini melepaskan diri dari PT Atmindo dan membuka pabrik sendiri dengan nama PT Pancakarsa Bangun Reksa pada tahun 2009 yang berlokasi di Jln. Bintang Terang Gg. Bintang No. 95, Medan – Binjai Km. 13,8, Deli Serdang, Sumatera Utara.

2.2. Ruang Lingkup Bidang Usaha

Produk-produk yang dihasilkan PT Pancakarsa Bangun Reksa berupa mesin-mesin produksi Pabrik Minyak Kelapa Sawit (PKS), seperti mesin

2.3. Lokasi Perusahaan

PT Pancakarsa Bangun Reksa berlokasi di Jln. Bintang Terang Gg. Bintang No. 95, Medan – Binjai Km. 13,8, Deli Serdang, Sumatera Utara. Luas area perusahaan ini sebesar 25m x 200m atau 5000m2.

2.4. Daerah Pemasaran

PT Pancakarsa Bangun Reksa melakukan distribusi produk langsung kepada konsumen. Dalam hal ini perusahaan sebagai pihak produsen langsung memenuhi orderdari konsumen (owner Pabrik PKS) sesuai dengan jadwal yang telah disepakati. Setelah produk dibuat dalam workshop, kemudian produk dikirim ke tempat Pabrik PKS akan didirikan dan akan diinstalasi oleh pihak Perusahaan. Distribusi jalur laut menggunakan agen PT Bona Trans Persada. Semua produk perusahaan dipasarkan di dalam negeri dan luar negeri. Untuk di dalam negeri, produk dipasarkan ke wilayah Sumatera, Jawa, Kalimantan, dan wilayah lainnya di dalam Indonesia. Sedangkan yang diekspor ke luar negeri, produk akan dipasarkan ke negara Malaysia, Thailand, dan Singapore.

2.5. Proses Produksi

PKS, seperti Vessel, Sterilizer, Boiler, Back Pressure Vessel, Conveyor, Screw Press,Kernel Silo, dll. Dikarenakan banyaknya jenis produk yang dihasilkan oleh perusahaan, maka penelitian ini dikhususkan objek penelitiannya pada produk Kernel Silo.

2.5.1. Standar Mutu Bahan/ Produk

PT Pancakarsa Bangun Reksa menggunakan suatu standar mutu untuk mengendalikan bahan baku, proses produksi, dan produk jadi. Untuk bahan baku, standar mutu yang digunakan perusahaan adalah standar yang ditetapkan oleh perusahaan sendiri yang mengacu pada standar SNI 07-0601-2006, dengan ketebalan 1,8 mm ≤ t ≤ 25 mm, lebar 1600 mm ≤ L ≤ 3500 mm, dan panjang 1600 mm ≤ P ≤ 3500 mm dalam satuan ton.

2.5.2. Bahan Baku, Bahan Penolong, dan Bahan Tambahan

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi dan langsung ikut di dalam proses produksi sampai dihasilkannya barang jadi. Bahan baku yang digunakan PT Pancakarsa Bangun Reksa adalah sebagai berikut :

1. Plat Besi

terhadap korosi ataupun bahan kimia. Untuk tebal plat besi, digunakan beberapa ukuran standar internasional mulai dari tebal 2 mm, 3 mm, 5 mm, 6 mm, dan sebagainya.

2. Struktur Siku

Struktur siku biasanya digunakan untuk sambungan-sambungan tertentu atau untuk penopang dari produk yang dihasilkan. Misalnya dalam pembuatan Kernel Silo, struktur siku digunakan sebagai struktur kaki penopang Kernel Silo. Struktur siku menggunakan bahan Mild Steel dengan ukuran sesuai dengan standar internasional mulai dari 20 mm sampai dengan 250 mm. 3. Kerangka Besi (Batang Besi)

Kerangka besi (batang besi) digunakan untuk kerangka pada produk sebagai penyangga agar memperkokoh struktur produk Kernel Silo.

4. UNP

Besi UNP (Kanal U) merupakan salah satu profil besi yang digunakan untuk keperluan konstruksi.

5. H – Beam

H-Beam merupakan struktur besi berbentuk H yang biasanya digunakan pada struktur mesin dengan panjang yang digunakan adalah 6 m dan 12 m.

1. Gas LPG

Gas LPG digunakan sebagai energi pembakaran untuk alat pemotong plat besi yang memiliki ketebalan diatas 6 mm.

2. Las Besi

Las besi digunakan untuk meleburkan besi agar dapat tersambung antara satu sambungan besi dengan yang lainnya.

3. Pipa Besi

Pipa besi digunakan sebagai saluran penghubung antar part-part atau juga sebagai struktur penguat pada produk.

4. Elbow

Elbow digunakan sebagai bahan untuk sambungan dari pipa-pipa besi. 5. Baut dan Mur

Baut dan mur digunakan untuk menyambungkan beberapa bagian atau part

tertentu yang berbentuk plat. Dalam pembuatan Kernel Silo, baut dan mur digunakan untuk bagian tutup sliding gate dan juga struktur penguat Kernel Silo.

Bahan tambahan adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai namun bahan tersebut tidak ikut dalam proses produksi. Bahan tambahan yang digunakan PT Pancakarsa Bangun Reksa adalah sebagai berikut :

1. Cat

2. Gearbox

Gearbox digunakan sebagai alat tambahan untuk produk-produk yang menggunakan roda gigi dan rantai.

3. Fan

Fan digunakan sebagai heat transfer untuk mengalirkan udara panas dari

steamke dalam Kernel Silo.

2.5.3. Uraian Proses Produksi

Uraian proses produksi PT Pancakarsa Bangun Reksa dalam pembuatan produk Kernel Silo adalah sebagai berikut :

1. Pengukuran dan Pemberian Tanda (Marking)

Pada proses pengukuran, plat besi diberi tanda garis potong, mengacu kepada gambar fabrikasi atau desain gambar teknik yang telah ditentukan oleh konsumen. Pemberian tanda harus dilakukan dengan akurat dan jelas serta dilakukan pemeriksaan secara teliti terhadap marking atau tanda hasil pengukuran agar tidak terjadi kesalahan. Dalam pemberian tanda harus dipertimbangkan penyusutan, perubahan bentuk dan toleransi ukuran akhir yang diijinkan.

2. Pemotongan

Pemotongan besi dengan api menggunakan acetylene torch/ oxy-acetylene flameyang didapat dari zat asam dan asetilin (gas karbit) tekanan tinggi dari silinder-silinder besi terpisah yang dialirkan dari tabung oksigen dan nitrogen. Alat cutting torch ini merupakan metode yang paling sesuai dalam industri fabrikasi Kernel Silo.

3. Pengerolan (Rolling)

Setelah plat besi dipotong sesuai dengan ukurannya, diperiksa kembali kesesuaian antara hasil pemotongan dengan ukuran. Pengukuran dilakukan pada diagonal hasil pemotongan plat. Tahap selanjutnya plat besi dilengkungkan dengan menggunakan mesinrolling. Plat besi di-rollberulang kali hingga membentuk suatu silinder.

4. Pengelasan

Setelah plat besi yang di-roll telah berbentuk silinder, dilakukan pengelasan ikat (tack welding) pada beberapa titik sambungan silinder, dan juga diberi penguat sambungan. Setelah itu dilakukan pengelasan penuh dengan menggunakan mesin.

5. Perakitan

6. Pengecatan

Pengecatan merupakan proses akhir penyelesaian pada proses fabrikasi. Pengecatan merupakan pelapis Kernel Silo yang bertujuan untuk memperlambat terjadinya korosi.

2.6. Mesin dan Peralatan 2.6.1. Mesin Produksi

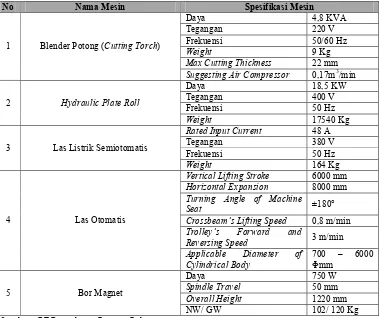

Adapun spesifikasi mesin produksi yang digunakan di PT Pancakarsa Bangun Reksa dapat dilihat pada Tabel 2.1.

Tabel 2.1. Spesifikasi Mesin Produksi Kernel Silo di PT Pancakarsa Bangun Reksa

No Nama Mesin Spesifikasi Mesin

1 Blender Potong (Cutting Torch)

Daya 4,8 KVA

Tegangan 220 V

Frekuensi 50/60 Hz

Weight 9 Kg

Max Cutting Thickness 22 mm Suggesting Air Compressor 0,17m3/min 2 Hydraulic Plate Roll

Rated Input Current 48 A

Tegangan 380 V

Frekuensi 50 Hz

Weight 164 Kg

4 Las Otomatis

Vertical Lifting Stroke 6000 mm Horizontal Expansion 8000 mm Turning Angle of Machine

Seat ±180°

Crossbeam’s Lifting Speed 0,8 m/min Trolley’s Forward and

Reversing Speed 3 m/min Applicable Diameter of

Cylindrical Body

2.6.2. Peralatan Produksi

Peralatan yang digunakan pada PT Pancakarsa Bangun Reksa untuk mendukung kelancaran proses produksi adalah sebagai berikut :

1. Forklift 2. Hosting Crane

BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)

Perawatan adalah suatu tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya sampai suatu kondisi yang bisa diterima. Tujuan dilakukannya perawatan adalah:

1. Untuk memperpanjang usia kegunaan asset. Hal ini penting di negara berkembang karena kurangnya sumber daya modal untuk penggantian. Di negara-negara maju kadang-kadang lebih menguntungkan untuk mengganti daripada memelihara.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya suku cadang, pemadam kebakaran, penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut. Pembagian kegiatan perawatan adalah sebagai berikut:

a. Pemeliharaan pencegahan (preventive maintenance), yaitu pemeriksaan yang berdasar pada ‘lihat, rasakan dan dengarkan’ dan penyetelan minor pada selang waktu yang telah ditentukan serta penggantian komponen minor yang ditemukan perlu diganti pada saat pemeriksaan. Preventive maintenance terbagi atas :

1) Time based maintenance,yaitu kegiatan perawatan yang berdasarkan atas periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2) Condition based maintenance, yaitu kegiatan perawatan yang menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/ asset dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Pemeliharaan prediktif (predictive maintenance), yaitu sebagai pengukuran yang dapat mendeteksi penurunan fungsi sistem, sehingga penyebabnya dapat dieleminasi atau dikendalikan tergantung pada kondisi fisik komponen.

2. Pemeliharaan tak terencana (unplanned maintenance), yaitu kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu :

b. Breakdown maintenance, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek kegagalan tidak bersifat signifikan terhadap operasi ataupun produksi.

3.2. Reliability Centered Maintenance(RCM)

RCM merupakan teknik yang pada awalnya dikembangkan oleh industri pesawat yang fokus terhadap pencegahan kegagalan yang dapat berakibat serius. RCM ditemukan pada akhir tahun 1960 ketika bagian pesawat memerlukan untuk kegiatan service. RCM adalah alat optimisasi perawatan yang mana memiliki peran untuk memberikan respon yang efektif terhadap permintaan industri dari peningkatan keefektifan kegiatan operasi dan perawatan. Analisis RCM adalah pendekatan evaluasi sistematis untuk memngembangkan atau mengoptimalkan kegiatan perawatan. RCM menggunakan pohon logika keputusan (decision logic tree) untuk mengidentifikasi kebutuhan atau peralatan yang termasuk ke dalam keselamatan dan akibat operasional dari tiap kegagalan dan penurunan mekanisme tanggungjawab terhadap kegagalan.

Langkah-langkah dalam mengaplikasikan metode RCM adalah sebagai berikut:

1. Pemilihan Sistem dan Pengumpulan Informasi

memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

Pengumpulan informasi berfungsi untuk mendapatkan gambaran dan pengertian yang lebih mendalam mengenai sistem dan bagaimana sistem bekerja. Informasi-informasi yang dikumpulkan dapat melalui pengamatan langsung di lapangan, wawancara, dan sejumlah buku referensi.

2. Pendefinisian Batasan Sistem

Jumlah sistem dalam suatu fasilitas atau pabrik sangat luas tergantung dari kekompleksitasan fasilitas, karena itu perlu dilakukan pembatasan sistem. Pendefinisian batasan sistem ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

3. Deskripsi Sistem dan Blok Diagram Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure(SWBS). a. Deskripsi sistem diperlukan untuk mengetahui komponen-komponen yang

terdapat di dalam sistem tersebut dan bagaimana komponen-komponen yang terdapat dalam sistem tersebut beroperasi. Sedangkan informasi fungsi peralatan dan cara sistem beroperasi dapat dipakai sebagai informasi untuk membuat dasar menentukan kegiatan pemeliharaan pencegahan.

b. Blok diagram fungsi menggambarkan dengan jelas mengenai masukan, keluaran, dan interaksi antara sub-sub sistem tersebut.

dari dua komponen utama, yaitu diagram dan kode dari subsistem/ komponen.

4. Fungsi Sistem dan Kegagalan Fungsi

Pada tahap ini lebih difokuskan pada kegagalan fungsi, biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

5. FMEA (Failure Mode and Effect Analysis)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen-komponen dan menganalisis pengaruh-pengarunya terhadap kehandalan sistem tersebut. Namun pada masa sekarang ini telah ditemukan metode analisis yang lebih lengkap penjelasannya dibandingkan dengan FMEA, yaitu COFA (Consequence of Failure Analysis) yang akan dijelaskan pada sub bab selanjutnya.

6. Logic Tree Analysis (LTA)

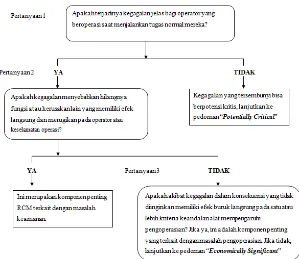

Pada tahap ini metode LTA yang digunakan adalah COFA Logic Tree.

a. Evident, yaitu apakah operator mengetahui telah terjadi gangguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan?

c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian mesin berhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

1) Kategori A (Safety problem), apabila kegagalan komponen mengakibatkan masalah keselamatan karyawan.

2) Kategori B (Outage problem), apabila kegagalan komponen mengakibatkan seluruh atau sebagian mesin berhenti.

3) Kategori C (Economic problem), apabila kegagalan komponen mengakibatkan masalah ekonomi perusahaan.

4) Kategori D (Hidden failure), apabila karyawan tidak mengetahui telah terjadinya kegagalan komponen dalam kondisi normal.

Gambar 3.1. COFA Logic Tree 7. Pemilihan Kegiatan

Pada tahap ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Ada beberapa kriteria untuk menentukan prioritas kegiatan dalam pemilihan, yaitu:

a. Condition Directed Tasks, yaitu kegiatan harus memungkinkan untuk mendeteksi kondisi kegagalan yang paling potensial.

b. Time Based Tasks, yaitu kegiatan overhaul yang diidentifikasi berdasarkan umur komponen.

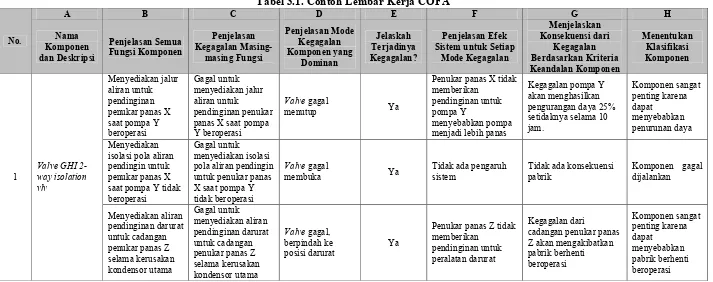

3.3. Consequence of Failure Analysis(COFA)

Istilah yang umum digunakan untuk bentuk analisis dari proses RCM adalah FMEA, yang merupakan singkatan dari failure modes and effects analysis. Beberapa program menyebutnya FMECA atau failure modes, effects, and critically analysis. Kegunaan dari beberapa bentuk analisis ini tidak tepat. Namun, telah ditemukan bahwa informasi yang sama dapat dikumpulkan, tetapi dengan penjelasan konsep yang lebih banyak, yaitu dengan menggunakan COFA, yang merupakan singkatan dari consequence of failure analysis. COFA dikembangkan untuk memasukkan semua keterangan yang sama dengan FMEA serta keterangan tambahan, sehingga mencakup semuanya. COFA juga mencakup proses pengambilan keputusan untuk menetukan konsekuensi dari kegagalan berdasarkan kriteria keandalan alat tertentu.

Semua logika RCM untuk mengidentifikasi komponen kritis yang berpotensi menjadi kritis, komitmen, dan komponen ekonomi terdapat dalam kerangka COFA. Pada COFA juga telah disertakan logika deterministik apakah terjadinya kegagalan jelas atau tidak. Dengan demikian COFA merupakan metode yang jauh lebih sederhana, akurat, dan komprehensif untuk mengidentifikasi fungsi peralatan dan konsekuensi kegagalan daripada FMEA atau FMECA.

Tabel 3.1. Contoh Lembar Kerja COFA panas X saat pompa Y beroperasi

Valve gagal

menutup Ya

Penukar panas X tidak memberikan saat pompa Y tidak beroperasi

3.4. Kehandalan (Reliability)

Reliabilityadalah probabilitas mesin akan bekerja sesuai dengan fungsinya untuk interval yang ditetapkan atau menyatakan waktu dibawah kondisi operasi. Distribusi probabilitas yang biasa digunakan untuk model waktu kerusakan item adalah:

1. Distribusi Eksponensial

a. Fungsi kepadatan probabilitas

; t > 0 b. Fungsi distribusi kumulatif

F(t)=1–e−λt

c. Fungsi kehandalan

R(t) = e−λt

d. Fungsi laju kerusakan

h(t)=λ

2. Distribusi Gamma

a. Fungsi kepadatan probabilitas

b. Fungsi distribusi kumulatif

c. Fungsi kehandalan

d. Fungsi laju kerusakan

3. Distribusi Weibull

a. Fungsi kepadatan probabilitas

;

b. Fungsi distribusi kumulatif

c. Fungsi kehandalan

R(t)=1− F (t) d. Fungsi laju kerusakan

4. Distribusi Normal

a. Fungsi kepadatan probabilitas

b. Fungsi distribusi kumulatif

c. Fungsi kehandalan

d. Fungsi laju kerusakan

5. Distribusi Lognormal

a. Fungsi kepadatan probabilitas

b. Fungsi distribusi kumulatif

c. Fungsi kehandalan

R(t)=1− F (t) d. Fungsi laju kerusakan

3.5. Availability

Availability adalah waktu dimana mesin/ komponen mampu digunakan sesuai dengan fungsinya. Nilai availabilitydapat ditentukan dengan rumus :

A (t) = 1 – D (t)

3.6. Uji Kolmogorov – Smirnov

Uji kolmogorov smirnov digunakan untuk memutuskan apakah sampel berasal dari populasi dengan distribusi tertentu. Distribusi statistik uji kolmogorov smirnov itu sendiri tidak tergantung pada fungsi distribusi kumulatif yang mendasari pengujian. Kelebihan lainnya yaitu ketika sebuah tes eksak (uji keselarasan chi-kuadrat tergantung pada ukuran sampel yang memadai untuk perkiraan yang akan berlaku). Selain memiliki beberapa kelebihan tersebut, uji

kolmogorov smirnov juga memiliki beberapa keterbatasan (kelemahan) yang cukup penting untuk diketahui, yaitu :

1. Hanya berlaku untuk distribusi kontinu

2. Uji kolmogorov smirnov cenderung lebih sensitif di dekat pusat distribusi daripada di ekor (ujung).

3. Distribusinya harus benar-benar ditentukan. Artinya, jika lokasi, skala, dan bentuk parameter diperkirakan dari data, daerah kritis dari pengujian

kolmogorov smirnovini tidak lagi berlaku.

3.7. Interval Penggantian Komponen dengan Total Minimum Downtime

downtime akan dikemukakan berdasarkan interval waktu penggantian (replacement interval). Tujuan untuk menentukan penggantian komponen yang optimum berdasarkan interval waktu tp, diantara penggantian preventif dengan

menggunakan kriteria meminimumkan total downtimeper unit waktu.

Dimana : H (tp) = banyaknya kerusakan dalam interval waktu (0,tp)

Tf = waktu yang diperlukan untuk penggantian komponen karena kerusakan

Tp = waktu yang diperlukan untuk penggantian komponen karena tindakan preventif

tp+ Tp = panjang satu siklus

H(0) ditetapkan sama dengan nol, maka untuk tp=0 ; H(tp)=H(0)=0

3.8. Maintenance Value Stream Mapping(MVSM)

kegiatan perawatan tentu terdapat kegiatan yang memberikan nilai tambah maupun yang tidak memberikan nilai tambah. Sehingga, keunikan dari teknik ini adalah untuk mengembangkan VSM dalam kegiatan perawatan yang disebut denganMaintenance Value Stream Mapping (MVSM).

Konsep Mean Maintenace Lead Time (MMLT) dianalogikan sesuai dengan konsep lead time dalam kegiatan manufaktur dalam pengukuran waktu untuk kegiatan perawatan. MMLT didefinisikan sebagai rata-rata waktu yang dibutuhkan untuk melakukan kegiatan perawatan mesin sehingga mesin tersebut dapat dipastikan telah mampu dioperasikan dengan normal. MMLT membagi kegiatan perwatan ke dalam beberapa level kegiatan. Dalam MVSM tidak dilakukan pengujian terhadap dampak dari buruk atau kurangnya strategi perawatan di lantai produksi, melainkan digunakan sebagai alat untuk mengukur waktu aktivitas perawatan. Secara matematis, MMLT dirumuskan dengan persamaan:

MMLT = MTTO + MTTR + MTTY Dimana:

MTTO = Mean Time To Organize (Rata-rata waktu yang diperlukan untuk mengkoordinasikan tugas-tugas untuk memulai kegiatan perawatan mesin/peralatan setelah diketahui adanya kerusakan atau berdasarkan jadwal yang telah dibuat)

MTTR = Mean Time To Repair (Rata-rata waktu yang dibutuhkan untuk melakukan aktivitas perawatan mesin/peralatan)

kegiatan perawatan mesin/peralatan dilakukan)

Berdasarkan definisi tersebut, komponen waktu yang memberikan nilai tambah bagi kegiatan perawatan adalah MTTR karena hanya komponen waktu ini merupakan waktu yang dibutuhkan untuk melakukan kegiatan perawatan atau perbaikan terhadap mesin/peralatan. Untuk dua komponen waktu lainnya, yaitu MTTO dan MTTY merupakan kegiatan yang tidak memberikan nilai tambah (nonvalue added time). Oleh karena itu, value added time dan non value added timeditunjukkan dengan persamaan:

Value added time = MTTR

Non value added time = MTTO + MTTY

Adapun efisiensi perawatan dihitung dengan menggunakan persentase dari MMLT aktual dibandingkan dengan MMLT. Secara matematis:

3.9. Cause and Effect Diagram (Fishbone Diagram)

Diagram ini dikenal dengan istilah diagram tulang ikan (fishbone diagram) yang diperkenalkan pertama kalinya oleh Prof. Kaoru Ishikawa. Diagram ini berguna untuk menganalisa dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja. Adapun kegunaan diagram ini adalah :

perlu

2. Mengeliminasi kondisi-kondisi yang menyebabkan ketidak seragaman produk atau pelayanan, dan keluhan pelanggan

3. Standarisasi dari keberadaan dan usul-usul terhadap operasi

4. Pendidikan dan pelatihan personel-personel yang ada di dalam pengambilan keputusan

Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja (output), maka orang akan selalu mendapatkan bahwa ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan, yaitu:

1. Manusia (man)

2. Metode kerja (work method)

3. Mesin atau peralatan kerja lainnya (machine/ equipment) 4. Bahan-bahan baku (raw material)

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi Penelitian

Penelitian dilakukan di pabrik PT Pancakarsa Bangun Reksa (PBR) yang berada di Jln. Bintang Terang Gg. Bintang No. 95, Medan – Binjai Km 13,8, Deli Serdang, Sumatera Utara. Waktu penelitian dilaksanakan selama 1 bulan, yaitu dari tanggal 15 April 2014 – 15 Mei 2014.

4.2. Objek Penelitian

Objek yang dijadikan penelitian adalah sistem perawatan yang dilakukan perusahaan terhadap mesin-mesin/ peralatan produksi dalam pembuatan produk kernel silo.

4.3. Jenis Penelitian

Jenis penelitian yang digunakan dalam penelitian ini adalah penelitian

rancangan jadwal kegiatan preventive maintenance untuk menggantikan

corrective maintenanceyang diterapkan perusahaan saat ini.

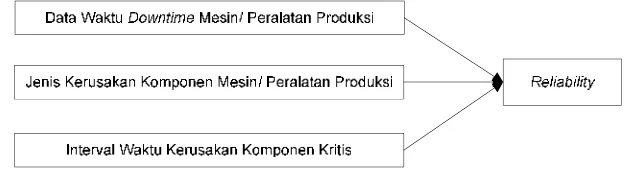

4.4. Kerangka Konseptual Penelitian

Kerangka konseptual adalah suatu bentuk kerangka berpikir yang menunjukkan hubungan logis antara faktor atau variabel untuk menganalisis masalah penelitian. Kerangka konseptual dalam penelitian ini dapat dilihat pada Gambar 4.1.

Gambar 4.1. Kerangka Konseptual Penelitian

4.5. Variabel Penelitian

a. Data WaktuDowntime Mesin/ Peralatan Produksi

Variabel ini menunjukkan lamanya waktu yang dihabiskan karena terjadinya downtimepada mesin/ peralatan produksi.

b. Jenis Kerusakan Komponen Mesin/ Peralatan Produksi

Variabel ini merupakan jenis kerusakan yang diakibatkan oleh tidak berfungsinya komponen mesin/ peralatan produksi.

c. Interval Waktu Antar Kerusakan Komponen Kritis

Variabel ini menunjukkan lama interval waktu antar kerusakan komponen kritis pertama dengan kerusakan yang selanjutnya.

2. Variabel Dependen

Variabel dependen dari penelitian ini adalah Reliability. Variabel ini merupakan probabilitas komponen/ mesin bekerja sesuai dengan fungsinya tanpa mengalami kerusakan pada waktu tertentu.

4.6. Instrumen Penelitian

Ada beberapa instrumen yang digunakan dalam penelitian ini, yaitu:

1. Sebuah daftar pertanyaan-pertanyaan yang akan diajukan kepada responden (bagian manajemen perawatan) untuk memperoleh data yang relevan dengan objek penelitian.

4.7. Langkah-langkah Penelitian

Penelitian ini dilakukan dengan mengikuti langkah-langkah sebagai berikut:

1. Studi Pendahuluan

Pada awal penelitian perlu dilakukan studi pendahuluan untuk mengetahui kondisi perusahaan. Studi pendahuluan dilakukan dengan cara:

a. Observasi

Observasi dilakukan untuk menemukan gejala-gejala permasalahan yang terdeteksi dari perusahaan untuk menjadi objek penelitian.

b. Pengumpulan data awal

Pengumpulan data awal dilakukan dengan cara: 1) Interview

Interview dilakukan dengan pihak terkait dari perusahaan yang berhubungan dengan objek penelitian.

2) Studi literatur

Studi literatur dilakukan untuk mengumpulkan informasi pendukung mengenai metode pemecahan masalah sebagai dasar keilmuan yang yang jelas dan kokoh.

2. Pengumpulan data lanjutan

Data primer yang dikumpulkan adalah mengenai kondisi perusahaan, proses produksi, dan data waktu perbaikan komponen/ mesin.

b. Data sekunder

Data sekunder yang dikumpulkan adalah frekuensi breakdown pada mesin-mesin/ peralatan produksi, interval waktu kerusakan komponen mesin, jenis-jenis kerusakan komponen mesin, cara perawatan dan perbaikan mesin.

3. Dilakukan pengolahan data berdasarkan data primer dan data sekunder yang telah dikumpulkan.

4. Dilakukan analisis terhadap hasil pengolahan data. 5. Ditarik kesimpulan dan diberikan saran pada perusahaan.

Blok diagram langkah-langkah penelitian dapat dilihat pada Gambar 4.2.

4.8.1. Sumber Data

Berdasarkan dari cara memperoleh data, maka sumber data yang digunakan dalam penelitian ini adalah:

1. Data primer

Data primer diperoleh dari kegiatan interview dan observasi. Data primer yang dibutuhkan dari perusahaan adalah informasi mengenai kondisi perusahaan khususnya manajemen perawatan, uraian proses produksi, dan waktu perbaikan komponen/ mesin.

2. Data sekunder

Data sekunder diperoleh dari data dokumentasi perusahaan. Data sekunder yang dibutuhkan dari perusahaan adalah frekuensi breakdown mesin-mesin/ peralatan produksi, interval waktu kerusakan komponen mesin, jenis-jenis kerusakan komponen mesin, cara perawatan dan perbaikan mesin.

4.8.2. Metode Pengumpulan Data

Pada penelitian ini teknik pengumpulan data yang dilakukan adalah sebagai berikut:

1. Observasi

dilihat dalam laporan-laporan perusahaan. Selain itu pengamatan langsung juga dilakukan terhadap teknisi yang sedang melakukan kegiatan perawatan untuk memperoleh data waktu perbaikan komponen/ mesin jika terjadi kerusakan pada komponen/ mesin tersebut serta data urutan proses pekerjaan perbaikan yang dilakukan.

2. Interview

Interview adalah salah satu teknik pengumpulan data dengan cara melakukan wawancara dengan orang-orang tertentu yang memiliki data/ informasi yang dibutuhkan. Interview dilakukan dengan pihak manajemen perusahaan terutama bagian manajemen perawatan yang mengetahui kegiatan sistem perawatan mesin yang diterapkan oleh perusahaan.

3. Dokumentasi

Dokumentasi dilakukan untuk mengumpulkan data primer dan data sekunder dengan mencatat data-data dokumentasi perusahaan yang berhubungan dengan penelitian.

4. Studi literatur

Penelitian ilmiah harus memiliki dasar keilmuan yang jelas dan kokoh agar penelitian tersebut tidak hanya sebatas trial dan error. Studi literatur dapat dilakukan dengan mempelajari buku-buku ilmu pengetahuan maupun jurnal ilmiah yang berkaitan dengan permasalahan Preventive Maintenance

khususnya dengan metode Reliability Centered Maintenance – Consequence of Failure Analysis (RCM – COFA).

Dalam pengolahan data penelitian ini menggunakan metode kuantitatif. Semua data yang terkumpul, baik data yang berasal dari hasil wawancara, observasi, dan dokumentasi akan diolah sesuai dengan langkah-langkah dalam metode RCM-COFA untuk mendapatkan hasil akhir yaitu jadwal kegiatan

preventive maintenance.Tahapan-tahapan yang dilakukan dalam pengolahan data yaitu:

1. Identifikasi Sistem Perawatan Sekarang

Identifikasi sistem perawatan yang ada sekarang dengan menggunakan cause and effect diagram.

2. Reliability Centered Maintenance(RCM)

a. Pemilihan Sistem dan Pengumpulan Informasi

Dalam tahap ini akan dilakukan pemilihan terhadap sistem yang ada agar sistem yang dikaji tidak terlalu luas. Setelah sistem dipilih, kemudian dilakukan pengumpulan informasi untuk sistem yang terpilih.

b. Pendefinisian Batasan Sistem

Tahap ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

c. Deskripsi sistem dan blok diagram fungsi

Tahap ini akan mendeskripsikan secara mendetail tentang sistem yang dipilih, kemudian digambarkan dalam blok diagram fungsi.

Tahap ini akan mendeskripsikan secara mendetail tentang fungsi sistem dan kegagalan fungsi yang diakibatkan dari sistem tersebut.

e. Analisis Akibat Kegagalan (Consuquence of Failure Analysis/ COFA) Analisis RCM menggunakan COFA, yaitu kegiatan untuk mengidentifikasi fungsi peralatan dan akibat yang dapat ditimbulkan dari peralatan tersebut jika terjadi kegagalan operasional berdasarkan keandalannya.

f. Analisis Pohon Logika (COFA Logic Tree)

Analisis RCM juga menggunakan COFA logic treeuntuk mengidentifikasi akibat yang ditimbulkan oleh masing-masing mode kegagalan dan diklasifikasikan ke dalam beberapa kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penanganan masing-masing mode kegagalannya berdasarkan kategori tersebut.

g. Pemilihan Tindakan

Tahap ini merupakan tahap akhir dalam proses RCM yang akan menentukan tindakan yang tepat untuk bentuk kegagalan tertentu.

3. Pengujian Pola Distribusi dan Reliability

Data kerusakan komponen diuji distribusinya dengan menggunakan 5 pola distribusi, yaitu distribusi weibull, normal, gamma, lognormal, dan eksponensial untuk mengetahui kehandalan komponennya (reliability). Pengujian pola distribusi dan reliability dilakukan dengan menggunakan

4. Penentuan Total Minimum Downtime(TMD) dan penentuan interval perawatan yang optimum

Perhitungan TMD dilakukan untuk mengetahui waktu yang diperlukan untuk penggantian komponen karena kerusakan atau karena tindakan preventive

(komponen belum rusak).

5. Penyusunan jadwal perawatan preventive

Hasil dari perhitungan TMD digunakan untuk menyusun jadwal kegiatan

preventive maintenance.

4.10. Metode Analisis Data

Pada penelitian ini, dilakukan analisis terhadap tindakan perawatan berdasarkan pendekatan RCM-COFA kemudian memberikan usulan jadwal perawatan bagi perusahaan berdasarkan interval penggantian komponen untuk melakukan kegiatan perawatan preventive.

4.11. Kesimpulan dan Saran

Langkah akhir yang dilakukan adalah penarikan kesimpulan yang berisi hal-hal penting dalam penelitian tersebut dan pemberian saran untuk penelitian selanjutnya bagi peneliti yang ingin mengembangkan penelitian ini secara lebih

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengamatan dilakukan pada proses produksi Kernel Silo PT Pancakarsa Bangun Reksa dengan menggunakan mesin blender potong (cutting torch),

hydraulic plate roll, las listrik semiotomatis, las otomatis, dan bor magnet. Selain menggunakan mesin-mesin produksi, perusahaan juga menggunakan peralatan yang sangat mendukung kegiatan proses produksi agar berjalan dengan lancar, yaitu hoisting crane.

5.1.1. Data Waktu DowntimeMesin/ Peralatan Produksi Tahun 2013

Data waktu downtime mesin/ peralatan produksi Kernel Silo yang diakibatkan karena terjadinya breakdown atau kegagalan komponen pada tahun 2013 dapat dilihat pada Tabel 5.1.

Tabel 5.1. DowntimeMesin/ Peralatan Produksi Kernel Silo Tahun 2013

Bulan Jam Kerja

Januari 232 204 28 13,73

Februari 224 206 18 8,74

Maret 248 218 30 13,76

April 240 217 23 10,60

Mei 248 226 22 9,73

Juni 232 204 28 13,73

Juli 248 222 26 11,71

Agustus 224 193 31 16,06

September 240 218 22 10,09

Oktober 240 221 19 8,60

November 232 206 26 12,62

Desember 248 218 30 13,76

5.1.2. Data Historis Kerusakan Mesin/ Peralatan Produksi

Jenis-jenis breakdownkomponen mesin/ peralatan produksi yang terjadi di PT Pancakarsa Bangun Reksa tahun 2013 adalah sebagai berikut:

1. Mesin Blender Potong (Cutting Torch)

Nozzle Ø 2,5mm tumpul 2. Mesin Hydraulic Plate Roll

Elektromotor rusak

3. Mesin Las Listrik Semiotomatis

Nozzle Ø 2mmtumpul 4. Mesin Las Otomatis

Nozzle Ø 1,7mmtumpul 5. Mesin Bor Magnet

a. Mata bor aus b. Elektromotor rusak 6. Hoisting Crane

a. Elektromotor rusak b. Konektor rusak

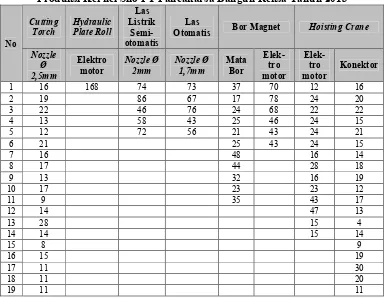

Tabel 5.2. Frekuensi Kerusakan Mesin/ Peralatan Produksi Kernel Silo PT Pancakarsa Bangun Reksa Tahun 2013

No. Mesin Komponen Frek. Kerusakan Total 1 Blender Potong (Cutting Torch) Nozzle Ø 2,5mm 25 25

2 Hydraulic Plate Roll Elektromotor 2 2

3 Las Listrik Semiotomatis Nozzle Ø 2mm 6 6

4 Las Otomatis Nozzle Ø 1,7mm 6 6

5 Bor Magnet Mata bor 12 19

Elektromotor 7

6 Hoisting Crane Elektromotor 15 36

Konektor 21

Sumber: Departemen Teknik PT Pancakarsa Bangun Reksa

5.1.3. Interval Waktu Kerusakan Komponen Kritis

Data interval waktu kerusakan komponen kritis dapat dilihat pada Tabel 5.3 berdasarkan kerusakan komponen mesin/ peralatan produksi yang diperoleh dari laporan perusahaan (Lampiran 1).

Tabel 5.3. Interval Waktu Kerusakan Komponen Kritis Mesin/ Peralatan Produksi Kernel Silo PT Pancakarsa Bangun Reksa Tahun 2013

No

Otomatis Bor Magnet Hoisting Crane

Tabel 5.3. Interval Waktu Kerusakan Komponen Kritis Mesin/ Peralatan Produksi Kernel Silo PT Pancakarsa Bangun Reksa Tahun 2013 (Lanjutan)

No

Otomatis Bor Magnet Hoisting Crane

Nozzle

Sumber: Departemen Teknik PT Pancakarsa Bangun Reksa

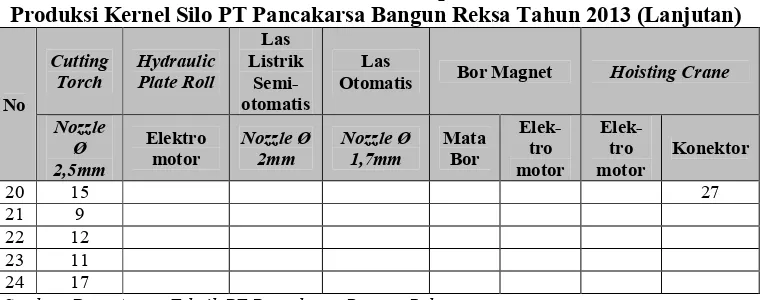

5.1.4. Data Waktu dan Kegiatan Perbaikan CorrectiveKomponen Kritis Data waktu dan kegiatan perbaikan corrective komponen kritis dapat dilihat pada Tabel 5.4.

Tabel 5.4. Data Waktu dan Kegiatan Perbaikan CorrectiveKomponen Kritis

No Kegiatan Waktu (Menit)

1 2 3 4 5

1 Operator ingin mengkomunikasikan masalah kepada

teknisi jika terjadi kegagalan fungsi pada mesin 0,50 0,65 0,37 0,88 2,75 2

Operator menunggu teknisi untuk mengkomunikasikan masalah kemudian menjelaskan kondisi dari permasalahan

2,73 2,53 1,69 2,54 5,25

3

Teknisi mengidentifikasi penyebab dari kegagalan fungsi pada mesin (komponen mana yang mengalami kerusakan)

2,10 2,98 2,50 1,54 6,30

4

Mengidentifikasi tersedianya komponen yang mengalami kegagalan fungsi kepada kepala bagian departemen teknik

1,67 1,35 1,05 1,13 4,70 5 Menunggu informasi dimana tersedianya komponen

baru kemudian mengambil ke gudang sparepart 60,0 63,0 56,0 62,0 30,0 6

Mengalokasikan komponen yang mengalami kegagalan fungsi dari gudang sparepart ke mesin yang mengalami kegagalan fungsi di lantai produksi

1,59 1,15 1,84 1,25 4,59

7

Mempersiapkan perbaikan/ pergantian komponen yang akan dilakukan untuk mengembalikan fungsi mesin sesuai dengan fungsinya

3,45 2,71 1,76 2,05 10,0 8 Melakukan perawatan/ perbaikan dengan mengganti

komponen yang rusak dengan komponen yang baru 7,50 8,30 9,70 7,10 82,9 9 Menjalankan mesin setelah dilakukan perawatan/

perbaikan 0,96 0,63 0,79 0,61 5,41

Keterangan Tabel 5.4:

1. Nozzle Ø 2,5mmMesin Cutting Torch

2. Nozzle Ø 2mmMesin Las Listrik Semiotomatis 3. Nozzle Ø 1,7mmMesin Las Otomatis

4. Mata Bor Mesin Bor Magnet 5. Konektor Mesin Hoisting Crane

5.1.5. Data Waktu dan Kegiatan Perbaikan Preventive Komponen Kritis Data waktu dan kegiatan perbaikan preventive komponen kritis dapat dilihat pada Tabel 5.5.

Tabel 5.5. Data Waktu dan Kegiatan Perbaikan PreventiveKomponen Kritis

No Kegiatan Waktu (Menit)

1 2 3 4 5

1 Operator ingin mengkomunikasikan masalah kepada

teknisi jika terjadi kegagalan fungsi pada mesin 0,50 0,65 0,37 0,88 2,75 2

Operator menunggu teknisi untuk mengkomunikasikan masalah kemudian menjelaskan kondisi dari permasalahan

2,73 2,53 1,69 2,54 5,25

3

Teknisi mengidentifikasi penyebab dari kegagalan fungsi pada mesin (komponen mana yang mengalami kerusakan)

2,10 2,98 2,50 1,54 6,30

4

Mengidentifikasi tersedianya komponen yang mengalami kegagalan fungsi kepada kepala bagian departemen teknik

1,67 1,35 1,05 1,13 4,70

5

Mengalokasikan komponen yang mengalami kegagalan fungsi dari gudang sparepart ke mesin yang mengalami kegagalan fungsi di lantai produksi

1,59 1,15 1,84 1,25 4,59

6

Mempersiapkan perbaikan/ pergantian komponen yang akan dilakukan untuk mengembalikan fungsi mesin sesuai dengan fungsinya

3,45 2,71 1,76 2,05 10,0 7 Melakukan perawatan/ perbaikan dengan mengganti

komponen yang rusak dengan komponen yang baru 7,50 8,30 9,70 7,10 82,9 8 Menjalankan mesin setelah dilakukan perawatan/

perbaikan 0,96 0,63 0,79 0,61 5,41

Total Waktu 20,5 20,3 19,7 17,1 121,9 Sumber: Pengamatan Langsung (Observasi) di PT Pancakarsa Bangun Reksa

5.2. Pengolahan Data

5.2.1. Identifikasi Sistem Perawatan Sekarang

Perusahaan menerapkan sistem corrective maintenance, dimana perusahaan hanya memperbaiki mesin/ peralatan produksi jika terdapat kegagalan fungsi. Teknisi akan mencari komponen mana yang mengalami kerusakan dan dengan segera akan menggantinya dengan komponen yang baru. Perusahaan belum memiliki sistem perawatan mesin/ peralatan produksi pada saat sebelum mesin beroperasi, saat mesin beroperasi, maupun setelah saat mesin beroperasi. Tidak adanya sistem perawatan yang diterapkan perusahaan untuk penggunaan mesin ini membuat kehandalan mesin berkurang. Selain itu, perusahaan juga mempekerjakan operator yang sifatnya buruh harian, sehingga operator yang menggunakan mesin berganti dari hari ke hari. Cara setiap operator yang menggunakan mesin ini pun berbeda-beda. Tidak adanya suatu standar kerja yang diterapkan oleh perusahaan dalam menggunakan mesin, tentunya hal ini juga membuat kehandalan mesin berkurang.

Berdasarkan Tabel 5.1 dapat diperoleh tingginya angka persentase

downtimemesin/ peralatan yang terjadi di lantai produksi. Downtimeyang tinggi disebabkan oleh rendahnya kualitas maintenanceyang diterapkan di perusahaan.

5.2.2. Reliability Centered Maintenance(RCM) 5.2.2.1.Pemilihan Sistem dan Pengumpulan Informasi

Sistem yang dipilih pada penelitian ini ada dua, yaitu sistem produksi Kernel Silo dan sistem peralatan pendukung produksi Kernel Silo. Sistem produksi Kernel Silo terdiri dari 6 sub-sistem, yaitu:

1. Pengukuran dan pemberian tanda 2. Pemotongan (Cutting Torch) 3. Pengerolan (Hydraulic Plate Roll) 4. Pengelasan

a. Pengelasan 1 (Las Listrik Semiotomatis) b. Pengelasan 2 (Las Otomatis)

5. Perakitan (Bor Magnet) 6. Pengecatan

Sedangkan sistem peralatan pendukung produksi Kernel Silo terdiri dari satu sub-sistem saja, yaitu sub-sistem pemindahan benda kerja (Hoisting Crane).

Gambar 5.2. Sub-sistem Produksi Kernel Silo dan Sub-sistem Peralatan Pendukung Produksi Kernel Silo PT Pancakarsa Bangun Reksa

5.2.2.2.Pendefinisian Batasan Sistem

Dalam proses RCM, definisi batasan sistem sangat penting karena dapat membedakan secara jelas antara sistem yang satu dengan sistem yang lainnya agar dapat membuat daftar komponen yang mendukung sistem tersebut. Hal ini dapat mencegah terjadinya tumpang tindih atau overlap.

Mesin yang digunakan dalam proses produksi Kernel Silo adalah sebagai

berikut:

1. Mesin Cutting Torch

2. Mesin Hydraulic Plate Roll

4. Mesin Las Otomatis 5. Mesin Bor Magnet

Sedangkan peralatan yang digunakan untuk mendukung sistem produksi Kernel Silo adalah Mesin Hoisting Crane.

5.2.2.3.Deskripsi Sistem dan Blok Diagram Fungsi

Dalam tahap ini, informasi yang harus dikembangkan yaitu penjelasan sistem, blok diagram fungsi, dan System Work Breakdown Structure (SWBS). Adapun penjelasan sistem produksi Kernel Silo PT Pancakarsa Bangun Reksa adalah sebagai berikut:

1. Pengukuran dan Pemberian Tanda (Marking)

Pada proses pengukuran, plat besi diberi tanda garis potong, mengacu kepada gambar fabrikasi atau desain gambar teknik yang telah ditentukan oleh konsumen. Pemberian tanda harus dilakukan dengan akurat dan jelas serta dilakukan pemeriksaan secara teliti terhadap marking atau tanda hasil pengukuran agar tidak terjadi kesalahan. Dalam pemberian tanda harus dipertimbangkan penyusutan, perubahan bentuk dan toleransi ukuran akhir yang diijinkan.

2. Pemotongan