MATERIAL REQUIREMENT PLANNING (MRP) PADA PT. PRIMISSIMA

Nama : Hesthy Kusumawirasari

NIM : 00410100002

Program : S1 (Strata Satu)

Jurusan : Sistem Informasi

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

PADA PT. PRIMISSIMA

PROPOSAL

Diajukan sebagai syarat untuk mengerjakan Tugas Akhir

Oleh:

Nama : Hesthy Kusumawirasari

NIM : 00410100002

Program : S1 (Strata Satu)

Jurusan : Sistem Informasi

Surabaya, Mei 2004 Disetujui:

Pembimbing I Pembimbing II

Ahmad Saikhu, S.Si, MT Asti Dwi Irfianti, M.Kom

NIP/NID. 07.085.05.00948

Mengetahui: Kaprodi Sistem Informasi

I Putu Agus Swastika, M.Kom

Halaman

ABSTRAKSI ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xix

BAB I : PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 3

1.3 Pembatasan Masalah ... 3

1.4 Tujuan ... 4

1.5 Sistematika Penulisan ... 4

BAB II : LANDASAN TEORI ... 6

2.1 Metode Time Series ... 6

2.2 Material Requirement Planning (MRP) ... 13

2.3 Analisa dan Desain Sistem Informasi ... 24

2.4 Structured Query Language (SQL) ... 30

2.5 Oracle ... 31

BAB III : PERANCANGAN SISTEM ... 33

3.1 Analisis Sistem ... 33

BAB IV : IMPLEMENTASI DAN EVALUASI SISTEM ... 66

4.1 Implementasi Sistem ... 66

4.2 Implementasi Sistem Pengendalian Bahan Baku ... 68

4.3 Evaluasi Sistem ... 124

BAB V : PENUTUP ... 134

5.1 Kesimpulan ... 134

5.2 Saran ... 135

DAFTAR PUSTAKA ... 136

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Pada kehidupan sehari-hari dapat dilihat banyaknya produk dan jasa yang

diperjualbelikan dan konsumsi oleh masyarakat. Produk dan jasa tersebut tidaklah

mungkin timbul dengan sendirinya tanpa adanya sistem produksi yang

mentransformasikan faktor tersebut menjadi produk dan jasa.

PT. Primissima adalah perusahaan yang berlokasi di Magelang, Medari,

Yogyakarta ini bergerak di bidang industri tekstil dengan hasil produksi kain

mori. Produk-produk tersebut dibuat berdasarkan pesanan dari pihak luar atau

dibuat sebagai persediaan bagi perusahaan.

Dalam memproduksi agar perusahaan tidak terlalu banyak simpanan

barang jadi dalam gudang, diperlukan adanya sistem pengendalian bahan baku.

Metode sistem pengendalian bahan baku yang digunakan adalah Material Requirement Planning (MRP). Material Requirement Planning (MRP) adalah suatu teknik atau prosedur untuk mengelola persediaan dalam suatu operasi

manufaktur. Sebelum memikirkan mengenai bahan baku (material), terlebih dahulu meramalkan mengenai jumlah yang akan diproduksi berdasarkan jumlah

penjualan pada masa lalu. Metode yang digunakan untuk meramalkan jumlah

penjualan produk yang akan diproduksi adalah dengan menggunakan Auto Regresi (AR).

melainkan menghubungkan nilai-nilai sebelumnya (pact values) diri sendiri (masing-masing variabel) pada time lag (selang waktu) yang bermacam-macam. Jadi suatu model autoregresif akan menyatakan suatu ramalan sebagai fungsi

nilai-nilai sebelumnya dari deret berkala tertentu.

Dengan hasil peramalan tersebut, digunakan sebagai acuan untuk

memperhitungkan berapa jumlah bahan baku yang diperlukan untuk memproduksi

hasil produk berdasarkan hasil peramalan, dengan hasil peramalan tersebut dapat

membantu pihak manajerial untuk mengambil keputusan.

Manajer sebagai pengambil keputusan dalam mengelola usahanya

memerlukan sistem informasi yang cepat dan tepat terutama sistem informasi

yang mampu meramalkan pengeluran produk di periode yang akan datang

sehingga sedini mungkin manajer dapat menyediakan persediaan produk, hal ini

bertujuan untuk menjaga ketersediaan stok produk dan menghindari terjadinya

kelebihan stok atau kekosongan stok, sehingga memastikan pelanggan/customer

selalu dapat dilayani.

Dari pengamatan selama ini, penanganan informasi di bidang

perencanaan kebutuhan bahan baku, penjadwalan produksi masih belum

maksimal, karena penjadwalan dan perencanaan kebutuhan bahan baku masih

dilakukan secara manual. Sehingga sering terjadi keterlambatan untuk melakukan

proses produksi karena adanya delay dalam perencanaan bahan baku yang harus tersedia.

Untuk mengatasi permasalahan di atas, maka diperlukan suatu aplikasi

yang dapat menentukan secara optimal dan otomatis jumlah persediaan kebutuhan

meminimalisasi kesalahan-kesalahan yang sering terjadi apabila dilakukan dengan

cara manual.

1.2 Perumusan Masalah

Bagaimana Membuat Sistem Pengendalian Bahan Baku dengan

Menggunakan Material Requirement Planning (MRP) pada PT. Primissima?

1.3 Batasan

Pembatasan masalah Tugas Akhir dapat dirumuskan sebagai berikut :

1. Pembuatan sistem ini melibatkan sistem transaksi pembelian dan penjualan

suatu produk.

2. Setiap bulannya selalu terdapat penjualan/pemesanan produk untuk tiap-tiap

jenis.

3. Metode peramalan yang akan digunakan adalah metode Auto Regresi (AR1, AR2).

4. Melakukan perencanaan pemesanan bahan baku dengan menggunakan metode

Material Requirement Planning (MRP) berdasarkan hasil perhitungan

peramalan penjualan dengan metode Auto Regresi (AR).

5. Menggunakan metode Economic Order Quantity (EOQ) sebagai metode lot sizing.

6. Pengiriman bahan baku dari supplier tidak mengalami keterlambatan dan

7. Jadwal produksi untuk setiap produk sama diakumulasikan setiap bulan,

dikarenakan dalam program ini tidak menggunakan jadwal produksi setiap

hari.

8. Bahasa pemrograman yang digunakan adalah Oracle 9i PL/SQL dan developer

Oracle 6i.

9. Menggunakan data penjualan selama 3 tahun sebagai peramalan. Peramalan

dilakukan berdasarkan data penjualan tiap bulan dan untuk meramalkan

penjualan untuk 12 bulan yang akan datang.

10.Banyaknya minggu pada form MRP mengikuti jumlah minggu pada kalendar

2004.

1.4 Tujuan

Dari permasalahan yang diketengahkan pada Tugas Akhir ini, memiliki

tujuan yang diharapkan dapat tercapai yaitu membuat program yang memiliki

kemampuan untuk meramalkan penjualan di masa yang datang dengan

menggunakan metode Auto Regresi yang kemudian digunakan sebagai informasi

perencanaan bahan baku dengan menggunakan MRP.

1.5 Sistematika Penulisan

Di dalam penulisan Tugas Akhir ini secara sistematika diatur dan disusun

dalam lima bab, yaitu:

BAB I : PENDAHULUAN

Berisi Latar Belakang Masalah, Perumusan Masalah, Batasan

BAB II : LANDASAN TEORI

Berisikan teori – teori yang digunakan sebagai landasan dalam

desain dan implementasi sistem.

BAB III : PERANCANGAN SISTEM

Berisikan tentang desain ERD, DFD, Sistem Flow, Struktur File,

Sistem Informasi, desain input-output dan kebutuhan perangkat

lunak serta perangkat kerasnya.

BAB IV : IMPLEMENTASI DAN EVALUASI

Berisi tentang cara untuk mengimplementasikan sistem dan

pengujian terhadap sistem yang dibuat.

BAB V : PENUTUP

Berisi kesimpulan dari Tugas Akhir, serta saran sehubungan

dengan adanya kemungkinan pengembangan sistem pada masa

BAB II

LANDASAN TEORI

2.1 Metode Time Series

Situasi peramalan sangat beragam dalam horison waktu peramalan,

faktor yang nenentukan hasil sebenarnya, tipe pola data dan berbagai aspek

lainnya. Untuk menghadapi penggunaan yang luas tersebut, beberapa teknik telah

dikembangkan. Teknik tersebut dibagi ke dalam 2 kategori utama yaitu metode

kuantitatif dan metode kualitatif. Metode kuantitatif dapat dibagi ke dalam deret

berkala (time series) dan metode kausal, sedangkan metode kualitatif dapat dibagi menjadi metode eksploratis dan normatif. Tabel 2.1 merupakan ringkasan dari

skema penggolongan ini dan diberikan pula contoh situasi yang mungkin

memerlukan metode peramalan dalam pembagian selanjutnya.

Tabel 2.1 Pembagian Metode Peramalan dan Contoh Penggunaannya

Jenis Informasi yang tersedia

Jenis Situasi Peramalan

Cukup Tersedia Informasi Kuantitatif

Informasi Kuantitatif sedikit/tidak tersedia, tetapi ada pengetahuan kualitatif yang cukup

Informasi

Sedikit / Tidak

tersedia

Metode Deret

Berkala Metode Kausal

Setiap teknik mempunyai sifat, ketepatan dan biaya tersendiri yang harus

dipertimbangkan dalam memilih metode tertentu. Prosedur peramalan kuantitatif

terletak di antara 2 ekstrim rangkaian kesatuan, yaitu : metode naïf atau instuitif,

dan metode kuantitatif formal yang didasarkan atas prinsip-prinsip statistika. Jenis

yang pertama menggunakan ekstrapolasi horisontal, musiman, dan kecenderungan

(trend). Jenis ini didasarkan atas pengalaman empiris yang sangat beragam dari bisnis ke bisnis, produk ke produk dan dari peramal yang satu ke peramal yang

lain. Metode naif bersifat sederhana dan mudah dipakai, tetapi tidak selalu tepat

seperti metode kuantitatif formal. Karena keterbatasan ini, maka penggunaanya

terdesak oleh metode formal yang semakin popular.

Untuk mengklasifikasi metode peramalan kuantitatif adalah dengan

memperhatikan model yang mendasarinya. Terdapat pula jenis model peramalan

yang utama, yaitu : model deret berkala (time series) dan model regresi (kausal).

Pada jenis pertama, pendugaan masa depan dilakukan berdasarkan nilai masa lalu

dari suatu variabel dan/atau kesalahan masa lalu. Tujuan metode peramalan deret

berkala seperti ini adalah menemukan pola dalam deret data histories dan

mengekstrapolasikan pola dalam deret data histories dan mengekstrapolasikan

pola tersebut ke masa depan.

Model kausal mengasumsikan bahwa faktor yang diramalkan

menunjukkan suatu hubungan sebab-akibat dengan satu atau lebih variabel bebas.

Sebagai contoh, penjualan = f (pendapatan, harga, advertensi, kompetisi, dan lain-lain). Maksud dari model kausal adalah menemukan bentuk hubungan tersebut

Kedua model deret berkala (time series) dan kausal mempunyai keuntungan dalam situasi tertentu. Model deret berkala sering kali dapat

digunakan dengan mudah untuk meramal, sedangkan model kausal dapat

diguakan dengan keberhasilan yang lebih besar untuk pengambilan keputusan dan

kebijaksanaan. Pola data dapat dibedakan menjadi empat jenis siklis dan trend,

yaitu:

1. Pola horizontal (H).

Terjadi bilamana nilai data berfluktuasi di sekitar nilai rata-rata yang konstan.

(Deret seperti itu adalah “stasioner” terhadap nilai rata-ratanya). Suatu produk

yang penjualannya tidak meningkat atau menurun selama waktu tertentu

termasuk jenis ini. Demikian pula, suatu keadaan pengendalian kualitas yang

menyangkut pengambilan contoh dari suatu proses produksi kontinyu yang

secara teoritis tidak mengalami perubahan juga termasuk jenis ini.

2. Pola musiman (S).

Terjadi bilamana suatu deret dipengaruhi oleh faktor musiman (misalnya

kuartal tahun tertentu, bulanan atau hari-hari pada minggu tertentu). Penjualan

dari produk seperti minuman ringan, es krim, dan bahan baker pemanas ruang,

semuanya menunjukkan jenis pola ini.

3. Pola siklis (C).

Terjadi bilamana datanya dipengaruhi oleh fluktuasi ekonomi jangka panjang

seperti yang berhubungan dengan siklus bisnis. Penjualan produk seperti

4. Pola trend (T)

Terjadi bilamana terdapat kenaikan atau penurunan sekuler jangka panjang

dalam data. Penjualan banyak perusahaan, produk bruto nasional (GNP) dan

berbagai indicator bisnis atau ekonomi lainnya mengikuti suatu pola trend

selama perubahannya sepanjang waktu.

Pada Tugas Akhir ini, metode yang digunakan adalah Auto Regresi (AR) dengan differencing order 1.

Auto Regresi (AR) merupakan salah satu metode forecast (peramalan) yang bersifat time series (berurutan) dalam sebuah serial waktu adalah alat kunci untuk mengidentifikasi pola dasar dan menetapkan model yang sesuai untuk

sebuah serial waktu. Didalam autoregresi, asumsi dasar mengenai kebebasan dari

unsure kesalahan dapat dengan mudah dilanggar, karena variabel bebas dalam

persamaan Yt = a + btYt-1 + B2Yt-2 + … + bkYt-k + et biasanya mempunyai

hubungan ketergantungan yang sudah ada. Differencing adalah salah satu cara

yang digunakan untuk menstasionerkan data dengan jalan membuat perbedaan

pertama (first differences) deret berkala tersebut (Xt – Xt-1). Korelasi adalah

asosiasi (hubungan bersama) di antara dua variabel jika terjadi perubahan

terhadap variabel lainnya.

Tingkat hubungan ini diukur dengan koefisien korelasi, yang bervariasi antara +1 sampai -1. Nilai yang dekat dengan +1 menyatakan hubungan yang kuat

diantara kedua variabel. Hal ini berarti ketika nilai salah satu variabel meningkat,

nilai variabel lainnya cenderung meningkat pula. Demikian pula, koefisien

menunjukkan bahwa kedua variabel tersebut tidak berkaitan. Persamaan dasar

untuk metode ini adalah

Zt = Φ1Zt-1+ Φ2Zt-2 + Φ3Zt-3+ … + ΦpZt-p + et (2.1)

Dimana:

Zt : variabel dependen.

Zt-1, Zt-2, Zt-3, …, Zt-p :variabel independent. Dalam kasus ini, variabel

independent ini adalah nilai-nilai variabel yang sama.

et : kesalahan atau residu, yang mewakili gangguang random

yang tidak dapat diterangkan dalam model ini.

Sebagai contoh berikut ini adalah data penjualan kain berkolissima pada PT.Primissima selama 36 bulan. Metode peramalan yang digunakan adalah Auto Regresi model Zt+1 = Φ1Zt-1+at

Tabel 2.2 Penjualan kain berkolissima selama 36 bulan

Berkolis Different Ramalan Error

135683,60 0 . .

104367,00 -31316,60 135683,6 -31316,60

107948,30 3581,30 116599,90 -8651,60

87948,80 -19999,50 106549,37 -18600,57

232172,80 144224,00 95761,01 136411,79

146721,30 -85451,50 175835,97 -29114,67

267329,60 120608,30 180100,40 87229,20

255648,20 -11681,40 220217,54 35430,66

145512,90 -110135,30 260211,19 -114698,29

110009,50 -35503,40 188533,99 -78524,49

293921,60 183912,10 123877,85 170043,75

121451,00 -172470,60 222081,78 -100630,78

119951,00 -1500,00 188821,53 -68870,53

101054,20 -18896,80 120536,93 -19482,73

103975,40 2921,20 108435,68 -4460,28

119218,70 15243,30 102834,32 16384,38

188678,60 69459,90 113264,36 75414,24

162109,10 -26569,50 161546,15 562,95

280340,30 118231,20 172487,69 107852,61

165494,90 -114845,40 234156,78 -68661,88

110714,10 -6798,90 136255,71 -25541,61

61077,05 -49637,05 113369,89 -52292,84

68869,40 7792,35 80466,29 -11596,89

78479,50 9610,10 65825,55 12653,95

235274,40 156794,90 74725,60 160548,80

142968,40 -92306,00 174027,12 -31058,72

127881,40 -15087,00 179025,01 -51143,61

88463,29 -39418,11 133774,69 -45311,40

141458,80 52995,51 103860,81 37597,99

302178,30 160719,50 120757,67 181420,63

161227,90 -140950,40 239397,99 -78170,09

120352,20 -40875,70 216286,00 -95933,80

180556,40 60204,20 136319,08 44237,32

101357,40 -79199,00 157039,41 -55682,01

121457,00 20099,60 132294,14 -10837,14

MSE 5945374104,89

MAPE 38,81

Dari perhitungan diatas, diperoleh koefisien sebesar -0,3999. Karena

dalam Tugas Akhir ini menggunakan deferencing, sehingga persamaan auto

regresi untuk produk gamelan serimpi adalah Yt = 1, 3999Yt-1 – 0, 3999 Yt-2 + at.

Untuk mendapatkan koefisien harus menghitung terlebih dahulu ACF (Auto Correlation Function) dan PACF (Partial Auto Correlation Function) menggunakan persamaan. ACF adalah suatu istilah yang digunakan untuk

menjelaskan ketergantungan bersama antara nilai-nilai suatu deret berkala yang

sama pada periode waktu yang berbeda. Sedangkan PACF adalah ukuran korelasi

yang dipakai untuk menunjukkan besarnya hubungan antra nilai suatu variabel

saat ini dengan nilai sebelumnya dari variabel yang sama dengan menganggap

pengaruh dari semua kelambatan waktu lainnya adalah konstan. Untuk

menghitung ACF dapat menggunakan rumus sebagai berikut :

Keterangan :

Sedangkan untuk mencari cov(x,y) menggunakan rumus sebagai berikut :

Sedangkan untuk PACF dapat dihitung dengan menggunakan rumus

Keterangan :

Φ : Nilai PACF.

ρ2 : Nilai ACF ke 2.

ρ12 : Nilai ACF ke 1 pangkat 2.

Hasil peramalan tersebut bisa saja salah atau menyimpang jauh dari

permintaan yang nyata. Kesalahan peramalan didapat dengan menghitung selisih

antara nilai data aktual dengan peramalan. Kesalahan peramalan tersebut dapat

diukur dengan menggunakan beberapa alternatif, antara lain :

1. Mean Squared Errors (MSE)

Kesalahan rata-rata kuadrat atau MSE diperoleh dengan cara setiap kesalahan

atau residual dikuadratkan, kemudian dijumlahkan dan dibagi dengan jumlah

observasi.

2. Mean Absolute Percentage Error (MAPE)

Persentase kesalahan absolut rata-rata atau MAPE memberikan petunjuk

seberapa besar kesalahan peramalan dibandingkan dengan nilai sebenarnya.

2.2 Material Requirement Planning (MRP)

Material Requirement Planning (MRP) adalah suatu strategi perancangan

dan pengendalian material proaktif, yang artinya daripada hanya menunggu

mengidentifikasi material yang akan diperlukan, jumlahnya dan tanggal

diperlukannya. Pendekatan MRP dilakukan pertama kali pada awal 1960-an oleh

Joseph Orlicky dari J.I. Case Company untuk manajemen material.

MRP selalu berkembang sesuai dengan tuntutan perkembangan

teknologi dan tuntutan terhadap sistem perusahaan. Sampai saat ini perkembangan

MRP terjadi sampai dengan 4 (empat) kali dan tidak tertutup untuk masa yang

akan datang, MRP akan berkembang terus.

Adapun perkembangan MRP tersebut :

1. Material Requirement Planning (MRP) merupakan suatu teknik atau set prosedur yang sistematis dalam penentuan kualitas serta waktu dalam proses

pengendalian bahan terhadap komponen-komponen permintaan yang saling

bergantung (Dependent Demand Item).

2. Manufacturing Resource Planning (MRP II) yang mengintegrasikan semua proses di dalam manufaktur yang berhubungan dengan manajemen material

dan diluar area manufaktur, sehingga dapat meliputi seluruh perusahaan. MRP

II ini dikembangkan oleh Oliver Wight dan George Plossl, konsultan.

3. Material Requirement Planning III (MRP III) adalah perluasan MRP dalam tingkat akurasi peramalan, permintaan, penggunaan secara tepat dan baik

peramalan permintaan (Forecast Demand), sehingga dapat merubah Master Production Schedule (MPS).

4. Material Requirement Planning 9000 (MRP 9000) adalah perluasan MRP yang sudah merupakan tawaran yang benar-benar lengkap dan terintegrasi

Sistem MRP memainkan peranan penting dalam menjawab

pertanyaan-pertanyaan tentang bahan-bahan apa yang harus dibeli, berapa jumlah yang

dibutuhkan dan kapan dibutuhkan.

Terminologi “item komponen” dalam MRP mencakup penjadwalan

semua komponen yang diperlukan untuk membuat item akhir sesuai permintaan

MPS. Item komponen bisa mencakup bahan baku, barang setengah jadi,

subrakitan, dan sebagainya. Jadwal induk (kebutuhan independen) menghasilkan

kebutuhan dependen dari suatu rincian material (bill of material /BOM) yang merinci jenis dan jumlah komponen yang diperlukan untuk merakit setiap produk

dan menghasilkan MRP.

Subrakitan atau komponen adalah bahan baku, bahan lain atau suku

cadang atau bagian-bagian yang diperlukan untuk membuat suatu rakitan.

Subrakitan atau komponen mencakup semua bagian dari MRP.

2.2.1 Masukan MRP

Ada 4 (empat) masukan untuk membangun suatu sistem MRP, antara

lain:

A. Jadwal Induk Produksi

Jadwal induk produksi atau disebut juga Master Production Schedule

(MPS) merupakan rencana rinci tentang jumlah barang yang akan diproduksi pada

beberapa satuan waktu dalam horizon perencanaan.

Jadwal induk produksi didasarkan pada peramalan kebutuhan permintaan

dependen dari setiap produk akhir yang akan dibuat. MPS merupakan proses

kapasitas yang dimiliki. Perencanaan atas suatu jadwal induk produksi dilakukan

dalam 2 (dua) tahap, yaitu :

1. Menentukan besarnya kapasitas atau kecepatan operasi yang diinginkan.

2. Menentukan jumlah dari tenaga kerja yang dibutuhkan dan jumlah mesin serta

shift yang diperlukan untuk penjadwalan.

MPS menyatakan “apa” yang harus diproduksi, “kapan” dibutuhkan dan

“berapa” banyak produksi yang dibutuhkan. MPS merupakan optimasi biaya

dengan memperhatikan kapasitas yang tersedia dan ramalan permintaan untuk

mencapai rencana produksi yang akan meminimasikan total biaya produksi dan

persediaan.

Ramalan permintaan sangatlah membantu di dalam menentukan Master Production Schedule ini.

B. Bill Of Material (BOM)

Setiap bahan untuk menghasilkan suatu produk harus memiliki

identifikasi yang jelas sehingga berguna pada saat komputerisasi. Hal ini

dilakukan dengan membuat struktur produk dan bill of material tiap produk. Informasi ini mengandung informasi tentang seluruh bahan termasuk jumlah yang

dibutuhkan pada setiap produksinya.

Selain itu informasi ini juga penting dalam penentuan kebutuhan kotor

material mana yang telah dimiliki, dimana material tersebut dikurangi dengan

kebutuhan bruto akan menghasilkan kebutuhan netto (nett requirements).

Kebutuhan netto ini merupakan jumlah yang harus dibeli untuk memenuhi jadwal

produksi.

Suatu BOM berisi daftar dan jumlah komponen yang diperlukan untuk

merakit suatu produk akhir. Penetapan kaitan antara produk akhir dengan

komponen-komponennya, yang disebut dengan “menyusun struktur BOM”,

dilakukan secara sistematis melalui proses penetapan kaitan produk induk dengan

komponen.

Menyusun struktur BOM adalah proses yang mengatur rincian material

dan menghasilkan subrakitan yang menuju perakitan dan kemudian menjadi

bagian dari produk akhir. Setiap kaitan produk induk dengan komponen

menghasilkan kaitan antara produk akhir dengan bagian-bagiannya atau antara

dua atau lebih komponen.

Setiap bagian dalam suatu struktur produk diberi suatu kode yang

menandakan pada tingkat mana komponen tersebut digunakan dalam BOM.

Umumnya item atau produk akhir disebut sebagai level 0. rakitan berikut dibawahnya, subrakitan, dan bahan mentah serta bahan baku diberi level 1, 2 dan

seterusnya sesuai struktur produk. Sistem MRP menggunakan struktur produk ini

untuk merinci ke bawah serta bertingkat. Tingkatan terendah dalam BOM disebut

sebagai kode level rendah. Logika MRP membutuhkan perincian sampai kode

F

Level 0 Di atas garis ini adalah MPS

Di bawah garis ini adalah MRP

Level 1

MPS : produk akhir F adalah induk dari G, 1, B

**

Gambar 2.1 Struktur BOM

Dimana:

* Order pembuatan (order kerja) diperlukan untuk merakit komponen B.

** Order pembelian diperlukan untuk memperoleh komponen 3 dan 4. Sebagai patokan, jika ada rincian komponen dari suatu bagian, berarti diperlukan order pembelian.

C. Kejelasan dan Akurasi Catatan Persediaan

Sistem MRP didasarkan atas keakuratan data status persediaan yang

dimiliki sehingga keputusan untuk membuat atau memesan barang pada suatu saat

dapat dilakukan dengan sebaik-baiknya. Untuk itu tingkat persediaan bahan harus

selalu dipantau.

Setiap item persediaan harus didefinisikan untuk menjaga kekeliruan

perencanaan. Pencatatan-pencatatan itu harus dijaga agar selalu menggambarkan

keadaan yang paling akhir dengan selalu melakukan pencatatan tentang

transaksi-transaksi yang terjadi, seperti penerimaan, pengeluaran produk gagal, lead time,

persediaan cadangan, dan catatan-catatan penting lainnya dari semua item.

Jika terjadi perbedaan antara persediaan aktual dengan data persediaan

dalam sistem komputer maka data persediaan dalam sistem komputer tersebut

harus segera di-update. MRP tidak mungkin dijalankan tanpa adanya catatan persediaan yang akurat.

D. Lead Time

Prasyarat terakhir agar MRP dapat diterapkan dengan baik adalah

diketahuinya waktu ancang (lead time) pesanan bahan. Hal ini dibutuhkan mengingat MRP memiliki fase waktu yang akan sangat berpengaruh terhadap pola

Yang dimaksud dengan lead time dari suatu item atau komponen dapat dibedakan menjadi 2 (dua), yaitu :

1. Lead Time Purchasing

Lead Time Purchasing yaitu selang waktu antara barang mulai dipesan dari supplier sampai dengan barang diterima di pabrik, (apabila material dipesan

dari pabrik lain).

2. Lead Time Manufacturing

Lead Time Manufacturing yaitu selang waktu antara barang mulai diproduksi sampai barang tersebut jadi dan siap untuk digunakan, (untuk material yang

diproduksi sendiri).

2.2.2 Konsep perhitungan MRP

Adapun konsep dan perhitungan yang ada pada sistem MRP antara lain

sebagai berikut :

A. Lot Size

Lot Sizeadalah kuantitas dari item yang biasanya dipesan dari pabrik atau pemasok. Sering disebut juga sebagai kuantitas pesanan (order quantity) atau

ukuran batch (batch size). Ada banyak teknik yang dapat digunakan untuk menentukan ukuran lot, diantaranya adalah teknik Economic Order Quantity

(EOQ). Pemilihan metode EOQ pada Tugas Akhir ini dikarenakan EOQ

digunakan untuk menentukan kuantitas pemesanan persediaan dengan

meminimumkan biaya langsung penyimpanan persediaan dan biaya kebalikannya

TC(Q) = Purchase cost + order cost + holding cost (2.10)

TC(Q) = P*D + (C*D)/Q) + (h*Q)/2 (2.11)

Dimana :

Q : Lot size atau jumlah pesanan (unit). D : Total demand per planning horizon.

C : Biaya order per order (atau biaya setup kalau diproduksi sendiri).

h : Biaya simpan per unit per planning horison.

Dengan menggunakan derivatif total cost terhadap Q, maka didapatkan:

TC(Q) = P*D + (C*D)/Q + (h*Q)/2 (2.12)

DTC/dQ = -(C*D)/Q2 + h/2 (2.13)

Syarat optimal titik kritis dTC/dQ = 0, maka didapatkan:

h D C

Q= 2. . (2.14)

Sedangkan untuk menentukan ROP (Reorder Point) dapat dirumuskan sebagai berikut:

R = LU + S (2.15)

Dimana:

R : Titik pemesanan kembali.

L : Lead time supplier (dalam hari).

U : Tingkat pemakaian (jumlah unit yang digunakan).

B. Gross Requirements (Kebutuhan Kotor)

Total permintaan yang diharapkan dari suatu item atau bahan baku untuk

masing-masing periode waktu. Untuk produk akhir (independent demand item), jumlah kebutuhan kotor diperoleh dari MPS, sedangkan untuk

komponen-komponen penyusun (dependent demand item), jumlah kebutuhan kotor

ditentukan dari rencana pemesanan (planned order release) item induk atau item yang memiliki level diatasnya dikalikan dengan kelipatan tertentu sesuai dengan

struktur produk dan kebutuhan.

C. Schedule Order Receipts (Jadwal Penerimaan)

Jumlah item yang akan diterima pada awal periode sebagai order yang

telah dipesan dari supplier maupun dari order produksi.

D. On Hand Inventory (Persediaan Awal)

Menyatakan jumlah persediaan yang tersedia pada suatu periode waktu

tertentu. Nilai persediaan pada awal periode diinputkan sesuai dengan jumlah

persediaan saat itu. Nilai-nilai OHI pada periode berikutnya ditetapkan dengan

rumus sebagai berikut:

OHIt = OHIt-1 + SORt-1 + PORt-1 – GRt-1

(2.16)

Apabila didapatkan nilai OHI yang negatif maka OHI = 0.

Dimana :

OHI : On hand inventory (persediaan awal).

POR : Planned order receipts (rencana penerimaan). GR : Gross requirement (kebutuhan kotor).

E. Net Requirement (Kebutuhan Bersih)

Jumlah kebutuhan yang sebenarnya yang dibutuhkan pada

masing-masing periode waktu untuk memenuhi kebutuhan item pada gross requirement.

Rumus yang digunakan untuk mendapatkan net requirement adalah :

NRt = GRt – SORt – OHIt

(2.17)

Dimana :

NR : Net requirement (kebutuhan bersih). GR : Gross requirement (kebutuhan kotor).

SOR : Schedule order receipts (jadwal penerimaan). OHI : On hand inventory (persediaan awal).

Bila nilai NR negatif maka ini berarti pada periode tersebut tidak diperlukan

penerimaan pesanan (SOR).

F. Planned Order Receipts (Rencana Penerimaan)

Rencana penerimaan merupakan jumlah dari pemesanan yang

direncanakan (belum tiba) dalam suatu periode. Rencana penerimaan pada periode

t ini akan ada dengan sendirinya jika terdapat kebutuhan bersih (NRt) suatu item

pada periode tertentu, dimana jumlah POR ini bergantung pada ukuran lot yang

G. Planned Order Release (Rencana Pemesanan)

Rencana pemesanan pada suatu level atau tingkat menentukan kebutuhan

kotor pada level di bawahnya. Rencana pemesanan merupakan informasi

terpenting dari sistem Material Requirement Planning yang menunjukkan item apa, berapa banyak, dan kapan dibutuhkan. Nilai dari rencana pemesanan

tergantung dari teknik lot sizing yang digunakan dan nilainya sama dengan nilai

Planned Order Receipts pada periode t + lead time. Rumus yang digunakan adalah:

PORLt = PORt + L

(2.18)

Dimana:

PORL : Planned order release (rencana pemesanan). POR : Planned order receipts (rencana penerimaan). L : Lead time.

Tabel 2.3 Matrik MRP secara umum

On Hand

Safety

Stock Allocated

Low

Pengembangan sistem informasi yang berbasis komputer dapat

merupakan tugas kompleks yang membutuhkan banyak sumber daya dan dapat

memakan waktu berbulan-bulan bahkan bertahun-tahun untuk menyelesaikannya.

Proses pengembangan sistem melewati beberapa tahap dari mulai sistem itu

direncanakan sampai dengan sistem tersebut diterapkan, dioperasikan dan

dipelihara. Tidak menutup kemungkinan tahap I (pertama) terulang kembali

apabila terjadi permasalahan yang kritis dan tidak dapat diatasi pada tahap

pemeliharaan. Siklus ini disebut dengan siklus hidup sistem (system life cycle). Tahapan utama dalam siklus hidup pengembangan sistem terdiri dari :

a. Perencanaan sistem (System Planning).

b. Analisis sistem (System Analysis).

c. Desain sistem (System Design). d. Seleksi sistem (System Selection).

e. Implementasi sistem (System Implementation). f. Perawatan sistem (System Maintenance).

2.3.1 Analisa sistem

Analisa sistem didefinisikan sebagai penguraian dari suatu sistem

informasi yang utuh ke dalam bagian-bagian komponennya dengan maksud untuk

mengidentifikasikan dan mengevaluasi permasalahan-permasalahan,

kesempatan-kesempatan, hambatan-hambatan yang terjadi dan kebutuhan-kebutuhan yang

diharapkan sehingga dapat diusulkan perbaikannya. Analisa sistem merupakan

tahap yang kritis dan sangat penting dalam membuat suatu sistem.

Desain sistem merupakan tahap setelah analisis dari siklus

pengembangan sistem yang terdapat aktifitas pendefinisian kebutuhan-kebutuhan

fungsional dan merupakan persiapan untuk merancang bangun implementasi,

dimana dalam tahap ini menggambarkan suatu sistem dapat dibentuk. Bentuk dari

desain sistem ini dapat berupa penggambaran, perencanaan dan pembuatan sketsa

atau pengaturan dari beberapa elemen yang terpisah, ke dalam suatu kesatuan

yang utuh dan berfungsi. Termasuk menyangkut konfigurasi dari

komponen-komponen perangkat lunak dan perangkat keras dari suatu sistem.

Penggambaran terhadap suatu sistem dituangkan ke dalam bentuk

perencanaan sistem, antara lain melalui sistem flowchart, Data Flow Diagram

(DFD), sampai ke level terkecilnya yaitu Entity Relationship Diagram (ERD) dan perancangan input dan output.

A. Flowchart

Flowchart adalah suatu bagan alir yang digunakan untuk menunjukkan

arus pekerjaan atau proses secara menyeluruh dari bagian sistem dimana bagan ini

menjelaskan urutan prosedur-prosedur yang ada dalam sistem. Flowchart juga

merupakan alat Bantu yang banyak digunakan untuk menggambarkan aliran kerja

suatu sistem.

Berikut adalah beberapa simbol dari sistem flow diagram :

1. Terminator, yang digunakan untuk menandai awal dan akhir dari suatu sistem.

2. Dokumen, yang digunakan untuk melambangkan suatu dokumen. Mulai

3. Kegiatan manual, yang digunakan untuk melambangkan kegiatan secara

manual.

4. Proses, yang digunakan untuk menunjukkan kegiatan proses dari operasi

program komputer.

5. Simpanan offline, yang menunjukkan pengarsipan file non komputer.

6. Inputan, yang menunjukkan input yang menggunakan keyboard.

7. Penyimpanan data, yang menunjukkan penyimpanan data secara

komputerisasi.

8. Pilihan, yang menunjukkan pilihan atau percabangan yang terjadi. Catat

Cetak

Entry Data

Data Pegawai

B. Data Flow Diagram (DFD)

Data Flow Diagram adalah penggambaran sistem secara logika yang

menggunakan bentuk-bentuk symbol untuk menggambarkan aliran data melalui

suatu proses yang saling terkait, tanpa mempertimbangkan lingkungan fisik

dimana data tersebut mengalir (seperti telp, surat, dan sebagainya) atau

lingkungan fisik dimana data tersebut akan disimpan (seperti file kartu, tape,

disket, harddisk, dan sebagainya).

Beberapa simbol yang digunakan di Data Flow Diagram adalah sebagai

berikut :

1. Proses, dilambangkan dengan :

Digunakan untuk melambangkan kegiatan yang dilakukan oleh orang, mesin

atau komputer.

2. Kesatuan luar (External Entity) atau batas sistem (Boundary), dilambangkan dengan :

Kesatuan ini dapat berupa orang. Orang atau sistem lainnya yang akan

memberikan input atau menerima output dari sistem.

3. Simpanan data (Data Store), dilambangkan dengan :

Simpanan data dapat berupa suatu file, arsip, buku, dan sebagainya.

Mewakili arus data (data flow) yang mengalir diantara proses, simpanan data dan kesatuan luar.

C. Entity Relationship Diagram (ERD)

Entity Relationship Diagram (ERD) adalah suatu model data yang digunakan untuk menggambarkan hubungan antara beberapa data yang tersimpan.

Simbol-simbol yang digunakan dalam ERD adalah :

1. Entity, yang dilambangkan dengan :

Dimana menggambarkan suatu file atau table yang menyimpan data dimana

dimiliki oleh seorang, tempat atau sesuatu.

2. Relationship, yang dilambangkan dengan :

Dimana menggambarkan hubungan atau relasi antar entity, dimana symbol “|”

menunjukkan suatu relasi yang mandatory relationship yang artinya relasi tersebut harus ada. Berbeda dengan symbol “O” yang menunjukkan optional

relationship dengan arti relasi tersebut tidak harus ada.

Entity Relationship Diagram dapat dikategorikan menjadi beberapa

macam, yaitu :

1. One to One Relationship

Hubungan antara file pertama dengan file kedua adalah satu banding satu. Supplier

Gambar 2.3 One to One Relationship

2. One to Many Relationship

Hubungan antara file pertama dengan file kedua adalah satu berbanding

banyak atau dapat juga dibalik yaitu banyak berbanding satu.

Dalam menggunakan istilah “many” diilustrasikan dengan simbol

Gambar 2.4 One to Many Relationship

3. Many to Many Relationship

Hubungan antara file pertama dengan file kedua banyak berbanding banyak.

Gambar 2.5 Many to Many Relationship

2.4 Structured Query Language (SQL)

Structured Query Language (SQL) merupakan suatu kumpulan perintah

untuk melakukan manipulasi terhadap suatu database yang digunakan bersama

aplikasi-aplikasi pemrograman seperti Visual Basic, Oracle, dll. SQL merupakan

bagian dari server database yang memberikan kemudahan dalam menampilkan

data yang dibuat dengan menggunakan perintah SQL.

Adapun fungsi-fungsi yang disediakan di dalam SQL ini adalah :

a. Data Definition

Area Manajer

Mengijinkan user untuk mendefinisikan struktur tabel, tipe data, field-field di

dalam tabel dan juga hubungan antar field ke field tabel yang berbeda.

b. Data Retrieval

Mengijinkan clients untuk meminta data yang diinginkan dari server serta

perbaikan data terhadap data tersebut.

c. Data Processing

Mengijinkan clients untuk mengubah, menambah atau menghapus data di

server. Semua ini dapat berupa bagian dari suatu perintah SQL sederhana yang

dikirimkan ke server atau merupakan prosedur yang ada dalam server.

d. Security

Mengijinkan untuk melindungi data dengan mendefinisikan hak-hak

pengaksesan user, dan pembatasan akses pada obyek database yang

berbeda-beda.

e. Concurrent Access

SQL dapat mengelola pengaksesan bersama terhadap suatu data antara

beberapa pemakai sehingga tidak terjadi gangguan antara pemakai satu dengan

yang lainnya.

2.5 Oracle

Oracle merupakan suatu pemrograman yang berbasis database yang

dirancang untuk penggunaan secara multi-user dengan menggunakan konsep

Adapun kelebihan dari Oracle dibanding dengan database yang lain

adalah:

a. Kemampuan dalam menangani basis data dengan ukuran yang sangat besar.

b. Kemampuan Oracle dalam menyimpan data sehingga memperkecil

kemungkinan kerusakan data yang ditunjang dengan fasilitas backup dan

recovery.

c. Manajemen user yang cukup baik sehingga menjamin keamanan data, dan

memiliki fasilitas transaction control yang digunakan untuk melakukan perbaikan data jika terjadi kesalahan yang tidak disengaja pada saat

BAB III

PERANCANGAN SISTEM

Analisis terhadap suatu sistem merupakan suatu langkah penting dalam

pemahaman permasalahan yang ada sebelum dilakukannya pengambilan

keputusan atau tindakan dalam menyelesaikan permasalahan tersebut.

Setelah dilakukan analisis terhadap sistem, langkah berikutnya adalah

perancangan sistem. Dimana dalam perancangan sistem ini dapat memberikan

gambaran tentang sistem yang dibuat.

Dalam pembuatan sistem ini, dibuat suatu perancangan dengan

menggunakan model-model dan tahap-tahap dalam membuat sistem seperti pada

umumnya. Model-model dan tahap-tahap tersebut adalah:

a. Sistem flow.

b. Diagram berjenjang.

c. Data flow diagram (DFD).

d. Entity relationship diagram (ERD).

e. Struktur database.

f. Rancangan input dan output.

3.1 Analisis Sistem

Seperti yang telah disampaikan pada latar belakang permasalahan bahwa

dalam pengendalian persediaan bahan baku pada PT. Primissima masih belum

menggunakan MRP baik secara manual maupun terkomputerisasi. Hal ini sangat

bahan-bahan bakunya. Dampak negatif yang paling fatal terjadi akibat dari

masalah kurang kontrolnya persediaan bahan adalah keterlambatan supplier

menyerahkan bahan, yang juga mengakibatkan terhambatnya proses produksi

karena belum tersedia bahan.

Meski saat ini telah ada komputerisasi, namun hanya digunakan sebagai

penyaji informasi baik dalam hal persediaan bahan baku dan penjualan hasil

produksi. Disamping itu data yang harus diolah sebagian besar merupakan proses

perhitungan yang rumit dan dalam jumlah banyak, sehingga hal ini memakan

waktu yang tidak sedikit.

Setelah itu dibuat laporan-laporan yang sebelumnya melalui proses

perhitungan yang rumit tersebut. Untuk melakukan proses perhitungan, data

diperoleh dari laporan-laporan dari beberapa bagian, dalam hal ini gudang

logistik. Dengan demikian waktu yang tersedia sangatlah terbatas. Hal ini

seringkali menyebabkan laporan kepada pimpinan PT. Primissima melebihi

tenggang waktu yang telah ditentukan.

Demikian juga dengan peramalan permintaan distribusi akan produk

yang masih dilakukan dengan cara manual.

Oleh sebab itu penggunaan sistem komputerisasi di PT. Primissima

masih dirasa belum maksimal.

Dari identifikasi masalah tersebut diatas, maka dapat dirumuskan pada

3.1.1 Sistem flow inventori kontrol

Gambar 3.1 memberikan gambaran tentang bagaimana dilakukannya

pengontrolan bahan untuk dapat dilakukannya proses produksi.

Awal dari suatu sistem produksi adalah timbulnya permintaan dari

pelanggannya dalam hal ini adalah distributor. Pertama, distributor melapor hasil

penjualan dalam bentuk rekapitulasi penjualan dalam setiap bulan. Selain itu juga

dari data order penjualan yang setiap harinya juga dilaporkan.

Bagian produksi meramalkan permintaan akan produk dari distributor

adalah berdasarkan data-data penjualan yang didapat dari distributor. Kemudian

dari hasil peramalan tersebut dengan dasar pertimbangan terhadap kapasitas

produksi dan persediaan barang jadi yang ada disusun suatu rencana produksi.

Distributor Produksi Gudang R & D Gudang Barang Jadi

Mulai

Dengan data rencana produksi tersebut, bagian gudang segera memeriksa

bahan yang dibutuhkan dalam proses produksi, apakah bahan yang tersedia

mencukupi untuk kebutuhan produksi? Jika tidak bagian gudang membuat Bukti

Permintaan Pembelian (BPP) untuk nantinya diserahkan kepada bagian

pembelian.

3.1.2 Sistem flow pembelian

Selanjutnya di bagian pembelian, berdasarkan dari BPP yang telah dibuat

oleh gudang, bagian gudang membuat order pembelian (PO) untuk kemudian

diserahkan kepada supplier. Dapat dilihat pada gambar 3.2 berikut yang

menggambarkan sistem flow proses pembelian secara manual.

Pembelian Produksi Gudang Supplier

A

Di dalam proses penerimaan barang dari supplier, surat jalan disesuaikan

dengan data yang ada di PO maupun BPP. Dimana kemudian dibuat suatu tanda

terima barang, yaitu Bukti Penerimaan Barang (BPB). Kemudian dari BPB

tersebut dilakukan update terhadap kartu stok bahan yang dipesan pada supplier.

3.2 Perancangan Sistem

Sesuai dengan analisis, maka untuk dapat menyelesaikan permasalahan

pengendalian bahan baku tersebut diterapkan konsep MRP. Dalam penerapan

MRP pada suatu sistem, pada dasarnya terdapat empat (4) prasyarat dasar yang

harus dipenuhi, antara lain :

a. Ketersediaan jadwal induk produksi.

b. Ketersediaan struktur produk atau disebut dengan bill of material.

c. Akuratnya catatan persediaan.

d. Diketahuinya waktu ancang (waktu pemesanan) suatu produk.

Pada perancangan sistem ini terdiri dari beberapa tahapan untuk

membangun suatu sistem, antara lain:

a. Membuat sistem flow berbasis komputer.

b. Membuat bagan berjenjang untuk menggambarkan level-level dari data flow

diagram.

c. Membuat data flow diagram.

d. Membuat Entity Relationship Diagram (ERD).

e. Membuat struktur dari database.

3.2.1 Sistem flow

Adapun sistem flow yang telah terkomputerisasi dari sistem

pengendalian bahan baku adalah sebagai berikut :

Distributor

Gambar 3.3 Sistem Flow MRP Berbasis Komputer.

Pada gambar 3.3 menunjukkan perbedaan sistem flow dengan konsep

yang berbasis komputer dengan sistem flow manual.

Pada sistem flow tersebut simbol penghubung yang menyatakan

keterkaitan data yang satu dengan data lainnya. Seperti yang ditunjukkan pada

proses penginputan data penerimaan barang, di sini sistem membaca data bahan

3.2.2 Bagan berjenjang

Bagan berjenjang ini dibuat agar dapat mempersiapkan penggambaran

Data Flow Diagram (DFD) pada level-level bawah lagi. Bagan berjenjang dari sistem pengendalian bahan baku dengan menggunakan MRP dapat dilihat pada

gambar 3.4.

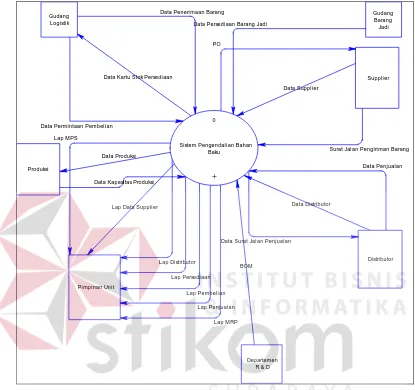

3.2.3 Context diagram

Context diagram menggambarkan sistem pertama kali secara garis besar

dari semua hubungan antara sistem pengendalian bahan baku ini dengan

lingkungan sekitarnya.

Di dalam pembuatan sistem pengendalian bahan baku dengan metode

MRP ini, terdapat tujuh kesatuan luar yang terlibat dalam sistem tersebut, yaitu :

a. Supplier.

b. Distributor.

c. Produksi.

d. Gudang Logistik.

e. Gudang Barang Jadi.

f. Pimpinan Unit.

Sehingga dalam sistem ini, context diagramnya adalah sebagai berikut :

Data Surat Jalan Penjualan

Data Penjualan

Data Distributor

Surat Jalan Pengiriman Barang Data Supplier

PO

Data Persediaan Barang Jadi

Data Permintaan Pembelian

Data Penerimaan Barang

Data Kartu Stok Persediaan

0

Sistem Pengendalian Bahan Baku

Gambar 3.5 Context Diagram Sistem Pengendalian Bahan Baku

Dan gambar 3.6 berikut adalah Data Flow Diagram (DFD) pada level 0 dari sistem pengendalian bahan baku dengan menggunakan MRP, dimana

merupakan breakdown dari proses antara lain : 1. Maintenance Data.

2. Pembelian.

3. Penjualan.

5. Pembuatan Laporan.

Pada DFD level 0 tersebut terdapat beberapa penyimpanan data (data store), yaitu: data supplier, data distributor, data persediaan, data kapasitas produksi, data PO, data penjualan, data BOM, data MPS dan data MRP.

Bca Dt Persediaan

Baca Dt PO

Baca Data Persediaan

Input Data PO

Baca Data Kapasitas Produksi Update Data Kapasitas Produksi

Baca Data MPS

[Data Surat Jalan Penjualan] [Data Penjualan]

[Data Distributor]

[Data Persediaan Barang Jadi] [Data Supplier]

[Surat Jalan Pengiriman Barang] [PO]

Input Data Persediaan

[Data Permintaan Pembelian]

[Data Penerimaan Barang]

[Data Kartu Stok Persediaan] Gudang Departemen R & D

Produksi

Gambar 3.6 DFD Level 0 Sistem Pengendalian Bahan Baku

Sedangkan DFD pada level dibawahnya dari masing-masing proses di

DFD level 0 sistem pengendalian bahan baku dengan menggunakan MRP dapat

[Update Data Kapasitas Produksi]

Gambar 3.7 DFD Level 1 Proses Maintenance Data

[Data Kartu Stok Persediaan]

Baca Dt Persediaan

[Surat Jalan Pengiriman Barang]

Baca Data PO

[Input Data Penjualan] [Data Penjualan] [Data Surat Jalan Penjualan] [Baca Data Distributor]

Gambar 3.9 DFD Level 1 Proses Penjualan

[Input Data MRP]

[Baca Data Kapasitas Produksi] [Baca Data Penjualan]

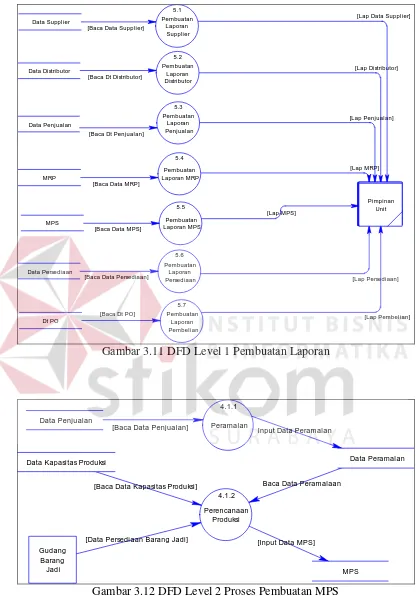

[Data Persediaan Barang Jadi] Gudang

[Lap Distributor]

Gambar 3.11 DFD Level 1 Pembuatan Laporan

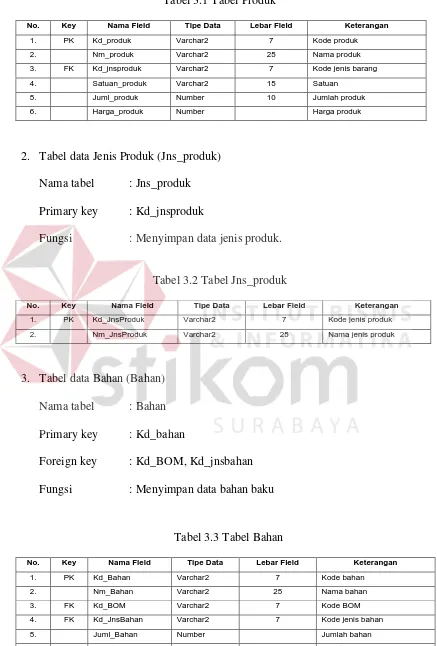

[Data Persediaan Barang Jadi] [Input Data MPS] [Baca Data Kapasitas Produksi] Baca Data Peramalaan

Input Data Peramalan

[Data Produksi] Baca Dt MRP [Input Data MRP]

[Bca Dt Persediaan] [Baca Data BOM]

[Baca Dt MPS] MPS

Data Persediaan Data BOM

Produksi

MRP 4.2.1

Pembuatan MRP

4.2.2

Pengendalian Produksi

Gambar 3.13 DFD Level 2 Proses Pembuatan Sistem Pendukung Keputusan MRP

3.2.4 Entity relationship diagram (ERD)

Entity Relationship Diagram (ERD) berfungsi untuk menunjukkan struktur keseluruhan terhadap data pemakai. Relationship menggambarkan

hubungan antara entity satu dengan entity lainnya. Berikut ini adalah ERD dari

no_mrp1

KD_PRODUK = KD _PRODUK KD_PRODUK = KD _PRODUK NO_MRP = NO_MRP

NO_MRP = NO_MRP

NO_MPS = NO_MPS NO_RAMAL = NO_RAMAL KD_PRODUK = KD _PRODUK

KD_PRODUK = KD _PRODUK NO_DO = NO_DO

NO_RAMAL = NO_RAMAL KD_DISTRIBUTOR = KD_DISTRIBUTOR

KD_SUPPLIER = KD_SUPPLIER KD_J NSBAHAN = KD_JNSBAHAN

KD_BAHAN = KD_BAHAN

KD_PRODUK = KD _PRODUK

KD_J NSPRODUK = KD_J NSPRODUK

KD_PRODUK = KD _PRODUK

K EMAMPUAN_P RODUKS I K D_P RODUK SI varchar(7) NM_P RODUK SI varchar(25) K EMAMPUAN numeric(10) K D_P RODUK varchar(7)

P RODUK K D_P RODUK varchar(7) K D_JNSP RODUK varchar(7) NM_P RODUK varchar(25) S AT _PRODUK varchar(10) JUML_P RODUK numeric(10) HARGA _PRODUK numeric

JNS_P RODUK K D_JNSP RODUK varchar(7) NM_JNSP RODUK varchar(25)

DIST RIB UT OR K D_DIST RIB UTOR varchar(7) NM_DIST RIB UTOR varchar(25) A LAMAT _DIS T RIB UT OR varchar(30) K OT A_DIST RIBUTOR varchar(25) T ELP 1_DIS T RIB UT OR varchar(15) T ELP 2_DIS T RIB UT OR varchar(15) FA X_DIST RI BUTOR varchar(15) B OM

K D_B OM varchar(7) K D_P RODUK varchar(7) NO_MRP varchar(7) T GL_B OM date LV L_BOM numeric(2) DET IL_BOM

K D_B OM varchar(7) K D_B AHAN varchar(7) JUMLA H numeric(10,4 )

DET IL_PO K D_B AHAN varchar(7) NO_P O varchar(7) JUMLA H numeric S UB TOTA L numeric HARGA numeric

S UP PLIE R K D_S UP PLIE R varchar(7) NM_S UP PLIE R varchar(25) A LAMAT _SUP PLIE R varchar(30) T ELP 1_SUP PLIE R varchar(15) T ELP 2_SUP PLIE R varchar(15) FA X_S UP PL IER varchar(15) CONT_P ERS ON varchar(25) P O NO_P O varchar(7) K D_B AHAN varchar(7) K D_S UP PLIE R varchar(7) NO_MRP varchar(7) T GL_P O date G_TOTA L_P O numeric B AHAN

K D_B AHAN varchar(7) K D_B OM varchar(7) K D_JNSB AHA N varchar(7) NM_B AHAN varchar(25) S AT _BA HA N varchar(10) JUML_B AHA N numeric LE ADTIME numeric(5) ROP numeric B Y_P ES AN numeric B Y_S IMP AN numeric HARGA _BA HAN numeric S AT _LEA DT IME varchar(8)

JNS_B AHAN K D_JNSB AHA N varchar(7) NM_JNSB AHA N varchar(25)

DO NO_DO varchar(7) K D_DIST RIB UTOR varchar(7) NO_RAMAL varchar(7) K D_P RODUK varchar(7) T GL_DO date G_TOTA L_DO numeric(10,4 ) DET IL_DO

K D_P RODUK varchar(7) NO_DO varchar(7) JUMLA H numeric HARGA numeric S UB TOTA L numeric

P ERAMALA N RENC_P RODUK SI numeric(10) K D_P RODUK varchar(7) MRP

NO_MRP varchar(7) NO_MPS varchar(7) T GL_MRP date JUMLA H numeric K D_P RODUK varchar(7)

Gambar 3.15 Physical Database

3.2.5 Struktur database

Adapun struktur database yang digunakan dengan menggunakan sistem

database Oracle 9i dalam aplikasi ini adalah :

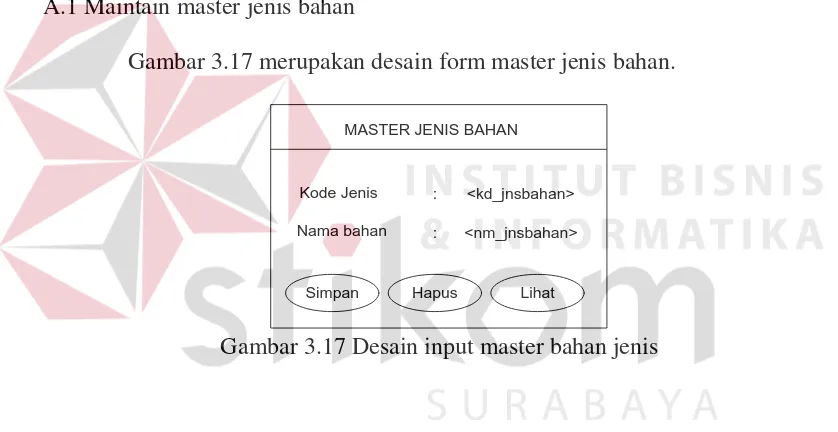

1. Tabel data Produk (Produk)

Nama tabel : Produk.

Primary key : Kd_produk.

Foreign key : Kd_jnsproduk

Tabel 3.1 Tabel Produk

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_produk Varchar2 7 Kode produk

2. Nm_produk Varchar2 25 Nama produk

3. FK Kd_jnsproduk Varchar2 7 Kode jenis barang

4. Satuan_produk Varchar2 15 Satuan

5. Juml_produk Number 10 Jumlah produk

6. Harga_produk Number Harga produk

2. Tabel data Jenis Produk (Jns_produk)

Nama tabel : Jns_produk

Primary key : Kd_jnsproduk

Fungsi : Menyimpan data jenis produk.

Tabel 3.2 Tabel Jns_produk

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_JnsProduk Varchar2 7 Kode jenis produk

2. Nm_JnsProduk Varchar2 25 Nama jenis produk

3. Tabel data Bahan (Bahan)

Nama tabel : Bahan

Primary key : Kd_bahan

Foreign key : Kd_BOM, Kd_jnsbahan

Fungsi : Menyimpan data bahan baku

Tabel 3.3 Tabel Bahan

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_Bahan Varchar2 7 Kode bahan

2. Nm_Bahan Varchar2 25 Nama bahan

3. FK Kd_BOM Varchar2 7 Kode BOM

4. FK Kd_JnsBahan Varchar2 7 Kode jenis bahan

5. Juml_Bahan Number Jumlah bahan

7. ROP Number Reorder point

8. By_Pesan Number Biaya pesan bahan

9. By_Simpan Number Biaya penyimpanan bahan

10. Harga_Bahan Number Harga bahan

11. Sat_Bahan Varchar2 10 Satuan bahan

12. Sat_Leadtime Varchar2 8 Satuan leadtime

4. Tabel data Jenis Bahan (Jns_bahan)

Nama tabel : Jns_bahan.

Primary key : Kd_jnsbahan.

Fungsi : Menyimpan data jenis bahan baku.

Tabel 3.4 Tabel Jns_bahan

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_JnsBahan Varchar2 7 Kode jenis bahan

2. Nm_JnsBahan Varchar2 25 Nama jenis bahan

5. Tabel data Supplier (Supplier)

Nama tabel : Supplier

Primary key : Kd_supplier

Fungsi : Menyimpan data supplier.

Tabel 3.5 Tabel Supplier

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_Supplier Varchar2 7 Kode supplier

2. Nm_Supplier Varchar2 25 Nama supplier

3. Alamat_Supplier Varchar2 30 Alamat supplier

4. Telp1_Supplier Varchar2 15 Telp 1 supplier

5. Telp2_Supplier Varchar2 15 Telp 2 supplier

6. Fax_Supplier Varchar2 15 No fax supplier

6. Tabel data Distributor (Distributor)

Nama tabel : Distributor

Primary key : Kd_distributor

Fungsi : Menyimpan data distributor.

Tabel 3.6 Tabel Distributor

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_Distributor Varchar2 7 Kode distributor

2. Nm_Distributor Varchar2 25 Nama distributor

3. Alamat_Distributor Varchar2 30 Alamat distributor

4. Kota_Distributor Varchar2 25 Kota distributor

5. Telp1_Distributor Varchar2 15 Telp 1 distributor

6. Telp2_Distributor Varchar2 15 Telp 2 distributor

7. Fax_Distributor Varchar2 15 No fax distributor

7. Tabel data Purchasing Order (PO)

Nama tabel : PO

Primary key : No_po

Foreign key : Kd_bahan, kd_supplier,no_mrp.

Fungsi : Menyimpan data order pembelian.

Tabel 3.7 Tabel PO

8. Tabel data Detil PO (Detil_PO)

Nama tabel : Detil_PO

Fungsi : Menyimpan item bahan untuk order pembelian.

Tabel 3.8 Tabel Detil_PO

No. Key Nama Field Tipe Data Lebar Field Keterangan

Foreign key : Kd_produk, No_mrp.

Fungsi : Menyimpan data Bill Of Material (BOM).

Tabel 3.9 Tabel BOM

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_BOM Varchar2 7 Kode BOM

2. Tgl_BOM Date Tanggal BOM

3. FK Kd_Produk Varchar2 7 Kode produk.

4. FK No_MRP Varchar2 7 Nomor MRP

10.Tabel data Detil BOM (Detil_BOM)

Nama tabel : Detil_BOM

Primary key : Kd_bahan, Kd_BOM.

Fungsi : Menyimpan data item bahan dari BOM.

Tabel 3.10 Tabel Detil_BOM

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_BOM Varchar2 7 Kode BOM

2. PK Kd_Bahan Varchar2 7 Kode bahan baku

11.Tabel data DO (DO)

Nama tabel : DO

Primary key : No_DO.

Foreign key : Kd_distributor, Kd_produk, No_ramal.

Fungsi : Menyimpan data order penjualan.

Tabel 3.11 Tabel DO

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK No_DO Varchar2 7 Nomor DO

2. Tgl_DO Date Tanggal DO

3. FK No_ramal Varchar2 7 Nomor peramalan permintaan

4. FK Kd_Distributor Varchar2 7 Kode distributor

5. G_Total_DO Number Grand total DO

6. FK Kd_Produk Varchar2 7 Kode Produk

12.Tabel data Detil DO (Detil_DO)

Nama tabel : Detil_DO

Primary key : No_DO, Kd_produk.

Foreign key : Kd_produk, No_do

Fungsi : Menyimpan data produk dari order penjualan.

Tabel 3.12 Tabel Detil_DO

No. Key Nama Field Tipe Data Lebar Field Keterangan

13.Tabel data Kapasitas Produksi (Kemampuan_Produksi)

Nama tabel : Kemampuan_produksi.

Foreign key : Kd_produk.

Fungsi : Menyimpan data kapasitas produksi.

Tabel 3.13 Tabel Kemampuan_produksi

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK Kd_Produksi Varchar2 7 Kode produksi

2. FK Kd_Produk Varchar2 7 Kode produk

3. Nm_Produk Varchar2 25 Nama produk

4. Kemampuan Number 10 Kemampuan produksi

14.Tabel data Peramalan Permintaan (Peramalan)

Nama tabel : Peramalan.

Primary key : No_ramal.

Foreign key : Kd_produk.

Fungsi : Menyimpan data peramalan permintaan.

Tabel 3.14 Tabel Peramalan

No. Key Nama Field Tipe Data Lebar Field Keterangan

1. PK No_ramal Varchar2 7 Nomor peramalan

2. Bln_ramal Varchar2 10 Bulan peramalan

3. Thn_ramal Varchar2 4 Tahun peramalan

4. FK Kd_produk Varchar2 7 Kode produk

5. Peramalan Varchar2 25 Ramalan

6. MSE Number MSE ramalan

15.Tabel data Master Planning Schedule (MPS)

Nama tabel : MPS.

Primary key : No_MPS.

Foreign key : Kd_produk, No_ramal.

Tabel 3.15 Tabel MPS

6. Renc_produksi Number 10 Rencana produksi

16.Tabel data MRP (MRP)

Nama tabel : MRP.

Primary key : No_MRP.

Foreign key : Kd_produk, No_MPS.

Fungsi : Menyimpan data MRP.

Tabel 3.16 Tabel MRP

No. Key Nama Field Tipe Data Lebar Field Keterangan

3.2.6 Perancangan input output

Desain input output pada sistem pengendalian bahan baku dengan

menggunakan MRP ini adalah seperti pada gambar 3.16 berikut yang juga

merupakan menu utama. Menu utama terdiri dari Master, Transaksi, Laporan,

Master

SISTEM PENGENDALIAN BAHAN BAKU PADA PT. PRIMISSIMA

Gambar 3.16 Tampilan menu utama

A. Desain input master

A.1 Maintain master jenis bahan

Gambar 3.17 merupakan desain form master jenis bahan.

MASTER JENIS BAHAN

Kode Jenis : <kd_jnsbahan>

Nama bahan : <nm_jnsbahan>

Simpan Hapus Lihat

Gambar 3.17 Desain input master bahan jenis

A.2 Maintain master jenis produk

Desain input jenis produk yang tampak pada gambar 3.18 merupakan

desain form master yang berfungsi untuk memaintain data jenis produk.

MASTER JENIS PRODUK

Kode Jenis : <kd_jnsproduk>

Nama Produk : <nm_jnsproduk>

Simpan Hapus Lihat

A.3 Maintain master bahan

Gambar 3.19 adalah desain input data master bahan yang berfungsi untuk

memaintain data bahan.

MASTER BAHAN

Kode Bahan : <kd_bahan>

Nama Bahan : <nm_bahan>

Simpan Hapus Lihat

Jenis Bahan : <kd_jnsbahan>

Satuan : <sat_bahan>

[nm_jnsbahan]

Jumlah : <jml_bahan>

Leadtime : <leadtime>

ROP : <ROP>

Biaya pesan : <by_pesan> Biaya simpan : <by_simpan>

Harga : <hrg_bahan>

Gambar 3.19 Desain input master bahan

A.4 Maintain master produk

Desain input master produk pada gambar 3.20 berfungsi dalam

memaintain data produk.

MASTER PRODUK

Kode Produk : <kd_jnsproduk>

Nama Produk : <nm_jnsproduk>

Simpan Hapus Lihat

Jenis Produk : <kd_jnsproduk>

Satuan : <satuan_produk>

[nm_jnsproduk]

Jumlah : <jml_produk>

Leadtime : <leadtime>

ROP : <ROP>

Biaya pesan : <by_pesan> Biaya simpan : <by_simpan>

Harga : <hrg_produk>

A.5 Input master distributor

Gambar 3.21 adalah form untuk memaintain data master distributor.

MASTER DISTRIBUTOR

Kode Distributor : <kd_distributor>

Nama : <nm_distributor>

Gambar 3.21 Desain input master distributor

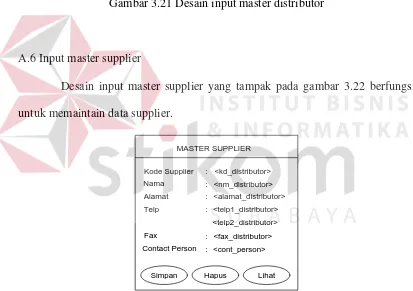

A.6 Input master supplier

Desain input master supplier yang tampak pada gambar 3.22 berfungsi

untuk memaintain data supplier.

MASTER SUPPLIER

Kode Supplier : <kd_distributor>

Nama : <nm_distributor>

Contact Person : <cont_person>

Gambar 3.22 Desain input master supplier

B. Desain input transaksi

B.1 Desain input transaksi order penjualan

Pada gambar 3.23 merupakan desain input transaksi order penjualan yang

ORDER PENJUALAN

No Order : <no_do>

Tanggal : <tgl_do>

Simpan Hapus Lihat

Distributor : <kd_distributor> [nm_distributor]

Produk Satuan Harga Jumlah SubTotal

Grand total : [G_Total_do]

Gambar 3.23 Desain input transaksi order penjualan

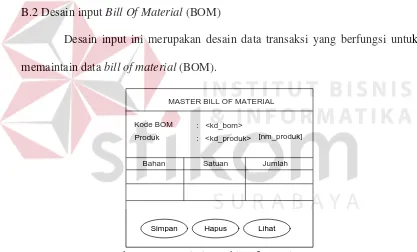

B.2 Desain input Bill Of Material (BOM)

Desain input ini merupakan desain data transaksi yang berfungsi untuk

memaintain data bill of material (BOM).

MASTER BILL OF MATERIAL

Kode BOM : <kd_bom>

Produk : <kd_produk>

Simpan Hapus Lihat

[nm_produk]

Bahan Satuan Jumlah

Gambar 3.24 Desain input bill of material (BOM)

B.3 Maintain kapasitas produksi

Berikut merupakan desain input kapasitas produksi yang berfungsi untuk

KAPASITAS PRODUKSI

Kode Produksi : <kd_produksi>

Produk : <kd_produk>

Simpan Hapus Lihat

[nm_produk]

Kemampuan produksi : <kemampuan>

Gambar 3.25 Desain input kapasitas produksi

B.4 Desain input peramalan

Adapun desain input dari transaksi peramalan adalah sebagai berikut:

PERAMALAN

Permintaan : <minta> Ramal : <ramal>

Gambar 3.26 Desain input transaksi peramalan

B.5 Desain input master production schedule (MPS)

Gambar 3.27 merupakan desain input master production schedule (MPS)

yang berfungsi untuk memaintain data MPS.

MASTER PRODUCTION SCHEDULE

B.6 Desain input material requirement planning (MRP)

Adapun desain input dari transaksi material requirement planning (MRP)

adalah sebagai berikut:

MATERIAL REQUIREMENT PLANNING

No MRP : <no_mrp>

Tanggal : <tgl_mrp>

Simpan Hapus Lihat

Produk : <kode_produk> [nm_produk]

Periode

Gambar 3.28 Desain input material requirement planning (MRP)

B.7 Desain input transaksi order pembelian

Desain input transaksi ini berfungsi untuk membuat order pembelian

yang kemudian diberikan kepada supplier.

ORDER PEMBELIAN

No PO : <no_po>

Tanggal : <tgl_po>

Simpan Hapus Lihat

Supplier : <kd_supplier> [nm_supplier]

Bahan Satuan Jumlah Harga Subtotal

Alamat : [Alamat_supplier]

Grand total : [G_total_po]

C. Desain output

Output merupakan bentuk keluaran dari input, baik master maupun

transaksi dimana output disampaikan berupa laporan-laporan yang

membutuhkannya. Berikut ini merupakan beberapa desain output dari sistem

pengendalian bahan baku dengan menggunakan metode MRP ini :

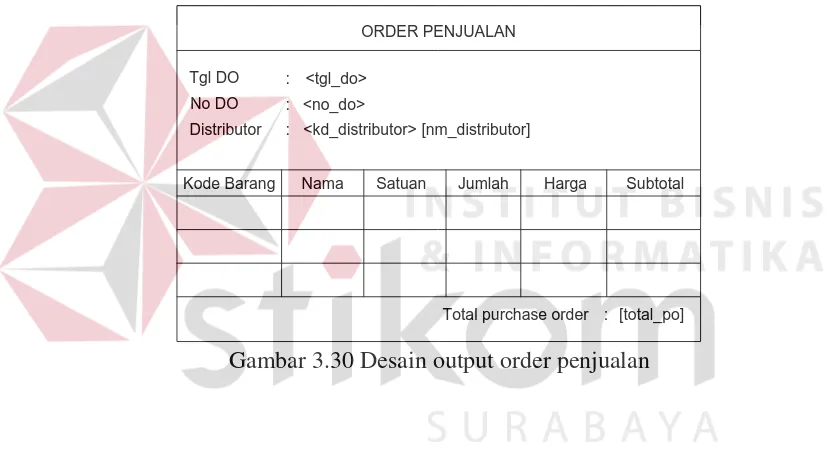

C.1 Desain output order penjualan

Dengan desain output pada gambar 3.30 ini, sistem menyajikan laporan

order penjualan yang telah dibuat.

ORDER PENJUALAN

Tgl DO : <tgl_do>

No DO : <no_do>

Distributor : <kd_distributor> [nm_distributor]

Kode Barang Nama Satuan Jumlah Subtotal

Total purchase order : [total_po]

Harga

C.2 Desain output order pembelian

Desain output ini mencetak data order pembelian yang telah dibuat.

ORDER PEMBELIAN

Tgl PO : <tgl_po>

No PO : <no_po>

Supplier : <kd_supplier> [nm_supplier]

Kode Barang Nama Satuan Jumlah Subtotal

Total purchase order : [total_po]

Harga

Request by : [req_by]

Gambar 3.31 Desain output order pembelian

C.3 Desain output persediaan

Desain output pada gambar 3.32 ini menyajikan laporan persediaan.

LAPORAN PERSEDIAAN

Tanggal : [tgl_sekarang]

Jenis Barang : [jenis]

Kode Barang Nama Satuan Stok Akhir

C.4 Desain output master production schedule (MPS)

Desain output ini menyajikan laporan MPS yang telah tersedia.

MASTER PRODUCTION SCHEDULE

Tanggal MPS : [tgl_sekarang] Kode Produk : [kd_produk]

Hari Efektif Peramalan Rencana Produksi

Nama Produk : [nm_produk]

Tanggal : [tanggal]

Penanggung Jawab : [penanggung_jwb]

Gambar 3.33 Desain output MPS

C.5 Desain output material requirement planning (MRP)

Gambar 3.34 merupakan desain output untuk menyajikan laporan MRP.

MATERIAL REQUIREMENT PLANNING

Tanggal MRP : [tgl_mrp] Kode Produk : [kd_produk]

Periode

Gross Requirement

Schedule Receipts

Nama Produk : [nm_produk]

Tanggal : [tanggal]

Penanggung Jawab : [penanggung_jwb] On Hand

Net Requirements

Planned Order Release

C.6 Desain output MRP Pagging

Desain output ini digunakan untuk mencetak MRP pagging.

MRP PAGGING

Tanggal MPS : [tgl_mps] Kode Produk : [kd_produk]

Kode Bahan Periode Kuantitas

Nama Produk : [nm_produk]

Tanggal : [tanggal]

Penanggung Jawab : [penanggung_jwb]

BAB IV

IMPLEMENTASI DAN EVALUASI SISTEM

4.1 Implementasi Sistem

Sesuai dengan siklus hidup pengembangan sistem, tahap selanjutnya

setelah dilakukan tahap perancangan suatu sistem adalah tahap implementasi

sistem. Tahap implementasi sistem (system implementation) merupakan tahap meletakkan sistem agar siap untuk dioperasikan, yang termasuk juga kegiatan

menulis kode program jika tidak digunakan paket perangkat lunak aplikasi.

Implementasi suatu sistem merupakan wujud dari analisa dan

perancangan yang telah disusun dan dibuat. Untuk dapat terlaksananya

implementasi sistem dengan baik, diperlukan kesiapan dari kebutuhan-kebutuhan

baik kebutuhan perangkat keras maupun kebutuhan perangkat lunak.

4.1.1 Kebutuhan perangkat keras

Kebutuhan akan perangkat keras yang digunakan adalah sebuah

komputer dengan konfigurasi dan perlengkapannya sebagai berikut:

a. CPU Pentium III 600 Mhz.

b. Memori SDRAM sebesar 256 MB.

c. Kapasitas harddisk sebesar 10 GB.

d. Virtual memori sistem operasi initial size 200 MB dan maximum size 400

MB.

e. Display card 4 MB.