OPTIMASI FORMULASI YOGURT KEDELAI

PADA SKALA LABORATORIUM

SKRIPSI

AYUPRY DIPTASARI

F24051589

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

OPTIMATION FORMULATION OF SOY YOGURT

AT LABORATORY SCALE

Ayupry Diptasari, Sukarno, and Fransisca Rungkat Zakaria

Department of Food Science and Technology, Faculty of Agricultural Technology and Engineering Bogor Agricultural University, IPB Darmaga Campus, PO Box 16680, Bogor,

West Java, Indonesia

Phone 62 251 8624622, e-mail: ayuprydipta.s@gmail.com

ABSTRACT

Functional food trend progress is very rapidly and the majority of the growing functional food claims are intended to create a healthy digestive tract. Therefore, probiotic food products ranked second most popular after energy food and drink products. Yogurt is one type of probiotic food products that much favored by consumers due to having delicious flavor and providing many benefits for human health. Until now the raw materials used in the process of making yogurt is dairy cow, however, soymilk is one of the raw materials that potentially can replace cow's milk in the manufacture of yogurt. The use of soymilk as raw material for making soy yogurt has not been used optimally. This study aims to optimize the use of soymilk and fresh milk in the manufacture of soy yogurt in order to obtain the optimal cost of raw material response, objective responses (pH, viscosity, and total lactic acid bacteria), and subjective responses (texture, aroma, flavor, and color). Soy yogurt was developed using lactic acid bacteria (1:1 mixture of Streptococcus thermophilus and Lactobacillus acidophilus) and fermented for 8 hours at 43-45°C. The recommended optimum formula by design expert version 8 is the formula with the composition of soymilk and fresh milk ratio of 68.384% and 16.416% with a desirability value of 0.450. The optimum formula has a yellowish white color, taste sour and slightly sweet, sour aroma typical of soy yogurt, smooth texture, a bit of liquid viscosity, and no beany flavor in the final product. Soy yogurt optimum formula has 4.47 pH value, viscosity 200 cP, raw material cost Rp 978.0838, water content 84.70%, ash content 0.73%, protein content 3.06%, fat content 0.79%, carbohydrate content 10.62%, total titratable acidity 0.52%, average content of total lactic acid bacteria in the product 1.8x109 CFU/ml or 9.2553 log CFU /ml, there were no molds and yeasts, and the result of coliform test is <3 MPN/g in the final product. Soy yogurt optimum formula is still suitable for consumption up to 25 days of storage in the refrigerator at 10°C and there were no growth of molds and yeasts.

Ayupry Diptasari. F24051589. Optimasi Formulasi Yogurt Kedelai pada Skala Laboratorium. Di bawah bimbingan Sukarno dan Fransisca Rungkat Zakaria. 2010

RINGKASAN

Tren pangan fungsional saat ini mengalami perkembangan yang cukup pesat. Mayoritas dari klaim pangan fungsional yang berkembang ditujukan untuk menciptakan saluran pencernaan yang sehat. Oleh karena itu, produk pangan probiotik menempati urutan kedua terpopuler setelah produk pangan dan minuman berenergi diikuti dengan produk ready to eat cereal. Salah satu jenis produk pangan probiotik yang banyak digemari oleh konsumen adalah yogurt yang merupakan produk susu fermentasi, memiliki citarasa yang enak, dan banyak memberikan manfaat bagi kesehatan manusia.

Selama ini, bahan baku yang digunakan di dalam proses pembuatan yogurt adalah susu sapi Namun, sari kedelai merupakan salah satu bahan baku yang berpotensi dapat menggantikan susu sapi di dalam pembuatan yogurt. Sari kedelai memiliki kelebihan antara lain memiliki karakteristik fisik yang hampir sama dengan susu sapi, sumber protein tinggi yang dapat diperoleh dengan harga lebih murah dibandingkan susu sapi, bebas kolesterol, mengandung vitamin yang larut lemak (vitamin A, D, E, dan K), vitamin larut air, yaitu vitamin B (niasin, riboflavin, dan thiamin), dan mengandung senyawa fitokimia seperti isoflavon yaitu senyawa yang diketahui dapat mencegah penyakit kanker. Manfaat lain sari kedelai adalah adanya kandungan oligosakarida yaitu rafinosa dan stakiosa, serta inulin yang merupakan sumber senyawa prebiotik di dalam produk yogurt berbahan baku kedelai (soy yogurt). Penggunaan sari kedelai sebagai bahan baku pembuatan soy yogurt ini belum dimanfaatkan secara optimal. Oleh karena itu dilakukan penelitian optimasi formula produk soy yogurt pada skala laboratorium agar diperoleh standar penggunaan bahan baku dan proses pengolahan yang efektif yang mungkin bisa diterapkan pada proses produksi skala pilot plan dan industri.

Penelitian ini bertujuan untuk mengoptimasi penggunaan sari kedelai dan susu segar dalam pembuatan soy yogurt sehingga respon biaya bahan baku, respon obyektif yaitu pH, viskositas, dan total bakteri asam laktat, dan respon subyektif yaitu tekstur, aroma, rasa, dan warna yang optimal dengan menggunakan piranti lunak (software) program design expert version 8. Penelitian ini juga bertujuan untuk memperoleh produk soy yogurt yang paling optimum yang dikembangkan pada skala laboratorium sehingga menjadi produk yang disukai konsumen dan dapat dikembangkan pada skala yang lebih besar seperti pilot plan.

Penelitian ini diawali dengan tahapan standarisasi sari kedelai dan kultur starter yang dihasilkan pada skala laboratorium. Selanjutnya diikuti dengan simulasi rancangan formulasi dan penentuan respon dengan program design expert version 8. Tahapan selanjutnya adalah aplikasi rancangan formulasi dan pengukuran respon pada skala laboratorium. Pada tahapan aplikasi ini terbagi menjadi dua bagian yaitu standarisasi waktu dan suhu inkubasi produk soy yogurt dan aplikasi hasil rancangan formulasi serta pengukuran respon dari keseluruhan formula produk soy yogurt pada skala laboratorium. Hasil pengukuran respon dari setiap formula menjadi input data bagi program design expert version 8 yang selanjutnya data tersebut akan dianalisis oleh program yang diketahui sebagai tahapan analisis repon.

Sari kedelai yang dihasilkan di dalam penelitian ini memiliki warna putih krem pucat dan agak kekuningan, beraroma khas kedelai dan tidak ditemukan adanya citarasa langu (beany flavor). Sari kedelai yang dihasilkan termasuk dalam kategori dairy like soymilk dengan penggunaan perbandingan kedelai dan air sebesar 1:8 serta memiliki total padatan terlarut berkisar 4.9%, kandungan protein sebesar 3.2-3.6% dan kandungan lemak sebesar 2.1-2.2%.

Kultur starter yang digunakan dalam penelitian ini berbentuk curd yang kompak, beraroma khas yogurt, ada sedikit whey dan tingkat keasamannya di bawah pH 6 dengan jumlah sel bakteri asam laktat berkisar 8 log CFU/ml. Nilai total bakteri asam laktat dari kultur starter telah memenuh standar SNI 01-2981 tahun 2009 untuk standar minimal jumlah bakteri asam laktat yang ada di dalam kultur starter sebesar 7 log CFU/ml.

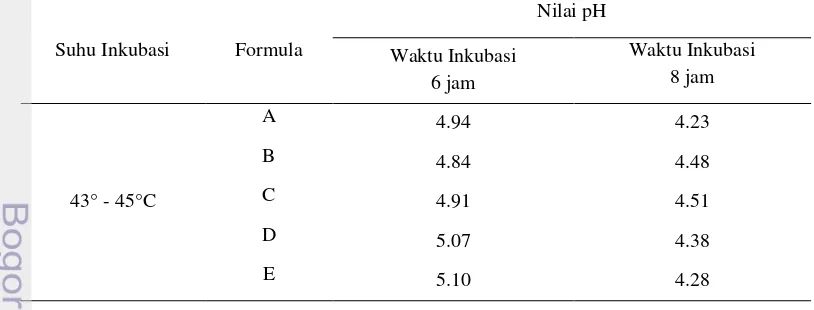

Hasil rancangan formulasi program design expert version 8 untuk produk soy yogurt adalah 15 formula dengan dilakukan pengukuran pada respon biaya bahan baku, respon obyektif yaitu nilai pH, viskositas, dan total bakteri asam laktat, dan respon subyektif yaitu tekstur, rasa, warna, dan aroma. Hasil penelitian menunjukkan bahwa penggunaan kultur Lactobacillus acidophilus dan Streptococcus thermophilus pada pembuatan soy yogurt, mampu menghasilkan produk dengan pH < 4.6 setelah diinkubasi selama 8 jam pada suhu 43-45°C. Produk soy yogurt yang dihasilkan pada skala laboratorium adalah stirred soy yogurt.

Formula optimum yang direkomendasikan program design expert version 8 adalah formula dengan komposisi sari kedelai sebanyak 68.384% dan susu segar16.416% dengan nilai desirability tertinggi yaitu 0.450. Formula produk terpillih ini memiliki warna putih kekuningan, rasa asam dan sedikit manis, aroma asam khas soy yogurt, tekstur yang halus, viskositas agak cair, dan tidak ada citarasa langu di dalam produk akhir. Soy yogurt formula optimum memiliki nilai pH aktual sebesar 4.47, nilai viskositas sebesar 200 cP, harga bahan bakusebesar Rp 978.0838, kadar air 84.70%, kadar abu 0.73%, kadar protein 3.06%, kadar lemak 0.79%, kadar karbohidrat 10.62%, nilai total asam tertritasi 0.52%, nilai kandungan rata-rata total bakteri asam laktat di dalam produk sebesar 1.8x109 CFU/ml atau 9.2553 log CFU/ml, tidak ditemukan adanya kapang dan khamir, dan nilai uji koliform < 3 APM/g pada produk akhir.

OPTIMASI FORMULASI YOGURT KEDELAI

PADA SKALA LABORATORIUM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

AYUPRY DIPTASARI F24051589

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BIODATA PENULIS

Penulis dilahirkan di Jakarta pada tanggal 11 Juni 1987. Penulis adalah anak dari pasangan Pri Harry dan Debi Tien Ratna. Penulis menyelesaikan pendidikan dasar pada tahun 1999 di SDN Argentina 01 Pagi Jakarta Pusat, kemudian melanjutkan pendidikan menengah pertama di SLTP Negeri 1 Jakarta hingga tahun 2002. Penulis menamatkan pendidikan menengah atas di SMU Negeri 8 Jakarta pada tahun 2005 dan melanjutkan pendidikan tinggi di Institut Pertanian Bogor yaitu pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian melalui jalur USMI pada tahun 2005.

Selama menjalani studi di Institut Pertanian Bogor, penulis aktif di berbagai kegiatan dan organisasi kemahasiswaan, di antaranya IAAS (International Association of Students in Agricultural and Related Sciences), LPQ (Lembaga Pengajaran Al Qur’an) Al Hurriyyah, dan HIMITEPA (Himpunan Profesi Mahasiswa/i Ilmu dan Teknologi Pangan). Penulis aktif mengikuti lomba karya tulis ilmiah tingkat nasional, seperti pada bulan Maret 2008 bersama dengan tim, penulis memperoleh juara 1 pada NSPCA (National Students Paper Competition of Agriculture) yang diadakan di Universitas Brawijaya, Malang.

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Optimasi Formulasi Yogurt Kedelai pada Skala laboratorium adalah hasil karya saya sendiri dengan arahan Dosen Pembibing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2010 Yang membuat pernyataan,

©

Hak cipta milik Ayupry Diptasari, tahun 2010

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

Judul Skripsi : Optimasi Formulasi Yogurt Kedelaipada Skala Laboratorium

Nama : Ayupry Diptasari

NRP : F24051589

Menyetujui,

Pembimbing I,

(Dr. Ir. Sukarno, M.Sc.)

NIP. 19601027 198703.1.003

Pembimbing II,

(Prof. Dr. Ir. Fransisca R Zakaria,M.Sc.)

NIP. 19490614 198503.2.001

Mengetahui,

Ketua Departemen,

(Dr. Ir. Dahrul Syah, M.Sc. Agr.)

NIP. 19650814 199002.1.001

KATA PENGANTAR

Puji dan syukur penulis haturkan ke hadirat Allah SWT, dengan pertolongan dan taufikNya penulis dapat menyelesaikan skripsi ini. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Penyusunan skripsi yang berjudul Optimasi Formulai Yogurt Kedelai pada Skala Laboratorium ini didasarkan pada pelaksanaan penelitian yang telah dilaksanakan sejak Juli 2009 sampai Juli 2010 di Laboratorium Mikrobiologi Pangan, Laboratorium Pengolahan Pangan, Laboratorium Biokimia Pangan, Laboratorium Rekayasa Proses Pangan di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, dan Laboratorium Organoleptik di SEAFAST Center, Institut Pertanian Bogor.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terimakasih yang sebesar-besarnya kepada:

1. Dr. Ir. Sukarno, M.Sc., sebagai dosen pembimbing pertama, atas bimbingan, arahan, dan dukungannya selama studi, pelaksanaan proses penelitian, dan penyusunan skripsi

2. Prof. Dr. Ir. Fransisca Rungkat Zakaria, M.Sc., sebagai dosen pembimbing kedua atas bimbingan dan arahannya selama proses penelitian dan penyusunan skripsi, serta dukungan berupa bantuan dana penelitian yang diberikan untuk pelaksanaan penelitian ini

3. Ir. Sutrisno Koswara, M.Si. selaku dosen penguji yang telah memberikan saran dalam penyempurnaan penyusunan skripsi

4. Bapak Pri Harry (ayah), Hj. Moeryatien Soeharso (nenek), Debie Tien Ratna dan Novayati (ibu), Nina Siti Rukoyah (kakak), Lies Purnama Sari (tante), Nisa dan Nabila (adik), dan semua keluarga besar Soeharso yang telah banyak mendukung selama terlaksananya penelitian ini dengan memberikan dukungan moral dan materil

5. Pak Edi, Pak Sidik, Pak Aldi, Ibu Rub, Ibu Ari, Pak Rojak, Pak Wahid, Pak Adi, Ibu Antin, dan semua tim laboran departemen Ilmu dan Teknologi Pangan yang telah banyak memberikan dukungan dan arahan selama pelaksanaan penelitian

6. Keluarga besar Ilmu dan Teknologi Pangan angkatan 2005, Institut Pertanian Bogor

7. Keluarga besar Al Iffah yaitu Dr. Ir. Ahmad dan Ibu Yudi yang telah memberikan dukungan dan motivasi selama pelaksanaan studi dan teman serta sahabat tercinta (Nida, Endah, Irnita, Wina, Gia, Darti, Tri, dan lainnya)

8. Sahabat dan adik-adik tercinta di IAAS yaitu Devi Novi Astuti, Yoghatama Cindya Z, dkk. yang telah banyak mendukung dan memberi semangat selama penelitian

9. Sahabat tercinta Vina, Risnie, dan Pipit yang memberikan dukungan selama ini di perkuliahan

Akhirnya penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang ilmu dan teknologi pangan secara khusus dan teknologi pertanian secara umum.

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ...iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Manfaat Penelitian ... 2

II. TINJAUAN PUSTAKA ... 3

2.1 Kedelai ... 3

2.2 Sari Kedelai ... 4

2.3 Yogurt ... 6

2.4 Soy Yogurt ... 8

2.5 Susu Segar ... 8

2.6 Susu Skim ... 9

2.7 Zat Penstabil ... 11

2.8 Karaginan... 11

2.9 Kultur Starter ... 13

2.9.1 Streptococcus thermophilus ... 13

2.9.2 Lactobacillus acidophilus ... 14

2.10 Mixture Experiment ... 14

III. METODOLOGI PENELITIAN ... 17

3.1 Bahan dan Alat ... 17

3.1.1 Bahan ... 17

3.1.2 Alat ... 17

3.1.3 Media ... 17

3.1.4 Kultur ... 17

3.2 Metode Penelitian ... 18

3.2.1 Standarisasi Sari Kedelai yang Dihasilkan pada Skala Laboratorium ... 19

3.2.2 Standarisasi Kultur Starter yang Dihasilkan pada Skala Laboratorium ... 19

3.2.3 Simulasi Rancangan Formulasi dan Penentuan Respon dengan Program Design Expert Version 8 ... 20

3.2.4 Aplikasi Hasil Rancangan Formulasi dengan Program Design Expert Version 8 pada Skala Laboratorium ... 21

b. Pengukuran respon dari keseluruhan formula produk soy yogurt pada skala

laboratorium ... 23

3.2.5 Analisis Respon yang Dihasilkan pada Skala Laboratorium dengan Program Design Expert Version 8 ... 23

3.2.6 Optimasi Formula dengan Program Design Expert Version 8 ... 23

3.2.7 Aplikasi Formula Optimum pada Skala Laboratorium ... 24

3.3 Metode Analisis ... 24

3.3.1 Analisis Sifat Kimia ... 24

a. Derajat keasaman (pH) ... 24

b. Total asam tertitrasi ... 24

3.3.2 Analisis Sifat Fisik (Viskositas)... 25

3.3.3 Analisis Komponen Kimia ... 25

a. Kadar air ... 25

b. Kadar abu ... 25

c. Kadar protein ... 26

d. Kadar lemak ... 26

e. Kadar karbohidrat ... 26

f. Total padatan ... 27

3.3.4 Analisis Mikrobiologi ... 27

a. Total bakteri asam laktat ... 27

b. Total kapang-khamir ... 27

c. Uji bakteri coliform... 27

3.3.5 Uji Organoleptik ... 28

IV. HASIL DAN PEMBAHASAN ... 29

4.1 Standarisasi Sari Kedelai yang Dihasilkan pada Skala Laboratorium ... 29

4.2 Standarisasi Kultur Starter yang Dihasilkan pada Skala Laboratorium ... 30

4.3 Simulasi Rancangan Formulasi dan Penentuan Respon dengan Program Design Expert Version 8 ... 32

4.4 Aplikasi Rancangan Formulasi dengan Program Design Expert Version 8 pada Skala Laboratorium ... 23

4.4.1 Standarisasi Waktu dan Suhu Inkubasi Produk Soy Yogurt ... 34

4.2.2 Aplikasi Hasil Rancangan Formulasi dan Penentuan Respon pada Skala Laboratorium ... 35

4.5 Analisis Respon yang Dihasilkan pada Skala Laboratorium dengan Program Design Expert Version 8 ... 38

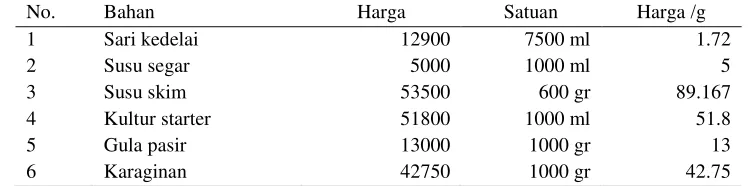

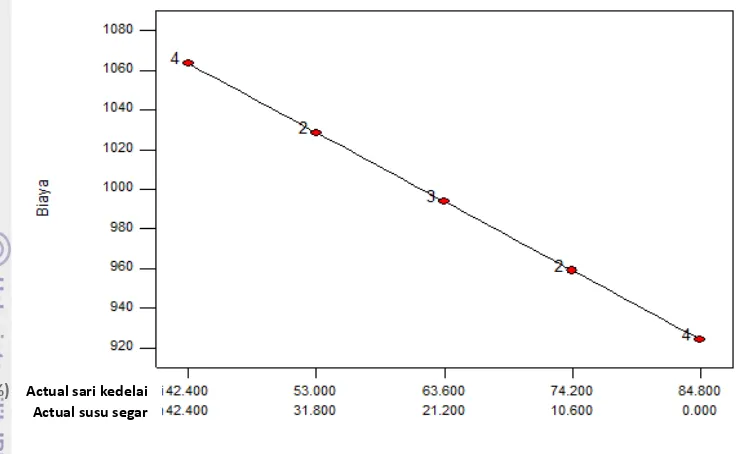

4.5.1 Analisis respon biaya (Rp /100ml soy yogurt) ... 39

4.5.2 Analisis respon pH ... 41

4.5.3 Analisis respon viskositas ... 43

4.5.4 Analisis respon total bakteri asam laktat... 46

4.5.5 Analisis respon tekstur ... 49

4.5.6 Analisis respon rasa, warna, dan aroma ... 51

4.6 Optimasi Formulasi dengan Program Design Expert Version 8 ... 56

4.7 Aplikasi Formula Optimum pada Skala Laboratorium ... 59

4.7.1 Analisis Kimia dan Mikrobiologi Soy Yogurt Formula Optimum ... 54

4.7.2 Perubahan Mutu Soy Yogurt Selama Penyimpanan ... 62

b. Perubahannilai total asam tertitrasi selama penyimpanan ... 63

c. Perubahan nilai viskositas selama penyimpanan ... 64

d. Perubahan total bakteri asam laktat selama penyimpanan ... 65

e. Perubahan total kapang dan khamir selama penyimpanan ... 66

f. Perubahan parameter organoleptik soy yogurt selama penyimpan ... 67

V. KESIMPULAN DAN SARAN ... 69

5.1 Kesimpulan ... 69

5.2 Saran ... 71

DAFTAR PUSTAKA ... 72

DAFTAR TABEL

Halaman

Tabel 1. Komposisi susu kedelai tiap 100 gram ... 4

Tabel 2. Spesifikasi persyaratan mutu susu kedelai ... 5

Tabel 3. Komposisi rata-rata dan kisaran normal susu sapi ... 9

Tabel 4. Spesifikasi persyaratan mutu susu bubuk tanpa lemak ... 10

Tabel 5. Syarat mutu karaginan ... 11

Tabel 6. Sifat-sifat karaginan ... 11

Tabel 7. Nilai pH dan total bakteri asam laktat kultur starter ... 31

Tabel 8. Pencapaian nilai pH produk soy yogurt pada waktu inkubasi 6 jam dan 8 jam ... 34

Tabel 9. Hasil keseluruhan pengukuran dan perhitungan respon biaya, pH, viskositas, total bakteri asam laktat, tekstur, rasa, warna, dan aroma dari 15 formula pada skala laboratorium ... 37

Tabel 10. Harga bahan baku produk soy yogurt ... 39

Tabel 11. Komponen dan respon yang dioptimasi, target, batas, bobot, dan importance pada tahapan optimasi formula ... 56

Tabel 12. Data solusi formula yang ditawarkan program design expert version 8 pada tahapan optimasi formula... 58

Tabel 13. Syarat mutu kimia dan mikrobiologi soy yogurt formula optimum ... 61

DAFTAR GAMBAR

Halaman Gambar 1. Skema tahapan penelitian optimasi formulasi yogurt kedelai pada skala laboratorium 18

Gambar 2. Skema pembuatan sari kedelai ... 19

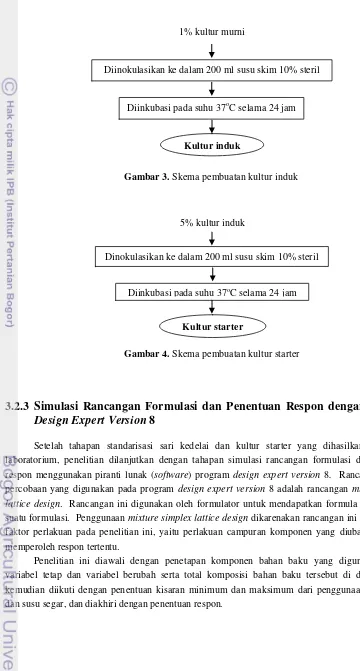

Gambar 3. Skema pembuatan kultur induk ... 20

Gambar 4. Skema pembuatan kultur starter ... 20

Gambar 5. Skema pembuatan soy yogurt ... 22

Gambar 6. Kacang kedelai merek Cap Jempol ... 29

Gambar 7. Sari kedelai yang dihasilkan ... 30

Gambar 8. (a) Kultur starter bakteri asam laktat L. acidophilus; (b) Kultur starter bakteri asam laktat S. thermophilus ... 31

Gambar 9. Hasil rancangan formulasi dan respon dari program design expert version 8 ... 33

Gambar 10. Produk soy yogurt yang dihasilkan sebelum proses pengadukan ... 36

Gambar 11. Tampilan hasil input data dari keseluruhan respon pada program design expert version 8 ... 38

Gambar 12. Grafik hubungan antara respon biaya bahan baku dengan komponen sari kedelai dan susu segar (two component mix) ... 40

Gambar 13. Grafik normal plot residual respon biaya bahan baku ... 41

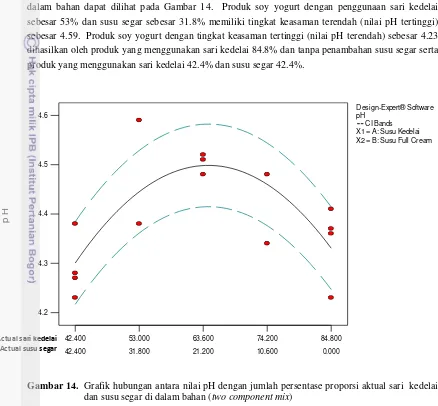

Gambar 14. Grafik hubungan antara nilai pH dengan jumlah persentase proporsi aktual sari kedelai dan susu segar di dalam bahan (two component mix) ... 42

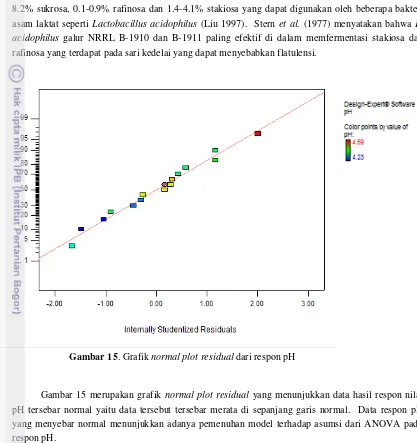

Gambar 15. Grafik normal plot residual dari respon pH ... 43

Gambar 16. Grafik normal plot residual dari respon viskositas ... 45

Gambar 17. Grafik hubungan antara nilai respon viskositas dengan nilai aktual proporsi penggunaan sari kedelai dan susu segardi dalam produk (two component mix) .... 46

Gambar 18. Nilai total bakteri asam laktat (S. thermophilus dan L. acidophilus) pada setiap formula (two component mix) ... 47

Gambar 19. Grafik normal plot residual dari respon total bakteri asam laktat ... 48

Gambar 20. Grafik normal plot residual dari respon tekstur ... 50

Gambar 21. Grafik hubungan antararespon tekstur dengan komponen sari kedelai dan susu segar (two component mix) ... 50

Gambar 22. Grafik hubungan hasil penilaian kesukaan konsumen terhadap respon atribut rasa dari setiap formula produk soy yogurt (two component mix) ... 52

Gambar 23. Grafik normal plot residual dari hasil penilaian konsumen terhadap respon atribut rasa setiap formula soy yogurt ... 53

Gambar 24. Grafik hubungan hasil penilaian kesukaan konsumen terhadap respon atribut warna dari setiap formula produk soy yogurt (two component mix) ... 53

Gambar 25. Grafik normal plot residual dari respon atribut warna ... 54

Gambar 26. Grafik normal plot residual dari respon atribut aroma ... 55

Gambar 27. Grafik hubungan hasil penilaian konsumen terhadap respon atribut aroma dari setiap formula produk soy yogurt (two component mix) ... 55

Gambar 30. Grafik perubahan nilai pH soy yogurt selama penyimpanan dalam

refrigerator bersuhu 10°C ... 63 Gambar 31. Grafik perubahan nilai total asam tertritasi soy yogurt selama penyimpanan dalam

refrigerator bersuhu 10°C ... 63 Gambar 32. Grafik perubahan nilai viskositas soy yogurt selama penyimpanan dalam refrigerator

bersuhu 10°C ... 64 Gambar 33. Grafik perubahan total bakteri asam laktat selama penyimpanan dalam refrigerator

bersuhu 10°C ... 65 Gambar 34. Grafik total kapang dan khamir selama penyimpanan dalam refrigerator

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data hasil pengamatan nilai pH kultur starter ... 77

Lampiran 2. Data hasil pengamatan totak bakteri asam laktat kultur starter ... 77

Lampiran 3. Data hasil pengamatan nilai pH produk soy yogurt pada waktu inkubasi 6 jam dan 8 jam ... 78

Lampiran 4. Data hasil pengamatan total padatan terlarut (TPT) dalam pembuatan setiap formula soy yogurt ... 79

Lampiran 5. Hasil analisisANOVA dan persamaan polinomial respon biaya bahan baku... 80

Lampiran 6. Hasil analisisANOVA dan persamaan polinomial respon pH ... 81

Lampiran 7. Hasil analisisANOVA dan persamaan polinomial respon viskositas ... 82

Lampiran 8. Hasil analisisANOVA dan persamaan polinomial respon total bakteri asam laktat ... 83

Lampiran 9. Hasil analisisANOVA dan persamaan polinomial respon tekstur ... 84

Lampiran 10. Hasil analisisANOVA dan persamaan polinomial respon rasa ... 85

Lampiran 11. Hasil analisisANOVA dan persamaan polinomial respon warna ... 86

Lampiran 12. Hasil analisisANOVA dan persamaan polinomial respon aroma ... 87

Lampiran 13. Hasil uji sifat dan komponen kimia soy yogurt formula optimum ... 88

Lampiran 14. Hasil uji mikrobiologi (total bakteri asam laktat) soy yogurt formula optimum ... 88

Lampiran 15. Hasil uji mikrobiologi (total kapang - khamir) soy yogurt formula optimum ... 88

Lampiran 16. Hasil uji mikrobilogi (koliform) soy yogurt formula optimum ... 89

Lampiran 17. Hasil pengamatan perubahan mutu soy yogurt formula optimum selama 25 hari penyimpanan pada refrigerator bersuhu 10°C ... 89

Lampiran 18. Standar Nasional Indonesia nomor 01-2981 tahun 2009 untuk kategori syarat mutu produk yogurt ... 90

Lampiran 19. Form untuk uji hedonik formula soy yogurt pada tahap pengukuran respon subyektif untuk atribut tekstur, rasa, warna, dan aroma ... 91

Lampiran 20. Acuan label gizi ... 92

Lampiran 21. Contoh label kemasan soy yogurt yang digunakan ... 93

BAB I

PENDAHULUAN

1.1

Latar Belakang

Makanan merupakan kebutuhan dasar bagi setiap manusia. Belakangan ini terjadi pergeseran paradigma mengenai pangan. Pangan memiliki peranan penting dalam penentuan status kesehatan individu. Hal ini seiring dengan meningkatnya kesadaran dan pemahaman masyarakat akan pentingnya hidup sehat. Bahan pangan yang kini mulai banyak diminati konsumen adalah bahan pangan yang memiliki komposisi gizi yang baik dan berimbang, penampakan, dan citarasa yang menarik serta memiliki fungsi fisiologis bagi tubuh. Makanan yang dapat meningkatkan status kesehatan selain komponen zat gizi yang dikandungnya disebut pangan fungsional (Hariyadi 2004).

Menurut Peraturan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia nomor HK 00.05.52.0685 (2005), pangan fungsional adalah pangan olahan yang mengandung satu atau lebih komponen fungsional yang berdasarkan kajian ilmiah mempunyai fungsi fisiologis tertentu, terbukti tidak membahayakan, dan bermanfaat bagi masyarakat. Pangan fungsional disajikan dan dapat dikonsumsi sebagaimana layaknya makanan atau minuman serta mempunyai karakteristik sensori seperti penampakan, warna, tekstur atau konsistensi, dan citarasa yang dapat diterima konsumen.

Tren pangan fungsional ini mengalami perkembangan yang cukup pesat. Menurut Weststrate et al. (2002), pada tahun 2000 nilai pasar global pangan fungsional mencapai €95 milyar. Mayoritas dari klaim pangan fungsional yang berkembang ditujukan untuk menciptakan saluran pencernaan yang sehat. Oleh karena itu, produk pangan probiotik menempati urutan kedua terpopuler setelah produk pangan dan minuman berenergi diikuti dengan produk ready to eat sereal. Salah satu jenis produk pangan probiotik yang banyak digemari oleh konsumen adalah yogurt. Yogurt merupakan produk susu fermentasi yang memiliki citarasa yang enak dan banyak manfaat bagi kesehatan manusia.

Selama ini, bahan baku yang digunakan dalam proses pembuatan yogurt adalah susu sapi. Namun, selain susu sapi, sari kedelai merupakan salah satu bahan baku yang berpotensi dalam pembuatan yogurt. Sari kedelai memiliki kelebihan antara lain memiliki karakteristik fisik yang hampir sama dengan susu sapi, sumber protein tinggi yang dapat diperoleh dengan harga lebih murah dibandingkan susu sapi, bebas kolesterol, mengandung vitamin yang larut lemak (vitamin A, D, E, dan K), vitamin larut air (vitamin B yang terdiri atas niasin, riboflavin, dan thiamin), dan mengandung senyawa fitokimia seperti isoflavon yaitu senyawa yang diketahui dapat mencegah penyakit kanker (Liu 1997). Yogurt yang dibuat dari sari kedelai disebut soy yogurt (Hee Pyo dan Mi Song 2009). Sari kedelai sebagai bahan baku soy yogurt memberikan manfaat kesehatan yang cukup banyak. Selain sari kedelai mengandung isoflavon, protein, serat diet, mineral, dan vitamin, sari kedelai juga mengandung oligosakarida yaitu stakiosa dan rafinosa, serta inulin yang merupakan sumber senyawa prebiotik di dalam produk soy yogurt. Sifat hipolipidemik, antikolesterolemik, dan antiaterogenik merupakan manfaat kesehatan lainnya yang terkandung di dalam soy yogurt (Liu 1997).

piranti lunak (software) program design expert version 8 yang sering diterapkan di perusahaan pangan.

1.2

Tujuan Penelitian

Penelitian ini bertujuan untuk mengoptimasi penggunaan sari kedelai dan susu segar dalam pembuatan soy yogurt sehingga diperoleh respon biaya bahan baku, respon obyektif yaitu pH, viskositas, dan total bakteri asam laktat, dan respon subyektif yaitu tekstur, aroma, rasa, dan warna yang optimal dengan menggunakan piranti lunak (software) program design expert version 8. Penelitian ini juga bertujuan untuk memperoleh produk soy yogurt yang paling optimum yang dikembangkan pada skala laboratorium sehingga menjadi produk yang disukai konsumen dan dapat dikembangkan pada skala yang lebih besar seperti pilot plan.

1.3

Manfaat Penelitian

BAB II

TINJAUAN PUSTAKA

2.1

Kedelai

Tanaman kedelai (Glycine max MERR) termasuk dalam famili polong-polongan (Leguminiceae), sub famili papilionaceae, genus Glycine, dan spesies max. Tanaman ini terdapat dalam beberapa varietas tertentu yang mempengaruhi bentuk, ukuran, warna biji, dan sifat fisikokimia dari kedelai. Bentuk biji kedelai pada umumnya bundar, sampai lonjong agak memanjang dengan warna kuning, hijau, coklat, atau kehitaman (Liu 1997). Bagian utama kacang kedelai yaitu keping biji (kotiledon) sebesar 90% dan kulit biji (hull) sebesar 8%, sedangkan bagian minornya yaitu hipokotil dan plumul sebesar 2%. Zat-zat gizi seperti lemak, karbohidrat, dan protein kedelai tersimpan pada bagian kotiledon. Berdasarkan berat kering biji kedelai mengandung 40% protein, 35% karbohidrat, 20% lemak, dan 5% abu dan berdasarkan berat basah biji kedelai mengandung 35% protein, 17% lemak, 31% karbohidrat, dan 4.4% abu. Komposisi yang terkandung di dalam kacang kedelai berbeda-beda tergantung dari varietas, letak geografis, serta kondisi lingkungan seperti temperatur udara dan musim (Liu 1997).

Berdasarkan tempat tumbuhnya, terdapat kedelai dengan varietas lokal dan impor. Kedelai impor umumnya lebih unggul dibandingkan dengan kedelai lokal. Menurut Silvia (2002), kedelai impor harganya lebih terjangkau dan banyak terdapat di pasaran. Selain itu, dalam pembuatan sari kedelai, kedelai impor menghasilkan flavor yang lebih baik dibandingkan kedelai lokal. Kedelai sebagai bahan makanan mempunyai nilai gizi cukup tinggi. Kedelai merupakan sumber protein, lemak, karbohidrat, vitamin, mineral, dan serat yang paling baik di antara jenis kacang-kacangan lainnya. Protein kedelai, sebagian besarnya termasuk dalam golongan globulin, yang kelarutannya dalam air dipengaruhi oleh pH. Kelarutan minimumnya yaitu saat kondisi asam mencapai titik isoelektrik protein tersebut, berada pada kisaran pH 4.2-4.6. Pada kisaran pH ini protein kedelai akan menggumpal. Kacang kedelai kaya akan asam amino lisin, namun hanya sedikit mengandung asam amino metionin dan sistein (Shurtleff dan Aoyagi 1984).

Karbohidrat yang terdapat pada kedelai sebagian besar merupakan jenis disakarida dan oligosakarida, yaitu 2.5-8.2% sukrosa, 0.1-0.9% rafinosa, dan 1.4-4.1% stakiosa, sedangkan glukosa dan arabinosa merupakan monosakarida yang terkandung dalam kedelai dan berada dalam jumlah yang sangat sedikit. Secara umum, oligosakarida yang terkandung di dalam kedelai merupakan gula non-pereduksi yang mengandung dua atau lebih unit glukosa, fruktosa, dan galaktosa yang dihubungkan dengan ikatan β-fruktosida dan α-galaktosida. Adanya oligosakarida seperti rafinosa dan stakiosa menyebabkan terjadinya flatulensi pada manusia apabila mengkonsumsi kedelai atau produk olahannya. Proses fermentasi dengan menggunakan mikroorganisme tertentu yang dapat memecah oligosakarida yang terkandung di dalam kedelai merupakan salah satu cara untuk mengurangi resiko flatulensi pada manusia (Liu 1997).

kedelai juga mengandung sejumlah kecil asam lemak seperti, asam arakhidat, behenat, palmitoleat, dan miristat (Liu 1997).

Senyawa antigizi dalam kedelai antara lain lektin, aglutinin, tripsin, dan kimotripsin inhibitor (Arlete et al. 2004). Senyawa anti tripsin dapat mengganggu aktivitas proteolitik tripsin dalam tubuh manusia. Kedelai juga mengandung senyawa mikronutrien seperti vitamin A, D, E, K serta vitamin B (terutama niasin, riboflavin, dan thiamin) dan mineral (Ca, P, Mg, Na, K, Zn, Fe, Cu, dan Mn). Pemanfaatan utama kedelai adalah bagian bijinya. Biji kedelai kaya akan protein dan lemak serta beberapa zat gizi lainnya, seperti vitamin (asam fitat) dan lesitin. Kedelai sebagai sumber pangan dapat dikonsumsi melalui berbagai produk olahannya seperti tepung kedelai, isolat dan konsentrat protein kedelai, tahu, tempe, kecap, tauco, dan sari kedelai (Liu 1997).

Kedelai juga mengandung senyawa fitokimia yang bermanfaat bagi kesehatan manusia. Senyawa fitokimia yang terdapat pada kedelai yaitu isoflavon, yang berfungsi sebagai antioksidan, dan diketahui dapat mencegah penyakit kanker. Saat ini terdapat 12 komponen isoflavon yang dilaporkan terkandung di dalam kedelai, terdiri dari empat gugus kimia yang masing-masing memiliki tiga komponen yaitu malonil-β-glukosida, asetil-β-glukosida, dan aglikon (Kao et al. 2004).

2.2

Sari Kedelai

Berdasarkan SNI 01-3830 tahun 1995, susu kedelai adalah produk yang berasal dari ekstrak biji kacang kedelai dengan air atau larutan tepung kedelai dengan air, dengan atau tanpa penambahan bahan makanan lain serta bahan tambahan makanan lain yang diizinkan. Namun, berdasarkan Codex Alimentarius (1999) yaitu pada Codex general standard for the use of dairy terms, susu adalah cairan hasil sekresi hewan menyusui atau mamalia dan produk susu adalah produk yang diperoleh dari pemrosesan susu, yang dapat mengandung bahan tambahan pangan atau ingredien fungsional lainnya yang dibutuhkan selama pemrosesan. Oleh karena itu, penggunaan istilah susu kedelai yang selama ini digunakan kurang tepat sehingga pada pembahasan penelitian ini digunakan istilah sari kedelai. Menurut Liu (1997), sari kedelai adalah hasil ekstraksi biji kedelai oleh air yang memiliki penampakan dan komposisi yang mendekati susu sapi. Berikut ini pada Tabel 1 merupakan komposisi gizi sari kedelai.

Tabel 1. Komposisi sari kedelai tiap 100 gram

Komponen Sari kedelai

Kalori (Kkal) 41.00

Protein (g) 3.50

Lemak (g) 2.50

Karbohidrat (g) 5.00

Kalsium (mg) 50.00

Fosfor (g) 45.00

Besi (g) 0.70

Vitamin A (Si) 200.00

Vitamin B1 (Tiamin) (mg) 0.08

Vitamin C (mg) 2.00

Sumber: Direktorat Gizi, Depkes RI (1996)

Sari kedelai mempunyai kandungan protein cukup tinggi dengan harga relatif lebih murah jika dibandingkan dengan sumber protein lainnya. Ditinjau dari gizi proteinnya, sari kedelai mempunyai kadar protein 3.5-4 % (Smith dan Circle 1972). Komposisi asam amino esensial dalam sari kedelai merupakan komposisi yang hampir lengkap dan serasi. Kekurangan sari kedelai jika dibandingkan susu sapi adalah kandungan asam amino yang mengandung sulfur yaitu asam amino metionin (Smith dan Circle 1972). Adapun kelebihan dari sari kedelai adalah kandungan asam amino lisin yang tinggi, sehingga sari kedelai dapat meningkatkan nilai gizi protein dari nasi dan makanan dari biji-bijian lainnya (Winarno 1984). Syarat mutu susu kedelai menurut Standar Nasional Indonesia nomor 01-3830 tahun 1995 dapat dilihat pada Tabel 2.

Tabel 2. Spesifikasi persyaratan mutu susu kedelai (SNI 01-3830 tahun 1995)

Jenis Satuan Persyaratan

1 Keadaan - Normal

1.1 Bau - Normal

1.2 1.3

Rasa Warna

- Normal

2 pH - 6.5-7.0

3 Protein % b/b Min. 2.0

4 Lemak % b/b Min. 1.0

5 Padatan jumlah % b/b Min. 11.50

6 Cemaran logam

6.1 Timbal (Pb) mg/kg Maks. 0.2

6.2 Tembaga (Cu) mg/kg Maks. 2

6.3 Seng (Zn) mg/kg Maks. 5

6.4 Timah (Sn) mg/kg Maks 40(250*)

6.5 Merkuri (Hg) mg/kg Maks. 0.03

7 Cemaran arsen (As) mg/kg Maks. 0.1

8 Cemaran mikroba

8.1 Angka lempeng total Koloni/ml Maks. 2 x 102

8.2 Bakteri koliform APM/ml Maks. 20

8.3 E.coli APM/ml <3

8.4 Salmonella - Negatif

8.5 S. aureus Koloni/ml 1x 102

8.6 Kapang Koloni/ml Maks. 50

Sumber: Badan Standarisasi Nasional (1995)

Citarasa sari kedelai tradisional pada umumnya tidak begitu disukai oleh masyarakat, dikarenakan aftertaste yang dihasilkannya memiliki citarasa beany, fatty, dan grassy. Citarasa langu atau beany flavor menyebabkan penurunan aseptibilitas konsumen terhadap sari kedelai. Citarasa langu merupakan hasil aktivitas hidroperoksidasi dari asam lemak tidak jenuh rantai panjang yang dikatalisis oleh enzim lipoksigenase (Osaana et al. 2007). Aktivitas peroksidase tersebut menghasilkan berbagai komponen volatil seperti keton, aldehid (heksanal dan pentanal), dan alkohol yang memberikan citarasa langu pada sari kedelai (Liu 1997).

Ada beberapa metode pembuatan sari kedelai, salah satunya adalah metode Illinois. Kelebihan sari kedelai yang dibuat dengan metode Illinois adalah kandungan protein tinggi, nilai gizi dan flavornya baik, serta memiliki stabilitas koloidal. Dalam metode ini perendaman kedelai dilakukan dengan penambahan sodium bikarbonat (NaHCO3) 0.25% selama 30 menit, selanjutnya dilakukan

proses blansir dalam air mendidih yang bertujuan untuk mengurangi citarasa langu, membantu inaktivasi tripsin inhibitor, mereduksi oligosakarida, dan mempermudah proses selanjutnya (Shurtlef dan Aoyagi 1984).

Salah satu faktor penting dalam pembuatan sari kedelai adalah perlakuan panas. Tujuan pemanasan adalah menginaktivasi faktor antigizi seperti tripsin inhibitor dan lektin yang secara alami terdapat pada kedelai, denaturasi protein sehingga lebih mudah untuk dicerna, memperpanjang umur simpan produk akhir dan menginaktivasi enzim lipoksigenase sehingga dapat meminimalisir citarasa langu dari kedelai. Perlakuan panas tersebut salah satunya adalah dengan penggilingan menggunakan air panas (hot grind) dengan kisaran suhu 80-90°C yang dikenal dengan metode Cornell (Liu 1997).

Permasalahan lain yang terdapat pada kedelai adalah adanya off flavor berupa chalkiness (kapur) dan bitterness (pahit). Chalkiness disebabkan oleh senyawa isoflavon dalam biji kedelai yang terdiri dari glukosida dan aglikon, sedangkan bitterness disebabkan oleh senyawa saponin dan sapogenol (Koswara 1992). Chalkiness juga dipengaruhi oleh pH larutan blansir, pH sari kedelai, homogenisasi, dan kandungan padatan (Liu 1997). Tingginya alkalinitas larutan blansir, temperatur homogenisasi serta rendahnya kandungan padatan sari kedelai dapat mengatasi permasalahan off flavor tersebut.

Masalah pengendapan sari kedelai beberapa lama setelah penyimpanan juga menjadi perhatian utama. Proses ini bisa terjadi karena sari kedelai terdiri dari kompleks sistem emulsi, suspensi, dan larutan. Untuk mengatasi masalah tersebut maka minuman sari kedelai perlu ditingkatkan kestabilannya dengan menambahkan berbagai bahan penstabil dan perbaikan proses produksi. Perbaikan proses produksi yang dapat dilakukan meliputi perlakuan homogenisasi dan pengaturan kadar protein. Koswara (1992) menunjukkan adanya hubungan yang nyata antara konsentrasi protein dan proses pengendapan, yaitu semakin tinggi kadar protein maka proses pengendapan semakin cepat. Berdasarkan perbandingan air dan kedelai yang digunakan, sari kedelai dibagi ke dalam tiga kategori yaitu rich soymilk (5:1-6:1), dairylike soymilk (8:1-8.5:1), dan economy soymilk (10:1). Perbandingan ini berpengaruh terhadap kandungan padatan, protein, dan lemak dari sari kedelai yang dihasilkan. Dairylike soymilk memiliki kandungan protein sebesar 3.3-3.6% dan lemak sebesar 2.1 %, sedangkan economy soymilk memiliki kandungan protein sebesar 2.7-3.3%, dan kandungan lemak 1.2-1.6% (Shurtleff dan Aoyagi 2000). Menurut Johnson dan Snyder (1978), semakin banyak jumlah air yang digunakan untuk menyaring akan semakin sedikit kadar protein yang diperoleh. Kadar protein dalam sari kedelai yang dibuat dengan perbandingan kedelai dan air 1:8, 1:10, dan 1:15 berturut-turut adalah 3.6%, 3.4%, dan 3.2%.

Yogurt merupakan salah satu jenis produk susu fermentasi yang populer di masyarakat. Yogurt berasal dari bahasa Turki, yaitu “jugurt” yang berarti susu asam. Berdasarkan SNI 01-2981 tahun 2009, yogurt adalah produk yang diperoleh dari fermentasi susu dan atau susu rekonstitusi dengan menggunakan bakteri Lactobacillus bulgaricus dan Streptococcus thermophilus dan atau bakteri asam laktat lain yang sesuai, dengan/tanpa penambahan bahan pangan lain dan bahan tambahan pangan yang diizinkan. Yuguchi et al. (1992) mendefinisikan yogurt sebagai produk koagulasi susu yang dihasilkan melalui proses fermentasi bakteri asam laktat, yaitu Lactobacillus delbrueckii subsp. bulgaricus dan Streptococcus salivarus subsp. thermophilus, dengan atau tanpa penambahan bahan lain yang diizinkan. Yogurt dapat dikategorikan ke dalam produk probiotik ketika menggunakan bakteri asam laktat yang tergolong probiotik seperti Lactobacillus acidophilus dan kelompok bifidobakteria sebagai kultur starter campuran (Tamime dan Robinson 2007).

Proses pembuatan yogurt baik yang menggunakan cara tradisional maupun modern, secara garis besar terdiri atas empat langkah dasar, yaitu pemanasan, inokulasi, inkubasi, dan pendinginan (Rahman et al. 1992). Pemanasan yang dilakukan pada produk susu sebelum diinokulasi kultur dilakukan pada suhu 80-85°C selama 15-30 menit. Proses pemanasan juga bertujuan untuk membunuh mikroba yang tidak diinginkan sehingga kultur yogurt dapat tumbuh secara optimum, menguapkan sebagian air dan membebaskan sebagian oksigen sehingga menciptakan kondisi anaerobik bagi kultur selama proses fermentasi, memecahkan beberapa komponen susu, dan mendenaturasi dan mengkoagulasi albumin dan globulin susu (Rahman et al. 1992).

Inokulasi kultur starter dilakukan setelah suhu susu turun sampai sekitar 37°C, yang dianggap sebagai suhu optimum untuk pertumbuhan dan pembentukan asam oleh kultur starter, penurunan suhu susu sebaiknya dilakukan dengan cepat, kemudian langsung dilakukan inokulasi kultur starter karena pertumbuhan kultur akan lebih cepat pada keadaan demikian dibandingkan pada susu yang didiamkan cukup lama sebelum inokulasi. Hal ini berkaitan dengan suplai oksigen yang dapat mempengaruhi keberadaan kultur yogurt yang sifatnya anaerob fakultatif (Nakazawa dan Hosono 1992). Proses inkubasi biasanya dilakukan pada suhu 43-45°C selama 3 sampai 6 jam. Selama inkubasi, kultur starter akan memproduksi asam laktat dan menyebabkan penurunan pH. Pendinginan merupakan proses akhir pembuatan yogurt yang berfungsi untuk menghentikan fermentasi atau aktivitas starter dengan cara mendinginkan pada suhu 5-10°C (Tamime dan Robinson 2007).

Yogurt komersial diklasifikasikan ke dalam tiga kelompok, yaitu plain atau natural yogurt, fruit yogurt, dan flavoured yogurt. Yogurt juga dapat diklasifikasikan menurut kadar lemaknya. Hal ini berdasar pada jenis susu yang digunakan. Berdasarkan kadar lemaknya, dikenal tiga macam yogurt, yaitu yogurt berlemak penuh (kadar lemak lebih dari 3%), yogurt setengah berlemak (kadar lemak 0.5-3%), dan yogurt berlemak rendah (kadar lemak kurang dari 0.5%) (Tamime dan Robinson 2007).

Berdasarkan metode pembuatannya, yogurt dibedakan menjadi dua jenis yaitu set yogurt dan stirred yogurt. Set yogurt dibuat dengan menginkubasi susu dalam kemasan kecil sehingga koagulumnya tidak berubah. Stirred yogurt dibuat dengan menginkubasi susu pada wadah besar dan setelah inkubasi produk dipindahkan ke dalam kemasan kecil sehingga memungkinkan perubahan sifat koagulum dan viskositasnya. Stirred yogurt memiliki viskositas yang lebih rendah dibandingkan dengan set yogurt (Tamime dan Robinson 2007).

2.4

Soy Yogurt

Soy yogurt merupakan yogurt yang dibuat dengan bahan dasar sari kedelai. Sari kedelai digunakan sebagai bahan substitusi terhadap susu sapi. Pada dasarnya pembuatan soy yogurt sama dengan pembuatan yogurt. Meskipun sari kedelai tidak mengandung laktosa, namun sebagian besar bakteri dapat menggunakan karbohidrat lain seperti sukrosa, stakiosa, dan rafinosa sebagai sumber energi. Sebagai sumber gula, pada pembuatan soy yogurt biasanya ditambahkan glukosa, laktosa, atau sukrosa agar proses fermentasi berjalan lebih cepat (Shurtleff dan Aoyagi 1984).

Asam laktat merupakan hasil dari proses fermentasi yang dilakukan oleh bakteri asam laktat pada proses pembuatan soy yogurt. Terbentuknya asam laktat menyebabkan penurunan pH sehingga protein sari kedelai yaitu globulin menjadi tidak stabil dan terkoagulasi membentuk gel. Kelarutan minimum dari protein sari kedelai berada pada kisaran titik isoelektriknya, yaitu pH 4.2-4.6. Pada kisaran pH tersebut protein sari kedelai akan menggumpal. Pada umumnya, soy yogurt memiliki karakteristik viskositas yang lebih encer dibandingkan dengan dengan yogurt (Koswara 1995).

Kultur starter yang digunakan di dalam pembuatan soy yogurt biasanya adalah kultur campuran, yakni kultur yogurt dan kultur probiotik. Kultur yogurt yang digunakan dalam pembuatan soy yogurt adalah Streptococcus thermophilus dan Lactobacillus bulgaricus. Kultur probiotik yang biasa digunakan di dalam pembuatan soy yogurt adalah Lactobacillus acidophilus, Lactobacillus casei galur Shirota, Bifidobacterium bifidum, dan Bifidobacterium longum (Osaana et al. 2007)

Berdasar hasil penelitian Mital dan Steinkraus (1976), Streptococcus thermophilus dapat tumbuh baik pada sari kedelai dan menghasilkan flavor yang baik. Bakteri lain yang sering digunakan di dalam pembuatan soy yogurt adalah Lactobacillus acidophilus. Lactobacillus acidophilus galur NRRL B-2178, B-2092, B-1833, B-1910 menunjukkan pertumbuhan yang cukup baik di dalam media sari kedelai dengan atau tanpa penambahan gula. Selain itu, L. acidophilus galur NRRL B-1910 dan B-1911 paling efektif di dalam memfermentasi stakiosa dan rafinosa yang terdapat pada sari kedelai dan diketahui dapat menyebabkan flatulensi (Stern et al. 1977). Flatulensi dapat terjadi dikarenakan produksi dari karbondioksida, hidrogen, dan metana oleh mikroflora yang terdapat di intestinal manusia selama pemecahan atau metabolisme oligosakarida yang terkandung di dalam kedelai. Proses fermentasi dari produk olahan kedelai seperti sari kedelai dapat mengurangi resiko terjadinya flatulensi pada manusia (Tamime dan Robinson 2007).

2.5

Susu Segar

Susu segar adalah susu yang kaya akan lemak yang timbul ke bagian atas dari susu pada waktu didiamkan ataupun dipisahkan dengan cara sentrifugasi. Susu merupakan emulsi lemak dalam air yang mengandung garam, mineral, gula, dan protein. Komposisi rata-rata susu segar dapat dilihat pada Tabel 3.

Tabel 3. Komposisi rata-rata dan kisaran normal susu sapi

Komposisi Rata-rata Kisaran normal (%)

Air 87.25 89.50-84.00

Lemak 3.80 2.60-6.00

Protein 3.50 2.80-4.00

Laktosa 4.80 4.50-5.20

Mineral 0.65 0.60-0.80

Sumber: Muchtadi dan Sugiyono (1989)

Komponen protein dalam susu sapi segar terdiri dari kasein 80%, laktalbumin 18%, dan laktoglobulin 0.05-0.07%. Komponen laktosa merupakan disakarida dan memiliki kemanisan 1/6 kali kemanisan sukrosa. Komponen mineral dalam susu mengandung potasium, kalsium, magnesium klorida, fosfor, dan sulfur dalam jumlah yang relatif besar. Besi, tembaga, seng, alumunium, mangan, kobalt, dan yodium berada dalam jumlah kecil. Silikon, boron, titanium, vanadium, rubidium, litium, dan strontium terdapat dalam jumlah yang sangat kecil (Muchtadi dan Sugiyono 1989).

Berat jenis susu sapi segar rata-rata 1.032 atau berkisar antara 1.027-1.035. Semakin tinggi kandungan lemak susu maka semakin rendah berat jenisnya, sedangkan semakin tinggi presentase bahan padat bukan lemak, maka semakin besar berat jenis susu tersebut. Titik beku susu sapi segar -0.55°C dengan kisaran suhu yang umum adalah -0.50°C - -0.61°C. Pembekuan mempengaruhi citarasa susu. Setelah pembekuan dan susu mencair kembali, maka susu akan memberikan rasa seperti air, bentuk globula lemak tidak beraturan, terjadi pemecahan globula, dan pembebasan beberapa asam lemak bebas. Titik didih susu sapi segar lebih tinggi daripada air yaitu 100.17°C. Hal ini dikarenakan berat jenis susu lebih tinggi daripada air (Muchtadi dan Sugiyono 1989).

Citarasa susu sapi segar rasanya agak amis, citarasa yang khas dari susu mempunyai hubungan dengan kandungan laktosa yang tinggi dan klorida yang relatif rendah. Laktosa yang rendah dan klorida yang tinggi mungkin akan menyebabkan citarasa garam. Warna susu putih kebiruan disebabkan pemantulan cahaya oleh globula lemak yang terdispersi, kalsium kaseinat, dan fosfat koloidal. Warna karoten yang menyebabkan warna kuning pada lemak susu sapi segar. Latokrom dan riboflavin yang terdapat pada larutan susu terlihat pada whey yang memperlihatkan warna kehijau-hijauan (Muchtadi dan Sugiyono 1989).

Susu segar yang akan digunakan biasanya diolah dengan metode pasteurisasi yang bertujuan memusnahkan sel-sel vegetatif dari mikroba patogen pembentuk toksin dan pembusuk. Untuk produk susu terdapat tiga metode pasteurisasi yang umum dipakai di industri susu, meliputi long time pasteurization yang menggunakan suhu 62.8 -65.6°C selama 30 menit, High Temperature Short Time Pasteurization (HTST) yang menggunakan suhu 73° selama 15 detik, dan Flash Pasteurization yang menggunakan suhu85-95°C selama 2-3 detik (Tamime dan Robinson 2007).

Susu skim adalah bagian susu yang tertinggal sesudah krim diambil sebagian atau seluruhnya. Susu skim mengandung semua zat makanan dari susu kecuali lemak dan vitamin yang larut dalam lemak. Susu skim mengandung 55% dari seluruh energi susu. Produk susu kering atau tepung susu dibuat dengan mengurangi sebagian besar air hingga kadar airnya mencapai 5% ataupun hingga 2%. Tepung susu dapat diproses dengan dua cara, yaitu dengan sistem silinder (proses film atau drum) dan proses semprot (spray). Berikut ini merupakan SNI 01-2970 tahun 2006 (Tabel 4) tentang syarat mutu susu skim bubuk.

Tabel 4. Spesifikasi persyaratan mutu susu bubuk tanpa lemak (SNI 01-2970-2006)

No Jenis Satuan Persyaratan

1 Keadaan

1.1 Bau - Normal

1.2 Rasa - Normal

2 Air %b/b Maks. 5.0

3 Abu %b/b Maks. 9.0

4 Lemak % Maks 1.5

5 Protein % Min 30.0

6 Pati % Tidak ternyata

7 Cemaran logam

7.1 Tembaga (Cu) mg/kg Maks. 20.0

7.2 Timbal (Pb) mg/kg Maks. 0.3

7.3 Raksa (Hg) mg/kg Maks. 0.03

7.4 Timah mg/kg Maks 40.0

8 Arsen (As) mg/kg Maks. 0.1

9 Cemaran Mikroba

9.1 Angka Lempeng Total Koloni/g Maks. 5x104

9.2 Bakteri koliform APM/g Maks. 10

9.3 E.coli APM/g <3

9.4 Salmonella Koloni/100g Negatif

9.5 S. aureus Koloni/g 1x 102

Sumber: Badan Standardisasi Nasional (2006)

Proses pengeringan dengan sistem silinder menggunakan drum yang berputar dengan kecepatan kira-kira 15 rpm hingga menghasilkan susu kering berupa lapisan tipis yang kering. Produk kering berbentuk lembaran ini kemudian dihancurkan menjadi tepung. Proses pemanasan pada alat ini menyebabkan kerusakan protein dan hilangnya daya larut dalam air yaitu kelarutan hanya mencapai 85%. Secara umum proses pengeringan ini menurunkan sifat gizi, fungsi, dan penampakan tepung susu (Buckle et al. 1987).

yang masih baik, memiliki daya larut yang baik yaitu 95-97%, dan mempunyai nilai gizi yang tinggi (Buckle et al. 1987).

Kadang-kadang susu yang dikeringkan secara penyemprotan dapat menyebabkan keracunan makanan karena Staphylococcus aureus dan Salmonella, dimana sumber pencemaran terjadi sesudah pemanasan awal yaitu proses pasteurisasi. Dalam hal ini, bakteri yang tergolong ke dalam famili Enterobacteriaceae merupakan bakteri indikator sanitasi pengolahan pangan. Bakteri Enterobacteriaceae ini hidup di usus makhluk hidup, sementara bakteri indikator sanitasi lainnya seperti Proteus dan Serattia hidup pada lingkungan yang lebih luas (Jay 2000). Dalam hal ini penerapan sistem pengawasan higiene bahan baku, proses produksi, dan penyimpanan produk diperlukan untuk menjamin keamanannya.

2.7

Zat Penstabil

Zat penstabil (stabilizer) digunakan secara luas dalam industri pangan karena kemampuannya dalam mengubah berbagai sifat penting dalam sistem pangan, sepert Water Holding Capacity (WHC), laju evaporasi, sifat reologi, sifat interfasial yang mempengaruhi stabilitas emulsi, buih, dan suspensi partikel tidak larut. Tujuan utama penggunaan zat penstabil di dalam pembuatan yogurt adalah untuk meningkatkan viskositas atau memperbaiki karakteristik yogurt seperti tekstur, viskositas, penampakan, dan mouthfeel. Zat penstabil sering digolongkan sebagai hidrokoloid dengan dua fungsi dasar, yaitu mengikat air dan meningkatkan viskositas. Dengan demikian fungsi hidrokoloid pada yogurt yaitu sebagai zat pengental (gelling atau thickening agent) dan sebagai zat penstabil (stabilizing). Pada umumnya zat penstabil larut pada suhu 50-85°C, kecuali agar-agar yang larut pada suhu 90-95°C dan natrium karaginan yang dapat larut pada suhu yang lebih rendah (Tamime dan Robinson 2007).

2.8

Karaginan

Karaginan adalah polisakarida berantai lurus dari D-galaktosa dan 3.6-anhidro-D-galaktosa yang mengandung sulfat yang diekstrak dari berbagai rumput laut merah (Fardiaz 1989). Menurut Nussinovitch (1997), karaginan dihasilkan dari rumput laut yang diekstraksi dengan air atau larutan alkali panas yang diikuti proses dekolorisasi dan pengeringan. Karaginan diekstrak dari spesies tertentu kelas Rhodophyceae (alga merah), umumnya terdiri dari marga Eucheuma, yaitu Eucheuma cottonii, Eucheuma spinosum, dan Chondrus crispus. Menurut Mukti (1987), karaginan terdapat dalam dinding sel rumput laut atau matriks intraselulernya dan karaginan merupakan bagian penyusun yang terbesar dari berat kering rumput laut dibandingkan dengan komponen lain.

syarat mutu karaginan seperti yang tercantum pada Tabel 5. Karaginan yang diekstrak dari berbagai spesies rumput laut merah secara prinsipil berbeda satu sama lainnya dalam jumlah 3.6-anhydro-D-galaktosa (3.6-AG) yang dikandung, serta nomor, dan posisi grup ester sulfat. Berdasarkan hal tersebut, karaginan terbagi menjadi 3 fraksi yaitu kappa, iota, dan lambda karaginan. Sifat-sifat ketiga fraksi karaginan ditunjukkan pada Tabel 6.

Tabel 5. Syarat mutu karaginan

Kandungan Batas

Arsenik (As) Tidak boleh lebih dari 3 ppm (0.0003%)

Abu (tidak larut asam) Tidak lebih dari 1.0%

Abu (total) Tidak lebih dari 35.0%

Logam berat (Pb) Tidak boleh lebih dari 40 ppm (0.004%)

Timah hitam Tidal boleh lebih dari 10 ppm (0.001%)

Kehilangan pada pengeringan Tidak lebih dari 12%

Sulfat Antara 18 dan 40% (berat kering)

Kekentalan dari larutan 1.5% Tidak kurang dari 5 cps pada 75°

Sumber: Food Chemical Codex III (1981)

Tabel 6. Sifat-sifat karaginan

Sifat Fraksi Karaginan

Kappa- Iota- Lambda-

Pembentukan gel Kasar Elastis -

Efek terhadap kation Gel kuat dengan K+ Gel kuat dengan Ca++ Tidak membentuk gel

Shear reversible gel Tidak Ya -

Sineresis Ya Tidak -

Freeze thaw stable Tidak Ya Ya

Stability in acid Hidrolisis larutan didukung panas; gelnya stabil Hidrolisis

Sineresis dengan pati Tidak Ya Tidak

Reaktivitas protein Spesifik dengan kappa-kasein

- Interaksi kuat saat asam

Salt tolerance Tidak Ya Ya

Susu dingin (20°C) dengan TSPP

Thickens/gels Thickens/gels Meningkatkan

pengentalan

Air dingin (20°C) Ka+ dan Ca2+ mengembang, sukar larut pada Na+

Ca2+ membentuk sol thixotropic, larut Na+

Air hangat (80°C) Larut Larut Larut Sumber: Imeson (2000)

Kandungan rata-rata grup ester sulfat dan 3.6-anhidrogalaktosa pada kappa karaginan berturut-turut adalah 25% dan 34%, sedangkan untuk iota karaginan berberturut-turut-berturut-turut adalah 32% dan 30% (Imeson 2000). Kappa karaginan mempunyai ikatan glikosidik α-1.3-D-galaktosa-4-sulfat yang berikatan dengan β(1.4)-3.6-anhydro-D-galaktosa. Iota karaginan mempunyai ikatan α -1.3-D-galaktosa-4-sulfat yang berikatan dengan β(1.4)-3.6-anhydro-D-galaktosa-2-sulfat.

Lambda karaginan mempunyai ikatan α-1.3-D-galaktosa-2-sulfat yang berikatan dengan β(1.4)-D-galaktosa-2.6-disulfat (Glicksman 1969). Lambda karaginan merupakan tipe karaginan yang tidak dapat membentuk gel dari ketiga tipe karaginan (Fardiaz 1989). Semua karaginan larut dalam air panas, sedangkan dalam air dingin dan larutan garam Na, hanya kappa- dan iota-karaginan. Iota-karaginan peka terhadap ion-ion kalsium dan membentuk dispersi thixotropic, yang membuatnya sangat baik sebagai pensuspensi (Glicksman 1969).

Menurut Guiseley et al. (1980), jenis fraksi karaginan yang biasa digunakan pada produk yogurt (susu fermentasi) adalah kappa-karaginan ditambahkan dengan lokus bean gum dengan konsentrasi penggunaan berkisar antara 0.2-0.5%. Larutan karaginan bersifat viscous dan viskositasnya tergantung pada konsentrasi, suhu, adanya molekul-molekul lain, tipe karaginan, dan berat molekulnya.

2.9

Kultur Starter

Kultur starter merupakan biakan dari satu spesies murni mikroba atau lebih dalam media susu yang telah disterilisasi pada suhu 100°C selama 15 menit (Suarni 1990). Kultur starter memegang peranan penting dalam pembuatan yogurt. Mutu kultur starter yang digunakan akan mempengaruhi flavor dan tekstur yogurt yang dihasilkan. Yogurt yang menggunakan kultur starter campuran dengan bakteri asam laktat akan menghasilkan nilai organoleptik yang lebih baik daripada bentuk kultur tunggal (Helferich dan Westhoff 1980).

Oberman (1985) membagi mikroflora yogurt ke dalam tiga kelompok, yaitu:

a. Mikroflora esensial, terdiri dari Streptococcus thermophilus dan Lactobacillus bulgaricus. b. Mikroflora non-esensial, terdiri dari bakteri asam laktat homofermentatif (selain kelompok a)

dan bakteri asam laktat heterofermentatif.

c. Kontaminan, terdiri dari khamir, kapang, dan mikroorganisme lain yang tidak diinginkan.

2.9.1

Streptococcus thermophilus

Streptococcus thermophilus tergolong dalam bakteri termofilik dimana bakteri ini dapat tumbuh pada suhu 45° dan 50°C. Selain itu, bakteri ini juga masih dapat bertahan pada suhu 60°C selama 30 menit. Hal inilah yang membedakan dengan spesies Streptococcus lainnya. Streptococcus thermophilus merupakan bakteri asam laktat yang biasa digunakan di dalam pembuatan yogurt.

menghasilkan eksopolosakarida (EPS) dan membutuhkan vitamin B serta beberapa asam amino untuk dapat mendukung pertumbuhannya. Bakteri asam laktat yang berbentuk bulat ini dapat mengubah lebih dari 85% glukosa atau heksosa lainnya menjadi asam laktat. Hampir 90 persen dari strain S. thermophilus dapat menggunakan aesulin, amigdalin, selobiosa, fruktosa, laktosa, maltosa, dan trehalosa (Tamime dan Robinson 2007). Bakteri ini tidak dapat hidup di dalam usus manusia. Oleh karena itu bakteri ini tidak digolongkan dalam bakteri probiotik (Nakazawa dan Hosono 1992).

2.9.2

Lactobacillus acidophilus

Lactobacillus acidophilus merupakan bakteri asam laktat yang ditemukan di dalam susu dan produk susu fermentasi. Bakteri ini mampu membantu proses pencernaan dalam saluran pencernaan dikarenakan dapat hidup di dalam usus manusia. Oleh karena itu, bakteri ini digolongkan dalam bakteri probiotik. Lactobacillus acidophilus tergolong bakteri gram posiif, homofermentatif obligat, tidak berflagel, tidak membentuk spora, tidak motil, dan mikroaerofilik. Bakteri ini berbentuk batang dan memiliki rata-rata lebar 0.6-0.9 µm, panjang 1.5-6.0 µm. Bakteri ini membutuhkan riboflavin, asam pantotenat, asam folat, dan niasin untuk pertumbuhannya. Hampir 90 persen dari strain L. acidophilus dapat memfermentasi aesulin, amigdalin, selobiosa, fruktosa, galaktosa, glukosa, laktosa, maltosa, manosa, melibosa, rafinosa, salisin, sukrosa, dan trehalosa (Tamime dan Robinson 2007).

Pertumbuhan L. acidophilus dapat terjadi pada suhu yang tinggi seperti 45°C, namun suhu optimum bagi pertumbuhannya adalah 35-40°C. L. acidophilus merupakan acid tolerant pada 0.3-1.9% asam tertitrasi dan pH optimumnya berada pada nilai pH 5.5-6.0. Namun, L. acidophilus masih mampu tumbuh pada kondisi pH di bawah 5 (Gomes dan Malcata 1999).

Pertumbuhan bakteri ini cukup lambat pada media susu, sehingga penting dalam melindungi susu dari kontaminasi. Di dalam proses pembuatan yogurt, bakteri Lactobacillus acidophilus memproduksi asam secara lambat dan tidak menghasilkan aroma khas yogurt. Oleh karena itu diperlukan kombinasi penggunaan bakteri dengan bakteri asam laktat lainnya (Lengkey dan Adriani 2009). Selama fermentasi, L. acidophilus mampu memanfaatkan peptida atau asam amino bebas untuk pertumbuhannya. Bakteri tersebut juga mampu menghidrolisis kasein dengan menggunakan protease yang diekskresikan di sekitar permukaan dinding selnya (Gomes dan Malcata 1999).

2.10

Mixture Experiment

Mixture experiment adalah metode perancangan percobaan yang merupakan kumpulan dari teknik matematika dan statistika di mana variabel respon diasumsikan hanya tergantung pada proporsi relatif dari ingridien penyusunnya, bukan dari jumlah total campuran ingridien tersebut. Tujuan penggunaan perancangan percobaan adalah mengoptimalkan respon yang diinginkan. Variabel respon merupakan fungsi relatif dari setiap komponen atau bahan penyusun dalam suatu formula (Cornell 1990).

a. Two-level factorial screening design, digunakan untuk mengidentifikasi faktor vital yang mempengaruhi proses dan pembuatan produk di dalam percobaan sehingga dapat memberikan peningkatan.

b. General factorial studies, digunakan untuk mencari kombinasi terbaik dari faktor kategorial, seperti kombinasi antara sumber dan jenis suplai bahan baku.

c. Response surface methodes, digunakan untuk menentukan proses yang paling optimal sehingga diperoleh hasil yang paling optimum.

d. Mixture design techniques, digunakan untuk menentukan resep yang paling ideal di dalam formulasi produk.

e. Combinations of process factors, mixture components, dan categorial factors digunakan untuk penentuan optimasi proses dan formulasi di dalam pembuatan produk.

Rancangan mixture design ini berfungsi menemukan formula optimum yang diinginkan formulator. Untuk mencapai kondisi tersebut harus ditentukan respon atau parameter produk yang menjadi ciri penting sehingga dapat meningkatkan mutu produk. Respon yang dipilih ini menjadi input data yang selanjutnya diproses oleh rancangan mixture design melalui optimasi dari setiap respon sehingga diperoleh gambaran dan kondisi proses yang optimal (Wulandhari 2007).

Menurut Ma’arif et al. (1989), proses optimasi adalah suatu pendekatan normatif untuk mengidentifikasikan penyelesaian terbaik dalam pengambilan keputusan suatu permasalahan. Melalui optimasi, permasalahan akan diselesaikan untuk mendapatkan hasil yang terbaik sesuai dengan batasan yang diberikan. Optimasi bertujuan meminimumkan usaha yang diperlukan atau biaya operasional dan memaksimumkan hasil yang diinginkan. Jika usaha yang diperlukan atau hasil yang diharapkan dapat dinyatakan sebagai fungsi dari sebuah keputusan, maka optimasi dapat didefinisikan sebagai proses pencapaian kondisi maksimum atau minimum dari fungsi tersebut. Optimasi pada salah satu atau seluruh aspek produk adalah tujuan dalam pengembangan produk. Hasil evaluasi sensori sering digunakan dalam menentukan apakah produk yang optimum telah dikembangkan dengan benar.

Menurut Cornell (1990), mixture experiment terdiri atas enam tahap utama, yaitu menentukan tujuan percobaan, memilih komponen penyusun campuran, mengidentifikasikan batasan-batasan pada komponen campuran, mengidentifikasikan variabel respon yang akan dihitung, membuat model yang sesuai untuk mengolah data dari respon, dan memilih desain percobaan yang sesuai. Mixture experiment ini sering digunakan untuk menentukan dan menyelesaikan persamaan polinomial secara simultan. Persamaan polinomial mixture experiment memiliki berbagai macam orde, antara lain mean, linear, quadratic, cubic, dan quartic. Model persamaan polinomial yang sering digunakan adalah model polinomial ordo linear dan quadratic. Model ordo linear dengan dua variabel uji dapat dilihat pada persamaan (1) sedangkan model ordo quadratic dengan dua variabel uji dapat dilihat pada persamaan (2).

Y = b0 + b1X1 + b2X2...(1)

Y = b0 + b1X1 + b2X2 + b11X12 + b22X22 +b12X1X2...(2)

Penggabungan beberapa ingridien atau bahan baku untuk menghasilkan suatu produk pangan yang dapat dinikmati, di mana hasil akhir dari produk tersebut dipengaruhi oleh presentasi atau proporsi relatif masing-masing ingridien yang ada di dalam formulasi. Penggabungan beberapa ingridien di dalam mixture experiment bertujuan melihat apakah pencampuran dua komponen atau lebih tersebut dapat menghasilkan produk akhir dengan sifat yang lebih diinginkan dibandingkan dengan penggunaan ingridien tunggalnya dalam menghasilkan produk yang sama (Cornell 1990).

BAB III

METODOLOGI PENELITIAN

3.1 Bahan dan Alat

3.1.1 Bahan

Bahan utama yang digunakan pada penelitian ini antara lain sari kedelai dan susu segar. Bahan baku sari kedelai yang digunakan adalah kedelai impor dari Amerika Serikat dengan merek Cap Jempol yang diperoleh dari Koperasi Unit Desa Petani Tahu dan Tempe Indonesia cabang Bogor dan susu segar yang diperoleh dari Koperasi Peterrnakan Sapi Darul Fallah Ciampea Bogor. Bahan lainnya yang digunakan antara lain susu skim bubuk merek Sun Luck yang diperoleh dari pasar swalayan Ngesti Bogor, gula pasir merek Gulaku yang diperoleh dari pasar swalayan Giant Bogor, serta karaginan dan NaHCO3 (Soda kue) yang diperoleh dari Toko Setia Guna, Bogor. Di samping itu

bahan-bahan lainnya yang digunakan adalah bahan-bahan untuk uji sifat fisik, uji kimia, uji mikrobiologi, dan uji hedonik.

3.1.2 Alat

Alat-alat yang digunakan di dalam penelitian ini antara lain piranti lunak (software) program design expert version 8 yang diperoleh dari website www.statease.com dan peralatan laboratorium seperti, panci, kompor, pengaduk, waring blender, saringan, timbangan analitik, inkubator, water bath, termometer, gelas kaca, stirrer, gelas plastik, autoklaf, kulkas, pH meter, viskometer, erlenmeyer, serta peralatan lain untuk uji sifat fisik, uji kimia, uji mikrobiologi, dan uji hedonik.

3.1.3 Media

Media yang digunakan pada penelitian ini adalah Mann Rogosa Sharpe (MRS) chalk semi solid, media MRS agar, media MRS broth, media Acidified Potato Dextrose Agar (APDA), media Laurryl Sulfate Broth (LSB), dan media Brilliant Green Lactose Bile Broth 2% (BGLBB).

3.1.4

Kultur

Kultur yang digunakan sebagai kultur starter pembuatan produk soy yogurt adalah

Lactobacillus acidophilus dan Streptococcus thermophilus dengan perbandingan penggunaan 1:1 yang

diperoleh dari laboratorium mikrobiobiologi pangan, Seafast Center, Institut Pertanian Bogor. Kultur

murni Lactobacillus acidophilus dan Streptococcus thermophilus disegarkan ke dalam media MRSB

setiap 2 minggu sekali. Setelah kultur diinokulasikan ke dalam media MRSB, selanjutnya diinkubasi

pada suhu 37oC selama 24 jam. Kultur di dalam media MRSB disimpan pada suhu 7oC.

Pengawetan kultur murni lainnya yaitu menggunakan media agar MRSA semi chalk semi

dan disimpan di dalam suhu dingin (7oC). Teknik pengawetan tersebut mampu mengawetkan kultur hingga waktu 2 bulan. Kultur yang akan digunakan untuk pembuatan produk soy yogurt adalah kultur

yang telah disegarkan di dalam media MRSB, dipupukkan ke dalam media susu skim 10% untuk

menghasilkan kultur induk dan kultur starter.

3.2 Metode Penelitian

[image:35.595.66.551.143.779.2]Berikut ini Gambar 1 merupakan skema dari tahapan penelitian optimasi formulasi yogurt kedelai pada skala laboratorium.

Gambar 1. Skema tahapan penelitian optimasi formulasi yogurt kedelai pada skala laboratorium Standarisasi sari kedelai yang dihasilkan pada skala laboratorium

Standarisasi kultur starter yang dihasilkan pada skala laboratorium

Simulasi rancangan formulasi dan penentuan respon dengan program desi