PEMANFAATAN CANGKANG KEMIRI SUNAN DAN SERUTAN

KAYU SEBAGAI BAHAN PAPAN PARTIKEL

Rachmat Aditya F14061994

Departement of Agricutural Engeneering, Faculty of Agricultural Technology Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, West Java, Indonesia

.

ABSTRACT

Woods are usually used as a raw material of furniture and other wood-based products. Since technology grows rapidly, wood-based products can be made not directly from whole real wood. They can be made from other wood-like processed materials such as hardboard, insulation board, particle board, plywood, and fiberboard. In this research, shell of Aluerites Trisperma Blanco, in Indonesian known as Kemiri Sunan, and wood shaving was used as raw materials of particle board.

The objective of this research are (1) to study the effects of difference of material composition to mechanical, physical, and thermal properties of particle board, and (2) to look for the best composition of shell of kemiri sunan and wood shaving.

From the research it can be concluded that difference of material composition affects only water content, swelling, modulus of elasticity, modulus of rupture, and internal bonding of particle board. Density, heat spesific, and conductivity are not affected. The best composition was found to be 25% of shell and 75% of wood shaving. At this composition, board density was 0.78 g/cm3, water content 9.23%, swelling 5.93%, modulus of rupture 77.92 kgf/cm2, modulus of elasticity 8.3x102 kgf/cm2, internal bonding 7.98 kgf/cm2, heat spesific 3.64 kJ/kg.K, and conductivity 0.195 W/m.K.

1

I.

PENDAHULUAN

A.

Latar Belakang

Eksploitasi hutan secara besar-besaran biasanya dilakukan untuk memenuhi bahan baku furniture maupun produk lain yang berbahan dasar kayu. Pesatnya perkembangan teknologi telah membuat produk kayu dapat dibuat dengan tidak menggunakan kayu utuh sebagai bahan dasarnya. Teknologi ini disebut dengan teknologi kayu komposit.

Dewasa ini permintaan konsumen akan produk-produk kayu komposit semakin meningkat. Hal ini dapat dilihat dari semakin banyaknya furniture rumah tangga yang dahulu menggunakan kayu berubah menjadi berbahan kayu komposit. Selain digunakan untuk furnitur produk kayu, kayu komposit juga digunakan untuk keperluan kerangka bangunan.

Produk kayu komposit sangat beraneka ragam seperti papan serat berkerapatan tinggi (hardboard), papan insulasi (insulation board), papan partikel (particle board), kayu lapis (plywood), dan termasuk didalamnya Medium Density Fiberboard (MDF).

Meningkatnya permintaan produk kayu komposit tentunya akan meningkatkan tingkat kebutuhan bahan baku. Untuk memenuhi pasokan bahan baku maka digunakan alternatif lain untuk dijadikan bahan baku, diantaranya limbah serutan kayu dan cangkang kemiri sunan (Aleurites Trisperma Blanco). Serutan kayu merupakan limbah hasil pengolahan kayu. Limbah ini dapat diperoleh dari pengrajin kayu atau furniture. Limbah serutan biasanya hanya dibakar begitu saja. Bahan lain yang digunakan adalah limbah cangkang kemiri sunan. Cangkang kemiri sunan dapat diperoleh dari pengolahan minyak biodiesel. Saat ini cangkang kemiri sunan belum dimanfaatkan secara maksimal. Pemanfaatan limbah ini diharapkan dapat menjadi bahan baku pembuatan papan partikel.

B.

Tujuan

Penelitian ini bertujuan untuk:

1. Mengkaji pengaruh komposisi cangkang kemiri sunan dengan limbah serutan kayu (kayu kamper) sebagai bahan baku papan partikel.

2.

Menentukan sifat fisik (dimensi, kadar air, kerapatan dan pengembangan tebal), mekanik (keteguhan lentur kering dan keteguhan rekat internal), dan termal (konduktivitas, nilai kalor spesifik dan difusivitas panas).2

II.

TINJAUAN PUSTAKA

A.

Kemiri Sunan (Aleurites Trisperma Blanco)

Kemiri Sunan (Aleurites trisperma Blanco) adalah salah satu tanaman penghasil minyak nabati berpotensi sebagai bahan bakar nabati (Ferry, 2009). Menurut sejarah, tanaman ini berasal dari Filipina, akan tetapi tanaman ini telah tumbuh secara alami di daerah Jawa Barat dengan suhu yang optimal sekitar 18-26 oC dengan pH 5.4 – 7.1. Kemiri sunan dapat ditemukan pada ketinggian hingga 1000 m di atas permukaan laut, berbentuk pohon dengan kanopi yang lebar dan memiliki perakaran dalam sehingga sangat baik sebagai tanaman konservasi untuk mencegah erosi. Kemiri sunan yang memiliki daun hingga puluhan ribu helai per pohon dapat mengikat karbondioksida (CO2) dan menghasilkan oksigen dalam jumlah besar. Luas lahan kritis di

Indonesia saat ini mencapai 59.2 juta hektar. Jika lahan hutan dan lahan tidak produktif ditanami kemiri sunan maka pohon-pohonnya akan berjumlah lebih dari 10 miliar batang. Jika keadaan itu terealisasi maka Indonesia akan menjadi penyuplai oksigen terbesar di dunia (Natakarma,2009).

Selain sebagai solusi untuk rehabilitasi lahan kritis, kemiri sunan juga dapat digunakan sebagai bahan bakar alternatif. Saat ini kemiri sunan sedang dikembangkan oleh pemerintah daerah Sumedang bekerjasama dengan Tim Pengembangan Agribisnis, PONPES Sunan Drajat. Menurut Hendra Natakarma selaku ketua tim pengembangan Agribisnis Ponpes Sunan Drajat, tanaman ini dapat menghasilkan 300-500 kg biji kering per pohon per tahun dengan kadar minyak 50-56 %. Suatu potensi yang sangat menjanjikan. Dengan kadar minyak dan potensi produksi seperti ini berarti dalam satu hektar dengan populasi 100 pohon dapat menghasilkan 50 ton biji kering, setara dengan 15-25 ton minyak, lebih tinggi dibanding potensi produksi yang dihasilkan Kelapa Sawit (Yuniati, 2009).

3

(a) (b)

Gambar 1. (a) Buah kemiri sunan (b) Biji kemiri sunan dibandingkan dengan biji Jarak Pagar

Menurut Natakarma (2009) sisa dari ekstraksi berupa bungkil dapat diolah lebih lanjut menjadi biogas. Sebanyak tiga kilogram (kg) bungkil dapat menghasilkan energi setara dengan seliter minyak tanah. Jika rata-rata kebutuhan biogas setiap rumah sebanyak 1-1.5 liter minyak tanah per hari maka dibutuhkan 6-9 kg bungkil per hari atau 2-3 ton bungkil per tahun (setara dengan 6 ton biji kering pertahun).

Pada Gambar 1.(b) dapat dilihat biji di atas mistar adalah biji yang masih tertutupi oleh cangkang sedangkan yang terdapat dibawah mistar adalah biji yang telah dikupas bagian cangkangnya. Jika pengolahan biodiesel menggunakan biji beserta cangkangnya, minyak biodiesel yang dihasilkan akan berwarna keruh. Oleh karena itu biasanya yang diolah adalah biji yang terlebih dulu dikupas cangkangnya.

Pengupasan cangkang dari biji dapat menggunakan alat pengupas biji kemiri dapur, karena ukuran dan sifatnya yang hampir mirip, bahkan cangkang kemiri dapur lebih keras dari kemiri sunan. Akibat yang ditanggung oleh pengerjaan ini yaitu adanya limbah berupa cangkang kemiri sunan yang tidak termanfaatkan. Limbah inilah yang dalam kegiatan ini akan digunakan sebagai bahan dasar pembuatan papan partikel.

B. Serutan Kayu Kamper (Dryobalanops aromatica)

Menurut Hargreen dan Bowyer (1989) kayu adalah suatu karbohidrat yang tersusun atas karbon, hidrogen dan oksigen. Komposisi bahan kayu berdasarkan persen berat kering yaitu karbon 49%, hidrogen 6%, oksigen 44%, sedikit nitrogen dan abu 0,1%. Kayu biasanya diolah terlebih dahulu sebelum digunakan. Pengolahan kayu akan menghasilkan limbah pengolahan kayu. Limbah pengolahan kayu adalah kayu yang tersisa akibat proses pengolahan yang bentuknya dapat berupa serbuk gergaji (sawdust), sebetan (slabs), potongan (trim) dan shaving.

4

Perkasa dapat menyediakan 20 ton perhari (Anonim, 2011). Hal ini menunjukan bahwa ketersediaan serutan kayu melimpah.

Kayu kamper adalah salah satu jenis kayu yang ada di Indonesia yang sering digunakan sebagai bahan bangunan, furniture dan lainnya. Komposisi kimia pada kayu kamper sebagai salah satu jenis kayu yang ada di Indonesia yaitu kandungan selusosa 60%, lignin 26,9%, pentosan 15,7%, kadar silika 0,6% (Martawijaya, 1981).

Kayu Kamper termasuk ke dalam famili Dipterocarpaceae. Dipterocarpaceae adalah satu-satunya suku tumbuhan yang mendominasi hutan tropis dataran rendah primer, baik ditinjau dari segi jumlah maupun dari segi volume kayunya. Suku kayu ini merupakan sumber penghasil kayu yang paling berharga baik untuk keperluan konstruksi berat maupun untuk konstruksi ringan (Tantra, 1976). Kayu kamper memiliki ciri-ciri umum antara lain, warna kayu merah, merah-coklat, atau merah-kelabu, mempunyai tekstur agak kasar dan merata, arah serat lurus atau terpadu, permukaan terasa licin jika diraba, permukaan mengkilap dan berbau kamper jika masih segar, namun bau ini akan hilang jika kayu dikeringkan (Martawijaya et al, 1981).

Sifat-sifat umum kayu Kamper adalah mempunyai permukaan yang lurus atau terpadu dengan kekerasan dan kembang kusut sedang, tahan terhadap retak radial, pengerjaan agak sukar, bagian gubalnya mudah diawetkan, dapat tahan beberapa tahun asal terhindar dari serangan rayap dan air garam atau tanah. (Samingan, 1982 ).

C.

Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit/panel kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat sintetis atau bahan pengikat lain kemudian dikempa panas (Maloney, 1977). Papan partikel juga dapat diartikan sebagai sebuah produk panel yang terbuat dari partikel yang direkatkan menjadi satu (Tsoumis,1991). Sebagai salah satu produk komposit, papan partikel mempunyai kelemahan stabilitas dimensi yang rendah. Pengembangan tebal papan partikel sekitar 10-25% dari kondisi kering ke basah melebihi pengembangan kayu utuhnya serta pengembangan liniernya sampai 0.35%. Pengembangan panjang dan tebal pada papan partikel ini sangat besar pengaruhnya pada pemakaian terutama bila digunakan sebagai bahan bangunan (Haygreen dan Bowyer, 1966).

Partikelnya merupakan serpihan kayu kecil atau bahan lain yang berlignin-selulosa. Perkembangan industry papan partikel sangat cepat. Cepatnya pertumbuhan industri papan partikel disebabkan oleh 1) bahan baku yang berlimpah yang merupakan limbah kayu 2) ketersediaan resin yang dapat diproduksi secara massal 3) produk dapat digunakan untuk berbagai keperluan. Papan partikel diproduksi dengan ketebalan 0.2-4cm (sekitar 0.1-1.5 in) dengan kerapatan sekitar 0.5-0.8 g/cm3 (Tsoumis, 1991).

Bahan baku dari pembuatan papan partikel adalah kayu, perekat, dan bahan tambahan lainnya. Bahan tambahan seperti wax berguna untuk mengurangi sifat higroskopis, fungisida, insectisida dan bahan racun api. Bahan perekat yang biasa digunakan adalah resin sintetik.

5

formaldehid pada tahun 1943. Pada penelitian ini adalah jenis perekat terbaru yaitu Diethyl Methane Diisosianat (MDI) (Tsoumis, 1991).

D. Proses Pembuatan Papan Partikel

a. Pengeringan bahan (Drying)

Kadar air partikel adalah salah satu faktor penting dalam pembuatan papan partikel. Kadar air awal bahan yang tinggi tentunya akan meningkatkan biaya pengeringan. Kadar air bahan setelah pengeringan biasanya diusahakan sekitar 3-6% tergantung jenis dan jumlah resin. Kadar air yang tinggi dapat menyebabkan terbentuk kantung uap selama pengempaan panas. Pengeringan dilakukan dengan cara meletakan bahan pada udara panas. Tingkat atau derajat pengeringan tergantung pada suhu dan waktu pengeringan (Moslemi, 1974).

b. Pencampuran partikel dan perekat

Ada dua perekat yang biasa digunakan, yaitu urea-formaldehide untuk papan partikel yang digunakan untuk interior dan phenol-formaldehide untuk keperluan papan partikel struktural. Perekat biasanya dicampur dengan air sebelum digunakan. Pada umumnya pencampuran diaplikasikan dengan 35-60% air. Banyaknya perekat yang dicampur sekitar 6-7% atau 6-7 g perekat dicampur dengan 100 g bahan kering. Perekat dengan kadar yang lebih tinggi (8-10%) digunakan pada permukaan lapisan papan untuk papan tiga lapis atau lima lapis. Lilin juga sering digunakan sebagai bahan tambahan dalam larutan dengan kadar 50% padatan dalam proporsi dari 0.75-1% untuk mengurangi sifat higroskopis dan juga meningkatkan stabilitas dimensi. Bahan perekat biasanya ditambahkan atau dicampurkan dengan cara disemprot (Kelly,1977).

c. Pengempaan (Pressing)

Pengempaan diaplikasikan dengan menggunakan pengempaan panas. Suhu saat pengempaan panas adalah sekitar 160-220 oC untuk phenolic resin dan 140-200 oC untuk urea formaldehid (Maloney, 1977)

Gambar 2. Diagram tekanan-waktu untuk produksi papan partikel Sumber: Tsoumis, 1991

Time

P

re

ss

u

r

6

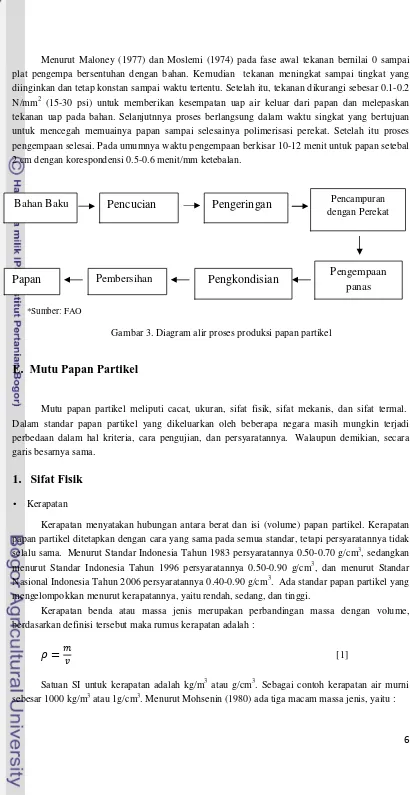

Menurut Maloney (1977) dan Moslemi (1974) pada fase awal tekanan bernilai 0 sampai plat pengempa bersentuhan dengan bahan. Kemudian tekanan meningkat sampai tingkat yang diinginkan dan tetap konstan sampai waktu tertentu. Setelah itu, tekanan dikurangi sebesar 0.1-0.2 N/mm2 (15-30 psi) untuk memberikan kesempatan uap air keluar dari papan dan melepaskan tekanan uap pada bahan. Selanjutnnya proses berlangsung dalam waktu singkat yang bertujuan untuk mencegah memuainya papan sampai selesainya polimerisasi perekat. Setelah itu proses pengempaan selesai. Pada umumnya waktu pengempaan berkisar 10-12 menit untuk papan setebal 2 cm dengan korespondensi 0.5-0.6 menit/mm ketebalan.

*Sumber: FAO

Gambar 3. Diagram alir proses produksi papan partikel

E. Mutu Papan Partikel

Mutu papan partikel meliputi cacat, ukuran, sifat fisik, sifat mekanis, dan sifat termal. Dalam standar papan partikel yang dikeluarkan oleh beberapa negara masih mungkin terjadi perbedaan dalam hal kriteria, cara pengujian, dan persyaratannya. Walaupun demikian, secara garis besarnya sama.

1. Sifat Fisik

• Kerapatan

Kerapatan menyatakan hubungan antara berat dan isi (volume) papan partikel. Kerapatan papan partikel ditetapkan dengan cara yang sama pada semua standar, tetapi persyaratannya tidak selalu sama. Menurut Standar Indonesia Tahun 1983 persyaratannya 0.50-0.70 g/cm3, sedangkan menurut Standar Indonesia Tahun 1996 persyaratannya 0.50-0.90 g/cm3, dan menurut Standar Nasional Indonesia Tahun 2006 persyaratannya 0.40-0.90 g/cm3. Ada standar papan partikel yang mengelompokkan menurut kerapatannya, yaitu rendah, sedang, dan tinggi.

Kerapatan benda atau massa jenis merupakan perbandingan massa dengan volume, berdasarkan definisi tersebut maka rumus kerapatan adalah :

=

[1]Satuan SI untuk kerapatan adalah kg/m3 atau g/cm3. Sebagai contoh kerapatan air murni sebesar 1000 kg/m3 atau 1g/cm3. Menurut Mohsenin (1980) ada tiga macam massa jenis, yaitu :

Pengempaan

panas

Pengkondisian

Pembersihan

Papan

partikel

Pencucian

Pengeringan

PencampurandenganPerekat

7

1. Bulk Density yang merupakan massa dari suatu tumpukan bahan dibagi volumenya, termasuk rongga yang terdapat di antara bahan.

2. Apparent density yang merupakan massa dari tiap-tiap unit bahan dibagi volumenya. 3. True density yaitu massa sejumlah bahan tertentu yang digiling dan dipadatkan dibagi

dengan volumenya. • Dimensi

Dimensi berupa penilaian panjang, lebar, tebal dan siku terdapat pada semua standar papan partikel. Dalam hal ini, dikenal adanya toleransi yang tidak selalu sama pada setiap standar. Dalam hal toleransi, telah dibedakan untuk papan partikel yang dihaluskan kedua permukaannya, dihaluskan satu permukaannya dan tidak dihaluskan permukaannya (SNI 03-2105-2006).

• Kadar air

Kadar air papan partikel ditetapkan dengan cara yang sama pada semua standar, yaitu metode oven (metode pengurangan berat). Bahan dikeringkan sampai berat kering tanur. Persyaratannya menurut Standar Nasional Indonesia Tahun 2006 adalah kadar air papan partikel tidak boleh melebihi 14% (SNI 03-2105-2006).

• Pengembangan tebal

Pengembangan tebal adalah penambahan tebal papan partikel setelah penambahan air. Bila tebal papan ≤ 12.7 mm pengembangan maksimal 25%, sedangkan jika tebal papan partikel ≥ 12.7 mm pengembangan maksimal 20% (SNI 03-2105-2006).

2. Sifat Mekanis

• Keteguhan lentur kering dan modulus elastisitas lentur

Kemampuan papan partikel menahan beban terpusat dalam keadaan kering. Keteguhan (kuat) lentur umumnya diuji pada keadaan kering meliputi modulus patah dan modulus elastisitas. Pada Standar Nasional Indonesia (SNI) Tahun 1983 hanya modulus patah saja, sedangkan pada SNI Tahun 1996 meliputi modulus patah dan modulus elastisitas. Selain itu, pada standar ini ada pengujian modulus patah pada keadaan basah, yaitu untuk papan partikel tipe 150 dan 200. Bila papan partikelnya termasuk tipe I (eksterior), pengujian modulus patah dalam keadaan basah dilakukan setelah contoh uji direndam dalam air mendidih (2 jam) kemudian dalam air dingin (suhu kamar) selama 1 jam. Papan partikel tipe II (interior) pengujian modulus patah dalam keadaan basah dilakukan setelah contoh uji direndam dalam air panas (70 °C) selama 2 jam kemudian dalam air dingin (suhu kamar) selama 1 jam.

• Keteguhan rekat internal

8

• Keteguhan pegang skrup

Keteguhan (kuat) pegang skrup diuji pada arah tegak lurus permukaan dan sejajar permukaan serta dilakukan pada keadaan kering saja. Menurut Standar Indonesia tahun 1996 pengujian tersebut dilakukan pada papan partikel yang tebalnya di atas 10 mm.

3. Sifat-Sifat Thermal

Sifat termofisik merupakan sifat yang berhubungan dengan pindah panas dan massa, yang terkandung dalam suatu produk serta mencirikan karakteristik dari produk tertentu. Pengujian termofisik produk meliputi ukuran panas jenis, konduktivitas panas, difusivitas, koefisien pindah panas konveksi dan sebagainya. Pengetahuan tentang sifat termofisik papan partikel juga penting, agar penggunaan papan partikel dapat maksimal.

• Konduktivitas Panas

Konduktivitas panas didefinisikan sebagai jumlah panas yang mengalir secara konduksi dari suatu unit waktu melalui luas penampang tertentu yang diakibatkan karena adanya perbedaan suhu. Prinsip dasar teknik pengukuran Thermal Conductivity Meter adalah sebagai pengembangan dari metode kawat pemanas (heater) yang disisipkan lurus di dalam pusat bahan yang akan diukur, dimana bahan berbentuk silinder atau balok simetris. Pengembangan metode tersebut disebut metode Probe dimana sebagian dari bahan digantikan oleh suatu material yang diketahui harga konstannya.

• Panas Jenis

Panas jenis suatu bahan dinyatakan sebagai kebutuhan energy untuk menaikan satu satuan suhu bahan per satuan massa bahan, dengan satuan kJ/ kgoK. panas jenis (specific heat) suatu benda juga didefinisikan sebagai perbandingan antara kapasitas panas dengan massa bahan benda tersebut. Adapun kapasitas panas didefinisikan sebagai perbandingan antara banyaknya panas yang diberikan Q, dengan kenaikan suhu ∆T(Sears, 1950) (pers. [1]).

Kapasitas Panas

=

∆ [2]

Cp= = ∆ = ∆ [3]

• Difusivitas Panas

Difusivitas panas didefinisikan sebagai laju perambatan panas secara difusi dalam suatu bahan (Mohsenin,1980). Dalam hubungannya dengan sifat panas yang lain, difusivitas panas merupakan perbandingan dari konduktivitas panas (k) dengan kapasitas panas volumetrik (Cw), dimana kapasitas panas volumetrik merupakan hasil kali antara massa jenis (ρ) dengan panas jenis (Cp), sehingga difusivitas panas (α) dapat diformulasikan dengan:

=

[4]9

III.

METODOLOGI PENELITIAN

A.

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Biokompsit Departemen Teknologi Hasil Hutan Fakultas Kehutanan , Laboratorium Kekuatan Bahan dan Laboratorium Energi dan Elektrifikasi Pertanian Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut pertanian Bogor . Penelitian ini telah berlangsung pada bulan Desember 2010 – April 2011.

B.

Bahan dan Alat

Bahan utama yang digunakan pada penelitian ini adalah limbah serutan kayu dan cangkang kemiri sunan. Bahan-bahan pendukung lainnya adalah perekat MDI dan air. Peralatan yang digunakan dalam penelitian ini adalah oven, desikator, Hot Press, Thermal Conductivity Meter, Universal Testing Machine, timbangan digital, jangka sorong, gergaji listrik, wadah aluminium, gelas ukur, penggaris dan peralatan pembantu lainnya.

C.

Metode Penelitian

Secara garis besar, penelitian ini dibagi menjadi tiga tahapan utama, yaitu tahap penyiapan bahan, pengepresan, dan pengujian.

Gambar 4. Diagram alir penelitian Cangkang

kemiri sunan Pencucian Pengeringan

Pencampuran dengan perekat

Serutan kayu Kamper

Pengempaan Pengkondisian

Pengujian Pengolahan

10

1. Penyiapan bahan

Proses bahan pembuatan papan partikel meliputi proses:

a. Pengambilan cangkang kemiri sunan dari Balai Penelitian Tanaman Industri (BALITTRI) Pakuwon dan limbah serutan kayu dari pengrajin kayu di daerah dramaga.

b. Pengecilan ukuran cangkang kemiri sunan

c. Pengeringan limbah serutan kayu dan kemiri sunan dengan oven. d. Penimbangan bahan sesuai komposisi bahan.

2. Pembuatan Papan Partikel

Pembuatan papan partikel akan dilakukan di Lab Biokomposit departemen THH IPB. Pembuatan papan partikel meliputi proses:

a. Pencampuran bahan perekat

Pencampuran perekat dilakukan dengan cara disemprotkan. Pada awalnya campuran bahan baku dimasukkan kedalam sebuah tong yang berputar, kemudian perekat disemprotkan dengan bantuan compressor. Kadar perekat yang dicampurkan adalah 10% dari berat bahan yang akan dikempas.

b. Pencetakan dan pengempaan

Proses berikutnya adalah pencetakan. Proses inilah yang menjadi proses utama dalam pembuatan papan partikel. Bahan baku yang telah dicampur dengan perekat kemudian diletakkan dalam cetakan. Setelah proses pencetakan selesai, dilajutkan dengan proses pengempaan. Proses pengempaan dilakukan dengan cara meletakkan hasil cetakan kedalam mesin Hot Press dan proses pencetakan dimulai. Hasil cetakan mesin Hot Press kemudian menjadi papan partikel.

d. Conditioning

Conditioning adalah proses dimana papan partikel yang telah dikempa diangin-anginkan pada keadaan lingkungan selama satu minggu tanpa perlakuan apapun.

e. Pemotongan.

Setelah tahap conditioning selesai, kemudian papan partikel dipotong menjadi beberapa ukuran yaitu, ukuran 10x10cm, 5x5cm, dan 20x5cm untuk keperluan pengujian.

3. Pengujian

Pengujian dilakukan terhadap sifat fisik, sifat mekanik dan sifat termal.

a. Pengujian sifat fisik

11

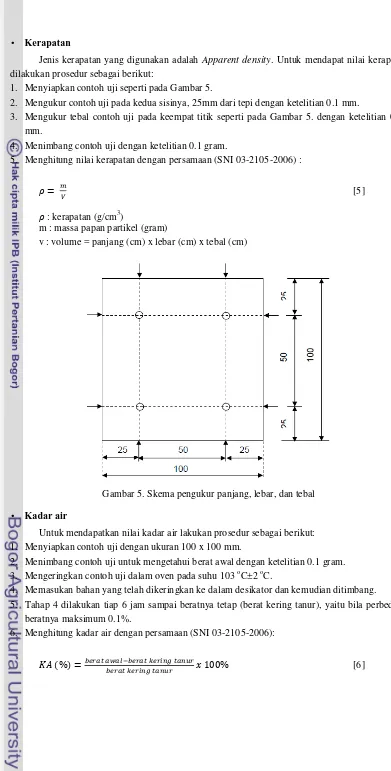

• Kerapatan

Jenis kerapatan yang digunakan adalah Apparent density. Untuk mendapat nilai kerapatan dilakukan prosedur sebagai berikut:

1. Menyiapkan contoh uji seperti pada Gambar 5.

2. Mengukur contoh uji pada kedua sisinya, 25mm dari tepi dengan ketelitian 0.1 mm.

3. Mengukur tebal contoh uji pada keempat titik seperti pada Gambar 5. dengan ketelitian 0.05 mm.

4. Menimbang contoh uji dengan ketelitian 0.1 gram.

5. Menghitung nilai kerapatan dengan persamaan (SNI 03-2105-2006) :

= [5]

: kerapatan (g/cm3)

m : massa papan partikel (gram)

v : volume = panjang (cm) x lebar (cm) x tebal (cm)

Gambar 5. Skema pengukur panjang, lebar, dan tebal • Kadar air

Untuk mendapatkan nilai kadar air lakukan prosedur sebagai berikut: 1. Menyiapkan contoh uji dengan ukuran 100 x 100 mm.

2. Menimbang contoh uji untuk mengetahui berat awal dengan ketelitian 0.1 gram. 3. Mengeringkan contoh uji dalam oven pada suhu 103 oC±2 oC.

4. Memasukan bahan yang telah dikeringkan ke dalam desikator dan kemudian ditimbang. 5. Tahap 4 dilakukan tiap 6 jam sampai beratnya tetap (berat kering tanur), yaitu bila perbedaan

beratnya maksimum 0.1%.

6. Menghitung kadar air dengan persamaan (SNI 03-2105-2006):

12

• Pengembangan tebal

Untuk mendapatkan nilai pengembangan tebal lakukan prosedur sebagai berikut: 1. Menyiapkan contoh uji dengan ukuran 100 x 100 mm.

2. Mengukur tebal contoh uji pada bagian pusatnya dengan ketelitian 0.05 mm.

3. Merendam contoh uji dalam air pada suhu 25oC±1oC secara mendatar, sekitar 3 cm dari permukaan air selama ±24 jam.

4. Mengangkat contoh uji kemudian diseka dengan kain dan diukur kembali tebalnya. 5. Menghitung pengembangan tebal dengan persamaan:

()*+),-.*+.* /)-.0 (%) = ! 1 "! !! ! % 100% [7]

b. Pengujian Sifat Mekanik

Pengujian sifat mekanik meliputi pengujian keteguhan lentur kering, modulus elastisitas lentur, keteguhan tarik tegak lurus permukaan, dan keteguhan cabut skrup, akan tetapi karena tebal papan ≤ 15 mm maka tidak dilakukan pengukuran keteguhan cabut skrup.

• Keteguhan lentur dan modulus elastisitas

Untuk mengetahui nilai keteguhan lentur dan modulus elastisitas dilakukan prosedur berikut:

1. Mengukur panjang, lebar, dan tebal contoh uji.

2. Meletakan contoh uji secara mendatar pada penyangga (Gambar 6.).

3. Beban diberikan pada bagian pusat contoh uji dengan kecepatan sekitar 10 mm/menit, kemudian dicatat defleksi dan beban sampai beban maksimum.

4. Menghitung keteguhan lentur dengan persamaan:

2 3

5#467 =

: 189!6 [8]5. Menghitung modulus elastisitas lentur dengan persamaan : (Zainuri, 2008)

; =

=>?@9!<./.A B =

=>C@9!<B =

=>D!< D6 1<%

9 C

B =

= 1!<<%

9CR : Modulus of Rupture (Keteguhan lentur) (kgf/cm2)

E : Modulus of Elasticity (Modulus elastisitas lentur) (kgf/cm2) F : beban maksimum (kgf)

l : jarak sangga (cm) b : lebar (cm) h : tebal (cm) y : defleksi (cm)

[9a] [9b]

13

Gambar 6. Penampang pengujian keteguhan lentur dan modulus elastisitas lentur

• Keteguhan tarik tegak lurus permukaan

Untuk mengetahui nilai tarik tegak lurus permukaan, lakukan prosedur berikut: 1. Menyiapkan contoh uji 50 x 50 mm.

2. Mengukur panjang dan lebar contoh uji.

3. Merekatkan contoh uji pada dua balok besi atau bahan lain yang memadai (Gambar 6.) biarkan mengering selama 24 jam.

4. Melakukan pengujian dengan menarik contoh uji pada arah vertikal dengan kecepatan sekitar 2 mm/menit dan dicatat beban maksimumnya.

a : blok besi b: contoh uji

Gambar 7. Contoh uji keteguhan tarik tegak lurus permukaan

5. Menghitung nilai keteguhan tarik tegak lurus permukaan dengan persamaan:

E)/)+Aℎ.* EA./ /.GHE /)+.E 0AGAI ()G,AE..* 35#467 = J×L [10]

a

14

B : Beban maksimal (kgf) P : Panjang (cm)

L : Lebar (cm) c. Pengujian Sifat Termal • Panas jenis

Untuk mengetahui nilai panas jenis papan partikel, lakukan prosedur berikut: 1. Mengisi termos dengan air dingin sekitar 140 gram.

2. Mengaduk air sampai suhu stabil.

3. Memasukan 1 gram bahan yang akan diuji, aduk kembali dak kemudian catat perkembangan suhunya.

4. Menghentikan pengadukan setelah suhu campuran bahan stabil. 5. Memplot dalam grafik untuk mengetahui suhu campurannya. • Konduktivitas panas

Untuk mengetahui nilai konduktivitas dari papan partikel, lakukan prosedur berikut: 1. Sampel berbentuk lempeng tersebut diletakkan di tempat yang datar.

2. Alat pengukur konduktivitas Kemtherm QTM-D3 dihidupkan dan dibiarkan selama + 30 menit untuk pemanasan.

3. Sebelumnya alat tersebut dikalibrasi dahulu dengan plat standar yang memiliki nilai tertentu. 4. Periksa apakah konstanta KI,Hi, K2, dan H2 sudah sesuai dengan petunjuk yang ada.

5. Mode pengukuran d i p i li h "Auto Normal” dengan jumlah repetisi yang diinginkan, sedang arus pada pemanasan dipilih yang sesuai dengan pendugaan selang konduktivitas bahan.

6. Permukaan bahan tadi diperiksa kembali dan dibersihkan dari debu dan cairan yang menempel. 7. Selanjutnya probe diletakkan di atas bahan dan pengukuran dimulai dengan menekan tombol START. 8. Pengukuran berlangsung hingga pada layer peraga (display) ditampilkan nilai konduktivitas panas

dari sampel (dengan satuan W / m K).

9. Probe kemudian dipindahkan ke atas lempeng pendingin selama 15 menit.

10.Pengukuran dilanjutkan dengan meletakkan kembali probe ke permukaan sampel, Alat akan kembali bekerja setelah tombol RESET ditekan dan diikuti dengan menekan tombol START.

4. Rancangan Percobaan

15

Y

ij=µ+

τ

i+

ε

ij [11]Dimana

Yij = nilai pengamatan dari perlakuan ke-i dan ulangan ke-j µ = nilai tengah umum

τi = tambahan akibat perlakuan ke-i

εij = tambahan akibat acak galat percobaan dari perlakuan ke-i pada ulangan ke-j

16

IV.

HASIL DAN PEMBAHASAN

A. Sifat Fisik

Kelayakan dari papan partikel yang dibuat maka perlu evaluasi dari segi sifat fisik dan sifat mekanis papan partikel yang dibuat. Sifat fisik adalah sifat papan partikel yang banyak ditentukan oleh partikel pembentuknya. Secara umum sifat fisik pada papan partikel yang dibuat dapat dilihat pada Tabel 1. Hasil dari penelitian ini akan dikomparasi dengan SNI 03-2105-2006. Standar untuk kerapatan berkisar antara 0.40-0.90 g/cm3, untuk kadar air maksimum adalah 14%, dan pengembangan tebal maksimum yang diizinkan adalah 12%.

Tabel 1. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat fisik papan partikel

Perlakuan Sifat Fisik

Cangkang kemiri (%) Serutan kayu (%) Kerapatan (g/cm3)

Kadar air (%)

Pengembangan tebal (%)

I 75 25 0.78±0.02 a 9.23±0.12 bc 5.93±0.85 a

II 60 40 0.79±0.01 a 9.27±0.14 c 7.89±1.01 b

III 50 50 0.76±0.02 a 9.07±0.02 ab 7.68±0.88 b

IV 40 60 0.77±0.01 a 9.47±0.11 d 9.74± 0.26 c

V 25 75 0.76±0.02 a 8.92±0.07 a 11.19±0.78 c

1. Kerapatan

Kerapatan merupakan sifat fisik papan partikel yang paling penting karena berhubungan dengan porositas papan, yaitu proporsi volume rongga kosong. Menurut Haygreen dan Bowyer 1993, kerapatan merupakan perbandingan antara massa kayu dengan volume pada saat kering udara. Pada sifat kerapatan menunjukkan bahwa kerapatan papan papan partikel yang dibuat berkisar antara 0.760-0.786 g/cm3. Kerapatan tertinggi terdapat pada papan partikel cangkang dan serutan kayu pada perbandingan komposisi II sedangkan kerapatan terendah terdapat pada papan partikel kayu dan cangkang dengan perbandingan komposisi V. Kerapatan papan partikel rata-rata adalah 0.772 g/cm3. Berdasarkan hasil pengujian yang telah dilakukan, nilai kerapatan papan partikel sudah memenuhi persyaratan SNI 03-2105-2006. Papan partikel dari kayu dan cangkang ini digolongkan sebagai papan partikel pada kerapatan sedang menurut SNI (sekitar 0.7 g/cm3).

17

Pada sifat kerapatan tidak dipengaruhi oleh komposisi bahan penyusun. Hal ini disebabkan oleh nilai kerapatan hanya dipengaruhi oleh besar massa penyusun dan volume papan partikel. Pada komposisi manapun, kerapatan yang diinginkan sama yaitu sebesar 0.8 g /cm3. Massa bahan papan partikel yang disiapkan sama yaitu sebesar 654 g untuk setiap adonan papan partikel berukuran (30x30x1) cm. Kerapatan lembaran papan pertikel merupakan faktor penting yang banyak digunakan sebagai pedoman dalam memeperoleh gambaran tentang kekuatan dari papan partikel yang diinginkan. Secara sistematik kerapatan papan partikel merupakan suatu ukuran untuk menyatakan berat partikel per satuan volume. Peningkatan kerapatan lembaran akan mengakibatkan semakin luas kontak antar partikel dan pemakaian perekat yang menjadi lebih efisien, sehingga akan menghasilkan kekuatan lembaran yang lebih tinggi (Kollman et al., 1975).

Kerapatan papan partikel akan berbeda dari kerapatan partikel pembentuk karena berat perekat, bahan-bahan tambahan lain dan banyak pemampatan papan partikel yang terjadi selama proses pembuatan. Papan partikel biasanya diproduksi pada kerapatan 1.2 sampai 1.6 kali kerapatan spesies yang digunakan. Sekitar 3-12% dari berat papan adalah perekat (Haygreen dan Bowyer, 1982).

2. Kadar Air

Kadar air papan partikel adalah jumlah air yang masih tinggal dalam rongga sel, rongga interseluler dan antar partikel selama pengerasan perekat dengan kempa panas. Kadar air ini ditentukan oleh kadar air partikel sebelum kempa panas, jumlah air yang terkandung dalam perekat serta jumlah uap air yang keluar dari sistem perekat sewaktu memberikan energi panas pada proses pengerasan, berupa tekanan dan suhu pelat kempa panas. Selain itu kadar air papan partikel juga tergantung pada kelembaban udara sekelilingnya karena adanya lignoselulosa yang bersifat higrokopis yang akan menyerap air dari lingkungan. Pada penelitian ini, faktor tersebut dibuat tetap, sehingga penyebab nilai kadar air lebih disebabkan oleh kondisi awal partikel kayu dan cangkang yang digunakan. Berdasarkan hasil dari pengujian yang dilakukan, kadar air papan partikel yang dibuat berkisar 8.85-9.59 % (Tabel 1). Nilai kadar air tesebut memenuhi syarat mutu papan partikel untuk kadar air SNI.

Hasil uji sidik ragam dengan menggunakan model rancangan acak lengkap (RAL) yang terdapat pada Lampiran 2. menunjukan bahwa perbedaan komposisi penyusun papan partikel memberikan pengaruh nyata terhadap nilai kadar air papan partikel. Komposisi I tidak berbeda nyata dengan komposisi II dan berbeda nyata dengan kelompok lainnya. Komposisi II tidak berbeda nyata dengan komposisi I, namun berbeda nyata dengan komposisi lainnya. Komposisi III tidak berbeda nyata dengan komposisi I dan V, namun berbeda nyata dengan komposisi II dan IV. Komposisi IV berbeda nyata dengan komposisi lainnya. Komposisi V tidak berbeda nyata dengan komposisi III namun berbeda nyata dengan komposisi I, II dan IV.

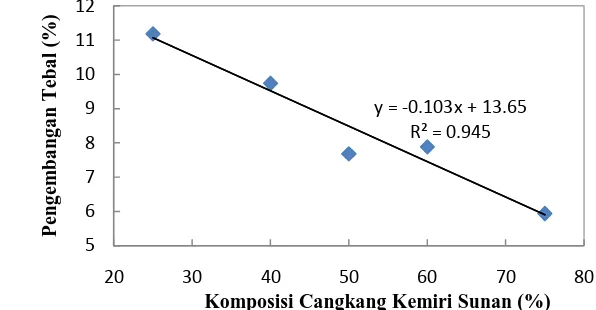

3. Pengembangan Tebal

18

y = -0.103x + 13.65R² = 0.945

5 6 7 8 9 10 11 12

20 30 40 50 60 70 80

P en g em b a n g a n T eb a l (%)

Komposisi Cangkang Kemiri Sunan (%)

air sehingga akan mengembang dan mengkerut sesuai dengan kandungan air di dalam bahan tersebut. Hasil pengujian pengembangan tebal terdapat pada Tabel 1. Nilai pengembangan berkisar 5.933% - 11. 186% dengan rata-rata 8.486 %. Nilai tertinggi pengembangan tebal adalah pada komposisi cangkang kemiri dan serutan kayu 25:75, sedangkan nilai terendah adalah pada komposisi cangkang kemiri dan serutan kayu 75:25. Hal ini disebabkan oleh sifat serutan kayu yang lebih higroskopis dari cangkang kemiri sunan. Semakin banyak persentase serutan kayu dalam suatu papan partikel akan memperbesar presentase pengembangan tebal dari papan pengujian. Sifat pengembangan tebal terbaik didapat pada komposisi 75:25. Dari persentase nilai pengembangan tebal yang didapatkan, papan partikel tersebut memenuhi SNI pengembangan papan partikel yang direndam selama 24 jam yaitu maksimal 12%.

Banyak pengembangan tebal yang terjadi umumnya sebanding dengan jumlah air yang memasuki papan partikel. Bahan (partikel) yang ditekan cenderung untuk pulih ke dimensinya yang semula. Hal ini dapat terjadi di seluruh bagian papan partikel. Dalam pembuatan papan partikel, potongan-potongan kecil, serpih atau biskit kayu pada papan partikel ini dikempa dari 1.2 sampai 2 kali kerapatan semula dan secara serentak perekatnya mengeras. Apabila produk semacam ini dikenai uap atau kandungan air, kayunya akan mengembang dengan cara yang normal dan partikel yang mampat akan cenderung kembali ke tebal yang semula (Haygreen dan Bowyer, 1982).

Hasil uji sidik ragam dengan menggunakan model rancangan acak lengkap (RAL) menunjukan bahwa perbedaan komposisi penyusun papan partikel memberikan pengaruh nyata terhadap presentase pengembangan tebal. Dari tabel uji lanjut (uji Duncan) pada Lampiran 3. Komposisi I berbeda nyata dengan komposisi II, III, IV dan V. Komposisi II tidak berbeda nyata dengan Komposisi III, namun berbeda nyata dengan komposisi I, IV dan V. Komposisi IV tidak berbeda nyata dengan komposisi V, namun berbeda nyata dengan komposisi I, II, dan III.

Faktor yang paling penting pada pengembangan tebal adalah penyerapan air. Semakin tinggi penyerapan air maka akan disertai pengembangan tebal. Hal ini disebabkan karena air yang diserap papan partikel akan mempengaruhi pengembangan volume masing-masing partikel dan akan menyebabkan pembebasan tekanan dari papan partikel yang diberikan pada proses pengempaan pada waktu pembentukan lembaran. Dari Gambar 8. dapat dilihat bahwa semakin tinggi kadar kemiri sunan, maka presentase pengembangan tebal semakin kecil. Hal ini terjadi diduga karena cangkang kemiri sunan menyerap air lebih sedikit dibandingkan dengan serutan kayu.

19

B. Sifat Mekanik

Sifat mekanik adalah sifat yang berhubungan dengan kekuatan papan partikel untuk menahan beban yang bekerja padanya yang cenderung untuk merubah bentuk dan ukuran papan partikel. SNI yang mengatur tentang nilai kekuatan papan partikel dengan perekat MDI belum ada, oleh karena itu akan digunakan SNI 03-2105-2006. Dari Tabel 2. terlihat semua sifat mekanik papan partikel dipengaruhi oleh komposisi. Polanya hampir mirip yaitu komposisi III dan IV tidak berbeda nyata, namun berbeda sedikit pada Internal Bonding.

Tabel 2. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat mekanik papan partikel

Perlakuan Sifat Fisik

Cangkang Kemiri (%)

Serutan kayu (%)

R

(kgf/cm2)

E (kgf/cm2)

IB (kgf/cm2)

I 75 25 28.18±7.38 a 2.87E2±34.62 a 2.91±0.17 a

II 60 40 38.68±1.33 b 4.40E2±38.82 b 4.09±0.17 b

III 50 50 52.77±4.14 c 6.19E2±97.14 c 4.04±0.10 b

IV 40 60 61.98±5.45 c 6.95E2±111.44 c 6.45± 0.33 c

V 25 75 77.92±6.67 d 8.36E2±53.82 d 7.98±0.41 d

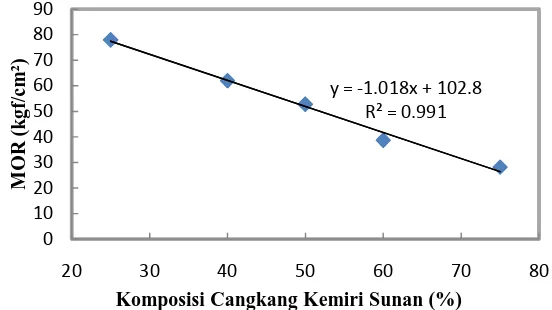

1. Modulus of Rupture (R)

Modulus patah adalah keteguhan patah dari suatu papan yang dinyatakan dalam besaran tegangan per satuan luas, yang mana dapat dihitung dengan menentukan besarnya tegangan dari papan pada beban maksimal (Maloney, 1977). Modulus patah ini merupakan salah satu sifat yang paling penting pada papan partikel karena menunjukan kekuatan papan partikel tersebut dalam menahan beban yang dikenakan padanya (Haygreen dan Bowyer, 1982).

20

y = -1.018x + 102.8R² = 0.991

0 10 20 30 40 50 60 70 80 90

20 30 40 50 60 70 80

M O R ( k g f/ cm 2)

Komposisi Cangkang Kemiri Sunan (%)

Gambar 9. Grafikhubungan komposisi terhadap Modulus of Rupture (R) papan partikel

Dari Gambar 9. dapat dilihat bahwa semakin tinggi kadar cangkang yang ada dalam papan partikel akan menyebabkan kekuatan papan partikel berkurang. Hal ini dimungkinkan karena cangkang kemiri sunan masih mengandung sedikit minyak. Minyak dalam cangkang tersebut akan mengurangi penetrasi perekat terhadap bahan penyusun. Akibatnya daya rekat antar partikel menjadi berkurang dan akan mengurangi kekuatan papan partikel tersebut.

Hasil uji sidik ragam dengan menggunakan model rancangan acak lengkap (RAL) yang terdapat pada Lampiran 4. menunjukan bahwa perbedaan komposisi penyusun papan partikel memberikan pengaruh nyata terhadap nilai modulus patah. Hal ini juga didukung dari persamaan regresi linier yang didapat. Nilai R2 yang hampir mendekati satu menunjukan bahwa komposisi bahan penyusun sangat mempengaruhi sifat modulus patah dari papan partikel. Dari tabel uji lanjut (uji Duncan) pada Lampiran 4. dapat dilihat bahwa nilai modulus patah terbagi menjadi empat subset. Komposisi I berbeda nyata dengan komposisi lainnya. Komposisi II dan V juga berbeda nyata dengan komposisi lainnya. Komposisi III dan IV tidak berbeda nyata namun berbeda nyata dengan komposisi lainnya.

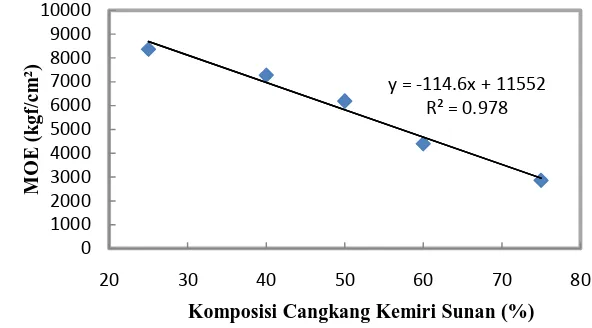

2. Modulus of Elasticity (E)

21

y = -114.6x + 11552R² = 0.978

0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000

20 30 40 50 60 70 80

M O E ( k g f/ cm 2)

Komposisi Cangkang Kemiri Sunan (%)

Gambar 10. Grafik hubungan komposisi terhadap Modulus of elasticy (E) papan partikel

Modulus elastisitas akan meningkat dengan bertambahnya panjang dan lebar serta berkurangnya ketebalan partikel yang digunakan (Sutigno, 1994). Semakin besar nilai modulus elastisitas artinya bahan tersebut semakin kaku. Pada gaya yang sama bahan dengan modulus elastisitas yang lebih besar akan mengalami defleksi yang lebih kecil dibandingkan bahan dengan modulus elastisitas yang lebih kecil. Pengujian modulus elastisitas papan partikel dilakukan bersamaan dengan modulus patah dan menggunakan contoh uji yang sama.

Dari Gambar 10. dapat dilihat bahwa semakin tinggi kadar cangkang yang ada dalam papan partikel akan menyebabkan kekuatan papan partikel berkurang. Hal ini dimungkinkan karena cangkang kemiri sunan masih mengandung sedikit minyak. Minyak dalam cangkang tersebut akan mengurangi penetrasi perekat terhadap bahan penyusun. Akibatnya daya rekat antar partikel menjadi berkurang dan akan mengurangi kekuatan papan partikel tersebut.

Hasil uji sidik ragam dengan menggunakan model rancangan acak lengkap (RAL) yang terdapat pada Lampiran 5. menunjukan bahwa perbedaan komposisi penyusun papan partikel memberikan pengaruh nyata terhadap nilai modulus elastisitas. Hal ini juga didukung dari persamaan regresi linier yang didapat. Nilai R2 yang hampir mendekati satu menunjukan bahwa komposisi bahan penyusun sangat mempengaruhi sifat modulus elastisitas dari papan partikel. Sama halnya dengan hasil uji lanjut (uji Duncan) pada sifat modulus patah, nilai modulus elastisitas terbagi menjadi empat subset. Komposisi I berbeda nyata dengan komposisi lainnya. Komposisi II dan V juga berbeda nyata dengan komposisi lainnya. Komposisi III dan IV tidak berbeda nyata namun berbeda nyata dengan komposisi lainnya.

3. Internal Bonding (IB)

22

y = -0.103x + 10.28R² = 0.913

0 1 2 3 4 5 6 7 8 9

20 30 40 50 60 70 80

IB ( k g f/ cm 2)

Komposisi Cangkang Kemiri Sunan (%)

kemungkinan pecah atau belah (Rivai, 1997), sedangkan Maloney (1977) menyatakan bahwa keteguhan rekat internal merupakan indikator kerekatan partikel.

Hasil uji keteguhan rekat internal pada Tabel 2. Nilai keteguhan rekat internal papan berkisar antara 2.910-7.983 kg/cm2. Nilai rata-rata yang dihasilkan adalah 5.095 kg/cm2 dengan nilai terendah pada komposisi I dan komposisi tertinggi pada komposisi V. Hasil yang didapat pada sifat keteguhan rekat internal sejalan dengan hasil yang didapat pada sifat modulus patah dan modulus elastisitas.

Gambar 11. Grafik hubungan komposisi terhadap Internal Bonding (IB) papan partikel

Dari Gambar 11. dapat dilihat bahwa semakin tinggi kadar cangkang yang ada dalam papan partikel akan menyebabkan kekuatan papan partikel berkurang. Hal ini dimungkinkan karena cangkang kemiri sunan masih mengandung sedikit minyak. Minyak dalam cangkang tersebut akan mengurangi penetrasi perekat terhadap bahan penyusun. Akibatnya daya rekat antar partikel menjadi berkurang dan akan mengurangi kekuatan papan partikel tersebut.

23

y = -0.015x + 3.5870 0.5 1 1.5 2 2.5 3 3.5 4

20 30 40 50 60 70 80

C p ( J /g .K )

Komposisi Cangkang Kemiri Sunan (%)

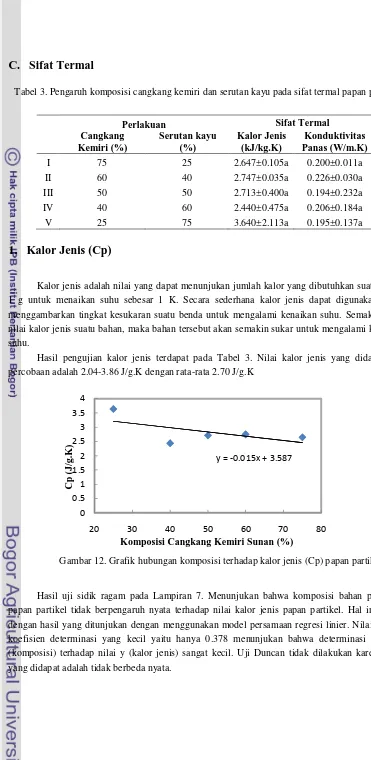

C. Sifat Termal

Tabel 3. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat termal papan partikel

Perlakuan Sifat Termal

Cangkang Kemiri (%) Serutan kayu (%) Kalor Jenis (kJ/kg.K) Konduktivitas Panas (W/m.K)

I 75 25 2.647±0.105a 0.200±0.011a

II 60 40 2.747±0.035a 0.226±0.030a

III 50 50 2.713±0.400a 0.194±0.232a

IV 40 60 2.440±0.475a 0.206±0.184a

V 25 75 3.640±2.113a 0.195±0.137a

1. Kalor Jenis (Cp)

Kalor jenis adalah nilai yang dapat menunjukan jumlah kalor yang dibutuhkan suatu bahan 1 g untuk menaikan suhu sebesar 1 K. Secara sederhana kalor jenis dapat digunakan untuk menggambarkan tingkat kesukaran suatu benda untuk mengalami kenaikan suhu. Semakin besar nilai kalor jenis suatu bahan, maka bahan tersebut akan semakin sukar untuk mengalami kenaikan suhu.

Hasil pengujian kalor jenis terdapat pada Tabel 3. Nilai kalor jenis yang didapat dari percobaan adalah 2.04-3.86 J/g.K dengan rata-rata 2.70 J/g.K

Gambar 12. Grafik hubungan komposisi terhadap kalor jenis (Cp) papan partikel

24

y = 0.000x + 0.1930 0.1 0.2 0.3

20 30 40 50 60 70 80

K

o

n

d

u

k

ti

v

it

a

s

(W/

m

.K

)

Komposisi Cangkang Kemiri Sunan (%)

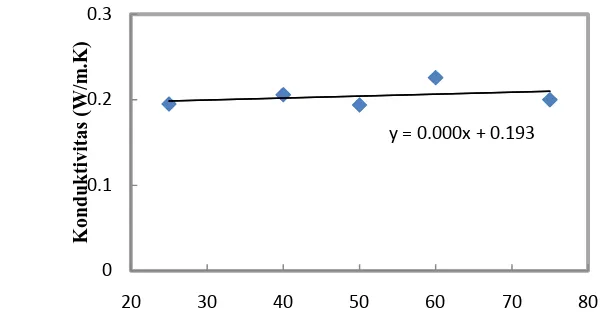

2. Konduktivitas

Hasil pengujian nilai konduktivitas pada Gambar 13. Menunjukkan nilai konduktivitas berkisar antara 0.194-0.266 W/m.K.

Gambar 13. Grafik hubungan komposisi terhadap kondukivitas papan partikel

25

V.

SIMPULAN DAN SARAN

A. Simpulan

1. Hasil penelitian menunjukkan bahwa kerapatan papan partikel yang dibuat berkisar antara 0.760-0.786 g/cm3. Kadar air papan partikel yang dibuat berkisar 8.85-9.59 %, nilai pengembangan berkisar 5.933% - 11. 186%. Papan partikel yang dihasilkan mempunyai kisaran nilai modulus patah 28.180-77.920 kgf/cm2, nilai modulus elastisitas berkisar antara 2867.35-8364.23 kgf/cm2, serta nilai keteguhan rekat internal papan berkisar antara 2.910-7.983 kgf/cm2. Nilai kalor jenis yang didapat dari percobaan adalah 2.04-3.86 J/g.K. dan nilai konduktivitas berkisar antara 0.194-0.266 W/m.K.

2. Semakin tinggi kadar cangkang kemiri sunan akan mengakibatkan semakin kecilnya presentase pengembangan tebal. Secara umum pada sifat mekanik dapat disimpulkan bahwa semakin banyak kadar cangkang kemiri sunan dapat menurunkan kekuatan papan partikel. 3. Komposisi terbaik adalah pada komposisi 25% cangkang dan 75% serutan kayu. Memiliki

sifat mekanik paling baik diantara komposisi yang lain, dengan sifat yang lainnya masih memenuhi standard.

4. Dari pengujian sifat fisik, mekanik, dan termal papan partikel cangkang kemiri dan serutan kayu memenuhi SNI kecuali modulus patah dan modulus elastisitas. Sehingga papan partikel ini kurang baik apabila digunakan untuk pembebanan. Perlakuan atau perbedaan komposisi bahan penyusun papan partikel hanya berpengaruh pada sifat kadar air, pengembangan tebal, modulus patah, modulus elastisitas, dan keteguhan rekat internal. Pada sifat kerapatan, kalor jenis dan konduktifitas tidak dipengaruhi nyata oleh perbedaan komposisi.

B. Saran

1. Perlu dilakukan penelitian lebih lanjut, yaitu melakukan penelitian pendahuluan menghilangkan kadar minyak yang terkandung pada cangkang sebelum dilakukan pengepresan untuk memperbaiki karakteristik dari papan partikel yang dibuat.

PEMANFAATAN CANGKANG KEMIRI SUNAN DAN SERUTAN

KAYU SEBAGAI BAHAN PAPAN PARTIKEL

SKRIPSI

RACHMAT ADITYA

F14061994

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

26

DAFTAR

PUSTAKA

Anonim.___. Kemiri Sunan. http://en.wikipedia.org/wiki/Particle_board. [ 21 Juni 2010] Anonim.2011.Limbah Serutan Kayu. http://www.indonetwork.net/CV_KSP/. [9 Agustus 2011] Djalal. 1984. Peranan Kerapatan Kayu dan Kerapatan Lembaran Dalam Usaha Perbaikan

Sifat-Sifat Mekanik dan Stabilitas Papan Partikel dari Berbagai Jenis Kayu dan Campurannya. Disertasi. Fakultas Pasca Sarjana, Institut Pertanian Bogor, Bogor.

F.A.O./U.N. 1958. Fiberboard and Particle Board. Rome.

Ferry, Yulius.2009.Kemiri Sunan Penghasil Biodiesel. http://kabarindonesia.com . [20 Oktober 2010]

Haygreen, J.G. dan J.L. Bowyer. 1982. Forest Product and Wood Science An Introduction. The Iowa State University, Press. Ames, Iowa.

Kelly, M. W. 1977. Review of particle board manufacture and processing. In Wood Technology: Chemical Aspect, ed. I. S. Goldstein, pp. 220-234. Washington, D. C., Am. Chem. Soc. Kollmann,F., ed.1966. Holzspanwerkstoffe. Berlin: Springer Verlag.

Koch, P. 1985. Utilization or Hardwood Growing on Southern Pine Sites. Voll III. US Department of Agricultural, Forst Service. Washington DC.

Maloney, T. M. 1977. Modern Particleboard and Dry-Process Fiberboard Manufacturing. San Fransisco. Miller Freeman.

Martawijaya, Abdurahim. 1981. Atlas Kayu Indonesia Vol.3. Bogor : Badan Penelitian dan Pengembangan Kehutanan.

Martosudirjo, Suwanto.1996. Komersialisasi Teknologi Hasil Litbang Kasus Teknologi Litbang. Bandung:PUSLITBANG TELIMEK-LIPI.

Mattjik, Ahmad Ansori dan I M. Sumertajaya. 2006. Perancangan Percobaan dengan Aplikasi SAS dan Minitab. Bogor : IPB Press.

Mohsenin, N. M. 1980. Thermal Properties of Food and Agricultural Materials. New York. Gordon and Breach Science Publisher.

Moslemi, A. A. 1974. Particleboard, Vols. 1 dan 2. Illinois: Illinois University Press.

Natakarma

,

Hendra.2009.

Minyak Kemiri Sunan untuk Biogas.http://kemiri-sunan.blogspot.com.

[20 Oktober 2010]

Samingan, Tjahjono.1982. Dendrologi. Jakarta : PT. Gramedia.

SNI 03-2105-2006. MutuPapan Partikel. Jakarta : Badan Standardisasi Nasional.

27

Tsoumis, George. 1991. Science and Technology of Wood. Structure, Properties, Utilization. New York:Van Nostrand Reinhold.

Yuniati, Nurya, Edi Wadiana, Enny Randriani.2009. Kemiri Sunan Sumber Energi Terbarukan. http://pakuwon.wordpress.com. [20 Oktober 2010]

PEMANFAATAN CANGKANG KEMIRI SUNAN DAN SERUTAN

KAYU SEBAGAI BAHAN PAPAN PARTIKEL

SKRIPSI

RACHMAT ADITYA

F14061994

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PEMANFAATAN CANGKANG KEMIRI SUNAN DAN SERUTAN

KAYU SEBAGAI BAHAN PAPAN PARTIKEL

Rachmat Aditya F14061994

Departement of Agricutural Engeneering, Faculty of Agricultural Technology Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, West Java, Indonesia

.

ABSTRACT

Woods are usually used as a raw material of furniture and other wood-based products. Since technology grows rapidly, wood-based products can be made not directly from whole real wood. They can be made from other wood-like processed materials such as hardboard, insulation board, particle board, plywood, and fiberboard. In this research, shell of Aluerites Trisperma Blanco, in Indonesian known as Kemiri Sunan, and wood shaving was used as raw materials of particle board.

The objective of this research are (1) to study the effects of difference of material composition to mechanical, physical, and thermal properties of particle board, and (2) to look for the best composition of shell of kemiri sunan and wood shaving.

From the research it can be concluded that difference of material composition affects only water content, swelling, modulus of elasticity, modulus of rupture, and internal bonding of particle board. Density, heat spesific, and conductivity are not affected. The best composition was found to be 25% of shell and 75% of wood shaving. At this composition, board density was 0.78 g/cm3, water content 9.23%, swelling 5.93%, modulus of rupture 77.92 kgf/cm2, modulus of elasticity 8.3x102 kgf/cm2, internal bonding 7.98 kgf/cm2, heat spesific 3.64 kJ/kg.K, and conductivity 0.195 W/m.K.

ii

RACHMAT ADITYA. F14061994. Pemanfaatan Cangkang Kemiri Sunan dan Serutan kayu sebagai Bahan Papan Partikel. Di bawah bimbingan Rokhani Hasbullah dan Sri Mudiastuti. 2011

RINGKASAN

Kemiri Sunan (Aleurites trisperma Blanco) adalah salah satu tanaman penghasil minyak nabati berpotensi sebagai bahan bakar nabati. Kemiri sunan banyak dimanfaatkan sebagai solusi untuk rehabilitasi lahan kritis dan digunakan sebagai bahan bakar alternatif. Potensi terbesar dari kemiri sunan terdapat pada buah yang terdiri dari biji dan cangkang, pada biji terdapat inti dan kulit. Inti itulah yang dapat diproses menjadi minyak untuk sumber energi alternatif pengganti solar atau biodiesel. Akan tetapi ada akibat yang ditanggung oleh pengerjaan ini yaitu adanya limbah berupa cangkang kemiri sunan yang tidak termanfaatkan. Limbah inilah yang dalam kegiatan ini akan digunakan sebagai bahan dasar pembuatan papan partikel.

Tujuan penelitian adalah mengkaji pengaruh komposisi cangkang kemiri sunan dengan limbah serutan kayu (kayu kamper) sebagai bahan baku papan partikel, menentukan sifat mekanik (keteguhan lentur kering dan keteguhan rekat internal), fisik (dimensi, kadar air, kerapatan dan pengembangan tebal), dan termal (konduktivitas, nilai kalor spesifik dan difusivitas panas), menentukan keserasian komposisi antara serutan kayu dan cangkang kemiri sunan

,

m

enentukan persamaan regresi untuk menemukan komposisi yang optimum dari kedua bahan.Bahan utama yang digunakan pada penelitian ini adalah limbah serutan kayu dan cangkang kemiri sunan. Bahan-bahan pendukung lainnya adalah perekat Methane Diisosianat (MDI) dan air. Peralatan yang digunakan dalam penelitian ini adalah oven, desikator, Thermal Conductivity Meter, Universal Testing Machine, timbangan digital, jangka sorong, gergaji listrik, wadah aluminium, gelas ukur, penggaris dan peralatan pembantu lainnya. Secara garis besar, penelitian ini dibagi menjadi tiga tahapan utama, yaitu tahap penyiapan bahan, pengepresan, dan pengujian. Secara garis besar, penelitian ini dibagi menjadi tiga tahapan utama, yaitu tahap penyiapan bahan, pengepresan, dan pengujian.

Hasil penelitian menunjukkan bahwa kerapatan papan partikel yang dibuat berkisar antara 0.760-0.786 g/cm3. Kadar air papan partikel yang dibuat berkisar 8.85-9.59 %, nilai pengembangan berkisar 5.933% - 11. 186%. Papan partikel yang dihasilkan mempunyai kisaran nilai modulus patah 28.180-77.920 kgf/cm2, nilai modulus elastisitas berkisar antara 2867.35-8364.23 kgf/cm2, serta nilai keteguhan rekat internal papan berkisar antara 2.910-7.983 kgf/cm2. Nilai kalor jenis yang didapat dari percobaan adalah 2.04-3.86 J/g.K. dan nilai konduktivitas berkisar antara 0.194-0.266 W/m.K. Semakin tinggi kadar cangkang kemiri sunan mengakibatkan semakin kecilnya presentase pengembangan tebal. Pada sifat mekanik, semakin banyak komposisi cangkang kemiri sunan dapat menurunkan kekuatan papan partikel.

iii

PEMANFAATAN CANGKANG KEMIRI SUNAN DAN

SERUTAN KAYU SEBAGAI BAHAN PAPAN PARTIKEL

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

RACHMAT ADITYA

F14061994

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

iv

Judul Skripsi : Pemanfaatan Cangkang Kemiri Sunan dan Serutan Kayu sebagai

Bahan Papan Partikel

Nama

: Rachmat Aditya

NIM

: F14061994

Menyetujui,

Pembimbing I,

Pembimbing II,

(Dr.Ir. Rokhani Hasbullah, M.Si.)

(Ir. Sri Mudiastuti, M. Eng.)

NIP: 19640813 199102 1 001 NIP : 19490506 197603 2 001

Mengetahui,

Ketua Departemen,

(Dr. Ir. Desrial, M.Eng.)

NIP: 19661201 199103 1 004

Tanggal Lulus:

v

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pemanfaatan Cangkang Kemiri Sunan dan Serutan Kayu sebagai Bahan Papan Partikel adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau kutipan dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Juli 2011 Yang membuat pernyataan,

vi

© Hak Cipta milik Rachmat Aditya, tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

vii

BIODATA PENULIS

Rachmat Aditya. Lahir di Jakarta, 12 April 1989 dari ayah Sudarman dan Ibu Ade Meiyantinur, sebagai putra kedua dari tiga bersaudara. Penulis menamatkan SMA pada tahun 2006 dari SMA 31 Jakarta, dan pada tahun yang sama diterima di IPB melalui jalur Undangan Seleksi Masuk IPB. Penulis memilih program studi Teknik Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian.

viii

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karuniaNya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul Pemanfaatan Cangkang Kemiri Sunan dan Serutan Kayu sebagai Bahan Papan Partikel dilaksanakan di IPB sejak bulan Desember 2011 sampai April 2011.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Dr. Ir. Rokhani Hasbullah, M.Si. selaku dosen pembimbing pertama atas bimbingan dan arahan kepada penulis.

2. Ir. Sri Mudiastuti, M.Eng selaku dosen pembimbing kedua atas bimbingan dan arahan kepada penulis.

3. Keluarga tercinta, Bapak, mama adik dan kakakku tercinta atas segala doa dan dorongan motivasi untuk menyelesaikan skripsi ini.

4. Dwi Jayanti Agustina istri tercinta yang selalu setia menemani dan membantu penulis, serta dorongan Ral dan cintanya.

5. Teman-teman Balio no.23 yang selalu mendukung, teman-teman TEP angkatan 43 atas kebersamaannya selama ini.

6. Teknisi yang selalu membantu penulis, Pak Uwo, mas Firman, Pak Ahmad, mas Irfan, dan semua teknisi yang tidak bisa disebutkan satu-persatu.

Sangat disadari bahwa skripsi ini jauh dari kesempurnaan. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan untuk perbaikannya . Semoga skripsi ini dapat bermanfaat bagi pihak manapun yang memerlukannya.

Bogor, Juli 2011

Rachmat Aditya

ix

DAFTAR ISI

KATA PENGANTAR ... VIII

DAFTAR ISI ... IX

DAFTAR TABEL ... XI

DAFTAR GAMBAR ... XII

DAFTAR LAMPIRAN ... XIII

I. PENDAHULUAN

A

.

Latar Belakang...

1 B. Tujuan...

1II. TINJAUAN PUSTAKA

A

.

Kemiri Sunan (Aleurites trisperma Blanco) ... 2 B.

Serutan kayu... 3 C. Papan Partikel ... 4 D. Proses Pembuatan Papan Partikel... 5 E. Mutu Papan Partikel ... 6III. METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian ... 9 B. Bahan dan Alat ... 9 C. Metode Penelitian ... 9

IV. HASIL DAN PEMBAHASAN

A. Sifat Fisik ... 16 B. Sifat Mekanik ... 19 C. Sifat Termal ... 23

V. SIMPULAN DAN SARAN

A. Simpulan ... 25 B. Saran ... 25

DAFTAR PUSTAKA ... 26

LAMPIRAN ... 28

x

DAFTAR TABEL

[image:40.595.113.511.154.789.2]Halaman Tabel 1. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat fisik papan

Partikel ... 16 Tabel 2. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat mekanik papan

partikel...19 Tabel 3. Pengaruh komposisi cangkang kemiri dan serutan kayu pada sifat termal papan

partikel ... 23

xi

DAFTAR GAMBAR

xii

DAFTAR LAMPIRAN

Lampiran 1. Analisis statistika hubungan antara komposisi dengan kerapatan ... 29 Lampiran 2. Analisis statistika hubungan antara komposisi dengan kadar air ... 30 Lampiran 3. Analisis statistika hubungan antara komposisi dengan pengembangan tebal ... 31 Lampiran 4. Analisis statistika hubungan antara komposisi dengan modulus patah ... 32 Lampiran 5. Analisis statistika hubungan antara komposisi dengan modulus elastisitas ... 33 Lampiran 6. Analisis statistika hubungan antara komposisi dengan keteguhan rekat internal ... 34 Lampiran 7. Analisis statistika hubungan antara komposisi dengan kalor jenis ... 35 Lampiran 8. Analisis statistika hubungan antara komposisi dengan konduktivitas ... 36 Lampiran 9. Grafik kerapatan terhadap komposisi cangkang kemiri sunan ... 37 Lampiran 10. Grafik kadar air terhadap komposisi cangkang kemiri sunan ... 38

1

I.

PENDAHULUAN

A.

Latar Belakang

Eksploitasi hutan secara besar-besaran biasanya dilakukan untuk memenuhi bahan baku furniture maupun produk lain yang berbahan dasar kayu. Pesatnya perkembangan teknologi telah membuat produk kayu dapat dibuat dengan tidak menggunakan kayu utuh sebagai bahan dasarnya. Teknologi ini disebut dengan teknologi kayu komposit.

Dewasa ini permintaan konsumen akan produk-produk kayu komposit semakin meningkat. Hal ini dapat dilihat dari semakin banyaknya furniture rumah tangga yang dahulu menggunakan kayu berubah menjadi berbahan kayu komposit. Selain digunakan untuk furnitur produk kayu, kayu komposit juga digunakan untuk keperluan kerangka bangunan.

Produk kayu komposit sangat beraneka ragam seperti papan serat berkerapatan tinggi (hardboard), papan insulasi (insulation board), papan partikel (particle board), kayu lapis (plywood), dan termasuk didalamnya Medium Density Fiberboard (MDF).

Meningkatnya permintaan produk kayu komposit tentunya akan meningkatkan tingkat kebutuhan bahan baku. Untuk memenuhi pasokan bahan baku maka digunakan alternatif lain untuk dijadikan bahan baku, diantaranya limbah serutan kayu dan cangkang kemiri sunan (Aleurites Trisperma Blanco). Serutan kayu merupakan limbah hasil pengolahan kayu. Limbah ini dapat diperoleh dari pengrajin kayu atau furniture. Limbah serutan biasanya hanya dibakar begitu saja. Bahan lain yang digunakan adalah limbah cangkang kemiri sunan. Cangkang kemiri sunan dapat diperoleh dari pengolahan minyak biodiesel. Saat ini cangkang kemiri sunan belum dimanfaatkan secara maksimal. Pemanfaatan limbah ini diharapkan dapat menjadi bahan baku pembuatan papan partikel.

B.

Tujuan

Penelitian ini bertujuan untuk:

1. Mengkaji pengaruh komposisi cangkang kemiri sunan dengan limbah serutan kayu (kayu kamper) sebagai bahan baku papan partikel.

2.

Menentukan sifat fisik (dimensi, kadar air, kerapatan dan pengembangan tebal), mekanik (keteguhan lentur kering dan keteguhan rekat internal), dan termal (konduktivitas, nilai kalor spesifik dan difusivitas panas).2

II.

TINJAUAN PUSTAKA

A.

Kemiri Sunan (Aleurites Trisperma Blanco)

Kemiri Sunan (Aleurites trisperma Blanco) adalah salah satu tanaman penghasil minyak nabati berpotensi sebagai bahan bakar nabati (Ferry, 2009). Menurut sejarah, tanaman ini berasal dari Filipina, akan tetapi tanaman ini telah tumbuh secara alami di daerah Jawa Barat dengan suhu yang optimal sekitar 18-26 oC dengan pH 5.4 – 7.1. Kemiri sunan dapat ditemukan pada ketinggian hingga 1000 m di atas permukaan laut, berbentuk pohon dengan kanopi yang lebar dan memiliki perakaran dalam sehingga sangat baik sebagai tanaman konservasi untuk mencegah erosi. Kemiri sunan yang memiliki daun hingga puluhan ribu helai per pohon dapat mengikat karbondioksida (CO2) dan menghasilkan oksigen dalam jumlah besar. Luas lahan kritis di

Indonesia saat ini mencapai 59.2 juta hektar. Jika lahan hutan dan lahan tidak produktif ditanami kemiri sunan maka pohon-pohonnya akan berjumlah lebih dari 10 miliar batang. Jika keadaan itu terealisasi maka Indonesia akan menjadi penyuplai oksigen terbesar di dunia (Natakarma,2009).

Selain sebagai solusi untuk rehabilitasi lahan kritis, kemiri sunan juga dapat digunakan sebagai bahan bakar alternatif. Saat ini kemiri sunan sedang dikembangkan oleh pemerintah daerah Sumedang bekerjasama dengan Tim Pengembangan Agribisnis, PONPES Sunan Drajat. Menurut Hendra Natakarma selaku ketua tim pengembangan Agribisnis Ponpes Sunan Drajat, tanaman ini dapat menghasilkan 300-500 kg biji kering per pohon per tahun dengan kadar minyak 50-56 %. Suatu potensi yang sangat menjanjikan. Dengan kadar minyak dan potensi produksi seperti ini berarti dalam satu hektar dengan populasi 100 pohon dapat menghasilkan 50 ton biji kering, setara dengan 15-25 ton minyak, lebih tinggi dibanding potensi produksi yang dihasilkan Kelapa Sawit (Yuniati, 2009).

3

(a) (b)

Gambar 1. (a) Buah kemiri sunan (b) Biji kemiri sunan dibandingkan dengan biji Jarak Pagar

Menurut Natakarma (2009) sisa dari ekstraksi berupa bungkil dapat diolah lebih lanjut menjadi biogas. Sebanyak tiga kilogram (kg) bungkil dapat menghasilkan energi setara dengan seliter minyak tanah. Jika rata-rata kebutuhan biogas setiap rumah sebanyak 1-1.5 liter minyak tanah per hari maka dibutuhkan 6-9 kg bungkil per hari atau 2-3 ton bungkil per tahun (setara dengan 6 ton biji kering pertahun).

Pada Gambar 1.(b) dapat dilihat biji di atas mistar adalah biji yang masih tertutupi oleh cangkang sedangkan yang terdapat dibawah mistar adalah biji yang telah dikupas bagian cangkangnya. Jika pengolahan biodiesel menggunakan biji beserta cangkangnya, minyak biodiesel yang dihasilkan akan berwarna keruh. Oleh karena itu biasanya yang diolah adalah biji yang terlebih dulu dikupas cangkangnya.

Pengupasan cangkang dari biji dapat menggunakan alat pengupas biji kemiri dapur, karena ukuran dan sifatnya yang hampir mirip, bahkan cangkang kemiri dapur lebih keras dari kemiri sunan. Akibat yang ditanggung oleh pengerjaan ini yaitu adanya limbah berupa cangkang kemiri sunan yang tidak termanfaatkan. Limbah inilah yang dalam kegiatan ini akan digunakan sebagai bahan dasar pembuatan papan partikel.

B. Serutan Kayu Kamper (Dryobalanops aromatica)

Menurut Hargreen dan Bowyer (1989) kayu adalah suatu karbohidrat yang tersusun atas karbon, hidrogen dan oksigen. Komposisi bahan kayu berdasarkan persen berat kering yaitu karbon 49%, hidrogen 6%, oksigen 44%, sedikit nitrogen dan abu 0,1%. Kayu biasanya diolah terlebih dahulu sebelum digunakan. Pengolahan kayu akan menghasilkan limbah pengolahan kayu. Limbah pengolahan kayu adalah kayu yang tersisa akibat proses pengolahan yang bentuknya dapat berupa serbuk gergaji (sawdust), sebetan (slabs), potongan (trim) dan shaving.

[image:45.595.114.509.93.273.2]4

Perkasa dapat menyediakan 20 ton perhari (Anonim, 2011). Hal ini menunjukan bahwa ketersediaan serutan kayu melimpah.

Kayu kamper adalah salah satu jenis kayu yang ada di Indonesia yang sering digunakan sebagai bahan bangunan, furniture dan lainnya. Komposisi kimia pada kayu kamper sebagai salah satu jenis kayu yang ada di Indonesia yaitu kandungan selusosa 60%, lignin 26,9%, pentosan 15,7%, kadar silika 0,6% (Martawijaya, 1981).

Kayu Kamper termasuk ke dalam famili Dipterocarpaceae. Dipterocarpaceae adalah satu-satunya suku tumbuhan yang mendominasi hutan tropis dataran rendah primer, baik ditinjau dari segi jumlah maupun dari segi volume kayunya. Suku kayu ini merupakan sumber penghasil kayu yang paling berharga baik untuk keperluan konstruksi berat maupun untuk konstruksi ringan (Tantra, 1976). Kayu kamper memiliki ciri-ciri umum antara lain, warna kayu merah, merah-coklat, atau merah-kelabu, mempunyai tekstur agak kasar dan merata, arah serat lurus atau terpadu, permukaan terasa licin jika diraba, permukaan mengkilap dan berbau kamper jika masih segar, namun bau ini akan hilang jika kayu dikeringkan (Martawijaya et al, 1981).

Sifat-sifat umum kayu Kamper