PROSES PEMINYAKAN (FATLIQUORING) PADA PROSES

PENYAMAKAN KULIT IKAN TUNA (Thunnus sp) UNTUK

BAHAN BAGIAN ATAS SEPATU

ANDRIAN SAPUTRA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Proses Peminyakan (Fatliquoring) pada Penyamakan Kulit Ikan Tuna (Thunnus sp) untuk Bahan Bagian Atas Sepatu” adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ANDRIAN SAPUTRA. Proses Peminyakan (Fatliquoring) pada Penyamakan Kulit Ikan Tuna (Thunnus sp) untuk Bahan Bagian Atas Sepatu. Dibimbing oleh ONO SUPARNO.

Peminyakan (fatliquoring) merupakan salah satu proses yang terdapat pada proses penyamakan, yaitu proses penetrasi bahan peminyak ke dalam ruang kosong antar serat-serat di dalam kulit. Proses ini mampu mengubah sifat fisik yang dimiliki oleh kulit, yaitu membuat kulit menjadi lebih lembut, elastis, fleksibel dan menghasilkan permukaan kulit yang mulus. Penelitian ini bertujuan untuk mengetahui pengaruh penambahan bahan peminyak dan jenis peminyak yang digunakan terhadap sifat fisik kulit samak ikan tuna untuk bahan bagian atas sepatu. Jenis bahan peminyak yang digunakan adalah alami dan sintetis, sedangkan dosis bahan peminyak yang digunakan adalah 3%, 6%, 9%, 12% dan 15%. Respon yang diuji meliputi peningkatan tebal, suhu kerut, kekuatan sobek, kekuatan tarik, perpanjangan putus dan organoleptik. Hasil penelitian menunjukkan bahwa jenis bahan peminyak berpengaruh nyata dalam meningkatkan kekuatan sobek dan perpanjangan putus secara signifikan. Faktor dosis yang tersarang pada jenis bahan peminyak berpengaruh nyata dalam meningkatkan suhu kerut, kekuatan sobek, kekuatan tarik dan perpanjangan putus secara signifikan. Tidak ada satu faktor pun yang berpengaruh nyata dalam peningkatan tebal. Kondisi terbaik dicapai oleh bahan peminyak sintetis dengan dosis 3%. Nilai sifat fisik yang dihasilkan adalah peningkatan tebal sebesar 32.4%, suhu kerut sebesar 125oC, kekuatan sobek sebesar 95.3 N/mm, kekuatan tarik sebesar 27.9 N/mm2, perpanjangan putus sebesar 45.3%, berwarna alami coklat tua merata, bagian permukaan yang halus dan tingkat kelenturan yang baik.

Kata kunci: peminyakan, bahan peminyak, sifat fisik, kulit ikan tuna

ABSTRACT

ANDRIAN SAPUTRA. Fatliquoring Process on Tuna’s Skin (Thunnus sp) Tanning for Shoe Upper Leather. Supervised by ONO SUPARNO.

no factor that significantly affected the thickness increase. The best condition in this research was reached by synthetic fatliquoring agent with dosage of 3%. The best condition gave thickness increase of 32.4%, shrinkage temperature of 125oC, tear strength of 95.3 N/mm, tensile strength of 27.9 N/mm2, elongation at break of 45.3%, with a good natural brown colour, smooth of feel/handle and good elasticity.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PROSES PEMINYAKAN (FATLIQUORING) PADA PROSES

PENYAMAKAN KULIT IKAN TUNA (Thunnus sp) UNTUK

BAHAN BAGIAN ATAS SEPATU

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Proses Peminyakan (Fatliquoring) pada Penyamakan Kulit Ikan Tuna (Thunnus sp) untuk Bahan Bagian Atas Sepatu

Nama : Andrian Saputra NIM : F34090147

Disetujui oleh

Prof Dr Ono Suparno, STP, MT Dosen Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia dan limpahan rahmat-Nya, sehingga penyusunan skripsi berjudul “Proses Peminyakan (Fatliquoring) pada Penyamakan Kulit Ikan Tuna (Thunnus sp) untuk Bahan Bagian Atas Sepatu” berhasil diselesaikan. Tema yang diangkat dalam penelitian dilaksanakan selama April sampai Agustus 2014.

Penulis menyampaikan terima kasih dan penghargaan teristimewa kepada: 1. Departemen Teknologi Industri Pertanian atas bantuan penelitian berupa dana

dan berbagai fasilitas yang telah diberikan selama penelitian.

2. Prof Dr Ono Suparno, STP, MT, selaku Pembimbing Akademik atas perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi.

3. Bapak Nurhadi selaku Manager PT Lautan Niaga Jaya atas bantuan yang telah diberikan selama penelitian.

4. Ayahanda tercinta Mukhni, Ibunda Nurmahlina, adik-adikku Megayana Putri dan Nur Alam Saputra beserta keluarga besar atas doa, semangat, dan kasih sayangnya.

5. Amira atas segala doa, semangat dan kasih sayangnya.

6. Keluarga besar TIN 46 atas keceriaan dan kenangan indah yang tak terlupakan.

7. Seluruh sanak dan kerabat yang tidak bisa disebutkan satu-persatu Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

Kulit 3

Kulit Ikan Tuna 4

Penyamakan 4

Peminyakan 5

METODE PENELITIAN 7

Waktu dan Tempat 7

Bahan 7

Alat 7

Prosedur Penelitian 7

Penelitian Pendahuluan 7

Penelitian Utama 7

Prosedur Pengujian 9

Prosedur Analisis Data 9

Penentuan Perlakuan Terbaik 10

Analisis Nilai Tambah 10

HASIL DAN PEMBAHASAN 10

Peningkatan Tebal 10

Suhu Kerut 11

Kekuatan Sobek 12

Perpanjangan Putus 17

Uji Organoleptik 20

Penentuan Perlakuan Terbaik 21

Nilai Tambah 22

SIMPULAN DAN SARAN 24

Simpulan 24

Saran 24

DAFTAR PUSTAKA 25

DAFTAR TABEL

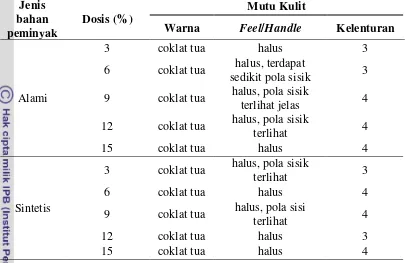

1 Hubungan mutu kulit hasil peminyakan terhadap jenis bahan peminyak

dan dosis yang digunakan 21

2 Perhitungan nilai tambah kulit samak 22

DAFTAR GAMBAR

1 Struktur histologi kulit secara umum (Said 2000) 3 2 Model rantai ikatan silang intramolekuler dan intermolekuler pada

protein kolagen (Anonim 1995) 5

3 Proses sulfatasi – hidrolisis trigliserida dan reaksi asam sulfat dengan

hidroksil dari gliserol (Covington 2009) 6

4 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai suhu kerut kulit samak ikan tuna 12 5 Hubungan faktor jenis bahan peminyak terhadap nilai kekuatan sobek

kulit samak ikan tuna 13

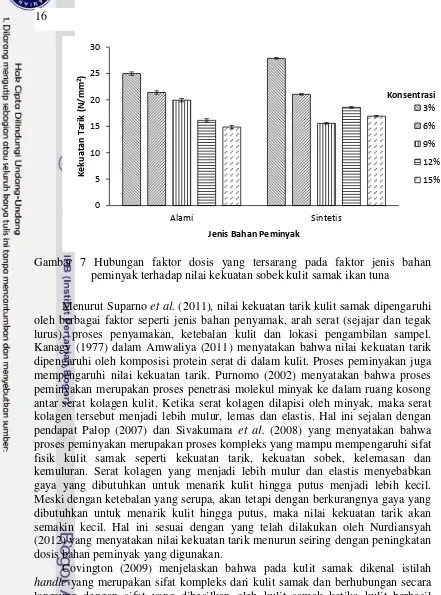

6 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai kekuatan sobek kulit samak ikan tuna 14 7 Hubungan faktor dosis yang tersarang pada faktor jenis bahan

peminyak terhadap nilai kekuatan sobek kulit samak ikan tuna 16 8 Hubungan faktor jenis bahan peminyak terhadap nilai kekuatan tarik

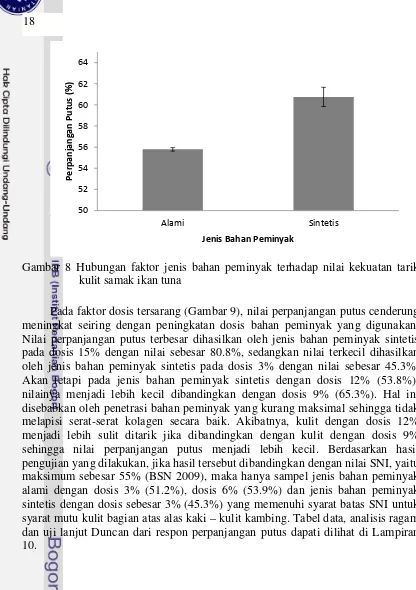

kulit samak ikan tuna 18

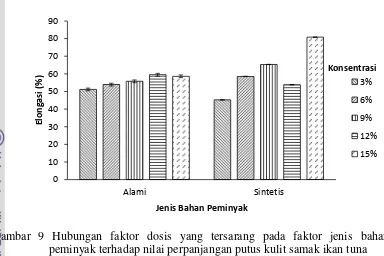

9 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai perpanjangan putus kulit samak ikan tuna 19

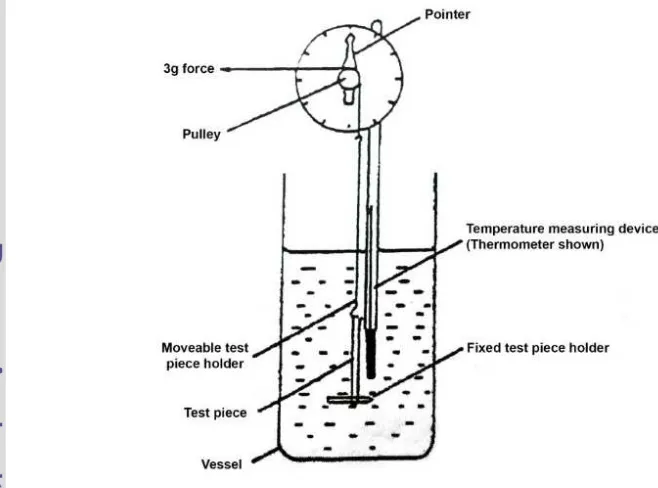

10 Skema alat ukur suhu kerut (SLTC 1996) 35

11 Bentuk dan dimensi sampel uji kekuatan tarik dan perpanjangan putus

(SLTC 1996) 36

12 Bentuk dan ukuran sampel untuk uji kekuatan sobek (mm) (SLTC

1996) 37

DAFTAR LAMPIRAN

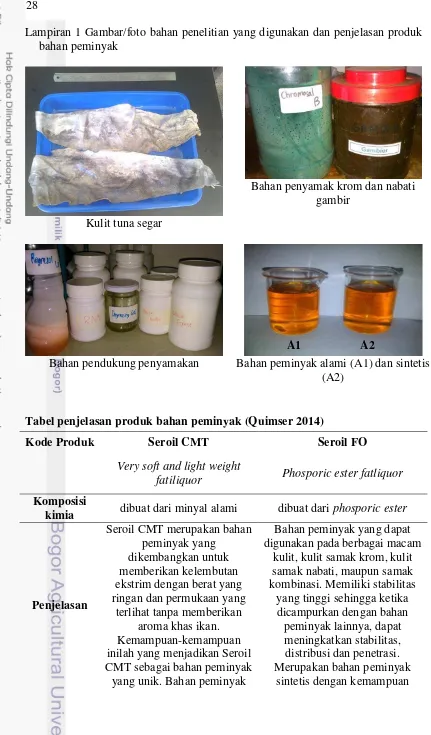

1 Gambar/foto bahan penelitian yang digunakan dan penjelasan produk

bahan peminyak 28

2 Gambar/foto peralatan penelitian yang digunakan 30

3 Proses penyamakan krom (Suparno 2005) 32

4 Proses penyamakan nabati (Suparno et al. 2008) 33

5 Prosedur uji sifat fisik kulit 35

6 Tabel data dan analisis ragam (α = 0,05) pada respon peningkatan tebal 38 7 Tabel data dan analisis ragam (α = 0,05) pada respon suhu kerut 39 8 Tabel data, analisis ragam (α = 0.05) dan uji lanjut Duncan pada respon

kekuatan sobek 40

9 Tabel data dan analisis ragam (α = 0.05) pada respon kekuatan tarik 41 10 Tabel data, analisis ragam (α = 0.05) dan uji lanjut Duncan pada respon

perpanjangan putus 42

PENDAHULUAN

Latar Belakang

Ikan tuna merupakan salah satu komoditi bidang perikanan terbesar di Indonesia. Fillet ikan tuna merupakan salah satu produk yang dihasilkan dari kegiatan pengolahan ikan tuna. Hasil samping dari pengolahan tersebut adalah kulit mentah ikan tuna. Sebagian besar hasil samping mengalami proses pengolahan menjadi produk kerupuk kulit ikan yang relatif bernilai rendah. Berdasarkan hal ini maka perlu dilakukan usaha untuk meningkatkan nilai tambah dari hasil samping tersebut. Salah satu usaha pengembangan yang dapat dilakukan adalah dengan melakukan proses penyamakan terhadap kulit mentah ikan tuna. Melalui proses penyamakan, maka akan dihasilkan kulit samak ikan tuna. Kulit samak yang dihasilkan selanjutnya dapat diolah menjadi berbagai produk yang dapat menunjang kegiatan manusia seperti tas, dompet, sepatu, ikat pinggang dan berbagai produk lainnya.

Dibutuhkan beberapa tahapan proses yang harus dilakukan untuk mengubah kulit mentah menjadi kulit samak. Tahapan proses yang dilalui meliputi tahap prapenyamakan, penyamakan dan pascapenyamakan. Tahap prapenyamakan merupakan tahap yang dilakukan untuk mempersiapkan kulit mentah menjadi kulit siap samak (kulit pikel). Tahap penyamakan merupakan tahap inti dari proses penyamakan. Inti dari proses penyamakan adalah memasukkan bahan penyamak ke dalam kulit mentah sehingga terjadi proses yang mampu mengubah kulit mentah menjadi kulit samak. Selanjutnya tahap pascapenyamakan (finishing) merupakan tahap yang dilakukan setelah tahap inti berlangsung. Hal ini bertujuan untuk menyempurnakan proses yang terjadi pada tahap penyamakan (inti). Setiap tahapan proses perlu dilakukan secara seksama agar didapatkan kulit samak yang sesuai dengan standar yang telah ditetapkan. Salah satu tahap penting yang perlu dilakukan pada proses pascapenyamakan adalah tahap peminyakan (fatliquoring). Purnomo (2002) menjelaskan bahwa peminyakan merupakan bagian dari proses penyamakan kulit yang bertujuan untuk memasukkan molekul minyak ke dalam ruang kosong yang terdapat di antara serat-serat kulit. Melalui proses tersebut, maka akan dihasilkan perubahan sifat penting kulit, antara lain kulit menjadi lebih lunak, lentur, liat, mulur, lembut dan halus, sehingga mudah untuk diolah lebih lanjut.

2

jenis dan dosis bahan peminyak yang digunakan terhadap sifat fisik kulit ikan tuna untuk bahan bagian atas sepatu.

Perumusan Masalah

1. Bagaimanakah pengaruh jenis dan perbedaan dosis bahan peminyak yang digunakan terhadap respon peningkatan tebal, suhu kerut, kekuatan sobek, kekuatan tarik, perpanjangan putus (elongasi) dan sifat organoleptik yang dihasilkan?

2. Perlakuan manakah yang memberikan mutu kulit terbaik dari respon tersebut? 3. Bagaimanakah sifat kulit hasil peminyakan pada kondisi perlakuan terbaik?

Tujuan Penelitian

Tujuan penelitian ini adalah untuk menentukan pengaruh jenis dan dosis bahan peminyak terhadap sifat fisik dan organoleptik kulit samak ikan tuna untuk bahan bagian atas sepatu, menentukan perlakuan jenis dan dosis bahan peminyak yang terbaik untuk bahan bagian atas sepatu, dan menentukan sifat-sifat fisik kulit samak ikan tuna bahan bagian atas sepatu yang dihasilkan.

Manfaat Penelitian

Penelitian yang dilakukan bermanfaat sebagai penentu kondisi terbaik dari proses peminyakan dengan pemilihan bahan jenis peminyak dan dosis yang terpilih dari produk kulit samak yang dihasilkan. Oleh karena itu, kondisi proses terpilih dalam tahap peminyakan dapat dijadikan sebagai acuan dalam menyesuaikan antara tingkat kesempurnaan proses penyamakan dengan mutu produk bahan bagian atas sepatu yang ingin dicapai.

Ruang Lingkup Penelitian

3

TINJAUAN PUSTAKA

Kulit

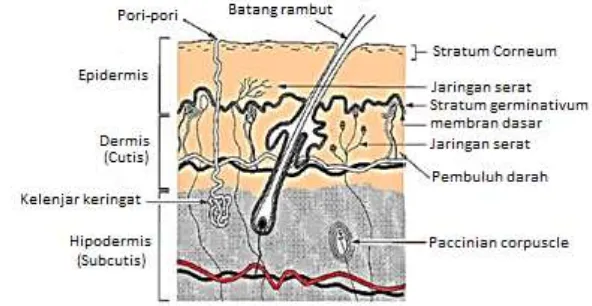

Suardana et al. (2008) menyatakan bahwa kulit merupakan lapisan terluar dari struktur makhluk hidup. Kulit berfungsi sebagai lapisan yang melindungi tubuh dari pengaruh-pengaruh luar secara langsung, seperti panas, perlakuan mekanis, kimiawi serta merupakan alat pengantar suhu. Covington (2009) menyatakan bahwa secara histologis, kulit terdiri atas tiga lapisan utama, yaitu lapisan epidermis, lapisan dermis (corium atau cutis) dan lapisan hipodermis (subcutis). Lapisan epidermis merupakan lapisan paling luar dari kulit. Lapisan ini berfungsi sebagai penghalang antara makhluk hidup dengan lingkungannya. Lapisan dermis (corium atau cutis) merupakan bagian pokok tenunan kulit yang dapat diubah menjadi kulit samak. Lapisan ini sebagian besar tersusun atas serat-serat tenunan pengikat. Lapisan ini terdiri atas tiga tipe tenunan pengikat, yaitu tenunan kolagen, elastin dan retikular. Lapisan hipodermis (subcutis) adalah tenunan pengikat longgar yang menghubungkan lapisan dermis dengan bagian-bagian lain dari tubuh. Said (2012) menyatakan bahwa pada penyamakan kulit, lapisan ini harus dipisahkan dari dermis karena sebagian besar lapisan hipodermis terdiri atas sisa daging. Struktur histologis kulit secara umum dapat dilihat di Gambar 1.

Gambar 1 Struktur histologi kulit secara umum (Said 2000)

Kulit mentah sebagian besar tersusun atas jaringan protein yang mudah rusak akibat pengaruh fisik, kima maupun biologi. Protein penyusun kulit sebagian besar tersusun atas kolagen, elastin dan retikular. Kolagen merupakan jaringan ikat terbanyak, disusul oleh elastin dan retikular. Mustakim et al. (2006) menyatakan bahwa adanya reaksi bahan penyamak yang berikatan dengan kolagen menyebabkan perubahan sifat-sifat fisik kulit mentah yang semula mudah rusak dan tidak stabil menjadi kulit samak yang lebih stabil dan tahan lama.

Kulit memiliki dua buah gugus fungsi bermuatan yang berbeda jenis, yaitu karboksilat (COO-) dan amino (NH3+). Kedua gugus fungsi tersebut akan aktif

4

(bahan penyamak) terhadap gugus fungsi tidak akan terjadi dalam muatan yang tidak sesuai.

Kulit Ikan Tuna

Pada dasarnya setiap kulit hewan dapat digunakan sebagai bahan baku industri penyamakan, termasuk ikan. Kulit hewan pada umumnya memiliki sifat-sifat alami yang bervariasi. Berbagai faktor yang menyebabkan adanya variasi pada kulit hewan adalah faktor umur, keturunan, lingkungan hidup dan faktor pemeliharaan. Sebagai contoh adalah ketebalan kulit yang berbeda pada setiap bagian kulit. Pada kulit hewan besar (contoh: sapi dan kambing), ketebalan dibagi atas beberapa daerah, yaitu krupon, kepala dan leher, ekor dan perut, serta kaki. Berbeda dengan hewan besar, kulit ikan tuna tidak memiliki bagian yang cukup jelas. Alfindo (2009) menyatakan bahwa kulit ikan tuna berwarna gelap pada bagian tulang punggung dan semakin memudar ke arah perut. Ketebalan kulit ikan tuna dari bagian kepala ke arah ekor semakin menipis, demikian juga secara vertikal dari daerah tulang punggung ke arah perut. Kepadatan jaringan serat kolagen pun beragam di setiap bagian. Menurut Oosten (1969) serta Nagai dan Takeda (2004), secara kimiawi kulit ikan terdiri atas dua komponen utama, yaitu komponen protein dan nonprotein. Komponen nonprotein terdiri atas lipid, karbohidrat, mineral, enzim dan vitamin. Umumnya kulit ikan mengandung air (69.9%), protein (26.9%), mineral (2.5%) dan lemak (0.7%).

Penyamakan

Penyamakan merupakan proses memodifikasi struktur kolagen dengan cara mereaksikannya dengan berbagai bahan kimia (tanin atau bahan penyamak lainnya) yang pada umumnya meningkatkan stabilitas hidrotermal kulit tersebut, sehingga kulit menjadi tahan terhadap gangguan mikroorganisme (Suparno et al. 2005). Penyamakan secara sederhana bertujuan untuk mengubah kulit mentah yang memiliki sifat tidak stabil, yaitu mudah rusak karena pengaruh biologis, fisika dan kimia, menjadi kulit samak yang memiliki sifat stabil dan tahan terhadap pengaruh-pengaruh tersebut. Purnomo (2002) menjelaskan bahwa mekanisme yang dilakukan adalah dengan memasukkan bahan penyamak ke dalam jaringan serat kulit sehingga terjadi ikatan kimia antara serat kolagen dan bahan penyamak.

5 salah satu proses menyebabkan kegagalan pada proses selanjutnya sehingga kulit samak yang dihasilkan tidak tersamak secara sempurna.

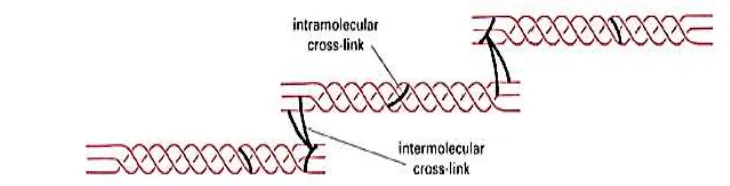

Pada proses penyamakan kulit, serabut kolagen yang satu dengan yang lain membentuk berkas serabut dan kemudian membentuk cabang berkas serabut. Cabang berkas serabut yang satu dengan yang lainnya kemudian saling membentuk anyaman dan terbentuk sudut jalinan (wave angle). Gambaran model rantai ikatan silang pada protein kolagen secara lengkap disajikan pada Gambar 2.

Gambar 2 Model rantai ikatan silang intramolekuler dan intermolekuler pada protein kolagen (Anonim 1995)

Peminyakan

Proses peminyakan (fatliquoring) merupakan bagian dari proses penyamakan kulit. Proses ini bertujuan untuk memasukkan molekul minyak ke dalam ruang kosong yang terdapat di antara serat-serat kulit. Masuknya molekul minyak memberikan perubahan terhadap sifat-sifat fisik kulit samak, antara lain kulit menjadi lebih lunak, liat, mulur, lembut dan permukaan rajahnya lebih halus (Purnomo 2002). Peminyakan juga bertujuan untuk melicinkan serat-serat kulit sehingga membuat serat kulit tidak menempel antara satu dengan yang lainnya, kemudian terjadi peningkatan pada kekuatan/daya tarik, peningkatan elastisitas kulit dan penurunan daya serap air (Rachmi 1992).

Covington (2009) menjelaskan bahwa tujuan utama dari proses peminyakan bukanlah membuat kulit menjadi lebih lunak, liat, mulur dan lemas. Tujuan utama dari proses peminyakan adalah mencegah struktur serat kulit saling berikatan kembali pada saat proses pengeringan. Ketika proses pengeringan berlangsung, kulit samak mengering secara perlahan. Pada kondisi tersebut air yang yang berada di antara serat-serat kulit secara perlahan menghilang. Hilangnya air menyebabkan struktur jaringan serat perlahan berdekatan, kemudian saling berikatan. Seiring berjalannya waktu, ikatan tersebut akan semakin kuat. Hal ini dapat menyebabkan kulit sama menjadi keras dan kaku. Hal tersebut menyebabkan nilai mutu kulit samak yang tidak sesuai dengan standar sehingga perlu dilakukan pencegahan dengan cara melakukan proses peminyakan.

Etherington dan Roberts (2011) menjelaskan bahwa penambahan minyak terhadap kulit menyebabkan terjadinya pengaturan terhadap perbedaan pengkerutan antara bagian grain (bagian yang terdapat arah serat kulit/dermis) dengan corium selama proses pengeringan kulit. Puntener (1996) menjelaskan bahwa selama proses peminyakan terjadi ikatan yang kuat secara fisis antara molekul minyak dan jaringan kulit sehingga menyebabkan sulitnya minyak migrasi dari kulit.

6

sintetis dan berbagai produk tambahan yang digunakan sehingga bahan tersebut dapat larut di dalam air. Salah satu cara untuk membuat bahan memiliki sifat tersebut adalah dengan melakukan modifikasi secara kimia, yaitu menambahkan material yang mampu larut dalam air. Salah satu cara yang bisa dilakukan adalah menambahkan asam sulfat atau asam sulfit (Leafe 1999).

Minyak tersulfatasi atau minyak tersulfitasi (biasa disebut dengan bahan peminyak atau fatliquor) merupakan minyak yang secara umum digunakan pada proses peminyakan karena mampu memberikan kemampuan mendispersi minyak secara baik dan kurang sensitif terhadap asam. Bahan peminyak biasa dibuat dari berbagai jenis minyak, seperti minyak hewan dan minyak nabati (Sharphouse 1995). Metode yang paling umum digunakan untuk melakukan modifikasi secara kimia untuk pembuatan bahan peminyak adalah sulfatasi. Sulfatasi merupakan proses pencampuran bahan yang akan direaksikan dengan agen sulfatasi/sulfonasi. Bernardini (1983) dan Pore (1976) menjelaskan bahwa pereaksi yang biasa digunakan pada proses sulfatasi antara lain asam sulfat (H2SO4), sulfur trioksida

(SO3), NH2SO3H dan CISO3. Berikut adalah contoh proses sulfatasi dalam

pembuatan bahan peminyak (Gambar 3).

Gambar 3 Proses sulfatasi – hidrolisis trigliserida dan reaksi asam sulfat dengan hidroksil dari gliserol (Covington 2009)

7

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan selama enam bulan sejak April – September 2014. Penelitian dilaksanakan di Laboratorium Penyamakan Kulit Leuwikopo, Laboratorium Bioindustri, Laboratorium Teknologi Kimia Departemen Teknologi Industri Pertanian, dan Laboratorium Rekayasa Bangunan Kayu Departemen Teknologi Hasil Hutan, Institut Pertanian Bogor.

Bahan

Bahan baku utama yang digunakan dalam penelitian ini adalah kulit ikan tuna dan bahan peminyak (fatliquor agent). Kulit ikan tuna berasal dari PT Lautan Niaga Jaya, Muara Baru, Jakarta Utara. Bahan baku disimpan dan diawetkan dalam kondisi beku. Bahan yang digunakan pada proses penyamakan adalah aquades, krom dengan basisitas 33%, bahan penyamak gambir, natrium klorida, asam sulfat, asam formiat, natrium bikarbonat, Sertan ND (dispersing agent), serta bahan peminyak (fatliquor agent) alami dan sintetis. Bahan peminyak yang digunakan merupakan bahan peminyak dengan merk Quimser, Barcelona dengan kode produk Seroil CMT (alami) dan Seroil FO (sintetis). Quimser (2014) menjelaskan bahwa bahan peminyak dengan kode produk Seroil CMT dan Seroil FO sama-sama mampu menghasilkan kulit samak yang sangat lembut dengan berat kulit yang cukup ringan. Foto bahan-bahan penelitian dan penjelasan terkait bahan peminyak dapat dilihat pada Lampiran 1.

Alat

Alat yang digunakan dalam penelitian ini adalah molen (drum putar), shaker, jar, pH meter, pisau, talenan, erlenmeyer 250 ml, labu ukur 100 ml, pipet volumetrik, termometer, thickness gauge, baumeter, kompor listrik, toggle dryer, utility tensile machine (UTM Instron), alat pengukur suhu kerut dan alat uji tarik dengan merk “Zwick/Roell”. Foto alat-alat yang digunakan dalam proses dapat dilihat pada Lampiran 2.

Prosedur Penelitian Penelitian Pendahuluan

Tahapan yang dilakukan pada penelitian pendahuluan adalah proses pembuatan kulit pikel pada tahap prapenyamakan. Selanjutnya dilakukan proses penyamakan kombinasi dengan bahan penyamak krom 8% dan penyamak gambir 20%. Kemudian dilakukan proses peminyakan dengan dosis bahan peminyak yang digunakan terdiri atas 0%, 5% dan 15%. Hal ini dilakukan agar diketahui pengaruh dosis bahan peminyak terhadap sifat-sifat fisik kulit samak ikan tuna. Penelitian Utama

1. Prapenyamakan

8

kemudian dimasukkan ke dalam molen. Selanjutnya dilakukan pencampuran bahan pembantu penyamakan sesuai dengan dosis yang dibutuhkan pada tiap proses. Satuan penambahan dosis adalah persen (%) yang dihitung dari bobot total kulit yang akan disamak. Sebagai contoh, apabila dibutuhkan air sebanyak 100% dan NaCl sebanyak 8% dari bobot total kulit sebanyak 1000 gram, maka air yang dibutuhkan adalah 100% dari 1000, yaitu 1000 ml, sedangkan NaCl yang dibutuhkan adalah 8% dari 1000, yaitu 80 gram.

Dilakukan proses liming dengan mencampurkan air sebanyak 300%, Ca(OH)2 (kapur) sebanyak 5% dan Na2S sebanyak 3%, lalu dimasukkan ke dalam

molen dan diputar selama 120 menit, kemudian didiamkan selama 16 jam 15 menit. Dilakukan fleshing sampai bersih sehingga tidak ada lagi daging dan komponen lain (jaringan lemak, dan sebagainya) selain kulit yang tersisa. Kulit dicuci dengan air mengalir, kemudian dilakukan proses deliming untuk menghilangkan kapur yang masih terdapat di dalam kulit. Deliming dilakukan dengan mencampurkan air sebanyak 200% dan 100%, ammonium sulfat sebanyak 0.5% dan 2% serta natrium bisulfat sebanyak 0.2%. Proses tersebut dilakukan di dalam molen selama 2 x 15 menit. Selanjutnya dilakukan proses bating dengan menggunakan enzim (rindol RNN) sebanyak 0.15% dan degressing agent sebanyak 0.05%, dan dilakukan selama 10 menit. Memasuki tahap pickling, seluruh cairan dibuang kemudian diganti dengan cairan baru yang merupakan campuran dari air sebanyak 200%, NaCl sebanyak 10%, Regresol LP sebanyak 0.2% dan natrium format sebanyak 0.5%. Sebelum dimasukkan, dilakukan pengaturan derajat Baumé melalui pengaturan air dan garam (penambahan atau pengurangan) dengan nilai yang digunakan berkisar antara 6 – 10, kemudian diproses selama 10 – 15 menit. Derajat Baumé (oBé) pada penelitian ini adalah 9

o

Bé. Selanjutnya dilakukan pengaturan pH dengan menambahkan larutan asam yang telah mengalami proses pengenceran dengan perbandingan 1:10. Asam formiat ditambahkan sebanyak 0.8% kemudian diproses selama 2 x 20 menit. Setelah selesai, ditambahkan asam sulfat sebanyak 1.2%, kemudian diproses selama 3 x 30 menit + 90 menit dengan rentang pH akhir berkisar antara 2.9 – 3.1. 2. Penyamakan krom

Kulit pikel mengalami penyamakan kombinasi, yaitu proses penyamakan dengan menggunakan dua bahan penyamak berbeda. Penelitian ini menggunakan bahan penyamak krom dan nabati. Penyamakan diawali dengan pemotongan kulit pikel dengan ukuran 7 cm x 7 cm. Selanjutnya dilakukan pengukuran ketebalan di lima titik permukaan kulit pikel dengan menggunakan alat thickness gauge dan pengukuran suhu kerut. Kemudian dimasukkan ke dalam molen bersih berupa air sebanyak 200%, NaCl 10% (Baumé 6 – 10), lalu diproses selama 15 menit. Selanjutnya dilakukan penambahan asam formiat sebanyak 0.1% dan asam sulfat sebanyak 0.2%, lalu diproses selama 4 x 30 menit dengan pengenceran 1:10 dan rentang pH antara 2.0 – 3.2. Material bahan penyamak krom (Cr2O3) kemudian

9 mengalir lalu didiamkan selama satu malam. Metode penyamakan krom di atas merupakan metode yang dilakukan oleh Suparno (2005). Proses penyamakan krom secara lebih jelas tersaji pada Lampiran 3.

3. Penyamakan nabati dan peminyakan

Bahan penyamak nabati yang digunakan adalah gambir (Uncaria gambir). Dilakukan proses depickling (pengaturan pH) dengan mencampurkan air sebanyak 200%, NaCl 10% (Baumé 6-10), kemudian diproses selama 20 menit. Selanjutnya ditambahkan natrium bikarbonat sebanyak 0.75% dengan pengenceran 1:10 selama 3 x 15 menit dan pH 4.5. Setelah selesai, ditambahkan Sertan ND sebanyak 2% selama 30 menit dan pH 4.5, serta gambir sebanyak 20% selama 2 x 60 menit. Cairan dibuang kemudian dilakukan proses pencucian kulit di dalam molen selama 15 menit. Kulit memasuki tahap pascapenyamakan berupa penambahan bahan peminyak alami dan sintetis yang masing-masing sudah dilarutkan ke dalam air bersuhu 80oC, kemudian diproses di dalam molen selama 60 menit. Jumlah dosis bahan peminyak yang dimasukkan terdiri atas 3%, 6%, 9%, 12% dan 15%. Proses fiksasi dengan menggunakan asam formiat sebanyak 0.25% selama 3 x 10 + 60 menit dengan pengenceran 1:3 dan pH 3.5. Cairan dibuang, kemudian kulit dicuci dengan air mengalir (pH 3.5). Selanjutnya kulit disampirkan di kuda-kuda penyampir selama satu malam, lalu dikeringkan di toggle dryer selama 1 – 2 malam. Selanjutnya dilakukan proses pengujian yang meliputi perubahan ketebalan, suhu kerut, kekuatan sobek, kekuatan tarik, perpanjangan putus, dan uji organoleptik. Metode penyamakan nabati dan peminyakan di atas merupakan metode yang pernah dilakukan oleh Suparno et al. (2008). Proses penyamakan nabati dan peminyakan secara lebih jelas tersaji pada Lampiran 4.

Prosedur Pengujian

Terdapat dua parameter yang diamati, yaitu parameter sifat-sifat fisik dan sifat organoleptik kulit samak. Respon yang diamati pada parameter sifat-sifat fisik kulit samak meliputi perubahan ketebalan, suhu kerut, kekuatan sobek, kekuatan tarik, dan perpanjangan putus (elongasi). Respon yang diamati pada parameter organoleptik kulit samak meliputi warna, feel/handle dan kelenturan. Setiap pengujian dilakukan dengan menggunakan prosedur yang berbeda. Pada pengujian sifat-sifat fisik kulit samak, prosedur yang digunakan adalah SLP 4 untuk pengujian ketebalan, SLP 18 untuk pengujian suhu kerut, SLP 7 untuk pengujian kuat sobek, SLP 6 untuk pengujian kuat tarik dan perpanjangan putus. Pada pengujian organoleptik kulit samak, dilakukan penilaian secara visual untuk respon warna dan feel/handle, serta penilaian secara skala ordinal untuk respon kelenturan. Prosedur pengujian dapat dilihat pada Lampiran 5.

Prosedur Analisis Data

10

Yijk = µ + Ai + Bj(i) + єijk

Keterangan:

Yijk = pengamatan pada ulangan ke-k, jenis ke-i dan dosis ke-j µ = rataan umum

Ai = pengaruh jenis bahan pada taraf ke-i Bj(i) = pengaruh dosis pada taraf ke-j pada Ai єijk = galat eksperimen

Selanjutnya data yang diperoleh dari hasil penelitian diolah dengan menggunakan program statistika SPSS versi 16.0 trial version dengan perhitungan analisis ragam yang mengacu pada rancangan percobaan yang digunakan. Jika hasil analisis ragam menyatakan adanya pengaruh nyata, maka pengolahan data dilanjutkan dengan Uji Jarak Berganda Duncan (Uji Duncan). Uji Duncan bertujuan untuk mengetahui perbedaan pengaruh dari setiap faktor.

Penentuan Perlakuan Terbaik

Data hasil penelitian yang didapatkan kemudian dipilih satu jenis perlakuan yang terbaik. Proses pemilihan perlakuan terbaik tersebut menggunakan metode berupa penilaian. Tiap parameter hasil akan dijadikan sebagai kriteria dengan bobot yang berbeda-beda. Prosedur penilaian selengkapnya dapat dilihat pada Lampiran 12.

Analisis Nilai Tambah

Analisis nilai tambah dari kulit samak hasil proses peminyakan dilakukan dengan menggunakan metode Hayami (1987). Prosedur selengkapnya dari metode Hayami dapat dilihat pada Lampiran 13.

HASIL DAN PEMBAHASAN

Peningkatan Tebal

Proses penyamakan mampu memberikan pengaruh terhadap karakterisitik kulit samak. Kulit mentah yang dikonversi menjadi kulit samak akan mengalami perubahan sifat fisik, kimia, maupun organoleptik. Salah satu perubahan yang sangat terlihat adalah peningkatan tebal kulit. Tebal kulit berubah akibat adanya reaksi antara bahan penyamak dan kolagen kulit yang menyebabkan efek penambahan volume pada kulit.

11 bahwa faktor-faktor tersebut tidak memberikan pengaruh nyata, maka uji lanjut Duncan tidak perlu dilakukan. Hasil data dan analisis ragam dapat dilihat di Lampiran 6.

Proses peminyakan tidak memberikan pengaruh nyata terhadap peningkatan tebal kulit samak karena proses ini merupakan reaksi fisik. Pada proses peminyakan terjadi pengisian ruang serat kosong antar kulit. Hal ini jelas berbeda dengan proses penyamakan yang merupakan reaksi kimia antara bahan penyamak dengan kolagen kulit. Thorstensen (1993) dan Suparno et al. (2011) menyatakan bahwa adanya reaksi ikatan antara bahan penyamak dan kolagen kulit menyebabkan terjadinya peningkatan tebal kulit. Pada proses penyamakan kulit terjadi penumpukan serabut kolagen yang membentuk anyaman sehingga menyebabkan peningkatan tebal kulit. Penggunaan bahan penyamak nabati yang salah satu sifatnya adalah memberikan efek pertambahan volume pada kulit samak menjadi salah satu penyebab terjadinya peningkatan tebal kulit. Hal ini juga diperkuat oleh pendapat Joenoes (2002) yang menyatakan bahwa gambir bereaksi sangat cepat dalam menyamak kulit mentah dengan mengisi gugus protein yang bebas, sehingga peningkatan tebal kulit menjadi lebih tinggi bila dibandingkan dengan bahan penyamak nabati yang lain.

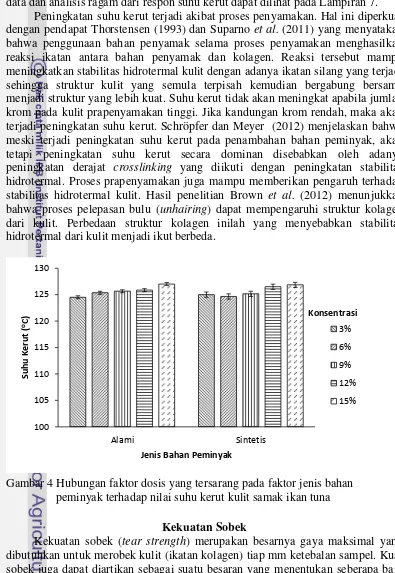

Suhu Kerut

Kulit samak akan mengalami pengerutan dalam rentang waktu tertentu apabila terpapar oleh panas. Semakin besar suhu panas dan lamanya waktu yang dialami oleh kulit samak pada saat terpapar, maka kulit samak akan semakin mengerut. Suhu kerut atau shrinkage temperature (Ts) merupakan suhu pada saat

kulit mengerut sebanyak 0.3% dari panjang awalnya (SLTC 1996). Yahua et al. (2011) menjelaskan bahwa suhu kerut merupakan suhu saat kulit mulai mengerut di dalam air atau media panas lainnya.

Hasil pengujian suhu kerut (Lampiran 7) menunjukkan bahwa terjadi peningkatan suhu kerut seiring dengan peningkatan dosis bahan peminyak dari setiap jenis bahan peminyak yang digunakan. Secara berurutan nilai suhu kerut meningkat dari kisaran 124oC – 127oC. Nilai suhu kerut terbesar dimiliki oleh sampel dengan jenis bahan peminyak alami pada dosis 15% dengan nilai sebesar 127oC, sedangkan nilai suhu kerut terkecil dimiliki oleh sampel dengan jenis bahan peminyak alami pada dosis 3% dengan nilai sebesar 124.5oC. Berdasarkan analisis ragam didapatkan nilai signifikansi untuk faktor jenis sebesar 0.838 (> 0.05) dan faktor dosis tersarang sebesar 0.001 (< 0.05). Hasil tersebut menyatakan bahwa hanya faktor dosis tersarang yang berpengaruh nyata terhadap nilai suhu kerut.

12

tetap tersarang pada bahan peminyak alami dan tidak akan pernah pindah ke jenis bahan peminyak sintetis. Hal ini menyebabkan tidak akan ada interaksi yang terjadi antara dosis yang tersarang pada setiap bahan peminyak. Rancangan inilah yang menjadi dasar dari rancangan percobaan tersarang (nested design). Tabel data dan analisis ragam dari respon suhu kerut dapat dilihat pada Lampiran 7.

Peningkatan suhu kerut terjadi akibat proses penyamakan. Hal ini diperkuat dengan pendapat Thorstensen (1993) dan Suparno et al. (2011) yang menyatakan bahwa penggunaan bahan penyamak selama proses penyamakan menghasilkan reaksi ikatan antara bahan penyamak dan kolagen. Reaksi tersebut mampu meningkatkan stabilitas hidrotermal kulit dengan adanya ikatan silang yang terjadi, sehingga struktur kulit yang semula terpisah kemudian bergabung bersama menjadi struktur yang lebih kuat. Suhu kerut tidak akan meningkat apabila jumlah krom pada kulit prapenyamakan tinggi. Jika kandungan krom rendah, maka akan terjadi peningkatan suhu kerut. Schröpfer dan Meyer (2012) menjelaskan bahwa meski terjadi peningkatan suhu kerut pada penambahan bahan peminyak, akan tetapi peningkatan suhu kerut secara dominan disebabkan oleh adanya peningkatan derajat crosslinking yang diikuti dengan peningkatan stabilitas hidrotermal. Proses prapenyamakan juga mampu memberikan pengaruh terhadap stabilitas hidrotermal kulit. Hasil penelitian Brown et al. (2012) menunjukkan bahwa proses pelepasan bulu (unhairing) dapat mempengaruhi struktur kolagen dari kulit. Perbedaan struktur kolagen inilah yang menyebabkan stabilitas hidrotermal dari kulit menjadi ikut berbeda.

Gambar 4 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai suhu kerut kulit samak ikan tuna

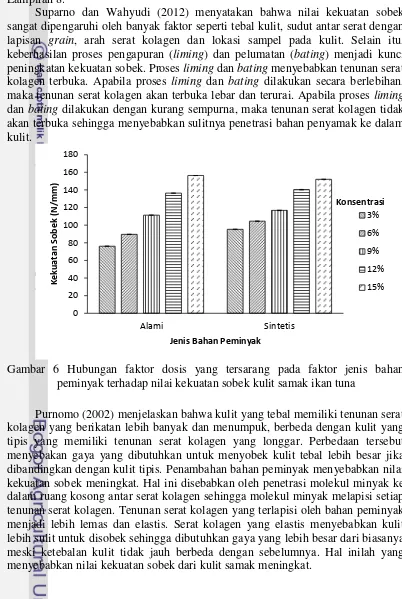

Kekuatan Sobek

Kekuatan sobek (tear strength) merupakan besarnya gaya maksimal yang dibutuhkan untuk merobek kulit (ikatan kolagen) tiap mm ketebalan sampel. Kuat sobek juga dapat diartikan sebagai suatu besaran yang menentukan seberapa baik suatu material/sampel mampu menahan gaya sobekan. Secara sederhana kekuatan

13 sobek menunjukkan batas maksimal yang dapat diterima oleh kulit untuk dapat sobek.

Hasil pengujian kekuatan sobek (Lampiran 8) menunjukkan bahwa terjadi peningkatan nilai kekuatan sobek seiring dengan peningkatan dosis bahan peminyak dari setiap jenis bahan peminyak yang digunakan. Nilai kekuatan sobek terbesar dihasilkan oleh sampel jenis bahan peminyak alami pada dosis 15% dengan nilai sebesar 156.3 N/mm, sedangkan nilai terkecil dimiliki oleh sampel jenis bahan peminyak alami pada dosis 3% dengan nilai sebesar 76.1 N/mm. Berdasarkan analisis ragam, didapatkan nilai signifikansi untuk faktor jenis sebesar 0.005 (< 0.05) dan faktor dosis tersarang sebesar 0.000 (< 0.05). Hasil tersebut menyatakan bahwa faktor jenis dan dosis tersarang berpengaruh nyata terhadap respon kekuatan sobek.

Pada faktor jenis bahan peminyak (Gambar 5), nilai kekuatan sobek yang dihasilkan oleh jenis bahan peminyak sintetis (121.8 N/mm) lebih tinggi dibandingkan dengan jenis bahan peminyak alami (114 N/mm). Dari hasil uji lanjut Duncan didapatkan dua grup berbeda, yaitu grup A yang merupakan bagian dari jenis bahan peminyak sintetis dengan nilai sebesar 121.8 N/mm, dan grup B yang merupakan bagian dari jenis bahan peminyak alami dengan nilai sebesar 114 N/mm. Perbedaan kode grup menyatakan bahwa hasil yang didapatkan adalah berbeda nyata. Hal ini secara jelas menyatakan bahwa jenis bahan peminyak alami berbeda nyata dengan jenis bahan peminyak sintetis, sehingga hasilnya berbeda nyata terhadap nilai kekuatan sobek kulit samak.

Gambar 5 Hubungan faktor jenis bahan peminyak terhadap nilai kekuatan sobek kulit samak ikan tuna

Pada faktor dosis tersarang (Gambar 6), terlihat jelas bahwa peningkatan nilai kekuatan sobek meningkat seiring dengan peningkatan dosis bahan peminyak yang digunakan. Hasil serupa juga dinyatakan oleh Nurdiansyah (2012) serta Pahlawan dan Kasmudjiastuti (2012) yang menyatakan bahwa pertambahan dosis bahan peminyak menyebabkan peningkatan nilai kekuatan sobek. Nilai kekuatan sobek terbesar dihasilkan oleh bahan peminyak alami pada dosis 15% dengan nilai

14

sebesar 156.3 N/mm, dan nilai terkecil dihasilkan oleh bahan peminyak alami pada dosis 3% dengan nilai sebesar 76.1 N/mm. Nilai tersebut sudah melewati batas SNI (BSN 2009) untuk syarat mutu kulit bagian atas alas kaki – kulit kambing dengan nilai minimal sebesar 150 N/cm atau 15 N/mm. Tabel data, analisis ragam dan uji lanjut Duncan dari respon kekuatan sobek dapat dilihat di Lampiran 8.

Suparno dan Wahyudi (2012) menyatakan bahwa nilai kekuatan sobek sangat dipengaruhi oleh banyak faktor seperti tebal kulit, sudut antar serat dengan lapisan grain, arah serat kolagen dan lokasi sampel pada kulit. Selain itu, keberhasilan proses pengapuran (liming) dan pelumatan (bating) menjadi kunci peningkatan kekuatan sobek. Proses liming dan bating menyebabkan tenunan serat kolagen terbuka. Apabila proses liming dan bating dilakukan secara berlebihan, maka tenunan serat kolagen akan terbuka lebar dan terurai. Apabila proses liming dan bating dilakukan dengan kurang sempurna, maka tenunan serat kolagen tidak akan terbuka sehingga menyebabkan sulitnya penetrasi bahan penyamak ke dalam kulit.

Gambar 6 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai kekuatan sobek kulit samak ikan tuna

Purnomo (2002) menjelaskan bahwa kulit yang tebal memiliki tenunan serat kolagen yang berikatan lebih banyak dan menumpuk, berbeda dengan kulit yang tipis yang memiliki tenunan serat kolagen yang longgar. Perbedaan tersebut menyebakan gaya yang dibutuhkan untuk menyobek kulit tebal lebih besar jika dibandingkan dengan kulit tipis. Penambahan bahan peminyak menyebabkan nilai kekuatan sobek meningkat. Hal ini disebabkan oleh penetrasi molekul minyak ke dalam ruang kosong antar serat kolagen sehingga molekul minyak melapisi setiap tenunan serat kolagen. Tenunan serat kolagen yang terlapisi oleh bahan peminyak menjadi lebih lemas dan elastis. Serat kolagen yang elastis menyebabkan kulit lebih sulit untuk disobek sehingga dibutuhkan gaya yang lebih besar dari biasanya meski ketebalan kulit tidak jauh berbeda dengan sebelumnya. Hal inilah yang menyebabkan nilai kekuatan sobek dari kulit samak meningkat.

15 Kekuatan Tarik

Kekuatan tarik (tensile strength) merupakan besar gaya maksimal yang dibutuhkan untuk menarik kulit hingga putus tiap mm2 sampel kulit. Kekuatan tarik merupakan salah satu respon penting pada mutu kulit samak. Nilai kekuatan tarik yang tidak memenuhi standar akan menyebabkan kulit mudah pecah atau retak. Hasil pengujian kekuatan tarik (Lampiran 9) menunjukkan bahwa nilai kekuatan tarik mengalami penurunan seiring dengan peningkatan dosis bahan peminyak pada setiap jenis bahan peminyak yang digunakan. Nilai kekuatan tarik terbesar dihasilkan oleh jenis bahan peminyak sintetis pada dosis 3% dengan nilai sebesar 27.9 N/mm2, sedangkan nilai terkecil dihasilkan oleh jenis bahan peminyak alami pada dosis 15% dengan nilai sebesar 14.9 N/mm2. Berdasarkan analisis ragam, didapatkan nilai signifikansi untuk faktor jenis sebesar 0.117 (> 0.05) dan faktor dosis tersarang sebesar 0.000 (< 0.05). Hasil tersebut menyatakan bahwa hanya faktor dosis tersarang yang berpengaruh nyata terhadap nilai kekuatan tarik.

16

Gambar 7 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai kekuatan sobek kulit samak ikan tuna

Menurut Suparno et al. (2011), nilai kekuatan tarik kulit samak dipengaruhi oleh berbagai faktor seperti jenis bahan penyamak, arah serat (sejajar dan tegak lurus), proses penyamakan, ketebalan kulit dan lokasi pengambilan sampel. Kanagy (1977) dalam Amwaliya (2011) menyatakan bahwa nilai kekuatan tarik dipengaruhi oleh komposisi protein serat di dalam kulit. Proses peminyakan juga mempengaruhi nilai kekuatan tarik. Purnomo (2002) menyatakan bahwa proses peminyakan merupakan proses penetrasi molekul minyak ke dalam ruang kosong antar serat kolagen kulit. Ketika serat kolagen dilapisi oleh minyak, maka serat kolagen tersebut menjadi lebih mulur, lemas dan elastis. Hal ini sejalan dengan pendapat Palop (2007) dan Sivakumara et al. (2008) yang menyatakan bahwa proses peminyakan merupakan proses kompleks yang mampu mempengaruhi sifat fisik kulit samak seperti kekuatan tarik, kekuatan sobek, kelemasan dan kemuluran. Serat kolagen yang menjadi lebih mulur dan elastis menyebabkan gaya yang dibutuhkan untuk menarik kulit hingga putus menjadi lebih kecil. Meski dengan ketebalan yang serupa, akan tetapi dengan berkurangnya gaya yang dibutuhkan untuk menarik kulit hingga putus, maka nilai kekuatan tarik akan semakin kecil. Hal ini sesuai dengan yang telah dilakukan oleh Nurdiansyah (2012) yang menyatakan nilai kekuatan tarik menurun seiring dengan peningkatan dosis bahan peminyak yang digunakan.

Covington (2009) menjelaskan bahwa pada kulit samak dikenal istilah handle yang merupakan sifat kompleks dari kulit samak dan berhubungan secara langsung dengan sifat yang dihasilkan oleh kulit samak ketika kulit berhasil dimanipulasi. Handle merupakan gabungan dari densitas, tingkat kelemasan, kekakuan, kelenturan, kelembutan/kehalusan, dan kemuluran yang dimiliki oleh kulit. Selain handle, dikenal juga istilah strength (kekuatan) yang merupakan kemampuan suatu material untuk tahan terhadap kekuatan tarik atau putus. Pada kulit samak, strength merupakan kemampuan kulit untuk menghilangkan ketegangan berlebih yang diakibatkan oleh pergerakan struktur jaringan serat.

17 Terdapat dua kondisi yang harus dipenuhi untuk menghilangkan ketegangan tersebut:

1. Jaringan serat tidak boleh berikatan kembali pada saat proses pengeringan berlangsung.

2. Jaringan serat harus dilumasi agar pada saat proses pengeringan berlangsung, meskipun terjadi gesekan antar jaringan serat, akan tetapi tidak terdapat jaringan serat yang saling berikatan.

Hal inilah yang menjadi peran utama proses peminyakan dalam upaya memenuhi dua kondisi tersebut, yaitu mencegah terjadinya resticking (berikatan kembali) antar jaringan serat dengan cara mengisi ruang kosong antar serat-serat kulit dan melumasi setiap jaringan serat kulit. Dari proses tersebut dihasilkan kulit samak yang lebih lunak, liat, mulur, lembut dan lemas.

Perpanjangan Putus

Perpanjangan putus (elongation at break) merupakan nilai elastisitas kulit pada saat kulit ditarik hingga putus yang kemudian dibagi dengan panjang semula dan dinyatakan dalam satuan persen. Secara sederhana perpanjangan putus merupakan perubahan panjang kulit yang terjadi pada saat kulit sebelum dan sesudah ditarik hingga putus. Kulit yang memiliki nilai perpanjangan putus yang tinggi menunjukkan bahwa kulit tersebut sangat elastis dan tidak mudah sobek. Perpanjangan putus merupakan salah satu respon penting pada mutu kulit samak.

Hasil pengujian perpanjangan putus (Lampiran 10) menunjukkan bahwa nilai perpanjangan putus meningkat seiring dengan peningkatan dosis bahan peminyak pada setiap jenis bahan peminyak yang digunakan. Nilai perpanjangan putus terbesar dihasilkan oleh jenis bahan peminyak sintetis pada dosis 15% dengan nilai sebesar 80.8%, sedangkan nilai perpanjangan putus terkecil dihasilkan oleh jenis bahan peminyak sintetis pada dosis 3% dengan nilai sebesar 45.3%. Berdasarkan analisis ragam, nilai signifikansi untuk faktor jenis dan dosis tersarang adalah 0.000 (< 0.05). Hasil tersebut menyatakan bahwa faktor jenis dan dosis tersarang berpengaruh nyata terhadap nilai perpanjangan putus kulit samak ikan tuna.

18

Gambar 8 Hubungan faktor jenis bahan peminyak terhadap nilai kekuatan tarik kulit samak ikan tuna

19

Gambar 9 Hubungan faktor dosis yang tersarang pada faktor jenis bahan peminyak terhadap nilai perpanjangan putus kulit samak ikan tuna Nugraha (1999) menyatakan bahwa kulit menjadi lemas akibat tercerainya serat-serat kolagen penyusun tenunan kulit pada proses pengapuran (liming). Pada proses tersebut terjadi reaksi reduksi elastin pada protein kulit. Elastin merupakan protein fibrous yang membentuk serat-serat yang sangat elastis, karena mempunyai rantai asam amino yang membentuk sudut sehingga pada saat mendapat tegangan maka sudut-sudut tersebut akan menjadi lebih lurus dan akan kembali seperti semula apabila tegangan tersebut dilepaskan. Selanjutnya pelemasan kulit juga disebabkan oleh proses peminyakan. Telah dijelaskan sebelumnya bahwa pada proses peminyakan terjadi penetrasi molekul minyak ke dalam ruang kosong antar serat kolagen kulit. Purnomo (2002) menjelaskan bahwa akibat dari penetrasi tersebut adalah adanya serat-serat kolagen yang dilapisi oleh molekul minyak sehingga menyebabkan perubahan kulit menjadi lebih lunak, liat, mulur, lembut dan permukaan rajahnya lebih halus. Rachmi (1992) menyatakan bahwa peminyakan juga bertujuan untuk melicinkan serat-serat kulit sehingga membuat serat-serat kulit tidak menempel antara satu dengan yang lainnya, kemudian terjadi peningkatan pada kekuatan/daya tarik, peningkatan elastisitas kulit dan penurunan daya serap air. Hal ini sejalan dengan pendapat Palop (2007) dan Sivakumara et al. (2008) yang menyatakan bahwa proses peminyakan merupakan proses kompleks yang mampu mempengaruhi sifat fisik kulit samak seperti kekuatan tarik, kekuatan sobek, kelemasan dan kemuluran. Nilai perpanjangan putus berhubungan langsung dengan nilai kekuatan tarik. Pada respon kekuatan tarik, serat kolagen yang menjadi lebih mulur dan elastis menyebabkan gaya yang dibutuhkan untuk menarik kulit hingga putus menjadi lebih kecil. Gaya yang lebih kecil menyebabkan kulit dengan mudah untuk ditarik hingga putus. Semakin mudah dan kecil gaya yang dibutuhkan untuk menarik kulit hingga putus, maka semakin kecil nilai kekuatan tarik yang dihasilkan. Semakin kecil nilai kekuatan tarik, maka semakin tinggi perubahan panjang kulit akibat penarikan kulit. Semakin tinggi nilai perubahan panjang yang terjadi, maka semakin tinggi pula nilai perpanjangan putus yang diperoleh. Secara sederhana,

20

semakin kecil nilai kekuatan tarik, maka semakin tinggi nilai perpanjangan putus kulit samak.

Uji Organoleptik

Uji organoleptik merupakan salah satu parameter penting pada mutu kulit samak. Perbedaan jenis dan dosis dari setiap bahan yang digunakan pada proses penyamakan dapat menyebabkan adanya perbedaan sifat kulit samak yang dihasilkan, termasuk sifat organoleptik kulit samak. Penggunaan jenis dan dosis bahan pada proses penyamakan disesuaikan dengan produk yang diinginka.

Pada penelitian ini, uji organoleptik mutu kulit hasil peminyakan dinilai berdasarkan tiga respon, yaitu warna, feel/handle dan kelenturan. Penilaian respon warna dan feel/handle dilakukan secara visual, sedangkan penilaian respon kelenturan dilakukan secara skala ordinal. Berdasarkan uji organoleptik yang dilakukan, semua sampel uji menunjukkan hasil yang serupa pada respon warna dan feel/handle, sedangkan pada respon kelenturan didapatkan beberapa perbedaan nilai kelenturan.

Pada respon warna didapatkan hasil berupa setiap kulit samak yang dihasilkan berwarna coklat tua. Hal ini disebabkan oleh bahan penyamak gambir yang digunakan. Warna bahan penyamak gambir yang berwarna coklat tua dan dosis yang seragam (20%) menyebabkan warna yang dihasilkan oleh kulit samak berwarna coklat tua pada setiap sampel uji. Foto penampakan warna dari tiap-tiap kulit hasil samak dapat dilihat pada Lampiran 11.

Selanjutnya pada respon feel/handle, sebagian besar kulit samak menghasilkan nilai berupa kulit samak dengan permukaan yang halus dan pola sisik yang terlihat jelas. Permukaan kulit yang halus disebabkan oleh bahan peminyak yang digunakan. Hal ini sesuai dengan pernyataan Purnomo (2002) yang menyatakan bahwa proses peminyakan mampu menghasilkan kulit samak yang menjadi lebih lunak, lentur, liat, mulur, lembut dan halus sehingga dapat diolah lebih lanjut.

21 Tabel 1 Hubungan mutu kulit hasil peminyakan terhadap jenis bahan peminyak

dan dosis yang digunakan Jenis

bahan peminyak

Dosis (%)

Mutu Kulit

Warna Feel/Handle Kelenturan

Alami

Berdasarkan penelitian ini, kulit samak yang mengalami proses peminyakan dengan menggunakan jenis bahan peminyak alami pada dosis 3%, 6% jenis bahan peminyak sintetis pada dosis 3% dan 12% memberikan hasil terbaik. Pemilihan ini didasarkan pada sistem penilaian dengan bobot yang berbeda pada tiap respon. Nilai yang diberikan pada tiap sampel berkisar antara 1 – 5. Nilai-nilai tersebut mewakili rentang nilai tertentu sesuai dengan parameter yang diukur. Respon yang dijadikan kriteria penilaian antara lain: peningkatan tebal, kekuatan sobek, kekuatan tarik, perpanjangan putus dan organoleptik. Sebagai contoh, pada respon kekuatan sobek, nilai 1 untuk rentang < 4 N/mm, nilai 2 untuk rentang 4 – 7 N/mm, nilai 3 untuk rentang 8 – 11 N/mm, nilai 4 untuk rentang 12 – 15 N/mm, dan nilai 5 untuk rentang > 15 N/mm. Setiap respon memiliki nilai bobot yang berbeda. Nilai bobot masing-masing respon adalah 0.1 untuk peningkatan tebal, 0.3 untuk kekuatan sobek, 0.3 untuk kekuatan tarik, 0.2 untuk perpanjangan putus, dan 0.1 untuk organoleptik. Bobot tersebut disesuaikan dengan kondisi kulit dan produk akhir kulit yang dituju, yaitu berupa bahan bagian atas sepatu.

22

dengan perlakuan jenis bahan peminyak sintetis pada dosis 3% (A2B1). Karena hanya respon kekuatan sobek yang berbeda nyata, maka dilakukan pemilihan perlakuan terbaik berdasarkan nilai kekuatan sobek terbesar. Nilai kekuatan sobek terbesar dihasilkan oleh sampel dengan perlakuan jenis bahan peminyak sintetis pada dosis 12% (A2B4) dengan nilai sebesar 140.4 N/mm. Akan tetapi karena nilai perpanjangan putus dari sampel tersebut sebesar 53.8% (mendekati batas maksimum SNI sebesar 55%), maka dipilihlah sampel dengan perlakuan jenis bahan peminyak sintetis pada dosis sebesar 3% (A2B1). Hal ini berdasarkan pada nilai kekuatan sobek yang dimiliki sampel tersebut adalah terbesar kedua, yaitu dengan nilai sebesar 95.3 N/mm dan nilai perpanjangan putus yang cukup jauh di bawah dari nilai setiap perlakuan yang dibandingkan, yaitu sebesar 45.3%. Pada kondisi perlakuan ini, dihasilkan nilai peningkatan tebal sebesar 32.4%, kekuatan sobek sebesar 95.3 N/mm, kekuatan tarik sebesar 27.9 N/mm2 dan perpanjangan putus sebesar 45.3%. Uji organoleptik dengan nilai 3 menunjukkan bahwa warna yang dihasilkan kulit samak ikan tuna dengan menggunakan jenis bahan peminyak sintetis dengan dosis sebesar 3% terlihat merata dan alami, yaitu coklat tua, serta bagian permukaan (feel/handle) yang halus serta tingkat kelenturan yang cukup.

Nilai Tambah

Kulit ikan tuna merupakan salah satu jenis limbah yang dihasilkan pada industri pengolahan fillet tuna. Limbah kulit tersebut biasanya dijual kepada pengepul untuk dijadikan kerupuk dengan harga Rp500 per kg kulit mentah (Hastuti 2013). Hal ini menunjukkan bahwa nilai tambah yang dihasilkan oleh kulit ikan tuna masih sangat kecil.

Proses penyamakan merupakan salah satu cara untuk meningkatkan nilai tambah dari limbah kulit ikan tuna. Proses penyamakan mampu memberikan nilai yang lebih tinggi jika dibandingkan dengan hanya menjual kulit mentahnya saja. Analisis nilai tambah dilakukan untuk mengetahui seberapa besar peningkatan nilai tambah yang diperoleh dari kulit samak yang melalui proses peminyakan. Analisis dilakukan dengan menggunakan metode Hayami (1987) dalam Giska (2013). Prosedur perhitungan selengkapnya dapat dilihat pada Lampiran 13.

Berdasarkan hasil perhitungan yang terdapat pada Tabel 2, rendemen bahan baku kulit yang digunakan sebesar 0.5. Hal ini disesuaikan dengan bagian-bagian pada kulit tuna yang akan digunakan sebagai kulit samak. Bagian-bagian yang memiliki tebal berbeda dan bermutu kurang akan dipisahkan, sehingga tersisa setengah bagian yang akan digunakan pada penyamakan. Berdasarkan hasil analisis, nilai tambah kulit ikan tuna yang telah disamak menjadi sebesar Rp 22000/ft2 dari harga input awal Rp 250/ft2. Rasio nilai tambah yang dihasilkan sebesar 73.3%, sehingga persentase peningkatan keuntungannya sebesar 27.5% dengan nilai keuntungan sebesar Rp 8250/ft2. Kulit ikan tuna yang semula hanya berupa limbah yang nilai tambahnya sangat kecil,menjadi sangat potensial untuk ditingkatkan nilai tambahnya jika diubah menjadi kulit samak.

Tabel 2 Perhitungan nilai tambah kulit samak No Variabel Nilai 1 Output, input dan harga

23 b Input bahan baku (ft2/produksi) 2400

c Input tenaga kerja (HOK) 6 d Faktor konversi 0.50 e Koefisien tenaga kerja 0.25 f Harga output (Rp/ft2) 60000 g Upah tenaga kerja (Rp/HOK) 55000 2 Penerimaan dan keuntungan

h Harga input bahan baku (Rp/ft2) 250

Rincian biaya sumbangan input lain dengan basis 1 kg kulit mentah: 1. Harga input bahan penyamak dan bahan peminyak

a. 1 kg gambir = Rp 24000

Biaya penggunaan gambir (20% × 1 kg) × Rp 24000 = Rp 4800 b. 1 kg krom = Rp 22000

Biaya penggunaan krom (8% × 1 kg) × Rp 22000 = Rp 1760 c. 1 liter fatliquor sintetis = Rp35.000

Biaya penggunaan fatliquor sintetis (3% x 1kg) x Rp35.000 = Rp 1050

24

k. 1 kg NaHCO3 = Rp 6500

Biaya penggunaan NaHCO3 (1% × 1 kg) × Rp 6500 = Rp 65

l. 1 kg Sertan ND = Rp 26000

Biaya penggunaan Sertan ND (2% × 1 kg) × Rp 26000 = Rp 520 3. Harga input lain-lain

a. Biaya listrik/proses produksi dengan motor 1 pk = Rp 100000 Biaya untuk produksi 1 kg kulit = Rp 333.33

b. Biaya penggunaan air/proses produksi = 3 m3/1 m3 × Rp 5000 = Rp 15000 Biaya untuk produksi 1 kg kulit = Rp 300

- Total harga input sumbangan lain/kg produksi kulit = harga input bahan penyamak dan peminyak + harga input bahan kimia + harga input lain-lain ≈ Rp 15500/kg produksi kulit

- 1 kg kulit = 4 lembar kulit 1 lembar (30 cm × 15 cm) = 0.5 ft2 1 kg kulit = 2 ft2

- Biaya sumbangan input lain per ft2 = Rp 7750

SIMPULAN DAN SARAN

Simpulan

Hasil penelitian ini menunjukkan bahwa faktor jenis bahan peminyak berpengaruh nyata terhadap respon kekuatan sobek dan perpanjangan putus. Pada faktor dosis yang tersarang pada faktor jenis bahan peminyak didapatkan hasil berupa berpengaruh nyata pada respon suhu kerut, kekuatan sobek, kekuatan tarik dan perpanjangan putus. Tidak ada satu faktor pun yang berbeda nyata terhadap respon peningkatan tebal. Perlakuan jenis bahan peminyak sintetis dengan dosis sebesar 3% merupakan perlakuan terbaik. Perlakuan tersebut menghasilkan nilai peningkatan tebal sebesar 32.4%, suhu kerut sebesar 125oC, kekuatan sobek sebesar 95.3 N/mm, kekuatan tarik sebesar 27.9 N/mm2 dan perpanjangan putus sebesar 45.3%. Uji organoleptik menunjukkan bahwa warna yang dihasilkan kulit samak ikan tuna dengan menggunakan jenis bahan peminyak sintetis dengan dosis 3% terlihat merata dan alami, yaitu coklat tua, serta bagian permukaan (feel/handle) yang halus serta tingkat kelenturan yang cukup. Hasil analisis nilai tambah menunjukkan bahwa proses penyamakan yang disertai dengan peminyakan mampu meningkatkan nilai jual kulit ikan tuna mentah dari Rp500/kg atau setara dengan Rp250/ft2 menjadi kulit samak dengan nilai tambah sebesar Rp22.000/ft2, peningkatan persentase keuntungan sebesar 27.5% dengan nilai keuntungan sebesar Rp 8250/ft2.

Saran

25 tidak seragam pada setiap kulit. Tebal kulit yang seragam dipastikan mampu menghasilkan nilai sifat-sifat fisik kulit samak lebih teliti karena jumlah kolagen pada setiap kulit sudah seragam. Selanjutnya bisa dilakukan proses peminyakan dengan jenis bahan peminyak lainnya untuk mengetahui sifat-sifat fisik kulit samak yang dihasilkan.

DAFTAR PUSTAKA

Alfindo T. 2009. Penyamakan Kulit Tuna (Thunnus sp.) Menggunakan Kulit Kayu Akasia (Acacia mangium Willd) Terhadap Mutu Fisik Kulit. Skripsi. Bogor (ID): Institut Pertanian Bogor.

Anonim. 1995. The Art of MBoC3. New York (US): Garland Publishing Inc. Amwaliya S. 2011. Pengaruh Waktu Oksidasi Terhadap Mutu Kulit Samoa pada

Proses Penyamakan Minyak yang Dipercepat dengan Hidrogen Peroksida. Skripsi. Bogor (ID): Institut Pertanian Bogor.

Bernardini E. 1983. Vegetable Oils and Fats Processing. Volume II. Rome (ITA): Interstampa.

Brown EM, Latona RJ, Taylor MM. 2012. Effects of pretanning process on collagen structure and reactivity. J. American Leather Chemist Association. 108: 23 – 28.

[BSN] Badan Standarisasi Nasional. 2009. Standar Nasional Indonesia. Kulit Bagian Atas Alas Kaki – Kulit Kambing. SNI 0253:1989. Jakarta (ID): BSN. Covington AD. 2009. Tanning Chemistry The Science of Leather. Cambridge

(UK): RSC Publishing.

Etherington D, Roberts MT. 2011. A Dictionary of Descriptive Terminology: Fatliquoring [internet]. [diacu 15 September 2014]. Tersedia dari: http://cool.conservation-us.org/don.dt/dt1274.html.

Hastuti TU. 2014. Penyamakan Kulit Ikan Tuna (Thunnus sp) dengan Kombinasi Penyamak Krom dan Nabati. Skripsi. Bogor (ID): Institut Pertanian Bogor. Hayami Y. 1987. Agricultural Marketing and Processing in Upland Java, a

Perspective From Sunda Village. Bogor (ID): CGPRT Center.

Joenoes ZN. 2002. Ars Prescribendi Jilid III. Surabaya (ID): Airlangga University Press.

Judoamidjojo RM. 1982. Teknik Penyamakan Kulit untuk Pedesaan. Bandung (ID): Angkasa.

Leafe MK. 1999. Leather Technologists Pocket Book. United Kingdom (UK): The Society of Leather Technologists and Chemists.

Mustakim AS. 2006. Pengaruh persentase penggunaan kuning telur ayam ras terhadap proses peminyakan terhadap kekuatan sobek lidah, keretakan rajah dan kadar lemak cakar ayam pedaging samak kombinasi (krom-nabati). J. Ilmu dan Teknologi Hasil Ternak. 1 (1): 5 – 11.

Nagai S, Takeda M. 2004. Four species of giant crustaceans from the Indonesian depths, with description of a new species of the family lithodidae. Bulletin of the National Science Museum Series A (Zoology) 30 (1): 9 – 21.

26

Nurdiansyah D. 2012. Pengaruh Tingkat Penggunaan Minyak Ikan Tersulfit pada Proses Fatliquoring Terhadap Mutu Fisik Fur Kelinci. Skripsi. Bandung (ID): Universitas Padjadjaran.

Oosten JV. 1969. Skin and Scale. New York (US): Academic Press Inc.

Pahlawan IF, Kasmudjiastuti E. 2012. Pengaruh jumlah minyak terhadap sifat fisis kulit ikan nila (Oreochromis niloticus) untuk bahan bagian atas sepatu. J. Balai Besar Kulit, Karet dan Plastik. 28: 105 – 111.

Palop R. 2007. Influence of Fatliquor on Physical Properties oh Leather. Beijing (CH): China Leather and Footwear Industry Research Institute.

Pore J. 1976. Sulfated and sulfonated oils. Di dalam Karlenskind, A. (ed.), Oil and Fats. New York (US): Manual Intercept Ltd.

Puntener A. 1996. Fatliquors: their effect on the lightfastness of dyed leathers. World Leather Professional Magazine for The Leather Industry. 9 (1): 30 – 31. Purnomo. 2002. Penyamakan Kulit Ikan Pari. Yogyakarta (ID): Kanisius.

Quimser. 2014. Wet Process Catalogue. Barcelona (SPA): Quimser.

Rachmi R. 1992. Pengaruh Berbagai Bahan Penyamak Kulit Ikan Kakap Merah (Lutjanus sp.). Skripsi. Semarang (ID): Universitas Dipenogoro.

Said MI. 2000. Isolasi dan Indentifikasi Kapang Serta Pengaruhnya terhadap Sifat Fisik dan Struktur Jalinan Kulit Kambing Pickling serta Wet Blue dengan Perlakuan Fungisida Selama Penyimpanan. Tesis. Program Studi Ilmu Peternakan. Yogyakarta (ID): Universitas Gajah Mada.

Said MI. 2012. Hibah Penulisan Buku Ajar Ilmu dan Teknologi Pengolahan Kulit. Makasar (ID): Universitas Hasanudin.

Schröpfer M, Meyer M. 2012. Dimensional and structural stability of leather under alternating climate conditions. J. Aqeic. 63: 1 – 2.

Sharphouse JH. 1995. Leather Technician’s Handbook. Leather Producers Association. Northhampton (UK): Page Bros.

[SLTC] Society of Leather Technologists and Chemists. 1996. Official methods of Analysis. Northampton (UK): SLTC.

Sivakumara V, Prakasha RP, Raob PG, Ramabrahmana BV, Swamithana G. 2008. Power ultrasound in fatliquor preparation based on vegetable oil for leather application. J. of Cleaner Production. 16: 549 – 553.

Suardana IW, Sudiadnyana P, Rubiyanto. 2008. Kriya Kulit Jilid 1 untuk SMK. Jakarta (ID): Direktorat Pembinaan Sekolah Menengah Kejuruan, Direktorat Jenderal Manajemen Pendidikan Dasar dan Menengah, Departemen Pendidikan Nasional.

Suparno O. 2005. Phenolic Reactions for Leather Tanning and Dyeing. PhD Thesis. Leicester (UK): University of Leicester.

Suparno O, Covington AD, Evans CS. 2008. Teknologi penyamakan kulit ramah lingkungan: penyamakan kombinasi menggunakan penyamak nabati, naftol, dan oksazolidin. J. Teknologi Industri Pertanian 18 (2): 79 – 84.

Suparno O, Gumbira-Sa’id E, Kartika IA, Muslich, Mubarak S. 2011. An innovative new application of oxidizing agents to accelerate chamois leather tanning. J. of the American Leather Chemists Association. 106 (12): 360 – 366. Suparno O, Wahyudi E. 2012. Pengaruh konsentrasi natrium perkarbonat dan

27 Thorstensen TC. 1993. Practical Leather Technology. Florida (US): Kreiger

Publishing Company.

28

Lampiran 1 Gambar/foto bahan penelitian yang digunakan dan penjelasan produk bahan peminyak

Bahan penyamak krom dan nabati gambir

Kulit tuna segar

Bahan pendukung penyamakan Bahan peminyak alami (A1) dan sintetis (A2)

Tabel penjelasan produk bahan peminyak (Quimser 2014)

Kode Produk Seroil CMT Seroil FO

Very soft and light weight

fatiliquor Phosporic ester fatliquor

Komposisi

kimia dibuat dari minyal alami dibuat dari phosporic ester

Penjelasan

Seroil CMT merupakan bahan peminyak yang

dikembangkan untuk memberikan kelembutan ekstrim dengan berat yang ringan dan permukaan yang

terlihat tanpa memberikan aroma khas ikan. Kemampuan-kemampuan inilah yang menjadikan Seroil CMT sebagai bahan peminyak yang unik. Bahan peminyak

Bahan peminyak yang dapat digunakan pada berbagai macam

kulit, kulit samak krom, kulit samak nabati, maupun samak kombinasi. Memiliki stabilitas

yang tinggi sehingga ketika dicampurkan dengan bahan peminyak lainnya, dapat meningkatkan stabilitas, distribusi dan penetrasi. Merupakan bahan peminyak

sintetis dengan kemampuan A2

29 ini dapat dicampur dengan

bahan peminyak anionik lainnya dan cocok juga digunakan secara bersamaan

dengan produk anionik lainnya, seperti pewarna, bahan penyamak sintetis, bahan penyamak nabati, dan

lain-lain. Seroil CMT digunakan untuk menghasilkan kulit dengan

kelembutan terbaik. Penggunaan Seroil CMT pada

proses pemikelan atau penyamakan dapat meningkatkan kelembutan.

Seroil CMT juga cocok digunakan sebagai brush-on

fatliquor.

tidak dapat teroksidasi dan tengik. Kemampuannya yang dapat menghasilkan penetrasi yang baik menyebabkan Seroil

FO dapat dicampur dengan berbagai jenis bahan peminyak. Seroil FO dapat digunakan pada

proses pemikelan untuk meningkatkan kelembutan kulit

wet-blue, setelah penyamakan krom atau penyamakan kembali dari setiap jenis kulit, juga cocok

digunakan pada penyamakan alumunium pada pembuatan fur.

Penggunaan Seroil FO dapat menghasilkan kulit dengan lubrikasi yang baik, berat yang ringan, lembut, dan dry feeling.

Penampakan Minyak cair Minyak cair

Warna Coklat transparan Coklat transparan

pH 7-8 7-8

Ligh fastness Baik Sangat baik

Karakter Anionik Anionik

Baik digunakan

untuk

Garmen, upholstery, gloving, otomotif.

30

Lampiran 2 Gambar/foto peralatan penelitian yang digunakan

Baumémeter

Molen (drum putar)

Shaker

Toggle Dryer

Alat pengukur suhu kerut

31

32

Lampiran 3 Proses penyamakan krom (Suparno 2005)

Proses Bahan menit hingga pH 3.2

33 Lampiran 4 Proses penyamakan nabati (Suparno et al. 2008)

Proses Bahan dua kali (total dosis

bahan yang

25 Keluarkan cairan

34

Horse Up

(penyampiran)

Satu

malam Sampirkan kulit

Pengeringan 1-2 hari Bentangkan kulit pada toggle dryer

35 Lampiran 5 Prosedur uji sifat fisik kulit

1. Ketebalan (SLTC 1996)

Ketebalan kulit diukur menggunakan sebuah alat yaitu thickness gauge. Bagian yang diukur tebalnya yaitu 3 – 5 titik yang dipilih secara acak pada permukaan kulit. Alat diletakkan di atas bidang horizontal dengan permukaan yang rata kemudian sampel diletakkan di antara tatakan dan penekan dari alat tersebut. Jika posisi grain dapat diidentifikasi, maka grain diarahkan ke atas. Namun jika tidak, salah satu sisi diarahkan ke atas. Kemudian penekan dilepas dan ditunggu sampai ± 5 detik. Angka yang muncul kemudian dicatat sebagai tebal dari kulit. Hasilnya kemudian dirata-ratakan.

2. Suhu Kerut (SLTC 1996)

Sampel dikaitkan pada pengait kemudian dimasukkan ke dalam gelas yang telah terisi 350 ± 50 ml air destilasi atau parafin cair. Air dipanaskan dengan menjaga kenaikan suhu sebisa mungkin sebesar 2oC per menit. Parafin cair, yang memiliki titik didih di atas 100oC, digunakan untuk memanaskan sampel tersamak krom. Parafin cair dipanaskan dengan menjaga kenaikan suhu sedapat mungkin sebesar 4oC per menit.

Setiap interval setengah menit, suhu yang terbaca pada termometer dan derajat yang terbaca pada pointer dicatat. Kegiatan ini diteruskan sampai sampel mengalami pegerutan. Kegiatan ini dapat diakhiri setelah sampel tidak lagi mengalami pengerutan seiring dengan kenaikan suhunya. Dengan membaca hubungan antara suhu dan besarnya derajat pergerakan pointer atau dengan menggunakan grafik hubungan antara pembacaan pointer dengan suhu maka dapat ditentukan derajat pengerutan dari sampel tersebut. Suhu pengerutan adalah suhu dimana terjadi pengerutan sampel dengan derajat paling besar.

36

3. Kekuatan Tarik (SLTC 1996)

Uji kekuatan tarik kulit dilakukan dengan alat tensile strength tester. Sampel diletakkan pada alat penguji dengan cara kedua ujung sampel dijepit pada alat penjepit. Jarak antar jepitan adalah 5 cm. Setelah sampel sudah siap, alat dinyalakan dan dimatikan pada saat kulit terputus. Nilai kekuatan tarik dapat dihitung dengan persamaaan seperti berikut:

Kekuatan tarik ( kgf/mm2) = � � × �

F = nilai yang terbaca pada alat (kgf) l = lebar kulit yang diuji (mm) t = ketebalan kulit (mm)

Dimensi (mm):

l1 l2 b b1 R

50 30 10 25 5

Gambar 11 Bentuk dan dimensi sampel uji kekuatan tarik dan perpanjangan putus (SLTC 1996)

4. Kekuatan Sobek (SLTC 1996)

Uji kekuatan sobek menggunakan alat yang sama dengan uji kuat tarik yaitu tensile strength tester. Perbedaan terdapat pada alat tambahan dan juga bentuk sampel. Alat tambahan tersebut berupa pengait yang akan menarik sampel uji kuat sobek. Sampe dipasang dengan cara mengaitkan bagian tengah sampel pada alat pengait. Alat pengait akan menarik sampel dengan arah berlawanan hingga sampel menjadi sobek. Nilai kekuatan sobek yang terbaca pada alat akan dilihat ketika sampel mulai tersobek dan jarum penunjuk nilai kekuatan sobek pada alat pengujian berhenti. Nilai kekuatan sobek dapat dihitung dengan persamaan berikut:

Kekuatan sobek (kgf/mm) = �

�

37

Gambar 12 Bentuk dan ukuran sampel untuk uji kekuatan sobek (mm) (SLTC 1996)

5. Perpanjangan putus/elongasi putus (SLTC 1996)

Uji perpanjangan putus (elongasi putus) merupakan pengukuran perpanjangan kulit yang ditarik mulai dari kondisi awal hingga akhir yaitu pada saat kulit terputus saat pengujian kekuatan tarik. Perpanjangan dihitung dengan membandingkan perpanjangan kulit ketika terputus pada saat pengujian kuat tarik dengan panjang kulit di awal pengukuran. Perpanjangan putus dapat dihitung dengan persamaan berikut:

Perpanjangan putus = �1−�0

�0

L1 = Panjang pada waktu putus (mm)

38

Lampiran 6 Tabel data dan analisis ragam (α = 0,05) pada respon peningkatan tebal

Tabel data peningkatan tebal (%)

Kode Ulangan 1 Ulangan 2 Rataan ST Dev

A1B1 32.7 32.7 32.7 0.0

A1B2 32.3 32.2 32.2 0.1

A1B3 33.8 32.2 33.0 1.1

A1B4 32.8 32.3 32.6 0.4

A1B5 33.2 32.6 32.9 0.5

A2B1 32.3 32.4 32.4 0.1

A2B2 32.0 31.8 31.9 0.2

A2B3 31.3 31.3 31.3 0.1

A2B4 33.6 32.2 32.9 1.0

A2B5 32.5 32.6 32.6 0.0

Kontrol 33.4 32.7 33.1 0.5

Analisis ragam (α = 0.05)

Source SS df MS F Value Sig.

Corrected Model 4.928a 9 .548 2.106 .131 Intercept 21047.072 1 21047.072 8.095 x 104 .000

Jenis 1.152 1 1.152 4.431 .062

Dosis(Jenis) 3.776 8 .472 1.815 .186

Error 2.600 10 .260

Total 21054.600 20 Corrected Total 7.528 19

Corrected Model 4.928a 9 .548 2.106 .131 R Squared = .655 (Adjusted R Squared = .344)