PENYAMAKAN KULIT IKAN TUNA (

Thunnus

sp

.

) DENGAN

MENGGUNAKAN PENYAMAKAN KOMBINASI

ALDEHIDA DAN NABATI

DOLLY ROBBY SAHPUTRA HASIBUAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Penyamakan Kulit Ikan Tuna (Thunnus sp.) dengan Menggunakan Penyamakan Kombinasi Aldehida dan Nabati” adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini. Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

ABSTRAK

DOLLY ROBBY SAHPUTRA HASIBUAN. Penyamakan Kulit Ikan Tuna (Thunnus sp.) Dengan Menggunakan Penyamakan Kombinasi Aldehida dan Nabati. Dibimbing oleh ONO SUPARNO.

Penelitian mengenai penyamakan kulit ikan tuna sudah mulai dikembangkan pada skala laboratorium dengan beberapa jenis bahan penyamak dan belum mencapai hasil optimum. Oleh karena itu, penelitian selanjutnya diarahkan pada pengombinasian berbagai jenis bahan penyamak untuk mendapatkan hasil optimum. Penyamakan kombinasi adalah penyamakan dengan dua atau lebih bahan penyamak, dengan tujuan saling melengkapi, karena setiap bahan penyamak memiliki kekurangan dan kelebihan masing-masing. Penelitian ini bertujuan untuk mengetahui pengaruh jenis bahan penyamak nabati (mimosa, gambir, dan quebracho) dan konsentrasinya (10%, 15%, dan 20%) terhadap mutu kulit yang dihasilkan dan menentukan kombinasi perlakuan terbaik. Berdasarkan penelitian ini, jenis bahan penyamak nabati berpengaruh signifikan terhadap peningkatan ketebalan, suhu kerut, kuat sobek, dan elongasi kulit samak. Konsentrasi tidak berpengaruh signifikan terhadap sifat-sifat fisik kulit samak. Interaksi kedua faktor tidak berpengaruh signifikan terhadap sifat-sifat fisik kulit samak. Kombinasi penyamakan dengan glutaraldehida (3%) dan mimosa (20%) memberikan hasil terbaik pada penelitian ini. Sifat-sifat fisik kulit samak yang dihasilkan adalah memiliki penambahan ketebalan 20.8%, Suhu kerut 88.8°C, kuat tarik 17.8 N/mm2, perpanjangan putus 41.4%, dan kuat sobek 54.59 N/mm². Nilai sifat-sifat organoleptiknya adalah kelenturan (fell/handle) 6-7 dan warna 7-8. Kata kunci: kulit, penyamakan kombinasi, glutaraldehida, bahan penyamak nabati,

sifat fisik kulit samak.

ABSTRACT

DOLLY ROBBY SAHPUTRA HASIBUAN. Tanning of Tuna’s Leather (Thunnus sp.) Using Aldehyde and Vegetable Combination Tanning. Supervised by ONO SUPARNO.

The research of tuna’s leather tanning had been developed at laboratory scale with some type of tannages and not yet achieved optimum results. Therefore, further research is directed toward the combination of several types of tannage in order to obtain the optimum result. Combination tanning is a tanning process

using two or more tannages in order to complete each other’s advantage and

of tanned leather. Combination tanning using 3% glutaraldehyde and 20% mimosa presented the best result. The physical properties of tanned leather resulted were 20.8% increase of thickness, shrinkage temperature of 88°C, tensile strength of 17.8 N/mm2, elongation of break of 41.4%, and tear strength of 54.59 N/mm². Organoleptic properties of the tanned leather were flexibility (fell or handle) in the scale of 6–7 and color of 7–8.

Key words : leather, combination tanning, glutaraldehyde, vegetable tannages,

,

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENYAMAKAN KULIT IKAN TUNA (

Thunnus

sp

.

) DENGAN

MENGGUNAKAN PENYAMAKAN KOMBINASI

ALDEHIDA DAN NABATI

DOLLY ROBBY SAHPUTRA HASIBUAN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Penyamakan Kulit Ikan Tuna (Thunnus sp.) Dengan Menggunakan Penyamakan Kombinasi Aldehida dan Nabati

Nama : Dolly Robby Sahputra Hasibuan NIM : F34090046

Disetujui oleh

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

Tanggal Lulus:

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia dan limpahan rahmat-Nya sehingga penyusunan skripsi berjudul “Penyamakan Kulit Ikan Tuna (Thunnus sp.) Dengan Menggunakan Penyamakan Kombinasi Aldehida dan Nabati” berhasil diselesaikan. Tema yang diangkat dalam penelitian yang dilaksanakan selama Mei 2013 sampai Nopember 2013 ini adalah proses penyamakan kulit ikan tuna. Karya ilmiah ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian di Fakultas Teknologi Pertanian Institut Pertanian Bogor.

Penulis menyampaikan terima kasih dan penghargaan teristimewa kepada: 1. Prof Dr Ono Suparno, STP, MT, selaku Pembimbing Akademik atas

perhatian dan bimbingannya selama penelitian dan penyelesaian skripsi. 2. Prof Dr Ir Nastiti Siswi Indrasti dan Dr Endang Warsiki STP MSi, selaku

dosen penguji atas kritik dan saran yang telah diberikan.

3. Bapak Ir Moh. Najikh selaku CEO, Bapak Saiful Azis selaku Business Manager Unit III, Bapak Pebru Yuwono, dan seluruh Staff atas kesediaan dalam pengadaan bahan baku selama proses penyelesaian skripsi ini.

4. Ayahanda Rustam Effendi Hasibuan, Ibunda Santi Pasaribu, adik-adik Elfriyanti Srimadona Hasibuan dan Ali Akbar Hasibuan beserta keluarga besar atas doa, semangat, dan kasih sayangnya.

5. Keluarga besar TIN 46 atas dukungan dan doanya.

6. Seluruh dosen, laboran, dan staff Departemen Teknologi Industri Pertanian Institut Pertanian Bogor.

7. Seluruh sanak dan kerabat yang tidak bisa disebutkan satu-persatu Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 3

Kulit Ikan Tuna (Thunnus sp.) 3

Penyamakan Kulit 4

Penyamakan Aldehida 4

Bahan Penyamak Nabati 6

Reaksi Penyamakan Nabati 7

METODE 7

Waktu dan Tempat 7

Bahan 7

Alat 8

Prosedur Penelitian 8

Prosedur Pengujian 9

Prosedur Analisis Data 9

HASIL DAN PEMBAHASAN 10

Ketebalan Kulit 10

Suhu Kerut 11

Kuat Sobek 12

Kuat Tarik 13

Elongasi Putus 14

Sifat - Sifat Organoleptik 16

Pemilihan Perlakuan Terbaik 17

SIMPULAN DAN SARAN 20

Simpulan 20

Saran 20

DAFTAR PUSTAKA 21

LAMPIRAN 23

DAFTAR TABEL

1 Hubungan sifat organoleptik kulit samak tuna dengan bahan penyamak

nabati 16

2 Perhitungan nilai tambah pengolahan limbah kulit ikan tuna per Kg 17

DAFTAR GAMBAR

1 (a) Ikan tuna (Thunnus.), (b) struktur kulit hewan 3 2 Jaringan kulit sebelum dan setelah disamak (ilustrasi) 4

3 Polimerisasi glutaraldehida 5

4 Reaksi antara glutaraldehida dan protein 5

5 (a) Gambir, (b) black wattle (b), (c) quebracho 6 6 Reaksi hidrogen antara bahan penyamak nabati dan kolagen kulit 7 7 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya

terhadap ketebalan kulit 11

8 Hubungan jenis bahan penyamak nabati dan konsentrasinya terhadap

peningkatan suhu kerut kulit samak 12

9 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya

terhadap kuat sobek kulit samak tuna 13

10 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya terhadap peningkatan kuat tarik kulit samak tuna 14 11 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya

terhadap peningkatan elongasi putus (%) kulit samak tuna 15

DAFTAR LAMPIRAN

1 Foto-foto bahan dan peralatan yang digunakan 23

2 Prosedur Penelitian 25

3 Prosedur Analisis dan Uji Sifat Fisik Kulit 27

4 Uji Organoleptik 29

5 Tabel hasil pengukuran kadar tanin bahan penyamak nabati 30 6 Tabel hasil pengukuran peningkatan ketebalan kulit (%) 30 7 Tabel uji Anova (α = 5%) terhadap peningkatan ketebalan kulit (%) 30 8 Tabel uji Duncan terhadap peningkatan kebebalan kulit (%) 31 9 Tabel hasil pengukuran suhu kerut kulit samak (°C) 31 10 Tabel uji Anova (α = 5%) terhadap peningkatan suhu kerut kulit (°C) 32 11 Tabel uji Duncan terhadap peningkatan suhu kerut kulit (°C) 32 12 Tabel hasil pengukuran kuat sobek kulit samak (N/mm) 32 13 Tabel uji Anova (α = 5%) terhadap kuat sobek kulit samak (N/mm) 33 14 Tabel uji lanjut Duncan terhadap kuat sobek kulit samak (N/mm) 33 15 Tabel hasil pengukuran kuat tarik kulit samak (N/mm²) 33 16 Tabel uji Anova (α = 5%) terhadap kuat tarik kulit samak (N/mm²) 34 17 Tabel hasil pengukuran elongasi putus kulit samak tuna (%) 34 18 Tabel uji Anova (α = 5%) terhadap elongasi putus kulit samak (%) 35 19 Tabel uji lanjut Duncan terhadap kuat sobek kulit samak (N/mm) 35

PENDAHULUAN

Latar Belakang

Kulit merupakan salah satu komoditas yang sangat potensial untuk dikembangkan dalam skala industri di Indonesia. Ikan tuna merupakan salah satu komoditi perikanan yang diproduksi dalam jumlah besar di Indonesia dan juga merupakan komoditi ekspor.

PT Kelola Mina Laut (KML), Gresik, Jawa Timur, mengolah sebanyak 7 ton ikan tuna per hari. Tidak semua ikan tersebut terkonversi secara sempurna menjadi produk. Proses pengolahan tersebut menghasilkan limbah berupa kulit sebesar 3,4% (Hastuti 2012). Nilai tersebut setara dengan 238 kg kulit yang dihasilkan sebagai limbah setiap harinya di PT KML. Limbah kulit tersebut dapat dimanfaatkan dengan lebih baik agar dapat menghasilkan berbagai jenis produk dengan nilai jual yang tinggi melalui proses penyamakan.

Penyamakan merupakan proses memodifikasi struktur kolagen, komponen utama kulit dengan mereaksikannya dengan berbagai bahan kimia (tannin atau bahan penyamak) yang pada umumnya meningkatkan stabilitas hidrotermal kulit tersebut dan kulit tersebut menjadi tahan terhadap mikroorganisme (Suparno et al., 2005).

Dewasa ini, sebagian besar kulit samak dunia disamak dengan krom (III) sulfat, yang merupakan konsekuensi dari kemudahan proses, keluasan kegunaan produk, dan sangat memuaskannya karakteristik kulit samak yang dihasilkan. Namun demikian, penyamakan mineral tersebut juga berkontribusi terhadap masalah pencemaran lingkungan, khususnya di negara-negara berkembang. Dengan demikian, diperlukan proses penyamakan non mineral yang ramah lingkungan dalam pembuatan kulit samak (Suparno et al., 2008).

Bahan penyamak nabati terdiri atas bahan penyamak yang ramah lingkungan karena kemudahannya untuk didegradasi secara biologis (Jianzhong et al., 2009). Menurut Faxing et al. (2005) and Shi (2006), kulit yang disamak menggunakan bahan nabati menghasilkan kesempurnaan yang sangat baik seperti sifat-sifat fisik, ketahanan aus atau pakai, permeabilitas udara, dan ketebalan. Oleh sebab itu, penggunaan bahan nabati memberikan pengaruh yang sangat besar untuk mengurangi bahaya penggunaan krom pada proses penyamakan kulit.

Penyamakan menggunakan glutaraldehida (OCH-(CH2)3-CHO) menghasilkan kulit samak yang tahan terhadap suhu 80-85ºC, halus, kuat, dan tahan cuci. Untuk mengahasilkan kulit samak yang lebih baik dapat dilakukan pengkombinaan berbagai jenis bahan penyamak. Penyamakan kombinasi merupakan proses penyamakan dengan menggunakan dua atau lebih bahan penyamak yang berbeda dengan tujuan untuk saling melengkapi, karena setiap jenis bahan penyamak memiliki kelebihan dan kekurangan, agar didapatkan hasil kulit samak yang lebih baik.

2

bahan penyamak nabati yang digunakan hanya satu jenis yaitu mimosa dengan konsentrasi 5%, 10%, dan 15%.

Pada penelitian ini, kombinasi penyamakan yang dilakukan menggunakan dua jenis bahan penyamak yaitu aldehida sebagai proses penyamakan awal (pre-tanning) dengan menggunakan Relugan GT50, dan nabati sebagai proses penyamakan lanjutan dengan menggunkan mimosa, gambir dan quebracho. Kombinasi bahan penyamak ini diharapkan dapat menghasilkan sifat fisik kulit samak tuna yang lebih baik seperti ketebalan kulit samak, suhu kerut, kuat tarik, elongasi putus, kuat sobek, dan sifat organoleptik kulit samak seperti kelenturan (feel/handle) dan warna.

Perumusan Masalah

1. Bagaimanakah pengaruh jenis dan konsentrasi bahan penyamak nabati terhadap sifat fisik kulit samak ikan tuna yang dihasilkan?

2. Jenis dan konsentrasi bahan penyamak nabati manakah yang menghasilkan kulit samak ikan tuna terbaik?

3. Bagaimanakah sifat fisik kulit samak ikan tuna yang dihasilkan?

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh jenis dan konsentrasi beberapa bahan penyamak nabati (mimosa, gambir, quebracho) terhadap mutu kulit samak ikan tuna, menentukan kombinasi jenis dan konsentrasi bahan penyamak nabati yang terbaik untuk penyamakan kulit ikan tuna, serta mengetahui sifat-sifat kulit samak ikan tuna yang dihasilkan.

Manfaat Penelitian

3

TINJAUAN PUSTAKA

Kulit Ikan Tuna (Thunnus sp.)

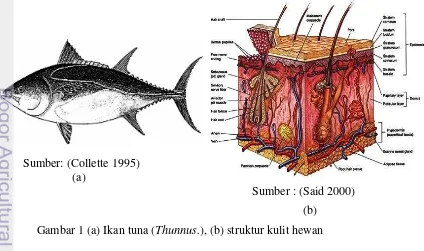

Ikan tuna termasuk ke dalam ikan pelagis besar dalam keluarga Scombridae yang mempunyai warna biru kehitaman pada bagian punggung dan berwarna keputih-putihan pada bagian perut. Ikan tuna tergolong ikan perenang cepat, tubuhnya seperti cerutu, mempunyai dua sirip punggung, sirip depan biasanya lebih pendek dan terpisah dari sirip belakang. Mempunyai jari-jari sirip tambahan (finlet) di belakang punggung dan dubur. Sirip dada terletak agak ke atas, sirip perut kecil, sirip ekor bercagak agak ke dalam dengan jari-jari penyokong menutup seluruh hypural (DKP 2008). Gambar ikan tuna dapat dilihat pada Gambar 1a. .

Kulit merupakan lapisan terluar dari tubuh makhluk hidup yang berfungsi sebagai pelindung tubuh dari berbagai pengaruh luar seperti panas, pengaruh mekanis maupun kimiawi. Secara histologis kulit ikan dapat dibagi atas tiga lapisan yaitu lapisan epidermis, lapisan corium atau cutis, dan lapisan subcutis.

Epidermis adalah lapisan paling luar dari kulit, yang berfungsi sebagai penghalang antara binatang dengan lingkungannya (Covington 2011). Lapisan ini merupakan lapisan dengan struktur seluler dan terdiri dari lapisan-lapisan sel epitel yang dapat berkembang biak dengan sendirinya. Pada penyamakan kulit, biasanya lapisan ini harus dibuang sampai bersih.

Lapisan corium atau cutis adalah bagian pokok tenunan kulit yang akan diubah menjadi kulit samak. Corium sebagian besar tersusun dari serat-serat tenunan pengikat. Dalam derma terdapat tiga tipe tenunan pengikat yaitu tenunan kolagen, elastin, dan reticular. Sedangkan lapisan subcutis adalah tenunan pengikat longgar yang menghubungkan corium dengan bagian-bagian lain dari tubuh. Struktur kulit dapat dilihat pada Gambar 1b.

Sumber: (Collette 1995)

(a)

Sumber : (Said 2000)

4

Penyamakan Kulit

Penyamakan merupakan tahap paling penting dalam produksi kulit samak. Selama penyamakan, kolagen akan memfiksasi bahan penyamak pada situs-situs reaktifnya (Heidemann, 1993 dan Bossche et al.,1997). Mekanisme penyamakan kulit pada prinspnya adalah memasukkan bahan tertentu yang disebut bahan penyamak ke dalam anyaman atau jaringan serat kulit, sehingga terjadi ikatan kimia antara bahan penyamak dengan serat kulit (Purnomo 1991). Panampakan jaringan kulit sebelum dan setelah dilakukan penyamakan dapat dilihat pada Gambar 2.

Gambar 2. Jaringan kulit sebelum dan setelah disamak (ilustrasi) (Mann 2000) Menurut Purnomo (1992), proses penyamakan secara garis besar meliputi proses pra-penyamakan, proses penyamakan, proses pasca penyamakan, dan proses penyelesaian. Penyamakan dapat dilakukan dengan berbagai cara tergantung bahan yang akan digunakan. Secara praktis penyamakan dapat digolongkan menjadi lima yaitu penyamakan nabati, aldehida, minyak, mineral, dan penyamakan sintetis.

Penyamakan Aldehida

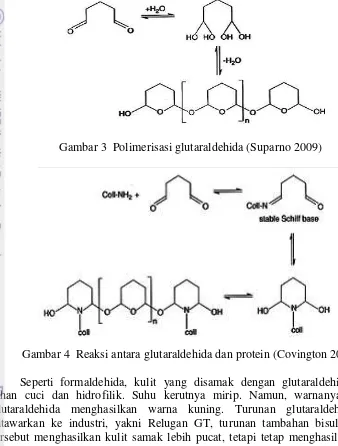

Bahan-bahan penyamak yang digunakan untuk penyamakan awal dalam produksi kulit samoa adalah formaldehida, glutaraldehida atau oksazolidin. Glutaraldehida (OCH-(CH2)3-CHO) adalah dialdehida yang dapat digunakan sebagai bahan penyamak kulit. Karena penggunaan formaldehida dalam penyamakan kulit menurun, penggunaan glutaraldehida sebagai bahan pengganti meningkat. Gambar 3 menunjukkan struktur dialdehida alifatik tersebut dalam larutan. Struktur tersebut merupakan sebuah struktur penghubung antara dua molekul glutaraldehida yang bereaksi (Suparno 2009).

Dalam suatu skema komplek reaksi, glutaraldehida membentuk basa Schiff dengan protein dan distabilisasi oleh molekul-molekul glutaraldehida lain. Tidak ada bukti bahwa crosslink terbentuk. Tiga molekul glutaraldehida difiksasi per grup amino lisyne, tidak ada bukti untuk sebuah matriks terpolimerisasi (Damink et al., 1995).

5 antara gugus aldehida hidroksilisin dan gugus amino hidroksilisin lain. Basa Schiff yang dihasilkan dari proses ikatan antara kedua gugus tersebut yang menghasilkan aldehida sedikitnya satu atom hidrogen terikat pada karbon dalam gugus karbonil. Gugus fungsi dalam senyawa ini adalah gugus karbonil, C=O. Keberadaan atom hidrogen tersebut menjadikan aldehida sangat mudah teroksidasi. Atau dengan kata lain, aldehida adalah agen pereduksi yang kuat (Arsyad 2001). Gambar 4 menunjukkan reaksi yang terjadi antara glutaraldehida dengan protein.

Gambar 3 Polimerisasi glutaraldehida (Suparno 2009)

6

Bahan Penyamak Nabati

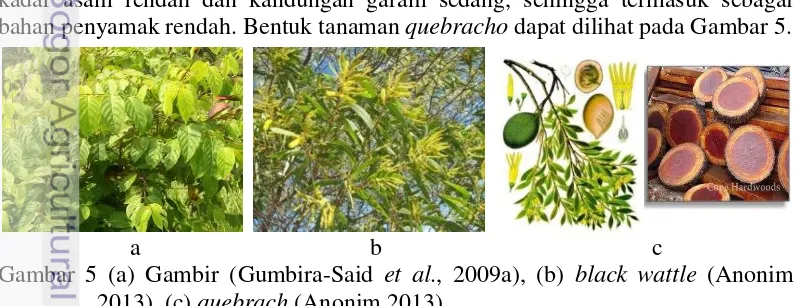

Penyamak nabati (condensed vegetable tannages) seperti mimosa, quebracho, dan gambir merupakan bahan penyamak non mineral yang dihasilkan dari sumberdaya alam terbarukan dan bersifat ramah lingkungan. Mimosa dihasilkan dari kayu dan kulit kayu Acacia mearnsii dan A. mangium; quebracho dari kayu Schinopsis lorentzii dan S. balansae; dan gambier dari daun dan ranting pohon Uncaria gambier (Suparno et al., 2008).

Bahan penyamak nabati merupakan komponen dari senyawa fenol yang memiliki bobot molekul 500-3000 Dalton. Bahan tersebut terdiri atas golongan hidroksil dan karboksil yang cenderung membentuk ikatan-ikatan yang kuat dengan protein-protein kulit (Kanth et al., 2009).

Mimosa, gambir, dan quebracho merupakan golongan pirokatekol yaitu golongan kondensasi, pembentuk flobafen atau endapan. Ekstrak mimosa yang digunakan sebagai bahan penyamak diperoleh dari kulit batang pohon black wattle yang merupakan sejenis tanaman akasia. Tanaman black wattle banyak ditemukan di daratan Astralia dan dibudidayakan di Afrika Selatan. Kulit batang dari tanaman ini banyak mengandung tannin yang dapat dimanfaatkan untuk penyamakan kulit. Menurut Jansen (2005), kadar tannin yang terkandung dalam kulit batang tanaman black wattle kurang lebih 60-65%. Bentuk tanaman black wattle dapat dilihat pada Gambar 5.

Gambir merupakan bahan penyamak nabati yang dihasilkan dari daun dan ranting pohom Uncaria gambier yang mengandung flavonoid, ketekin (51%), tannin (22-50%) dan sejumlah alkaloid. Menurut Thorpe dan Whiteley (1921)

dalam Gumbira-Sa’id et al. (2009a), asam catechunnat atau tannin dalam gambir terkandung sebanyak 22-55%. Gambir merupakan bahan penyamak nabati yang besifat sangat lemah, menghasilkan kulit samak berwarna cokelat abu-abu yang akan luntur jika terpapar sinar matahari. Gambir dalam peyamakan biasanya dikombinasikan dengan bahan penyamak lain yang lebih astrigen untuk meninggikan tegangan putus kulit samaknya. Bentuk tanaman gambir dapat dilihat pada Gambar 5.

Quebracho merupakan bahan penyamak nabati yang dihasilkan dari kayu Schinopsis lorentzii dan S. balansae yang mengandung tannin berkisar 30% setelah melewati proses ekstraksi (Anonim 2013). Karakteristik utama dari ekstrak quebracho adalah larut dengan air dingin, cepat dalam penetrasi ke dalam kulit mentah, dan memiliki kandungan agen penyamakan tinggi. Quebracho memiliki kadar asam rendah dan kandungan garam sedang, sehingga termasuk sebagai bahan penyamak rendah. Bentuk tanaman quebracho dapat dilihat pada Gambar 5.

a b c

7 Reaksi Penyamakan Nabati

Reaksi utama yang terjadi pada penyamakan nabati adalah reaksi antara tanin dengan protein pada kulit. Tanin dapat mengikat dan mengendapkan protein, sehingga terbentuk suatu senyawa kompleks yang tidak larut. Terdapat dua gugus penting pada kolagen kulit hewan yang berperan dalam proses penyamakan kulit, yaitu gugus NH2 dan COOH. Gugus tersebut akan berubah menjadi gugus NH3+ dan COO- pada keadaan isoelektrik. Gugus amina (NH3+) yang berkaitan dengan tanin yang terdapat pada bahan penyamak nabati (Radiman 1990).

Gambar 6 Reaksi hidrogen antara bahan penyamak nabati dan kolagen kulit (Suparno 2005)

METODE

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Mei sampai dengan Nopember 2013. Penelitian dilaksanakan di Laboratorium Penyamakan Kulit, Laboratorium Bioindustri, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Laboratorium Fisik yang terdapat pada bagian Rekayasa dan Desain Bangunan Kayu, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan

8

Alat

Alat-alat yang digunakan dalam penelitian ini meliputi alat untuk proses penyamakan dan proses analisis yaitu ember plastik, pisau, telenan, molen (drum putar), shaker, toggle dryer, pH meter, baumemeter, thickness gauge, tensile strength tester (Instron), pengukur suhu kerut, dan alat uji tarik dengan merk “Zwick/Roell” (Lampiran 1).

Prosedur Penelitian

Penelitian Pendahuluan

Penelitian pendahuluan yang dilakukan merupakan tahapan awal persiapan bahan yaitu pengujian kadar tanin bahan penyamak nabati, proses pra-penyamakan (beam house operation) dan proses pra-penyamakan dengan menggunakan dua jenis bahan penyamak dengan masing-masing satu jenis konsentrasi. Proses pra-penyamakan yang dilakukan diantaranya proses liming, deliming, bathing, dan pickling. Proses lanjutan adalah proses penyamakan (tanning) dengan menggunakan Relugan GT 50 (3%) dan mimosa (15%) sebagai bahan penyamaknya.

Penelitian Utama

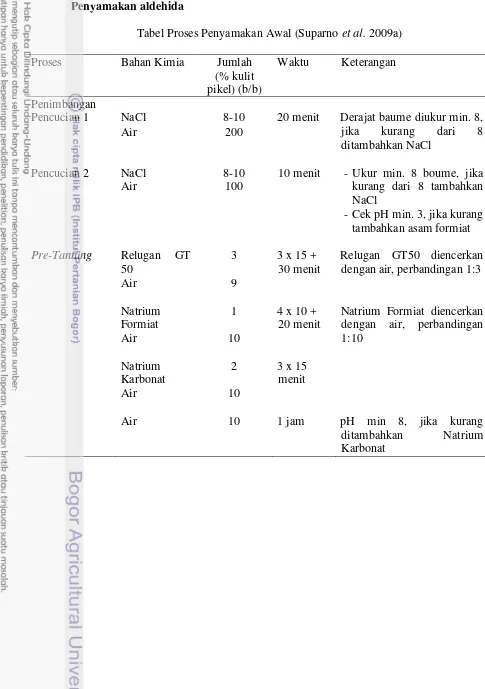

a. Penyamakan Aldehida

Prosedur penyamakan awal merujuk pada prosedur di dalam jurnal yang dilaporkan oleh Suparno et al. (2009a). Penyamakan awal dilakukan dengan mencuci terlebih dahulu kulit tuna yang telah di-pickling. Sebelum dicuci, kulit ditimbang untuk menentukan jumlah bahan pencuci yang akan digunakan sesuai dengan persentase yang sudah ditetapkan. Persentase bahan pencuci yang digunakan berbasis bobot total bahan (kulit pikel). Setelah itu, ditambahkan air 200% dan NaCl 8% dengan mengukur derajat baume (6-10 ºBe). Setelah itu, sebelum ditambahkan bahan penyamak aldehid (glutaraldehida) sebanyak 3%, dilakukan pengecekan pH <3, jika masih kurang ditambahkan asam formiat. Setelah sesuai, Relugan GT 50 ditambahkan sebanyak 3%. Relugan yang ditambahkan sebelumnya diencerkan dengan air 3 kali bobot Relugan GT50 dan dimasukkan ke dalam jar dengan tiga kali pemasukan setiap 15 menit. Kemudian di-shaker kembali selama 60 menit dengan kecepatan 150 rpm. Selanjutnya ditambahkan natrium formiat 1% yang telah diencerkan terlebih dahulu menggunakan air dengan perbandingan 1:10 dengan empat tahap pemasukan dengan selang waktu 10 menit dan kemudian di-shaker kembali selama 20 menit. Setelah selesai, dilakukan penambahan natrium karbonat sebanyak 2% dan air sebanyak 10%. Penambahan dilakukan dengan tiga kali tahap pemasukan setiap selang waktu 15 menit. Setelah itu, air sebanyak 10% ditambahkan ke dalam jar dan di-shaker selama 60 menit.

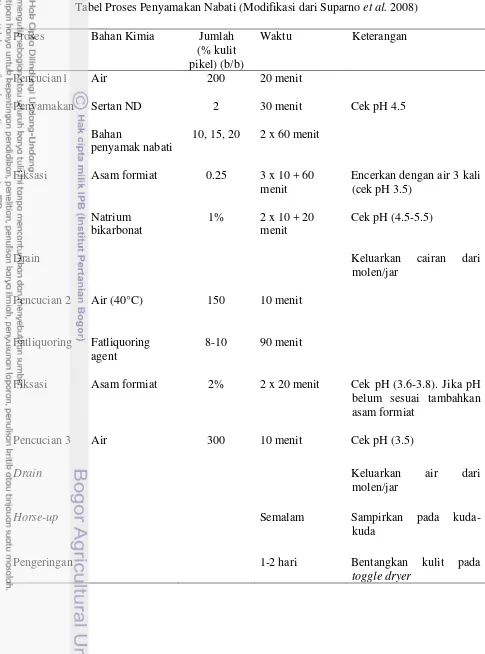

9 b. Penyamakan Nabati

Prosedur penyamakan lanjutan merujuk pada prosedur di dalam jurnal yang dilaporkan oleh Suparno et al. (2008) yang telah dimodifikasi. Penyamakan nabati dilakukan setelah kulit selesai disamak dengan menggunakan glutaraldehida. Bahan penyamak yang digunakan pada penyamakan lanjutan adalah bahan penyamak nabati (mimosa, gambir, dan quebracho). Konsentarasi masing-masing bahan penyamak nabati yang digunakan sama, yaitu 10%, 15%, dan 20%. Sebelum bahan penyamak nabati di masukkan, terlebih dahulu kulit dicuci dengan air 200% dan ditambahkan sertan ND (dispersing agent) 2% dan dilakukan pengecekan pH 4.5. Selanjutnya bahan penyamak dimasukkan dan di-shaker selama 120 menit. Setelah itu, ditambahkan asam formiat 0.25 % dan dilakukan pengecekan pH 3.5. Kemudian ditambahkan natrium bikarbonat 1% dan dilakukan pengecekan pH 4.5-5.5. setelah itu, larutan dikeluarkan dari jar. Selanjutnya ditambahkan air 200% yang telah dipanaskan pada suhu 40ºC, dan kemudian ditambahkan fatliquoring agent (minyak ikan 3% dan bahan penyamak sintetik sebanyak 7%) yang kemudian di-shaker selama 90 menit. Setelah di-shaker, larutan dikeluarkan dari jar dan selanjutnya ditambahkan 300% air untuk mencuci kulit dari sisa bahan penyamak. Setelah larutan dicuci, kulit kemudian dibentangkan selama semalam dan dikeringkan selama 1-2 hari pada toggle dryer (Lampiran 2).

Prosedur Pengujian

Pengujian yang dilakukan pada penelitian ini mengenai sifat-sifat fisik kulit samak yaitu kuat tarik dan perpanjangan putus diuji dengan prosedur SLP 6, suhu kerut (Ts) dengan prosedur SLP 18, ketebalan dengan prosedur SLP 4, kuat sobek dengan prosedur SLP 7 (SLTC 1996) dan sifat organoleptik kulit berupa warna dan feel/handle yang diuji oleh dua orang panelis. Prosedur pengujian terhadap sifat fisik kulit dapat dilihat pada Lampiran 3 dan prosedur pengujian sifat organoleptik dapat dilihat pada Lampiran 4.

Prosedur Analisis Data

Proses pengolahan data penelitian ini dilakukan dengan Microsoft Excel 2010 dan SAS 9.1.3, yaitu didasarkan pada percobaan faktorial dalam rancangan acak lengkap (RAL) dengan dua faktor perlakuan, yaitu faktor A adalah jenis bahan penyamak nabati (mimosa, gambir, dan quebracho) dan faktor B adalah konsentrasi jenis bahan penyamak nabati (10%, 15%, dan 20%) dengan ulangan sebanyak dua kali.

Model linear aditif dari rancangan percobaan faktorial acak lengkap yaitu: Yijk = µ + Ai + Bj + ABij+ εijk

dengan:

Yijk = nilai pengamatan pada faktor A taraf ke-i faktor B taraf ke-j dan ulangan ke k

µ = rata-rata yang sebenarnya

10

Bj = pengaruh konsentrasi bahan penyamak pada taraf ke-j ABij = pengaruh interaksi antara faktor jenis dan faktor konsentrasi

Εijk = kesalahan karena ulangan ke-k dari faktor ke-i dan faktor ke-j Apabila pengaruh faktor utama dan interaksi antar faktor utama berpengaruh nyata pada tingkat kepercayaan 95%, pengolahan dan analisis data dilanjutkan dengan menggunakan uji Duncan. Uji tersebut bertujuan untuk melihat perbedaan pengaruh tiap faktor maupun kombinasi antarfaktor.

HASIL DAN PEMBAHASAN

Ketebalan Kulit

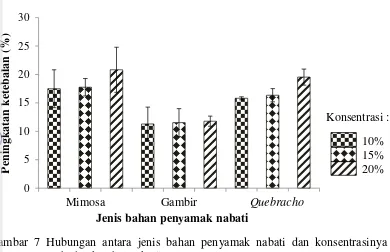

Ketebalan kulit samak ikan tuna pada penelitian ini mengalami peningkatan setelah dilakukan proses penyamakan. Ketebalan kulit mengalami peningkatan seiring dengan bertambahnya konsentrasi bahan penyamak (Gambar 7). Hasil analisis ragam pada α = 0.05 menunjukkan bahwa konsentrasi tidak berpengaruh yang signifikan, sedangkan jenis bahan penyamak berpengaruh signifikan terhadap penambahan ketebalan kulit (Lampiran 7). Uji lanjut Duncan menunjukkan bahwa gambir berbeda nyata dengan mimosa dan quebracho (Lampiran 8).

Ketebalan rata-rata kulit samak pada setiap setiap bahan penyamak berbeda-beda. Mimosa menghasilkan ketebalan kulit samak berkisar antara 1.33-1.81 mm, gambir berkisar antara 1.17-1.42 mm, dan quebracho berkisar antara 1.26-1.46 mm. Mimosa dengan konsentrasi 20% dapat meningkatkan ketebalan kulit samak terbesar sebesar 20.83% dan yang terkecil adalah gambir dengan konsentrasi 10% sebesar 11.3%.

11 setelah disamak dengan glutaraldehida akan lebih tahan terhadap peningkatan suhu. Suparno et al. (2011) menyatakan bahwa hal ini berkaitan dengan penggunaan glutaraldehida selama proses penyamakan awal mampu membentuk ikatan silang dengan gugus amina pada kulit, sehingga struktur kulit yang awalnya terpisah menjadi bergabung bersama menjadi struktur yang lebih kuat.

Hasil pengujian suhu kerut kulit samak tuna menunjukkan hasil rata-rata 83.4°C. Jika dibandingkan dengan suhu kerut hasil penyamakan dengan glutaraldehida nilai suhu kerut semakin meningkat dengan melakukan kombinasi penyamakan dengan bahan penyamak nabati. Peningkatan suhu kerut ini dapat disebabkan oleh kandungan tanin pada bahan penyamak nabati yang mengisi rongga pada jaringan serat kulit, sehingga struktur serat kulit semakin padat yang dapat meningkatkan suhu kerut kulit.

Hasil pengujian suhu kerut kulit samak kombinasi menghasilkan nilai yang berbeda-beda. Mimosa dapat meningkatkan suhu kerut kulit samak berkisar antara 86.3-88.8°C, gambir 80.0-80.7°C, dan quebracho 81.8-83.0°C. Peningkatan suhu kerut kulit tertinggi dihasilkan oleh kombinasi dengan mimosa (20%) hingga mencapai 88.8°C, sedangkan gambir (15%) meningkatkan suhu kerut kulit terkecil sebesar 79°C (Gambar 8).

Gambar 8 secara umum menunjukkan bahwa suhu kerut kulit akan semakin meningkat seiring dengan penambahan konsentrasi pada setiap jenis bahan

12

penyamak nabati. Akan tetapi, hasil analisis ragam pada α = 0.05 menunjukkan bahwa konsentrasi pada setiap bahan penyamak tidak berpengaruh nyata terhadap peningkatan suhu kerut, sedangkan jenis bahan berpengaruh nyata pada α = 0.05 (Lampiran 10).

Uji lanjut Duncan menunjukkan bahwa mimosa berbeda nyata dari bahan penyamak nabati lainnya yaitu gambir dan quebracho (Lampiran 11). Perbedaan peningkatan suhu kerut ini dipengaruhi oleh kandungan tanin pada ketiga jenis bahan penyamak nabati tersebut yang berbeda-beda. Hasil pengujian kadar tanin menghasilkan jumlah kadar tanin mimosa (25.26%), gambir (17.24%), dan quebracho (22.98%) (Lampiran 5). Menurut Suparno et al. (2008), jumlah tanin dari mimosa yang dapat terikat pada kolagen kulit adalah sebesar 57%, 55% dari quebracho, dan 54% dari gambir.

Gambar 8 Hubungan jenis bahan penyamak nabati dan konsentrasinya terhadap peningkatan suhu kerut kulit samak

Kuat Sobek

Kuat sobek menunjukkan seberapa besar gaya yang dibutuhkan untuk dapat merobek kulit tiap mm ketebalan kulit. Berdasarkan hasil pengujian kuat sobek kulit samak ikan tuna (Gambar 9) menunjukkan bahwa adanya perbedaan nilai kuat sobek pada setiap jenis bahan penyamak nabati dan konsentrasinya. Nilai kuat sobek kulit samak tuna pada jenis penyamak mimosa, gambir, dan quebracho meningkat seiring dengan penambahan konsentrasinya. Akan tetapi, hasil analisis ragam pada α = 0.05 menunjukkan bahwa konsentrasi pada setiap bahan penyamak tidak berpengaruh nyata terhadap peningkatan nilai kuat sobek kulit samak, sedangkan jenis bahan penyamak berpengaruh yang nyata pada pada α = 0.05 (Lampiran13).

Uji lanjut Duncan menunjukkan bahwa mimosa berbeda nyata dari jenis bahan penyamak nabati lainnya (Lampiran 14). Hal ini dapat dilihat dari nilai rata-rata kuat sobek yang dihasilkan dari ketiga konsentrasi secara berurutan yaitu quebracho sebesar 65.61 N/mm, gambir sebesar 67.23 N/mm, dan mimosa sebesar 53.68 N/mm. Perbedaan nilai kuat sobek yang dihasilkan dari ketiga jenis bahan

13 penyamak nabati tersebut dapat disebabkan oleh perbedaan ketebalan kulit setelah disamak.

Menurut Suparno dan Wahyudi (2012) kuat sobek sangat dipengaruhi oleh ketebalan, arah serat kolagen, dan sudut serat kolagen terhadap lapisan grain. Faktor lain yang kemungkinan besar dapat mempengaruhi nilai kuat sobek adalah proses prapenyamakan, khususnya proses liming dan bating.

Proses pengapuran (liming) bertujuan untuk melepaskan epidermis dan bulu kulit. Selain itu, proses liming juga dapat membuka tenunan kulit yang akan menentukan tingkat kelemasan, kelembutan kulit, serta kemampuan penetrasi bahan penyamak. Tenunan kulit juga akan lebih sempurna terbuka pada proses pelumatan (bating) dengan menggunakan enzim sebagai agen pelumat. Proses liming dan bating yang berlebihan akan membuat tenunan kulit terlalu terbuka atau terurai, sehingga kekuatan kulit berkurang. Sebaliknya, jika proses liming dan bating kurang sempurna akan berakibat tenunan kulit kurang terbuka. Tenunan kulit yang kurang terbuka berpengaruh terhadap berkurangnya daya penetrasi bahan penyamak, sehingga kulit yang dihasilkan kurang tersamak dengan baik (Judiamidjojo 1982).

Gambar 9 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya terhadap kuat sobek kulit samak tuna.

Kuat Tarik

Kuat tarik menunjukkan besarnya gaya yang dibutuhkan untuk menarik kulit hingga putus. Kuat tarik merupakan parameter yang sangat penting dalam menentukan mutu kulit samak yang dihasilkan. Besarnya kuat tarik kulit samak menggambarkan kekuatan ikatan yang terjadi antara bahan penyamak dan struktur jaringan serat kulit.

Berdasarkan hasil pengujian kuat tarik kulit samak ikan tuna (Gambar 10) menunjukkan bahwa adanya perbedaan nilai kuat tarik pada setiap jenis bahan penyamak nabati dan konsentrasinya. Nilai kuat tarik kulit samak tuna pada jenis penyamak mimosa, gambir, dan quebracho meningkat seiring dengan penambahan konsentrasinya. Hasil analisis ragam pada α = 0.05 menunjukkan bahwa jenis dan

14

konsentrasi bahan penyamak tidak berpengaruh nyata terhadap peningkatan nilai kuat sobek kulit samak (Lampiran 16). Hal ini dapat dilihat dari nilai kuat tarik yang dihasilkan tidak berbeda jauh pada ketiga jenis bahan penyamak nabati.

Gambar 10 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya terhadap peningkatan kuat tarik kulit samak tuna

Kuat tarik kulit samak dapat dipengaruhi oleh berbagai faktor diantaranya jenis bahan penyamak, ketebalan kulit, arah serat (sejajar dan tegak lurus), dan peminyakan kulit, serta proses penyamakannya. Menurut Suparno et al. (2011), kuat tarik kulit dipengaruhi oleh arah serat, ketebalan kulit, dan lokasi pengambilan sampel. Menurut Kanagy (1977) dalam Amwaliya (2011), tingginya nilai kuat tarik kulit dipengaruhi oleh tingginya komposisi protein serat di dalam kulit. Faktor lain yang mempengaruhi kuat tarik kulit adalah proses peminyakan. Penambahan minyak (minyak ikan, minyak biji karet, dan lainnya) akan memberikan sifat yang elastis dan fleksibel pada kulit samak yang dihasilkan, sehingga dapat berpengaruh terhadap kuat tarik kulit. Fahidin dan Muslich (1999) menyatakan bahwa semakin besar molekul zat penyamak semakin besar daya absorpsi serat kulit terhadap zat penyamak. Bahan penyamak nabati akan bereaksi dengan struktur kolagen kulit sehingga dapat menghasilkan struktur jaringan serat kulit yang padat.

Elongasi Putus

Perpanjangan putus (elongation at break) merupakan salah satu faktor yang sangat penting dalam menentukan mutu kulit samak karena dapat mengindikasikan keelastisan kulit. Nilai perpanjangan putus yang tinggi menunjukkan bahwa kulit samak bermutu baik, tidak mudah rusak, tidak kaku, dan memiliki keealastisan yang baik.

Berdasarkan hasil pengujian, nilai perpanjangan putus yang dihasilkan cenderung mengalami penurunan seiring dengan bertambahnya konsentrasi yang digunakan pada ketiga jenis bahan penyamak nabati (Gambar 11). Hal ini dapat disebabkan oleh adanya penambahan ketebalan pada kulit samak seiring dengan

15 bertambahnya konsentrasi bahan penyamak sehingga kulit samak menjadi kaku yang menyebabkan nilai kemuluran putus akan semakin berkurang. Pada hasil pengujian ketebalan kulit samak tuna menunjukkan bahwa penambahan konsentrasi dapat meningkatkan ketebalan kulit samak.

Gambar 11 Hubungan antara jenis bahan penyamak nabati dan konsentrasinya terhadap peningkatan elongasi putus (%) kulit samak tuna

Hasil analisis ragam pada α = 0.05 menunjukkan bahwa konsentrasi pada setiap bahan penyamak tidak berpengaruh yang nyata terhadap peningkatan nilai perpanjangan putus kulit samak tuna, sedangkan jenis bahan penyamakan berpengaruh yang nyata pada α = 0.05 (Lampiran 18). Nilai perpanjangan putus terbesar dihasilkan oleh gambir (10%) sebesar 54.4% dan yang terkecil dihasilkan oleh mimosa (10%) sebesar 41.4% (Gambar 9).

Uji lanjut Duncan menunjukkan bahwa mimosa berbeda nyata dari gambir dan quebracho (Lampiran 19). Hal ini dapat dilihat dari hasil pengujian yang menunjukkan bahwa mimosa menghasilkan nilai perpanjangan putus terkecil pada konsentrasi 10% dan 20% dari gambir dan quebracho.

Perbedaan nilai perpanjangan putus dari ketiga bahan penyamak tersebut dapat disebabkan oleh adanya perbedaan kadar tanin bahan penyamak dan ketebalan kulit. Pada pegujian ketebalan kulit, mimosa dapat meningkatkan ketebalan kulit terbesar yang menyebabkan kulit samak yang dihasilkan lebih kaku sehingga menghasilkan nilai perpanjangan putus lebih kecil. Disamping itu, dari hasil pengujian kelenturan (feel/handle), mimosa menghasilkan nilai terkecil yaitu 5-6.

Kulit yang tersamak dengan baik akan memiliki nilai elastisitas yang lebih tinggi dibandingkan dengan kulit yang kurang tersamak. Menurut Febrianti (2011), perpanjangan putus kulit samak sangat dipengaruhi oleh susunan serat, ketebalan kolagen dan ketebalan kulit. Disamping itu, proses peminyakan pada penyamakan kulit juga sangat mempengaruhi nilai elongasi putus kulit samak, karena proses peminyakan dapat meningkatkan kelenturan dan elastisitas kulit.

16

Sifat-Sifat Organoleptik

Sifat organoleptik merupakan parameter yang sangat penting dalam penentuan mutu kulit samak yang dihasilkan. Sifat ini dapat disesuaikan dengan pengamplikasiannya pada produk-produk dengan ketentuan dan kebutuhan yang berbeda. Kulit samak dengan kelenturan (feel/handle) dan warna yang baik dapat digunakan sebagai bahan baku untuk indusri tekstil seperti dompet, sabuk atau ikat pinggang, jaket, aksesoris, sofa, dan jok mobil atau motor. Kulit samak yang kaku dan tebal dapat digunakan sebagai bahan baku untuk pembuatan sandal dan sepatu.

Pada penelitian ini, uji sifat organoleptik yang dilakukan terdiri atas dua respon yaitu kelenturan dan warna pada kulit samak tuna yang dihasilkan. Berdasarkan hasil pengujian yang dilakukan, gambir adalah jenis bahan penyamak nabati yang menghasilkan mutu kulit samak paling baik dibandingkan mimosa dan quebracho dengan nilai uji yaitu 8-9. Perbedaan ini dapat disebabkan oleh kandungan tanin pada gambir yang paling kecil diantara mimosa dan quebraho.

17 Pemilihan Perlakuan Terbaik

Berdasarkan penelitian ini, kombinasi penyamakan dengan glutaraldehida (3%) dan mimosa (20%) memberikan hasil terbaik. Pemilihan ini didasarkan pada pengujian sifat fisik dan organoleptik yang diperlukan oleh kulit samak sebagai bahan baku untuk memproduksi dompet, sabuk atau ikat pinggang, dan aksesoris yakni yang memerlukan sifat-sifat fisik dan organoleptik kulit samak seperti penambahan ketebalan yang tinggi (20.83%), suhu kerut yang tinggi (88.8°C), kuat tarik yang tinggi (17.8 N/mm2), perpanjangan putus (41.4%), dan kuat sobek (54.59 N/mm²), serta kelenturan (fell/handle) yang tidak terlalu tinggi (6-7) dan warna 7-8.

Peningkatan Nilai Tambah Limbah Kulit Ikan Tuna

PT Kelola Mina Laut (KML), Gresik, Jawa Timur, mengolah sebanyak 7 ton ikan tuna per hari. Proses pengolahan tersebut menghasilkan limbah berupa kulit sebesar 238 kg per harinya. Proses penanganan limbah kulit yang dilakukan oleh PT Kelola Mina Laut adalah dengan menjual limbah kulit tersebut dengan harga Rp 500 per Kg. Limbah kulit tersebut dapat dimanfaatkan dengan lebih baik dengan meningkatkan nilai tambahnya agar dapat menghasilkan berbagai jenis produk dengan nilai jual yang lebih tinggi melalui proses penyamakan.

Penjualan kulit samak dilakukan dalam satuan luas (ft2). Nilai jual kulit samak ikan tuna dengan kualitas baik dengan ukuran (30 cm x 15 cm) atau 0.5 ft2 adalah Rp 25000. Proses pengolahan limbah kulit ikan tuna per Kg dapat menghasilkan 2 ft2/kg kulit samak tuna. Melalui proses perhitungan peningkatan nilai tambah yang mengacu pada Hayami (1987) (Lampiran 20), menghasilkan nilai tambah limbah kulit ikan tuna sebesar Rp 47400 per Kg dengan rasio nilai tambah 47.4% (Tabel 2). Melalui hasil perhitungan nilai tambah pada Tabel 2, menjelaskan bahwa pemanfaatan limbah kulit ikan tuna melalui proses penyamakan sangat potensial untuk dikembangkan dalam skala industri. Perhitungan nilai tambah limbah kulit ikan tuna dapat dilihat pada Tabel 2.

Tabel 2 Perhitungan nilai tambah pengolahan limbah kulit ikan tuna per Kg No Uraian Kulit Samak Ikan Tuna

1. Input, Output, Harga

a. Output (ft2/Kg/proses produksi) 40 b. Input bahan baku (Kg/proses produksi) 20

c. Input bahan penyamak (% Kg bahan baku) Glutaraldehida (3%) dan Mimosa (20%)

d. Input bahan kimia (% Kg bahan baku) Ca(OH)2 (5%), Na2S (3%), Za (5%),H2SO4 (2%), HCOOH, dsb e. Input bahan proses finishing (% Kg bahan baku) Proses Fatliquoring,

Dyeing, Buffing, Stacking, Drying, dsb

f. Input tenaga kerja (HOK/orang/proses produksi) 6 (4 orang tenaga kerja)

18

h.Koefisien tenaga kerja (HOK/kg bahan baku) (f/b) 0.3 x 4 = 1.2

i. Harga Output (Rp/ft2) 25000

j. Upah tenaga kerja (Rp/HOK) 35000

2. Pendapatan dan Keuntungan

k.Harga input bahan baku (Rp/Kg) 0 (Tanpa pembelian) l. Harga input bahan penyamak

(Rp/% Kg bahan baku)

150000 m.Harga input bahan kimia (Rp/% Kg bahan baku)

(Keseluruhan)

153000 n.Harga input bahan proses finishing

(Rp/% Kg bahan baku) (Keseluruhan)

131000 o.Sumbangan input lain (Rp/Proses produksi) 115000 p.HPP (Rp/Kg proses produksi) (k+l+m+n+o+p) 549000 q.Nilai Output (Rp/ft2) (g*i) 2000000 r. Nilai Tambah (Rp/Kg proses produksi) (q-p) 1451000 s. Rasio nilai tambah (%) (q/p*100%) 72.25 t. Pendapatan tenaga kerja (Rp/Kg proses produksi )

((h*j)x20 Kg))

840000 u.Bagian tenaga kerja (%) (t/r*100%) 57.89 v.Keuntungan (Rp/Kg proses produksi) (r-t) 611000 w.Bagian Keuntungan (%) (v/q*100%) 30.55 3. Balas Jasa Pemilik Faktor Produksi

x. Margin (Rp/Kg) (q-k) 2000000

y. Pendapatan tenaga kerja (%) (t/x*100%) 42 z. Harga pokok produksi (%) (p/x*100%) 27.45

aa. Keuntungan (%) (v/x*100%) 30.55

Keterangan:

19 f. 1 L Rindill RNN = Rp 16500

Biaya penggunaan Rindill RNN (0.15% x 20 Kg)/1 L x Rp 16500 = Rp 3500

g. 1 Kg Sodium Bisulfit = Rp 11000

Biaya penggunaan Sodium Bisulfit (0.2% x 20 Kg)/1 Kg x Rp 16500 = Rp 450

h. 1 Kg Natrium Formiat = Rp 6600

Biaya penggunaan Natrium Formiat (0.5% x 20 Kg)/1 Kg x Rp 6600 = Rp 700

i. 1 L Degreser 606 = Rp 30000

Biaya penggunaan Degreser 606 (0.1% x 20 Kg)/1 L x Rp 30000 = Rp 450

j. 1 Kg NaCl = Rp 8000

Biaya penggunaan NaCl (20% x 20 Kg)/1 Kg x Rp 8000 = Rp 32000 k. 1 L Palgrosol LP = Rp 37000

Biaya penggunaan Palgrosol LP (0.2% x 20 Kg)/1 L x Rp 37000 = Rp 1500

l. 1 Kg Natrium Karbonat = Rp 8000

Biaya penggunaan Natrium Karbonat (2% x 20 Kg)/1 Kg x Rp 8000 = Rp 3200

m.1 Kg Natrium Bikarbonat = Rp 6500

Biaya penggunaan Natrium bikarbonat (1% x 20 Kg)/1 Kg x Rp 6500 = Rp 1300

n. 1 Kg Sertan ND = Rp

Biaya penggunaan Sertan ND (2% x 20 Kg)/1 Kg x Rp 25725 = Rp 10290

3. Harga input sumbangan lain

a. Biaya penggunaan listrik/proses produksi dengan motor 1 pk = Rp 100000 b. Biaya penggunaan air/proses produksi = 3 m3/1m3x Rp 5000 = Rp 15000 4. Harga input proses finishing

20

SIMPULAN DAN SARAN

Simpulan

Hasil pengujian kulit samak tuna menunjukkan bahwa jenis bahan penyamak nabati memberikan pengaruh nyata terhadap peningkatan suhu kerut, kuat sobek, dan elongasi putus kulit samak. Konsentrasi bahan penyamak tidak memberikan pengaruh nyata terhadap peningkatan ketebalan, suhu kerut, kuat sobek, kuat tarik, dan elongasi putus kulit samak. Interaksi dari kedua faktor tidak memberikan pengaruh nyata terhadap peningkatan ketebalan, suhu kerut, kuat sobek, kuat tarik, dan elongasi putus kulit samak.

Kombinasi penyamakan dengan glutaraldehida (3%) dan mimosa (20%) memberikan hasil terbaik pada penelitian ini. Kombinsasi perlakuan ini digunakan untuk menghasilkan kulit samak sebagai bahan baku untuk produk industri tekstil seperti dompet, sabuk atau ikat pinggang, dan aksesoris lainnya. Sifat-sifat fisik kulit samak yang dihasilkan adalah memiliki penambahan ketebalan 20.83%, Suhu kerut 88.8°C, kuat tarik 17.8 N/mm2, perpanjangan putus 41.4%, dan kuat sobek 54.59 N/mm². Nilai sifat-sifat organoleptiknya adalah kelenturan (fell/handle) 6-7 dan warna 7-8.

Saran

21

DAFTAR PUSTAKA

Alfindo T. 2009. Penyamakan Kulit Ikan Tuna (Thunnus sp.) Menggunakan Kulit Kayu Akasia (Acacia mangium Willd) Terhadap Mutu Sifat Fisik Kulit [Skripsi]. Bogor. Fakultas Perikanan dan Ilmu Kelautan. Institut Pertanian Bogor.

Amwaliya S. 2011. Pengaruh Waktu Oksidasi Terhadap Mutu Kulit Samoa pada Proses Penyamakan Minyak yang Dipercepat dengan Hidrogen Peroksida. [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor. Anonim. 2013. Quebrcho. [Terhubung Berkala]. http://www.encyclopedia.

com/doc/1E1-quebracho. html. (25 Desember 2013)

Anonim. 2013. Tanaman Black Wattle. [Terhubung Berkala]. http://www. encyclopedia. com/doc/1E1-blackwattle. html. (25 Desember 2013)

Arsyad. 2001. Kamus Kimia. Jakarta (ID): Gramedia Pustaka.

Bossche VVD., G Gavend dan MJ Brun. 1997. Chromium Tanned Leather and Its Environmental Impact. The Chromium File, 4, 1.

Collette BB. 1995. Thunnus orientalis pacific blufin tuna. www.fishbase.com. [20 Desember 2013].

Covington AD. 2009. Tanning Chemistry, The Science of Leather. The Royal Society of Chemistry, Cambridge.

Covington AD. 2011. Prediction in Leather Processing : A Dark Art or a Clear Possibility? Procter Memorial Lecture. 95 (6):231 – 242.

Damink LHHO, Dijkstra PJ, Van Luyn MJA, Van Wachem PB, Nieuwenhuis P, Feijen J. 1995. Glutaraldehyde as a crosslinking agent for collagen-based biomaterials. J. Mat. Sci.; Mats. In Medicine 6:460-472.

[DKP] Departemen Kelautan dan Perikanan. 2008. Potensi dan pemberdayaan ikan tuna. www.dkp.go.id. [20 Desember 2013].

Fahidin dan Muslich. 1999. Ilmu dan Teknologi Kulit. Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Faxing L, Yang L, and Youjie H. (2005). Preparation and the Properties of Vegetable Extract Used in Low Temperature Tanning Leather Science and Engineering 15(1): 22-25.

Febianti I. 2011. Penentuan Waktu Oksidasi Terbaik untuk Proses Penyamakan Kulit Samoa Menggunakan Minyak Biji Karet dengan Oksidator Natrium Hipoklorit. [Skripsi]. Bogor: Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Gumbira-Sa'id E, K. Syamsu, E Mardliyati, A Herryandie, NA Evalia. 2009a. Agroindustri dan Bisnis Gambir Indonesia. IPB Press, Bogor.

Hastuti TU. 2012. Pemanfaatan Limbah Kulit Tuna sebagai Bahan Baku Gelatin dan Kerupuk Kulit guna Meningkatkan Nilai Tambah Di PT Kelola Mina Laut [laporan praktik lapang]. Bogor : Institut Pertanian Bogor. Bogor. Hayami Y. 1987. Agricultural Marketing and Processing in Upland Java, a

Perspective from Sunda Village. CGPRT Center. Bogor.

Heidemann E. 1993. Fundamentals of Leather Manufacturing. Eduard Roether KG, Darmstadt.

22

Jianzhong MA, Yun L, Bin L, Dangge, G and Likun W. 2009. Synthesis and properties of tannin/ vinyl polymer tanning agents. Accessed 24 March 2011 from http://www.aaqtic.org.ar/congresos/china2009/download/2-4/2-128.pdf Judiamidjojo RM. 1982. Dasar Teknologi dan Kimia Kulit. Fakultas Teknologi

Hasil Pertanian. Institut Pertanian Bogor. Bogor.

Kanth SV, Venba R, Madhan B. et al. 2009. Journal of Cleaner Production. 17, 507.

Mann BR, and McMillan MM. 2000. The Chemistry of The Leather Industry. Christchurch (NZ): G.L Bowron & Co. Ltd.

Duo N, L Yahua, H Jianbing, LV Bin, Z Thing. 2011. A Methode for Measuring Shrinkage Temperature of Leather. Journal of The Society of Leather Technologists and Chemists. Vol. 95 (5): 221-224.

Purnomo E. 1991. Penyamakan Kulit Reptil. Penerbit Kanisius, Yogyakarta. . 1992. Penyamakan Kulit Kaki Ayam. Penerbit Kanisius, Yogyakarta. Radiman. 1990. General Theory of Tanning Process. Yogyakarta: Leather

Research Institute.

Said MI. 2000. Isolasi dan Identfikasi Kapang serta Pengaruhnya Terhadap Sifat Fisik dan Struktur Jalinan Kulit Kambing Picling serta et Blue dengan Perlakuan Fungisida Selama Penyimpanan. Tesis. Ilmu Pr Jalinan Kulit Kambing Picling serta et Blue dengan Perlakuan Fungisida Selama Penyimpanan. Tesis. Ilmu Peterternakan. Yogyakarta: UGM.

Shi B. 2006. Tannin-Aldehyde Compound (I): Combination Tanning by Vegetable Tanninmodified Glutaraldehyde. China Leather 35(17):1-12.

[SLTC] Society of Leather Technologists and Chemists. 1996. Official methods of Analysis. Northampton (UK): SLTC.

Suparno O. 2005. Phenolic Reactions for Leather Tanning and Dyeing. PHD. Tessis. University of Leicester, Leicester.

Suparno O. 2009. Penyamakan kulit samoa (chamois leather). Bogor: Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Suparno O, IA Kartika, Muslich. 2009a. Chamois leather tanning using rubber seed oil. Journal of The Society of Leather Technologists and Chemists Vol 93. P. 158.

Suparno O, AD Covington and CS Evans. 2005. Kraft lignin degradation products for tanning and dyeing of leather. Journal of Chemical Technology and Biotechnology 80 (1): 44 – 49.

Suparno O, AD Covington, CS Evans. 2008. Teknologi Baru Penyamakan Kulit Ramah Lingkungan: Penyamakan Kombinasi Menggunakan Penyamak Nabati, Naftol dan Oksazolidin. J. Tek. Ind. Pert. Vol. 18(2): 79-84.

Suparno O, Gumbira-Sa’id E, Kartika IA, Muslich, Mubarak S. 2011. An Innovative New Application of Oxidizing Agents to Accelerate Chamois Leather Tanning. Journal of the American Leather Chemists Association. 106(12): 360-366.

23 LAMPIRAN

Lampiran 1 Foto-foto bahan dan peralatan yang digunakan

Kulit tuna setelah di washing Kulit tuna dipotong (7cm x 7cm)

Kulit samak tuna untuk uji tarik Kulit samak tuna untuk uji sobek

24

Timbangan Shaker

Drum putar (molen) Thickness gauge

25 Lampiran 2 Prosedur Penelitian

Penyamakan aldehida

Tabel Proses Penyamakan Awal (Suparno et al. 2009a)

Proses Bahan Kimia Jumlah

26

Penyamakan nabati

Tabel Proses Penyamakan Nabati (Modifikasi dari Suparno et al. 2008)

Proses Bahan Kimia Jumlah

(% kulit

Drain Keluarkan cairan dari

molen/jar

Horse-up Semalam Sampirkan pada

kuda-kuda

Pengeringan 1-2 hari Bentangkan kulit pada

27 Lampiran 3 Prosedur Analisis dan Uji Sifat Fisik Kulit

Sifat Fisik Kulit

Ketebalan (SLTC, 1996)

Ketebalan kulit diukur dengan cara mengukur ketebalan pada lima titik permukaan kulit dan dihitung rata-rata dari hasil pengukuran. Pengukuran ketebalan menggunakan alat thickness gauge. Alat diletakkan di atas bidang horizontal dengan permukaan yang rata kemudian sampel diletakkan di antara tatakan dan penekan dengan sisi grain berada di atas (jika dapat diidentifikasi). Jika sisis grain-nya tidak dapat diidentifikasi, maka sampel diletakkan dengan salah satu sisi ke atas. Penekan dilepas, ditunggu sekitar 5 detik ±1 detik, kemudian angka yang terbaca pada meteran dicatat.sebagai ketebalan. Hasil ketebalan yang terbaca kemudian dirata-ratakan.

Kuat tarik (SLTC, 1996)

Pengujian kekutan tarik dilakukan dengan menggunakan alat tensile strength tester. Sampel dipasang pada alat penguji dengan cara menjepitkan kedua ujung sampel pada alat penjepit. Jarak antar jepitan adalah 5 cm. Setelah sampel terpasang, mesin dinyalakan dan dimatikan ketika sampel terputus. Nilai kekuatan tarik dapat dihitung dengan menggunakan rumus sebagai berikut:

F = nilai yang terbaca pada alat (kgf) l = lebar kulit yang diuji (mm) t = ketebalan kulit (mm)

Berikut ini adalah bentuk sampel untuk uji kekuatan tarik

Dimensi (mm) :

L l1 l2 B b1 A

55 25 15 5 12,5 5

Perpanjangan putus atau elongasi (SLTC 1996)

28

–

L1 = Panjang pada waktu putus (mm) L0 = Panjang mula – mula (mm)

Kuat sobek (SLTC 1996)

Pengujian kekuatan sobek menggunakan alat yang sama dengan uji kekuatan tarik, yang berbeda hanya pada bentuk sampel dan penggunaan alat tambahan pada alat tensile strength tester. Alat tambahan yang digunakan yaitu pengait yang berfungsi untuk menarik sampel uji kekuatan sobek. Sampel dipasang dengan cara mengaitkan bagian tengah sampel pada alat pengait. Alat pengait akan menarik sampel dengan arah yang berlawanan sehingga sampel akan tersobek. Nilai kekuatan sobek yang terbaca pada alat dilihat ketika sampel mulai tersobek dan jarum penunjuk nilai kekuatan sobek pada alat pengujian berhenti. Nilai kekuatan sobek dapat dihitung dengan menggunakan rumus sebagai berikut :

( )

F = Nilai yang terbaca pada alat ( kgf) t = Ketebalan kulit (mm)

Keterangan :

A. Penampang alat uji kekeuatan sobek. B. Bentuk dan ukuran sampel

29 Suhu kerut (SLTC 1996)

Prosedur pengujian :

1. Sampel dikaitkan pada pengait D dan J

2. Sampel dimasukkan ke dalam gelas A yang telah berisi 350±50 ml air destilasi. Kecuali sampel diduga mempunyai suhu pengerutan di bawah 60oC, sampel dimasukkan ke dalam air dengan suhu 50±5oC. Air dipanaskan dengan menjaga kenaikan suhu sebisa mungkin sebesar 2oC per menit. 3. Setiap interval setengah menit, suhu yang terbaca pada termometer M dan

derajat yang terbaca pada pointer G dicatat. Kegiatan ini diteruskan sampai sampel mengalami pegerutan. Kegiatan ini dapat diakhiri setelah sampel tidak lagi mengalami pengerutan seiring dengan kenaikan suhunya. Dengan membaca hubungan antara suhu dan besarnya derajat pergerakan pointer atau dengan menggunakan grafik hubungan antara pembacaan pointer dengan suhu maka dapat ditentukan derajat pengerutan dari sampel tersebut. Suhu pengerutan adalah suhu dimana terjadi pengerutan sampel dengan derajat paling besar.

Keterangan :

A. Penampang alat uji suhu pengerutan.

B. Posisi sampel untuk pengujian suhu pengerutan.

Lampiran 4 Uji Organoleptik

30

Lampiran 5 Tabel hasil pengukuran kadar tanin bahan penyamak nabati (%) Jenis bahan nabati Kadar tanin

Mimosa 25.26

Gambir 17.24

Quebracho 22.98

Lampiran 6 Tabel hasil pengukuran peningkatan ketebalan kulit (%)

Sampel Ulangan 1 Ulangan 2 Rata-rata Standar

Deviasi

A1B1 15.13 19.85 17.49 3.34

A1B2 18.84 16.68 17.76 1.53

A1B3 18.02 23.64 20.83 3.97

A2B1 13.40 9.20 11.30 2.97

A2B2 13.27 9.80 11.54 2.45

A2B3 12.42 11.15 11.79 0.90

A3B1 16.00 15.64 15.82 0.25

A3B2 15.53 17.17 16.35 1.16

A3B3 18.54 20.54 19.54 1.41

Keterangan :

A1 : mimosa B1 : 10% A2 : gambir B2 : 15% A3 : quebracho B3 : 20%

Lampiran 7 Tabel uji Anova (α = 5%) terhadap peningkatan ketebalan kulit (%) The GLM Procedure

Class Level Information

Class Levels Values

F1 3 A1 A2 A3

F2 3 B1 B2 B3

Ulangan 2 1 2

31

Source df SS MS F Value Pr > F

Jenis Bahan (F1) 2 171.488133 85.744066 15.97 0.0011 Konsentrasi (F2) 2 22.306300 11.153150 2.08 0.1812 Interaksi (F1*F2 ) 4 7.894866 1.973716 0.37 0.8260 Model 8 201.689300 25.211162 4.70 0.0164

Error 9 48.320700 5.368966

Corrected Total 17 250.010000

Lampiran 8 Tabel uji Duncan terhadap peningkatan kebebalan kulit (%)

Duncan Grouping Mean N F1

A 18.693 6 A1

A 17.237 6 A3

B 11.540 6 A2

Alpha = 0.05

Lampiran 9 Tabel hasil pengukuran suhu kerut kulit samak (°C)

Sampel Ulangan 1 Ulangan 2 Rata-rata Standar

Deviasi

A1B1 90.3 82.3 86.3 4.63

A1B2 91.3 83.0 87.2 4.76

A1B3 90.3 87.3 88.8 1.69

A2B1 79.0 81.0 80.0 1.25

A2B2 80.0 80.7 80.4 0.44

A2B3 79.0 82.3 80.7 2.05

A3B1 82.3 81.3 81.8 0.61

A3B2 81.7 84.0 82.9 1.39

32

Lampiran 10 Tabel uji Anova (α = 5%) terhadap peningkatan suhu kerut kulit (°C) The GLM Procedure

Class Level Information

Class Levels Values

F1 3 A1 A2 A3

F2 3 B1 B2 B3

Ulangan 2 1 2

Number of Observations Read 18 Number of Observations Used 18

Source df SS MS F Value Pr > F

Jenis Bahan (F1) 2 148.703333 74.351666 7.89 0.0105 Konsentrasi (F2) 2 3.763333 1.881666 0.20 0.8225 Interaksi (F1*F2 ) 4 4.313333 1.078333 0.11 0.9741 Model 8 156.780000 19.597500 2.08 0.1480 Error 9 84.780000 9.420000

Corrected Total 17 241.560000

Lampiran 11 Tabel uji Duncan terhadap peningkatan suhu kerut kulit (°C)

Duncan Grouping Mean N F1

A 87.417 6 A1

B 82.483 6 A3

B 80.333 6 A2

Alpha = 0.05

Lampiran 12 Tabel hasil pengukuran kuat sobek kulit samak (N/mm)

Sampel Ulangan 1 Ulangan 2 Rata-rata Standar

Deviasi

A1B1 51.40 54.30 52.85 2.05

A1B2 51.12 56.08 53.60 3.51

A1B3 56.25 52.92 54.59 2.35

A2B1 63.05 67.70 65.38 3.29

A2B2 69.53 65.19 67.36 3.07

A2B3 70.16 67.76 68.96 1.70

A3B1 62.33 63.64 62.99 0.93

A3B2 65.21 63.92 64.57 0.91

33 Lampiran 13 Tabel uji Anova (α = 5%) terhadap kuat sobek kulit samak (N/mm)

The GLM Procedure Class Level Information

Class Levels Values

F1 3 A1 A2 A3

F2 3 B1 B2 B3

Ulangan 2 1 2

Number of Observations Read 18 Number of Observations Used 18

Source df SS MS F Value Pr > F

Jenis Bahan (F1) 2 657.1685333 328.5842667 58.41 <.0001 Konsentrasi (F2) 2 45.8334333 22.9167167 4.07 0.0550 Interaksi (F1*F2 ) 4 12.7800333 3.1950083 0.57 0.6926 Model 8 715.7820000 89.4727500 15.90 0.0002 Error 9 50.6306500 5.6256278

Corrected Total 17 766.4126500

Lampiran 14 Tabel uji lanjut Duncan terhadap kuat sobek kulit samak (N/mm)

Duncan Grouping Mean N F1

A 67.232 6 A2

A 65.605 6 A3

B 53.678 6 A1

Alpha = 0.05

Lampiran 15 Tabel hasil pengukuran kuat tarik kulit samak (N/mm²)

Sampel Ulangan 1 Ulangan 2 Rata-rata Standar

Deviasi

A1B1 19.03 15.69 17.36 2.36

A1B2 19.13 15.68 17.41 2.44

A1B3 19.63 15.88 17.75 2.65

A2B1 16.54 15.14 15.84 0.99

A2B2 16.02 16.68 16.35 0.46

A2B3 15.83 17.24 16.54 1.00

A3B1 16.22 16.53 16.37 0.22

A3B2 16.01 16.85 16.43 0.59

34

Lampiran 16 Tabel uji Anova (α = 5%) terhadap kuat tarik kulit samak (N/mm²) The GLM Procedure

Class Level Information

Class Levels Values

F1 3 A1 A2 A3

F2 3 B1 B2 B3

Ulangan 2 1 2

Number of Observations Read 18 Number of Observations Used 18

Source df SS MS F Value Pr > F

Jenis Bahan (F1) 2 5.51621111 2.75810556 0.24 0.7907 Konsentrasi (F2) 2 0.51271111 0.25635556 0.02 0.9779 Interaksi (F1*F2 ) 4 0.21562222 0.05390556 0.00 0.9999 Model 8 6.2445444 0.7805681 0.07 0.9995 Error 9 102.9531500 11.4392389

Corrected Total 17 109.1976944

Lampiran 17 Tabel hasil pengukuran elongasi putus kulit samak tuna (%)

Sampel Ulangan 1 Ulangan 2 Rata-rata Standar

Deviasi

A1B1 44.04 41.79 42.91 1.59

A1B2 41.34 43.68 42.51 1.65

A1B3 42.40 40.37 41.39 1.44

A2B1 53.46 55.35 54.40 1.34

A2B2 54.51 52.18 53.34 1.65

A2B3 50.82 53.70 52.26 2.04

A3B1 47.97 51.40 49.69 2.42

A3B2 48.02 50.15 49.09 1.50

35 Lampiran 18 Tabel uji Anova (α = 5%) terhadap elongasi putus kulit samak (%)

The GLM Procedure Class Level Information

Class Levels Values

F1 3 A1 A2 A3

F2 3 B1 B2 B3

Ulangan 2 1 2

Number of Observations Read 18 Number of Observations Used 18

Source df SS MS F Value Pr > F

Jenis Bahan (F1) 2 374.295211 187.147605 16.21 0.0010 Konsentrasi (F2) 2 7.679744 3.839872 0.33 0.7255 Interaksi (F1*F2 ) 4 0.669988 0.167497 0.01 0.9995 Model 8 382.644944 47.830618 4.14 0.0243 Error 9 103.904150 11.544905

Corrected Total 17 486.549094

Lampiran 19 Tabel uji lanjut Duncan terhadap kuat sobek kulit samak (N/mm)

Duncan Grouping Mean N F1

A 53.334 6 A2

A 49.127 6 A3

B 42.270 6 A1

36

Lampiran 20 Tabel prosedur perhitungan nilai tambah (Hayami 1987) Keluaran (output), Masukan (input), dan Harga

1 Output/produk total (kg/ proses produksi) A 2 Input bahan baku (kg/proses produksi) B 3 Input tenaga kerja (HOK/proses produksi) C 4 Faktor konversi (kg output//kg bahan baku) D = A/B 5 Koefisien tenaga kerja (HOK/kg bahan baku) E = C/B

6 Harga output (Rp/kg) F

7 Upah rata-rata tenaga kerja (Rp/proses produksi) G Pendapatan dan Keuntungan

8 Harga input bahan baku (Rp/kg) H

9 Sumbangan input lain (Rp/kg) I

10 Nilai output (Rp/kg) J = D*F

11 Nilai tambah (Rp/kg) K = J-H-I

Rasio nilai tambah (%) L % = K/J*100%

12 Pendapatan tenaga kerja (Rp/kg) M = E*G

Bagian tenaga kerja (%) N % = M/K*100%

13 Keuntungan (Rp/kg) O = K-M

Bagian keuntungan (%) P % = O/J*100%

Balas Jasa untuk Faktor Produksi

14 Marjin (Rp/kg) Q = J-H

a. Pendapatan tenaga kerja (%) R % = M/Q*100%

b.Sumbangan input lain (%) S % = I/L*100%

c. Keuntungan (%) T % = O/Q*100%

37

RIWAYAT HIDUP

Penulis dilahirkan di Torgamba, Kabupaten Labuhan Batu Selatan, Provinsi Sumatera Utara pada tanggal 26 Nopember 1991 sebagai anak pertama dari tiga bersaudara dari pasangan Rustam Effendi Hasibuan dan Santi Pasaribu.

Penulis telah berhasil menyelesaikan pendidikan di Sekolah Dasar Negeri (SDN) 01 Torgamba pada tahun 2003. Selanjutnya, penulis menempuh jenjang pendidikan di Sekolah Menengah Pertama Swasta Torgamba dan lulus pada tahun 2006. Pada tahun 2009 penulis menyelesaikan pendidikan Sekolah Menengah Atas Negeri (SMAN) 1 Rantau Utara dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur undangan resmi (USMI). Penulis memilih Program Studi Teknologi Industri Pertanian, Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama menuntut ilmu di IPB, penulis aktif pada berbagai organisasi kemahasiswaan, antara lain Himpunan Profesi di Himpunan Mahasiswa Teknologi Industri Pertanian (HIMALOGIN) sebagai anggota Divisi Industri pada tahun 2010-2011, PASKIBRA IPB sebagai anggota dan pelatih pada tahun 2009-2011, UKM Bola Volly IPB sebagai anggota pada tahun 2010-2014, dan Himpunan Mahasiswa Labuhan Batu (HIMLAB) pada tahun 2009-2014. Selain itu, penulis juga pernah menjadi asisten mata kuliah Peralatan Industri Pertanian pada tahun 2013 dan asisten mata kuliah Teknologi Serat, Karet, Gum, dan Resin pada tahun 2013. Penulis juga pernah mengikuti kejuaraan bola volly antar perguruan tinggi se-Indonesia pada tahun 2013.