PEMBUATAN DAN PENCIRIAN BIOPLASTIK POLIPADUAN PATI

TAPIOKA-UMBI PORANG TERPLASTISASI GLISEROL DENGAN

PENAMBAHAN NATRIUM ALGINAT

DONNI EKA SAPUTRA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan dan Pencirian Bioplastik Polipaduan Pati Tapioka-Umbi Porang Terplastisasi Gliserol dengan Penambahan Natrium Alginat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks yang dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

DONNI EKA SAPUTRA. Pembuatan dan Pencirian Bioplastik Polipaduan Pati Tapioka-Umbi Porang Terplastisasi Gliserol dengan Penambahan Natrium Alginat. Dibimbing oleh TETTY KEMALA dan AHMAD SJAHRIZA.

Bioplastik polipaduan pati tapioka-umbi porang berpotensi menjadi alternatif pengganti plastik sintetik non-biodegradabel karena, didukung oleh ketersediaan bahan baku yang melimpah, dan mampu menghasilkan plastik biodegradabel yang cukup baik. Plastik dibuat dengan meragamkan komposisi pati tapioka-umbi porang 0:10, 2:8, 4:6, 6:4, 8:2, 10:0 dengan natrium alginat 25% (b/b), dan gliserol 5% (b/b). Plastik yang dihasilkan di analisis ketebalan, bobot jenis, sifat mekanik, sifat termal, morfologi, gugus fungsi, dan permeabilitas uap air. Tambahan umbi porang dalam komposisi meningkatkan ketebalan, bobot jenis, permeabilitas uap air, dan menurunkan nilai kuat tarik, serta persen elongasi. Analisis sifat termal plastik menunjukkan penurunan bobot yang hilang seiring dengan bertambahnya kadar umbi porang. Analisis gugus fungsi menunnjukkan plastik terbentuk melalui interaksi secara fisika. Permukaan film masih belum cukup homogen, terlihat dari gumpalan jarum halus pada permukaan.

Kata kunci: alginat, gliserol, pati, plastik, porang

ABSTRACT

DONNI EKA SAPUTRA. Preparation and Characterization of Bioplastic from Glycerol Plasticized polyblend of Tapioca Starch-Konjact Flour with Sodium Alginate Addition. Supervised by TETTY KEMALA and AHMAD SJAHRIZA. .

Bioplastic from tapioca starch-konjact flour polyblend glycerol plasticized with sodium alginate is potential become an alternative for non-biodegradable synthetic plastics, due to the availability and abundance of raw-material and the capability of producing good biodegradable packaging. The biodegradable plastics were prepred by varying the composition of tapioca starch-konjact flour 0:10, 2:8, 4:6, 6:4, 8:2, 10:0 with the addition of sodium alginate 25 % (b/b), and glycerol 5 % (b/b). The plastics were tested for the thickness, density, water vapor permeability, mechanical properties, thermal properties, functional groups, and morphology. The addition of konjact flour in the compositions increases the thickness, density, water vapour permeability, and lowering the value of tensile strength and percent elongation. Thermal properties analysis of plastics showed a decrease in the mass along with the increasing content of konjact flour. Analysis of functional groups showed that the formation of the plastic was merely from physical interaction. The plastic surface was still not homogenous, as showed from the needle formation on the surface.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Kimia

PEMBUATAN DAN PENCIRIAN BIOPLASTIK POLIPADUAN

PATI TAPIOKA-UMBI PORANG TERPLASTISASI GLISEROL

DENGAN PENAMBAHAN NATRIUM ALGINAT

DONNI EKA SAPUTRA

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Pembuatan dan Pencirian Bioplastik Polipaduan Pati Tapioka-Umbi Porang Terplastisasi Gliserol dengan Penambahan Natrium Alginat

Nama : Donni Eka Saputra NIM : G44080053

Disetujui oleh

Dr Tetty Kemala, SSi MSi Pembimbing I

Drs Ahmad Sjahriza Pembimbing II

Diketahui oleh

Prof Dr Dra Purwantiningsih Sugita, MS Ketua Departemen

PRAKATA

Puji dan syukur senantiasa penulis panjatkan kehadirat Allah SWT atas limpahan nikmat, rahmat, serta karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian dilaksanakan sejak bulan April 2013 sampai Juli 2013 ini ialah pembuatan bioplastik, dengan judul Pembuatan dan Pencirian Bioplastik Polipaduan Pati Tapioaka-Umbi Porang Terplastisasi Gliserol dengan Penambahan Na-Alginat.

Terima kasih penulis sampaikan kepada Ibu Tetty Kemala dan Bapak Ahmad Sjahriza selaku pembimbing atas bimbingan, saran, dan pengarahannya sehingga karya ilmiah ini dapat terselesaikan. Ucapan terima kasih juga penulis sampaikan kepada semua dosen pengajar, staf laboratorium anorganik (Pak Caca, Pak Mulyadi, dan Pak Syawal) serta staf laboratorium lainnya yang telah memberikan arahan serta fasilitas selama kegiatan penelitian berlangsung. Terima kasih tak terhingga kepada Ayah, Ibu, Lusi, Trio, dan Okta serta seluruh keluarga atas kasih sayang, dorongan semangat, bantuan materi, dan doa-doanya. Tak lupa juga penulis mengucapkan terimakasih kepada sahabat, teman satu bimbingan (Yusni, Didin, Asep, Nadila, dan Noviyanti) serta teman-teman kimia 45 dan 46 IPB atas segala bantuan, dukungan dan doa yang diberikan. Semoga karya ilmiah ini bermanfaat bagi penulis dan pembaca.

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 2

BAHAN DAN METODE 2

Alat dan Bahan 2

Metode Percobaan 2

HASIL DAN PEMBAHASAN 5

Plastik Pati Tapioka-Umbi Porang 5

Bobot Jenis 7

Analisis Uji Tarik 8

Analisis Termal 10

Analisis Morfologi 11

Permeabilitas Uap Air 12

Analisis Gugus Fungsi 13

SIMPULAN DAN SARAN 14

Simpulan 14

Saran 15

DAFTAR PUSTAKA 15

LAMPIRAN 17

DAFTAR TABEL

1 Komposisi Polipaduan 3

2 Analisis gugus fungsi 14

DAFTAR GAMBAR

1 Penampakan visual plastik biodegradabel pada komposisi pati tapioka-umbi porang a.(0:10), b.(2:8), c.(4:6), d.(6:4), e.(8:2), f.(10:0) 6 2 Pengaruh komposisi pati tapioka-umbi porang terhadap ketebalan 6 3 Pengaruh komposisi pati tapioka-umbi porang terhadap bobot jenis 7 4 Pengaruh komposisi pati tapioka-umbi porang terhadap kuat tarik 8 5 Pengaruh komposisi pati tapioka-umbi porang terhadap persen elongasi 9 6 Kurva TGA/DTA plastik polipaduan; (a) komposisi pati- porang (4:6), (b)

komposisi pati-porang (6:4) 10

7 Hasil foto SEM permukaan plastik polipaduan pati tapioka-umbi porang 6:4

dengan perbesaran 3500⨯. 11

8 Pengaruh komposisi pati-porang terhadap permeabilitas uap air 12 9 Spektrum FTIR plastik polipaduan pati tapioka-umbi porang 13

DAFTAR LAMPIRAN

1 Diagram alir Penelitian 17

2 Data ketebalan plastik 18

3 Analisis bobot jenis plastik 19

4 Analisis Uji Tarik plastik 20

5 Hasil uji permeabilitas uap air 22

PENDAHULUAN

Penggunaan plastik sintetik yang semakin meningkat dalam kehidupan masyarakat menimbulkan permasalahan bagi lingkungan, serta sumber daya alam yang terbatas untuk menghasilkan plastik sintetik tersebut mendorong beberapa peneliti untuk menghasilkan suatu bioplastik dari sumber daya alam terbarukan dan dapat digunakan sebagai pengganti plastik sintetik (Pranamuda 2001). Pembuatan bioplastik dengan menggunakan beberapa sumber daya alam terbarukan telah dilakukan oleh para peneliti sebelumnya, seperti Ulfiah (2013) melakukan penelitian tentang pencirian edible film berbahan dasar tepung tapioka, natrium alginat, dan gliserol, menghasilkan film plastik yang cukup transparan dan memiliki nilai kuat tarik yang cukup tinggi. Pradipta et al.(2012) melakukan penelitian tentang pembuatan film plastik berbahan dasar glukomanan dengan variasi gliserol 0 mL, 5 mL, 10 mL, dan 15 mL menghasilkan film plastik yang akan terdegradasi secara biologis dalam waktu 9 hari dan film plastik dengan penambahan gliserol 5 mL memiliki nilai kuat tarik tertinggi.

Chen et al. pada tahun 2008 juga melakukan penelitian tentang pencirian struktur dan sifat mekanik film plastik menggunakan bahan glukomanan dari umbi porang, pati kacang polong, dan gliserol, menghasilkan film plastik dengan penampakan struktur yang homogen dan peningkatan nilai kuat tarik seiring dengan meningkatnya jumlah glukomanan dalam komposisi. Pranoto (2007) melaporkan bahwa penambahan natrium alginat, kitosan, dan gliserol, menghasilkan film plastik dengan nilai kuat tarik yang tinggi, serta permeabilitas uap air yang rendah pada film dengan penambahan alginat. Dari penelitian diatas, dapat kita ketahui beberapa sumber daya alam terbarukan dalam pembuatan bioplastik, yaitu umbi porang, pati tapioka, dan natrium alginat.

Umbi porang (Amorphophallus oncophyllus) termasuk dalam famili Araceae dan merupakan jenis umbi-umbian liar yang mengandung glukomanan sebanyak 15–64%, tingginya kandungan glukomanan pada umbi porang tersebut berpotensi menghasilkan plastik yang lebih baik. Glukomanan merupakan polisakarida yang tersusun atas D-glukosa dan D-mannosa dengan ikatan β-1,4 glikosida (Mikonnen 2009). Menurut Harsojuwono (2005), umbi porang tersebar luas di daerah Jawa Timur dengan kapasitas produksi umbi porang setiap panen mencapai 8 ton/Ha. Hasil panen umbi porang yang cukup melimpah tersebut belum sepenuhnya dapat dimanfaatkan oleh masyarakat sekitar. Pemanfaatan secara langsung tepung umbi porang akan menyebabkan gangguan kesehatan, seperti rasa gatal dan panas apabila dikonsumsi, hal ini dikarenakan adanya senyawa lain berupa kristal kalsium oksalat (Arifin 2001). Menurut Sumarwoto (2006), pemanfaatan glukomanan umbi porang banyak dilakukan pada industri kertas sebagai bahan perekat, dan industri farmasi sebagai bahan pengisi tablet (kapsul).

(2012), Indonesia memiliki kapasitas produksi singkong yang terbesar ketiga di dunia dengan kapasitas produksi singkong mencapai 22 juta ton pada tahun 2012. Ketersediaan pati tapioka yang melimpah, tingkat biodegradabilitas akhir yang tinggi, dan kemudahan proses, membuat penggunaan pati tapioka dalam pembuatan bioplastik semakin disukai (Christianty 2009).

Bahan lain yang dapat digunakan untuk pembuatan plastik biodegradabel adalah natrium alginat. Senyawa alginat secara kimia tersusun atas asam mannuronat dan asam guluronat. Secara komersial alginat tersedia dalam bentuk natrium alginat, potassium alginat, ammonium alginat, dan propilen glikol alginat merupakan turunan dari asam alginat. Senyawa alginat merupakan bahan utama penyusun dinding sel alga. Alga merupakan tumbuhan air yang berklorofil, bersel satu hingga multiseluler, dan hidup berkelompok atau berkoloni. Alga coklat (Phaeophyceae) merupakan jenis alga yang mengandung senyawa alginat dan banyak terdapat di Indonesia (Prasetyaningrum et al. 2010). Beberapa kelebihan sumber daya terbarukan, seperti umbi porang, pati tapioka, dan natrium alginat yang telah disebut diatas dalam menghasilkan suatu plastik mendorong penulis untuk membuat suatu film plastik yang lebih baik dengan mempolipadukan tepung umbi porang dan pati tapioka.

Penelitian ini bertujuan membuat bioplastik polipaduan pati tapioka-umbi porang terplastisasi gliserol dengan penambahan natrium alginat, dan mempelajari pengaruh nisbah komposisinya dengan menguji karakteristik plastik yang dihasilkan dengan analisis ketebalan, bobot jenis, sifat mekanik, sifat termal, morfologi, permeabilitas uap air, dan gugus fungsi.

BAHAN DAN METODE

Alat dan Bahan

Hasil-hasil dalam penelitian ini di analisis menggunakan piknometer Pirex 5 mL, alat uji tarik INSTRON 3369, spektrofotometer FTIR (Shimadzu-60), TGA/DTA (Shimadzu DTG-60H, TA-60WS, FC-60A), alat pengukur ketebalan (Teclock-2009590), dan lempeng pemanas. Bahan-bahan yang digunakan dalam penelitian ini antara lain tepung pati tapioka, tepung umbi porang, natrium alginat, dan gliserol.

Metode Percobaan

3

Pembuatan Plastik Pati Tapioka-Umbi Porang

Pembuatan plastik biodegradabel dilakukan dengan melarutan sejumlah pati tapioka dan umbi porang sesuai dengan komposisi Tabel 1, masing-masing dengan 30 mL akuades, dan pemlastis gliserol sebanyak 5% (b/b), kemudian dilakukan plastisasi pada suhu 50 °C selama 15 menit. Natrium alginat sebanyak 20% (b/b) dilarutkan dalam 40 mL akuades dengan cara dipanaskan pada suhu 50 °C selama 15 menit. Campuran pati tapioka-umbi porang-gliserol yang sudah terplastisasi dicampurkan dengan larutan natrium alginat selama 30 menit pada suhu 80 °C. Campuran plastik yang terbentuk didiamkan selama 5 menit agar terbebas dari gelembung udara dan dicetak di atas pelat kaca dengan ukuran tertentu. Plastik dikeringkan pada suhu ruang dan dilepaskan dari pelat kaca jika plastik sudah mengering.

Tabel 1 Komposisi Polipaduan

Polisakarida (75% b/b) Natrium alginat (% b/b) dipotong dengan ukuran yang seragam menggunakan pembolong kertas, selanjutnya dicatat bobot W0, W1, W2, dan W3 setiap sampel dengan neraca

analitik. Bobot jenis contoh ditentukan dengan menggunakan persamaan berikut:

-Da = bobot jenis udara pada suhu percobaan (g/mL)

Uji Tarik (ASTM D638 2005)

4 ditarik dengan kecepatan konstan dan beban maksimum 5 kgf. Tombol start ditekan dan alat akan menarik sampel sampai putus. Data kuat tarik dan persen elongasi yang dihasilkan dicetak di atas kertas. Untuk perhitungan besarnya kekuatan tarik dan perpanjangan dapat menggunakan persamaan 2 dan 3.

(2)

(3) Keterangan:

τ : kekuatan tarik (MPa) Fmaks : tegangan maksimum (N) A : luas penampang lintang (mm2) %E : perpanjangan (%)

ΔL : pertambahan panjang spesimen (mm)

L0 : panjang spesimen mula-mula (mm)

Analisis Termal dengan TGA/DTA

Analisis sifat termal dilakukan dengan alat DTA/TGA (Shimadzu DTG-60H, TA-60WS, FC-60A). Sampel plastik yang telah digerus ditimbang sebanyak 25 mg dan diletakkan pada wadah sampel yang berupa pelat platinum. Kondisi alat diatur dan dioperasikan pada suhu 20-400 °C. Atmosfer wadah sampel dan wadah pembanding dikontrol menggunakan gas nitrogen dengan kecepatan pemanasan 20 °C per menit. Bahan pembanding yang digunakan, yaitu (Al(OH)3).

Hasil analisis termal berupa kurva hubungan waktu dengan suhu.

Analisis Morfologi Plastik

Analisis dilakukan menggunakan mikroskop elektron payaran (SEM). Sampel yang berupa film dimasukkan ke dalam tempat sampel dengan perekat ganda dan dilapisi dengan logam emas pada keadaan vakum. Sampel yang telah dilapisi diamati dengan tegangan 15 kV. Selanjutnya hasil analisis yang didapat dicetak.

Analisis Gugus Fungsi dengan FTIR

5

Analisis Permeabilitas Uap Air (ASTM E96-95 1995)

Teknik yang digunakan adalah dengan mengukur laju transmisi uap air menggunakan metode wet cup yang telah dimodifikasi berdasarkan ASTM E 96-95. Cawan petri disiapkan, kemudian ditutup menggunakan alumunium foil yang direkatkan pada cawan petri tersebut. Lubang dibuat pada aluminium foil dengan luas lubang 10% dari luas permukaan cawan petri. Akuades dimasukkan ke dalam cawan petri sebanyak 30 mL, kemudian lubang ditutup menggunakan plastik yang akan diuji dan direkatkan menggunakan lem epoksi pada aluminium foil. Cawan petri yang telah ditutup menggunakan plastik ditimbang bobot awalnya dan dimasukkan ke dalam oven pada suhu 37 °C. Sampel diambil dan ditimbang setiap 1 jam selama 5 jam. Besarnya laju transmisi uap air dan nilai permeabilitas uap air dapat dihitung menggunakan persamaan 4 dan persamaan 5.

(4)

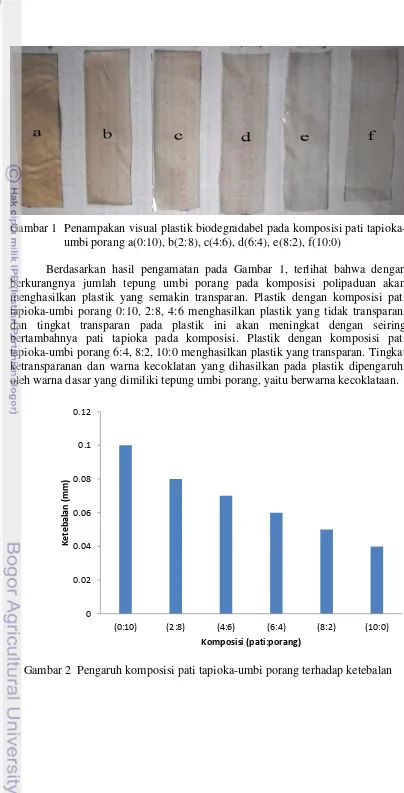

Gambar 1 Penampakan visual plastik biodegradabel pada komposisi pati tapioka-umbi porang a(0:10), b(2:8), c(4:6), d(6:4), e(8:2), f(10:0)

Berdasarkan hasil pengamatan pada Gambar 1, terlihat bahwa dengan berkurangnya jumlah tepung umbi porang pada komposisi polipaduan akan menghasilkan plastik yang semakin transparan. Plastik dengan komposisi pati tapioka-umbi porang 0:10, 2:8, 4:6 menghasilkan plastik yang tidak transparan, dan tingkat transparan pada plastik ini akan meningkat dengan seiring bertambahnya pati tapioka pada komposisi. Plastik dengan komposisi pati tapioka-umbi porang 6:4, 8:2, 10:0 menghasilkan plastik yang transparan. Tingkat ketransparanan dan warna kecoklatan yang dihasilkan pada plastik dipengaruhi oleh warna dasar yang dimiliki tepung umbi porang, yaitu berwarna kecoklataan.

Gambar 2 Pengaruh komposisi pati tapioka-umbi porang terhadap ketebalan

0 0.02 0.04 0.06 0.08 0.1 0.12

(0:10) (2:8) (4:6) (6:4) (8:2) (10:0)

K

e

te

b

al

an

(

m

m

)

7

Gambar 2 menunjukkan bahwa pada pembuatan plastik biodegradabel polipaduan pati tapioka-umbi porang dengan berbagai komposisi menghasilkan plastik dengan tingkat ketebalan yang menurun seiring dengan berkurangnya jumlah tepung umbi porang dalam komposisi. Hasil perhitungan dilampirkan pada Lampiran 2. Plastik polipaduan ini memiliki ketebalan yang berkisar pada 0.100 mm hingga 0.040 mm. Plastik dengan komposisi pati tapioka-umbi porang 0:10 menghasilkan nilai ketebalan tertinggi 0.100 mm, sedangkan plastik dengan komposisi pati tapioka-umbi porang 10:0 menghasilkan nilai ketebalan terendah 0.040 mm. Hasil penelitian ini menunjukkan bahwa dengan penambahan tepung umbi porang akan meningkatkan kekentalan campuran polipadaun, dan ketebalan plastik yang dihasilkan.

Bobot Jenis

Penentuan bobot jenis dilakukan untuk memperoleh informasi awal tentang sifat molekul penyusun plastik, semakin tinggi nilai bobot jenis suatu plastik maka diduga semakin tinggi pula keteraturan molekul penyusun polipaduan pati tapioka-umbi porang. Hasil perhitungan nilai bobot jenis dapat dilihat pada Lampiran 3.

Gambar 3 Pengaruh komposisi pati tapioka-umbi porang terhadap bobot jenis Berdasarkan Gambar 3, penentuan bobot jenis plastik menunjukan adanya penurunan nilai bobot jenis dengan penambahan pati tapioka dalam komposisi. Bobot jenis plastik polipaduan pati tapioka-umbi porang berkisar pada 2.1142 g/mL hingga 4.3170 g/mL. Komposisi pati tapioka-umbi porang 0:10 dengan ketebalan plastik 0.100 mm menghasilkan bobot jenis sebesar 4.3170 g/mL, sedangkan komposisi pati tapioka-umbi porang 10:0 dengan ketebalan plastik 0.040 mm menghasilkan bobot jenis sebesar 2.1142 g/mL. Penurunan bobot jenis ini juga didukung oleh hasil analisis sifat termal, pada komposisi pati tapioka-umbi porang dengan jumlah tepung tapioka-umbi porang lebih banyak menghasilkan

8 temperatur leleh yang yang lebih tinggi. Selain itu menurut Sumarwoto (2006), umbi porang mengandung senyawa glukomanan dengan karakter yang unik apabila dicelupkan ke dalam air, yaitu dapat mengembang atau menyerap air lebih cepat dibandingkan pati, sehingga plastik yang mengandung glukomanan lebih tinggi akan lebih cepat larut dalam air. Data ini juga didukung oleh penelitian yang dilakukan oleh Ramadhan (2013), bobot jenis plastik dengan jumlah pemlastis yang sama akan menghasilkan bobot jenis yang lebih rendah pada plastik yang tanpa penambahan umbi porang.

Analisis Uji Tarik

Analisis uji tarik bertujuan memberikan suatu informasi mengenai sifat mekanik suatu bahan seperti kuat tarik dan perpanjangan putus. Menurut Mc Hugh dan Krochta (1994), kekuatan tarik merupakan besarnya gaya tegangan maksimum atau kekuatan maksimum yang dapat ditahan suatu bahan polimer hingga menjadi putus, sedangkan perpanjangan putus atau persen elongasi adalah pertambahan panjang tertentu pada bahan akibat gaya tegangan maksimum yang diberikan. Hasil perhitungan kuat tarik dan persen elongasi dapat dilihat pada Lampiran 4.

Gambar 4 Pengaruh komposisi pati tapioka-umbi porang terhadap kuat tarik Berdasarkan hasil analisis kuat tarik pada Gambar 4, terlihat peningkatan nilai kuat tarik pada plastik polipaduan seiring dengan bertambahnya jumlah pati tapioka dalam komposisi polipaduan. Nilai kuat tarik plastik polipaduan pati tapioka-umbi porang berkisar pada 1.1214 MPa hingga 7.8158 MPa. Nilai kuat tarik tertinggi 7.8158 MPa diperoleh dari plastik dengan komposisi pati tapioka-umbi porang 10:0, sedangkan nilai kuat tarik terendah 1.1214 MPa diperoleh dari plastik dengan komposisi pati tapioka-umbi porang 0:10.

9

Peningkatan kuat tarik terjadi seiring dengan berkurangnya jumlah umbi porang yang masih dalam bentuk tepung pada komposisi campuran. Umbi porang yang masih dalam bentuk tepung tidak bercampur sempurna dengan pati tapioka dan natrium alginat pada proses pembuatannya, sehingga semakin sedikit tepung umbi porang semakin tinggi nilai kuat tariknya. Hasil yang berbeda akan diperoleh apabila yang digunakan adalah glukomanan. Menurut Chen (2008), nilai kuat tarik dan persen elongasi akan mengalami peningkatan seiring dengan penambahan jumlah glukomanan pada komposisi, semakin banyak jumlah glukomanan yang ditambahkan maka akan semakin banyak terbentuk ikatan molekul glukomanan dengan amilosa dari pati, sehingga akan terbentuk suatu struktur yang teratur dan kompak.

Gambar 5 Pengaruh komposisi pati tapioka-umbi porang terhadap persen elongasi Gambar 5 menunjukkan tingkat elastisitas plastik polipadauan yang didapat dari besarnya nilai persen elongasi. Nilai persen elongasi pada plastik ini berkisar pada 5.55% hingga 8,43%. Nilai persen elongasi plastik polipaduan ini memiliki kecendrungan meningkat seiring dengan bertambahnya pati tapioka dalam komposisi campuran. Plastik dengan komposisi 0:10 memiliki nilai persen elongasi sebesar 5.55%, nilai persen elongasi ini akan terus meningkat hingga komposisi pati tapioka-umbi porang 6:4, yaitu sebesar 8,43%, dan kemudian akan menurun hingga komposisi pati tapioka-umbi porang 10:0, yaitu sebesar 7,43%. Tidak dilakukannya preparasi sampel sebelum proses penentuan uji tarik diduga juga ikut mempengaruhi hasil uji tarik, misalnya sampel tidak diletakan dalam desikator untuk mengurangi penyerapan kadar air pada sampel. Hasil yang berbeda juga akan diperoleh apabila yang digunakan glukomanan. Menurut Chen (2008), penambahan glukomanan umbi porang akan menunjukkan kecendrungan peningkatan nilai persen elongasi pada plastik, karena glukomanan umbi porang kompatibel berikatan dengan amilosa pada pati.

10 Analisis Termal

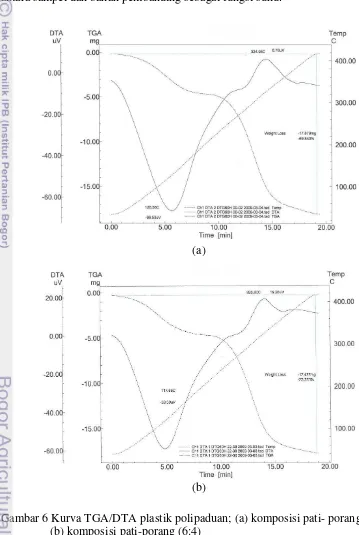

Analisis termal plastik polipaduan pati tapioka-umbi porang pada penelitian ini dilakukan dengan metode Analisis Termogravimetri (TGA) dan Analisis Diferensial Termal (DTA). Menurut Mikkonen (2009), TGA merupakan metode pengukuran perubahan bobot sampel dalam persatuan waktu terhadap fungsi suhu, dan DTA merupakan metode pengukuran panas yang diserap atau dibebaskan oleh sampel yang diamati dengan cara mengukur perbedaan suhu antara sampel dan bahan pembanding sebagai fungsi suhu.

(a)

(b)

11

Gambar 6(a) dan 6(b) menunjukan kurva TGA dan DTA masing-masing plastik polipaduan pati tapioka-umbi porang pada komposisi (4:6) dan (6:4). Kurva TGA memperlihatkan ada dua tahap penurunan kurva, penurunan kurva pertama terjadi dengan pemecahan molekul air pada suhu 100 °C, dan penurunan kedua kurva merupakan dekomposisi molekul hidrokarbon dari bahan penyusun (Parvin 2011). Hasil analisis TGA menunjukkan adanya penurunan bobot yang hilang dari sampel seiring dengan berkurangnya jumlah umbi porang. Plastik dengan komposisi pati-porang 4:6 kehilangan bobot sebesar 17.879 mg, sedangkan sampel dengan komposisi pati-porang 6:4 kehilangan bobot sebesar 17.427 mg.

Kurva DTA pada Gambar 6(a) dan 6(b) menunjukkan hasil analisis temperatur leleh dan temperatur oksidasi. Nilai temperatur leleh pada kurva DTA menurun seiring dengan berkurangnya jumlah umbi porang dalam komposisi campuran. Plastik dengan komposisi pati-porang 4:6 memiliki temperatur leleh 126.56 °C, sedangkan plastik dengan komposisi pati-porang 6:4 memiliki temperatur leleh 117.65 °C. Penurunan temperatur leleh plastik polipaduan mengindikasikan plastik dengan jumlah umbi porang lebih sedikit akan menghasilkan plastik yang lebih amorf, hal ini juga di dukung oleh hasil penentuan bobot jenis. Temperatur oksidasi pada sampel ini tidak menunjukkan perubahan yang berarti, plastik dengan komposisi pati-porang 4:6 memiliki temperatur oksidasi 324.95 °C, sedangkan plastik dengan komposisi pati-porang 6:4 memiliki temperatur oksidasi 325.60 °C (Grega et al. 2009).

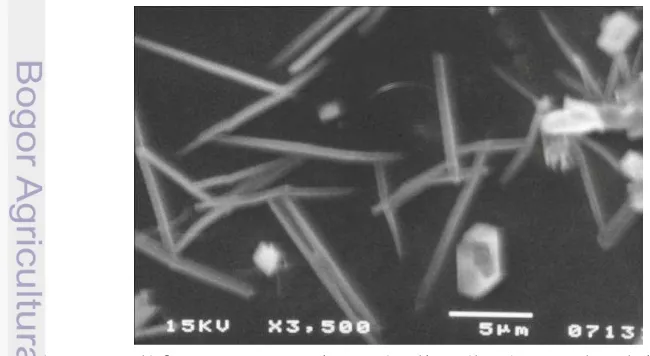

Analisis Morfologi

Analisis morfologi plastik polipaduan dengan menggunakan Scanning Electron Magnetic (SEM) bertujuan mengetahui penampakan permukaan, tingkat keteraturan serta kehomogenan plastik polipaduan yang terbentuk. Prinsip kerja SEM adalah permukaan contoh ditembaki oleh elektron berenergi tinggi dengan energi kinetik 1-25 kV. Elektron yang berenergi rendah dilepaskan dari atom-atom yang ada pada permukaan contoh dan akan menentukan bentuk contoh.

12 Gambar 7 merupakan hasil analisis permukaan plastik dengan komposisi pati tapioka-umbi porang 6:4 pada perbesaran 3500⨯, dan pada permukaan plastik terlihat jarum-jarum halus dan gumpalan putih. Jarum-jarum halus serta gumpalan putih tersebut diduga natrium alginat, dan glukomanan yang terdapat pada tepung umbi porang. Penelitian yang dilakukan oleh Ulfiah (2013) tentang pembuatan plastik biodegradabel dengan penambahan natrium alginat juga menemukan struktur permukaan yang berbentuk jarum halus pada permukaan plastik yang dihasilkan, hal ini disebabkan oleh sifat dari natrium alginat yang dapat membentuk struktur jarum halus apabila berikatan dengan molekul air, selain itu menurut Sumarwoto (2006), glukomanan mampu mengalami proses mengkristal serta membentuk serat-serat halus.

Permeabilitas Uap Air

Permeabilitas Uap Air (WVP) atau permeabilitas uap air merupakan pengukuran jumlah uap air yang masuk atau keluar dari bahan polimer (plastik) dalam setiap satu jam per luas area (ASTM E96-95 1995). Pengukuran permeabilitas uap air sangat perlu dilakukan untuk mengukur kemampuan plastik dalam menghambat keluar masuknya air. Tingkat keawetan suatu barang dalam plastik dapat ditentukan dari besarnya nilai permeabilitas uap air. Semakin besar nilai permeabilitas uap air, maka semakin banyak kandungan uap air yang keluar atau masuk. Hal tersebut akan mengakibatkan semakin cepat tumbuhnya mikroorganisme, dan menurunkan tingkat keawetan.

Gambar 8 Pengaruh komposisi pati-porang terhadap permeabilitas uap air

Berdasarkan Gambar 8, diketahui nilai permeabilitas uap air plastik polipaduan pati tapioka-umbi porang berkisar pada 4.7532×10-6 gjam-1m-1Pa-1 hingga 1.8087×10-6 gjam-1m-1Pa-1. Permeabilitas uap air yang ditunjukkan pada Gambar 8 memperlihatkan kecenderungan menurun seiring dengan penurunan

13

jumlah umbi porang dalam komposisi campuran. Plastik dengan komposisi pati tapioka-umbi porang 0:10 memiliki nilai permeabilitas uap air sebesar 4.7532×10

-6

gjam-1m-1Pa-1, nilai ini permeabilitas uap air ini akan terus menurun hingga pada komposisi pati-porang 10:0 sebesar 1.8087×10-6 gjam-1m-1Pa-1. Penurunan nilai permeabilitas uap air dari plastik polipaduan dikarenakan bertambahnya komposisi pati dalam plastik, serta berkurangnya tepung umbi porang yang mengandung senyawa glukomanan.

Glukomanan merupakan senyawa yang memiliki sifat struktur penyusun yang dapat berinteraksi dengan kuat dengan air membentuk lapisan plastik yang tidak permeable, sehingga semakin sedikit umbi porang yang ditambahkan, maka semakin berkurang senyawa glukomanan yang dapat berinteraksi dengan air, dan semakin kecil pula nilai pemeabilitas uap air dari plastik tersebut. Menurut Olivas et al. (2008), nilai relative humidity (RH) lingkungan diduga juga mempengaruhi nilai WV. Semakin tinggi RH lingkungan maka kemampuan plastik sebagai pengangkut uap air semakin menurun. Selain itu, adanya gelembung gas dan lubang yang terbentuk pada proses pembuatan juga mempengaruhi transfer uap air.

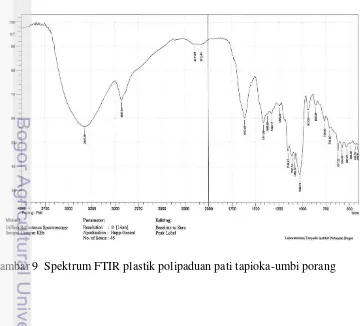

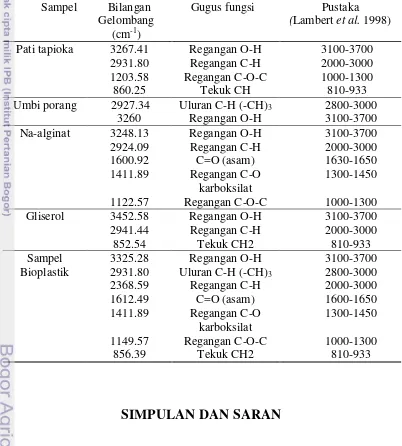

Analisis Gugus Fungsi

Analisis plastik polipaduan dengan instrumen Fourier Transform Infrared (FTIR) bertujuan untuk mengidentifikasi gugus-gugus fungsi yang terdapat pada plastik polipaduan. Proses pencampuran bahan-bahan polimer dengan cara pemanasan diduga mengakibatkan adanya interaksi secara fisik maupun kimia. Gugus fungsi baru yang terbentuk akan terlihat dari spektrum baru yang terbentuk pada spektogram. Spektrum bahan beserta plastik yang dihasilkan dapat di lihat pada Tabel 2 dan Lampiran 6.

Berdasarkan Gambar 9 dan Tabel 2, terlihat gugus fungsi dari komponen penyusun plastik muncul kembali pada spektrum sampel plastik dengan puncak yang hampir sama dan tidak dihasilkan puncak baru sehingga, dapat dikatakan tidak terbentuknya gugus fungsi baru. Hal ini menunjukan bahwa plastik yang terbentuk hanya berinteraksi secara fisik. Menurut Harvey (2000), Munculnya gugus fungsi baru pada spektogram menandakan terbentuknya interaksi secara kimia, sedangkan pencampuran secara fisika hanya ditandai dengan adanya gabungan gugus fungsi antara komponen-komponen penyusun plastik polipaduan. Tabel 2 Analisis gugus fungsi

Sampel Bilangan Gelombang

(cm-1)

Gugus fungsi Pustaka

(Lambert et al. 1998) Pati tapioka 3267.41 Regangan O-H 3100-3700

2931.80 Regangan C-H 2000-3000

1203.58 Regangan C-O-C 1000-1300

860.25 Tekuk CH 810-933

Umbi porang 2927.34 Uluran C-H (-CH)3 2800-3000

3260 Regangan O-H 3100-3700

Na-alginat 3248.13 Regangan O-H 3100-3700

2924.09 Regangan C-H 2000-3000

1600.92 C=O (asam) 1630-1650

1411.89 Regangan C-O karboksilat

1300-1450

1122.57 Regangan C-O-C 1000-1300

Gliserol 3452.58 Regangan O-H 3100-3700

2941.44 Regangan C-H 2000-3000

852.54 Tekuk CH2 810-933

Sampel Bioplastik

3325.28 Regangan O-H 3100-3700

2931.80 Uluran C-H (-CH)3 2800-3000

2368.59 Regangan C-H 2000-3000

1612.49 C=O (asam) 1600-1650

1411.89 Regangan C-O karboksilat

1300-1450

1149.57 Regangan C-O-C 1000-1300

856.39 Tekuk CH2 810-933

SIMPULAN DAN SARAN

Simpulan

komposisi campuran, namun penambahan tepung umbi porang dalam komposisi polipaduan juga menghasilkan penurunan nilai kuat tarik dan pemuluran putus plastik, sehingga dapat disimpulkan bahwa penambahan tepung umbi porang dalam plastik polipaduan belum kompatibel. Hasil mikroskop elektron payaran (SEM) menunjukkan bahwa plastik polipaduan yang terbentuk masih memperlihatkan jarum-jarum halus natrium alginat dan beberapa gumpalan kristal kalsium oksalat dari umbi porang. Hasil Spektrofotometer Inframerah Tranformasi Fourier (FTIR) menunjukkan reaksi yang terjadi pada pembuatan plastik polipaduan hanya secara fisik.

Saran

Perlu adanya proses ekstraksi glukomanan dari tepung umbi porang terlebih dahulu sebelum proses plastisasi dengan pati tapioka dilakukan, perlu adanya pengontrolan pengadukan menggunakan homogenizer pada saat proses pembuatan, perlu dilakukannya optimasi pemlastis dan natrium alginat, serta perlu adanya analisis permeabilitas oksigen dan karbondioksida.

DAFTAR PUSTAKA

[ASTM] America sociaty for testing and materials. 1995. Standart Test Methods for Water Vapor Transmission of Materials, E96-95. Philadelphia (US): ASTM.

[ASTM] America sociaty for testing and materials. 2005. Standard Test Methods for Tensile Properties of Thin Plastic Sheeting, D638. Philadelphia (US): ASTM.

Arifin MA. 2001. Pengeringan umbi iles-iles secara mekanik untuk meningkatkan mutu keripik iles. [skripsi]. Bogor (ID): Institut Petanian Bogor.

Chen J, Liu C, Chen Y, Chang PR. 2008. Struktur characterization and properties of starch-konjac glucomannan. Carbohydrate Polymer Journal. 74: 946-952.

Christianty MU. 2009. Produksi plastik biodegradabel melalui pencampuran pati sagu termoplastis dan compatibilized linear low density polyethylene [tesis]. Bogor (ID): Institut Pertanian Bogor.

Departemen Pertanian. 2012. Produksi ubi kayu menurut provinsi. [terhubung berkala]. http://www.deptan.go.id/produksiubikayu%20/.pdf [16 Okt 2013].

16 Harsojuwono BA. 2006. Studi cara ekstraksi glukomanan dari umbi porang. The

Excellence Research Journal : 126-133.

Harvey D. 2000. Modern Analytical Chemistry. New York: McGraw-Hill.

Lastriyanto A. 1998. Penentuan permeabilitas film edibel terhadap uap air, oksigen dan karbondioksida [tesis]. Bogor (ID): Institut Pertanian Bogor. McHugh TH, Krochta JM. 1994. Sorbitol vs gliserol plasticized whey protein

edible film: intergred oxygen permeability and tensile property evaluation. J of Agric and Food Chem. 42(4): 841-845.

Mikkonen KS. 2009. Mannans as film formed and emulsion stabilizers. [disertasi]. Helsinki (ID): University of Helsinki.

Murphy P. 2006. Starch: manufacture and structure. Di dalam: Eliasson AC, editor. Starch in Food: Structure, Function, and Application. Manchester (UK): CRC Press.

Olivas GI, Gustavo V, Barbosa-Cànovas. 2008. Alginate-calcium films: Water vapor permeability and mechanical properties as affected by plasticizer and relative humidity. LWT. 41: 359-366.

Parvin F. 2011. Preparation and characterization of gamma irradiated sugar containing starch/Poly (Vinyl Alcohol)-based blend films. J Polym Environ. 6(011): 1007-1017.

Pradipta IMD, Mawarani LJ. 2012. Pembuatan dan karakterisasi polimer ramah lingkungan berbahan dasar glukomanan umbi porang. Jurnal Sains dan Seni Pomits 1(1): 1-6.

Pranamuda H. 2001. Pengembangan bahan plastik biodegradabel berbahan baku pati tropis. Di dalam: Seminar Bioteknologi untuk Indonesia Abad 21; Jakarta 1-4 feb 2001. Jakarta: Sinergy Forum-PPI Tokyo of Technology. hlm 1-6.

Pranoto Y. 2007. Kajian sifat mekanik dan mikrostruktur edible film alginat dan kitosan dengan penambahan gliserol. Seminar Nasional PATPI. Bandung 1(1): 978-979.

Prasetyaningrum A, Rokhati N, Kinasih DN, Wardhani FDN. 2010. Karakterisasi bioactive edibel film dari komposit alginat dan lilin lebah sebagai bahan pengemas makanan biodegrdabel. Seminar Rekayasa Kimia dan Proses. Semarang : 1411-4216.

Ramadhan N. 2013. Pembuatan dan pencirian plastik biodegradabel tepung singkong-umbi porang.. [skripsi]. Bogor (ID): Institut Pertanian Bogor. Sumarwoto. 2006. Review: Kandungan mannan pada tanaman iles-iles

(Amorphophallus muelleri). Jurnal Bioteknologi 4(1):28-32.

Ulfiah. 2013. Pencirian edibel film tepung tapioka terplastisasi gliserol dengan penambahan natrium alginat. [skripsi]. Bogor (ID): Institut Pertanian Bogor.

17

+ 40 mL akuades dipanaskan 50 °C

Campuran dipanaskan pada suhu 80 °C selama 30 menit Lampiran 1 Diagram alir Penelitian

Larutan pati–porang terplastisasi gliserol dan larutan Na alginat

18 Lampiran 2 Data ketebalan plastik

19

Lampiran 3 Analisis bobot jenis plastik

Komposisi Suhu saat percobaan 28 °C W0 = 8.0504 g

Dl = 0.99628 g/mL

Da = 0.00125 g/mL

20 Lampiran 4 Analisis Uji Tarik plastik

21

Data sifat mekanik (Elongasi) plastik Komposisi

Panjang spesimen mula-mula = 50 mm

22 Lampiran 5 Hasil uji permeabilitas uap air

23

Contoh perhitungan :

A = 0.00064 m2 R1 = 100%

S = 636.32 Pa R2 = 81%

WVTR= 165.3125 g jam-1 m-2

Permeabilitas uap air = 4.9361⨯10-6g jam-1 m-1 Pa-1

24 Na Alginat

25

Gliserol

RIWAYAT HIDUP

Penulis dilahirkan di Mukomuko pada tanggal 12 Juni 1990 dan merupakan putra sulung dari empat bersaudara dari Bapak Nazri dan Ibu Sumawati. Tahun 2008 penulis lulus dari SMA Negeri 1 Mukomuko dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.