ANALISA SALURAN PENGERING BERBENTUK SILINDER PADA MESIN PENGERING PAKAN TERNAK SISTEM POMPA KALOR

DENGAN DAYA 1 PK

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

DUNAN GINTING NIM : 110 421 028

PROGRAM PENDIDIKAN SARJANA EKSTENSI DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Analisa ini bertujuan untuk mengatasi masalah yang dihadapai para produsen pakan ternak untuk mengeringkan pakan ternak yang sudah dicacah dalam keadaan lembab menjadi kering agar tahan lebih lama. Oleh sebab itu hasil rancang bangun suatu unit mesin pengering pakan ternak dengan menggunakan AC rumah disempurnakan dengan ditambahkannya blower dan saluran pengering berbentuk silinder .Dengan adanya blower maka panas di kondensor dapat disalurkan ke saluran pengering dan saluran pengering menjaga agar panas ini tidak terbuang. Manfaat penelitian ini adalah untuk memenuhi kebutuhan pengeringan pada sektor peternakan, pertanian, maupun home industry khususnya bagi wilayah- wilayah yang memiliki tingkat curah hujan yang tinggi di Indonesia. Kesimpulan analisa ini diperoleh bahwa nilai rata –rata rasio humiditas pada masuk saluran sebesar 22,04 g/kg dan pada keluar saluran sebesar 21,84 g/kg . Nilai laju perpindahan panas pada saluran pengering adalah 155,76 W dan nilai koefisien geseknya sebesar 23,1887. Nilai laju pengeringan pakan ternak pada saluran pengering adalah 0.1374 kg/jam.Nilai laju ekstraksi air spesifik adalah 0.096 kg/kWh. Konsumsi energi spesifik untuk adalah 10,407 kWh/kg.Biaya yang dibutuhkan untuk proses pengeringan adalah Rp 10.053,71,- per kilogram.

ABSTRACT

This analysis aims to address the problems faced by the producers of fodder to dry fodder has been chopped in a moist state becomes dry to last longer. Therefore, the results of design and construction of a unit of the dryer feed using home air conditioner enhanced with the addition of a blower and dryer duct cylindrical .With the presence of heat in the condenser blower can be channeled to the dryer duct and dryer duct to keep the heat is not wasted. The benefits of this research is to meet the needs of drying in the livestock sector, agriculture, and home industry, especially for areas that have high levels of rainfall in Indonesia. Conclusion This analysis shows that the average value -rata humidity ratio at the channel entrance at 22.04 g / kg and the exit channel of 21.84 g / kg. The value of the rate of heat transfer dryer duct is 155.76 W and geseknya coefficient of 23.1887. Value fodder drying rate on dryer duct is 0.1374 kg / jam.Nilai specific water extraction rate is 0.096 kg / kWh. Specific energy consumption for is 10.407 kWh / kg.Biaya required for the drying process is USD 10053.71, - per kilogram.

KATA PENGANTAR

Puji dan syukur penulis ucapakan kepada Tuhan Yang Maha Esa atas berkat dan rahmat-NYA yang begitu besar sehinggga penulis dapat menyelesaikan penulisan skripsi ini dari tahap awal sampai akhir berjalan dengan baik.

Skripsi ini ditulis sebagai salah satu syarat untuk mendapat gelar Sarjana di Program Pendidikan Sarjana Ekstensi di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi ini adalah ANALISA SALURAN PENGERING BERBENTUK SILINDER PADA MESIN PENGERING PAKAN TERNAK SISTEM POMPA KALOR DENGAN DAYA 1 PK.

Dalam menyelesaikan skripsi ini penulis banyak mendapat bantuan baik berupa dukungan, perhatian, bimbingan, nasihat, dan juga doa. Penulis juga menyadari bahwa skripsi ini tidak akan selesai tanpa adanya dukungan dari berbagai pihak. Untuk itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, sebagai Ketua Departemen Teknik Mesin Falkutas Teknik Universitas Sumatera Utara.

2. Bapak Dr. Eng. Himsar Ambarita, ST, MT, sebagai dosen pembimbing yang telah meluangkan banyak waktu serta menyumbangkan ilmu dan nasehat kepada penulis sepanjang pengerjaan tugas sarjana ini hingga selesai.

3. Bapak/Ibu dosen di Departemen Teknik Mesin Falkutas Teknik

Universitas Sumatera Utara yang telah mendidik penulis selama kuliah. 4. Bapak/Ibu staff pegawai yang banyak membantu penulis selama kuliah di

Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. 5. Teristimewa kepada Ayah dan Ibunda penulis, Jilai Ginting dan Sarinah

membesarkan, memelihara, mendukung secara moral dan material, memberikan dorongan serta senantiasa mendoakan penulis dalam setiap aktivitas, terutama selama menjalani perkuliahan di Fakultas Teknik USU. Penulis tidak dapat membalas kebaikan mereka dengan apapun. Penulis mengucapkan terima kasih banyak untuk orang tua yang sangat saya hormati dan cintai. Saya sangat bangga memiliki orang tua yang sabar, kuat, dan selalu menyayangi anak-anaknya.

6. Rekan satu team yaitu Jupiter Sirait dimana kami saling membantu dan bersolidaritas satu sama lain demi penyelesaian skripsi ini.

Akhir kata, penulis menyadari skiripsi ini masih kurang sempurna, Oleh karena itu penulis mengharapkan kritik dan saran dari pembaca yang sifatnya membangun untuk meyempurnakan isi skripsi ini. Semoga skripsi ini dapat menambah wawasan dan pengetahuan pembaca mengenai mesin pengering sistem pompa kalor.

Medan, Maret 2015

2.3.6 Temberatur Dew Point ... 11 3.1. Tempat Dan Waktu Studi dan Pembuatan ... 37

3.2. Alat dan Bahan Perancangan ... 37

3.2.1. Alat ... 37

3.3. Alat dan Bahan Pengujian ... .39

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1. Data Hasil Pengujian ... 49

4.1.1. Grafik Hasil Pengujian ... 50

4.2. Perhitungan Hasil Pengujian ... 54

4.2.1 Perhitungan Hasil Pengujian Pada Masuk Saluran ... 54

4.2.2 Perhitungan Hasil Pengujian Pada Keluar Saluran ... 55

4.3. Menghitung Laju Perpindahan Panas Pada Saluran Pengering .. 56

4.4. Menghitung Tahanan Gesek Pada Saluran Pengering ... 64

4.5. Laju Pengeringan ... 64

4.6. Nilai Laju Ekstraksi Air Spesifik ... 65

4.7. Ketidakpastian Pengukuran ... 66

4.8. Konsumsi Energi Spesifik ... 67

4.9. Biaya Pokok Produksi ... 68

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 72

5.2. Saran ... 73

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2.1 Ilustrasi Temperatur Bola Kering Dan Bola Basah ... 9

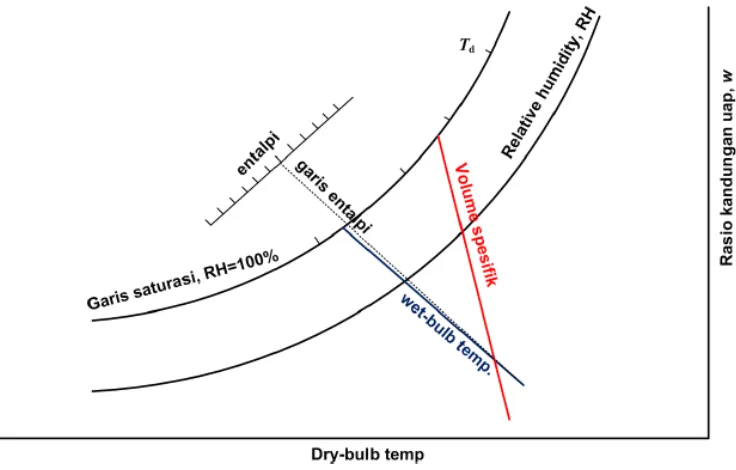

Gambar 2.2 Garis –Garis dan Informasi Pada Grafik Psikometrik ... 12

Gambar 2.3 Proses Pendinginan Udara ... 13

Gambar 2.4 Proses Pencampuran Udara Secara Adiabatik ... 14

Gambar 2.5 Proses Penambahan Uap Air Pada Udara ... 15

Gambar 2.6 Siklus Kompresi Uap ... 16

Gambar 2.7 Siklus Refrigasi Kompresi Uap ... 16

Gambar 2.8 Pembagian Kompresor ... 19

Gambar 2.9 Kondensor Pipa Ganda ... 21

Gambar 2.10 Kondensor Selubung dan Tabung ... 22

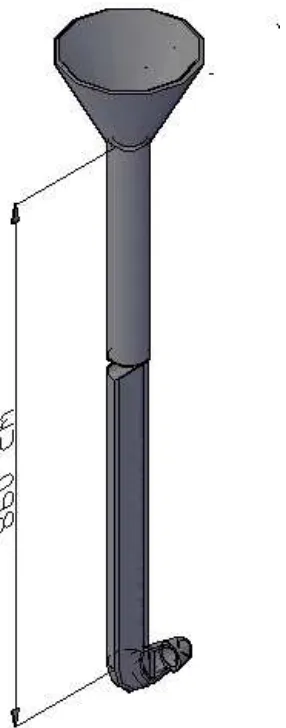

Gambar 3.1 Saluran Pengering Pakan Ternak Berbentuk Silinder ... 38

Gambar 3.2 Penampang Saluran Pengering Berbentuk Silinder ... 39

Gambar 3.3 Rh (Relative Humidity) Meter ... 39

Gambar 3.4 Hot Wire Anemometer ... 40

Gambar . Blower ... 41

Gambar 3.6 Laptop Toshiba ... 42

Gambar 3.7 Hygrometer ... 42

Gambar 3.8 Timbangan Digital ... 43

Gambar 3.9 Alat Pengering Sistem Pompa Kalor ... 43

Gambar 3.11 Pakan Ternak yang Sudah Dicacah ... 42

Gambar 4.1 Grafik Temperatur Masuk Saluran Pengering... ... 50

Gambar 4.2 Grafik Temperatur Keluar Saluran Pengering ... 51

Gambar 4.3 Grafik Humiditas Relatif Masuk Saluran Penngering ... 51

Gambar 4.4 Grafik Humiditas Relatif Keluar Saluran Pengering ... 52

Gambar 4.5 Grafik Temperatur Dew Point Masuk Saluran Pengering ... 52

Gambar 4.6 Grafik Temperatur Dew Point Keluar Saluran Pengering ... 53

Gambar 4.7 Grafik Penurunan Massa Pakan Ternak ... 53

Gambar 4.8 Saluran Pengering ... 57

DAFTAR TABEL

Tabel 2.1 Konstanta C1 sampai C6 ... ... ..9

Tabel 2.2 Perbandingan kondensor berpendingin udara dan air ... ... 23

Tabel 2.3 Pembagian Refrigran berdasarkan keamanan ... ... 27

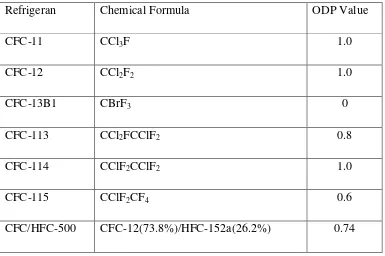

Tabel 2.4 Nilai ODP beberapa Refrigerant ... …... 29

Tabel 3.1 Jadwal pelaksanaan penelitian ... ... 37

Tabel 3.2 Specificatians dari Hot Wire Anemometer ... ... 41

Tabel 4.1 Data Hasil Pengujian Pada Saluran Pengering ... ... 49

Tabel 4.2 Perhitungan µ untuk Re dari Tabel Lampiran ... ... 57

Tabel 4.3 Perhitungan Pr untuk Nu dari Tabel Lampiran ... ... 58

Tabel 4.4 Perhitungan K untuk h dari Tabel Lampiran ... ... 59

Tabel 4.5 Perhitu ga K u tuk α dari Tabel La pira ... ... 60

Tabel . Perhitu ga Cp u tuk α dari Tabel La pira ... …... . 60

Tabel 4.7 Perhitungan V untuk Gr dari Tabel Lampiran ... ... 61

Tabel 4.8 Perhitungan Pr untuk Ra ... ... 62

Tabel 4.9 Hasil Perhitungan Pada Masuk Saluran ... ... 69

Tabel 4.10 Hasil Perhitungan Pada Keluar Saluran ... ... 70

ABSTRAK

Analisa ini bertujuan untuk mengatasi masalah yang dihadapai para produsen pakan ternak untuk mengeringkan pakan ternak yang sudah dicacah dalam keadaan lembab menjadi kering agar tahan lebih lama. Oleh sebab itu hasil rancang bangun suatu unit mesin pengering pakan ternak dengan menggunakan AC rumah disempurnakan dengan ditambahkannya blower dan saluran pengering berbentuk silinder .Dengan adanya blower maka panas di kondensor dapat disalurkan ke saluran pengering dan saluran pengering menjaga agar panas ini tidak terbuang. Manfaat penelitian ini adalah untuk memenuhi kebutuhan pengeringan pada sektor peternakan, pertanian, maupun home industry khususnya bagi wilayah- wilayah yang memiliki tingkat curah hujan yang tinggi di Indonesia. Kesimpulan analisa ini diperoleh bahwa nilai rata –rata rasio humiditas pada masuk saluran sebesar 22,04 g/kg dan pada keluar saluran sebesar 21,84 g/kg . Nilai laju perpindahan panas pada saluran pengering adalah 155,76 W dan nilai koefisien geseknya sebesar 23,1887. Nilai laju pengeringan pakan ternak pada saluran pengering adalah 0.1374 kg/jam.Nilai laju ekstraksi air spesifik adalah 0.096 kg/kWh. Konsumsi energi spesifik untuk adalah 10,407 kWh/kg.Biaya yang dibutuhkan untuk proses pengeringan adalah Rp 10.053,71,- per kilogram.

ABSTRACT

This analysis aims to address the problems faced by the producers of fodder to dry fodder has been chopped in a moist state becomes dry to last longer. Therefore, the results of design and construction of a unit of the dryer feed using home air conditioner enhanced with the addition of a blower and dryer duct cylindrical .With the presence of heat in the condenser blower can be channeled to the dryer duct and dryer duct to keep the heat is not wasted. The benefits of this research is to meet the needs of drying in the livestock sector, agriculture, and home industry, especially for areas that have high levels of rainfall in Indonesia. Conclusion This analysis shows that the average value -rata humidity ratio at the channel entrance at 22.04 g / kg and the exit channel of 21.84 g / kg. The value of the rate of heat transfer dryer duct is 155.76 W and geseknya coefficient of 23.1887. Value fodder drying rate on dryer duct is 0.1374 kg / jam.Nilai specific water extraction rate is 0.096 kg / kWh. Specific energy consumption for is 10.407 kWh / kg.Biaya required for the drying process is USD 10053.71, - per kilogram.

BAB I PENDAHULUAN

1.1 Latar Belakang

Kebutuhan akan pakan ternak di Indonesia sangat tinggi mengingat komuditas peternakan sangat banyak di Indonesia. Banyaknya peternakan sangat berpengaruh terhadap kebutuhan akan pakan yang akan siap untuk di makan oleh ternak, sedangkan pakan ternak yang diproduksi industry masih bersifat basah atau lembab. Untuk itu industry harus mengeringkan hasil produksinya mengunakan sinar matahari ataupun mesin pengering.

Pakan ternak merupakan penganti makanan ternak dari alam. Pakan ternak di produksi dari indusri rumahan (home industry) ataupun di pruduksi secara massal. Dalam setiap pruduksi, produsen pakan ternak biasanya mengeringkan hasil produksinya menggunakan sinar matahari. Jika menggunakan cahaya matahari saja hasil pruduksi tidak mencukupi permintaan atas pakan ternak di Indonesia. Untuk itu kebutuhan mesin pengering sangat dibutuhkan guna menunjang hasil produksi pakan ternak.

Mesin yang sering di jumpai di pasaran menggunakan alat pemanas (heater) dan alat ini menggunakan tenaga arus listrik yang sangat besar. Untuk itu penulis mencoba menggunakan alat yang tidak lajim digunakan di mesin pengering yaitu AC. Panas yang didapat untuk mengeringkan didapat dari kondensor, udara yang ber uap air rendah di keluarkan oleh evavorator AC tersebut. AC yang digunakan disini adalah jenis AC yang biasa di temukan di pasaran yaitu AC Polytron dengan daya 1 PK.

1. 2 Rumusan Masalah

Dalam penelitian ini hasil rancang bangun mesin pengering pakan ternak sistem pompa kalor dengan daya 1 PK diperbaharui dengan ditambahnya rancang bangun saluran ruang pengeringan bentuk silinder dan blower.

1. 3 Batasan Masalah

2. Pompa kalor yang digunakan beroperasi menggunakan siklus kompresi uap. 3. Mesin beroperasi untuk mengeringkan pakan ternak sapi yang terbuat dari

daun kelapa sawit yang sudah dicacah telebih dahulu.

4. Analisa terfokus hanya pada mesin dan saluran pengering yang dirancang yaitu untuk mengurangi kelembaban udara (relative humidity).

1. 4 Tujuan Penelitian 1. 4 .1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menghasilkan suatu unit mesin pengering pakan ternak portable yang berorientasikan pada upaya efisiensi energi listrik yang dapat diaplikasikan pada skala kecil dan besar..

1. 4. 2 Tujuan Khusus

Tujuan khusus penelitian ini adalah

1. Untuk mengetahui rasio humuditas udara yang terdapat pada saluran pengering .

2. Untuk melakukan analisa pada saluran pengering bentuk silinder melalui perhitungan laju perpindahan panas disaluran pengering.

3. Untuk mengetahui laju pengeringan pakan ternak .

4. Untuk mengetahui besarnya laju ekstraksi penguapan spesifik dari mesin pengering pakan ternak sistem pompa kalor dengan daya 1PK.

5. Untuk mengetahui kebutuhan energi spesifik yang dibutuhkan mesin pengering pakan ternak sistem pompa kalor dengan daya 1 PK.

6. Untuk mengetahui biaya yang dibutuhkan untuk proses pengeringan pakan ternak per kilogram.

1. 5 Manfaat Penelitian

Manfaat yang didapat dari hasil penelitian ini adalah

2. Pemanfaatan energi panas yang terbuang pada kondensor.

3. Sebagai pengembangan dalam bidang energi terbarukan khususnya

teknologi refrigerasi dan pengkondisian udara.

1. 6 Sistematika Penulisan

Penulisan skripsi ini terbagi menjadi lima bab dengan sistematika sebagai berikut : BAB I PENDAHULUAN, bab ini membahas uraian tentang latar belakang masalah, rumusan masalah, batasan masalah, tujuan penulisan, manfaat penelitian, serta sistematika penulisan. BAB II TINJAUAN PUSTAKA, membahas teori-teori yang menunjang penyelesaian masalah seperti dalam hubungannya dengan prinsip pengeringan, sistem kompresi uap, komponen sistem kompresi uap, laju ekstraksi air, konsumsi enegri serta biaya pokok produksi. BAB III METODA PENELITIAN, membahas tentang pembuatan mesin pengering pakan ternak,alat yang digunakan, bahan yang dikeringkan serta

diagram proses penelitian. BAB IV HASIL PENELITIAN DAN

BAB II

TINJAUAN PUSTAKA

2.1Proses Pengeringan

Pengeringan adalah proses perpindahan panas dan uap air secara simultan yang memerlukan energi panas untuk menguapkan kandungan air yang

dipindahkan dari permukaan bahan yang dikeringkan oleh media pengering yang biasanya berupa panas. Proses pengeringan berlaku apabila bahan yang

dikeringankan kehilangan sebahagian atau keseluruhan air yang dikandungnya. Proses utama yang terjadi pada proses pengeringan adalah penguapan. Penguapan terjadi apabila air yang dikandung oleh suatu bahan teruap, yaitu apabila panas diberikan kepada bahan tersebut.

Prinsip pengeringan biasanya akan melibatkan dua kejadian yaitu panas yang diberikan pada bahan dan air harus dikeluarkan dari bahan. Dua fenomena ini menyangkut pindah panas ke dalam dan pindah massa ke luar. Yang dimaksud dengan pindah panas adalah peristiwa perpindahan energi dari udara ke dalam bahan yang dapat menyebabkan berpindahnya sejumlah massa (kandungan air) karena gaya dorong untuk keluar dari bahan (pindah massa).

Dalam pengeringan umumnya diinginkan kecepatan pengeringan yang maksimum, oleh karena itu diusahakan untuk mempercepat pindah panas dan pindah massa. Perpindahan panas dalam proses pengeringan dapat terjadi melalui dua cara yaitu pengeringan langsung dan pengeringan tidak langsung.

Pengeringan langsung yaitu sumber panas berhubungan dengan bahan yang dikeringkan, sedangkan pengeringan tidak langsung yaitu panas dari sumber panas dilewatkan melalui permukaan benda padat (conventer) dan conventer

tersebut yang berhubungan dengan bahan. Setelah panas sampai ke bahan maka air dari sel-sel bahan akan bergerak ke permukaan bahan kemudian keluar.

2.2Pengeringan Buatan

Pengeringan dengan menggunakan alat pengering dimana, suhu, kelembapan udara, kecepatan udara dan waktu dapat diatur dan di awasi.

Tidak tergantung cuaca

Kapasitas pengeringa dapat dipilih sesuai dengan yang diperlukan

Tidak memerlukan tempat yang luas

Kondisi pengeringan dapat dikontrol

Pekerjaan lebih mudah.

2.2.1 Jenis Jenis Pengeringan Buatan

Berdasarkan media panasnya,

Pengeringan adiabatis ; pengeringan dimana panas dibawa ke alat pengering oleh udara panas, fungsin udara memberi panas dan membawa air.

Pengeringan isotermik; bahan yang dikeringkan berhubungan langsung dengan alat/ plat logam yang panas.

2.2.2 Proses pengeringan:

Proses pengeringan diperoleh dengan cara penguapan air

Dengan cara menurunkan RH dengan mengalirkan udara panas disekeliling

bahan

Proses perpindahan panas; proses pemanasan dan terjadi panas sensible dari medium pemanas ke bahan, dari permukaan bahan kepusat bahan.

Proses perpindahan massa ; proses pengeringan (penguapan), terjadi panas laten, dari permukaan bahan ke udara

Panas sensible ; panas yang dibutuhkan/ dilepaskan untuk menaikkan /menurunkan suhu suatu benda

Panas laten ; panas yang diperlukan untuk mengubah wujud zat dari padat kecair, cair ke gas, dst, tanpa mengubah suhu benda tersebut.

2.2.3 Faktor faktor yang mempengaruhi pengeringan.

Pada pengeringan selalu diinginan kecepatan pengeringan yang maksimal. Oleh karena itu perlu dilakukan usah- usah untuk memercepat pindah panas dan pindah massa ( pindah massa dalam hal ini adalah perpindahan air keluar dari bahan yang dikeringksan dalam proses pengeringan tersebut.

Ada beberapa faktor yang perlu diperhatikan untuk memperoleh kecepatan pengeringan maksimum, yaitu :

(b) Suhu

(c) Kecepatan udara

(d) Kelembaban udara

(e) Tekanan

(f) Waktu.

Dalam rancang mesin ini faktor yang perlu diperhatikan untuk memperoleh kecepatan pengeringan maksimum adalah :

Suhu

Semakin besar perbedaan suhu ( antara medium pemanas dengan bahan bahan) maka akan semakin cepat proses pindah panas berlangsung sehingga mengakibatkan proses penguapan semaki cepat pula. Atau semkain tinggi suhu udara pengeringan maka aka semakin besar anergi panas yang dibawa ke udara yang akan menyebabkan proses pindahan panas semakin cepat sengingga pindah massa akan berlangsung juga dengan cepat.

Kecepatan udara

Umumnya udara yang bergerak akan lebih banyak mengambil uap air dari permukaan bahan yang dikeringkan. Udara yang bergerak adalah udara yang mempunyai kecepatan gerak yang tinggi yang berguna untuk

mengambil uap air dan menghilangkan uapa air dari permukaan bahan yang dikeringkan, sehingga dapat mencegah terjadinya udara jenuh yang dapat memperlambat penghilangan air.

Kelembaban Udara (RH)

Semakin lembab udara di dalam ruang pengering dan sekitarnya maka akan semakin lama proses pengerngan berkangsung kering, begitu juga

sebaliknya. Karena udara kering dapat mengabsorbsi dan menahan uap air. Setiap bahan mempunyai keseimbangan kelembaban nisbi (RH

dimana bahan tidak akan kehilangan air (pindah) ke atmosfir atau tidak akan mengambil uap air dari atmosfir.

Jika RH udara < RH keseimbangan maka bahan masih dapat dikeringkan

Jika RH udara > RH keseimbangan maka bahan malahan akan menarik uap air dari udara.

Waktu

Semakin lama waktu (batas tertentu) pengeringan maka akan semakin cepat proses pengeringan selesai. Dalam pengeringan diterapkan konsep HTST (High Temperature Short Time), short time dapat menekan biaya

pengeringan.

2.3 Pisikometrik

Psikometrik adalah salah satu sub bidang enginering yang khusus mempelajari sifat-sifat thermofisik campuran udara dan uap air untuk selanjutnya

akan disebut “udara”.Pada psikometrik udara “ hanya dibedakan atas udara kering

dan uap air. Meskipun udara kering masih dapat dibedakan lagi menjadi komponen gas yang terdiri dari Nitrogen,Oksigen, Karbon dioksida dan yang lainnya,tetapi pada pisikometrik semuanya diperlakukan sebagai satu unit udarah kering,

Humidity ratio, relatif humidity,dry-bulb dan wet-bulb,termperatur,dwe-point temperatur,sensibel end laten heat,desity,moist volume,dan entalpi.

Sebelum melakukan perhitungan dan penetuan pada grafik psikometrik beberapa parameter atau sifat udara yang harus diketahui.

2.3.1 Rasio humiditas (hummidity ratio)

Karena udara adalah gabungan udara kering dan uap air yang terkandung

pada udara, maka humidity ratio adalah perbandingan masah uap air (

m

w) danmassa udara (

m

a) yang dirumuskan:Satuan dari parameter ini adalah kg uap air/kg udara atau gram uap air/kg udara. Dengan menggunakan persamaan gas ideal dan hukum Dalton, yang merumuskan hubungan antara kandungan gas dengan tekanan persial gas, maka rasio humiditas juga dinyatakan dengan :

Dimana Pw adalah tekanan persial uap air dan

p

atm adalah tekananatmosfer. Persamaan 2.2 menunjukan bahwa hanya dengan mengetahui tekanan persial uap air pada temperatur tertentu,kita dapat menentukan kandungan uap air di udara.

2.3.2. Humiditas Relatif ( relatif humidity, atau RH)

Parameter ini adalah perbandingan fraksi mol uap air pada udara tersebut mengalami saturasi. Berdasarkan devinisi ini, persamaan yang digunakan untuk menghitung RH adalah:

mengembun, atau berubah fasa menjadi cair.Berdasarkan fakta ini, pada saat terjadi saturasi, nilai relative hummidity adalah 100% jadi diingat saat terjadi saturasi RH=100%

Dengan mengurangi devenisi fraksi mol dan persamaan gas ideal,RH dapat didefenisikan sebagai berikut :

Pws adalah tekanan uap saat terjadi saturasi dan merupakan fungsi dari temperatur.

Persamaan yang diusulkan ASHARAE dapat digunakan untuk menghitung pws

(pa) :

Ln(pws)=C1/T + C2 + C3T + C4T2 + C5T3 + C6 ln T...(2.5)

Dimana T adalah temperatur mutlak dalam K.

Konstanta C1 sampai dengan C6 dapat dilihat dari tabel dibawah :

Tabel 2.1 Konstanta C1 sampai C6

C1 = -5,8002206 x 103 C4 = 4,1764768 x 10-5

C2 = 1,3914993 C5 = -1,4452093 x 10-8

C3 = -4,8640239 x 10-2 C6 = 6,5459673

2.3.3 Temperatur Bola Kering dan Bola Basah

(dry bulb and wet bulb temperatures)

Temperatur bola kering (dry bulb temperature) adalah temperatur udara yang ditunjukkan oleh alat ukur atau termometer.

Temperatur bola basah,Twb(wet bulb temperature) adalah suatu parameter

yang sulit untuk didefinisikan.Parameter ini adalah parameter fiktif yang digunakan untuk mendefinisikan sifat udara.Untuk mendefinisikan Twb akan

Gambar 2.1 Ilustrasi Temperatur bola kering dan bola basah

Misalkan pada suatu ruangan yang tertutup rapat atau adiabatik, terdapat air dan udara yang mempunyai temperatur bola kering Tdp.Setelah beberapa lama,

air akan menguap sebagian dan bercampur dengan udara, udara mengalami humidifikasi, dan terjadilah kondisi setimbang atau jenuh. Karena ruangan tersebut bersifat adiabatik, sementara peroses penguapan dari cair menjadi fasa uap pasti menyerap energi berupa panas, maka panas ini pasti berasal dari udara diruangan tersebut.

Oleh karena itu, temperatur awal udara akan turun akibat naiknya kandungan uap airnya.Temperatur inilah yang didefinisikan menjadi temperatur bola basah.Berdasarkan kesetimbangan energi,Twb dapat dihitung dengan

persamaan :

Dimana :

hfg = panas penguapan air pada temperatur bola basah

cpa = panas jenis udara

2.3.4 Panas Jenis Udara Pada Tekanan Konstan ,cp

penjumlahan panas jenis udara kering dan panas jenis uap air yang dikandung udara tersebut.

cp = cda + wcps ...(2.7)

dimana ;

cda = panas jenis udara kering

cps = panas jenis uap air

2.3.5 Volume Spesifik Udara, Moist Volume (v) dan Rapat Masa (density)

Volume 1 kg udara akan disebut volume spesifik atau v. Dapat dirumuskan v = V/m(m3/kg).Dengan mengingat definisi bahwa udara adalah campuran udara kering dengan uap air, dan dengan menggunakan persamaan gas ideal, maka v dapat dirumuskan menjadi

Dimana :

T = suhu udara dalam K

P = tekanan dalam Pa

Sementara density adalah kebalikan dari v.

2.3.6 Temperatur Dew Point(dew-point temperature)

Adalah temperatur udara saat terjadi kondensasi.Misalkan udara yang mempunyai temperatur awal T dan rasio kelembaban w diturunkan suhunya secara perlahan-lahan. Temperatur udara saat mulai terbentuk embun disebut temperatur dew poin.Hubungan antara temperatur udara dan temperatur dew point dirumuskan sebagai berikut :

2.3.7 Entalpi Udara

Entalpi uadara adalah kandungan energi total yang dimiliki oleh udara.Didalam termodinamika suatu materi harus dihitung menggunakan nilai acuan

(referensi).Dengan menggunakan acuan saat udara pada 0˚C, entalpi udara dalam

(kj/kg) dihitung dengan persamaan:

ha = 1,006T + w(2501 + 1,805T)...(2.11)

Dimana T adalah temperatur dalam celsius.Sebagai catatan,bagian pertama dari persamaan 2.11 adalah entalphi dari udara kering dan bagian kedua adalah entalphi uap air yang dikandung udara saat itu.

2.3.8 Panas Sensibel dan Panas Laten

Panas sensibel adalah energi yang diberikan atau diterima suatu materi yang membuat temperaturnya berubah.Sementara panas laten adalah panas yang dibeikan atau diterima suatu materi yang membuat fasanya berubah.Contoh ,jika kita memanaskan air pada tekanan atmosfer mulai dari 0 sampai 100˚C ,maka

panas yang diterima air itu adalah panas sensibel.Jika setelah 100˚C air tersebut masih kita panasi, maka suhunya tetap 100˚C (tidak naik),tetapi fasanya akan

berubah menjadi uap.Panas yang diterima air saat itu disebut panas laten .Untuk materi yang homogen proses pelepasan atau penerimaan panas sensibel dan panas laten dapat dibedakan dengan jelas.Panas sensibel saat suhunya berubah dan fasanya tetap,tetapi panas laten saat fasanya berubah dan suhunya tetap.

Pada udara ,bagian udara kering hanya akan memiliki panas sensibel ,karena tidak akan terjadi perubahan fasa.Bagian uap air akan memilikipanas sensibel untuk mengubah temperaturnya dan sekaligus panas laten karena perubahan fasa.Persamaan entalpi pada persamaan 2.22 dapat diubah bentuknya menjadi:

ha = (1,006T + 1,805w)T +2501w)...(2.12)

Dua bagian pertama persamaan ini adalah panas sensibel dan bagian akhir adalah panas laten.

2.3.9 Grafik Psikometrik

Untuk memudahkan analisis ,maka sebagian besar parameter-parameter yang disebutkan tadi akan ditampilkan dalam bentuk gerafik sifat termodinamik udara yang selanjutnya disebut grafik Psikometrik.

atmosfer, (5) tekanan dan temperatur saturasi,(6) densitiy dan volume spesifik dan (7) humidity rasio,pw dan Td. Sebagai catatan garis entalpi dan garis Tw pada

grafik psikometri mempunyai kemiringan yang hampir sama dan sangat sulit dibedakan .Oleh karena itu, kedua garis ini akan kelihatan berhimpit.Posisi ketujuh sifat ini ditampilkan pada gambar dibawah.

Gambar 2.2 Garis – garis dan informasi yang dijumpai pada grafik psikometrik

Kondisi udara pada suatu ruangan dapat ditempatkan pada grafik ini.Jika kita memperlakukan (mengkondisikan) udara tersebut, misalnya memanaskannya, mendinginkannya,mengurangi kelembabannya ,dapat juga dijelaskan

menggunakan grafik psikometri ini.

2.3.10 Proses Perlakuan Udara Pada Psikometrik 1.Memanaskan udara

Memenaskan udara adalah menambah temperatur udara.Secara alami, proses pemanasan ini tidak mengakibatkan perubahan kandungan uap air didalam udara.Proses pengeringan hannya memanfaatkan panas sensibel kerena tidak ada perubahan fasa

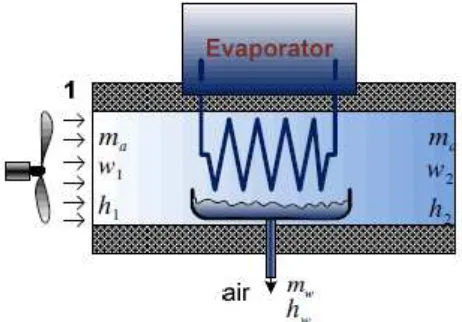

2.Pendinginan Udara

udara didinginkan sampai temperaturnya dibawah temperatur saturasinya,maka akan terjadi perubahan fasa dari uap menjadi cairan.Proses ini ditampilkan pada gambar dibawah.

Gambar 2.3 Proses pendinginan udara sampai terjadi kondensasi uap air

Dengan bantuan blower udara dilewatkan melalui permukaan koil pendingin.Didalam koil pendingin mengalir refrigan/ medium pendingin yang berasal dari evaporator.Evaporator disini adalah salah satu komponen dari suatu unit pendingin, siklus kompresi uap. Karena temperatur udara setelah didinginkan berada dibawah temperatur saturasi, maka selama pendinginan akan terbentuk cairan. Persamaan-persamaan yang berlaku pada proses ini adalah sebagai berikut:

Kesetimbangan energi: energi udara yang masuk = energi uadar keluar + yang terbawa air + yang diserap evaporator:

mah1 = mah2 + mwhw(2) +qe...(2.13)

Kesetimbangan masa air ;

maw1 = maw2 + mw

Dimana ma adalah masa aliran udara ,mw masa air yang terbentuk, entalpinya

dihitung pada temperatur T2.

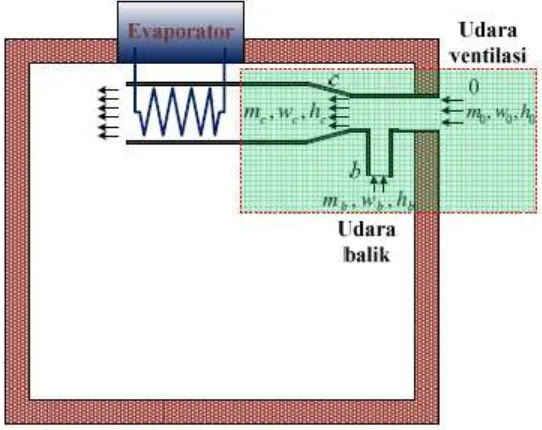

3.Pencampuran Adiabatik

kedalam ruangan .Udara yang sengaja ditambahkan ini disebut dengan istilah ventilasi udara. Besarnya laju aliran udara ventilasi ini disesuaikan dengan kebutuhan penghuni ruangan.

Sebelum udara ventilasi dialirkan kedalamevaporator(untuk didinginkan) biasanya udara ini dicampur dahulu dengan udara didalam ruangan. Karena pencampuran ini tidak melibatkan aliran energi masuk/keluar, maka istilahnya disebut pencampuran adiabatik. Proses pencampuran adiabatik ditampilkan pada gambar dibawah.

Gambar 2.4 Proses pencampuran udara secara adiabatik.

Persamaan –persamaan yang dapat digunakan pada analisis pencampuran udara

secara adiabatik ini adalah penjabaran hukum kekekalan masa dan hukum kekekalan energi.

m0h0 + mbhb = mchc...(2.14)

kekekalan masa udara

m0 + mb = mc...(2.15)

kekekalan masa uap air

m0w0 +mbwb = mcwc...(2.16)

Pada suatu ruangan yang dikondisikan, adakalanya kandungan uap airnya terlalu rendah dan perlu menambahkan uap air.Proses penambahan uap air pada udara diilustrasikan pada gambar dibawah.

Gambar 2.5 Proses penambahan uap air pada udara

Persamaan persamaan yang dapat digunakan untuk analisis adalah penerapan hukum kekekalan masa dan hukum kekekalan energi.

Kekekalan energi:

mah1 + mwhw = mah2

kekekalan masa air :

maw1 +mw = mww2

dimana ma adalah aliran massa udara ,mw massa air/uap yang dimasukkan

5.Mengurangi Kelembaban (Dehumidifier)

Arti dari mengurangi kelembaban adalah mengurangi kelembaban adalah mengurangi kadar uap air yang ada diudara. Ada dua cara yang dapat digunakan untuk mengurangi kadar uap air ini.Pertama adalah dengan mendinginkan udara sampai temperatur dibawah temperatur saturasi sehingga sebagian uap air akan mengembun.

untuk menjaga makanan tetap dalam kondisi kering agar tidak cepat

busuk.Contoh lain dari dessicant ini adalah ;desisscant padat seperti calcium sulfate, calcium clorida, karbon aktif, dan zeolit. Desisscant cair anrtara lain larutan garam seperti LiCl dalam air. Setelah suatu dessicant menyerap uap air dari udara ,dessicant ini dapat dipaksa melepaskan uap yang diserapnya dengan memanaskannya.Setelah uap air tersebut lepas dessicant dapat digunakan kembali

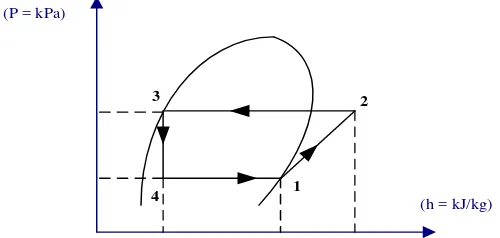

2.4 Siklus Kompresi Uap

Sistem kompresi uap merupakan dasar sistem refrigerasi yang terbanyak di gunakan, dengan komponen utamanya adalah kompresor, evaporator, alat ekspansi (Throttling Device), dan kondensor. Keempat komponen tersebut melakukan proses yang saling berhubungan dan membentuk siklus refrigerasi kompresi uap.

Gambar 2.6. Siklus Kompresi Uap

Pada diagram P-h, siklus kompresi uap dapat digambarkan pada gambar 2.7 sebagai berikut:

(P = kPa)

(h = kJ/kg)

1

2 3

4

Proses yang terjadi pada Siklus Refrigerasi Kompresi Uap adalah sebagai berikut:

1. Proses Kompresi (1 – 2)

Proses ini berlangsung di kompresor secara isentropik adiabatik. Kondisi awal refrigeran pada saat masuk di kompresor adalah uap jenuh bertekanan rendah, setelah di kompresi refrigeran menjadi uap bertekanan tinggi. Oleh karena proses ini di anggap isentropik, maka temperatur keluar kompresor pun muningkat. Besarnya kerja kompresi per satuan massa refrigeran bisa di hitung dengan rumus

Wk = (sumber : Dr.Eng. Himsar Ambarita, hal : 11)

Dimana :

Wk = besarnya kerja kompresi yang di lakukan (kJ/kg)

= entalpi refrigeran saat masuk kompresor (kJ/kg)

= entalpi refrigeran saat keluar kompresor (kJ/kg)

ṁ = laju aliran refrigeran pada sistem (kg/s)

h1diperoleh dari tekanan pada evaporator, h2 diperoleh dari tekanan pada

kondensor.

Dalam pengujian besarnya daya kompresor untuk melakukan kerja dapat juga ditentukan dengan rumus:

...(2.17)

Dimana :

= daya listrik kompresor (Watt)

= tegangan listrik (Volt)

= 0,6 – 0,8

2. Proses Kondensasi (2 – 3)

Proses ini berlangsung di kondensor, refrigeran yang bertekanan dan temperatur tinggi keluar dari kompresor membuang kalor sehingga fasanya berubah menjadi cair. Hal ini berarti bahwa di kondensor terjadi penukaran kalor antara refrigeran dengan udara, sehingga panas berpindah dari refrigeran ke udara pendingin dan akhirnya refrigeran mengembun menjadi cair.

Besarnya kalor per satuan massa refrigerant yang di lepaskan di kondensor dinyatakan sebagai:

( Sumber : Dr.Eng.Himsar Ambarita, hal : 14)

Dimana :

Qk = besarnya kalor dilepas di kondensor (kJ/kg)

= entalpi refrigeran saat masuk kondensor (kJ/kg)

= entalpi refrigeran saat keluar kondensor (kJ/kg)

3. Proses Ekspansi (3 – 4)

Proses ini berlangsung secara isoentalpi, hal ini berarti tidak terjadi penambahanentalpi tetapi terjadi drop tekanan dan penurunan temperatur. Proses penurunan tekanan terjadi pada katup ekspansi yang berbentuk pipa kapiler atau orifice yang berfungsi mengatur laju aliran refrigerant dan menurunkan tekanan.

= ( Sumber : Dr.Eng.Himsar Ambarita, hal : 6)

Dimana :

h3 = entalpi refrigeran saat keluar kondensor (kJ/kg)

4. Proses Evaporasi (4 – 1)

Proses ini berlangsung di evaporator secara isobar isotermal. Refrigerant

dalam wujud cair bertekanan rendah menyerap kalor dari lingkungan / media yang di dinginkan sehingga wujudnya berubah menjadi gas bertekanan rendah.

Besarnya kalor yang diserap evaporator adalah

(Sumber: Dr.Eng.Himsar Ambarita, hal : 6)

Dimana :

= kalor yang di serap di evaporator ( kW )

= harga entalpi ke luar evaporator (kJ/kg)

= harga entalpi masuk ke evaporator (kJ/kg)

Selanjutnya refrigeran kembali masuk ke kompresor dan bersirkulasi kembali, begitu seterusnya sampai kondisi yang diinginkan tercapai.

2.3.1 Komponen Utama Siklus Kompresi Uap

Siklus refrigerasi kompresi uap merupakan silkus yang paling umum digunakan untuk mesin pendingin dan pompa kalor. Komponen utama dari sebuah siklus kompresi uap adalah :

1. Kompresor

Berdasarkan cara kerjanya, kompresor yang biasa dipakai pada sistem

refrigerasi dapat dibagi menjadi:

KOMPRESOR

RECIPROCATING

ROTARY EJEKTOR TURBO

VANE SCROLL ROLLING

PISTON SCREW CENTRIFUGAL AXIAL

Gambar 2. 8 Pembagian Kompresor (Teknik Pendingin & Pengkondisian Udara

,Dr. Eng. Himsar Ambarita, 2012, hal : 46)

Kompresor yang memerangkap refrigeran dalam suatu ruangan yang

terpisah dari saluran masuk dan keluarnya, kemudian dimampatkan. Kompresor

ini dapat dibagi lagi menjadi:

a. Bolak-balik (reciprocating) kompresor torak. b. Putar (rotary)

c. Kompresor sudu luncur (rotary vane atau sliding vane)

d. Kompresor ulir (screw)

e. Kompresor gulung (Scroll)

2. Kondensor,

Sebelum masuk ke kondenser refrigeran berupa uap yang bertemperatur dan bertekanan tinggi, sedangkan setelah keluar dari kondenser refrigeran berupa cairan jenuh yang bertemperatur lebih rendah dan bertekanan sama (tinggi) seperti sebelum masuk ke kondensor.

Dilihat dari proses perpindahan panasnya kondensor terdiri dari dua jenis, jenis kondensor yaitu kondensor kontak langsung dan kondensor permukaan.

1. Kondensor Jet

Kondensor jet adalah kondensor kontak langsung yang banyak digunakan. Kondensor jet digunakan pada pembangkit listrik tenaga panas bumi (PLTP) yang siklus kerjanya terbuka. Perpindahan panas pada kondensor jet dilakukan dengan menyemprotkan air pendingin ke aliran uap secara langsung. Air kondensat yang terkumpul di kondensor sebagian digunakan sebagai air pendingin kondensor dan selebihnya dibuang.

2. Kondensor Permukaan

Pada kondensor permukaan, uap terpisah dari air pendingin, uap berada diluar pipa-pipa sedangkan air pendingin berada didalam pipa. Perpindahan panas

dari uap ke air terjadi melalui perantaraan pipa-pipa. Pada kondensor jenis ini kemurnian air pendingin tidak menjadi masalah karena terpisah dari air kondensat.

Jenis- jenis kondensor yang kebanyakan dipakai adalah sebagai berikut:

1) Kondensor pipa ganda (Tube and Tube)

luar, dari atas ke bawah. Sedangkan air pendingin mengalir di dalam pipa dalam dengan arah yang berlawanan dengan arah aliran refrigeran.

Gambar 2.9 Kondensor pipa ganda (Tube and Tube Condensor )

Keterangan :

a. Uap refrigeran masuk e. Tabung luar

b. Air pendingin keluar f. Sirip bentuk bunga c. Air pendingin masuk g. Tabung dalam d. Cairan refrigeran keluar

2) Kondensor tabung dan koil ( Shell and Coil )

Kondensor tabung dan koil adalah kondensor yang terdapat koil pipa air pendingin di dalam tabung yang di pasang pada posisi vertikal. Tipe kondensor ini air mengalir dalam koil, endapan dan kerak yang terbantuk dalam pipa harus di bersihkan dangan bahan kimia atau detergen.

3) Kondensor pendingin udara

Kondensor pendingin udara adalah jenis kondensor yang terdiri dari koil pipa pendingin yang bersirip pelat (tembaga atau aluminium). Udara mengalir dengan arah tegak lurus pada bidang pendingin, gas refrigeran yang bertemperatur tinggi masuk ke bagian atas dari koil dan secara berangsur mencair dalam

alirannya ke bawah.

Kondensor tabung dan pipa horizontal adalah kondensor tabung yang di dalamnya banyak terdapat pipa – pipa pendingin, dimana air pendingin mengalir dalam pipa – pipa tersebut. Ujung dan pangkal pipa terikat pada pelat pipa, sedangkan diantara pelat pipa dan tutup tabung dipasang sekat untuk membagi aliran air yang melewati pipa – pipa.

Gambar 2.10 Kondensor selubung dan tabung (Shell and Tube condenser) Keterangan :

1. Saluran air pendingin keluar 6. Pengukur muka cairan 2. Saluran air pendingin masuk 7. Saluran masuk refrigeran 3. Pelat pipa 8. Tabung keluar refrigeran 4. Pelat distribusi 9. Tabung

5. Pipa bersirip

Pembagian kondensor berdasarkan medium yang digunakan dapat dibagi atas 3 bagian, yaitu: (1) Kondensor berpendingin udara, (2) Kondensor

berpendingin air, dan (3) Kondensor berpendingin gabungan (Evaporative Condenser).

Tabel 2.2. Perbandingan kondensor berpendingin udara dan air

Parameter

Pendingin

Perbedaan temperatur, Tc-Tpendingin 6 s/d 22 oC 6 s/d 12 oC

Laju aliran pendingin per TR

12 s/d 20

Daya pompa/blower per TR 75 s/d 100W Kecil

TR = Ton of Refrigerasi ( Beban di evaporator) 1TR = 3,5 KW

Sumber, ASHRAE Inc., (2008). ASHRAE Handbook – HVAC Systems and Equipment. SI Edition. Atlanta.

3. Katup Ekspansi,

Komponen utama yang lain untuk mesin refrigerasi adalah katup ekspansi. Katup ekspansi ini dipergunakan untuk menurunkan tekanan dan untuk mengekspansikan secara adiabatik cairan yang bertekan dan bertemperatur tinggi sampai mencapai tingkat tekanan dan temperatur rendah, atau mengekspansikan refrigeran cair dari tekanan kondensasi ke tekanan evaporasi, refrigeran cair diinjeksikan keluar melalui oriffice, refrigeran segera berubah menjadi kabut yang tekanan dan temperaturnya rendah.

Selain itu, katup ekspansi juga sebagai alat kontrol refrigerasi yang berfungsi :

1. Mengatur jumlah refrigeran yang mengalir dari pipa cair menuju evaporator sesuai dengan laju penguapan pada evaporator.

2. Mempertahankan perbedaan tekanan antara kondensor dan evaporator agar penguapan pada evaporator berlangsung pada tekanan kerjanya.

4. Evaporator,

dindingnya. Pada diagaram P – h dari siklus kompresi uap sederhana, evaporator mempunyai tugas merealisasikan garis 1–4. Setelah refrigeran turun dari

kondensor melalui katup ekspansi masuk ke evaporator dan di uapkan, kemudian dikrim ke kompresor. Pada prinsipnya evaporator hampir sama dengan kondensor, yaitu sama – sama APK yang fungsinya mengubah fasa refrigeran. Bedanya, jika pada kondensor refrigeran berubah dari uap menjadi cair, maka pada evaporator berubah dari cair menjadi uap.

Berdasarkan model perpindahan panasnya, evaporator dapat dibagi menjadi dua jenis yaitu :

1. Natural Convention

Pada evaporator natural convention, fluida pendingin dibiarkan mengalir sendiri karena adanya perbedaan massa jenis, umumnya evaporator ditempatkan di tempat yang lebih tinggi. Fluida yang bersentuhan dengan evaporator akan turn suhunya dan massa jenisnya akan naik, sebagai akibatnya fluida ini akan turun dan mendesak fluida dibawahnya untuk bersirkulasi. Sistem ini hanya mampu pada refrigerasi dengan kapasitas – kapasitas kecil seperti kulkas.

2. Forced convention

Evaporator ini menggunakan blower untuk memaksa terjadinya aliran udara sehingga terjadi konveksi dengan laju perpindahan panas yang lebih baik.

2. 5 Refrigran

1. Kecepatan refrigeran pada titik 4

V4 =w . v4………...…...………..……….……..……(2.18)

(Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker, hal :251)

v4= Volume spesifik cair jenuh (m3/kg)

2. Bilangan Reynolds

Re = V3.D/4. v4….……….………...…..………….….…(2.19)

(Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker, hal :251)

3 = Viskositas cair jenuh

D = Diameter dalam pipa kapiler = 2 mm

3. Faktor gesek

f = 0,33/Re0.25……….………...…….…………....……...……….…(2.20)

(Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker, hal :251)

3. Faktor gesek rata-rata untuk tiap ruas

fm=

(Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker, hal :251)

4. Kecepatan rata-rata refrigeran

(Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker, hal :251)

2.5.1 Pengelompokan Refrigran

manusia. Untuk menghindari hal-hal yang tidak diinginkan maka refrigeran harus dikategorikan aman atau tidak aman. Ada dua faktor yang digunakan untuk mengklassifikasikan refrigeran berdasarkan keamanan, yaitu bersifat racun (toxicity) dan bersifat mudah terbakar (flammability).

Berdasarkan toxicity, refrigerants dapat dibagi dua kelas, yaitu kelas A bersifat tidak beracun pada konsentrasi yang ditetapkan dan kelas B jika bersifat racun. Batas yang digunakan untuk mendefinisikan sifat racun atau tidak adalah sebagai berikut. Refrigerant dikategorikan tipe A jika pekerja tidak mengalami gejala keracunan meskipun bekerja lebih dari 8 jam/hari (40 jam/minggu) di lingkungan yang mengandung konsentrasi refrigerant sama atau kurang dari 400 ppm (part per million by mass). Sementara kategori B adalah sebaliknya.

Berdasarkan flammability, refrigerant dibagi atas 3 kelas, kelas 1, kelas 2, dan kelas 3. Yang disebut kelas 1 jika tidak terbakar jika diuji pada tekanan 1 atm (101 kPa) temperature 18,3°C. Kelas 2 jika menunjukkan keterbakaran yang rendah saat konsentrasinya lebih dari 0,1 kg/m3 pada 1 atm 21.1°C atau kalor pembakarannya kurang dari 19 MJ/kg. Kelas 3 sangat mudah terbakar.

Refrigerant ini akan terbakar jika konsentrasinya kurang dari 0,1 kg kg/m3 atau kalor pembakarannya lebih dari 19 MJ/kg. Berdasarkan defenisi ini, sesuai standard 34-1997, refrigerants diklassifikasikan menjadi 6 kategori, yaitu: (Refrigerasi dan Pengkondisian Udara, Edisi II, W.F. Stoecker ).

1. A1: Sifat racun rendah dan tidak terbakar 2. A2: Sifat racun rendah dan sifat terbakar rendah 3. A3: Sifat racun rendah dan mudah terbakar 4. B1: Sifat racun lebih tinggi dan tidak terbakar 5. B2: Sifat racun lebih tinggi dan sifat terbakar rendah 6. B3: Sifat racun lebih tinggi dan mudah terbakar

Tabel 2. 3. Pembagian Refrigerant berdasarkan keamanan

152a CHF2CH3 3b A2

170 CH3CH3 3a A3

218 CF3CF2CF3 A1

Sumber, ASHRAE Inc., (2008). ASHRAE Handbook – HVAC Systems and Equipment. SI Edition. Atlanta.

2.5.2 Persyaratan Refrigeran

Beberapa persyaratan dari penggunaan refrigeran adalah sebagai berikut:

a. Tekanan Evaporasi dan Tekanan Kondensasi

Tekanan evaporasi refrigeran sebaiknya lebih tinggi dari atmosfer. Hal ini menjaga agar udara luar tidak masuk ke siklus jika terjadi kebocoran minor. Tekanan kondensasi refrigerant sebaiknya tidak terlalu tinggi. Tekanan yang tinggi pada kondensor akan membuat kerja kompressor lebih tinggi dan kondensor harus dirancang untuk tahan pada tekanan tinggi, hal ini akan menambah biaya.

b. Sifat ketercampuran dengan pelumas (oil miscibility)

Refrigerant yang baik jika dapat bercampur dengan oli dan membantu melumasi kompressor. Oli sebaiknya kembali ke compressor dari kondensor, evaporator, dan part lainnya. Refrigeran yang tidak baik justru melemahkan sifat pelumas dan membentuk semacam lapisan kerak yang melemahkan laju

perpindahan panas. Sifat seperti ini harus dihindari.

c. Tidak mudah bereaksi (Inertness)

Refrigerant yang bersifat inert tidak bereaksi dengan material lainnya untuk menghindari korosi, erosi, dan kerusakan lainnya.

Kebocoran refrigeran sebaiknya mudah di deteksi, jika tidak akan

mengurangi performansinya. Umumnya refrigeran tidak berwarna (colorless) dan tidak berbau (odorless). Metode deteksi kebocoran refrigerant:

a. Halide torch, jika udara mengalir di atas permukaan tembaga yang dipanasi dengan api methyl alcohol, uap dari refrigerant akan berdekomposisi dan mangubah warna api. Lidah api menjadi hijau pada kebocoran kecil, dan mengecil dan kemerahan pada kebocoran besar.

b. Electronic detector, caranya dengan melepaskan arus pada inonisasi refrigerant yang telah terdekomposisi. Tetapi tidak dapat digunakan untuk jika udara mengandung zat yang mudah terbakar.

c. Bubble method, campuran sabun yang mudah menggelembung dioleskan pada bagian yang diduga bocor. Jika terjadi gelembung, berarti terjadi kebocoran. d. ODP, singkatan dari Ozone Depletion Potential, potensi penipisan lapisan

ozon. Faktor yang dijadikan pembanding adalah kemampuan CFC-11 (R-11) merusak lapisan ozon. Jika suatu refrigerant X mempunyai 6 ODP, artinya refrigerant itu mempunyai kemampuan 6 kali R-11 dalam merusak ozon.

Tabel 2.4 Nilai ODP beberapa Refrigeran

Refrigeran Chemical Formula ODP Value

CFC-11 CCl3F 1.0

CFC/HCFC-502 HCFC-22(48.8%)/CFC-115(51.2%) 0.33

HCFC-22 CHClF2 0.05

HCFC-123 CHCl2CF3 0.02

HCFC-124 CHCClF3 0.02

HCFC-142b CH3CClF2 0.06

HCFC-125 CHF2CF3 0

HFC-134a CF3CH2F 0

HFC-152a CH3CHF2 0

Sumber, ASHRAE Inc., (2008). ASHRAE Handbook – HVAC Systems and Equipment. SI Edition.

Atlanta

e. GWP adalah global warming potential, ada dua jenis angka (indeks) yang biasa digunakan untuk menyatakan potensi peningkatan suhu bumi. Pertama HGWP (halocarbon global warming potential) yaitu perbandingan potensi pemanasan global suatu refrigerant dibandingkan dengan R-11. GWP yang menggunakan CO2 sebagai acuan. Sebagai contoh perhitungan 1 lb R-22 mempunyai efek pemanasan global yang sama dengan 4100 lb gas CO2 pada 20 tahun pertama dilepas ke atmosfer. Dan turun menjadi 1500 lb CO2 setelah 100 tahun.

2.6 Tinjauan Perpindahan Panas

Definisi dari perpindahan panas adalah berpindahnya energi dari suatu daerah ke daerah lainnya sebagai akibat perbedaan suhu antara daerah-daerah tersebut. Secara umum terdapat tiga cara proses perpindahan panas yaitu : konduksi, konveksi, dan radiasi.

Perpindahan panas konduksi merupakan perpindahan energi yang terjadi pada media padat atau fluida yang diam akibat dari perbedaan

temperatur. Hal ini merupakan perpindahan dari energi yang lebih energik ke partikel energi yang kurang energik pada suatu benda akibat interaksi antar partikel-partikel. Energi ini dapat dihubungkan dengan cara tranlasi,

sembarang, rotasi dan getaran dari molekul- molekul. Apabila temperatur lebih tinggi berarti molekul dengan enrgi yang lebih tinggi memindahkan energi ke molekul yang memiliki energi yang lebih rendah (kurang

energi). untuk perpindahan panas secara konduksi, persamaan yang digunakan adalah Hukum Fourier.

Jika kondisi pada dinding datar dengan perpindahan panas pada satu dimensi, maka persamaannya dapat ditulis sebagai berikut :

Dasar: hokum fourier

dT/dx = Gradien temperature dalam arah aliran panas

2.6.2. Perpindahan panas konveksi

Perpindahan panas secara konveksi merupakan suatu perpindahan panas yang terjadi antara suatu permukaan padat dan fluida yang bergerak atau mengalir yang diakibatkan oleh adanya perbedaan temperatur. Pada proses perpindahan panas konveksi dapat terjadi dengan beberapa metode, antara lain :

Merupakan suatu proses perpindahan penas konveksi dimana aliran fluida terjadi bukan karena dipaksa oleh suatu peralatan akan tetapi

disebabkan oleh adanya gaya apung.

b. Konveksi paksa ( force convection )

Pada system konveksi paksa proses perpindahan panas konveksi terjadi dimana aliran fluida disebabkan oleh adanya peralatan bantu. Adapun peralatan yang biasa digunakan adalah fan, blower, dan pompa.

Dimana Vvol [m3/s] adalah laju aliran volume fluida dan 2]

adalah kehilangan tekanan pada sisi masuk dan keluar pipa. Sementara koefisien konveksi,h dihitung dengan bilangan Nusselt :

h =

……….….( 2.

25 )dan kehilangan tekanan (pressure drop) dihitung dengan menggunakan factor gesekan f (fruction factor) :

X

………....(2.

26 )Dimana Um adalah kecepatan nilai tengah fluida didalam pipa dan Dh

adalah diameter hidrolik, yang tergantung pada bentuk penampang pipa tempat fluida mengalir . Secara umum diameter hidrolik didefinisikan sebagai :

Dh =

=

K adalah keliling atau kadang diistilahkan dengan perimeter,p.

A= D2 dan K = D, maka Dh = D………..(2.27)

Penampang berbentuk persegi dengan ukuran masing-masing sisi a dan b perhitungannya adalah :

A = axb dan K = 2(a+b), maka Dh= 2ab/(a+b)………..….(2.28)

( Sumber : Dr.Eng.Himsar Ambarita,Perpindahan Panas hal : 55)

c. Konveksi dengan perubahan fase, yaitu proses perindahan panas konveksi yang disertai berubahnya fase fluida seperti pada proses pendidihan (boiling) dan pengembunan (kondensasi).

Adapun persamaan perpindahan panas konveksi dapat dinyatakan dengan Hukum newton pendinginan ( Newton’s Law of Cooling ), yaitu :

Dasar: Hukum Newton

qkonv = hA( Ts - T∞) ………...(2.29)

Dimana :

qkonv = Besarnya laju perpindahan panas knveksi ( W )

h = Koefisien konveksi ( W/m2 K )

A = Luas permukaan perpindahan panas konveksi ( m2 )

2.7 Pengering Pompa Kalor

saat pakan ternak dijatuhkan dari tower pengering masuk melalui pipa saluran pengeringan lalu ditampung dibawah dan dilakukan berulang sampai pakan ternak cukup kering dan selanjutnya udara hasil pengeringan dibuang ke udara bebas. Demikian seteruanya siklus dari udara pengering tersebut bersikulasi.

2.8 Kinerja Alat Pengering

Kinerja alat pengering salah satunya dapat ditentukan dari efisiensi

pengeringan. Efisiensi pengeringan merupakan perbandingan antara energi yang digunakan untuk menguapkan kandungan air bahan dengan energi untuk

memanaskan udara pengering. Efisiensi pengeringan biasanya dinyatakan dalam persen. Semakin tinggi nilai efisiensi pengeringan maka alat pengering tersebut semakin baik.

2.8.1 Efisiensi Pengeringan

Perhitungan efisiensi pengeringan dapat dilakukan dengan menggunakan

persamaan:

... (2.30)

(Dipl. Ing (FH) D. Butz, Dipl. Ing (FH) M. Schwarz, Fachhochschule Fulda, Food technology 2004 hal :142)

Dimana:

Qp adalah energi yang digunakan untuk pengeringan (kJ)

Q adalah energi untuk memanaskan udara pengering (kJ)

2.8.2 Kadar Air

100 gram bahan yang disebut dengan kadar air basis basah (bb). Berat bahan kering atau padatan adalah berat bahan setelah mengalami pemanasan beberapa waktu tertentu sehingga beratnya tetap atau konstan (Safrizal, 2010).

Kadar air bahan menunjukkan banyaknya kandungan air persatuan bobot bahan. Dalam hal ini terdapat dua metode untuk menentukan kadar air bahan tersebut yaitu berdasarkan bobot kering (dry basis) dan berdasarkan bobot basah (wet basis) (Safrizal, 2010).

Kadar air basis basah dapat ditentukan dengan persamaan berikut:

………...…………. (2.31)

Kadar air basis kering adalah perbandingan antara berat air yang ada dalam bahan dengan berat padatan yang ada dalam bahan. Kadar air berat kering dapat ditentukan dengan persamaan berikut:

demikian yang diperoleh disebut juga sebagai berat bahan kering (Ramadhani, 2011).

2.8.3 Pengertian Laju Pengeringan

Laju pengeringan (drying rate; kg/jam) adalah banyaknya air yang diuapkan tiap satuan waktu atau penurunan kadar air bahan dalam satuan waktu. Penurunan kadar air produk selama proses pengeringan dihitung dengan menggunakan persamaan 2.11 (Suntivarakorn, Satmarong, Benjapiyaporn, & Theerakulpisut, 2010). [Ref. International Journal of Aerospace & Mechanical

Engineering;Oct2010, Vol. 4 Issue 4, hal. 220]

Dimana :

We= Berat pakan sebelum pengeringan (kg)

Wf= Berat pakan setelah pengeringan (kg)

t = Waktu pengeringan (jam)

Laju pengeringan biasanya meningkat di awal pengeringan kemudian

konstan dan selanjutnya semakin menurun seiring berjalannya waktu dan

berkurangnya kandungan air pada bahan yang dikeringkan. Laju pengeringan

merupakan jumlah kandungan air bahan yang diuapkan tiap satuan berat kering

bahan dan tiap satuan waktu (Earle 1983; Mujumdar 2006).

2.8.4 Nilai Laju Ekstraksi Air Spesifikc (Spesific Moisture Extraction Rate)

Nilai laju ekstraksi air spesifik atau specific moisture extraction rate

(SMER) merupakan perbandingan jumlah air yang dapat diuapkan dari bahan

dengan energi listrik yang digunakan tiap jam atau energi yang dibutuhkan untuk

Perhitungan SMER menggunakan persamaan (Mahlia, Hor and Masjuki

2010):

SMER = ... (2.34)

Dimana :

ṁd = Laju pengeringan (kg/jam)

Wc = Daya kompressor (kW)

Wb = Daya blower (kW)

2.8.5 Konsumsi Energi Spesifik (Specific Energy Consumption)

Energi yang dikonsumsi spesifik atau specific energy consumption (SEC) adalah perbandingan energi yang dikonsumsi dengan kandungan air yang hilang,

dinyatakan dalam kWh/kg dan dihitung dengan menggunakan persamaan (Mahlia,

Hor and Masjuki 2010):

SEC = ...(2.35)

2.8.6 Biaya Pokok Produksi

Biaya pokok produksi merupakan biaya yang dibutuhkan dalam

menguapkan 1 kg air dalam satuan rupiah/kWh. Dalam hal ini biaya pokok

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Studi dan Pembuatan

Penelitian dilakukan di laboratorium Teknik pendingin Departemen Teknik Mesin Universitas Sumatera Utara dan direncanakan dilaksanakan selama 5 bulan.

Tabel 3.1 Jadwal pelaksanaan studi dan pembuatan saluran pengering

No Uraian Kegiatan

3.2 Alat dan Bahan Perancangan

Alat yang digunakan untuk merancang saluran pengering pakan ternak sistem pompa kalor adalah :

a) Rivet f) Mata bor

b) Paku rivet g) Gunting plat

c) Kawat h) Martil

d) Tang i) Paku beton

e) Bor j) Pipa PVC

3.2.2 Bahan.

Bahan yang di gunakan untuk merancang saluran pengering pakan ternak sistem pompa kalor adalah:

a) Plat seng b) Plat besi

c) Aluminium foil d) Rock wool

Gambar 3.1 Saluran Pengering pakan ternak dengan Bentuk silinder

Spesifikasi Saluran Pengering :

- Tinggi saluran 8,6 m

- Diameter pipa 4 inc

- Tebal glass wool 2,5 cm

- Kapasitas 1 kg

Gambar 3.2. Gambar Penampang Saluran Pengering Bentuk Silinder

Adapun saluran pengering ini berbentuk silinder yang terbuat dari plat seng setebal 0,5 mm yang dilapis oleh glasswool setebal 2,5 cm dan dilapis lagi oleh aluminium foil.

3.3 Alat dan Bahan Pengujian 3.3.1 Alat

Peralatan yang digunakan untuk mengukur variabel-variabel penelitian, antara lain:

1. Rh (Relative Humidity) Meter

Merupakan alat ukur suhu dan kelembaban udara. Jenis Rh meter yang

digunakan adalah EL-USB-2-LCD (High Accuracy Humidity,

Gambar 3.3 Rh Meter Spesifikasi:

Relative Humidity:

- Measurement range (%) : 0 – 100 - Repeatability (short term) (%RH) : ±0.1 - Accuracy (overall error) (%RH) : ±2.0* ±4 - Internal resolution (%RH) : 0.5 - Long term stability (%RH/yr) : 0.5

Temperature

- Measurement range (°C /°F) : -35/-31 - +80/+176 - Repeatability (°C/°F) : ±0.1/±0.2

- Accuracy (overall error) (°C /°F) : ±0.3/±0.6 - ±1.5/±3 - Internal resolution (°C /°F) : 0.5/1

Dew Point

- Accuracy (overall error) (°C /°F) : ±1.1 /±2**

Logging rate : every 10s every 12hr

Operating temperature range*** (°C/°F) : -35/-31 - +80/+176)

2. Hot Wire Anemometer

Digunakan untuk mengukur kecepatan udara yang keluar dari mesin

pengering system pompa kalor. Jenis Annemometer yang digunakan

adalah Hot Wire Annemometer.

Gambar 3.4 Hot Wire Anemomete

Air Velocity Range Resolution Accuracy

m/s 0.1 to 25.0 m/s 0.1 m/s ±5% ± 0.1 m/s

km/h 0.3 to 90.0 km/h 0.1 km/h ±5% ± 0.1

km/h

ft/min 20 to 4925 fit/min 1 ft/min ±5% ± 0.1

fit/min

MPH 0.2 to 55.8 MPH 0.1 MPH ±5% ± 0.1

MPH

Knots 0.2 to 48.5 knots 0.1 knots ±5% ± 0.1

knots

Air termperatur

0 0C to 50 0C

32 0F to 122 0F

0.1 0C / 0.1 0F 0.1 0C / 1.8 0F

3. Blower

Blower digunakan untuk mentransfer udara panas dari kompresor kesaluran pengering sehingga proses pengeringan akan lebih cepat dan efektif.

Blower merek TOSITA

- Ukuran : 3 inc

- Pase : 1

- Tegangan : 220 volt

- Arus : 2 amper

- Frekuensi : 50/60

- Putaran : 3000/3600

- Daya : 370 watt

4. Laptop

Laptop digunakan untuk memindahkan data dari Rh (Relative Humidity) Meter dan mengelolah data

Gambar: 3.6 Laptop TOSIBA (L640)

6 .Hygrometer

Gambar: 3.7 Hygrometer

7 Timbangan Digital

Timbangan digital disini berfungsi sebagai alat pengukur masa pakan ternak sebelum dan sesudah pengeringan dalam satuan gram(gr) .

Gambar: 3.8 Timbangan Digital

8. Pompa Kalor (Heat Pump)

Gambar 3.9 Alat pengering pakan ternak sistem pompa kalor

Gambar 3.10 Set up Alat Pengering Pakan Ternak

1

2 3

4 5

7

6 8

Keterangan Gambar : 1.Evaporator

2.Selang

3.Kompresor

4.Kondensor

5.Blower

6.Rh meter (Masuk saluran)

7.Rh meter (Keluar saluran)

8.Saluran pengering

9.Timbangan digital

Pada saat dilakukan pengujian, udara kering dari evaporator mengalir menuju kondensor dan kompresor .Maka udara panas dari kondensor dan udara kering dari evaporator menyatu sehingga terjadi udara panas yang kering .Udara tersebut kemudian dihisap blower dan dialirkan kesaluran pengering sehingga suhu

disaluran pengering menjadi panas dan kering .Suhu dan humiditas relatif disaluran pengering dicatat oleh Rh meter setiap lima menit sekali .Saat itu juga pakan ternak seberat 1000 gram dijatuhkan dari atas dan sampai dibawah ditimbang massanya sehingga diketahui pengurangan massa pakan.

9.Saluran Pengering

Saluran pengering dirancang untuk menjadi saluran mengeringkan pakan ternak. Saluran pengering ini terdiri dari plat seng berbentuk bulat yang dilapis rock wool dan aluminium foil seperti yang ditunjukkan pada gambar 3.10.

1. Pakan Ternak

Bahan yang menjadi objek pengeringan pada penelitian ini adalah pakan ternak. Pakan ternak yang akan dikeringkan merupakan pakan yang dibuat dari daun kelapa sawit yang sudah dicacah sampai halus dengan nilai kadar air 75 %.

Gambar 3.11 Pakan ternak yang sudah dicacah

3.4 Prosedur pengujian

Untuk melakukan pengujian pada penelitian ini dilakukan prosedur sebagai berikut :

1. Menyiapkan alat dan bahan seperti keterangan diatas.

2. Menyetel Rh meter dilaptop sehingga data yang akan diambil lima menit sekali.

3. Meletakkan Rh meter di masuk dan keluar saluran pengering . 4. Menghidupkan mesin pengering sistem pompa kalor .

5. Menghidupkan blower agar panas kondensor dialirkan ke saluran pengering.

6. Mengukur kecepatan angin pada saluran pengering .

7. Menjatuhkan pakan ternak secara perlahan dari atas saluran pengering sehingga mencapai bawah saluran pengering .

8. Setelah sampai dibawah maka pakan ternak ditimbang dengan

11.Ambil Rh meter dan hubungkan ke laptop sehingga didapat data temperatur masuk ,temperatur keluar, humiditas relatif masuk dan humiditas relatif keluar pada saluran pengering.

3.5 Data Penelitian

Adapun data yang direncakan akan dikumpulkan dan selanjutnya dilakukan analisis dalam penelitian ini antara lain adalah sebagai berikut :

1. Massa Pakan Ternak (M)

Massa dari pakan di ukur pada saat keadaan basah (Mb) dan pada saat

keadaan kering (Mk).

2. Waktu pengeringan (t)

Waktu pengeringan yang dibutuhkan untuk mengeringkan pakan yaitu pada saat basah sampai pada saat keadaan kering (berat basah sampai berat kering). Pada saat berapa kali jatuhan.

3. Temperatur (T)

Temperatur yang di ukur adalah temperatur udara pada saat masuk ke saluran pengering (Tin) , pada saat keluar saluran pengeringan (Tout) ,pada saat masuk

evaporator (Tin) dan keluar evaporator (Tout).

4. Kelembaban udara (Rh)

Kelembaban udara yang diukur pada titik saat masuk saluran pengering (Rhin)

dan keluar saluran pengeringan (Rhout).

5. Kecepatan aliran udara (v)

Udara yang keluar dari mesin pengering dan kecepatan udara masuk evaporator diukur kecepatannya.

6. Kuat arus ( I )

3.6 Metode Pelaksanaan Penelitian

Dalam pelaksanaan penelitian ini dilakukan kegiatan yang meliputi beberapa tahapan yang digambarkan dalam bentuk diagram berikut:

Mulai

Studi Literatur

Usulan Penelitian

Tahap Persiapan:

1.Persiapan Saluran Pengering pada pompa kalor

2.Pengujian Mesin Pengering

Pengumpulan data:

- Massa Pakan tenak (kg)

- Temperatur (oC)

- Kelembaban udara (%)

- Kecepatan aliran udara (m/s)

Tidak

`Gambar 3.12 Diagram alir proses pelaksanaan penelitian

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN 4.1 Data hasil pengujian

Dari hasil pengujian mesin pengering pakan ternak dengan beban 1 kg pakan ternak maka didapat data sebagai berikut:

Tabel 4.1 Data Hasil Pengujian Pada Saluran Pengering

No Waktu Tin

(˚C)

Tout

(˚C)

%RHin %RHout Tdin

(˚C)

Tdout

(˚C)

V (m/s)

Berat (gr)

01 11:20 46,5 41,5 44,5 54 31,4 30,3 13,5 1000

02 11:25 52 46 34,5 48,5 31,8 32,5 13,5 979

03 11:30 53 43,5 21 34 24,1 24,2 13,5 979