KAJIAN PRODUKSI RESIN FENOLIK

DARI DISTILAT CNSL (CASHEW NUT SHELL

LIQUID) SEBAGAI BAHAN BAKU VERNIS

TATANG HIDAYAT

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Kajian Produksi Resin Fenolik dari Distilat CNSL (Cashew Nut Shell Liquid) sebagai Bahan Baku Vernis adalah karya saya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Oktober 2005

ABSTRAK

TATANG HIDAYAT. Kajian Produksi Resin Fenolik dari Distilat CNSL (Cashew Nut Shell Liquid) sebagai Bahan Baku Vernis. Dibimbing oleh ILLAH SAILAH, ANI SURYANI, dan TITI CANDRA SUNARTI.

Distilat CNSL merupakan cairan yang diperoleh dari hasil distilasi CNSL dengan komponen utamanya kardanol. Salah satu pemanfaatan distilat CNSL yang prospektif yaitu sebagai sumber fenol dalam pembuatan resin fenolik. Penelitian ini bertujuan untuk mendapatkan kondisi proses pembuatan resin fenolik dari distilat CNSL dan menggunakan resin tersebut sebagai bahan baku dalam formulasi vernis tipe air drying.

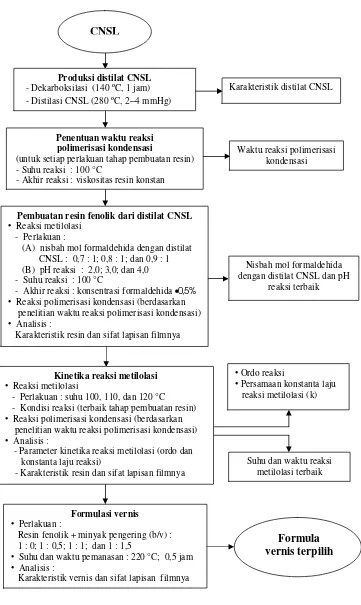

Pelaksanaan penelitian dibagi dalam beberapa tahap, yaitu : 1) produksi dan karakterisasi distilat CNSL, 2) penentuan waktu reaksi polimerisasi kondensasi, 3) pembuatan resin fenolik dari distilat CNSL serta karakterisasi resin dan sifat filmnya, 4) penentuan parameter kinetika reaksi metilolasi, dan 5) formulasi serta karakterisasi vernis dan sifat filmnya.

Kondisi terbaik pembuatan resin fenolik dari distilat CNSL dicapai pada nisbah mol formaldehida terhadap distilat CNSL 0,9 : 1 dengan pH 3. Resin memiliki viskositas 0,892 Pa.s dengan kadar padatan 93,55%. Lapisan film resin memiliki daya kilap dan kekerasan yang baik. Waktu kering lapisan film resin (kering sentuh 3 jam dan kering keras 6,0 jam) memenuhi standar mutu vernis. Daya lekat film (dalam media besi) dan daya lentur menunjukkan hasil yang kurang baik. Reaksi metilolasi pada suhu 100 °C memerlukan waktu 9,0 jam.

Reaksi metilolasi distilat CNSL (kardanol) dengan formaldehida memenuhi pola reaksi orde kedua. Konstanta laju reaksi metilolasi (k) meningkat secara eksponensial dengan semakin tingginya suhu reaksi sesuai dengan persamaan k=116.104.360,02 e–7.230,7 (1/T). Konsentrasi formaldehida selama reaksi metilolasi memenuhi persamaan Cf=Cfo(Cco–nCxf)/Cco e (Cfo–Cco/n) kt. Meningkatnya suhu reaksi dari 100 menjadi 120 °C mempercepat waktu reaksi metilolasi dari 9,0 jam menjadi 4,0 jam. Formaldehida bebas (sisa) pada kedua kondisi reaksi tersebut relatif sama yaitu 0,49 dan 0,42%, dengan persentase formaldehida yang telah bereaksi sebesar 92,44 dan 93,47% masing-masing pada suhu 100 dan 120 °C. Suhu reaksi metilolasi tidak berpengaruh pada karakteristik dan sifat film resin yang dihasilkan. Resin fenolik dari distilat CNSL telah memadai untuk digunakan sebagai vernis kayu tipe interior mengingat daya lekat dalam media kayu dan kekerasannya yang tinggi, sedangkan untuk penggunaan sebagai vernis eksterior perlu perbaikan daya lenturnya.

ABSTRACT

TATANG HIDAYAT. Study on the Production of Phenolic Resin from CNSL (Cashew Nut Shell Liquid) Distillate as Raw Material for Varnish. Supervised by ILLAH SAILAH, ANI SURYANI, and TITI CANDRA SUNARTI.

CNSL distillate is obtained from distillation of CNSL which rich of cardanol content. The prospective utilization of CNSL distillate is as a phenol source for phenolic resin production. This research aimed to obtain process condition of phenolic resin production from CNSL distillate followed by using this resin as raw material for air drying varnish formulation.

The research was conducted in several steps as follow : 1) production and characterization of CNSL distillate, 2) determination of condensation-polymerization reaction time, 3) production of phenolic resin from CNSL

distillate, followed by characterization of the resin and its film properties, 4) determination of methylolation reaction kinetic parameter, and 5) formulation

and characterization of varnish and its film properties.

The best condition of phenolic resin production from CNSL distillate was at mole ratio of 0.9 (formaldehyde) to 1 (CNSL distillate) at pH 3. Resin has viscosity of 0.892 Pa.s with 93.55% solid content. Resin film has a good glossy and hardness characteristics. Dry time of resin film (touch-dry 3.0 hours and hard- dry 6.0 hours) met the quality standard of varnish. Adhesion properties (on steel) and flexibility of resin film show not very good results. Methylolation reaction at 100 °C needed 9.0 hours to be completed.

Methylolation reaction of CNSL distillate (cardanol) with formaldehyde fitted the pattern of second order reaction. The constant of methylolation reaction rate (k) increased exponentially with the increasing of temperature reaction which followed the equation of k=116,104,360.02 e–7,230.7 (1/T). Concentration of formaldehyde during methylolation reaction followed the equation of Cf=Cfo(Cco–nCxf)/Cco e (Cfo–Cco/n) kt. The increasing of methylolation reaction temperature from 100 to 120 °C could reduce reaction time from 9.0 hours to 4.0 hours. Residue of formaldehyde at both reaction condition which were 0.49 and 0.42% respectively, relatively similar, with percentage of reacted formaldehyde 92.44 and 93.47% at temperature of 100 and 120 °C, respectively. Temperature of methylolation reaction did not have effect on the characteristics and properties of resin film. Phenolic resin from CNSL distillate was suitable to be used as interior wood varnish, because of good adhesion on wood and hardness characteristics. However, as exterior varnish the improvement on flexibility of resin film is needed.

KAJIAN PRODUKSI RESIN FENOLIK

DARI DISTILAT CNSL (CASHEW NUT SHELL

LIQUID) SEBAGAI BAHAN BAKU VERNIS

TATANG HIDAYAT

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Departemen Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Kajian Produksi Resin Fenolik dari Distilat CNSL (Cashew Nut Shell Liquid) sebagai Bahan Baku Vernis

Nama : Tatang Hidayat

NIM : F351020151

Disetujui

Komisi Pembimbing

Dr. Ir. Illah Sailah, M.S. Ketua

Dr. Ir. Ani Suryani, DEA. Dr. Ir. Titi Candra Sunarti, M.Si. Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Teknologi Industri Pertanian

Dr. Ir. Irawadi Jamaran Prof. Dr. Ir. Syafrida Manuwoto, M.Sc.

PRAKATA

Puji dan syukur penulis panjatkan ke khadirat Allah SWT karena atas segala limpahan rahmat dan karunia-Nya maka penyusunan tesis ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan dari bulan September 2004 sampai bulan April 2005 yaitu Kajian Produksi Resin Fenolik dari Distilat CNSL (Cashew Nut Shell Liquid) sebagai Bahan Baku Vernis.

Terima kasih penulis ucapkan kepada Ibu Dr. Ir. Illah Sailah, MS, Ibu Dr. Ir. Ani Suryani, DEA, dan Ibu Dr. Ir. Titi Candra Sunarti, MSi selaku pembimbing, serta Bapak Dr. Ir. Sapta Raharja selaku penguji. Selain itu, penghargaan penulis sampaikan kepada Bapak Kepala Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian beserta staf laboratorium, Bapak Kepala Balai Penelitian Tanaman Rempah dan Obat beserta staf laboratorium, Bapak Yayat dari Balai Besar Bahan dan Barang Teknik (B4T) yang telah membantu selama pengumpulan data, serta Proyek Pengkajian Teknologi Pertanian Partisipatif (PAATP) Badan Litbang Pertanian, Departemen Pertanian yang telah memberikan beasiswa selama penulis melaksanakan studi. Ungkapan terima kasih juga disampaikan kepada kedua orangtua (alm.), isteri beserta seluruh keluarga dan rekan sejawat atas segala bantuan dan doa yang diberikan.

Semoga hasil penelitian ini dapat bermanfaat.

Bogor, Oktober 2005

RIWAYAT HIDUP

Penulis dilahirkan di Ciamis pada tanggal 8 Nopember 1962 sebagai anak kedua dari bapak Raswa (alm.) dan ibu Okih (alm). Sekolah Dasar, Sekolah Menengah Pertama, dan Sekolah Menengah Atas ditamatkan di Ciamis, Jawa Barat. Pendidikan sarjana ditempuh di Jurusan Mekanisasi Pertanian, Fakultas Pertanian, Universitas Padjadjaran, Bandung, lulus pada tahun 1988. Kesempatan untuk melanjutkan ke program magister pada program studi Teknologi Industri Pertanian, Institut Pertanian Bogor, diperoleh pada tahun 2002. Beasiswa pendidikan pascasarjana diperoleh dari Proyek Pengkajian Teknologi Pertanian Partisipatif Pusat (PAATP) Badan Litbang Pertanian, Departemen Pertanian.

DAFTAR ISI

Halaman

DAFTAR TABEL... ix

DAFTAR GAMBAR... x

DAFTAR LAMPIRAN... xii

I. PENDAHULUAN... 1

II. TINJAUAN PUSTAKA... 5

A. CNSL (Cashew Nut Shell Liquid) ... 5

B. Distilat CNSL (Kardanol)... 7

C. Resin Fenolik ... 8

D. Vernis ... 13

E. Mekanisme Pengeringan Vernis Tipe Air Drying... 14

F. Kinetika Reaksi ... 16

III. METODOLOGI PENELITIAN ... 20

A. Tempat dan Waktu ... 20

B. Bahan dan Alat ... 20

C. Metode Penelitian ... 20

IV. HASIL DAN PEMBAHASAN... 29

A. Rendemen dan Karakteristik Distilat CNSL... 29

B. Waktu Reaksi Polimerisasi Kondensasi... 34

C. Pembuatan Resin Fenolik dari Distilat CNSL... 36

1. Waktu Reaksi Metilolasi... 36

2. Kadar Padatan Resin... 39

3. Sifat Film Resin... 41

4. Perlakuan Terbaik…………... 51

D. Kinetika Reaksi Metilolasi... 52

1. Ordo Reaksi... 52

2. Konstanta Laju Reaksi... 54

3. Konsentrasi Formaldehida... 55

4. Karakteristik dan Sifat Film Resin... 57

5. Perlakuan Terbaik…………... 58

E. Formulasi Vernis... 59

1. Karakteristik Minyak Pengering (Linseed Oil)... 59

2. Karakteristik Vernis…... 60

3. Sifat Film Vernis... 61

4. Perlakuan Terbaik…………... 69

F. Neraca Massa Produksi Resin Fenolik dan Vernis dari Distilat CNSL... 70

V. SIMPULAN DAN SARAN... 72

DAFTAR PUSTAKA... 73

DAFTAR TABEL

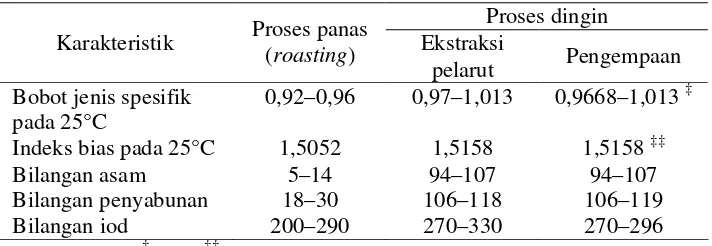

Halaman 1 Sifat fisiko-kimia CNSL dari berbagai metode ekstraksi... 6 2 Spesifikasi kardanol komersial... 7 3 Produk resin fenolik yang dihasilkan dari berbagai nisbah...

mol formaldehida dengan fenol

9

4 Standar mutu vernis SNI No. 06-1009-1989... 14 5 Sifat fisiko-kimia CNSL dan distilat CNSL... 29 6 Identifikasi komponen kimia distilat CNSL dengan HPLC (High...

Performance Liquid Chromatography)

33

7 Konstanta laju reaksi pada beberapa suhu reaksi metilolasi... (ordo-2)

54

8 Konsentrasi formaldehida bebas dan persentase formaldehida... yang telah bereaksi setelah tercapainya waktu reaksi yang

optimal

56

9 Karakteristik dan sifat lapisan film resin yang diperoleh dari... beberapa suhu reaksi metilolasi pada waktu reaksi optimalnya

57

10 Karakteristik minyak pengering (linseed oil)yang digunakan... sebagai bahan penelitian

60

11 Pengaruh pencampuran resin fenolik dari distilat CNSL dengan... minyak pengering (linseedoil) terhadap karakteristik vernis

61

12 Pengaruh pencampuran resin fenolik dari distilat CNSL dengan... minyak pengering (linseedoil) terhadap sifat lapisan film vernis

67

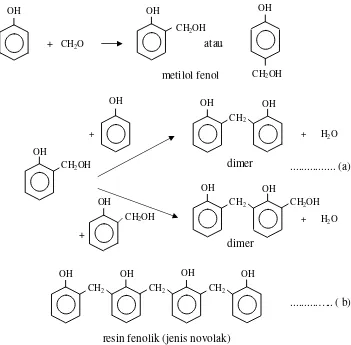

4 Mekanisme reaksi pembentukan metilol fenol... 10

5 Jalur reaksi pembentukan resin fenolik jenis novolak... 11

6 Tahapan polimerisasi oksidatif...…...…... 15

7 Mekanisme polimerisasi oksidatif...…...…... 16

8 Tahapan penelitian produksi resin fenolik dari distilat CNSL dan... pemanfaatannya sebagai bahan baku vernis 21 9 Mekanisme konversi asam anakardat menjadi kardanol pada... proses dekarboksilasi CNSL 30 10 Ikatan hidrogen gugus karboksilat pada asam anakardat... 31

11 Profil kromatogram HPLC (kardanol standar dan distilat CNSL)... 32

Halaman 23 Perubahan konsentrasi formaldehida selama reaksi metilolasi...

pada beberapa suhu reaksi (perhitungan dan percobaan)

56

24 Daya kilap lapisan film vernis (media asal dan media setelah... divernis)

63

25 Perhitungan neraca massa produksi resin fenolik dan vernis... skala laboratorium

71

DAFTAR LAMPIRAN

Halaman 1 Prosedur analisis sifat fisiko-kimia CNSL dan Distilat CNSL...

(kardanol)

78

2 Prosedur analisis karakteristik resin dan vernis serta analisis... formaldehida dan kardanol bebas (yang tidak bereaksi)

81

3 Prosedur analisis sifat lapisan film resin dan vernis... 83 4 Data analisis karakteristik CNSL dan distilat CNSL serta data...

identifikasi komponen kimia distilat CNSL dengan HPLC

86

5 Hubungan viskositas resin dengan waktu reaksi polimerisasi... kondensasi pada beberapa nisbah mol formaldehida dengan

distilat CNSL dan pH reaksi

87

6 Analisis statistik pengaruh nisbah mol formaldehida dengan... distilat CNSL dan pH reaksi terhadap waktu reaksi metilolasi

88

7 Analisis statistik pengaruh nisbah mol formaldehida dengan... distilat CNSL dan pH reaksi terhadap kadar padatan resin

90

8 Analisis statistik pengaruh nisbah mol formaldehida dengan..……… .. distilat CNSL dan pH reaksi terhadap waktu kering lapisan

film resin

92

9 Analisis statistik pengaruh nisbah mol formaldehida dengan..……… .. distilat CNSL dan pH reaksi terhadap daya kilap lapisan

film resin

95

10 Uji kualitatif kekerasan lapisan film resin pada beberapa nisbah... mol formaldehida dengan pH reaksi

96

11 Uji kualitatif daya lentur lapisan film resin pada beberapa nisbah... mol formaldehida dengan pH reaksi

96

12 Uji kualitatif daya lekat lapisan film resin pada beberapa nisbah... mol formaldehida dengan pH reaksi

96

13 Pemilihan perlakuan terbaik dalam pembuatan resin fenolik dari... distilat CNSL dengan menggunakan kriteria pembobotan

97

14 Kromatogram HPLC untuk menentukan kardanol bebas (yang... tidak bereaksi) selama reaksi metilolasi

98

15 Konsentrasi formaldehida dan kardanol bebas selama reaksi... metilolasi dan rata-rata perbandingan kardanol dan formaldehida yang bereaksi

101

16 Ordo reaksi dan perhitungan konstanta laju reaksi metilolasi (k)... kardanol dengan formaldehida

Halaman 17 Konsentrasi formaldehida selama reaksi metilolasi hasil...

percobaan dan perhitungan) serta pengujian persamaan laju reaksi metilolasi

106

18 Karakteristik dan sifat lapisan film resin dari beberapa suhu... reaksi metilolasi pada waktu reaksi optimalnya

107

19 Analisis statistik pengaruh pencampuran resin fenolik dari …....…… distilat CNSL dengan minyak pengering (linseed oil) terhadap karakteristik dan sifat lapisan film vernis

108

20 Pemilihan perlakuan terbaik dalam formulasi vernis dengan... menggunakan kriteria pembobotan

111

I. PENDAHULUAN

A. Latar Belakang

Jambu mete (Anacardium occidentale L.) merupakan komoditas hasil perkebunan yang mempunyai nilai ekonomis tinggi. Di Indonesia, jambu mete pada awalnya dikenal sebagai tanaman yang digunakan untuk merehabilitasi lahan-lahan kritis karena tanaman ini dapat tumbuh dengan baik pada daerah yang memiliki kondisi agroekologi marginal dan beriklim kering. Pengembangan komoditas jambu mete sebagai suatu usaha komersial baru dilaksanakan pada periode tahun 1974–1979, dan sejak itu luas areal dan produksi terus meningkat setiap tahunnya (Badan Agribisnis 1996). Pada tahun 2002, luas areal tanaman jambu mete di Indonesia mencapai 578.924 ha dengan produksi 110.232 ton gelondong mete (Ditjenbun 2003). Sebagian besar produksinya dihasilkan di Kawasan Timur Indonesia seperti Sulawesi Tenggara (26.507 ton), Sulawesi Selatan (27.469 ton), Nusa Tenggara Barat (11.210 ton), dan Nusa Tenggara Timur (15.603 ton).

Kulit gelondong mete merupakan by product dari industri pengolahan kacang mete yang mengandung CNSL (Cashew Nut Shell Liquid) cukup tinggi. Sampai saat ini, CNSL belum dimanfaatkan secara maksimal. Dari produksi gelondong mete pada tahun 2002 sebesar 110.232 ton, akan diperoleh kulit mete 49.604–55.116 ton (45–50%) yang mengandung CNSL sekitar 9.921–11.409 ton (rendemen 18–23%). Walaupun potensi produksinya cukup tinggi namun produksi CNSL di Indonesia masih sangat rendah, hal ini terutama disebabkan oleh tingginya ekspor dalam bentuk gelondong mete dan belum berkembangnya industri pengguna CNSL. Berdasarkan data ekspor tahun 2002, volume ekspor dalam bentuk gelondong mete mencapai 50.385 ton dengan nilai US$ 31.213.000, sedangkan dalam bentuk kacang mete 1.332 ton dengan nilai US$ 3.597.000 (BPS 2002). Ekspor dalam bentuk gelondong mete menyebabkan nilai tambah dari CNSL tidak diperoleh.

kardol (Mahanwar & Kale 1996; Bhunia 1998). Distilat CNSL merupakan cairan yang diperoleh dari hasil distilasi CNSL. Komponen terbesar dalam distilat CNSL adalah kardanol (94%), sedangkan komponen lainnya kardol (6%) sebagai pengotor (Kumar et al. 2002).

Potensi pemanfaatan distilat CNSL yang prospektif yaitu sebagai sumber fenol dalam pembuatan resin fenolik yang merupakan bahan baku produk pelapis permukaan (vernis, cat, dan enamel). Sampai saat ini, sebagian besar kebutuhan fenol dan resin fenolik di Indonesia masih dipenuhi oleh impor. Berdasarkan data BPS (2002), dalam lima tahun terakhir Indonesia mengimpor fenol rata-rata 32.090 ton per tahun dengan nilai US$ 24.552.971, dan resin fenolik rata-rata 20.570 ton per tahun dengan nilai US$ 16.707.203. Kondisi ini memberikan peluang yang besar untuk dipenuhi oleh senyawa substitusi yang dapat diproduksi di dalam negeri, seperti kardanol.

Resin fenolik merupakan produk polimer yang diperoleh melalui reaksi polimerisasi kondensasi antara senyawa fenol dengan aldehida. Formaldehida merupakan aldehida yang banyak digunakan karena memiliki reaktivitas yang tinggi dan harganya relatif murah. Pemanfaatan CNSL sebagai sumber fenol dalam pembuatan resin fenolik telah dilakukan oleh Mahanwar dan Kale (1996), namun pengujian terhadap kemampuan resin fenolik sebagai pelapis permukaan belum dilakukan. Mumu (2001), telah memanfaatkan resin fenolik dari CNSL sebagai bahan baku vernis. Pengujian sifat lapisan film vernis hanya dilakukan terhadap waktu kering, sehingga mutu vernis yang sesungguhnya belum diketahui.

juga pada rantai samping (Mahanwar & Kale 1996). Menurut Manjula et al. (1992), polimerisasi pada rantai samping kardanol dapat disebabkan baik oleh pengaruh pH maupun suhu reaksi. Oleh karena itu, perlu pengkajian lebih lanjut pengaruh pH dan suhu reaksi terhadap sifat film resin yang dihasilkan.

Menurut Tobiason (1990), resin fenolik memainkan peranan penting dalam industri pelapis permukaan karena kekerasan, ketahanan terhadap cuaca dan air, serta ketahanan terhadap bahan kimia. Penggunaan resin fenolik sebagai bahan pelapis permukaan cenderung membentuk film yang rapuh (brittle) dan kurang lentur bila digunakan secara tunggal (Oldring et al. 1987). Untuk memperbaiki sifat filmnya, resin fenolik sering digunakan secara bersama dengan minyak pengering atau resin lain yang memiliki sifat lentur.

Berdasarkan hal tersebut di atas, dalam usaha mengurangi ketergantungan terhadap impor resin fenolik khususnya resin fenolik sebagai bahan baku vernis, dan dalam usaha memaksimalkan pemanfaatan CNSL maka perlu dikaji pembuatan resin fenolik dari distilat CNSL. Sifat resin fenolik akan mempengaruhi mutu resin sebagai bahan baku vernis. Oleh karena itu, pada penelitian ini akan dikaji berbagai faktor yang dapat mempengaruhi sifat resin fenolik diantaranya nisbah mol formaldehida dengan distilat CNSL, pH, suhu, dan waktu reaksi metilolasi. Vernis berbasis resin fenolik dari distilat CNSL yang diformulasi diharapkan dapat digunakan baik untuk pemakaian di dalam (interior) maupun di luar (eksterior).

B. Tujuan Penelitian 1. Tujuan Umum

Pemanfaatan distilat CNSL (kardanol) sebagai sumber fenol dalam pembuatan resin fenolik untuk vernis tipe air drying (resin novolak). Selanjutnya diharapkan dapat meningkatkan nilai tambah CNSL, dan memenuhi kebutuhan resin fenolik dalam industri vernis.

2. Tujuan Khusus

b. Mendapatkan parameter kinetika reaksi metilolasi distilat CNSL (kardanol) dengan formaldehida,

c. Mendapatkan formula vernis berbasis resin fenolik dari distilat CNSL yang dapat digunakan baik sebagai vernis interior maupun eksterior.

3. Ruang Lingkup Penelitian

Untuk mencapai tujuan penelitian yang telah ditetapkan, maka ruang lingkup penelitian ini meliputi :

a. Produksi dan karaktersisasi distilat CNSL yang digunakan sebagai bahan penelitian,

b. Pembuatan resin fenolik dari distilat CNSL pada berbagai nisbah mol formaldehida dengan distilat CNSL dan pH reaksi metilolasi serta karakterisasi resin dan sifat film yang dihasilkan,

c. Pembuatan resin fenolik dari distilat CNSL pada berbagai suhu reaksi untuk mendapatkan parameter kinetika reaksi metilolasi kardanol dengan formaldehida,

d. Pembuatan resin fenolik dari distilat CNSL pada berbagai suhu reaksi metilolasi serta karakterisasi resin dan sifat film yang dihasilkan,

II. TINJAUAN PUSTAKA

A. CNSL (Cashew Nut Shell Liquid)

CNSL merupakan cairan kental berwarna coklat tua yang diperoleh dari ekstraksi kulit gelondong mete. CNSL dalam kulit mete terdapat pada lapisan mesokarp, yaitu lapisan tengah yang berstruktur seperti sarang lebah yang berfungsi memberikan perlindungan pada kernel dari gangguan serangga (Nair et al. 1979). Struktur penampang kulit gelondong mete disajikan pada Gambar 1.

Komponen penyusun CNSL terdiri atas asam anakardat, kardol, kardanol, dan metil kardol (Mahanwar & Kale 1996). Struktur kimia senyawa penyusun CNSL disajikan pada Gambar 2. Komponen CNSL tersebut berbeda pada ikatan rantai C15, yaitu ikatan jenuh, monoena, diena, dan triena (Tyman & France 1979).

Metode ekstraksi yang banyak digunakan adalah pengempaan, penggorengan (roasting), dan ekstraksi dengan pelarut. Komposisi kimia CNSL yang dihasilkan berbeda tergantung cara ekstraksi yang digunakan. Proses dingin (cold-process) umumnya dilakukan dengan ekstraksi pelarut, menghasilkan CNSL dengan komponen utama asam anakardat 60–65%, kardol 15–20%, kardanol 10%, dan sedikit metil kardol. Proses panas

Buah jambu mete Buah semu

K e rn e l M e so k a rp E p ik a rp

E n d o k a rp

Catatan :

Kulit gelondong mete : kacang mete (60 : 40)

Gelondong mete

(hot-process) umumnya dilakukan dengan cara roasting, menghasilkan CNSL dengan komponen utama kardanol 60–65%, kardol 15–20%, bahan terpolimerisasi 10% dan sedikit metil kardol (Kumar et al. 2002). Pada proses panas asam anakardat mengalami proses dekarboksilasi menjadi kardanol, hal tersebut disebabkan oleh sifat termolabil gugus karboksil dari asam anakardat (Paramashivappa et al. 2001). Rendemen CNSL berkisar antara 18–23% dari kulit gelondong mete tergantung metode ekstraksi. Sifat fisiko-kimia CNSL dari berbagai metode ekstraksi disajikan pada Tabel 1.

Tabel 1 Sifat fisiko-kimia CNSL dari berbagai metode ekstraksi

Proses dingin Karakteristik Proses panas

(roasting) Ekstraksi

pelarut Pengempaan Bobot jenis spesifik

pada 25°C

0,92–0,96 0,97–1,013 0,9668–1,013 ‡ Indeks bias pada 25°C 1,5052 1,5158 1,5158 ‡‡

Bilangan asam 5–14 94–107 94–107

Bilangan penyabunan 18–30 106–118 106–119

Bilangan iod 200–290 270–330 270–296

Kardanol 2–metil kardol

B. Distilat CNSL (Kardanol)

Distilat CNSL merupakan cairan yang diperoleh dari hasil distilasi CNSL. Distilasi tersebut bertujuan memisahkan senyawa kardanol dari komponen penyusun CNSL yang lainnya. Kardanol merupakan komponen monohidroksi fenol (monohydric) yang mempunyai rantai hidrokarbon (C15H31-n) pada posisi meta.

Kardanol dapat dipisahkan dari kardol dengan cara distilasi. Menurut Risfaheri (2005), kardanol dapat diperoleh dengan cara dekarboksilasi CNSL pada suhu 180 °C selama 1 jam, kemudian didistilasi vakum pada suhu 280 °C. Menurut Bhunia et al. (1998), pemisahan kardanol dengan cara

distilasi vakum dilakukan pada tekanan 5–10 mmHg dengan suhu 180–240 °C. Tahap awal adalah proses dekarboksilasi dengan pemanasan

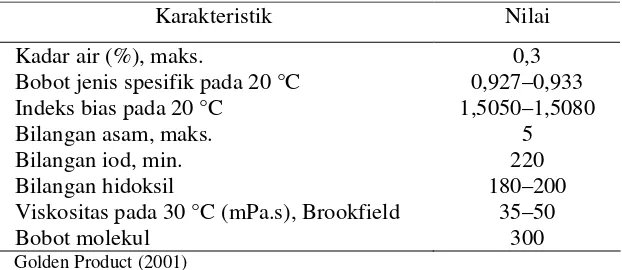

CNSL pada suhu 170–180 °C selama 2 jam pada kondisi vakum, sehingga asam anakardat berubah menjadi kardanol. Setelah pembentukan CO2 berhenti, suhu ditingkatkan mencapai 230–240 °C. Distilat yang dihasilkan berwarna kuning terang sekitar 65% lebih dan sisanya berupa cairan kental yang berwarna hitam (residol). Distilat CNSL umumnya masih mengandung senyawa kardol sekitar 6% (Kumar et al. 2002). Spesifikasi kardanol komersial disajikan pada Tabel 2.

Menurut Kumar et al. (2002), kardanol dapat dipisahkan dari kardol dengan cara ekstraksi pelarut. CNSL dilarutkan dalam campuran metanol dan ammonium hidroksida dengan perbandingan methanol dan ammonium

Tabel 2 Spesifikasi kardanol komersial

Karakteristik Nilai

Kadar air (%), maks. 0,3

Bobot jenis spesifik pada 20 °C 0,927–0,933

Indeks bias pada 20 °C 1,5050–1,5080

Bilangan asam, maks. 5

Bilangan iod, min. 220

Bilangan hidoksil 180–200

Viskositas pada 30 °C (mPa.s), Brookfield 35–50

Bobot molekul 300

hidroksida 8 : 5. Larutan ini kemudian diekstraksi dengan heksana untuk memperoleh kardanol. Kardanol yang dihasilkan dari proses ini sekitar 65%, dan memerlukan perlakuan arang aktif untuk menghilangkan warna pengotor. Senyawa kardanol (Gambar 3) merupakan campuran dari bentuk jenuh dan tidak jenuh pada rantai karbon sampingnya. Ketidakjenuhan pada rantai karbon samping kardanol merupakan campuran dari satu (monoena), dua (diena), dan tiga ikatan rangkap (triena) dengan komposisinya berturut-turut 31,97%, 16,12%, dan 47,97%, sedangkan ikatan jenuh 3,94% (Tyman & France 1979).

Struktur kimia kardanol yang memiliki ikatan tidak jenuh pada rantai karbon sampingnya mengakibatkan senyawa kardanol dapat dengan mudah mengalami polimerisasi. Bentuk struktur itu juga memberikan sifat baking dan pengeringan bertahap (gradual drying) yang cukup baik sehingga banyak digunakan dalam produk pelapis permukaan. Selain itu, lapisan film memiliki sifat insulasi, daya lentur serta ketahanan terhadap air dan bahan kimia yang baik (Sanoor Cashew & Adarsh Industry 2003). Rantai karbon samping kardanol juga dapat meningkatkan kelarutan produk kondensasi kardanol aldehida di dalam minyak pengering seperti linseed oil, tung oil, dan dehydrated castor oil (minyak jarak dehidrasi).

C. Resin Fenolik

Resin fenolik merupakan produk polimer yang dibentuk dari reaksi resinifikasi (polimerisasi kondensasi) antara senyawa fenol dengan aldehida. Dalam hal ini fenol bereaksi dengan aldehida menghasilkan produk polimer

n = 0

n = 4

C15H31-n

n = 2

n = 6

OH

dengan membebaskan air atau senyawa lain yang lebih sederhana. Formaldehida merupakan aldehida yang banyak digunakan karena memiliki kereaktifan yang tinggi dan harganya relatif murah.

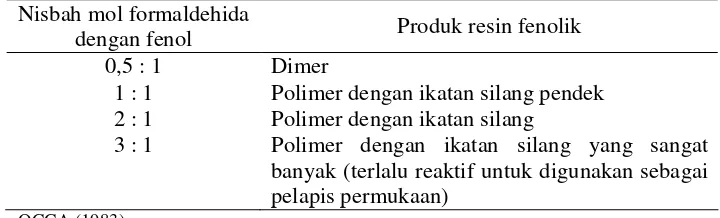

Reaksi resinifikasi antara fenol dengan formaldehida dikatalis oleh asam atau basa, dan hasil yang terbentuk tergantung pada jenis katalis dan nisbah mol formaldehida terhadap fenol (Cowd 1991). Menurut

Tobiason (1990), keragaman resin fenolik yang dihasilkan tergantung pada : 1) pemilihan senyawa fenol, 2) nisbah mol formaldehida terhadap fenol, 3) pH

(jenis dan konsentrasi katalis), serta 4) suhu dan waktu reaksi. Produk resin fenolik yang dihasilkan dari berbagai nisbah mol formaldehida terhadap fenol ditunjukkan pada Tabel 3.

Tabel 3 Produk resin fenolik yang dihasilkan dari berbagai nisbah mol formaldehida dengan fenol

Nisbah mol formaldehida

dengan fenol Produk resin fenolik

0,5 : 1 Dimer

1 : 1 Polimer dengan ikatan silang pendek 2 : 1 Polimer dengan ikatan silang

3 : 1 Polimer dengan ikatan silang yang sangat banyak (terlalu reaktif untuk digunakan sebagai pelapis permukaan)

OCCA (1983)

Menurut Cowd (1991), katalis basa digunakan pada nisbah mol formaldehida dengan fenol lebih dari 1 : 1 (formaldehida berlebih). Metilol fenol saling berkondensasi membentuk senyawa rantai pendek yang disebut resin resol. Resin ini sangat reaktif terhadap panas sehingga mudah mengeras bila dipanaskan dan akhirnya berubah menjadi insoluble gel. Katalis asam digunakan pada nisbah mol formaldehida dengan fenol kurang dari 1 : 1 (fenol berlebih). Hasilnya diperoleh resin novolak yang bersifat dapat larut dan fleksibel. Novolak kurang reaktif terhadap panas sehingga resin ini tidak mengeras oleh panas.

3) pada reaksi polimerisasi kondensasi alami, katalis asam akan membentuk metilol fenol secara perlahan. Menurut Steven (1989), perbedaan antara resin novolak dan resol adalah bahwa resin novolak tidak mengandung gugus reaktif (metilol bebas) sehingga tidak bisa dikonversi menjadi polimer terikat silang hanya dengan pemanasan. Proses ikat silang pada resin novolak dilakukan dengan menambahkan formaldehida tambahan.

Resin fenolik banyak digunakan dalam produk pelapis permukaan seperti vernis, cat dan enamel. Resin novolak digunakan dalam pelapis permukaan tipe air drying (proses pengeringan film melalui mekanisme polimerisasi oksidatif), sedangkan resol digunakan dalam pelapis permukaan tipe baking (proses pengeringan dengan pemanasan) (Swern 1979). Menurut OCCA (1983), nisbah mol formaldehida terhadap fenol untuk produk pelapis permukaan berkisar antara 0,75–2,0 : 1.

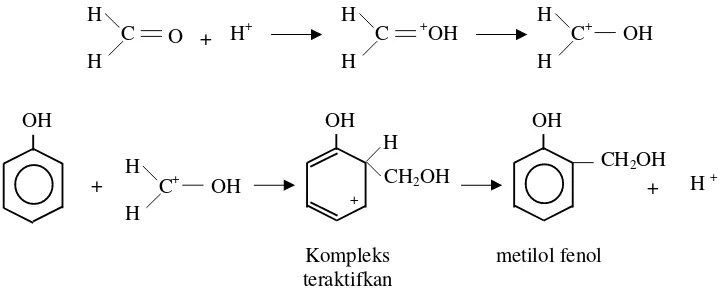

Resin fenolik diperoleh melalui dua tahapan, yaitu reaksi metilolasi dan reaksi polimerisasi kondensasi. Mekanisme reaksi metilolasi dalam pembentukan metilol fenol dengan katalis asam disajikan pada Gambar 4. Menurut Swaraj (1985), reaksi metilolasi fenol dengan formaldehida diawali dengan protonasi gugus karbonil pada formaldehida oleh kehadiran ion hidrogen (H+). Formaldehida berproton aktif bertindak sebagai elektrofil, yang kemudian akan menyerang posisi orto atau para dalam fenol melalui reaksi substitusi aromatik elektrofilik untuk membentuk kompleks teraktifkan

C

Gambar 4 Mekanisme reaksi pembentukan metilol fenol (Swaraj 1985)

(hidroksimetilen karbonium). Kompleks teraktifkan kemudian terpecah dengan membebaskan ion H+ membentuk metilol fenol atau fenol alkohol.

Pembentukan resin fenolik jenis novolak disajikan pada Gambar 5. Selama reaksi metilolasi secara bersamaan terjadi pula reaksi polimerisasi kondensasi antara metilol fenol dengan fenol atau dengan metilol fenol lainnya membentuk dimer (di–fenil metana) (Gambar 5a). Resin dimer merupakan produk intermediet dalam resin novolak (Pizzi 1983). Reaksi metilolasi dalam pembentukan resin novolak umumnya dilakukan dengan pemanasan pada suhu 90–100 °C (Tobiason 1990).

Polimerisasi antara metilol fenol dengan fenol atau dengan metilol fenol lainnya selama reaksi metilolasi terbatas hanya sampai bentuk dimer (OCCA 1983). Peningkatan bobot molekul resin (Gambar 5b) dilakukan

resin fenolik (jenis novolak) OH

OH OH OH

CH2

CH2 CH2

...….. ( b)

dengan reaksi polimerisasi kondensasi melalui penghilangan air baik yang berasal dari formaldehida maupun yang terbentuk dari hasil reaksi. Penghilangan air penting artinya agar dapat terbentuk massa polimer yang lebih tinggi (Oldring et al. 1987; Cowd 1991). Penghilangan air dapat dilakukan dengan pemanasan pada tekanan atmosfir atau vakum. Resin novolak rata-rata memiliki 2–10 cincin aromatik yang dihubungkan dengan ikatan metilen para-para, orto-orto, dan orto-para yang acak.

Berbagai jenis katalis asam dapat digunakan untuk pembentukan resin novolak baik asam mineral seperti asam sulfat, asam klorida, dan asam fosfat maupun asam organik seperti asam oksalat, asam para toluensulfonat, dan asam susinat (Pizzi 1983). Konsentrasi katalis yang biasa digunakan berkisar 1–6%. Menurut Steven (1989), pada kondisi asam yang kuat (pH < 3) posisi para dalam cincin aromatik lebih reaktif sehingga reaksi polimerisasi kondensasi yang menghasilkan ikatan orto-orto jarang terjadi, sedangkan pada pH yang lebih tinggi polimerisasi kondensasi antara posisi orto lebih dominan. Resin fenolik dari distilat CNSL merupakan resin fenolik yang dihasilkan dari reaksi distilat CNSL (kardanol) dengan formaldehida. Reaksi kardanol dengan formaldehida menyerupai reaksi fenol dengan formaldehida yang menghasilkan resin termoset (resol) dan termoplastik (novolak) tergantung jenis katalis dan nisbah mol formaldehida terhadap distilat CNSL (Rishabh Group 2001).

D. Vernis

Vernis merupakan campuran homogen satu jenis resin atau lebih (resin sintetik atau alami) dengan minyak pengering, bahan pengering dan pelarut. Vernis berfungsi sebagai pelapis permukaan baik sebagai pelindung maupun dekoratif (Marten 1983). Vernis tidak mengandung pigmen sehingga merupakan pelapis permukaan yang transparan.

Menurut Praptowidodo dan Mu’min (1984), bahan-bahan yang digunakan dalam formulasi vernis dan fungsi bahan tersebut yaitu : (1) resin berfungsi memperbaiki kekerasan dan kilap film disamping mempercepat pengeringan dan meningkatkan daya lekat; (2) minyak pengering berfungsi sebagai material utama pembentuk film, memberikan kelenturan, dan daya tahan terhadap cuaca; (3) bahan pengering merupakan katalis logam yang digunakan dalam jumlah kecil dan berfungsi untuk meningkatkan laju pengeringan lapisan film; (4) pelarut (thinner) berfungsi untuk mengurangi viskositas agar aplikasi mudah dilakukan; dan (5) bahan-bahan aditif seperti anti skinning dan ultra violet screening agent yang berfungsi untuk meningkatkan mutu vernis.

Jenis minyak pengering dan resin serta perbandingan antara kedua bahan tersebut merupakan faktor yang menentukan sifat vernis. Pemilihan jenis minyak pengering dan resin tergantung kesesuaian antara kedua bahan tersebut serta tujuan penggunaan vernis (Marten 1983; Marino 2003).

Berdasarkan nilai oil length, vernis dikelompokkan dalam tiga jenis yaitu vernis short oil, vernis medium oil, dan vernis long oil. Vernis short oil mengandung < 20 galon minyak, vernis medium oil mengandung 20–30 galon minyak, dan vernis long oil mengandung > 30 galon minyak dalam setiap 100 pound resin (Marten 1983). Vernis short oil memiliki sifat mengering yang lebih cepat dengan sifat film yang lebih keras tetapi rapuh (brittle), sedangkan vernis long oil memiliki sifat mengering yang lebih lambat dengan sifat film yang lebih lentur (Marten 1983; Marino 2003).

Vernis medium oil merupakan vernis yang dapat digunakan untuk berbagai kegunaan (general purpose). Menurut Marino (2003), vernis untuk pemakaian di luar (ekterior) paling baik menggunakan formulasi long oil karena pengaruh dari minyak pengering yang memberikan kelenturan dan ketahanan terhadap cuaca. Vernis eksterior harus memiliki daya tahan yang baik terhadap cuaca, sehingga unsur-unsur dalam vernis harus dapat bertahan terhadap kegagalan karena keretakan, pengelupasan, timbulnya noda (bintik-bintik), penguningan, dan kehilangan kilap.

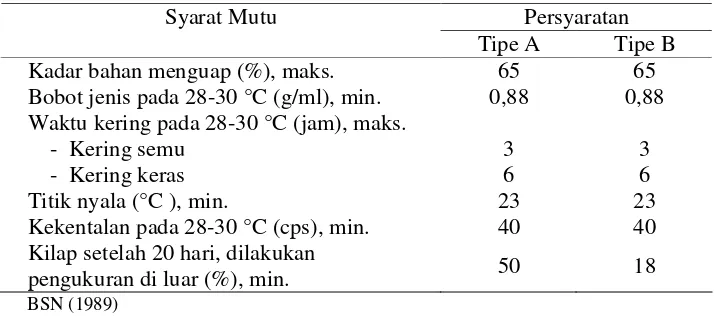

Standar mutu vernis telah disusun oleh Badan Standardisasi Nasional (BSN). Standar mutu untuk vernis kayu (SNI No. 06–1009–1989) disajikan pada Tabel 4. Standar mutu vernis tersebut mengklasifikasikan dua jenis vernis berdasarkan penggunaannya yaitu : 1) vernis untuk pemakaian di luar dan di dalam (tipe A), dan 2) vernis untuk pemakaian di dalam (tipe B).

Tabel 4 Standar mutu vernis SNI No. 06–1009–1989

Persyaratan Syarat Mutu

Tipe A Tipe B

Kadar bahan menguap (%), maks. 65 65

Bobot jenis pada 28-30 °C (g/ml), min. 0,88 0,88 Waktu kering pada 28-30 °C (jam), maks.

- Kering semu - Kering keras

3 6

3 6

Titik nyala (°C ), min. 23 23

Kekentalan pada 28-30 °C (cps), min. 40 40 Kilap setelah 20 hari, dilakukan

pengukuran di luar (%), min. 50 18

BSN (1989)

E. Mekanisme Pengeringan Vernis Tipe Air Drying

Tahap awal adalah periode induksi, dimana minyak pengering setelah dioleskan dan membentuk suatu lapisan tipis dan dihadapkan ke udara tidak ada perubahan yang berarti. Pada periode ini, reaksi yang terjadi belum terdeteksi dan tidak terjadi perubahan sifat fisik dan kimia minyak (Swern 1979; Ketaren 1986). Minyak pengering tetap basah dan viskositasnya rendah. Selama periode induksi film basah mulai menyerap oksigen yang terdapat di dalam minyak pengering dan teroksidasi (Swern 1979). Periode induksi sangat bervariasi tergantung pada jenis minyak pengering, kondisi pengeringan, dan kandungan bahan pengering.

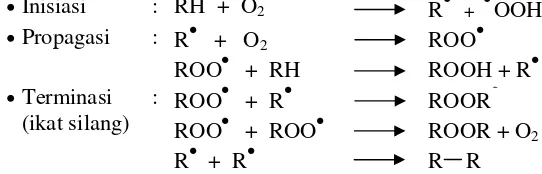

Oksigen memasuki film basah karena adanya ikatan tidak jenuh pada minyak dan membentuk peroksida/hidroperoksida. Selama pembentukan peroksida dan hidroperoksida terjadi sedikit polimerisasi dan pertambahan viskositas (Gambar 6). Pada tahapan ini diyakini banyaknya terjadi pergeseran ikatan rangkap dari posisi tak terkonyugasi menjadi posisi terkonyugasi yang dapat mempercepat proses pengeringan (Swern 1979; Pilernand et al. 2003).

Setelah waktu tertentu, tergantung pada kondisi pengeringan dan kandungan bahan pengering, maka peroksida/hidroperoksida mencapai maksimum dan

mulai turun, meskipun kandungan oksigen dalam film tetap meningkat karena reaksi-reaksi penyerapan oksigen lainnya. Pada saat yang bersamaan,

Periode Pembentukan Dekomposisi Polimerisasi

induksi peroksida peroksida Degradasi absorpsi

oksigen

Oksigen dalam minyak Peroksida

Viskositas

Waktu (jam)

polimerisasi semakin meningkat yang ditandai dengan semakin meningkatnya viskositas sampai terbentuk lapisan film yang kering dan sinambung.

Polimerisasi oksidatif minyak pengering dihasilkan akibat pembentukan radikal bebas ketika peroksida/hidroperoksida berdekomposisi menghasilkan air, CO2, dan produk-produk volatil lainnya (Swern 1979). Radikal-radikal bebas pada molekul minyak yang berdekatan saling bereaksi membentuk ikatan silang sehingga terbentuk lapisan film yang kering dan sinambung. Tipe ikatan silang yang terbentuk berbeda-beda tergantung pada tipe radikal bebas pada molekul minyak yang saling bereaksi (Gambar 7).

•Inisiasi : RH + O2 R• + •OOH •Propagasi : R• + O2

ROO• + RH

ROO• ROOH + R• •Terminasi

(ikat silang) : ROO

• + R• ROO• + ROO• R• + R•

ROOR• ROOR + O2

•

R R•

Gambar 7 Mekanisme polimerisasi oksidatif (Pilernand et al. 2003)

F. Kinetika Reaksi

Pengertian mengenai kinetika reaksi kimia meliputi kecepatan reaksi kimia dan mekanisme reaksi kimia yang terjadi. Kecepatan reaksi digunakan untuk menggambarkan laju perubahan kimia, sedangkan mekanisme reaksi digunakan untuk menggambarkan serangkaian langkah-langkah reaksi yang meliputi perubahan keseluruhan dari suatu reaksi yang terjadi.

Laju suatu reaksi yang homogen tergantung pada konsentrasi pereaksi dalam larutan. Persamaan 1 merupakan persamaan hukum laju reaksi

untuk dua molekul yang bereaksi (Heldman & Lund 1992). Persamaan ini dibatasi untuk laju pada reaksi permulaan sebelum setiap perubahan

konsentrasi terjadi.

Laju = k [A]a[B]b …….………...…. (1)

Pada saat reaksi berlangsung, laju reaksi berubah karena konsentrasi hasil reaksi atau konsentrasi pereaksi berubah terhadap waktu. Oleh karena itu, laju reaksi dapat dihitung baik dari laju pembentukan produk maupun dari laju berkurangnya konsentrasi pereaksi. Persamaan 2 merupakan persamaan laju reaksi ordo pertama untuk dua molekul yang bereaksi yang dikembangkan dari laju berkurangnya konsentrasi pereaksi, sedangkan Persamaan 3 merupakan persamaan laju reaksi ordo kedua (Heldman & Lund 1992).

Ordo– 1 : = k1 C ………. ...

Reaksi metilolasi dalam pembentukan resin fenolik dari distilat CNSL didekati dari reaksi antara kardanol dengan formaldehida karena kardanol merupakan komponen terbesar dalam distilat CNSL. Persamaan laju reaksi

•C

laju perubahan konsentrasi molar pereaksi (C) terhadap waktu (t) (mol/liter/jam)

konstanta laju reaksi ordo pertama dan ordo kedua (liter/mol.jam)

konsentrasi molar pereaksi pada waktu t (mol/liter) konsentrasi molar pereaksi A pada waktu t (mol/liter) konsentrasi molar pereaksi B pada waktu t (mol/liter) dimana :

konsentrasi molar pereaksi (mol/liter)

•C •t

(2)

metilolasi formaldehida dengan kardanol dikembangkan berdasarkan Persamaan 2 dan 3.

Mekanisme pembentukan resin fenolik dari distilat CNSL mirip dengan pembentukan resin fenol formaldehida (Rishabh Group 2001). Menurut Pizzi (1983), dalam pembentukan resin fenol formaldehida dengan katalis asam, metilol fenol yang dibentuk selama reaksi metilolasi tidak stabil dan akan bereaksi dengan fenol atau metilol fenol lainnya membentuk dimer (Gambar 5). Terdapat dua jalur reaksi pembentukan dimer selama reaksi metilolasi, dimana salah satu jalur melibatkan pemakaian fenol lainnya yang menyebabkan fenol bereaksi lebih banyak. Dengan demikian, pengembangan persamaan laju reaksi metilolasi khususnya pada reaksi ordo kedua perlu memasukkan faktor koreksi. Malhotra dan Avinash (1976), telah mengembangkan kinetika reaksi metilolasi fenol dengan formaldehida (katalis asam) dengan memasukkan nilai rata-rata perbandingan fenol dan formaldehida yang berekasi (n) sebagai faktor koreksi.

Dengan mengacu pada mekanisme reaksi metilolasi fenol dengan formaldehida, maka persamaan laju reaksi metilolasi kardanol dengan formaldehida sebagai berikut :

Cc = Cco–Cxc; Cf = Cfo–Cxf; n =

konstanta laju reaksi ordo pertama (liter/mol.jam) konstanta laju reaksi ordo kedua (liter/mol.jam) konsentrasi molar awal formaldehida (mol/liter) konsentrasi molar awal kardanol (mol/liter)

konsentrasi molar formaldehida pada waktu t (mol/liter) konsentrasi molar kardanol pada waktu t (mol/liter)

konsen. molar formaldehida yang bereaksi pada waktu t (mol/liter) konsen. molar kardanol yang bereaksi pada waktu t (mol/liter) rata-rata perbandingan kardanol dan formaldehida yang bereaksi

Menurut Sastrohamidjojo (2001), suhu berpengaruh terhadap laju reaksi karena kenaikan suhu mengakibatkan molekul bergerak lebih cepat dan tumbukan antar molekul lebih intensif sehingga menyebabkan terjadinya reaksi. Pada umumnya kenaikan suhu sebesar 10 °C akan mengakibatkan kenaikan laju reaksi menjadi dua atau tiga kali lipat.

Hubungan antara konstanta laju reaksi dengan suhu dinyatakan oleh persamaan Arrhenius seperti dinyatakan pada Persamaan 6 (Heldman & Lund 1992). Selanjutnya plot antara ln k dengan 1/T akan diperoleh garis lurus dengan slope –E/R sehingga diperoleh nilai energi aktivasi.

k = Ae–E/RT ……….………..…… …. (6)

ln k = ln A – E/RT ………....………... (7)

Laju reaksi dipengaruhi juga oleh adanya katalis. Umumnya sejumlah kecil katalis sudah cukup untuk mempercepat reaksi. Meskipun demikian, banyak reaksi yang laju reaksinya berbanding langsung dengan pangkat dari konsentrasi katalis. Ketergantungan kelajuan pada konsentrasi katalis ditentukan berdasarkan percobaan.

dimana : k A E R T

: : : : :

konstanta laju reaksi (liter/mol.jam) frequency factor (liter/mol.jam) energi aktivasi (kkal/mol)

III. METODOLOGI PENELITIAN

A. Tempat dan Waktu

Penelitian dilaksanakan di Balai Besar Penelitian dan Pengembangan Pasca Panen Pertanian–Bogor, Balai Penelitian Tanaman Rempah dan Obat– Bogor, dan Balai Besar Bahan dan Barang Teknik (B4T)–Bandung. Penelitian berlangsung selama delapan bulan, yang dimulai pada bulan September 2004 sampai dengan bulan April 2005.

B. Bahan dan Alat

Bahan baku penelitian berupa CNSL yang diperoleh dari pabrik CNSL di Wonogiri (Jawa Tengah). Bahan kimia terdiri atas bahan produksi resin dan vernis (formalin, asam sulfat 45%, Co dan Pb-naftenat, linseed oil, mineral spirit, dan toluene) dan bahan analisis (indikator PP, indikator pati, kloroform, KOH, NaOH, KI, HCl, isopropanol, dan hidroksilamina hidroklorida). Bahan pembantu diantaranya aluminium foil, cawan, dan kertas saring.

Alat yang digunakan terdiri atas alat keperluan proses dan analisis produk. Alat untuk proses meliputi alat dekarboksilasi dan distilasi CNSL (ketel reaksi/distilasi, pompa vakum, termokontrol, pengaduk) dan alat pembuatan resin dan vernis (ketel reaksi tiga leher, pengaduk, pendingin refluks, termokontrol). Alat analisis diantaranya oven, timbangan, pH meter, piknometer, refraktometer, viskometer brookfield, glossmeter, cross hatch cutter, wolff-wilborn pencil tester, cylindrical mandrel bend test, dan HPLC.

C. Metode Penelitian

Gambar 8 Tahapan penelitian produksi resin fenolik dari distilat CNSL dan pemanfaatannya sebagai bahan baku vernis

Produksi distilat CNSL - Dekarboksilasi (140 ºC, 1 jam) - Distilasi CNSL (280 ºC, 2–4 mmHg)

Karakteristik distilat CNSL

Penentuan waktu reaksi polimerisasi kondensasi

(untuk setiap perlakuan tahap pembuatan resin) - Suhu reaksi : 100 °C

- Akhir reaksi : viskositas resin konstan

Waktu reaksi polimerisasi kondensasi CNSL

Pembuatan resin fenolik dari distilat CNSL • Reaksi metilolasi • Reaksi polimerisasi kondensasi (berdasarkan penelitian waktu reaksi polimerisasi kondensasi) • Analisis :

Karakteristik resin dan sifat lapisan filmnya

Nisbah mol formaldehida dengan distilat CNSL dan pH

reaksi terbaik

Kinetika reaksi metilolasi • Reaksi metilolasi

- Perlakuan : suhu 100, 110, dan 120 °C - Kondisi reaksi (terbaik tahap pembuatan resin) • Reaksi polimerisasi kondensasi (berdasarkan penelitian waktu reaksi polimerisasi kondensasi) • Analisis :

- Parameter kinetika reaksi metilolasi (ordo dan konstanta laju reaksi)

- Karakteristik resin dan sifat lapisan filmnya

• Ordo reaksi

• Persamaan konstanta laju reaksi metilolasi (k)

Suhu dan waktu reaksi metilolasi terbaik

Karakteristik vernis dan sifat lapisan filmnya

1. Produksi dan Karakterisasi Distilat CNSL

Bahan baku penelitian adalah CNSL hasil pengempaan yang belum mengalami proses lebih lanjut. Produksi distilat CNSL terdiri atas dua tahap yaitu proses dekarboksilasi dan distilasi CNSL. Proses dekarboksilasi bertujuan untuk mengkonversi asam anakardat di dalam CNSL menjadi kardanol (Paramashivappa et al. 2001). Proses distilasi bertujuan untuk meningkatkan persentase kandungan senyawa kardanol dan kemurnian CNSL (Risfaheri 2005). Proses dekarboksilasi dilakukan dengan memanaskan CNSL pada suhu 140 º C selama 1 jam, sedangkan distilasi CNSL dilakukan pada suhu 280 º C dengan tekanan vakum 2–4 mmHg (Risfaheri 2005).

Karakterisasi sifat fisiko–kimia CNSL dan distilat CNSL meliputi : kadar air, pH, bilangan asam, bobot jenis, indeks bias, viskositas, bilangan hidroksil dan bilangan iod. Sebagai pembanding terhadap karakteristik distilat CNSL yang dihasilkan digunakan karakteristik kardanol komersial produksi Golden Product–India. Prosedur analisis sifat fisiko-kimia CNSL dan distilat CNSL disajikan pada Lampiran 1.

2. Penentuan Waktu Reaksi Polimerisasi Kondensasi

Penelitian ini bertujuan untuk menentukan waktu reaksi polimerisasi kondensasi dari setiap perlakuan pada tahap pembuatan resin fenolik (C.3), yaitu : (A) nisbah mol formaldehida dengan distilat CNSL (0,7 : 1; 0,8 : 1 dan 0,9 : 1); dan (B) pH reaksi (2,0; 3,0; dan 4,0).

Reaksi polimerisasi kondensasi bertujuan untuk meningkatkan bobot molekul resin (OCCA 1983). Dalam polimerisasi ini akan terjadi reaksi antara metilol kardanol atau dimer yang telah terbentuk dalam reaksi metilolasi menghasilkan produk polimer. Air yang berasal dari formaldehida maupun yang terbentuk dari hasil reaksi harus dihilangkan agar terbentuk massa polimer yang lebih tinggi (Oldring et al. 1987; Cowd 1991).

polimerisasi. Oleh karena itu, waktu reaksi polimerisasi kondensasi ditentukan dari nilai viskositas resin. Reaksi polimerisasi kondensasi dihentikan ketika viskositas resin mencapai nilai konstan.

Contoh resin (20 ml) diambil setiap 0,5 jam untuk pengukuran viskositas, kemudian didinginkan sampai mencapai suhu kamar. Pengukuran viskositas dilakukan dengan melarutkan resin dalam pelarut (80% resin dalam pelarut toluen). Pengukuran viskositas dilakukan dengan menggunakan viskometer brookfield. Prosedur pengukuran viskositas pada Lampiran 2.

3. Pembuatan Resin Fenolik dari Distilat CNSL

Tahap pertama pembuatan resin fenolik dari distilat CNSL bertujuan untuk mendapatkan nisbah mol formaldehida dengan distilat CNSL dan pH reaksi yang terbaik. Distilat CNSL (kardanol) direaksikan dengan formaldehida 37% dengan pemanasan pada suhu 100 °C sambil dilakukan refluks. Setelah suhu reaksi tercapai, asam sulfat 45% sebagai katalis ditambahkan ke dalam medium reaksi sampai pH reaksi yang ditentukan dalam perlakuan tercapai. Reaksi metilolasi dihentikan setelah konsentrasi

formaldehida di dalam medium reaksi • 0,5% (Santana et al. 1996). Sejumlah

contoh (5 ml) yang diambil untuk pengukuran konsentrasi formaldehida segera didinginkan dalam ice bath agar tidak terjadi reaksi lanjutan. Kardanol merupakan komponen terbesar dalam distilat CNSL (90,24%) sehingga perhitungan nisbah mol mengacu pada bobot molekul kardanol yaitu 300 (Mahanwar & Kale 1996).

Produk yang terbentuk dari reaksi metilolasi kemudian dipolimerisasi dengan pemanasan pada suhu 100 °C. Waktu reaksi polimerisasi kondensasi untuk masing-masing perlakuan ditentukan berdasarkan hasil penelitian reaksi polimerisasi kondensasi (C.2). Resin yang dihasilkan kemudian dinetralkan (Marten 1983).

rancangan percobaan disajikan pada Persamaan 8. Apabila hasil analisis keragaman perlakuan yang diuji menunjukkan pengaruh nyata (á = 0,05) maka dilakukan uji lanjut Duncan untuk mengetahui perbedaan antara taraf perlakuan.

Yijk = ì + Ai + Bj + ABij + åijk ... (8)

Analisis resin fenolik dari distilat CNSL yang dihasilkan meliputi : 1) karakteristik resin : viskositas dan kadar padatan, dan 2) sifat lapisan film resin : waktu kering, kekerasan, daya kilap, daya lentur, dan daya lekat. Lapisan film resin yang diuji diperoleh dari formulasi resin dengan bahan pengering (Co dan Pb-naftenat), dan diencerkan dengan pelarut toluen. Sebagai pembanding terhadap sifat lapisan film resin yang dihasilkan digunakan standar mutu vernis (SNI No. 06–1009–1989) dan sifat film vernis komersial. Prosedur analisis resin dan sifat lapisan filmnya disajikan pada Lampiran 2 dan 3.

4. Kinetika reaksi metilolasi

Tahap kedua pembuatan resin fenolik dari distilat CNSL bertujuan untuk mendapatkan parameter kinetika reaksi metilolasi distilat CNSL (kardanol) dengan formaldehida, yaitu ordo reaksi dan konstanta laju reaksi. Hasil terbaik yang diperoleh dari penelitian pembuatan resin fenolik (C.3) yaitu : nisbah mol formaldehida dengan distilat CNSL 0,9 : 1 dengan pH

dimana : nisbah mol formaldehida dengan distilat CNSL taraf ke–i dan faktor pH reaksi taraf ke–j pada ulangan ke–k

nilai rata-rata pengamatan

pengaruh faktor nisbah mol formaldehida dengan distilat CNSL pada taraf ke–i

pengaruh faktor pH reaksi pada taraf ke–j

reaksi 3. Reaksi metilolasi pada kondisi terbaik memerlukan waktu yang lama (9 jam) bila reaksi dilakukan pada suhu 100 °C. Untuk mempersingkat waktu reaksi metilolasi maka pada penelitian kinetika reaksi (C.4) suhu reaksi metilolasi akan ditingkatkan.

Prosedur percobaan dalam menentukan parameter kinetika reaksi metilolasi sama seperti prosedur pada tahap pembuatan resin fenolik (C.3). Distilat CNSL direaksikan dengan formaldehida 37% pada nisbah mol formaldehida dengan distilat CNSL 0,9 : 1. Setelah suhu reaksi yang diinginkan dalam perlakuan tercapai, asam sulfat 45% sebagai katalis segera ditambahkan ke dalam medium reaksi sampai pH 3, kemudian waktu reaksi mulai dihitung.

Pendekatan yang digunakan dalam penentuan parameter kinetika reaksi metilolasi yaitu berdasarkan berkurangnya konsentrasi pereaksi di dalam medium reaksi. Sejumlah contoh (20 ml) diambil dengan interval waktu 60 menit untuk dianalisis konsentrasi formaldehida dan kardanol bebas (sisa). Sampel yang diambil segera didinginkan dalam ice bath agar tidak terjadi reaksi lanjutan. Prosedur analisis formaldehida dan kardanol bebas disajikan pada Lampiran 2.

Perlakuan yang digunakan pada percobaan kinetika reaksi metilolasi yaitu suhu reaksi (100, 110, dan 120 °C). Masing-masing perlakuan diulang sebanyak dua kali. Reaksi metilolasi dalam pembentukan resin fenolik dari distilat CNSL didekati dari reaksi antara kardanol dengan formaldehida karena kardanol merupakan komponen terbesar dalam distilat CNSL.

Penentuan ordo reaksi dilakukan dengan memplotkan ln Cfo/Cfo–Cxf

dengan waktu reaksi (Persamaan 4) untuk ordo pertama, dan ln Cfo(Cco– nCxf)/Cco(Cfo–Cxf)dengan waktu reaksi (Persamaan 5) untuk ordo

kedua. Ordo reaksi yang paling sesuai ditentukan berdasarkan koefisien korelasi kedua persamaan yang diperoleh.

Persamaan laju reaksi metilolasi untuk menghitung konsentrasi formaldehida selama reaksi metilolasi disajikan pada Persamaan 9 dan 10, yang dimodifikasi dari Persamaan 4 dan 5. Reaksi metilolasi diasumsikan telah berjalan sempurna bila laju penurunan konsentrasi formaldehida di dalam medium reaksi relatif rendah.

Ordo–1 :

Untuk mengetahui tingkat ketepatan persamaan laju reaksi metilolasi yang dibentuk dilakukan validasi dengan data percobaan. Tingkat ketepatan persamaan tersebut diuji dengan kriteria modulus deviasi pada Persamaan 11 (Lomauro & Bakshi 1985).

P = (100/n) Ó [(Ccb–Chit)/Ccb] ………...……....….……..…… (11)

Produk yang terbentuk dari reaksi metilolasi untuk setiap suhu yang diuji (100, 110, dan 120 °C) pada waktu reaksi optimalnya dipolimerisasi dengan pemanasan pada suhu 100 °C selama 2 jam (hasil penelitian C.2). Resin yang dihasilkan dianalisis sifat lapisan filmnya setelah dilakukan formulasi yang sama seperti pada tahap pembuatan resin fenolik (C.3). Sebagai pembanding terhadap sifat lapisan film resin yang dihasilkan digunakan standar mutu vernis (SNI No. 06–1009–1989) dan sifat film vernis komersial. Prosedur analisis resin dan sifat lapisan filmnya disajikan pada Lampiran 2 dan 3.

5. Formulasi Vernis

Formulasi vernis bertujuan untuk mendapatkan komposisi resin fenolik dan minyak pengering yang tepat untuk memperoleh formula vernis terbaik. Hasil terbaik yang diperoleh pada penelitian kinetika reaksi (C.4) yaitu suhu reaksi metilolasi 120 °C dengan waktu reaksi selama 4 jam. Film resin yang dihasilkan masih memiliki kekurangan dalam daya lenturnya jika dibandingkan dengan vernis komersial. Untuk pemakaian sebagai vernis eksterior perlu perbaikan dalam sifat daya lentur. Pada penelitian formulasi vernis (C.5) resin yang dihasilkan dicampur dengan minyak pengering untuk memperbaiki daya lenturnya. Minyak pengering merupakan komponen dalam vernis yang memberikan kontribusi terhadap kelenturan film (Marten 1983; Praptowidodo & Mu’min 1984; Marino 2003).

Minyak pengering yang digunakan untuk formulasi vernis yaitu linseed oil. Tahap awal penelitian ini yaitu melakukan karakterisasi minyak pengering yang digunakan. Tahap selanjutnya melakukan modifikasi minyak pengering dengan pemanasan pada suhu 260 °C (± 0,5 jam) untuk menghasilkan linseed stands oil. Viskositas minyak pengering setelah modifikasi (linseed stands oil) diharapkan mencapai 400–600 mPa.s (Rishabh Group 2004). Setelah viskositas minyak pengering yang diinginkan tercapai, minyak pengering dicampur dengan resin fenolik dari distilat CNSL melalui pemanasan secara bersama pada suhu 220 °Cselama 0,5 jam (Swaraj 1985). Campuran resin dan minyak pengering didinginkan, kemudian ditambahkan bahan pengering (Co dan Pb naftenat) dan antiskinning agent. Selanjutnya diencerkan dengan menggunakan pelarut toluene dan mineral spirit (1 : 1) sampai viskositas mencapai 40 mPa.s. Vernis yang dihasilkan kemudian di-aging.

Perlakuan yang diuji yaitu perbandingan resin fenolik dari distilat CNSL dengan minyak pengering (b/v), dengan taraf (A) 1 : 0; (B) 1 : 0,5; (C) 1 : 1; dan (D) 1 : 1,5. Percobaan menggunakan rancangan acak lengkap dengan dua kali ulangan. Model matematik rancangan percobaan disajikan pada Persamaan 12. Apabila hasil analisis keragaman perlakuan yang diuji menunjukkan pengaruh nyata (á = 0,05) maka dilakukan uji lanjut Duncan

Yij = ì + Ai + åij ... (12)

Analisis vernis yang dihasilkan meliputi : 1) karakteristik vernis : bobot jenis dan kadar bahan menguap, dan 2) sifat lapisan film vernis : waktu kering, kekerasan, daya kilap, daya lentur, daya lekat, dan ketahanan terhadap air dan bahan kimia (asam/basa). Sebagai pembanding terhadap karakteristik dan sifat lapisan film vernis yang dihasilkan digunakan standar mutu vernis (SNI No. 06–1009–1989) serta karakteristik dan sifat film vernis komersial. Prosedur analisis karakteristik vernis dan sifat lapisan filmnya disajikan pada Lampiran 2 dan 3.

dimana : Yij ì Ai åijk

:

: : :

Nilai pengamatan karena pengaruh perlakuan ke–i dan ulangan ke–j

nilai rata-rata pengamatan pengaruh faktor perlakuan ke–i

IV. HASIL DAN PEMBAHASAN

A. Rendemen dan Karakteristik Distilat CNSL

Produksi distilat CNSL pada suhu 280 °C dan tekanan vakum 2–4 mmHg menghasilkan rendemen distilat CNSL sebesar 62,88%. Sisa

distilasi berupa cairan yang sangat kental dan hampir padat yang dikenal dengan nama residol. Residol masih memiliki nilai ekonomis karena banyak mengandung senyawa kardol (Sanoor Cashew & Adarsh Industry 2003).

Karakteristik distilat CNSL yang dihasilkan memenuhi spesifikasi kardanol komersial produksi Golden Product–India, kecuali kadar airnya (Tabel 5). Kadar air distilat CNSL sebesar 2,55% lebih tinggi dibandingkan dengan spesifikasi kardanol komersial. Kadar air distilat CNSL yang tinggi disebabkan oleh peralatan dekarboksilasi CNSL yang kurang baik. Peralatan dekarboksilasi tersebut tidak menggunakan isolator panas dan terbuka sehingga uap air yang terbentuk sebagian terkondensasi kembali menjadi air karena terjadi penurunan suhu. Dengan demikian ketika proses distilasi CNSL, air tersebut ikut terdistilasi dan bercampur dengan distilat CNSL. Kadar air yang tinggi kurang baik bagi distilat CNSL karena dapat mempercepat kerusakan akibat proses hidrolisis yang akan memperpendek daya simpannya.

Distilat CNSL memiliki nilai pH yang lebih tinggi dibandingkan dengan CNSL (Tabel 5). Hal tersebut menunjukkan bahwa senyawa asam anakardat yang merupakan komponen terbesar dalam CNSL telah terkonversi

Tabel 5 Sifat fisiko-kimia CNSL dan distilat CNSL

Karakteristik CNSL Distilat CNSL (kardanol)

Kadanol komersial ‡

Kadar air (%) 4,52 2,55 maks. 0,3

pH 4,02 9,04 –

Bilangan asam 38,57 0,60 maks. 5

Bobot jenis (20 °C) 0,9765 0,9328 0,927–0,933 Indeks bias (20 °C) – 1,5054 1,5050–1,5080 Viskositas (30 °C, mPa.s) 350,84 46,60 35–50 Bilangan hidroksil 195,44 183,81 180–200

Bilangan iod 199,31 255,05 min. 220

‡

menjadi kardanol yang bersifat basa. Menurut Paramashivappa et al. (2001), terkonversinya senyawa asam anakardat menjadi kardanol selama proses dekarboksilasi diakibatkan oleh sifat termolabil gugus karboksil dari asam anakardat. Konversi asam anakardat menjadi kardanol pada proses dekarboksilasi CNSL disajikan pada Gambar 9.

Terkonversinya senyawa asam anakardat menjadi kardanol juga dapat diindikasikan oleh menurunnya bilangan asam. Tabel 5 menunjukkan bilangan asam distilat CNSL (0,6) yang jauh lebih rendah dibandingkan dengan bilangan asam CNSL (38,57). Nilai bilangan asam yang rendah dalam distilat CNSL sangat baik untuk menghasilkan resin. Menurut Mahanwar dan Kale (1996), distilat CNSL dengan bilangan asam lebih dari 10 kurang sesuai untuk pembuatan resin, karena akan menghasilkan cairan kental dengan kandungan resin yang sangat rendah.

Bobot jenis distilat CNSL lebih rendah dibandingkan dengan CNSL (Tabel 5). Hal tersebut juga berkaitan dengan terkonversinya senyawa asam anakardat menjadi kardanol yang memiliki bobot jenis lebih rendah. Selain itu, penurunan bobot jenis distilat CNSL dapat disebabkan oleh berkurangnya senyawa kardol dan metil kardol dalam distilat CNSL. Bobot jenis asam anakardat dan kardol masing-masing 1,007 dan 0,980 (Aggarwal 1972, diacu dalam Mulyohardjo 1990), sedangkan bobot jenis kardanol komersial 0,927–0,933 (Golden Product 2001).

Indeks bias distilat CNSL (1,5054) relatif sama dengan spesifikasi kardanol komersial (1,5050–1,5080), sehingga diperkirakan komponen

Gambar 9 Mekanisme konversi asam anakardat menjadi kardanol pada proses dekarboksilasi CNSL (Risfaheri 2005)

Kardanol

COOH

R OH

Asam anakardat

R OH

CO2

+

terbesar di dalam distilat CNSL adalah kardanol. Menurut Ketaren (1986), nilai indeks bias sangat berguna dalam menentukan tingkat kemurnian, panjang rantai karbon, dan ikatan rangkap suatu senyawa. Nilai indeks bias semakin meningkat dengan semakin panjangnya rantai karbon dan semakin banyaknya ikatan rangkap dan pengotor.

Viskositas distilat CNSL (46,6 mPa.s) lebih rendah dibandingkan dengan CNSL (350,84 mPa.s). Tingginya viskositas CNSL dipengaruhi oleh keberadaan senyawa asam anakardat yang dapat membentuk ikatan hidrogen pada gugus karboksilnya (Gambar 10). Menurut Fessenden RJ dan Fessenden JS (1984), molekul asam karboksilat yang saling berikatan hidrogen dapat membentuk dimer asam karboksilat yang akan meningkatkan viskositasnya. Berdasarkan hal tersebut, terlihat bahwa penurunan nilai viskositas distilat CNSL disebabkan oleh terkonversinya senyawa asam anakardat menjadi kardanol.

Gambar 10 Ikatan hidrogen gugus karboksilat pada asam anakardat

Bilangan hidroksil mengindikasikan jumlah gugus hidroksil yang terdapat di dalam distilat CNSL. Bilangan hidroksil distilat CNSL lebih rendah dibandingkan dengan CNSL (Tabel 5). Penurunan bilangan hidroksil di dalam distilat CNSL juga berkaitan dengan berkurangnya komponen dihidroksi fenol seperti kardol, dan metil kardol. Kardol dan metil kardol memiliki dua gugus hidroksil pada cincin aromatiknya, sedangkan kardanol hanya memiliki satu gugus hidroksil.

Bilangan iod merupakan ukuran untuk mengetahui tingkat ketidakjenuhan suatu senyawa. Bilangan iod distilat CNSL lebih tinggi

Asam anakardat

H C

O

O

C O

O H

(----) Ikatan hidrogen

R

OH

R OH

dibandingkan dengan CNSL (Tabel 5). Menurut Risfaheri (2005), peningkatan bilangan iod tersebut diduga disebabkan oleh meningkatnya konsentrasi akibat berkurangnya massa CNSL dengan pelepasan gugus karboksil (COOH) dan air selama proses dekarboksilasi. Selain itu, peningkatan konsentrasi tersebut juga dapat disebabkan oleh berkurangnya bahan terpolimerisasi dalam distilat CNSL. Diketahui bahwa CNSL mengandung bahan terpolimerisasi sekitar 10% (Kumar et al. 2002).

Berdasarkan hasil identifikasi dengan HPLC, terlihat profil kromatogram distilat CNSL (Gambar 11b) memiliki kemiripan dengan kromatogram kardanol standar (Gambar 11a), sehingga dapat dipastikan bahwa distilat CNSL memiliki komponen serupa dengan kardanol standar Profil kromatogram tersebut menunjukkan bahwa distilat CNSL (kardanol) merupakan campuran tiga komponen yang ditunjukkan dengan munculnya tiga peak pada profil kromatogram HPLC–nya. Menurut Tyman dan France

Gambar 11 Profil kromatogram HPLC : (a) Kardanol standar (produk Sigma); dan (b) Distilat CNSL

2

3 4

2

3 4

(a) (b)

5

Peak No. 1. Pelarut

2. 3–[8(Z),11(Z),14–pentadecatrienyl] phenol (triena) 3. 3–[8(Z),11(Z)–pentadecadienyl] phenol (diena) 4. 3–[8(Z)–pentadecenyl] phenol (monoena) 5. tidak diketahui

(1979), senyawa kardanol merupakan campuran dari bentuk jenuh dan tidak jenuh pada rantai karbon sampingnya pada posisi meta. Ketidakjenuhan pada rantai karbon samping tersebut merupakan campuran dari satu (monoena), dua (diena), dan tiga ikatan rangkap (triena).

Merujuk hasil identifikasi senyawa kardanol dengan HPLC oleh Kumar et al. (2002) dan Risfaheri (2005), dapat diketahui komponen yang muncul pada setiap peak dari distilat CNSL (Tabel 6). Konsentrasi komponen dengan ikatan rangkap triena (42,61%) lebih tinggi dibandingkan dengan ikatan rangkap diena (26,93%) dan monoena (30,46%). Hal tersebut memberikan keuntungan karena kardanol akan lebih mudah diproses dan terpolimerisasi. Ikatan rangkap pada rantai karbon samping tersebut juga menyebabkan kardanol dapat berfungsi sebagai minyak pengering yang sangat diperlukan dalam formulasi vernis.

Tabel 6 Identifikasi komponen kimia distilat CNSL dengan HPLC (High Performance Liquid Chromatography)

Komponen kimia Konsentrasi (%)

Kardanol standar (98%)

3–[8(Z),11(Z),14–pentadecatrienyl] phenol (triena) 3–[8(Z),11(Z)–pentadecadienyl] phenol (diena) 3–[8(Z)–pentadecenyl] phenol (monoena) Tidak diketahui

45,54 24,68 27,96 1,82 Distilat CNSL

3–[8(Z),11(Z),14–pentadecatrienyl] phenol (triena) 3–[8(Z),11(Z)–pentadecadienyl] phenol (diena) 3–[8(Z)–pentadecenyl] phenol (monoena)

42,61 26,93 30,46

B. Waktu Reaksi Polimerisasi Kondensasi

Menurut Steven (1989), resin fenolik jenis novolak tidak mengandung

gugus reaktif (metilol bebas) sehingga resin ini tidak dapat dikonversi menjadi

polimer terikat silang tanpa menambahkan formaldehida tambahan. Hal ini

menunjukkan bahwa peningkatan bobot molekul pada resin jenis novolak

relatif terbatas, sehingga memungkinkan diperoleh viskositas yang konstan.

Nilai viskositas resin yang konstan menunjukkan pembentukan produk

polimer selama reaksi polimerisasi kondensasi telah berjalan sempurna.

Pengukuran viskositas dilakukan pada konsentrasi resin 80% (dalam

pelarut toluen). Data pengukuran viskositas resin disajikan pada Lampiran 5.

Grafik hubungan viskositas dengan waktu reaksi polimerisasi kondensasi

(Gambar 12a–c), menunjukkan bahwa resin yang diperoleh dari perlakuan

dengan pH 2 untuk seluruh nisbah mol formaldehida dengan distilat

CNSL tidak dapat menghasilkan viskositas yang konstan. Viskositas

resin meningkat terus sampai reaksi polimerisasi kondensasi dihentikan

(1,0 jam). Resin yang diperoleh dari waktu reaksi selama 0,75 jam sangat

kental (viskositas 5,175–7,848 Pa.s), sedangkan resin yang diperoleh dari

waktu reaksi selama 1 jam berbentuk semi padat pada suhu kamar (viskositas

12,027–16,442 Pa.s). Kondisi ini tidak dikehendaki karena kemampuan

mengalir resin yang rendah, dan kelarutannya berkurang yang mempersulit

penanganan resin selanjutnya. Resin yang diperoleh dari waktu reaksi

0,5 jam (viskositas 2,068–3,721 Pa.s) memiliki kemampuan mengalir yang

lebih baik dan lebih mudah ditangani dibandingkan dengan resin dari waktu

reaksi 0,75 dan 1 jam. Oleh karena itu, reaksi polimerisasi kondensasi pada

pH 2 untuk seluruh nisbah mol formaldehida dengan distilat CNSL cukup

dilakukan selama 0,5 jam.

Resin yang diperoleh dari perlakuan dengan pH 3 dan 4 untuk seluruh

nisbah mol formaldehida dengan distilat CNSL dapat menghasilkan viskositas

yang konstan (Gambar 12a–c). Resin ini sangat mudah ditangani dan memiliki

kemampuan mengalir yang sangat baik. Waktu reaksi polimerisasi kondensasi

yang diperlukan untuk mencapai viskositas resin yang konstan hanya