PERANCANGAN ULANG TATA LETAK LANTAI PRODUKSI

DENGAN MENGGUNAKAN METODE PAIRWISE

EXCHANGE DI PT. CAHAYA KAWI ULTRA POLYINTRACO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

YURIYANTO

040403037

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAKS ... xviii I. PENDAHULUAN

Latar Belakang Permasalahan... I-1 Rumusan Permasalahan ... I-2 Tujuan Penelitian dan Manfaat Penelitian ... I-3 Batasan Masalah dan Asumsi Penelitian ... I-3 Sistematika Penulisan Laporan Tugas Akhir... I-4 II. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ……….. II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen ………. II-2

BAB HALAMAN

2.3.2. Pembagian Tugas dan Tanggang ... II-4 2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-8 2.3.3.1. Tenaga Kerja ... II-8 2.3.3.2. Jam Kerja ... II-10 2.3.4. Sistem Penggajian dan Pengupahan serta Fasilitas

BAB HALAMAN III. LANDASAN TEORI

3.1. Pengertian Tata Letak Pabrik ... III-1 3.2. Tujuan Tata Letak Pabrik... III-2 3.3. Prinsip-Prinsip Dasar Dalam Tata Letak. ... III-5 3.4. Jenis-jenis Tata Letak dan Pola Aliran Bahan ... III-7 3.4.1. Jenis-jenis Tata Letak ... III-7 3.4.2. Pola Aliran Bahan ... III-11 3.5. Pemindahan Bahan (Material Handling) ... III-14 3.5.1. Pengertian Pemindahan Bahan (Material Handling)... III-14 3.5.2. Tujuan Utama Kegiatan Pemindahan Bahan ... III-16 3.5.3. Aspek-aspek Biaya Pemindahan Bahan ... III-18 3.5.4. Prinsip-Prinsip Pemindahan Bahan... III-19 3.6. Prosedur Perancangan Tata Letak Pabrik ... III-20 3.6.1. Apple’s Plant Layout Procedure... III-21 3.6.2. Reed’s Plant Layout Procedure ... III-22 3.6.3. Muther’s Systematic Layout Planning (SLP)

Procedure ... III-23 3.6.4. Pendekatan Algoritma ... III-24

3.6.4.1. Diagram Hubungan (Relationship

Diagramming) ... III-25 3.6.4.2. Pairwise Exchange Method for Layout

BAB HALAMAN

3.6.4.3. Metode Graph-Based Construction ... III-30 3.7. Pengukuran Waktu Kerja dengan Jam Henti

(Stopwatch Time Study) ... III-30 3.7.1. Uji Keseragaman Data ... III-33 3.7.2. Uji Kecukupan Data ... III-34 3.7.3. Penentuan Waktu Normal dan Waktu Baku ... III-35 3.7.3.1. Penentuan Waktu Normal ... III-35 3.7.3.2. Penentuan Waktu Baku ... III-36 IV. METODOLOGI PENELITIAN

4.1. Lokasi Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Kerangka Berpikir Penelitian………. ... IV-1 4.5. Pengumpulan Data……….... ... IV-3 4.6. Pengolahan Data……….... ... IV-5 4.7. Metode Analisis Data……….... ... IV-9 V. PENGUMPULAN DAN PENGOLAHAN DATA

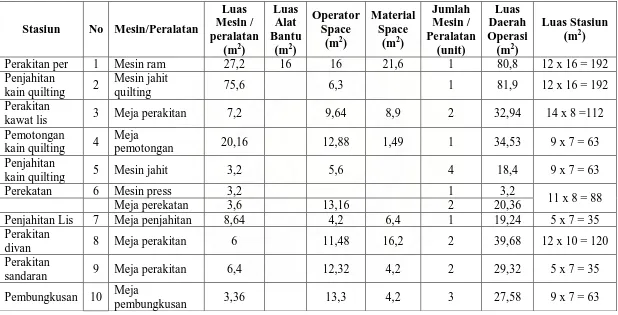

5.1. Pengumpulan Data ... V-1 5.1.1. Data Luas Daerah Operasi dan Luas Stasiun di

BAB HALAMAN

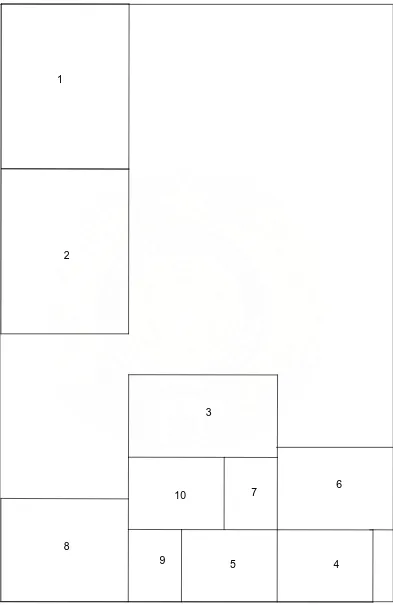

5.1.4. Data Frekuensi Pemindahan Bahan ... V-5 5.1.5. Data Waktu Pemindahan Bahan ... V-10 5.1.6. Data Komponen Biaya Pemindahan Bahan ... V-12 5.2. Pengolahan Data ... V-14 5.2.1. Perhitungan Jarak Antar Stasiun Layout Awal ... V-14 5.2.2. Perhitungan Waktu Baku Pemindahan Bahan ... V-17 5.2.3. Perhitungan Kecepatan Pemindahan Bahan ... V-59 5.2.4. Perhitungan Biaya Pemindahan Bahan ... V-60 5.2.5. Perancangan Ulang Stasiun dan Penetapan Luas

yang Dibutuhkan ... V-61 5.2.6. Penentuan Alternatif Lokasi Penempatan

Stasiun... V-64 VI. ANALISIS PEMECAHAN MASALAH

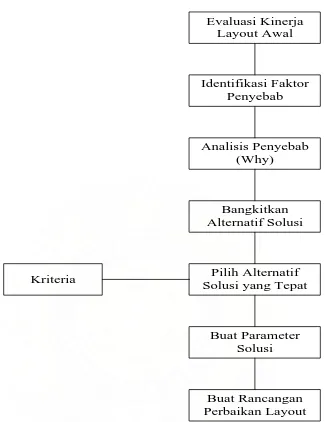

6.1. Analisis Kondisi Awal Tata Letak Lantai Produksi ... VI-1 6.2. Perancangan Ulang Tata Letak Lantai Produksi ... VI-3

6.2.1. Pembentukan Solusi Awal dengan Construction

Heuristics... VI-3 6.2.2. Perbaikan Tata Letak dengan Metode Pairwise

Exchange ... VI-8 6.2.3. Perhitungan Momen Perpindahan dan Waktu

BAB HALAMAN

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2 DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

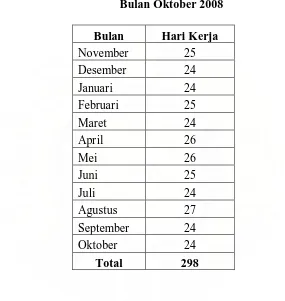

2.1. Jumlah Tenaga Kerja pada PT. Cahaya Kawi Ultra Polyintraco ... II-9 5.1. Data Luas Daerah Operasi ... V-2 5.2. Data Hari Kerja Efektif Bulan November 2007 s.d.Bulan

Oktober 2008 ... V-4 5.3. Jumlah Produksi Springbed Bulan November 2007 s.d

Oktober 2008 ... V-5 5.4. Frekuensi Pemindahan Bahan Antar Stasiun per Hari ... V-10 5.5. Hasil Pengukuran Waktu Pemindahan Bahan Antar Stasiun ... V-11 5.6. Perhitungan Momen dan Waktu Pemindahan Bahan dengan

Handlift ... V-13 5.7. Biaya Pemindahan Bahan Antar Stasiun (per Detik) ... V-14 5.8. Titik Koordinat Tiap Stasiun ... V-16 5.9. Hasil Perhitungan Jarak Antar Stasiun ... V-17 5.10. Pengelompokan Data Waktu T(1,3) ... V-18 5.11. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(1,3) ... V-18 5.12. Pengelompokan Data Waktu T(1,8) ... V-21 5.13. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

TABEL HALAMAN

5.14. Pengelompokan Data Waktu T(2,4) ... V-24 5.15. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(2,4) ... V-24 5.16. Pengelompokan Data Waktu T(3,6) ... V-27 5.17. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(3,6) ... V-27 5.18. Pengelompokan Data Waktu T(4,5) ... V-29 5.19. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(4,5) ... V-29 5.20. Pengelompokan Data Waktu T(4,6) ... V-31 5.21. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(4,6) ... V-32 5.22. Pengelompokan Data Waktu T(4,8) ... V-34 5.23. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(4,8) ... V-34 5.24. Pengelompokan Data Waktu T(4,9) ... V-37 5.25. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(4,9) ... V-37 5.26. Pengelompokan Data Waktu T(5,6) ... V-40 5.27. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

TABEL HALAMAN

5.28. Pengelompokan Data Waktu T(5,7) ... V-42 5.29. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(5,7) ... V-42 5.30. Pengelompokan Data Waktu T(5,8) ... V-45 5.31. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(5,8) ... V-45 5.32. Pengelompokan Data Waktu T(5,9) ... V-47 5.33. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(5,9) ... V-47 5.34. Pengelompokan Data Waktu T(6,7) ... V-49 5.35. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(6,7) ... V-49 5.36. Pengelompokan Data Waktu T(7,10) ... V-52 5.37. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(7,10) ... V-52 5.38. Pengelompokan Data Waktu T(8,10) ... V-54 5.39. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(8,10) ... V-54 5.40. Pengelompokan Data Waktu T(9,10) ... V-56 5.41. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

TABEL HALAMAN

5.42. Perhitungan Waktu Baku Pemindahan Bahan Antar Stasiun ... V-59 5.43. Kecepatan Pemindahan Bahan Antar Stasiun... V-60 5.44. Perhitungan Biaya Pemindahan Bahan Antar Stasiun (per meter) .... V-61 5.45. Production Space Requirement Sheet ... V-63 5.46. Titik Koordinat Tiap Lokasi ... V-65 5.47. Perhitungan Jarak Antar Lokasi ... V-66 6.1. Perhitungan Momen dan Waktu Pemindahan Bahan untuk

Layout Awal... VI-2 6.2. Matriks Biaya Pemindahan Bahan ... VI-4 6.3. Hasil Perhitungan Pengurangan Biaya pada Iterasi I ... VI-19 6.4. Hasil Perhitungan Pengurangan Biaya pada Iterasi II ... VI-25 6.5. Hasil Perhitungan Pengurangan Biaya pada Iterasi III ... VI-30 6.6. Hasil Perhitungan Pengurangan Biaya pada Iterasi IV ... VI-36 6.7. Perhitungan Momen dan Waktu Pemindahan Bahan pada

DAFTAR GAMBAR

GAMBAR HALAMAN

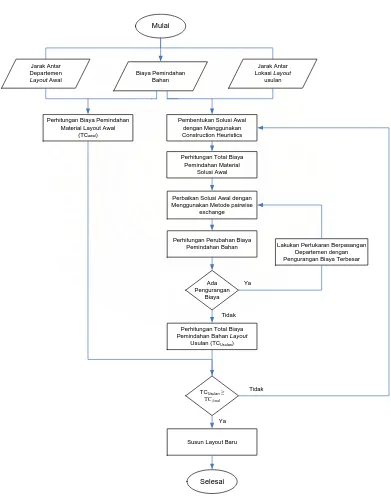

2.1. Struktur Organisasi PT. Cahaya Kawi Ultra Polyintraco ... II-3 3.1. Tata Letak Proses (Process Layout) ... III-7 3.2. Tata Letak Produk (Product Layout) ... III-9 3.3. Tata Letak Posisi Tetap (Fixed Layout) ... III-10 3.4. Tata Letak Berkelompok (Group Layout) ... III-11 3.5. Pola Umum Aliran Bahan ... III-13 3.6. Jenis-jenis Aliran Bahan ... III-14 3.7. Systematic Layout Planning (SLP) Procedure ... III-24 3.8. Langkah-langkah Pengukuran Kerja dengan Metode Stopwatch

Time Study ... III-32 4.1. Kerangka Berpikir Penelitian ... IV-3 4.2. Flowchart Pengolahan Data ... IV-8 4.3. Flowchart Analisis Data ... IV-12 5.1. Area Allocating Diagram Lantai Produksi ... V-3 5.2. Titik Koordinat (X,Y) Tiap Stasiun ... V-15 5.3. Perencanaan Luas Stasiun Layout Usulan ... V-62 5.4. Lokasi Alternatif Penempatan Stasiun ... V-64 6.1. Hasil Penyusunan Layout dengan Menggunakan Construction

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tabel Penyesuaian Menurut Westinghouse ... L-1 2. Tabel Besarnya Kelonggaran Berdasarkan Faktor-faktor yang

ABSTRAKS

PT. Cahaya Kawi Ultra Polyintraco merupakan perusahaan yang bergerak di bidang produksi spring bed yang berlokasi di Jl. Eka Surya, Gg. Sidodadi, Lingkungan XXII, Kelurahan Gedung Johor, Delitua Medan. Spring

bed yang dihasilkan bermerk Big Land terdiri atas 4 jenis, yaitu Platinum, Golden,

Silver dan Big Line.

Permasalahan yang dihadapi perusahaan saat ini adalah aliran bahan yang kurang efisien pada tata letak lantai produksi. Aliran material yang kurang efisien menyebabkan tingginya momen perpindahan sehingga biaya pemindahan material menjadi tinggi dan waktu pemindahan bahan pun semakin lama.

Untuk mengatasi masalah tersebut maka perlu dilakukan perancangan ulang tata letak lantai produksi. Perancangan ulang tata letak dilakukan dengan memperhatikan 3 faktor, yaitu biaya pemindahan bahan, momen dan waktu pemindahan bahan. Perancangan tata letak ini dilakukan melalui 2 tahap, yaitu pembentukan tata letak dengan menggunakan construction

heuristics dan perbaikan tata letak dengan menggunakan metode pairwise exchange.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Salah satu aspek penting dalam kelancaran proses produksi adalah tata letak pabrik dengan mengacu pada pengaturan mesin dan pengaturan stasiun kerja yang ada berdasarkan biaya pemindahan bahan.

Pada era globalisasi saat ini, kebutuhan masyarakat semakin beragam sehingga permintaan masyarakat terhadap suatu produk pun meningkat yang akhirnya akan meningkatkan tingkat produksi. Selain itu, tingkat persaingan pun semakin meningkat dari waktu ke waktu.

Untuk menghadapi kondisi tersebut, maka perusahaan harus mampu meningkatkan daya saing dan meningkatkan kepuasan konsumen. Faktor-faktor yang mempengaruhi tingkat kepuasan konsumen adalah harga produk yang murah, mutu produk yang tinggi dan waktu pengiriman yang tepat. Salah satu cara yang dapat dilakukan agar faktor tersebut dapat terpenuhi adalah melakukan perbaikan tata letak pabrik. Salah satu ciri tata letak yang baik adalah memiliki jarak pemindahan bahan yang minimum. Jarak pemindahan yang minimum akan memperkecil waktu penyelesaian produk dan mengurangi biaya pemindahan bahan yang pada akhirnya akan mengurangi biaya produksi.

Line. Selain spring bed, perusahaan ini juga sebagai distributor produk furniture seperti kursi kantor, lemari pakaian dan sebagainya. Dengan kondisi jumlah produksi yang besar dan proses yang berlangsung secara repetitive, maka kegiatan pemindahan bahan menjadi salah satu kegiatan yang cukup dominan dalam sistem produksi PT. Cahaya Kawi Ultra Polyintraco.

Berdasarkan hasil analisis terhadap layout awal pada pengamatan pendahuluan menunjukkan bahwa pada tata letak lantai produksi terdapat stasiun-stasiun kerja yang memiliki hubungan aliran ditempatkan secara berjauhan seperti stasiun perakitan per dan stasiun perakitan kawat lis dengan jarak 43,6 meter, stasiun perakitan per dan stasiun perakitan divan dengan jarak 57 meter, stasiun penjahitan kain quilting dan stasiun pemotongan dengan jarak 52,5 meter. Di tinjau dari segi aliran bahan, terjadi back tracking pada beberapa stasiun, yaitu dari stasiun perakitan divan ke stasiun pembungkusan, stasiun penjahitan ke stasiun perekatan, stasiun pemotongan ke stasiun perekatan. Hal inilah yang

menjadi indikator yang menunjukkan tata letak lantai produksi kurang efisien. Dari permasalahan di atas, maka perlu dilakukan suatu penelitian untuk

mengidentifikasi masalah dalam tata letak di bagian produksi untuk memperoleh jarak pemindahan material yang terpendek dengan biaya yang minimum.

1.2. Rumusan Permasalahan

Penempatan stasiun kerja yang kurang tepat menyebabkan tingginya momen

material handling sehingga waktu pemindahan bahan menjadi lama dan biaya

pemindahan material pun menjadi tinggi.

1.3. Tujuan dan Manfaat Penelitian

Tujuan umum dari penelitian ini adalah memberikan usulan perbaikan tata letak lantai produksi yang lebih fleksibel terhadap pemindahan material.

Tujuan khusus dari penelitian ini antara lain: 1. Meminimumkan momen pemindahan bahan 2. Meminimumkan waktu pemindahan bahan 3. Memperkecil biaya pemindahan bahan

Manfaat penelitian ini antara lain adalah : 1. Bagi Mahasiswa

Menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh di perkuliahan dan membandingkan antara teori yang diperoleh dengan permasalahan pada perusahaan.

2. Bagi Departemen Teknik Industri USU

Menambah cakrawala dunia keilmuan, yaitu kaitan antara teoritis dengan aplikasi.

3. Bagi perusahaan

Memberikan masukan bagi perusahaan dengan menerapkan pairwise

1.4. Batasan Masalah dan Asumsi Penelitian

Penelitian dilakukan dalam batasan-batasan tertentu, antara lain : 1. Perancangan ulang tata letak hanya dilakukan pada bagian lantai produksi 2. Metode yang digunakan dalam perancangan ulang tata letak lantai produksi

adalah metode pairwise exchange.

3. Penelitian difokuskan pada pemindahan material, tetapi pemilihan jenis alat yang digunakan untuk pemindahan material tidak dibahas.

4. Biaya yang timbul akibat perubahan tata letak tidak dibahas.

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

1. Produk-produk yang dihasilkan oleh perusahaan selama penelitian berlangsung tidak mengalami perubahan.

2. Mesin-mesin dan peralatan serta tenaga kerja bekerja secara normal

3. Tidak ada penambahan mesin atau peralatan baru, baik jenis dan jumlahnya 4. Komponen biaya pemindahan bahan dan material yang dipindahkan selama

penelitian berlangsung tidak mengalami perubahan.

5. Penghematan biaya pemindahan bahan, yaitu biaya operator, yang diperoleh dari hasil rancangan akan mempengaruhi biaya produksi apabila terdapat jam kerja lembur akibat peningkatan jumlah produksi.

1.5. Sistematika Penulisan Laporan Tugas Akhir

tugas akhir. Bab II menggambarkan secara umum atribut perusahaan yang menjadi objek studi, diantaranya sejarah perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen, serta proses produksi mengenai bahan yang digunakan, produk yang dihasilkan, uraian proses produksi serta mesin dan peralatan.

Bab III berisi literatur yang melandasi dan mendukung penelitian ini. Memberikan pemahaman singkat melalui penjelasan umum, uraian pengertian dan teori-teori. Bab IV menguraikan metodologi penelitan sebagai kerangka pemecahan masalah baik dalam mengumpulkan data ataupun dalam menganalisis data yang diperoleh. Bab V berisi data-data yang dikumpulkan untuk kepentingan penelitian dan pengolahan data tersebut menjadi tabel-tabel, diagram maupun grafik untuk mempermudah analisis.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cahaya Kawi Ultra Polyintraco merupakan sebuah perusahaan manufaktur yang menghasilkan produk spring bed. Spring bed yang dihasilkan bermerk Big Land terdiri atas 4 jenis, yaitu Platinum, Golden, Silver dan Big Line. Selain spring bed, perusahaan ini juga sebagai distributor produk furniture seperti kursi kantor, lemari pakaian dan sebagainya.

Pada awalnya PT. Cahaya Kawi Ultra Polyintraco (PT. CAKUP) didirikan pada tahun 1989 terletak di Jl. Eka Surya Gg. Sidodadi Lingk. XXII Kelurahan Gedung Johor, Deli Tua, Medan. Induk perusahaan ini bernama PT. Cahaya Buana Intitama yang bergerak di bidang manufacturing, trading,

distributing dan retail dan mempunyai filosofi unggul berkarya dan puas

bekerjasama.

2.2. Ruang Lingkup Bidang Usaha

PT. CAKUP merupakan perusahaan yang bergerak dalam pembuatan spring bed, spring bed yang dihasilkan terdiri atas 4 jenis, yaitu

platinum pillowtop, golden, delux, silver. PT. CAKUP memiliki kantor

perwakilan di daerah-daerah lain di Indonesia meliputi Bogor, Padang, Palembang, Jakarta, dan lain-lain. Wilayah pemasaran produk PT. Cakup meliputi wilayah di seluruh Sumatera Utara dengan fokus utama di daerah kota Medan, Aceh, Sibolga, Padang Sidempuan, Nias, Kisaran, Rantau Prapat, Tanjung Balai.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Organsisasi adalah sekelompok orang yang bekerja untuk mencapai tujuan tertentu, sedangkan struktur organisasi merupakan gambaran skematis tentang hubungan kerja sama diantara fungsi-fungsi, bagian-bagian maupun individu-individu yang menggerakkan organisasi untuk mencapai tujuan. Adanya struktur organisasi menyebabkan setiap tugas dan kegiatan dapat didistribusikan secara efisien, teratur dan efektif, sehingga tujuan yang telah ditetapkan dapat dicapai.

pekerjaan atau fungsinya masing-masing (fungsional). Struktur organisasi PT. CAKUP dapat dilihat pada Gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab pada masing-masing bagian PT. CAKUP dapat diuraikan sebagai berikut:

1. Direktur

Tugas dan tanggung jawab direktur antara lain:

a. Pemimpin tertinggi di perusahaan yang menetapkan langkah-langkah pokok dalam melaksanakan kebijakan dan sasaran-sasaran perusahaan. b. Menyetujui dan menandatangani surat-surat penting yang berkenaan

dengan perusahaan.

c. Bertanggung jawab atas semua kegiatan operasional perusahaan dan kontinuitas kegiatan perusahaan serta bertindak sebagai Management

Representative.

2. Kepala Divisi Produksi

Tugas dan tanggung jawab kepala divisi produksi antara lain:

a. Bertanggung jawab atas semua kegiatan produksi di lantai pabrik dan memproduksi produk yang berkualitas.

b. Bertanggung jawab sebagai Deputy Management Representative.

c. Melaksanakan rencana kerja operasional pabrik agar berjalan lancar dan memenuhi target.

Tugas dan tanggung jawab kepala divisi pemasaran: a. Menentukan anggaran biaya pemasaran.

b. Menganalisis kegiatan pasar untuk mendapatkan tingkat kebutuhan konsumen dan tingkat persaingan.

c. Bertanggung jawab atas peningkatan kuantitas penjualan melalui strategi- strategi pemasaran.

4. Kepala Divisi Finance and Accounting

Tugas dan tanggung jawab kepala divisi finance and accounting: a. Bertanggung jawab atas semua aktivitas keuangan perusahaan. b. Memeriksa dan menganalisis data dan laporan keuangan.

c. Menyiapkan dan mengelola sumber-sumber keuangan yang ada dengan efektif

5. Kepala Divisi Pembelian

Tugas dan tanggung jawab kepala divisi pembelian: a. Melakukan pemilihan dan evaluasi atas supplier. b. Mengawasi efektivitas dan efisiensi pembelian. c. Mengeluarkan Purchasing Order (PO).

6. Kepala Divisi Human Resources Development dan General Affair

Tugas dan tanggung jawab kepala divisi human resorce development dan

general affair:

b. Bertanggung jawab atas kegiatan yang berhubungan dengan sumber daya manusia dalam perusahaan.

7. Supervisor Produksi

Tugas dan tanggung jawab supervisor produksi:

a. Bertanggung jawab atas seluruh proses pembuatan spring bed.

b. Bertanggung jawab atas pengendalian kualitas spring bed yang diproduksi. c. Bertanggung jawab atas jumlah produk yang diproduksi.

8. Supervisor Maintenance

Tugas dan tanggung jawab supervisor maintenance:

a. Bertanggung jawab atas seluruh kelangsungan mesin-mesin yang dioperasikan.

b. Bertanggung jawab atas pemeliharaan mesin dan peralatan.

9. Supervisor Financial

Tugas dan tanggung jawab supervisor financial:

a. Bertanggung jawab langsung kepada Kepala Divisi Finance and

Accounting sehubungan dengan setiap kegiatan financial.

b. Melaporkan serta membuat pembukuan atas pembayaran pajak.

10.Supervisor Accounting

Tugas dan tanggung jawab supervisor accounting:

a. Bertanggung jawab langsung kepada Kepala Divisi Finance and

Accounting sehubungan dengan setiap pembayaran pajak.

11.Supervisor Pembelian

Tugas dan tanggung jawab supervisor pembelian:

a. Melaporkan serta membuat pembukuan atas setiap kegiatan pembelian. b. Bertanggung jawab langsung kepada Kepala Divisi Pembelian sehubungan

dengan setiap kegiatan pembelian.

12.Supervisor Keamanan

Tugas dan tanggung jawab supervisor keamanan:

a. Bertanggung jawab langsung kepada Kepala Divisi HRD dan General

affair sehubungan dengan setiap kegiatan keamanan.

b. Melaporkan serta membuat pembukuan atas kegiatan keamanan.

13.Supervisor Distribusi

Tugas dan tanggung jawab supervisor distribusi:

a. Bertanggung jawab langsung kepada Kepala Divisi HRD dan General

affair sehubungan dengan setiap kegiatan distribusi.

b. Melaporkan serta membuat pembukuan atas kegiatan distribusi.

14.Supervisor Gudang

Tugas dan tanggung jawab supervisor gudang:

a. Bertanggung jawab langsung kepada Kepala Divisi Pemasaran sehubungan dengan setiap kegiatan gudang.

b. Melaporkan serta membuat pembukuan atas kegiatan gudang. 15. Supervisor Transportasi

a. Bertanggung jawab langsung kepada kepala HRD dan General affair sehubungan dengan setiap kegiatan transportasi.

b. Melaporkan serta membuat pembukuan atas kegiatan distribusi

16. Supervisor Penjualan

Tugas dan tanggung jawab supervisor penjualan:

a. Bertanggung jawab langsung kepada kepala HRD dan General affair sehubungan dengan setiap kegiatan penjualan.

b. Melaporkan serta membuat pembukuan atas kegiatan penjualan 17.Karyawan

Tugas dan tanggung jawab karyawan:

a. Karyawan bekerja sesuai dengan job description yang telah ditetapkan perusahaan.

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan

2.3.3.1. Tenaga Kerja

1. Karyawan bulanan dengan gaji yang dibayar sekali dalam sebulan sesuai dengan klasifikasi skala penggajian yang dibagi- bagi dalam golongan tertentu. Yang termasuk karyawan bulanan adalah direktur sampai dengan

supervisor.

2. Karyawan mingguan dengan gaji yang dibayar dua minggu sekali. Yang termasuk karyawan mingguan adalah semua karyawan baik dari karyawan gudang sampai dengan karyawan bagian accounting.

Perincian jumlah tenaga kerja yang ada di PT. CAKUP dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja pada PT. Cahaya Kawi Ultra Polyintraco

No Jabatan Jumlah (orang)

1 Direktur 1

2 Kepala Divisi Produksi 1

3 Kepala Divisi HRD dan General affair 1 4 Kepala Divisi Financial and Accounting 1

5 Kepala Divisi Pemasaran 1

6 Kepala Divisi Pembelian 1

7 Supervisor Gudang 1

8 Supervisor Penjualan 1

9 Supervisor Transportasi 1

10 Supervisor Distribusi 1

11 Supervisor Keamanan 1

13 Supervisor Produksi 1

14 Supervisor Pembelian 1

Sumber : PT. Cahaya Kawi Ultra Polyintraco

Tabel 2.1. Perincian Jumlah Tenaga Kerja pada PT. Cahaya Kawi Ultra

Polyintraco (Lanjutan)

No Jabatan Jumlah (orang)

15 Supervisor Financial 1

16 Supervisor Accounting 1

17 Karyawan Gudang 6

18 Karyawan Penjualan 2

19 Karyawan Transportasi 2

20 Karyawan Distribusi 16

21 Karyawan Keamanan 10

22 Karyawan Maintenance 4

23 Karyawan Produksi 20

24 Karyawan Pembelian 2

25 Karyawan Financial 6

26 Karyawan Accounting 1

Total 85

Sumber : PT. Cahaya Kawi Ultra Polyintraco

2.3.3.2. Jam Kerja

per hari dan bekerja 6 hari dalam seminggu (Senin-Sabtu). Apabila waktu kerja lebih dari 8 jam per hari maka jam kerja berikutnya terhitung sebagai lembur. Pembagian jam kerja pada PT. Cahaya Kawi Ultra Polyintraco adalah sebagai berikut:

1. Hari Senin sampai Kamis:

a. Pukul 8.30 s.d. 12.00 WIB (kerja biasa) b. Pukul 12.00 s.d. 13.00 WIB (istirahat) c. Pukul 13.00 s.d. 17.00 WIB (kerja biasa) 2. Hari Jum’at

a. Pukul 8.30 s.d. 12.00 WIB (kerja biasa) b. Pukul 12.00 s.d. 14.00 WIB (istirahat) c. Pukul 14.00 s.d. 17.00 WIB (kerja biasa) 3. Hari Sabtu

a. Pukul 8.30 s.d. 12.00 WIB (kerja biasa) b. Pukul 12.00 s.d. 13.00 WIB (istirahat) c. Pukul 13.00 s.d. 17.00 WIB (kerja biasa)

2.3.4. Sistem Penggajian dan Pengupahan serta Fasilitas yang Digunakan

Sistem penggajian dan pengupahan pada PT. Cahaya Kawi Ultra Polyintraco dilakukan dan ditangani oleh bagian Finance and Accounting. Pengawasan sistem penggajian dan pengupahan terdiri atas :

3. Prosedur distribusi gaji

PT. Cahaya Kawi Ultra Polyintraco menerapkan sistem pencatatan waktu hadir dengan menggunakan clock card dan apabila clock card tersebut rusak, maka pencatatan dilakukan secara manual oleh bagian Satpam.

Sistem penggajian pada PT. Cahaya Kawi Ultra Polyintraco bervariasi. Untuk direktur sampai dengan supervisor, dilakukan pada akhir tanggal setiap bulannya, sedangkan untuk karyawan, mulai dari karyawan gudang sampai karyawan accounting, dilakukan setiap 2 minggu sekali. Perusahaan juga memberikan upah lembur kepada karyawan yang bekerja diatas jam kerja normal dengan perhitungan sebagai berikut :

1. Untuk Hari Biasa

a. Untuk satu jam lembur pertama adalah 2 1

1 (satu setengah) x upah per

jam.

b. Untuk dua jam berikutnya adalah 2 x upah per jam.

Dimana upah kerja lembur per jam adalah 1/160 x gaji perbulan. Gaji perbulan disesuaikan dengan UMR (Upah Minimum Regional).

2. Untuk Hari Besar/ Libur

Perhitungan upah lembur bagi karyawan yang bekerja pada hari libur dan hari besar adalah 2 x gaji per hari kerja biasa.

2.3.4.1. Tunjangan

1. Tunjangan Hari Raya (THR)

Besarnya adalah tambahan satu bulan gaji bagi karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan Selama Sakit

Diberikan kepada karyawan yang sedang dalam perawatan sakit dan tidak dapat bekerja yang dapat dinyatakan dengan surat keterangan dokter.

Hanya pekerja yang telah bekerja lebih dari 2 tahun yang mendapat tunjangan ini.

3. Tunjangan Insentif

Diberikan dengan cara ditambahkan ke dalam upah karyawan sesuai dengan prestasi kerja yang ditunjukkan masing- masing karyawan.

2.3.4.2. Fasilitas

Fasilitas lain yang diberikan perusahaan kepada karyawannya adalah: a. Jaminan Sosial Tenaga Kerja (JAMSOSTEK) dan Asuransi Jiwa

JAMSOSTEK diberikan kepada karyawan mingguan, sedangkan bagi karyawan bulanan diberikan asuransi jiwa dari Manulife. Walaupun kecelakaan kerja sangat kecil, PT. Cahaya Kawi Ultra Polyintraco tetap melaksanakan program keselamatan kerja bagi karyawannya melalui jasa JAMSOSTEK.

b. Cuti

2.4. Proses Produksi

2.4.1. Bahan Baku, Bahan Tambahan dan Bahan Penolong

Bahan baku adalah bahan utama yang digunakan dalam proses produksi dimana sifat dan bentuknya akan mengalami perubahan baik fisik maupun kimia untuk menghasilkan sebuah produk. Bahan baku yang digunakan dalam proses produksi spring bed adalah:

1. Papan Tripleks

Papan tripleks yang digunakan memiliki ukuran 200 cm x 180 cm x 1 cm. 2. Rangka kayu

Rangka kayu yang digunakan memiliki ukuran 200 cm x 180 cm x 6 cm. 3. Kain Quilting

Kain ini digunakan untuk menutupi seluruh permukaan springbed. Kain

quilting yang digunakan untuk matras dan divan berukuran 200 cm x 180 cm

x 3 cm. Kain quilting yang dipakai terbuat dari kain Jaquar. 4. Benang Nylon

Benang ini digunakan untuk seluruh proses penjahitan baik penjahitan kain

quilting maupun penjahitan tabung dan matras. Benang nylon yang digunakan

untuk seluruh proses penjahitan 24,835 m. 5. Peluru HR-22

Kain blacu digunakan sebagai penguat kain quilting pada saat proses perekatan HR-22.

7. Lateks

Berfungsi merekatkan busa dengan kain quilting pada matras dan dipan.

8. Hard pad

Hard pad merupakan pelapis rakitan per pertama yang berfungsi untuk

meredam per. Hard pad yang digunakan berukuran 200 cm x 180 cm x 0,5. 9. Per Bulat

Per bulat yang digunakan adalah per oval dengan diameter 2,5 mm dan tinggi 15 cm.

10.Per Pinggir

Per pinggir yang digunakan adalah per pinggir dengan diameter 3,5 mm dengan tinggi 15 cm. Per pinggir diletakkan di sekeliling rakitan per bulat. 11.Kawat Ulir

Kawat ulir yang digunakan memiliki diameter 1,4 mm yang berfungsi sebagai penghubung antara per bulat yang satu dengan per bulat lainnya dalam sebuah rakitan per.

12.Lis Kawat

Lis kawat yang digunakan memiliki diameter 4,2 mm yang berfungsi membingkai rakitan per agar menjadi lebih kokoh.

13.Busa S II

Busa A II memiliki ukuran 200 cm x 180 cm x 4 cm. Busa ini sifatnya lebih keras dibandingkan busa SII.

15.Plastik Non woven

Plastik ini digunakan untuk menutup bagian belakang sandaran spring bed dan bagian bawah dipan. Plastik non woven memiliki spesifikasi ketebalan 1 mm. 16.Mur

Mur digunakan untuk merakit kaki sandaran.

Bahan tambahan adalah bahan yang ditambahkan kepada produk sehingga meningkatkan kualitas produk. Bahan tambahan dapat berupa aksesoris, kemasan dan sebagainya. Bahan tambahan yang digunakan dalam proses pembuatan spring

bed adalah:

1. Label

Label Big Land digunakan untuk meyatakan merek dari spring bed tersebut. 2. Karton sudut

Digunakan untuk membungkus produk pada saat pengiriman.

3. Stiker

Mencantumkan spesifikasi dari spring bed .

4. Adhesive tape

Isolatip digunakan untuk merekatkan semua bahan tambahan pada spring bed. 5. Plastik mika

Digunakan untuk membungkus spring bed agar tidak kotor. 6. Kartu garansi

Lubang angin digunakan agar terjadi pertukaran udara pada busa sehingga busa tetap mengembang.

Bahan penolong yaitu bahan yang digunakan untuk membantu berlangsungnya proses produksi dan bukan merupakan bagian dari produk akhir. PT. Cahaya Kawi Ultra Polyintraco tidak menggunakan bahan penolong didalam pembuatan spring bed.

2.4.2. Uraian Proses Produksi

Proses pembuatan spring bed dibagi atas 3 bagian, yaitu proses pembuatan matras, pembuatan divan dan pembuatan sandaran spring bed.

2.4.2.1. Pembuatan Matras Spring bed

Proses pembuatan matras spring bed diuraikan sebagai berikut: 1. Perakitan Per

Per bulat berukuran diameter 2,5 mm sebanyak 500 buah dan kawat lilitan sebanyak 3 kg dirakit dengan menggunakan mesin ram sehingga membentuk balok berukuran 200 x 180 x 15 cm.

2. Perakitan Kawat Lis

menambah kekuatan tekan. Per yang telah selesai dirakit kemudian dibawa ke stasiun perekatan dengan menggunakan handlift.

3. Penjahitan Kain Quilting

Kain polos, kain non woven dan busa dijahit di mesin quilting menjadi kain

quilting dengan ukuran 50 x 2,1 m. Kain quilting dibawa ke stasiun

pemotongan secara manual oleh seorang operator. 4. Pemotongan

Kain quilting dipotong dengan ukuran 200 x 180 x 3 cm sebanyak dua buah yaitu untuk matras atas dan matras bawah. Kain quilting yang digunakan untuk tabung dipotong dengan ukuran 200 x 25 x 1 cm dan 180 x 25 x 1 masing-masing dua buah. Setelah itu, dilakukan pemotongan hardpad dengan ukuran 200 x 180 cm sebanyak dua buah untuk matras atas dan matras bawah. Selanjutnya, dilakukan pemotongan buas AII dan SII dengan ukuran 200 x 180 x 4 cm masing-masing dua buah untuk matras atas dan matras bawah, dan untuk tabung berukuran 200 x 25 x 4 cm dan 180 x 25 x 4 cm masing-masing dua buah. Kemudian pemotongan kain blacu dengan ukuran 760 x 10 m sebanyak dua buah yang akan dijahitkan ke kain quilting atas dan bawah. 5. Penjahitan

Kain blacu yang telah dipotong akan dijahitkan pada ujung- ujung kain

quilting. Fungsi penjahitan kain blacu ini adalah untuk menguatkan kain

quilting pada saat penarikan dengan tembakan gun HR-22. Pada bagian ini

Tahap selanjutnya adalah merekatkan hard pad pada sisi atas per dengan menggunakan tembakan gun HR-22. Busa AII direkatkan di atas hard pad dan busa SII direkatkan di atas busa AII dengan menggunakan lateks. Busa AII bersifat lebih keras sehingga dipasang dibagian bawah atau lebih dekat dengan per. Setelah itu, sisi atas ditutupi dengan kain quilting. Setelah matras bagian atas selesai, kemudian rakitan per dibalik untuk menyelesaikan rakitan per bagian bawah dan dilakukan hal yang sama seperti sebelumnya, yaitu merekatkan harpad, busa dan kain quilting. Untuk bagian tabung yaitu sekeliling bagian luar rakitan direkatkan busa dan kain quilting saja.

7. Penjahitan Lis

Lis merupakan kain panah emas yang akan merekatkan matras atas dan bawah dengan tabung. Kain lis dijahit dengan mesin corner bersamaan dengan memasang lubang angin emas sebanyak 4 buah. Fungsi dari lubang angin emas ini adalah untuk menambah keindahan pada matras spring bed serta memberikan sirkulasi udara sehingga busa tetap empuk.

8. Pembungkusan

Langkah terakhir adalah meletakkan kartun sudut. Kartun sudut berfungsi agar sudut-sudut spring bed terlindungi pada saat distribusi karena sudutnya sangat mudah rusak. Setelah itu dibungkus dengan menggunakan plastik mika yang direkatkan dengan menggunakan isolatip. Kemudian stiker ukuran diletakkan pada plastik mika.

1. Per bulat dirakit dengan kawat lilitan membentuk balok yang berukuran 200 x 180 x 15 cm dengan menggunakan 500 buah per bulat yang berdiameter 2,5 mm dan 3 kg kawat lilitan. Kemudian rakitan per tersebut ditambah dengan per pinggir 50 buah dengan diameter 3,5 dan diberi kawat lis dengan diameter 4,2 mm. Per pingggir ditempatkan pada sekeliling bagian luar rakitan per dengan menggunakan gun CL-73. Fungsi dari penambahan ini adalah untuk menguatkan konstruksi per dan menambah kekuatan tekan.

2. Pemotongan goni bagor dengan ukuran 200 x 180 cm. kemudian kain polos yang telah melalui proses quilting dengan ukuran 50 x 2,1 m dipotong sesuai spesifikasi dipan spring bed 6 kaki yaitu 200 x 180 cm untuk matras atas dan untuk tabung 2 x (200 +180) x 15 cm. sedangkan untuk dipan bawah digunakan kain non woven hitam dengan ukuran 200 x 180 cm. Setelah itu dilakukan pemotongan hard pad dengan ukutan luas sama dengan dipan. Kegunaan hard pad ini adalah untuk melapisi dan meredam per. Pemotongan selanjutnya adalah pemotongan busa AII dan SII dengan spesifikasi 200 x 180 x 4 cm untuk matras bawah dan atas dan untuk tabung 2 x (200 + 180) x 15 cm.

3. Kain quilting tabung dijahitkan kekain quilting bagian atas dengan menggunakan mesin jahit biasa.

4. Pada rangka dipan atas direkatkan goni bagor dengan staples 3001 J selanjutnya per yang telah dirakit direkatkan dengan gun Bostitch. Kemudian

gun HR-22. Setelah itu direkatkan busa dan kain quilting dengan

menggunakan lateks.

5. Langkah terakhir adalah meletakkan label. Setelah itu dibungkus dengan plastik mika yang direkatkan dengan menggunakan staples sedangkan untuk bagian bawah dipan direkatkan kain non woven dengan staples 300 J. Lalu dipasang kaki dipan dengan skrup.

2.4.2.3. Pembuatan Sandaran Spring Bed

Pembuatan sandaran spring bed terbagi atas 3 bagian yaitu: 1. Tripleks dipotong secara manual dengan menggunakan gergaji tangan sesuai

dengan pola yang diinginkan. Tripleks lalu dilubangi untuk tempat meletakkan kancing dengan menggunakan mesin bor. Busa dipotong mengikuti pola rangka tripleks dengan menggunakan pisau. Pada sisi-sisi busa dibuat goresan-goresan yang digunakan sebagai pola didalam pemotongan kain oscar. Setelah itu, kain oscar dipotong sesuai dengan spesifikasi yang diinginkan.

2. Busa yang telah dipola direkatkan pada rangka sandaran menggunakan lateks. Kancing sebanyak 16 buah direkatkan dengan menggunakan benang nylon. Kemudian direkatkan lagi kain oscar yang telah diberi busa dengan menggunakan staples 3001J. Pada bagian tengah rangka yang telah di bor dipasangkan logo Big Land dengan menggunakan benang nylon.

meletakkan kaki sandaran denga mur sebanyak 4 buah. Kemudian dilanjutkan dengan merekatkan plastik PE pada sisi depan sandaran dengan isolatip.

2.5. Mesin dan Peralatan

Mesin yang digunakan di PT. Cahaya Kawi Ultra Polyintraco sebagian besar adalah buatan luar negeri seperti Cina, Taiwan, Jepang dan Italia. Namun ada juga yang dibeli dari dalam negeri. Teknologi yang digunakan dalam pelaksanaan proses produksi di pabrik tidaklah terotomatisasi, dimana seluruh kegiatan melibatkan tenaga manusia sebagai operator yang mendesain, mengoperasikan dan mengontrol jalannya proses produksi di pabrik. Dalam penulisan laporan ini mesin didefenisikan sebagai alat pemindah daya, jadi hanya berfungsi intuk mempermudah kerja.

2.5.1. Mesin Produksi

Adapun mesin yang digunakan diperusahaan ini dalam pembuatan spring bed adalah sebagai berikut :

1. Mesin Ram

Fungsi : Merakit

per-per menjadi rangka matras

Merk : Yamakoyo

Induction Motor

Kapasitas : 42 Spring

bed/ Hari

Daya Elektromotor : 1,5 KW (2 HP)

Tegangan Elektromotor : 380 Volt

Fasa : 3 fasa

Frekuensi : 50 Hz

Jumlah : 1 unit

2. Gun CL 73

Fungsi : Merakit per

pinggir disekeliling luar rangka

Merk : Hard Coo

Buatan : Jepang

Kapasitas : 16 Spring

bed/ Hari

Tekanan dari kompresor : 55 – 100 psi

Tegangan : 220 Volt

Jumlah : 2 unit

3. Gun Etona ( Staples 3001 J)

Fungsi :

Merekatkan kain quilting pada sandaran

Merk : Unicatch

Kapasitas : 16 Spring

bed/ Hari

Tekanan dari kompresor : 55-100 psi

Tegangan : 220 Volt

Jumlah : 2 unit

4. Kompresor angin

Fungsi : Penghasil tenaga angin untuk menjalankan mesin Gun CL 73 dan HR 22

Merk : ABAC

Buatan : Italia

Tekanan : 140 psi

Daya Elektromotor : 5,5 HP

Tegangan motor : 220 Volt

Fasa : 1 fasa

Diameter Tabung : 40 cm

Panjang Tabung : 130 cm

Jumlah : 2 unit

5. Gun HR 22

Fungsi :

Merekatkan rangka matras dengan hard pad

Merk : Stanley

Kapasitas : 16 Spring

bed/ Hari

Tekanan dari Kompresor : 5,5-100 psi

Tegangan : 220 Volt

Jumlah : 4 unit

6. Mesin Jahit Corner

Fungsi : Menjahit kain quilting pada matras atas dan bawah dengan sisi tabung

Merk : Shiang

Wang

Buatan : Taiwan

Kapasitas : 10 Spring

bed/ Hari

Daya Elektromotor : 12,3 KW

Tegangan : 220 Volt

Fasa : 1 fasa

Jumlah : 2 unit

7. Mesin Bor

Fungsi : Melubangi

tempat kancing pada sandaran

Merk : Makita

Kapasitas : 20 Spring

bed/ Hari

Daya Elektromotor : 1 KW

Tegangan : 220 Volt

Fasa : 1 fasa

Jumlah : 4 unit

8. Mesin Jahit Biasa

Fungsi : Menjahit kain quilting pada tabung. menjahit kain quilting pada dipan, menjahit kain

quilting pada matras, menjahit kain blacu,

menjahit label pada spring bed..

Merk : Brother

Buatan : Jepang

Kapasitas : 20 Spring

bed/ Hari

Daya Elekromotor : 0,33 KW

Tegangan : 220 Volt

Jumlah : 4 unit

9. Generator set (Genset)

Fungsi : Sumber

tegangan listrik pengganti PLN

Merk : Mitsubishi

Tegangan : 140 KVA

Fasa : 3 fasa

Jumlah : 1 unit

2.5.2. Peralatan

Peralatan yang digunakan pada perusahaan ini antara lain :

1. Hand Lift

Fungsi : Memindahkan bahan baku atau bahan jadi

Jumlah : 4 Unit

2. Gergaji

Fungsi : Memotong triplek rangka sandaran

Jumlah : 4 Unit

3. Tang Potong Hit

Fungsi : Memotong kawat

Jumlah : 4 Unit

4. Alat Pelapis Kancing

Fungsi : Melapis kancing dengan kain atau plastik

Jumlah : 2 Unit

5. Palu

Fungsi : Memukul dalam pemasangan kaki spring bed

Jumlah : 4 Unit

Fungsi : Mengukur kain

Jumlah : 4 Unit

7. Gunting

Fungsi : Memotong Busa

Jumlah : 10 Unit

2.5.3. Utilitas

Utilitas yang digunakan oleh PT. Cahaya Kawi Ultra Polyintraco adalah sebagai berikut :

1. Energi listrik

Sumber utama daya listrik yang digunakan adalah dari PLN dengan kebutuhan setiap bulan sekitar 30.000 KWH.

2. Air

Kebutuhan air di pabrik ini diperoleh dari PDAM Tirtanadi dengan kebutuhan tiap bulannya sekitar 100 m3. Air ini lebih diperlukan untuk keperluan karyawan seperti kamar mandi, mushalla dan lain-lain.

2.5.4. Safety and Fire Protection

memisahkan letak bahan baku yang mudah terbakar dengan sumber api. Pada perusahaan ini tindakan fire protection yang dilakukan adalah dengan memberikan penutup pada panel listrik, menyediakan racun api berupa alat pemadam api ringan, pada jarak tertentu dilantai pabrik atau pada daerah yang mudah terjadi kebakaran.

2.5.5. Waste Treatment

Limbah yang dihasilkan dari proses produksi adalah berupa limbah padat seperti potongan busa, potongan kain quilting dan serpihan kawat. Limbah berupa potongan busa dan potongan kain quilting dijual kepada pedagang kecil dan masyarakat sekitar perusahaan untuk dijadikan bantal dan limbah berupa serpihan kawat dikumpulkan ditempat penampungan sementara yang selanjutnya dijual pada industri kecil dan hasil dari penjualan ini digunakan perusahaan sebagai dana kemanusiaan tambahan untuk para karyawan.

2.5.6. Maintenance

BAB III

LANDASAN TEORI

3.1. Pengertian Tata Letak Pabrik

Tata letak pabrik (plant layout) dapat didefenisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi. Pengaturan tersebut akan memanfaatkan luas area (space) untuk penempatan mesin atau fasilitas penunjang produksi lainnya, kelancaran gerakan perpindahan material, penyimpanan material (storage) baik yang bersifat temporer maupun permanent, personel pekerja dan sebagainya1

1

Sritomo Wignjosoebroto, Tata Letak Pabrik dan Pemindahan Bahan (Jakarta: Guna Widya, 1996), p. 67.

.

1. Biaya untuk konstruksi dan instalasi baik untuk bangunan mesin, maupun fasilitas produksi lainnya.

2. Biaya pemindahan bahan (material handling costs)

3. Biaya produksi, maintenance, safety, dan biaya penyimpanan produk setengah jadi.

Selain itu, pengaturan tata letak pabrik yang optimal akan dapat pula memberikan kemudahan di dalam proses supervise serta menghadapi rencana perluasan pabrik kelak di kemudian hari.

Tujuan Tata Letak Pabrik

Tujuan-tujuan tata letak pabrik meliputi2 1. Memudahkan proses manufaktur

:

Langkah-langkah yang dapat diikuti antara lain:

a. susun mesin, peralatan, dan tempat kerja sedemikian hingga barang dapat bergerak dengan lancar

b. hilangkan hambatan-hambatan yang ada

c. rencanakan aliran sehingga pekerjaan dapat dikenali d. jaga mutu pekerjaan

2. Meminimumkan pemindahan barang

Tata letak yang baik harus dirancang agar pemindahan barang dapat seminimum mungkin dan semua pemindahan diarahkan untuk memindahkan komponen menuju daerah pengiriman. Jika mungkin, komponen harus dalam

2

keadaan diproses sambil dipindahkan, seperti misalnya ketika dicat, dipanggang, dibesihkan, dan lain-lain.

3. Memelihara keluwesan susunan dan operasi

Meskipun sebuah pabrik dapat dirancang untuk memproduksi sejumlah barang, adakalanya dihadapi beberapa keadaan yang memerlukan perubahan kemampuan produksinya. Beberapa perubahan yang terjadi bisa ditanggulangi dengan mudah jika diantisipasi dalam perencaan awal. Cara umum adalah dengan membangun sistem utilitas pada tempat-tempat yang sambungan pelayanannya dapat dipasangkan dengan mudah.

4. Memelihara perputaran barang setengah jadi yang tinggi

Setiap menit yang dilewatkan komponen dalam fasilitas akan menambah ongkos, melalui modal kerja yang tertanam. Oleh karena itu, jika penyimpanan barang setengah jadi dibuat sekecil mungkin maka waktu peredaran total akan berkurang dan jumlah barang setengah jadi juga berkurang sehingga biaya produksi akan menurun.

5. Menurunkan penanaman modal dalam peralatan

6. Menghemat pemakaian ruang bangunan

Tata letak yang tepat dicirikan oleh jarak yang minimum antar mesin, setelah keleluasaan yang diperlukan bagi gerakan orang dan barang ditentukan. Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya sehingga bagian lantai yang tidak dihuni akan sia-sia dan luas lantai kosong tersebut akan menjadi beban.

7. Meningkatkan kesangkilan pemakaian tenaga kerja

Sejumlah besar tenaga kerja produktif dapat terbuang karena keadaan tata letak yang buruk. Cara-cara untuk meningkatkan pemakaian buruh adalah sebagai berikut:

a. mengurangi pemindahan barang yang dilakukan secara manual b. meminimumkan aktivitas berjalan kaki

c. menyeimbangkan siklus mesin sehingga mesin dan pekerja tidak perlu menganggur

d. memberikan penyeliaan yang sangkil.

8. Memberikan kemudahan, keselamatan, kenyamanan pada pegawai

3.3. Prinsip-Prinsip Dasar Dalam Tata Letak

Pentingnya rancang fasilitas bagi operasi dalam suatu perusahaan tidak dapat disangkal. Harus diketahui bahwa aliran barang biasanya merupakan tulang punggung fasilitas produksi dan harus dirancang dengan cermat serta tidak boleh dibiarkan menjadi pola yang membingungkan bagai benang kusut. Oleh karena itu, prinsip-prinsip tata letak berikut harus diperhatikan3

1. Integrasi keseluruhan dari manusia, mesin, material, dan aktivitas pendukung. :

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

2. Jarak minimun perpindahan antar operasi.

Hampir semua proses yang terjadi dalam suatu industri mancakup beberapa gerakan perpindahan dari material, yang tidak bisa dihindari secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan jarak tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi yang berikutnya sedekat mungkin dengan operasi sebelumnya.

3. Aliran logis dari material melalui urutan operasi

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik (back

tracking), gerak memotong (cross movement), kemacetan (congestion), dan

sedapat mungkin material bergerak terus tanpa ada interupsi. Ide dasar dari

3

prinsip aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

4. Utilisasi efektif dari ruangan

Pada dasarnya tata letak adalah suatu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, dan peralatan penunjang proses produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic space), dan bukan hanya sekedar aspek luas (floor space). Dengan demikian, dalam perencanaan tata letak, faktor dimensi ruangan ini juga perlu diperhatikan.

5. Kepuasan dan keamanan pekerja

Kepuasan kerja sangat besar artinya bagi seseorang, dan dapat dianggap sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana kerja menyenangkan dan memuskan, maka secara otomatis akan banyak keuntungan yang bisa kita peroleh. Selanjutnya, keselamatan kerja juga merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila tidak menjamin atau bahkan justru membahayakan keselamatan orang yang bekerja di dalamnya. 6. Fleksibilitas untuk menyesuaikan diri terhadap perubahan

3.4. Jenis-jenis Tata Letak dan Pola Aliran Bahan

3.4.1. Jenis-jenis Tata Letak

Secara umum, tata letak dalam industri manufaktur dikelompokkan dalam tiga jenis yaitu4

1. Tata letak proses (Process Layout) :

Tata letak proses adalah penyusunan tata letak dimana alat yang sejenis atau yang nmempunyai fungsi yang sama ditempatkan dalam bagian yang sama. Misalnya, mesin-mesin bubut ditempatkan pada bagian yang sama. Mesin-mesin tidak dikhususkan untuk produk tertentu melainkan dapat digunakan untuk berbagai jenis produk.

Bubut Bubut Bor Las

Bubut Bubut Bor Las

Potong Potong Gerinda Cat

Potong Potong Gerinda Cat

Gudang Gudang

Sumber: Sritomo Wignjosoebroto (1996 : 157)

Gambar 3.1. Tata Letak Proses (Process Layout)

Model ini cocok untuk discrete production dan jika proses produksi tidak baku, yaitu perusahaan membuat berbagai jenis produk yang berbeda atau suatu produk dasar yang diproduksi dalam berbagai macam variasi. Jenis tata letak ini dijumpai pada bengkel-bengkel, gudang, rumah sakit, universitas atau perkantoran.

4

Keuntungan tata letak proses adalah : a. Memungkinkan utilisasi mesin yang tinggi.

b. Memungkinkan penggunaan mesin-mesin yang multiguna, sehingga dengan cepat mengikuti perubahan jenis produksi.

c. Memperkecil terhentinya produksi yang diakibatkan oleh kerusakan mesin. d. Sangat fleksibel dalam mengalokasikan personil dan peralatan.

Kerugian tata letak proses adalah :

a. Meningkatnya kebutuhan pemindahan bahan karena aliran proses yang beragam dan tidak dapat digunakannya ban berjalan.

b. Pengawasan produksi yang lebih sulit.

c. Meningkatnya persediaan barang dalam proses. d. Total waktu produksi per unit yang lebih lama. e. Memerlukan skill yang lebih tinggi.

f. Pekerjaan routing, penjadwalan dan akunting biaya yang lebih sulit, karena setiap ada order baru harus dilakukan perencanaan/perhitungan kembali.

2. Tata letak produk (Product Layout)

Bubut Bor Gerinda Bor

Press Las Bor

Potong Las Gerinda

Bubut Bor

Gudang Perakitan

Gerinda

Gudang

Sumber: Sritomo Wignjosoebroto (1996 : 149)

Gambar 3.2. Tata Letak Produk (Product Layout)

Keuntungan model tata letak produk adalah : a. Aliran material yang sederhana dan langsung. b. Persediaan barang dalam proses yang rendah. c. Total waktu produksi per unit yang rendah. d. Tidak memerlukan skill tenaga kerja yang tinggi. e. Kebutuhan pemindahan bahan yang rendah. f. Pengawasan produksi yang lebih mudah.

g. Dapat menggunakan mesin khusus atau otomatis.

h. Dapat menggunakan ban berjalan karena aliran material sudah tertentu. i. Kebutuhan material dapat diperkirakan dan dijadwalkan dengan lebih mudah.

Kerugian model tata letak produk antara lain :

a. Kerusakan pada sebuah mesin dapat menghentikan produksi.

b. Perubahan desain produk dapat mengakibatkan tidak efektifnya tata letak yang bersangkutan.

c. Apabila terdapat bottleneck dapat mempengaruhi proses keseluruhan. d. Biasanya memerlukan investasi mesin/peralatan yang besar.

3. Tata letak posisi tetap (Fixed Layout)

Tata letak posisi tetap dipilih apabila karena ukuran, bentuk ataupun karakteristik lain menyebabkan produknya tidak mungkin atau sukar untuk dipindahkan. Dengan demikian, produk tetap di tempat, sedangkan peralatan dan tenaga kerja yang mendatangi produk. Tata letak seperti ini terdapat pada pembuatan kapal laut, pesawat terbang, lokomotif, atau proyek-proyek konstruksi.

Bubut Press Gerinda

Produk

Las Cat Bubut

Gudang Gudang

Sumber: Sritomo Wignjosoebroto (1996 : 152)

Gambar 3.3. Tata Letak Posisi Tetap (Fixed Layout)

Keuntungan tata letak posisi tetap adalah : a. Berkurangnya gerakan material

b. Adanya kesempatan untuk melakukan pengayaan tugas

c. Sangat fleksibel, dapat mengakomodasikan perubahan dalam desain produk, bauran produk, ataupun volume produksi

Kerugian tata letak posisi tetap adalah : a. Gerakan personil dan peralatan yang tinggi

b. Dapat terjadi duplikasi mesin dan peralatan

e. Memerlukan ruang yang besar dan persediaan barang dalam proses yang tinggi

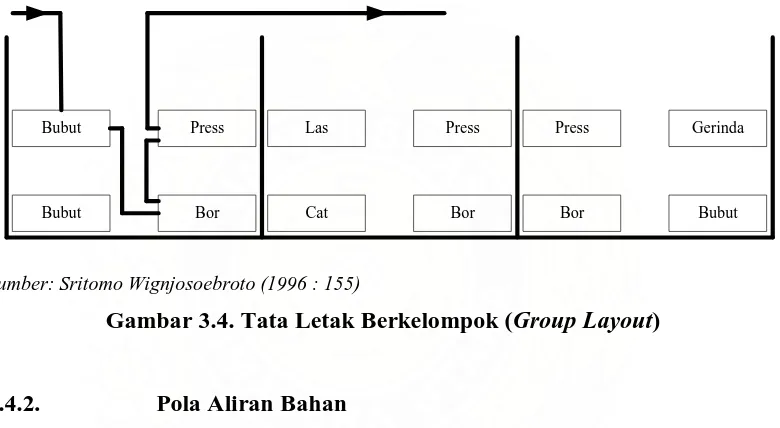

4. Tata Letak berkelompok (Group Layout)

Mesin-mesin dikelompokkan dalam satu kelompok yang tidak selalu digunakan dalam urutan yang sama. Metode ini sering digunakan dalam job-shop.

Bor

Bubut Press Las Gerinda

Cat Bubut

Press

Bor

Press

Bor Bubut

[image:58.595.120.510.285.499.2]Sumber: Sritomo Wignjosoebroto (1996 : 155)

Gambar 3.4. Tata Letak Berkelompok (Group Layout)

3.4.2. Pola Aliran Bahan

Perencanaan aliran bahan dilakukan untuk mendapatkan aliran bahan yang baik serta untuk efisiensi seluruh operasi, bahwa produktivitas dapat ditunjang dengan sangat baik oleh aliran unsur yang bergerak melalui fasilitas dengan efisien.

Ada beberapa faktor yang harus dipertimbangkan dalam perencanaan aliran bahan, antara lain5

1. Bahan atau produk, terutama memperhatikan faktor-faktor yang berkaitan dengan volume, ruang dan pemindahan.

:

5

2. Pemindahan, terutama memperhatikan persimpangan lintasan, lokasi penerimaan dan pengiriman.

3. Metode pemindahan, ini sangat memperhatikan urutan proses, jumlah lantai, peralatan dan kebutuhan ruangan peralatan serta jumlah rakitan.

4. Bangunan terutama memperhatikan jenis bangunan, jumlah lantai, luas gang. 5. Keadaan lahan untuk fasilitas transportasi.

6. Kepegawaian, memperhatikan jumlah pegawai, keselamatan, kondisi kerja. Ada beberapa pola aliran bahan yang umum yang biasa digunakan, yaitu6 1. Garis lurus (straight line), dapat digunakan jika proses produksi pendek,

sederhana, hanya mengandung sedikit atau beberapa peralatan produksi. :

2. Zig-zag (S-shaped), dapat diterapkan apabila lintasan panjang dengan bangunan yang luas bentuk dan ukuran lebih ekonomis.

3. Bentuk U (U-shaped), dapat diterapkan jika produk jadinya mengakhiri proses pada tempat yang relatif sama, dikarenakan fasilitas transportasi pabrik dan pemakaian mesin.

4. Melingkar (circular) dipakai bila barang atau produk kembali pada tempat waktu memulai.

5. Pola tak tentu (odd angle), tujuannya memperpendek lintasan aliran antar kelompok, pemindahan mekanis, dan lain-lain.

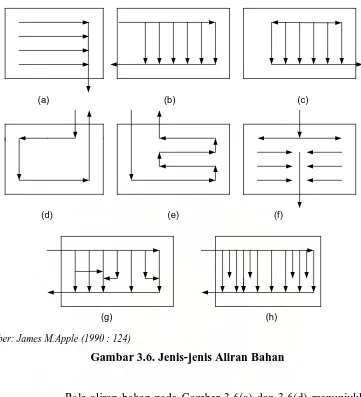

Jenis-jenis pola umum aliran bahan dapat dilihat pada Gambar 5.5, sedangkan penerapan pola umum aliran bahan yang dimaksud yang tergambar pada Gambar 5.6.

1 2 3 4 5 6 1. Garis Lurus

2. Zig-zag

1

1

4

3

5

6

3. Bentuk U

1

1

4

3

5

6

5. Pola tak tentu 2

1 3

6 4

5 4. Melingkar

1

4 2

3 6

[image:60.595.158.441.119.589.2]5

Gambar 4.5. Pola Umum Aliran Bahan (Sumber : James M. Apple, 1990 : 122)

Sumber: James M.Apple (1990 : 122)

(a) (b) (c)

(d) (e) (f)

(g) (h)

[image:61.595.133.494.106.503.2]Sumber: James M.Apple (1990 : 124)

Gambar 3.6. Jenis-jenis Aliran Bahan

3.5. Pemindahan Bahan (Material Handling)

3.5.1. Pengertian Pemindahan Bahan (Material Handling)

Pengertian dari pemindahan bahan (material handling) sesuai yang dirumuskan oleh American Material Handling Society (AMHS), yaitu sebagai suatu seni dari ilmu yang meliputi penanganan (handling), pemindahan (moving), pembungkusan/pengepakan (packaging), penyimpanan (storing) sekaligus pengendalian pengawasan (controlling) dari bahan atau material dengan segala bentuknya.7

Dalam kaitannya dengan pemindahan bahan, proses pemindahan bahan ini akan dilaksanakan dari satu lokasi ke lokasi yang lain baik secara vertical, horizontal maupun lintasan yang membentuk kurva. Demikian pula lintasan ini dapat dilaksanakan dalam suatu lintasan yang tetap atau berubah-ubah. Pengukuran jarak perpindahan bahan dari satu lokasi ke lokasi yang lain dapat dilakukan dengan 3 metode, yaitu8

1. Rectilinear Distance

:

Jarak diukur sepanjang lintasan dengan menggunakan garis tegak lurus (orthogonal) satu dengan yang lainnya. Sebagai contoh adalah material yang berpindah sepanjang gang (aisle) rectilinear di pabrik.

dij = |x-a| + |y-b|

2. Euclidean Distance

7

Sritomo Wignjosoebroto, op. cit., p. 212.

8

Jarak diukur sepanjang lintasan garis lurus antara dua buah titik. Jarak

euclidean dapat diiliustrasikan sebagai conveyor lurus yang memotong dua

buah stasiun kerja.

] ) ( )

[(x a 2 y b 2

dij = − + −

3. Squared Euclidean Distance

Jarak diukur sepanjang lintasan sebenarnya yang meintas antara dua buah titik. Sebagai contoh, pada sistem kendaraan terkendali (guided vehicle system), kendaraan dalam perjalanannya harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan rectilinear atau euclidean.

dij = (x-a)2 + (y-b)2

3.5.2. Tujuan Utama Kegiatan Pemindahan Bahan

Tujuan umum dari kegiatan pemindahan bahan adalah untuk meningkatakan efisiensi aliran material untuk menjamin tersedianya material pada saat dan dimana dibutuhkan. Selain itu, kegiatan pemindahan bahan juga mempunyai beberapa tujuan sebagai berikut9

1. Meningkatkan kapasitas produksi

:

Peningkatan kapasitas produksi ini dapat dicapai melalui: - Peningkatan produksi kerja per man-hour

- Peningkatan efisiensi mesin atau peralatan dengan mengurangi down-time

9

- Menjaga kelancaran aliran kerja dalam pabrik - Perbaikan pengawasan terhadap kegiatan produksi. 2. Mengurangi limbah buangan (waste)

Untuk mencapai tujuan ini, maka dalam kegiatan pemindahan bahan harus memperhatikan hal-hal berikut ini :

- Pengawasan yang sebaik-baiknya terhadap keluar masuknya persediaan material yang dipindahkan

- Eliminasi kerusakan pada bahan selama pemindahan berlangsung

- Fleksibilitas untuk memenuhi ketentuan-ketentuan dan kondisi-kondisi khusus dalam memindahkan bahan ditinjau dari sifatnya.

3. Memperbaiki kondisi area kerja

Pemindahan bahan yang baik akan dapat memenuhi tujuan ini, dengan cara: - Memberikan kondisi kerja yang lebih nyaman dan aman

- Mengurangi faktor kelelahan bagi pekerja/operator - Menigkatkan perasaan nyaman bagi operator

- Memacu pekerja untuk mau bekerja lebih produktif lagi 4. Memperbaiki distribusi material

Dalam hal ini, kegiatan material handling memiliki sasaran :

- Mengurangi terjadinya kerusakan terhadap produk selama proses pemindahan bahan dan pengiriman

- Memperbaiki jalur pemindahan bahan

- Maningkatkan efisiensi dalam hal pengiriman barang dan penerimaan

5. Mengurangi biaya

Pengurangan biaya ini dapat dicapai melalui : - Penurunan biaya inventory

- Pemanfaatan luas area untuk kepentingan yang lebih baik - Peningkatan produktivitas

3.5.3. Aspek-aspek Biaya Pemindahan Bahan

Secara umum biaya pemindahan bahan terbagi atas tiga klasifikasi10

10

Sritomo Wignjosoebroto, op. cit., pp. 232-233. :

1. Biaya yang berkaitan dengan transportasi bahan dari sumber asalnya menuju pabrik dan pengiriman produk jadi ke konsumen. Biaya transportasi disini merupakan fungsi yang berkaitan langsung dengan pemilihan lokasi pabrik dengan memperhatikan tempat dimana sumber material berada serta lokasi pada tujuannya.

2. In-plant receiving and storage, yaitu biaya-biaya yang diperlukan untuk gerakan perpindahan material dari proses satu ke proses berikutnya, gudang serta pengiriman produk lainnya.

Dalam usahan menganalisis biaya pemindahan material, maka faktor-faktor yang perlu diperhatikan adalah:

1. Peralatan pemindahan bahan

a. Harga pembelian peralatan material handling

b. Biaya perawatan dan perbaikan peralatan material handling c. Biaya listrik, bahan bakar dan sebagainya

d. Biaya untuk peralatan Bantu e. Biaya untuk pelumasan

f. Biaya instalasi, termasuk disini seluruh material dan biaya upah pekerja. 2. Salary and wages

a. Upah pekerja yaitu seluruh personil yang terlibat langsung dalam pengoperasian peralatan pemindahan bahan

b. Biaya pelatihan untuk menjalankan peralatan pemindahan material. 3. Financial charges

a. Biaya asuransi, pajak, depresiasi dan lain-lain.

b. Interest untuk investasi peralatan pemindahan material.

3.5.4. Prinsip-Prinsip Pemindahan Bahan

Salah satu sumbangan terbesar baik terhadap penganalisa maupun pada perancang adalah pengalaman. Maka, para praktisi mendasarkan pada pengalaman pendahulu-pendahulunya untuk konsep-konsep mendasar. Prinsip-prinsip pemindahan bahan adalah sebagai berikut11

11

Ibid., pp. 214 – 215.

1. Memindahkan aktivitas pemindahan bahan. Prinsip ini menyarankan agar supaya menghindari pemindahan bahan apabili memang tidak begitu diharuskan. Hal ini dilaksanakan dengan cara menghapuskan dan atau menggabungkan operasi pemindahan bahan dengan mempertimbangkan kemungkinan gerakan bersama antara pekerja dan material.

2. Pemindahan bahan harus direncanakan secara teliti. Proses pemindahan bahan haruslah dipertimbangkan sebagai suatu kontinuitas pemindahan bahan dari luar produk menuju ke dalam pabrik dan sebaliknya

3. Pemilihan yang seksama terhadap peralatan pemindahan bahan yang dibutuhkan. Di sini sedapat mungkin dipilih peralatan yang sederhana dan standard.

4. Penggunaan peralatan pemindahan bahan harus seefektif mungkin dan seefisien mungkin. Material harus dapat dipindahkan dengan mudah dan untuk itu sebaiknya perlu dibuatkan suatu work container yang khusus.

3.6. Prosedur Perancangan Tata Letak Pabrik

Ada beberapa prosedur yang dapat digunakan untuk merancang tata letak pabrik. Prosedur ini dapat diklasifikasikan atas 2 kategori utama, yaitu: metode pembentukan (construction) layout dan metode perbaikan (improvement)

layout. Metode pembentukan biasanya digunakan untuk membangun tata letak

alternative-alternatif yang mungkin untuk melakukan perbaikan terhadap layout yang sudah ada.12

1. Apple’s plant layout procedure

Beberapa pendekatan yang dapat digunakan dalam prosedur perancangan tata letak pabrik adalah:

2. Reed’s plant layout procedure

3. Muther’s systematic layout planning (SLP) procedure

4. Pendekatan Algoritma

3.6.1. Apple’s plant layout procedure

Tahap-tahap perancangan tata letak yang menurut Apple adalah sebagai berikut13

a. Pengumpulan data :

b. Analisis data

c. Merancang proses produksi d. Merencanakan aliran bahan e. Merancang pemindahan material

f. Menghitung kebutuhan mesin dan peralatan g. Merencanakan stasiun kerja individu

h. Memilih peralatan pemindahan bahan yang spesifik i. Mengkoordinasikan kelompok operasi yang berhubungan j. Menentukan hubungan antar aktivitas

12

James A. Tompkins, Facility Planning (New York: John Wiley & Sons,1996), p. 288

13

k. Menentukan kebutuhan gudang l. Merancang kegiatan pendukung m. Menentukan kebutuhan ruang

n. Mengalokasikan seluruh kegiatan/departemen ke dalam ruang tersebut o. Menentukan bentuk bangunan

p. Membuat master layout

q. Memeriksa dan mengevaluasi layout yang dibuat r. Membuat layout akhir

s. Tahap implementasi

3.6.2. Reed’s plant layout procedure

Reed merekomendasikan beberapa langkah perencanaan tata letak pabrik

sebagai berikut14

a. Menganalisi produk yang akan diproduksi :

b. Merancang proses yang diperlukan untuk memproduksi produk tersebut c. Mempersiapkan diagram perencanaan tata letak

d. Merencanakan stasiun kerja

e. Menganalisis kebutuhan area pergudangan f. Menentukan lebar gang minimum

g. Menentukan kebutuhan daerah perkantoran

h. Menentukan kebutuhan fasilitas dan layanan personel i. Melakukan survey terhadap tata letak lantai pendukung

j. Memperkirakan perluasan di masa yang akan dating

Di dalam prosedur perancangan tata letak ini diperlukan data-data sebagai berikut:

a. Peta aliran proses yang mencakup operasi, transportasi, penyimpanan dan inspeksi

b. Waktu standar untuk setiap operasi c. Pemilihan mesin dan peralatan d. Kebutuhan jumlah operator e. Kebutuhan pemindahan material

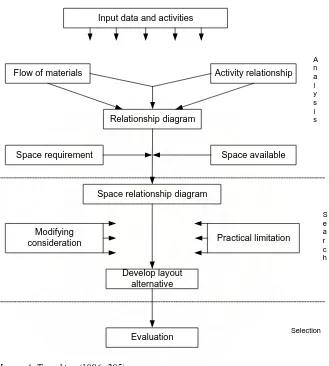

3.6.3. Muther’s systematic layout planning (SLP) procedure

Muther membuat prosedur perancangan tata letak yang disebut dengan

systematic layout planning (SLP). Prosedur SLP dapat dilihat pada Gambar 3.5.

Prosedur perencanaan tata letak pabrik menurut Muther’s Systematic

Layout Planning Procedure antara lain15

1. Melakukan pengumpulan data awal, yaitu data rancangan produk, rancangan proses dan rancangan jadwal produksi

:

2. Menentukan aliran material

3. Menentukan hubungan aktivitas atau kegiatan 4. Membuat diagram hubungan aktivitas dan aliran

5. Menentukan jumlah kebutuhan ruangan dan disesuaikan dengan ukuran ruangan yang tersedia

6. Membuat diagram hubungan ruangan

15

7. Membuat modifikasi dan batasan praktis dalam pembuatan alternatif layout 8. Pembuatan alternatif layout

9. Mengevaluasi dan memilih alternatif layout

Input data and activities

Flow of materials Activity relationship

Relationship diagram

Space requirement Space available

Space relationship diagram

Modifying

consideration Practical limitation

Develop layout alternative

Evaluation

A n a l y s i s

S e a r c h

Selection

[image:71.595.152.481.189.555.2]Sumber: James A. Tompkins (1996 :295)

Gambar 3.7. Systematic Layout Planning (SLP) Procedure

Penyusunan tata letak berdasarkan tingkat aliran bahan maupun pembobotan dapat dilakukan dengan menggunakan pendekatan algoritma. Didalam pendekatan ini