BAB III

LANDASAN TEORI

3.1. Tata Letak Fasilitas

Tata letak fasilitas adalah susunan fasilitas-fasilitas produksi untuk memperoleh efisiensi pada suatu produksi.1

Tata letak fasilitas yang dirancang dengan baik pada umumnya akan memberi kontribusi yang positif dalam optimalisasi proses operasi perusahaan dan pada akhirnya akan menjaga kelangsungan hidup perusahaan serta keberhasilan perusahaan. Perancangan sistem fasilitas, perancangan tata letak, dan perancangan

material handling pada dasarnya mempunyai ikatan dasar yang tak terpisahkan. Yang sering terjadi adalah bahwa perancangan tata letak dan material handling dilakukan terlebih dahulu, sedang perancangan sistem fasilitas menyesuaikan dengan tata letak yang dirancang. Untuk itu, perancangan tata letak diusahakan sefleksibel mungkin, karena dengan adanya perubahan permintaan, penemuan

Perancangan tata letak mengikuti pengaturan tata letak fasilitas-fasilitas operasi dengan memanfaatkan area yang tersedia untuk penempatan mesin-mesin, bahan-bahan, perlengkapan untuk operasi, personalia dan semua peralatan serta fasilitas yang digunakan dalam proses produksi. Perancangan tata letak juga harus menjamin kelancaran aliran bahan-bahan, penyimpanan bahan, baik bahan baku, bahan setengah jadi, maupun produk-produk jadi.

1

produk baru, proses baru, metode kerja baru dan sebagainya, perusahaan terpaksa harus melakukan perancangan tata letak ulang. Untuk itu, perancangan harus melihat jauh ke depan agar perubahan-perubahan tata letak dapat diminimalkan, karena biaya yang digunakan dalam proses perancangan ini relatif cukup besar.

Untuk mengetahui apakah tata letak fasilitas produksi baik atau tidak, dapat dilihat dari beberapa gejala berikut:2

1. Lantai pabrik dipenuhi oleh work in progress

2. Pemindahan bahan terjadi secara berlebihan

3. Jarak tempuh dalam pemindahan bahan-bahan relatif besar

4. Para operator dan supervisor banyak melakukan jalan-jalandi lantai pabrik 5. Aliran bahan dalam lintasan produksi sering mengalami bottleneck

6. Pengawasan kegiatan di lantai pabrik mengalami kesulitan

Jika salah satu atau lebih gejala di atas diteukan maka dapat dipastikan rancangan layout perusahaan bersangkutan sedang bermasalah sehingga perlu dilakukan perbaikan. Masalah yang ditimbulkan oleh layout yang tidak dirancang dengan baik bukan hanya pada biaya produksi yang tinggi tetapi juga berkontribusi dalam peningkatan waktu proses sehingga mengancam waktu ketepatan pengiriman produk kepada pelanggan.

2

Beberapa tujuan perancangan tata letak fasilitas yaitu:3 1. Memanfaatkan area yang ada.

Perancangan tata letak yang optimal akan memberikan solusi dalam penghematan penggunaan area yang ada, baik area untuk produksi, gudang,

service dan untuk departemen lainnya.

2. Pendayagunaan pemakatabelian mesin, tenaga kerja dan fasilitas produksi lebih besar.

Pengaturan yang tepat akan dapat mengurangi investasi di dalam peralatan dan perlengkapan produksi. Peralatan-peralatan dan perlengkapan dalam proses produksi dapat dipergunakan dalam tingkat efisiensi yang cukup tinggi. Begitu juga dengan fasilitas produksi lainnya akan dapat berdaya guna.

3. Meminimumkan material handling.

Selama proses produksi akan selalu terjadi aktivitas perpindahan baik itu bahan baku, tenaga kerja, mesin ataupun peralatan produksi lainnya. Proses perpindahan ini memerlukan biaya yang cukup besar. Dengan demikian, perancangan tata letak yang baik harus mampu meminimalkan aktivitas-aktivitas pemindahan bahan. Tata letak sebaiknya dirancang sedemikian rupa sehingga jarak angkut dari masing-masing fasilitas dapat diminimalisir.

4. Mengurangi waktu tunggu dan mengurangi kemacetan.

Waktu tunggu dalam proses produksi yang berlebihan dapat dikurangi denganpengaturan tata letak yang terkoordinasi dengan baik. Banyaknya

3

perpotongan dari suau lintasan produksi menyebabkan terjadinya kemacetan-kemacetan.

5. Memberikan jaminan keamanan, keselamatan dan kenyamanan bagi tenaga kerja.

Para tenaga kerja tentu saja menginginkan bekerja di dalam lingkungan yang aman, nyaman dan menyenangkan. Hal-hal yang dianggap membahayakan bagi kesehatan dan keselamatan kerja harus dihindari.

6. Mempersingkat proses manufaktur.

Dengan memperpendek jarak antara operasi satu dengan operasi berikutnya, maka waktu yang diperlukan dari bahan baku untuk berpindah dari suatu stasiun kerja ke stasiun kerja lainnya dapat dipersingkat pula. Dengan demikian, total waktu produksi juga dapat dipersingkat.

7. Mengurangi persediaan setengah jadi.

Persediaan barang setengah jadi (work in process inventory) terjadi karena belum selesainya proses produksi dari produk yang bersangkutan. Persediaan barang setengah jadi yang tinggi, tidak menguntungkan perusahaan karena dana yang tertanam tersebut sangat besar. Perancangan tata letak yang baik hendaknya memperhatikan kesinambungan lintasan (line balancing), karena menumpuknya barang setengah jadi salah satunya disebabkan oleh tidak seimbangnya lintasan produksi.

8. Memperudah aktivitas supervisi.

3.2. Jenis Tata Letak Berdasarkan Fasilitas Sistem Produksi

3.2.1. Fasilitas Sistem Produksi Bervolume Rendah

Jenis fasilitas produksi yang biasanya terkait dengan sebaran kuantitas produksi antara 1 hingga 100 unit/tahun adalah jenis job-shop yang menghasilkan produk khusus dan unik dalam jumlah produksi yang rendah.4

Komponen-komponen kecil yang membentuk produk besar sering dibuat dalam suatu pabrik yang memiliki tata letak proses, yang mana peralatan produksi diatur berdasarkan fungsinya. Masing-masing komponen itu umumnya memerlukan urutan proses yang berbeda. Tata letak proses ini ditekankan pada fleksibilitasnya, artinya dapat mengakomodasi tingginya variasi urutan operasi untuk konfigurasi komponen yang berbeda.

Produk yang dihasilkan biasanya kompleks misalnya kapsul ruang angkasa, pesawat terbang dan mesin-mesin khusus. Produksi job-shop juga meliputi proses pembuatan komponen produk. Order dari pelanggan jenis ini sering bersifat khusus dan order

berulang hampir tidak pernah terjadi.

Job-shop harus dirancang hingga mencapai fleksibilitas yang maksimum untuk menghadapi banyaknya macam dan banyaknya variasi produk. Bila produksinya berat dan besar sehingga sulit berpindah dalam pabrik, maka produk ini tetap berada di lokasi yang sama, setidaknya selama proses perakitan akhir berlangsung. Pekerja dan peralatan produksi mendatangi produk, bukan produk yang mendekati peralatan produksi seperti pada umumnya. Jenis tataletak pabrik semacam ini dikenal dengan istilah fixed-position layout (tata letak posisi tetap).

4

Mikell P Groover. 2005. Otomasi Sistem Produksi dan Computer-Integrated Manufacturing.

3.2.2. Fasilitas Sistem Produksi Bervolume Medium

Dalam sebaran kuantitas produksi menengah (100-10.000 unit/tahun), dikenal dua jenis fasilitas yang berbeda, tergantung pada variasi produk. Bila terdapat variasi produk yang banyak maka pendekatan tradisional yang dipakai adalah jenis produk batch, dimana salah satu batch produk selesai dibuat fasilitas produksi diubah untuk produksi selanjutnya, dan seterusnya. Pesanan utnuk masing-masing produk biasanya berulang. Laju produksi lebih besar dari laju permintaan dari tiap jenis produk. Demikian juga satu peralatan dapat dipakai untuk beragam jenis produk. Proses produksi ini dipakai biasanya pada kasus

make to stock, dimana sejumlah produk harus dibuat untuk memenuhi kapasitas gudang yang secara perlahan mulai berkurang seiring dengan permintaan. Peralatan produksi biasanya diatur dalam tataletak proses.

dikhususkan dalam memproduksi satu set komponen/produk jenis mengikuti prinsip-prinsip teknologi kelompok (group technology).

3.2.3. Fasilitas Sistem Produksi Bervolume Banyak

Produksi dengan sebaran kuantitas banyak (antara 10.000 hingga jutaan unit/tahun) dikenal dengan nama produksi massal (mass production). Kondisi seperti ini dicirikan oleh laju permintaan produk yang banyak dan fasilitas produksinya memang diperuntukkan bagi pembuatan produk tersebut. Umumnya dikenal dua kategori dalam produksi massal yaitu produksi kuantitas dan produksi mengalir. Produksi kuantitas meliputi produksi massal untuk pembuatan komponen tunggal pada satu unit peralatan. Metode produksi biasanya menggunakan mesin-mesin standar yang dilengkapi dengan perkakas potong khusus, karenanya mesin-mesin tersebut khusus dipakai memproduksi satu macam komponen saja. Tata letak pabrik yang khusus untuk jenis produksi kuantitas tinggi adalah tataletak proses.

kerja disusun mengikuti satu aliran yang panjang atau dalam rangkaian segmen-segmen stasiun yang saling terkait.

Tipe-tipe fasilitas dan tata letak yang digunakan untuk berbagai tingkat kuantitas produksi dan variasi produk dapat dilihat pada Gambar 3.1.

Job Shop

Sumber: Mikell P Groover. Otomasi Sistem Produksi dan Computer-Integrated Manufacturing.

Gambar 3.1. Tipe-Tipe Fasilitas dan Tata Letak yang Digunakan untuk Berbagai Tingkat Kuantitas Produksi dan Variasi Produk

3.3. Tipe-Tipe Tata Letak Pabrik

3.3.1. Perencanaan Tata Letak Fasilitas dengan Pendekatan Process Layout

Dalam Process/Functional Layout semua operasi dengan sifat yang sama dikelompokkan dalam departemen yang sama pada suatu pabrik/industri.5

5

Opcit. Hari Purnomo. Hal 69-75.

dipindah menuju departemen-departemen sesuai dengan urutan proses yang dilakukan.

Process Layout dilakukan bila volume produksi kecil, dan terutama untuk jenis produk yang tidak standar, biasanya berdasarkan order. Kondisi ini disebut sebagai job-shop. Tata letak tipe Process Layout banyak dijumpai pada sektor industri manufaktur maupun jasa, misal, bank, rumah sakit, perguruan tinggi dan industri jasa lainnya yang mengatur segala fasilitas berdasarkan kelompok-kelompok fungsionalnya. Begitu pula pada sektor industri manufaktur, beberapa bengkel permesinan akan mengatur tata letak mesinnya berdasarkan kelompok-kelompok mesin yang memiliki fungsi sejenis.

Storage

Sumber: Richard L Francis, dkk. Facility Layout and Location: An Analytical Approach.

Gambar 3.2. Process Layout

Sedangkan sisi kelemahannya adalah terjadi aktiviatas pemindahan material, karena tata letak mesin tergantung pada macam proses atau fungsi kerjanya dan tidak tergantung pada urutan proses produksi. Juga memerlukan penambahan space area untuk work-in-process-storage. Waktu yang diperlukan untuk proses produksi pun lebih lama. Selain itu banyaknya macam produk yang harus dibuat menjadikan proses dan pengendalian produksi menjadi lebih kompleks dan diperlukan pula skill operator yang tinggi untuk menangani berbagai macam aktivitas produksi yang memiliki bermacam-macam variasi. Model penyelesaian masalah tata letak diklasifikasikan menjadi dua yaitu pendekatan optimasi dan heuristik.6

6

Rika Ampuh Hadiguna ST, MT dan Heri Setiawan ST, MT. 2008. Tata Letak Pabrik. Yogyakarta: ANDI. Hal: 101-119.

1. Metode Pembobotan Kedekatan

Metode pembobotan kedekatan sebenarnya sebuah pendekatan coba-coba. Namun, teknik yang digunakan memanfaatkan score atau bobot sesuai dengan tingkat kedekatan susunan mesin atau fasilitas. Metode demikian merupakan metode untuk pengaturan mesin atau fasilitas pada tata letak berdasarkan produk.

2. Metode Hoiller

Metode Hoiller menggunakan data from to chart perpindahan bahan antar fasilitas. Metode demikian tidak membutuhkan data dimensi fasilitas serta tidak membutuhkan penetapan urutan awal fasilitas atau mesin yang ditata letak.

3. Metode Modified Spanning Tree

Metode Modified Spanning Tree merupakan metode untuk menentukan urutan fasilitas. Data yang diperlukan adalah from to chart simetris dan ukuran panjang fasilitas. Metode ini mengurutkan fasilitas berdasarkan nilai bobot. 4. Metode Pertukaran Berpasangan

5. Metode Pembobotan Berbasis Graph

Pengenalan mengenai teori graph sebagai alat matematis dalam menyelesaikan masalah tata letak telah muncul pada tahun 1960-an. Konsep dasar dalam metode ini adalah membangun graph kedekatan yang diwakili simpul sebagai departemen yang dihubungkan busur antar kedua simpul. Perancangan tataletak dengan menggunakan metode grafik pada dasarnya hampir sama dengan metode SLP.7

Prosedur metode grafik yang sering digunakan dalam membangun metode grafik adalah dengan membuat metode grafik kedekatan yang dilakukan secara tahap demi tahap dengan mendahulukan pasangan departemen yang

Sebagai dasar pembuatan rancangan tataletak ini seperti halnya SLP menggunakan peta keterkaitan aktivitas atau peta dari-ke (from-to chart). Dalam metode grafik ini ada beberapa lambang atau simbol yang digunakan antara lain, untuk departemen atau aktivitas dilambangkan oleh sebuah node, untuk menghubungkan antara departemen yang satu dengan departemen lainnya digunakan suatu busur, sedangkan untuk tingkat kedekatan (closeness) digunakan angka-angka untuk menggantikan huruf yang dipakai pada SLP.

Metode grafik merupakan metode perancangan tata letak yang menggunakan grafik kedekatan (adjacency graph) sebagai penghubung antara departemen-departemen atau fasilitas-fasilitas yang ada, dengan tujuan memperoleh bobot terbesar. Bobot terbesar diperoleh dengan menjumlahkan masing-masing nilai dari busur-busur yang dibuat.

7

mempunyai bobot kedekatan terbesar. Langkah-langkah dalam metode grafik yaitu:

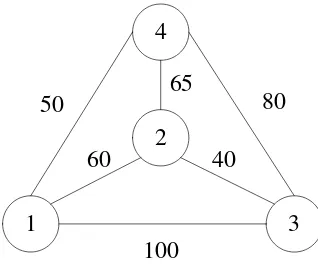

a. Dari peta dari-ke pada Tabel 3.1, dipilih pasangan departemen yang mempunyai bobot terbesar. Bobot terbesar adalah departemen 1 dan departemen 3, yaitu sebesar 100. Buat garis penghubung antara node 1 dan node 3.

Tabel 3.1. Peta Dari-Ke

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

1 3

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.3. Grafik Kedekatan Departemen 1 dan 3

Tabel 3.2. Pembobotan untuk Memilih Stasiun Kerja Ketiga

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Nilai terbesar adalah pasangan departemen 4 dengan 1 dan 3 yaitu sebesar 130, maka departemen 4 dipilih untuk masuk ke dalam grafik. Dari Gambar 3.3, tarik garis untuk dihubungkan dengan node 4 sehingga terbentuk grafik berbentuk bidang segitiga.

1 3

4

50 80

100

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.4. Bidang Segitiga

Tabel 3.3. Pembobotan untuk Memilih Stasiun Kerja Keempat

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

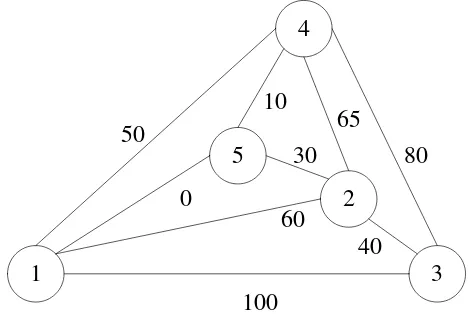

Departemen 2 terpilih untuk dimasukkan ke dalam bidang 1-3-4 karena mempunyai nilai yang lebih besar yaitu 165. Penempatan departemen 2 pada bidang segitiga ditempatkan di tengah bidang segitiga untuk menghindari perpotongan busur.

1 3

4

2

80 50

100 65

60 40

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.5. Departemen 2 Masuk dalam Grafik

Tabel 3.4. Pembobotan untuk Memilih Stasiun Kerja Kelima

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Terdapat dua bidang dengan nilai yang sama, yaitu bidang 1-2-4 dan bidang 2-3-4. Kita pilih bidang 1-2-4 maka gambar grafik akhir adalah sebagai berikut.

1 3

4

2

5 30

65 10

0

60

80

40 50

100

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.6. Grafik Kedekatan Terakhir

1 3

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.7. Block Layout dengan Grafik Kedekatan

3.3.2. Perencanaan Tata Letak Fasilitas dengan Pendekatan Group

Technology Layout

Tipe tata letak ini, biasanya komponen yang tidak sama di kelompokkan ke dalam satu kelompok berdasarkan kesamaan bentuk komponen, mesin atau peralatan yang dipakai. Pengelompokkan bukan didasarkan pada kesamaan penggunaan akhir. Mesin-mesin di kelompokkan dalam satu kelompok dan ditempatkan dalam sebuah manufacturing cell.

letak tipe kelompok ini merupakan kombinasi dari Product Layout dan Process Layout maka secara otomatis memiliki keuntungan-keuntungan yang bisa diperoleh dari Product Layout dan Process Layout.

Seperti halnya tipe tata letak fasilitas yang lain, tipe tata letak fasilitas berdasarkan kelompok produk juga mempunyai kekurangan-kekurangan diantaranya adalah diperlukannya tenaga kerja dengan kemampuan dan keterampilan tinggi untuk mengoperasikan semua fasilitas produksi yang ada. Kelancaran kerja sangat tergantung pada kegiatan pengendalian produksi khususnya dalam hal menjaga keseimbangan aliran kerja yang bergerak melalui individu-individu sel yang ada. Bila tidak maka diperlukan buffer dan work-in-process-storage. Selain itu, akan dijumpai kerugian-kerugian seperti halnya dalam

Product dan Process Layout. Yang perlu diperhatikan pula adalah sulitnya mengaplikasikan fasilitas produk tipe khusus.

Dengan demikian tata letak berdasarkan kelompok produk atau produk teknologi itu mencoba mengkombinasikan efisiensi aliran dari tipe Product Layout dan fleksibilitas dari tipe Process Layout. Group Technology Layout

Storage

Sumber: Richard L Francis, dkk. Facility Layout and Location: An Analytical Approach.

Gamabar 3.8. Group Technology Layout

Group Technology (GT) adalah sebuah filosofi manajemen yang mencoba mengelompokkan produk dengan kesamaan desain atau karakteristik manufaktur atau keduanya.8

8

Sunderesh S. Heragu. 2006. Facilities Design. New York: iUniverse, Inc. Hal: 291.

1.Pengurangan waktu setup

2.Pengurangan persediaan work in process

3.Pengurangan biaya material handling

4.Pengurangan biaya pekerja langsung dan tidak langsung 5.Peningkatan kualitas

6.Peningkatan aliran material 7.Peningkatan utilitas mesin 8.Peningkatan utiitas ruang 9.Peningkatan moral pekerja

Sebuah part family adalah sekelompok komponen yang memiliki beberapa kesamaan spesifikasi dan kesamaan karakteristik rancangan atau proses produksi.9 Sebuah part family dapat dikelompokkan dengan komponen yang memiliki kesamaan karakteristik rancangan seperti bentuk geometrik, ukuran, material dan lain-lain sedangkan sebuah part family yang dikelompokkan atas kesamaan proses produksi berdasarkan mesin-mesin, proses-proses, operasi-operasi, peralatan dan lain-lain. Untuk aplikasi produksi dari konsep Grup Technology, sebuah kelompok mesin untuk sebuah part family atau lebih dibentuk untuk memproses komponen-komponen yang memiliki kesamaan operasi-operasi menggunakan mesin-mesin.10 Pada umumnya, perencanaan grup technology layout mencakup tiga jenis masalah yang akan diselesaikan yaitu:11

1. Pembentukan kelompok mesin.

2. Permasalahan tata letak dari kelompok mesin yang ditetapkan.

9

Inyong Ham, dkk. 1985. Group Technology. Boston: Kluwer-Nijhoff Publishing. Hal: 9.

10

Ibid. Hal: 15. 11

3. Permasalahan tata letak dari individual mesin untuk masing-masing kelompok mesin.

Model tata letak matematik yang mencakup tiga masalah tata letak untuk grup technology belum dikembangkan. Di antara tiga masalah dalam perencanaan tata letak berdasarkan grup technology, masalah dalam pembentukan kelompok mesin dipertimbangkan sebagai masalah yang paling penting oleh banyak peneliti. Pada dasarnya, masalah pengelompokan mesin didefenisikan sebagai berikut: disediakan matriks komponen-mesin yang menunjukkan mesin yang dibutuhkan untuk memproses masing-masing komponen, temukan kelompok mesin dan part family dengan cara masing-masing komponen di dalam sebuah

Metode pengelompokan dalam Grup Technology dibagi menjadi dua bagian yaitu:12

1. Metode klasifikasi

Metode klasifikasi digunakan untuk membuat kelompok komponen berdasarkan bentuk desainnya. Metode ini terbagi menjadi beberapa jenis. Jenis pertama adalah metode inspeksi visual yaitu metode dengan menggunakan pengamatan langsung terhadap bentuk komponennya secara visual. Penggunaan metode inspeksi visual mudah namun untuk jumlah komponen yang banyak penggunaannya sangat terbatas. Jenis kedua adalah metode pengkodean, yaitu pengelompokan komponen berdasarkan bentuk geometri dan kompleksitas, dimensi, tipe material yang digunakan, bentuk bahan baku serta kebutuhan akurasi komponen akhir.

2. Metode pengklasteran.

Metode pengelompokkan berusaha untuk menemukan dan menunjukkan kesamaan cluster atau kelompok pada objek yang diinput atau objek atribut dari data matriks.13

12

Opcit. Rika Ampuh Hadiguna ST, MT dan Heri Setiawan ST, MT. Hal 129-148.

13

Opcit. Sunderesh S. Heragu. Hal: 297-298.

a. Rank Order Clustering (ROC) Algorithm

Metode Rank Order Clustering yang dikembangkan oleh King adalah metode yang sederhana dan merupakan teknik analisis yang efektif untuk membentuk kelompok komponen-mesin.14 Metode Rank Order Clustering

(ROC) menentukan sebuah bilangan biner untuk setiap baris dan kolom, menyusun baris dan kolom secara menurun berdasarkan bilangan binernya, kemudian mengidentifikasi kelompok.15

1) Tetapkan bobot biner BWj=2m-j untuk masing-masing kolom j dari matriks indikator proses komponen-mesin.

Setiap kelompok mendefinisikan kelompok mesin dan kelompok komponen yang sesuai. Dalam langkah algoritma ROC di bawah ini, m dan n menunjukkan jumlah mesin dan komponen. Langkah dari metode ROC adalah sebagai berikut:\

2) Tentukan desimal ekuivalen DE dari nilai biner untuk setiap baris i menggunakan formula:

DEi = ∑��=12m−jaij

3) Urutkan baris secara menurun berdasarkan nilai DE-nya. Susun kembali baris sesuai peringkat ini. Jika tidak ada penyusunan ulang yang dibutuhkan, berhenti, lanjut ke langkah 4.

4) Untuk setiap penyusunan ulang baris dari matriks, tetapkan bobot biner BWi=2n-i.

5) Tentukan desimal ekuivalen DE dari nilai biner untuk setiap kolom j menggunakan formula:

14

Opcit. Inyong Ham, dkk. Hal: 164.

15

DEi = ∑��=12m−jaij

6) Urutkan kolom secara menurun berdasarkan nilai DE-nya. Susun kembali kolom sesuai peringkat ini. Jika tidak ada penyusunan ulang yang dibutuhkan, berhenti, lanjut ke langkah 1.

Contoh berdasarkan matriks indikator proses komponen-mesin pada Tabel 3.5. Tentukan diagonal blok dari penyusunan ulang baris dan kolom matriks menggunakan algoritma ROC.

Tabel 3.5. Matriks Indikator Proses Komponen-Mesin

Sumber: Sunderesh S Heragu. Facilities Design.

Penyelesaian dapat dilihat sebagai berikut.

Bobot biner untuk setiap kolom dan desimal ekuivalen DE dari nilai biner setiap baris dapat dilihat pada Tabel 3.6.

Tabel 3.6. Nilai Biner dan Bobot Setiap Baris dan Kolom dari Matriks Indikator Proses Komponen-Mesin

Bobot biner untuk setiap kolom dan desimal ekuivalen DE dari nilai biner setiap kolom dapat dilihat pada Tabel 3.7.

Tabel 3.7. Penyusunan Ulang Baris dari Matriks Tabel 3.6 berdasarkan Nilai DE dan Penentuan Nilai dan Bobot Biner Selanjutnya

Sumber: Sunderesh S Heragu. Facilities Design.

Proses dengan langkah 1 hingga 3 dari algoritma ROC diperoleh matriks pada Tabel 3.8.

Tabel 3.8. Penyusunan Ulang Kolom dari Matriks Tabel 3.7 berdasarkan Nilai DE dan Penentuan Nilai dan Bobot Biner Selanjutnya

Sumber: Sunderesh S Heragu. Facilities Design.

Tabel 3.9. Penyusunan Ulang Akhir Baris dari Matriks Tabel 3.8 berdasarkan Nilai DE

Sumber: Sunderesh S Heragu. Facilities Design.

Metode dalam pengurutan urutan mesin yang cukup praktis dan populer digunakan adalah metode Hollier.16

1) Buatlah from to chart dari data routing part. Data yang digunakan dari

routing part menunjukkan indikasi jumlah komponen yang berpindah antar fasilitas dan akan ditata letak.

Metode Hollier menggunakan data from to chart perpindahan bahan antar fasilitas. Metode demikian tidak membutuhkan data dimensi fasilitas serta tidak memerlukan penetapan urutan awal fasilitas atau mesin yang akan ditata letak. Ada dua metode Hollier, yaitu Hollier 1 dan Hollier 2. Perbedaan keduanya hanyalah untuk mempermudah proses pengaturan urutan mesin atau efisiensi dalam proses dalam proses perhitungan.

Metode Hollier 1 menggunakan jumlah aliran from and to setiap fasilitas yang akan diurutkan. Langkah-langkah metodenya sebagai berikut:

16

2) Hitung jumlah baris from dan kolom to. Caranya adalah dengan menjumlahkan setiap kolom dan setiap baris. Untuk menempatkan hasil penjumlahan, tambahkan baris dan kolom baru.

3) Berdasarkan hasil penjumlahan kolom dan baris, tentukan cara menata fasilitas dengan memilih nilai penjumlahan terkecil. Jika nilai minimum diperoleh pada to maka fasilitas ditempatkan pada awal urutan. Jika nilai minimum diperoleh pada from maka fasilitas ditempatkan di akhir urutan. Jika hasil penjumlahan memiliki nilai-nilai yang khusus maka aturan pemecahan sebagai berikut:

a) Jika menemui jumlah to minimum atau jumlah from minimum, maka pilihlah fasilitas dengan rasio from atau to terkecil.

b) Jika jumlah from dan to adalah sama untuk fasilitas terpilih, maka fasilitasnya diabaikan dan fasilitas yang memiliki nilai terkecil berikutnya yang dipilih.

c) Jika jumlah to minimum adalah sama untuk dengan jumlah from, maka fasilitasnya dipilih dan ditempatkan masing-masing di awal dan di akhir urutan.

4) Perbaiki from to chart, setelah fasilitas yang dipilih ditata, maka from to chart direstrukturisasi dengan cara menghilangkan baris dan kolom fasilitas yang terpilih. Hitung kembali baris dan kolom dan lakukan langkah 2 dan 3 hingga seluruh fasilitas tertata.

baris dan kolom dari from to chart. Langkah-langkah metode Hollier 2 sebagai berikut:

1) Buatlah from to chart dengan prinsip yang sama dengan Hollier 1.

2) Hitung rasio from atau to setiap fasilitas. Caranya adalah dengan menjumlahkan semua perpindahan from dan perpindahan to setiap fasilitas. Penjumlahan from dilakukan dengan menjumlahkan baris, sedangkan to dilakukan dengan menjumlahkan kolom. Setelah memperoleh nilai penjumlahan di setiap kolom dan di setiap baris, lakukan perhitungan rasio from atau to dengan membagi nilai from

dengan to. Hasil perhitungan rasio ditempatkan pada kolom tambahan baru.

3) Langkah selanjutnya adalah menata fasilitas berdasarkan nilai rasio terbesar hingga terkecil. Fasilitas yang memiliki rasio from atau to

b. Bond Energy (BE) Algorithm

Bond Energy (BE) Algorithm adalah sebuah metode heuristik yang berusaha untuk memaksimalkan jumlah dari bond energy untuk masing-masing elemen dalam matriks mesin-komponen. Jika ada satu atau banyak elemen yang bottleneck yang mencegah pembnetukan struktur diagonal blok, metode ini tidak berjalan dengan baik. Keuntungan dari metode ini adalah kelompok akhir yang teridentifikasi tidak terpengaruh dengan matriks awal.

c. Row and Column Masking (R&CM) Algorithm

d. Similarity Coeficient (SC) Algorithm

Similarity Coeficient Algorithm diperoleh dari sistem pengklasifikasian menurut angka dan berusaha untuk mengukur koefisien similaritas diantara masing-masing pasangan mesin dan komponen. Metode ini menambahkan sebuah mesin ke sebuah sel yang ada jika nilai koefisien similaritas di antara mesin baru dan mesin yang ada dalam sel melewati tingkat yang ditetapkan. Kelemahan yang nyata dari pendekatan ini adalah bahwa mesin yang memiliki koefisien similaritas yang tinggi dengan mesin yang ada di dalam sel akan secara otomatis masuk ke dalam sel meskipun koefisien similaritas diantara mesin baru dan mesin lainnya yang ada dalam sel sangat rendah.

3.4. Permasalahan Material Handling

Masalah utama dalam proses produksi ditinjau dari segi kegiatan atau proses produksi adalah bergeraknya material dari suatu tingkat ke tingkat proses produksi berikutnya.17

17

Opcit. Hari Purnomo. Hal: 239-240.

Pada sebuah pabrik, material handling menyerap tenaga kerja sekitar 25% dari seluruh tenaga kerja, menggunakan ruangan sekitar 55% dari seluruh ruangan dan 87% dari waktu produksi. Penanganan material diperkirakan menggunakan 15% sampai dengan 70% dari total biaya manufaktur. Oleh sebab itu, penanganan material menjadi masalah yang penting untuk dianalisis dalam rangka melakukan pengurangan biaya. Di samping itu, penanganan material juga menyebabkan baik atau tidaknya kualitas material dan diperkirakan antara 3% sampai 5% dari seluruh material yang ditangangi mengalami kerusakan.

3.4.1. Material Handling

Pengertian pemindahan bahan (material handling) berdasarkan American Material Handling Society (AMHS), yaitu sebagai suatu seni dan ilmu yang meliputi penanganan (handling), pemindahan (moving), pembungkusan/ pengepakan (packaging), penyimpanan (storing) sekaligus pengendalian pengawasan (controlling) dari bahan atau material dengan segala bentuknya.18

18

Sritomo Wignjosoebroto. 1996. Tata Letak Pabrik dan Pemindahan Bahan. Surabaya: Guna Widya. Hal: 212-213.

3.4.2. Tujuan Kegiatan Material Handling

Tujuan kegiatan pemindahan bahan yaitu:19 1.Menaikkan kapasitas

2.Memperbaiki kondisi kerja

3.Memperbaiki pelayanan para pelanggan

4.Meningkatkan pemanfaatan ruang dan peralatan 5.Mengurangi ongkos

3.4.3. Minimasi Material Handling

Masalah pemindahan bahan mencakup bahwa sumber atau tujuan dapat dipergunakan sebagai titik antara dalam mencari hasil optimal.20 Minimasi

material handling adalah kegiatan untuk memperkecil jumlah perpindahan yang dapat dirumuskan sebagai berikut:

Min Mp = ∑��=1∑ ��� �����

Dimana: ��� = frekuensi perpindahan material dari mesin i ke mesin j.

��� = jarak perpindahan dari mesin i ke mesin j.

n = jumlah mesin.

19

James M. Apple. 1990. Tata Letak Pabrik dan Pemindahan Bahan. Bandung: ITB. Hal:378. 20

Mega Helprita Saragih. 2012. Perancangan Ulang Tataletak Fasilitas dengan Pendekatan Group

Technology Berdasarkan Rank Order Clustering (Roc) dan Algoritma Bloclpan di Pt.

3.4.4. Sistem Pengukuran Jarak Material Handling

Sistem pengukuran jarak material handling dapat dilakukan dengan beberapa cara yaitu:21

1. Jarak Euclidean

Jarak euclidean adalah jarak yang diukur lurus antara pusat fasilitas satu dengan pusat fasilitas lainnya. Sistem pengukuran dengan jarak euclidean

sering digunakan karena lebih mudah dimengerti dan mudah digunakan. Contoh aplikasi dari jarak euclidean misalnya pada beberapa model conveyor, dan juga jaringan transportasi dan distribusi. Formula yang digunakan yaitu: Dij = [(xi-xj)2 + (yi-yj)2]1/2

Dimana: xi = kordinat x pada pusat fasilitas i yi = kordinat y pada pusat fasilitas i dij = jarak antara pusat fasilitas i dan j 2. Jarak Rectilinear

Jarak rectilinier sering disebut juga dengan jarak Manhattan merupakan jarak yang diukur mengikuti jalur tegak lurus. Disebut juga dengan jarak Manhattan, mengingatkan jalan-jalan di kota Manhattan yang berbentuk garis-garis paralel dan saling tegak lurus antara satu jalan dengan jalan lainnya. Pengukuran dengan jarak rectilinier sering digunakan karena mudah perhitungannya, mudah dimengerti dan untuk beberapa masalah lebih sesuai, misalnya untuk menentukan jarak antar kota, jarak antar fasilitas dimana

21

peralatan pemindahan bahan hanya dapat bergerak secara tegak lurus. Formula yang digunakan yaitu:

Dij = |xi-xj| + |yi-yj| 3. Square Euclidean

Square euclidean merupakan ukuran jarak dengan mengkuadratkan bobot terbesar suatu jarak antara dua fasilitas yang berdekatan. Relatif untuk beberapa persoalan terutama menyangkut persoalan lokasi fasilitas diselesaikan dengan penerapan square euclidean. Formula yang digunakan yaitu:

Dij = [(xi-xj)2 + (yi-yj)2] 4. Aisle

a

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

Gambar 3.9. Aisle Distance

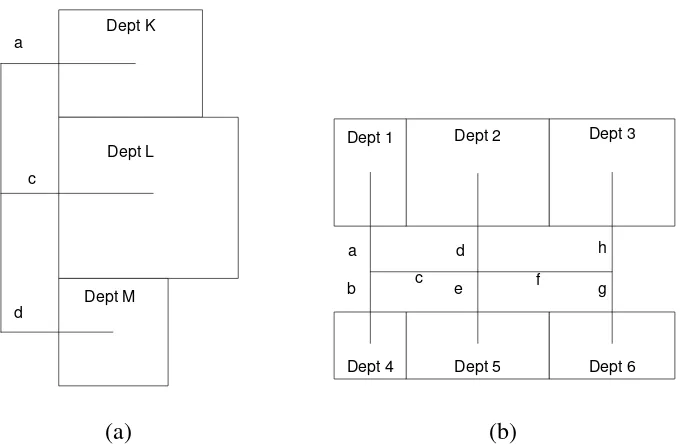

5. Adjacency

Adjacency merupakan ukuran kedekatan antara fasilitas-fasilitas atau departemen-departemen yang terdapat dalam suatu perusahaan. Dalam perancangan tata letak dengan metode SLP, sering digunakan ukuran

adjacency yang biasa digunakan untuk mengukur tingkat kedekatan antara departemen satu dengan departemen lainnya. Kelemahan ukuran jarak

kedekatan departemen M dan N) dalam adjacency akan sama-sama diberi nilai 0. Sebaliknya meskipun departemen M dan departemen N masing-masing jika diukur dengan jarak rectilinear maupun jarak euclidean sama dengan departemen L, bukan berarti mempunyai nilai adjacency yang sama. Bisa saja antara departemen M dan departemen L mempunyai jarak adjacency yang lebih dibandingkan jarak adjacency antara departemen N dan departemen L. Misalkan antara departemen M dan L nilai adjacency sebesar 3, sedang antara departemen N dan L nilai adjacency sebesar 1.

Dept L Dept K

Dept M Dept N

Sumber: Hari Purnomo. Perencanaan & Perancangan Fasilitas.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Barata Indonesia (Persero) Medan yang berlokasi di Jalan Gatot Subroto Km 7,5 No. 273 Medan, Sumatera Utara. Penelitian ini dilakukan pada November 2016 hingga Januari 2017.

4.2. Objek Penelitian

Objek penelitian yang diamati adalah tata letak lantai produksi PT. Barata Indonesia (Persero) Medan.

4.3. Jenis Penelitian

Penelitian ini digolongkan sebagai penelitian terapan (applied research) karena penelitian ini memecahkan masalah tata letak lantai produksi yang dihadapi perusahaan (Sukaria Sinulingga, 2014) dan memberikan rancangan tata letak lantai produksi usulan yang mengurangi momen perpindahan bahan.

4.4. Variabel Penelitian

Variabel yang terdapat dalam penelitian ini adalah sebagai berikut:

1. Jenis produk dan volume produksi

2. Jenis dan jumlah mesin

Variabel ini menunjukkan banyaknya jenis mesin dan jumlah mesin yang memiliki fungsi kerja yang sama di lantai produksi.

3. Jenis dan jumlah komponen

Variabel ini menunjukkan banyaknya jenis komponen dalam sebuah produk dan jumlah komponen yang memiliki bentuk, ukuran, dan fungsi yang sama. 4. Luas mesin dan stasiun kerja

Variabel ini menunjukkan luasan yang terbentuk dari garis terluar dari mesin yang membentuk area persegi atau persegi panjang dan luasan yang terbentuk dengan mengikutsertakan luas mesin, luas bahan, dan luas operator.

5. Proses produksi

Variabel ini menunjukkan aliran bahan yang terbantuk dari suatu stasiun kerja ke stasiun kerja berikutnya.

6. Ukuran dan bentuk ruangan produksi

Variabel ini menunjukkan luasan yang terbentuk dari dinding terluar ruangan bagian produksi sementara bentuknya persegi panjang yang terbagi menjadi tiga bagian dimana terdapat departemen lain di dalamnya.

7. Jarak perpindahan

8. Frekuensi perpindahan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan yaitu data primer dan data sekunder.

5.1.1. Data Primer

Data primer yang diperlukan dalam penelitian ini yaitu:

1. Data jenis dan jumlah komponen masing-masing produk tahun 2016 2. Luas mesin dan stasiun kerja

3. Proses produksi komponen masing-masing produk tahun 2016 4. Block layout bagian produksi

5.1.2. Data Sekunder

Data sekunder yang diperlukan dalam penelitian ini yaitu: 1. Data jenis produk dan volume produksi tahun 2016

2. Data jenis dan jumlah mesin 3. Block layout pabrik

5.2. Pengolahan Data

5.2.1. Perhitungan Frekuensi Perpindahan

stasiun kerja A menuju stasiun kerja C untuk komponen A1 yaitu: 4/1 = 4 kali/tahun. Perhitungan frekuensi perpindahan untuk stasiun kerja lainnya dilakukan dengan cara yang sama seperti contoh di atas.

5.2.2. Perhitungan Jarak Perpindahan Awal

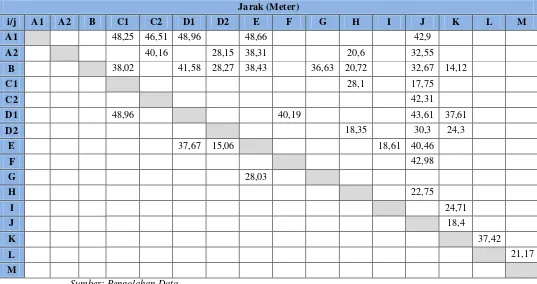

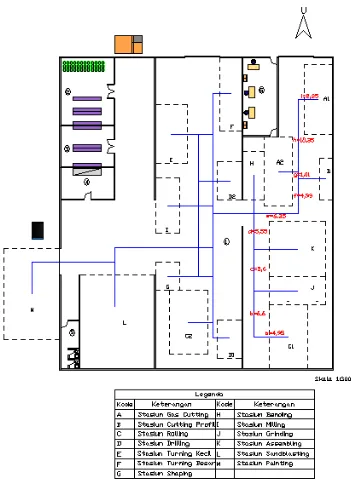

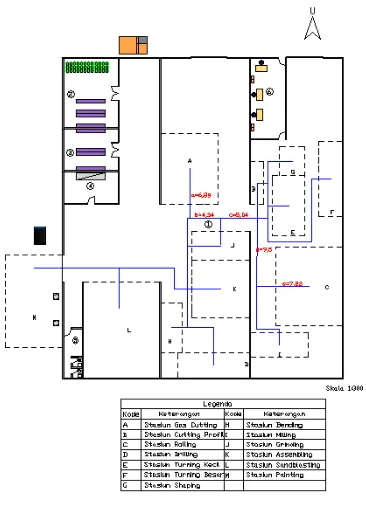

Jarak perpindahan dihitung dengan menggunakan metode aisle. Lintasan yang dilalui pemindah bahan pada tata letak awal lantai produksi PT. Barata Indonesia (Persero) Medan dapat dilihat pada Gambar 5.1. Jarak antar stasiun kerja pada layout awal lantai produksi di PT. Barata Indonesia (Persero) Medan dapat dilihat pada Tabel 5.1.

Tabel 5.1. Jarak Antar Stasiun Kerja pada Layout Awal Lantai Produksi PT. Barata Indonesia (Persero) Medan

Sumber: Pengolahan Data

5.2.3. Perhitungan Momen Perpindahan Awal

Momen perpindahan merupakan hasil perkalian antara jarak dari suatu stasiun kerja ke stasiun kerja berikutnya dengan frekuensi perpindahan. Rumus:

�0 = � � ������

Contoh perhitungan momen perpindahan untuk perpindahan dari stasiun kerja A1 ke C1 sebagai berikut.

Frekuensi perpindahan dari A1 ke C1 = 4 kali/tahun Jarak perpindahan dari A1 ke C1 = 48,25 meter

Momen perpindahan = 4 x 48,25 = 193 meter/tahun

Perhitungan momen perpindahan untuk stasiun kerja lainnya dilakukan dengan cara yang sama seperti contoh di atas. Total jarak dan momen perpindahan pada layout awal lantai produksi PT. Barata Indonesia (Persero) adalah sebesar 8041,6 meter dan 17537,47 meter per tahun.

5.2.4. Perancangan Ulang Tata Letak Lantai Produksi dengan Pendekatan

Process Layout

5.2.4.1. Pembentukan From To Chart

From To Chart digunakan untuk memperlihatkan data frekuensi perpindahan total antar stasiun kerja dari masing-masing komponen. From To Chart yang dibentuk menjumlahkan frekuensi perpindahan stasiun kerja yang sejenis. From To Chart frekuensi perpindahan antar stasiun kerja dapat dilihat pada Tabel 5.2.

Tabel 5.2. From To Chart Frekuensi Perpindahan Antar Stasiun Kerja

Frekuensi Perpindahan (Kali/Tahun)

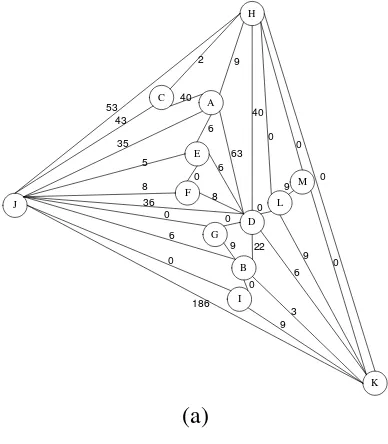

5.2.4.2. Pembentukan Grafik Kedekatan

Langkah-langkah pembentukan grafik kedekatan dengan metode grafik adalah sebagai berikut:

1. Pasangkan stasiun kerja yang memilki nilai frekuensi perpindahan yang terbesar.

J 186 K

Sumber: Pengolahan Data

Gambar 5.2. Grafik Kedekatan Stasiun Kerja J dan K

2. Pilih stasiun kerja ketiga yang akan masuk ke dalam grafik

Caranya adalah dengan menjumlahkan frekuensi perpindahan masing-maasing stasiun kerja yang belum terpilih dengan stasiun kerja J dan K. Kemudian dipilih stasiun kerja yang mempunyai bobot terbesar, seperti ditunjukkan pada Tabel 5.3.

Tabel 5.3. Pembobotan untuk Memilih Stasiun Kerja Ketiga

Stasiun

J K H

186

53 0

Sumber: Pengolahan Data

Gambar 5.3. Bidang Segitiga Stasiun Kerja J-K-H

3. Pilih stasiun kerja berikutnya hingga stasiun kerja terakhir yang akan masuk ke dalam grafik

J

Gambar 5.4. (a) Grafik Kedekatan Akhir dan (b) Block Layout

Sumber: Pengolahan Data

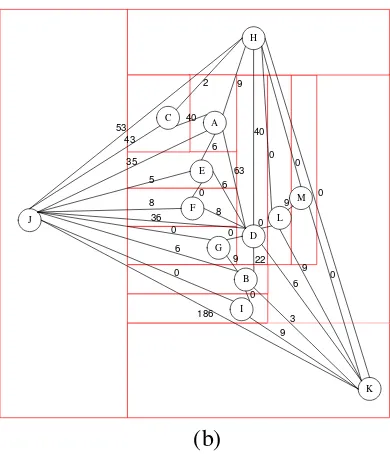

Jarak perpindahan dihitung dengan menggunakan metode aisle. Lintasan yang dilalui pemindah bahan pada tata letak lantai produksi usulan dengan pendekatan Process Layout dapat dilihat pada Gambar 5.6. Jarak antar stasiun kerja pada layout lantai produksi usulan dengan pendekatan Process Layout dapat dilihat pada Tabel 5.4.

Tabel 5.4. Jarak Antar Stasiun Kerja pada Layout Lantai Produksi Usulan dengan Pendekatan Process Layout

Jarak (Meter)

i/j A B C D E F G H I J K L M

A 33 31,5 22,38 24,74 15,13

B 21,63 38,89 27,15 7,95 32,13 13,84 29,19

C 43,96 25,67

D 50,72 56,25 11,1 25,06 19,06

E 36,2 27 15,05

F 31,2

G 12,45

H 18,3

I 45,18

J 15,36

K 22,18

L 21,52

M

Sumber: Pengolahan Data

Momen perpindahan merupakan hasil perkalian antara jarak dari suatu stasiun kerja ke stasiun kerja berikutnya dengan frekuensi perpindahan. Rumus:

�0 = � � ������

�

�=1 �

�=1

Contoh perhitungan momen perpindahan untuk perpindahan dari stasiun kerja A ke C untuk komponen A1 sebagai berikut.

Frekuensi perpindahan dari A ke C = 4 kali/tahun Jarak perpindahan dari A ke C = 33 meter

Momen perpindahan = 4 x 33 = 132 meter/tahun

Perhitungan momen perpindahan stasiun kerja lainnya dilakukan dengan cara yang sama seperti contoh di atas. Total jarak dan momen perpindahan pada pada layout lantai produksi usulan dengan pendekatan Process Layout adalah sebesar 6267,7 meter dan 14252,11 meter per tahun.

5.2.5. Perancangan Ulang Tata Letak Lantai Produksi dengan Pendekatan

Group Technology Layout

Perancangan ulang tata letak lantai produksi dengan pendekatan Group Technology Layout dilakukan dengan menggunakan metode Rank Order Clustering (ROC).

5.2.5.1. Pembentukan Kelompok Komponen Mesin

1. Tetapkan bobot biner untuk masing-masing kolom dari matriks insiden komponen-mesin.

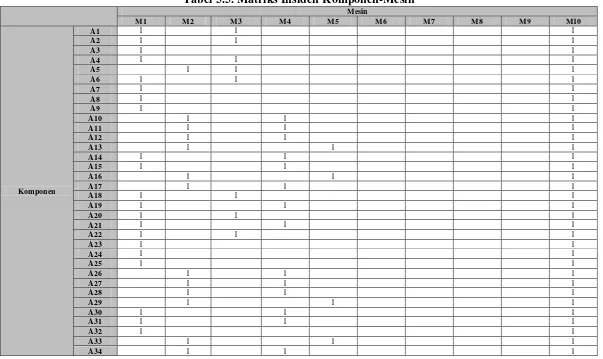

Matriks insiden berisi bobot biner (0 dan 1) dimana nilai 0 menyatakan bahwa mesin j tidak mengerjakan komponen i sedangkan nilai 1 menyatakan bahwa mesin j mengerjakan komponen i. Matriks insiden dapat dilihat pada Tabel 5.5.

2. Tentukan desimal ekuivalen DE dari nilai biner untuk setiap baris i menggunakan formula:

DEi = ∑��=12m−jaij

Dimana: aij = bobot biner yang terdapat pada baris ke-i kolom ke-j m = nomor urut komponen

Desimal ekuivalen untuk A1

Dari matriks insiden, didapat bahwa bobot biner A1 adalah: 1-0-1-0-0-0-0-0-0-1

Maka:

DEA1 = 1 x 29 + 0 x 28 + 1 x 27 + 0 x 26 + 0 x 25 + 0 x 24 + 0 x 23 + 0 x 22 + 0 x 21 + 1 x 20 = 641

Hal yang sama juga dilakukan untuk menghitung nilai desimal ekuivalen pada komponen selanjutnya. Nilai desimal ekuivalen untuk semua komponen dapat dilihat pada Tabel 5.6.

bobot biner. Urutan baris sesuai dengan peringkat dapat dilihat pada Tabel 5.7.

4. Tentukan desimal ekuivalen DE dari nilai biner untuk setiap kolom j menggunakan formula:

DEi = ∑��=12n−jaij

Dimana: aij = bobot biner yang terdapat pada baris ke-i kolom ke-j n = nomor urut mesin

Perhitungan desimal ekivalen kolom sama dengan perhitungan desimal ekivalen baris. Nilai desimal ekuivalen untuk semua komponen dapat dilihat pada Tabel 5.8.

5. Urutkan kolom dari kiri ke kanan berdasarkan nilai DE-nya. Susun kembali kolom sesuai peringkat ini. Setiap penyusunan ulang kolom dari matriks, tetapkan bobot biner. Urutan kolom sesuai dengan peringkat dapat dilihat pada Tabel 5.9.

6. Setelah diperoleh urutan DE baris dan kolom, terdapat urutan yang berbeda pada baris, maka penyusunan ulang dibutuhkan sehingga dilakukan kembali langkah 3. Urutan baris hasil penyusunan ulang sesuai dengan peringkat dapat dilihat pada Tabel 5.10.

V-104

Tabel 5.5. Matriks Insiden Komponen-Mesin

Tabel 5.8. Nilai Desimal Ekuivalen untuk Semua Mesin (Lanjutan)

Ekuivalen 9,90 x 10 27

5,37 x 108 9,9 x 1027 4,95 x 1027 3,72 x 1022 67108864 15360 2,48 x 1027 15360 9,9 x 1027

Tabel 5.9. Urutan Kolom Sesuai Dengan Peringkat (Lanjutan)

Ekuivalen 9,90 x 10 27

9,9 x 1027 9,9 x 1027 4,95 x 1027 2,48 x 1027 3,72 x 1022 5,37 x 108 67108864 15360 15360

Tabel 5.10. Urutan Baris Hasil Penyusunan Ulang Sesuai Dengan Peringkat (Lanjutan)

Ekuivalen 9,90352 x 10

27 9,9 x 1027 9,9 x 1027 4,95 x 1027 2,48 x 1027 3,38 x 1010 5,37 x 108 67108864 120 120

Adapun susunan kelompok komponen dan mesin dengan menggunakan metode Rank Order Clustering dapat dilihat pada Tabel 5.12.

Tabel 3.12. Susunan Komponen- Mesin Menggunakan Metode ROC

Kelompok Komponen Mesin

I D1, B1, A1, A2, A4, A6, A18, A20,

Dari pengelompokan di atas dapat dilihat bahwa terdapat mesin yang mengalami bottleneck artinya mesin digunakan pada lebih dari suatu kelompok. Hal yang dapat dilakukan untuk mengatasi masalah mesin yang mengalami

bottleneck adalah sebagai berikut:

1. Membagi mesin yang memiliki jumlah lebih dari satu ke dalam kelompok mesin yang terbentuk.

Hal yang dapat dilakukan untuk mengatasi mesin yang bottleneck dalam penelitian ini adalah:

1. M10 terdiri dari 2 unit, dimana terdapat 58 jenis komponen yang dikerjakan di kelompok I dan 22 jenis komponen yang dikerjakan di kelompok II sehingga M10 sebanyak 1 unit ditempatkan pada kelompok I dan 1 unit ditempatkan pada kelompok II.

2. M3 terdiri dari 2 unit, dimana terdapat 18 jenis komponen yang dikerjakan di kelompok I dan 2 jenis komponen yang dikerjakan di kelompok II sehingga M3 sebanyak 1 unit ditempatkan pada kelompok I dan 1 unit ditempatkan pada kelompok II.

3. M4 terdiri dari 2 unit, dimana terdapat 28 jenis komponen yang dikerjakan di kelompok I dan 13 jenis komponen yang dikerjakan di kelompok II sehingga M4 sebanyak 1 unit ditempatkan pada kelompok I dan 1 unit ditempatkan pada kelompok II.

4. M8 terdiri dari 1 unit, dimana terdapat 7 jenis komponen yang dikerjakan di kelompok I dan 2 jenis komponen yang dikerjakan di kelompok II sehingga M8 ditempatkan pada kelompok I.

6. M2 terdiri dari 1 unit, dimana terdapat 22 jenis komponen yang dikerjakan di kelompok II dan 7 jenis komponen yang dikerjakan di kelompok III sehingga M2 ditempatkan pada kelompok II.

7. M6 terdiri dari 1 unit, dimana terdapat 1 jenis komponen yang dikerjakan di kelompok II sehingga M6 ditempatkan pada kelompok II.

8. M7 terdiri dari 1 unit, dimana terdapat 4 jenis komponen yang dikerjakan di kelompok III sehingga M7 ditempatkan pada kelompok III.

9. M9 terdiri dari 2 unit, dimana terdapat 4 jenis komponen yang dikerjakan di kelompok III sehingga M9 ditempatkan pada kelompok III.

Susunan kelompok komponen-mesin beserta jumlah mesin yang digunakan dapat dilihat pada Tabel 3.13.

Tabel 3.13. Susunan Kelompok Komponen-Mesin

Kelompok Komponen Mesin

Angka yang berada dalam kurung menunjukkan jumlah mesin yang dibutuhkan pada kelompok tertentu. Contohnya pada kelompok I, M10 (1) menunjukkan bahwa pada kelompok I dibutuhkan mesin M10 sebanyak 1 unit.

5.2.5.2. Pembentukan Urutan Kedekatan Mesin

Pengurutan kedekatan mesin dilakukan dengan menggunakan metode Hollier II dengan alasan karena lebih efisien dimana penentuan kedekatan ditentukan oleh rasio from dan to. Nilai from merupakan penjumlahan nilai baris sedangkan nilai to merupakan penjumlahan nilai kolom. Nilai rasio merupakan perbandingan antara nilai from dan to. Contoh pada kelompok I untuk M1, nilai

from (jumlah baris M1) adalah 153 dan nilai to (jumlah kolom M1) adalah 0 maka nilai rasio M1 adalah 153/0=∞. Perhitungan nilai rasio selengkapnya dapat dilihat pada Tabel 5.14 hingga Tabel 5.19.

Tabel 5.15. From To Ratio Kelompok Mesin I

Tabel 5.16. From To Chart Kelompok Mesin II Frekuensi Perpindahan (Kali/Tahun)

Tabel 5.17. From To Ratio Kelompok Mesin II

Tabel 5.18. From To Chart Kelompok Mesin III Frekuensi Perpindahan (Kali/Tahun)

To

M7 M9 M5 Total

From

M7 0 9 9

M9 0 0 0

M5 0 9 9

Total 0 9 9 18

Sumber: Pengolahan Data

Tabel 5.19. From To Ratio Kelompok Mesin III

Mesin From To Ratio Urutan

M7 9 0 ∞ 1

M9 0 9 0 3

M5 9 9 1 2

Sumber: Pengolahan Data

Sumber: Pengolahan Data

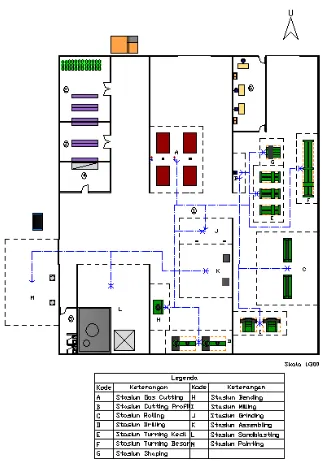

Jarak perpindahan dihitung dengan menggunakan metode aisle. Lintasan pemindah bahan pada tata letak lantai produksi usulan dengan pendekatan group technology layout dapat dilihat pada Gambar 5.8. Jarak antar stasiun kerja pada

layout lantai produksi usulan dengan Pendekatan Group Technoloy Layout dapat dilihat pada Tabel 5.20.

Tabel 5.20. Jarak Antar Stasiun Kerja pada Layout Lantai Produksi Usulan dengan Pendekatan Group Technoloy Layout

Sumber: Pengolahan Data

Momen perpindahan merupakan hasil perkalian antara jarak dari suatu stasiun kerja ke stasiun kerja berikutnya dengan frekuensi perpindahan. Rumus:

�0 = � � ������

�

�=1 �

�=1

Contoh perhitungan momen perpindahan untuk perpindahan dari stasiun kerja A ke C1 sebagai berikut.

Frekuensi perpindahan dari A ke C1 = 4 kali/tahun Jarak perpindahan dari A ke C1 = 13,71 meter

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Kondisi Awal

Tata letak lantai produksi awal perusahaan memiliki penyusunan stasiun kerja membentuk jarak yang tidak diperlukan yang disebabkan adanya area yang tidak digunakan di antara dua stasiun kerja yang bersebelahan. Area yang tidak diperlukan ini seharusnya dihilangkan karena mempengaruhi jarak perpindahan bahan. Area yang tidak diperlukan tersebut terdapat diantara stasiun kerja A1 (Gas Cutting 1) dengan stasiun kerja B (Cutting Profil), stasiun kerja B (Cutting Profil) dengan stasiun kerja K (Assembling), stasiun kerja D1 (Drilling 1) dengan stasiun kerja D2 (Drilling 2), sasiun kerja D2 (Drilling 2) dengan stasiun kerja F (Turning Besar), dan stasiun kerja E (Turning Kecil) dengan stasiun kerja I (Milling).

Sumber : Pengolahan Data

6.2. Analisis Tata Letak Lantai Produksi Usulan dengan Pendekatan

Process Layout dan dengan Pendekatan Group Technology Layout

Tata letak lantai produksi usulan dengan pendekatan Proses Layout tidak memiliki jarak yang tidak diperlukan yang disebabkan adanya area yang tidak digunakan di antara dua stasiun kerja yang bersebelahan. Area yang tidak digunakan tersebut terdapat diantara stasiun kerja F (Turning Besar) dengan stasiun kerja C (Rolling) digunakan untuk keperluan memudahkan pemindahan bahan dari dan ke stasiun kerja F (Turning Besar) dan dari stasiun kerja A (Gas Cutting), stasiun kerja B (Cutting Profil), dan stasiun kerja D (Drilling) menuju stasiun kerja C (Rolling). Selain itu area kosong antar dua stasiun kerja yang bersebelahan juga terdapat diantara stasiun kerja D (Drilling) dengan stasiun kerja K (Assembling) yang digunakan untuk kemudahan operasi dan mencegah kemungkinan terjadi kecelakaan kerja.

berhubungan dengan cahaya matahari. Jarak perpindahan bahan untuk produk yang diproduksi pada tahun 2016 (vertical sterilizer, nut cyclone, feed tank, dan pintu air) yaitu 6267,7 meter dimana momen perpindahan yang dihasilkan yaitu 14252,11 meter per tahun. Besar pengurangan jarak dari jarak awal yaitu sebesar 1773,9 meter dan besar pengurangan momen perpindahannya dari momen perpindahan awal yaitu sebesar 3285,36 meter per tahun. Tata letak lantai produksi usulan dengan pendekatan Process Layout dapat dilihat pada Gambar 6.2.

Tata letak lantai produksi usulan dengan pendekatan Grup Technology Layout tidak memiliki jarak yang tidak diperlukan yang disebabkan adanya area yang tidak digunakan di antara dua stasiun kerja yang bersebelahan. Area yang tidak digunakan tersebut terdapat diantara stasiun kerja B (Cutting Profil) dengan stasiun kerja D2 (Drilling 2) digunakan untuk keperluan memudahkan pemindahan bahan dari stasiun kerja B (Cutting Profil).

seperti pada tata letak lantai produksi awal. Hal dikarenakan stasiun kerja L (Sandblasting) harus berdekatan dengan stasiun kerja M (Painting) sesuai hubungan proses produksi sementara stasiun kerja M (Painting) harus diletakkan di luar ruangan karena prosesnya berhubungan dengan cahaya matahari. Jarak perpindahan bahan untuk produk yang diproduksi pada tahun 2016 (vertical sterilizer, nut cyclone, feed tank, dan pintu air) yaitu 5721,44 meter dimana momen perpindahan yang dihasilkan yaitu 13805,9 meter per tahun. Besar pengurangan jarak dari jarak awal yaitu sebesar 2320,16 meter dan besar pengurangan momen perpindahannya dari momen perpindahan awal yaitu sebesar 3731,57 meter per tahun. Tata letak lantai produksi usulan dengan pendekatan

Group Technology Layout dapat dilihat pada Gambar 6.3.

Sumber : Pengolahan Data

Sumber : Pengolahan Data

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Adapun kesimpulan yang dapat diambil adalah sebagai berikut:

1. Momen perpindahan dari tata letak lantai produksi awal pada PT. Barata Indonesia (Persero) Medan adalah sebesar 17537,47 meter per tahun.

2. Momen perpindahan dari tata letak lantai produksi usulan dengan pendekatan

Process Layout adalah sebesar 14252,11 meter per tahun. Momen perpindahan dari tata letak lantai produksi usulan dengan pendekatan Group Technology Layout adalah sebesar 13805,9 meter per tahun.

3. Rancangan tata letak lantai produksi usulan yang terpilih adalah dengan pendekatan Group Technology Layout.

7.2. Saran

Adapun saran yang dapat diberikan yaitu:

1. Penelitian ini hanya meneliti fasilitas produksi di suatu perusahaan sehingga diperlukan penelitian lebih lanjut di perusahaan-perusahaan lain untuk melihat hasil perbandingan antara tata letak dengan pendekatan Process Layout dengan tata letak dengan pendekatan Group Technology Layout. 2. Penelitian ini hanya melihat dari satu kriteria kuantitatif yaitu momen

diperlukan penelitian lebih lanjut dengan mempertimbangkan hal lainnya seperti biaya, waktu pemindahan bahan, dan lain-lain.