Rancangan perbaikan (Nenis Y, dkk) Jurnal Teknik Industri ISSN: 1411-6340 178

RANCANGAN PERBAIKAN TATA LETAK MESIN PADA LANTAI

PRODUKSI PRODUK CABLE NFA2XSY-T MENGGUNAKAN

PAIRWISE EXCHANGE UNTUK MEMINIMASI WAKTU PRODUKSI

DAN BIAYA MATERIAL HANDLING DI PT. SUCACO

Nenis Yuniarti1), Sumiharni Batubara2), Parwadi Moengin3)

Laboratorium Sistem Produksi

Jurusan Teknik Industri, Fakultas Teknologi Industri Email : nenis.yuniarti@yahoo.com

Abstract

PT. SUCACO Tbk is one of the biggest corporations that produces various types of cable that is one of them cable medium / the high voltage. In the floor production medium / the high voltage there there are problem that appeared after evaluated using the layout checklist and material handling checklist sheet at PT. SUCACO Tbk those are the rising of material handling costs and the production time. These problem caused by the layout the floor production strategy and also the use of material handling who has not yet been optimized. To solve the issues then the layout have to repaired by using pairwise exchange method. So that will get the best layout in other word, the stranding machines will be changed by cabling machines. By using the best layout proposal, promoted model will be simulated then. The results that gained by production time are decrease to 696 hour which is equal to 29 working days and for material handling costs which was originally have amount Rp. 482.268,53 decrease to Rp. 414.662,93 after layout had been restoration. At the end after repair proposal was used, the issues that happens at production floor medium/high voltage PT.SUCACO.Tbk. has been resolved. Furthermore the addition of repairs proposal are used as company’s consideration and evaluation, which are the second proposal by adding 1 unit forklift material handling and replacing manual operator with trolley, the third proposal adding 2 unit drawing machines, 1 unit stranding machine and 2 unit extruder machines in accordance with routing sheet calculation. The last proposal or the fourth, is combining all of the proposal becoming the one.

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 179

1. PENDAHULUAN 1.1 Latar Belakang Masalah

PT SUCACO Tbk divisi medium/high

voltage memproduksi produk kabel NFA2SXYT 0,6/1 KV dengan melalui lima tahapan proses yaitu proses drawing, annealing, stranding,

insulation dan cabling. Proses yang dilalui dari

beberapa tahapan tersebut tidak berurutan karena ketidakteraturan tata letak mesin yang ada di

lantai produksi divisi medium/high voltage, yang

menyebabkan jarak tempuh dan waktu penggunaan material handling cukup besar sehingga biaya material handling yang dikeluarkan menjadi besar pula dan juga terjadinya keterlambatan waktu produksi. Permintaan rata-rata untuk kabel NFA2SXYT

0,6/1 KV adalah 23 unit drum/bulan, waktu

penyelesaian telah disepakati oleh pihak perusahaan maupun dengan pihak konsumen. Namun pada saat dilakukan proses produksi di lapangan sering terjadi keterlambatan proses produksi dan pengiriman produk, akibat belum memenuhi target yang sudah disepakati. Berikut data waktu proses produksi bulan februari-maret

2016 dapat dilihat pada tabel 1.1.

Tabel 1 Keterlambatan Proses Produksi

Sumber : PT. SUCACO Tbk divisi

medium/high voltage

Dari masalah tersebut, maka dibutuhkan evaluasi terhadap perusahaan terutama pada lantai produksi untuk menyelesaikan produksi sesuai dengan waktu yang telah ditentukan. Evaluasi yang dilakukan berupa perbaikan tata letak dan penanganan material handling pada lantai produksi. Untuk evaluasi tersebut data yang digunakan untuk keterlambatan adalah data untuk bulan Maret 2016.

1.2 Tujuan Penelitian

Tujuan penelitian yang ingin dicapai adalah :

1. Mengevaluasi tata letak mesin untuk produk kabel NFA2XSEY-T pada divisi

medium voltage PT. SUCACO Tbk

sehingga dapat mengurangi biaya material

handling dan mengurangi keterlambatan

waktu produksi.

2. Merancang model usulan perbaikan dari tata letak mesin lantai produksi PT. SUCACO Tbk, Divisi Medium/High

Voltage dengan metode simulasi.

1.3 Pembatasan Masalah

Mengingat adanya keterbatasan waktu dan luasnya ruang lingkup permasalahan, maka perlu dilakukan pembatasan dalam melakukan penelitian. Pembatasan masalah pada penelitian ini adalah :

1. Penelitian dilakukan di PT SUCACO Tbk, divisi Medium/High Voltage pada jam produksi berlangsung.

2. Penelitian dilakukan pada bulan Maret 2016 – April 2016.

3. Penelitian di fokuskan pada produk kabel NFA2XSYT 0,6/1 KV.

4. Biaya perhitungan yang dilakukan pada penelitian ini hanya terbatas pada perhitungan biaya penggunaan material

handling.

2. LANDASAN TEORI 2.1 Tata Letak

Dalam tata letak pabrik ada dua hal yang diatur letaknya yaitu pengaturan untuk peletakkan mesin (machine layout) dan pengaturan departemen yang terdapat pada pabrik (departemen layout). Pengaturan tata letak pabrik yang dapat meningkatkan efisiensi dan efektivitas produksi sehingga kapasitas dan kualitas produksi yang direncanakan dapat dicapai dengan tingkat biaya yang paling ekonomi.Secara garis besar tujuan utama dari tata letak pabrik ialah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis Proses Jadwal Proses

(Jam) Hasil Proses (Jam) Delay (Jam) Bulan NFA2SXYT 720 732 12 Januari NFA2SXYT 720 728 8 Februari NFA2SXYT 720 759 39 Maret

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 180 untuk operasi produksi, aman, dan nyaman

sehingga akan dapat digunakan untuk menaikkan moral kerja dan performansi kerja dari operator.

Terdapat banyak jenis permasalahan pada tata letak. Permasalahan ini disebabkan oleh beberapa hal, dan seringkali masalah yang dihadapi ini diakibatkan oleh penata letakkan ulang dari suatu proses yang telah ada maupun perubahan beberapa bagian dari sususan peralatan atau mesin tertentu. Adapun jenis-jenis persoalan tata letak tersebut adalah: (Apple, 1990)

• Perubahan rancangan. • Perluasan departemen. • Pengurangan departemen. • Penambahan produk baru. • Memindahkan satu departemen. • Peremajaan peralatan yang rusak. Untuk perbaikan tata letak dan penanganan

material handling dapat menggunakan metode

evaluasi tata letak checklist dan material

handling checklist.

2.2 Pair-wise Exchange

Pairwise exchange method merupakan

salah satu metode perbaikan terhadap layout yang sudah ada. Metode ini bertujuan untuk meminimalisasi biaya pemindahan bahan di lantai produksi dan antar departemen. Metode ini dilakukan dengan mengganti penempatan mesin atau departemen yang satu dengan mesin yang lain. Penggantian lokasi dilakukan terhadap 2 mesin atau departemen dengan luas yang sama yang memiliki jarak dan biaya pemindahan material yang paling minimum.

2.3 Perhitungan Jarak

Pada tata letak terdapat beberapa sistem pengukuran jarak yang digunakan. Beberapa jenis sistem pengukuran jarak antar departemen ini digunakan sesuai dengan kebutuhan dan karekteristik perusahaan. Berikut ini adalah sistem pengukuran jarak yang dapat digunakan pada macam-macam pengukuran:

• Euclidean : Metode untuk mengukur

jarak garis lurus antar pusat fasilitas. • Square Euclidean : Metode untuk

mengkuadratkan jarak pada euclidean. • Rectilinier : Metode ini merupakan jarak

yang diukur mengikuti jalur tegak lurus.

2.4 Material Handling Evaluation Sheet

(MHES)

Material Handling Evaluation Sheet (MHES) adalah suatu tabel yang digunakan

untuk menghitung biaya penanganan bahan. Perbedaannya dari adalah jika pada Material

Handling Planning Sheet (MHPS) digunakan

jarak dengan metode titik berat, yaitu dengan mendekatkan posisi dua area yang akan dihitung, maka pada Material Handling

Evaluation Sheet (MHES) ini digunakan jarak

(distance) sesungguhnya pada pabrik.

2.5 Sistem & Simulasi

Sistem dapat didefinisikan sebagai kumpulan entitas orang maupun mesin, yang bertindak dan berinteraksi bersama untuk menuju pencapaian suatu tujuan yang logis dan diinginkan. Simulasi adalah suatu teknik meniru operasi-operasi atau proses- proses yang terjadi dalam suatu sistem dengan bantuan perangkat komputer dan dilandasi oleh beberapa asumsi tertentu sehingga sistem tersebut bisa dipelajari secara ilmiah (Law and Kelton, 2000).

2.6 Verifikasi dan Validasi

Verifikasi adalah proses penentuan apakah model beroperasi sesuai dengan semestinya. Selama proses verifikasi, pemodel berusaha mendeteksi error yang tidak semestinya pada data model dan logika kemudian menghilangkannya. Validasi adalah proses penentuan apakah model sudah secara akurat merepresentasikan sistem nyata yang diamati. Model dapat berjalan dengan tepat namun belum tentu akurat. Maka dari itu perlu dilakukan uji validasi model. Pada proses pengujian validasi untuk simulasi ini kita akan menggunakan interval kepercayaan berpasangan yaitu berpasangan-t. Hal tersebut dikarenakan observasi antara populasi dari sistem yang disimulasikan bersifat independent.

3. METODOLOGI PENELITIAN

Metodologi penelitian merupakan garis besar dari langkah-langkah dan kerangka berpikir dalam melakukan sebuah penelitian yang disusun dan ditetapkan terlebih dahulu sebelum melakukan pemecahan masalah yang

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 181 akan dibahas. Pada penelitian ini terdapat empat

diagram alir untuk pengolahan data. Diagram alir pengolahan data yang pertama adalah perhitungan waktu baku, kemudian yang kedua perbaikan rancangan tata letak yang berkaitan dengan perhitungan-perhitungan untuk tata letak awal. Kemudian dilanjutkan dengan pertukaran tata letak mesin dengan menggunakan metode

pairwise exchange. Setelah itu dievaluasi

kembali dengan menggunakan simulasi.

4. HASIL DAN PEMBAHASAN 4.1 Analisa dan Perbaikan Tata Letak

Berdasarkan hasil analisa tata letak yang dilakukan dan pendekatan tata letak, hasil analisa menunjukkan bahwa permasalahan yang paling mempengaruhi keterlambatan produksi dan meningkatnya biaya material handling adalah peletakan tata letak mesin yang memiliki jarak yang besar antar mesinnya, kurang optimalnya penggunaan peralatan material handling serta kurangnya jumlah alat material handling, maka yang dapat diselesaikan dari permasalahan diatas adalah perubahan tata letak antar mesin dengan metode pairwise exchange yang dapat memperkecil jarak dan waktu perpindahan pada lantai produksi divisi medium/high voltage PT. SUCACO Tbk.

4.2 Routing Sheet

Output yang didapatkan dari routing

sheet adalah jumlah mesin sebenarnya yang

dibutuhkan pada lantai produksi dalam memproduksi kabel NFA2XSYT 0,6/1 KV. Hasil perhitungan menunjukkan bahwa terdapat perbedaan antara jumlah mesin sebenarnya yang dibutuhkan dengan jumlah mesin saat ini yang dimiliki oleh lantai produksi PT. SUCACO Tbk divisi medium/high voltage. Jumlah mesin sebenarnya untuk mesin drawing adalah 3 unit, namun saat ini hanya terdapat 1 unit mesin

drawing sehingga diperlukan penambahan 2

unit. Untuk mesin stranding memiliki jumlah mesin sebenarnya yaitu 3 mesin, namun saat ini hanya terdapat 2 mesin sehingga dibutuhkan 1 tambahan mesin stranding agar produksi lebih optimal. Begitu juga halnya dengan jumlah mesin sebenarnya untuk mesin extruder yaitu 3 mesin, namun jumlah mesin extruder saat ini

hanya 2 mesin sehingga dibutuhkan 1 tambahan mesin extruder.

4.3 Perhitungan Jarak

Metode perhitungan jarak yang digunakan adalah jarak rectilinier karena merupakan metode jarak yang paling akurat. Rumus jarak rectilinier adalah : dij = | xi-xj| + |yi

-yj|. Titik koordinat dari setiap departemen

didapatkan dengan menggunakan bantuan

software AutoCad. Contoh perhitungan jarak

untuk area bahan baku ke mesin drawing, gudang bahan pembantu ke mesin extruder dan juga mesin drawing ke mesin stranding dapat dilihat pada Tabel 1.2.

Table 2 Jarak X dan Y untuk tiap department

Table 3 Jarak X dan Y untuk tiap department

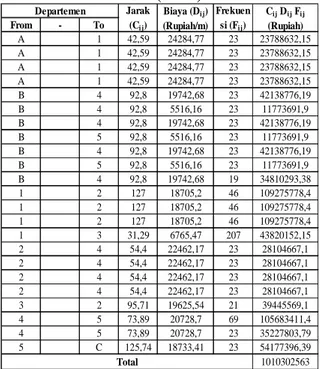

4.4 Material Handling Evaluation Sheet

Hasil yang di dapat dari perhitungan

MHES adalah biaya perpindahan material per

meter yang digunakan sebagai input biaya perpindahan pada perhitungan pairwise exchange. Salah satu input dari perhitungan MHES yaitu informasi mengenai jarak perpindahan antar departemen dari FTC jarak dan juga alat material handling yang digunakan setiap perpindahan. Hasil perhitungan MHES awal adalah sebesar Rp. 482.268,53 dan untuk hasil MHES usulan adalah sebesar Rp. 414.662,93.

No Area Area Produksi X Y

A Gudang Bahan Baku 137,4 7 B Gudang Bahan Pembantu 10,95 7 1 Mesin Drawing 135,58 47,77

2 Mesin Stranding 63 47

3 Mesin Annealing 104,47 47,59

4 Mesin Extruder 48,08 9,5

5 Mesin Cabling 99,74 6

C Gudang Barang Jadi 14,5 49,5

From To Jarak Rectilinier (m)

A 1 42,59 B 4 39,63 1 2 73,35 1 3 31,29 2 4 52,42 3 2 42,06 4 5 55,16 5 C 128,74

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 182

4.5 Pair-wise Exchange

Pairwise Exchange merupakan salah

satu metode yang berguna untuk memperbaiki tata letak yang ada saat ini, dengan memilih tata letak pabrik terbaik yang dapat meminimasi total biaya perpindahan material (Total Cost) antara semua mesin dalam suatu lantai produksi. Perpindahan tata letak mesin dilakukan secara berurutan satu persatu antar setiap mesinnya untuk mendapatkan total biaya material handling paling minimum. Untuk iterasi pertama dilakukan pertukaran setiap mesinnya dengan mempertimbangkan luas antar kedua mesin kemudian di dapatkan hasil terbaik pada iterasi pertama yaitu antara mesin 2-4, iterasi 2 memiliki perlakuan yang sama di dapatkan hasil pertukaran mesin 1-3 dan iterasi 3 adalah perpindahan mesin 2-5. Data jarak didapat dari perhitungan rectilinear, sedangkan untuk biaya dan aliran perpindahan material didapat dari perhitungan Material Handling Evaluation

Sheet. Sedangkan untuk data frekuensi didapat

dari Tabel MHES pada frekuensi per minggu. Berikut merupakan hasil perhitungan dari metode Pairwise Exchange, yang dimulai dari departemen awal untuk perpindahan seluruh komponen dari area gudang bahan baku ke setiap mesin yang dapat dilihat pada Tabel 1.4.

Dari perhitungan Pairwise Exchange yang dilakukan untuk produk kabel NFA2SXYT

0,6/1 KV dan untuk seluruh perpindahan. Setelah

layout awal, dihitung total biaya untuk semua

iterasi dengan data jarak dan biaya MHES yang berbeda pada setiap pertukaran departemen. Berikut adalah rekapitulasi hasil perhitungan yang dapat dilihat pada Tabel 1.5.

Dari tabel diatas, dapat diambil kesimpulan bahwa pertukaran departemen untuk tata letak pabrik baru adalah (2-5) yaitu pertukaran mesin stranding dengan mesin cabling karena memiliki total biaya terkecil.

Tabel 4 Perhitungan Pairwise Exchange Pemindahan dari Area Bahan Baku ke setiap

mesin (Awal)

Tabel 5 Rekapitulasi Hasil Perhitungan

Pairwise Exchange

4.6 Model Konseptual

Model Konseptual digunakan dalam penelitian ini untuk mengetahui dan menguraikan variable-variabel yang memempengaruhi sistem agar dapat menghasilkan usulan sebagai pemecahan masalah.

Pada penelitian ini, proses distribution

fitting dilakukan dengan menggunakan software

stat::fit. Proses distribution fitting pada penelitian ini hanya dilakukan terhadap data waktu proses operasi pada masing-masing mesin yang telah dikumpulkan. Jenis distribusi dan distribusi waktu proses operasi ini dapat dilihat pada Tabel IV.8. Setelah distribution fitting ini dilakukan, maka hasil dari distribution fitting

From - To A 1 42,59 24284,77 23 23788632,15 A 1 42,59 24284,77 23 23788632,15 A 1 42,59 24284,77 23 23788632,15 A 1 42,59 24284,77 23 23788632,15 B 4 92,8 19742,68 23 42138776,19 B 4 92,8 5516,16 23 11773691,9 B 4 92,8 19742,68 23 42138776,19 B 5 92,8 5516,16 23 11773691,9 B 4 92,8 19742,68 23 42138776,19 B 5 92,8 5516,16 23 11773691,9 B 4 92,8 19742,68 19 34810293,38 1 2 127 18705,2 46 109275778,4 1 2 127 18705,2 46 109275778,4 1 2 127 18705,2 46 109275778,4 1 3 31,29 6765,47 207 43820152,15 2 4 54,4 22462,17 23 28104667,1 2 4 54,4 22462,17 23 28104667,1 2 4 54,4 22462,17 23 28104667,1 2 4 54,4 22462,17 23 28104667,1 3 2 95,71 19625,54 21 39445569,1 4 5 73,89 20728,7 69 105683411,4 4 5 73,89 20728,7 23 35227803,79 5 C 125,74 18733,41 23 54177396,39 1010302563 Total Departemen Jarak (Cij) Biaya (Dij) (Rupiah/m) Frekuen si (Fij) Cij Dij Fij (Rupiah) Iterasi Pertukaran

Departemen Total Biaya

1 (2-4) Rp753.307.809,41

2 (1-3) Rp745.846.946,08

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 183 waktu proses operasi ini akan digunakan pada

software Promodel 6.0. pada bagian processing

untuk produk kabel NFA2SXYT 0,6/1 KV.

4.7 Membangun Model 4.7.1 Location

Setiap location memiliki nama yang berbeda sesuai dengan aliran proses produksinya, di antara nya adalah gudang bahan baku, gudang bahan pembantu, mesin drawing, mesin stranding, mesin ekstruder, mesin

cabling, mesin annealing dan area barang jadi.

4.7.2 Enitites

Entities dalam model ini adalah bahan

baku yaitu AAAC RHOD dan AAC RHOD, bahan pembantu yaitu XLPE dan Colourchips, bahan setengah jadi yaitu bobin dan produk jadi dari kabel NFA2SXYT 0,6/1 KV.

4.7.3 Arrival

Arrival dalam model ini adalah kedatangan semua bahan baku dan bahan pembantu yang digunakan untuk membuat kabel

NFA2SXYT 0,6/1 KV. Bahan baku datang di

gudang bahan baku, sedangkan bahan pembantu diletakkan di gudang bahan pembantu.

4.7.4 Processing

Processing dalam model ini adalah

urutan proses pengolahan bahan baku hingga menjadi produk jadi. Dalam processing

dijelaskan proses dari setiap entity pada setiap

location serta waktu proses dan waktu

pemindahan setiap entity.

4.7.5 Resources

Resources dalam model ini adalah

sumber daya yang digunakan untuk memproses bahan baku menjadi produk jadi, serta memindahkan bahan baku, barang setengah jadi dan produk jadi dari satu location ke location lainnya. Resources dalam penelitian ini adalah operator dan alat material handling yang digunakan yaitu trolley, forklift dan operator tiap-tiap mesin.

4.7.6 Path Network

Path Network dalam model ini adalah

jalur yang dilalui oleh resources untuk memindahkan bahan baku, produk setengah jadi, dan produk jadi dari satu location ke location lainnya.

4.7.7 Verifikasi Model Awal

Setelah semua faktor-faktor yang membangun sebuah model dimasukkan, simulasi dijalankan dan diamati. Model dikatakan lolos tahap verifikasi apabila sudah tidak memiliki

bugs dan errors.

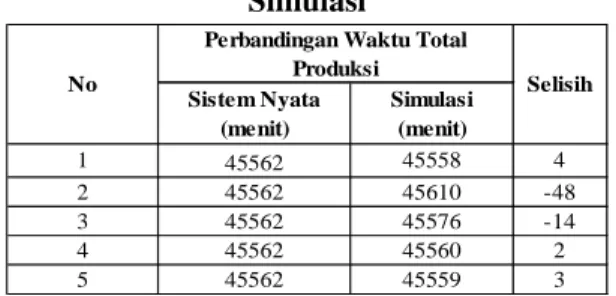

4.7.8 Validasi

Validasi merupakan proses pengujian apakah model simulasi yang dibuat sudah merepresentasikan sistem nyata yang ada sekarang. Uji validasi ini dilakukan dengan membandingkan hasil output dari sistem nyata dengan hasil output dari simulasi. Simulasi dinyatakan valid apabila tidak terdapat perbedaan antara sistem nyata dengan model simulasi.

Tabel 6 Tabel Validasi Sistem Nyata dan Simulasi

Dari hasil selisih sistem nyata dengan simulasi dihitung nilai rata-rata dan standar deviasi, kemudian dilakukan perhitungan

half-width (hw). dari hasil perhitungan perhitungan

tersebut diketahui bahwa nilai ratarata sebesar -10,6 dan nilai hw sebesar 29,56 sehingga diketahui selang interval menggunakan rumus sebagai berikut :

hw

x

hw

x

(1−2)−

≤

µ

(1−2)≤

(1−2)+

-10,6 – 29,56 ≤ ) 2 1 (− µ ≤ -10,6 + 29,56 -40,16 ≤ ) 2 1 (−µ

≤ 18,96 Sehingga diperoleh keputusan Terima H0,dan simpulkan bahwa model simulasi yang Sistem Nyata (menit) Simulasi (menit) 1 45562 45558 4 2 45562 45610 -48 3 45562 45576 -14 4 45562 45560 2 5 45562 45559 3 No

Perbandingan Waktu Total Produksi

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 184 dibuat telah valid karena nilai interval memuat

angka nol (0).

4.9 Replikasi

Replikasi merupakan langkah awal pada model awal simulasi. Langkah awal tersebut dengan melakukan run sebanyak 5 replikasi. Setelah mendapatkan hasil output dari replikasi tersebut dilakukan perhitungan Half Width (hw) yang digunkan untuk menghitung nilai eror. Berikut merupakan rumus dan perhitungan mencari nilai hw.

Tabel 7 Data Hasil Replikasi Waktu Produksi Percobaan Awal

• Perkiraan nilai (point estimates) n x x n i i

∑

= = 1 =45572,60 menit 1 ] [ 1 2 − − =∑

= n x x s n i i 1 5 ) 45572,60 45559 ( ... ) 45572,60 45558 [( 2 2 − − + + − = 22,18• Perkiraan selisih (interval estimates) n s t hw= ( n−1,α/2) 5 ) (t5 1,0.05/2 s hw = − t 5-1, 0.025 = 2,776 hw = 27,53 menit

Setelah didapat nilai hw, maka kita dapat menentukan nilai error (e) yang diinginkan untuk meminimasi kesalahan model dalam mempresentasikan sistem nyata. Berdasarkan

hasil perhitungan di atas, nilai hw yang didapatkan pada penelitian ini adalah sebesar 27,53 menit, sedangkan nilai hw yang diinginkan oleh peneliti adalah sebesar 13 menit sehingga dilakukan perhitungan jumlah replikasi seperti berikut di bawah ini.

• Perhitungan jumlah replikasi

Z

0,025=

1

,

96

2 2 / ) ( ' = e s Z n α 2 ' 14 18 , 22 96 , 1 × = n n = 9,64 = 10 ReplikasiBerdasarkan hasil perhitungan yang telah dilakukan di atas, diketahui bahwa jumlah replikasi atau ukuran jumlah sample minimal yang diperlukan untuk cukup meyakini bahwa model ini telah cukup merepresentasikan sistem nyata nya adalah sebanyak 10 buah replikasi.

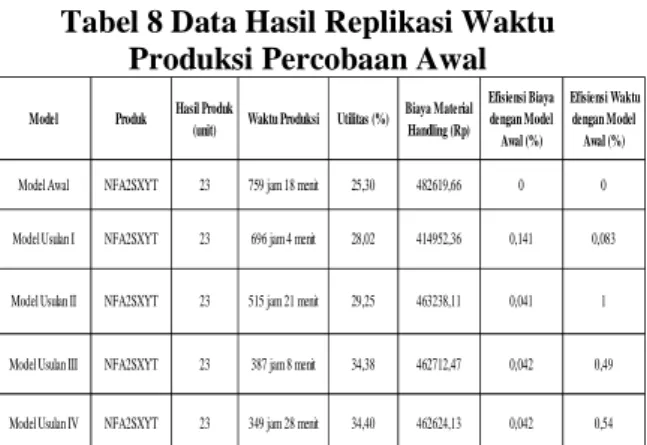

4.10 Eksperimen Model

Terdapat model usulan yang dianalisis dalam penelitian ini yaitu model usulan dengan pemilihan tata letak mesin terbaik dari hasil pendekatan tata letak dan evaluasi dengan metode pairwise exchange yang juga diterapkan pada semua model usulan. Model usulan tersebut dibandingkan dengan keadaan lantai produksi yang ada saat ini yang ternyata dapat memecahkan permasalahan yang ada di lantai produksi. Penambahan model usulan juga dilakukan guna mengetahui model usulan yang akan digunakan sesuai dengan kebutuhan yang diinginkan oleh PT. SUCACO Tbk divisi

medium/high voltage. Model usulan I merupakan

model usulan dari hasil perbaikan tata letak yaitu pertukaran mesin stranding dengan mesin

cabling dengan menggunakan metode pairwise exchange, model usulan II dilakukan penambahan alat material handling yaitu satu buah forklift yang digunakan untuk perpindahan di setiap area dan antar mesin. Pada model usulan II dilakukan penambahan jumlah mesin yaitu 2 mesin drawing, 1 mesin stranding dan 2 mesin

extruder. Model usulan III merupakan penggabungan antara model usulan II dan model Replikasi Simulasi (menit)

1 45558

2 45610

3 45576

4 45560

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 185 usulan III. Hasil perbandingan model dapat

dilihat pada Tabel 1.8.

Tabel 8 Data Hasil Replikasi Waktu Produksi Percobaan Awal

Berdasarkan tabel 1.8 dapat dilihat Model Usulan I sudah memecahkan masalah yang ada pada lantai produksi divisi

medium/high voltage dimana waktu proses

produksi adalah 696 jam 4 menit dengan biaya material handling sebesar Rp. 414662,93.

Dari hasil pengamatan tersebut dengan dilihat paling utama adalah mengurangi biaya

material handling dan mengurangi waktu

produksi maka model usulan yang terpilih sesuai dengan kebutuhan PT. SUCACO Tbk divisi

medium/voltage saat ini adalah model usulan I.

5. KESIMPULAN

Dari hasil pengolahan dan analisa data, maka dapat disimpulkan:

1) Dari hasil identifikasi masalah yang terdapat pada lantai produksi PT.SUCACO divisi medium/high voltage dengan menggunakan kriteria

tata letak checklist dan material handling

checklist didapat permasalahan yang

menyebabkan bertambahnya waktu produksi dan meningkatnya biaya

material handling yaitu peletakkan antar

departemen yang memiliki jarak antar departemen yang besar sehingga menyebabkan waktu perpindahan material meningkat.

2) Penggunaan metode pairwise exchange merupakan solusi untuk menghasilkan layout usulan terbaik yang dapat meminimasi jarak perpindahan antar

mesin. Hasil dari evaluasi tata letak dengan menggunakan metode pairwise exchange menunjukkan bahwa pertukaran mesin stranding dengan mesin cabling memiliki total biaya pemindahan bahan terkecil yaitu Rp704.717.627,10.

3) Model usulan yang terpilih adalah model usulan I yaitu pertukaran mesin

stranding dengan mesin cabling

menggunakan metode pairwise exchange yang kemudian di simulasikan sehingga di dapatkan waktu produksi sebesar yaitu 696 jam 4 menit dari waktu target produksi yang diberikan oleh pihak konsumen adalah sebesar 720 jam dan juga dengan biaya material handling yang lebih murah yaitu Rp.414.662,93. Model usulan I sudah dapat memecahkan permasalahan yang ada dalam lantai produksi PT.SUCACO divisi medium/high voltage.

4) Diberikan tiga penambahan usulan perbaikan sebagai bahan pertimbangan perusahaan, penambahan ketiga usulan lainnya yaitu usulan II dimana penggabungan usulan I dengan penambahan 1 unit material handling

forklift dan penggantian material handling operator dengan trolley,

kemudian usulan III yaitu penggabungan usulan I dengan penambahan 2 unit mesin drawing, 1 unit mesin stranding, dan 2 unit mesin extruder berdasarkan hasil perhitungan routing sheet dan terakhir usulan IV penggabungan usulan I, II dan usulan III. Penambahan ketiga usulan ini tentunya akan ada biaya tambahan yang dikeluarkan oleh perusahaan, meskipun dapat mengurangi waktu produksi lebih banyak.

DAFTAR PUSTAKA

Apple, James M. (1990). Tata Letak Pabrik dan

Pemindahan Bahan. Edisi Ketiga. Penerbit

ITB. Bandung.

Banks,Jerry. (2005). Discrete-Event System

Simulation. Prentice Hall. New Jersey. Model Produk Hasil Produk

(unit) Waktu Produksi Utilitas (%) Biaya Material Handling (Rp) Efisiensi Biaya dengan Model Awal (%) Efisiensi Waktu dengan Model Awal (%) 0,042 0,49 0,042 0,54 0 0 0,141 0,083 0,041 1 25,30 482619,66

Model Usulan II 515 jam 21 menit 29,25 463238,11 NFA2SXYT 23

NFA2SXYT 23

Model Awal 759 jam 18 menit

Model Usulan I NFA2SXYT 23 696 jam 4 menit

34,38 462712,47

Model Usulan IV 349 jam 28 menit 34,40 462624,13 NFA2SXYT 23

NFA2SXYT 23

Model Usulan III 387 jam 8 menit

Rancang bangun (M Hidayat, dkk) Jurnal Teknik Industri ISSN: 1411-6340 186 Harrell, Charles. Ghosh, Biman K dan Bowden

Jr, Royce O. (2003). Simulation Using

Promodel. Singapore. McGraw Hill Higher

Education.

Law,Averill.M dan Kelton,David.W. (2000).

Simulation Modeling and Analysis. Second

edition. McGraw Hill Higher Education. Singapore.

Suryani, Erma. (2006). Pemodelan & Simulasi. Edisi Pertama. Graha Ilmu. Yogyakarta Sutalaksana, Iftikar Z., Ruhana Anggawisastra,

John H. Tjakraatmadja. (2006). Teknik

Perancangan Sistem Kerja. Edisi Kedua.

Jurusan Teknik Industri ITB. Bandung. Wignjosoebroto, S. (2003). Tata Letak Pabrik

dan Pemindahan Bahan. Edisi Ketiga :

Cetakan Ketiga, Guna Widya, Surabaya. Zainuri, Ach. Muhib. 2006. Material Handling