FILM INDIKATOR WARNA DAUN ERPA (

Aerva sanguinolenta

)

SEBAGAI KEMASAN CERDAS UNTUK PRODUK RENTAN

SUHU DAN CAHAYA

RINI NOFRIDA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Film Indikator Warna Daun Erpa (Aerva Sanguinolenta) Sebagai Kemasan Cerdas Untuk Produk Rentan Suhu dan Cahaya adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

Rini Nofrida NIM F351100191

________________________

ABSTRAK

RINI NOFRIDA. Film Indikator Warna Daun Erpa (Aerva sanguinolenta) Sebagai Kemasan Cerdas untuk Produk Rentan Suhu dan Cahaya. Dibimbing oleh ENDANG WARSIKI dan INDAH YULIASIH.

Industri susu banyak mengembangkan metode untuk mengevaluasi kesegaran dari produk susu. Salah satunya dengan menampilkan tanggal kedaluwarsa, namun tanggal kedaluwarsa tidak mampu menginformasikan kesalahan penyimpanan pada susu. Pengembangan kemasan cerdas berupa indikator warna erpa dapat memantau kualitas susu pasteurisasi apabila terpapar suhu tinggi. Dalam penelitian ini film indikator warna dalam bentuk film kitosan-PVA (Polivinil Alkohol) dengan pewarna alami dari daun erpa (Aerva sanguinolenta). Ekstrak pewarna erpa memiliki pH 5.09 dengan total 116.65 mg antosianin/100 g daun erpa segar. Indikator film disimpan pada empat suhu penyimpanan untuk memeriksa kinerja film indikator, yaitu pada suhu freezer

((-10)±2° C), refrigerator (3±2°C), ruang (25±3oC) dan perlakuan dengan paparan cahaya matahari pada suhu 40o C. Hasil penelitian menunjukkan bahwa film yang

disimpan pada suhu 40°C dengan paparan cahaya, secara visual film ini berubah warna dari merah ke kuning dalam waktu dua jam. Pada suhu kamar (25±3oC), secara visual film ini berubah dari merah ke kuning dalam satu hari, sementara pada suhu refrigerator (3±2°C) film mulai berubah dari merah ke merah kekuningan pada hari ke-8 dan menjadi kuning cerah pada hari ke-12. Selanjutnya, film yang disimpan pada suhu freezer ((-10)±2°C) menunjukkan sedikit perubahan warna tapi itu masih berwarna merah secara visual setelah disimpan selama 78 hari. Dari data yang diperoleh dapat disimpulkan bahwa film indikator warna daun erpa dapat diterapkan sebagai kemasan cerdas untuk mendeteksi kerusakan susu pasteurisasi.

Kata kunci: kemasan cerdas, indikator warna, daun erpa, kitosan, susu pasteurisasi

ABSTRACT

the film begun to change from red to yellowish red on the day of 8th and the turned bright yellow on day of 12th. Furthermore, color of films stored at freezer temperature ((-10±2° C) showed a slightly changing in color but it was still visually red after being stored for 78 days. From the data obtained it was concluded that color indicator film of erpha leaf can be applied as smart packaging to detect the deterioration of pasteurized milk.

RINGKASAN

RINI NOFRIDA. Film Indikator Warna Daun Erpa (Aerva sanguinolenta) Sebagai Kemasan Cerdas untuk Produk Rentan Suhu dan Cahaya. Dibimbing oleh ENDANG WARSIKI dan INDAH YULIASIH.

Peran utama kemasan dalam industri makanan adalah mengawetkan dan melindungi produk dari kontaminasi eksternal, termasuk keamanan makanan, memelihara mutu, meningkatkan masa simpan, wadah kenyamanan, pemasaran, dan komunikasi. Perkembangan di bidang kemasan adalah intelligent packaging

atau kemasan cerdas. Aplikasi komersial teknologi seperti ini sangat membantu produsen dan konsumen mengenali kerusakan produk yang tidak diperlakukan sesuai syarat penyimpanan, melacak titik-titik kritis, dan memberikan informasi lebih rinci seluruh rantai suplai dan distribusi produk, sehingga keamanan produk lebih terjamin. Salah satu kemasan cerdas adalah TTI (Time Temperature Indicators). TTI adalah kemasan cerdas yang dapat menginformasikan jika terjadi kesalahan suhu selama penyimpanan produk.

Film indikator warna erpa dibuat dari film PVA-khitosan dengan pewarna alami daun erpa yang mengandung pigmen antosianin. Film indikator warna dibuat dengan kombinasi pencampuran antara kitosan dan PVA, perbandingan 60% PVA dan 40% kitosan (b/b). Pencetakan film dilakukan pada plat kaca berukuran 20 × 30 cm dengan volume bahan sebanyak 400 mL dan dikeringkan dengan suhu 50oC selama 24 jam. Ekstrak pewarna erpa memiliki pH 5.09 dengan total antosianin sebesar 116.65 mg antosianin/100 g. Pewarnaan film terbaik dilakukan dengan cara pengolesan dengan 1 mL pewarna erpa pada 40 cm2 film. Film indikator warna memiliki ketebalan 0.22 mm, kuat tarik 42.67 kgf/cm2 dan elongasi atau persen pemanjangan sebesar 78.06%.

Dari hasil uji yang dilakukan, secara umum hasil analisis warna pada film dengan pewarna daun erpa menunjukkan perubahan warna pada film sampel selama penyimpanan yaitu dari warna merah menjadi warna kuning. Untuk film yang disimpan pada suhu 40oC dengan paparan cahaya, secara visual berubah warna dari merah menjadi kuning dalam waktu dua jam. Pada suhu ruang (25±3oC), secara visual film berubah dari warna merah menjadi kuning dalam

waktu satu hari. Untuk film yang disimpan pada suhu refrigerator (3±2oC) secara visual film mulai berubah dari merah menjadi merah kekuningan pada hari ke-8 namun benar-benar berubah menjadi kuning pada hari ke 12. Film yang disimpan pada suhu freezer ((-10)±2oC) mengalami sedikit perubahan warna namun tetap

berwarna merah secara visual setelah disimpan selama 78 hari.

Hasil uji warna dengan kromameter adalah L, a, b, ohue dan ΔE.Secara umum rata-rata nilai L (tingkat kecerahan), nilai b (derajat kekuningan), Nilai °hue (derajat warna visual yang terlihat), dan nilai ΔE (perubahan warna secara keseluruhan) pada sampel film mengalami peningkatan selama penyimpanan, sedangkan nilai a terjadi penurunan. Hal ini sejalan dengan perubahan warna film secara visualisasi dari merah menjadi kekuningan.

10 hari sejak diproduksi jika disimpan pada suhu 3-5o C. Selama ini masa

kedaluwarsa produk diinformasikan kepada konsumen melalui tanggal kedaluwarsa yang dicantumkan pada botol. Susu pasteurisasi sangat rentan terhadap suhu tinggi, pada kemasan ditampilkan bahwa susu bisa mengalami kerusakan lebih cepat dari tanggal kedaluwarsa apabila disimpan pada suhu lebih tinggi dari 5oC, namun tidak

ada label yang bisa memberikan informasi kepada konsumen perubahan suhu penyimpanan selama distribusi. Apabila selama distribusi maupun penyimpanan terjadi peningkatan suhu, maka tanggal kedaluwarsa yang dicantumkan pada botol tidak dapat lagi dijadikan acuan. Oleh karena itu diharapkan film indikator warna erpa dapat dijadikan kemasan cerdas acuan, sehingga kesalahan penyimpanan dapat diketahui konsumen.

Pengujian mutu susu pasteurisasi dilakukan melalui uji organoleptik dan uji lempeng total susu pada penyimpanan suhu refrigerator (3±2oC) dan suhu ruang (25-30oC). Uji lempeng total dilakukan untuk melihat total mikroba yang terdapat pada susu pasteurisasi selama penyimpanan. Hasil uji organoleptik susu sejalan dengan perubahan warna pada kemasan cerdas indikator warna erpa. Pada waktu warna, aroma dan rasa susu sudah mengalami perubahan dan ada persentase konsumen yang tidak suka atau tidak menerima produk, maka diwaktu yang sama kemasan cerdas indikator warna erpa juga mengalami perubahan menjadi lebih kekuningan.

Susu pasteurisasi pada penyimpanan suhu refrigerator tidak terjadi perkembangan bakteri yang signifikan dan masih berada di bawah BMCM SNI No. 7388 tahun 2009 yakni dibawah 5 x104 koloni/ml pada penyimpanan 0, 3, 5, 7 dan 9 hari. Kerusakan susu yang disimpan pada suhu refrigerator terjadi pada penyimpanan hari ke -11, dimana total koloni mikroba melebihi batas maksimum cemaran mikroorganisme. Hal ini sejalan dengan pernyataan Habibah (2011), bahwa susu pasteurisasi dapat bertahan selama 9 hari dari tanggal atau hari pemprosesan jika disimpan pada suhu yang ideal yaitu 3-5 ˚C, oleh karena itu susu pasteurisasi harus disimpan dalam lemari es. Susu pasteurisasi pada penyimpanan suhu ruang cenderung mengalami kerusakan lebih cepat, terjadi peningkatan total koloni mikroba selama penyimpanan. Total koloni mikroba masih berada dibawah batas maksimum koloni mikroba SNI No.7388 tahun 2009 hingga 6 jam penyimpanan. Susu pasteurisasi memiliki total koloni mikroba diatas batas maksimum ketika jam ke-7 penyimpanan yaitu sebesar 5.1 x 104 koloni/ml dan

© Hak cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

FILM INDIKATOR WARNA DAUN ERPA (

Aerva sanguinolenta

)

SEBAGAI KEMASAN CERDAS UNTUK PRODUK RENTAN

SUHU DAN CAHAYA

RINI NOFRIDA

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul tesis : Film Indikator Warna Daun Erpa (Aerva sanguinolenta) Sebagai Kemasan Cerdas Untuk Produk Rentan Suhu dan Cahaya

Nama : Rini Nofrida NIM : F351100191

Disetujui oleh

Komisi Pembimbing

Dr Endang Warsiki, STP MSi Dr Indah Yuliasih, STP MSi Ketua Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah Pascasarjana Teknologi Industri Pertanian

Dr Ir Machfud, MS Dr Ir Dahrul Syah, MscAgr

RIWAYAT HIDUP

Penulis dilahirkan di Kinari, Sumatera Barat pada tanggal 23 November 1987 sebagai anak ke-4 dari ayah Masri dan ibu Jalinus. Pendidikan sarjana ditempuh di Program Studi Teknologi Hasil Pertanian, Fakultas Teknologi Pertanian Universitas Andalas, lulus pada tahun 2010. Pada tahun yang sama penulis diterima di Program Studi Teknologi Industri Pertanian pada Program Pascasarjana IPB.

PRAKATA

Puji dan syukur penulis ucapkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan April sampai Oktober 2012 ini adalah kemasan cerdas, dengan judul Film Indikator Warna Daun Erpa (Aerva sanguinolenta) sebagai Kemasan Cerdas untuk Produk Rentan Suhu dan Cahaya.

Terima kasih penulis ucapkan kepada Ibu Dr Endang Warsiki, STP MSi dan Ibu Dr Indah Yuliasih, STP MSi selaku pembimbing, serta Bapak Dr Ono Suparno, STP MT yang telah banyak memberi saran. Di samping itu, penghargaan penulis sampaikan kepada ibu Egnawati Sari selaku teknisi laboratorium Teknologi Industri Pertanian IPB, Ibu Nur dan Mas Candra tenaga administrasi Pascasarjana TIP IPB yang telah banyak membantu. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 4

Kemasan Cerdas/Intelligent Packaging 4

Kitosan 6

Polivinil Alkohol (PVA) 7

Stabilitas Warna Antosianin 7

Tanaman Erpa (Aerva sanguinolenta) 8

Pengukuran Warna 9

METODE PENELITIAN 11

Waktu dan Tempat 11

Bahan dan Alat 11

Metode Penelitian 11

HASIL DAN PEMBAHASAN 19

Ekstraksi dan karakterisasi pewarna daun erpa 19

Pembuatan dan karakterisasi film indikator warna 19

Aplikasi kemasan cerdas pada penyimpanan produk pangan 37

Potensi aplikasi film indikator warna sebagai kemasan cerdas 43

KESIMPULAN DAN SARAN 44

DAFTAR PUSTAKA 46

DAFTAR TABEL

Nilai ohue dan daerah kisaran warna kromatis (Hutchings 1999)

Sifat fisik film kemasan cerdas indikator warna Kinetika perubahan nilai L film selama penyimpanan Kinetika perubahan nilai a film selama penyimpanan Kinetika perubahan nilai b film selama penyimpanan Kinetika perubahan nilai ohue film selama penyimpanan Kinetika perubahan nilai ∆E film selama penyimpanan

10 Tanaman erpa (Aerva sanguinolenta)

Grafik warna L, a, b (kroma dan hue)

Proses ekstraksi pewarna daun erpa Diagram alir pembuatan film indikator warna (metode 1) Diagram alir pembuatan film indikator warna (metode 2) Skema alat pengganti cahaya matahari

Aplikasi film indikator sebagai kemasan cerdas Ekstrak daun erpa

Warna film (a) sebelum dikeringkan; (b) setelah dikeringkan pada suhu 50oC

Perubahan warna larutan film (a) setelah di homogenisasi; (b) 1 jam pada suhu ruang; (c) 3 jam pada suhu ruang

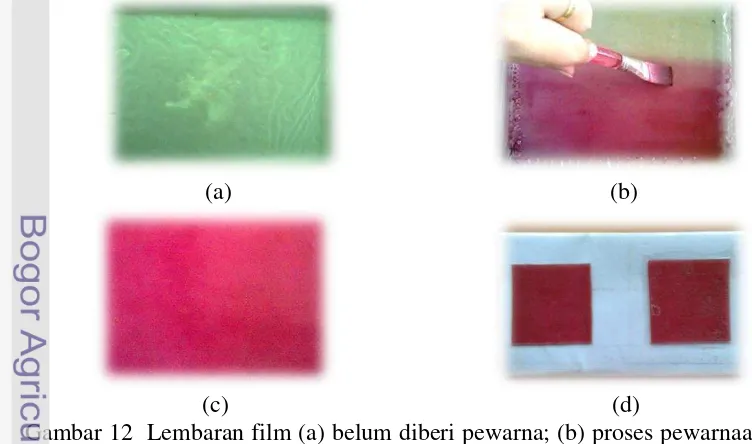

Lembaran film (a) belum diberi pewarna; (b) proses pewarnaan film; (c) lembar indikator warna; (d) siap untuk di uji penyimpanan

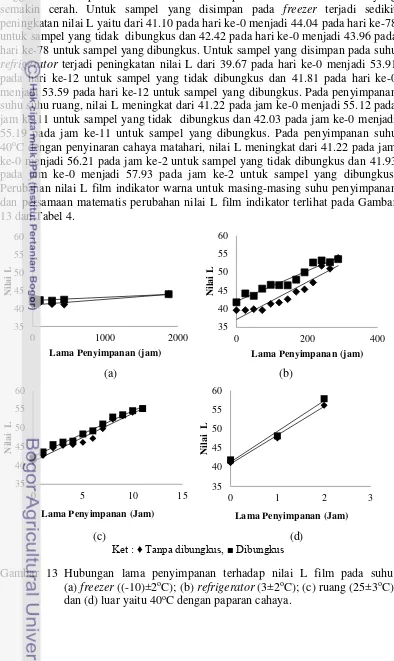

Hubungan lama penyimpanan terhadap nilai L film pada suhu: (a) freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar yaitu 40oC dengan paparan cahaya

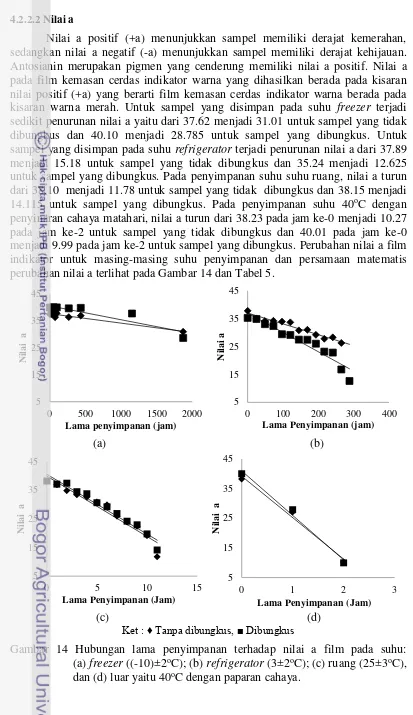

Hubungan lama penyimpanan terhadap nilai a film pada suhu: (a) freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar yaitu 40oC dengan paparan cahaya

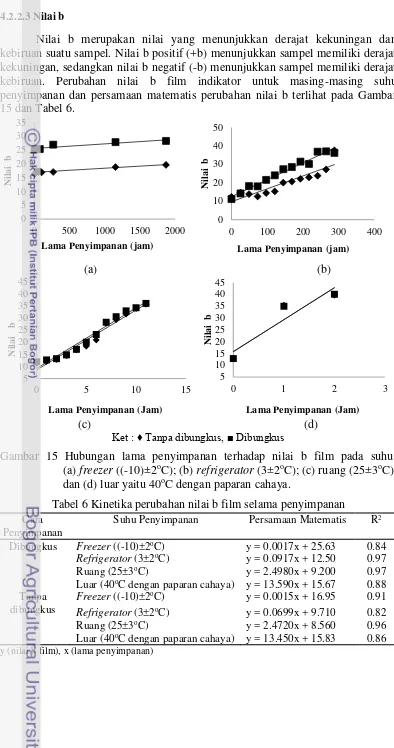

Hubungan lama penyimpanan terhadap nilai b film pada suhu: (a) freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar

yaitu 40oC dengan paparan cahaya

Hubungan lama penyimpanan terhadap nilai ohue film dan perubahan luar yaitu 40oC dengan paparan cahaya

18

19

20

21

22

23

Hubungan lama penyimpanan terhadap nilai kadar air pada suhu: (a)

freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar yaitu 40oC dengan paparan cahaya

Hubungan lama penyimpanan terhadap ketebalan pada suhu: (a) freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar

yaitu 40oC dengan paparan cahaya

Aplikasi film indikator warna sebagai kemasan cerdas pada kemasan susu pasteurisasi pada penyimpanan (a) suhu refrigerator dan (b) suhu ruang Hasil uji organoleptik susu pasteurisasi (a) Warna; (b) Aroma; (c) Rasa; dan (d) perubahan warna kemasan cerdas indikator selama penyimpanan suhu refrigerator (3±2oC)

Hasil uji total koloni mikroba susu pasteurisasi selama penyimpanan pada suhu (b) refrigerator (3±2oC); (c) ruang (25±3oC)

Label indikator warna daun erpa

35

36

38

40

41 43

DAFTAR LAMPIRAN

12 3

4

Diagram alir tahap penelitian

Proses pembuatan Larutan kitosan 3% dan Larutan PVA 3%

Batas Maksimum Cemaran Mikroba (BMCM) pada susu pasteurisasi menurut SNI 7388:2009

Hasil uji t nilai slope da intersep film indikator warna daun erpa

50 51

1

1 PENDAHULUAN

1.1 Latar Belakang

Peran utama kemasan dalam industri makanan adalah mengawetkan dan melindungi produk dari kontaminasi eksternal, termasuk keamanan makanan, memelihara mutu dan meningkatkan umur simpan. Kemasan harus dapat melindungi makanan dari pengaruh lingkungan seperti cahaya, panas, oksigen, kelembaban, mikroorganisme, serangga, debu, emisi gas, tekanan, dan lain lain. Faktor-faktor ini menyebabkan kerusakan makanan dan minuman. Umur simpan produk dapat ditingkatkan dengan mengurangi resiko cemaran dari mikroba, reaksi biokimia dan enzimatik melalui berbagai cara seperti mengontrol kelembaban dan suhu, menghilangkan atau mengurangi oksigen, menambahkan bahan aditif kimia dan bahan pengawet, atau kombinasi dari kedua bahan tersebut. Integrasi strategi yang tepat mulai dari produk, proses, kemasan, distribusi dan transportasi sangat penting untuk menghindari kerusakan produk. Bahan kemasan yang sempurna tidak boleh memindahkan satupun molekul berbahaya dari bahan kemasan ke dalam produk. Beberapa studi telah dilakukan terkait adanya beberapa bahan kemasan yang diduga sebagai sumber kontaminan berbahaya karena adanya migrasi zat kimia dari bahan kemasan tersebut ke dalam produk terkemas, seperti terjadinya migrasi diphenylbutadiene dari low-density polyethylene (LDPE) jika kontak dengan produk yang memiliki lemak tinggi seperti cokelat dan margarin. (Silva et al. 2007)

Terlepas dari peran yang disebutkan di atas, fungsi penting lain dari kemasan adalah sebagai wadah, kenyamanan, pemasaran, dan komunikasi. Kemasan harus memastikan produk tidak tumpah atau bocor. Kemasan menjadikan produk mudah dibawa dan kemasan yang menarik akan membantu meningkatkan pemasaran produk. Komunikasi antara konsumen dan produsen diperankan oleh kemasan dalam menampilkan informasi seperti berat bahan, sumber bahan, nilai gizi dan tanggal kedaluwarsa. Di era sekarang, kemasan berperan dinamis dan memungkinkan berinteraksi dengan produk dan lingkungan atau dikenal dengan kemasan aktif. Kemasan ini mampu mengontrol tingkat respirasi, menunda oksidasi, memberi kelembaban, menghambat pertumbuhan mikroba, menyerap bau dan karbondioksida, menyerap etilen, melepas aroma dan lain-lain. Film selulosa-asetat dapat melepaskan kalium sorbat secara berkala sebagai kemasan untuk menghambat pertumbuhan mikroba (Uz dan Altinkaya 2011).

2

pengembangan kemasan cerdas masih terus dilakukan untuk dapat diaplikasikan pada berbagai produk yang mempunyai karakter dan persyaratan mutu yang berbeda-beda.

Salah satu kemasan cerdas adalah TTI (Time Temperature Indicators). TTI adalah kemasan cerdas yang dapat menginformasikan jika terjadi kesalahan suhu selama penyimpanan produk. Pengembangan TTI sudah banyak dilakukan, diantaranya 3M Monitor Mark yang merupakan merek paten dari USA yang mengembangkan TTI untuk produk segar. Hong dan Park (2000) mengembangkan indikator warna untuk memantau fermentasi dan umur simpan

kimchi dengan menggunakan perubahan pH dan suhu di dalam kemasan sebagai sensor untuk perubahan warna pada kemasan produk tersebut. Penelitian mengenai TTI juga dilakukan oleh Vaikousi et al. (2008) yang mengembangkan

microbial TTI untuk memonitor mutu mikrobial pada produk yang disimpan pada suhu dingin; Warsiki dkk. (2010) mengenai kemasan antimikrobial dengan bahan aktif ekstrak bawang putih; serta Warsiki dan Putri (2012) tentang label cerdas dengan indikator warna dari bahan alami dan sintetik. Negara-negara maju sudah banyak melakukan penelitian untuk mengembangkan TTI dan indikator warna sebagai kemasan cerdas, diantaranya Fresh-checkTM (USA) yang mengembangkan

kemasan cerdas untuk mengetahui besarnya paparan cahaya selama penyimpanan, dan OnVuTM yang merupakan produk TTI dari Switzerland. Penelitian tentang kemasan cerdas sangat perlu dikembangkan khususnya penelitian mengenai TTI dengan kemasan indikator warna agar produk yang disimpan dapat diketahui kemungkinan adanya kesalahan suhu selama penyimpanan produk, terutama untuk produk rentan suhu dan cahaya.

Salah satu bahan yang potensial dikembangkan di Indonesia sebagai matrik pembawa warna pada TTI adalah kitosan, karena kitosan dapat membentuk film dan membran dengan baik. Film dengan bahan dasar kitosan mempunyai sifat yang kuat, elastis, fleksibel dan sulit untuk dirobek sebanding dengan polimer komersial dengan kekuatan sedang (Buttler et al. 1996). PVA adalah berupa polimer sintetik yang biodegradable. Kombinasi kitosan dan PVA dapat menghasilkan film yang lebih baik, Apriyanto (2007) telah melaporkan bahwa film dengan kombinasi bahan dasar kitosan 40% (v/v) dan PVA 60% (v/v) dapat meningkatkan ketebalan, kuat tarik dan elongasi pada film secara nyata jika dibandingkan dengan film yang berbahan dasar kitosan saja. Sementara Permana (2008) menyatakan kombinasi antara PVA 26% (b/v) dan kitosan 10% (b/v) dapat meningkatkan kuat tarik dan elongasi komposit biofiber.

3

baik untuk dikembangkan. Daun erpa merupakan tanaman semak yang masih belum termanfaatkan secara maksimal, sejauh ini hanya digunakan sebagai tanaman hias dan obat tradisional.

Berdasarkan hal-hal tersebut, perlu dikembangkan kemasan cerdas dengan indikator warna dengan pewarna alami dari daun erpa yang digunakan untuk produk rentan suhu dan cahaya. Pada penelitian-penelitian sebelumnya, perubahan indikator warna pada umumnya hanya didasarkan pada perubahan pH (Hasnedi, 2009; Warsiki dan Putri, 2012), sedangkan perubahan warna indikator karena perubahan suhu seperti susu pasteurisasi dalam kemasan serta olahannya masih sangat sedikit.

1.2 Tujuan Penelitian

Tujuan umum penelitian ini adalah mendapatkan formulasi pembuatan film indikator warna sebagai kemasan cerdas untuk produk rentan suhu dan cahaya. Tujuan khusus penelitian ini adalah untuk (i) mengetahui formulasi film dan cara penambahan pewarna erpa dan pewarna sintetik pada matrik film kitosan dan PVA sebagai film indikator warna; (ii) mengetahui tingkat stabilitas warna film indikator terhadap suhu dan paparan cahaya matahari selama penyimpanan; dan (iii) mengaplikasikan kemasan dengan indikator warna untuk produk pangan yang rentan suhu dan cahaya.

1.3 Ruang Lingkup Penelitian

4

2

TINJAUAN PUSTAKA

2.1 Kemasan Cerdas/Intelligent Packaging

Intelligent packaging adalah sistem melekat sebagai label, yang dimasukkan ke dalam kemasan, atau dicetak ke bahan kemasan yang menawarkan kemungkinan ditingkatkan untuk memantau mutu produk (Kerry dan Buttler 2008). Kemasan cerdas ini dapat memberikan informasi kepada komsumen mengenai kerusakan produk apabila tidak diperlakukan sesuai syarat penyimpanan, melacak titik-titik kritis, dan memberikan informasi lebih rinci seluruh rantai suplai dan distribusi produk, sehingga keamanan produk konsumen lebih terjamin.Teknik kemasan cerdas yang ada saat ini di antaranya Time Temperature Indikator, indikator oksigen, indikator CO2, indikator patogen,

indikator kesegaran, dan breakage indicator. Indikator ini bertujuan untuk menunjukkan apakah mutu produk di dalamnya sudah menurun dan mengalami kerusakan.

Galagan dan Su (2008) melaporkan bahan kemasan cerdas berupa indikator oksigen yang dapat berubah warna apabila terpapar oksigen. Kemasan cerdas ini berupa tinta fadable yang di aplikasikan pada kertas atau plastik. Tinta terbuat dari anthraquinone b-sulfonate yang dicampur dengan sodium hydrosulfite

sehingga berwarna merah, namun apabila tinta tersebut terpapar oleh oksigen maka akan berubah menjadi warna krem. Kesensitifan tinta tersebut terhadap oksigen disimpulkan dapat digunakan sebagai indikator untuk memantau kesegaran makanan. Hong dan Park (2000) melakukan penelitian mengenai kemasan cerdas untuk produk kimchi, dengan menggunakan perubahan suhu dan pH sebagai sensor untuk mendeteksi umur simpan dan fermentasi kimchi, seiring dengan perubahan suhu dan pH ruangan dalam kemasan maka akan menyebabkan perubahan warna pada kemasan cerdas yang diletakkan di dalam kemasan primer produk.

Rukchon(2011) melaporkan kemasan cerdas untuk mendeteksi kerusakan pada produk stik sayap ayam segar, dengan menggunakan senyawa volatil yang dihasilkan oleh mikroba yang terdapat pada stik sayap ayam segar selama penyimpanan dapat dijadikan indikator kerusakan pada stik sayap ayam segar yang dideteksi dengan perubahan warna pada kertas pH. Penelitian ini menghasilkan peningkatan jumlah senyawa volatil dalam hal ini amonia dapat menyebabkan perubahan warna kertas pH dari kuning menjadi hijau, sehingga dapat diaplikasikan sebagai kemasan cerdas untuk pendeteksi kerusakan stik sayap ayam segar. Selain pada ayam ada juga penelitian kemasan cerdas yang dilakukan oleh Kuswandi et al. (2012) yang menggunakan film polyaniline

sebagai indikator warna yang dapat berubah warna seiring dengan bertambahnya senyawa volatil yang dihasilkan oleh aktivitas mikroba pada penyimpanan ikan bandeng. Kemasan cerdas untuk produk ikan juga dilakukan oleh Hasnedi (2009), yang melakukan pengembangan kemasan cerdas (smart packaging) dengan sensor berbahan dasar kitosan-asetat, polivinil alkohol, dan pewarna indikator

5

Sementara di negara-negara maju banyak paten dan merek komersial yang dikeluarkan mengenai kemasan cerdas, diantaranya 3M Monitor Mark yang merupakan merek paten dari USA yang mengembangkan kemasan cerdas berupa indikator kesegaran untuk produk dingin yang dapat mendeteksi adanya perubahan suhu selama penyimpanan produk, Fresh-check (USA) yang mengembangkan kemasan cerdas untuk mengetahui kerusakan pada produk segar. Pembuktian penggunaan 3M Monitor Mark dan Fresh-check dilakukan oleh Smolander (2004) yang menggunakan kedua merek kemasan cerdas komersial tersebut sebagai indikator kerusakan potongan ayam broiler segar yang dikemas dalam kemasan modifikasi atmosfir. Merek lain adalah OnVu yang merupakan produk dari Switzerland yang digunakan untuk mendeteksi kerusakan produk yang disimpan pada suhu dingin, juga COX Technologies yang mengeluarkan produk Fresh Tag untuk mendeteksi kesegaran seafood, yaitu berupa plastik chip

yang diletakkan di dalam kemasan dan akan berubah warna menjadi bright pink

ketika semakin banyaknya zat volatil yang terdapat pada ruangan di dalam kemasan seafood tersebut (Han et al. 2005). SensorQTM juga merupakan salah satu merek komersial yang merupakan kemasan cerdas yang dapat mendeteksi kebusukan pada daging segar yang disimpan dalam kemasan, SensorQTM bereaksi

seiring dengan pertumbuhan bakteri pada daging selama penyimpanan, label akan berubah warna dari orange yang menujukkan daging masih segar dengan jumlah bakteri sedikit atau tidak ada menjadi warna sawo matang yang menujukkan daging sudah mengandung banyak mikroba atau busuk.

Penelitian tentang kemasan cerdas berupa indikator warna sebagai indikator kesegaran juga dilakukan oleh Nopwinyuwong et al. (2010), yaitu indikator warna yang berupa label film nylon/LLDPE dengan pewarna

bromothymol blue dan methyl red untuk memonitor kebusukan pada dessert khas Thailand yaitu golden drop. Penelitian tersebut melaporkan CO2 yang dihasilkan

oleh produk selama penyimpanan dan juga penurunan pH dapat menyebabkan perubahan warna pada label indikator warna dari warna hijau sebagai indikator kesegaran dan warna orange sebagai indikator kebusukan.

Salah satu pengembangan dari Intelligent Packaging adalah Time-Temperature Indicators (TTI) dan Temperature indicators (TI). Alat ini akan menunjukkan jika terjadi kesalaham dalam suhu penyimpanan, dan juga menduga sisa umur dari produk pangan. TTI memberikan perubahan suhu yang masuk untuk menunjukkan kumulatif dari perubahan suhu di atas suhu kritis dan lamanya perubahan suhu itu terjadi. TI memberikan informasi apakah suhu berada di atas atau di bawah suhu kritis.

Pada umumnya, TTI dan TI ini berupa perubahan atau pergerakan warna, atau kombinasi keduanya (Kerry dan Buttler 2008). Label TI yang diletakkan pada kemasan pangan, akan memberikan informasi mengenai panas yang masuk ke dalam kemasan selama distribusinya, biasanya ditunjukkan dengan respon yang dapat dilihat dalam bentuk deformasi mekanis, perubahan warna atau pergerakan warna. Salah satu penelitian mengenai TTI dilakukan juga oleh Wanihsuksombat

6

untuk produk yang disimpan pada suhu dingin, yaitu berupa TTI berupa media agar yang disimpan pada suhu 0-16oC yang akan mengalami perubahan warna dari merah menjadi kuning seiring dengan penurunan pH sebagai hasil dari metabolisme mikroba didalam media. Penelitian ini kemudian dilanjutkan oleh Vaikousi et al. (2009), yaitu dengan mengaplikasikan prototype TTI terhadap daging cincang yang disimpan pada suhu dan waktu tertentu.

2.2 Kitosan

Kitosan adalah produk terdeasetilasi dari kitin yang merupakan biopolimer alami kedua terbanyak setelah selulosa. Kitin termasuk polimer karbohidrat yang terdapat pada serangga, fungi, dan kulit crustacea seperti kepiting, rajungan, dan udang dengan rumus β (1,4)-2-asetamido-2-deoksi-D-glucopyranosa, sedangkan kitosan β (1,4)-2-amino-2-deoksi-D-glucopyranose (Sanford dan Hutchings 1987). Kitosan dapat diperoleh dari limbah industri pengolahan udang. Selama ini limbah udang baru dimanfaatkan oleh industri kecil dalam pembuatan terasi, kerupuk udang, petis, dan campuran pakan ternak (Kim 2004). Kitosan telah lama digunakan sebagai edible film dan bahan alami untuk pharmaceutical, medical,

pembungkus kertas, dan industri pengolahan pangan (Sanford dan Hutchings 1987). Penggunaan kitosan sebagai pelapis pelindung antara lain sebagai pelapis semipermeabel terhadap perubahan fisik kimia pada sayuran dan buah selama penyimpanan. Struktur kimia kitin dan kitosan dapat dilihat pada Gambar 1.

Gambar 1 Struktur kimia kitin dan kitosan

7

Kitosan memiliki gugus amino bebas polikationik, pengkelat dan pembentuk dispersi dalam larutan asam asetat. Apabila kitosan dilarutkan dalam asam maka kitosan akan menjadi polimer kationik dengan struktur linear sehingga dapat digunakan dalam proses flokulasi dan pembentuk film (Rinaudo 2006). Film sendiri sebenarnya merupakan salah satu bentuk polimer yang mudah dibentuk. Proses pembentukan polimer disebut sebagai proses polimerisasi. Polimer yang berupa larutan encer memiliki rantai bebas bergerak, sehingga kemungkinan terbentuk konfigurasi rantai yang beragam. Akan tetapi polimer dalam bentuk padat memiliki rantai tidak teratur sehingga gerakan dan konfigurasinya terbatas (Sumarto 2008).

Film yang terbuat dari bahan kitosan memiliki banyak keunggulan, antara lain sifat biodegradable yang telah dibuktikan Makarios-Laham dan Lee (1995). Di dalam tanah, PE-chitosan film memiliki tingkat degradasi lebih tinggi dibandingkan film komersial dengan bahan dasar tepung kanji. Selain itu Ban et al. (2005) membuktikan bahwa kitosan dengan konsentrasi 28 % mampu memberi kekuatan tarik 10 kali lipat dari film tepung kanji komersial. Sementara Chen et al. (2007) telah meneliti mengenai karakteristik ikatan yang terjadi pada film kitosan dan PVA menemukan bahwa pembentukan film kitosan dan PVA adalah melalui interaksi ikatan hidrogen antara kitosan dan PVA membuat struktur kimia film yang dihasilkan sangat kokoh yaitu ikatan hidrogen antar molekul antara NH3+ pada struktur khitosan dan OH- pada polivinil alkohol. Gugus amino (NH2)

pada khitosan telah diprotonasi menjadi NH3+ dalam larutan asam asetat, dan

gugus OH- pada polivinil alkohol akan berikatan dengan NH3+ membentuk ikatan

hidrogen (Xu et al. 2004). Oleh karena itu pengembangan film dengan bahan kitosan dan PVA sangat potensial digunakan sebagai matrik pembawa warna untuk kemasan cerdas dengan indikator warna.

2.3 Polivinil Alkohol (PVA)

Polivinil alkohol adalah suatu kopolimer vinil alkohol yang tersusun dari komonomer unit vinil seperti ethylene dan prophylene. Pembentukan polivinil alkohol dilakukan melalui proses hidrolisis (saponifikasi) dari polivinil asetat. Reaksi ini dapat berjalan dengan adanya katalis yaitu garam palladium (II) klorida (Schonberger et al. 1997). Polivinil alkohol merupakan polimer sintetik yang mudah diuraikan secara biologi (biodegradable) dan tidak beracun. Pada pengembangannya, polivinil alkohol sudah diaplikasikan dalam bidang kesehatan, pelapis bahan, bahan pembuat detergen, lem, serta pengemulsi (Hodgkinson dan Taylor 2000).

Polivinil alkohol berbentuk serbuk yang berwarna putih dan dapat larut dalam air pada suhu 80oC serta memiliki densitas sebesar 1.20 – 1.30 g/cm3

8

2.4 Stabilitas Warna Antosianin

Struktur dan konsentrasi antosianin merupakan salah satu faktor yang mempengaruhi stabilitas warna antosianin. Antosianin umumnya lebih stabil pada larutan asam dibandingkan pada larutan netral atau alkali. Dalam keadaan asam, struktur dominan antosianin berada dalam bentuk inti kation flavium yang terprotonisasi dan kekurangan elektron. Peningkatan nilai pH menyebabkan kation flavilum menjadi tidak stabil dan mudah mengalami transformasi struktural menjadi senyawa tidak bewarna seperti kalkon ( Jackman dan Smith 1996).

Oksigen dapat menstimulasi terjadinya proses degradasi antosianin secara langsung dan tidak langsung. Secara langsung oksigen mampu menyebabkan oksidasi antosianin membentuk senyawa tidak berwarna yang menurunkan stabilitas warna antosianin. Secara tidak langsung senyawa hidroksiradikal mampu menyebabkan oksidasi pada struktur antosianin membentuk senyawa tidak berwarna seperti kalkon yang merupakan indikator degradasi warna antosianin (Ningrum 2005).

Cahaya juga dapat menyebabkan terjadinya proses degradasi antosianin. Cahaya memiliki energi tertentu yang mampu menstimulasi terjadinya reaksi fotokimia (fotooksidasi) dapat menyebabkan pembukaan cincin karbon nomor dua. Pada akhirnya reaksi fotokimia (fotooksidasi) tersebut mampu membentuk senyawa yang tidak berwarna seperti kalkon yang merupakan indikator degradasi warna antosianin (Ningrum 2005). Degradasi lanjutan antosianin dapat membentuk senyawa turunan lain yang tidak berwarna seperti 2,4,6

trihidroksibenzaldehida dan asam benzoate tersubtitusi lainnya. (Jackman dan Smith 1996).

Suhu juga merupakan faktor yang mempengaruhi kestabilan antosianin. Peningkatan suhu pengolahan hingga penyimpanan dapat mengakibatkan kerusakan dan perubahan warna antosianin secara cepat, yaitu melalui tahapan : (i) terjadinya hidrolisis pada ikatan glikosidik antosianin dan menghasilkan aglikon-aglikon yang labil; dan (ii) terbukanya cincin aglikon sehingga terbentuk gugus karbinol dan kalkon yang tidak berwarna. Selanjutnya menurut Jackman dan Smith (1996), senyawa kalkon dapat mengalami degradasi membentuk senyawa tidak berwarna yang lebih sederhana yaitu asam karboksilat seperti asam benzoat tersubtitusi dan karboksi-aldehida seperti 2,4,6 trihidroksibenzaldehida.

2.5 Tanaman Erpa (Aerva sanguinolenta)

Salah satu tanaman yang merupakan sumber potensial pewarna antosianin adalah daun tanaman erpa (Aerva sanguinolenta) yang termasuk kedalam suku

9

bulat hingga meruncing, bertepi rata dan berbulu, warnanya merah-coklat atau ungu. Bunganya berwarna merah atau merah muda. Daun inilah yang digunakan sebagai pewarna alami. Kandungan yang terdapat dalam daun sambang colok yaitu mengandung senyawa alkaloid, minyak atsiri, dan flavonoid(Restanti 1992).

Tanaman erpa merupakan tanaman berpotensi besar untuk dikembangkan sebagai pewarna antosianin terutama untuk produksi dalam skala besar, karena tanaman ini (i) memiliki umur panen relatif singkat, (ii) tahan terhadap hama dan penyakit (iii) mudah dibudidayakan dan dapat diproduksi sepanjang tahun (Ningrum 2005).

Gambar 2 Tanaman erpa (Aerva sanguinolenta)

2.5 Pengukuran Warna

Warna adalah spektrum cahaya yang dipantulkan oleh benda yang kemudian ditangkap oleh indra penglihatan kita (yakni mata) lalu diterjemahkan oleh otak sebagai sebuah warna tertentu. Warna yang diterima jika mata memandang objek yang disinari berkaitan dengan tiga faktor: sumber sinar, ciri kimia dan fisika objek, dan sifat-sifat kepekaan spektrum mata (Putri 2012). Pada produk pangan warna merupakan faktor yang menentukan mutu, indikator kematangan, indikator kesegaran dan juga indikator kerusakan pangan.

Terdapat berbagai metode dan alat yang bisa digunakan untuk pengukuran warna, beberapa contoh alat yang bisa digunakan dalam pengukuran warna adalah kromameter dan spektrofotometer. Kromameter biasanya digunakan untuk sampel padat sedangkan spektrofotometer digunakan untuk sampel dalam bentuk cair. Kromameter memiliki prinsip kerja berdasarkan pemantulan warna yang dihasilkan oleh sampel. Lampu getar yang terdapat di dalam kromameter akan memancarkan sinar xenon dan menghasilkan penyebaran serta penerangan cahaya yang merata pada permukaan sampel. Enam buah fotosel silikon yang memiliki sensitifitas tinggi dan filter untuk mencocokkan dengan respon standar CIE (Commission Internationale d'Eclairage) digunakan sebagai sistem pengukuran umpan balik berkas ganda untuk mengukur sinar yang dipantulkan. Kromameter dapat mendeteksi setiap deviasi sinar spectral yang berasal dari pancaran lampu getar xenon yang bekerja secara otomatis. Pada umumnya sistem

output data hasil pengukuran adalah tiga output yaitu sistem warna CIE; sistem warna Hunter Lab; dan sistem warna CIELAB (Joshi dan Brimellow 2002). Sistem CIELAB, terdapat beberapa atribut nilai warna yang terdiri dari nilai L, a, b, ohue, C, dan ∆E (MacDougall 2002).

10

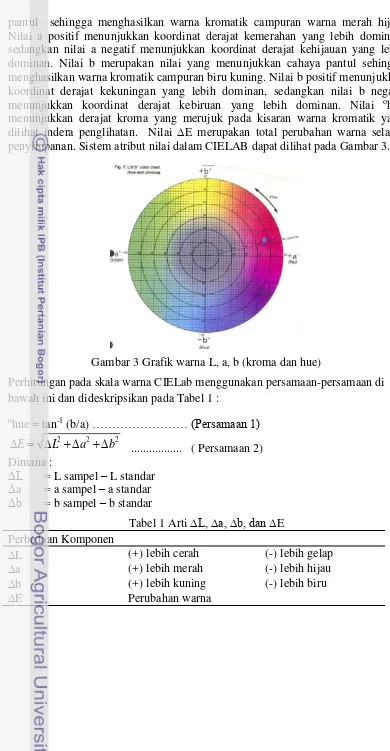

pantul sehingga menghasilkan warna kromatik campuran warna merah hijau. Nilai a positif menunjukkan koordinat derajat kemerahan yang lebih dominan, sedangkan nilai a negatif menunjukkan koordinat derajat kehijauan yang lebih dominan. Nilai b merupakan nilai yang menunjukkan cahaya pantul sehingga menghasilkan warna kromatik campuran biru kuning. Nilai b positif menunjukkan koordinat derajat kekuningan yang lebih dominan, sedangkan nilai b negatif menunjukkan koordinat derajat kebiruan yang lebih dominan. Nilai ohue menunjukkan derajat kroma yang merujuk pada kisaran warna kromatik yang dilihat indera penglihatan. Nilai ∆E merupakan total perubahan warna selama penyimpanan. Sistem atribut nilai dalam CIELAB dapat dilihat pada Gambar 3.

Gambar 3 Grafik warna L, a, b (kroma dan hue)

Perhitungan pada skala warna CIELab menggunakan persamaan-persamaan di bawah ini dan dideskripsikan pada Tabel 1 :

ohue = tan-1 (b/a) ……… (Persamaan 1)

2 2 2

b a L

E

... ( Persamaan 2) Dimana :

ΔL = L sampel – L standar Δa = a sampel – a standar Δb = b sampel – b standar

Tabel 1 Arti ∆L, ∆a, ∆b, dan ∆E Perbedaan Komponen

∆L (+) lebih cerah (-) lebih gelap

∆a (+) lebih merah (-) lebih hijau

∆b (+) lebih kuning (-) lebih biru

11

3 METODE PENELITIAN

3.1 Waktu dan Tempat

Penelitian dilaksanakan pada bulan April-Oktober 2012. Pembuatan film indikator dilakukan di Laboratorium Departemen Teknologi Industri Pertanian, Institut Pertanian Bogor. Analisis warna dilakukan di Laboratoriun Teknik Pengolahan Pangan dan Hasil Pertanian, Institut Pertanian Bogor. Analisa fisik mekanis film dilakukan di Laboratorium Rekayasa dan Desain Bangunan Kayu (RDBK) Fakultas Kehutanan, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini dibagi menjadi dua macam yaitu bahan pewarna dan bahan untuk membuat film/kemasan. Bahan pewarna adalah ekstrak daun erpa segar (Aerva sanguinolenta) yang berumur 2-3 bulan dan pewarna sintetis merah karmoisin CI 14720 yang berbentuk cair. Bahan untuk pembuatan matrik film sekaligus pembawa bahan pewarna adalah kitosan yang berbentuk bubuk dan kristal polivinil alkohol (PVA). Alat yang digunakan dalam penelitian ini adalah oven, inkubator, homogenizer, cetakan kaca (30×20cm) sebagai wadah larutan film, magnetic stirrer, pengaduk, termometer, gelas piala, gelas ukur, shaker, dan neraca analitik. Selain itu juga akan digunakan untuk analisis mekanik dan fisik adalah pH meter, micrometer untuk mengukur ketebalan dan Chromameter Minolta CR-200 dan spektrofotometer untuk pengukuran warna.

3.3 Metode Penelitian

Penelitian ini dilakukan dalam tiga tahap. Tahap pertama adalah ekstraksi dan karakterisasi pewarna daun erpa, tahap kedua adalah pembuatan dan karakterisasi film indikator warna daun erpa, dan tahap ketiga adalah aplikasi indikator warna daun erpa sebagai kemasan cerdas untuk mendeteksi kerusakan produk pangan yaitu susu pasteurisasi. Sistematika penelitian ini dapat diuraikan secara rinci pada Lampiran 1.

3.3.1 Tahap 1 : Ekstraksi dan karakterisasi pewarna daun erpa (modifikasi metode Ningrum (2005))

12

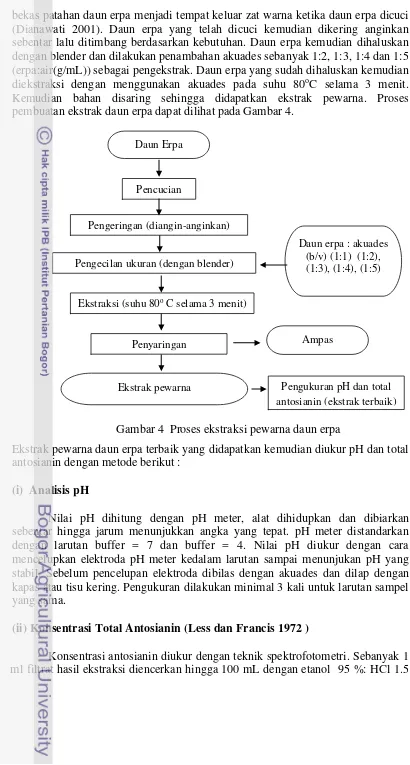

bekas patahan daun erpa menjadi tempat keluar zat warna ketika daun erpa dicuci (Dianawati 2001). Daun erpa yang telah dicuci kemudian dikering anginkan sebentar lalu ditimbang berdasarkan kebutuhan. Daun erpa kemudian dihaluskan dengan blender dan dilakukan penambahan akuades sebanyak 1:2, 1:3, 1:4 dan 1:5 (erpa:air(g/mL)) sebagai pengekstrak. Daun erpa yang sudah dihaluskan kemudian diekstraksi dengan menggunakan akuades pada suhu 80oC selama 3 menit. Kemudian bahan disaring sehingga didapatkan ekstrak pewarna. Proses pembuatan ekstrak daun erpa dapat dilihat pada Gambar 4.

Gambar 4 Proses ekstraksi pewarna daun erpa

Ekstrak pewarna daun erpa terbaik yang didapatkan kemudian diukur pH dan total antosianin dengan metode berikut :

(i) Analisis pH

Nilai pH dihitung dengan pH meter, alat dihidupkan dan dibiarkan sebentar hingga jarum menunjukkan angka yang tepat. pH meter distandarkan dengan larutan buffer = 7 dan buffer = 4. Nilai pH diukur dengan cara mencelupkan elektroda pH meter kedalam larutan sampai menunjukan pH yang stabil. Sebelum pencelupan elektroda dibilas dengan akuades dan dilap dengan kapas atau tisu kering. Pengukuran dilakukan minimal 3 kali untuk larutan sampel yang sama.

(ii) Konsentrasi Total Antosianin (Less dan Francis 1972 )

Konsentrasi antosianin diukur dengan teknik spektrofotometri. Sebanyak 1 ml filtrat hasil ekstraksi diencerkan hingga 100 mL dengan etanol 95 %: HCl 1.5

Pengecilan ukuran (dengan blender)

Ekstraksi (suhu 80o C selama 3 menit) Daun Erpa

Pencucian

Pengeringan (diangin-anginkan)

Penyaringan Ampas

Daun erpa : akuades (b/v) (1:1) (1:2), (1:3), (1:4), (1:5)

13

N (85:15). Filtrat kemudian diukur absorbansinya dengan spektrofotometer pada panjang gelombang 535 nm (Dianawati 2001).Total antosianin kemudian dihitung dengan rumus : ukur dalam celah selebar 1 cm pada panjang gelombang 535 nm dalam konsentrasi 1% (v/v).

Wsampel = berat sampel

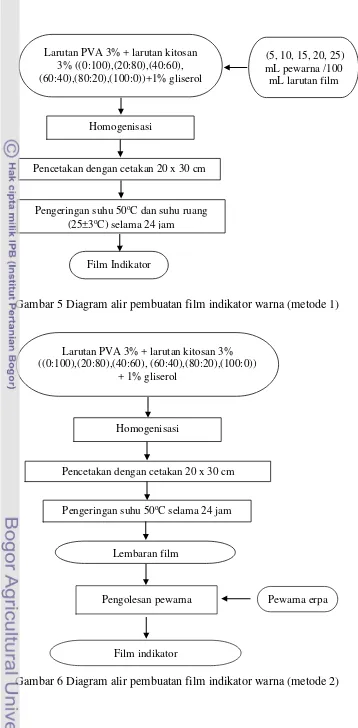

3.3.2 Tahap 2 : Pembuatan dan karakterisasi film indikator warna

Tahap kedua ditujukan untuk pembuatan film dari campuran kitosan dan PVA dan penentuan konsentrasi dan cara aplikasi penambahan pewarna pada matrik film diujicobakan sampai mendapatkan formulasi yang sesuai dengan kebutuhan. Penggunaan pewarna sintesis adalah karmoisin CI 14720 juga dicobakan pada penelitian ini untuk dibandingkan dengan pewarna alami daun erpa. Selanjutnya dilakukan karakterisasi film indikator dan juga pengukuran stabilitas warna film yang dilakukan selama film tersebut disimpan dalam beberapa kondisi penyimpanan.

3.3.2.1 Pembuatan dan karakterisasi film indikator warna

14

Gambar 5 Diagram alir pembuatan film indikator warna (metode 1)

Gambar 6 Diagram alir pembuatan film indikator warna (metode 2) Pengolesan pewarna Pewarna erpa

Film indikator Homogenisasi

Pencetakan dengan cetakan 20 x 30 cm

Pengeringan suhu 50oC selama 24 jam

Lembaran film

Larutan PVA 3% + larutan kitosan 3% ((0:100),(20:80),(40:60), (60:40),(80:20),(100:0))

+ 1% gliserol Homogenisasi

Pencetakan dengan cetakan 20 x 30 cm

Pengeringan suhu 50oC dan suhu ruang (25±3oC) selama 24 jam

Film Indikator

Larutan PVA 3% + larutan kitosan 3% ((0:100),(20:80),(40:60), (60:40),(80:20),(100:0))+1% gliserol

(5, 10, 15, 20, 25) mL pewarna /100

15

3.3.2.2 Karakteristik sifat fisik dan mekanis film indikator

Film indikator warna terbaik yang dihasilkan kemudian dianalisis sifat fisis mekanis, analisis yang digunakan adalah sebagai berikut :

(i) Ketebalan

Ketebalan film indikator warna diukur dengan micrometer scrup. Alat ini memiliki ketelitian sampai 0,01 mm. Pengukuran dilakukan pada lima tempat yang berbeda kemudian hasilnya dirata-ratakan sehingga diperoleh nilai ketebalan film indikator warna rata-rata dalam satuan mm.

(ii)Kekuatan tarik (KT) dan persentase pemanjangan (%E) (ASTM 1989)

Kekuatan tarik dan persentase pemanjangan film indikator warna yang dihasilkan diukur dengan menggunakan alat Tensile Strenght and Elongation Tester Strograph. Alat ini diatur pada Initial Grip Separation 50 mm dengan Load cells 5 kg dan kecepatan cross Lead 200 cm/menit. Kekuatan tarik ditentukan berdasarkan beban maksimum pada saat film pecah dan %E dilakukan pada penambahan panjang film pada saat film pecah/putus. Satuan kekuatan tarik adalah N/mm2.

3.3.2.3 Uji stabilitas film indikator warna sebagai kemasan cerdas

Uji stabilitas warna film indikator dititik beratkan pada perubahan degradasi warna, kadar air dan ketebalan film indikator warna seiring dengan lama waktu dan suhu penyimpanan, sehingga akan diperoleh rekomendasi penggunaan kemasan cerdas untuk produk nyata. Ada dua perlakuan yang berbeda, film indikator warna dibungkus/diselotip dan tanpa dibungkus/diselotip dengan selotip bening. Pembungkusan dilakukan untuk melihat ketahanan dari film indikator warna yang dihasilkan dan pengaruh lingkungan terhadap film, karena film indikator warna memiliki sifat larut air, sehingga dengan pembungkusan dapat melindungi film indikator warna dari kelembaban dan pengaruh lingkungan lainnya. Perbedaan kedua perlakuan ini akan dilihat perbedaannya dengan melakukan uji t terhadap nilai kemiringan (slope) dan

intersep dari persamaan matematis perubahan nilai L,a,b, ohue dan ΔE pada masing-masing kondisi penyimpanan.

Pengukuran stabilitas terhadap film indikator warna dilakukan selama kemasan tersebut disimpan dalam beberapa kondisi penyimpanan. Respon film indikator terhadap suhu diuji dengan penyimpanan film indikator warna pada suhu

16

dengan perlakuan diberi paparan cahaya lampu flouroscent dengan jarak 6 cm dalam kotak berukuran 30× 10×10 cm dengan suhu 40o C dengan RH 35-40% dan intensitas cahaya 400 klx yang diasumsikan sebagai panas cahaya matahari dan juga pada cahaya matahari langsung, selama 6 jam dan diamati degradasi warna selama penyimpanan. Gambar skema alat pengganti cahaya matahari dapat dilihat pada Gambar 7.

Gambar 7 Skema alat pengganti cahaya matahari

Perubahan warna yang terjadi terhadap film indikator warna terbaik selama masa simpan, dilihat secara visual dan dengan melakukan pengukuran dengan chromameter, perubahan kadar air dianalisis dengan metoda oven dan ketebalan diukur dengan micrometer secrup.

(i)Analisis Warna (Hunter 1958)

Pengukuran dilakukan dengan menggunakan chromameter CR 200 keluaran Minolta. Pertama alat dikalibrasi dengan obyek standar merah dari CR 200. Kemudian contoh diletakkan dibawah sensor. Hasil pengukuran terhadap warna obyek dibaca pada layar yaitu Y, x dan y. Selanjutnya dihitung nilai L sebagai indikasi kecerahan (lightnees) dan nilai a sebagai indikasi warna merah (+a) dan warna hijau (-a) dan sebagai warna kuning (+b) dan warna biru (-b).

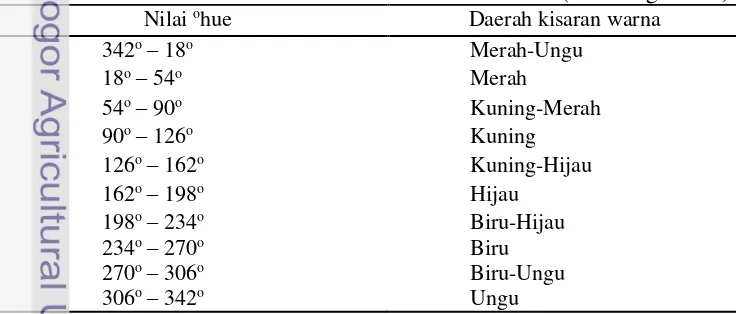

Warna bahan diukur dalam unit L, a, b yang merupakan standar internasional pengukuran warna, diadopsi oleh CIE (Commission Internationale d'Eclairage). Kecerahan atau Lightness berkisar anara 0 dan 100 sedangkan parameter kromatik (a, b) berkisar antara -60 and 60. Skala warna CIELab adalah skala warna yang seragam. Dalam sebuah skala warna yang seragam, perbedaan antara titik-titik plot dalam ruang warna dapat disamakan untuk melihat perbedaan warna yang direncanakan (Hunter 1958). Pengukuran juga dilakukan terhadap nilai ohue dan ΔE. Nilai ohue menggambarkan kisaran warna kromatis visual yang terlihat, yang dapat dilihat pada Tabel 2.

Tabel 2 Nilai ohue dan daerah kisaran warna kromatis (Hutchings 1999)

Nilai ohue Daerah kisaran warna

342o– 18o Merah-Ungu

18o– 54o Merah

54o– 90o Kuning-Merah

90o– 126o Kuning

126o– 162o Kuning-Hijau

162o– 198o Hijau

198o– 234o Biru-Hijau

234o– 270o Biru

270o– 306o Biru-Ungu

17

ΔE menggambarkan total perbedaan warna secara keseluruhan. ΔE adalah nilai tunggal yang diperoleh untuk menghitung perbedaan L, a dan b antara sampel dan standar. Perhitungan pada skala warna CIELab menggunakan persamaan pada persamaan 1 dan 2. Skala warna CIELab dapat digunakan pada berbagai objek yang akan diukur warnanya. Skala warna ini digunakan terutama pada industri-industri.

(ii)Penentuan kadar air, metode oven (Sudarmadji et al. 1997)

Cawan aluminium dikeringkan dalam oven pada suhu 110oC selama 1-2 jam. Kemudian cawan dimasukkan ke dalam desikator sampai dingin, lalu ditimbang. Lembaran bahan dimasukkan ke dalam cawan dan keringkan dalam oven bersuhu 105oC selama 3-5 jam, atau hingga mencapai berat konstan. Cawan yang berisi lembaran bahan dikeluarkan dan didinginkan dalam desikator selama 15 menit dan ditimbang. Kadar air dihitung dengan rumus sebagai berikut:

% Kadar Air = 100% 1

2 1

W

W W

... (Persamaan 6) Di mana : W1 = Berat awal sampel (g)

W2 = Berat sampel setelah pengeringan (g)

(iii) Ketebalan

Ketebalan film indikator warna diukur dengan micrometer secrup. Alat ini memiliki ketelitian sampai 0,01 mm. Pengukuran dilakukan pada lima tempat yang berbeda kemudian hasilnya dirata-ratakan sehingga diperoleh nilai ketebalan film indikator warna rata-rata dalam satuan mm.

3.3.3 Tahap 3 : Aplikasi film indikator warna sebagai kemasan cerdas untuk produk susu pasteurisasi

Setelah didapatkan film indikator warna dan perubahannya terhadap suhu dan paparan cahaya matahari, maka akan dapat disesuaikan dengan aplikasi untuk produk yang akan diberi label film indikator warna tersebut. Salah satu produk contoh adalah susu pasteurisasi segar yang harus disimpan dalam suhu ruang (25±3oC) dan suhu refrigerator (3±2oC). Cara aplikasi film indikator dapat dilihat pada Gambar 8.

18

Perubahan film indikator warna selama penyimpanan akan diamati seiring dengan perubahan mutu produk susu. Dengan demikian dapat diperoleh informasi hubungan perubahan warna indikator dengan perubahan mutu produk. Uji mutu susu pasteurisasi yang akan dilakukan adalah sebagai berikut :

1. Penentuan angka lempeng total (Fardiaz,1993)

Tujuan pengamatan mikroba adalah untuk mengetahui pencemaran mikroba pada sampel susu pasteurisasi. Media yang digunakan yaitu Plate Count Agar (PCA) yang mengandung tripton 0.5 % (5 g), ekstrak khamir 0.25 % (2.5 g), agar 15 g, air destilata 1000 mL dan glukosa/dekstrosa 0.1 % (1 g) sehingga semua mikroba termasuk bakteri, kapang dan khamir dapat tumbuh dengan baik pada medium tersebut. Caranya adalah sebagai berikut :

a. Sebanyak 5 mL susu pasteurisasi ditimbang lalu dimasukkan kedalam erlenmeyer 50 mL yang berisi air steril, lalu dikocok-kocok dan didiamkan lebih kurang 10 menit dan dilanjutkan dengan pengenceran 10-1, 10-2, 10-3.

b. Sebanyak 1 mL cairan dipipet dari tabung pengenceran dan dimasukkan kedalam cawan petri secara aseptik (pemipetan dilakukan dari pengenceran tinggi ke rendah)

c. PCA (50oC) dimasukkan kedalam cawan dengan gerak melingkar atau gerak seperti angka delapan untuk menyebarkan sel-sel mikroba secara merata. d. Lempengan agar dibiarkan membeku (10 menit)

e. Setelah membeku, lempengan agar dibalik dan inkubasi pada suhu kamar. f. Pertumbuhan koloni mikroba diamati setelah 2 – 3 hari

g. Jumlah koloni pada lempeng agar kemudian dihitung sesuai dengan aturan pada Standar Plate Count. Hasil uji ini disesuaikan dengan Batas Maksimum Cemaran Mikroba (BMCM) susu pasteurisasi pada SNI 7388:2009 dengan jumlah total mikroba minimal yaitu 5 x 104 koloni/mL (Lampiran 3).

2. Uji organoleptik terhadap susu pasteurisasi (Soekarto 1995)

19

4 HASIL DAN PEMBAHASAN

4.1 Ekstraksi dan karakterisasi pewarna daun erpa

Penilaian terhadap karakter pewarna erpa dilakukan dengan melihat kepekatan pewarna secara visual, semakin sedikit jumlah air yang digunakan maka secara visual semakin pekat pewarna erpa yang dihasilkan. Perbandingan daun erpa dan akuades sebesar 1:2 adalah perbandingan terpilih yang digunakan, karena dengan perbandingan lebih sedikit lagi, air tidak bisa mengekstrak semua pewarna yang ada karena daun erpa sulit untuk dihaluskan. Semakin sedikit jumlah air yang digunakan untuk mengekstrak bahan maka akan semakin pekat ekstrak pewarna yang dihasilkan. Eksraksi pewarna erpa dilakukan dengan menggunakan pelarut akuades, karena ekstraksi daun erpa dengan menggunakan pelarut akuades menghasilkan rendemen antosianin yang lebih besar dibandingkan metanol dan etanol (Raharja dan Dianwati 2001).

Ekstrak pewarna yang dihasilkan dari penelitian ini memiliki pH 5.09 dan berdasarkan perhitungan diperoleh total antosianin sebesar 116.65 mg antosianin/100 g daun erpa segar. Total antosianin diperoleh lebih tinggi dibanding dengan ekstrak daun erpa yang dihasilkan dari penelitian Ningrum (2005) yaitu sebesar 69.98 mg antosianin/100 g daun erpa segar, dengan perbandingan daun erpa dan akuades 1:5, dan juga lebih tinggi dari beberapa sumber antosianin lainnya seperti stroberi yang hanya memiliki rendemen antosianin sebesar 45 mg/100 g bahan, atau kulit rambutan yang hanya memiliki total antosianin sebesar 1.925 x 10-3 mg/ml (Rein 2005). Zat pewarna alami yang dominan terdapat pada daun erpa adalah antosianin, dengan jenis antosianidin yang dominan yaitu jenis sianidin (Raharja dan Dianawati 2001).

Ekstrak yang diperoleh dapat digunakan sebagai pewarna pada matrik film. Gambar ekstrak daun erpa yang dihasilkan dapat dilihat pada Gambar 9.

Gambar 9 Ekstrak daun erpa

4.2 Pembuatan dan karakterisasi film indikator warna

Perlakuan dengan menambahkan berbagai konsentrasi pewarna (5,10,15,20,25) mL pewarna /100 mL larutan film) kedalam larutan matriks film lalu dikeringkan pada suhu 50oC menghasilkan film indikator dengan warna

20

menghasilkan film indikator dengan warna merah yang diharapkan. Larutan film dengan pewarna daun erpa menghasilkan warna yang tidak stabil, sehingga larutan film sudah berubah warna menjadi kuning ketika bahan dikeringkan, dan menghasilkan film yang berwarna kuning dan tidak bisa digunakan sebagai indikator warna. Hal ini disebabkan karena antosianin yang terdapat pada ekstrak pewarna daun erpa sangat rentan terhadap suhu tinggi yang digunakan pada saat pengeringan yaitu 50oC. Perubahan warna larutan film dan film yang dihasilkan dapat dilihat pada Gambar 10.

(a) (b)

Gambar 10 Warna film (a) sebelum dikeringkan; (b) setelah dikeringkan pada suhu 50oC

Perlakuan dengan mengeringkan larutan film yang sudah ditambahkan pewarna daun erpa pada suhu ruang, menghasilkan larutan film dengan pewarna daun erpa tetap mengalami perubahan warna, mulanya warna mengalami perubahan dari merah darah menjadi orange pada satu jam pertama, kemudian menjadi kekuningan pada jam berikutnya sehingga larutan film sudah berubah warna sebelum kering menjadi lembaran film. Ekstrak pewarna daun erpa di dalam matrik film sangat rentan terhadap suhu ruang dan suhu tinggi, sehingga film sudah berubah warna selama pengeringan, maupun selama pembuatan film.

Secara umum stabilitas antosianin dapat dipengaruhi oleh beberapa faktor yaitu struktur dan konsentrasi antosianin, suhu, pH, oksigen, cahaya, enzim, asam askorbat, gula, sulfit dan sebagainya (Jackman dan Smith 1996). Pada saat pewarna dicampurkan kedalam larutan matrik film, pewarna antosianin pada ekstrak daun erpa terdegradasi dan mengalami kehilangan warna merah (memudar) karena adanya kandungan asam pada larutan film. Menurut Jackman dan Smith (1996) antosianin pada pH 3-6 terjadi serangan nukleofilik air terhadap gugus karbon no.2 inti kation flavium sehingga menstimulasi pembentukan struktur pseudobasa yang berkesetimbangan dengan kalkon (tidak berwarna). Perubahan warna larutan film yang dikeringkan pada suhu ruang dapat dilihat pada Gambar 11.

(a) (b) (c)

21

Percobaan selanjutnya dilakukan dengan teknik pengolesan ekstrak pewarna pada matrik film yang sudah dikeringkan. Metode ini dipilih juga karena menurut Sumarto (2008) polimer yang berupa larutan encer memiliki rantai bebas bergerak, sehingga kemungkinan terbentuk konfigurasi rantai yang beragam, tetapi polimer dalam bentuk padat memiliki rantai tidak teratur sehingga gerakan dan konfigurasinya terbatas, sehingga ketika pewarna dioleskan pada film yang sudah dalam bentuk lembaran menghasilkan film dengan warna yang lebih stabil dibanding ketika pewarna dicampurkan dalam larutan film yang berbentuk cair.

Sebelum melakukan pengolesan terlebih dahulu dipilih perbandingan film yang akan digunakan untuk diolesi pewarna. Perbandingan film yang digunakan adalah perbandingan PVA dan kitosan (60:40), perbandingan ini dipilih karena menghasilkan film dengan sifat fisik yang baik dibanding perbandingan lain yang telah dilakukan. Uji yang dilakukan perbandingan (100:0) dan (80:20) cenderung susah untuk menyerap pewarna yang dioleskan sehingga warna kurang merata. Film dengan perbandingan (40:60), (20:80), dan (0:100) cepat menyerap warna sehingga film yang dihasilkan menjadi mudah sobek. Hal ini sesuai dengan penelitian Apriyanto (2007) di mana semakin tinggi jumlah kitosan yang digunakan dibanding dengan PVA akan meningkatkan laju transmisi uap air yang berhubungan dengan kerapatan rantai pilimer film. Semakin tinggi nilai laju transmisi uap air maka bahan tersebut akan semakin mudah dilalui uap air dan air. Rantai polimer yang lurus dan sederhana memiliki tingkat kerapatan yang tinggi sehingga nilai laju transmisi oksigen rendah (Herjanti 1997).

Metode pengolesan dilakukan hingga didapatkan film indikator warna dengan warna merata secara visual. Pengolesan 1 mL pewarna erpa pada 40 cm2 film menghasilkan film dengan warna merah yang stabil dan rata secara visual. Film hasil sebelum dan sesudah pengolesan pewarna daun erpa dapat dilihat pada Gambar 12

(a) (b)

(c) (d)

22

4.2.1 Karakteristik sifat fisik dan mekanis film indikator

Sifat fisik dan mekanis film berkaitan dengan proses pencetakan, jenis dan sifat bahan yang digunakan untuk membentuk film dan terutama sifat kohesi dari larutan bahan. Sifat kohesi bahan akan mempengaruhi kemampuan polimer, terutama ikatan molekul antar rantai polimer (Gontard dan Gilbert 1994). Hasil pengujian dapat dilihat pada Tabel 3

Tabel 3 Sifat fisik film kemasan cerdas indikator warna Parameter Uji Satuan Hasil Uji film

Ketebalan Mm 0.22

Kuat tarik kgf/cm2 42.67

Elongasi % 78.06

Ketebalan merupakan salah satu parameter untuk mengetahui karakteristik film yang telah dibuat. Terjadi pengerutan ketika proses pengeringan pada suhu 50oC, di mana terjadi penguapan pelarut saat terbentuk lembaran film. Pembentukan lembaran film diawali dengan melemahnya jarak antar partikel yang saling berikatan dalam suatu cairan, sehingga setelah terjadi proses penguapan akan terbentuk lembaran (Buckmann et al. 2002).

Ketebalan film dipengaruhi oleh volume larutan film dan luas cetakan yang digunakan dalam pembuatan film, semakin besar volume larutan film yang dimasukkan ke dalam cetakan dengan ukuran tertentu maka akan semakin tebal film yang dihasilkan. Ketebalan film juga dipengaruhi oleh kekentalan atau viskositas larutan film yang digunakan, semakin besar persentase padatan bahan baku dan plasticizer yang digunakan maka akan semakin meningkatkan ketebalan film yang dihasilkan.

Proses pewarnaan menyebabkan ketebalan film yang dihasilkan sedikit turun, namun tidak begitu berbeda dengan ketebalan film yang belum diwarnai. Pada penelitian ini, volume larutan yang dituangkan ke dalam cetakan yaitu 400 mL dengan ukuran cetakan 20×30 cm2, dan menghasilkan film yang belum di warnai dengan ketebalan 0.26 mm dan 0.22 mm untuk film yang sudah diwarnai. Proses pengolesan menyebabkan permukaan film tergerus oleh kuas, mengakibatka terjadinya sedikit penipisan pada film.

Kuat tarik dan persen pemanjangan merupakan sifat mekanik yang berhubungan dengan kekuatan film, semakin tinggi nilai kuat tarik suatu film maka semakin kuat juga film tersebut. Kuat tarik atau kekuatan tarik menunjukkan ukuran ketahanan film, yaitu, yaitu regangan maksimal yang dapat diterima sampel sebelum putus, sedangkan persen pemanjangan atau elongasi merupakan perubahan panjang maksimum yang di alami (Theresia 2003).

Nilai kuat tarik film yang dihasilkan cukup tinggi yaitu 42.67 kgf/cm2, jika dibandingkan dengan kuat tarik film dari bahan kitosan saja yaitu sebesar 13.3 kgf/cm2 (Putri 2012), hal ini disebabkan pembentukan ikatan hidrogen antar molekul antara NH3+ pada struktur khitosan dan OH- pada polivinil alkohol.

Gugus amino (NH2) pada khitosan telah diprotonasi menjadi NH3+ dalam larutan

asam asetat, dan gugus OH- pada polivinil alkohol akan berikatan dengan NH 3+

membentuk ikatan hidrogen (Xu et al. 2004).

23

gliserol yaitu 20.8% (Putri 2012), juga lebih tinggi dari elongasi film dengan

plasticizer sorbitol yaitu 16.6% (Purwanti 2010). Jika dibandingkan dengan film dari polimer lain, nilai elongasi juga lebih tinggi, yaitu elongasi film dari pati ubi jalar sebesar 9.00±2.70%, dengan pati ubi kayu sebesar 10.67±2.39%, dengan pati kentang sebesar 4.67±1.55%, dengan pati garut sebesar 4.33±1.55% dan dengan pati jagung sebesar 25.33±6.29% (Ardian 2011).

Penambahan plasticizer yaitu gliserol mempengaruhi tingkat elastisitas film yang dihasilkan. Semakin banyak penambahan plasticizer, maka elastisitas film akan semakin tinggi. Plasticizer adalah bahan organik dengan bobot molekul rendah yang ditambahkan dengan maksud memperlemah kekakuan suatu film.

Plasticizer didefinisikan sebagai substansi non volatil yang mempunyai titik didih tinggi, yang jika ditambahkan ke senyawa lain akan mengubah sifat fisik dan mekanik senyawa tersebut. Penambahan plasticizer akan menghindarkan film dari keretakan selama penanganan maupun penyimpanan yang dapat mengurangi sifat–sifat tahanan film (Sumarto 2008). Gliserol adalah senyawa alkohol polihidrat dengan tiga buah gugus hidroksil dalam satu molekul (alkohol trivalen). Rumus kimia gliserol adalah C3H8O3 dengan nilai densitas 1,23 g/cm3 dan titik

didihnya 204oC, berbentuk cair, tidak berbau, transparan, higroskopis, dan dapat

larut dalam air dan alkohol. Gliserol efektif digunakan sebagai plasticizer pada film hidrofilik. Penambahan gliserol dengan jumlah sedikit akan menghasilkan film yang lebih fleksibel dan halus, namun tidak terlalu menurunkan kuat tarik dari film yang dihasilkan (Nurdiana 2002).

4.2.2 Stabilitas warna film selama penyimpanan

Warna adalah spektrum cahaya yang dipantulkan oleh benda yang kemudian ditangkap oleh indra penglihatan kita (yakni mata) lalu diterjemahkan oleh otak sebagai sebuah warna tertentu. Warna merupakan faktor yang ikut menentukan mutu, selain itu warna juga dapat digunakan sebagai indikator kesegaran atau kematangan (Putri 2012).

Dari hasil uji yang dilakukan, secara umum hasil analisis warna pada film selama penyimpanan menunjukkan perubahan warna pada film sampel yaitu dari warna merah menjadi warna kuning. Untuk film yang disimpan pada suhu 40oC dengan paparan cahaya, secara visual berubah warna dari merah menjadi kuning dalam waktu dua jam. Pada suhu ruang (25±3oC), secara visual film berubah dari

warna merah menjadi kuning dalam waktu satu hari. Untuk film yang disimpan pada suhu refrigerator (3±2oC) secara visual film mulai berubah dari merah menjadi merah kekuningan pada hari ke-8 namun benar-benar berubah menjadi kuning pada hari ke-12. Film yang disimpan pada suhu freezer ((-10)±2oC)

mengalami sedikit perubahan warna namun tetap berwarna merah secara visual setelah disimpan selama 78 hari.

24

4.2.2.1 Nilai L

Nilai L merupakan nilai yang menunjukkan tingkat kecerahan suatu sampel. Nilai L berkisar antara 0 (gelap/hitam) dan 100 (terang/putih). Semakin tinggi nilai L sampel makan bisa diartikan sampel tersebut memiliki warna yang semakin cerah. Untuk sampel yang disimpan pada freezer terjadi sedikit peningkatan nilai L yaitu dari 41.10 pada hari ke-0 menjadi 44.04pada hari ke-78 untuk sampel yang tidak dibungkus dan 42.42 pada hari ke-0 menjadi 43.96 pada hari ke-78 untuk sampel yang dibungkus. Untuk sampel yang disimpan pada suhu

refrigerator terjadi peningkatan nilai L dari 39.67 pada hari ke-0 menjadi 53.91 pada hari ke-12 untuk sampel yang tidak dibungkus dan 41.81 pada hari ke-0 menjadi 53.59 pada hari ke-12 untuk sampel yang dibungkus. Pada penyimpanan suhu suhu ruang, nilai L meningkat dari 41.22 pada jam ke-0 menjadi 55.12 pada jam ke-11 untuk sampel yang tidak dibungkus dan 42.03 pada jam ke-0 menjadi 55.19 pada jam ke-11 untuk sampel yang dibungkus. Pada penyimpanan suhu 40oC dengan penyinaran cahaya matahari, nilai L meningkat dari 41.22 pada jam ke-0 menjadi 56.21 pada jam ke-2 untuk sampel yang tidak dibungkus dan 41.93 pada jam ke-0 menjadi 57.93 pada jam ke-2 untuk sampel yang dibungkus. Perubahan nilai L film indikator warna untuk masing-masing suhu penyimpanan dan persamaan matematis perubahan nilai L film indikator terlihat pada Gambar 13 dan Tabel 4.

(a) (b)

(c) (d)

Ket : ♦ Tanpa dibungkus, ■ Dibungkus

Gambar 13 Hubungan lama penyimpanan terhadap nilai L film pada suhu: (a) freezer ((-10)±2oC); (b) refrigerator (3±2oC); (c) ruang (25±3oC), dan (d) luar yaitu 40oC dengan paparan cahaya.