P R O P O S A L T U G A S A K H I R

Pengembangan Rencana Kebutuhan Distribusi (Distribution

Resources Planning) dengan Perencanaan Produksi pada PT.

Central Windu Sejati

Oleh

NAMA : AFDOLI ANDA NASUTION NIM : 0 2 5 2 0 4 0 1 4

PROGRAM STUDI TEKNIK DAN MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

P R O P O S A L T U G A S A K H I R

Pengembangan Rencana Kebutuhan Distribusi (Distribution

Resources Planning) dengan Perencanaan Produksi pada PT.

Central Windu Sejati

Oleh

NAMA : AFDOLI ANDA NASUTION NIM : 0 2 5 2 0 4 0 1 4

Disetujui Oleh :

Pembimbing I Pembimbing II

(Ir. Poerwanto, M.sc) (Ir. Rosnani Ginting, MT )

PROGRAM STUDI TEKNIK DAN MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

FAKULTAS TEKNIK PROGRAM DIPLOMA IV

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK SERTIFIKAT EVALUASI DRAFT KARYA AKHIR

NO. Dok : FM-TS-01-005B Rev : 00

Tgl Efektif : 01 Feb 2007 Halaman : 7 dari 1

“ SERTIFIKAT EVALUASI DRAFT KARYA AKHIR”

No. : ……../HS.2.1.4.2.8/KRK/2008

Kami yang bertanda tangan dibawah ini, menyatakan bahwa setelah melakukan

pembimbingan Karya Akhir terhadap mahasiswa :

Nama : Afdoli Anda Nasution

N I M : 025204014

Tempat dan tanggal lahir : Medan, 27 Januari 1985

Judul Karya Akhir : Pengembangan Rencana Kebutuhan Distribusi (Distribusi

Requirement Planning) Dalam Sistem Perencanaan Produksi

Pada PT. Central Windu Sejati

Menetapkan ketentuan-ketentuan berikut sebagai hasil evaluasi :

Dapat menerima perbaikan DRAFT KARYA AKHIR Program Studi Teknik Manajemen Pabrik

dan kepada penulisnya diizinkan untuk mengikuti Seminar yang akan diadakan Program Studi

Teknik Manajemen Pabrik FT-USU.

Medan, Pebruari 2008

Tim Pembimbing

Pembimbing I Pembimbing II

Ir. Poerwanto, M.sc Ir. Rosnani Ginting, MT

UCAPKAN TERIMA KASIH

Dalam penulisan Karya Akhir ini penulis banyak mendapatkan dorongan

dan bantuan baik materil maupun moril dari berbagai pihak. Untuk itu pada

kesempatan ini penulis ingin menyampaikan banyak terima kasih kepada pihak

yang telah memberikan bantuan antara lain :

1. Bapak Ir. Poerwanto, Msc dan ibu Rosnani Ginting, MT selaku Dosen

Pembimbing I dan II yang telah banyak memberikan bantuan bimbingan dari

awal sampai akhir penelitian dalam penulisan Karya Akhir ini.

2. Bapak Aulia Ishak, MT sebagai Kordinator Karya Akhir.

3. Bapak Parintoan Silaen, sebagai pembimbing lapangan Production, Bapak

Antoni yang memberikan kesempatan penelitian di pabrik,dan semua staf dan

karyawan PT. Central Windu sejati II atas bantuan dan kerjasamanya..

4. Orang Tua tercinta, H. Salman NST dan Hj. Mazlina Lubis, kak Kiki, Lia, dan

Eja gendut, yang telah memberi kasih sayang, doa, dukungan serta dengan

sabar menunggu hingga selesai kuliah.

5. Riza, Izud, Tedy, Edi, Bayou, Ipoel, Qotul, Wiwid serta, abang, kakak, Rekan

dan adik- adik di “The Best Comunity” HmI Komisariat FT-USU

6. Teman dikampus Katong, Coak, Ujang, Rio, Oong, Dana, Faisal, N J, serta

teman-teman di Teknik Manajemen Pabrik stambuk 2002 yang telah

memberikan dukungan dan semangat juga memberi ide-ide sehingga Karya

Dalam penyusunan Karya Akhir ini, penulis berusaha sebaik mungkin

sesuai dengan kemampuan, waktu dan fasilitas yang ada. Penulis dapat banyak

bimbingan dan dorongan dari berbagai pihak.

Semoga dengan dibuatnya Karya Akhir ini dapat memberikan manfaat

bagi semua pihak yang memerlukan, akhir kata penulis mengucapakan terima

kasih dan memohon maaf yang sebesarnya jika ada kesalahan maupun

kekurangan dalam penulisan Karya Akhir ini. Semoga Karya Akhir ini bermanfaat

bagi kita semua.

MEDAN, 8 Februari 2008

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ...i

KATA PENGANTAR... ... ii

UCAPAN TERIMA KASIH... ... iii

DAFTAR ISI ... ...v

DAFTAR TABEL ... ...ix

DAFTAR GAMBAR... ...xv

ABSTRAK ... ...xvi

BAB I. PENDAHULUAN

1.1.Latar Belakang Permasalahan ...I-1

1.2.Perumusan Masalah ...I-1

1.3.Tujuan Penelitian ...I-3

1.4.Manfaat Penelitian ...I-3

1.5.Batasan dan Asumsi ...I-4

1.6.Sistematika Penulisan Karya Akhir ...I-5

BAB II. GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI

(Lanjutan)

2.4.Struktur Organisasi Perusahaan ...II-4

2.5.Uraian Tugas Wewenang dan Tanggung Jawab ...II-7

2.6.Jumlah Tenaga Kerja dan Jam Kerja ...II-19

2.7.Sistem Pengupahan dan Kesejahteraan Karyawan ...II-20

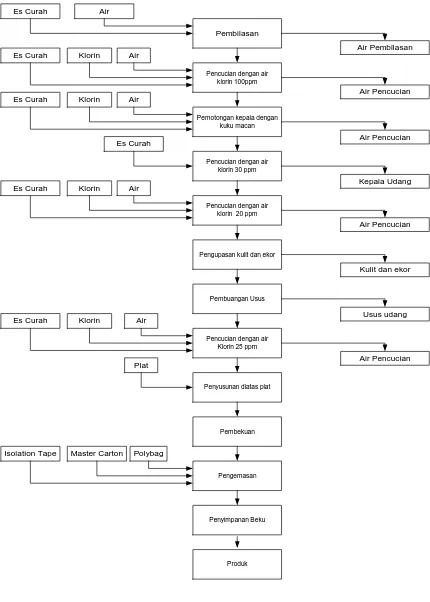

2.8.Proses Produksi ...II-24

2.8.1. Bahan Baku, Bahan Tambahan dan Bahan Penolong...II-24

2.8.2. Uraian Proses Produksi ...II-27

BAB III. LANDASAN TEORI

3.1. Peramalan (Forecasting)...III-1

3.1.1. Ukuran Akurasi Peramalan ...III-1

3.1.2. Metode Peramalan...III-3

3.2. Safety Stock ...III-10

3.3. Model Pengendalian Persediaan ...III-11

3.3.1. Economic Order Quantity ...III-18

3.4. Distribution Requirement Planning ...III-19

3.4.1. Definisi Distribution Requirement Planning ...III-19

3.4.2. Input Distribution Requirement Planning...III-20

DAFTAR ISI

(Lanjutan)

3.4.4. Output – Output Sistem DRP...III-22

3.5. Master Production Schedule ...III-25

BAB IV METODOLOGI PENELITIAN

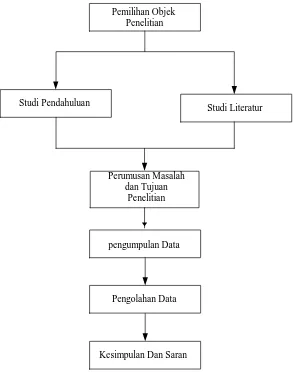

4.1. Pendahuluan ...IV-1

4.2. Pemilihan Objek Penelitian...IV-2

4.3. Studi Pendahuluan ...IV-2

4.3.1. Studi Literatur ...IV-2

4.4. Perumusan Masalah dan Tujuan Penelitian ...IV-3

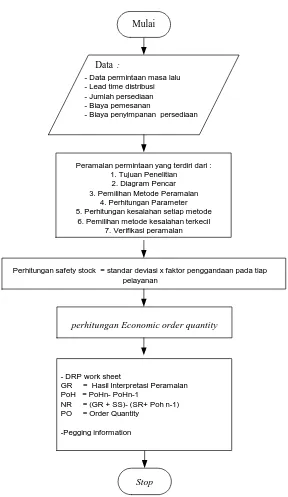

4.5. Pengumpulan Data ...IV-4

4.6. Pengolahan Data ...IV-4

4.7. Kesimpulan dan Saran ...IV-7

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ...V-1

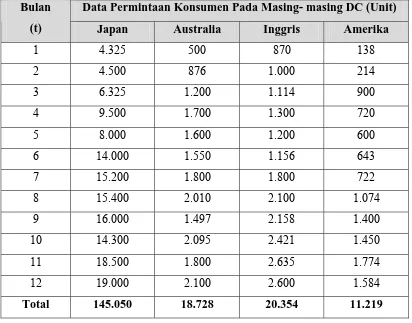

5.1.1. Data Permintaan Konsumen Masa Lalu...V-1

5.2. Pengolahan Data ...V-5

5.2.1. Peramalan Permintaan Konsumen ...V-5

5.2.2. Perhitungan Safety Stock ...V-52

DAFTAR ISI

(Lanjutan)

BAB VI ANALISA PEMECAHAN MASALAH

1.1.Analisa Pemecahan Masalah...VI-1

BAB VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ...VII-1

7.2. Saran ...VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Peta Penyebaran Tenaga Kerja Berdasarkan

Jabatan...II-19

2.2. Perhitungan Upah Karyawan Borongan...II-21

2.3. Perhitungan Upah Karyawan Harian ...II-21

2.4. Standar Ukuran Udang Konvensional...II-23

5.1. Data Permintaan Konsumen Masa Lalu...V-1

5.2. Lead Time Distribusi Masing- Masing DC...V-2

5.3. Status Persediaan Awal ...V-3

5.4. Perhitungan Biaya Order...V-3

5.5. Perhitungan Parameter Peramalan Metode Konstan

Untuk DC Japan ...V-7

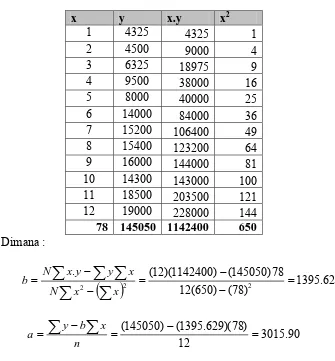

5.6. Perhitungan Parameter Peramalan Metode Linear

Untuk DC Japan ...V-8

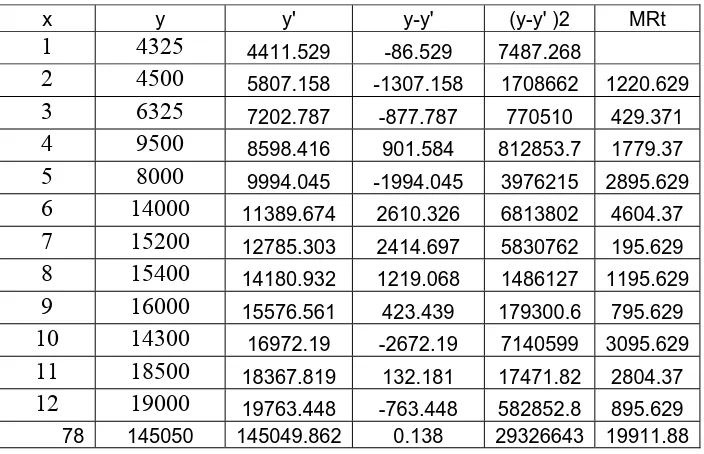

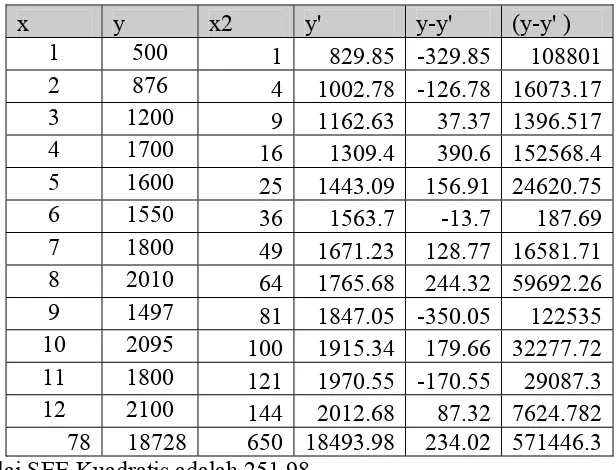

5.7. Perhitungan SEE Linear Untuk DC Japan ...V-9

5.8. Perhitungan Parameter Peramalan

Metode Kuadratis Untuk DC Japan ...V-9

5.9. Perhitungan SEE MetodeKuadratis Untuk DC Japan...V-11

DAFTAR TABEL

(Lanjutan)

5.11. Perhitungan SEE Metode Eksponensial

Untuk DC Japan ...V-12

5.12. Perhitungan Parameter Peramalan Metode Siklis

Untuk DC Japan ...V-13

5.13. Perhitungan SEE Metode Siklis Untuk

DC Japan ...V-15

5.14. Perbandingan Nilai SEE Permintaan Konsumen ...V-16

5.15. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...V-16

5.16. Parameter Verifikasi Peramalan Untuk

Permintaan Konsumen Pada DC Japan...V-17

5.17. Interpretasi Peramalan Untuk DC Japan ...V-19

5.18. Perhitungan Parameter Peramalan Metode Konstan

Untuk DC Australia ...V-21

5.19. Perhitungan Parameter Peramalan

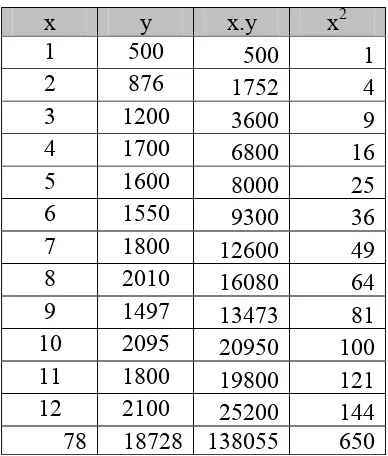

Metode Linear Untuk DC Australia...V-22

5.20. Perhitungan SEE Linear Untuk DC Australia...V-22

5.21. Perhitungan Parameter Peramalan Metode

DAFTAR TABEL

(Lanjutan)

5.22. Perhitungan SEE MetodeKuadratis

Untuk DC Australia ...V-24

5.23. Perhitungan Parameter Peramalan Metode Eksponensial

Untuk DC Australia ...V-24

5.24. Perhitungan SEE Metode Eksponensial

Untuk DC Australia ...V-25

5.25. Perhitungan Parameter Peramalan Metode Siklis

Untuk DC Australia ...V-26

5.26. Perhitungan SEE Metode Siklis

Untuk DC Australia ...V-26

5.27. Perbandingan Nilai SEE Permintaan Konsumen ...V-27

5.28. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...V-28

5.29. Parameter Verifikasi Peramalan Untuk

Permintaan Konsumen Pada DC Australia ...V-28

5.30. Interpretasi Peramalan Untuk DC Australia ...V-30

5.31. Perhitungan Parameter Peramalan Metode Konstan

Untuk DC Inggris...V-32

5.32. Perhitungan Parameter Peramalan Metode Linear

DAFTAR TABEL

(Lanjutan)

5.34. Perhitungan Parameter Peramalan

Metode Kuadratis Untuk DC Inggris ...V-34

5.35. Perhitungan SEE MetodeKuadratis Untuk

DC Inggris...V-35

5.36. Perhitungan Parameter Peramalan Metode Eksponensial

Untuk DC Inggris...V-35

5.37. Perhitungan SEE Metode Eksponensial

Untuk DC Inggris...V-36

5.38. Perhitungan Parameter Peramalan Metode Siklis

Untuk DC Inggris...V-37

5.39. Perhitungan SEE Metode Siklis Untuk DC Inggris ....V-38

5.40. Perbandingan Nilai SEE Permintaan Konsumen ...V-38

5.41. Penentuan Metode Peramalan dengan Nilai SEE Terkecil

...V-39

5.42. Parameter Verifikasi Peramalan Untuk Permintaan Konsumen Pada DC

Inggris...V-39

5.43. Interpretasi Peramalan Untuk DC Inggris...V-41

5.44. Perhitungan Parameter Peramalan Metode Konstan

Untuk DC Amerika Serikat...V-43

5.45. Perhitungan Parameter Peramalan Metode Linear

DAFTAR TABEL

(Lanjutan)

5.46. Perhitungan SEE Linear Untuk

DC Amerika Serikat...V-45

5.47. Perhitungan Parameter Peramalan Metode Kuadratis

Untuk DC Amerika Serikat...V-45

5.48. Perhitungan SEE MetodeKuadratis

Untuk DC Amerika Serikat...V-46

5.49. Perhitungan Parameter Peramalan Metode Eksponensial

Untuk DC Amerika Serikat...V-47

5.50. Perhitungan SEE Metode Eksponensial

Untuk DC Amerika Serikat...V-47

5.51. Perhitungan Parameter Peramalan Metode Siklis

Untuk DC Amerika Serikat...V-48

5.52. Perhitungan SEE Metode Siklis

Untuk DC Amerika Serikat...V-49

5.53. Perbandingan Nilai SEE Permintaan Konsumen ...V-50

5.54. Penentuan Metode Peramalan dengan Nilai SEE Terkecil

...V-50

5.55. Parameter Verifikasi Peramalan Untuk Permintaan Konsumen Pada DC

Amerika Serikat...V-51

DAFTAR TABEL

(Lanjutan)

6.1. Data Permintaan Konsumen Masa Lalu...VI-1

6.2. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...VI2

6.3. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...VI-3

6.4. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...VI-3

6.5. Penentuan Metode Peramalan dengan

Nilai SEE Terkecil ...VI-4

6.6. Hasil Interpretasi Peramalan ...VI-4

6.7. Nilai Safety Stock Masing- Masing DC...VI-5

6.8. Order Quantity pada Masing- Masing DC ...VI-6

DAFTAR

GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Central Windu Sejati ... II-6

2.2. Blok Diagram Untuk PD Jacob... II-29

3.1. Taksonomi Metode Peramalan... III-3

4.1. Blok Diagram Penelitian ... IV-1

4.2. Blok Diagram Sistem Rencana Distribusi Dalam

Pengembangan Sistem Distribusi... IV-6

5.1. Diagram Pencar Permintaan Konsumen Untuk

DC Japan Pada Tahun 2006 PT. CWS... V-6

5.2. Moving Range Chart Jumlah Permintaan DC Japan... V-18

5.1. Diagram Pencar Permintaan Konsumen

Untuk DC Australia Pada Tahun 2006 PT. CWS ... V-20

5.2. Moving Range Chart Jumlah Permintaan DC Australia ... V-29

5.1. Diagram Pencar Permintaan Konsumen Untuk

DC Inggris Pada Tahun 2006 PT. CWS ... V-31

5.2. Moving Range Chart Jumlah Permintaan DC Inggris ... V-41

5.1. Diagram Pencar Permintaan Konsumen Untuk

DC Amerika Serikat Pada Tahun 2006 PT. CWS... V-42

5.2. Moving Range Chart Jumlah Permintaan

DC Amerika Serikat... V-51

ABSTRAK

PT. Central Windu Sejati adalah salah satu anak produksi dari PT. Charoen Pokhpand Indonesia, Tbk (PT.CPI) yang bergerak dalam industri pengolahan hasil laut dengan sistem pembekuan atau cold storage di Sumatera Utara. PT. Central Windu Sejati merupakan nama baru dari pergantian PT. Central Windu Pertiwi pada tanggal 18 Juni 1994. sedangkan PT. Central Windu Pertiwi merupakan nama baru pergantian dari nam PT. Udang Mas Inti Pertiwi, yang merupakan sebuah perusahaan penanaman modal dalam negri yang bergerak di bidang perikanan, khususnya udang

.Didalam pengelolaan unit usahanya PT. Central Windu Sejati, merupakan pabrik yang mengolah hasil laut seperti udang, ikan, sotong dengan sistem pembekuan. Sistem pendistribusian saat ini berawal dari pabrik yang merupakan

central supply facility mengolah udang untuk kemudian didistribusikan kepada

para distribution center- distribution center perusahaan.. Dalam hal ini PT. Central Windu Sejati merupakan central supply facility.

Tujuan dari penelitian ini adalah :

Mengetahui perencanaan awal pendristribusian produk dengan mengetahui data permintaan, lead time, jumlah persediaan, biaya pesan, dan persediaan ; Melakukan peramalan (forecasting) dari data penjualan ; Perusahaan dapat mengetahui perkiraan permintaan, posisi stok dan cara pemenuhan permintaan tersebut pada pabrik dalam suatu jaringan sistem distribusi yang kemudian dijadikan jadwal pendistribusian produk pada masa yang akan datang.

Pengolahan data dimulai dengan menghitung seluruh informasi deskriptif dari objek studi yang merupakan informqasi awal sistem DRP. Informasi deskriptif tersebut meliputi : on-hand balance, safety stock , lead time order

quantity. Kemudian dilakukan perhitungan peramalan pada masa yang akan

dating. Pemrosesan data peramalan yang ada berupa proses netting yang akan menghasilkan plan order release yaitu order yang akan dikirimkan ke level distribusi diatasnya dan melakukan offsetting planed order terhadap lead time. Hasil yang diperoleh berupa tabel DRP work sheet pada setiap DC, tabel master

schedule, dan pegging information. Nilai Safety stock yang didapat Untuk masing-

ABSTRAK

PT. Central Windu Sejati adalah salah satu anak produksi dari PT. Charoen Pokhpand Indonesia, Tbk (PT.CPI) yang bergerak dalam industri pengolahan hasil laut dengan sistem pembekuan atau cold storage di Sumatera Utara. PT. Central Windu Sejati merupakan nama baru dari pergantian PT. Central Windu Pertiwi pada tanggal 18 Juni 1994. sedangkan PT. Central Windu Pertiwi merupakan nama baru pergantian dari nam PT. Udang Mas Inti Pertiwi, yang merupakan sebuah perusahaan penanaman modal dalam negri yang bergerak di bidang perikanan, khususnya udang

.Didalam pengelolaan unit usahanya PT. Central Windu Sejati, merupakan pabrik yang mengolah hasil laut seperti udang, ikan, sotong dengan sistem pembekuan. Sistem pendistribusian saat ini berawal dari pabrik yang merupakan

central supply facility mengolah udang untuk kemudian didistribusikan kepada

para distribution center- distribution center perusahaan.. Dalam hal ini PT. Central Windu Sejati merupakan central supply facility.

Tujuan dari penelitian ini adalah :

Mengetahui perencanaan awal pendristribusian produk dengan mengetahui data permintaan, lead time, jumlah persediaan, biaya pesan, dan persediaan ; Melakukan peramalan (forecasting) dari data penjualan ; Perusahaan dapat mengetahui perkiraan permintaan, posisi stok dan cara pemenuhan permintaan tersebut pada pabrik dalam suatu jaringan sistem distribusi yang kemudian dijadikan jadwal pendistribusian produk pada masa yang akan datang.

Pengolahan data dimulai dengan menghitung seluruh informasi deskriptif dari objek studi yang merupakan informqasi awal sistem DRP. Informasi deskriptif tersebut meliputi : on-hand balance, safety stock , lead time order

quantity. Kemudian dilakukan perhitungan peramalan pada masa yang akan

dating. Pemrosesan data peramalan yang ada berupa proses netting yang akan menghasilkan plan order release yaitu order yang akan dikirimkan ke level distribusi diatasnya dan melakukan offsetting planed order terhadap lead time. Hasil yang diperoleh berupa tabel DRP work sheet pada setiap DC, tabel master

schedule, dan pegging information. Nilai Safety stock yang didapat Untuk masing-

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Didalam pengelolaan unit usahanya PT. Central Windu Sejati, merupakan

pabrik yang mengolah hasil laut seperti udang, ikan, sotong dengan sistem

pembekuan. Sistem pendistribusian produk berawal dari pabrik PT. Central

Windu Sejati yang merupakan central supply facility, dimana produk berupa

udang olahan kemudian didistribusikan kepada distribution center- distribution

center perusahaan yang menjadi tujuan ekspor.

Sistem pendistribusian perusahaan pada saat ini belum memberikan sebuah

perencanaan yang dapat memproyeksikan permintaan atau order pada masa yang

akan datang. Oleh karenanya perusahaan belum memiliki acuan sebagai rencana

penjadwalan pendistribusian produksi pada masa yang akan datang dalam

melaksanakan pendistribusian produknya.

Berdasarkan uraian diatas, maka pada laporan ini akan dikembangkan sebuah

sistem yang dapat memberikan perencanaan yang memproyeksikan permintaan

pada masa yang akan datang dihubungkan dengan status persediaan dan diarahkan

menjadi awal pendistribusian produk.

1.2.Perumusan masalah

Dari uraian latar belakang masalah diatas, sistem pendistribusian yang

Beberapa permasalahan yang dirumuskan berkenaan dengan

pengembangan sistem Distribution Resources Planning dalam perencanaan dan

pengendalian integrasi sistem distribusi pada PT. Central Windu Sejati adalah

sebagai berikut :

a. Bagaimana membuat sebuah perencanaan awal pendristribusian produk dari

PT. Central Windu Sejati sebagai CSF kepada DC perusahaan yang akan

dijadikan sebagai acuan setiap level distribusi dalam penarikan dan pelepasan

order sehingga setiap order akan dipenuhi setiap waktu.

b. Bagaimana membuat acuan perencanaan awal pendistribusian produk yang

mampu memberikan gambaran tentang beberapa hal yaitu : perkiraan

permintaan, posisi stok dan cara pemenuhan permintaan tersebut pada masing-

masing Distribution center dan pabrik dalam suatu jaringan sistem distribusi

yang selanjutnya akan dijadikan jadwal pendistribusian produk oleh

perusahaan pada masa yang akan datang

c. Bagaimana mensinkronkan keputusan jumlah yang akan didistribusikan dari

CSF kepada DC agar dapat mengoptimalkan tujuan bersama perusahaan dan

1.3. Tujuan Penelitian

Tujuan umum dilakukan penelitian adalah pengembangan rencana

kebutuhan distribusi Distribution Resources Planning dalam sistem

perencanaan produksi.

Tujuan khusus dilakukan penelitian adalah sebagai berikut :

1. Mengetahui perencanaan awal pendristribusian produk yang diperoleh

melalui data permintaan masa lalu, lead time, jumlah persediaan, biaya

pemesanan dan biaya penyimpanan.

2. Melakukan peramalan (forecasting) sebagai acuan menggambarkan

permintaan pada masa yang akan datang

3. Mengetahui posisi stok dan cara pemenuhan permintaan tersebut pada

pabrik dalam suatu jaringan sistem distribusi yang kemudian dijadikan

jadwal pendistribusian produk pada masa yang akan datang.

1.4.Manfaat Penelitian

Manfaat yang dapat diambil apabila tujuan penelitian ini dicapai adalah

sebagai berikut:

1. Menambah pengetahuan peneliti tentang metode kerja dan sistem suatu

perusahaan yang bergerak dalam pengolahan udang mentah menjadi

nugget

2. Sebagai bahan pertimbangan untuk peneliti lebih lanjut pada bidang

3. Menjadi salah satu masukan bagi manager perusahaan dalam pengambilan

keputusan untuk menentukan persediaan awal pendistribusian produk.

1.5.Batasan dan Asumsi

Faktor yang selalu tidak dapat dihindarkan dalam melakukan penelitian adalah

waktu, dana, dan keterbatasan fasilitas. Faktor itu pula yang menyebabkan penulis

perlu melakukan pembatasan masalah agar hasil yang diperoleh tidak

menyimpang dari tujuan yang diinginkan.

Adapun batasan-batasan masalah yang digunakan adalah:

a. Melakukan identifikasi sistem pendistribusian perusahaan, sehingga

diperoleh gambaran pendistribusian produk oleh perusahaan dengan jelas.

b. Peramalan permintaan produk pada setiap DC akan diuraikan terhadap

waktu yang kemudian diperoleh permintaan produk pada tiap- tiap DC

yang akan dipenuhi oleh CSF

c. Jumlah on- hand balance, safety stock, dan order quantity sebagai

gambaran akan saling mempengaruhi diantara setiap bagian sistem

distribusi pada perusahaan dalam hal mengoptimumkan keputusan

pendistribusian produk.

d. Pengembangan sistem perencanaan pendistribusian produk yang

didasarkan pada peramalan permintaan dan pengendalian persediaan bagi

Asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Lokasi setiap distribution centre dianggap tetap, sehingga pengkajian

aspek ekonomis terhadap lokasi tidak dilakukan.

2. Tidak terjadi keterlambatan dalam pengiriman barang dari central suplly

facility ke distribution centre.

3. Pengembangan sistem perencanaan distribusi hanya dilakukan untuk

produk PD Jacob

4. Perencanaan distribusi dilakukan untuk produk ekspor luar negri

1.6. Sistematika Penulisan Karya Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan karya akhir ini akan disajikan dalam beberapa bab sebagai berikut:

BAB I : PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan,

tujuan penelitian, manfaat penelitian, ruang lingkup, dan asumsi

yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Menguraikan secara singkat berbagai atribut dari perusahaan yang

menjadi objek penelitian, jenis produk dan spesifikasinya, bahan

baku, proses produksi, mesin dan peralatan yang digunakan dalam

BAB III : LANDASAN TEORI

Menyajikan dan menampilkan tinjauan kepustakaan yang berisi teori

dan pemikiran yang digunakan sebagai landasan dalam pembahasan

dan pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Mengemukakan langkah-langkah yang digunakan untuk mencapai

tujuan penelitian meliputi tahapan-tahapan penelitian dan penjelasan

tiap tahapan secara ringkas disertai diagram alirnya.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Melakukan identifikasi data dan pengolahan data yang digunakan

sebagai dasar pada pembahasan masalah.

BAB VI : ANALISIS PEMECAHAN MASALAH

Menganalisis hasil pengolahan data yang digunakan untuk

menyelesaikan persoalan yang terdapat pada perusahaan tersebut.

BAB VII : KESIMPULAN DAN SARAN

Berdasarkan hasil analisis pemecahan masalah maka dapat diambil

kesimpulan dan saran yang bermanfaat bagi pengembangan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Central Windu Sejati adalah salah satu anak produksi dari PT.

Charoen Pokhpand Indonesia, Tbk (PT.CPI) yang bergerak dalam industri

pengolahan hasil laut dengan sistem pembekuan atau cold storage di Sumatera

Utara.

PT. Central Windu Sejati merupakan nama baru dari pergantian PT.

Central Windu Pertiwi pada tanggal 18 Juni 1994. sedangkan PT. Central Windu

Pertiwi merupakan nama baru dari pergantian nama PT. Udang Mas Inti Pertiwi,

yang merupakan sebuah perusahaan penanaman modal dalam negri yang bergerak

di bidang perikanan, khususnya udang.

Usulan proyek yang diajukan oleh PT. Udang Mas Inti Pertiwi untuk

tambak udang dan pembekuan udang (cold storage) pada bulan oktober 1998

disetujui oleh pemerintah dengan mengeluarkan surat persetujuan kepada ketua

BKPM Nomor 785/1/PMDN/1998 tanggal 12 Desember 1998 dengan status

Penanaman Modal Dalam Negri (PMDN). Bidang usaha yang dilakukan adalah

pembibitan udang, budidaya tambak udang terpadu dengan unit pembekuannya.

Pada bulan Desember 1990 PT. Udang Mas Inti Pertiwi disahkan dengan

akte Notaris nomor 36, sedang pendiriannya dilakukan pada tangal 27 April 1998

Produksi percobaan dimulai pada tanggal 19 Desember 1990. Pada awal produksi

ini jumlah karyawan yang direkrut sekitar 100 orang dengan hasil produksi sekitar

4-5 ton/ hari. Ekspor perdana ke jepang adalah pada akhir 1991. sejalan dengan

itu, pada tanggal 21 Juni 1993 dilakukan penjualan PT. Udang Mas Intra Pertiwi

kepada PT. Centralwindu Inti Pertiwi melalui perjanjian jual beli aktiva yang

disahkan dengan akte notaris H. Rokayah Sulaeman, SH, Nomor surat 57. sejak

itulah PT. Udangmas Inti Pertiwi berganti nama menjadi PT. Central Inti Pertiwi.

Menurut data ekspor dari dinas perikanan daerah tingkat 1 Sumatera

Utara, PT. Central Windu sejati menempati urutan ketiga yang terbanyak ekspor

udangnya dari perusahaan cold storage di Indonesia serta menduduki urutan

kedua dari segi kualitas udang.

Untuk memperbesar produksi maka PT. Central Windu Sejati pada tahun

1998 mendirikan pabrik baru khusus pengolahan udang serta pembekuannya yang

diberi nama PT. Central Windu Sejati II yang berjarak kurang lebih dua Kilometer

dari lokasi pabrik pertama. Sampai saat ini PT. Central Windu Sejati II memiliki

karyawan harian sebanyak 159 orang dan karyawan sebanyak 198 orang.

2.2. Ruang Lingkup Bidang Usaha

PT. Central Windu Sejati II mengfhasilkan empat jenis produk yang

melalui proses pembekuan, yaitu udang, sotong dan ikan segar dari tambak

melalui suplier yang berasal dari Aceh, Deli Serdang dan Langkat. Selain itu

Pertiwi dengan luas sekitar 100 hektar. Tambak ini berfungsi untuk menjaga

pasokan bahan baku yang diolah.

Hasil produksi perusahaan seluruhnya diekspor dengan negara tujuan

Jepang, Amerika Serikat, Australia, Hongkong, Singapura dan negara- negara

Eropa. Jepang merupakan konsumen terbesar dengan persentase sekitar 90 % dari

keseluruhan produksi dan sisanya 10 % dibagi merata untuk negara lain.

2.3. Lokasi Perusahaan

PT. Central Windu Sejati II terletak di Kawasan Industri Medan, Jalan

Letkol. Yos sudarso (Medan- Belawan) Km 10,5 Kecamatan Medan Deli,

Kotamadya Medan, Sumatera Utara. Sarana transportasi ke kawasan ini cukup

baik dengan kondisi jalan yang lebar dan dapat dilalui kendaraan besar dan kecil.

Lokasi ini dekat dengan pelabuhan Belawan yang sesuai dengan jalur ekspor

perusahaan dengan menggunakan kapal laut.

Lingkungan disekitar perusahaan adalah perusahaan- perusahaan lain yang

terdiri dari bangunan industri yang berkondisi baik. Daerah ini memiliki berbagai

fasilitas yang diperlukan perusahaan seperti fasilitas listrik oleh PLN, fasilitas

telekomunikasi oleh PT. Telkom, fasilitas air oleh PDAM dan tersedianya sumur

bor.

PT. Central Windu Sejati II menempati tanah seluas 4248 m2 dengan luas

bangunan 1718 m2 yang terdiri dari ruangan kantor, ruang penerimaan bahan

2.4. Struktur Organisasi Perusahaan

Kata organisasi memiliki dua pengertian umum. Pengertian pertama

menandakan suatu lembaga atau kelompok, sedangkan pengertian kedua

berkenaan dengan proses pengorganisasian sebagai suatu cara dimana kegiatan

organisasi dialokasikan dan ditugaskan diantara para anggotanya agar tujuan

organisasi dapat tercapai dengan efisien.

Pengorganisasian (organizing) merupakan proses penyusunan struktur

organisasi yang sesuai dengan tujuan organisasi, sumber daya yang dimiliki, dan

lingkunagn yang dimiliki. Dua aspek utama penyusunan struktur organisasi

adalah departementalisasi dan pembagian kerja. Departementalisasi merupakan

pengelompokan kegiatan- kegiatan sejenis dan saling berhubungan. Hal ini

tercermin pada struktur formal suatu organisasi dan tampak atau ditunjukkan oleh

bagan organisasi. Pembagian kerja adalah perincian tugas pekerjaan agar setiap

individu dalam organisasi bertanggung jawab untuk melaksanakan suatu kegiatan

yang terbatas. Kedua aspek ini merupakan dasar proses pengorganisasian suatu

organisasi untuk mencapai tujuan yang telah ditetapkan secara efektif dan efisien.

Sistem organisasi dan manajemen yang baik sangat diperlukan pada satu

perusahaan terutama perusahaan yang berskala besar. Penyusunan sistem

organisasi dan manajemen harus disesuaikan dengan keadaan perusahaan yang

bersangkutan, sebab sistem yang baik bagi perusahaan belum tentu baik bagi

perusahaan yang lain. Pengalaman dan penelitian yang lebih seksama mengenai

organisasi. Adanya sistem yang terencana dengan baik, akan mencapai lancarnya

informasi dan komunikasi didalam organisasi sehingga akan diperoleh keputusan

yang tepat pada keadaan yang dibutuhkan.

Bentuk organisasi PT. Central Windu Sejati adalah struktur organisasi

fungsional. Hal ini dapat dilihat dari struktur organisasi pada gambar III.1.

wewenang dari pucuk pimpinan dilimpahkan kepada satuan - satuan organisasi

dibawahnya dalam bidang kerja sesuai dengan fungsinya, pimpinan bidang kerja

ini dapat memberi perintah terhadap semua pelaksanaan yang ada menyangkut

semua bidang kerjanya. Selain itu terdapat bagian yang memiliki wewenang

komando dan dapat memberikan nasehat terhadap General Manager pada bidang

2.5. Uraian Tugas, Wewenang dan Tanggung Jawab

Adapun tugas dan wewenang orang yang bertanggung jawab untuk

masing- masing bidang pada PT. Central Windu Sejati adalah sebagai berikut :

1.General Manager

Tugas :

- Memimpin dan mengendalikan segala aktivitas yang terjadi di perusahaan.

- Melakukan pengawasan dan mengadakan pemeriksanaan serta penilaian

seluruh kegiatan perusahaan.

Tanggung Jawab :

- Bertanggungjawab kedalam dan keluar perusahaan dalam semua aspek

yang mempengaruhi perusahaan

- Bertanggungjawab pada pengadaan dana untuk kelancaran operasional

perusahaan

Wewenang :

- Membina, memberikan bimbingan, saran dan perintah pada Manager

masing- masing bagian yang menyangkut pelaksanaan tugas

2.Personal and General Affair Manager

Tugas :

- Mengawasi kelancaran administrasi, kepegawaian dan hubungan

masyarakat di kantor dan pabrik

- Membuat laporan secara tertulis serta pelaksanaan tugas dan membuat

Tanggung jawab :

- Bertanggung jawab pada General Manager atas kelancaran administrasi,

kepegawaian dan hubungan masyarakat

Wewenang :

- Menerima dan memberhentikan karyawan

- Memberikan penilaian prestasi karyawan

3.Production Manager

Tugas :

- Melakukan perencanaan proses produksi

- Mengkoordinir kegiatan produksi sesuai dengan rencana produksi

- Mengatasi dan meminimalisasi setiap gagasan yang terjadi pada sistem

proiduksi

- Mengusahakan proses produksi yang lebih efektif dan efisien

Tanggung Jawab :

- Bertanggung jawab pada General Manager atas kelancaran proses

produksi dan keselamatan kerja

Wewenang :

- Memberikan pengarahan pada setiap section head

- Memberikan penilaian prestasi karyawan

4.Accounting and Financial Manager

Tugas :

- Memimpin dan mengendalikan kegiatan di bidang pembukuan dan

- Menyiapkan laporan- laporan yang menyangkut keuangan dan anggaran

perusahaan.

- Mengelola keuangan perusahaan yang meliputi biaya operasi,

pemeliharaan dan pembelian bahan- bahan yang dibutuhkan.

Tanggung jawab

- Bertanggung jawab pada General Manager atas kelancaran pembukuan

dan keuangan

Wewenang :

- Memberikan prioritas dan kebijaksanaan menyangkut keuangan

5. Purchasing Manager

Tugas :

- Melakukan pengendalian terhadap kegiatan pembeliaan bahan baku udang

segar dari segi kuantitas, kualitas dan administrasi.

Tanggung Jawab :

- Bertanggung jawab pada General Manager atas tersedianya bahan baku.

Wewenang :

- Dapat Menentukan sumber penerimaan bahan baku

- Dapat menolak bahan baku yang tidak sesuai dengan kategori yang ada.

6. Quality Control and Laboratory Manager

Tugas :

- Melakukan pengawasan terhadap kualitas dan bentuk bahan mulai dari

- Melakukan pengawasan terhadap penelitian- penelitian yang dilakukan di

laboratorium dalam rangka pengembangan produk.

Tanggung jawab :

- Bertanggung jawab pada General Manager mengenai mutu produk dan

hasil penelitian yang dilakukan di laboratorium.

Wewenang :

- Memberikan pengarahan pada setiap quality control section head

mengenai mutu produk dan juga aktivitas laboratorium.

- Dapat mencegah produk untuk tidak dilanjutkan pada proses berikutnya

jika terdapat masalah pada produk tersebut.

7. Factory Manager Plaqnt II

Tugas :

- Mengendalikan seluruh kegiatan- kegiatan yang terjadi pada PT. Central

Windu Sejati, baik dari segi opersional maupun manajemennya.

Tanggung jawab :

- Bertanggung jawab pada General Manager mengenai kelancaran seluruh

aktivitas yang berlangsung di pabrik.

Wewenang :

- Memberikan pengarahan kepada setiap supervisor mengenai aktivitas di

8. Engineering Manager

Tugas :

- Melakukan pengawasan dan pengendalian terhadap seluruh kegiatan

keteknikan seperti listrik, permesinan, bengkel dan lain-lain.

Tanggung Jawab :

- Bertanggung jawab kepada General Manager mengenai aspek keteknikan

yang secara tidak langsung berperan penting dalam mendukung kelancaran

proses produksi.

Wewenang :

- Memberikan pengarahan kepada setiap Section Head.

9. Production Planning and Control

Tugas :

- Membuat perencanaan produksi.

- Mengamati jalannya proses produksi sesuai dengan rencana yang telah

disusun untuk selanjutnya memberikan rekomendasi kepada departemen

terkait hal- hal yang harus diperhatikan.

Tanggung Jawab :

- Bertanggung jawab pada Production Manager mengenai pembuatan

perencanaan jadwal produksi.

Wewenang :

Memberikan saran pada General Manager apabila diperlukan mengenai

10. Personal and General Affair Section Head

Tugas :

- Mengatur hal- hal yang berhubunagn dengan administrasi, kepegawaian

dan kemasyarakatan.

- Menyelesaikan konflik antar sesame karyawan atau antara bawahan

dengan atasan.

Tanggung jawab

- Bertanggung jawab kepada Personal and General Affair Manager

mengenai keadaan personalia dan administrasi perusahaan.

Wewenang :

- Mengangkat dan memberhentikan karyawan.

- Membuka lowongan kerja dan menetapkan syarat- syarat bagi karyawan

baru.

11. Accounting and Financial Section Head

Tugas :

- Melakukan analisis biaya dan administrasi produksi.

- Membantu Accounting and Financial Manager dalam kegiatan

administrasi dan keuangan perusahaan.

Tanggung jawab :

- Bertanggung jawab kepada Accounting and Financial Manager atas

semua hal- hal yang berhubungan dengan administrasi dan keuangan.

- memiliki wewenang dalam mengawasi penggunaan dana, barang dan

peralatan pada masing- masing departemen dalam perusahaan.

12. Value added Quality Control Section Head

Tugas :

- Melakukan pengawasan dan pemeriksaan terhadap kualitas produk value

added

Tanggung Jawab :

- Bertanggung jawab kepada Quality Control and Laboratory Manager

mengenai mutu produk value added .

Wewenang :

- Memberikan pengarahan kepada supervisor untuk setiap kegiatan

pengendalian adan pemeriksanaan mutu produk value added

13. Conventional Quality Control Section Head

Tugas :

- Melakukan pengawasan dan pemeriksanaan terhadap kualitas produk

konvensional

Tanggung jawab :

- Bertanggung jawab kepada Quality Control and Laboratory Manager

mengenai mutu produk konvensional.

Wewenang ;

- Memberikan pengarahan kepada supervisor mengenai kegiatan- kegiatan

14. Laboratory and Quality Control Section Head

Tugas :

- Melakukan penelitian dalam rangka pengembangan produk.

- Melakukan pemeriksanaan terhadap kualitas produk sesuai dengan standar

yang telah ditentukan

- Melakukan pengujian sterilisasi terhadap mesin dan peralatan yang

digunakan

- Melakukan pengujian secara berkala terhadap produk jadi di gudang

Tanggung jawab :

- Bertanggung jawab kepada Quality Control and Laboratory Manager

mengenai mutu produkdan sterilisaisi mesin dan peralatan yang digunakan

dalam proses

Wewenang :

- Memberikan pengarahan pada supervisor untuk setiap aktivitas

laboratorium dan pengendalian mutu.

15. Value Added Production Head

Tugas :

- Mengatasi setiap kendala yang dihadapi pada proses produksi produk value

Added

- Melaksanakan produksi untuk produk value added sesuai dengan jadwal

produksi yang telah ditetapkan.

- Bertanggungjawab kepada Production Manager mengenai hal- hal yang

berhubungan dengan proses produksi produk value added

Wewenang :

- Memberikan pengarahan kepada supervisor produksi

16. Conventional Product section Head

Tugas :

- Melaksanakan proses produksi bagi produk konvensional sesuai dengan

jadwal produksi yang telah ditetapkan

- Mengatasi setiap kendalan yang dihadapi pada proses produksi produk

konvensional.

Tanggung jawab :

- Bertanggungjawab kepada Production Manager mengenai hal yang

berhubungan dengan proses produksi produk konvensional

Wewenang :

Memberikan pengarahan kepada supervisor produksi

17. Finish Product Area section Head

Tugas :

- Mengawasi kelancaran aktivitas yang terjadi pada daerah pengemasan

produk jadi.

Tanggung jawab :

- Bertanggung jawab kepada Production Manager mengenai kelancaran

Wewenang :

- Memberikan pengarahan kepada supervisor di bagian pengemasan.

18. Electric Section Head

Tugas :

- memeriksa kondisi peralatan- peralatan listrik perusahaan

- Mengatasi kerusakan yang terjadi pada mesin atau peralatan listrik yang

digunakan.

Tanggungjawab :

- Bertanggungjawab kepada Engineering Manager mengenai hal- hal yang

berkaitan dengan mesin- mesin dan peralatan listrik yang ada di

perusahaan.

Wewenang :

- Memeberikan Pengarahan kepada supervisor

19. Mechanic Section Head

Tugas :

- Mengatasi kerusakan yang terjadi pada alat- alat mekanik yang ada di

perusahaan

- Memeriksa kondisi peralatan- peralatan mekanik yang digunakan

perusahaan

Tanggungjawab :

- Bertanggungjawab kepada Engineering Manager mengenai kondisi

Wewenang :

- Memeberikan pengarahan kepada Supervisor

20. Shrimp Supervisor

Tugas :

- Mengatur jumlah udang yang masuk ke pabrik sebagai bahan baku dan

memeriksa kualitas udang yang akan di gunakan pada proses produksi

- Mengawasi proses produksi produk- produk yang menggunakan udang

sebagai bahan baku.

Tanggungjawab ;

- Bertanggungjawab kepada Factory Management Plant II terhadap jumlah

dan kualitas udang yang digunakan pada proses produksi

Wewenang :

- Memberikan pengarahan kepada para mandor dan karyawan yang berada

di bawahnya.

21. Quality Control Supervisor

Tugas :

- Melakukan pengawasan terhadap kualitas seluruh produk, mulai dari

bahan baku sampai produk jadi

Tanggungjawab :

- Bertanggungjawab kepada Factory Management Plant II terhadap hal- hal

yang berkaitan dengan pengawasan produk

- Memberikan pengarahan kepada para mandor dan karyawan yang berada

di bawahnya.

22. Fish and Breaded Supervisor

Tugas :

- Mengawasi proses produksi produk- produk yang menggunakan ikan

sebagai bahan baku dan juga produk- produk makanan olahan (breaded)

Tanggungjawab :

- Bertanggung jawab pada Factory Manager Plant II mengenai produk

makanan olahan

Wewenang :

- Memberikan pengarahan dan pengaturan terhadap mandor dan karyawan

yang berada dibawahnya.

23. Supervisor

Tugas :

- membantu atasan (manager dan section head) sesuai dengan bidangnya

Tanggungjawab :

- Bertanggungjawab pada Section Head untuk departemen produksi dan

pada Manager departemen lain

Wewenang :

- Memberikan pengarahan dan pengaturan terhadap karyawan yang berada

24. Mandor

Tugas :

- Mengawasi pekerjaan karyawan

- Melaporkan kerusakan yang terjadi pada supervisor.

- Melatih karyawan baru sesuai bidangnya

Tanggungjawab :

- Bertanggungjawab pada supevisor untuk kelancaran bagian produksi

Wewenang :

- Memberikan pengarahan pada karyawan.

2.6. Tenaga Kerja dan Waktu Kerja

Peta penyebaran tenaga kerja berdasarkan jabatannya dapat dilihat pada

table 2.1 dibawah ini.

Tabel 2.1 Peta Penyebaran Tenaga Kerja Berdasarkan Jabatan

Jabatan Jumlah (orang)

General Manager 1

Manager 7

Section Head 10

Supervisor 32

Mandor 6

Daily Worker 159

Hired Labour 198

Perusahaan beroperasi dari hari senin sampai sabtu, dimana pada hari senin

sampai jumat terdiri dari 7 jam kerja dan 1 jam istirahat, sedangkan pada hari

sabtu terdiri dari 5 jam kerja dan 1 jam istirahat. Penjadwalan jam kerja adalah

sebagai berikut :

1. Karyawan Kantor

Karyawan pada bagian kantor bekerja mulai dari pukul 08.00 WIB sampai

pukul 16.00 WIB dengan waktu istirahat pukul 12.00 sampai 13.00 WIB

(kecuali jumat pukul 12.00-13.00 WIB)

2. Karyawan pengolahan, pengemasan dan penyimpanan

Karyawan bagian ini bekerja selama 6 hari dengan jam kerja sama dengan

bagian kantor. Diluar waktu dan hari tersebut merupakan kerja lembur.

3. Karyawan peralatan mesin dan satuan pengaman

Karyawan bagian ini hanya ada 3 shift dengan jam kerja 8 jam yakni pukul

08.00- 16.00 WIB, pukul 16.00- 23.00 WIB dan pukul 23.00-07.00 WIB.

2.7. Sistem Pengupahan dan Kesejahteraan Karyawan

sistem pengupahan diatur menurut status karyawan, yakni karyawan

borongan, harian dan bulanan. Perusahaan juga memperhatikan keputusan

Gubernur Sumatera Utara Nomor 561/4695/ Tahun 2001 mengenai penetapan

upah minimum dan upah minimum sektoral Provinsi Sumatera Utara tahun 2002.

Untuk karyawan borongan p[embayaran upah dilakukan 1 minngu sekali

yakni pada hari sabtu. Besar upah borongan ini tersiri dari jenis pekerjaan dan

yangditetapkan semakin sedikit per jamnya. Perhitungan upah borongan dapat

dilihat pada tabel 2.2 dibawah ini.

Tabel 2.2 Perhitungan Upah Karyawan Borongan Hari Upah Pokok (Rp/kg) Upah Lembur (Rp/kg) Output dihasilkan (Kg/hari) Insentif (Rp/ hari)

Total upah (Rp/ hari)

Senin s/d

Jumat

a b1 = a x 1,2 c 1500 d1= (a+b1)c+1500

Sabtu p = a x 1,4 b1 = a x 1,2 c 1500 d2=(p+b1)c+1500

Minggu - b2 =a x 2 c 1500 d3=(a+b2)c+1500

Keterangan :

a =Upah pokok (besarnya tergantung item pekerjaan)

karyawan harian akan menerima upah seminggu sekali yang besarnya adalah Rp

17.015/ hari. Untuk lebih jelasnya dapat dilihat pada Tabel 2.3 di bawah ini.

Tabel 2.3 Perhitungan Upah Karyawan Harian Hari Upah Pokok

(Rp/ Hari) Upah Lembur menurut UMP (Rp/ jam) Jumlah jam lembur (Jam/ hari) Upah Lembur (Rp/ Hari) Total Upah (Rp/ Hari) Senin s/d Sabtu

17.015 2950 a b1=(2a x

½)x2950

c1=17.015+b1

Minggu - 2950 a b2=2a x

2950

C2=b2

Upah lembur pada hari kerjqa normal (Rp/hari) = (2a – ½) x 2950

Sedangkan untuk hari libur dan hari libur nasional perhitungan lembur

menggunakan rumus sebagai berikut :

Upah lembur pada hari libur (Rp/ hari) = 2ax 2950

Keterangan :

a = Jumlah jam lembur (Jam/ hari)

Upah lembur menurut UMP = Rp 2950 / Jam

Untuk karyawan bulanan upah diberikan sebulan sekali yang terdiri dari

upah pokok, tunjangan transportasi, tunjangan makan, tunjangan jabatan, dan lain-

lain. Penetapan upah didasarkan keahlian, kecakapan dan prestasi kerja dari

karyawan yang bersangkutan.

Menjelang hari raya dan tahun baru, sesuai dengan kondisi dan

kemampuan perusahaan, perusahaan akan memberikan THR (Tunjangan Hari

Raya) kepada karyawan yang besarnya minimal 1 kali upah pokok bagi karyawan

yang sudah bekerja selama 12 bulan atau lebih. Pembayaran THR ini dilakukan

selambat- lambatnya dua minggu sebelum hari-H. Sedangkan bagi yang bekerja

3-11 bulan akan diberikan secara proporsional.

Guna memelihara kesehatan karyawan, perusahaan menyediakan fasilitas

pengobatan yang di tentukan oleh perusahaan . dalam keadaan mendadak

memerlukan perawatan dan pengobatan diluar ketentuan yang telah ditetapkan

Apabila karyawan sakit untuk jangka waktu yang lama dan dapat

dibuktikan dengan surat keterangan dari dokter yang telah di tentukan perusahaan,

maka upah akan dibayar sesuai dengan ketentuan sebagai berikut:

- Tiga bulan pertama di bayar sebesaqr 100% dari upah pokok.

- Tiga bulan kedua di bayar sebesar 75 % dari upah pokok

- Tiga bulan ketiga di bayar sebesar 50 % dari upah pokok

- Tiga bulan keempat di bayar sebesar 25 % dari upah pokok

Apabila sampai 12 bulan karyawan yang bersangkutan belum mampu

untuk bekerja kembali, maka perusahaan dapat memutuskan hubungan kerja dan

dilaksanakan sesuai prosedur UU No. 12/1964.

Setiap karyawan dimasukkan dalam program Jamsostek yang

dimaksudkan untuk melindungi karyawan dari setiap kecelakaan yang dialami.

Apabila karyawan meninggal dunia dan bukan karena kecelakaan kerja

maka perusahaan akan memberikan sumbangan kepada ahli warisnya dengan

ketentuan sebagai berikut :

- Upah dalam bulan yang sedang berjalan

- Uang duka atau pengabdian yang besarnya serendahnya sesuai dengan

ketentuan yang telah diatur Mentri Tenaga Kerja No. 04/ MEN/1986

tentang penetapan uang pesangon, uang jasa dan ganti rugi.

Setiap karyawan yang telah bekerja selama 12 bulan berhak atas istirahat

tahunan selama 12 hari dan tetap mendapatkan upah penuh. Sedangkan bagi

2.8. Proses Produksi

2.8.1. Bahan Baku, Bahan Tambahan dan Bahan Penolong 2.8.1.1 Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan

produk, ikut dalam proses produksi dan memiliki persentase terbesar

dibandingkan bahan–bahan lainnya. Bahan baku proses pada PT. Central Windu

Sejati II adalah udang, ikan dan sotong segar. Perusahaan membeli bahan baku

melalui supplier dari tambak- tambak yang berasal dari Aceh, Deli Serdang dan

Langkat. Selain itu, perusahaan juga mendapatkan pasokan bahan baku dari

tambak yang dimiliki PT. Central Windu Pertiwi dengan luas sekitar 100 hektar.

Berdasarkan sumber pasokannya, udang yang diproses dapat dibedakan

atas udang laut dan udang tambak. Sedangkan jenis udangnya dapat dibedakan

atas udang tiger (Panaeus Monodon) dan udang Swallow (udang Pink). Untuk

jenis sotong yang diproses di pabrik adalah sotong katak sedangkan untuk ikan

adalah ikan nila.

2.8.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses

produksi dan ditambahkan ke dalam proses pembuatan produk yang mana

komponennya tidak jelas dibedakan pada produk. Bahan tambahan yang

digunakan dalam proses pengolahan udang adalah :

1. Air

Air yang digunakan berasal dari sumur bor yang terdapat di lokasi pabrik

maka air yang berasal dari sumur bor dapat digunakan sebagai sarna

sanitasi lantai dan bangunan serta untuk membersihkan mesin dan

peralatan.

2. Es

Pemakaian Es bertujuan untuk mempertahankan suhu bahan baku

(dibawah 4oC) sehingga kesegaran udang tetap terjaga dan penurunan

mutu udang dapat di cegah. Selama proses pengolahan, es curah

disebarkan secara merata pada udang dan harus selalu ditambah bila es

tersebut habis. Kekurangan ees dapat menyebabkan naiknya suhu udang

sehingga terjadi dehidrasi udang.

3. Klorin (Sodium Hipochlorite)

Zat yang memiliki rumus NaoCl ini berfungsi sebagai desinfektan yang

digunakan untuk merendam dan mencuci udang. Zat ini juga digunakan

untuk membersihkan sarung tangan, peralatan dan lantai kerja. Cara

penggunaannya adalah dengan mencampurakannya pada air dengan

perbandingan tertentu.

4. STTP (Sodium Tri Poly Phospat)

Rumus kimia zat ini adalah Na5P5O10 yang berguna untuk :

- Menahan kandungan air pada udang sehingga berat udang tidak susut

- Mempertahankan rasa udang karena zat ini mencegah hilangnya zat gizi

pada udang.

- Menjaga timbulnya bintik hitam pada ekor udang

5. Carnal

Mengikat senyawa- senyawa protein dalam tubuh udang sekaligus

menambah beratnya.

2.8.1.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang dibutuhkan guna

menyelesaikan suatu produk atau suatu bahan yang ditambahkan pada produk

dimana bahan ini bukan bagian dari produk akhir. Bahan penolong yang

digunakan pada proses produksi ini adalah :

1. Polybag

Digunakan sebagai kemaqsan yang membungkus langsung produk jadi.

Poly bag ini ukurannya bermacam- macam untuk masing- masing produk.

2. Master Carton

Master carton adalah kotak karton besar yang ukurannya bermacam-

macam sesuai dengan produknya masing- masing.

3. Poly Sheet

Poly Sheet berguna untuk membatasi produk untuk tiap lapisan.

4. Label size

Label size terbuat dari plastic yang berisi keterangan produk seperti jenis

produk, jenis udang, ukuran, wana, dll.

5. Isolation Tape.

6. Strapping band

Straping band terbuat dari bahan plastik yang berguna untuk mengikat

produk yang telah dikemas dalam master carton.

2.8.2 Uraian Proses Produksi

produk yamng dihasilkan oleh PT. Central Windu Sejati ada empat bagian,

yaitu :

1. Udang (Shrimp) terbagi atas empat bagian yaitu :

Sea Food Mix

Cooked Peeled Prawn (CPP)

Peeled Deveaning Jacob (PD Jacob)

Peeled Deveining VAcum Pack (PD VAcum Pack)

2. Sotong (Cuttlefish) terdiri atas dua bagian yaitu :

Sea Food Mix

Cuttlefish Cut

3. Ikan (tilapia)

4. Breaded (makanan olahan) terdiri atas berbagai macam produk antara lain

: Tilapis Nugget, lumpia udang, bakso ikan, dll

Karena perusahaan memiliki berbagai macam produk akhir, maka untuk

uraian proses produksi saya hanya akan menjelaskan proses produksi

2.8.2.1. Proses Produksi Udang untuk Produk PD Jacop

Bahan baku untuk produk PD Jacop ini adalah udang Tiger (Paneaus

Monodon). Tahap- tahap yang dilalui pada pembuatan produk ini sesuai dengan

Pembilasan

Penyusunan diatas plat

Produk Pembekuan

Penyimpanan Beku Pengemasan Pencucian dengan air

Klorin 25 ppm Pembuangan Usus Pengupasan kulit dan ekor

Pencucian dengan air klorin 20 ppm Pencucian dengan air

klorin 30 ppm Pemotongan kepala dengan

kuku macan Pencucian dengan air

klorin 100ppm

Es Curah Air

Klorin

Es Curah Air

Es Curah Klorin Air

Es Curah

Es Curah Klorin Air

Es Curah Klorin Air

Plat

Polybag Master Carton

Isolation Tape

Air Pembilasan

Air Pencucian

[image:52.595.114.544.111.713.2]1. Penerimaan

Udang segar dibawa dengan menggunakan truk dan diterima di bagian

penerimaan. Udang segar ini berasal dari tanbak (udang insentif), yang di terima

dalam tong- tong fiber. Udang yang diterima kemuian di bongkar dan kemudian

di pisahkan dalam keranjang plastik dengan kapasitas per keranjang 50 kg. Udang

dalam keranjang kemudian di bilas dengan air dingin selanjutnya ditiriskan

beberapa saat. Pembilasan ini bertujuan untuk menghilangkan kotoran- kotoran

yang melekat pada udang. Sambil menunggu air yang ditiriskan habis, dilakukan

pemeriksaan mutu dan penentuan size udang.

Pemeriksanaan mutu yang dilakukan adalah pemeriksaan

kesegaran udang. Udang yang tidak segar biasanya ditandai dengan warna

udang yang pucat serta banyaknya bintik- bintik hitam (black spot) pada kulit

udang. Udang- udang yang dalam kondisi demikian akan ditolak dan

dikembalikan kepada supplier.

Penentuan size dilakukan dengan cara mengambil sampel dari

masing- masing keranjang kemudian keranjang tersebut di timbang. Setelah

itu dihitung jumlah udang untuk setiap sampel yang telah ditimbang dengan

berat tertentu. Penentuan size ini di hitung dengan menggunakan rumus :

size udang = jumlah ekor/ berat.

Proses selanjutnya adalah penimbangan berat udang. Hasil penimbangan

dicatat oleh bagian penerimaan yang berguna untuk melakukan pembayaran pada

dingin yang mengandung klorin 100 ppm. Setelah itu udang dikirim ke bagian

produksi.

2. Pemotongan Kepala

Sesampainya di bagian produksi udang ditimbang kembali untuk

menyesuaikan dengan hasil penimbangan udang pada bagian penerimaan.

Selanjutnya udang dicelupkan ke bagian fiber yang berisi air dingin dengan

kandungan klorin 75 ppm, udang kemudian dibagikan kepada pekerja borongan

untuk melakukan pemotongan udang. Udang yang dibawa oleh para pekerja

ditumpuk diatas meja dan kepalanya dipotong dengan menggunakan alat bantu

yang disebut kuku macan. Kuku macan terbuat dari aluminium yang dilingkarkan

pada ibu jari pekerja berfungsi sebagai pengganti kuku pekerja. Sisi depan dibuat

tajam agar memudahkan pekerja dalam memotong dan mengupas kulit udang.

Selama proses pemotongan kepala ini udang selalu di beri es curah sehingga

kesegarannya terjaga. Udang tersebut kemudian di timbang dan di beri klorin 30

ppm.

3. Penyortiran Ukuran dan Mutu.

Udang yang telah ditimbang dibagian pemotongan kepala kemudian

dimasukkan ke bak penampungan dimensi grader. Bak penampungan berisi air

dengan suhu kurang dari 40C dan mengandung klorin 20 ppm. Dengan bak

berjalan udang dibawa ke bagian roller yang berbentuk silinder panjang yang

berpasangan dan berputar. Jumlah mesin roller pada grader ini ada empat pasang

dengan meja sortasi ukuran secara manual. Umumnya sortasi ukuran dengan

mesin grander ini dilakuakn dengan membagi udang atas tiga jenis ukuran.

Kesalahan yang sering terjadi pada mesin grader ini adalah ukuran udang

yang terlalu besar atau ukuran udang yang terlalu kecil. Hal ini diatasi dengan

penyortiran manual sehingga ukuran yang dihasilkan lebih seragam. Di meja

sortir ukuran, secara manual udang ini di pisahkan besarnya dan di tentukan

pengklasifikasin ukuran yang dapat di lihat pada Tabel 2.4 di bawah ini.

Tabel 2.4 Standar Ukuran Udang Konvensional

Ukuran pcs/lbs gr/pcs

u-5 5 90- ...

6-8 7 58-89

9-12 10 38-58

13-15 14 30-37

16-20 18 23-29

21-25 23 18-22

26-30 28 15-17

31-40 36 12-14

41-50 45 9-11

51-60 54 5,9-8,9

61-70 63 6,5-7,4

71-90 82 5-6,4

91-110 98 u-4,9

Dari tabel diatas terlihat bahwa satuan yang digunakan untuk ukuran

udang adalah pcs/lbs, dimana 1 lbs = 454 gr. Satuan ukuran udang ini umumnya

4. Pengupasan kulit.

Pemotongan kulit dilakukan dengan menggunakan alat bantu kuku macan

seperti pada pemotongan kepala. Selama proses pengupasan kulit dan ekor, udang

harus selalu di beri es curai untuk menjaga kesegaran udang. Udang yang telah di

kupas kulit dan ekornya selanjutnya di bawa ke bagian pembuangan usus.

5. Pembuangan Usus.

Pembuangan usus bertujuan untuk menghilangkan kontaminan yang

beraasal dari usus udang karena bagian usus udang memiliki banyak bakteri

pembusuk. Pembuangan usus dapat dilakukan dengan duacara yaitu dengan cara

di sudet atau di sayat. Pembuangan dengan cara di sudet dilakukan dengan

menggunakan pin pencabut usus yang ditekan/ dimasukkan pada ruas kedua

bagian punggung udang hingga mencapai usus udang. Ujung pin yang berupa

kaitan akan mengait usus sehingga usus akan ikut tertarik keluar saat pin di cabut.

Pembuangan usus dengan cara di sayat dilakukan dengan cara memotong bagian

perut udang pada ruas kedua sampai kelima. Kedalaman penyayatan mencapai

sepertiga bagian udang hingga usus terlihat. Selanjutnya usus udang dibersihkan

dengan cara ditarik keluar dengan pisau yang digunakan untuk menyayat tersebut.

6. Pencucian dengan air klorin.

Setelah usus udang di berihkan, udang kemudian dicuci dengan air dingin

yang mengandung klorin 25 ppm, pencucian ini untuk membunuh bakteri akibat

dari kontaminasi yang terjadi pada pengupasan kulit dan pembuangan usus.

7. Penyortiran Warna

Sortasi warna dilakukan dengan cara mambagi udang atas beberapa

tingkatan warna, yaitu :

a. Black Tiger, yang terdiri dari :

- Black tiger 1, memiliki warna paling hitam

- Black Tiger 2, Memiliki warna hitam biasa

- Black Tiger White, memiliki warna hitam keabu- abuan

b. Blue Tiger, yang terdiri dari :

- Blue Tiger, memiliki warna paling biru

- White Blue Tiger, memiliki warna biru terang

8. Penyusunan

Timbangan produksi dilakukan sebelum udang disusun diatas plat. Untuk PD

Jacop timbangan produksinya adalah 150 gr- 157 gr (22- 28 ekor). Udang

kemudian disusun diata plat- plat aluminium yang di lapisi dengan plastic. Satu

plat terdiri atas empat plastic dan udang- udang tersebut disusun diatas plastic

secara terpisah denganjarak yang sama. Plat- plat tersebut disusun diatas lori dan

dibawa ke ruang blast freezer.

9. Pembekuan (freezing)

Proses pembekuan dilakukan pada ruangan blast freezer. Ruangan ini

merupakan suatu ruangan yang dindingnya diinsulasi sehingga tidak dapat di

tembus oleh panas dari luar. Udang di masukkan ke dalam ruangan ini, kemudian

udara beku bersuhu (-35oC)- (-400C) ditiupkan kedalam permukaan udang oleh

pembekuan di ruangan blast freezer ini dinamakan metode air blast yang

dilakukan selama 60 menit.

10.Pengemasan (Packaging)

Udang dikeluarkan dari air blast dengan lori dan dibawa ke tempat

pengemasan. Udang dipisahkan dari platnya dengan cara menarik plat plastic

yang menjadi wadahnya dan di taruh ke dalam keranjang-keranjang kecil,

kemudian ditimbang. Setelah ditimbang udang tersebut di glazing dengan cara

mencelupkannya ke dalam air dingin yang nmengandung klorin 5ppm, tujuan

pengglazingan ini adalah untuk mempertahankan berat udang, mencegah

dehidrasi., dan mempercantik permukaan udang. Setelah di glazing udang

ditiriskan dan dimasukkan kedalam polybag yang telah diberi label sesuai dengan

ukuran, mutu dan warna udang. Selanjutnya polybag dibawa ke mesin vacuum

seal untuk menjepit kedua sisi polybag yang masih terbuka, kemudian polybag-

polybag tersebut disusun ke dalam keranjang dan di bawa ke ruang blast freezer

untuk di bekukan selama 60 menit. Setelah itu keranjang yang berisi

polybag-polybag tersebut di bawa ke mesin metal detector untuk diperiksa apakah ada

terdapat logam pada udang tersebut, kemudian polybag tersebut di bawa ke

master carton, dimana untuk produk PD Jacop berisi 20 pack/ master carton.

Setelah ditutup rapat dengan isolation band karton-karton tersebut di bawa ke

mesin Strapping Band dengan menggunakan lori untuk diikat dengan pita

11.Penyimpanan Beku (Cold Storage)

Selama menunggu untuk dipasarkan, udang beku yang telah dikemas

disimpan dalam ruang penyimpanan beku yang disebut cold storage bersuhu

antara -18oC - -220C. didalam ruang penyimpanan ini, master carton ditumpuk

dengan masing- masing tumpukan di beri jarak agar suhu ruang merata ke seluruh

kotak.

BAB III

LANDASAN TEORI

3.1. Peramalan (Forecasting)1

Peramalan adalah segala kegiatan untuk memperkirakan apa yang akan

terjadi pada masa yang akan datang. Teknik peramalan adalah suatu teori yang

mempelajari cara- cara memperkirakan secara kuantitatif apa yang akan terjadi

pada masa yang akandatang berdasarkan data- data yang relevan pada masa lalu.

3.1.1 Ukuran Akurasi Peramalan 2

3.1.1.1 Rata-rata Deviasi Mutlak (Mean Absolute Deviation = MAD)

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa

memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan

dengan kenyataannya. Secara matematis, MAD dirumuskan sebagai berikut:

MAD =

n Ft At

Dimana;

A = Permintaan aktual pada periode-t

Ft = Peramalan permintaan pada periode-t

3.1.1.2. Rata-rata Kuadrat Kesalahan (Mean Square Error = MSE)

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan

pada setiap periode dan membaginya dengan jumlah periode peramalan. Secara

matematis MSE dirumuskan sebagai berikut;

MSE =

n Ft

At 2

3.1.1.3. Rata-rata Kesalahan Peramalan (Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah suatu hasil permalan selama

periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bias,

maka nilai MFE mendekati nol. MFE dihitung dengan menjumlahkan semua

kesalahan peramalan selama periode periode peramalan dan membaginya dengan

jumlah periode peramalan. Secara matematis, MFE menyatakan sebagai berikut;

MFE =

n Ft At

3.1.1.4. Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage

Error = MAPE)

MAPE merupakan ukuran kesalahan relatif. MAPE biasanya lebih berarti

dibandingkan MAD karena MAPE menyatakan persentase kesalahan hasil

peramalan terhadap permintaan aktual selama periode tertentu yang akan

memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah.

Secara matematis, MAPE dinyatakan sebagai berikut;

MAPE =

n

100

3.1.2 Langkah Peramalan

Didalam menentukan langkah peramalan perlu dilakukan pengumpulan

data yang akurat, untuk memperoleh hasil yang maaksimal atau sesuai dengan apa

yang diharapkan. Prosedur peramalan yaang mengikuti aturan-aturan matematis

dan statistik dan menunjukkan hubungan antara permintaan dengan satu atau lebih

variabel yang mempengaruhinya. Selain itu juga mengasumsikan bahwa bahwa

tingkat keeratan dan macam dari hubungan antara variabel-variabel bebas dengan

permintaan yang terjadi pada masa lalu akan berulang juga pada masa yang akan

datang.

Untuk itu langkah peramalan itu sendiri adalah sebagai berikut:

1. Pengumpulan Data

Dalam pengumpulan data yang diperlukan adalah data kondisi masa lalu. Data

tetsebut dapat dikuantisir (dalam bentuk angka), diasumsikan pola data masa

lalu akan berlanjut dimasa datang kecuali pada kondisi ekstrim.

2. Mendefenisikan tujuan peramalan

Kegunaan dari mendefenisikan peramalan ini adalah untuk menentukan

metode peramalan yang digunakan serta meramalkan sistem dimasa yang akan

datang.

3. Scater Diagram

Scater Diagram bertujuan untuk melihat kecenderungan data atau pola data

atau hubungan antara sepasang kelompok data atau dua variabel untuk

4. Pemilihan metode peramalan

Didalam memilih metode peramalan minimal dua metode peramalan yaang

dianggap paling sesuai dengan pola data yang ada atau yang telah

dikumpulkan.

5. Menghitung Parameter-parameter fungsi dari peramalan

6. Hitung kesalahan tiap parameter dari metode peramalan

7. Pilih metode peramalan yang terbaik

Didalam setiap metode yang kita gunakan, harus dipilih metode peramalan

dengan memiliki kesalahan yang paling terkecil. Baru kita dapat melihat

metode apa yang baik kita gunakan.

8. Lakukan verifikasi peramalan.

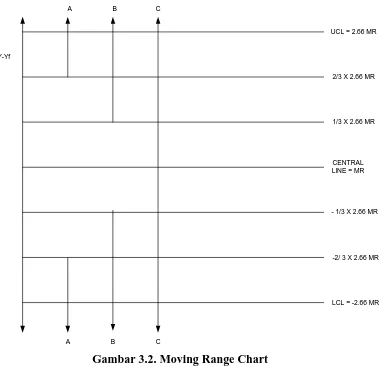

Proses verifikasi dilakukan untuk melihat apakah metode peramalan yang

diperoleh representative terhadap data. Proses verifikasi dilakukan dengan

menggunakan Moving Range Chart (MRC). Dari chart (peta) ini dapat terlihat

apakah sebaran masih dalam control atau sudah berada diluar control. Jika

sebaran berada dalam control maka fungsi metode peramalan tersebut tidak

sesuai, artinya pola peramalan terhadap data (Y-Yn) tersebut tidak

representative. Proses verifikasi dengan menggunakan MRC dapat

Y-Yf

A B C

A B C

UCL = 2.66 MR

2/3 X 2.66 MR

1/3 X 2.66 MR

CENTRAL LINE = MR

- 1/3 X 2.66 MR

-2/ 3 X 2.66 MR

[image:64.595.141.520.113.479.2]LCL = -2.66 MR

Gambar 3.2. Moving Range Chart

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut:

1. Aturan satu titik

bila ada titik sebaran (Y-Yn) berada diluar UCL dan LCL. Walaupun jika

semua titik sebaran berada dalam batas kontrol belum tentu fungsi/ metode

representatif. Untuk itu penganalisaan perlu dilanjutkan dengan membagi MRC

dalam tiga daerah yaitu : A, B, C

2. Aturan tiga titik

3. Aturan lima titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana

empat diantaranya jatuh pada daera