1

PERENCANAAN PRODUKSI DAN

PENGENDALIAN PERSEDIAAN PRODUK

TEPUNG PADA PT DIVA MITRA

BOGATAMA

Widyantoko Utomo

Universitas Bina Nusantara, Jl. Kebon Jeruk Raya No. 27, Kebon Jeruk, Jakarta Barat 11530, widyantoko.utomo@gmail.com

Widyantoko Utomo, Haryadi Sarjono, ST., MM., ME., Ketut Gita Ayu, MSIE.

ABSTRAK

PT. Diva Mitra Bogatama is a fast food seasoning manufacture company. The problem arise is the build up inventory in the storage exceeding the products lifetime use, therefore have to be eliminated. This situation cost the company a lost, with products contributing the most are chicken flour with variance Spicy, Crispy, and Bread Crumb. To reduce the lost, company is improving on the production planning and inventory control with the following steps which are Forecasting, Aggregate Planning, MPS process, inventory control, and MRP. The result of the calculation shows Seasonal Additive as the best method for forecast with the smallest given error value, continued by Chase method for Aggregate Planning with the least cost, and then elaborated in MPS and MRP format based on inventory model with the least cost which is Lot For Lot (LFL). Conclusion obtained is the company is able to reduce its usage of resource by applying the correct PPIC procedures.(WU)

Keyword: Forecasting, Aggregate Planning, MPS, Production Planning

ABSTRAK

PT. Diva Mitra Bogatama adalah perusahaan produsen bumbu makanan cepat saji. Permasalahan yang timbul adalah terjadinya penumpukan produk di gudang hingga melewati masa pakainya sehingga harus dimusnahkan. Hal ini menyebabkan kerugian bagi perusahaan, dengan produk penyumbang kerugian terbesar yaitu tepung ayam varian pedas, renyah, dan tepung panir. Untuk mengurangi hal ini, perusahaan melakukan perbaikan perencanaan produksi dan pengendalian persediaan dengan tahapan Peramalan penjualan, Perencanaan Agregat, proses MPS, kendali persediaan dan MRP. Hasil perhitungan menunjukkan Seasonal Additive sebagai metode Peramalan terbaik dengan nilai error terkecil, dilanjutkan Perencanaan Agregat metode Chase dengan biaya terendah, kemudian dijabarkan dalam bentuk MPS dan MRP berdasarkan biaya terendah dalam metode persediaan yaitu Lot For Lot (LFL). Kesimpulan yang diperoleh yaitu perusahaan mampu mengurangi penggunaan sumber daya dengan penerapan prosedur PPIC yang tepat.(WU)

Kata Kunci: Peramalan, Perencanaan Agregat, MPS, Perencanaan Produksi

PENDAHULUAN

Latar belakang dilakukannya penelitian ini adalah untuk mengetahui bagaimana perusahaan dapat berusaha menekan jumlah berlebihnya pasokan atas produk yang mereka produksi, agar lebih sesuai dengan kebutuhan dan permintaan pasar. Kecenderungan atas pasokan yang melampaui permintaan ini dapat terlihat dari tingginya produk mereka yang rusak dalam gudang disebabkan oleh lewatnya masa pakai produk sehingga menyebabkan produk tidak dapat dipakai lagi dan harus dimusnahkan. Penelitian ini dapat secara signifikan mampu

2

menekan tingkat kerugian yang dialami perusahaan sehingga perusahaan dapat meningkatkan efisiensi produksinya dan mampu bersaing dengan kompetitor. Penelitian sejenis telah dilakukan sebelumnya oleh Anggara Hayun dan Johanda yang mencoba menyelesaikan masalah oversupply dengan mendapati bahwa perencanaan produksi yang baik sejak tahapan awal peramalan permintaan hingga proses perencanaan bahan baku yang baik dapat dengan efektif memperbaiki kelancaran produksi dan mengakomodir permintaan pasar dengan baik. Selain itu, Iveline Anne Marie, Silvi Ariyanti, dan Monika Tangel juga pernah melakukan penelitian sejenis dengan penerapan metode yang sama untuk menyelesaikan masalah kekurangan bahan baku faktor produksi untuk memenuhi tingkat produksi yang harus diakomodir perusahaan.

Berdasarkan data yang didapatkan dari perusahaan, rata-rata pertahun perusahaan mengalami kerugian sebesar 2.28% dari total produksi yang mereka lakukan atau senilai Rp 64,018,485. Dalam melakukan penelitian ini dipilih obyek studi yang menyebabkan nilai kerugian terbesar dengan jumlah kerusakan terbanyak yaitu produk tepung bumbu Hot Chicken, Crispy Chicken, dan Chicken Bread Crumb. Penelitian ini kemudian berusaha untuk melakukan perencanaan produksi secara bertahap sejak peramalan permintaan hingga penentuan jumlah dan jadwal order bahan baku faktor produksi.

Perumusan masalah:

1. Apakah metode peramalan yang paling sesuai dalam memperkirakan permintaan produk tepung dari perusahaan?

2. Apakah metode yang paling sesuai dalam perencanaan agregat dan bagaimana pengaruhnya dalam format penjadwalan produksi induk (MPS)?

3. Berapa total biaya paling efisien yang dapat dicapai antara penggunaan metode Economic Order Quantity, Production Order Quantity, dan Lot For Lot?

Tujuan

1. Mengetahui metode peramalan yang paling sesuai dalam memperkirakan permintaan produk dari perusahaan.

2. Mengetahui proses perancangan perencanaan agregat dan jadwal produksi induk (MPS) untuk perusahaan.

3. Mengetahui total biaya paling efisien berdasarkan biaya terkecil yang dapat dicapai dalam penggunaan metode Economic Order Quantity, Production Order Quantity, dan Lot For Lot.

Manfaat

1. Bagi perusahaan yang diteliti adalah sebagai panduan untuk dapat menekan tingkat kerugian yang disebabkan oleh oversupply.

2. Bagi penulis adalah agar dapat menambah ilmu dan wawasan dalam melakukan analisa penyelesaian masalah dalam proses produksi dan juga sebagai sarana untuk menerapkan ilmu yang didapat selama masa perkuliahan di BINUS University. 3. Bagi pembaca sebagai bahan pembelajaran untuk mengetahui mengenai ilmu PPIC

dan Manajemen Operasi. Penelitian ini juga dapat bermanfaat untuk dijadikan sebagai acuan atau referensi pada penelitian selanjutnya.

METODE

Penelitian ini adalah jenis penelitian yang merupakan penelitian deskriptif kuantitatif karena berusaha untuk mendeskripsikan situasi yang dihadapi oleh perusahaan dan dijabarkan secara perhitungan kuantitatif. Pemilihan unit analisis dengan mengamati tingkat penjualan perusahaan, tingkat produksi yang dihasilkan, dan tingkat persediaan dengan horizon waktu berupa Cross Sectional. Proses pengolahannya sendiri berjenis Time Series karena berusaha untuk mengolah data dengan jangka waktu tertentu kepada dua jenis data, pada data primer yang dan sekunder. Data primer adalah data yang didapatkan secara langsung oleh peneliti yang pada penelitian ini didapatkan dengan cara wawancara terhadap personel perusahaan yang terkait dalam

3

proses produksi, sedangkan pada data sekunder didapatkan dari hasil studi kepustakaan, pengolahan atas dokumentasi perusahaan, dan media internet.

Langkah observasi dilakukan untuk mengenali lingkungan dan situasi dalam perusahaan. Identifikasi atas masalah yang dihadapi didapatkan dengan teknik wawancara terhadap personel perusahaan yang terkait dalam proses produksi dan juga pengamatan atas data dokumentasi yang telah dimiliki oleh perusahaan.

Dalam proses penelitian, perhitungan dilakukan dengan tahap awal yaitu peramalan permintaan, dilanjutkan dengan metode perencanaan agregat untuk mengetahui kapasitas produksi dan jumlah tenaga kerja yang diperlukan, lalu disusun penjadwalan produksi induk (MPS), dilanjutkan penentuan metode pengendalian persediaan dan dijabarkan secara MRP untuk mengetahui alokasi jumlah kebutuhan bahan baku produksi dari masing-masing produk. Hasil perhitungan dari tahapan ini dapat secara efektif mencakup tingkat persediaan produk akhir dan juga produk bahan baku faktor produksi.

HASIL DAN PEMBAHASAN

Penelitian ini dilakukan berdasarkan atas 4 tahap utama kepada 3 produk yaitu produk dengan jenis Dry Product, yaitu adalah tepung bumbu Hot Chicken, Crispy Chicken, dan Chicken Bread Crumb. Tahapan penelitian yang pertama adalah peramalan permintaan, kedua adalah perencanaan agregat, ketiga adalah tahapan penjadwalan produksi induk (Master Production Schedule), dan keempat adalah manajemen persediaan dengan penjabaran kebutuhan bahan baku (Material Resource Planning). Penjabarannya adalah sebagai berikut:

1. Peramalan Permintaan

Dilakukan peramalan permintaan dengan penentuan metode berdasarkan tingkat akurasi kesalahan dan evaluasi validitas akurasi kesalahan dengan metode Tracking Signal. Metode yang digunakan dalam penelitian ini adalah metode Moving Average, Weighted Moving Average, Seasonal Additive dan Seasonal Multiplicative. Sebelumnya perusahaan biasa menggunakan metode peramalan Moving Average sehingga diambil metode tersebut dalam penelitian ini, dan juga diambil variasi dari metode tersebut yaitu Weighted Moving Average, metode Seasonal Additive dan Multiplicative diambil karena pada pola permintaan produk terdapat pola data seasonal yang sesuai dengan metode tersebut.

Tabel 1 Perhitungan Akurasi Peramalan

Metode Produk MAD MSE

MA HC1 57.93 5422.01 CCBB 136.58 38641.22 CC1 68.86 9969.09 WMA HC1 65.13 6409.18 CCBB 159.33 47522.27 CC1 78.75 11382.31 Multiplicative HC1 46.71 3086.94 CCBB 141.19 31229.7 CC1 50.13 5313.82 Additive HC1 46.01 3105.172 CCBB 119.37 23568.68 CC1 50.55 5249.66

4

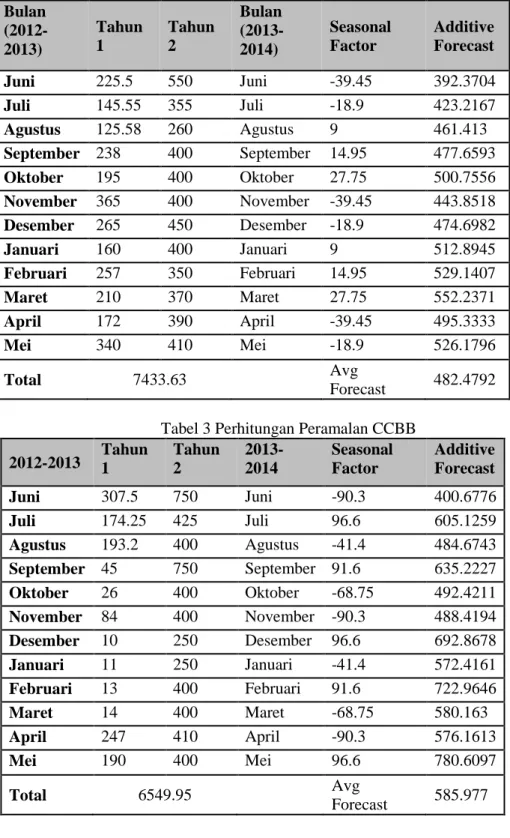

Berdasarkan data tabel di atas, ditemukan bahwa nilai MAD dan MSE terkecil ditunjukkan pada metode peramalan Seasonal Additive sehingga digunakan hasil peramalan dari metode tersebut sebagai dasar untuk perencanaan produksi di tahapan selanjutnya. Penentuan metode ini juga telah dikonfirmasi oleh nilai sinyal pemetaan yang tidak melampaui batas ± 4 sesuai dengan teori dari George Plossl dan Oliver Wight (Gaspersz, 1998).

Hasil peramalan yang didapatkan untuk masing-masing produk yaitu adalah: Tabel 2 Perhitungan Peramalan CC1

Bulan (2012-2013) Tahun 1 Tahun 2 Bulan (2013- 2014) Seasonal Factor Additive Forecast Juni 225.5 550 Juni -39.45 392.3704 Juli 145.55 355 Juli -18.9 423.2167 Agustus 125.58 260 Agustus 9 461.413 September 238 400 September 14.95 477.6593 Oktober 195 400 Oktober 27.75 500.7556 November 365 400 November -39.45 443.8518 Desember 265 450 Desember -18.9 474.6982 Januari 160 400 Januari 9 512.8945 Februari 257 350 Februari 14.95 529.1407 Maret 210 370 Maret 27.75 552.2371 April 172 390 April -39.45 495.3333 Mei 340 410 Mei -18.9 526.1796 Total 7433.63 Avg Forecast 482.4792 Tabel 3 Perhitungan Peramalan CCBB

2012-2013 Tahun 1 Tahun 2 2013- 2014 Seasonal Factor Additive Forecast

Juni 307.5 750 Juni -90.3 400.6776 Juli 174.25 425 Juli 96.6 605.1259 Agustus 193.2 400 Agustus -41.4 484.6743 September 45 750 September 91.6 635.2227 Oktober 26 400 Oktober -68.75 492.4211 November 84 400 November -90.3 488.4194 Desember 10 250 Desember 96.6 692.8678 Januari 11 250 Januari -41.4 572.4161 Februari 13 400 Februari 91.6 722.9646 Maret 14 400 Maret -68.75 580.163 April 247 410 April -90.3 576.1613 Mei 190 400 Mei 96.6 780.6097 Total 6549.95 Avg Forecast 585.977

5

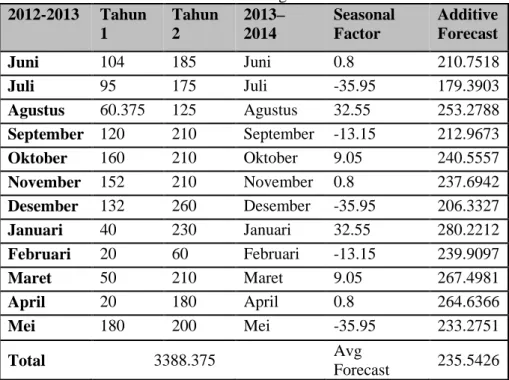

Tabel 4 Perhitungan Peramalan HC1

2012-2013 Tahun 1 Tahun 2 2013– 2014 Seasonal Factor Additive Forecast Juni 104 185 Juni 0.8 210.7518 Juli 95 175 Juli -35.95 179.3903 Agustus 60.375 125 Agustus 32.55 253.2788 September 120 210 September -13.15 212.9673 Oktober 160 210 Oktober 9.05 240.5557 November 152 210 November 0.8 237.6942 Desember 132 260 Desember -35.95 206.3327 Januari 40 230 Januari 32.55 280.2212 Februari 20 60 Februari -13.15 239.9097 Maret 50 210 Maret 9.05 267.4981 April 20 180 April 0.8 264.6366 Mei 180 200 Mei -35.95 233.2751 Total 3388.375 Avg Forecast 235.5426 2. Perencanaan Agregat

Proses perencanaan agregat dilakukan dengan tujuan untuk mengetahui kemampuan perusahaan dalam memproses jumlah permintaan yang didapatkan dari hasil peramalan, sehingga diketahui berapa besar output yang dapat dihasilkan dengan kapasitas produksi yang dimiliki dan bagaimana metode yang tepat untuk memaksimalkannya. Metode perencanaan agregat yang digunakan dalam penelitian ini adalah Chase Strategy dan Level Strategy. Pada Chase Strategy fokus utama terletak pada bagaimana perusahaan dapat menjaga persediaan tetap minim namun tetap mampu mengakomodir permintaan yang muncul dengan senantiasa merubah tingkat tenaga kerja. Pada Level Strategy diberikan fokus utama pada kestabilan tingkat jumlah tenaga kerja untuk dapat mengakomodir permintaan yang muncul. Berdasarkan tabel di bawah, didapatkan bahwa metode terbaik dengan biaya terkecil adalah menggunakan metode perencanaan agregat Chase Strategy.

6 3. Penjadwalan Produksi Induk (MRP)

Master Production Schedule (MPS) atau dikenal juga sebagai penjadwalan produksi induk adalah sebuah proses dalam perencanaan produksi yang bertujuan untuk mengalokasi produksi dan bahan baku berdasarkan penjabaran tingkat permintaan secara mingguan dalam kurun waktu setahun. Tahapan ini memberikan gambaran mengenai kebutuhan distribusi mingguan dan juga perkiraan waktu kapan terjadinya kekurangan persediaan dalam mengakomodir tingkat permintaan, sehingga dilakukan penjadwalan produksi untuk mengantisipasi kekurangan persediaan tersebut.

Berikut adalah hasil yang didapatkan berdasarkan penjabaran MPS untuk masing-masing produk:

- CC1

Beginning Inventory =18000kg

Jumlah MPS / minggu = 20400kg

MPS = Minggu keempat Juli

Minggu ketiga September Minggu pertama November Minggu keempat Desember Minggu ketiga Februari Minggu pertama April Minggu ketiga Mei

Available To Promise = 2425.32 kg (Juni)

14871.06 kg (Juli) 14429.26 kg (September) 14851.85 kg (November) 14227.55 kg (Desember) 13785.74 kg (Februari) 14208.33 kg (April) 13822.76 kg (Mei) - CCBB Beginning Inventory = 12525 kg Jumlah MPS / minggu = 20400 kg

MPS = Minggu pertama Juli

Minggu ketiga Agustus Minggu pertama Oktober Minggu ketiga November Minggu keempat Desember Minggu kedua Februari Minggu ketiga Maret Minggu keempat April Minggu keempat Mei Available To Promise = 2504.2 kg (Juni)

12835.93 kg (Juli) 14342 kg (Agustus) 14245 kg (Oktober) 14294.8 kg (November) 12491.98 kg (Desember) 11362.94 kg (Februari) 13148 kg (Maret) 11920.18 kg (April) 15521.18 kg (Mei)

7 - HC1

Beginning Inventory =13562.5 kg

Jumlah MPS / minggu = 30600 kg

MPS = Minggu ketiga Agustus

Minggu pertama Desember Minggu kedua Maret Available To Promise = 1317.2 kg (Juni)

17234 kg (Agustus) 17821 kg (Desember) 17056 kg (Maret) 4. Manajemen Persediaan

Pada tahapan ini dilakukan perhitungan untuk menentukan metode manajemen persediaan dengan biaya yang terkecil yang dapat dicapai perusahaan. Selanjutnya setelah didapatkan metode terbaik untuk persediaan perusahaan, dilakukan penjabaran dalam format Material Requirement Planning (MRP) untuk mengetahui jumlah alokasi kebutuhan bahan baku yang diperlukan dalam menghasilkan tingkat produksi yang dibutuhkan perusahaan, penjabaran ini juga bermanfaat untuk mengetahui kapan perusahaan perlu melakukan order atas bahan baku dengan memperhitungkan waktu tunggu dari pengiriman bahan baku tersebut sehingga kedatangannya tepat waktu dan tidak membutuhkan penyimpanan yang berlebihan secara waktu dan kapasitas.

Tabel 6 Biaya Metode Persediaan Produk CC1

Metode CC1

POQ 1,973,569,324.74 EOQ 1,975,123,660.39 LFL 1,954,023,750.00

Tabel 7 Biaya Metode Persediaan Produk CCBB

Metode CCBB

POQ 3,185,430,322.17 EOQ 3,187,528,814.95 LFL 3,165,275,575.00 Tabel 8 Biaya Metode Persediaan Produk HC1

Metode HC1

POQ 1,286,153,073.98 EOQ 1,286,672,906.60 LFL 1,272,430,175.00

Berdasarkan penjabaran tabel di atas, didapatkan bahwa metode dengan biaya terkecil yang dapat diterapkan oleh perusahaan adalah dengan menerapkan metode persediaan Lot For Lot (LFL). Selanjutnya dijabarkan dalam format MRP dari masing-masing produk untuk mendapatkan detail order dari bahan baku dengan hasil sebagai berikut:

- CC1

Tepung Crispy

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 2, 3, 5, 6, dan 7 sebesar 20400. Diterima pada periode 1, 3, 4, 6, 7, dan 8 sebesar masing-masing 20400

8 Tepung Tapioka

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 1, 4, 6 sebesar 800, diterma pada periode 1, 2, 5, 7. Pemesanan pada periode 2, 3, 5, dan 7 , diterima pada periode 3, 4, 6 dan 8 sebesar 1600

White Pepper

Pemesanan menggunakan metode LFL, dipesan pada periode 0 dan 6 sebesar 400, diterima pada periode 1 dan 7.

Sodium Bicarbonate

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 4, dan 7 sebesar 250, diterima pada periode 1, 5, dan 8

- CCBB

Tepung Crispy Batter

Pemesanan LFL, dilakukan setiap periode 1, 3, 4, 6, 7, 9 dan 10 sebesar 20400. Diterima pada periode 2, 4, 5, 7, 8, 10, dan 11 sebesar 20400 MSG Powder

Pemesanan menggunakan metode LFL, dipesan pada periode 0 sebesar 250 dan diterima pada periode 1.

SAPP

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 5, dan 10 sebesar 200. Diterima pada periode 1, 6, dan 11.

Sodium Bicarbonat

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 5, 10 sebesar 250, dan diterima pada periode 1, 6, dan 11.

- HC1

Tepung Hot Chicken

Pemesanan menggunakan metode LFL, dipesan pada periode 0 dan 1 sebesar 20400 dan diterima pada periode 1 dan 2

Tepung Tapioka

Pemesanan menggunakan metode LFL, dipesan pada periode 0, 1 dan 2, diterima pada periode 1, 2 dan 3 sebesar 200

Sodium Bicarbonate

Pemesanan menggunakan metode LFL, dipesan pada periode 0 dan 2, diterima pada periode 1 dan 3 sebesar 250

Capsicum

Pemesanan menggunakan metode LFL, dipesan pada periode 0, diterima pada periode 1 sebesar 200

SIMPULAN DAN SARAN

.

Kesimpulan

Setelah dilakukan penelitian dan perhitungan, didapatkan kesimpulan bahwa :

1. Metode peramalan yang paling sesuai berdasarkan atas tingkat keakuratan yang diukur dengan metode MAD, MSE, dan juga validasi Tracking Signal untuk produk CC1, CCBB, dan HC adalah metode peramalan Seasonal Additive dengan penghalusan Center Moving Average.

2. Metode yang paling sesuai dalam perencanaan agregat berdasarkan atas biaya terkecil yang diperlukan adalah dengan menggunakan perencanaan agregat metode Chase (Zero Inventory). Hal ini berpengaruh kepada jumlah produksi MPS pada

9

produk CC1 sebanyak 7 periode, CCBB sebanyak 9 periode, dan HC1 sebanyak 3 periode.

3. Total biaya terkecil yang dapat dicapai untuk penghitungan persediaan adalah dengan menggunakan metode Lot for Lot, dengan besar biaya untuk produk CC1, CCBB, dan HC1 secara berurutan adalah Rp 1,954,023,750.00 ; Rp 3,165,275,575.00 ; Rp 1,272,430,175.00

Saran

Berdasarkan atas temuan penelitian, diusulkan saran bagi perusahaan yaitu:

1. Dalam melakukan peramalan penjualan, PT Diva Mitra Bogatama sebaiknya menggunakan metode Seasonal Additive untuk dapat mengakomodir pola penjualan produk yang bersifat Seasonal dengan kecenderungan pola trend naik, sehingga didapatkan hasil perkiraan peramalan yang tepat dan optimal untuk dapat diantisipasi secara tingkat produksi bagi departemen Production. Hasil perkiraan yang tepat juga dapat digunakan oleh departemen pemasaran untuk mengetahui target yang harus dicapai dan daya saing perusahaan jika dibandingkan dengan produk sejenis dari kompetitor. Dengan pengetahuan atas perkiraan permintaan yang semakin tepat maka perusahaan dapat mendasari strategi persaingannya dengan lebih akurat dalam menghadapi persaingan pasar.

2. Dalam proses perencanaan agregat, PT Diva Mitra Bogatama dapat menggunakan buruh harian dengan jumlah yang disesuaikan dengan kebutuhan produksi yang dimiliki, sehingga dapat dicapai hasil produksi dengan tingkat persediaan dan biaya tenaga kerja yang seminim mungkin. Namun, perusahaan juga harus mempertimbangkan faktor dari rasa keamanan (self security) yang dirasakan oleh buruh/ pekerja yang ditimbulkan oleh sistem rekrut dan pemecatan yang kerap dilakukan perusahaan, karena dengan sistem seperti ini maka dapat menimbulkan keengganan bagi buruh/ pekerja untuk loyal pada perusahaan dan hal ini dapat memberikan kesulitan bagi departemen SDM untuk mendapatkan tenaga kerja yang dibutuhkan dalam koordinasinya dengan departemen produksi untuk mengakomodir tuntutan tenaga kerja produksi yang dibutuhkan.

3. Metode yang diterapkan dalam pengendalian persediaan sebaiknya disesuaikan dengan tingkat kebutuhan PPIC dari produk tersebut, sehingga dapat diperoleh tingkat pengendalian persediaan yang sesuai oleh departemen PPIC dan Production dengan biaya yang seminim mungkin. Pengaplikasian tahapan PPIC yang baik oleh departemen Perencanaan dan Produksi akan mampu meningkatkan efisiensi penggunaan sumber daya dan operasional perusahaan, dampak langsung dari hal ini adalah penghematan dan efisiensi biaya operasional sehingga perusahaan dapat menjaga daya saingnya dari segi harga yang kompetitif. Perbaikan dari segi Quality Control dan Quality Assurance juga layak dipertimbangkan oleh perusahaan sebagai upaya untuk mengurangi tingkat kerusakan persediaan, serta menjaga kualitas dan kepercayaan konsumen. Hal ini menjadi penting untuk menjadi pertimbangan perusahaan dikarenakan proporsi 49.20% faktor kerusakan produk dipicu oleh faktor-faktor dalam lingkungan penyimpanan, faktor manusia, dan kualitas material itu sendiri.

REFERENSI

Alfieri, A., & Tolio, T. (2012). J Intell Manuf Vol. 23. A Project Scheduling Approach To Production and Material Requirement Planning In Manufacturing-to-Order Environment, 575-585.

10

Gaspersz, V. (1998). Production Planning & Inventory Control. Jakarta: Gramedia Pustaka Utama.

Hayun, A., & Johanda. (2008). INASEA Vol. 9 No.2. Usulan Penerapan Manufacturing Resource Planning (MRP II) Di PT KSP, 83-90.

Heizer, J., & Render, B. (2009). Operation Management Edisi 9. (C. Sungkono, Trans.) Jakarta: Salemba Empat.

Jacobs, F., Chase, R., & Aquilano, N. (2009). Operations and Supply Chain Management. New York: McGraw-Hill.

Kilic, O., Wingaard, J., & van Donk, D. P. (2010). OR Spectrum Vol. 32. Order Acceptance In Food Processing System With Random Raw Material Requirements, 905-925.

Kumar, S., & Meade, D. (2002). Industrial Management & Data Systems Vol 102. Has MRP Run Its Course? A Review of Contemporary Developments In Planning System, 453-462.

Mangan, J., & Lalwani, C. (2012). Global Logistics and Supply Chain Management 2nd Edition. Croydon: John Wiley & Sons, Ltd.

Marie, I. A., Ariyanti, S., & Tangel, M. (2013). Jurnal Ilmiah Teknik Industri Vol 1 No.2. Usulan Perencanaan Kebutuhan Bahan Baku di PT KMT, 75-85.

Nahmias, S. (2008). Production and Operation Analysis Sixth Edition. Boston: McGraw-Hill. Rajeev, N. (2008). Management Research News Vol. 31 No. 9. Inventory Management In Small

and Medium Enterprise, 659-669.

Rosta, J., & Tannady, H. (2013). Spektrum Industri Vol 11 No. 1. Perencanaan Agregat Heuristik Untuk Penentuan Sumber Daya yang Optimal, 91-97.

Sarjono, H. (2012). Aplikasi Riset Operasi. Jakarta: Salemba 4.

Shen, Z., Dessouky, M., & Ordonez, F. (2011). Journal of Operational Research Society Vol. 62 No. 12. Perishable Inventory Management System With a Minimum Volume Constraint, 2063-2082.

Stevenson, W. (2010). Operation Management Tenth Edition. New York: McGraw-Hill Irwin. Sukendar, I., & Kristomi, R. (2008). Prosidin Seminar Nasional Teknoin. Metoda Agregat

Planning Heuristik Sebagai Perencanaan dan Pengendalian Jumlah Produksi Untuk Minimasi Biaya, 107-112.

Wisner, J. D., Tan, K.-C., & Leong, G. (2011). Principles of Supply Chain Management. Ohio: South-Western Cengage Learning.

RIWAYAT PENULIS

Widyantoko Utomo lahir di kota Jakarta pada 30 Januari 1991. Penulis menamatkan pendidikan S1 di BINUS University dengan jurusan Manajemen dan Teknik Industri pada tahun 2014.