Industri modul 5 Perencanaan Produksi dan Kebutuhan Material ini dengan baik. Laporan ini kami susun untuk melengkapi tugas praktikum Perancangan Teknik Industri Program Studi Teknik Industri Universitas Diponegoro.

Penyusunan laporan ini telah terselesaikan berkat bantuan banyak pihak, baik pada saat pelaksanaan praktikum maupun pada saat penyusunan laporan praktikum Perancangan Teknik Industri pada modul 5 Perencanaan Produksi dan Kebutuhan Material. Oleh karena itu, penyusun mengucapkan terima kasih yang sebesar – besarnya kepada :

1. Asisten Laboratorium PTI yang telah membimbing kami dalam melakukan praktikum dan menyusun laporan praktikum Perancangan Teknik Industri modul 5 Perencanaan Produksi dan Kebutuhan Material ini.

2. Segenap rekan – rekan mahasiswa Teknik Industri Universitas Diponegoro yang telah membantu dalam banyak hal dalam penyusunan laporan ini.

3. Seluruh pihak yang telah membantu penyelesaian laporan modul 5 Perencanaan Produksi dan Kebutuhan Material ini dengan baik secara langsung maupun tidak langsung yang tidak mungkin kami sebutkan satu-persatu.

Namun, dalam penyusunan laporan ini kami menyadari masih terdapat banyak kekurangan. Oleh karena itu, saran dan kritik yang membangun sangat kami harapkan. Akhir kata, semoga laporan ini bermanfaat bagi penyusun selaku praktikan pada khususnya dan seluruh pihak pada umumnya.

Semarang, 18 Desember 2014

KATA PENGANTAR...i

DAFTAR ISI...ii

DAFTAR GAMBAR...v

DAFTAR TABEL...vii

BAB I...1

1.1. Latar Belakang...1

1.2. Perumusan Masalah...2

1.3. Tujuan Penulisan...2

1.4. Pembatasan Masalah dan Asumsi...2

1.5. Sistematika Penulisan...3

BAB II...4

2.1 Perencanaan Produksi...4

2.2 Resource Requirement Planning (RRP)...6

2.3 Agregate Planning (AP)...6

2.3.1 Fungsi Agregate Planning...8

2.3.2 Tujuan Agregate Planning...8

2.3.3 Strategi Agregate Planning...9

2.3.4 Satuan Agregat...10

2.3.5 Metode untuk Agregate Planning...11

2.3.6 Biaya yang terlibat dalam Agregate Planning...13

2.4 Master Production Schedule (MPS)...15

2.5 Teknik Disagregasi...17

2.6 Rough Cut Capacity Planning (RCCP)...19

2.7 Material Requirment Planning (MRP)...20

2.7.1 Asumsi MRP...21

BAB IV...31

4.1 Pengumpulan Data...31

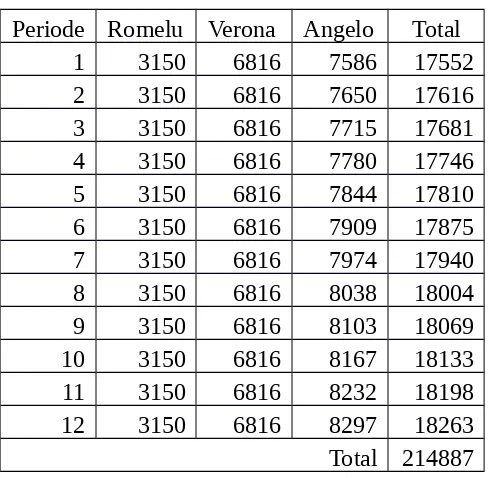

4.1.1 Target Produksi Satu Tahun...31

4.1.2 Data Harga Spare part dari Supplier...31

4.1.3 Data Leadtimedan Schedule Reciept Spare part Tamiya...32

4.1.4 Data Biaya-Biaya Produksi...33

4.1.5 Bill Of Material...34

4.2 Pengolahan Data...35

4.2.1 Agregate Planning...35

4.2.1.1 Kapasitas yang Tersedia...35

4.2.1.2 Perhitungan Agregat Planning...37

4.2.2 Master Production Schedule (MPS)...42

4.2.2.1 Hasil Agregate Planning...42

4.2.2.2 MPS Disagregasi...43

4.2.2.3 MPS Konversi...45

4.2.3 Rough Cut Capacity Planning (RCCP)...46

4.2.3.1 Output MPS...46

4.2.3.1 Output RCCP...46

4.2.4 Material Requirement Planning (MRP)...47

4.2.4.1 Safety Stock...47

4.2.4.2 Netting...48

4.2.4.3 Lotting, Offsetting, Exploding...49

Lotting, Offsetting, Exploding Level 0...49

Lotting, Offsetting, Exploding Level 1...54

Lotting, Offsetting, Exploding Level 2...67

BAB V...77

5.1 Agregate Planning...77

5.2 Master Production Schedule...78

5.3 Rough Cut Capacity Planning...79

5.4 Master Requirment Planning...79

5.4.1 Perbandingan Biaya Manual dan Software Komponen Terpilih...79

5.4.2 Analisis Pemilihan Metode Masing-Masing Komponen...80

5.4.3 Analisis Hasil MRP dan Metode Terpilih...81

BAB VI...82

6.1 Kesimpulan...82

Gambar 4. 1 Bill Of Material Tamiya...34

Gambar 4. 2 Input Software transportasi land...40

Gambar 4. 3 Transportasi land WinQSB...40

Gambar 4. 4 Transportasi land WinQSB lanjutan...41

Gambar 4. 5 Transportasi land WinQSB lanjutan...42

Gambar 4. 6 Biaya agregat WinQSB...42

Gambar 4. 7 Grafik Output RCCP...46

Gambar 4. 8 Lotting LFL Level 0...49

Gambar 4. 9 Biaya Lotting LFL Level 0...49

Gambar 4. 10 Lotting EOQ Level 0...49

Gambar 4. 11 Biaya Lotting EOQ Level 0...49

Gambar 4. 12 Lotting FOQ Level 0...50

Gambar 4. 13 Biaya Lotting FOQ Level 0...50

Gambar 4. 14 Lotting POQ Level 0...50

Gambar 4. 15 Biaya Lotting POQ Level 0...50

Gambar 4. 16 Lotting FPR Level 0...51

Gambar 4. 17 Biaya Lotting FPR Level 0...51

Gambar 4. 18 Lotting LUC Level 0...51

Gambar 4. 19 Biaya Lotting LUC Level 0...51

Gambar 4. 20 Lotting LTC Level 0...52

Gambar 4. 21 Biaya Lotting LTC Level 0...52

Gambar 4. 22Lotting PPB Level 0...52

Gambar 4. 23 Biaya Lotting PPB Level 0...52

Gambar 4. 24 Lotting WWA Level 0...53

Gambar 4. 25 Biaya Lotting WWALevel 0...53

Gambar 4. 31 Biaya Lotting FOQ Level 1...56

Gambar 4. 32 Lotting POQ Level 1...57

Gambar 4. 33 Biaya Lotting POQ Level 1...57

Gambar 4. 34 Lotting FPR Level 1...57

Gambar 4. 35 Biaya Lotting FPR Level 1...57

Gambar 4. 36 Lotting LUC Level 1...59

Gambar 4. 37 Biaya Lotting LUC Level 1...59

Gambar 4. 38 Lotting LTC Level 1...61

Gambar 4. 39 Biaya Lotting LTC Level 1...61

Gambar 4. 40 Lotting PBB Level 1...64

Gambar 4. 41 Biaya Lotting PBB Level 1...64

Gambar 4. 42 Lotting WWA Level 1...66

Gambar 4. 43 Biaya Lotting WWA Level 1...66

Gambar 4. 44 Lotting WWA Level 2...67

Gambar 4. 45 Biaya Lotting WWA Level 2...67

Gambar 4. 46 Lotting WWA Level 3...69

Gambar 4. 47 Biaya Lotting WWA Level 2...69

Gambar 4. 48 BOM Tamiya Romelu...76

Gambar 4. 49 BOM Tamiya Angelo...76

Tabel 4. 3 Data Lead time dan Schedule Receipt...32

Tabel 4. 4 Biaya-biaya produksi...33

Tabel 4. 5 Kapasitas Produksi...35

Tabel 4. 6 Tabel Transportasi...37

Tabel 4. 7 Rencana Produksi Agregat Hasil Transportasi Land...39

Tabel 4. 8 Biaya Produksi...39

Tabel 4. 9 Hasil Rencana Produksi Agregat untuk 12 periode...42

Tabel 4. 10 Data Demand Masa Lalu...43

Tabel 4. 11 Hasil Agregat...44

Tabel 4. 12 Produksi Tiap Item Dalam Satuan Aggregat...45

Tabel 4. 13 Jadwal Induk Produksi Dalam Satuan Unit...45

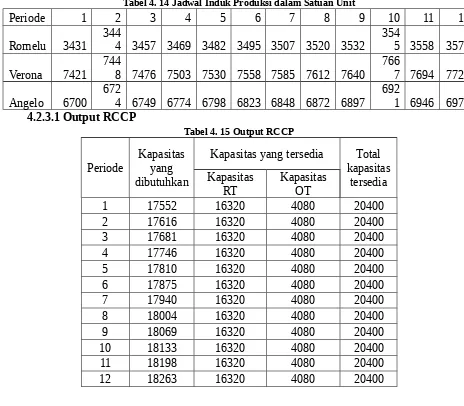

Tabel 4. 14 Jadwal Induk Produksi dalam Satuan Unit...46

Tabel 4. 15 Output RCCP...46

Tabel 4. 16 Data Demand Masa Lalu dalam Mingguan...47

Tabel 4. 17 Permintaan Demand Tamiya Periode 3 Bulan...48

Tabel 4. 18 Hasil Netting Level 0 Tamiya Mini 4 WD Periode 12 Minggu...48

Tabel 4. 19 Hasil Netting Komponen Body Grade A 12 Minggu...48

Tabel 4. 20 Tabel Rekapan Biaya...53

Tabel 4. 21 Offsetting Level 0...54

Tabel 4. 22 Exploding Level 0...54

Tabel 4. 23 Perhitungan LFL Manual Level 1...54

Tabel 4. 24 Perhitungan Manual EOQ Level 1...55

Tabel 4. 25 Perhitungan Manual FOQ Level 1...56

Tabel 4. 26 Perhitungan Manual POQ Level 1...57

Tabel 4. 27 Tabel Perhitungan Manual LUC...58

Tabel 4. 33 Tabel Demand 12 Periode...65

Tabel 4. 34 Tabel Perhitungan Manual WWA perhitungan nilai z...65

Tabel 4. 35 Tabel Perhitungan Manual WWA, Perhitungan nilai f...65

Tabel 4. 36 Tabel Perhitungan Manual WWA Level 1...66

Tabel 4. 37 Offsetting Level 1...66

Tabel 4. 38 Exploding Level 1...67

Tabel 4. 39 Tabel Rekapan Planned Order Release Level 2...68

Tabel 4. 40 Tabel Rekapan Gross Requirement Level 2...68

Tabel 4. 41 Tabel Rekapan Planned Order Release Level 3...69

Tabel 4. 42 Rekap Biaya Komponen Level 0...70

Tabel 4. 43 Rekap Biaya Komponen Level 1...70

Tabel 4. 44 Rekap Biaya Komponen Level 2...71

Tabel 4. 45 Rekap Biaya Komponen Level 3...72

Tabel 4. 46 Biaya MRP metode terbaik...73

Tabel 4. 47 Rekap Total Overall Cost...74

BAB I PENDAHULUAN 1.1. Latar Belakang

PT Tamiya Racing Indonesia merupakan perusahaan baru di Indonesia sehingga perlu memiliki perencanaan terhadap seluruh kegiatan produksinya sehingga bisa menjadikan PT TRI perusahaan yang dapat bersaing dengan perusahaan yang lainnya. Perencanaan yang dimaksud adalah meliputi perencanaan produksi dan kebutuhan material. Perencanaan dalam suatu perusahaan merupakan menjadi hal yang utama dan menjadi fungsi utama manajemen yang juga melingkupi perkiraan serta penghitungan mengenai seluruh kegiatan produksi yang akan dilakukan pada suatu waktu tertentu.

Perencanaan agregat adalah perencanaan yang dibuat untuk memenuhi total demand dari seluruh elemen produksi dan jumlah tenaga kerja yang dibutuhkan. Perencanaan agregat ini berfungsi untuk membantu perusahaan dalam menatur jumlah dan waktu yang tepat dalam melaksanakan proses produksi. Terdapat dua komponen penting perencanaan yang harus dilakukan perusahaan yaitu perencanaan produksi dan kebutuhan material.

Perencanaan produksi berfungsi untuk memenuhi total semua kebutuhan produk yang akan dihasilkan menggunakan sumber daya yang ada. Sedangkan perencanaan kebutuhan material adalah digunakan untuk perencanaan dan pengendalian item komponen yang saling bergantung pada item-item yang ada ditingkat lebih tinggi. Perencanaan produksi dan kebutuhan material sangatlah penting untuk menjamin kelancaran dalam proses produksi. Apabila kedua perencanaan tersebut dapat dilakukan maka perusahaan dapat memperhitungkan kebutuhan yang dibutuhkan dengan sumber daya yang tersedia sehingga apabila terdapat kendala dalam proses produksi dapat segera ditangani sedini mungkin dan proses produksi menjadi lancar.

tambahan yang harus dikeluarkan perusahaan seperti biaya lembur, biaya inventori, biaya subkontrak dan lain sebagainya.

Selain itu juga perencanaan produksi dan kebutuhan material berguna untuk memenuhi permintaan konsumen apabila dapat dilakukan dengan tepat. Pemenuhan permintaan konsumen merupakan tujuan utama perusahaan sehingga diperoleh keuntungan yang maksimal sehingga sebisa mungkin perusahaan bisa memenuhi seluruh permintaan konsumen sesuai dengan ketersediaan perusahaan yang dimiliki. Dengan adanya perencanaan, perusahaan dapat meramalkan permintaan konsumen yang dapat berubah sewaktu-waktu untuk mengantisipasi kebutuhan sumber daya yang dibutuhkan perusahaan untuk memenuhi permintaan kosnumen itu.

Oleh karena itu untuk mengatur segala aktivitas perusahaan dalam menjalankan produksinya diperlukan suatu perencanaan yang terukur dan dapat diperhitungkan.

1.2. Perumusan Masalah

PT Tamiya Racing Indonesia adalah perusahaan baru yang belum memiliki perencanaan produksi dan kebutuhan material sehingga terjadi pemborosan material yang digunakan dan menghambat proses produksi. Oleh karena itu diperlukan perencanaan untuk membantu PT TRI dalam menjalankan perusahaannya.

1.3. Tujuan Penulisan

1. Menggunakan hasil forecasting sebagai input untuk menyusun rencana agregat produksi

2. Mengaplikasikan teknik disagregasi yang ada untuk menyusun Jadwal Induk Produksi (JIP)

3. Membuat perencanaan kapasitas kasar untuk menyesuaikan JIP dengan kapasitas produksi yang tersedia

4. Membuat perencanaan kebutuhan material yang dibutuhkan.

1.4. Pembatasan Masalah dan Asumsi

Material Requirement Planning (MRP). Asumsi yang digunakan adalah bahwa MRP hanya digunakan untuk satu tahun rencana produksi dari hasil peramalan.

1.5. Sistematika Penulisan BAB I PENDAHULUAN

Berisi mengenai latar belakang, perumusan masalah, tujuan penulisan, pembatasan masalah serta sistematika penulisan yang digunakan

BAB II TINJAUAN PUSTAKA

Berisi mengenai teori-teori yang menjadi landasan dalam membuat laporan yang berhubungan dengan kasus dan masalah yang terjadi yaitu dalam hal ini adalah mengenai teori landasan mengenai perencanaan produksi dan kebutuhan material. Teori yang digunakan dalam tinjauan pustaka ini adalah perencanaan produksi, RRP, Perencanaan agregat, MPS, Teknik disagregasi, RCCP, MRP dan software Win QSB, .

BAB III METODOLOGI PENELITIAN

Berisi mengenai bagan metodologi penelitian yang dilakukan BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Berisi mengenai data yang diberikan untuk melakukan perencanaan agregat seperti data biaya, data lead time, bill of material dan lain sebagainya. Kemudian menjadikan data tersebut sebagai input perusahaan dalam melakukan perencanaan produksi dan kebutuhan material sehingga proses produksi menjadi lancar

BAB V ANALISIS

Berisi mengenai analisa-analisa dari hasil pengolahan dan pengumpulan data dibab sebelumnya yaitu perencanaan agregat, MPS, RCCP, MRP, perbandingan antara biaya manual dengan software komponen terpilih, pemilihan metode setiap komponen dan analisa hasil MRP dan metode yang terpilih.

BAB VI PENUTUP

BAB II

TINJAUAN PUSTAKA 2.1 Perencanaan Produksi

Perencanaan produksi dapat didefinisikan sebagai proses untuk merencanakan dan mengendalikan aliran material yang masuk, mengalir dan keluar dari sistem produksi dan operasi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, waktu penyerahan yang tepat, dan biaya produksi minimum.

Perencanaan produksi dilakukan dengan tujuan menentukan arah awal dari tindakan-tindakan yang harus dilakukan di masa mendatang, apa yang harus di lakukan, berapa banyak melakukannya dan kapan harus melakukan. Karena perencanaan ini berkaitan dengan masa mendatang, maka perencanaan disusun atas dasar perkiraan yang dibuat berdasarkan data masa lalu dengan menggunakan beberapa asumsi. Oleh karena itu perencanaan tidak akan selalu memberikan hasil sebagaimana yang diharapakan dalam renacana tersebut, sehingga setiap perencanaan yang dibuat harus dievaluasi secara berkala dengan jalan melakukan pengendalian

Tujuan rencana produksi

Meminimalkan biaya / memaksimalkan laba Memaksimalkan layanan nasabah

Meminimalkan investasi inventaris

Meminimalkan perubahan dalam nilai produksi Meminimalkan perubahan dalam tingkat tenaga kerja Memaksimalkan pemanfaatan pabrik dan perlengkapan Fungsi rencana produksi

Fungsi dari perencanaan dan pengendalian produksi adalah:

Menjamin rencana penjualan dan rencana produksi konsisten terhadap rencana strategis perusahaan

Sebagai alat ukur performansi proses perencanaan produksi

Menjamin kemampuan produksi konsisten terhadap rencana produksi

Mengatur persediaan produk jadi untuk mencapai target produksi dan rencana startegis

Mengarahkan penyusunan dan pelaksanaan Jadwal induik Produksi.

Tingkatan Perencanaan dan Pengendalian Produksi

Sistem pengendalian dan perencanaan produksi terbagi ke dalam tiga tingkatan: ► Perencanaan jangka panjang (long range planning)

Perencanaan meliputi kegiatan peramalan usaha, perencanaan jumlah produk dan penjualan, perencanaan produksi, perencanaan kebutuhan bahan, dan perencanaan finansial.

► Perencanaan jangka menengah (medium range planning)

Perencanaan jangka menengah meliputi kegiatan berupa perencanaan kebutuhan kapasitas (capacity reqiurement planning), perencanaan kebutuhan material (material requirement planning), jadwal induk produksi (master production schedule), dan perencanaan kebutuhan distribusi (distribution requirement planning).

► Perencanaan jangka pendek (short range planning)

Perencanaan jangka pendek berupa kegiatan penjadwalan perakitan produk akhir (final assembly schedule), perencanaan dan pengendalian input-output, pengendalian kegiatan produksi, perencanaan dan pengendalian purchase, dan manajemen proyek.

Kegiatan perencanaan dan pengendalian produksi meliputi: Peramalan kuantitas permintaan

Perencanaan pembelian/pengadaan: jenis, jumlah, dan waktu Perencanaan persediaan (inventory): jenis, jumlah, dan waktu Perencanaan kapasitas: tenaga kerja, mesin, fasilitas

Penjadwalan produksi dan tenaga kerja Monitoring aktivitas produksi

Pengendalian produksi Pelaporan dan pendataan

(Yamit : 2007)

2.2 Resource Requirement Planning (RRP)

JumlahStasiunKerja= TotalDemandxWaktuBaku

∑

JumlahHariKerjaxJamKerja/HariSedangkan untuk menghitung kapasitas produksinya :

Kapasitas RT (jam)= hari kerja x jam kerja x stasiun kerja

Kapasitas OT (jam) = 25% x RT

Kapasitas RT (unit)= kapaitas RT (jam) x (3600/Wb)

Kapasitas OT (unit) = kapaitas OT (jam) x (3600/Wb)

Perhitungan RRP ini diperluka untuk mengetahui seberapa besar kapasitas produksi dari RT dan OT yang dapat dipakai apabila ternyata kapasitas produksi dari RT tidak dapat memenuhi demand. RRP digunakan untuk merencanakan berapa kapasitas produksi yang kita butuhkan apakah cukup menggunakan RT saja atau perlu tambahan bila ternyata tidak memenuh permintaan.

2.3 Agregate Planning (AP)

Perencanaan agregat merupakan perencanaan mengenai jumlah tenaga kerja dan tingkat produksi pada fasilitas yang diberikan dalam perencanaan agregat. Rencana tersebut dibuat secara umum sekali setiap periode untuk periode selanjutnya. Keputusan perencanaan dibuat untuk meminimasi biaya total dalam memenuhi permintaan yang diramalkan. Rencana tersebut memperhitungkan bermacam-macam jenis biaya. Tujuan dari perencanaan agregat adalah penggunaan yang produktif baik atas sumber daya manusia maupun sumber daya perlengkapan

Input Perencanaa Agregat

2. Perencanaan Strategi Pemasaran (Marketing Strategic Planning)

3. Perencanaan Strategi Manufakturing (Manufacturing Strategic Planning) 4. Perencanan Strategi Riset dan Pengembangan (R&D Strategic Planning) 5. Perencanaan Strategi Keuangan (Financial Strategic Planning)

Output Perencanaan Agregat

Outputnya adalah rencana untuk pelaksanaan produksi atau manufaktur. Secara fisik outputnya berupa jadwal produksi, yaitu pengambilan keputusan jumlah produksi tiap periode dalam satuan agregat.

Gambar 2. 1 Gambar Siklus Manufaktur

2.3.1 Fungsi Agregate Planning

1. Menjamin rencana penjualan dan rencana produksi konsisten terhadap strategi perusahaan

2. Alat ukur performasi proses perencanaan produksi

3. Menjamin kemampuan produksi konsisten terhadap rencana produksi 4. Memonitor hasil produksi aktual terhadap rencana produksi dan membuat

penyesuaian

5. Mengatur persediaan produk jadi untuk mencapai target dan mebuat persediaan

6. Mengarahkan penyusunan dan pelaksanaan jadwal induk produksi

(Lamatinulu : 2011) 2.3.2 Tujuan Agregate Planning

Tujuan dari perencanaan agregat adalah penggunaan yang produktif baik atas sumber daya manusia maupun sumber daya perlengkapan. Perencanaan agregat berawal dari perencanaan strategi bisnis yang terkait dengan peramalan permintaan (forecasting). Perencanaan Agregat didasarkan pada peramalan permintaan tahunan dari bulan ke bulan dan sumber daya produktif yang ada (jumlah tenaga kerja, tingkat persediaan, biaya produksi, jumlah supplier dan subkontraktor) dengan asumsi kapasitas produksi relatif tetap. Dalam prakteknya sering terjadi proyeksi permintaan yang tidak konstan yang akan meningkatkan kesulitan dalam pembuatan perencanaan produksinya. Pola permintaan yang musiman membutuhkan kehati-hatian dalam perencanaannya sehingga dapat meminimasi kemungkinan kerugian. Langkah-langkah dalam perencanaan agregat adalah sebagai berikut :

1. Input hasil peramalan, kapasitas mesin dan tenaga kerja, jam kerja, dan lain-lain.

2. Ubah seluruh variabel menjadi satu satuan ukuran.

3. Tentukan kebijaksanaan perusahaan dan pilih satu atau beberapa strategi perencanaan.

4. Tentukan model mana yang akan dipakai sesuai kriteria ongkos terendah.

2.3.3 Strategi Agregate Planning

yang dapat dikendalikan. Secara umum, strategi agregate planning dibagi menjadi dua jenis yaitu :

a) Strategi Murni (Pure Stetegies)

Adalah strategi dalam agregate Planning yang mengubah satu variabel untuk dikendalikan atau dikontrol. Variabel disini adalah variabel- ariabel dalam perencanaan produksi yang bisa dikontrol dan ditentukan sesuai dengan target produksi yang ditetapkan oleh top level business plan. Ada beberapa variabel yang dapat kita ubah, yang sering disebut dengan controllable (decision) variable. Variable-variabel tersebut adalpelayanan konsumenah :

- Mengubah Tingkat inventori

Saat perusahaan mengalami penumpukan inventori pada periode dimana permintaan menurun, biaya yang berhubungan dengan storage, handling, asuransi, dan kerusakan akan meningkat. Sebaliknya, saat terjadi peningkatan permintaan, kekurangan persediaan akan menyebabkan penurunan mutu pelayanan konsumen, peningkatan lead time, kerugian akibat permintaan yang tidak terpenuhi, dan masuknya kompetitor baru dalam pasar.

- Mengubah level tenaga kerja

Manajer dapat mengubah jumlah tenaga kerja dengan cara merekrut dan memberhentikan tenaga kerja produksi untuk menyesuaikan tingkat produksi dan permintaan dengan tepat. Selain itu, dapat juga dilakukan dengan cara mempertahankan jumlah tenaga kerja, namun jam kerja yang divariasikan. - Subkontrak

Salah satu alternatif yang dapat dilaksanakan perusahaan adalah dengan mensubkontrakkan sebagian produksi ketika terjadi permintaan melebihi kapasitas produksi.

- Mempengaruhi permintaan

Manajemen dapat membuat keputusan untuk mempengaruhi permintaan, cara yang dapat dilakukan antara lain adalah denganmemberikan diskon, bonus, promosi dan lain-lain karena permintaan meupakan salah satu sumber utama permasalahan agregate planning.

b) Strategi Campuran (Mixed Strategies)

Beberapa kombinasi pengubahan dari beberapa controllable (decision) variable bisa menghasilkan suatu strategi Agregate Planning yang terbaik dan feasible untuk dijalankan. Misalnya perusahaan dapat menggunakan kombinasi antara jam lembur, subkontrak, dan pemerataan persediaan sebagai strategi mereka. Mixed strategy lebih sering digunakan ketika suatu perusahaan mempertimbangkan kemungkinan dari pencampuran strategi yang bervariasi dengan tidak terbatasnya rasio untuk melakukan strategi yang bervariasi tersebut, maka perusahaan baru akan menyadari tantangan yang sedang dihadapinya. Bagian pengendalian produksi dan bagian pemasaran harus menghasilkan master schedule yang mencakup beberapa kebijakasanaan perubahan dan prosedur pengoperasian.

(Satria, 2007) agregat ton baja walaupun baja yang dihasilkan dapat berupa baja batangan, baja kawat, baja lembaran atau baja rol. Dalam hal satuan agregat ini dapat digunakan satuan unit surrogate product (produk yang mewakili) atau satuan jam orang atau satuan jam mesin. Tujuan dari satuan agregate adalah membuat perencanaan produksi sesuai permintaan pasar dengan kriteria minimisasi biaya produksi. Penggunaan satuan agregat ini dilakukan mengingat keuntungan – keuntungan yang dapat diperoleh antara lain :

a. Kemudahan dalam pengolahan data

Dengan menggunakan satuan agregat maka pengolahan data tidak dilakukan untuk setiap individual produk. Keuntungan ini akan semakin terasa jika pabrik tempat perencanaan dilakukan memproduksi banyak jenis produk.

Dengan hanya mengolah satu jenis data produk maka kemungkinan untuk menerapkan metode yang canggih semakin besar sehingga ketelitian hasil yang didapatkan semakin baik.

c. Kemudahan untuk melihat dan memahami mekanisme sistem produksi yang terjadi dalam implementasi rencana.Secara garis besar terdapat tiga strategi murni yang dapat dilakukan untuk menghadapi fluktuasi permintaan ini, yaitu : - Melakukan pengaturan setiap saat atas jumlah tenaga kerja yang

dipergunakan dalam hal ini merekrut tenaga kerja baru bila permintaan meningkat dan memberhentikan sebagian tenaga kerja bila permintaan menurun.

- Tetap mempertahankan jumlah tenaga kerja tetapi yang diatur adalah kecepatan produksi, misalnya jika permintaan meningkat kecepatan produksi ditingkatkan misalkan dengan mengadakan jam lembur.

- Tetap mempertahankan baik jumlah tenaga kerja maupun kecepatan produksi dan untuk mengatasi fluktuasi permintaan diadakan persediaan (inventory).

(Satria, 2007) 2.3.5 Metode untuk Agregate Planning

Metode-metode yang terdapat dalam agregate planning antara lain : 1. Metode Heuristik

Metode ini disebut juga sebagai metode pembuatan grafis dan diagram. Metode ini sering digunakan karena merupakan salah satu metode yang paling mudah penggunaannya. Berikut ini adalah beberapa tahapan dalam menggunakan metode heuristik, yaitu :

- Tentukan permintaan pada setiap periode

- Tentukan jumlah kapasitas pada waktu normal, waktu lembur, dan tindakan subkontrak untuk setiap periode

- Tentukan biaya tenaga kerja, biaya pengangkatan dan pemberhentian pekerja, serta biaya penahanan persediaan

- Pertimbangkan kebijakan perusahaan yang dapat diterapkan pada para pekerja dan tingkatan persediaan

- Kembangkan rencana-rencana alternatif dan amatilah biaya totalnya.

2. Metode Optimasi

Metode ptimasi terdiri dari model prgrama linier dan transportasi land. Metode ini mengijinkan penggunaan produksi reguler, overtime, inventori, backorder, dan

- Total kapasitas untuk horison perencanaan harus sama dengan total peramalan kebutuhan. Bila tidak sama, kita gunakan variabel bayangan (dummy) sebanyak jumlah selisih tersebut dengan unit cost sama dengan nol.

- Semua hubungan biaya merupakan hubungan linier. 3. Metode Program Linier

Program linier dapat digunakan sebagai alat perencanaan agregat. Odel ini dibuat karena validitas pendekatan koefisien manajemen sukar dipertanggungjawabkan. Asumsi model programa linier adalah :

- Tingkat permintaan diketahui dan diasumsikan deterministik.

- Biaya variabel-variabel ini bersifat linier dan variabel-variabel tersebut dapat berbentuk bilangan riil.

- Batas atas dan bawah jumlah produksi dan inventori merepresentasikan batasan kapasitas dan space yang bisa dipakai.

2.3.6 Biaya yang terlibat dalam Agregate Planning

Beriku ini adalah biaya-biaya yang terlibat dalam perencanaan agregat adalah: 1. Hiring Cost (ongkos penambahan tenaga kerja).

Penambahan tenaga kerja menimbulkan ongkos-ongkos untuk iklan, proses seleksi, dan training.

2. Layoff Cost (ongkos pemberhentian tenaga kerja).

Pemberhentian tenaga kerja biasanya terjadi karena semakin rendahnya permintaan akan produk yang dihasilkan, sehingga tingkat produksi menurun secara drastis. Pemberhentian ini mengakibatkan perusahaan harus mengeluarkan uang pesangon bagi karyawan yang di-PHK, menurunkan moral kerja dan produktivitas karyawan yang masih bekerja, dan tekanan yang bersifat social.

3. Overtime Cost dan Undertime Cost (ongkos lembur dan ongkos menganggur).

Penggunaan waktu lembur bertujuan untuk meningkatkan output produksi, tetapi konsekuensinya perusahaan harus mengeluarkan ongkos tambahan lembur yang biasanya 150 % dari ongkos kerja regular. Di samping ongkos tersebut, adanya lembur biasanya akan memperbesar tingkat absent karyawan karena capek. Kebalikan dari kondisi di atas adalah bila perusahaan mempunyai kelebihan tenaga kerja dibandingkan dengan jumlah tenaga kerja yang dibutuhkan untuk kegiatan produksi. Tenaga kerja berlebih ini kadang-kadang bisa dialokasikan untuk kegiatan lain yang produktif meskipun tidak selamanya efektif. Bila tidak dapat dilakukan alokasi yang efektif, maka perusahaan dianggap menanggung ongkos menganggur yang besarnya merupakan perkalian antara jumlah jam kerja yang tidak terpakai dengan tingkat upah dan tunjangan lainnya.

4. Inventory Cost dan Backorder Cost (ongkos persediaan dan ongkos kehabisan persediaan).

(inventory cost/holding cost) yang berupa ongkos tertahannya modal, pajak, asuransi, kerusakan bahan, dan ongkos sewa gudang. Kebalikan dari kondisi di atas, kebijaksanaan tidak mengadakan persediaan seolah-olah menguntungkan, tetapi sebenarnya dapat menimbulkan kerugian dalam bentuk ongkos kehabisan persediaan. Ongkos kehabisan persediaan ini dihitung berdasarkan berapa permintaan yang datang tetapi tidak dapat dilayani karena barang yang diminta tidak tersedia.

5. Subcontract Cost (Ongkos Subkontrak).

Pada saat permintaan melebihi kemampuan kapasitas regular, biasanya perusahaan mensubkontrakkan kelebihan permintaan yang tidak bisa ditanganinya sendiri kepada perusahaan lain. Konsekuensi dari kebijaksanaan ini adalah timbulnya ongkos subkontrak, dimana biasanya ongkos mensubkontrakkan ini lebih mahal dibandingkan memproduksi sendiri dan adanya resiko terjadinya keterlambatan penyerahan dari kontraktor.

(Kusuma, 1999) 2.4 Master Production Schedule (MPS)

Pada dasarnya jadwal produksi induk master production schedule (MPS) merupakan suatu pernyataan tentang produk akhir (termasuk parts pengganti suku cadang) dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. MPS mendisagregrasikan dan mengimplentasikan rancana produksi. Apabila rencana produksi yang merupakan hasil dari proses perencanaan produksi (aktivitas pada level 1 dalam hieraki perencanaan prioritas) yang dinyatakan dalam bentuk argegate, maka MPS yaitu hasil dari proses penjadwalan produksi induk yang dinyatakan dengan konfigurasi spesifik dengan nomor-nomor item yang ada dalam Item master and BOM (Bills Of Material).

back) dan tijauan ulang. Berdasarkan uraian di atas kita mengetahui bahwa MPS berkaitan dengan pernyataan tentang produksi dan bukan pernyataan tentang permintaan pasar. MPS sering didefinisikan sebagai anticipaded build schedule untuk item-item yang disusun oleh perencana jadwal produksi induk (Master Scheduler) MPS membentuk jalinan komunikasi antara bagian pemasaran dan bagian manufakturing, sehingga bagian pemasaran seharusnya juga mengetahui informasi yang ada dalam MPS terutama berkaitan dengan ATP (Available To Promise) agar dapat memberikan janji yang akurat kepada pelanggan. Berikut beberapa fungsi MPS :

- Menjadwalkan produksi dan order pembelian untuk item-item MPS. - Menyediakan atau memberikan input dasar bagi sistem MRP.

- Menjadi dasar bagi penentu kebutuhan sumber daya (tenaga kerja, jam mesin, dan lain-lain) melalui RCCP.

- Menjadi dasar dalam membuat janji pengiriman (Delivery Promises) pada konsumen.

Berikut beberapa tujuan MPS:

- Melalui target tingkat pelayanan terhadap konsumen. - Efisiensi penggunaan sumber daya produksi.

- Mencapai target tingkat produksi.

Penjadwalan produksi disetiap perusahaan dapat berbeda, maka berdasarkan hal ini terdapat tiga jenis perusahaan, yaitu:

1. Make to Stock Company

Produk diramalkan, direncanakan, diproduksi dan disimpan terlebih dahulu sebelum perusahan menerima pesanan dari pelanggan. Dengan demikian lead time antara menerima pesanan dan pengirimannya cukup pendek. Rencana produksi ditekan sebagai laju produksi, sedangkan MPS dinyatakan dalam nomor part dari item akhir yang akan diproduksi.

2. Make to Order Company

3. Assembly to Order Compan

Perusahaan seperti ini membuat komponen dan sub assembly produk akhir sampai ada pesanan dari pelanggan. Penjadwalan dilakukan dalam dua fase, yaitu fase master scheduling untuk membuat komponen dan produk sub assembly. Fase assembly produk akhir merupakan tahap assembly komponen dan produk sub assembly menjadi produk akhir, contohnya adalah pabrik mobil.

Berikut informasi-informasi yang dibutuhkan untuk membuat MPS:

- Production plan.

Disagregasi adalah sebuah proses penerjemahan rencana agregat menjadi rencana persediaan dan penjadwalan yang terperinci. Tujuan dari disagregasi adalah untuk membuat jadwal produksi setiap item produk secara terperinci, lalu JIP atau MPS adalah hasil rincian tentang:

Penjadwalan pekerjaan

Alokasi jangka pendek aktivitas produksi Jumlah produksi item yang spesifik Waktu order produksi item yang spesifik

Metode disagregasi sendiri terbagi menjadi empat bagian, yaitu:

a. Metode Cut&Fit

Proses disaagregasi dengan menggunakan pendekatan metode cut and fit ini relative lebih sederhana dibandingkan dengan menggunakan metode lainnya. Umumnya perusahaan mencoba berbagai variasi alokasi kapasitas produk dalam suatu grup sampai tercapai suatu kombinasi yang memuaskan.

Rumus yang digunakan dalam disagregasi pendekatan metode cut and fit : y=Demand agregat . Item

Faktor konversi ...(2.6) Dimana:

% item: presentasi kebutuhan masing-masing item

Demand agregat: Agregat plan hasil pengolahan data rencana produksi agregat. b. Metode Hax & Britan

Metode ini terdiri dari beberapa langkah, yaitu : 1) Menentukan famili yang perlu diproduksi. 2) Disagregasi famili.

3) Disagregasi item.

4) Menentukan status inventori akhir tiap produk. c. Metode Linear Programming

d. Metode Hax & Meal

Metode Hax & Meal bertujuan untuk menentukan jumlah produksi berdasarkan trade off antara biaya simpan dengan biaya setup atau pesan. Langkah-langkah yang dilakukan pada metode Hax & Meal adalah:

1. Memilih family produk yang akan diproduksi pada periode yang bersangkutan.

Iijt-1-Dijt≤ Safety Stock (SSij)...(2.14) 2. Menentukan beberapa jumlah unit yang akan diproduksi dari setiap item

i family j pada periode bersangkutan.

D Hij = ongkos simpan per unit/periode

Menghitung kuantitas produksi agregat dari item i family j

Qij (adj) = Qij* xkij...(2.16)

dimana kij = faktor konversi

jumlah total Qij(adj) > Pt dengan nilai Qij total sebagai berikut : Qij (adj)total = ∑ Qij (adj) (2.20) ...(2.17)

maka kuantitas jumlah produk setiap item i pada family j perlu disesuaikan dengan faktor penyesuaian :

Qij= Pt Qij(adj)total

...(2.18)

Kuantitas produk setiap item menjadi sebagai berikut:

Qij=rxQy ...(2.19) Menghitung jumlah produk agregat yang akan diproduksi

Dengan diketahui harga jumlah produk yang disesuaikan maka jumlah produk agregat dapat diketahui dengan persamaan.

Pijt=kijx Qij ...(2.20) (Suryani, 2007) 2.6 Rough Cut Capacity Planning (RCCP)

Pada dasarnya, RCCP didefinisikann sebagai proses konversi dari rencana produksi dan atau MPS ke dalam kebutuhan kapasitas yang berkaitan dengan sumber-sumber daya kritis seperti: ttenaga kerja, mesin dan peralatan, kapasitas gudang, kapabilitas pemasok material dan parts, dan sumber daya keuangan. RCCP serupa dengan Perencanaan Kebutuhan Sumber Daya (Resource Requirements Planning = RRP), kecuali bahwa RCCP adalah lebih terperinci daripada RRP dalam beberapa hal seperti: RCCP didisagregasikan ke dalam level item atau SKU (Stock Keeping Unit); dan RCCP mempertimbangkan lebih banyak sumber daya produksi.

Kemudahan pelaksanaan RCCP :

1. Teknik yang digunakan relatif sederhana.

2. Hanya meliputi batasan atau work Centre yang utama. 3. Tidak memerlukan faktor perhitungan yang presisi. Kelemahan RCCP :

1. Hanya membedakan nilai pendekatan untuk sumber daya yang diperlukan dalam produksi.

2. Tidak menjamin terpenuhinya kebutuhan kapasitas dalam tahap perencanaan kebutuhan material.

Pada dasarnya terdapat empat langkah untuk melaksanakan RCCP, yaitu: 1. Memperoleh informasi tentang rencana produksi dari MPS

2. Memperoleh informasi tentang struktur produk dan waktu tunggu 3. Menentukan bill of resorces

4. Menghitung kebutuhan sumber daya spesifik dan membuat laporan RCCP

(Gasperz, 1988) 2.7 Material Requirment Planning (MRP)

Material Requirement Planning (MRP) lebih dari sekedar metode proyeksi kebutuhan-kebutuhan akan komponen individual dari suatu produk. Sistem MRP mempunyai tiga fungsi utama, yaitu :

1. Sebagai kontrol tingkat persediaan,

2. Penugasan komponen berdasar urutan prioritas

Penentu kebutuhan kapasitas (capacity requirement) pada tingkat yang lebih detail daripada proses perencanaan pada rough-cut capacity-requirements.

(Gasperz, 1988)

2.7.1 Asumsi MRP

Asumsi-asumsi dalam pembuatan MRP: 1. Adanya data file yang terintegrasi. 2. Lead time unlink semua item diketahui.

3. Setiap item persediaan selalu ada dalam pengendalian.

4. Semua komponen untuk suatu perakitan dapat disediakan pada saat perakitan dilakukan.

5. Pengadaan dan pemakaian komponen bersifat diskrit

6. Proses pembuatan suatu item tidak tergantung terhadap proses pembuatan item lainnya.

( Nasution, Arman Hakim.1999)

2.7.2 Langkah MRP 1. Netting

Netting merupakan proses penentuan kebutuhan bersih (net requirement) yang besarnya merupakan selisih dari kebutuhan kotor (gross requirement) dikurang dengan jadwal penerimaan persediaan (schedule receipt) dikurang persediaan awal yang tersedia (on hand).

NR=GR−SR−OH

Kebutuhan bersih dianggap tidak ada atau tidak ada kebutuhan apabila nilai NR lebih kecil atau sama dengan nol

2. Offsetting

Merupakan proses yang bertujuan untuk menentukan saat yang tepat untuk melakukan pemesanan. Langkah ini bertujuan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan mempertimbangkan parameter lead time pengadaan komponen tersebut

Merupakan suatu proses untuk menentukan besarnya jumlah pesanan yang optimal untuk setiap item secara individual pada setiap pemesanan. Langkah ini ditentukan berdasarkan teknik lotting/lotsizing. Parameter yang digunakan biasanya adalah biaya simpan dan biaya pesan. Teknik-teknik Lotting akan dijelaskan pada sub bab 2.6.4.

4. Exploding/ Explosion

Langkah ini merupakan proses perhitungan kebutuhan kotor untuk tingkat item (komponen) pada level yang lebih rendah dari struktur produk yang telah tersedia. Perhitungan ini didasarkan pada pemesanan item-item produk pada level yang lebih atas.

(Hartini, Sri. 2009)

2.7.3 Input dan Output MRP

Input

1. Jadwal Induk Produksi (JIP)/ Main Production Schedule (MPS)

Jadwal Induk Produksi (JIP) atau dalam bahasa inggris disebut Master Production Schedule (MPS) dibuat secara spesifik untuk menentukan pembuatan suatu item (produk akhir). Dengan begitu JIP merupakan disagregasi dari suatu Rencana Agregat. Kegunaan JIP (Jadwal Induk Produksi/MPS) adalah menjadwalkan pesanan dan pembelian material.

2. Bill of Material (BOM)

Bill of Materials (BOM), berisi informasi atas material, komponen, dan sub assemblies yang diperlukan untuk menghasilkan tiap produk akhir. BOM dalam jadwal induk produksi (JIP) merencanakan berapa banyak dari tiap item harus tersedia pada waktu-waktu tertentu untuk mencukupi permintaan independent. BOM digunakan untuk menurunkan jumlah dari komponen yang dependent, yang diperlukan untuk membangun end items.

3. Status Persediaan/ Inventory

menutupi kebutuhan pada periode tertentu. Di samping informasi file status inventori juga berisi data lead-time untuk lead-time offsetting (penyesuaian order atau pesanan untuk memperhatikan periode lead-time). Informasi lain, seperti ukuran lot (kelompok), uraian item, daftar penjual, pemakaian sampai saat ini, sejarah demand, pencapaian penyerahan penjual, catatan dalam pemesanan terkemuka, dan tingkat tarif sisa juga terkadang ditemui pada file status persediaan. Pemeliharaan database harus dilaksanakan untuk melindungi ketelitian informasi ini. (Hartini, Sri. 2009)

Output

Output sistem MRP adalah :

1. Jadwal pemesanan yang harus dilakukan 2. Indikasi bila diperlukan penjadwalan ulang 3. Indikasi untuk pembatalan atas pemesanan

4. Indikasi tentang keadaan dari persediaan.Metode Lotting pada MRP

2.7.4 Metode Lotting pada MRP

Lot for lot (LFL)

Lot for lot menentukan ukuran lot sama besarnya dengan NR. Asumsi yang ada di balik metode ini adalah bahwa pemasok (dari luar atau dari lantai pabrik) tidak mensyaratkan ukuran lot tertentu; artinya berapapun ukuran lot yang dipilih akan dapat dipenuhi.

saja. Namun metode ini juga beresiko jika terjadi keterlambatan dalam pengiriman barang akan mengakibatkan terhentinya produksi.

Economic Order Quantity ( EOQ )

EOQ

=

√

2 .

S

.

D

H

Dimana :

EOQ = jumlah pembelian bahan baku yang ekonomis S = biaya pesan setiap kali pemesanan

D = jumlah kebutuhan bahan baku untuk satu periode H = biaya penyimpanan

Ada beberapa asumsi yang harus diperhatikan dalm penggunaan metode EOQ, yaitu sebagai berikut :

a. Barang yang dipesan dan disimpan hanya satu macam b. Kebutuhan/permintaan barang yang diketahui dan konstan c. Biaya pemesnan dan biaya penyimpanan diketahui dan konstan d. Barang yang dipesan diterima dalam satu kelompok (batch) e. Harga barang tetap dan tidak tergantung dari jumlah yang dibeli f. Waktu tenggang (lead time) diketahui dan konstan

o Kelebihan :

Merupakan teknik yang mudah yang memasukkan parameter biaya dan teknik yang menentukan trade off antara biaya biaya pesan, set up dan ongkos simpan.

o Kekurangan :

Metode ini mengabaikan kemungkinan permintaan yang akan datang pada MRP. Teknik ini bukan teknik eksak sehingga sering mengakibatkan adanya sisa dari persediaan sehingga akan meningkatkan ongkos simpan.

Period Order Quantity (POQ)

Metode POQ ini menentukan jumlah perioda yang akan dimasukkan ke dalam sekali pemesanan. Langkah-langkah penentuan ukuran lot dengan metode ini adalah:

o Hitung economic order quantity (EOQ).

o Hitung POQ dengan membagi jumlah minggu per tahun dengan N. Hasil pembagian ini kemudian dibulatkan ke atas

Fixed Order Quantity (FOQ)

Metode ini melakukan pemesanan dengan jumlah lotting yang sama pada setiap pemesanannya

Kelebihan :

Memunculkan kemungkinan-kemungkinan permintaan yang ada pada masa yang akan datang pada MRP dan meminimasi ongkos pesan.

Kekurangan :

Kurang tanggap terhadap perubahan permintaan dibandingkan dengan L4L. Teknik ini digunakan apabila kita membutuhkan barang dan dilakukan pemesanan secara periodik dengan besa pemesanan tetap (sudah ditetapkan). Fixed Period Requirement (FPR)

Metode ini melakukan pemesanan secara periodik sesuai dengan besarnya kebutuhan selama periode tersebut. Misalnya metode yang ditetapkan adalah 2 maka setiap 2 periode, perusahaan akan melakukan pemesanan dengan besar pemesanan disesuaikan besar demand pada 2 periode tersebut.

Least Unit Cost (LUC)

Metode ini melakukan penjumlahan kebutuhan mulai kebutuhan periode awal sampai diperolehnya kumulatif permintaan yang menghasilkan ongkos per unit yang terkecil.

Least Total Cost (LTC)

Metode LTC ini berangkat dari logika bahwa untuk permintaan yang bersifat diskrit maka ongkos total minimum akan dicapai pada saat ongkos simpan dan ongkos pesan berimbang. Oleh karena itu, metode LTC ini dijalankan dengan langkah-langkah berikut:

2. Jumlahkan permintaan ke depan, perioda per perioda, dan hitung ongkos simpan kumulatif pada setiap kali penjumlahan permintaan dilakukan, sampai nilai ongkos simpan kumulatif tersebut mendekati ongkos simpan.

3. Lakukan hal yang sama untuk perioda yang belum termasuk ke dalam pemesanan sebelumnya.

Part Period Balancing (PPB)

Metode ini sama saja dengan metode LTC hanya saja langkah yang dilakukan bukan menjumlahkan ongkos simpan kumulatifnya tetapi part-period kumulatif. Ukuran lot dipilih bila part period kumulatif ini mendekati part period ekonomis (PPE). PPE ini merupakan rasio antara ongkos pesan dan ongkos simpan.

Metode penyeimbang sebagian periode, merupakan salah satu pendekatan dalam menentukan ukuran lot untuk suatu kebutuhan material yang tidak seragam, yang bertujuan untuk memperkecil biaya total persediaan. Meskipun tidak menjamin diperolehnya biaya total minimum, metode ini memberikan pemecahan yang cukup baik.

Metode ini dapat menggunakan jumlah pesanan yang berbeda untuk setiap pesanan, yang dikarenakan jumlah permintaan setiap periode tidak sama. Ukuran lot yang dicari dengan menggunakan pendekatan sebagian periode ekonomis (economic part period, EPP), yaitu dengan membagi biaya pemesanan dengan biaya penyimpanan per unit per periode.

EPP = biaya pemesanan/biaya penyimpanan per unit per periode

Wagner-WhitinAlgoritma (WWA)

Metode ini menggunakan pendekatan programa dinamis dan menghasilkan solusi optimal. Langkah-langkah dalam WWA ini adalah sebagai berikut:

1. Hitung matriks total ongkos variabel (ongkos pesan dan ongkos simpan) untuk seluruh alternatif order di seluruh horison perencanaan yang terdiri dari N perioda. Definisikan Zce sebagai total ongkos variabel (dari Perioda c sampai Perioda e) bila

Zce C h Qce Q

h = ongkos simpan per unit per perioda

Qce Dk

Dk= permintaan pada perioda k

2. Definisikan fe sebagai ongkos minimum yang mungkin dalam Perioda 1 sampai Perioda

e, dengan asumsi tingkat persediaan di akhir Perioda e adalah nol. Algoritma mulai dengan f0 =0 dan mulai menghitung secara berurutan f1, f2, ..., fN. Nilai fN adalah nilai

ongkos dari pemesanan optimal.

fe Min {Zce fc1} untuk c = 1, 2, ..., e.

3. Interpretasikan fN menjadi ukuran lot dengan cara sebagai berikut:

Tabel 2. 1 Interpretasi ukuran lot

fN ZwN fw1 Pemesanan-terakhir dilakukan pada Perioda w untuk memenuhi permintaan dari Perioda w sampai Perioda N.

fw1 Zvw1 fv1 Pemesanan sebelum pemesanan-terakhir harus dilakukan pada Perioda v untuk memenuhi permintaan dari Perioda v sampai Perioda w-1.

2.8 Software WIN QSB

WinQSB adalah program komputer yang digunakan oleh para manajer dan pembuat keputusan, baik di kalangan perusahaan maupun instansi pemerintah. Namun, para mahasiswa yang kelak juga akan menjadi pemimpin pun juga akan mendapat manfaat dengan mempelajari program ini.

Dilihat dari topiknya, program WinQSB sangat cocok digunakan untuk melengkapi alat analisis pada mata kuliah Riset Operasi (Operation Research), Manajemen Kuantitatif untuk Pengambilan Keputusan, Teknik Manajemen Kuantitatif, Management Science, Teori Pengambilan Keputusan, dan mata kuliah sejenis. Buku ini juga dapat dijadikan buku panduan praktikum mengenai analisis kuantitatif untuk manajemen. Saat ini, mata kuliah tersebut masih banyak diajarkan secara manual, sehingga menghabiskan waktu. Dengan program WinQSB, proses perkuliahan menjadi lebih menarik dan lebih berkualitas.

BAB III

METODOLOGI PENELITIAN

Gambar 3.1 Metodologi Penelitia Start

Penentuan Satuan Agregat

Perencanaan Agregat dengan Transportasi Land

Penentuan JIP/MPS

Perhitungan MRP Penentuan Plan

Order Release

Selesai Disagregasi OK?

RCCP OK?

Pada praktikum modul 5 diperlukan input dari modul-modul sebelumnya yaitu BOM, hasil peramalan, kecepatan produksi, dan service level. Selain itu juga diberikan data-data pendukung seperti biaya pesan dan biaya simpan, biaya RT,OT dan KTTP, harga material, dan lead time dan status inventori. Menentukan satuan agregat dilakukan dengan mengubah seluruh variabel data yang diketahui menjadi satuan yang sama yang dapat mewakili kemudian dilakukan perencanaan agregat dengan transportasi land supaya didapatkan penjadwalan produksi dan biaya total yang diperlukan oleh perusahaan.

Setelah dilakukan perencanaan ageregat dilakukan teknik disagregasi yang bertujuan untuk membuat jadwal produksi setiap item produk secara terperinci. Apabila disagregasi sudah sesuai maka dapat dilanjutkan dengan menentukan JIP/MPS sedangkan apabila data tidak dapat disagregasi maka kembali melakukan perencanaan agregat dengan transportasi land.

Menentukan JIP/MPS dilakukan untuk memenuhi target tingkat pelayanan terhadap konsumen, mengefisiensikan dalam penggunaan sumber daya produksi dan mencapai target tingkat produksi. Setelah ditentukan JIP/MPS maka dilanjujtkan dengan penentuan RCCP yang dilakukan dengan mengubah rencana produksi atau MPS kedalam kebutuhan kapasitas yangb berkaitan dengan sumber-sumber daya yang kritis. Apabila RCCP yang dilakukan sudah sesuai maka dapat dilanjutkan dengan pembuatan MRP sedangkan apabila RCCP yang dilakukan belum selesai dapat dilakukan kembali untuk menentukan JIP/MPS

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Pengumpulan Data

4.1.1 Target Produksi Satu Tahun

Tabel 4. 1 target produksi satu tahun

Periode Romelu Verona Angelo Total

1 3150 6816 7586 17552

2 3150 6816 7650 17616

3 3150 6816 7715 17681

4 3150 6816 7780 17746

5 3150 6816 7844 17810

6 3150 6816 7909 17875

7 3150 6816 7974 17940

8 3150 6816 8038 18004

9 3150 6816 8103 18069

10 3150 6816 8167 18133

11 3150 6816 8232 18198

12 3150 6816 8297 18263

Total 214887

4.1.2 Data Harga Spare part dari Supplier

Tabel 4. 2 Daftar harga spare part

No. Nama Part Kode Jumlah Harga per unit (Rp)

1 Body Grade A B1 1 1000

2 Body Grade B B2 1 1000

3 Body Grade C B3 1 1000

4 Chasis Ch 1 500

5 Pengunci Body PBd 1 50

Lanjutan Tabel 4.2 Daftar harga spare part

6 Penutup Baterai PBt 1 80

7 Bumper Belakang BB 1 200

8 Sekrup S 2 40

9 Roller (Depan+Belakang) Rol 4 70

11 Penutup Plat Depan PPD 1 80

12 Plat Depan PDn 1 80

13 Tuas On/Off TO 1 60

14 Gear Kecil GK 1 50

15 As Roda AR 2 80

16 Roda (Ban+Velg) R 4 200

17 Gardan Gar 1 150

18 Gear Besar GB 1 70

19 Dinamo D 1 2000

20 Gear Dinamo GD 1 60

21 Rumah Dinamo RD 1 80

22 Plat Belakang Besar PBB 1 60

23 Plat Belakang Kecil PBK 1 50

24 Pengunci Dinamo PDn 1 80

4.1.3 Data Leadtimedan Schedule Reciept Spare part Tamiya Tabel 4. 3 Data Lead time dan Schedule Receipt

No. Nama Part Kode SR Periode (SR) Lead time

1 Body Grade A B1 1

2 Body Grade B B2 1

3 Body Grade C B3 2

4 Chasis Ch 2

5 Pengunci Body PBd 1

Lanjutan Tabel 4.3 Data Lead time dan Schedule Receipt

6 Penutup Baterai PBt 1

7 Bumper Belakang BB 2

8 Sekrup S 1

9 Roller (Depan+Belakang) Rol 3500 2 1

10 Baut Nt 2000 8 1

11 Penutup Plat Depan PPD 1

12 Plat Depan PDn 1

13 Tuas On/Off TO 1

20 Gear Dinamo GD 1

22 Plat Belakang Besar PBB 1

23 Plat Belakang Kecil PBK 1

24 Pengunci Dinamo PDn 1

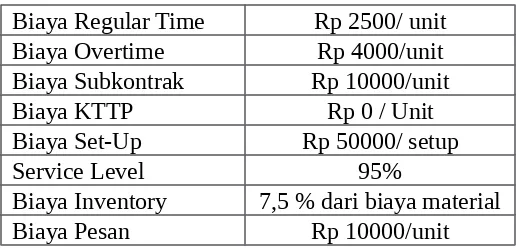

4.1.4 Data Biaya-Biaya Produksi

Tabel 4. 4 Biaya-biaya produksi

Biaya Regular Time Rp 2500/ unit Biaya Overtime Rp 4000/unit Biaya Subkontrak Rp 10000/unit

Biaya KTTP Rp 0 / Unit

Biaya Set-Up Rp 50000/ setup

Service Level 95%

Biaya Inventory 7,5 % dari biaya material

4.1.5 Bill Of Material

4.2 Pengolahan Data 4.2.1 Agregate Planning

4.2.1.1 Kapasitas yang Tersedia

Perusahaan memberikan hari kerja selama 12 periode sebesar 240 hari, dimana dalam 1 periode (bulan) ada yang terdapat 20 hari dan jam kerjanya adalah 8 jam/hari. Berdasarkan hasil perhitungan diketahui bahwa jumlah lini = 3 lini.

Output Standar = Kapasitas OT (jam) = 25% × Kapasitas RT (jam)

Kapasitas RT (unit) = Kapasitas RT ( jam ) × Output Standar Kapasitas OT (unit) = 25% × Kapasitas RT (unit)

Contoh Perhitungan Kapasitas Produksi untuk periode 1 : RT ( jam ) = 20 x 8 x 3 = 480 jam

Tabel 4. 5 Kapasitas Produksi

Periode 1 2 3 4 5 6 7 8 9 10 11 12

RT (jam) 480 480 480 480 480 480 480 480 480 480 480 480

OT (jam) 120 120 120 120 120 120 120 120 120 120 120 120

RT (unit) 16320 16320 16320 16320 16320 16320 16320 16320 16320 16320 16320 16320

OT (unit) 4080 4080 4080 4080 4080 4080 4080 4080 4080 4080 4080 4080

4.2.1.2 Perhitungan Agregat Planning

Transportasi Land

o Manual

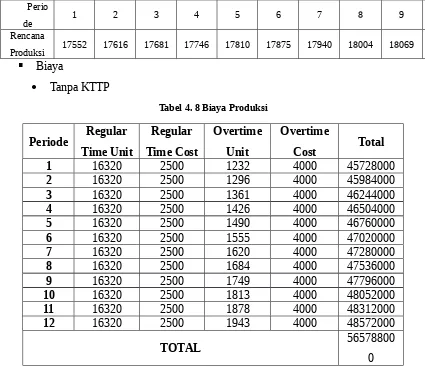

Berikut ini merupakan rencana produksi agregat untuk 12 periode : Tabel 4. 7 Rencana Produksi Agregat Hasil Transportasi Land

Perio

de 1 2 3 4 5 6 7 8 9 10

Rencana

Produksi 17552 17616 17681 17746 17810 17875 17940 18004 18069 18133 18198 Biaya

Tanpa KTTP

Tabel 4. 8 Biaya Produksi

Periode Regular

1 16320 2500 1232 4000 45728000

2 16320 2500 1296 4000 45984000

3 16320 2500 1361 4000 46244000

4 16320 2500 1426 4000 46504000

5 16320 2500 1490 4000 46760000

6 16320 2500 1555 4000 47020000

7 16320 2500 1620 4000 47280000

8 16320 2500 1684 4000 47536000

9 16320 2500 1749 4000 47796000

10 16320 2500 1813 4000 48052000

11 16320 2500 1878 4000 48312000

12 16320 2500 1943 4000 48572000

TOTAL 56578800

0

Total biaya produksi yang harus dikeluarkan apabila dihitung dengan tanpa biaya Kapasitas tidak terpakai adalah

Dengan KTTP

0 - (2848+2784+2719+2654+2525+2460+2396+2331+2267+2202+2137) = Rp

0,-Total biaya produksi yang harus dikeluarkan apabila dihitung dengan biaya Kapasitas tidak terpakai adalah Rp

Sehingga, Total Biaya Produksi = Rp 56578800 + Rp 0,-= Rp

565788000,-o Software

Input software QS

Gambar 4. 2 Input Software transportasi land

Output tabel transportasi

Gambar 4. 5 Transportasi land WinQSB lanjutan

Biaya

Gambar 4. 6 Biaya agregat WinQSB

4.2.2 Master Production Schedule (MPS) 4.2.2.1 Hasil Agregate Planning

Berikut merupakan hasil rekapan rencana produksi agregat untuk 12 periode Tabel 4. 9 Hasil Rencana Produksi Agregat untuk 12 periode

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Rencana Produks

i 17552 17616 17681 17746 17810 17875 17940 18004

1806 9

1813 3

1819 8

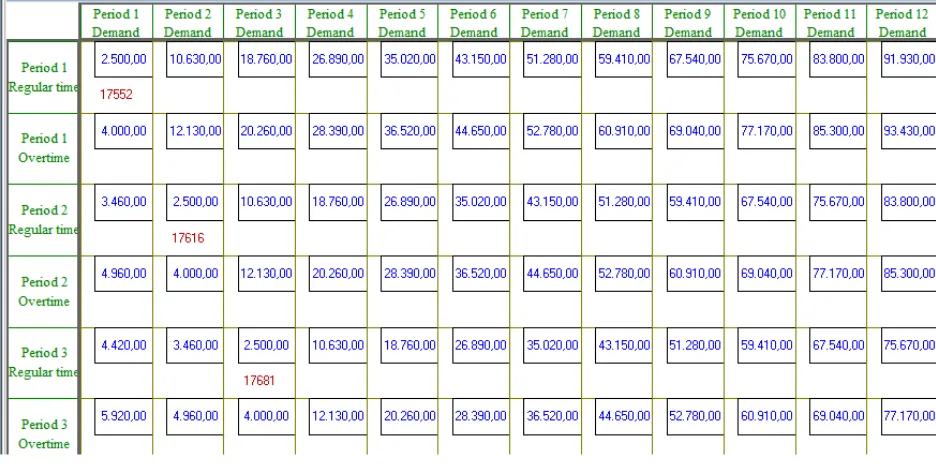

4.2.2.2 MPS Disagregasi

Teknik disagregasi yang digunakan adalah metode Cut & Fit. Berikut ini akan diperlihatkan tahapan disagregasi dari rencana produksi agregat :

Tabel 4. 10 Data Demand Masa Lalu

No. Romelo Verona Angelo

1 3122 6833 4698

2 3105 6805 4701

3 3107 6650 4848

4 3148 6839 4921

5 3053 6751 5071

6 3203 6788 5033

7 3048 6663 5079

8 3118 6685 5126

9 3182 6701 5143

10 3176 6779 5188

11 3054 6651 5256

12 3171 6686 5301

13 3294 6862 5412

14 3086 6790 5543

15 3126 6811 5511

16 3212 6719 5613

17 3159 6780 5698

18 3146 6729 5765

19 3126 6762 5890

21 3110 6749 6130

22 3084 6971 6135

23 3069 6812 6169

24 3125 6807 6196

25 3088 6884 6175

26 3215 6830 6258

27 3138 6934 6328

28 3154 6757 6430

29 3060 6835 6457

30 3020 6852 6460

31 3189 6775 6487

32 3224 6927 6502

33 3147 6936 6520

Lanjutan Tabel 4.10 Data Demand Masa Lalu

34 3102 6803 6540

35 3153 6840 6675

36 3142 6573 6722

37 3146 6722 6750

38 3174 6849 6887

39 3209 6849 6940

40 3175 6716 7096

41 3166 6771 7128

42 3136 6823 7186

43 3111 6616 7137

45 3110 6810 7362

Berdasarkan demand masa lalu maka persentase tiap tipe adalah sebagai berikut : Persentase tiap Family :

% Tamiya Romelo ¿

∑

Demand Tamiya Romelu∑

Demand ×100¿150581

770365×100=19,55

% Tamiya Verona ¿

∑

Demand TamiyaVerona∑

Demand ×100¿325741

770365×100=42,28

% Tamiya Angelo = ¿

∑

Demand Tamiya Angelo∑

Demand ×100¿294043

770365×100=38,17 Produksi untuk tiap satuan agregrat

Tabel 4. 11 Hasil Agregat

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Rencana Produksi 17552 17616 17681 17746 17810 17875 17940 18004 18069 18133 18198

1826

Rumus :

Contoh perhitungan pada periode 1:

Tabel 4. 12 Produksi Tiap Item Dalam Satuan Aggregat

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Romelu 3431

344

4 3457 3469 3482 3495 3507 3520 3532

354

5 3558 3570

Verona 7421

744

8 7476 7503 7530 7558 7585 7612 7640

766

7 7694 7722

Angelo 6700

672

4 6749 6774 6798 6823 6848 6872 6897

692

1 6946 6971 4.2.2.3 MPS Konversi

Setelah mendapatkan produksi tiap item dalam satuan Agregat, selanjutnya membagi tiap item dengan faktor konversinya masing-masing :

Contoh perhitungan JIP tamiya Romelu periode 1 dalam satuan unit : DTP 1=Ramalan

faktor konfersi

¿3431 1

= 3431 unit tamiya Romelu

Sehingga didapat Jadwal Induk produksinya untuk 12 periode dalam satuan unit: Tabel 4. 13 Jadwal Induk Produksi Dalam Satuan Unit

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Romelu 3431 3444 3457 3469 3482 3495 3507 3520 3532 3545 3558 3570

Verona 7421 7448 7476 7503 7530 7558 7585 7612 7640 7667 7694 7722

Angelo 6700

672

4 6749 6774 6798 6823 6848 6872 6897

692

4.2.3 Rough Cut Capacity Planning (RCCP) 4.2.3.1 Output MPS

Berikut adalah hasil output dari perhitungan JIP yang telah dilakukan: Tabel 4. 14 Jadwal Induk Produksi dalam Satuan Unit

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Romelu 3431

344

4 3457 3469 3482 3495 3507 3520 3532

354

5 3558 3570

Verona 7421 7448 7476 7503 7530 7558 7585 7612 7640 7667 7694 7722

Angelo 6700 6724 6749 6774 6798 6823 6848 6872 6897 6921 6946 6971 4.2.3.1 Output RCCP

Tabel 4. 15 Output RCCP

Periode

1 17552 16320 4080 20400

2 17616 16320 4080 20400

3 17681 16320 4080 20400

4 17746 16320 4080 20400

5 17810 16320 4080 20400

6 17875 16320 4080 20400

7 17940 16320 4080 20400

8 18004 16320 4080 20400

9 18069 16320 4080 20400

10 18133 16320 4080 20400

11 18198 16320 4080 20400

0 5000 10000 15000 20000 25000

Grafik Output RCCP

Kapasitas yang dibu-tuhkan

Total kapasitas tersedia Kapasitas OT Kapasitas RT

Periode

Ka

pa

sit

as

4.2.4 Material Requirement Planning (MRP) 4.2.4.1 Safety Stock

Data demand masa lalu dalam periode mingguan bisa dilihat pada tabel 4.13 berikut :

Tabel 4. 16 Data Demand Masa Lalu dalam Mingguan

periode Romelu Verona Angelo

1 781 1708 1175

2 776 1701 1175

3 777 1663 1212

4 787 1710 1230

5 763 1688 1268

6 801 1697 1258

7 762 1666 1270

8 780 1671 1282

9 796 1675 1286

10 794 1695 1297

11 764 1663 1314

12 793 1672 1325

stdev 13 18 50

Perhitungan safety stock :

Safety Stock Tamiya Romelu

SS = z x σ x

√

LT

= 1,645 x 13 x√

0

= 0 Safety Stock Tamiya Verona

SS = z x σ x

√

LT

= 1,645 x 18 x√

0

= 0 Safety Stock Tamiya Angelo

4.2.4.2 Netting

Kebutuhan bersih (NR) dihitung sebagai nilai dari kebutuhan kotor (GR) minus jadwal penerimaan (SR) minus persediaan ditangan (OH). Kebutuhan bersih dianggap nol bila NR lebih kecil dari atau sama dengan nol.

Tabel 4. 17 Permintaan Demand Tamiya Periode 3 Bulan

Periode 1 2 3

Romelu 3431 3444 3457

Verona 7421 7448 7476

Angelo 6700 6724 6749

Tabel 4. 18 Hasil Netting Level 0 Tamiya Mini 4 WD Periode 12 Minggu

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Romelu 858 858 858 858 861 861 861 861 864 864 864 864

Verona 1855 1855 1855 1855 1862 1862 1862 1862 1869 1869 1869 1869 Angelo 1675 1675 1675 1675 1681 1681 1681 1681 1687 1687 1687 1687

Tabel 4. 19 Hasil Netting Komponen Body Grade A 12 Minggu

Periode 1 2 3 4 5 6 7 8 9 10 11 12

Body

4.2.4.3 Lotting, Offsetting, Exploding

Lotting, Offsetting, Exploding Level 0

Lotting

o LFL

Gambar 4. 8 Lotting LFL Level 0

Gambar 4. 9 Biaya Lotting LFL Level 0

o EOQ

Gambar 4. 10 Lotting EOQ Level 0

o FOQ

Gambar 4. 12 Lotting FOQ Level 0

Gambar 4. 13 Biaya Lotting FOQ Level 0

o POQ

Gambar 4. 14 Lotting POQ Level 0

o FPR

Gambar 4. 16 Lotting FPR Level 0

Gambar 4. 17 Biaya Lotting FPR Level 0

o LUC

Gambar 4. 18 Lotting LUC Level 0

Gambar 4. 19 Biaya Lotting LUC Level 0

Gambar 4. 20 Lotting LTC Level 0

Gambar 4. 21 Biaya Lotting LTC Level 0

o PPB

Gambar 4. 22Lotting PPB Level 0

o WWA

Gambar 4. 24 Lotting WWA Level 0

Gambar 4. 25 Biaya Lotting WWALevel 0

o Rekap biaya

Tabel 4. 20 Tabel Rekapan Biaya

Metode Verona Romelo Angelo Total

LFL 63.935.16

0 137.568.720 124.254.360 325.758.240

FPR 63.935.16

0 137.568.720 124.254.360 325.758.240

LUC 63.935.16

0 137.568.720 124.254.360 325.758.240

Offsetting

Tabel 4. 21 Offsetting Level 0 Planned Order Release

No. 1 2 3 4 5 6 7 8 9 10 11 12

Verona 858 858 858 858 861 861 861 861 864 864 864 864

Angelo 1.675 1.675 1.675 1.675 1.681 1.681 1.681 1.681 1.687 1.687 1.687 1.687

Romelu 1.855 1.855 1.855 1.855 1.862 1.862 1.862 1.862 1.869 1.869 1.869 1.869

Jumlah 2.533 2.533 2.533 2.533 2.542 2.542 2.542 2.542 2.551 2.551 2.551 2.551

Exploding

Tabel 4. 22 Exploding Level 0

Gross Requirement

Part/ komponen 1 2 3 4 5 6 7 8 9 10 11 12

Chasis Assy 2.533 2.533 2.533 2.533 2.542 2.542 2.542 2.542 2.551 2.551 2.551 2.551

Body A 858 858 858 858 861 861 861 861 864 864 864 864

Body B 1675 1675 1675 1675 1681 1681 1681 1681 1687 1687 1687 1687

Body C 1855 1855 1855 1855 1862 1862 1862 1862 1869 1869 1869 1869

Penutup Body 2.533 2.533 2.533 2.533 2.542 2.542 2.542 2.542 2.551 2.551 2.551 2.551 Penutup Baterai 2.533 2.533 2.533 2.533 2.542 2.542 2.542 2.542 2.551 2.551 2.551 2.551

Lotting, Offsetting, Exploding Level 1

o Lotting

Body grade a verona

LFL

Total Biaya = (Jumlah Periode Pesan x Biaya Pesan) + (Jumlah Persediaan x Biaya Simpan) + (Biaya Material x Jumlah Planned Order Receipt)

= (12 x 10000) + (0 x 75) + (10332 x 1000) = Rp 10.452.000

Gambar 4. 26 Lotting LFL Level 1

Gambar 4. 27 Biaya Lotting LFL Level 1

EOQ

EOQ =

√

2x Biaya pesan x Jumlah kebutuhan1periodeBiaya simpan =

√

2x10000x(41328 12 ) 75

= 958,33 ≈ 960

Tabel 4. 24 Perhitungan Manual EOQ Level 1

Lot Size OH SS Al

l LT Periode 1 2 3 4 5 6 7 8 9 10 11 12

EOQ 0 0 0 1 GR 858 858 858 858 861 861 861 861 864 864 864 864

SR

POH 10

2 204 306 408 27 126 225 324 420 36 132 228 NR 858 756 654 552 453 834 735 636 540 444 828 732

POP 960 960 960 960 480 960 960 960 960 480 960 960

POR 96

0 960 960 480 960 960 960 960 480 960 960

Total Biaya = Biaya Pesan + Biaya Simpan +Biaya Material

10.870.350,-Gambar 4. 28 Lotting EOQ Level 1

Gambar 4. 29 Biaya Lotting EOQ Level 1

FOQ (FOQ = 959)

Tabel 4. 25 Perhitungan Manual FOQ Level 1

Total Biaya = (Jumlah Periode Pesan x Biaya Pesan) + (Jumlah Persediaan x Biaya Simpan) + (Biaya Material x Jumlah Planned Order Receipt)

= (11x 10000) + (4830 x 75) + (10560 x 1000) = Rp 11.042.250

Gambar 4. 30 Lotting FOQ Level 1

Gambar 4. 31 Biaya Lotting FOQ Level 1

POQ

POQ = Jumlah PeriodeJumlah Pesan = 1211 1,1 ≈ 1

Tabel 4. 26 Perhitungan Manual POQ Level 1

Lot Size OH SS All LT Periode 1 2 3 4 5 6 7 8 9 10 11 12

POQ 0 0 0 1 GR 858 858 858 858 861 861 861 861 864 864 864 864

SR

POH 0 0 0 0 0 0 0 0 0 0 0 0

NR 858 858 858 858 861 861 861 861 864 864 864 864

POP 858 858 858 858 861 861 861 861 864 864 864 864 POR 858 858 858 861 861 861 861 864 864 864 864

Total Biaya = Biaya Pesan + Biaya Simpan + Biaya Material

= (12 x 10000) + (0 x 75) + (10332 x 1000) = Rp

10.452.000,-Gambar 4. 32 Lotting POQ Level 1

Gambar 4. 33 Biaya Lotting POQ Level 1

FPR (FPR=1)

Total Biaya = (Jumlah Periode Pesan x Biaya Pesan) + (Jumlah Persediaan x Biaya Simpan) + (Biaya Material x Jumlah Planned Order Receipt)

Gambar 4. 34 Lotting FPR Level 1

Gambar 4. 35 Biaya Lotting FPR Level 1

LUC

Incremental Holding Cost = ph x (T-1) x RT

TRC (T) = Biaya pesan + Cumulative Holding Cost Contoh perhitungan periode 2

Incremental Holding Cost = (1000x0,075) x (2-1) x 858 = 64350 TRC (T) = 10000 + 64350 = 74350

Berikut ini merupakan hasil perhitungan manual dari metode LUC:

Tabel 4. 27 Tabel Perhitungan Manual LUC

Periode T Demand

2 2 858 1716 64350 64350 74350 43,3275

2 1 858 858 0 0 10000 11,655

3 2 858 1716 64350 64350 74350 43,3275

3 1 858 858 0 0 10000 11,655

4 2 858 1716 64350 64350 74350 43,3275

4 1 858 858 0 0 10000 11,655

5 2 861 1719 64575 64575 74575 43,3828

5 1 861 861 0 0 10000 11,6144

6 2 861 1722 64575 64575 74575 43,3072

6 1 861 861 0 0 10000 11,6144