KARYA AKHIR

STUDI TEORITIS TENTANG MAINTENANCE MESIN

PEMBUAT TEPUNG TAPIOKA

OLEH :

HENDRA SISWADI

035202028

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SYARAT

MEMPEROLEH GELAR SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA – IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Assalamu’alaikum Wr.Wb

Syukur Al-hamdulillah kepada Tuhan Yang Maha Esa, dengan rahmat dan

hidayah-Nya sehingga penulis dapat menyelesaikan karya akhir ini. Tugas ini merupakan

tugas akhir bagi mahasiswa berdasarkan kurikulum Fakultas Teknik Jurusan Teknologi

Mekanik Industri Universitas Sumatera Utara.

Dalam karya akhir ini penulis mengambil judul : “ Studi teoritis tentang

maintenance mesin pembuat tepung tapioka ”. Sadar akan keterbatasan dan kemampuan

yang ada pada penulis,dimana karya akhir ini masih jauh dari sempurna,walaupun begitu

penulis telah berusaha sebatas kemampuan untuk mencapai hasil yang terbaik.

Atas bantuan, bimbingan serta motivasi yang diberikan kepada penulis, maka

dengan rendah hati pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ayah, Ibu, Kakanda dan adik tercinta yang telah banyak memberikan dukungan

baik moril maupun materi dan do’a restu yang tak ternilai harganya sehingga

penulis dapat menyelesaikan Karya Akhir ini.

2. Bapak Ir Isril Amir. Selaku dosen pembimbing pada Karya Akhir ini.

3. Bapak Dr.Ing.Ir.Ikhwansyah Isranuri selaku Ketua Jurusan Teknologi Mekanik

Industri Universitas Sumatera Utara.

5. Pegawai Departemen teknik mesin USU Bang Izhar Fauji , Kak is, Bang

Syawal,Kak Sonta.

6. Rekan – rekan mahasiswa khususnya, Koko wiradinata,yasin suhartono,adek,

arman dan seluruh stambuk 03 dan 04 yang tidak dapat saya sebutkan namanya

satu persatu yang telah membantu didalam penulisan Karya Akhir ini.

Penulis menyadari bahwa didalam penulisan Karya Akhir ini masih banyak

terdapat kekurangan – kekurangan, baik dari segi bahasa, isi dan sebagainya, mungkin

hanya inilah hasil maksimal yang bisa penulis perbuat, sadar atas segala kekurangan dan

keterbatasan tersebut maka penulis mengharapkan kritik dan saran yang membangun

demi kemajuan Karya Akhir ini untuk masa yang akan datang.

Akhir kata penulis berharap semoga tulisan yang sederhana ini dapat bermanfaat

bagi kita semua, Amin….. ya rabbal alamin.

Medan, November 2009

Penulis

DAFTAR ISI

KATA PENGANTAR ………I

DAFTAR ISI ………iii

DAFTAR TABEL ………..v

DAFTAR GAMBAR ………...vi

DAFTAR SIMBOL………..vii

BAB.I. PENDAHULUAN ………..1

1.1 Latar Belakang ………..1

1.2 Alasan Pemilihan Judul ...2

1.3 Tujuan ...2

1.3.1 tujuan umum dari perawatan mesin pembuat teung tapioka.. 1.3.2 tujuan khusus dari perawatan mesin tepung tapioka... 1.4 Manfaat ...3

1.5 Metode Pengujian ……….3

1.6 Batasan Masalah ………... BAB.II. LANDASAN TEORI ...5

2.1 Pengenalan Bahan Baku ...5

2.2 Pembuatan Tepung Tapioka ...6

2.3 Proses Pembuatan tepung Tapioka …..………...7

2.4 Tahapan – Tahapan Dalam Perencanaan ………....9

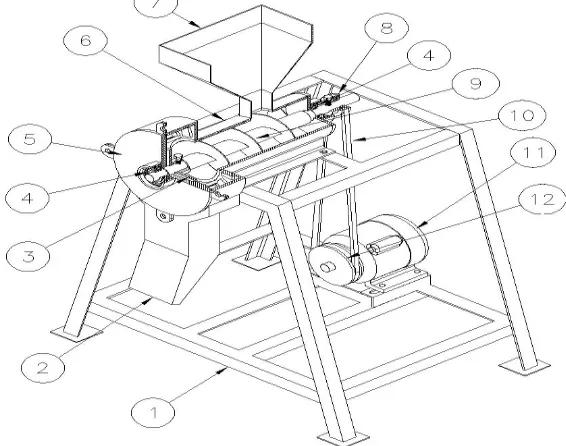

2.5 Bagian Utama Mesin ... ...10

2.6 Dasar Perencanaan Elemen Mesin ...12

2.6.2 Poros ...18

2.6.2.1 Macam – Macam Poros ...19

2.6.2.2 Bahan Poros ...21

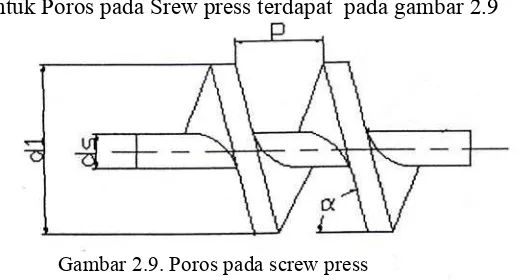

2.6.2.3 Poros Pada Screw Press ...22

2.6.2.4 Panjang Screw Press ...23

2.6.3 Perencanaan Sabuk dan Puli ...23

2.2.4 Perencanaan Bantalan ... 25

2.6.5 Baut ... BAB.III. PERAWATAN ( MAINTENANCE ) ... 26

3.1 Perawatan ...26

3.1.1 Jenis – Jenis Perawatan ( Maintenance ) ...26

3.1.1.1 Preventive Maintenance ... 31

3.1.1.2 Breakdown Maintenance ...33

3.1.2 Fungsi Dasar Kerja Perawatan ...33

3.1.3 Pelumas Dan Pelumas ... 3.2 Organisasi Bagian Perawatan ... 3.3 Kegiatan Pemeliharaan ... 3.5 Metode Analisis Permasalahan Maintenance ... BAB.IV. PEMELIHARAAN ( MAINTENANCE ) DAN PENGUJIAN PADA MESIN PEMBUAT TEPUNG TAPIOKA 4.1 Pemeliharaan Mesin Pembuat Tepung Tapioka ...35

4.1.2 Pemeliharaan Produksi ...37

4.3 Pengujian Alat ...41

4.4 Uji Spesifikasi ... 4.5 Analisa Daya Untuk Pengolahan Gaplek Menjadi Tepung Tapioka ... 4.6 Analisa Penggunaan Listrik Dari Segi Waktu ... 4.7 Perangkaian Komponen ... 4.8 Prinsip Kerja Mesin ... BAB.V. KESIMPULAN DAN SARAN ...44

5.1 Kesimpulan...44

5.2 Saran ...45

DAFTAR PUSTAKA ...46

DAFTAR TABEL

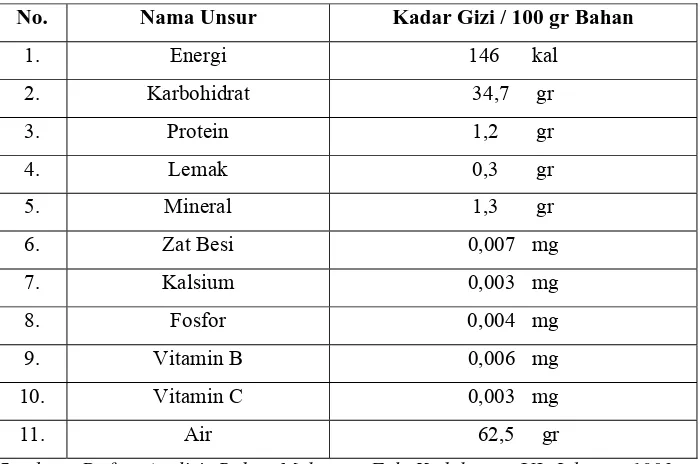

Tabel 2.1 Kandungan unsure – unsur gizi dan kalori dalam gaplek……… 18

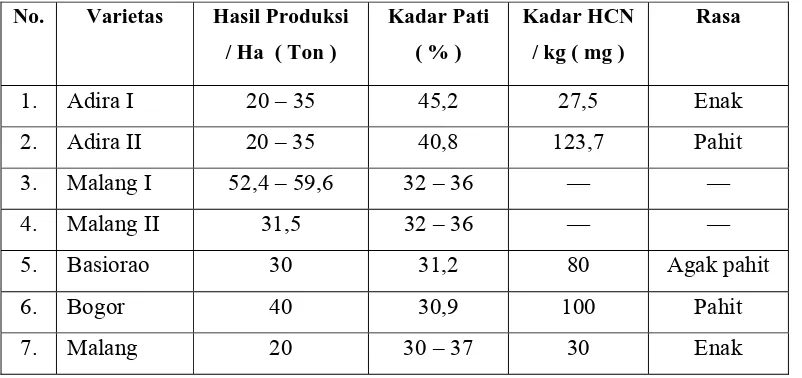

Tabel 2.2 hasil produksi dan keunggulan beberapa varietas gaplek ...36

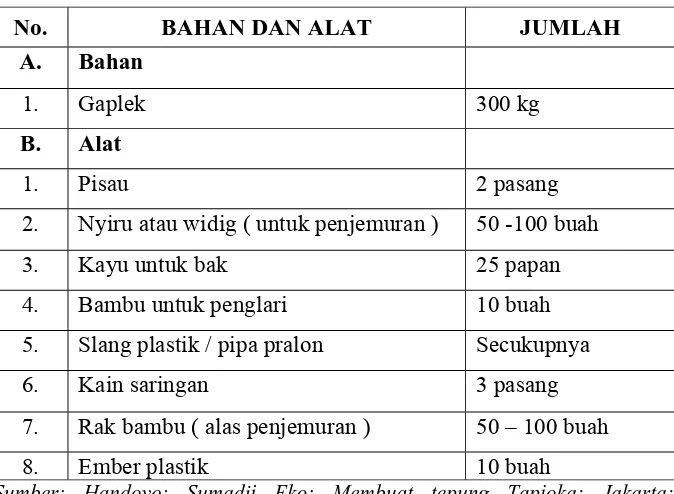

Tabel 2.3 bahan dan alat untuk pembuat tepung tapioca ………

Tabel 2.4 JIS G3132 batang baja karbon difinis dingin ………

Tabel 2.5 Baja karbon JIS G 4051 ………

Tabel 2.6 Faktor daya yang akan ditransmisikan ………..

Tabel 2.7 Tekanan permukaan yang diizinkan pada ulir ………

Tabel 3.1 Tabel cumulative probability ………

DAFTAR GAMBAR

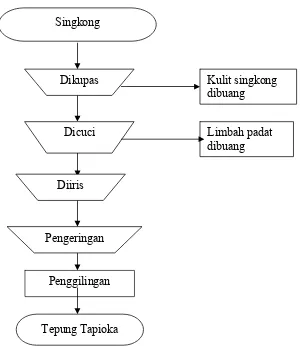

Gambar 2.1 Bagian alur proses pembuatan tepung tapioka ……….13

Gambar 2.2 Bagian utama mesin ...14

Gambar 2.3 Kerangka mesin ...15

Gambar 2.4 Corong masuk ...16

Gambar 2.5 Poros dan screw press...19

Gambar 2.6 Piringan penumbuk berputar dan piringan penumbuk diam ...19

Gambar 2.7. Saringan ...20

Gambar 2.8. Corong keluar ...20

Gambar 2.9 poros dan screw press ...21

Gambar 2.10 Jenis – jenis bantalan gelinding ...22

Gambar 2.11 Rangkaian komponen ...23

Gambar 2.12 Motor penggerak ...24

BAB I

PENDAHULUAN

1.1. Latar Belakang

Kurang lebih dari tujuh puluh persen penduduk Indonesia bermata pencaharian dari

sektor pertanian. Oleh karena itu kegiatan pertanian haruslah menjadi kebanggaan kita,

sebab dari dunia pertanian itulah produksi yang menghidupi sebagian besar bangsa ini

berasal. Kegiatan dalam sektor pertanian merupakan salah satu kekuatan ekonomi kita.

Karena jumlah penduduk kita terus bertambah dan kebutuhan pangan senantiasa

meningkat secara terus menerus, menjadi tuntutan untuk terus meningkat produksi

pertanian.

Usaha penganekaragaman pangan sangat penting artinya sebagai usaha untuk

mengatasi ketergantungan pada satu bahan pangan pokok saja. Misalnya dengan

mengolah umbi-umbian menjadi bahan awetan yang mempunyai rasa khas dan tahan

lama disimpan. Bentuk olahan tersebut berupa tepung, gaplek, tapai dan lain-lainnya. Hal

ini sesuai dengan program pemerintah khususnya dalam mengatasi masalah kebutuhan

bahan pangan.

Berdasarkan harian Republika terbitan tanggal 17 January 2005 Indonesia

merupakan negara pengimpor tepung terbesar di Asia Tenggara. Untuk memenuhi

kebutuhan bahan baku tepung dalam pembuatan mie instan, roti, dan pangan lainnya,

Indonesia harus mengimpor sekitar 4 juta ton tepung setiap tahunnya.

Dengan semakin meningkatnya kebutuhan pangan yang berbahan baku tepung, maka

tersebut berdampak semakin besarnya volume impor tepung setiap tahunnya, yang berarti

semakin besar pula devisa negara yang harus dikeluarkan.

Dalam upaya memenuhi kebutuhan bahan baku tepung didalam negeri, supaya

menggali dan memanfaatkan potensi sumber daya alam hayati melalui penelitian dan

pengembangan didalam negeri harus dilakukan terus-menerus. Hal tersebut sangat

dilakukan karena sekitar 16,7 persen dari sumber daya hayati dunia terdapat di Indonesia.

Dari ribuan spesies yang ada, diperkirakan baru 6.000 jenis yang dimanfaatkan untuk

kebutuhan manusia.

Dengan demikian, berarti masih banyak potensi sumber daya hayati yang belum

dimanfaatkan. Seandainya saja sumber daya yang berlimpah tersebut dapat dimanfaatkan

dengan cara pengolahan yang terprogram, tentu akan memberikan kontribusi yang besar

bagi pembangunan ketahanan pangan di Tanah Air, termasuk untuk memenuhi kebutuhan

tepung didalam negeri.

Dalam upaya memenuhi kebutuhan bahan baku tepung didalam negeri, berbagai

upaya dilakukan untuk memenuhi kebutuhan tepung tersebut, diantaranya dengan

menciptakan mesin yang efektif serta berdaya guna dalam pembuatan tepung. Ini kiranya

dapat berupaya dalam menciptakan produksi tepung yang sangat mudah. Oleh karena itu

perancangan ini mengambil judul “ Studi Teritis Tentang Maintenance Mesin

Pembuatan Tepung Tapioka ”

1.2. Alasan Pemilihan Judul

Kebutuhan akan bahan makanan dan penyediaan sumber gizi terus meningkat dari

produksi yang semaksimal mungkin, namun teknologi yang dimiliki sebagian besar para

petani masih tergolong tradisionil dalam mengelola hasil panen.

Dari kekurangan-kekurangan itulah maka dirancang mesin tepung tapioka yang

bertujuan untuk membantu dalam mengatasi masalah-masalah yang dihadapi oleh

seorang petani dalam mengolah hasil pertaniannya.

1.3. Tujuan

1.3.1. Tujuan umum dari perawatan mesin tepung tapioka adalah :

1. Mengaplikasikan disiplin ilmu yang diperoleh selama duduk dibangku kuliah.

2. Dapat merancang dan memelihara suatu alat untuk para petani gaplek dalam

mengolah hasil panennya menjadi tepung tapioka.

3. Ikut berpartisipasi dalam menyumbangkan ide yang berbasis teknologi tepat guna.

4. Untuk memperluas wawasan petani gaplek yang ingin membuka usaha menjadi

produsen tepung tapioka.

1.3.2. Tujuan khusus dari perawatan mesin tepung tapioka adalah :

Untuk mengetahui cara merawat komponen-komponen mesin dan effisiensi, daya,

putaran dan kapasitas alat pembuat tepung tapioka yang telah dirancang yaitu termasuk

fungsi, dan mekanisme kerja mesin.

1.4. Manfaat

Manfaat yang diperoleh dari perawatan mesin pembuat tepung tapioka adalah :

1. Para petani dapat terbantu dalam pengolahan hasil panen gaplek serta

2. Dapat menambah wawasan dan pengalaman dalam menerapkan ilmu yang telah

dipelajari selama dalam bangku perkuliahan.

3. Bagi rekan-rekan mahasiswa yang ingin membahas dan meningkatkan rancangan

mesin ini.

1.5. Metode Pengujian

Untuk memperoleh data guna penyusunan laporan ini, metode yang penulis lakukan

antara lain adalah :

1. Mengadakan studi literatur diperpustakaan.

2. Mencari hal-hal yang berhubungan dengan perawatan mesin dimedia internet.

3. Melakukan konsultasi dengan dosen pembimbing dan pihak-pihak yang

memahami tentang perancangan mesin tepung tapioka.

4. Melakukan studi lapangan dengan melihat dan mengganti mesin-mesin rancangan

lain yang telah ada.

1.6. Batasan masalah

Dalam penulisan karya akhir ini, pembahasan dibatasi sebagai berikut :

1. Pengujian alat

2. Kinerja sistem transmisi

3. Perawatan

4. Uji Spesifikasi, dan

BAB II

LANDASAN TEORI

2.1. Pengenalan Bahan Baku

Singkong (Manihot Utilisima) disebut juga ubi kayu atau ketela pohon (Najiati,Sri

dan Danarti,1999). Mengenai asal tanaman singkong tersebut, ada beberapa ahli botani

yang menyatakan bahwa tanaman singkong berasal dari amerika beriklim tropis. Namun,

seorang ahli botani Rusia, Nikolai Ivanovick Vavilov, memastikan bahwa tanaman

singkong tersebut berasal dari Brazil (Conceicac, A.J. dan C.V. Sampaio, 1993).

Singkong masuk ke Indonesia pada tahun 1852 melalui kebun raya Bogor, dan

kemudian tersebar keseluruh wilayah nusantara pada saat Indonesia dilanda kekurangan

pangan, yaitu sekitar tahun 1914-1918. Dengan demikian singkong menduduki posisi

sebagai makanan pokok ketiga, setelah padi dan jagung (Najiati,Sri dan Danarti,1999).

Hasil panen utama dari tanaman singkong adalah umbinya. Umbi singkong

merupakan tempat untuk meyimpan persedian cadangan makanan. Pada umumnya, umbi

singkong berbentuk bulat panjang yang makin keujung ukurannya makin kecil. Pada

dasarnya, umbi singkong terdiri atas tiga lapisan yang meliputi yaitu :

1. Lapisan kulit luar

Merupakan lapisan kulit yang tipis; yang mudah robek, berwarna coklat, dan

coklat abu-abu.

2. Lapisan kulit dalam

Merupakan suatu lapisan kulit yang memiliki ketebalan antara 1 mm-3 mm;

3. Lapisan bagian daging : bagian yang memiliki persentasi terbesar dari

singkong.

Dari unsur penelitian diketahui bahwa kandungan unsur-unsur gizi dalam singkong,

relatif tinggi (lihat Tabel 2.1 dibawah ini). Oleh karena itu, masyarakat harus tahu lebih

banyak mengenai singkong maupun komposisi kandungan gizi yang terkandung

didalammya adalah :

Tabel 2.1. Kandungan Unsur-unsur Gizi dan Kalori dalam Singkong

No. Nama Unsur Kadar Gizi / 100 gr Bahan

Sumber ; Daftar Analisis Bahan Makanan, Fak. Kedokteran UI, Jakarta; 1992.

Dalam rangka mencari varietas unggul, puluhan bibit singkong unggul telah

didatangkan dari berbagai negara lain (Wargiono. J.Diane M.Barret. 1987). Beberapa

sifat unggul singkong yang diharapkan antara lain adalah :

1. Produksi singkong harus lebih dari 30 ton / ha.

2. Kadar karbohidrat atau pati antara 35 % sampai 40 %.

3. Umur panen pendek ( kurang dari 8 bulan, sudah dapat dipanen ).

5. Rasa enak dengan kadar HCN kurang lebih 80 mg / kg.

Catatan; Sebagai bahan industri, singkong yang memiliki kadar HCN lebih tinggi dari

100 mg/kg, masih dapat diterima karena derajat keputihannya jauh lebih tinggi.

Berkaitan dengan hasil produksi usaha industri pembuatan tepung tapioka, telah

dipilih sebanyak 7 (tujuh) varietas singkong yang memiliki keunggulan dalam hal

kandungan karbohidrat atau patinya (lihat Tabel 2.2 dibawah ini).

Tabel 2.2. Hasil Produksi dan Kunggulan Beberapa Varietas Singkong

No. Varietas Hasil Produksi / Ha ( Ton )

Sumber : Departemen Pertanian,, Jakarta ; 1992.

2.2. Pembuatan Tepung Tapioka

Untuk memperoleh tepung tapioka yang berkualitas tinggi sebaiknya dipilih

singkong dari jenis yang baik dan tidak mempunyai rasa yang pahit. Disamping itu,

singkong yang akan diproses sebaiknya singkong yang dicabut pada hari itu juga atau

dalam masih keadaan yang segar. Gaplek yang disimpan selama dua hari atau terlalu

lama, akan menyebabkan terjadi perubahan warna menjadi hitam akibat kerja enzim

berkurang. Untuk mengatasi hal tersebut, gaplek diolah untuk memperoleh tepung

tapioka (lihat Tabel 2.3. dibawah ini).

Tabel 2.3. Bahan dan Alat untuk Pembuatan Tepung Tapioka

No. BAHAN DAN ALAT JUMLAH

5. Slang plastik / pipa pralon Secukupnya

6. Kain saringan 3 pasang

7. Rak bambu ( alas penjemuran ) 50 – 100 buah

8. Ember plastik 10 buah

Sumber: Handoyo; Sumadji Eko; Membuat tepung Tapioka; Jakarta; Bharata Karya

Aksara;1985.

2.3. Proses Pembuatan Tepung Tapioka

1. Pengupasan Kulit Singkong

Daging singkong dipisahkan dari kulit dengan cara pengupasan. Selama proses

pengupasan kulit singkong dilakukan sortasi bahan baku dengan pemilihan singkong

yang bagus. Singkong yang jelek terlebih dahulu dipisahkan dan yang tidak diikutkan

pada proses berikutnya.

2. Pencucian

Dilakukan dengan cara meremas-remas singkong didalam bak yang berisi air

3. Pengirisan

Daging singkong yang sudah dibersihkan dengan air, selanjutnya diletakkan

diatas talenan lalu dirajang atau diiris-iris tipis sekitar 1-2 mm.

4. Pengeringan

Singkong yang telah diiris kemudian dikeringkan dengan menggunakan sinar

matahari dengan cara menjemur singkong pada suhu 40 ºC, dalam napam atau widig

yang diletakkan diatas rak-rak bambu selama 1-2 hari (tergantung dari cuaca). Tepung

tapioka yang dihasilkan sebaiknya mengandung kadar air 15-19 %

(Wargiono.J. Diane M. Barret. 1987). Untuk mengetahui Bagan alir Proses Pembuatan

tepung Tapioka (dapat diperlihatkan pada gambar 2.1.)

2.4. Tahapan-Tahapan Dalam Perancangan

Hasil pertama dari sebuah rancangan mesin tidaklah pernah sempurna. Langkah

demi langkah harus dijalani sebelum hasil yang ideal tercapai. Hal-hal yang harus

diperhatikan dalam pengembangan lanjut sebuah rancangan mesin mencapai taraf

tertentu adalah : hambatan yang timbul, cara mengatasi efek samping yang tidak terduga,

kemampuan untuk memenuhi tuntutan pemakaian dan kemampuan untuk mengatasi

saringan, hal mana akan memperlancar pengembangan itu sendiri.

Dalam mendisain tidak mungkin mengingat semua pokok-pokok utama secara

serentak. Secara bertahap mengumpulkan pokok-pokok utama dan

pengalaman-pengalaman. Menurut G. Neimann ada beberapa tahapan dalam perancangan, yaitu :

1. Mula pertama, tugas disain yang bagaimanakah harus dipenuhi ? Faktor-faktor

utama apa yang sangat menentukan untuk konstruksi ? Bahan-bahan, jumlah

produk, cara produksi, bahan setengah jadi manakah yang patut dipertimbangkan.

2. Menentukan ukuran-ukuran utama dengan perhitungan kasar.

3. Menentukan alternatif-alternatif dengan sketsa tangan.

4. Memilih bahan. Bahan-bahan umumnya yang mudah didapat dipasaran seperti baja

karbon diprioritaskan pemakaiannya.

5. Bagaimana memproduksi. Konstruksi dan cara pembuatan elemen-elemen

tergantung dari jumlah produk yang akan dihasilkan.

6. Mengamati disain secara teliti. Setelah menyelesaikan disain berskala, konstruksi

diuji berdasarkan pokok-pokok utama yang menentukan dengan cara yang teliti.

Adapun hal-hal yang harus diperhatikan adalah:

b. Mengubah konstruksi sebuah disain sebelum diproduksi adalah jauh lebih

menghemat waktu bila dibandingkan dengan perubahan-perubahan yang

dilakukan waktu atau setelah produksi berjalan.

c. Hasil konstruksi yang matang biasanya dicapai setelah dilakukan

bermacam-macam disain dan perbaikan-perbaikan.

d. Konstruksi yang terbaik merupakan hasil kompromi dari berbagai ragam

tuntutan para pemakai.

7. Merencanakan sebuah elemen; gambar kerja bengkel (workshop blueprint).

Pokok-pokok utama yang harus diperhatikan dalam meneliti gambar kerja adalah sebagai

berikut :

a. Ukuran: apakah elemen tersebut lengkap dan jelas ukurannya ? Apakah

ukuran-ukuran tersebut sudah termasuk bagian yang terpotong dalam proses

pembuatan ?

b. Toleransi dan simbol pengerjaan

c. Nama bahan dan jumlah produk

d. Apakah disain ini mengikuti standar dan norma yang berlaku ?

e. Keterangan mengenai metode-metode khusus pengerasan (hardening), celup

dingin (quenching), pelapisan permukaan, semprot pasir (sand blastin) dan

sebagainya yang akan dialami elemen-elemen tersebut.

8. Gambar lengkap dan daftar elemen. Setelah semua ukuran-ukuran elemen

2.5. Bagian Utama Mesin

Rancangan mesin tepung tapioka yang dimaksudkan adalah rancangan bagian utama

mesin, rancangan bentuk dan dimensi yang ditetapkan berdasarkan beberapa

pertimbangan diantaranya kemudahan dalam pengoperasian, bahan teknik yang tersedia

dan kekuatan bahan yang digunakan (dapat diperlihatkan pada gambar 2.2.)

Gambar 2.2 Bagian Utama Mesin

Keterangan : 1. Kerangka Mesin 2. Corong keluar

3. Pisau penumbuk berputar 4. Bantalan

5. Rumah Pisau penumbuk berputar 6. Rumah Screw Press

7. Corong Masuk 8. puli 2"

Bagian utama mesin adalah bagian yang sangat penting dalam mendukung fungsi

mesin. Hal ini dapat dirinci sebagai berikut :

1. Kerangka Mesin

Kerangka mesin terbuat dari besi siku, kerangka mesin berfungsi sebagai tempat

dudukan mesin dan bagian lain yang diatasnya. Jika kerangka sebuah mesin tidak

kuat kemungkinan besar akan mempengaruhi kinerja mesin, maka dalam

perancangan mesin tepung tapioka ini kerangka mesin yang dipakai terbuat dari

besi siku 30 x 30, dengan ketebalan 2 mm.

Kerangka Mesin

Gambar 2.3. Kerangka Mesin

2. Corong Masuk

Corong masuk digunakan sebagai tempat masukkan bahan baku. Berfungsi

sebagai pengarah bahan baku agar tepat jatuh pada rumah screw press diantar

menuju kepiringan penumbuk. Dalam memasukan singkong kedalam corong

masuk sebaiknya dilakukan secara bertahap untuk menghindari penumpukan

mesin. Corong masuk terbuat dari besi plat dengan ketebalan 2 mm yang terletak

pada bagian puncak mesin.

Corong Masuk

Gambar 2.4. Corong Masuk

3. Poros Dan Screw Press

Untuk menggerakkan dan mentransmisikan daya biasanya digunakan poros.

Didalam merencanakan poros ada beberapa kriteria yang harus dimiliki poros

diantaranya poros harus tahan terhadap puntiran, lenturan dan lendutan. Screw

Press digunakan untuk mengepress singkong kering dan mengantar menuju

piringan penumbuk agar lebih padat ketika didalam penggilingan menjadi tepung

tapioka.

Poros

4. Piringan Penumbuk

Didalam penggilingan tepung tapioka ini direncanakan menggunakan piringan

penumbuk. Didalam piringan penumbuk ini diletakkan pisau-pisau penumbuk.

Pada piringan penumbuk ini terdapat dua piringan penumbuk yaitu : Piringan

pertama adalah piringan penumbuk yang diam terletak pada tutup mesin terdiri

atas 4 buah pisau penumbuk. Pada piringan kedua terdiri atas 4 buah pisau

penumbuk berputar. Bagian ini yang berputar menumbuk bahan baku singkong.

Pisau berputar pada lintasannya masing-masing.

Pisau penumbuk berputar

Gambar 2.6. piringan penumbuk berputar dan piringan penumbuk diam

5. Saringan

Pada rumah piringan penumbuk dipasang saringan dengan ukuran 25 mm x 125

mm secara keseluruhan oleh saringan kasa. Saringan mempunyai tingkat

kerenggangan tertentu, semakin tipis jarak saringan kasa maka akan menentukan

kehalusan produk yang dihasilkan. Tujuan utama dari saringan ini adalah untuk

menyaring bahan baku singkong, apabila bahan baku yang ditumbuk sudah

namun apabila bahan baku dalam keadaan tidak halus akan terus tertumbuk oleh

pisau penumbuk putar.

Gambar 2.7. Saringan

6. Corong Keluar

Setelah tertumbuk halus maka butiran-butiran tepung tapioka tersebut akan keluar

melalui corong pengeluaran. Corong pengeluaran terbuat dari besi plat dengan

ketebalan 2 mm.

2.6. Dasar Perencanaan Elemen Mesin

2.6.1. Perencanaan Daya Motor

Untuk menghitung daya motor terlebih dahulu mendefinisikan daya yaitu :

Daya =

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir

semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan utama dalam

transmisi dipegang oleh poros.

2.6.2.1. Macam -Macam Poros

Poros untuk meneruskan daya yang diklasifikasikan menurut pembebanannya

1. Poros Transmisi

Poros macam ini mendapat beban puntir murni atau lentur. Daya ditransmisikan

kepada poros ini melalui kopling roda gigi, puli sabuk atau sproket, rantai dan

lain-lain.

2. Poros Spindel

Poros transmisi yang relatif pendek, seperti poros utama mesin perkakas,

dimana beban utamanya berupa puntiran, disebut spindel. Syarat yang harus

dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya

harus teliti.

3. Poros Gandar

Poros seperti yang dipasang diantara roda-roda kereta barang, dimana tidak

mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut

gandar. Gandar ini hanya mendapat beban lentur, kecuali jika digerakkan oleh

penggerak mula dimana akan mengalami beban puntir juga.

2.6.2.2. Bahan Poros

Poros untuk umumnya biasanya dibuat dari baja batang yang ditarik dingin dan

difinis, baja karbon konstruksi (disebut bahan S-C) yang dihasilkan dari ingot yang di- “

kill ” ( baja yang dideoksidasikan dengan ferosilikon dan dicor ;kadar karbon terjamin)

(JIS G3123). Meskipun demikian bahan ini kelurusannya agak kurang tetap dan dapat

mengalami deformasi karena tegangan yang kurang seimbang misalnya bila diberi alur

permukaan poros menjadi keras dan kekuatannya bertambah besar. Untuk mengetahui

jenis baja karbon yang sering dipakai untuk poros (lihat tabel 2.4. dibawah ini).

Tabel 2.4. JIS G3123 Batang baja karbon difinis dingin ( sering dipakai Untuk poros )

Sumber: (sularso;Elemen Mesin; hal:330 )

2.6.2.3. Poros pada screw press

Didalam perancangan mesin tepung tapioka ini bahan poros yang dipakai adalah

dengan menggunakan bahan S50C, karena jenis ini digunakan untuk konstruksi umum,

dengan kekuatan tarik (B)62 Kg/ mm². Dapat diperlihatkan Pada tabel 2.5 menjelaskan

macam-macam jenis baja karbon cor.

Untuk mengetahui bentuk Poros pada Srew press terdapat pada gambar 2.9

Dimana :

di = diameter screw

ds = diameter poros

p = jarak antara screw α = sudut kemiringan screw

Tabel 2.5. Baja karbon JIS G 4051

Sumber: (Sularso; elemen mesn;, hal: 330)

Poros berfungsi untuk memutar piringan penumbuk. Untuk itu poros harus

direncanakan mampu untuk menahan beban-beban yang dialami oleh poros tersebut.

Diameter poros harus juga diperhitungkan terhadap beban-beban yang akan dialami

poros. Maka perencanaan diameter poros dapat dihitung dengan menggunakan

persamaan-persamaan sebagai berikut :

3

Jika P adalah daya nominal output dari motor penggerak (kW), maka berbagai

faktor keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil. Jika faktor

koreksi adalah fc, maka daya perencana adalah :

P fc

Pd .

Dimana Pd = Daya perencana (kW)

Harga fc dapat dilihat tabel 2.6. dibawah ini

Tabel 2.6. Faktor koreksi daya yang akan ditransmisikan

sumber: S (Sularso;Elemen Mesin; Hal: 7)

Untuk menghitung Torsi T (kg.mm) dapat dihitung dari daya perencana (kW) adalah

sebagai berikut :

Daya yang Akan Ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 - 2,0

Daya maksimum yang diperlukan 0,8 - 1,2

T= 9,74. 10 5

Tegangan geser yang diizinkan :

2

Sf = Faktor keamanan untuk baja karbon, yaitu 6,0

2

Sf = Faktor keamanan untuk baja karbon dengan alur pasak dengan harga 1,3-3,0

Dari persamaan diatas diperoleh rumus untuk menghitung diameter poros :

3

K Faktor koreksi untuk momen puntir : = 1,0 (jika beban halus)

= 1,0 - 1,5 (Jika terjadi sedikit kejutan atau tumbukan) = 1,5 - 3,0 (Jika beban dikenakan dengan kejutan)

b

C Faktor lenturan

2.6.2.4 Panjang Screw Press

Panjang screw press adalah sama dengan panjang lintasan. Bila diameter screw

press sudah direncanakan, maka jarak antara puncak screw press dapat dihitung dengan

sudut kemiringan screw press (α), dengan persamaan :

d

p0,8. ( Spivakopsky,1969)

Dan untuk tinggi sisir ulir

p

h12 3

Dimana : h = Tinggi sisir ulir [m]

p = Pitch [m]

2.6.3. Perencanaan Sabuk Dan Puli

Sabuk digunakan untuk mentransmisikan daya motor kebagian poros. Pemilihan

sabuk dan puli dilakukan agar tidak terjadinya kehilangan gaya-gaya yang

ditransmisikan. Untuk mengetahui diameter puli digunakan rumus:

p Untuk menghitung panjang keliling sabuk digunakan :

Jarak sumbu poros adalah :

keterangan : L = Panjang keliling sabuk (mm) C = Jarak sumbu poros (mm)

2.6.4. Perencanaan Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran

atau gerakan bolak balik dapat berlangsung secara halus, aman, dan panjang umur.

Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya

bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh

sistem akan menurun atau tidak dapat bekerja secara semestinya.

A. Klasifikasi Bantalan

Bantalan dapat diklasifikasikan sebagai berikut :

1. Atas dasar gerakan bantalan terhadap poros

a. Bantalan Luncur. Pada bantalan ini terjadi gesekan luncur antara poros

dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan

dengan perantara pelapisan pelumas.

b. Bantalan Gelinding. Pada bantalan ini terjadi gesekan gelinding antara

bagian yang berputar dengan yang diam melalui elemen gelinding seperti

2. Atas dasar arah beban terhadap poros

a. Bantalan Radial. Arah beban yang ditumpu bantalan ini adalah tegak lurus

sumbu poros.

b. Bantalan Radial. Arah beban bantalan ini sejajar dengan sumbu poros.

c. Bantalan Gelinding Khusus. Bantalan ini dapat menumpu beban yang

arahnya sejajar dan tegak lurus sumbu poros.

Bantalan yang digunakan untuk mesin tepung beras ini adalah bantalan gelinding.

Bantalan gelinding mempunyai keuntungan dari segi gesekan gelinding yang sangat kecil

dibandingkan dengan bantalan luncur. Terdapat pada gambar 2.10.

Gambar 2.10. Jenis-jenis bantalan gelinding

3. Gambar sket dari bantalan

Bantalan berfungsi sebagai dudukan poros dan untuk mendukung poros akibat

gaya tegangan sabuk dan beban yang diberikan terhadap poros. Beban radial bantalan

dapat dihitung dengan menggunakan persamaan :

Maka beban nominal dinamis spesifik ( C ) dapat dihitung dengan rumus:

C =W

W = Ekivalen beban dinamik

K = 3, untuk bantalan peluru

10/3, untuk bantalan rol

2.6.5. Baut

Baut berfungsi sebagai pengikat untuk dudukan rumah screw press dan dudukan

pada motor penggerak tetapi selain itu berfungsi juga untuk pengikat poros terhadap puli.

Jika momen rencana dari poros adalah T (kg.mm) dan diameter poros adalah ds (mm),

)

Tegangan geser yang ditimbulkan adalah :

2

Tegangan geser izin didapat dengan :

2

Dimana : Sfk1 = Faktor keamanan (umumnya diambil 6)

Sfk2 = Faktor keamanan

= 1,0-1,5 (jika beban dikenakan perlahan-lahan)

= 1,5-3,0 (jika beban dikenakan tumbukan ringan)

= 2,0-5,0 (jika beban dikenakan secara tiba-tiba dengan

tumbukan berat)

Dari tegangan geser izin, panjang pasak yang diperlukan dapat diperoleh dengan :

2

Gaya keliling F (kg) yang sama seperti diatas dikenakan pada luas permukaan

samping pasak. Maka tekanan permukaannya adalah :

dari harga tekanan permukaan yang di izinkan, panjang pasak yang diperlukan

dapat dihitung dengan :

1

t d

F Pa

Dimana : Pa = Tekanan permukaan izin (kg/mm2)

Harga Pa dapat dilihat tabel 2.7. dibawah ini

Tabel 2.7. Tekanan permukaan yang diizinkan pada ulir

Bahan Tekanan permukaan yang diizinkan

Pa (kg/mm2)

Ulir luar Ulir dalam Untuk pengikat Untuk

penggerak

Baja liat Baja liat atau perunggu 3 1

Baja keras Baja liat atau perunggu 4 1,3

Baja keras Besi cor 1,5 0,5

BAB III

PERAWATAN ( MAINTENANCE )

3.1.Pengertian dan peranan perawatan

Pemeliharaan merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama

pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena apabila seseorang

mempunyai paralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap

mempergunakan peralatan atau fasilitas tersebut. Demikian pula halnya dengan

perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha

agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga kegiatan

produksinya berjalan lancar.

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar kontinuitas

produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan

yang meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atau

reparasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare

part atau komponen yang terdapat pada fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan bagian ini

tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk dapat diprodusir

dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar

pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan

produksi sekecil mungkin. Jadi, bagian perawatan mempunyai peranan yang sangat

menentukan dalam kegiatan produksi suatu perusahaan pabrik yang menyangkut

kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat daalm

suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharan atau maintenance

ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur. Peranan yang penting

dari kegiatan baru diperhatikan setelah mesin-mesin tersebut rusak dan tidak dapat

berjalan sama sekali. Hendaknya kegiatan harus dapat menjamin bahwa selama proses

produksi berlangsung, tidak akan terjadi kemaceta-kemacetan yang disebabkan oleh

mesin maupun fasilitas produksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau menjaga

fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian maupun

penggantian yang diperlukan agar diperoleh suatu keadaan operasi produksi yang

memuaskan sesuai apa yang telah direncanakan. Jadi, dengan adanya kegiatan

maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi

sesuai dengan rencana dan tidak mengalami kerusakan selama fasilitas atau peralatan

tersebut dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang

direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan

terjamin karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak

berjalannya fasilitas atau perlatan produksi telah dihilangkan atau dikurangi. Tujuan

utama fungsi pemeliharaan adalah sebagai berikut:

a. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

produksi.

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan

c. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas

dan menjaga modal yang diinvestaikan dalam perusahaan selama waktu yang

ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhannya.

e. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan para

pekerja.

f. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya dari

suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan. Yaitu

tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya

yang rendah.

3.1.1. Jenis-jenis Pemeliharaan (Maintenance)

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat dibedakan atas

dua jenis, yaitu preventive maintenance danbreakdownmaintenance.

3.1.1.1 Preventive Maintenance

Pengertian preventive maintenance adalah kegiatan pemeliharaan dan perawatan

yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan

menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami

kerusakan pada waktu digunakan dalam proses produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive

keadaan siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat

sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana dan schedule

pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih cepat.

Preventive maintenance ini sangat penting karena kegunaannya yang sngat efektif di

dalam menghadapi fasilitas-fasilitas produksi yang termasuk pada golongan critical unit,

dimana sebuah fasilitas atau peralatan produksi akan termasuk pada golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mepengaruhi kulitas produk yang dihasilkan.

c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi.

d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut cukup

besar atau mahal.

Bilamana preventive maintenance dilaksanakan pada fasilitas-fasilitas atau

peralatan yang termasuk dalam critical unit, maka tugas-tugas maintenance dapatlah

dilakukan dengan suatu perencanaan yang intensif untuk unit yang bersangkutan

sehingga rencana produksi dapat dicapai dengan jumlah hasil produksi yang lebih besar

dalam waktu yang relatif singkat.

Dalam praktiknya, preventive maintenance yang dilakukan oleh suatu perusahan

pabrik dapat dibedakan atas:

Routine Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah

pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan bahan bakarnya

dan mungkin termasik pemanasan (warming-up) mesin-mesin selama beberapa menit

sebelum dipakai beroperasi sepanjang hari.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu

sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun sekali. Periodic

maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau

fasilitas produksi tersebut sebagai jadual kegiatan, misalnya setiap seratus jam kerja

mesin sekali atau seterusnya. Jadi, sifat kegiatan maintenance ini tetap secara periodik

atau berkala. Kegiatan ini jauh lebih berat daripada routine maintenance. Sebagai contoh

untuk kegiatan periodic maintenance adalah pembongkaran karburator atau

pembongkaran alat-alat dibagian sistem aliran bensin, penyetelan katup-katup pemasukan

dan pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut

3.1.1.2 Breakdown Maintenance

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas

maupun peralatan sehingga tidak dapat berfungsi dengan baik dan benar. Kegiatan

breakdown maintenance yang dilakukan sering disebut dengan kegiatan perbaikan atau

reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat

tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi sampai pada

waktu tertentu fasilitas atau peralatan tersebut tetap rusak. Jadi, dalam hal ini, kegiatan

maintenance sifatnya hanya menunggu sampai kerusakan terjadi dahulu, baru kemudian

diperbaiki. Maksud dari tindakan perbaikan ini adalah agar fasilitas atau peralatan

tersebut dapat dipergunakan kembali dalam proses produksi sehingga proses produksinya

dapat berjalan lancar kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan untuk

melakukan breakdown maintenance saja, maka terdapatlah faktor ketidakpastian

(uncertainity) dalam kelancaran proses produksinya akibat ketidakpastian akan

kelancaran bekerjanya fasilitas atau peralatan produksi yang ada. Oleh karena itu,

kebijaksanaan untuk melaksanakan breakdown maintenance saja tanpa preventif

maintenance akan menimbulkan akibat-akibat yang dapat menghambat ataupun

memacetkan kegiatan produksi apabila terjadi suatu kerusakan yang tiba-tiba pada

fasilitas produksi yang digunakan.

Kelihatannya bahwa breakdown maintenance adalah lebih murah biayanya

belum terjadi pada fasilitas atau peralatan sewaktu proses produksi berlangsung. Namun,

bilamana kerusakan terjadi pada peralatan selama proses produksi berlangsung, maka

akibat dari kebijaksanaan dengan menerapkan breakdown maintenance saja akan jauh

lebih parah kerugiannya daripada preventive maintenance. Disamping itu akan akan

didapat suatu kenaikan yang melonjak terhadap biaya-biaya perawatan dan pemeliharaan

pada saat terjadinya kerusakan tersebut. Oleh karena breakdown maintenance mahal,

maka sedapat mungkin harus dicegah dengan mengintensifkan preventive maintenance.

Selain itu, perlu dipertimbangkan bahwa dalam jangka panjang untuk mesin-mesin yang

mahal dan termasuk pada critical unit dari proses produksi, bahwa preventive

maintenance akan lebih menguntungkan daripada hanya menerapkan kebijakan

breakdown maintenance saja.

3.1.2 Fungsi dasar kerja Perawatan

Untuk bisa dicapai “Siap Operasi” dari mesin-mesin, maka fungsi perawatan

hendaknya mencakup pekerjaan-pekerjaan

a. Check up

b. Perawatan pencegahan

c. Reparasi

d. Overhoul

e. Konstruksi

f. Pengamanan.

Dalam keadaan kerja semua normal, maka aktivitas dari perawatan mesin dibagi

atas satu dari enam kelompok kerja. Dan fungsi yang ketujuh ialah mengadministrasikan

a. Kontrol maintenance ( Chek up )

Peranan utama dari kontrol perawatan atau check-up termasuk

1. Kontrol berkala dari peralatan agar mesin tetap berdaya guna

2. Menciptakan mesin selalu siap operasi

3. Penjagaan bagian-bagian mesin yang kiranya perlu diganti atau overhoul

4. Kontrol dari bagian-bagian mesin hasil perawatan dari penjual (jasa perawatan)

5. Kontrol mutu dari hasil kerja kelompok perawatan.

Fungsi pengontrolan dalam hal ini tidak berbeda dari upaya untuk aktifitas

produksi. Dari kontrol ini pula diharapkan adanya suatu masukan pada manajemen yang

lebih tinggi tentang kapan kiranya masing-masing dari bagian mesin harus diganti.

Dengan demikian jadwal, serta pembiayaan bisa dirancang untuk itu.

b. Perawatan pencegahan

Sepatutnya didefenisikan bahwa pekerjaan maintenance meliputi pencegahan,

pengaturan, penggantian rutin, pelumasan, pembetulan mana-mana dari bagian-bagian

mesin sehingga siap untuk dioperasikan. Pekerjaan perawatan semacam ini adalah bisa

memperkirakan perencanaan dan jadwal waktu, serta dapat dipakai sebagai standart

waktu untuk memperkirakan biaya perwaktunya.

Dengan perawatan pencegahan maka diharapkan tidak terjadinya kefatalan atau

kerewelan. Memang diakui, bahwa perawatan pencegahan berarti meningkatkan profit.

Waktu yang hilang, lamanya waktu yang dipakai untuk hal-hal yang produktif menjadi

sedikit, dan ini merupakan faktor utama yang bisa meningkatkan keuntungan secara total

hanya ongkos yang diperhitungkan terhadap hilangnya produksi, akan tetapi ongkos total

menjadi lebih besar dari pada nilai bagian mesin yang patah tadi karenanya maka jadwal

produksi menjadi lebih penting, macetnya perputaran modal dan lain-lain.

c. Reparasi

Repair korektif adalah untuk memperingan kondisi yang tidak diinginkan yang

diperoleh selama kontrol perawatan pencegahan agar mesin siap operasi.

Repair yang dimaksudkan adalah dari sekedar pekerjaan yang “tidak terjadwal”

karena seringkali terjadi trouble yang justru karena hal-hal yang kecil sebagai contoh

karena endapan air di dalam tangki bensin. Bisa juga hal itu terjadi karena pergerakan

pada elektroda besi dan lain-lain.

d. Overhaul

Overhaul atau turun mesin atau disebut pula perawatan total atau perawatan besar

adalah menyangkut : perencanaan waktu, jadwal pekerjaan dari penggantian atau

pembauran atau rekondisi dari tiap-tiap bagian dari mesin. Pekerjaan ini akan selamanya

terdiri dari satu atau lebih bagian-bagian atau titik patah, pengujan, penggantian,

pembauran, pemasangan kembali serta pengetesan hasilnya.

Disamping relatif tetap untuk mesin-mesin dan mesin-mesin transportnya, untuk

itu juga bisa dipakai fasilitas serta alat yang tetap lokasinya seperti instalsi pemanas atau

ventilasi. Ini benar-benar berbeda dengan perawatan pencegahan, dimana keutamaan dari

benar-benar semuanya serba baru atau siap untuk operasi kondisi seperti halnya pada saat awal

mesin itu dioperasikan.

Semua perencanaan turun mesin harus bisa dihitung berapa total habisnya

material dan onderdil-onderdil secara lengkap.

e. Konstruksi

Pada beberapa pabrik, strategi dasar dari perawatan juga dimungkinkan pula

dengan pekerjaan-pekerjaan membangun atau mengkonstruksikan seperti misalnya

mengkonstruksi bagian-bagian dari engine yang terbuat dari kayu, baja, plastik, concrete,

benda tuang, instalasi listrik, instalasi kontroler elektronik dan lain-lain.

Dalam beberapa keadaan pekerjaan-pekerjaan terakhir ini bisa dilimpahkan

kepada pemborong terpercaya.

Betapapun juga di dalam menganalisa perancangan organisasi perawatan perlu

memperhatikan banyak sekali kendala secara aktual. Terdapat dua tipe dasar untuk

operasi perawatan menetap dan perawatan sambil berjalan. Perawatan menetap termasuk

mengkonstruksi, pelurusan, pemasangan instalasi listri/hidrolik, perawatan dan repair

untuk mendapatkan kondisi yang lebih baik sedangkan yang termasuk perawatan jalan

yaitu perawatan dimana pada bagian perawatan yang besar dikarenakan dalam keadaan

jalan urutan kerjanya. Inspeksi, repair dan bahkan overhaul terkadang justru terjadi

3.1.3. Pelumas dan Pelumasan

a. Pelumas

Untuk mengenal pilosopi pelumas dan pelumasan itu sendiri dalam lingkup yang

lebih luas dan lebih mendalam. Pada umumnya dikenal pelumas itu oleh sebagian besar

dari pada teknisi dalam bentuk dan ujudnya. Ada pelumas yang berujud cairan seperti

halnya oli mesin, oli hidrolik, dan oli transmisi. Akan tetapi ada pula yang berfungsi

melumasi bearing-bearing roller atau bearing bola yaitu yang dibedakan dengan nama

grease dan dengan tingkat visconsity intermediate ada yang disebut gemuk dan fet.

Pilosopi pemilihan serta pelakuan pelumasan didalam kaitannya dengan operasi

mesin tentunya sekedar asal melimasi saja, akan tetapi mempunyai makna dan tujuannya

yang banyak dan komplek serta itu semua disesuaikan dengan obyek yang dilumasi.

Bagaimana lingkungannya, bagaiman tinggi-rendahnya temperature operasinya,

sifat-sifat bahan pelumas terhadap obyek, kecepatan putar ataupun kecepatan linier dari obyek

yang dilumasi, bahan mesin, beban pada mesin, serta peran apa saja yang diinginkan dari

maksud pemberian pelumas tersebut. Beberapa maksud dari pada pelumasan mesin

sekaligus mencakup tujuan-tujuan diataranya :

1. Menahan beban mesin

Jadi disini untuk mengantisipasi gerusan bearing karena kontaknya poros dengan

bearing.

2. Mengendalikan terjadinya getaran

Jadi disini mempunyai aspek yaitu menjaga kelemahan bahan karena beban-beban

extra yaitu dari getaran-getaran mesin.

3. Mencegah terjadinya korosi

4. Meredusir terjadinya noise.

5. Mempertahankan koefisien gesek.

6. Mengendalikan terjadinya panas.

7. Mengendalikan terhadap keausan bagian-bagian karena proses abrasi.

b. Sistem Pelumasan

Apa yang bisa nampak dipermukaan perihal sistem pelumasan ini mulai dari cara

melumas dan power penggerak sistem pelumasannya sendiri. Ditinjau dari cara

melumasnya dibedakan dalam aliran media pelumasannya, yaitu :

1. Splash

2. Tetesan

3. Fed

4. Rendam

Dan bila ditinjau dari power penggerak dari sistem pelumasan itu sendiri,

dibedakan :

1. Pelumasan parsial ( bagian-bagian )

2. Pelumasan integral ( sistem sentral )

Untuk sistem yang kecil, pelumasan parsial masih lebih ekonomis, akan tetapi

untuk sistem yang lebih besar dan lebih luas seperti pabrik, kapal dan sistem besar

lainnya lebih ekonomis dengan sistem pelumasan secara sentral. Pelumasan secara sentral

itu ditinjau dari segi ekonomisnya sangat menguntungkan karena dua alasan, yaitu :

1. Bisa diperkecil ongkos perawatan, khususnya berkaitan dengan tenaga

2. Kemampuan dukung oli bisa dipertahankan yang berati umur pakai bearing dan

poros serta roda gigi bisa dipertahankan

3.2 Organisasi Bagian Pemeliharaan

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan

untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian

maintenance dalam suatu perusahaan merupakan sesuatu yang diharapkan. Perlu adanya

bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit

yang menyangkut seluruh peralatan.

Bagian pemeliharaan tidak dapat terlepas sama sekali dari bagian produksi karena

kegagalan kegiatan pemeliharaan sangat mengganggu kelancaran proses produksi.

Sebagai contoh, apabila kegiatan maintenance tidak berjalan dengan baik dan efektif,

misalnya karena mesin-mesin yang rusak tetapi terlambat atau tidak diperbaiki, maka

keadaan ini akan mengakibatkan proses produksi akan terhenti atau macet dimana

kelancaran proses produksi akan terganggu. Dengan adanya suatu pekerjaan

pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan

(breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu,

pada umumnya bagian pemeliharaan di dalam suatu pabrik merupakan bagian yang

membantu dan memberi laporan kepada kepala perusahaan atau bagian produksi

mengenai keadaan peralatan produksi. Peranan bagian pemeliharaan dalam suatu

perusahaan akan bertambah penting apabila perusahaan tersebut menggunakan

mesin-mesin yang serba otomatis dalam proses produksinya.

Besar-kecilnya bagian pemeliharaan ini tergantung pada besarnya perusahaan

mempunyai jumlah tenaga kerja yang besar di bagian pemeliharaan dan mempunyai

struktur organisasi yang lebih kompleks dibandingkan dengan perusahaan kecil.

Jenis-jenis pekerjaan pemeliharaan yang umumnya dilakukan oleh bagian maintenance adalah

sebagai berikut:

a. Pemeliharaan bangunan

b. Pemeliharaan peralatan

c. Pemeliharaan peralatan elektris

d. Pemeliharaan tenaga pembangkit (power plant)

e. Pemeliharaan peralatan penerangan dan ventilasi

f. Pemeliharaan peralatan material handling dan transportasi

g. Pemeliharaan halaman dan taman

h. Pemeliharaan peralatan service

i. Pemeliharaan peralatan gudang, dsb.

3.3. Kegiatan Pemeliharaan

Kegiatan atau tugas pemeliharaan dapat digolongkan salah satu dari kelima tugas

pokok berikut:

a. Kegiatan Inspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala

(routine schedule check) bangunan dan peralatan sesuai dengan rencana serta

kegiatan pengecekan atau pemeriksaan terhadap peralatan yang mengalami

kerusakan dan membuat laporan-laporan dari hasil pengecekan atau pemeriksaan

b. Kegiatan Teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan terhadap peralatan yang baru dibeli

dan kegiatan-kegiatan pengembangan peralatan atau komponen peralatan yang

perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan

pengembangan tersebut.

c. Kegiatan Produksi (Production)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya, yaitu

memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik,

melaksanakan pekerjaan yang disarankan atau diusulkan dalam kegiatan inspeksi

dan teknik,melaksanakan kegiatan service dan lubrikasi. Kegiatan produksi ini

dimaksudkan agar kegiatan pengolahan dapat berjalan lancar sesuai dengan

rencana. Untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat

kerusakan pada peralatan.

d. Kegiatan Administrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan

pencatatan-pencatatan mengenai biaya-biaya yang berhubungan dengan kegiatan

pemeliharaan, komponen (spare parts) yang dibutuhkan, progress report tentang

apa yang telah dikerjakan, waktu dilaksanakannnya inspeksi dan perbaikan,

lamanya perbaikan tersebut, serta informasi komponen suku cadang yang tersedia

dibagian pemeliharaan. Jadi, dalam kegiatan ini termasuk penyusunan planning

dan schedulling, yaitu rencana kapan suatu mesin harus diperiksa, di-service, dan

e. Pemeliharaan Bangunan (Housekeeping)

Kegiatan pemeliharaan bengunan merupakan kegiatan untuk menjaga agar

bangunan gedung tetap terpelihara dan terjamin kebersihannya. Jadi, kegiatan ini

merupakan kegiatan pemeliharaan yang tidak termasuk dalam kegiatan teknik dan

produksi dari bagian maintenance.

3.4 Metode Analisis Permasalahan Maintenance

Dalam masalah industri proses sering dijumpai persoalan keadaan yang tidak pasti

(uncertainity). Pasti persoalan ini harus dipecahkan untuk menentukan keputusan apa

yang akan diambil dan dijalankan. Salah satu metode untuk memecahkan masalah ini

adalah metode coba-coba dan jika salah diganti (trial and error). Metode ini tentunya

mempunyai banyak resiko, yaitu jika perusahaan ternyata mengambil keputusan yang

salah, maka perusahaan akan memperoleh kerugian besar dan jika sering terjadi

kesalahan, maka makin besar pula kerugiannya. Misalnya jika perusahaan salah

menentukan barang yang akan dihasilkan, dimana barang yang dihasilkan ternyata tidak

laku dipasaran, akibatnya perusahaan akan menderita kerugian.

Oleh karena itu, maka dibutuhkan cara yang lebih baik, dimana beberapa

alternatif solusi diperbandingkan untuk beberapa kriteria yang ada dan solusi yang

terbaiklah yang dipilih. Untuk memperoleh cara yang lebih baik, maka sering digunakan

perhitungan-perhitungan untuk perbandingan yang bersifat matematis, statistik atau

probabilitas, dan linear programming. Dalam hal ini Monte Carlo menggunakan cara

sering disebut dengan ”Monte Carlo Analysis” yang sering digunakan dalam

permasalahan maintenance. [1]

Teknik Monte Carlo menggunakan sistem random number dan poisson

distribution. Misalnya suatu perusahaan memiliki 12 unit mesin, maka cumulative

probability bahwa rata-rata mesin rusak 5 dalam satu hari tabel cumulative

probability-nya adalah sebagai berikut:

Tabel 3.1 Tabel Cummulative Probability

Jlh Mesin

Rusak (b)

0 1 2 3 4 5 6 7 8 9 10 11 12

P (b,5) 0,01 0.03 0.08 0.14 0.18 0.18 0.14 0.11 0.16 0.04 0.02 0.01 0

∑ P (b,5) 0.01 0.04 0.12 0.26 0.44 0.62 0.76 0.87 0.93 0.97 0.99 1.00 1

Dengan mengetahui besarnya probabilitas mesin yang rusak dalam perusahaan, maka

dapatlah ditentukan banyaknya tenaga maintenance, alat-alat pemeliharaan, dan

persediaan spare parts, serta ruangan bengkel yang perlu disediakan untuk menjamin

BAB IV

PEMELIHARAAN ( MAINTENANCE ) DAN PENGUJIAN PADA MESIN

PEMBUAT TEPUNG TAPIOKA

4.1 Pemeliharaan Mesin Pembuat Tepung Tapioka

4.1.2 Pemeliharaan produksi

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya, yaitu

memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan

pekerjaan yang disarankan atau diusulkan dalam kegiatan inspeksi dan

teknik,melaksanakan kegiatan service dan lubrikasi. Kegiatan produksi ini dimaksudkan

agar kegiatan pengolahan dapat berjalan lancar sesuai dengan rencana. Untuk itu

diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

Adapun pemeliharaan peralatan dari mesin pembuat tepung tapioka meliputi

beberapa hal :

1. kerangka mesin

2. pisau penumbuk berputar

3. pisau ( piringan ) penumbuk diam

4. screw press

5. corong masuk

6. corong keluar

7. motor penggerak

8. puli ( belt ), dan

9. saringan.

1. kerangka mesin

Kerangka mesin ini terbuat dari besi siku. kerangka mesin yang berfungsi sebagai

dudukan mesin dan bagian lain yang diatasnya. jika kerangka sebuah mesin ini tidak kuat

kemungkinan besar akan mempengaruhi kinerja mesin. Oleh sebab itu,

kerangka mesin ini harus benar-benar teliti dalam perencanaanya.

Dalam pemeliharaannya sangat lah sederhana, kerangka harus di cat agar

terhindar dari korosi serta di jaga kebersihannya dari minyak ataupun sisa dari

Gambar 2.12 kerangka mesin

2. Pisau ( piringan ) penumbuk berputar

Didalam penggilingan tepung tapioka ini direncanakan menggunakan piringan

penumbuk berputar. Piringan penumbuk berputar ini diletakkan pisau-pisau penumbuk.

Pisau penumbuk berputar ini mempunyai 4 buah pisau.

Dalam pemeliharaannya termasuk dalam kategori pemeliharaan preventive

maintenance yang dilakukan pemeliharaan sebelum terjadi kerusakan. Untuk mencegah

timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan

yang dapat menyebabkan fasilitas produksi mengalami kerusakan, harus selalu di jaga

ketajamannya pisau ( piringan ) penumbuk berputar. Dengan cara pengecekan dalam

jangka waktu yang ditentukan di karenakan pisau ini merupakan salah satu bagian

Gambar 2.13 pisau penumbuk berputar

3. Pisau ( piringan ) penumbuk diam

Pisau ini sama fungsi nya dengan pisau penumbuk berputar . Bedanya pisau

penumbuk diam ini tidak bergerak hanya membantu pisau yang berputar dalam

menghancurkan butiran-butiran tepung yang kasar.

Breakdown atau corrective maintenance yang harus dilakukan pada pisau (

piringan ) penumbuk diam. Karena Pemeliharaan dari pisau penumbuk yang diam ini

sangat sulit dan merugikan. Bukan hanya di bersihkan tapi apabila pisau tersebut patah

ataupun berkurang ketajamannya, pisau ini tidak dapat dipergunakan lagi. Sedangkan

kegiatan yang dilakukan Breakdown atau corrective maintenance adalah kegiatan

pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau

kelainan pada fasilitas maupun peralatan sehingga tidak dapat berfungsi dengan baik dan

benar. breakdown maintenance yang dilakukan sering disebut dengan kegiatan perbaikan

Gambar 2.14 pisau ( piringan ) penumbuk diam

4. Screw press

Screw press di gunakan untuk mengepres singkong kering dan mengantar menuju

piringan penumbuk agar lebih padat ketika dalam penggilingan. Screw press ini

mempunyai poros yang berfungsi untuk memutar piringan penumbuk berputar. Di dalam

perancangan mesin tepung tapioka ini jenis poros nya yang sering dipergunakan dalam

kontruksi umum yang direncanakan mampu menahan beban-beban yang di alami oleh

poros tersebut.

Pemeliharaan dalam screw press ini termasuk dalam kategori “ periodic

maintenance “ yang kegiatan pemeliharaannya dilakukan secara priodik atau dalam

jangka waktu tertentu, misalnya setiap satu minggu sekali ataupun setiap bulan sekali

dikarenakan screw press ini harus kita cermati keretakan ataupun ketajaman serta poros

Screw press screw press dan piringan penumbuk berputar

Gambar 2.15 screw press

5. Corong Masuk

Corong masuk digunakan sebagai tempat masuknya bahan baku. Berfungsi

sebagai pengarah bahan baku agar tepat jatuh pada rumah screw press diantar menuju

kepiringan penumbuk. Dalam memasukan gaplek kedalam corong masuk sebaiknya

dilakukan secara bertahap untuk menghindari penumpukan bahan baku singkong.

Pemeliharaan ini tidak bisa dikategorikan dalam jenis –jenis pemeliharaan,

karena corong masuk ini hanya tempat wadah masuknya bahan baku. Yang hanya

pemeliharaanya cukup di bersihkan saja dari sisa – sisa singkong kering.

6. corong keluar

Tempat keluar nya butiran – butiran tepung tapioka yang telah tertumbuk halus.

Gambar 2.16 Corong keluar

7. Motor penggerak

Motor merupakan pusat dari gerakan dalam keseluruhan sistem, maka dari pada

itu harus diperhatikan dan diperhitungkan dengan teliti dan benar agar sistem yang di

rancang dapat menjalankan mesin tersebut.

Diketahui daya elektro motor = 373 Watt

Diketahui putaran elektro motor = 1400 rpm`

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah

pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan dan mungkin

termasik pemanasan (warming-up) mesin-mesin selama beberapa menit sebelum dipakai

Gambar 2.17 Motor penggerak

8. sabuk dan puli ( belt )

Sabuk digunakan untuk mentransmisikan daya motor kebagian poros. Pemilihan

sabuk dan puli dilakukan agar tidak terjadinya kehilangan gaya-gaya yang

ditransmisikan.

Pemeliharaan yang digunakan adalah breakdown maintenance karena bagian

yang memerlukan perawatan pada puli adalah memeriksa kekencangan baut pengikat

puli, mengecek secara visual kesejajaran antara puli. Periksa tegangan sabuk serta

kerusakan yang terjadi pada sabuk, apabila sabuk sudah rusak sebaiknya diganti dan

Gambar 2.18 Sabuk dan Puli

9. Saringan

. Tujuan utama dari saringan ini adalah untuk menyaring bahan baku gaplek, apabila

bahan baku yang ditumbuk sudah menjadi butiran-butiran tepung yang halus akan keluar

melalui saringan ini, namun apabila bahan baku dalam keadaan tidak halus akan terus

tertumbuk oleh pisau penumbuk putar.

Periodic maintenance akan diterapkan pada kegiatan ini. Karena setiap melakukan

pekerjaan membuat tepung tapioka, banyak kotoran yang nyangkut di celah – celah

saringan tersebut.

Adapun kegiatan pemeliharaan yang dilakukan pada Mesin pembuat tepung tapioka

ini dapat dilihat pada tabel 1.

Tabel 1. Penjadwalan Maintenance

KOMPONEN TINDAKAN PENJADWALAN

Mingguan Bulanan 6 Bulanan

Motor Periksa kebisingan

Periksa suhu

Periksa baut pengikat

poros Periksa kebisingan

Periksa oli / gemuk

Screw press Periksa ketegangan

bantalan Periksa keausan

Periksa sekrup setting dan kunci

Belt Periksa daya tarik

Periksa ketegangan

Periksa benturan

Periksa keausan

Periksa kelurusan

puli Periksa kebisingan

Berdasarkan tabel 1, kegiatan Maintenance juga dapat berubah sewaktu-waktu. Dimana

apabila terjadi kerusakan atau kemacetan saat berlangsungnya produksi, maka perlu di

periksa apa yang perlu diambil langkah dalam mengatasinya.

Dari kegiatan pada Maintenance tersebut, maka dapat mengantisipasi bagaimana

caranya agar mesin tersebut tetap awet dan dapat bekerja dengan sempurna. Oleh karena

itu dapat dilakukan perawatan pada mesin tersebut, yaitu :

Untuk pengecekan bulanan.

4.2 Tempat Dan Waktu Pengujian

Pengujian dilakukan ditempat pembuatan alat yaitu dibengkel las Jl. Mangaan 8

Link. 17 mabar-Medan.

4.3 Pengujian Alat

Dalam uji fungsi, bagian utama yang akan diuji yaitu sistem transmisi yang telah

dibuat. Cara pengujian adalah :

1. Memastikan baut pengikat puli dalam sistem transmisi terpasang dengan baik.

2. Memastikan puli dan sabuk terpasang dengan baik untuk menghindari slip.

3. Menghidupkan motor listrik .

4. Mengamati kerja listrik, poros, puli, bantalan, sabuk V, dan melihat apakah semua

komponen tersebut bekerja dengan baik.

6. Menghitung kapasitas singkong yang dihasilkan mesin permenit, perjam dan

seterusnya.

7. Bila semua komponen bekerja dengan baik dan sistem transmisi bisa bekerja

sehingga dapat mereduksi kecepatan dengan baik.

4.4 Uji Spesifikasi

Uji spesifikasi dilakukan untuk mengetahui dimensi alat, komponen yang dipakai,

bahan yang dipakai, kekuatan bahan dan hasil yang dicapai oleh sistem pembuatan

tepung tapioka tersebut. Cara pengujian, yaitu :

1. Mengukur dan mencatat seluruh bagian alat dan dicocokkan dengan gambar

kerjanya.

2. Mencatat semua komponen yang dipakai, baik yang dibuat sendiri maupun

komponen jadi yang dibeli beserta bahan komponen tersebut.

3. Mencatat proses perancangan, proses pembuatan dan proses perakitan komponen

menjadi mesin pembuat tepung tapioka.

4. Membuat kesimpulan pengujian spesifikasi sebagai bahan informasi bagi pihak

yang membutuhkan.

4.5. Analisa Daya Untuk Pengolahan Gaplek Menjadi Tepung Tapioka

Dari data-data pengukuran (ditimbang & dihitung), 1 kg gaplek = 1000 gram. Dari data percobaan 1 jam = menghasilkan tepung 7 kg

Dari data elektro motor = daya 373 Watt

Maka volume gaplek adalah

Vubi = .d .tDari hasil pengujian penggilingan 1 kg gaplek menjadi tepung dibutuhkan waktu selama 9 menit.

Maka dalam 1 detik:

=

Diketahui putaran mesin sebagai berikut :

N = 1400rpm

Untuk putaran mesin dalam 1 detik adalah :

= 1400rpm . second 60

1

= 23,33 rps

Untuk perhitungan daya mesin, maka diperoleh data sebagai berikut :

P = daya x effisiensi mesin

P = 373 Watt x 95

= 354Watt

Maka daya yang dipakai dalam menghancurkan gaplek menjadi tepung adalah :

= 93

Watt 354