PERANCANGAN SISTEM INFORMASI MANAJEMEN

PERSEDIAAN PAKAN TERNAK DI PT. GOLD COIN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

MUHAMMAD CHAIDIR

NIM : 110403043

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

PT. Gold Coin yang bergerak di bidang produksi pakan ternak dengan berbagai jenis produknya sering kali mengalami masalah dalam pengaturan persediaan produk jadi. Sistem informasi persediaan produk jadi yang digunakan masih dilakukan secara manual dengan menuliskannya di form kertas. Sehingga

update data ketersediaan produk jadi cukup lama yaitu 60 menit ke bagian sales

center. Karena tidak ingin kekurangan persediaan pada saat terjadi permintaan maka stok persediaan produk jadi diproduksi rata-rata 3 kali lipat dari permintaan yang menyebabkan kerugian pada perusahaan. Sehingga dibutuhkan suatu rancangan sistem informasi manajemen persediaan produk jadi yang terhubung antar bagian diperusahaan dan dapat menentukan persediaan produk jadi yang ekonomis digudang. Pada penelitian ini dibuat suatu rancangan sistem informasi persediaan produk jadi menggunakan Visual Basic dan MySQL. Sistem informasi manajeman yang dibuat tersebut terhubung secara terintegrasi antar bagian diperusahaan dan update data persediaan menjadi lebih cepat yaitu 1 menit. Sistem informasi yang buat juga terdapat perhitungan persediaan produk jadi dengan metode Economic Production Quantity (EPQ). Dari Hasil perhitungan EPQ tersebut diperoleh jumlah produksi yang sesuai yaitu produk 105 m sebesar 130 bag/hari, produk 105 p sebesar 113 bag/hari, produk 201 c sebesar 72 bag/hari, produk 202 c sebesar 61 bag/hari dan produk 801 sp sebesar 51 bag/hari dengan 3 kali produksi selama 2 jam perhari. Dimana jumlah produksi tersebut memiliki perbedaan 50% dari kondisi aktual sehingga dapat mengurangi biaya operasional perusahaan.

KATA PENGANTAR

Puji dan syukur dipanjatkan kepada hadirat Tuhan Yang Maha Kuasa karena atas berkat dan rahmat-Nya, sehingga penulis dapat menyelesaikan laporan tugas sarjana ini dengan baik.

Laporan tugas sarjana ini merupakan langkah akhir untuk menerapkan ilmu yang telah dipelajari selama perkuliahan. Selain itu, laporan tugas sarjana ini juga merupakan salah satu syarat bagi penulis untuk mendapatksn gelar sarjana teknik.

Laporan tugas sarjana ini berisi penelitian yang dilakukan di PT. Gold Coin Indonesia. Laporan ini menjelaskan tentang tugas sarjana penulis yaitu

“Perancangan Sistem Informasi Manajemen Persediaan Pakan Ternak Di

PT. GOLD COIN”.

Penulis menyadari bahwa laporan tugas sarjana ini masih jauh dari kesempurnaan. Oleh karena itu, penulis menerima segala bentuk kritik dan saran yang membangun dari para pembaca.

UNIVERSITAS SUMATERA UTARA PENULIS

UCAPAN TERIMA KASIH

Dalam melaksanakan penelitian tugas sarjana sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri dan Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Prof. Dr. Ir. Humala L Napitupulu, DEA selaku Dosen Pembimbing I dan Ibu Khalida Syahputri, ST. MT selaku Dosen Pembimbing II penulis yang bersedia meluangkan waktunya untuk membimbing, memberikan arahan, motivasi, serta kepercayaan kepada penulis untuk mengerjakan laporan tugas sarjana ini.

3. Seluruh Dosen di Departemen Teknik Industri USU atas segala ilmu dan bimbingan yang diberikan kepada penulis selama perkuliahan, serta seluruh Staff Administrasi yang ada di Departemen Teknik Industri USU.

UCAPAN TERIMA KASIH (LANJUTAN)

5. Teristimewa kedua orang tua Bapak Yusran Lubis dan Ibu Hafifah serta bouk Ardina beserta keluarga atas doa, nasihat, bimbingan dan dukungan moril dan materil, yang menjadi sumber inspirasi dan motivasi penulis untuk tetap semangat dalam perkuliahan dan penulisan laporan tugas sarjana ini.

6. Rekan-rekan seperjuangan di PT. Gold Coin Indonesia-Medan Mill, Wahyu Juliyansyah, Ahmad Sholihin, dan Tia Wulandari

7. Rekan-raken yang membantu dalam pengerjaan software, Arsandi dan Yassir. 8. Rekan-rekan dan adik-adik Asisten di Laboratorium Pengukuran dan Statistik,

Departemen Teknik Industri, Fakultas Teknik USU (Wahyu, Nanda, Randy, Dian, Sholihin, Kevin, Arifin, Arif, Laksmi, Adel, Mike, Yuli, Fredy, Grety, Haura, Jean, Sri dan Siti).

9. Rekan-rekan kontrakan Pioner Aspar, Raynaldi, Yusuf, Ikhyar, Putra, Nadir, Yusnan

10.Rekan-rekan seperjuangan dalam pengerjaan Tugas Akhir, Fadhlik, Ilham, Hasrul, Hasayangan, Arfan, Risky, Adi, Fauzi, Marina, Nofias, Wahyu, Loli, dan Anggi.

DAFTAR ISI

BAB HALAMAN

LEMBAR SAMPUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xvi

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan dan Asumsi Penelitian ... I-5

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.4. Struktur Organisasi ... II-2 2.4.1. Pembagian Tugas dan Tanggung Jawab ... II-3 2.5. Bahan Utama, Bahan Tambahan dan Bahan Penolong ... II-16 2.5.1. Bahan Utama ... II-16 2.5.2. Bahan Penolong ... II-18 2.5.3. Bahan Tambahan ... II-19 2.6. Uraian Proses Produksi ... II-19 2.7. Mesin dan Peralatan ... II-24 2.7.1. Mesin Produksi ... II-24 2.7.2. Peralatan Produksi (equipment) ... II-25

III TINJAUAN PUSTAKA ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.9. Pengolahan Database MySQL dengan PhpMyAdmin ... III-18

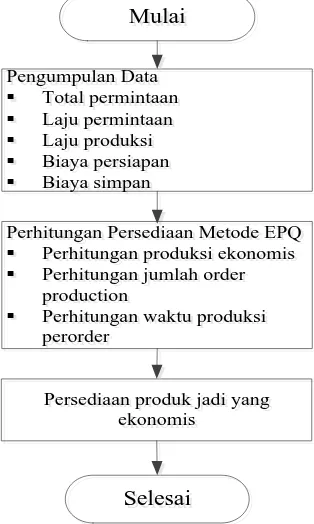

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual Penelitian ... IV-2 4.6. Rancangan Penelitian ... IV-3 4.7. Instrumen Penelitian... IV-4 4.8. Perhitungan Persediaan ... IV-6 4.9. Perancangan Sistem ... IV-7 4.10. Analisis Data ... IV-12 4.11. Kesimpulan dan Saran... IV-12

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1

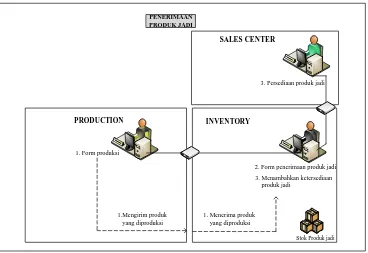

5.1. Pengumpulan Data ... V-1 5.1.1. Data Persediaan Produk Jadi ... V-1 5.1.2. Uraian Struktur Sistem Aliran Informasi Persedian

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2. Pengolahan Data... V-11 5.2.1. Perhitungan Persediaan Produk Jadi ... V-11 5.2.2. Perancangan Model ... V-13 5.2.2.1. Perancangan Model Physical System ... V-13 5.2.2.2. Perancangan Struktur Sistem ... V-18 5.2.2.3. Perancangan Model Logik ... V-20 5.2.3. Perancangan Output ... V-25 5.2.4. Perancangan Input ... V-28 5.2.5. Perancangan Basis Data ... V-31 5.2.5.1. Perancangan File ... V-31 5.2.5.2. Perancangan (Entity Relationship Diagram)

ERD ... V-34 5.2.6. Implementasi ... V-36 5.2.6.1. Perangkat Keras (Hardware) ... V-37 5.2.6.2. Perangkat Lunak (Software) ... V-38 5.2.6.3. Perangkat Teknis (Brainware) ... V-40

VI ANALISIS PEMECAHAN MASALAH ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3. Analisis Perbandingan Aliran Sistem Informasi Awal dengan

Sistem Informasi usulan ... VI-4 6.4. Hasil Testing Program ... VI-5

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Persediaan Produk Jadi pada Tanggal 25 Juli 2015 ... I-2 2.1. Persentase Penggunaan Bahan Baku untuk Pakan Ayam ... II-17 2.2. Mesin Produksi PT. Gold Coin Indonesia-Medan Mill ... II-25 2.3. Peralatan PT. Gold Coin Indonesia-Medan Mill ... II-26 5.1. Data Permintaan Produk Jadi pada Tanggal 25 Juli 2015 ... V-1 5.2. Data Produksi pada Tanggal 25 Juli 2015 ... V-2 5.3. Waktu Aktual Aliran Informasi PT. Gold Coin ... V-7 5.4. Keluhan yang Diperoleh dari Aliran Informasi Aktual

di PT. Gold Coin ... V-8 5.5. Kebutuhan Data Setiap User ... V-9 5.6. Perhitungan Metode EPQ ... V-12 5.7. Penjelasan Rancangan Output Sistem Informasi pada

PT. Gold Coin ... V-27 5.8. Entitas Master Pembeli ... V-31 5.9. Penjelasan Rancangan Input Sistem Informasi pada

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.14. Entitas Form Permintaan Produk Jadi ... V-34 5.14. Entitas Form Pengeluaran Produk Jadi... V-34

6.1. Perbandingan Pengendalian Persediaan Aktual dengan

Metode EPQ ... VI-1 6.2. Perbandingan Bisnis Proses Aktual dengan Bisnis Proses

Usulan ... VI-3 6.3. Perbandingan Sistem Informasi Aktual dengan Sistem

DAFTAR GAMBAR

GAMBAR HALAMAN

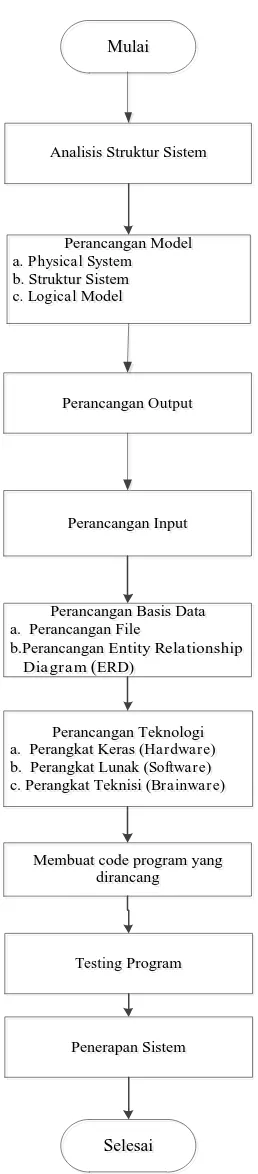

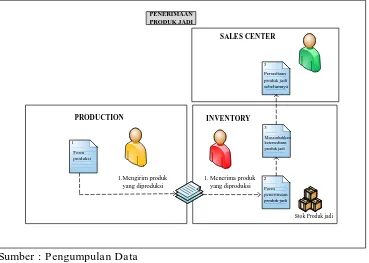

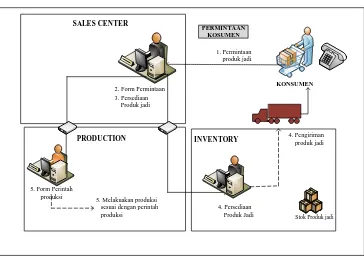

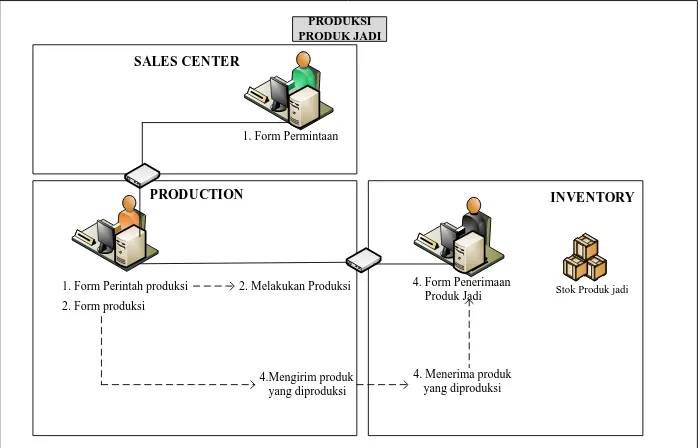

2.1. Struktur Organisasi PT. Gold Coin Indonesia ... II-4 3.1. Model SIM ... III-2 3.2. Model Waterfall ... III-3 3.3. Operasi Awal ... III-9 3.4. Aliran Kerja yang Telah Dirancang Ulang ... III-10 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Langkah-langkah Rancangan Penelitian ... IV-5 4.3. Langkah-langkah Perhitungan Persediaan ... IV-7 4.4. Langkah-langkah Perancangan Sistem Informasi dengan

Metode Waterfall ... IV-11 5.1. Model Aliran Informasi Aktual Permintaan Konsumen ... V-4 5.2. Model Aliran Informasi Aktual Produksi Produk Jadi ... V-5 5.3. Model Aliran Informasi Aktual Penerimaan Produk Jadi ... V-6 5.4. Model Aliran Informasi Aktual Pengeluaran Produk Jadi ... V-7 5.5. Terminal User PT. Gold Coin ... V-9 5.6. Kebutuhan Setiap User Sistem Informasi Manajemen

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.10. Model Aliran Informasi Usulan Pengeluaran Produk

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.29. Entity Relationship Diagram (ERD) ... V-35 5.30. Algoritma Program Persediaan Produk Jadi ... V-37 5.31. Desain Form pada Visual Basic ... V-38 5.32. Source Code Pada Visual Basic ... V-39 5.33. Menghubungkan Visual Basic dengan MySQL

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Gold Coin yang bergerak di bidang produksi pakan ternak dengan berbagai jenis produknya sering kali mengalami masalah dalam pengaturan persediaan produk jadi. Sistem informasi persediaan produk jadi yang digunakan masih dilakukan secara manual dengan menuliskannya di form kertas. Sehingga

update data ketersediaan produk jadi cukup lama yaitu 60 menit ke bagian sales

center. Karena tidak ingin kekurangan persediaan pada saat terjadi permintaan maka stok persediaan produk jadi diproduksi rata-rata 3 kali lipat dari permintaan yang menyebabkan kerugian pada perusahaan. Sehingga dibutuhkan suatu rancangan sistem informasi manajemen persediaan produk jadi yang terhubung antar bagian diperusahaan dan dapat menentukan persediaan produk jadi yang ekonomis digudang. Pada penelitian ini dibuat suatu rancangan sistem informasi persediaan produk jadi menggunakan Visual Basic dan MySQL. Sistem informasi manajeman yang dibuat tersebut terhubung secara terintegrasi antar bagian diperusahaan dan update data persediaan menjadi lebih cepat yaitu 1 menit. Sistem informasi yang buat juga terdapat perhitungan persediaan produk jadi dengan metode Economic Production Quantity (EPQ). Dari Hasil perhitungan EPQ tersebut diperoleh jumlah produksi yang sesuai yaitu produk 105 m sebesar 130 bag/hari, produk 105 p sebesar 113 bag/hari, produk 201 c sebesar 72 bag/hari, produk 202 c sebesar 61 bag/hari dan produk 801 sp sebesar 51 bag/hari dengan 3 kali produksi selama 2 jam perhari. Dimana jumlah produksi tersebut memiliki perbedaan 50% dari kondisi aktual sehingga dapat mengurangi biaya operasional perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada zaman modern sekarang yang serba canggih membuat persaingan di dunia industri yang semakin ketat. Salah satu cara dalam meningkatkan daya saing suatu perusahaan dengan meningkatkan kegiatan operasional suatu perusahaan, dimana dibutuhkan suatu sistem informasi yang memanfaatkan teknologi komputer pada berbagai kegiatan yang dilakukan. Sistem informasi yang terkomputerisasi akan menghasilkan informasi yang berkualitas yaitu informasi yang relevan, akurat, tepat waktu dan membantu dalam pengambilan keputusan. Selain itu sistem tersebut akan memudahkan akses data antar departemen dalam suatu perusahaan. Oleh sebab itu, sistem informasi terkomputerisasi sangat diperlukan dalam kemajuan suatu perusahaan.

produk jadi harus menyediakan informasi ketersediaan produk jadi kebagian sales center.

Sistem informasi persediaan produk jadi PT. Gold Coin masih dilakukan secara manual dengan menuliskannya di form kertas. Sehingga waktu yang dibutuhkan dalam menyiapkan ketersediaan produk jadi cukup lama yaitu 60 menit. Sehingga update data ketersediaan produk jadi digudang sangat lama diketahui bagian sales center. Dengan jumlah permintaan dari sales center yang fluktuatif sehingga mengakibatkan jumlah persediaan yang disiapkan menjadi tidak stabil. Hal ini mengakibatkan informasi dari persediaan produk jadi kurang akurat dan dapat mengecewakan pelanggan. Karena tidak ingin kekurangan persediaan pada saat terjadi permintaan maka stok persediaan produk jadi selalu diproduksi dalam jumlah yang besar. Data dari persediaan produk jadi perusahaan tersebut memiliki jumlah yang jauh lebih besar dari pada permintaan dari pelanggan yaitu rata-rata 3 kali lipat dari permintaan dapat dilihat pesediaan produk jadi pada Tabel 1.1. berikut.

Tabel 1.1. Data Persediaan Produk Jadi pada Tanggal 25 Juli 2015

Produk Permintaan

Dengan kondisi persediaan yang banyak menumpuk digudang akan menyebabkan biaya simpan dan biaya produksi produk semakin tinggi. Sehingga baiya operasional perusahaan semakin tinggi akan menyebabkan kerugian pada perusahaan.

Dalam mengatasi masalah tersebut pada penelitian ini diusulkan suatu rancangan sistem informasi manjemen (SIM). SIM ini diusulkan karena SIM merupakan hal yang mudah dipahami dan cocok digunakan untuk mengatasi masalah internal perusahaan. Sistem Informasi merupakan suatu sistem organisasi yang mempertemukan kebutuhan pengolahan transaksi yang mendukung fungsi operasi suatu perusahaan (Samsinar dkk. 2015). Sehingga sistem informasi manajemen tersebut dapat memberikan solusi pada perusahaan untuk menentukan jumlah persediaan produk jadi yang sesuai.

1.2. Rumusan Masalah

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah mendapatkan rancangan sistem informasi manajemen dalam bentuk aplikasi yang dapat meng-update informasi dan menentukan ketersediaan produk jadi secara terkomputerisasi.

Tujuan khusus yang ingin dicapai dalam penelitian ini adalah:

1. Mendapatkan persediaan produk jadi yang ekonomis digudang dengan menentuan jumlah produksi yang yang sesuai.

2. Membuat rancangan sistem infomasi persediaan produk jadi yang terhubung antar bagian di perusahaan tersebut dan memudahkan bagian sales center untuk mengetahui kondisi persediaan produk jadi PT. Gold Coin.

1.4. Manfaat Penelitian

Manfat yang hendak diperoleh dalam melakukan penelitian ini adalah: 1. Bagi Mahasiswa

Mampu mengaplikasikan teori-teori yang diperoleh selama perkuliahan di dunia kerja dan menambah kemampuan dalam memecahkan masalah di lapangan khususnya dalam pengendalian persediaan melalui rancangan sistem ninformasi.

2. Bagi Perusahaan

3. Bagi Departemen Teknik Industri USU

Memperat hubungan kerjasama antara perusahaan dengan departemen Teknik Industri USU dalam berbagai hal.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan dalam penelitian ini adalah:

1. Sistem Informasi Manajemen yang dirancang pada bagian pesediaan produk jadi.

2. Sistem Informasi Manajemen persediaan produk jadi dihubungkan antara bagian sales center, bagian produksi dan bagian gudang produk jadi.

3. Aplikasi dibuat dengan menggunakan Software Visual Basic dan MySQL. 4. Sistem teknologi informasi yang digunakan melalui LAN (Local Area

Network) atau wifi.

5. Jenis produk jadi yang ditampilkan dalam aplikasi hanya lima produk yaitu 105 m, 105 p, 201 c, 202, 801 sp.

Asumsi-asumsi dalam penelitian ini adalah:

1. Proses Produksi berjalan dengan baik selama penelitian

2. Fasilitas produksi tidak mengalami perubahan selama penelitian. 3. Pemesanan produk jadi dari sales center berjalan lancar.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Gold Coin Group dengan merek dagang GOLD COIN merupakan bagian dari Zuellig Group yang berada di Swiss yang berdiri sejak tahun1953. Perusahaan Zuellig Groupmerupakan pelopor pabrik pakan ternak di Asia Tenggara, Sedangkan di Indonesia diberi nama PT. Gold Coin Indonesia, yang memiliki salah satu cabang yang berada di Medan, Sumatera Utara.

Perusahaan Gold Coin Group bergerak dalam usaha produksi pakan ternak yaitu udang, ikan,unggas, sapi, kambing, babi dan hewan peliharaan lainnya di wilayah Asia Pasifik. Pabrik dan kantor pemasaran Gold Coin Group ada di Malaysia, Singapura, Thailand, Indonesia, Philipina, Vietnam, China, Laos, Srilanka, dan India.

Perusahaan PT. Gold Coin-Medan Mill dibangun dalam 3 tahap, yaitu : 1. Pembangunan proyek dimulai pada Januari 1981

2. Produksi Koperasi Percobaan pada Oktober 1981 3. Produksi Koperasi Komersil pada Desember 1981

laboratorium dan sumber daya manusia yang berpengalaman sehingga kualitas/mutu pakan ternak yang dihasilkan dapat dijagadan dipertahankan.

2.2. Ruang Lingkup Bidang Usaha

PT. Gold Coin Indonesia - Medan Mill bergerak dalam usahaproduksi pakan ternak di wilayah Asia Pasifik. Produk pakan yang termasuk sebagai produk utama terdiri atas pakan unggas (pakan ayam,burung, dan bebek), pakan babi, dan pakan lembu. Sedangkan untuk pakan khusus terdiri dari pakan ikan dan udang.

2.3. Lokasi Perusahaan

PT. Gold Coin Indonesia memiliki beberapa tempat yang tersebar di tiga lokasi, yaitu di kota Surabaya berada di Jl. Margo Mulya Industri Kav G 1-3 Tandes Surabaya, di kota Bekasi berada di Jl. Raya Bekasi KM 28, Desa Medan Satria. dan untuk wilayah Sumatera berada di Jl. Pulau Bali No.2 KIM II, Jl. Medan-Belawan KM 10,5, Sumatera Utara.

2.4. Struktur Organisasi

Stuktur organisasi PT. Gold Coin Indonesia adalah berbentuk gabungan lini dan fungsional. Hubungan lini karena pembagian tugas dilakukan dalam bidang atau area pekerjaan pada perusahaan dan juga karena perusahaan memiliki tiga pabrik di lokasi yang berbeda, yang masing-masing dipimpin oleh Branch

berdasarkan fungsi-fungsi yang membentuk hubungan fungsional. Struktur Organisasi PT. Gold Coin Indonesia-Medan Mill dapat dilihat pada Gambar 2.1.

2.4.1. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari setiap pekerjaan pada PT. Gold Coin Indonesia yaitu:

1. Branch Manager

Pimpinan tertinggi dalam perusahaan yang memiliki kekuasaan dan tanggung jawab kedalam dan keluar perusahaan serta memiliki wewenang dalam memutuskan kebijaksanaan. Tugas dan tanggung jawab dari branch manager:

a. Mengontrol keseimbangan kinerja setiap kantor PT. Gold Coin Indonesia. b. Bertanggung jawab atas kemajuan perusahaan.

2. Deputi General Manager

a. Bertanggung jawab atas kelancaran kegiatan operasional perusahaan. b. Mengawasi jalannya produksi.

c. Mengawasi pemasaran produk. 3. Sekretaris

a. Menerima surat-surat (fax) yang masuk dan membuat laporannya. b. Menerima telepon untuk branch manager dan menyusun janji secara

selektif.

c. Menerima data aktifitas mengenai bahan baku.

Branch Manager

Deputy General Manager

Secretary

Sales Manager Purchasing

Manager Mill Controller Personal Officer

Factory

Sales Center Acc. Payble

Admin GL & Tax

4. Sales Manager

a. Merencanakan program promosi yang akan dilakukan. b. Memeriksa pembayaran atas produk dari tim penjualan.

c. Memasukkan data faktur penerimaan terakhir pada program komputer setelah memeriksa jumlah penerimaan terakhir.

d. Memasukkan data faktur dari penjualan yang lain.

e. Bertanggung jawab atas kelancaran penjualan dan pencapaian target. f. Bertanggung jawab kepada pimpinan perusahaan untuk melaporkan

tentang hasil penjualan kepada atasan, baik secara lisan maupun tulisan.

5. Sales Center

a. Melakukan penjualan dan prediksi penjualan. b. Membagi daerah pemasaran.

6. Techinical Service

a. Mengumpulkan data yang relevan dan data pesaing dengan baik. b. Membantu bagian penjualan untuk mendapatkan pelanggan yang baru. c. Membantu pertumbuhan produksi dan melakukan perbaikan.

d. Menanggapi dan menyelidiki keluhan dari pelanggan.

7. Purchasing Manager

a. Merencanakan sistem pengadaan dan persediaan bahan.

b. Mempersiapkan permintaan kebutuhan bahan dan menetapkan harga. c. Memperbaharui perjanjian kontrak.

8. Account Payable Administrasion

9. Mill Controller

a. Memeriksa dan mengawasi tindakan yang dilakukan branch manager. b. Memberikan saran untuk kemajuan perusahaan.

10. GL & Tax

a. Menerima laporan dari supervisor stock setiap hari yang dibuat dalam daftar nomor, harga dan nomor kontrak per komoditas dan per supplier. b. Menerima laporan harga dari bagian pembelian dan membuat daftar

nomor dan nomor kontrak dalam laporan penerimaan.

c. Pembayaran voucher pada kasir dan membuat nomor kontrol, nomor daftar, nomor kontrak bahan baku, bahan kemasan dan lain-lain.

11. Sales Administration

a. Memeriksa pembayaran atas produk dari tim penjualan. b. Membuat laporan aktivitas dari pelanggan.

c. Memasukkan data faktur penerimaan terakhir pada komputer setelah memeriksa jumlah penerimaan terakhir.

d. Memasukkan data faktur dari penjualan yang lain.

12. DO Admin

a. Menerima pesanan dari pelanggan dan meneruskan ke bagian produksi. b. Melakukan koordinasi dengan bagian produksi khususnya bagian delivery

untuk mengetahui posisi stock produk jadi.

13. Credit Control

Tugas Credit Control adalah bertanggung jawab terhadap penjualan yang dilakukan secara kredit.

14. Personal Officer

a. Mengontrol absensi pegawai yang dikoordinasi dengan satpam. b. Menyelesaikan semua surat-surat dan dokumen perusahaan kepada

pemerintah.

c. Mendaftarkan pegawai pada PT. JAMSOSTEK dan asuransi lainnya. d. Membuat daftar gaji pegawai dan mendistribusikannya.

e. Membuat daftar kerja lembur dan memasukkannya pada daftar gaji. f. Membuat perencanaan untuk pelatihan pegawai sesuai dengan kebutuhan. g. Melakukan analisa dan evaluasi pekerjaan.

h. Bersama dengan pihak manajemen melakukan penilaian terhadap kinerja para pegawai.

15. Security

a. Memeriksa kehadiran karyawan, mencatat jumlah ketidakhadiran, alasan ketidakhadiran dan identitas karyawan kemudian melaporkannya ke bagian personalia.

b. Memeriksa dan mengawasi tamu-tamu yang masuk. c. Mencatat data-data tamu yang keluar masuk.

d. Mengontrol situasi pabrik siang dan malam.

16. Receptionist

b. Memberikan pelayanan dan informasi kepada tamu. c. Memeriksa tagihan telepon

17. Messenger

a. Mengatur pesanan berupa dokumen-dokumen perusahaan ke instansi yang dituju baik swasta maupun pemerintah.

b. Melakukan pembayaran sesuai dengan kuitansi yang telah mendapat persetujuan dari atasan kepada perseorangan, perusahaan, pemerintah maupun lembaga-lembaga keuangan yang ditunjuk berdasarkan kuitansi. 18. Driver

Tugas Driver adalah mengantar atasan ke tempat-tempat yang telah ditentukan untuk kepentingan perusahaan.

19. Temporary Cleaning Service & Gardener

Tugas Temporary Cleaning Service & Gardener adalah menjaga kebersihan kantor dan taman.

20. Factory Manager

a. Bertanggung jawab atas jumlah, jenis dan mutu produksi. b. Bertanggung jawab terhadap pemeliharaan peralatan pabrik. c. Berkoordinasi dengan setiap supervisor proses produksi.

d. Memberikan jumlah dan jenis pakan yang diproduksi kepada Branch Manager dan bagian penjualan.

e. Mengawasi kebersihan areal pabrik.

21. Inventory

b. Menyusun dan membuat laporan penerimaan dan pemakaian bahan baku. c. Menyusun dan membuat laporan pengeluaran dan hasil produksi.

d. Mengadakan pemeriksaan bahan baku dan hasil produksi di laboratorium. e. Bertanggung jawab kepada Manager Produksi.

22. Receiving

a. Melakukan pengambilan sampel.

b. Menghitung jumlah batch pada saat pembongkaran bahan baku dan penempatannya di gudang, memeriksa kondisi fisik (bocor).

c. Melakukan update stock di lapangan, yaitu keluarnya barang dari gudang yang digunakan untuk proses produksi.

23. Delivery

a. Melakukan pengeluaran barang sesuai dengan delivery order. b. Memastikan barang yang dikeluarkan sesuai dengan delivery order.

24. Weight Bridge Operator

a. Menimbang bahan baku yang beli sebelum masuk ke gudang.

b. Menimbang pakan yang akan dijual dan menimbang barang-barang yang keluar dari pabrik.

25. Operator Forklift

a. Bertanggung jawab akan pengoperasian forklift yang digunakan.

b. Merawat forklift seperti memeriksa sebelumdan sesudah pemakaian dan kebersihan.

26. Temporary Sweeper

Tugas Sweeper adalah menjaga kebersihan dari lantai produksi.

27. Production

a. Mengkoordinir pembagian tugas bawahannya.

b. Merencanakan pembagian bahan baku dan bahan aditif. c. Melakukan perencanaan pekerjaan dan waktu.

d. Bertanggung jawab kepada Manager Produksi.

e. Mengadakan pemeriksaan, penelitian, analisa serta evaluasi pekerjaan bawahannya.

f. Membuat perencanaan dan pengendalian produksi g. Membuat jadwal produksi

28. Control Room

a. Melaksanakan produksi sesuai formula yang telah ditetapkan dan berdasarkan rencana produksi yang dibuat oleh supervisor produksi yang telah diketahui oleh factory manager.

b. Menentukan intake dumping, jenis bahan baku yang harus didumping dan menginformasikan rencana intake dumping bahan baku kepada dumping operator.

c. Melaksanakan pengisian corn yellow dari intake ke silo, dari silo basah ke dryer serta pengisian bin dari dryer.

e. Koordinasi ke bagian maintenance mengenai penggantian saringan glinding sesuai dengan hot size yang ditetapkan, pembersihan magnet, bila terjadi over flow/over load pada screw conveyor bin bahan baku dan slide-slide yang mengalami kemacetan.

f. Koordinasi dengan pellet operator tentang ration yang diproduksi dan jumlah batch.

29. Dumping

a. Melakukan perencanaan pekerjaan dan waktu

b. Bertanggung jawab terhadap pemenuhan bahan baku yang digunakan pada proses produksi melalui koordinasi dengan bagian control room.

c. Mencatat jumlah bahan baku yang telah di dumping. d. Bertanggung jawab terhadap kebersihan areal kerja.

e. Bertanggung jawab terhadap penggulungan 2nd hand gony bag. f. Bertanggung jawab kepada Factory Manager.

30. Sacking Off

a. Bertanggung jawab terhadap sacking off section yang meliputi:

- Produk jadi yang diproduksi harus sesuai dengan plastik bag-nya dan feed ticket-nya.

- Percepatan produksi sesuai dengan kapasitas mesin. - Pengambilan sampel produk jadi.

- Gangguan pada sistem sacking off misalnya bag lamp dan limit switch.

- Gangguan pada escalator, conveyor dan sewing machine.

31. Pellet Operator

a. Bertanggung jawab terhadap proses produksi untuk pellet dan crumble dengan koordinasi dengan bagian controll room mengenai ration yang akan diproduksi dan jumlah batch.

b. Melaksanakan kegiatan greasing setiap pagi dan sore hari atau setiap awal shift.

c. Selalu memeriksa bentuk fisik atau ukuran partikel sesuai dengan jenis ration yang diproduksi.

d. Setiap akhir produksi suatu ration harus menyelesaikan/menghabiskan fine return dengan berkoordinasi ke bagian control room.

e. Memelihara kebersihan areal kerja.

f. Koordinasi dengan bagian maintenance mengenai gangguan pada sistem mekanik atau elektrik dan masalah steam/boiler.

32. Maintenance

a. Mengkoordinir pembagian tugas bawahannya. b. Melakukan perencanaan pekerjaan dan waktu. c. Bertanggung jawab kepada Manager Produksi.

33. Mechanical

a. Bertanggung jawab akan perawatan mesin-mesin produksi secara mechanical.

b. Menjalankan jadwal pemeriksaan mesin, pelumasan, dan lain-lain sesuai petunjuk.

c. Menganalisa dan mempelajari kondisi mesin secara teratur.

d. Memberitahukan cara pengoperasian mesin-mesin secara mechanical yang baik kepada operator.

e. Merencanakan jadwal pemeriksaan berkala.

f. Menjaga kebersihan dari mesin-mesin dan alat-alat kerja yang digunakan. g. Merencanakan jadwal perbaikan mesin-mesin dan penggunaan spare part. h. Memeriksa kebocoran pada aliran udara, oli, dan casing-casing mesin. i. Membuat laporan kerja dan laporan bulanan pada atasan.

34. Electrical

a. Bertanggung jawab akan perawatan-perawatan electrical system sesuai dengan garisan-garisan yang telah ditentukan.

b. Merencanakan jadwal pemeriksaan berkala. c. Merencanakan jadwal pemeriksan spare part.

d. Memberikan aturan-aturan pengoperasia alat elektical yang baik kepada operator.

e. Memberikan bimbingan kepada operator dalam mengatasi masalah. f. Membuat laporan yang diperlukan terutama dalam pemakaian arus listrik

g. Menjaga alat-alat kerja dan kebersihan electrical system.

h. Memberikan masukan kepada atasan akan keadaan electrical dan saran-saran.

35. Store Keeper

a. Bertanggung jawab akan penerimaan dan penyimpanan spare part. b. Merencanakan persediaan spare part dan penggantian spare part.

c. Memberikan laporan kepada atasan, pemakaian solar, air dan spare part. d. Menyampaikan saran/usul kepada atasan guna mencapai hasil yang lebih

baik. 36. Boiler

a. Bertanggung jawab akan pengoperasian boiler dan saluran pipa uap. b. Merawat boiler.

c. Menyiapkan/ membuat laporan-laporan yang diperlukan.

37. Chemist

a. Melakukan analisa sampel bahan baku yang telah diambil oleh bagian QAO untuk mengetahui kelayakan bahan baku untuk digunakan sesuai dengan standar mutu yang telah ditetapkan.

b. Melakukan analisa produk berdasarkan sampel dari tiap-tiap produk yang diproduksi yang diambil oleh bagian QAO untuk diperiksa jenis-jenis kandungan produk tersebut.

38. Quality Assurance Officer

a. Memastikan pemakaian raw material dengan benar, baik kualitas fisik maupun nutrisi sesuai yang tercantum pada formula.

b. Mengawasi sistem FIFO untuk setiap raw material yang dipakai maupun untuk finish product.

c. Mencatat umur stock raw material dan finish product, dan jika ada kelainan kualitas fisik segera dikonfirmasikan ke bagian laboratorium untuk mengambil sampel dan menganalisa ulang.

d. Turut mengawasi operasional pabrik, antara lain: - Dumping raw material dan pemakaian feed additif. - Memastikan saringan dengan benar.

- Mengawasi bagian sacking, meliputi kualitas fisik, kualiatas jahitan. e. Memastikan bahan pakan yang akan keluar dalam keadaan baik yaitu:

- Kualitas sesuai dengan standar masing-masing.

- Bak truk harus kering dan bersih sebelum pakan dimuat. - Jumlah tonase pakan sesuai.

f. Mencatat dan membuat laporan yang ditujukan kepada Branch Manager dan bagian yang terkait.

39. Feed Additive

a. Melakukan pengontrolan terhadap proses produksi b. Melakukan pembukuan proses produksi

40. Truck Transportation

41. Prod. Admin

a. Mencatat produk masuk ke gudang b. Mencatat produk keluar dari gudang c. Mencatat kondisi produk digudang

2.5. Bahan Utama, Bahan Tambahan, dan Bahan Penolong

2.5.1. Bahan Utama

Bahan Utama adalah bahan yang ikut dalam proses produksi dan merupakan bahan yang membentuk bagian integral dari suatu produk jadi. Bahan baku yang digunakan adalah:

1. Jagung Kuning

Jagung kuning mengandung zat karbohidrat yang tinggi, jugamemiliki zat protein sehingga dapat menjadi sumber makanan yang baik.Jenis jagung yang digunakan pada PT. Gold Coin Indonesia dibedakan atas jagung local dan juga jagung impor.

2. Tepung Ikan (Guar Meal)

Tepung ikan merupakan hasil dari pengolahan ikan menjadi berbentuk tepung.Kandungan tepung ikan meliputi protein, kalsium dan juga lemak. 3. Tepung Daging dan Tulang (Meat Bone Meal/MBM)

4. Bungkil Kacang Kedelai (Soya Bean Meal/SBM)

Bungkil kacang kedelai mengandung nilai protein yang tinggi, karena didalamnya terkandung asam amino lisin, yaitu asam amino yang palingesensial diantara asam-asam amino yang lainnya. Sekitar 50% protein untuk pakan ungags berasal dari bungkil keledai, pemakaian untuk ayam pedaging berkisar antara 15%-30% sedangkan untuk ayam petelur 10%-25%.

5. Corn Gluten MealMeal/CGM)

Corn Gluten Meal merupakan produk olahan jagung yang telah dilengkapi

dengan protein. Bahan baku ini digunakan pada pakan untuk unggas. 6. Kopra(Rapeseed Meal)

Kopra digunakan sebagai bahan baku dalam pembuatan pakan ternak karena mengandung persentase serat yang tinggi.

7. Dedak

Dedak yang digunakan sebagai bahan baku untuk produksi pakan ternak adalah dedak padi dan dedak gandum. Penggunaan dedak gandum hanya pada pembuatan pakan burung, dedak gandum yang digunakan adalah wheat

pollard, yaitu dedak yang berasal dari kulit ari gandum. Dedak padi

merupakan kulit ari beras yang diperoleh dari proses penyosohan beras.

Tabel 2.1.Persentase Penggunaan Bahan Baku untuk Pakan Ayam

No Bahan Baku Persentase Penggunaan (%)

1. Jagung Kuning 54

2. Guar Meal 2

3. Soya Bean Meal 30

4. Corn Glutten Meal 4

5. Rapeseed Meal 2

6. Dedak Padi 8

Sumber: PT. Gold Coin Indonesia Medan

2.5.2. Bahan Penolong

Bahan penolong merupakan bahan yang tidak tampak dalam produk jadi tetapi hanya menolong proses produksi agar berjalan dengan lancar dan digunakan sebagai pelengkap produk saja. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Bahan penolongyang digunakan adalah:

1. Minyak nabati, seperti canola oil, dan palm oil, minyak nabati berfungsi untuk melengkapi kekurangan sumber energi dalam bahan pakan. Keberadaan minyak ini juga akan mempermudah adonan pakan melewati lubang alat penggiling daging dan saringan.

2. Garam dan mineral, seperti sodium, pig minera, dan poultry minera. Zat ini dibutuhkan untuk pertumbuhan tulang, untuk menjaga keseimbangan asambasa dalam cairan tubuh ternak, dan juga untuk mekanisme transportasi dalamtubuh ternak.

4. Vitamin, seperti lysine, luprosi, dan finase merupakan komponen organik yang dibutuhkan untuk melakukan proses-proses dalam tubuh. Vitamin sangat dibutuhkan untuk reaksi-reaksi metabolisme tubuh dan untuk meningkatkan kemampuan ternak dalam proses intensifikasi

5. Bahan liquid, seperti rhodimet dan choline Cl, yang berfungsi untuk memperhalus permukaan pakan.

6. Minyak Sawit (CPO)

CPO memiliki nilai biologis yang tinggi yang diperlukan dalam pembuatan pakan ternak.

7. Ampas Sawit (Palm Kernel)

Ampas sawit ini mengandung nilai protein dan lemak yang tinggi yang sangat diperlukan dalam pembuatan pakan ternak.

2.5.3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan guna menyelesaikan suatu produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat mempengaruhi kualitas produk.Adapun bahan tambahan yang digunakan adalah: 1. Karung plastik yang berfungsi sebagai pembungkus produk jadi.

2. Minyak pelumas yang berfungsi sebagai pelumas peralatan-peralatan produksi 3. Solar yang berfungsi sebagai bahan bakar untuk dryer.

5. Stiker atau cap pabrik yang berfungsi untuk menunjukkan jenis produk, komposisi, dan zat gizi yangterkandung dalam produk jadi.

2.6. Uraian Proses Produksi

Proses produksi pakan ternak di PT. Gold Coin Indonesia-Medan Mill dilakukan melalui beberapa tahapan. Tahap-tahap proses produksi di lantai produksi dapat diuraikan sebagai berikut :

1. Penuangan (intake section)

Proses awal pengolahan pakan ternak dimulai dengan menuangkan bahan bakuyang disebut dengan Intake section. Intake section terbagi dua bagian yaitu intake I(jagung) dan intake II(bahan baku yang berbentuk tepung). Jagung yang dituangmelalui intake akan dimasukkan ke cylo dengan menggunakan bucket elevator,sedangkan bahan baku yang berbentuk tepung akan dimasukkan ke bin rawmaterial dengan menggunakan chain conveyor

dan bucket elevator.

2. Penyaringan (screening)

Proses pengeringan dilakukan agar tidak mengalami penurunan kualitas yanghanya digunakan untuk bahan baku jagung basah yangmemiliki kadar air 18% - 25%, dimana standar kualitas jagung yang digunakan dalam proses produksi memiliki kadar air 17%. Oleh karena itu, jagung harus dikeringkan terlebih dahulu sebelum diolah agar tidak busuk dan dapat bertahan lama. Jagung basah yang masuk melalui intake, dimasukkan ke wet cylo kemudian dikeringkan menggunakan dryer dengan cara menyemprotkan udara panas,

kemudian dibawa ke dry cylo dengan menggunakan chain conveyor dan

bucket elevator. Didry cylo jagungakan di-blowerya itu didinginkan agar

jagung tidak panas akibat bertumpuknya jagung-jagung, dan dari dry cylo, jagung ini akan dibawa ke binraw material dengan menggunakan bucket

elevator dan chain conveyor.

4. Penimbangan (Dosing)

Bahan baku yang berada di bin raw material kemudian ditimbang terlebihdahulu sesuai dengan formula yang diinginkan sampai mencapai kuantitas 1 batch(3 ton). Bahan baku ditimbang dengan menggunakan 2 buah timbangan, yaitu timbangan I dengan kapasitas 3000 kg dan timbangan II dengan kapasitas 1500kg. Bahan yang telah ditimbang dibawa ke bin hopper

dengan menggunakan chain conveyor dan bucket elevator.

5. Penggilingan (grinding)

akan melalui proses penggilingan terlebih dahulu sebelum masuk ke dalam bin

tower hammer mill sedangkan bahan baku yang halus akan langsung jatuh ke

dalam bin tower hammer mill. Proses penggilingan dilakukan dengan menggunakan dua buah mesin hammer mill dengan kapasitas 22 ton/jam , kecepatan putar 3000 rpm, dan daya 132 kW. Bahan bakuakan terpukul dan terlempar ke sepanjang sisi mesin penggiling. Proses penggilingan yang terjadi pada mesin akan menghasilkan udarapanas, dimana mesin penggiling ini dilengkapi dengan dust collector yang berfungsi membuang udara panas hasil sampingan dari proses penggilingan. Udara panas hasil penggilingan dihisap oleh blower melalui dust filter sehingga udara panas yang bersih di buang ke udara, sedangkan debu yang tersaring jatuh ke hopper penampung. Hasil penggilingan disimpan terlebih dahulu di hammer mill pack sebelum masuk ke proses pencampuran (mixer).

6. Pencampuran (mixer)

Bahan baku yang berada di bin hammer mill pack masuk ke mixermelalui

slide gate untuk dicampur hingga rata. Pada saat proses mixing dilakukan

penambahan obat-obatan seperti Choline, CPO,Rhodimet, garam, dan zat

additivesampai tercampur dengan semua bahan. Mesin mixer yang digunakan

berkecepatan 22 rpm dan kapasitas 4ton/jam dengan daya 30 kW. Pisau-pisau pengaduk pada mesin ini berbentuksolenoide yang berputar pada sumbunya. Lama pencampuran dapat diatur dengan alat pengontrol dari ruang panel. Untuk hasil pencampuran yang berbentuk mash (tepung)akan dibawa ke bin

Sedangkan untuk produk berbentuk pellet, maka bahan campuran dari mixer

ini akan mengalami proses pelletizing dan untuk produk yang berbentuk

crumble, akan melalui proses pelletizing dan crumbling sebelum masuk ke bin

finish product.

7. Pembutiran (pelletizing)

Campuran yang berbentuk mess (tepung) dibawa ke pellet mill melalui bin

pellet. Sebelum mengalami pemanasan, tepung yang masuk ke bin pellet

disaring terlebih dahulu, kemudian dipanaskan pada suhu 850pada tekanan 8-9 bar. Panas yang digunakan berasal dari uap kering yang dihasilkan dari boiler. Bahan yang telah dipanaskan kemudian dibentuk menjadi pellet dengan menggunakan mesin press yang terdiri dari ring die press yang mempunyai lubang-lubang dengan ukuran tertentu yang disesuaikan dengan produk yang akan dihasilkan. Die ring berputar dengan kecepatan 1500 rpm dan kapasitas 15ton/jam dengan daya 200 kW, pada bagian tengahnya terdapat 2 buah rol yang berputar searah dengan putaran die ring press dengan kecepatan yang sama dan saling menekan. Dengan demikian bahan campuran yang masuk akan berputar dan ditekan keluar melalui lubang-lubang yang terdapat pada

ring die press. Selanjutnya, di luar ring die press terdapat pisau yang akan

cairan finase yang bertujuan untuk menghaluskan permukaan pellet, selanjutnya produk ini dibawake bin finish product.

8. Proses Pembentukan Crumble (crumbling)

Pellet yang dihasilkan melalui pellet mill akan dibawa ke mesin crumble. Pada mesin ini, terjadi proses pemotongan pelletmen jadi ukuran yang lebih kecil sesuai dengan yang diinginkan. Mesin crumble ini berputar dengan kecepatan 22 rpm dan daya 1,5 kW.Crumble yang dihasilkan kemudian disaring menggunakan vibrator. Hasil penyaringan dibawa ke bin finase untuk disemprotkan cairan finase yang bertujuan untuk menghaluskan permukaan

crumble dan selanjutnya dibawa ke bin finish product. Sementara abu yang

dihasilkan dari vibrator dibawa kembali kemixer dengan menggunakan chain

conveyor dan bucket elevator untuk diolah kembali.

9. Pengepakan (sacking off)

Produk jadi ini akan dicurahkan ke karung plastik melalui belt conveyor

sebanyak 50 kg/karung. Proses ini berlangsung secara otomatis melalui sebuah mesin yang telah di program terlebih dahulu. Karung yang telah diisi kemudian dijahit dengan menggunakan sewingmachine dan kemudian dibawa ke gudang produk jadi dengan menggunakan alat angkut forklift untuk disimpan sementara sebelum dilakukan proses pengiriman. Produk jadi dari proses pengolahan pakan ternak ini terdiri atas 3 bentuk yaitu mash, pellet,

2.7. Mesin dan Peralatan

Mesin dan peralatan merupakan jenis peralatan produksi. Mesin didefenisikan sebagai peralatan yang memerlukan tenaga penggerak (power), sedangkan peralatan didefenisikan sebagai peralatan yang tidak memerlukan tenaga penggerak (power).

2.7.1. Mesin Produksi

Mesin produksi yang digunakan di PT. Gold Coin Indonesia-Medan Mill dapat dilihat pada Tabel 2.2 berikut.

Tabel 2.2. Mesin Produksi PT. Gold Coin Indonesia-Medan Mill

No Nama Mesin Tipe Jumlah Fungsi

1 Chain

Convenyor VM 700 10 unit

Mengangkut raw material ke

bucket elevator

2 Screw

Convenyor 250 LG 10 unit

Mengangkut material dari satu proses ke proses lainnya

3 Vibrator

Shifter

E-534

Mugensen 2 unit

Menyaring material yang halus dan kasar

4 Elevator 250 LG 10 unit Mengangkut raw material ke

tempat yang tinggi

5 Mixer Mash Rebound 1 unit Mencampur bahan

6 Hammer Mill 700-2D 2 unit Menggiling atau menghaluskan

bahan baku yang kasar

7 Mixer Pellet

dan Crumble Rebound 1 unit Mencampur bahan

8 Mixer

Conditioner Van arsen 2unit Menghomogenisasikan bahan

9 Cooler TK

2600/1900 1 unit

Mendinginkan pakan dari mesin pellet

10 Pellet Mill C 750/250 1 unit Menghasilkan pakan bentuk pellet

11 Blower Van Arsen 2 unit

Menarik udara panas dari dalam Hammer Mill sekaligus

mempercepat turunnya material

12 Crumble Van Arsen 2 unit Menghasilkan pakan bentuk

crumble

13 Sewing

Machine

Model

90/100 3 unit

2.7.2. Peralatan Produksi (equipment)

Peralatan atau equipment diartikan sebagai peralatan yang tidak memerlukan tenaga penggerak (power). Peralatan yang digunakan pada pabrik PT. Gold Coin Indonesia-Medan Mill dapat dilihat pada Tabel 2.3. berikut.

Tabel 2.3. Peralatan PT. Gold Coin Indonesia-Medan Mill

No Nama

Peralatan Tipe Jumlah Fungsi

1 Dryer Horizontal 1 unit Mengurangi kadar air sampai 15%

2 Drum

Shiever TZ 700x2300 3 unit

Menyaring plastik dan bahan yang dapat menghambat raw material yang melewati conveyor dan elevator

3 Buffer Bin - 1 unit Sebagai tangki penyimpanan

sementara

4 Cyclon 1600/450x908

RECHTS 1 unit

Sebagai pemisah partikel-partikel halus

5 Dust

Collector CAE 215 2 unit

Menyaring bahan agar material yang digiling tidak terbuang ke udara

6 Magnet PM 3 3 unit Menarik logam yang masuk

bersama bahan baku

7 Air Lock HT 250 1 unit

Mencegah kebocoran udara sekaligus menarik bahan yang terdapat dalam 1 cyclon

8 Dosing

Weigher

3 ton dan 1

ton 2 unit

Sebagai alat penimbang bahan baku dan produk jadi

9 Slide Gate - 35 unit Membatasi material yang

digunakan

10 Intake I

(jagung) - 1 unit

Tempat penuangan bahan baku jagung

11 Intake II - 2 unit Tempat penuangan bahan baku

berupa SBM, MBM 12 Bin

Penyimpanan - 24 unit

Tempat penyimpanan berupa raw

material yang akan diproduksi

13 Bin Finish

Product - 8 unit

BAB III

TINJAUAN PUSTAKA

3.1. Sistem Informasi Manajemen

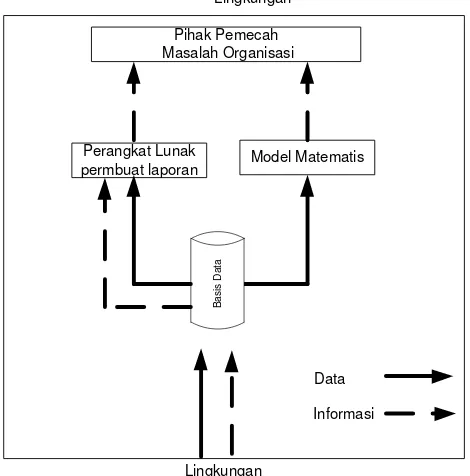

Sistem informasi manajemen- SIM (Management Information System) didefenisikan sebagai suatu sistem berbasis komputer yang membuat informasi tersedia bagi para pengguna yang memiliki kebutuhan serupa. Para pengguna SIM biasanya terdiri atas entitas-entitas organisai formal perusahaan atau sub unit anak perusahaannya. Informasi yang diberikan oleh SIM menjelaskan perusahaan atau salah satu sistem utamanya dilihat dari apa yang telah terjadi dimasa lalu, apa yang sedang terjadi dan apa yang kemungkinan terjadi dimasa depan. SIM akan menghasilkan informasi ini melalui pengguna dua jenis perangkat lunak (Raymond, 2009).

a. Peranti lunak pembuat laporan (report-writing software) yang menghasilkan laporan berkala mauapun laporan khusus. Laporan berkala dikodekan dalam suatu bahasa program dan disiapkan sesuai jadwal tertentu. Laporan khusus yang sering disebut laporan ad hoc, dibuat sebagai tanggapan atas kebutuhan informasi yang tidak dapat diantisipasi sebelumnya. Sistem manajemen basis data memiliki fitur-fitur yang dapat dengan cepat membuat laporan sebagai respons atas permintaan akan data atas informasi tertentu.

pemrograman. Akan tetapi permodelan khusus dapat menjadikan tugas lebih mudah dan lebih cepat diselesaikan.

Ouput informasi yang dihasilkan akan digunakan oleh pihak-pihak yang

akan memecahkan masalah dalam mengambil keputusan guna memecahkan masalah perusahaan.

Basis data tersebut memuat data yang diberikan oleh sistem transaksi. Selain itu, baik data maupun informasi dimasukkan dari lingkungan. Lingkungan menjadi terlibat ketika perusahaan bertransaksi dengan organisasi-organisasi lain, seperti pemasok, untuk membentuk suatu sistem informasi antar organisasi. Dalam kasus seperti ini, SIM akan memasok informasi ke anggota-anggota IOS yang lain sekaligus juga kepada para pengguna perusahaan. Model Sistem Informasi Manajemen (SIM) dapat dilihat pada Gambar 3.1. berikut.

Pihak Pemecah Masalah Organisasi

Perangkat Lunak permbuat laporan

Lingkungan

Data

Informasi Model Matematis

Ba

si

s

D

a

ta

Lingkungan

3.2. Pengembangan Sistem Informasi dengan Metode Waterfall

Kadang-kadang disebut siklus hidup klasik atau model waterfall, model sekuensial linier menunjukkan sistematis, pendekatan sekuensial untuk pengembangan perangkat lunak yang dimulai pada tingkat sistem dan kemajuan melalui analisis, desain, coding, pengujian dan dukungan pada gambar 3.2. menggambarkan model sekuensial linier untuk rekayasa perangkat lunak. Model setelah siklus rekayasa konvensional, model sekuensial linier meliputi kegiatan sebagai berikut (Pressman, 2001)

Gambar 3.2. Model Waterfall

1. Rekayasa dan pemodelan sistem

Karena sistem merupakan bagian dari sebuah sistem yang lebih besar, pemodelan ini dimulai dengan membangun syarat dari semua elemen sistem dan mengalokasikan beberapa subset dari kebutuhan ke software tersebut. Pandangan sistem ini penting ketika software harus berhubungan dengan elemen-elemen yang lain seperti software, hardware, manusia, dan database. Rekayasa dan pemodelan sistem menyangkut pengumpulan kebutuhan pada

System/ information engineering

tingkat sistem engan sejumlah kecil analisis serta desain tingkat puncak. Tahap ini sering disebut dengan Project Definition.

2. Analisis kebutuhan software

Proses pengumpulan kebutuhan diintensifkan dan difokuskan, khususnya pada

software. Untuk memahami sifat dari program yang dibuat, maka software

engineer harus memahami domain informasi software tersebut, misalnya

fungsi yang dibutuhkan, tingkah laku, unjuk kerja, dan user interface. Kebutuhan baik untuk sistem maupun software didokumentasikan dan ditunjukkan kepada pelanggan.

3. Desain

Proses ini digunakan untuk mengubah kebutuhan-kebutuhan diatas menjadi

representasi ke dalam bentuk “blue print” software sebelum coding dimulai. Desain software sebenarnya adalah proses multi langkah yang berfokus pada empat atribut sebuah program yang berbeda, struktur data, arsitektur software, representasi interface, dan detail (algoritma) prosedural. Desain harus dapat mengimplementasikan kebutuhan yang telah disebutkan pada tahap sebelumnya. Proses desain menterjemahkan syarat/kebutuhan ke dalam sebuah representasi software yang dapat diperkirakan demi kualitas sebelum dimulai pemunculan kode. Sebagaimana 2 aktivitas sebelumnya, desain didokumentasikan dan menjadi bagian dari konfigurasi software.

4. Generasi kode

oleh mesin, yaitu ke dalam bahasa pemrograman melalui proses coding. Tahap ini merupakan implementasi dari tahap desain yang secara teknis nantinya dikerjakan oleh programmer.

5. Pengujian

Setelah program dibuat, pengujian program dimulai. Proses pengujian berfokus pada logika internal software, memastikan bahwa semua pernyataan sudah diuji, dan pada eksternal fungsional, yaitumengarahkan pengujian untuk menemukan kesalahan – kesalahan dan memastikan bahwa input yang dibatasi akan memberikan hasil aktual yang sesuai dengan hasil yang diinginkan. Semua fungsi-fungsi software harus diujicobakan, agar software bebas dari error, dan hasilnya harus benar-benar sesuai dengan kebutuhan yang sudah didefinisikan sebelumnya.

6. Pemeliharaan

Pemeliharaan suatu software diperlukan, termasuk di dalamnya adalah pengembangan, karena software yang dibuat tidak selamanya tetap seperti itu. Ketika dijalankan mungkin saja masih ada error kecil yang tidak ditemukan sebelumnya, atau ada penambahan fitur-fitur yang belum ada pada software

unjuk kerja. Pengembangan diperlukan ketika adanya perubahan dari eksternal perusahaan seperti ketika ada pergantian sistem operasi, atau perangkat lainnya. Pemeliharaan software mengaplikasikan lagi setiap fase program sebelumnya dan tidak membuat yang baru lagi.

Model ini sangat popular karena pengaplikasiannya mudah. Selain itu, ketika semua kebutuhan sistem dapat didefinisikan secara utuh, eksplisit, dan benar di awal project, maka System Engineer dapat berjalan dengan baik dan tanpa masalah. Meskipun seringkali kebutuhan sistem tidak dapat didefinisikan seeksplisit yang diinginkan, tetapi paling tidak, problem pada kebutuhan sistem di awal project lebih ekonomis dalam hal uang (lebih murah), usaha, dan waktu yangterbuang lebih sedikit jika dibandingkan problem yang muncul pada tahap-tahap selanjutnya. Meskipun demikian, karena model ini melakukan pendekatan secara urut / sequential, maka ketika suatu tahap terhambat,tahap selanjutnya tidak dapat dikerjakan dengan baik dan itu menjadi salah satu kekurangan dari model ini. Selain itu, ada beberapa kekurangan pengaplikasian model ini, antara lain adalah sebagai berikut:

1. Ketika problem muncul, maka proses berhenti, karena tidak dapat menuju ke tahapan selanjutnya. Bahkan jika kemungkinan problem tersebut muncul akibat kesalahan dari tahapan sebelumnya, maka proses harus membenahi tahapan sebelumnya agar problem ini tidak muncul. Hal - hal seperti ini yang dapat membuang waktu pengerjaan System Engineer.

artinya bagian lain tidak dapat mengerjakan hal lain selain hanya menunggu hasil dari tahap sebelumnya. Oleh karena itu, seringkali model ini berlangsung lama pengerjaannya.

3. Pada setiap tahap proses tentunya dipekerjakan sesuai spesialisasinya masingmasing. Oleh karena itu, ketika tahap tersebut sudah tidak dikerjakan, maka sumber dayanya juga tidak terpakai lagi. Oleh karena itu, seringkali

pada model proses ini dibutuhkan seseorang yang “multi - skilled”, sehingga minimal dapat membantu pengerjaan untuk tahapan berikutnya.

Pengembang sering melakukan penundan yang tidak perlu. Sifat alami dari siklus kehidupan klasik membawa kepada blocking state di mana banyak anggota tim proyek harus menunggu tim yang lain untuk melengkapi tugas yang saling memiliki ketergantungan. Blocking state cenderung menjadi lebih lazim pada awal dan akhir sebuah proses sekuensial linier.

3.3. Business Process Reengineering (BPR)

Gagasan BPR lebih dipopulerkan oleh Michael Hammer dalam artikelnya

“Reengineering Work: Don’t Automate-Obliterate”. Ia menyarankan bahwa

organisasi perlu memikirkan ulang bisnisnya dengan mempergunakan kesempatan yang ditimbulkan oleh teknologi informasi baru. Ia memperkuat kembali pesan bahwa sebelum menerapkan teknologi informasi, pertama kali organisasi harus yakin bahwa prosesnya sudah benar. Hammer membantu mempromosikan pesan BPR ke seluruh dunia dan telah melakukan banyak hal untuk menjadikan topik tersebut sebagai perhatian semua level manajemen sampai level yang paling senior dalam bisnis.

Otomatisasi aliran kerja berkaitan erat dengan BPR karena otomatisasi merupakan jenis khusus sistem komputer yang berusaha mengkoordinasikan berbagai aktivitas. Aliran kerja dimulai dengan memeriksa dokumen, formulir bisnis, dan informasi lain yang melewati jalannya menuju organisasi. Prosedur ini memperlambat aktivitas perusahaan dan menambah biaya. Rute baru dibangun dan satu sistem aliran kerja diinstal untuk membawa informasi dengan segera ke bagian yang tepat baik dalam bentuk gambar digital faktur atau surat elektronik dari pelanggan.

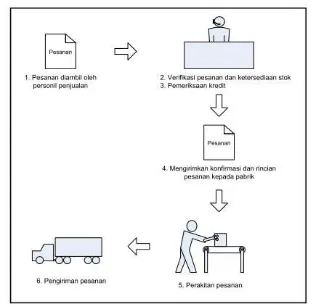

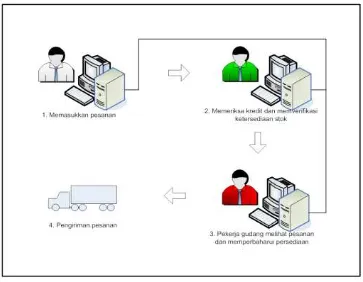

Sebagai salah satu contoh aliran kerja dapat dilihat pada Gambar 3.3. yaitu proses pengapalan dari suatu perusahaan. Pesanan diterima oleh wakil penjualan dari pelanggan, kemudian berlanjut melalui proses verifikasi, perakitan/persiapan pesanan, dan pengepakan kemudian pengiriman ke pelanggan.

Gambar 3.3. Operasi Awal

Gambar 3.4. Aliran Kerja yang Telah Dirancang Ulang

3.4. Persediaan

Persediaan jangka dapat digunakan untuk berarti beberapa hal yang berbeda, seperti:

1. Saham tangan dari bahan pada waktu tertentu. 2. Diperinci daftar semua aset fisik.

3. Untuk menentukan jumlah jika item di tangan.

4. Nilai dari persediaan barang-barang yang dimiliki oleh sebuah organisasi pada waktu tertentu.

3.5. Tujuan Persediaan

Persediaan terjadi karena penyediaan dan permintaan sulit diselaraskan dengan tepat dan diperlukan waktu untuk melakukan kegiatan tersebut. Hal-hal berikut ini merupakan faktor-faktor yang mendukung fungsi persediaan, antara lain :

1. Faktor waktu, yang berhubungan dengan lamanya proses produksi dan distribusi yang terjadi sebelum barang sampai ke konsumen.

2. Faktor discontinuitas, maksudnya untuk menjaga barang tersedia terus menerus sehingga diperlukan penyediaan sehingga tidak terjadi discontinuitas. 3. Faktor ketidakpastian, maksudnya hal-hal yang tidak diduga yang terjadi

di dalam saat mesin breakdown, bencana, dan sebagainya, sehingga dibutuhkan persediaan guna mengantisipasi kemungkinan kejadian tersebut. 4. Faktor ekonomi, yang memberikan keuntungan perusahaan dalam

Hal diatas merupakan faktor pendukung adanya fungsi persediaan. Berikut ini adalah fungsi-fungsi persediaan :

1. Working Stock (Lot Size Stock)

Merupakan persediaan yang dibutuhkan dan diadakan dalam mendukung kebutuhan terhadap barang sehingga pemesana dapat dilakukan dalam bentuk

lot size dibandingkan dengan ukuran dasar yang dibutuhkan. Lot Size

mempunyai manfaat untuk mengurangi atau meminimaliasikan biaya pemesanan dan simpan, mendapatkan diskon pemesanan kuantitas, dan biaya pengiriman.

2. Stok Pengaman (Fluctuation Stock)

Merupakan persediaan yang diadakan dalam mengantisipasi ketidakpastian penyediaan dan permintaan. Stok pengaman pada umumnya dipakai selama waktu kedatangan barang yang telah dipesan sehingga tidak terjadi kekurangan atau kekurangan barang.

3. Anticipation Stock (Stabilization Stock)

Merupakan persediaan yang diadakan sehubungan dengan permintaan yang bersifat musiman, tidak menentu (program promosi, musim liburan) atau kurangnya kapasitas produksi.

4. Pipeline Stock (Work In Process)

truk, kapal. Sedangkan secara internal, merupakan proses, menunggu diproses dan dipindahkan.

5. Decoupling Stock

Merupakan persediaan yang memungkinkan perusahaan dapat memenuhi permintaan pelanggan tanpa tergantung pada supplier.

6. Physic Stock

Merupakan persediaan barang yang diadakan dalam bentuk pajangan untuk mendorong pembelian dan stock ini bersifat sebagai seorang sales yang berdiam diri.

3.6. Klasifikasi Masalah Persediaan

Masalah dalam persediaan dapat diklasifikasikan dalam beberapa cara. Mereka diatur berdasarkan hal-hal berikut ini:

1. Repetitiveness (Frekuensi Pemesanan Barang)

a. Pesanan tunggal, hanya dilakukan sekali saja dan tidak diulangi lagi. b. Pesanan berulang, dilakukan terus menerus dan dilakukan secara rutin. 2. Sumber Persediaan

a. Persediaan dari luar, dilakukan pembelian item dari pemasok yang telah disetujui.

b. Persediaan dari dalam, item diproduksi sendiri oleh perusahaan. 3. Pengetahuan tentang persediaan

b.Permintaan yang independen, tidak tergantung pada item yang lain.

Permintaan yang dependen, tergantung pada produksi akhir atau item yang lebih tinggi kedudukannya.

4. Pengetahuan tentang lead time

a. Lead time konstan

b. Lead time berubah-ubah

5. Sistem Persediaan

a.Continous Review, pemesanan dilakukan bila sudah mencapai titik

pemesanan kembali.

b. Periodic Review, pemesanan dilakukan secara berkala.

c. Material Requirement Planning, dilakukan hanya untuk memenuhi

kebutuhan yang direncanakan saja.

d. Distribution Requirement Planning

e. Single Order Quantity, untuk memenuhi kebutuhan jangka pendek atau

yang unik.

3.7. Model Economic Production Quantity

jumlah produksi ekonomi (EPQ) untuk setiap produk dalam kelompok menyiratkan bahwa peralatan akan tersedia saat dibutuhkan. Kecuali peralatan yang sangat kurang dimanfaatkan, mungkin ada penjadwalan masalah dan kesulitan memenuhi kebutuhan produk tunggal EPQ (Tersine Richard J, 1994)

Logika untuk beberapa item adalah serupa dengan item tunggal. Tingkat persediaan maksimum untuk yang diberikan pada barang adalah (Pi - ri) tpi dan persediaan rata-rata berjumlah satu. Dengan m sebagai jumlah siklus (produksi berjalan) per tahun, Qi = Pitpi = Ri / m. Jika ada item n, persediaan rata-rata untuk item tertentu memiliki besaran adalah sebagai berikut:

Jika stockouts tidak diizinkan, biaya tahunan total diberikan oleh rumus berikut:

Biaya = biaya total produksi tahunan + biaya pemasangan + memegang biaya TC (m) = ∑ + m ∑ +

∑

Ketika n = 1, sistem mengurangi ke persamaan untuk produk tunggal EPQ dengan m = R / Q. Untuk mendapatkan jumlah biaya minimum produksi berjalan, kita mengambil turunan pertama dari total biaya sehubungan dengan jumlah produksi berjalan dan mengaturnya sama dengan nol:

M* = √∑

∑

Ukuran menjalankan produksi untuk produk tertentu i ditentukan dengan rumus berikut:

Qi =

Mengganti m total tahunan biaya rumus oleh m * rumus total biaya minimum berikut ini didapat

TC (m*) = ∑ + melebihi waktu permintaan tahunan:

N ≥ ∑

Waktu berlari untuk setiap siklus harus sama atau melebihi jangka waktu gabungan untuk setiap item:

≥ ∑

3.8.Visual Basic 6.0

Visual basic sebenarnya dapt dikatakan sebagai bahasa pemrograman yang bermula pada kemunculan bahasa basic. Basc sendiri adalah suatu bahasa pemrograman yang merupak awal bahasa dari bahasa-bahasa tingkat tinggi. Basic

dirancang pada tahun 1950-an ditunjukkan untuk dapat dugunakan oleh programmer pemula. Tetapi tidak perlu takut belajar visual basic karena visual basic akan memberikan kemudahan-kemudahan bagi seorang pemula.

Bagian-bagian yang terdapat dalam tool visual basic adalah sebagai berikut:

a. Control menu adalah menu yang digunakan untuk memanipulasi jendela

visual basic, seperti merubah ukuran, memindahkan atau menutup jendela

visual basic

b. Menu berfungsi sebagai perintah untuk menjalankan tugas tertentu.

c. Toolbar adalah tombol-tombol yang mewakili suatu perintah tertentu, dalam

icon ini terdapat icon-icon.

d. Form Window berfungsi sebagai media kerja dalam visual basic

e. Toolbox berisi icon-icon yang nantinya akan dipakai dalam pembangunan

program aplikasi.

f. Project Explorer adalah jendela yang mengandung semua file didalam aplikasi

visual basic.

g. Jendela propertis merupakan jendela yang mengandung semua informasi tentang objek yang terdapat pada aplikasi visual basic.

h. Form Layout window digunakan untuk menggambarkan posisi form terhadap

i. Form Window merupakan suatu objek yang dipakai sebagai tempat kerja program aplikasi

Mengenal kontrol yang terdapat dalam visual basic adalah sebagai berikut

a. Label berfungsi untuk menampilkan teks

b. Text box adalah control yang berfungsi sebagai penerima input dari user dalam

bentuk teks yang diketikkan.

c. Command Button berfungsi sebagai eksekutor dari perintah-perintah tertentu.

d. Option button merupakan tombol pilihan dimana user diberikan pilihan untuk

memilih salah satu dari beberapa pilihan yang disediakan

e. Check box sama dengan kontrol option button perbedaannya jika pada tombol

option button user hanya diberikan satu pilihan sedangkan pada control check box dapat memilih lebih dari satu.

f. Combo box merupakan control yang menyediakan pilihan-pilihan dan user

dapat menginputkan suatu nilai jika pilihan tersebut tidak tersedia pada

control combo box.

g. List box dapat digunakan oleh user untuk memili salah satu pilihan dari daftar

pilihan yang telah tersedia.

3.9.Pengolahan Database MySQL dengan PhpMyAdmin

MySQL termasuk kedalam kategori database management system yaitu

suatu database yang tersetruktur dalam pengolahan dan penampilan datanya.

MySQL meruapakan database yang bersifat client server, dimana data diletakkan