EVALUASI INSTALASI PENGOLAHAN AIR LIMBAH INDUSTRI KELAPA SAWIT PT PERKEBUNAN NUSANTARA IV PERSERO

(Studi Kasus PKS Kebun PTPN IV Kecamatan Sosa)

TUGAS AKHIR

Diajukan untuk melengkapi syarat penyelesaian Pendidikan Sarjana Teknik Sipil

Disusun oleh :

09 0404 044

GUNAWAN SYAHPUTRA

BIDANG STUDI TEKNIK SUMBER DAYA AIR DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

PKS Sosa adalah salah satu pabrik kelapa sawit yang dimiliki PTPN IV yang berada pada Kecamatan Sosa, pabrik kelapa sawit ini dibangun pada awal tahun 1985. PKS ini merupakan salah satu sentral perkebunan yang berada pada Kecamatan Sosa dan pada umumnya Sumatera Utara karena memiliki kapasitas olah sebesar 50 ton TBS/jam sehingga memiliki peran penting dalam peningkatan kesejahteraan masyarakat.

Dalam penulisan tugas akhir ini dilakukan dengan metode penulisan deskriptif dan kuantitatif. Proses penyaluran air limbah pada PKS sosa menggunakan sistem penyaluran terpisah sedangkan proses pengolahan limbah cair menggunakan sistem kolam dan aplikasi lahan. Sedangkan data perhitungan yang digunakan dalah data sekunder yang bersumber dari instansi yang berkaitan dengan PKS tersebut serta literatur yang berkaitan dengan studi ini.

Evaluasi berupa perhitungan efektifitas dan efisiensi terhadap peningkatan volume limbah yang dibandingkan dengan dimensi kolam IPAL yang ada pada saat ini, kualitas kandungan air limbah hasil dari produksi minyak kelapa sawit, proses pengolahan serta proses pembuangan dari satu kolam ke kolam selanjutnya yang kemudian dianalisa terhadap parameter – parameter yang ditetapkan sebelum akhirnya limbah cair tersebut dibuang ke sungai.

Dari hasil evaluasi yang diperoleh, untuk kapasitas 660 m3/hari. Diperlukan beberapa unit kolam agar sistem pengolahan limbah dapat berlangsung dengan efektif. Jumlah dari BOD5 dan COD yang tereduksi selama pengolahan mencapai 98

%.

Waktu Penahanan Hidrolis yang terdapat pada masing-masing Kolam limbah adalah: Kolam Deoiling Pond 8 hari, Kolam Primery Anaerobik pond 71 hari, Kolam secondary Anaerobik Pond 37 hari, kolam Fakultatif 34 hari, kolam Algae pond I-III masing-masing kolam 42 hari dan kolam Final pond 9 jam. Dari hasil studi yang dilakukan kualitas BOD5 effluent yakni sebesar 217,821 mg/l dan

COD effluent sebesar 326,729 mg/l sehingga diketahui bahwa BOD5 dan COD pada

limbah PKS Sosa sudah memenuhi standard yang telah ditentukan KEPMENLH.

KATA PENGANTAR

Alhamdulillah, puji dan syukur ke hadirat Allah SWT yang telah memberikan

rahmat dan ridhonya serta kesehatan dan kesabaran kepada penulis, sehingga penulis

bisa menyelesaikan penulisan tugas akhir ini.

Tugas akhir ini berjudul “EVALUASI INSTALASI PENGOLAHAN AIR LIMBAH INDUSTRI KELAPA SAWIT PT PERKEBUNAN NUSANTARA IV (Studi Kasus : PKS Kebun PTPN IV Kecamatan Sosa)”.

Pada kesempatan ini penulis mengucapkan ribuan terima kasih yang

sebesar-besarnya kepada Ayahanda Alm. Sutan Mulia Hsb, serta Ibunda tersayang Hj.

Deliminta Hrp yang telah membesarkan, mendidik dan membimbing saya serta

selalu memberikan semangat dan dukungan. Mereka jugalah yang menanamkan

kepada penulis akan makna ilmu dan kecintaan terhadap ilmu yang berguna sejak

kecil sampai sekarang. Untaian Doa serta kasih sayang yang mereka berikan menjadi

tambahan semangat serta energi dikala penulis merasakan kejenuhan selama masa

perkuliahan.

Serta tidak lupa pula saya mengucapkan terima kasih kepada abang saya

Syahbana Hsb, Spsi. SE yang selalu memberi masukan kepada saya serta

dukungannya, kakak saya Ummi amani Hsb Amd, Anni Yuspita Hsb, Efrida

Suryanti Hsb, serta abang ipar saya Darwis Nst, Rijal Nst dan Zam-Zam Srg yang

selalu memberi semangat selama perkuliahan, serta terima kasih kepada koponakan

saya Alwi Hanafi Nst, Elda Habiba, Asrul Khoir, Yustika Nst, Amel Amelina,

Rosdiah, Yuni, Amrul , Aisy, Wavi Z, serta Naufal Mulia Siregar. Yang selalu

memberikan Doa, bantuan, dukungan material dan semangat sehingga penulisan

Dalam penulisan Tugas Akhir ini, penulis telah banyak mendapatkan bantuan

dari berbagai pihak yang telah memberikan bimbingan dan bantuan sehingga

penulisan Tugas Akhir ini dapat terselesaikan, untuk itu penulis mengucapkan terima

kasih dan penghargaan yang setingi-tingginya atas bimbingan dan bantuan yang telah

diberikan kepada penulis. Dalam hal ini penulis mengucapkan terima kasih yang tak

terhingga kepada:

1. Bapak Prof. Dr.Ing. Johannes Tarigan sebagai Ketua Departemen Teknik

Sipil, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Syahrizal, MT. Sebagai Sekretaris Departeman Teknik Sipil,

Fakultas Teknik, Universitas Sumatera Utara.

3. Bapak Ir. Teruna Jaya Msc. Sebagai Koordinator Jurusan Teknik Sumber

daya Air. Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Ir. Alferido Malik sebagai dosen pembimbing yang telah berjasa

dalam memberikan masukan dan motivasi kepada penulis.

5. Bapak Ir. Makmur Ginting, Msc dan bapak Ivan Indrawan ST, MT selaku

dosen pembanding saya, atas saran dan masukan yang diberikan kepada

penulis terhadap tugas akhir ini.

6. Bapak Dr. Ir Ahmad Perwira Mulia, MSc, Bapak Ir.Teruna Jaya MSc, Bapak

Iskandar Muda, ST, MT sebagai dosen di bidang TSA. Terima Kasih atas

bantuan dan dukungannya selama masa perkuliahan.

7. Bapak/Ibu Staff pengajar serta pegawai Departemen Teknik Sipil, Fakultas

8. Kepada karyawan PTPN IV, khususnya abang Rahmad, bang Herman, Pak

Lubis dan Pak Hutabarat serta karyawan-karyawan yang lainnya yang telah

bersedia membantu saya dalam penelitian di lapangan.

9. Seluruh rekan-rekan stambuk 2009, Fauzan Nst, Alfian Hsb, Lukman Lubis,

M Junaidi, Andi Aziz, Cid Ritongan, Lek feri, Lek Afri,Tero ,Merni, Odoy,

Rian, Idris, Saddam, Adi, dan teman-teman lainnya yang tidak tersebut

namanya, khususnya yang sudah menjadi sarjana, yang telah memberikan

motivasi dan semangat kepada saya sehingga menjadi pemacu dalam

penyelesaian Tugas Akhir ini.

10.Terima kasih untuk seorang terkasih Dwi Daniella Natswa Ramadhani yang

selalu memberi saya motivasi dukungan, semangat, serta Doa yang Tulus

dalam penyelesaian Tugas Akhir ini.

Penulis juga menyadari masih banyak kekurangan dan kelemahan dalam

penulisan tugas akhir ini, untuk itu penulis sangat mengharapkan sumbangan

pemikiran dan saran dari pembaca demi kesempurnaan tugas akhir ini.

Yang terkahir sebagai penutup, penulis berharap semoga tugas akhir ini

bermanfaat bagi kita semua.

Medan, Maret 2015

09 0404 044

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR SINGKATAN DAN SIMBOL ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

BAB II TINJAUAN PUSTAKA 2.1 Umum ... 7

2.1.1 Peraturan yang mengatur pengelolaan Lingkungan Pabrik Kelapa Sawit... 9

2.2 Sumber Asal Air Limbah ... 10

2.2.1 Limbah Industri Kelapa Sawit ... 10

2.3 Karakteristik Limbah Cair PKS ... 11

2.3.1 Baku Mutu Limbah Cair Pabrik Kelapa sawit (LCPKS) ... 12

2.3.2 Teknologi Pengolahan Limbah Cair Pabrik Kelapa Sawit (LCPKS) ... 13

2.3.3 Pemeliharaan Kolam Limbah ... 14

2.5 Proses Pengolahan Limbah Cair

Pabrik Kelapa Sawit (LCPKS) ... 15

2.6 Sistem Penyaluran Air Limbah ... 19

2.6.1 Sistem Penyaluran Limbah Terpisah ... 19

2.6.2 Sistem Penyaluran Limbah Tercampur ... 20

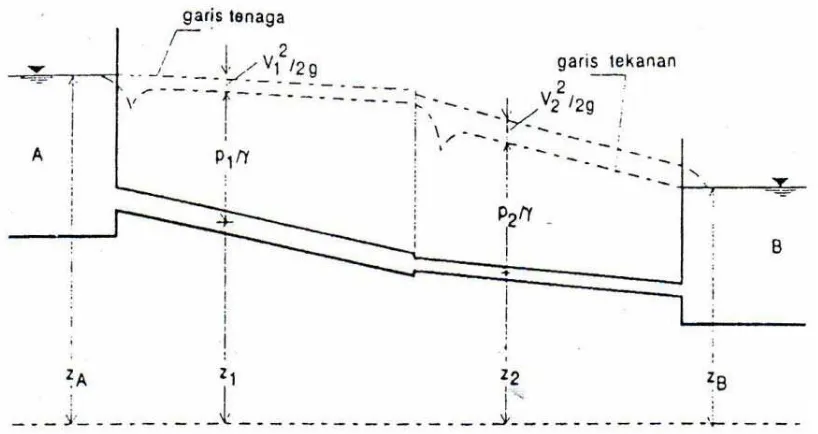

2.7 Garis Tenaga dan Garis Tekanan Pada Pipa ... 20

2.7.1 Pipa Hubungan Seri... 22

2.7.2 Pipa Dengan Pompa ... 24

2.8 Tinjauan Hidrolika Aliran Dalam Pipa ... 26

2.8.1 Aliran Melalui Pipa ... 26

2.8.2 Kehilangan Tenaga Akibat Gesekan Pipa ... 26

2.8.3 Kehilangan Tenaga Sekunder Dalam Pipa ... 31

BAB III METODOLOGI PENELITIAN 3.1 Umum ... 36

3.2 Sejarah Singkat Kebun Sosa ... 37

3.3 Letak Geografis ... 38

3.4 Kondisi Existing IPAL Kecamatan Sosa ... 39

3.5 Metode Pengumpulan Data ... 46

3.6 Analisa Data ... 47

3.7 Efisiensi Pengolahan ... 49

BAB IV EVALUASI DAN PEMBAHASAN 4.1 Unit Inti Pengolahan Limbah Cair PKS ... 50

4.2 Tidak Berjalannya SOP ( Standar Operation Procedure) ... 51

4.3 Evaluasi Kolam Fat-Pit ... 55

4.4 Evaluasi Kolam Deoiling Pond ... 58

4.5 Evaluasi Kolam Primery Anaerobik Pond ... 62

4.6 Evaluasi Kolam Secondary Anaerobik Pond ... 66

4.7 Evaluasi Kolam Fakultatif ... 70

4.8 Evaluasi Kolam Algae Pond ... 73

4.9 Evaluasi Kolam Final Pond ... 80

4.10 Evaluasi Debit Maksimum Pada Kegiatan Industri PKS ... 84

4.12 Sistem Aplikasi Lahan (Land Application) ... 89 4.13 Kolam Secondary Anaerobik Pond ... 90

4.14 Evaluasi Terhadap Kualitas Air Limbah ... 95

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 96

5.2 Saran ... 98

DAFTAR TABEL

Table 2.1. Baku Mutu Limbah Cair Industri Minyak Sawit

Table 2.2. Koefisien Manning Untuk Beberapa Jenis Pipa

Table 2.3. Koefisien Hanzen-William,CH

Table 2.4. Nilai Kc Untuk Berbagai nilai D2/D1

Table 2.5. Nilai Ke Untuk Berbagai Nilai �

Table 2.6. Nilai Kb Untuk Berbagai Nilai �

Table 2.7. Nilai Kb Untuk Berbagai Nilai R/D

Table 4.1. Spesifikasi pada Pompa pada Kolam Fat-Pit

Table 4.2. Faktor Koreksi (BFF) Untuk Alat Gali

Table 4.3. Waktu Siklus (CT) Backhoe Beroda Crawler

Table 4.4. Faktor Koreksi Untuk Kedalaman dan Sudut Putar

Table 4.5. Spesifikasi Pompa pada Land Applikasi

Table 4.6. Hasil Pengujian Limbah Land Aplikasi

Table 4.7. Hasil Analisa Perhitungan Limbah Cair Kegiatan Pabrik Kelapa

DAFTAR GAMBAR

Gambar 2.1. Alur Pengolahan Limbah dengan Sistem Kolam

Gambar 2.2. Garis Tenaga dan Tekanan

Gambar 2.3. Pipa Hubungan Seri

Gambar 2.4. Pipa Dengan Pompa

Gambar 2.5. Rumus Darcy-Weisbach

Gambar 2.6. Diagram Moody

Gambar 2.7. Pipa Menuju Kolam

Gambar 2.8. Perbesaran Penampang

Gambar 2.9. Belokan Pada Pipa

Gambar 3.1. Tampak Depan PKS Kecamatan Sosa

Gambar 3.2. Kolam Fat-pit

Gambar 3.3. Kolam Deoiling Pond

Gambar 3.4. Kolam Primery Anaerobic Pond

Gambar 3.5. Kolamm Secondary Anaerobik pond

Gambar 3.6. Kolam Fakultatif Pond

Gambar 3.7. Kolam Algae Pond

Gambar 3.8. Kolam Final Pond

Gambar 4.2. Dimensi Kolam Fat-Pit

Gambar 4.3. Pipa Penyaluran dari Kolam Fat-Pit

Gambar 4.4. Daerator Centrifugal Pump

Gambar 4.5. Dimensi Kolam Deoiling Pond

Gambar 4.6. Pipa penyaluran pada Kolam Deoiling Pond

Gambar 4.7. Dimensi Kolam Primery Anaerobik Pond

Gambar 4.8. Pipa Penyaluran pada Kolam Primery Anaerobik Pond

Gambar 4.9. Dimensi Kolam Secondary Anaerobik Pond

Gambar 4.10. Pipa penyaluran pada kolam Secondary Anaerobik Pond

Gambar 4.11. Dimensi Kolam Fakultatif Pond

Gambar 4.12. Pipa penyaluran pada kolam Fakultatif Pond

Gambar 4.13. Dimensi Kolam Algae Pond

Gambar 4.14. Pipa penyaluran pada kolam Algae Pond I ke Kolam Algae II

Gambar 4.15. Pipa penyaluran pada kolam Algae Pond II ke Kolam Algae III

Gambar 4.16. Pipa penyaluran pada kolam Algae Pond III ke Final Pond

Gambar 4.17. Dimensi Kolam Final Pond

Gambar 4.18. Pipa penyaluran dari kolam Final Pond ke sungai

Gambar 4.19. Kolam Secondary Anaerobik Pond

DAFTAR SINGKATAN DAN SIMBOL

BOD = Biological Oxygen Demand

COD = Chemical Oxygen Demand

TSS = Total Suspended Solid

PKS = Pabrik Kelapa Sawit

TBS = Tandan Buah Segar

IPAL = Instalasi Pengolahan Air Limbah

BPAB = Bangunan Pengolahan Air Limbah

LC = Limabah Cair

KEPMEN LH = Keputusan Menteri Lingkungan Hidup

V = Kecepatan Aliran (m/s)

Q = Debit (m3/detik)

D = Diameter Pipa

Tr = Waktu Tinggal (jam)

H = Tinggi Tekanan Efektif (m)

hf = Kehilangan Tenaga Akibat Gesekan Hs = Tinggi Statis (m)

P = daya Pompa (hp)

� = Efisiensi Pompa (%)

Le = Panjang Saluran (m)

Hs = Kehilangan Tenaga Akibat Sambungan Pipa (m)

Hb = Kehilangan Tenaga Akibat Belokan Pipa (m)

DAFTAR LAMPIRAN

Lampiran A. Peta Lokasi dan Lay out Kolam Limbah PKS Sosa

Lampiran B. Data Kepmen LH dan Data Hasil Pengujian UPT Laboratorium Lingkungan Hidup

BAB I

PENDAHULUAN

1.1Latar Belakang

Dewasa ini tantangan dalam dunia industri maupun perdagangan sedemikian

pesat. Hal ini menuntut adanya strategi efektif dalam mengembangkan industri,

sehingga dapat bersaing dengan Negara-Negara lain yang lebih maju. Pembangunan

terfokus pada pemenuhan kebutuhan saat ini tanpa mengesampingkan kebutuhan

mendatang yang mana hal inidikaitkan dengan kelestarian dan kesehatan lingkungan

alam.

Permasalahan lingkungan saat ini yang dominan salah satunya adalahlimbah

cair berasal dari kegiatan industri. Limbah cair yang tidak dikelola dengan baik akan

menimbulkan dampak yang luar biasa pada perairan, khususnya sumber daya air.

Kelangkaan air di masa mendatang dan bencana alam seperti erosi, banjir dan

kepunahan ekosistem perairan tidak dapat dielakkan lagi apabila kita kaum

akademisi tidak peduli terhadap permasalahan tersebut.

Alam memiliki kemampuan dalam menetralisir pencemaran yang terjadi

apabila jumlahnya kecil, akan tetapi apabila dalam jumlah yang besar akan dapat

menimbulkan dampak negatif terhadap alam karena dapat mengakibatkan terjadinya

perubahan keseimbangan lingkungan sehingga limbah tersebut dikatakan telah

mencemari lingkungan. Hal ini dapat dicegah dengan mengolah limbah yang

dihasilkan industri sebelum dibuang ke badan sungai. Limbah yang dibuang ke

sungai harus memenuhi baku mutu yang telah ditetapkan pemerintah, karena sungai

merupakan salah satu sumber air bersih bagi masyarakat, sehingga diharapkan tidak

PKS PTPN IV Kecamatan Sosa, sebagai salah satu pabrik Kelapa Sawit yang

terdapat di Kabupaten Padang Lawas berupaya untuk mengelola limbah yang

dihasilkannya dengan melakukan pengolahan terhadap limbah cair yang dikeluarkan

ke dalam suatu Instalasi Pengolahan Air Limbah (IPAL). Dari upaya tersebut

diharapkan dapat mengurangi beban pencemaran terhadap lingkungan sehingga

memenuhi baku mutu Kepmen LH No. KEP-51/MENLH/10/1995 tentang baku mutu

limbah cair untuk industri Pabrik Kelapa Sawit.

Dalam pengelolaan air limbah itu sendiri, terdapat beberapa parameter

kualitas yang digunakan. Parameter kualitas air limbah dapat dikelompokkan

menjadi tiga, yaitu parameter organik, karakteristik fisik, dan kontaminan spesifik.

1.2Tujuan Penulisan

Dalam pembahasan topik ini, penulis mempunyai beberapa maksud dan

tujuan didalamnya. Antara lain :

1. Menganalisa penyaluran air limbah dengan memuat perhitungan dan

pendimensian tiap unit pada bangunan Instalasi Pengolahan Air

Limbah (IPAL) pada pabrik kelapa sawit PTPN IV Kecamatan Sosa.

2. Menganalisa dimensi saluran yang sudah ada pada pabrik kelapa sawit

PTPN IV Kecamatan Sosa.

3. Mengetahui kualitas air dari pengolahan air limbah untuk

dibandingkan terhadap standar baku mutu air limbah.

1.3Perumusan Masalah

Permasalahan yang terjadi pada limbah pabrik pada saat ini sudah menjadi

masalah yang sangat serius,karena kualitas dari air limbah pabrik yang tidak

memungkinkan untuk langsung dibuang ke lingkungan maupun ke sungai,oleh

penyalurannya yang berfungsi dengan baik untuk mengurangi kualitas air limbah

yang sangat buruk bagi lingkungan disekitarnya.Untuk perumusan masalah

ini,penelitian dilakukan pada pabrik kelapa sawit PTPN IV Kecamatan Sosa.

Adapun hal-hal yang dapat dilakukan dalam penelitian ini yang menjadi

perumusan masalah antara alain:

1. Pengaruh pengolahan air limbah terhadap kondisi lingkungan di

pabrik kelapa sawit PTPN IV Kecamatan Sosa.

2. Evaluasi kapasitas Instalasi Pengolahan Air Limbah (IPAL) terhadap

perkembangan pabrik kelapa sawit PTPN IV Kecamatan Sosa.

3. Menentukan jaringan penyaluran air Limbah (buangan) pada PKS

PTPN IV kecamatan Sosa.

1.4Pembatasan Masalah

Supaya memperoleh hasil pembahasan yang maksimal maka penulis perlu

membatasi masalah yang akan dibahas.Sesuai dengan maksud dan tujuan dari penulis

tugas akhir ini maka batasan masalah dapat di uraikan dibawah ini:

1. Membahas masalah sistem saluran air limbah yang dikhususkan pada

kegiatan industri pabrik kelapa sawit PTPN IV kecamatan Sosa.

2. Membahas sistem saluran yang difokuskan pada pengolahan air

limbah pabrik kelapa sawit serta bangunan pelengkap yang

dibutuhkan.

3. Membahas masalah air limbah ini ditinjau dari data debit air limbah

dari areal PKS, serta karakteristik lahan dilokasi penelitian.

Adapun Metodologi dan langkah-langkah dalam penyusunan tugas akhir ini

dapat diuraikan sebagai berikut:

1. Literatur

Mencari serta mempelajari buku pustaka yang berkaitan dengan penyelesaian

masalah desain penyaluran air limbah serta pengolahan air limbah dari

berbagai sumber diantaranya berupa literatur buku, jurnal, majalah, artikel,

serta data dari internet.

2. Pengumpulan Data

a. Data Primer didapat langsung dengan mengadakan kunjungan pada daerah

penelitian sehingga diperoleh kondisi eksisting pengolahan air limbah serta

sistem penyaluran air buangan yang ada dan sistem pengolahan limbah pada

PKS Sosa tersebut. Pengumpulan data primer ini dilakukan dengan

pengukuran langsung dan melakukan wawancara kepada petugas yang ada di

bagian Instalasi Pengolahan Limbah pabrik tersebut.

b. Data sekunder, meliputi :

• Denah lokasi PKS PTPN IV Kecamatan Sosa dan Peta lokasi IPAL.

• Skema sistem pembuangan air limbah PKS PTPN IV Kecamatan Sosa.

1.6Sistematika Penulisan

Sistem penulisan yang akan digunakan dalam penyusunan tugas akhir ini

adalah sebagai berikut:

Bab I. Pendahuluan

Pendahuluan merupakan bingkai dari studi atau rancangan yang akan

dilakukan meliputi tinjauan umum, latar belakang, tujuan dan manfaat,

ruang lingkup permasalahan, pembatasan masalah, serta sistematika

Bab II. Tinjauan Pustaka

Pada bab ini menguraikan tentang teori yang berhubungan dengan

penelitian agar dapat memberikan gambar model dan metode analisis yang

akan digunakan dalam menganalisa masalah.

Bab III. Metodologi Penelitian

Dalam bab ini menguraikan tentang metode yang digunakan dan rencana

kerja dari penelitian serta mendeskripsikan lokasi penelitian tersebut.

Bab IV. Analisis Pembahasan

Selanjutnya pada bab ini merupakan analisa tentang permasalahan yang

ada pada lokasi penelitian, evaluasi, dan perhitungan terhadap masalah

yang ada di lokasi penelitian tersebut.

Bab V. Kesimpulan dan Saran

Yang paling terakhir merupakan kesimpulan dari butir – butir

permasalahan serta hasil analisa dan pembahasan yang telah dilakukan.

Pada kesimpulan akhir ini juga disertai dengan rekomendasi yang

ditujukan untuk penelitian selanjutnya atau untuk penerapan hasil

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Industri pabrik kelapa sawit (PKS) dapat menghasilkan limbah yang berupa

limbah cair dan padat. Limbah padat dapat dibuang ke lahan kosong, dikubur

ataupun dibakar di dalam increnerator.sedangkan limbah cair dapat dibuang

keperairan ataupun sungai. Namun dengan bertambahnya kesadaran manusia

terhadap kualitas sumber daya alam dan kelestarian lingkungan hidup,cara

pembuangan limbah secara langsung tidak lagi diperbolehkan.

Begitu juga jika limbah yang dihasilkan dapat merusak lingkungan

sekitarnya.Maka dari pertimbangan tersebut, Pabrik kelapa sawit diharuskan untuk

memiliki sarana pengelolaan limbah.tentu dalam pengolahan limbah memerlukan

biaya operasional pengolahan.

Maka untuk mengantisipasi hal tersebut perlu dikembangkan teknologi

pengolahan air limbah yang murah, dan mudah dalam pengoperasiannya serta

dengan biaya yang relatif terjangkau, khususnya dalam industri pabrik kelapa sawit

baik pabrik dalam skala kecil, skala sedang maupun skala besar. Secara umum

bangunan instalasi pengolahan air limbah Pabrik kelapa sawit menerapkan teknologi

pengolahan air limbah dengan proses bilogi yaitu dengan metode aplikasi lahan

ataupun sistem kolam yang masih dianggap terjangkau terutama pada industri

perkebunan yang tidak dekat dari perkotaan. Namun sistem pengolahan ini

memerlukan waktu (retention time) yang relatif lama yang berfungsi untuk menurunkan kandungan konsentrasi COD,BOD, serta zat padat yang tersuspensi

Berdasarkan keputusan Menteri Negara Lingkungan Hidup Republik

Indonesia No:Kep-51/MENLH/10/1995 tentang “Baku Mutu Limbah Cair untuk

Industri Minyak kelapa Sawit”, yang mengharuskan bahwa pabrik kelapa sawit harus

mengolah air limbah sampai dengan standar yang diijinkan, maka kebutuhan

teknologi pengolahan air limbah pabrik kelapa sawit khususnya yang murah dan

hasilnya baik perlu di kembangkan, namun kendala yang banyak dijumpai yaitu

teknologi yang ada saat ini masih relative mahal, sedangkan dilain pihak dana yang

tersedia untuk membangun alat pengolahan air limbah sangat terbatas.

Dalam pengolahan air limbah pabrik kelapa sawit (PKS)dengan kapasitas

yang besar 50 ton TBS/jam, biasanya menggunakan teknologi pengolahan air limbah

yaitu dengan “sitem kolam” atau ponding system”namun untuk pabrik yang berkapasitas kecil cara tersebut sangatlah kurang ekonomis karena biaya

pengoperasiannya cukup besar, dan kontrol operasionalnya lebih sulit. Untuk

mengatasi hal tersebut,perlu informasi dan teknologi sistem tersebut, khususnya

teknologi pengolahan air limbah pabrik kelapa sawit (PKS) beserta aspek pemilihan

teknologi serta keunggulan dan juga kekurangannya.

Namun dengan adanya informasi yang berkembang, maka pihak manajemen

pabrik kelapa sawit (PKS) maupun pihak dari PTPN dapat memilih teknologi

pengolahan air limbah yang sesuai dengan kondisi maupun jumlah dari air limbah

yang dikelola, yang layak secara teknis, ekonomis dan dapat memenuhi standar dari

lingkungan hidup yang telah ditetapkan dalam peraturan menteri.

2.1.1 Peraturan Perundangan Yang Mengatur Pengelolaan Lingkungan Pabrik Kelapa Sawit

Undang-Undang Nomor 5 Tahun 1984 tentang Perindustrian (Lembaran

Negara Republik Indonesia Tahun 1984 Nomor 22, Tambahan Lembaran

Undang – Undang No. 20 tahun 1990 tentang Pengendalian Pencemaran

Air .

Undang-Undang No. 23 Tahun 1992 tentang Kesehatan.

Keputusan Menteri Negara Lingkungan Hidup No. Kep - 51/ MenLH /10

/1995 tentang Baku Mutu Limbah Cair Kegiatan Industri Minyak Sawit.

Undang-Undang No. 23 tahun 1997 tentang Pengelolaan Lingkungan

Hidup.

Peraturan Pemerintah No. 27 tahun 1999 tentang Analisis Mengenai

Dampak Lingkungan.

Keputusan Menteri Negara Lingkungan Hidup Nomor 17 Tahun 2001

Tentang Jenis Usaha dan atau Kegiatan Yang Wajib Dilengkapi Dengan

Analisis Mengenai Dampak Lingkungan Hidup.

Peraturan Pemerintah No. 74 tahun 2001 tentang Pengelolaan Bahan

Berbahaya dan Beracun.

Peraturan Pemerintah No. 82 tahun 2001 tentang Pengelolaan Kualitas

Air dan Pengendalian Pencemaran Air. ( sebagai pengganti UU No. 20

tahun 1990 ).

2.2 Sumber Asal Air Limbah

Data mengenai sumber air limbah dapat dipergunakan untuk memperkirakan

jumlah rata-rata aliran air limbah dari berbagai jenis perumahan,industri dan aliran

air tanah yang ada di sekitarnya. Kesemuanya ini harus dihitung perkembangannya

atau pertumbuhannya sebelum membuat suatu bangunan pengolahan air limbah serta

2.2.1 Limbah Industri Kelapa Sawit

Proses pengolahan pabrik kelapa sawit menghasilkan limbah cair minyak

kelapa sawit yang mengandung bahan organik yang tinggi, sehinggga kadar bahan

pencemar akan semakin tinggi juga.

Pengolaha sawit pada pabrik kelapa sawit menghasilkan 3 jenis limbah Yaitu:

limbah cair

limbah padat, dan

gas

Dimana limbah gas yang keluar dari cerobong asap boiler, dan limbah padat

berupa solid, cangkang, sabut dan abu. Diantara limbah diatas yang menjadi

permasalahan adalah limbah cair karena jumlahnya sangat banyak dibanding dengan

yang lainnya.

Secara umum dampak yang diperoleh dari hasil limbah cair industri minyak

kelapa sawit adalah badan air penerima akan tercemar, karena biasanya hampir

setiap industri pabrik kelapa sawit berlokasi dekat dengan badan sungai. Sehingga

sungai yang tercampur dengan limbah menjadi kotor dan senyawa – senyawa yang

terkandung didalamnya sangat membahayakan terhadap lingkungan maupun

kesehatan.

Hasil dari limbah cair industri kelapa sawit bila dibiarkan tanpa dilakukan

pengolahan terlebih dahulu dapat mengakibatkan terbentuknya senyawa amonia

(NH

3N), dan ini disebabkan bahan organik yang terkandung didalam limbah cair

tersebut akan terurai dan membentuk senyawa amoniak.Salah satu bentuk teknik

pengendalian dan pengolahan limbah pabrik kelapa sawit adalah dengan melakukan

biodegradasi terhadap komponen organik menjadi senyawa organik sederhana dalam

disesuaikan dengan daya dukung lingkungan penerima.Sehingga dengan demikian

aspek pengendalian pengolahan secara optimal dapat:

1. Mengurangi tingkat pencemaran serta dampak negatif yang ditimbulkan dari

limbah serta dapat dikendalikan dengan baik.

2. Tercapainya hasil standar yang ditetapkan/baku mutu limbah cair pabrik

kelapa sawit yang dapat disesuaikan dengan daya dukung lingkungan,

terutama terhadap media air (sungai).

2.3 Karakteristik Limbah Cair PKS

Limbah cair PKS mengandung padatan terlarut maupun emulsi minyak di

dalam air. Limbah cair mengandung senyawa-senyawa organik seperti sellulosa dan

tannin ataupun turunan alkaloid lainnya seperti karotin. Padatan terlarut melayang

dan juga mengemulsi serta bahan-bahan organik lainnya yang terurai ataupun

terdegradasi disebabkan mikroorganisme, ini menyebabkan bau dan berwarna hitam

(Nainggolan.2011).

2.3.1 Baku Mutu Limbah Cair Pabrik Kelapa Sawit ( LCPKS )

Limbah yang dibuang ke badan air penerima (sungai) harus memenuhi baku

mutu limbah cair yang telah ditetapkan di dalam peraturan agar limbah tersebut aman

dan tidak berbahaya bagi lingkungan dan manusia. Baku mutu limbah cair untuk

industri minyak kelapa sawit, dimana Keputusan Menteri Lingkungan Hidup

No.Kep-51/MENLH/10/1995 pada lampiran A IV, dapat dilihat pada tabel 2.1

seperti yang tercantum di bawah ini.

Tabel .2.1. Baku Mutu Limbah Cair Industri Minyak Sawit

mg L MAKSIMUM

BOD5 250 1.5

COD 500 1.5

TSS 300 1.8

MINYAK DAN LEMAK 30 0.18

AMONIA TOTAL (NH3N) 20 0.12

PH 6.0 - 9.0

Sumber : KEP 51-/MENLH/10/1995

2.3.2 Teknologi Pengolahan Limbah Cair Pabrik Kelapa Sawit (LCPKS)

Teknologi pengolahan Limbah cair pabrik kelapa sawit adalah salah satu cara

untuk memisahkan, menghilangkan, dan mengurangi unsur pencemar dalam limbah.

Teknologi pengolahan limbah mempunyai ukuran dan spesifik. Kemampuan wadah

penampungan limbah seperti kolam limbah diukur dengan beban volume per satuan

luas dan satuan waktu atau dikenal dengan istilah sludge loading rate. Kemampuan proses pengolahan kolam diukur dengan waktu penahanan hidrolis (WPH).

Waktu penahanan hidrolis atau waktu tinggal limbah dalam reaktor

mempunyai peranan yang amat penting dalam menuju keberhasilan pengolahan

limbah.

Besarnya debit limbah dibandingkan dengan ukuran volume kolam atau

reaktor akan menentukan waktu tinggal limbah dalam kolam. Sedangkan volume

Volume limbah juga sangat menentukan ukuran dari kolam. Semakin besar

volume limbah maka akan semakin besar kolam limbah yang diperlukan sehingga

mengakibatkan waktu penahanan hidrolis ( WPH ) menjadi lebih lama, akan tetapi

sebaliknya jika volume kolam kecil maka WPH akan menjadi lebih singkat tapi

mungkin prosesnya tidak sempurna. Karena itu perlu diketahui ukuran bak kolam

baik dari segi kedalaman maupun luas permukaan (Harahap,2012 ).

2.3.3 Pemeliharaan Kolam Limbah

Beberapa hal yang harus diperhatikan dalam hal pemeliharaan kolam limbah

Menurut Pusat Penelitian Kelapa Sawit Medan.

Menguras lumpur yang berada pada tiap – tiap kolam, jika kolam

telah memenuhi 1/

3 kedalaman kolam pada dimensi awal.

Memeriksa jaringan pipa dan instalasi lainnya yang ada pada

sistem secara rutin untuk mencegah terjadinya penyumbatan

ataupun kerusakan lainnya.

Pemeliharaan konstruksi kolam secara rutin dan memperbaiki

setiap kerusakan yang terjadi pada dinding kolam.

2.4 Instalasi Pengolahan Air Limbah (IPAL )

Metode pengolahan air limbah Pabrik Kelapa Sawit yang lazim dan biasa

1. Sistem Aplikasi Lahan (Land Application ). 2. Sistem Kolam (Ponding System).

Agar dapat mengurangi tingkat pencemaran limbah sebelum dibuang ke

badan sungai, maka perlu dilakukan pengolahan pada air limbah minyak kelapa sawit

tersebut,pada umumnya dalam pengolahan limbah, PKS menggunakan sistem yang

disebut dengan sistem kolam (biologis) aerob – anaerob.

Pada sistem pengolahan air limbah secara biologis masih dianggap cara yang

paling murah bila dibandingkan dengan cara kimia, karena mengingat harga bahan

kimia relatif mahal serta volume air limbah kelapa sawit yang cukup besar.

Sistem pengolahan air limbah secara biologis berlangsung secara

berkelanjutan, yaitu pada kolam anaerobik, fakultatif, aerobik, dan sedimentasi tanpa

menambahkan zat kimia lainnya, melainkan hanya membutuhkan waktu (retention time) dalam proses perombakan zat organik oleh mikroorganisme. Sehingga terjadi suatu perubahan kualitas air limbah yang diinginkan pada tiap-tiap kolam tersebut,

baik itu kolam anaerobik, fakultatif, aerobik dan lain – lain.

Proses dengan Sistem kolam (Ponding System) dapat dikatakan sebagai proses biologi yang bertujuan untuk merombak zat pencemar organik menjadi

karbondioksida dan jaringan sellulosa sehingga mudah untuk memisahkan antara

limbah air dengan bahan pencemar. Pada proses ini yang berperan adalah mikro

organik yang dapat menguraikan zat – zat organik limbah menjadi zat – zat yang

sederhana.

2.5 Proses Pengolahan Limbah Cair Pabrik Kelapa Sawit (LCPKS)

Pengoperasian pabrik kelapa sawit secara efisien dan efektif akan

menanggulangi masalah limbah cair pada IPAL PKS pada umumnya menggunakan

unit – unit kolam pengolahan. PKS yang menggunakan sistem ini pada umumnya

mempergunakan lahan yang cukup luas dan mempunyai beberapa tahapan untuk

mendapatkan hasil akhir yang sesuai dengan bahan baku mutu limbah yang telah

ditetapkan oleh pemerintah.

Gambar 2.1 Alur Pengolahan Limbah dengan Sistem Kolam.

Tahap ini merupakan awal proses pengolahan air limbah PKS yaitu sebagai

tempat pengutipan sisa minyak yang terikat dalam limbah cair dan dikembalikan

dalam proses pengolahan, sehingga kadar minyak dalam air dapat berkurang.

Minyak yang masih terikat dalam air limbah dalam jumlah yang cukup tinggi

dapat mengganggu aktivitas mikroorganisme merombak bahan organik, disamping

itu dengan adanya minyak akan membentuk lapisan film pada permukaan air, dapat

menghambat penetrasi cahaya kedalam air sehingga dapat mengganggu aktivitas

mikroorganisme.

2. Pendinginan (Cooling Pond)

Cooling Pond ini merupakan lanjutan proses dari fat pit, Colling pond

berfungsi menurunkan temperatur limbah cair yang dikeluarkan dari ruang produksi.

karena air limbah segar yang keluar dari pabrik atau dari fat pit umumnya masih

panas (50 – 700 C) maka terlebih dahulu temperatur harus diturunkan hingga 38-400C

yang merupakan temperatur optimum untuk pertumbuhan mikroorganisme pengurai.

Bagian dasar dan dinding cooling pond (kolam pendingin) dilapisi dengan semen

sehingga kedap air. biasanya proses pendinginan dilakukan selama 48 jam. (Naibaho,

M. Ponten 1998) .

3. Netralisasi

Kolam ini berfungsi untuk menetralkan pH limbah yang masih asam yang

terdapat pada kolam – kolam sebelumnya menjadi ± 6,5 -7,0.

4. Pengasaman

Dalam kolam ini pH limbah umumnya berkisar 3 – 4, dan kemudian pH nya

naik setelah asam organik terurai kembali oleh proses hidrolisa yang berlanjut.

akan terjadi penambahan unit pengolahan sehingga untuk pengolahan limbah akan

membutuhkan lahan yang lebih luas serta biaya yang jauh lebih mahal.

5. Kolam Anaerobik

Limbah yang telah dinetralkan kemudian dialirkan ke kolam anaerobik. Pada

kolam ini limbah cair masih mengandung senyawa organik yang kompleks seperti

lemak, karbohidrat, dan protein yang akan dirombak oleh bakteri anaerobik menjadi

asam organik dan selanjutnya menjadi gas metana (CH

4), karbondioksida (CO2), dan

air (H

2O). Proses perombakan limbah dapat berjalan lancar jika kontak antara limbah

dengan bakteri yang berasal dari kolam pembiakan juga berjalan dengan baik.

6. Kolam Fakultatif

Kolam ini adalah kolam peralihan dari kolam anaerobik ke kolam aerobik.

Pada kolam ini proses perombakan masih tetap berlanjut, yaitu menyelesaikan proses

yang belum terselesaikan pada kolam anaerobik.

7. Kolam Aerobik

Pada kolam ini cairan limbah diperkaya kandungan oksigennya dengan

aerator, oksigen ini diperlukan untuk proses oksidasi yang dilakukan oleh bakteri

aerobik. Kemudian limbah dialirkan ke sungai yang ada pada daerah industri minyak

2.6 Sistem Penyaluran Air Limbah

2.6.1 Sistem Penyaluran Limbah Terpisah

Sistem penyaluran terpisah adalah sistem dimana air buangan disalurkan

tersendiri dalam jaringan riol tertutup, sedangkan limpasan air hujan disalurkan

tersendiri dalam saluran drainase khusus untuk air yang tidak tercemar.

Sistem ini digunakan dengan pertimbangan antara lain:

1) Periode musim hujan dan kemarau lama.

2) Kuantitas aliran yang jauh berbeda antara air hujan dan air buangan domestik.

3) Air buangan umumnya memerlukan pengolahan terlebih dahulu, sedangkan

air hujan harus secepatnya dibuang ke badan penerima.

4) Fluktuasi debit (air buangan domestik dan limpasan air hujan) pada musim

kemarau dan musim hujan relatif besar.

5) Saluran air buangan dalam jaringan riol tertutup, sedangkan air hujan dapat

berupa polongan (conduit) atau berupa parit terbuka (ditch).

Kelebihan sistem ini adalah masing - masing sistem saluran mempunyai

dimensi yang relatif kecil sehingga memudahkan dalam konstruksi serta operasi dan

pemeliharaannya. Sedangkan kelemahannya adalah memerlukan tempat luas untuk

jaringan masing-masing sistem saluran.

Sistem penyaluran tercampur merupakan sistem pengumpulan air buangan

yang tercampur dengan air limpasan hujan (sugiharto 1987). Sistem ini digunakan

apabila daerah pelayanan merupakan daerah padat dan sangat terbatas untuk

membangun saluran air buangan yang terpisah dengan saluran air hujan, debit

masing–masing air buangan relatif kecil sehingga dapat disatukan, memiliki

kuantitas air buangan dan air hujan yang tidak jauh berbeda serta memiliki fluktuasi

curah hujan yang relatif kecil dari tahun ke tahun.

Kelebihan sistem ini adalah hanya diperlukannya satu jaringan sistem

penyaluran air buangan sehingga dalam operasi dan pemeliharaannya akan lebih

ekonomis. Selain itu terjadi pengurangan konsentrasi pencemar air buangan karena

adanya pengenceran dari air hujan. Sedangkan kelemahannya adalah diperlukannya

perhitungan debit air hujan dan air buangan yang cermat. Selain itu karena

salurannya tertutup maka diperlukan ukuran riol yang berdiameter besar serta luas

lahan yang cukup luas untuk menempatkan instalasi pengolahan buangan.

2.7 Garis Tenaga dan Garis Tekanan pada Pipa

Sesuai dengan prinsip bernoulli, tenaga total atau tinggi tekanan efektif di

setiap titik pada saluran pipa merupakan jumlah dari tinggi elevasi, tinggi tekanan

dan tinggi kecepatan.

�= z +��+ �2

2� (2.1)

Dimana :

H = tenaga total atau tinggi tekanan efektif pada suatu titik (m)

Z = ketinggian dasar saluran terhadap suatu datum (m)

γ = berat jenis zat cair (kg/m3)

v = kecepatan aliran pada pipa (m/s)

g = gravitasi (m/s2)

Garis yang menghubungkan titik-titik tersebut dinamakan garis tenaga, yang

digambarkan di atas tampang memanjang pipa seperti yang ditunjukan pada gambar

2.2. Perubahan diameter pipa dan tempat-tempat tertentu di mana kehilangan tenaga

sekunder terjadi ditandai dengan penurunan garis tenaga. Apabila kehilangan tenaga

sekunder diabaikan, maka kehilangan tenaga hanya disebabkan oleh gesekan pipa.

(Triadmodjo, Bambang 2003).

Gambar 2.2 Garis tenaga dan tekanan

2.7.1 Pipa hubungan seri

Apabila suatu aliran pipa terdiri dari pipa-pipa dengan ukuran yang berbeda,

dan pipa tersebut adalah dalam hubungan seri. Gambar 2.3 menunjukkan suatu

Panjang, diameter dan koefisien gesekan masing-masing pipa adalah L

1, L2, L3; D1, D

2, D3 dan f1, f2, f3.

Gambar 2.3 Pipa hubungan seri

Jika beda tinggi muka air kedua kolam diketahui, akan dicari besar debit

aliran Q dengan menggunakan persamaan kontinuitas dan energi (Bernoulli).

Langkah pertama yang harus dilakukan adalah menggambarkan garis tenaga.

Seperti terlihat pada gambar, garis tenaga akan menurun kearah aliran. Kehilangan

tenaga pada masing-masing pipa adalah h

f1, hf2 dan hf3. Dianggap bahwa kehilangan

tenaga sekunder kecil sehingga diabaikan.

Q = Q

1 = Q2 = Q3 (2.2)

Dengan menggunakan persamaan Bernoulli untuk titik 1 dan 2 (pada garis aliran):

�1+�1� +�1 2

2� =�2 �2

� + �22

2� +ℎ�1+��2+��3 (2.3)

Pada kedua titik, tinggi tekanan adalah H

1 dan H2, dan kecepatan V1 = V2 = 0

z

Dengan mengunakan persamaan Darcy-Weisbach, persamaan (2.4) menjadi:

�=�1�1

Untuk masing-masing pipa kecepatan aliran:

�1 =��1�2/4 �2 =

Debit aliran adalah:

�= ��2�ℎ

Kadang-kadang penyelesaian pipa seri dilakukan dengan suatu pipa ekivalen

yang mempunyai penampang seragam. Pipa disebut ekivalen apabila kehilangan

tekanan pada pengaliran di dalam pipa ekivalen sama dengan pipa-pipa yang diganti.

Sejumlah pipa dengan bermacam-macam nilai f , L, dan D akan dijadikan suatu pipa ekivalen. Untuk itu diambil diameter D

yang terpanjang (atau yang telah ditentukan), dan kemudian ditentukan panjang pipa

ekivalen. Kehilangan tenaga dalam pipa ekivalen:

� =8�2 ��2�

����

��5� (2.9)

Substitusikan dari persamaan (2.7) ke persamaan (2.9) didapat:

�� =��

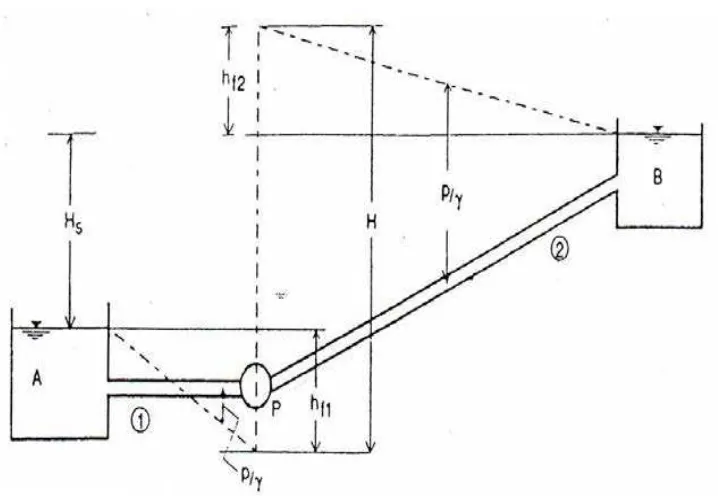

Pompa digunakan untuk menaikkan zat cair dari kolam ke suatu kolam lain

dengan selisih elevasi muka air Hs, seperti yang ditunjukan pada gambar 2.4, maka daya yang digunakan oleh pompa untuk menaikkan zat cair setinggi Hs adalah sama dengan tinggi Hs ditambah dengan kehilangan tenaga selama pengaliran dalam pipa tersebut.

Kehilangan tenaga adalah ekivalen denganpenambahan tinggi elevasi,

sehingga efeknya sama dengan jika pompa menaikkan zat cair setinggi H = Hs + Σh f

Dalam gambar tersebut tinggi kecepatan diabaikan sehingga garis tenaga berhimpit

Gambar 2.4 Pipa dengan Pompa

Kehilangan tenaga terjadi pada pengaliran pipa 1 dan pipa 2 yaitu sebesar h f1

dan h

f2. Pada pipa 1 yang merupakan pipa isap, garis tenaga (dan tenaga) menurun

sampai di bawah pipa. Bagian pipa dimana garis tekanan di bawah sumbu pipa

mempunyai tekanan negatif. Sedang pipa 2 merupakan pipa tekan.

daya yang diperlukan pompa untuk menaikkan zat cair :

�= ���

� (2.11)

atau dalam satuan hp (horse power, daya kuda):

�=���

75� (2.12)

dengan η adalah efisiensi pompa. Pada pemakian pompa, efisiensi pompa digunakan

2.8 Tinjauan Hidrolika Aliran dalam IPAL 2.8.1 Aliran Melalui Pipa

Pipa merupakan saluran tertutup yang biasanya berpenampang lingkaran, dan

digunakan untuk mengalirkan fluida dengan tampang aliran penuh, Fluida yang di

alirkan melalui pipa biasanya berupa zat cair atau gas dan tekanannya bisa lebih

besar atau lebih kecil dari tekanan atmosfer.

Apabila zat cair di dalam pipa tidak penuh maka aliran termasuk dalam aliran

saluran terbuka. Karena mempunyai permukaan bebas, maka fluida yang di alirkan

adalah zat cair. Tekanan di permukaan zat cair di sepanjang saluran terbuka adalah

tekanan atmosfer. (Triatmodjo,Bambang, 2003).

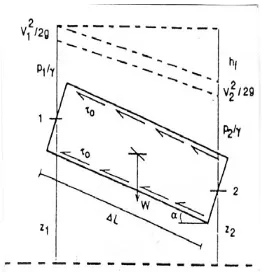

2.8.2 Kehilangan Tenaga Akibat Gesekan Pipa

Apabila pipa mempunyai penampang konstan, maka V

1 = V2, dan persamaan

di atas dapat ditulis dalam bentuk yang lebih sederhana untuk kehilangan tenaga

akibat gesekan.

ℎ� =��1+ �1

�� − ��2+ �2

�� (2.13)

atau

ℎ� = ∆� −∆�

� (2.14)

Gambar 2.5 Rumus Darcy-Weisbach

Seperti terlihat pada gambar 2.5 tampang lintang aliran melalui pipa adalah

konstan yaitu A, sehingga percepatan a = 0. Tekanan pada tampang 1 dan 2 adalah p 1

dan p

2. Jarak antar tampang 1 dan 2 adalah ΔL. Gaya-gaya yang bekerja pada zat cair adalah gaya tekanan pada kedua tampang, gaya berat dan gaya gesekan.

Dengan menggunakan hukum Newton II untuk gaya-gaya tersebut akan didapat:

F = M a (2.15)

p

1A - p2A+γ AΔL sin α - τo PΔL =M x 0 (2.16)

Dengan P adalah keliling basah pipa. Oleh karena selisih tekanan adalah Δp

1 maka :

ΔpA +γ AΔL sin α - τ

o PΔL = 0 (2.17)

Kedua ruas dibagi dengan Aγ, sehingga:

∆�

� +∆����� − �0�∆�

�� (2.18)

∆�

� +∆� = �0∆�

�� = 0 (2.19)

��

Untuk pipa lingkaran:

R= �

sehingga persamaan diatas menjadi:

ℎ� = 4�0∆��� (2.23)

Persamaan yang telah dilakukan oleh para ahli menunjukan bahwa kehilangan

tenaga sebanding dengan Vn di mana n ≈ 2 Untuk aliran melalui pipa dengan dimensi dan zat cair tertentu.

persamaan (2.23) menunjukan bahwa h

f sebanding dengan τo. Dengan demikian

apabila h

Dengan anggapan bahwa :

dengan C adalah konstanta, maka persamaan (2.24) menjadi :

ℎ� =4��∆��� (2.25)

Dengan mendefinisikan f = 8C/ρ maka persamaan di atas menjadi:

ℎ� =�∆�� � 2

2� (2.26)

Apabila panjang pipa adalah L, maka persamaan (2.26) menjadi :

ℎ� =���� 2

2� (2.27)

Persamaan (2.27) disebut dengan persamaan Darcy-Weisbach untuk aliran melalui pipa lingkaran. Dalam persamaan tersebut f adalah koefisien gesekan Darcy-Weisbach yang tidak berdimensi. Koefisien f merupakan fungsi dari angka Reynolds

dari kekasaran pipa. Pada tahun 1944 Moody memperkenalkan suatu grafik yang

Gambar 2.6 Diagram Moody untuk nilai f pipa

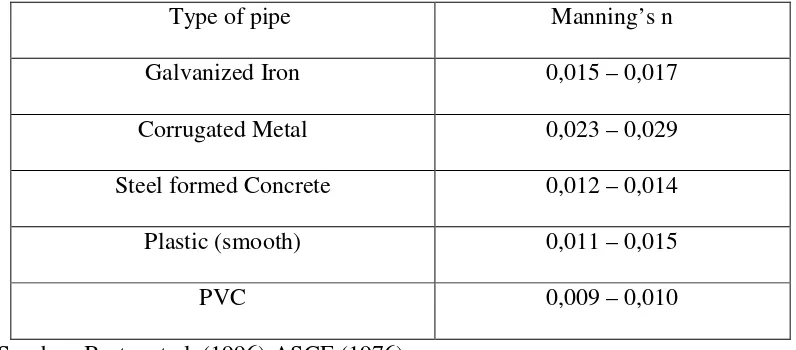

Alternatif lain untuk menentukan nilai f dengan menggunakan koefisien manning, Chezy atau Hazen-williams.

f= 124.58 �2

��1/3� (2.28)

f=

156.06���2.�0.26.�0.08� (2.29)

Tabel 2.2. Koefisien manning untuk beberapa jenis pipa

Type of pipe Manning’s n

Galvanized Iron 0,015 – 0,017

Corrugated Metal 0,023 – 0,029

Steel formed Concrete 0,012 – 0,014

Plastic (smooth) 0,011 – 0,015

PVC 0,009 – 0,010

Sumber: Brater et al. (1996);ASCE (1976)

Tabel 2.3. Koefisien Hazen-Williams,CH

Type of Pipe Manning’s n

PVC ,Glass,or enameled steel pipe 130 – 150

Riveted steel pipe 100 – 110

Cast iron pipe 95 – 100

Smooth Concrete pipe 120 – 140

Rought pipe (e.g.roughconcrete pipe) 60 – 80

2.8.3 Kehilangan Tenaga Sekunder Dalam Pipa

Di samping adanya kehilangan tenaga akibat gesekan (kehilangan tenaga

primer), terjadi pula kehilangan tenaga yang disebabkan oleh perubahan penampang

pipa, sambungan, belokan dan katub (kehilangan tenaga sekunder). Pada pipa

panjang, kehilangan tenaga primer biasanya jauh lebih besar dari pada kehilangan

tenaga sekunder, sehingga pada keadaan tersebut kehilangan tenaga sekunder dapat

diabaikan. Pada pipa pendek kehilangan tenaga sekunder harus diperhitungkan.

Apabila kehilangan tenaga sekunder kurang 5 % dari kehilangan tenaga primer maka

kehilangan tenaga tersebut bisa diabaikan.

a. Kehilangan energi akibat penyempitan (contraction)

�� =���2 2

2� (2.30)

Di mana :

H

c = tinggi hilang akibat penyempitan

K

c = koefisien kehilangan energi akibat penyempitan

V

2 = kecepatan rata-rata aliran dengan diameter D2 (yaitu di hilir dari

penyempitan)

�2/�1 0 0,2 0,4 0,6 0,8 1,0

�� 0,5 0,45 0,38 0,28 0,14 0,00

Sumber: Hidraulika II, Bambang Triadmodjo, 2003.

b. Kehilangan energi akibat pembesaran tampang (expansion).

�� = ���1 2

2� (2.31)

di mana

�� = ��1�2−1� 2

(2.32)

Apabila pipa masuk ke kolam yang besar seperti yang ditunjukkan pada

gambar 2.7, di mana A

2 = ∞ sehingga V2 = 0 maka :

�� =�1 2

2� (2.33)

Kehilangan tenaga pada perbesaran penampang akan berkurang apabila

perbesaran dibuat secara berangsur-angsur seperti ditunjukkan dalam gambar 2.8,

kehilangan tenaga diberikan oleh persamaan berikut:

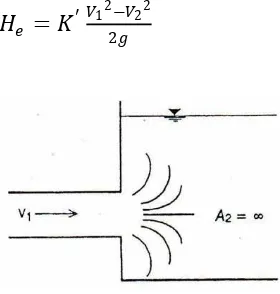

�� =�′ �1 2−�22

2� (2.34)

Tabel 2.5. Nilai K

e untuk berbagai nilai α

A 100 200 300 400 500 600 750

�� 0,078 0,31 0,49 0,60 0,67 0,72 0,72

Sumber: Hidraulika II, Bambang Triadmodjo, 2003

c. Kehilangan energi akibat belokkan pipa

Kehilangan tenaga yang terjadi pada belokkan tergantung pada sudut

belokkan pipa. Rumus kehilangan tenaga pada belokkan adalah sama dengan rumus

pada perubahan penampang, yaitu :

�� =��� 2

2� (2.35)

Gambar 2.9 Belokkan pipa

Tabel 2.6. Nilai K

b untuk berbagai nilai α

A 200 400 600 800 900

�� 0,05 0,14 0,36 0,74 0,98

Sumber: Hidraulika II, Bambang Triadmodjo, 2003

Untuk sudut belokkan 90o dan dengan belokkan halus (berangsur-angsur),

kehilangan tenaga tergantung pada perbandingan antara jari-jari belokkan dan

diameter pipa. Nilai K

.

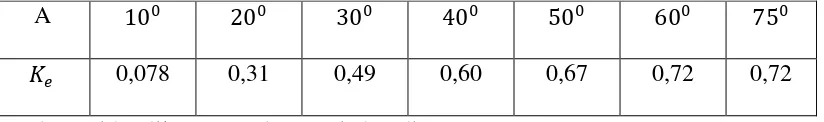

Gambar 2.10 Perbandingan nilai R/D untuk nilai K Tabel 2.7. Nilai K

b untuk berbagai nilai R/D

A 1 2 4 6 10 16 20

�� 0,35 0,19 0,17 0,22 0,32 0,38 0,42

BAB III

METODOLOGI PENELITIAN

3.1 UMUM

PTP Nusantara IV (Persero) sebagai salah satu BUMN yang bergerak

dibidang Agrobisnis, mengemban tugas Tri Dharma Perkebunan dengan Visi

membangun PTPN-IV (Persero) menjadi Agribisnis Perkebunan yang tangguh dan

Misi menjalankan usaha agar bisnis Perkebunan guna meningkatkan daya saing

produk secara terus menerus menghasilkan laba berkesinambungan dengan

mengelola usaha secara profesional serta memberikan perhatian dan peran kepada

masyarakat lingkungan.

PTP Nusantara IV (Persero) Medan sebagai pelopor utama pembukaan areal

kelapa sawit di Kecamatan Sosa yang tadinya merupakan Padang Ilalang dan Hutan

yang tidak produktif dengan keberadaan PTPN-IV di Kecamatan Sosa areal berubah

menjadi tanaman Kelapa Sawit yang terdiri dari tanaman Kebun Inti dan Plasma.

Sasaran utama adalah untuk meningkatkan taraf hidup para petani tradisional

melalui Pola PIR (Perkebunan Inti Rakyat) yang berkaitan dengan program

Pemerintah melalui Departemen transmigrasi.

Dengan keberadaan PTP. Nusantara-IV di Kecamatan Hutaraja tinggi secara

tidak langsung masyarakat Sosa yang tadinya belum mengetahui tata cara bercocok

tanam dan kegunaan Kelapa Sawit, saat ini masyarakat Sosa yang bukan petani PIR

Trans sudah menanam lahannya dengan tanaman kelapa sawit, bahkan tanaman

PTPN IV memiliki 30 Unit Kebun yang mengelola budidaya Kelapa Sawit

dan Teh, dan 3 unit Proyek Pengembangan Kebun Inti Kelapa Sawit, 1 unit Proyek

Pengembangan Kebun Plasma Kelapa Sawit, yang menyebar di 9 Kabupaten, yaitu

Kabupaten Langkat, Deli Serdang, Serdang Bedagai, Simalungun, Asahan, Labuhan

Batu, Padang Lawas, Batubara dan Mandailing Natal.

3.2 SEJARAH SINGKAT KEBUN SOSA

Wilayah Padang Bolak/Padang Lawas yang didalamnya termasuk Barumun

Sosa mempunyai Iklim kering, selama ratusan tahun digarap oleh penduduk dengan

sistem ladang berpindah, disamping itu merupakan penggembalaan ternak secara

tradisional, hal tersebut menyebabkan ekosistem tidak dapat dipertahankan

mengakibatkan kelestarian Sumber Daya Alam semakin merosot sehingga wilayah

Padang Bolak/ Padang Lawas berubah menjadi Savana. Keadaan tersebut membuat

lokasi Padang Bolak terpilih sebagai objek Pembangunan Kebun Inti dan Plasma.

PIR Trans Sosa berlokasi di Kecamatan Hutaraja Tinggi Kabupaten Padang

Lawas, Propinsi Sumatera Utara. Jarak dari Kantor Direksi Medan ± 625 KM, dari

Kota Kabupaten Sibuhuan ± 15 Km dan dari kota Kecamatan Panyabungan ± 35

Km.

Adapun dasar pembangunan Kebun Inti dan Plasma

1. Surat PNP VII (saat ini PTPN-IV) kepada Gubernur KDH Tingkat I

Propinsi Sumatera Utara No. 07.07/X/280/1983 tanggal 31 Kamiaro 1983

2. Surat Menteri Muda Urusan Peningkatan Produksi Tanaman Keras No.

1. Tindak lanjut dari Surat Menteri Muda Urusan peningkatan Produksi tanaman

keras tersebut, PNP VII (saat ini PTPN-IV) melalui surat-surat

No.07.07/X/280/1983 tanggal 29 Agustus 1983 dengan perincian sebagai

berikut :

2. Untuk Kebun Inti seluas 24.000 Ha

3. Untuk Kebun Plasma seluas 24.000 Ha

Pemerintah Daerah Tingkat II Tapanuli Selatan melalui Surat No.

133338/22/1983, tanggal 04 Oktober 1983 telah menyetujui permohonan

Pembangunan Kebun Inti dan Plasma seluas 48.000 Ha di Kecamatan Sosa

Kabupaten Tapanuli Selatan pada saat itu.

3.3 LETAK GEOGRAPHIS

Unit Kebun Sosa salah satu unit strategis bisnis dari PT Perkebunan

Nusantara IV (Persero) dibangun pada awal tahun 1985. Terdiri dari 9 (sembilan)

Afdeling dengan luas konsesi 7.205.90 Ha berdasarkan SK HGU Menteri Negara

Agraria / Kepala badan Pertahanan Nasional nomor : 46/HGU/BPN/99 tanggal 11

Mei 1999. Dengan peta situasi No. 202/1987 (2.186.70 Ha) yakni Sosa I Afdelin I,II,

dan III dan peta situasi N0. 203/19 (5.119.20 Ha) yakni Sosa II Afdelin IV, V, VI,

VII, VIII, IX) yang berada di Kecamatan Sosa yang berbatasan dengan:

− Sebelah Utara berbatasan dengan Kecamatan Barumun Tengah

− Sebelah Timur berbatasan dengan Kecamatan Dalu-Dalu Riau

− Sebelah Selatan berbatasan dengan Pasir Pangaraian-Riau

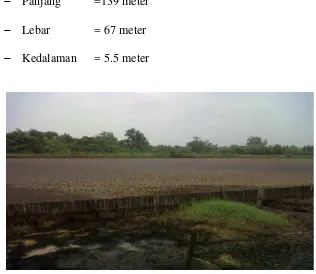

Gambar. 3.1 Tampak depan PKS Sosa

3.4 Kondisi Existing IPAL PKS Kecamatan Sosa

Air limbah Pabrik Kelapa Sawit merupakan merupakan faktor pencemaran

pada media penerima, untuk mengatasi pencemaran tersebut, maka air limbah pabrik

harus diproses dan dinetralisir sebelum dibuang ke lingkungan atau ke badan

penerima (sungai), Instalasi Pengolahan Air Limbah (IPAL)di PKS Kecamatan Sosa

merupakan pengolahan limbah yang menggunakan 2 metode yaitu sistem aplikasi

lahan (Land Application) dan sistem metode kolam(Ponding System). Instalasi ini terdiri dari beberapa unit bangunan yang saling berangkaian dalam proses

pengolahan air buangan.

1. Bak Pengutipan Minyak Parit (Fat-pit)

Limbah cair yang dihasilkan dari pengolahan kelapa sawit sebelun di alirkan

ke kolam UPLC(Unit Pengolahan Libah Cair) maka terlebih dahulu harus dialirkan

ke kolam Fat-pit (gambar 3.2) yang berfungsi untuk melakukan penyaringan kembali

minyak-minyak yang tercampur dengan limbah dan air. Bak ini memiliki dimensi:

− Panjang : 17,5 meter

− Lebar : 7,5 meter

Gambar. 3.2 kolam Fat-pit

Prisip pemisahan ini berdasarkan dari berat jenis minyak. Minyak yang

memiliki berat jenis yang lebih berat akan mengendap dan sebaliknya jika berat jenis

minyak yang rendah akan berada di permukaaan pembersihan bak dan pemeriksaan

dilakukan 2 bulan sekali. Dari kolam ini selanjutnya air limbah akan di alirkan ke

kolam deoiling pond dengan menggunakan pompa.

2. Kolam Deoiling Pond

Kolam deoiling Pond ini merupakan kolam yang ke dua setelah kolam fat-pit

yang berada di lokasi PKS Kecamatan Sosa waktu tinggal limbah pada kolam ini

selama 8 hari. Kolam deoiling pond yang terdapat pada gambar (3.3) memilki

dimensi:

− Panjang = 67 meter

− Lebar = 32 meter

Gambar.3.3 kolam Deoiling Pond

Kedalam kolam Deoiling Pond yang mencapai kedalam 3 meter bertujuan

untuk menjaga suasana aerobik sehingga dapat merombak bahan-bahan organik

semaksimal mungkin melalui proses yang bertahap.

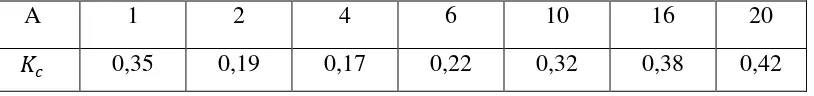

3. Kolam Primery Anaerobic Pond

Kolam Primery anaerobic I yang terdapat pada (gambar 3.4) merupakan

proses lanjutan setelah terjadi pada kolam Deoiling Pond. Di kolam ini waktu tinggal

limbah selama 71 hari. Adapun dimensi kolam Primery anaerobic adalah:

− Panjang =139 meter

− Lebar = 67 meter

− Kedalaman = 5.5 meter

4. Kolam Secondary Anaerbic Pond

Kolam Primery anaerobic II yang terdapat pada (gambar 3.5) merupakan

proses lanjutan setelah terjadi pada kolam Anaerobic I. Di kolam ini bertujuan untuk

menurunkan suhu setelah beberapa waktu berada pada kolam anaerobic I. Waktu

tinggal limbah pada kolam anaerobic II selama 37 hari. Melalui kolam secondry

anaerobic pond ini dilakukan sistem aplikasi lahan (Land Aplication) dimana limbah dari kolam ini di alirkan kelahan kelapa sawit melalui pompa yang dialiri pipa

sepanjng 12 km. Adapun dimensi kolam Primery anaerobic II adalah:

− Panjang = 100 meter

− Lebar = 50 meter

− Kedalaman = 5.5 meter

Gambar Kolam.3.5 kolam secondary Anaerobic Pond

Kolam fakultatif (gambar 3.6) ini berfungsi untuk memantau hasil kerja dari

kolam anaerobik I dan kolam anaerobik II merupakan kolam transisi antara kolam

anaerobic dengan kolam maturasi (aerobik). Waktu tinggal pada kola mini selama 34

hari. Adapun dimensi kolam ini adalah:

− Panjang = 140 meter

− Lebar = 70 meter

− Kedalaman = 2.5 meter

Gambar.3.6 kolam facultative

6. Kolam Algae pond

Kolam algae (gambar 3.7) kolam ini berfungsi untuk menurunkan kadar BOD

sehingga aman untuk di buang ke lingkungan maupun sungai. Rancangan kolam

yang luas namun dangkal sangat memberi peluang bagi bakteri untuk berkembang

biak dengan sangat baik karena penyinaran matahari bisa sampai kedasar

kolam.Kolam algae I, II dan III merupakan kolam yang berfungsi yang sama

dimensi yang sama yang ada dilingkungan PKS Kecamatan Sosa berjumlah 3 buah

kolam. Kolam algae ini mempunyai dimensi:

− Panjang = 130 meter

− Lebar = 40 meter

− Kedalaman = 2.0 meter

Gambar .3.7 kolam Algae Pond

7. Final Pond (Algae Pond)

kolam final pond adalah kolam penampungan limbah terakhir sebelum

dialirkan ke badan sungai dengan mutu air yang diizinkan oleh menteri lingkungan

hidup. Sehingga air sungai tidak berbahaya bagi kesehatan masyarakat yang

− Panjang = 20.9 meter

− Lebar = 9.05 meter

− Kedalaman = 1.5 meter

Gambar.3.8 kolam final Pond

3.5Metode pengumpulan data

Dalam penelitian ini data merupakan hal yang paling utama sebagai alat

untuk penelitian hipotesis pembuktian untuk mencapai penelitian ini.

Ada 2 tipe data yang menjadi dasar dalam penelitian ini yaitu:

1) Data primer dan

2) Data sekunder

Data primer merupakan data yang diperoleh langsung dari Instalasi

Pengolahan Air Limbah pada PKS Kecamatan Sosa, baik secara pengamatan

, peninjauan ataupun melalui pengukuran saluran dan kolam-kolam yang ada.

Adapun data primer yang diperoleh adalah:

1) Hasil penggambaran Layout Instalasi Pengolahan Air Limbah PKS

Kecamatan Sosa.

2) Hasil pengukuran saluran buangan (pipa) maupun dimensi dari kolam limbah.

3) Hasil pengamatan kondisi Instalasi Pengolahan Air Limbah dengan foto

dokumentasi.

2. Data sekunder

Data sekunder merupakan data yang diperoleh langsung dari instansi terkait

dalam penelitian ini. Adapun data-data sekunder yang di peroleh adalah:

1) Data balai riset dan standarisasi industri Padang lawas

2) Data dari laboratorium Pabrik Kelapa Sawit Kecamatan Sosa

3.6 Analisa data

Dari data-data yang diperoleh maka metode yang digunakan untuk

menganalisis data menjadi suatu analisa penelitian yaitu : data yang telah diperoleh

diolah dalam suatu perhitungan untuk mendapatkan hasil penelitian yang selanjutnya

akan diambil suatu kesimpulan dari tujuan penulisan ini.

Adapun cara analisa untuk memperoleh hasil dalam penelitian ini adalah:

1) Menghitung Volume pada tiap-tiap kolam.

2) Menghitung debit yang akan disalurkan ke tiap-tiap kolam.

3) Menghitung total debit limbah cair.

E = 100 x (1 - / (1+kt)) = 100 x �� 1+��

Dimana:

E = rasio eliminasi (%)

K = tetapan laju eliminasi (d’) (mg/L)

T = waktu tingga (d)

5) Menghitung kehilangan energy total kehilangan energy, dan tinggi tekanan

total yang harus di kerjakan pompa.

6) Menghitung daya pompa yang akan digunakan.

P=��� 75�

Dimana :

P = Daya pompa(hp)

Q = Debit aliran (�3/�) H = Tinggi tekanan efektif (m) � = berat jenis zat cair (kg/m3) � = Efisiensi pompa atau turbin (%)

7) Menentukan waktu tinggal (retention time) pada suatu kolam. Tr = ������ �����

� �24

8) Menghitung debit maksimum hasil kegiatan industri PKS.

DM = Dm x pb

Dimana :

DM = debit limbah cair maksimum yang diperbolehkan bagi industri yang

Dm = debit limbah cair maksimum yang sesuai dengan industri bersangkutan

(m3/ton CPO)

Pb = Produk yang sebenarnya dalam sebulan (ton CPO)

9) Sistem aplikasi lahan (Land application).

10) Menghitung diameter pipa.

3.7 Efisiensi pengolahan Limbah

Hasil dari pengolahan limbah pabrik kelapa sawit (PKS) Kecamatan sosa

pada saat ini masih dalam golongan berbahaya apa bila limbah secara langsung

dibuang ke lingkungan maupun ke sungai, sehingga limbah sangat diperlukan

pengolahan terlebih dahulu pada tiap-tiap kolam yang tersedia sebelum limbah

dibuang kelingkungan maupun ke sungai.

Pengolahan yang dilakukan terhadap air limbah pada tiap- tiap kolam

bertujuan agar limbah cair hasil dari pengolahan sawit tersebut bisa dibuang ke

sungai tanpa menimbulkan pencemaran yang dapat menyebabkan lingkungan

menjadi kurang sehat dan berbahaya bagi makhluk hidup yang berada di sekitar

BAB IV

EVALUASI DAN PEMBAHASAN

Pabrik kelapa sawit (PKS) yang berada di Kecamatan Sosa memiliki

kapasitas olah sebesar 50 ton TBS/jam, maka secara otomatis bertambah pula jumlah

kebutuhan air yang digunakan pada kegiatan produksi dengan jumlah pengolahan

limbah cair yang bertambah.

Jumlah limbah cair dari suatu pabrik Kelapa Sawit bergantung dari

kapasitasnya. Pabrik Kelapa Sawit PTPN IV kecamatan Sosa mempunyai kapasitas

sebesar 50 ton TBS/Jam. Jumlah limbah cair yang dihasilkan rata-rata sekitar 60%

dari kapasitas pabrik. Jadi bila kapasitas pabrik 50 ton TBS/Jam, maka jumlah

limbah cairnya sekitar 30 ton /jam. Pabrik kelapa sawit PTPN IV Sosa beroperasi

selama 22 jam setiap harinya. Jadi jumlah limbah cair adalah 660 m3/hari.

Pengolahan limbah cair PKS umumnya diawali dengan proses anaerobik,

karena kemampuan proses ini dalam menurunkan BOD atau mendegradasi bahan

organik, jauh lebih tinggi dari proses aerobik. Karena itu, dengan proses anaerobik

BOD dapat diturunkan hingga mencapai sekitar 2000 ppm. Baru kemudian proses

aerobik dapat menurunkan BOD lagi sampai dibawah 75 ppm.

4.1 Unit inti pengolahan limbah cair PKS

Unit-unit pengolahan limbah cair yang umum digunakan pada Pabrik kelapa

sawit adalah:

a. Unit fat-pit, yaitu kolam penampung limbah cair dari unit proses sludge

kembali minyak sawit yang masih dapat diambil dan dimanfaatkan kembali

untuk dialirkan ke unit peoses pengolahan minyak mentah sawit.

b. Unit anaerobik, yaitu kolam penampung limbah cair yang berasal dari fat-pit,

dan unit-unit proses yang lain, seperti unit sterilisator kondensat, unit

Hydrocyclone dan unit demineralisasi. Unit anaerobik ini hanya berupa

kolam-kolam (dapat berupa 4 buah kolam atau lebih ) yang kedalamannya

sekitar 3 - 4 meter lebih.

c. Unit aerobik, yaitu unit proses pengolahan limbah cair setelah unit anaerobik.

Unit ini juga berupa kolam-kolam yang dapat berjumlah 4 buah kolam atau

lebih yang mempunyai kedalam sekitar 1,5 – 2 meter saja. Pada unit aerobik

ini tidak dilakukan pengadukan dipermukaan dan juga tidak dilakukan suplai

udara dari dasar kolam, Jadi proses pengolahan dibiarkan berjalan secara

alamiah saja.

4.2 Tidak berjalannya SOP (standar operation procedure)

Pengoperasian dan pemeliharaan unit-unit pengolahan limbah cair, seperti yang

telah diuraikan diatas, masih belum dilakukan secara benar. Hal tersebut dapat dilihat

pada:

− Pengoperasian unit fatpit yang sangat tidak optimal, yaitu masih banyak minyak yang terapung yang teremulsi dalam air dan tidak terambil kembali

untuk diproses pada unit pengolahan minyak mentah sawit. Juga terlihat

masih banyak tedapat lumpur yang mengendap pada dasar kolam dan hal ini

menyebabkan proses pengolahan tidak berjalan optimal. Selain itu juga

bagian-baguan peralatan fatpit juga menjadi terbebani, sehingga mudah

Limbah

Fat-Pit

Deoiling Pond

− Pengoperasian kolam Anaerobik juga tidak dilakukan dengan benar.

Misalnya tidak adanya jadwal rutin (minimal sebulan sekali) dilakukan

pengerukan endapan lumpur pada dasar kolam. Dengan demikian kedalam

kolam sudah tidak sesuai lagi dengan desain semula. Demikian pula dengan

kapasitas penampungan limbah cair yang sudah tidak sesuai lagi dengan

kemampuan optimal (volume awal).

− Pengoperasian kolam aerobik sangat tidak sesuai dengan prosedur.

Pengadukan di permukaan dan suplai udara dari dasar kolam tidak dilakukan.

Akibatnya proses pengolahan aerobik hanya berlanagsung pada permukaan

saja. Jadi pada bagian bawah kolam tetap saja terjadi proses anaerobik.

Dengan demikian proses pengolahan pada unit ini tidak berjalan dengan

Gambar.4.1 Bagan alir pengolahan limbah PKS Kecamatan Sosa

4.3 Evaluasi Kolam Fat-Pit

Pada kolam fat-pit ini berfungsi untuk mengutip kembali minyak yang terikut

Gambar.4.2 Dimensi kolam Fat-pit

Dimensi Kolam Fat – pit saat ini:

− Panjang : 17,5 meter

− Lebar : 7,5 meter

− Tinggi : 2,5 meter

− Volume : 328 m3

Dimana dimensi kolam fat-pit pada saat ini sudah tidak layak lagi untuk

menampung limbah yang berkapasitas 660 m3/hari, maka perlu dilakukan peninjauan

terhadap retention time pada kolam fat-pit agar pengolahan bisa berjalan secara efektif.

Kapasitas perencanaan (Q) : 660 m3/hari

Waktu tinggal pada saat ini (Tr) =328�3

660 x 24 jam = 12 jam.

Ini berarti limbah masih bisa ditampung pada kolam fat-pit ini selama 12 jam.

Kemudian langkah selanjutnya adalah mengevaluasi saluran pipa yang

digunakan untuk mengalirkan air limbah dari kolam fat-pit ke kolam selanjutnya

yaitu kolam deoiling pond.

a. Jenis pipa yang digunakan.

Diameter pipa = 6” = 15,24 cm = 0,1524 m

Panjang pipa = 45 meter

Debit Aliran (Q) = 660 m3/hari = 27,5 m3/jam

Mencari nilai f untuk jenis pipa galvanize iron

Re = V.D/� = 0,411 � 0,1524

Dari digram Moody ,diperoleh f = 0,015

Kehilangan tenaga (minor loss)selama terjadi pengaliran yang diakibatkan oleh beberapa hal,yaitu:

Akibat belokan pada pipa

Sudut � = 900, kb = 0,98 , jumlah belokan (n) = 4

Hb = Kb x ( V2/2g )

= (4 x 0,98) x (0,4112/2x9,81) = 0,03 m

Akibat sambungan pada pipa

Ks = 0,5 , n = 3

Hs = (n x Ks) x ( V2/2g )

= (3 x 0,5) x (0,4112/2x9,81)