iii

PENGARUH SUHU SINTERING TERHADAP FUNGSIONALITAS DAN KARAKTERISTIK TERMAL KOMPOSIT MgO-SiO2BERBASIS SILIKA

SEKAM PADI

Oleh

Tri Yulia Sari

Pada penelitian ini telah dilakukan pembuatan komposit MgO-SiO2 menggunakan

metodesol-geldengan bahan magnesium nitrat heksahidrat (Mg(NO3)2.6H2O) dan

silika hasil ekstraksi sekam padi dengan perbandingan 3:2. Pembuatan komposit MgO-SiO2 dilakukan dengan mencampurkan larutan magnesium nitrat dan sol

silika hasil ekstraksi sambil diaduk selama satu jam sehingga menghasilkan gel komposit MgO-SiO2. Gel dikeringkan pada suhu 110 °C selama 24 jam hingga

diperolehgelkering (serbuk). Serbuk yang diperoleh dicetak dan disintering pada suhu 1000, 1100, 1200, 1300 °C. Sampel yang dikarakterisasi dengan FTIR menunjukkan kehadiran gugus fungsi O-H, C=O, C-O, C-H, N-O, Si-O-Si, Mg-O-Si, Mg-O, dan Si-O pada sampel tanpa sintering, sedangkan pada sampel yag disintering gugus C-O, C-H, N-O tidak terdeteksi. Hal ini juga menunjukkan bahwa peningkatan suhu sintering menyebabkan pengurangan Si-O yang mengindikasikan bahwa silika banyak bereaksi dengan Mg-O dan membentuk gugus Mg-O-Si. Hasil DTA menunjukkan sampel tanpa sintering terdapat tiga puncak endoterm terkait dengan penguapan air, penguapan zat pengotor, dan dekomposisi serpentin. Pada sampel yang disintering pada suhu 1000, 1100, dan 1300 °C hanya terdeteksi satu puncak endoterm terkait dengan penguapan air, tetapi dalam sampel yang disintering pada suhu 1200 °C terdapat tiga puncak endoterm, di mana satu puncak karena penguapan air dan dua puncak lainnya terkait dengan dekomposisi serpentin. Hasil analisis TGA menunjukkan sampel tanpa sintering mengalami pengurangan massa 2,66%, sementara sampel dengan perlakuan sintering pengurangan massa berkisar antara 0,24-2,90%, dengan pengurangan massa yang cukup besar terjadi pada sampel yang disintering pada suhu 1200 °C.

iv

THE EFFECT OF SINTERING TEMPERATURE TO FUNCTIONALITY AND THERMAL CHARACTERISTIC OF COMPOSITE MgO-SiO2

BASED ON RICE-HUSK SILICA

By

Tri Yulia Sari

In this study MgO-SiO2 composite with mass ratio of MgO : SiO2 of 3:2 was

synthesized using sol-gel method from magnesium nitrate hexahydrate (Mg(NO3)2.6H2O) and silica obtained from rice husk. Preparation of composite

was conducted by mixing the raw materials under stiring for one hour to produce composite gel. The gel was dried at 110 °C for 24 hours and dry gel was ground into powder, followed by sintering at different temperatures of 1000, 1100, 1200, 1300 °C. Characaterization of the sample using FTIR reveals the presence of several functional groups, including O-H, C=O, C-O, C-H, N-O, Si-O-Si, Mg-O-Si, Mg-O, and Si-O in the sample without sintering treatment, while in the sintered samples, no C-O, C-H, N-O were detected. It is also found that increased sintering temperature led to reduction of Si-O suggesting that more silica was converted to Mg-O-Si. The results of DTA analyses demonstrated that in the sample without sintering, three endothermic peaks were detected associated with water vaporation, impurities vaporation, and decomposition of serpentine, respectively. In the samples sintered at 1000, 1100, and 1300 °C, only one endothermic peak was detected, associated with water vaporation but in the sample sintered at 1200 °C three endothermic peaks were detected, one due to water vaporation and the other two due to decomposition of serpentine. The results of TGA analyses indicate that for the sample without sintering, the mass loss was 2.66%, while the mass loss of sintered samples ranges between 0,24-2.90%, with the highest loss for the sample sintered at 1200 °C.

I. PENDAHULUAN

A. Latar Belakang

Komposit merupakan kelompok material yang terus dikembangkan hingga dewasa ini. Dari beragam komposit yang sudah dikenal, komposit MgO-SiO2

merupakan salah satu yang banyak diteliti dan terus dikembangkan. Komposit ini banyak menarik perhatian untuk material temperatur tinggi dan dianggap sebagai material unggul karena memiliki sifat-sifat yang baik, sehingga mempunyai lingkup aplikasi yang sangat luas, misalnya digunakan dalam bidang metalurgi yakni sebagai penopang baja cair, bahan proyektil, refraktori, pembuatan gelas keramik, dan sebagainya (Matthew dkk, 1998; Pack dkk, 2005). Beberapa keunggulan dari komposit MgO-SiO2 adalah permitivitas dielektrik rendah (εr =

6,8-8,2) dan resistivitas tinggi (~105-1010W cm) sehingga sangat baik digunakan sebagai bahan isolator listrik (Song and Chen, 2008). Hasil penelitian sebelumnya (Xu dan Wei, 2005; Jing dkk, 2009; Saberi dkk, 2007) menunjukkan bahwa komposit MgO-SiO2 juga memiliki stabilitas kimia yang baik dan konduktivitas

termal rendah sehingga sangat baik digunakan sebagai isolator panas.

banyak ditemui dalam bahan tambang/galian yang berupa mineral seperti pasir kuarsa, batu granit, tanah liat, dan abu terbang batubara. Kelemahan bahan mineral seperti pasir kuarsa adalah memiliki kekristalan bahan yang tinggi yang mengakibatkan proses peleburan berlangsung pada temperatur tinggi dan perlu waktu yang relatif lama (Sriyanti dkk, 2005). Silika sintesis yang paling dikenal luas adalah TEOS dan TMOS, namun keduanya mempunyai harga yang relatif mahal, sulit didapat, dan tidak ramah lingkungan (Balkis dan Setiawan, 2009). Karena kendala-kendala di atas, bahan baku alternatif yang paling murah, mudah didapat, ramah lingkungan, terbarukan, dan dapat langsung digunakan dalam metode sol-gel adalah silika sekam padi. Adapun keunggulan silika sekam padi dibanding silika mineral adalah mudah diperoleh dalam bentuk sol dengan struktur amorf dan bersifat reaktif (Sembiring dan Karo-Karo, 2007). Pembuatan silika sekam padi dapat dilakukan dengan dua metode yaitu metode pengabuan dan metode ekstraksi alkalis.

yang dapat meningkatkan kristalinitas silika, sehingga akan mudah bereaksi dengan bahan lain menggunakan metodesol-gel(Ginting, 2009).

Aspek penting lainnya dalam bidang komposit adalah sifat-sifatnya, diantaranya adalah fungsionalitas dan sifat termal. Pada prinsipnya, karakterisasi fungsionalitas dilakukan untuk mengetahui ikatan-ikatan yang terbentuk sehingga diketahui senyawa yang terkandung pada bahan yang digunakan. Selain itu, sifat termal penting diketahui karena pada prinsipnya sifat termal menunjukkan kestabilan termal suatu komposit pada suhu tinggi. Dalam pembuatan komposit, telah diketahui bahwa sifat-sifat komposit sangat dipengaruhi oleh perlakuan termal, salah satunya adalah proses sintering. Pada proses sintering terjadi pengurangan pori, pertumbuhan butir, dan peningkatan densitas. Butiran-butiran saling melebur dan menyatu menjadi lebih padat sehingga dapat menambah kekuatan pada komposit itu sendiri.

Berdasarkan keunggulan-keunggulan silika sekam padi dan kesederhanaan metode untuk mendapatkannya, dalam penelitian ini pembuatan komposit MgO-SiO2dilakukan menggunakan metode sol-gel, dengan memanfaatkan silika sekam

padi dan magnesium nitrat heksahidrat (Mg(NO3)2.6H2O). Penelitian ini bertujuan

untuk menganalisis komposit MgO-SiO2 dengan perbandingan antara MgO

dengan SiO2 sebesar 3 : 2 yang telah disintering pada suhu yang berbeda.

Fungsionalitas komposit MgO-SiO2 akan dikarakterisasi menggunakan FTIR

dikarakterisasi menggunakan DTA/TGA (Differential Thermal Analysis/Thermal Gravimetry Analysis).

B. Rumusan Masalah

Adapun rumusan masalah yang dipelajari dalam penelitian ini berdasarkan ruang lingkup penelitian yang telah dipaparkan di atas adalah sebagai berikut:

1. Bagaimana pengaruh perlakuan sintering pada suhu 1000, 1100, 1200 dan 1300 °C terhadap fungsionalitas komposit MgO-SiO2.

2. Bagaimana pengaruh perlakuan sintering pada suhu 1000, 1100, 1200 dan 1300 °C terhadap karakteristik termal komposit MgO-SiO2.

C. Batasan Masalah

Batasan masalah dalam penelitian ini adalah sebagai berikut:

1. Metode yang digunakan dalam membuat komposit MgO-SiO2adalah metode

sol-gel.

2. Silika yang digunakan adalah sol silika hasil ekstraksi dari sekam padi menggunakan larutan Kalium Hidroksida (KOH 5%).

3. Komposisi magnesium oksida sol dan silika sol dalam membuat komposit MgO-SiO2adalah 3 : 2.

D. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1. Untuk mengetahui pengaruh suhu sintering terhadap fungsionalitas komposit MgO-SiO2.

2. Untuk mengetahui pengaruh suhu sintering terhadap karakteristik termal komposit MgO-SiO2.

E. Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut: 1. Sebagai bahan acuan bagi pihak-pihak yang ingin melakukan penelitian

mengenai silika sekam padi.

2. Sebagai alternatif dalam pemilihan bahan baku dan metode pembuatan komposit MgO-SiO2.

II. TINJAUAN PUSTAKA

A. Komposit

Suatu material komposit terdiri dari lebih dari satu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya. Pada dasarnya, komposit didefinisikan sebagai campuran makroskopik dari penguat atau filler dan matriks (Urquhart, 1991). Filler merupakan material yang umumnya jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik. Sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan. Matriks yang umum digunakan berupa polimer, keramik, dan logam, sehingga berdasarkan matriks penyusunnya komposit dapat diklasifikasikan ke dalam tiga kelompok besar, yaitu:

1. Metal Matriks Composite(menggunakan matriks logam) 2. Ceramic Matriks Composite(menggunakan matriks keramik) 3. Polymer Matriks Composite(menggunakan matriks polimer)

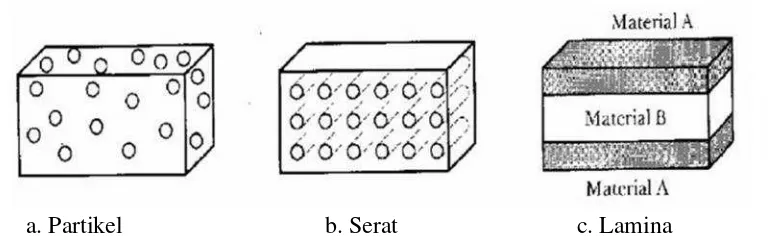

1. Particulate Composite Materials

Merupakan jenis komposit yang menggunakan partikel/butiran sebagai filler. Partikel berupa logam atau non logam dapat digunakan sebagaifiller.

2. Fibrous Composite Materials

Merupakan jenis komposit yang pengisinya berupa serat. 3. Structural Composite Materials

Terdiri dari sekurang-k u r a n gn ya d u a m a t e r i a l b e r b e d a ya n g d i r e k a t k a n b e r s a m a - s a m a . P r o s e s pelapisan dilakukan dengan mengkombinasikan aspek terbaik dari masing-masing lapisan untuk memperoleh bahan yang berguna.

Adapun ilustrasi komposit berdasarkan penguatnya dapat dilihat pada Gambar 1.

a. Partikel b. Serat c. Lamina

Gambar 1. Ilustrasi komposit berdasarkan penguatnya (Michael dan David, 1980).

kekuatan yang lebih tinggi, tahan korosi, dan memiliki biaya perakitan yang lebih murah karena berkurangnya jumlah komponen dan baut-baut penyambung (Zulfikar, 2007).

B. Komposit MgO-SiO2

MgO-SiO2 merupakan senyawa kimia dari garam silikat khususnya magnesium,

yang umum ditemukan di alam dalam bentuk hydrous silicate yakni talc (Mg3Si4O10(OH)2) dan serpentine (Mg3Si2O5(OH)4), serta dalam bentuk

anhydrous silicate yakni enstatite (MgSiO3) dan forsterite (Mg2SiO4) (Deer dkk,

1966; Farlex, 2003). Talc dan serpentine merupakan mineral magnesium silikat yang salah satu komposisinya adalah air. Talc memiliki komposisi MgO 31,7%, SiO2 63,5%, dan H2O 4,8%, sedangkan serpentine memiliki komposisi MgO

43%, SiO2 44,1%, dan H2O 12,9%. Apabilatalc dan serpentine diberi perlakuan

termal pada suhu 400-800 °C keduanya mengalami dehidrasi sehingga komposisi yang tersisa (MgO dan SiO2) akan mengalami pembentukan struktur forsterite

danenstatite(Wei, 2010).

1. Enstatite

yaitu MgSiO3, namun strukturnya berbeda (Covey, 1995). Berdasarkan The

Mineral Enstatite dan Enstatite Mineral Data, enstatite memiliki karakteristik seperti dapat dilihat pada Tabel 1.

Tabel 1. KarakteristikEnstatite(MgSiO3).

Karakteristik Nilai

Warna Putih, abu-abu, hijau,

kuning atau coklat atau pucat cahaya, tidak berwarna pada bagian tipis

Titik lebur (°C) 1557

Permitivitas dielektrik 8,23

Kekuatan patah (Mpa.m1/2) 4,3 Koefisien ekspansi termal (x 10-5/°K) 1,86

Hardness(Mohs) 5 - 6

Density (gr/cm3) 3,189

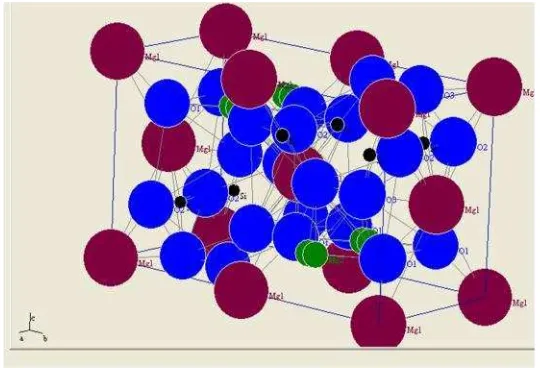

Berdasarkan karakteristik Enstatite(MgSiO3) pada Tabel 1, menurut Hugh-Jones

telah dimasukan pada PCW23 dihasilkan struktur MgSiO3 yang diperlihatkan

pada Gambar 2.

Gambar 2. StrukturEnstatite.

Dimana MgSiO3 memiliki struktur kristal ortorhombik dengan jari – jari atom

Mg2+sebesar 0,75 Ǻ, Si4+sebesar 0,4 , dan O2- sebesar 1,35 Ǻ. Dalam gambar Mg2+ditunjukan dengan warna hijau, Si4+warna merah, dan O2- warna ungu.

2. Forsterite

Forsterite adalah salah satu anggota dari kelompok mineral olivine dan merupakan mineral paling kaya magnesium. Secara geologi,forsterite terdapat di dalam batuan beku ultramafik danforsterite juga terdapat pada marmerdolomitic yang merupakan hasil dari metamorfosis batu gamping dengan kandungan magnesium yang tinggi (Levy, 1824). Adapun beberapa bahan baku yang terkandung dalam mineral forsterite antara lain MgO (50-60%), SiO2 (30-40%),

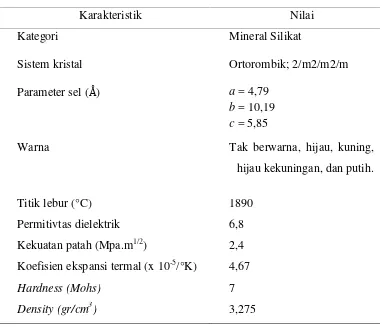

Forsterite Mineral Data, forsterite memiliki karakteristik dan sifat fisik yang dapat dilihat pada Tabel 2.

Tabel 2. KarakteristikForsterite(Mg2SiO4).

Karakteristik Nilai

Warna Tak berwarna, hijau, kuning,

hijau kekuningan, dan putih.

Titik lebur (°C) 1890

Permitivtas dielektrik 6,8

Kekuatan patah (Mpa.m1/2) 2,4 Koefisien ekspansi termal (x 10-5/°K) 4,67

Hardness (Mohs) 7

Density (gr/cm3) 3,275

Gambar 3. StrukturForsterite.

Dimana Mg2SiO4memiliki jari– jari atom Mg sebesar 1,6 Ǻ, Mg2+ sebesar 0,75

Ǻ, Si4+ sebesar 0,4 , dan O2- sebesar 1,35 Ǻ. Dalam gambar atom Mg ditunjukan dengan warna ungu, Mg2+ warna hijau, Si4+ warna hitam, dan O 2-warna biru.

3. Pembentukan Fase Komposit MgO-SiO2

Dalam sistem MgO-SiO2, pembentukan fase dipengaruhi oleh perubahan

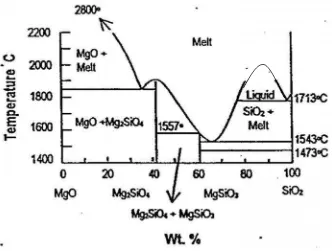

Gambar 4. Diagram fase sistem MgO-SiO2(Deer dkk, 1966).

Gambar 4 menunjukkan diagram fase kesetimbangan komposisi pembentukan forsterite dan enstatite dalam sistem MgO-SiO2 terhadap perubahan temperatur

dari bahan mineral. Dalam rentang suhu 1400-1850 °C terjadi pembentukan forsterite,enstatite, danpericlase(MgO). Dengan komposisi sekitar 20-40% SiO2

dan 60-80% MgO, akan terbentuk forsterite murni dengan tambahan periclase hingga suhu 1850 °C. Di mana pada suhu 1557 °C forsterite sudah terbentuk sebagai fase stabil dengan sedikit enstatite. Pada suhu yang lebih tinggi (>1850 °C) hanya terbentuk periclase dengan tambahan cairan akibat terjadinya proses peleburan forsterite dari fase padatan menjadi fase cairan dan menyebabkan sampel menyusut dengan cepat.

Sementara itu, dengan komposisi sekitar 60-80% SiO2 dan 20-40% MgO

suhu di atas 1543 °C hanya terbentuk silika dengan tambahan lelehan karena enstatitemulai mengalami peleburan. Pada suhu diatas 1713 °C fasa cairan sudah terbentuk. Ketika komposisi MgO dan SiO2 berada pada posisi setimbang, maka

akan terbentukenstatitesebagai fase tunggal.

Berdasarkan diagram fase sistem MgO-SiO2, dapat disimpulkan bahwa

pembentukan fase dipengaruhi oleh perubahan temperatur dan komposisi magnesia/silika. Menurut penelitian sebelumnya (Saberi dkk, 2007), dengan menggunakan bahan magnesium nitrat heksahidrat (Mg(NO3)2.6H2O) dan silika

di mana sampel lebih didominasi oleh komposisi MgO, menunjukkan bahwa prekursor pada dasarnya adalah amorf. Pada sekitar suhu 600 °C sudah mulai muncul MgO (periclase), sementara forsterite terbentuk antara suhu 700 dan 800 °C secara perlahan seiring dengan meningkatnya suhu.

4. Aplikasi Komposit MgO-SiO2

Dengan titik lebur yang tinggi (1890 °C), komposit MgO-SiO2 dapat digunakan

sebagai substitusi bahan tahan api untuk tungku peleburan dalam industri logam (Sumarnadi dkk, 1998). Komposit MgO-SiO2 memiliki konduktivitas listrik yang

rendah, hal ini membuat komposit MgO-SiO2 dapat digunakan sebagai bahan

substrat yang ideal untuk elektronik seperti Integration Circuit (IC) (Kosanovic dkk, 2006; Saberi dkk,2007). Komposit MgO-SiO2 juga dapat diterapkan sebagai

sobek, ketahanan kikisan pada suatu bahan yang dihasilkan (Ni dkk, 2007). Berdasarkan penelitian yang telah dilakukan sebelumnya (Putro dan Ardhiany, 2010), silikat memiliki sistem mikroporus (ukuran pori < 1nm) dan memiliki sifat hidrophobik sehingga MgO yang berikatan dengan silikat menjadikannya sebagai adsorben yang paling optimal. Adapun kemampuan adsorpsi yang sangat selektif menjadikan material ini dapat diaplikasikan sebagai bahanmolecular sieve.

C. Silika

1. Karakteristik Silika

Silika atau dikenal dengan silikon dioksida (SiO2) merupakan salah satu bahan

bahan keramik yang banyak ditemui dalam bahan galian yang disebut pasir kuarsa. Silika memiliki ciri fisik seperti berbentuk padatan atau serbuk yang halus, berwarna putih, tidak larut dalam air, dan memiliki daya tahan terhadap asam dan basa seperti H2SO4, NaOH, KOH, dan HCl (Katsuki, 2005; Kim dkk, 2004).

Silika memiliki stabilitas kimia yang baik, tidak larut dalam air, daya tahan terhadap temperatur tinggi dengan titik lebur mencapai 1725 °C, ekspansi termal rendah yakni sekitar (12,3-0,4)x10-6 K-1, dan bersifat resistant dengan nilai resistivitas >1014Ω msehingga baik digunakan sebagai isolator listrik.

tridymite yang merupakan jenis kristal utama silika memiliki stabilitas dan kerapatan yang berbeda (Brindly dan Brown, 1980). Struktur krital quartz, tridymite, dan crystobalite memiliki nilai densitas masing-masing sebesar 2,65x103 kg/m3, 2,27x103 kg/m3, dan 2,33x103 kg/m3 (Smallman dan Bishop, 2000). Berdasarkan perlakuan termal, pada suhu <570 °C terbentuk low quartz, untuk suhu 570-870 °C terbentukhigh quartzyang mengalami perubahan struktur menjadi crystobalite dan tridymite, sedangkan pada suhu 870-1470 °C terbentuk high tridymite, pada suhu >1470 °C terbentuk high crystobalite, dan pada suhu 1723 °C terbentuk silika cair.

2. Karakteristik Silika Sekam Padi

(Daifullah dkk, 2003; Adam dkk, 2006; Lin dkk, 2001). Selain itu, terdapat puncak bilangan gelombang yang mengindikasikan adanya gugus fungsi dari zat-zat yang ikut terlarut pada silika, yakni pada puncak bilangan gelombang 1635,5 cm-1menunjukkan ikatan C=O dari hemisellulosa (Suka dkk, 2008).

Penelitian lain yang telah dilakukan menggunakan DTA/TGA (Differential Thermal Analysis/Thermogravimetry) mengindikasikan bahwa sampel yang dikarakterisasi berupa silika hasil ekstraksi tanpa perlakuan sintering lebih mudah menyerap panas (endoterm) dibanding sampel yang diberikan perlakuan sintering 750 °C (endoterm pada suhu 662 °C) dan sintering 1050 °C (endoterm pada suhu 657 °C) (Sembiring, 2006; Triyanti, 2008).

D. Magnesium Oksida (MgO)

1. Karakteristik MgO

Magnesium oksida (MgO) merupakan mineral padatan putih higroskopis yang terjadi secara alami sebagai periclase. Mayoritas magnesium oksida (MgO) yang dihasilkan diperoleh dari pengolahan mineral alami seperti magnesite (MgCO3),

magnesium chloride (MgCl2), dan air laut (Gana, 2010). Adapun sifat fisik dan

Tabel 3. Sifat Fisik dan Karakteristik MgO.

Struktur kristal Kubik

Warna Putih

Bentuk fisik Padatan

Koefisien ekspansi termal 8,0 x 10-6/°K

Konduktivitas termal 42 Wm-1. °K

Resisitivitas (Ω cm) 107-108

Berat molekul 40,31 g/mol

Densitas teoritis 3,580 g/cm3

Hardness 5,5-6,0 Gpa

Titik leleh 2800°C

Pada Tabel 3 menunjukkan bahwa tingginya temperatur leleh pada MgO yaitu sebesar 2800 °C membuat MgO menjadi salah satu material baku yang penting di bidang keramik tahan panas. Produk keramik tahan panas atau api ini hampir sebagian besar dipasok dari luar negeri. Umumnya material bakunya diperoleh dari hasil pertambangan.

Magnesium oksida banyak diperoleh dari magnesit yang mengandung antara 88-98% MgO, dengan berbagai jumlah alumina, kalsium, zat besi, dan kotoran silika didalamnya (Kramer, 2000). Untuk menghasilkan MgO, magnesit (MgCO3)

MgCO3(s) MgO(s)+ CO2(g) (1)

Reaksi yang terjadi adalah endotermik (menyerap panas), maka panas harus diberikan untuk kelangsungan dekomposisi (Kingery dkk, 1976). Bahan lain yang dapat digunakan untuk mendapatkan MgO adalah magnesium nitrat dengan rumus kimia Mg(NO3)2. Magnesium nitrat merupakan serbuk kristal tak berwarna yang

paling stabil pada suhu kamar dengan densitas sebesar 1,46 g/cm3, titik lebur 89°C, dan ketika dipanaskan pada suhu 330°C secara menyeluruh magnesium nitrat akan berubah menjadi MgO (Yunli, 2005). Menurut Fu and Song (1999), melalui proses pemanasan, reaksi magnesium nitrat diperkirakan seperti pada persamaan:

Mg(NO3)2 (s) MgO(s)+ 2NO2 (g)+1 2O2 (g) (2)

Pada saat pemanasan terjadi penguraian senyawa nitrat menjadi gas NO2,

sehingga terbentuk senyawa MgO.

2. Struktur Kristal MgO

Gambar 5. Struktur Kristal MgO.

Dimana MgO memiliki sruktur kristal kubik dengan jari –jari atom Mg2+sebesar 0.75Ǻ dan O2- sebesar 1,35Ǻ. Dalam gambar Mg2+ ditunjukkan dengan warna biru dan O2- ditunjukkan dengan warna merah.

3. Aplikasi MgO

baik yakni sekitar 2,5 Mpa. m1/2 sehingga dapat digunakan sebagai bahan kontruksi. MgO juga mampu menetralkan asam oksida sulfur dalam pengolahan kertas sehingga dapat meningkatkan kualitas kertas.

E. Metode Ekstraksi Silika Sekam Padi

Selain sudah banyak dimanfaatkan, silika dari sekam padi dapat diperoleh dengan mudah dan sederhana yakni dengan metode ekstraksi alkalis (Sembiring dan Karo-karo, 2007). Dari penelitian yang telah dilakukan sebelumnya (Suka dkk, 2008) diketahui bahwa sekam padi yang diekstraksi memiliki kandungan silika dengan tingkat kemurnian mencapai 95,35%. Silika yang diperoleh menggunakan metode ini adalah berupasol, dimana silika pada fasesol merupakan silika amorf dan bersifat porous. Silika dapat dilarutkan menggunakan larutan alkalis seperti Kalium hidroksida (KOH), Natrium hidroksida (NaOH) (Kalapathy, 2000; Hsieh dkk, 2009), dan Ammonium hidroksida (NH4OH) (Della dkk, 2002). Namun dari

ketiga larutan alkalis tersebut, KOH dengan konsentrasi 5% menghasilkan silika yang lebih halus dengan ukuran butiran yang lebih seragam serta tingkat kemurniannya lebih tinggi (Suka dkk, 2008). Selain itu, larutan KOH juga memiliki sifat basa yang lebih kuat dari NaOH sehingga lebih bersifat reaktif.

F. Pembuatan Komposit MgO-SiO2

Dalam pembuatan material komposit MgO-SiO2, beberapa metode yang dapat

metode peleburan (melting), dan metodesol-gel(Saberi dkk, 2007; Kharaziha dan Fathi, 2009; Ni dkk, 2007). Metode padatan adalah metode yang dilakukan dengan mereaksikan bahan penyusunnya yang berbentuk padatan hingga didapatkan kehomogenitasan campuran. Untuk menggunakan metode ini ukuran partikel pada bahan yang digunakan harus sama sehingga sampel lebih menyatu (compact) dan metode ini harus menggunakan suhu tinggi. Kelemahan metode ini adalah apabila reaksi tidak sempurna maka akan menghasilkan fasa yang tidak diinginkan seperti menghasilkan partikel dengan ukuran besar hingga menyebabkan morfologi yang tidak teratur dan tingkat heterogenitas tinggi (Rahman, 1995). Metode peleburan adalah metode yang melibatkan proses pembakaran dengan suhu yang sangat tinggi pada pencampuran oksida-oksida logam sampai mecapai batas titik peleburan bahan. Kelemahan metode ini adalah tidak bisa digunakan pada suhu rendah.

Metode sol-gel merupakan metode yang melibatkan transisi sistem dari sebuah

liquid “sol” menjadi solid “gel” yang dapat membentuk padatan (Yusriati, 2008). Metode ini memiliki beberapa keunggulan dibanding metode lainnya, diantaranya prosesnya dapat dikontrol untuk mendapatkan kemurnian dan homogenitas komposisi yang tinggi, mudah dilakukan dan tidak memerlukan waktu yang lama (Sriyanti dkk, 2005), serta secara ekonomi metode sol-gel adalah metode yang paling sederhana dan murah seperti dalam pembuatan komposit MgO-SiO2.

Penelitian lain telah dilakukan pembuatan komposit MgO-SiO2 menggunakan

(MgO) (Tavangarian dan Emadi, 2010). Penggabungan kedua bahan tersebut akan menghasilkan reaksi sebagai berikut:

Mg3Si4O10(OH)2+ MgO → 4MgSiO3+ H2O (3)

MgO + MgSiO3 → Mg2SiO4 (4)

Pada tahap awal, silika yang terkandung dalam talc bereaksi dengan MgO membentuk enstatite. Selanjutnya,enstatite yang dihasilkan bereaksi dengan sisa MgO membentukfortserite.

G. MetodeSol-Gel

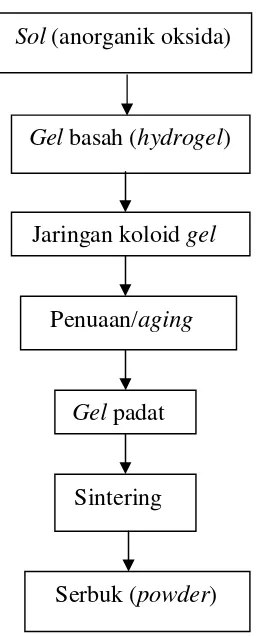

Gambar 6. Skema prosessol-gelsederhana silika (SiO2)

(Lampman dan Wheathon, 1991).

Proses sol-gel dapat dikontrol untuk mendapatkan kemurnian dan homogenitas komposisi yang tinggi (Brinker and Scherer, 1990). Adapun beberapa keuntungan dari metode sol-geladalah bisa menghasilkan partikel ukuran nano yang seragam serta peralatan yang digunakan relatif sederhana, prosesnya yang dapat berlangsung pada suhu kamar sehingga tidak memerlukan energi dan biaya yang besar, serta kemungkinan untuk memperoleh kemurnian bahan tinggi.

Sol(anorganik oksida)

Penuaan/aging

Sintering Gelpadat Gelbasah (hydrogel)

Jaringan koloidgel

H. Sintering

Proses sintering merupakan metode pembakaran yang dilakukan pada bahan/ material setelah melalui proses pencetakan, dimana partikel-partikel halus dalam sampel bergabung/berikatan membentuk keadaan padat pada suhu sangat tinggi tetapi dibawah titik lelehnya (Smith, 1990). Suhu pembakaran pada proses sintering sangat bergantung pada jenis bahan/sampel yang akan disintering, umumnya sekitar 75-90% dari titik lebur campuran bahan baku yang digunakan. Selama berlangsungnya proses sintering akan terjadi pengurangan pori, penyusutan, dan perubahan ukuran butir. Terjadinya pengurangan pori dan pertumbuhan butir selama proses sintering akibat proses difusi di antara butir. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain: jenis bahan, komposisi, bahan pengotornya, dan ukuran partikel.

Pada proses sintering ada beberapa tahapan yang meliputi:

1. Tahap awal partikel-partikel saling kontak satu dengan yang lainnya. 2. Tahap awal sintering pada tahap ini, sintering mulai berlangsung dan

permukaan kontak kedua partikel semakin lebar. Perubahan ukuran butiran maupun pori belum terjadi.

3. Tahapan pertengahan sintering, pori-pori pada batas butir saling menyatu dan terjadi pembentukan kanal-kanal pori dan ukuran butiran mulai membesar.

Pada penelitian sebelumnya (Yalcin dan Sevinc, 2001) menunjukkan bahwa proses sintering memberikan pengaruh terhadap perubahan sifat bahan silika sekam padi, meliputi densitas, porositas, struktur kristal, mikrostruktur, luas permukaan, dan penyusutan volume.

I. Karakterisasi Fungsionalitas dan Termal Komposit MgO-SiO2

1. Fourier Transform InfraRed Spectroscopy(FTIR)

Spectroscopy Fourier Transform InfraRed Spectroscopy (FTIR) merupakan suatu metode untuk menganalisis gugus fungsi suatu senyawa, yakni dengan mengamati interaksi molekul dengan radiasi elektromagnetik yang dilengkapi transformasi Fourier untuk analisis hasil spektrumnya. Penyerapan radiasi elektromagnetik dapat menyebabkan tingkatan energi di dalam suatu molekul tereksitasi ke tingkatan energi yang lebih tinggi, sehingga atom-atom dalam molekul mengalami vibrasi (Giwangkara. 2006). Radiasi elektromagnetik berupa foton berinteraksi dengan materi dengan memindahkan energi sejumlah:

E = h = hc /λ (5)

di mana:

E= energi foton

h= tetapan Planck = 6,626 x 10-34Joule.det = frekuensi (Hertz)

c= kecepatan cahaya = 2,998 x 1010cm/det

Posisi pita dalam analisa inframerah dinyatakan dalam satuan frekuensi. Frekuensi sering dinyatakan sebagai bilangan gelombang, yakni jumlah gelombang atau panjang gelombang per centimeter (cm-1) (kebalikan dari panjang gelombang), dan dinyatakan pada persamaan:

=

(6)di mana:

= frekuensi (cm-1)

c = kecepatan cahaya (3 x 1010cm/detik) k = tetapan gaya (dyne/cm)

m = massa reduksi dari atom-atom yang bergetar (m = (mx.my) / (mx+my))

Pada sistem optik peralatan spektroskopi FTIR dilengkapi interferometer. Interferometer merupakan perangkat ukur yang memanfaatkan gejala interferensi. Interferensi adalah suatu kejadian dua gelombang atau lebih berjalan melalui bagian yang sama dari suatu ruangan pada waktu yang bersamaan (Wibowo, 2009).

jarak yang ditempuh menuju cermin gerak (M) dan jarak cermin yang diam (F). Perbedaan jarak tempuh radiasi tersebut disebut retardasi. Hal ini mengakibatkan terjadinya superposisi dari gelombang-gelombang tersebut sehingga menghasilkan pola intensitas baru. Setiap gerakan cermin akan terbaca pada interferogram yang dicatat oleh IR-detector. Sistem pengaturan optik pada spektrometer FTIR dapat dilihat pada Gambar 7.

Gambar 7. Sistem pengaturan optik pada spektrometer FTIR (Hsu, 1997).

2. Differential Thermal Analysis/Thermogravimetry(DTA/TGA)

penguraian, atau perubahan struktur kristal yang mengakibatkan perubahan suhu, sehingga suhu pada sampel berbeda dengan pembanding. Bila suhu sampel lebih tinggi daripada suhu pembanding maka perubahan yang terjadi adalah eksotermal, dan endotermal bila sebaliknya (West, 1984).

Gambar 8. Skema perangkat DTA (Rajarathnam, 2009).

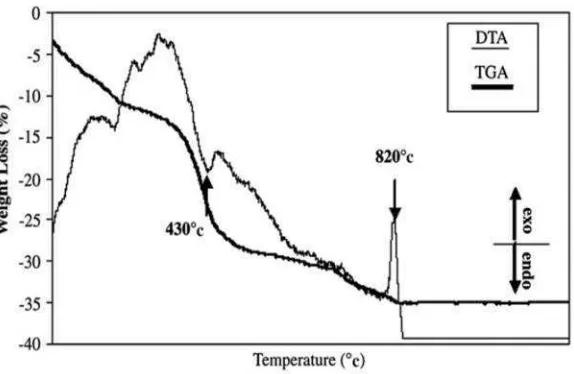

Thermogravimetry Analysis (TGA) merupakan teknik pengukuran variasi massa (kehilangan massa/emisi uap dan penambahan massa/fiksasi uap), sementara sampel dipanaskan pada laju atau suhu terkontrol (Rajarathnam, 2009). Analisis semacam ini bergantung pada tingkat tinggi presisi dalam tiga ukuran: berat, suhu, dan perubahan suhu. Teknik ini dapat mengkarakterisasi sampel yang menunjukkan penambahan atau kehilangan massa yang disebabkan dekomposisi, oksidasi, dan dehidrasi (Chiu, 1966). Instrumen TGA mirip dengan DTA yaitu terdiri atas tungku, sistem pengontrol temperatur, dan sistem pengontrol gas atmosfer yang mengekspos sampel. Selain itu, TGA umum digunakan dalam penelitian dan pengujian untuk mengetahui kandungan air yang terserap pada bahan, serta tingkat komponen anorganik dan organik. Pada penelitian sebelumnya telah dilakukan analisis DTA/TGA hingga suhu 1200 °C, di mana hasil DTA/TGA ditunjukkan dalam Gambar 9.

Gambar 9. Termogram DTA/TGA sampel komposit MgO-SiO2(Fathi dan

Kharaziha, 2008).

Gambar 9 merupakan termogram DTA/TGA sampel MgO-SiO2 dengan suhu

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini mulai dilaksanakan pada bulan Februari 2012 - Mei 2012 di Laboratorium Fisika Material FMIPA Universitas Lampung, Laboratorium Kimia Polimer dan Biomassa FMIPA Universitas Lampung, Laboratorium Kimia Instrumentasi FMIPA Universitas Lampung, Laboratorium Ilmu Tanah Fakultas Pertanian Universitas Lampung, serta Pusat Teknologi Badan Industri Nuklir Batan Serpong.

B. Alat dan Bahan Penelitian

2) Bahan dasar yang akan digunakan pada penelitian ini antara lain: Sekam padi sebagai bahan dasar silika, filtrat hasil ekstraksi sekam padi yang berbentuk sol, akuades, larutan KOH 5% sebagai media ekstraksi, magnesium nitrat

heksahidrat (Mg(NO3)2.6H2O).

C. Preparasi Sampel

1. Preparasi Sekam Padi

2. Ekstraksi Silika Sekam Padi

Mengesktraksi silika sekam padi menggunakan larutan KOH 5% dengan cara memasukkan 50 gram sekam padi ke dalam beaker glass, kemudian memberi larutan KOH 5% sebanyak 500 ml hingga sekam terendam seluruhnya untuk mendapatkan silika terlarut. Karena KOH yang tersedia adalah KOH pekat dengan konsentrasi 90%, maka harus dilakukan pengenceran dengan cara menimbang massa KOH seberat 25 gram dan dilarutkan ke dalam 475 ml aquades sehingga menghasilkan larutan KOH 5% sebanyak 500 ml. Lalu memanaskan sekam padi yang telah terendam larutan KOH 5% hingga 100 °C menggunakan kompor listrik dengan daya 600 Watt selama 30 menit sambil terus diaduk menggunakan batang pengaduk agar panasnya cepat merata dan busa tidak tumpah. Setelah uap panasnya hilang, menutup rebusan sekam dengan menggunakan alumunium foil dan didiamkan selama 24 jam. Tahap selanjutnya adalah memisahkan ampas sekam padi dari ekstrak sekam menggunakan saringan, untuk memperoleh hasil ekstraksi yang berupa filtrat silika yang terlarut (sol) yang masih mengandung pengotor seperti zat lignin dan selulosa serta kandungan unsur-unsur lainnya yang dianggap sebagai pengotor.

3. Pengukuran Massa Silika

hingga terbentuk gel. Karena HCl yang tersedia adalah HCl pekat dengan konsentrasi 32%, maka HCl harus diencerkan hingga konsentrasi 10%. Dalam proses pengenceran HCl dilakukan perhitungan volume (terlampir).

Setelah melakukan penambahan HCl pada silika hingga terbentukgel, selanjutnya menutupgelmenggunakan plastik pres dan melakukan penuaan (aging) selama 24 jam agar gel mengendap dan terpisah dengan air. Lalu, membuang air gel yang sudah mengalami penuaan selama 24 jam dan mencuci gel dengan pemutih dan air hangat. Selanjutnya menyaring gel yang sudah berwarna putih menggunakan alat vakum, lalu dikalsinasi menggunakan tungku pemanas pada suhu 110 °C selama 5 jam untuk memperolehdry gelsilika. Setelah dikalsinasi, menggerusdry gel silika yang telah diperoleh. Lalu menimbang massa dari kelima serbuk silika, kemudian merata-ratakan hasilnya untuk mendapatkan massa silika sebenarnya. Setelah itu melakukan perhitungan perbandingan massa antara silika dan magnesium oksida.

4. Hidrolisis Magnesium nitrat heksahidrat

Dalam penelitian ini, magnesium nitrat heksahidrat (Mg(NO3)2.6H2O) padat

5. Pembuatan Komposit MgO-SiO2dengan MetodeSol-Gel

Metode sol-gelberkembang dengan pesat karena memungkinkan sintesis padatan pada temperatur ruang. Secara umum metode ini diawali dengan pembentukan larutan (sol) dari hasil ekstraksi, kemudian pembentukan gel yang diikuti pemanasan untuk menghasilkan padatan. Prosesnya adalah mencampurkan larutan Mg(NO3)2.6H2O yang telah diperoleh dengan cara meneteskan perlahan pada

silika (sol) sambil diaduk menggunakan magnetic stirrer selama 60 menit pada temperatur ruang hingga campuran homogen, di mana perbandingan massa magnesia (MgO) sol dengan silika (SiO2) sol adalah 3 : 2. Proses ini disebut

dengan pengasaman agar diperoleh gel yang baik dengan pH optimum. Gel yang terbentuk diidentifikasikan sebagai komposit MgO-SiO2 gel, kemudian

melakukan penuaan (aging) selama 24 jam. Selanjutnya menyaring gel yang sudah terbentuk menggunakan alat vakum, lalu gel yang sudah disaring dikalsinasi menggunakan furnace pada suhu 110 °C selama 24 jam. Setelah dikalsinasi, diperoleh dry gel MgO-SiO2 kemudian menggerusnya menggunakan

mortar dan pastel selama 12 jam hingga menjadi serbuk halus, lalu disaring menggunakan ayakan berdiameter 180μ m, agar didapat butiran yang lebih halus.

6. Pressing

pencetakan terhadap sampel sebesar 1,9 x 108 Pa (3 ton). Prosesnya adalah menimbang dengan berat masing-masing sampel sebanyak 1,5 gram. Alat yang digunakan dalam proses pressing adalah penekanan (hidrolik) yang dapat diatur besar tekanannya.

Langkah- langkah yang dilakukan dalam proses penekanan adalah sebagai berikut:

• Menyiapkan sampel dan alat tekan.

• Memasukkan sampel ke dalam cetakan (die) yang berbentuk silinder. • Mengunci alat tekan dengan memutar skrup.

• Memompa tuas untuk menentukan berat beban sebesar 3 ton. • Memutar skrup untuk membuka alat cetak.

• Memompa tuas untuk mengeluarkan pelet. • Menyimpan sampel dalam wadah tertutup.

7. Sintering

Proses sintering dilakukan dengan menggunakan tungku pemanas listrik yang dapat diatur sesuai dengan yang diinginkan. Temperatur yang digunakan dalam proses sintering ini adalah 1000, 1100, 1200, dan 1300 °C dengan total suhu kenaikan selama ± 5 jam dan suhu penahan selama 3 jam. Sintering dapat meningkatkan kekuatan bahan karena pada saat sintering terjadi pertumbuhan butiran dan butiran tersebut melebur menjadi satu saling mengikat. Langkah-langkah yang dilakukan dalam proses sintering adalah sebagai berikut:

• Memasukkan sampel ke dalam tungku pembakaran. • Menghubungkan aliran listrik dengan tungku pembakaran. • Memutarsaklar pada posisi “ON” untuk menghidupakan tungku.

• Mengatur suhu yang diinginkan dengan kenaikan 3 °/menit dan pada puncaknya ditahan selama 1 jam.

• Memutarsaklar pada posisi “OFF” setelah proses sintering selesai. • Mengeluarkan sampel dari tungku pembakaran.

• Memutuskan aliran listrik dari tungku pembakaran.

• Menyimpan sampel yang telah disintering dalam wadah tertutup.

D. Karakterisasi Sampel

1. FTIR (Fourier Transform Infra-Red) Spectroscopy

Uji FTIR dilakukan untuk menganalisis gugus fungsi silika yang terdapat pada sampel. Adapun langkah-langkah uji FTIR adalah sebagai berikut:

1) Menghaluskan kristal KBr murni dalam mortar pastel (lumpang) kemudian ayak serbuk KBr tersebut.

2) Menimbang KBr halus yang sudah diayak seberat ± 0,1 gram, kemudian timbanglah sampel padat (bebas air) dengan massa ± 1 % dari massa KBr. 3) Mencampurkan KBr dan sampel ke dalam lumpang aduk sampai keduanya

tercampur rata.

4) Menyiapkan cetakan pelet, cuci bagian sampel, base dan tablet frame dengan kloroform.

6) Untuk meminimalkan kadar air hubungkan dengan pompa vakum.

7) Meletakkan cetakan pada pompa hidrolik kemudian diberi tekanan ± 8 gauge. 8) Menghidupkan pompa vakum selama 15 menit.

9) Mematikan pompa vakum, kemudian turunkan tekanan dalam cetakan dengan cara membuka kran udara.

10) Meletakkan pelet KBr yang sudah terbentuk dan tempatkan pelet KBr pada tablet holder.

11) Menghidupkan alat dengan mengalirkan sumber arus listrik, alat interferometer dan komputer.

12) Klik “ShortcutFTIR 8400” pada layar komputer yang menandakan program

interferometer.

13) Menempatkan sampel dalam alat interferometer, ada komputer klik FTIR 8400 dan mengisi data file.

14) Klik “Sampel Start” untuk memulai, dan untuk memunculkan harga bilangan gelombang klik “Clac” pada menu, kemudian klik “Peak Table” lalu klik

“OK”.

15) Mematikan komputer, alat interferometer dan sumber arus listrik.

2. DTA (Differential Thermal Analysis)/TGA (Thermogravimetric Analysis)

mengatur pengaturan suhu yaitu Tstart = 27 °C, Tpengukuran = 1000 °C (kenaikan

suhu = 10 °C/menit). Kemudian tombol power ditekan pada posisi “ON” untuk

pemanasan, dan pemanasan akan bekerja sesuai dengan program yang telah diatur, saat inilah grafik pada monitor komputer akan terlihat dan akan diamati sampai temperatur Tpengukuran tercapai menurut program yang telah diatur. Apabila

Tpengukuran telah tercapai maka power furnace dapat dimatikan yaitu pada posisi

“OFF” dan selanjutnya dilakukan print hasil pengukuran.

E. Metode Analisis

Pada penelitian ini akan diperoleh 2 data hasil karakterisasi yaitu FTIR dan DTA/TGA. Untuk data FTIR akan diperoleh spektrum antara bilangan gelombang (cm-1) dengan transmisi. DTA akan menampilkan grafik antara suhu endoterm dan eksoterm terhadap fungsi temperaturnya, sedangkan TGA menampilkan grafik antara kehilangan berat sampel terhadap temperatur.

F. Prosedur Penelitian

DIAGRAM ALIR

Gambar 10. Skema Ekstraksi Silika Sekam Padi. Sekam padi dari pabrik

Penimbangan sekam padi sebanyak 50 gram

Penyaringan hasil ekstraksi dan penjenuhan selama 24 jam Perendaman menggunakan air panas selama 6 jam

Sol(larutan) silika

Pencucian dan perendaman selama 1 jam (yang terapung dibuang dan yang tenggelam diambil)

Kalsinasi pada suhu 110 °C 24 jam

Penggerusan 12 jam dan pengayakan

Gambar 11. Skema Pembuatan Komposit MgO-SiO2. Prosessol-geldan pembuatan komposit MgO-SiO2

• Penimbangan komposisi bahan 3 : 2 (MgO-SiO2)

• Hidrolisis larutan magnesium nitrat Mg(NO3)26H2O

Larutan magnesium nitrat +solsilika sambil distirrer

Dry-gelMgO-SiO2

Gelbasah MgO-SiO2

Aging/penuaan selama 24 jam sehingga terbentuk endapangel

Gambar 12. Skema karakterisasi sampel MgO-SiO2.

Sampel MgO-SiO2dengan sintering 1000, 1100, 1200, 1300 °C

FTIR Sampel MgO-SiO2

tanpa sintering DTA/TGA

Analisis

V. KESIMPULAN DAN SARAN

A. Kesimpulan

Dari serangkain percobaan yang telah dilakukan pada penelitian ini, diperoleh beberapa kesimpulan, diantaranya:

1. Hasil uji FTIR sampel komposit MgO-SiO2tanpa sintering terdapat gugus

O-H, C=O, C-O, C-O-H, N-O, Si-O-Si, Si-O, Mg-O, dan Mg-O-Si sebagai pembentuk sampel.

2. Hasil uji FTIR sampel komposit MgO-SiO2 dengan perlakuan sintering pada

suhu 1000, 1100, 1200, dan 1300 °C mengakibatkan semakin banyak gugus Si-O bereaksi dengan Mg-O dan membentuk gugus Mg-O-Si seiring meningkatnya suhu sintering.

3. Hasil analisis DTA menunjukkan bahwa hingga suhu 900 °C sampel tanpa perlakuan sintering mengalami proses endoterm (melepaskan panas) pada beberapa suhu yang berbeda dan mengalami perubahan fasa yang mengindikasikan bahwa sampel belum mengalami kestabilan termal, hal ini didukung dengan data TGA yang menunjukkan terjadinya pengurangan massa yang cukup besar (2,66%).

sampel tidak mengalami reaksi endoterm dan eksoterm yang mengindikasikan terjadinya perubahan fasa, sementara sampel yang disintering pada suhu 1200 °C belum mengalami kestablian termal ditandai dengan terjadi dekomposisi serpentin dan mengalami kehilangan massa yang cukup besar. Kestabilan massa ditandai dengan persentase kehilangan massa yang semakin kecil seiring meningkatnya suhu sintering.

B. Saran

i (Skripsi)

Oleh

Tri Yulia Sari

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

i Oleh

Tri Yulia Sari

Skripsi

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA SAINS

Pada Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

Assalamu’alaikum Wr.Wb

Puji syukur penulis panjatkan kehadirat Allah SWT, yang senantiasa memberikan petunjuk, kelancaran, serta kemudahan kepada penulis dalam menyelesaikan skripsi ini dengan judul “Pengaruh Suhu Sintering Terhadap Fungsionalitas dan Karakteristik Termal Komposit MgO-SiO2Berbasis Silika Sekam Padi”. Shalawat serta salam juga penulis haturkan junjungan Nabi Besar Muhammad SAW.

Penulis meyadari sepenuhnya bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang sifatnya membangun demi perbaikan dan penyempurnaan laporan penulis selanjutnya. Penulis juga mengucapkan terima kasih kepada semua pihak yang telah membantu dalam proses penelitian dan penulisan sehingga skripsi ini dapat diselesaikan dengan baik. Akhir kata, semoga skripsi ini dapat bermanfaat bagi penulis dan pembaca.

Wassalamu’alaikum Wr.Wb

Bandar Lampung, Agustus 2012 Penulis

i

SILIKA SEKAM PADI Nama Mahasiswa : Tri Yulia Sari

Nomor Pokok Mahasiswa : 0717041017

Jurusan : Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

MENYETUJUI

1. Dosen Pembimbing

Drs. Simon Sembiring, Ph.D. Drs. Wasinton Simanjuntak, Ph.D. NIP. 196110031991031002 NIP.195907061988111001

2. a.n Ketua Jurusan Fisika Sekretaris Jurusan Fisika

i 1. Tim Penguji

Ketua :Drs. Simon Sembiring, Ph.D. ...

Sekretaris :Drs. Wasinton Simanjuntak, Ph.D. ...

Penguji

Bukan Pembimbing :Dr. Yanti Yulianti, M.Si. .……...

2. Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Prof. Suharso, Ph.D. NIP. 196905301995121001

Tidak ada harga atas waktu, tapi waktu sangat berharga. Memiliki waktu

tidak menjadikan kita kaya. Tetapi menggunakannya dengan baik adalah

sumber dari semua kekayaan...

(Mario Teguh)

Sukses bermula dari pikiran kita. Sukses adalah kondisi pikiran kita. Bila anda

menginginkan sukses, maka Anda harus mulai berfikir bahwa Anda sukses, dan

mengisi penuh pikiran Anda dengan kesuksesan

(Dr. Joyce Brothers)

“

Kita tidak akan berhasil, sebelum melatih pikiran dan jiwa kita untuk menjadi

sadar akan keberhasilan

i

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah dilakukan orang lain, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini sebagaimana disebutkan dalam daftar pustaka, selain itu saya menyatakan pula bahwa skripsi ini dibuat oleh saya sendiri.

Apabila pernyataan saya ini tidak benar maka saya bersedia dikenai sangsi sesuai dengan hukum yang berlaku.

Bandar Lampung, Agustus 2012

Dengan ketulusan serta kerendahan hati kupersembahkan karya kecilku ini kepada:

Mama dan Papa tersayang

Terima kasih atas pengorbanan yang selalu dicurahkan tanpa pamrih, selalu jadi kekuatan dalam hidupku, yang tak pernah henti memberikan cinta dan kasih sayangnya untukku dan yang selalu berdoa dan berharap di setiap tetes keringatnya untuk keberhasilanku.

Kak Ayu, Kak Icha, Adek Gita, Adek Anjar, dan Alfhareza Sandy

Para pendidik yang aku hormati

Penulis dilahirkan di Bandar Lampung pada tanggal 26 Juli 1989. Putri ketiga dari lima bersaudara dari pasangan Bapak A. Suprayitno (alm) dan Ibu Dra. Siti Sundari. Penulis masuk jenjang pendidikan pada tahun 1995 Sekolah Dasar di SD N 02 Sukarame. Setelah menamatkan Sekolah Dasar pada tahun 2001, penulis melanjutkan pendidikan Sekolah Menengah Pertama di SMP N 24 Bandar Lampung dan lulus tahun 2004. Selama masa SMP, penulis cukup aktif terlibat dalam organisasi Paskibra Sekolah (Pasukan Pengibar Bendera Sekolah). Sekolah Menengah Umum penulis jalani di SMA N 5 Bandar Lampung hingga lulus pada tahun 2007.

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala rahmat dan hidayah-Nya. Selama masa pendidikan dan dalam masa penyelesaian skripsi ini, banyak pihak yang telah membantu, membimbing, dan memberikan petunjuk kepada penulis. Oleh karena itu, dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada:

1. Bapak Drs. Simon Sembiring, Ph.D., selaku Pembimbing Satu yang telah memberikan ide, bimbingan, saran, dan kritik kepada penulis dalam proses pengerjaan skripsi.

2. Bapak Drs. Wasinton Simanjuntak, Ph.D., selaku Pembimbing Dua atas kesediaannya memberikan bimbingan, saran, kritik, dan motivasi guna kelancaran pengerjaan skripsi.

3. Ibu Dr. Yanti Yulianti, M.Si., selaku Pembahas dan Penguji Skripsi yang telah memberikan evaluasi dan saran demi perbaikan skripsi.

4. Bapak Dr. Warsito, D.E.A., selaku Pembimbing Akademik atas nasehat dan bantuan selama masa pendidikan.

5. Ibu Sri Wahyu Suciyati, M.Si., selaku Sekretaris Jurusan Fisika atas nasehat, bantuan, dan motivasi.

8. Mama dan Papa tersayang terimakasih atas doa, kesabaran, kasih sayang, perhatian, pengorbanan, dan atas segalanya yang tak henti-hentinya selalu menyertai langkahku di hari kemarin, hari ini, dan hari esok.

9. Kakakku Ayu dan Icha, adikku Gita dan Anjar, ponakanku Rizki dan Fahri yang telah memberikan senyum keceriaan di rumah, Alfhareza Sandy yang selalu menyemangati setiap langkahku, serta keluarga besarku di Way Halim, terima kasih atas doa, bantuan, dan perhatian kalian.

10. My lovely friends: Rizki Indah, Fitri, Nevi, Kimi, Yuyun, Desi, Arin, Echa, Lisna, Sherly, Iis, Ulfa terima kasih atas semangat dan keceriaan kalian. 11. Teman-teman seperjuanganku: Dian, Eva, Mbak Eris, dan Mbak Jay atas

diskusi dan kerja sama yang baik dalam pengerjaan skripsi ini.

12. Seluruh sahabat-sahabat Fisika 2007 yang tidak dapat penulis sebutkan satu-persatu atas bantuan dan kebersamaannya.

Semoga Allah SWT membalas semua kebaikan. Semoga skripsi ini bermanfaat bagi semua pihak.

Bandar Lampung, Agustus 2012 Penulis