APLIKASI SISTEM HACCP PADA PRODUK

PINEAPPLE FRITTER

YANG DIINTEGRASIKAN DENGAN ISO 9001:2008 DI PT. SCHNITS

FROZEN FOODS (SFF) INTERNATIONAL

MUHAMMAD RIFQI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Aplikasi Sistem HACCP pada Produk Pineapple Fritter yang Diintegrasikan dengan ISO 9001:2008 di PT. Schnits Frozen Foods (SFF) International adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor dan PT. Schnits Frozen Foods (SFF) International.

Bogor, November 2014

Muhammad Rifqi

ABSTRAK

MUHAMMAD RIFQI. Aplikasi Sistem HACCP pada Produk Pineapple Fritter

yang Diintegrasikan dengan ISO 9001:2008 di PT. Schnits Frozen Foods (SFF) International. Dibimbing oleh DIAS INDRASTI dan SUTRISNO KOSWARA.

Kualitas dan keamanan yang terjamin dari sebuah produk pangan berkaitan erat dengan bahan penyusunnya dan proses produksi yang dilakukan perusahaan.

Codex Alimentarius Commission dan International Organization of

Standardization telah membuat aturan untuk melindungi konsumen dari

kecurangan dan bahaya yang dapat muncul. PT Schnits Frozen Foods (SFF) International memasuki pasar Asia yang dimulai dari Indonesia dengan membuat produk pineapple fritter (nanas goreng) sebagai produk pertama. Kegiatan magang bertujuan untuk menganalisis titik kritis dari pembuatan produk

pineapple fritter dan menyusunnya dalam dokumen Manual HACCP untuk

dijadikan panduan perusahaan dan diintegrasikan dengan kelengkapan dokumen untuk ISO 9001:2008. Analisis bahaya baik dari bahan baku dan proses menghasilkan kesimpulan dua titik kritis/ CCP (critical control point); proses

metal detecting dan cold storage serta 16 titik OPRP (operational prerequisite

program). Penyusunan kelengkapan dokumen sebagai tahapan untuk penjaminan

mutu yang dipersyaratkan dalam ISO 9001:2008 diterapkan pada semua sub kerja di perusahaan. Hasil dari penerapan dokumen yang dibuat oleh tim keamanan pangan perusahaan untuk sistem ISO 9001:2008 memperlihatkan bahwa dokumen tersebut dapat digunakan bersamaan dengan berjalannya sistem HACCP sehingga pemantauan CCP menjadi lebih sederhana dan mudah dilakukan oleh semua staf serta selalu tercatat pada dokumen.

ABSTRACT

MUHAMMAD RIFQI. Application of HACCP System in Pineapple Fritter Products Integrated with ISO 9001: 2008 in PT. Schnits Frozen Foods (SFF) International. Supervised by DIAS INDRASTI and SUTRISNO KOSWARA.

Quality and safety of a food product is closely related to its constituent materials and production processes. Codex Alimentarius Commission and the International Organization of Standardization have made rules to protect consumers from disadvantages. PT Schnits Frozen Foods (SFF) International entered the Asian market that started from Indonesia to make pineapple fritter products (fried pineapple) as the first product. This internship aimed to analyze the critical point of manufacture of the product and arrange the pineapple fritter HACCP Manual document to serve as a guide company and be integrated with the documents for ISO 9001: 2008. Hazard analysis of both raw materials and processes lead to the conclusion of two critical points / CCP (critical control point); metal detecting process and cold storage as well as 16 points OPRP (operational prerequisite programs). The preparation of the documents as a stage for quality assurance required under ISO 9001: 2008 was applied to all department in the company. The results of the application of the documents created by the company's food safety team system ISO 9001: 2008 suggested that the document could be used in conjunction with the HACCP system to simplify and ease the monitoring of CCPs by all staffs and could be always be recorded in the documents.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

APLIKASI SISTEM HACCP PADA PRODUK

PINEAPPLE FRITTER

YANG DIINTEGRASIKAN DENGAN ISO 9001:2008 DI PT. SCHNITS

FROZEN FOODS (SFF) INTERNATIONAL

MUHAMMAD RIFQI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Dosen Penguji:

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam magang yang dilaksanakan sejak bulan Maret 2014 ini ialah jaminan kemanan pangan dan mutu produk, dengan judul Aplikasi Sistem HACCP pada produk Pineapple Fritter yang diintegrasikan dengan ISO 9001:2008 di PT. Schnits Frozen Foods (SFF) International.

Terima kasih penulis ucapkan kepada Ibu Dias Indrasti S.TP, M.Sc dan Bapak Ir. Sutrisno Koswara, M.Si selaku pembimbing, serta Bapak Fransiskus Linus S.P, Bapak Purwanto Edi Wibowo A.Md, Ibu Setyorini Wiyoko selaku Sekretaris Direktur dan Ibu Naily Zulfa Agustina S.Pi yang telah banyak memberi saran selama berlangsungnya proses magang. Di samping itu, penghargaan penulis sampaikan kepada Bapak Rudi selaku Direktur, yang telah memberikan izin dan dukungannya selama dilakukan kegiatan magang di perusahaan. Penghargaan juga penulis sampaikan kepada Dr.Ir. Budi Nurtama M.Agr atas nasihatnya sebagai dosen penguji dan juga kepada Dr. Ir. Tjahja Muhandri MT serta Bapak Dwi Rizki Tirtasujana beserta Tim Premyis Consulting atas nasihat dan dukungannya sehingga penulis dapat berkesempatan melaksanakan praktik magang di PT. Schnits Frozen Foods (SFF) International. Ungkapan terima kasih juga disampaikan kepada orang tua serta seluruh keluarga dan teman teman, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2014

DAFTAR ISI

DAFTAR TABEL ... x

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... x

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 1

Tujuan Magang ... 2

Ruang Lingkup Magang ... 2

Manfaat Magang ... 2

METODE ... 3

Waktu dan Tempat ... 3

Prosedur Analisis Data ... 3

HASIL DAN PEMBAHASAN ... 5

Pembuatan Produk... 5

Tahap Awal Analisis Bahaya ... 7

Analisis Bahaya ... 10

Penentuan Titik Kritis, Batasan Kritis,Verifikasi, dan Dokumentasi ... 11

Penanganan Penyimpangan Proses Produksidan Pengujian Produk Akhir ... 12

Kelengkapan Dokumen ISO 9001:2008 ... 14

Pengintegrasian Dokumen ... 16

SIMPULAN DAN SARAN ... 17

Simpulan ... 17

Saran ... 17

DAFTAR PUSTAKA ... 18

LAMPIRAN ... 20

DAFTAR TABEL

1 Hasil pengujian produk akhir ... 14

DAFTAR GAMBAR

1 Hierarki dokumen perusahaan ... 52 Diagram alir pembuatan pineapple fritter ... 6

3 Pohon keputusan penentuan titik kritis untuk bahan baku ... 10

4 Pohon keputusan penentuan titik kritis untuk proses ... 10

5 Grafik suhu cold storage selama 40 hari pengambilan data ... 13

6 Penerapan komitmen manajemen ... 15

7 Perbandingan antara HACCP (dan PRP) dengan ISO 9001:2008 ... 17

DAFTAR LAMPIRAN

1 Tim Keamanan Pangan PT. Schnits Frozen Foods International... 202 Deskripsi Produk ... 21

3 Identifikasi rencana pengguna produk pineapple fritter ... 22

4 Diagram alir penerimaan dan persiapan bahan baku ... 23

5 Diagram alir persiapan bahan baku dari gudang dan proses pembuatan pineapple fritter (1) ... 24

6 Diagram alir pembuatan pineapple fritter (2) ... 25

7 Diagram pengemasan, penyimpanan dan distribusi pineapple fritter ... 26

8 Diagram alir penanganan utilitas (air untuk proses, air untuk pembersihan, air panas, dan udara untuk mesin IQF) ... 27

9 Konfirmasi diagram alir ... 28

10 Tabel analisis bahaya, penentuan titik kritis, penentuan batas kritis, verifikasi dan sistem pencatatan ... 29

11 Format borang pengumpulan data kalibarasi alat metal detector ... 64

12 Format borang pengecekan suhu cold storage, chill room, dan process room ... 64

13 Borang pengecekan selama proses ... 64

14 Borang program perawatan mesin proses produksi ... 65

15 Kategori bahaya dalam penentuan titik kritis... 65

16 HACCP Plan produk Pineapple Fritter ... 66

17 Operational Prerequisite Program pembuatan pineapple fritter... 67

18 Quality Plan Produk Pineapple Fritter ... 74

19 Prerequisite program PT. SFF International ... 82

1

PENDAHULUAN

Latar Belakang

Situasi pasar yang semakin ketat, khususnya pada bidang pangan, menyebabkan pelaku bisnis pangan berlomba untuk menarik perhatian konsumen dengan meningkatkan keamanan dan kualitas produk yang berefek pada meningkatnya profit (Mullins et al 2008). Untuk mengatur produsen di bidang pangan, dibuat aturan yang mengutamakan konsumen namun tetap adil bagi produsen. Penjaminan keamanan (safety) dan mutu (quality) sebuah produk menjadi titik temu bagi kedua belah pihak. Aturan yang mengarah kepada dua aspek di atas adalah sistem penjaminan keamanan rantai pangan dengan prinsip HACCP (Hazard Analysis Critical Control Point) dan juga sistem manajemen mutu produk dengan ISO 9001:2008 (Muhandri et al 2012).

Sistem HACCP dapat diintegrasikan dengan ISO 9001:2008 untuk menjamin mutu produk. Berkaitan dengan mutu, kualitas produk pangan merupakan sesuatu yang tidak bersifat stagnan, namun terus berubah sesuai dengan keinginan konsumen. Mutu dapat diterjemahkan menjadi sesuatu yang berbeda pada masing-masing konsumen. Mutu yang diinginkan konsumen tersebut, harus dapat dijamin pemenuhannya oleh produsen yang menawarkan produk. Sistem HACCP bertujuan untuk menjamin keamanan pangan produk dan ISO 9001:2008 bertujuan untuk menjamin mutu produk dan juga pelayanannya dalam setiap rantai prosesnya (Tirtasujana 2012). Dalam memenuhi klausul-klausul dalam ISO 9001:2008, terdapat dokumen catatan dan rekaman yang harus dilengkapi perusahaan.

Kejadian-kejadian yang merugikan produsen makanan dan minuman di Indonesia muncul dikarenakan sistem pemantauan tidak berjalan dengan sebagaimana mestinya. Bisa disebabkan karena faktor individu atau memang sistem yang terlalu rumit. ISO 9001:2008 menuntut produsen untuk memiliki catatan dan rekaman atas setiap tindakan yang dilakukannya, mulai dari penerimaan bahan sampai pendistribusian barang jadi ke konsumen. Sistem ini memiliki keluaran berupa dokumen yang harus disimpan dengan baik dan dapat dengan mudah dipantau. Sistem HACCP menitikberatkan pada pemantauan titik kritis pembuatan produk. Dalam praktiknya, membutuhkan pencatatan dan rekaman untuk memudahkan pengambilan tindakan yang diperlukan. Kedua sistem ini dapat saling melengkapi dan dapat diintegrasikan sehingga memudahkan bagi siapa saja yang terlibat dalam sistem untuk menjalankan pemantauan. Integrasi yang dimaksudkan adalah dokumen yang dibuat tidak terpisah, namun berlaku untuk kedua sistem; ISO 9001:2008 dan HACCP (Thaheer 2008).

Perumusan Masalah

2

mengurangi kesalahan dan kemungkinan gagal yang terjadi. Kegiatan magang yang dilakukan pada perusahaan ini adalah pembuatan Panduan HACCP dan pembuatan dokumen ISO 9001:2008 dalam bentuk Quality Plan untuk produk baru yang belum ada di Indonesia yaitu pineapple fritter. Produk ini berbasis buah nanas dilapisi tepung, adonan breader, dan bread crumb kemudian dilewatkan proses penggorengan dan pendinginan cepat. Pembuatan Panduan HACCP berbeda-beda pada setiap produk pangan. Panduan HACCP yang akan dibuat untuk produk ini akan diintegrasikan dengan penyusunan dokumen ISO 9001:2008. Dokumen yang akan dibuat harus memenuhi setiap klausul yang ada dalam ISO 9001:2008 sehingga memudahkan dalam proses sertifikasi (baik sertifikasi HACCP atau pun ISO 9001:2008) yang dibutuhkan perusahaan sebagai prasyarat dalam melakukan kegiatan ekspor.

Tujuan Magang

Kegiatan magang bertujuan untuk menganalisis titik kritis dari pembuatan produk pineapple fritter dan menyusunnya dalam Panduan HACCP untuk dijadikan panduan perusahaan dan diintegrasikan dengan kelengkapan dokumen untuk ISO 9001:2008 sebagai salah satu syarat penjaminan mutu produk. Luaran dari kegiatan ini adalah tersusunnya panduan perusahaan berupa HACCP dan

Quality Plan.

Ruang Lingkup Magang

Ruang lingkup dalam kegiatan magang kali ini adalah penyelesaian analisis titik kritis produksi pineapple fritter, membuat dokumen-dokumen HACCP sebagai pedoman keamanan produksi pineapple fritter, membuat pedoman mutu

(Quality Plan) dan juga menyelesaikan kelengkapan dokumen yang

dipersyaratkan yang diintegrasikan dengan kelengkapan dokumen ISO 9001:2008 sebagai sistem penjaminan mutu.

Manfaat Magang

Manfaat dari kegiatan magang ini adalah dapat diterapkannya keilmuan yang dimiliki penulis dalam penyusunan dokumen yang menjadi salah satu dokumen penting dalam perusahaan yaitu Manual HACCP dan Quality Plan,

3

METODE

Waktu dan Tempat

Kegiatan magang dilaksanakan di pabrik pengolahan produk pineapple fritter PT. Schnits Frozen Foods (SFF) International di Jl. Kenari 2 Blok G1A No. 16 Kawasan Industri Delta Silicon 5 Kelurahan Cicau, Kecamatan Cikarang Pusat, Kabupaten Bekasi, Propinsi Jawa Barat 17530. Perusahaan tersebut merupakan anak perusahaan Schnits Frozen Food Pty. Ltd. yang berada di Perth, Australia (SFF 2014).

Kegiatan magang dilaksanakan di bawah pengawasan Departemen

Production dan Quality Assurance. Kegiatan ini berlangsung selama 3 bulan, terhitung mulai dari tanggal 26 Februari 2014 sampai dengan 20 Mei 2014. Waktu aktif kegiatan magang dilakukan setiap hari kerja sesuai jam kerja perusahaan mulai pukul 08.00 sampai 17.00, kecuali jika dilakukan pengambilan data di luar jam tersebut.

Prosedur Analisis Data

Jenis penelitian yang dilakukan berupa tindakan (action research) pembuatan Panduan HACCP yang diintegrasikan dengan ISO 9001:2008 pada perusahaan yang baru didirikan. Langkah pertama yang dilakukan penulis ialah pembuatan Panduan HACCP, yaitu dengan menerapkan 12 langkah penyusunan HACCP. Langkah kedua yang dilakukan adalah penyusunan Quality Plan, yaitu merencanakan dokumen-dokumen yang dibutuhkan sebagai pemenuhan klausul ISO 9001:2008 untuk penjaminan mutu proses produksi pineapple fritter.

Langkah ketiga yang dilakukan adalah mengintegrasikan dokumen-dokumen yang diperlukan dalam sistem HACCP dengan dokumen-dokumen yang dibutuhkan dalam sistem ISO 9001:2008. Dokumen tersebut diintegrasikan dan dibuat sedemikian rupa sehingga dapat berlaku untuk kedua sistem.

Kemudian dilanjutkan dengan pengambilan data selama proses (data on

process) dengan menggunakan dokumen yang telah diintegrasikan untuk

memastikan terkontrolnya produk, lalu dilakukan pengujian produk akhir untuk memastikan berjalannya sistem HACCP dan ISO 9001:2008. Metode yang diaplikasikan dalam merealisasikan langkah-langkah yang telah disebutkan diantaranya adalah metode studi pustaka, metode observasi, analisis laboratorium yang dilakukan oleh pihak eksternal, penggunaan tools statistical process control, dan analisis HACCP serta penyusunan dokumen.

Metode Studi Pustaka

4

Metode Observasi

Metode observasi dilakukan dengan terlibat langsung dalam setiap proses dalam penyusunan Panduan HACCP dan Quality Plan. Mulai dari proses pembentukan tim yang akan menyusun Manual HACCP dan Quality Plan, kemudian terlibat langsung dalam percobaan proses produksi untuk mendapatkan metode dan formulasi yang sesuai, sampai kepada pembuatan dokumen yang diperlukan pada setiap proses produksi dan juga kesuluruhan sistem pada perusahaan.

Analisis HACCP dan Penyusunan Dokumen

Salah satu metode yang juga digunakan dalam penyusunan Panduan HACCP dan Quality Plan adalah 12 langkah analisis HACCP dan penyusunan dokumen berdasarkan struktur hierarki dokumentasi perusahaan. Langkah-langkah tersebut adalah (Thaheer 2008):

1. Penyususunan tim HACCP.

2. Identifikasi produk (karakteristik produk akhir, karakteristik bahan baku dan karakteristik bahan pengemas).

3. Identifikasi pengguna produk. 4. Diagram proses pembuatan produk. 5. Verifikasi diagram proses di lapang. 6. Analisis bahaya.

7. Penentuan titik kritis proses.

8. Penentuan kriteria batasan untuk setiap titik kritis. 9. Penentuan sistem pemantauan di titik kritis. 10.Penentuan tindakan koreksi dan pencegahan. 11.Penetapan proses verifikasi.

12.Penentuan metode penyimpanan catatan dan dokumentasi.

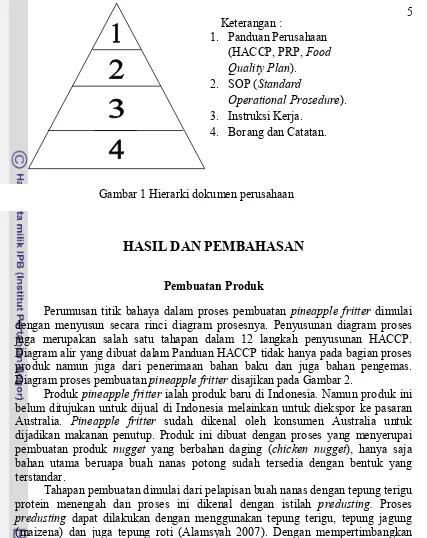

Disamping untuk menjamin terlaksananya sistem manajemen yang baik di perusahan, pembuatan dokumen juga dilakukan sebagai syarat untuk memenuhi klausul yang ada dalam ISO 9001:2008. Dokumen-dokumen dibuat berdasarkan hierarki dokumen (Gambar 1) sehingga dokumen-dokumen tersebut merujuk kepada dokumen yang dijadikan pedoman keseluruhan.

Dokumen-dokumen yang disusun, sebelumnya direncanakan terlebih dahulu berdasarkan perkiraan kegiatan yang akan berlangsung. Sebagai contoh, pada tahapan penerimaan bahan baku diperkirakan diperlukan dokumen pengecekan kondisi mobil pengangkut bahan baku, pengecekan bahan baku, pengambilan contoh, pengisian buku tamu dan pengecekan purchase order dengan bukti pengiriman. Semua kebutuhan tersebut dapat dirangkum dalam suatu checklist

5

HASIL DAN PEMBAHASAN

Pembuatan Produk

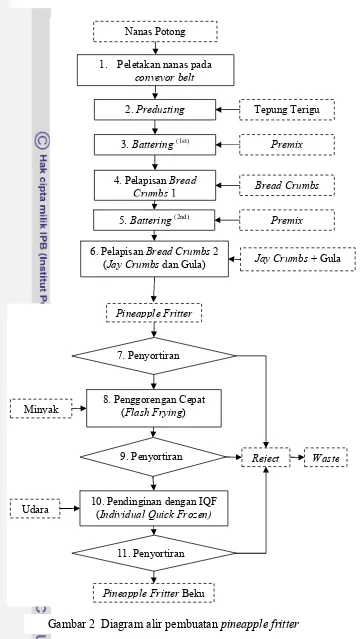

Perumusan titik bahaya dalam proses pembuatan pineapple fritter dimulai dengan menyusun secara rinci diagram prosesnya. Penyusunan diagram proses juga merupakan salah satu tahapan dalam 12 langkah penyusunan HACCP. Diagram alir yang dibuat dalam Panduan HACCP tidak hanya pada bagian proses produk namun juga dari penerimaan bahan baku dan juga bahan pengemas. Diagram proses pembuatan pineapple fritter disajikan pada Gambar 2.

Produk pineapple fritter ialah produk baru di Indonesia. Namun produk ini belum ditujukan untuk dijual di Indonesia melainkan untuk diekspor ke pasaran Australia. Pineapple fritter sudah dikenal oleh konsumen Australia untuk dijadikan makanan penutup. Produk ini dibuat dengan proses yang menyerupai pembuatan produk nugget yang berbahan daging (chicken nugget), hanya saja bahan utama beruapa buah nanas potong sudah tersedia dengan bentuk yang terstandar.

Tahapan pembuatan dimulai dari pelapisan buah nanas dengan tepung terigu protein menengah dan proses ini dikenal dengan istilah predusting. Proses

predusting dapat dilakukan dengan menggunakan tepung terigu, tepung jagung

(maizena) dan juga tepung roti (Alamsyah 2007). Dengan mempertimbangkan nilai ekonomis, tepung yang digunakan adalah tepung terigu protein menengah. Tahapan ini berguna meningkatkan daya ikat (adhesi) substrat dengan lapisan

coating, melindungi produk dari kehilangan air, dan menjaga flavor terutama yang sensitif terhadap suhu tinggi atau komponen yang mudah menguap selama pemasakan. Selanjutnya masuk pada proses battering. Menurut Mallikarjunan et al (2010), proses ini berfungsi untuk melapisi produk dengan adonan cair dengan formulasi tertentu, yang digunakan untuk merekatkan sesuatu pada produk makanan atau juga dapat berfungsi sebagai final coater pada produk sebelum dimasak. Formulasi adonan batter yang digunakan untuk produk pineapple fritter

terdiri dari tepung terigu, air, perisa vanila dan gula. Keterangan :

1. Panduan Perusahaan (HACCP, PRP, Food Quality Plan).

2. SOP (Standard

Operational Prosedure). 3. Instruksi Kerja.

4. Borang dan Catatan.

6

Pineapple Fritter

7. Penyortiran

9. Penyortiran 8. Penggorengan Cepat

(Flash Frying) Minyak

10. Pendinginan dengan IQF (Individual Quick Frozen)

11. Penyortiran

Pineapple Fritter Beku

Reject Waste

Udara

Nanas Potong

1. Peletakan nanas pada

conveyor belt

2. Predusting

3. Battering(1st)

4. Pelapisan Bread Crumbs1

5. Battering(2nd)

6. Pelapisan Bread Crumbs 2 (Jay Crumbs dan Gula)

Tepung Terigu

Premix

Bread Crumbs

Premix

Jay Crumbs + Gula

7 Kemudian masuk ke tahapan pelapisan dengan bread crumb, yaitu melapisi produk dengan remah roti yang akan membuat tekstur renyah pada produk (Fellows 2000). Kerenyahan bergantung pada jenis breader. Breader kasar akan menghasilkan tekstur renyah dibandingkan dengan breader halus. Proses

battering dan pelapisan dengan bread crumb dilakukan sebanyak 2 kali dan setiap tahapan mulai dari predusting, battering 1, pelapisan dengan bread crumb 1,

battering 2, dan pelapisan dengan bread crumb 2 (Jay crumb dan gula)

meningkatkan bobot produk dengan rata-rata penambahan bobot sebesar 0.2 g. Dua kali perlakuan batter dan pelapisan dengan bread crumb bertujuan untuk memaksimalkan rekatan antar bahan dan memperbaiki tekstur.

Setelah produk selesai dilapisi dengan adonan dan remah roti, produk digoreng menggunakan metode penggorengan cepat (flash frying). Tahapan ini berfungsi untuk menempelkan bahan pelapis dengan produk utama, kemudian memberikan warna pada produk, membentuk kerak pada produk setelah digoreng, memberikan penampakan goreng (fried) pada produk, dan berkontribusi pada pembentukan rasa produk (Fellows 2000). Owens (2010) menyebutkan bahwa waktu yang diperlukan untuk tahap prefrying adalah 30 sampai 45 detik dengan suhu minyak mulai dari 179.4 sampai 198.8 oC. Proses yang dilakukan di pabrik adalah mulai dari 55 sampai 65 detik menggunakan suhu minyak dari 175.1 sampai 185.1 oC. Proses ini juga ditujukan untuk membunuh mikroba yang mungkin muncul akibat kontaminasi selama proses pengolahan di awal. Setelah itu produk dibekukan dengan IQF (individual quick frozen) dengan kisaran waktu 40 sampai 50 menit dengan suhu udara (-36) sampai (-40) oC dan suhu konveyor antara (-36) sampai (-38) oC. Tahapan ini dilakukan untuk membekukan produk secara cepat sehingga krital es yang terbentuk berukuran kecil dan tidak merusak struktur sel bahan. Disamping itu, proses ini sebagai usaha untuk melindungi bahan pangan dari kerusakan yang disebabkan oleh berbagai hal antara lain seperti mikroorganisme, serangga, tikus, dan kerusakan fisiologis atau biokimia (Damayanti dan Mudjajanto 1995).

Tahap Awal Analisis Bahaya

Persiapan dalam menentukan titik kritis pada pembuatan produk pineapple fritter dilakukan dengan melalui 5 langkah awal. Kelima langkah awal tersebut yaitu pembentukan tim keamanan pangan perusahaan, pembuatan deskripsi produk (bahan baku dan bahan pengemas), identifikasi pengguna produk, penyusunan diagram alir proses lengkap pembuatan produk, dan juga melakukan verifikasi diagram alir yang dibuat langsung di lapangan.

1. Pembentukan Tim Keamanan Pangan (Tim HACCP)

8

puncak disebut dengan management representative. Tim tersebut juga mewakili kompetensi keilmuan yang berbeda.

Tim keamanan pangan dalam PT. SFF International berjumlah 9 orang. Diantaranya ketua dari management representative yang dibantu oleh wakilnya, kemudian staf dari department purchasing, department human resource and development (and general affair), department production, department quality assurance, department engineering, dan department warehouse. Management

representative memiliki fungsi untuk mewakili manajemen puncak dalam

mengambil keputusan yang berkaitan dengan keamanan pangan.

Manajemen puncak juga harus secara penuh mendukung kegiatan Tim HACCP dalam lingkup pemenuhan keamanan pangan yang ditunjukkan dengan surat penunjukan resmi dari perusahaan dan ditandatangani langsung oleh manajemen puncak. Tim HACCP perusahaan disajikan pada Lampiran 1.

2. Deskripsi Produk

Deskripsi produk dibuat mulai dari bahan baku, bahan pengemas, dan produk akhir serta keterangan yang penting dalam analisis bahaya. Penjelasan bagian ini melibatkan semua orang yang dalam tim keamanan pangan yang telah dibentuk. Deskripsi produk yang telah dibuat dapat memudahkan tim keamanan pangan untuk menentukan titik bahaya yang mungkin muncul dalam proses produksi.

Produk yang dimaksud adalah produk olahan nanas yang dilapisi dengan tepung, tepung campuran dengan air, bread crumb, jay crumb, kemudian melewati proses penggorengan cepat dan pendinginan cepat. Karakteristik yang penting dari produk ini adalah suhu bagian tengah dari produk yaitu (-20) oC. Produk ini tidak menggunakan bahan pengawet sebagai bahan tambahan, namun menggunakan metode pembekuan dengan suhu antara (-18) oC sampai (-20) oC sebagai metode pengawetannya. Hal ini dikarenakan produk berbentuk padat, berbasiskan buah, dan akan digoreng serta langsung dikonsumsi sehingga metode pembekuan dirasa paling tepat (Muchtadi et al 2013).

Selama proses pendistribusian, produk ini harus berada dalam kendaraan dengan ruangan pendingin bersuhu antara (-18) oC sampai (-20) oC. Karakteristik keamanan pangan yang menjadi perhatian adalah resiko bahaya bakteri tahan suhu rendah (Pelczar dan Chan 1988), cemaran logam selama proses pengolahan, minyak yang digunakan untuk penggorengan, cemaran dari bahan baku, kontaminasi kerja, dan juga kontaminasi dari lingkungan (Purnawijayanti 2001). Tabel deskripsi produk dapat dilihat pada Lampiran 2.

3. Identifikasi Pengguna

Persyaratan awal penyusunan dokumen HACCP adalah pembuatan identifikasi pengguna. Dalam bagian ini disebutkan kelompok konsumen yang dapat mengonsumsi produk yang dibuat dan juga kelompok yang tidak dapat mengonsumsi produk. Hal ini ditujukan untuk menjamin keamanan dari sisi pengguna produk (balita, ibu menyusui, orang lanjut usia, orang yang alergi sesuatu zat, dan orang sakit) (CAC 2003).

9 sebagai pelapis utama, kemudian juga memakai bread crumb dan Jay crumb

sebagai pelapis berikutnya yang kesemua bahan tersebut terbuat dari terigu. Dalam identifikasi pengguna, juga diinformasikan tentang proses yang harus dilakukan sebelum mengonsumsi produk. Produk ini harus digoreng terlebih dahulu sebelum dikonsumsi (Lampiran 3).

4. Pembuatan Diagram Alir Pembuatan Pineapple Fritter

Diagram alir dibuat dengan melakukan survei terlebih dahulu di lapangan. Kemudian digambarkan dalam diagram alir sehingga memudahkan dalam penentuan titik kritis. Terdapat 5 diagram alir dalam produksi pineapple fritter, diantaranya; 1) diagram alir penerimaan bahan baku dan bahan kemasan, 2) diagram alir persiapan bahan baku dan proses pembuatan pineapple fritter, 3) diagram alir proses packing, 4) diagram alir penyimpanan dan distribusi, dan 5) diagram alir utilitas (air untuk proses, air untuk cleaning dan air panas, dan udara proses IQF (Individual Quick Frozen). Diagram ini disajikan pada Lampiran 4 sampai Lampiran 8.

5. Verifikasi Diagram Alir

Verifikasi diagram alir (Lampiran 9) dilakukan untuk melakukan pengecekan antara diagram awal yang dibuat dengan pelaksanaannya dilapangan. Verifikasi dilakukan oleh tim dan perubahan yang dilakukan disetujui oleh ketua tim keamanan pangan.

10

Analisis Bahaya

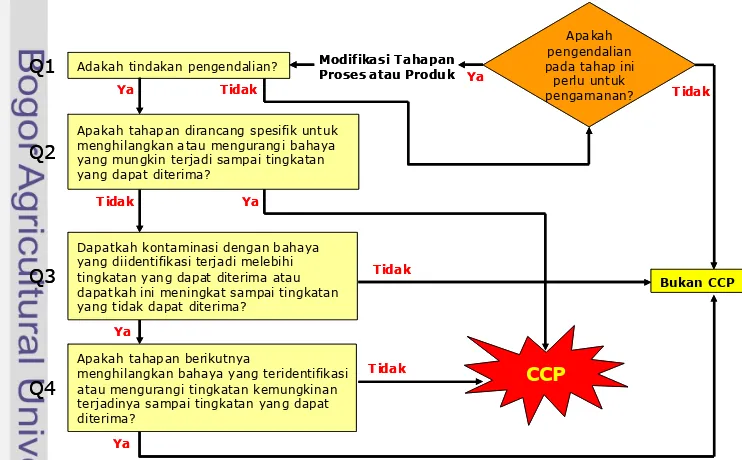

Perumusan titik kritis dalam kegiatan produksi dimulai dengan mengidentifikasi bahan baku (Lampiran 10). Semua bahan baku dianalisis dengan pohon keputusan titik kritis untuk bahan baku yang disajikan pada Gambar 3 (CAC 2003). Bahan baku yang analisis bukan hanya bahan baku penyusun produk, namun juga bahan baku pengemasan, serta bahan baku tak langsung yaitu air panas serta udara dingin. Bahan baku produk yang dianalisis adalah; nanas kaleng, tepung terigu (protein medium), perisa vanila, air untuk proses, gula rafinasi, tepung panir halus (bread crumb), tepung panir kasar (jay crumb) dan minyak canola. Adapun untuk bahan baku pengemas diantaranya; label, plastic bag, carton box, perekat dan tinta.

Disamping menganalisis bahan yang digunakan, penentuan titik kritis juga diterapkan pada proses dan penentuannya menggunakan pohon keputusan untuk proses (Gambar 4) (CAC 2003). Analisis dimulai dari kegiatan penerimaan bahan baku dan bahan pengemas, proses suplai minyak goreng dari gudang, persiapan dan pengolahan bahan baku, pengemasan, distribusi, pengolahan air untuk proses produksi dan proses penggunaan mesin Individual Quick Frozen (IQF).

Ya

Apakah pengolahan / penanganan selanjutnya (termasuk penggunaan di konsumen) menghilangkan bahaya atau mengurangi sampai tingkat aman? Apakah bahan baku mengandung bahaya sampai tingkat yang tidak dapat diterima

Ya

Apakah pengolahan / penanganan selanjutnya (termasuk penggunaan di konsumen) menghilangkan bahaya atau mengurangi sampai tingkat aman? Apakah bahan baku mengandung bahaya sampai tingkat yang tidak dapat diterima

Ya

Gambar 4 Pohon keputusan penentuan titik kritis untuk proses

Tidak Ya

Apakah tahapan dirancang spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai tingkatan yang dapat diterima?

Apakah tahapan berikutnya

menghilangkan bahaya yang teridentifikasi atau mengurangi tingkatan kemungkinan terjadinya sampai tingkatan yang dapat diterima?

Dapatkah kontaminasi dengan bahaya yang diidentifikasi terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak dapat diterima?

Adakah tindakan pengendalian?

Ya Tidak

Apakah pengendalian pada tahap ini perlu untuk pengamanan? Ya

Tidak Modifikasi Tahapan

Proses atau Produk

Tidak

Apakah tahapan dirancang spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai tingkatan yang dapat diterima?

Apakah tahapan berikutnya

menghilangkan bahaya yang teridentifikasi atau mengurangi tingkatan kemungkinan terjadinya sampai tingkatan yang dapat diterima?

Dapatkah kontaminasi dengan bahaya yang diidentifikasi terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak dapat diterima?

Adakah tindakan pengendalian?

Ya Tidak

Apakah pengendalian pada tahap ini perlu untuk pengamanan? Ya

Tidak Modifikasi Tahapan

Proses atau Produk

Tidak

11 Penentuan tingkatan bahaya dalam analisis HACCP mencakup 3 bagian yaitu low risk, medium risk, dan high risk. Penentuan kategori bahaya setiap bahan baku, bahan pengemas atau proses produksi berdasarkan pada kemungkinan terjadi (probability) dan juga tingkat keparahan (severity) seperti disajikan pada Lampiran 15. Kedua pertimbangan tersebut didasarkan pada data dan survei yang terbaru dan juga dikaitkan dengan isu yang beredar. Tim juga menyepakati bahwa terdapat 16 titik yang termasuk dalam operational prerequisite program (Lampiran 17). Operational Prerequisite Program (OPRP)

ialah Prerequisite Program yang diindentifikasikan melalui analisis bahaya sebagai hal yang penting supaya pengendalian kemungkinan kontaminasi bahaya keamanan pangan dalam produk atau di lingkungan pengolahan (ISO 22000). Sedangkan yang dimaksud dengan Prerequisite program adalah program pendahuluan yang dilaksanakan sebelum melakukan analisis bahaya. Program ini dilaksanakan untuk memudahkan dalam penyusunan bahaya dan juga mengurangi bahaya yang mungkin muncul dari luar proses produksi.

Penentuan Titik Kritis, Batasan Kritis, Verifikasi, dan Dokumentasi

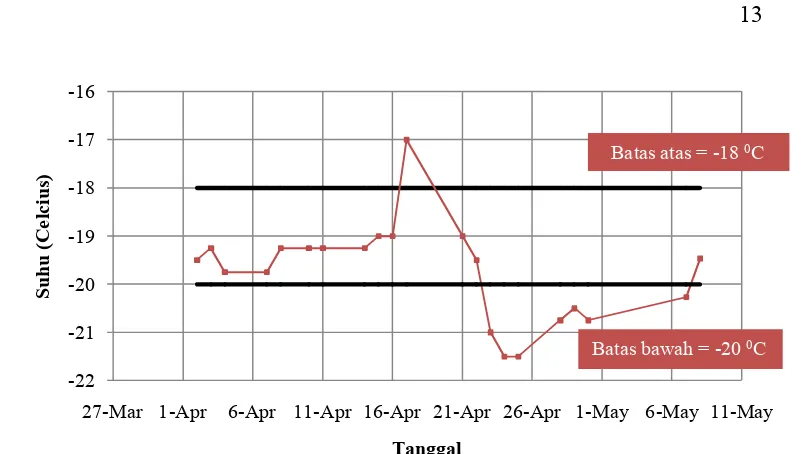

Analisis bahaya pada tahapan proses produksi yang dilakukan menghasilkan kesimpulan bahwa terdapat 2 titik bahaya dalam proses pembuatan pineapple fritter (nanas goreng) yang diproduksi; 1) pada proses metal detector dan 2) pada penyimpanan beku (cold storage) seperti yang dijabarkan pada HACCP Plan yang tersaji pada Lampiran 16. Kedua titik ini kemudian ditentukan batas kritisnya. Pada bagian metal detector, produk diharuskan lolos pada alat pengecekan setelah dikalibrasi dengan test piece berupa logam Fe (diameter 2.0 mm), Non Fe (diameter 3.0 mm), dan logam Stainless Steel (diameter 3.5 mm). Dengan metal detector, produk yang telah melalui proses pengemasan dapat dideteksi cemaran fisik berupa logam yang mungkin terkandung dalam produk. Kemudian batas kritis untuk titik bahaya pada cold storage harus berada pada suhu (-18) oC sampai (-20) oC. Batasan ini merujuk pada aturan yang dikeluarkan oleh CAC

(Codex Alimentarius Commission) dalam Code of Practice for The Processing

and Handling of Quick Frozen Foods (CAC/RCP 8-1976) Revisi ke-3 tahun 2008.

Penentuan batasan kritis ini didasarkan pada studi tentang bakteri yang dapat hidup pada suhu rendah. Pengendalian pada cold storage ini merupakan bentuk pengendalian bahaya mikroba.

Setelah dilakukan analisis titik bahaya dan batasan titik kritis tersebut, dilakukan perencanaan untuk mencegah terlampauinya batasan kritis dan juga tindakan apabila batasan tersebut terlampaui. Tindakan pencegahan pada proses

metal detector adalah dengan membuat borang pemantauan kalibrasi alat metal detector pada setiap awal produksi. Operator alat metal detector melakukan tindakan pengecekan dengan melewatkan test piece dan mencatatnya pada borang pemantauan (Lampiran 11). Jika proses kalibrasi tidak berjalan dengan baik dan batasan titik kritis terlampaui, maka proses pengecekan dihentikan dan alat diperbaiki dengan melakukan adjustment alat. Produk yang telah melewati pengecekan dipisahkan ke daerah hold untuk dilakukan pengecekan ulang setelah

12

Titik kritis yang kedua adalah pada cold storage. Pemantauan pada bagian ini dilakukan dengan borang pencatatan suhu cold storage setiap 2 jam yang dilakukan oleh staf gudang dan security dengan melihat indikator suhu. Security

dilibatkan dalam pemantauan karena proses produksi tidak berjalan selama satu hari penuh selama 24 jam. Tindakan koreksi yang dilakukan jika melebihan batasan suhu yang telah ditentukan adalah berkoordinasi dengan bagian teknis untuk segera dilakukan pengecekan suhu ruangan. Produk yang sudah berada dalam ruangan cold storage pada bagian titik terpanas dalam ruangan juga dilakukan pengecekan kondisi suhu bagian tengah produk. Borang yang digunakan untuk pencatatan disajikan pada Lampiran 12.

Verifikasi pada titik kritis metal detector tersebut dilakukan dengan pengecekan kondisi alat metal detector setiap awal produksi yang dilakukan oleh Kepala Poduksi dan juga pengecekan oleh Staf Quality Assurance setiap harinya serta permantauan alat oleh Staf Maintenance yang dilakukan sesuai jadwal yang telah ditetapkan. Kemudian pada cold storage pengecekan dilakukan pada produk dengan analisis laboratorium yang telah dijadwalkan dan pengecekan sistem pendinginan sesuai dengan jadwal pemantauan. Pengecekan alat dilakukan oleh departemen maintenance dan juga memanggil pihak supplier penyedia peralatan tersebut dan mencatatnya dalam Borang Program Perawatan Mesin Proses Produksi/ FRM.MTC.02 (Lampiran 14).

Penanganan Penyimpangan Proses Produksi dan Pengujian Produk Akhir

Penyimpangan mikrobiologi, kimia atau fisik tidak muncul pada tahap awal kegiatan produksi dan penyesuaian alat. Hal tersebut merupakan efek dari penerapan 37 prerequisite program yang terkontrol dari perusahaan khususnya pada bagian kebersihan dan sanitasi serta pada pengendalian proses produksi (Lampiran 19). Kebersihan dan sanitasi merupakan penentu proses produksi, artinya ketika semua aspek yang berkaitan dengan proses produksi tidak diterapkan proses sanitasi terlebih dahulu maka produk yang akan dihasilkan kemungkinan besar akan tercemar (Purnawijayanti 2001). Pengendalian proses produksi dilakukan sebagai upaya penjaminan bahwa produk yang telah diproses layak untuk diikutkan pada proses selanjutnya yang dalam hal ini adalah proses pengecekan logam atau pun non logam dengan metal detector serta proses penyimpanan pada cold storage. Begitu pun dengan tahapan proses lain yang tidak menjadi bagian titik kritis.

Penyimpangan terjadi pada titik kritis kedua yaitu bagian cold storage

13

Gambar 5 Grafik suhu cold storage selama 40 hari pengambilan data Periode pertengahan April, kegiatan produksi dihentikan untuk persiapan audit dan pembenahan sistem produksi yang masih kurang tepat. Instruksi lebih diperketat untuk pegawai dan juga staf lainnya untuk tidak masuk dan keluar melalui pintu ruangan cold storage. Pembersihan ruangan cold storage dilakukan selama 1 hari penuh dengan memindahkan produk akhir ke ruangan produksi dengan kondisi suhu yang disesuaikan. Proses ini tidak menimbulkan efek kerusakan terhadap bahan yang dibuktikan dengan pengujian produk setelah kejadian tersebut. Antisipasi untuk menjaga keamanan produk yang disimpan pada cold storage adalah dilakukan pengukuran suhu produk yang telah keluar dari mesin IQF (Individual Quick Frozen). Suhu tengah produk harus mencapai (-19) oC ± 1 oC sesuai dengan ketetapan yang dikeluarkan CAC (Codex

Alimentarius Commission). Pencatatan suhu ini direkam dalam Borang

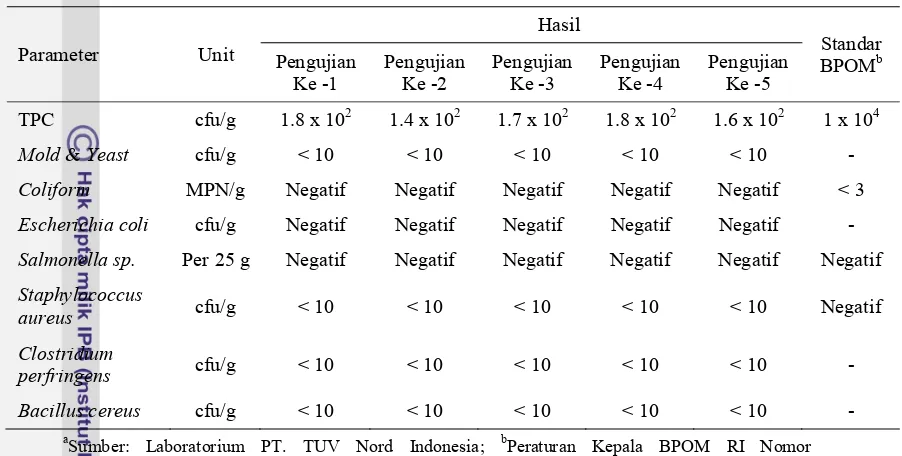

Pengecekan Selama Proses/ FRM.PRO.02.04 yang disajikan pada Lampiran 13. Hasil pengujian produk akhir menunjukkan bahwa produk memenuhi batas cemaran yang ditetapkan oleh Badan Pengawas Obat dan Makanan pada Peraturan Kepala BPOM RI Nomor HK.00.06.1.52.4011 pada kategori “pangan olahan lainnya” (Tabel 1). Pineapple fritter dimasukan ke dalam kategori “pangan olahan lainnya” dikarenakan tidak memiliki kesesuaian pada produk pangan buah dan sayur. Permasalahan muncul ketika disesuaikan dengan SNI 7388-2009 tentang Batas Maksimum Cemaran Mikroba pada Makanan pada awal pengajuan izin produk. Karena pineapple fritter dimasukkan ke dalam produk buah dalam kaleng, hasil uji produk akhir pineapple fritter tidak masuk dalam batas yang diperbolehkan. Jika merujuk kepada Surat Keputusan Kepala BPOM RI Nomor HK.00.05.52.4040, produk pineapple fritter termasuk dalam kategori buah olahan. Namun demikin kategori buah olahan ini tidak terdapat pada Peraturan Kepala BPOM RI Nomor HK.00.06.1.52.4011 atau SNI 7388-2009 tentang Batas Maksimum Cemaran Mikroba pada Makanan. Oleh karena itu, pineapple fritter

dimasukan sementara ke dalam kategori “pangan olahan lainnya”.

Produk akhir diuji proksimat untuk menentukan nutrisi yang terkandung dalam bahan. Tidak hanya itu, pengujian mikrobiologi dan kimia ikut pula dilakukan untuk mengetahui bahan yang mencemari produk agar dapat diantisipasi dengan perbaikan proses. Selain itu untuk memastikan mutu dan

-22 -21 -20 -19 -18 -17 -16

27-Mar 1-Apr 6-Apr 11-Apr 16-Apr 21-Apr 26-Apr 1-May 6-May 11-May

Su

hu

(

C

e

lc

iu

s)

Tanggal

Batas atas = -18 0C

14

komunikasi kepada konsumen, dilakukan pula uji fisik berupa penampakan visual dan pengujian rasa serta aroma yang dilakukan secara organoleptik.

Tabel 1 Hasil pengujian produk akhira

a

Sumber: Laboratorium PT. TUV Nord Indonesia; bPeraturan Kepala BPOM RI Nomor HK.00.06.1.52.4011 pada kategori “pangan olahan lainnya”.

Kelengkapan Dokumen ISO 9001:2008

ISO 9001:2008 merupakan standar bagi sebuah perusahaan atau industri untuk menjamin mutu produk atau pelayanan jasa yang mereka berikan. Tujuan dari dibentuknya ISO seri 9001:2008 ini adalah memberikan keamanan kepada konsumen dari produk yang tidak sesuai standar dan memberikan regulasi serta batasan minimal kepada produsen agar berupaya memaksimalkan mutu dari produk/ jasa yang dihasilkan. Cakupan dari standar ini adalah mulai dari hubungan berkesinambungan dengan supplier sampai kepada penjaminan di rantai konsumen akhir.

PT. Schnits Frozen Foods (SFF) International menggunakan ISO 9001:2008 sebagai penjaminan sistem mutu mereka. Dengan memenuhi standar tersebut, konsumen akan memiliki kepercayaan untuk menggunaakan produk mereka. Klausul yang terdapat pada ISO 9001:2008 berisi 8 pasal. Pasal-pasal yang harus dipenuhi kelengkapan dokumennya dimulai dari pasal 4 hingga pasal 8, namun tidak setiap sub pasal di dalam pasal-pasal tersebut memerlukan suatu dokumen khusus. Perumusan pasal-pasal dalam ISO 9001:2008 dilakukan oleh tim yang terdiri dari setiap departemen yang ada dalam perusahaan. Di PT. Schnits Frozen Foods (SFF) International sudah dibentuk tim yang juga merupakan tim keamanan pangan (Tim HACCP) sehingga tim inilah yang bertugas untuk merumuskan dokumem-dokumen yang dibutuhkan untuk memenuhi klausul dalam ISO 9001:2008.

Salah satu bagian terpenting dalam pemenuhan klausul ISO yang dijalankan di PT. Schnits Frozen Foods (SFF) International adalah pemenuhan klausul pasal 5.1 berupa komitmen manajemen. Salah satu yang harus dipenuhi adalah komitmen dari manajemen yang harus ditunjukan tidak hanya dalam bentuk

Parameter Unit

Hasil

Standar BPOMb Pengujian

Ke -1

Pengujian Ke -2

Pengujian Ke -3

Pengujian Ke -4

Pengujian Ke -5

TPC cfu/g 1.8 x 102 1.4 x 102 1.7 x 102 1.8 x 102 1.6 x 102 1 x 104

Mold & Yeast cfu/g < 10 < 10 < 10 < 10 < 10 -

Coliform MPN/g Negatif Negatif Negatif Negatif Negatif < 3

Escherichia coli cfu/g Negatif Negatif Negatif Negatif Negatif -

Salmonella sp. Per 25 g Negatif Negatif Negatif Negatif Negatif Negatif

Staphylococcus

aureus cfu/g < 10 < 10 < 10 < 10 < 10 Negatif

Clostridium

perfringens cfu/g < 10 < 10 < 10 < 10 < 10 -

15 dokumen seperti visi dan misi perusahaan, namun juga harus dibuatnya sebuah pernyataan yang dapat diketahui seluruh staf di dalam perusahaan. Aplikasi lapang dari pasal ini adalah dibuatnya visi dan misi perusahaan yang diletakkan pada tempat-tempat strategis dan spanduk yang bertuliskan “We are implementing

HACCP and ISO 9001:2008” seperti yang disajikan pada Gambar 6.

Tim keamanan pangan yang telah ditunjuk melakukan pertemuan satu kali dalam seminggu untuk merumuskan sekaligus mempraktikkan sistem dokumentasi dari ISO 9001:2008 ini. Hasil dari pertemuan ini adalah catatan dari dokumen-dokumen yang akan dibuat perusahaan pada setiap departemen dan akan didistribusikan kepada seluruh staf yang ada di perusahaan. Dokumen yang dibuat mengikuti hierarki dokumen yang berlaku, yaitu dimulai dari pembuatan Food

Quality Safety perusahaan yang menjadi dasar jalannya perusahaan. Kemudian

HACCP Manual, PRP, dan Food Quality Manual yang juga menjadi pedoman

dalam jalannya perusahaan. Kemudian dilanjutkan dengan pembuatan Standard

Operarional Procedure (SOP) dari masing-masing departemen. SOP berisikan

instruksi garis besar proses jalannya perusahaan yang melibatkan departemen lain. Kemudian dari setiap SOP yang ada, dijabarkan mekanismenya berupa instruksi kerja yang memudahkan staf atau pun operator melaksanakan mekanisme yang diperintahkan. Terakhir dari hierarki dokumen yang dibuat perusahaan adalah borang-borang dari setiap tahapan proses yang membutuhkan rekaman. Borang berfungsi sebagai rekaman setiap perkembangan proses atau tempat pencatatan data yang didapatkan dari jalannya proses sehingga memudahkan dalam penelurusan atau pun analisis data jika terjadi penyimpangan proses.

Proses pelengkapan dokumen dimulai dari menggambarkan jalannya keseluruhan sistem perusahaan secara utuh. Dengan penggambaran ini, akan

16

memudahkan dalam menyelarasan dengan setiap pasal yang ada dalam ISO 9001:2001. Masing-masing departemen bertugas untuk menyusun kerangka kerja mereka dimulai dari uraian kerja (job description) yang nantinya akan mereka laksanakan sampai kepada perkiraan dokumen atau catatan yang akan mereka butuhkan.

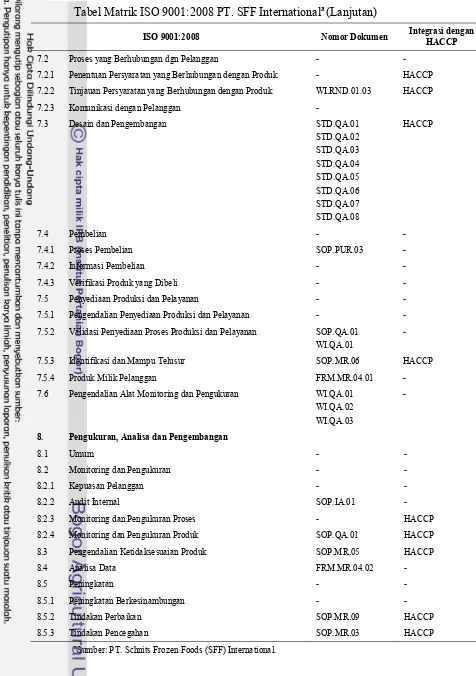

Kemudian tim melakukan pertemuan untuk membahas kesesuaian dokumen yang mereka rencanakan dengan setiap pasal dalam ISO 9001:2008. Tidak setiap pasal memunculkan keluaran berupa dokumen. Data mengenai pasal-pasal yang memiliki keluaran berupa dokumen tersajikan pada Lampiran 22.

Pasal 4 berisikan pengendalian dokumen, pada bagian ini merupakan tanggung jawab department controller. Bagian manajemen puncak perusahaan juga memiliki peran dalam kelengkapan dokumen yang dipersyaratkan pada pasal 5. Selanjutnya persyaratkan dokumen pada pasal 6 merupakan tanggung jawab

departement human resource and development. Department of production dan

department maintenance bertanggung jawab pada pasal 7 dan untuk pasal 8

merupakan tanggung jawab department quality assurance. Pengintegrasian Dokumen

Hazard Analysis Critical Control Point (HACCP) adalah sistem yang

difokuskan untuk memaksimalkan keamanan pangan suatu produk pangan dan ISO 9001:2008 merupakan sistem yang berfokus pada penjaminan produk suatu produk, baik itu pangan atau pun jasa. Kedua sistem ini dicoba diaplikasikan di PT. Schnits Frozen Foods (SFF) International pada produk yang akan mereka jual di pasar Asia yaitu pineapple fritter. Kedua sistem tersebut memiliki kesamaan dalam beberapa aspek, salah satunya adalah aspek dokumentasi. Hal ini menjadi menarik karena perusahaan memiliki target untuk menjual produk pineapple

fritter dalam waktu singkat sedangkan kedua persyaratkan yang diperlukan

(Sertifikasi HACCP dan Sertifikasi ISO 9001:2008) harus terlebih dahulu dimiliki oleh perusahaan.

Penulis dan Tim HACCP mengusulkan pembuatan dokumen yang terintegrasi kepada manajemen puncak sebagai bentuk penyederhanaan sistem. Usulan ini mengandung arti bahwa perusahaan nantinya akan memiliki dokumen-dokumen yang dapat berlaku bagi Sistem HACCP dan Sistem ISO 9001:2008. Berdasarkan kajian yang dilakukan oleh Tim Konsultan Food Safety-Quality

Center of Excellence, Sistem ISO 9001:2008 dan Sistem HACCP dapat

terintegrasi satu sama lain dalam beberapa aspek seperti yang terlihat pada Gambar 8.

17

SIMPULAN DAN SARAN

Simpulan

Keterlambatan penyusunan dokumen baik itu untuk pengendalian keamanan maupun mutu produk dapat mengakibatkan kerugian besar bagi perusahaan. Panduan yang terintegrasi antara Sistem HACCP dan ISO 9001:2008 telah dibuat di PT. Schnits Frozen Foods International berupa HACCP Plan dan Quality Plan.

Saran

Saran yang penulis sampaikan kepada pihak perusahaan adalah membuat tahapan lanjut dalam penjaminan kualitas produk dengan menerapkan Total Quality Management di seluruh bagian perusahaan dan secara rutin menyebarkan nilai-nilai pokok di perusahaan yang berkaitan dengan mutu. Perusahaan juga harus melakukan evaluasi terhadap dokumen HACCP yang telah dimiliki selama kurun waktu 1 tahun dengan terus memperbarui informasi dengan kasus-kasus terbaru keamanan pangan. Tahapan yang bisa dilakukan selanjutnya dan dapat

ISO 9001:2008 HACCP + PRP

Quality Manual.

Process Identification.

Internal Communication.

Design and Development.

Purchasing.

Costumer Satisfaction Measurement.

Costumer Related Procesess.

Control of Production and Services Provision.

Costumer Property.

Preservation of Product.

Monitoring and Measurement of Product.

Training.

Storage.

Incoming Inspection.

Infrastructure.

Prelemenary Step.

Seven HACCP Principles.

Layout.

Utilitites.

Waste Disposal.

Equipment Design.

Cleaning/ Sanitation.

Personal Hygiene.

Pest Control.

Etc.

Document and Record Control.

Management Commitment.

Policy and Objective.

Responsibility and Authority.

QMR/ FSTL.

Management Review.

Human Resources.

Work Environment.

Control Non Conformity.

Traceability.

Calibration.

Internal Audit.

Corrective Action.

Improvement.

18

memberikan kesempatan kepada penelitian atau pun kegiatan magang selanjutnya adalah dilakukannya analisis kerugian mutu dengan menerapkan alat bantu

statistical process control atau pun topik penelitian lainnya yang berhubungan dengan pendinginan dan optimasi proses.

DAFTAR PUSTAKA

[BPOM RI] Badan Pengawas Obat dan Makanan Republik Indonesia. 2009. Peraturan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia No. HK.00.06.1.52.4011 tentang Penetapan Batas Maksimum Cemaran Mikroba dan Kimia dalam Makanan. Jakarta (ID): BPOM RI.

[CAC] Codex Allimentarius Commission. 2003. General Priciples of Food Hygieme. Roma (IT): Codex Secretariat.

Alamsyah Y. 2007. Aneka Nugget Sehat dan Lezat. Jakarta (ID): Agro Media Pustaka.

Damayanti E, Mudjajanto ES. 1995. Teknologi Makanan. Jakarta (ID): Departemen Pendidikan dan Kebudayaan. Direktorat Jenderal Pendidikan Dasar Menengah, Pendidikan Menengah Kejuruan, Proyek Peningkatan Pendidikan dan Kejuruan non Teknik II.

Fellows PJ. 2000. Food Processing Technology: Principles and Practise. 2nd ed. England, Cambridge (GB): Woodhead Publ, Lim.

Green PHR, Cellier C. 2007. Celiac Disease. N Engl J Med. 35(17):1731-1743.

Mallikarjunan P, Ngadi MO, Chinnan MS. 2010. Breaded Fried Foods. Boca Raton (US): CRC Pr.

Muchtadi, Tien MS, Sugiyono. 2013. Prinsip Proses dan Teknologi Pangan. Bandung (ID): Penerbit Alfabeta.

Muhandri T, Kadarisman D, Tim Premysis Consulting. 2012. Sistem Jaminan Mutu Industri Pangan. Bogor (ID): IPB Pr.

Mullins JW, Walker Jr, Orvile C, Boyd Jr, Harper W. 2008. Marketing Management. 6th edition. New York (US): McGraw-Hill.

Owens CM. 2010. Coated poultry prouct. In: Owens CM, Alvarado CZ, Sams AR. (eds). Poultry Meat Processing. Florida (US): CRC Pr.

Pelczar MJ Jr, Chan ECS. 1988. Dasar-Dasar Mikrobiologi. Volume ke-2. Hadioetomo RS, Imas T, Tjitrosomo SS, Angka SL, penerjemah. Jakarta (ID): UI Pr. Terjemahan dari: Elements of Microbiology.

Premysis Consulting. 2014. Severity Matrix for HACCP Decision Tree.

Purnawijayanti HA. 2001. Sanitasi Higiene dan Keselamatan Kerja dalam Pengolahan Makanan. Yogjakarta (ID): Kanisisus.

19 Tirtasujana DR. 2012. Akhirnya Saya Paham ISO 22000:2005. Jakarta (ID):

20

LAMPIRAN

Lampiran 1 Tim Keamanan Pangan PT. Schnits Frozen Foods International I. TIM KEAMANAN PANGAN

Tim Nama Jabatan

Ketua/ MR Rudy Direktur

Wakil Antonio Ferraro Wakil Direktur

Document Controller

Setyorini Wiyoko Purchasing

Anggota Danang Riadiono Manajer HRD dan General Affair

Jonathan Low Supervisor pemasaran dan penjualan

Aan Satori Supervisor Produksi

Purwanto Supervisor Quality Assurance

21 Lampiran 2 Deskripsi Produk

II.DESKRIPSI PRODUK

Keterangan Deskripsi

1. Nama Produk Nanas Goreng 2. Nama Dagang Pineapple Fritter

3. Komposisi Produk Nanas, Tepung Terigu, Bread Crumb, Jay Crumb, Air, Gula, Perisa Vanila, dan Minyak Canola

4. Karakteristik produk akhir yang penting

Suhu produk bagian tengah -200C berwarna kuning cerah.

5. Metode Pengolahan Penggorengan 6. Metode Pengawetan Pembekuan

7. Pengemasan Primer Plastik Low Density Poly Ethylene

(LDPE) 8. Pengemasan untuk

transportasi

MC (Master Carton)

9. Kondisi penyimpanan Kondisi ruangan bersuhu (-19) oC ± 1 oC 10.Umur simpan 6 bulan pada ruangan bersuhu (-19) oC ±

1 oC

11.Metode distribusi Kendaraan berpendingin dengan suhu (-19) oC ± 1 oC

12.Petunjuk pelabelan khusus

Tidak ada 13.Pengawasan khusus

dalam distribusi

Tidak dibanting

14.Tujuan penjualan Eksport dengan tujuan negara Australia 15.Petunjuk penggunaan Digoreng selama 5 menit dengan shallow

22

Lampiran 3 Identifikasi rencana pengguna produk pineapple fritter

III. IDENTIFIKASI RENCANA PENGGUNAAN

Keterangan Deskripsi

1. Nama Produk Pineapple Fritte

2. Deskripsi Cara Konsumsi Digoreng selama 5 menit dengan

shallow frying kemudian ditiriskan dan disajikan sesuai selera konsumen 3. Pengguna produk Masyarakat umum kecuali bayi dan

23

Lampiran 4 Diagram alir penerimaan dan persiapan bahan baku

IV. BAGAN ALIR PROSES

1. Penerimaan Bahan Baku dan Bahan Kemasan Proses 1.1. Penerimaan Bahan Baku dan Bahan Kemasan

Bahan Baku : Nanas Kaleng, tepung Terigu Protein Sedang, Tepung Panir Halus (Plain Crumbs), Tepung Panir Kasar (Jay Crumbs), Perisa Vanila, Tepung Batter Mix, Air, Gula Rafinasi dan Canolla oil.

Bahan Kemasan : Plastic bag, carton box dan label

2. Persiapan Bahan Baku 2.1. Proses Minyak Goreng

1. Penerimaan Bahan Baku dan Bahan Kemasan

2. Penyimpan Gedung Kering T: Ambience

Retur ke Supplier Spec

Sesuai?

Minyak Nabati

1. Fryer 800 L

2. HE 180 0C

3. Flow meter 4. Motor pompa

24

2.2. Persiapan Bahan Baku

2.3. Proses Pembuatan Pineapple Fritter

Penyimpanan Gudang

Preparasi Bahan Baku

Tepung Terigu Air

Gula

Vanila Essence

Tepung Terigu Bread Crumbs Jay Crumbs +

Gula

Pineapple Cans

1a. Pembukaan Kemasan Tepung

1b. Penuangan tepung pada mesin

predust

Tepung Terigu

2a. Penimbangan

2b. Mixing

Premix A

3a. Pembukaan Kemasan

Bread Crumbs

3b. Penuangan

Bread Crumbs

pada Mesin

Bread Crumbs

4a. Pembukaan Kemasan

Jay Crumbs

4b. Penuangan Jay Crumbs pada Bak

Penampungan

4c. Penambahan Gula

4d. Pengadukan Manual 4e. Penuangan

Jay Crumbs

+ Gula pada Mesin Premix B

5a. Pembukaan Kaleng

Pineapple

5b. Pembuangan Sirup

Pineapple

5c. Penirisan

Pineapple

5c. Penyortiran

Pineapple

Pineapple

Pineapple 1. Peletakan Pineapple pada conveyor belt

2. Predust

3. Batter (1st)

4. Bread Crumbs

5. Batter (2nd)

6. Campuran Jay Crumbs + Gula

Pineapple Fritter

Tepung Terigu

Premix A

Bread Crumb

Premix A Premix B

A

25

Pineapple Fritter

7. Sortir

9. Sortir 8. Flash Frying

Waktu: 43 detik Suhu minya:

175-185 oC (OPRP-15) Minyak Goreng

10. Spiral Freeze (IQF/

Individual Quick Freezer) Waktu (maks): 35-45menit Suhu udara: 175-185 oC

(OPRP-8)

11. Conveyor

12. Sortir

Pineapple Fritter Beku

Reject Waste

Udara A

26

3. Proses Packing

3.1. Proses Packing Pineapple

4. Penyimpanan dan Distribusi

4.1. Penyimpanan dan Distribusi Pineapple

Pallet

Finished Good

1. Palletizing

2. Penyimpanan

Main Cold Room: T= (-21) s.d. (-18) oC (CCP-2)

3. Loading

4. Distribusi (Frozen) T= Maks (-15) s.d. (-18) oC

(OPRP-11) Penyimpanan Gudang

1. Preparasi Bahan Baku Pineapple Fritter

Kantong Plastik

Label

2. Packing

3. Counting/ hitung jumlah

4. Sealing

5. Metal Detector

Tidak terdetekasi logam secara fisik dalam produk (negatif)

Test Piece: Fe ᴓ 2 mm; Non Fe ᴓ 3 mm; Stainless Steelᴓ 3,5 mm

(CCP-1)

6. Cartoning

Finished Good Tape

Outer Box

Label

27

5. Utilitas

5.1. Air untuk Proses

5.2. Air untuk Pembersihan Akhir dan Air Panas

5.3. Udara Proses IQF (Individual Quick Frozen)

Udara

1. High Recevier 8 x 4000 L

Spiral Freezer (IQF)

2. Cooling Tower

3. Low Receiver 8 x 4000 L Pelumas

Water Treatment Plant Lippo Cikarang

Tanki 1,2 x 1,2 L

Pemanas 150 L 70-75 oC

Air Panas

Air untuk Pemersihan Akhir

Water Treatment Plant Lippo Cikarang

Tanki Penampunagn

Air untuk Proses

28

Lampiran 9 Konfirmasi diagram alir

V.KONFIRMASI DIAGRAM ALIR PROSES

Bagan alir proses telah dicek dan dikonfirmasikan sesuai dengan proses yang dilakukan di lapangan.

Diverifikasi oleh Mengetahui

29 Lampiran 10 Tabel analisis bahaya, penentuan titik kritis, penentuan batas kritis, verifikasi dan sistem pencatatan

Analisis Bahaya

No. Material

Identifikasi Bahaya

Tingkat Penerimaan di Produk Akhir

Dugaan Bahaya Tindakan Pengendalian/ Pencegahan Kategori Bahaya Sumber

Kemungkinan Terjadi (Likelihood)

Tingkat Keparahan

(Severity)

Resiko (Significant

Risk)

Pengendalian Kategori

Bahan Baku

1. Nanas Kaleng Mikrobiologi Total Mikroba, Coliform, Clostridium perfringens, Staphylococcus aureus, E.coli

Bahan Baku TPC maksimum 1x105 cfu/ml (Per. KaBPOM HK.00.06.1.52.4011

Coliform < 3 MPN/g (Per. KaBPOM HK.00.06.1.52.4011)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Staphylococcus aures negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

E.coli < 10 cfu/g (Spesifikasi Produk)

Low (1) High (3) High (3) Pengecekan CoA

OPRP 1

Kimia Logam Berat

(Pb, Cu, Zn, Sn, As)

Bahan Baku Timbal (Pb) maksimum 0.1 mg/kg (FSANZ)

SNI 01-4316-1996, antara lain: - Tembaga (Cu) maksimum 20 mg/kg - Seng (Zn) maksimum 40 mg/kg - Timah (Sn) maksimum 250 mg/kg - Arsen (As) maksimum 1 mg/kg

Low (1) High (3) High (3) Pengecekan CoA

OPRP 2

Fisik Serpihan plastik dan

logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP

2. Tepung Protein Medium

Mikrobiologi Total Mikroba, Coliform, Clostridium perfringens, Staphylococcus aureus, E.coli,

Bahan Baku TPC maksimum 1x105 cfu/ml (Per. KaBPOM HK.00.06.1.52.4011

Coliform < 3 MPN/g (Per. KaBPOM HK.00.06.1.52.4011)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Low (1) High (3) High (3) Pengecekan CoA

30

No. Material

Identifikasi

Tingkat Penerimaan di Produk Akhir

Dugaan Bahaya Tindakan Pengendalian/ Pencegahan Kategori Bahaya

Kemungkinan Terjadi (Likelihood)

Kemungkinan Terjadi (Likelihood)

Tingkat Keparahan

(Severity)

Resiko (Significant

Risk)

SNI 3751-2009, antara lain: - Raksa (Hg) maksimum 0.05 mg/kg - Cadmium (Cd) maksimum 0.1 mg/kg - Arsen (As) maksimum 0.5 mg/kg

Low (1) High (3) High (3) Pengecekan CoA

OPRP 2

Fisik Serpihan

plastik dan logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP

3. Perisa Vanila (Cair)

Mikrobiologi Not Significant

Kimia Not Significant

Fisik Serpihan

plastik dan logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP

4. Air untuk proses

Mikrobiologi Total Mikroba, Coliform, Clostridium perfringens, Staphylococcus aureus, E.coli

Bahan Baku TPC maksimum 1x105 cfu/ml (Per. KaBPOM HK.00.06.1.52.4011

Coliform negatif/100 ml sampel (Permenkes 492/Menkes/Per/IV/2010)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Staphylococcus aures negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

E.coli negatif/100 ml sampel (Permenkes 492/Menkes/Per/IV/2010) m Eksternal)

31

No. Material

Identifikasi

Tingkat Penerimaan di Produk Akhir

Dugaan Bahaya Tindakan Pengendalian/ Pencegahan Kategori Bahaya

Kemungkinan Terjadi (Likelihood)

Kemungkinan Terjadi (Likelihood)

Tingkat Keparahan

(Severity)

Resiko (Significant

Risk)

Pengendalian Kategori

Kimia Logam Berat Bahan Baku Timbal (Pb) maksimum 0.1 mg/kg (FSANZ)

Permenkes 492/Menkes/Per/IV/2010, antara lain:

- Arsen (As) maksimum 0.01 ppm - Flourida (F) maksimum 1.5 ppm - Total Cromium (Cr) maksimum 0.05

ppm

- Cadmiun (Cd) maksimum 0.003 ppm - Nitrit (NO2-) maksimum 3 ppm - Nitrat (NO3-) maksimum 50 ppm - Sianida (CN) maksimum 0.07 ppm - Aluminium (Al) maksimum 0.2 ppm - Selenium (Se) 0.01 ppm

- Besi (Fe) maksimum 0.3 ppm - Klorida (Cl) maksimum 250 ppm - Mangan (Mn) maksimum 0.4 ppm - Seng (Zn) maksimum 3 ppm - Sulfat (SO4) maksimum 250 ppm - Tembaga (Cu) maksimum 2 ppm - Amonia maksimum 1.5 ppm

Low (1) High (3) High (3) Uji kimia air per 6 bulan (Laboratoriu m Eksternal)

OPRP 3

Fisik Lumpur,

lumut, pasir, serpihan logam

Bahan Baku Negatif Low (1) Low (1) Low (1) Pengecekan

Kondisi Filter

PRP

5. Gula Rafinasi Mikrobiologi Total Mikroba, Coliform, Clostridium perfringens, Staphylococcus aureus, E.coli

Bahan Baku TPC maksimum 1x105 cfu/ml (Per. KaBPOM HK.00.06.1.52.4011

Coliform < 3 MPN/g (Per. KaBPOM HK.00.06.1.52.4011)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Staphylococcus aures negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

32

No. Material

Identifikasi

Tingkat Penerimaan di Produk Akhir

Dugaan Bahaya Tindakan Pengendalian/ Pencegahan Kategori Bahaya

Kemungkinan Terjadi (Likelihood)

Kemungkinan Terjadi (Likelihood)

Tingkat Keparahan

(Severity)

Resiko (Significant

Risk)

Pengendalian Kategori

Kimia Logam Berat

Pb, Cu, As.

Timbal (Pb) maksimum 0.1 mg/kg (FSANZ)

SNI 01-3140.2-2006, antara lain: - Arsen (As) maksimum 1.0 mg/kg - Tembaga (Cu) maksimum 2 mg/kg

Low (1) High (3) High (3) Pengecekan CoA

OPRP 2

Fisik Serpihan

plastik dan logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP

6. Tepung Panir Halus (Bread Crumb)

Mikrobiologi Total Mikroba, Coliform, KaBPOM HK.00.06.1.52.4011

Coliform < 3 MPN/g (Per. KaBPOM HK.00.06.1.52.4011)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Staphylococcus aures negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

E.coli < 10 cfu/g (Spesifikasi Produk)

Low (1) High (3) High (3) Pengecekan

BPOM HK.00.06.1.52.4011, antara lain: - Arsen (As) maksimum 0.5 mg/kg - Raksa (Hg) maksimum 0.05 mg/kg

Low (1) High (3) High (3) Pengecekan CoA

OPRP 2

Alergen Bahan Baku Tidak ada allergen yang tidak dikomunkasikan kepada konsumen

High (3) High (3) High (9) Memastikan bahwa label yang digunakan sesuai dengan standar kemasan

33

No. Material

Identifikasi

Tingkat Penerimaan di Produk Akhir

Dugaan Bahaya Tindakan Pengendalian/ Pencegahan Kategori Bahaya

Kemungkinan Terjadi (Likelihood)

Kemungkinan Terjadi (Likelihood)

Tingkat Keparahan

(Severity)

Resiko (Significant

Risk)

Pengendalian Kategori

Fisik Serpihan

plastik dan logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP

7. Tepung Panir Halus (Jay Crumb)

Mikrobiologi Total Mikroba, Coliform,

Clostridium perfringens, Staphylococcus aureus, E.coli

Bahan Baku TPC maksimum 1x105 cfu/ml (Per. KaBPOM

HK.00.06.1.52.4011

Coliform < 3 MPN/g (Per. KaBPOM HK.00.06.1.52.4011)

Clostridium perfringens negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

Staphylococcus aures negatif cfu/g (Per. KaBPOM HK.00.06.1.52.4011)

E.coli < 10 cfu/g (Spesifikasi Produk)

Low (1) High (3) High (3) Pengecekan

BPOM HK.00.06.1.52.4011, antara lain: - Arsen (As) maksimum 0.5 mg/kg - Raksa (Hg) maksimum 0.05 mg/kg

Low (1) High (3) High (3) Pengecekan CoA

OPRP 2

Alergen Bahan Baku Tidak ada allergen yang tidak dikomunkasikan kepada konsumen

High (3) High (3) High (9) Memastikan bahwa label yang yang telah ditentukan

OPRP 4

Fisik Serpihan

plastik dan logam

Bahan Baku Tidak ada Serpihan plastik

Tidak Serpihan logam

Low (1) Medium (2) Medium (2) Pengecekan visual penerimaan bahan baku

PRP