i

UIN SYARIF HIDAYATULLAH JAKARTA

PEMBUATAN MIKROPARTIKEL

DILTIAZEM HIDROKLORIDA MENGGUNAKAN

METODE PENGUAPAN PELARUT

SKRIPSI

EVI NURUL HIDAYATI

1111102000131

FAKULTAS KEDOKTERAN DAN ILMU KESEHATAN

PROGRAM STUDI FARMASI

ii

UIN SYARIF HIDAYATULLAH JAKARTA

PEMBUATAN MIKROPARTIKEL

DILTIAZEM HIDROKLORIDA MENGGUNAKAN

METODE PENGUAPAN PELARUT

SKRIPSI

Diajukan sebagai salah satu syarat memperoleh gelar Sarjana Farmasi

EVI NURUL HIDAYATI

1111102000131

FAKULTAS KEDOKTERAN DAN ILMU KESEHATAN

PROGRAM STUDI FARMASI

vi Nama : Evi Nurul Hidayati Program Studi : Farmasi

Judul Penelitian : Pembuatan Mikopartikel Diltiazem Hidroklorida Menggunakan Metode Penguapan Pelarut

Mikropartikel merupakan salah satu sistem penghantaran obat yang berpotensi untuk dikembangkan karena sistem ini dapat menjadi alternatif penghantaran beberapa sediaan konvensional. Metode penguapan pelarut adalah metode pembuatan mikropartikel yang sederhana dan efektif untuk menghasilkan mikropartikel. Metode yang digunakan pada penelitian ini adalah metode penguapan pelarut menggunakan sistem emulsi minyak/air. Tujuan penelitian ini adalah formulasi dan karakterisasi mikropartikel diltiazem hidroklorida. Bahan yang digunakan adalah etil selulosa, diltiazem hidroklorida dan polivinil alkohol. Mikropartikel dibuat dalam dua formula yaitu F1 dan F2 dengan variasi pada konsentrasi surfaktan. Konsentrasi surfaktan yang digunakan untuk F1 dan F2 berturut-turut adalah 0,8% dan 1%. Mikropartikel yang terbentuk dianalisa apakah berpotensi untuk dihantarkan melalui paru-paru. Berikutnya dilakukan karakterisasi mikropartikel, yaitu ukuran mikropartikel, kadar obat, efisiensi penjerapan, perolehan kembali, dan pelepasan obat. Hasil karakterisasi mikropartikel F1 dan F2 berturut-turut yaitu perolehan kembali 77,51% dan 57,51%. Rentang ukuran yaitu sebesar 0,680-159,740 µm dan 0,340-117,674 µm. Kadar obat yaitu 3,51±0,02 % dan 3,91±0,01 %. Efisiensi penjerapan yaitu 9,57±0,02 % dan 7,87±0,01 %. Hasil disolusi selama 8 jam mencapai 7,44±0,32% pada F1 dan 6,94±0,05% pada F2. Apabila dianalisa dari hasil karakterisasi mikropartikel, metode ini belum bisa menghasilkan mikropartikel yang sesuai untuk sistem penghantaran obat melalui paru-paru.

vii Name : Evi Nurul Hidayati

Major : Pharmacy

Title : Formulation Microparticle of Diltiazem Hydrochloride using Solvent Evaporation Methode

Microparticle is a drug delivery system that has potential to be developed because this system can be an alternative to deliver some conventional dosages. Solvent evaporation method is a microparticle preparation method that is simple and effective to produce microparticles. The method that was used for this study is solvent evaporation method using o/w system. The purpose of this study is to formulate and characterize diltiazem hydrochloride microparticles. Materials used in this study are ethyl cellulose, diltiazem hydrochloride and polyvinyl alcohol. Microparticle were formulated in two formulas termed F1 and F2 with variation in surfactant concentration. Surfactant concentration used for F1 and F2 respectively 0,8% and 1%. Microparticles from this method is analyzed whether it has potential to be delivered through the pulmonary drug delivery system. Microparticles was characterized with various parameters such us, the microparticle size, drug loading, drug entrapment efficiency, % yield, and drug release. The characterization results of microparticle F1 and F2 were respectively 77.51% and 57.51%. The size range was 0.680 to 159.740 μm and 0.340 to

117.674 μm. The drug contentwas3.51 and 3.91 ± 0.02% ± 0.01%. The drug

entrapment efficiency was 0.02% ± 9.57 and 7.87 ± 0.01%. The dissolution results for 8 hours reached 7.44 ± 0.32%for F1 and 6.94 ± 0.05% for F2. If its analyzed from the microparticle characterization, this method can not produce sufficient microparticle for pulmonary drug delivery system.

viii

Alhamdulillahirobbil’alamin, puji dan syukur penulis ucapkan kepada

Allah SWT yang telah melimpahkan rahmat, ridho dan hidayah-Nya sehingga

penulis dapaat menyelesaikan penyusunan skripsi ini hingga selesai. Penulisan

skripsi berjudul “Pembuatan Mikropartikel Diltiazem Hidroklorida Menggunakan Metode Penguapan Pelarut” bertujuan untuk memenuhi persyaratan guna mendapatkan gelar Sarjana Farmasi pada Fakultas Kedokteran dan Ilmu

Kesehatan Universitas Islam Negeri Syarif Hidayatullah Jakarta.

Pada kesempatan ini penulis menyadari bahwa tanpa bantuan dan

bimbingan dari berbagai pihak, sejak masa perkuliahan hingga penyusunan skripsi

ini, sangat sulit bagi penulis untuk menyelesaikan skripsi ini. Oleh karna itu,

penulis mengucapkan terima kasih dan penghargaan sebesar-besarnya kepada:

1. Ibu Yuni Anggraeni, M.Farm., Apt dan Ibu Nelly Suryani, Ph.D., Apt, selaku

dosen pembimbing yang telah banyak memberikan bimbingan, wakt, tenaga,

saran, dan dukungan dalam penyusunan skripsi ini.

2. Bapak Dr. H. Arif Sumantri, SKM.,M.Kes selaku Dekan Fakultas Kedokteran

dan Ilmu Kesehatan Uiniversitas Isalam Negeri Syarif Hidayatullah Jakarta

3. Bapak Yardi, Ph.D., Apt selaku ketua program studi Fakultas Kedokteran dan

Ilmu Kesehatan Uiniversitas Isalam Negeri Syarif Hidayatullah Jakarta

4. Seluruh dosen di Program Studi Farmasi Fakultas Kedokteran dan Ilmu

Kesehatan Universitas Islam Negeri Syarif Hidayatullah Jakarta atas ilmu

pengetahuan yang telah diberikan kepada saya.

5. Kedua orang tua, ayahanda Drs. Abd. Rochim dan ibunda Dra. Elik

Zunniaroh yang senantiasa memberikan doa, semangat dan kasih sayang yang

tidak pernah putus, serta dukungan moril maupun materil. Sungguh besar jasa

beliau, tidak ada apapun di dunia ini yang mampu membalas pengorbanan

beliau. Semoga Allah selalu memberikan keberkahan, kesehatan,

keselamatan, perlindungan, rahmat kepada kedua orang tua hamba.

6. Kedua kakak saya, Muhammad Syaifuddin Zuhri dan Nurur Rahmawati yang

telah memberikan doa, semangat, kasih sayang, dan dukungan moril maupun

ix

8. Kakak-kakak laboran FKIK, kak Eris, kak Rahmadi, mba Rani, kak Tiwi, kak

Lisna atas dukungan dan kerjasamanya selama kegiatan penelitian

9. Lela Laelatu R, Athiyah, Silvia Aryani, Annisa Tiana S.P, Annisa Nurul

Azzahra serta teman-teman seperjuangan yang telah memberikan semangat

dan kebersamaannya, terima kasih atas kerjasama dalam penelitian ini

10. Teman-teman seperjuangan farmasi angkatan 2011 atas dukungan dan

kebersamaannya

11. Serta pihak-pihak lain yang tidak dapat disebutkan satu persatu, yang telah

memberikan dukungan hingga terwujudnya skripsi ini.

Penulis menyadari bahwa penelitian ini masih jauh dari sempurna, namun

penulis berharap semoga hasil penelitian ini dapat bermanfaat bagi perkembangan

ilmu pengehtahuan pada umumnya, dan ilmu farmasi pada khususnya. Akhir kata

penulis berharap Allah SWT berkenan membalas segala kebaikan semua pihak

yang telah membantu penulis dalam menyelesaikan penelitian ini.

Ciputat, 2 Juli 2015

xi DAFTAR ISI

HALAMAN JUDUL ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

DAFTAR ISI ... iv

2.2.1 Presipitasi Partikel dengan Penambahan Bukan Pelarut (Koaservasi) ... 8

2.2 2 Presipitasi Partikel dengan Partisis Pelarut ... 9

2.2 3 Semprot Kering (Spray Drying) ... 10

2.2 4 Metode Ekstraksi Cairan Superkritis... 11

2.2 5 Metode Penguapan Pelarut ... 12

2.2 5.1 Proses Emulsi Tunggal ... 13

2 5.1.2 Proses Emulsi Ganda ... 16

2.3 Pembuatan Mikropartikel Menggunakan Metode Penguapan Pelarut ... 18

2.3 1 Material ... 18

2.3 1.1 Fase Dispersi ... 18

2.3 1.1 Fase Kontinyu ... 22

2.3.2 Kondisi dalam Pembuatan Mikropartikel Menggunakan Metode Penguapan Pelarut ... 23

xii

3.3.2 Pembuatan Mikropartikel ... 33

3.3.3 Penentuan Perolehan Kembali ... 33

3.3.4 Penentuan Ukuran Partikel Mikropartikel ... 34

3.3 5 Pembuatan Panjang Gelombang Maksimum dan Kurva Kalibrasi ... 34

3.3 6 Penentuan Kadar Obat dan Efisiensi Penjerapan ... 34

3.3 7 Pelepasan Obat Secara In Vitro ... 35

BAB 4. HASIL DAN PEMBAHASAN ... 36

4.1 Formulasi Mikropartikel ... 36

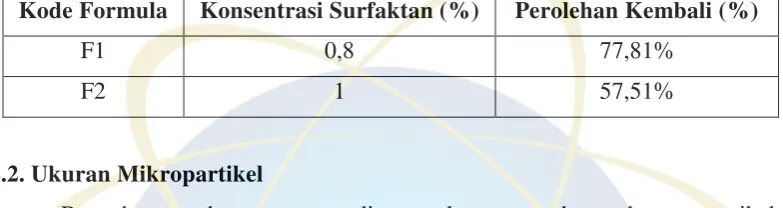

4.2 Perolehan Kembali ... 36

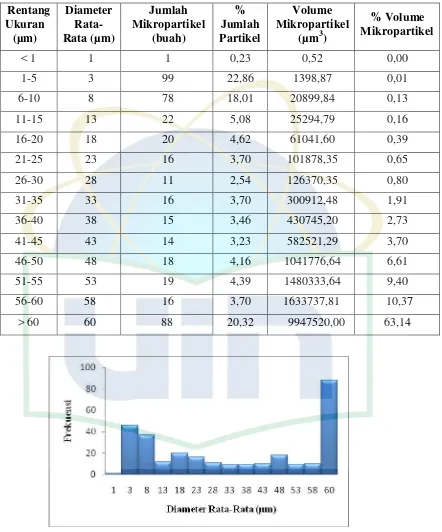

4.3 Ukuran Mikropartikel ... 37

xiii

DAFTAR GAMBAR

Gambar 2.1. Variasi Formula Mikropartikel ... 5

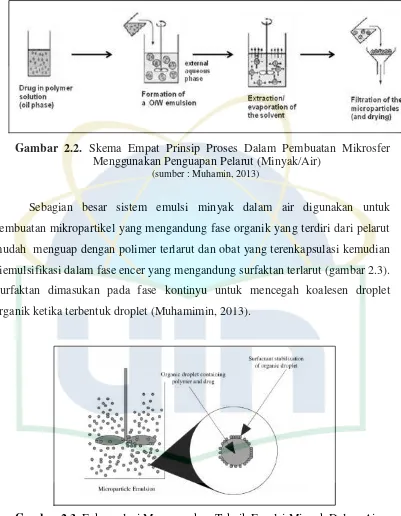

Gambar 2.2. Skema Empat Prinsip Proses Dalam Pembuatan Mikrosfer Menggunakan Penguapan Pelarut (Minyak/Air) ... 14

Gambar 2.3. Enkapsulasi Menggunakan Teknik Emulsi Minyak Dalam Air ... 14

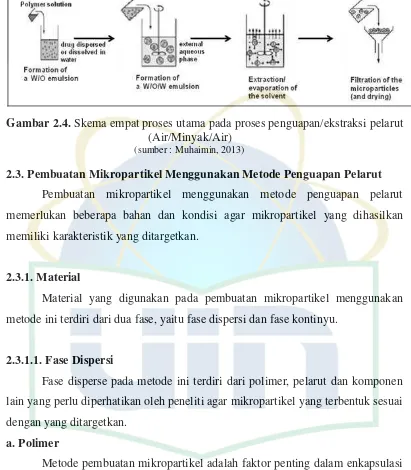

Gambar 2.4. Skema empat proses utama pada proses penguapan/ekstraksi pelarut (Air/Minyak/Air) ... 18

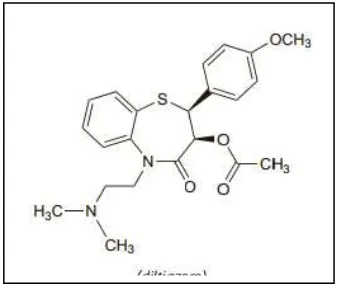

Gambar 2.5. Struktur Kimia Diltiazem Hidroklorida ... 28

Gambar 2.6. Stuktur Kimia Etil Selulosa ... 29

Gambar 2.7. Stuktur Kimia Polivinil Alkohol ... 31

Gambar 4.1. Diagram Distribusi Frekuensi Mikropartikel F1 ... 39

Gambar 4.2. Diagram Distribusi Frekuensi Mikropartikel F2 ... 40

Gambar 4.3. Kurva kalibrasi Diltiazem Hidroklorida dalam Dapar Fosfat pH 7,4 ... 41

xiv

DAFTAR TABEL

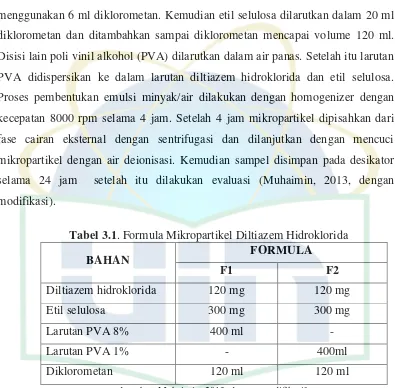

Tabel 3.1. Formula Mikropartikel Diltiazem Hidroklorida ... 33

Tabel 4.1. Efek Variabel Konsentrasi Surfaktan pada Mikropartikel Diltiazem Hidroklorida ... 37

Tabel 4.2. Efek Variabel Konsentrasi Surfaktan pada Ukuran Mikropartikel ... 37

Tabel 4.3. Distribusi Ukuran Mikropartikel F1 ... 39

Tabel 4.4. Distribusi Ukuran Mikropartikel F2 ... 40

Tabel 4.5 Efisiensi Penjerapan dan Kadar Obat Mikropartikel ... 42

xv

DAFTAR LAMPIRAN

Lampiran 1. Alur Penelitian ... 58

Lampiran 2. Pembuatan Dapar Fosfat ... 58

Lampiran 3. Scanning Panjang Gelombang Maksimum DIltiazem Hidroklorida Medium Dapar Fosfat pH 7,4 ... 59

Lampiran 4. Data Absorbansi Kurva Standar Diltiazem Hidroklorida Medium Dapar Fosfat pH 7,4 ... 59

Lampiran 5. Hasil Mikropartikel Diltiazem Hidroklorida ... 60

Lampiran 6. Hasil Uji Perolehan Kembali (PK) ... 60

Lampiran 7. Hasil Uji Disolusi pada Mikropartikel... 60

Lampiran 8. Bobot dan Persentase Terdisolusi F1 ... 61

Lampiran 9. Bobot dan Persentase Terdisolusi F2 ... 61

Lampiran 10. Gambar Alat ... 62

Lampiran 11. Contoh Perhitungan Nilai Efisiensi Penjerapan dan Kadar Obat . 62 Lampiran 12. Contoh Perhitungan Persentase Disolusi ... 62

Lampiran 13. Contoh Perhitungan Persentase Disolusi ... 64

Lampiran 14. Contoh Perhitungan Volume Mikropartikel ... 66

Lampiran 15. Sertifikat Analisis Etil Selulosa ... 67

Lampiran 16. SertifikatAnalisis Poli Vinil Alkohol ... 68

UIN Syarif Hidayatullah Jakarta

BAB 1 PENDAHULUAN

1.1.Latar Belakang

Sediaan mikropartikel adalah sediaan dengan ukuran partikel sebesar

1-1000 µm. Mikropartikel dapat menjadi penghantaran obat yang akurat,

mengurangi konsentrasi obat pada target dan memberikan sistem penghantaran

yang efektif untuk zat aktif yang sedikit larut dalam air. Selain itu sediaan

mikropartikel dapat melepaskan lebih dari 80% zat aktif dalam waktu 10 menit.

Mikropartikel dapat digunakan untuk memproduksi obat amorf dengan karakter

fisik yang diinginkan dan dapat mengurangi efek samping lokal, misalnya iritasi

saluran pencernaan pada pemberian oral (Parida, K et al., 2013). Mikropartikel

merupakan salah satu sistem penghantaran yang dapat diberikan melalui oral,

transdermal, intramuskular, intraperitonial, dan paru-paru.

Salah satu syarat penghantaran obat melalui paru-paru adalah ukuran

partikel sediaan tidak boleh lebih dari 10 µm (Hillery, A.M et al., 2005). Apabila

ukuran sediaan melebihi 10 µm, sediaan akan terdeposit pada saluran nafas atas

dan dapat dengan cepat terlepas karena batuk, tertelan dan proses pembersihan

mukus. Partikel dengan ukuran lebih kecil dari 0,5 µm akan dikeluarkan dari

paru-paru melalui proses ekspirasi sebelum terjadi sedimentasi (Taylor, G., Kellawa, I.,

2001).

Obat yang dapat dihantarkan melalui paru-paru dapat berupa obat dengan

efek lokal atau efek sistemik. Karakteristik obat dengan efek sistemik yang dapat

dihantarkan melalui paru-paru di antaranya obat yang memiliki kekurangan

apabila diberikan melalui oral, misalnya obat yang memiliki bioavaibilitas rendah

dan memiliki efek samping terkait saluran pencernaan ketika diberikan melalui

oral. Salah satu obat tersebut adalah diltiazem hidroklorida.

Terdapat beberapa metode pembuatan mikropartikel, diantaranya

penguapan pelarut (solvent evaporation), gelasi ionik, semprot kering, koaservasi,

ekstraksi cairan superkritis (Muhaimin, 2013). Adapun metode yang digunakan

pada penelitian ini adalah metode penguapan pelarut. Metode ini memiliki

UIN Syarif Hidayatullah Jakarta

beberapa keunggulan diantaranya reprodusibilitas bagus, waktu pembuatan yang

tidak lama dan alat yang digunakan mudah digunakan (Tiwari, S., P, Verma.,

2011). Beberapa hal yang dapat mempengaruhi ukuran mikropartikel

menggunakan metode penguapan pelarut adalah kecepatan pengadukan, volume

fase encer eksternal dan konsentrasi polimer. Pada faktor konsentrasi surfaktan,

semakin besar konsentrasinya maka dihasilkan ukuran mikropartikel yang lebih

kecil (Muhaimin, 2013).

Berdasarkan uraian di atas, maka dalam penelitian ini akan dibuat

mikropartikel diltiazem hidroklorida menggunakan metode penguapan pelarut.

Bahan yang digunakan pada metode penguapan pelarut ini diantaranya polimer,

pelarut yang mudah menguap, surfaktan dan zat aktif. Polimer yang digunakan

pada penelitian ini adalah etil selulosa. Etil selulosa adalah polimer hidrofilik

yang pada penelitian sebelumnya diketahui bahwa mikropartikel etil selulosa

dengan zat aktif natrium diklofenak menunjukan pola pelepasan lepas lambat

(Giri, T.K et al., 2012). Adapun pelarut yang digunakan pada formulasi diltiazem

hidroklorida ini adalah diklorometan. Diklorometan adalah pelarut yang paling

banyak digunakan untuk enkapsulasi menggunakan metode penguapan pelarut

karena volatilitas yang tinggi, titik didih rendah dan ketidakbercampuran dengan

air yang tinggi (Li et al., 2008 dalam Muhaimin, 2013). Bahan selanjutnya adalah

poli vinil alkohol (PVA) sebagai surfaktan. Fungsi surfaktan disini untuk

menurunkan tegangan permukaan antara dua fase (Li et al., 2008 dalam

Muhaimin, 2013). Berdasarkan penelitian Pandav, S., A, Lokhande., J, Naikk

(2013), PVA terbukti lebih mampu menghasilkan mikropartikel dengan stabilitas

lebih baik daripada Tween 80. Komponen berikutnya adalah zat aktif. Zat aktif

yang digunakan sebagai sampel dalam pembuatan mikropartikel ini adalah

diltiazem hidroklorida. Tujuan penggunaan zat aktif ini dalam pembuatan

mirkopartikel untuk meningkatkan bioavaibilitas zat aktif melalui sistem lepas

lambat.

Pada penelitian ini akan dibuat dua formula mikropartikel dengan variasi

pada konsentrasi surfaktan. Adapaun evaluasi yang akan dilakukan adalah

perolehan kembali, ukuran mikropartikel, efisiensi penjerapan, kadar obat, dan

UIN Syarif Hidayatullah Jakarta

1.2. Rumusan Masalah

a. Bagaimana karakteristik mikropartikel diltiazem hidroklorida menggunakan

metode penguapan pelarut?

b. Berapa nilai perolehan kembali, efisiensi penjerapan, kadar obat, dan pelepasan

obat secera in vitro dari mikropartikel diltiazem hidroklorida yang telah

diformulasi?

c. Apakah ukuran mikropartikel diltiazem hidroklorida yang terbentuk sudah

memenuhi syarat untuk sediaan penghantaran obat melalui paru-paru?

1.3.Tujuan

a. Mengetahui karakteristik mikropartikel diltiazem hidroklorida menggunakan

metode penguapan pelarut

b. Mengetahui nilai perolehan kembali, efisiensi penjerapan, kadar obat, dan

pelepasan obat secera in vitro mikropartikel diltiazem hidroklorida

c. Mengetahui apakah mikropartikel yang dihasilkan memenuhi syarat sediaan

penghantaran obat melalui paru-paru

1.4. Manfaat

Penelitian ini dapat memberikan informasi tentang formulasi dan

karakteristik mikropartikel diltiazem hidroklorida menggunakan metode

penguapan pelarutyang berguna untuk pengobatan angina pektoris, hipertensi dan

UIN Syarif Hidayatullah Jakarta

BAB 2

TINJAUAN PUSTAKA

2.1. Mikropartikel

Mikropartikel adalah sediaan dengan ukuran partikel antara 1-1000 µm.

Mikropartikel umumnya diberikan melalui intraperitonial, intramuskular,

subkutan atau langsung ke organ target. Mikropartikel merupakan sistem

penghantaran yang dapat digunakan untuk lepas lambat. Obat dilepaskan secara

perlahan melalui mekanisme erosi dan difusi dari partikel. Kecepatan pelepasan

dapat ditingkatkan dengan menurunkan berat molekul polimer, ukuran partikel

dan mengontrol polimer alam (Parida et al., 2013). Mikropartikel diklasifikasi

menjadi dua, yaitu mikropkapsul dan mikrosfer. Mikrokapsul adalah sistem

reservoir mikrometik. Pada mikrokapsul obat terpusat dalam kulit polimer dengan

ketebalan tertentu dan pelepasannya dikontrol melalui proses disolusi, difusi atau

keduanya. Mikrokapsul dengan dinding tebal umumnya melepas obat dengan

mengikuti orde nol. Mikrosfer berbentuk padat dan hampir berbentuk sistem

matriks mikrometik sferis (Parida et al., 2013). Selain itu, menurut Muhaimin

(2013), mikrosfer adalah mikropartikel sferis sedangkan mikropkapsul adalah

mikropartikel dengan inti yang dikelilingi oleh material berbeda secara nyata dari

inti tersebut. Inti dapat bersifat padatan, cairan ataupun gas. Mikropartikel juga

dideskripsikan sebagai sediaan yang terdiri dari campuran homogen dari polimer

dan zat aktif.

Gambar 2.1. Varasi Formula Mikropartikel [sumber : Birnbaum and Peppas, 2004]

UIN Syarif Hidayatullah Jakarta

Mikrosfer dapat menjaga konsentrasi obat dalam darah untuk tetap konstan

sehingga dapat meningkatkan kepatuhan pasien, menurunkan dosis dan

menurunkan kemungkinan terjadinya toksisitas. Selain itu mikrosfer juga dapat

melindungi obat dari reaksi enzimatik dan pemutusan fotolitik sehingga bentuk

sediaan ini dapat digunakan untuk penghantaran protein (Tiwari, S., P, Verma.,

2012). Mekanisme pelepasan obat dari sediaan mikrosfer menurut Tiwari, S., P,

Verma (2012) adalah sebagai berikut:

a. Sistem monolitik degradasi terkontrol

Pada sistem ini, obat larut dalam matriks dan pelepasannya tergantung pada

degradasi matriks polimer. Difusi obat lebih pelan apabila dibandingkan

dengan degradasi matriks.

b. Sistem monolitik difusi terkontrol

Obat dilepaskan melalui proses difusi sebelum atau saat degradasi matriks

polimer.

c. Sistem reservoir difusi terkontrol

Disini zat aktif dienkapsulasi dengan membran pengontrol kecepatan pelepasan

dimana obat akan berdifusi melewati membran ini. Membran polimer akan

terkikis hanya jika penghantaran obat sudah sempurna.

d. Erosi

Bahan polimer pelapis seperti beeswax dan stearil alkohol dipengaruhi oleh

hidrolisisi enzimatik dan pH.

Alasan pemilihan mikroenkapsulasi diantaranya dapat menutupi rasa dan

bau obat, obat dalam bentuk cairan dapat dirubah menjadi bentuk serbuk yang

mengalir bebas, mencegah inkompatibilitas antar obat, dan dapat mengubah

tempat absorpsi protein (Tiwari, S., P, Verma., 2012).

Mikropartikel dibuat dari polimer biocompatable dan biodegradable

misalnya Polylactic acid (PLA), dan Polylactid-co-glycolic (PLGA). Polimer

alam seperti gelatin dan albumin juga digunakan dalam pembuatan mikrosfer.

Mikropartikel memberikan penghantaran akurat untuk obat poten, mengurangi

konsentrasi obat pada target dan menjadi sistem penghantaran yang efektif untuk

zat aktif yang sedikit larut dalam air. Selain itu mikropartikel dapat

UIN Syarif Hidayatullah Jakarta

menghantarkan lebih dari 80% zat aktif dalam 10 menit. Misalnya nimesulid

(Parida et al., 2013).

Menurut Muhaimin (2013), sistem penghantaran obat dengan pelepasan

terkontrol telah dikembangkan untuk mengatasi kesulitan pemberian obat secara

tradisional. Penghantaran obat dengan pelepasan terkontrol menggunakan device

(alat) seperti piringan berbasis polimer, rod, pil atau mikropartikel yang

mengenkapsulasi obat dan pelepasan obat ini terjadi dengan kecepatan terkontrol

selama periode waktu tertentu. Sistem ini memberikan beberapa keuntungan

apabila dibandingkan dengan pemberian obat dengan metode tradisional. Adapun

keuntungan itu adalah sebagai berikut:

a. Kecepatan pelepasan obat dapat digunakan untuk aplikasi spesifik

b. Sistem pelepasan terkontrol dapat melindungi obat, terutama protein yang

mudah rusak ketika berada di tubuh

c. Sistem pelepasan terkontrol dapat meningkatkan kepatuhan pasien.

Ketika berbagai alat digunakan untuk penghantaran obat dengan pelepasan

terkontrol, mikropartikel berbasis polimer adalah tipe yang paling umum

digunakan karena memiliki beberapa keuntungan. Mikropartikel dapat

mengenkapsulasi berbagai obat dengan molekul kecil, vaksin, protein, dan asam

nukleat (Azevedo., et al, 2006; Feng., et a.l, 2006; Little., et al, 2005 dalam

Muhaimin, 2013). Mikropartikel dapat menghantarkan makromolekul, berbagai

faktor diantaranya tipe polimer, berat molekul polimer, komposisi kopolimer, sifat

eksipien yang ditambahkan pada formula mikropartikel, dan ukuran mikropartikel

dapat memberikan efek pada kecepatan penghantaran (Muhaimin, 2013).

Polimer dapat digunakan untuk mengontrol kecepatan pelepasan obat dari

formulasi. Polimer dapat mengikat partikel dari bentuk sediaan dan mengubah

sifat aliran. Aplikasi polimer pada penghantaran obat telah meningkat karena

polimer memberikan sifat unik yang saat ini masih belum dimiliki oleh material

lain. Polimer adalah makromolekul yang memiliki ikatan yang besar, memiliki

berbagai gugus fungsi, dapat dicampur dengan material dengan berat molekul

yang besar atau kecil. Pemahaman mengenai konsep dasar polimer diperlukan

untuk pemahaman lebih jauh mengenai produk obat dan model sistem

UIN Syarif Hidayatullah Jakarta

peluang untuk penggunaan berbagai polimer sebagai sistem penghantaran obat

(Leong and Langer, 1988; Wang et al., 2002 dalam Muhaimin, 2013).

Pelepasan terkontrol teofilin telah berhasil dibuat dengan pengembangan

formula untuk penghantaran chronotherapeutic menggunakan guar gum,

mikrosfer teofilin dibuat dengan teknik emulsifikasi. Pelapisan mikrosfer

menggunakan metode penguapan pelarut dengan polimer Eudragit® yang sensitif

dengn pH. Chronotherapeutic berbasis sistem penghantaran obat teofilin dengan

target usus besar memanfaatkan sifat sensitif pH enzim dibuat untuk menghindari

serangan asma episodik pada pagi hari. Kelarutan bergantung pH dai Eudragit dan

sifat gel guar gum berperan dalam penundaan pelepasan (Soni et al., 2011).

Chronotherapeutic adalah metode pengobatan dimana ketersediaan obat secara in

vivo diberikan batas waktu untuk menyesuaikan dengan ritme penyakit sehingga

dapat mengoptimalkan hasil terapi dan meminimalisir efek samping (Sajan, J et

al., 2009).

2.2. Metode Pembuatan Mikropartikel

Terdapat banyak metode dalam pembuatan mikropartikel yang digunakan

dalam berbagai aplikasi. Metode ini digunakan untuk mengenkapsulasi obat

dalam polimer (Jalil and Nixon, 1990a, 1990b dalam Muhaimin, 2013). Metode

pembuatan ini harus memiliki syarat tertentu, diantaranya stabilitas dan aktivitas

biologi obat tidak boleh terpengaruh oleh parameter proses yang digunakan dalam

produksi mikropartikel yang mengandung obat. Selain itu hasil mikropartikel

harus memiliki ukuran partikel yang diinginkan dan efisiensi enkapsulasi obat

harus tinggi. Syarat berikutnya adalah kualitas partikel dan profil pelepasan obat

harus reprodusibel (Muhaimin, 2013).

2.2.1. Presipitasi Partikel dengen Penambahan Bukan Pelarut (Koaservasi) Pada metode ini mikropartikel dibuat dengan mendispersikan partikel

kristal padat atau larutan encer obat dalam larutan organik yang mengandung

polimer, diikuti dengan pemisahan fase dengan penambahan pelarut organik

kedua dimana polimer tidak larut (yang didefinisikan disini sebagai bukan

UIN Syarif Hidayatullah Jakarta

DL-PLG menggunakan metode ini (Sanders et al., 1984, 1985 dalam Muhaimin,

2013). Larutan encer obat diemulsifikasi dalam larutan polimer DL-PLG dan

diklorometan untuk memproduksi emulsi air/minyak. Penambahan bukan pelarut

menghasilkan presipitasi polimer di sekitar larutan encer obat untuk membentuk

mikropartikel. Penambahan bukan pelarut dalam volume besar melengkapi proses

ekstraksi pelarut polimer dan pengerasan mikrosfer. Metode yang sama telah

digunakan pada obat oksitetrasiklin, tetapi pada proses ini partikel obat padat

dicampurkan pada larutan polimer organik (Vidmar et al., 1984 dalam Muhaimin,

2013). Partikel yang diproduksi dengan metode ini memiliki distribusi ukuran

yang luas dimana hal ini tidak diinginkan untuk penggunaan klinis. Mikropartikel

yang diproduksi dengan metode ini juga memiliki kecenderungan besar untuk

teragregasi. Hasil dari metode ini dapat dirubah dengan perubahan parameter

penyiapan misalnya obat, rasio polimer, pelarut polimer, kecepatan pengadukan,

suhu, volume bukan pelarut, dan tipe bukan pelarut (Muhaimin, 2013).

2.2.2. Presipitasi Partikel dengan Partisi Pelarut

Pada metode ini, larutan atau suspensi obat dalam larutan polimer/pelarut

organik dimasukan pada aliran minyak mineral secara perlahan. Pelarut organik

larut dalam minyak, tetapi obat dan polimer tidak larut dalam minyak,

kopresipitasi obat dan polimer terjadi sebagai partisi campuran dalam minyak.

Hasil pada metode ini tergantung pada kelarutan obat. Apabila obat larut dalam

larutan polimer, obat dan polimer akan terpresipitasi bersama. Apabila obat

dicampurkan dalam larutan polimer, polimer akan terpresipitasi mengelilingi

partikel obat padat (Muhaimin, 2013).

Hidrokortison telah berhasil diformulasi dalam mikropartikel polimer

polilaktida menggunakan metode ini. Namun mikropartikel yang terbentuk relatif

lebih besar. Ukuran partikel berkisar antara 144 µm-412 µm, bergantung pada

kecepatan aliran dan diameter jarum suntik dimana campuran obat/polimer

dimasukan (Leelarasamee et al., 1988 dalam Muhaimin, 2013). Dengan metode

ini, parameter penyiapan yang memberikan efek terhadap ukuran mikropartikel

adalah diameter jarum suntik, rasio obat:polimer, kecepatan aliran minyak

UIN Syarif Hidayatullah Jakarta

2.2.3. Semprot Kering (Spray Drying)

Semprot kering adalah perubahan bentuk emulsi, suspensi atau suatu

dispersi menjadi bentuk kering melalui atomisasi produk dan pendispersian bahan

pada udara panas. Teknik ini merubah cairan menjadi serbuk kering dalam satu

langkah. Selain itu metode ini mudah dilakukan untuk proses scale up

mikroenkapsulasi. Akhir-akhir ini di dunia industri, metode ini digunakan

memproduksi berbagai macam makanan, kosmetik dan industi farmasi untuk

memproduksi serbuk obat dan sediaan kering lainnya. Bahan yang larut air atau

larut dalam pelarut organik dapat dikeringkan melalui proses semprot kering.

Proses semprot kering terdiri dari tiga tahap, yaitu atomisasi, pengeringan, dan

pengumpulan serbuk. Mula-mula cairan didispersikan ke dalam atomizer dan

akan terdispersi menjadi droplet dalam udara hangat atau gas inert dalam

chamber kering. Hal ini menyebabkan luas permukaan partikel besar sehingga

tahapan penguapan pelarut terjadi dengan cepat. Setelah itu partikel kering

melewati putaran udara dan terjadi pemisahan partikel berdasarkan energi

sentrifugasi. Partikel yang terbentuk umumnya memiliki rentang distribusi ukuran

yang sempit antara satu dan beberapa mikron tergantung pada kondisi proses dan

formula awal. Obat hidrofobik dan hidrofilik dapat dienkapsulasi ke dalam

polimer melalui semprot kering (Patel, H.V. et al., 2013).

Pada pembuatan mikropartikel menggunakan metode ini, parameter yang

harus dipertimbangkan adalah suhu inlet, kapasitas aspirator dan kapasitas pompa.

Suhu inlet adalah parameter penting yang mempengaruhi dimensi dan hasil

partikel. Suhu inlet yang digunakan harus sesuai dengan bahan (obat dan polimer)

dan pelarut. Aspirator udara dapat mempengaruhi pengubahan droplet nebulizer

menjadi partikel padat. Pompa peristaltik mempengaruhi waktu dan efikasi proses

pengeringan (Patel, A.S., T. Soni., V. Thakkar., T Gandhi., 2012)

Keuntungan teknik ini adalah senyawa larut air dan senyawa tidak larut air

dapat dimasukan pada bulatan mikropartikel. Hal ini berbeda dengan sistem

penguapan dengan emulsi tunggal minyak/air dimana metode ini tidak cocok

untuk senyawa yang larut air. Progesteron dan teofilin telah berhasil dimasukan

dalam mikropartikel polilaktida menggunakan metode semprot kering (Bodmeier

UIN Syarif Hidayatullah Jakarta

Akan tetapi sistem ini memiliki beberapa kekurangan, misalnya kristal

berbentuk jarum dibentuk ketika kafein dimasukan menggunakan metode ini ke

dalam polimer polilaktida. Hal ini memungkinkan terjadinya inkompatibilitas

antara obat dan polimer (Bodmeier and Chen, 1988 dalam Muhaimin, 2013).

Begitu pula pada serat yang dapat terbentuk karena kekuatan dispersi yang tidak

cukup untuk memtuskan larutan polimer. Pemilihan pelarut organik menjadi

penting, polimer harus larut dalam pelarut, misalnya metilen klorida, etil asetat

atau hexafluoroisopropanol, karena pelarut dapat menguap dengan cepat dalam

udara panas pada fase pengeringan. Selain itu polimer yang digunakan juga

biasanya tidak larut dalam pelarut organik (Muhaimin, 2013).

Pada metode ini, selama tahap ekstraksi partikel dipaparkan pada udara

panas dengan volume besar sehingga stabilitas obat termolabil atau obat sensitif

oksidasi dapat berubah. Meskipun nitrogen akan mencegah proses oksidasi obat

apabila digunakan untuk menggantikan udara pada fase ini, kemampuan konduksi

nitrogen lebih kecil dari udara sehingga akan mempengaruhi hasil mikropartikel

yang terbentuk. Pembuatan mikroparikel dengan metode ini mengasilkan partikel

dengan ukuran diameter 5 sampai 125 µm (Muhaimin, 2013).

2.2.4. Metode Ekstraksi Cairan Superkritis

Mikronisasi dan pengurangan ukuran partikel adalah hal menarik dalam

teknologi farmasetik yang telah digunakan untuk menyelesaikan masalah

kelarutan atau penargetan obat. Metode pengurangan ukuran partikel

konvensional memerlukan proses kirstalisasi substansi sebelum proses dimulai.

Selama fase ini, ukuran kristal tidak terkontrol. Ketika tenaga mekanis digunakan

untuk mengurangi ukuran kristal, partikel yang terbentuk sering memiliki muatan

permukaan dan menjadi lebih kohesif. Kekurangan lain yang berhubungan dengan

kristalisasi diantaranya memerlukan biaya dan waktu yang besar, distribusi ukuran

partikel bersifat polidispersi dengan jarak ukuran yang besar, dan pelarut organik

yang bersifat toksik digunakna pada proses kristalisasi serta residu pelarut dalam

proses rekristalisasi obat mungkin dapat melebihi batas yang diizinkan

UIN Syarif Hidayatullah Jakarta

Penggunaan cairan superkritis sebagai media ekstraksi merupakan

alternatif dalam pembuatan mikropartikel obat dan eksipien farmasi (Eckert et

al., 1996; Fredriksen et al., 1997; Hanna et al., 1995; Marr and Gamse, 1999;

McHugh and Krukonis, 1994; Subramaniam et al., 1997; York, 1999 dalam

Muhaimin 2013). Penelitian yang memelopori pembuatan mikropartikel dari

polimer biodegradabel menggunakan metode ekstraksi cairan superkritis sudah

dilaporkan (Bleich et al., 1993, 1996; Bodmeier et al., 1995; Pablo et al., 1993;

Thies and Müller, 1998; Tom et al., 1993 dalam Muhaimin 2013). Terdapat dua

alasan utama dalam penggunaan teknik ini. Alasan pertama adalah cairan

superkritis mampu melarutkan secara selektif sehingga dapat memungkinkan

untuk memisahkan komponen tertentu dari campuran multikomponen. Alasan

berikutnya adalah sifat perpindahan massa yang mneguntungkan dan kelarutan

pelarut yang tinggi dalam cairan superkritis membuat proses pengeringan

mikropartikel lebih cepat dan efisien dengan jumlah residu pelarut yang rendah

(Folker et al., 1996 ; Shariati and Peters, 2003 dalam Muhaimin 2013).

CO2 superkritis adalah cairan superkritis yang banyak digunakan karena

memiliki kondisi kritis yang rendah (Tc = 31,1oC, Pc = 7,38 MPa), nontoksik,

tidak mudah terbakar, dan memiliki hargayang murah. Teknik yang digunakan

untuk pembentukan partikel menggunakan CO2 superkritis diantaranya

penyebaran cepat larutan superkritis, berbagai macam proses antipelarut misalnya

antipelarut gas, sistem ekstraksi pelarut, partikel dari larutan gas jenuh, proses

antipelarut superkritis, dan disperse peningkat kelarutan melalui cairan superkritis

(Kang,Yunqing et al., 2008)

2.2.5. Metode Penguapan Pelarut

Metode penguapan pelarut banyak digunakan pada pebuatan mikropartikel

polimer yang mengandung obat yang berbeda (Jalil and Nixon, 1990a; Lewis

et al., 1984; Suzuki and Price, 1985; Wang et al., 1999 dalam Muhaimin, 2013).

Beberapa variable yang dapat mempengaruhi mikropartikel telah diteliti

diantaranya kelarutan obat, morfologi internal, tipe pelarut, kecepatan difusi,

suhu, komposisi polimer, viskositas polimer, dan muatan obat (Benoit et al., 1996;

UIN Syarif Hidayatullah Jakarta

1990a, 1990b; Jaraswekin et al., 2007 dalam Muhaimin, 2013). Efektivitas

metode penguapan pelarut untuk memproduksi mikrosfer tergantung pada

keberhasilan penjerapan zat aktif dalam mikropartikel. Proses ini paling berhasil

pada obat yang tidak larut atau sulit larut dalam medium cairan yang mengandung

fase kontinyu (Bodmeier and McGinity, 1987 dalam Muhaimin, 2013). 1993 dalam Muhaimin, 2013). Terdapat perbedaan metode dalam membuat

mikropartikel menggunakan metode penguapan pelarut. Peningkatan efisiensi

enkapsulasi obat bergantung pada hidrofilisitas dan hidrofobisitas obat

(Muhaimin, 2013).

2.2.5.1. Proses Emulsi Tunggal

Menurut Muhaimim (2013), proses ini melibatkan emulsifikasi minyak

dalam air (minyak/air). Sistem emulsi minyak/air terdiri dari fase organik yang

mengandung pelarut mudah menguap dengan polimer terlarut dan obat yang telah

terenkapsulasi, kemudian diemulsifikasi dalam fase cairan yang mengandung

larutan surfaktan. Untuk obat yang tidak larut atau sulit larut dalam air, sering

digunakan metode minyak dalam air. Metode ini adalah metode paling sederhana

daripada metode lain. Metode ini terdiri dari 4 tahapan utama, yaitu:

a. Disolusi obat hidrofobik dalam pelarut organik yang mengandung polimer

b. Emulsifikasi fase organik, yang disebut fase dispersi, dalam fase encer yang

disebut fase kontinyu

c. Ekstraksi pelarut dari fase dispersi menggunakan fase kontinyu, diiringi

penguapan pelarut, proses perubahan droplet dari fase dispersi menjadi partikel

padat

d. Proses recovery (perolehan kembali) dan pengerinagn mikrosfer untuk

UIN Syarif Hidayatullah Jakarta

Gambar 2.2. Skema Empat Prinsip Proses Dalam Pembuatan Mikrosfer Menggunakan Penguapan Pelarut (Minyak/Air)

(sumber : Muhamin, 2013)

Sebagian besar sistem emulsi minyak dalam air digunakan untuk

pembuatan mikropartikel yang mengandung fase organik yang terdiri dari pelarut

mudah menguap dengan polimer terlarut dan obat yang terenkapsulasi kemudian

diemulsifikasi dalam fase encer yang mengandung surfaktan terlarut (gambar 2.3).

Surfaktan dimasukan pada fase kontinyu untuk mencegah koalesen droplet

organik ketika terbentuk droplet (Muhamimin, 2013).

Gambar 2.3. Enkapsulasi Menggunakan Teknik Emulsi Minyak Dalam Air (sumber : Birnbaum and Peppas, 2004)

Larutan polimer-pelarut-obat diemulsifikasi (dengan kecepatan dan suhu

tertentu) untuk menghasilkan emulsi minyak/air. Emulsi ini terbentuk dengan

menggunakan baling-baling atau bar magnetic untuk mencampur fase organik dan

fase kontinyu. Seperti yang terlihat pada gambar 3, surfaktan digunakan untuk

UIN Syarif Hidayatullah Jakarta

mencegah terjadinya koalesen. Surfaktan besifat ampifatik di alam dan akan

mengelilingi permukaan droplet untuk menstabilkan pembentukan droplet melalui

pengurangan energi bebas pada interfase diantara dua fase. Surfaktan juga

menyebabkan resistensi untuk terjadinya koalesen dan flokulasi mikrosfer. PVA

adalah salah satu surfaktan yang banyak digunakan untuk memproduksi

mikropartikel polimer biodegradabel dan non biodegradabel. Ketika emulsi

terbentuk, kemudian dilakukan penghilangan pelarut melalui penguapan dan

ekstraksi untuk memadatkan droplet polimer. Pada proses penghilangan pelarut

melalui penguapan, emulsi dijaga pada tekanan rendah atau tekanan asmosfer dan

kecepatan pengadukan dikurangi sehingga pelarut volatil dapat menguap

(Muhaimin, 2013).

Pelarut organik larut dari droplet menuju fase kontinyu eksternal sebelum

menguap pada interfase air-udara. Pada proses ekstraksi, emulsi berpindah

menuju air dalam jumlah besar atau medium lain, dimana pelarut dapat

dikeluarkan dari droplet minyak. Kecepatan penghilangan pelarut melalui

ekstraksi tergantung pada suhu medium, rasio volume emulsi dengan medium dan

sifat kelarutan polimer, pelarut, dan medium dispersi. Hasil ekstraksi yang tinggi

akan menyebabkan pembentukan partikel dengan porositas yang tinggi sehingga

dapat menimbulkan profil pelepasan obat yang tidak dikehendaki (Arshady, 1991;

Jeyanthi, 1996 dalam Muhaimin, 2013). Metode penghilangan pelarut melalui

ekstraksi lebih cepat terjadi (umumnya kurang dari 30 menit) daripada proses

penguapan dan hasil mikrosfer yang terbentuk dengan metode ekstraksi sering

lebih berpori daripada menggunakan metode penguapan pelarut. Salah satu

kekurangan proses emulsi minyak/air adalah efisiensi enkapsulasi yang rendah

pada obat dengan kelarutan sedang dalam air. Obat berdifusi atau memisah dari

fase terdispersi minyak menuju fase kontinyu dan fragmen mikrokristalin obat

hidrofilik terdeposit pada permukaan mikrosfer (Cavalier et al., 1986 Muhaimin,

2013) serta terdispersi dalam matriks polimer. Hal ini menyebakan rendahnya

penjerapan obat hidrofilik dan pelepasan awal obat yang cepat (efek ledakan/burst

effect) (Jalil and Nixon, 1990b; Jones et al., 1995 Muhaimin, 2013). Proses

emulsifikasi minyak/air banyak digunakan untuk enkapsulasi obat larut lemak.

UIN Syarif Hidayatullah Jakarta

minyak dalam minyak (Tsai, 1986). Pada metode ini, obat dapat terlarut atau

bercampur pada fase minyak sebelum didispersikan dalam fase minyak lainnya.

Pelarut organik yang dapat bercampur dengan air, seperti asetonitril digunakan

untuk melarutkan obat dalam PLGA atau PLA. Kemudian larutan ini

didispersikan dalam minyak seperti minyak mineral ringan dengan ditambahkan

surfaktan larut lemak seperti sorvitan oleat (Span) untuk menghasilkan emulsi

minyak/minyak. Setelah itu mikropartikel didapatkan dengan penguapan atau

ekstraksi pelarut organik dari droplet minyak terdispersi dan minyak yang dicuci

dengan pelarut seperti n-heksan. Proses ini juga disebut metode emulsi air dalam

minyak (Jalil and Nixon, 1λλ0a; O’Hagan et al., 1994 Muhaimin, 2013).

2.2.5.1.Proses Emulsi Ganda

Metode minyak dalam air sesuai untuk enkapsulasi obat hidrofilik tinggi

karena terdapat dua alasan utama. Alasan pertama adalah obat hidrofilik tidak

larut dalam pelarut organik. Alasan berikutnya adalah obat akan berdifusi menuju

fase kontinyu selama proses emulsi yang dapat menyebabkan kehilangan obat

yang tinggi. Terdapat empat alternatif untuk membuat obat hidrofilik dapat

dienkapsulasi adalah:

a. Metode emulsi ganda air/minyak/air: larutan encer obat hidrofilik

diemulsifikasi dengan fase organik (emulsi air/minyak) kemudian emulsi ini

terdispersi menuju larutan encer kedua untuk membentuk emulsi kedua.

b. Metode kosolven minyak/air: ketika obat tidak larut dalam pelarut organik

utama, pelarut kedua atau yang disebut kosolven diperlukan untuk melarutkan

obat.

c. Metode dispersi minyak/air: obat didispersikan pada serbuk padat dalam

larutan polimer dan pelarut organik

d. Metode penguapan pelarut bukan kontinyu minyak/minyak: fase kontinyu

digantikan dengan bukan air (misalnya minyak mineral) (Li et al., 2008 dalam

Muhaimin, 2013)

Proses emulsi ganda biasa digunakan untuk obat yang tidak larut dalam

pelarut organik. Proses emulsi padat minyak/air dapat digunakan untuk

UIN Syarif Hidayatullah Jakarta

Kristal dengan ukuran yang lebih kecil dapat disitribusikan secara homogen

selama pembentukan droplet organik pada emulsi. Obat hidrofilik (cisplatin,

doxorubicin) telah dienkapsulasi menggunakan metode ini. Masalah dalam

enkapsulasi obat hidrofilik adalah kehilangan obat pada fase kontinyu eksternal

selama pembentukan mikropartikel. Adanya kehilangan obat pada fase eksternal

menyebabkan sisa obat akan bermigrasi ke permukaan droplet sebelum proses

pemadatan. Untuk meminimalisisr masalah ini, droplet organik perlu dipadatkan

menjadi mirkopartikel secepat mungkin (Thies, 1992 dalam Muhaimin, 2013).

Hal ini dapat dicapai dengan menggunakan larutan organik polimer yang kental

dan meningkatkan volume sekunder air sehingga dapat menarik pelarut organik

menuju fase encer dengan cepat. Setelah itu terbentuk mikropartikel dengan obat

yang telah terenkapsulasi di dalamnya. Fase dispersi yang kental dapat

mengurangi volume pelarut organik, memfasilitasi penghilangan pelarut organik

secara cepat dari droplet, juga dapat menghalangi partikel/kristal obat padat untuk

berpindah ke permukaan. Hal ini mengakibatkan distribusi obat dalam partikel

menjadi lebih homogen (Muhaimin, 2013).

Alternatif lain untuk mengenkapsulasi obat hidrofilik adalah dengan

menggunakan proses emulsi air-minyak-air (gambar 4). Larutan encer obat

ditambahkan pada fase organik yang mengandung polimer dan pelarut organik

dengan pengadukan untuk membentuk emulsi pertama yaitu emulsi minyak dalam

air. Emulsi ini kemudian didispersikan ke fase kontinyu yang mengandung

surfaktan untuk membentuk emulsi kedua yaitu emulsi air/minyak/air. Beberapa

obat hidrofilik seperti peptida leuprolida asetat (Okada, 1994; Toguchi, 1992),

vaksin (Azevedo et al., 2006; Feng et al., 2006; Little et al., 2005; O'Hagan et

al., 1991; Singh, 1995;), protein/peptida dan molekul konvensional telah

berhasil dienkapsulasi menggunakan metode ini. Masalah dalam tipe emulsi ini

terjadi ketika emulsi dalam tidak stabil sehingga menyebabkan kehilangan droplet

encer yang mengandung obat menuju fase kontinyu. Pemilihan surfaktan yang

dapat digunakan untuk menstabilkan emulsi terbatas pada material yang akan

terlarut dalam pelarut organik. Biasanya ester asam lemak dari polioksietilen atau

sorbiton digunakan untuk obat dengan kelarutan tinggi pada pelarut organik dan

UIN Syarif Hidayatullah Jakarta

Gambar 2.4. Skema empat proses utama pada proses penguapan/ekstraksi pelarut (Air/Minyak/Air)

(sumber : Muhaimin, 2013)

2.3. Pembuatan Mikropartikel Menggunakan Metode Penguapan Pelarut Pembuatan mikropartikel menggunakan metode penguapan pelarut

memerlukan beberapa bahan dan kondisi agar mikropartikel yang dihasilkan

memiliki karakteristik yang ditargetkan.

2.3.1. Material

Material yang digunakan pada pembuatan mikropartikel menggunakan

metode ini terdiri dari dua fase, yaitu fase dispersi dan fase kontinyu.

2.3.1.1. Fase Dispersi

Fase disperse pada metode ini terdiri dari polimer, pelarut dan komponen

lain yang perlu diperhatikan oleh peneliti agar mikropartikel yang terbentuk sesuai

dengan yang ditargetkan.

a. Polimer

Metode pembuatan mikropartikel adalah faktor penting dalam enkapsulasi

dan pelepasan obat. Penyiapan bahan termasuk tipe polimer, berat polimer,

komposisi kopolimer, sifat eksipien yang ditambahkan pada formula

mikropartikel, dan ukuran mikropartikel dapat berpengaruh besar pada kecepatan

penghantaran obat (Muhaimin, 2013).

Tipe dan mekanisme polimer degradasi dapat mempengaruhi kecepatan

pelepasan. Berdasarkan kecepatan terhidrolisis pada gugus fungsional, polimer

dapat dikategorikan menjadi dua tipe, yaitu surface eroding (pengikisan

permukaan) dan bulk eroding (pengikisan bulk) (Burkersroda et al., 2002; Kang et

UIN Syarif Hidayatullah Jakarta

Wagdare et al., 2011 dalam Muhaimin, 2013). Polimer tipe pengikisan bulk

seperti PLG, dapat menyebar pada air kemudian menjadi matriks polimer dan

terdegradasi pada seluruh matriks mikropartikel. Berbeda dengan polimer

pengikisan permukaan seperti polianhidrida yang mengandung monomer

hidrofobik dengan ikatan lemah. Tipe polimer ini mencegah agar air tidak

berpenetrasi ke dalam polimer bulk, dimana akan terdegradasi secara cepat

menjadi oligomer dan monomer pada interfase polimer/air melalui proses

hidrolisis (Saltzman, 2001 Muhaimin, 2013).

Mikropartikel polimer pengikisan bulk sering terjadi obat pecah sebesar

50% dari total obat yang terdapat dalam mikropartikel tersebut (O’Donnell and

McGinity, 1997 dalam Muhaimin, 2013). Pelepasan obat terjadi selama inkubasi

pada beberapa jam pertama, diikuti dengan difusi pelepasan obat terkontrol secara

pelan dan kadang-kadang fase ketiga dimana obat tersisa akan dilepaskan secara

cepat. Hal ini terjadi akibat degradasi matriks polimer yang parah. Pada

mikropartikel yang mengandung polimer pengikisan permukaan, obat dilepaskan

pada permukaan ketika polimer pecah. Erosi pada polimer ini umumnya terjadi

dengan kecepatan konstan (Gopferich and Langer, 1993; Kanjickal et al., 2004

Muhaimin, 2013). Apabila obat yang diinginkan terdispersi secara homogen

dalam mikropartikel, kecepatan pelepasan yang tinggi akan terjadi pada awalnya.

Seiring berjalannya waktu, area permukaan sferis dan kecepatan pelepasan akan

menurun secara asimtomatis (Muhaimin, 2013).

Polimer dengan berat molekul besar dapat mempengaruhi degradasi

polimer dan kecepatan pelepasan obat. Peningkatan berat molekul dapat

menurunkan kemampuan difusi dan mengurangi kecepatan pelepasan obat

(Alonso et al., 1994; Katou et al., 2008; Le Corre et al., 1994; Liggins and Burt,

2001; Mabuchi et al., 1994; Yang et al., 2001dalam Muhaimin, 2013).

Mekanisme utama pelepasan obat adalah difusi melalui pori yang terisi air.

Degradasi polimer menghasilkan monomer dan oligomer yang larut sehingga

dapat berdifusi keluar dari partikel. Produk yang lebih kecil akan dihasilkan oleh

degradasi cepat dari polimer dengan berat molekul yang lebih rendah. Penurunan

kecepatan pelepasan yang sejalan dengan kenaikan berat molekul polimer

UIN Syarif Hidayatullah Jakarta

Mehta et al., 1996 dalam Muhaimin, 2013). Akan tetapi pada mikrosfer

polianhidrida (polimer tipe pengikisan permukaan), berat molekul hanya

memberikan efek kecil pada pelepasan obat (Hanes et al., 1996; Tabata and

Langer, 1993dalam Muhaimin, 2013). Rasio kopolimer pada berbagai kopolimer

juga dapat memberikan efek pada kecepatan pelepasan. Selain itu peningkatan

bahan yang dapat mempercepat degradasi monomer dapat meningkatkan

kecepatan pelepasan (Lin et al., 2000; Shen et al., 2002; Spenlehauer et al., 1989

dalam Muhaimin, 2013). Ketika pelepasan obat dikontrol dengan polimer

pengikis, kecepatan pelepasan dapat meningkat sejalan dengan tingginya

konsentrasi monomer yang larut atau monomer yang lebih kecil (Tabata and

Langer, 1993 dalam Muhaimin, 2013). Efek komposisi polimer dapat menjadi

kompleks dengan adanya perbedaan fase polimer atau termodinamik obat yang

terenkapsulasi (Kipper et al., 2002 dalam Muhaimin, 2013).

b. Pelarut

Sifat pelarut yang sesuai digunakan dalam pembuatan mikropartikel

menggunakan metode penguapan pelarut adalah dapat melarutkan polimer yang

digunakan, sedikit larut pada fase kontinyu, volatilitas tinggi, titik didih rendah,

dan toksisitas rendah (Li et al., 2008 dalam Muhaimin, 2013)

Sebelumnya kloroform sering digunakan, akan tetapi karena toksisitas dan

tekanan uap yang rendah, pelarut ini digantikan oleh diklorometan. Diklorometan

(metilen klorida) adalah pelarut yang paling banyak digunakan untuk enkapsulasi

menggunakan metode penguapan pelarut karena volatilitas yang tinggi, titik didih

rendah dan ketidakbercampuran dengan air yang tinggi (Li et al., 2008 dalam

Muhaimin, 2013).

Selain itu etil asetat juga berpotensi digunakan karena memiliki toksisitas

yang lebih rendah dari diklorometan. Akan tetapi kebercampuran parsial etil asetat

dalam air (4,5 kali lebih tinggi dari diklorometan), mikrosfer tidak dapat terbentuk

apabila fase terdispersi dikenali secara langsung oleh fase kontinyu. Ekstraksi

mendadak etil asetat dari fase terdispersi menyebabkan polimer terpresipitasi

menjadi serat seperti aglomerat (Freytag et al, 2000 dalam Muhaimin, 2013).

UIN Syarif Hidayatullah Jakarta

menggunakan tiga metode,yaitu larutan encer dijenuhkan terlebih dahulu dengan

pelarut (Bahl and Sah, 2000 dalam Muhaimin, 2013). Metode kedua dengan

mengemulsifikasikan fase dispersi dengan sedikit larutan encer. Setelah

pembentukan droplet, emulsi ini dimasukan ke dalam larutan encer dalam jumlah

besar (Freytag et al, 2000 dalam Muhaimin, 2013). Metode terakhir adalah

mengemulsikan fase dispersi dengan sedikit larutan encer kemudian larutan

diagitasi dan pelarut menguap sehingga terjadi pemadatan mikrosfer (Sah, 1997

dalam Muhaimin, 2013).

Kesimpulannya, pelarut dengan toksisitas rendah telah diuji dan

menunjukan bahwa pelarut tersebut dapat digunakan untuk pembuatan

mikropartikel. Akan tetapi belum ada hasil yang cukup untuk membandingkan

kualitas mikrosfer dengan pelarut yang berbeda. Diklorometan masih menjadi

pelarut yang paling banyak digunakan karena cepat menguap, efisiensi

enkapsulasi obat tinggi, menghasilkan bentuk mikrosfer yang sferis dan lebih

seragam (Muhaimin, 2013).

c. Komponen Lain

Pada beberapa kasus, bahan lain yang ditambahkan pada fase dispersi

seperti kosolven dan generator penyerap (Muhaimin, 2013). Kosolven digunakan

untuk melarutkan obat yang tidak larut dalam pelarut pada fase dispersi (Graves et

al., 2006; Hsu and Lin, 2005; Li et al., 2008; Luan et al., 2006; Reithmeier et

al., 2001 dalam Muhaimin, 2013).

Generator penyerap atau yang disebut porosigen atau porogen digunakan

untuk menghasilkan pori di dalam mikropartikel sehingga dapat meningkatkan

kecepatan degradasi polimer dan meningkatkan kecepatan pelepasan obat (Li et

al, 2008 dalam Muhaimin, 2013). Pelarut organik seperti heksan yang tidak

melarutkan poli asam laktat dan poli asam laktat koglikol dapat dicampurkan ke

dalam mikrosfer untuk membentuk pori (Li et al., 2008; Spenlehauer et al,

1986 dalam Muhaimin, 2013). Penggabungan Sephadex (sambung silang gel

dekstran) dalam mikrosfer insulin-PLA dapat meningkatkan porositas mikrosfer

secara signifikan (Li et al, 2008; Watts et al, 1990 dalam Muhaimin, 2013).

UIN Syarif Hidayatullah Jakarta

etilselulosa/diklorometan untuk enkapsulasi aspirin, juga untuk meningkatkan

porositas obat. Akan tetapi pemberian n-heptan yang berlebihan menyebabkan

mikrosfer memiliki porositas tinggi sehingga menyebabkan efisiensi enkapsulasi

obat rendah (Li et al, 2008; Yang et al, 2000a dalam Muhaimin, 2013).

2.3.1.2. Fase Kontinyu a. Surfaktan

Surfaktan atau juga disebut agen tensioaktif sering digunakan untuk

mendispersikan satu fase ke fase lain yang tidak bercampur dan menstablikan

emulsi. Surfaktan dapat mengurangi tegangan permukaan fase kontinyu,

menghindari koalesen dan aglomerasi droplet dan menstabilkan emulsi. Surfaktan

yang sesuai dapat menghasilkan mikropartikel dengan ukuran umum dan

distribusi ukuran partikel yang kecil. Selain itu surfaktan dapat menjamin

pelepasan obat untuk menjadi lebih terprediksi dan stabil. Sebelum memilih tipe

dan konsentrasi surfaktan, perlu terlebih dahulu mengetahui polaritas kedua fase

tidak bercampur, ukuran mikropartikel yang diinginkan dan sferisitas

mikropartikel. Surfaktan untuk emulsi bersifat ampifilik. Salah satu bagian

molekul memiliki afinitas untuk menjadi zat terlarut yang polar seperti air dan

bagian lain memiliki afinitas menjadi zat tidak polar seperti hidrokarbon

(hidrofobik). Ketika surfaktan dicampurkan dalam emulsi, surfaktan akan

menutupi permukaan droplet dengan bagian hidrofobiknya dalam droplet dan

bagian hidrofilik terdapat dalam air (Li et al, 2008 dalam Muhaimin, 2013).

Terdapat empat klasifikasi surfaktan berdasarkan bagian hidrofilik dalam

molekulnya, yaitu anionik, kationik, amfoterik, dan non ionik. Surfaktan anioik

menghasilkan muatan negatif pada larutan kontinyu. Surfaktan ini memiliki HLB

atau hydrophilic-lipophile balance (keseimbangan hidrofilikk-lipofilik) tinggi

karena surfaktan jenis ini memiliki kecenderungan bersifat hidrofil. Tipe kedua

adalah surfaktan kationik. Surfaktan ini memberikan muatan positif pada larutan

encer. Tipe selanjutnya adalah surfaktan amfoterik. Surfaktan amfoterik bersifat

anionik pada pH basa dan bersifat kationik pada pH asam. Tipe terakhir adalah

surfaktan non ionik. Surfaktan non ionik tidak memiliki muatan (Li et al., 2008

UIN Syarif Hidayatullah Jakarta

Sebagian besar emulsi diklorometan/air, menggunakan beberapa tipe

surfaktan. Pertama adalah tipe non ionik misalnya PVA (Polivinil Alkohol)

terhidrolisis sebagian, metil selulosa (Berchane et al., 2006; Lee et al., 1999

dalam Muhaimin, 2013), tweenn (Yang et al., 2000 dalam Muhaimin, 2013)

dan span (Jalil and Nixon., 1990a dalam Muhaimin, 2013). Tipe kedua adalah

tipe anionik, misalnya SDS atau sodiun dodecyl sulphate (natrium dodesil sulfat)

(Muhaimin, 2013). Tipe selanjutnya adalah tipe kationik: CTAB atau

cetyltrimethyl ammonium bromide (setiltrimetil amonium bromida) (Muhaimin,

2013)

Dari kesekian surfaktan ini, yang paling umum digunakan adalah PVA

karena PVA dapat menghasilkan ukuran mikrosfer yang paling kecil (Jeffery et

al., 1991 dalam Muhaimin, 2013). Peningkatan konsentrasi surfaktan dapat

mengurangi ukuran mikropartikel (Pachuau, L., B, Mazumder, 2009).

Penambahan surfaktan dapat menurunkan tegangan permukaan fase kontinyu

sehingga dapat mengurangi ukuran partikel. Akan tetapi selama konsentrasi misel

kritis atau critical micelle concentration (CMC), tegangan permukaan tidak dapat

menurun. Ketika konsentrasi surfaktan mencapai level tertentu, permukaan larutan

dapat diisi secara sempurna. Penambahan surfaktan lebih lanjut dapat

menyebabkan terbentuknya misel dan tegangan permukaan fase encer tidak akan

menurun lagi (Li et al, 2008 dalam Muhaimin, 2013).

b. Antifoam (Antibusa)

Selain surfaktan, antibusa terkadang ditambahkan pada fase kontinyu

ketika dilakukan agitasi yang kuat karena busa dapat mengganggu pembentukan

mikrosfer. Ketika kecepatan pengadukan ditingkatkan, udara akan banyak masuk

dan membentuk busa. Antibusa yang digunakan dapat berupa silika atau nonsilika

dan digunakan saat kecepatan dinaikan dimana gelembung udara sudah tidak

teratur (Berchane et al, 2006; Li et al, 2008; Torres et al, 1998 dalam Muhaimin,

UIN Syarif Hidayatullah Jakarta

2.3.2. Kondisi dalam Pembuatan Mikropartikel Menggunakan Metode Penguapan Pelarut

Faktor lain yang perlu diperhatikan oleh peneliti pada pembuatan mikropartikel menggunakan metode penguapan pelarut adalah kondisi dalam

pembuatan mikropartikel. Kondisi tersebut adalah agitasi, prediksi ukuran, suhu,

dan tekanan.

2.3.2.1. Agitasi dan Prediksi Ukuran

Agitasi adalah salah satu parameter paling penting untuk mengontrol

ukuran mikropartikel selain sifat fisikokimia material yang digunakan. Banyak

faktor yang berhubungan dengan agitasi yang dapat memberikan efek pada ukuran

mikropartikel, misalnya geometri wadah, dorongan, posisi dorongan, dan rasio

diameter dorongan apabila dibandingkan dengan diameter wadah (Li et al, 2008;

Maa and Hsu, 1996 dalam Muhaimin, 2013). Terdapat beberapa korelasi yang

dapat memprediksi ukuran dan distribusi droplet dalam emulsi dua cairan tidak

bercampur (Maa and Hsu, 1996 dalam Muhaimin, 2013). Korelasi ini memiliki

dua aspek, yaitu:

a. Sifat fisik bahan, seperti masa jenis fase kontinyu dan tegangan antarmuka

b. Faktor yang berhubungan dengan agitasi (Li et al. 2008 dalam Muhaimin,

2013)

Peningkatan kecepatan agitasi dapat menurunkan rata-rata ukuran

mikropartikel (Mateovic et al., 2002; Yang et al.,2000b dalam Muhaimin,

2013). Disisi lain dilaporkan bahwa peningakatan volume fase dispersi dapat

menurunkan ukuran mikropartikel (Jeffery et a., 1991, 1993; Jeyanthi et al, 1997;

Li et al, 2008 dalam Muhaimin, 2013), namun pada studi lain tidak ada pengaruh

yang diteliti (Sansdrap and Moës, 1993 dalam Muhaimin, 2013).

2.3.2.2. Suhu dan tekanan

Kecepatan penguapan pelarut dapat dipercepat dengan peningkatan suhu

fase kontinyu (Li, 1994; Li et al., 2008; Miyazaki et al., 2006 dalam Muhaimin,

2013) atau dengan mengurangi tekanan wadah atau reaktor (Izumikawa et al.,

1991; Chung et al., 2001, 2002; Meng et al., 2004 dalam Muhaimin, 2013).

UIN Syarif Hidayatullah Jakarta

massa total perolehan kembali, perubahan distribusi ukuran menjadi lebih besar,

penurunan efisiensi enkapsulasi obat, dan morfologi menjadi lebih kasar (Freitas

et al., 2005 dalam Muhaimin, 2013). Suhu yang digunakan tidak boleh terlalu

tiggi supaya obat tetap bersifat alami dan agar pelarut dapat mencapai titik didih.

Oleh karena itu pengurangan tekanan menjadi pilihan yang lebih baik (Li et al,

2008 dalam Muhaimin, 2013).

Studi yang dilakukan oleh Meng et al (2004), pengisian hemoglobin bovin

pada mikrosfer PELA atau poly(d,l-lactic acid)-co-poly(ethylene glycol) (poli

asam laktat kopolietilen glikol) dibuat menggunakan metode emulsi

air/minyak/air dengan kondisi tekanan atmosfir dan kondisi penurunan tekanan

(30 kPa). Waktu pemadatan mikropartikel menurun dari 240 menit menjadi 40

menit akibat penurunan tekanan. Pengurangan tekanan dapat meningkatkan

efisiensi enkapsulasi pada beberapa kasus (Li et al., 2008 dalam Muhaimin,

2013). Progesteron yang dimasukan pada mikrosfer polilaktida menggunakan

teknik penguapan pelarut minyak/air, didapatkan hasil bahwa efisensi enkapsulasi

lebih besar pada mikrosfer yang dibuat menggukan metode penguapan pelarut

dengan penurunan tekanan, yaitu 200 mmHg lebih rendah daripada tekanan

atmosfir mula-mula yaitu 760 mmHg. Akan tetapi penelitian lain menunjukan

hasil yang berbeda (Izumikawa et al., 1991 dalam Muhaimin, 2013). Efisiensi

enkapsulasi lidokain (Chung et al., 2001 dalam Muhaimin, 2013) atau albumin

(Chung et al., 2002 dalam Muhaimin, 2013) pada mikrosfer PLA yang dibuat

dengan penurunan tekanan lebih rendah daripada mikropartikel yang dibuat

menggunakan tekanan atmosfir. Morfologi permukaan mikrosfer yang diukur

menggunakan scanning electron microscopy pada mikrosfer yang dibuat

menggunakan metode tekanan atmosfir menunjukan permukaan yang berpori dan

keras (Izumikawa et al., 1991 dalam Muhaimin, 2013). Sementara mikrosfer yang

dibuat menggunakan metode pengurangan tekanan memiliki permukaan yang

halus. Mikrosfer yang dibuat dengan tekanan yang berbeda memiliki ukuran yang

mirip dengan penelitian Meng et al (2004). Hasil ini berbeda dengan hasil

penelitian Chung et al (2001, 2002) dimana mikrosfer yang dibuat menggunakan

UIN Syarif Hidayatullah Jakarta

menggunakan tekanan atmosfir. Pengaruh tekanan pada ukuran mikrosfer masih

belum jelas karena penelitian yang masih kurang (Muhaimin, 2013).

Penurunan tekanan dapat meningkatkan kecepatan penguapan sehingga

tekanan yang digunakan sebaiknya serendah mungkin. Namun apabila tekanan

lebih rendah dari tekanan uap jenuh pelarut pada suhu tertentu, pelarut akan

mendidih. Pembentukan gelembung dapat merusak droplet fase dispersi, jadi

pengurangan tekanan perlu dijaga agar tidak melebihi tekanan uap jenuh pelarut

pada suhu tertentu. Analisi lain menunjukan bahwa suhu harus dijaga pada titik

didih saat dilakukan pengurangan tekanan (Li et al, 2008 dalam Muhaimin, 2013).

2.4. Penghantaran Obat Melalui Paru-Paru

Pengembangan terapi inhalasi yang memiliki efikasi dan keamanan yang

tinggi tidak hanya dipengaruhi oleh sifat farmakologi zat aktif, tetapi juga sistem

penghantaran dengan desain dan formulasi yang baik. Optimasi keseluruhan

sistem, yaitu obat, formulasi obat dan device (alat) perlu dilakukan untuk

mengembangkan terapi inhalasi, baik untuk terapi penyakit lokal maupun

penyakit sistemik. Kombinasi obat-alat harus dapat membuat kondisi aerosol obat

dengan distribusi ukuran partikel yang tepat dan konsentrasi untuk meningkatkan

optimasi deposisi serta dosis pada area paru-paru yang diinginkan (Labiris, N.R.,

MB, Dolovich., 2003).

Penghantaran obat melalui paru-paru sudah digunakan semenjak ribuat

tahun yang lalu. Awal mula terapi inhalasi adalah 4000 tahun yang lalu dimana

masyarakat India menghirup asap tanaman Atropa belladonna untuk mengobati

batuk. Pada abad ke 19 dan ke 20, sigaret asma yang mengandung serbuk

stramonium dengan campuran rokok untuk mengobati penyakit asma

dikembangkan. Pengembangan alat inhalasi modern dapat dibagi menjadi tiga

kategori yaitu nebulizer, MDI (Metered Dose Inhaler), dan DPI (Dry Powder

Inhaler) (Labiris,N.R.,MB, Dolovich., 2003).

a. Nebulizer

Nebulizer telah digunakan selama beberapa tahun yang lalu untuk

![Gambar 2.6. Struktur Kimia Etil Selulosa [sumber : Rowe, Paul., Marian, 2009]](https://thumb-ap.123doks.com/thumbv2/123dok/1172193.769721/43.595.230.401.602.711/gambar-struktur-kimia-etil-selulosa-sumber-rowe-marian.webp)