RANCANGBANGUN

MODEL SISTEM PENUNJANG KEPUTUSAN INTELIJEN

UNTUK ANALISIS PERBAIKAN KINERJA

PABRIK GULA

Triwulandari Satitidjati Dewayana

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI

DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi yang berjudul

Rancangbangun Model Sistem Penunjang Keputusan Intelijen untuk Analisis Perbaikan Kinerja Pabrik Gula merupakan gagasan dan hasil penelitian saya dengan arahan komisi pembimbing, kecuali yang dengan jelas ditunjukkan rujukannya. Disertasi ini belum pernah diajukan untuk memperoleh gelar pada program sejenis di perguruan tinggi lain. Semua sumber data dan informasi yang digunakan telah dinyatakan secara jelas dan dapat diperiksa kebenarannya. Sumber informasi yang dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Bogor, Desember 2011

ABSTRACT

TRIWULANDARI SATITIDJATI DEWAYANA. Design of Intelligent Decision Support System Model for Sugar Factory Performance Improvement Analysis. Supervised by M. SYAMSUL MA’ARIF, SUKARDI, dan SAPTA RAHARJA.

Main problems faced by sugar factories in Indonesia are low productivity and efficiency. These two aspects became the most important factors in improving sugar factory performance. Performance improvement consist of performance measurement, performance objectives, and improvement priorities setting. Since analysis of performance improvement research in sugar factories Indonesia were very limited, more research in this area are required. The purpose of this research was to design an intelligent decision support system model for sugar factory performance improvement analysis. Aspects of performance being studied were strategic performance, operational performance, and tactical performance. Objects of research are small, medium and large scale sugar factories under PTPN X. Model and prototype of performance improvement analysis resulted from this study consist of five sub-models: classification, performance measurement, best performance selection, best practice analysis, and setting performance improvement priority. To verify and validate the model, we use performance data from sugar factories during 2008 and confirmation from experts. The implementation of model results indicate that: 1) intelligence decision support system model for the analysis of the performance improvement of the sugar factory is an integrated model to achieve the objective analysis of the performance improvement in terms of determining the performance, performance targets, and priorities for performance improvement; 2) model can be used to measure strategic performance, operational performance, and especially on the tactical performance of the internal process perspective of the sugar factory; 3) output of the model selection of the best performance set as the a minimum target performance can improve the performance of strategic and operational performance of the sugar factory; and 4) model can be used to determine the priority of the sugar factory improvements and suggestions for improvement.

RINGKASAN

TRIWULANDARI SATITIDJATI DEWAYANA. Rancangbangun Model Sistem Penunjang Keputusan Intelijen Untuk Analisis Perbaikan Kinerja Pabrik Gula. Dibimbing oleh M. SYAMSUL MA’ARIF, SUKARDI, dan SAPTA RAHARJA.

Industri gula Indonesia merupakan industri manufaktur yang berkembang pertama kali di Indonesia dimana pada masa kejayaannya (tahun 1930-an) pernah menjadi negara eksportir gula ke dua di dunia setelah Kuba. Namun, sejak tahun 1967 Indonesia menjadi negara pengimpor gula untuk memenuhi kebutuhan gula dalam negeri. Dengan pertimbangan utama untuk memperkuat ketahanan pangan, Indonesia berupaya meningkatkan produksi gula dalam negeri, termasuk mencanangkan target swasembada gula, yang sampai sekarang belum tercapai.

Salah satu faktor yang menentukan keberhasilan program swasembada gula adalah pabrik (terkait dengan pengolahan). Permasalahan yang dihadapi pada sisi pengolahan yaitu rendahnya efisiensi dan produktivitas pabrik gula, yang merupakan aspek paling penting dari kinerja. Oleh karena itu perbaikan kinerja di sisi pengolahan (pabrik) menjadi kebutuhan yang mendesak dan harus dilakukan secara terus menerus. Tahap paling penting dalam perbaikan kinerja adalah tahap analisis.

Beberapa penelitian yang telah dilakukan pada pabrik gula di Indonesia menunjukkan bahwa penelitian yang berhubungan dengan analisis perbaikan kinerja (sebagai proses yang digunakan secara sistematis untuk mengidentifikasi kinerja, menentukan target kinerja yang diinginkan, dan untuk menentukan prioritas perbaikan) belum pernah dilakukan. Penelitian yang terkait dengan perbaikan kinerja pabrik gula khususnya produktivitas dan efisiensi terbatas pada pengukuran untuk mengetahui nilai kinerja saja. Selain itu, dalam merancangbangun model pengukuran kinerja memiliki beberapa keterbatasan. Pertama, berdasarkan kecenderungan umum dalam model pengukuran kinerja, keterbatasan yang dimiliki penelitian terdahulu yaitu menggunakan ukuran kinerja dengan range yang sempit yaitu produktivitas atau efisiensi dan tidak ada keterkaitan antar ukuran kinerja. Hal ini dapat menyebabkan upaya perbaikan yang dilakukan tidak menghasilkan perbaikan kinerja yang signifikan dan berkurangnya efektivitas sistem pengukuran kinerja. Kedua, ketidakjelasan dan rumit dalam mengaggregasikan ukuran kinerja dengan berbagai satuan pada proses pengukuran. Ketiga, infrastruktur yang digunakan dalam pengukuran kinerja masih dilakukan secara manual. Hal ini menyebabkan proses pengukuran menjadi kurang efisien.

sistem yang berbasis komputer yang dirancang agar pengguna dapat berinteraksi dengan sistem, yaitu dalam bentuk prototype sistem penunjang keputusan intelijen dengan mengkombinasikan sistem pakar dan logika fuzzy. Verifikasi dan Validasi terhadap model analisis perbaikan kinerja yang dirancangbangun dilakukan menggunakan data kinerja pabrik gula PTPN X pada tahun 2008 dan konfirmasi pakar. Pakar terdiri dari satu orang peneliti dari P3GI dan dua orang praktisi dari pabrik gula dan PTPN X.

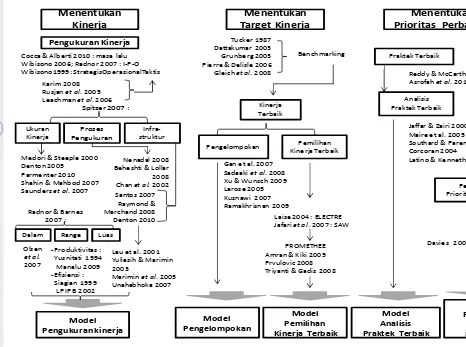

Analisis perbaikan kinerja dapat dilakukan dengan menggunakan model analisis perbaikan kinerja yang terdiri dari lima sub model yaitu pengelompokan, pengukuran kinerja, pemilihan kinerja terbaik, analisis praktek terbaik, dan penentuan prioritas perbaikan. Ke lima sub model dirancangbangun saling terkait. Oleh karena itu, model analisis perbaikan kinerja yang dirancangbangun merupakan model yang terintegrasi untuk mencapai tujuan dari analisis perbaikan kinerja yaitu penentuan kinerja, penentuan target kinerja, dan penentuan prioritas perbaikan.

Dalam penentuan kinerja, kinerja yang di ukur yaitu kinerja strategis, operasional, dan taktis. Model pengukuran kinerja menggunakan 10 ukuran kinerja yaitu umur mesin, kapasitas giling, jumlah tebu, kualitas tebu, hilang dalam proses, jam henti giling, overall recovery, efisiensi ketel, hablur gula, dan rendemen. Ukuran-ukuran kinerja tersebut terkait secara vertikal (dengan visi, misi, dan strategi industri gula) maupun horisontal (antar ukuran kinerja) dengan pendekatan input, proses, dan output.

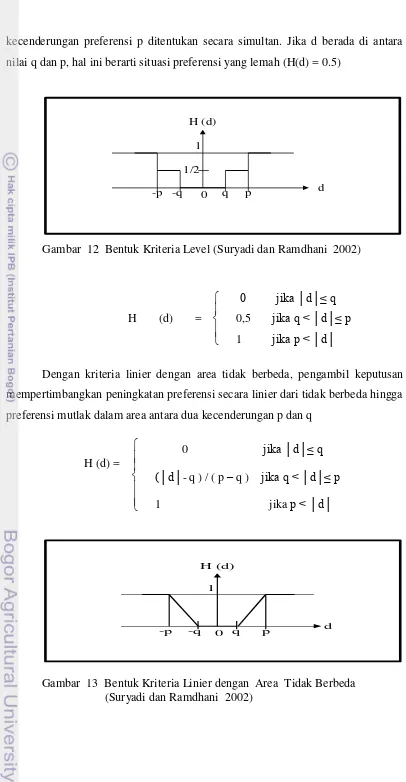

Penentuan target kinerja dilakukan dengan pendekatan benchmarking. Target kinerja minimal ditentukan berdasarkan nilai ukuran kinerja terbaik yang dapat dicapai oleh pabrik gula pada setiap kelompok. Model pengelompokan menggunakan pendekatan klasifikasi yang ditentukan berdasarkan karakteristik pembeda pabrik gula ( metode yang digunakan pada proses pemurnian (sulfitasi dan karbonatasi) dan skala pabrik gula (skala besar, skala menengah, dan skala kecil)). Model pemilihan kinerja terbaik (keseluruhan) menggunakan pendekatan PROMETHEE. Fungsi kriteria yang digunakan adalah maksimum untuk seluruh kriteria (kinerja strategis, operasional, dan taktis). Dengan pertimbangan bahwa nilai kinerja meningkat secara linier dan selisih rentang nilai kinerja sebesar 20 maka tipe preferensi yang digunakan yaitu tipe preferensi linier dengan parameter sebesar 20. Model pemilihan kinerja terbaik (per jenis kinerja) menggunakan pendekatan sorting. Nilai kinerja setiap kelompok diurutkan dari yang tertinggi hingga terendah. Kinerja terbaik per jenis kinerja dalam setiap kelompok PG ditentukan berdasarkan nilai kinerja tertinggi.

ukuran kinerja terbaik berdasarkan nilai kinerja tertinggi, kecuali untuk ukuran kinerja umur mesin, hilang dalam proses, dan jam henti giling ditentukan berdasarkan nilai paling rendah. Pabrik gula yang memiliki nilai ukuran kinerja bukan yang terbaik maka prioritas perbaikannya adalah ukuran kinerja tersebut.

Implikasi teoritis berkaitan dengan relevansi dan kompetibilitas hasil rancangbangun model dengan teori maupun hasil penelitian terdahulu yaitu 1) mengko nfirmasi pernyataan Wibisono (2006) bahwa pendekatan terbaik untuk perusahaan manufaktur di Indonesia dalam melakukan pengukuran kinerja yaitu menggunakan pendekatan input-proses-output, 2) mengkonfirmasi hasil penelitian Radnor dan Barnes (2007) mengenai aspek formal dalam pengukuran kinerja khususnya kedalaman (keterkaitan) ukuran kinerja, dan 3) mengkonfirmasi hasil penelitian Tucker et al (1987) yang menyimpulkan bahwa

Model dan prototype sistem penunjang keputusan untuk analisis perbaikan kinerja pabrik gula dapat dimanfaatkan oleh perusahaan (PTPN) maupun pemerintah. Strategi yang direkomendasikan untuk mengimplementasikan perubahan yang direncanakan adalah persuasi rasional. Untuk memberikan pengetahuan dan mengembangkan keterampilan tim diperlukan pelatihan mengenai apa yang harus dilakukan dan bagaimana memanfaatkan model dan prototype dalam melakukan analisis perbaikan kinerja. Metode pelatihan yang direkomendasikan yaitu

Computer-Based Training. Metode yang direkomendasikan untuk menggambarkan alur kerja

yaitu Swimlane.

hasil yang dicapai melalui penerapan praktek terbaik adalah peningkatan efisiensi dan produktivitas.

Keunggulan model analisis perbaikan kinerja yang dihasilkan yaitu 1) integrasi model untuk mencapai tujuan dari analisis perbaikan kinerja, 2) dapat mengagregasikan berbagai ukuran kinerja dengan satuan yang berbeda secara sederhana, 3) pendekatan untuk menentukan target kinerja mengarahkan untuk menentukan target kinerja berdasarkan kinerja terbaik yang dapat dicapai oleh pabrik gula lainnya dalam kelompok yang sama, dan 4) menghasilkan saran perbaikan yang diperlukan untuk perbaikan yang diprioritaskan. Adapun keterbatasan dari model yang dihasilkan yaitu 1) penentuan target kinerja berdasarkan kinerja terbaik dalam kelompok saja masih memiliki kemungkinan berada dibawah potensi kinerja yang dapat di capai oleh pabrik gula, 2) dalam hal penentuan prioritas perbaikan, model yang digunakan belum dapat menunjukkan prioritas perbaikan untuk seluruh pabrik gula, 3) prototype yang dihasilkan untuk membantu melakukan analisis perbaikan memerlukan kedisiplinan admin dalam meng up date data sesuai dengan waktu yang telah ditetapkan sebelumnya agar prototype dapat dimanfaatkan oleh seluruh pabrik gula.

RANCANGBANGUN

MODEL SISTEM PENUNJANG KEPUTUSAN INTELIJEN

UNTUK ANALISIS PERBAIKAN KINERJA PABRIK GULA

TRIWULANDARI SATITIDJATI DEWAYANA

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

©

Hak cipta milik Institut Pertanian Bogor, tahun 2011

Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar

Judul Disertasi : Rancangbangun Model Sistem Penunjang Keputusan Intelijen untuk Analisis Perbaikan Kinerja Pabrik Gula

Nama : Triwulandari Satitidjati Dewayana

NIM : F361040071

Disetujui,

Komisi Pembimbing

K e t u a

Prof. Dr. Ir. M. Syamsul Ma’arif, M.Eng

Dr. Ir. Sukardi, MM

Anggota Anggota

Dr. Ir. Sapta Raharja, DEA

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana Teknologi Industri Pertanian Institut Pertanian Bogor

Dr. Ir. Machfud, MS Dr. Ir.Dahrul Syah, M.Sc.Agr

PRAKATA

Segala puji bagi Allah SWT yang memberikan kekuatan, kemudahan, dan mengijinkan penulis menyelesaikan disertasi berjudul Rancangbangun Model Sistem Penunjang Keputusan Intelijen untuk Analisis Perbaikan Kinerja Pabrik Gula. Disertasi yang merupakan hasil penelitian yang dilakukan mulai tahun 2007 sampai dengan tahun 2011 disusun untuk membantu mengatasi permasalahan yang dihadapi industri gula nasional.

Penulis menyampaikan penghargaan dan ucapan terimakasih kepada : 1. Bapak Prof. Dr. Ir. M. Syamsul Ma’arif, M.Eng sebagai ketua Komisi

Pembimbing, bapak Dr. Ir. Sukardi, MM dan bapak Dr. Ir. Sapta Raharja, DEA sebagai anggota Komisi Pembimbing yang telah memberikan kepercayaan, bimbingan, arahan, saran, dan motivasi sehingga penulis dapat menyelesaikan disertasi ini.

2. Rektor Universitas Trisakti yang telah memberikan kesempatan dan ijin tugas belajar kepada penulis.

3. Pimpinan Sekolah Pascasarjana, Pimpinan Fakultas Teknologi Pertanian, Pimpinan, staf pengajar, staf administrasi Teknologi Industri Pertanian Institut Pertanian Bogor yang dengan tulus dan ikhlas memberikan ilmu, pengalaman, dan pelayanan dengan penuh tanggungjawab dan pengabdian selama penulis menempuh studi.

4. Pimpinan, Staf pengajar dan staf administrasi Jurusan Teknik Industri Trisakt i atas dukungan, pengertian, dan motivasi selama penulis menempuh studi di Sekolah Pascasarjana Institut Pertanian Bogor.

5. Bapak Dr. Koesharyono, SE MM (DGI), bapak Ir. H. Andri Faizal (PT Gula Putih Mataram), bapak Dr. Aris Toharisman (P3GI), bapak Ir. Adi Santoso, MM (PTPN X), bapak Ir. Yadi Yusriadi, MM (PG Meritjan), bapak Rama Prihandana (RNI), dan bapak Drs. Hadi Suharto, MM (DGI) atas bantuannya selama penulis melakukan penelitian.

6. Bapak Prof. Dr. Ir. Kudang B. Seminar MSc, ibu Dr. Ir. Titi Chandra MSi, bapak Dr. Eng. Taufik Djatna S TP MSi atas waktu dan masukannya pada Ujian Tertutup.

7. Bapak Prof. Dr. Ir. Marimin, M.Sc. dan bapak Dr. Ir. Agung PM, M. Agr. atas waktu dan masukannya pada Ujian Terbuka.

8. Ir. Adi Irianto, Bayu Aditya Pradhana ST, Dinda Adisty Messalina, Adisty Putri Jayanti, Orlando Aditya Kurniawan, dan keluarga besar Suryadi atas semua pengorbanan, dukungan, pengertian, motivasi, dan do’a yang diberikan selama penulis menempuh studi.

9. Berbagai pihak yang tidak disebutkan satu persatu atas dukungan dan kontribusinya sehingga penulis dapat menyelesaikan studi.

Akhir kata, penulis berharap semoga disertasi ini bermanfaat bagi semua pihak yang memerlukan.

RIWAYAT HIDUP

i

DAFTAR ISI

Halaman

DAFTAR TABEL iv

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN ix

1. PENDAHULUAN

1.1Latar Belakang ... 1

1.2 Perumusan Masalah ... 8

1.3Tujuan Penelitian ... 8

1.4Ruang Lingkup ... 8

1.5Manfaat Penelitian ... 10

2. TINJAUAN PUSTAKA 2.1 Industri Gula ... 11

2.2 Perbaikan Kinerja ... 24

2.3 Pengukuran Kinerja ... 25

2.4 Benchmarking ... 29

2.5 Pengambilan Keputusan ... 33

2.6 Praktek Terbaik ... 47

2.7 Sistem Penunjang Keputusan ... 49

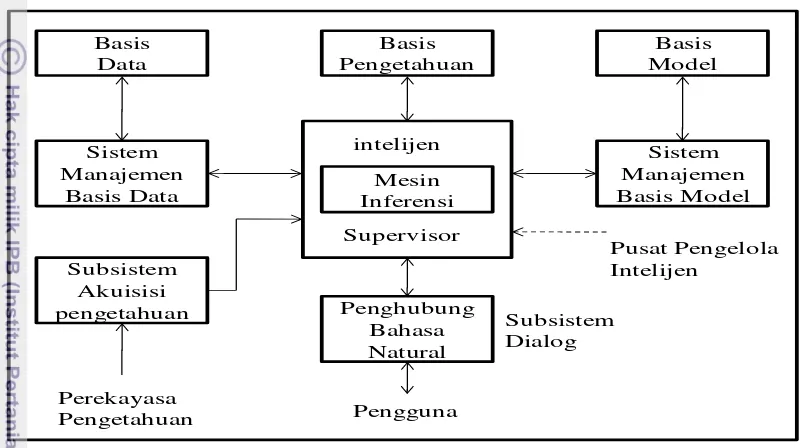

2.8 Sistem Penunjang Keputusan Intelijen ... 51

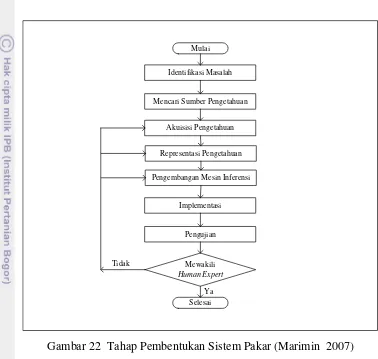

2.9 Sistem Pakar Fuzzy ... 54

2.10 Posisi dan Kebaruan Penelitian ... 60

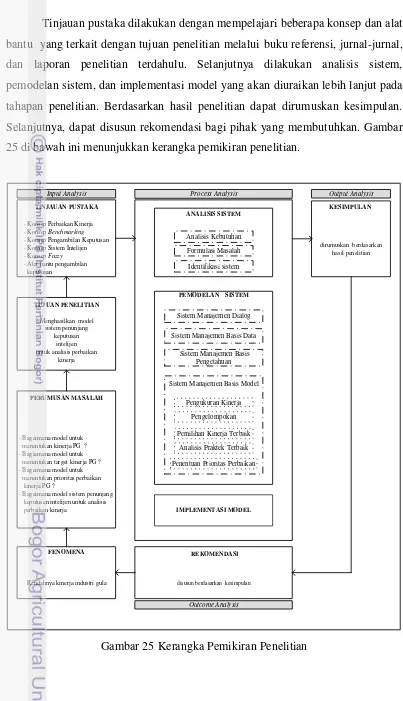

3. METODE PENELITIAN 3.1Kerangka Pemikiran ... 65

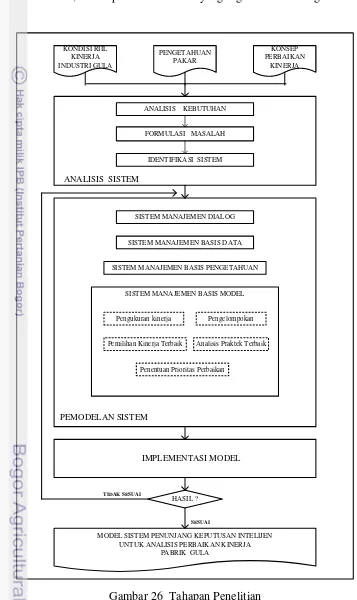

3.2Tahapan Penelitian ... 67

3.2.1 Analisis Sistem ... 68

3.2.2 Pemodelan Sistem ... 69

3.2.3 Implementasi Model ... 79

3.3Waktu dan Lokasi Penelitian ... 79

3.4Pengumpulan dan Pengolahan Data ... 80

4. ANALISIS SISTEM 4.1Kondisi Situasional ... 83

4.2 Analisa Kebutuhan ... 87

4.3 Formulasi Masalah ... 87

ii

5. PEMODELAN SISTEM

5.1Konfigurasi Sistem ... 93

5.2Kerangka Sistem ... 95

5.2.1 Sistem Manajemen Dialog ... 95

5.2.2 Sistem Pengolahan Terpusat ... 96

5.2.3 Sistem Manajemen Basis Data ... 96

5.2.4 Sistem Manajemen Basis Pengetahuan ... 98

5.2.5 Mekanisme Inferensi ... 99

5.2.6 Sistem Manajemen Basis Model ... 99

5.3Rancangbangun Model... 100

5.3.1 Model Pengelompokan ... 100

5.3.2 Model Pengukuran kinerja ... 106

5.3.3 Model Pemilihan Kinerja Terbaik ... 122

5.3.4 Model Analisis Praktek Terbaik ... 129

5.3.5 Model Penentuan Prioritas Perbaikan ... 130

5.4Verifikasi dan Validasi Model... 133

5.4.1 Model Pengelompokan ... 133

5.4.2 Model Pengukuran kinerja ... 136

5.4.3 Model Pemilihan Kinerja Terbaik ... 141

5.4.4 Model Analisis Praktek Terbaik ... 144

5.4.5 Model Penentuan Prioritas Perbaikan ... 149

6. IMPLEMENTASI MODEL 6.1Pengukuran Kinerja... 153

6.1.1 Kinerja Strategis ... 154

6.1.2 Kinerja Operasional ... 157

6.1.3 Kinerja Taktis ... 160

6.2Penentuan Target Kinerja ... 162

6.2.1 Pengelompokan ... 162

6.2.2 Pemilihan Kinerja Terbaik ... 163

6.3Penentuan Prioritas Perbaikan ... 165

6.4Perbaikan Kinerja ... 167

6.5 Implikasi Teoritis ... 169

6.5.1 Penentuan Kinerja ... 169

6.5.2 Penentuan Target Kinerja dan Prioritas Perbaikan ... 169

6.6 Implikasi Manajerial ... 169

6.7 Keunggulan dan Keterbatasan Model ... 170

6.7.1 Keunggulan Model ... ... 171

6.7.2 Keterbatasan Model ... 172

7. SIMPULAN DAN SARAN 7.1 Simpulan ... 173

7.2 Saran untuk Penelitian Selanjutnya ... 173

7.2.1 Penentuan Kinerja ... 173

7.2.2 Penentuan Target Kinerja ...174

iii

DAFTAR PUSTAKA ... 175

iv

DAFTAR TABEL

Halaman

1 Instrumen kebijakan untuk industri gula Indonesia ... . 23

2 Ciri-ciri dari setiap jenis skala pengukuran ... 35

3 Perbedaan antara MADM dan MODM ... 37

4 Daftar stakeholders dan kebutuhannya ... . 88

5 Hasil identifikasi penyebab masalah stakeholders ... . 91

6 Deskripsi pengguna aplikasi SIANBAIKI ... 95

7 Matriks keputusan pengelompokan ... 104

8 Jenis kinerja, Ukuran kinerja, dan satuan ... 111

9 Kualifikasi kinerja pabrik gula ... 116

10 Kualifikasi ukuran kinerja ... 116

11 Matriks keputusan untuk kinerja strategis ... 117

12 Matriks keputusan untuk kinerja operasional ... 117

13 Matriks keputusan untuk kinerja taktis ... 117

14 Semesta pembicaraan, himpunan fuzzy kinerja strategis... 118

15 Semesta pembicaraan, himpunan fuzzy kinerja taktis... 118

16 Semesta pembicaraan, himpunan fuzzy kinerja operasional .. 119

17 Jenis representasi kurva setiap ukuran kinerja strategis... 120

18 Jenis representasi kurva setiap ukuran kinerja operasional ... 120

19 Jenis representasi kurva setiap ukuran kinerja taktis ... 121

20 Matriks Pay off ... 126

21 Daftar karakteristik pembeda PG PTPN X ... 134

22 Matriks keputusan pengelompokan pabrik gula ... 135

23 Hasil pengelompokan pabrik gula ... 135

24 Data kinerja setiap ukuran kinerja ... 137

25 Matriks keputusan untuk kinerja strategis ... 137

26 Matriks keputusan untuk kinerja operasional ... 138

27 Matriks keputusan untuk kinerja taktis ... 138

28 Hasil defuzzifikasi ... 139

v

30 Kesesuaian hasil defuzifikasi kinerja operasional ... 140

31 Kesesuaian hasil defuzifikasi kinerja taktis ... 140

32 Matriks pay off skala kecil ... 141

33 Matriks pay off skala menengah ... 141

34 Matriks pay off skala besar ... 142

35 Matriks perbandingan berpasangan skala kecil ... 142

36 Matriks perbandingan berpasangan skala menengah ... 142

37 Matriks perbandingan berpasangan skala besar ... 142

38 Peringkat Kinerja Keseluruhan ... . 143

39 Peringkat Kinerja Strategis ... . 143

40 Peringkat Kinerja Operasional ... 144

41 Peringkat Kinerja Taktis ... 144

42 Kinerja strategis terbaik ... 149

43 Prioritas perbaikan kinerja strategis ... 151

44 Kinerja operasional terbaik ... 151

45 Prioritas perbaikan kinerja operasional ... 152

46 Prioritas perbaikan untuk setiap pabrik gula ... 152

47 Nilai setiap jenis kinerja ... 164

48 Kinerja strategis dengan nilai minimal kinerja ... 167

vi

DAFTAR GAMBAR

Halaman

1 Trend produksi dan konsumsi gula nasional ... 2

2 Aspek yang saling terkait dalam studi pergulaan nasional... 3

3 Produktivitas Gula ... 4

4 Rendemen ... 5

5 Klasifikasi pemanis ... 11

6 Proses Pembuatan Gula Kristal Putih ... 14

7 Roadmap sasaran pengembangan industri gula 2010 – 2025 24 8 Garis besar langkah-langkah siklus analisis keputusan rasional 34 9 Bentuk Preferensi Kriteria Biasa ... 39

10 Bentuk Kriteria Quasi ... 40

11 Bentuk Kriteria Linier ... 40

12 Bentuk Kriteria Level ... 41

13 Bentuk Kriteria Linier dengan area tidak berbeda ... 41

14 Bentuk Kriteria Gaussian ... 42

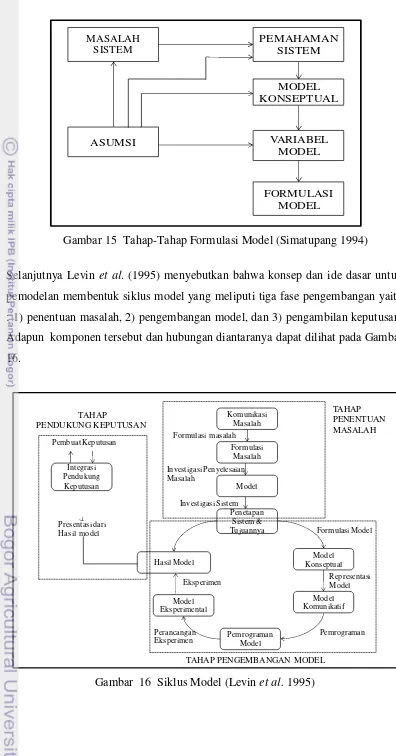

15 Tahap-tahap Formulasi Model ... 46

16 Siklus Model ... 46

17 Siklus data, informasi, keputusan dan aksi ... 50

18 Bagan alir pengembangan aplikasi SPK ... 52

19 Arsitektur kesatuan SPK Intelijen ... 53

20 Fungsi dasar sistem pakar ... 55

21 Struktur Dasar Sistem Pakar ... 55

22 Tahap Pembentukan Sistem Pakar ... 56

23 Alur Penyelesaian Masalah dengan Logika Fuzzy ... 60

24 Posisi dan Kebaruan Penelitian ... 62

25 Kerangka Pemikiran ... 66

26 Tahapan Penelitian ... 67

27 Tahapan Rancangbangun Model Pengelompokan ... 72

28 Tahapan Rancangbangun Model Pengukuran Kinerja ... 73

vii

Keseluruhan ... 75

30 Tahapan Rancangbangun Model Pemilihan Kinerja Terbaik Per Jenis Kinerja ... 76

31 Tahapan Rancangbangun Model Analisis Praktek Terbaik ... 77

32 Tahapan Rancangbangun Model Penentuan Prioritas ... 78

33 Tahapan Pengolahan Data ... 81

34 Keterkaitan upaya untuk mengatasi permasalahan ... 86

35 Diagram Input-Output Sistem Analisis Perbaikan Kinerja Pabrik Gula ... 92

36 Konfigurasi model ... 93

37 Diagram alir model ... 94

38 Framework model analisis perbaikan kinerja ... 100

39 Model konseptual pengelompokan pabrik gula ... 101

40 Model Pengelompokan pabrik gula ... 104

41 Decision Tree Pengelompokan Pabrik Gula ... 105

42 Skema pengambilan keputusan pengelompokan pabrik gula 106 43 Model konseptual pengukuran kinerja setiap jenis kinerja ... 107

44 Agregasi nilai kinerja ... 108

45 Keterkaitan ukuran kinerja ... 110

46 Diagram Kehilangan Gula selama Proses di Pabrik Gula ... 113

47 Model Pengukuran Kinerja ... 115

48 Hirarki keputusan Pengukuran Kinerja ... 116

49 Skema pengambilan keputusan pengukuran kinerja ... 123

50 Model Konseptual Pemilihan Kinerja Terbaik ... 124

51 Hirarki keputusan Pemilihan Kinerja Terbaik ... 125

52 Bentuk preferensi kriteria Pemilihan Kinerja Terbaik ... 125

53 Model Pemilihan Kinerja Terbaik Keseluruhan ... 127

54 Model Konseptual pemilihan kinerja terbaik perjenis kinerja 128 55 Model pemilihan kinerja terbaik perjenis kinerja ... 128

56 Skema Pengambilan Keputusan pemilihan kinerja ... 129

57 Model analisis praktek terbaik ... 130

58 Diagram alir model analisis praktek terbaik ... 130

viii

60 Skema Pengambilan Keputusan Prioritas Perbaikan ... 132

61 Hirarki Pengelompokan Pabrik Gula ... 134

62 Hirarki Keputusan Pengukuran Kinerja PTPN X ... 136

63 Hirarki Keputusan Pemilihan Kinerja Terbaik Keseluruhan .. 141

64 Root cause tree analisis praktek terbaik... 150

65 Model Analisis Perbaikan Kinerja Pabrik Gula ... 153

66 Rerata umur mesin PTPN X Tahun 2008... 154

67 Skala Pabrik ... 155

68 Rerata jumlah tebu ... 156

69 Kinerja rerata kualitas tebu ... 156

70 Kinerja strategis ... 157

71 Rerata hilang dalam proses ... 158

72 Rerata jam henti giling ... 158

73 Rerata Overall Recovery ... 159

74 Efisiensi ketel ... 159

75 Kinerja operasional ... 160

76 Hablur gula ... 161

77 Rerata rendemen ... 161

ix

DAFTAR LAMPIRAN

Halaman

1 Pohon Industri untuk industri berbasis tebu... 185

2 Kapasitas Giling Per Pabrik Gula ... 186

3 Topik Penelitian ... 187

4 Spesifikasi sistem ... 191

5 Konfirmasi pakar terhadap karakteristik pembeda pabrik gula... 193

6 Konfirmasi pakar terhadap ukuran-ukuran kinerja ... 193

7 Konfirmasi pakar terhadap keterkaitan antar ukuran kinerja ... 194

8 Kualifikasi untuk kategori kinerja ... 195

9 Kualifikasi untuk kategori ukuran kinerja ... 195

10 Representasi kurva kinerja strategis ... 196

11 Representasi kurva kinerja operasional ... 198

12 Representasi kurva kinerja taktis ... 201

13 Aturan baku untuk kinerja strategis ... 202

14 Aturan baku untuk kinerja operasional ... 203

15 Aturan untuk kinerja strategis ... 204

16 Aturan untuk kinerja operasional... 207

17 Konfirmasi pakar terhadap hasil pengukuran kinerja ... 210

18 Kriteria dan bobot kriteria untuk pemilihan kinerja terbaik ... 211

19 Fungsi Kriteria ... 211

1

1.

PENDAHULUAN

1.1Latar Belakang

Kinerja memiliki makna yang lebih dibandingkan dengan definisi yang

sering digunakan yaitu hasil kerja atau prestasi kerja. Kinerja adalah kemampuan

kerja yang ditunjukkan dengan hasil kerja. Dengan demikian, makna dari kinerja

yaitu hasil kerja dan bagaimana proses kerja berlangsung. Kinerja merupakan

kunci bagi organisasi untuk keluar dari krisis yang dihadapi. Perubahan

lingkungan organisasi yang cepat dan pesat menyebabkan seluruh organisasi yang

bergerak disektor bisnis maupun sektor publik harus meninjau ulang cara pandang

dan perilaku dalam mencapai kinerja yang lebih baik.

Kinerja organisasi atau perusahaan merupakan sesuatu yang dihasilkan

oleh organisasi atau perusahaan pada periode tertentu dengan merujuk pada

standar yang ditetapkan dan bagaimana proses kerja berlangsung. Pada umumnya,

untuk mencapai kinerja sesuai standar yang ditetapkan, setiap organisasi atau

perusahaan mempunyai permasalahan dan tantangan serta peluang yang

menyebabkan perbaikan kinerja menjadi penting untuk dilakukan. Demikian juga

dengan industri gula Indonesia.

Industri gula Indonesia merupakan industri manufaktur yang berkembang

pertama kali di Indonesia. Indonesia memiliki iklim yang sangat sesuai untuk

tumbuhnya tebu dan sebagai negara terkaya sumber daya genetik tebu.

Berdasarkan hal tersebut, para ahli gula dunia berpendapat bahwa Indonesia

sangat berpotensi untuk mengembangkan industri gula (Khudori 2004). Pada

masa kejayaannya (tahun 1930-an) Indonesia pernah menjadi negara eksportir

gula kedua di dunia setelah Kuba. Namun, sejak tahun 1967 Indonesia menjadi

negara pengimpor gula (Effendi 2009) untuk memenuhi kebutuhannya.

Ketidakmampuan untuk memenuhi kebutuhan gula masih berlanjut sampai

saat ini. Gambar 1 di bawah ini menunjukkan adanya trend peningkatan jumlah

produksi, namun peningkatan yang terjadi belum mampu memenuhi kebutuhan

2

juga memperlihatkan bahwa kondisi lima tahun terakhir ketergantungan Indonesia

terhadap impor gula mendekati 50% per tahun.

Gambar 1 Trend Produksi dan Konsumsi Gula Nasional (ditjenbun 2010, di olah)

Mengingat gula merupakan salah satu bahan kebutuhan pokok masyarakat

Indonesia sehari-hari, pemerintah mengemban tanggungjawab untuk senantiasa

menjamin ketersediaannya dalam jumlah yang cukup dan pada tingkat harga yang

layak sesuai dengan kondisi perekonomian masyarakat. Selain itu, ketergantungan

ketersediaan pangan terhadap impor merupakan salah satu indikator yang

digunakan untuk mengukur ketahanan pangan. Dengan pertimbangan utama untuk

memperkuat ketahanan pangan, Indonesia berupaya meningkatkan produksi gula

dalam negeri, termasuk mencanangkan target swasembada gula, yang sampai

sekarang belum tercapai.

Lembaga Penelitian IPB (2002) menggambarkan keseluruhan aspek yang

saling terkait dalam studi pergulaan nasional seperti yang ditunjukkan pada

Gambar 2. Berdasarkan aspek yang saling terkait, faktor yang menentukan

berhasil tidaknya program swasembada gula, yaitu : 1) sisi harga komoditi gula di

2,24 2,31 2,43 2,57

2,85 4,22 4,29

4,6 4,65

4,85

0 1 2 3 4 5 6 7 8 9

Produksi vs Konsumsi (Juta Ton)

Tahun

Juta Ton

Konsumsi

3

pasar, 2) kebun, khususnya dengan bahan baku atau usaha tani, 3) pabrik,

khususnya yang berkaitan dengan pengolahan.

Gambar 2 Aspek yang Saling Terkait dalam Studi Pergulaan Nasional (LPPM IPB 2002)

Mardianto et al. (2005) menyatakan bahwa terdapat tiga permasalahan

utama yang dihadapi Indonesia berkaitan dengan agribisnis pergulaan yaitu : 1)

produktivitas gula yang cenderung turun karena penerapan teknologi on farm dan

efisiensi pabrik gula yang rendah; 2) impor gula yang semakin meningkat karena

harga gula di pasar intenasional berada dibawah biaya produksinya, kebijakan

border measure yang sifatnya ad hoc, dan banyaknya impor gula ilegal; 3) harga

gula di pasar domestik tidak stabil karena sistem distribusi yang kurang efisien.

Stakeholder’s Pergulaan Nasional (2006), P3GI (2008), dan Effendi (2009) menegaskan bahwa permasalahan yang dihadapi pada sisi pengolahan

(pabrik) yaitu rendahnya produktivitas dan efisiensi pabrik gula. Produktivitas

pabrik gula direpresentasikan dalam ton per hektar. Representasi tersebut

menunjukkan banyaknya hablur gula hasil pengolahan dibandingkan dengan luas

lahan tebu yang menghasilkan tebu sebagai bahan baku utama pabrik gula. Usaha

tani Pengolahan Pemasaran

Kebijakan makro

Perdagangan

Harga Penelitian &

Pengembangan Tata niaga/

agroinput

P

e

r

m

o

d

a

la

n

/

P

e

r

k

r

e

d

it

a

n

Moneter

Fiskal

Inflasi

Tata niaga Keadaan

4

Rerata produktivitas hablur gula nasional dari tahun ke tahun ditunjukkan pada

Gambar 3. Rerata produktivitas tertinggi dicapai pada tahun 1935 – 1941 yaitu

sebesar 16,5 ton/ha dan terendah pada tahun 1996 – 2000 yaitu sebesar 4,79

ton/ha. Kondisi lima tahun terakhir (dengan rerata sebesar 6,07 ton/ha)

menunjukkan adanya peningkatan dibandingkan tahun 1996 – 2004, namun

masih jauh lebih rendah dibandingkan rerata yang dicapai tahun 1935 – 1941.

Gambar 3 Produktivitas Gula (Prihandana 2004 dan BPS 2010)

Produktivitas gula yang cenderung terus mengalami penurunan

disebabkan efisiensi industri gula secara keseluruhan, mulai dari pertanaman

tebu hingga pabrik gula (melibatkan generasi 1, 2, dan 3 ). Permasalahan yang

dihadapi pada Generasi 1 adalah kelemahan dalam budidaya bibit tebu.

Permasalahan yang dihadapi pada Generasi 2 adalah kelemahan dalam

budidaya tanaman tebu yang menggunakan sistem budidaya ratoon dengan

keprasan (membesarkan tunas setelah tebu di panen) yang lebih dari 3 kali,

bahkan hingga belasan kali, dengan pemeliharaan yang kurang memadai

sehingga sebagaian besar tanaman banyak terserang hama penyakit. Selain itu,

pengelolaan proses tebang, angkut dan giling kurang optimal. Selain

16,5

9,38 8,67

6,5 6,35 5,85

4,79 4,9

6,07

0 2 4 6 8 10 12 14 16 18

Produktivitas (Ton/Ha)

5

kelemahan dalam hal budidaya tanaman tebu, permasalahan pada generasi 2

juga di sebabkan oleh menurunnya luas areal tebu. Permasalahan yang

dihadapi pada Generasi 3 adalah rendahnya tingkat efisiensi pabrik gula yang

antara lain disebabkan oleh teknologi yang dimiliki telah usang, mesin pabrik

yang sudah tua, dan hari giling per tahun yang rendah. Hari giling per tahun

rendah disebabkan oleh kontinuitas pasokan bahan baku (tebu) yang rendah.

Efisiensi pabrik gula ditunjukkan dengan kemampuannya dalam

mengekstraksi kandungan gula di dalam batang tebu. Kadar kandungan gula di

dalam batang tebu disebut sebagai rendemen. Selain itu, berdasarkan hasil

penelitian Pusat Penelitian Perkebunan Gula Indonesia (P3GI) rerata tingkat

efisiensi pabrik gula yang diukur dengan overall recovery (OR) kurang dari 80

persen. Artinya, gula kristal yang diperoleh pabrik gula hanya mencapai 80 persen

dari potensi.

Rerata rendemen efektif dari tahun ke tahun ditunjukkan pada Gambar 4.

Gambar 4 Rendemen (P3GI 2008 dan Bisnis Indonesia 2010)

Rendemen tertinggi dicapai pada tahun 1935 yaitu sebesar 12,46%,

sedangkan pada tahun 1996 – 2002 dengan rerata rendemen sebesar 6,6%

12,46

8,12

7,8

6,6 6,99

0 2 4 6 8 10 12 14

Rendemen (%)

6

merupakan rerata rendemen terendah sampai saat ini. Kondisi enam tahun terakhir

dengan rerata rendemen sebesar 6,99% menunjukkan adanya sedikit peningkatan,

namun masih jauh lebih rendah dibandingkan rerata yang dicapai pada tahun

1935.

Inefisiensi terjadi antara lain karena 1) kondisi saat ini pabrik gula di Jawa

memperoleh pasokan bahan baku dari tebu rakyat yang baik jumlahnya maupun

mutunya cenderung menurun secara tajam; 2) mayoritas pabrik gula (PG BUMN)

saat ini memiliki mesin-mesin tua; 3) pabrik bekerja hanya 60-70% dari kapasitas;

dan 4) banyak pabrik gula yang kapasitasnya rendah sehingga tidak bisa mencapai

skala ekonomi yang efisien.

Rendahnya produktivitas dan efisiensi yang dicapai saat ini dibandingkan

dengan potensi (pencapaian tertinggi) yang pernah dicapai menunjukkan bahwa

produktivitas dan efisiensi pabrik gula perlu diperbaiki. Sink dan Thomas (1989)

menyatakan bahwa kinerja organisasi merupakan suatu fungsi hubungan timbal

balik yang kompleks antara tujuh kriteria yaitu 1) Efektivitas, 2) Efisiensi, 3)

Kualitas, 4) Produktivitas, 5) Kualitas dari kehidupan kerja, 6) Inovasi, dan 7)

Profitabilitas. Merujuk pada Sink dan Thomas (1989) tersebut, efisiensi dan

produktivitas merupakan dua dari tujuh aspek dari kinerja. Selain itu, Radnor dan

Barnes (2007) menyatakan bahwa efisiensi dan produktivitas merupakan aspek

penting dari kinerja. Berdasarkan hal tersebut, perbaikan kinerja di sisi

pengolahan (pabrik) menjadi kebutuhan yang mendesak dan harus dilakukan

secara terus menerus.

Beberapa penelitian yang telah dilakukan terkait dengan peningkatan

produktivitas atau efisiensi pabrik gula yaitu 1) Analisis nilai tambah dalam

kaitannya dengan peningkatan produktivitas dan profitabilitas di Pabrik Gula PTP

XXI – XXII (Yusnitati 1994); 2) analisis efisiensi biaya produksi gula di

Indonesia dengan pendekatan fungsi biaya multi-input multi-Output (Siagian

1999); 3) efisiensi unit-unit kegiatan ekonomi industri gula yang menggunakan

proses karbonatasi di Indonesia (Siagian 2002); 4)studi pengembangan sistem

industri pergulaan nacional (LPPM IPB 2002); 5) analisis kinerja pabrik gula

dengan metoda Data Envelopment Analysis (Manalu 2009); dan 6) Kajian Sistem

7

Pada dasarnya, penelitian yang terkait dengan perbaikan kinerja pabrik

gula khususnya produktivitas dan efisiensi terbatas pada pengukuran untuk

mengetahui kinerja. Selain itu, model pengukuran kinerja yang digunakan

memiliki beberapa keterbatasan. Pertama, menggunakan ukuran kinerja dengan

range yang sempit yaitu (produktivitas atau efisiensi) dan tidak ada keterkaitan

antar ukuran kinerja. Hal ini dapat menyebabkan upaya perbaikan yang dilakukan

tidak menghasilkan perbaikan kinerja yang signifikan dan berkurangnya

efektivitas sistem pengukuran kinerja. Kedua, ketidakjelasan dan rumit dalam

mengagregasikan ukuran kinerja dengan berbagai satuan pada proses pengukuran.

Ketiga, masih terdapat infrastruktur yang digunakan dalam pengukuran kinerja

dilakukan secara manual. Hal ini menyebabkan proses pengukuran menjadi

kurang efisien.

Perbaikan kinerja dapat dilakukan dengan berbagai cara, namun pada

umumnya terdapat lima tahap (Swanson 1996) yang harus dilakukan yaitu : 1)

tahap analisis, 2) tahap desain, 3) tahap pengembangan, 4) tahap implementasi,

dan 5) tahap evaluasi. Selanjutnya, Swanson (1996) menyebutkan bahwa tahap

analisis merupakan tahap paling penting. Adapun tujuan dari tahap analisis

adalah untuk menentukan : 1) kinerja, 2) target kinerja, dan 3) prioritas perbaikan

kinerja.

Merujuk pada inti dari definisi perbaikan kinerja (LaBonte 2001) yaitu

sebagai suatu proses yang sistematis dan berkesinambungan menunjukkan bahwa

analisis perbaikan kinerja perlu dilakukan secara terus menerus. Berdasarkan

tujuan dari tahap analisis, masalah dalam analisis perbaikan kinerja merupakan

masalah pengambilan keputusan. Selain itu, analisis perbaikan kinerja pada

umumnya merupakan masalah yang bersifat kompleks, sehingga untuk menelaah

atau menyelesaikan permasalahan perlu dilakukan dengan pendekatan sistem.

Pendekatan secara sistem dalam pengambilan keputusan dikenal dengan

istilah sistem penunjang keputusan (Marimin 2005; Turban et al. 2005). Sistem

penunjang keputusan (SPK) dapat ditingkatkan menjadi lebih baik atau lebih

intelijen dengan memanfaatkan satu atau lebih komponen-komponen artificial

inteligencetechnology (seperti logika fuzzy dan sistem pakar berbasis aturan) yang

8

1.2 Perumusan Masalah

Berdasarkan uraian tersebut di atas, tahap penting yang diperlukan untuk

memperbaiki kinerja pabrik gula adalah tahap analisis yang bertujuan untuk

menentukan kinerja, target kinerja, dan prioritas perbaikan kinerja pabrik gula.

Untuk melakukan analisis perbaikan kinerja pabrik gula diperlukan model sistem

penunjang keputusan. Model sistem penunjang keputusan yang diperlukan

merupakan integrasi dari berbagai model yang digunakan untuk mencapai tujuan

pada tahap analisis yaitu dalam hal menentukan kinerja, target kinerja, dan

penentuan prioritas perbaikan. Pemanfaatan komponen artificial inteligence

technology dimungkinkan untuk digunakan sehingga sistem penunjang keputusan

menjadi lebih intelijen. Beberapa pertanyaan yang diharapkan dapat terjawab dari

hasil penelitian ini adalah sebagai berikut :

a. Bagaimana model untuk menentukan kinerja pabrik gula ?

b. Bagaimana model untuk menentukan target kinerja pabrik gula ?

c. Bagaimana model untuk menentukan prioritas perbaikan pabrik gula ?

d. Bagaimana model sistem penunjang keputusan intelijen yang dapat

digunakan untuk melakukan analisis perbaikan kinerja pabrik gula agar

tujuan analisis berupa penentuan kinerja, penentuan target kinerja, dan

penentuan prioritas perbaikan kinerja dapat tercapai ?

1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk menghasilkan model sistem penunjang

keputusan intelijen yang dapat membantu pengambil keputusan untuk melakukan

analisis perbaikan kinerja pabrik gula. Model yang akan dihasilkan berupa model

yang terintegrasi untuk mencapai tujuan analisis perbaikan kinerja yaitu dalam hal

menentukan kinerja, target kinerja, dan prioritas perbaikan kinerja.

1.4 Ruang Lingkup

Pada umumnya, perangkat manajemen yang digunakan untuk

meningkatkan kemampuan organisasi dalam meningkatkan kinerja yaitu

Balanced Scorecard (Lawson R., Toby Hatch dan Denis D. 2008). Terdapat

9

keuangan, 2) Perspektif pelanggan, 3) Perspektif proses internal, dan 4)

Perspektif pembelajaran dan pertumbuhan. Masing-masing perspektif

menunjukkan fokus pandangan yang dititikberatkan dan merupakan peta wilayah

di mana harus diletakkan strategi-strategi yang relevan. Luis S dan Prima AB

(2008) menjelaskan bahwa fokus masing-masing perspektif adalah sebagai

berikut 1) keberhasilan keuangan dengan pendekatan jangka pendek maupun

jangka panjang untuk perspektif keuangan, 2) pelanggan untuk perspektif

pelanggan, 3) serangkaian aktivitas yang ada dalam organisasi secara internal

untuk perspektif proses internal, dan 4) sumberdaya khususnya sumberdaya

manusia dalam organisasi untuk perspektif pembelajaran dan pertumbuhan.

Ruang lingkup penelitian yang merupakan batasan (boundary) dalam

merancangbangun model sistem penunjang keputusan intelijen untuk analisis

perbaikan kinerja pabrik gula meliputi :

a. Kinerja yang dikaji merupakan kinerja pada pabrik gula khususnya dalam

perspektif proses internal. Proses internal yang dimaksud adalah proses

produksi pada pabrik gula.

b. Kinerja direpresentasikan dalam kinerja strategis, kinerja operasional,

dan kinerja taktis. Kinerja strategis adalah kinerja yang terkait dengan

sumberdaya yang digunakan dalam proses produksi pada pabrik gula.

Kinerja operasional adalah kinerja yang terkait dengan proses produksi

pada pabrik gula. Kinerja taktis adalah kinerja yang terkait dengan hasil

proses produksi pada pabrik gula dan merupakan prioritas kompetisi

pabrik gula.

c. Aspek kinerja yang dikaji adalah produktivitas dan efisiensi.

Produktivitas adalah perbandingan antara jumlah gula sebagai output

dari proses produksi pada pabrik gula dengan luas lahan yang

digunakan untuk menanam tebu, dimana tebu merupakan baha n baku

(input) untuk proses produksi pada pabrik gula.Ukuran kinerja yang

digunakan untuk produktivitas pabrik gula yaitu hablur gula yang

dinyatakan dalam ton/ha. Sedangkan efisiensi terkait dengan jumlah

sukrosa dalam tebu yang dapat dikristalkan menjadi gula (rendemen).

10

rendemen yang dinyatakan dalam persen (%).

d. Pabrik gula yang dimaksud adalah pabrik gula yang menghasilkan gula

kristal putih yang dihasilkan dari tebu.

e. Model yang dirancangbangun akan diaplikasikan dalam bentuk sistem

yang berbasis komputer (prototipe) yang dirancang agar pengguna dapat

berinteraksi dengan sistem.

f. Obyek kajian adalah pabrik gula berskala kecil, menengah dan besar.

1.5Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan manfaat sebagai berikut :

a. Pengembangan konsep perbaikan kinerja khususnya pada tahap analisis

dan penerapannya di Indonesia,

b. Rujukan bagi penelitian dan pengembangan analisis perbaikan kinerja

dalam cakupan yang berbeda,

c. Model dalam menentukan kinerja, target kinerja, dan prioritas perbaikan

kinerja pabrik gula bagi pabrik gula, PTPN dan pemerintah,

d. Model dalam pengambilan keputusan perbaikan kinerja pabrik gula bagi

2. TINJAUAN PUSTAKA

2.1 Industri Gula

Gula merupakan salah satu sumber energi yang dibutuhkan manusia

dalam kehidupan sehari-hari, dan input penting dalam industri makanan dan

minuman yang berperan sebagai bahan pemanis maupun bahan pengawet untuk

sebagian pangan olahan. Klasifikasi pemanis menurut bentuk dan sumber bahan

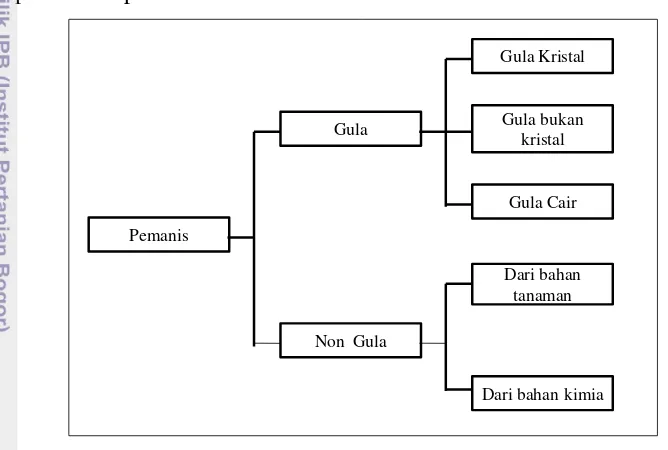

[image:31.595.117.451.287.512.2]dapat di lihat pada Gambar 5 berikut ini :

Gambar 5 Klasifikasi Pemanis Berdasarkan Bentuk dan Sumbernya (Sumaryanto 2003 dalam Sabil 2005)

Secara fisik terdapat tiga jenis gula yaitu : 1) gula kristal, 2) gula bukan kristal,

dan 3) gula cair. Menurut SK No. 527/MPP/Kep/9/2004 tentang Tata Niaga

Impor Gula antara lain mengkategorikan gula kristal sebagai gula kristal

mentah/gula kasar (raw sugar), gula kristal rafinasi (refined sugar), dan gula

kristal putih (plantation white sugar).

Gula yang dikenal dalam masyarakat luas adalah sakarosa atau sukrosa

yang merupakan disakarida yang pada hidrolisa menghasilkan glukosa dan

fruktosa. Produk gula dalam negeri termasuk dalam kualifikasi yang dikenal

dengan nama SHS (Superieure Hoofd Suiker).

Pemanis

Gula

Non Gula

Gula Kristal

Gula Cair

Dari bahan tanaman

Dari bahan kimia Gula bukan

Gula kristal terdiri dari gula pasir yang dihasilkan dari tebu dan gula yang

dihasilkan dari bit. Namun, menurut Prihandana (2005) biaya produksi gula

berbahan baku tebu lebih murah 70% dibandingkan dengan biaya produksi gula

berbahan baku bit. Oleh karena itu, bahan baku industri gula yang banyak

digunakan adalah tebu (Saccharum officinarum) yang merupakan tanaman

perkebunan.

Di dalam batang tebu terkandung 20% cairan gula. Effendi (2009)

menyebutkan bahwa cairan dalam tebu terdiri dari tiga macam yaitu : 1) Nira

Tebu, 2) Air tanah atau air tebu bebas brix, dan 3) Protoplasma. Nira tebu

tersimpan dalam sel-sel parenchim. Air tebu bebas brix merupakan air yang

secara chemis bersatu dengan serat dan tidak dapat dipisahkan secara mekanis.

Protoplasma berbentuk semi cairan tetapi tidak mengandung gula.

Sisa pengolahan batang tebu adalah 1) tetes tebu (molases) yang

diperoleh dari tahap pemisahan kristal gula dan masih mengandung gula antara

50% sampai dengan 60%, asam amino dan mineral. Pemanfaatan tetes tebu

sampai saat ini adalah sebagai bahan baku bumbu masak MSG, gula cair, dan

arak; 2) Pucuk daun tebu, yang dapat digunakan sebagai pakan ternak dalam

bentuk silase, pellet , dan wafer diperoleh pada tahap penebangan tebu; 3)

ampas tebu yang merupakan hasil samping dari proses ekstraksi cairan tebu,

dimanfaatkan sebagai bahan bakar pabrik, bahan industri kertas, particle board

dan media untuk budidaya jamur, atau dikomposkan untuk pupuk; 4) Blotong

yang merupakan hasil samping proses penjernihan dapat dimanfaatkan sebagai

pupuk tanaman tebu. Adapun pohon industri untuk industri berbasis tebu dapat

dilihat pada Lampiran 1.

Menurut Badan Penelitian dan Pengembangan Pertanian (2005), tipe

pengusahaan tanaman tebu terbagi dalam dua tipe yaitu : 1) kebun tebu dikelola

dengan menggunakan manajemen perusahaan perkebunan dimana pabrik gula

(PG) sekaligus memiliki lahan HGU untuk pertanaman tebunya, dan 2) tanaman

tebu dikelola oleh rakyat. Pada umumnya, petani merupakan pemasok bahan

baku tebu sedangkan PG lebih berkonsentrasi pada pengolahan. Sistem bagi

hasil yang diterapkan adalah sekitar 66% dari produksi gula untuk petani dan

Terdapat dua sistem penebangan tebu yaitu 1) tebu bakar, sebelum

dilakukan penebangan tebu dibakar terlebih dahulu; dan 2) tebu hijau, tebu

langsung ditebang jika batang sudah masak. Tebu bakar akan mempercepat

turunnya kadar sukrosa dan kerusakannya lebih cepat karena mudah

terkontaminasi oleh mikroba (Leouconostoc mesenteroides).

Berdasarkan peralatan yang digunakan pada saat penebangan dan

pengangkutan (sistem pemasokan) dapat dibedakan tiga jenis, yaitu 1)

penebangan dilakukan oleh tenaga tebang manual kemudian batang tebu diikat

dan diangkut menggunakan truk atau trailer (system bundled cane); 2)

penebangan dilakukan oleh tenaga tebang manual tetapi pada saat pemuatan

menggunakan bantuan alat mekanis karena tebu tidak diikat (system loosed

cane); 3) penebangan dan pemuatan dilakukan oleh alat mekanis yang disebut

harvester, dimana tebu dipotong secara otomatis dan langsung ditampung dalam

bak truk (system chopped cane).

Tebu yang telah dipanen dari areal budidaya tebu diangkut dan

ditempatkan dalam areal penampungan (cane yard). Untuk menghindari

menurunnya rendemen, maka tenggang waktu yang ditolerir antara waktu tebang

dan giling adalah 24 jam (Moerdokusumo 1993; Effendi 2009). Makin lama

tenggang waktu antara tebang dan giling akan menyebabkan semakin rendah

kandungan sukrosa yang mudah larut dalam air dan dapat terhidrolisis oleh

adanya ion hidrogen atau akibat aktifitas mikroba tertentu. Gula atau sukrosa

dapat terdekomposisi oleh bakteri, khamir dan jamur yang aktifitasnya

tergantung pada kadar sukrosa, suhu dan aktivitas air.

Sebelum proses produksi gula dilakukan, diperlukan pra-pengolahan.

Pada tahap ini, tebu masuk ke dalam cane preparation menggunakan sistem

elevator yang berjalan melewati cane cutter 1 yaitu suatu alat yang akan

memotong tebu menjadi bagian yang lebih kecil. Setelah itu tebu akan melewati

cane cutter 2 yang berfungsi untuk memotong tebu menjadi bagian yang lebih

kecil lagi karena pisau yang digunakan mempunyai jarak yang lebih rapat. Tebu

yang telah dipotong-potong tersebut akan dihancurkan oleh alat yang disebut

shredder sehingga tebu menjadi serpihan halus berbentuk ampas yang kemudian

Proses produksi gula dari tebu terdiri dari lima tahap, yaitu : 1) proses

pemerahan atau penggilingan yang bertujuan untuk menghasilkan nira, pada

proses ini ditambahkan air imbibisi yang digunakan untuk melarutkan

kandungan sukrosa dan membunuh mikroba Leuconostoc mesenteroides; 2)

proses pemurnian yang bertujuan untuk memisahkan kotoran atau zat-zat

non-gula; 3) proses penguapan yang bertujuan untuk menguapkan air

sebanyak-banyaknya sehingga dihasilkan nira kental; 4) proses kristalisasi ( metoda

spontan, pancingan, penambahan slurry atau seed) yang bertujuan untuk

memisahkan gula dari nira kental; dan 5) proses pemutaran (sentrifuse) yang

bertujuan untuk memisahkan sukrosa dan molases. Adapun skema proses

pembuatan gula kristal putih diperlihatkan pada Gambar 6.

Gambar 6 Proses Pembuatan Gula Kristal Putih (Effendi 2009)

Industri gula merupakan salah satu industri pengolahan yang

berkembang pertama kali di Indonesia. Ditinjau dari potensi yang dimiliki

(iklim yang sangat sesuai untuk tumbuhnya tebu dan sebagai negara terkaya

sumber daya genetik tebu) serta kapasitas produksi industri gula nasional yang

Nira Kotor Batang tebu

Ekstraksi Nira

Penjernihan Penyaringan

Blotong Muddy juice

Nira jernih

Evaporasi Air

Bagasse

GULA Kristalisasi

masih terpakai 72%, maka para ahli gula dunia berpendapat bahwa Indonesia

sangat berpotensi untuk mengembangkan industri gula (Khudori 2004).

Pada awal abad ke-16 industri gula telah diusahakan oleh penduduk

Cina perantauan di sekitar Jakarta, dan selanjutnya dikembangkan secara

besar-besaran oleh VOC (pengusaha Belanda) di seluruh Jawa pada abad

ke-19. Jawa menjadi sentra industri gula yang memberikan kontribusi utama bagi

pemerintah kolonial Belanda pada abad-20. Pada tahun 1930, Jawa menjadi

eksportir terbesar ke dua di dunia setelah Kuba. Pada jaman kolonial, integrasi

sistem agribisnis gula dijamin melalui organisasi dari pemerintah yang

mempunyai kekuatan untuk memaksa. Petani dipaksa oleh pemerintah kolonial

menanam tebu sesuai dengan luasan, teknologi, jadwal tanam, dan jadwal

panen yang ditetapkan oleh pabrik. Dengan demikian, pabrik gula dapat

memperoleh pasokan bahan baku yang cukup sepanjang musim giling,

sehingga industri gula di Jawa sangat efisien.

Industri gula ditinjau dari aktivitas ekonomi merupakan industri yang

memberikan dampak ganda cukup signifikan secara nasional terhadap penciptaan

output, pendapatan, nilai tambah dan tenaga kerja mengingat gula merupakan

suatu komoditi pangan yang penggunaannya sangat luas. Selain dikonsumsi

secara langsung (konsumsi akhir), gula juga merupakan bahan baku bagi banyak

industri (input antara). Struktur Industri gula (Ismail 2005) berdasarkan analisis

keterkaitan antara industri melalui analisis input-output menunjukkan bahwa

secara nasional industri gula memiliki keterkaitan langsung dengan sektor-sektor

dibelakangnya sebanyak 53 sektor (dari 172 sektor) dan keterkaitan langsung ke

depan dengan 30 sektor. Oleh karena itu, peningkatan produksi gula selain untuk

memenuhi kebutuhan konsumsi akhir saat ini , juga diperlukan untuk mendorong

peningkatan produksi industri-industri yang menggunakan gula sebagai bahan

bakunya.

Permasalahan yang dihadapi industri gula nasional ditandai dengan

ketidakmampuan industri gula nasional mencukupi kebutuhan gula setiap tahun

untuk konsumsi dan input bagi industri di dalam negeri. Kondisi industri gula

nasional dalam lima tahun terakhir menunjukkan bahwa peningkatan produksi

Mengingat gula merupakan salah satu bahan kebutuhan pokok masyarakat

Indonesia sehari-hari, pemerintah mengemban tanggungjawab untuk senantiasa

menjamin ketersediaannya dalam jumlah yang cukup dan pada tingkat harga yang

layak sesuai dengan kondisi perekonomian masyarakat. Untuk memenuhi

kebutuhan gula dari tahun ke tahun, pemerintah Indonesia mengambil kebijakan

untuk melakukan impor gula.

Dibukanya impor gula secara bebas sejak awal tahun 1998, telah

mengubah situasi pasar gula di dalam negeri menjadi sangat dipengaruhi oleh

pasar gula dunia. Perubahan terhadap kebijakan gula nasional secara mendasar

pada industri gula yang sebelumnya dikenal sebagai the most regulated

commodity untuk melindungi produsen diubah menjadi komoditas yang

diperlakukan dengan free trade policy berupa bebas impor dengan tarif bea

masuk yang rendah. Kebijakan free trade tersebut telah menyebabkan gula impor

dengan volume yang kurang terkontrol oleh pemerintah, hal ini menyebabkan

excess supply yang berlebihan dipasar gula nasional. Hal tersebut berakibat pada

harga gula dalam negeri hingga mencapai tingkat yang dapat menyebabkan

kebangkrutan total industri gula nasional.

Pada umumnya, kebijakan free trade dengan tarif bea masuk yang rendah

tidak dilakukan oleh negara produsen gula yang termasuk dalam kategori paling

efisien, apalagi di negara produsen yang masih tergantung pada gula impor seperti

Indonesia. Jika industri gula nasional tidak mampu meningkatkan produksi, maka

impor gula akan semakin besar.

Husodo (2000) menyebutkan bahwa secara umum kondisi pergulaan

nasional memiliki tiga persoalan utama. Pertama, rendahnya harga gula dipasaran

dunia. Kedua, produktivitas pabrik gula rendah dan banyak yang tidak efisien.

Ketiga, perkembangan industri gula nasional terus merosot. Selanjutnya, Husodo

(2000) juga menyatakan bahwa persoalan makro pergulaan nasional adalah 1)

dalam jangka pendek : bagaimana mengatur stok gula hingga mencapai harga

yang wajar bagi produsen tanpa memberatkan konsumen, dan 2) dalam jangka

panjang : bagaimana meningkatkan efisiensi dan produktivitas pergulaan nasional,

Permasalahan industri gula nasional, pada dasarnya dapat didiagnosa

dengan mengkaji permasalahan yang terdapat pada faktor-faktor yang

berpengaruh terhadap keberlanjutan industri gula nasional. Salah satu dari

faktor-faktor yang berpengaruh adalah pabrik gula. Pada umumnya, pabrik gula (PG)

di Indonesia didirikan sejak jaman Belanda. Pada tahun 1930 tercatat ada 179

PG, dan pada tahun-tahun berikutnya terjadi fluktuasi dalam hal jumlah PG.

Effendi (2009) menyebutkan bahwa pada tahun 2000 jumlah PG di Indonesia

mencapai 71 unit. Namun pada tahun 2008 hanya 58 unit yang beroperasi di

tambah empat unit PG rafinasi.

Lokasi PG menurut Badan Penelitian dan Pengembangan Pertanian

(2005) tersebar di 8 propinsi. Di Jawa, sebagai sentra utama adalah Jawa Timur

(31 PG), sedangkan Jawa Tengah dan Jawa Barat masing-masing memiliki

delapan dan lima PG. Di luar Jawa, Lampung menempati peringkat pertama

dengan lima PG, diikuti oleh Sulawesi Selatan (3 PG), Sumatera Utara (2 PG),

Sumatera Selatan (1 PG), dan Gorontalo (1). Adapun daftar pabrik gula beserta

kapasitas gilingnya dapat di lihat pada Lampiran 2.

Kinerja industri gula yang mencerminkan daya saing industri gula,

merupakan hasil dari interaksi antar sub sistem dalam agribisnis gula, yang terdiri

dari empat sub sistem, yaitu : 1) sub sistem penyediaan input, 2) sub sistem

usahatani tebu, 3) sub sistem pengolahan gula (pabrik), dan 4) sub sistem

pemasaran. Selain itu, Disbun Jatim (2010) juga menyebutkan bahwa selain

dipengaruhi oleh interaksi dari empat sub sistem dalam agribisnis, kinerja industri

gula juga dipengaruhi oleh kebijakan pemerintah di bidang pergulaan, perubahan

keunggulan komparatif dalam penggunaan input, perubahan manajemen dan

kelembagaan, serta kemajuan penemuan, inovasi dan adopsi teknologi pada

industri gula dan industri lain yang berkompetisi, bersubstitusi dan

berkomplemen.

Upaya yang ditujukan untuk meningkatkan daya saing, menjaga eksistensi

dan sustainability industri gula serta efisiensi yang mengarah pada penurunan

biaya produksi yaitu revitalisasi industri gula. Revitalisasi industri gula pada

dasarnya mencakup usaha-usaha peningkatan produktivitas dan efisiensi pada

kebijakan yang kondusif bagi terciptanya kondisi ke arah perbaikan kedua sektor

tersebut. Selain itu, revitalisasi industri gula juga berkaitan erat dengan

restrukturisasi industri gula terutama dalam aspek kelembagaan dan kepemilikan

perusahaan gula, serta pemberdayaan lembaga usaha tani (koperasi) dan lembaga

penelitian (Disbun Jatim 2010).

Kinerja PG dapat di kategorikan ke dalam dua aspek, yaitu : kinerja

ekonomis dan kinerja teknis. Kinerja teknis pabrik gula merupakan gabungan dari

1) kinerja unit penggilingan yang ditunjukkan oleh persen HPB (hasil bagi

perahan briks) dan persen pol dalam ampas; 2) kinerja unit pengolahan yang

ditunjukkan oleh persen HK (Harkat Kemurnian) dan %pol nira mentah; dan 3)

Ketel (boiler) sebagai komponen utama dalam proses produksi yang ditunjukkan

oleh persen efisiensi ketel dan pemakaian uap (kw/ton tebu). Standar yang

digunakan sebagai pembanding (Moerdokusumo 1993 dan LPPM IPB 2002)

yaitu 1) > 90% untuk persen HPB; 2) < 2% untuk persen pol dalam ampas; 3) >

96% untuk Harkat Kemurnian; 4)> 90% pol nira mentah dan 5) > 78% untuk

efisiensi ketel; serta 6) 60 kw/ton tebu untuk pemakaian uap.

Woerjanto (2000) menyebutkan beberapa upaya yang dapat dilakukan

untuk meningkatkan kinerja PG agar lebih efisien yaitu : 1) pemeliharaan mesin

dan peralatan pabrik yang lebih baik untuk menekan terjadinya jam henti giling

pada saat musim giling, 2) penggantian mesin, peralatan, dan suku cadang

dilakukan dengan benar, dalam arti mutu sesuai spesifikasi teknis yang diinginkan

dan harga yang wajar serta tepat waktu, 3) perlakuan preventive maintenance

program dalam masa giling, yaitu pemeliharaan mesin dan perawatan semua

mesin serta peralatan di saat sedang operasi, untuk mencegah terjadinya kerusakan

atau gangguan yang tidak diinginkan, 4) Pengoperasian semua mesin dan

peralatan sesuai standart operating procedure (SOP) untuk mencegah terjadinya

kesalahan operasi, 5) Proses pabrikasi dilakukan secara benar dengan sasaran

mencegah terjadinya kehilangan gula dalam proses, sehingga dapat dicapai

efisiensi pengolahan yang baik dengan kualitas produk yang prima, dan 6)

penghematan pemakaian bahan pembantu pengolahan. Selain itu, untuk lebih

meningkatkan efisiensi pabrik gula, perlu dilakukan rehabilitasi mesin dan

Pulau Jawa memegang peranan penting dalam menunjang industri gula

nasional. Di lihat dari jumlah PG secara nasional, sekitar 80% PG berada di Pulau

Jawa dan dari total produksi gula nasional, sekitar 60% dihasilkan di Pulau Jawa.

Di Pulau Jawa sebagian besar produksi gula (sekitar 80%) dihasilkan oleh petani

tebu. Petani tebu sebagian mengusahakan tanaman tebu di lahan sawah dan

sebagian di lahan kering. Namun, pertanaman tebu di lahan sawah semakin tidak

mampu bersaing dengan komoditas lain terutama padi.

PG yang ada di Pulau Jawa, pada umumnya telah tua (sebagian didirikan

pada tahun 1800-an). Namun, sebagian besar PG di Jawa sudah direhabilitasi dan

ditingkatkan kapasitasnya. Kapasitas giling ditingkatkan dengan sasaran

peningkatan efisiensi , bahkan di beberapa pabrik mencapai 3 – 4 kali kapasitas semula. Otomatisasi dan komputerisasi beberapa peralatan pabrik telah dilakukan

sebagai upaya untuk memperkecil terjadinya kesalahan operasional. Upaya

tersebut menjadikan proses pengolahan gula lebih efisien. Namun masih ada yang

menggunakan mesin dan peralatan lama yang tingkat efisiensinya relatif rendah.

Dari sisi kapasitas terpasang yang dimiliki PG di Pulau Jawa, menurut

Sekretariat Dewan Ketahanan Pangan (2004) 53 % PG memiliki kapasitas giling

kecil (< 3.000 TTH), 44 % berkapasitas giling menengah (antara 3.000 – 6.000

TTH), dan hanya 3% yang berkapasitas giling besar ( > 6.000 TTH).

Industri gula di Pulau Jawa menurut Woerjanto (2000) menghadapi tiga

permasalahan struktural yaitu 1) rendahnya efisiensi dan produktivitas pabrik

gula, 2) rendahnya daya saing tanaman tebu dibandingkan komoditas agribisnis

lainnya, dan 3) industri gula termasuk dalam klasifikasi padat karya. Padatnya

jumlah penduduk di Pulau Jawa dan konversi lahan sawah menyebabkan luas

areal lahan tebu, baik pada lahan sawah maupun lahan kering menurun dari tahun

ke tahun. Dengan banyaknya jumlah pabrik gula yang sampai saat ini beroperasi,

luas lahan yang tersedia menjadi tidak memadai untuk mendukung kelancaran

produksi. Hal ini menjadi ancaman tersendiri bagi keberlanjutan pabrik gula yang

sangat tergantung pada kecukupan, kontinuitas, serta mutu bahan baku tebu yang

diperolehnya.

Industri gula di Pulau Jawa dengan segala permasalahan yang dihadapi,

potensi keunggulan kompetitif sumber daya lokal. Oleh karena itu, industri gula

di Pulau Jawa akan tetap menjadi existing assets yang memiliki prospek di masa

mendatang.

Jawa Timur selama ini merupakan propinsi penghasil gula terbesar di

Indonesia, yang dihasilkan dari 30 PG milik BUMN (PTPN X, PTPN XI, dan

RNI) serta satu pabrik gula swasta (PG Kebon Agung). Produktivitas gula yang

masih rendah di Jawa Timur, terutama disebabkan oleh kualitas bahan baku (tebu)

dan kinerja pengolahan (Disbun Jatim 2010).

Di sisi on-farm, Jawa Timur menghadapi dua permasalahan penting

(Disbun Jatim 2010) yaitu : Pertama, pergeseran budidaya tebu ke lahan tegalan

akibat persaingan yang ketat dengan padi dan alih fungsi sawah menjadi area

non-pertanian seperti pemukiman dan industri. Perubahan budidaya tebu ke lahan

tegalan harus diikuti dengan perubahan paradigma budidaya tebu, mengingat pola

reynoso yang memerlukan tenaga kerja sangat intensif dan biasa dilakukan di

lahan sawah tidak dapat dilakukan lagi pada lahan tegalan. Inovasi teknologi

(varietas tebu yang sesuai, pengolahan tanah yang tepat, dan pemupukan yang

efektif) yang menunjang optimalisasi budidaya tebu di lahan tegalan perlu terus

dikembangkan. Kedua, proporsi tebu keprasan yang relatif tinggi dibanding

tanaman tebu pertama (Plant Cane). Produktivitas gula menjadi sulit ditingkatkan

pada kondisi tanaman ratoon yang dikepras lebih dari empat kali. Dampak dari

tanaman ratoon yang dikepras secara berulang-ulang tidak terkendali akan

mengakibatkan kualitas tanaman tebu menurun tajam akibat terjadinya penurunan

(degradasi) inheren genetik dari varietas tebu, peka terhadap serangan penyakit

tertentu seperti penyakit Ratoon Stunsting Disease (RSD) dan menimbulkan ekses

campuran varietas apabila dilakukan tambal sulam bibit secara tidak terkendali.

Di sisi Off-farm Jawa Timur perlu merevitalisasi dua aspek penting

(Disbun Jatim 2010) yaitu : peningkatan kapasitas giling dan rehabilitasi PG

dalam rangka meningkatkan efisiensi. Meskipun rerata produktivitas tebu yang

dihasilkan di lahan tegalan lebih rendah dibanding lahan sawah, upaya

peningkatan produksi gula di masa mendatang salah satunya ditempuh dengan

pengembangan areal tegalan. Jawa Timur memiliki potensi areal pengembangan

jumlah tebu yang dihasilkan akan meningkat, maka kemampuan PG dalam

menggiling tebu juga harus ditingkatkan. Oleh karena itu, kelebihan pasokan tebu

harus diantisipasi dengan peningkatan kapasitas giling PG.

Selanjutnya, Disbun Jatim (2010) juga menyatakan cara lain untuk

mengimbangi lonjakan jumlah tebu giling di tahun-tahun yang akan datang, yaitu

dengan : meningkatkan kinerja PG serta melakukan audit PG. Kinerja PG

diperbaiki dengan cara mengurangi idle capacity dan meningkatkan efisiensi

melalui rehabilitasi mesin-mesin atau alat-alat yang tua dan berkinerja rendah.

Kapasitas giling efektif PG diusahakan bisa mendekati atau sama dengan

kapasitas terpasangnya. Hal ini dapat dilakukan dengan menekan jam henti giling.

Peningkatan pemanfaatan kapasitas giling PG dapat dilakukan dengan

meningkatkan efisiensi gilingan, pengolahan, dan penggunaan energi. Audit PG

dimaksudkan untuk menilai kinerja PG secara keseluruhan sehingga bisa

dihasilkan rekomendasi untuk memperbaiki kinerja PG tersebut. Proses audit

dilakukan dengan menelusuri perjalanan tebu menjadi gula didalam PG. Melalui

proses tersebut maka berbagai hal yang menyebabkan ketidak efisienan atau

kinerja PG menurun bisa ditelusuri, sehingga bisa dibuat rekomendasi untuk

perbaikan. Selain itu, audit PG juga digunakan sebagai kontrol atas pelaksanaan

best management practices di PG.

Luthfie (2010) menyatakan bahwa sisi pengolahan pada industri pergulaan

di Jawa Timur dinilai sebagai titik lemah yang menjadi pangkal rendahnya

produktivitas pabrik gula. Selanjutnya, Luthfie (2010) membandingkan kinerja

pabrik gula di Jawa Timur dengan pabrik gula di Propinsi Lampung dengan hasil

perbandingan sebagai berikut : 1) kapasitas produksi : di propinsi Lampung

mencapai 8,91 ton per hektare sedangkan provinsi Jawa Timur hanya mencapai

5,975 ton per hektare , 2) rendemen : enam pabrik gula di Lampung memiliki

rerata rendemen sebesar 9% sedangkan 31 pabrik gula di Jawa Timur hanya

memiliki rerata rendemen sebesar 7,8%, dan 3) penghasilan petani lahan tegalan :

rerata petani tebu di provinsi Lampung meraih penghasilan sebesar Rp. 13 juta –

Rp. 15 Juta per hektare sedangkan petani di Jawa Timur hanya meraih

Dalam pembangunan industri gula nasional, pemerintah telah menerapkan

beberapa instrumen kebijakan yang diarahkan untuk mendorong perkembangan

industri gula Indonesia, seperti yang dapat dilihat pada Tabel 1. Berdasark