BENDRAT 50 MM ( Variasi Kawat Bendrat 0%, 0,5%, 0,75%, dan 1% )

Disusun Oleh : JUNAIDI ABDURAJAK

20120110091

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

BENDRAT 50 MM ( Variasi Kawat Bendrat 0%, 0,5%, 0,75%, dan 1% )

Disusun Oleh : JUNAIDI ABDURAJAK

20120110091

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

iii

kepada Tuhan lah hendaknya kamu berharap.” (Q.S Al Insyiroh: 5-8)

“Ingatlah, hanya dengan mengingat Allah lah hati menjadi tentram.” (Q.S Ar Ra’d : 28)

“Jadilah seperti mata air, Kalau kamu baik, di sekelilingmu akan baik. Tapi kalau kamu tak baik, di sekitarmu pasti kotor.”

(Rudy Habibie)

“Kebanggaan kita yang paling besar adalah bukan tidak pernah gagal, tetapi bangkit kembali setiap kali terjatuh.”

iv

1. Kedua Orang Tuaku tercinta, Ayahanda Abdurajak Idrus dan Ibunda Kalsum Hi. Arief terima kasih atas kasih sayang, do’a, nasehat dan dukungannya. 2. Keluarga Besarku di Tidore, Untuk Kakek dan Nenek, Papa Tua dan Mama

Wia, Papa Tenga dan Mama Yati, Bonda, Om Il dan Onco Awa, Papa Bahim dan Mama ,Papa Gafo dan Mama Am, Papa Ace dan Mama Bia, Jojo dan Mama Hayat, Om Ul dan Kakak Aida, serta Kakak Li dan Kakak Ezhy. Terima kasih atas doa, nasehat, dan dukungannya selama ini untuk selalu tetap semangat dalam kuliah.

3. Keluargaku di Jogja, Untuk Kakek Suwasono SH, Nenek Chadidjah, dan Brother Alfian Satrio Nugroho. Terima kasih atas doa, semangat, dan nasehatnya.

4. Saudara-saudara dan keponakanku, Untuk Kakak Oji, Kakak Ninis, Desiyanti, Chaca, Ary, Idhar, Mahendra, Taty, Icha, Isra, Koko, Viko, Alfaraz, Elfira, dan Aman.

5. Teman-teman kelompok Tugas Akhir Beton “Batu Apung” Ramiz Naufal, Egy Putri Citra Dewi, Anggriani Giezela, Galeh Dwi Pamungkas, Hendrayanto Wibowo, Deny Parwanto, dan Dody Agusto Wijaya terima kasih untuk kalian semua karena selalu kompak dan saling membantu saat proses penelitian Tugas Akhir ini. Teman-teman semoga ilmu yang kita dapat saat melakukan penelitian Tugas Akhir ini berguna bagi diri kita sendiri maupun orang lain, Amin. Tak lupa pula untuk Trio padang Siti Fatimah, Fitratil Laila dan Jannatun Munnawaro terima kasih sebesar-besarnya untuk semangat dan dukungannya.

v

untuk canda dan tawanya yang selalu petjah di Kos.

9. Untuk Saudara Terbaik Awaluddin Hamid terima kasih untuk setiap nasehat, dukungan dan semangatnya, semoga kita mendapatkan istri yang pintar momasa (Memasak). Aminnnn

10. Teman-teman Teknik Sipil Kelas B UMY 2012 terima kasih atas setiap kekompakannya didalam kelas maupun diluar kelas, terima kasih untuk 4 tahun yang sangat berharga ini, terima kasih karena sudah menjadi keluarga baru saya di jogja.

11. Untuk Organisasi Daerahku PKPM Nuku Yogyakarta terima kasih atas setiap ilmu yang diberikan.

vi

Puji Syukur kehadirat Allah SWT atas karunia dan rahmat-NYA sehingga penyusun dapat melaksanaan dan menyelesaikan Laporan Tugas Akhir ini dengan baik. Sholawat serta salam penyusun ucapkan kepada Nabi Muhammad SAW, keluarga serta sahabat–sahabatnya yang telah membawa kita dari zaman kebodohan menuju alam yang penuh ilmu pengetahuan seperti sekarang ini.

Laporan Tugas Akhir ini disusun sabagai syarat menempuh jenjang pendidikan Strata-1 (S-1) pada Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta. Dalam penyusunan Tugas Akhir ini bayak sekali pihak yang mendukung dan berperan. Oleh karena itu, penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Jazaul Ikhsan, S.T., M.T., Ph.D., selaku Dekan Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Ibu Ir. Anita Widianti, M.T., selaku Ketua Jurusan Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

3. Bapak Ir. As’at Pujianto, M.T., selaku Dosen Pembimbing I yang telah memberikan pengarahan dan bimbingan yang sangat baik dalam penyusunan laporan Tugas Akhir ini.

4. Ibu Restu Faizah, S.T., M.T., selaku Dosen Pembimbing II yang telah memberikan pengarahan dan bimbingan yang sangat baik hingga laporan Tugas Akhir ini bisa terselesaikan.

5. Bapak Muhammad Ibnu Syamsi, ST., M.Eng., selaku Dosen Penguji.

vii

Hendra, Galeh, Deny dan Dody terima kasih atas kekompakannya, semangat, dekungan dan Ilmu yang bermanfaat.

9. Teman – teman teknik sipil 2012 Universitas Muhammadiyah Yogyakarta yang telah memberikan saran, nasehat, bantuan, dukungan dan semangat untuk menyelesaikan Tugas Akhir.

Penyusun menyadari pula bahwa isi laporan ini masih jauh dari sempurna. Oleh karena itu, semua kritik dan saran yang bersifat membangun dapat kami terima guna menyempurnakan laporan Tugas Akhir ini. Semoga laporan Tugas Akhir ini dapat bermanfaat bagi penyusun sendiri, rekan-rekan mahasiswa dan pembaca lainnya.

Wassalammu’alaikum Warahmatullaahi Wabarakaatuh

Yogyakarta, Agustus 2016

viii

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN MOTTO ... iii

HALAMAN PERSEMBAHAN ... iv

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

INTISARI ... xiii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 2

C. Tujuan Penelitian ... 2

D. Manfaat Penelitian ... 3

E. Batasan Masalah ... 3

BAB II TINJAUAN PUSTAKA ... 5

A. Penelitian Sebelumnya ... 5

B. Keaslian Penelitian ... 18

BAB III LANDASAN TEORI ... 20

A. Beton ... 20

B. Kelebihan dan Kekurangan Beton ... 20

C. Kuat Tekan Beton ... 20

D. Kuat Tarik Belah Beton ... 23

ix

J. Kawat Bendrat ... 38

BAB IV METODE PENELITIAN ... 40

A. Waktu dan Tempat Penelitian ... 40

B. Bahan ... 40

C. Alat ... 40

D. Pelaksanaan Penelitian ... 42

E. Analisis Hasil... 47

BAB V HASIL DAN PEMBAHASAN ... 48

A. Hasil Pemeriksaan Agregat Halus (Pasir) ... 48

B. Hasil Pemeriksaan Agregat Kasar (Batu Apung) ... 50

C. Hasil Perencanaan Campuran Beton ... 51

D. Hasil Pengujian Kuat Tekan Beton ... 52

E. Hasil Pengujian Kuat Tarik Belah Beton ... 54

F. Hubungan Kuat Tarik Belah dan Kuat Tekan Beton Terhadap Variasi Serat Kawat Bendrat ... 57

G. Perbandingan Kuat Tarik Belah Terhadap Kuat Tekan Untuk Beton Serat Kawat Bendrat ... 57

H. Perbedaan Peningkatan Kuat Tekan dan Kuat Tarik Belah ... 59

I. Hasil Uji Nilai Slump ... 60

J. Pengujian Berat Satuan Beton ... 61

BAB VI KESIMPULAN DAN SARAN ... 63

A. Kesimpulan ... 63

B. Saran ... 64

x

Tabel 2.1 Hasil pengujian kuat tekan beton ... 9

Tabel 2.2 Hasil pengujian kuat tarik belah ... 10

Tabel 2.3 Hasil pengujian kuat tekan ... 12

Tabel 2.4 Hasil pengujian kuat tarik belah ... 13

Tabel 2.3 Perbandingan penelitian sebelumnya ... 19

Tabel 3.1 Beberapa jenis beton menurut kuat tekannya ... 21

Tabel 3.2 Rasio kuat tekan beton pada berbagai umur ... 22

Tabel 3.3 Susunan unsur semen portland ... 30

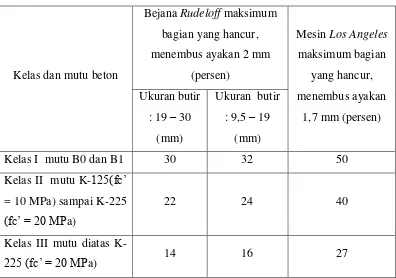

Tabel 3.4 Persyaratan kekerasan/kekuatan agregat kasar untuk beton normal ... 36

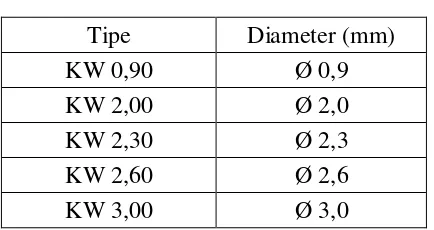

Tabel 3.5 Diameter kawat bendrat ... 38

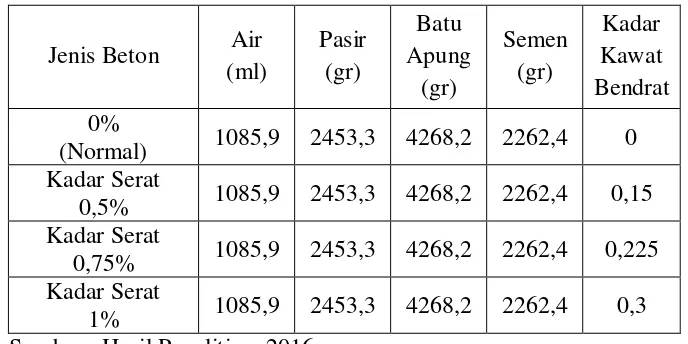

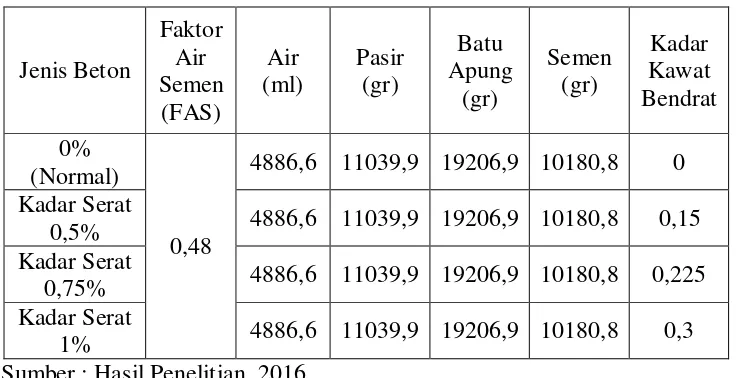

Tabel 5.1 Kebutuhan campuran beton untuk 1 benda uji tiap-tiap variasi ... 51

Tabel 5.2 Kebutuhan campuran beton untuk 3 benda uji tiap-tiap variasi ... 52

Tabel 5.3 Hasil pengujian kuat tekan beton ... 52

Tabel 5.4 Hasil pengujian kuat tarik belah beton ... 55

Tabel 5.5 Perbandingan kuat tarik belah terhadap kuat tekan beton ... 58

Tabel 5.6 Perbedaan peningkatan kuat tekan dan kuat tarik belah beton ... 59

Tabel 5.7 Hasil pengujian Slump ... 60

xi

Gambar 2.1 Grafik kuat tekan dengan variasi serat baja dan serat

polypropylene ... 6

Gambar 2.2 Grafik modulus elastisitas rata-rata variasi serat baja dan serat polypropylene ... 6

Gambar 2.3 Grafik penambahan variasi serat baja dan serat polypropylene... 7

Gambar 2.4 Grafik hubungan kuat tekan dengan Vf ... 9

Gambar 2.5 Grafik hubungan kuat tarik dengan Vf ... 10

Gambar 2.6 Grafik hasil pengujian kuat tekan ... 11

Gambar 2.7 Grafik hasil pengujian kuat tarik belah ... 14

Gambar 2.8 Grafik hasil pengujian kuat tekan ... 16

Gambar 2.9 Grafik hasil pengujian kuat tarik belah ... 16

Gambar 2.10 Grafik hasil pengujian modulus elastisitas ... 17

Gambar 3.1 Simulasi uji kuat tekan ... 25

Gambar 3.2 Simulasi uji kuat tarik belah beton ... 28

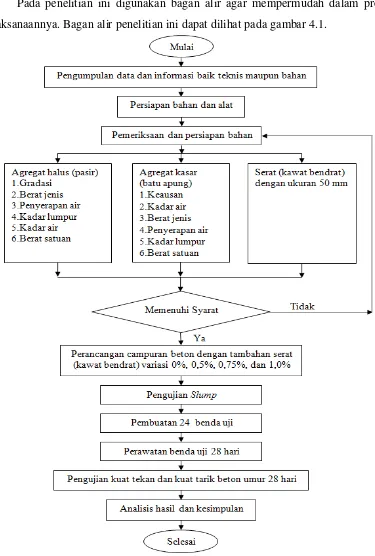

Gambar 4.1 Bagan alir penelitian... 42

Gambar 5.1 Hasil pemeriksaan gradasi agregat halus (pasir) ... 48

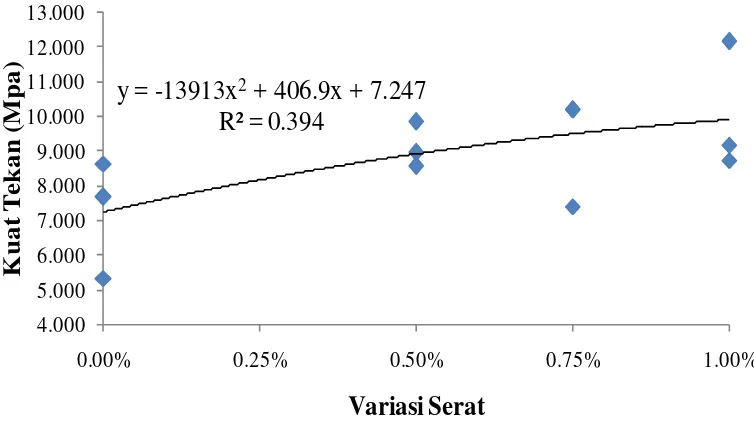

Gambar 5.2 Grafik hubungan variasi serat dan kuat tekan beton ... 53

Gambar 5.3 Grafik hubungan variasi serat dan kuat tarik belah beton .... 55

Gambar 5.4 Grafik hubungan kuat tarik belah dan kuat tekan terhadap variasi serat kawat bendrat ... 57

Gambar 5.5 Grafik hubungan variasi serat kawat bendrat dengan kuat tarik belah dan kuat tekan beton ... 58

xii

Lampiran 1 Pemeriksaan Gradasi Agregat Halus (Pasir) ... 48

Lampiran 2 Pemeriksaan Kadar Air Agregat Halus (Pasir) ... 48

Lampiran 3 Pemeriksaan Berat Jenis dan Penyerapan Air (Pasir) ... 49

Lampiran 4 Pemeriksaan Berat Satuan Agregat Halus (Pasir) ... 49

Lampiran 5 Pemeriksaan Kadar Lumpur Agregat Halus (Pasir) ... 49

Lampiran 6 Pemeriksaan Kadar Air Agregat Kasar (Batu Apung) ... 50

Lampiran 7 Pemeriksaan Berat Jenis dan Penyerapan Air (Batu Apung) 50 Lampiran 8 Pemeriksaan Keausan Agregat Kasar (Batu Apung) ... 50

Lampiran 9 Pemeriksaan Berat Satuan Agregat Kasar (Batu Apung) ... 50

Lampiran 10 Pemeriksaan Kadar Lumpur Agregat Kasar (Batu Apung).. 51

Lampiran 11 Perhitungan Campuran Beton (Mix Design) ... 51

Lampiran 12 Pemeriksaan Bahan Susunan Agregat Halus ... 66

Lampiran 13 Pemeriksaan Bahan Susunan Agregat Kasar ... 67

Lampiran 14 Gambar Bahan Penelitian ... 40

Lampiran 15 Gambar Alat Penelitian ... 40

Lampiran 16 Gambar Proses Pengujian dalam Penelitian ... 68

Lampiran 17 Hasil Pengujian Kuat Tekan Beton ... 69

Lampiran 18 Hasil Pengujian Kuat Tarik Belah Beton ... 70

xiii

beton tersebut diantarnya adalah bahan baku yang mudah didapat, harga relatif murah, mudah dibentuk sesuai kebutuhan, dan tidak memerlukan biaya yang terlalu mahal dalam perawatannya. Disamping mempunyai kelebihan, beton juga memiliki kekurangan dalam penggunaannya yaitu beton sulit menahan berat sendiri akibat beban yang bekerja dan tidak mampu menahan tegangan tarik akibat memiliki sifat getas. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh penambahan serat kawat bendrat terhadap kuat tekan dan kuat tarik belah beton menggunakan agregat kasar batu apung (pumice).

Dalam penelitian ini variasi serat kawat bendrat yang ditambahkan dalam campuran beton yaitu 0% (normal), 0,5%, 0,75% dan 1% dengan panjang serat 50 mm diameter 1 mm. Benda uji pada penelitian ini berbentuk silinder dengan diameter 15 cm dan tinggi 30 cm. Jumlah benda uji yang dibuat sebanyak 24 buah terdiri dari 12 buah untuk pengujian kuat tekan dan 12 buah untuk pengujian kuat tarik belah, dalam setiap variasi diambil 3 buah benda uji untuk dilakukan pengujian kuat tekan dan kuat tarik belah. Pengujian dilakukan pada umur beton 28 hari.

Berdasarkan hasil penelitian yang dilakukan, hasil pengujian kuat tekan

beton dengan agregat kasar batu apung (pumice) diperoleh persamaan y = -13913x2

+ 406,9x + 7,247 dengan variasi serat 0%, 0,5%, 0,75% dan 1% berturut-turut adalah 7,247 MPa, 8,934 MPa, 9,516 MPa dan 9,925 MPa. Dengan peningkatan kuat tekan maksimum terjadi pada variasi serat 1% yaitu sebesar 38,825%. Hasil pengujian kuat tarik belah beton dengan agregat kasar batu apung (pumice)

diperoleh persamaan y = -20003x2 + 400,7x + 2,145 dengan variasi serat 0%, 0,5%,

0,75% dan 1% berturut-turut adalah 2,145 MPa, 3,648 MPa, 4,025 MPa dan 4,152 MPa. Dengan peningkatan kuat tarik belah maksimum terjadi pada variasi serat 1% yaitu sebesar 98,165%.

1 BAB I PENDAHULUAN

A. Latar Belakang

Bangunan konstruksi yang terdapat di Indonesia pada umumnya menggunakan beton sebagai bahan struktur utama. Hal ini dikarenakan beton mempunyai beberapa sifat yang menguntungkan diantaranya adalah bahan baku beton yang mudah didapat, harga relatif murah, mudah dibentuk sesuai kebutuhan dan tidak memerlukan biaya yang terlalu mahal untuk perawatan. Disamping mempunyai kelebihan, beton juga memiliki kekurangan dalam penggunaannya yaitu beton sulit menahan berat struktur yang besar akibat beban dari berat beton sendiri dan tidak mampu menahan tegangan tarik akibat beton memiliki sifat getas.

Untuk mengurangi kekurangan dari beton akibat tidak bisa menahan beban sendiri, maka telah banyak dipakai beton ringan sebagai alternatifnya. Beton ringan adalah beton yang memiliki berat satuan sekitar 1900 kg/m3 atau berdasarkan kepentingan penggunaan strukturnya antara 1440-1850 kg/m3, dengan kekuatan tekan pada umur 28 hari lebih besar dari 17,2 MPa (ACI-318). SNI memberikan batasan kreteria beton ringan sebesar 1900 kg/m3. Salah satu cara membuat beton ringan yaitu dengan menggunakan agregat ringan berupa batu apung (pumice) sebagai pengganti agregat kasar pada beton normal.

Batu apung (pumice) adalah jenis batuan yang berwarna terang, mengandung buih yang terbuat dari gelembung berdinding gelas, dan biasanya disebut juga sebagai batuan gelas volkanik silikat (tekmira.esdm.go.id). Dengan mengganti agregat kasar menggunakan batu apung pada campuran beton diharapkan dapat memperbaiki kekurangan pada beton dan beton menjadi ramah lingkungan.

komposit yang terdiri dari beton biasa dan bahan lain yang berupa serat (Tjokrodimulyo, 2007). Serat yang ditambahkan pada campuran beton berupa potongan kawat bendrat dengan diameter 1 mm dan panjang 50 mm. Penambahan serat kawat bendratberguna untuk mencegah adanya retak-retak pada beton.

Pada penelitian ini, beton ringan batu apung diberi tambahan serat berupa kawat bendrat dengan variasi 0%, 0,5%, 0,75%, dan 1%. Pemberian variasi ini dilakukan untuk mengetahui berapa nilai kuat tekan dan kuat tarik maksimum untuk beton ringan berserat dari tiap-tiap variasi tersebut.

B. Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah sebagai berikut :

1. bagaimana pengaruh penambahan kawat bendrat dengan ukuran 50 mm terhadap kuat tekan dan kuat tarik belah beton ringan batu apung ?

2. berapa kadar serat kawat bendrat dengan ukuran 50 mm yang menghasilkan kuat tekan dan kuat tarik belah beton ringan batu apung yang maksimum ? 3. bagaimana perbandingan kuat tekan dan kuat tarik belah beton ringan batu

apung dengan beton ringan batu apung yang diberi bahan tambah kawat bendrat 50 mm ?

C. Tujuan penelitian Tujuan yang diharapkan dari penelitian ini adalah :

1. untuk memeriksa besar kuat tekan dan kuat tarik belah beton ringan batu apung dengan serat kawat bendrat ukuran 50 mm,

2. untuk memeriksa persentase serat kawat bendrat ukuran 50 mm agar didapat kuat tekan dan kuat tarik belah beton ringan batu apung yang maksimum, 3. untuk memeriksa perbandingan kuat tekan dan kuat tarik belah beton ringan

D. Manfaat Penelitian

Melalui penelitian ini diharapkan dapat memberikan informasi tentang kuat tekan dan kuat tarik optimal beton ringan menggunakan agregat batu apung dan tambahan serat kawat bendrat dengan variasi 0%, 0,5%, 0,75%, dan 1%. Penelitian ini juga diharapkan dapat memperbaiki kekurangan yang ada pada beton dan dapat memberi pengetahuan tentang perencanaan beton ringan berserat.

E. Batasan Masalah

Mengingat banyaknya permasalahan yang berhubungan dengan beton, maka dalam penelitian ini diberikan batasan penelitian yang bertujuan untuk membatasi agar tidak meluas dan batasannya menjadi jelas. Yang menjadi batasan masalah dalam penelitian ini sebagai berikut :

1. pelaksanaan penelitian ini dilakukan di Laboratorium Teknik Sipil Universitas Muhammadiyah Yogyakarta,

2. campuran adukan beton menggunakan SNI 03-2834-2002, 3. bahan yang digunakan dalam penelitian ini, antara lain :

a. agregat kasar (batu alam) yaitu batu apung dari Mataram, Lombok, NTB, b. agregat halus (pasir) dari Merapi, daerah Muntilan, Kabupaten Sleman,

D.I. Yogyakarta,

c. semen yang digunakan yaitu semen Porland tipe I dengan merk Holcim, d. air dari Laboratorium Teknologi Bahan Kontruksi, Jurusan Teknik sipil,

Fakultas Teknik, Universitas Muhammadiyah Yogyakarta,

e. serat kawat bendrat dengan ukuran 50 mm, dari PT. Makmur Maju Sejahterah,

f. persentase serat kawat bendrat 0%, 0,5%, 0,75%, dan 1,0% dari volume benda uji silinder beton,

h. setiap variasi terdiri dari 6 benda uji, 3 benda uji untuk uji kuat tekan dan 3 benda uji untuk uji kuat tarik belah,

i. nilai FAS (Faktor Air Semen) = 0,48,

j. tinjauan analisis penelitian adalah kuat tekan dan kuat tarik belah beton, k. jumlah keseluruhan benda uji 24 benda uji,

5 BAB II

TINJAUAN PUSTAKA

A. Penelitian Sebelumnya

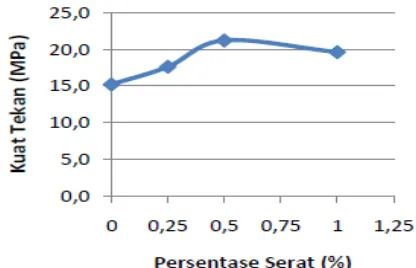

1. Dalam penelitian Ramarhiska (2012), yang telah meneliti “Pengaruh Beton Ringan Menggunakan Serat Kawat Bendrat Dan Serat Polypropylene Dengan Agregat Batu Apung Terhadap Kuat Tekan Dan Modulus Elastisitas Beton Ringan”. Persentase penambahan serat dalam adukan beton ringan dipakai 1 (satu) variasi untuk serat polypropylene yaitu 0,1%, dan 5 (lima) variasi serat baja yaitu: 0%; 0,5%; 1%; 1,5%; 2%. Dibutuhkan material benda uji beton dalam satu meter kubik dengan f.a.s 0,45 sebanyak semen 455 kg/m3, air 225 liter/m3, pasir 538,524 kg/m3 dan pumice 606,812 kg/m3. Pengujian yang dilakukan adalah kuat tekan dan modulus elastisitas dilakukan setelah beton berumur 56 hari dengan 3 (tiga) benda uji silinder berukuran 15 × 30 cm. Dari hasil penelitian, dengan penambahan serat polypropylene 0,1% dan serat baja 0%; 0,5%; 1%; 1,5% dan 2%. Didapatkan nilai kuat tekan maksimal pada penambahan serat baja 1% sebesar 20,14 MPa. Nilai modulus elastisitas maksimal terjadi pada penambahan serat baja 0,5% sebesar 9125,92 MPa. Komposisi optimum penambahan variasi serat baja terhadap breksi batu apung beton ringan sebesar 1%. Hasil lengkap pengujian pada masing-masing benda uji sebagai berikut :

a. hasil pengujian kuat tekan

Gambar 2.1. Grafik Kuat tekan dengan variasi serat baja dan serat

Polypropylene

Berdasarkan gambar 2.1, pada penambahan serat baja sebesar 0,5% hingga 1%, terjadi kenaikan kuat tekan pada beton ringan agregat breksi

pumice sebesar 16,41% dan 22,43% terhadap penambahan serat 0%.

Sedangkan pada penambahan serat sebesar 1,5% dan 2% menunjukan adanya penurunan kuat tekan berturut-turut sebesar 8,51% dan 5,06% terhadap penambahan serat 1%. Semakin banyak serat nilai kuat tekan akan semakin turun dan akan mengurangi daya ikat beton itu sendiri. b. hasil pengujian modulus elastisitas

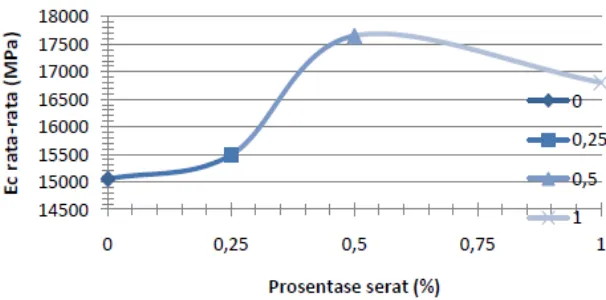

Hasil pengujian modulus elastisitas pada masing-masing benda uji dengan penambahan serat polypropylene 0,1% dapat dilihat pada gambar 2.2.

Gambar 2.3. Grafik penambahan variasi serat baja dan serat

Polypropylene

Dari hasil penelitian pada gambar 2.2, penambahan serat baja sebesar 0,5% terjadi kenaikan modulus elastisitas pada beton ringan agregat breksi pumice sebesar 24,71% terhadap penambahan serat 0%. Pada penambahan serat sebesar 1%, 1,5% dan 2% menunjukan adanya penurunan nilai modulus elastisitas berturut-turut sebesar 11,4%, 21,8% dan 33,5% terhadap penambahan serat 0,5%. Hasil tersebut menunjukkan bahwa fungsi serat mampu mengurangi regangan dan nilai modulus elastisitas akan semakin besar.

2. Dalam penelitian Purwanto (2011), yang meneliti tentang “Pengaruh Persentase Penambahan Serat Terhadap Kuat Tekan Dan Kuat Tarik Belah Beton Ringan”. Penelitian ini dilakukan dengan mengganti agregat kasar menggunakan agregat yang lebih ringan yaitu ALWA. Penelitian ini mengevaluasi seberapa besar kemampuan beton ringan berserat kawat galvanis terhadap pengujian mekanik berupa kuat tekan dan kuat tarik belah. Benda uji pada penelitian terdiri dari benda uji silinder diameter 100 mm tinggi 200 mm untuk pengujian kuat tekan dan kuat tarik belah. Variasi serat yang digunakan yaitu 0%; 0,3%; 0,75%; 1% dengan panjang serat 60 mm diameter 1 mm. Benda uji berjumlah 12 buah untuk pengujian kuat tekan dan 12 buah untuk pengujian kuat tarik belah dan masing-masing 3 buah untuk setiap variasi serat. Hasil pengujian kuat tekan, nilai untuk masing-masing variasi serat 0%; 0,3%; 0,75% dan 1% berturut-turut adalah 21,58 MPa; 24,00 MPa; 24,81 MPa dan 25,01 MPa. Dengan peningkatan kuat tekan optimum terjadi pada variasi serat 1% yaitu 15,89%. Hasil pengujian kuat tarik belah, nilai untuk masing-masing variasi serat 0%; 0,3%; 0,75% dan 1% berturut-turut adalah 2,23 MPa; 2,76 MPa; 3,50 MPa dan 3,61 MPa. Dengan peningkatan kuat tarik belah optimum terjadi pada variasi serat 1% yaitu 61,90%. Dapat disimpulkan bahwa dengan penambahan serat kawat galvanis ke dalam adukan beton ringan hanya sedikit meningkatkan kuat tekan beton ringan namun meningkatkan kuat tarik belah beton sesuai dengan peningkatan jumlah volume fraksi serat dan mengubah beton dari bahan yang getas menjadi bahan yang lebih daktail. Hasil dari penelitian sebagai berikut : a. kuat tekan beton

Tabel 2.1. Hasil pengujian kuat tekan beton

No kode Umur (umur)

Beban Maks

(kN)

Kuat Tekan (MPa)

Kuat Tekan rata-rata

(MPa)

Peningkatan (%)

1 T-0.1 28 180 21,78

21,58 - 2 T-0.2 28 175 21,18

3 T-0.3 28 180 21,78 4 T-0,3.1 28 210 25,41

24,00 11,21 5 T-0,3.2 28 190 22,99

6 T-0,3.3 28 195 23,60 7 T-0,75.1 28 200 24,20

24,81 14,95 8 T-0,75.2 28 225 27,23

9 T-0,75.3 28 190 22,99 10 T-1.1 28 190 22,99

25,01 15,89 11 T-1.2 28 225 27,23

12 T-1.3 28 205 24,81 Sumber : Purwanto (2011)

Dari tabel 2.1 didapat grafik hubungan kuat tekan dengan Vf

b. kuat tarik belah

Hasil pengujian kuat tarik belah seluruh benda uji disajiakan dalam tabel 2.2 dan gambar 2.5.

Tabel 2.2. Hasil pengujian kuat tarik belah beton

No Kode Umur (umur)

Beban Maks

(kN)

Kuat Tarik (MPa)

Kuat Tarik rata-rata

(MPa)

Peningkatan (%)

1 B-0.1 28 70 2,23

2,23 -

2 B-0.2 28 65 2,07

3 B-0.3 28 75 2,39

4 B-0,3.1 28 85 2,71

2,76 23,81 5 B-0,3.2 28 80 2,55

6 B-0,3.3 28 100 3,03 7 B-0,75.1 28 120 3,82

3,50 57,14 8 B-0,75.2 28 100 3,18

9 B-0,75.3 28 115 3,50 10 B-1.1 28 125 3,98

3,61 61,90

11 B-1.2 28 100 3,50

12 B-1.3 28 110 3,34 Sumber : Purwanto (2011)

Dari tabel 2.2 didapat grafik hubungan kuat tarik dengan Vf

3. Dalam penelitian Gunawan, Prayitno, Romdhoni (2014), yang meneliti tentang “Pengaruh Penambahan Serat Nylon Pada Beton Ringan Dengan Teknologi Foam Terhadap Kuat Tekan, Kuat Tarik Belah Dan Modulus Elastisitas”. Pembuatan beton ini adalah dengan cara menambahkan foam

agent yang dibuat dengan pencampuran spectafoam, harder mill (HDM), dan

polymer ke dalam adukan mortar kemudian ditambahkan berbagai variasi

kadar serat nylon. Metode yang digunakan adalah metode eksperimen dan dilakukan analisis secara teoritis untuk mendukung kesimpulan akhir. Benda uji berupa silinder 15 cm × 30 cm untuk pengujian modulus elastisitas, kuat tekan, dan kuat tarik belah. Alat yang digunakan untuk pengujian adalah CTM

(Compression Testing Machine). Hasil dari penelitian ini adalah peningkatan

maksimum kuat tekan, kuat tarik belah, dan modulus elastisitas berturut-turut sebesar 34,47% pada kadar serat 1%; 45,60% pada kadar serat 0,5%; dan 59,47% pada kadar serat 1% dibandingkan dengan beton ringan foam tanpa serat nylon. Hasil penelitian untuk setiap benda uji sebagai berikut :

a. hasil pengujian kuat tekan

Pengujian kuat tekan beton ringan foam menggunakan Compression

Testing Machine untuk mendapatkan beban maksimum. Hasil pengujian

kuat tekan dapat dilihat pada gambar 2.6 dan tabel 2.3.

Tabel 2.3. Hasil pegujian kuat tekan Sumber : Gunawan, Prayitno, Romdhoni (2014)

b. hasil pengujian kuat tarik belah

Pengujian kuat tarik belah beton ringan foam menggunakan Compression

Testing Machine untuk mendapatkan beban maksimum. Hasil pengujian

Gambar 2.7. Garfik hasil pengujian kuat tarik belah

Berdasarkan gambar 2.7 menunjukkan nilai kuat tarik belah mengalami peningkatan berturut-turut dari kadar serat nylon 0,25%; 0,5%; 0,75%; dan 1% dari volume beton adalah 32,81%; 45,60%; 35,92%; 30,35%.

1,945 MPa, dan 1,816 MPa. Kuat tarik belah maksimum adalah pada beton ringan gas dengan serat sebesar 0,497% dengan nilai optimum adalah sebesar 2,023 MPa. Nilai modulus elastisitas dengan kadar serat sebesar 0%, 0,25%, 0,5%, 0,75%, dan 1% berturut-turut adalah 9551 MPa, 10749 MPa, 16773 MPa, 14449 MPa, dan 10339 MPa. Modulus elastisitas maksimum adalah pada penambahan serat sebesar 0,545% dengan nilai optimum adalah sebesar 17056 MPa.

5. Dalam penelitian Gunawan, Prayitno, Cahyadi (2013), yang meneliti tentang “Pengaruh Penambahan Serat Galvalum AZ 150 Pada Beton Ringan Dengan Teknologi Foam Terhadap Modulus Elastisitas, Kuat Tarik Dan Kuat Tekan”. Tujuan penelitian ini untuk mengetahui sejauh mana pengaruh penambahan serat galvalum AZ 150 terhadap modulus elastisitas, kuat tarik, dan kuat belah beton ringan foam berserat galvalum AZ 150. Metode yang digunakan adalah pengamatan secara eksperimental dan kemudian dilakukan analisis secara teoritis untuk mendukung hasil/kesimpulan akhirnya. Benda uji berupa silinder 7,5 cm × 15 cm untuk pengujian kuat tekan dan kuat tarik, sedangkan untuk pengujian modulus elastisitas menggunakan benda uji berupa silinder 15 cm × 30 cm. Alat yang digunakan untuk pengujian adalah CTM

(Compression Testing Machine). Kuat tekan meningkat sebesar 34,09%, Kuat

tarik belah meningkat sebesar 47,37%. Nilai modulus elastisitas meningkat sebesar 24,22%. Dari pengujian secara eksperimental dan perhitungan secara analisis diperoleh nilai kuat tekan, kuat tarik belah dan modulus elastisitas pada beton ringan foam berserat yang tidak jauh berbeda. Hasil penelitian sebagai berikut :

a. hasil pengujian kuat tekan

Gambar 2.8. Grafik hasil pengujian kuat tekan beton

Berdasarkan gambar 2.8 menunjukkan peningkatan kuat tekan disebabkan karena adanya kontribusi dari serat terhadap volume adukan beton yang semakin padat. Serat yang ditambahkan masih dapat menyebar secara random dimana serat seolah-olah berfungsi sebagai tulangan. Serat galvalum AZ 150 juga mampu terekat kuat dengan adukan beton yang menyebabkan terbentuklah suatu massa yang kompak dan padat sehingga dapat meningkatkan nilai kuat tekannya. Mekanisme yang diharapkan yaitu beton akan semakin kokoh/stabil dengan menahan beban karena aksi serat (fiber confine-ment) yang sangat mengikat di sekelilingnya.

b. hasil pengujian tarik belah

Hasil pengujian dapat dilihat pada gambar 2.9.

Hasil penelitian didapat kuat tarik belah dengan persentase serat galvalum AZ 150 sebesar 0%, 0,25%, 0,5%, 1% yang diuji pada umur 28 hari berturut-turut adalah 1,70 MPa, 1,90 MPa, 2,60 MPa, 2,30 MPa. Kuat tarik belah maksimum adalah pada beton ringan foam dengan kadar penambahan serat sebesar 0,5%, menghasilkan kuat tekan sebesar 2,60 MPa atau terjadi kenaikan kuat tekan sebesar 47,37% dibandingkan dengan beton ringan foam tanpa serat. Peningkatan ini terjadi karena adanya penambahan serat galvalum AZ 150 menghasilkan aksi komposit yang lebih baik. Mekanisme serat yang diharapkan yaitu Serat akan melakukan dowel action (aksi pasak) sehingga pasta yang sudah retak dapat stabil/kokoh menahan beban yang ada.

c. hasil pengujian modulus elastisitas

Hasil pegujian dapat dilihat pada gambar 2.10.

Gambar 2.10. Grafik hasil pengujian modulus elsatisitas

0%, 0,25%, 0,5%, 1% yang diuji pada umur 28 hari adalah 15,052 × 103 MPa; 15,493 × 103 MPa; 17,654 × 103 MPa; 16,804 × 103 MPa. Modulus elastisitas maksimum adalah pada beton ringan foam dengan kadar penambahan serat sebesar 0,5%. Penambahan kadar serat sebesar 0,5% menghasilkan nilai modulus elastisitas sebesar 16,79% dibandingkan dengan beton ringan foam tanpa serat. Besarnya nilai modulus elastisitas akan sebanding dengan kuat tekan yang dihasilkan, semakin besar nilai kuat tekannya maka nilai modulus elastisitas akan besar pula dan faktor-faktor yang mempengaruhi modulus elastisitas sama se-perti halnya yang terjadi pada kuat tekannya. Mekanisme serat yang diharapkan yaitu serat bersama pasta beton akan membentuk matriks komposit, dimana serat akan menahan beban yang ada sesuai dengan modulus elastisitasnya.

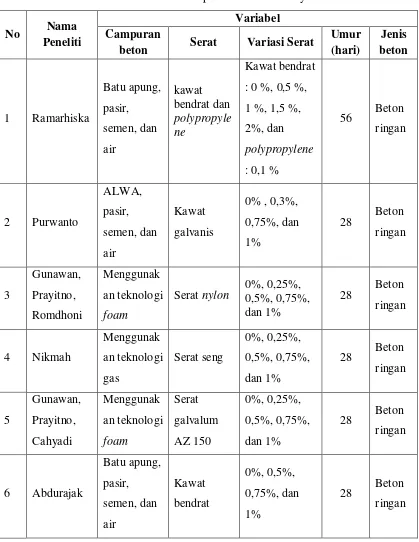

B. Keaslian Penelitian

Hasil-hasil penelitian sebelumnya tentang pemakaian serat pada beton ringan, menunjukkan peningkatan pada nilai kuat tekan dan kuat tariknya. Hal ini dipegaruhi oleh jenis agregat kasar, metode dan variasi/persentase pemberian serat pada campuran beton.

Keaslian penelitian, penelitian ini dilakuan untuk mengetahui kuat tekan dan kuat tarik beton menggunakan agregat kasar batu apung dengan tambahan kawat bendrat 50 mm dan variasi pemberian serat kawat bendrat sebesar 0%, 0,5%, 0,75%, dan 1% belum ada yang meneliti. Dengan adanya penelitian ini semoga dapat menjadi referensi baru dalam perencanaan beton.

Dari tabel 2.5 dapat dilihat perbedaan-perbedaan penelitan ini dan penelitian-penelitian yang telah dilakukan sebelumnya.

Tabel 2.5. Perbedaan penelitian sebelumnya

No Nama

Peneliti

Variabel Campuran

beton Serat Variasi Serat

20 BAB III LANDASAN TEORI

A. Beton

Beton adalah campuran antara semen portland atau semen hidraulik yang lain, agregat halus, agregat kasar dan air, dengan atau tanpa bahan tambahan yang membentuk masa padat (SNI-03-2847–2002). Pada adukan beton segar agregat kasar dan agregat halus yang digunakan dapat berasal dari material alam ataupun buatan.

B. Kelebihan dan Kekurangan Beton

Menurut Mulyono (2004), kelebihan dan kekurangan beton sebagai berikut : 1. kelebihan

a. dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi, b. mampu memikul beban yang berat,

c. tahan terhadap temperatur yang tinggi, d. biaya pemeliharaan yang kecil.

2. kekurangan

a. bentuk yang dibuat sulit diubah,

b. pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi, c. berat,

d. daya pantul yang besar.

C. Kuat Tekan Beton

Menurut Mulyono (2004), kuat tekan beton adalah perbandingan beban terhadap luas penampang beton. Rumus kuat tekan beton (fc’) adalah :

fc’ = �

� ………..……. (3.1)

Dengan : fc’ = kuat tekan beton (MPa) P = beban tekan (N)

A = luas penampang benda uji (mm2)

Berdasarkan kuat tekannya beton dapat dibagi menjadi beberapa jenis. Tabel 3.1. Beberapa jenis beton menurut kuat tekannya

Jenis beton Kuat tekan (MPa)

Beton sederhana (plain concrete) Sampai 10 MPa Beton normal (beton biasa) 15 – 30 MPa

Beton pra tegang 30 – 40 MPa

Beton kuat tekan tinggi 40 – 80 MPa Beton kuat tekan sangat tinggi > 80 MPa Sumber : Tjokrodimuljo, 2007

Pada dasarnya kuat tekan beton tergantung pada 3 hal, yaitu : 1. kekuatan pasta (air dan semen),

2. daya rekat antara pasta dan permukaan butir-butir agregat, dan 3. kuat tekan agregat.

Dari ketiga butir diatas, biasanya secara lebih rinci diuraikan bahwa kuat tekan beton dipengaruhi oleh faktor-faktor berikut :

1. umur beton

itu, sebagai standar kuat tekan beton (jika tidak disebutkan umur secara khusus) ialah kuat tekan pada umur 28 hari.

Perbandingan kekuatan tekan beton pada berbagai umur terhadap beton yang berumur 28 hari, dapat diambil menurut tabel 3.2,

Tabel 3.2. Rasio kuat tekan beton pada berbagai umur

Umur beton (hari) 3 7 14 21 28 90 365 Semen porland biasa 0,40 0,65 0,88 0,95 1,00 1,20 1,35 Semen porland dengan

kekuatan awal yang tinggi 0,55 0,75 0,90 0,95 1,00 1,15 1,20 Sumber : PBI 1971, NI-2 dalam Tjokrodimuljo, 2007

2. faktor air semen

Faktor air semen (FAS) ialah perbandingan berat antar air dan semen

Portland di dalam campuran adukan beton. Dalam praktek, nilai faktor air

semen berkisar antara 0,40 dan 0,60, 3. kepadatan beton

Kekuatan beton berkurang jika kepadatan beton berkurang. Beton yang kurang padat berarti berisi rongga sehingga kuat tekannya berkurang,

4. jumlah pasta semen

semen lebih rendah daripada agregat, maka jika terlalu banyak pasta semen kuat tekan beton menjadi lebih rendah,

5. jenis semen

Semen Portland untuk pembuatan beton terdiri dari beberapa jenis, masing-masing jenis semen Portland (termasuk Semen Portland Pozolan) mempunyai sifat tertentu, misalnya cepat mengeras, dan sebagainya, sehingga mempengaruhi pula terhadap kuat tekan betonnya,

6. sifat agregat

Agregat terdiri atas agregat halus (pasir) dan agregat kasar (kerikil atau batu pecah). Beberapa sifat agregat yang mempengaruhi kekuatan beton antara lain :

a. kekasaran permukaan, b. bentuk agregat, dan c. kuat tekan agregat.

D. Kuat Tarik Belah Beton

Menurut Paul Nugraha dan Antoni (2007), Uji kuat tarik dilakukan dengan memberikan tegangan tarik pada beton secara tidak langsung. Spesimen silinder direbahkan dan ditekan sehingga terjadi tegangan tarik pada beton. Uji ini disebut juga Splitting test atau Brazillian test karena metode ini diciptakan di Brazil.

Cara lain untuk menguji tegangan tarik langsung pada specimen silinder maupun prisma dilakukan dengan menempelkan benda uji pada suatu pelat besi dengan lem epoxy. Namun benda uji harus digergaji dengan gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban pada kecepatan 0,05 MPa/detik sampai runtuh.

Tegangan tarik tidak langsung dihitung dengan persamaan :

T = 2 �

Dengan : T = Kuat Tarik Beton (MPa) P = Beban hancur (N) L = Panjang spesiman (mm) D = Diameter spesimen (mm)

E. Pengujian Kuat Tekan dan Kuat Tarik Belah Beton 1. Kuat tekan beton

Menurut Mulyono (2004), kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan.

Cara pengujian tekan beton menurut SNI 03-1974-1990 Untuk melaksanakan pengujian kuat tekan beton harus diikuti beberapa tahapan sebagai berikut :

a. ambil benda uji yang akan ditentukan kekuatan tekannya dari bak perendam, kemudian bersihkan dari kotoran yang menempel dengan kain, b. tentukan berat dan ukuran benda uji,

c. lapislah (capping) permukaan atas beton apabila permukaan beton tidak rata menggunakan mortar belerang,

d. letakkan benda uji pada mesin secara sentris. Sesuai dengan tempat yang tepat pada mesin tes kuat tekan,

e. jalankan benda uji atau mesin tekan dengan penambahan beban yang konstan berkisar antara 2 sampai 4 kg/m3 per detik,

f. lakukan pembebanan sampai benda uji menjadi hancur dan catatlah beban maksimum yang terjadi selama pemariksaan benda uji,

Prosedur pengujian kuat tekan beton menggunakan benda uji berbentuk silinder dengan ukuran 15 cm × 30 cm dapat dilihat pada gambar 3.1.

Gambar 3.1. Simulasi uji kuat tekan 2. Kuat tarik belah beton

Menurut Mulyono (2004), nilai kuat tekan beton dengan kuat tariknya tidak berbanding lurus. Nilai kuat tarik berkisar antara 9%-15% dari kuat tekannya.

Cara pengujian tarik belah beton menurut SNI 03-2491-2012 Untuk melaksanakan pengujian kuat tarik belah beton harus diikuti beberapa tahapan sebagai berikut :

a. pemberian tanda pada benda uji tarik garis tengah pada setiap sisi ujung silinder benda uji dengan mempergunakan peralatan bantu yang sesuai hingga dapat memastikan bahwa kedua garis tengah tadi berada dalam bidang aksial yang sama. Sebagai alternatif dapat digunakan alat bantu penandaan garis tengah berbentuk T pada kedua ujung benda tersebut terdiri dari 3 bagian sebagai berikut:

1) sebuah baja kanal C–100 yang kedua flensnya sudah diratakan dengan mesin,

Benda Uji Silinder

P

2) bagian alas dari perlengkapan berbentuk T yang diberi alur yang sesuai dengan tebal kedua flens baja kanal dan celah persegi empat untuk perletakan batang tegaknya,

3) bagian tegak dari alat perlengkapan berbentuk T terpasang tegak lurus pada alas bagian tegak tersebut diberi celah yang memanjang, untuk memudahkan pembuatan tanda garis tengah pada kedua ujung benda uji. Alat perlengkapan (rakitan) berbentuk T tersebut tidak terpasang mati pada baja kanal, tetapi dapat dipindahkan dan digeserkan pada kedua ujung baja kanal dengan tidak mengganggu posisi benda uji pada waktu dilakukan penandaan garis tengah pada kedua sisi benda uji.

b. peralatan bantu ini terdiri dari tiga bagian, sebagai berikut:

1) bagian alas tempat untuk meletakkan bantalan untuk pembebanan bagian bawah dan benda uji silinder,

2) pelat atau batang bantu penekanan yang memenuhi persyaratan, baik ukuran maupun kerataannya,

3) dua buah bagian tegak yang kegunaannya untuk meletakkan benda uji pada posisi uji lengkap dengan pelat atau batang penekan tambahan dan bantalan bantu pembebanannya.

c. tentukan diameter benda uji dengan ketelitian sampai 0,25 mm yang merupakan harga rata-rata dari tiga kali pengukuran diameter pada kedua ujung dan bagian tengah benda uji, pengukuran dilakukan pada garis tanda yang dibuat pada benda uji. Tentukan panjang benda uji dengan ketelitian hingga 2,5 mm yang merupakan harga rata-rata dari paling sedikit dua buah pengukuran pada bidang yang diberi tanda garis pada kedua ujung benda uji,

1) letakkan sebuah dari dua bantalan bantu pembebanan yang terbuat dari kayu lapis pada tengah-tengah pelat menekan bagian-bagian bawah dari mesin uji,

2) letakkan benda uji di atas bantalan bantu dari kayu lapis tersebut sedemikian rupa hingga tanda garis tengah pada benda uji terlihat tegak lurus terhadap titik tengah dan bantalan kayu lapis,

3) letakkan bantalan kayu lapis lainnya memanjang di atas silinder sedemikian rupa hingga bagian tengahnya tepat berpotongan dengan tanda garis tengah yang ada pada ujung silinder,

4) atur posisi pengujian hingga tercapai kondisi sebagai berikut :

a) proyeksi dari bidang yang ditandai oleh garis tengah pada kedua ujung benda uji tepat berpotongan dengan titik tengah meja penekanan bagian atas dari mesin meja penguji,

b) bila digunakan pelat atau batang penekan tambahan, titik tengahya dan titik tengah benda uji pada posisi uji, harus berada tepat dibawah titik tengah meja penekan bagian atas dari mesin penguji.

e. perletakan benda uji pada posisi uji dengan menggunakan peralatan bantu benda uji. Cara meletakkannya adalah sebagai berikut :

1) letakkan bantalan – bantalan bantu pembebanan dari kayu lapis, benda uji dan peralatan tambahan penekan (batang atau pelat penekan tambahan) secara sentris dengan menggunakan peralatan bantu perletakan benda uji,

Prosedur pengujian kuat tarik belah beton menggunakan benda uji berbentuk silinder dengan ukuran 15 cm × 30 cm dapat dilihat pada gambar 3.2.

Gambar 3.2. Simulasi uji kuat tarik belah beton

F. Beton Ringan

Menurut ACI-318, Beton ringan adalah beton yang memiliki berat satuan sekitar 1900 kg/m3. Menurut Tjokrodimuljo (2007), beton ringan diperoleh dengan cara penambahan pori-pori udara kedalam campuran betonnya. Oleh karena itu pembuatan beton ringan dapat dilakukan dengan cara-cara berikut :

1. dengan membuat gelembung-gelembung gas/udara dalam adukan semen. Dengan demikian akan terjadi banyak pori-pori udara didalam betonnya. 2. dengan menggunakan agregat ringan, misalnya tanah liat bakar, dan batu

apung. Dengan demikian beton yang terjadi pun akan lebih ringan dari beton normal.

3. pembuatan beton tidak dengan butir-butir agregat halus. Dengan demikian beton ini disebut “beton non pasir” dan hanya dibuat dari semen dan agregat kasar saja (dengan butir maksimum agregat kasar sebesar 20 mm atau 10 mm). Beton ini mempunyai pori-pori yang hanya berisi udara (yang semula terisi oleh butir-butir agregat halus).

Benda Uji Silinder

P

G. Bahan Tambah dan Beton Serat 1. Bahan Tambah

Menurut Tjokrodimuljo (2007), bahan tambah ialah suatu bahan berupa bubuk atau cairan yang ditambahakan kedalam campuran adukan beton selama pengadukan dengan tujuan mengubah sifat adukan atau betonnya (Spesifikasi Bahan Tambahan untuk Beton Standar, SK SNI S-18-1990-03).

Pemberian bahan tambah pada adukan beton dengan maksud untuk memperlambat waktu pengikatan, mempercepat pengerasan, menambah encer adukan, menambah daktilitas (mengurangi sifat getas), mengurangi retak-retak pengerasan, mengurangi panas hidrasi, menambah kekedapan, menambah keawetan dan sebagainya.

Salah satu bahan tambah beton ialah serat (fibre). Beton yang diberi bahan tambah serat disebut beton serat (fibre concrete).

2. Beton Serat

Beton serat (fibre concrete) ialah bagian komposit yang terdiri dari beton biasa dan bahan lain yang berupa serat. Serat pada umumnya berupa batang-batang dengan diameter antara 5 dan 500 µ m (mikro meter), dan panjang sekitar 25 mm sampai 100 mm. Bahan serat dapat berupa : serat asbestos, serat tumbuh-tumbuhan (rami, bambu, ijuk), serat plastik (polypropylene), atau potongan kawat baja.

H. Bahan Penyusun Beton

Menurut Tjokrodimuljo (2007), beton pada umumnya tersusun dari tiga bahan penyusun utama yaitu :

1. semen portland

Semen portland ialah semen hidrolis yang dihasilkan dengan cara menghaluskan kliker, yang terutama terdiri dari silikat-silikat kalsium yang bersifat hidrolis dan gips sebagai bahan pembantu (Spesifikasi Bahan Bangunan Bagia A (Bahan Bangunan Bukan Logam), SK-SNI-S-04-1989-F).

Fungsi semen ialah untuk bereaksi dengan air menjadi pasta semen. Pasta semen berfungsi untuk merekatkan butir-butir agregat agar terjadi suatu massa yang kompak/padat.

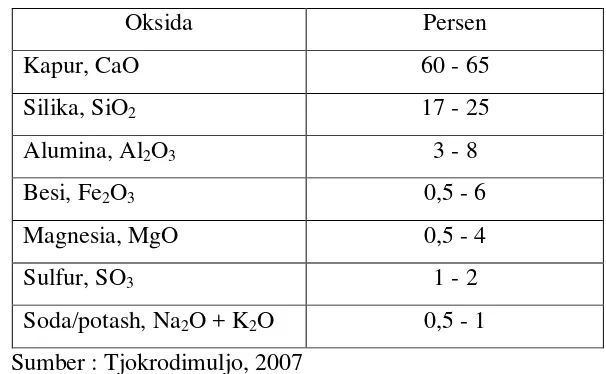

Bahan dasar semen portland terdiri dari bahan-bahan yang mengandung kapur, silika, alumina, dan oksida besi, sebagaimana dapat dilihat pada tabel 3.3.

Tabel 3.3. Susunan unsur semen portland

Oksida Persen

Kapur, CaO 60 - 65

Silika, SiO2 17 - 25

Alumina, Al2O3 3 - 8

Besi, Fe2O3 0,5 - 6

Magnesia, MgO 0,5 - 4

Sulfur, SO3 1 - 2

Soda/potash, Na2O + K2O 0,5 - 1

Sumber : Tjokrodimuljo, 2007

Walaupun kompleks, namun pada dasarnya dapat disebutkan 4 senyawa yang paling penting. Keempat senyawa tersebut ialah :

a. trikalsium silikat (C3S) atau 3CaO.SiO2,

c. trikalsium aluminat (C3A) atau 3CaO.Al2O3,

d. tetrakalsium aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3.

Perbedaan komposisi kimia semen yang dilakukan dengan cara mengubah persentase 4 komponen utama semen dapat menghasilkan beberapa jenis sesuai dengan tujuan pemakaiannya. Sesuai dengan tujuan pemakaiannya, semen portland di Indonesia (Spesifikasi Bahan Bangunan Bagian A, Bahan Bangunan Bukan Logam, SK SNI S-04-1989-F) dibagi menjadi 5 jenis, yaitu : a. jenis I, Semen portland untuk konstruksi umum, yang tidak memerlukan

persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain.

b. jenis II, Semen portland untuk konstruksi yang agak tahan terhadap sulfat dan panas hidrasi sedang.

c. jenis III, Semen portland untuk kostruksi dengan syarat kekuatan awal yang tinggi.

d. jenis IV, Semen portland untuk konstruksi dengan syarat panas hidrasi yang rendah.

e. jenis V, Semen portland untuk konstruksi dengan syarat sangat tahan terhadap sulfat.

2. agregat

Agregat ialah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Agregat ini kira-kira menempati sebanyak 70% volume mortar atau beton. Cara membedakan jenis agregat yang paling banyak dilakukan ialah dengan didasarkan pada ukuran butir-butirnya. Dalam praktik agregat umumnya digolongkan menjadi 3 kelompok, yaitu : a. batu, untuk besar butiran lebih dari 40 mm,

b. kerikil, untuk butiran antara 5 mm dan 40 mm, c. pasir, untuk butiran antara 0,15 mm dan 5 mm.

dengan cara memecah batu alam, membakar tanah liat dan sebagainya. Agregat alami dapat diklasifikasikan ke dalam sejarah terbentuknya peristiwa geologi, yaitu agregat beku, agregat sedimen, dan agregat metamorf. Yang kemudian dibagi lagi menjadi kelompok-kelompok yang lebih kecil.

Pasir alam terbentuk dari pecahan batu karena beberapa sebab. Pasir alam dapat diperoleh dari dalam tanah, pada dasar sungai, atau dari tepi laut. Pasir alam dapat digolongkan menjadi 3 macam, yaitu :

a. pasir galian, yaitu pasir yang diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan garam,

b. pasir sungai, yaitu pasir yang diperoleh langsung dari dasar sungai, yang umumnya berbutir halus dan bulat-bulat akibat proses gesekan,

c. pasir pantai, yaitu pasir yang diambil dari pantai. Pasir pantai berasal dari pasir sungai yang mengendap di muara sungai (di pantai) atau hasil gerusan air di dasar laut yang terbawa arus air laut dan mengendap di pantai. Pasir pantai biasanya berbutir halus dan mengandung garam. Oleh karena itu sebaiknya pasir pantai diperiksa terlebih dahulu sebelum dipakai. Jika mengandung garam maka sebaiknya dicuci dulu dengan air tawar sebelum dipakai.

Bila agregat alami jauh dari lokasi pekerjaan, maka dapat dipakai agregat buatan. Agregat buatan dapat berupa :

a. batu pecah

Batu pecah (split) merupakan butir-butir hasil pemecahan batu. Permukaan butir-butirnya biasanya lebih kasar dan bersudut tajam,

b. pecahan bata/genteng

c. tanah liat bakar

Tanah liat dengan kadar air tertentu dibuat berbutir sekitar 5 sampai 20 mm, kemudian dibakar. Beton dengan agregat ini beratnya lebih rendah daripada beton dari agregat normal, yaitu sekitar 1900 kg/m3,

d. herculite atau haydite

Agregat ini adalah hasil pembuatan dari tanah shale yang dimasukkan kedalam tungku putar pada suhu 1200 oC selama 10-15 menit. Agregat ini dapat dipakai untuk menggantikan agregat dalam pembuatan beton. Berat jenis betonnya sekitar 2/3 beton biasa. Beton ini mempunyai ketahanan terhadap panas sehingga biasa digunakan untuk dinding penahan panas, lapis tahan api pada baja struktur, dan untuk struktur beton yang permukaannya terkena pada baja struktur. Beton ini juga memunyai sifat mereda suara yang baik,

e. abu terbang (sintered fly-ash aggregate)

Agregat ini ialah hasil dari pemanasan abu terbang (pada pembakaran batu bara) sampai meleleh dan mengeras lagi yang membentuk butir-butir seperti kerikil,

f. terak dingin

Terak dingin ialah hasil sampingan dari pembakaran bijih besi pada tanur tinggi, yang didinginkan pelan-pelan di udara terbuka,

g. benda padat buangan/limbah

Kemungkinan pemakaian benda padat limbah untuk dipakai sebagai pengganti agregat dalam pembuatan beton yang pada masa-masa terakhir ini sering dibicarakan dan tampak meningkat kebutuhannya, sebenarnya bukanlah suatu konsep yang baru. Misalnya pemakaian abu terbang (

fly-ash), blast-furnace slags, dan robekan-robekan kaleng bekas, juga

Berat jenis agregat ialah rasio antara massa padat agregat dan massa air dengan volume sama. Agregat dapat dibedakan berdasarkan berat jenisnya, yaitu :

a. agregat normal ialah agregat yang berat jenisnya antara 2,5 sampai 2,7. Agregat ini biasanya berasal dari agregat granit, basalt, kuarsa, dan sebagainya. Beton yang dihasilkan berberat jenis sekitar 2,3. Betonnya pun disebut beton normal,

b. agregat berat berberat jenis lebih dari 2,8, misalnya magnetik (Fe3 O4),

barytes (BaSO4), atau serbuk besi. Beton yang dihasilkan juga berat

jenisnya tinggi (sampai 5), yang efektif sebagai dinding pelindung/perisai radiasi sinar X,

c. agregat ringan mempunyai berat jenis kurang dari 2,0 yang biasanya dibuat untuk beton ringan. Berat beton ringan kurang dari 1900 kg/m3. Beton ringan biasanya dipakai untuk elemen non-struktural, akan tetapi mungkin pula untuk elemen struktural-ringan. Kebaikannya ialah berat sendiri yang rendah sehingga struktur pendukungnya dan fondasinya lebih kecil. Agregat ringan dapat diperoleh secara alami maupun buatan misalnya : (1) agregat ringan alami misalnya : diotomite, pumice, volcanic cinder, (2) agregat ringan buatan misalnya : tanah bakar (bloated clay), abu

terbang (sintered fly ash), busa terak tanur tinggi (foamed blast

furnance slag).

Berdasarkan banyaknya kandungan air didalam agregat, maka kondisi agregat dibedakan menjadi beberapa tingkat kandungan airnya, yaitu :

a. kering tungku, butiran agregat benar-benar tidak berisi air,

b. kering udara, butir-butir agregat mengandung sedikit air (tidak penuh) di dalam porinya dan permukaan butirannya kering,

d. basah, pori-pori agregat terisi penuh air dan permukaan butiran basah. Menurut standar SK SNI S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat untuk bahan bangunan sebaiknya dipilih yang memenuhi persyaratan sebagai berikut :

a. agregat halus

(1) butir-butirnya tajam dan keras dengan indeks kekerasan ≤ 2,2,

(2) kekal, tidak pecah atau hancur oleh pengaruh cuaca (terik matahari dan hujan). Jika diuji dengan larutan garam Natrium Sulfat bagian yang hancur maksimum 12 persen, jika dengan garam Magnesium Sulfat

maksimum 18 persen,

(3) tidak mengandung lumpur (butiran halus yang lewat ayakan 0,06 mm) lebih dari 5 persen,

(4) tidak mengandung zat organis terlalu banyak, yang dibuktikan dengan percobaan warna dengan larutan 3% NaOH, yaitu warna cairan di atas endapan agregat halus tidak boleh lebih gelap daripada warna standar/pembanding,

(5) modulus halus butir antara 1,5 – 3,8 dan dengan variasi butir sesuai standar gradasi,

(6) khusus untuk beton dengan tingkat keawetan tinggi, agregat halus harus tidak reaktif terhadap alkali,

(7) Agregat halus dari laut/pantai, boleh dipakai asalkan dengan petunjuk dari lembaga pemeriksaan bahan-bahan yang diakui.

b. agregat kasar

(1) butir-butirnya keras dan tidak berpori. Indeks kekerasan ≤ 5 persen (diuji dengan goresan batang tembaga). Bila diuji dengan bejana

Rudeloff atau Los Angeles seperti Tabel 3.4,

hancur maksimum 12 persen, jika dengan garam Magnesium Sulfat

maksimum 18 persen,

(3) tidak mengandung lumpur (butiran halus yang lewat ayakan 0,06 mm) lebih dari 1 persen,

(4) tidak boleh mengandung zat-zat yang reaktif terhadap alkali,

(5) butiran agregat yang pipih dan panjang tidak boleh lebih dari 20 persen,

(6) modulus halus butir antara 6-7,10 dan dengan variasi butir sesuai standar gradasi,

(7) ukuran butir maksimum tidak boleh melebihi dari : 1/5 jarak terkecil antara bidang-bidang samping cetakan, 1/3 tebal pelat beton, 3/4 jarak bersih antar tulangan atau berkas tulangan.

Tabel 3.4 Persyaratan kekerasan/kekuatan agregat kasar untuk beton normal

Kelas dan mutu beton

Bejana Rudeloff maksimum bagian yang hancur, menembus ayakan 2 mm

(persen)

Mesin Los Angeles

maksimum bagian yang hancur, menembus ayakan

1,7 mm (persen) Ukuran butir

: 19 – 30 (mm)

Ukuran butir : 9,5 – 19

(mm)

Kelas I mutu B0 dan B1 30 32 50

Kelas II mutu K-125(fc’ = 10 MPa) sampai K-225 (fc’ = 20 MPa)

22 24 40

Kelas III mutu diatas

K-225 (fc’ = 20 MPa) 14 16 27

3. air

Air merupakan bahan dasar pembuatan beton yang penting namun harganya paling murah. Dalam pembuatan beton air diperlukan untuk :

a. bereaksi dengan semen portland,

b. menjadi bahan pelumas antara butir-butir agregat, agar dapat mudah dikerjakan (diaduk, dituang, dipadatkan).

Untuk bereaksi dengan semen portland, air yang diperlukan hanya sekitar 25-30 persen saja dari berat semen, namun dalam kenyataannya nilai faktor air semen kurang dari 0,35 adukan beton sulit dikerjakan, sehingga umumnya nilai faktor air semen lebih dari 0,40.

Air sebagai bahan bangunan sebaiknya memenuhi syarat sebagai berikut (Standar SK SNI S-04-1989-F, Spesifikasi Bahan Bangunan Bagian A)

a. air harus bersih,

b. tidak mengandung lumpur, minyak dan benda melayang lainnya, yang dapat dilihat secara visual. Benda-benda tersuspensi ini tidak boleh lebih dari 2 gram per liter,

c. tidak mengandung garam-garam yang dapat larut dan dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram per liter,

d. tidak mengandung khlorida (Cl) lebih dari 0,5 gram per liter. Khusus untuk beton pra-tegang kandungan khlorida tidak boleh lebih dari 0,05 gram per liter,

e. tidak mengandung senyawa sulfat (sebagai SO3) lebih dari 1 gram per liter.

I. Batu Apung

batuan piroklastik. Batu apung mempunyai sifat vesicular yang tinggi, mengandung jumlah sel yang banyak (berstruktur selular) akibat ekspansi buih gas alam yang terkandung di dalamnya, dan pada umumnya terdapat sebagai bahan lepas atau fragmen-fragmen dalam breksi gunung api. Sedangkan mineral-mineral yang terdapat dalam batu apung adalah feldspar, kuarsa, obsidian, kristobalit, dan tridimit.

Sifat kimia dan fisika batu apung antara lain, yaitu: mengandung oksida SiO2,

Al2O3, Fe2O3, Na2O, K2O, MgO, CaO, TiO2, SO3, dan Cl, hilang pijar (Loss of

Ignition) 6%, pH 5, bobot isi ruah 480–960 kg/cm3, peresapan air (water absorption)

16,67%, berat jenis 0,8 gr/cm3, hantaran suara (sound transmission) rendah, rasio kuat tekan terhadap beban tinggi, konduktifitas panas (thermal conductivity) rendah dan ketahanan terhadap api sampai dengan 6 jam. Keterdapatan batu apung selalu berkaitan dengan rangkaian gunung api berumur kuarter sampai tersier. Penyebaran meliputi daerah Serang, Sukabumi, Pulau Lombok, dan Pulau Ternate.

J. Kawat Bendrat

Menurut info.teknik.sipil.com, kawat bendrat merupakan kawat yang berdiameter kecil tapi ukurannya panjang. Kawat bendrat memiliki beberapa diameter dapat dilihat pada tabel 3.5.

Tabel 3.5 Diameter kawat bendrat Tipe Diameter (mm)

KW 0,90 Ø 0,9

KW 2,00 Ø 2,0

KW 2,30 Ø 2,3

KW 2,60 Ø 2,6

KW 3,00 Ø 3,0

40 BAB IV

METODE PENELITIAN

A. Waktu dan Tempat Pelaksanaan

Waktu dan tempat pelaksanaan penelitian ini adalah sebagai berikut :

1. waktu pelaksanaan penelitian dimulai pada jam 08.00 sampai dengan 12.00 WIB,

2. tempat pelaksanaan penelitian di Laboratorium Teknologi Bahan Kontruksi, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

B. Bahan

Bahan-bahan penyusun campuran beton yang digunakan dalam penelitian ini adalah sebagai berikut :

1. semen portland (Type I) merk Holcim,

2. agregat kasar berupa batu apung dengan ukuran 25 mm dari Mataram, Lombok, NTB,

3. agregat halus berupa pasir Merapi dari Muntilan, Kabupaten Sleman, D.I. Yogyakarta,

4. air dari Laboraturium Teknologi Bahan Kontruksi, Jurusan Teknik sipil, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta,

5. serat kawat bendrat dengan ukuran 50 mm.

Bahan yang digunakan dapat dilihat pada Lampiran 14.

C. Alat

Alat-alat yang digunakan dalam penelitian ini dari mulai pemeriksaan bahan dan pengujian benda uji, antara lain :

0,1 gram dan timbangan pangan merk Sentisinal dengan kekuatan menimbang 150 kg,

2. saringan/ayakan, digunakan untuk menyaring agregat kasar dan agregat halus yang akan digunakan dalam campuran beton,

3. gelas ukur 1000 ml, untuk menakar volume kebutuhan air,

4. oven, digunakan untuk mengeringkan sampel dalam pemeriksaan bahan-bahan yang digunakan dalam campuran beton. Oven yang digunakan yaitu merk

Binder,

5. erlenmeyer dengan merk Pyrex, untuk pemeriksaan berat jenis,

6. cetakan beton, digunakan cetakan silinder dengan diameter 15 cm × 30 cm, 7. sekop, cetok dan talam, digunakan untuk menampung dan menuang adukan

beton kedalam cetakan,

8. palu dan penumbuk kayu, untuk memecahkan batu apung sesuai ukuran yang ditentukan dalam penelitian,

9. penggaris dan kaliper, untuk mengukur dimensi benda uji yang digunakan, 10. kerucut abrahams berlubang pada kedua ujung dengan lubang bagian atas

berdiameter 100 mm, lubang bagian bawah berdiameter 200 mm, dan tinggi 300 mm, untuk mengukur kelecakan beton segar atau uji slump,

11. penumbuk batang baja dengan diameter 16 mm dan panjang 600 mm, digunakan pada saat melakukan pengujian slump dan saat memasukkan beton ke dalam cetakan,

12. mesin molen, untuk mencampur bahan membuat beton,

13. mesin Los Angles, untuk menguji tingkat keausan agregat kasar,

14. mesin uji tekan beton merk Hung Ta 8391 PC dengan kapasitas 2000 kN dan mesin uji tarik beton merk Hung Ta 8502 MC dengan kapasitas 300 kN, digunakan untuk menguji dan mengetahui nilai kuat tekan dan kuat tarik dari beton yang dibuat.

D. Pelaksanaan Penelitian

Pada penelitian ini digunakan bagan alir agar mempermudah dalam proses pelaksanaannya. Bagan alir penelitian ini dapat dilihat pada gambar 4.1.

Pelaksanaan penelitian dimulai dari persiapan bahan dan alat pemeriksaan bahan susun, pembuatan mix design dengan memakai takaran perbandingan volume, hingga pengujian kuat tekan dan tarik. Langkah-langkah dalam pelaksanaan penelitian dapat dilihat pada lampiran dan diuraikan sebagai berikut :

1. pemeriksaan dan persiapan bahan campuran beton a. pemeriksaan agregat halus (pasir)

1) pemeriksaan gradasi agregat halus (pasir)

Pemeriksaan dilakukan berdasarkan SNI : 03-1968-1990. Analisis gradasi dilakukan untuk mengetahui distribusi ukuran butir pasir dengan menggunakan saringan atau ayakan. Selain itu pemeriksaan ini bertujuan untuk menentukan daerah agregat halus. Langkah-langkah pemeriksaan dapat dilihat pada lampiran,

2) pemeriksaan kadar air agregat halus (pasir)

Pemeriksaan dilakukan berdasarkan SK SNI : 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat halus (pasir),

3) pemeriksaan berat jenis dan penyerapan air agregat halus (pasir) Pemeriksaan ini dilakukan dengan langkah-langkah berdasarkan SK SNI : 03-1970-2008,

4) pemeriksaan berat satuan agregat halus (pasir)

Pemeriksaan ini dilakukan untuk mengetahui berat satuan agregat halus (pasir), pemeriksaan dilakukan berdasarkan SK SNI 4804-1998, 5) pemeriksaan kadar lumpur agregat halus (pasir)

Pemeriksaan kadar lumpur agregat halus berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat pada agregat halus (pasir).

b. pemeriksaan agregat kasar (batu apung)

Pemeriksaan dilakukan berdasarkan SNI : 03-1968-1990. Analisis gradasi dilakukan untuk mengetahui distribusi ukuran butir pasir dengan menggunakan saringan atau ayakan. Selain itu pemeriksaan ini bertujuan untuk menentukan daerah agregat halus. Langkah-langkah pemeriksaan dapat dilihat pada lampiran,

2) pemeriksaan kadar air agregat kasar (batu apung)

Pemeriksaan ini dilakukan berdasarkan SK SNI : 03-1971-1990. Pemeriksaan ini dilakukan untuk mengetahui kandungan air yang terdapat dalam agregat kasar (batu apung),

3) pemeriksaan berat jenis dan penyerapan air agregat kasar( batu apung) Pemeriksaan ini dilakukan dengan langkah-langkah berdasarkan SK SNI : 03-1969-1990,

4) pemeriksaan keausan agregat kasar (batu apung)

Pemeriksaan keausan agregat kasar berdasarkan SNI 03-2417-1991. Pemeriksaan ini dilakukan untuk mengetahui kekuatan atau ketahanan aus agregat kasar (batu apung), dengan menggunakan mesin Los Angeles,

5) pemeriksaan berat satuan agregat kasar (batu apung)

Pemeriksaan ini dilakukan untuk mengetahui berat satuan agregat kasar (batu apung) SNI 03-4804-1998,

6) pemeriksaan kadar lumpur agregat kasar (batu apung)

Pemeriksaan dilakukan berdasarkan SK SNI S-04-1989-F. Pemeriksaan ini dilakukan untuk mengetahui kandungan lumpur yang terdapat pada agregat kasar (batu apung).

c. persiapan serat (kawat bendrat)

2. perencanaan campuran beton

Perencanaan campuran beton dalam penelitian ini menggunakan metode adukan beton normal (SK SNI 2002 dalam Tjokrodimuljo, 2007), untuk menentukan berat agregat kasar (batu apung) dalam campuran beton menggunakan volume dari agregat kasar (split) karena batu apung mempunyai berat jenis yang ringan sehingga menggunakan volume. Rancangan campuran beton yang akan dibuat adalah sebagai berikut:

a. cetakan silinder dengan ukuran 15 cm × 30 cm, b. agregat halus (pasir),

c. agregat kasar (batu apung), d. FAS (Faktor Air Semen) 0,48, e. perbandingan semen : pasir, 1:10,

f. variasi serat (kawat bendrat) 0%, 0,5%, 0,75%, dan 1,0% terhadap volume benda uji.

3. pengadukan / pencampuran bahan-bahan beton

Proses ini adalah proses pencampuran bahan-bahan beton seperti agregat kasar, agregat halus, semen, air dan serat kawat bendrat. Dalam penelitian ini proses pengadukan menggunakan mesin molen. Agregat kasar (batu apung) dan agregat halus (pasir) dicampur terlebih dahulu sampai bercampur. Selanjutnya masukkan semen ke dalam molen dan diaduk lagi hingga rata. Setelah bahan-bahannya tercampur rata, tambahkan air perlahan-lahan. Pengadukan dilakuan selama 2-3 menit. Serat kawat bendrat dimasukkan setelah campuran beton tercampur dengan rata dan telah dituang ke nampan baja, serat dimasukkan sedikit demi sedikit lalu diaduk menggunakan cetok sampai tercampur rata,

4. pengujian slump

Pengujian slump dilakukan untuk mengetahui tingkat kelecakan beton segar yang dihasilkan. Pengujian ini dilakukan dengan menggunakan kerucut

Pengujiannya dilakukan dengan cara campuran beton dan serat dituang dengan bantuan cetok kedalam kerucut Abrahams dalam 3 tahap hingga penuh. Tiap tahap penuangan dilakukan penumbukan menggunakan batang baja sebanyak 25 kali hingga merata. Setelah kerucut terisi penuh dengan campuran beton pada lapis permukaannya diratakan dan didiamkan selama 30 detik, kemudian diangkat tegak lurus ke atas. Penurunan diukur dengan meletakkan kerucut Abrahams secara terbalik disamping beton yang mengalami penurunan, setelah itu diukur selisih beda tinggi antara kerucut

Abrahams dengan beton tersebut. Penurunan campuran beton dari posisi

semula ini disebut Slump, 5. pencetakan benda uji

Cetakan yang digunakan untuk benda uji yaitu cetakan silinder dengan diameter 15 cm dan tinggi 30 cm. Sebelum campuran beton dimasukkan ke dalam silinder terlebih dahulu diolesi oli pada bagian dalam silinder tersebut, tujuan pemberian oli yaitu agar beton tidak melekat pada cetakan saat beton kering dan memudahkan dalam proses pembongkaran cetakan. Setelah persiapan cetakan silinder selesai selanjutnya memasukkan beton ke dalam cetakan. Beton dimasukkan dengan bantuan cetok. Memasukkan beton ke dalam cetakan dilakukan dalam 3 tahap, yaitu 1/3 dari volume cetakan silinder. Tiap tahap dilakukan penumbukan sebanyak 25 kali menggunakan batang baja, penumbukan harus dilakukan dengan hati-hati, untuk penumbukan tahap pertama diusahakan sampai menyentuh dasar cetakan silinder, pada penumbukan tahap kedua dan ketiga jangan sampai menyentuh dasar cetakan silinder. Bila semua campuran beton telah dimasukan ke dalam silinder selanjutnya pada permukaan cetakan diratakan dengan cetok. Dalam penelitian ini benda uji yang dibuat sebanyak 24 buah,

6. perawatan benda uji

variasinya, kemudian beton direndam dalam air selama 28 hari. Sehari sebelum melakukan pengujian beton diangkat dari air dan disimpan dalam ruangan dengan suhu kamar,

7. pengujian kuat tekan dan kuat tarik beton

Pengujian kuat tekan dilakukan untuk mengetahui kemampuan beton dalam menerima beban tekan, pengujian ini menggunakan mesin uji tekan merk

Hung Ta 8391 PC dengan kapasitas 2000 kN. Pengujian kuat tarik dilakukan

untuk mengetahui kemampuan beton dalam menahan beban tarik, pengujian ini menggunakan mesin uji tarik Hung Ta 8502 PC dengan kapasitas 300 kN. Pelaksanaan pengujian kuat tekan dan kuat tarik dilakukan di Laboratorium Teknologi Bahan Kontruksi, Jurusan Teknik sipil, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta. Pengujian dilakukan setelah beton berumur 28 hari.

E. Analisis Hasil

Setelah pelaksanaan penelitian selesai, maka akan didapatkan beberapa data yang nantinya akan digunakan untuk membuat pembahasan dan kesimpulan dari penelitian ini. Adapun data-data yang didapatkan sebagai berikut :

1. data hasil pemeriksaan agregat halus (pasir). 2. data hasil pemeriksaan agregat kasar (batu apung).

3. data hasil uji kuat tekan dan tarik beton dengan tambahan serat kawat bendrat (variasi 0%, 0,5%, 0,75%, dan 1,0%).

4. data hasil berat satuan beton.