SIFAT FISIS, SIFAT MEKANIS, DAN

SIFAT

FINISHING

KAYU MINDI (

Melia azedarach

L.)

SETELAH PERLAKUAN PEMANASAN

LISA ADINA PRATIWI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Sifat Fisis, Sifat Mekanis, dan Sifat Finishing Kayu Mindi (Melia azedarach L.) setelah Perlakuan Pemanasan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

LISA ADINA PRATIWI. Sifat Fisis, Sifat Mekanis, dan Sifat Finishing Kayu Mindi (Melia azedarach L.) setelah Perlakuan Pemanasan. Dibimbing oleh TRISNA PRIADI.

Kayu mindi (Melia azedarach L.) termasuk jenis kayu cepat tumbuh yang cukup prospektif dikembangkan untuk industri kayu tetapi perlu aplikasi teknologi yang tepat untuk meningkatkan kualitas produk kayunya. Penelitian ini dilakukan untuk mengevaluasi efek perlakuan pemanasan dengan variasi suhu dan waktu terhadap sifat fisis, sifat mekanis, dan sifat finishing kayu mindi. Pemanasan kayu dilakukan dengan oven dan minyak pada suhu 120 °C, 150 °C, dan 180 °C selama 2, 5, dan 8 jam. Perlakuan pemanasan terbukti meningkatkan stabilitas dimensi kayu pada arah tangensial dan radial. Sifat fisis kayu seperti kadar air, kerapatan, dan stabilitas dimensi pada pemanasan minyak terbukti memiliki nilai yang lebih baik dibandingkan dengan yang dipanaskan dalam oven. Perlakuan pemanasan suhu 180 °C menurunkan sifat mekanis kayu. Hasil pengujian sifat finishing dengan metode cross cut menunjukkan pemanasan oven tidak mempengaruhi kualitas finishing kayu, kecuali pemanasan dengan minyak pada suhu 180 °C terbukti menurunkan kualitas finishing.

Kata kunci: kayu mindi, pemanasan, sifat finishing, sifat fisis, sifat mekanis.

ABSTRACT

LISA ADINA PRATIWI. Physical, Mechanical, and Finishing Properties of Mindi Wood (Melia azedarach L.) after Heating Treatment. Supervised by TRISNA PRIADI

Mindi (Melia azedarach L.) is a fast-growing wood species which is quite prospective for wood industry but it should be supported with proper technology application to produce good quality wood products. This research was done to evaluate the effect of heating treatment with various times and temperatures on the physical, mechanical, and finishing properties of mindi wood. Wood heating in oven and oil were at temperatures of 120 °C, 150 °C, and 180 °C for 2, 5, and 8 hours. The results showed that the heating wood in various conditions increased wood dimensional stability in both tangensial and radial directions. The moisture content, density, and dimensional stability of wood heated in oil were better than those heated in oven. Heating at 180 °C reduced the mechanical properties of mindi wood. The finishing test with cross cut methode showed that the oven heating did not affect finishing quality, except the 8 hours oil heating at 180 °C that reduced the finishing quality.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

SIFAT FISIS, SIFAT MEKANIS, DAN

SIFAT

FINISHING

KAYU MINDI (

Melia azedarach

L.)

SETELAH PERLAKUAN PEMANASAN

LISA ADINA PRATIWI

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Sifat Fisis, Sifat Mekanis, dan Sifat Finishing Kayu Mindi (Melia azedarach L.) setelah Perlakuan Pemanasan

Nama : Lisa Adina Pratiwi NIM : E24090038

Disetujui oleh

Dr Ir Trisna Priadi, MEngSc Dosen Pembimbing

Diketahui oleh

Prof Dr Ir I Wayan Darmawan, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu Wa Ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2013 ini ialah teknik pemanasan kayu, dengan judul Sifat Fisis, Sifat Mekanis, dan Sifat Finishing Kayu Mindi (Melia azedarach L) setelah Perlakuan Pemanasan.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Trisna Priadi, MEngSc selaku pembimbing, Bapak Dr Ir Sudarsono Soedomo, Ms dan Bapak Prof Dr Ir Imam Wahyudi, Ms. Di samping itu, penghargaan penulis sampaikan kepada Ibu Esti dan Bapak Suhada dari Laboratorium Fisis, Mas Irfan dari Laboratorium Rekayasa dan Desain Bangunan, Mas Gunawan dan Bapak Atin dari Laboratorium Kimia Hasil Hutan, beserta staf Departemen Hasil Hutan yang telah membantu pengumpulan data. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, seluruh keluarga, sahabat, teman-teman di Departemen Hasil Hutan angkatan 46 dan teman-teman Wisma Andaleb 2 atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 1

Manfaat Penelitian 1

TINJAUAN PUSTAKA 2

METODE 3

Bahan dan Alat 3

Prosedur Pengujian 3

Analisis Data 5

HASIL DAN PEMBAHASAN 6

Sifat Fisis Kayu 6

Sifat Mekanis 12

Sifat Finishing 16

Rekomendasi 17

SIMPULAN DAN SARAN 18

Simpulan 18

Saran 18

DAFTAR PUSTAKA 19

LAMPIRAN 21

DAFTAR TABEL

1 Klasifikan nilai daya lekat lapisan finishing pada permukaan kayu 5 2 Indeks perubahan warna kayu mindi setelah perlakuan pemanasan 7 3 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai

kadar air kayu mindi pada tiga kondisi 8

4 Hasil uji lanjut Duncan pengaruh interaksi teknik dan suhu pemanasan terhadap nilai kadar air kayu pada tiga kondisi 9 5 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap

stabilitas dimensi pengembangan kayu mindi 11

6 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan

terhadap nilai pengembangan dimensi kayu mindi 12 7 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai

MOE dan MOR kayu mindi 13

8 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai

kekerasan kayu mindi 14

9 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan

terhadap kekerasan kayu mindi 15

10 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai

keteguhan geser kayu mindi 16

11 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan

terhadap keteguhan geser kayu mindi 16

12 Hasil uji gores (cross cut) pada lapisan finishing 17 13 Rekapitulasi pengujian kayu mindi setelah perlakuan pemanasan 18

DAFTAR GAMBAR

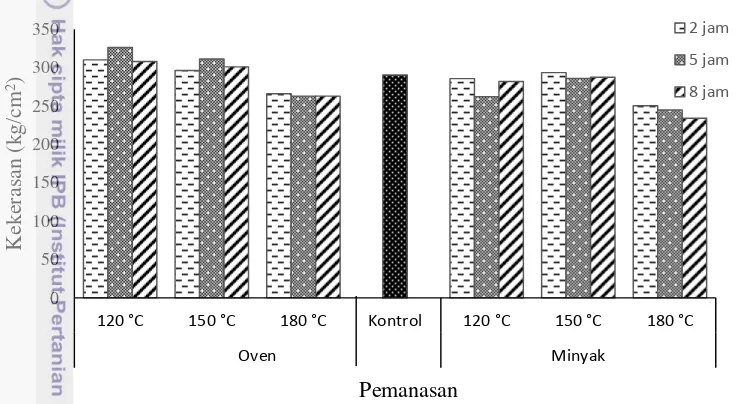

1 Perubahan warna kayu mindi pada pemanasan oven 6 2 Perubahan warna kayu mindi pada pemanasan minyak 6 3 Kadar air kayu mindi pada tiga kondisi pengujian 8 4 Kerapatan kayu mindi sebelum dan setelah perlakuan pemanasan 10 5 Pengembangan tebal (radial) kayu mindi setelah perlakuan pemanasan 10 6 Pengembangan lebar (tangensial) kayu mindi setelah perlakuan

pemanasan 11

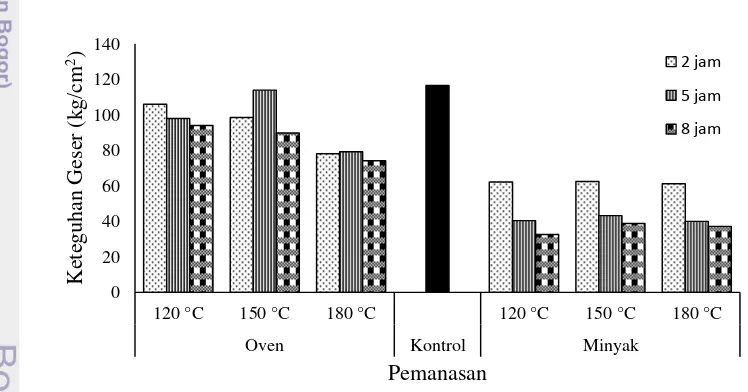

7 Modululus elastisitas (MOE) kayu mindi setelah perlakuan pemanasan 13 8 Modululus patah (MOR) kayu mindi setelah perlakuan pemanasan 13 9 Kekerasan kayu mindi setelah perlakuan pemanasan 14 10 Keteguhan geser kayu mindi setelah perlakuan pemanasan 15

DAFTAR LAMPIRAN

1 Nilai rata-rata kadar air kayu pada tiga kondisi 21 2 Nilai rata-rata kerapatan kayu mindi setelah dan sebelum pemanasan 22 3 Nilai rata-rata pengembangan dimensi tebal dan radial 23

5 Hasil perhitungan sifat fisis kayu mindi 25

PENDAHULUAN

Latar Belakang

Pasokan kayu dari jenis kayu cepat tumbuh sangat diharapkan dapat memenuhi kebutuhan kayu masyarakat dan industri. Jenis kayu non komersial biasanya berkualitas rendah sehingga dalam pemafaatannya masih terbatas. Salah satu cara peningkatan kualitas kayu yaitu dengan perlakuan pemanasan. Metode ini dikenal juga sebagai metode alternatif yang ramah lingkungan karena dalam penggunaannya tidak menggunakan bahan kimia yang membahayakan lingkungan.

Ada tujuh variasi pemanasan menurut Rowel et al. (2010), namun hanya dua yang digunakan dalam penelitian ini yaitu pemanasan oven dan minyak. Pemanasan memakai suhu tinggi mampu meningkatkan ketahanan terhadap serangan mikrobiologi dan rayap (Rowell et al. 2010). Pemanasan kayu pada suhu sekitar 200 ºC menyebabkan sifat higroskopis kayu menurun, sedangkan penggunaan minyak yang bersifat hidrofobik dalam proses pemanasan mampu menghalangi kayu terhadap air dari lingkungan (Coto 2005). Selain itu, perlakuan pemanasan memberikan efek penurunan berat kayu spruce pada suhu 150 ºC dan 180 ºC hingga sebesar 8.1% dan 15.5% (Fengel dan Wegener 1989).

Pemanasan diharapkan dapat meningkatkan kualitas kayu. Waktu pemanasan yang semakin lama menghasilkan warna kayu yang cenderung lebih gelap (Nejad et al. 2013). Menurut ITTO (2004), kayu yang berwarna gelap dimasa depan lebih diminati masyarakat. Sehubungan dengan itu, aplikasi teknik pemanasan ini perlu didukung dengan pengujian sifat-sifat dasar kayu dan sifat pengolahan kayu yaitu diantaranya sifat fisis, sifat mekanis, dan sifat finishing sebagaimana yang dilakukan dalam penelitian ini. Kayu mindi memiliki nilai dekoratif yang cukup baik sehingga potensial dikembangkan di hutan rakyat (HR) dan hutan tanaman industri (HTI) sebagai penghara industri kayu seperti mebel.

Perumusan Masalah

Kayu mindi memiliki corak kayu yang dekoratif sehingga cukup potensial untuk dikembangkan dalam industri kayu. Sifat kayu mindi yang cepat tumbuh membutuhkan teknologi untuk meningkatkan kualitas kayunya.

Tujuan Penelitian

Penelitian ini bertujuan untuk membuktikan efek perlakuan pemanasan dengan variasi suhu dan waktu terhadap sifat fisis, sifat mekanis, dan sifat finishing kayu mindi (M. azedarach).

Manfaat Penelitian

2

TINJAUAN PUSTAKA

Sifat dasar dan sifat pengolahan kayu

Sifat dasar dan sifat pengolahan kayu sangat penting dipahami agar pengolahan dan pengerjaan kayu dapat efektif dan efisien. Di antara sifat fisis kayu yang penting dalam pengolahan kayu adalah kadar air, stabilitas dimensi, dan kerapatan kayu. Haygreen dan Bowyer (1996) mengatakan bahwa adanya hubungan antara sifat higroskopis kayu dengan kandungan air dalam kayu. Kayu yang memiliki kerapatan tinggi memiliki kandungan air terikat yang tinggi juga. Faktor yang mempengaruhi kerapatan antara lain letak dalam pohon, tempat tumbuh, ukuran dan ketebalan dinding sel. Penyusutan arah tangensial lebih besar daripada penyusutan arah radial disebabkan adanya jaringan jari-jari, pernoktahan, dan perbedaan dalam jumlah zat dinding sel (Haygreen dan Bowyer 1996).

Ada berbagai macam sifat mekanis kayu, diantaranya yang cukup penting adalah sifat kekakuan, kekuatan lentur, kekerasan, dan kekuatan geser. Sifat kekakuan kayu diukur menggunakan Modulus of Elasticity (MOE) yang hanya berlaku sampai batas proporsi. Tegangan lentur maksimum dinyatakan dengan Modulur of Rupture (MOR). Sifat kekerasan kayu adalah ukuran kemampuan kayu untuk menahan tekanan pada permukaan kayu. Kekuatan geser rekat kayu adalah kemampuan menahan beban horizontal searah garis rekat yang diberikan pada luasan bidang rekat untuk menguji kualitas rekatan (Mardikanto et al. 2011).

Finishing bertujuan untuk melindungi permukaan kayu dari bahan-bahan yang dapat merusak kayu seperti pengaruh cuaca dan organisme perusak (jamur). Selain itu, finishing dapat menutupi kelemahan kayu dan memperindah penampilan kayu seperti warna, serat, dan tekstur (Purwanto 2011). Kemampuan kayu untuk dapat mempertahankan bahan finishing sangat dipengaruhi oleh sifat anatomi, fisis, dan kimia setiap jenis kayu dan tekstur permukaannya (Darmawan dan Purba 2009).

Pemanasan kayu

Pemanasan kayu merupakan salah satu alternatif modifikasi komponen dinding sel yang ramah lingkungan (Aydemir et al. 2011). Ada tujuh jenis variasi dari pemanasan yaitu Staypak dan Stabwood dari Amerika Serikat (menggunakan kayu kering), Lignostone dan Lignofol dari Jerman (menggunakan kayu kering), Jicwood dan Jablo dari Inggris (menggunakan air), Plato di Belanda (menggunakan air), Thermowood dari Finlandia (menggunakan uap air), Perdure dari Kanada (menggunakan uap), Oil Heat Treated dari Jerman (menggunakan minyak) dan New Option Wood/ Retrification dari Perancis (menggunakan nitrogen) (Rowell et al. 2010).

3 Sedangkan penggunaan minyak yang bersifat hidrofobik dalam proses pemanasan mampu menghalangi kayu terhadap air dari lingkungan (Coto 2005).

Kayu mindi (Melia azedarach)

Kayu mindi (Melia azedarach L.) termasuk famili Meliacae merupakan jenis pohon yang cepat tumbuh dengan riap sekitar 20 m3/ha/tahun (Dwianto dan Marsoem 2008). Berat jenis kayu mindi sebesar 0.53 (0.42-0.65), termasuk dalam kelas kuat II-III. Kayu mindi tergolong kelas awet IV-V dan berdasarkan hasil uji kubur termasuk kelas II-III (Martawijaya et al. 1989). Kayu mindi baik sebagai bahan baku mebel, produk lantai kayu biasanya berupa parket atau mozaik karena memiliki corak yang indah, mudah dikerjakan dan dapat mengering tanpa cacat. Kayu mindi yang berukuran kecil dapat juga digunakan sebagai bahan kerajinan (BPPK 2002).

METODE

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini yaitu kayu mindi (M. azedarach) dan minyak goreng. Kayu mindi dari pohon yang berdiameter ± 18 cm dan berumur ± 5 tahun yang berasal dari daerah Malimping, Banten. Peralatan yang digunakan antara lain adalah oven, desikator, oil bath, kaliper, Universal Testing Machine merek Instron, timbangan elektrik, higrometer, termometer, plester, dan pemotong.

Prosedur Pengujian

Persiapan contoh uji

Log kayu mindi dibelah menjadi empat batang papan tangensial. Kemudian dalam satu papan tangensial dibuat semua contoh uji yaitu untuk uji sifat fisis, sifat mekanis, dan uji sifat finishing sehingga terdapat empat ulangan sesuai dengan banyaknya batang papan tangensial.

Pemanasan contoh uji

Perlakuan pemanasan contoh uji menggunakan dua metode yaitu pemanasan oven dan pemanasan minyak. Masing-masing metode pemanasan memakai variasi suhu 120 ⁰C, 150 ⁰C, dan 180 ⁰C selama 2, 5, dan 8 jam. Pengujian contoh uji mengenai sifat-sifat fisis, mekanis, dan finishing dilakukan dengan empat kali pengulangan.

Pengujian sifat fisis

4

pemanasan. Pengukuran dilakukan pada kondisi kering udara untuk pemanasan oven dan setelah suhu 60 0C untuk pemanasan minyak. Kadar air contoh uji yang telah diberi perlakuan pemanasan selanjutnya diletakkan pada tiga kondisi yang berbeda yaitu kering udara, udara lembap, dan rendaman air. Pada akhir pengujian, contoh uji kadar air dioven pada suhu 103 ± 2 0C selama ± 48 jam. Pengembangan

dimensi yang diuji adalah arah radial dan tangensial dari setiap contoh uji dan kondisi pengujian sama dengan kondisi pada pengujian kadar air yaitu kering udara (suhu 28 0C; RH 64%; EMC 11.5%; 7 hari), kondisi lembap (suhu 26 0C; RH 80%

; EMC 15.8%; 7 hari), dan rendaman air (2 jam). Rumus yang digunakan sebagai berikut: Pengujian MOE dan MOR dilakukan pada contoh uji berukuran 2 cm x 2 cm x 30 cm dengan jarak bentang 28 cm berdasarkan British Standard (BS-373) dalam kondisi kering udara. Contoh uji kekerasan berukuran 5 cm x 4 cm x 2 cm kemudian setengah bola baja dibenamkan ke kayu. Keteguhan geser rekat menggunakan Japan Agriculture Standar (JAS 2007) dengan ukuran 2.5 cm x 1.7 cm x 2 cm. Besarnya nilai ditentukan dengan rumus :

MOE = ∆ PL ∆ybh ; MOR = P′ Lbh ; H = P′A ; SS =P′A

∆ P = besarnya perubahan beban sebelum batas proporsi (kg)

∆� = besarnya perubahan defleksi akibat perubahan beban P (cm)

Pengujian Sifat Finishing

Persiapan contoh uji

5 merata pada permukaan kayu dan dibiarkan hingga kering, kemudian lapisan yang sudah kering diampelas kembali dengan kertas ampelas nomor 240 hingga permukaan kayu terlihat kembali. Pengecatan kayu menggunakan sistem polyurethan menggunakan kuas dan dibiarkan hingga kering. Lapisan yang sudah kering diampelas mengambang menggunakan kertas ampelas nomor 400 dan pengecatan dilakukan sekali lagi untuk menghasilkan warna yang lebih tua. Pengujian daya lekat lapisan cat metode cross cut

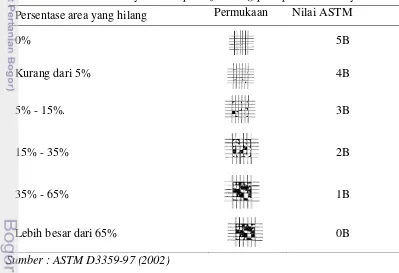

Pengujian plester yang digunakan sesuai dengan standar ASTM D3359-97. Apabila lapisan film pada kayu memiliki ketebalan sampai dengan 2 mm maka dibuat 7 goresan dengan jarak 1 mm. Goresan pertama dibuat tegak lurus dengan goresan yang kedua sehingga terbentuk kotak-kotak kecil sebanyak 49 buah. Goresan kayu dibersihkan terlebih dahulu dari sisa serbuk kayu. Kemudian plester ditempelkan pada permukaan kayu dan secara cepat ditarik pada arah 45º terhadap permukaan kayu. Tingkat kerusakan lapisan dapat terlihat dari banyaknya kotak kecil yang menempel pada plester dan diklasifikan nilai hasil cross cut menurut ASTM D3359-97.

Tabel 1 Klasifikan nilai daya lekat lapisan finishing pada permukaan kayu Persentase area yang hilang Permukaan Nilai ASTM

0% 5B

Kurang dari 5% 4B

5% - 15%. 3B

15% - 35% 2B

35% - 65% 1B

Lebih besar dari 65% 0B

Sumber : ASTM D3359-97 (2002)

Analisis Data

6

HASIL DAN PEMBAHASAN

Sifat Fisis Kayu

Warna

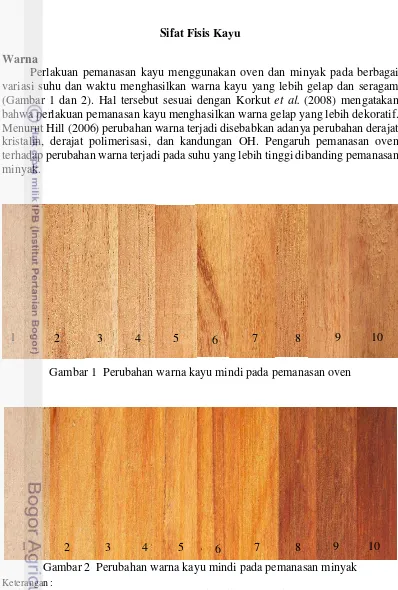

Perlakuan pemanasan kayu menggunakan oven dan minyak pada berbagai variasi suhu dan waktu menghasilkan warna kayu yang lebih gelap dan seragam (Gambar 1 dan 2). Hal tersebut sesuai dengan Korkut et al. (2008) mengatakan bahwa perlakuan pemanasan kayu menghasilkan warna gelap yang lebih dekoratif. Menurut Hill (2006) perubahan warna terjadi disebabkan adanya perubahan derajat kristalin, derajat polimerisasi, dan kandungan OH. Pengaruh pemanasan oven terhadap perubahan warna terjadi pada suhu yang lebih tinggi dibanding pemanasan minyak.

Gambar 1 Perubahan warna kayu mindi pada pemanasan oven

Gambar 2 Perubahan warna kayu mindi pada pemanasan minyak

Keterangan :

1 = kontrol 6 = suhu 150 ºC selama 5 jam

2 = suhu 120 ºC selama 2 jam 7 = suhu 150 ºC selama 8 jam 3 = suhu 120 ºC selama 5 jam 8 = suhu 180 ºC selama 2 jam 4 = suhu 120 ºC selama 8 jam 9 = suhu 180 ºC selama 2 jam 5 = suhu 150 ºC selama 2 jam 10 = suhu 180 ºC selama 2 jam

0

1 2 3 4 5 6 7 8 9 10

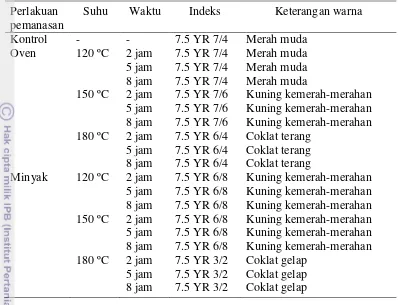

7 Tabel 2 Indeks perubahan warna kayu mindi setelah perlakuan pemanasan Perlakuan

pemanasan

Suhu Waktu Indeks Keterangan warna

Kontrol - - 7.5 YR 7/4 Merah muda

Oven 120 ºC 2 jam 7.5 YR 7/4 Merah muda 5 jam 7.5 YR 7/4 Merah muda 8 jam 7.5 YR 7/4 Merah muda

150 ºC 2 jam 7.5 YR 7/6 Kuning kemerah-merahan 5 jam 7.5 YR 7/6 Kuning kemerah-merahan 8 jam 7.5 YR 7/6 Kuning kemerah-merahan 180 ºC 2 jam 7.5 YR 6/4 Coklat terang

5 jam 7.5 YR 6/4 Coklat terang 8 jam 7.5 YR 6/4 Coklat terang

Minyak 120 ºC 2 jam 7.5 YR 6/8 Kuning kemerah-merahan 5 jam 7.5 YR 6/8 Kuning kemerah-merahan 8 jam 7.5 YR 6/8 Kuning kemerah-merahan 150 ºC 2 jam 7.5 YR 6/8 Kuning kemerah-merahan 5 jam 7.5 YR 6/8 Kuning kemerah-merahan 8 jam 7.5 YR 6/8 Kuning kemerah-merahan 180 ºC 2 jam 7.5 YR 3/2 Coklat gelap

5 jam 7.5 YR 3/2 Coklat gelap 8 jam 7.5 YR 3/2 Coklat gelap

Berdasarkan Munsell soil colour chart, kayu yang dipanaskan menggunakan oven suhu 120 ºC memiliki nilai indeks perubahan warna yang sama dengan kontrol sebesar 7.5 YR 7/4, namun pada suhu 150 ºC dan 180 ºC mengalami perubahan warna menjadi 7.5 YR 7/6 dan 7.5 YR 6/4. Pemanasan kayu dalam minyak sudah mengalami perubahan warna pada suhu 120 ºC, tetapi hingga suhu 150 ºC warna yang dihasilkan tetap sama yaitu 7.5 YR 6/8. Pada suhu yang lebih tinggi (180 ºC), warna kayu menjadi lebih gelap yaitu 7.5 YR 3/2 (Tabel 2). Hasil penelitian ini menunjukkan waktu pemanasan yang bervariasi menghasilkan warna kayu mindi yang relatif sama. Pada suhu 180 ºC, kayu yang dipanaskan dalam minyak berwarna coklat gelap sedangkan kayu yang dipanasakan dalam oven berwarna coklat terang.

Kadar Air Kayu

8

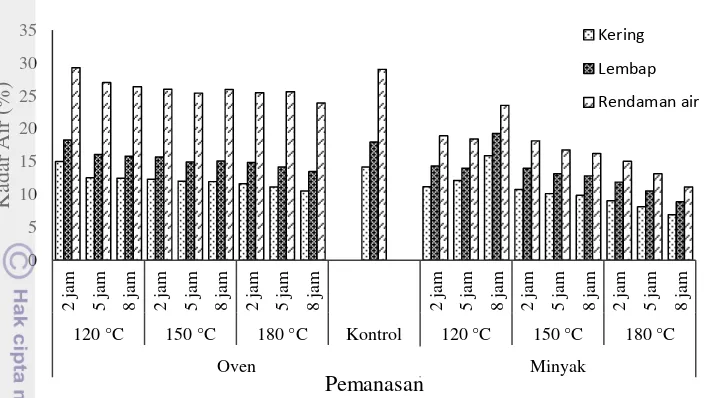

Gambar 3 Kadar air kayu mindi pada tiga kondisi pengujian

Kadar air kayu setelah pemanasan lebih rendah dibanding kontrol (Gambar 3). Hal ini sesuai dengan Haygreen dan Bowyer (1996), apabila suatu kayu telah mengalami proses pemanasan maka gugus hidroksil selulosa dinding sel bergerak saling mendekat sehingga apabila terjadi adsorpsi air maka lebih sedikit tempat bagi air. Penurunan kadar air kayu setelah pemanasan minyak lebih rendah dibanding kayu dari pemanasan oven. Hal ini sesuai dengan pernyataan Coto (2005) bahwa penggunaan minyak yang bersifat hidrofobik dalam proses pemanasan mampu menghalangi kayu terhadap air yang berasal dari lingkungan sehingga mampu menurunkan sifat higroskopis kayu.

Tabel 3 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai kadar air kayu mindi pada tiga kondisi

Parameter terukur Kayu mindi

T S W T*S T*W S*W T*S*W

Kering udara ** ** tn * tn tn tn

Udara lembap ** ** tn * tn tn tn

Rendaman air ** ** tn ** tn tn tn

Keterangan : T = teknik pemanasan S = suhu pemanasan W = waktu pemanasan ** = berbeda sangat nyata pada selang kepercayaan 95%

* = berbeda nyata pada selang kepercayaan 95% tn = tidak berbeda nyata pada selang kepercayaan 95%

Berdasarkan Tabel 3, menunjukkan bahwa hasil analisis sidik ragam selang kepercayaan 95%, interaksi teknik pemanasan dan perbedaan suhu pemanasan nyata berpengaruh terhadap penyerapan air ke dalam kayu pada berbagai kondisi lingkungan. Kayu yang dipanaskan dalam minyak dan oven mengalami penurunan sifat higroskopis masing-masing mencapai 62% dan 18%.

9 Tabel 4 Hasil uji lanjut Duncan pengaruh interaksi teknik dan suhu pemanasan

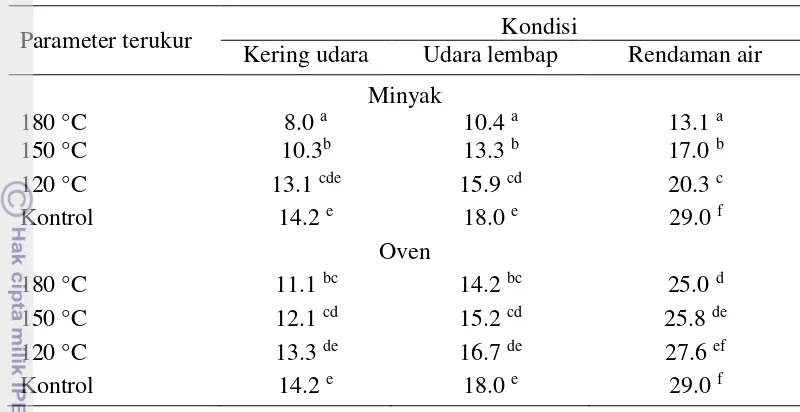

terhadap nilai kadar air kayu pada tiga kondisi

Parameter terukur Kondisi

Kering udara Udara lembap Rendaman air Minyak

Keterangan : huruf superscript yang berbeda pada baris yang sama menunjukkan hasil yang berbeda nyata berdasarkan uji Duncan (P<0.05).

Tabel 4 menunjukkan bahwa kayu yang dipanaskan dalam minyak suhu 180 °C memiliki nilai kadar air yang paling rendah pada ketiga kondisi. Pemanasan kayu dalam minyak nyata lebih rendah dibandingkan dengan pemanasan kayu dalam oven. Pada umumnya, pemanasan kayu suhu 120 °C tidak memberikan pengaruh yang nyata terhadap nilai kadar air kayu. Teknik pemanasan oven maupun minyak memerlukan suhu minimum 150 °C untuk menurunkan sifat higroskopis kayu secara nyata. Pada penelitian ini, faktor waktu tidak mempengaruhi secara nyata terhadap kestabilan nilai kadar air kayu, maka waktu yang digunakan pada suhu 150 °C cukup dengan 2 jam.

Kerapatan

Hasil pengujian kerapatan kayu mindi setelah pemanasan mengalami hasil yang berbeda antara kondisi oven dan minyak. Pada pemanasan oven, kerapatan kayu cenderung memiliki nilai yang sama dengan sebelum perlakuan. Nilai kerapatan tidak berubah dikarenakan perubahan berat disertai dengan perubahan dimensi kayu tersebut. Hal tersebut sesuai dengan pernyataan Hill (2006) bahwa pemanasan kayu dapat mengurangi berat dan menurunkan volume kayu.

Kerapatan awal kayu mindi sebelum perlakuan pemanasan rata-rata 0.44 ± 0.02 g/cm3. Proses pemanasan mengakibatkan peningkatan kerapatan kayu mindi

10

Gambar 4 Kerapatan kayu mindi sebelum dan setelah perlakuan pemanasan

Kerapatan kayu mindi setelah pemanasan minyak dan oven mencapai 0.5 g/cm3 dan 0.47 g/cm3. Peningkatan kerapatan kayu mindi yang dipanaskan dalam minyak sebesar 2% sampai 20%. Hasil analisis sidik ragam selang kepercayaan 95% menunjukkan bahwa teknik pemanasan minyak memberikan pengaruh yang signifikan pada peningkatan nilai kerapatan kayu mindi (Lampiran 1).

Stabilitas dimensi

Perlakuan pemanasan memberikan pengaruh terhadap penurunan dimensi kayu terutama perlakuan pemanasan minyak yang ditunjukkan dengan penurunan nilai pengembangannya dalam berbagai kondisi pengujian. Merurut Haygreen dan Bowyer (1996), kayu yang sudah mengalami pemanasan diatas suhu 100 ºC memiliki sifat higroskopis kayu yang lebih rendah, sehingga kayu lebih sedikit menyerap air dan menurunkan nilai pengembangan terhadap penyerapan air. Penurunan pengembangan dimensi berdampak pada peningkatan stabilis dimensi kayu.

11

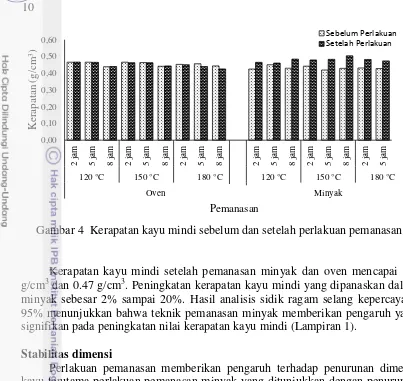

Gambar 6 Pengembangan lebar (tangensial) kayu mindi setelah perlakuan pemanasan

Gambar 5 dan 6 menunjukkan bahwa nilai pengembangan kayu mindi arah tangensial lebih besar daripada arah radialnya. Hal tersebut sesuai dengan pernyataan Haygreen dan Bowyer (1996) bahwa penyusutan tangensial lebih besar 1.5-3 kali dibandingkan penyusutan radial. Nilai penyusutan berbanding lurus dengan pengembangan.

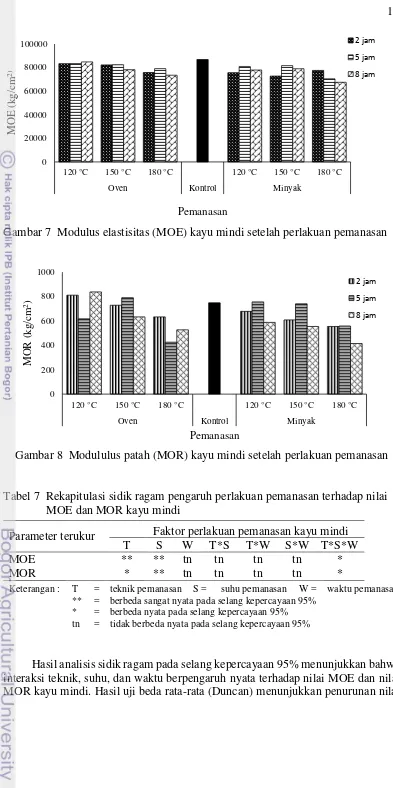

Tabel 5 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap stabilitas dimensi pengembangan kayu mindi

Parameter terukur Faktor perlakuan pemanasan

T S W T*S T*W S*W T*S*W ** = berbeda sangat nyata pada selang kepercayaan 95%

* = berbeda nyata pada selang kepercayaan 95% tn = tidak berbeda nyata pada selang kepercayaan 95%

12

Tabel 6 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan terhadap nilai pengembangan dimensi kayu mindi

Parameter terukur Faktor perlakuan suhu pemanasan

Kontrol 120 °C 150 °C 180 °C

Pengembangan dimensi radial (%)

Udara lembap 0.43 c 0.28 b 0.20 ab 0.2 a

Rendaman air 1.0 c 0.60 b 0.53 b 0.41 a

Pengembangan dimensi tangensial (%) Udara lembap 0.79 b 0.67 b 0.53 a 0.51 a Rendaman air 1.21 b 1.11 b 0.92 a 0.81 a

Keterangan : huruf superscript yang berbeda pada baris yang sama menunjukkan hasil yang berbeda nyata berdasarkan uji Duncan (P<0.05).

Berdasarkan analisis sidik ragam pada selang kepercayaan 95% menunjukkan pengaruh suhu pemanasan terhadap stabilitas dimensi pada kondisi udara lembap dan perendaman air adalah sangat nyata. Hasil uji beda rata-rata (Duncan), nilai pengembangan tebal dan lebar pada kayu yang dipanaskan suhu 180 °C nyata lebih rendah dibandingkan yang dipanaskan suhu 120 °C dan 150 °C. Peningkatan stabilitas dimensi kayu yang nyata baik arah radial maupun tangensial adalah pada pemanasan suhu 150 °C dalam oven dan minyak.

Sifat Mekanis

MOE (Modulus of Elasticity) dan MOR (Modulus of Rupture)

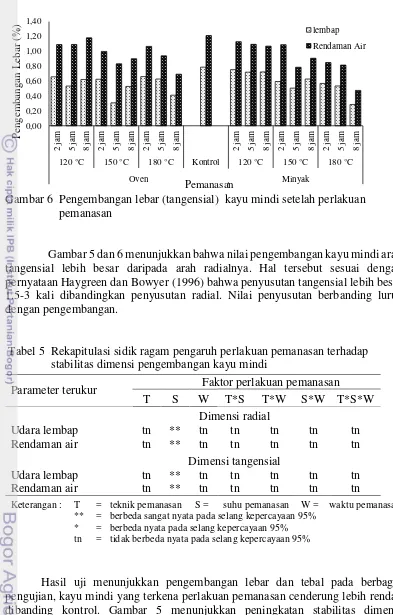

Pemanasan kayu menggunakan oven maupun minyak cenderung menurunkan nilai MOE kayu mindi (Gambar 7). Hal tersebut juga berlaku pada kayu red bud maple yang dipanaskan pada suhu 120 ºC, 150 ºC, dan 180 ºC selama 2, 6, dan 10 jam (Korkut et al. 2008). Menurut Hill (2006), nilai MOE cenderung akan mengalami penurunan setelah proses pemanasan akibat degradasi termal.

13

Gambar 7 Modulus elastisitas (MOE) kayu mindi setelah perlakuan pemanasan

Gambar 8 Modululus patah (MOR) kayu mindi setelah perlakuan pemanasan

Tabel 7 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai MOE dan MOR kayu mindi

Parameter terukur Faktor perlakuan pemanasan kayu mindi

T S W T*S T*W S*W T*S*W

MOE ** ** tn tn tn tn *

MOR * ** tn tn tn tn *

Keterangan : T = teknik pemanasan S = suhu pemanasan W = waktu pemanasan ** = berbeda sangat nyata pada selang kepercayaan 95%

* = berbeda nyata pada selang kepercayaan 95% tn = tidak berbeda nyata pada selang kepercayaan 95%

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan bahwa interaksi teknik, suhu, dan waktu berpengaruh nyata terhadap nilai MOE dan nilai MOR kayu mindi. Hasil uji beda rata-rata (Duncan) menunjukkan penurunan nilai

14

MOE kayu mindi yang nyata adalah setelah pemanasan dalam minyak suhu 150 °C dan 180 °C sedangkan dalam pemanasan oven yang nyata menurun pada suhu 180 °C. Penurunan nilai MOR kayu mindi nyata setelah dipanaskan dalam minyak maupun oven pada suhu 180 °C. Jika nilai MOE dan MOR tidak diharapkan menurun maka sebaiknya tidak menggunakan suhu 180 °C.

Kekerasan

Gambar 9 Kekerasan kayu mindi setelah perlakuan pemanasan

Nilai rata-rata kekerasan terendah terdapat pada pemanasan minyak suhu 180 ºC selama 8 jam sedangkan nilai rata-rata kekerasan tertinggi pada pemanasan oven suhu 120 ºC selama 5 jam. Perlakuan pemanasan memiliki efek negatif pada kayu yaitu membuat kayu menjadi kurang kuat (Cao et al. 2012). Selain itu, perlakuan pemanasan minyak dapat memperlambat retak kayu akibat tekanan (Daud dan Coto 2009).

Tabel 8 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai kekerasan kayu mindi

Parameter terukur Faktor perlakuan pemanasan kayu mindi

T S W T*S T*W S*W T*S*W

Kekerasan tn ** tn tn tn tn tn

Keterangan : T = teknik pemanasan S = suhu pemanasan W = waktu pemanasan ** = berbeda sangat nyata pada selang kepercayaan 95%

* = berbeda nyata pada selang kepercayaan 95% tn = tidak berbeda nyata pada selang kepercayaan 95%

15 Tabel 9 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan

terhadap kekerasan kayu mindi

Parameter terukur Faktor perlakuan suhu pemanasan

Kontrol 120 °C 150 °C 180 °C

Kekerasan 290.2 b 295.7 b 295.9 b 252.8 a

Keterangan : huruf superscript yang berbeda pada baris yang sama menunjukkan hasil yang berbeda nyata berdasarkan uji Duncan (P<0.05).

Gambar 9 menunjukkan nilai kekerasan kayu mindi yang sedikit meningkat setelah pemanasan oven pada suhu 120 ºC dan 150 ºC namun mengalami penurunan ketika dipanaskan dengan minyak. Pada penelitian ini, penurunan nilai kekerasan terbesar kayu mindi pada suhu 180 ºC. Sebagaimana penelitian yang dilakukan Priadi dan Hiziroglu (2013), kayu mindi yang dipanaskan suhu 200 ºC selama 2 jam mengalami penurunan nilai kekerasan yang signifikan akibat adanya degradasi pada dinding sel.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan bahwa faktor yang berpengaruh sangat nyata terhadap nilai kekerasan adalah suhu pemanasan. Hasil uji lanjut Duncan, perlakuan pemanasan sedikit meningkatkan dibanding kontrol walaupun tidak nyata. Sebaliknya pada suhu yang lebih tinggi yaitu 180 ºC nyata lebih rendah dibanding kontrol.

Keteguhan Geser (pada uji rekat)

Gambar 10 Keteguhan geser kayu mindi setelah perlakuan pemanasan

Gambar 10 menunjukkan bahwa nilai keteguhan geser kayu yang telah dipanaskan dengan oven dan minyak cenderung mengalami penurunan dibanding kontrol. Menurut Rowell (2005), pemanasan yang berlebihan dapat merusak kondisi fisik kayu karena zat ekstraktif naik ke permukaan kayu sehingga menutup sebagian besar pori-pori kayu yang dapat menghambat masuknya perekat ke dalam kayu. Penurunan keteguhan geser kayu mindi akibat pemanasan oven mencapai 36% dibanding kontrol. Kayu yang dipanaskan dengan minyak memiliki nilai

16

keteguhan geser dua kali lebih rendah dibanding yang dipanaskan di oven. Hal ini sesuai dengan penyataan Rowell (2005) bahwa permukaan kayu harus bebas dari minyak karena dapat menghambat perekat masuk ke dalam kayu sehingga keteguhan gesernya rendah.

Tabel 10 Rekapitulasi sidik ragam pengaruh perlakuan pemanasan terhadap nilai keteguhan geser kayu mindi

Parameter terukur Faktor perlakuan pemanasan kayu mindi

T S W T*S T*W S*W T*S*W

Keteguhan geser ** ** tn tn tn tn tn

Keterangan : T = teknik pemanasan S = suhu pemanasan W = waktu pemanasan ** = berbeda sangat nyata pada selang kepercayaan 95%

* = berbeda nyata pada selang kepercayaan 95% tn = tidak berbeda nyata pada selang kepercayaan 95%

Tabel 11 Hasil uji lanjut Duncan pengaruh faktor perlakuan suhu pemanasan terhadap keteguhan geser kayu mindi

Parameter terukur Faktor perlakuan suhu pemanasan

Kontrol 120 °C 150 °C 180 °C

Keteguhan geser 116.6 b 74.5 a 72.3 a 61.7 a

Keterangan : huruf superscript yang berbeda pada baris yang sama menunjukkan hasil yang berbeda nyata berdasarkan uji Duncan (P<0.05)

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan teknik pemanasan dan suhu pemanasan sangat nyata berpengaruh terhadap nilai keteguhan geser kayu mindi. Kayu yang dipanaskan dengan minyak mempunyai nilai keteguhan geser yang lebih kecil dibanding yang dipanaskan dalam oven. Hasil uji lanjut Duncan, keteguhan geser kayu mindi menurun secara nyata walaupun dipanaskan pada suhu 120 ºC. Suhu pemanasan 120 ºC relatif lebih aman karena nilai keteguhan gesernya yang mendekati nilai kontrol.

Sifat Finishing

Pengujian Cross Cut

17 Tabel 12 Hasil uji gores (cross cut) pada lapisan finishing

Perlakuan pemanasan Suhu Waktu Kelas mutu uji cross cut

Kontrol - - 4B

18

Tabel 13 Rekapitulasi pengujian kayu mindi setelah perlakuan pemanasan Perlakuan pemanasan Sifat fisis Sifat mekanis Finishing

KA � P MOE MOR H SS Cross cut

Perlakuan pemanasan oven dan minyak meningkatkan kualitas kayu mindi. Peningkatan kualitas kayu mindi terbukti dengan menurunnya sifat higroskopis kayu yang ditunjukkan dengan penurunan nilai kadar air dan peningkatan stabilitas dimensi arah tangensial dan arah radial. Kayu yang dipanaskan dalam minyak mempunyai stabilitas dimensi yang lebih baik dibandingkan yang dipanaskan dalam oven. Perlakuan pemanasan memberikan pengaruh terhadap penurunan sifat mekanis kayu mindi pada suhu 180 ºC. Hasil pengujian metode cross cut menunjukkan bahwa perlakuan pemanasan tidak mempengaruhi kualitas sifat finishing kecuali pada pemanasan minyak selama 8 jam pada suhu 180 ºC.

Saran

19

DAFTAR PUSTAKA

[ASTM] American Society for Testing Materials. 2002. Standartd test methods for measuring adhesion by tape test. ASTM D3359-02.

[BPPK] Badan Penelitian dan Pengembangan Kehutanan. 2002. Mindi. http://indonesianforest.com/Tanaman_andalan/Mindi.htm. [Internet]. 25 Nopember 2002; [29 Oktober 2013]; ID.

[BS] British Standard. 1957. Methods of testing small clear spesimens of timber. BS-373.

[ITTO] InternationalTropical Timber Organization.2004. Laporan Delegasi RI pada Sidang ke-36 International Tropical Timber Council.Interlaken (CH). 20-24 Juli 2004.

[JAS] Japan Agriculture Standart. 2007. Glued laminated timber. JAS 2007. Aydemir D, Gunduz G, Altuntas E, Ertas M, Sahin EH, Alma MH. Investigating

Changes In The Chemical Constituents And Dimensional Stability Of Heat-Treated Hornbeam And Uludag Fir Wood. Bioresources. 6(2): 1308-1321. Cao Y, Jiang J, Lu J, Huang R, Zhao R, Zhao X, Jiang J.2011. Effect of Steam-Heat

Treatment on Mechanical Properties of Chinese Fir .Bioresources. 7(1):1123-1133.

Coto Z. 2005. Penurunan kadar air keseimbangan dan peningkatan stabilitas dimensi kayu dengan pemanasan dan pengekangan. Jurnal Ilmu dan Teknologi Kayu. 3(1):27-31.

Darmawan W dan Purba II. 2009. Daya Tahan Lapisan Finishing Eksterior Beberapa Jenis Kayu Terhadap Pengaruh Cuaca. J Ilmu dan Teknologi Hasil Hutan. 2(1): 1-8

Daud M, Coto Z. 2009. Peningkatan sifat fisis dan mekanis kayu durian (Durio sp) dengan penggorengan [prosiding]. Bogor (ID): Simposium Forum teknologi Hasil Hutan.

Dwianto W, Marsoem SN. 2008. Tinjauan hasil-hasil penelitian faktor-faktor alam yang mempengaruhi sifat fisik dan mekanik kayu indonesia. Tropical Wood Science and Techonology. 6(2):85-100.

Fengel D, Wegener G.1989. Kayu: Kimia, Utrastruktur, Reaksi-reaksi. Hardjono S, penerjemah; Soenardi P, editor.Yogyakarta (ID): UGM Pr. Terjemahan dari: Wood: Chemistry, Ultrastructure, Reactions. Ed ke-1.

Haygreen JG, Bowyer JL. 1996. Hasil Hutan dan Ilmu Kayu: Suatu Pengantar. Sutjipto AH, penerjemah; Soenardi P, editor. Yogyakarta (ID): UGM Pr. Terjemahan dari: Forest Product And Wood Science, An Introduction. Ed ke-3.

Hill C. 2006. Wood Modification: Chemical, Thermal, and Other Processes. USA: John Wiley and Sons.

Korkut S, Akgül M, Dündar T. 2008. The Effects of heat treatment on some technological properties of scot pine (Pinus sylvestris L.) wood. Bioresources Technology. 9(9): 1861-1868.

Martawijaya A et al. 1989. Atlas Kayu Indonesia Jilid II. Bogor(ID):Departemen Kehutananan Badan Penelitian dan Pengembangan Kehutanan.

20

Priadi T, Hiziroglu S. 2012. Characterization of heat treated wood spesies. Elsevier.49(2013):575- 582.

Purnawati R. 2013. Sifat dasar dan sifat pengolahan kayu maniani (flindersua pimenteliana f.v muell asal teluk Wondama Papua Barat [tesis]. Bogor (ID):Institut Pertanian Bogor.

Purwanto D.2011. Finishing Kayu Kelapa ( Cocos nucifera L.) untuk Bahan Interior Ruangan.Jurnal Riset Hasil Hutan.3(2):31-38.

Rowell RM. 2005. Handbook of wood book chemistry and wood composites. New York (US): CRC Pr.

21

LAMPIRAN

Lampiran 1 Nilai rata-rata kadar air kayu pada tiga kondisi

Perlakuan Kadar air kayu (%)

Suhu (°C) Waktu (jam) Kering udara Udara lembap Perendaman air Kontrol

30 - 14.20 17.99 29.03

Oven

120 2 15.04 18.30 29.27

5 12.53 16.07 27.02

8 12.47 15.84 26.40

150 2 12.33 15.72 26.01

5 12.02 14.94 25.42

8 11.97 15.09 25.98

180 2 11.61 14.88 25.49

5 11.17 14.19 25.64

8 10.52 13.49 23.91

Minyak

120 2 11.19 14.31 18.92

5 12.12 14.01 18.46

8 15.90 19.30 23.56

150 2 10.75 14.01 18.15

5 10.14 13.15 16.78

8 9.87 12.84 16.22

180 2 9.03 11.90 15.05

5 8.13 10.53 13.16

22

Lampiran 2 Nilai rata-rata kerapatan kayu mindi setelah dan sebelum pemanasan

Perlakuan Kerapatan (g/cm3)

Suhu (°C) Waktu (jam) Sebelum Perlakuan Sesudah Perlakuan Oven

120 2 0.47 0.47

5 0.47 0.46

8 0.44 0.44

150 2 0.47 0.46

5 0.46 0.46

8 0.44 0.44

180 2 0.45 0.45

5 0.46 0.44

8 0.44 0.43

Minyak

120 2 0.43 0.46

5 0.45 0.46

8 0.43 0.48

150 2 0.44 0.48

5 0.42 0.48

8 0.43 0.50

180 2 0.43 0.48

5 0.43 0.47

23 Lampiran 3 Nilai rata-rata pengembangan dimensi tebal dan radial

24

Lampiran 4 Nilai rata-rata sifat mekanis

Perlakuan pemanasan MOE (kg/cm2)

MOR (kg/cm2)

Kekerasan (kg/cm2)

Keteguhan geser (kg/cm2)

Suhu (°C) Waktu (jam)

Kontrol

86778.83 747.9882 290.2292 117

Oven

120 2 83232.18 810.6628 310.0455 106

5 83389.97 617.1089 326.1149 98

8 84748.93 837.6173 307.8043 94

120 2 82263.71 728.2924 296.2313 98

5 82332.46 790.4643 311.301 114

8 78192.9 633.0038 301.0667 90

120 2 75708.18 425.7493 265.8061 78

5 79110.37 526.9588 262.7678 79

8 73492.42 439.3958 262.9347 74

Minyak

120 2 75602.32 678.2918 285.5911 62

5 80841.29 756.1553 262.3038 40

8 77916.44 587.6384 281.9283 33

120 2 72821.26 608.7167 293.4588 62

5 81644.59 739.9043 285.8578 43

8 78937.78 553.8431 287.548 39

120 2 77557.17 558.0606 250.382 61

5 70438.48 414.2457 244.7592 40

25 Lampiran 5 Hasil perhitungan sifat fisis kayu mindi

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar air kering udara

Source

Corrected Total 608.068 95

a. R Squared = ,600 (Adjusted R Squared = ,472)

Means for groups in homogeneous subsets are displayed. Based on observed means.

26

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar air udara lembap

Source

Corrected Total 651.900 95

a. R Squared = ,659 (Adjusted R Squared = ,550)

Means for groups in homogeneous subsets are displayed. Based on observed means.

27

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar air rendaman air

Source

Corrected Total 1756.708 95

a. R Squared = ,880 (Adjusted R Squared = ,842)

Means for groups in homogeneous subsets are displayed. Based on observed means.

28

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:kerapatan

Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model .037a 35 .001 .663 .917

Intercept 28.202 1 28.202 1.772E4 .000

media .022 1 .022 13.802 .000

suhu .001 2 .001 .469 .627

waktu .006 2 .003 1.890 .156

perlakuan .000 1 .000 .000 1.000

media * suhu .000 2 8.815E-5 .055 .946

media * waktu .001 2 .001 .446 .641

media * perlakuan .000 1 .000 .000 1.000

suhu * waktu .003 4 .001 .436 .783

suhu * perlakuan .000 2 .000 .000 1.000

waktu * perlakuan .000 2 .000 .000 1.000

media * suhu * waktu .003 4 .001 .485 .747

media * suhu * perlakuan .000 2 .000 .000 1.000

media * waktu * perlakuan .000 2 .000 .000 1.000

suhu * waktu * perlakuan .000 4 .000 .000 1.000

media * suhu * waktu *

perlakuan .000 4 .000 .000 1.000

Error .172 108 .002

Total 28.411 144

Corrected Total .209 143

29

Corrected Total 280.529 95

a. R Squared = ,424 (Adjusted R Squared = ,241)

Means for groups in homogeneous subsets are displayed. Based on observed means.

30

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable: kondisi lembap (tangensial)

Source

Corrected Total 113.166 95

a. R Squared = ,343 (Adjusted R Squared = ,133)

Means for groups in homogeneous subsets are displayed.

Based on observed means.

31

Corrected Total 257.285 95

a. R Squared = ,402 (Adjusted R Squared = ,211)

Means for groups in homogeneous subsets are displayed. Based on observed means.

32

Corrected Total 84.938 95

a. R Squared = ,415 (Adjusted R Squared = ,228)

Means for groups in homogeneous subsets are displayed.

Based on observed means.

33 Lampiran 6 Hasil perhitungan sifat mekanis kayu mindi

Tests of Between-Subjects Effects

Corrected Total 4.215E9 95

a. R Squared = ,690 (Adjusted R Squared = ,591)

Means for groups in homogeneous subsets are displayed. Based on observed means.

34

Error 895996.956 72 12444.402

Total 4.300E7 96

Corrected Total 2627680.329 95

a. R Squared = ,659 (Adjusted R Squared = ,550)

Post Hoc Test Cara suhu waktu

Mor

2*120*8 4 5.8764E2 5.8764E2 5.8764E2 5.8764E2 5.8764E2 5.8764E2

2*150*2 4 6.0872E2 6.0872E2 6.0872E2 6.0872E2 6.0872E2 6.0872E2

1*120*5 4 6.1711E2 6.1711E2 6.1711E2 6.1711E2 6.1711E2 6.1711E2

1*150*8 4 6.3300E2 6.3300E2 6.3300E2 6.3300E2 6.3300E2 6.3300E2

2*120*2 4 6.7829E2 6.7829E2 6.7829E2 6.7829E2 6.7829E2 6.7829E2 6.7829E2

1*150*2 4 7.2829E2 7.2829E2 7.2829E2 7.2829E2 7.2829E2 7.2829E2

2*150*5 4 7.3990E2 7.3990E2 7.3990E2 7.3990E2 7.3990E2

Means for groups in homogeneous subsets are displayed. Based on observed means.

35

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:kekerasan

Source Type III Sum of Squares df Mean Square F Sig.

Corrected Model 55184.312a 23 2399.318 1.132 .335

Intercept 7724836.758 1 7724836.758 3.645E3 .000

cara 7686.829 1 7686.829 3.627 .061

Corrected Total 207791.173 95

a. R Squared = ,266 (Adjusted R Squared = ,031)

Means for groups in homogeneous subsets are displayed.

Based on observed means.

36

Corrected Model 66125.778a 20 3306.289 5.783 .000

Intercept 389155.047 1 389155.047 680.652 .000

teknik 28382.296 1 28382.296 49.642 .000

Corrected Total 95284.444 71

a. R Squared = ,694 (Adjusted R Squared = ,574)

Means for groups in homogeneous subsets are displayed.

Based on observed means.

37

RIWAYAT HIDUP

Penulis dilahirkan di Wonosobo pada tanggal 2 November 1991 sebagai anak pertama dari tiga bersaudara pasangan Lili Supriyadi dan Siti Maisah. Pada tahun 2009 penulis lulus dari SMA Negeri 1 Banjarnegara dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI) di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Selama studi penulis mengikuti beberapa kegiatan kemahasiswaan. Tahun 2009 sebagai staf dewan gedung asrama dan klub asrama; tahun 2010 sebagai staf divisi hubungan luar LDK Al Hurriyyah; tahun 2011 sebagai staf ahli divisi hubungan luar LDK Al Hurriyyah, staf divisi syiar DKM Ibaddurrahman dan anggota Himpunan Profesi Hasil Hutan; tahun 2012 sebagai sekretaris divisi syiar DKM Ibaddurrahman serta terlibat dalam beberapa kepanitian kegiatan kampus seperti FSLDK Daerah Pribar ke-VIII, PUSKOMDAYS, Masa Perkenalan Kampus Mahasiswa Baru, Bina Corps Rimbawan, Masa Perkenalan Departemen, dan IPB Islamic Festival. Penulis juga pernah melaksanakan Praktek Pengenalan Ekosistem Hutan (PPEH) di Gunung Sawal dan Pangandaran tahun 2011, melaksanakan Praktek Pengelolaan Hutan di Hutan Pendidikan Gunung Walat Sukabumi tahun 2012. Selain itu, penulis juga melakukan Praktek Kerja Lapang (PKL) di PT. Corinthian Industries Indonesia Part of The JELD-WEN Family tahun 2013. Penulis pernah menjadi asisten praktikum Pendidikan Agama Islam, Pengawetan Kayu dan Pengeringan Kayu. Penulis juga lolos PKM GT yang mendapat hibah dari dikti tahun 2011 dan PKMM yang didanai oleh dikti tahun 2012. Selama studi penulis pernah menerima beasiswa dari PT. Indonesia Power UBP Mrica dan Peningkatan Prestasi Akademik.