PERUBAHAN SIFAT-SIFAT KOMPONEN PENYUSUN KAYU,

STRUKTUR SEL KAYU DAN SIFAT-SIFAT DASAR KAYU

TERDENSIFIKASI SECARA PARSIAL

ANNE HADIYANE

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI

TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi Perubahan Sifat-sifat Komponen Penyusun Kayu, Struktur Sel Kayu dan Sifat-sifat Dasar Kayu Terdensifikasi Secara Parsial adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir disertasi ini.

ABSTRACT

ANNE HADIYANE. Wood Component Properties Changes, Wood Cell Structure and Base Properties Densified Wood to Partially. Under supervisions of ZAHRIAL COTO, IMAM WAHYUDI, FAUZI FEBRIANTO and GUSTAN PARI.

Wood densification is a treatment that applicable to increase quality and wood properties, either through impregnation or compression. Until now, it was carried out comprehensively, but not partially, resulting in spring back and over density problems of densified wood. Therefore, using partial densification this study will evaluate and analysis the phenomenon occurred in cellular structure and chemical components of cell wall. Wood of Mangium and Agathis representing hardwood and softwood species, respectively, were used as the sample. Several temperature levels and heating durations were used in this experiment, while compression level was only one namely 20%. Impregnation with mixture monomer solution consists of styrene (ST) and methyl methacrylate (MMA) was performed with full- and empty cell methods. The result shows that partial densification of wood both compression and impregnation methods could resulted in the increasing of physical and mechanical properties of wood by changing its cellular structure and chemical components namely cellulose crystallinity, microfibril angle, lignin relocation as well as degradation of cellulose and hemicellulose. The result densification treated of wood showed generally good termite resistance.

RINGKASAN

ANNE HADIYANE. Perubahan Sifat-sifat Komponen Penyusun Kayu, Struktur Sel Kayu dan Sifat-sifat Dasar Kayu Terdensifikasi Secara Parsial. Dibimbing oleh ZAHRIAL COTO, IMAM WAHYUDI, FAUZI FEBRIANTO dan GUSTAN PARI.

Kayu dari hutan tanaman baik hutan tanaman industri (HTI) maupun hutan rakyat dan lain sebagainya diperkirakan akan terus mendominasi pasar kayu pada masa mendatang seiring berkurangnya produksi dan kualitas tegakan hutan alam yang ada. Hal ini terlihat dari meningkatnya jumlah permintaan akan jenis-jenis kayu yang selama ini kurang dikenal sejak lima tahun terakhir. Kayu-kayu yang demikian membutuhkan perlakuan tertentu sebelum digunakan karena karakteristiknya diketahui lebih inferior dibandingkan dengan karakteristik kayu-kayu hutan alam.

Salah satu perlakuan yang banyak diterapkan dalam rangka meningkatkan kualitas dan sifat-sifat kayu tersebut adalah dengan densifikasi (densifying) atau pemadatan, baik secara impregnasi (impregnation) maupun pengempaan (compression), karena dapat memodifikasi sifat kayu sesuai dengan yang diinginkan (Hill 2006). Sifat fisis maupun sifat mekanis kayu hasil densifikasi (kayu terpadatkan) pada umumnya meningkat sehingga dapat digunakan untuk berbagai jenis keperluan seperti pembuatan meubel dan bahan interior, serta untuk konstruksi, lantai atau bahan komposit keteknikan (Tomme et al. 1998).

Perlakuan pemadatan yang diterapkan oleh para peneliti terdahulu pada umumnya bersifat menyeluruh, bukan parsial. Akibatnya springback, over weight dan over density acap kali merupakan suatu masalah. Dengan pemadatan parsial, maka peningkatan sifat-sifat kayu yang diinginkan dapat diusahakan semaksimal mungkin, sementara penurunan sifat kayu atau pun kerusakan pada komponen sel-sel penyusun kayu dapat diminimalisir. Meskipun proses pemadatan yang selama ini dilakukan pada umumnya telah berhasil membuktikan adanya peningkatan sifat fisis, mekanis dan keragaan kayu, namun penelitian-penelitian tersebut belum menjelaskan apa yang dialami oleh kayu khususnya di dinding sel. Oleh karena itu, penelitian ini lebih memfokuskan pada fenomena yang terjadi pada kayu saat kayu dipadatkan secara parsial khususnya yang terkait dengan gradasi kerapatan, kristalinitas dari bagian permukaan ke bagian dalam dan komponen kimiawi dinding sel. Dengan mengetahui fenomena yang terjadi, kondisi pemadatan dapat ditetapkan dengan lebih tepat sehingga memberikan manfaat yang lebih besar dimana kualitas kayu meningkat secara permanen tanpa menimbulkan kerusakan yang berarti.

Bahan yang digunakan adalah kayu Agatis dan Mangium dengan 2 (dua) proses densifikasi yang dilakukan, yaitu densifikasi parsial melalui proses kompresi/pengempaan dan densifikasi melalui proses impregnasi. Pada kompresi, sebelum dikempa, papan contoh dikering-tanurkan sampai konstan baru kemudian secara bertahap dikeringkan dalam oven pada suhu dan waktu yang bervariasi (170-, 180- dan 190ºC, serta 30 dan 60 menit). Pemadatan dilakukan dengan tingkat pemadatan sebesar 20%. Pada proses impregnasi, larutan monomer yang digunakan adalah campuran stirena dan metil metakrilat dengan tiga tingkat polimerisasi full-load (FL), half-load (HL) dan quarter-load (QL). Impregnasi dilakukan dengan menggunakan 2 (dua) metode yaitu vakum tekan dan vakum. Setelah diimpregnasi, contoh uji lalu dibungkus aluminum foil kemudian dikeringkan dalam oven pada suhu 90°C selama 24 jam. Setelah itu, aluminium foil dibuka, lalu contoh uji dikeringkan kembali dalam oven dengan suhu (103±2)°C selama 24 jam.

Pengujian dan pengamatan yang dilakukan adalah sifat fisis kayu (kerapatan, berat jenis, stabilitas dimensi, kadar air keseimbangan, tingkat perubahan dimensi dan laju penurunan kadar air), sifat mekanis (MOE, MOR dan kekerasan), perubahan fisik/keragaan kayu, perbedaan struktur sel pada kayu diamati dengan : Scanning Electron Microscope untuk melihat kebundaran rongga sel kayu, X-ray diffractometer untuk melihat perubahan sudut mikrofibril (MFA), keteraturan serat (Preferred orientation) dan kristalinitas kayu, Fenomena komposisi kimia kayu akibat densifikasi di analisis dengan alat: pirolisis gas chromatography mass spectroscopy untuk melihat perubahan struktur kimia, Spektrofotometer inframerah untuk mengetahui perubahan gugus fungsi dan Thermogravimetry differential thermal analysis untuk melihat temperatur proses kristalisasi sampel dan dekomposisi kimia kayu terpadatkan. Dan diamati ketahanan kayu terdensifikasi terhadap serangan rayap kayu kering (Cryptotermes cynocephalus Light). Data kemudian dianalisis secara faktorial dalam rancangan acak lengkap untuk melihat adanya pengaruh perlakuan terhadap respon (sifat fisis dan mekanis kayu serta ketahanan kayu terhadap rayap kayu kering). Selanjutnya untuk melihat pengaruh perlakuan mana yang berbeda nyata terhadap respon yang diuji dilakukan uji wilayah Duncan.

© Hak cipta milik IPB, tahun 2011

Hak cipta dilindungi Undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumbenya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah dan Pengutipan tidak merugikan kepentingan yang wajar IPB.

PERUBAHAN SIFAT-SIFAT KOMPONEN PENYUSUN KAYU,

STRUKTUR SEL KAYU DAN SIFAT-SIFAT DASAR KAYU

TERDENSIFIKASI SECARA PARSIAL

ANNE HADIYANE

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Pengetahuan Kehutanan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

Ujian Tertutup

Penguji Luar Komisi : Dr. Ir. Sucahyo Sadiyo, MS

(Departemen Teknologi Hasil Hutan Hutan, Fakultas Kehutanan, Institut Pertanian Bogor)

Dr. Ir. Wahyu Dwianto, MS

(UPT BPP Biomaterial LIPI-Cibinong Bogor) Pelaksanaan : 8 September 2011

Ujian Terbuka

Penguji Luar Komisi : Dr. Ir. Trisna Priadi, MS

(Departemen Teknologi Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor)

Dr. Ir. Subyakto MS

Judul Disertasi : Perubahan Sifat-sifat Komponen Penyusun Kayu, Struktur Sel Kayu dan Sifat-sifat Dasar Kayu Terdensifikasi Secara Parsial

Nama : Anne Hadiyane

NRP : E061060111

Program Studi : Ilmu Pengetahuan Kehutanan

Disetujui, Komisi Pembimbing

Prof. Dr. Ir. H. Zahrial Coto, M.Sc. Prof. Dr. Ir. Imam Wahyudi, MS

Ketua Anggota

Prof. Dr. Ir. Fauzi Febrianto, MS. Prof (R). Dr. Ir. Gustan Pari, MS

Anggota Anggota

Diketahui, Ketua Program Studi

Ilmu Pengetahuan Kehutanan Dekan Sekolah Pascasarjana

Dr. Ir. Naresworo Nugroho, MS Dr. Ir. Dahrul Syah, MSc. Agr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Desember 2009 ini adalah Perubahan Sifat-sifat Komponen Penyusun Kayu, Struktur Sel Kayu dan Sifat-sifat Dasar Kayu Terdensifikasi Secara Parsial.

Terima kasih dan penghargaan penulis ucapkan kepada:

1. Prof. Dr. Ir. Zahrial coto, MSc sebagai ketua Komisi Pembimbing dan Prof. Dr. Ir. Imam Wahyudi, MS, Prof. Dr. Ir. Fauzi , MS dan Prof (R). Dr. Ir. Gustan pari, MS sebagai anggota Komisi Pembimbing yang telah banyak membimbing dan memberikan masukan serta saran dalam berbagai kesempatan diskusi yang terkait dengan penelitian ini. Dr. Ir. Sucahyo Sadiyo, MS dan Dr. Ir. Wahyu Dwianto, M.Agr selaku penguji pada ujian tertutup serta Dr. Ir. Trisna Priadi, MS dan Dr. Ir. Subyakto, MS selaku penguji pada ujian terbuka yang telah banyak memberi masukan dan saran.

2. Rektor Universitas Winaya Mukti, Dekan fakultas Kehutanan Unwim, Rektor Institut Teknologi Bandung dan Dekan Sekolah Ilmu dan Teknologi Hayati –

ITB Bandung, atas kesempatan untuk melanjutkan Program Studi Pasca Sarjana.

3. Departemen Pendidikan Nasional Republik Indonesia yang memberikan Beasiswa Program Pasca Sarjana (BPPS).

4. Staf di Laboratorium Sifat Dasar Bagian Peningkatan Mutu Kayu dan Biokomposit Departemen Hasil Hutan Fakultas Kehutanan IPB, Laboratorium Pengawetan kayu dan Pengolahan Kimia Hasil Hutan dan Energi Biomassa Pusat Penelitian dan Pengembangan Teknologi Hasil Hutan Departemen Kehutanan Bogordan Laboratorium Geologi Quarter Pusat Penelitian dan Pengembangan Geologi Kelautan Bandung.yang telah banyak memberikan bantuan selama penulis melaksanakan penelitian.

5. Teman-teman angkatan 2006 di pascasarjana dan teman-teman seprofesi di Sekolah Ilmu dan Teknologi Hayati - ITB yang telah memberi semangat, masukan dan dorongan selama proses belajar.

6. Ayahanda H. Y Gandawijaya (alm) dan Ibunda Hj. E. Roswatini serta keluarga atas segala doa dan kasih sayangnya.

7. Keluarga kecil tercinta atas kasih, pengorbanan dan dukungannya selama penulis menjalani studi, sehingga mengurangi hari-hari kebersamaan kita. Tanpa pengertian dan dukungan keluarga tercinta mustahil studi ini dapat terselesaikan dengan baik.

Selain itu disertasi ini dapat terselesaikan juga atas dukungan dan dorongan berbagai pihak yang tidak dapat penulis sebutkan satu per satu, untuk itu penulis menyampaikan terimakasih dan penghargaan yang sebesar-besarnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2011

RIWAYAT HIDUP

Penulis dilahirkan di Sumedang pada tanggal 10 November 1971 sebagai anak ke-6 dari pasangan H. Y. Gandawijaya dan Hj. E. Roswatini. Pendidikan sarjana ditempuh di Program Studi Teknologi Hasil Hutan, Fakultas Kehutanan Universitas Winaya Mukti (UNWIM), lulus pada tahun 1996. Pada tahun 2002 diterima sebagai mahasiswa S2 Sekolah Pascasarjana IPB pada Program Studi Ilmu Pengetahuan Kehutanan (IPK) dengan Beasiswa Program Pasca Sarjana (BPPS) yang diperoleh dari Departemen Pendidikan Nasional Republik Indonesia lulus pada tahun 2005. Pada tahun 2006 diterima sebagai mahasiswa S3 Sekolah Pascasarjana IPB pada Program Studi Ilmu Pengetahuan Kehutanan (IPK) dengan Beasiswa Program Pasca Sarjana (BPPS) yang diperoleh dari Departemen Pendidikan Nasional Republik Indonesia

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada Program Studi Ilmu Pengetahuan Kehutanan penulis menyusun disertasi dengan judul

“Perubahan sifat Komponen Penyusun Kayu, Struktur Sel Kayu dan Sifat-sifat Dasar Kayu Terdensifikasi Secara Parsial” dibawah bimbingan Prof. Dr. Ir. Zahrial Coto, MSc sebagai ketua Komisi Pembimbing dan Prof. Dr. Ir. Imam Wahyudi, MS, Prof. Dr.Ir. Fauzi Febrianto, MS dan Prof (R). Dr. Ir. Gustan Pari, MS sebagai anggota Komisi Pembimbing.

Penulis bekerja sebagai staf pengajar di Fakultas Kehutanan UNWIM sejak tahun 1998 s/d 2010 dan tahun 2011 bekerja sebagai dosen di Sekolah Ilmu dan Teknologi Hayati – ITB. Pada tahun 1998 penulis menjadi anggota Masyarakat Peneliti Kayu Indonesia (MAPEKI) sampai sekarang. Karya-karya ilmiah yang merupakan bagian dari disertasi ini telah diterbitkan dalam jurnal ilmiah dan prosiding. Artikel dengan judul “Perubahan Stabilitas Dimensi dan Sifat-sifat

komponen Kimia Penyusun Kayu Akibat Densifikasi Secara Parsial” telah diterbitkan dalam jurnal wana mukti dan artikel dengan judul “Perubahan Sifat -sifat Dasar Kayu Agatis dan ketahanannya Terhadap Rayap Kayu Kering Dengan

Perlakuan Impregnasi” telah diterbitkan dalam Journal Tropical Wood Science and technology. Sedangkan artikel lainnya telah dimuat dalam prosiding Masyarakat Peneliti Kayu Indonesia (MAPEKI) yaitu artikel dengan judul

x

DAFTAR ISI

Halaman

DAFTAR ISI ... x

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xvii

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 3

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

Hipotesis Penelitian ... 5

Kerangka Pemikiran ... 5

TINJAUAN PUSTAKA ... 7

Densifikasi Kayu ... 7

Faktor-faktor yang Mempengaruhi Pemadatan Kayu ... 12

Monomer ... 15

Sifat Fisis, Mekanis dan Komponen Kimia Kayu ... 18

Struktur Seluler Kayu ... 25

Ketahanan Kayu Terhadap Organisme Perusak ... 26

Deskripsi Kayu ... 28

METODOLOGI ... 30

Tempat dan Waktu Penelitian ... 30

Bahan dan Peralatan ... 31

Metode Penelitian ... 31

Pengujian dan Pengamatan ... 36

Analisis Data dan Rancangan Percobaan ... 39

HASIL DAN PEMBAHASAN ... 41

Aspek 1. Peningkatan Sifat Fisis Kayu Terdensifikasi ... 41

Aspek 2. Peningkatan Sifat Mekanis Kayu Terdensifikasi ... 62

Aspek 3. Perubahan Struktur Selluler Kayu Akibat Densifikasi ... 68

Aspek 4. Fenomena Komponen Kimia Kayu Akibat Densifikasi ... 97

Aspek 5. Ketahanan Kayu Terdensifikasi dari Serangan Rayap Kayu Kering ... 104

PEMBAHASAN UMUM ………..… 113

SIMPULAN DAN SARAN ... 119

xi Saran ... 120

xii

DAFTAR TABEL

Halaman 1 Derajat kerusakan kayu ...39 2 Nilai Rata-rata kerapatan (g/cm3) kayu terpadatkan dan kontrol…….. 42 3 Nilai gradasi kerapatan kayu Agatis terpadatkan dan kontrol ……… 43 4 Nilai gradasi kerapatan kayu mangium terpadatkan dan kontrol ...43 5 Tingkat perubahan dimensi (%) kayu Agatis dan Mangium

terpadatkan... 49 6 7 8 9 10 11 12 13 14 15 16

Laju penurunan kadar air (%) Kayu Agatis dan Mangium Terpadatkan... Nilai Polimer Content (%) kayu impregnasi ... Tingkat perubahan dimensi kayu Agatis dan Mangium……….

Rata-rata laju penurunan kadar air kayu terpadatkan... Nilai MOE kayu Agatis dan Mangium………..…

Nilai MOR kayu Agatis dan Mangium………..

Rata-rata nilai kekerasan (kg/cm2) pada kayu terpadatkan dan kontrol Nilai MOE kayu Agatis dan Mangium pada proses impregnasi………

Nilai MOR kayu Agatis dan Mangium pada proses impregnasi………. Nilai kekerasan kayu Agatis dan Mangium pada proses impregnasi…...

Sudut mikrofibril pada kayu terpadatkan dan kayu kontrol...

53 55 60 62 63 64 65 66 67 68 72 17 Persentase preferred orientation kayu terpadatkan dan kayu kontrol.. 82 18 Hasil pengujian gradasi kristalinitas kayu agatis dan mangium ... 82 19 Sudut mikrofibril kayu terimpregnasi dan kontrol ... 89 20 Persentase preferred orientation kayu akibat impregnasi dan kontrol. 92 21 Hasil pengujian gradasi kristalinitas kayu Agatis dan Mangium ... 95 22 Hasil pengujian pirolisis GCMS kayu Agatis ... 99 23 Hasil pengujian pirolisis GCMS kayu Mangium ... 99 24

25

Hasil pengujian FTIR kayu kompresi...

xiii

DAFTAR GAMBAR

Halaman

1 Diagram kerangka pemikiran ...6

2 Struktur stirena ...16

3 Struktur Metil Metakrilat ...17

4 Struktur selulosa ...22

5 Unit pentosa, heksosa, asam heksuronat dan deoksi heksosa ...22

6 Struktur pembentuk lignin (I) kumaril alkohol; (II) koniferil alkohol; (III) sinapil alkohol ... 23 7 Alat yang digunakan untuk perlakuan pemanasan dan pemadatan...32

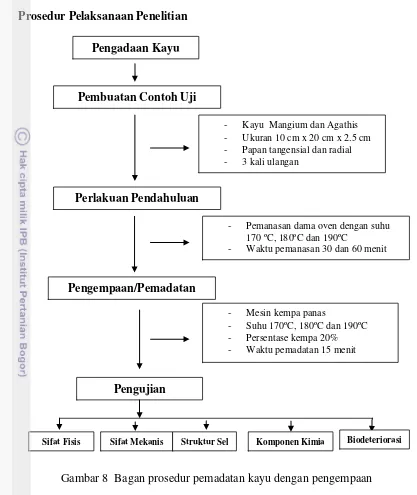

8 Bagan prosedur pemadatan kayu dengan pengempaan ... 33

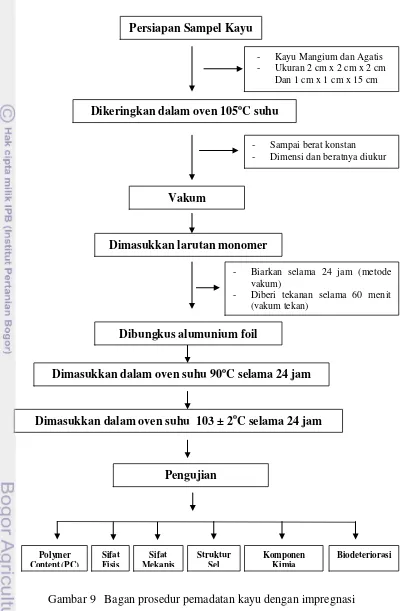

9 Bagan prosedur pemadatan kayu dengan impregnasi... 35

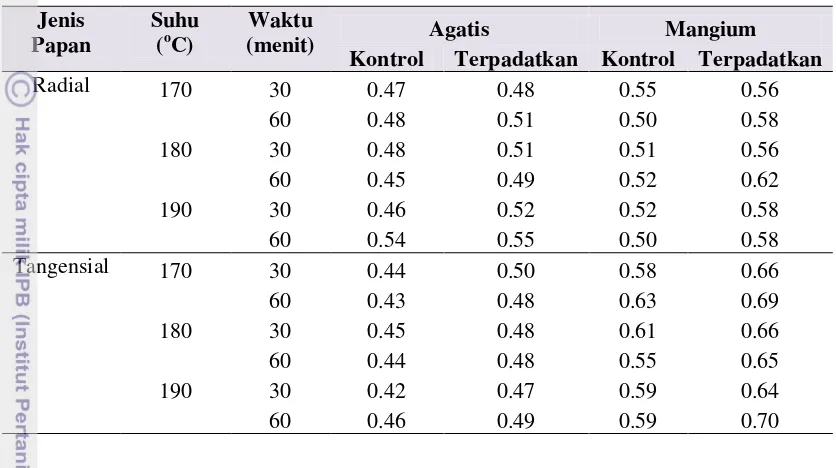

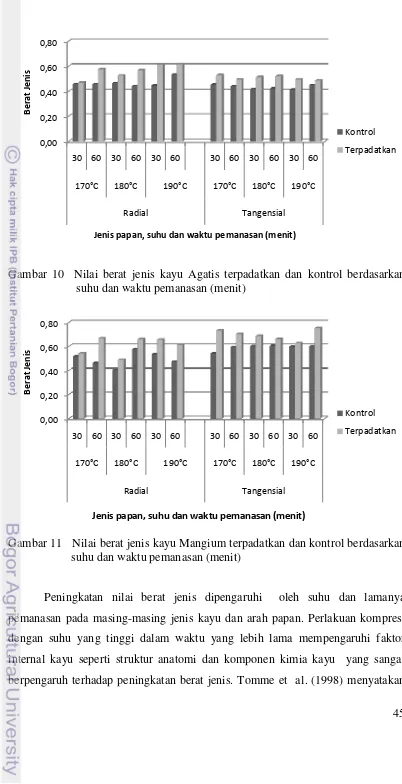

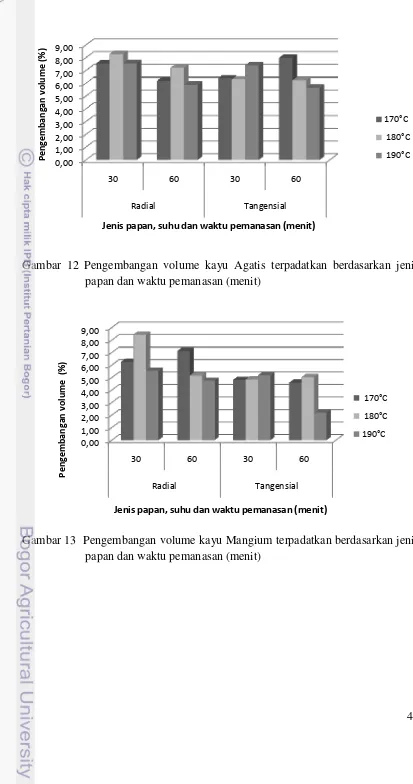

10 11 Nilai berat jenis kayu Agatis terpadatkan dan kontrol berdasarkan suhu dan waktu pemanasan (menit) ……….. Nilai berat jenis kayu Mangium terpadatkan dan kontrol berdasarkan suhu dan waktu pemanasan (menit) ……….. 45 45 12 Pengembangan volume kayu Agatis terpadatkan berdasarkan jenis papan dan waktu pemanasan (menit) ……… 47

13 Pengembangan volume kayu Mangium terpadatkan berdasarkan jenis papan dan waktu pemanasan (menit) ……… 47

14 Pengembangan tebal kayu agatis terpadatkan berdasarkan jenis papan dan waktu pemanasan (menit) ……….. 48

15 Pengembangan tebal kayu mangium terpadatkan berdasarkan jenis papan dan waktu pemanasan (menit) ……… 48

16 Kadar air keseimbangan kayu agatis dan kontrol berdasarkan jenis papan, suhu dan waktu pemnanasan (menit) ……… 51

17 Kadar air keseimbangan kayu mangium dan kontrol berdasarkan jenis papan, suhu dan waktu pemanasan (menit) ……….. 51

18 Perubahan fisik kayu agatis terpadatkan (1). Kontrol, (2). Suhu 1700C (3). Suhu 1800C dan (4). Suhu 1900C ……… 54

19 Perubahan fisik kayu mangium terpadatkan (1). Kontrol, (2). Suhu 1700C (3). Suhu 1800C dan (4). Suhu 1900C ……… 54

20 Peningkatan kerapatan kayu Agatis terpadatkan pada berbagai tingkatan polimer dan metode impregnasi ……… 56

21 Peningkatan kerapatan kayu Mangium terpadatkan pada berbagai tingkatan polimer dan metoda impregnasi ……… 57

22 Peningkatan berat jenis kayu Agatis terpadatkan pada berbagai tingkatan polimer dan metode impregnasi ……… 58

23 Peningkatan berat jenis kayu Mangium terpadatkan pada berbagai tingkatan polimer dan metode impregnasi ……… 58

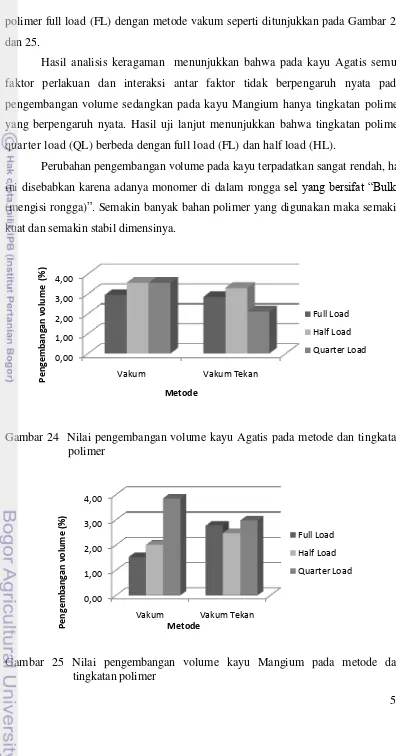

24 Nilai pengembangan volume kayu Agatis pada metode vakum dan vakum tekan ………... 59

xiv

dan metode impregnasi ………... 61

27 Kadar air keseimbangan kayu Mangium berdasarkan tingkatan polimer

dan metode impregnasi ………... 61

28 29

Tingkat kebundaran sel trakeid kayu Agatis terdensifikasi dan kontrol Fenomena struktur sel kayu Agatis terdensifikasi dan kontrol (a). lapisan 1 (permukaan); (b) lapisan 2 (tengah); (c). lapisan 3 (dalam);

(d).kontrol ………...

68 69 30

31

Tingkat kebundaran sel pembuluh kayu Mangium terdensifikasi dan

kontrol……….

Fenomena struktur sel kayu Mangium terdensifikasi dan kontrol (a). Lapisan 1 (permukaan); (b) lapisan 2 (tengah); (c). lapisan 3 (dalam);

(d).kontrol………...

70

71 32 Kurva hasil pengujian MFA kontrol kayu Agatis dengan proses

kompresi (a) lapisan permukaan, (b) lapisan tengah, (c) lapisan dalam.. 73 33 Kurva hasil pengujian MFA kayu Agatis terpadatkan dengan proses

kompresi (a) lapisan permukaan, (b) lapisan tengah, (c) lapisan dalam.. 74 34 Kurva hasil pengujian MFA kayu Mangium kontrol dengan proses

kompresi (a) lapisan permukaan, (b) lapisan tengah, (c) lapisan dalam.. 75 35 Kurva hasil pengujian MFA kayu Mangium terpadatkan dengan proses

kompresi (a) lapisan permukaan, (b) lapisan tengah, (c) lapisan dalam.. 76 36 Kurva hasil pengujian preferred orientation kayu Agatis kontrol

dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah, (c)

lapisan dalam ……….. 78

37 Kurva hasil pengujian preferred orientation kayu Agatis terpadatkan dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah, (c)

lapisan dalam ……….. 79

38 Kurva hasil pengujian preferred orientation kayu Mangium kontrol dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah, (c)

lapisan dalam ……….. 80

39 Kurva hasil pengujian preferred orientation kayu Mangium terpadatkan dengan proses kompresi (a) lapisan permukaan, (b) lapisan

tengah, (c) lapisan dalam ……… 81

40 Kurva hasil pengujian derajat kristalinitas kontrol kayu Agatis dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah dan (c) lapisan dalam ... 83 41 Kurva hasil pengujian derajat kristalinitas kayu Agatis terpadatkan

dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah dan (c) lapisan dalam ... 84 42 Kurva hasil pengujian derajat kristalinitas kontrol kayu Mangium

terpadatkan dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah dan (c) lapisan dalam ... 85 43 Kurva hasil pengujian derajat kristalinitas kayu Mangium terpadatkan

dengan proses kompresi (a) lapisan permukaan, (b) lapisan tengah dan (c) lapisan dalam ... 86 44 Fenomena struktur sel kayu Agatis akibat impregnasi dan kontrol (a).

full load (b). half load (c). quarter load (d). kontrol ………... 87 45 Fenomena struktur sel kayu mangium akibat impregnasi dan kontrol

xv 46 Kurva hasil pengujian MFA kayu Agatis dengan proses impregnasi (a)

full load (b) half load (c) quarter load (d) kontrol ………...………... 90 47 Kurva hasil pengujian MFA kayu Mangium dengan proses impregnasi

(a) full load (b) half load (c) quarter load (d) kontrol ………... 91 48 Kurva hasil pengujian preferred orientation kayu Agatis dengan proses

impregnasi (a) full load (b) half load (c) quarter load (d) kontrol ….. 93 49 Kurva hasil pengujian preferred orientation kayu Mangium dengan

proses impregnasi (a) full load (b) half load (c) quarter load (d)

kontrol ………. 94

50 Kurva hasil pengujian derajat kristalinitas kayu Agatis dengan proses impregnasi (a) Full load (b) Half load (c) Quarter load dan (d)

kontrol……….... 96

51 Kurva hasil pengujian derajat kristalinitas kayu Mangium dengan proses impregnasi (a) Full load (b) Half load (c) Quarter load dan

(d) kontrol……….. 97

52 53 54

Spektrum FTIR untuk kayu Agatis (AR(L)) permukaan kayu; (AR(T)) bagian tengah; (AKR(L) kontrol ………

Spektrum FTIR untuk kayu Mangium (MR(L)) permukaan kayu;

(MR(T)) bagian tengah; (MKR(L) kontrol ………

Spektrum FTIR kayu Agatis (FL) full load; (HL) half load; (QL) quarter load; (K) Kontrol………...

100 100 103 55 Spektrum FTIR kayu Mangium (FL) full load; (HL) half load; (QL)

quarter load; (K) Kontrol……….….. 104 56 Penurunan berat kayu agatis terdensifikasi pada berbagai jenis papan

waktu pemanasan (menit) dan kayu kontrol ………... 105 57 Derajat serangan rayap kayu kering terhadap kayu Agatis

terdensifikasi pada berbagai jenis papan dan waktu pemanasan

(menit) dan kayu kontrol ………... 105

58 Mortalitas rayap kayu kering terhadap kayu Agatis terdensifikasi pada berbagai jenis papan dan waktu pemanasan (menit) dan kayu

kontrol ………... 106

59 Penurunan berat kayu Mangium terdensifikasi pada berbagai jenis

papan dan waktu pemanasan (menit) dan kontrol ……….... 107 60 Derajat serangan rayap kayu kering terhadap kayu Mangium

terdensifikasi pada berbagai jenis papan dan waktu pemanasan

(menit) dan kontrol………...………… 107

61 Mortalitas rayap kayu kering terhadap kayu Mangium terdensifikasi pada berbagai jenis papan dan waktu pemanasan (menit) dan kontrol. 108 62 Penurunan berat kayu Agatis akibat impregnasi dan kontrol……...….. 109 63 Derajat serangan rayap kayu kering terhadap kayu Agatis akibat

Impregnasi dan kontrol ………. 109

64 Mortalitas rayap kayu kering terhadap kayu Agatis akibat impregnasi

dan kontrol………. 110

65 Penurunan berat kayu Mangium akibat impregnasi dan kontrol……... 111 66 Derajat serangan rayap kayu kering terhadap kayu Mangium akibat

impregnasi dan kontrol ………...………. 111 67 Mortalitas rayap kayu kering terhadap kayu Mangium akibat

xvi

DAFTAR LAMPIRAN

Halaman

1 Nilai Kerapatan dan berat jenis kayu Agatis terpadatkan………. 128 2 Nilai pengembangan volume, pengembangan tebal dan kadar air

keseimbangan kayu Agatis terpadatkan……….. 129 3 Nilai tingkat perubahan dimensi dan laju penurunan kadar air kayu

Agatis terpadatkan……….. 130

4 Nilai Kerapatan dan berat jenis kayu Mangium terpadatkan…………. 131 5 Nilai pengembangan volume, pengembangan tebal dan kadar air

keseimbangan kayu Mangium terpadatkan……… 132 6 Nilai tingkat perubahan dimensi dan laju penurunan kadar air kayu

Mangium terpadatkan………. 133

7 Nilai MOE, MOR dan kekerasan kayu Agatis terpadatkan……… 134 8 Nilai MOE, MOR dan kekerasan kayu Mangium terpadatkan……….. 135 9 Nilai kerapatan dan berat jenis kayu Agatis impregnasi………. 136 10 Nilai stabilitas dimensi dan kadar air keseimbangan kayu Agatis

impregnasi……… 137

11 Nilai tingkat perubahan dimensi dan laju penurunan kadar air kayu

Agatis impregnasi………. 138

12 Nilai kerapatan dan berat jenis kayu Mangium impregnasi………. 139 13 Nilai stabilitas dimensi dan kadar air keseimbangan kayu Mangium

impregnasi………. 140

14 Nilai tingkat perubahan dimensi dan laju penurunan kadar air kayu

Mangium impregnasi……… 141

15 Nilai MOE, MOR dan kekerasan kayu Agatis impregnasi………..…… 142 16 Nilai MOE, MOR dan kekerasan kayu Mangium impregnasi…...…….. 143 17 Nilai hasil pengujian rayap kayu kering kayu Agatis kompresi…...…… 144 18 Nilai hasil pengujian rayap kayu kering kayu Mangium kompresi…….. 145 19 Nilai hasil pengujian rayap kayu kering kayu Agatis impregnasi….…. 146 20 Nilai hasil pengujian rayap kayu kering kayu Mangium impregnasi…... 147 21 Hasil pengujian pirolisis-GCMS kayu Mangium kontrol ……… 148 22 Hasil pengujian pirolisis GCMS kayu Mangium terpadatkan bagian

luar ………... 149

23 Hasil pengujian pirolisis GCMS kayu Mangium terpadatkan bagian

tengah ……….. 150

1 PENDAHULUAN

Latar Belakang

Kayu-kayu dari hutan tanaman baik hutan tanaman industri (HTI) maupun hutan rakyat diperkirakan akan mendominasi pasar kayu pada masa mendatang seiring berkurangnya produktifitas dan kualitas tegakan hutan alam yang ada. Hal ini tercermin dari cenderung meningkatnya permintaan akan jenis-jenis kayu yang selama ini kurang dikenal sejak lima tahun terakhir. Sedangkan kayu-kayu tersebut membutuhkan perlakuan-perlakuan tertentu sebelum digunakan karena perbedaan karakteristik bila dibandingkan dengan kayu-kayu hutan alam. Kayu hasil hutan tanaman pada umumnya lebih inferior khususnya dari segi kekuatan dan keawetan (Shepard 1982).

Salah satu perlakuan yang telah diterapkan dalam rangka meningkatkan kualitas dan sifat-sifat kayu tersebut adalah dengan densifikasi (densifying), baik secara impregnasi (impregnation) maupun pengempaan (compression) karena keduanya dapat memodifikasi sifat kayu sesuai dengan yang diinginkan (Kollmann et al. 1975).

Densifikasi dengan cara impregnasi pada prinsipnya adalah memasukkan bahan-bahan yang bersifat bulking seperti resin fenol formaldehida, larutan vinil, resin alam cair, lilin, sulfur, dan logam ringan ke dalam kayu sehingga rongga sel-sel penyusun kayu akan terisi, baik penuh atau pun sebagian. Menurut Haygreen dan Bowyer (1987), memperlakukan kayu dengan bahan-bahan yang bersifat bulking merupakan salah satu pendekatan yang cukup berhasil dalam mengatasi masalah ketidakstabilan dimensi kayu akibat perubahan nilai kadar air.

Densifikasi dengan cara pengempaan juga dapat memodifikasi sifat-sifat kayu bila dilakukan secara tepat (Stamm 1964). Proses yang dilakukan adalah mengempa kayu pada suhu dan tekanan tertentu selama jangka waktu yang ditentukan. Pengempaan mengakibatkan berkurangnya porositas kayu karena dinding sel penyusun kayu merapat satu dengan lainnya akibat melunaknya lignin.

2 Mc.Millan et al. 1977; Kubojimo et al. 1998; Dwianto 1999 dan Darwis 2008. Hasil yang diperoleh menunjukkan adanya peningkatan beberapa sifat fisis dan mekanis kayu secara signifikan. Berat jenis kayu meningkat hingga1.25-1.4 kali. Densifikasi juga mengakibatkan terjadinya perubahan warna dan meningkatkan kualitas permukaan kayu. Akibat dipadatkan, kayu menjadi lebih gelap dan lebih atraktif, sementara permukaannya menjadi lebih halus dan mengkilat (Mc.Millan et al. 1977; Kubojimo et al. 1998). Kayu daun jarum cenderung menghasilkan BJ yang lebih tinggi setelah dipadatkan dibandingkan dengan kayu daun lebar (Darwis 2008).

Menurut Dwianto (1999), peningkatan sifat-sifat kayu sebagaimana di atas bergantung pada kondisi pengempaan yang diterapkan. Pengempaan pada suhu 180oC akan menghasilkan kayu yang paling stabil, karena pengempaan di bawah 180oC masih mengakibatkan kayu cenderung kembali ke ukuran asal (springback) sedangkan di atas 180oC kayu akan rusak. Hasil penelitian Darwis (2008) menunjukkan bahwa sel-sel penyusun kayu cenderung memipih setelah dipadatkan. Semakin tinggi tingkat densifikasinya, maka jumlah sel-sel yang terpadatkan akan semakin banyak.

Sedangkan hasil-hasil penelitian mengenai densifikasi kayu dengan impregnasi yang telah dilakukan, menunjukkan adanya peningkatan beberapa sifat fisis dan mekanis kayu secara signifikan. Gugus glycidyl dan sambungan ikatan rangkap dalam glycidyl methacrylate (GMA) dapat bereaksi dengan gugus hidroksil dari selulosa yang terdapat pada kayu sehingga dapat meningkatkan sifat-sifatnya (Rashmi et al. 2003). Campuran monomer stirena (ST) dan metil methacrylate (MMA) dapat meningkatkan kekuatan kompresi, modulus of rupture (MOR), modulus of elasticity ( MOE) dan ketahanan terhadap jamur (Yildiz et al. 2005). Modifikasi kayu poplar dengan polystirena telah meningkatkan kekerasan kekuatan lentur statis dan keuletan. Peningkatan keuletan tergantung pada kandungan polimer sampai pada batas tertentu (Ibach et al. 2005).

3 peningkatan sifat-sifat kayu yang diinginkan dapat diusahakan semaksimal mungkin, sementara penurunan sifat-sifat kayu atau pun kerusakan pada komponen sel-sel penyusun kayu dapat diminimalisir.

Meskipun proses densifikasi yang selama ini dilakukan pada umumnya telah berhasil membuktikan adanya peningkatan beberapa sifat fisis, mekanis dan fisik/keragaan kayu, penelitian-penelitian tersebut belum banyak menjelaskan fenomena yang terjadi. Oleh karena itu, penelitian ini akan lebih memfokuskan pada fenomena yang terjadi pada kayu saat kayu dipadatkan khususnya yang terkait dengan perubahan dalam hal penurunan higroskopisitas, kristalinitas, komponen kimiawi dinding sel, dan distribusi (relokasi) lignin sebagai komponen perekat antar dinding sel. Dengan mengetahui fenomena yang terjadi, kondisi densifikasi dapat ditetapkan dengan lebih baik sehingga memberikan manfaat yang lebih besar dimana kualitas kayu meningkat secara permanen tanpa menimbulkan kerusakan yang berarti.

Target penelitian ini adalah memperoleh kayu terpadatkan yang sifat dan kualitasnya minimal sama dengan kayu-kayu yang selama ini diminati sesuai dengan peruntukannya sebagai bahan baku furniture tanpa merusak struktur sel penyusun kayu dan tidak terlalu besar penambahan kerapatan kayu dan tidak terlalu menambah berat kayu.

Perumusan Masalah

Beberapa akibat dari perlakuan densifikasi yang selama ini diterapkan adalah cenderung pulihnya tebal kayu ke ukuran semula, rusaknya struktur sel-sel penyusun kayu, bertambahnya kerapatan kayu, dan menurunnya beberapa sifat kayu akibat kondisi densifikasi yang berlebihan. Untuk menghindari masalah-masalah tersebut, maka kondisi densifikasi optimal (loading polymer pada proses densifikasi dengan cara impregnasi, serta tingkat densifikasi dan kombinasi antara suhu kempa dan jangka waktu densifikasi untuk proses densifikasi dengan cara pengempaan) perlu ditetapkan karena sangat menentukan keberhasilan proses.

4 perbedaan struktur anatomi diantara keduanya. Komponen sel penyusun kayu daun jarum cenderung homogen karena didominasi oleh sel trakeida, sedangkan kayu daun lebar lebih heterogen dan memiliki sel pembuluh.

Proses densifikasi telah diketahui dapat meningkatkan sifat fisis, mekanis dan keragaan kayu, namun faktor penyebab dan fenomena yang terjadi belum diketahui. Oleh karena itu, dilakukanlah penelitian ini untuk mempelajari dan mengetahui faktor penyebab dan fenomena yang terjadi yang semuanya itu diduga terkait dengan perubahan dalam hal komponen kimia penyusun kayu, higroskopisitas dan kristalinitas akibat proses densifikasi.

Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk menganalisis fenomena terjadinya peningkatan mutu kayu setelah dipadatkan baik melalui impregnasi maupun dengan pengempaan secara parsial. Sementara itu tujuan khusus yang ingin dicapai adalah:

1. Menganalisis beberapa akibat perlakuan densifikasi yang diterapkan terhadap sifat fisis (kerapatan, berat jenis, stabilitas dimensi dan kadar air keseimbangan) dan sifat mekanis (MOE, MOR dan kekerasan) pada 2 (dua) jenis kayu cepat tumbuh yang mewakili kelompok softwood dan hardwood. 2. Mengevaluasi kualitas kayu terpadatkan dengan mengamati perubahan

fisik/keragaan kayu khususnya kehalusan permukaan dan perubahan warna melalui analisis komponen kimia penyusun kayu.

3. Menjelaskan fenomena yang terjadi akibat proses densifikasi melalui analisis a) gradasi kerapatan kayu, b) perubahan struktur selluler kayu (gradasi kristalinitas, sudut mikrofibril (MFA), preferred orientation), c) gradasi perubahan komponen kimiawi penyusun kayu (relokasi atau penyebaran lignin, degradasi selulosa, hemiselulosa serta zat ekstraktif).

4. Menganalisis kualitas ketahanan kayu terpadatkan melalui uji biodeteriorasi khususnya terhadap serangan rayap kayu kering.

Manfaat Penelitian

5 1. Memberikan data dan informasi tentang peningkatan mutu kayu melalui

perlakuan densifikasi khususnya pada jenis softwood dan hardwood kayu cepat tumbuh Indonesia.

2. Memberikan alternatif metode yang dapat meningkatkan mutu kayu-kayu cepat tumbuh Indonesia dengan perlakuan impregnasi dan densifikasi dengan pengempaan parsial.

3. Memberikan kontribusi dalam teknologi kayu, terutama peningkatan mutu kayu berkerapatan rendah sebagai bahan baku industri yang mampu menggantikan peran kayu berkerapatan tinggi yang sudah mulai langka.

Hipotesis Penelitian

1. Densifikasi pada jenis kayu softwood dan hardwood yang merupakan jenis kayu cepat tumbuh dengan impregnasi dan pengempaan parsial diduga akan mampu meningkatkan sifat fisis dan mekanis dan kerusakan hanya terjadi pada lapisan permukaan.

2. Densifikasi secara parsial akan mampu meningkatkan kerapatan kayu hanya pada bagian permukaan sehingga mengakibatkan pengurangan sedikit volume dan sedikit penambahan berat kayu.

3. Perlakuan pendahuluan pemanasan akan berpengaruh terhadap plastisasi dan kedalaman gradasi yang terjadi (pada kasus densifikasi dengan pengempaan), dan polymer loading berpengaruh pada kualitas kayu terpadatkan yang dihasilkan (pada kasus impregnasi).

4. Terjadinya densifikasi pada kayu diduga akan menyebabkan perubahan komponen kimia penyusun kayu pada bagian permukaan dan kedalaman tertentu diantaranya relokasi lignin, degradasi hemiselulosa, selulosa dan perubahan bentuk sel-sel penyusun kayu.

5. Degradasi komponen kimia pada kayu terpadatkan dan perubahan bentuk sel-sel penyusun kayu diduga berpengaruh terhadap katahanan kayu pada rayap kayu kering.

Kerangka Pemikiran

6

Softwood

(Agathis loranthifolia) (Acacia mangiumHardwood )

- BJ rendah - Dimensi stabil - Warna kayu pucat

- BJ rendah-sedang

- Dimensi kurang stabil

Kayu Cepat Tumbuh PENELITIAN I

Densifying by Compression

Peningkatan sifat fisis, mekanis, fisik/keragaan kayu

- Dampak pemadatan maksimum dari kayu sehingga terjadi beberapa penurunan sifat-sifat kayu. - Bagaimana fenomena yang terjadi akibat proses

densifikasi kayu Peningkatan Mutu Kayu melalui Densifikasi Densifying by Compression Densifying by impregnation

1. BAHAN BAKU 2. PROSES

PENELITIAN II Densifying by Impregnation

Densifikasi parsial dapat meningkatkan sifat fisis, mekanis & fisik/keragaan kayu tanpa merusak struktur sel kayu. Mengetahui fenomena yang terjadi akibat densifikasi kayu

Latar Belakang Permasalahan Hipotesis Pemecahan Masalah Tujuan

Gambar 1 Diagram Kerangka Pemikiran

Peningkatan mutu kayu - Sifat fisis kayu

- Sifat Mekanis kayu

- Fisik/keragaan kayu

Teknik Densifikasi Parsial

Pengamatan fenomena yang terjadi melalui analisis :

- Gradasi kerapatan kayu

- Gradasi kristalinitas

- Perubahan MFA

- Relokasi lignin, degradasi selulosa, hemiselulosa & zat ektraktif

- Perubahan Struktur sel

7 TINJAUAN PUSTAKA

Densifikasi Kayu

Berbagai cara telah dilakukan untuk meningkatkan mutu kayu dan salah satunya adalah proses pemadatan (densification). Tomme et al. (1998) menyatakan bahwa tujuan utama pemadatan kayu adalah untuk meningkatkan sifat-sifat mekanis seperti Young’s modulus, kekerasan permukaan, kekuatan geser dan stabilitas dimensi, akibat berkurangnya porsi rongga dalam kayu (porositas) akibat pengempaan.

Kayu dapat dipadatkan dan dimodifikasi sifat-sifatnya. Menurut Kollmann et al. (1975), ada tiga cara yang dapat dilakukan, yaitu pemadatan dengan impregnasi (densifying by impregnation), pemadatan dengan pengempaan (densifying by compression), dan kombinasi antara impregnasi dan pengempaan (compregnation). Dengan impregnasi, struktur rongga kayu diisi dengan berbagai zat seperti resin fenol formaldehida, larutan vinil, resin alam cair, lilin, sulfur, dan logam ringan sehingga kayu menjadi lebih padat.

Tomme et al. (1998) menyebutkan bahwa pemadatan kayu dengan perlakuan thermo hygromechanical densification mendapatkan hasil yang lebih stabil dan sedikit higroskopis daripada thermomechanical densification. Ada beberapa metode perlakuan yang diberikan kepada kayu untuk memodifikasi sifat kekuatan, stabilitas dimensi, dan kekakuan kayu. Perlakuan itu adalah pemecahan molekul polimer air dengan PEG dan resin sintetis (impreg), pemadatan kayu dengan pemanasan (staypak), dan pemadatan kayu menggunakan resin (compreg).

Densifikasi dengan Kompresi (Pengempaan)

8 Sampai saat ini produk-produk kayu yang dipadatkan dapat digunakan untuk berbagai macam keperluan seperti bahan untuk furnitur dan bahan interior lainnya (Inoue 1996) atau pun untuk keperluan konstruksi (Tomme et al. 1998). Sementara Dwianto (1999) menambahkan bahwa manfaat produk pemadatan juga cocok untuk lantai, furnitur, bahan interior, bahan komposit keteknikan, dan surface densified wood.

Menurut l i d a dan Norimoto (1987), dibawah pengaruh kadar air dan panas, produk kayu yang dipadatkan diketahui dapat pulih kembali ke bentuk semula. Lebih lanjut Tomme et al. (1998) mengemukakan bahwa pemadatan bersifat tidak stabil dimana kayu terpadatkan dapat kembali mengembang ketika berada pada kelembaban dan suhu tinggi atau direndam ke dalam air. Bahkan fiksasi yang telah terjadi dapat kembali bila kayu direbus lagi (Dwianto 1999).

Agar kayu yang dipadatkan tidak pulih kembali ke bentuk dan ukuran semula, ada tiga cara yang dapat digunakan. Pertama, dengan mencegah terjadinya pelunakan kembali yaitu dengan memperlakukan kayu dengan bahan-bahan penolak air (Inoue et al. 1992). Kedua, dengan membentuk ikatan silang diantara komponen penyusun kayu misalnya dengan tetraoksan (tetramer dari formaldehida), para formaldehida atau tetraoksana. Hasil penelitian Inoue et al. (1994) menunjukkan bahwa kayu Sugi (Cryptomeria japonica) yang dipadatkan dengan tetraoksan mampu menghasilkan ikatan silang antar komponen kayu melalui proses formalisasi. Bahkan dengan para formaldehid atau tetraoksana, kayu yang dipadatkan tetap stabil meski direbus kembali selama satu jam (Inoue et al. 1992). Ketiga, dengan melepaskan tegangan dan regangan elastis yang tersimpan di dalam mikrofibril dan matriks penyusun dinding sel. Menurut Stamm (1964), tebal produk staypak cenderung tidak berubah lagi ketika pemadatan berlangsung dibawah kondisi yang menyebabkan lignin mampu mengalir dan membebaskan tegangan dalam (internal stress). Pada cara ini stabilitas optimum diperoleh dengan mengkombinasikan kadar air kayu, suhu dan lamanya pemanasan.

9 200ºC selama 5 jam, atau pada suhu 220ºC selama 3 jam. Sementara itu berdasarkan hasil penelitian yang juga menggunakan kayu Sugi, Dwianto et al. (1996) menyimpulkan bahwa fiksasi permanen dicapai setelah pemanasan selama 20 jam pada suhu 180ºC atau setelah pengukusan selama 10 menit pada suhu yang sama. Mekanisme fiksasi terkait dengan adanya perubahan kristalinitas akibat pemanasan atau pengukusan. Fiksasi permanen pada pemadatan tersebut dipercaya oleh Dwianto et al. (1998) terbentuk akibat pembebasan tegangan yang tersimpan dalam mikrofibril dan bahan matriks dalam dinding sel yang terdegradasi.

Penelitian yang dilakukan oleh Nugroho dan Ando (2001) dengan perlakuan awal perebusan memperoleh hasil bahwa bambu zephyr menjadi stabil pada saat suhu pengempaan di atas 150ºC. Menurut Okuma dan Dong (1996), pengempaan pada suhu 180°C selama 3 menit dengan kadar air bahan lebih dari 18% cukup untuk merubah bentuk chopstik menjadi bentuk yang stabil. Pada suhu 180oC komponen kimia utama (selulosa dan lignin) terpisah-pisah dan menjadi plastis. Keadaan ini menyebabkan bebasnya tegangan dalam (internal stress) dan terjadinya fiksasi permanen.

Murhofik (2000) melakukan pemadatan kayu Sengon dan Agatis dengan menggunakan alat up ward skala laboratorium pada kadar air jenuh (perendaman dingin) dengan suhu kempa 100°C. Pemadatan kayu sampai 50% dicapai selama 6 jam dengan tekanan 22 bar untuk Agatis dan selama 8 jam dengan tekanan 12 bar pada kayu Sengon. Sifat mekanis kayu rata-rata meningkat dari 100 hingga 200%. Disamping itu, secara visual warna kayu menjadi lebih atraktif, lebih gelap dan stabil dimensinya.

10 Pada teknologi pengempaan dikenal dua mesin kempa yaitu mesin kempa dingin (cold press) dan mesin kempa panas (hot press). Namun ada juga yang merupakan kombinasi dari keduanya yaitu mesin kempa panas dan kempa dingin (hot and cold press). Mesin kempa terdiri dari pelat dan piston yang berbentuk bundar.

Berdasarkan arah pengempaan dikenal ada dua macam mesin kempa yaitu down ward dan up ward. Arah penekanan pada mesin down ward dari atas ke bawah, sedangkan jenis up ward dari bawah ke atas. Pada mesin kempa panas, kedua pelatnya dipanaskan bila dioperasikan. Pelat tersebut dipanaskan oleh pipa panas yang berisi uap air panas atau panas yang berakhir dengan tekanan melalui boiler. Besarnya tekanan uap dari boiler menentukan tingginya pemanasan pada pelat.

Teknologi pengempaan umumnya digunakan dalam proses pembuatan produk-produk kayu komposit. Pemakaian mesin kempa ditujukan untuk membantu meningkatkan ikatan rekat antara kayu dengan perekat sebagai bahan penyusunannya (Kollmann et al. 1975). Disamping itu mesin kempa juga digunakan untuk tujuan memodifikasi sifat-sifat kayu melalui proses pemadatan. Produk yang dihasilkan dikenal dengan densified wood.

Dalam pengoperasian mesin kempa dalam hal ini mesin kempa panas, perlu diatur besarnya temperatur, tekanan dan lamanya pengempaan. Ketiga faktor tersebut sangat menentukan baik tidaknya produk yang dihasilkan.

Densifikasi dengan Impregnasi

Impregnasi merupakan pengisian kayu dengan vinil monomer yang diikuti oleh polimerisasi radikal bebas kedalam lumen dan dinding sel. Penambahan bagian penting vinil polymer pada ruang kosong di dalam kayu akan meningkatkan kekuatan kompresi, kekerasan dan daya tahan terhadap gores (Yildiz et al. 2005).

11 bending. Penggunaan glicidil metakrilat (GMA) dengan dialil ptalat (DAP) secara bersamaan dapat memperbaiki stabilitas dimensi, daya tahan air dan sifat mekanis kayu yang lebih signifikan dibandingkan penggunaan GMA atau DAP secara terpisah. Impregnasi kayu dengan monomer jenis aklirik atau vinil menunjukkan stabilitas dimensi yang rendah karena adanya kandungan air. Hal ini dikarenakan keterbatasan monomer yang masuk kedalam rongga sel pada dinding sel (Rashmi et al. 2003).

Untuk meningkatkan kualitasnya kayu dapat dimodifikasi sifat-sifatnya. Menurut Kollmann et al. (1975), salah satu cara yang bisa dilakukan, yaitu impregnasi. Dengan impregnasi, struktur rongga kayu diisi dengan berbagai zat yang akan menyebabkan struktur kayu menjadi lebih padat. Selain dengan polimerisasi resin fenol formaldehida dan larutan vinil, impregnasi ke dalam struktur rongga kayu juga menggunakan resin alam cair, lilin, sulfur, dan logam ringan.

Kayu yang diimpregnasi dengan bahan plastik mengakibatkan bahan plastik akan mengisi rongga sel dan membentuk ikatan dengan rantai selulosa dari kayu (Ibach et al. 2005). Dikatakan pula bahwa dalam pembuatannya zat monomer diimpregnasikan ke dalam kayu, kemudian diradiasi dengan sinar gamma dengan dosis tertentu, sehingga terjadi polimerisasi. Kayu yang dihasilkan dengan proses ini memiliki sifat fisik dan mekanis yang lebih baik dari kayu aslinya, sehingga dapat digunakan untuk berbagai keperluan yang memerlukan persyaratan kekuatan yang tinggi.

Pertimbangan pemberian perlakuan modifikasi kimia dengan cara impregnasi menggunakan polimer tergantung pada tujuan penggunaan akhirnya (Rowell 2005).

12 Metoda yang digunakan untuk memasukan bahan kimia ke dalam kayu dibedakan atas metoda tekanan dan tanpa tekanan (Sumardi 2000). Metoda tekanan merupakan metoda yang paling berhasil dan digunakan secara luas, tetapi memerlukan energi yang lebih tinggi. Dibandingkan metoda lain, metoda tekanan mempunyai beberapa keuntungan yaitu: proses relatif singkat, dapat dikontrol, lebih efisien, penetrasi lebih dalam dan merata.

Berdasarkan perbedaan vakum, metoda tekanan dibagi 2 (dua) golongan yaitu proses sel penuh (full cell process) dan proses sel kosong (empty cell process). Proses sel penuh bertujuan mempertahankan sebanyak cairan yang telah didorong masuk ke dalam kayu selama proses tekanan. Proses ini meninggalkan konsentrasi maksimum dari bahan kimia dalam kayu. Pada proses sel kosong, sebagian bahan kimia yang didorong masuk ke dalam kayu dan dibantu dengan panas akan menghasilkan stabilitas dimensi yang tinggi (Haygreen dan Bowyer 1993).

Faktor-faktor yang Mempengaruhi Pemadatan Kayu

Proses pemadatan kayu dipengaruhi oleh faktor luar kayu dan faktor dalam kayu seperti proses plastisasi, kadar air, temperatur dan waktu kempa, kerapatan serta jenis kayu.

Faktor Dalam Kayu

Pengempaan kayu basah atau berkadar air tinggi dapat menyebabkan terjadinya tekanan hidrostatis pada bagian tengah kayu yang berakibat kerusakan tekan. Sedangkan jika kadar air terlalu rendah, maka diperlukan waktu yang lama untuk proses plastisasi. Proses plastisasi yang dianjurkan adalah pengukusan dan perebusan kira-kira 15 menit/cm tebal kayu dengan kadar air 20-25%. Untuk bahan yang lebih tebal dan kadar air yang rendah, maka diperlukan waktu pengukusan atau perebusan yang lebih lama, yaitu 30 menit/cm (FPL 1999).

13 Jenis kayu yang berbeda akan mempunyai struktur dan komposisi kandungan kimia yang berbeda pula. Dwianto, Inoue dan Norimoto (1997) melakukan pemadatan kayu sugi, pinus dan albizia yang ternyata mempunyai sifat peregangan kembali yang berbeda satu dengan lainnya. Bardet et al. (2002) mengamati sepuluh jenis kayu yang dipadatkan dan setiap jenis mempunyai viskoelastis yang berbeda.

Faktor Luar Kayu

Dalam proses seperti pelengkungan atau pemadatan kayu, dinding sel kayu harus lunak atau plastis sehingga lebih mudah dibentuk. Yano (2000) menyatakan bahwa terdapat dua hal yang harus dipertimbangkan untuk meningkatkan kekuatan kayu yaitu kualitas dan kuantitas material dinding sel. Perubahan bentuk dinding sel tanpa rusak, merupakan hal penting yang harus diperhatikan dalam proses pemadatan kayu untuk meningkatkan mutu atau kekuatan kayu. Untuk mendapatkan hasil yang baik tanpa kerusakan pada dinding sel, maka perlu dilakukan plastisasi dinding sel.

Plastisasi dinding sel dapat dilakukan dengan berbagai cara, baik secara kimiawi, fisik atau kombinasi keduanya. Secara kimia dapat dilakukan dengan perendaman dalam bahan kimia seperti larutan amonia (Killmann dan Koh 1988) dan secara fisik dengan peningkatan kadar air atau pemberian panas. Berbagai cara peningkatan kadar air dan pemberian panas yang telah dilakukan antara lain radiasi dengan gelombang mikro (Dwianto et al. 1998), penguapan (Dwianto 1999), pengukusan (Navi et al. 2000), perendaman, perebusan dan pengukusan (Sulistyono 2001). Sedangkan kombinasi kimia dan fisik dilakukan oleh Higashihara et al. (2002) dengan memanaskan kayu jenuh gliserin dan sedikit asam sulfat.

14 masuk ke daerah kristalin mikrofibril tetapi berikatan dengan matrik dan ruang antara matrik-mikrofibril serta bertindak sebagai agen pengembang dan plasticizer. Ketika kayu dipanaskan dalam kondisi basah maka terjadi pelunakan komponen matrik.

Selulosa berikatan dengan matrik secara kimiawi dan plastisasi dinding sel akan terjadi bila matrik yang menyelimuti selulosa melunak, sedangkan mikrofibril selulosa tetap dalam keadaan transisi gelas karena mikrofibril hampir tidak terpengaruh oleh lembab dan panas.

Menurut Bodig dan Jayne (1982), plastisasi kayu adalah perubahan karakteristik kayu sehingga menjadi lebih lunak. Tujuan plastisasi adalah untuk memungkinkan pelengkungan atau pembuatan bentuk kayu dengan energi lebih rendah dan kerusakan-kerusakan lebih kecil, atau untuk membuat kayu menjadi suatu bentuk yang dipadatkan. Setelah proses plastisasi diharapkan kayu menjadi plastis sehingga mudah dibentuk dan dipadatkan.

Proses plastisasi dapat dilakukan dengan 2 cara yaitu secara fisik dan secara kimia. Secara fisik, plastisasi kayu terjadi bila tiga komponen yaitu air dalam kayu, temperatur yang tinggi dan tekanan ada secara bersama-sama. Bila salah satu komponen di atas tidak ada maka plastisasi kayu tidak akan terjadi. Sedangkan secara kimia proses plastisasi dilakukan dengan menggunakan bahan kimia.

Faktor perlakuan atau pra perlakuan sebelum kayu dipadatkan adalah proses plastisasi yang terdiri dari perendaman dingin, perendaman panas, perebusan dan pengukusan dengan autoklaf. Menurut Panshin dan de Zeeuw (1980), adanya penyerapan air oleh dinding sel menyebabkan mikrofibril mengembang sesuai dengan jumlah cairan yang ditambahkan. Pada saat itu kayu secara mudah dapat melakukan deformasi.

15 Temperatur dan waktu kempa saling berkorelasi: semakin tinggi temperatur maka waktu kempa akan semakin pendek dan sebaliknya. Temperatur yang tinggi akan merusak struktur anatomi dan kimia kayu dan akan menurunkan kekakuan kayu. Sebaliknya dengan temperatur yang rendah, memungkinkan tidak tercapainya hasil yang diinginkan (Dwianto et al.1999).

Pelunakan kayu terjadi pada dua tahap yaitu pada temperatur sekitar 80 dan 180ºC (Takahashi et al. 1998). Tahap pertama terjadi pelunakan lignin saat tercapai temperatur transisi gelas (Tg) lignin sebesar 83°C, selanjutnya terjadi dekomposisi hemiselulosa di dinding sel menjadi monomer gula karena penguapan selama beberapa menit pada temperatur sekitar 180°C. Pencapaian temperatur tersebut akan lebih mudah terjadi pada kayu dengan kadar air tinggi karena adanya pemanasan molekul air di dalam kayu.

Monomer Stirena

Stirena adalah cairan hidrokarbon yang tidak berwarna dengan rumus kimia seperti pada Gambar 2, dengan titik didih 145oC (293oF) dan dapat membeku pada suhu 30oC (23oF). Stirena juga dikenal sebagai vinyl benzen yaitu suatu hidrokarbon yang wangi. Stirena adalah suatu cairan berminyak tak berwarna yang menguap dengan mudah dan berbau manis.

Stirena dinamakan getah kemenyan dan dapat disadap dari pohon. Untuk tingkat rendah stirena terjadi secara alami di dalam tumbuh-tumbuhan seperti halnya berbagai makan seperti buah-buahan, sayur, kacang-kacangan, dan lain sebagainya. Produksi stirena di Amerika Serikat meningkat secara dramatis sepanjang tahun 1940, ketika dipopulerkan sebagai bahan untuk karet sintetis.

16 Kekerasan, keteguhan pukul, keteguhan tekan dan geser, bending dan keteguhan belah dari kayu yang diberi perlakuan stirena lebih baik dibandingkan dengan kayu tanpa stirena dan hampir sama atau bahkan lebih baik dari sampel yang diimpregnasi dengan MMA. Kayu yang diberi perlakuan warnanya menjadi lebih kuning dari kayu asal (Ibach et al. 2005).

Gambar 2 Struktur Stirena

Modifikasi dari beberapa tipe kayu daun jarum dan kayu daun lebar dengan polistirena dapat memperbaiki daya tahan pemakaian. Komposit kayu polistirena yang terbuat dari kayu daun lebar jenis birch, gray dan black alder, serta spruce lebih tahan terhadap pengikisan dibandingkan dengan kayu alami (Ibach et al. 2005). Flexural strength, kekerasan dan kerapatan kayu alder meningkat dengan adanya impregnasi stirena dan pemanasan sampai diperoleh kayu jenuh polistirena (Ibach et al. 2005). Modifikasi kayu poplar dengan polistirena telah meningkatkan kekerasan kekuatan statik bending dan keuletan. Peningkatan keuletan tergantung pada kandungan polimer sampai pada batas tertentu (Ibach dan Ellis 2005).

Metil Metakrilat (MMA)

17 (isobutilena dan teta-butyl alcohol) melalui dua proses oksidasi. Proses ini tidak memerlukan asam sulfat dan hasil sampingannya bersifat asam.

MMA adalah monomer untuk membuat polimetil metakrilat (PMMA) yang digunakan untuk pengganti gelas agar tahan banting. Polimer dan co-polimer metal methacrylate juga selalu digunakan untuk bahan baku lem, emulsi polimer, bahan pembungkus, material konstruksi dan lain-lain. MMA menyusut 21% setelah polimerisasi, yang hasilnya ada beberapa ruang kosong diantara permukaan dinding sel kayu dan polimer. menambahkan crosslinking monomer seperti di- dan tri-methacrylate (Ibach et al. 2005).

Penggunaan utama yang mengkonsumsi kira-kira 80% MMA adalah sebagai bahan pembuatan polimetil metakrilat plastik akrilik (PMMA). MMA juga digunakan untuk produksi co-polimer metil metakrilat-butadiena-stirena (MBS), yang digunakan sebagai suatu modifikasi untuk PVC.

H2C = C – CH3

O = C – CH3

Gambar 3 Struktur metil metakrilat

Peningkatan penyusutan polimer, dimana hasilnya lebih besar pada ruang kosong diantara polimer dan dinding sel. MMA dapat dipolimerisasi pada kayu dengan menggunakan bahan katalis (vazo atau peroksida) dan panas, atau radiasi. Pengasapan MMA menggunakan cobalt-60 dibantu penyinaran gamma memerlukan waktu yang lebih panjang (8-10 jam) tergantung pada keadaan radiasi yang berubah-ubah. Catalyst-heat memulai reaksi lebih cepat (minimum 30 atau kurang dari 60ºC). Hubungan yang signifikan diantara kayu yang diberi perlakuan yaitu modulus kekerasan, kerapatan kayu, dan loading. Perbedaan yang besar nilai modulus kekerasan dari kayu aspen dan maple dihubungkan karena kayu-kayu tersebut berstruktur tata baur. Nilai modulus kekerasan yang tinggi pada red oak diduga karena pengaruh kerapatan atau polymer loading.

18 MMA. Penggunaan metode gamma irradiation, beberapa wood–poly tropis dan polyvinyl acetate composites yang dibuat memperlihatkan pengaruh yang signifikan dengan compressive strength. Contoh uji dengan rata-rata polymer content 63% (dry wood) menunjukkan peningkatan pada compressive, strength, toughness, radial hardness, compressive strength parallel, dan tangential sphere strength (Ibach et al. 2005). Kekerasan dan sifat mekanis pada kayu poplar ditingkatkan dengan impregnasi menggunakan monomer MMA dan polimerisasi dengan sinar gamma. Kekerasan kayu yang diberi perlakuan dapat ditingkatkan dengan tekanan impregnasi dan berat polimer.

Sifat Fisis, Mekanis dan Komponen Kimia Kayu Sifat Fisis Kayu

Sifat fisis kayu merupakan sifat dasar yang berperan penting dan erat hubungannya dengan struktur kayu itu sendiri (Tsoumis 1991). Sifat fisis kayu yang terpenting diantaranya adalah kadar air, kerapatan, berat jenis dan kembang susut kayu.

Kadar air didefinisikan sebagai banyaknya air yang terdapat di dalam kayu, yang dinyatakan persen terhadap berat kering oven. Kadar air ini bervariasi antar posisi kayu dalam pohon dan antar pohon sejenis (Brown et al. 1952). Fluktuasi jumlah kandungan air di dalam kayu akan berpengaruh terhadap sifat-sifat kayu (Panshin dan de Zeeuw 1980). Perubahan kadar air dibawah titik jenuh serat (± 30%) akan diikuti oleh perubahan sifat mekanis dan perubahan bentuk.

19 Berat jenis biasanya dinyatakan sebagai perbandingan kerapatan suatu bahan dengan kerapatan benda standar (air) pada suhu 4°C (Brown et al. 1952). Berat jenis kayu merupakan suatu sifat fisis kayu yang paling penting, sehingga dapat mempelajari lebih banyak mengenal sifat alam contoh uji kayu dengan menentukan berat jenisnya (Haygreen dan Bowyer 1993).

Pendekatan hubungan antara kerapatan dan berat jenis tersebut di atas didasarkan pada massa yang diukur sama. Padahal dalam perhitungan kerapatan kayu ada kemungkinan menggunakan massa yang berbeda, yaitu massa kering udara dan massa kering oven. Jika menggunakan perhitungan massa yang berbeda maka perhitungan tersebut di atas tidak berlaku, sebab kerapatan kayu dihitung dengan massa kering udara, sedang berat jenis dengan menggunakan massa kering oven.

Kayu bersifat higroskopis yaitu mengikat dan melepaskan air sesuai dengan keadaan suhu dan kelembaban udara sekitarnya. Kayu juga bersifat anisotropis, yaitu mengembang atau menyusut tidak sama besar dalam tiga arah, yaitu longitudinal, tangensial dan radial (Kollmann dan Cote 1968). Kayu yang terpadatkan mempunyai dimensi yang relatif lebih stabil. Dengan demikian kembang susut yang terjadi sebagai akibat perubahan suhu dan kelembaban sekitar (spring back) tidak terlalu besar. Pengembangan dapat dirumuskan sebagai selisih antara dimensi akhir dengan dimensi awal dibandingkan dengan dimensi awalnya.

Sifat Mekanis Kayu

Sifat mekanis kayu merupakan sifat yang berhubungan dengan kekuatan dan merupakan ukuran kemampuan kayu untuk menahan gaya luar yang bekerja padanya. Ketahanan terhadap perubahan bentuk menentukan banyaknya bahan yang dimanfaatkan, terpuntir, atau terlengkungkan oleh suatu beban yang mengenainya (Haygreen dan Bowyer 1993).

20 Keteguhan lentur statis (static bending strength) menurut Haygreen dan Bowyer (1993), merupakan sifat yang digunakan untuk menentukan beban yang dapat dipikul suatu gelagar. Apabila suatu gelagar dibengkokan, separuh yang atas mengalami tarikan, sedangkan sumbu netral tidak mengalami tegangan tarik maupun tegangan tekan.

Dari pengujian keteguhan lentur akan diperoleh nilai keteguhan kayu pada batas proporsi dan keteguhan kayu maksimum . Dibawah batas proporsi terdapat hubungan garis lurus antara besarnya tegangan dengan regangan, dimana nilai perbandingan antara tegangan dan regangan disebut modulus of elasticity (MOE). Modulus of rupture (MOR) dihitung dari beban maksimum (beban pada saat patah) dalam uji keteguhan lentur dengan menggunakan pengujian yang sama untuk menentukan MOE (Haygreen dan Bowyer 1987).

Kekerasan (hardness) merupakan ukuran kemampuan kayu untuk menahan kikisan pada permukaannya. Sifat ini dipengaruhi oleh kerapatan kayu, keuletan kayu, ukuran serat, daya ikat serat dan susunan serat. Nilai yang didapat dari hasil pengujian merupakan uji pembanding, yaitu besar gaya yang dibutuhkan untuk memasukan bola baja yang berdiameter 0,444 inchi pada kedalaman 0.22 inchi (Wangaard 1950).

Komponen Kimia Kayu

Dengan menyimak komponen kimia dan serat kayu, dapat direncanakan tindakan-tindakan teknologi dalam rangka memperbaiki sifat-sifat dan kualitas produk. Perbedaan umur pohon memberikan pengaruh yang berbeda terhadap komposisi kimia kayu. Kadar selulosa, lignin, kelarutan dalam ethanol-benzena dan air dingin, secara umum menunjukkan kecenderungan menurun dengan bertambahnya umur pohon sedangkan kadar pentosan cenderung meningkat.

21 Proporsi lignin dan hemiselulosa sangat bervariasi diantara spesies-spesies kayu dan juga diantara hardwood dan softwood (Haygren dan Bowyer 1993).

Terdapat perbedaan komposisi kimia dalam kayu di beberapa tempat atau bagian dari pohon. Pada beberapa hardwood jumlah lignin, selulosa dan ekstraktif pada kayu gubal dan kayu teras tidak menunjukkan adanya perbedaan yang mencolok. Kayu akhir memiliki selulosa yang lebih tinggi dan kadar lignin yang lebih rendah dibandingkan kayu awal.

Haygreen dan Bowyer (1993) menambahkan, disamping komponen-komponen dinding sel yaitu selulosa, hemiselulosa dan lignin terdapat pula sejumlah zat yang disebut bahan tambahan atau zat ekstraktif kayu yang merupakan zat-zat dengan berat molekul rendah.

Penggolongan komponen utama kimia kayu seperti selulosa, hemiselulosa, lignin dan zat ekstraktif dimaksudkan untuk menggambarkan komposisi kayu dan memperkirakan sifat-sifat kayu tersebut dikaitkan dengan penggunaannya.

1. Selulosa

Selulosa merupakan struktur dasar sel-sel tanaman. Di dalam kayu selulosa merupakan penyusun utama kayu, kira-kira 40-45%. Bahan kering dari spesies kayu adalah selulosa terutama dalam dinding sekunder sel (Sjostrom 1995). Selulosa adalah unsur struktural dan komponen utama dari pohon dan tanaman tingkat tinggi lainnya. Selulosa sebagai struktur dasar sel kayu berperan dalam pembentukan susunan lapisan dinding sel kayu. Proporsi selulosa akan memberikan tebal tipisnya lapisan dinding sel dan berpengaruh besar terhadap sifat-sifat sel. Sejumlah selulosa menambah proporsi berat dinding sel (Haygren dan Bowyer, 1987).

22 Gambar 4 Struktur selulosa

2. Hemiselulosa

Hemiselulosa adalah polisakarida dengan rantai samping yang pendek, tersusun dari lima jenis gula dan dua asam uronat. Jenis gula merupakan kombinasi dari gula berkarbon 5 (xilosa dan arabinosa) dan gula berkarbon 6 (glukosa, manosa, dan galaktosa) dan asam glukuronat dan galakturonat.

[image:40.595.113.462.524.726.2]Kadar hemiselulosa dalam kayu kering berkisar dari 20-35%. Pada umumnya hemiselulosa mempunyai berat molekul yang lebih rendah dari selulosa, dan dapat larut didalam larutan alkali serta lebih mudah dihidrolisis oleh asam (Rowell 2005). Hemiselulosa berfungsi sebagai pendukung dalam dinding-dinding sel. Kebanyakan hemiselulosa mempunyai derajat polimerisasi sebesar 200. Hemiselulosa disusun oleh berbagai jenis monomer yaitu terdiri dari unit pentosa, heksosa, asam heksuronat dan deoksi-heksosa, seperti yang tertera pada Gambar 5.

23 3. Lignin

Penyusun utama kayu lainnya adalah lignin. Lignin merupakan molekul polifenol yang strukturnya tiga dimensi dan bercabang banyak. Strukturnya komplek dan berbobot molekul tinggi

Lignin merupakan senyawa aromatik yang terdiri dari unit fenilpropana yang memiliki gugus metoksil dan inti phenol serta saling mengikat dengan ikatan eter atau ikatan karbon, mempunyai berat molekul tinggi dengan 61-67% karbon, 5-6% hidrogen, dan 30% oksigen, seperti tertera pada Gambar 6.

Gambar 6. Struktur pembentuk lignin (I) kumaril alkohol; (II) koniferil alkohol; (III) sinapil alkohol

Haygreen dan Bowyer (1993) mengatakan bahwa lignin terdapat di antara sel-sel dan didalam dinding sel. Keberadaan lignin dalam dinding sel sangat erat hubungannya dengan selulosa yang berfungsi memberikan ketegaran pada sel, berpengaruh dalam memperkecil dimensi dan mengurangi degradasi terhadap selulosa. Lignin dapat dibagi kedalam beberapa kelompok menurut unsur strukturnya yaitu:

a. Lignin guasil: terdapat pada kayu daun jarum (26-32%) dengan prazat koniferil alkohol.

24 4. Holoselulosa

Kadar holoselulosa terdiri dari selulosa dan hemiselulosa yang tinggi dan sangat diperlukan dalam pembuatan pulp dan kertas. Holoselulosa berpengaruh terhadap sifat keteguhan dan kekuatan serat sehingga sulit didegradasi oleh fungi. Holoselulosa memilki sifat afinitas yang besar terhadap air (Fengel dan Wegener 1995).

Kadar holoselulosa dalam kayu banyak terdapat pada bagian dinding sekunder yang berfungsi sebagai penguat tekstur dan berfungsi sebagai energi karena senyawa ini terdiri dari unit monosakarida, maka apabila dihidrolisis dengan campuran asam sulfat. soda abu dan kapur pada suhu 170oC akan dihasilkan monomer, furfural, asam asetat dan etanol yang dapat digunakan untuk keperluan industri.

5. Zat Ekstraktif Kayu

Zat ekstraktif adalah bagian dari komponen kimia kayu yang dapat diekstrak dengan pelarut tertentu, dan merupakan senyawa berbobot molekul rendah. Ekstraktif dapat dibagi menjadi fraksi lifofilik dan fraksi hidrofilik. Fraksi lifofilik antara lain lemak, lilin, terpena, terpenoid, dan alkohol alifatik tinggi. Sedangkan yang termasuk dalam fraksi hidrofilik adalah senyawa fenolik (tanin, lignan, stilbena), karbohidrat terlarut, protein, vitamin, dan garam-garam anorganik.

Jumlah total dan macam zat ekstraktif pada kayu teras bervariasi antar jenis. Umur merupakan suatu faktor dalam pembentukan kayu teras dimana umur pohon mempunyai pengaruh nyata pada tebal kayu gubal yang dikandungnya. Kondisi ini menyebabkan kadar ekstraktif pada kayu cepat tumbuh lebih rendah jika dibandingkan dengan kayu lambat tumbuh (Hillis 1987).

25 terhadap pelapukan paling besar ada dibagian luar kayu teras dan menurun dekat empulur.

Senyawa fenolik tersebut umumnya terkonsentrasi dalam kayu teras dan kulit dan mempunyai sifat fungisida. Selanjutnya Sjostrom (1995) menyatakan bahwa ekstraktif fenol terutama terdapat pada kayu teras dan dalam kulit yang berguna melindungi kayu terhadap kerusakan secara mikrobiologi atau serangga.

Struktur Seluler Kayu

Kayu merupakan material yang terdiri atas sel-sel. Proses densifikasi dapat merubah bentuk sel kayu. Perubahan bentuk dan ukuran sel kayu sekecil apapun akan menyebabkan perubahan sifat kayu sebagai material (Pandit dan Kurniawan 2008). Struktur sel-sel penyusun kayu dapat diamati dengan menggunakan mikroskop elektron seperti Scanning Electron Microscope (SEM) dan X-ray Diffractometer (XRD). SEM dapat mengamati struktur sel kayu (macam dan bentuk sel), dimensi dan elemen-elemen utama dinding sel. Difaksi sinar X dapat mengamati struktur fibril elementer seperti sudut mikrofibril, derajat krisnalinitad dan preferred orientation.

Struktur selluler dinding sel kayu yang berpengaruh terhadap kualitas kayu adalah sudut mikrofibril (MFA) (Stuart dan Evans 1994). Sudut mikrofibril dari selulosa pada dinding sekunder kedua (S2) merupakan faktor penentu sifat mekanis kayu (Barnet dan Jeronimidis 2003). Stuart dan Evans (1994); Butterfield (2003) menyatakan bahwa sudut mikrofibril (MFA) adalah sudut yang terbentuk oleh orientasi mikrofibril selulosa terhadap sumbu batang. Orientasi struktural selulosa berpengaruh pada sifat fisis dan mekanis serat terutama kerapatan, kekakuan tarik, kekakuan dan kembang susut. Perubahan kecil pada derajat sudut mikrofibril menghasilkan perubahan sifat serat (Stuart dan Evans 1994).

26 panjang trakeid. Sudut mikrofibril kayu daun jarum (55 o-20 o) lebih besar dibanding kayu daun lebar (28 -10 o) .

Molekul-molekul selulosa yang berikatan satu sama lain membentuk daerah