RANCANG BANGUN SISTEM KONTROL MESIN

SORTASI OTOMATIS UNTUK BUAH MANGGIS

NURDIN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis ”Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buah Manggis” adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir tesis ini.

Bogor, Maret 2007

Nurdin

ABSTRAK

NURDIN. Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buah Manggis. Dibimbing oleh SUROSO dan I DEWA MADE SUBRATA.

Ekspor buah manggis Indonesia terus meningkat, yaitu pada tahun 1996 berjumlah 1980 ton dengan nilai $US 1.52 juta, tahun 2003 meningkat menjadi 9300 ton dengan nilai $US 9.31 juta. Luas panen dan produksi manggis Indonesia juga terus meningkat, yaitu tahun 2000 luas panen 5192 ha dengan produksi sebesar 26400 ton, tahun 2003 luas panen meningkat menjadi 9534 ha dengan produksi sebesar 79073 ton (Ditjen Hortikultura 2004). Dari data tersebut ternyata nilai ekspor masih dibawah 15% dari total produksi buah manggis. Kecilnya nilai ekspor disebabkan sering terjadinya penolakan buah manggis Indonesia karena mutu yang tidak terjamin. Untuk jaminan mutu bagian dalam dari buah manggis sampai saat ini belum dapat dilakukan. Berdasarkan hal tersebut maka diperlukan mesin sortasi yang mampu melakukan penyortiran mutu berdasarkan pemeriksaan mutu bagian luar dan bagian dalam dari buah manggis.

Penelitian ini bertujuan merancang dan membuat sistem kontrol mesin sortasi untuk buah manggis yang meliputi perputaran konveyor rantai, merancang dan membuat sistem kontrol penghentian konveyor untuk mengambil data mutu luar dan mutu dalam dari buah manggis, merancang dan membuat sistem aktuator mesin sortasi yang meliputi aktuator pengendali motor stepper dan aktuator penumpahan buah manggis, dan membuat program komputer untuk sistem pengendalian mesin sortasi buah manggis.

©Hak cipta milik Institut Pertanian Bogor, tahun 2007 Hak cipta dilindungi

RANCANG BANGUN SISTEM KONTROL MESIN

SORTASI OTOMATIS UNTUK BUAH MANGGIS

NURDIN

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buah Manggis

Nama : Nurdin

NIM : F151030031

Disetujui Komisi Pembimbing

Dr. Ir. Suroso, M.Agr. Dr. Ir. I Dewa Made Subrata, M.Agr.

Ketua Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Keteknikan Pertanian

Prof. Dr. Budi Indra Setiawan, M.Agr. Prof. Dr.Ir. Khairil A. Notodiputro, M.S.

PRAKATA

Puji syukur ke hadhirat Allah SWT atas rahmat dan karunia-Nya penulis telah dapat menyelesaikan penulisan tesis ini dengan judul “Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buah Manggis”sebagai salah satu syarat dalam menyelesaikan Program Magister Sains.

Penelitian ini adalah bagian dari penelitian ”Hibah Penelitian Tim Pascasarjana” yang sumber pendanaannya dari DIKTI, dengan judul “Pengembangan Mesin Sortasi Manggis Otomatis Berbasis Teknik Pemeriksaan secara Nondestruktif dan Jaringan Saraf Tiruan” yang terdiri dari enam tahapan. Tahap pertama pengembangan sistem pemeriksaan mutu luar buah manggis menggunakan teknologi image processing, tahap kedua pengembangan sistem pemeriksaan mutu bagian dalam buah manggis menggunakan teknologi ultrasonik, tahap ketiga pengembangan kecerdasan buatan berbasis jaringan saraf tiruan atau Artificial Neural Network (ANN), tahap keempat pengembangan sistem mekanik mesin sortasi buah manggis, tahap kelima integrasi perangkat lunak dan perangkat keras, dan tahap keenam pengujian kinerja mesin sortasi dan pemutuan yang dibangun. Mahasiswa yang terlibat dalam Tim ini beranggotakan enam orang, dua orang mahasiswa S3 (Dedi Alharis Nasution dan Sandra) dan empat orang mahasiswa S2 (Ana Nurhasanah, Jajang Juansyah, Muharfiza, dan Nurdin)

Pada kesempatan ini penulis menyampaikan ucapan terima kasih kepada Bapak DR. Ir. Suroso, M. Agr dan Bapak DR. Ir. I Dewa Made Subrata, M.Agr selaku pembimbing yang telah banyak memberikan bimbingan dari awal penelitian hingga selesainya penulisan tesis ini. Penulis juga mengucapkan terima kasih kepada Bapak Ir. Mad Yamin, MT selaku Penguji Luar Komisi yang telah memberikan masukan demi kesempurnaan tesis ini. Ucapan terima kasih juga penulis sampaikan kepada Direktur Jendral Pendidikan Tinggi Departemen Pendidikan Nasional, yang telah memberikan biaya bantuan pendidikan pascasarjana, kepada pemerintah daerah NAD dan DAAD yang telah memberi bantuan dana, kepada Dosen dan Pegawai Politeknik Negeri Lhokseumawe.

Ucapan terima kasih selanjutnya penulis sampaikan kepada Dosen dan Pegawai Program Studi TEP, Bapak Sulyaden sebagai teknisi di Laboratorium TPPHP Departemen Teknik Pertanian IPB, kepada rekan-rekan penulis: team peneliti, Pak Sandra, Bayu, Pak Irmansyah, Pak Jajang, Sari, Anam, Bang Ayus, Cebro, Ican, Hendri, Munawar, Yanie, Adnan, Wiwik, teman-teman IKAMAPA, teman-teman S2 dan S3 TEP, TPP, TIP, dan semua pihak yang telah banyak membantu penulis dalam menyelesaikan tesis ini.

Selanjutnya ucapan terima kasih penulis sampaikan kepada Kakanda Saiful Bahri, Asmawati, Samsul Bahri, Nurhayati, M.Nasir, Ida, Adinda Safaruddin, Andi Firdaus, Evi, ponakan Dina, Nadia, Mazaya dan ponakan-ponakan lain yang selalu mendoakan penulis. Tidak lupa doa penulis kepada Ayahanda M.Husin (Alm), Ibunda tercinta Latifah, Bang Samsul, Nurul Husna dan ponakan tercinta Siti Sarah Fitri yang hilang saat bencana Tsunami di Banda Aceh, semoga mereka damai di alam Baqa dan Allah menempatkan mereka di Surga-Nya.

Bogor, Maret 2007

RIWAYAT HIDUP

Penulis dilahirkan di Kutacane pada tanggal 26 Januari 1971 dari Ayahanda M.Husin (Alm) dan Ibunda Latifah. Penulis merupakan putra ke-lima dari tujuh bersaudara.

Tahun 1990 penulis lulus dari SMA Negeri 1 Sigli dan pada tahun yang sama lulus seleksi masuk Universitas Syiah Kuala melalui jalur Ujian Masuk Perguruan Tinggi Negeri (UMPTN). Penulis diterima pada Jurusan Teknik Mesin Fakultas Teknik. Pada tahun 2003 penulis diterima di Program Studi Ilmu Keteknikan Pertanian pada Program Pascasarjana IPB. Beasiswa pendidikan Pascasarjana diperoleh dari Departemen Pendidikan Nasional (BPPS) dan bantuan dari PEMDA NAD dan DAAD.

DAFTAR ISI

Halaman

DAFTAR TABEL...…...….... xi

DAFTAR GAMBAR... ………... xii

DAFTAR LAMPIRAN... xiv TINJAUAN PUSTAKA... 3

Manggis... Teknik Pengolahan Citra... Teknik Gelombang Ultrasonik... Sistem Kecerdasan Buatan untuk Sortasi dan Pemutuan... Kontrol Lup Tertutup... SISTEM MEKANIK MESIN SORTASI MANGGIS... 15

Rancangan Fungsional... Rancangan Struktural... Konstruksi Rangka Mesin... Unit Penggerak... Unit Pengangkut... Unit Pengolahan Citra (Image Processing)... Unit Ultrasonik... Bak Penampungan Mutu Buah Manggis... 15 METODE PENELITIAN... 21

Tempat dan Waktu Penelitian... Tahapan Penelitian... Prinsip Kerja Mesin Sortasi Otomatis untuk Buah Manggis... Pengembangan Sistem Kontrol Perputaran Konveyor Rantai... Pengembangan Sistem Kontrol Aktuator Pengendali

Motor Stepper... Pengujian Gaya Tekan Tranduser Ultrasonik...

21 Pengujian Kekerasan Buah Manggis...

Pengujian Penekanan kulit Buah Manggis dalam Voltase... Pengujian Penekanan Ring yang dipasang Strain Gauge...

25 25 26 Pengujian Bahan Dudukan Tranduser Ultrasonik...

Pengembangan Sistem Aktuator Penumpahan Buah Manggis... Pengujian Sudut Tumpah Buah Manggis...

Halaman

Pengembangan Program Komputer untuk Pengendalian

Sistem Sortasi... Program Komputer... Pengujian Program Komputer...

30 30 31 HASIL DAN PEMBAHASAN... 32

Sistem Kontrol Perputaran Konveyor Rantai... Sistem Kontrol Aktuator Pengendalian Motor Stepper... Gaya Tekan Tranduser Ultrasonik...

33 34 36 Kekerasan Buah Manggis...

Penekanan Kulit Buah Manggis dalam Voltase... Penekanan Ring yang dipasang Strain Gauge...

36 37 38 Bahan Dudukan Tranduser Ultrasonik...

Sistem Aktuator Penumpahan Buah Manggis... Sudut Tumpah Buah Manggis... Program Pengendalian Sistem Sortasi...

38 41 42 43 Program Komputer...

Pengujian Program Komputer...

DAFTAR TABEL

Halaman

1 Persyaratan pengkelasan mutu buah manggis SNI... 4

2 Nilai kekerasan, total padatan terlarut, rata-rata berat dan rata-rata diameter buah manggis pada berbagai umur petik... 4

3 Data kekerasan kulit buah manggis...…….... 36

4 Data kerusakan pada kulit buah manggis dalam Voltase...…. 37

5 Data pengujian bentuk gelombang ultrasonik... 39

6 Data pengujian penentuan sudut tumpah buah manggis……….. 42

7 Data pengujian program dengan simulasi……….………... 49

8 Data hasil pengujian Ring yang sudah ditempelin Strain gauge dengan menggunakan alat Penetrometer... 56

DAFTAR GAMBAR

Halaman

1 Bentuk bunga, buah muda, buah siap panen dan buah manggis siap

dikonsumsi... 3

2 Kerusakan bagian dalam buah manggis, (a) gummosis, (b) transluscent, dan (c) decay.………….………... 3

3 Skema perekaman obyek manggis ke dalam citra digital...…….... 6

4 Tampilan program setelah dijalankan ..……….………….. 7

5 Manggis hasil thesholding... 8

6 Instrumen pengukuran gelombang ultrasonik untuk manggis……... 9

7 Posisi sample dan tranduser saat pengukuran gelombang ultrasonik.. 9

8 Menentukan variabel Δt dari persamaan kecepatan rambat dan variabel Am dari persamaan koefisien atenuasi..……….. …………. 10

9 Arsitektur JSTuntuk pemutuan manggis………... ……….. 12

10 Sistem kontrol loop tertutup....………. 13

11 Diagram kontrol loop tertutup berdasarkan ON/OF..………... 13

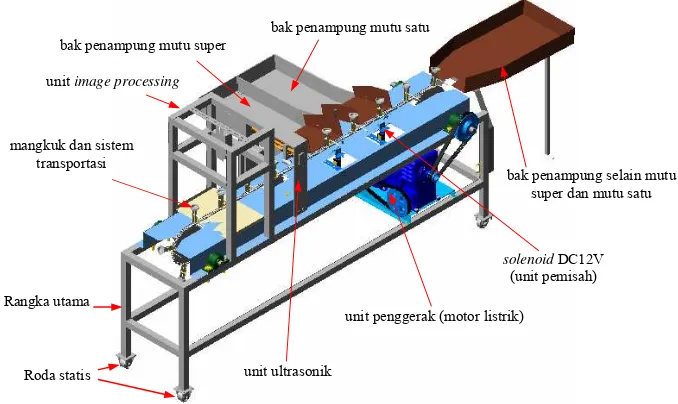

12 Mesin sortasi buah manggis………….……… 16

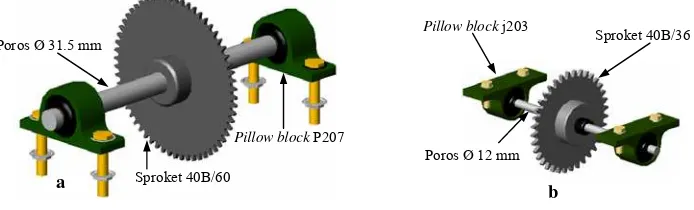

13 Motor listrik dan reducer yang dipilih. 17 14 (a) Transmisi sabuk gilir penggerak reducer (b) Transmisi sabuk gilir penggerak konveyor...…………... 17

15 Poros dan pasak hasil rancangan... 18

16 (a) Poros dan sproket transportasi (b) Penguat tegangan rantai... 18

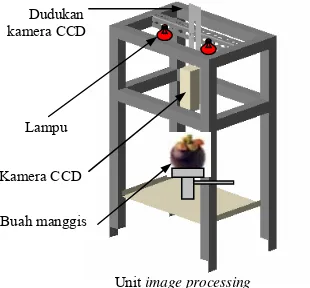

17 Unit pengolahan citra... 19

18 Unit ultrasonic... 20

19 Skema sistem kerja mesin sortasi otomatis untuk buah manggis... 21

20 (a) Unit sensor posisi objek (b) Rangkaian elektronik sensor posisi objek... 22

Halaman

22 Ring yang telah dipasang strain gauge sebagai sistem

kontrol ON/OFF motor stepper... 24

23 Skema pengujian kekerasan buah manggis... 25

24 Skema pengujian penekanan kulit buah manggis dalam Voltase... 26

25 Skema pengujian penekanan ring yang dipasang strain gauge... 27

26 Skema pengujian gelombang ultrasonik untuk menentukan bahan dudukan tranduser... 27

27 Rancangan aktuator penumpahan buah manggis... 28

28 Mangkuk tempat dudukan buah manggis... 29

29 Skema pengujian sudut tumpah mangkuk buah manggis... 30

30 Tahapan pelaksanaan penelitian... 31

31 Sistem kontrol lup tertutup untuk mesin sortasi otomatis... 32

32 Rangkaian elektronik untuk ON/OFF motor DC, motor stepper, solenoid mutu super dan solenoid mutu satu... 33

33 Sistem kontrol perputaran koveyor rantai... 33

34 Sistem kontrol ON/OFF motor stepper... 34

35 Skema sistem kontrol unit image processing... 35

36 Grafik hubungan gaya tekan (kgf) dengan tegangan (volt)... 38

37 (a) Gelombang ultrasonik untuk material kayu dan karet (b)Gelombang ultrasonik untuk material stainless steel... 39

38 Sistem aktuator penumpahan buah manggis... 41

39 Diagram alir sistem kontrol mesin sortasi otomatis... 45

DAFTAR LAMPIRAN

Halaman

1 Sampel buah manggis yang digunakan dalam penelitian... 54 2 LEDInfrared, Kamera CCD,Ring dan Strain gauge,

Solenoid DC12V, Penetrometer, dan Interface PCL-812PG... 55 3 Tabel 8 Data hasil pengujian Ring yang sudah ditempelin Strain

gauge dengan menggunakan alat Penetrometer dan Tabel 9

Beberapa nilai specific acoustic impedannce dari Material... 56

4 Komponen peralatan pengukur gelombang ultrasonik dan

skema rangkaian komponen ultrasonik tester... 57 5 Listing program Microsoft Visual Basic 6.0 untuk pengendalian

PENDAHULUAN

Latar Belakang

Manggis merupakan tanaman asli Indonesia dengan sentra produksi adalah Jawa Barat (Jasinga, Ciamis, Wanayasa, Tasikmalaya), Jawa Timur, Sumatera Utara, Sumatera Barat, Riau, Kalimantan Timur, Kalimantan Tengah, Sulawesi Utara, Bali, NTT, NTB, Maluku, dan Papua. Permintaan pasar dunia untuk buah manggis cukup besar. Ekspor buah manggis Indonesia terus meningkat, yaitu pada tahun 1996 berjumlah 1980 ton dengan nilai $US 1.52 juta, tahun 2003 meningkat menjadi 9300 ton dengan nilai $US 9.31 juta. Luas panen dan produksi manggis Indonesia juga terus meningkat, yaitu tahun 2000 luas panen 5192 ha dengan produksi sebesar 26400 ton, tahun 2003 luas panen meningkat menjadi 9534 ha dengan produksi sebesar 79073 ton (Ditjen Hortikultura 2004).

Dari data tersebut ternyata nilai ekspor masih dibawah 15% dari total produksi buah manggis Indonesia. Kecilnya nilai ekspor disebabkan sering terjadinya penolakan buah manggis Indonesia karena mutu yang tidak terjamin. Penyortiran buah manggis Indonesia masih dilakukan secara manual dan visual, faktor kelelahan dan keragaman visual manusia menyebabkan hasil evaluasi sering tidak seragam. Untuk jaminan mutu bagian dalam dari buah manggis sampai saat ini belum dapat dilakukan. Harga buah manggis di pasar dunia berkisar antara Rp. 10000/kg hingga Rp. 25000/kg bahkan di negara Saudi Arabia harganya dapat mencapai Rp. 100000/kg hingga Rp. 150000/kg, sementara di pasar lokal antara Rp. 5000/kg dan Rp. 8000/kg.

Berdasarkan hal tersebut maka diperlukan mesin sortasi yang mampu melakukan penyortiran mutu buah manggis berdasarkan pemeriksaan baik mutu bagian luar maupun bagian dalam. Teknologi yang dapat digunakan untuk menentukan mutu luar dari buah manggis adalah teknik pengolahan citra (image processing). Teknologi gelombang ultrasonik digunakan untuk pemutuan bagian dalam seperti; mendeteksi getah kuning (gummosis), daging buah berwarna bening dan mengeras (transluscent), serta kebusukan (decay).

perangkat lunak dan perangkat keras dengan judul ”Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buah Manggis”.

Penelitian sebelumnya telah menghasilkan beberapa kesimpulan diantaranya sebagai berikut; parameter pengolahan citra area, indeks warna Green

dan Blue, tekstur untuk fitur energi dan fitur kontras dapat digunakan untuk menentukan mutu dan tingkat ketuaan manggis dengan bantuan jaringan syaraf tiruan (Sandra 2005). Untuk sistem pengukuran gelombang ultrasonic, frekuensi gelombang ultrasonik yang digunakan adalah 50 kHz. Sistem tersebut terdiri dari bagian transmitter, receiver, tranduser, digital osiloskop, komputer, dan dudukan. Sistem pengukuran ini bisa diaplikasikan pada buah manggis dengan pengujian medium udara sebagai medium standar (Juansah 2005). Kecepatan rambat gelombang ultrasonik dapat digunakan dalam pendugaan kerusakan bagian dalam buah manggis. Manggis yang mengalami rusak bagian dalamnya mempunyai kecepatan gelombang ultrasonik yang lebih tinggi bila dibandingkan dengan manggis yang mutunya bagus. Kecepatan rambat gelombang pada manggis tidak rusak dari 0.1152 mm/µs hingga 0.1339 mm/µs dan pada manggis rusak dari 0.1339 mm/µs hingga 0.1536 mm/µs (Nasution 2006).

Tujuan Penelitian

Tujuan penelitian ini adalah mengembangkan sistem kontrol mesin sortasi untuk buah manggis. Sedangkan tujuan khusus dari penelitian ini antara lain adalah:

1 Merancang dan membuat sistem kontrol perputaran konveyor rantai.

2 Merancang dan membuat sistem kontrol penghentian konveyor untuk mengambil data mutu luar dan mutu dalam dari buah manggis.

3 Merancang dan membuat sistem aktuator mesin sortasi yang meliputi aktuator pengendali motor stepper dan aktuator penumpahan buah manggis.

TINJAUAN PUSTAKA

Manggis

Manggis (Garcinia mangostana) merupakan tanaman asli Indonesia. Kulit buah yang belum matang berwarna hijau kekuningan, jika matang berwarna

merah ungu. Bentuk buah manggis bulat, diameter ≤ 8 cm, berat buah 80 - 130 gram, dan tebal kulit buah 6 - 10 mm (Gambar 1). Isi buahnya lembut

berwarna putih bersih, rasanya eksotik (rasa manis berpadu dengan rasa asam dan sedikit sepat), pada setiap buah terdapat 4 - 7 pasi. Ukuran setiap pasi dalam buah yang sama tidak sama besar, pasi yang besar bijinya berbentuk pipih berwarna coklat kehitaman, sementara pasi yang berukuran kecil biasanya tidak berbiji.

Gambar 1 Bentuk bunga, buah muda, buah siap panen dan buah manggis siap dikonsumsi (Nasution 2006).

Kerusakan bagian dalam buah manggis yang sering ditemukan adalah getah kuning (gummosis), daging buah berwarna bening dan mengeras (transluscent), serta kebusukan (decay). Getah kuning merupakan penyakit utama buah manggis, buah yang terkena penyakit ini arilnya mengandung getah berwarna kuning sehingga rasa daging buahnya menjadi pahit (Gambar 2).

Gambar 2 Kerusakan bagian dalam buah manggis (a) gummosis, (b) transluscent dan (c) decay (Nasution 2006).

Tabel 1 berikut merinci persyaratan minimum kelas Mutu Super, Mutu I, dan Mutu II (SNI 01-3211-1992) :

Tabel 1 Persyaratan pengkelasan mutu buah manggis SNI *)

Persyaratan Jenis Uji

Mutu Super Mutu I Mutu II

Keseragaman seragam seragam seragam Diameter buah > 65 mm 55 – 65 mm < 55 mm

Tingkat kesegaran segar segar segar Warna kulit hijau kemerahan –

merah muda mengkilat Warna daging buah putih bersih khas

manggis

putih bersih khas manggis

putih bersih khas manggis

*) Sumber: Dewan Standar Nasional (1992)

Umur petik buah manggis didasarkan pada umur petik yang biasa dilakukan oleh petani, yaitu berdasarkan ciri warna kulit buah manggis (berwarna hijau penuh hingga ungu kehitaman umur 90, 100, 110, 114 dan 126 hari setelah bunga mekar), masing-masing sebanyak 40, 20, 49, 39 dan 40 buah.

Nurhasanah (2005) menyatakan bahwa penentuan tingkat ketuaan dan kematangan manggis melalui pengukuran standar kekerasan buah dan total padatan terlarut (TPT) yang diukur secara langsung dapat digunakan sebagai parameter pembeda umur petik buah manggis (Tabel 2). Data kekerasan dan total padatan terlarut (TPT) untuk umur petik 90 hari dapat dikelompokkan kedalam kelompok umur muda, sedangkan untuk umur petik 100 hari, 110 hari, 114 hari dan 126 hari dapat dikelompokkan kedalam kelompok umur tua.

Teknik Pengolahan Citra

Teknik pengolahan citra (image processing) adalah suatu teknologi yang dikembangkan untuk mendapatkan informasi dari image atau citra digital dengan cara memodifikasi bagian dari image yang diperlukan sehingga menghasil image

lain yang lebih informatif (Jain et al, 1995).

Pengolahan warna pada citra didasarkan kepada spektrum cahaya yang dapat dilihat oleh mata manusia yang menggunakan model warna RGB (Red, Green, Blue ). Model warna RGB dapat dinyatakan dalam bentuk indeks warna RGB. Untuk mendapatkan indeks warna RGB yaitu dengan menormalisasikan nilai R,G,B yang didapat dari pengolahan citra digital. Penormalan dilakukan dengan menghitung nilai r, g, b dengan persamaan (1-3).

R, G, B = nilai pembacaan pada berkas citra warna

r, g, b = nilai indeks warna merah, hijau, dan biru.

Untuk mengidentifikasi suatu objek yang telah direkam dengan kamera, tekstur merupakan salah satu karakteristik yang penting dari teknik pengolahan citra digital. Menurut Haralick et al.(1973) untuk menentukan tekstur diperlukan beberapa fitur ( 14 fitur).

Fitur energi berfungsi untuk mengukur kosentrasi pasangan grey level pada

matriksco-occurance. Energi dapat dihitung dengan persamaan:

i dan j = Sifat keabuan dari resolusi 2 piksel yang berdekatan

Fitur kontras berfungsi untuk mengukur perbedaan lokal dari hasil pengolahan citra, pada citra berukuran mxn. Persamaan fitur kontras adalah sebagai berikut:

Sandra (2005) menyatakan bahwa pengolahan citra dapat menduga tingkat kematangan buah manggis dengan bantuan jaringan syaraf tiruan berdasarkan parameter pengolahan citra area, indeks warna green dan blue, dan tekstur untuk fitur energi dan fitur kontras. Parameter pengukuran teknik pengolahan citra pada buah manggis yang telah dilakukan adalah indeks warna red, green dan blue, tekstur untuk fitur energi, kontras, homogenitas, dan entropi, serta pengukuran luas area.

Citra manggis dalam berbagai tingkatan kelas mutu diambil dengan menggunakan kamera CCD. Pengambilan citra untuk indek kematangan dilakukan sebanyak 3 kali. Untuk menentukan jumlah kelopak buah manggis diletakkan di atas kain hitam sebagai latar belakang, dan indek kematangan latar belakangnya putih, ukuran latar belakang yang ditangkap lensa 15.5 x 11.5 cm. Jarak antara kamera dengan latar belakang kurang lebih 23.5 cm. Intensitas reflektans dari buah manggis ditangkap sensor kamera CCD melalui lensa dan ditampilkan di monitor komputer yang dihubungkan dengan sensor kamera. Citra buah manggis direkam dan disimpan secara otomatis dengan ukuran 256X192 piksel. Skema perekaman objek manggis ke dalam citra digital pada penelitian tahap pertama diperlihatkan pada Gambar 3.

Gambar 3 Skema perekaman obyek manggis ke dalam citra digital.

Obyek/manggis

Algoritma pengolahan citra Kartu konversi A/D Memori Citra

Identifikasi ketuaan dan kematangan manggis dengan metode pengolahan citra dilakukan secara langsung yaitu pengambilan citra dilakukan secara real time

(tanpa perlu menyimpannya terlebih dahulu). Langkah pertama adalah mengaktifkan program pengolahan citra dalam bahasa C yang telah dicompile dan dibuat file aplikasinya dalam format exe. Setelah program aplikasi dijalankan, muncul 3 layar (Gambar 4). Layar besar untuk pengisian nama file menyimpan citra, menyimpan data hasil pengolahan dalam format txt dan untuk tampilan data hasil pengolahan citra. Dua layar kecil lainnya untuk menampilkan citra asli dan citra hasil binerisasi.

Gambar 4 Tampilan program setelah dijalankan (Sandra 2005).

Pengukuran luas area dilakukan dengan terlebih dahulu mengubah citra warna menjadi citra biner untuk membedakan obyek dan latar belakang melalui proses thresholding dengan nilai threshold tertentu. Dimana objek berwarna putih dan latar belakang berwarna hitam. Kemudian dilakukan proses labelling untuk menemukan obyek dengan luas area terbesar, untuk selanjutnya menentukan titik pusat objek dan melakukan perhitungan luas area dengan cara menghitung jumlah

pixel warna putih (obyek), seperti Gambar 5. luas area merupakan banyaknya

pixel milik buah manggis, dengan rumus

(6)

∑

∑

= == n

j m

i

y x O A

2 1

A = luas area obyek

O = titik obyek dalam citra biner

x dan y = lokasi dalam array atau bidang citra

Gambar 5 Manggis Hasil Thresholding.

Penentuan diameter, ukur setiap panjang garis tengah yang tegak lurus pada tinggi buah manggis segar dari seluruh contoh uji dengan menggunakan alat pengukur diameter yang sesuai. Pisahkan sesuai dengan ketentuan penggolongan yang dinyatakan dalam standar yaitu >65 mm; 55-65 mm; <55 mm (Dewan Standar Nasional, 1992). Kemudian cari batasan nilai batas dari setiap mutu yaitu jumlah area dari buah manggis yang berukuran 65 mm dan jumlah area buah manggis yang berukuran 55 mm.

Teknik Gelombang ultrasonic

Gelombang ultrasonik bukan merupakan spektrum gelombang elektromagnetik tetapi merupakan gelombang akustik (suara) yang mempunyai frekuensi sangat tinggi untuk dideteksi oleh telinga manusia rata-rata. Berdasarkan frekwensinya gelombang akustik terbagi tiga jenis yaitu infrasonik memiliki frekwensi di bawah 20 Hz, audiosonik memiliki frekwensi 20 Hz - 20 kHz, dan ultrasonik memiliki frekuensi di atas 20 kHz. Batas atas frekuensi gelombang ultrasonik masih belum dapat ditentukan. Sifat gelombang ultrasonic

yang umum dipakai untuk menentukan sifat bahan atau medium adalah kecepatan rambat, koefisienatenuasi, dan power spectral density.

Juansah (2005) menyatakan bahwa dari sistem integrasi dan komunikasi data untuk buah manggis dengan gelombang ultrasonic serta integrasi peralatan yang terdiri dari ultrasonic tester, ultrasonic tranduser, dudukan manggis, osikoskop digital dan komputer telah berhasil dilakukan proses pengukuran gelombang ultrasonic dengan frekuensi 50 kHz dengan medium penjalaran udara dan buah manggis (Gambar 6). Komunikasi datanya bisa diambil dari software osiloscope berupah bentuk file excel atau text, yang disertai grafik pulsanya

Gambar 6 Instrumen pengukuran gelombang ultrasonic

untuk manggis (Nasution 2006).

Nasution (2006) menyatakan bahwa dari ketiga karakteristik gelombang ultrasonik (kecepatan rambat, atenuasi, dan power spectral density), hanya kecepatan rambat gelombang ultrasonik yang dapat memprediksi kerusakan bagian dalam buah manggis. Manggis yang mengalami rusak bagian dalamnya mempunyai kecepatan gelombang ultrasonik yang lebih tinggi bila dibandingkan dengan manggis yang mutunya bagus. kecepatan rambat gelombang manggis tidak rusak dari 0.1152 mm/µs hingga 0.1339 mm/µs dan pada manggis rusak dari 0.1339 mm/µs hingga 0.1536 mm/µs.

Pengukuran karakteristik gelombang ultrasonik dilakukan dengan 4 kali ulangan dimana kedua tranduser ultrasonik terletak pada posisi garis tengah buah manggis (Gambar 7). Nilai karakteristik gelombang ultrasonik pada sampel satu buah manggis merupakan nilai rata-rata dari 4 kali ulangan yang dilakukan.

Kurva pada Gambar 8 memperlihatkan bentuk gelombang ultrasonik yang merambat pada salah satu sampel buah manggis, yaitu gambaran fluktuasi perubahan tegangan selama perambatan. Besarnya Δt (waktu rambat gelombang ultrasonik dalam detik) dan Am0/Am1 (amplitudo awal/amplitudo akhir dalam mV) yang masing-masing merupakan kecepatan variabel yang menentukan besarnya kecepatan rambat (c dalam m/s) dan koefsien atenuasi (α dalam Np/m) gelombang ultrasonik ditentukan melalui kurva tersebut. Kurva tersebut dibentuk dari data yang direkam dan ditransfer ke dalam softwear excel.

Asumsi yang diambil dalam menentukan nilai variabel Δt persamaan kecepatan rambat gelombang ultrasonik adalah besarnya waktu sejak terbentuknya hingga terjadinya perubahan nyata dari bentuk sinyal seperti terlihat pada kurva Gambar 8. Bentuk persamaan kecepatan rambat gelombang ultrasonik adalah :

Dimana x adalah tebal bahan atau diameter bahan dalam satuan mm. Setiap buah manggis mempunyai referensi sendiri.

Gambar 8 Menentukan variabel Δt dari persamaan kecepatan rambat dan variabel Am dari persamaan koefisien atenuasi (Nasution 2006).

(7)

(

)

tx t t

x c

Δ = − =

Sistem Kecerdasan Buatan untuk Sortasi dan Pemutuan

Sistem Jaringan Syaraf Tiruan merupakan salah satu metode sistem kecerdasan buatan (artificial intelligence). JST yang merupakan soft computing

dari sistem kecerdasan buatan yang akan dibangun menggunakan data hasil pengukuran gelombang ultrasonik dan image processing sebagai masukan dan akan mengolahnya dengan keluaran berupa mutu buah manggis dan tingkat ketuaan buah.

Pembelajaran sistem kecerdasan buatan yang dikembangkan menggunakan metoda Jaringan Syaraf Tiruan. Struktur pemodelan JST menggunakan Multi

Layer Neural Network. Pelatihan model menggunakan algoritma

backpropagation, sebelum melakukan pelatihan perlu menentukan nilai-nilai

parameter konstanta momentum dan parameter konstanta fungsi sigmoid

dengan cara mencoba-coba (trial and error), nilai yang dipilih antara 0 sampai 0.9. Keseluruhan proses dilakukan pada setiap contoh dan setiap iterasi sampai sistem mencapai keadaan optimum. Iterasi tersebut mencakup pemberian contoh pasangan input dan output, perhitungan nilai aktivasi dan perubahan nilai pembobot.

Data pada JST dibagi dalam dua bagian yaitu data uji training (pelatihan) dan validasi. Kinerja jaringan dapat dinilai berdasarkan nilai RMSE (root mean

square error), semakin rendah nilai RMSE maka semakin bagus kinerja dari

jaringan. Untuk mendapatkan nilai RMS Error dengan persamaan berikut:

p = nilai prediksi Jaringan Syaraf Tiruan a = nilai aktual yang diberikan

n = jumlah contoh pada data validasi

Validasi dilakukan sebagai proses pengujian kinerja Jaringan Syaraf Tiruan terhadap contoh yang diberikan selama proses training. Pada proses Validasi, setelah model diberikan pelatihan dengan data pelatihan, model diuji dengan data yang lain, ini dimaksudkan sejauh mana model dapat memprediksi nilai-nilai

∑

−=

n n

a p RMSError

2 ) (

keluaran dari nila-nilai masukan yang diberikan pada JST. Persentase validasi model dirumuskan dengan persamaan

% 100

(%) X

B A Validasi

⎥⎦ ⎤ ⎢⎣ ⎡

=

A = Jumlah data hasil pendugaan yang sama dengan target. B = Jumlah data target

Masukan JST yang digunakan adalah hasil pengolahan citra dan gelombang ultrasonik yang bisa digunakan untuk mendeteksi pemutuan. yang selama ini dilakukan oleh eksportir. Sortasi dan pemutuan buah manggis yang dilakukan oleh eksportir antara lain diameter, warna kulit persyaratan ini diharapkan bisa dideteksi dengan menggunakan teknik pengolahan citra digital dimana diameter dideteksi dengan luas area, warna dengan indek warna (g.b) dan tekstur (energi, kontras) kemudian persyaratan mutu yang tak kalah pentingnya yang belum dilakukan oleh eksportir dan tidak masuk kedalam prasyarat SNI adalah keadaan daging buah (pemutuan bagian dalam buah manggis). Untuk mendeteksi keadaan daging buah menurut hasil penelitian Nasution (2006) dengan menggunakan kecepatan rambat gelombang ultrasonik. Jadi ada enam masukan JST masing-masing area, r, g, energi, kontras dan kecepatan.

Gambar 9 Arsitektur JST untuk pemutuan manggis. Input Lapisan terselubung Output

Area

g

b

Energi

Kontras

Kecepatan

Output 1

Output 2

Sedangkan target keluaran untuk penentuan mutu berupa bilangan biner yang berbentuk vektor untuk mutu super (1,0,0); mutu satu (0,1,0); apkir (0,0,1), arsitekturnya seperti Gambar 9. Tingkat keberhasilan uji training (pelatihan) Jaringan Saraf Tiruan yang dibuat adalah 98.89 % dan hasil uji validasi yang dilakukan sebagai proses pengujian kinerja Jaringan Syaraf Tiruan terhadap contoh yang diberikan selama proses training adalah 93. 94 % (Sandra 2005).

Kontrol Lup Tertutup

Sistem kontrol lup tertutup (closed-loop control system) adalah sistem kontrol yang sinyal keluaranya mempunyai pengaruh langsung pada aksi pengontrolan. Sinyal kesalahan penggerak, yang merupakan selisih antara sinyal masukan dan sinyal umpan balik, diumpankan ke kontroler untuk memperkecil kesalahan dan membuat agar keluaran sistem mendekati harga yang diinginkan. Gambar 10 menunjukkan hubungan masukan-keluaran dari sistem kontrol lup tertutup (Ogata 1985).

Gambar 10 Sistem kontrol loop tertutup.

Sistem kontrol ON/OFF adalah kontrol yang paling sederhana. Input sensor dan sinyal output pada aktuator dinyatakan hanya dalam dua keadaan yaitu

ON/OFF atau logika 1 dan 0. Terdapat berbagai aktuator dasar yang beroperasi cukup dengan kemudi ON/OFF ini misalnya solenoid, relay untuk mengemudi arus besar, sistem alarm seperti LED, dan sebagainya. Gambar 11 berikut mengilustrasikan diagram kontrol loop tertutup berdasarkan ON/OFF (Pitowarno 2006).

Gambar 11 Diagram kontrol loop tertutup berdasarkan ON/OF. +

I/O Kontroler I/O I/O

ON/OFF Robot

I/O −

−

Masukan Keluaran

Kontrolel Plant atau proses

Elemen ukur

Input ON/OFF bekerja dalam dua keadaan yaitu ON atau OFF (I/O)

berdasarkan level tegangan TTL (Transistor-Transistor Logic) 5V untuk logika 1 dan 0V untuk logika 0. Dalam rangkaian yang sebenarnya tegangan logika terukur tidak selalu 5 V atau 0 V. Untuk sistem rangkaian dengan Vcc +5V dengan semua

komponen IC berorientasi CMOS (Complementary Metal Oxide Semiconductor), logika 1 memiliki jangkauan (3.5 ÷ 5 V) logika 0 adalah (0 ÷ 0.7 V).

Sinyal output yang beroperasi secara ON/OFF hanya memiliki dua keadaan, yaitu logika 1 sebagai representatif tegangan +5 V (TTL) dan logika 0 V sebagai representatif tegangan 0 V. Level tegangan sesungguhnya tergantung dari standar

IC yang digunakan. Untuk embedded controler yang beroperasi dalam level TTL

(0 ÷ 5 V) standar tegangan logika 1/0 adalah seperti deskripsi pada input

ON/OFF. Jika controler dioperasikan pada tegangan Vdd (tipe CMOS) = 3.3 V

SISTEM MEKANIK MESIN SORTASI MANGGIS

Perancangan dan pembuatan mekanik mesin sortasi manggis telah selesai dilakukan. Mesin sortasi manggis ini terdiri dari rangka mesin, unit penggerak, unit pengangkut, unit pengolahan citra, unit ultrasonik, dan Bak penampungan mutu. Perancangan dan pembuatan mesin sortasi meliputi perancangan pembuatan berdasarkan fungsional, dan perancangan pembuatan berdasarkan struktural.

Rancangan Fungsional

Secara fungsional mesin sortasi dirancang bangun dari komponen-komponen penyusun berikut ini:

1. Rangka mesin berfungsi sebagai badan penyangga dan penahan gaya-gaya yang terjadi akibat transmisi daya dan berat dari unit-unit sistem.

2 Unit penggerak berfungsi sebagai penggerak utama mesin sortasi manggis, terdiri dari motor listrik, roda gigi, poros, puli, sabuk. Motor listrik berfungsi untuk menggerakkan konveyor rantai mangkuk pembawa manggis. Roda gigi dan poros untuk menurunkan putaran/kecepatan dari motor listrik sehingga kecepatan konveyor rantai dapat diatur sesuai yang diinginkan. Puli dan sabuk untuk pemindah daya dari motor ke reducer dan ke konveyor rantai.

3 Unit pengangkut konveyor rantai yang dipasang mangkuk diatasnya, berfungsi untuk mengalirkan buah manggis yang akan disortasi. Mangkuk digunakan sebagai tempat dudukan buah manggis.

4. Unit image processing berfungsi memeriksa mutu buah manggis berdasarkan penampilan luar, terdiri dari rangka, dudukan kamera CCD (Charge Coupled

Device), kamera CCD, dan lampu. Rangka untuk tempat dudukan kamera

CCD. Dudukan kamera CCD untuk tempat meletakkan kamera CCD. Kamera

CCD sebagai sensor menghasilkan keluaran berupa citra buah manggis. Lampu untuk penerang pada saat buah manggis diambil citranya.

Rangka untuk tempat dudukan poros berulir, tempat dudukan tranduser ultrasonik, motor steper, sproket dan rantai. Poros berulir untuk tempat dudukan dua buah tranduser. Dudukan tranduser untuk tempat meletakkan tranduser ultrasonik. Motor stepper sebagai sumber daya untuk menggerakan poros berulir melalui sproket dan rantai penggerak. Sproket dan rantai penggerak berfungsi untuk mentransmisikan daya dari motor stepper.

6. Bak penampung mutu berfungsi sebagai tempat penampungan mutu hasil sortasi sesuai dengan hasil pemutuan.

Rancangan Struktural

Gambar 12 menunjukkan gambar rancangan mesin sortasi manggis otomatis dengan unit-unitnya. Perancangan dan pembuatan mesin sortasi berdasarkan struktural (Muharfiza 2006) adalah ;

Gambar 12 Mesin sortasi buah manggis

Konsruksi Rangka Mesin

Rangka mesin sortasi dibuat dari pipa baja persegi dengan ukuran 40 mm × 40 mm, tebal pipa 1.3 mm. Ukuran rangka adalah panjang 2400 mm, lebar 500 mm dan tinggi 700 mm, pada empat kaki penumpunya dipasang roda yang berfungsi mempermudah mesin sortasi untuk dipindah-pindah, terdiri dari 2 roda statis dan 2 roda dinamis yang dapat berputar 360o .

bak penampung selain mutu super dan mutu satu unit image processing

mangkuk dan sistem transportasi

unit penggerak (motor listrik) bak penampung mutu satu

bak penampung mutu super

unit ultrasonik

solenoid DC12V (unit pemisah)

Unit Penggerak

Dari hasil perhitungan diperoleh daya penggerak yang dibutuhkan 0.157 kW, putaran poros 5 rpm. Motor penggerak dengan daya yang kecil susah didapat dipasaran maka dipilih motor penggerak 3 fasa dengan putaran 1405 rpm, daya 0.37 kW, sehingga diperlukan pereduksi putaran dengan menggunakan puli dan sabuk, perbandingan pereduksi putaran yang dipilih 1:40, dari hasil perhitungan didapatkan putaran motor yang dibutuhkan yaitu 5 rpm (Gambar 13)

Gambar 13 Motor listrik dan reducer yang dipilih

Berdasarkan hasil perhitungan untuk sabuk gilir penggerak reducer dipilih sabuk gilir dengan nomor nominal 350H, dimana panjang jarak bagi sabuk 889.0 mm, lebar 25.4 mm dan jumlah gigi 70 buah. Untuk puli penggerak dari hasil perhitungan diperoleh diameter 60 mm, jumlah gigi 16 buah, sedangkan untuk puli yang digerakkan diameter 160 mm, jumlah gigi 41 buah, jarak sumbu poros antara 274.64 dan 261.64 mm (Gambar 14a).

Gambar 14 (a) Transmisi sabuk gilir penggerak reducer

(b) Transmisi sabuk gilir penggerak konveyor

Untuk sabuk gilir penggerak konveyor dari hasil perhitungan dipilih sabuk dengan nomor nominal 410H, jumlah gigi 82 buah, lebar gigi sabuk 25.4 mm, panjang sabuk 1041.40 mm. Untuk puli dari hasil perhitungan didapat jumlah gigi

Puli yang digerakkan

Puli penggerak. Sabuk gilir 350H

a

Puli penggerak Puli yang digerakkan

Sabuk gilir 410H Pasak pengunci puli

puli penggerak sebanyak 16 dengan diameter 60 mm dan jumlah gigi puli yang digerakkan sebanyak 41 dengan diameter 160 mm (Gambar 14b).

Pada puli dibuat lubang poros sesuai dengan diameter poros motor dan reducer yaitu 25 mm. Lebar gigi puli yang didapat dipasaran adalah 33.02 mm sesuai dengan hasil perhitungan. Poros akan bekerja menerima beban puntir maka dipilih bahan poros S45C yang mempunyai kekuatan tarik 58 kg/mm2 . Diameter poros 31.5 mm dengan jari-jari filet 1.75 mm. Pasak dibuat berukuran 10 mm × 8 mm dengan alur pasak 10 mm × 8 mm × 1.14 (filet), bahan pasak S55C-D (dicelup dingin tanpa dilunakkan) dengan kekuatan tarik sebesar 72 kg/mm2 (Gambar 15).

Gambar 15 Poros dan pasak hasil rancangan

Unit Pengangkut

Unit pengangkut konveyor dibuat dari rantai yang dipasang mangkuk diatasnya, dipilih rantai dengan pertimbangan agar lebih memudahkan untuk dipasangi mangkuk-mangkuk pembawa buah manggis ke kotak-kotak mutu. Rantai yang digunakan tipe RS40 dengan panjang 4400 mm dengan menggunakan sproket penggiring tipe B40/60, diameter poros 31.5 mm, dan pillow block tipe P207 seperti pada Gambar 16a.

Gambar 16 (a) Poros dan sproket transportasi (b) Penguat tegangan rantai

Sproket 40B/36

Pillow block j203

Poros Ø 12 mm

b

Sproket 40B/60

Pillow block P207 Poros Ø 31.5 mm

a

Poros 31.5 mm

Penguat tegangan rantai terdiri dari poros dengan diameter 12 mm dengan panjang 250 mm, sproket dengan ukuran B40/36 yang dipasangkan pada bagian tengah poros, sedangkan pillow block J203 dipasangkan pada setiap ujung poros sebagai media poros untuk berotasi (Gambar 16b). Bagian ini berfungsi agar rantai tidak kendur, dipasangkan tepat dibawah unit ultrasonic agar posisi ketiggiannya sama saat pengambilan data ultrasonic dilakukan.

Unit Pengolahan Citra (Image Processing)

Rangka unit pengolahan citra berukuran lebar 500 mm, panjang 340 mm dan tinggi 780 mm. Pada bagian atas dipasangkan penyetel ketinggian kamera dan pada bagian bawah dipasangkan plat yang menyatu pada rangka dengan menggunakan mur. Kamera yang digunakan adalah kamera CCD (Charge Coupled Device) digital berwarna model OC-305 D, jarak antara kamera terhadap buah manggis kurang lebih 23.5 cm. Lampu yang digunakan sebagai penerang adalah lampu TL 7 watt sebanyak 2 buah (Gambar 17).

Gambar 17 Unit pengolahan citra

Unit Ultrasonik

Rangka unit ultrasonic terbuat dari aluminium dengan ketebalan 10 mm, aluminium dipilih karena relatif ringan. Pada setiap sudut rangka dibuatkan penguat yang berbentuk L. Rangka berukuran lebar 400 mm, panjang 100 mm dan tinggi 500 mm. Dudukan tranduser dibuat dari pipa stainless steel dengan diameter 30 mm dan panjang 45 mm, sedangkan poros penggerak tranduser dibuat

Lampu Dudukan kamera CCD

Kamera CCD

Buah manggis

berulir dari bahan yang mudah dibentuk dan tahan karat dengan diameter 15 mm. Gambar unit ini seperti ditampilkan dalam Gambar 18.

Gambar 18 Unit ultrasonic

Bak Penampungan Mutu Buah Manggis

Bak penampungan mutu super dan mutu satu dipasangkan tepat berhadapan dengan aktuator solenoid. Bak penampungan selain mutu super dan mutu satu dipasangkan pada bagian akhir dari aliran transportasi buah. Kotak mutu terbuat dari plat besi dengan ketebalan 1.2 mm dengan ketinggian 960 mm, panjang keseluruhan 800 mm dan lebar mulut pemasukan 240 mm, dipasang dengan kemiringan antara 10 – 30o agar buah hasil penyortiran dapat bergelinding bebas. Untuk mengurangi benturan antara buah dengan dinding plat dilakukan pelapisan plat menggunakan busa yang dibalut dengan kain kevlar dengan ketebalan 10 mm (Gambar 12).

Rangka unit ultrasonic

Motor stepper

Dudukan tranduser Poros penggerak tranduser

Rantai penggerak tranduser

METODE PENELITIAN

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Bengkel Departemen Teknik Pertanian, dan Laboratorium Elektronika dan Instrumentasi bagian Ergotronika Departemen Teknik Pertanian Fakultas Teknologi Pertanian IPB Kampus Darmaga Bogor. Penelitian ini dilaksanakan pada bulan Maret sampai Oktober 2006.

Tahapan Penelitian

Prinsip Kerja Mesin Sortasi Otomatis untuk Buah Manggis

Sistem kontrol mesin sortasi manggis yang dibuat dikendalikan dengan komputer memakai bahasa Microsoft Visual Basic 6.0. Komputer memerintahkan motor AC ON untuk menggerakkan konveyor rantai, dimana manggis diletakan dimangkuk secara manual. Pada saat tuas mangkuk menghalangi sensor infrared

(pada unit ultrasonik), komputer membaca kondisi ini melalui interface PCL-812PG dan memerintahkan OFF motor AC. Motor stepper pada unit ultrasonik

ON sampai ujung tranduser menyentuh manggis. Proses pengambilan data mutu bagian luar dan mutu bagian dalam buah manggis dilakukan secara bersamaan. Setelah proses pemutuan selesai motor stepper ON sampai tranduser kembali ketempat semula. Komputer memerintahkan motor AC ON kembali. Sebelum mangkuk buah manggis sampai ke kotak mutu, komputer memerintahkan solenoid ON sehingga ketika dilewati tuas pengungkit mangkuk, buah manggis ditumpahkan kedalam bak penampung sesuai dengan mutunya. Konveyor terus berputar mengulangi langkah diatas sampai proses sortasi selesai (Gambar 19).

Motor AC Konveyor rantai mangkuk

Gambar 19 Skema sistem kerja mesin sortasi manggis otomatis Pengembangan Sistem Kontrol Perputaran Konveyor Rantai

Sistem kontrol perputaran konveyor rantai yang dibuat terdiri dari sensor pengindera posisi objek dengan menggunakan sensor infrared, dipasang pada unit ultrasonik. Rangka unit pengindera posisi objek dibuat dari baja plat, tebal 5 mm dan lebar 20 mm, dibaut pada plat rangka utama di unit ultrasonik. Jarak antara

LEDinfrared dengan infrared fotodioda dibuat 5 cm (Gambar 20a).

Gambar 20 (a) Unit sensor posisi objek

(b) Rangkaian elektronik sensor posisi objek

Gambar 20b adalah rangkaian elektronik untuk sensor posisi objek, bahan yang digunakan untuk membuat rangkaian pengindera posisi objek adalah PCB

berlubang, LED infrared, infrared fotodioda (Lampiran 2), resistor 8,2 kΩ, resistor 330 Ω,kabel, potensio 50 kΩ,solder dan timah.

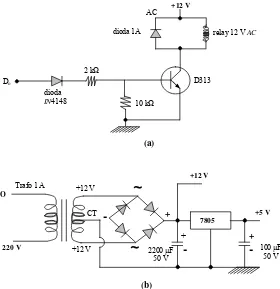

Untuk menghubungkan interface PCL-812PG yang terpasang pada komputer dengan motor listrik dibuat rangkaian elektronik berupa pengendali relay ON/OFF seperti pada Gambar 21a, bahan yang digunakan adalah PCB

berlubang, relay 12 V AC, dioda IN 4148, dioda 1A, resistor 2 kΩ, resistor 10 kΩ, transistor D313, kabel, timah dan solder.

Gambar 21 (a) Rangkaian elektronik untuk relay ON/OFF (b) Rangkaian elektronik untuk power supply

Pengembangan Sistem Kontrol Aktuator Pengendalian Motor Stepper

Pada unit ultrasonik juga berlangsung proses pengambilan data. Komputer memerintahkan motor stepper ON, sepasang poros berulir menggerakan sepasang dudukan tranduser secara berlawanan arah sampai menyentuh kulit buah manggis dan motor stepper OFF, proses pengambilan data gelombang ultrasonik berlangsung. Setelah proses pengambilan data selesai komputer memerintahkan motor stepper ON kembali sampai tranduser kembali ke posisi semula, motor stepper OFF.

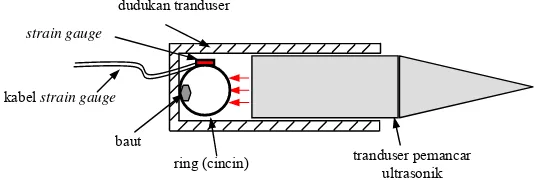

Sistem penghentian motor stepper didasarkan pada sensor strain gauge yang ditempelkan pada plat yang dibentuk seperti cincin (ring) dan dipasang pada dudukan tranduser pemancar. Data besarnya tegangan yang dihasilkan sensor

strain gauge berupa data analog, melalui PCL-812 PG (unit ADC) diterjemahkan kedalam bilangan digital yang dapat dibaca oleh komputer. Komputer kemudian memproses dan mengirimkan kembali perintah melalui PCL-812PG agar motor

stepper OFF. Untuk menghubungkan interface PCL-812PG dengan motor stepper, maka dibuat rangkaian saklar elektronik seperti pada Gambar 21a.

Strain gauge yang digunakan adalah tipe TIPO KFC-5-C1-11L5003

(Lampiran 2) dengan ekspansi termal 10.8 PPM/˚C, panjang 5 mm, faktor perubahan terhadap temperatur 0.015 % /˚C, resistansi Ω 120.4 + 0.4, gauge factor 2.08 + 1 %, output termal + 1.8 με/˚C. Ring yang digunakan dibuat dari bahan stainless steel, lebar ring 6 mm, tebal 0.4 mm dan diamaeter luar 23.5 mm. Diantara sisi atas dan bawah bagian dalam dari dudukan tranduser pemancar dengan sisi atas dari ring diberi jarak yang cukup. Jarak ini diperlukan agar saat ring ditekan oleh tranduser pemancar, ring tidak menyentuh dudukan tranduser. Besarnya jarak disesuaikan dengan penambahan tinggi maksimal ke atas dan ke bawah dari ring ketika ring ditekan oleh tranduser. Pada penelitian ini besarnya jarak tersebut adalah 3.7 mm (Gambar 22).

Gambar 22 Ring yang ditelah ditempel strain gauge sebagai sistem kontrol ON/OFF motor stepper

Tranduser ultrasonik yang digunakan dalam penelitian ini adalah tipe B50S-N dengan frekwensi 50 kHz. Dimensi kedua tranduser tersebut sama, pada bagian ujung berdiameter 2 mm dan pada bagian pangkal berdiameter 29 mm (Lampiran 4). Penggunaan tipe tranduser ini cocok untuk bahan yang mempunyai permukaan bundar dimana tranduser pemancar dan tranduser penerima gelombang ultrasonik kontak langsung dengan permukaan kulit buah manggis.

Pada waktu yang bersamaan di unit image processing proses pengambilan data dilakukan langsung menggunakan kamera CCD berwarna VED model OC-305D (Lampiran 2) pada saat buah manggis berada di unit image processing. Selanjutnya data image yang telah diambil dikirim ke komputer melalului

interface untuk proses pemutuan.

dudukan tranduser

kabel strain gauge

ring (cincin) tranduser pemancar ultrasonik

strain gauge

Pengujian Gaya Tekan Tranduser Ultrasonik

Transduser ultrasonik yang digunakan dalam penelitian ini adalah tranduser yang mempunyai ujung lancip. Jika tranduser ini ditekankan ke buah manggis dengan gaya tekan tertentu akan menyebabkan kerusakan pada kulit buah manggis. Untuk mendapatkan nilai gaya tekan maka dilakukan beberapa pengujian yang bertujuan untuk menghindari kerusakan pada kulit buah manggis.

Pengujian Kekerasan Buah Manggis

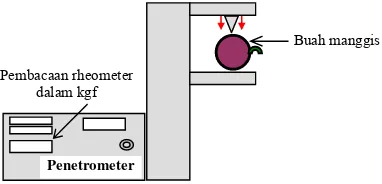

Buah manggis yang digunakan untuk menentukan gaya tekan tranduser terhadap kulit buah manggis berjumlah 10 buah (Lampiran1). Untuk mendapatkan informasi kondisi kekerasan buah manggis dilakukan pengujian kekerasan kulit buah manggis. Pengujian kekerasan dilakukan empat kali pengulangan untuk setiap buah manggis dan hasilnya dirata-ratakan. Titik pengujian kekerasan diambil secara acak pada setiap kulit buah sampel (Gambar 23).

Gambar 23 Skema pengujian kekerasan buah manggis

Pengujian kekerasan bertujuan agar kekerasan kulit buah sampel yang digunakan sesuai dengan kekerasan kulit buah sampel pada saat penelitian tahap pengambilan data image processing dan data gelombang ultrasonik. Pengujian kekerasan buah manggis dilakukan dengan menggunakan alat penetrometer merek Rheometer Model CR-500 DX. Sebelum pengukuran dilakukan percobaan pada satu titik dengan pengaturan mode 20, R/Hold 10 mm, P/T press 60 mm dan pengaturan kapasitas maksimum 10 kg.

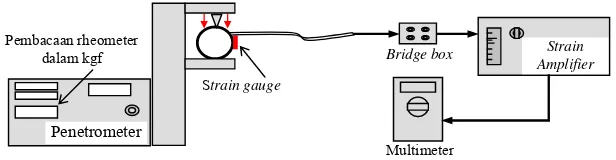

Pengujian Penekanan Kulit Buah Manggis dalam Voltase

Pengujian untuk mengetahui besarnya gaya tekan tranduser terhadap kulit buah manggis digunakan sensor strain gauge yang dipasang pada ring (Gambar 24). Terminal Strain gauge dihubungkan dengan bredge box kemudian

Pembacaan rheometer dalam kgf

Penetrometer

dihubungkan ke strain amplifier. Strain amplifier dihubungkan dengan multimeter agar nilai tegangan keluaran strain gauge bisa dibaca secara digital dalam Voltase. Buah manggis dikatakan rusak apabila pada bagian kulit luarnya terdapat bekas tekanan tranduser.

Besarnya nilai gaya tekan keluaran strain gauge masih dalam besaran tegangan dengan satuan Voltase. Pengujian dilakukan sepuluh kali pengulangan untuk setiap sampel buah manggis, dengan besar nilai Voltase 0.1 sampai 1 Volt, selang Voltase antara pengujian satu dengan yang berikutnya adalah 0.1 Volt. Titik pengujian kekerasan dilakukan secara acak pada setiap kulit buah manggis yang akan disentuh oleh tranduser pemancar dan penerima.

Gambar 24 Skema pengujian penekanan kulit buah manggis dalam Voltase

Pengujian Penekanan Ring yang dipasang Strain Gauge

Satuan gaya tekan adalah kgf, pengujian gaya tekan yang dilakukan pada Gambar 24 masih dalam satuan Voltase. Untuk mendapatkan nilai gaya tekan dalam satuan kgf, maka harus ada konversi atau penyetaraan nilai dari Voltase

menjadi kgf. Pada penelitian ini digunakan alat penetrometer untuk mendapatkan nilai gaya tekan dalam kgf (Lampiran 2).

Proses pengambilan data dilakukan dengan cara menekan ring yang sudah dipasang strain gauge dengan ujung penekan alat penetrometer, penekanan akan berhenti setelah mencapai nilai kgf yang telah ditentukan sebelumnya. Strain gauge dihubungkan pada multimeter melalui bridge box dan amplifier sehingga dapat dibaca berapa besar nilainya dalam Volt untuk setiap penekanan nilai kgf-nya (Gambar 25). Proses pengambilan data dilakukan untuk setiap nilai kgf yang ditentukan (0.02 – 0.30 kgf) dengan selang 0.02 kgf.

Jembatan wheatstone ( Bridge box )

Multimeter kabel strain gauge

Strain Amplifier

Ttranduser (pemancar)

Gambar 25 Skema pengujian penekanan ring yang dipasang strain gauge

Dari data alat penetrometer diplot grafik hubungan gaya tekan (kgf) dengan tegangan (Voltase) sehingga akan diperoleh persamaan regresi. Setiap nilai

Voltase hasil pegujian terhadap kulit buah manggis (Gambar 24) disubstitusikan kedalam persamaan regresi sehingga akan diperoleh nilai gaya tekan terhadap kulit buah manggis dalam satuan kgf.

Pengujian Bahan Dudukan Tranduser Ultrasonik

Pada saat proses pengambilan data gelombang ultrasonik sampel buah manggis terjadi getaran yang berasal dari tranduser pemancar. Getaran ini jika merambat ke bagian tranduser penerima akan sangat mempengaruhi data dan bentuk gelombang ultrasonik.

Untuk menghindari terjadinya penyimpangan data dan bentuk gelombang ultrasonik, maka akan dilakukan pengujian bentuk gelombang ultrasonik dengan menggunakan dudukan tranduser yang terbuat dari material berbeda yaitu;

stainless steel, kayu dan karet (Gambar 26).

Gambar 26 Skema pengujian gelombang ultrasonik untuk menentukan bahan dudukan tranduser

Ultrasonik tester terdiri dari rangkaian penerima dan pembentuk gelombang ultrasonik. Rangkaian tersebut dilengkapi dengan amplifier berbasis transistor,

Bridge box

Strain gauge

Multimeter

Strain Amplifier

Pembacaan rheometer dalam kgf

Penetrometer

Dudukan tranduser

Ttranduser (pemancar)

Ttranduser (penerima)

Ultrasonic Tester Digital Oscilloscope

PC

Tampilan Gelombang

timer berbasis IC NE555. Skema rangkaian komponen ultrasonik tester dan peralatan pengukur gelombang ultrasonik dapat dilihat pada Lampiran 4.

Fungsi Digital Oscilloscope untuk menampilkan sinyal yang dibangkitkan oleh generator sinyal secara digital. Tipe yang digunakan adalah ETC M621, dimana dapat mengukur gelombang menggunakan dua kanal independen, resolusi 8 bit, sensitivitas 5 Volt per divisi (V/div) hingga 19 mV/div. Komputer yang digunakan Intel Pentium III dilengkapi dengan Window 98. Program OD ETC M621 dibutuhkan untuk memfungsikan Digital Oscilloscope ETC M621.

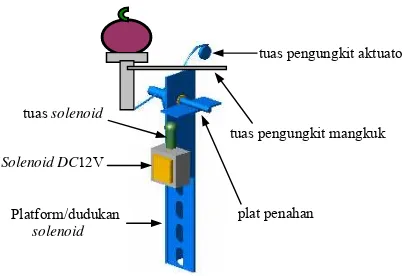

Pengembangan Sistem Aktuator Penumpahan Buah Manggis

Sistem aktuator mesin sortasi manggis otomatis dibuat menggunakan

solenoid DC12V (Lampiran 2) yang merupakan gabungan antara spul yang dapat

menginduksi sifat magnet batang lunak sehingga mampu menarik keluar baja pejal yang terdapat pada bagian tengah dari solenoid DC12V dengan panjang/tinngi 40 mm dan diameter 10 mm. Solenoid DC12V dipasang pada platform yang dirancang seperti pada Gambar 27.

Gambar 27 Rancangan aktuator penumpahan buah manggis

Sistem aktuator berfungsi sebagai pendorong tuas mangkuk, diletakkan di depan bak penampungan mutu super dan mutu satu. Untuk menghubungkan

interface PCL-812PG dengan solenoid DC12V dibuat rangkaian saklar

elektronik (Gambar 21a). Solenoid di ON/OFF dengan cara mengirim sinyal digital melalui jalur digital outputPCL-812PG.

plat penahan Platform/dudukan

solenoid SolenoidDC12V

tuas pengungkit aktuator

Pengujian Sudut Tumpah Buah Manggis

Sudut tumpah buah manggis sangat tergantung dari bentuk mangkuk yang dirancang. Pada penelitian ini dibuat tiga buah rancangan mangkuk untuk mendapatkan sudut tumpah (Gambar 28). Mangkuk pertama dari bahan polimer, ukuran mangkuk pertama diameter dalam 45 mm, diameter luar 47 mm, tinggi 29 mm, dan diameter bagian dasar 22 mm. Mangkuk kedua adalah mangkuk rancangan yang dibuat dari plat baja yang dilas, tebal plat 2 mm, tinggi 25 mm, ukuran bagian atas panjang 50 mm dan lebar 50 mm, ukuran bagian bawah panjang 20 mm dan lebar 20 mm. Mangkuk ketiga adalah mangkuk rancangan terbuat dari bahan polimer berwarna putih berdiameter dalam 36 mm, diameter luar 50 mm dan tinggi 14 mm.

Gambar 28 Mangkuk tempat dudukan buah manggis

Mangkuk dipasangkan pada dudukan mangkuk menggunakan mur 3 mm dan dipasangkan pada konveyor rantai. Dudukan mangkuk dibuat dua tingkat yang digabungkan menjadi satu menggunakan las titik dan engsel kupu-kupu (Gambar 28). Tingkat pertama dibuat dari plat baja model-U dengan tinggi 50 mm, lebar 20 mm dan tebal 1 mm. Untuk tingkat ke dua dibuat dari plat baja persegi dengan tinggi 40 mm, lebar 20 mm dan tebal 1 mm.

Tuas pengungkit mangkuk berdiameter 3 mm dan panjang 100 mm, dilas pada bagian bawah tingkat pertama dan pada tuas tersebut dipasangkan pegas untuk dapat kembali ke posisi semula setelah penumpahan (Gambar 28). Untuk memasang mangkuk pada rantai, bagian bawah mangkuk dilubangi sebagai tempat mur dan pada rantai dipasang nipel berbentuk L. Jarak antara mangkuk 200 mm (setiap sepuluh mata rantai).

Pengujian sudut tumpah dilakukan terhadap ketiga jenis mangkuk yang dibuat. Pengujian dilakukan dengan penyetelan ketinggian tuas aktuator yang

Dudukan mangkuk

tingkat 2 Tuas pengungkit

mangkuk

Mangkuk 3

Pegas pembalik ke posisi semula Engsel kupu-kupu

Dudukan mangkuk tingkat 1

menghasilkan sudut tuas mangkuk terhadap dudukan mangkuk tingkat pertama (Gambar 28). Pengujian langsung dilakukan pada mesin sortasi manggis dengan variasi sudut 15o, 25o, 35o, 45o, 55o, 65o dan 75o (Gambar 29).

Gambar 29 Skema pengujian sudut tumpah mangkuk buah manggis

Pengembangan Program Komputer untuk Pengendalian Sistem Sortasi

Program Komputer

Program komputer yang digunakan untuk pengendalian mesin sortasi manggis dibuat dengan bahasa pemrograman Microsoft Visual Basic 6,0. Program ini digunakan untuk : a) ON/OFF motor AC untuk menggerakkan konveyor rantai pembawa buah manggis, b) ON/OFF motor stepper untuk menggerakkan tranduser ultrasonik, c) ON/OFF solenoid mutu super dan solenoid mutu satu, untuk menumpahkan manggis ke bak penampung mutu.

Pada penelitian ini interface berfungsi sebagai penterjemah antara komputer dengan mesin sortasi manggis otomatis. Interface yang digunakan adalah PCL-812PG (Lampiran 2), dipasang pada satu slot komputer. PCL-812PG dilengkapi dengan unit Analogue to Digital Converter (ADC), unit Digital to Analogue Converter (DAC), dan unit digital input-output.

Penentuan alamat dasar, time delay, register mode control, register multiplexer control, dan software A/D trigger sesuai dengan data ADC dan DAC

yang ada pada mesin sortasi manggis. Unit ADC dipergunakan untuk membaca

Tidak

Ya Mulai

Motor AC ON

Apakah semua sudut sudah dilakukan

Selesai

Penyetelan ketinggian tuas aktuator untuk menghasilkan sudut tuasmangkuk

15o, 25o, 35o, 45o, 55o, 65o, dan 75o

Konveyor rantai mangkuk berputar

Tuas mangkuk melewati tuas aktuator

Buah manggis tumpah atau tidak tumpah

sensor strain gauge, jalur digital input untuk membaca sensor posisi objek dan jalur digital output untuk mengendalikan rangkaian saklar elektronik. Untuk menghubungkan interface PCL-812PG dengan komputer digunakan bahasa pemrograman. Pada penelitian ini program inisialisai, baca dan tulis interface PCL-812PG di buat dalam Microsoft Visual Basic 6.0

Pengujian Program Komputer

Pengujian dengan simulasi dilakukan terhadap program komputer Microsoft Visual Basic 6.0 yang dibuat. Tujuan pengujian untuk mengetahui keberhasilan program Microsoft Visual Basic 6.0 sebagai program pengendali sistem sortasi.

Gambar 30 adalah diagram alir tahapan pelaksanaan penelitian “Rancang Bangun Sistem Kontrol Mesin Sortasi Otomatis untuk Buanh Manggis”

Gambar 30 Tahapan pelaksanaan penelitian

Ya

Persiapan bahan dan peralatan

Pengembangan sistem aktuator penumpahan

buah manggis

Pengujian penentuan sudut tumpah buah manggis ke bak mutu Pengembangan sistem aktuator

pengendali motor stepper di unit ultrasonik

Pengujian gaya tekan tranduser ultrasonik (pengujian kekerasan kulit buah manggis, pengujian penekanan kulit

buah manggis dalam voltase, Pengujian penekanan ring yang

dipasang strain gauge)

Pengujian bahan dudukan tranduser ultrasonik

Pengujian program komputer untuk pengendalian sistem sortasi

dengan simulasi Pengembangan program komputer

untuk pengendalian sistem sortasi

Hasil bagus

HASIL DAN PEMBAHASAN

Sistem kontrol yang dipakai pada mesin sortasi manggis otomatis ini adalah sistem kontrol lup tertutup (closed-loop control system). Sistem kontrol lup tertutup adalah sistem kontrol berumpan-balik. Komputer dengan program

Microsoft Visual Basic 6.0 berperan sebagai kontroler, relay dan solenoid

berperan sebagai aktuator, dan sensor image processing, sensor ultrasonik, strain gauge, sensor cahaya berperan sebagai instrumen ukur (Gambar 31).

Model atau algoritma yang dipakai adalah kontrol ON/OFF yang dikendalikan oleh program komputer Microsoft Visual Basic 6.0. Input sensor dan sinyal output pada aktuator dinyatakan hanya dalam dua keadaan yaitu ON/OFF

atau logika 1 dan 0. Pada penelitian ini bagian mesin sortasi manggis otomatis yang beroperasi dengan kemudi ON/OFF melalui relay adalah motor AC, motor stepper, solenoid mutu super dan solenoid mutu satu. Relay disini berfungsi sebagai saklar untuk ON/OFF motor AC yang dikendalikan oleh sensor LED infrared, untuk ON/OFF motor stepper pada unit ultrasonik yang dikendalikan oleh sensor strain gauge, dan untuk ON/OFF solenoid mutu super dan solenoid

mutu satu. Solenoid berfungsi untuk menumpahkan manggis pada bak penampungan mutu sesuai dengan hasil pemutuan.

Gambar 31 Sistem kontrol lup tertutup untuk mesin sortasi otomatis.

Masukan Keluaran

Kontrolel Aktuator

Instrumen

relay Solenoid

Komputer

Mesin sortasi manggis

Gambar 32 adalah gambar rangkaian elektronik yang telah dibuat, yang berfungsi sebagai peragaan kondisi ON/OFF melalui relay, yaitu ON/OFF untuk motor AC, ON/OFF untuk motor stepper, ON/OFF untuk solenoid mutu super, dan ON/OFF untuk solenoid mutu satu.

Gambar 32 Rangkaian elektronik untuk ON/OFF motor AC, motor stepper,

solenoid mutu super dan solenoid mutu satu.

Sistem Kontrol Perputaran Konveyor Rantai

Sistem kontrol perputaran konveyor rantai yang dibuat adalah sensor pengindera posisi objek dengan sistem sensor infrared. Sistem Pengontrolan otomatisnya menggunakan perantara ON/OFF relay motor AC yang dikendalikan oleh komputer dengan bahasa pemrograman Microsoft Visual Basic 6.0. Gambar 33 adalah photo sistem kontrol perputaran konveyor rantai yang telah dibuat dengan pengendalian sensor LED infrared dan infrared fotodioda yang terletak pada unit ultrasonik dari mesin sortasi manggis otomatis.

Gambar 33 Sistem kontrol perputaran konveyor rantai.

Posisi ON dan OFF motor AC ditentukan oleh sensor infrared pada saat tuas mangkuk menghalangi sinar yang dipancarkan oleh bagian sensor ini (sinar LED infrared ke infrared fotodioda). Jika sinar LED infrared dihalangi oleh tuas

Tuas Mangkuk

Sensor posisi objek LED dan fotodioda

mangkuk maka voltase yang dihasilkan oleh infrared fotodioda adalah 0V, PCL-812PG akan menterjemahkan menjadi angka biner yaitu logika 0 dan mengirim ke komputer melalui jalur digital input.

Komputer akan memproses dan mengirimkan kembali perintah ke kaki

digital output PCL-812PG untuk menghentikan motor AC melalui relay.

Sebaliknya jika tuas mangkuk tidak pada posisi menghalangi sinar LED infrared

maka voltase yang dihasilkan oleh infrared fotodioda adalah 5V yang berarti logika 1, kondisi motor AC pada posisi ON. Pada Gambar 34 terlihat unit kontrol posisi objek yang telah selesai dibuat, dimana pancaran sinar LED infrared ke

dioda infrared dihalangi oleh tuas mangkuk. Jarak antara LED infrared dengan

infrared fotodioda dibuat 5 cm agar tuas mangkuk tidak menyentuh sensor.

Sistem Kontrol Aktuator Pengendalian Motor Stepper

Pada saat komputer memerintahkan motor AC OFF, di unit ultrasonik berlangsung proses pengambilan data gelombang ultrasonik pada buah manggis. Komputer memerintahkan motor stepper ON, sepasang poros berulir menggerakan sepasang dudukan tranduser secara berlawanan arah sampai menyentuh kulit buah manggis. Pada saat tranduser menyentuh kulit buah manggis dalam dua arah berlawanan, maka plat berbentuk cincin yang telah dipasang strain gauge

(Gambar 34) ikut tertekan dan menghasilkan gaya tekan untuk OFF motor stepper. Proses pengambilan data gelombang ultrasonik berlangsung. Setelah proses pengambilan data selesai komputer memerintahkan motor stepper ON kembali sampai tranduser berada pada posisi semula, motor stepper OFF. Motor stepper menggerakkan tranduser ke posisi semula berdasarkann pulsa digital gerakan ON sampai OFF pada saat menyentuh buah manggis.

Gambar 34 Sistem kontrol ON/OFF motor stepper. Tranduser ultrasonik

Unit ultrasonik

Data besarnya tegangan yang dihasilkan sensor strain gauge berupa data analog, melalui PCL-812 PG (unit ADC) diterjemahkan kedalam bilangan digital (logika 1) yang dapat dibaca oleh komputer dalam bentuk kombinasi 12 bit biner, komputer kemudian memproses dan mengirimkan kembali perintah melalui PCL-812PG agar motor stepper OFF.

Pada waktu yang bersamaan di unit image processing, komputer memerintahkan kamera CCD untuk mengambil data citra buah manggis, kemudian dikirim ke komputer melalui kartu konversi A/D untuk diproses dan dideskripsikan dengan target keluaran berupa bilangan biner untuk dilakukan proses pemutuan (Gambar 35).

Gambar 35 Skema sistem kontrol unit image processing.

Program pemutuan yang dipakai adalah program Jaringan Saraf Tiruan (JST) yang merupakan sub program dari program pengendalian mesin sortasi manggis dengan bahasa pemrograman Microsoft Visual Basic 6.0. Proses pemutuan berlangsung setelah data image processing dan data gelombang ultrasonik diterima oleh program pemutuan. Parameter input yang berpengaruh terhadap pemutuan adalah area, r, g, energi, kontras (parameter dari pengolahan citra) dan kecepatan (parameter dari gelombang ultrasonik).

Sedangkan target keluaran untuk penentuan mutu berupa bilangan biner yang berbentuk vektor untuk mutu super (1,0,0); mutu satu (0,1,0); untuk selain mutu super dan mutu satu (0,0,1), arsitekturnya seperti Gambar 9. Tingkat keberhasilan uji training (pelatihan) JST yang dibuat adalah 98.89 % dan hasil uji validasi yang dilakukan sebagai proses pengujian kinerja JST terhadap contoh yang diberikan selama proses training adalah 93. 94 % .

Lampu Dudukan kamera CCD

Kamera CCD

Buah manggis

Unit image processing

PC

Kartu

konversi A/D Memori citra

Gaya Tekan Tranduser Ultrasonik

Kekerasan Buah Manggis

Data pengujian kekerasan kulit buah rata-rata buah buah manggis pada tahapan penelitian image procesing dan gelombang ultrasonik berkisar antara 0.92 – 6.71 kgf (Tabel 2). Tabel 3 adalah tabel data hasil pengujian kekerasan kulit buah manggis yang digunakan sebagai sampel untuk menentukan nilai gaya tekan dengan jumlah sampel 10 buah. Data kekerasan rata-rata sampel kulit buah manggis ini harus sesuai dengan data kekerasan kulit buah manggis pada tahapan pengambilan data image procesing dan gelombang ultrasonik. Data kekerasan sampel kulit buah manggis harus berada pada kisaran 0.92 – 6.71 kgf atau lebih kecil dari 0.92 kgf.

Table 3 Data kekerasan kulit buah manggis

Kekerasan kulit buah (kgf) untuk pengujian ke- Manggis ke-

I II III IV Rata-rata 1 1.18 3.53 4.39 4.16 3.32 2 0.91 0.97 2.90 3.03 1.95 3 4.91 1.29 1.37 2.32 2.47 4 3.34 2.90 2.58 2.56 2.85 5 0.44 1.42 2.89 2.87 1.91 6 1.98 1.45 0.75 0.61 1.20 7 0.84 0.91 0.73 0.96 0.86 8 1.89 2.77 2.70 2.99 2.59 9 2.69 1.78 2.80 4.21 2.87 10 1.72 2.20 2.18 1.93 2.01