140

LAMPIRAN

Lampiran 1 Simatic S7 System Family

141 Lampiran 2 Position in the overall documentation structure

142 Lampiran 3 Power Supply module PS 307; 5 A

145 Lampiran 4 SM 321; DI 32 x DC 24V

146 Lampiran 5 SM 322; DO 32 X DC 24 V

147 Lampiran 6 Konstruksi Mesin Finger Joint

A

C B

D E F

Keterangan gambar : A. Mesin Infeed

B. Mesin Finger Shape Joint 1 C. Mesin Infeed 2

D. Mesin Finger Shape Joint 2 E. Mesin Infeed 3

F. Mesin Finger Joint

148 Lampiran 7 Mesin Finger Joint

150 Lampiran 8 Motor Penggerak Konveyor

151 Lampiran 9 Motor Penggerak Cutter

152 Lampiran 10 Motor Penggerak Shaper

153 Lampiran 11 Photo Electric Switch

154 Lampiran 12 Photo Electric Switch

155 Lampiran 13 Shaper Dan Cutter

156 Lampiran 14 Magnetic Sylinder Sensor Dan Sylinder Hydraulic

157 Lampiran 15 Cutter 3

139

DAFTAR PUSTAKA

Agfianto Eko Putra, PLC: Konsep, Pemrograman dan Aplikasi, Edisi Pertama, Yogyakarta; Penerbit Gavamedia

Anoname, Information And Training Automation And Drives Simatic S7 Programming 1, Copyright, 2003, Siemens AG, Nurnberg, Germany.

Anoname, Information And Training Automation And Drives Simatic S7 TIA Programming Intermediate Skills, Copyright, 2006, Siemens AG, Nurnberg, Germany.

Anoname, Siemens Simatic S7-300 Automation System Module Data, Copyright, 2011, Siemens AG, Nurnberg, Germany.

Frans, (2009) Modul Praktikum Pemrograman PLC, Skripsi,Medan.

72

BAB III

METODOLOGI PERANCANGAN

3.1 Tempat Dan Waktu Penelitian

1 Tempat Penelitian

Penelitian dilakukan pada: PT. Karya Gunung Pudung

Jl. Ujung Labuhan KM. 15 No. 100 Namorambe Medan 20356

2 Waktu Penelitian

Waktu yang digunakan untuk melakukan penelitian ini selama satu bulan dimulai dari tanggal 14 Agustus 2013 – 14 September 2013

3.2 Bahan dan Peralatan

Dalam tugas akhir ini, bahan dan peralatan yang di perlukan adalah Software PLC Siemens Simatic S7.

3.3 Metode Pengumpulan Data

Pada penelitian ini digunakan beberapa metode dalam pengumpulan data yaitu sebagai berikut:

1. Literatur yaitu suatu teknik pengumpulan data yang dilakukan dengan membaca teori-teori yang berkaitan dengan topik Tugas Akhir yang terdiri dari buku-buku referensi baik yang dimiliki oleh penulis atau dari perpustakaan dan internet.

2. Observasi yaitu suatu teknik pengumpulan data yang dilakukan dengan melakukan pengamatan langsung terhadap objek yang akan diteliti yaitu mesin finger joint, dengan cara menganalisa mekanisme kerja dari mesin finger joint tersebut, mengenal lebih nyata masing – masing kerja

73 dari peralatan mesin finger joint tersebut dan melakukan pengamatan ke lapangan tentang kendala-kendala yang terjadi.

3. Bimbingan yaitu suatu teknik pengumpulan data yang dilakukan dengan melakukan diskusi dengan Dosen Pembimbing yang telah ditunjuk oleh Ketua Jurusan Teknik Elektro.

3.4 Teknik Analisis Data

Pada penyusunan skripsi ini penulis menggunakan analisa data dari hasil pemrograman PLC pada simulasi Finger Joint dengan cara melakukan percobaan terhadap program yang telah dibuat sehingga dapat di analisa program PLC-nya dan dapat menjelaskan proses kerja dari simulasi Finger Joint tersebut. Saat program PLC telah di buat dengan menggambarkan diagram ladder, maka langkah selanjutnya program dapat di run. Bila ternyata program tidak berhasil di run, ini mengindikasikan ada terdapat masalah saat melakukan pemrograman PLC. Oleh karena itu, evaluasi program tersebut dengan memeriksa diagram ladder dari awal sampai akhir. Kemudian lihat dan periksa fungsi END pada program, apakah sudah benar atau tidak.

Setelah program sudah benar, maka lakukan kembali fungsi run pada program. Bila program berhasil di run, maka program siap untuk dioperasikan. Setelah program dioperasikan, ternyata ada trouble (masalah). Pada kondisi ini, di dalam program akan menunjukkan indikator yang trouble, maka kita dapat dengan mudah menganalisa dan memperbaiki program tersebut. Setelah program selesai di perbaiki, lakukan proses run kembali dan operasikan program tersebut. Bila program dapat dioperasikan, maka dalam hal ini dapat dianalisa proses kerja dari simulasi Finger Joint.

74

BAB IV

PENGUJIAN DAN ANALISA

4.1 Diagram Blok

MESIN INFEED

MESIN FINGER SHAPE JOINT 1

MESIN FINGER SHAPE JOINT 2 MESIN

INFEED 2

MESIN INFEED 3 MESIN FINGER

JOINT

75

4.2 Wiring Diagram

101

4.3 Pemrograman Pada Software PLC Type Siemens Simatic S7

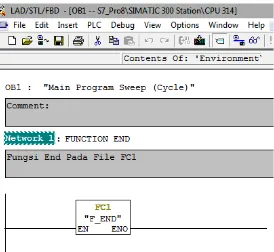

5.3.1 Pemrograman Pada File FC1

118 Gambar 4. 1 Pemrograman Pada File FC1

119

[image:67.595.177.451.152.404.2]5.3.2 Pemrograman Pada File OB1

Gambar 4. 2 Pemrograman Pada File OB1

120

4.3 Screen

Berikut adalah tampilan screen pada simulasi mesin finger joint

Gambar 4. 3 Tampilan Screen Pada Simulasi Mesin Finger Joint

121 Gambar 4. 4 Tampilan Screen Proses Kerja 1 (Mesin Infeed 1 - Mesin Finger

Shape Joint 1)Pada Simulasi Mesin Finger Joint

122 Gambar 4. 5Tampilan Screen Proses Kerja 2 (Mesin Infeed 2 – Mesin Finger Shape Joint 2 – Mesin Infeed 3) Pada Simulasi Mesin Finger Joint

123 Gambar 4. 6 Tampilan Screen Proses Kerja 3 (Mesin Infeed 3 – Mesin Finger

Joint) Pada Simulasi Mesin Finger Joint

124

4.4 Tabel Simbol

Tabel 4. 1 Pengalamatan Input Dan Output Pada Program PLC

128

4.5 Analisa Simulasi Pemrograman PLC

Setelah melakukan perencanaan dan perancangan pemrograman PLC, selanjutnya dilakukan pengujian terhadap program tersebut. Hal ini berguna untuk mengetahui apakah program yang telah di rancang telah “running” atau tidak. Adapun pengujian yang dilakukan adalah:

1. Analisa simulasi program PLC pada mesin finger joint dengan mode “auto”.

2. Analisa simulasi program PLC pada mesin finger joint dengan mode “manual”.

4.5.1 Analisa Simulasi Program PLC Pada Mesin Finger Joint Dengan Mode “Auto”

Berikut adalah menganalisa simulasi program PLC pada mesin finger joint dengan mode “auto”:

• Switch S_ON (M3.1) ditekan, sistem On (Q13.4)

• Kemudian switch Auto (M0.0) di aktifkan, maka sistem dalam keadaan stand by untuk beroperasi secara otomatis.

• Pada kondisi “stand by”, maka equipment yang langsung pada status On adalah :

- Mesin Infeed : Konveyor 2 (Q0.2), Limiter 1 (Q0.7), Limiter 2 (Q1.2).

- Mesin Finger Shape Joint 1 : Cutter 1 (Q0.3), Shaper 1 (Q0.4), Silinder Pneumatic Side (Q1.5), Silinder Pneumatic Top (Q1.6),

Limiter Side 1 (Q2.6), Limit Switch 1 (M0.5) aktif,

- Mesin Infeed 2: Konveyor 4 (Q2.7), Limiter 3 (Q3.5), Limiter 4 (Q4.0).

- Mesin Finger Shape Joint 2: Cutter 2 (Q3.0), Shaper 2 (Q3.1), Silinder Pneumatic Side (Q4.3), Silinder Pneumatic Top (Q4.4),

Limiter Side 2 (Q5.4), Limit Switch 3 (M1.2) aktif

- Mesin Infeed 3 : Konveyor 6 (Q6.0), Konveyor 13 (Q6.1), Limiter 5 (Q7.0), In Jointing Feeding (Q7.6),

129 - Mesin Finger Joint : 3 Silinder Pneumatic Top (Q9.5), Cutter 3

(Q9.1)

• Kayu – kayu pada posisi siap di konveyor 1 (Q0.1), lalu tekan switch PB (M0.1), maka konveyor 1 (Q0.1) On. Kemudian kayu – kayu bergerak sampai ke ujung konveyor 2, tertahan oleh Limiter 1 (Pembatas 1). Disaat yang sama, kayu – kayu memotong sensor 1 (M0.2), sehingga sensor 1 aktif. Aktifnya sensor 1 meng-On delay-kan Timer T1 dan meng-Off-kan konveyor 1. Saat T1 On, Limiter 1 off dan meng-On delay-kan T2. T2 berfungsi interlock terhadap Limiter 1 dan T1. Saat T2 On, Limiter 1 kembali On dan T1 Off. Otomatis, T2 pun kembali Off. Artinya, kontrol pada network 3 ini kembali ke kondisi semula, yakni stand by auto. Pada kondisi Limiter 1 off, kayu – kayu lanjut bergerak sampai tertahan Limiter 2. Tundaan waktu T2 berguna untuk memberikan waktu pada kayu – kayu bergerak sampai di Limiter 2.

• Selanjutnya, kayu – kayu memotong sensor 2 (M0.3). Sensor 2 aktif, langsung meng-On-kan Konveyor 3 (Q1.1) forward dan mengaktifkan tundaan waktu T3. Ketika T3 On, Limiter 2 Off, sehingga kayu – kayu bergerak masuk sampai ke ujung konveyor 3 dan ditahan Limiter Side 1 (Area Cutting Feeding). Setelah sampai di pembatas Limiter Side 1, kayu – kayu memotong sensor 4 (photo electric switch), dan sensor 4 pun aktif dan mengoperasikan Limiter 2 (kembali On) dan T4 On delay. Saat T4 On, T4 mengoperasikan Silinder Pneumatic Side SP1 (Q1.5) On, T6 On delay, dan konveyor 3 Off. Kemudian T6 On, maka Silinder Pneumatic Top SP2 On dan T7 On delay. On T7, maka

mengoperasikan : T5 On delay, T4 Off, yang otomatis meng-Offkan SP1, SP2, dan T6 dan meng-On-kan kembali konveyor 3. Saat T5 On, kembali meng-On-kan SP1, konveyor 3 Off dan T6 On delay. Sesaat kemudian, T6 On dan SP2 pun On. SP1 dan SP2 berfungsi untuk meng-press kayu untuk “ready” ke tahap slanjutnya. SP1 dan SP2

130 bekerja berulang 1 kali dengan kombinasi 4 Timer (T4, T5, T6, dan T7).

• Pada kondisi kayu – kayu di press oleh SP1 dan SP2, Cutting Feeding 1 Forward (Q2.0) On sehingga CF1 F ini bergeser kekanan menuju

dan melewati cutter 1 terlebih dahulu, kemudian shaper 1. Cutter 1 nantinya akan memotong kayu dan shaper 1 membentuk finger pada salah satu sisi ujung kayu.

• Kemudian saat CF1 F sampai di ujung sebelah kanan dan menyentuh Limit switch 2, maka CF1 F stop (Off), SP1 dan SP2 Off, lalu ada

delay On pada T8. Sesaat T8 On, Pusher Side 1 mendorong kayu keluar dan On delay T10. Sesaat kemudian T10 On, Conveyor 3 Reverse membantu kayu terdorong keluar menuju konveyor 4 (Mesin

Infeed 2). Hingga kayu memotong sensor 5 (M1.0), T9 On delay untuk

Cutting feeding 1 reverse, kembali ke semula. Fungsi T9 disini adalah

juga memberikan waktu pada kayu – kayu keluar sampai tertahan di Limiter 3.

• Setelah itu, kayu – kayu memotong sensor 5 (M1.0), sehingga sensor 5 aktif. Aktifnya sensor 5 meng-On delay-kan Timer T11. Saat T11 On, Limiter 3 off dan meng-On delay-kan T12. T12 berfungsi interlock terhadap Limiter 3 dan T11. Saat T12 On, Limiter 3 kembali On dan T11 Off. Otomatis, T12 pun kembali Off. Artinya, kontrol pada network 5 ini kembali ke kondisi semula, yakni stand by auto. Pada

kondisi Limiter 3 off, kayu – kayu lanjut bergerak sampai tertahan Limiter 4. Tundaan waktu T12 berguna untuk memberikan waktu pada

kayu – kayu bergerak sampai di Limiter 4.

• Selanjutnya, kayu – kayu memotong sensor 6 (M1.1). Sensor 6 aktif, langsung meng-On-kan konveyor 5 (Q3.7) forward dan mengaktifkan tundaan waktu T13. Ketika T13 On, Limiter 4 Off, sehingga kayu – kayu bergerak masuk sampai ke ujung konveyor 5 dan ditahan Limiter Side 2 (Area Cutting Feeding 2). Setelah sampai di pembatas Limiter Side 2, kayu – kayu memotong sensor 8 (photo electric switch), dan

131 sensor 8 pun aktif dan mengoperasikan Limiter 4 (kembali On) dan T14 On delay. Saat T14 On, T14 mengoperasikan Silinder Pneumatic Side SP5 (Q4.3) On, T16 On delay, dan konveyor 5 Off. Kemudian

T16 On, maka Silinder Pneumatic Top SP6 (Q4.4) On dan T17 On delay. On T17, maka mengoperasikan : T15 On delay, T14 Off, yang otomatis meng-Offkan SP5, SP6, dan T16 dan meng-On-kan kembali konveyor 5. Saat T15 On, kembali meng-On-kan SP5, konveyor 5 Off dan T16 On delay. Sesaat kemudian, T16 On dan SP6 pun On. SP5 dan SP6 berfungsi untuk meng-press kayu untuk “ready” ke tahap slanjutnya. SP5 dan SP6 bekerja berulang 1 kali dengan kombinasi interlock berurutan 4 Timer (T14, T15, T16, dan T17).

• Pada kondisi kayu – kayu di press oleh SP5 dan SP6, Cutting Feeding 2 Forward (Q4.6) On sehingga CF2 F ini bergeser kekanan menuju dan melewati cutter 2 terlebih dahulu, kemudian shaper 2. Cutter 2 nantinya akan memotong kayu dan shaper 2 membentuk finger pada salah satu sisi ujung kayu lainnya. Pada saat tadi CF2 F On, Lem (Q5.5) pun On, hingga saatnya ujung dari kayu – kayu nantinya mengenai Lem. Letak lem telah di desain dan di posisikan sedemikian rupa agar sela – sela pada ujung kayu mendapatkan lem yang maksimal.

• Kemudian saat CF2 F sampai di ujung sebelah kanan dan menyentuh Limit switch 4 (M1.5), maka CF2 F stop (Off), SP5 dan SP6 Off, lalu

ada delay On pada T18. Sesaat T18 On, Pusher Side 2 mendorong kayu keluar dan On delay T20. Sesaat kemudian T10 On, konveyor 5 reverse (Q5.1) membantu kayu terdorong keluar menuju konveyor 6

Q6.0 (Mesin Infeed 3). Hingga kayu memotong sensor 9 (M1.7), T19 On delay untuk cutting feeding 2 reverse, kembali ke semula. Fungsi

T19 disini adalah juga memberikan waktu pada kayu – kayu keluar sampai tertahan di Limiter 5.

• Selanjutnya, kayu – kayu memotong sensor 9. Sensor 9 aktif, langsung meng-On-kan konveyor 7 (Q6.7) forward dan mengaktifkan tundaan

132 waktu T23. Ketika T23 On, Limiter 5 Off, sehingga kayu – kayu bergerak masuk sampai ke ujung konveyor 7. Setelah itu, kayu – kayu memotong sensor 11 (photo electric switch), dan sensor 11 pun aktif dan mengoperasikan Limiter 5 (kembali On), konveyor 7 Off, dan T24 On delay. Saat T24 On, T24 mengoperasikan Motor Side Forward 1

On, Motor Side Forward 2 On lalu motor ini bekerja perlahan mendorong kayu ke kanan. Di saat bersamaan, fan (Q7.5) yang ada di area sebelah kanan bekerja. Fan ini berfungsi untuk mengipas debu – debu atau partikel – partikel kecil yang masih menempel pada kayu agar tidak mengganggu proses dari penyatuan kayu selanjutnya dan juga untuk mendapatkan hasil yang maksimal. Di ujung area kanan, Motor Side Forward 2 Off karena menyentuh Limit Switch 7. Di sana

terdapat juga sensor 12 (M2.3) yang mendeteksi kayu jatuh satu persatu, sehingga membuat kerja motor side forward 1 interlock on off terhadap kayu yang jatuh bertahap di konveyor 13 (Q6.1) berikutnya. Tujuannya adalah untuk memberikan kerja motor side forward 1 off saat kayu jatuh ke konveyor berikutnya, kemudian saat kayu terdorong ke proses berikutnya, sampai sensor 12 tidak mendeteksi kayu pada konveyor 13 tersebut, motor kembali on, dan demikian seterusnya sampai tidak ada lagi kayu pada area tersebut, maka motor side reverse 1 (Q7.4) bekrja dan kembali ke semula. Setelah kembali ke semula,

motor side reverse 2 kemudian di picu untuk kembali ke semula Lalu

selanjutnya kayu – kayu bergerak menuju In Feeding Joint (Q7.6; Q7.7). In Feeding Joint berfungsi sebagai feeding untuk mendorong kayu – kayu ke proses selanjutnya (Power Feeding Roller)

• Kemudian kayu – kayu memotong sensor 14 (M2.4) dan 15 (M2.5). Sensor 14 di pasang pada awal sisi Power Feeding Roller dan sensor 15 di sisi ujungnya.Saat sensor 14 aktif, Silinder Pneumatic Top Push PFR (Q13.6) On. Dengan On-nya Silinder Pneumatic Top Push PFR, maka Power Feeding Roller (Q8.0) beroperasi (On). Sensor 15 berfungsi untuk mendeteksi bahwa kayu masih di area Power Feeding

133 Roller. Kombinasi kerja SP dan PFR ini juga beroperasi mendorong

kayu – kayu perlahan masuk menuju jointing feeding sekaligus merapatkan finger kayu yang satu dengan finger kayu yang lainnya. Sampai kayu menyentuh Limit Switch 6 (M2.6) yang ada pada ujung Jointing Feeding, Power Feeding Roller akan berhenti beroperasi

sesaat (Off). Saat itu, mesin press dari Silinder Pneumatic Top C (Q9.0) menekan kayu yang berada dekat Power Feeding Roller, kemudian proses selanjutnya adalah Cutter 3 (Q9.1)

• Cutter 3 sudah pada kondisi stand by, kemudian Silinder Pneumatic Bottom C (Q9.2) bekerja (On) mendorong cutter 3 ke atas. Cutter 3

memotong batas panjang kayu terakhir karena telah terukur panjang kayu – kayu yang mau disatukan. Setelah di potong, Silinder Pneumatic Bottom C (Off) kembali ke semula, dan di saat yang sama,

Silinder pneumatic top (Q9.5) Off, Silinder pneumatic bottom hold 2 (Q11.2) On. Setelah itu, Silinder Pneumatic Top C membuka kembali (Off). Kemudian kayu – kayu yang mau disatukan tadi di dorong ke samping oleh silinder pneumatic side push On (Q10.1) untuk proses selanjutnya, yaitu finger jointing.

• Kemudian sensor 16 bekerja saat silinder pnumatic side push On maksimum, sensor 16 aktif mengaktifkan On delay T27. Sesaat T27 On, Silinder Pneumatic Bottom Hold 1 SP28 (Q11.4) On. SP28 ini brfungsi untuk merapatkan dan meluruskan posisi kayu untuk siap di “jointing”. Pada saat SP28 On, maka T30 On delay.

• Ketika T30 On, maka Silinder Pneumatic Top Press (Q10.5) On. Dengan On-nya SP ini, Timer T33 On delay terhadap Sylinder Hydraulic Side Press HP (Q12.0). On-nya T33 meng-On-kan HP1 dan

HP2 dan T34 Off delay terhadap HP. Dan T35 kembali On kan HP. T35 juga mengaktifkan On delay T36. Saat T36 On, maka meng-On delay-kan T28 dan meng-Off-kan HP. Saat T28 On, Silinder

Pneumatic Top Press Off dan Silinder pneumatic push side 2 juga Off.

134

• Dan akhirnya, tahap yang terakhir saat T28 On, maka T31 On delay. Saat T31 On, Silinder pneumatic push side 2 On. SP ini berfungsi untuk mendorong kayu keluar untuk siap di packing setelah selesai proses jointing tersebut.

4.5.2 Analisa Simulasi Program PLC Pada Mesin Finger Joint Dengan Mode “Manual”

Berikut adalah menganalisa simulasi program PLC pada mesin finger joint dengan mode “manual”:

• Sistem masih dalam status On

• Switch Auto (M0.0) di nonaktifkan (Off).

• Switch Manual (M3.3) diaktifkan (On), maka sistem beroperasi secara manual

• Switch S_K1 (M3.4) mengoperasikan konveyor 1 (Q0.1).

• Switch S_K2 (M3.5) mengoperasikan konveyor 2 (Q0.2).

• Switch S_C1 (M3.6) mengoperasikan Cutter 1 (Q0.3).

• Switch S_S1 (M3.7) mengoperasikan Shaper 1 (Q0.4).

• Switch S_LSd1 (M4.1) mengoperasikan Limiter Side 1 (Q2.6).

• Switch S_L1 (M6.0) mengoperasikan Limter 1 (Q0.7).

• Switch S_K3F (M6.1) mengoperasikan konveyor 3 forward (Q1.1).

• Switch S_L2 (M6.2) mengoperasikan Limter 2 (Q1.2).

• Switch S_SP1&SP2 (M6.3) mengoperasikan Silinder Pneumatic Side SP1 dan Silinder Pneumatic Top SP2 (Q1.5; Q1.6).

• Switch S_CF1 F (M6.4) mengoperasikan Cutting Feeding 1 Forward (Q2.0).

• Switch S_PS1 (M6.5) mengoperasikan Pusher Side 1 (Q2.2)

• Switch S_K3R (M10.1) mengoperasikan dan konveyor 3 reverse (Q2.3)

• Switch S_CF1 R (M6.6) mengoperasikan Cutting Feeding 1 Reverse (Q2.5).

• Switch S_K4 (M4.2) mengoperasikan konveyor 4 (Q2.7).

135

• Switch S_C2 (M4.3) mengoperasikan Cutter 2 (Q3.0).

• Switch S_LSd2 (M4.7) mengoperasikan Limiter Side 2 (Q5.4).

• Switch S_L3 (M6.7) mengoperasikan Limter 3 (Q3.5).

• Switch S_K5F (M7.0) mengoperasikan konveyor 5 forward (Q3.7).

• Switch S_L4 (M7.1) mengoperasikan Limter 4 (Q4.0).

• Switch S_SP5&SP6 (M7.2) mengoperasikan Silinder Pneumatic Side SP5 dan Silinder Pneumatic Top SP6 (Q4.3; Q4.4).

• Switch S_CF2 F (M7.3) mengoperasikan Cutting Feeding 2 Forward (Q4.6).

• Switch S_SP9 (M5.0) mengoperasikan Lem (Q5.5).

• Switch S_PS2 (M7.4) mengoperasikan Pusher Side 2 (Q5.0) dan konveyor 5 reverse (Q5.1).

• Switch S_K5R (M7.4) mengoperasikan dan konveyor 5 reverse (Q5.1).

• Switch S_CF2 R (M7.5) mengoperasikan Cutting Feeding 2 Reverse (Q5.3).

• Switch S_K6 (M5.1) mengoperasikan konveyor 6 (Q6.0).

• Switch S_K8 (M5.4) mengoperasikan konveyor 8 (Q6.1).

• Switch S_K7 (M7.7) mengoperasikan konveyor 7 (Q6.7).

• Switch S_L5 (M8.0) mengoperasikan Limiter 5 (Q6.1).

• Switch S_MSF1 (M9.3) mengoperasikan dan Motor Side Forward 1(Q7.3).

• Switch S_MSF2 (M8.1) mengoperasikan dan Motor Side Forward 2(Q7.3).

• Switch S_FAN (M5.2) mengoperasikan Fan (Q7.5).

• Switch S_MSR1 (M8.2) mengoperasikan Motor Side Reverse 1 (Q7.4).

• Switch S_MSR2 (M8.2) mengoperasikan Motor Side Reverse 2 (Q10.5).

• Switch S_IFJ (M5.5) mengoperasikan In Feeding Joint (Q7.6).

136

• Switch S_SPTP&PFR (M5.6) mengoperasikan SP Top Push PFR (Q13.6) dan Power Feeding Roller (Q8.0)

• Switch S_C3 (M5.7) mengoperasikan Cutter 3 (Q9.1).

• Switch S_SP Top C (M8.3) mengoperasikan Silinder Pneumatic Top C SP15 (Q9.0).

• Switch S_SP Bottom C (M8.4) mengoperasikan Silinder Pneumatic Bottom C SP16 (Q9.2).

• Switch S_SP Top (M8.5) mengoperasikan Silinder Pneumatic Top SP17 (Q9.5)

• Switch S_SPB Hold 2 (M8.6) mengoperasikan Silinder Pneumatic Bottom Hold 2 SP26 (Q11.2)

• Switch S_SP Side Push (M8.7) mengoperasikan Silinder Pneumatic Side Push SP20 (Q10.1).

• Switch S_SPH1 PS Step 1 (M9.1) mengoperasikan Silinder Pneumatic Bottom Hold 1 SP28 (Q11.4).

• Switch S_SP Top Press (M9.2) mengoperasikan Silinder Pneumatic Top Press SP22 (Q10.5)

• Switch S_HP Press (M9.4) mengoperasikan Hydraulic Pump Side Press HP (Q12.0)

• Switch S_SPH1 PS Step 2 (M9.1) mengoperasikan Silinder Pneumatic Push Side 2 SP29(Q11.6)

137

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan hasil pemrograman dan analisa program PLC pada mesin finger joint ini yang telah dilakukan pada tugas akhir ini, dapat diambil kesimpulan bahwa:

1. Pengoperasian program PLC pada mesin finger joint telah berjalan sesuai dengan perencanaan dan perancangan program yang telah dibuat.

2. Semua sistem beroperasi sesuai dengan instruksi yang disimpan pada PLC, baik pada mode “auto” maupun pada mode “manual”.

3. Pada mode “auto”, program PLC bekerja secara otomatis dan pada mode “manual”, program bekerja secara manual.

4. Untuk mode “manual”, selain berfungsi secara manual, mode ini bisa dimanfaatkan untuk perawatan dan pemeliharaan mesin finger joint.

138

5.2 Saran

Dalam pengerjaan tugas akhir ini tentunya tidak terlepas dari berbagai macam kekurangan dan kelemahan. Untuk itu, demi kesempurnaan tugas akhir ini, penulis memberikan beberapa saran:

1. Untuk perancangan sistem kontrol yang lebih maksimal, harus memperhatikan peralatan apa saja yang menjadi pengalamatan input dan output yang ada pada mesin tersebut

2. Dalam pemakaian sistem kendali khususnya PLC, sistem harus benar benar terisolasi dari rangkaian interface luar, karena dapat mengganggu system kerja PLC.

3. Penulis mengharapkan Laporan Tugas Akhir ini dapat dikembangkan lagi bagi pembaca, khususnya mahasiswa teknik elektro USU, untuk pengembangan wawasan dan ilmu pengetahuan, ataupun kebutuhan pada saat tugas akhir nantinya.

4

BAB II

LANDASAN TEORI

2.1Programmable Logic Controller ( PLC )

NEMA (The National Electrical Manufacturers Association)

mendefinisikan PLC sebagai piranti elektronika digital yang menggunakan memori yang bisa diprogram sebagai penyimpan internal dari sekumpulan instruksi dengan mengimplementasikan fungsi-fungsi tertentu, seperti logika, sekuensial, pewaktuan, perhitungan, dan aritmetika, untuk mengendalikan berbagai jenis mesin ataupun proses melalui modul I/O digital dan atau analog. PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya pada pabrik

minuman, pabrik kertas, dan lain sebagainya. Dengan kata lain, hampir semua aplikasi memerlukan kontrol listrik atau elektronik lainnya (Putra, 2004: 3).

2.1.1 Pengenalan PLC

PLC mempunyai karakter kontrol yang sifatnya bertahap, yakni proses itu

berjalan sequence untuk mendapatkan kondisi akhir yang diinginkan. Controller ini menerima input dan menghasilkan output sinyal-sinyal listrik untuk mengendalikan suatu sistem.

Konsep dari PLC adalah sebagai berikut:

1 Programmable: kemampuannya dalam membuat program yang ingin dirancang dan kemampuannya dalam hal memori program yang telah dibuat. 2 Logic: kemampuannya dalam memproses input secara aritmetik (ALU), yaitu melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi dan negasi.

3 Controller: kemampuannya dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan.

(forum belajar bersama

5 Ada berbagai macam jenis dan spesifikasi PLC, tergantung kebutuhan sipemakai. Salah satu contoh bentuk fisik dari PLC ini ditunjukkan seperti Gambar 2.1 di bawah ini.

Gambar 2. 1 PLC Type Siemens Simatic S7

2.1.2 Bagian-Bagian PLC

Ada terdapat bagian – bagian dari PLC, yaitu : CPU, Terminal Supply, Terminal Pentanahan Fungsional, Terminal Keluaran, Terminal Masukan,

Indikator PC, Terminal pentanahan pengaman, Indikator masukan (Indikator, Indikator keluaran, Memori PLC, Peripheral Port, Exspanssion I /O (Frans, Skripsi, 2009: 8-11).

2.2.3.1 CPU

CPU adalah otak dalam PLC, merupakan tempat mengolah program

sehingga sistem kontrol yang telah didesain akan bekerja seperti yang telah diprogramkan. CPU ini juga menangani komunikasi dengan piranti eksternal, interkoneksi antar bagian-bagian internal PLC, eksekusi program, dan lain – lain.

CPU terdiri dari bermacam-macam rangkaian memori untuk menyimpan

program, menyimpan macam-macam tabel yang diperlukan untuk status bit dan data manipulasi, menyimpan instruksi-instruksi program yang berfungsi untuk

6 memberikan petunjuk-petunjuk pada orang yang melaksanakan program. Perangkat CPU dipasang pada rak-rak atau panel-panel standard dengan spesifikasi sebagai berikut :

Perangkat CPU tersebut terdiri dari : a. Modul Catu Daya

b. Modul Kontrol Logik c. Modul Kontrol Aritmatik d. Modul Kontrol I/O e. Modul Memori

f. Modul Input dan Output Pembantu

2.2.3.2 Terminal Supply

Adalah terminal untuk memberi tegangan supply ke PLC

2.2.3.3 Terminal Masukan

Adalah terminal yang menghubungkan ke rangkaian input PLC.

2.2.3.4 Terminal Keluaran

Adalah terminal yang menghubungkan ke rangkaian output PLC.

2.2.3.5 Terminal Pentanahan Fungsional

Adalah terminal pertanahan yang harus diketanahkan jika menggunakan tegangan sumber AC.

2.2.3.6 Indikator PC

Indikator yang memperlihatkan atau menampilkan status operasi atau mode dari PC.

2.2.3.7 Terminal pentanahan pengaman

Adalah terminal pengaman pentanahan untuk mengurangi resiko kejutan listrik.

2.2.3.8 Indikator masukan

Indikator masukan atau indikator input menyala saat terminal masukan ON.

7

2.2.3.9 Indikator keluaran

Indikator keluaran atau indikator output menyala saat terminal keluaran ON.

2.2.3.10Memori PLC

a. IR (Internal Relay)

IR berfungsi untuk menyimpan status keluaran dan masukan PLC.

Daerah IR terbagi atas tiga macam area, yaitu area masukan, area keluaran dan area kerja.

b. SR (Special Relay)

SR memiliki fungsi-fungsi khusus seperti untuk pencacah, interupsi

dan status flags.

c. AR (Auxilary Relay)

AR terdiri dari flags dan bit untuk tujuan-tujuan khusus. Dapat

menunjukkan kondisi PLC yang disebabkan oleh kegagalan sumber tegangan, kondisi spesial I/O, kondisi input atau output unit, kondisi CPU PLC, kondisi memori PLC.

d. LR (Link Relay)

Berfungsi untuk data link pada PLC link system. Tukar-menukar informasi antara dua PLC atau lebih dalam suatu sistem kontrol yang saling berhubungan satu dengan yang lain dan artinya untuk menggunakan banyak PLC.

e. HR (Holding Relay)

Holding Relay berfungsi untuk mempertahankan kondisi kerja

rangkaian PLC yang sedang dioperasikan apabila terjadi gangguan pada sumber tegangan dan akan menyimpan kondisi kerja PLC walaupun sudah dimatikan.

f. TR (Temporary Relay)

Berfungsi untuk penyimpanan sementara kondisi logika program pada ladder diagram yang mempunyai titik percabangan khusus.

g. DM (Data Memory)

Berfungsi untuk penyimpanan data-data program karena isi DM tidak akan hilang (reset) walaupun sumber tegangan PLC mati.

8

2.2.3.11Peripheral Port

Penghubung antara CPU dengan PC atau peralatan peripheral lainnya,

2.2.3.12Exspanssion I /O

Penghubung CPU ke exspanssion I/O unit.

2.1.3Bahasa Pemograman

Terdapat banyak pilihan bahasa untuk membuat program dalam PLC. Masing-masing bahasa mempunyai keuntungan dan kerugian tergantung dari sudut pandang kita sebagai user/pemogram. Pada umumnya terdapat 2 bahasa pemograman sederhana dari PLC, yaitu pemograman diagram ladder dan bahasa instruction list. (mnemonic code). Diagram Ladder adalah bahasa yang dimiliki oleh setiap PLC (Frans, Skripsi, 2009: 18).

2.1.4Diagram Ladder

Instruksi tangga atau ladder instruction adalah instruksi-instruksi yang terkait dengan kondisi-kondisi di dalam diagram tangga. Instruksi-instruksi tangga, baik yang independen maupun kombinasi atau gabungan dengan blok instruksi berikut atau sebelumnya, akan membentuk kondisi eksekusi.

Diagram ladder menggambarkan program dalam bentuk grafik. Diagram ini dikembangkan dari kontak-kontak relay yang terstruktur yang menggambarkan aliran arus listrik. Dalam diagram ladder terdapat dua buah garis vertikal dimana garis vertikal sebelah kiri dihubungkan dengan sumber tegangan positip catu daya dan garis sebelah kanan dihubungkan dengan sumber tegangan negatip catu daya.

Program ladder ditulis menggunakan bentuk pictorial atau simbol yang secara umum mirip dengan rangkaian kontrol relay. Program ditampilkan pada layar dengan elemen-elemen seperti normally open contact, normally closed contact, timer, counter, sequencer dan lain – lain ditampilkan seperti dalam

bentuk pictorial.

Di bawah kondisi yang tepat, listrik dapat mengalir dari rel sebelah kiri ke beban menuju jalur rel di sebelah kiri yang dioperasikan oleh saklar. Contoh

9 hal tersebut dapat digambarkan pada diagram ladder gambar 2.2. Peraturan secara umum di dalam menggambarkan program ladder diagram adalah :

Daya mengalir dari rel kiri ke rel kanan

Output koil tidak boleh dihubungkan secara langsung di rel sebelah kiri.

Tidak ada kontak yang diletakkan di sebelah kanan output coil

Hanya diperbolehkan satu output koil pada ladder line (Frans, Skripsi, 2009: 19).

Dengan diagram ladder, kondisi di atas direpresentasikan menjadi Gambar 2. 2 di bawah ini.

Gambar 2. 2Diagram Ladder

Di antara dua garis vertikal ini, dipasang kontak-kontak yang menggambarkan kontrol dari switch, sensor atau output. Satu baris dari diagram disebut dengan satu rung. Input menggunakan symbol (kontak normally open) dan (kontak normally close). Output mempunyai simbol () yang terletak paling kanan.

2.2.3.13Instruksi-instruksi diagram ladder

(a) LOAD (LD) dan LOAD NOT (LD NOT)

Masing-masing instruksi ini membutuhkan satu baris kode mnemonik dan kondisi eksekusinya, seperti ditunjukkan pada Gambar 2.3 di bawah ini.

10 Gambar 2. 3 Contoh Instruksi LD dan LD Not

(b) AND dan AND NOT

Bila terdapat dua atau lebih kondisi yang dihubungkan secara seri pada garis instruksi yang sama, maka instruksi pertama LD atau LD NOT dan kemudian sisanya menggunakan instruksi AND atau AND NOT. Diagram ladder untuk instruksi di atas ditunjukkan pada Gambar 2.4 di bawah ini.

Gambar 2. 4 Contoh instruksi AND dan AND NOT (c) OR dan OR NOT

Bila dua atau lebih kondisi dihubungkan secara pararel, artinya dalam garis instruksi yang berbeda kemudian bergabung lagi dalam satu

11 garis instruksi yang sama, maka kondisi pertama terkait dengan instruksi LD atau LD NOT dan kemudian sisanya berkaitan dengan instruksi OR

atau OR NOT.

Gambar diagram ladder untuk kondisi paralel ditunjukkan seperti pada Gambar 2.5 berikut ini.

Gambar 2. 5 Contoh Instruksi OR dan OR NOT (d) OUT

Cara yang paling mudah untuk mengeluarkan hasil kombinasi kondisi eksekusi adalah dengan menyambung langsung dengan keluaran melalui instruksi OUTPUT (OUT). Instruksi ini digunakan untuk mengontrol bit operan yang bersangkutan berkaitan dengan kondisi eksekusi apakah ON atau Off.

Diagram ladder untuk instruksi OUT ditunjukkan seperti pada Gambar 2.6 di bawah ini.

Gambar 2. 6 Contoh Instruksi OUT

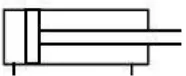

12 (e) END

Instruksi terakhir yang harus dituliskan atau digambarkan dalam diagram tangga adalah instruksi END. Jika suatu diagram tangga atau program PLC tidak dilengkapi instruksi END, maka program tidak dapat dijalankan. Bentuk digram ladder untuk instruksi END ditunjukkan seperti Gambar 2.7 di bawah ini (Frans, Skripsi, 2009: 20-22).

Gambar 2. 7 Contoh intruksi END

2.2.3.14Prinsip – Prinsip Diagram Ladder PLC

Dengan menunjukkan hubungan antara satu rangkaian kontrol dengan ladder diagram untuk lebih mudah mempresentasikannya. Pada kedua gambar di bawah ini menunjukkan cara kerja yang sama walaupun dalam bentuk penggambaran yang berbeda. Yang mana 2.8a merupakan penggambaran start-stop motor secara diagram kontrol dan 2.8b menunjukkan penggambaran start-stop motor secara diagram ladder (Frans, Skripsi, 2009: 23).

start stop safety Thermal Over Load Motor

(a).

13

start stop safety

Thermal Over

Load Motor

(b)

Gambar 2. 8 a ) Rangkaian Kontrol Start–Stop Motor b ) Diagram Ladder Start- Stop Motor

2.1.5Eksekusi Program

Saat eksekusi program dijalankan, unit CPU didalam PLC akan men-scan program dari atas ke bawah, memeriksa semua kondisi dan mengerjakan semua instruksi terkait ke arah bawah.

Dengan demikian penting untuk menempatkan instruksi-instruksi sesuai urutan yang seharusnya, sehingga program bisa bekerja atau berjalan sesuai dengan yang dikehendaki. Dan CPU selalu mengerjakan instruksi dari kiri ke kanan sebelum kembali lagi ke titik cabang kemudian mengerjakan pada garis instruksi berikutnya dan seterusnya (Frans, Skripsi, 2009: 25).

2.1.6Personal Computer

Ada 2 cara memasukkan program ke PLC, yaitu : a.Dengan Programming Console

Karena tidak menggunakan Programming Console pada Tugas Akhir ini untuk memasukkan program ke PLC, maka penjelasan cara memasukkan program ke PLC yang dijelaskan adalah menggunakan Personal Computer b.Dengan Personal Computer

Personal Computer berfungsi untuk memasukkan perintah atau

program secara berurutan, yaitu dengan menggambarkan diagram ladder pada computer. Diagram ladder di gambar pada file FC1, dan ladder fungsi END di gambar pada file OB1. Untuk koneksi ke PLC, komputer harus menggunakan peripheral port untuk mengkoneksi ke PLC. Namun, karena di dalam tugas

akhir program hanya di simulasikan di komputer saja, jadi tidak perlu

14 mengkoneksi ke PLC. Berikut ini adalah Gambar 2.10 yang menunjukkan skema cara mengkoneksi komputer ke PLC.

Gambar 2. 9 Skema cara mengkoneksi komputer ke PLC

Kemudian, langkah berikutnya adalah ON kan komputer, lalu pilih program software PLC SIEMENS. Setelah program terbuka, klik toolbar “Simulation On/Off” seperti terlihat pada Gambar 2.11 dibawah ini.

Gambar 2. 10 Tampilan software PLC Siemens pada PC Setelah itu, maka pada PC akan ditampilkan seperti Gambar 2.12 berikut ini.

15 Gambar 2. 11 Tampilan proses simulation on/off

Setelah itu, klik RUN-P, lalu pada tab sebelumnya ( Gambar 2.5 ), klik download untuk mengkoneksi tanggapan dari RUN-P. Maka, setelah proses berhasil, maka disinilah PLC dapat diprogram dengan menggambarkan diagram ladder pada lembar file FC1 dan OB1 untuk fungsi END. Contoh pemograman diagram ladder dapat ditunjukkan pada Gambar 2.13 dan Gambar 2.14 dibawah ini.

16 Gambar 2. 12 Pemograman diagram Ladder pada file FC1

17 Gambar 2. 13 Pemrograman Diagram Ladder pada file OB1

Kemudian langkah berikutnya adalah mengklik toolbar download pada file FC1 dan OB1 seperti yang ditampilkan pada Gambar 2.15 dan Gambar 2.16 di bawah ini. Tujuannya adalah untuk mengkoneksi file ini ke program simulation On/Off

Gambar 2. 14 Proses klik toolbar download pada file FC1

18 Gambar 2. 15 Proses klik toolbar download pada file OB1

Selanjutnya program dapat di RUN, dengan mengklik toolbar monitor On/Off pada file FC1 dan OB1. Berikut ini adalah Gambar 2.17 dan Gambar 2.18

yang menunjukkan tampilan RUN.

Gambar 2. 16 Tampilan program RUN (monitor On) pada file FC1.

19 Gambar 2. 17 Tampilan program RUN (monitor On) pada file OB1.

Selanjutnya PLC dapat dioperasikan sesuai dengan program diagram ladder yang telah diberikan. Fungsi dan kegunaan dari PLC dapat dikatakan

hampir tidak terbatas. Tapi dalam prakteknya dapat dibagi secara umum dan khusus. Secara umum fungsi dari PLC adalah sebagai berikut :

a. Kontrol Random

Dalam hal ini, PLC difungsikan hanya untuk keperluan beban random. Artinya, pengoperasian pada masing–masing beban tidak berpengaruh satu sama lain.

b. Kontrol Sekuensial

PLC memproses input sinyal biner menjadi output yang digunakan untuk

keperluan pemrosesan teknik secara berurutan (sekuensial), di sini PLC menjaga agar semua step/langkah dalam proses sekuensial berlangsung dalam urutan yang tepat.

c. Kontrol Interlock

PLC juga dapat digunakan untuk pemrosesan teknik secara interlock.

Artinya, di sini PLC berperan agar dalam setiap step pada proses interlock berlangsung dalam urutan yang tepat.

d. Monitoring Plant

20 PLC secara terus menerus memonitor suatu sistem (misalnya temperatur,

tekanan, tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan tersebut ke operator.

2.1.7Masukan - Masukan PLC

Kecerdasan sebuah sistem tergantung pada kemampuan sebuah PLC untuk membaca sinyal dari berbagai macam jenis sensor dan piranti-piranti masukan lainnya. Untuk bisa melakukan perubahan pada memori status masukan tersebut, dibutuhkan sumber tegangan untuk memicu masukan.

Pada Gambar 2.19 berikut menunjukkan hubungan rangkaian internal dari sensor jenis keluaran sinking dengan masukan PLC yang bersifat sourcing (memberikan arus). Keluaran sensor ini adalah transistor jenis NPN. Dalam keadaan normal, tegangan yang mencatu basis transistor output ini bernilai nol volt sehingga transistor berada dalam keadaan off. Jika terjadi perubahan pada besaran yang dideteksinya, maka akan timbul tegangan basis yang besarnya sama dengan tegangan pada input PLC yang menyebabkan transistor menjadi ON. Dengan demikian, arus diijinkan mengalir dari output sensor sinking (kolektor transistor) ke kaki emitornya (sehingga sensor ini dikenal dengan nama sinking sensor/penyerap arus). Pada kondisi ini, PLC akan bekerja, kemudian arus akan mengalir ke PLC (Frans, Skripsi, 2009: 25).

Tr NPN basis V -V + Sensor/ detektor Fenomena fisik

Gambar 2. 18 Contoh Menghubungkan Sensor Masukan

21

2.1.8Keluaran PLC

Sistem tidaklah akan lengkap jika tidak ada fasilitas keluaran, beberapa alat atau piranti yang banyak digunakan adalah motor, solenoida, relai, lampu indikator dan sebagainya. PLC menggunakan keluaran berupa relai, dengan adanya relai ini, menghubungkan dengan piranti eksternal menjadi lebih mudah.

Pada Gambar 2.20 ditunjukkan gambar rangkaian internal rangkaian relai sebagai keluaran dari PLC (Frans, Skripsi, 2009: 26).

Gambar 2. 19 Relai Sebagai Keluaran Pada PLC

2.2 Finger Joint

2.2.1Umum

Sambungan antara balok kayu yang satu dengan yang lainnya pada umumnya menggunakan pen & lubang. Pada kayu dengan ukuran kecil, konstruksi ini kurang optimal. Oleh sebab itu, finger joint memiliki prinsip dasar yang sama dengan sambungan gerigi.

Finger joint adalah mesin yang berproses membentuk finger – finger di

ujung – ujung dari kayu – kayu yang masuk ke dalam mesin tersebut dan selanjutnya finger kayu yang satu dengan finger kayu yang lainnya di satukan melalui proses jointing menjadi satu kesatuan yang utuh dan bernilai ekonomis. Pada dasarnya, kayu – kayu ini adalah sisa – sisa kayu yang didaur ulang kembali. Mesin ini sangat populer dan berteknologi tinggi di industri perkayuan

22 saat ini. Sambungan finger joint seperti pertemuan jari jemari kita. Banyaknya 'jari' dan garis sambungan memberikan permukaan bidang lem yang lebih luas sehingga konstruksi lebih kuat. Proses kontruksinya cepat dan mudah, panjang 'pen' tidak perlu terlalu panjang sehingga tidak banyak membuang kayu. Ini sebuah kelebihan paling besar pada finger joint. Konstruksi ini begitu disukai oleh para produsen furniture dengan skala kapasitas produksi menengah ke atas.

Pada finger joint, terdapat juga kelemahan pada konstruksi ini. Kelemahannya adalah bila proses pembuatan konstruksi tidak presisi dan terdapat banyak pecah pada ujungnya sehingga pada saat sambungan direkatkan akan terlihat celah di antara ujung sambungan. Pada proses yang baik celah tersebut akan terisi dengan lem. Selain itu, adanya garis pada sambungan arah memanjang. Garis ini akan nampak apabila tekanan yang diberikan pada saat perakitan tidak cukup kuat untuk menahan kedua bidang finger joint.

2.2.2 Peralatan Pada Mesin Finger Joint

Peralatan yang ada pada mesin finger joint adalah sebagai berikut:

1. Motor AC 3 Fasa

Motor AC 3 phase bekerja dengan memanfaatkan perbedaan fasa sumber untuk menimbulkan gaya putar pada rotornya. Motor induksi tiga fasa memiliki dua komponen dasar yaitu stator dan rotor, bagian rotor dipisahkan dengan bagian stator oleh celah udara yang sempit (air gap). Tipe dari motor induksi tiga fasa berdasarkan lilitan pada rotor dibagi menjadi dua macam yaitu rotor belitan (wound rotor) adalah tipe motor induksi yang memiliki rotor terbuat dari lilitan yang sama dengan lilitan statornya dan rotor sangkar tupai (Squirrel-cage rotor) yaitu tipe motor induksi dimana konstruksi rotor tersusun oleh beberapa batangan logam yang dimasukkan melewati slot-slot yang ada pada rotor motor induksi, kemudian setiap bagian disatukan oleh cincin sehingga membuat batangan logam terhubung singkat dengan batangan logam yang lain.

23 Gambar 2. 20 Konstruksi Motor Listrik 3 Fasa

Prinsip Kerja Motor Listrik 3 Fasa

Apabila sumber tegangan 3 fase dipasang pada kumparan stator, akan timbul medan putar dengan kecepatan seperti rumus berikut :

Ns = 120 f/P

dimana:

Ns = Kecepatan Putar f = Frekuensi Sumber P = Kutub motor

Medan putar stator tersebut akan memotong batang konduktor pada rotor. Akibatnya pada batang konduktor dari rotor akan timbul GGL induksi. Karena batang konduktor merupakan rangkaian yang tertutup maka GGL akan menghasilkan arus (I). Adanya arus (I) di d alam medan magnet akan menimbulkan gaya (F) pada rotor. Bila kopel mula yan g dihasilkan oleh gaya (F) pada rotor cukup besar untuk memikul kopel beban, rotor akan berputar searah dengan medan putar stator. GGL induksi timbul karena terpoton gn ya batang konduktor (rotor) oleh medan putar stator. Artinya agar GGL induksi tersebut timbul, diperlukan adanya perbedaan relatif antara kecepatan medan putar stator (ns) dengan kecepatan berputar rotor (nr).

Perbedaan kecepatan antara nr dan ns disebut slip (s), dinyatakan dengan

24 S= (ns- nr)/ ns

Bila nr = ns, GGL induksi tidak akan timbul dan arus tidak mengalir pada batang konduktor (rotor), dengan demikian tidak dihasilkan kopel. Dilihat dari cara kerjanya, motor induksi disebut juga sebagai motor tak serempak atau asinkron.

Hubungan antara beban, kecepatan dan torsi (torque)

Gambar di bawah ini menunjukkan grafik hubungan antara torque - kecepatan dengan arus pada motor induksi 3 phase:

- Motor mulai menyala ternyata terdapat arus start yang tinggi akan tetapi torque-nya rendah.

- Saat motor mencapai 80% dari kecepatan penuh, torque-nya mencapai titik tertinggi dan arusnya mulai menurun.

- Pada saat motor sudah mencapai kecepatan penuh, atau kecepatan sinkron, arus torque dan stator turun ke nol.

Gambar 2. 21 Grafik Torque – Kecepatan Motor Induksi AC 3 Fasa

25

2. Pneumatik

Pneumatik merupakan teori atau pengetahuan tentang udara yang bergerak, keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan. Perkataan pneumatik berasal bahasa Yunani “ pneuma “ yang berarti “napas” atau “udara”. Jadi pneumatik berarti terisi udara atau digerakkan oleh udara mampat.

Silinder Pneumatik

Silinder pneumatik adalah katup yang digunakan untuk menggerakkan beban berat. Memiliki 2 type, single action dan double action. Single action dimana pergerakan batang silinder pneumatik setengahnya dilakukan oleh pegas, sedangkan double action dua pergerakan keluar dan kedalam sama2 dilakukan oleh pneumatic.

[image:108.595.251.413.370.490.2]Gambar 2. 22 Silinder Pneumatik

Sistem single action, input di bagian belakang pneumatic akan mendorong batang keluar. Jika udara pneumatic off maka batang kembali kebelakang dengan pegas

Gambar 2. 23 Pneumatik Sistem Single Action

[image:108.595.269.362.689.727.2]Sistem double action, dua input pneumatic digunakan untuk mendorong batang keluar dan kedalam

Gambar 2. 24 Pneumatik Sistem Double Action

26 Komponen pneumatik beroperasi pada tekanan 8 s.d. 10 bar, tetapi dalam praktik dianjurkan beroperasi pada tekanan 5 s.d. 6 bar untuk penggunaan yang ekonomis. Beberapa bidang aplikasi di industri yang menggunakan media pneumatik dalam hal penangan material adalah sebagai berikut :

a. Pencekraman benda kerja b. Penggeseran benda kerja c. Pengaturan posisi benda kerja d. Pengaturan arah benda kerja Penerapan pneumatik secara umum : a. Pengemasan (packaging)

b. Pemakanan (feeding) c. Pengukuran (metering)

d. Pengaturan buka dan tutup (door or chute control) e. Pemindahan material (transfer of materials)

f. Pemutaran dan pembalikan benda kerja (turning and inverting of parts) g. Pemilahan bahan (sorting of parts)

h. Penyusunan benda kerja (stacking of components)

i. Pencetakan benda kerja (stamping and embosing of components) Susunan sistem pneumatik adalah sebagai berikut :

a. Catu daya (energi supply) b. Elemen masukan (sensors) c. Elemen pengolah (processors) d. Elemen kerja (actuators)

Persaingan antara peralatan pneumatik dengan peralatan mekanik, hidrolik atau elektrik makin menjadi besar. Dalam penggunaannya sistem pneumatik diutamakan karena beberapa hal yaitu :

a. paling banyak dipertimbangkan untuk beberapa mekanisasi, b. dapat bertahan lebih baik terhadap keadaan-keadaan tertentu

Udara bertekanan memiliki banyak sekali keuntungan, tetapi dengan sendirinya juga terdapat segi-segi yang merugikan atau lebih baik pembatasan-pembatasan pada penggunaannya. Hal-hal yang menguntungkan dari pneumatik

27 pada mekanisasi yang sesuai dengan tujuan sudah diakui oleh cabang-cabang industri yang lebih banyak lagi. Pneumatik mulai digunakan untuk pengendalian maupun penggerakan mesin-mesin dan alat-alat.

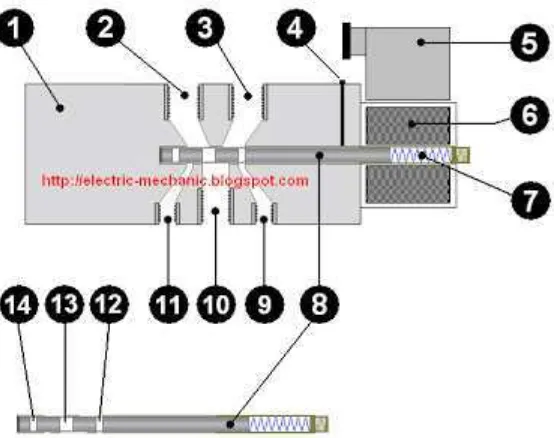

3. Solenoid Valve

Solenoid valve pneumatic adalah katup yang digerakan oleh energi listrik, mempunyai kumparan sebagai penggeraknya yang berfungsi untuk menggerakan plunger yang dapat digerakan oleh arus AC maupun DC. Solenoid valve pneumatic atau katup (valve) solenoida mempunyai lubang keluaran, lubang masukan, lubang jebakan udara (exhaust) dan lubang Inlet Main. Lubang Inlet Main, berfungsi sebagai terminal / tempat udara bertekanan masuk atau supply (service unit), lalu lubang keluaran (Outlet Port) dan lubang masukan (Outlet Port), berfungsi sebagai terminal atau tempat tekanan angin keluar yang dihubungkan ke pneumatic, sedangkan lubang jebakan udara (exhaust), berfungsi untuk mengeluarkan udara bertekanan yang terjebak saat plunger bergerak atau pindah posisi ketika solenoid valve pneumatic bekerja.

Gambar 2. 25 Gambar Solenoid Valve

` Prinsip kerja dari solenoid valve/katup (valve) solenoida yaitu katup listrik yang mempunyai koil sebagai penggeraknya dimana ketika koil mendapat supply tegangan maka koil tersebut akan berubah menjadi medan magnet sehingga menggerakan plunger pada bagian dalamnya ketika plunger berpindah posisi maka pada lubang keluaran dari solenoid valve pneumatic akan keluar udara bertekanan yang berasal dari supply (service unit), pada umumnya solenoid valve

28 pneumatic ini mempunyai tegangan kerja 100/200 VAC namun ada juga yang mempunyai tegangan kerja DC.

Gambar 2. 26 Gambar Konstruksi Solenoid Valve Berikut keterangan gambar Solenoid Valve Pneumatic:

1. Valve Body

2. Terminal masukan (Inlet Port) 3. Terminal keluaran (Outlet Port) 4. Manual Plunger

5. Terminal slot power suplai tegangan 6. Kumparan gulungan (koil)

7. Spring 8. Plunger

9. Lubang jebakan udara (exhaust from Outlet Port) 10.Lubang Inlet Main

11.Lubang jebakan udara (exhaust from inlet Port) 12.Lubang plunger untuk exhaust Outlet Port 13.Lubang plunger untuk Inlet Main

14.Lubang plunger untuk exhaust inlet Port

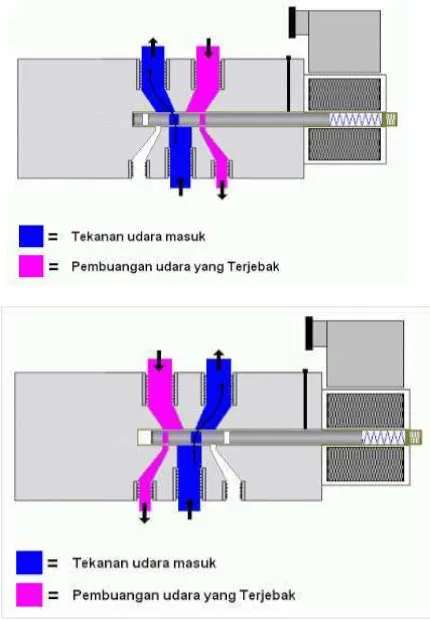

29 Dibawah ini dapat dilihat cara kerja plunger selenoid valve pneumatic dalam menyalurkan udara bertekanan kedalam tabung pneumatik (silinder pneumatik kerja tunggal)

Gambar 2. 27 Proses Kerja Solenoid Valve

4. Cara Kerja Sistem Pneumatic

Gambar 2. 28 Aplikasi Kerja Sistem Pneumatik

[image:112.595.222.402.574.733.2]30 Kompressor diaktifkan dengan cara menghidupkan penggerak mula umumnya motor listrik. Udara akan disedot oleh kompresor kemudian ditekan ke dalam tangki udara hingga mencapai tekanan beberapa bar. Untuk menyalurkan udara bertekanan ke seluruh sistem (sirkuit pneumatik) diperlukan unit pelayanan atau service unit yang terdiri dari penyaring (filter), katup kran (shut off valve) dan pengatur tekanan (regulator).

Service unit ini diperlukan karena udara bertekanan yang diperlukan di dalam sirkuit pneumatik harus benar-benar bersih, tekanan operasional pada umumnya hanyalah sekitar 6 bar. Selanjutnya udara bertekanan disalurkan dengan bekerjanya solenoid valve pneumatic ketika mendapat tegangan input pada kumparan dan menarik plunger sehingga udara bertekanan keluar dari outlet port melalui selang elastis menuju katup pneumatik (katup pengarah/inlet port pneumatic). Udara bertekanan yang masuk akan mengisi tabung pneumatik (silinder pneumatik kerja tunggal) dan membuat piston bergerak maju dan udara bertekanan tersebut terus mendorong piston dan akan berhenti di lubang outlet port pneumatic atau batas dorong piston.

5. Limit Switch

Limit switch atau dalam bahasa Indonesianya bisa juga disebut saklar pembatas, dalam artian mendeteksi gerakan dari suatu mesin sehingga bisa mengontrolnya atau memberhentikan gerakan dari mesin tersebut sehingga dapat membatasi gerakan mesin dan tidak sampai kebablasan, pemakaiannyapun sangat umum dan banyak, juga mempunyai prinsip kerja yang sederhana. Ada berbagai jenis dan model Limit switch yang ada, tergantung dari tipenya, gambar diatas adalah salah satu diantaranya yang akan diuraikan disini.

31 Gambar 2. 29 Limit Switch

Limit switch adalah salah satu sensor yang akan bekerja jika pada bagian actuator nya tertekan suatu benda, baik dari samping kiri ataupun kanan, mempunyai micro switch dibagian dalamnya yang berfungsi untuk mengontakkan atau sebagai pengontak, gambar batang yang mempunyai roda itu namanya actuator lalu diikat dengan sebuah baud, berfungsi untuk menerima tekanan dari luar, roda berfungsi agar pada saat limit switch menerima tekanan , bisa bergerak bebas, kemudian mempunyai tiga lubang pada body nya berfungsi untuk tempat dudukan baud pada saat pemasangan di mesin.

Ketika actuator dari Limit switch tertekan suatu benda baik dari samping kiri ataupun kanan sebanyak 45 derajat atau 90 derajat ( tergantung dari jenis dan type limit switch ) maka, actuator akan bergerak dan diteruskan ke bagian dalam dari limit switch, sehingga mengenai micro switch dan menghubungkan kontak-kontaknya, pada micro switch terdapat kontak jenis NO dan NC seperti juga sensor lainnya, kemudian kontaknya mempunyai beban kerja sekitar 5 A, untuk dihubungkan ke perangkat listrik lainnya, dan begitulah seterusnya, selain itu limit switch juga mempunyai head atau kepala tempat dudukan actuator pada bagian atas dari limit switch dan posisinya bisa dirubah-rubah sesuai dengan kebutuhan. Contoh-contoh penggunaan limit switch adalah sebagai berikut :

• Digunakan untuk sensor door open/close.

• Digunakan untuk sensor cylinder up/down.

• Digunakan untuk sensor Safety cover (emergency stop).

• Digunakan untuk sensor mesin home posisi.

32

6. Sensor Photo Electric Switch

Penginderaan fotoelektrik menggunakan sinar cahaya untuk mendeteksi ada atau tidaknya obyek. Teknologi ini merupakan alternatif yang ideal untuk sensor jarak induktif ketika penginderaan jarak yang dibutuhkan lebih panjang atau ketika item yang akan dirasakan adalah non logam. AUTONICS 4 jenis tujuan secara umum produk sensor fotoelektrik baris dirancang dengan teknologi canggih yang dikombinasikan dengan teknologi optik dan listrik, secara garis besar dipilih dalam berbagai bidang industri untuk fungsi optimal, kualitas, fleksibilitas aplikasi dan kehandalan serta harganya kompetitif dengan perusahaan industri.

Prinsip kerja sensor Photoelectric

Sensor ini menggunakan elemen peka cahaya untuk mendeteksi objek dan terdiri dari emitor (sumber cahaya) dan penerima.

Gambar 2. 30 Proses Kerja Photo Electric Switch

Gambar 2. 31 Bentuk Fisik Photo Electric Switch dan Rangkaian Sensor Photo Electric Switch

33 Sensor photo electric switch bekerja dengan prinsip seperti transistor sebagai saklar. Energi cahaya akan diubah menjadi suatu sinyal listrik. Adanya suatu reflector yang berfungsi untuk memantulkan cahaya yang dipancarkan oleh Photoelectric.

Karakteristik yang dimiliki adalah sebagai berikut : a. Beroperasi pada catu tegangan : 12 Volt – 24 Volt DC. b. Arus yang dikonsumsi maksimal 20 miliampere c. Sumber cahaya yang digunakan adalah LED merah d. Memiliki penguat sendiri (diatur dengan potensiometer) f. Waktu respon yang dimiliki 1 milidetik On dan 1 milidetik Off

Keluaran sensor yaitu kaki 2 dapat langsung dihubungkan dengan terminal masukan PLC .

LED didalam rangkaian ini berfungsi sebagai indikator apakah sensor dalam keadaan aktif atau tidak.Rangkaian sensor ini dicatu dengan 15 Volt. Sensor ini akan memberikan logika ‘1’ (tegangan 0 Volt Vdc) saat aktif dan memberikan logika ‘0’ (tegangan 15 Vdc) saat tidak aktif. Sinyal ini yang akan diproses oleh PLC.

Gambar 2. 32 Rangkaian Sensor Photo Electric Switch Yang Di Hubungkan ke

Terminal Masukan PLC

Sistem kerja photoelectric di bagi menjadi lima, yaitu Thru-beam, Reflex, Polarized Reflex, Diffuse dan Diffuse with Background suppesion.

34 - Thru-beam :

Pada type ini transmitter dan Receiver terpisah dalam 2 unit, bila obyek menghalangi cahaya dari transmitter ke receiver maka keluaran dari sensor ini akan berubah sesuai dengan switching dari sensor tersebut.

- Reflex :

Pada tipe ini transmitter dan receiver berada dalam 1 unit, dan di butuhkan sebuah reflector untuk memantulkan cahaya dari transmitter ke receivernya. Bila obyek menghalangi cahaya yg diterima receiver, maka keluaran dari sensor akan berubah sesuai dengan switchingnya. Tipe ini tidak bisa digunakan untuk mendeteksi obyek yg mengkilap, karena pantulan cahaya dari transmitter oleh obyek yg mengkilap dapat mengacaukan kerja sensor tersebut.

- Polarized Reflex:

Merupakan pengembangan dari tipe reflex, sehingga tipe ini bisa digunakan untuk mendeteksi obyek yg mengkilap.

- Diffuse:

Pada tipe ini transmitter dan receiver berada dalam 1 unit. Apabila receiver menerima cahaya dari transmitter yg di pantulkan oleh obyek , maka keluaran dari sensor akan berubah sesuai dengan jenis switchingnya.

- Diffuse with background suppression :

Tipe ini merupakan pengembangan dari tipe diffuse, sensor ini dapat digunakan untuk mendeteksi obyek dengan latar belakang. Jarak deteksi pada system ini dapat diatur sehingga hanya pantulan dari obyeknya yang mengubah keluaran dari sensor.

7. Magnetic Sylinder Sensor

Magnetic Sylinder Sensor digunakan untuk mendeteksi posisi piston di dalam silinder pneumatik. Sensor ini terpasang langsung ke body silinder dan beroperasi sesuai dengan prinsip yang sama seperti sensor proximity. Sensor tersebut mendeteksi magnet cincin piston melalui dinding rumah yang terbuat dari nonmagnetizable bahan (aluminium, kuningan, stainless steel).

35 Gambar 2. 33 Peletakan Sensor Magnetic Sylinder

Gambar 2. 34 Bentuk Fisik Sensor Magnetic Sylinder

Gambar 2. 35 Connection Diagram Pada Sensor Magnetic Sylinder

36

8. Sensor Proximity

Di sensor Proximity ini di bagi lagi menjadi dua type yaitu inductive Proximity dan Capacitive Proximity.

- Inductive Proximity

[image:119.595.152.431.286.536.2]Bekerja berdasarkan perubahan induktansi apabila ada obyek metal yg berada dalam daerah kerjanya. Hanya dapat mendetkesi benda yg terbuat dari metal. Dengan jarak deteksi maksimum 6 cm. Jarak deteksi di pengaruhi dari jenis metal obyeknya .(misal jarak deteksi untuk besi berbeda dengan untuk tembaga).

Gambar 2. 36 Sensor Induktif Proximity - Capacitive Proximity

Bekerja berdasarkan perubahan kapasitas apabila ada obyek yg berada dalam daerah deteksinya. Dapat mendeteksi semua jenis benda dalam jarak deteksi maksimum 2 cm.

37 Gambar 2. 37 Sensor Kapasitif Proximity

Gambar 2. 38 Connection Diagram Sensor Proximity

2.2.3 Peralatan Dan Proses Kerja Masing – Masing Peralatan Pada

Mesin Finger Joint

Berbagai macam gabungan dan kombinasi peralatan yang saling berhubungan satu sama lain bekerja menjadi satu kesatuan pada finger joint machine akan dijelaskan secara berurutan. Gambar di bawah ini menunjukkan

finger joint tampak keseluruhan.

38 Gambar 2. 39 Finger Joint Tampak Keseluruhan

Berikut adalah mesin – mesin yang ada pada Finger Joint : 1. Mesin Infeed

Peralatan – peralatan yang memiliki peranan penting yang ada pada mesin Mesin Infeed 1:

a. Konveyor b. Solenoid Valve

c. Silinder Pneumatic

d. Photo Electric Switch

2. Mesin Finger Shape Joint 1

Peralatan – peralatan yang memiliki peranan penting yang ada pada mesin Finger Shape Joint 1 :

a. Infeeding

b. Solenoid Valve

c. Silinder Pneumatic

d. Photo Electric Switch

e. Cutting Feeding

f. Cutter

g. Shaper

39 3. Mesin Infeed 2 (Transfer wood from Finger Shape Joint 1 to Finger Shape

Joint 2)

4. Mesin Finger Shape Joint 2

Peralatan – peralatan yang memiliki peranan penting yang ada pada mesin Finger Shape Joint 2 :

a. Infeeding 2

b. Solenoid Valve

c. Silinder Pneumatic 2

d. Photo Electric Switch

e. Cutting Feeding 2 f. Cutter 2

g. Shaper 2

h. Lem

5. Mesin Infeed 3

Peralatan – peralatan yang memiliki peranan penting yang ada pada mesin Infeed 3 adalah :

a. Infeeding 3

b. Solenoid Valve

c. Silinder Pneumatic

d. Photo Electric Switch

e. Infeeding Joint

f. Power Feeding Roller

6. Mesin Finger Joint

Peralatan – peralatan yang memiliki peranan penting yang ada pada mesin Finger Joint adalah :

a. Silinder Pneumatic 3

• Silinder Pneumatic Top : pada area Cutter 3

• Silinder Pneumatic Bottom : pada area Cutter 3

• Silinder Pneumatic Top

• Silinder Pneumatic Push Side

• Silinder Pneumatic

40

• Silinder Pneumatic Top Press Jointing b. Cutter 3

c. Hydraulic Pump

2.2.3.1 Mesin Infeed

[image:123.595.201.424.251.461.2]Mesin Infeed adalah conveyor yang berfungsi sebagai input pada kayu yang akan di kirim ke mesin finger shape joint 1.

Gambar 2. 40 Mesin Infeed

2.2.3.2 Mesin Finger Shape Joint 1

Mesin Finger Shape Joint 1 adalah mesin yang berfungsi membentuk finger di satu sisi ujung kayu. Peralatan – peralatan yang memiliki peranan

penting yang ada pada mesin Finger Shape Joint 1 : a. Infeeding

Infeeding pada mesin ini adalah konveyor yang satu area dengan

silinder pneumatic side dan silinder pneumatic top